Механические испытания материалов

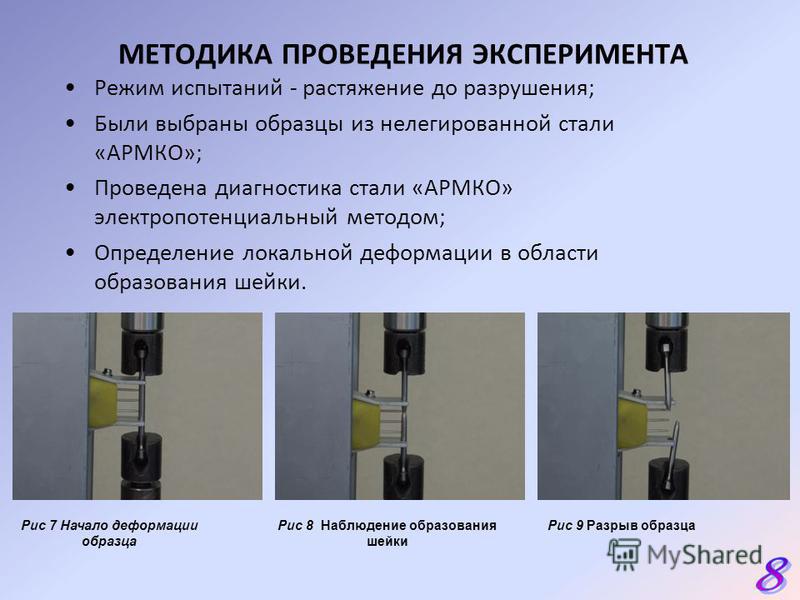

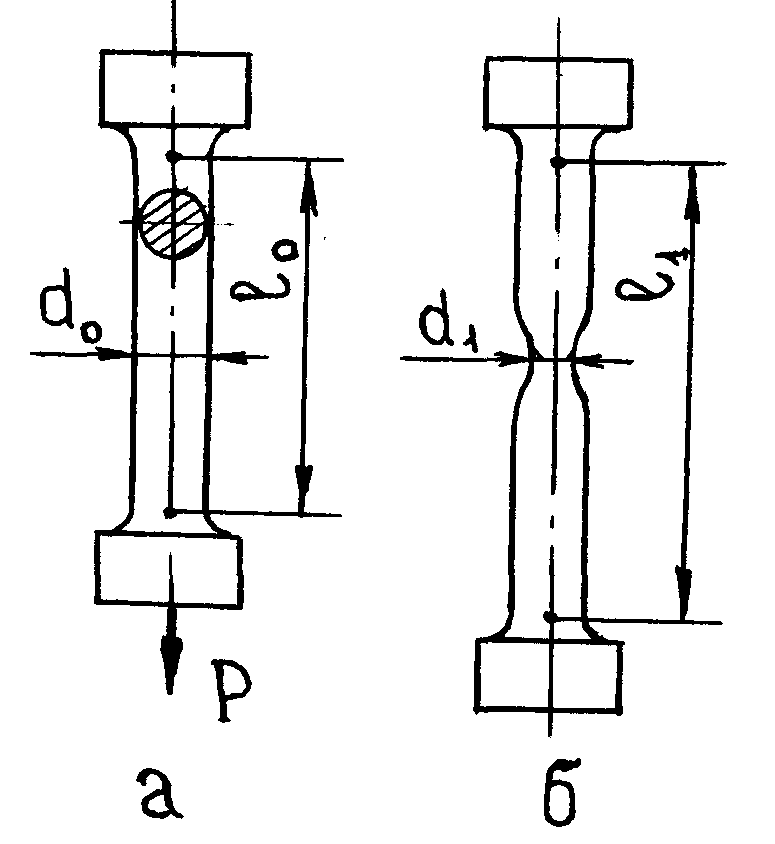

Механические испытания материаловДля определения физико-механичес 082;их свойств материалов наиболее широко применяют статические испытания материалов на растяжение. Объясняется это тем, что механические характеристики, получаемые при испытании на растяжение, позволяют сравнительно точно определить поведение материала при других видах деформаций и этот вид испытаний, кроме того, наиболее легко осуществим.

По

механическим

свойствам

материалы могут

быть разделены на

две основные

группы:

пластичные и

хрупкие.

Чтобы иметь

наглядное

представление о

поведении

материала при

растяжении,

строят

кривую

зависимости

между величиной

удлинения

испытываемого

образца и

величиной

вызвавших его сил,

так называемую

диаграмму

растяжения.

Типичная

диаграмма

растяжения

образца из

малоуглеродисто

81; стали

представлена на

рис.

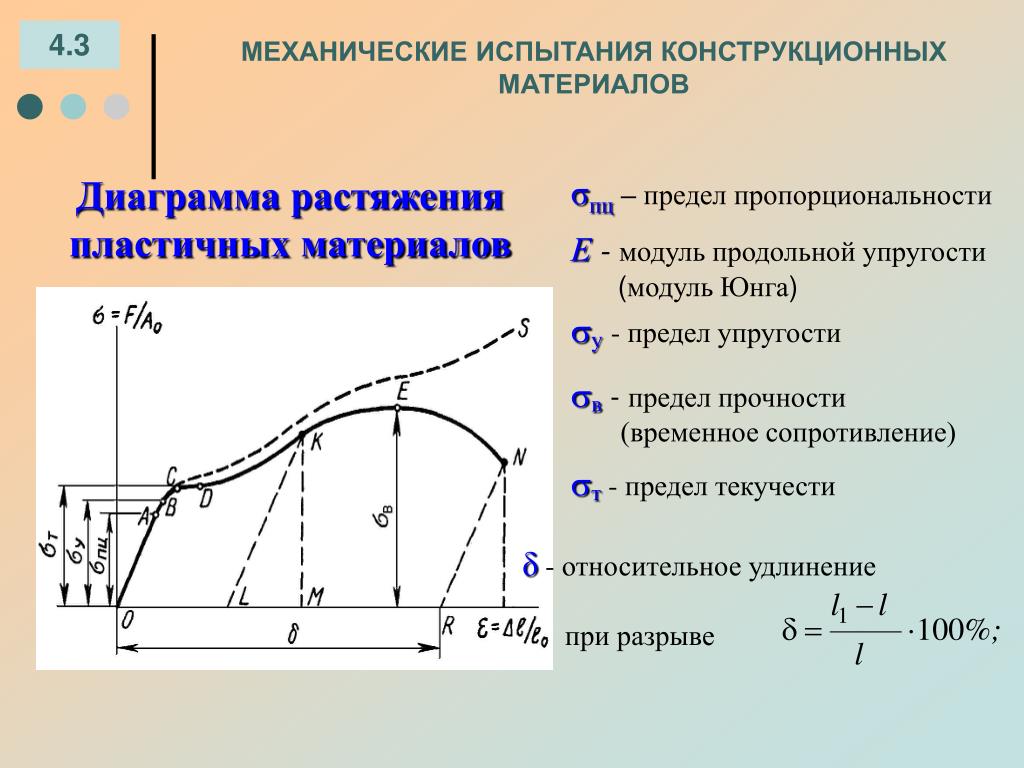

Осуществляется запись графика зависимости между действующей на образец растягивающей силой F и удлинением Δ l. Разделив абсциссы Δ l на первоначальную длину l, а ординаты F на первоначальную площадь поперечного сечения А, получим график зависимости напряжения σ = F /A от продольной деформации ε = Δ l /l

До

значения

напряжения,

соответствующег

86; точке А диаграммы,

имеет место

линейная

зависимость

между величинами

относительного

удлинения и

напряжения, т. е.

соблюдается

закон

Гука. Напряжения

соответствующие

точке А диаграммы,

называются

пределом

пропорционально

89;ти материала и

обозначаются

σпц. При

переходе за точку

А справедливость

закона Гука

нарушается:

удлинение растет

интенсивнее, чем

сила; прямая ОА

переходит в

кривую АВ,

обращенную

выпуклостью

кверху.

е.

соблюдается

закон

Гука. Напряжения

соответствующие

точке А диаграммы,

называются

пределом

пропорционально

89;ти материала и

обозначаются

σпц. При

переходе за точку

А справедливость

закона Гука

нарушается:

удлинение растет

интенсивнее, чем

сила; прямая ОА

переходит в

кривую АВ,

обращенную

выпуклостью

кверху.

Рис. 2.6

До точки

В

диаграммы

увеличение

растягивающей

силы практически

не вызывает

остаточных

деформаций

образца, материал

деформируется

упруго и

напряжение,

соответствующее

точке В,

называется

пределом

упругости

σу.

Предел пропорционально 89;ти σпц и предел упругости σу для многих материалов, например для стали, оказываются настолько близки, что зачастую их считают совпадающими и отождествляют, несмотря на физическое различие этих пределов.

Угол наклона начального участка ОА диаграммы растяжения пропорцио-нален модулю продольной упругости материала

tg α = σ / ε = E.

Следовательно, чем круче этот участок, тем больше модуль упругости материала, тем он жестче.

Кривая

АВ от точки

В переходит в

горизонтальную

или почти

горизонтальную

прямую ВС, что

указывает

на значительное

возрастание

удлинения при

постоянном или

очень

незначительном

возрастании силы;

материал, как

говорят, течет.

При достижении предела текучести поверхность образца становится матовой, так как на ней появляется сетка линий Людерса-Чернова, наклоненных к оси под углом 45°, их появление свидетельствует о сдвиге кристаллов образца.

Предел текучести является основной механической характеристикой при оценке прочности пластичных материалов.

Точка D

соответствует

пределу

прочности или

временному

сопротивлению —

σвр. Пределом

прочности

называют

отношение

максимальной

силы,

которую может

выдержать

образец, к

первоначальной

площади его

поперечного

сечения.

Пределом

прочности

называют

отношение

максимальной

силы,

которую может

выдержать

образец, к

первоначальной

площади его

поперечного

сечения.

Временное

сопротивление

условное

напряжение (при

этом напряжении

на образце

образуется

резкое местное

сужение, так

называемая шейка),

намечается место

последующего

разрыва. Образец

сильно

удлиняется за

счет

пластической

деформации шейки.

Площадь сечения

шейки

уменьшается и для

доведения

образца до

разрушения

требуется сила

меньше

F вр,

это отмечает

участок

диаграммы,

отклоняющийся

вниз к оси абсцисс. Точка К

соответствует

разрушению

образца.

Точка К

соответствует

разрушению

образца.

Действительные напряжения в сечении шейки не уменьшаются, а все время растут; площадь сечения шейки уменьшается более интенсивно, чем растягивающая сила.

Точка Е соответствует напряжению, возникающему в наименьшем поперечном сечении шейки в момент разрыва.ФИЗИКО-МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ | ИСПЫТАТЕЛЬНЫЙ ЦЕНТР ВИАМ

ЛАБОРАТОРИЯ «ПРОЧНОСТЬ И НАДЕЖНОСТЬ МАТЕРИАЛОВ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ И СИЛОВЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК ИМ. ПРОФЕССОРА Н. М. СКЛЯРОВА»

Буклет

Лаборатория проводит физико-механические испытания для исследования прочностных характеристик следующих материалов:

— жаропрочные никелевые сплавы

— жаропрочные титановые сплавы

— жаропрочные и конструкционные стали

— интерметаллидные сплавы

— естественно-композиционные сплавы

— алюминиевые и магниевые сплавы

— металлические композиционные материалы

— керамические композиционные материалы

Испытания проводятся высококвалифицированными сотрудниками круглосуточно с использованием более 100 единиц современного испытательного оборудования. После проведения испытаний проводится статистическая обработка результатов и построение аналитических кривых для оценки характеристик прочности. Лаборатория имеет большой опыт по проведению квалификационных, исследовательских и предъявительских испытаний.

После проведения испытаний проводится статистическая обработка результатов и построение аналитических кривых для оценки характеристик прочности. Лаборатория имеет большой опыт по проведению квалификационных, исследовательских и предъявительских испытаний.

Лаборатория предоставляет возможность:

— заключения рамочного договора без начальной стоимости для работы по заявкам

— составление программ и проведение комплексного всестороннего исследования свойств материалов (в т.ч. общая и специальная квалификация)

— разработки методик испытаний по требованию заказчика

— проведения нестандартных испытаний

— испытаний образцов с концентраторами напряжений и нанесенными коррозионными повреждениями

— проведения анализа разрушения образцов, металлографических и фрактографических исследований.

Лаборатория аккредитована Росавиацией (аттестат № ИЛ-012), Роскосмосом (сертификат № 003028), Российским морским регистром судоходства (свидетельство о признании № 16.00261.120), компанией «Snecma» (№ AQPS 422)

Испытания на растяжение

Испытания на длительную прочность и ползучесть

Испытания на малоцикловую усталость

Испытания на многоцикловую усталость

Испытания на скорость роста трещины усталости

Специальные и нестандартные испытания

ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

Испытания проводятся по стандартам:

ГОСТ Р 1497, ГОСТ Р 9651, ASTM Е-8, ASTM Е-21

Температуры испытаний: до +1250°С

Определяемые характеристики:

— Модуль упругости (Е)

— Предел прочности (σВ)

— Условный предел текучести (σ0,2)

— Относительное удлинение (δ)

— Относительное сужение (ψ)

-Коэффициент Пуассона (µ)

Испытательное оборудование:

— Универсальные электромеханические испытательные машины

ИСПЫТАНИЯ НА ДЛИТЕЛЬНУЮ ПРОЧНОСТЬ И ПОЛЗУЧЕСТЬ

Испытания проводятся по стандартам:

ГОСТ Р 10145, ГОСТ Р 3248, ASTM Е-139

Температуры испытаний: от 200°С до +1250°С

Продолжительность испытания: до 2000ч

Определение характеристик:

— Время до разрушения (τр)

— Предел длительной прочности (στ)

— Предел ползучести (σε/τ)

— Расчетные кривые

Испытательное оборудование:

— Испытательные машины рычажного типа

ИСПЫТАНИЯ НА МАЛОЦИКЛОВУЮ УСТАЛОСТЬ

Испытания проводятся по стандартам:

ГОСТ Р 25. 502, ASTM Е-606, ASTM E-466

502, ASTM Е-606, ASTM E-466

Температуры испытаний: до +1200°С

Продолжительность испытания: до 5·105 циклов

Управление циклом деформации (Δε) или напряжения (Δσ)

Коэффициент асимметрии цикла нагружения R (ε, σ): от -1 до 0,5

Частота нагружения: от 0,1 до 10 Гц

Определение характеристик:

— Число циклов до разрушения (N)

— Пределы усталости (σR, ƐR)

— Построение кривых усталости

Испытательное оборудование:

— Многоцелевые сервогидравлические универсальные испытательные машины

ИСПЫТАНИЯ НА МНОГОЦИКЛОВУЮ УСТАЛОСТЬ

ГОСТ Р 25.502, ASTM E-466

Температуры испытаний: до +1200°С

Продолжительность испытания: до 108 циклов

Управление циклом напряжения (Δσ)

Коэффициент асимметрии цикла нагружения Rσ: от -1 до 0,5

Частота нагружения: от 20 до 400 Гц

Схемы нагружения: растяжение-сжатие и чистый изгиб при вращении

Определение характеристик:

— Число циклов до разрушения (N)

— Пределы усталости (σR)

— Построение кривых усталости

Испытательное оборудование:

— Многоцелевые сервогидравлические универсальные испытательные машины

— Испытательные машины для изгиба при вращении

— Высокочастотные магнитно-резонансные испытательные машины

ИСПЫТАНИЯ НА СКОРОСТЬ РОСТА ТРЕЩИНЫ УСТАЛОСТИ

Испытания проводятся по стандартам:

ASTM E-647, ОСТ 1. 92-127–90

92-127–90

Температуры испытаний: до +1100°С

Коэффициент асимметрии цикла нагружения: R от 0,1 до 0,5

Частота нагружения: от 0,1 до 5 Гц

Определение характеристик:

— Построение кинетических диаграмм усталостного разрушения

— Определение коэффициентов уравнения Пэриса

— Исследование излома

Испытательное оборудование:

— Многоцелевые сервогидравлические универсальные испытательные машины

СПЕЦИАЛЬНЫЕ И НЕСТАНДАРТНЫЕ ИСПЫТАНИЯ

Специальные и нестандартные испытания:

— Испытания по нормативной документации Заказчика

— Разработка методик испытаний по требованию Заказчика

— Нестандартные испытания по специальным требованиям Заказчика

Продукция

ООО «Мелитэк» реализует оборудование для механических испытаний. Это обширная категория устройств, с помощью которых определяется способность различных материалов и изготовленных из них деталей сопротивляться деформации и разрушению под действием приложенных нагрузок. С их помощью можно определить такие важные параметры, как пластичность, предел прочности, предел текучести, модуль упругости, мера ковкости и т. д., а также понять, как в результате различных воздействий меняются свойства и структура металла, пластика, керамики. Это оборудование используется в машиностроительной отрасли, на металлургических предприятиях, в научно-исследовательских лабораториях. Это обширная категория устройств, с помощью которых определяется способность различных материалов и изготовленных из них деталей сопротивляться деформации и разрушению под действием приложенных нагрузок. С их помощью можно определить такие важные параметры, как пластичность, предел прочности, предел текучести, модуль упругости, мера ковкости и т. д., а также понять, как в результате различных воздействий меняются свойства и структура металла, пластика, керамики. Это оборудование используется в машиностроительной отрасли, на металлургических предприятиях, в научно-исследовательских лабораториях.

|

Основные типы экспериментов

Все разнообразие исследований по времени действующей нагрузки делится на две группы:

- статические;

- динамические.

Во время статических испытаний образцы подвергают воздействию постоянной силы. Механическое динамическое испытание подразумевает, что образец подвергается воздействию удара либо силы, скорость которой быстро возрастает.

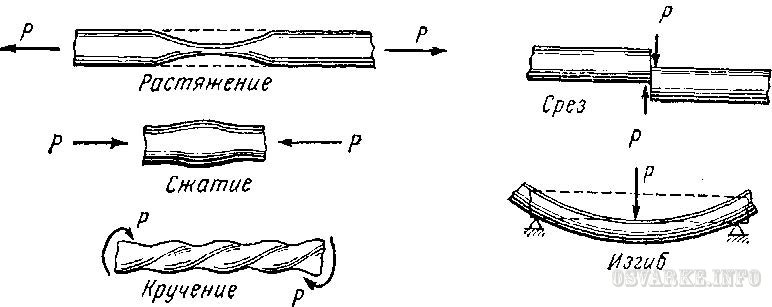

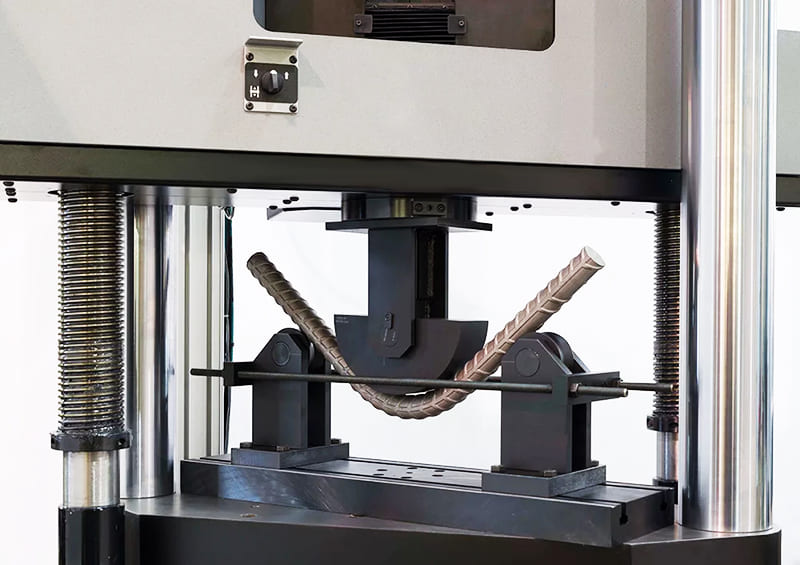

Наиболее востребованные исследования, которые проводятся с помощью таких установок ,— на изгиб, растяжение, сжатие либо кручение. Они часто используются для контроля качества сварных швов.

Для статических испытаний применяются, в первую очередь, следующие устройства:

- разрывные машины — производят растяжение деталей, часто используются для испытаний сварных соединений;

- прессы — обеспечивают сжатие с определенной силой, могут применяться для продольного и поперечного изгиба;

- универсальное оборудование — создает воздействие различного типа.

Испытательная машина, обеспечивающая динамическое ударное воздействие, называется копром. Наиболее востребованные аппараты — маятникового типа. Они широко применяются для испытаний на ударную вязкость. Принцип действия копра прост: боек, вращающийся вокруг неподвижной оси, падает с определенной высоты на испытываемую деталь, после чего совершает обратное маятниковое движение, которое фиксируется на специальной шкале. Многие аппараты этого типа комплектуются электронным блоком, сохраняющим информацию, полученную во время эксперимента.

Многие аппараты этого типа комплектуются электронным блоком, сохраняющим информацию, полученную во время эксперимента.

Отдельная категория исследований касается выносливости материалов при постоянных либо изменяющихся воздействиях. Она направлена на изучение многоцикловой усталости (МнЦУ), вызванной длительной эксплуатацией при нагрузках, близких к пределу текучести или превышающих его. В нашей компании вы можете приобрести машины для испытания лопаток турбинного оборудования, позволяющие имитировать этот эффект в лабораторных условиях.

Широкое разнообразие оборудования

В каталоге представлено множество устройств, различающихся по назначению, принципу работы, конструктивным признакам, наличию либо отсутствию электронного блока и другим параметрам. В частности, вы можете приобрести в нашей компании оборудование, предназначенное для работы с различными материалами:

- машину для испытания пластиков,

- аппарат для испытания керамики;

- машину для испытания композитов;

- универсальные испытательные машины.

Еще одна группа устройств — специализированные установки. Это машины для испытаний в вакууме, жидких средах, при повышенной температуре и т. д.

Также ООО «Мелитэк» реализует разнообразные аксессуары для проведения испытаний на сопротивление механическим воздействиям. Это захваты, системы дистанционного управления, измерители деформации (экстензометры) и многое другое. Делительные устройства пригодятся для маркировки образцов различной формы — как плоских, так и цилиндрических.

Достоинства электромеханических разрывных машин и других универсальных и специализированных установок, представленных в этом разделе нашего каталога:

- простота использования;

- возможность регулировки нагрузки в широком диапазоне;

- надежность;

- соответствие современным стандартам.

Многие модели оборудованы электронными блоками. Они значительно упрощают управление, повышают точность измерений и дают возможность хранить информацию в цифровом виде.

Описания и технические характеристики установок, позволяющих проводить испытания на изгиб, растяжение либо сжатие, а также изучать многоцикловую усталость, контролировать качество сварных швов и выполнять другие аналогичные задачи, представлены на нашем сайте. Если вас интересует детальная информация о специализированном и универсальном оборудовании, обращайтесь к сотрудникам ООО «Мелитэк». Они предоставят ясные, аргументированные ответы.

Различные типы испытаний механических свойств

Механические испытания — это серия испытаний, используемых при проектировании продукции и производстве деталей для идентификации материала, определения характеристик, выбора и проверки продукции. В результате производители могут обеспечить надлежащее использование материалов, безопасность производства и рентабельность. В этой статье будет представлена серия тестов и их применение в разработке продуктов и производстве деталей.

Что такое механические испытания? Механические испытания — это серия стандартизированных испытаний, используемых для определения физических и механических свойств материала и его пригодности для предполагаемых применений. Это огромное требование при разработке продуктов и производстве деталей из-за необходимости достижения стандартов, установленных такими организациями, как ASTM и ISO. Эти тесты позволяют производителям отличать менее качественные материалы и выбирать правильный материал для своей продукции.

Это огромное требование при разработке продуктов и производстве деталей из-за необходимости достижения стандартов, установленных такими организациями, как ASTM и ISO. Эти тесты позволяют производителям отличать менее качественные материалы и выбирать правильный материал для своей продукции.

Существует несколько механических испытаний, подходящих для определения параметров прочности материала, представленных в нескольких таблицах прочности пластмасс, смол и металлов . Каждый из них имеет уникальный подход и машину и может предоставить информацию о нескольких параметрах, связанных с силой. Ознакомьтесь с общими тестами и их последствиями.

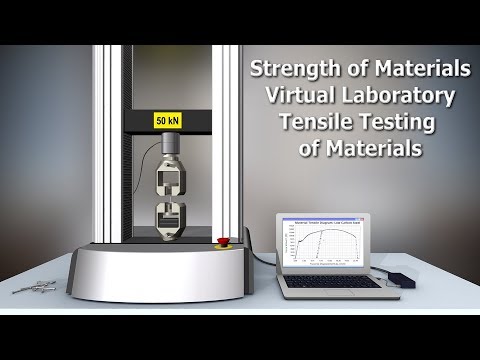

Испытание на растяжение Испытание на растяжение — это фундаментальное испытание на механическую прочность, используемое для определения свойств материала, таких как напряжение, деформация и деформация текучести. Он включает в себя воздействие на материал силы на противоположных концах и растяжение до тех пор, пока он не сломается.

Он включает в себя воздействие на материал силы на противоположных концах и растяжение до тех пор, пока он не сломается.

Испытания проводятся на разрывной машине, которая может быть гидравлической или электрической. Оператор подвергает материал воздействию различных сил и записывает данные. После этого они наносят данные на график, чтобы получить кривую напряжения-деформации. Общие стандарты для испытаний на растяжение включают ASTM D638 / ISO 527-2 (для армированных пластиков), ASTM D412 / ISO 37 (вулканизированная резина и термопластичные эластомеры) и ASTM E8 / ASTM A370 / ISO 689.2 (металлы и другие металлические материалы).

Кручение Испытание Испытание на кручение — это еще одна форма механических испытаний , при которой оценивается поведение материала при воздействии напряжения при угловом смещении. В результате он дает информацию о модуле упругости материала при сдвиге, пределе текучести при сдвиге, прочности при сдвиге, модуле разрыва при сдвиге и пластичности. В отличие от испытаний на растяжение, испытания на кручение применяются к материалам и изделиям. Кроме того, существует несколько типов, описанных ниже.

В отличие от испытаний на растяжение, испытания на кручение применяются к материалам и изделиям. Кроме того, существует несколько типов, описанных ниже.

- Только кручение: Приложение только скручивающей нагрузки к материалу

- Осевое скручивание Приложение к материалу осевой (растяжение/сжатие) и скручивающей силы.

- Испытание на отказ: Скручивание изделия или материала до тех пор, пока оно не сломается или не появится видимый дефект.

- Контрольные испытания Приложение скручивающей нагрузки к материалу и удержание крутящего момента в течение определенного времени.

- Функциональные испытания: Окончательные испытания для проверки поведения материала при скручивающих усилиях и нагрузках.

В соответствии с ASTM и ISO общими стандартами для испытаний на кручение являются ASTM A938/ISO 7800 (испытание металлической проволоки на кручение).

Механическое испытание на усталость определяет, как ведет себя материал при колебаниях нагрузки, приложенной в осевом направлении, при кручении или изгибе. Он включает в себя воздействие на материал средней нагрузки и переменной нагрузки. В результате материал будет испытывать усталость (т. е. когда материал ломается).

Данные испытаний будут представлены в виде диаграммы S-N – графика количества циклов, приведших к отказу, в зависимости от амплитуды циклического напряжения (которым может быть амплитуда напряжения, максимальное напряжение или минимальное напряжение).

Испытание на механику разрушения Испытание на механику разрушения позволяет производителям определить энергию, которая потребуется для разрушения материала с существующей трещиной на две части. Кроме того, это позволяет производителю установить способность материала сопротивляться разрушению с использованием внутреннего фактора напряжения. На основе данных производители могут проанализировать хрупкий излом и изучить его размер зерна, глубину слоя и т. д.

На основе данных производители могут проанализировать хрупкий излом и изучить его размер зерна, глубину слоя и т. д.

Общепринятыми стандартами для испытаний являются BS 7448, NS-EN 10225, ASTM E1820 и EEMUA pub. 158.

Испытание на сжатиеИспытание на сжатие — это еще одно фундаментальное машиностроительное испытание , определяющее поведение материала при воздействии разрушающих нагрузок. В результате это очень важно при производстве деталей, поскольку материалы проходят через разные фазы.

Он подходит для широкого спектра испытаний материалов, таких как металлы, пластмассы, керамика или другие материалы, обладающие несущей способностью. Общие стандарты для испытаний на сжатие: ASTM D3574 (гибкие пористые материалы) ASTM D69.5-15 (жесткие пластмассы), AITM 0010, ASTM C109 (2-дюймовые бетонные кубики), ISO 844 (жесткие ячеистые пластмассы).

Испытание на ползучесть Испытание на ползучесть или испытание на релаксацию под напряжением включает в себя воздействие на материал постоянного напряжения при высоких температурах и регистрацию деформации через определенный интервал времени. После этого операторы наносят на график скорость ползучести в зависимости от времени, чтобы получить скорость ползучести (наклон графика).

После этого операторы наносят на график скорость ползучести в зависимости от времени, чтобы получить скорость ползучести (наклон графика).

Этот тест позволяет производителям определить склонность материала к деформации при постоянном напряжении при постоянных температурах (включая тепловое расширение или усадку). Это важно для таких материалов, как металлообработка, пружины и паяные соединения.

4 Испытания для измерения характеристик материала Механические свойстваРазличные формы механических испытаний, указанные выше, позволяют производителям узнать прочностные характеристики материала. Однако эти тесты не показывают, как измерять внутренние свойства, такие как жесткость , твердость и коррозионная стойкость. Ознакомьтесь с четырьмя распространенными испытаниями механических свойств.

Испытание на удар Испытание на удар позволяет производителям определить силу разрушения материала, т. е. ударную вязкость металлов. Есть две пробы: Шарпи и Изода. Каждый из них включает в себя разрушение материала, измерение энергии, вызвавшей разрушение, и получение критической глубины трещины материала.

е. ударную вязкость металлов. Есть две пробы: Шарпи и Изода. Каждый из них включает в себя разрушение материала, измерение энергии, вызвавшей разрушение, и получение критической глубины трещины материала.

- Испытание на ударную вязкость IZOD: Испытание на ударную вязкость по Изоду — это стандартный метод испытания на удар ASTM, с помощью которого можно испытывать материалы до ¼ размера. Он включает в себя использование поднятого поворотного рычага для удара и разрушения материала. Энергия, необходимая для разрушения материала, затем рассчитывается с использованием высоты.

- Испытание на удар по Шарпи: Это стандартное испытание на удар позволяет определить энергию, необходимую для разрушения материала. Он включает в себя опускание маятника на известную высоту и вычисление энергии по высоте.

Испытание на твердость позволяет производителям узнать твердость материала , то есть способность материала сопротивляться вдавливанию. Тест проводится только на материале. Поэтому нет необходимости проводить его на готовом изделии. Существует несколько тестов на твердость металла. Однако наиболее распространенными являются:

Тест проводится только на материале. Поэтому нет необходимости проводить его на готовом изделии. Существует несколько тестов на твердость металла. Однако наиболее распространенными являются:

Это самый простой тест на твердость металла. Он включает в себя вдавливание материала путем размещения стального шарика на материале, а затем приложения нагрузки к шарику.

По истечении заданного времени оператор измеряет вмятину, вызванную стальным шариком и нагрузкой, с помощью калиброванной сетки. Затем они получают число твердости по Бринеллю (BHN) путем деления нагрузки на площадь поверхности вдавливания.

Преимущество теста на твердость по Бринеллю заключается в том, что оператору не нужно беспокоиться о шероховатости поверхности. Кроме того, он подходит для измерения твердости объемного металла. Однако испытание на твердость по Бринеллю не подходит для сварных соединений и твердых металлов (более 450 BHN).

Тест на твердость металла по Виккерсу аналогичен тесту Бринелля. Однако, в отличие от стального шарика, в качестве индентора он использует алмазную пирамиду. Кроме того, это лучше, потому что глубина вдавливания не влияет на точность, а алмазный индентор недеформируется.

Оператор размещает индентор на материале и прикладывает нагрузку. После этого они рассчитывают число твердости по Виккерсу (VHN) путем деления нагрузки на площадь поверхности вдавливания. Тест на твердость по Виккерсу точен для малого диаметра. В результате он наиболее подходит для сварных соединений.

Коррозионная стойкость Коррозионные испытания — это ускоренные испытания для определения реакций металлов с покрытием и без покрытия в солевых и несолевых условиях. Существует несколько типов тестов в соответствии с международными стандартами. Ознакомьтесь с общими тестами.

- Испытание соляным туманом : Это стандартный и наиболее распространенный метод проверки коррозионной стойкости материалов с покрытием и без покрытия. Он включает опрыскивание материалов раствором соленой воды и оценку внешнего вида оксида.

- Испытание на воздействие CASS : Это испытание на агрессивную коррозию алюминиевых сплавов и хромирования цинковых и стальных материалов. Он включает в себя воздействие на материал солевого спрея уксусной кислоты с медным ускорением. Кроме того, тест может быть функциональным или эстетическим, определяющим время воздействия (не более 48 часов).

- Испытание на коррозионную стойкость погружением: Испытание на коррозионную стойкость погружением включает погружение материала в агрессивную водную среду. После этого используются аналитические методы для определения потери веса из-за коррозии.

Неразрушающий контроль (НК) или неразрушающий контроль представляет собой набор методов, позволяющих оценить свойства материала без повреждения исходных материалов. Стандартные методы неразрушающего контроля, используемые при производстве деталей:

· Испытания на акустическую эмиссиюЭто пассивное промышленное механическое испытание позволяет обнаруживать активные трещины в материалах и изделиях. Он заключается в пропускании коротких импульсов ультразвука через материал и изделия.

· Электромагнитный контрольОн включает пропускание электрического тока или магнитного поля через материал для обнаружения дефекта, измерения толщины или идентификации материалов.

· Проверка на герметичность (LT) Проверка на герметичность — это набор тестов, который показывает наличие трещин или любых выходных отверстий, которые могут привести к утечке продукта. Он включает в себя четыре основных метода проверки на утечку: проверку на утечку пузырьками, проверку на изменение давления, проверку галогенных диодов и проверку масс-спектрометром.

Он включает в себя четыре основных метода проверки на утечку: проверку на утечку пузырьками, проверку на изменение давления, проверку галогенных диодов и проверку масс-спектрометром.

Отсутствие инвестиций в механические испытания может иметь последствия для бизнеса. Поэтому необходимы инвестиции в механические испытания инженерных материалов и изделий. Отметьте несколько причин, по которым вам нужно это ценить.

· Внутренний аудитВнутренний аудит проектирования продукции и производства деталей позволяет производителям получить доступ к производственному процессу, материалам и продуктам и их соответствию требуемым международным стандартам.

Внутренний аудит может определить, прошли ли используемые в процессе материалы международные стандартизированные испытания. Если материалы не подходят, производители должны придумать решение. Однако любое выбранное решение потребует времени и ресурсов.

Однако любое выбранное решение потребует времени и ресурсов.

Внешний аудит — это процедура, при которой организация или физическое лицо подвергает продукт другой организации нескольким испытаниям. В результате они могут убедиться в качестве и соответствии международным стандартам.

Материалы, не прошедшие механические испытания, как правило, производят продукты, не прошедшие внешний аудит. В результате это может привести к потере времени и ресурсов. Кроме того, это также может привести к потере доверия к продуктам.

· Повышение затратИспользование менее качественных материалов может привести к потерям и потере подлинности продуктов. Кроме того, это может привести к перепроектированию продукции и увеличению себестоимости продукции.

Производители деталей могут снизить или оптимизировать производственные затраты, используя материалы, соответствующие международным стандартам.

· Отказ продукта Это самое дорогое последствие отсутствия инвестиций в промышленные механические испытания. Неисправность продукта может привести к его повреждению, гибели людей и судебному преследованию.

Неисправность продукта может привести к его повреждению, гибели людей и судебному преследованию.

Сбой продукта редко происходит из-за внутренних и внешних аудитов. Однако во время аудита также может возникнуть ошибка. В результате необходимы надлежащие инвестиции в тесты.

· Возможность отказа в будущемЕсли продукт выходит из строя во время тестирования или эксплуатации, анализ отказов может помочь определить вероятность отказа в будущем. Это похоже на популярное утверждение «извлекать уроки из прошлого, чтобы предотвратить проблемы в будущем».

Анализ отказа — это подход, в котором используется углубленное исследование для установления обстоятельств, связанных с отказом продукта, и используются аналитические методы для проверки неисправной детали. В результате производители используют данные анализа отказов и могут принять решение о возможном способе предотвращения отказа продукта в будущем.

Важны ли промышленные механические испытания? Структурная целостность является важной частью производства деталей для обеспечения безопасности и экономической целесообразности. Поскольку набор испытаний направлен на установление структурной целостности продукта, он является важной частью следующего:

Поскольку набор испытаний направлен на установление структурной целостности продукта, он является важной частью следующего:

Для обеспечения качества машиностроительные испытания важны для каждого производителя. Кроме того, эти тесты позволяют производителям поддерживать свою репутацию, снижать производственные затраты и избегать брака продукции.

Немногие компании-производители имеют необходимое оборудование для этих испытаний. Поэтому вы должны убедиться, что вы отдаете на аутсорсинг тому, у кого есть необходимые машины.

· Торговцы материаламиТорговцы материалами должны обеспечить надлежащее соблюдение международных стандартов, поскольку они являются основным пунктом приобретения материалов. Это вызывает доверие к продавцам.

· Покупатели/клиенты Каждый покупатель и клиент, связанный с производством продукции, должен обеспечить проведение механических испытаний материалов и изделий до, во время и после производства. В результате они могут улучшить качество продукции и снизить количество отказов продукции.

В результате они могут улучшить качество продукции и снизить количество отказов продукции.

Механические испытания — это серия методов испытаний, используемых при анализе продуктов и материалов для обеспечения безопасности в процессе производства, надлежащего использования материалов и экономической эффективности. Это важная часть любой отрасли проектирования и производства. В этой статье представлены несколько тестов машиностроения и их актуальность в производстве.

Вы ищете высококачественный продукт, изготовленный из проверенных материалов? Позвольте RapidDirect помочь вам начать работу. Мы используем передовые методы и оборудование, которые дают ценную информацию о характеристиках наших материалов. В результате мы можем помочь вам производить продукты, которые излучают уверенность и качество и соответствуют международным стандартам.

Часто задаваемые вопросыКакое механическое испытание наиболее часто используется?

Испытание на растяжение является наиболее часто используемым испытанием в машиностроении. Фундаментальный тип предоставляет производителям такие параметры, как напряжение, деформация, деформация текучести и другие свойства материалов. Это основное испытание на прочность металла, подходящее для полимеров, композитов и тканей.

Фундаментальный тип предоставляет производителям такие параметры, как напряжение, деформация, деформация текучести и другие свойства материалов. Это основное испытание на прочность металла, подходящее для полимеров, композитов и тканей.

Что такое испытания материалов и их роль в промышленности?

Испытание материалов дает вам информацию об оригинальности свойств материала и его применении в производстве деталей. Из-за большого количества материалов на рынке тестирование помогает отделить поддельные материалы и улучшить выбор для предполагаемого использования.

Что такое механические испытания и почему они важны на протяжении всего жизненного цикла продукта?

Автор: Malc Perry, MEng, MIMMM, инженер по продажам приложений/старший металлург

Barry Ward BEng (с отличием), CEng, MIMMM, технический директор

Механические испытания являются стандартной и неотъемлемой частью любого процесса проектирования и производства. Будь то характеристика свойств материалов или валидация конечных продуктов, обеспечение безопасности имеет жизненно важное значение. Тестирование также играет решающую роль в обеспечении рентабельности конструкции, а также в технологическом развитии и превосходстве.

Будь то характеристика свойств материалов или валидация конечных продуктов, обеспечение безопасности имеет жизненно важное значение. Тестирование также играет решающую роль в обеспечении рентабельности конструкции, а также в технологическом развитии и превосходстве.

Требования к механическим испытаниям

Требуемые методики испытаний четко указаны на чертежах деталей, что означает, что ответственность за испытания ложится на производителя, заключившего контракт на эту деталь.

Требования к тестированию не всегда устанавливаются руководящими органами; опытные проектировщики и производственные группы также понимают ценность тестирования для проверки моделей, внесения улучшений и повышения общего качества деталей. Когда вы сталкиваетесь со стоимостью и временными затратами на тестирование, может показаться, что этот процесс стоит дорого. Тем не менее, это отличное место для начала, когда речь идет о снижении затрат, поскольку непредвиденные отказы, когда детали находятся в эксплуатации, имеют более высокие финансовые и временные последствия.

Общие типы механических испытаний

Процесс начинается с просмотра чертежа или спецификации детали для определения подходящих методов испытаний, которые могут включать: , твердотельное моделирование компонентов и сборок, наряду с анализом методом конечных элементов (FEA), являются отличными инструментами для инженеров. Часто целью механических испытаний является получение данных, необходимых этим программам FEA для создания исходных моделей компонентов. При этом модели FEA не гарантируют точных результатов, поэтому наиболее практичным подходом является:

- Разработка надежной модели на основе данных испытаний материалов для материала

- Выполните МКЭ для определения теоретических уровней и местоположений напряжений, а также

- Используйте квалификационные испытания продукта или испытания материалов при разделке компонентов (проверка первого изделия) для проверки модели МКЭ.

Поскольку тестирование предоставляет эмпирические данные, его можно использовать, чтобы вернуться к прошлому и уточнить модель МКЭ. После того, как этот шаг будет выполнен, внесение изменений в конструкцию модели станет намного проще и надежнее без дополнительных затрат времени и средств на многочисленные прототипы и тестовые итерации.

После того, как этот шаг будет выполнен, внесение изменений в конструкцию модели станет намного проще и надежнее без дополнительных затрат времени и средств на многочисленные прототипы и тестовые итерации.

Испытание на растяжение

Партии сырья могут варьироваться, поэтому испытание каждой партии на растяжение гарантирует, что она соответствует минимальным требованиям к прочности и пластичности. Хотя поставщики материалов имеют все необходимое для проведения этих испытаний, они рекомендуют использовать сторонние лабораторные испытания в качестве независимого и дополнительного подтверждения. Подтверждение того, что исходный материал находится в допустимых пределах, является одной из самых простых и экономически эффективных гарантий против будущих проблем.

Химический анализ

Химический анализ также важен для производителей материалов и продуктов, поскольку он определяет состав и качество материалов, используемых при производстве и разработке продуктов. На ранних этапах процесса разработки продукта важно проверять материалы, чтобы избежать сбоев в процессе эксплуатации.

На ранних этапах процесса разработки продукта важно проверять материалы, чтобы избежать сбоев в процессе эксплуатации.

Твердость

Испытание на твердость требуется после производства, а также там, где необходима термообработка для подтверждения соответствия. Подобно испытанию на растяжение, это быстрый и недорогой вариант испытания, который обычно не требует проведения разрушающего испытания окончательной детали.

Испытание на усталость

В большинстве случаев целью испытаний на усталость является разработка кривой усталостной прочности, которая характеризует способность материала сопротивляться циклическим нагрузкам при изменяющихся уровнях напряжения или установление условий эксплуатации, при которых усталость не возникает при время жизни компонента. Как только эта кривая установлена, результаты сравниваются с критериями проектирования детали, чтобы убедиться, что материал позволит компоненту выполнить ожидаемый срок службы.

Конечная геометрия детали может затруднить применение данных об усталости исходного материала из-за сложных размерных элементов, таких как выемки и отверстия. В этом случае рекомендуется, чтобы конечная деталь подвергалась усталостным испытаниям. Выходя за рамки предыдущих рассмотренных методов, это может потребовать более сложной тестовой установки и включать разрушение некоторых производственных деталей. Преимущество этого подхода заключается в том, что можно не только построить кривую усталостной прочности, но и определить виды разрушения. Эти знания ценны для улучшения конструкции и графиков технического обслуживания.

Механика усталости и разрушения

Механика усталости и разрушения предоставляет данные о способности материала противостоять дефектам и влиянии на его прочность. Когда дело доходит до разработки программ технического обслуживания и прогнозирования срока службы компонентов, испытания на усталость и механику разрушения являются чрезвычайно популярным инструментом. На некоторых компонентах машин в течение срока службы неизбежно образуются трещины. Замена деталей может быть слишком дорогостоящей и во многих случаях совершенно ненужной; ключ в том, чтобы определить серьезность недостатка и распознать, когда он пересекает черту, чтобы стать критическим вопросом.

На некоторых компонентах машин в течение срока службы неизбежно образуются трещины. Замена деталей может быть слишком дорогостоящей и во многих случаях совершенно ненужной; ключ в том, чтобы определить серьезность недостатка и распознать, когда он пересекает черту, чтобы стать критическим вопросом.

Механика усталости и разрушения состоит из множества различных статических и динамических испытаний, которые характеризуют сопротивление материала росту трещин после возникновения дефекта. Это знание того, как материал будет реагировать в таких условиях, позволяет инженерам оценить срок службы компонентов. Это означает, что в некоторых случаях дорогостоящий ремонт можно перенести на удобное для графика время. Знание того, какие материалы имеют более высокую вязкость разрушения, может улучшить конструкцию и увеличить ожидаемый срок службы компонентов.

Испытание на разрыв и ползучесть

Разрушение при напряжении имеет важное значение на протяжении всего жизненного цикла продукта. Он предоставляет критически важную информацию для инженеров, позволяя им предотвращать отказы, давая представление о влиянии долговременных нагрузок и температур на материалы и изделия.

Он предоставляет критически важную информацию для инженеров, позволяя им предотвращать отказы, давая представление о влиянии долговременных нагрузок и температур на материалы и изделия.

Стоит ли вкладывать средства в тестирование?

Поскольку тестирование продукции часто требует специализированного испытательного оборудования, изготовленных на заказ приспособлений, квалифицированных инженеров-испытателей, а также дополнительных продуктов и материалов, предназначенных для тестирования, оно требует инвестиций со стороны организаций. Принимая во внимание сегодняшнюю конкуренцию на рынке, эти инвестиции может быть трудно оправдать, когда бюджеты уже ограничены в начале проекта. Однако нельзя недооценивать тот факт, что невыполнение надлежащего тестирования может иметь разрушительные последствия, которые могут стоить значительно больше, чем само тестирование.

Здесь мы рассмотрим некоторые фактические затраты, с которыми сталкиваются организации, если они решат отказаться от тестирования: внутренний аудит или проверка качества..jpg) Это не самый худший случай с точки зрения сценариев, так как продукт еще не покинул помещение, а значит, ущерб ограничен. Эту ситуацию можно облегчить, отделив затронутые продукты, оценив их соответствие и, при необходимости, внеся необходимые доработки.

Это не самый худший случай с точки зрения сценариев, так как продукт еще не покинул помещение, а значит, ущерб ограничен. Эту ситуацию можно облегчить, отделив затронутые продукты, оценив их соответствие и, при необходимости, внеся необходимые доработки.

Неудачный аудит

Одним из наиболее серьезных последствий отказа от требований тестирования является получение результатов аудита. Любые ошибки, обнаруженные на этом этапе, могут быть исправлены, поскольку затронутые продукты могут быть отозваны и оценены, а для продуктов, которые будут повторно выпущены, могут быть выполнены доработки и ремонт. Однако, помимо затрат времени и средств, организации рискуют потерять доверие клиентов и потенциально ценные контракты.

Дополнительные расходы

Если используются неточные модели, продукты и компоненты часто могут быть перепроектированы, что сделает их более дорогими. Используя соответствующие модели и разрабатывая компоненты на основе эмпирических данных испытаний, можно сократить время подготовки компонентов.

Отказ продукта

Самым дорогостоящим последствием отсутствия тестирования является катастрофический отказ продукта. Результат этого может быть разрушительным, начиная от повреждения продукта и заканчивая гибелью людей, а последствия необратимы, когда организации подвергаются судебному преследованию.

Будьте уверены, что благодаря тщательным проверкам качества брак продукции случается редко. Однако это не должно утешать инженера по качеству, в обязанности которого входит обеспечение абсолютного соответствия продукта на каждом этапе проекта и жизненного цикла продукта. Предоставляя сильные внутренние возможности тестирования и сотрудничая с аккредитованной лабораторией, организации могут помочь обеспечить непрерывность и качество на каждом этапе пути.

Работа над предотвращением будущих отказов

Если продукты выходят из строя на этапе тестирования или в процессе эксплуатации, анализ отказов является важным аспектом разработки продуктов и улучшения системы, который помогает нам извлечь уроки из прошлого и помогает предотвратить будущие сбои.

Анализ отказов представляет собой многогранный целостный подход к определению того, как и почему материал или изделие вышли из строя. Начальный этап любого расследования включает этап углубленного изучения обстоятельств, связанных с отказом, и любой соответствующей исходной информации, включая факторы окружающей среды, тип применения, срок службы и соответствующую информацию о конструкции. Затем аналитики отказа Element применяют широкий спектр аналитических методов и инструментов для проверки неисправной детали.

На основе результатов анализа отказов специалисты Element дают рекомендации и тесно сотрудничают с заказчиком, чтобы найти решения проблем для различных продуктов и материалов. Сочетание нашего опыта в области материалов и наших знаний о том, какое влияние может оказать среда обслуживания на материал или продукт, позволяет быстро получать комплексные результаты.

В то время как определение основной причины и связанной с этим ответственности за любой сбой является основной целью, дополнительная ценность заключается в предотвращении будущих событий.

Преимущество Element

Element предлагает ряд возможностей для механических испытаний металлических и неметаллических материалов, чтобы гарантировать, что продукты являются экономически эффективными и технологически совершенными, а также остаются безопасными и пригодными для использования на протяжении всего жизненного цикла. Будь то тестирование по стандартному методу или разработка индивидуальной программы, наши специалисты могут предоставить вам точные и надежные результаты для больших и малых проектов. Свяжитесь с нашими коллегами для получения дополнительной информации.

Услуги по механическим испытаниям | Национальные технические системы

Услуги по механическим испытаниям Физические и механические испытания продукта составляют важнейшую часть процесса производства и разработки продукта. Приложенная физическая сила, такая как вибрация, ударные нагрузки и деформация, может выявить неупругое поведение материала. Механические испытания позволяют разработчикам продукта лучше понять продукт, выявить уязвимые места и установить более строгий контроль качества. В механических испытаниях используются различные испытания на прочность, которые могут определить пригодность материала или компонента для предполагаемого применения. Он измеряет такие характеристики, как эластичность, предел прочности при растяжении, относительное удлинение, твердость, вязкость структуры, ударопрочность, разрушение под напряжением и предел усталости.

Механические испытания позволяют разработчикам продукта лучше понять продукт, выявить уязвимые места и установить более строгий контроль качества. В механических испытаниях используются различные испытания на прочность, которые могут определить пригодность материала или компонента для предполагаемого применения. Он измеряет такие характеристики, как эластичность, предел прочности при растяжении, относительное удлинение, твердость, вязкость структуры, ударопрочность, разрушение под напряжением и предел усталости.

НТС может проводить механические испытания как самостоятельный анализ или в сочетании с воздействием окружающей среды, в том числе:

- Адгезия

- Сила связи

- Прочность на разрыв

- Прочность на сжатие

- Дифференциальная сканирующая калориметрия (ДСК)

- Пластичность

- Долговечность

- Динамический механический анализ (DMA)

- Удлинение

- Гибкость Выносливость

- Изгиб или изгиб

- Усталость при изгибе

- Прочность на изгиб

- Гибкость складывания

- Прочность на излом

- Температура стеклования по TMA

- Ударная вязкость

- Ножницы внахлестку

- Характеристика материала

- Прочность на отрыв

- Моделирование переделки

- Прочность на сдвиг

- Прочность на растяжение

- Растяжение и сжатие

- Терминальная прочность

- Термогравиметрический анализ (ТГА)

- Термомеханический анализ (ТМА)

- Ударное растяжение

- Модуль Юнга

Для организаций очень важно понимать, при каких условиях компоненты могут выйти из строя и истощить свою функциональность. Существует три основные причины, по которым компонент может выйти из строя:

Существует три основные причины, по которым компонент может выйти из строя:

- Чрезмерная деформация (упругая или неупругая) — Это условие зависит от упругих характеристик материала. Чрезмерная упругая деформация может возникнуть в условиях устойчивого равновесия нагрузки, например, при чрезмерном прогибе стальной балки. Этот тип разрушения может возникать и в условиях нагружения неустойчивого равновесия — растрескивания колонны или хрупкого разрушения. Чрезмерная неупругая деформация зависит от пластических свойств материала — предела прочности при растяжении, упрочнения и твердости. Этот отказ может произойти в условиях нагрузки, которые вызывают усталость, вязкое разрушение и ползучесть.

- Разрушение — Этот тип разрушения возникает из-за знакопеременных напряжений или деформаций, которые могут привести к возникновению трещины. Концентраторы напряжения или дефекты материала могут способствовать дальнейшему росту трещины.

- Износ — Механический износ можно обнаружить на контактных поверхностях несущих компонентов.

Объем механических испытаний может варьироваться от характеристики свойств материалов до сертификации целостности и безопасности конечных продуктов. Механические испытания дают ценную информацию о пригодности материала или компонента для предполагаемого применения. Механические испытания также могут сделать процесс проектирования более эффективным и экономичным. Кроме того, механические испытания способствуют совершенствованию продукции, безопасности и технологическим инновациям.

Возможности Лаборатории механических испытаний NTS

Механические испытания могут помочь вам расширить границы производительности ваших продуктов и компонентов. Опыт NTS в области механических испытаний дает вам необходимую уверенность в будущих характеристиках и безопасности. У нас есть мировая репутация, основанная на технических возможностях и обслуживании, честности и качестве наших результатов. В таких секторах, как аэрокосмическая, оборонная, медицинское оборудование и другие отрасли, нет права на ошибку. Инженеры NTS тесно сотрудничают с нашими клиентами, чтобы понять их операционные и коммерческие потребности, что позволяет нам каждый раз добиваться результатов и удовлетворения клиентов, которых они ожидают.

В таких секторах, как аэрокосмическая, оборонная, медицинское оборудование и другие отрасли, нет права на ошибку. Инженеры NTS тесно сотрудничают с нашими клиентами, чтобы понять их операционные и коммерческие потребности, что позволяет нам каждый раз добиваться результатов и удовлетворения клиентов, которых они ожидают.

Некоторые из различных областей, в которых мы можем оказывать услуги по тестированию, включают:

Испытание материалов — Металлы, сплавы, полимеры, пластмассы, стекло и другие материалы обладают разнообразными свойствами, что делает критически важной характеристику и оценку качества и характеристики материала или продукта, чтобы определить пригодность для предполагаемого применения, ожидаемый срок службы или решить проблемы с отказом или загрязнением. NTS имеет общенациональную сеть профессиональных лабораторий по тестированию материалов, обладающих знаниями и опытом в области анализа материалов, которые охватывают различные отрасли, такие как автомобилестроение, оборона, телекоммуникации и потребительские услуги. Наши специалисты по анализу материалов могут выполнять широкий спектр услуг по тестированию, в том числе

Наши специалисты по анализу материалов могут выполнять широкий спектр услуг по тестированию, в том числе

- Сдвиг

- Тепловой

- Изгиб

- Воздействие озона и газов

- Растяжение/сжатие

- Коррозия

- Усталость

- Удар

- Воспламеняемость

Мы также можем сотрудничать с вами для разработки индивидуальной схемы испытаний для общего обеспечения качества или предварительного соответствия стандартам ISO или другим стандартам,

Испытания полимеров — Достижения в области материаловедения привели к появлению широкого спектра материалов для замены металла в изделиях и деталях для применения в различных отраслях промышленности. NTS имеет возможность тестировать и анализировать пластмассы, резину и другие полимерные материалы. Мы можем проверить характеристики производительности, чтобы определить функциональность и прогнозировать производительность с течением времени. Мы используем различные типы испытаний и анализа полимеров для определения основных материалов и добавок, проверки твердости материала и прочности на разрыв, а также оценки характеристик продукта.

Мы используем различные типы испытаний и анализа полимеров для определения основных материалов и добавок, проверки твердости материала и прочности на разрыв, а также оценки характеристик продукта.

Измерение размеров — Когда вам необходимо проверить размеры поверхностей, внутренней и внешней резьбы и убедиться, что определенные элементы, такие как обработанные изделия, компоненты и крепежные детали, соответствуют необходимым спецификациям. NTS может проводить инспекции первого изделия, координатно-измерительной машины (КИМ) сторонних производителей и традиционных ручных инструментов.

Калибровка — У нас есть возможность предоставлять услуги калибровки, отслеживаемые NIST и аккредитованные A2LA, в лаборатории с контролируемой средой для обеспечения надежных показаний. Мы можем откалибровать большинство манометров, а также измерительные инструменты и электрические приборы, датчики температуры, крутящего момента, силы, массы и влажности, эталоны и приборы для измерения давления.

Расследование сбоев — Когда продукт или компонент выходит из строя во время использования по назначению, важно понять основную причину проблемы. НТС может выполнить необходимый анализ и проверку. Мы предоставим исчерпывающий отчет об анализе первопричин, в котором будут перечислены все результаты нашего расследования, и мы гарантируем, что у вас есть ответы, необходимые для предотвращения повторения.

Мы документируем все результаты испытаний в подробных отчетах о сертифицированных испытаниях.

Какие бывают виды механических испытаний?

Чтобы обеспечить соответствующие характеристики материалов и изделий, они могут подвергаться различным видам механических испытаний:

- Испытание на усталость — В зависимости от источника усталость составляет от 50 до 90 процентов всех механических отказов. Испытание на усталость описывает метод испытания деталей и изделий для определения локализованных и прогрессирующих структурных повреждений, возникающих, когда материал подвергается циклической нагрузке.

Мы можем проводить этот тест на различных уровнях производственного процесса, включая стандартные методы тестирования при тестировании сырья. Цель состоит в том, чтобы разработать кривую усталостной прочности, которая демонстрирует устойчивость материала к циклическим нагрузкам при различных уровнях напряжения. Наши возможности для испытаний на усталость включают осевые испытания, испытания на кручение, многоцикловые и малоцикловые испытания, испытания на изгиб, вращение, сдвиг, пробную нагрузку и множественные степени свободы.

Мы можем проводить этот тест на различных уровнях производственного процесса, включая стандартные методы тестирования при тестировании сырья. Цель состоит в том, чтобы разработать кривую усталостной прочности, которая демонстрирует устойчивость материала к циклическим нагрузкам при различных уровнях напряжения. Наши возможности для испытаний на усталость включают осевые испытания, испытания на кручение, многоцикловые и малоцикловые испытания, испытания на изгиб, вращение, сдвиг, пробную нагрузку и множественные степени свободы. - Испытание на растяжение — Этот тип механических испытаний измеряет усилие, необходимое для того, чтобы натянуть объект — например, веревку, проволоку или балку — до момента, когда он порвется. Прочность на растяжение — это максимальное растягивающее усилие, которое объект может выдержать до разрушения — важное понятие в машиностроении, проектировании конструкций и материаловедении. Испытание на растяжение подвергает образец одноосному растяжению до тех пор, пока он не разрушится.

Возможности NTS для испытаний на растяжение включают испытания на осевое растяжение, испытания на растяжение сварных швов, испытания на растяжение клина, испытания на растяжение отливок, испытания на растяжение при повышенных температурах и испытания на растяжение обработанных образцов. Многие компании используют результаты испытаний на растяжение, а также теории разрушения для прогнозирования выхода из строя компонентов, которые подвержены более общим стрессовым условиям.

Возможности NTS для испытаний на растяжение включают испытания на осевое растяжение, испытания на растяжение сварных швов, испытания на растяжение клина, испытания на растяжение отливок, испытания на растяжение при повышенных температурах и испытания на растяжение обработанных образцов. Многие компании используют результаты испытаний на растяжение, а также теории разрушения для прогнозирования выхода из строя компонентов, которые подвержены более общим стрессовым условиям.

- Испытание на твердость — Этот метод обычно используется для испытания термообработанных поверхностей для проверки соответствия и измерения устойчивости твердого вещества к различным видам изменения формы или проникновения при приложении силы к поверхности материала. из наиболее распространенных методов называется определением твердости микровдавливанием или испытанием на микротвердость. В этом методе используется прецизионный алмазный индентор, который можно вдавливать в материал при различных нагрузках.

Эксперт по тестированию измеряет длину оттиска и использует эту информацию вместе с тестовой нагрузкой для расчета значения твердости. Другие методы определения твердости включают стандартное испытание по Роквеллу, поверхностное испытание по Роквеллу и испытание на твердость по Бринеллю.

Эксперт по тестированию измеряет длину оттиска и использует эту информацию вместе с тестовой нагрузкой для расчета значения твердости. Другие методы определения твердости включают стандартное испытание по Роквеллу, поверхностное испытание по Роквеллу и испытание на твердость по Бринеллю.

- Испытание на сжатие — Относится к методу, который определяет поведение материалов под сжимающей нагрузкой для определения предела упругости, предела пропорциональности, предела текучести, предела текучести и прочности на сжатие (если применимо). Инженер-испытатель загружает образец между двумя пластинами, а затем прикладывает к образцу силу, перемещая траверсы вместе.

Механика разрушения — Это только вопрос времени, когда детали машин растрескаются. Механика разрушения помогает определить серьезность дефекта и распознать, когда он становится проблемой. Многие отрасли промышленности требуют, чтобы производители собирали эмпирические данные о способности материала сопротивляться растрескиванию и росту трещин. Испытания на излом обычно используются компаниями для разработки графиков технического обслуживания и прогнозирования срока службы деталей.

Испытания на излом обычно используются компаниями для разработки графиков технического обслуживания и прогнозирования срока службы деталей.

НТС предлагает полный спектр механических испытаний. Благодаря глобальной сети NTS может обрабатывать стандартные запросы на тестирование или настраивать протокол тестирования в соответствии с вашими потребностями.

Что такое механические методы испытаний и спецификации

- Истирание ASTM D4060, D1242, D1044, C501, IPC-TM-650, метод 2.4.27.1, 2.4.27.2

- Адгезия ASTM D429, IPC-SM-840, IPC-TM-650, Метод 2.4.1, 2.4.1.1, 2.4.1.2, 2.4.1.3, 2.4.1.4, 2.4.10, MIL-I-46058

- Несущая способность

- Испытание на изгиб ASTM D747, ASTM D790

- Прочность сцепления IPC-TM-650, Метод 2.4.40, 2.4.20, 2.4.21

- Изгиб и поворот IPC-4101, IPC-6012, IPC-TM-650 Метод 2.4.22, 2.4.22.1

- Прочность на разрыв ASTM D5035, D638

- Хрупкость ASTM D746, D1790

- Испытание на разрыв ASTM D751

- Прочность кабеля

- Подъемная барабанная корка ASTM D1781

- Толщина покрытия XRF, шлиф

- Коэффициент трения ASTM D1894

- Коэффициент теплового расширения (КТР) ASTM E831, ASTM D696, IPC-TM-650, метод 2.

4.24.5, 2.4.41, 2.4.41.3, 2.4.41.4

4.24.5, 2.4.41, 2.4.41.3, 2.4.41.4 - Компрессионный комплект ASTM D395

- Компрессионные свойства ASTM D695, D575, D1621, E209, E9

- Активация контакта

- Анализ поперечного сечения ASTM B263, IPC-6012, IPC-6013, IPC-6018, IPC-TM-650, метод 2.1.1, MIL-P-50884, MIL-PRF-55110, MIL-PRF-31032

- Отверждение IPC-TM-650, метод 2.4.25

- Прогиб под нагрузкой ASTM D621

- Температура деформации ASTM D648

- Размерная стабильность IPC-TM-650, метод 2.2.4, 2.4.39

- Пластичность IPC-TM-650, Метод 2.4.2, 2.4.2.1

- Долговечность

- Удлинение ASTM D897, D2095, D638, D3039, D1623, D412, D882, E8, E21, IPC-2.4.18, 2.4.19

- Выносливость

- Силы взаимодействия и разделения MIL-A-28870

- Усталостная долговечность

- Гибкость, выносливость IPC-TM-650, метод 2.4.3; МИЛ-П-50884, МПК-6013

- Свойства при изгибе ASTM D790, D1184, IPC-4202, IPC-TM-650, методы 2.4.

2.1, 2.4.3, 2.4.3.1, 2.4.3.2, 2.4.4, 2.4.4.1

2.1, 2.4.3, 2.4.3.1, 2.4.3.2, 2.4.4, 2.4.4.1 - Твердость ASTM D785, E10, D2240, E384, D3363, E18, E92, IPC-SM-840

- Ударопрочность ASTM D256

- Вставка и извлечение MIL-A-28870

- Прочность на сдвиг внахлест ASTM D1002

- Механический цикл

- Механическая прочность ASTM D897, D2095, D638, D3039, D1623, D412, D882, E8, E21, IPC-TM-650, метод 2.4.18, 2.4.19

- Микротвердость ASTM E384

- Микросрезы ASTM B263, IPC-6012, IPC-6013, IPC-6018, IPC-TM-650, метод 2.1.1, MIL-P-50884, MIL-PRF-55110, MIL-PRF-31032

- Прочность на отрыв ASTM D3330, D903, D1876, IPC-TM-650, Метод 2.4.8, 2.4.8.1, 2.4.8.2, 2.4.8.3, 2.4.9

- Толщина покрытия XRF

- Надежность кнопки

- Моделирование доработки IPC-TM-650, метод 2.4.36, IPC-6012, IPC-6013, MIL-P-50884, MIL-PRF-31032, MIL-PRF-55110

- Свойства сдвига ASTM D732, ASTM D1002

- Точка размягчения

- Шероховатость поверхности

- Прочность на разрыв ASTM D1004, D1938, D1922, D2582, D624, IPC-TM-650, Метод 2.

4.16, 2.4.17, 2.4.17.1

4.16, 2.4.17, 2.4.17.1 - Свойства при растяжении ASTM D897, D2095, D638, D3039, D1623, D412, D882, E8, E21, IPC-TM-650, Метод 2.4.18, 2.4.19

- Крутящий момент/прочность на кручение IPC-TM-650, метод 2.4.42

Чтобы удовлетворить ваши потребности в механических испытаниях, NTS также предлагает различные химические испытания и анализы, в том числе:

- Состав сплава: IPC/J-STD-001, IPC/J-STD-006

- Бисфенол А Содержание: GCMS

- Склеивание: IPC-TM-650, метод 2.4.9.2

- Химическая стойкость / стойкость к пайке: ASTM D543, IPC-SM-840, IPC-4101, IPC-TM-650 Метод 2.3.2, 2.3.32.3.4.2, 2.3.4.3

- Чистота/ионные примеси: IPC-TM-650, методы 2.3.25, 2.3.26, 2.3.28, 2.3.28.1, 2.3.28.2. Делфи-Q-1000-119, Делфи-Q-1000-127

- Состав: IPC/J-STD-004, IPC-TM-650, метод 2.6.15, 2.3.32

Плотность/удельный вес: ASTM D792, IPC-TM-650 Метод 2.3.5 - Воспламеняемость: UL94, ASTM D635, ASTM D2863, IPC-4101, IPC-SM-840, IPC-TM-650 Методы 2.

3.8, 2.3.8.1, 2.3.9, 2.3.10, 2.3.10.1, 2.3.29

3.8, 2.3.8.1, 2.3.9, 2.3.10, 2.3.10.1, 2.3.29 - Анализ опасных веществ: RoHS/WEEE, CPSC, REACH

- Содержание тяжелых металлов/свинца: ASTM E1613, CPSC-CH-E1002-08.2, CPSC-CH-E1003-09.1, CPSC-CH-E1001-08.2

- Ионная хроматография (IC): IPC-TM-650, метод 2.3.28, 2.3.28.1, 2.3.28.2. Делфи-Q-1000-119, Делфи-Q-1000-127

- Оловоорганический состав: ГХ-МС pH: IPC-TM-650, метод 2.3.30

- Содержание фталата: CPSC-CH-C1001-09.3

- Пористость: ASTM B735, IPC-TM-650, методы 2.3.24, 2.3.24.1, 2.3.24.2

- Чистота: IPC-TM-650, метод 2.3.15, IPC-6012, IPC-6013, MIL-PRF-31032

- Отслеживание дуги высокого напряжения: UL746A

- Удельное сопротивление экстракта растворителя (РОЗА): IPC-TM-650, метод 2.3.25, IPC-6012, IPC-6013, IPC-6018, J-STD-001

- RoHS: ГХ-МС, ИСП-ОЭС

- Способность к пайке: IPC/J-STD-002, IPC/ J-STD-003, IPC-SM-840

- Липкость / оседание / смачивание / сухость / разбрызгивание: IPC/J-STD-005, IPC-TM-650, метод 2.

4.35, 2.4.44, 2.4.46, 2.4.47, 2.4.48

4.35, 2.4.44, 2.4.46, 2.4.47, 2.4.48

Какие отрасли промышленности получают выгоду от механических испытаний?

В дополнение к основным рынкам, которые мы обслуживаем, NTS также предоставляет определенные специализированные услуги для других рынков, начиная от медицинских устройств и бытовой электроники и заканчивая промышленной автоматизацией и управлением. Если вы не можете найти специальные услуги, которые вы ищете здесь, на нашем веб-сайте, пожалуйста, свяжитесь с нами напрямую для получения дополнительной информации. Вот несколько примеров других рынков, на которых NTS предоставляет специализированные услуги по тестированию, сертификации и управлению цепочками поставок:

Аэрокосмическая и оборонная промышленность — В оборонной и аэрокосмической промышленности инженеры должны работать с широким спектром металлов, композитов и других материалов. NTS сотрудничает с оборонными и государственными учреждениями, чтобы обеспечить тестирование и сертификацию поставщиков уровня I и уровня II для многочисленных промышленных, коммерческих и военных применений, включая испытания на растяжение, механику разрушения, испытания крепежных изделий, испытания композитов и испытания на усталость. Мы также предоставляем индивидуальные процедуры испытаний, соответствующие спецификациям клиентов, и помогаем им достичь поставленных целей.

Мы также предоставляем индивидуальные процедуры испытаний, соответствующие спецификациям клиентов, и помогаем им достичь поставленных целей.

Автомобильная промышленность — Производители автомобилей постоянно вынуждены создавать автомобили с большей топливной экономичностью, что требует от инженеров-конструкторов постоянного поиска более легких материалов. В NTS мы обеспечиваем своевременные и точные испытания материалов, такие как испытания композитов, испытания на усталость, испытания крепежных изделий, испытания на растяжение, механические испытания на разрушение и другие методы, чтобы гарантировать, что вы соответствуете строгим стандартам SAE и ASTM.

Медицинские устройства — NTS может гарантировать, что вы выполните самые строгие требования к испытаниям в отрасли в соответствии с рекомендациями FDA, ASTM, CE и ISO. Имея сеть высококвалифицированных экспертов по тестированию, мы можем обеспечить разработку, выполнение и документацию тестов с помощью нашей тщательной программы сертифицированного качества, чтобы помочь производителям медицинского оборудования ускорить подачу заявок в FDA и другие государственные учреждения — от разработки протокола тестирования до прототипа / от технико-экономических испытаний до тестирования для подачи в регулирующие органы.

Другие отрасли промышленности, которые могут воспользоваться услугами NTS по механическим испытаниям и сертификации, включают:

- Мощность композитных материалов

- Генерация и энергия

- Рынок альтернативной энергетики и чистых продуктов

- Производство бытовой электроники

- Системы голосования

NTS предоставляет компаниям и государственным организациям по всему миру услуги по обеспечению соответствия процессов и продуктов, услуги по тестированию и поддержку управления программами. Наши значительные интеллектуальные и физические активы позволяют нам управлять меняющимися потребностями наших клиентов и поддерживать их — так же, как мы делали это последние 50 лет и надеемся делать это еще 50 лет.

Если у вас есть вопросы о тестировании или вы хотите узнать больше о тестировании вашего продукта, позвоните нам по телефону (800) 270-2516 или посетите страницу контактов на веб-сайте NTS, чтобы связаться с отделом продаж, службой поддержки клиентов или запросить предложение.

Мы можем проводить этот тест на различных уровнях производственного процесса, включая стандартные методы тестирования при тестировании сырья. Цель состоит в том, чтобы разработать кривую усталостной прочности, которая демонстрирует устойчивость материала к циклическим нагрузкам при различных уровнях напряжения. Наши возможности для испытаний на усталость включают осевые испытания, испытания на кручение, многоцикловые и малоцикловые испытания, испытания на изгиб, вращение, сдвиг, пробную нагрузку и множественные степени свободы.

Мы можем проводить этот тест на различных уровнях производственного процесса, включая стандартные методы тестирования при тестировании сырья. Цель состоит в том, чтобы разработать кривую усталостной прочности, которая демонстрирует устойчивость материала к циклическим нагрузкам при различных уровнях напряжения. Наши возможности для испытаний на усталость включают осевые испытания, испытания на кручение, многоцикловые и малоцикловые испытания, испытания на изгиб, вращение, сдвиг, пробную нагрузку и множественные степени свободы. Возможности NTS для испытаний на растяжение включают испытания на осевое растяжение, испытания на растяжение сварных швов, испытания на растяжение клина, испытания на растяжение отливок, испытания на растяжение при повышенных температурах и испытания на растяжение обработанных образцов. Многие компании используют результаты испытаний на растяжение, а также теории разрушения для прогнозирования выхода из строя компонентов, которые подвержены более общим стрессовым условиям.

Возможности NTS для испытаний на растяжение включают испытания на осевое растяжение, испытания на растяжение сварных швов, испытания на растяжение клина, испытания на растяжение отливок, испытания на растяжение при повышенных температурах и испытания на растяжение обработанных образцов. Многие компании используют результаты испытаний на растяжение, а также теории разрушения для прогнозирования выхода из строя компонентов, которые подвержены более общим стрессовым условиям. Эксперт по тестированию измеряет длину оттиска и использует эту информацию вместе с тестовой нагрузкой для расчета значения твердости. Другие методы определения твердости включают стандартное испытание по Роквеллу, поверхностное испытание по Роквеллу и испытание на твердость по Бринеллю.

Эксперт по тестированию измеряет длину оттиска и использует эту информацию вместе с тестовой нагрузкой для расчета значения твердости. Другие методы определения твердости включают стандартное испытание по Роквеллу, поверхностное испытание по Роквеллу и испытание на твердость по Бринеллю. 4.24.5, 2.4.41, 2.4.41.3, 2.4.41.4

4.24.5, 2.4.41, 2.4.41.3, 2.4.41.4 2.1, 2.4.3, 2.4.3.1, 2.4.3.2, 2.4.4, 2.4.4.1

2.1, 2.4.3, 2.4.3.1, 2.4.3.2, 2.4.4, 2.4.4.1 4.16, 2.4.17, 2.4.17.1

4.16, 2.4.17, 2.4.17.1 3.8, 2.3.8.1, 2.3.9, 2.3.10, 2.3.10.1, 2.3.29

3.8, 2.3.8.1, 2.3.9, 2.3.10, 2.3.10.1, 2.3.29 4.35, 2.4.44, 2.4.46, 2.4.47, 2.4.48

4.35, 2.4.44, 2.4.46, 2.4.47, 2.4.48