Механические испытания | Контроль качества сварных швов и соединений

Механические испытания металла сварных швов и околошовной зоны позволяют определить численное значение прочности, пластичности и вязкости материалов в различных условиях их работы.

В соответствии с характером действующих сил механические испытания делятся на три вида:

статические, когда усилие (нагрузка на образец) плавно возрастает или длительное время остается постоянным. К ним относятся испытания на растяжение, изгиб и ползучесть, определение твердости и микротвердости различных участков сварного соединения и наплавленного металла;

динамические, при которых усилие возрастает практически мгновенно и действует короткое время. К ним относятся испытания на ударный изгиб, на ударный разрыв и стойкость против механического старения;

испытание на выносливость, когда нагрузка на образец многократно изменяется по величине или по направлению.

Механические испытания в лабораторных условиях проводят в соответствии с ГОСТ 6996—66 как при нормальных (комнатных), так и при пониженных или повышенных температурах в зависимости от условий последующей работы конструкций.

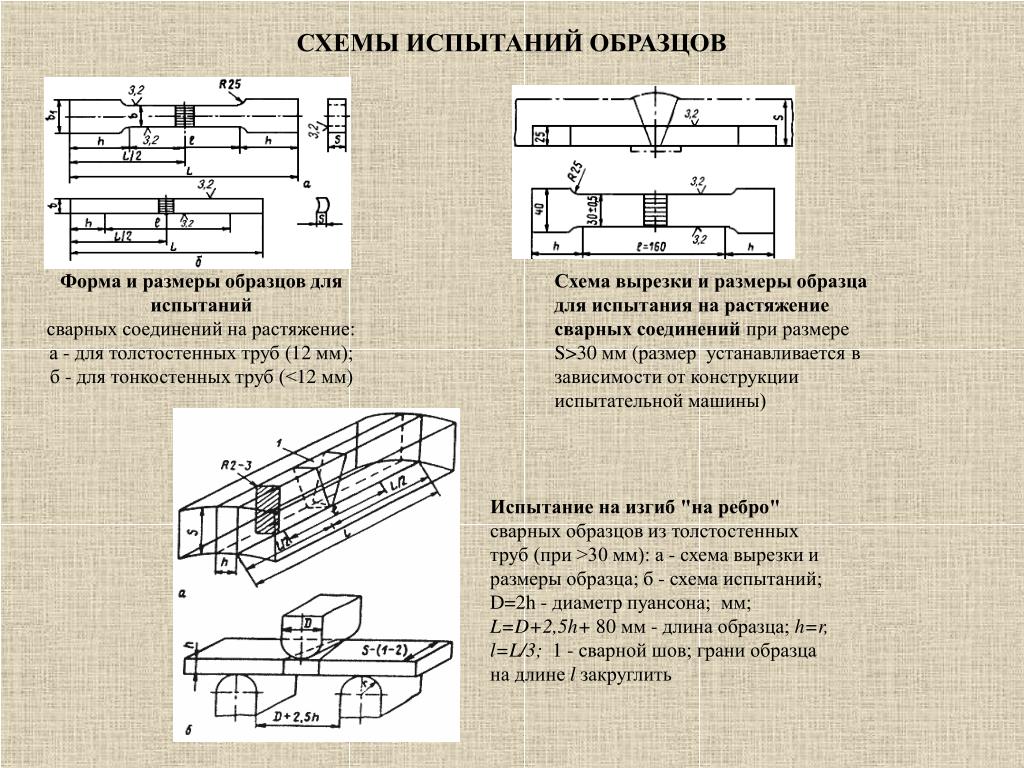

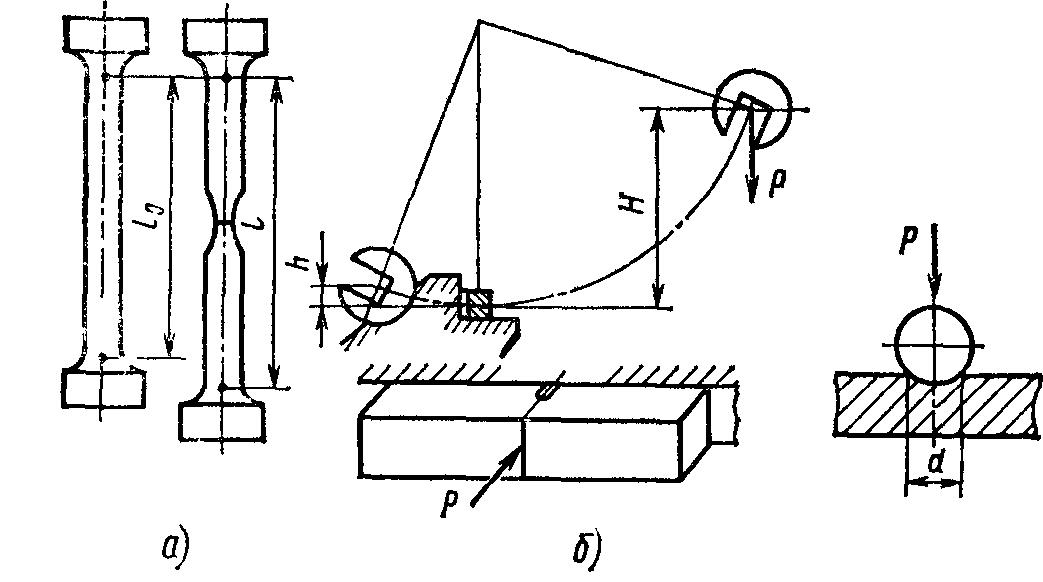

Испытание на статическое растяжение проводят для определения: предела прочности или временного сопротивления разрыву; физического или условного предела текучести; относительного удлинения после разрыва или относительного сужения. Испытание на растяжение производят на разрывных и универсальных машинах всех систем при условии соответствия их ГОСТ 1497—84 и ГОСТ 7855—84.

Пределы прочности и текучести определяют по диаграмме растяжения, которая автоматически записывается в процессе испытания.

Относительное удлинение и относительное сужение определяют путем непосредственного измерения длины образца и площади его сечения до и после испытания.

Для испытания на растяжение металла шва, металла различных участков околошовной зоны и наплавленного металла при всех видах сварки плавлением применяют круглые образцы Гагарина.

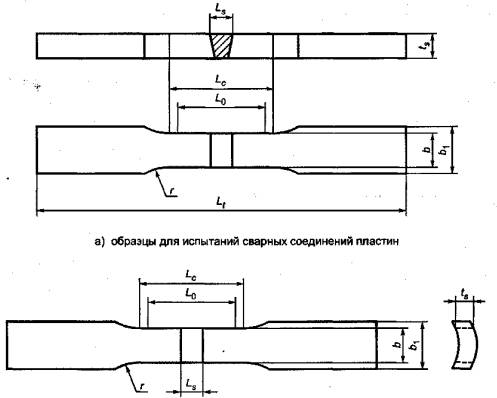

Для определения прочности стыковых и нахлесточных соединений применяют специальные плоские образцы без снятия усиления шва, а для определения прочности металла шва в стыковых соединениях — плоские и круглые образцы со снятым усилением и специальной выточкой, предопределяющей место разрушения.

В ГОСТ 6996—66 даны чертежи и таблицы с размерами образцов и с указаниями по их вырезке.

Для перевода предела текучести и временного сопротивления в МПа необходимо соответствующие данные, полученные в кг/мм2, умножить на 10, т. е. 1 кг/мм2= 10 МПа.

Механические испытания швов — Сварочные работы

Механические испытания швов

Категория:

Сварочные работы

Механические испытания швов

Проводятся с целью выявления прочностных характеристик основных и сварочных материалов и сварною шва.

К механическим испытаниям допускаются образцы при удовлетворительной оценке внешним осмотром.

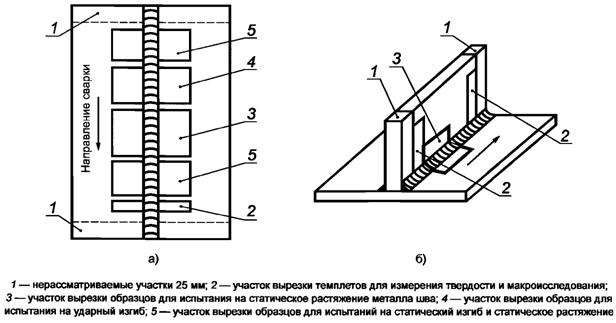

Пластины для механических испытаний контрольных образцов должны изготавливаться из той же стали, что и основное изделие. Пластины прихватывают к изделию таким образом, чтобы шов пластин выполнялся в том же пространственном положении, что и шов свариваемого изделия, и являлся его продолжением. Пластины должен сваривать тот же сварщик, с применением тех же режимов сварки, материалов и оборудования, что и при сварке изделия.

Пластины должен сваривать тот же сварщик, с применением тех же режимов сварки, материалов и оборудования, что и при сварке изделия.

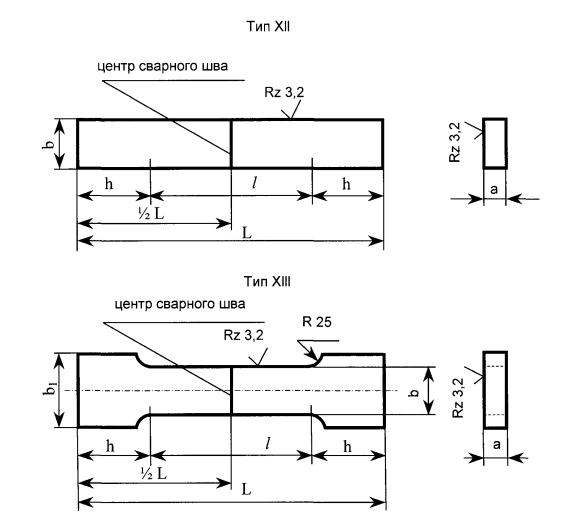

Размеры пластин, а также форма и размеры образцов и способ вырезки образцов из заготовок должны соответствовать ГОСТ 6996—66.

При этом надо провести следующие испытания:

— на статическое растяжение стыкового сварного соединения — 2 образца; металла шва стыкового, углового и таврового соединения — по 3 образца;

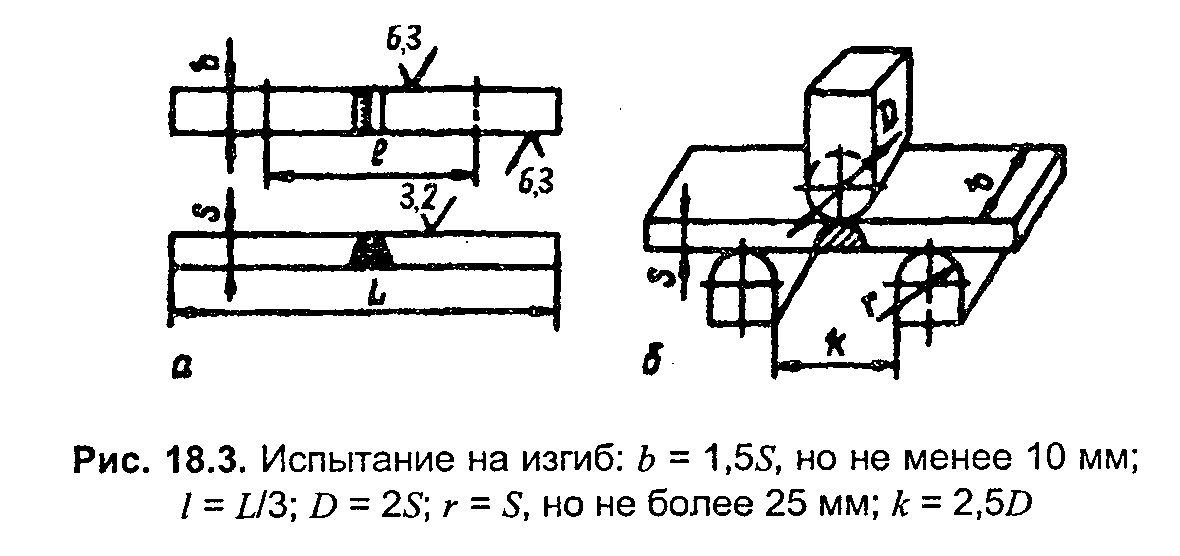

— на статический изгиб стыкового соединения — 2 образца.

Нормируемые показатели механических свойств приводятся в дополнительных правилах СНиП III—18—75 или принимаются по нормам проектирования.

При неудовлетворительных результатах испытаний соответствующий шов должен быть удален, качество сварочных материалов и режимы сварки, а также квалификация сварщика дополнительно проверены.

Правила контроля и приемки сварных соединений арматуры, арматурных изделий и закладных деталей

Соответствие арматурных изделий, закладных деталей и сварных соединений техническим требованиям настоящего стандарта устанавливается по результатам выборочного контроля из партии изделий, деталей или соединений.

Каждая контролируемая партия должна состоять из арматурных изделий или закладных деталей одного типоразмера (одной марки). В одну партию сварных стыковых соединений выпусков стержней в стыковых сборных железобетонных и арматурных конструкций должны включаться сварные соединения стержней арматуры одного класса и диаметра, выполненные по единой технологии.

При применении арматурных изделий и закладных изделий производственными участками предприятия-изготовителя в одну контролируемую партию допускается включать:

1) сетки, одинаковые только по классу и диаметру арматурных стержней с меньшей площадью поперечного сечения из числа пересекающихся в двух направлениях;

2) различные по размерам каркасы с поперечными стержнями из арматуры одного класса, диаметры которых могут отличаться, но не более чем на два соседних номера профиля;

3) отдельные стержни с соединениями, выполненными контактной стыковой сваркой, с постоянным поперечным сечением по длине, отличающиеся друг от друга по диаметру, но не более чем на два соседних номера профиля;

5) закладные детали различных марок с элементами из листового, полосового или фасонного проката, соединенными между собой сварными швами.

Объем партии, сформированной из арматурных изделий и закладных деталей, не должен превышать количества изделий и закладных деталей, изготовленных одним сварщиком в течение одной смены.

Объем партии сварных соединений выпусков стержней арматуры в стыках сборных железобетонных и арматурных конструкций допускается принимать равным количеству соединений, выполненных одним сварщиком к началу бетонирования конструкций. Бетонирование конструкций до получения результатов контроля сварных соединений выпусков стержней в стыках этих конструкций не допускается.

Отбирают арматурные изделия и закладные детали для осмотра и обмера произвольно в количестве не менее 3 изделий или деталей. Количество отбираемых для осмотра и обмера сварных стыковых соединений выпусков стержней арматуры должно быть не менее 10 шт.

В каждом отобранном арматурном изделии должны проверяться:

— классы и диаметры арматуры по данным сертификатов, а при их отсутствии — по результатам лабораторных испытаний стали;

— габаритные размеры, расстояния между 5 парами стержней, в том числе крайних, в двух точках по длине стержней; наличие сварки в узлах.

В каждой отобранной закладной детали проверяются: марка стали плоских элементов и плоскостность их лицевых поверхностей, класс и диаметр стали анкерных стержней по данным сертификатов, а при их отсутствии — по результатам лабораторных испытаний стали;

расстояние между пластинами деталей типа «закрытый столик» в трех углах пластин относительно друг друга в плане;

состояние кромок плоских элементов, величина углов между плоскими элементами, а также между плоскими элементами и анкерными стержнями.

В отобранных арматурных изделиях и закладных деталях должны подвергаться осмотру все сварные соединения элементов арматурных изделий и закладных деталей, выполненные дуговой сваркой протяженными швами, и не менее 5 сварных соединений, выполненных другими способами сварки.

Если в результате внешнего осмотра и обмера арматурных изделий, закладных деталей, а также сварных соединений выпусков стержней арматуры хотя бы одно изделие, одна деталь или одно соединение не будет соответствовать требованиям настоящего стандарта, то производят повторную проверку удвоенного количества изделий, деталей и соединений.

Если при повторной проверке хотя бы одно изделие, деталь или соединение не будет удовлетворять требованиям настоящего стандарта, все изделия, детали и соединения этой партии подлежат поштучной приемке и исправлению.

Прочность сварных соединений, а также прочность основного металла стержней после сварки крестообразных соединений должна проверяться путем механических испытаний до разрушения контрольных образцов, отбираемых от партии готовых изделий, деталей или соединений, принятых по результатам внешнего осмотра и обмера.

Контрольные образцы (выборка) для механических испытаний отбираются в произвольный момент времени и должны вырезаться из изделий и деталей, стыков арматурных конструкций, выполненных последними к моменту отбора образцов. Допускается вырезка контрольных образцов из одной единицы готовой продукции.

Для механических испытаний прочности сварных соединений, выполненных контактной стыковой и точечной сваркой на одноэлектродных машинах при автоматическом управлении циклом сварки, а также сваркой плавлением при монтаже сборных железобетонных конструкций, допускается вместо вырезанных образцов использовать «образцы-свидетели», которые должны изготовляться в произвольный момент времени одновременно с деловыми соединениями, при тех же режимах сварки и из таких же материалов.

Количество (объем выборки) контрольных образцов, отбираемых для механических испытаний от первой партии, контролируемой в соответствии с требованиями настоящего стандарта, должно быть равным 3.

Объем выборки контрольных образцов из каждой последующей контролируемой партии продукции, изготовленной одним сварщиком, принимается равным 2, 3, 4, 5 или 6 образцам в зависимости от величины размаха (и) показателей прочности сварных соединений и основного металла. Размах должен вычисляться по результатам испытаний первичных, а в случае повторного контроля — вторичных образцов, отобранных из предыдущей принятой партии.

Объем выборки контрольных образцов из каждой последующей партии для испытаний на прочность сварных крестообразных соединений и основного металла стержней должен назначаться по большему из двух размахов прочности, вычисленных после испытаний аналогичных образцов, отобранных из предыдущей контролируемой партии.

Объем выборки образцов для контроля последующей партии после браковки предыдущей партии должен составлять 6 образцов.

Реклама:

Читать далее:

Техника безопасности при газоэлектросварочных работах

Статьи по теме:

Механические испытания сварных соединений — Энциклопедия по машиностроению XXL

Механические испытания сварных соединений производят согласно ГОСТ 6996—66. В них входят следующие виды испытаний. [c.149]Прямые способы оценки склонности сталей к XT включают сварочные технологические пробы и специализированные механические испытания сварных соединений. Пробы представляют собой сварные образцы, конструкция и технология сварки которых вызывают интенсивное развитие одного или нескольких основных факторов, обусловливающих образование трещин. По назначению пробы разделяют на лабораторные и отраслевые, Лабораторные пробы дают сравнительную оценку материа- [c.538]

Механические испытания сварных соединений разделяют на статические (растяжение, определение твердости, загиб) и динамические (испытания на удар, усталость и вибрацию).

Испытания проводят по утвержденным стандартам. Образцы, применяемые при испытаниях, также стандартизованы.

[c.568]

Испытания проводят по утвержденным стандартам. Образцы, применяемые при испытаниях, также стандартизованы.

[c.568]Механические испытания сварных соединений труб диаметром менее 100 мм при толщине стенки менее 12 мм могут проводиться с использованием как отдельных образцов, так и цельных стыков со снятым усилением и удаленным гратом. Испытания последних на статический изгиб заменяются испытанием на сплющивание. Достаточно испытания по одному контрольному стыку на сплющивание и растяжение. Металлографическое исследование в этом случае выполняется на специально свариваемых конт рольных соединениях. [c.217]

Механические испытания. Механические испытания сварных соединений разделяются-на статические (растяжение, сжатие и загиб) и динамические (удар, вибрация). Все испытания проводятся по ОСТ 7687. [c.437]

До настоящего времени еще не разработаны единые условия механических испытаний сварных соединений пластмасс. Методы прочностных испытаний, принятые для металлов, не могут быть целиком перенесены на испытания пластмасс и их сварных соединений. Поэтому многие организации при разработке технологии сварки пластмасс разрабатывают также методику испытания качества сварных швов [16]. При подготовке образцов для испытаний на растяжение усиление шва снимают, плоскости тщательно обрабатывают и выравнивают.

[c.214]

Методы прочностных испытаний, принятые для металлов, не могут быть целиком перенесены на испытания пластмасс и их сварных соединений. Поэтому многие организации при разработке технологии сварки пластмасс разрабатывают также методику испытания качества сварных швов [16]. При подготовке образцов для испытаний на растяжение усиление шва снимают, плоскости тщательно обрабатывают и выравнивают.

[c.214]

Механические испытания сварных соединений, а таклизмерение твердости металла различных участков сварного соединения и наплавленного металла проводят при нормальной температуре, равной (20+10) °С. Испытания различных участков сварного соединения на статическое растяжение, ударный изгиб и стойкость металла против механического старения проводят при нормальной температуре или при повышенных или пониженных температурах, если это предусмотрено стандартами или другой технической документацией. [c.479]

По результатам механических испытаний сварные соединения бракуют в следующих случаях

[c. 587]

587]

Примечания 1. Во всех случаях число контрольных стыков должно быть не менее одного. 2. Механические испытания сварных соединений труб малого диаметра производят путем испытаний целых стыков контрольных соединений. 3. При проведении механических испытаний и металлографического исследования на образцах, вырезаемых из стыка, число свариваемых контрольных стыков на первых двух машинах может быть сокращено в два раза, если обеспечена возможность вырезки всех необходимых образцов. [c.593]

Механические испытания сварных соединений производятся для определения их прочности и пластичности. [c.483]

Механические испытания сварных соединений. [c.622]

Обязательными видами механических испытаний сварных соединений являются [c.368]

Металлоконструкции котла 263, 264, 268 Механические испытания сварных соединений 123

[c. 495]

495]

Что определяют механическими испытаниями сварных соединений [c.361]

Проведенные механические испытания сварных соединений многослойного материала показали, что их предел прочности находится на уровне 0,90. .. 0,95 предела прочности основного материала и составляет 270. .. 280 МПа. В отдельных образцах предел прочности соответствует прочности основного материала. Временное сопротивление на отрыв и срез слоев в стыковом соединений незначительно отличается от свойств [c.514]

Механические испытания сварных соединений проводят на металле контрольных стыков, сваренных в производственных условиях. Контрольные образцы сваривают перед началом сварки-каждой новой группы однотипных соединений на данном узле в условиях, аналогичных производственным, с применением тех же основных и присадочных материалов и тех же технологических режимов и положений сварки и термообработки. [c.159]

Механические испытания сварных соединений проводят по ТОСТ 6996—66. В соответствии с правилами котлонадзора [23—

[c.160]

В соответствии с правилами котлонадзора [23—

[c.160]

Глава XI. МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ СВАРНЫХ СОЕДИНЕНИИ [c.148]

Для оценки механических свойств сварные соединения подвергают различным испытаниям. К механическим испытаниям сварных соединений прибегают и в тех случаях, когда требуется определить качество сварочных материалов, разработать оптимальные технологические режимы (особенно при сварке спецсталей), а также при проверке квалификации сварщиков или их переаттестации. [c.148]

Механические испытания сварных соединений по характеру приложения нагрузок во времени можно разделить на три основных вида [c.148]

При проведении первичных и повторных практических испытаний должны производиться нижеуказанные обязательные технологические и механические испытания сварных соединений на образцах, изготовленных сварщиками. [c.490]

Механические испытания сварного соединения, выполненного электродуговой или газовой сваркой, должны производиться по ГОСТ 6996—54 на образцах на растяжение и на загиб со снятым, усилением. [c.491]

[c.491]

Если при механических испытаниях сварных соединений на растяжение разрушение произойдет не по шву, а по основному металлу при напряжениях ниже нижнего предела прочности основного металла, указанного в соответствуюш,ем ГОСТ, то такие образцы из рассмотрения исключаются при этом квалификационная комиссия обязана потребовать от сварщиков повторного изготовления образцов. [c.496]

Окончательный выбор и корректирование состава присадочного материала производят по результатам технологических сварочных проб на горячие трещины, а также по результатам коррозионных и механических испытаний сварных соединений. [c.73]

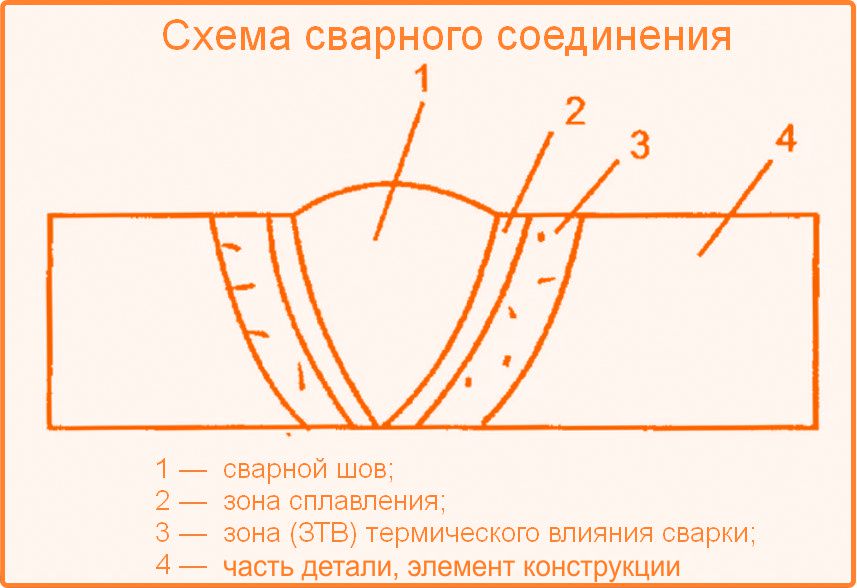

Методы механических испытаний сварных соединений включают определение характеристик металла при статической ударной и вибрационной нагрузках. При этом определяемые характеристики могут относиться к металлу шва, зоны термического влияния сварки, к металлу околошовного участка этой зоны, к сварному соединению в целом и для сравнения к основному металлу. [c.99]

[c.99]

Механические испытания сварных соединений проводят в соответствии с требованиями проекта или технических условий. Механическим испытаниям подвергают специальные контрольные пластины, сваренные вместе с изделием, или образцы, вырезанные из изделия. [c.274]

Обязательный объем контроля с помощью ультразвуковой дефектоскопии, рентгено- или гаммаграфирования, механических испытаний сварных соединений труб котлов и трубопроводов [c.670]

Трубы, поставляемые по группе В,, должны выдерживать механические испытания сварного соединения на растяжение. Временное сопротивление сварного соединения должно быть не ниже временного сопротивления основного металла, установленного соответствующими стандартами на листовую сталь. [c.283]

Механические испытания сварных соединений проводят в соответствии с требованиями проекта яли технических условий.

Механическим испытаниям подвергают специальные контрольные пластины, сваренные вместе с изделием, или образцы, вырезанные из изделия. Размеры и формы образцов, изготовляемых для механических испытаний, предусмотрены ГОСТ 6996—66. Кроме указанных испытаний, замеряют также твердость сварного соединения.

[c.307]

Механическим испытаниям подвергают специальные контрольные пластины, сваренные вместе с изделием, или образцы, вырезанные из изделия. Размеры и формы образцов, изготовляемых для механических испытаний, предусмотрены ГОСТ 6996—66. Кроме указанных испытаний, замеряют также твердость сварного соединения.

[c.307]Проведенные опыты показали хорошие результаты стабильности процесса, формирования шва и механических испытаний сварного соединения, показатели которых были не ниже соответствующих показателей основного металла ударная вязкость оказалась выше, а порог хладноломкости ниже аналогичных показателей при испытании сварных соединений, выполненных обычной электрошлаковой сваркой. Таким образом, рекомендуемый упрощенный способ может быть широко использован для электрошлаковой сварки плавящимся мундштуком на режимах, указанных в табл. 128. [c.376]

В соответствии с ГОСТ 6996—66 предусматриваются следующие виды механических испытаний сварных соединений и металла шва

[c. 222]

222]

Сосуды, предназначенные для хранения и переработки веществ, обладающих токсичными или вэрыво- и пожароопасными свойствами, должны изготовляться по технологии, обеспечивающей высокую герметичность и прочность сварных швов. Контроль качества сварных соединений производится ультразвуковой дефектоскопией и просвечиванием рентгеновскими или гамма-лучами в пределах объема, указанного в табл. 11.23. Кроме того, сварные швы должны подвергаться механическим и металлографическим исследованиям с целью проверки их прочности и пластических характеристик. Механические испытания сварных соединений должны выполняться в соответствии с требованиями ГОСТ 6996-81. [c.421]

Механические испытания сварных соединений включают в себя испытание На растяжение, па изгиб или сплющивание и на ударную вязкость (с надрезом по центру шва). Они проводятся на сварных соединениях труб поверхностей нагрева, трубопроводов пара и горячей воды, по.две-домствениых Госгортехнадзору, газопроводов, трубопроводов системы регулирования турбины, мазутопроводов и. маслопроводов.

[c.123]

маслопроводов.

[c.123]

Механические испытания сварных соединений проводят при статических и вибрационных нагрузках. В их число входят стандартные испытания, испытания на растяжение, изгиб, твердость. Кроме этих йспытаний в зависимости от типа нагрузки применяют испытания на усталость и длительную прочность. [c.46]

В том случае, если механические испытания сварных соединений малого диаметра проводят на образцах, которые 1вырезают из контрольных стыков, количество контрольных стыков может быть сокращено вдвое. При 100 %-ном ультразвуковом контроле и просвечивании испытывают образцы не менее чем из одного стыка и не менее чем из двух, если дефектоскопию проводили в объеме Мексе 100 7и — Однако это указание применимо ь тим случае, если обеспечивается возможность вырезки всех необходимых образцов из каждого стыка. При изготовлении серийной продукции одинаковой конструкции и неизменном технологическом процессе, а также при специализации сварщиков на определенных сварочных работах, выполняемых при высоком качестве, количество контрольных пластин и стыков может быть уменьшено. Если для сварных соединений предусмотрена термообработка, то контрольные стыки также должны подвергаться термообработке по тому же режиму и с применением того же термического оборудования. Контрольные пластины и стыки проходят дефектоскопический контроль наравне с изделием. Если при указанной проверке в контрольном сварном соединении будут обнаружены недопустимые дефекты, то все производственные сварные соединения, контролируемые данным соединением и подвергнутые дефектоскопическому контролю, подлежат проверке по всей длине.

[c.160]

Если для сварных соединений предусмотрена термообработка, то контрольные стыки также должны подвергаться термообработке по тому же режиму и с применением того же термического оборудования. Контрольные пластины и стыки проходят дефектоскопический контроль наравне с изделием. Если при указанной проверке в контрольном сварном соединении будут обнаружены недопустимые дефекты, то все производственные сварные соединения, контролируемые данным соединением и подвергнутые дефектоскопическому контролю, подлежат проверке по всей длине.

[c.160]

В результате проведения ТЦО в описанном режиме структура сварного соединения сталей Р6М5 и 45 практически не имеет ферритной прослойки, так как за непродолжительное время ТЦО и при нагревах до меньших температур, чем при отжиге, углерод не успевает диффундировать в быстрорежущую часть заготовки. Механические испытания сварных соединений, обработанных в режиме ТЦО с нагревами в соляной ванне, вновь показали, что сварные швы после ТЦО обладают повышенной прочностью (табл. 7.12). Инструмент, при изготовлении ко-

[c.226]

7.12). Инструмент, при изготовлении ко-

[c.226]

Разрушающие способы контроля качества сварных соединений. Разрушающие способы контроля производятся выборочно. К ним относятся металлографичеекие исследования и механические испытания сварных соединений. [c.178]

Окончательно выбирают и корректируют состав присадочного материала по результатам технологических сварочных ироб на горячие трещины, а также по данным коррозионных и механических испытаний сварных соединений. [c.28]

Механические испытания сварных соединений выполняют в соответствии с ГОСТ 6996—66. Последний предусматривает статические испытания на растяжение и изгиб (загиб) и испытания на ударный изгиб наплавленного металла, различных участков сварного соединения и сварного соединения в целом. При испытаниях определяют пределы текучести з и прочности Ов, относительное уд.лннепие б и сужение т , угол загиба а и ударную вязкость Он. [c.366]

Стойкость против образования трещин определяют путем сварки технологических проб или проведения специальных механических испытаний сварных соединений в ироцессе сваркп (см. рис. У.66-У.68).

[c.367]

рис. У.66-У.68).

[c.367]

Нормы механических испытаний сварных соединений трубопроводов из углеродистых сталей предел прочности — не ниже предела прочности основного металла угол загиба — не ниже 100° при дуговой сварке и не ниже 70° при газовой сварке ударная вязкость — не ниже 6 кгс м1см». [c.429]

Испытание сварных соединений — Сварка и монтаж труб

Испытание сварных соединений

Любому виду испытаний сварных соединений предшествует наружный осмотр и измерение швов. Внешнему осмотру и измерению подлежат все сварные соединения трубопроводов.

Наружный осмотр основан на том, что геометрические характеристики и внешний вид сварного соединения связаны с технологическими параметрами процесса сварки. Например, форма, размеры и внешний вид сварного грата при стыковой сварке нагретым инструментом зависят от времени и температуры оплавления, а также от давления осадки. Поэтому наличие разности высот валиков (грата) свидетельствует о различной глубине проплавления двух сваренных труб, наличие неоднородного валика по периметру шва — о неравномерности нагрева, наличие сдвига поверхностей — о недостаточной центровке, пористая форма валика — о перегреве. В качественном сварном соединении, полученном стыковой сваркой, валики с обеих сторон шва должны быть круглыми, гладкими, равномерными и симметричными по всему периметру. Кроме того, валики не должны превышать установленных размеров, впадина между ними должна быть видимой, не иметь резкой разграничительной линии и быть не ниже наружной поверхности трубы.

Поэтому наличие разности высот валиков (грата) свидетельствует о различной глубине проплавления двух сваренных труб, наличие неоднородного валика по периметру шва — о неравномерности нагрева, наличие сдвига поверхностей — о недостаточной центровке, пористая форма валика — о перегреве. В качественном сварном соединении, полученном стыковой сваркой, валики с обеих сторон шва должны быть круглыми, гладкими, равномерными и симметричными по всему периметру. Кроме того, валики не должны превышать установленных размеров, впадина между ними должна быть видимой, не иметь резкой разграничительной линии и быть не ниже наружной поверхности трубы.

Валики не должны содержать раковин, трещин, разрывов, инородных включений и других дефектов. Высота валика «/г» в зависимости от толщины стенки должна быть в пределах 1 …2,5 мм — при толщине стенки до 7 мм; 2…4 мм — при толщине стенки от 7 до 18 мм; 3…5 мм — при толщине стенки свыше 18 мм. Смещение кромок в сварном шве ив должно превышать 10 % толщины стенки трубы, но не более 1,2 мм для соединений, выполненных под углом. В соединениях, выполненных контактной сваркой враструб и контактной раструбно-стыковой сваркой, грат должен быть равномерно распределен по торцу раструба, не иметь поперечных трещин, пор и пустот между сварными деталями.

В соединениях, выполненных контактной сваркой враструб и контактной раструбно-стыковой сваркой, грат должен быть равномерно распределен по торцу раструба, не иметь поперечных трещин, пор и пустот между сварными деталями.

При сварке нагретым газом с применением присадочного материала не должно быть пустот между прутками, пережога материала труб и сварочных прутков, неравномерного усиления шва по его ширине и высоте, поверхность шва должна быть выпуклой и иметь плавное примыкание к основному материалу.

Наружному осмотру, проводимому квалифицированным сварщиком, подвергаются все сварные швы независимо от их назначения. Наружный осмотр, как правило, производится невооруженным глазом при надлежащем освещении. В случае необходимости могут применяться лупы с увеличением в 2…20 раз (например, складные обзорные лупы ЛПК-470 и ЛПК-471).

С гыки с выявленными при внешнем осмотре дефектами бракуют, вырезают и заменяют патрубками-катушками длиной не менее 200 мм. Устранение дефектов в соединениях, выполненных контактной сваркой или склеиванием, не допускается.

Для выявления небольших по размерам дефектов, невидимых невооруженным глазом, может быть применен электроискровой дефектоскоп. Он позволяет обнаруживать дефекты только в сварных швах относительно тонкостенных труб и изделий ограниченных размеров (длины свариваемых трубных заготовок) и поэтому широкого применения для контроля качества сварных швов трубопроводов не нашел.

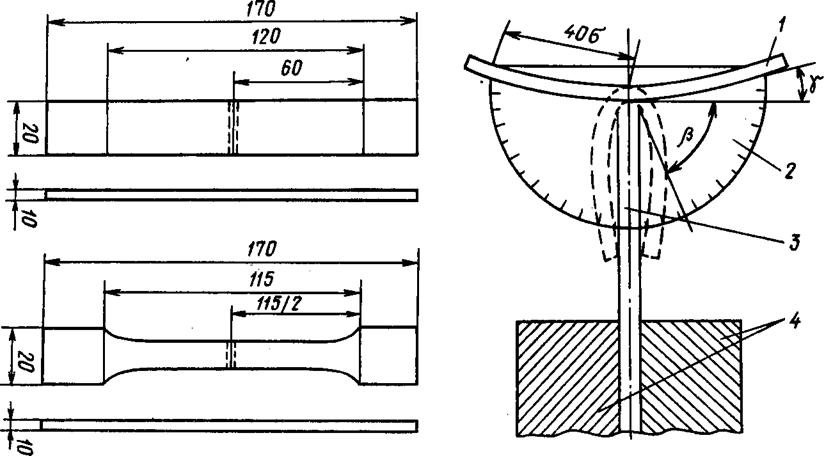

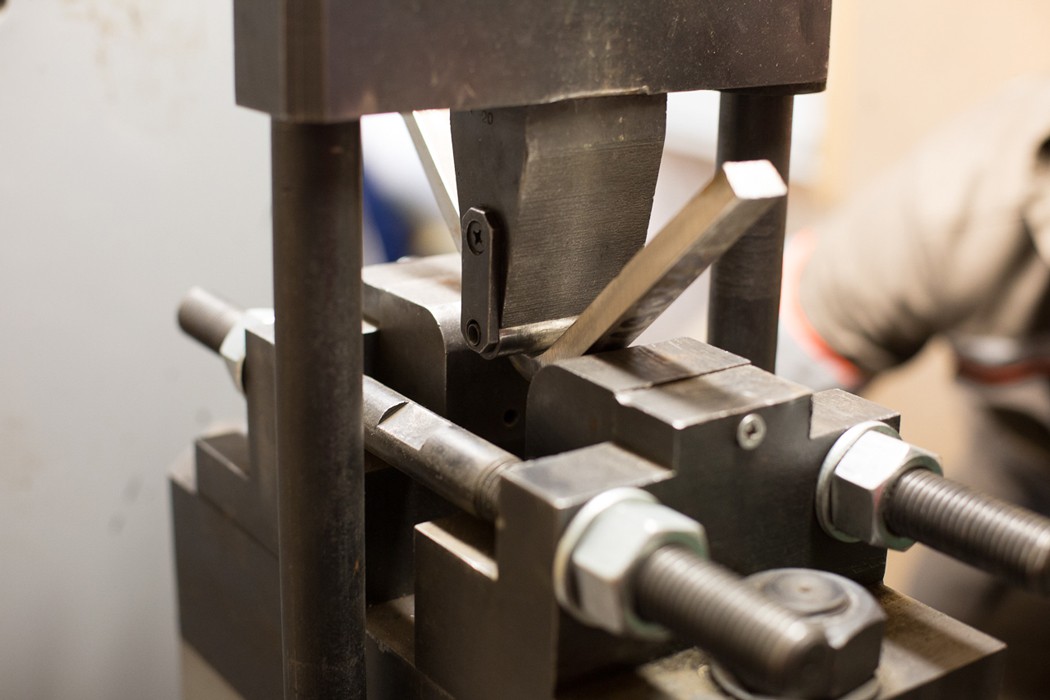

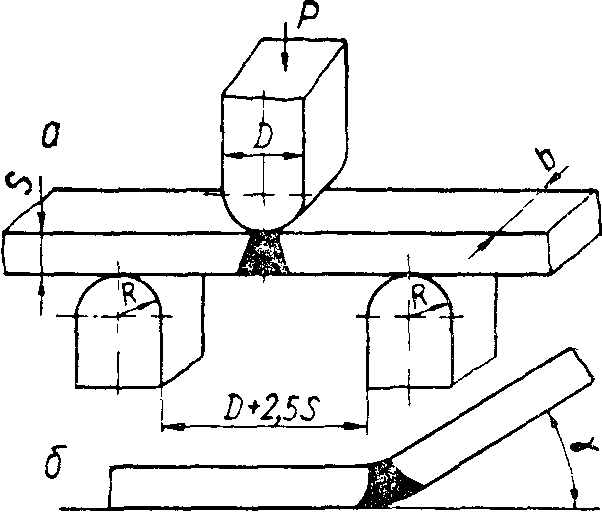

Для настройки сварочного оборудования, уточнения технологических параметров процесса сварки при получении новой партии труб, а также для проверки квалификации сварщика проводят механические испытания сварных образцов. Стыковые сварные соединения испытывают на растяжение, ударный изгиб и статический загиб, а раструбные — на сдвиг и отдир с помощью образцов, вырезаемых из контролируемых стыков. Испытанию на растяжение могут подвергаться трубные образцы стыков и раструбных сварных соединений наружным диаметром до 50 мм.

Испытания линейных образцов на растяжение производят для труб диаметром более 50 мм с толщиной стенки более 10 мм, испытания на статический загиб— для труб диаметром более 50 мм и толщиной стенки до 10 мм, испытания на отдир — для труб диаметром более 50 мм.

Для оценки качества соединений путем испытаний образцов, вырезанных из труб, должно быть изготовлено и вырезано не менее трех стыков труб, сваренных на одном режиме, а при испытании вырезаемых образцов — не менее трех образцов каждого из трех сваренных соединений. Отбираемые для контроля стыки должны быть прямолинейными. Образцы вырезаются фрезерованием или распиловкой вдоль оси трубы из различных участков, равномерно расположенных по периметру каждого контролируемого стыка. При этом шов должен находиться посредине длины образца перпендикулярно плоскости его вырезки. Сварочный грат на образцах, как правило, не снимают, однако кромки должны быть зачищены.

Испытания на растяжение и сдвиг, а также на ударный изгиб проводят не ранее чем через 24 часа после сварки. Испытания на статический загиб и отдир могут производиться после полного остывания сварного соединения. При испытаниях на растяжение определяют разрушающее напряжение и предел текучести материала при растяжении, а при испытаниях на сдвиг — разрушающее напряжение.

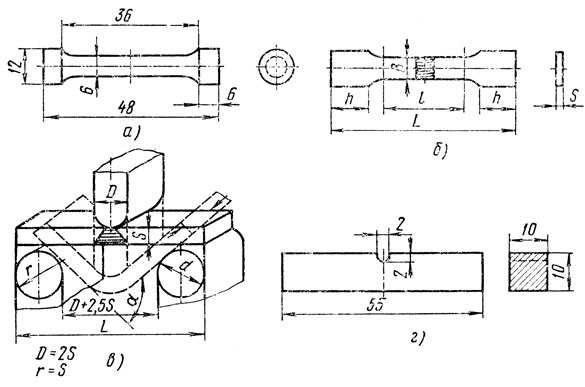

Изготовление образцов и их испытание на растяжение необходимо выполнять в соответствии с требованием ГОСТ 11262—80*. Форма и размеры образцов для испытаний на растяжение приведены в табл. 58. Образцы в форме брусков (тип II) вырезают в случае, когда заведомо известно, что прочность шва ниже прочности основного материала трубы. В том случае, когда образцы со сварным швом рвутся в захвате, требуется изготовление образцов в виде двухсторонней лопатки (тип I). Образцы не должны иметь раковин, трещин и других дефектов.

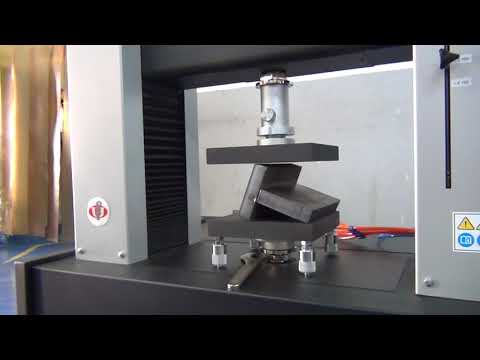

Испытания на растяжение производятся на любой разрывной машине с максимальным усилием растяжения от 5 до 100 кН, обеспечивающих измерение и отсчет нагрузки при растяжении с точностью не менее 1 % измеряемой величины. При испытании на растяжение скорость перемещения подвижного захвата разрывной машины должна составлять 25 мм/мин при испытании образцов из ПВХ, 50 мм/мин при испытании образцов из ПНД и 100 мм/мин — из ПВД.

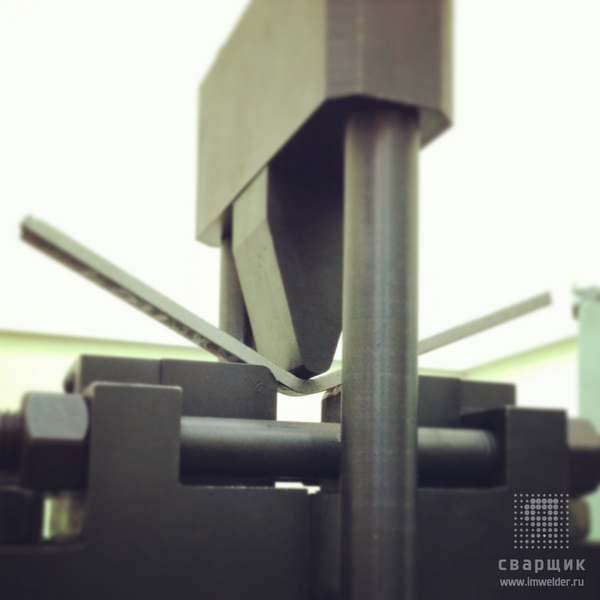

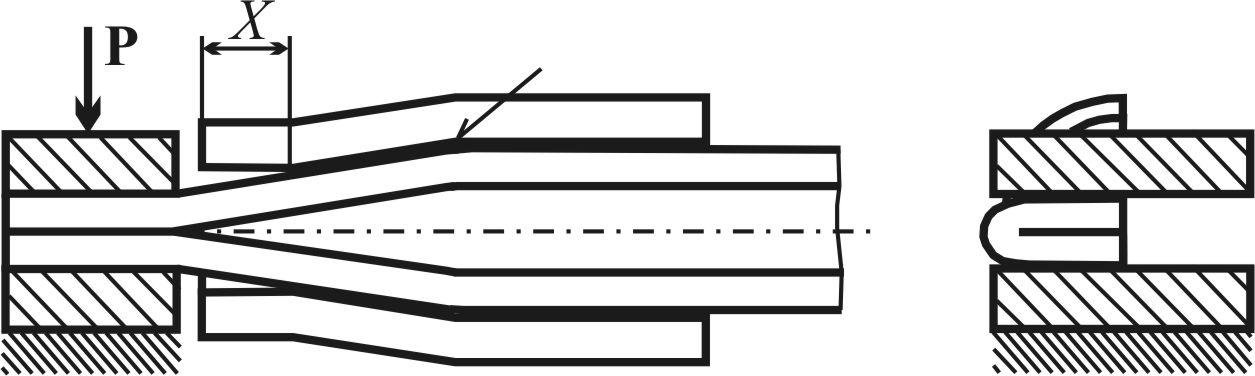

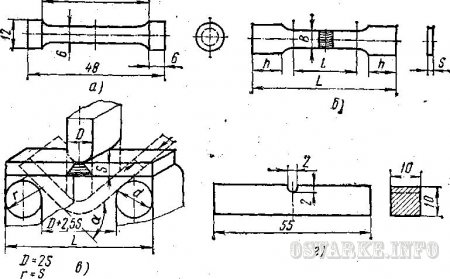

Испытания на статический загиб (рис. 60) осуществляют плавным деформированием образца в течение 3…5 с, при этом поверхность образца, соответствующая внутренней поверхности трубы, должна находиться в растянутой зоне. Испытания производят на образцах шириной 10 мм и длиной 40s+100 мм (где s — толщина стенки трубы), но не менее 250 мм и не более 400 мм. Удовлетворительными считаются результаты испытаний, если не менее 80 % образцов выдержало загиб на угол а= (2Pi+2(32) = 180° при отсутствии разрушений, обнаруживаемых без увеличительных приборов.

60) осуществляют плавным деформированием образца в течение 3…5 с, при этом поверхность образца, соответствующая внутренней поверхности трубы, должна находиться в растянутой зоне. Испытания производят на образцах шириной 10 мм и длиной 40s+100 мм (где s — толщина стенки трубы), но не менее 250 мм и не более 400 мм. Удовлетворительными считаются результаты испытаний, если не менее 80 % образцов выдержало загиб на угол а= (2Pi+2(32) = 180° при отсутствии разрушений, обнаруживаемых без увеличительных приборов.

Испытания на ударный изгиб швов сварных соединений проводят в соответствии ГОСТ 4647—80 на образцах для сварных соединений, регламентированных ГОСТ 16971—71. Надрез на образцах не выполняется, но со стороны удара маятника копра грат обязательно удаляется. Удар маятника копра наносят по всей ширине образца со стороны, соответствующей внутренней поверхности стенки трубы. Центр удара должен находиться на середине шва.

Рис. 1. Испытание образцов на статический загиб 1 — сварной образец; 2 — шкала угломера; 3 —ребро; 4 — тиски

Рис. 2. Испытание образцов на отдир

1 — зажимное устройство; 2 — деталь раструба или муфты; 3 — деталь трубы

2. Испытание образцов на отдир

1 — зажимное устройство; 2 — деталь раструба или муфты; 3 — деталь трубы

Испытания на отдир выполняются изгибом свободной части образца, защемленного на половину длины сварного шва (рис. 2). Для проведения испытаний изготавливают удвоенное число образцов для испытания на отдир трубы от раструба соединительной детали и для испытаний на отдир раструба соединительной детали от трубы. При толщине стенки трубы до 10 мм включительно ширина образцов для испытаний должна составлять 10 мм, а длина 40s+ +200 мм, но не более 600 мм. Если толщина стенки трубы более 10 мм, то образцы для испытаний должны иметь ширину 15 мм и длину 600 мм. При удовлетворительном качестве соединений разрушение должно происходить по целому материалу или частично по шву и частично по основному материалу.

Для испытания на сдвиг из середины раструбного соединения вырезают образец в виде кольца, высота которого равна половине глубины раструба.

Среди физических методов неразрушающего контроля при проверке качества сварных соединений трубопроводов из полимерных материалов основными являются рентгенодефектоскопия и ультразвуковой контроль.

Читать далее:

Техника безопасности и промсанитария при сварке полимеров

Технико-экономические показатели применения трубопроводов из полимерных материалов

Характеристика надежности сварных соединений

Контроль качества сварных соединений

Сдача-приемка смонтированных линий трубопроводов в эксплуатацию, оформление документов

Испытание смонтированных трубопроводов

Монтаж внутрицеховых и межцеховых трубопроводов

Изготовление деталей, узлов и блоков трубопроводов

Монтаж трубопроводов из полимерных материалов

Склеивание пластмасс

Механические испытания сварных соединений арматуры

Прочность сварных соединений контролируют испытанием до разрушения контрольных образцов, отбираемых от партии арматурных элементов после их приемки по результатам внешнего осмотра и обмера.

Как правило, контрольные образцы вырезают из готовых изделий. Для испытаний на прочность выполненных контактной точечной сваркой крестообразных соединений и основного металла стержней сеток эти образцы вырезают из ряда пересечений одного поперечного стержня со всеми продольными стержнями. От выборки к выборке образцы вырезают в последовательном порядке, обеспечивающем контроль качества сварки всех электродов многоэлектродной машины.

Для испытаний на прочность выполненных контактной точечной сваркой крестообразных соединений и основного металла стержней сеток эти образцы вырезают из ряда пересечений одного поперечного стержня со всеми продольными стержнями. От выборки к выборке образцы вырезают в последовательном порядке, обеспечивающем контроль качества сварки всех электродов многоэлектродной машины.

Вместо вырезанных образцов для механических испытаний прочности сварных соединений, выполненных контактной стыковой или точечной сваркой на одноэлектродных машинах с автоматическим управлением циклом сварки, допускается использовать «образцы-свидетели», изготовленные при тех же режимах сварки из таких же материалов.

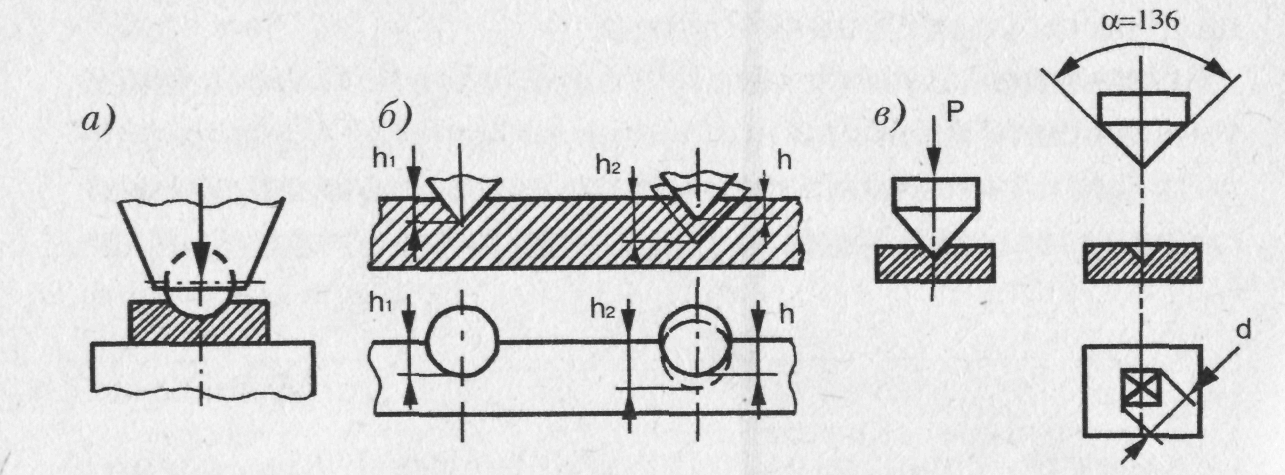

Объем выборки должен составлять от двух до шести образцов в зависимости от величины размаха W показателей прочности сварных соединений и основного металла. Механические испытания следует производить по схемам, показанным на рис. 12.

При механических испытаниях контрольных образцов до их разрушения определяют следующие показатели прочности, МПа: напряжение в арматурном стержне каждого образца σи σ2, σп, по оси которого действовала испытательная нагрузка; среднее арифметическое значение этих напряжений

размах значений напряжений w = σмакс и σ мин — соответственно максимальное и минимальное значение напряжений σь σ2, σп.

Рис.12. Схемы испытания контрольных образцов:а—крестообразных соединений на срез; б—нахлесточных соединений на срез; в—тавровых соединений на отрыв; 1—упоры, препятствующие отгибу; 2—сжимы, препятствующие повороту поперечных стержней; 3—шаровая опора.

Независимо от характера и места разрушения образцов, значения напряжений вычисляют путем деления разрушающей нагрузки Н на площадь испытанного арматурного стержня.

При поставке арматуры с нулевыми или положительными допусками на геометрические размеры ее поперечного сечения напряженияσ σ1 > σ2 ,σп определяют по номинальной площади поперечного сечения стержней.

Если же арматура имеет отрицательные допуски, то эти напряжения определяют по фактической площади сечения. Приемку партии готовой продукции по результатам механических испытаний производят при соблюдении условий, что:

При испытании образцов сварных стыковых соединений из сталей разных классов значения С1 и С2 должны соответствовать стали с большей прочностью.

Если в результате механических испытаний выборки контрольных образцов окажется, что условие не выполнено, всю партию арматурных изделий бракуют.

При несоблюдении условия повторно (окончательно) испытывают шесть вновь отобранных контрольных образцов.

Механические испытания металлов и сплавов

Механические испытания сварных соединений

Физико-механические испытания изделий и материалов.

Металлографические исследования образцов на микроструктуру и макроструктуру металлография образцов.

Выезд специалистов по всей территории Украины.

Наши услуги по проведению физико-механических испытаний и металлографических исследований дадут возможность получить реальные данные, обеспечивающие соответствие ваших продуктов спецификациям, нормативным требованиям и стандартам качества.

Механические испытания — Испытания на воздействие механических факторов.

ООО «Учебно-технический центр» выполняет работы по контролю качества объектов поднадзорных ДЕРЖПРАЦИ Украины,

Универсальной разрывной машиной Р-50 тонн на растяжение, сжатие и изгиб с усилием разрыва до 50 тонн.

Контроль качества выполняется как неразрушающими методами, которые не затрагивают физических свойств испытываемых объектов, так и разрушающими методами, при выполнении которых испытываемый образец подвергается механическому разрушению.

Лаборатория оснащена поверенным и калиброванным испытательным оборудованием.

Квалифицированные специалисты, имеющие опыт исследовательских работ в области стандартизированных экспериментальных исследований.

Перечень физико-механических услуг, оказываемых лабораторией контроля и испытаний ООО «Учебно-технический центр»:

- испытание твердости по Роквелу, Бринелю.

- испытание на растягивание с определением предела текучести, предела прочности, относительного удлинения, относительного сужения σ0,2, σв, δ, Ψ при нормальных и повышенных температурах;

- испытание ударной вязкости (ударного изгиба) при пониженной и комнатной температурах;

- испытание на сжимание,

- определение границы выносливости;

- металлографические испытания металлография микроструктуры 500х и макроструктуры 100х;

- испытание на статическое растяжение, сплющиваниесварных соединений из стальных труб;

- испытание сварных соединений из полиэтиленовых труб на растяжение, сплющивание, на отрыв

Для изготовления стандартных образцов в лаборатории работает токарный цех по металлообработке.

Цены на уточняйте по телефонам указанным в контактах.

Главный инженер ООО «УТЦ» Виталий Федорович,

МТС моб. 0509961688,

Киевстар моб. 0673677709.

Испытание на удар маятниковым копром

с потенциальной энергией удара до 300 Дж.

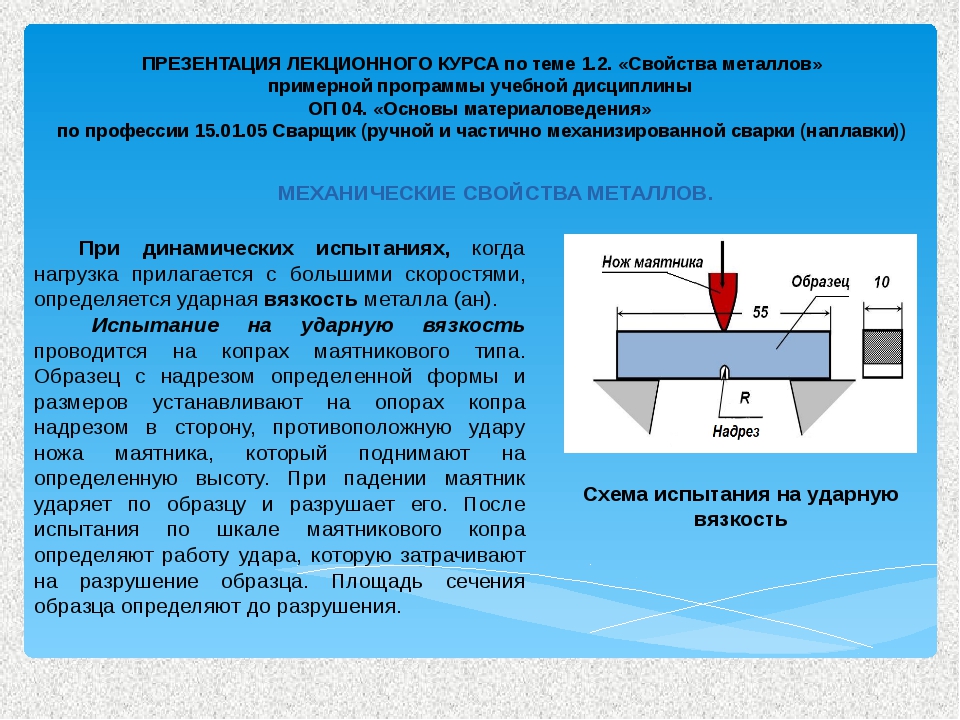

Испытание на ударный изгиб по Шарпи — испытание, при которых призматический образец, лежащий на двух опорах, подвергается удару маятникового копра, причем линия удара находится посередине между опорами и непосредственно напротив надреза у образцов с надрезом.

Существует 20 типоразмеров образцов с концентраторами напряжений в виде U- или V-образного надреза, а для особо жестких условий испытания — усталостной трещины (Т) на дне V-надреза. Если для испытаний на удар используются нестандартные образцы, то следует предварительно провести сравнительные исследования стандартных и нестандартных образцов для получения масштабных коэффициентов.

Если для испытаний на удар используются нестандартные образцы, то следует предварительно провести сравнительные исследования стандартных и нестандартных образцов для получения масштабных коэффициентов.

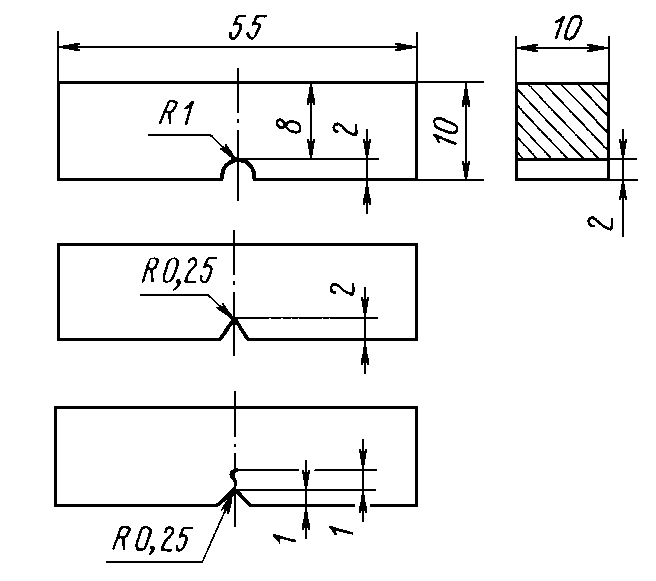

Основным образцом является стержень квадратного сечения 10 × 10 мм2 и длиной 55 мм с надрезом (концентратор) посередине, который делается шлифовальным кругом толщиной 2 мм и радиусом закругления 1 мм.

Для обозначения ударной вязкости KC добавляют и третью букву, указывает на вид надреза на образце: U, V, Т. Запись KСU означает ударную вязкость образца с U-образным надрезом, KСV — с V-образным надрезом, а kст — с трещиной.

Виды надрезов на образцах для испытания на ударную вязкость:

а — U-образный надрез (KCU)

б — V-образный надрез (KСV)

в — надрез с трещиной (k ст)

Цены на уточняйте по телефонам указанным в контактах.

Главный инженер ООО «УТЦ» Виталий Федорович,

МТС моб. 0509961688,

Киевстар моб. 0673677709.

Общество с ограниченной ответственностью «Учебно-технический центр» (лаборатория контроля и испытаний) при выполнении заявленных работ повышенной опасности при технических испытаниях и исследованиях (КВЭД-2010: 71.20), а именно:

1. испытания (гидравлические (с применением воды или других жидкостей), пневматические (с применением воздуха или инертных газов) неразрушающий контроль: визуально-оптический (VТ), ультразвуковой (UТ), магнитопорошковый (МТ), капиллярный (РТ), радиографический (RT ) разрушающий контроль: механические испытания, определение твердости, металлографический анализ),

паровые и водогрейные котлы теплопроизводительностью более 0,1 МВт (п.9 приложении 3 Порядка)

трубопроводы пара и горячей воды с рабочим давлением более 0,05 МПа и температурой нагрева выше 110 ° С, сосудов, работающих под давлением свыше 0,05 МПа, кроме автомобильных газовых баллонов, есть емкостями для газового моторного топлива (п. 10 приложении 3 Порядка)

10 приложении 3 Порядка)

грузоподъемные краны и машины, подъемники и люльки для подъема работников (п.11 приложения 3 Порядка)

технологическое оборудование и его элементы магистральных газопроводов, нефтепроводов, продуктопроводов (нефтепродуктопроводов, аммиакопроводов, этиленопроводов), систем газоснабжения природным и сжиженным газом субъектов хозяйствования и населенных пунктов, систем промышленного и межпромыслового сбора нефти и газа, объектов нефтегазодобывающей промышленности а также газоиспользующее оборудование мощностью более 0,1 МВт (п.2 приложения 3 Порядка)

горношахтное и горноспасательное оборудования и оборудования для добычи, транспортировки, дробления, сортировки и обогащения полезных ископаемых и окомкования руд и концентратов в угольной, горнорудной, нерудной, металлургической и коксохимической отраслях промышленности (п.4 приложения 3 Порядка)

оборудования и технические средства для изготовления, использования и транспортировки взрывчатых материалов и изделий на их основе, комплексы для их переработки и хранения (п. 5 приложения 3 Порядка)

5 приложения 3 Порядка)

технологическое оборудование химической, биохимической, нефтехимической, нефтегазоперерабатывающей, металлургической, коксохимической, литейной, масложировой, эфиромасличной, деревообрабатывающей, пищевой, перерабатывающей, полиграфической, легкой и текстильной отраслях промышленности, целлюлозно-бумажного, хлор и амиаковикористовуючих производств, переработки пластмасс, полимерных материалов и резинотехнических изделий (п.6 приложении 3 Порядка)

оборудование и защитные системы, предназначенные для эксплуатации (применения) в потенциально взрывоопасной среде (п.7 приложении 3 Порядка)

оборудования напряжением свыше 1000 В (электрическое оборудование электрических станций и сетей; технологическое электрооборудование), (п.8 приложении 3 Порядка)

лифты, эскалаторы, пассажирские конвейеры, пассажирские подвесные канатные дороги, фуникулеры (п.11 приложения 3 Порядка)

технологическое оборудование по переработке природного камня (п. 2 Приложения 7 Порядка)

2 Приложения 7 Порядка)

кузнечно-прессовое оборудование (п.3 приложении 7 Порядка)

аттракционы повышенной опасности (стационарные, передвижные и мобильные), (п.4 приложения 7 Порядка)

технологические транспортные средства (п.5 приложения 7 Порядка).

Для изготовления стандартных образцов в лаборатории работает токарный цех по металлообработке.

Цены на уточняйте по телефонам указанным в контактах.

Главный инженер ООО «УТЦ» Виталий Федорович,

МТС моб. 0509961688,

Киевстар моб. 0673677709.

Перечень действующих НД 2019 г. взамен отмененных

1. ДСТУ EN 10002-1:2006 Матеріали металеві. Випробування на розтяг. Частина 1. Метод випробування за кімнатної температури (EN 10002-1:2001, IDT)

Частина 1. Метод випробування за кімнатної температури (EN 10002-1:2001, IDT)

http://online.budstandart.com/ua/catalog/doc-page.html?id_doc=60342

2. ГОСТ 25.503-97 Розрахунки і випробування на міцність. Методи механічних

випробувань металів. Метод випробування на стиск

http://online.budstandart.com/ua/catalog/doc-page.html?id_doc=72115

3. ДСТУ ISO 5817:2016 Зварювання. Зварні шви під час зварювання плавленням сталі, нікелю, титану та інших сплавів (крім променевого зварювання). Рівні якості залежно від дефектів (ISO 5817:2014, IDT)

http://online.budstandart.com/ua/catalog/doc-page.html?id_doc=65291

4. ДСТУ EN 12517-2002 Неруйнівний контроль зварних з`єднань. Критерії приймання для радіографічного контролю зварних з`єднань (EN 12517:1998, IDТ)

http://online.budstandart.com/ua/catalog/doc-page.html?id_doc=75813

5. ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры (СТ СЭВ 2837-81)

http://online. budstandart.com/ru/catalog/doc-page.html?id_doc=69751

budstandart.com/ru/catalog/doc-page.html?id_doc=69751

6. СОУ-Н МПЕ 40.1.17.302:2005 Ультразвуковой контроль сварных соединений элементов котлов, трубопроводов и сосудов (рус)

http://online.budstandart.com/ru/catalog/doc-page.html?id_doc=61602

7. ДСТУ EN 13480-5:2018 Трубопроводы промышленные металлические. Часть 5. Контроль и испытания (EN 13480-5:2017, IDT)

http://online.budstandart.com/ru/catalog/doc-page.html?id_doc=79919

8. СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы

http://online.budstandart.com/ru/catalog/doc-page.html?id_doc=4062

9. ДСТУ ISO 15607:2008 Технические условия и аттестация технологии сварки металлических материалов. Общие правила (ISO 15607:2003, IDT)

http://online.budstandart.com/ru/catalog/doc-page.html?id_doc=68812

10. ДСТУ ISO 9016:2008 Испытания сварных соединений металлических материалов разрушающие. Испытания на ударный изгиб. Расположение образца для испытаний, надреза на образцах, протокол испытаний (ISO 9016:2001, IDТ)

Испытания на ударный изгиб. Расположение образца для испытаний, надреза на образцах, протокол испытаний (ISO 9016:2001, IDТ)

http://online.budstandart.com/ru/catalog/doc-page.html?id_doc=60922

— отменен СНиП 3.03.01-87 Несущие и ограждающие конструкции — отменен

— отменен СНиП III-18-75. Правила производства и приемки работ. Металлические конструкции — отменен

Контрольные слова для поиска

Перечень физико-механических услуг, оказываемых лабораторией контроля и испытаний

ООО «Учебно-технический центр» :

испытание твердости по Роквелу, Бринелю Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

- механическое испытание на растягивание с определением предела текучести, предела прочности, относительного удлинения, относительного сужения σ0,2, σв, δ, Ψ при нормальных и повышенных температурах Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

- испытание ударной вязкости (ударного изгиба) маятниковым копром при пониженной и комнатной температурах Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

- испытание ударной вязкости (ударного изгиба) при пониженной и комнатной температурах Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

- механическое испытание на сжимание Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

- механическое определение границы выносливости Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, металлографические испытания металлография микроструктуры 500х и макроструктуры 100х; код ЕДРПОУ 38357085

- механическое испытание на статическое растяжение, сплющиваниесварных соединений из стальных труб Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

- механическое испытание сварных соединений из полиэтиленовых труб на растяжение, сплющивание, на отрыв Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

Как проверяются шпильки с помощью механических испытаний? | от Global Welding Technology

Какие механические испытания необходимы при сварке шпилек? Какие методы используются для определения их свойств и обеспечения их качества в соответствии с требованиями промышленности? Продолжайте читать, чтобы узнать больше.

Начнем с того, что приварные шпильки можно легко проверить с помощью механических методов контроля сварных швов, поскольку они имеют исторически высокий уровень успешных результатов. Единственным требованием является проверка двух шпилек, которую должен проводить лицензированный сварщик в самом начале каждого производственного периода или смены.Испытания также требуются после технического обслуживания оборудования или при изменении условий сварки.

Единственным требованием является проверка двух шпилек, которую должен проводить лицензированный сварщик в самом начале каждого производственного периода или смены.Испытания также требуются после технического обслуживания оборудования или при изменении условий сварки.

Для проверки шпилек, которые были приварены к подходящим материалам опорной плиты с помощью механических испытаний сварки , применяются следующие методы:

- Перед производством две шпильки привариваются к одной производственной -установленные технологические спецификации.

- После этого шпильки проверяют визуально, тщательно определяя подходящий сварной шов.

- Затем каждую шпильку отгибают от вертикального положения на 30 градусов с помощью молотка, трубы или другого гибочного инструмента, находящегося на 52 миллиметра выше сварного шва.

Удовлетворительные шпильки могут быть должным образом выпрямлены до исходной оси во время производства, но только в том случае, если они не подвергались нагреву в процессе.

Резьбовые шпильки испытываются почти так же, как описано выше, но когда процессы предварительной сварки и визуального осмотра завершены, выполняются следующие этапы:

- Каждая резьбовая шпилька закрепляется во втулке подходящего размера сделано из стали.

- После этого гайка, изготовленная из материала шпильки, затягивается на один подшипник шайбы с помощью динамометрического ключа для приложения растягивающей нагрузки к шпильке.

Для проверки шпилек при существенно низких температурах их подвергают испытанию на растяжение путем медленного изгиба с помощью трубки. Испытания на удар обычно не проводятся, когда опорная плита или шпилька находятся при температуре ниже 10 градусов Цельсия.

Если шпильки были приварены в альтернативных положениях или к любому неутвержденному материалу опорной плиты, сначала важно убедиться, что основные материалы, процессы, положения, оборудование и т. д.используемые во время теста, совпадают с найденными в производственной среде. Затем шпильки визуально проверяются на наличие подходящего сварного шва. Наконец, испытание на разрушение проводится либо с использованием методов изгиба, крутящего момента или растяжения, либо их комбинации.

Затем шпильки визуально проверяются на наличие подходящего сварного шва. Наконец, испытание на разрушение проводится либо с использованием методов изгиба, крутящего момента или растяжения, либо их комбинации.

При необходимости проведения механических испытаний приварных шпилек необходимо помнить о том, что важно найти надежного поставщика услуг, который может идеально удовлетворить ваши требования и взимать эффективную плату за предлагаемые услуги.

Разрушающие испытания – Услуги по механическим испытаниям

Собственные лаборатории MISTRAS выполняют разрушающие испытания ( DT ) и услуги механических испытаний компонентов в аэрокосмической, автомобильной, нефтегазовой, ветроэнергетике и инфраструктуре.

Разрушающие испытания ( DT ) являются важным процессом в процессе выбора и одобрения материалов с высокими эксплуатационными характеристиками.

DT часто выполняется для недорогих крупносерийных компонентов. В отличие от неразрушающего контроля ( NDT ), при котором проверки проводятся без материального ущерба структурной целостности актива, разрушающие испытания растягивают, изгибают, разрушают и иным образом деформируют компонент до механического разрушения в контролируемой среде.

Это делается для оценки, среди прочего, их прочности, твердости, жесткости и количества повреждений, которые они могут выдержать во время работы, в соответствии со спецификациями заказчика.Разрушающие испытания предназначены для получения последовательных, воспроизводимых результатов, поэтому, если один компонент выходит из строя определенным образом, можно ожидать, что другие, изготовленные с использованием аналогичного процесса, будут иметь аналогичные дефекты.

DT необходим для композитов, металлов и других материалов, которые используются в самолетах, автомобилях, резервуарах для хранения и во многих других областях. Им часто приходится работать в условиях экстремальных нагрузок и высоких температур.

Им часто приходится работать в условиях экстремальных нагрузок и высоких температур.

MISTRAS имитируют эти условия для испытаний вновь изготовленных образцов компонентов до механического разрушения, чтобы гарантировать их безопасную работу после эксплуатации.Услуги MISTRAS DT можно использовать для различных материалов, включая:

- Сплавы

- Керамика

- Композиты

- Бетон

- Металлы

- Пластик

- Полимеры

Металлы или композиты, подвергающиеся повышенным уровням растяжения, сжатия, сдвига и отслаивания в процессе эксплуатации. MISTRAS использует различные методы механических испытаний, в которых, например.г. добавление температуры, деформации, однонаправленной или поперечной нагрузки может дать полезные результаты о реакции материалов, работающих при экстремальных нагрузках. Вы можете узнать больше о механических испытаниях MISTRAS далее.

Вы можете узнать больше о механических испытаниях MISTRAS далее.

Испытание на твердость включает несколько методов, при которых к материалу прикладывают принудительное вдавливание и измеряют глубину вдавливания; чем глубже вмятина, тем мягче материал. Это полезно для оценки качества материала и устойчивости к ударам.

MISTRAS использует различные методы измерения твердости для определения твердости материалов с помощью небольших углублений. В сочетании с другими методами испытаний, такими как испытание на растяжение, испытание на удар, металлографический и химический анализ, вы можете обнаружить материалы или узнать больше о процессах их термообработки.

Узнайте больше об испытаниях на твердость от MISTRAS здесь.

Испытание на удар Испытание на удар включает разрушение материала с высокой скоростью для определения ударной вязкости, ударной вязкости и способности поглощать энергию. Он часто используется для предоставления информации о сильных и слабых сторонах сварных швов. MISTRAS проводит испытания на ударную вязкость при различных температурах, чтобы воспроизвести окружающую среду материала, когда он используется в эксплуатации.

Он часто используется для предоставления информации о сильных и слабых сторонах сварных швов. MISTRAS проводит испытания на ударную вязкость при различных температурах, чтобы воспроизвести окружающую среду материала, когда он используется в эксплуатации.

Испытания на удар, такие как испытания по Шарпи с V-образным или U-образным надрезом, определяют ударную вязкость путем регистрации энергии, поглощаемой материалом при разрушении. Для свариваемых материалов испытание на удар можно использовать для получения информации о прочности и поведенческих свойствах сварного шва.

MISTRAS проводит испытания на ударную вязкость при различных температурах, чтобы воспроизвести окружающую среду материала, когда он используется в реальных условиях.

Для композитных материалов MISTRAS использует испытания на удар, чтобы имитировать, например, эксплуатационные повреждения, приводящие к расслаиванию материала. После этого определяют остаточные механические свойства.

Испытание металла на сдвиг При испытании на сдвиг параллельные силы, приложенные к контактной поверхности, определяют свойства при сдвиговом напряжении. Испытание на сдвиг важно для таких компонентов, как болты или винты, которые испытывают силы сдвига, если скрепляемые ими поверхности перемещаются из стороны в сторону.

Испытание на сдвиг важно для таких компонентов, как болты или винты, которые испытывают силы сдвига, если скрепляемые ими поверхности перемещаются из стороны в сторону.

Он также используется для испытаний образцов, изготовленных с помощью процессов аддитивного производства.

Испытание на растяжениеИспытания на растяжение часто проводятся для оценки предела прочности при растяжении, предела текучести и относительного удлинения. Метод включает растяжение образца для испытаний, чтобы определить, насколько прочный материал и насколько он может удлиниться.

Технические специалисты MISTRAS применяют контролируемое натяжение к металлическим, композитным и полимерным материалам с целью измерения их предела прочности при растяжении, максимального удлинения, предела текучести, эластичности, пластичности и других характеристик материала. Также называемое «испытание на растяжение», испытание можно проводить в различных условиях, адаптированных специально для каждого эксперимента в зависимости от среды, в которой находится наблюдаемый материал.

Испытание на растяжение проводят для металлических или пластиковых изделий, отливок, сварных швов, проволоки, арматуры и трубных изделий.

Испытание на адгезию при отрыве

Испытание на растяжение прочности клея, используемого для соединения компонентов. Это используется для контроля качества (QC) и определения поведения клея, чтобы предсказать, как определенное вещество будет вести себя во время использования. Испытания на отслаивание под углом 90 и 180 градусов раздвигают склеенные материалы и фиксируют среднее усилие, необходимое для полного разделения.

Во время общих испытаний на адгезию на отрыв определяется прочность клея, используемого для склеивания компонентов, на отрыв.Испытания на отслаивание, проводимые нашим обученным персоналом, — это быстрый и надежный способ получить представление о поведении материала.

Тест на отслаивание барабана Испытание на отслаивание барабана, обычно используемое для аэрокосмических компонентов, определяет сопротивление склеиванию клеевых материалов с гибкими и жесткими поверхностями. В этом тесте инструмент, известный как подъемный барабан, измеряет сопротивление, прикладывая силы отслаивания при разделении материалов.

В этом тесте инструмент, известный как подъемный барабан, измеряет сопротивление, прикладывая силы отслаивания при разделении материалов.

MISTRAS предлагает специальный тест на отслаивание барабана, который широко используется для аэрокосмических компонентов.Испытание определяет так называемое усилие отслаивания барабана путем отрыва металлического листа от сотового заполнителя. Затем мы используем отслаивание с помощью подъемного барабана для определения сопротивления, прикладывая к компонентам только силы отслаивания.

Испытание плавающего роликаИспытание на отслаивание, которое разделяет гибкие и жесткие материалы с помощью приспособления для отслаивания с плавающим роликом для определения средней силы отслаивания. Испытание проводится под углом для негибких материалов.

Во время испытания плавающего ролика лаборанты MISTRAS отделяют гибкие и жесткие материалы друг от друга с помощью специального приспособления для отрыва ролика. Определенное среднее усилие отрыва позволяет операторам узнать о реальном поведении металла и о том, как компонент будет вести себя в коммерческих условиях.

Определенное среднее усилие отрыва позволяет операторам узнать о реальном поведении металла и о том, как компонент будет вести себя в коммерческих условиях.

Испытание степени усталости, которую может выдержать подшипник качения, для выявления воздействия тепла, процессов чистовой обработки и т. д. Из-за напряжения и деформации, которым подвергается подшипник качения во время использования, важно знать его механические характеристики.

В композитах испытание на смятие, которое определяет характеристики ламината и образца, подвергается растягивающей или сжимающей нагрузке через болт до разрушения.Затем испытанный образец исследуется на вид отказа.

Межслойная прочность на сдвиг (ILSS)

Ламинированные материалы со стандартной или готовой структурой подвергаются давлению при испытании на сдвиг для возникновения разрывов. Тестируются ламинаты, состоящие из эпоксидной смолы или другого хрупкого материала. Тип возникающего разрыва может характеризовать материал матрицы или качество соединения матрицы.

Тип возникающего разрыва может характеризовать материал матрицы или качество соединения матрицы.

используют испытание на межслойную прочность на сдвиг или испытание на прочность короткой балки ( SBS ) для определения прочности ламината на сдвиг по толщине.Образец подвергается трехточечной нагрузке с коротким пролетом, что помогает сделать выводы о качестве матрицы и производственном процессе.

Наши решения для испытаний на межслойную прочность на сдвиг ( ILSS ) помогают обеспечить определение прочности между пластинами ламината. ILSS используется для стандартных ламинатов и ламинатов с готовой структурой.

Испытание на сдвиг внахлестку

Испытание клеевого соединения, при котором пластины соединяются вместе с помощью специального клея и разрываются на части, измеряя точку разрыва, в которой пластины отделяются. Испытание на сдвиг внахлест используется для определения надлежащего использования клеев.

Испытание на сдвиг внахлест используется для определения надлежащего использования клеев.

MISTRAS использует испытание на сдвиг внахлестку для определения прочности клеев. MISTRAS оценивает максимальную силу и оценивает поверхности разрушения. Это эффективный тест для наблюдения за процессами связи.

Испытание на межслойную вязкость разрушения

Испытание на межслойную вязкость разрушения Испытание характеризует расслоения в материалах и определяет вязкость разрушения армированных композитов.По мере разрыва образца измеряется рост трещины до тех пор, пока образец не достигнет точки разрыва.

Технические специалисты MISTRASпроводят межслойные испытания на вязкость разрушения в качестве надежного и эффективного метода DT. Нагружение выполняется либо растяжением (режим I), сдвигом (режим II), либо их комбинацией.

Тестирование фоторамки

Метод испытания на сдвиг, который используется, в частности, для больших композитных материалов. Отверстия просверливаются в четырех краях панели, и края панели зажимаются между направляющими.Во время испытания тяговое усилие панели прикладывается по диагонали к противоположным углам рамы, когда пары направляющих вращаются относительно друг друга.

Отверстия просверливаются в четырех краях панели, и края панели зажимаются между направляющими.Во время испытания тяговое усилие панели прикладывается по диагонали к противоположным углам рамы, когда пары направляющих вращаются относительно друг друга.

Испытание на раму изображения — это проверенный и надежный метод испытаний больших образцов материалов для определения данных о сдвиге, необходимых для проверки конструкции и конструкции. MISTRAS полностью подготавливает материалы для испытаний и просверливает отверстия в зависимости от размера и толщины материала. Он завершает испытания сэндвич-панелей и помогает выявить драпирующие свойства материалов.

Испытание на изгиб

Испытание на изгиб — это качественное разрушающее испытание, которое оценивает пластичность и прочность материала. Изгиб материала можно проанализировать для определения характеристик под давлением, устойчивости к растрескиванию и способности выдерживать нагрузку. Это испытание часто используется для стыковых сварных соединений.

Испытание на прочность изогнутой балки измеряет прочность композитных свойств изогнутой балки.Это испытание состоит из двух ветвей, соединенных изгибом под углом 90 градусов, который обеспечивает постоянный изгиб поперек балки, армированной волокном. Этот тест может также измерять межслойную прочность на растяжение.

Испытание на прочность изогнутой балкиMISTRAS является популярным методом испытаний и высоко ценится за его эффективность.

Ник Брейк ИспытаниеИспытание на разрыв состоит из предварительного разрезания поверхности материала и последующего приложения прямой силы, часто путем удара по поверхности молотком или вытягивания ее в испытателе на растяжение.Затем изломанный материал исследуется для анализа прочности на основе шлаковых включений, пористости, неполного разрушения, трещин и других характеристик изломов.

Испытание на излом состоит из предварительного разрезания поверхности свариваемого материала и последующего приложения прямого усилия. Затем изломанный материал исследуется для анализа технической надежности на основе шлаковых включений, пористости, неполного разрушения, трещин и других характеристик изломов. Испытание на излом гарантирует, что любые имеющиеся внутренние дефекты находятся в определенных пределах технических характеристик материала.Этот метод испытаний позволяет выявить внутреннее качество сварных швов.

Затем изломанный материал исследуется для анализа технической надежности на основе шлаковых включений, пористости, неполного разрушения, трещин и других характеристик изломов. Испытание на излом гарантирует, что любые имеющиеся внутренние дефекты находятся в определенных пределах технических характеристик материала.Этот метод испытаний позволяет выявить внутреннее качество сварных швов.

Испытание подшипников качения

MISTRAS определяет степень усталости подшипников качения. Из-за напряжения и деформации, которым подвергается подшипник качения во время использования, важно знать его механические характеристики.

Испытание подшипников на усталость обеспечивает точный контроль качества компонентов. MISTRAS имеет полный спектр оборудования, необходимого для правильного проведения испытаний подшипников.

Испытание композита на сдвиг

Существует два подхода к сдвигу в случае композитных материалов: использование наклонного ламината или образца с V-образным надрезом, нагруженного сдвигом. В первом случае свойства плоскостного сдвига определяются путем нагружения наклонного ламината на растяжение. В последнем случае приспособление нагружается либо растяжением (метод сдвига рельса), либо сжатием (так называемый «метод сдвига иосипеску»). Свойства ламината по толщине при сдвиге также могут быть определены в зависимости от извлечения образца.

В первом случае свойства плоскостного сдвига определяются путем нагружения наклонного ламината на растяжение. В последнем случае приспособление нагружается либо растяжением (метод сдвига рельса), либо сжатием (так называемый «метод сдвига иосипеску»). Свойства ламината по толщине при сдвиге также могут быть определены в зависимости от извлечения образца.

Тест часто используется для контроля качества и обеспечения качества ( QA/QC ) или для сбора данных для характеристики материалов.

Испытание точечной сварки

MISTRAS использует разрушающие испытания для обеспечения качества точечных сварных швов и других компонентов оборудования. К точечному сварному шву прикладывается внешнее усилие, чтобы открыть зону сварного шва для дальнейшего осмотра и анализа. Этот тип испытаний позволяет техническим специалистам получить более глубокий осмотр точечного сварного шва.

испытаний сварного шва: 5 испытаний (со схемой)

Эта статья проливает свет на пять основных испытаний сварного шва. Тесты такие: 1.Микроскопическое испытание 2. Макроскопическое испытание 3. Химические испытания в лаборатории 4. Механические испытания 5. Испытание на растяжение.

Тесты такие: 1.Микроскопическое испытание 2. Макроскопическое испытание 3. Химические испытания в лаборатории 4. Механические испытания 5. Испытание на растяжение.

Использование микроскопа очень важно для определения фактической структуры сварного шва и основного металла. Полированный участок металла шва будет выглядеть совершенно однородным, если на нем нет пузырей и шлака. С другой стороны, если сварной участок разорван, можно обнаружить, что имеется определенная кристаллоподобная структура.

Однако этот тип сечения может быть сломан на самой слабой линии. Таким образом, любая желаемая часть сварного шва берется в качестве образца для исследования. Образцы для микроскопического исследования лучше всего резать ножовкой. Любое приложение тепла, например газовая резка, может разрушить часть образца. Если рассмотреть под микроскопом, то окажется, что он покрыт множеством царапин.

2. Макроскопический тест : Этот метод заключается в подготовке поперечного сечения Т-образного углового шва. Его рассматривают либо с помощью маломощного микроскопа с увеличением 3-20 диаметров, либо с помощью увеличительного стекла. Это покажет любые трещины, захваченный шлак, газовые карманы размером с булавку и т. д. Макрографическое исследование сварных швов можно легко провести в мастерской с помощью мощной ручной лупы.

Его рассматривают либо с помощью маломощного микроскопа с увеличением 3-20 диаметров, либо с помощью увеличительного стекла. Это покажет любые трещины, захваченный шлак, газовые карманы размером с булавку и т. д. Макрографическое исследование сварных швов можно легко провести в мастерской с помощью мощной ручной лупы.

Конечно, микроскоп подробно выявит дефекты сварного шва.

3. Химические испытания в лаборатории :После сварки на свариваемом металле происходят некоторые химические реакции.Аналитические испытания используются для определения химического состава свариваемого металла. По его составу можно оценить физические свойства металла шва. Добавление марганца повышает ударную вязкость стали, урана повышает ее прочность на растяжение.

Следует отметить, что воздействие кислот и щелочей, присутствующих в атмосфере крупных промышленных площадей, может повлиять на срок службы сварных соединений, так как имеет место коррозия. Точно так же на морском побережье коррозия металлических частей происходит из-за действия брызг соленой воды и соленой атмосферы.

Причал, перила и другие конструкции подвержены воздействию морских брызг и подвержены ранней ржавчине. В химической промышленности резервуары необходимы для хранения агрессивных химикатов. Химические испытания необходимы в лаборатории, чтобы предотвратить коррозию сварных соединений.

4. Механические испытания :Механические испытания могут быть классифицированы как:

(1) растяжение;

(2) Гибка;

(3) по Изоду или Шарпи;

(4) Твердость;

(5) Растрескивание и т. д.

5. Испытание на растяжение :Типичный образец для испытаний на растяжение показан на рис. 8.1:

Для испытания сварного соединения на растяжение несколько образцов вырезают из сварного шва и один из самой пластины. Образцы обрабатываются так, чтобы все кромки были прямоугольными, а лицевая сторона может быть оставлена с наплавленным сварным швом или обработана плоской в зависимости от требуемого испытания.

Образец нагружают в машине для испытания на растяжение, при этом нагрузка на разрыв является мерой прочности сварного шва.Нагрузка в килограммах делится на площадь поперечного сечения образца в квадратных миллиметрах, и, таким образом, результатом является предел прочности образца на растяжение.

Итак, предел прочности при растяжении T = L (нагрузка в кг) / A (площадь в мм)

Механические испытания металлов

Intertek проводит испытания металлов на удар, растяжение и твердость, чтобы определить, подходит ли металл для предполагаемого использования.

Механические испытания металлов являются неотъемлемым процессом для определения того, как тестируемый материал ведет себя в жестких условиях и соответствует ли он национальным или международным стандартам.

Литейные заводы, изготовители, производители, акционеры металлов, импортеры и инспекторы по сварке нуждаются в уверенности в том, что металл или сплав будут пригодны для использования по назначению или соответствуют отраслевым спецификациям.

В Intertek мы проводим испытания на удар, растяжение и твердость в наших лабораториях с использованием передового испытательного оборудования.Кроме того, у нас есть собственные механические цеха для производства образцов для испытаний в соответствии с британскими, американскими и международными стандартами.

Испытание на удар

Испытание на удар измеряет способность материала поглощать энергию при разрушении с высокой скоростью. Это указывает на «вязкость» металла, и для испытания на удар обычно используются два метода: Шарпи или Изод.

Испытание на растяжение

Испытание на растяжение или испытание на растяжение используется для определения поведения металла при растяжении.Испытания на растяжение могут измерять предел текучести, предел прочности и предел прочности при растяжении. Intertek предлагает ряд испытательных машин, которые могут испытывать нагрузку до 1000 кН. Intertek также имеет возможность проводить испытания при повышенных температурах, а NDT Services Ltd, дочерняя компания Intertek, имеет аккредитацию UKAS на проведение испытаний при температуре до 800°C и имеет возможность проводить испытания при температуре до 1200°C в полностью интегрированной печи. Он также имеет дополнительную климатическую камеру для проведения испытаний в больших объемах при температуре до 300°C.

Он также имеет дополнительную климатическую камеру для проведения испытаний в больших объемах при температуре до 300°C.

Испытание на твердость

Испытание на твердость оценивает влияние металла или сплава на остаточные вмятины, а для определения значения твердости измеряют глубину или размер вмятин.Существует несколько различных тестов на твердость, и мы используем методы Бринелля, Виккерса и Роквелла.