Особенности металлургических процессов при сварке под флюсом и в среде углекислого газа

Особенности металлургических процессов при сварке под флюсом и в среде углекислого газа

Категория:

Сварочные работы

Особенности металлургических процессов при сварке под флюсом и в среде углекислого газа

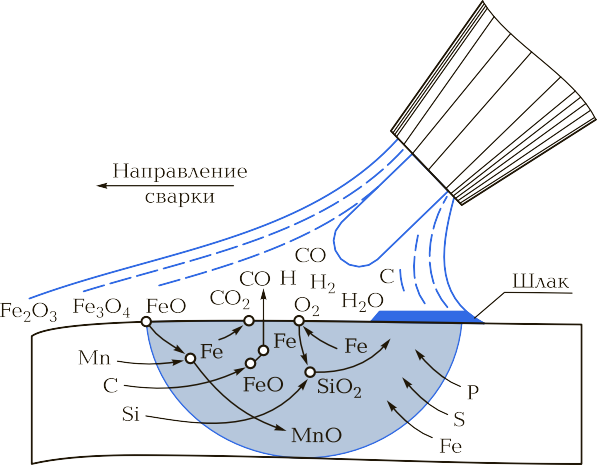

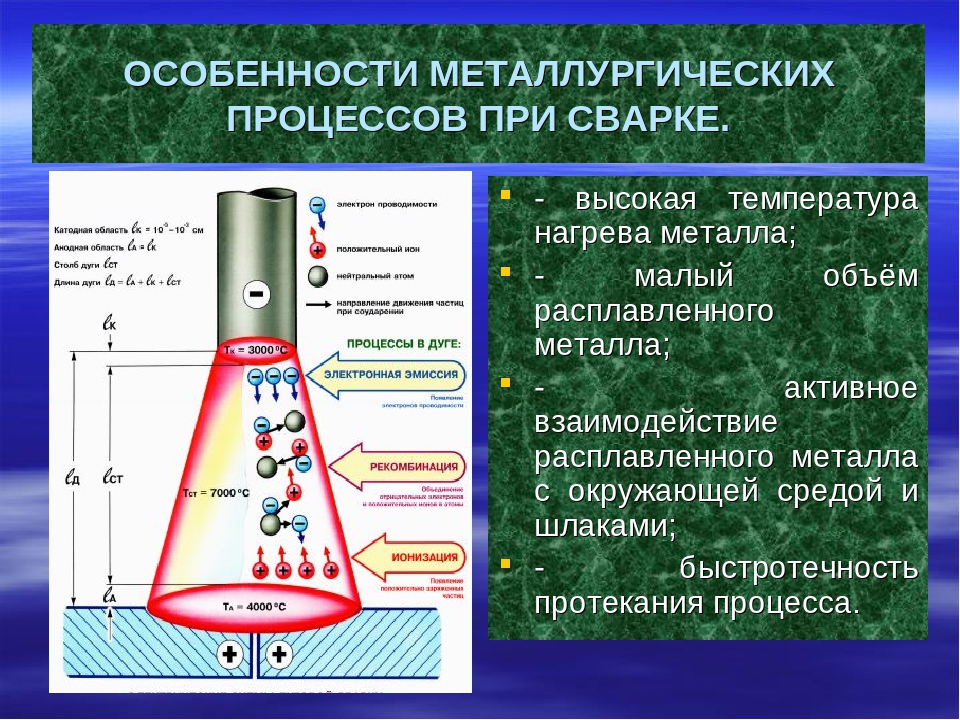

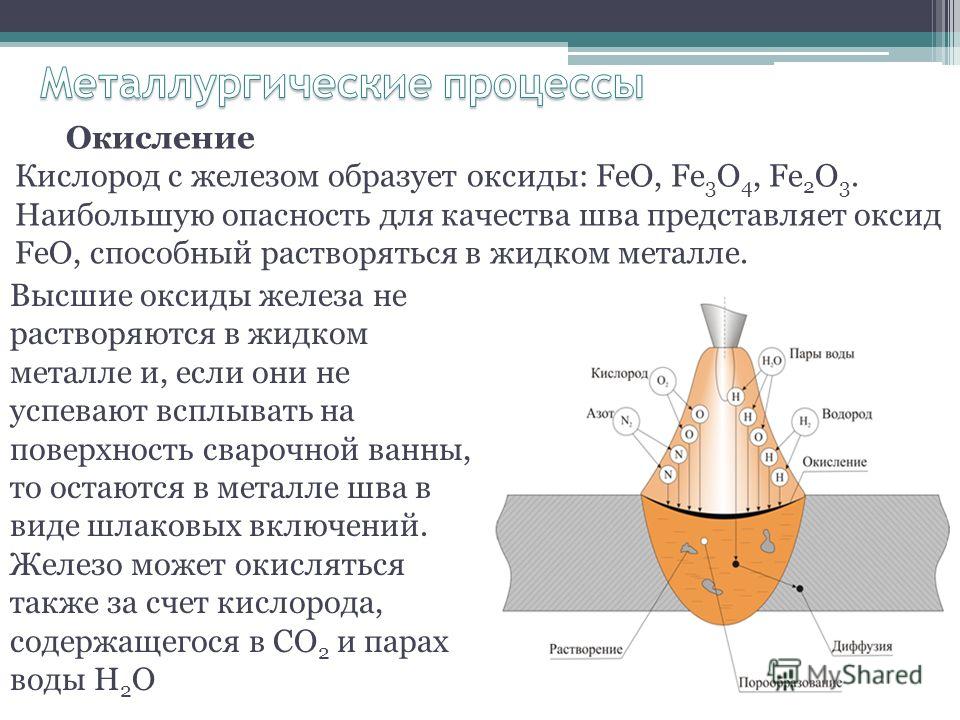

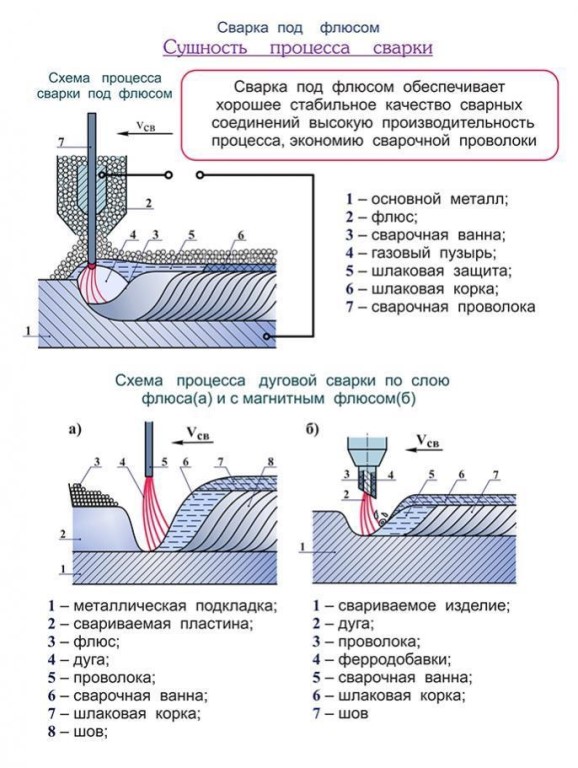

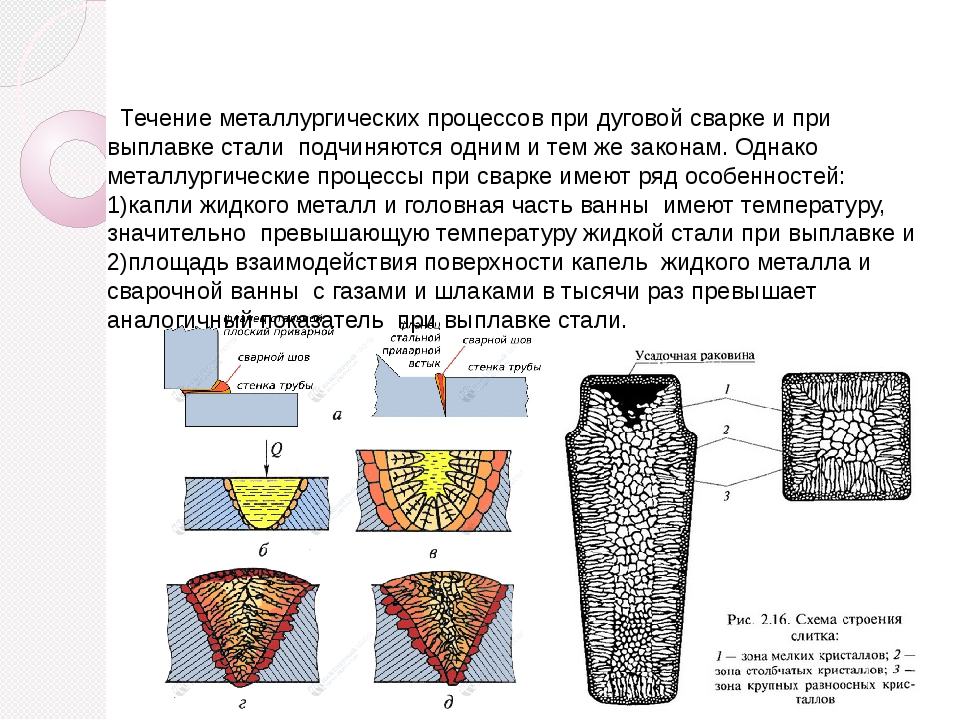

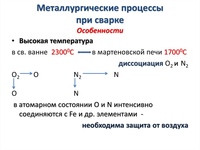

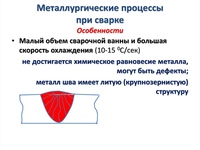

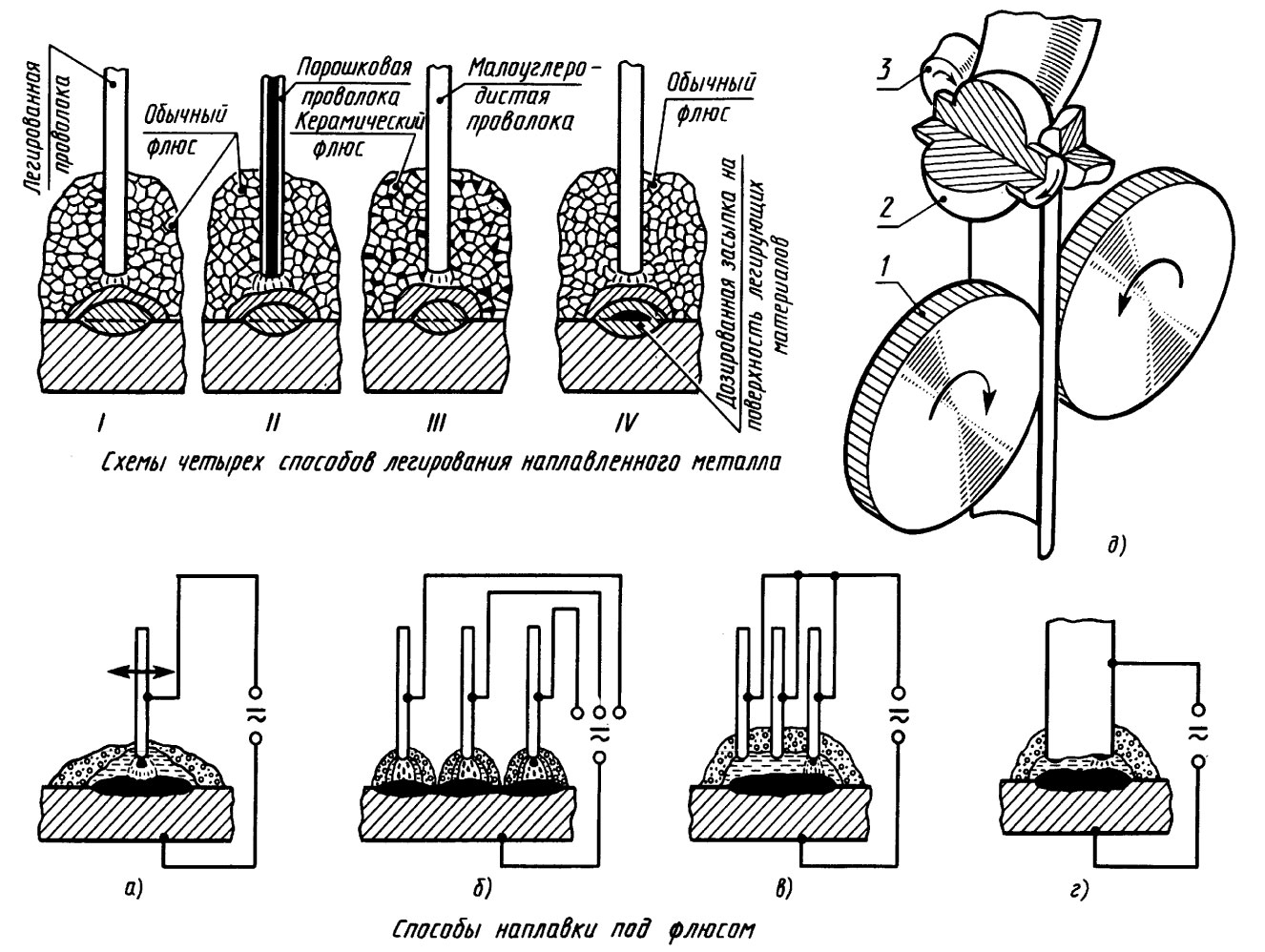

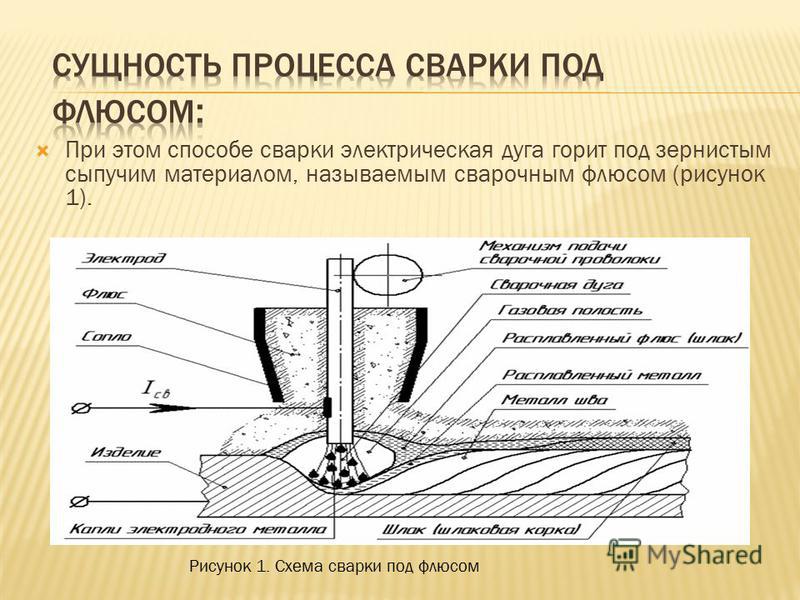

Металлургические процессы при сварке под флюсом характеризуются следующими особенностями (в отличие от металлургических процессов при сварке открытой дугой и покрытыми электродами):

— лучшая защита расплавленного металла от азота и кислорода воздуха;

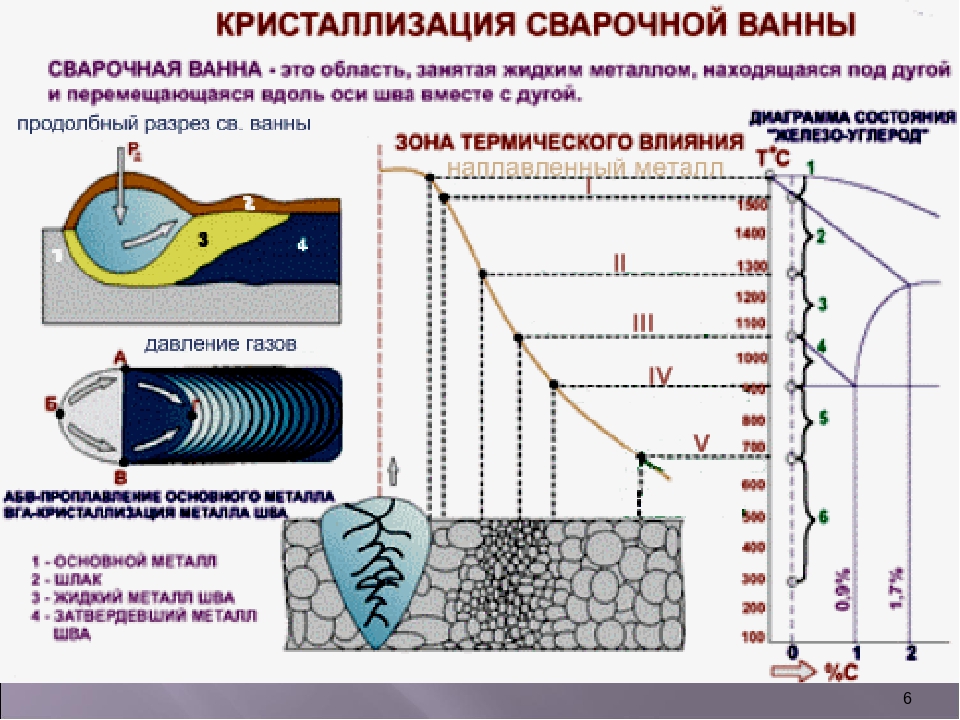

— большой объем сварочной ванны и достаточно длительное пребывание металла в жидком состоянии, что способствует более полному протеканию химических реакций между шлаком и жидким металлом;

— возможность установить зависимость между режимом сварки и химическим составом металла шва.

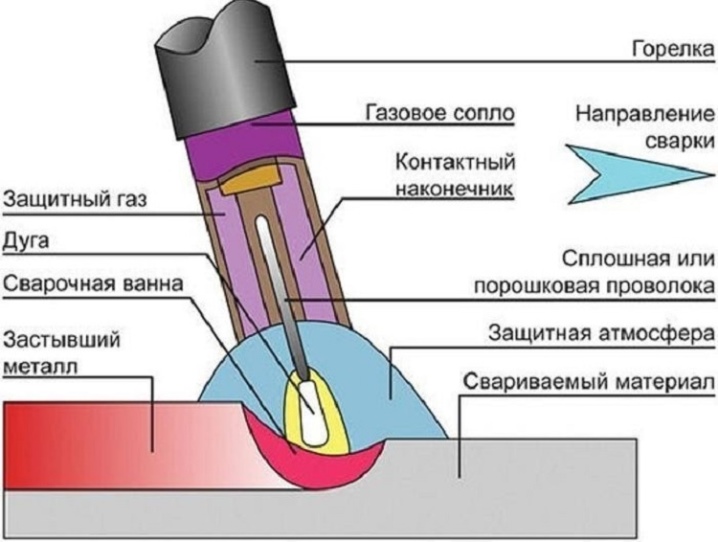

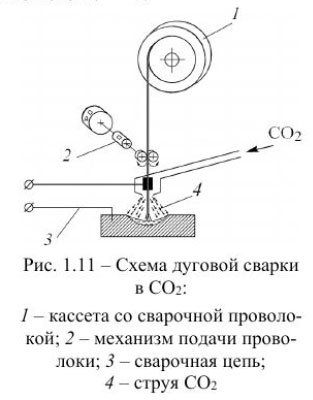

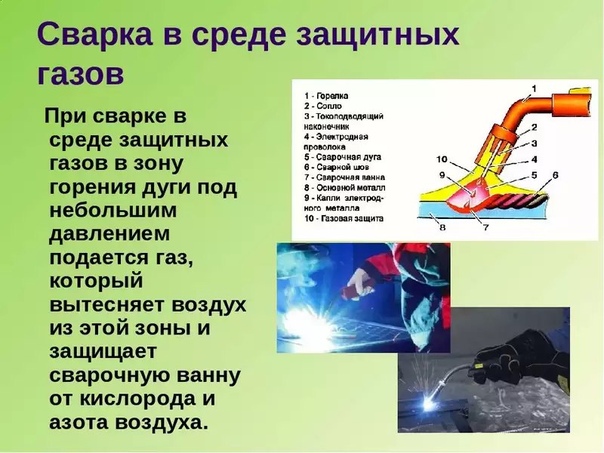

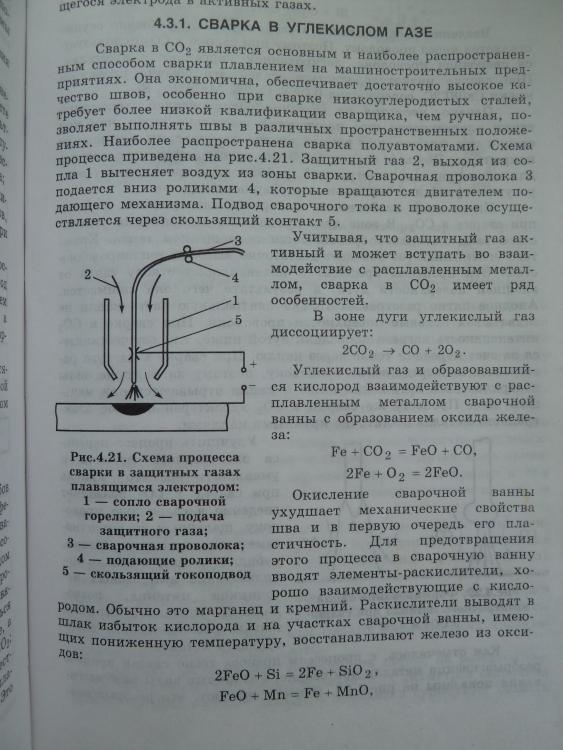

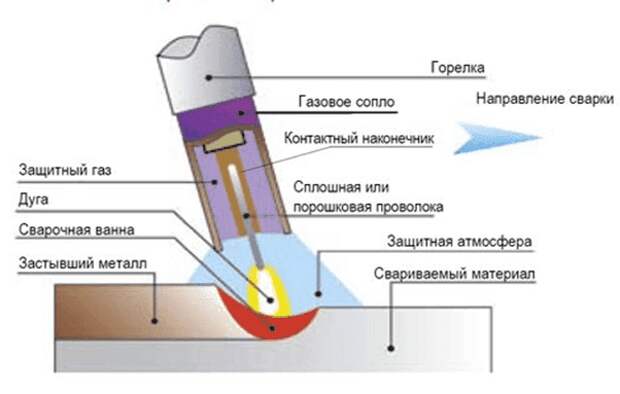

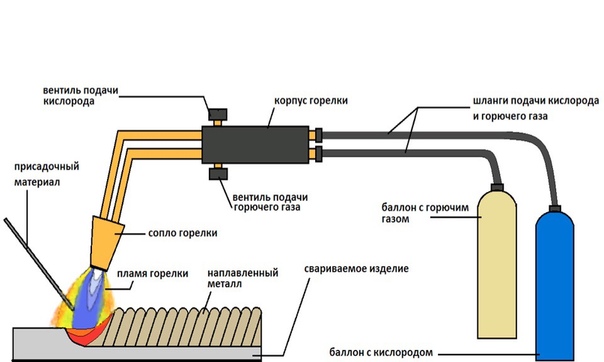

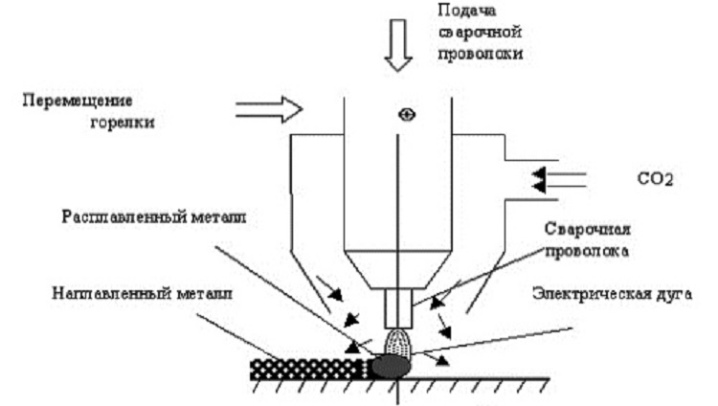

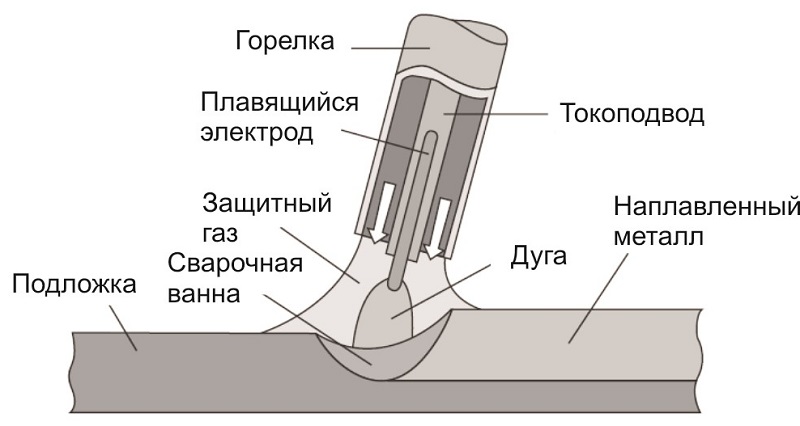

При сварке в углекислом газе плавильное пространство закрыто струей углекислого газа, оттесняющего атмосферный воздух от зоны сварки.

Процесс окисления расплавленного металла происходит как при переходе капель с электродной проволоки в сварочную ванну, так и на поверхности последней. Взаимодействие жидкого металла и газа протекает весьма энергично, несмотря на кратковременность их контактирования. Это объясняется высокой температурой в зоне сварки и большой поверхностью соприкосновения жидкого металла с газом.

Чтобы прекратить реакции окисления, а также пополнить выгоревшие примеси, при сварке в углекислом газе применяют электродную проволоку, легированную марганцем и кремнием.

Содержание углерода в электродной проволоке должно быть небольшим, так как в противном случае возможно образование пор и горячих трещин в металле шва. Азот, попавший в зону сварки, взаимодействует с кислородом углекислого газа, образуя нерастворимые в металле окислы азота, уходящие в атмосферу.

Реклама:

Читать далее:

Подготовка металла к сварке и сборке соединений под сварку

Статьи по теме:

Особенности металлургических процессов при сварке в углекислом газе

Оборудование, материаловедение, механика и …

Статьи Чертежи Таблицы О сайте Реклама Особенности металлургических процессов при сварке в углекислом газе. Особенностью сварки в углекислом газе является сравнительно сильное выгорание элементов, обладающих большим химическим сродством к кислороду (А1, Т1, N. g, Мп, 51, С и др.). Выгорание происходит за счет окисляющего действия как углекислого газа, так и атомарного кислорода, который образуется в ре- [c.57]ОСОБЕННОСТИ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ПРИ СВАРКЕ В УГЛЕКИСЛОМ ГАЗЕ [c.47]

[c.51]

[c.51]Дуговая сварка в защитных газах. Из активных защитных газов наибольшее распространение получил углекислый газ (СО2), обеспечивающий защиту сварочной ванны от контакта с азотом воздуха. Особенность металлургического процесса в этом случае обусловлена сильным окислительным действием СО2. Дуга, горящая в СО2, оказывает большее оксилительное воздействие на металл (33 % О), чем горящая на воздухе (21 % О). Результатом является сильное окисление сварочной ванны по реакции [c.68]

При сварке легированных сталей необходимо использовать специальные сварочные проволоки, содержащие раскислители (марганец и кремний) — Св08ГС, Св08Г2С, СвО,7ГС, которые предохраняют от окисления легирующие добавки свариваемого металла (защитный газ СО2 — сильный окислитель). Подробно металлургические особенности процесса сварки в углекислом газе рассматриваются в работе [18]. [c.382]

Смотреть главы в:

Оборудование и технология автоматической и полуавтоматической сварки -> Особенности металлургических процессов при сварке в углекислом газе

2. 61 — Особенности процесса

61 — Особенности процесса

Газы металлургические

Металлургические процессы при сварке

Металлургические процессы при сварке Особенности металлургических процессов при сварке

Металлургический к оке

Особенности металлургических процессов

Особенности металлургических процессов при сварке

Особенности сварки

Особенности сварки в углекислом газе

Процесс сварки

Сварка без в углекислом газе

Углекислый газ

© 2021 Mash-xxl.info Реклама на сайте

Металлургические процессы при сварке — Энциклопедия по машиностроению XXL

из «Полуавтоматическая сварка в среде углекислого газа »

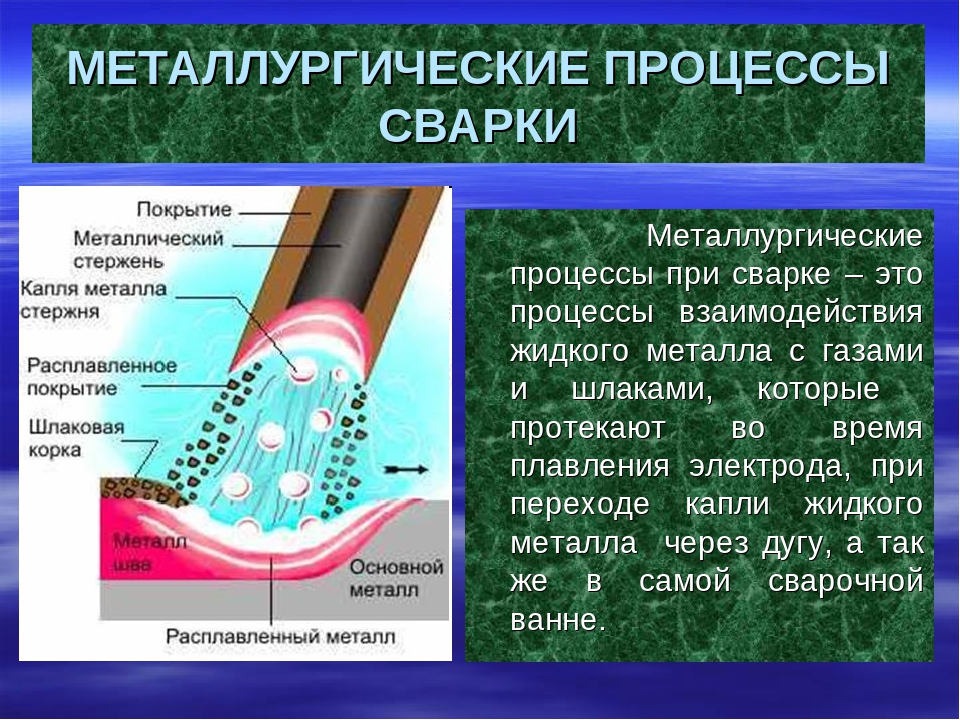

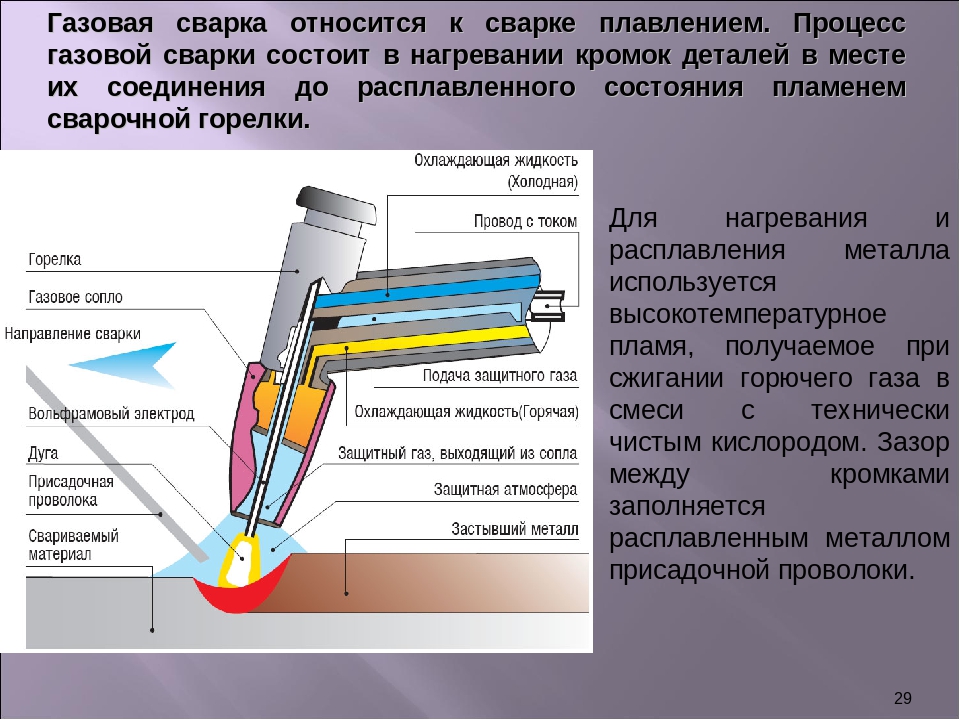

Металлургические процессы, происходящие при сварке в среде углекислого газа, слагаются из окисления, раскисления и легирования металла шва. Все эти процессы происходят одновременно и связаны друг с другом. Реакции окисления нежелательны. Но так как они неизбежны из-за способности углекислого газа окислять металл, то процессом сварки управляют так, чтобы устранить последствия вредного действия окисления.

[c.26]

Все эти процессы происходят одновременно и связаны друг с другом. Реакции окисления нежелательны. Но так как они неизбежны из-за способности углекислого газа окислять металл, то процессом сварки управляют так, чтобы устранить последствия вредного действия окисления.

[c.26]

В результате разложения образуется смесь из трех различных газов углекислого газа, окиси углерода и кислорода. Встречные стрелки реакции означают, что направление ее может изменяться в зависимости от внешних условий. Одним из таких условий является температура газовой смеси. При повышении температуры реакция идет вправо, в сторону увеличения кислорода и окиси углерода. Понижение температуры обусловливает соединение СО и О2 с образованием углекислого газа. Это изменение состава газовой смеси при сварке показано на фиг. 3. В различных частях сварочной дуги состав смеси неодинаков в центральной части, где температура достигает 6200—6300°, углекислый газ разлагается почти полностью в области, прилегающей к сварочной ванне, количество углекислого газа преобладает над суммарным количеством кислорода и окиси углерода.

Степень окисления элементов, которые входят в состав стали, различна и зависит от химического сродства их к кислороду. В первую очередь окисляется кремний, сродство которого к кислороду больше чем у других элементов. Окисление марганца происходит интенсивнее, чем окисление железа и углерода. Кроме углекислого газа, в окислении участвует кислород воздуха, попавший в зону сварочной дуги, и влага, которая соде,ржится в углекислом газе. Вода при высокой температуре дуги испаряется, разлагаясь на водород и кислород. Окислению способствует также ржавчина на поверхности деталей в месте сварки, так как, во-первых, она представляет собой окисел железа, который при плавлении металла превращается в закись железа с выделением свободного кислорода, и, во-вторых, в ней присутствует влага. [c.27]

Полученные окислы кремния и марганца не растворяются в жидком металле. Они вступают во взаимодействие друг с другом и образуют легкоплавкое соединение, которое в виде шлака всплывает на поверхность сварочной ванны.

Таким образом, положительное действие кремния и марганца заключается в том, что они раскисляют железо и, сами окисляясь, удаляются в виде окислов из шва.

[c.28]

Таким образом, положительное действие кремния и марганца заключается в том, что они раскисляют железо и, сами окисляясь, удаляются в виде окислов из шва.

[c.28]

При раскислении кремний и марганец выг( рают, переходя в шлак. Уменьшается их содержание в металле шва. Пол ченное сварное соединение не будет качественным, если химический состав шва по количеству кремния и особенно марганца будет значительно отличаться от основного металла. Чтобы компенсировать частичное выгорание кремния и марганца, применяют сварочную проволоку с таким количеством этих элементов, которого было бы достаточно не только для успешного протекания реакций раскисления, но и для восполнения их потерь. Это избыточное количество кремния и марганца в электродном металле выполняет функции легирования. Поэтому шов сварного соединения из низкоуглеродистой стали, выполненный проволокой с содержанием не ниже 0,60%5 и 0,90%Мп, имеет эти элементы в количестве, не уступающем их содержанию в основном металле.

Вернуться к основной статье

Металлургические процессы при сварке сталей в струе СО2

Углекислый газ СО2 обладает молекулярной массой 44 и плотностью 1,96 кг/м3, поэтому он хорошо вытесняет воздух, плотность которого ниже (1,29 кг/м3). Поставляют углекислый газ в баллонах или контейнерах, где он находится в жидком состоянии, так как переход из жидкого в газообразное состояние происходит

при следующих критических параметрах газа: Гкр = 304 К, /?кр = = 7,887 МПа.

Для сварки применяют углекислый газ с пониженным содержанием вредных примесей — кислорода, азота, оксида углерода, влаги — в соответствии с ГОСТ 8050-74, т. е. отличающийся от пищевого СО2.

Углекислый газ в области высоких температур диссоциирует на СО и О2. На этот процесс расходуется часть тепловой энергии Q дугового разряда:

2С02 <=*2СО + О2-0. (10.15)

Рост константы равновесия процесса диссоциации при повышении температуры следует из рис. 9.3.

9.3.

В условиях высоких и быстроменяющихся температур при

сварке состав продуктов диссоциации СО2 в разных точках дугового разряда будет изменяться.

На рис. 10.12 приведена схематическая диаграмма распределения температуры и концентраций газов вдоль оси сварного шва при движении сварочной головки с постоянной скоростью VCB.

В точке О на оси столба дуги происходят резкое повышение температуры и диссоциация СО2. С каплями электродного металла, проходящими через

дуговой промежуток, будет со — Рис 1012 Изменение

температу-

прикасаться атмосфера, состоя — рЫ и концентрации СО, СО2 и Ог щая из 66,6 % СО и 33,3 % О2. при сварке в углекислом газе

Поэтому СО2 называют активным защитным газом. Он защищает зону дуги от компонентов воздуха и прежде всего от азота и водорода. Но в то же время большая концентрация СО будет тормозить

этот процесс и, кроме того, задерживать окисление углерода стали

(находящегося в соединении РезС), сдвигая реакцию влево:

[Fe3C] + [FeO]<=>4Fe + CC>T. (10.17)

(10.17)

Однако чтобы предотвратить окисление металла значительным количеством кислорода, образующегося в атмосфере дуги, необходим дополнительный ввод в сварочную проволоку раскислителей. Обычно применяют кремний (около 1 %) и марганец (около 2 %). Поэтому для сварки низкоуглеродистых сталей применяют специальные сварочные проволоки (Св-08ГС, Св-08Г2С). При сварке легированных сталей необходимо использовать специальные сварочные проволоки Св-08ХЗГ2СМ, Св-10ХГ2СМА, Св-08Г2СДЮ, также содержащие раскислители (марганец и кремний), которые предохраняют от окисления легирующие элементы, входящие в состав стали и сварочной проволоки. Раскисляющие добавки, содержащиеся в каплях электродного металла, растворяются в жидком

металле сварочной ванны и задерживают окисление железа и рас

творенных в нем элементов. Диссоциация содержащихся в СО2 паров воды

2Н20 <=± 2Н2 + 02 (10.18)

тоже будет тормозиться вследствие высокого парциального давления кислорода, полученного при диссоциации СО2.

На участках, удаленных от оси столба дуги, будет происходить догорание окиси углерода, т. е. рекомбинация молекул СО с большим выделением тепловой энергии, которая раньше расходовалась на диссоциацию газа (около 30 % электрической мощности дуги):

2СО + 02<=> 2С02 + Q. (10.19)

Выделение теплоты при обратном процессе на периферийных участках дугового разряда увеличивает глубину проплавления и

ширину шва. По сравнению с дугой, горящей в аргоне, при дуговой сварке в СО2 проплавление увеличивается, а ширина шва уменьшается, и это приходится учитывать технологам.

Газовая атмосфера на участках, удаленных от оси столба дуги,

будет обогащаться СО2 и водородом, образовавшимся при диссоциации паров воды. Взаимодействуя с СО2, Н2 будет связываться в молекулы Н2О:

Н2 + С02 Н20 + СО. (10.20)

Таким образом, при сварке в струе углекислого газа металл поглощает водород в меньших количествах, чем при других видах сварки. В среднем при сварке низкоуглеродистых, низколегированных сталей в струе СО2 содержание водорода в наплавленном

металле колеблется от 0,5 до 2 • 10 5 м3/кг.

При вводе Si и Мп в сварочную проволоку атмосфера будет по-прежнему окислительной, но эти элементы, попадая в сварочную ванну, будут связывать кислород, растворенный в металле, т. е. раскислять металл шва:

[FeO] + [Мп] +±Fe + (MnO)t; (10.21)

2[FeO] + [Si] <=>2Fe + (Si02)t. (10.22)

В хвостовой части сварочной ванны шлак всплывает на поверхность металла, но обычно его недостаточно, чтобы создать сплошной защитный слой на поверхности шва. Металл, наплавленный при сварке в струе СО2, чище (содержит меньше шлаковых включений), и поэтому его пластические свойства несколько выше, чем при сварке под слоем флюса. Главный недостаток сварки в струе СО2 — разбрызгивание металла электрода (до 12 %). Его

сводят к минимуму, добавляя 3 % кислорода к СО2. Это позволяет перейти к струйному переносу металла электрода. В качестве активного защитного газа в отдельных случаях можно применять также перегретый водяной пар, который вытесняет из зоны столба дуги азот и кислород атмосферы (JI. C. Сапиро). Однако при взаимодействии пара с жидким металлом будет выделяться большое количество водорода:

C. Сапиро). Однако при взаимодействии пара с жидким металлом будет выделяться большое количество водорода:

Н20 + Fe -> [FeO] + h3;

h3 -► 2[Н].

Это приводит к образованию пор, а в легированных сталях — и к образованию холодных трещин.

Металлургические процессы при сварке под слоем флюса и в среде защитных газов

Металлургические процессы при сварке под слоем флюса и в среде защитных газов

Основные металлургические процессы в сварочной ванне

Размеры и время существования сварочной ванны могут сильно изменяться в зависимости от способа и режима сварки; в то же время эти два фактора имеют важнейшее значение с точки зрения полноты проходящих химических реакций, очистки жидкого металла от газов и шлаков, формирования шва. Необходимо учитывать различие в степени участия основного и электродного металла в формировании шва в зависимости от способа сварки

Количество и состав шлаков при ручной сварке и при сварке под флюсом различны. При ручной сварке капли из дугового промежутка, двигаясь с большой скоростью, погружаются в сварочную ванну, перемешиваются в ней с металлом и перемещаются от дугового пятна назад и в стороны. При движении капель в ванне происходит разделение металла и шлака вследствие разрушения шлаковых оболочек из-за значительного газообразования внутри капель и разницы в удельном весе металла и шлака. Весь металл в ванне энергично перемешивается и выделяющиеся нерастворимые газы удаляются в атмосферу. В сварочной ванне продолжаются интенсивные окислительно-восстановительные реакции с образованием легкоплавких шлаков, всплывающих на поверхность шва и создающих шлаковый покров. Кроме того, происходит очищение металла ванны от серы. Основное значение металлургических реакций в сварочной ванне — раскисление металла шва и очищение его от вредных примесей и газов. Указанные процессы в полной мере заисят от состава толстого покрытия электрода, чистоты свариваемых кромок, влажности кромок и покрытия электрода, размеров и времени существования сварочной ванны.

При ручной сварке капли из дугового промежутка, двигаясь с большой скоростью, погружаются в сварочную ванну, перемешиваются в ней с металлом и перемещаются от дугового пятна назад и в стороны. При движении капель в ванне происходит разделение металла и шлака вследствие разрушения шлаковых оболочек из-за значительного газообразования внутри капель и разницы в удельном весе металла и шлака. Весь металл в ванне энергично перемешивается и выделяющиеся нерастворимые газы удаляются в атмосферу. В сварочной ванне продолжаются интенсивные окислительно-восстановительные реакции с образованием легкоплавких шлаков, всплывающих на поверхность шва и создающих шлаковый покров. Кроме того, происходит очищение металла ванны от серы. Основное значение металлургических реакций в сварочной ванне — раскисление металла шва и очищение его от вредных примесей и газов. Указанные процессы в полной мере заисят от состава толстого покрытия электрода, чистоты свариваемых кромок, влажности кромок и покрытия электрода, размеров и времени существования сварочной ванны. Наилучшим образом раскисляют и очищают металл шва электроды, содержащиe в покрытии большой процент мрамора (СаСО3) и значительный процент ферросплавов. При наличии на кромках окалины в сварочную ванну попадает кислород, что вызывает интенсивное образование FeO, в свою очередь, приводящее к выгоранию углерода и возможному образованию пор в шве. Влажность кромок или покрытия и наличие ржавчины приводят к окислению металла шва и насыщению его водородом по реакции Fe + h3O = FeO + 2H.

Наилучшим образом раскисляют и очищают металл шва электроды, содержащиe в покрытии большой процент мрамора (СаСО3) и значительный процент ферросплавов. При наличии на кромках окалины в сварочную ванну попадает кислород, что вызывает интенсивное образование FeO, в свою очередь, приводящее к выгоранию углерода и возможному образованию пор в шве. Влажность кромок или покрытия и наличие ржавчины приводят к окислению металла шва и насыщению его водородом по реакции Fe + h3O = FeO + 2H.

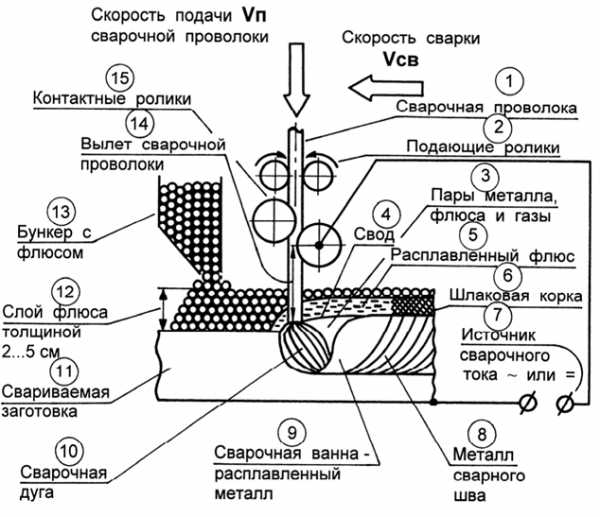

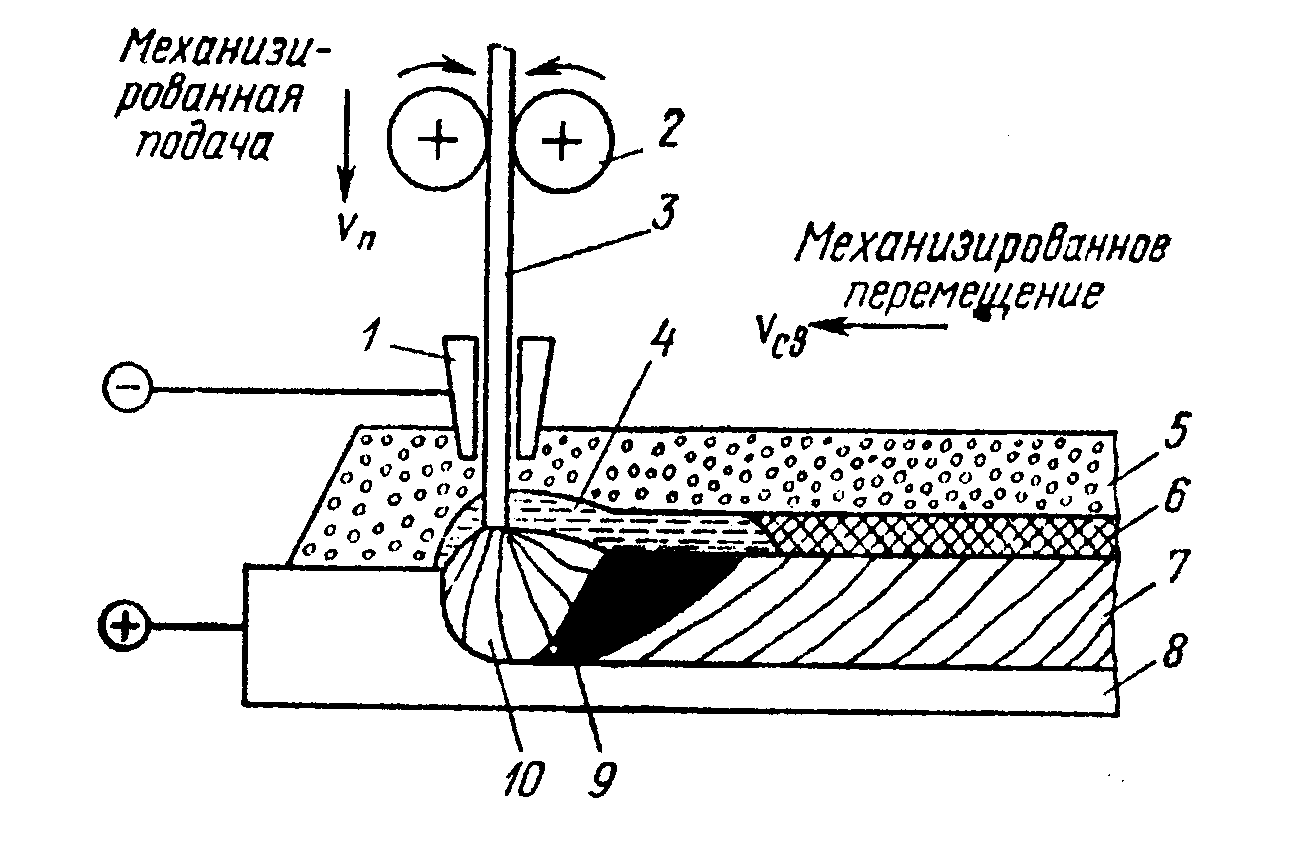

Автоматическая сварка и наплавка под слоем флюса

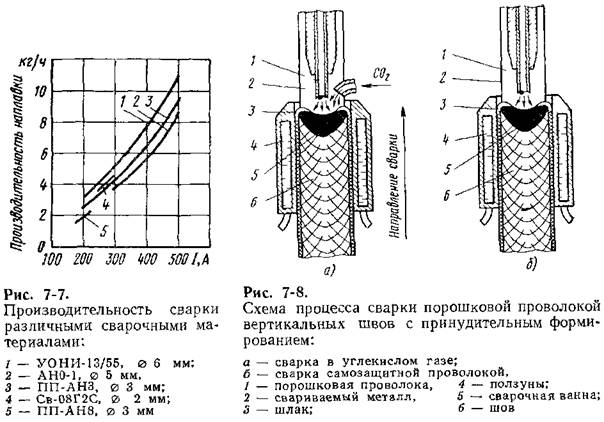

Автоматическая и полуавтоматическая сварка плавящимся электродом, под слоем флюса или в среде защитных газов дает более стабильный шов с повышением производительности в 2.. .8 раз по сравнению с ручной дуговой сваркой.

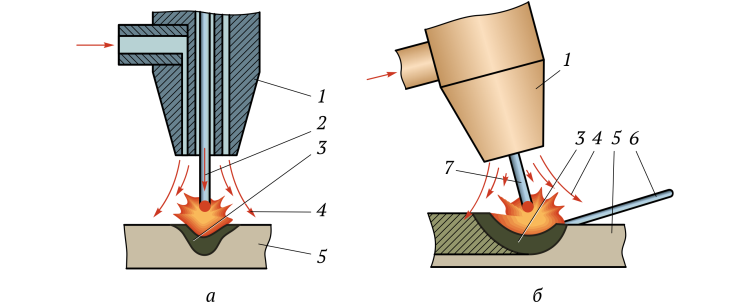

Основное промышленное применение находит сварка под флюсом одной вертикально расположенной электродной проволокой сплошного сечения . Нагрев и плавление основного и присадочного металлов происходят за счет тепла, получаемого при преобразовании подводимой к дуге электрической энергии. Дуга возникает между электродной проволокой 2 и основным металлом 3, присоединенным к полюсам источника питания. В качестве такого источника используют специальные однофазные или трехфазные сварочные трансформаторы переменного тока с пологопадающей внешней характеристикой, генераторы и выпрямители с пологопадающей или падающей внешней характеристикой. Сварку на постоянном токе преимущественно ведут при обратной полярности. Возможна сварка и при прямой полярности.

Дуга возникает между электродной проволокой 2 и основным металлом 3, присоединенным к полюсам источника питания. В качестве такого источника используют специальные однофазные или трехфазные сварочные трансформаторы переменного тока с пологопадающей внешней характеристикой, генераторы и выпрямители с пологопадающей или падающей внешней характеристикой. Сварку на постоянном токе преимущественно ведут при обратной полярности. Возможна сварка и при прямой полярности.

Подвод тока к электродной проволоке и ориентацию ее конца по отношению к свариваемым кромкам осуществляют мундштуком 4. Ток к изделию подводят через неподвижные или подвижные контактные устройства (струбцины, щетки и др.). Режим существования дуги при сварке под слоем флюса определяется силой тока, напряжением и длиной дуги. Обычно применяют силу тока 1000. ..1200 А, что при открытой дуге невозможно вследствие разбрызгивания металла шва. Сварку ведут короткой дугой. Некоторые современные автоматы поддерживают отклонение длины дуги в пределах ±0. 2. ..0,3 мм. Напряжение колеблется в пределах 18. ..55 В.

2. ..0,3 мм. Напряжение колеблется в пределах 18. ..55 В.

В процессе сварки электрод и основной металл со всех сторон окружены слоем флюса 5, насыпаемым из флюсоалпарата 6, работающего обычно от заводской сети сжатого воздуха (при массовом производстве). Высоту и ширину слоя устанавливают, исходя из условия обеспечения эффективной изоляции зоны сварки от окружающего воздуха и создания плотного формирующего жидкий металл барьера. Обычная высота слоя флюса 20.. .60 мм. При нагреве и плавлении флюс выделяет газы и пары, способствующие стабилизации дугового разряда.

Дуга находится в заполненном парами и газами пузыре, сводом которого является прослойка 7 из жидкого шлака. Таким образом, флюс при этом способе сварки защищает расплавленный металл электрода и ванны от воздуха; концентрирует тепло в зоне сварки; замедляет остывание ванны, позволяя попавшим в нее газам выйти наружу; облегчает ионизацию дугового промежутка, обеспечивая стабильность процесса; легирует металл шва дополнительными элементами; предотвращает выгорание полезных примесей.

Для автоматической сварки применяют плавленые и керамические неплавленые флюсы. Керамические неплавленые флюсы представляют собой крупинки (гранулы) размером 1…3 мм, изготовленные из материалов, входящих в состав обычных покрытий электродов Для электродуговой ручной сварки. По характеру шлака различают кислые и основные флюсы, а по назначению— для сварки низкоуглеродистых сталей, легиро-1анных спецсталей, цветных’металлов для наплавочных работ и т. д.

стабилизации горения дуги

Довольно широко применяют флюсы марок АН-348А, ОСЦ-45, АН-15, АВ-5, 48-ОФ-10, в которых основой служат окислы марганца и кремния. Дополнительно в флюс добавляют компоненты для повышения жидкотекучести шлаков (CaF2), и легирования

металла шва (феррохром, ферротитан и др.).

Для автоматической сварки и наплавки промышленность выпускает аппараты марок АБСК, А1401, А1423, А384МК, А580М, тракторы ТС-17М-1, АДС-1004-04, АДФ-1001, ТС-44, ДТС-38 и др.

При ремонте сельскохозяйственной техники широко используют наплавку под слоем флюса для восстановления геометрических параметров изношенных деталей.

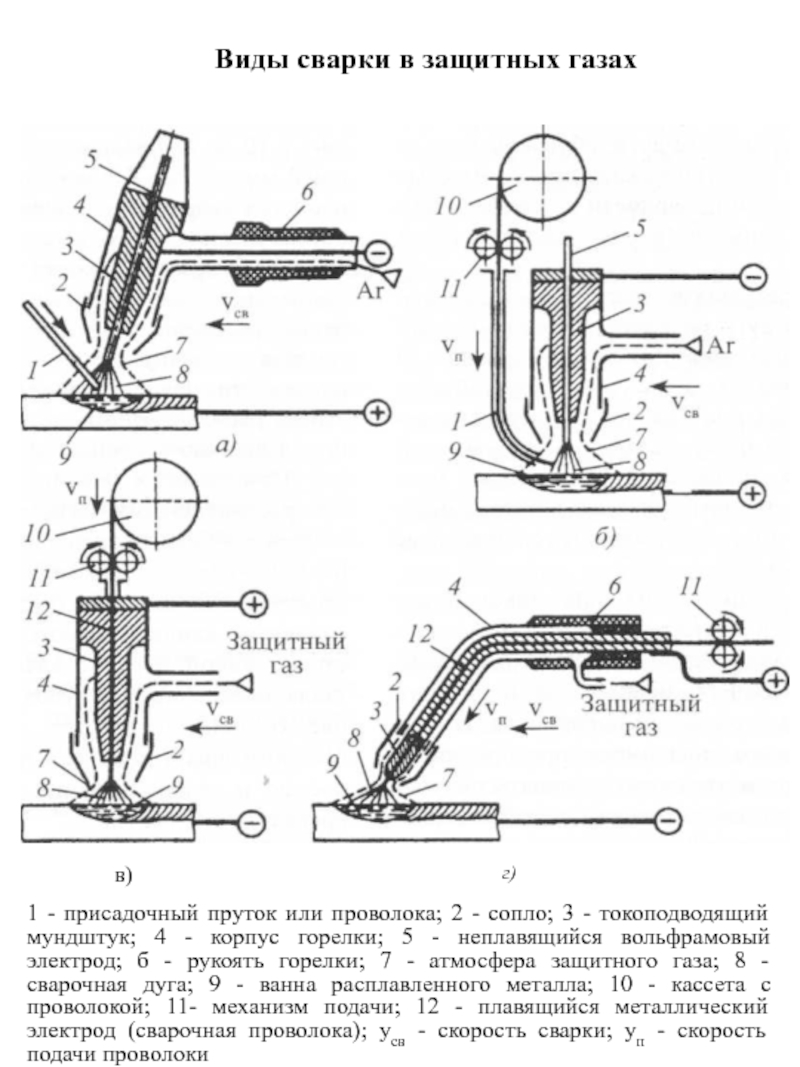

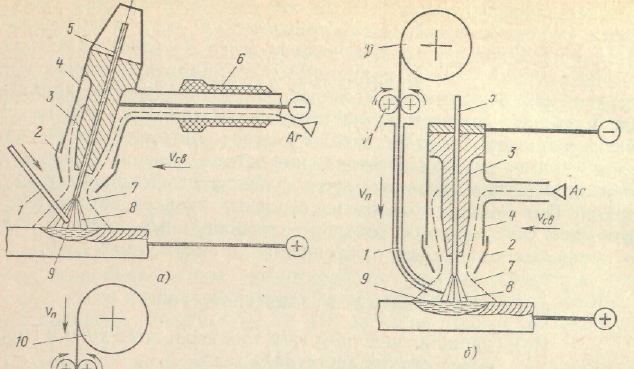

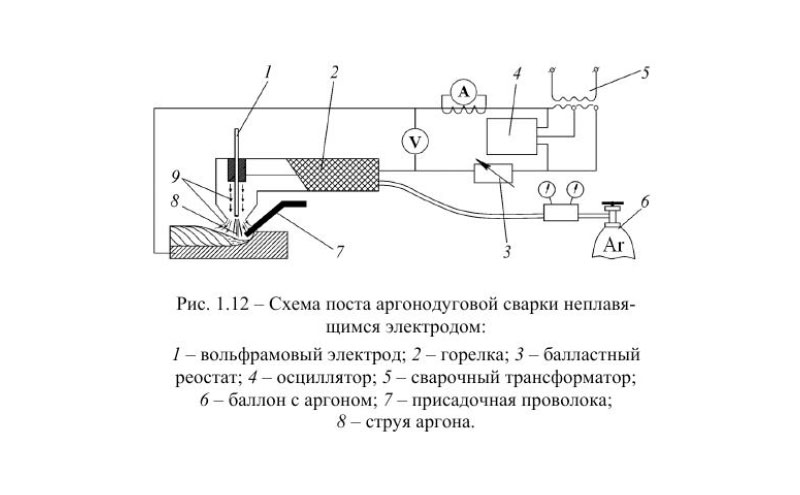

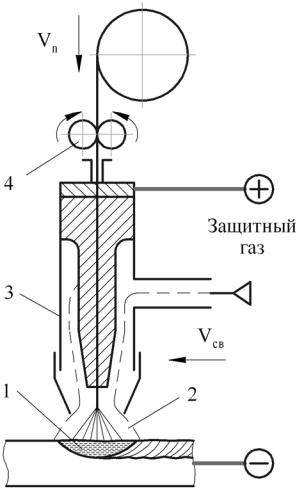

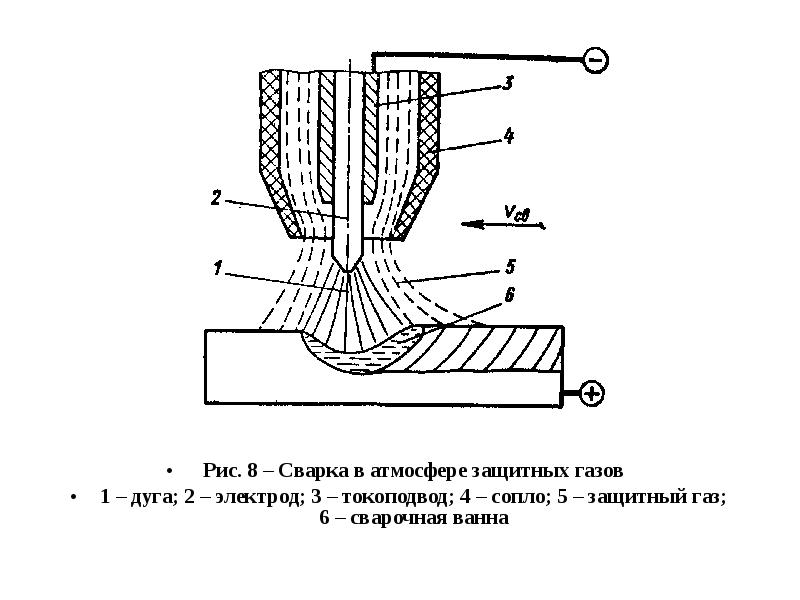

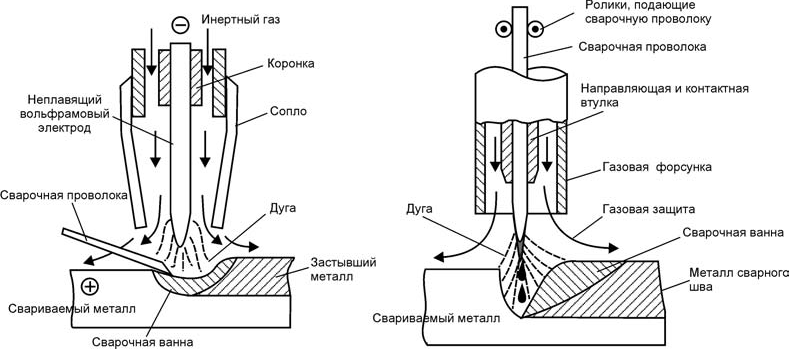

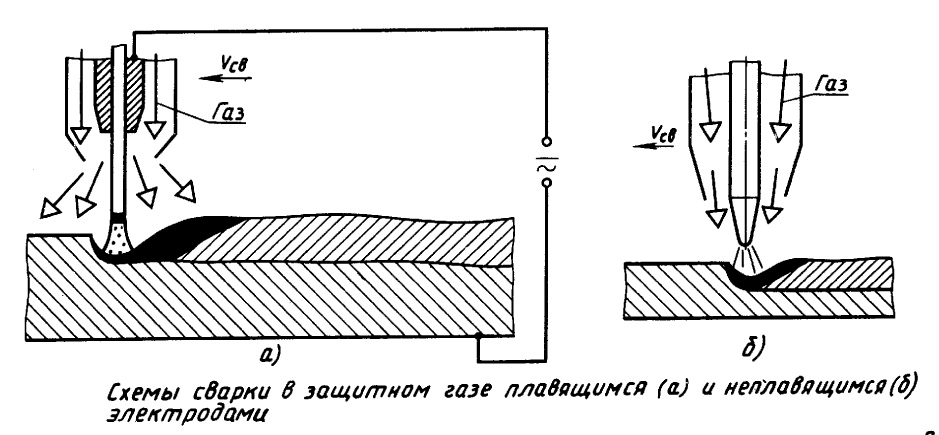

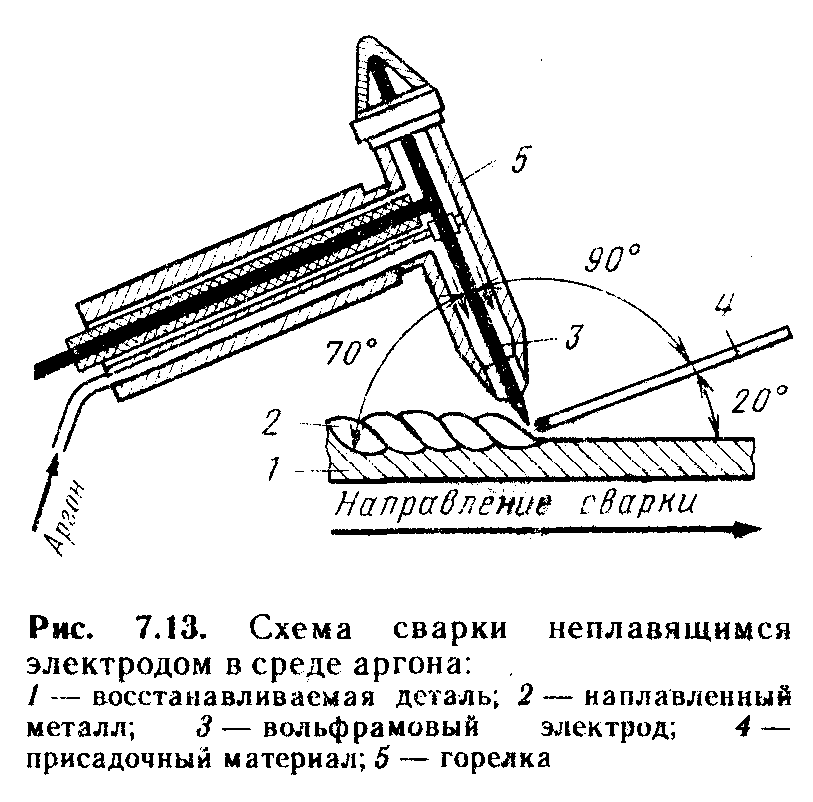

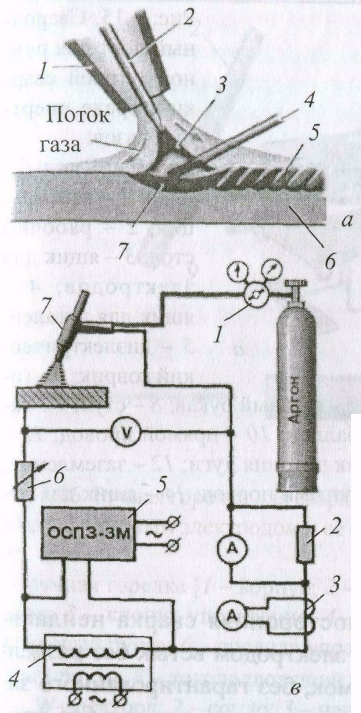

Для защиты металла от воздействия воздуха, кроме шлакового покрытия, применяют газовую защиту вокруг дуги и расплавленного металла. В качестве защитных применяют инертные (аргон, гелий) и активные газы (водород, окись углерода или их смесь с азотом). Наибольшее распространение получили аргонодуговая сварка и сварка в среде углекислого газа. При аргонодуговой сварке наплавящимся электродом через специальную горелку, в которой установлен вольфрамовый электрод 3, пропускают инертный газ (аргон или гелий). Возбуждение дуги происходит между электродом и свариваемым изделием. Для заполнения разделки кромок в зону вводят присадочный материал 2, химический состав которого близок к составу свариваемого материала. Применяют электроды диаметром 2.. .6 мм. Аргон подают в горелку под давлением 0,03.. .0,05 МПа.

Аргонодуговую сварку применяют для сварки легированных сталей, алюминия и его сплавов, титана, магниевых сплавов.

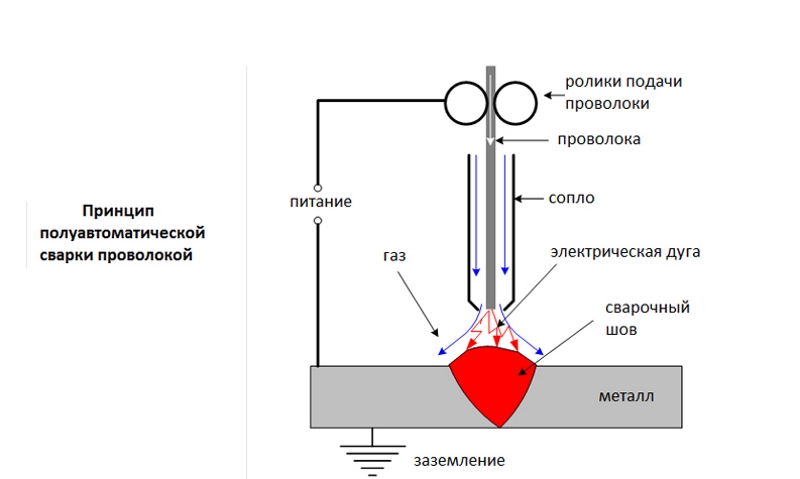

В ряде случаев сварку выполняют и плавящимся электродом. В этом случае применяют проволоку диаметром 0,6.. .3 мм, которую автоматически подают в наконечник 2 горелки. Защитный газ через специальный канал 4 наконечника горелки попадает в пламя дуги .

В этом случае применяют проволоку диаметром 0,6.. .3 мм, которую автоматически подают в наконечник 2 горелки. Защитный газ через специальный канал 4 наконечника горелки попадает в пламя дуги .

Сварка в углекислом газе — наиболее дешевый способ по сравнению с другими видами сварки в защитных средах, широко применяется при восстановлении деталей сельскохозяйственных машин, особенно чугунных. Процесс наплавки в среде углекислого газа, по существу, аналогичен процессу сварки.

Для наплавки в среде углекислого газа используют электродные проволоки с повышенным содержанием кремния, марганца и титана (Св. 08ГС, Св. 08Г2С, Св. 10ХГ2С и др.). Для образования износостойкого наплавленного слоя применяют порошковые проволоки (ПП-6ХЗВ10,ПП-сормайт-1, ПП-сормайт-2, ПП-10Х10В4 и др.).

Наплавку тел вращения производят, используя токарно-винторезный станок.

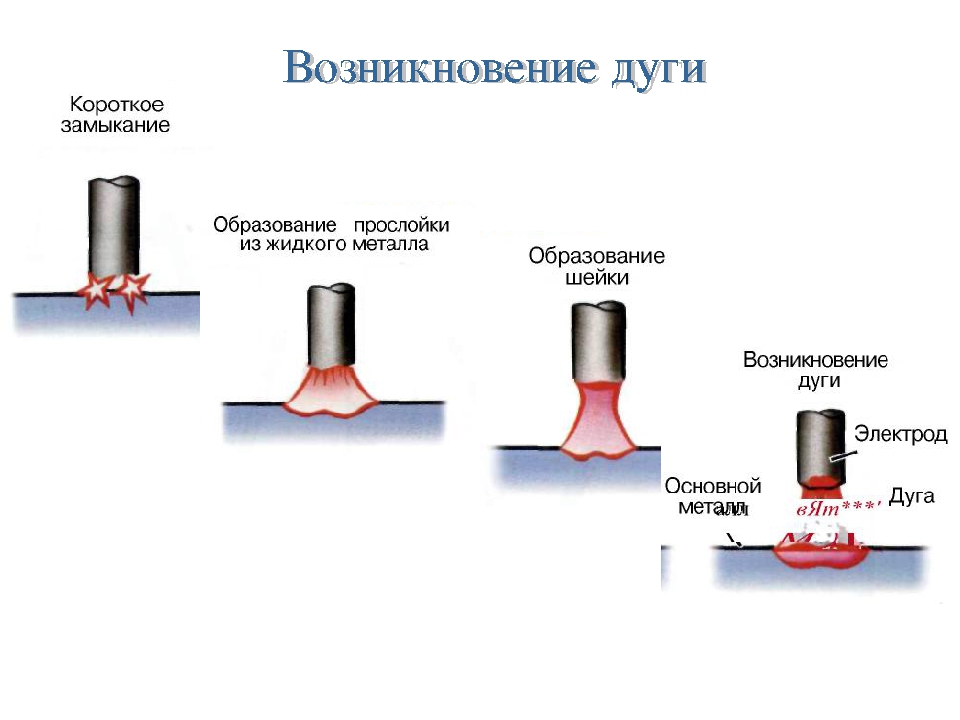

Для восстановления изношенных деталей в ремонтной практике нередко применяют вибродуговую наплавку, в основе которой контактная сварка и электрическая дуга. Наплавку можно вести на воздухе, в среде защитного газа, в жидкости. Процесс состоит из трех этапов: замыкание электрода с деталью, размыкание, холостой ход. В момент короткого замыкания конец электрода оплавляется. При отрыве электрода перемычка взрывообразно разрушается и процесс переходит в дуговой. В этот момент и происходит перенос металла электрода на наплавляемую деталь. Наплавку чаще ведут на постоянном токе, что обеспечивает лучшую стабильность процесса.

Наплавку можно вести на воздухе, в среде защитного газа, в жидкости. Процесс состоит из трех этапов: замыкание электрода с деталью, размыкание, холостой ход. В момент короткого замыкания конец электрода оплавляется. При отрыве электрода перемычка взрывообразно разрушается и процесс переходит в дуговой. В этот момент и происходит перенос металла электрода на наплавляемую деталь. Наплавку чаще ведут на постоянном токе, что обеспечивает лучшую стабильность процесса.

Установки для автоматической вибродуговой наплавки обычно монтируют на базе токарно-винторезных станков, на суппорте которых устанавливают вибродуговую головку ЭВГ-2, КУМА-5М, ОКС-1252 и др.

. Сварка в среде аргона. Сущность. Область применения.

Сварка в среде аргона используется в ответственных случаях так как аргон очень дорогой. Аргон идеальный защитный газ он имеет большие атомы которые не растворимы. Аргон тяжелее воздуха он не горюч не ядовит. Применяется в завариваем трещины , пробои картеров КПП на отечественных и иностранных автомобилях в среде аргона. Сварка аргоном позволяет обеспечить высокую производительность сварки, максимально сократить зону термического влияния, появляется возможность производства сварки при повышенной плотности мощности.

Сварка аргоном позволяет обеспечить высокую производительность сварки, максимально сократить зону термического влияния, появляется возможность производства сварки при повышенной плотности мощности.

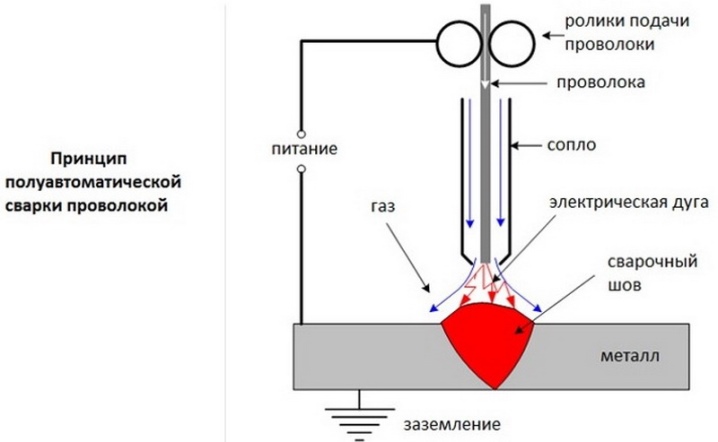

Сварка в среде углекислого газа. Сущность. Область применения.

Углекислый газ тяжелее воздуха, не горюч, не ядовит Сущность процесса сварки в углекислом газе заключается в следующем. Поступающий в зону сварки углекислый газ защищает ее от вредного влияния атмосферы воздуха. Причем при высокой температуре сварочной дуги углекислый газ частично диссоциируется на окись углерода и кислород 2С022СО + O2.

В результате в зоне дуги образуется смесь из трех различных газов: углекислого газа, окиси углерода и кислорода. для того что бы О2 нетрилизовать вводят в него окислители Si,Mg,Al и таким образом эта самый распостраненый способ качественной сварки стали. Применяют в самолетостроении, где преобладает сварка металлов малых толщин (1-3 мм), в производстве химической аппаратуры. Важное значение имеет газовая сварка в прокладке и монтаже трубопроводов самых разнообразных назначений, в особенности малых диаметров, до 100 мм. Газовая сварка является незаменимым мощным средством при ремонте и с этой целью широко используется в ремонтных мастерских для всех видов транспорта, в сельском хозяйстве и т. Д

Важное значение имеет газовая сварка в прокладке и монтаже трубопроводов самых разнообразных назначений, в особенности малых диаметров, до 100 мм. Газовая сварка является незаменимым мощным средством при ремонте и с этой целью широко используется в ремонтных мастерских для всех видов транспорта, в сельском хозяйстве и т. Д

Плазменно-дуговая сварка

Плазменная струя, применяемая для сварки, представляет собой направленный поток частично или полностью ионизированного газа, имеющего температуру 10 000 – 20 000 °С. Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. Дуга горит в узком канале сопла горелки, через который продувают газ. При этом столб дуги сжимается, что приводит к повышению в нем плотности энергии и температуры. Газ, проходящий через столб дуги, нагревается, ионизируется и выходит из сопла в виде высокотемпературной плазменной струи. В качестве плазмообразующих газов применяют азот, аргон, водород, гелий и воздух и их смеси.

Сварка в углекислом газе.

Сварка

СваркаСварка в углекислом газе

Преимущество сварки в углекислом газе перед сваркой под флюсом состоит в том, что сварщик может наблюдать за ходом горения дуги, не закрытой флюсом. При ее производстве не нужны приспособления для подачи и отсоса флюса, которые усложняют сварочное оборудование. Отпадает необходимость в последующей очистке швов от шлака и остатков флюса, что особенно важно при многослойной сварке.

Сварку в углекислом газе производят почти во всех пространственных положениях. Она осуществляется при питании дуги постоянным током обратной полярности. Во время сварки постоянным током прямой полярности снижается стабильность горения дуги, ухудшается формирование шва, происходит увеличение потери электродного металла на угар и разбрызгивание. Однако коэффициент наплавки в 1,6–1,8 раза выше, чем при обратной полярности. Это качество используют при наплавочных работах. Сварку можно производить и на переменном токе при включении в сварочную цепь осциллятора.

В качестве источников питания дуги постоянным током используют сварочные выпрямители с жесткой внешней или универсальной характеристиками.

В углекислом газе успешно сваривают листовой материал из углеродистых и низколегированных сталей. Листы толщиной 0,6–1,0 мм сваривают с отбортовкой кромок. Допускается также сварка без отбортовки, но с зазором между кромками не более 0,3–0,5 мм. Листы толщиной 1,0–8,0 мм сваривают без разделки кромок, при этом зазор между свариваемыми кромками должен быть не более 1 мм. Листы толщиной 8–12 мм сваривают V-образным швом, а при больших толщинах – Х-образным швом. Перед сваркой кромки изделия должны быть тщательно очищены от грязи, краски, окислов и окалины.

Наилучшие результаты дает сварка при больших плотностях тока, обеспечивающих более устойчивое горение дуги, высокую производительность процесса и снижение потерь металла на разбрызгивание. Для этого при сварке в углекислом газе применяют электродную проволоку диаметром 0,5–2,0 мм и выполняют сварку при плотности тока не менее 80 А/мм2.

Сварочная проволока применяется из низкоуглеродистой стали с повышенным содержанием кремния и марганца марок Св–08ГС, Св–08Г2С. Поверхность проволоки должна быть чистой от смазки, антикоррозионных покрытий, ржавчины и загрязнений, нарушающих устойчивость режима сварки. Режим сварки выбирается в зависимости от толщины свариваемых кромок.

Поверхность проволоки должна быть чистой от смазки, антикоррозионных покрытий, ржавчины и загрязнений, нарушающих устойчивость режима сварки. Режим сварки выбирается в зависимости от толщины свариваемых кромок.

Сварочный ток и скорость сварки в значительной степени зависят от размеров разделки свариваемого шва, т. е. от количества наплавляемого металла. Напряжение устанавливается таким, чтобы получить устойчивый процесс сварки при возможно короткой дуге (1,5–4,0 мм). При большей длине дуги процесс сварки неустойчивый, увеличивается разбрызгивание металла, возрастает возможность окисления и азотирования наплавляемого металла.

Скорость подачи электродной проволоки зависит от сварочного тока и напряжения, чтобы процесс протекал устойчиво при вполне удовлетворительном формировании шва и незначительном разбрызгивании металла. Расход углекислого газа устанавливается так, чтобы обеспечить полную защиту металла шва от воздействия атмосферного воздуха. При сварке толстых изделий сварочными токами 500–1000 А расход газа достигает 15–20 л/мин. Расстояние от торца мундштука горелки до сварного соединения должно быть при сварочных токах до 150 А в пределах 7–15 мм, а при токах до 500 А – в пределах 15–25 мм.

Расстояние от торца мундштука горелки до сварного соединения должно быть при сварочных токах до 150 А в пределах 7–15 мм, а при токах до 500 А – в пределах 15–25 мм.

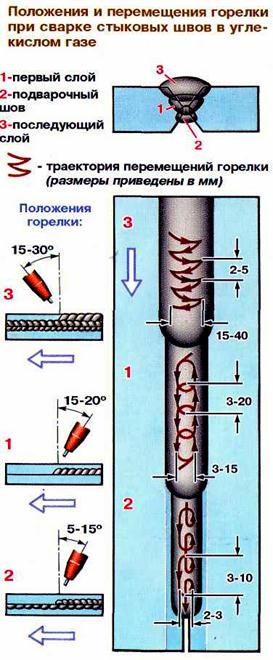

Полуавтоматическую сварку можно вести углом вперед, перемещая горелку справа налево, и углом назад, перемещая горелку слева направо. При сварке углом вперед глубина проплавления меньше, наплавляемый валик получается широкий. Такой метод применяют при сварке тонкостенных изделий и при сварке сталей, склонных к образованию закалочных структур.

При сварке углом назад глубина проплавления больше, а ширина валика несколько уменьшается. Угол наклона горелки относительно вертикальной оси составляет 5–15°. Перед началом сварки следует отрегулировать расход углекислого газа и только спустя 30–40 с возбудить дугу и приступить к сварке. Это необходимо, чтобы газ вытеснил воздух из шлангов и каналов сварочной горелки. Вылет электродной проволоки устанавливается в пределах 8–15 мм при диаметре проволоки 0,5–1,2 мм и 15–35 мм – при диаметре проволоки 1,2–3 мм. В процессе сварки электроду сообщается такое движение, чтобы получилось хорошее заполнение металлом разделки свариваемых кромок и удовлетворительное формирование наплавляемого валика. Эти движения аналогичны движениям электрода при ручной дуговой сварке качественными электродами.

В процессе сварки электроду сообщается такое движение, чтобы получилось хорошее заполнение металлом разделки свариваемых кромок и удовлетворительное формирование наплавляемого валика. Эти движения аналогичны движениям электрода при ручной дуговой сварке качественными электродами.

Для снижения опасности образования трещин рекомендуется первый слой сваривать при малом сварочном токе. Заканчивать шов следует заполнением кратера металлом. Затем прекращается подача электродной проволоки и выключается ток. Подача газа на заваренный кратер продолжается до полного затвердевания металла.

При сварке в углекислом газе следует помнить об отравляющих действиях оксида углерода СО, выделяющегося при сварке. Поэтому при сварке в резервуарах и закрытых помещениях необходимо обеспечить хорошую вентиляцию.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесСварка в защитных газах

Лекция 2. Сварка в защитных газах.

Сварка в защитных газах.

Технология автоматической дуговой сварки в защитных газах

2.1. Особенности сварки в защитных газах

Сущностью и отличительной особенностью дуговой сварки в защитных газах является защита расплавленного и нагретого до высокой температуры основного и электродного металла от вредного влияния воздуха защитными газами, обеспечивающими физическую изоляцию металла и зоны сварки от контакта с воздухом и заданную атмосферу в зоне сварки. Используют инертные и активные защитные газы (см. главу 12 «Сварочные материалы»).

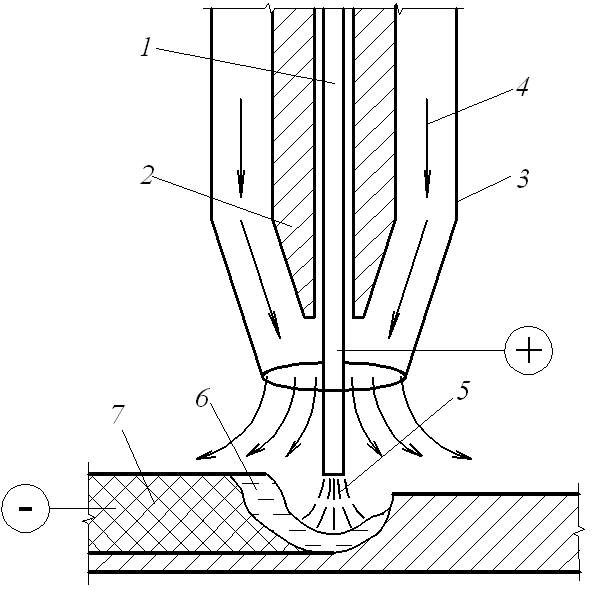

При дуговой сварке применяют два основных способа газовой защиты: местная и общая в камерах (сварка в контролируемой среде).

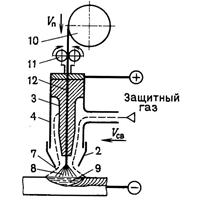

Наиболее распространенной является струйная местная защита в потоке газа, истекающего из сопла сварочной горелки. Качество струйной защиты зависит от конструкции и размеров сопла 1, расхода защитного газа и расстояния L от среза сопла А-А до поверхности свариваемого материала. В строении газового потока различают две области (рис. 2.1): ядро, струи 2 и периферийный участок 3.

В строении газового потока различают две области (рис. 2.1): ядро, струи 2 и периферийный участок 3.

Рис. 2.1. Схема газового потока из сопла сварочной горелки:

1 сопло горелки; 2 ядро потока; 3 периферийная область; H длина ядра потока; L расстояние от среза до детали; АА сечение среза сопла; D диаметр сопла

При истечении в окружающую воздушную среду в ядре потока 2 сохраняются скорость и состав газа, имеющиеся в сечении А-А на срезе сопла. Периферийная же часть потока 3 представляет собой область, в которой защитный газ смешивается с окружающим воздухом, а скорость в любом сечении по длине потока изменяется от первоначальной (имеющейся на срезе сопла) до нулевой на внешней границе струи. Поэтому надежная защита металла может осуществляться только в пределах ядра потока. Чем больше высота Н этого участка, тем выше его защитные свойства. Максимальная высота Н наблюдается при ламинарном истечении газа из сопла. При турбулентом характере истечения газа такое строение потока нарушается и защитные свойства его резко падают. Характер истечения зависит от конфигурации проточной части сопла, его размеров и расхода газа. На практике применяют три вида сопл: конические, цилиндрические и профилированные (рис. 2.2).

При турбулентом характере истечения газа такое строение потока нарушается и защитные свойства его резко падают. Характер истечения зависит от конфигурации проточной части сопла, его размеров и расхода газа. На практике применяют три вида сопл: конические, цилиндрические и профилированные (рис. 2.2).

Рис. 2.2 Формы сопел сварочных горелок: а коническая;б цилиндрическая; в профилированная

Расход защитного газа выбирают оптимальным для обеспечения истечения струи, близкого к ламинарному. Для улучшения струйной защиты на входе в сопло в горелке устанавливают мелкие сетки, пористые материалы и т.п., позволяющие дополнительно выравнивать поток газа на выходе из сопла. При сварке со струйной защитой возможен подсос воздуха в зону сварки. Для улучшения и увеличения области защиты, особенно при сварке активных материалов, к соплу горелки крепят дополнительные колпаки приставки.

Наиболее эффективной является общая защита в камерах с контролируемой средой. Камеры заполняют инертным газом высокой чистоты под небольшим избыточным давлением (0,0050,01 МПа), в камере располагаются свариваемое изделие и сварочное оборудование (автомат). Сварку производят внутри камеры изолированно от воздушной среды. Такой способ защиты обычно используют при сварке изделий из химически активных металлов (титан, цирконий, тантал, молибден и др.). Достоинства сварки в защитных газах высокая производительность, высокое качество защиты, доступность наблюдения за процессом горения дуги, простота механизации и автоматизации, возможность сварки в различных пространственных положениях. Сварка в защитных газах может выполняться неплавящимся и плавящимся электродами. На рисунке 2.3 приведены схемы постов для различных вариантов дуговой сварки в защитных газах.

Камеры заполняют инертным газом высокой чистоты под небольшим избыточным давлением (0,0050,01 МПа), в камере располагаются свариваемое изделие и сварочное оборудование (автомат). Сварку производят внутри камеры изолированно от воздушной среды. Такой способ защиты обычно используют при сварке изделий из химически активных металлов (титан, цирконий, тантал, молибден и др.). Достоинства сварки в защитных газах высокая производительность, высокое качество защиты, доступность наблюдения за процессом горения дуги, простота механизации и автоматизации, возможность сварки в различных пространственных положениях. Сварка в защитных газах может выполняться неплавящимся и плавящимся электродами. На рисунке 2.3 приведены схемы постов для различных вариантов дуговой сварки в защитных газах.

Рис. 2.3. Схемы постов для сварки в защитных газах: а неплавящимся электродом в инертных газах на постоянном токе прямой полярности; б тоже, на переменном токе; в плавящимся электродом на постоянном токе обратной полярности

2. 2. Классификация методов снижения разбрызгивания при сварке в углекислом газе

2. Классификация методов снижения разбрызгивания при сварке в углекислом газе

Разбрызгивание электродного металла при сварке в СО2 является одним из основных недостатков этого способа сварки. Разбрызгивание сопровождается увеличением расхода электродной проволоки и защитного газа, забрызгиванием поверхности свариваемых деталей и деталей сварочной горелки. Все это приводит к увеличению себестоимости сварочных работ за счет увеличения затрат на материалы и повышению трудоемкости вследствие затрат труда на зачистку от брызг.

Основными причинами разбрызгивания является:

1. увеличение размера капель электродного металла при повышении напряжения;

2. недостаточная стабильность процесса сварки;

3. реактивные силы, выталкивающие каплю металла из зоны сварки в начале короткого замыкания;

4. интенсивное газовыделение в объеме жидкого металла капли и сварочной ванны, сопровождающееся взрывообразными выбросами расплавленного металла из сварочной ванны;

5. газодинамический удар при разрушении перемычки между электродом и переходящей в сварочную ванну каплей при сварке с короткими замыканиями.

газодинамический удар при разрушении перемычки между электродом и переходящей в сварочную ванну каплей при сварке с короткими замыканиями.

В настоящее время проблема снижения разбрызгивания является актуальной и работы направленные на ее решение ведутся в различных направлениях.

Все известные методы снижения разбрызгивания можно разделить на два направления:

1 Химические методы:

— использование газовых смесей для защиты зоны сварки;

— двухслойная защита;

— использование активированных и порошковых проволок.

2 Энергетические методы (методы, влияющие на энергетические процессы сварки):

— подбор режимов;

— импульсно-дуговая сварка;

— сварка пульсирующей дугой;

— сварка с принудительными короткими замыканиями;

— синергетические системы управления параметрами режима;

— импульсная подача сварочной проволоки.

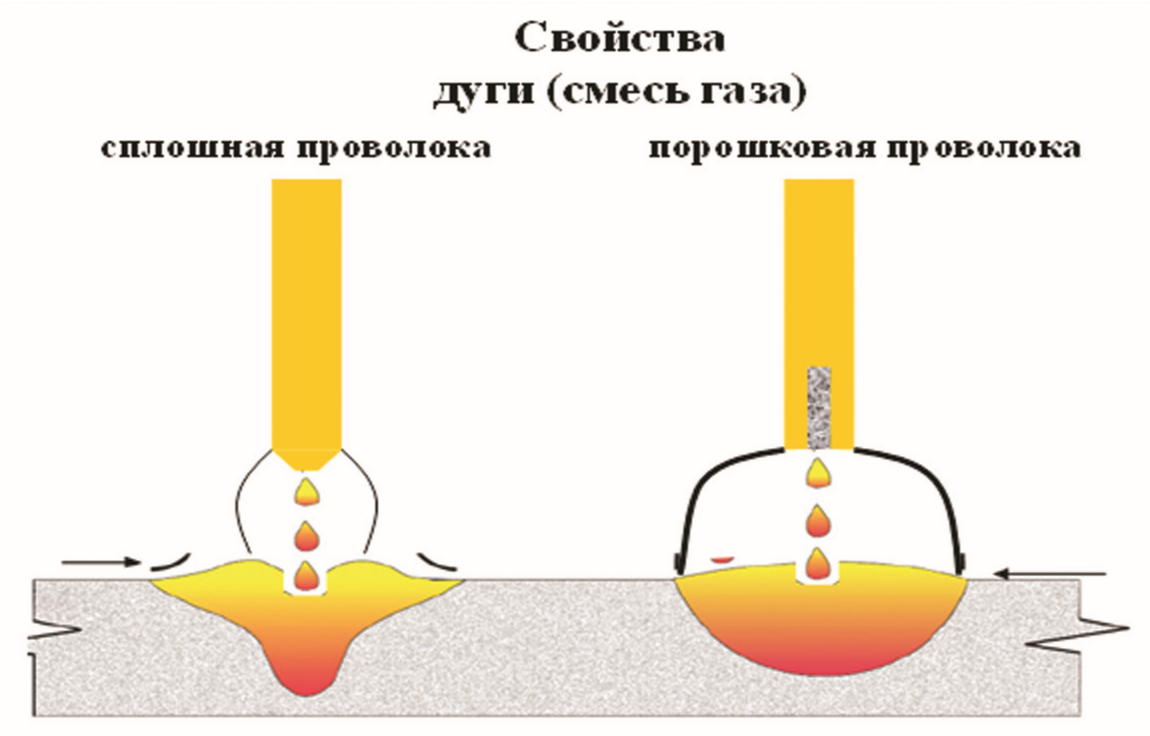

Сварка в смесях защитных газов. Сущность способа состоит в том, что при изменении химического состава защитного газа в существенной степени изменяются физические и металлургические процессы сварки. Это проявляется, во-первых, через окислительную способность защитной среды, во-вторых, через ее теплофизические свойства, влияющие на дугу.

Инертные газы обладают рядом особенностей: отсутствием диссоциации и отрицательных ионов, низким напряжением горения дуги благодаря наличию метастабильных уровней возбуждения и ступенчатой ионизации. В зависимости от применяемого инертного газа изменяются поверхностное натяжение и размер капель электродного металла. А также коэффициент расплавления электрода.

Для дуги в углекислом газе характерны высокие значения теплопроводности и градиента потенциала в столбе дуги. Применение СО2 связано с нестабильностью горения дуги, вызванной силой, отталкивающей каплю вверх и в сторону, действующей против направления переноса металла и создаваемой высоким давлением газа внутри столба струями пара с поверхности сварочной ванны, ударяющими в каплю.

Рассмотрим влияние компонентов газовой среды на примере смеси для высокого производительного процесса TIME. Обычно используют 65 % Аг + 26,5 % Не + 8 % С02 + 0,5 % 02.

Добавка гелия увеличивает потенциал ионизации и градиент потенциала в столбе дуги. За счет этого возрастают напряжение и энергия дуги. Плазменный поток становится более мощным и стабилизирует дугу.

Добавка О2 к аргону повышает стабильность горения дуги и улучшает перенос металла, уменьшая разбрызгивание. Добавка кислорода к углекислому газу улучшает отделение брызг от основного металла, улучшает внешний вид шва и снижает склонность к образованию пор при сварке металла, покрытого ржавчиной.

Предлагается рассматривать действие парамагнитных сил и положительной магнитной восприимчивости кислорода и других газов на критическое значение тока перехода к струйному переносу.

Предполагается, что наличие парамагнитного газа усиливает действие электродинамической силы, что приводит к уменьшению критического значения тока. Кроме того, существует возможность сепарации компонентов газовой смеси и концентрация кислорода вблизи расплавленной капли под воздействием магнитного поля, что снижает поверхностное натяжение металла.

Кроме того, существует возможность сепарации компонентов газовой смеси и концентрация кислорода вблизи расплавленной капли под воздействием магнитного поля, что снижает поверхностное натяжение металла.

Преимущества данного способа:

1 Снижение уровня разбрызгивания.

2 Переход к струйному переносу.

3 Снижение уровня критического тока.

4 Меньшая восприимчивость к качеству поверхности свариваемых изделий.

Недостатками же сварки в смесях защитных газов являются:

1 Смеси на основе аргона дорогостоящие.

2 Невозможность длительного хранения готовых смесей газов [21].

3 Повышенная окислительная способность атмосферы.

4 Отсутствие управляемости процесса (отсутствие управляемого переноса).

Двухслойная защита. Сущность заключается в использовании двух потоков защитного газа: внутреннего, по которому подают аргон, для улучшения защиты и уменьшения сжатия столба дуги; и наружного, по которому подают углекислый газ. Подобная защита сварочной дуги обеспечивает стабильность горения дуги с минимальным разбрызгиванием.

Подобная защита сварочной дуги обеспечивает стабильность горения дуги с минимальным разбрызгиванием.

Использование активированных и порошковых проволок.

Сущность процесса состоит в том, что в зону сварки посредством проволоки вносятся некоторые химические элементы, влияющие на теплофизические свойства сварочной дуги.

При сварке проволоками различных систем легирования наибольшее влияние на характеристики переноса электродного металла оказывает кремний. Другие элементы: алюминий, титан, молибден, марганец, хром, никель и др. располагаются в соответствии с их способность изменять поверхностное натяжение расплавленного металла.

При нанесении на поверхность проволоки покрытий, состоящих из тонкого слоя солей щелочных и щелочноземельных металлов (соли цезия + соли калия: соли цезия + соли натрия; растворов углекислого калия, а также оксиды других металлов Fe304, CeО2) расширяются технологические возможности процесса сварки, за счет повышения стабильности горения дуги и снижения разбрызгивания.

Наличие в сварочной дуге легкоионизируемых щелочных металлов резко уменьшает диаметр столба дуги, а площадь активных пятен расширяется. Электромагнитная сила способствует отрыву капель электродного металла.

Введение в электродную проволоку шихты, состоящей из 10% К2С03; 10% Nа2СО3; 5% CaF2 остальное двуокись титана благоприятно сказывается на стабильности горения дуги и характере переноса металла. Применение активаторов на основе титана снижает разбрызгивание до 50%.

К недостаткам активированных покрытий можно отнести его осыпание с поверхности проволоки. Эта проблема решается нанесением покрытия в процессе сварки при помощи специального устройства, устанавливаемого на сварочную горелку.

Существуют технологии изготовления проволок, поверхность которых насыщена кислородом, который увеличивает стабильность горения дуги и уменьшает разбрызгивание до 3% за счет снижения силы поверхностного натяжения.

С целью повышения стойкости против атмосферной коррозии, на проволоку наносят покрытие — черный хром. Данное покрытие не только защищает проволоку от коррозии, но и снижает разбрызгивание и потери электродного металла.

Данное покрытие не только защищает проволоку от коррозии, но и снижает разбрызгивание и потери электродного металла.

Порошковые проволоки широко применяются для производства сварных изделий, благодаря хорошим технологическим свойствам. Это направление сварочной техники широко развивается как в нашей стране так и за рубежом. Флюс, входящий в состав порошковых проволок позволяет вводить в зону сварки компоненты, улучшающие стабильность горения дуги, улучшающие формирование шва, обеспечивающие минимальные потери металла на угар и разбрызгивание и, позволяет применять различные системы легирования.

Подбор режимов. Стабильность процесса, качество формирования шва и разбрызгивание электродного металла зависят от правильного выбора параметров режима сварки. При правильно подобранных режимах, когда скорость подачи равна скорости плавления, разбрызгивание не превышает 6 -10%.

Для каждого диаметра проволоки имеется диапазон так называемого критического тока, при котором разбрызгивание увеличивается примерно в два раза. Эти режимы применять нерационально.

Эти режимы применять нерационально.

Импульсно-дуговая сварка. Способ заключается в наложении на дежурную дугу импульсов большого тока. Применяется два основных способа управления переносом металла при импульсно-дуговой сварке плавящимся электродом. В первом случае расплавление конца электрода и формирование на его торце капли необходимого размера происходят во время протекания, так называемого, базового тока. При наложении тока на дугу он только отрывает образовавшуюся ранее каплю от электрода. Во втором случае плавление и отрыв капли осуществляются одним и тем же импульсом тока. Базовый ток в этом случае служит только для поддержания горения дуги в промежутках между импульсами тока и практически не расплавляет проволоку. Само наложение импульсов, представляющих собой управляющие воздействия, существенно стабилизирует процесс сварки, так как компенсирует действие возмущений, вызываемых капельным переносом металла, блужданием активного пятна (особенно при малых токах) вследствие электромагнитных, тепловых и других влияний газовыми потоками в дуге. Однако, наблюдаются колебания основных энергетических параметров процесса: средних значений напряжения на дуге и сварочного тока. Эти изменения происходят при действии на дугу как внешних возмущений (колебания напряжения питающей сети, скорости подачи электродной проволоки из-за несовершенства подающих механизмов, неравномерность движения руки сварщика), так и закономерно возникающие в зоне сварки во время плавления электродной проволоки. В результате могут нарушаться стабильность процесса и геометрические размеры шва.

Однако, наблюдаются колебания основных энергетических параметров процесса: средних значений напряжения на дуге и сварочного тока. Эти изменения происходят при действии на дугу как внешних возмущений (колебания напряжения питающей сети, скорости подачи электродной проволоки из-за несовершенства подающих механизмов, неравномерность движения руки сварщика), так и закономерно возникающие в зоне сварки во время плавления электродной проволоки. В результате могут нарушаться стабильность процесса и геометрические размеры шва.

Это, в конечном счете, ухудшает качество и уменьшает производительность сварки, а также не дает возможности вести процесс во всех пространственных положениях.

Сварка пульсирующей дугой. Сущность процесса заключается в том, что скорость и количество вводимой в изделие энергии определяется не только режимом сварки, но и периодичностью пульсации сварочного тока.

Последний, в свою очередь, задается в зависимости от теплофизических характеристик металла, типа соединения, геометрии и пространственного положения шва. При этом сварочный ток может изменяться от максимальной величины до минимальной или до нуля, а частота пульсации — от десятых долей до нескольких секунд. Это обуславливает следующие преимущества данного способа сварки:

При этом сварочный ток может изменяться от максимальной величины до минимальной или до нуля, а частота пульсации — от десятых долей до нескольких секунд. Это обуславливает следующие преимущества данного способа сварки:

а) возможность реализации на стандартном оборудовании;

б) электрические параметры дуги изменяются плавно по показательной функции, что способствует более рациональной отдаче тепла изделию;

в) плавная пульсация мощности дуги обуславливает плавное изменение ее давления; чем больше объем сварочной ванны, тем медленнее нарастает давление на жидкий металл, что предотвращает выплески его, прожоги, снижает разбрызгивание;

г) благодаря периодическому снижению мощности дуги и кристаллизации в этот период ванны облегчается сварка в различных пространственных положениях;

д) специфические условия структурообразования сварных соединений при сварке пульсирующей дугой обеспечивают высокие пластические свойства сварных соединений.

Но так, же можно выделить следующие недостатки:

1. Процесс сварки пульсирующей дугой протекает с многократными повторами нагревов и охлаждений в интервале температур превращений аустенита, которые усугубляют химическую и структурную неоднородность металла ЗТВ. Усиление неоднородности происходит за счет того, что в условиях многократных охлаждений периодически образуются и растворяются сложные агрегаты, включающие различные структурные составляющие. В общем случае могут образовываться феррит с различной степенью перенасыщения углеродом, карбиды, выделяющиеся как из феррита, так и из аустенита.

2. При сварке с пульсирующей дугой воздействие в основном ориентировано на сварную ванну. Процесс не управляет переносом металла. Снижение разбрызгивания является косвенным следствием.

Сварка плавящимся электродом с принудительными короткими замыканиями. Сущность данного способа заключается в том, что на интервале горения дуги в импульсе происходит интенсивное расплавление торца электрода и свариваемой детали. При этом вследствие силового воздействия дуги металл сварочной ванны вытесняется в хвостовую часть и удерживается там в течении всей стадии плавления. По истечении заданного времени горения дуги в импульсе производят ступенчатое уменьшение сварочного тока до значения тока паузы. Это приводит к соответствующему снижению скорости плавления электрода и ослаблению силового воздействия дуги на сварочную ванну, которая стремится в этот момент заполнить кратер, образовавшийся под торцом электрода на стадии действия импульса тока. Одновременно с этим капля под действием сил тяжести и поверхностного натяжения стремится занять соосное с проволокой положение.

При этом вследствие силового воздействия дуги металл сварочной ванны вытесняется в хвостовую часть и удерживается там в течении всей стадии плавления. По истечении заданного времени горения дуги в импульсе производят ступенчатое уменьшение сварочного тока до значения тока паузы. Это приводит к соответствующему снижению скорости плавления электрода и ослаблению силового воздействия дуги на сварочную ванну, которая стремится в этот момент заполнить кратер, образовавшийся под торцом электрода на стадии действия импульса тока. Одновременно с этим капля под действием сил тяжести и поверхностного натяжения стремится занять соосное с проволокой положение.

В результате этих встречных взаимонаправленных движений происходит принудительное короткое замыкание, в начальный момент которого в сварочной цепи производят увеличение тока, что позволит значительно повысить скорость нарастания тока короткого замыкания и тем самым ускорить образование и разрушение жидкой перемычки. Причем на протяжении всей стадии короткого замыкания.

К преимуществам данного способа можно отнести:

1. Данный способ реализует управляемый перенос металла, что позволит управлять параметрами определяющими его.

2. Снижение объема сварочной ванны, а, значит, облегчение сварки в различных пространственных положениях.

3. Стабилизируется процесс горения дуги.

4.Снижается перегрев капли, что снижает выгорание элементов из металла. Снижаются сварочные деформации. Ширина зоны разупрочнения снижается в ряде случаев 3.. .4 раза.

К недостаткам можно отнести то, что:

1 Необходимость использования в комплекте сварочного образования специальных сильноточных импульсных регуляторов сварочного тока с малой инерцией.

2 Необходимость использования большого количества обратных связей для управления каплеобразованием.

Имульсно-дуговая сварка с синергетическим управлением параметрами режимов. Выбор оптимальных параметров импульсов тока при сварке с синергетическим управлением базируется на следующих трех основных требованиях:

Выбор оптимальных параметров импульсов тока при сварке с синергетическим управлением базируется на следующих трех основных требованиях:

— для любой скорости подачи электродной проволоки параметры являются целью поддержания постоянной длины дуги;

— базовый ток должен обеспечивать стабильное горение дуги в паузе;

— для заданной скорости подачи электродной проволоки амплитуда, длительность и частота следования импульсов тока, а также значение базового тока автоматически устанавливаются таким образом, чтобы за каждый импульс тока отделялась одна капля электродного материала.

Таким образом, можно сказать, что сущность данного процесса заключается в том, что для любой скорости подачи электродной проволоки параметры импульсов тока, а также значения базового тока и длительность паузы строго соответствуют скорости плавления электрода. При этом обеспечивается мелкокапельный перенос металла по принципу один импульс — одна капля электродного металла.

Применение синергетического управления обеспечивает:

— простоту выбора и переналадки оптимальных параметров режима сварки;

— стабильность горения дуги при изменении скорости подачи проволоки, вылета электрода и напряжения сети;

— облегчение формирования шва во всех пространственных положениях;

— качественную заварку кратера и благоприятное начало шва;

— меньшую чувствительность сварных соединений к термическому разупрочнению металла околошовной зоны;

— возможность использования проволок увеличенного диаметра;

— меньший расход электродной проволоки на единицу длины шва.

К недостаткам импульсно-дуговой сварки с синергетическими системами управления параметрами режимов можно отнести:

— использование относительно низкой погонной энергии;

— необходимость в тщательной зачистке кромок от ржавчины, окалины, масла и краски во избежание образования дефектов сварного соединения;

— более высокая стоимость оборудования и затрат на его эксплуатацию и ремонт.

Импульсная подача сварочной проволоки. Сущность процесса сварки с импульсной подачей сварочной проволоки заключается в программировании скорости подачи электродной проволоки по законам, обеспечивающим контролируемый перенос капли расплавленного электродного металла в жидкую сварочную ванну.

В основу процесса дуговой сварки с импульсной подачей электродной проволоки положено использование дополнительной силы, которая прикладываясь к капле, резко изменяет характер плавления и переноса электродного металла аналогично импульсу электродинамической силы при импульсно — дуговом процессе. В данном случае дополнительной силой выступает сила инерции, действующая в период торможения электрода.

Дозирование переносимого металла происходит за счет установки оптимальных значений шага подачи и частоты следования импульсов.

Данный способ имеет ряд преимуществ по сравнению с постоянной подачей электродной проволоки:

1. Осуществляется управляемый перенос металла;

Осуществляется управляемый перенос металла;

2. Меньше выгорание элементов из расплавленного металла, за счет уменьшения времени пребывания капли на торце электрода;

3. Снижение разбрызгивания. Происходит за счет совместного действия силы поверхностного натяжения действующей со стороны сварочной ванны и остатков кинетической энергии капли, которая способствует увеличению скорости втягивания капли и одновременно утонению перемычки, вследствие чего при ее взрыве, вместо брызг образуются искры.

Вследствие вышесказанного можно сделать вывод, что наиболее перспективными методами снижения разбрызгивания, в настоящее время, являются методы, обеспечивающие управляемый перенос расплавленного металла, а именно импульсно-дуговые процессы и процесс сварки с импульсной подачей сварочной проволоки.

2.3. Подготовка деталей и режимы сварки в защитных газах

Требования на подготовку деталей под сварку в защитных газах в основном аналогичны, как и для сварки под флюсом.

Основные типы и конструктивные элементы выполняемых дуговой сваркой в защитных газах швов сварных соединений из сталей, а также сплавов на никелевой и железоникелевой основах регламентированы ГОСТ 14771-76, которым предусмотрено четыре типа соединений при сварке металла толщиной от 0,5 до 100 мм и более. В зависимости от формы подготовки кромок и толщины свариваемых деталей швы выполняются в соединениях: с отбортовкой кромок, без скоса кромок, со скосом кромок одной или двух кромок как с одной, так и с двух сторон. По характеру выполнения швов они могут быть одно- и двусторонними. Односторонние швы могут выполняться как на весу, так и на различного рода съемных и остающихся подкладках.

Стандартом установлены следующие обозначения способов сварки в защитных газах: ИН в инертных газах неплавящимся электродом без присадочного материала, ИНП в инертных газах неплавящимся электродом с присадочным металлом, ИП в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом, УП в углекислом газе и его смеси с кислородом плавящимся электродом.

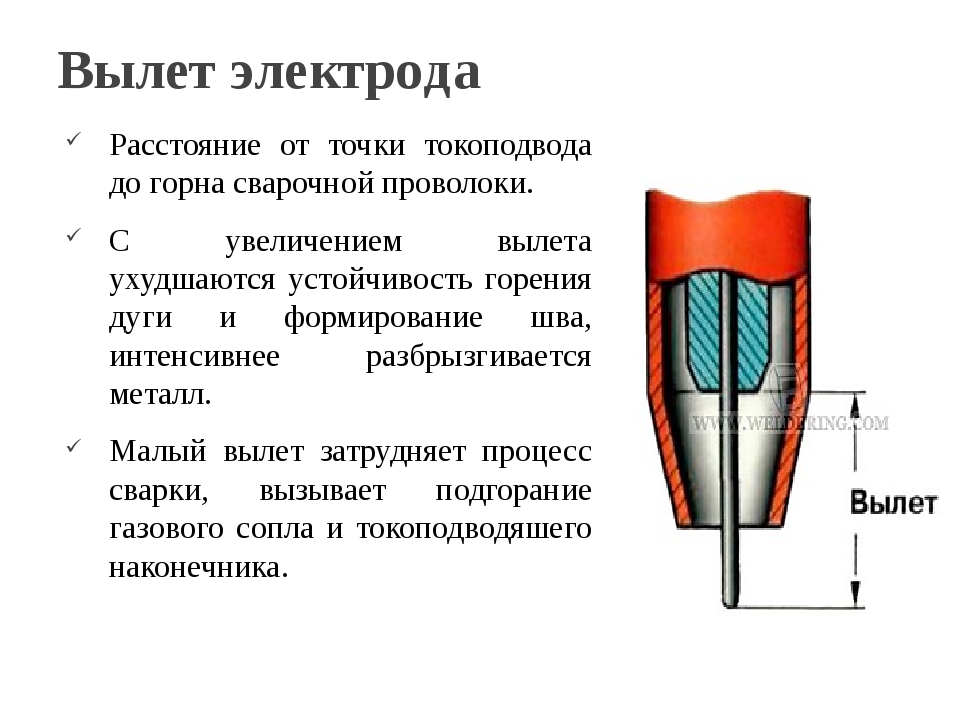

К основным параметрам сварочных режимов сварки в защитных газах относятся диаметр электрода или электродной проволоки, сварочный ток, напряжение дуги, скорость подачи электродной проволоки, скорость сварки, вылет электрода, расход защитного газа, наклон электрода вдоль оси шва, род тока и полярность.

Диаметр электродной проволоки. Выбирается в пределах 0,53 мм в зависимости от толщины свариваемого металла и положения шва в пространстве. С уменьшением диаметра проволоки при прочих равных условиях повышается устойчивость горения дуги, увеличиваются глубина проплавления и коэффициент наплавки, уменьшается разбрызгивание жидкого металла.

С увеличением диаметра проволоки должна быть увеличена сила тока.

Сварочный ток. С увеличением сварочного тока повышается глубина проплавления. Это приводит к увеличению доли основного металла в шве. Ширина шва сначала несколько увеличивается, а затем уменьшается. Сварочный ток устанавливают в зависимости от диаметра электрода и толщины свариваемого металла.

Напряжение дуги. С увеличением напряжения дуги глубина проплавления уменьшается, а ширина шва увеличивается. Чрезмерное увеличение напряжения дуги сопровождается повышенным разбрызгиванием жидкого металла, ухудшением газовой защиты и образованием пор в наплавленном металле. Напряжение дуги устанавливается в зависимости от выбранного сварочного тока.

Скорость подачи электродной проволоки. Скорость подачи связана со сварочным током. Ее устанавливают с таким расчетом, чтобы в процессе сварки не происходило коротких замыканий и обрывов дуги, а протекал устойчивый процесс плавления электрода.

Скорость сварки. С увеличением скорости сварки уменьшаются все геометрические размеры шва. Она устанавливается в зависимости от толщины свариваемого металла и с учетом обеспечения хорошего формирования шва. Сварку металла большой толщины лучше выполнять более узкими валиками на большей скорости. При слишком большой скорости сварки конец электрода может выйти из зоны защиты и окислиться на воздухе. Медленная скорость сварки вызывает чрезмерное увеличение сварочной ванны и повышает вероятность образования пор в металле шва.

Медленная скорость сварки вызывает чрезмерное увеличение сварочной ванны и повышает вероятность образования пор в металле шва.

Вылет электрода. С увеличением вылета электрода ухудшаются устойчивость горения дуги и формирование шва, а также увеличивается разбрызгивание жидкого металла. Очень малый вылет затрудняет наблюдение за процессом сварки, вызывает частое подгорание газового сопла и токоподводящего контактного наконечника. Кроме вылета электрода необходимо выдерживать определенное расстояние от сопла горелки до поверхности свариваемого металла, так как с увеличением этого расстояния ухудшается газовая защита зоны сварки и возможно попадание кислорода и азота воздуха в расплавленном металле.

Величину вылета электрода, а также расстояние от сопла горелки до поверхности металла устанавливают в зависимости от выбранного диаметра электродной проволоки. Некоторые значения параметров при сварке в углекислом газе приведены в таблице 2.1:

Таблица 2. 1

1

Параметры сварки в углекислом газе

Расход защитного газа определяют в основном в зависимости отвыбранного диаметра электродной проволоки и тепловой мощности дуги, зависящей от силы тока. Но на него оказывают также влияние скорость сварки, конфигурация изделия и наличие движения воздуха в цехе, ветра и т.п. Для улучшения газовой защиты в этих случаях приходится увеличивать расход защитного газа, уменьшать скорость сварки, приближать сопло к поверхности металла или пользоваться защитными щитами и другими устройствами.

Наклон электрода вдоль оси шва оказывает влияние на глубину проплавления и качество шва. При сварке углом вперед труднее вести наблюдение за формированием шва, но лучше видны свариваемые кромки и легче управлять электродом. Ширина шва при этом возрастает, а глубина проплавления уменьшается. Сварку углом вперед рекомендуется применять при небольших толщинах металла, когда существует опасность появления сквозных прожогов. При сварке углом назад улучшается видимость зоны сварки, повышается глубина проплавления и наплавленный металл получается более плотным.

При сварке углом назад улучшается видимость зоны сварки, повышается глубина проплавления и наплавленный металл получается более плотным.

2.4. Сварка неплавящимся электродом

Для неплавящихся электродов при сварке в защитных газах могут применяться стержни вольфрама или графита. В основном сварку производят вольфрамовым электродом. Высокая стойкость его наблюдается при использовании защитных газов, не взаимодействующих с вольфрамом. Основным защитным газом является аргон, а процесс называют аргонодуговой сваркой вольфрамовым электродом.

Горение дуги в гелии происходит при более высоком напряжении (в 1,41,7 раза выше, чем в аргоне). Это требует применения для питания дуги специализированных источников с повышенным напряжением холостого хода. Поэтому, учитывая дефицитность гелия, этот процесс применяется гораздо реже. Чаще гелий используют как добавку к аргону. Применение аргоногелиевых смесей целесообразно в тех случаях, когда требуется повысить проплавляющую способность дуги без увеличения сварочного тока. Наряду с инертными газами для сварки вольфрамовым электродом используют и некоторые активные газы, например азот и водород или их смеси с аргоном.

Наряду с инертными газами для сварки вольфрамовым электродом используют и некоторые активные газы, например азот и водород или их смеси с аргоном.

Аргонодуговая сварка вольфрамовым электродом может выполняться с местной или общей защитой, без подачи или с подачей присадочной проволоки, на постоянном или переменном токе.

Большинство металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе.

При сварке на постоянном токе при прямой полярности обеспечиваются лучшие условия для термоэлектронной эмиссии с электрода, выше его стойкость и допускаемый предел силы тока.

Например, предельная сила тока для вольфрамового электрода диаметром 3 мм ориентировочно составляет при прямой полярности 240280 А, а при обратной лишь 2042 А, при переменном токе промежуточное значение 140160 А. Дуга на прямой полярности легко возбуждается и горит при напряжении 1015 В в широком диапазоне плотностей тока. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость горения, резко снижается стойкость электрода, повышаются его нагрев и расход. Эти особенности дуги обратной полярности делают ее непригодной для непосредственного применения в сварочном процессе. Однако дуга обратной полярности обладает важным технологическим свойством: при ее воздействии на поверхность свариваемого металла происходит удаление поверхностных оксидов. Происходит очистка поверхности металла. Это явление объясняется тем, что при обратной полярности поверхность металла бомбардируется тяжелыми положительными ионами аргона, которые, перемещаясь под действием электрического поля от анода (электрод) к катоду (изделие), разрушают оксидные пленки на поверхности металла, а выходящие с катода (поверхности изделия) электроды способствуют их удалению. Этот процесс удаления поверхностных оксидов получил название процесса катодного распыления (катодной очистки).

При обратной полярности возрастает напряжение дуги, уменьшается устойчивость горения, резко снижается стойкость электрода, повышаются его нагрев и расход. Эти особенности дуги обратной полярности делают ее непригодной для непосредственного применения в сварочном процессе. Однако дуга обратной полярности обладает важным технологическим свойством: при ее воздействии на поверхность свариваемого металла происходит удаление поверхностных оксидов. Происходит очистка поверхности металла. Это явление объясняется тем, что при обратной полярности поверхность металла бомбардируется тяжелыми положительными ионами аргона, которые, перемещаясь под действием электрического поля от анода (электрод) к катоду (изделие), разрушают оксидные пленки на поверхности металла, а выходящие с катода (поверхности изделия) электроды способствуют их удалению. Этот процесс удаления поверхностных оксидов получил название процесса катодного распыления (катодной очистки).

Указанное свойство используют при сварке алюминия, магния, бериллия и их сплавов, имеющих на поверхности прочные оксидные пленки. Поскольку же при постоянном токе обратной полярности стойкость вольфрамового электрода низка, то для этой цели используют переменный ток. При этом удаление пленки, т.е. катодная очистка, происходит в полярность сварочного тока, когда свариваемое изделие является катодом. Таким образом, при сварке вольфрамовым электродом на переменном токе в определенной степени реализуются преимущества дуги прямой и обратной полярностей, т.е. обеспечиваются устойчивость электрода и разрушение поверхностных оксидов на изделии.

Поскольку же при постоянном токе обратной полярности стойкость вольфрамового электрода низка, то для этой цели используют переменный ток. При этом удаление пленки, т.е. катодная очистка, происходит в полярность сварочного тока, когда свариваемое изделие является катодом. Таким образом, при сварке вольфрамовым электродом на переменном токе в определенной степени реализуются преимущества дуги прямой и обратной полярностей, т.е. обеспечиваются устойчивость электрода и разрушение поверхностных оксидов на изделии.

Аргонодуговая сварка может выполняться вручную или автоматически. На рисунке 2.4 показаны циклограммы процессов для различных вариантов сварки.

а б

Рис. 2.4. Циклограмма процесса сварки в защитном газе:

а неплавящимся вольфрамовым электродом; б плавящимся электродом;

I сварочный ток; Uд напряжение дуги; Vсв скорость сварки; Q расход защитного газа; Vпп подача проволоки; Uосц напряжение осциллятора

Защитный газ подают за 1015с до начала горения дуги. Дуга возбуждается кратковременным разрядом осциллятора или замыканием электрода и основного металла угольным стержнем. Ручную сварку производят наклонной горелкой углом вперед, угол наклона к поверхности изделия составляет 7080º. Присадочную проволоку подают с передней стороны сварочной ванны под углом 1015º к поверхности изделия. По окончании сварки дугу обрывают постепенно подъемом электрода для заварки кратера. Для защиты охлаждающегося металла подачу газа прекращают через 1015 с после выключения тока.

Дуга возбуждается кратковременным разрядом осциллятора или замыканием электрода и основного металла угольным стержнем. Ручную сварку производят наклонной горелкой углом вперед, угол наклона к поверхности изделия составляет 7080º. Присадочную проволоку подают с передней стороны сварочной ванны под углом 1015º к поверхности изделия. По окончании сварки дугу обрывают постепенно подъемом электрода для заварки кратера. Для защиты охлаждающегося металла подачу газа прекращают через 1015 с после выключения тока.

Примерный режим ручной аргонодуговой сварки вольфрамовым электродом стыкового соединения из высоколегированной стали толщиной 3 мм: диаметр вольфрамового электрода 34 мм, диаметр присадочной проволоки 1,62 мм, сварочный ток 120160 А, напряжение дуги 1216 В, расход аргона 67 дм3/мин. Ручную аргонодуговую сварку вольфрамовым электродом применяют главным образом для соединения металла относительно небольшой толщины (до 3 мм), при небольшой протяженности швов, имеющих сложную форму или расположенных в труднодоступных местах. Конструкции, имеющие протяженные швы, изготовляют автоматической сваркой неплавяшимся вольфрамовым электродом с подачей присадочной проволоки, выбранной в зависимости от мощности дуги или диаметра вольфрамового электрода.

Конструкции, имеющие протяженные швы, изготовляют автоматической сваркой неплавяшимся вольфрамовым электродом с подачей присадочной проволоки, выбранной в зависимости от мощности дуги или диаметра вольфрамового электрода.

dп=(0,5…0,7)×d. (2.1)

При сварке вольфрамовым электродом используют источники питания с крутопадающими вольтамперными характеристиками.

14.5. Разновидности аргонодуговой сварки вольфрамовым электродом

Основным недостатком способов сварки со свободногорящей дугой является их невысокая производительность. Разработано несколько разновидностей сварки вольфрамовым электродом, основанных на увеличении проплавляющей способности дуги за счет увеличения интенсивности теплового и силового воздействия дуги на свариваемый металл. К этим разновидностям относятся сварка погруженной дугой, с применением флюса, при повышенном давлении защитной среды, импульсно-дуговая, плазменная сварка.

Сварка погруженной дугой. С увеличением диаметра электрода и силы тока увеличиваются давление дуги и удельное количество вводимой в металл теплоты. Под давлением дуги происходит оттеснение под электродом жидкого металла. Дуга при этом погружается в сварочную ванну, а поддержание заданного напряжения (длины дуги) достигается опусканием электрода ниже поверхности свариваемого металла. Глубина проплавления достигает 1012 мм и выше, расход аргона составляет 1520 л/мин.

Сварка с применением флюса. Нанесение на поверхность свариваемых кромок слоя флюса небольшой толщины (0,20,5 мм), состоящего из соединений фтора, хлора и некоторых оксидов, способствует повышению сосредоточенности теплового потока в пятне нагрева и увеличению проплавляющей способности дуги. При этом благодаря высокой концентрации тепловой энергии повышается эффективность проплавления и снижается погонная энергия при сварке.

Сварка при повышенном давлении защитной среды. Мощность дуги возрастает с увеличением давления окружающей зону сварки защитной атмосферы при неизменной силе тока и длине дуги. Дуга при этом сжимается, благодаря чему увеличивается еe проплавляющая способность примерно на 2560%. Этот способ может использоваться при сварке в камерах с контролируемой средой, с применением общей защиты.

Мощность дуги возрастает с увеличением давления окружающей зону сварки защитной атмосферы при неизменной силе тока и длине дуги. Дуга при этом сжимается, благодаря чему увеличивается еe проплавляющая способность примерно на 2560%. Этот способ может использоваться при сварке в камерах с контролируемой средой, с применением общей защиты.

Импульсно-дуговая сварка вольфрамовым электродом.

Заключается в применении в качестве источника теплоты импульсной дуги с целью концентрации во времени теплового и силового воздействия дуги на основной и электродный металл. При стесненном теплоотводе полнее используется теплота дуги на расплавление основного металла, чем при сварке постоянной дугой. Проплавляющая способность импульсной дуги наиболее эффективно проявляется при сварке тонколистового металла толщиной до 23 мм. Дуга пульсирует с заданным соотношением импульса подачи тока и паузы (рис. 2.5).

а б

Рис. 2.5. Изменение силы тока и напряжения дуги при импульсной аргонодуговой сварке вольфрамовым электродом и формирования шва:

2.5. Изменение силы тока и напряжения дуги при импульсной аргонодуговой сварке вольфрамовым электродом и формирования шва:

а изменение параметров режима; б формирование шва

Сплошной шов получается расплавлением отдельных точек с определенным перекрытием (рис 14.5, б). Повторные возбуждения и устойчивость дуги обеспечиваются благодаря горению маломощной дежурной дуги (1015 % от силы тока в импульсе). Основной сварочный ток подается в виде отдельных импульсов (рисунок 14.5,а) большой силы. Наряду с силой тока, напряжением, скоростью сварки к основным параметрам импульсно-дуговой сварки относятся длительность импульса tсв и паузы tП длительность цикла сварки:

Т=tCВ+tП, (1.2)

и шаг точек:

S=V(tCB+tП), (1.3)

где VСВ скорость сварки.

Отношение tП/tСВ=G называют жесткостью режим а. Жесткость режима при заданной энергии импульса и длительности цикла характеризует проплавляющую способность дуги. Изменяя параметры режима импульсно-дуговой сварки, можно в широких пределах изменять кристаллизацию металла шва и таким образом влиять на свойства сварных соединений. Технологические преимущества сварки импульсной дугой вольфрамовым электродом в наибольшей степени проявляются при сварке тонкого материала отсутствуют дефекты формирования шва, провисания и подрезы, улучшаются условия формирования шва в различных пространственных положениях, снижаются требования к квалификации сварщика. Так, при сварке металла определенной толщины требуется значительно меньшая погонная энергия, существенно снижаются деформации и прожоги тонколистовых деталей.

Изменяя параметры режима импульсно-дуговой сварки, можно в широких пределах изменять кристаллизацию металла шва и таким образом влиять на свойства сварных соединений. Технологические преимущества сварки импульсной дугой вольфрамовым электродом в наибольшей степени проявляются при сварке тонкого материала отсутствуют дефекты формирования шва, провисания и подрезы, улучшаются условия формирования шва в различных пространственных положениях, снижаются требования к квалификации сварщика. Так, при сварке металла определенной толщины требуется значительно меньшая погонная энергия, существенно снижаются деформации и прожоги тонколистовых деталей.

Сварка сжатой дугой. Сварка сжатой дугой отличается от обычной дуговой сварки вольфрамовым электродом сжатием дуги в канале сопла горелки потоком плазмообразующего газа. Основные преимущества сжатой дуги более высокая стабильность ее горения и повышенная концентрация энергии в пятне нагрева (10105 Вт/см2).

Сварка сжатой дугой осуществляется переменным или постоянным током прямой полярности. Возбуждают дугу с помощью осциллятора. Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между соплом горелки и электродом. Для питания плазмообразующей дуги требуются источники питания сварочного тока с рабочим напряжением до 126 В и более.

Возбуждают дугу с помощью осциллятора. Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между соплом горелки и электродом. Для питания плазмообразующей дуги требуются источники питания сварочного тока с рабочим напряжением до 126 В и более.

Сжатой дугой можно сваривать практически все металлы в нижнем и вертикальном положениях. В качестве плазмообразующего газа используют аргон и гелий, которые также могут быть и защитными, расход их составляет 0,21,5 л/мин. Плазменная сварка обладает высокой производительностью, малой чувствительностью к колебаниям длины дуги. Без скоса кромок можно сваривать за один проход металл толщиной до 15 мм. Сжатой дугой сваривают стыковые и угловые швы.

Стыковые соединения на металле толщиной до 2 мм можно сваривать с отбортовкой кромок, при толщине деталей свыше 10 мм рекомендуется делать скос кромок. При необходимости можно использовать присадочный металл.

14.6. Сварка в защитных газах плавящимся электродом

Основными разновидностями сварки плавящимся электродом в защитных газах являются аргонодуговая сварка и сварка в углекислом газе.

Сварка в защитных газах плавящимся электродом имеет ряд особенностей. Так, устойчивое горение дуги обеспечивается при высокой плотности тока в электроде (100 А/мм2 и выше) при возрастающей вольтамперной статической характеристике.