Технология сварки MIG/MAG | Рудетранс

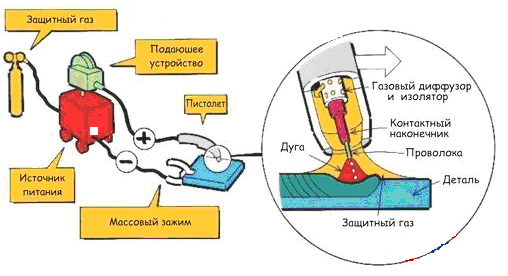

Система для полуавтоматической сварки состоит из источника постоянного тока, устройства подачи проволоки, катушки, горелки и газового баллона.

Система для полуавтоматической сварки состоит из источника постоянного тока, устройства подачи проволоки, катушки, горелки и газового баллона.Ток подается на дугу по сварочной проволоке (проволока подключается к положительному полюсу), которая, расплавляясь, переносится на свариваемый металл. Непрерывная подача проволоки необходима, поскольку материал проволоки постоянно расходуется в процессе сварки.

MIG/MAG — Metal Inert / Active Gas — дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного газа с автоматической подачей присадочной проволоки. Это полуавтоматическая сварка в среде защитного газа — наиболее универсальный и распространенный в промышленности метод сварки. Иногда этот метод сварки обозначают GMA (Gas Metal Arc) . Применение термина «полуавтоматическая» не вполне корректно, поскольку речь идет об автоматизации только подачи присадочной проволоки, а сам метод MIG/MAG с успехом применяется при автоматизированной и роботизированной сварке. Словосочетание «в углекислом газе», к которому привыкли многие специалисты, умышленно упущено, так как при этом методе все чаще используются многокомпонентные газовые смеси, в состав которых помимо углекислого газа могут входить аргон, кислород, гелий, азот и другие газы.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25 … 30 %, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

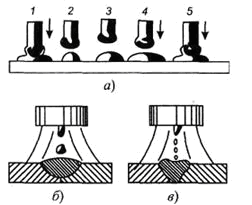

При традиционном способе сварки можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну. Процесс сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5 … 1,6 мм при короткой дуге с напряжением 15 … 22 В. После очередного короткого замыкания (1 и 2 на рис. ниже, а) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю. В результате длина и напряжение дуги становятся максимальными.

Во все стадии процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи.

Рис. Основные формы расплавления и переноса электродного металла: а) короткими замыканиями; б) капельный; в) струйный

Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (5). При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

Частота периодических замыканий дугового промежутка может изменяться в пределах 90 … 450 в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т.д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7 %.

Увеличение плотности сварочного тока и длины (напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера (рис. выше, б), хорошо заметными невооруженным глазом.

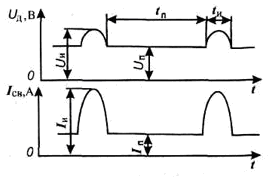

Рис. Изменение тока и напряжения дуги при импульсно-дуговой сварке: In, Un-ток и напряжение основной дуги; Iи, Uи-ток и напряжение во время импульса; tn, tи — длительность паузы и импульса

При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15 %.

Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности — импульсно-дуговая сварка (рис. ниже). Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи.

Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Можно использовать одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название «струйный» он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей (см. рис. выше, в). Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до «критического» для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5 % кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна -колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

Сварочные параметры.

Поскольку внешний вид сварочной дуги и сварочной ванны определяется параметрами сварки, то для сварщика нет необходимости постоянно обращаться к таблицам и диаграммам соотношений различных сварочных параметров.

- сварочное напряжение определяет внешний вид сварочной ванны, однако ее размеры (при постоянно напряжении) могут регулироваться вручную с помощью изменения перемещения горелки.

- Скорость подачи проволоки пропорциональная сварочному току.

Для сварки MIG Короткой дугой/Струйным переносом и Импульсной сварки MIG, в зависимости от используемых сварочных источников доступны простые и быстрые синергетические настройки. В режиме синергетики параметры сварки задаются автоматически, основываясь на условиях работы (материал, толщина, газ, проволока, скорость), и посредством управления микропроцессором динамически контролируются и поддерживаются в балансе в течение всего сварочного процесса. Это позволяет получить исключительные результаты сварки с точки зрения, количества, качества и внешнего вида сварного шва для всех условий и областей применения.

Газы

Само название метода полуавтоматической сварки MIG-MAG указывает на использование определенного газа в сварочном процессе: инертного (Ar) для MIG-сварки (Metal Inert Gas) и активного (СО2) для MАG-сварки (Metal Active Gas).

| Углекислый газ(CO2) |

Использование CO2 в качестве защитного газа обеспечивает хорошее проплавление металла, возможность подачи проволоки с высокой скоростью и получение швов с хорошими механическими характеристиками при сравнительно невысоких затратах. С другой стороны при использовании этого газа возможны проблемы с конечным химическим составом соединения, поскольку сварочная ванна оказывается перенасыщена углеродом при недостатке легко окисляемых элементов. Сварка с использованием чистого углекислого газа создает другой ряд проблем, например, разбрызгивание металла при сварке и пористость соединения из-за включения пузырьков монооксида углерода. |

|---|---|

| Аргон |

Чистый аргон используется только при сварке легких сплавов. Для сварки нержавеющих сталей с содержанием хрома и никеля лучше использовать смесь с добавлением кислорода и углекислого газа в количестве 2%, поскольку это улучшает стабильность дуги и форму шва. |

| Гелий |

Этот газ используется как альтернатива для аргона и позволяет получить большую глубину проникновения (для толстых деталей) и большую скорость подачи проволоки. |

| Смесь аргон-гелий |

Позволяет получить более стабильную дугу, чем при использовании чистого гелия и большую глубину проникновения и скорость подачи проволоки, чем при использовании чистого аргона. |

| Смесь Аргон-CO2 и Аргон-CO2-Кислород |

Эти смеси используются при сварке черных металлов методом КОРОТКОЙ ДУГИ, поскольку это увеличивает теплоперенос. Также эти смеси могут использоваться и при сварке методом СТРУЙНОГО ПЕРЕНОСА. Обычно смесь содержит от 8% до 20% углекислого газа и примерно 5% кислорода. |

MMA, MIG-MAG, TIG – разбираем основные виды сварки без воды

В настоящее время существует более 50-и способов сварки. Мы же рассмотрим самые распространенные виды сварки в быту и профессиональной сфере: ручную электродуговую (MMA), в среде защитного газа (MIG-MAG) и аргонодуговую (TIG). В чем принципиальное отличие оборудования? Какими достоинствами и недостатками обладает тот или иной тип сварки? Давайте разберемся по порядку и постараемся дать краткую характеристику для перечисленных способов, понятную даже новичку.

Ручная электродуговая сварка (MMA) – легкий старт для новичка

Первое, что отличает данный способ – доступность и простота. Именно он является базой для многих сварщиков-новичков. Для проведения ручной дуговой сварки необходим сам аппарат, горелка и штучные электроды. Под действием теплоты электрической дуги электрод плавится, оставляя на месте соприкосновения с деталью неразъемное соединение – скрепляющий шов.

Плюсы:

-

Сварочные аппараты (инверторы) доступны по цене

-

Легкая и компактная конструкция оборудования

-

Возможность сварки в любых положениях

-

Дополнительные функции для облегчения процесса сварки

-

Дешевые расходные материалы

Минусы:

-

Ограничение по виду и толщине свариваемых металлов

-

Низкая производительность относительно других видов сварки (MIG-MAG, TIG)

-

Дополнительные усилия и временные траты на удаление шлака и окалины

Когда пригодится сварочный аппарат для электродуговой сварки? Если оборудование необходимо периодически и производительность не играет особой роли, то инвертор прекрасно подойдет для решения ремонтных и строительных задач. Такой агрегат часто используется в быту и занимает почетное место среди инструментария у многих домашних мастеров.

Полуавтоматическая сварка в среде защитных газов (MIG-MAG) – производительность и перспектива

Аппараты MIG-MAG – шаг в сторону профессиональных сварочных агрегатов. Конечно же, полуавтоматы можно встретить и в быту, но чаще ими пользуются в промышленных предприятиях для производства и мастерских по ремонту автомобилей или слесарным работам.

Основные особенности вида сварки: использование тонкой проволоки вместо электрода и защитного газа для изоляции от окружающей среды. Во время варочного процесса проволока подается автоматически, а сам механизм работы позволяет добиться качественного и эстетичного сварного шва.

В зависимости от газа полуавтоматическая сварка может быть:

-

MIG (Metal Inert Gas) – с использованием инертного газа. MIG аппараты отлично подойдут для сварки алюминия, меди, титановых изделий, никеля и различных сплавов.

-

MAG (Metal Active Gas) — с использованием азота, углекислого газа и других газов, связывающих кислород. Вид сварки используют для заготовок из низколегированных, нелегированных и коррозионно-устойчивых сталей.

В ряде случаев можно не использовать газ вовсе. Для этого понадобится флюсовая проволока, которая изначально имеет достаточную защитную оболочку.

Плюсы:

-

Экономия времени на замене электрода

-

Расширенный диапазон рабочих таков

-

Отсутствие необходимости в постобработке шва

-

Качественный и прочный шов

-

Удобство эксплуатации за счет широкого набора функций

Минусы:

-

Низкая мобильность

-

Возможны затруднения в сварке в труднодоступных местах

-

Дорогостоящий стартовый комплект (помимо аппарата необходимы: горелка, катушка с проволокой, газовые баллоны, редукторы и шланги)

Резюмируя скажем: данный вид сварки предполагает частое использование и уже является настоящим вложением, которое требует отдачи. Хотя для бытового использования в линейках производителей есть доступные аппараты. Например, в серии полуавтоматов FUBAG к таким относится IRMIG 160 и его старшие аналоги.

Аргонодуговая сварка (TIG) – исключительное качество сварного шва

Данный вид сварки не принесет результата, если у сварщика нет должного опыта и подготовки. Начинать с него не стоит, все же инвертор или полуавтомат станут более взвешенным решением.

В отличие от предыдущих способов, здесь вместо проволоки или расходного электрода, используется тугоплавкий электрод из вольфрама с высокой температурой плавления. Процесс проходит в среде защитного газа – аргона. Сам по себе электрод для аргонодуговой сварки не поддается плавлению. Поэтому для шва может использоваться присадочный материал из того, же металла, что и заготовка. В некоторых случаях шов формируется в результате расплавления кромок.

Плюсы:

-

Возможность работать с любыми металлами малых толщин

-

Высокое качество сварного шва

-

Широкий диапазон сварочного тока

-

Тонкая настройка параметров аппаратов

-

Дополнительные функции для облегчения процесса

Минусы:

-

Малая скорость сварочного процесса (относительно других видов сварки)

-

Ручная подача сварочного прутка

-

Тщательная подготовка заготовки

-

Дорогостоящий комплект оборудования

-

Необходимость использования аппарата в закрытом помещении

Тем не менее, данный способ сварки не имеет конкурентов в работе с тонкостенным материалом. Поэтому он всегда остается востребованным для специфических задач.

Что нужно знать о TIG аппаратах? В зависимости от конструкции устройства могут варить на постоянном и (или) переменном токе. Выбирать сварочник на постоянном токе стоит для стали, нержавейки, титана и меди. Агрегаты на переменном токе подойдут для работы с алюминием и его сплавами.

Некоторые сварочные аппараты обладают функцией импульсной сварки. Она важна при работе с алюминием и материалами, содержащими данный вид металла. При помощи функции можно контролировать тепловложение.

Какие из основных видов сварки предпочтительнее?

Итак, обобщим все вышесказанное. Воспользуйтесь таблицей ниже, чтобы подобрать идеальный вариант сварочного аппарата под ваши запросы.

|

|

ВИДЫ МЕТАЛЛОВ |

ТОЛЩИНА МЕТАЛЛА, мм |

ПРЕИМУЩЕСТВА |

ОГРАНИЧЕНИЯ |

|

MMA |

стали (углеродистая, низколегированная, высоколегированная) |

От 2 мм. и выше |

Простота и доступность процесса сварки Минимальный набор расходных материалов Сварка в любых положениях

|

Ограничения по видам и толщинам свариваемых металлов. Ограниченная производительность Необходимость удаления шлака с деталей. |

|

MIG-MAG |

Все виды сталей, медь, алюминий и его сплавы, чугун |

От 1 мм и выше |

Высокая производительность Качественный шов Отсутствие шлака |

Ограниченная мобильность Необходимость в дополнительных расходных материалах и доп. оборудовании |

|

TIG |

Все виды сталей, медь и ее сплавы, чугун, титан Алюминий и его сплавы |

От 0,5 мм и выше |

Возможность сварки любых металлов Эстетический и качественный шов |

Низкая производительность Необходимость в дополнительных расходных материалах и доп. оборудовании |

Вы можете закрепить материал и узнать больше из нашего видео, в котором приведена классификация видов сварки:

Сварка MIG/MAG

Общие сведения

При сварке методами MIG/MAG дуга между подаваемой сварочной проволокой и заготовкой создается с помощью источника питания посредством сварочного пистолета. Дуга оплавляет подлежащий сварке материал и сварочную проволоку, создавая таким образом сварной шов. На протяжении всего процесса сварки устройство подачи проволоки непрерывно подает сварочную проволоку через сварочный пистолет. Сварочный пистолет обеспечивает также подачу к шву защитного газа.

Методы сварки MIG и MAG отличаются друг от друга тем, что при сварке MIG (металлическим электродом в среде инертного газа) используется инертный защитный газ, не принимающий никакого участия в процессе сварки, тогда как при сварке MAG (металлическим электродом в среде активного газа) используется активный защитный газ, который участвует в процессе сварки.

Активный защитный газ обычно содержит углекислый газ или кислород, поэтому метод сварки MAG гораздо более распространен, чем метод MIG. На самом деле, термин «сварка MIG» часто случайно используется для обозначения сварки методом MAG.

Области применения

В настоящее методы сварки MIG/MAG используются в сварочном производстве почти повсеместно. Наиболее крупными пользователями являются тяжелая и средняя промышленность, например, судостроительные предприятия, производители стальных конструкций, трубопроводов и сосудов высокого давления, а также предприятия, занимающиеся ремонтом и техническим обслуживанием.

Сварка MIG/MAG широко используется также в производстве изделий из листового металла, особенно в автомобильной промышленности, в кузовных цехах и на мелких предприятиях. Для любительской сварки и сварки в домашних условиях тоже чаще всего используется аппарат для сварки методом MIG или MAG.

Оборудование

Оборудование для сварки методами MIG и MAG, как правило, состоит из источника питания, устройства подачи проволоки, заземляющего кабеля, сварочного пистолета, дополнительного блока жидкостного охлаждения и баллона с защитным газом или устройства для подсоединения к газораспределительной сети.

Устройство подачи проволоки предназначено для подачи необходимой для сварки присадочной проволоки из бунта в сварочный пистолет.

Кроме того, устройство подачи проволоки обеспечивает возможность включения и выключения источника питания, а также, при использовании электронного источника питания, возможность регулирования напряжения, подаваемого от источника питания. Поэтому источник питания соединен с устройством подачи проволоки кабелем управления. Помимо этого, устройство подачи проволоки регулирует расход защитного газа. Необходимый для сварки защитный газ поступает из газового баллона или из газораспределительной сети.

Машины для сварки методом MIG производства компании Kemppi часто имеют модульную конструкцию, причем возможен свободный выбор охлаждающего устройства, источника питания и устройства подачи проволоки в соответствии с предъявляемыми требованиями. Устройство подачи проволоки может быть отсоединено от источника питания, поэтому нет необходимости передвигать всю сварочную машину с одного рабочего места на другое.

Данные устройства также могут быть снабжены съемным пультом управления и дополнительными функциональными элементами с отдельным приводом.

Сварочный пистолет в процессе сварки нагревается, поэтому для него должно быть предусмотрено газовое или жидкостное охлаждение. В сварочных пистолетах с газовым охлаждением защитный газ, поступающий в пистолет по сварочному кабелю, одновременно играет роль охладителя пистолета. Для пистолетов с жидкостным охлаждением требуется отдельный блок жидкостного охлаждения, обеспечивающий рециркуляцию охлаждающей жидкости, поступающей по сварочному кабелю в пистолет.

Совершенствованию конструкции машин для сварки MIG/MAG мешает бунт сварочной проволоки, размещенный внутри машины. Этот бунт, часто тяжелый, требует много места. Но несмотря на это, самые современные машины для сварки MIG/MAG представляют собой компактные аппараты привлекательного дизайна; в качестве примера можно назвать аппарат MinarcMig Adaptive 180 производства компании Kemppi, которому в 2006 г. была присуждена премия «Красная точка» в области промышленного дизайна.

Техника сварки

При сварке методами MIG/MAG инструментом сварщика является сварочный пистолет. Он используется для подвода к заготовке присадочной проволоки, защитного газа и необходимого сварочного тока. Наиболее важными проблемами при сварке методами MIG/MAG являются положение сварного шва, угол наклона сварочного пистолета, длина свободного конца проволоки, скорость сварки и форма сварочной ванны.

Зажигание дуги производится с помощью триггера, входящего в конструкцию пистолета, после чего пистолет перемещается с постоянной скоростью вдоль разделанных кромок шва. Необходимо вести наблюдение за формированием расплавленного шва. Положение сварочного пистолета и его расстояние до заготовки должны оставаться постоянными.

Особенно важно, чтобы сварщик постоянно был сосредоточен на управлении формированием расплавленного шва. Если сварщик на минуту отвлекся, увеличивается риск образования дефектов сварного шва. В таких случаях рекомендуется на минуту прервать сварку, а затем возобновить её.

Методы MIG/MAG

Синергетическая сварка MIG/MAG

Синергетическая регулировка, или регулировка по одной шкале, означает, что скорость подачи проволоки связана с напряжением и, возможно, с другими параметрами. Это облегчает определение значений параметров сварки, т.к. для регулировки мощности нужна только одна шкала.

Легкость регулировки основана на предварительно заданных синергетических кривых, которые сохраняются в пульте управления сварочной машины. В синергетических кривых может учитываться также ориентировочная толщина материала, что дополнительно облегчает регулировку параметров сварки.

Импульсная сварка

При импульсной сварке источник тока выдает импульсы сварочного тока таким образом, чтобы обеспечить подачу присадочного металла в углубление по одной капле. Максимальный ток импульса достаточно велик, чтобы вбросить материал в углубление, тогда как более низкий базовый ток поддерживает сварочную ванну и конец сварочной проволоки в расплавленном состоянии. Импульсный режим требует использования нескольких взаимозависимых параметров сварки.

Импульсный метод используется, главным образом, при сварке алюминия и нержавеющих сталей. Кроме того, этим методом часто сваривают никелевые и медные компаунды.

Самым большим преимуществом импульсной сварки является отсутствие брызг металла в сварном шве и его хороший внешний вид. При сварке импульсным методом алюминия и нержавеющих сталей снижается пористость. Импульсный метод облегчает сварку никелевых компаундов и других материалов, плохо поддающихся свариванию.

Импульсную сварку можно выполнять на универсальных сварочных машинах

Сварка с двойными импульсами

Сварка с двойными импульсами — это особая форма обычной импульсной сварки. Она позволяет регулировать пульсацию сварочного тока, а также скорость подачи проволоки. Метод двойных импульсов обеспечивает повышение качества сварного шва, улучшая его внешний вид и форму. Кроме того, он оказывает влияние на глубину проплавления сварного шва.

Частотой двойных импульсов называется число повторений двойного импульса за одну секунду. Частота также влияет на внешний вид и погонную энергию сварного шва. .

Сварку с двойными импульсами можно выполнять на универсальных сварочных машинах Kempact™ Pulse 3000 и Kemppi Pro Evolution.

Эффективная сварка MIG/MAG

Высокопроизводительной сваркой MAG называют технологически измененную сварку MIG/MAG, в процессе которой используются необычные параметры. Это позволяет увеличить скорость сварки и повысить производительность. Основное отличие от обычной сварки MIG/MAG заключается в составе защитного газа. К высокопроизводительным методам сварки MAG относятся методы T.I.M.E., Rapid Processing (Скоростная обработка), HI-Dep и Linfast.

Преимуществами высокопроизводительной сварки MAG являются её быстрота и отсутствие брызг металла, регулирование формы проплавления, малый объем выделяющихся паров и дыма, а также возможность применения для самых различных свариваемых материалов. Кроме того, преимуществом является низкая первоначальная стоимость по сравнению с достигаемым повышением производительности.

Сварочные полуавтоматы MIG/MAG | Сварочное оборудовние

| Общая схема сварки мо методу MIG/MAG |

Плюсы и минусы метода MIG/MAG Сварка MIG-MAG (c газом) + Высокая производительность — Наличие газового баллона Сварка порошковой проволокой + Всегда готово к использованию — Необходимо удаление шлаков |

Сварка полуавтоматом – MIG/MAG сварка – процесс сварки металлов, при котором в зону горения дуги под небольшим давлением подается защитный газ, вытесняющий воздух из зоны сварки и защищающий сварочную ванну от кислорода и азота воздуха. В зависимости от применяемого защитного газа выделяют сварку в активных (СО2, Н2, О2) и инертных (He, Ar) газах, а также в смесях.

Подробное описание метода сварки MIG/MAG

MIG/MAG (Metal Inert / Active Gas) — дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного газа с автоматической подачей присадочной проволоки. Это полуавтоматическая сварка в среде защитного газа — наиболее универсальный и распространенный в промышленности метод сварки. Иногда этот метод сварки обозначают GMA (Gas Metal Arc) . Применение термина «полуавтоматическая» не вполне корректно, поскольку речь идет об автоматизации только подачи присадочной проволоки, а сам метод MIG/MAG с успехом применяется при автоматизированнойи роботизированной сварке. Словосочетание «в углекислом газе», к которому привыкли многие специалисты, умышленно упущено, так как при этом методе все чаще используются многокомпонентные газовые смеси, в состав которых помимо углекислого газа могут входить аргон, кислород, гелий, азот и другие газы.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25 … 30 %, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

При традиционном способе сварки можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну. Процесс сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5 … 1,6 мм при короткой дуге с напряжением 15 … 22 В. После очередного короткого замыкания (1 и 2 на рис. ниже, а) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю. В результате длина и напряжение дуги становятся максимальными.

(Рис. 1 «Основные формы расплавления и переноса электродного металла»:

а — короткими замыканиями; б — капельный; в — струйный)

Во все стадии процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи.

Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (5). При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

Частота периодических замыканий дугового промежутка может изменяться в пределах 90 … 450 в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т.д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7 %.

Увеличение плотности сварочного тока и длины (напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера (рис. выше, б), хорошо заметными невооруженным глазом.

При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15 %.

Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности — импульсно-дуговая сварка (рис. ниже). Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи.

Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Можно использовать одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название «струйный» он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей (см. рис. 1 «в»). Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до «критического» для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5 % кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна -колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

Сварка MIG/MAG — сварка стали и нержавеющей стали — EWM AG

Залог прогресса: инновационные сварочные процессы от EWM

Как технологический лидер мы в течение многих десятилетий занимаемся исследованиями и разработками, призванными сделать сварку еще проще, экономичнее и прежде всего гарантировать получение запланированного результата. Вместе с этим мы изучаем и анализируем комплексное взаимодействие отдельных компонентов и параметров, чтобы таким образом оптимизировать весь сварочный процесс.

coldArc/coldArc puls

Сварка и пайка в совершенном исполнении

coldArc:

Короткая дуга с минимальной теплоотдачей, с малым количеством брызг для сварки и пайки, а также для заварки корня шва с высококачественным перекрытием зазора и незначительной деформацией.

coldArc puls:

Оптимальное решение для верхнего диапазона мощности с направленным внесением тепла только на те участки, где оно необходимо.

- Уменьшение деформации и побежалости благодаря минимальному внесению тепла

- Значительное уменьшение количества брызг за счет перехода металла практически без потребления энергии

- Чрезвычайная стабильность процесса даже при использовании длинных шланг-пакетов без дополнительных контролируемых линий

- Возможно использование обычных систем горелок, поскольку переход металла в горелке происходит без затрат энергии и не способствует износу

- Простая сварка корневых слоев при любой толщине листа и в любом положении

- Идеальное перекрытие зазора также при изменяющейся ширине зазора

- Великолепное смачивание поверхности при пайке тонкой листовой стали

- Минимальная доработка, благодаря минимальному образованию брызг также оптимально подходит для лицевых швов

- Нелегированные, низколегированные и высоколегированные стали, а также смешанные соединения, в т. ч. для самых тонких металлических листов

- Пайка хромоникелевых листов с использованием CuAI8/AIBz8

- Пайка и сварка металлических листов с покрытием, например с использованием CuSi, AlSi и Zn

- Заварка корня шва на нелегированных, низколегированных и высоколегированных сталях, а также высокопрочных мелкозернистых сталях

- Лицевые хромоникелевые швы на тонкой листовой стали

Минимальное

внесение тепла

Отличное

решение для стыковых швов, швов внахлестку и угловых швов, благодаря контролю расплава в любом

неудобном положении

Снижение количества брызг на макс.

99 %,

что приводит к уменьшению цветообразования в месте тепловложения и окисления износа благодаря минимизации

зоны термического влияния

coldArc/coldArc puls

- Тепло там, где оно необходимо, при помощи метода coldArc puls

- Заварка корня шва методом coldArc: полный контроль капельного перехода, минимальное количество дефектов

- Наложение слоев и сварка верхних слоев методом coldArc puls

- Увеличение мощности для толстых листов при помощи метода coldArc puls

- Идеальная сварка в области переходной дуги методом coldArc puls

- Переключение между методами coldArc и coldArc puls путем короткого нажатия кнопки горелки для надежной повторной заварки мест прихвата

- Простое моделирование расплава благодаря автоматическому переключению между методами coldArc и coldArc puls при включении функции superPuls

- Отличная и простая сварка вертикальных швов снизу вверх благодаря автоматическому переключению между методами coldArc и coldArc puls при включении функции superPuls без применения техники «елочка»

Отличное перекрытие зазора для корневых слоев

- Идеальное перекрытие зазора при помощи метода coldArc даже при изменении ширины зазора

- Расплав не проваливается

- Хорошее пограничное схватывание даже при смещении кантов

- Отсутствие проникновения проволоки

- Сварка корневых слоев при любой толщине листа и в любом положении

- Наложение слоев и сварка верхних слоев методом coldArc puls

forceArc puls

forceArc puls® – это метод сварки MIG/MAG с минимизацией теплоотдачи импульсной дуги. Она проста в использовании и подходит для сварки нелегированных, низколегированных и высоколегированных материалов во всем диапазоне мощности.

Она отличается прекрасным перекрытием зазора даже при высокой мощности и позволяет вести контролируемую сварку при изменениях воздушного зазора до 4 мм.

forceArc puls® – для наилучшей сварки обычной и высококачественной стали при невероятной экономии издержек!

Преимущества:

Более высокая скорость сварки

- Симметричное формирование шва и максимально возможная толщина угловых швов таврового соединения (размер a)

- Отличная смачиваемость

- Глубокий и концентрированный провар с надежным охватом корня

- Минимизация объемов доработки

- В том числе при работе с покрытыми окалиной или сильно загрязненными листами

- Невысокая нагрузка на сварщика на рабочем месте

- Меньше сварочного дыма

- Тихая сварочная дуга с приятным рабочим шумом

- Легкое управление (отличное смачивание)

Снижение расходов на макс.

30 %

*

благодаря сокращению расхода материалов и энергии, а также уменьшению времени производства

Сокращение внесения тепла на макс.

15 %

*

, приводящее к уменьшению деформации, цветообразования в месте тепловложения и меньшему количеству доработок

Размер а больше на

20 %*,

симметричное формирование шва благодаря глубокому и концентрированному провару с надежным охватом корня

*По сравнению с импульсной дугой

Сварка высококачественной стали

forceArc puls® при сварке высоколегированных сталей (CrNi) по сравнению с forceArc® и импульсной дугой

Метод forceArc puls® позволяет снизить термовложение на 15 % по сравнению с импульсной сваркой. Это способствует уменьшению побежалости и деформации заготовки.

Другие преимущества:- Минимальная погонная энергия

- Уменьшение деформации, побежалости и внутренних напряжений

- Сокращение объемов доработки (рихтовка, шлифование, чистка)

- Предотвращение выгорания легирующих элементов, что позволяет повысить коррозионную стойкость

Сравнение размера a и провара при forceArc puls®, forceArc® и сварке импульсной дугой

forceArc puls® формирует симметричный угловой шов таврового соединения. Это является предпосылкой для достижения максимальной толщины шва при заданной мощности расплавления (DV).

Размер а на 20 % больше по сравнению с импульсной дугой.

И наоборот: заданной толщины шва можно достичь при на 20 % большей скорости, чем при импульсной сварке.

ИмпульсVs = 45 см/мин, a = 4,8 мм

forceArc puls®

Vs = 60 см/мин, a = 5,1 мм

Сварка стали

Ваши преимущества

- Практически полное отсутствие брызг

- Безупречный внешний вид шва

- Меньше подрезов, оптимальное смачивание кромок

- Возможность обработки покрытых окалиной или загрязненных поверхностей

- Симметричный сварной шов

forceArc

Выгодная сварка, экономия расходов

Стабильная по направленности, мощная сварочная дуга с минимальной теплоотдачей и глубоким проваром для верхнего диапазона мощности. Нелегированные, низколегированные и высоколегированные стали, а также высокопрочные мелкозернистые стали.

Глубокий провар,

за счет чего возможно уменьшение величины a

или поперечного сечения шва

Быстрая регулировка

длины вылета электрода

Особое преимущество, например

при выполнении очень узких швов и угловых швов таврового соединения

- Уменьшенный угол раскрытия шва благодаря глубокому провару и стабильной по направленности сварочной дуге

- Сокращение количества слоев

- Меньшая деформация за счет концентрированной сварочной дуги с минимальной теплоотдачей

- Прекрасный охват корня шва и пограничное схватывание

- Идеальная сварка даже при очень длинном вылете проволоки

- Уменьшение подрезов

- Почти полное отсутствие брызг

- Особые преимущества, например при сварке динамических угловых швов таврового соединения

- Нагруженные элементы, например несущие части мостов

- Вагоностроение и стальные конструкции

- Нелегированные, низколегированные и высоколегированные стали, а также высокопрочные мелкозернистые стали

- Ручная и автоматизированная обработка

- Сварные угловые швы таврового соединения имеют большую глубину провара

Сравнение методов сварки forceArc и стандартной сварки струйной дугой Технологическим институтом сварки (TWI)

Стыковые швы,

сваренные с малыми углами раскрытия

30° и 40°,

соответствуют требованиям

EN ISO 15614-1:2004

Сокращение

времени сварки

на 50 %

по сравнению со стандартной дугой благодаря меньшему объему шва

Соответствие

требованиям

EN ISO 156141:2004

у угловых швов таврового соединения с

выраженным профилем провара без

подрезов

forceArc/forceArc puls

- Комбинация методов forceArc puls, forceArc и coldArc

- Сварка корневого слоя методом coldArc, промежуточных слоев методом forceArc и верхнего слоя методом forceArc puls

- Меньше слоев благодаря меньшим углам раскрытия шва

- Отличное зажигание и заполнение кратера при помощи метода forceArc puls, сварка методом forceArc

- Незначительная побежалость материала за счет меньшего внесения тепла

- Снижение температуры промежуточных слоев и минимальные структурные изменения

- Особое преимущество, например при сварке мелкозернистых сталей

- Сниженная угловая усадка при выполнении угловых швов таврового соединения

Листовой металл: S 235; 20 мм

Газ: M21-ArC-18

Проволока: 1,2 мм G4Si1

Валики: 4

Позиция: PC

Угол раскрытия: 10°

Провар с одной стороны, без подкладки

Комбинация coldArc, forceArc и forceArc puls

Выгодная сварка, экономия расходов

- Общее снижение расходов до 60 %

- Снижение к минимуму объема работ по разделке кромок

- Малое количество слоев

- Меньше расход присадочных материалов и защитного газа

- Уменьшение времени сварки

- Особое преимущество для конструктивных элементов, находящихся под динамической нагрузкой

Листовой металл: S 355; 30 мм

Газ: M21-ArC-18

Проволока: 1,2 мм G4Si1

Валики: 11

Позиция: PB/PA

Угол раскрытия:: 25°

Провар с одной стороны, без подкладки методом forceArc

rootArc/rootArc puls

Сварочная дуга с оптимальным контролем расплава

rootArc:

Отлично моделируемая короткая дуга для максимального упрощения перекрытия зазора и сварки в неудобных положениях.

rootArc puls:

Идеальное решение для целенаправленного внесения тепла для верхнего диапазона мощности.

- Уменьшение количества брызг в сравнении со стандартной короткой дугой

- Идеальное решение для листов толщиной от 1 мм

- Оптимальный вариант для сварки в неудобных положениях и потолочных швов

- Короткая дуга с уменьшенной отдачей энергии

- rootArc puls для сварки в переходной области, а также для наложения слоев и сварки верхних слоев

- Идеальная сварка в положении снизу вверх (PF) с минимальной теплоотдачей методом rootArc-superPuls

- Ярко выраженный корень шва и надежное пограничное схватывание

- Сварка вертикальных швов снизу вверх без маятникового движения

- Нелегированные и низколегированные стали

- Ручная и автоматизированная обработка

Простое перекрытие зазора при сварке вертикальных швов сверху вниз

- Ровный, прочный вертикальный шов сверху вниз без предварительного расплава

- Отличное перекрытие зазора

- Дуга с уменьшенным внесением тепла и малым количеством брызг

- Ярко выраженный корень шва и надежное пограничное схватывание

rootArc/rootArc puls

- Внесение тепла при необходимости методом rootArc puls

- Заварка корня шва методом rootArc: простой контроль расплава

- Наложение слоев и сварка верхнего слоя методом rootArc puls

- Увеличение мощности для толстых листов при помощи метода rootArc puls

- Переключение между методами rootArc и rootArc puls путем короткого нажатия кнопки горелки для надежной повторной заварки мест прихвата

- Простой контроль расплава благодаря автоматическому переключению между методами rootArc и rootArc puls при включении функции superPuls

- Простая и быстрая сварка вертикальных швов снизу вверх благодаря автоматическому переключению между методами rootArc и rootArc puls при включении функции superPuls

Сварка вертикальных швов снизу вверх в положении PF

- Отличная сварка вертикальных швов снизу вверх (PF) методом rootArc-superPuls

- Надежный охват корневой точки

- Отпадает необходимость в маятниковом движении

- Равномерная чешуйчатость создает хорошую оптику шва

Ваши преимущества

- Безопасная сварка короткой дугой в любых положениях

- Оптимальный выбор для вертикальных швов снизу вверх (PF) без применения техники «елочка»

- Надежная и быстрая заварка корня шва с качеством ТIG

- Простая сварка вертикальных швов сверху вниз и потолочных швов

- Идеально для CO2 и газовой смеси

- Короткая дуга с уменьшенной отдачей энергии для простого перекрытия зазора

- Переход материала практически без брызг, цифровой контроль

- Идеальное решение для листов толщиной от 1 мм

- Хорошо подходит для стыковых швов и швов внахлестку

pipeSolution

Мощная сварочная дуга для быстрой и надежной сварки с зазором и без него во всех положениях.

Надежная заварка корня шва

- Для листов любой толщины

- Используется для металлических листов и труб в любых положениях

- Расплав не проваливается и не падает

- Ярко выраженный корень шва

- Максимально надежное пограничное схватывание

- Легкое управление в любом неудобном положении

- Надежные корневые слои также без воздушного зазора

pipeSolution + импульсная сварка

Комбинация в одном аппарате

- Заварка корня шва с использованием технологии pipeSolution: стабильная основа для заполняющих и верхних слоев

- Формирование слоев импульсной сваркой: надежное пограничное схватывание в любом положении

- Высокая безопасность и одновременно высокое качество сварочного шва

- Экономичная альтернатива сварке TIG

Сварка MAG практически без брызг – оптимальное использование энергии и ресурсов

- Экономия энергии благодаря инверторной технологии

- Снижение расходов на заработную плату за счет увеличения скорости сварки

- Отпадает необходимость в использовании подкладок

pipeTruck – практичная система для автоматизированной орбитальной сварки

- Большой потенциал экономии затрат

- Безупречное, воспроизводимое качество

- Высокая мощность расплавления

- Продолжительное время горения сварочной дуги

- Очень простое обслуживание

- Сокращение до минимума времени наладки

- Корневой, заполняющий и верхний слои с воздушным зазором и без него

Сварочные работы методом MIG-MAG

На сегодняшний день одним из основных классов сварки является сварка метотодом MIG-MAG. Работа в данном случае выполняется плавящимся электродом, который находится в среде защитного газа. В зависимости от используемого типа защиты выделяются два вида:

MIG — сварка, при которой в качестве изолирующей среды выступает инертный газ, такой как гелий либо аргон.

MAG — вид сварки с применением активного газа, например азота, углекислого газа и т.д.

Также существуют сварочные полуавтоматы, которые способны работать как с инертными, так и с активными газами, что делает их весьма многофункциональными. Определенный тип газа либо смесь применяются в зависимости от поставленных задач. Скажем, при образовании потолочных швов, как правило, применяется гелий, потому что он легче воздуха, следственно надежнее защищает сварочную ванну, чем, скажем, достаточно тяжелый углекислый газ, который применяется намного чаще при сварке в горизонтальном положении (например, швы на полу). Вертикальный же шов может затребовать их смеси, а его процентное соотношение будет зависеть от ведения шва сверху вниз либо снизу вверх.

Принцип работы

Основной принцип сварки типа MIG-MAG довольно прост. Проволока во время работы подается через сварочный пистолет в зону сварки. Ее плавление в свою очередь происходит в дуге. Помимо того, что проволока играет роль токопроводящего электрода, она еще является присадочным материалом. Сама зона сварки (сварочная ванна, зона дуги и электрод) защищены потоком газа. Помимо традиционной сварки с поддержкой оборудования MIG-MAG можно исполнять паяное соединение изделий из сплавов железа. Причем, делать пайку можно как нержавеющих сталей, так и низкоуглеродных, а также с медными сплавами.

По сопоставлению с другими видами сварки MIG-MAG имеет наибольшую степень защиты расплавленного металла за счет применения газов, не разрешающих воздуху проникнуть в рабочую зону. Помимо отличной изоляции сварочной ванны от внешнего воздействия, MIG-MAG предоставляет возможность работы в любом положении, а также визуально прослеживать процесс плавки, формировать шов и при необходимости править его. Он получается более ровным, а главное — с полным отсутствием шлака.

Виды оборудования

На данный момент среди широкого ассортимента устройств для сварки различают:

Сварочные полуавтоматы, предназначенные для проведения работ с электродной проволокой в среде защитного газа. Самый распространенный и повсеместно используемый вид полуавтоматов. Сварная ванна надежно защищена от внешней атмосферы потоком газа, что помогает избежать множества недостатков и следить за всем процессом, влияя на толщину шва и глубину провара. В качестве защиты применяется как один тип газа, так и смесь из нескольких, что зависит от задачи, поставленной перед сварщиком и пространственного положения свариваемого металла.

Сварочные полуавтоматы, предназначенные для проведения работ с само защитной порошковой проволокой. Особенность таких аппаратов — заключается в способности работать без применения защитных газов, а лишь при помощи само защитной проволоки, что гораздо расширяет сферу использования техники. Для придания шву нужных сварщику свойств в проволоку добавляются требуемые легирующие присадки.

Модели сварочных полуавтоматов, оборудованные электронным управлением, предназначены для проведения работ в непрерывном режиме при создании протяжных швов, но также они подходят и для точечной сварки вследствие возможности электронной регулировки времени сварки.

Сварочные полуавтоматы — представляют собой инверторы, предназначенные для MMA, MIG-MAG и TIG сварки. Они обладают малыми габаритами, мобильны, но в то же время достаточно мощны. Все их настройки автоматизированы, что позволяет применять их как опытным сварщикам, так и новичкам. Сфера применения очень широка — начиная от небольших монтажных и бытовых работ, заканчивая сваркой узлов летательных агрегатов и даже атомных установок.

Различаются и типы горелок:

S-образную горелку отличает маленький вес и способность регулировать электрод непосредственно во время сварки. Данная горелка абсолютно не затрудняет доступ к месту сварки.

Сварочный пистолет чаще используется для работы, исполняемой мягкой и тонкой проволокой. Применяется при двухтактном приводе проволочного электрода, когда он одновременно тянется в горелке, расположенной в ней системой подачи, и в то же время проталкивается в рукав сварочного шланга.

Горелки с малой катушкой применяются для весьма мягкой и тонкой проволоки. Такая горелка представляет собой систему подачи проволоки, в которой подающий мотор встроен в держатель, а миникатушка, в свою очередь, располагается на самой горелке.

Горелка с дисплеем имеется исключительно у цифровых моделей сварочного оборудования. На дисплее отражается все, начиная от количества успешных запусков горелки и заканчивая размерами пламени и (на самых новых моделях) причинами блокировки горелки в случае ошибки работы оборудования.

Значения технических характеристик сварочного оборудования

Max мощность: это показатель энергопотребления устройства. Зная данный показатель можно рассчитать выдержат ли пробки и проводка применение аппарата, а также приблизительные финансовые затраты на электричество, что немаловажно для тех, кто собирается купить сварочный агрегат для личного применения.

Ток предохранителей: главный показатель для тех, кто хочет сберечь свою проводку. К примеру, если применять слабую проводку без предохранителей, то это приведет к короткому замыканию и пожару. Соответственно, чем выше показатель тока предохранителей, тем надежнее требуется проводка.

Количество фаз/напряжение: от числа фаз, указанных в характеристиках сварочного полуавтомата, зависит, какое напряжение должно применяться при работе с ним. Соответственно, однофазные устройства эксплуатируются под напряжением 220В, а трехфазные при 380В. Если это правило не соблюдается, то аппарат ломается и мгновенно выходит из строя.

Max/Min сварочный ток: данный показатель характеризует мощность сварочного агрегата. Единицей измерения являются амперы. Прямо пропорционально этому показателю выбирается и диаметр электродов — чем выше сварочный ток, тем больший по диаметру электрод можно использовать, так возрастает эффективность.

Область применения

В наши дни нет такой ветви промышленности, где не применялась бы MIG-MAG сварка. Основной сферой является машиностроение, производство автомобилей, рельсовых транспортных средств, а так же локомотивов. Не обходится без такого типа сварки судостроение и мостостроение. Применима она и при возведении разных конструкций из стали, в производстве кранов, бурильных установок и силовой техники. Особенно распространена MAG сварка по причине низкого уровня водорода в металле, используемом для изготовления подобных конструкций. Реже MAG встречается в приборостроении, трубопроводном производстве, где предпочтительна сварка основными стержневыми электродами. Помимо промышленности MIG-MAG не редкость и в ремесленном деле. Так, например, почти в каждой мастерской, как авто-, так и слесарной, встречается MIG-MAG установка. Распространена она и на заводах по производству металлоконструкций и металлических изделий.

Быстрый переход:

Полуавтоматическая сварка в среде защитных газов (MIG/MAG) – Осварке.Нет

Полуавтоматическая сварка — механизированная дуговая сварка металлическим плавящимся электродом (проволокой) в среде защитных газов. Способ также известен как MIG/MAG сварка. В зависимости от типа используемого защитного газа различают сварку в инертных газах (MIG) и активных (MAG). В качестве активных газов преимущественно используют сварку в среде углекислого газа. В отличии от ручной дуговой сварки покрытыми электродами при механизированной сварке подача электрода в зону сварки выполняется с помощью механизмов, а сварщик перемещает горелку вдоль оси шва и выполняет колебательные движения электродом по необходимости.

Рис. 1. 1 – горелка, 2 – сопло, 3 – токоподводящий наконечник, 4 – электродная проволока, 5 – дуга, 6 – шов, 7 – ванна, 8 – основной металл, 9 – капля металла, 10 – газовая защита.

Сущность метода и общие принципы полуавтоматической сварки

Механизированная сварка, как и другие виды дуговой сварки, осуществляет за счет большей тепловой энергии сварочной дуги сконцентрированной в месте ее горения. Температура дуги больше температуры плавления металлов, поэтому под ее воздействием кромки сварного изделия плавятся, образуя сварочную ванну из жидкого металла. Дуги при этом горит между основным металлом и сварочной проволокой, которая выполняет функции подвода дуги к зоне сварки и является присадочным металлом для заполнения зазора между кромками.

Сварочная проволока с кассеты непрерывно подается в зону сварки при помощи подающего механизма, который проталкивает ее по каналу в рукаве к соплу сварочной горелки.

Сварочная дуга, расплавленный металл, конец сварочной проволоки, околошовная зона находятся под защитой газа, выходящего с горелки. Для получения более качественного шва, иногда выполняют подачу защитного газа дополнительно с обратной стороны шва.

В отличии от ручной сварки, отсутствие покрытых электродов позволяет механизировать процесс или полностью автоматизировать.

Оборудование для полуавтоматической сварки

В комплект оборудования для механизированной сварки входят источник питания сварочной дуги, подающий механизм, газовое оборудование, горелка. Для повышения производительности и избежания перегрева горелки при серийном производстве могут использоваться системы охлаждения.

Источники питания сварочной дуги

Для сварки в среде защитных газов изготавливают источники питания с жесткими внешними вольт-амперными характеристиками. Сварка производится на источниках постоянного тока — сварочные выпрямители, преобразователи, инверторы или специальные установки, содержащие в себе источник питания и подающий механизм, а также блок управления. Источники питания переменного тока практически не используются.

Многопостовые источники питания

Для организации работы в цехах на производстве со стационарными сварочными постами целесообразно использовать многопостовые источники питания. Для этих целей можно использовать преобразователи и выпрямители. Существует две схемы организации многопостовой сварки.

Первая схема используется когда сварка производиться одинаковыми режимами на каждом посте с частыми замыканиями сварочной цепи (возбуждение дуги). При такой схеме в цепь каждого сварочного поста включают дроссель, который способствует снижению влияния постов друг на друга при одновременной работе.

Вторая схема может быть использована для регулирования режимов сварки индивидуально на каждом посте с минимальным влиянием постов друг на друга. В таком случае напряжение холостого хода многопостового источника питания устанавливают на максимум, а снижение силы тока (регулирование) выполняется с помощью балластного реостата на каждом посте.

Механизмы подачи проволоки

Механизмы подачи проволоки используются для стабильной подачи проволоки и регулирования скорости подачи в сварочную горелку. Обычно подающий механизм состоит из электродвигателя, редуктора, тормозящего устройства, подающих и прижимных роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа.

В зависимости от числа роликов различают двухроликовые и четырехроликовые подающие механизмы. Последние более надежные и рекомендуется использовать для проволоки большего сечения или при сварке порошковой проволокой.

Для увеличения радиуса проведения сварочных работ и обеспечения стабильной подачи сварочной проволоки могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ от 10 до 20 метров. Промежуточные механизмы синхронизируются с основным что позволяет значительно удалятся от источника питания или полуавтомата и газового оборудования.

Механизмы подачи проволоки

Механизмы подачи проволоки используются для стабильной подачи проволоки и регулирования скорости подачи в сварочную горелку. Обычно подающий механизм состоит из электродвигателя, редуктора, тормозящего устройства, подающих и прижимных роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа.

В зависимости от числа роликов различают двухроликовые и четырехроликовые подающие механизмы. Последние более надежные и рекомендуется использовать для проволоки большего сечения или при сварке порошковой проволокой.

Для увеличения радиуса проведения сварочных работ и обеспечения стабильной подачи сварочной проволоки могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ от 10 до 20 метров. Промежуточные механизмы синхронизируются с основным что позволяет значительно удалятся от источника питания или полуавтомата и газового оборудования.

Сварочные полуавтоматы

Сварочные полуавтоматы — специальные установки для механизированной сварки в среде защитных газов содержащие в себе источник питания, подающий механизм, горелку и блок управления процессом. Дополнительно полуавтомат может иметь дистанционный пульт управления, включать схемы позволяющие выполнять сварку в импульсно-дуговом режиме и т.д.

Сегодня чаще используется схема сварки от сварочного полуавтомата, чем источник питания + подающий механизм.

Сварочная горелка

Выполняет несколько функций, среди которых: направление проволоки в зону сварки, подвод тока к сварочной проволоке, подача защитного газа, управление процессом при помощи кнопки управления. Все это возможно благодаря использованию специального шланга внутри которого находится сразу несколько элементов — сварочные кабеля, управляющие провода, спиралеобразный канал для направления проволоки, трубка для подачи газа, а иногда и для подачи воды.

Газовое оборудование для полуавтоматической сварки

В состав газового оборудования для сварки полуавтоматом входят: баллон, редуктор, ротаметр, подогреватель, осушитель, смеситель газов, рукава (шланги).

Баллоны

В баллонах хранят и транспортируют сжатые газы. Содержащийся в баллоне газ можно распознать по цвету и надписи на баллоне.

Редуктор (регулятор давления)

Редуктор присоединяется к вентилю баллона, предназначен для понижения давления от баллонного до рабочего и постоянного его поддер

жания. Для регулирования расходов газа (давления) вращают маховик на редукторе.

Подогреватель

При сварке в среде углекислого газа редуктор дополнительно комплектуется подогревателем газа, чтобы избежать замерзания редуктора.

При большем расходе углекислого газа наблюдается резкое снижение температуры, что приводит к замерзанию в редукторе влаги содержащейся в углекислоте. Работает подогреватель от постоянного (20 В) и переменного (36 В) тока.

Баллоны

В баллонах хранят и транспортируют сжатые газы. Содержащийся в баллоне газ можно распознать по цвету и надписи на баллоне.

Редуктор (регулятор давления)

Редуктор присоединяется к вентилю баллона, предназначен для понижения давления от баллонного до рабочего и постоянного его поддержания. Для регулирования расходов газа (давления) вращают маховик на редукторе.

Подогреватель

При сварке в среде углекислого газа редуктор дополнительно комплектуется подогревателем газа, чтобы избежать замерзания редуктора.

При большем расходе углекислого газа наблюдается резкое снижение температуры, что приводит к замерзанию в редукторе влаги содержащейся в углекислоте. Работает подогреватель от постоянного (20 В) и переменного (36 В) тока.

Осушитель

Для поглощения влаги находящейся в углекислом газе в состав газового оборудования иногда включают осушитель большего или низкого давления. Осушитель высокого давления устанавливается перед редуктором, а низкого — после редуктора. Поглощает влагу специальное вещество — алюмогликоль или силикагель. Свойства обеих веществ можно восстановить путем прокалывания при температуре 250-300 ºC.

Ротаметр

Ротаметры используются для определения расходов защитного газа, когда на редукторе нет предустановленного расходомера.

Рукава (шланги)

Гибкие трубки изготавливаемые из вулканизированной резины усиленные льняной тканью. С их помощью защитный газ транспортируется к горелке и другим частям газового оборудования.

Смеситель газов

Смеситель газов предназначенный для приготовления смеси газов при подаче из нескольких баллонов.

Техника полуавтоматической сварки

Сварка стыковых соединений полуавтоматом

Детали не большей толщины 0,8-4 мм сваривают без разделки кромок закрепленными в сборочно-сварочных приспособлениях.Сваривают тонкий металл на подкладках из того же металла что и изделие или на медных и нержавеющих съемных подкладках. Металл толщиной свыше 4мм можно сваривать как на весу, так и на подкладках.

Тонкий металл при сварке полуавтоматом гораздо легче сваривается при в вертикальном положении. Сварку ведут углом назад, а горелку передвигают в направлении сверху-вниз. При этом сварщику хорошо видно формирование шва и зону сварки.

Для сварки толстого металла лучше использовать газы повышающие тепловую мощность дуги — гелий или смеси гелия и аргона. При этом нужно следить за положением горелки относительно шва. Небольшое отклонение горелки от вертикали способно привести к несплавлению кромок сварных деталей.

Сварка угловых и тавровых соединений полуавтоматом

Сварку угловых предпочтительней вести при расположении сварных деталей в лодочку. При этом выпуск электродной проволоки увеличивают на 10-15% по сравнению со сваркой стыковых швов в нижнем положении.

Сварка угловых и тавровых швов усложняется плохим наблюдением за формированием шва из-за сопла горелки. Расстояние e = 0, при толщине металла до 5 мм, и e = 0,8-1,5 при толщине металла свыше 5 мм.

Сварка нахлесточных соединений

Сварка нахлесточных соединений при толщине металла меньше 1,5 мм выполняется на медной или стальной подкладке за один проход.

Сварка деталей толщиной более 1,5 мм выполняется на весу за несколько проходов.

Сварка горизонтальных швов полуавтоматом

Сварка горизонтальных швов ведется «углом вперед» без поперечных колебательных движений горелкой. Металл толщиной более 6 мм сваривают за несколько проходов.

Сварка деталей до 3 мм ведется под прямым углом горелки оси горелки относительно сварных деталей, без разделки кромок.

Сварка деталей более 3 мм в горизонтальном положении сваривается с разделкой верхней кромки, а горелка наклоняется относительно верхней детали под углом примерно 70º.

Сварка вертикальных швов

Сварку вертикальных швов рекомендуется выполнять проволокой диаметра 0,8-1,2 мм со свободным формированием шва. Можно применять технику частых коротких замыканий или использовать источники с импульсной дугой. Детали толщиной до 4 мм лучше сваривать способом сверху-вниз без колебательных движений. Если предполагается выполнять сварку односторонним швом, лучше собирать детали с зазором.

Сварка потолочных швов

Потолочные швы толщиной более 6 мм лучше сваривать за несколько проходов. Сварку алюминия и его сплавов полуавтоматом рекомендуется вести углом вперед, а сварку сталей, меди, титана и других металлов — углом назад.

Преимущества и недостатки полуавтоматической сварки

К преимуществам сварки полуавтоматом относят:

- Возможность сравнительно легко получить качественное сварное соединение, в том числе для тонкостенных сварных конструкций.

- Высокая производительность сварки данным методом по сравнению с ручной дуговой сваркой, газовой сваркой и др.

- Механизированную сварку в среде защитных газов можно выполнять во всех пространственных положениях: нижнем, горизонтальном, вертикальном и потолочном.

- Отсутствие флюсов и покрытий, а соответственно операций по очистке шва от шлака.

- Дуга при сварке в защитных газах более сконцентрированная, поэтому зона термического влияния минимальная.

- Сварка сопровождается незначительными напряжениями и деформациями.

- Возможность полной автоматизации процесса сварки.

Недостатки способа:

- При сварке на открытом воздухе или сквозняке повышается вероятность нарушения газовой защиты.

- Разбрызгивание электродного металла во время сварки, особенно при использовании углекислого газа.

- При сварке на режимах с повышенной мощностью возникает потребность в использовании систем водного охлаждения из-за сильного нагрева оборудования.