Основные методы сварки

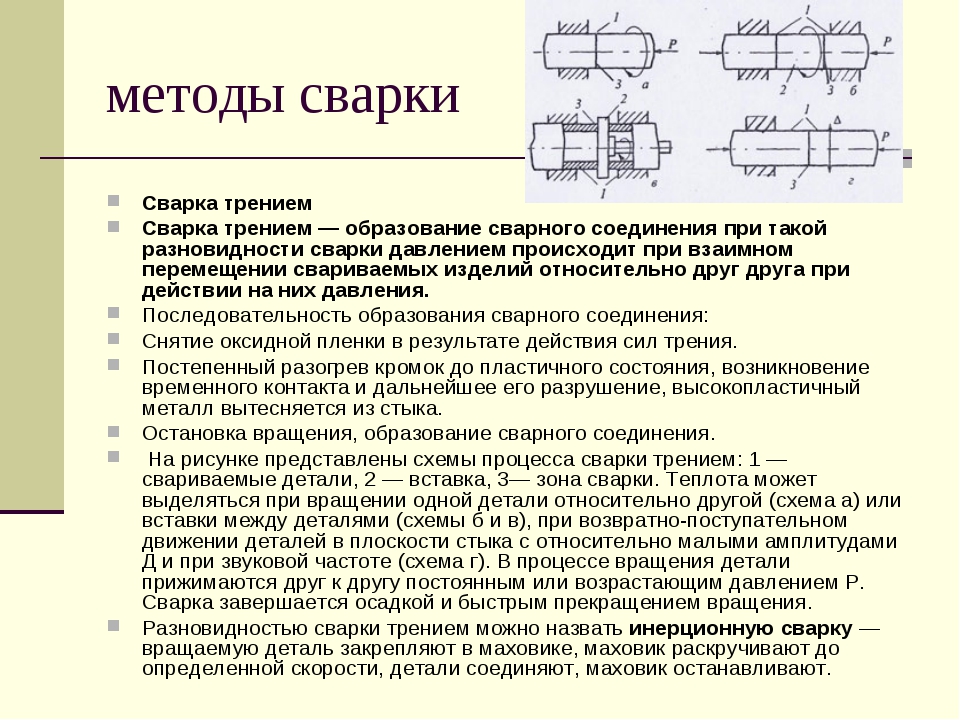

Самые популярные методы сварки

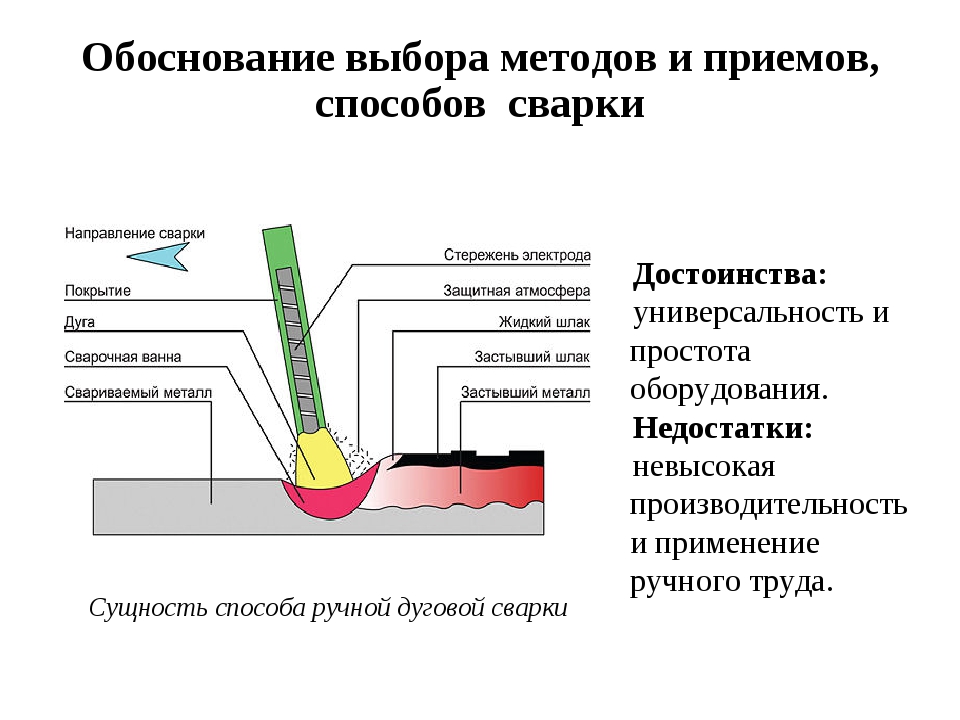

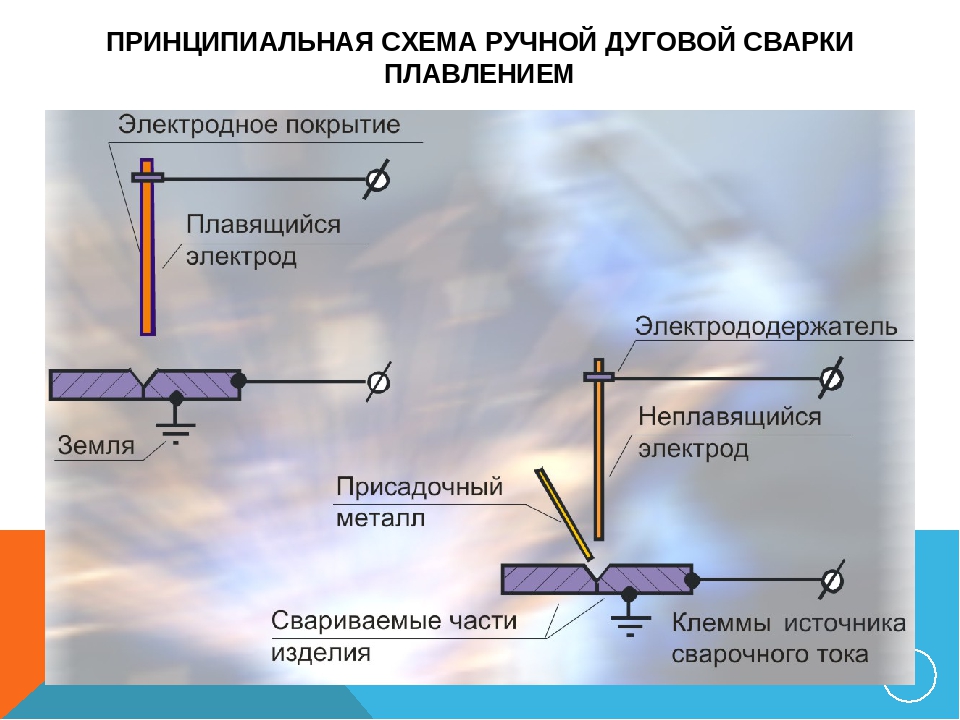

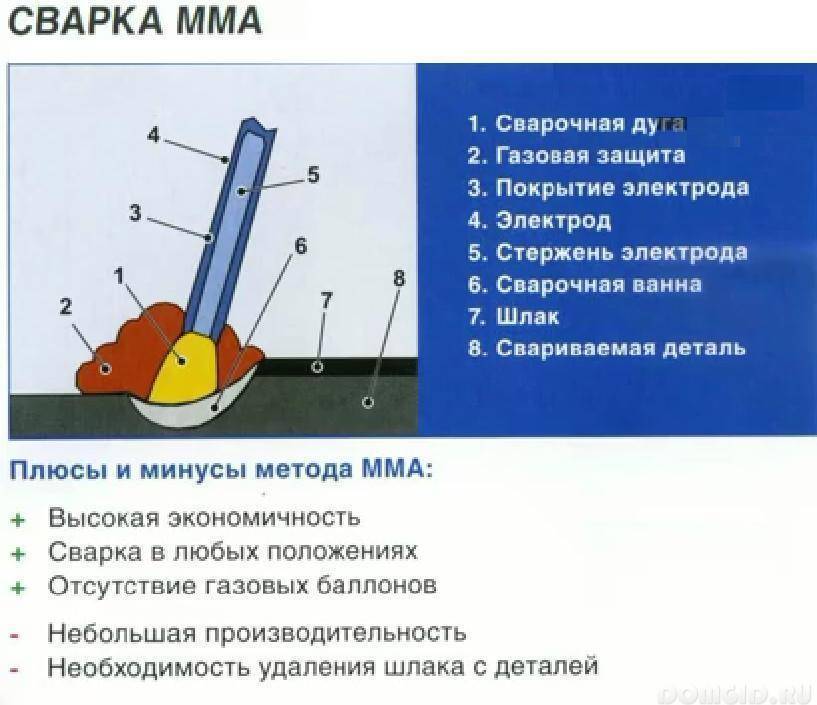

ММА — дуговая ручная сварка, производимая при помощи штучных электродов. Дуга появляется между материалом, а также плавящим электродом, являющимся одновременно и присадочным материалом. Происходит плавление не только электрода, но и его покрытия. При этом наблюдается образование газов и шлака. По окончании процесса сварки шлак легко удаляется при помощи специального инструмента, представляющего собой гибрид маленького молотка и щётки, снабжённой изготовленной из проволоки щетиной. Такая щетка входит в комплект многих сварочных аппаратов.

Данный метод используется для сварки различных видов сталей, а также чугуна. К недостаткам этого метода можно отнести низкое качество сварочного шва. Зато предназначенные для ММА-сварки аппараты являются самыми дешёвыми, поэтому пользуются самым большим спросом.

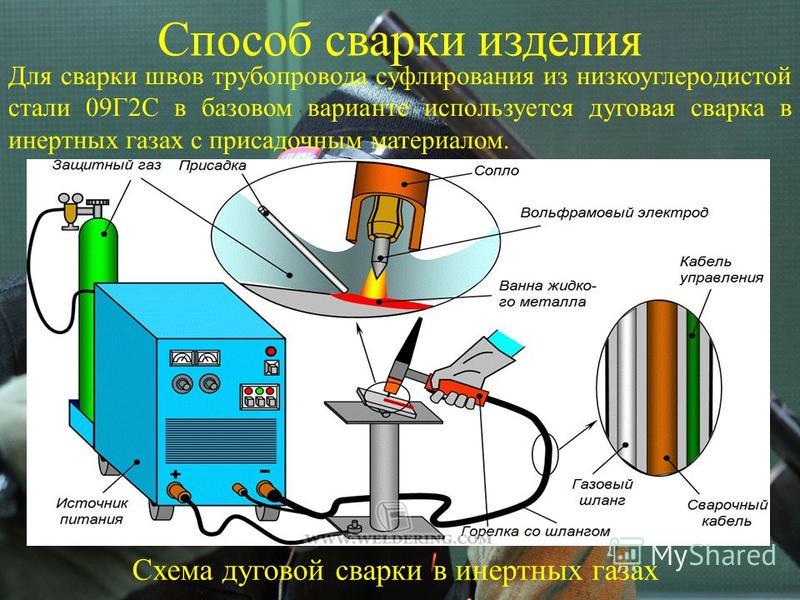

TIG — это аргонно-дуговая сварка.

Данный метод используется для сварки титановых, магниевых либо алюминиевых сплавов, цветных металлов, низкоуглеродистой или нержавеющей стали. Функцию защитного газа в данном случае обычно выполняет аргон, гелий либо их смесь, иногда также добавляют азот или водород.

Помимо возможности сваривать цветные металлы, преимуществами TIG-сварки является отсутствие брызг, высокое качество шва и почти полное отсутствие шлаков. Недостатком же является низкая скорость работы.

MIG/MAG — это полуавтоматическая сварка, осуществляемая в среде защитных газов.

Полуавтоматическую сварку используют для сваривания различных тонкостенных деталей, к примеру, кузовных элементов автомобилей.

Используемые при сварке электроды

- С кислым покрытием. Основу этого покрытия составляют окислы железа, кремния и марганца. Металл шва, который выполняется электродами с таким покрытием, склонен к образованию трещин. Сварка может выполняться переменным либо постоянным током.

- С рутиловым покрытием.

В основе покрытия таких электродов лежит рутиловый концентрат. Стойкость металла шва, выполняемого при помощи таких электродов выше, нежели шва, получаемого при использовании электродов с кислым покрытием. Кроме этого, используя электрод с рутиловым покрытием, вы сможете снизить потери металла на разбрызгивание, добиться при сварке переменным током мощного и стабильного горения дуги, а также облегчить отделимость шлаковой корки.

В основе покрытия таких электродов лежит рутиловый концентрат. Стойкость металла шва, выполняемого при помощи таких электродов выше, нежели шва, получаемого при использовании электродов с кислым покрытием. Кроме этого, используя электрод с рутиловым покрытием, вы сможете снизить потери металла на разбрызгивание, добиться при сварке переменным током мощного и стабильного горения дуги, а также облегчить отделимость шлаковой корки. - С основным покрытием. Основу данного покрытия составляют фтористые соединения и карбонаты. Металл шва, получаемого при использовании электродов с основным покрытием, отличается повышенной пластичностью и стойкостью к образованию горячих трещин.

- С целлюлозным покрытием. Использование электродов с таким покрытием позволяет осуществлять сварку вертикальных швов методом сверху вниз.

Переменный или постоянный ток?

Преимуществами сварки на постоянном токе являются возможность сварки чугуна и цветных металлов, более высокое качества шва, сниженное разбрызгивание металла, возможность использования импульсного режима. Преимуществом сварки на переменном токе является более доступная цена.

Преимуществом сварки на переменном токе является более доступная цена.

Подытоживая вышесказанное, можно отметить, что при выборе сварочного аппарата и метода сварки следует учитывать следующие факторы: какие изделия вы собираетесь изготавливать, из каких именно материалов, какие требования предъявляете к качеству шва, к стоимости сварочного аппарата и пр.

Лучший метод сварки | Объективное мнение | Euro Welder

Не пропускайте интересный контент!Не пропускайте интересный контент!

Давайте вместе с Вами разберемся и выясним какой же вид сварки лучший. Ответить на этот вопрос однозначно не представляется возможным, поскольку каждый вид сварки предназначен под определённые задачи и хороший специалист должен обладать практическими и теоретическими знаниями минимум по нескольким методам.

Поступим следующим образом: возьмём 5 основных методов сварки и выясним какой вид сварки наиболее востребован на сегодняшнее время и где применяется, а также расставим по местам и в конце сделаем выводы.

1. Полуавтоматическая сварка в среде защитных газов и без них (MIG/MAG 135/136)

Несомненный лидер среди остальных методов, поскольку представлен большим количеством вакансий на рынке труда. Сварка полуавтоматом на сегодняшний день самая востребованная по нескольким причинам: высокая производительность (скорость сварки), высокое качество сварных швов и низкая зашлакованность, возможность сваривать различные виды металлов — черную сталь, нержавеющую, алюминий и т.д, невысокая себестоимость.

Сварщик выполняет сварку полуавтоматом. Все представленные в статье картинки заимствованы из свободного источника — Яндекс.КартинкиСварщик выполняет сварку полуавтоматом. Все представленные в статье картинки заимствованы из свободного источника — Яндекс.Картинки

2. Аргонно-дуговая сварка неплавящимся электродом (TIG — 141)

Аргонно-дуговая сварка занимает второе место по востребованности на сегодняшнее время, по сколько, не смотря на дорогую себестоимость, способна давать лучшее качество сварки среди всех остальных методов. Швы TIG совершенно не образуют шлака и имеют очень плотную кристаллическую структуру. Кроме того, в отличие от остальных методов, аргонно-дуговая сварка способна сваривать практически все виды металлов, применяемых на различным производствах. Из минусов — низкая скорость сварки и высокая себестоимость. Интересные факты о сварке TIG Вы можете узнать в нашей статье по этой ссылке.

Швы TIG совершенно не образуют шлака и имеют очень плотную кристаллическую структуру. Кроме того, в отличие от остальных методов, аргонно-дуговая сварка способна сваривать практически все виды металлов, применяемых на различным производствах. Из минусов — низкая скорость сварки и высокая себестоимость. Интересные факты о сварке TIG Вы можете узнать в нашей статье по этой ссылке.

Сварщик выполняет сварку детали из алюминия методом TIG.

3. Ручная дуговая сварка плавящимся электродом (MMA — 111)

РДС сварка — основа всех основ, поскольку специалист хорошо овладевший этим методом (особенно сварку неповоротного стыка трубы), без проблем за короткое время освоит и другие методы. Однако на рынке труда этот метод сварки давно потерял лидирующие позиции и вытеснен. Остается востребован в большей части на монтажах и ремонтах различных трубопроводов и стройке, а не одна солидная организация, которая занимается металлоконструкциями этот метод уже не использует вовсе, либо использует в ограниченном количестве. Стоит учесть, что не один из всех методов, кроме РДС, не производит сварку под водой. Сварщики-водолазы используют ручную дуговую сварку специальным плавящимся электродом и это добавляет методу долю весомости.

Стоит учесть, что не один из всех методов, кроме РДС, не производит сварку под водой. Сварщики-водолазы используют ручную дуговую сварку специальным плавящимся электродом и это добавляет методу долю весомости.

Сварщик выполняет сварку стыка трубопровода методом ручной дуговой сварки плавящимся электродом.

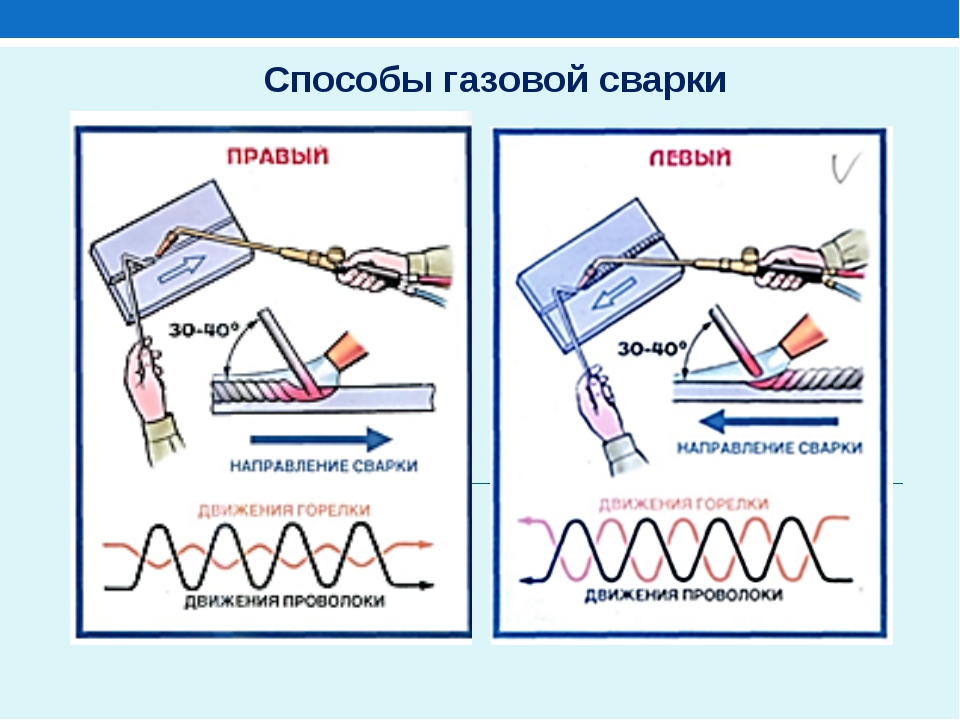

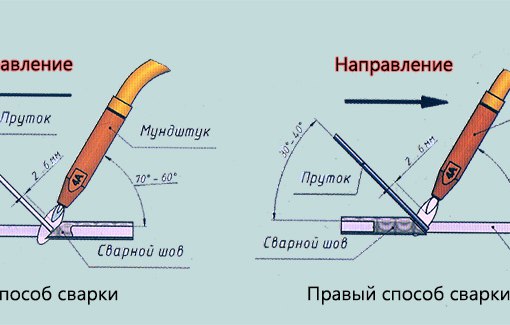

4. Газовая сварка кислородно-ацетиленовым пламенем (311)

На сегодняшний день сварка автогеном используется в узком спектре сварочных работ и её активно вытесняет аргонно-дуговая сварка. Однако она всё ещё остаётся незаменимой, в особенности во многих аварийных и ремонтных газовых и других службах, а также обходится дешевле. Сварщики, которые хорошо владеют этим методом, способны без проблем в короткие сроки обучиться конкурирующей аргонно-дуговой сварке. Напомним, что двукратным чемпионом мира по сварке стал русский сварщик как раз в номинации — газовая сварка кислородно-ацетиленовым пламенем (311). Это Вы можете прочесть в нашей статье по этой ссылке.

Это Вы можете прочесть в нашей статье по этой ссылке.

Сварщик выполняет сварку трубы автогенной сваркой.

5. Роботизированная сварка.

В современной индустрии является одним из самых дорогих и качественных методов. Роботизированная сварка на сегодняшний день ведётся в большей доле тремя методами: плавящейся проволокой в среде защитных газов, методом TIG и лазерным методом. Роботизированный метод сварки позволяет получить сварные швы (при правильно настройке) идеального качества за максимально короткое время. Специалист по такому виду, конечно, в большей степени является оператором, нежели сварщиком. Почти все крупные предприятия металлоконструкций имеют в своём арсенале такие установки, однако в списке предлагаемых вакансий она встречается особенно часто.

Сварщик-оператор выполняет сварку детали с помощью сварочного робота.Сварщик-оператор выполняет сварку детали с помощью сварочного робота.

Исходя из вышеизложенного можно предположить, что самым лучшим по востребованности видом сварки на сегодняшний день является — полуавтомат. А самым лучшим в плане получения профессиональных навыков остаётся ручная-дуговая сварка.

Фото удовлетворительных швов различными методами сварки: 1. Вертикальный стыковой шов полуавтоматом. 2. Вертикальный стыковой шов аргонно-дуговой сварки («Американка» или «Бабочка»). 3. Неповоротный стык трубопровода РДС. 4.Автогенная сварка. 5. Роботизированная сварка вертикального стыка.Фото удовлетворительных швов различными методами сварки: 1. Вертикальный стыковой шов полуавтоматом. 2. Вертикальный стыковой шов аргонно-дуговой сварки («Американка» или «Бабочка»). 3. Неповоротный стык трубопровода РДС. 4.Автогенная сварка. 5. Роботизированная сварка вертикального стыка.

Спасибо, что прочитали до конца! Не забываем делать репосты, оставлять комментарии и лайки, а так же подписываться на канал в Дзен и наш канал EURO WELDER Вконтакте.

Предлагаем прочесть также:

- Редкие сварочные горелки, о которых Вы могли не знать

- Швы сварщика в Европе

Сварка труб с переносом металла силами поверхностного натяжения (STT)

Процесс сварки с переносом металла силами поверхностного натяжения (STT) позволяет производить сварку корневого прохода труб в 3-4 раза быстрее по сравнению с аргонодуговой сваркой. При использовании этого процесса с одной из новых систем орбитальной сварки можно добиться еще более высокой производительности и полного проплавления металла.В прошлом для сварки труб использовался один из трех методов, каждый из которых имел свои преимущества и недостатки. Этими методами были:

Этими методами были:

Link

Дуговая сварка вольфрамовым электродом в среде защитных газов, которую часто называют аргонодуговой или TIG-сваркой. Отличается низкой скоростью сварки, высоким тепловложением и высокими требованиями к квалификации сварщика.

Дуговая сварка металлическим плавящимся электродом в среде защитного/инертного газа (MIG/MAG)

— намного быстрее аргонодуговой сварки, однако из-за трудности контроля тепловложения не всегда обеспечивает полное сплавление.Ручная дуговая сварка (РДС или SMAW) обычно оказывается самой экономичной в отношении стоимости сварочных материалов и оборудования, однако она требует высокой квалификации сварщика. Также она может вызывать сложности из-за частых остановок и повторных поджигов дуги для смены электрода.

В отличие от этих трех процессов, сварка с переносом металла силами поверхностного натяжения (STT) позволяет проводить корневую сварку труб в 3-4 раза быстрее по сравнению с TIG, обеспечивая при этом минимальное тепловложение и полное проплавление. Процесс STT основан на применении высокочастотного инвертера с возможностью точной регулировки формы волны сварочного тока, что позволяет обеспечить высокое качество сварки с минимальным разбрызгиванием и дымообразованием. В контексте сварки труб этот процесс позволяет упростить корневую сварку с зазором и при этом улучшить качество обратной стороны шва и сплавление кромок. STT удобнее в эксплуатации по сравнению с другими процессами и при этом позволяет обеспечить стабильно высокое качество сварки с отсутствием дефектов при контроле рентгеновским излучением. Процесс STT позволяет обеспечить полное сплавление обратной стороны шва без усадки при сварке с наклоном проволоки под любым углом. Кроме того, возможность регулировки сварочного тока независимо от скорости подачи проволоки придает этому процессу большую универсальность и пригодность для любых условий работы.

Процесс STT основан на применении высокочастотного инвертера с возможностью точной регулировки формы волны сварочного тока, что позволяет обеспечить высокое качество сварки с минимальным разбрызгиванием и дымообразованием. В контексте сварки труб этот процесс позволяет упростить корневую сварку с зазором и при этом улучшить качество обратной стороны шва и сплавление кромок. STT удобнее в эксплуатации по сравнению с другими процессами и при этом позволяет обеспечить стабильно высокое качество сварки с отсутствием дефектов при контроле рентгеновским излучением. Процесс STT позволяет обеспечить полное сплавление обратной стороны шва без усадки при сварке с наклоном проволоки под любым углом. Кроме того, возможность регулировки сварочного тока независимо от скорости подачи проволоки придает этому процессу большую универсальность и пригодность для любых условий работы.

|

| |

|

Процесс STT® позволяет проводить сварку труб с минимальным дымообразованием и разбрызгиванием. |

При корневой сварке с зазором между кромками процесс STT позволяет регулировать различные характеристики формы волны сварочного тока, чтобы обеспечить полное проплавление и высокое качество обратной стороны шва. |

Контроль разбрызгивания и дымообразования

Разработанный компанией Lincoln Electric процесс STT основан на применении технологии контроля формы волны сварочного тока, которая позволяет точно и быстро изменять величину сварочного тока на протяжении всего сварочного цикла. Ее особенностью является то, что ток не обладает ни жесткой (CV), ни падающей (CC) вольт-амперной характеристикой. Вместо этого источник питания автоматически корректирует силу тока в зависимости от текущего состояния дуги.

Это позволяет свести дымообразование и разбрызгивание к минимуму независимо от типа защитного газа — будь то 100-процентный CO2, аргоновые смеси или гелиевые смеси для использования с нержавеющей сталью. Меньший уровень разбрызгивания означает меньшие потери времени на подготовку поверхности и большие интервалы между очисткой форсунки горелки.

Меньший уровень разбрызгивания означает меньшие потери времени на подготовку поверхности и большие интервалы между очисткой форсунки горелки.

Кроме этого, благодаря низкому разбрызгиванию в соединение попадет больше наплавленного металла, что делает расход сварочных материалов более эффективным. Также Вы можете сэкономить еще больше благодаря использованию проволоки большего диаметра.

При установлении дуги в начале сварочного цикла сила тока мгновенно снижается. Эта пониженная сила тока сохраняется в течение определенного времени, необходимого для того, чтобы силы поверхностного натяжения начали перенос капли в сварочную ванну и образовали от нее сплошную механическую перемычку. После этого подается ток «пинч-эффекта», который ускоряет перенос капли. На протяжении всего этого процесса проводится мониторинг образования шейки и выталкивания капли расплавленного металла. В нужный момент перед разделением перемычки ток пинч-эффекта быстро снижается. Отделение капли происходит на низком токе, что помогает сократить разбрызгивание.

Затем происходит повторный поджиг дуги и подается высокий «пиковый» ток. Этот скачок тока приводит к удлинению и расширению дуги, что позволяет ей расплавить большую площадь поверхности и тем самым предотвратить чрезмерное усиление шва и обеспечить полное сплавление.

Высокое качество сварки труб

Процесс MIG-сварки на жесткой ВАХ, который чаще всего используется для сварки труб, не позволяет регулировать сварочный ток напрямую. Вместо этого регулируется среднее напряжение. Это может привести к чрезмерному увеличению температуры или жидкотекучести сварочной ванны и последующему втягиванию обратной поверхности шва. Это явление называют «всасыванием». Кроме того, чтобы обеспечить полное проплавление при работе с традиционным источником MIG, сварщик должен постоянно направлять дугу на переднюю кромку сварочной ванны. Если дуга окажется слишком далеко позади, проплавление будет неполным. Если дуга будет слишком далеко впереди, это приведет к образованию дефектов на внутренней поверхности трубы.

Так как процесс STT позволяет регулировать силу сварочного тока независимо от скорости подачи проволоки, он делает возможным точный контроль температуры и жидкотекучести сварочной ванны и полное проплавление металла. Именно по этой причине STT стал популярным выбором для выполнения корневых проходов труб с зазором между кромками. В пространственном положении 5G сварщику достаточно просто удерживать дугу в сварочной ванне. Опытные сварщики труб практически всегда отмечают превосходство этого нового процесса, будь то в отношении комфорта и качества сварки. Особенно высоко они оценивают минимальное разбрызгивание и при сварке в положении на 6 часов.

В ходе подготовки к закупке нового оборудования поставщик сварочного оборудования и производитель должны вместе подобрать подходящие аксессуары, средства безопасности, оптимальное расположение сварочной станции, составить сервисный план (внутреннего и внешнего обслуживания), определить кадровые и учебные требования.

Процесс STT получил широкое распространение в трубной отрасли и других областях, где требуется точный контроль тепловложения и минимальное разбрызгивание и дымообразование. Так как STT позволяет непосредственно регулировать тепловложение, он также значительно упрощает контроль профиля обратной стороны шва. По отзывам сварщиков, это не только упрощает сварку корневых проходов, но и повышает их механические и металлургические свойства. Оптимальные характеристики в зоне теплового воздействия позволяют обеспечить оптимальный профиль сварного шва. Более того, корневая сварка по открытому зазору может проводиться без внутренней керамической или медной подложки. В частности, это позволяет избежать риска коррозии из-за включений меди.

Так как STT позволяет непосредственно регулировать тепловложение, он также значительно упрощает контроль профиля обратной стороны шва. По отзывам сварщиков, это не только упрощает сварку корневых проходов, но и повышает их механические и металлургические свойства. Оптимальные характеристики в зоне теплового воздействия позволяют обеспечить оптимальный профиль сварного шва. Более того, корневая сварка по открытому зазору может проводиться без внутренней керамической или медной подложки. В частности, это позволяет избежать риска коррозии из-за включений меди.

Данный процесс рекомендуется для сварки низкоуглеродистой, высокопрочной и нержавеющей стали, а также других сплавов. В случае сварки низкоуглеродистой стали STT обеспечивает низкое содержание диффузионного водорода в наплавленном металле и низкое разбрызгивание при использовании 100-процентного CO2 в качестве защитного газа. При сварке дуплексных сталей процесс STT обеспечивает значительно большую критическую температуру питтинговой коррозии по сравнению с аргонодуговой сваркой, а также в 3-4 раза более высокую скорость сварки при меньших требованиях к квалификации сварщика.

Технология сварки в судостроении: способы и виды

С начала применения металла для строительства корпусов судов различного назначения судостроители постоянно занимались поиском более прогрессивной технологии производства. Применение металлоконструкций при изготовлении судовых корпусов позволило значительно повысить прочностные характеристики кораблей.

1 / 1

Использование для сборки несущего каркаса традиционного метода клепки существенно увеличивало вес судна. Эффективно справиться с этой проблемой позволило применения дуговой сварки в судостроении. Такая технология позволила уменьшить общий вес корабля на 10-15%.

К тому же сварные металлоконструкции в сравнении с клепанными предоставляют ряд неоспоримых преимуществ. За счет использования элементов конструкции с минимально допустимым сечением и оптимальной формой появляется возможность значительно снизить общую массу конструкции. Более того, применение меньшего количества крепежных составляющих и элементов более рациональной формы позволяет значительно экономить металл. При этом сварка в судостроении дала возможность не только существенно повысить прочность и надежность всех соединений, но и снизить трудовые и временные затраты на постройку судов. Это достигается благодаря возможности механизации и автоматизации сварочного процесса.

Более того, применение меньшего количества крепежных составляющих и элементов более рациональной формы позволяет значительно экономить металл. При этом сварка в судостроении дала возможность не только существенно повысить прочность и надежность всех соединений, но и снизить трудовые и временные затраты на постройку судов. Это достигается благодаря возможности механизации и автоматизации сварочного процесса.

Виды сварки в судостроении

При изготовлении корпусов судов преимущественно применяют дуговые способы сварки. Создание сварных соединения двух деталей происходит за счет разогрева свариваемых кромов и их плавления теплом, выделяемым при горении электрической дуги. Образование расплавленного металла и хорошей текучести металла способствует свободному перемешиванию и образованию единого целого при последующей кристаллизации. .

Подобный механизм образования неразъемных соединений обеспечиваютвиды сварки:

-

Ручная электродуговая покрытыми штучными электродами;

-

Аргонодуговая неплавящимся вольфрамовым электродов в среде инертного газа;

-

MIG/MAG – механизированная сварка плавящимся электродом в среде защитного газа;

-

Автоматическая сварка под слоем флюса;

-

Газовая сварка.

В судостроении применяется в различной степени каждая из этих технологий. Однако наиболее распространения получила электродуговая сварка. Соединение деталей газокислородным методом стали в последнее время применять все меньше. Это связано в основном с низкой производительностью процесса и вероятностью возникновения деформаций конструкций в результате проведения сварочных операций.

Какие электроды используются для сварки в судостроении

В зависимости от марки судостроительной стали применяют покрытые штучные электроды основного типа: для сварки высокопрочных сталей во всех пространственных положениях и с тонкослойной обмазкой для установки прихваток и сварку на спуск. При работе на полуавтомате применяют как порошковую проволоку рутилового типа в защитном газе CO2, так и порошковую рутиловую проволоку в среде смеси защитного газа Ar/CO2 для сварки во всех пространственных положениях и на керамических подкладках. Кроме того, используют высокопроизводительную металлопорошковую проволоку для сварки угловых швов и заполняющих проходов в нижнем пространственном положении в среде Ar/CO2 или в 100 % CO2.

Выбор сварочных материалов является довольно ответственным этапом подготовки к процессу сварки. Предлагаем ознакомиться с некоторыми рекомендациями, позволяющими сделать правильный выбор сварочных материалов:

-

Нужно учитывать толщину деталей, которые будут свариваться. Чем больше этот параметр, тем больший диаметр электрода должен быть. Для сварки металла толщиной 0,5…1,5 мм лучше применять TIG-сварку либо полуавтомат.

-

Сварочный материал напрямую зависит от типа сварочного аппаратом, которым осуществляется сварочный процесс.

-

Большое влияние на тип и марку сварочного материала влияет марка основного свариваемого металла и требования, предъявляемые к наплавленному металлу.

Подбираем сварочные материалы под сварочный аппарат

-

Полуавтомат. Для проведения сварки на этом типе сварочного оборудованиятребуется выбрать оптимальный вариант сварочной проволоки.

В зависимости от толщины свариваемого металла, пространственного положения, требумых механических характеристик наплавленного металла и производительности подбирается сплошная или порошковая проволока той или иной марки..

В зависимости от толщины свариваемого металла, пространственного положения, требумых механических характеристик наплавленного металла и производительности подбирается сплошная или порошковая проволока той или иной марки..

-

Аппараты для аргонодуговой сварки неплавящимся электродом (TIG). Наиболее часто процесс TIG сварки применяется в судостроении для сварки алюминия и его сплавов. Для осуществления сварочного процесса нужно использовать вольфрамовые электроды определенной маркировки (легирования) в зависимости от рода тока (постоянный или переменный). Также на выбор марки вольфрамового электрода влияет мощность дуги (величина сварочного тока), на котором будет производиться сварка. Сварочным материалом в этом процессе является присадочный пруток определенного диаметра и марки, который следует подбирать в зависимости от марки свариваемого металла и требуемых механических характеристик.Аппараты для ручной дуговой сварки. Среди аппаратов этого типа в настоящее время наиболее популярны инверторы.

Для ручной дуговой сварки применяются покрытые штучные электроды, наиболее популярны в судостроении электроды с основным типом покрытия.

Для ручной дуговой сварки применяются покрытые штучные электроды, наиболее популярны в судостроении электроды с основным типом покрытия.

Подбираем электрод для ручной дуговой сварки под свариваемый металл

-

Для сварки/наплавки малоуглеродистых, низколегированных конструкционных сталей лучше использовать электроды марок МР, ОЗС (Э42) Они позволят уменьшить вероятность получения шва с «закаленной» структурой.

-

При работе с легированными сплавами оптимальным вариантом будет применение марки УОНИ (Э50). Такие электроды дают возможность качественно сварить детали из сталей высокой и повышенной прочности.

Компания КЕДР предлагает широкий ассортимент сварочных материалов и оборудования для различных видов дуговой и газовой сварки. Такое разнообразие позволит без проблем подобрать оптимальный вариант решения для задачи по сварке любой сложности.

Удаление сварочного дыма и частиц | Связанные со сваркой риски для здоровья

Профессионализм сварщика заключается не только в способности эффективно выполнять свою работу. Он также заключается в знании рисков своей работы и методов безопасного выполнения работ на хорошем оборудовании. Для выполнения сварки используются различные методы. Любой метод сварки представляет риск воспламенения, образования дыма и радиации. Содержание опасных веществ в сварочном дыме, например, можно сократить путем регулировки параметров сварки и выбора метода сварки.

Тем не менее, полностью безопасного метода сварки не существует. Следовательно, независимо от выбранного метода, необходимо всегда предпринимать защитные меры. Обзор рисков, которым подвержен сварщик:

- Вдыхание опасного дыма и частиц

- Работа в неудобной позе и подъем тяжестей

- Воздействие вибраций, например, от вибрирующих инструментов для зачистки или спуска шлака

- Воздействие слепящего света и другие повреждения органов зрения или кожи при контакте со сварочной дугой

- Попадание брызг или искр в уши, глаза или на кожу

- Шумовое воздействие

- Электрический удар в результате контакта с электропроводящим оборудованием

- Авария, удушье, отравление, пожар или взрыв

- Воздействие электромагнитных волн, исходящих от силовых кабелей и сварочного оборудования

Риски для здоровья могут варьироваться в зависимости от используемого метода сварки и свариваемых объектов. Чем дольше вы подвержены воздействию сварочного дыма и чем выше его уровень, тем больше угроза для вашего здоровья.

Чем дольше вы подвержены воздействию сварочного дыма и чем выше его уровень, тем больше угроза для вашего здоровья.

Сварочный дым

Один из самых серьезных рисков для сварщиков представляет вдыхание сварочного дыма. Сварочный дым содержит вещества, которые со временем могут вызвать заболевания. Многие симптомы и заболевания, причиняемые сварочным дымом, проявляются только после длительного воздействия дыма на сварщиков. Поэтому важно обеспечивать защиту от сварочного дыма даже тогда, когда его немедленное воздействие не наблюдается.

Каковы риски для здоровья?

Существуют риски для здоровья , связанные с различными сварочными процессами и покрытием материалов. Серьезные заболевания, вызываемые воздействием различных сварочных аэрозолей, включая следующие:

- Рак легких

- Астма

- Образование язв в ноздрях

- Образование язв на коже (называемых «хромовыми язвами»)

- Аллергии и аллергический контактный дерматит

- Проблемы с детородной функцией

Узнать больше о связанных со сваркой рисках для здоровья можно в наших буклетах «Сварщики подвержены воздействию опасного дыма и частиц» >> и «Как защититься от опасного сварочного дыма» >>

Сварка с глубоким проплавлением

Метод сварки с глубоким проплавлением за последние годы нашел широкое применение.

Этот метод был разработан Центральной научно-исследовательской лабораторией стальных сооружений (ЦНИЛСС) треста «Проектстальконструкция». Метод сварки с глубоким проплавлением успешно применяется как для валиковых, так и стыковых швов. При этом повышается производительность труда сварщиков, а также достигается экономия электродов и электроэнергии.

Повышение производительности, экономия электродов и электроэнергии при сварке валиковых и стыковых швов достигается в результате сокращения количества наплавленного металла, что возможно вследствие лучшего проплавления корня шва.

При сварке стыковых швов количество наплавленного металла может быть сокращено благодаря рациональной подготовке кромок. Методом сварки с глубоким проплавлением можно сваривать металл толщиной до 18 мм двусторонними швами без скоса кромок.

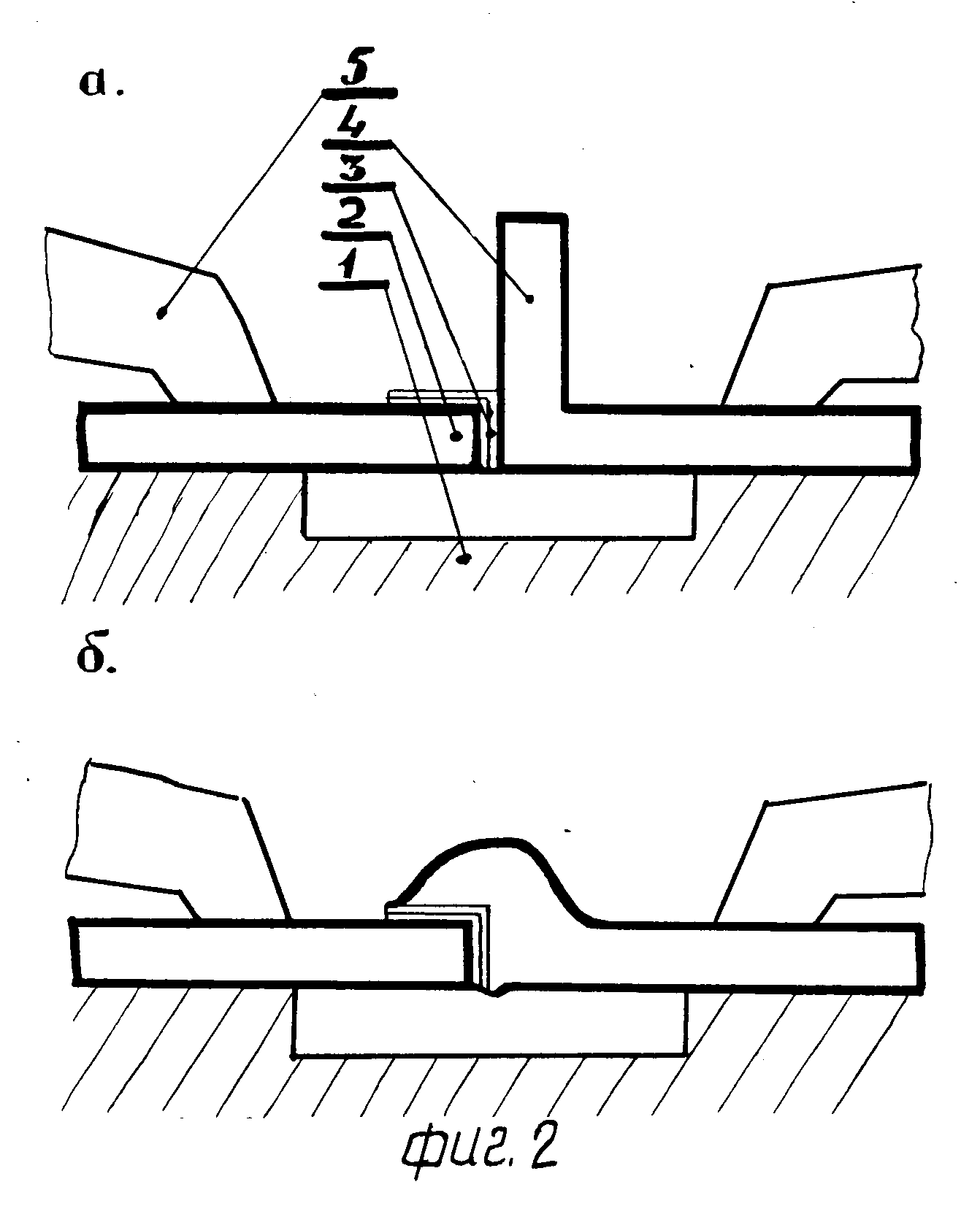

Скос кромок при этом методе сварки осуществляется согласно фиг. 60 а, б.

Для сварки с глубоким проплавлением может быть применено большинство отечественных толстопокрытых электродов.

Техника метода сварки с глубоким проплавлением проста и может быть быстро освоена сварщиками.

При сварке необходимо соблюдать следующие условия:

Фиг.60.Подготовка кромок стыковых швов при сварке с глубоким проплавлением.

1) конец электрода должен опираться на кромки соединяемых листов;

2) электрод должен располагаться под углом 70—85° к линии шва;

3) сварка должна осуществляться на наибольшей допустимой для данной марки электрода силе тока.

4) скорость сварки должна быть наибольшей, так как при этом обеспечивается лучшее проплавление основного металла и отсутствуют дефекты в виде подрезов;

5) валиковые швы должны свариваться по возможности «в лодочку».

Режимы двусторонней сварки стыковых швов методом глубокого проплавления приведены в табл. 53.

Таблица 53.Режимы сварки стыковых швов без скоса кромок методом глубокого проплавления

Данные, приведенные в табл. 53, могут быть использованы при подборе режимов для сварки валиковых швов, а также стыковых швов с разделкой.

Через трение к звездам: новая технология сварки сделает ракеты легче | Статьи

Новая технология сварки трением позволит уйти от применения заклепок в авиастроении, сделав фюзеляжи самолетов более легкими. Это приведет к снижению топливных затрат и поможет снизить цены на перелеты. Также инновационный способ сварки планируют использовать при постройке космического корабля «Федерация», корпус которого будет создан из нового сверхлегкого сплава. В основе технологии — механическое воздействие вращающегося сверла, которое разогревает материал и перемешивает его при дополнительном воздействии ультразвука, способствующего размягчению сплава. В результате получается надежный и герметичный шов, прочность которого выше, чем у основного материала изделия.

Смешать со звуком

Алюминиевые сплавы — одни из самых легких и прочных материалов, которые широко используют при создании фюзеляжей самолетов. Однако они имеют существенный недостаток — металлические детали на основе серебристого металла не получается надежно скреплять посредством традиционной сварки плавлением. В результате авиапроизводители вынуждены использовать заклепочные соединения, для создания которых им приходится накладывать элементы друг на друга, увеличивая общий вес конструкции. Как правило, такой подход негативно влияет на грузоподъемность современных самолетов, их расход топлива и в конечном счете на стоимость билетов. Решить данную проблему удалось российским ученым, которые разработали инновационный способ сварки авиационных деталей.

В результате авиапроизводители вынуждены использовать заклепочные соединения, для создания которых им приходится накладывать элементы друг на друга, увеличивая общий вес конструкции. Как правило, такой подход негативно влияет на грузоподъемность современных самолетов, их расход топлива и в конечном счете на стоимость билетов. Решить данную проблему удалось российским ученым, которые разработали инновационный способ сварки авиационных деталей.

— В основе метода — нагрев металла соединяемых деталей до пластического состояния с помощью вращающегося инструмента из инструментальной стали, — рассказал директор Института физики прочности и материаловедения СО РАН Евгений Колубаев. — В результате воздействия материал из обеих кромок свариваемых деталей размягчается (не достигая плавления), «захватывается» сверлом и перемешивается, образуя прочное и герметичное соединение.

Сборочный цех авиационного завода

Фото: ТАСС/Марина Лысцева

При этом для интенсификации процесса перемешивания и повышения качества сварных швов в процессе обработки было решено использовать мощное ультразвуковое излучение. По словам ученых, в результате исследований были подобраны оптимальные параметры вибрационного воздействия (частота 22 кГц и амплитуда до 15 мкм), при которых достигается наиболее интенсивное перемешивание сплава. Это повышает производительность оборудования, а также уменьшает вероятность появления дефектов и положительно сказывается на прочности соединения. Нововведения коснулись и инструмента для подведения ультразвука к свариваемым поверхностям — так учеными был разработан титановый резонансный волновод, который надежно соединяет источник излучения со свариваемой деталью.

По словам ученых, в результате исследований были подобраны оптимальные параметры вибрационного воздействия (частота 22 кГц и амплитуда до 15 мкм), при которых достигается наиболее интенсивное перемешивание сплава. Это повышает производительность оборудования, а также уменьшает вероятность появления дефектов и положительно сказывается на прочности соединения. Нововведения коснулись и инструмента для подведения ультразвука к свариваемым поверхностям — так учеными был разработан титановый резонансный волновод, который надежно соединяет источник излучения со свариваемой деталью.

В настоящее время оборудование и создаваемые с его помощью соединения успешно прошли испытания. В результате теста на разрыв пробных образцов сварные швы показали высокую надежность и оказались прочнее основного материала.

Сначала ракеты, потом самолеты

Внедрение технологии в авиастроительную отрасль может произойти в самое ближайшее время. Ученые не только создали сварочное оборудование, но и разработали программно-аппаратный комплекс для контроля соединений, которые получаются в результате его применения. По словам экспертов, система позволяет проводить ультразвуковую диагностику, цифровую рентгенографию, а также тепловизионный контроль и контроль методом вихревых токов. Инструментарий предполагается использовать как в процессе проведения сварки — для недопущения брака, так и в ходе испытаний при эксплуатации элементов фюзеляжа.

По словам экспертов, система позволяет проводить ультразвуковую диагностику, цифровую рентгенографию, а также тепловизионный контроль и контроль методом вихревых токов. Инструментарий предполагается использовать как в процессе проведения сварки — для недопущения брака, так и в ходе испытаний при эксплуатации элементов фюзеляжа.

Однако этим применение технологии не ограничивается.

Макет пилотируемого транспортного корабля нового поколения «Федерация» в РКК «Энергия»

Фото: ТАСС/Антон Новодережкин

— Помимо соединения авиационных деталей с помощью новой установки можно изготавливать космические аппараты, — подчеркнул Евгений Колубаев. — В частности, нашу технологию планируется использовать при создании корабля «Федерация», поскольку его корпус будет состоять не из традиционного для отрасли сплава АМг6 (алюминий + магний), а из нового более прочного российского, который проблематично сварить с помощью классических методов.

В результате внедрения технологии внешнюю оболочку корабля получится облегчить на 20–30%.

— Сварка трением известна уже давно, однако по отношению к алюминию такой метод ранее практически не использовался, поскольку данный металл обладает очень большой теплопроводностью и его трудно размягчить механическим способом, — пояснил заведующий лабораторией физической химии металлургических расплавов Института металлургии Уральского отделения РАН Алексей Шубин. — Сочетание метода с ультразвуковым воздействием можно считать удачным решением, которое предоставит конструкторам более совершенный способ соединения деталей, чем использование заклепок и клеевых составов.

Рабочий агрегатно-сварочного цеха ракетно-космического центра «Прогресс»

Фото: ТАСС/Петр Гридин

Однако, несмотря на возможности, которые открывает применение новой техники, ее внедрение может оказаться сложным делом.

— Подвод к деталям ультразвука с указанными характеристиками требует использования уникального оборудования, поэтому новую технологию не так просто масштабировать для широкого применения на предприятиях, — считает главный научный сотрудник Инжинирингового центра быстрого промышленного прототипирования высокой сложности НИТУ «МИСиС» Александр Громов.

По мнению эксперта, использование установки начнется со сварки изделий для ракетно-космической отрасли и только затем эта практика начнет распространяться на авиацию, вытесняя традиционные заклепки.

ЧИТАЙТЕ ТАКЖЕ

Виды сварочных процессов имеют явные отличия | 2020-04-01

В акте соединения двух разных кусков металла нет ничего нового. Однако за последние несколько столетий новые промышленные технологии привели к появлению множества различных типов сварки, которые могут создавать более прочные соединения и расширять виды материалов, которые можно соединять друг с другом.

На первый взгляд тема может показаться простой, но используемый метод сварки может оказать серьезное влияние на качество создаваемого соединения.

Ниже мы рассмотрим различные типы сварки, их отличия друг от друга и ситуации, в которых каждый из них обычно используется.

Сварка электродом

Сварка электродом или электродуговая сварка металлическим электродом) — старейшая и наиболее эффективная форма дуговой сварки металлическим электродом. В этом методе отрезок проволоки с флюсовым покрытием, называемый электродом, пропускается через сварочный пистолет. При движении этот электрод вызывает искру пистолета, расплавляя металлическую заготовку и электрод.Этот процесс создает ванну расплавленного металла, называемую сварочной ванной, которая охлаждается, образуя сварной шов.

В этом методе отрезок проволоки с флюсовым покрытием, называемый электродом, пропускается через сварочный пистолет. При движении этот электрод вызывает искру пистолета, расплавляя металлическую заготовку и электрод.Этот процесс создает ванну расплавленного металла, называемую сварочной ванной, которая охлаждается, образуя сварной шов.

Сварка стержнем — это самый простой вид сварки, который легко освоить новичкам и любителям.

Однако сварной шов, созданный при помощи электродуговой сварки, редко бывает аккуратным. Воздействие атмосферных газов может привести к тому, что сварной шов станет пузырчатым или пористым, что потребует некоторой шлифовки и очистки после охлаждения сварного шва.

Металл в среде инертного газа (MIG)

Сварка MIG очень похожа на сварку электродом.Однако при сварке MIG вместе с электродом через сварочную горелку подается защитный газ. Этот газ — обычно аргон, гелий, углекислый газ или кислород — подается через пистолет, чтобы предотвратить воздействие атмосферных газов на сварной шов. В результате сварка MIG часто менее неравномерна, чем сварка электродом.

В результате сварка MIG часто менее неравномерна, чем сварка электродом.

Вольфрам в среде инертного газа (ВИГ)

Сварка ВИГ похожа на сварку МИГ, но вместо электрода из сплошной проволоки используется неподвижный вольфрамовый электрод. Вольфрам не плавится в процессе сварки.

Сварка порошковой проволокой (FCW)

Сварка порошковой проволокой аналогична сварке MIG, TIG и дуговой сварке, но не использует газ и заменяет проволочный электрод порошковой проволокой. Флюс в электроде защищает дугу от загрязнения внешними газами, в результате чего получается сварной шов, аналогичный сварке MIG или TIG, без необходимости использования инертного газа.

Лазерная сварка

Как можно догадаться из названия, лазерная сварка использует лазерные лучи для соединения двух кусков металла или термопластика.Тепло, создаваемое лазерным лучом, плавит область на обоих объектах, быстро создавая глубокую и узкую ванну расплава. Хотя можно выполнять лазерную сварку вручную, большая часть лазерной сварки выполняется автоматизированными системами в крупномасштабных промышленных производственных процессах.

Электронно-лучевая сварка (ЭЛС)

Электронно-лучевая сварка — это процесс сварки, в котором используется пучок высокоскоростных электронов для сварки двух различных деталей. Энергия электронов, ударяющих по заготовкам, заставляет их плавиться и течь вместе, создавая сварной шов.

Для этого метода требуется специальное оборудование — обычно электронная пушка и работающая вакуумная камера. Как и в случае с лазерной сваркой, электронно-лучевая сварка в большинстве случаев выполняется автоматизированными системами1, которые контролируют направление электронной пушки и поток электронного луча.

Сварка атомным водородом (AHW)

AHW использует дугу, генерируемую парой вольфрамовых электродов в атмосфере водорода, для создания сварного шва. Этот метод сварки в основном был заменен методом TIG, но в некоторых случаях все еще используется из-за некоторых уникальных преимуществ2, которые он может обеспечить.

Сварка трением

При сварке трением два объекта, часто сделанные из металла, а также из таких материалов, как пластик или даже дерево3, соединяются под давлением с помощью трения. Объекты трутся друг о друга, а тепло и давление работают вместе, создавая связь.

Объекты трутся друг о друга, а тепло и давление работают вместе, создавая связь.

Радиочастотная сварка (RFW)

Радиочастотная сварка обычно используется для соединения термопластов4, когда другие методы соединения, такие как растворители или крепежные детали, не подходят.

В этом методе высокочастотная электромагнитная энергия используется для нагрева и создания связи между двумя кусками пластика.

Сварка горячим газом

Это еще один метод сварки, который в основном используется для соединения пластмасс. При этом виде сварки используется фен для направления струи горячего воздуха, который нагревает и размягчает как соединяемые детали, так и пластиковый присадочный стержень. Этот присадочный стержень действует аналогично электроду при сварке электродом, проходя через фен и расплавляясь на конце, соединяясь вместе с размягченным пластиком деталей, образуя сварной шов.

Использование различных типов сварки

Если вам нужно соединить две разные детали, у вас есть выбор из нескольких типов сварки. Менее сложные типы сварки, такие как MIG, TIG и электродуговая сварка, хорошо подходят для производства в большинстве масштабов, и их легко освоить любителям или любителям. Более продвинутые типы сварки, такие как лазерная сварка, сварка трением и радиочастотная сварка, также имеют свое применение, но часто требуют специального оборудования и квалифицированных рабочих.

Менее сложные типы сварки, такие как MIG, TIG и электродуговая сварка, хорошо подходят для производства в большинстве масштабов, и их легко освоить любителям или любителям. Более продвинутые типы сварки, такие как лазерная сварка, сварка трением и радиочастотная сварка, также имеют свое применение, но часто требуют специального оборудования и квалифицированных рабочих.

Источники:

- https://www.techbriefs.com/component/content/article/tb/supplements/ptb/features/articles/9998

- https://www.theweldingmaster.com/atomic-hydrogen-welding/

- https://www.youtube.com/watch?v=X0k04hjdYuQ

- https://markperi.com/industries-use-radio-frequency-welding/pharmaceutical/

Справочник — Методы сварки

Справочник — Методы сварки 4 СВАРОЧНОЕ НАПРЯЖЕНИЕ Хотя это обсуждалось в главе 3, следует еще раз подчеркнуть, что установка напряжения непосредственно управляет дугой длина. Кроме того, определенный диапазон

требуется для поддержания стабильности дуги при любом заданном уровне сварочного тока.

СКОРОСТЬ ДВИЖЕНИЯ ДУГИ

Скорость перемещения дуги является линейной скоростью

что дуга движется вдоль заготовки. Этот параметр обычно

выражается в дюймах или метрах в минуту.

Можно сделать три общих утверждения относительно перемещения по дуге.

скорость: 1) Как

толщина материала увеличивается, скорость перемещения должна быть снижена.

2) Для данного материала

Толщина и конструкция шва, по мере увеличения сварочного тока увеличивается и дуга.

Скорость путешествия.Обратное также

истинный. 3) Выше

Скорости сварки достигаются при использовании техники сварки спереди.

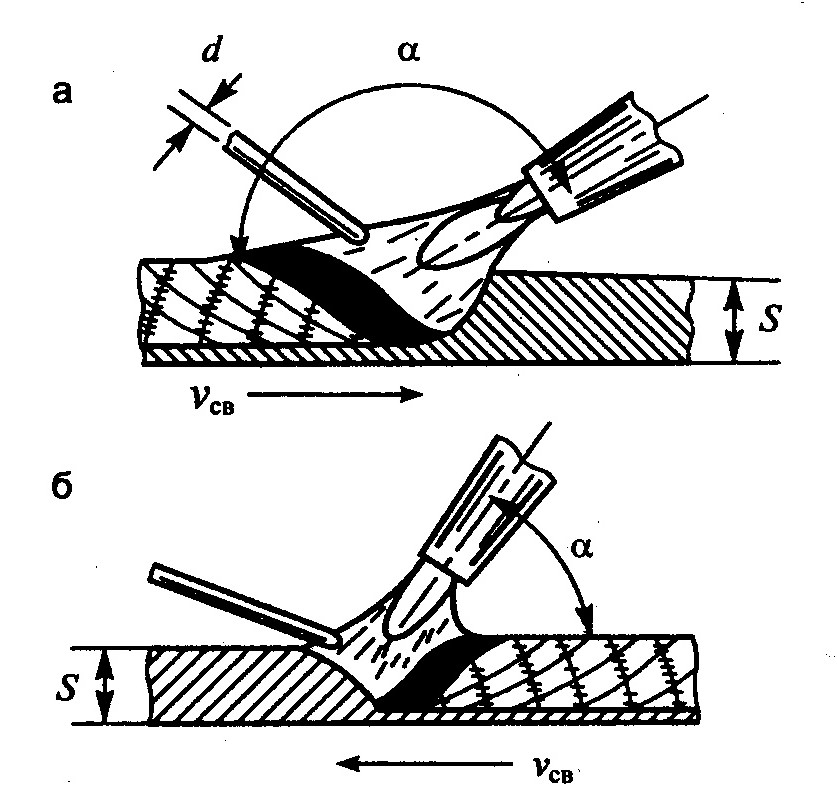

МЕТОДЫ СВАРКИ

Первый общий метод сварки

На характеристики сварки влияет положение горелки. Это относится к

способ, которым факел держится с

относительно сварного шва. Позиция обычно описывается из двух

направления – угол относительный

на длину сварного шва и угол относительно пластин, как показано на рисунке

в 7-4

и 7- 5 соответственно.

Кроме того, определенный диапазон

требуется для поддержания стабильности дуги при любом заданном уровне сварочного тока.

СКОРОСТЬ ДВИЖЕНИЯ ДУГИ

Скорость перемещения дуги является линейной скоростью

что дуга движется вдоль заготовки. Этот параметр обычно

выражается в дюймах или метрах в минуту.

Можно сделать три общих утверждения относительно перемещения по дуге.

скорость: 1) Как

толщина материала увеличивается, скорость перемещения должна быть снижена.

2) Для данного материала

Толщина и конструкция шва, по мере увеличения сварочного тока увеличивается и дуга.

Скорость путешествия.Обратное также

истинный. 3) Выше

Скорости сварки достигаются при использовании техники сварки спереди.

МЕТОДЫ СВАРКИ

Первый общий метод сварки

На характеристики сварки влияет положение горелки. Это относится к

способ, которым факел держится с

относительно сварного шва. Позиция обычно описывается из двух

направления – угол относительный

на длину сварного шва и угол относительно пластин, как показано на рисунке

в 7-4

и 7- 5 соответственно. Как обратная, так и правая сварка

техники показаны на 7-4. Метод «наотмашь»

означает, что горелка расположена так, что проволока подается в противоположном направлении

путешествия по дуге. Присадочный металл

подается в ранее наплавленный металл шва. Для прямого метода,

факел расположен под таким углом

электродная проволока подается в том же направлении, что и дуга. Теперь наполнитель

наплавляется металл, для

большей частью непосредственно на заготовке.Следует отметить, что изменение сварки

направление не обязательно

облегчить сварку спереди или сзади, только реверс в продольном факеле

позиционирование. Как правило, операторы

обнаружили, что техника удара слева дает более стабильную дугу и меньшее количество брызг на

заготовка.

Как обратная, так и правая сварка

техники показаны на 7-4. Метод «наотмашь»

означает, что горелка расположена так, что проволока подается в противоположном направлении

путешествия по дуге. Присадочный металл

подается в ранее наплавленный металл шва. Для прямого метода,

факел расположен под таким углом

электродная проволока подается в том же направлении, что и дуга. Теперь наполнитель

наплавляется металл, для

большей частью непосредственно на заготовке.Следует отметить, что изменение сварки

направление не обязательно

облегчить сварку спереди или сзади, только реверс в продольном факеле

позиционирование. Как правило, операторы

обнаружили, что техника удара слева дает более стабильную дугу и меньшее количество брызг на

заготовка.

| Краткое описание Сварка мелких деталей не означает бегства к лазерному сварочному оборудованию

хранить.

Двумя наиболее популярными методами прецизионного соединения являются TIG и Plasma. сварочные процессы.Достижения в области источников питания, методов сварки и управления технологическими процессами позволили повысить точность сварки, и теперь этот процесс используется даже более точные приложения. — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — |

Какой метод сварки повысит вашу эффективность?

Выбор метода сварки для повышения эффективности является серьезной проблемой. Вообще говоря, мы можем подтвердить, что чем более автоматизирован метод сварки, тем выше будет производительность.

Вообще говоря, мы можем подтвердить, что чем более автоматизирован метод сварки, тем выше будет производительность.

Тем не менее, не следует забывать о необходимости качества в соответствии с требованиями заказчика. Еще один критерий, которым нельзя пренебрегать при этом рассмотрении: можно ли использовать этот метод на месте или только в мастерской?

Методы сварки: расчет производительности и времени работы

Существует достаточно простой способ определения нормы на выходе путем расчета количества килограммов металла, которое будет наплавлено при работе с металлическим наполнителем.

Но есть еще один немаловажный фактор: фактическое время сварки, к которому необходимо добавить подготовку свариваемых металлов. Таким образом, при расчете эффективности учитывается «время горения дуги».

Последний фактор – процент брака из-за дефектов сварки. В зависимости от ситуации один метод сварки лучше другого подходит для повышения производительности.

Сварка МИГ/МАГ: очень высокая производительность, но требуется контроль качества

Давайте рассмотрим пример сварки MIG (металл в инертном газе) / MAG (металл в активном газе).Этот метод легко автоматизируется с очень высокой производительностью, прост в эксплуатации и быстро осваивается. Это один из методов сварки, позволяющий повысить производительность благодаря высокому уровню производительности.

Однако каждый сварной шов MAG должен пройти проверку качества.

В режиме MIG с использованием инертного газа этот метод обеспечивает несколько более высокое качество и поэтому предназначен для более чувствительных и нейтральных материалов, таких как нержавеющая сталь или алюминий. И наоборот, MAG широко используется для конструкционных работ и металлолома.

Автомобильная промышленность является одной из отраслей, в которых широко используется метод MAG из-за его производительности.

Поскольку сварка MIG/MAG значительно улучшилась за последние годы, она широко используется при строительстве таких конструкций, как мосты или здания, и даже в ядерной отрасли.

В автоматизированном режиме этот метод используется исключительно в мастерской. Рекомендуется использовать машины последнего поколения.

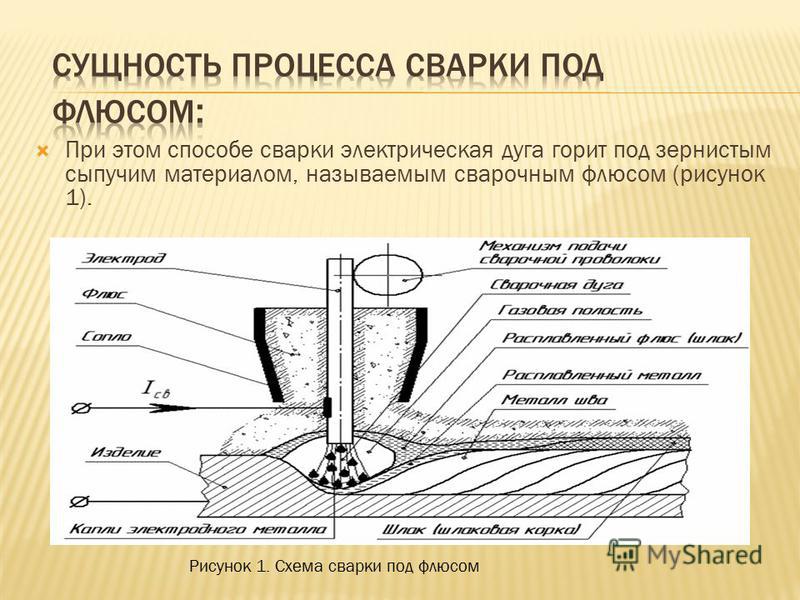

Дуговая сварка под флюсом: высокая производительность для больших диаметров

Сварка под флюсом обеспечивает очень высокую производительность, поскольку металл подается в очень больших количествах.Чтобы дать вам представление: на месте лист толщиной 10 мм можно расплавить за один раз. При дуговой сварке под флюсом во время сварки выделяется больше всего металла.

В основном применяется в судостроении, поскольку необходимо сваривать очень толстые листы. При таком использовании две пластины укладываются на пол и свариваются вместе. Здесь время дуги также велико, но время работы больше.

Этот метод редко используется для сварки труб, поскольку на верхнюю часть трубы наносится порошок, который необходимо вращать.Поэтому, если этот метод используется на трубах, это должно быть сделано только в мастерской.

Сварка ВИГ: улучшенное качество для большей производительности

Однако при сварке TIG (вольфрамовым инертным газом) основное внимание уделяется качеству. Его можно использовать с присадочной проволокой или без нее, в зависимости от диаметра. Благодаря возможности контролировать все параметры можно добиться чистого и точного сварного шва.

Этот метод сварки требует больше времени, поскольку в большинстве случаев напыление материала незначительно.Несложно понять, что большие бусы быстро не сделать.

Все цветные стали, т.е. нержавеющая сталь, титан и все другие коррозионно-стойкие сплавы могут быть сварены этим методом. Время дуги важно для автоматизированной сварки TIG , потому что пока оборудование выполняет сварку, оператор может подготовить следующую трубу, а процент брака минимален. Таким образом, именно минимизация ошибок сварки может повлиять на выбор этого метода сварки для повышения производительности.

Настройка оборудования довольно проста, его можно использовать на месте или в мастерской, и многие отрасли промышленности нуждаются в этом доступном методе, который может удовлетворить все требования в средах высокой чистоты .

Сварка с высокой плотностью энергии: улучшенная производительность благодаря

скорости сварки, но значительно более высокие инвестиции

Что касается трех методов сварки с высокой плотностью энергии, то это оборудование, которое может сваривать очень большие диаметры на высокой скорости.

Чтобы дать вам представление: с помощью плазмы мы можем сваривать детали толщиной от 6 до 8 мм за один проход, а с помощью электронных лучей до 10 см за один проход. Даже если привозимый металл – в килограммах – крошечный, выход чрезвычайно высок.Но инвестиции в этот тип оборудования – в дополнение к запланированным основным работам – остаются очень высокими.

Выбор правильного метода сварки для повышения производительности имеет первостепенное значение. В зависимости от ситуации и требований критерий приоритета, например, скорость или качество сварки, не будут одинаковыми.

Процедура сварки | Аппарат дуговой сварки

Эта процедура сварки или описание метода подробно описывает процесс сварки для труб и процедуры квалификационных испытаний сварщика. Это включает в себя адресные программы для выполнения обязательств в отношении качества сварочных работ.

Это включает в себя адресные программы для выполнения обязательств в отношении качества сварочных работ.

Объем и назначение

В этом документе описывается метод выполнения процедуры сварки трубопроводов и квалификационного испытания процедуры сварки для ARC Welder. Это описание метода распространяется на все сварочные работы трубопроводов для Проекта, изготовленные в цеху или установленные на месте.

Процедура содержит руководство по оценке работ по механическому соединению трубопроводной системы.Это руководство основано на требованиях, изложенных в Документе с требованиями безопасности (SRD) и Программе обеспечения качества (QAP).

Цели

Этот документ содержит рекомендации по реализации эффективной программы сварки труб. Сюда входят программы адресации для следующих устройств:

- выполнение обязательств по качеству сварных соединений;

- управление и обеспечение надзора за тем, чтобы установка и связанный с ней контроль качества были должным образом учтены в спецификациях, чертежах и процедурах;

- управление и обеспечение надзора и контроля для обеспечения квалификации сварщика дуговой или аргонодуговой сварки

- учет tig/дуговая сварка работы и испытательные мероприятия.

Эта процедура является одним из компонентов полной программы строительства и проверки.

Аппарат для дуговой сваркиЭта и другие процедуры будут использоваться по мере необходимости, чтобы обеспечить выполнение строительных работ в соответствии с требованиями спецификаций и процедур производителя. Не ожидается, что завершение всей процедуры будет выполняться во время какой-либо одной проверки и/или при каждом использовании процедуры проверки.Это продолжается до тех пор, пока все трубопроводные сети не будут установлены и протестированы.

Требования к проверке и регистрации

Инженер должен убедиться, что руководитель/прораб, отвечающий за выполнение работ по сварке труб, ознакомлен с этим описанием метода и что ему выданы копии контрольных списков проверок и планов испытаний. Инженер должен соблюдать процедуры, предусмотренные инспекциями QA / QC, чтобы гарантировать, что работы по сварке труб соответствуют указанным техническим требованиям и чертежам. В рамках оценки Процедуры контроля качества должны обеспечивать удовлетворительное выполнение количественных или качественных критериев приемлемости для определения предписанных действий.

В рамках оценки Процедуры контроля качества должны обеспечивать удовлетворительное выполнение количественных или качественных критериев приемлемости для определения предписанных действий.

Инспекционный персонал по контролю качества в сотрудничестве с начальником участка должен убедиться, что качество работ по сварке труб и связанных с ними мероприятий по тестированию соответствует требованиям спецификаций проекта. Инспектор должен убедиться, что работы по сварке труб выполнены в соответствии со спецификациями и процедурами производителя.Супервайзер должен проверить все исполнительные записи о сварке труб и испытаниях, а также подтвердить, что информация соответствует требованиям проекта.

Инструкции по осмотру

При сварке труб необходимо соблюдать строго установленные правила и процедуры безопасности. Следует позаботиться о строгом соблюдении применимых норм и стандартов во время сварки труб. Супервайзер может выбрать наиболее подходящую технику сварки, применимую в данный момент времени и в соответствии с ходом строительства, инспекцией ОК/КК и требованиями к испытаниям. Инженеры должны использовать суждение при выборе выборки, сосредоточив внимание на изучении наиболее важных аспектов конкретной проверяемой сварочной деятельности. Цель состоит в том, чтобы установить высокий уровень гарантии того, что конечный продукт соответствует требованиям проекта. Ознакомьтесь с процедурами реализации и стандартами безопасности для работ по сварке труб, предоставленными QA/QC. Инспекторы по ОК/КК должны убедиться, что процедуры одобрены, и указать требования к конструкции и/или из технических руководств производителя, а также кодов или стандартов, предписанных Клиентом.

Инженеры должны использовать суждение при выборе выборки, сосредоточив внимание на изучении наиболее важных аспектов конкретной проверяемой сварочной деятельности. Цель состоит в том, чтобы установить высокий уровень гарантии того, что конечный продукт соответствует требованиям проекта. Ознакомьтесь с процедурами реализации и стандартами безопасности для работ по сварке труб, предоставленными QA/QC. Инспекторы по ОК/КК должны убедиться, что процедуры одобрены, и указать требования к конструкции и/или из технических руководств производителя, а также кодов или стандартов, предписанных Клиентом.

Обучение и квалификация электросварщика

Супервайзер должен убедиться, что персонал достаточно хорошо знает требования процедуры. Супервайзер должен просмотреть все записи об обучении и квалификации тех лиц, которые должны выполнять задачу, чтобы определить, достаточно ли они квалифицированы, чтобы следовать процедуре, прежде чем фактическая работа будет выполнена.

Подготовка материалов и выполнение работ для процедуры сварки :

• Общее

• Подготовка соединения труб

• Подгонка труб к трубам

• Подгонка колена к трубе под углом 45°

• Подгонка колена под углом 90° к трубе

• Тройник к трубе

• Фланец к трубе

Требования к квалификации процедуры сварки

• Процесс сварки

• Основные металлы

• Присадочные металлы

• Положение канавки и ход сварки

• Температурные требования

• Термическая обработка после сварки

• Тип газа

• Электрические характеристики

• Скорость перемещения и проходит

• Результаты лабораторных испытаний

Описание деятельности

Общий

- Убедитесь, что все трубы и фитинги, которые будут использоваться для соединения, не имеют дефектов, вмятин или деформаций и являются прямыми.

Удалите трубы и фитинги с дефектами и замените подходящими материалами.

Удалите трубы и фитинги с дефектами и замените подходящими материалами. - Удалите посторонние предметы или грязь с внутренней стороны трубы и фитингов перед установкой.

- При более длительных перерывах в работе установите подходящие заглушки, чтобы предотвратить попадание мусора, земли или воды в открытые концы труб.

- Сварочные электроды следует хранить и обращаться с ними в соответствии с инструкциями производителя.

Подготовка соединения труб

- Отрежьте трубы до необходимой длины, используя соответствующий труборез или профильный резак (кислородно-ацетиленовый), что позволит позже установить фитинг.Работы выполняются в соответствии с утвержденными рабочими чертежами.

- Назначенный мастер должен проверить трубы на прямоугольность и прямолинейность после того, как они были обрезаны под правильным углом и требованиями к площадке, в соответствии с образцом сварочных деталей на рисунке

, показанным ниже.

Подгонка труб к трубам

Положите две трубы поверх подставки для труб или регулируемой опоры, выровняв концы каждой трубы рядом друг с другом с помощью стопора с регулируемым болтом, как показано на Рисунке 2 ниже.

Примечание: только для больших размеров, диам. и выше- Выровняйте один отрезок трубы с помощью спиртового уровня.

- Соедините детали, оставив лишь небольшой сварочный зазор. В обычной практике между двумя трубами вставляется сварочный электрод размером 2,4 мм диаметром 2,4 мм, согнутый посередине под углом 30 °, чтобы получить идеальный сварочный зазор. Рекомендуется приварить регулируемые болтовые стопоры (небольшой кусок пластины толщиной около 12 мм с шестигранным болтом М-16 и гайкой, приваренными к одному концу, как показано на рисунке 2) для идеального и легкого выравнивания.

- Снимите стопоры регулируемых болтов после установки и отшлифуйте заподлицо все точки прихватки, убедившись, что нет чрезмерного шлифования основного металла.

- Поместите спиртовой уровень над обеими трубами, как показано на рис. 2, и маневрируйте, пока обе трубы не будут выровнены. Это можно легко сделать, отрегулировав опору трубы. Убедитесь, что между двумя внешними поверхностями нет перекосов или перекосов.

- Прихваточный шов сверху и снизу.

- Поверните трубы на 90°.

- Повторите ту же процедуру.

Колено 45° для прилегания к трубе

- Положите одну трубу поверх регулируемой опоры для труб.

- Выровняйте трубу с помощью спиртового уровня.

- Поместите колено 45° на конец трубы, оставив небольшой сварочный зазор, аналогично пункту 4.3.3 для соединения труб с трубами.

- Поместите спиртовой уровень под углом 45 ° на поверхность колена, пока пузырек не окажется в центре, и убедитесь, что между двумя внешними поверхностями нет перекосов или перекосов.

- Прихваточный шов на месте трубы и колена

- Примечание: только для больших размеров, диам.

и выше

и выше

Колено 90° для соединения с трубой

- Положите одну трубу поверх регулируемых трубных опор.

- Выровняйте трубу с помощью спиртового уровня.

- Поместите колено 90° на конец трубы, оставив небольшой сварочный зазор, такой же, как в пункте 4.3.3 для подгонки труб к трубам.

- Поместите спиртовой уровень на поверхность колена и перемещайте колено, пока оно не будет выровнено, и убедитесь, что между двумя внешними поверхностями нет положения «высокий-низкий» или смещения.

- Прихватите прихваткой трубу и колено.

- Рисунок 4 – Подгонка колена под углом 90° к трубе

Примечание. Только для больших размеров, диам. и выше

Соединение тройника с трубой

- Положите одну трубу поверх регулируемых трубных опор.

- Выровняйте трубу с помощью спиртового уровня.

- Поместите тройник на конец трубы, оставив небольшой сварочный зазор , такой же, как в пункте 4.

3.3 для подгонки трубы к трубе.

3.3 для подгонки трубы к трубе. - Поместите спиртовой уровень на лицевую сторону тройника и перемещайте тройник до тех пор, пока он не выровняется, и убедитесь, что между двумя внешними поверхностями нет перекосов или перекосов.

- Прихватите прихватками трубу и тройник.

Рисунок 5 – Подгонка тройника к трубе

Примечание. Только для больших размеров, диам. и выше

Фланцевое соединение с трубой

- Положите одну трубу поверх регулируемой опоры для труб.

- Выровняйте трубу с помощью спиртового уровня.

- Поднесите фланец к концу трубы, оставив небольшой сварочный зазор, такой же, как в пункте 4.3.3 для подгонки трубы к трубе (в случае, если используется фланец с приварной горловиной). Если необходимо использовать фланец накидного типа, вставьте трубу в отверстие фланца на глубину до 5 мм от поверхности фланца, чтобы было достаточно места для углового сварного шва.

- Совместите два (2) верхних отверстия фланца со спиртовым уровнем.

- Прихватите на месте трубу и фланец.

Рисунок – Подгонка фланца к трубе

ТИПИЧНЫЕ ДЕТАЛИ РЕГУЛИРУЕМОГО СТОПОРНОГО БОЛТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПОДСОЕДИНЕНИЯ И ВЫРАВНИВАНИЯ ТРУБ

Примечание. Только для больших размеров, диам.и выше

Перечень основного сварочного оборудования, инструментов, приборов

A. Автовышка

B. Цепные блоки (грузоподъемность 1–5 тонн)

C. А-образная рама (стальная)

D. Нейлоновые стропы или ремни (новые и испытанные)

E. Набор скоб

F. Регулируемый болт пробка

G. Регулируемые опоры для труб

H. Спиртовой уровень

I. Инструменты для выравнивания (отвес, меловая веревка, нейлоновая струна, фломастер)

J. Средства индивидуальной защиты сварщиков

K. Ручные инструменты

M.Стальная рулетка

N. Угловые и прямые шлифовальные машины

O. Сварочные аппараты

P. Стальные леса и лестницы

Меры по охране труда, технике безопасности и охране окружающей среды

Подготовка

Уведомить всех заинтересованных лиц на объекте о дате доставки материала.

– Согласовать с отделом безопасности маршруты подъезда грузовиков.

– Убедитесь, что все работники, участвующие в операции по транспортировке, постоянно носят СИЗ.

– Проинформируйте отдельного работника о ролях и обязанностях каждого.

— Убедитесь, что маршрут транспортера свободен от препятствий.

– Согласование со строительным отделом области трубных подъемников.

– Убедитесь, что обозначенная зона подъема свободна от препятствий.

— Грузовик, перевозящий трубы, направляется в указанную зону подъема и освобождается от всех фиксирующих ремней только после того, как грузовик надежно припаркуется.

Подъем труб

– Обеспечьте соблюдение безопасной процедуры подъема.

— Обеспечьте надлежащий метод подъема — с использованием правильного оборудования.

– Прежде чем отпускать подъемный крюк, убедитесь, что трубы надежно закреплены в указанном месте.

Во время работы на месте

— Убедитесь, что рабочие распределены по каждому назначенному месту.

– Всегда следите за тем, чтобы рабочие всегда были в надлежащем снаряжении, где это необходимо.

— Убедитесь, что все назначенные работники вовлечены в выполнение конкретной задачи.

– Перед началом работы проинформируйте отдельного работника о ролях и обязанностях.

– Убедитесь, что длина труб соответствует маршрутам, ведущим к обозначенной рабочей зоне.

– Убедитесь, что системы поддержки труб установлены надлежащим образом.

— Убедитесь, что все инструменты, которые будут использоваться, проверены и помечены отделом безопасности.

— Убедитесь, что рабочие зоны четко обозначены, чтобы ограничить доступ только уполномоченному персоналу.

– Убедитесь, что используемое оборудование правильно помечено и проверено.

— Убедитесь, что дуговые сварщики имеют квалификацию, имеют правильные средства индивидуальной защиты и хорошо разбираются в выполняемой работе с последними пересмотренными чертежами.

Ведение домашнего хозяйства

– Поддержание чистоты и упорядоченное хранение материалов и инструментов.

– Соберите и утилизируйте отходы и другой мусор перед тем, как покинуть территорию площадки.

— Удалите защитную желтую ленту или другие предупреждающие устройства, которые использовались для контроля доступа к рабочей зоне.

– Правильно храните инструменты, оборудование и неиспользуемые материалы в конце рабочего дня.

Проверки безопасности

– Инспектор должен регулярно проверять физические зоны, находящиеся под его контролем, в процедуре сварки трубы . Эта проверка должна включать определение того, правильно ли установлены и/или используются трубы, опоры, леса и лестницы, а также убрана ли рабочая площадка после рабочего дня.

КОНТРОЛЬНЫЙ ПЕРЕЧЕНЬ ДЛЯ МОНИТОРИНГА СВАРКИ

Номер отчета:…………

Имя подрядчика:….… ………….

Описание работ: ..…Сварка труб……….

Номер ссылки: …………………………….

Дата подготовки : ………………………………

Конкретное место ……………………………… Запрашиваемая проверка: Дата …………… Время

…………….

ВЫПОЛНЯЕМЫЕ ЭЛЕМЕНТЫ Принять Отклонить Принять Примечания

1. СВАРОЧНЫЕ ЭЛЕКТРОДЫ И РАСХОДНЫЕ МАТЕРИАЛЫ

1.1 Тип расходных материалов

1.2 Используемый тип соответствует утвержденному документу (Да/Нет)

1.3 Условия хранения и обращения удовлетворительные

2. МОНИТОРИНГ ПРОЦЕССА СВАРКИ

2.1 Тип соединения

2.2 Выравнивание соединения

2.3 Равномерность выемки и отсутствие неровностей или зазубрин

2.4 Приварка (высота в соответствии с одобренной WPS)

2.5 Отсутствие прихваточных швов

и посторонних примесей 2.906222

2.7 Очистка между проходами и удаление шлака

2.8 Проверка корневого прохода

2.9 Температура между проходами

2.10 Электрические требования

2.11 Скорость сварки и количество проходов

2.12 Процесс сварки (SMAW/GTAW/SAW/GMAW)

3. ВИЗУАЛЬНЫЙ КОНТРОЛЬ СВАРКИ

3.1 Идентифицированный клеймо сварщика (жесткий штамп)

3. 2 Номер соединения

2 Номер соединения

3.3 Приемлемость сварных швов в соответствии с кодом

3.4 Допустимая ширина и высота закрывающего прохода

Нравится:

Нравится Загрузка…

РодственныеСварка. Эволюция сварки, методы сварки, дуговая сварка, газовая сварка, контактная сварка. Процессы, испытания, материалы и давление

Сварка — это группа процессов, используемых для соединения неметаллических и металлических материалов с применением тепла , давления или их комбинации.Для большинства сварочных процедур требуется нагрев, хотя для некоторых процедур требуется только экстремальное давление (холодная сварка). Выбор процесса сварки для соединения материалов зависит от механических, физических и химических свойств соединяемых материалов, а также от того, для чего предназначен продукт. В настоящее время наиболее распространенными сварочными процессами являются сварка сопротивлением, газовая сварка и дуговая сварка. Используемые специальные процессы сварки включают электрогазовую, электрошлаковую, плазменно-дуговую сварку, сварку под флюсом, подводную, электронно-лучевую , лазерную лучевую, ультразвуковую, сварку трением , термитную, пайку твердым припоем и пайку.

Используемые специальные процессы сварки включают электрогазовую, электрошлаковую, плазменно-дуговую сварку, сварку под флюсом, подводную, электронно-лучевую , лазерную лучевую, ультразвуковую, сварку трением , термитную, пайку твердым припоем и пайку.

В промышленности сварка обычно относится к соединению металлов, хотя свариваются такие материалы, как пластмассы или керамика . Термопласты, такие как поливинилхлорид, полиэтилен, полипропилен и акрил, можно сваривать. Подобно металлу , пластмассы свариваются с локализованным нагревом. Новые процессы сварки были разработаны по мере создания новых металлов, сплавов, пластмасс и керамики. Сварка является средством строительства, а также методом обслуживания и ремонта.Различные процессы сварки используются во многих отраслях промышленности, таких как авиастроение , автомобилестроение, горнодобывающая промышленность , ядерная промышленность, железная дорога, судоходство, строительство зданий, изготовление инструментов и сельскохозяйственное оборудование. Сварка роботами — одно из наиболее распространенных и впечатляющих применений роботов в промышленности.

Сварка роботами — одно из наиболее распространенных и впечатляющих применений роботов в промышленности.

При сварке необходимо носить защитную одежду, чтобы избежать травм от искр, металлических осколков, пламени, ультрафиолетовых и инфракрасных лучей. Различные сварочные процессы требуют специальной одежды.Одежда должна быть огнеупорной, волосы и кожа должны быть закрыты, необходимо носить специальные очки. Иногда рекомендуется кожаная одежда и шлемы, а также ботинки с носками из стали . Рабочая зона должна хорошо проветриваться; некоторые сварочные процедуры должны выполняться в специально вентилируемых помещениях или кабинах, чтобы избежать ядовитых паров.

Испытания были разработаны для проверки сварных швов на наличие трещин и дефектов. Существует два типа контроля: неразрушающий и разрушающий. Часто достаточно визуального осмотра, но для выявления внутренних или очень мелких дефектов необходимы другие методы.Некоторые неразрушающие методы включают испытания на герметичность под давлением воздуха, а также ультразвуковые, рентгеновские, магнитопорошковые и пенетрантные проверки.

В основе покрытия таких электродов лежит рутиловый концентрат. Стойкость металла шва, выполняемого при помощи таких электродов выше, нежели шва, получаемого при использовании электродов с кислым покрытием. Кроме этого, используя электрод с рутиловым покрытием, вы сможете снизить потери металла на разбрызгивание, добиться при сварке переменным током мощного и стабильного горения дуги, а также облегчить отделимость шлаковой корки.

В основе покрытия таких электродов лежит рутиловый концентрат. Стойкость металла шва, выполняемого при помощи таких электродов выше, нежели шва, получаемого при использовании электродов с кислым покрытием. Кроме этого, используя электрод с рутиловым покрытием, вы сможете снизить потери металла на разбрызгивание, добиться при сварке переменным током мощного и стабильного горения дуги, а также облегчить отделимость шлаковой корки.

В зависимости от толщины свариваемого металла, пространственного положения, требумых механических характеристик наплавленного металла и производительности подбирается сплошная или порошковая проволока той или иной марки..

В зависимости от толщины свариваемого металла, пространственного положения, требумых механических характеристик наплавленного металла и производительности подбирается сплошная или порошковая проволока той или иной марки..

Для ручной дуговой сварки применяются покрытые штучные электроды, наиболее популярны в судостроении электроды с основным типом покрытия.

Для ручной дуговой сварки применяются покрытые штучные электроды, наиболее популярны в судостроении электроды с основным типом покрытия.

Существует множество сварочных процессов, которые могут выполнять заданные функции.

задачу, и каждая из них могла бы стать основой для длительного обсуждения. Задача

сопоставить стоимость каждого метода с преимуществами и выбрать процесс

который будет наиболее эффективно и экономично выполнять требуемый сварной шов.

Существует множество сварочных процессов, которые могут выполнять заданные функции.

задачу, и каждая из них могла бы стать основой для длительного обсуждения. Задача

сопоставить стоимость каждого метода с преимуществами и выбрать процесс

который будет наиболее эффективно и экономично выполнять требуемый сварной шов.

Этот процесс дает два преимущества:

Этот процесс дает два преимущества:

Это также позволяет производить кратковременную сварку.

раз для точной точечной сварки.

Это также позволяет производить кратковременную сварку.

раз для точной точечной сварки.

Удалите трубы и фитинги с дефектами и замените подходящими материалами.

Удалите трубы и фитинги с дефектами и замените подходящими материалами.

и выше

и выше 3.3 для подгонки трубы к трубе.

3.3 для подгонки трубы к трубе.