Методы испытания стали на прочность, растяжение, упругость и пластичность

Стальные изделия, используемые для создания строительных конструкций, в процессе эксплуатации испытывают значительные напряжения на растяжение, сжатие, резкие механические воздействия. Прилагаемые усилия могут быть как статическими, так и динамическими. Для обеспечения прочности и долговечности конструкции необходимо использовать металлоизделия с механическими характеристиками, соответствующими запланированным эксплуатационным нагрузкам. Испытания на растяжение – один из наиболее распространенных методов определения марки стали или решения спорных вопросов при расследовании причин возникновения нештатных ситуаций и аварий.

Характеристики, определяемые при статических испытаниях на растяжение

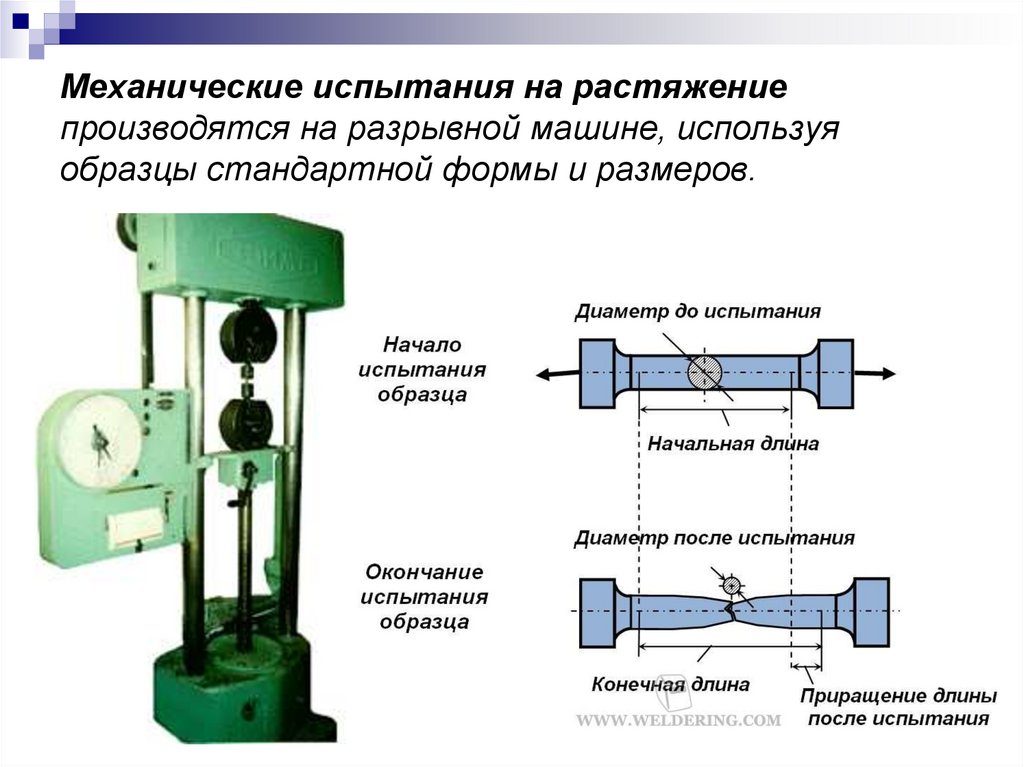

Исследования осуществляются в испытательных машинах с ручным или гидравлическим приводом. Второй вариант обеспечивает возможность создания гораздо большей мощности. По результатам исследований составляют диаграмму растяжения.

При механических статических испытаниях на растяжение, проводимых в соответствии с ГОСТом 1497-84, определяют комплекс свойств стали.

Характеристики прочности

- Предел пропорциональности – Ϭп. Характеризует напряжение, выше которого прекращает свое действие закон Гука. После наклепа металла, который, например, осуществляется при холодном деформировании, Ϭп возрастает в 1,5-1,8 раза.

Определение! В законе Гука утверждается, что деформация, образующаяся в упругом теле, прямо пропорциональна прилагаемому усилию.

- Предел текучести – Ϭт. Это нагрузка, при которой деформация повышается при постоянном напряжении. Присутствующая явно горизонтальная площадка на диаграмме может отсутствовать. В этой ситуации устанавливают условный Ϭт, при котором остаточные деформации примерно равны 0,2%.

- Предел прочности (временное сопротивление разрыву) – Ϭв. Это максимальное усилие, при котором образец не разрушается.

Его превышение приведет к разрыву стержня.

Его превышение приведет к разрыву стержня. - Напряжение разрыва – Ϭр. При испытаниях на прочность определяют два вида напряжения разрыва – условное и истинное.

Характеристики упругости

- Предел упругости – Ϭу. Соответствует нагрузке, при которой остаточное удлинение равно 0,05%. Значения Ϭу и Ϭп на диаграмме находятся рядом, поэтому Ϭу устанавливается при очень тонких исследованиях.

Характеристики пластичности

- Относительное остаточное удлинение. Определяется по формуле Δ=(L1-L0)*100% / L0, в которой L0 – исходная длина образца, L1 – расчетная после окончания исследований.

- Относительное остаточное сужение. Ψ=(А0-Аш)*100% / А0, А0 – площадь сечения стержня до испытаний, Аш – площадь сечения шейки.

Нормативные образцы для проведения статических испытаний на растяжение

Для осуществления испытаний изготавливают образцы круглого или прямоугольного сечения.

Длина образцов круглого поперечного сечения:

- коротких – 4-5 диаметров;

- нормальных – 10 диаметров.

Чаще всего изготавливают образцы диаметрами 6, 10, 20 мм. Перед началом испытательных работ образцы измеряют в двух взаимно перпендикулярных направлениях в трех местах. Точность измерений – 0,5 мм. Ширину и толщину плоских образцов измеряют по краям и в центре обмеряемой плоскости. Площадь сечения определяется с точностью 0,5%. Точность измерения длины образца – 0,1 мм.

Динамические испытания стальных образцов

Основной вид такого исследования – испытания на изгиб, производимые по ГОСТу 9454-78. При таком виде анализа стальных образцов закон подобия неактуален, поэтому используют образцы с размерами и формой надреза, строго соответствующими нормативам.

- U-образный (образцы Шарпи) – располагается в середине стержня. Такие образцы применяются для установления норм для стержней, на которые будет наноситься V-образный надрез.

- V-образный (образцы Менаже). Основной тип стальных стержней, применяемый для исследований материалов, которые будут использоваться в конструкциях ответственного назначения.

- С Т-образным концентратором. Размеры стержней имеют несколько вариантов. Такие образцы применяют при исследованиях сплавов, предназначенных для эксплуатации в конструкциях, в которых важным является сопротивление росту трещин.

В результате динамических испытаний на изгиб рассчитывают величину ударной вязкости – характеристики, которая зависит от сочетания прочностных и пластических свойств стали. Чем она выше, тем надежней материал работает при динамических нагрузках.

Все стали, изделия из которых предназначаются для эксплуатации при динамических нагрузках, подвергаются испытаниям на ударный изгиб. В зависимости от запланированных рабочих условий, ударную вязкость определяют при нормальных, пониженных или повышенных температурах.

ГОСТ 25.601-80 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания плоских образцов на растяжение при нормальной, повышенной и пониженной температурах

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РАСЧЕТЫ И ИСПЫТАНИЯ НА ПРОЧНОСТЬ

МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ

КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

С ПОЛИМЕРНОЙ МАТРИЦЕЙ (КОМПОЗИТОВ).

МЕТОД ИСПЫТАНИЯ ПЛОСКИХ ОБРАЗЦОВ

НА РАСТЯЖЕНИЕ ПРИ НОРМАЛЬНОЙ,

ГОСТ 25.601-80

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МОСКВА

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Расчеты и испытания на прочность МЕТОДЫ МЕХАНИЧЕСКИХ

ИСПЫТАНИЙ Design calculation and strength testings. |

ГОСТ

|

Постановлением Государственного комитета СССР по стандартам от 27 августа 1980 г. № 4448 срок введения установлен

с 01.07.81

Несоблюдение стандарта преследуется по закону

Настоящий стандарт

распространяется на полимерные композиционные материалы, армированные

непрерывными высокомодульными углеродными, борными, органическими и другими

волокнами, структура которых симметрична относительно их срединной плоскости, и

устанавливает метод испытания этих материалов на растяжение при нормальной (20

°С), повышенной (до 180 °С) и пониженной (-60 °С) температурах.

Метод испытания на растяжение стеклопластиков установлен в ГОСТ 11262-80.

1.1. Метод состоит в кратковременном испытании образцов из композиционного материала на растяжение с постоянной скоростью деформирования, при котором определяют:

предел прочности при растяжении s в — отношение максимальной нагрузки F max предшествующей разрушению образца, к начальной площади его поперечного сечения, МПа;

предел пропорциональности s пц — отношение нагрузки, при которой происходит отклонение от линейной зависимости между напряжением и деформацией, к площади начального поперечного сечения образца, МПа;

относительное удлинение δ при разрушении — отношение приращения длины мерной базы в момент разрушения к начальной длине мерной базы, %;

модуль упругости Е - отношение напряжения к соответствующей относительной деформации при нагружении материала в пределах начального линейного участка диаграммы деформирования, МПа;

коэффициент Пуассона ν

— отношение поперечного относительного укорочения к продольному относительному

удлинению образца при растяжении в пределах начального линейного участка

диаграммы деформирования.

2.1. Испытания проводят на разрывных и универсальных испытательных машинах, обеспечивающих растяжение образца с заданной постоянной скоростью перемещения активного захвата и измерение нагрузки с погрешностью не более 1 % от измеряемой величины.

2.2. Захваты испытательной машины должны обеспечивать надежное крепление и точное центрирование образца (продольная ось образца должна совпадать с направлением действия растягивающей нагрузки). Для надежного крепления образца при испытании высокомодульных, высокопрочных композиционных материалов рекомендуется применять захваты с насечкой на рабочих поверхностях под углом ±45° с шагом 1 — 2 мм на длине 100 - 105 мм.

2.3. Для проверки соосности

приложения нагрузки необходимо установить и испытать один специальный образец

с, как минимум, тремя наклеенными тензорезисторами (черт. 1):

1 и 2 — параллельно оси образца на одной его стороне, 3 -

по оси образца с противоположной стороны. Разность показаний тензорезисторов на

линейном участке диаграммы растяжения не должна превышать

Разность показаний тензорезисторов на

линейном участке диаграммы растяжения не должна превышать

;

.

Черт. 1

2.4. Для регистрации деформаций должны использоваться приборы, обеспечивающие измерение деформаций с погрешностью не более 1 % от предельного значения измеряемой величины. Мо гут быть использованы механические тензометры, тензопреобразователи сопротивления или другие приборы, прикрепление которых не создает дополнительных напряжений или деформаций и не оказывает влияние на определяемые характеристики.

2.5. Приборы для измерения геометрических размеров образца должны обеспечивать измерение с погрешностью не более ±0,05 мм, если измеряемые размеры меньше 10 мм, и ±0,1 мм, если измеряемые размеры больше или равны 10 мм.

3.1.

Для испытаний однонаправленных композиционных материалов применяют образцы в

виде полосы прямоугольного сечения с закрепленными на концах накладками (черт. 2 ). При определении модулей

упругости и коэффициента Пуассона этих материалов могут также использоваться

образцы-полоски без накладок (черт. 3 ).

2 ). При определении модулей

упругости и коэффициента Пуассона этих материалов могут также использоваться

образцы-полоски без накладок (черт. 3 ).

1 — накладка; 2 — образец

Черт. 2

Черт. 3

3.2. Для испытаний композиционных материалов с неоднонаправленной арматурой применяют образцы в виде лопатки, форма и размеры которых приведены на черт. 4. Допускается использование образцов, указанных в п. 3.1.

Черт. 4

3.3. Отклонение образцов от номинальных размеров по ширине и толщине рабочей зоны не должно превышать 0,05 мм.

3.4. Расположение арматуры должно быть симметрично относительно срединной плоскости образца, проходящей через его ось и параллельной плоскости укладки арматуры.

3.5. Условия изготовления

образцов, механическая обработка, место и направление их вырезки из плит

предусматриваются в нормативно-технической документации на композиционные

материалы.

3.6. Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин или других видимых невооруженным глазом дефектов.

3.7. Накладки для образцов изготовляют из ортогонально армированных стеклопластиков или других материалов, модуль упругости которых в направлениях, перпендикулярных оси образца, не превышает модуль упругости в этих же направлениях материала образца, а относительное удлинение при разрушении накладок не должно быть меньше относительного удлинения испытываемого материала. Направление укладки волокон на прилегающей к образцу поверхности накладок должно совпадать с направлением укладки волокна образца.

3.8. Рекомендуемая длина накладок l н для однонаправленных высокопрочных композитов составляет 90 — 100 мм.

3.9. Накладки при

многократном использовании крепятся к образцу с помощью шлифовальной тканевой

шкурки по ГОСТ 5009-82, на

поверхность полотна которой приклеивают накладки, как указано на черт. 5.

Рекомендуется использовать клей БФ-2 по ГОСТ 12172-74

или другие аналогичные по механическим свойствам. Установка накладок на образец

указана на черт. 5.

5.

Рекомендуется использовать клей БФ-2 по ГОСТ 12172-74

или другие аналогичные по механическим свойствам. Установка накладок на образец

указана на черт. 5.

1 — накладка; 2 — шлифовальная шкурка; 3 — образец; 4 - абразивный слой; 5 — слой клея

Черт. 5

3.10. В случае разового использования накладок их приклеивают непосредственно к образцу как показано на черт. 2. Для приклейки накладок используют клей. Сдвиговая прочность клея должна составлять не менее 40 МПа. Технология приклейки накладок должна быть указана в нормативно-технической документации на материал образца.

3.11. Количество образцов,

необходимое для определения одной из характеристик п. 1.1 в заданном направлении

композиционного материала одной партии, должно быть не менее пяти. Если

разрушение образца при испытании происходит не от нормальных напряжений или вне

рабочей зоны, то данные в расчет не принимаются и образец заменяется.

4.1. Кондиционирование образцов проводят в соответствии с техническими условиями или стандартами на материал. Если в этой документации не указаны условия кондиционирования, то перед испытанием образцы кондиционируют при одной из стандартных атмосфер по ГОСТ 12423-66.

4.2. При отсутствии в нормативно-технической документации на материал специальных указаний, время от окончания изготовления композиционного материала до испытания должно составлять не менее 16 ч, включая кондиционирование.

4.3. Перед испытанием измеряют толщину и ширину рабочей части образца в трех местах: по краям и в середине. Среднее значение толщины и ширины образца записывают в протокол испытаний и по ним, с точностью до трех значащих цифр, определяют площадь поперечного сечения образца.

5.1. Испытания при

нормальной температуре проводят в помещении или закрытом объеме при температуре

и относительной влажности окружающего воздуха или другой среды, указанных в

технических условиях на испытываемый материал. Если таких указаний нет, то

испытания проводят при одной из стандартных атмосфер по ГОСТ

12423-66.

Если таких указаний нет, то

испытания проводят при одной из стандартных атмосфер по ГОСТ

12423-66.

Испытания при повышенных и пониженных температурах проводят в термокамерах для испытательных машин. Температуру испытаний и допускаемые ее колебания определяют в соответствии с техническими условиями или стандартами на материал, а при их отсутствии — по ГОСТ 14359-69.

5.2. При проведении испытаний в условиях повышенных и пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, должно задаваться нормативно-технической документацией на испытываемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины.

5.3. Образец в захватах испытательной машины устанавливают так, чтобы их продольные оси совпали с прямой, соединяющей точки крепления захватов в испытательной машине.

5. 4. Для измерений

деформации устанавливают механические экстензометры или другие приспособления

(тензорезисторы наклеиваются на образец за 16 — 24 ч до установки в

испытательную машину).

4. Для измерений

деформации устанавливают механические экстензометры или другие приспособления

(тензорезисторы наклеиваются на образец за 16 — 24 ч до установки в

испытательную машину).

5.5. Задают скорость перемещения активного захвата машины v 1 (рекомендуемая скорость перемещения подвижного захвата 5 — 20 мм/мин).

5.6. Для определения предела прочности при растяжении, относительного удлинения при разрушении предела пропорциональности образец равномерно нагружают с заданной скоростью вплоть до его разрушения.

5.7. Для определения модуля упругости и коэффициента Пуассона образец равномерно с заданной скоростью нагружают в пределах начального линейного участка диаграммы деформирования.

5.8. Для определения модуля

упругости образец нагружают и записывают изменение продольной деформации

образца Δl или Δ e II в зависимости от нагрузки

(см. рекомендуемое приложение 1).

5.9. Для определения коэффициента Пуассона образец нагружают и записывают приращение продольной Δ e II и поперечной Δ e I деформаций образца в заданной его плоскости (см. рекомендуемое приложение 2).

5.10. Для определения относительного удлинения при разрушении и предела пропорциональности образец нагружают и записывают изменение продольной деформации в зависимости от нагрузки (см. рекомендуемое приложение 3).

5.11. Для определения предела прочности при растяжении образец нагружают и записывают наибольшую нагрузку F max , которую выдержал образец.

6.1. Предел прочности при растяжении, s в МПа, определяют по формуле

,

где F max — максимальная нагрузка, предшествующая разрушению образца, Н;

b - ширина образца, мм;

h -

толщина образца, мм.

6.2. Предел пропорциональности при растяжении ( s пц ), МПа, определяют по формуле

,

где F пц — нагрузка, соответствующая пределу пропорциональности, Н.

Примечание . Методика определения нагрузки F пц дана в ГОСТ 9550-81.

6.3. Относительное удлинение при разрушении (δ), %, определяют по формуле

,

где Δ l — абсолютное удлинение расчетной длины образца при разрушении, мм;

l - начальная расчетная длина образца, мм.

6.4. Модуль упругости при растяжении (Е), МПа, определяют по формуле

,

где Δ F — приращение нагрузки, Н;

= Δ e II — изменение относительно продольной деформации образца при изменении нагрузки на Δ F ;

Δ l -

приращение расчетной длины образца при изменении нагрузки на Δ F ,

мм.

6.5. Коэффициент Пуассона (ν) определяют по формуле

,

где Δ e I — изменение поперечной относительной деформации образца при изменении нагрузки на Δ F , измеренное по ширине или толщине образца (в зависимости от задания).

6.6. Статистическую обработку результатов испытания проводят по СТ СЭВ 876-78 при доверительной вероятности 0,95.

6.7. Форма протокола испытаний дана в рекомендуемом приложении 4.

Рекомендуемое

1. Модуль упругости Е определяют отношением напряжения s к соответствующей относительной деформации e .

2. Метод определения модуля упругости основан на измерении деформации e при трехкратном нагружении-разгружении образца (см. черт. 2 — 4 настоящего стандарта) в заранее выбранном диапазоне нагрузок в пределах начального линейного участка диаграммы.

3. Для измерения деформации

используют тензорезисторы, механические тензометры и другие приборы, отвечающие

требованиям, указанным в п. 2.4 настоящего стандарта. Тензорезисторы

наклеивают в середине образца с двух его сторон в продольном направлении.

2.4 настоящего стандарта. Тензорезисторы

наклеивают в середине образца с двух его сторон в продольном направлении.

4. В качестве регистрирующей аппаратуры применяют осциллографы, измерители статических деформаций типа ИСД-3 потенциометры типа МДС-021 или другие приборы с чувствительностью не ниже 10-5 относительных единиц деформации.

5. Образец устанавливают на испытательной машине и укрепляют на его рабочей части измерители деформаций (тензодатчики наклеивают за 16 — 24 ч до испытаний).

6. Подсоединяют к измерителям деформаций регистрирующую аппаратуру и нагружают образец силой, составляющей 10 — 20 % от кратковременной статической прочности испытываемого материала. Затем уменьшают нагрузку до 2 — 5 % и принимают это состояние за исходное.

7. Образец подвергают при

заданной скорости трехкратному нагружению-разгружению до требуемого уровня (15

— 40 % F max ) и при каждом нагружении

считывают показания деформаций при двух нагрузках — начальной, равной 2 — 5 %

от величины разрушающей нагрузки F max

и максимальной.

8. По результатам измерений деформации для каждого нагружения определяют модуль упругости согласно п. 6.4 настоящего стандарта. За результат принимают среднее арифметическое значение всех нагружений.

Рекомендуемое

1. Коэффициент Пуассона ν определяют отношением поперечного относительного укорочения к продольному относительному удлинению при растяжении образца в пределах начального линейного участка диаграммы s ~ e .

2. Метод определения коэффициента Пуассона основан на измерении относительных продольных и поперечных деформаций образца (см. черт. 2 — 4 настоящего стандарта) в процессе непрерывного или ступенчатого статического нагружения его при растяжении.

3. Для измерения деформаций

используют тензорезисторы, у которых коэффициент поперечной

тензочувствительности или очень мал или равен нулю, электротензометры или

механические тензометры. Тензорезисторы наклеивают в середине образца с двух

его сторон в продольном 1 и поперечном 2 направлениях (см. чертеж).

чертеж).

4 . В качестве регистрирующей аппаратуры при измерении деформации применяют осциллографы, измерители статических деформаций, потенциометры типа ПДС-021 и другие приборы с чувствительностью не ниже 10-5 относительных единиц деформаций.

5. На рабочей части образца укрепляют измерители деформаций (тензорезисторы наклеивают на 16 — 24 ч до испытания) и устанавливают его на испытательной машине.

6. Подсоединяют к измерителям деформаций регистрирующую аппаратуру и нагружают образец силой, составляющей 10 — 20 % от статического предела прочности материала. Затем уменьшают нагрузку до 2 — 5 % и принимают это состояние за исходное.

7. Образец подвергают

трехкратному непрерывному или ступенчатому нагружению-разгружению при заданной

скорости до требуемого уровня (15 — 40 % F max )

и при каждом нагружении считывают показания продольных и поперечных

относительных деформаций для двух уровней — начального и конечного.

8. При ступенчатом нагружении показания относительных деформаций считывают не менее чем при четырех ступенях, величина каждой из которых составляет 5 — 10 % от разрушающего усилия.

9. По результатам измерений для каждой ступени вычисляют коэффициент Пуассона согласно п. 6.5 настоящего стандарта.

Рекомендуемое

1. Диаграмма деформирования выражает зависимость напряжения s от относительной деформации e при растяжении.

2. Метод снятия диаграммы деформирования при растяжении основан на измерении деформации рабочей части образца (см. черт. 2 — 4 настоящего стандарта) и соответствующих им усилий при нагружении вплоть до разрушения.

3. Для измерения деформаций

используют механические тензометры, тензорезисторы или другие приборы,

отвечающие требованиям п. 2.4 настоящего стандарта. Тензорезисторы

наклеивают в середине образца в продольном и поперечном направлениях с двух его

сторон.

4. В качестве регистрирующей аппаратуры применяют осциллографы, измерители статических деформаций типа ИСД-3, потенциометры типа ПДС-021 или другие приборы, имеющие чувствительность не ниже 10-5 относительных единиц деформации.

5. Для записи диаграммы деформирования используются автоматические схемы записи нагрузка — деформация, а при ее отсутствии для одновременного отсчета показании нагрузки и деформаций применяют счетчик времени (прерыватель записи).

6. По отмеченным показаниям нагрузки Fi рассчитывают напряжение и соответствующие этим напряжениям относительные деформации e II = K a , где K - тарировочный коэффициент используемого прибора; a - показания прибора.

7. По результатам вычислений s

и e для каждого образца строят диаграмму s

— e . Масштаб диаграммы должен обеспечить

достаточную точность определения искомых величин. Если кривая s

— e не проходит через начало координат, то его

следует перенести в точку пересечения кривой с осью абсцисс.

Если кривая s

— e не проходит через начало координат, то его

следует перенести в точку пересечения кривой с осью абсцисс.

Рекомендуемое

|

от «____»________ __ 1. Аппаратура Испытательная машина ______________________________________________________ Измеритель(и) деформаций ___________________________________________________ Регистрирующая аппаратура __________________________________________________ 2. Образцы Количество образцов ________________________________________________________ Материал (ТУ, завод-изготовитель, номер партии) _______________________________ Содержание арматуры по объему (массе), % ____________________________________ Расположение арматуры в образцах ___________________________________________ Условия кондиционирования (время, температура, относительная влажность) ________________________________________________________+_________________ 3. Температура _______________________________________________________________ Относительная влажность ____________________________________________________ Время выдержки при повышенной (пониженной) температурах ____________________ Режим нагружения (непрерывное, ступенчатое) _________________________________ Скорость нагружения ________________________________________________________ |

4. Результаты испытаний и их обработка

1) При определении разрушающего напряжения (прочности)

|

i |

bi , мм |

hi , мм |

Fi max , кН |

Вид разрушения |

, МПа |

|

|

|

1 |

b 1 |

h 1 |

F 1 max |

s b 1 |

|

|

|

|

2 |

b 2 |

h 2 |

F 2 max |

s b 2 |

|

|

|

|

. |

|||||||

|

. |

|||||||

|

. |

|||||||

|

n |

bn |

hn |

Fn max |

s bn |

|

|

|

|

|

|

||||||

|

|

|

||||||

|

, (%) |

2) При определении модуля упругости

|

i |

bi , мм |

hi , мм |

ΔFi, кН |

li , мм |

Δ li , мм |

Δ li /li |

, МПа |

, МПа |

|

|

|

1 |

b 1 |

h 1 |

ΔF1 |

l 1 |

Δl1 |

Δ l 1 /l1 |

|

E 1 |

|

|

|

2 |

b 2 |

h 2 |

ΔF2 |

l 2 |

Δl2 |

Δ l 2 /l2 |

|

E 2 |

|

|

|

. |

||||||||||

|

. |

||||||||||

|

. |

||||||||||

|

п |

bn |

hn |

ΔFn |

ln |

Δln |

Δ ln /ln |

|

En |

|

|

|

|

|

|||||||||

|

|

|

|||||||||

|

, (%) |

3) При определении коэффициента Пуассона

|

i |

ΔFi, кН |

Δ e Ii |

Δ e IIi |

νi = Δ e Ii /Δ e IIi |

|

|

|

1 |

ΔF1 |

Δ e I1 |

Δ e II1 |

ν1 |

|

|

|

2 |

ΔF2 |

Δ e I2 |

Δ e II2 |

ν2 |

|

|

|

. |

||||||

|

. |

||||||

|

. |

||||||

|

п |

ΔFn |

Δ e In |

Δ e IIn |

νn |

|

|

|

|

|

|||||

|

|

|

|||||

|

, (%) |

||||||

|

Приложения: _______________________________________________________________ (диаграммы деформирования, фотографии и др. Испытания проводил _____________________________ __________________________ Личная подпись Расшифровка подписи Результаты обработал _____________________________ _________________________ Личная подпись Расшифровка подписи |

||||||

СОДЕРЖАНИЕ

|

1. Сущность метода . 2 2. Оборудование для испытаний . 2 3. Образцы .. 3 4. Подготовка к испытанию .. 5 5. Проведение испытаний . 5 6. Обработка результатов . 6 Приложение 1. Приложение 2. Метод определения коэффициента пуассона . 7 Приложение 3. Снятие диаграммы деформирования при растяжении . 8 Приложение 4. Протокол испытания на растяжение по гост . 8 |

Лаборатория кафедры РК-5 МГТУ им Н.Э. Баумана

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Прочность бетона на сжатие — испытание куба, процедура, результаты

🕑 Время чтения: 1 минута

Прочность бетона на сжатие куба дает представление обо всех характеристиках бетона. По этому единственному испытанию судят о том, было ли бетонирование выполнено должным образом или нет. Прочность бетона на сжатие для общего строительства варьируется от 15 МПа (2200 фунтов на квадратный дюйм) до 30 МПа (4400 фунтов на квадратный дюйм) и выше в коммерческих и промышленных сооружениях.

По этому единственному испытанию судят о том, было ли бетонирование выполнено должным образом или нет. Прочность бетона на сжатие для общего строительства варьируется от 15 МПа (2200 фунтов на квадратный дюйм) до 30 МПа (4400 фунтов на квадратный дюйм) и выше в коммерческих и промышленных сооружениях.

Прочность бетона на сжатие зависит от многих факторов, таких как водоцементное отношение, прочность цемента, качество бетонного материала, контроль качества при производстве бетона и т. д.

Испытание на прочность при сжатии проводят либо на кубе, либо на цилиндре. Различные стандартные коды рекомендуют бетонный цилиндр или бетонный куб в качестве стандартного образца для испытания. Американское общество по испытанию материалов ASTM C39/C39M предлагает стандартный метод испытаний на прочность на сжатие цилиндрических образцов бетона.

Содержание:

- Определение прочности на сжатие

- Формула прочности на сжатие

- Процедура: Испытание бетонных кубов на прочность на сжатие

- Устройство для бетонного куба.

Расчеты прочности на сжатие

Расчеты прочности на сжатие- Отчеты об испытаниях куба

- Результаты испытаний бетона на кубе

- Прочность бетона на сжатие в зависимости от возраста

- Прочность бетона различных марок на сжатие через 7 и 28 дней

- Некоторые факты об испытании прочности бетона без трещин и прогибов. Материал при сжатии имеет тенденцию к уменьшению размера, а при растяжении размер удлиняется. Формула прочности на сжатие

Формула прочности на сжатие для любого материала представляет собой нагрузку, приложенную в точке разрушения к площади поперечного сечения поверхности, к которой приложена нагрузка.

Прочность на сжатие = нагрузка / площадь поперечного сечения

Процедура: испытание бетонных кубов на прочность на сжатиеиспользуется размер агрегата. Для большинства работ обычно используются кубические формы размером 15см х 15см х 15см.

Этот бетон заливается в форму и соответствующим образом прогревается, чтобы не было пустот.

Через 24 часа формы удаляют, а образцы для испытаний помещают в воду для отверждения. Верхняя поверхность этих образцов должна быть ровной и гладкой. Это делается путем нанесения цементной пасты и ее равномерного распределения по всей площади образца.

Через 24 часа формы удаляют, а образцы для испытаний помещают в воду для отверждения. Верхняя поверхность этих образцов должна быть ровной и гладкой. Это делается путем нанесения цементной пасты и ее равномерного распределения по всей площади образца.Эти образцы испытываются на машине для испытаний на сжатие после семи дней отверждения или 28 дней отверждения. Нагрузку следует прикладывать постепенно со скоростью 140 кг/см2 в минуту, пока образец не разрушится. Нагрузка при разрушении, деленная на площадь образца, дает прочность бетона на сжатие.

Ниже приведены процедура для проверки прочности сжатия бетонных кубиков Устройство для теста на бетонное кубМашина для тестирования сжатия

Приготовление Concrete Cube Specimen 988. Предотвращение и материал. изготовлены из того же бетона, который используется в полевых условиях.

Образец

6 кубиков размером 15 см Микс.

Смешивание бетона для кубического теста M15 или выше

M15 или вышеСмешайте бетон либо вручную, либо в лабораторном смесителе периодического действия

Смешайте вручную

- Смешайте цемент и мелкий заполнитель на водонепроницаемой невпитывающей платформе, пока смесь не будет тщательно перемешана и не приобретет однородный цвет.

- Добавьте крупный заполнитель и перемешайте с цементом и мелким заполнителем, пока крупный заполнитель не будет равномерно распределен по всей партии.

- Добавьте воду и перемешайте, пока бетон не станет однородным и желаемой консистенции.

- Очистите насыпи и нанесите масло.

- Залейте бетон в формы слоями толщиной примерно 5 см.

- Уплотнить каждый слой, сделав не менее 35 ударов на каждый слой, используя трамбовочный стержень (стальной стержень диаметром 16 мм и длиной 60 см, заостренный на нижнем конце).

- Выровняйте верхнюю поверхность и загладьте ее кельмой.

Образцы для испытаний выдерживают во влажном воздухе в течение 24 часов, после чего образцы маркируют и вынимают из форм и оставляют погруженными в чистую пресную воду до тех пор, пока они не будут извлечены из них перед испытанием.

Меры предосторожности при испытанияхВоду для отверждения следует проверять каждые 7 дней, а температура воды должна быть 27+-2oC.

Процедура испытания бетонного куба- Достаньте образец из воды после указанного времени отверждения и вытрите лишнюю воду с поверхности.

- Измерьте размер образца с точностью до 0,2 м.

- Очистите опорную поверхность испытательной машины.

- Поместите образец в машину таким образом, чтобы нагрузка прикладывалась к противоположным сторонам отлитого куба.

- Выровняйте образец по центру опорной плиты машины.

- Аккуратно поверните подвижную часть рукой так, чтобы она коснулась верхней поверхности образца.

- Прилагайте нагрузку постепенно, без ударов, и непрерывно со скоростью 140 кг/см 2 в минуту, пока образец не разрушится

- Запишите максимальную нагрузку и отметьте любые необычные особенности типа разрушения.

Примечание:

Минимум три образца должны быть испытаны в каждом выбранном возрасте. Если прочность любого образца отличается более чем на 15 % от средней прочности, результаты таких образцов должны быть отклонены. Среднее значение трех образцов дает прочность бетона на раздавливание. Требования к прочности бетона.

Расчет прочности на сжатиеРазмер куба = 15 см x 15 см x 15 см

Площадь образца (рассчитанная по среднему размеру образца) = 225 см =

Ожидаемая максимальная нагрузка =fck x площадь x f.s

Выбираемый диапазон ………..

………………………

………………………Аналогичные расчеты следует выполнить для Прочность на сжатие через 28 дней

Максимальная приложенная нагрузка =……….тонн = ………….N

Прочность на сжатие = (Нагрузка в Н/ Площадь в мм 2) =…………… Н/мм 2

=…….. ……………….. Н/мм 2

Протокол кубических испытаний- Идентификационный знак

- Дата испытания

- Возраст образца

- Условия отверждения, включая дату изготовления образца

- Внешний вид изломов бетона и тип излома, если они необычны

Средняя прочность бетонного куба на сжатие = ………….. Н/мм 2 (через 7 дней)

Средняя прочность бетона на сжатие куб =………. Н/мм 2 (через 28 дней)

Прочность бетона на сжатие в разном возрастеПрочность бетона увеличивается с возрастом.

В таблице представлена прочность бетона в разном возрасте в сравнении с прочностью через 28 суток после заливки.

В таблице представлена прочность бетона в разном возрасте в сравнении с прочностью через 28 суток после заливки.

Прочность на сжатие различных классов бетона в 7 и 28 дняхAge Strength percent 1 day 16% 3 days 40% 7 days 65% 14 days 90% 28 дней 99% 444444444444444444444444444444444444444444444444444444444444444444444444444444444444444449н0005 класс бетона

Some Facts on Concrete Strength TestМинимальная прочность на сжатие N/мм 2 при 7 днях Указанная характеристика сжатия (N/мм 2 ). 15 M20 13.5 20 M25 17 25 M30 20 30 M35 23.  5

535 M40 27 40 M45 30 45 Why Compressive Strength Test of Concrete является важным?

Испытание бетонного куба на прочность на сжатие дает представление обо всех характеристиках бетона. По этому единственному испытанию судят о том, было ли бетонирование выполнено должным образом или нет.

Какова прочность на сжатие обычно используемого бетона?

Прочность бетона на сжатие для общестроительных работ варьируется от 15 МПа (2200 фунтов на кв. дюйм) до 30 МПа (4400 фунтов на кв. дюйм) и выше в коммерческих и промышленных сооружениях.

Что такое прочность на сжатие через 7 дней и 14 дней?

Прочность на сжатие, достигаемая бетоном через 7 дней, составляет около 65 %, а через 14 дней — около 90 % от заданной прочности.

Какой тест наиболее подходит для определения прочности бетона?

Испытание бетонным кубом или бетонным цилиндром обычно проводят для оценки прочности бетона через 7, 14 или 28 дней заливки.

Какого размера бетонные кубики используются для испытаний?

Для испытания кубиками используются два типа образцов: кубики 15 x 15 x 15 см или 10 x 10 x 10 см в зависимости от размера заполнителя. Для большинства работ обычно используются кубические формы размером 15см х 15см х 15см.

Какая машина используется для испытания бетона на прочность?

Машина для испытания на сжатие используется для проверки прочности бетона на сжатие.

Какова скорость нагрузки на машину для испытаний на сжатие?

Нагрузку следует прикладывать постепенно со скоростью 140 кг/см2 в минуту, пока образец не разрушится.

Какой код ACI используется для испытаний бетона на прочность?

Американское общество по испытанию материалов ASTM C39/C39M предоставляет стандартный метод испытаний на прочность на сжатие цилиндрических бетонных образцов.

Подробнее:

- Бетон — определение, марки, компоненты, производство, строительство

- Почему мы проверяем прочность бетона на сжатие через 28 дней?

Прочность бетона на сжатие – процедура испытаний

посещение гражданского объекта

гражданский визит гражданское строительство, базовое гражданское строительство

Нажмите здесь, чтобы просмотреть видеоролик с практическими испытаниямиБетон является одним из наиболее широко используемых строительных материалов в мире, однако людям по-прежнему трудно правильно брать образцы и управлять процессом испытаний и сертификации .

Этот тест дает нам представление обо всех характеристиках бетона. С помощью этого теста мы можем проверить, правильно ли выполнено бетонирование. а прочность на сжатие — это способность материала или конструкции выдерживать нагрузки на своей поверхности без образования трещин или прогибов. Материал при сжатии имеет тенденцию к уменьшению размера, а при растяжении размер удлиняется

Прочность бетона на сжатие зависит от многих факторов, таких как водоцементное отношение, прочность цемента, качество бетонного материала, контроль качества при производстве бетона и т. д. Требуемая прочность бетона увеличивается с возрастом, как показано в таблице ниже:

Процедура испытанияВозраст Процент прочности 1 день 16% 3 дня 40% 7 дней 65% 14 дней 90% 28 дней 99% Для этого испытания в основном используются кубы размером 150 мм * 150 мм * 150 мм

- Тщательно очистите насыпи и нанесите масло на внутреннюю часть рамы куба

- Залейте бетон в формы слоями толщиной примерно 50 мм

- Уплотнить каждый слой не менее чем 35 ударами по слою с помощью трамбовочного стержня (стальной стержень диаметром 16 мм и длиной 600 мм)

- Выровняйте верхнюю поверхность и загладьте ее шпателем

- Бетонные кубики извлекаются из форм в период от 16 до 72 часов, обычно через 24 часа.

Достаньте образец из воды после указанного времени отверждения и вытрите лишнюю воду с поверхности. Измерьте размер образца с точностью до 0,2 мм. Затем поместите образец в машину таким образом, чтобы нагрузка была приложена к противоположной стороне. стороны отлитого куба. Выровняйте образец по центру опорной плиты машины. Аккуратно поверните подвижную часть рукой, чтобы она коснулась верхней поверхности образца.

Достаньте образец из воды после указанного времени отверждения и вытрите лишнюю воду с поверхности. Измерьте размер образца с точностью до 0,2 мм. Затем поместите образец в машину таким образом, чтобы нагрузка была приложена к противоположной стороне. стороны отлитого куба. Выровняйте образец по центру опорной плиты машины. Аккуратно поверните подвижную часть рукой, чтобы она коснулась верхней поверхности образца. - Нагрузку прилагайте постепенно, без толчков и непрерывно со скоростью 140 кг/см 2 /мин. пока образец не выйдет из строя

- Запишите максимальную нагрузку и запишите ее

Прочность на сжатие бетона дается в пересчете на нормативную прочность на сжатие кубов размером 150 мм, испытанных через 28 дней.0006 , ниже которого ожидается падение не более 5 % результатов испытаний».

Количество образцов для испытания на прочность на сжатиеКоличество бетона (м3) Количество образцов для испытаний

Прочность на сжатие1-5 1 6-15 2 16-30 3 31-50 4 51 + 4 + 1 куб на каждые дополнительные 50м Примечание:-

- Бетонные кубики извлекаются из форм между 16 и 72 часами, обычно это делается через 24 часа .

.

. - Верхняя поверхность этих образцов должна быть ровной и гладкой Бетон марки

- заливается в форму и соответствующим образом прогревается, либо используется вибратор, чтобы в кубе не оставалось пустот

- Эти образцы испытываются на машине для испытаний на сжатие после 7 дней отверждения или 28 дней отверждения.

- Кубики следует накрыть влажной тканью и пластиковым листом и хранить в сухом месте при температуре 20 ± 5 градусов

- Резервуар для отверждения должен работать при температуре 20 ± 2 градусов и обеспечивать влажную среду, которая позволяет кубикам должным образом гидратироваться.

- Нагрузку следует прикладывать постепенно со скоростью 140 кг/см2 за минут, пока Образец не выйдет из строя. Нагрузка при разрушении, деленная на площадь образца, дает прочность бетона на сжатие.

- Вода для отверждения должна проверяться каждые 7 дней, а температура воды должна быть 27+-2oC.

- Минимум три образца должны быть испытаны в каждом выбранном возрасте. Если прочность любого образца отличается на более чем на 15 процентов от средней прочности , результаты такого образца должны быть отклонены. Среднее из трех образцов дает прочность бетона на раздавливание. Требования к прочности бетона.

- Стандартными тестами для определения прочности являются Cube Test и Cylinder Test

Размер куба =150мм x 150мм x 150мм

Площадь образца =22500 м

Прочность на сжатие = (Нагрузка в Н/площадь в мм 2) =…………Н/мм 2

Прочность на сжатие различных марок бетона через 7 и 28 дней

youtube.com/embed/E6dZqRKG_UE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Марка Мин. прочность 7 дней Мин. Прочность через 28 дней М15 10 Н/мм 2 15 Н/мм 2 М20 13,5 Н/мм 2 20 Н/мм 2 M25 17 Н/мм 2 25 Н/мм 2 М30 20 Н/мм 2 30 Н/мм 2 М35 23,5 Н/мм 2 35 Н/мм 2 М40 27 Н/мм 2 40 Н/мм 2 М45 30 Н/мм 2 45 Н/мм 2 Подробнее:

Тест на силу хвата рук

Целью теста на силу хвата рук является измерение максимальной изометрической силы мышц кисти и предплечья. Сила хвата важна для любого вида спорта, в котором руки используются для ловли, броска или подъема. Кроме того, как правило, люди с сильными руками, как правило, сильны и в других местах, поэтому этот тест часто используется как общий тест на силу. См. также испытание на прочность при защемлении пальца.

Требуемое оборудование: Ручной динамометр

Предтест: Объясните испытуемому процедуру тестирования. Подготовьте формы и запишите основную информацию, такую как возраст, рост, масса тела, пол, преобладание рук. Откалибруйте динамометр, отрегулируйте в соответствии с предметом.

См. более подробную информацию о процедурах предварительного тестирования.

См. более подробную информацию о процедурах предварительного тестирования.процедура: Испытуемый держит динамометр в испытуемой руке, с рукой под прямым углом и локтем сбоку от тела. Рукоятка динамометра при необходимости регулируется — основание должно опираться на первую пястные (пятка ладони), а рукоять должна лежать на середине четыре пальца. Когда он готов, испытуемый максимально сжимает динамометр. изометрическое усилие, которое сохраняется около 5 секунд. Никакие другие движения тела не допускаются. Субъекта следует настоятельно поощрять к тому, чтобы он прилагал максимальные усилия. Смотрите видеоролики о тесте на прочность рукоятки.

Ручной динамометр

Варианты: Положение руки и кисти может варьироваться в зависимости от различных протоколов силы хвата. Различные положения включают в себя удерживание локтя под прямым углом в соответствии с описанной выше процедурой, свисание руки сбоку и поворот вытянутой руки над головой в сторону во время сжимающего движения.

Руководство по тестированию Eurofit рекомендует сжимать в течение 3 секунд. В процедуре Гронингенских тестов для пожилых людей испытуемый кладет руку на бок, одна тренировочная попытка, лучшая из трех попыток с 30-секундным отдыхом между ними.

Руководство по тестированию Eurofit рекомендует сжимать в течение 3 секунд. В процедуре Гронингенских тестов для пожилых людей испытуемый кладет руку на бок, одна тренировочная попытка, лучшая из трех попыток с 30-секундным отдыхом между ними.скоринг: Записывается лучший результат из нескольких попыток для каждой руки с перерывом не менее 15 секунд между каждым усилием. Приведенные ниже значения (в кг и фунтах) являются ориентиром для ожидаемых результатов для взрослых. Эти значения являются средними из лучших результатов каждой руки. См. также Нормы силы хвата рук. Другие протоколы будут просто использовать счет доминирующей руки или сравнивать результаты левой и правой руки. См. также примеры некоторых реальных результатов спортсменов.

МУЖЧИНЫ СУКИ рейтинг* (фунты) (кг) (фунты) (кг) отлично > 141 > 64 > 84 > 38 очень хорошо 123-141 56-64 75-84 34-38 выше среднего 114-122 52-55 66-74 30-33 средний 105-113 48-51 57-65 26-29 ниже среднего 96-104 44-47 49-56 23-25 бедняк 88-95 40-43 44-48 20-22 очень плохо < 88 < 40 < 44 < 20 * нормы для взрослых.  источник и группа населения неизвестны

источник и группа населения неизвестнывалидность: валидность этого теста как меры общая сила подвергалась сомнению, так как сила мышц предплечья не обязательно отражают силу других групп мышц. Если вы хотите измерить силу определенной группы мышц, можно выполнить другие специальные тесты.

надежность: может потребоваться регулярная калибровка динамометра для обеспечения стабильных результатов. Для обеспечения надежности требуется постоянная техника и достаточный отдых.

преимущества: Это простой и часто используемый тест общего уровня прочности, хорошо изучены и доступны многие нормы.

недостатки: Динамометр должен быть отрегулирован на размер руки, насколько удачно это будет сделано повлияет на точность измерения.

комментариев:

- Также полезно записывать, был ли спортсмен

левша или правша, так как это может помочь в интерпретации

результатов.

Недоминирующая рука обычно оценивается примерно на 10% ниже.

Недоминирующая рука обычно оценивается примерно на 10% ниже. - Мышцы предплечья легко утомляются, поэтому наилучшие результаты обычно достигаются в первой или второй попытке.

- Ожидается, что результаты будут различаться для мужчин и женщин, для левой и правой (ведущей и недоминантной) рук и в зависимости от возраста. На результаты также может повлиять положение запястья, локтя и плеча, поэтому их следует стандартизировать. Есть много других факторов, которые следует учитывать — см. Roberts et al. 2011.

Ссылки

- Helen C. Roberts, Hayley J. Denison, Helen J. Martin, Harnish P. Patel, Holly Syddall, Cyrus Cooper and Avan Aihie Sayer, Обзор измерения силы хвата в клинических и эпидемиологических исследованиях: к стандартизированному подходу. Возраст Старение (2011) 40 (4): 423-429.

Аналогичные испытания

- См. аналогичное испытание на прочность при защемлении пальцами

- Выносливость хвата также измеряется с помощью теста на вытянутой руке.

- Некоторые факты об испытании прочности бетона без трещин и прогибов. Материал при сжатии имеет тенденцию к уменьшению размера, а при растяжении размер удлиняется. Формула прочности на сжатие

- Устройство для бетонного куба.

Его превышение приведет к разрыву стержня.

Его превышение приведет к разрыву стержня.

Условия испытаний

Условия испытаний

)

) Метод определения модуля упругости . 6

Метод определения модуля упругости . 6 040.10

040.10

С

С

Общие технические требования

Общие технические требования

29-73

29-73 3-84

3-84 10-73

10-73

2, по Шарпи (V — надрез)

2, по Шарпи (V — надрез) Расчеты прочности на сжатие

Расчеты прочности на сжатие Через 24 часа формы удаляют, а образцы для испытаний помещают в воду для отверждения. Верхняя поверхность этих образцов должна быть ровной и гладкой. Это делается путем нанесения цементной пасты и ее равномерного распределения по всей площади образца.

Через 24 часа формы удаляют, а образцы для испытаний помещают в воду для отверждения. Верхняя поверхность этих образцов должна быть ровной и гладкой. Это делается путем нанесения цементной пасты и ее равномерного распределения по всей площади образца. M15 или выше

M15 или выше

………………………

……………………… В таблице представлена прочность бетона в разном возрасте в сравнении с прочностью через 28 суток после заливки.

В таблице представлена прочность бетона в разном возрасте в сравнении с прочностью через 28 суток после заливки. 5

5

Достаньте образец из воды после указанного времени отверждения и вытрите лишнюю воду с поверхности. Измерьте размер образца с точностью до 0,2 мм. Затем поместите образец в машину таким образом, чтобы нагрузка была приложена к противоположной стороне. стороны отлитого куба. Выровняйте образец по центру опорной плиты машины. Аккуратно поверните подвижную часть рукой, чтобы она коснулась верхней поверхности образца.

Достаньте образец из воды после указанного времени отверждения и вытрите лишнюю воду с поверхности. Измерьте размер образца с точностью до 0,2 мм. Затем поместите образец в машину таким образом, чтобы нагрузка была приложена к противоположной стороне. стороны отлитого куба. Выровняйте образец по центру опорной плиты машины. Аккуратно поверните подвижную часть рукой, чтобы она коснулась верхней поверхности образца. .

.

См. более подробную информацию о процедурах предварительного тестирования.

См. более подробную информацию о процедурах предварительного тестирования. Руководство по тестированию Eurofit рекомендует сжимать в течение 3 секунд. В процедуре Гронингенских тестов для пожилых людей испытуемый кладет руку на бок, одна тренировочная попытка, лучшая из трех попыток с 30-секундным отдыхом между ними.

Руководство по тестированию Eurofit рекомендует сжимать в течение 3 секунд. В процедуре Гронингенских тестов для пожилых людей испытуемый кладет руку на бок, одна тренировочная попытка, лучшая из трех попыток с 30-секундным отдыхом между ними. источник и группа населения неизвестны

источник и группа населения неизвестны Недоминирующая рука обычно оценивается примерно на 10% ниже.

Недоминирующая рука обычно оценивается примерно на 10% ниже.