Неразрушающие методы контроля сварных соединений

Неразрушающие методы контроля сварных соединений

Методы контроля качества сварных соединений могут быть разделены на две основные группы: неразрушающие методы контроля сварных соединений, разрушающие методы контроля сварных соединений.

Методы контроля качества сварных соединений и наплавок:

- Внешний осмотр

- Обмер сварных швов

- Цветная дефектоскопия

- Магнитопорошковая дефектоскопия

- Травления сварных швов

- Ультразвуковая дефектоскопия

- Рентгенографический контроль сварных швов

- Метод керосиновой пробы

Группа методов контроля регламентируются соответствующими ГОСТами. Группа методов контроля, объединенная общими физическими характеристиками, составляет вид контроля.Неразрушающие методы контроля сварных соединений классифицируются по следующим основным признакам:

- по характеру физических полей или излучений, взаимодействующих с контролируемым объектом;

- по характеру аналогичных взаимодействий веществ с контролируемым объектом;

- по различным видам информации о качестве контролируемого объекта.

Каждый вид контроля имеет свою оптимальную область применения, отличается определенными достоинствами и недостатками. Поэтому наиболее полную информацию о качестве изделия или сварного шва можно получить только при сочетании различных видов контроля.

Наиболее распространенным видом неразрушающего контроля является внешний осмотр и обмер сварных швов, который имеет существенное значение для получения информации о качестве сварных конструкций.

Широкое применение получил радиационный вид контроля, осуществляемый с помощью рентгеновского и гамма-излучения, которые проникают через контролируемые объекты и изменяют интенсивность излучения в местах наличия дефектов — такое изменение регистрируется на рентгеновской пленке или на пластинке.

Из акустических методов контроля наибольшее распространение получила ультразвуковая дефектоскопия. Благодаря этому методу хорошо обнаруживаются дефекты с малым раскрытием типа трещин, газовых пор и шлаковых включений, в том числе и те, которые невозможно определить радиационной дефектоскопией.

Среди магнитных методов контроля следует отметить магнитографический и магнитопорошковый. Наибольшее распространение имеет магнитопорошковый метод, позволяющий визуально наблюдать за расположением ферромагнитного порошка вокруг дефектов.

В капиллярном виде контроля используют движение индикаторного вещества, т.е. проникновение индикатора вглубь дефектов. Индикатор под воздействием облучения начинает высвечиваться и обнаруживает дефектные места.

При контроле течеисканием также используют движение контрольного вещества для обнаружения течей — сквозных несплошностей в сварных соединениях. С помощью этого вида контроля проверяют герметичность свариваемого изделия. Как правило, это сосуды и трубопроводы, работающие под давлением. Он основан на регистрации специальными приборами или счетчиками утечки индикаторных жидкостей или газов через сквозные дефекты в сварных швах. Контроль герметичности течеисканием может применяться для любых материалов любой толщины.

Метод керосиновой пробы — сварное соединение простукивают молотком на расстоянии 30-40 мм от шва для улучшения удаления шлака и развития несквозных дефектов в сквозные. После очистки на поверхность шва наносят тонкий слой меловой суспензии. Противоположную сторону сварного шва смачивают керосином 5-10 раз.

Выбор методов контроля связан с определением возможностей различных методов выявить опасные для работы данного сварного соединения дефекты, их производительность и стоимость.

Читайте также:

Ремонт металлоконструкций из углеродистой стали 25Л, 20ГСЛ

Семинар «Сварка в судостроении и машиностроении»

Маркировка конструкционных сталей

Особенности конструкций и монтажа пылепроводов

Семинар — Методы защиты на производстве

Контроль сварных соединений и проверка качества сварных соединений

Качество сварных швов влияет на прочность и надежность отдельных узлов и деталей металлических конструкций, которые применяются в строительстве. В настоящее время обнаружение внешних и внутренних дефектов сварных соединений осуществляется при помощи современных методов контроля, различающихся между собой по принципу действия, степенью воздействию на материал и способом определения значений показателей. Выбрав определенный метод контроля, можно с высокой точностью определить размер и местонахождение дефектов, а также сделать выводы о том, что стало причиной их появления. К примеру, это может быть нарушение технологического процесса, неисправность сварного оборудования или слишком низкое качество расходных материалов. Выявив настоящую причину появления дефектов, можно быстро внести все необходимые корректировки в производственный процесс, чтобы в дальнейшем прочность и надежность сварных соединений полностью соответствовали всем требованиям и нормам технического регламента.

В настоящее время обнаружение внешних и внутренних дефектов сварных соединений осуществляется при помощи современных методов контроля, различающихся между собой по принципу действия, степенью воздействию на материал и способом определения значений показателей. Выбрав определенный метод контроля, можно с высокой точностью определить размер и местонахождение дефектов, а также сделать выводы о том, что стало причиной их появления. К примеру, это может быть нарушение технологического процесса, неисправность сварного оборудования или слишком низкое качество расходных материалов. Выявив настоящую причину появления дефектов, можно быстро внести все необходимые корректировки в производственный процесс, чтобы в дальнейшем прочность и надежность сварных соединений полностью соответствовали всем требованиям и нормам технического регламента.

Внешний осмотр сварных соединений

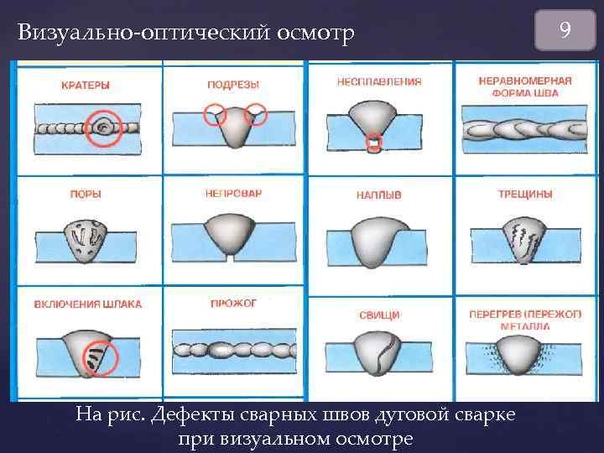

Внешний осмотр дает возможность выявить многие дефекты, расположенные на поверхности сварных соединений. Перед проведением проверки необходимо провести обработку швов, очистив их от шлака, окалины и брызг металла.

Преимущества внешнего осмотра:

- высокая скорость выполнения проверки практически любых металлических конструкций;

- возможность проведения повторной проверки, если возникают какие-либо сомнения в результатах контроля;

- отсутствие необходимости применять дорогостоящее оборудование и специальных инструментов;

- достаточно невысокая стоимость, доступная для многих отечественных потребителей.

Недостатки данной методики:

- точность результатов проверку полностью зависит от квалификации и опыта экспертов;

- необходимость предварительной подготовки поверхности сварного шва к проведению исследований;

- высокая вероятность получения ошибки при оценке состояния материала и сварных соединений.

Ультразвуковая дефектоскопия сварных соединений

Принцип действия ультразвуковой дефектоскопии основывается на уникальной способности звуковых волн сохранять траектории движения в однородном материале. Благодаря этому метод широко используется при контроле в строительной, нефтегазовой и химической промышленности, позволяя эффективно выявлять координаты дефекта, включая глубину его залегания и положение в исследуемом объекте. Для этого эксперты применяют современные средства ультразвуковой дефектоскопии, которые дают возможность получить трёхмерную визуализацию отражателей в металлических конструкциях. Новейшие дефектоскопы имеют небольшие габаритные размеры и небольшой вес, что очень удобно при их транспортировке к объекту, который нуждается в профессиональном контроле.

Преимущества ультразвуковой дефектоскопии:

- высокая точность и минимальное время на проведение исследования;

- возможность проведения выездной диагностики для контроля качества сварочных работ;

- отсутствие побочных эффектов, которые наблюдаются при рентгеновском контроле;

- выгодная стоимость, которая привлекает многих представителей бизнеса.

Недостатки этого метода:

- наличие трудностей при работе с металлами, которые имеют крупнозернистую структуру;

- временные издержки на предварительную подготовку поверхности и кромок шва;

- к сожалению, некоторые дефекты практически невозможно выявить из-за их формы или расположения.

Выбор метода проверки сварных соединений

Выбор оптимального метода исследования зависит сразу от нескольких важных моментов. Прежде всего, это касается конкретных требований технического задания, поставленного перед сотрудниками организации, профессионально занимающейся обследованием различных материалов. Именно заказчик отвечает за постановку задачи, которую необходимо решить с применением одного или нескольких методов. Но помимо технического задания, нужно принимать во внимание конструктивные особенности материалов, включая состояние их поверхности.

Именно заказчик отвечает за постановку задачи, которую необходимо решить с применением одного или нескольких методов. Но помимо технического задания, нужно принимать во внимание конструктивные особенности материалов, включая состояние их поверхности.

Профессиональная проверка сварных соединений

Наша компания осуществляет профессиональную проверку сварочных соединений, применяя новейшие методики, которые гарантируют высокую точность обнаружения всех дефектов, способных привести к быстрому выходу из строя металлических конструкций. Мы очень тщательно подходим к вопросам отбора персонала, поэтому у нас работают только опытные и квалифицированные эксперты, имеющие профильное образование и прошедшие специальный допуск к выполнению операций по выявлению прочности и надежность соединений. У них есть достаточно большой опыт работы в данной сфере, поэтому они выполняют поставленную задачу с учетом всех личных пожеланий заказчика.

Сотрудничество с нашей компании имеет целый ряд объективных преимуществ, к которым можно отнести:

- Персональный подход к каждому клиенту.

Мы уже не первый год работаем в данной области, поэтому прекрасно понимаем основные запросы своих заказчиков, которым требуется контроль соединения металлических изделий. Каждый человек, сделавший выбор в пользу нашей компании, может рассчитывать на внимательное отношение и высокий уровень обслуживания. Наши консультанты готовы ответить на все дополнительные вопросы относительно сроков и стоимости проведения экспертизы. Они всегда помогут подобрать наиболее выгодные условия сотрудничества, которые будут полностью соответствовать ожиданиям заказчика.

Мы уже не первый год работаем в данной области, поэтому прекрасно понимаем основные запросы своих заказчиков, которым требуется контроль соединения металлических изделий. Каждый человек, сделавший выбор в пользу нашей компании, может рассчитывать на внимательное отношение и высокий уровень обслуживания. Наши консультанты готовы ответить на все дополнительные вопросы относительно сроков и стоимости проведения экспертизы. Они всегда помогут подобрать наиболее выгодные условия сотрудничества, которые будут полностью соответствовать ожиданиям заказчика. - Гибкая ценовая политика. Несмотря на тяжелейшие последствия экономического кризиса, наша компания продолжает удерживать цены на приемлемом уровне. Это выгодно выделяет нас на фоне других организаций, осуществляющих свою деятельность на российском рынке. Но мы не только предлагаем привлекательные цены, но и готовы сделать приятные скидки для клиентов, которые сотрудничают с нами на постоянной основе. Чтобы получить информацию о скидках, необходимо позвонить нашим менеджерам.

Они произведут все необходимые расчеты, учитывая объем и уровень сложности проводимых работ.

Они произведут все необходимые расчеты, учитывая объем и уровень сложности проводимых работ. - Строгое выполнение взятых на себя обязательств. Для нас имеет большое значение собственная репутация. Поэтому мы никогда и ни при каких обстоятельствах не отходим от обязательств, прописанных в договоре о сотрудничестве. И это касается не только установленных сроков, которые требуются на выполнение обследования металлических конструкций, но и стоимости перечня планируемых работ. Цены, прописанные в договоре, остаются неизменными на протяжении всего времени выполнения работ, которые требуются для выявления любых дефектов и повреждений металлических конструкций.

- Сохранение объективности при вынесении решения. Составляя технический отчет по итогам проведенных исследований, мы предоставляем только достоверные данные, которые свидетельствуют обо всех выявленных нарушениях. Это делается для того, чтобы наши клиенты были полностью уверены в том, что мы сохраняем беспристрастность при проведении испытаний.

Мы заинтересованы в налаживании долгосрочного и взаимовыгодного сотрудничества, поэтому всегда сохраняем независимость в принятии решений, так как это имеет большое значение для наших заказчиков, осуществляющих строительство, капитальный ремонт или реконструкцию объектов недвижимости.

Мы заинтересованы в налаживании долгосрочного и взаимовыгодного сотрудничества, поэтому всегда сохраняем независимость в принятии решений, так как это имеет большое значение для наших заказчиков, осуществляющих строительство, капитальный ремонт или реконструкцию объектов недвижимости. - Полное соответствие всем требованиям технического регламента. Все виды работ, включая составление отчета по итогам проведенной экспертизы, выполняются с учетом существующих норм и правил, прописанных в законах, действующих на территории нашей страны. Мы прекрасно понимаем, что сейчас ни одна строительная компания не застрахована от судебных разбирательств. Поэтому мы выдаем экспертное заключение и другие документы, полученные нашими клиентами в ходе проведения технического исследования, которые в дальнейшем могут без каких-либо проблем быть использованы в зале суда.

Для того чтобы заказать услугу или получить ответы на все дополнительные вопросы, достаточно связаться с нашими менеджерами, заполнив специальную форму в соответствующем разделе нашего сайта или позвонив по телефону: 8 (495) 681-43-51.

Контроль качества сварных швов — проверка ультразвуком, дефектоскопия

Произведение сварочных работ и создание конструкций с использованием метода сварки ведется в соответствии со строительными нормами и техническими условиями. Современные способы позволяют произвести полный контроль сварки и выявить соответствие, например, швов газопровода, всем требованиям. Различные сварные изделия в зависимости от их последующей эксплуатации подвергаются различным способам проверки. Рассмотрим их подробнее.

Необходимость контроля качества сварных швов

Контроль качества сварных швов – необходимая мере, позволяющая быть уверенным в качестве всей конструкции, полученной при помощи сварки. Дефекты сварных швов прямым образом отражаются на функциональности и прочности конструкций. В случае систем, которые работают под давлением, некачественный сварной шов может стать причиной нарушения герметичности.

Поиск недоработок в сварочных швах невозможно в полной мере осуществить лишь при визуальном осмотре. Таким образом, становятся доступными только довольно крупные недоработки (трещины, непроваренные места, поры и т. д.). Большинство из них скрывается в металле и обнаруживается при помощи специализированного оборудования.

Таким образом, становятся доступными только довольно крупные недоработки (трещины, непроваренные места, поры и т. д.). Большинство из них скрывается в металле и обнаруживается при помощи специализированного оборудования.

Есть множество способов контроля качества сварных швов и сварочных соединений, которые разделяются на:

- Разрушающие способы;

- Неразрушающий контроль.

Первый в силу своих особенностей, отраженных в названии, применяется крайне редко. После его применения эксплуатация изделий невозможно и он применяется при отработке сварных швов и позволяет в полной мере оценить их.

К неразрушающим способам относятся следующие методы:

- Визуальный контроль сварных соединений;

- Цветная проверка;

- радиационная дефектоскопия;

- проверка ультразвуком;

- контроль при помощи магнитов;

- проверка на герметичность и проницаемость;

- иные методы.

com/embed/5lS8ShZ1QUM?feature=oembed&wmode=opaque» frameborder=»0″ allowfullscreen=»»/>

Рассмотрим представленные методы более подробно.

Визуальный осмотр

Степень качества сварных соединений просто проверить методом визуального осмотра, который осуществляется в лаборатории с использованием увеличительных приборов и реактивов. Есть несколько вариантов этого контроля:

- Внешний осмотр и уточнение размера шва. При помощи лупы в 20 крат становятся заметными малые трещины. При подозрении в шве трещины исследуемое место зачищается напильником или наждачкой. После промывки спиртовым раствором участок протравливается 10% азотной кислотой, в результате чего появляется матовая поверхность. После завершения визуального осмотра кислота удаляется, проконтролированная поверхность обрабатывается наждачной бумагой.

- Визуальный осмотр при помощи увеличительных приборов помогает выявить ряд нарушений: трещины, поры, непроваренные места, попадание в сварной шов включений шлака, места несплавлений.

- Использование микроскопа с 100-1000-кратным увеличением позволяет оценить микроструктуру шва. Предварительно поверхность шлифуется и обрабатывается азотной кислотой 2-4%. Такой способ исследования позволяет распознать места перегревов, пережогов, микротрещины, изменение металла при сварочном процессе.

Проверка красками

Так называемая цветная проверка сварных швов относится к типу капиллярных способов, которые не разрушают структуру металла. Название этого варианта связано со свойствами окрашенных и светящихся жидкостей окрашивать малейшие отверстия, куда им удается проникнуть.

Данный способ подразделяют на несколько подтипов:

- Цветная дефектоскопия;

- Люминесцентная;

- Комбинированная.

Цветная проверка подразумевает несколько этапов подготовки и проведения контрольных тестов:

- Металл очищается от загрязнений;

- На исследуемую поверхность наносится некоторое количество окрашенной жидкости и оставляется на 10-15 мин;

- Далее деталь промывается и изучаются все поверхности, которые окрасились.

Метод позволяет выявить мелкие трещины и поры в металле.

Метод позволяет выявить мелкие трещины и поры в металле.

Люминесцентный способ подразумевает подобный порядок действий, за исключением того, что здесь используются специальные вещества люминофоры, которые при воздействии ультрафиолетовых лучей имеют свойство светиться.

Радиационная проверка швов

Суть данного способа основывается на способности рентген- и гамма-излучений проникать сквозь металл и оставлять на пленке изображение исследуемого элемента. На фотопленке будут видны все дефекты сварного шва: расслоения, поры, трещины. Это связано с тем, что места расслоения металла будут накапливать меньшее количество излучения, что на пленке отразится как темные пятна.

Данный контроль, в отличие от многих других видов контроля сварных швов, позволяет оценить качество шва в очень толстых деталях, исследование которых недоступно иными методами контроля качества сварных соединений.

При довольно высоком уровне достоверности данного исследовательского метода он применяется в современном сварочном процессе нечасто. Причины этого кроются в достаточно высокой стоимости приборов, для проведения радиационных исследований, и достаточно опасного для человека уровня излучения, которое сопровождает данный метод.

Хотя в последнее время появилось значительное количество портативных аппаратов для радиационного контроля качества сварных швов. Они не рассчитаны на исследование толстых металлических элементов, но нашли свое применение в современной строительной сфере.

Проверка при помощи ультразвука

Ультразвуковой контроль сварных швов имеет в своей основе свойство ультразвуковых волн к отражению от границ материалов с различными акустическими свойствами. Ультразвуковой дефектоскоп для проверки сварных швов посылает сквозь металлическую деталь волну ультразвука. Дойдя до нижней кромки металла, волна отражается и возвращается, где фиксируется УЗК (ультразвуковым комплексом). Если в металле есть поры, трещины или иные дефекты, то ультразвуковая волна отразится от их границы и датчик зафиксируется это в показаниях прибора.

Дойдя до нижней кромки металла, волна отражается и возвращается, где фиксируется УЗК (ультразвуковым комплексом). Если в металле есть поры, трещины или иные дефекты, то ультразвуковая волна отразится от их границы и датчик зафиксируется это в показаниях прибора.

При данной процедуре существует собственная классификация отражения дефектов, которая позволяет распознавать виды найденных отклонений.

Этот метод имеет широкое распространение благодаря простоте и удобству его применения.

Минусами является:

- необходимость привлечения для анализа полученных данных специалиста, который имеет определенный опыт и навыки в расшифровке сигнала;

- невозможность применения метода ультразвукового исследования при анализе металла с крупными зернами (чугун, некоторые виды стали).

Магнитная диагностика

Дефектоскопия сварных швов при помощи магнитов имеет в своей основе свойство магнитных линий менять направление при существовании на их пути дефектов металла. Поиск дефектов снаружи и внутри металла основан на способе намагничивания металлического элемента и магнитного рассеяния в районе дефекта.

Поиск дефектов снаружи и внутри металла основан на способе намагничивания металлического элемента и магнитного рассеяния в районе дефекта.

Этот метод подразделяется на несколько подвидов:

- Магнитно-порошковый. Поверхность исследуемой детали покрывается ровным слоем порошка или эмульсии, далее металл намагничивается и дефекты анализируются при визуальном осмотре. Использование порошка или эмульсии разделяет данный способ на сухой и мокрый. При первом используется окись железа, окалина железа. При втором – эмульсия, которая состоит из магнитного порошка и жидкости для его растворения (например, керосин). Намагничивание детали производится при помощи электрического магнита или соленоида. Также существует способ намагнитить исследуемую деталь при помощи пропуска через нее тока. После намагничивания порошок имеет свойство скапливаться в местах присутствия дефектов.

- Магнитно-индукционный. Для получения магнитного рассеивания используется индукционная катушка.

Специальные индукционные приборы, основанные на данном методе, позволяют осуществлять контроль за дефектами сварочного процесса металла с толщиной от 6 до 25 мм.

Специальные индукционные приборы, основанные на данном методе, позволяют осуществлять контроль за дефектами сварочного процесса металла с толщиной от 6 до 25 мм. - Магнитно-графический. Поток магнитных частиц фиксируется на специальной магнитной ленте, прикладываемой к шву. Все отклонения передаются на экран лучевой трубки.

Тест на проницаемость

Сварные изделия, которые применяются в гидравлике, пневматических устройствах или представляют емкости, требуют обязательной проверки на проницаемость. Данный способ подразумевает поиск сквозных отверстий, через которые газ или жидкость могут покинуть сосуд.

Рассмотрим различные способы проверки сварочных элементов на герметичность:

- Пневматический. Швы наружной части детали покрывается пенистым составом на основе мыла (до 100 г на литр воды) и изделие заполняется воздухом или газом с давлением до 150% от рабочего давления элемента. Поиск дефектов ведется по обнаружению появившихся на швах пузырьков.

Для большей точности емкость подключается к манометру и давление внутри постоянно контролируется.

Для большей точности емкость подключается к манометру и давление внутри постоянно контролируется.

Небольшие сосуды проще проверить при помощи их опущения в емкость с водой. Сквозные дефекты дадут о себе знать выходящими пузырьками воздуха. Такой способ контроля возможен в домашних условиях и позволяет точно определить наличие дефектов. - Проверка при помощи аммиака. Швы детали покрываются бумагой или бинтами, которые пропитываются фенолфталеином. Емкость заполняет азотом на 1/100 своего объема. При выходе через возможные отверстия аммиак оставит на бумаге или ткани пятна ярко-красного цвета.

- Обдув воздухом. Если изделие не может быть накачано воздухом, то его обдувают им. С другой стороны шва также наносится мыльный раствор, который будет пузыриться при наличии сквозных отверстий. Для этого воздух подается под давлением до 2,5 кгс на кв. см и перпендикулярно шву.

- Гидравлические испытания.

При этом методе компонентом для создания давления используется масло или вода. Данными жидкостями внутри емкостей создается давление до 150% от рабочего и в течение 10 минут сосуд обстукивается молотком в районах швов. Если шов имеет отверстие, то оно обязательно даст течь.

При этом методе компонентом для создания давления используется масло или вода. Данными жидкостями внутри емкостей создается давление до 150% от рабочего и в течение 10 минут сосуд обстукивается молотком в районах швов. Если шов имеет отверстие, то оно обязательно даст течь.

Подведем итоги

В промышленности и строительстве контроль стыков металлических элементов, выполненных методов сварки, является обязательной процедурой. Она позволяет оценить пригодность элемента и его соответствие нормам ГОСТа. Каждое изделие перед выпуском к эксплуатации должно проверяться на качество сварочных работ.

Существуют различные методы контроля сварных швов, в том числе такие инновационные, как проверка лазерной сварки скоростной камерой и при специальном освещении. Большинство данных методов базируется на физических или химических свойствах, которыми обладает металл. Эти методы позволяют обнаружить дефекты в сварном шве, которые могут стать причиной разрушения металлических деталей.

Эти методы позволяют обнаружить дефекты в сварном шве, которые могут стать причиной разрушения металлических деталей.

Наши услуги ИНФОРМАЦИЯ:МЫ БЫЛИ ВЫБРАНЫ АДМИНИСТРАЦИЕЙ НИЖНЕУДИНСКОГО МУНИЦИПАЛЬНОГО ОБРАЗОВАНИЯ ДЛЯ ПРОВЕДЕНИЯ ОБСЛЕДОВАНИЯ ЗДАНИЙ ПОСЛЕ ЗАТОПЛЕНИЯ В ИРКУТСКОЙ ОБЛАСТИ НАС ВЫБИРАЮТ АРБИТРАЖНЫЕ СУДЫ ПОЧЕМУ СУДЫ ОТКЛОНЯЮТ ЗАКЛЮЧЕНИЯ Читать статью! ВЫПОЛНЕННЫЕ РАБОТЫ 02.08.2019 г. — Проведена экспертиза магазина после затопления. 02.08.2019 г. — Проведена экспертиза кухонного гарнитура. 01.08.2019 г. — Проведена экспертиза фундамента дома на ул.Покровской. 31.07.2019 г. — Проведена экспертиза подпорной стенки на пр. 30.07.2019 г. — Проведена экспертиза качества окон. 30.07.2019 г. — Проведена экспертиза перекрытия здания в п. Есинка. 28.07.2019 г. — Проведена экспертиза качества выполненных ремонтных работ в квартире на ул. Парковой. 27.07.2019 г. — Проведена экспертиза качества выполненных работ на ул. Лунная. 25.07.2019 г. — Проведена экспертиза сварных швов металлической конструкции в с. Битягово. 24.07.2019 г. — Проведена экспертиза прочности бетона. СМОТРЕТЬ ЕЩЁ ******* МЫ РАБОТАЕМ с 8-00 до 22-00 Ждем Ваших звонков не только в будние дни, а также в субботу и в воскресенье. Наши эксперты выезжают на экспертизу и обследование ежедневно и без выходных. ******* СТРОИТЕЛЬНЫЙ АДВОКАТ Бесплатная консультация нашего строительного юриста. Анализ перспектив Вашего спора в суде или в досудебном порядке. Юридические услуги оказывают юристы в области строительного права. ******* ДОСТАВКА курьером строительного заключения, актов приемки-сдачи, счетов-фактур. ******* ОСТОРОЖНО! В последнее время появилось большое количество мошенников и непрофессионалов. Читать Проверка экспертной организации. ******* ПЛАНЫ МНСЭ планируем открытие новых офисов МНСЭ в следующих городах: Севастополь Минск Астана Киев ******* ДОСТИЖЕНИЯ МНСЭ 698 проведенных строительных экспертиз; 267 проведенных обследований; 32 проведенных энергоаудита; 103 разработанных проектов. ******* МНСЭ — участник и докладчик ******* ПЛАГИАТ Увидели у конкурентов похожий на наш сайт по структуре или по содержанию. Проверьте в интернете, кто является первоисточником. Ответ, который Вы получите — МЫ. ЧЛЕНСТВО В СРО: СРО ИЗЫСКАНИЯ: СРО-И-036-18122012. СРО ЭНЕРГЕТИЧЕСКОЕ ОБСЛЕДОВАНИЕ: СРО-172-2018-Э-139. на обследование строительных конструкций зданий и сооружений, проектирование, геодезические, геологические, гидрометеорологические, экологические, геотехнические, обследование состояния грунтов основания зданий и сооружений, на энергетическое обследование № 172-2018-Э-139. НАШИ КЛИЕНТЫ: Арбитражный суд г. Москвы Арбитражный суд МО Арбитражный суд Санкт-Петербурга и Ленинградской области ОАО «Мосметрострой» ОАО «Одинцовский лакокрасочный завод» ГУ РАН «Московский дом-пансионат» ОАО «Балтинвестбанк» ЗАО «Останкинский завод бараночных изделий» ОАО «ЭХО» ЗАО «КСПЗ» ОАО «Пятовское карьероуправление» ОАО «Фабрика-химчистка № 21» ЗАО «ЦТК» ЗАО «НТ СМУ-333» ЗАО «КАСКАД-МЕБЕЛЬ» ООО СМУ Варшавское» ЗАО «Строймеханика» УК «Регионгазфинанс» ОАО «Московский станкостроительный завод имени Серго Орджоникидзе» ЗАО «БРПИ» ОАО «Стройтрансгаз» ЗАО ЦНТУ «Механика» ОАО «Ростелеком» ОАО «Икшинское опытно-производственное предприятие» | Существует несколько видов неразрушающих методов контроля сварных соединений. Внешний осмотр не требует материальных затрат, поэтому самый доступный и распространенный метод. Его применяют обязательно в начале исследования сварных соединений вне зависимости от использования в дальнейшем других методов. Он позволяет выявить все виды наружных дефектов: непровары, наплывы, подрезы и другие дефекты. Внешний осмотр подразумевает также и обмер сварных соединений и швов, замер подготовленных коромок. Сварные соединения измеряют стандартными мерительными шаблонами. Для определения непроницаемости емкостей и сосудов, работающих под давлением, используют гидравлические и пневматические испытания. Сосуд заполняют водой, после этого осматривают. Влажные швы будут свидетельствовать о плохой герметичности. Громоздкие изделия испытывают поливом под давлением. Гидравлическое испытание проводят также с повышенным давлением. Герметичность проверяют по наличию влаги на швах и величине снижения давления. В тех случаях, когда гидравлическое испытание невозможно, проводят пневматические испытания. Сосуд заполняют сжатым воздухом, швы смачивают мыльным раствором или погружают изделие в воду. Если пузырей нет — сосуд герметичен. Есть вариант проверки сосуда гелием, который отличается исключительной проницаемостью. Внутри сосуда создают вакуум, а снаружи обдувают смесью воздуха с гелием. Герметичность швов проверяют также керосином. Он имеет высокую проникающую способность, поэтому, если швы неплотные, обратная сторона темнеет или появляются пятна. Существует также и химический метод, основанный на использовании взаимодействия аммиака с контрольным веществом. Магнитный контроль. Дефекты швов обнаруживают при рассеивании магнитного поля. На поверхность намагниченного соединения наносят железные опилки, окалину и т.п., которые реагируют на магнитное поле. Радиационный контроль дает возможность обнаружить дефекты шва, не видимые при наружном осмотре. Сварной шов просвечивают рентгеновским или гамма-излучением, проникающим через металл. Рентгеновский метод требует громоздкой аппаратуры, поэтому чаще используется гамма-метод контроля сварных соединений. Однако у радиографического контроля есть недостатки: просвечивание не позволяет выявить трещины, которые находятся не по направлению основного луча. Кроме радиационных методов контроля используют рентгеноскопию, когда сигнал о дефектах появляется на экране прибора. Этот метод более производителен и точностью практически не уступает радиационным методам. Ультразвуковой метод, относящийся к акустическим, позволяет обнаружить дефекты с малым раскрытием: трещины, газовые поры и шлаковые включения, даже те, которые не удается определить радиационной дефектоскопией.

Вместе с этой страничкой посетители нашего сайта просматривают: |

Радиографический контроль сварных соединений. Рентгенографический метод контроля швов и трубопроводов. Цена

- Главная

- Услуги

- Радиографический контроль (РК)

Наше производственное объединение 10 лет оказывает услуги по рентгенографическому контролю сварных соединений. Для проведения данного анализа у нас имеется все необходимое современное оборудование и опытные специалисты, четко владеющие технологией.

Благодаря информативности и точности рентгенографического метода контроля, он обязателен к применению в областях, где существуют высокие требования к качеству и надёжности изделия. Информативность метода уже давно сделала его безальтернативным во многих областях машиностроения, металлообработки и строительства.

Информативность метода уже давно сделала его безальтернативным во многих областях машиностроения, металлообработки и строительства.

Что такое радиографический контроль

При соединении или обработке металлических деталей с помощью любого вида сварки могут образоваться дефекты швов в результате неправильной технологии сваривания, недостаточно обработанная поверхность, попадание инородных частиц. Такие дефекты могут существенно влиять на работу соединения и его прочностные характеристики.

Методика радиографии сварных швов помогает выявить такие дефекты на их ранней стадии развития. Таким образом, радиографический метод контроля сварных соединений представляет собой неразрушающий способ для проверки материалов на наличие скрытых дефектов. Такой вид проверки использует способность рентгеновских волн глубоко проникать в различные материалы.

Раннее обнаружение дефектов в сварных швах и их устранение предотвратит аварийно-опасные ситуации в будущем.

Рентгеновский метод неразрушающего контроля признан одним из наиболее точных и объективных способов подтверждения качества выполненных соединений металлических деталей и конструкций. С помощью рентгенографии можно выявить большинство серьезных дефектов, определить их характер и размеры.

С помощью рентгенографии можно выявить большинство серьезных дефектов, определить их характер и размеры.

Методика пригодна для радиографического контроля сварных соединений трубопроводов, силосов, резервуаров и резервуарного оборудования, противопожарного и нефтеналивного оборудования, дымовых труб, нестандартных металлоконструкций и любых изделий, где была использована сварка, в качестве соединительного элемента.

Суть рентгенографического метода контроля

Принцип рентгенографического контроля основан на исследовании образца в токе рентгеновских лучей. С одной стороны расположен источник излучения, с другой — чувствительная плёнка или матрица. После прохождения через однородный материал получается одинаковая равномерная засветка. В случае нахождения в образце изъянов и неоднородностей, засветка на плёнке или матрице изменяется.

Рентгенографический метод контроля сварных соединений — один из самых достоверных методов неразрушающего контроля. Его применяют повсеместно в случаях, когда требуется высокий уровень качества и надёжности сварного шва соответствующего стандартам. Несмотря на несколько более высокую цену рентгеновского контроля, его применение обязательно для подтверждения годности ответственных изделий.

Его применяют повсеместно в случаях, когда требуется высокий уровень качества и надёжности сварного шва соответствующего стандартам. Несмотря на несколько более высокую цену рентгеновского контроля, его применение обязательно для подтверждения годности ответственных изделий.

Дефектоскопия с помощью рентгеновского метода контроля

С помощью рентген контроля достоверно выявляются невидимые дефекты, с высокой точностью определяется их пространственное положение, производятся замеры, выявляется геометрическая форма.

Рентгенография информативно и достоверно позволяет выявить и охарактеризовать ряд неприемлемых дефектов сварки:

- Холодные и горячие трещины. Холодные трещины возникают после затвердевания шва и зачастую невидимы человеческому глазу. Горячие трещины соответственно появляются до момента затвердевания шва;

- Образование пор – самый часто встречающийся дефект сварки из-за плохо подготовленной поверхности, сквозняка в зоне сварки и др.

;

; - Вкрапления инородных материалов, шлака;

- Прожог шва – образование сквозных отверстий в шве;

- Подрезы – дефект в виде канавки в основном металле по краю сварочного шва;

- Наплывы – образовывается вследствие натекания присадочного материала на основной металл без образования сплавления между ними;

- Непровары – возникают из-за недостатка сварочного тока, вследствие чего он не проникает глубоко в металл;

- Рыхлые участки сварного шва.

Оборудование и инструменты для выполнения рентген контроля сварных швов

Для проведения данного метода контроля используется излучающий элемент в специальной емкости. Такие устройства выпускаются в импульсном режиме и с постоянным напряжением на аноде.

Импульсные рентген аппараты

Более современными являются импульсные аппараты. Они имеют маленький вес, просто регулируются, однако качество фотографий немного ниже, чем на аппаратах с постоянным напряжением на аноде. Существует возможность съемки не только в прямом направлении, а в панорамном режиме.

Они имеют маленький вес, просто регулируются, однако качество фотографий немного ниже, чем на аппаратах с постоянным напряжением на аноде. Существует возможность съемки не только в прямом направлении, а в панорамном режиме.

Рентген аппараты с постоянным потенциалом

Выбор такого вида устройств, представлен на рынке шире, чем импульсные аппараты. Устройство имеет постоянное напряжение на рентгеновской трубке. Снимки с него получаются более качественные с высоким разрешением, так как имеется возможность регулирования напряжения для заданной толщины. Выпускаются или в прямым направлением съемки, или с панорамным, в зависимости от назначения.

Технология контроля сварных швов рентгеном

Каждое исследование имеет ряд неизменных процедур. При рентгеновском контроле сварных соединений специалист проводит:

- Выполняется подготовка объекта обследования: очищается от ржавчины и других загрязнений.

- Далее объект обследования располагают таким образом, чтобы сварной шов был распложен между приемником прибора и излучателем.

- Специалист включает прибор, и излучение проникает в шов, а после идет к приемнику.

- Информация с датчика приемника выводится на экран и эти данные пригодны для обработки специалистом, и предоставления заказчику в виде отчета о результатах обследования.

Процедура может быть опасна для здоровья человека, поэтому требует полного соблюдения техники безопасности и наличия специальной защиты.

Достоинства рентгенографического контроля

Метод контроля сварных соединений с помощью рентгеновского просвечивания, несмотря на несколько высокую стоимость, имеет ряд важных преимуществ:

- Большая точность и информативность;

- Возможность выявления видимых и невидимых дефектов сваривания;

- Возможность определения внутренних изъянов и их локализации;

- Быстрое получение результатов;

- Наглядность результатов;

- Объективность результатов и возможность их регистрации.

Недостатки рентгенографического метода контроля

У каждого метода неразрушающего контроля существуют недостатки. Рентгенография не исключение, однако, ее недостатков немного:

- Сравнительно высокая цена исследований;

- Нечувствительность к некоторым видам дефектов;

- Опасность радиационного излучения для здоровья человека без специальной защиты;

- Высокие требования к квалификации персонала, занятого в осуществлении процедур рентгенографического контроля.

Стоимость оказываемой услуги

При использовании радиографии важную роль играет понимание ценообразования в этой области. Удельная величина расходов на контрольные функции с использованием радиационного излучения зависит от многих факторов, связанных с грамотным распределением рабочего времени, использованием приборов и специальных средств.

Как правило, выполнение таких работ собственными силами нецелесообразно по причине высокой стоимости начальных затрат на приобретение оборудования и материалов, обучение персонала, получение требуемых разрешительных документов.

В силу указанных причин чаще всего процессы, связанные с радиографическим контролем поручают специализированным организациям, имеющим в распоряжении:

- Сертифицированное оборудование и материалы;

- Опыт организации работ с минимальным уровнем производственных и временных затрат;

- Подтверждающие документы и сведения об уровне технической оснащённости и компетенций;

- Квалифицированный опытный персонал в достаточном количестве.

Прейскурант цен на работы по неразрушающему контролю сварных соединений рентгенографическим методом

Окончательная цена рентгенографического контроля сварных соединений зависит от количества элементов требующих контроля, временных рамок и других факторов, которые могут затруднять обследование.

Преимущества заказа услуги ПО «ВЗРК»

- Гарантируем качество оказываемой услуги.

- Наши клиенты всегда могут рассчитывать на предельное внимание к деталям и упреждающее решение проблем.

- Конкурентоспособная цена.

- Выполнение в короткие сроки.

- Отработанный механизм работы.

- Опытные сотрудники.

- Поверенное современное оборудование.

Для заказа услуги по рентгенографическому контролю ПО «ВЗРК»

Для связи с нашим предприятием Вы можете воспользоваться онлайн формой на сайте, в таком случае в короткие сроки мы сами свяжемся с Вами. Также Вы сами можете позвонить нам по указанным в начале страницы телефонам. Наши сотрудники ответят на все интересующие вопросы, проконсультируют по имеющимся возможностям оказания услуги и примут Ваш заказ.

Контроль сварных соединений

Глава I Качество сварки, сварочные дефекты и контроль качества

1.1. Факторы качества сварки

1.2. Дефекты и уровень дефектности сварных соединений

1.3. Выбор методов контроля качества сварки

Глава II Контроль технологических факторов и внешний осмотр соединений

2. 1. Контроль технологических факторов

1. Контроль технологических факторов

2.2. Внешний осмотр

Глава III Радиационные методы контроля сварных соединений

3.1. Классификация и физические основы методов

3.2. Источники ионизирующих излучений для радиационной дефектоскопии

3.3. Основные параметры радиационного контроля

3.4. Промышленная радиография

3.5. Промышленная радиоскопия

3-6. Радиометрическая дефектоскопия

3.7. Техника безопасности и дозиметрия

Глава IV Ультразвуковые методы контроля сварных соединений

4.1. Классификация и физические основы методов

4.2. Основные измеряемые характеристики дефектов

4.3. Аппаратура для ультразвукового контроля

4.4. Основные параметры ультразвукового контроля

4.5. Методика и технология контроля

Глава V Магнитные и электромагнитные методы контроля сварных соединений

5.1. Классификация и физические основы методов

5.2. Магнитные методы

5.3. Электромагнитные методы

Глава VI Капиллярные методы контроля сварных соединений

6. 1. Классификация и физические основы методов

1. Классификация и физические основы методов

6.2. Средства, методика и чувствительность контроля

Глава VII Методы контроля сварных соединений течеисканием

7.1. Классификация, физические основы и чувствительность методов

7.2. Газоэлектрические течеискатели

7.3. Прочие методы контроля течеисканием

Глава VIII Статистические методы Правления качеством сварки

8.1. Применение статистических методов управления качеством и выборочный контроль

8.2. Оценка качества соединений при разрушающих испытаниях

8.3. Оценка дефектности соединений

Глава IX Оценка свариваемости и механические испытания сварных соединений

9.1. Оценка свариваемости металлов

9.2. Механические испытания

Глава X Экономика и организация контроля качества сварки

10.1. Оценка экономической эффективности контроля

10.2. Организация службы контроля

10.3. Система назначения уровней контроля

Приложения

Список литературы

Предметный указатель

Методы неразрушающего контроля сварных соединений труб и трубопроводов ГОСТ

Неразрушающим контролем (сокращенно — НК) называется проверка надежности как целого объекта, так и его составляющих. При НК используются особые методы, позволяющие провести работы без разборки или выведения из эксплуатации. Базой для методов и средств контроля, сохраняющих целостность объектов и их эксплуатационные характеристики, служит исследование физических принципов. Как классифицируются виды и методы НК? Эта информация содержится в ГОСТ 18353-79.

При НК используются особые методы, позволяющие провести работы без разборки или выведения из эксплуатации. Базой для методов и средств контроля, сохраняющих целостность объектов и их эксплуатационные характеристики, служит исследование физических принципов. Как классифицируются виды и методы НК? Эта информация содержится в ГОСТ 18353-79.

Визуальный и измерительный контроль

Базовый метод дефектоскопии, отличающийся информативностью, экономичностью и быстротой. Визуальный и измерительный контроль (ВИК) предшествует остальным методам.

При внешнем осмотре специалисты проверяют, насколько качественно подготовлены заготовки для сварки и как выполнены сварочные швы, а также определяют качество металла. Визуальный контроль должен выявить, нет ли видимых дефектов — ржавчины, наплывов, вмятин и т.д.

Провести ВИК можно невооруженным глазом или при помощи оптических приборов (таких как зеркало, лупа или эндоскоп).Метод примечателен тем, что для него достаточно простых измерительных средств.

В настоящее время для ВИК применяются более мощные приборы, способные обнаружить даже незначительные дефекты. Визуальный и измерительный контроль нужен, чтобы оценить состояние материала и сварных соединений. Требования по выполнению процедуры перечислены в руководящих документах по оценке сооружений и технических устройств.

Ультразвуковой контроль

Один из главных методов неразрушающего контроля был предложен советским ученым С.Я. Соколовым в далеком 1928 году. Ультразвуковая дефектоскопия охватывает многие сферы, проверяя сварные соединения, трубопроводы, аппараты высокого давления и другую разнообразную продукцию. Существует множество изделий, от состояния которых зависит безопасность тысяч людей: рельсы для железнодорожного сообщения, элементы авиационных двигателей, трубопроводы атомных реакторов и др. При производстве и эксплуатации такой сложной продукции обязателен ультразвуковой контроль.

Необходимо сказать о преимуществах ультразвукового метода по сравнению с другими методами НК:

- Повышенная чувствительность, которая позволяет обнаружить опасные дефекты — трещины, непровары и пр.

- Экономичность.

- Безопасность для здоровья (в сравнении с рентгеновским методом).

- Возможность проводить процедуру без прерывания рабочего процесса.

- Сохранение целостности исследуемого объекта.

- Возможность исследовать материалы разного происхождения.

При всех преимуществах ультразвуковой метод обладает и своими недостатками. Во-первых, он не дает представления ни о реальном размере дефекта, ни о его характере. Во-вторых, при контроле металлов с крупнозернистой структурой возникают затруднения из-за рассеяния и затухания ультразвука и высоких требований к поверхности контроля.

Про проведении НК возникает множество задач, и необходимость их решения дала толчок к развитию ряда акустических методов контроля. Если обратиться к ГОСТ 23829-85, то такие методы делятся на активные и пассивные. Активные методы основаны на излучении и приеме акустических волн и колебаний, а пассивные — только на приеме.

Если обратиться к ГОСТ 23829-85, то такие методы делятся на активные и пассивные. Активные методы основаны на излучении и приеме акустических волн и колебаний, а пассивные — только на приеме.

Радиографический контроль

В основе радиографического контроля (РК) лежит зависимость интенсивности проходящего через исследуемый объект гамма-излучения от материала и толщины изделия. О наличии дефектов сигнализирует неравномерность поглощаемого излучения. Делать выводы о строении объекта контроля можно, регистрируя распределение излучения на выходе.

РК дает возможность выявить трещины, поры, превышение проплава, искажение корня шва, непровары, инородные включения в сварных соединениях.

Радиографический метод способен обнаружить дефекты минимальных размеров, но многое зависит от их формы и местонахождения. Проще всего выявить дефект, протяженность которого совпадает с пучком излучения. В таком случае удается получить четкое изображение на снимке границ (по сравнению с дефектами криволинейной формы).

Капиллярный контроль

Считается наиболее чувствительным методом неразрушающего контроля. Капиллярные методы основаны на том, что специальные жидкости проникают в поверхностные и сквозные дефекты. В процессе индикаторные жидкости оставляют следы — их регистрируют визуально или при помощи преобразователя. Капиллярные методы помогают определить, где расположен дефект, какова его протяженность и ориентация на поверхности. Для проведения капиллярного контроля создан ГОСТ 18442-80.

Если дефект настолько мал, что его невозможно обнаружить при ВИК, то применяется капиллярная дефектоскопия. К такому методу прибегают при работе с объектами всех размеров и форм. Что касается материалов, использованных для изготовления объектов, то к ним относятся металлы и сплавы (цветные и черные), а также неферромагнитные материалы (стекло, пластмасса и пр.). О контроле выполненных из ферромагнитных материалов объектов надо сказать отдельно. Капиллярная дефектоскопия помогает справиться с задачей, если по какой-либо причине использовать магнитопорошковый метод нельзя.

Капиллярная дефектоскопия помогает справиться с задачей, если по какой-либо причине использовать магнитопорошковый метод нельзя.

Список областей, где бывает задействован капиллярный контроль, очень широк: это авиа-, ракето-, автомобиле- и судостроение, металлургия, энергетика, химическая промышленность. Капиллярная дефектоскопия применяется для мониторинга важных объектов перед их вводом в эксплуатацию и в процессе работы.

Магнитный контроль

Это совокупность методов НК, нужных для выявления дефектов в ферромагнитных металлах и сплавах. Магнитная дефектоскопия позволяет обнаружить включения неметаллического происхождения, трещины, волосовины, флокены. Найти дефекты можно при условии их нахождения на поверхности изделия или при залегании на небольшой глубине (2-3 мм).

Суть магнитных методов заключается в исследовании магнитных полей рассеяния возле прошедших намагничивание ферромагнитных материалов. На местоположение дефекта указывают перераспределенные магнитные потоки и сформированные магнитные поля рассеяния.

На местоположение дефекта указывают перераспределенные магнитные потоки и сформированные магнитные поля рассеяния.

Тепловой контроль

В основе метода — фиксация и преобразование ИК-излучения в видимый спектр. Тепловой метод неразрушающего контроля используют во всех промышленных областях, в которых о состоянии объектов можно судить по неоднородности теплового поля.

Сегодня тепловой метод очень востребован в строительство, производстве и теплоэнергетике. После того, как был принят новый закон о регламентировании энергоаудита объектов, направленный на экономию ресурсов, интерес к тепловому контролю усилился. В настоящее время этот метод является базовым методом для оценки состояния объектов.

У теплового контроля масса плюсов — универсальность применения, оперативность, большая производительность. Кроме того, тепловой контроль можно осуществлять дистанционно. Есть несколько видов метода — контроль плотности тепловых потоков, контроль температуры, контроль теплопроводности и тепловизионный контроль.

Вихретоковый контроль

Основой для вихретокового метода НК служит взаимодействие электромагнитных полей — внешнего и поля вихревых токов, создаваемых в объекте контроля. Вихревые потоки заметил физик из Франции Араго в 1824 году. Ученый отметил, что находящийся под магнитной стрелкой медный диск вращается за счет вихревых токов.

Обычно источников электромагнитного поля становится вихретоковый преобразователь (ВТП) — индуктивная катушка. В катушках действует ток, который создает электромагнитное поле, возбуждающее вихревые токи. Их поле действует на ВТП, создавая в них ЭДС или преобразуя их сопротивление. Появившееся на катушках напряжение или сопротивление — ключ к информации о свойствах объекта.

С помощью вихретокового метода можно не только выявить дефекты и оценить свойства объектов контроля. Вихретоковый контроль широко применяется и при производстве деталей, и при их ремонте. Высокоточное современное оборудование — это возможность для обработки и хранения большого объема данных о результатах контроля. Системы сканирования автоматизированы, что увеличивает точность визуализации объекта контроля во много раз.

Высокоточное современное оборудование — это возможность для обработки и хранения большого объема данных о результатах контроля. Системы сканирования автоматизированы, что увеличивает точность визуализации объекта контроля во много раз.

В каких областях используют вихретоковый контроль? Список широк:

- Вихретоковым методом исследуют сварные и резьбовые соединения, детали разнообразных форм и размеров для оборудования. Кроме того, это метод контроля корпусного оборудования, гибов трубопроводов, лопаток паровых турбин. С помощью вихретокового метода также проверяют поверхность осевого канала роторов турбин.

- Вихретоковый контроль нужен, чтобы измерять толщину защитных покрытий, тонких труб и тонкого листового проката. Помимо этого, с помощью вихретокового метода ищут коррозионные повреждения.

- Вихретоковый метод позволяет оценить состояние металла тепломеханического оборудования (как исходное, так и текущее). Метод применим и для оценки качества термообработки; с его помощью проводят сортировку объектов и определяют состав контролируемого вещества.

- Посредством вихревых токов измеряют глубину поверхностных трещин, обнаруженных на электропроводящих материалах.

Все методы и приборы неразрушающего контроля служат одной цели — выявить даже незначительные повреждения, в том числе грибок, коррозию, расслоение. Востребованность НК объясняется просто: его методы сочетают в себе множество достоинств и соответствуют строгим требованиям промышленной безопасности.

Здоровье, безопасность и предотвращение несчастных случаев — Контроль сварочного дыма

Для многих процессов газовой и дуговой сварки концентрация дыма в непосредственной близости от сварного шва значительно превышает допустимый предел воздействия. Количество образующегося дыма определяется в первую очередь процессом сварки, расходными материалами и технологией сварки. Однако следующие факторы могут повлиять на степень воздействия дыма на сварщика:

- позиция сварки

- расположение и вид рабочего места

- продолжительность воздействия

Таким образом, сварщики, использующие один и тот же процесс, могут подвергаться воздействию различных уровней дыма. Следовательно, риски для каждой работы следует оценивать индивидуально.

Следовательно, риски для каждой работы следует оценивать индивидуально.

Положение при сварке

Положение сварки (ровное, вертикальное, горизонтальное или потолочное) и близость сварщика к дымовому шлейфу влияют на экспозицию. Поскольку сварщик естественным образом наклоняется над заготовкой, в горизонтальном положении создается самый высокий уровень дыма в зоне дыхания. Сварщик должен принять рабочее положение, чтобы его голова находилась подальше от шлейфа.

Расположение и вид рабочего места

Сварка в большом цехе или на открытом воздухе предотвращает скопление дыма и газов.Однако в небольшой мастерской дым не будет легко рассеиваться, и сварщик может подвергнуться более сильному воздействию, чем средний. В частности, для работы в замкнутых пространствах требуется эффективная контролируемая система вентиляции, позволяющая контролировать воздействие и не снижать содержание кислорода в рабочей атмосфере.

Продолжительность воздействия

Предел долгосрочного профессионального воздействия (OEL), указанный в разделе «Профессиональные знания сварщиков № 31», относится к средней концентрации за восьмичасовой период. Воздействие будет прерывистым, в основном в течение периода горения дуги. Между периодами горения дуги должно быть относительно небольшое воздействие, но это может зависеть от присутствия других сварщиков, эффективности мер контроля и общей вентиляции. Более того, поскольку рабочие схемы (время возникновения дуги и время простоя) меняются изо дня в день, среднее воздействие часто можно оценить только путем частого отбора проб.

Воздействие будет прерывистым, в основном в течение периода горения дуги. Между периодами горения дуги должно быть относительно небольшое воздействие, но это может зависеть от присутствия других сварщиков, эффективности мер контроля и общей вентиляции. Более того, поскольку рабочие схемы (время возникновения дуги и время простоя) меняются изо дня в день, среднее воздействие часто можно оценить только путем частого отбора проб.

Контроль сварочного дыма

Если сварочный дым не может быть устранен, необходимо принять следующие меры контроля:

- выбор или модификация процесса сварки

- Улучшение трудовой практики

- вентиляция

- использование средств защиты органов дыхания (СИЗ)

RPE не следует рассматривать до тех пор, пока не будет изучена эффективность всех других методов.

Выбор или изменение сварочного процесса

Выбор процесса обычно основывается на качестве сварного шва, экономичности и доступности оборудования. Тем не менее, если можно использовать другие процессы, следует иметь в виду, что некоторые процессы, такие как сварка под флюсом и TIG, генерируют значительно меньше дыма твердых частиц, чем MMA, MIG и FCAW. Производители расходных материалов также предоставляют информацию о составе дыма, которую можно использовать при выборе сварочных стержней для конкретной работы.

Тем не менее, если можно использовать другие процессы, следует иметь в виду, что некоторые процессы, такие как сварка под флюсом и TIG, генерируют значительно меньше дыма твердых частиц, чем MMA, MIG и FCAW. Производители расходных материалов также предоставляют информацию о составе дыма, которую можно использовать при выборе сварочных стержней для конкретной работы.

Совершенствование методов работы

Существенного улучшения часто можно добиться, разместив заготовку так, чтобы сварщик мог избежать образования шлейфа, поднимающегося над сварным швом.

В крупномасштабных производствах последовательность сварки должна быть организована таким образом, чтобы минимизировать работу, выполняемую в закрытых или ограниченных пространствах.

Техника безопасности и предотвращение несчастных случаев

- принять положение и методы, чтобы голова не попадала в сварочный шлейф

- Избегать сварки в закрытых и ограниченных пространствах

Вентиляция

Стратегия использования вентиляции для контроля дыма показана выше.

Наиболее эффективным способом контроля воздействия сварочного дыма является его удаление из источника. Есть несколько методов удаления дыма вблизи сварного шва:

Поскольку местная вытяжная вентиляция (LEV) и вытяжные системы на пистолете никогда не бывают эффективными на 100%, особенно при сварке неудобных конструкций, общая вентиляция также может потребоваться для контроля фонового уровня дыма.

Поскольку каждый тип экстракционного оборудования имеет ограничения, важно выбирать правильное оборудование для каждой работы.Также важно, чтобы сварщики были надлежащим образом обучены использованию оборудования и применяли передовые методы работы. Необходим надзор, чтобы гарантировать эффективное использование оборудования и минимизировать уровень фонового дыма в мастерской.

Техника безопасности и предотвращение несчастных случаев

- проверить правильность работы оборудования и регулярное техническое обслуживание, например, очистку и замену фильтров в соответствии с рекомендациями производителя

- установите вытяжной колпак или сопло для улавливания дыма, не нарушая газовой защиты

- при сварке больших конструкций переставляйте вытяжку через соответствующие промежутки времени, чтобы дым продолжал эффективно выводиться.

Средства защиты органов дыхания (СИЗ)

Там, где необходимо контролировать дым, всегда следует использовать LEV для достижения максимального контроля.Если LEV невозможно или все еще недопустимое воздействие, необходима RPE. RPE всегда должен быть наименее предпочтительным средством контроля, потому что он защищает только владельца. Все другие методы направлены на предотвращение воздействия, в то время как RPE по сути является лечебным. Существует два типа RPE:

- Респираторы

- — воздух в мастерской очищается перед вдыханием

- с подачей воздуха — подача воздуха осуществляется отдельно от цеховой атмосферы

Для выбора подходящего СИЗП потребуется консультация специалиста, который может сделать выбор на основе концентрации дыма, наличия токсичных газов и наличия атмосферы с дефицитом кислорода.

Техника безопасности и предотвращение несчастных случаев

- Проконсультируйтесь со специалистом по выбору респиратора

- Каждый сварщик должен быть лично оснащен СИЗ для обеспечения надлежащей защиты

- Персонал, обученный использованию СИЗ, обслуживанию и очистке

- Управление, обеспечивающее наличие систем для контроля оборудования и обучения

Публикации и соответствующие стандарты

- HSE HS (G) 202

- Общая вентиляция на рабочем месте, HSE Книги.

- HS (G) 37

- Введение в местную вытяжную вентиляцию, Книги по HSE

- HS (G) 53

- Респираторное защитное оборудование — Практическое руководство, HSE Books.

Статья подготовлена Биллом Лукасом и Джеффом Мелтоном, TWI, в сотрудничестве с Роджером Сайксом, руководителем отдела здравоохранения и безопасности.

Для получения дополнительной информации свяжитесь с нами.

Достаточно ли мы знаем? — Охрана труда и техника безопасности

Воздействие сварочного дыма и меры контроля: достаточно ли мы знаем?

Можно с уверенностью предположить, что мы никогда не знаем достаточно или, по крайней мере, не знаем всего, что нам нужно знать.Недавние изменения требований к защите от шестивалентного хрома и бериллия должны преподать нам этот урок.

- Роберт Э. Браун мл.

- 1 сентября 2012 г.

Сварка на рабочем месте может представлять значительную опасность для здоровья, если потенциальное (и фактическое) воздействие сварочного дыма не будет должным образом идентифицировано, оценено и контролировано. Огромное количество типов воздействия, как острого, так и хронического, оправдывает тщательный анализ возможностей, опасностей воздействия и потенциальных мер контроля.Эта статья, хотя и не охватывает все эти возможности, может, по крайней мере, побудить специалистов по охране окружающей среды, здоровья и безопасности рассмотреть эти воздействия, оценить фактическое воздействие и принять соответствующие меры защиты.

Огромное количество типов воздействия, как острого, так и хронического, оправдывает тщательный анализ возможностей, опасностей воздействия и потенциальных мер контроля.Эта статья, хотя и не охватывает все эти возможности, может, по крайней мере, побудить специалистов по охране окружающей среды, здоровья и безопасности рассмотреть эти воздействия, оценить фактическое воздействие и принять соответствующие меры защиты.

Что такое сварочный дым?

Сварка — это метод, обычно используемый для соединения двух или более металлических деталей с использованием тепла. Тепло заставляет металлы (или какой-либо другой материал) плавиться и после охлаждения создавать прочное соединение между металлическими частями.Сварочный дым представляет собой смесь (в некоторой степени сложной, но часто предсказуемой) оксидов металлов, фторидов и силикатов. Хотя это правда, другие загрязнители и покрытия могут представлять еще более сложную смесь, от которой необходимо защищать людей.

Следует отметить, что:

- В процессе сварки могут участвовать сами металлы.

- Процесс сварки может также включать использование третьего агента, или «наполнителя», или «флюса».

- Сварка может происходить на новом чистом исходном металле, новом металле с остаточными соединениями от производства и / или использованном или существующем металле с остаточными загрязнениями от операций, включая покрытия.

Все ли пары образуются при сварке одинаково?

К сожалению, нет. Хотя обобщения можно сделать для мягкой стали, нержавеющей стали и различных никелевых сплавов, правда в том, что ответ не так прост. Потенциал воздействия может включать такие пары, как: алюминий, бериллий, кадмий, хром (включая шестивалентный хром), медь, фториды, оксиды железа, свинец, марганец, никель, ванадий и оксиды цинка. Кроме того, возможно воздействие как исходных газов, так и газов, образующихся в процессе сварки.Мы рассмотрим все это в следующем разделе.

Типы сварки

Есть много видов сварки; тот, который будет использоваться, зависит от металлических подложек, области применения и множества других переменных. Вот некоторые из наиболее часто используемых методов сварки:

- Кислородно-ацетиленовый — один из старейших процессов сварки, хотя в последние годы он стал менее популярным в промышленности. Однако он по-прежнему широко используется для сварки труб и трубок, а также при ремонтных работах.Он также часто хорошо подходит и предпочтителен для изготовления некоторых видов художественных работ на основе металла.

- Дуговая сварка популярна из-за невысокой стоимости. Электрический ток создается между сварочным аппаратом и свариваемыми материалами, создавая «дугу».

- Электрошлаковая сварка — это быстрый процесс сварки, используемый для соединения больших материалов, например толстых стальных листов. Сварка порошковой проволокой

- — это альтернатива сварке штучной сваркой. Порошковая наплавка часто используется в автоматических высокоскоростных приложениях.

Чаще всего используется в строительстве.

Чаще всего используется в строительстве. - Газовая дуговая сварка металла — это еще один процесс автоматической сварки. В приложении используется сварочный пистолет, который автоматически подает металл шва через пистолет для использования. Пистолет также распределяет защитный газ для защиты от природных элементов. Широко используется при ремонте и производстве автомобилей.

- Газовая вольфрамо-дуговая сварка — это наиболее сложный и трудоемкий процесс сварки, поскольку между дугой и свариваемыми металлами остается очень мало пространства.Однако он создает очень прочные сварные швы (велосипеды и самолеты).

- MIG (металл в инертном газе) Сварка — это сварочный процесс, при котором для сварки металла используется газовая защита. Газ защищает свариваемый металл от воздействия природных элементов, таких как кислород. Этот метод позволяет работать более непрерывно. Примечание: сварка MIG может выполняться только в помещении.) Плазменно-дуговая сварка

- аналогична газовой вольфрамо-дуговой сварке.

Основное различие заключается в типе используемой горелки. При плазменно-дуговой сварке также используется дуга меньшего размера, благодаря чему достигается большая точность сварного шва.Как и GTAW, он чаще всего используется в авиастроении.

Основное различие заключается в типе используемой горелки. При плазменно-дуговой сварке также используется дуга меньшего размера, благодаря чему достигается большая точность сварного шва.Как и GTAW, он чаще всего используется в авиастроении. - Дуговая сварка экранированного металла также известна как «сварка палкой». Это самый популярный и широко используемый сегодня процесс. Это простой и недорогой процесс, выполняемый вручную. Очень часто используется в строительстве.

- Сварка TIG (вольфрамовый инертный газ) очень похожа на сварку MIG. Основное отличие состоит в том, что для сварки TIG используется вольфрамовый ток, а для сварки MIG — металлический электрод. Следовательно, для сварки TIG требуется наполнитель, поскольку вольфрам не плавится.Используется преимущественно для нержавеющей стали.

Проблемы, вызывающие озабоченность

Как обсуждалось выше, существует несколько факторов, влияющих на воздействие сварочного дыма на сотрудников во время сварочных работ. Среди различных участников:

Среди различных участников:

- свариваемые металлы;

- используемые флюсы, сварочные прутки и присадки;

- используемых защитных газов;

- покрытий и загрязнений, которые могут присутствовать на металлических частях; и

- — несметное количество газов, образующихся при сварке.

Давайте посмотрим на пары, выделяемые различными источниками, и их потенциальное воздействие на здоровье.

Таблица I: Влияние дыма, газов и органических паров на здоровье во время сварки

Дым / Источник / Последствия и симптомы

Алюминий / Алюминиевый компонент некоторых сплавов, например, инконелей, меди, цинка, стали, магниевой латуни и наполнителей / раздражителя дыхательных путей.

Бериллий / Отвердитель, содержащийся в меди, магниево-алюминиевых сплавах и электрических контактах./ «Металлическая лихорадка». Канцероген. Другие хронические эффекты включают повреждение дыхательных путей.

Оксиды кадмия / Нержавеющая сталь, содержащая кадмий или пластинчатый материал, цинковый сплав. / Раздражение дыхательной системы, боль и сухость в горле, боль в груди и затрудненное дыхание. Хронические эффекты включают повреждение почек и эмфизему. Подозрение на канцероген.

/ Раздражение дыхательной системы, боль и сухость в горле, боль в груди и затрудненное дыхание. Хронические эффекты включают повреждение почек и эмфизему. Подозрение на канцероген.

Хром / Большинство нержавеющих сталей и высоколегированных материалов, сварочные стержни. / Повышенный риск рака легких. У некоторых людей может развиться раздражение кожи.Некоторые формы являются канцерогенами (шестивалентный хром).

Медь / сплавы, такие как монель, латунь, бронза. Также некоторые сварочные стержни. / Острые эффекты включают раздражение глаз, носа и горла, тошноту и «лихорадку от дыма металла».

Фториды / Обычное электродное покрытие и флюс для низколегированных и высоколегированных сталей. / Острый эффект — раздражение глаз, носа и горла. Длительное воздействие может привести к проблемам с костями и суставами. Хронические эффекты также включают избыток жидкости в легких.

Оксид железа / Основное загрязняющее вещество во всех процессах сварки чугуна или стали. / Сидероз — доброкачественная форма заболевания легких, вызванная отложением частиц в легких. Острые симптомы включают раздражение носа и легких. Как правило, исчезает при прекращении воздействия.

/ Сидероз — доброкачественная форма заболевания легких, вызванная отложением частиц в легких. Острые симптомы включают раздражение носа и легких. Как правило, исчезает при прекращении воздействия.

Свинец / припой, латунь и бронзовые сплавы, грунтовка / покрытие на стали. / Хронические воздействия на нервную систему, почки, пищеварительную систему и умственные способности. Может вызвать отравление свинцом.

Марганец / Большинство сварочных процессов, особенно высокопрочных сталей./ «Металлическая лихорадка». Хронические эффекты могут включать проблемы с центральной нервной системой.

Молибден / стальные сплавы, железо, нержавеющая сталь, никелевые сплавы. / Острые эффекты включают раздражение глаз, носа и горла, а также одышку.

Никель / нержавеющая сталь, Iconel, Monel, Hastelloy и другие высоколегированные материалы, сварочные стержни и гальваническая сталь. / Острый эффект — раздражение глаз, носа и горла. Повышенный риск рака отмечен и в других профессиях, кроме сварки. Также связано с дерматитом и проблемами с легкими.

Также связано с дерматитом и проблемами с легкими.

Ванадий / Некоторые стальные сплавы, железо, нержавеющая сталь, никелевые сплавы. / Острый эффект — раздражение глаз, кожи и дыхательных путей. Хронические эффекты включают бронхит, ретинит, жидкость в легких и пневмонию.

Оксиды цинка / Оцинкованный и окрашенный металл. / «Металлическая дымная лихорадка»

Газы / Источник / Эффекты и симптомы

Окись углерода / Образуется в электрической дуге / Легко всасывается в кровоток, вызывая головные боли, головокружение или мышечную слабость. Высокая концентрация может привести к потере сознания или смерти.

Фтористый водород / Разложение покрытия стержней. / Раздражает глаза и дыхательные пути. Передозировка может вызвать повреждение легких, почек, костей и печени. Хроническое воздействие может привести к хроническому раздражению носа, горла и бронхов.

Оксид азота / образуется в дуге / раздражение глаз, носа и горла в низких концентрациях. Ненормальная жидкость в легких и другие серьезные последствия при более высоких концентрациях. Хронические эффекты включают проблемы с легкими, такие как эмфизема.

Ненормальная жидкость в легких и другие серьезные последствия при более высоких концентрациях. Хронические эффекты включают проблемы с легкими, такие как эмфизема.

Дефицит кислорода / Сварка в замкнутом пространстве и вытеснение воздуха защитным газом.Головокружение, спутанность сознания, удушье и смерть.

Озон / Образуется в сварочной дуге, особенно во время процессов плазменной дуги, MIG и TIG. / Острые эффекты включают попадание жидкости в легкие и кровотечение. Очень низкие концентрации (например, одна часть на миллион) вызывают головные боли и сухость глаз. Хронические эффекты включают значительные изменения функции легких.

Органические пары / Источник / Эффекты и симптомы

Альдегиды (например, формальдегид) / Металлическое покрытие со связующими веществами и пигментами, обезжиривающие растворители./ Раздражает глаза и дыхательные пути.

Диизоцианаты / Металл с полиуретановой краской. / Раздражение глаз, носа и горла. Высокая вероятность сенсибилизации, вызывающей астматические или другие аллергические симптомы, даже при очень низких воздействиях.

Фосген / металл с остаточными обезжиривающими растворителями. (Фосген образуется в результате реакции растворителя и сварочного излучения.) / Сильное раздражение глаз, носа и дыхательной системы. Симптомы могут проявиться позже.

Фосфин / металл, покрытый ингибиторами ржавчины.(Фосфин образуется в результате реакции ингибитора ржавчины на сварочное излучение). / Раздражает глаза и дыхательную систему, может повредить почки и другие органы.

Как видите, существует широкий спектр дымов, газов и органических паров, которые следует учитывать при определении воздействия во время сварочных операций.

Прочие проблемы

Хотя эта статья посвящена сварочному дыму и связанным с ним воздействиям, обязательно помните о некоторых других опасностях, связанных со сваркой:

- Повреждение глаз от дугового разряда

- Термические ожоги

- Радиационные ожоги

- Пожары

- Опасности поражения электрическим током

Опции управления

Существует несколько вариантов защиты сварщиков от воздействия сварочного дыма. К ним относятся, в соответствии с иерархией средств контроля:

К ним относятся, в соответствии с иерархией средств контроля:

- Вентиляция, которая может включать общую и / или местную вентиляцию (инженерный контроль)

- Обучение и ограниченное время / места работы (административный контроль)

- Защита органов дыхания: очистка воздуха или подаваемый воздух (СИЗ)

Только вы можете решить, что лучше всего подходит для вашего рабочего места и ожидаемых профилей воздействия.

Достаточно ли мы знаем?

Можно с уверенностью предположить, что мы, , никогда не знаем достаточно или, по крайней мере, не знаем всего, что нам нужно знать.Этому уроку должны преподать недавние изменения требований к защите как шестивалентного хрома, так и бериллия. Кроме того, недавние исследования показали связь между сварочным дымом и болезнью Паркинсона (или индуцированным паркинсонизмом), возможно, в результате воздействия марганца). Наш лучший вариант — попытаться устранить или, по крайней мере, свести к минимуму все воздействия этих соединений, даже значительно ниже установленных пределов воздействия на рабочем месте.

Заключение

В этой статье предпринята попытка рассмотреть, что такое сварка, каковы различные сварочные процессы (и некоторые их применения), потенциальные опасные загрязнители воздействия, источник этих загрязнителей, а также эффекты и симптомы воздействия .Специалистам по EHS, отвечающим за обеспечение защиты сварочных работ, доступны огромные ресурсы. Проверьте эти ресурсы на предмет типов сварки в вашей рабочей среде, а также используемых металлов.

Эта статья впервые появилась в сентябрьском выпуске журнала «Охрана труда и безопасность» за 2012 год.

Об авторе

Роберт Э.Браун-младший, CIH, CSP, является директором отдела EHS компании G&G Risk Management Consultants, Inc. (www.ggrmc.com) в Антиохе, Калифорния. Он имеет более чем 20-летний опыт разработки и внедрения творческих и эффективных решений по обеспечению соответствия нормативным требованиям.

Завод Инжиниринг | Контроль сварочного дыма, газов на рабочем месте

Кристофер Дж. Коул, Lincoln Electric Company 15 сентября 2007 г.

Контроль дыма и газов при дуговой сварке является важной проблемой для здоровья и безопасности на рабочем месте.К счастью, доступно множество решений для улучшения контроля дыма, предоставляя пользователям ряд возможностей для соблюдения применимых пределов воздействия. Однако перед выбором решения пользователям необходимо оценить каждое отдельное приложение, чтобы определить лучший метод управления.

Первым шагом является определение воздействия сварочного дыма и связанных с ним потенциальных опасностей. Это включает в себя обзор информации, такой как паспорта безопасности материалов, о материалах и процессах на рабочем месте.Затем оцените воздействие сварочного дыма и возьмите пробы воздуха для количественной оценки воздействия сварочного дыма на рабочих. Сравните воздействие с применимыми пределами воздействия, такими как допустимые пределы воздействия OSHA или предельные значения пороговых значений Американской конференции правительственных специалистов по промышленной гигиене, чтобы определить и определить приоритетность тех, которые необходимо улучшить. Последний шаг — оценить доступные методы контроля и определить, какие решения лучше всего подходят для данной области применения. Ни одно решение не подходит для всех приложений, и в некоторых случаях может потребоваться более одного метода управления.