Механические испытания металлов, испытание металлов в Ростове

Механические испытания имеют важнейшее значение в промышленности. Целью механических испытаний металлов является определение качественных и эксплуатационных характеристик материалов, в частности, прочности и пластичности. На основе полученных результатов делают прогнозы относительно поведения металлических деталей в реальных условиях.

Методы и виды испытаний

Металлические детали машин и механизмов в процессе эксплуатации подвергаются различным нагрузкам и воздействиям, которые по характеру бывают растягивающие, сжимающие или сдвиговые. В зависимости от вида материала и целей экспертизы применяют различные методики испытания механических свойств металлов:

- статические – образцы подвергаются воздействию постоянной или плавно возрастающей нагрузки;

- динамические – нагрузка в процессе опыта увеличивается с большой скоростью;

- циклические – направление и величина нагрузки изменяются многократно;

Определение твёрдости

Чаще всего проводятся механические испытания металлов на твёрдость. Эта характеристика показывает способность материала сопротивляться проникновению в него более твёрдого объекта. Существует несколько методик проведения экспертизы: вдавливание в поверхность стального шарика (по Бринеллю), алмазного конуса (по Роквеллу), 4-гранной алмазной пирамиды (по Виккерсу).

Существенным преимуществом данной методики является простота проведения опыта. При этом испытуемое изделие не разрушается и может поступить в продажу. По результатам определения твёрдости можно сделать вывод о приблизительном пределе прочности металла при растяжении.

Испытание на растяжение

Востребованный вид механических испытаний металлов, который позволяет определить такие важнейшие характеристики, как предел прочности, относительное удлинение, предел упругости, предел тягучести.

Для исследования берут образцы с круглым или прямоугольным сечением, которые закрепляют на лабораторной машине и растягивают с постоянной скоростью. В процессе механических испытаний стали и других пластичных материалов фиксируется изменение деформации, затем математическими вычислениями определяются требуемые показатели.

Испытание на сжатие

Испытания на растяжение не дают объективных результатов при исследованиях хрупких материалов. В этом случае используют другой способ определения прочностных характеристик – испытания на сжатие. Также этот вид экспертизы необходим, когда в реальных рабочих условиях на деталь действуют сжимающие нагрузки. Опытный образец устанавливают между платформами пресса и прикладывают к нему давление, в результате чего происходит деформация или разрушение материала.

Механические испытания металлов – это комплекс исследований, проводимых в лаборатории на специальном оборудовании с целью определения физико-механических свойств материалов. Экспертиза даёт объективные данные о свойствах испытуемых материалов, возможности их применения для массового производства деталей машин, оборудования, сооружений.

«Лабораторно-исследовательский центр» проводит механические испытания тонких листов, проволоки, листового и фасонного проката, труб, стали арматурной, соединений сварных арматуры и закладных изделий железобетонных конструкций, сварных соединений металлических материалов, крепежей и метизов по показателям:

- Прочность при растяжении

- Временное сопротивление

- Предел текучести

- Относительное удлинение

- Относительное сужение

- Изгиб/загиб

- На ударный изгиб при пониженных, комнатной и повышенной температурах

- Твердость по Бринеллю (вдавливанием шарика)

- Твердость по Виккерсу (вдавливанием алмазного наконечника в форме правильной четырехгранной пирамиды)

- Твердость по Роквеллу (вдавливанием в поверхность образца (изделия) алмазного конуса или стального сферического наконечника)

По окончании работ выдается официальный протокол исследований, признаваемый государственными и коммерческими структурами.

Подробнее с перечнем услуг, а также их стоимостью Вы можете ознакомиться в нашем прайс-листе.

Испытания металлов

Испытания металлов – это перечень исследований, проводимых на специальном оборудовании, с целью определения комплекса физико-механических свойств металла.

Коррозионные испытания в этой статье рассматривать не будем, о них поговорим отдельно.

Методы испытания металлов можно разделить на две основные группы: механические, определяющие физические свойства, и аналитические, определяющие состав и структуру металла.

Из группы механических испытаний можно выделить три основных вида:

- Испытания на растяжение или сжатие, определяют предел прочности, предел текучести при растяжении и при сжатии, кроме того, параллельно узнают данные пластических характеристик – относительное удлинение и сужение. Испытанию подвергают как специально изготовленные стандартные образцы (ГОСТ 1497-84), так и изделия в натурную величину – арматура, прутки или участки труб, если говорить об испытании на сплющивание.

- Испытание на ударный изгиб или так называемые ударные (динамические) испытания. В результате таких испытаний определяют ударную вязкость металла, испытывают стандартные образцы по ГОСТ 9454-78.

- Измерение твердости металлов и сплавов. Твердость можно определять и на специальных образцах, и на самом изделии, все зависит от метода измерения твердости. Для Роквелла не нужна особая подготовка поверхности, как и для Бриннеля. А вот для измерения твердости по Виккерсу, нужно готовить специальный шлиф.

Теперь, что касается аналитических испытаний металлов. Их два основных вида:

- Химический анализ, с его помощью определяют состав и количество элементов, из которых состоит металл или сплав. В зависимости от задач используют различные методы определения содержания элементов. Подробнее можно почитать в других наших статьях.

- При металлографическом анализе изучают структурное состояние металла. Ведь именно структура металла определяет все его механические свойства.

Мы в Компании «Металл-экспертиза» всегда подберем необходимый перечень испытаний, для решения любой Вашей задачи.

<<<предыдущая статья следующая статья>>>

Контроль структуры и свойств металла

Механические свойства характеризуют способность материала сопротивляться деформации и разрушению под действием приложенных нагрузок.

По характеру изменения во времени действующей нагрузки механические испытания могут быть статическими (на растяжение, сжатие, изгиб, кручение), динамическими (на ударный изгиб) и циклическими (на усталость).

По воздействию температуры на процесс их делят на испытания при комнатной температуре, низкотемпературные и высокотемпературные (на длительную прочность, ползучесть).

Статические испытания проводятся при воздействии на образец с определенной скоростью постоянно действующей нагрузки. Скорость деформации составляет от 10—4 до 10—1 с—1. Статические испытания на растяжение относятся к наиболее распространенным. Свойства, определяемые при этих испытаниях, приведены в многочисленных стандартах по техническим условиям на материалы. К статическим относятся испытания на растяжение, сжатие, изгиб, кручение.

Динамические испытания характеризуются приложением к образцу ударной нагрузки и значительной скоростью деформации. Длительность испытания не превышает сотен долей секунды. Скорость деформации составляет около 102 с—1. Динамические испытания чаще всего проводят по схеме ударного изгиба образцов с надрезом.

Циклические испытания характеризуются многократными изменениями нагрузки по величине и по направлению. Примером испытаний являются испытания на усталость, они длительны и по их результату определяют число циклов до разрушения при разных значениях напряжения. В конечном итоге находят предельные напряжения, который образец выдерживает без разрушения в течение определенного числа циклов нагружения.

Испытания на твердость.

Простейшим механическим свойством является твердость. Методы определения твердости в зависимости от скорости приложения нагрузки делятся на статические и динамические, а по способу ее приложения — на методы вдавливания и царапания. Методы определения твердости по Бринеллю, Роквеллу, Виккерсу относятся к статическим методам испытания.

Твердость — это способность материала сопротивляться вдавливанию в него более твердого тела (индентора) под действием внешних сил.

При испытании на твердость в поверхность материалов вдавливают пирамиду, конус или шарик (индентор), в связи с чем различают методы испытаний, соответственно, по Виккерсу, Роквеллу и Бринеллю. Кроме того, существуют менее распространенные методы испытания твердости: метод упругого отскока (по Шору), метод сравнительной твердости (Польди) и некоторые другие.

При испытании материалов на твердость не изготавливают стандартных специальных образцов, однако к размерам и поверхности образцов и изделий предъявляются определенные требования.

Твердость по Виккерсу (ГОСТ 2999-75) устанавливают путем вдавливания в металл индентора — алмазной пирамиды с углом при вершине 136° под действием постоянной нагрузки Р: 1; 2; 2,5; 3; 5; 10; 20; 30; 50 или 100 кгс и выдержки под нагрузкой в течение 10-15 с. Для определения твердости черных металлов и сплавов используют нагрузки от 5 до 100 кгс, медных сплавов — от 2,5 до 50 кгс, алюминиевых сплавов — от 1 до 100 кгс. После снятия нагрузки с помощью микроскопа прибора находят длину диагонали отпечатка, а твердость HVрассчитывают по формуле

HV = 1,854*P/d2

где Р — нагрузка, кгс; d- диагональ отпечатка, мм.

Имеется таблица зависимости твердости от величины нагрузки и длины диагонали. Поэтому на практике вычислений не производят, а пользуются готовой расчетной таблицей. Твердость по Виккерсу HVизмеряется в кгс/мм

По методу Бриннелля вдавливают в образец или изделие стальной закаленный шарик диаметром 10, 5 или 2,5 мм под действием нагрузок 3000, 1000, 750, 500, 250, 62,5 кгс и др. (ГОСТ 9012-59, рис. 1.). Полученный круглый отпечаток на образце измеряют под лупой и по таблицам находят величину твердости по Бринеллю, значение которой не превышает 450 НВ. Твердость по Бринеллю почти совпадает со значениями твердости по Виккерсу.

Твердость НВ — это также величина напряжений сопротивления вдавливанию:

HB=P/Fot=P/πDt=2P/πD(D-√(D2-d2))

где P- нагрузка, кгс;

Fot— площадь отпечатка, мм2;

t- глубина сегмента отпечатка;

D- диаметр шарика, мм;

d- диаметр отпечатка, мм.

Твердость по Бринеллю НВ (по умолчанию) имеет размерность кгс/мм2, например, твердость алюминиевого сплава равна 70 НВ. При нагрузке, определяемой в ньютонах, твердость по Бринеллю измеряется в МПа. Например, твердость отожженной стали равна 207 НВ при нагрузке 3000 кгс, диаметре шарика 10 мм, диаметре отпечатка 4,2 мм или, учитывая коэффициент перевода: 1 Н = 9,8 кгс,

НВ = 2 028 МПа.

Рис. 1. Схема определения твердости по Бринеллю

По методу Роквелла (ГОСТ 9013-59) вдавливают алмазный конус с углом при вершине 120° (шкалы А и С) или стальной шарик диаметром 1,5875 мм (шкала В).

При этом определяют твердость, соответственно, HRA, HRC и HRB. В настоящее время измерение твердости по методу Роквелла является наиболее распространенным методом, потому что при использовании твердомеров Роквелла не требуется измерять отпечаток, число твердости считывается со шкалы прибора сразу после снятия основной нагрузки.

Метод заключается во вдавливании в испытуемый образец индентора под действием двух последовательно прикладываемых нагрузок — предварительной Р0 и основной Р1 которая добавляется к предварительной, так что общая нагрузка Р = Р0 + Р1 После выдержки в течение нескольких секунд основную нагрузку снимают и измеряют остаточную глубину проникновения индентора, который при этом продолжает находиться под действием предварительной нагрузки. Перемещение основной стрелки индикатора на одно деление шкалы соответствует перемещению индентора на 0,002 мм, которое принимается за единицу твердости.

На рис. 2 представлена схема измерения твердости по методу Роквелла алмазным или твердосплавным конусом. При испытаниях измеряют глубину восстановленного отпечатка. Шкалы А и С между собой совпадают, поскольку испытания проводят одним и тем же индентором — алмазным конусом, но при разных нагрузках: 60 и 150 кгс соответственно. Твердость в этом случае определяется как

HRC= t/0,002=100-(H-h)/0,002

По шкале В (нагрузка 100 кгс, шарик)

HRB = 130-(H-h)/0,002

Рис. 2. Схема определения твердости по Роквеллу (индентор — конус)

На практике значения твердости по Роквеллу не рассчитываются по формулам, а считываются с соответствующей (черной или красной) шкалы прибора. Шкалы HRC и HRA используются для высокой твердости, HRB -для низкой. Число твердости по Роквеллу измеряют в условных единицах, оно является мерой глубины вдавливания индентора под определенной нагрузкой.

Испытание на растяжение материалов проводят в соответствии с ГОСТ 1497-84 «Методы испытаний на растяжение». Стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов для определения при температуре 20 °С пределов пропорциональности, упругости, текучести, временного сопротивления разрыву, относительного удлинения и относительного сужения, модуля упругости.

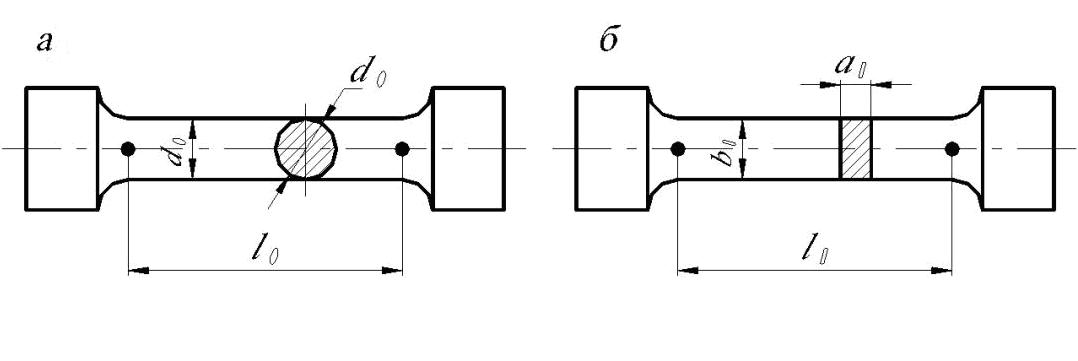

Для испытаний применяют плоские и цилиндрические образцы, вырезанные из детали или специально изготовленные. Размеры образцов регламентированы указанным стандартом, они подчиняются геометрическому подобию и могут быть короткими и длинными. Для цилиндрического образца берется соотношение начальной рабочей длины l0 и исходного диаметра d0 : l0= 5d0— короткий образец, l0= 10d0 — длинный образец. Для плоского образцаберется соотношение рабочей длины l0 и площади поперечного сечения F0:

l0= 5,65√F0 — короткий образец, l0= 11,3√F0 — длинный образец. Цилиндрические образцы изготавливаются диаметром 3 мм и более. Образцы состоят из рабочей части длиной l0 и головок, форма и размер которых соответствуют захватам машины (рис. 3).

Рис. 3. Цилиндрические и плоские образцы до (а) и после (б) испытания на растяжение

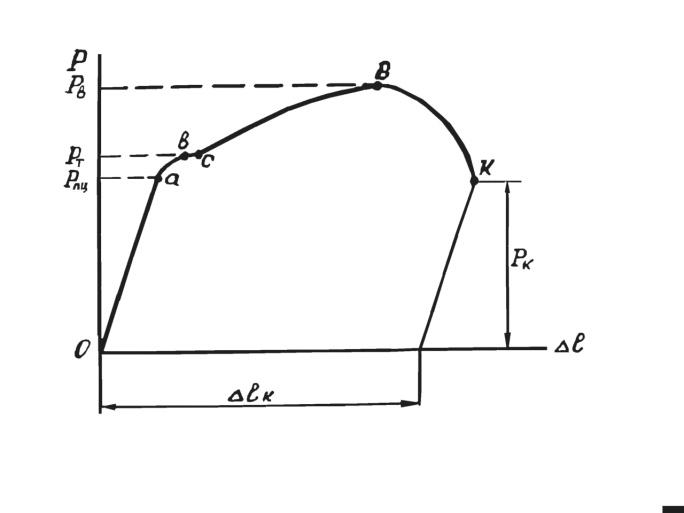

Растяжение образца проводят на специальных машинах, позволяющих фиксировать величину прилагаемой нагрузки и изменение длины образца при растяжении. Эти же машины дают возможность записывать изменение длины образца при увеличении нагрузки (рис. 4), т.е. первичную диаграмму испытания на растяжение в координатах: нагрузка Р, Н, кН; и абсолютное удлинение образца А, мм.

Рис. 4. Первичная диаграмма растяжения

Измеряя величину нагрузки в характерных точках диаграммы испытаний на растяжение (рис.4), определяют следующие параметры механических свойств материалов:

σ пц— предел пропорциональности, точка р;

σ 0,05 — предел упругости, точка е;

σ т — предел текучести физический, точка s;

σ 0,2— предел текучести условный;

σ в — временное сопротивление разрыву, или предел прочности, точка b.

Значения 0,05 и 0,2 в записи предела упругости и текучести соответствуют величине остаточной деформации ∆l в процентах от l0 при растяжении образца. Напряжения при испытании на растяжение вычисляют путем деления нагрузки Р, соответствующей характерной точке на диаграмме, на площадь первоначального поперечного сечения F0 рабочей части испытуемого образца:

σпц=Pпц / F0 ; σ0,05=P 0,05 / F0 ; σт=Pт / F0 , или σв=P max / F0 ;

Площадь поперечного сечение F0определяется по следующим формулам:

для цилиндрического образца

F0 = πd02/ 4

для плоского образца

F0 = a0*b0

где а0 — первоначальная толщина; b0 — первоначальная ширина образца.

В точке k устанавливают напряжение сопротивления разрушению материала.

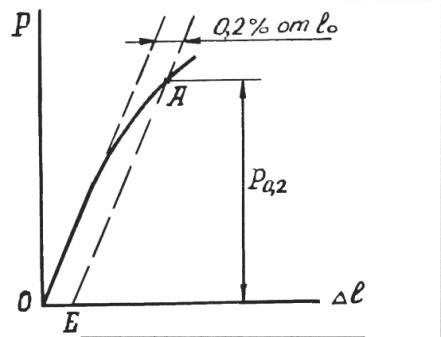

Предел пропорциональности и предел упругости определяют с помощью тензометра (прибор для определения величины деформации). Предел текучести физический и условный рассчитывают, находя нагрузку по диаграмме растяжения. Если на диаграмме нет площадки текучести, то для вычисления условного предела текучести необходимо провести графические построения на диаграмме (рис. 1.5). Вначале находят величину остаточной деформации, равную 0,2 % от l0, далее отмечают отрезок на оси деформации, равный 0,2 % от l0, и проводят линию, параллельную пропорциональному участку диаграммы растяжения, до пересечения с кривой растяжения.

Рис. 5. Определение предела текучести

Нагрузка P0,2 соответствует точке их пересечения. Физический и условный предел текучести характеризуют способность материала к началу пластической деформации, т.е. сопротивление малой пластической деформации.

Предел прочности можно подсчитать, используя показания силоизмерителя, по максимальной нагрузке Рmax при разрыве либо найти Рmax (Рв) по первичной диаграмме растяжения. Характер деформации при растяжении вязких и хрупких материалов существенно различается.

Хрупкие материалы после достижения максимальной нагрузки быстро разрушаются без значительной пластической деформации, поэтому σв для

хрупких материалов является характеристикой сопротивления разрушению, а для пластичных — характеристикой сопротивления деформации.

Напряжение разрушения определяют как истинное. При этом нагрузку разрушения делят на конечную площадь поперечного сечения образца после разрушения FK:

Sк=Pк/Fк

Все рассчитанные таким образом величины являются характеристиками прочности материала.

Пластичность, т.е. способность деформироваться без разрушения, характеризуется изменениями размеров образца. При испытании на разрыв определяют следующие характеристики пластичности:

относительное удлинение

δ=(lk-l0)/ l0*100%

относительное сужение

Ψ=(F0к-F)/ F0*100%

где lк, Fк — соответственно, длина рабочей части и площадь поперечного сечения образца после разрыва.

Рассчитанные характеристики механических свойств после испытания на растяжение заносятся в протокол.

Испытания на ударный изгиб.

Ударная вязкость характеризует удельную работу, затрачиваемую на разрушение при ударе образца с надрезом. Ударная вязкость испытывается на маятниковом копре с постоянным запасом работы маятника по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах». Стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания при температурах от -100 до +1000 °С. Метод основан на разрушении ударом маятникового копра образца с концентратором напряжений. В результате испытания определяют полную работу, затраченную при ударе К, или ударную вязкость КС.

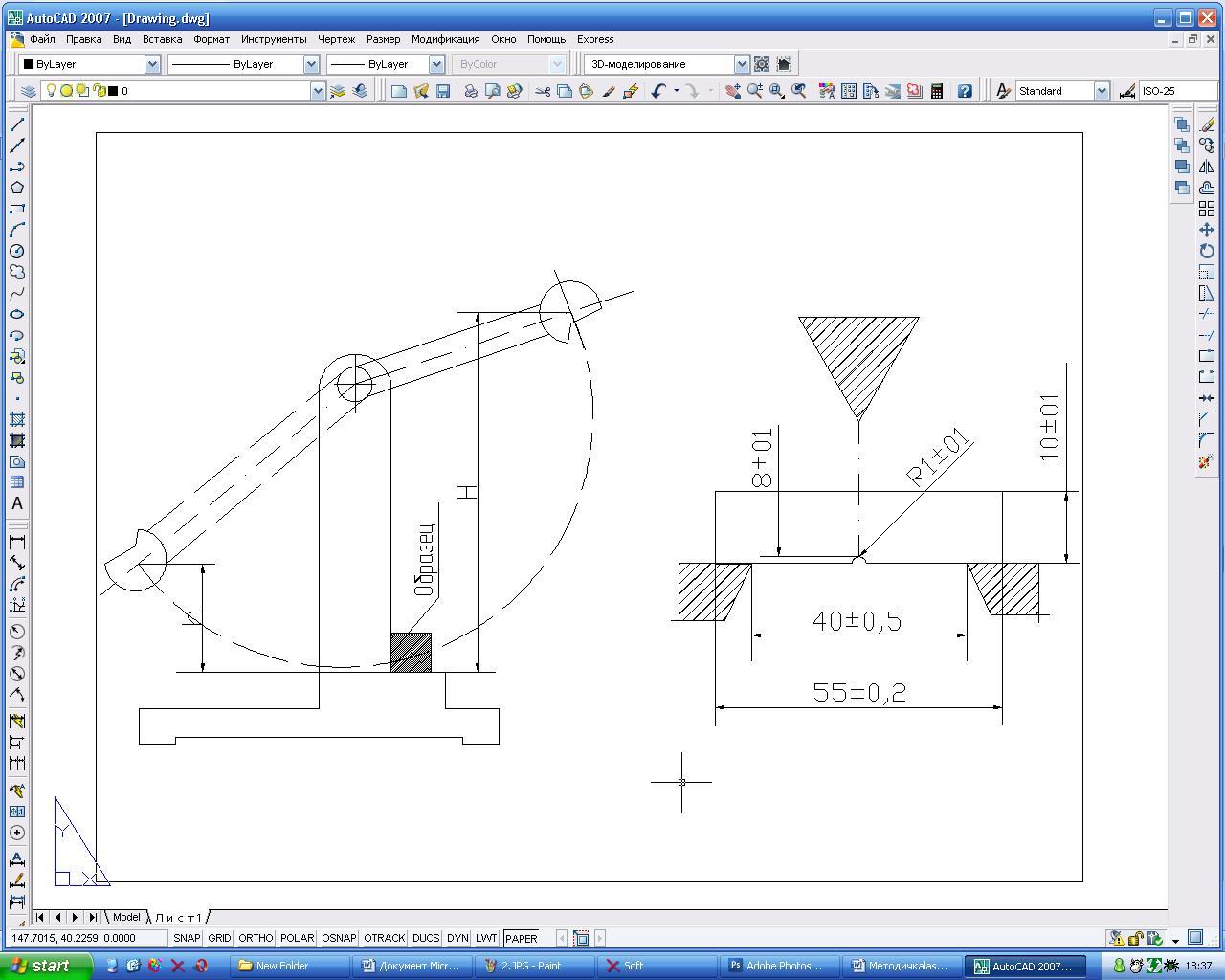

Используют образцы прямоугольной формы с концентратором типа U, V, Т (усталостная трещина). Наиболее распространенными образцами являются образцы размерами 55x10x10 мм с U-концентратом 2×2 мм (рис. 6).

Рис. 6. Стандартный образец с U-образным надрезом для испытаний на ударный изгиб

На разрушение ударом образца затрачивается только часть энергии маятника, в связи с чем маятник после разрушения образца продолжает двигаться, отклоняясь на определенный угол. Чем больше величина работы, затрачиваемой на разрушение образца, тем на меньший угол он отклоняется от вертикали после разрушения. По величине этого угла и определяют работу удара К или работу, затраченную на разрушение образца. Работу разрушения К относят к площади поперечного сечения образца Soв месте излома и тем самым находят КС — ударную вязкость:

KC = K/S0,

где Kизмеряется в Дж (кгс*м), S0— в м2 (см2).

В зависимости от вида концентратора ударная вязкость обозначается

KCU, KCV, КСТ и имеет размерность МДж/м2 (МДж/см2) или кгс*м/см2.

Виды испытаний металлов — компания Ауремо / Auremo

Актуальность

С целью контроля качества производства применяются различные виды испытаний металлов (химические, физические, механические и другие). Главная задача таких исследований — сравнительный анализ характеристик по заданным параметрам. Так, испытания на усталость металла проводятся с целью определения пределов выносливости материала в определенных условиях эксплуатации. Как правило, для этого проводятся нагрузки по циклической схеме.

Одним из важнейших параметров конструкционных элементов выступает прочность, которую проверяют, в том числе, проведением испытаний металлов на изгиб с помощью растягивающих и сжимающих напряжений. Способ проведения такого вида исследования качеств материала регламентирует ГОСТ 14019–80. Определяя стойкости к ударным (динамическим) нагрузкам, используют испытания на ударную вязкость металла, особенность которых заключается в понижении температуры тестируемого образца.

Не меньшей распространенностью могут похвастаться испытания металлов на разрыв или растяжение. Данное исследование направлено на определение предела упругости материала, текучести, прочности и его относительного удлинения, а также сужения. Еще одним методом тестирования металлов и сплавов является определение твердости по общепринятым шкалам:

·Бринеллю;

·Роквеллу;

·Виккерсу.

Проводятся следующие неразрушающее тестирование металлов химическое, механическое, технологическое, металлографическое. Цель тестирования состоит в том, чтобы оценить качество материала, определить его эксплуатационные характеристики.

Механические методы

Механические методы выявляют устойчивость сплавов к различного рода нагрузкам, дают информацию о прочности и пластичности материала. Тестирование проводиться в условиях либо постепенного повышения напряжений (статической нагрузки), либо ударного нагружения (динамической нагрузки).

Испытание на растяжение. Стандартный образец имеет установленные ГОСТом параметры: для круглого образца длина равна l0d; для плоского образца длина равна 11, З площади поперечного сечения образца, выраженного в мм2. Тестирование проходит на специальном станке. Образец растягивается вдоль оси до разрыва, с автоматической записью диаграммы деформации.

Испытание на твёрдость. Если сплав отличается твердостью (закаленная сталь), а также для тонколистовых сталей твердость определяют по Роквеллу, вдавливая в образец шарик диаметром 1,59 мм или алмазный конус. Показатель твердости по Роквеллу HR можно перевести в показатель твердости по Бринеллю Н. В. по специальным таблицам. Для углеродистых сталей с пределом прочности 400 — 1000 МПа есть зависимость между твердостью по Бринеллю Н. В. и пределом прочности при растяжении: 0 = 0,36 НВ.

Испытание на изгиб. Испытание определяет способность листового металла деформироваться согласно заданной форме. Образец вырезают из листа без обработки поверхности и изгибают на специальном прессе.

Испытание на удар (испытание на хрупкость). Испытание проводят на специальных маятниковых копрах, помещая туда стандартные образцы с надрезом. Этим испытанием определяют способность сплава противостоять действию динамических нагрузок. Чем пластичнее металл, тем выше устойчивость к ударным нагрузкам.

Испытания на усталость. Испытание определяет устойчивость к циклическим нагрузкам и вибрации, при которых материал не разрушается. Обычно применяется машина для испытания на усталость при изгибе. Цилиндрический образец подвергаются действию нагрузок сжимающих и растягивающих.

Испытания на ползучесть.Это испытание определяет устойчивость материала к длительной нагрузке при повышенной температуре. Длительность испытания составляет несколько тысяч часов. Надежные результаты получают лишь на специальном оборудовании с точным контролем температуры образца и точным контролем изменений размеров.

Испытания на излом. Образец с шейкой разрушается ударом, полученный излом рассматривают под микроскопом, выявляя включения, поры, волосовины. Этот тест позволяет оценить размер зерна, толщину закаленного слоя, глубину цементации.

Оптические и физические методы

Микроскопическое исследование. Контроль структуры излома проводится металлургическим или поляризационным микроскопом. Излом материала исследуют, выявляя включения, поры, волосовины. Этот тест позволяет оценить размер и форму зерен, фазовые соотношения, толщину закаленного слоя, глубину цементации.

Радиографическое исследование. Это метод часто применяют для контроля качества сварных швов. На полученной рентгенограмме выявляют поры, сегрегацию и трещины. Проведя облучение в двух перпендикулярных проекциях, можно точно определить расположение дефекта.

Магнитно-порошковый контроль пригоден для ферромагнитных материалов — сплавов никеля, железа, кобальта. Поверхностные и некоторые виды внутренних дефектов ферромагнитных материалов удается выявить нанесением магнитного порошка на намагниченный образец.

Химические методы

Химическим испытанием определяется точность химического состава, присутствие или отсутствие необходимых примесей. При травлении поверхность металла подвергают действию химических растворов для выявления пористости, сегрегации и т. п. Наличие примесей серы и фосфора удается обнаружить методом контактных отпечатков, при котором поверхность образца прижимается к сенсибилизированной фотобумаге.

Метод спектроскопического анализа позволяют оперативно проводить качественное определение малых количеств примесей, которые невозможно обнаружить другими химическими методами. С помощью таких приборов, как полихроматоры, квантометры, квантоваки анализируют спектр образца, после чего индикатор указывает процентный состав исследуемого металла.

МЕТАЛЛОВ ИСПЫТАНИЯ | Энциклопедия Кругосвет

Содержание статьиМЕТАЛЛОВ ИСПЫТАНИЯ. Цель испытания материалов состоит в том, чтобы оценить качество материала, определить его механические и эксплуатационные характеристики и выявить причины потери прочности.

Химические методы.

Химические испытания обычно состоят в том, что стандартными методами качественного и количественного химического анализа определяется состав материала и устанавливается наличие или отсутствие нежелательных и легирующих примесей. Они нередко дополняются оценкой стойкости материалов, в частности с покрытиями, к коррозии под действием химических реагентов. При макротравлении поверхность металлических материалов, особенно легированных сталей, подвергают селективному воздействию химических растворов для выявления пористости, сегрегации, линий скольжения, включений, а также гросс-структуры. Присутствие серы и фосфора во многих сплавах удается обнаружить методом контактных отпечатков, при котором поверхность металла прижимается к сенсибилизированной фотобумаге. С помощью специальных химических растворов оценивается подверженность материалов сезонному растрескиванию. Проба на искру позволяет быстро определить тип исследуемой стали.

Методы спектроскопического анализа особенно ценны тем, что позволяют оперативно проводить качественное определение малых количеств примесей, которые невозможно обнаружить другими химическими методами. Такие многоканальные приборы с фотоэлектрической регистрацией, как квантометры, полихроматоры и квантоваки, автоматически анализируют спектр металлического образца, после чего индикаторное устройство указывает содержание каждого присутствующего металла. См. также ХИМИЯ АНАЛИТИЧЕСКАЯ.

Механические методы.

Механические испытания обычно проводят для выяснения поведения материала в определенном напряженном состоянии. Такие испытания дают важную информацию о прочности и пластичности металла. В дополнение к стандартным видам испытаний может применяться специально разработанное оборудование, воспроизводящее те или иные специфические условия эксплуатации изделия. Механические испытания могут проводиться в условиях либо постепенного приложения напряжений (статической нагрузки), либо ударного нагружения (динамической нагрузки).

Виды напряжений.

По характеру действия напряжения разделяются на растягивающие, сжимающие и сдвиговые. Скручивающие моменты вызывают особый вид сдвиговых напряжений, а изгибающие моменты – сочетание растягивающих и сжимающих напряжений (обычно при наличии сдвиговых). Все эти различные виды напряжений могут быть созданы в образце с помощью стандартного оборудования, позволяющего определять предельно допустимые и разрушающие напряжения.

Испытания на растяжение.

Это – один из самых распространенных видов механических испытаний. Тщательно подготовленный образец помещают в захваты мощной машины, которая прикладывает к нему растягивающие усилия. Регистрируется удлинение, соответствующее каждому значению растягивающего напряжения. По этим данным может быть построена диаграмма напряжение – деформация. При малых напряжениях заданное увеличение напряжения вызывает лишь небольшое увеличение деформации, соответствующее упругому поведению металла. Наклон линии напряжение – деформация служит мерой модуля упругости, пока не будет достигнут предел упругости. Выше предела упругости начинается пластическое течение металла; удлинение быстро увеличивается до разрушения материала. Предел прочности при растяжении – это максимальное напряжение, которое металл выдерживает в ходе испытания.См. также МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА.

Испытания на ударную вязкость.

Один из самых важных видов динамических испытаний – испытания на ударную вязкость, которые проводятся на маятниковых копрах с образцами, имеющими надрез, или без надреза. По весу маятника, его начальной высоте и высоте подъема после разрушения образца вычисляют соответствующую работу удара (методы Шарпи и Изода).

Испытания на усталость.

Такие испытания имеют целью исследование поведения металла при циклическом приложении нагрузок и определение предела выносливости материала, т.е. напряжения, ниже которого материал не разрушается после заданного числа циклов нагружения. Чаще всего применяется машина для испытания на усталость при изгибе. При этом наружные волокна цилиндрического образца подвергаются действию циклически меняющихся напряжений – то растягивающих, то сжимающих.

Испытания на глубокую вытяжку.

Образец листового металла зажимается между двумя кольцами, и в него вдавливается шаровой пуансон. Глубина вдавливания и время до разрушения являются показателями пластичности материала.

Испытания на ползучесть.

В таких испытаниях оценивается совместное влияние длительного приложения нагрузки и повышенной температуры на пластическое поведение материалов при напряжениях, не превышающих предела текучести, определяемого в испытаниях малой длительности. Надежные результаты могут быть получены лишь на оборудовании, обеспечивающем точный контроль за температурой образца и точное измерение очень малых изменений размеров. Длительность испытаний на ползучесть обычно составляет несколько тысяч часов.

Определение твердости.

Твердость чаще всего измеряют методами Роквелла и Бринелля, при которых мерой твердости служит глубина вдавливания «индентора» (наконечника) определенной формы под действием известной нагрузки. На склероскопе Шора твердость определяется по отскоку бойка с алмазным наконечником, падающего с определенной высоты на поверхность образца. Твердость – очень хороший показатель физического состояния металла. По твердости данного металла зачастую можно с уверенностью судить о его внутренней структуре. Испытания на твердость часто берут на вооружение отделы технического контроля на производствах. В тех случаях, когда одной из операций является термообработка, нередко предусматривается сплошной контроль на твердость всей продукции, выходящей с автоматической линии. Такой контроль качества невозможно осуществить другими описанными выше методами механических испытаний.

Испытания на излом.

В таких испытаниях образец с шейкой разрушают резким ударом, а затем излом исследуют под микроскопом, выявляя поры, включения, волосовины, флокены и сегрегацию. Подобные испытания позволяют приблизительно оценить размер зерна, толщину закаленного слоя, глубину цементации или разуглероживания и другие элементы гросс-структуры в сталях.

Оптические и физические методы.

Микроскопическое исследование.

Металлургический и (в меньшей степени) поляризационный микроскопы часто позволяют надежно судить о качестве материала и его пригодности для рассматриваемого вида применения. При этом удается определить структурные характеристики, в частности размеры и форму зерен, фазовые соотношения, наличие и распределение диспергированных инородных материалов.

Радиографический контроль.

Жесткое рентгеновское или гамма-излучение направляется на испытуемую деталь с одной стороны и регистрируется на фотопленке, расположенной по другую сторону. На полученной теневой рентгено- или гаммаграмме выявляются такие несовершенства, как поры, сегрегация и трещины. Произведя облучение в двух разных направлениях, можно определить точное расположение дефекта. Такой метод часто применяется для контроля качества сварных швов.

Магнитно-порошковый контроль.

Этот метод контроля пригоден лишь для ферромагнитных металлов – железа, никеля, кобальта – и их сплавов. Чаще всего он применяется для сталей: некоторые виды поверхностных и внутренних дефектов удается выявить нанесением магнитного порошка на предварительно намагниченный образец.

Ультразвуковой контроль.

Если в металл послать короткий импульс ультразвука, то он частично отразится от внутреннего дефекта – трещины или включения. Отраженные ультразвуковые сигналы регистрируются приемным преобразователем, усиливаются и представляются на экране электронного осциллографа. По измеренному времени их прихода к поверхности можно вычислить глубину дефекта, от которого отразился сигнал, если известна скорость звука в данном металле. Контроль проводится весьма быстро и зачастую не требует выведения детали из эксплуатации. См. также УЛЬТРАЗВУК.

Специальные методы.

Существует ряд специализированных методов контроля, имеющих ограниченную применимость. К ним относится, например, метод прослушивания со стетоскопом, основанный на изменении вибрационных характеристик материала при наличии внутренних дефектов. Иногда проводят испытания на циклическую вязкость для определения демпфирующей способности материала, т.е. его способности поглощать вибрации. Она оценивается по работе, превращающейся в теплоту в единице объема материала за один полный цикл обращения напряжения. Инженеру, занимающемуся проектированием строений и машин, подверженных вибрациям, важно знать демпфирующую способность конструкционных материалов. См. также СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ.

Механические испытания металлов

Цель работы: ознакомиться с испытательным оборудованием для определения основных механических характеристик; провести механические испытания предложенных марок сталей; по результатам испытаний определить предел прочности, предел текучести, предел пропорциональности, относительное удлинение, относительное сужение.

Приборы и оборудование: образцы, применяемые для различных видов испытаний; диаграммы растяжения.

Основные понятия. Механические свойства — это характеристики материала, определяющие его поведение под действием приложенных внешних механических сил.

Механические свойства металлов определяют испытаниями специальных образцов.

Испытания механических свойств проводят при различных нагрузках – статических, динамических и циклических. Статические нагрузки медленно возрастают от нуля до максимальной величины; динамические возрастают быстро, за доли секунд; циклические нагрузки характеризуются многократным изменением по направлению или по величине. В соответствии с характером действующих нагрузок различают статические, динамические и усталостные испытания.

К статическим испытаниям обычно относят испытания на растяжение, сжатие, изгиб и на твердость; к динамическим – испытания на удар; циклическим способом проводят различные испытания металла на усталость.

По длительности приложения нагрузки механические испытания делятся на кратковременные и длительные. В большинстве случаев проводят кратковременные испытания длительностью несколько минут. Длительные испытания проводят, как правило, для определения механических свойств металлов, которым предстоит работать в особо ответственных конструкциях и сложных условиях в течение длительного периода времени.

В зависимости от температуры различают испытания при пониженной (ниже 0ºС), обычной (20ºС) и повышенной (выше 20ºС) температурах. Температуру испытания выбирают в зависимости от рабочей температуры изделий.

Испытание на растяжение. Механические свойства металлов наиболее полно могут быть установлены при статических испытаниях на растяжение гладких образцов. Испытание на растяжение проводят на специальных круглых образцах, а для листового материала на плоских образцах (см. рис.14), в соответствии с ГОСТ 1497-84.

Рис. 14. Образцы для испытаний на разрыв:

а – круглый; б — плоский

Расчетная длина круглого образца l0 , мм обычно берется равной десяти или пяти диаметрам. Диаметр рабочей части нормального круглого образца равняется 20 мм. Образцы других размеров называют пропорциональными. Стандартные размеры которых приведены в табл.5.

Таблица 5

Стандартные размеры образцов

Наименование образца | Расчетная длина l0,мм | Диаметр образца d0, мм | Площадь поперечного сечения F0,мм2 | Кратность l0 d0 |

Нормальный длинный | 200 | 20 | 314 | 10 |

Нормальный короткий | 100 | 20 | 314 | 5 |

Пропорциональный длинный | 11,3 F0 | Произвольный | Произвольный | 10 |

Пропорциональный | 5,65 F0 | Произвольный | Произвольный | 5 |

При испытании на растяжение образец, установленный в захватах машины, деформируется при плавно возрастающей нагрузке и характеристики свойств металла определяют в условиях одноосного напряженного состояния.

Образцы из разных материалов разрушаются в результате испытаний различно.

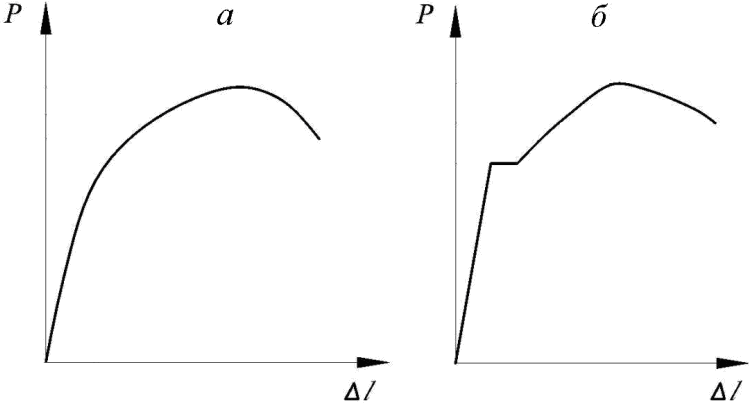

В процессе испытаний на растяжение на разрывных машинах записывается диаграмма в координатах нагрузка (Р, Н)– удлинение

(∆l, мм) образца (диаграмма растяжения).

Такая диаграмма вычерчивается автоматическим устройством, при постепенном увеличении растягивающего усилия вплоть до разрыва испытываемого образца. Диаграммы растяжения будут иметь вид, показанный на рис. 15.

При растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается.

Усилие, приходящееся на 1 мм2 поперечного сечения образца, называется напряжением и обозначается σ, МПа.

Рис 15. Типы диаграмм растяжения:

а – без площадки текучести; б – с площадкой текучести.

Напряжения, характеризующие сопротивление металла деформированию, подразделяются на условные и истинные.

Условные напряжения определяются как отношение действующей нагрузкиР, Н к площади поперечного сечения до испытанияF0 , мм2 (8):

.

(8)

.

(8)

Истинные напряжения S, МПа, представляют собой отношение действующей нагрузки Р, Н, отрезокОЕк площади поперечного сечения в данный моментF, мм2 (9):

. (9)

. (9)

Диаграмма растяжения образца из низкоуглеродистой стали представлена на рис. 16.

Рис. 16. Кривая растяжения низкоуглеродистой стали

Определение характеристик прочности. Максимальное напря- жение, до которого сохраняется прямолинейная зависимость между нагрузкой и деформацией, или, иначе говоря, остается справедливым закон Гука (10), называетсяпределом пропорциональности:

. (10)

. (10)

Напряжение, при котором без заметного увеличения нагрузки образец продолжает деформироваться, называется физическим пределом текучести. Участок «вс» на диаграмме растяжения (рис.16) называетсяплощадкой текучести. Наименьшая нагрузка на участке текучестиРт,Н, отнесенная к первоначальной площади поперечного сеченияF0, мм2, определяет значение физического предела текучести (11):

(11)

Так как для ряда материалов на диаграмме растяжения нет площадки текучести (см. рис. 15, а) , то в этом случае определяется условный предел текучести0,2 , мм.

Под условным пределом текучести 0,2 понимают напряжение, при котором остаточная деформация составляет 0,2% от первоначальной расчетной длины образцаl0 . Условный предел текучести определяется по формуле

. (12)

. (12)

Для определения условного предела текучести на диаграмме растяжения по оси абсцисс от начала координат откладывают величину, равную 0,2% от l0 (отрезок ОЕ на рис.17).

Рис.17. Схема определения условного предела текучести

Через точку Е проводят прямую, параллельную участку пропор- циональности диаграммы. Ордината точки А пересечения этой прямой с диаграммой растяжения определяет нагрузку, соответствующую условному пределу текучести.

Предел текучести является обязательной характеристикой металла по ГОСТу.

Точка В на диаграмме растяжения отвечает максимальной нагрузке, выдерживаемой образцом при испытании. В этой точке деформация из равномерной переходит в местную, и на образце начинает образовываться шейка.

Напряжение, отвечающее максимальной нагрузке РВ в процессе испытания, называетсяпределом прочности (13):

.

(13)

.

(13)

Разрушение образца при растяжении происходит в точке К при нагрузке РК, Н. Отношение этой нагрузки к площади поперечного сечения образца после разрушенияFК, мм2,представляет собойистинное сопротивление разрыву (14):

.

(14)

.

(14)

Определение характеристик пластичности.Абсолютное оста- точное удлинениеlК, мм (15), определяется разностью между длиной образца после разрываlК, мм, и его первоначальной длинойl0,мм:

.

(15)

.

(15)

Относительное удлинение, % (17), представляет собой отношение абсолютного удлинения к первоначальной длине образца

(16)

(16)

где — относительное удлинение, %.

Для получения одинаковых значений относительного удлинения для одного и того же материала, испытываемого на различных образцах, необходимо чтобы образцы имели определенное соотношение между расчетной длиной l0, мм, и площадью поперечного сечения (или диаметром). Относительное удлинение, определенное на длинном образце (l0/d0=10),обозначается через10 % , а на коротком образце – через5, %.

Относительное сужение , % — характеристика пластичности, которая определяется как отношение абсолютного уменьшения площади поперечного сечения образца в месте разрыва к начальной площади сечения образца (17):

(17)

(17)

где F0 – начальное поперечное сечение образца,FК – площадь сечения образца в шейке после разрыва.

Относительное сужение характеризует способность к местной пластической деформации в направлении, перпендикулярном действию сил. Оно определяется только для образцов круглого сечения.

Изменение размеров образца в результате растяжения показано на

рис. 18.

Рис. 18. Образцы стали:

а — до растяжения; б — после разрыва

Характеристики материалов В,0,2, , являются базовыми; они включаются в ГОСТ на постановку конструкционных материалов, в сертификаты, в паспорта приемочных испытаний, входят в расчеты прочности.

Определение ударной вязкости.В условиях эксплуатации конструкционные материалы испытывают более сложное нагружение, чем при статических испытаниях гладких образцов. В особенности это относится к металлам, которые под влиянием определенных условий службы склонны переходить в хрупкое состояние при действии низких температур, наличия концентраторов напряжений, увеличения абсолютных размеров, повышения скорости деформирования и других факторов.

Ударные испытания надрезанных образцов проводятся для оценки вязкости материалов и установления склонности его к переходу в хрупкое состояние.

Под вязкостью понимают способность материала поглощать работу внешних сил за счет пластической деформации.

Ударная вязкостьравна работе, затраченной при динамическом разрушении надрезанного образца, отнесенной к площади поперечного сечения в месте надреза.

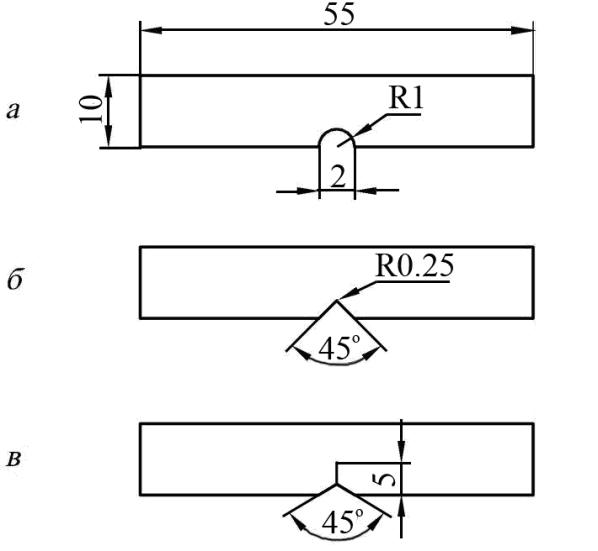

Ударную вязкость определяют на маятниковом копре, принципиальная схема которого приведена на рис. 19. Груз весом Q , первоначально поднятый на высотуН, свободно падает и в нижнем положении разрушает установленный на опорах образец квадратного сечения. Часть кинетической энергии падающего груза расходуется на разрушение образца, а ее оставшаяся часть идет на поднятие груза на высотуh.

Груз весом Qпервоначально поднят на высотуН, свободно падает и в нижнем положении разрушает установленный на опорах образец квадратного сечения. Часть кинетической энергии падающего груза расходуется на разрушение образца, а ее оставшаяся часть идет на поднятие груза на высотуh.

Рис.19. Схема действия копра и эскиз образца

Энергия, затраченная на разрушение образца, подсчитывается по формуле (18):

(18)

(18)

Ударная вязкость определяется из выражения (19):

(19)

(19)

Выгодное отличие испытаний на ударную вязкость состоит в совмещении при испытаниях концентрации напряжений (надрез) и ударной изгибающей нагрузки, позволяющем создать большую неравномерность поля напряжений.

Для определения ударной вязкости применяют надрезанные посередине длины образцы различных типов (рис. 20).

Испытания проводят в соответствии с ГОСТ 9454-78 на образцах с концентраторами напряжений трех видов:

U с радиусомR=1мм;

V cрадиусомR=0,25мм;

Т – усталостная трещина.

В зависимости от формы надреза ударная вязкость обозначается KCU, KCV илиKCT.

Поскольку наиболее распространены испытания на удар образцов с

U—образным надрезом, в справочниках чаще всего проводится обозначение ударной вязкостиKCU, МДж/м2.

Рис. 20. Образцы для испытаний на удар:

а – U-образный надрез; б – V-образный надрез; в – образец с трещиной

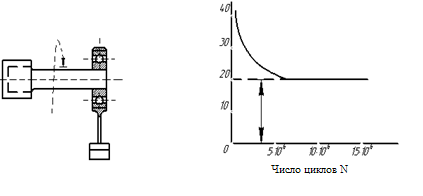

Определение предела выносливости. Многие детали машин и механизмов в процессе эксплуатации подвергаются повторно-переменным (циклическим) напряжениям, что может вызвать образование трещин и разрушение даже при напряжениях ниже0,2.

Разрушение металлов и сплавов в результате многократного повторно-переменного напряжения носит название усталости,а свойство металлов сопротивляться усталости называетсявыносливостью (ГОСТ 23207-78).

Природа усталостного разрушения заключается в следующем. Металлы, как известно, состоят из большого числа различно ориентированных зерен, которые вследствие анизотропии оказывают неодинаковое сопротивление действию внешних сил. Зерна, неблагоприятно расположенные по отношению к направлению действия внешних сил, оказываются слабыми, и пластичная деформация в них произойдет при напряжениях ниже предела текучести, в других же зернах приложенная нагрузка вызовет лишь упругую деформацию.

Многократная пластическая деформация при действии повторно-переменных нагрузок приводит к образованию микротрещины, которая, увеличиваясь, превращается в зону усталостного разрушения.

Исследования на усталость проводят для определения предела выносливости, под которым понимают максимальное напряжение цикла, которое выдерживает материал, не разрушаясь при достаточно большом числе повторно-переменных нагружений (циклов).

Предел выносливости при симметричном цикле обозначается -1. Предел выносливости чаще определяют на вращающемся образце (гладком или с надрезом) с приложением изгибающей нагрузки по симметричному циклу.

Для этого используют не менее десяти образцов, каждый из которых испытывается до разрушения только на одном уровне напряжений.

По результатам испытаний отдельных образцов в координатах «напряжение-число циклов» строят кривую, по которой и определяют предел выносливости -1 (рис. 21).

Для тех металлов и сплавов, у которых нет горизонтального участка выносливости, испытания, ограничивают определением «ограниченного предела выносливости», который для сталей равен 10 млн., а для цветных сплавов 100 млн. циклов.

-1

Напряжение

/

мм2

/

мм2

Рис. 21.Схема испытания и кривая выносливости

Испытания металла, проведение испытаний

Испытания металлов включает в себя ряд исследований, которые проводятся на специальном оборудовании, для определения физико-механических свойств металла. Методы испытаний разделяются на несколько основных групп: механические, химические, радиационные, радиографические.

Механические испытания металла

Из группы механических испытаний металла основными являются:

- Испытания на ударный изгиб. Испытания на ударный изгиб KCV, KCU проводятся при комнатной и пониженной температурах (до минус 70C). Определяется ударная вязкость и доля вязкой составляющей в %.

- Испытания на растяжение. Проводится с целью определения временного сопротивления и относительного удлинения после разрыва.

- Испытания на изгиб. Во время данного испытания металла определяются характеристики изгиба на 90, до заданного угла, до параллельности сторон.

- Измерение твёрдости металла. Определяется твёрдость по Роквелле (HR), Бринел. (НВ), Виккресе (НV).

Химические испытания металла

- Химико-спектральный анализ сталей. Важное испытание, которое определяет характеристики массовой доли углерода, марганца, кремния, хрома, никеля, меди, мышьяка, фосфора, серы, ванадия, алюминия, титана, ниобия, вольфрама, молибдена, циркония, углеродного эквивалента. Показатель, подтверждающий марку стали.

- Анализ флюсов сварочных плавленых. Определяет насыпную плотность и влажность.

Радиационные испытания металла

- Радиационный контроль металлов и изделий на их основе. Удельная активность гамма-излучающих радионуклидов. Данный вид испытаний подтверждает радиационную безопасность металла по совокупности радионуклидов.

Выездные испытания металла

- Радиографический контроль качества сварных соединений. Данный вид испытаний выявляет внутренние дефекты, такие как: непровары, трещины, поры, металлические и неметаллические включения. А также, включает в себя заключение о качестве сварного соединения в соответствии с НД.

Проведение испытаний металла

Испытания металла и изделий из сплавов металла являются добровольной процедурой, но очень важной с целью дальнейшего использования сырья или готовых изделий по назначению. Для проведения испытаний необходимо обратиться в испытательную лабораторию, оснащенной специальным оборудованием и средствами измерений.

В структуру нашей компании входит испытательная лаборатория, оснащенная следующим оборудованием:

- Маятниковый копер МК

- Машина универсальная испытательная УММ

- Машина разрывная испытательная РМ-50

- Твердомер портативный ультразвуковой INATEST

- Термометр «TESTO 0560.1110»

- Термометр для спецкамер низкоградусный СП-100

- Штангенциркуль ШЦ-I

- Угломер с нониусом

- Установка спектрометрическая МКС-01А «МУЛЬТИРАД» с блоком детектирования БДКС-36-01А

- Дозиметр-радиометр поисковый МКС/СРП-08А в составе с блоками детектирования

- ПК с программным обеспечением «ПРОГРЕСС»

- Чашка Петри

- Денситометр ДНС-2

- Трафарет для расшифровки радиографических снимков

- Набор мер оптической плотности (ЛОП-1)

- Рентгенаппарат «Ратмир -190»

- Проявочный автомат «Kodak M-37»

- Негатоскоп НГС-1, № 01040820.03.2001

- Проволочные эталоны чувствительности типа 11,12,13, EN462-1, W10, W6

- Спектрометр оптико-эмиссионный портативный PMI-MASTER UVR, № 13R0076

- Манометр технический

- Эксцентриковая шлифовальная машинка, 220-240 В-50 Гц, 400 Вт, d 125 мм, ООО «Кострома Рус», Москва

Помимо проведения испытаний, компетентные специалисты нашей компании оказывают услугу по изготовлению образцов для испытаний металлов на собственной производственной базе. При желании, процесс заготовки образцов и проведения испытаний можно заснять на фото и/или видео.