tig welding — Перевод на русский — примеры английский

Предложения: big wedding the weldingНа основании Вашего запроса эти примеры могут содержать грубую лексику.

На основании Вашего запроса эти примеры могут содержать разговорную лексику.

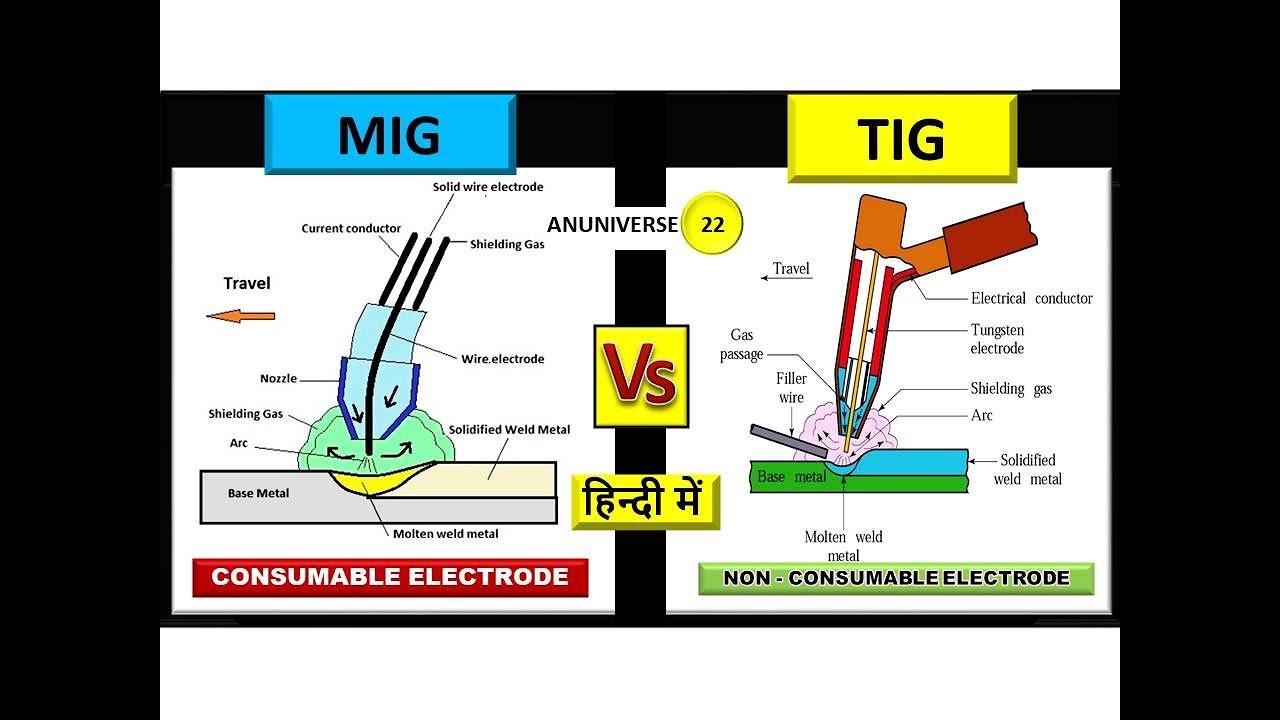

In our work we use modern MIG and TIG welding machines from world leader in welding equipment — the Swedish company ESAB.

В своей работе мы пользуемся парком современных сварочных полуавтоматов и аргонных установок мирового лидера по производству сварочного оборудований — шведской компании ESAB.Welded Stainless Tubes Mill for production of round and rectangular shapl Tubes using TIG welding method.

овместное предприятие «Ital Partner Group» — дистрибьютор продукции концерна «MARCEGAGLIA» (Италия), одного из ведущих мировых производителей нержавеющего металлопроката и труб, а также строительных сэндвич-панелей.

Предложить пример

Другие результаты

The mounting works now is going for new welding equipments (Plasma+TIG) that consist of a 4 m. seamer and in another new workshop in the same building a vertical boom with turning table for circular and vertical weldings also with Plasma+TIG.

В новом цэхе для обработки нержавеющей стали мы смонтировали оборудование из Италии, Германии, Франции, Словакии, Швейцарии и США. Это первый раз в Прибалтике внедрен комбинированный процесс автоматической сварки (PLASMA +TIG), которая является 10 раз эфективнее чем предыдущие методы сварки . The employees have the following licenses: UDT and TUV, LOID, ASME according to EN 287-1 standard to welding with semi-automatic machines by the MIG/MAG method, manually by TIG method, with electrode.

The Arc Mate series offers 6-axes Robots dedicated to welding applications with payloads ranging up to 20kg and reaches from 951mm to 2009mm.The Arc Mate robots are suitable for tig, mig, mag, wig and laser welding applications.

СЕРИЯ ARC MATE ПРЕДЛАГАЕТ 6-ОСЕВЫЕ РОБОТЫ ДЛЯ1 | Сварка дуговая | en | Arc welding |

11 | Сварка дуговая плавящимся электродом без защитного газа | en | Metal arc welding without gas protection |

111 | Сварка ручная дуговая плавящимся электродом (сварка дуговая плавящимся покрытым электродом) | en | Manual metal arc welding (metal arc welding with covered electrode) Shielded metal arc welding, USA |

112 | Сварка (дуговая) гравитационная покрытым электродом | en | Gravity (arc) welding with covered electrode Gravity feed welding, USA |

114 | Сварка дуговая порошковой самозащитной проволокой | en | Self-shielded tubular cored arc welding |

12 | Сварка дуговая под флюсом | en | Submerged arc welding |

121 | Сварка дуговая под флюсом сплошной проволокой | en | Submerged arc welding with solid wire electrode |

122 | Сварка дуговая под флюсом ленточным электродом | en | Submerged arc welding with strip electrode |

124 | Сварка дуговая под флюсом с добавлением металлического порошка | en | Submerged arc welding with metallic powder addition |

125 | Сварка дуговая под флюсом порошковой проволокой | en | Submerged arc welding with tubular cored electrode |

126 | Сварка дуговая под флюсом порошковым ленточным электродом | en | Submerged arc welding with cored strip electrode |

13 | Сварка дуговая плавящимся электродом в защитном газе | en | Gas-shielded metal arc welding Gas metal arc welding, USA |

131 | Сварка дуговая сплошной проволокой в инертном газе | en | MIG welding with solid wire electrode Gas metal arc welding using inert gas and solid wire electrode, USA |

132 | Сварка дуговая порошковой проволокой с флюсовым наполнителем в инертном газе | en | MIG welding with flux cored electrode Flux cored arc welding, USA |

133 | Сварка дуговая порошковой проволокой с металлическим наполнителем в инертном газе | en | MIG welding with metal cored electrode Gas metal arc welding using inert gas and metal cored wire, USA |

135 | Сварка дуговая сплошной проволокой в активном газе | en | MAG welding with solid wire electrode Gas metal arc welding using active gas with solid wire electrode, USA |

136 | Сварка дуговая порошковой проволокой с флюсовым наполнителем в активном газе | en | MAG welding with flux cored electrode Gas metal arc welding using active gas and flux cored electrode, USA |

138 | Сварка дуговая порошковой проволокой с металлическим наполнителем в активном газе | en | MAG welding with metal cored electrode; gas metal arc welding using active gas and metal cored electrode |

14 | Сварка дуговая неплавящимся вольфрамовым электродом в защитном газе | en | Gas-shielded arc welding with non-consumable tungsten electrode Gas tungsten arc welding, USA |

141 | Сварка дуговая вольфрамовым электродом в инертном газе с присадочным сплошным материалом (проволокой или стержнем) | en | TIG welding with solid filler material (wire/rod) Gas tungsten arc welding using inert gas and solid filler material (wire/rod), USA |

142 | Сварка дуговая вольфрамовым электродом в инертном газе без присадочного материала | en | Autogenous TIG welding Autogenous gas tungsten arc welding |

143 | Сварка дуговая вольфрамовым электродом с присадочным порошковым материалом (проволокой или стержнем) в инертном газе | en | TIG welding with tubular cored filler material (wire/rod) Gas tungsten arc welding using inert gas and tubular cored filler material (wire/rod), USA |

145 | Сварка дуговая вольфрамовым электродом с присадочным сплошным материалом (проволокой или стержнем) в инертном газе с добавлением восстановительного газа | en | TIG welding using reducing gas and solid filler material (wire/rod) Gas tungsten arc welding using inert gas plus reducing gas additions and solid filler material (wire/rod), USA |

146 | Сварка дуговая вольфрамовым электродом с присадочным порошковым материалом (проволокой или стержнем) в инертном газе с добавлением восстановительного газа | en | TIG welding using reducing gas and tubular cored filler material (wire/rod) Gas tungsten arc welding using inert gas plus reducing gas additions and tubular cored filler material (wire/rod), USA |

147 | Сварка дуговая неплавящимся вольфрамовым электродом в активном газе | en | Gas-shielded arc welding with non-consumable tungsten electrode using active gas (TAG welding) Gas tungsten arc welding using active gas, USA |

15 | Сварка дуговая плазменная | en | Plasma arc welding |

151 | Сварка плазменная плавящимся электродом в инертном газе | en | Plasma MIG welding |

152 | Сварка дуговая плазменная с присадочным порошковым материалом | en | Powder plasma arc welding |

153 | Сварка плазменная дугой прямого действия | en | Plasma welding with transferred arc |

154 | Сварка плазменная дугой косвенного действия | en | Plasma arc welding with nontransferred arc |

155 | Сварка плазменная с переключаемой дугой | en | Plasma arc welding with semitransferred arc |

185 | Сварка дугой, приводимой в движение магнитным полем | en | Magnetically impelled arc welding |

2 | Сварка контактная | en | Resistance welding |

21 | Сварка контактная точечная | en | Resistance spot welding Spot welding, USA |

211 | Сварка контактная точечная односторонняя | en | Indirect spot welding |

212 | Сварка контактная точечная двусторонняя | en | Direct spot welding |

22 | Сварка контактная шовная | en | Resistance seam welding Seam welding, USA |

221 | Сварка контактная шовная внахлестку | en | Lap seam welding |

222 | Сварка контактная шовная с раздавливанием кромок | en | Mash seam welding |

223 | Сварка контактная шовная с предварительным утонением нахлесточного соединения | en | Prep-lap seam welding |

224 | Сварка контактная шовная проволокой | en | Wire seam welding |

225 | Сварка контактная шовная стыковая с ленточными накладками из фольги | en | Foil butt-seam welding |

226 | Сварка контактная шовная с накладкой | en | Seam welding with strip |

23 | Сварка контактная рельефная | en | Projection welding |

231 | Сварка контактная рельефная односторонняя | en | Indirect projection welding |

232 | Сварка контактная рельефная двусторонняя | en | Direct projection welding |

24 | Сварка контактная стыковая оплавлением | en | Flash welding |

241 | Сварка контактная стыковая оплавлением с предварительным подогревом | en | Flash welding with preheating |

242 | Сварка контактная стыковая оплавлением без предварительного подогрева | en | Flash welding without preheating |

25 | Сварка контактная стыковая сопротивлением | en | Resistance butt welding Upset welding, USA |

26 | Приварка контактная шпилек | en | Resistance stud welding |

27 | Сварка контактная высокочастотная | en | HF resistance welding (high-frequency resistance welding) High-frequency upset welding, USA |

29 | Прочие процессы контактной сварки | en | Other resistance welding processes |

3 | Сварка газовая | en | Gas welding Oxyfuel gas welding, USA |

31 | Сварка газокислородная | en | Oxyfuel gas welding |

311 | Сварка ацетиленокислородная | en | Oxyacetylene welding |

312 | Сварка пропанокислородная | en | Oxypropane welding |

313 | Сварка водороднокислородная | en | Oxyhydrogen welding |

4 | Сварка давлением | en | Welding with pressure |

41 | Сварка ультразвуковая | en | Ultrasonic welding |

42 | Сварка трением | en | Friction welding |

421 | Сварка трением с непрерывным приводом | en | Direct drive friction welding |

422 | Сварка трением инерционная | en | Inertia friction welding |

423 | Приварка трением шпилек | en | Friction stud welding |

43 | Сварка трением с перемешиванием | en | Friction stir welding |

44 | Сварка с применением мощных источников механической энергии | en | Welding by high mechanical energy |

441 | Сварка взрывом | en | Explosive welding |

442 | Сварка магнитно-импульсная | en | Magnetic pulse welding |

45 | Сварка диффузионная | en | Diffusion welding |

47 | Сварка газопрессовая | en | Oxyfuel gas pressure welding Pressure gas welding, USA |

48 | Сварка давлением холодная | en | Cold pressure welding |

49 | Сварка давлением с подогревом | en | Hot pressure welding |

5 | Сварка лучевая | en | Beam welding |

51 | Сварка электронно-лучевая | en | Electron beam welding |

511 | Сварка электронно-лучевая в вакууме | en | Electron beam welding in vacuum |

512 | Сварка электронно-лучевая в атмосфере | en | Electron beam welding in atmosphere |

513 | Сварка электронно-лучевая с добавлением защитного газа | en | Electron beam welding with addition of shielding gases |

52 | Сварка лазерная | en | Laser welding Laser beam welding, USA |

521 | Сварка твердотельным лазером | en | Solid state laser welding |

522 | Сварка газовым лазером | en | Gas laser welding |

523 | Сварка диодным лазером | en | Diode laser welding Semi-conductor laser welding, USA |

7 | Прочие процессы сварки | en | Other welding processes |

71 | Сварка термитная | en | Aluminothermic welding Thermite welding, USA |

72 | Сварка электрошлаковая | en | Electroslag welding |

721 | Сварка электрошлаковая ленточным электродом | en | Electroslag welding with strip electrode |

722 | Сварка электрошлаковая проволочным электродом | en | Electroslag welding with wire electrode |

73 | Сварка дуговая с принудительным формированием и газовой защитой | en | Electrogas welding |

74 | Сварка индукционная | en | Induction welding |

741 | Сварка индукционная стыковая | en | Induction butt welding |

742 | Сварка индукционная шовная | en | Induction seam welding |

743 | Сварка индукционная высокочастотная | en | Induction HF welding |

75 | Сварка световым лучом | en | Light radiation welding |

753 | Сварка инфракрасным лучом | en | Infrared welding |

78 | Приварка дуговая шпилек | en | Arc stud welding |

783 | Приварка дуговая растягиваемой дугой шпилек с керамической шайбой или в защитном газе | en | Drawn arc stud welding with ceramic ferrule or shielding gas Arc stud welding, USA |

784 | Приварка вытянутой дугой шпилек коротким циклом | en | Short-cycle drawn arc stud welding Arc stud welding, USA |

785 | Приварка конденсаторная вытянутой дугой шпилек | en | Capacitor discharge drawn arc stud welding Arc stud welding, USA |

786 | Приварка конденсаторная шпилек с оплавлением кончика детали | en | Capacitor discharge stud welding with tip ignition Arc stud welding, USA |

787 | Приварка вытянутой дугой шпилек с плавкой втулкой | en | Drawn arc stud welding with fusible collar |

8 | Резка и строжка | en | Cutting and gouging |

81 | Резка кислородная | en | Flame cutting Oxygen cutting, cutting, USA |

82 | Резка дуговая | en | Arc cutting |

821 | Резка воздушно-дуговая | en | Air arc cutting Air carbon arc cutting, USA |

822 | Резка кислородно-дуговая | en | Oxygen arc cutting |

83 | Резка плазменная | en | Plasma cutting Plasma arc cutting, USA |

831 | Резка плазменная с использованием окислительного газа | en | Plasma cutting with oxidizing gas |

832 | Резка плазменная без использования окислительного газа | en | Plasma cutting without oxidizing gas |

833 | Резка воздушно-плазменная | en | Air plasma cutting |

834 | Резка плазменная высокоточная | en | High-tolerance plasma cutting |

84 | Резка лазерная | en | Laser cutting Laser beam cutting, USA |

86 | Строжка кислородная | en | Flame gouging |

87 | Строжка дуговая | en | Arc gouging |

871 | Строжка воздушно-дуговая | en | Air arc gouging Air carbon arc cutting, USA |

872 | Строжка кислородно-дуговая | en | Oxygen arc gouging Oxygen gouging, USA |

88 | Строжка плазменная | en | Plasma gouging |

9 | Пайка и пайкосварка | en | Brazing, soldering and braze welding |

91 | Пайка высокотемпературная с местным нагревом | en | Brazing with local heating |

911 | Пайка высокотемпературная инфракрасным лучом | en | Infrared brazing |

912 | Пайка высокотемпературная газопламенная | en | Flame brazing |

913 | Пайка высокотемпературная лазерная | en | Laser beam brazing |

914 | Пайка высокотемпературная электронно-лучевая | en | Electron beam brazing |

916 | Пайка высокотемпературная индукционная | en | Induction brazing |

918 | Пайка высокотемпературная электросопротивлением | en | Resistance brazing |

919 | Пайка высокотемпературная диффузионная | en | Diffusion brazing |

92 | Пайка высокотемпературная с общим нагревом | en | Brazing with global heating |

921 | Пайка высокотемпературная в печи | en | Furnace brazing |

922 | Пайка высокотемпературная в вакууме | en | Vacuum brazing |

923 | Пайка высокотемпературная погружением в расплавленный припой | en | Dip-bath brazing |

924 | Пайка высокотемпературная погружением в расплавленную соль | en | Salt-bath brazing |

925 | Пайка высокотемпературная погружением в ванну с флюсом | en | Flux-bath brazing |

926 | Пайка высокотемпературная погружением | en | Immersion brazing |

93 | Прочие процессы высокотемпературной пайки | en | Other brazing processes |

94 | Пайка низкотемпературная с местным нагревом | en | Soldering with local heating |

941 | Пайка низкотемпературная инфракрасным лучом | en | Infrared soldering |

942 | Пайка низкотемпературная газопламенная | en | Flame soldering Torch soldering, USA |

943 | Пайка низкотемпературная паяльником | en | Soldering with soldering iron |

944 | Пайка низкотемпературная протягиванием через расплавленный припой | en | Drag soldering |

945 | Пайка низкотемпературная лазерная | en | Laser soldering |

946 | Пайка низкотемпературная индукционная | en | Induction soldering |

947 | Пайка низкотемпературная ультразвуковая | en | Ultrasonic soldering |

948 | Пайка низкотемпературная электросопротивлением | en | Resistance soldering |

949 | Пайка низкотемпературная диффузионная | en | Diffusion soldering |

95 | Пайка низкотемпературная с общим нагревом | en | Soldering with global heating |

951 | Низкотемпературная пайка волной припоя | en | Wave soldering |

953 | Пайка низкотемпературная в печи | en | Furnace soldering |

954 | Пайка низкотемпературная в вакууме | en | Vacuum soldering |

955 | Пайка низкотемпературная погружением в расплавленный припой | en | Dip soldering |

957 | Пайка низкотемпературная погружением в расплавленную соль | en | Salt-bath soldering |

96 | Прочие процессы низкотемпературной пайки | en | Other soldering processes |

97 | Сваркопайка | en | Weld brazing Braze welding, USA |

971 | Сваркопайка газовая | en | Gas weld brazing Gas braze welding, USA |

972 | Сваркопайка дуговая | en | Arc weld brazing Arc braze welding, USA |

973 | Сваркопайка дуговая плавящимся электродом в защитном газе | en | Gas metal arc weld brazing Gas metal arc braze welding, USA |

974 | Сваркопайка дуговая вольфрамовым электродом в защитном газе | en | Gas tungsten arc weld brazing Gas tungsten arc braze welding, USA |

975 | Сваркопайка дуговая плазменная | en | Plasma arc weld brazing Plasma arc braze welding, USA |

976 | Сваркопайка лазерная | en | Laser weld brazing Laser braze welding, USA |

977 | Электронно-лучевая сваркопайка | en | Electron beam weld brazing Electron beam braze welding, USA |

Сварка ММА — EWM AG

Общая информация

Cварка MMA (номер процесса 111) относится к методам сварки плавлением, а именно к методам дуговой сварки металлическим электродом. В ISO 857-1 (издание 1998 г.) сварочные процессы этой группы в переводе с английского определяются следующим образом:

В ISO 857-1 (издание 1998 г.) сварочные процессы этой группы в переводе с английского определяются следующим образом:

Дуговая сварка металлическим электродом: процесс дуговой сварки с использованием расходуемого электрода. Дуговая сварка металлическим электродом без защитного газа: процесс дуговой сварки металлическим электродом без внешний подачи защитного газа. Ручная дуговая сварка металлическим электродом: выполняемая вручную дуговая сварка металлическим электродом с покрытием.

Покрытие образует шлак и (или) защитный газ, которые, кроме прочего, защищают переходящую каплю и сварочную ванную от проникновения содержащихся в атмосфере кислорода, азота и водорода.

Покрытие образует шлак и (или) защитный газ, которые, кроме прочего, защищают переходящую каплю и сварочную ванную от проникновения содержащихся в атмосфере кислорода, азота и водорода.

Род тока

Для ручной дуговой сварки (стержневым электродом) можно использовать как постоянный, так и переменный ток, однако не все типы покрытий стержневых электродов подходят для сварки переменным током синусоидальной формы, например, чисто основные электроды. При сварке постоянным током у электродов большинства типов отрицательный полюс подключается к электроду, а положительный – к заготовке. Исключением являются основные электроды. Они лучше свариваются при подключении к положительному полюсу. То же относится к определенным электродам с целлюлозным покрытием. Дополнительные сведения можно найти в разделе «Типы электродов». Электрод – главный инструмент сварщика. Он ведет дугу, горящую на конце электрода, по сварочному шву, расплавляя кромки стыка (см. рис. 2). В зависимости от вида шва и толщины основного материала требуется разная сила тока.

Типы электродов

Существуют стержневые электроды с покрытиями очень разных составов. От структуры покрытия зависят характеристики плавления электрода, его сварочные свойства и качество сваренного материала (более подробные сведения приведены в разделе «Какой электрод для какой цели». В соответствии с EN 499 у стержневых электродов для сварки нелегированных сталей существуют различные типы покрытий. При этом следует различать базовые и смешанные типы. Буквы, используемые в обозначениях, указывают на английские термины. Здесь C означает «целлюлоза» (cellulose), A – «кислый» (acid), R – «рутиловый» (rutile), а B – «основной» (basic). В Германии в основном используется рутиловый тип.

Свойства типов покрытий

Сварочные характеристики в особой степени зависят от состава и толщины покрытия. Это относится как к стабильной сварочной дуге, так и к переходу металла при сварке и вязкости шлака и сварочной ванны.

На этом рисунке схематично изображен капельный переход при использовании четырех базовых типов покрытий: целлюлозные (a), рутиловые (b), кислые (c), основные (d).

Покрытие состоит в основном из органических компонентов, которые сгорают в сварочной дуге, образуя газ для защиты места сварки. Поскольку кроме целлюлозы и других органических веществ покрытие содержит лишь небольшое количество веществ, стабилизирующих сварочную дугу, шлак почти не образуется. Целлюлозные типы особенно хорошо подходят для сварки вертикальных швов, так как при их использовании не следует опасаться затекания шлака вперед.

Кислый тип (A), покрытие которого большей частью состоит из железных и марганцевых руд, отдает в атмосферу дуги большее количество кислорода. Он проникает и в свариваемый материал, уменьшая его поверхностное натяжение. Это обеспечивает струйный переход металла очень мелкими каплями и низкую вязкость свариваемого материала.

Их место заняли электроды рутилово-кислого типа (RA), то есть сочетание кислого и рутилового электрода. Этот электрод обладает соответствующими сварочными характеристиками. Покрытие рутилового типа (R/RR) большей частью состоит из оксида титана в форме минералов рутила (TiO2) или ильменита (TiO2 . FeO) или из искусственного оксида титана. Электроды этого типа отличаются переходом металла мелкими или средними каплями, спокойным плавлением с малым количеством брызг, очень точным рисунком шва, хорошей удаляемостью шлака и хорошими характеристиками повторного зажигания. Последним отличаются только рутиловые электроды с высоким содержанием TiO2 в покрытии. Это значит, что уже начавший плавиться электрод можно повторно зажечь, не удаляя кратер покрытия.

Помимо чисто рутиловых электродов в этой группе есть еще и несколько смешанных типов. Следует упомянуть рутилово-целлюлозный тип (RC), у которого часть рутила заменена целлюлозой. Поскольку целлюлоза сгорает во время сварки, образуется меньше шлака. Поэтому такие электроды можно использовать и для сварки вертикальных швов (поз. PG). Однако этот тип обладает хорошими характеристиками и при сварке в большинстве других положений.

Еще одним смешанным типом является рутилово-основной (RB). Его покрытие несколько тоньше, чем у типа RR. Благодаря этому и особой шлаковой характеристике этот тип особенно хорошо подходит для сварки в вертикальном положении снизу вверх (PF). Остается еще основной тип (B). У этого типа покрытие большей частью состоит из основных оксидов кальция (CaO) и магния (MgO), к которым добавляется плавиковый шпат (CaF2) для разжижения шлака. При высоком содержании плавикового шпата ухудшается свариваемость переменным током. По этой причине чисто основные электроды не следует использовать с переменным током синусоидальной формы, однако существуют смешанные типы с меньшим количеством плавикового шпата в покрытии, которые можно использовать с этим видом тока. Переход металла основных электродов осуществляется средними и крупными каплями, а сварочная ванна является вязкотекучей. Этот электрод можно успешно использовать во всех позициях. Однако возникающие валики слишком сильно изогнуты и более грубы из-за большей вязкости свариваемого материала. Свариваемый материал отличается очень хорошими характеристиками вязкости.

Остается еще основной тип (B). У этого типа покрытие большей частью состоит из основных оксидов кальция (CaO) и магния (MgO), к которым добавляется плавиковый шпат (CaF2) для разжижения шлака. При высоком содержании плавикового шпата ухудшается свариваемость переменным током. По этой причине чисто основные электроды не следует использовать с переменным током синусоидальной формы, однако существуют смешанные типы с меньшим количеством плавикового шпата в покрытии, которые можно использовать с этим видом тока. Переход металла основных электродов осуществляется средними и крупными каплями, а сварочная ванна является вязкотекучей. Этот электрод можно успешно использовать во всех позициях. Однако возникающие валики слишком сильно изогнуты и более грубы из-за большей вязкости свариваемого материала. Свариваемый материал отличается очень хорошими характеристиками вязкости.

Основные покрытия гигроскопичны. Поэтому такие электроды следует хранить с особой аккуратностью в сухом месте. Влажные электроды нужно просушить. Однако, если сварка ведется сухими электродами, в свариваемом материале содержится очень мало водорода. Помимо стержневых электродов с обычным выходом (< 105 %) существуют и такие, которые благодаря порошку железа, добавляемому поверх покрытия, имеют больший выход, в большинстве случаев > 160 %. Такие типы называются электродами с железным порошком или высокомощными электродами. Благодаря высокой мощности расплавления их во многих случаях можно использовать с большей экономичностью, чем обычные электроды, однако, как правило, их можно применять только в ровной (PA) и горизонтальной позиции (PB).

Однако, если сварка ведется сухими электродами, в свариваемом материале содержится очень мало водорода. Помимо стержневых электродов с обычным выходом (< 105 %) существуют и такие, которые благодаря порошку железа, добавляемому поверх покрытия, имеют больший выход, в большинстве случаев > 160 %. Такие типы называются электродами с железным порошком или высокомощными электродами. Благодаря высокой мощности расплавления их во многих случаях можно использовать с большей экономичностью, чем обычные электроды, однако, как правило, их можно применять только в ровной (PA) и горизонтальной позиции (PB).

Правильная сварка MMA

Сварщику требуется хорошее образование, причем не только с ремесленной точки зрения. Для предотвращения ошибок ему необходимы и соответствующие специальные знания. Директивы в сфере образования, разработанные Немецким союзом сварочных и аналогичных технологий, признаны во всем мире и уже приняты Международным институтом сварки. Как правило, перед началом сварки заготовки прихватываются. Места прихвата должны быть настолько длинными и толстыми, чтобы во время сварки заготовки не могли недопустимо стянуться, что привело бы к разрыву мест прихвата.

Места прихвата должны быть настолько длинными и толстыми, чтобы во время сварки заготовки не могли недопустимо стянуться, что привело бы к разрыву мест прихвата.

- Заготовка

- Сварочный шов

- Шлак

- Сварочная дуга

- Электрод с покрытием

- Электрододержатель

- Источник сварочного тока

Зажигание сварочной дуги

При ручной сварке стержневыми электродами процесс начинается с контактного зажигания. Для замыкания цепи тока между электродом и заготовкой сначала должно произойти короткое замыкание, после чего электрод нужно сразу слегка приподнять – зажжется электрическая дуга. Зажигать дугу за пределами шва нельзя. Ее следует зажигать только в тех местах, которые после этого сразу будут расплавлены. В тех местах зажигания, где это не происходит, из-за резкого нагрева, особенно в чувствительных материалах, могут возникать трещины. У основных электродов, склонных к начальной пористости, зажигание должно производится значительно раньше непосредственного начала сварки. После этого дуга возвращается к начальной точке шва, и во время сварки первые капли, которые в большинстве своем пористы, снова расплавляются.

После этого дуга возвращается к начальной точке шва, и во время сварки первые капли, которые в большинстве своем пористы, снова расплавляются.

Направление электрода

Электрод подводится к поверхности стального листа вертикально или под небольшим уклоном. Он слегка наклоняется в направлении сварки. Видимая длина сварочной дуги, то есть расстояние между кромкой кратера и поверхностью заготовки, должна примерно равняться диаметру стержня. Базовые электроды следует использовать с очень короткой дугой (расстояние = 0,5 x диаметра стержня). Для этого их следует вести в более вертикальном положении, чем рутиловые электроды. В большинстве позиций свариваются ниточные наплавленные валики, либо электрод слегка покачивается вверх при увеличении ширины шва. Только в позиции PF валики с поперечными колебаниями электрода проводятся по всей ширине шва. Как правило, электрод при сварке располагается под острым углом, только в позиции PF – под прямым углом.

- Разделка кромок

- Стержневой электрод

- Жидкий свариваемый материал

- Жидкий шлак

- Застывший шлак

Магнитное дутье

Под магнитным дутьем понимают явление, при котором сварочная дуга при отклонении от центральной оси удлиняется, издавая шипящий звук. Из-за этого отклонения могут возникать непровары. Провар может оказаться дефектным, а при сварочных процессах с направлением шлака из-за затекания шлака вперед в шве могут возникать включения шлака. Отклонение дуги вызывается силами, связанными с окружающим магнитным полем. Как и любой проводник, по которому течет ток, электрод и сварочная дуга окружены кольцеобразным магнитным полем, которое изменяет направление в области дуги при переходе в основной материал. В результате магнитные линии уплотняются на внутренней стороне и расширяются на внешней. Дуга отклоняется в область меньшей плотности линий тока. При этом она удлиняется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает на сварочную дугу отталкивающее действие. Другая магнитная сила приводит к тому, что магнитное поле лучше распространяется в ферромагнитном материале, чем в воздухе. Поэтому сварочная дуга притягивается большими массами железа. Это проявляется, например, тем, что при сварке намагничиваемого материала в концах листах дуга отклоняется наружу.

Из-за этого отклонения могут возникать непровары. Провар может оказаться дефектным, а при сварочных процессах с направлением шлака из-за затекания шлака вперед в шве могут возникать включения шлака. Отклонение дуги вызывается силами, связанными с окружающим магнитным полем. Как и любой проводник, по которому течет ток, электрод и сварочная дуга окружены кольцеобразным магнитным полем, которое изменяет направление в области дуги при переходе в основной материал. В результате магнитные линии уплотняются на внутренней стороне и расширяются на внешней. Дуга отклоняется в область меньшей плотности линий тока. При этом она удлиняется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает на сварочную дугу отталкивающее действие. Другая магнитная сила приводит к тому, что магнитное поле лучше распространяется в ферромагнитном материале, чем в воздухе. Поэтому сварочная дуга притягивается большими массами железа. Это проявляется, например, тем, что при сварке намагничиваемого материала в концах листах дуга отклоняется наружу. Предотвратить отклонение дуги можно путем соответствующего наклона электрода. Так как при сварке постоянным током магнитное дутье проявляется особенно сильно, этого можно избежать путем сварки переменным током или, по крайней мере, значительно уменьшить. Особенно сильно магнитное дутье может проявляться при сварке корневых слоев из-за большой массы железа. Здесь можно улучшить магнитный поток с помощью расположенных тесно друг к другу, не слишком коротких мест прихвата.

Предотвратить отклонение дуги можно путем соответствующего наклона электрода. Так как при сварке постоянным током магнитное дутье проявляется особенно сильно, этого можно избежать путем сварки переменным током или, по крайней мере, значительно уменьшить. Особенно сильно магнитное дутье может проявляться при сварке корневых слоев из-за большой массы железа. Здесь можно улучшить магнитный поток с помощью расположенных тесно друг к другу, не слишком коротких мест прихвата.

Параметры сварки

При ручной сварке стержневыми электродами регулируется только сила тока, напряжение сварочной дуги зависит от ее длины, которую поддерживает сварщик. При настройке силы тока следует учесть токонагрузочную способность электродов соответствующего диаметра. При этом действует правило, согласно которому нижние предельные значения относятся к сварке корневых слоев и позиции PF, верхние, напротив, к остальным позициям, а также к заполняющим и верхним слоям. С увеличением силы тока растет мощность расплавления и, следовательно, скорость сварки. Провар также увеличивается с увеличением силы тока. Указанные значения силы тока относятся только к нелегированным и низколегированным сталям. У высоколегированных сталей и материалов на основе никеля из-за большего электрического сопротивления стержня требуются более низкие значения.

Провар также увеличивается с увеличением силы тока. Указанные значения силы тока относятся только к нелегированным и низколегированным сталям. У высоколегированных сталей и материалов на основе никеля из-за большего электрического сопротивления стержня требуются более низкие значения.

Сила тока в зависимости от диаметра электрода

Необходимо принять во внимание следующие основные правила расчета отдельных значений силы тока в амперах:

20-40 x Ø

- При диаметре 2,0 мм сила тока должна составлять 40-80 A

- При диаметре 2,5 мм сила тока должна составлять 50-100 A

30-50 x Ø

- При диаметре 3,2 мм сила тока должна составлять 90-150 A

- При диаметре 4,0 мм сила тока должна составлять 120-200 A

- При диаметре 5,0 мм сила тока должна составлять 180-270 A

35-60 x Ø

- При диаметре 6,0 мм сила тока должна составлять 220-360 A

Для успешной ручной сварки стержневыми электродами вам потребуется следующее оборудование:

MIG-сварка нержавеющей стали компактными сварочными аппаратами

В: У меня есть небольшой 120-вольтный сварочный аппарат с механизмом подачи, которыми я пользуюсь для MIG-сварки углеродистой стали. Недавно мы начали новый проект со сваркой листов нержавеющей стали класса 304 толщиной 1,5 мм. Смогу ли я пользоваться этим же оборудованием? Если да, то как настроить аппарат?

Недавно мы начали новый проект со сваркой листов нержавеющей стали класса 304 толщиной 1,5 мм. Смогу ли я пользоваться этим же оборудованием? Если да, то как настроить аппарат?

О: Во-первых, обратите внимание, что сталь марки 304 представляет собой аустенитную нержавеющую сталь. Поэтому в этой статье мы будем рассматривать только такой тип стали. Хотя аустенитные нержавеющие стали распространены больше всего, также существуют ферритные, мартенситные, дуплексные и дисперсионно-твердеющие стали.

Что касается Вашего вопроса, то да, Вы можете использовать для сварки тонколистовой нержавеющей стали компактные MIG-аппараты мощностью 120 или 230В (см. Рисунок 1). Такие аппараты пригодны для сварки листов нержавеющей стали такой же толщины, что и углеродистой. Чтобы ответить на второй вопрос, нужно немного рассказать о различиях в физических и химических свойствах нержавеющей и углеродистой стали и о том, как это влияет на настройки оборудования. Кроме того, нержавеющая сталь имеет меньшую электрическую проводимость (т. е. более высокое сопротивление). Другими словами, при той же скорости подачи проволоки сила тока будет меньше, чем при сварке углеродистой стали. Из-за этого приобретает большое значение постоянство расстояния от контактного наконечника до рабочей поверхности, потому что в случае нержавеющей стали колебания будут приводить к более сильным перепадам силы тока. |

|

Теперь давайте подумаем, как эти свойства могут повлиять на настройку оборудования для MIG-сварки. Во-первых, сначала аппарат нужно перевести в режим постоянного тока обратной полярности (DC+). Что касается скорости подачи проволоки и напряжения, для большинства компактных аппаратов в руководстве по эксплуатации или на корпусе аппарата приведена таблица рекомендованных значений. Иногда такие таблицы могут не охватывать нержавеющую сталь. В таком случае можно руководствоваться приведенными рекомендациями для углеродистой стали, учитывая толщину материала. Возможно, для улучшения качества сварки в таком случае придется сделать несколько коррекций. Как правило, приходится немного увеличить скорость подачи проволоки по сравнению с углеродистой сталью, но даже в таком случае сила тока может оказаться немного ниже обычного. Кроме того, может понадобиться повышенное напряжение для улучшения смачивания сварочной ванны. Это позволит создать более ровный шов и обеспечить хорошее смачивание у перехода металла наплавления к основному металлу.

В таком случае можно руководствоваться приведенными рекомендациями для углеродистой стали, учитывая толщину материала. Возможно, для улучшения качества сварки в таком случае придется сделать несколько коррекций. Как правило, приходится немного увеличить скорость подачи проволоки по сравнению с углеродистой сталью, но даже в таком случае сила тока может оказаться немного ниже обычного. Кроме того, может понадобиться повышенное напряжение для улучшения смачивания сварочной ванны. Это позволит создать более ровный шов и обеспечить хорошее смачивание у перехода металла наплавления к основному металлу.

Для подачи проволоки никаких особых изменений не потребуется (например, Вам не понадобится пуш-пульная горелка, как того требует алюминиевая проволока). Но не забудьте, что Вам нужна именно MIG-проволока для нержавеющей стали. Я бы порекомендовал проволоку диаметром 0,8 мм на 1- или 5-килограммовых кассетах. В Вашем конкретном случае нужна проволока из стали марки 308LSi. В целом выбор материала проволоки зависит от состава основного металла. Три самые распространенные марки проволоки для сварки аустенитной нержавеющей стали – это 308, 309 и 316. Также они могут иметь обозначение «L», которое указывает на низкое содержание углерода. Еще можно посоветовать материалы с обозначением «Si», то есть с высоким содержанием кремния, который обеспечивает большую текучесть. В качестве примеров можно назвать LNM 308LSi, LNM 309LSi и LNM 316LSi (см. Рисунок 2). В целом выбор материала проволоки зависит от состава основного металла. Три самые распространенные марки проволоки для сварки аустенитной нержавеющей стали – это 308, 309 и 316. Также они могут иметь обозначение «L», которое указывает на низкое содержание углерода. Еще можно посоветовать материалы с обозначением «Si», то есть с высоким содержанием кремния, который обеспечивает большую текучесть. В качестве примеров можно назвать LNM 308LSi, LNM 309LSi и LNM 316LSi (см. Рисунок 2). |

|

Обратите внимание, что для сварки короткими замыканиями характерна сравнительно малая энергия дуги и низкое тепловложение по сравнению с другими процессами. Хотя это помогает снизить вероятность прожигания листового металла, в результате получается более холодное, вязкое наплавление. При сварке нержавеющей стали это усугубляется тем, что нержавеющая сталь сама по себе образует более вязкий материал, как это было упомянуто выше. Из-за этого для MIG-сварки нержавеющей стали короткими замыканиями рекомендуется использовать смешанный защитный газ из трех компонентов, например, 90%He/7.5%Ar/2.5%CO2. Высокая электропроводимость гелия помогает добиться более ровных сварных швов и хорошего сплавления с основным металлом. Хотя смеси с высоким содержанием гелия часто дороже остальных видов защитного газа, они помогают сделать наплавление менее вязким. Также для MIG-сварки нержавеющей стали короткими заммыканиями можно использовать смесь 98%Ar/2%O2 (или ее эквиваленты). Эта смесь образует более холодное наплавление по сравнению с гелиевой смесью и поэтому сварочная ванна имеет худшее смачивание. Однако характеристики сварки остаются удовлетворительны при том, что такая газовая смесь дешевле и доступнее гелиевой.

Из-за этого для MIG-сварки нержавеющей стали короткими замыканиями рекомендуется использовать смешанный защитный газ из трех компонентов, например, 90%He/7.5%Ar/2.5%CO2. Высокая электропроводимость гелия помогает добиться более ровных сварных швов и хорошего сплавления с основным металлом. Хотя смеси с высоким содержанием гелия часто дороже остальных видов защитного газа, они помогают сделать наплавление менее вязким. Также для MIG-сварки нержавеющей стали короткими заммыканиями можно использовать смесь 98%Ar/2%O2 (или ее эквиваленты). Эта смесь образует более холодное наплавление по сравнению с гелиевой смесью и поэтому сварочная ванна имеет худшее смачивание. Однако характеристики сварки остаются удовлетворительны при том, что такая газовая смесь дешевле и доступнее гелиевой.

В обоих этих смесях поледний компонент служит для упрощения поджига дуги. Поэтому для MIG-сварки алюминия не рекомендуется использовать полностью инертный защитный газ, например, 100% гелий или 100% аргон. В таком случае характеристики дуги будут неудовлетворительными. Примечание: эта рекомендация не распространяется на аргонодуговую сварку (TIG), когда используется именно 100% аргон или 100% гелий (или их смесь). Поведение дуги при аргонодуговой сварке значительно отличается от процессов MIG. Кроме того, нельзя использовать такой же защитный газ, как и для углеродистой стали, например, 75%Ar/25%CO2 или 100%CO2). Углерод и кислород из защитного газа вступят в реакцию с нержавеющей сталью, что приведет к коррозии и падению прочности металла. Максимальное содержание кислорода или двуокиси углерода в смеси защитного газа не должно превышать 3% или 5% соответственно.

В таком случае характеристики дуги будут неудовлетворительными. Примечание: эта рекомендация не распространяется на аргонодуговую сварку (TIG), когда используется именно 100% аргон или 100% гелий (или их смесь). Поведение дуги при аргонодуговой сварке значительно отличается от процессов MIG. Кроме того, нельзя использовать такой же защитный газ, как и для углеродистой стали, например, 75%Ar/25%CO2 или 100%CO2). Углерод и кислород из защитного газа вступят в реакцию с нержавеющей сталью, что приведет к коррозии и падению прочности металла. Максимальное содержание кислорода или двуокиси углерода в смеси защитного газа не должно превышать 3% или 5% соответственно.

Перевод книги «The TAB Guide to DIY Welding — Jackson Morley» (на русском языке)

Автор перевода: Святослав Иванов

- FormatPaperback |368 pages

- Dimensions188 x 231 x 23mm| 637g

- Publication date11 Jun 2013

- PublisherMcGraw-Hill Education — Europe

- ImprintTAB Books Inc

- Publication City/CountryNew York, United States

- Language Русский (перевод)

- Illustrations note40 Illustrations, unspecified

- ISBN100071799680

- ISBN139780071799683

- Bestsellers rank552,555

Оригинальное описание книги:

Publisher’s Note: Products purchased from Third Party sellers are not guaranteed by the publisher for quality, authenticity, or access to any online entitlements included with the product.

GET STARTED WITH METAL INERT GAS (MIG) WELDING!A practical guide with step-by-step instructions and hands-on projects for newcomers to metalwork and MIG welding

The TAB Guide to DIY Welding shows you how to get started with MIG welding and metalworking. Inside, you’ll find illustrated step-by-step instructions formaking useful objects for around the home, as well as fun artistic projects. This easy-to-follow book takes you through setting up a metalworking studio, finding local resources for materials, and the safe operation of metal studio tools.

Everything you need to know about MIG welding is here in one handy resource.

You’ll learn what steel is made of and the principles behind electrical welding. Then you’ll learn how to acquire new steel, how to interface with steel suppliers,and how to find your own salvaged steel. After the basic principles of metalworking, hand and power tools arecovered—and they’re put to use through hands-on projects that allow you to develop new welding skills and establishbuilding blocks for future tasks. By the end of the book, you’ll be able to create successful metal projects on your own, like a pro!

By the end of the book, you’ll be able to create successful metal projects on your own, like a pro!

Illustrated instructions with photos and drawings provide step-by-step procedures and clear explanations

Projects include useful items for around your home andgarden, including a log holder, plant stands and tables, arolling garden cart, and a barbeque grill

Easy-to-follow examples and explanations for beginningartists, DIYers, and hobbyists

Expert advice from an experienced teacher of MIGwelding courses

Course supplement for classroom and shop instruction

A list of online and local resources to help beginningmetalworkers access a metalworking community

show more

Скачать книгу «The TAB Guide to DIY Welding», автор Jackson Morley на русском языке:

Скачать «The TAB Guide to DIY Welding» в .PDF

Скачать «The TAB Guide to DIY Welding» в .DOC

Скачать «The TAB Guide to DIY Welding» в .FB2

Технология Cold Metal Transfer

Cold Metal Transfer Technology Burns and spatter of some materials during welding and soldering works can be avoided by the exclusion of long-term exposure to high temperatures. |

СМТ технология сварки и наплавки существенно отличается от известных процессов. Новая разработка фирмы Fronius позволяет управлять переносом материала в рабочую зону благодаря цифровой системе регулирования сварочного процесса и применению специальных блоков подачи проволоки. «Холодный перенос металла» расширяет возможности применения сварки.

Опираясь на новейшие разработки в области цифровых систем управления, фирма Fronius разработала технологию наплавки и соединения материалов методом холодного переноса металла (Cold Metal Transfer — СМТ).

Применение этой технологии обеспечивает сварку в режиме, близком к режиму переноса металла короткими замыканиями, однако с гораздо более низким тепловложением. Эта особенность процесса СМТ обеспечивает существенное снижение термических деформаций свариваемых конструкций, разбрызгивания электродного металла, равномерное формирование сварного шва с минимальным количеством дефектов.

«Холодный» перенос металла в сварочную ванну при СМТ-процессе достигается за счет снижения сварочного тока до нуля в момент короткого замыкания капли металла, синхронизированного с импульсными колебаниями проволоки. При этом перенос металла и отрыв капли осуществляется за счет массы самой капли металла и ее механического «стряхивания» в сварочную ванну без дополнительного энергетического воздействия:

при возникновении короткого замыкания в сварочной ванне (б), система управления реагирует на падение напряжения и снижает значение сварочного тока до минимума. В этот же момент проволока отводится из сварочной ванны, за счет чего осуществляется плавный отрыв капли с минимальным тепловложением.

В этот же момент проволока отводится из сварочной ванны, за счет чего осуществляется плавный отрыв капли с минимальным тепловложением.

При такой схеме реализации процесса переноса металла достигается еще целый ряд преимуществ, таких как: плавный старт; стабильное горение дуги при низких значениях сварочного тока; высокая устойчивость сварочной ванны при сварке в вертикальном и потолочном положениях; равномерное и правильное формирование сварного шва; получение обратного формирования шва без использования подкладок.

Для реализации режима холодного переноса металла в конструкцию СМТ установки включены специальные компоненты (рис. 2). С одной стороны, расположены два блока подачи проволоки, которые управляются в цифровом режиме. Передний блок Robacta Drive СМТ обеспечивает пульсацию проволоки с частотой до 70 раз в сек (можно установить блок SynchroPuls с частотой пульсации 5 раз в сек). Задний блок VR 7000 СМТ служит для подачи проволоки.

Передний блок Robacta Drive СМТ оснащен безредукторным приводом — высокодинамичным серводвигателем переменного тока, обеспечивающим точную подачу проволоки и постоянное давление прижима. В отличие от традиционных систем, кабель-шланговый пакет горелки может быстро отсоединяться от блока привода и не требует повторной настройки TCP (Tool Center Point).

В отличие от традиционных систем, кабель-шланговый пакет горелки может быстро отсоединяться от блока привода и не требует повторной настройки TCP (Tool Center Point).

С другой стороны, между двумя блоками привода устанавливается проволочный буфер (рис. 3), который обеспечивает независимую работу блоков и служит в качестве дополнительного накопителя проволоки. Такая схема позволяет подавать проволоку практически без усилий. Проволочный буфер желательно установить на балансире или на третьей оси робота. Компактная система позволяет осуществлять и замену фитиля в проволочном буфере без использования специального инструмента.

Конечно же, в области сварочных процессов понятие «холодный» является относительным, но по сравнению с традиционной MIG/MAG сваркой СМТ представляет собой холодный процесс, который отличается стабильным горением дуги.

СМТ-технология позволяет осуществлять те операции, которые до сих пор были связаны с большими трудностями: получение сварных и паяных швов без образования брызг; соединение стали с алюминием; получение стыковых соединений сверхтонкого листа толщиной 0,3 без существенных деформаций (рис. 5) и т. п.

5) и т. п.

Размеры зазоров при сварке позволяют осуществлять процесс в автоматизированном режиме.

Эффективность применения СМТ-процесса при наплавке связана с тем, что за счет низкой температуры сварочной ванны перемешивание основного и электродного металла значительно меньше, чем при наплавке с применением классического MIG/MAG оборудования. При этом изменения металлургической структуры, химического состава, а, следовательно, и эксплуатационных свойств наплавленного слоя минимальны. Это позволяет осуществлять наплавку меньшего количества слоев и в некоторых случаях отказаться от использования буферных или промежуточных слоев. Таким образом сокращение длительности операции наплавки и расхода проволоки может достигать 50 %.

Гибкость СМТ установок обеспечивается за счет модульной компоновки. Оборудование Fronius позволяет выполнять сварку не только по системе СМТ, но и по стандартной технологии MIG/MAG или сварки в импульсном режиме. Кроме того, экономия достигается за счет отсутствия потерь подачи защитного газа к сварочной горелке, автоматического отключения блока охлаждения, низкого потребления мощности на холостом ходу.

Кроме того, экономия достигается за счет отсутствия потерь подачи защитного газа к сварочной горелке, автоматического отключения блока охлаждения, низкого потребления мощности на холостом ходу.

Основные области применения СМТ сварки — это автомобильная, аэрокосмиическая промышленность, изготовление металлических емкостей и портальных металлоконструкций, энергетического оборудования — котельных агрегатов, теплообменников — производство комплектующих и т. д.

WELD — Перевод на шведский

EnglishThere is space to Experiment and to weld and to test things.

Här finns det utrymme for att Experimentera och att svetsa och att testa saker. EnglishA Что вы делаете, вы складываете его в три слоя, вы свариваете по краю, а затем надуваете его.

EnglishВ этом проекте был изучен и разработан мониторинг процесса с помощью нескольких промышленных сварных швов случаев и высокоскоростное отображение динамики лазерной сварки.

Я проектирую процесс прохождения лазерных обследований и студий и уточняю геном и антал-фёретагсспецифические материалы и высококачественные фильмы. English Совершенно независимо от самой программы исследований, нам также придется решить проблему, связанную с тем, чтобы сварил вместе с CIP и инструментами финансирования.

— перевод в английском ⇔ немецком словаре LEO

Aktivieren Sie JavaScript für mehr Features und höhere Geschwindigkeit beim Abfragen.

Существительные :: Глаголы :: Сокращения / Символы :: Прилагательные :: Определения :: Грамматика :: Обсуждения ::Возможные базовые формы для «сварки» | |||||||

|---|---|---|---|---|---|---|---|

| сварной шов (глагол) | |||||||

Глаголы | |||||||

|---|---|---|---|---|---|---|---|

к сварка вместе также [рис. ] ] | zusammenschweißen | schweißte zusammen, zusammengeschweißt | | ||||||

| до сварной шов sth. что-то | an etw. anschweißen» title=»Linguatec: listen to computer-generated pronunciation»> | etw. в соотв. и др. в соотв. anschweißen | schweißte an, angeschweißt | | |||||

| до сварной шов sth.⇔ в | etw. в соотв. einschweißen | schweißte ein, eingeschweißt | в соотв. einschweißen | schweißte ein, eingeschweißt | | ||||||

| до сварной шов sth. ⇔ вместе | etw. в соотв. aneinanderschweißen | schweißte aneinander, aneinandergeschweißt | aneinanderschweißen | schweißte aneinander, aneinandergeschweißt | | ||||||

| до сварной шов sth.⇔ вверх | etw. в соотв. zuschweißen | schweißte zu, zugeschweißt | zuschweißen | schweißte zu, zugeschweißt | | ||||||

| до сварной шов | сварные, сварные | [ТЕХ.] | schweißen | schweißte, geschweißt | | ||||||

до сварной шов | сварные, сварные | [ТЕХ. ] ] | verschweißen | verschweißte, verschweißt | | ||||||

| до сварной шов sth. на (sth.) [TECH.] | anschweißen» title=»Linguatec: listen to computer-generated pronunciation»> | etw. в соотв. (и др. в соотв. ) anschweißen | schweißte an, angeschweißt | | |||||

| до сварной шов sth.⇔ на [TECH.] | etw. в соотв. aufschweißen | schweißte auf, aufgeschweißt | в соотв. aufschweißen | schweißte auf, aufgeschweißt | | ||||||

| — сварной шов заглушка редкий [ТЕХ.] | 6 | 9011 | verschweißte, verschweißt | | |||||

| для точечной сварки | punkten | пункт, гепунктет | | ||||||

Сокращения / символы | |||||||

|---|---|---|---|---|---|---|---|

металлический инертный газ аббревиатура [: MIG ] [ТЕХ. ] ] | das Metall-Inertgas [ сокр .: MIG ] [Сварка] | ||||||

| металлическая дуга в инертном газе сварка [ТЕХ.] | das Metall-Inertgas-Schweißen без множественного числа [ сокр. : MIG ] : MIG ] | ||||||

Прилагательные / наречия | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| | плазма индуцированная | Plasmaindusiert | ||||||||

| плазма -jet-приварная | plasmageschweißt | |||||||||

плазменный прил. [БИОЛ.] [БИОЛ.] | Плазма … | |||||||||

| плазма с расширением . [PHYS.] | Plasmagestützt | |||||||||

BE прил. [ТЕХ.] [ТЕХ.] | плазмаполимеризированный | |||||||||

| плазма -полимеризованный -полимеризованный . [ТЕХ.] | плазмополимеризация | |||||||||

с регулируемой плазмой -9 [ТЕХ. ] ] | Plasmageschweißt | |||||||||

| 900c96 сварной -сварной 900 . [ТЕХ.] | Plasmageschweißt | |||||||||

| прихватка Сварка | geheftet | |||||||||

| запломбированы сваркой | esch 900 esch | |||||||||

| закреплен сваркой точка | schweißpunktgesichert | |||||||||

в результате разрушения сварного шва или пайки [TECH. ] ] | durch Versagen einer Schweiß oder Lötverbindung | |||||||||

Другие действия

Начать новую тему 35 Управлять словарным запасом

Обсуждения на форуме, содержащие поисковый запрос

и будет обеспечивать…

и будет обеспечивать… Ist al…

Ist al…Английский ⇔ Немецкий Словарь — leo.org: Start page

SUCHWORT — Перевод в англо-немецком словаре LEO

LEO.org: Ваш онлайн-словарь для англо-немецких переводов. Предлагая форумы, словарный инструктор и языковые курсы. Также доступно как приложение!

Выучите перевод слова SUCHWORT в англо-немецком словаре LEO. С таблицами существительных / глаголов для различных падежей и времен ✓ ссылки на звуковое произношение и соответствующие обсуждения на форуме ✓ бесплатный тренажер словарного запаса ✓

С таблицами существительных / глаголов для различных падежей и времен ✓ ссылки на звуковое произношение и соответствующие обсуждения на форуме ✓ бесплатный тренажер словарного запаса ✓

Запись сохранена в трейнере.Добавить в список слов сейчас?

Ваш вклад размещен на форуме.

MIG Welding Automation — Tec-Option

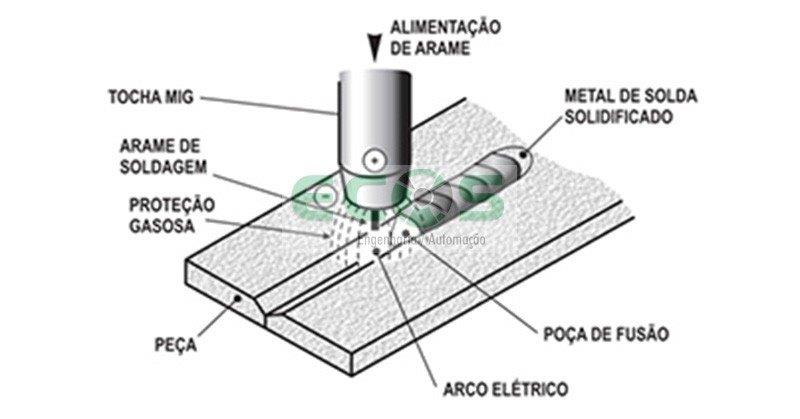

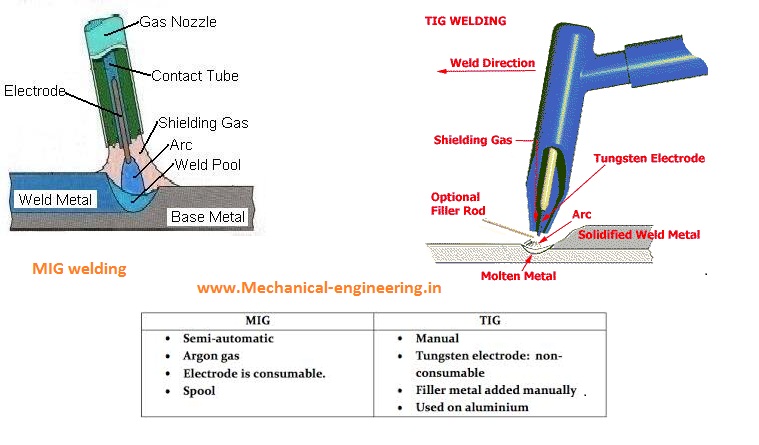

Сварка в среде инертного газа (MIG) — также известная как газовая дуговая сварка (GMAW) — это метод дуговой сварки, который включает непрерывную подачу твердого проволочного электрода через сварочную горелку для соединения двух кусочки металла вместе. Для сборочных операций, требующих более высокой степени точности и аккуратности, профессионалы отрасли могут использовать автоматизированное сварочное оборудование.

Операции, в которых используются такие аппараты, называются автоматизированной сваркой MIG или роботизированной сваркой MIG. Ниже приводится обзор процесса сварки MIG, в том числе поясняется, почему он полезен, для чего он используется и как определить, подходит ли он для конкретного применения.

Преимущества сварки MIG

По сравнению с другими методами сварки MIG-сварка имеет множество преимуществ, в том числе:

- Снижение инвестиционных затрат.Оборудование MIG обычно стоит дешевле, чем другие методы сварки. Требования к навыкам операторов также меньше, что позволяет даже менее опытным работникам правильно выполнять процесс.

- Подходит для более широкого материала. Процесс MIG или GMAW подходит для использования с разными металлами, включая тонкие, толстые, длинные или разные заготовки.

- Более высокое качество отделки шва. Сварные швы, полученные с помощью сварки MIG, часто практически не требуют дополнительной обработки, в результате чего получается чистый сварной шов без дополнительных затрат времени и труда на ее достижение.

- Более высокая скорость сварки. Более высокие скорости обработки, обеспечиваемые процессом сварки MIG, обусловлены многими факторами, включая более простую настройку и эксплуатацию, более высокую скорость наплавки и меньшую потребность в дополнительных чистовых операциях.

Применение сварки MIG

СваркаMIG подходит для использования при сборке как черных, так и цветных металлов. Однако он обычно используется для толстых и больших заготовок.Хотя его можно использовать в проектах любого масштаба и размера, он лучше всего подходит для небольших и небольших работ. Вот некоторые примеры распространенных приложений:

- Сборка и обслуживание автомобилей

- Строительство

- Общее производство

- Сварка и соединение труб

- Прокладка пути

- Судостроение

- Сооружение подводных сооружений

Какой метод сварки подходит для вашего проекта?

Доступно несколько методов сварки, каждый из которых имеет уникальные преимущества и недостатки, которые делают его пригодным для различных проектов.Применяются четыре основных типа: металлический инертный газ (MIG), вольфрамовый инертный газ (TIG), электродная сварка и дуговая сварка.

При выборе между этими четырьмя методами следует учитывать три ключевых фактора: производственный материал, объем производства и бюджет проекта. Вот как четыре метода сварки соответствуют этим соображениям:

Вот как четыре метода сварки соответствуют этим соображениям:

- Сварка МИГ подходит для черных и цветных металлов, а также толстых и тонких материалов. Однако он не подходит для сварки алюминия, чугуна, ржавых или грязных металлов.Он отличается небольшими затратами на оборудование и трудозатратами, а также высокой скоростью обработки, что приводит к снижению производственных затрат. Поскольку в нем используются непрерывные электроды, он легко справляется с небольшими или большими объемами производства.

- Сварка TIG лучше подходит для обработки алюминия и стали, но не подходит для обработки более толстых деталей. Это самый чистый из четырех методов сварки, в результате которого практически не требуется постпроизводственная обработка, что снижает общие производственные затраты.Для крупносерийного производства профессионалы отрасли обычно используют автоматических сварочных аппаратов TIG.

- Сварка штангой идеально подходит для сварки толстых материалов, включая чугун.

Оборудование, необходимое для этого процесса, относительно дешевое, но требует более длительного обучения. Кроме того, для получения более законченного вида сварные швы обычно требуют отделки.

Оборудование, необходимое для этого процесса, относительно дешевое, но требует более длительного обучения. Кроме того, для получения более законченного вида сварные швы обычно требуют отделки. - Дуговая сварка — , также известная как сварка флюсовым сердечником — используется для толстых и тяжелых материалов.Хотя при этом не образуется значительного количества отходов, он все же производит шлак, который необходимо удалять на этапе постпроизводства, чтобы получить более эстетичный сварной шов.

Tec-Option: специалисты по автоматической сварке

Компания Tec-Option обладает обширным опытом поставок сварочного оборудования и услуг для клиентов в самых разных отраслях промышленности. В дополнение к нашим предложениям по сварке MIG, мы также предлагаем роботизированное сварочное оборудование, услуги проекционной сварки и услуги точечной сварки.Для получения дополнительной информации о наших сварочных изделиях и услугах свяжитесь с нами сегодня.

Сварка MIG из нержавеющей стали с помощью компактных сварочных аппаратов

Q: В моем цехе есть небольшой механизм подачи проволоки / сварочный аппарат с входным напряжением 120 В, который я использую для сварки MIG низкоуглеродистой стали. У меня новая работа по изготовлению листового металла из нержавеющей стали марки 304 16 калибра, и мне интересно, могу ли я использовать этот же сварочный аппарат для сварки MIG нержавеющей стали? Если да, то как настроить сварщика?

A: Во-первых, обратите внимание, что марка 304 — это нержавеющая сталь аустенитного типа.Таким образом, в данной статье рассматривается только этот тип. Хотя аустенитные нержавеющие стали очень распространены, существуют также ферритные, мартенситные, дуплексные и дисперсионно-твердые типы нержавеющих сталей.

Ответ на ваш первый вопрос: да, вы можете сваривать MIG тонкую нержавеющую сталь в режиме короткого замыкания с помощью компактных MIG-сварочных аппаратов с входным напряжением 120 или 230 В (см. Прежде чем ответить на ваш второй вопрос, необходимо кратко обсудить различия между некоторыми физическими и химическими свойствами нержавеющей стали по сравнению с углеродистой сталью и то, как это влияет на параметры сварки. Во-первых, коэффициент теплового расширения аустенитных сталей примерно на 50% больше, чем у углеродистой стали, что может привести к большему искажению. Поэтому, чтобы помочь свести к минимуму коробления (в частности, на листовом металле), сварной шов в самом низком текущем или «тепловой» возможном уровне, который все еще обеспечивает полное сплавление между проволокой и опорной плитой.Во-вторых, нержавеющая сталь имеет более низкую теплопроводность, а это означает, что тепловая энергия не передается и не удаляется из зоны сварного шва с такой скоростью. Это выгодно при сварке, так как поэтому не требуется такой большой ток для достижения полного плавления, поскольку тепло не так быстро отводится от зоны сварки. Нержавеющая сталь также имеет более низкую электропроводность (т. Е. Более высокое электрическое сопротивление). Это означает, что скорость подачи проволоки при той же скорости, что и для углеродистой стали, приведет к более низким уровням тока для нержавеющей стали.Кроме того, поддержание постоянного контактного расстояния между наконечником и рабочей поверхностью (CTWD) более важно для нержавеющей стали, так как вариации приводят к большей степени изменения уровней тока. | |

Теперь преобразуйте эти различия в свойствах в различные параметры, необходимые для сварки нержавеющей стали методом MIG. Во-первых, автомат следует настроить на полярность DC + (постоянный ток положительный). Что касается скорости подачи проволоки и настроек напряжения, у большинства этих компактных сварочных аппаратов MIG есть таблица рекомендуемых настроек на дверце. Однако в таблице могут отсутствовать настройки для нержавеющей стали.Если нет или ничего не найдено в руководстве по эксплуатации машины, то в качестве отправной точки используйте рекомендуемые в таблице настройки для углеродистой стали, исходя из толщины листового металла из нержавеющей стали, с которым вы свариваете. Затем отрегулируйте настройки оттуда, чтобы точно настроить сварной шов. В общем, вам, вероятно, понадобится немного более высокая скорость подачи проволоки, чем при использовании с мягкой сталью, но это все равно, вероятно, приведет к немного более низкому уровню тока. Кроме того, вам, вероятно, придется использовать более высокие настройки напряжения, что поможет больше смачивать лужу, придавая поверхности более плоскую поверхность и лучшую смывку на носках сварного шва.

Для подачи проволоки не требуются какие-либо специальные устройства (например, рекомендации по применению катушки для алюминиевой проволоки). Однако вам потребуется использовать проволоку MIG из нержавеющей стали. Я бы порекомендовал диаметр 0,030 дюйма для катушки весом два или десять фунтов. Для вашего конкретного случая используйте проволоку марки 308LSi. В целом, качество проволоки, которую вы используете, зависит от типа материала основы из нержавеющей стали, которую вы свариваете. Три наиболее распространенных сорта проволоки из аустенитной нержавеющей стали — это 308, 309 и 316.Эти сорта проволоки также могут иметь обозначение «L», указывающее на то, что содержание углерода в проволоке находится в нижней части диапазона содержания углерода. Я бы также порекомендовал марку с обозначением «Si», указывающим на более высокое содержание кремния, что обеспечивает большую текучесть лужи. Примеры (см. , рисунок 2, ) могут включать провода Harris 308LSi, Harris 309LSi и Harris 316LSi. | |

Обратите внимание, что режим передачи металла при коротком замыкании представляет собой более низкую энергию дуги или меньшее тепловложение по сравнению с другими процессами дуговой сварки.Хотя он помогает снизить вероятность прожога листового металла, он также дает более холодный и прочный сварной шов. При сварке нержавеющей стали проблема усугубляется тем фактом, что нержавеющая сталь имеет более медленный сварной шов (как уже обсуждалось). Поэтому для сварки MIG нержавеющей стали с коротким замыканием рекомендуется использовать трехкомпонентный защитный газ, например 90% He / 7,5% Ar / 2,5% CO2. Высокая теплопроводность гелия помогает обеспечить плоский сварной шов и хорошее слияние в опорной плите.Хотя смеси с высоким содержанием гелия могут быть более дорогими, чем другие типы защитных газов, высокий процент гелия в смеси помогает противодействовать холодным и вялым характеристикам гранул. Другой приемлемой смесью защитного газа для сварки MIG нержавеющей стали с коротким замыканием является 98% Ar / 2% O2 (или эквивалент 98% Ar / 2% CO2). Эта последняя смесь дает более холодный сварной шов, чем трехкомпонентная смесь гелия, и поэтому расплавленная сварочная ванна также не смачивается. Однако сварочные характеристики по-прежнему приемлемы, и, как правило, стоимость газовой смеси меньше, чем трехкомпонентной смеси гелия, а также она более доступна.

Другой приемлемой смесью защитного газа для сварки MIG нержавеющей стали с коротким замыканием является 98% Ar / 2% O2 (или эквивалент 98% Ar / 2% CO2). Эта последняя смесь дает более холодный сварной шов, чем трехкомпонентная смесь гелия, и поэтому расплавленная сварочная ванна также не смачивается. Однако сварочные характеристики по-прежнему приемлемы, и, как правило, стоимость газовой смеси меньше, чем трехкомпонентной смеси гелия, а также она более доступна.

Для обеих этих газовых смесей из нержавеющей стали требуется, чтобы незначительные газы в смеси обеспечивали хорошие характеристики зажигания дуги. Следовательно, вы не хотите использовать полностью инертный защитный газ, такой как 100% гелий или 100% аргон, для сварки MIG нержавеющей стали. Характеристики дуги будут плохими. Примечание. Не путайте эту рекомендацию с рекомендуемыми защитными газами для газо-вольфрамовой дуговой сварки или TIG-сварки, которые представляют собой 100% аргон или 100% гелий (или их смесь) для любого типа основного металла, включая нержавеющую сталь. .Динамика дуги в процессе сварки TIG сильно отличается от процесса MIG. Кроме того, вы не хотите использовать тот же тип защитного газа, который вы используете с проволокой из углеродистой стали, например 75% Ar / 25% CO2 или 100% CO2. И углерод, и кислород из защитного газа реагируют с нержавеющей сталью под действием тепла дуги, что приводит к некоторому окислению и снижению коррозионной стойкости. Максимальный уровень кислорода или углекислого газа, который следует использовать в смеси защитного газа с нержавеющей сталью, составляет 3% или 5% соответственно.

.Динамика дуги в процессе сварки TIG сильно отличается от процесса MIG. Кроме того, вы не хотите использовать тот же тип защитного газа, который вы используете с проволокой из углеродистой стали, например 75% Ar / 25% CO2 или 100% CO2. И углерод, и кислород из защитного газа реагируют с нержавеющей сталью под действием тепла дуги, что приводит к некоторому окислению и снижению коррозионной стойкости. Максимальный уровень кислорода или углекислого газа, который следует использовать в смеси защитного газа с нержавеющей сталью, составляет 3% или 5% соответственно.

Сварочные символы: схемы и типы

Сварка не может занять надлежащее место в качестве инженерного инструмента, если не предусмотрены средства для передачи информации от дизайнера рабочим.

Символы сварки позволяют разместить на чертежах полную информацию о сварке.

Схема условного изображения сварных швов на технических чертежах, используемая в данном руководстве, соответствует методу проецирования «третьего угла».

Этот метод преимущественно используется в США.

Соединение является основой для обозначений сварки.

Контрольная линия символа сварки (рис. 3-2) используется для обозначения типа выполняемого сварного шва, его местоположения, размеров, протяженности, контура и другой дополнительной информации.

Любое сварное соединение, обозначенное символом, всегда будет иметь сторону стрелки и другую сторону. Соответственно, термины «сторона стрелки», «другая сторона» и «обе стороны» используются здесь для определения местоположения сварного шва по отношению к стыку.

Конец символа сварки используется для обозначения процессов сварки и резки, а также спецификаций, процедур или дополнительной информации, которая будет использоваться при сварке.

Если сварщик знает размер и тип сварного шва, он имеет только часть информации, необходимой для его выполнения. Процесс, идентификация присадочного металла, который будет использоваться, требуется ли упрочнение или выкрашивание корня, а также другие соответствующие данные должны относиться к сварщику.

Обозначение, помещаемое в конце символа, обозначающего эти данные, устанавливается каждым пользователем. Если обозначения не используются, конец символа можно опустить.

Сварочные символы

Стандартное расположение элементов обозначения сварки — Рисунок 3-2.Элементы обозначения сварки

Различают термины «символ сварки» и «символ сварки».

- Обозначение сварного шва (рис. 3-3) указывает на желаемый тип сварного шва.

- Обозначение сварки (рис. 3-2) — это способ изображения обозначения сварного шва на чертежах.

Собранный «символ сварки» состоит из следующих восьми элементов или любых из этих элементов, если необходимо:

- Ссылка

- Стрелка

- Основные символы сварных швов

- Размеры и другие данные

- Дополнительные символы

- Финишные символы,

- Хвост,

- Спецификация

- Процесс или другая ссылка

Расположение элементов символа сварки относительно друг друга показано на рисунке 3-2 выше.

Основные обозначения сварных швов

Основные символы сваркиСимволы сварки используются для обозначения сварочных процессов, используемых в операциях соединения металлов, независимо от того, является ли сварной шов локализованным или «круговым», является ли это заводской или полевой сваркой, а также контур сварных швов.

Эти основные символы сварки (символы дуги и газовой сварки, символы сварки сопротивлением, пайки, символы Forbe Thermit, индукционной сварки и сварки в потоке) кратко изложены ниже и показаны на рис. 3-3.

Дополнительные символыЭти символы используются во многих сварочных процессах в сочетании с символами сварки и используются, как показано на рисунке 3-3.

Дополнительные символы для дуги и газа

Основные и дополнительные символы дуговой и газовой сварки — Рис. 3-3Эти сварные швы обозначаются ссылкой на процесс или спецификацию в конце символа сварки, как показано на рис. 3-4.

Рисунок 3-4 Когда требуется использование определенного процесса (рис. 3-5), процесс может быть обозначен одним или несколькими буквенными обозначениями, показанными в таблицах 3-1 и 3-2.

3-5), процесс может быть обозначен одним или несколькими буквенными обозначениями, показанными в таблицах 3-1 и 3-2.

Обозначение сварочных процессов буквами

Буквенные обозначения не присваивались для точечной дуги, контактной точки, дугового шва, контактного шва и выступающей сварки, поскольку используемые символы сварки являются адекватными.

Буквенное обозначение процессов резания

Если нет спецификации, процесса или другого символа, хвост может быть опущен (рис. 3-6).

инжир. 3-6 Прочие общие обозначения сварных швовНа рисунках 3-7 и 3-8 показаны символы сварного шва по всему периметру и сварного шва, а также контактные точечные и контактные швы.

Обозначения сварных швов по всему периметру и сварных швов в полевых условиях

Контактные точечные и контактные швы

Подробнее: Символы швов и точечной сварки сопротивлением

Значение местоположения стрелки

Для обозначений сварки с угловым швом, канавкой, фланцем, заусенцев и высаженной кромкой стрелка соединяет контрольную линию символа сварки с одной стороной соединения, и эта сторона считается стороной соединения, указанной стрелкой (рис. 3-9).

3-9).

Обозначение боковой угловой сварки со стрелкой

Сторона, противоположная стрелке, считается другой стороной соединения (рис. 3-10).

Символ угловой сварки другой стороны

Символы для проекционной сварки, контактной точечной сварки, контактного шва, дугового шва, дуговой точечной и электрозащитной сварки

Для этих символов стрелка соединяет контрольную линию символа сварки с внешней поверхностью одного элемента соединения по средней линии желаемого сварного шва.

Стержень, на который указывает стрелка, считается лонжероном со стрелкой.

Другой член шарнира считается другим лонжероном (рис. 3-11).

Обозначения при сварке разъемов и пазов

Дополнительные сведения об обозначениях при сварке «вилка и паз» можно найти здесь.

Рядом с элементом

Когда соединение изображено на чертеже как область, параллельная плоскости проекции, и стрелка символа сварки направлена в эту область, боковой элемент соединения, показанный стрелкой, считается ближайшим элементом соединения, в соответствии с с обычными схемами оформления (рис. 3-11).

3-11).

Символ сварки на ближней стороне

Когда соединение изображено на чертеже одной линией и стрелка символа сварки направлена к этой линии, сторона соединения, указанная стрелкой, считается ближней стороной соединения, в соответствии с обычными схемами оформления. (рис. 3-12 и 3-13).

Сварка с V-образной канавкой и стрелкой сбоку

Сварка с V-образной канавкой на другой стороне

Расположение сварного шва относительно стыка

Сторона стрелки

Сварные швы на стороне соединения, указанной стрелкой, показаны путем размещения символа сварного шва сбоку от контрольной линии по направлению к считывающему устройству (рис.3-14)

Сварные швы со стороны стрелки

Другая сторона

Сварные швы на другой стороне стыка показаны путем размещения символа сварного шва сбоку от контрольной линии от считывающего устройства (рис. 3-15).

Сварные швы на другой стороне стыка

Обе стороны

Сварные швы на обеих сторонах соединения показаны путем размещения символов сварных швов по обеим сторонам контрольной линии, по направлению к считывающему устройству и от него (рис. 3-16).

3-16).

Нет бокового значения

Символы точки сопротивления, контактного шва, заусенцев, сварного шва сами по себе не имеют значения стороны стрелки или другого бокового значения, хотя дополнительные символы, используемые вместе с этими символами, могут иметь такое значение.

Например, символ контура заподлицо (рис. 3-3) используется вместе с символами точек и швов (рис. 3-17), чтобы показать, что открытая поверхность одного элемента соединения должна быть заподлицо.

Обозначения контактных точек, контактных швов, заусенцев и осажденных сварных швов должны располагаться по центру контрольной линии (рис.3-17).

Обозначения точечных швов и сварных швов с высадкой или вылетом

Ссылки и общие примечания

Условные обозначения со ссылками

Когда спецификация, процесс или другая ссылка используется с обозначением сварки, ссылка помещается в хвост (рис. 3-4).

Символы без ссылок

Символымогут использоваться без спецификации, процесса или других ссылок, когда:

- На чертеже присутствует примечание, подобное следующему: «Если не указано иное, все сварные швы должны выполняться в соответствии со спецификацией №….

”

” - Используемая процедура сварки описана в другом месте, например, в заводских инструкциях и технологических листах.

Общие примечания

Общие примечания, подобные приведенным ниже, могут быть помещены на чертеж для предоставления подробной информации, относящейся к преобладающим сварным швам. Эту информацию не нужно повторять на символах:

- «Если не указано иное, все угловые швы имеют размер 5/16 дюйма (0,80 см)».

- “Если не указано иное, корневые отверстия для всех сварных швов с разделкой кромок составляют 3/16 дюйма.(0,48 см) ».

Индикация процесса

Если требуется использование определенного процесса, процесс может обозначаться буквенными обозначениями, приведенными в таблицах 3-1 и 3-2 (рис. 3-5).

Символ без хвоста

Если для обозначения сварки не используются спецификации, процесс или другие ссылки, хвост можно не указывать (рис. 3-6).

Обозначения сварных швов и сварных швов в полевых условиях

Сварные швы, проходящие полностью вокруг стыка, обозначаются символом сплошного шва (рис. 3-7). Сварные швы, полностью охватывающие соединение, включающее несколько типов сварных швов, обозначенных символом комбинированного сварного шва, также обозначаются символом сплошного шва. Сварные швы полностью вокруг стыка, в которых точки пересечения металла в точках сварки находятся более чем в одной плоскости, также обозначаются символом сварки по всему периметру.

3-7). Сварные швы, полностью охватывающие соединение, включающее несколько типов сварных швов, обозначенных символом комбинированного сварного шва, также обозначаются символом сплошного шва. Сварные швы полностью вокруг стыка, в которых точки пересечения металла в точках сварки находятся более чем в одной плоскости, также обозначаются символом сварки по всему периметру.