|

Дж. Стронг «Практика современной физической лаборотории». Глава XV ФОРМОВКА И ЛИТЬЁ Процесс формовки и отливки металлов очень мало изменился за всё время своего существования. Изменения затронули только обслуживающие аппараты, но сущность процесса осталась той же, какой была во времена доисторического человека. Процесс отливки металла казался удивительным искусством тем, кто никогда им не занимался, а специалисты ревностно охраняли секреты своего ремесла, чтобы другие не узнали, как оно несложно. Цель этой главы — познакомить читателя с деталями процесса отливки

металлов. Только немногие лаборатории имеют оборудование для работы с расплавленным

металлом, так что экспериментатор часто бывает вынужден пользоваться услугами специальных литеен. Однако в большинстве случаев

экспериментатор имеет возможность изготовить в своей лаборатории модель, по

которой будет сделана отливка. Отливка по восковым моделям. Имеется два метода отливки металлических изделий:

отливка по восковым моделям и отливка в песочных формах. Первый метод

заключается в следующем. Восковую модель покрывают песком и огнеупорной глиной

и затем обжигают, освобождая форму от воска. Получается готовая форма для

заливки металла. Таким методом пользуются при отливке скульптур, золотых зубов,

инкрустаций и во всех других случаях, когда требуется только одна отливка; ибо

очевидно, что по олной модели можно отлить таким способом только одно изделие.

Отсюда название метода «потеряный воск». Преимущество метода отливки по восковым моделям состоит в том, что модель можно сделать сколь угодно сложной, независимо от наличия выемок. Елинственно, о чём следует позаботиться, это об устройстве отверстий для заливки металла и выхода воздуха. При отливке пустотелых скульптур внутренний сердечник обычно поддерживается в форме стержнями из того же металла, из какого должна быть отлита статуя. Материал, идущий на изготовление моделей, состоит из смеси пчелиного

воска и парафина. Его можно получить уже приготовленным или

без труда изготовить самому, так как пропорция воска и парафина не является

строгой. Маленькие модели укрепляют на конце небольшого стержня. Чтобы снять модель,

к стержню прикладывают кусок горячего металла; когда стержень достаточно нагреется, воск начнёт таять и модель

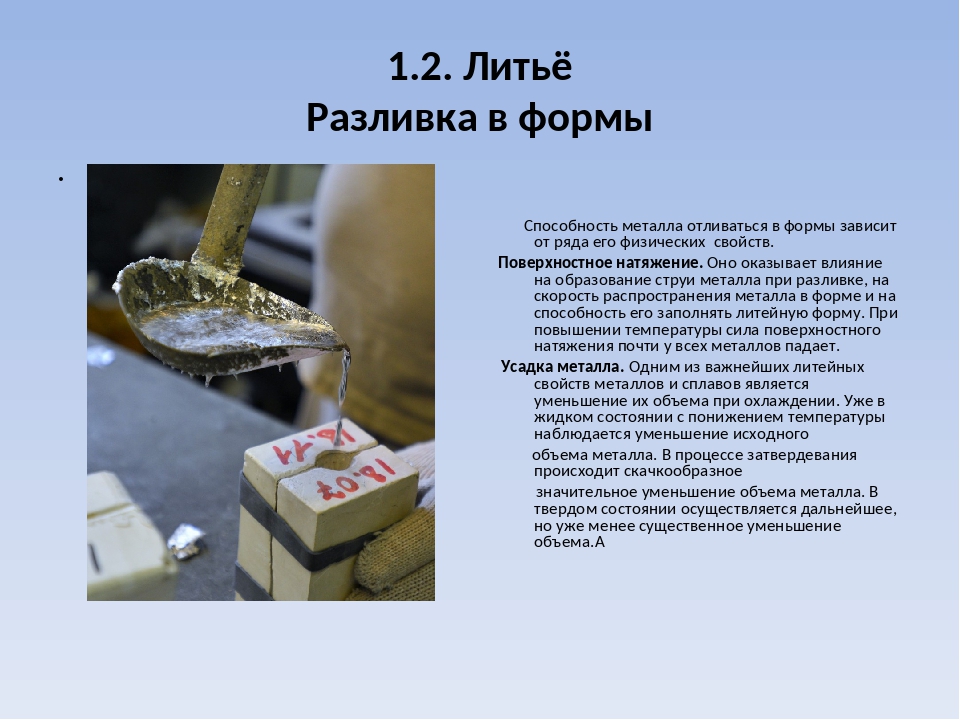

соскользнёт с конца стержня. Если требуется отлить изделие из свинца, гарта, баббита, олова и его

сплавов, припоя или других подобных металлов, то форму можно делать из гипса. Если в центре миски над водой осталась небольшая кучка порошка, то нужно подождать, пока она сделается влажной, и

затем осторожно размешать содержимое

миски, чтобы освободить его от пузырьков воздуха. После этого с помощью

мягкой кисти осторожно покрывают модель приготовленной смесью (рис. Дантисты пользуются усечённым конусом

(наклон 5—10°), причём дном служит меньшее основание. Такой конус гарантирует,

что при заливке металла форма останется внутри сосуда и не будет разбита. Это

станет очевидным из следующего абзаца, где описывается процесс заливки металла

в форму. Когда смесь затвердела, прут, поддерживающий модель, вытаскивают и

вокруг оставшейся дыры (литника) делают воронку для приёма жидкого металла

(рис. Форму помещают на металлический диск, в центре которого имеется

отверстие, соединённое трубкой с небольшим резервуаром. На трубку надет зажим,

запирающий её до тех пор, пока металл не будет расплавлен. К резервуару

присоединён маленький ручкой насос, позволяющий уменьшить давление в резервуаре

до половины или четверти атмосферного. так, что жёлоб тигля примыкает к литнику. Остаётся взвести пружину, положить металл в тигель и нarpеть его с помощью ручной горелки. Когда металл расплавится, освобождают тормоз, брусок приводит во вращение и центробежная сила заставляет металл войти в форму. Необходимо, чтобы дно

формы было достаточно прочным, в противном случае оно

может не выдержать, и расплавленный металл будет разбрызган по комнате. Модели для приготовления песочных форм. Обычно

отливка всевозможных деталей независимо от их размеров и металла, из

которого они должны быть отлиты, производится в песочных формах.

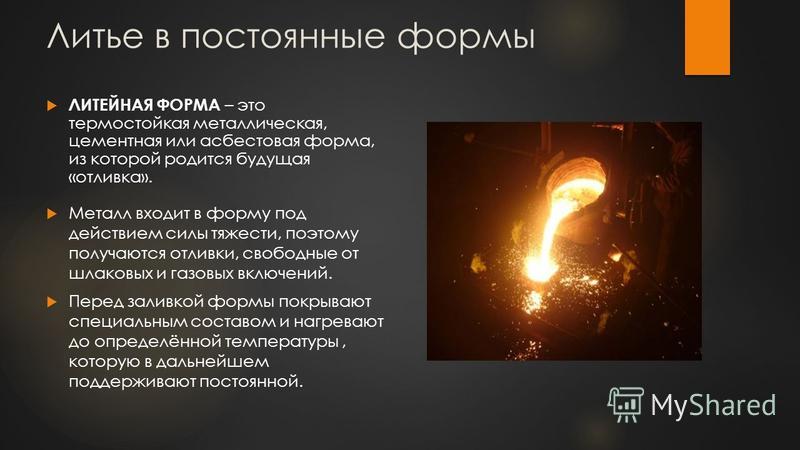

Отливка в постоянных формах,

хотя и является существенной, применяется лишь тогда, когда высокая стоимость

металлических форм оправдывается большим количеством отливаемых деталей. Прежде чем приступить к

изготовлению модели, следует в

первую очередь составить точный чертёж отливаемой детали (рис. 403) Затем по этому чертежу изготовляют чертёж модели.

Последний может быть выполнен на

тонкой бумаге (рис. 404). Чтобы было удобно работать с

этим чертежом, следует проставить на нём все необходимые размеры.

Для того чтобы

проиллюстрировать отливку в песочных формах, на рисунках показан

процесс изготовления полярной оси телескопа. Конструкция оси

предусматривает заливку баббитом, так как при этом устраняется

необходимость зажимать всю ось в патроне токарного станка для её

высверливания, — операция, выполнимая лишь на очень большом токарном

станке. Проектируя модель, следует прежде всего выбрать плоскость разъёма формы.

Плоскость эта должна быть выбрана так, чтобы обе части модели можно было

вынуть из песочной формы. Для этого плоскость разъёма должна проходить таким

образом, чтобы все точки отливаемого изделия, будучи нормально спроектированы

на неё, оказались внутри сечения или на нём. Если такой плоскости не имеется,

то выбирают ту, которая лучше всего удовлетворяет выдвинутому требованию;

выступающие же части выполняют с помощью формовочных шишек. Модель также должна разниматься вдоль плоскости разъёма, если только эта

плоскость не совпадает с одной из поверхностей

отливаемого предмета. В последнем случае модель делают из одного куска (рис. 405). Так как при вытаскивании из песочной формы предмета с параллельными сторонами

стенки формы из-за трения разрушаются, то необходимо придавать модели некоторую

конусность относительно плоскости разъёма. Для точных работ конусность эта

может быть уменьшена до 1/2°, в большинстве же случаев её делают равной

3°. Для круглых предметов с плоскостью разъёма, проходящей через ось,

конусность совсем не требуется. Если одна из частей модели имеет выступ, не лежащий в плоскости разъёма, тр между ним и плоскостью разъёма вставляют отдельную

болванку, которую можно вынуть, когда первая половина формы готова. Болванка

эта носит название «фальшивой шишки». Объёму, занимаемому фальшивой шишкой в

первой половине формы, соответствует равный объём песка во второй половине.

Фальшивая шишка также должна иметь конусность. Из приведённого ниже описания

процесса изготовления формы станет ясно, чтв фальшивыми шишками следует

пользоваться только в одной половине формы. Этой половиной должна быть часть

формы, изготовляемая по той половине модели, в которой имеются углубления для

штырей, скрепляющих обе половины модели. Если нужно отлить изделие со сквозным отверстием, то в тех местах, где у

отлитого изделия должно быть отверстие, на модели делают выступы. Эти выступы

образуют в песке во время формовки углубления, куда помещаются концы шишки,

чтобы она не всплыла во время заливки расплавленного металла. Конусность

выступов должна соответствовать остальным частям модели. Для шишек следует

изготовить отдельные чертежи, учитывающие наличие упомянутых выступов (рис. Шишку формуют отдельно из песка или другого формовочного материал и

помещают в форму, для того чтобы получить в отлитом изделии отверстие или

внутреннюю полость. Если отверстие не сквозное, то шишка пересекает поверхность

изделия только в одном месте и лежит в песке формы только одним концом. При

этом необходимо, чтобы выступ на модели, образующий в песке углубление для

конца шишки, был достаточно длинным, так как иначе шишка, заделанная одним

концом, будет укреплена непрочно. Если такая конструкция невыполнима, то можно

сделать у шишки выступы, служащие для неё опорами внутри формы. Такие выступы

образуют внутри отлитого изделия пустоты, которые приходится потом заделывать.

Другой способ заключается в том, что шишку поддерживают металлическими подставками.

Подставки эти, имеющие вид булавок с широкой головкой и изогнутым стержнем,

втыкаются формовщиком в песочную форму и в дальнейшем сплавляются с металлом

отливки. Так как почти все металлы при затвердевании получают усадку, то размеры модели следует несколько увеличить, чтобы компенсировать усадку. Величина усадки зависит от того, из какого металла изготовляется отливка; в табл. I приведены значения усадки для различных металлов. Приведённые в таблице цифры показывают, сколько сантиметров нало прибавить к размерам модели на каждый метр. Удобно пользоваться усадочными масштабами с делениями большими, чем деления обыкновенного метра на величину усадки. Если по одной модели предстоит выполнить большое число отливок, то

обычно, пользуясь деревянной моделью как первичной, отливают рабочую модель из

алюминия или другого металла и уже по этой модели изготовляют формы. Иначе обстоит дело при отливке изделий из сплавов, особенно если

температуры плавления металлов, входящих в состав этих сплавов, сильно

отличаются друг от друга. Если охлаждение сплава идёт медленно, то за время

охлаждения в нём успевают вырасти большие кристаллы. Некоторые металлы,

входящие в состав сплавов, могут выкристаллизовываться, придавая хрупкость

толстым отливкам из сплава и рассыпая в них целые гнёзда кристаллов. Лучше

всего, повидимому, отливать из сплавов детали толщиной от 5 до 8 мм, но

и толщина в 3 мм не является предельной. Деревянные модели изготовляют из белой сосны, сахарной сосны или

красного дерева. Дерево, идущее на изготовление моделей, не должно иметь сучков

и должно быть хорошо высушено. Если модель состоит из двух кусков (не считая

фальшивых шишек), то оба эти куска должны быть скреплены между собой так, чтобы формовщик мог разнять и вновь соединить их.

При изготовлении модели лучше всего сначала обработать плоскость разъёма вместе

со скрепляющими шипами. Для скрепления частей разъёмной модели можно пользоваться

деревянными штырями или специальными штифтами с гнёздами (рис. Изготовление моделей принципиально ничем не отличается от обычной практики деревообделочного производства. Для скрепления отдельных частей модели можно пользоваться клеем и всеми известными приёмами соединения деревянных деталей при условии, что полученная модель будет иметь желаемую форму. Внешние поверхности модели должны быть совершенно гладкими. Любая шероховатость или неровность поверхности приведёт к тому, что формовщик при освобождении модели из формы вынужден будет сильно постукивать по модели. В результате форма и, следовательно, отливка будут иметь большие размеры, что проектировалось. Особенно гладкими должны быть те места, где модели придана конусность. Каждая часть разъёмной модели, а также фальшивые шишки снабжаются специальной

пластинкой, которая вделывается впотай со стороны плоскости разъёма (рис. Установлено, что при изготовлении отливок острые углы, внутренние и образованные внешними поверхностями, являются источником всевозможных неприятностей. Острые края формы могут осыпаться, а если отливку

и удаётся изготовить, то действующие в ней внутренние напряжения могут

разрушить её вдоль этих углов. Чтобы

избавиться от подобных неприятностей, принято углы закруглять. Можно

сразу изготовить модель с закругленными углами, но легче сделать закруглённый

переход из воска. Изготовляемые для закругления углов ленты имеют различный размер, так что радиус закругления можно

выбрать по желанию. Точно так же можно приобрести или изготовить подходящего

размера инструмент для вдавливания ленты. После того как углы модели закруглены,

её вновь покрывают шеллаком. Если модель предназначена для изготовления только

одной формы, то закруглённый переход можно сделать из наиболее твёрдых сортов

пластилина или пластицина. Эги материалы хорошо пристают к покрытий шеллаком модели, а нужный профиль им можно

придать пальцами или с помощью деревянного инструмента, после чего их следует

покрыть шеллаком. Если

при отливке изделия шишки не применяются, то всю модель покрывают чистым шеллаком; если же шишки применяются,

то модель покрывают темночёрной смесью шеллака с сажей (смесь эта хорошо

растворяется в спирту), а выступы, соответствующие концам шишки, покрывают

чистым шеллаком или окрашивают в красный цвет. Такая разноцветная окраска

сразу показывает формовщику, где должна лежать шишка (рис. 410). (В СССР выступы («знаки») принято красить чёрной краской; цвет же

модели по называет, для какой отливки модель предназначена: красный — для

чугуна, синий — для стали, жёлтый — для цветных металлов. Если отливка требует применения шишек, то сразу же возникает вопрос об

изготовлении шишечных ящиков. Последние представляют, по существу, деревянные

формы для формовки шишек. Требования относительно конусности и усадки остаются

для них теми же, что и при изготовлении моделей. Цилиндрические шишки формуют в

разъёмных ящиках, состоящих из двух половин. Плоскость разъёма в этом случае не

имеет никакого отношения к плоскости разъёма модели. Соединять обе части шишечного

ящика не требуется, так как обе половины шишки формуются отдельно и склеиваются

после прокаливания. Если обе половины шишки одинаковы, то изготовляют только

одну часть шишечного ящика. Если же шишки цилиндрические, то изготовлять самим

ящик вообще не ‘нужно, так как большинство литеен имеет запас готовых ящиков

или даже шишек. Отметим ещё один важный момент: так как модель намечает в форме только концы шишки и так как шишка может быть несимметрична, то полезно делать концы шишки разными, чтобы формовщик был вынужден поместить шишку внутрь формы только в нужном положении. Весьма интересен применяемый уже много лет способ изготовления шишечного

ящика для цилиндрических шишек. Отливка в песочных формах. Чтобы изготовить форму, формовщик

поступает следующим образом. Прежде всего он разнимает

модель, укладывает на стол плоскостью разъёма вниз ту часть модели, в которой

нет соединительных штырей, и ставит на место фальшивые шишки. Поверх этой части

накладывается деревянная или металлическая рама — нижняя опока. Когда нижняя опока до половины наполнена, песок осторожно утрамбовывают

вокруг модели с помощью деревянного инструмента, имеющего форму двойной

лопатки, один конец которой — плоский, а другой имеет вид усечённого тупого

клина [рис. 414(b)]. После этого добавляют новые порции песка, пока нижняя опока не будет

заполнена до краёв хорошо утрамбованным песком. Затем песок протыкают во многих

местах тонкой проволочкой, чтобы облегчить выход пара и газов, образующихся при

заливке расплавленного металла в форму [рис.

414 (с)]. Потом нижнюю опоку целиком переворачивают,

кладут на стол плоскостью разъёма кверху и вынимают фальшивые шишки, как

показано на рис. Вторую половину модели накладывают на

первую так, чтобы соединительные штыри .вошли в гнёзда. Чтобы обе половины формы не слиплись, плоскость разъёма формы посыпают сухим песком

[рис. 414(f)]. Затем верхнюю опоку ставят на нижнюю, наполняют её песком и утрамбовывают так же, как

это делали с нижней опокой [рис. 414(g)]. Так же, как и в нижней опоке,

песок протыкают тонкой проволокой, как

показано на рис. 414(h). В том месте, где под слоем находящегося в опоке

песка нет модели, проделывают лить ик, проходящий чуть дальше плоскости

разъёма. Проделывают его с помощью куска тонкостенной латунной трубки,

осторожно втыкая её в песок и удаляя затем вместе со штабиком песка [рис. 414(i)]. Литник диаметром около 25 мм достаточен

для отливок весом от 5 до 50 кг. Удобно проделывать литник не сразу, а вытаскивая за раз слой песка толщиной около 25 мм. Нельзя устраивать литник упирающимся непосредственно в модель, так как в этом случае форма могла бы быть повреждена заливаемым металлом. Вокруг отверстия литника делают углубление для заливки расплавленного металла [рис. 414 (j) и (k)]. Верхнюю опоку осторожно снимают с нижней и кладут рядом, плоскостью разъёма кверху. В отверстие пластинки, вделанной в плоскость разъёма нижней половины модели, вставляют стержень и слегка постукивают по нему со всех сторон, чтобы освободить модель от прилипшего песка [рис. 414(l)]. Затем во второе отверстие пластинки ввинчивают ручку и осторожно вынимают

модель из формы [рис. 414 (m)]. В плоскости разъёма проделывают жёлоб от литника к форме. Из верхней опоки модель вытаскивают таким же способом,

как из нижней [рис. 414 (р)]. Если отливка очень

велика или имеет сложные очертания, то в верхней опоке проделывают один или

несколько выпоров. Единственное отличие выпоров от литника состоит в том, что

выпоры делают в наиболее высоко поднятых частях формы. В формах сложного

очертания выпоры образуют выход для находящегося в форме воздуха. В больших

формах выпоры служат для улавливания подымающегося на

поверхность шлака и резервуарами для непомещающегося в форму металла, который

снова стекает в форму по мере того, как остывает и получает усадку отливка

[рис. 414 (q)]. Теперь можно уложить в форму шишки и составить верхнюю и нижнюю опоки.

Если форма предназначена для тонких отливок из сплавов, то предварительно

следует прогреть обе половины формы с помощью ручной горелки. Процесс изготовления шишки заключается в следующем. Шишечные ящики

наполняют смесью крупного песка со связывающим веществом, утрамбовывают и

снимают излишек песка, проводя по плоскости разъёма ящика краем ровной

пластинки. Перевернув шишечные ящики на лист металла и слегка

постукивая по ним, освобождают обе половины шишки и потом отжигают их в

печи в течение нескольких часов. Затем половинки склеивают между собой смесью,

из которой они сделаны, или клеем и снова отжигают (рис. 415). Для изготовления

шишек применяют чистый кварцевый песок, просеянный через сито № 50, но задержанный

ситом № 70. В качестве связывающих может служить большое количество веществ,

полный список которых читатель найдёт в руководствах по литейному делу. Если

в качестве связывающего вещества взято льняное масло, то шишки отжигают в течение полутора часов при температуре 220°С. Если пользуются другими связывающими веществами, то прокаливание ведётся в течение полутора

часов при 175°С. Наиболее прочные шишки получают, когда пользуются льняным

маслом; смола и дёготь дают наименее прочные шишки. Тонкие, ломкие шишки часто укрепляют железной проволокой. Если шишка

очень велика, то необходимо, чтобы газы, образующиеся в ней при заливке металла,

имели выход, так как в противном случае они могут раздуть отливку. Чтобы этого

не случилось, в песок, идущий на изготовление шишек, вкладывают полоски воска.

Когда шишки прокаливаются, воск вытекает, оставляя отверстия для выхода газов. Расплавленный металл вливают в форму осторожно. Предварительно

следует снять шлак и накипь, образующиеся на поверхности находящегося в ковше

или тигле металла. Если металл имеет достаточно низкую температуру

плавления, позволяющую использовать железный сосуд, то можно воспользоваться

чайником, у которого носик сообщается с нижней частью. В этом случае при

заливке металла в форму плавающий шлак и окислы останутся внутри чайника. Если

форма вмещает большое количество металла, то рабочий, обычно, размешивает в ней метал, погружая в выпор железный прут и двигая его вверх и вниз. Благодаря размешиванию, находящийся в выпоре

металл не затвердевает до тех пор, пока не затвердеют внешние слои отливки. Обычно большие отливки оставляют остывать на всю ночь. Меньшие отливки

можно извлекать из формы немедленно. Иногда, при изготовлении инструментов,

небольшие отливки извлекают из форм ещё нагретыми до

красного каления и погружают их в воду. Образующийся при этом пар сдувает

песок с поверхности отливки и даже выдувает из неё шишки. Полученные таким

образом отливки оказываются совершенно чистыми. Когда отливка вынута из формы [рис. 414 (u)], нужно обрубить литник, выпоры и

жёлоб. Если отливка изготовляется самой лабораторией, то нужно помнить о том,

что литники и выпоры увеличивают количество металла, необходимого для изготовления

отливки. Литейная не включает этот металл в стоимость

отливки, так как литник и выпоры идут снова в дело. Баббиты состоят в основном из сплава свинца и олова с некоторым количеством

сурьмы, достаточным для того, чтобы при застывании металл несколько расширялся. Отливка в формах из раковин. Остаётся ещё один метод отливки изделий, который может оказаться полезным в лабораторных условиях, — отливка в формах из раковин каракатицы. Достоинства этого метода заключаются в его простоте и быстроте изготовления отливки:

изготовление и заливка формы отнимают около получаса. Однако отливаемое изделие

не может иметь толщину более 6 — 7 мм, ширину более 40 мм и длину

более 75 мм. Модель должна быть металлической, так как она подвергается

давлению. Конусность может быть весьма мала или даже совсем отсутствовать. Не

должно быть шишек. Рис. 418 даёт ясное представление об этом методе. Мягкая

известковая поверхность раковины весьма податлива и сохраняет очень чёткий

отпечаток любого вдавленного предмета. Джон Стронг «Практика современной физической лаборотории», ОГИЗ, Ленинград, 1948, стр. 415-437. |

Пустотелое литье металла – технологии и инновации

Пустотелое литье металла применяется в том случае если необходимо получить отливку с большим количеством мелких деталей или отверстий. Обычно пустотелое литье металла используется не только на заводах, но и некоторыми мастерами в домашних условиях.

Для начала нужно изготовить модель будущей детали и форму. Лучше всего брать смесь парафина и стеарина, приблизительно по 50% каждого и из этого материала делать модель. После создания ее покрывают смесью на основе керамики и обжигают.

После создания ее покрывают смесью на основе керамики и обжигают.

Парафин внутри плавится и испаряется. Если форму разрезать, то на стенках керамики получится отпечаток модели. Если потом сложить две половинки и налить внутрь полости расплавленный металл, то получится металлическая копия парафиновой модели. Это наиболее простая и доступная технология пустотелого литья металла, которая применяется на литейных заводах.

Преимущества

Этот метод нашел применение в тех случаях, когда необходимо отлить заготовки с четкими формами и размерами. Обычная штамповка или ковка не всегда для этого подходит. Жидкий металл имеет свойство заполнять все пустоты в форме, поэтому это наиболее оптимальный способ добиться желаемого результата. Среди главных достоинств пустотелого литья можно назвать такие, как:

— высокое качество;

— надежность;

— доступность;

— простота;

— разнообразие форм и моделей.

Пустотелое литье набирает популярность благодаря простоте метода и доступности. К тому же с каждым годом растет потребность в отливках с точными линиями и формами. Среди инноваций в этой технологии можно назвать применение вакуума для заливки металла в форму.

К тому же с каждым годом растет потребность в отливках с точными линиями и формами. Среди инноваций в этой технологии можно назвать применение вакуума для заливки металла в форму.

Вакуум удаляет всю грязь, воздух и металл полностью заполняет все существующие пустоты. Для этого используют дополнительное оборудование, но отсутствие необходимости обрабатывать готовые отливки делает эту технологию выгодной в производственных масштабах.

Подготовка

Литье из чистого металла или сплавов требует наличия оборудования, модели и формы. В последнее время модель изготавливают также из пенопласта. Во время выгорания внутри керамического слоя пенопласт оставляет на стенках керамики отпечаток своей формы, после чего можно отливать детали.

К тому же, пенопласт дешевый и есть в необходимом количестве.

Изготовить из него модель проще, чем из стеарина или воска.

Время, которое идет на изготовление модели, зависит от сложности будущей детали. Если много мелких элементов, углублений и отверстий, то изготовление займет больше времени. Остатки пенопласта или парафина вымываются водой под сильным давлением.

Остатки пенопласта или парафина вымываются водой под сильным давлением.

Применяемая на предприятиях технология пустотелого литья не имеет существенных недостатков. Нужно только следить за состоянием формы. Она должна быть без дефектов и серьезных повреждений. Если все нормально, то заготовка получится высокого качества.

Отливка металлических изделий по 3D-печатным фотополимерным формам

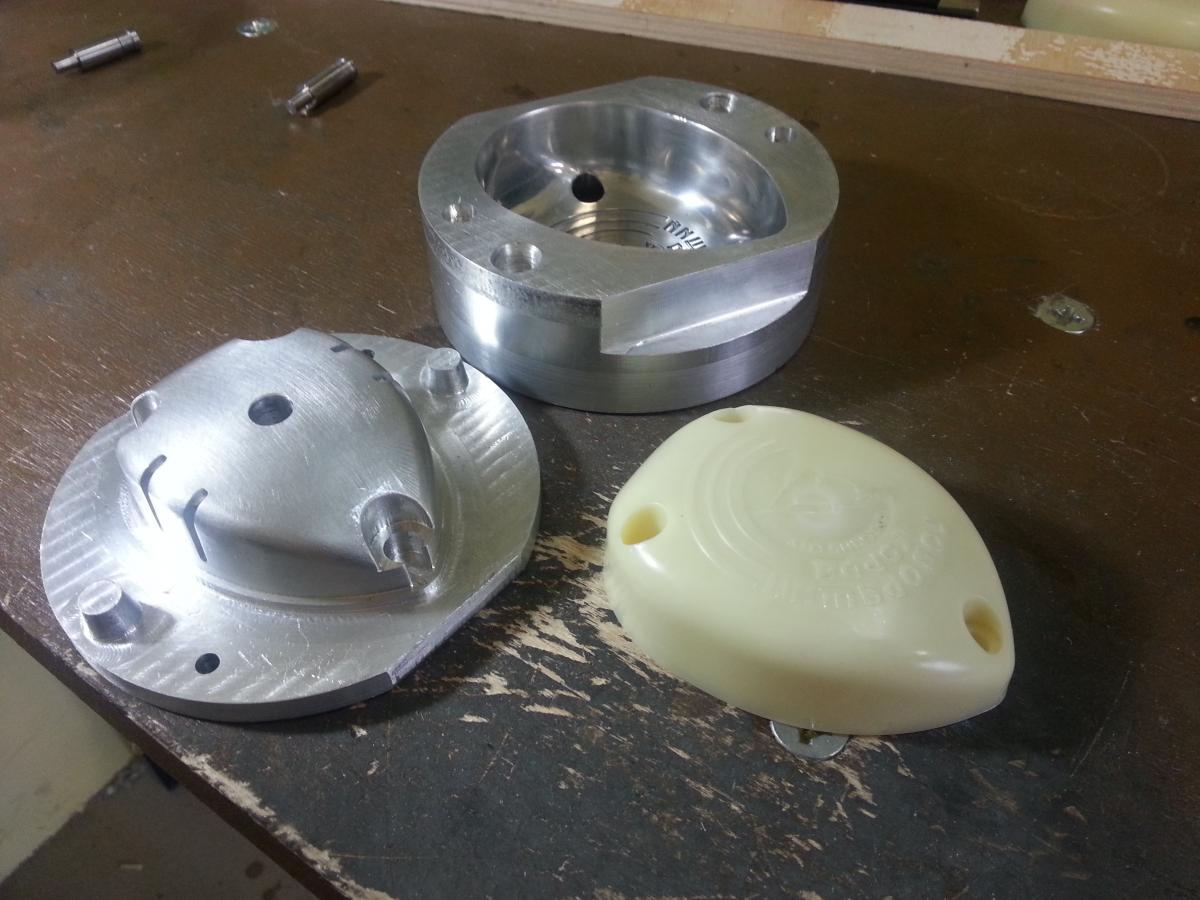

Компания Formlabs, производитель популярных настольных фотополимерных 3D-принтеров линейки Form, опубликовала руководство по литью металлических моделей в формы, напечатанные из фирменной «высокотемпературной» фотополимерной смолы. Само собой, надеяться на возможность отливки деталей из тугоплавких металлов не стоит. Речь идет лишь о работе с относительно легкоплавкими металлами и сплавами, такими как олово, и изготовлении декоративных, а не функциональных моделей. Конечно, ничто не мешает печатать выжигаемые мастер-модели для изготовления гипсовых форм и дальнейшего литья более тугоплавкими металлами, но при работе с оловом можно печатать сами формы, несколько упрощая процесс и повышая качество конечных изделий. В качестве материала используется фирменная смола под красноречивым названием «High Temp Resin» с температурой тепловой деформации на уровне 289°C под нагрузкой в 0,45 МПа. К созданию форм можно подойти по-разному, в зависимости от размера моделей. Сами формы можно набросать в Meshmixer, Blender или Maya. Для достаточно больших изделий размером от двух сантиметров рекомендуется создавать формы в виде оболочек постоянной толщины. Толщина должна быть не менее трех миллиметров, дабы форма не растрескалась или не деформировалась во время контакта с горячим расплавом. Делать оболочку толще не имеет смысла и лишь приведет к пустой трате достаточно дорогого фотополимера – $200 за литр. А вот при работе с небольшими изделиями может быть проще вычесть объем модели из простого кубика.

Сами формы могут быть одноразовыми, либо многоразовыми за счет разъемной конструкции. Здесь все зависит от геометрической сложности готового изделия, ведь многие 3D-модели просто не создаются с расчетом на литье, а потому литейной формой придется пожертвовать, чтобы высвободить отдельные элементы.

В качестве материала используется фирменная смола под красноречивым названием «High Temp Resin» с температурой тепловой деформации на уровне 289°C под нагрузкой в 0,45 МПа. К созданию форм можно подойти по-разному, в зависимости от размера моделей. Сами формы можно набросать в Meshmixer, Blender или Maya. Для достаточно больших изделий размером от двух сантиметров рекомендуется создавать формы в виде оболочек постоянной толщины. Толщина должна быть не менее трех миллиметров, дабы форма не растрескалась или не деформировалась во время контакта с горячим расплавом. Делать оболочку толще не имеет смысла и лишь приведет к пустой трате достаточно дорогого фотополимера – $200 за литр. А вот при работе с небольшими изделиями может быть проще вычесть объем модели из простого кубика.

Сами формы могут быть одноразовыми, либо многоразовыми за счет разъемной конструкции. Здесь все зависит от геометрической сложности готового изделия, ведь многие 3D-модели просто не создаются с расчетом на литье, а потому литейной формой придется пожертвовать, чтобы высвободить отдельные элементы. Главное, о чем необходимо помнить, это выпускные каналы: во время отливки металл будет вытеснять воздух вверх, а потому в верхних точках необходимо предусмотреть каналы для стравливания воздуха. Перед заливкой внутренние поверхности формы желательно покрыть графитовой смазкой – это предотвратит слипание и облегчит высвобождение готового изделия.

В своих экспериментах команда Formlabs использовала оловянный сплав R98 (98% олова, 1,5% висмута и 0,5% меди) с температурой плавления 260°C. После плавки с поверхности расплава снимается оксидная пленка, после чего металл заливается в промытую, просушенную и покрытую изнутри твердой смазкой форму. Время охлаждения напрямую зависит от размера модели и может достигать двадцати минут. Затем остается лишь высвободить готовое изделие, разобрав, либо аккуратно раскрошив форму.

Прямая печать форм может быть выгодна пользователям стереолитографических принтеров просто потому, что используемые фотополимеры стоят несколько дешевле выжигаемых вариантов – $200 против $300 за литр, если говорить о фирменных смолах Formlabs.

Главное, о чем необходимо помнить, это выпускные каналы: во время отливки металл будет вытеснять воздух вверх, а потому в верхних точках необходимо предусмотреть каналы для стравливания воздуха. Перед заливкой внутренние поверхности формы желательно покрыть графитовой смазкой – это предотвратит слипание и облегчит высвобождение готового изделия.

В своих экспериментах команда Formlabs использовала оловянный сплав R98 (98% олова, 1,5% висмута и 0,5% меди) с температурой плавления 260°C. После плавки с поверхности расплава снимается оксидная пленка, после чего металл заливается в промытую, просушенную и покрытую изнутри твердой смазкой форму. Время охлаждения напрямую зависит от размера модели и может достигать двадцати минут. Затем остается лишь высвободить готовое изделие, разобрав, либо аккуратно раскрошив форму.

Прямая печать форм может быть выгодна пользователям стереолитографических принтеров просто потому, что используемые фотополимеры стоят несколько дешевле выжигаемых вариантов – $200 против $300 за литр, если говорить о фирменных смолах Formlabs. Ознакомиться с полным руководством можно по этой ссылке.

Ознакомиться с полным руководством можно по этой ссылке.А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу [email protected].

Литье (металлообработка) — Casting (metalworking)

Заливка жидкого металла в форму

Расплавленный металл перед разливкой Отливка чугуна в песчаной формеВ металлообработке и производстве ювелирных изделий литье — это процесс, при котором жидкий металл доставляется в форму (обычно с помощью тигля ), которая содержит негативное изображение (т. Е. Трехмерное негативное изображение) заданной формы. Металл заливается в форму через полый канал, называемый литником . Затем металл и форма охлаждают, а металлическую часть ( отливку ) извлекают. Литье чаще всего используется для изготовления сложных форм, изготовление которых другими методами было бы затруднительно или неэкономично.

Процессы литья известны тысячи лет и широко используются для изготовления скульптур (особенно из бронзы ), ювелирных изделий из драгоценных металлов , оружия и инструментов. Высокотехнологичные отливки используются в 90 процентах товаров длительного пользования, включая автомобили, грузовики, авиакосмическую промышленность, поезда, горнодобывающее и строительное оборудование, нефтяные скважины, приборы, трубы, гидранты, ветряные турбины, атомные станции, медицинские устройства, оборонные изделия, игрушки и более.

Высокотехнологичные отливки используются в 90 процентах товаров длительного пользования, включая автомобили, грузовики, авиакосмическую промышленность, поезда, горнодобывающее и строительное оборудование, нефтяные скважины, приборы, трубы, гидранты, ветряные турбины, атомные станции, медицинские устройства, оборонные изделия, игрушки и более.

Традиционные методы включают литье по выплавляемым моделям (которое может быть далее разделено на центробежное литье и литье с прямой заливкой с помощью вакуума ), литье в гипсовые формы и литье в песчаные формы .

Современный процесс литья подразделяется на две основные категории: литье одноразового и длительного пользования. Кроме того, он разрушается материалом формы, например песком или металлом, и методом разливки, таким как сила тяжести, вакуум или низкое давление.

Литье в расходные формы

Литье в расходные формы — это общая классификация, которая включает формованные изделия из песка, пластика, ракушечника, гипса и лепные изделия (техника выплавляемого воска). Этот метод литья в формы предполагает использование временных одноразовых форм.

Этот метод литья в формы предполагает использование временных одноразовых форм.

Литье в песок

Литье в песчаные формы — один из самых популярных и простых видов литья, применяемый веками. Литье в песчаные формы позволяет производить меньшие партии, чем постоянное литье в формы, и по очень разумной цене. Этот метод не только позволяет производителям создавать изделия с низкими затратами, но и дает другие преимущества литья в песчаные формы, такие как операции очень малых размеров. Этот процесс позволяет отливки, достаточно маленькие, умещающиеся на ладони, и достаточно большие, только для станины поездов (одна отливка может создать всю станину для одного вагона). Литье в песчаные формы также позволяет разливать большинство металлов в зависимости от типа песка, используемого для форм.

Для литья в песчаные формы требуется несколько дней, а иногда и недель, для производства с высокой производительностью (1–20 штук в час на пресс-форму), и он является непревзойденным для производства крупных деталей. Зеленый (влажный) песок, имеющий черный цвет, почти не имеет ограничения по массе, тогда как для сухого песка практический предел массы составляет 2 300–2 700 кг (5 100–6 000 фунтов). Минимальный вес детали составляет 0,075–0,1 кг (0,17–0,22 фунта). Для связывания песка используются глины, химические связующие или полимеризованные масла (например, моторное масло). В большинстве операций песок можно повторно использовать повторно, и он не требует значительного обслуживания.

Зеленый (влажный) песок, имеющий черный цвет, почти не имеет ограничения по массе, тогда как для сухого песка практический предел массы составляет 2 300–2 700 кг (5 100–6 000 фунтов). Минимальный вес детали составляет 0,075–0,1 кг (0,17–0,22 фунта). Для связывания песка используются глины, химические связующие или полимеризованные масла (например, моторное масло). В большинстве операций песок можно повторно использовать повторно, и он не требует значительного обслуживания.

Формовка из суглинка

Литье из глины использовалось для изготовления больших симметричных объектов, таких как пушки и церковные колокола. Суглинок — это смесь глины и песка с соломой или навозом. Модель изготовленного изделия сформирована из рыхлого материала (сорочка). Форма формируется вокруг этой сорочки, покрывая ее суглинком. Затем это запекается (обжигается), и сорочка снимается. Затем форму ставят вертикально в яму перед печью для разливки металла. После этого форма отламывается. Таким образом, формы можно использовать только один раз, поэтому для большинства целей предпочтительны другие методы.

Таким образом, формы можно использовать только один раз, поэтому для большинства целей предпочтительны другие методы.

Литье по гипсовой форме

Литье из гипса аналогично литью в песчаные формы, за исключением того, что вместо песка в качестве материала формы используется гипс . Как правило, на подготовку формы уходит меньше недели, после чего достигается производительность 1–10 единиц / час формы для изделий массой от 45 кг (99 фунтов) и массой до 30 г (1 унция). с очень хорошей обработкой поверхности и жесткими допусками . Литье из гипса является недорогой альтернативой другим процессам формования сложных деталей из-за низкой стоимости гипса и его способности производить отливки почти чистой формы . Самый большой недостаток заключается в том, что его можно использовать только с цветными материалами с низкой температурой плавления, такими как алюминий, медь, магний и цинк.

Формование корпуса

Формовка раковины аналогична литью в песчаные формы, но полость формовки образована закаленной «скорлупой» из песка, а не колбой, заполненной песком. Используемый песок более мелкий, чем песок для литья под давлением, и смешивается со смолой, так что он может нагреваться посредством рисунка и затвердевать в оболочку вокруг рисунка. Из-за смолы и более мелкого песка он дает гораздо более тонкую поверхность. Процесс легко автоматизируется и более точен, чем литье в песчаные формы. Обычные литые металлы включают чугун , алюминий, магний и медные сплавы. Этот процесс идеально подходит для сложных предметов от малого до среднего.

Используемый песок более мелкий, чем песок для литья под давлением, и смешивается со смолой, так что он может нагреваться посредством рисунка и затвердевать в оболочку вокруг рисунка. Из-за смолы и более мелкого песка он дает гораздо более тонкую поверхность. Процесс легко автоматизируется и более точен, чем литье в песчаные формы. Обычные литые металлы включают чугун , алюминий, магний и медные сплавы. Этот процесс идеально подходит для сложных предметов от малого до среднего.

Литье по выплавляемым моделям

Крышка клапана из литья под давлением

Литье по выплавляемым моделям (известное в искусстве как литье по выплавляемым моделям ) — это процесс, который практикуется на протяжении тысяч лет, причем процесс литья по выплавляемым моделям является одним из старейших известных методов обработки металлов давлением. Начиная с 5000 лет назад, когда пчелиный воск формировал узор, до современных высокотехнологичных восков, огнеупорных материалов и специальных сплавов, отливки обеспечивают производство высококачественных компонентов с ключевыми преимуществами точности, повторяемости, универсальности и целостности.

Литье по выплавляемым моделям получило свое название от того факта, что узор покрыт огнеупорным материалом или окружен им. Восковые модели требуют особой осторожности, поскольку они недостаточно прочные, чтобы выдерживать нагрузки, возникающие при изготовлении формы. Одним из преимуществ литья по выплавляемым моделям является то, что воск можно использовать повторно.

Этот процесс подходит для воспроизводимого производства деталей чистой формы из различных металлов и сплавов с высокими эксплуатационными характеристиками. Хотя этот процесс обычно используется для небольших отливок, этот процесс использовался для производства полных дверных коробок самолетов, со стальными отливками до 300 кг и алюминиевыми отливками до 30 кг. По сравнению с другими процессами литья, такими как литье под давлением или литье в песчаные формы , это может быть дорогостоящий процесс. Однако компоненты, которые могут быть изготовлены с использованием литья по выплавляемым моделям, могут иметь замысловатые контуры, и в большинстве случаев компоненты отливаются по форме, близкой к конечной, поэтому после литья требуется небольшая доработка или не требуется ее вовсе.

Отходы лепки из гипса

Прочный гипсовый промежуточный продукт часто используется в качестве этапа при изготовлении бронзовой скульптуры или в качестве ориентира для создания резного камня. После завершения штукатурки работа становится более долговечной (при хранении в помещении), чем глиняный оригинал, который необходимо поддерживать во влажном состоянии, чтобы избежать трещин. Имея под рукой недорогую штукатурку, дорогостоящие работы по бронзовому литью или резьбе по камню могут быть отложены до тех пор, пока не будет найден покровитель, и, поскольку такая работа считается техническим, а не художественным процессом, ее можно даже отложить на неопределенный срок. художника.

При формовании отходов обычная и тонкая гипсовая форма, армированная сизалем или мешковиной, заливается поверх исходной глиняной смеси. После затвердевания он затем удаляется из влажной глины, попутно разрушая мелкие детали в поднутрениях, присутствующих в глине, но которые теперь удерживаются в форме. Затем форма может быть использована в любое более позднее время (но только один раз) для отливки гипсового позитивного изображения, идентичного исходной глине. Поверхность этой штукатурки может быть дополнительно обработана, окрашена и покрыта воском, чтобы она напоминала законченную бронзовую отливку.

Затем форма может быть использована в любое более позднее время (но только один раз) для отливки гипсового позитивного изображения, идентичного исходной глине. Поверхность этой штукатурки может быть дополнительно обработана, окрашена и покрыта воском, чтобы она напоминала законченную бронзовую отливку.

Литье по схеме испарения

Это класс процессов литья, в которых используются материалы шаблона, которые испаряются во время заливки, что означает, что нет необходимости извлекать материал шаблона из формы перед литьем. Двумя основными процессами являются литье по потерянной пены и литье в полную форму.

Литье по потере пены

Литье по выплавляемым моделям — это тип процесса литья по выпариванию, который похож на литье по выплавляемым моделям, за исключением того, что вместо воска используется пена. В этом процессе используется низкая температура кипения пены, чтобы упростить процесс литья по выплавляемым моделям, устраняя необходимость плавить воск из формы.

Литье в полную форму

Литье в полную форму — это процесс литья по схеме испарения, который представляет собой комбинацию литья в песчаные формы и литья по потерянной пене . Он использует пенополистирол образец пенопласта , который затем в окружении песка, так же, как литье в песчаные формы . Затем металл заливается прямо в форму, которая при контакте испаряет пену.

Литье в формы длительного пользования

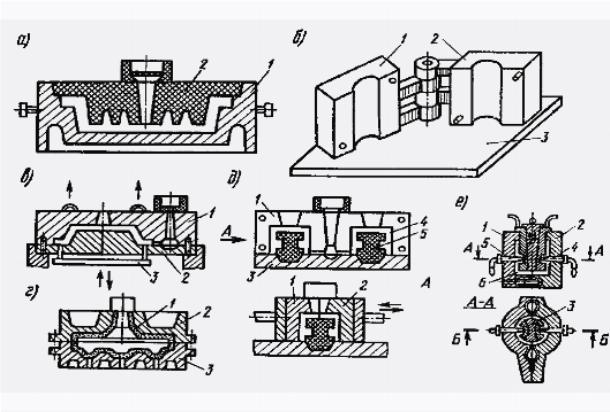

Постоянный процесс формованияЛитье в формы длительного пользования отличается от процессов одноразового использования тем, что форму не требуется повторно формовать после каждого производственного цикла. Этот метод включает как минимум четыре различных метода: постоянное литье, штамповку, центробежное литье и непрерывное литье. Эта форма литья также приводит к улучшенной повторяемости производимых деталей и обеспечивает результаты, близкие к чистой форме .

Постоянное литье в форму

Литье в постоянные формы — это процесс литья металла, в котором используются формы многократного использования («постоянные формы»), обычно сделанные из металла . Чаще всего для заполнения формы используется сила тяжести. Однако также используются давление газа или вакуум . Разновидность типичного процесса литья под действием силы тяжести, называемого отливкой из шлама , позволяет получать полые отливки. Обычные литейные металлы — это сплавы алюминия , магния и меди . Другие материалы включают сплавы олова , цинка и свинца, а также железо и сталь, которые также разливают в графитовых формах. Постоянные формы, выдерживающие более одного литья, имеют ограниченный срок службы до износа.

Чаще всего для заполнения формы используется сила тяжести. Однако также используются давление газа или вакуум . Разновидность типичного процесса литья под действием силы тяжести, называемого отливкой из шлама , позволяет получать полые отливки. Обычные литейные металлы — это сплавы алюминия , магния и меди . Другие материалы включают сплавы олова , цинка и свинца, а также железо и сталь, которые также разливают в графитовых формах. Постоянные формы, выдерживающие более одного литья, имеют ограниченный срок службы до износа.

Литье под давлением

В процессе литья под давлением расплавленный металл под высоким давлением попадает в полости формы (которые обрабатываются в штампы). Большинство отливок под давлением изготавливается из цветных металлов , особенно из сплавов на основе цинка , меди и алюминия, но возможно литье под давлением из черных металлов . Метод литья под давлением особенно подходит для применений, где требуется много деталей малого и среднего размера с хорошей детализацией, прекрасным качеством поверхности и однородностью размеров.

Полутвердое металлическое литье

Отливка из полутвердого металла (SSM) — это модифицированный процесс литья под давлением, который снижает или устраняет остаточную пористость, присутствующую в большинстве отливок под давлением. Вместо использования жидкого металла в качестве исходного материала, при литье SSM используется исходный материал с более высокой вязкостью, который является частично твердым и частично жидким. Модифицированная машина для литья под давлением используется для впрыскивания полутвердой суспензии в многократно используемые штампы из закаленной стали. Высокая вязкость полутвердого металла, наряду с использованием контролируемых условий заполнения фильеры, гарантирует, что полутвердый металл заполняет матрицу нетурбулентным образом, так что вредная пористость может быть практически устранена.

Отливки из SSM, используемые в промышленных масштабах в основном для алюминиевых и магниевых сплавов, могут подвергаться термообработке до состояния T4, T5 или T6. Комбинация термообработки, высоких скоростей охлаждения (за счет использования стальных штампов без покрытия) и минимальной пористости обеспечивает отличное сочетание прочности и пластичности. К другим преимуществам литья из SSM относятся способность создавать детали сложной формы, герметичность, жесткие допуски на размеры и возможность отливать тонкие стенки.

Комбинация термообработки, высоких скоростей охлаждения (за счет использования стальных штампов без покрытия) и минимальной пористости обеспечивает отличное сочетание прочности и пластичности. К другим преимуществам литья из SSM относятся способность создавать детали сложной формы, герметичность, жесткие допуски на размеры и возможность отливать тонкие стенки.

Центробежное литье

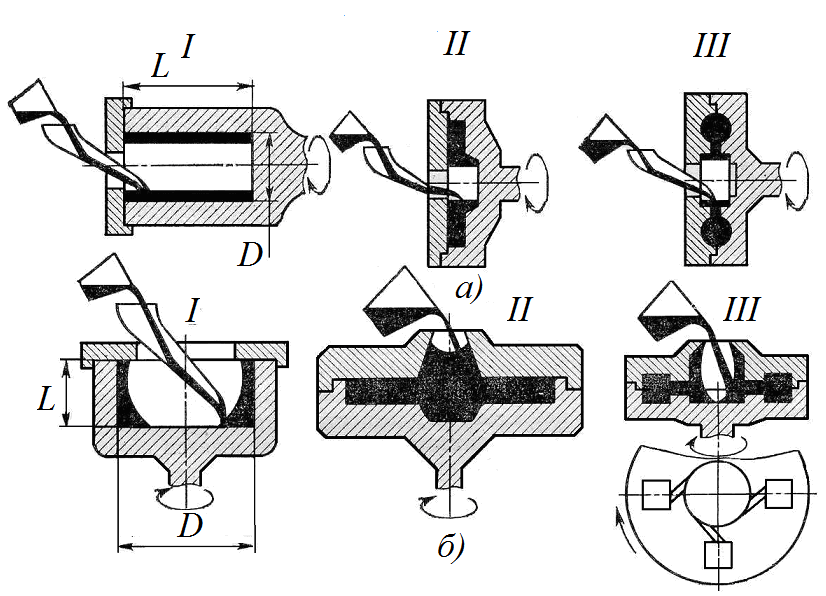

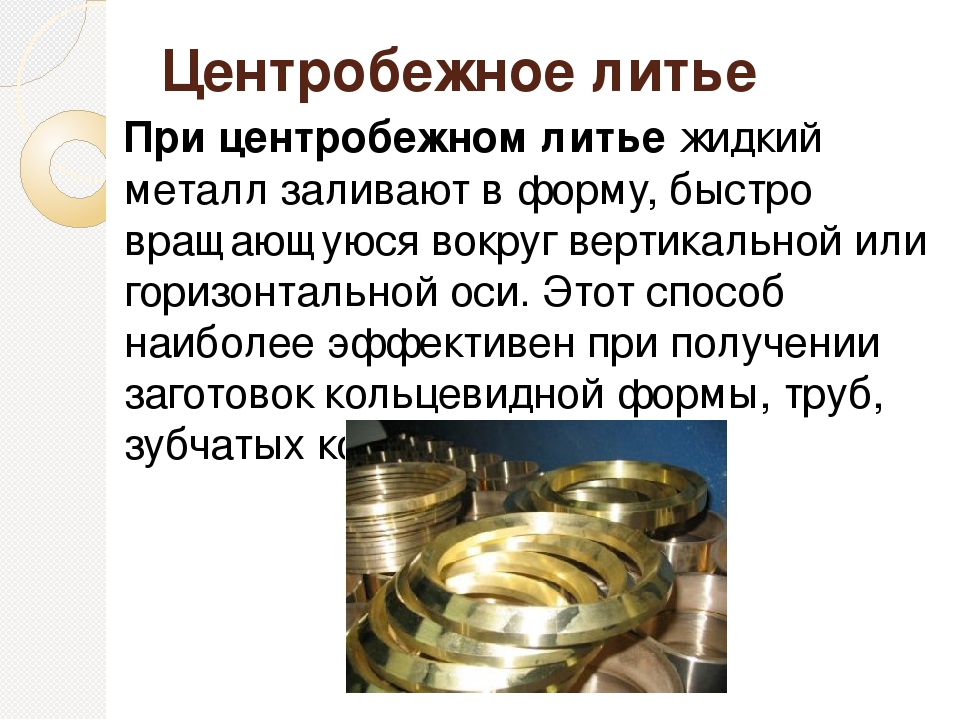

В этом процессе расплавленный металл заливается в форму и дает возможность затвердеть, пока форма вращается. Металл заливается в центр формы по ее оси вращения. За счет силы инерции жидкий металл выбрасывается к периферии.

Центробежное литье не зависит как от силы тяжести, так и от давления, поскольку оно создает собственную подачу силы с помощью временной песчаной формы, удерживаемой в прядильной камере. Время выполнения зависит от приложения. Полу- и истинно центробежная обработка позволяет изготавливать пресс-форму со скоростью 30–50 штук в час с практическим пределом для серийной обработки примерно 9000 кг общей массы с типичным пределом на единицу 2,3–4,5 кг.

В промышленном отношении центробежное литье железнодорожных колес было одним из первых применений метода, разработанного немецкой промышленной компанией Krupp, и эта возможность способствовала быстрому росту предприятия.

Небольшие предметы искусства, такие как ювелирные изделия, часто отливаются этим методом с использованием процесса выплавляемого воска, поскольку силы позволяют довольно вязким жидким металлам проходить через очень маленькие проходы и превращаться в мелкие детали, такие как листья и лепестки. Этот эффект аналогичен преимуществам вакуумного литья, а также применяется к литью ювелирных изделий.

Непрерывное литье

Непрерывное литье — это усовершенствованный процесс литья для непрерывного крупносерийного производства металлических профилей с постоянным поперечным сечением. Расплавленный металл заливается в форму с открытым концом и водяным охлаждением, что позволяет сформировать «пленку» твердого металла над все еще жидким центром, постепенно затвердевая снаружи внутри. После затвердевания нить по мере ее иногда называется, непрерывно извлекается из формы. Пряди заданной длины можно отрезать механическими ножницами или перемещающимися кислородно-ацетиленовыми горелками и передать на дальнейшие процессы формования или на склад. Размеры отливок могут варьироваться от полосы (толщиной несколько миллиметров и шириной около пяти метров) до заготовок (квадрат от 90 до 160 мм) до плит (шириной 1,25 м и толщиной 230 мм). Иногда перед резкой прядь может пройти первоначальный процесс горячей прокатки .

После затвердевания нить по мере ее иногда называется, непрерывно извлекается из формы. Пряди заданной длины можно отрезать механическими ножницами или перемещающимися кислородно-ацетиленовыми горелками и передать на дальнейшие процессы формования или на склад. Размеры отливок могут варьироваться от полосы (толщиной несколько миллиметров и шириной около пяти метров) до заготовок (квадрат от 90 до 160 мм) до плит (шириной 1,25 м и толщиной 230 мм). Иногда перед резкой прядь может пройти первоначальный процесс горячей прокатки .

Непрерывное литье используется из-за более низких затрат, связанных с непрерывным производством стандартного продукта, а также повышения качества конечного продукта. Такие металлы, как сталь, медь, алюминий и свинец, разливаются непрерывно, причем сталь является металлом с наибольшей массой, отлитой с использованием этого метода.

Терминология

В процессах литья металлов используется следующая терминология:

- Шаблон : приблизительный дубликат окончательной отливки, использованной для формирования полости формы.

- Формовочный материал: материал, который упаковывается вокруг шаблона, а затем шаблон удаляется, чтобы оставить полость, в которую будет заливаться литейный материал.

- Колба : жесткий деревянный или металлический каркас, удерживающий формовочный материал.

- Cope : верхняя половина выкройки, колбы, формы или стержня.

- Перетащите : нижнюю половину выкройки, колбы, формы или стержня.

- Сердечник : вставка в литейную форму, которая создает внутренние элементы в отливке, например отверстия.

- Отпечаток сердцевины: область, добавленная к узору, сердцевине или форме, используемая для определения местонахождения и поддержки сердцевины.

- Полость пресс-формы: объединенная открытая зона формовочного материала и сердечника, где металл заливается для производства отливки.

- Подъемник : дополнительная пустота в форме, которая заполняется расплавленным материалом для компенсации усадки во время затвердевания.

- Система вентиляции: сеть соединенных каналов, по которым расплавленный материал поступает в полости формы.

- Разливочная чашка или сливной резервуар: часть литниковой системы, которая принимает расплавленный материал из разливочной емкости.

- Литник : Разливочная чашка прикрепляется к литнику, который является вертикальной частью литниковой системы. Другой конец литника прикрепляется к направляющим.

- Направляющие: горизонтальная часть литниковой системы, которая соединяет литники с воротами.

- Ворота: Контролируемый вход бегунов в полости формы.

- Вентиляционные отверстия: дополнительные каналы, обеспечивающие отвод газов, образующихся во время заливки.

- Линия разъема или поверхность разъема: граница раздела между половиной выступа и половинками формы, опоки или шаблона.

- Осадка : конус на отливке или шаблоне, позволяющий извлекать ее из формы.

- Ящик для стержней: пресс-форма или матрица, используемая для производства стержней.

- Венчик: Длинный вертикальный удерживающий стержень для сердечника, который после литья становится неотъемлемой частью литья, обеспечивает поддержку сердечника.

Некоторые специализированные процессы, такие как литье под давлением, используют дополнительную терминологию.

Теория

Литье — это процесс затвердевания , что означает, что явление затвердевания контролирует большинство свойств отливки. Более того, большинство дефектов литья возникает во время затвердевания, например, газовая пористость и усадка при затвердевании .

Отверждение происходит в два этапа: зарождение и рост кристаллов . На стадии зародышеобразования в жидкости образуются твердые частицы. Когда эти частицы образуются, их внутренняя энергия ниже, чем у окружающей жидкости, что создает энергетическую границу между ними. Формирование поверхности на этой границе раздела требует энергии, поэтому, когда происходит зародышеобразование, материал фактически переохлаждается, то есть охлаждается ниже температуры затвердевания из-за дополнительной энергии, необходимой для образования поверхностей раздела. Затем он восстанавливается или снова нагревается до температуры затвердевания для стадии роста кристаллов. Зарождение происходит на уже существующей твердой поверхности, потому что для частичной поверхности раздела требуется не так много энергии, как для полной сферической поверхности раздела. Это может быть выгодно, поскольку мелкозернистые отливки обладают лучшими свойствами, чем крупнозернистые отливки. Мелкозернистая структура может быть вызвана измельчением зерна или инокуляцией , которая представляет собой процесс добавления примесей, чтобы вызвать зародышеобразование.

Затем он восстанавливается или снова нагревается до температуры затвердевания для стадии роста кристаллов. Зарождение происходит на уже существующей твердой поверхности, потому что для частичной поверхности раздела требуется не так много энергии, как для полной сферической поверхности раздела. Это может быть выгодно, поскольку мелкозернистые отливки обладают лучшими свойствами, чем крупнозернистые отливки. Мелкозернистая структура может быть вызвана измельчением зерна или инокуляцией , которая представляет собой процесс добавления примесей, чтобы вызвать зародышеобразование.

Все зародыши представляют собой кристалл, который растет по мере извлечения теплоты плавления из жидкости до тех пор, пока жидкость не перестанет существовать. Направление, скорость и тип роста можно контролировать, чтобы максимизировать свойства отливки. Направленное затвердевание — это когда материал затвердевает на одном конце и продолжает затвердевать на другом конце; это наиболее идеальный тип роста зерна, поскольку он позволяет жидкому материалу компенсировать усадку.

Кривые охлаждения

Промежуточные скорости охлаждения из расплава приводят к дендритной микроструктуре. На этом изображении можно увидеть первичные и вторичные дендриты.Кривые охлаждения важны для контроля качества отливки. Самая важная часть кривой охлаждения — это скорость охлаждения, которая влияет на микроструктуру и свойства. Вообще говоря, быстро охлаждаемая область отливки будет иметь мелкозернистую структуру, а область, которая медленно охлаждается, будет иметь крупнозернистую структуру. Ниже приведен пример кривой охлаждения чистого металла или эвтектического сплава с определяющей терминологией.

Обратите внимание, что до термической остановки материал был жидким, а после него — твердым; во время термической остановки материал превращается из жидкости в твердое тело. Также обратите внимание, что чем больше перегрев, тем больше времени у жидкого материала для того, чтобы превратиться в сложные детали.

Приведенная выше кривая охлаждения отображает основную ситуацию с чистым металлом, однако большинство отливок изготовлено из сплавов, кривая охлаждения которых имеет форму, показанную ниже. {n}}

{n}}

Где t — время затвердевания, V — объем отливки, A — площадь поверхности отливки, которая контактирует с формой , n — постоянная величина, а B — постоянная формы. Это наиболее полезно для определения затвердевания стояка перед отливкой, потому что, если стояк сначала затвердеет, он бесполезен.

Система ворот

Простая система ворот для горизонтальной разделительной формы. Вентиляционная система служит многим целям, наиболее важной из которых является транспортировка жидкого материала к форме, а также контроль усадки, скорости жидкости, турбулентности и улавливания окалины . Затворы обычно прикрепляются к самой толстой части отливки, чтобы помочь контролировать усадку. В особенно больших отливках может потребоваться несколько заслонок или направляющих для ввода металла более чем в одну точку в полости кристаллизатора. Скорость материала важна, потому что, если материал движется слишком медленно, он может остыть перед полным заполнением, что приведет к неправильному прохождению и холодному закрытию. Если материал движется слишком быстро, жидкий материал может разрушить форму и загрязнить окончательную отливку. Форма и длина литниковой системы также могут контролировать скорость охлаждения материала; короткие круглые или квадратные каналы минимизируют потери тепла.

Если материал движется слишком быстро, жидкий материал может разрушить форму и загрязнить окончательную отливку. Форма и длина литниковой системы также могут контролировать скорость охлаждения материала; короткие круглые или квадратные каналы минимизируют потери тепла.

Система ворот может быть спроектирована так, чтобы минимизировать турбулентность, в зависимости от отливаемого материала. Например, сталь, чугун и большинство медных сплавов нечувствительны к турбулентности, но сплавы алюминия и магния чувствительны к турбулентности. Нечувствительные к турбулентности материалы обычно имеют короткую и открытую литниковую систему, чтобы заполнить форму как можно быстрее. Однако для материалов, чувствительных к турбулентности, используются короткие литники, чтобы минимизировать расстояние, на которое материал должен упасть при входе в форму. Прямоугольные разливочные стаканы и конические литники используются для предотвращения образования завихрений при попадании материала в форму; эти вихри имеют тенденцию засасывать газ и оксиды в форму. Большой литник используется для рассеивания кинетической энергии жидкого материала, когда он падает вниз по литнику, что снижает турбулентность. Дроссель , который является самой маленькой площадью поперечного сечения в литниковой системе , используемой для управления потоком, может быть размещен вблизи литника хорошо , чтобы замедлить и сгладить поток. Обратите внимание, что на некоторых формах штуцер по-прежнему размещается на воротах, чтобы облегчить разделение детали, но вызывает сильную турбулентность. Затворы обычно прикрепляются к нижней части отливки, чтобы минимизировать турбулентность и разбрызгивание.

Большой литник используется для рассеивания кинетической энергии жидкого материала, когда он падает вниз по литнику, что снижает турбулентность. Дроссель , который является самой маленькой площадью поперечного сечения в литниковой системе , используемой для управления потоком, может быть размещен вблизи литника хорошо , чтобы замедлить и сгладить поток. Обратите внимание, что на некоторых формах штуцер по-прежнему размещается на воротах, чтобы облегчить разделение детали, но вызывает сильную турбулентность. Затворы обычно прикрепляются к нижней части отливки, чтобы минимизировать турбулентность и разбрызгивание.

Вентиляционная система также может быть разработана для улавливания окалины. Один из методов состоит в том, чтобы воспользоваться тем фактом, что часть шлака имеет более низкую плотность, чем основной материал, поэтому он всплывает в верхнюю часть литниковой системы. Следовательно, длинные плоские полозья с воротами, выходящими из нижней части полозьев, могут задерживать шлаки в полозьях; Учтите, что длинные плоские полозья охлаждают материал быстрее, чем круглые или квадратные полозья. Для материалов, у которых плотность окалины аналогична плотности основного материала, таких как алюминий, могут быть предпочтительными удлинители рабочего стола и желоба . В них используется преимущество того факта, что окалина обычно находится в начале заливки, поэтому желоб проходит за последние затворы, и загрязнения содержатся в колодцах. Сетки или фильтры также могут использоваться для улавливания загрязнений.

Для материалов, у которых плотность окалины аналогична плотности основного материала, таких как алюминий, могут быть предпочтительными удлинители рабочего стола и желоба . В них используется преимущество того факта, что окалина обычно находится в начале заливки, поэтому желоб проходит за последние затворы, и загрязнения содержатся в колодцах. Сетки или фильтры также могут использоваться для улавливания загрязнений.

Важно, чтобы размер литниковой системы был небольшим, потому что все это необходимо вырезать из отливки и переплавить для повторного использования. Эффективность или производительность литейной системы можно рассчитать, разделив вес отливки на вес залитого металла. Следовательно, чем выше число, тем эффективнее система затворов / стояки.

Усадка

Есть три типа сжатия: сжатие жидкости , усадки при затвердевании и усадке модельщика в . Усадка жидкости редко является проблемой, потому что в форму за ней течет больше материала. Усадка при затвердевании происходит из-за того, что металлы менее плотны как жидкость, чем твердое тело, поэтому во время затвердевания плотность металла резко увеличивается. Усадка Patternmaker относится к усадке, которая возникает при охлаждении материала от температуры затвердевания до комнатной температуры, что происходит из-за теплового сжатия .

Усадка при затвердевании происходит из-за того, что металлы менее плотны как жидкость, чем твердое тело, поэтому во время затвердевания плотность металла резко увеличивается. Усадка Patternmaker относится к усадке, которая возникает при охлаждении материала от температуры затвердевания до комнатной температуры, что происходит из-за теплового сжатия .

Усадка при затвердевании

| Металл | Процент |

|---|---|

| Алюминий | 6,6 |

| Медь | 4.9 |

| Магний | 4.0 или 4.2 |

| Цинк | 3,7 или 6,5 |

| Низкоуглеродистая сталь | 2,5–3,0 |

| Высокая углеродистая сталь | 4.0 |

| Белый чугун | 4,0–5,5 |

| серый чугун | −2,5–1,6 |

| Ковкий чугун | −4,5–2,7 |

Большинство материалов сжимаются по мере затвердевания, но, как показано в соседней таблице, некоторые материалы, например серый чугун, этого не делают . Для материалов, которые дают усадку при затвердевании, тип усадки зависит от того, насколько широк диапазон замерзания материала. Для материалов с узким диапазоном замерзания, менее 50 ° C (122 ° F), полость, известная как труба , образуется в центре отливки, потому что внешняя оболочка сначала замерзает и постепенно затвердевает к центру. Чистые и эвтектические металлы обычно имеют узкие интервалы кристаллизации. Эти материалы имеют тенденцию образовывать пленку в формах на открытом воздухе, поэтому они известны как сплавы, образующие пленку . Для материалов с широким диапазоном замерзания, превышающим 110 ° C (230 ° F), гораздо большая часть отливки занимает мягкую или слякотную зону (диапазон температур между солидусом и ликвидусом), что приводит к образованию небольших карманов жидкости. во всем и в конечном итоге пористость. Эти отливки обычно имеют низкую пластичность , вязкость и сопротивление усталости . Более того, чтобы эти типы материалов были непроницаемыми для жидкости, требуется вторичная операция по пропитке отливки металлом или смолой с более низкой точкой плавления.

Для материалов, которые дают усадку при затвердевании, тип усадки зависит от того, насколько широк диапазон замерзания материала. Для материалов с узким диапазоном замерзания, менее 50 ° C (122 ° F), полость, известная как труба , образуется в центре отливки, потому что внешняя оболочка сначала замерзает и постепенно затвердевает к центру. Чистые и эвтектические металлы обычно имеют узкие интервалы кристаллизации. Эти материалы имеют тенденцию образовывать пленку в формах на открытом воздухе, поэтому они известны как сплавы, образующие пленку . Для материалов с широким диапазоном замерзания, превышающим 110 ° C (230 ° F), гораздо большая часть отливки занимает мягкую или слякотную зону (диапазон температур между солидусом и ликвидусом), что приводит к образованию небольших карманов жидкости. во всем и в конечном итоге пористость. Эти отливки обычно имеют низкую пластичность , вязкость и сопротивление усталости . Более того, чтобы эти типы материалов были непроницаемыми для жидкости, требуется вторичная операция по пропитке отливки металлом или смолой с более низкой точкой плавления.

Для материалов, которые имеют узкие диапазоны затвердевания, трубы могут быть преодолены путем разработки отливки, способствующей направленной кристаллизации, что означает, что отливка сначала замерзает в точке, наиболее удаленной от затвора, а затем постепенно затвердевает к затвору. Это позволяет непрерывно подавать жидкий материал в точке затвердевания, чтобы компенсировать усадку. Обратите внимание, что в месте затвердевания окончательного материала все еще остается усадочная пустота, но при правильной конструкции она будет в литниковой системе или стояке.

Подступенки и подступенки

Различные типы стояков Подъемники, также известные как питатели , являются наиболее распространенным способом обеспечения направленного затвердевания. Он подает жидкий металл в застывающую отливку, чтобы компенсировать усадку при затвердевании. Для правильной работы стояка он должен затвердеть после отливки, иначе он не сможет подавать жидкий металл на усадку внутри отливки. Подступенки увеличивают стоимость отливки, потому что они снижают выход каждой отливки; т.е. больше металла теряется в виде лома при каждой отливке. Другой способ способствовать направленному отверждению — это добавление в пресс-форму холода. Холод — это любой материал, который будет отводить тепло от отливки быстрее, чем материал, используемый для формования.

Подступенки увеличивают стоимость отливки, потому что они снижают выход каждой отливки; т.е. больше металла теряется в виде лома при каждой отливке. Другой способ способствовать направленному отверждению — это добавление в пресс-форму холода. Холод — это любой материал, который будет отводить тепло от отливки быстрее, чем материал, используемый для формования.

Подступенки классифицируются по трем критериям. Во-первых, если стояк открыт для атмосферы, тогда он называется открытым стояком, в противном случае он известен как слепой тип. Второй критерий — где находится стояк; если он расположен на отливке, он называется верхним подступенком, а если он расположен рядом с отливкой, он известен как боковой подступенок . Наконец, если стояк расположен на литниковой системе так, что он заполняется после формовочной полости, он известен как активный стояк или горячий стояк , но если стояк заполняется материалами, которые уже прошли через формовочную полость, он известен как мертвый стояк или холодный стояк .

Вспомогательные приспособления для стояков — это элементы, используемые для помощи стоякам в создании направленного затвердевания или уменьшения количества требуемых стояков. Одним из таких элементов является озноб, который ускоряет охлаждение определенной части формы. Выделяют два типа: внешний и внутренний озноб. Наружные холодки представляют собой массы из материала с высокой теплоемкостью и высокой теплопроводностью, которые помещаются на край формовочной полости. Внутренние коконы представляют собой куски того же самого металла, который заливается, которые помещаются внутрь полости формы и становятся частью отливки. Изоляционные втулки и покрытия могут быть также установлены вокруг полости стояка для замедления затвердевания стояка. Змеевики нагревателя также могут быть установлены вокруг или над полостью стояка для замедления затвердевания.

Термоусадочная машина

| Металл | Процент | дюйм / фут |

|---|---|---|

| Алюминий | 1,0–1,3 | 1 / 8 — 5 / 32 |

| Латунь | 1. 5 5 | 3 ⁄ 16 |

| Магний | 1,0–1,3 | 1 / 8 — 5 / 32 |

| Чугун | 0,8–1,0 | 1 / 10 — 1 / 8 |

| Стали | 1,5–2,0 | 3 / 16 — 1 / 4 |

Усадку после затвердевания можно устранить с помощью шаблона увеличенного размера, разработанного специально для используемого сплава. Сужение правило s , или сжиматься правилами S , которые используются , чтобы сделать образцы негабаритного для компенсации этого типа усадки. Эти линейки имеют превышение размера до 2,5% в зависимости от отливаемого материала. Эти правители в основном упоминаются по их процентному изменению. Шаблон, соответствующий существующей детали, будет выполнен следующим образом: сначала существующая деталь будет измерена с помощью стандартной линейки, затем при построении шаблона изготовитель шаблона будет использовать правило сжатия, гарантирующее, что отливка будет сжиматься с правильный размер.

Обратите внимание, что усадка создателя выкройки не учитывает преобразования фазового перехода. Например, эвтектические реакции, мартенситные реакции и графитизация могут вызывать расширение или сжатие.

Полость формы

Полость формы отливки не соответствует точным размерам готовой детали по ряду причин. Эти модификации полости пресс-формы известны как допуски и учитывают усадку, тягу, механическую обработку и деформацию изготовителя модели . В процессах многоразового использования эти припуски передаются непосредственно в постоянную форму, но в процессах одноразовой формы они передаются в шаблоны, которые позже образуют полость формы. Обратите внимание, что для форм длительного пользования требуется допуск на изменение размеров формы из-за нагрева до рабочих температур.

Для поверхностей отливки, перпендикулярных линии разъема формы, необходимо предусмотреть тягу. Это сделано для того, чтобы отливку можно было выпускать в процессах длительного пользования или выкройку можно было извлечь из формы без разрушения формы в процессах одноразового использования. Требуемый угол наклона зависит от размера и формы элемента, глубины полости пресс-формы, способа удаления детали или рисунка из пресс-формы, материала рисунка или детали, материала пресс-формы и типа процесса. Обычно осадка составляет не менее 1%.

Требуемый угол наклона зависит от размера и формы элемента, глубины полости пресс-формы, способа удаления детали или рисунка из пресс-формы, материала рисунка или детали, материала пресс-формы и типа процесса. Обычно осадка составляет не менее 1%.

Припуск на обработку сильно варьируется от одного процесса к другому. Отливки в песчаные формы обычно имеют шероховатую поверхность, поэтому требуют большего припуска на механическую обработку, тогда как литье под давлением имеет очень чистую поверхность, которая может не требовать каких-либо допусков на обработку. Кроме того, в чертеже может быть достаточно припуска на механическую обработку для начала.

Допуск на искажение необходим только для определенных геометрических форм. Например, U-образные отливки будут иметь тенденцию к деформации, при этом ножки раскладываются наружу, потому что основание формы может сжиматься, когда ножки ограничены формой. Этого можно избежать, спроектировав полость формы для начала с наклоном ноги внутрь. Кроме того, длинные горизонтальные секции имеют тенденцию провисать в середине, если ребра не включены, поэтому может потребоваться поправка на деформацию.

Кроме того, длинные горизонтальные секции имеют тенденцию провисать в середине, если ребра не включены, поэтому может потребоваться поправка на деформацию.

Сердечники могут использоваться в процессах одноразовых форм для изготовления внутренних элементов. Сердцевина может быть металлической, но обычно это песок.

Заполнение

Схема процесса разливки постоянной формы под низким давлениемСуществует несколько распространенных методов заполнения полости формы: гравитация , низкое давление , высокое давление и вакуум .

Вакуумное наполнение, также известное как наполнение противодавлением , более эффективно по металлу, чем заливка самотеком, поскольку меньше материала затвердевает в литниковой системе. Разливка под действием силы тяжести дает выход металла только от 15 до 50% по сравнению с 60-95% при разливке под вакуумом. Также имеется меньшая турбулентность, поэтому систему вентиляции можно упростить, поскольку она не должна контролировать турбулентность. Кроме того, поскольку металл вытягивается из-под верхней части ванны, металл не содержит окалины и шлака, так как они имеют меньшую плотность (легче) и всплывают в верхнюю часть ванны. Перепад давления помогает металлу течь во все детали пресс-формы. Наконец, можно использовать более низкие температуры, что улучшает структуру зерна. Первая запатентованная машина и процесс для вакуумного литья датируются 1879 годом.

Кроме того, поскольку металл вытягивается из-под верхней части ванны, металл не содержит окалины и шлака, так как они имеют меньшую плотность (легче) и всплывают в верхнюю часть ванны. Перепад давления помогает металлу течь во все детали пресс-формы. Наконец, можно использовать более низкие температуры, что улучшает структуру зерна. Первая запатентованная машина и процесс для вакуумного литья датируются 1879 годом.

Для заполнения под низким давлением используется давление воздуха от 5 до 15 фунтов на квадратный дюйм (от 35 до 100 кПа изб.), Чтобы нагнетать жидкий металл по подающей трубе в полость формы. Это устраняет турбулентность, присущую гравитационному литью, и увеличивает плотность, повторяемость, допуски и однородность зерна. После затвердевания отливки давление сбрасывается, и оставшаяся жидкость возвращается в тигель, что увеличивает выход.

Наклонное наполнение

Заполнение под наклоном , также известное как литье под наклоном , представляет собой необычный метод заполнения, при котором тигель прикрепляется к литниковой системе, и оба они медленно вращаются, так что металл входит в полость формы с небольшой турбулентностью. Целью является уменьшение пористости и включений за счет ограничения турбулентности. Для большинства применений заполнение под наклоном невозможно из-за следующей проблемы: если система вращается достаточно медленно, чтобы не вызывать турбулентность, передняя часть потока металла начинает затвердевать, что приводит к неправильному ходу. Если система вращается быстрее, это вызывает турбулентность, которая не дает цели. Дюрвиль из Франции был первым, кто попробовал использовать наклонный заброс в 1800-х годах. Он попытался использовать его для уменьшения дефектов поверхности при отливке чеканки из алюминиевой бронзы .

Целью является уменьшение пористости и включений за счет ограничения турбулентности. Для большинства применений заполнение под наклоном невозможно из-за следующей проблемы: если система вращается достаточно медленно, чтобы не вызывать турбулентность, передняя часть потока металла начинает затвердевать, что приводит к неправильному ходу. Если система вращается быстрее, это вызывает турбулентность, которая не дает цели. Дюрвиль из Франции был первым, кто попробовал использовать наклонный заброс в 1800-х годах. Он попытался использовать его для уменьшения дефектов поверхности при отливке чеканки из алюминиевой бронзы .

Макроструктура

Макроструктура зерен в слитках и большинстве отливок имеет три отдельные области или зоны: зону охлаждения, столбчатую зону и равноосную зону. На изображении ниже изображены эти зоны.

Зона охлаждения названа так потому, что она возникает у стенок формы, где стена охлаждает материал. Здесь происходит фаза зародышеобразования в процессе затвердевания. Чем больше тепла удаляется, тем больше зерна увеличиваются к центру отливки. Это тонкие длинные колонны , расположенные перпендикулярно поверхности отливки, что нежелательно, поскольку они обладают анизотропными свойствами. Наконец, в центре равноосной зоны расположены сферические беспорядочно ориентированные кристаллы. Это желательно, поскольку они обладают изотропными свойствами. Созданию этой зоны можно способствовать, используя низкую температуру разливки, включения сплава или модификаторы .

Чем больше тепла удаляется, тем больше зерна увеличиваются к центру отливки. Это тонкие длинные колонны , расположенные перпендикулярно поверхности отливки, что нежелательно, поскольку они обладают анизотропными свойствами. Наконец, в центре равноосной зоны расположены сферические беспорядочно ориентированные кристаллы. Это желательно, поскольку они обладают изотропными свойствами. Созданию этой зоны можно способствовать, используя низкую температуру разливки, включения сплава или модификаторы .

Осмотр

Обычными методами контроля стальных отливок являются испытания на магнитные частицы и испытания на проникающую способность . Распространенными методами контроля алюминиевых отливок являются радиография , ультразвуковой контроль и проникающий контроль .

Дефекты

Есть ряд проблем, с которыми можно столкнуться в процессе литья. Основными типами являются: газовая пористость , усадочные дефекты , плесень дефектов материала , заливки металла дефектов , а также металлургические дефекты .

Моделирование процесса литья

Высокопроизводительное программное обеспечение для моделирования процессов литья предоставляет возможности для интерактивной или автоматизированной оценки результатов (например, заполнения формы и затвердевания, пористости и характеристик текучести). Фото: Componenta BV, Нидерланды)При моделировании процесса литья используются численные методы для расчета качества литых деталей с учетом заполнения литейной формы, затвердевания и охлаждения, а также обеспечивается количественный прогноз механических свойств отливки, термических напряжений и деформации. Моделирование точно описывает качество литого компонента до начала производства. Литую оснастку можно спроектировать с учетом требуемых свойств компонентов. Это дает преимущества, помимо сокращения количества проб перед производством, поскольку точная компоновка всей системы литья также приводит к экономии энергии, материалов и инструментов.

Программное обеспечение поддерживает пользователя в проектировании компонентов, определении практики плавления и методах литья, вплоть до изготовления моделей и форм, термообработки и чистовой обработки. Это экономит затраты на всем процессе изготовления отливок.

Это экономит затраты на всем процессе изготовления отливок.

Моделирование процесса литья изначально разрабатывалось в университетах с начала 70-х годов, в основном в Европе и США, и считается наиболее важной инновацией в технологии литья за последние 50 лет. С конца 80-х годов доступны коммерческие программы, которые позволяют литейным предприятиям по-новому взглянуть на то, что происходит внутри формы или штампа в процессе литья.

Смотрите также

Рекомендации

Примечания

Библиография

- Блэр, Малькольм; Стивенс, Томас Л. (1995), Справочник по стальному литью (6-е изд.), ASM International, ISBN 978-0-87170-556-3 .

- Дегармо, Э. Пол; Black, J T .; Козер, Рональд А. (2003), Материалы и процессы в производстве (9-е изд.), Wiley, ISBN 0-471-65653-4 .

- Калпакджян, Серопе; Шмид, Стивен (2006), Производство и технология (5-е изд.

), Пирсон, ISBN 0-13-148965-8 .

), Пирсон, ISBN 0-13-148965-8 . - Киссел, Дж. Рэндольф; Ферри, Роберт Л. (2002), Алюминиевые конструкции: руководство по их спецификациям и дизайну (2-е изд.), John Wiley and Sons, ISBN 978-0-471-01965-7 .

- Schleg, Frederick P .; Kohloff, Frederick H .; Сильвия, Дж. Герин; Американское литейное общество (2003), Технология литья металлов , Американское литейное общество, ISBN 978-0-87433-257-5 .

- Стефанеску, Дору Майкл (2008), Наука и техника затвердевания отливок (2-е изд.), Springer, ISBN 978-0-387-74609-8 .

- Рави, Б. (2010), Металлическое литье: компьютерное проектирование и анализ (1-е изд.), PHI, ISBN 978-81-203-2726-9 .

внешняя ссылка

Викискладе есть медиафайлы по теме кастинга . |

Как сделать форму для литья

Изготовление литейных форм, на фрезерном станке Roland Modela