Чиним глушитель самостоятельно

Продлить эксплуатационный срок выхлопной системы вашего автомобиля можно не только путём замены её отдельных элементов, а и заварив глушитель. Эта часть автомобиля постоянно выдерживает шквалы разрушающих факторов. Это и резкие температурные перепады, и агрессивная среда выхлопа, избыточная влажность, невозможность использования эффективных защищающих средств и антикоррозионных составов, постоянные вибрации, а также абразивные и механические повреждения разной степени. Спустя некоторое время совсем новый глушитель становится коррозирующей трубой. Покупка нового глушителя – это, конечно, выход, но можно реанимировать и старый. Об этом мы вам расскажем далее.

- Что нужно, чтобы заварить глушитель?

- Как самостоятельно заварить глушитель?

- Профилактика повреждений глушителя

Что нужно, чтобы заварить глушитель?

Для проведения процедуры заваривания глушителя автомобиля вам потребуются:

— сварочный аппарат с проволокой миллиметрового диаметра, лучше подойдёт полуавтомат;

— набор необходимых инструментов: ключи, отвёртки, молоточек;

— угловая шлифовальная машина с отрезными и зачистными дисками;

— небольшие отрезки листового металла толщиной 1-2 мм;

— металлические щётки, шкурка для шлифования;

— термостойкая краска для глушителей.

Как самостоятельно заварить глушитель?

Не имеет смысла латать автомобильный глушитель, пока в его корпусе, резонаторе или выхлопных трубах не образовалась сквозная коррозия или хотя бы какой-то намёк на неё. Когда наступит время ремонта глушителя, вы обязательно услышите. С появлением сквозных отверстий звук работающего двигателя изменится, из-под днища повалит дым, попадая в салон и нарушая комфортабельное передвижение.

Ремонтировать глушитель приходится только локально, где есть прогорания, в противном случае – только замена. Участки, которые проржавели насквозь, необходимо демонтировать полностью. После того, как фрагмент выпускной системы удалён, необходимо диагностировать состояние всех внутренних элементов.

Зачастую сквозное проедание ржавчиной происходит в местах соединения трубы и корпуса глушителя. В таком случае, нужно будет полностью удалить участок, подвергшийся коррозии, который пришёл в негодное состояние, заменить его и снова приварить глушитель. Чтобы увеличить ресурс детали, лучше покрасить её после замены. На заводах, как показывает практика, используются недостаточно качественные красители, из-за чего система выхлопа так быстро и приходит в негодность.

Для окрашивания лучше применить красители типа КО 8111, КО 8101, КО 828 или аналогичные им. Подбирая краску, читайте описание на ёмкости с ней, для каких поверхностей она предназначается. Выбирайте ту, которая подходит конкретно в вашем случае и, главное, выдерживает высокие температуры. Вышеуказанные марки применяются для окрашивания деталей, которые разогреваются до 600º С. Краску лучше наносить пульверизатором или кистью в несколько слоёв.

Также в последнее время очень популярными стали ремонтные комплекты новых композитных материалов, позволяющих достаточно быстро и с минимальными временными затратами проводить ремонт выхлопной системы автомобиля. На рынке присутствует и вязкий эластичный состав, так называемая холодная сварка. Он смешивается с отвердителем и прочно приклеивается к повреждённому месту.

Такие составы уникальны благодаря своей универсальности. Они могут склеивать не только металлы, но ещё и дерево, пластик и стекло. Они очень пригодятся, если поломка произошла в пути, а рядом нет ни автосервиса, ни сварочного аппарата в багажнике. Это своего рода скорая помощь, отсрочивающая ненадолго проведение серьёзного ремонта выхлопной системы автомобиля.

Профилактика повреждений глушителя

В последнее время активно пополняются ряды автомобилистов, предпочитающих устанавливать специальную гофрированную трубу на место крепежа глушителя к коллектору. В результате этого образовывается гибкое соединение, гасящее негативные вибрации, снижая при этом температуру. Также рекомендуется выполнять систематическую обработку глушителя антикоррозийными составами и термостойкими красками. Придерживаясь вышеперечисленных рекомендаций, можно избежать прогорания или образования коррозионных сквозных отверстий.

В результате этого образовывается гибкое соединение, гасящее негативные вибрации, снижая при этом температуру. Также рекомендуется выполнять систематическую обработку глушителя антикоррозийными составами и термостойкими красками. Придерживаясь вышеперечисленных рекомендаций, можно избежать прогорания или образования коррозионных сквозных отверстий.

Как заварить дырку в глушителе

Выхлопная система автомобиля выполняет очень важные функции по снижению шумности работы двигателя, уменьшению температуры газов вырывающихся из цилиндров, а также по частичной ликвидации дымности и токсичности выхлопных газов.

Неисправность элементов такой системы не может быть незамеченной. Особенно явно о себе заявляет поломка глушителя. Этот элемент при разгерметизации сразу же утрачивает функцию, за которую получил своё название.

Учитывая такую особенность поломки, необходимо максимально быстро восстановить работоспособность этой детали, иначе не избежать повышенного внимания на дороге не только от движущихся в потоке автомобилистов, но и от сотрудников дорожной полиции.

Самый простой способ исправить ситуацию — это установка новой детали, но в силу различных обстоятельств замена неработоспособного глушителя бывает невозможна. К счастью, возможен ремонт глушителя своими руками без сварки и замены.

В данной статье будет рассмотрены простые и эффективные способы восстановления работоспособности этого элемента выпускной системы автомобиля, но прежде следует напомнить при каких обстоятельствах такая поломка может образоваться.

Причины поломки глушителя и меры профилактики

Болезнь проще предупредить, чем потом заниматься её лечением. Такое утверждение справедливо и в отношении поломок автомобиля.

Конечно, всех нюансов на дороге избежать невозможно. Но зная об опасностях, которые грозят элементам выхлопной системы автомобиля, можно постараться профилактическими мерами отсрочить появления той или иной неисправности.

Если автомобиль используется постоянно, то рано или поздно проблемы с глушителем возникнут вне зависимости от качества материала, из которого изготовлена данная деталь. Располагаясь в нижней части авто эта деталь постоянно подвергается абразивному воздействию попадающего на её поверхность песка и камней. А если при движении автомобиля между колёсами оказывается достаточно габаритный твёрдый предмет, то от сильного удара глушитель может быть полностью разрушен.

Располагаясь в нижней части авто эта деталь постоянно подвергается абразивному воздействию попадающего на её поверхность песка и камней. А если при движении автомобиля между колёсами оказывается достаточно габаритный твёрдый предмет, то от сильного удара глушитель может быть полностью разрушен.

Поэтому основное правило продления жизни агрегата — это осторожное вождение автомобиля.

Глушитель соединяется с выхлопной системой посредством резьбовых соединений, поэтому если гайки будут недостаточно хорошо затянуты, эту деталь можно потерять во время движения автомобиля. Чтобы этого не произошло следует время от времени контролировать состояние резьбовых соединений этого элемента выхлопной системы.

Глушитель часто приходит в негодность от прогорания металла, но этот процесс полностью остановить невозможно. Немного замедлить выход из строя этой детали в результате термического и коррозионного воздействия можно только при обработке внутренней поверхности этой детали с помощью графитовой пропитки.

Если несмотря на все предпринятые профилактические меры глушитель прогорел или его корпус повредился в результате механического воздействия, то многих владельцев сразу начинает интересовать вопрос, как соединить трубы глушителя без сварки.

Выполнить такой ремонт можно в домашних условиях при помощи специального герметизирующего состава.

Ремонт глушителя холодной сваркой

Холодной сваркой называется двухсоставной клей, которым можно склеивать металлические изделия. Можно ли холодной сваркой заварить глушитель, ведь на эту деталь воздействует очень высокая температура выхлопных газов.

Клеевой состав холодной сварки хорошо переносит высокие нагрузки и температуру, поэтому при появлении прогара в глушителе, либо трещины от механического воздействия необходимо снять деталь с автомобиля и выполнить следующие действия:

- Тщательно очистить повреждённое место. Очистка осуществляется крупной наждачной бумагой или с применением насадок на дрель или «болгарку».

- Очищенный от ржавчины и нагара металл тщательно обезжиривается с помощью растворителя.

- На повреждённое место наносится холодная сварка. Для нанесения пластичного вида клея следует воспользоваться перчатками.

- После нанесения состава необходимо выждать около часа, а затем отполировать слой застывшего клея.

- Спустя сутки деталь можно будет установить на автомобиль и эксплуатировать без каких-либо ограничений.

Ремонт глушителя холодной сваркой необходимо производить в тёплом помещении. Только при температуре выше +5 градусов двухкомпонентный состав клея вступит в реакцию с металлической поверхностью.

Керамическая лента для ремонта

Керамическая лента является популярным и эффективным средством для ремонта глушителя.

Небольшое отверстие в глушителе заделывается в такой последовательности:

- Металл очищается от ржавчины и нагара.

- Керамическая лента смачивается водой.

- Отверстие заделывается путём многократного обматывания глушителя керамической лентой.

Данный метод является временным, но в течение всего срока эксплуатации «забинтованного» глушителя, его функция не будет нарушена, а в случае повторного прогорания можно легко намотать новый слой керамической ленты.

Ремонт глушителя герметиком

В торговой сети можно встретить специальные высокотемпературные герметики для выхлопной системы автомобиля.

Такие средства в своём составе имеют специальные цементные либо керамические добавки. Которые при воздействии высокой температуры застывают и образуют слой, который препятствует выходу отработанных газов из повреждённого участка выпускной системы автомобиля.

Процесс ремонта глушителя с помощью герметика обычно осуществляется в такой последовательности:

- Повреждённое место тщательно зачищается с помощью наждачной бумаги.

- Очищенная поверхность слегка увлажняется.

- Герметик наносится тонким слоем на повреждённый участок глушителя и деталь выдерживается в течение 30 минут.

- Глушитель устанавливается на место.

- На 10 — 15 минут заводится двигатель автомобиля для осуществления просушки заделанной герметиком трещины.

- Через 10 — 12 часов автомобиль с отремонтированным агрегатом можно будет эксплуатировать.

Использование герметика для ремонта позволяет надолго отсрочить приобретение новой детали.

Отзывы

Отзывы о различных средствах ремонта глушителей можно встретить в Интернете, но выбрать средство, которым можно было бы гарантировано вернуть работоспособность детали бывает очень непросто.

Автослесари занимающиеся ремонтом выхлопной системы, при отсутствии возможности приобрести новый глушитель или с помощью сварки ликвидировать повреждения. Рекомендуют приобрести дорогой керамический герметик и с его помощью заделать отверстие.

Для увеличения надёжности покрытия высокотемпературным герметиком, поверх нанесённого состава, специалисты советуют намотать несколько слоёв жести, которую затем необходимо надёжно закрепить широким хомутом.

При правильном выполнении такого ремонта, глушитель прослужит ещё значительное количество времени. А при образовании новых точек прогара можно будет повторить вышеописанные действия в новом месте.

Заключение

Как отремонтировать глушитель без сварки подробно описано в данной статье. Все перечисленные способы ликвидации повреждения этой детали являются реально работающими, поэтому выбор метода полностью зависит от владельца автомобиля.

При наличии свободного времени и желания испытать все методы устранения такой поломки, можно начать ремонт глушится с помощью холодной сварки. Которая стоит недорого и приобрести такой клей можно в любом специализированном интернет-магазине.

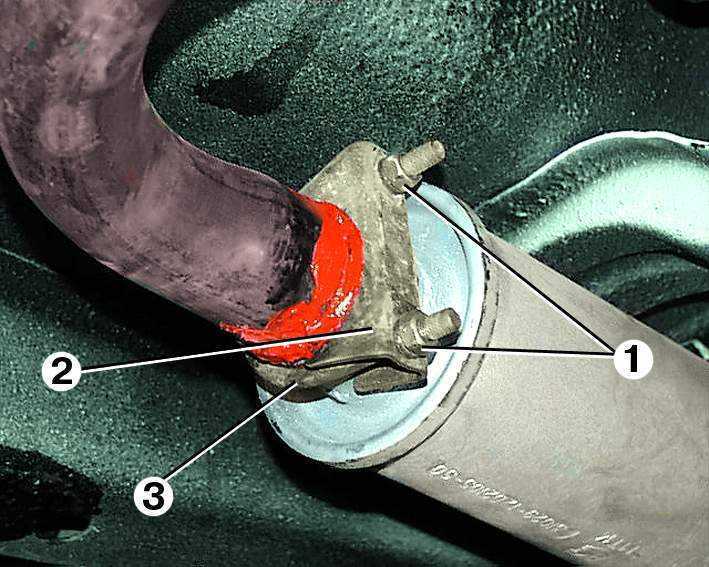

На днях, заметил что машина стала громче и в салоне появился запах выхлопа, заглянув под днище обнаружил, что сифонит труба после резонатора (помоему «гусак» называется), прям на изгибе.

На работе взял небольшой листок асбеста, асбестовый шнурок и медной проволки. Обмотал место с дыркой размоченым куском асбеста,

фотки с телефона, ссори

Смотрите также

Комментарии 36

всё бы ничего, только айсбестовый шнур сейчас нигде не найти

молочага! так пол России ездит и ниче.

какое-то время протянет, пока азбест не прикипит, не станет твёрдым и не треснет от вибрации. месяца 3 точно протянет, а пока копи на новую запчасть, варить тоже смысла нет, как показывает опыт не на долго.

Я делал так: брал асбестовый лист и пропитывал его в жидком стекле. Потом он легко обматывается. Было на том же месте. Катаюсь около 7мес. А так всё правильно сделал.

Я делалал так: брал асбестовый лист и пропитывал его в жидком стекле. Потом он легко обматывается. Было на том же месте. Катаюсь около 7мес. А так всё правильно сделал.

Потом он легко обматывается. Было на том же месте. Катаюсь около 7мес. А так всё правильно сделал.

У меня такая трещина полезла когда один «орел» под жо…пу заехал… блага на моей 99 она высокая.

Тюбик холодной сварки намного лучше

нормально выкрутился, проверенный способ, если даже сифонит стык-обычно всегда забивают асбестувую нить.

у меня другая ситуация есть, если сифонит еще на стыке где кольцо соединительное между гибом и резонатором (с асбестом никак.если только много надо, как у тебя заварачивать все(упаковывать)) а холодной сваркой реально промазать кольцо очень интересно) ?:)

фу он же ядовитый

теперь асбестом вонять в салон будет(

голь на выдумки хиртра)

колхозно но работает))) и к тому ж не видно! Зис ис тру Раша!

я себе похожим способом тоже как то на время чинил глушак перед первым резонатором . только использовал специальный цемент для глушителей (так и называется) в тюбике и обычный медицинский бинт. намазал этим цементом трубу. и замотал бинтом + каждый слой бинта промазывал цементом. вообщем на 2 месяца хватило, потом начал немного рассыпаться . ну я думаю что потому что дырка была на входе перед резонатором, а там самое большое давление, еслибы где нибудь на конце как у тебя то может и дольше продержалось бы

намазал этим цементом трубу. и замотал бинтом + каждый слой бинта промазывал цементом. вообщем на 2 месяца хватило, потом начал немного рассыпаться . ну я думаю что потому что дырка была на входе перед резонатором, а там самое большое давление, еслибы где нибудь на конце как у тебя то может и дольше продержалось бы

Кстати, у меня была аналогичная ситуация. новый глушак покупать не стал, заплатил 100 руб, заварили

Холодной сваркой залепи, эфективый вариант 🙂

видел в магазине ремкомплект для глушителя)там в комплекте какая то жидкость из тюбика и маток какой-то ткани)в общем пропитываешь эту ткань и обматываешь дырку)она застывает и затвердевает) другу этим комплектом заделывали)

ага с другом тоже хотели этим комплектом подлечить…

потом посчитали и решили что проще сразу резонатор поменять и не мучатся, не думать сколько оно проделжит…

красавчик, хорошо сделал, я один раз просто азбестовой тряпкой заматывал и проволокой сверху… тож нормально было)) а труба конкретно лопнувшая… мне кажется на долго не хватит азбест высохнув же становится твёрдый, а труба играть будет, лопнуть может и азбест (основа), А так-респект)))

спасибо)…ну заварить всегда можно, на худой конец новый купить…а так до весны может протянет…

Молодчина конечно, но на новую выхлопную деньги начинай собирать

Я шпаклевкой волма-шов пользовался а сверху обмотал разрезаной банкой из под краски и хомутами закрепил, пол года все отлично

ну, я вообще думал что кроме сварки это не лечится…

пару сотен заварить не нашлось!

не знаю где щас за пару сотен что-нибудь возьмутся заварить, за пару сотен на эту трещину даже не посмотрят.

я за пару сотен варил себе глушак у знакомого который вообще не брал денег с меня, я сам дал чисто так, на пиво всё-таки человек время тратил на меня. а к сварщику поехать стороннему скажет минимум 500, ещё и носом покрутит. + отдашь эти деньги всё равно не на долго хватит. в том же месте опять прогорит. а так он сделал сам бесплатно, чуть поездит и новый купит.

согласен, у меня была похожая ситуация, наварили новые крепления глушака, т.к не стандарт и весит стинг тяжеелее намного

Да это проблемное место на 2112, часто там трещины появляются

На сколько мне помнится асбест боится влаги. Вроде как размокает. А так, за смекалку 5.

как говорят ты мне сварочкой сдесь завари, а я дома на проволку намертво закручу))))

не в обиду все правильно сделал)))))

Азбест потом немного поплавится и проволоку нужно будет подтянуть (ну во всяком случае у меня так произошло)…Хотя не правильно написал…основа поплавится

Расскажу из своего опыта, у меня автомобиль ВАЗ-2101 и образовалась приличная дырочка в глушителе, а денег не было чтобы заварить его. Шум естественно при работающем двигателе стоял большой, сами понимаете как трактор работал, аж все оборачивались когда я проезжал. И в багажнике у меня завалялся тюбик с холодной сваркой, когда-то я его покупал для заделки течи в радиаторе так и лежали его остатки. Взял глушитель зачистил напильником и наждачной бумагой обезжирил место заделки, размял согласно инструкции холодную сварку (она как пластилин) и заделал дырку в глушителе. Правда она должна подсохнуть 24 часа, после можно подвергать обработке и высоким температурам, но в нашем случае обрабатывать не нужно, а вот высокую температуру в глушителе держит по сей день. Вот такой подручный необычный метод по заделке дырки в глушителе. Удачи!

Шум естественно при работающем двигателе стоял большой, сами понимаете как трактор работал, аж все оборачивались когда я проезжал. И в багажнике у меня завалялся тюбик с холодной сваркой, когда-то я его покупал для заделки течи в радиаторе так и лежали его остатки. Взял глушитель зачистил напильником и наждачной бумагой обезжирил место заделки, размял согласно инструкции холодную сварку (она как пластилин) и заделал дырку в глушителе. Правда она должна подсохнуть 24 часа, после можно подвергать обработке и высоким температурам, но в нашем случае обрабатывать не нужно, а вот высокую температуру в глушителе держит по сей день. Вот такой подручный необычный метод по заделке дырки в глушителе. Удачи!

Прежде чем приступать к ремонту глушителя стоит понимать, что это будет являться лишь временной мерой, которая отсрочит замену глушителя.

Если повреждение на глушителе имеет внушительные размеры, тогда лучше прибегнуть к устранению повреждения с помощью сварки.

Альтернативным методом сварке является холодная сварка.

Предварительно необходимо очистить место повреждения от пыли и ржавчины.

Следующим шагом место необходимо обезжирить.

Перед тем, как наносить холодную сварку необходимо надеть перчатки, а работы производить в хорошо проветриваемом помещении.

Если холодная сварка в шприце, то она уже готова к использованию, наносим смесь на поверхность и ждём высыхания.

Можно поверх поврежденного места наложить латку. Для этого нужно вырезать заплатку из металла необходимого размера, нанести смесь на поверхность, быстро приложить и зафиксировать.

Необходимое время для окончательного высыхания равно одним суткам, по истечению суток, глушитель можно подвергать нагрузкам.

Всё упирается в вопрос – а на какой срок нужно заделать дыру?

Если быстро и недолго надо, то можно любым высокотемпературным герметиком просто залепить дыру, пока не обгорят места где герметик схватился за глушитель, то шума не будет, либо пока герметик от вибрации не вылетит.

А вот если это делать надёжно, то лучше всего заварить дыру, путём наложения латки, иногда нужно заделывать двумя латками, накладывая друг на друга, сначала маленькой латкой заделать саму дыру, приваривая её не по всему контуру, чтобы не разрушить ржавый материал глушителя, а потом сверху наложить ещё дну латку, которую нужно приварить в местах, где глушитель ещё не подвержен сильно коррозии.

Как-то приходилось заделывать латки и без сварочного аппарата, вот таким способом:

- сначала зачищается материал вокруг дыры, чтобы по возможности снять ржавчину.

- потом вырезается из металла кусок, чуть больший самой дыры, так чтобы если его приложить, то он смог бы закрыть дыру.

- после вырезается латка из металла, можно и из алюминия, большая чем дыра как минимум в 2 раза.

- всё тщательно обезжиривается.

- на дыру сначала укладываем маленькую латку, а сверху её обмазываем хорошим слоем герметика для глушителей.

- сверху на эту латку с герметиком накладываем большую латку и заклёпками (можно и мелкими саморезами) притягиваем её к глушителю.

Если дыра на трубе, тогда вместо заклёпок используются хомуты.

Сварка глушителя

Главная » Статьи » Сварка глушителя

Какими электродами варить глушитель.

Одной из систем любого автомобиля является система вывода использованных газов. Неполадки в работе системы отвода переработанного продукта ведут за собой усиление громкости шума, который образуется в глушителе автомобиля, как однородный постоянный гул. Также существует вероятность потери в мощности двигателя, по причине засорённости выхлопной системы, что в свою очередь препятствует подведению входного потока воздуха. Ещё одним негативным фактором повреждений системы является неприятный запах внутри авто, а также появление сажи на дне автомобиля. Система вывода газов является одной из основных «жизненно важных » систем, поэтому следует тщательно отнестись к проблемам, связанным с ремонтом глушителя и прочих деталей системы.

Также существует вероятность потери в мощности двигателя, по причине засорённости выхлопной системы, что в свою очередь препятствует подведению входного потока воздуха. Ещё одним негативным фактором повреждений системы является неприятный запах внутри авто, а также появление сажи на дне автомобиля. Система вывода газов является одной из основных «жизненно важных » систем, поэтому следует тщательно отнестись к проблемам, связанным с ремонтом глушителя и прочих деталей системы.

Сварка глушителя. Самостоятельная сварка глушителя предполагает наличие соответствующего опыта сварщика для качественного выполнения сварочных работ. Стоит отметить, что отремонтировать глушитель, с помощью сварки можно лишь тогда, если пробой или механическое повреждение было получено в результате наезда на препятствие. Однако если трещина в глушителе возникла вследствие коррозийных процессов, в такой случае сварка будет малоэффективна, так как металл вокруг трещины зачастую слишком тонкий для проведения сварочных работ. Для начала нужно подготовить заплатку, желательно из листового металла, и приложить к тому месту на двигателе, где находиться повреждение. Далее следует обработать поверхность краёв повреждения и накладываемого металла наждачной бумагой, а также необходимо зачистить поверхности от ржавчины и нагара. В целях безопасности перед началом сварочных работ не забудьте выключитьзажигание автомобиля и отсоединить аккумулятор. Во избежание прожигания металла глушителя, заплатку следует накладывать там, где толщина металла выше. Повреждения глушителя эффективнее всего заваривать электродами диаметром 2мм и соответствующе настроить для них подачу тока на аппарате. Сварку следует вести с отрывом дуги, а движение электрода должно быть от более толстого на более тонкий металл, то есть от заплатки на металл глушителя. Образованный шов сварки необходимо отбить молотком от шлаковых наслоений, и обследовать зрительно на наличие пор на шве. Эксплуатация возможно только при условии отсутствия пор, если же поры есть, то требуется ещё раз проварить и сделать дополнительный шов поверх первого.

Для начала нужно подготовить заплатку, желательно из листового металла, и приложить к тому месту на двигателе, где находиться повреждение. Далее следует обработать поверхность краёв повреждения и накладываемого металла наждачной бумагой, а также необходимо зачистить поверхности от ржавчины и нагара. В целях безопасности перед началом сварочных работ не забудьте выключитьзажигание автомобиля и отсоединить аккумулятор. Во избежание прожигания металла глушителя, заплатку следует накладывать там, где толщина металла выше. Повреждения глушителя эффективнее всего заваривать электродами диаметром 2мм и соответствующе настроить для них подачу тока на аппарате. Сварку следует вести с отрывом дуги, а движение электрода должно быть от более толстого на более тонкий металл, то есть от заплатки на металл глушителя. Образованный шов сварки необходимо отбить молотком от шлаковых наслоений, и обследовать зрительно на наличие пор на шве. Эксплуатация возможно только при условии отсутствия пор, если же поры есть, то требуется ещё раз проварить и сделать дополнительный шов поверх первого. После завершения всех сварочных работ необходимо удалить окалину с помощью зачистки наждачной бумагой.

После завершения всех сварочных работ необходимо удалить окалину с помощью зачистки наждачной бумагой.

Наиболее качественной и аккуратной сварки можно достигнуть при использовании сварочного аппарата полуавтомата, однако для эффективного его применения, требуется опыт работы с ним. Сварочные работы удобнее проводить в смотровой яме. Более экономным способом сварки глушителя является холодная сварка, но качество её будет намного ниже. В этом случае также необходимо подготовить поверхность, обезжирить её с применением ацетона. После этого нанести подготовленную холодную сварку на отверстие в глушителе, при этом тщательно замазывать все неровности. Сварка должна застыть.

elektrod-3g.ru

Чиним глушитель самостоятельно

Продлить эксплуатационный срок выхлопной системы вашего автомобиля можно не только путём замены её отдельных элементов, а и заварив глушитель. Эта часть автомобиля постоянно выдерживает шквалы разрушающих факторов. Это и резкие температурные перепады, и агрессивная среда выхлопа, избыточная влажность, невозможность использования эффективных защищающих средств и антикоррозионных составов, постоянные вибрации, а также абразивные и механические повреждения разной степени. Спустя некоторое время совсем новый глушитель становится коррозирующей трубой. Покупка нового глушителя – это, конечно, выход, но можно реанимировать и старый. Об этом мы вам расскажем далее.

Спустя некоторое время совсем новый глушитель становится коррозирующей трубой. Покупка нового глушителя – это, конечно, выход, но можно реанимировать и старый. Об этом мы вам расскажем далее.

Что нужно, чтобы заварить глушитель?

Для проведения процедуры заваривания глушителя автомобиля вам потребуются:

— сварочный аппарат с проволокой миллиметрового диаметра, лучше подойдёт полуавтомат;

— набор необходимых инструментов: ключи, отвёртки, молоточек;

— угловая шлифовальная машина с отрезными и зачистными дисками;

— небольшие отрезки листового металла толщиной 1-2 мм;

— металлические щётки, шкурка для шлифования;

— термостойкая краска для глушителей.

Как самостоятельно заварить глушитель?

Не имеет смысла латать автомобильный глушитель, пока в его корпусе, резонаторе или выхлопных трубах не образовалась сквозная коррозия или хотя бы какой-то намёк на неё. Когда наступит время ремонта глушителя, вы обязательно услышите. С появлением сквозных отверстий звук работающего двигателя изменится, из-под днища повалит дым, попадая в салон и нарушая комфортабельное передвижение. Наиболее надёжным выходом из ситуации будет заварить глушитель. Если вы обладаете необходимыми навыками использования сварочного оборудования, тогда данную процедуру вам будет несложно провести в гаражных условиях. И обращаться к другим специалистам не стоит, разве что арендовать аппарат.

Наиболее надёжным выходом из ситуации будет заварить глушитель. Если вы обладаете необходимыми навыками использования сварочного оборудования, тогда данную процедуру вам будет несложно провести в гаражных условиях. И обращаться к другим специалистам не стоит, разве что арендовать аппарат.

Ремонтировать глушитель приходится только локально, где есть прогорания, в противном случае – только замена. Участки, которые проржавели насквозь, необходимо демонтировать полностью. После того, как фрагмент выпускной системы удалён, необходимо диагностировать состояние всех внутренних элементов. Зачастую случается и так, что отрезки труб и перегородки также сильно разрушаются. В таких случаях приходится вырезать в поверхности глушителя технологическое окно, через которое и следует восстанавливать внутренние части, как при хирургической операции. Сваривать глушитель или трубы лучше всего полуавтоматической сваркой, потому что она наиболее щадящая. Углекислый газ, сопровождающий процесс сваривания, не допускает перегревания металла и, следовательно, изменения его структуры. Заваривая глушитель, необходимо выполнять только непрерывные сварочные швы.

Заваривая глушитель, необходимо выполнять только непрерывные сварочные швы.

Зачастую сквозное проедание ржавчиной происходит в местах соединения трубы и корпуса глушителя. В таком случае, нужно будет полностью удалить участок, подвергшийся коррозии, который пришёл в негодное состояние, заменить его и снова приварить глушитель. Чтобы увеличить ресурс детали, лучше покрасить её после замены. На заводах, как показывает практика, используются недостаточно качественные красители, из-за чего система выхлопа так быстро и приходит в негодность. Если вы отремонтировали свой глушитель, нужно будет подумать и о его дальнейшей защите. Возьмите щётку и абразивные материалы и вычистите все элементы выхлопной системы, затем промойте всё и обезжирьте.

Для окрашивания лучше применить красители типа КО 8111, КО 8101, КО 828 или аналогичные им. Подбирая краску, читайте описание на ёмкости с ней, для каких поверхностей она предназначается. Выбирайте ту, которая подходит конкретно в вашем случае и, главное, выдерживает высокие температуры. Вышеуказанные марки применяются для окрашивания деталей, которые разогреваются до 600º С. Краску лучше наносить пульверизатором или кистью в несколько слоёв.

Вышеуказанные марки применяются для окрашивания деталей, которые разогреваются до 600º С. Краску лучше наносить пульверизатором или кистью в несколько слоёв.

Также в последнее время очень популярными стали ремонтные комплекты новых композитных материалов, позволяющих достаточно быстро и с минимальными временными затратами проводить ремонт выхлопной системы автомобиля. На рынке присутствует и вязкий эластичный состав, так называемая холодная сварка. Он смешивается с отвердителем и прочно приклеивается к повреждённому месту. Преимущество такого метода – в быстроте приготовления состава, скоротечном его застывании и прочной адгезии. Чтобы отремонтировать прохудившиеся трубы, приобретаются специальные бандажи. В данный набор входят бинт и вязкий полимер для их смачивания. Армирующий бинт смачивают специальным составом и наматывают на повреждённый участок трубы, а затем прогревают систему выхлопными газами до полного его затвердевания. В таких условиях образуется очень прочное соединение, герметично закрывающее отверстие.

Такие составы уникальны благодаря своей универсальности. Они могут склеивать не только металлы, но ещё и дерево, пластик и стекло. Они очень пригодятся, если поломка произошла в пути, а рядом нет ни автосервиса, ни сварочного аппарата в багажнике. Это своего рода скорая помощь, отсрочивающая ненадолго проведение серьёзного ремонта выхлопной системы автомобиля.

Профилактика повреждений глушителя

В последнее время активно пополняются ряды автомобилистов, предпочитающих устанавливать специальную гофрированную трубу на место крепежа глушителя к коллектору. В результате этого образовывается гибкое соединение, гасящее негативные вибрации, снижая при этом температуру. Также рекомендуется выполнять систематическую обработку глушителя антикоррозийными составами и термостойкими красками. Придерживаясь вышеперечисленных рекомендаций, можно избежать прогорания или образования коррозионных сквозных отверстий.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?

auto.today

Сварка автомобильного глушителя своими руками

Сегодня, в связи с усугубляющимся экономическим кризисом, в первую очередь бьющим по карману массового потребителя, самостоятельный ремонт своей машины становится все актуальнее. Причины две: это реально экономно (не нужно покупать новый глушитель и платить кому-то за работу), плюс многочисленные умельцы в один голос утверждают, что это легко. Дабы разобраться в вопросе как следует, рассмотрим самостоятельную сварку глушителя подробнее.

Причины быстрого разрушения глушителя:

- Беспрерывная вибрация.

- Влага в переизбытке.

- Выхлопные газы, создающие агрессивную деструктивную среду.

- Абразивные, механические повреждения, возникающие во время езды.

- Резкие температурные перепады.

- Невозможность использовать химические защитные средства – антикоррозийные и иже с ними.

Сварка в условиях гаража

Следует отметить, что приниматься за сварку имеет смысл в том случае, когда в детали стали появляться мелкие или крупные сквозные отверстия. О том, что внутри трубы стали появляться «свищи» можно узнать по изменению звука, исходящего из неё при работе двигателя. В особо запущенных случаях, дым распространяется под днищкм и даже проникает в салон транспортного средства.

О том, что внутри трубы стали появляться «свищи» можно узнать по изменению звука, исходящего из неё при работе двигателя. В особо запущенных случаях, дым распространяется под днищкм и даже проникает в салон транспортного средства.

Разумеется, проведение сварочных работ можно осуществлять только в том случае, если вы обладаете хотя бы начальным навыком пользования сварочным аппаратом. Вам понадобятся:

- Краска для глушителей (термоустойчивая).

- Угловая шлифовальная машинка (в простонародье – болгарка), еомплект зачистных и отрезных дисков.

- Сварочный аппарат. Лучше всего, полуавтоматический, с проволокой в один миллиметр диаметром.

- Шлиф-шкурка, щётки по металлу.

- Ключи, отвёртки, молоток и другие автомобильные инструменты (лучше всего, сразу набор).

- Кусочки листового металла (толщина от одного до двух миллиметров).

Ремонт будет носить локальный характер. Где видите дыры, там и варите. Проржавевшие места убирайте полностью. Вырежьте небольшую часть глушителя, достаточную для того чтобы можно было определить, в каком состоянии внутренние фрагменты детали. Внутренние участки трубы часто разрушаются, но чтобы увидеть это (и устранить), без вырезки технологического «окна» в поверхности так называемой «бочки» не обойтись.

Где видите дыры, там и варите. Проржавевшие места убирайте полностью. Вырежьте небольшую часть глушителя, достаточную для того чтобы можно было определить, в каком состоянии внутренние фрагменты детали. Внутренние участки трубы часто разрушаются, но чтобы увидеть это (и устранить), без вырезки технологического «окна» в поверхности так называемой «бочки» не обойтись.

Сварка полуавтоматом предпочтительнее при ремонте выхлопной трубы, так как она является более «щадящей», вследствие того, что её процесс сопровождается выделением углекислого газа, не позволяющего металлу перегреваться, деформироваться. При работе с трубой нужно будет выполнять непрерывные швы.

Иногда в месте, где соединяется труба и корпус глушителя, появляется сквозная коррозия. Тогда следует заменить повреждённый участок и приварить глушитель снова.

Покраску глушителя ощутимо увеличит его ресурс. На заводах, в целях экономии, для глушителей нередко используют некачественную краску. Это главная причина быстрой изнашиваемости выхлопных систем.

Вычистите поверхность детали абразивными материалами и щётками по металлу, тщательно вымойте ей, обезжирьте площадь будущей покраски. Оптимальные расходные материалы – красители КО 828, КО 8101, КО 8111. На банке с красителем должно быть указание, что вещество можно использовать для окраски поверхностей, которые впоследствии будут разогреваться до +600 градусов по Цельсию. Наносить краску следует кистью или распылителем, не менее двух слоёв.

Наиболее часто возникающие поломки глушителя, устраняемые сваркой

- При прогорании шва между впускной/выпускной трубой и бачком этого шва, трубу фиксируют с помощью сварки, прихватывая деталь к банке глушителя; при помощи стержней и кусочков проволоки, ликвидируется зазор.

- При прогорании бачка вырезается фрагмент металла вокруг очага коррозии. Из листа железа, по размеру отверстия вырезается заплатка с нахлестом 10-15 миллиметров. Заплатка прикладывается к отверстию и обваривается по периметру.

Профилактика неполадок в глушителе авто

Наконец, чтобы после ремонта сохранить деталь при эксплуатации целой как можно дольше, следуйте нескольким советам:

- Следите за подвеской глушителя, регулярно её осматривая.

Глушитель обязательно должен висеть только на штатных подвесах, предусмотренных конструкцией производителя. В противном случае (как и при недостаточно неподвижной фиксации детали), глушитель будет периодически ударяться о землю и/или о кузов авто.

Глушитель обязательно должен висеть только на штатных подвесах, предусмотренных конструкцией производителя. В противном случае (как и при недостаточно неподвижной фиксации детали), глушитель будет периодически ударяться о землю и/или о кузов авто. - Время от времени, заливайте в выхлопную систему антикоррозийную жидкость. Это производится непосредственно перед установкой детали. После осуществления процедуры, несколько раз повращайте глушитель в пространстве, на определённый промежуток времени фиксируя его под разными углами. Это поможет жидкости растечься равномерно по всей внутренней конструкции детали. Правда, резонатору и участкам труб возле двигателя это не поможет, ведь в этих местах жидкость быстро выгорает вследствие высоких температур. Зато глушителю, который находится далее всего от высокотемпературных очагов, такой метод профилактики, при периодическом обновлении жидкости, добавит несколько дополнительных тысяч километров пробега.

.

Slearius

avtohelp-rus. ru

ru

Как заварить глушитель

В случае сильного повреждения — вам не удастся его восстановить сваркой, и придется потратить деньги на замену детали.

Сварку глушителя можно использовать только тогда, когда нарушается его целостность после наезда на какое-либо препятствие.

Для ремонта можно обратиться в любую гаражную мастерскую, к тому же, стоимость устранения маленькой трещины или прогара не высокая, поэтому — если нет уверенности в своих силах, а также нужного оборудования, то лучше прибегнуть к помощи специалистов. Если отверстие в глушителе появилось из-за коррозии, тогда сварка, вам не поможет. При таком варианте металл возле отверстия тоже истончается до предела. Иногда, вы можете пользоваться заплатами, для изготовления которых используется листовой металл, который наваривается на силовые швы корпуса.

Для самостоятельного ремонта глушителя сваркой необходимо иметь в своем распоряжении смотровую яму со сварочным полуавтоматом, а также обладать некоторым опытом проведения сварочных работ.

- Произведите зачистку свариваемой поверхности от ржавчины и нагара. Перед началом сварочных работ, надо обязательно отключить зажигание автомобиля, отсоединить аккумуляторную батарею — для обеспечения безопасности. После того, как закончатся сварочные работы, произведите удаление окалины и аккуратно зачистите ее наждачкой.

- Вы можете использовать холодную сварку. Для простых автовладельцев — это самый доступный способ. Вам надо зачистить поверхность глушителя возле отверстия или трещины используя наждачную бумагу, удалите грязь и обезжирьте поверхность ацетоном, уайт-спиритом или другим подобным средством. В соответствии с инструкцией — произведите подготовку холодной сварки, затем нанесите ее на отверстие, с тщательным замазыванием всех неровностей. Дайте время на застывание сварки.

- При любом варианте надо быть готовым, что вам не удастся произвести сварку глушителя или полученный результат будет не идеальным. Кроме того, вероятно, что в глушителе появится новое отверстие, возле места сварки.

Более надежнее — приобрести новый глушитель, установив его вместо старого.

Более надежнее — приобрести новый глушитель, установив его вместо старого. - Если с глушителем произошло механическое повреждение (например, его пробил камень), есть хороший шанс спасти его — просто используя газовую сварку.

Если имеются лишь незначительные прогары и другие повреждения, вы можете отремонтировать глушитель. Хорошим и надежным методом является сварка. Однако, не всегда есть возможность найти аппарат с профессиональным сварщиком. Особенно много проблем возникает с завариванием прогаров, если металл вокруг него рыхлый и нет места для приваривания какой-нибудь заплаты. Для такого варианта — продления жизни глушителя можно добиться химическим способом.

sovetyavto.ru

ремонт своими руками и какой тип

Разрабатывая новые модели автомобилей, все конструкторы в любое время стараются добиться плавности хода и тишины во время езды. Беззвучная работа всей конструкции во время движения придает машине солидности, служит показателем того, что все узлы работают исправно, детали плотно притянуты, сварка глушителя автомобиля и его швов произведена качественно.

Беззвучная работа всей конструкции во время движения придает машине солидности, служит показателем того, что все узлы работают исправно, детали плотно притянуты, сварка глушителя автомобиля и его швов произведена качественно.

Если в глушителе выхлопной системы автомобиля образовалась трещина, то её можно заварить.

Как проявляется поломка глушителя

Самая уязвимая деталь в автомобле — корпус узла, гасящего звук работы двигателя. Поскольку глушитель расположен под днищем, в самой близкой точке к поверхности дороги, он подвержен постоянным внутренним и внешним воздействиям и часто дает сбой в работе. Это сразу определяется на слух. Автомобиль начинает «рычать» или «пищать» при заведенном двигателе.

Узел, заглушающий звук работы мотора и снижающий выброс вредных веществ в атмосферу, изготавливается из тонкой жести, имеет внутри различные перегородки, патрубки и изгибы самой выхлопной трубы.

Внутри он может быть пустым, но нередко заполняется шумоподавляющими термостойкими материалами, например минеральной ватой. Конструкция зависит от производителя и времени выпуска автомобиля.

Конструкция зависит от производителя и времени выпуска автомобиля.

Обычный глушитель крепится к днищу с помощью подвижных хомутов, соединенных между собой, или специальных шайб, изготовленных из резины, способной выдерживать большие нагрузки. Такое крепление обеспечивает расположение всего узла на необходимом расстоянии от днища машины, а также его бесшумную работу при колебаниях во время выхлопа. В случае повреждения этих соединений при движении появляется систематический стук в области багажного отделения.

Проблему можно выявить по запаху отработавшего бензина в салоне.

Выхлопные газы температурой до +80…+100°C поступают в глушитель. В зимние холода, весной или осенью, когда на улице всего +15…+20°C, внутри элемента начинает образовываться конденсат, который вызывает коррозию металла. В первую очередь этому подвержены сварочные швы — они начинают прогорать, покрываются ржавчиной, образуются трещины, щели и сквозные отверстия, через которые с шумом выходит газ.

Эту проблему можно выявить при возникновении коричневатых полос и точек в местах сварки на поверхности детали. Кроме того, может появиться запах отработавшего бензина в салоне.

Кроме того, может появиться запах отработавшего бензина в салоне.

При внутренней неисправности или выгорании наполнителя может измениться цвет выхлопных газов. Они становятся более темными или даже черными.

С внешней стороны на узел действуют различные реагенты, которыми обрабатывают дороги. Нередки механические повреждения при езде по неровностям, ухабам и глубоким ямам. В результате ударов образуются сквозные повреждения жести, приводящие к изменению звука при выхлопе. Например, рычащие шумы и «выстрелы» могут возникать при резком наборе или сбросе скорости.

Как соединить выхлопную трубу без сварки? – Металлы, оборудование, инструкции

Выхлопная система автомобиля выполняет очень важные функции по снижению шумности работы двигателя, уменьшению температуры газов вырывающихся из цилиндров, а также по частичной ликвидации дымности и токсичности выхлопных газов.

Неисправность элементов такой системы не может быть незамеченной. Особенно явно о себе заявляет поломка глушителя. Этот элемент при разгерметизации сразу же утрачивает функцию, за которую получил своё название.

Особенно явно о себе заявляет поломка глушителя. Этот элемент при разгерметизации сразу же утрачивает функцию, за которую получил своё название.

Учитывая такую особенность поломки, необходимо максимально быстро восстановить работоспособность этой детали, иначе не избежать повышенного внимания на дороге не только от движущихся в потоке автомобилистов, но и от сотрудников дорожной полиции.

Самый простой способ исправить ситуацию — это установка новой детали, но в силу различных обстоятельств замена неработоспособного глушителя бывает невозможна. К счастью, возможен ремонт глушителя своими руками без сварки и замены.

В данной статье будет рассмотрены простые и эффективные способы восстановления работоспособности этого элемента выпускной системы автомобиля, но прежде следует напомнить при каких обстоятельствах такая поломка может образоваться.

Причины поломки глушителя и меры профилактики

Болезнь проще предупредить, чем потом заниматься её лечением. Такое утверждение справедливо и в отношении поломок автомобиля.

Конечно, всех нюансов на дороге избежать невозможно. Но зная об опасностях, которые грозят элементам выхлопной системы автомобиля, можно постараться профилактическими мерами отсрочить появления той или иной неисправности.

Если автомобиль используется постоянно, то рано или поздно проблемы с глушителем возникнут вне зависимости от качества материала, из которого изготовлена данная деталь.

Располагаясь в нижней части авто эта деталь постоянно подвергается абразивному воздействию попадающего на её поверхность песка и камней.

А если при движении автомобиля между колёсами оказывается достаточно габаритный твёрдый предмет, то от сильного удара глушитель может быть полностью разрушен.

Поэтому основное правило продления жизни агрегата — это осторожное вождение автомобиля.

Глушитель соединяется с выхлопной системой посредством резьбовых соединений, поэтому если гайки будут недостаточно хорошо затянуты, эту деталь можно потерять во время движения автомобиля. Чтобы этого не произошло следует время от времени контролировать состояние резьбовых соединений этого элемента выхлопной системы.

Глушитель часто приходит в негодность от прогорания металла, но этот процесс полностью остановить невозможно. Немного замедлить выход из строя этой детали в результате термического и коррозионного воздействия можно только при обработке внутренней поверхности этой детали с помощью графитовой пропитки.

Если несмотря на все предпринятые профилактические меры глушитель прогорел или его корпус повредился в результате механического воздействия, то многих владельцев сразу начинает интересовать вопрос, как соединить трубы глушителя без сварки.

Выполнить такой ремонт можно в домашних условиях при помощи специального герметизирующего состава.

Керамическая лента для ремонта

Керамическая лента является популярным и эффективным средством для ремонта глушителя.

Небольшое отверстие в глушителе заделывается в такой последовательности:

- Металл очищается от ржавчины и нагара.

- Керамическая лента смачивается водой.

- Отверстие заделывается путём многократного обматывания глушителя керамической лентой.

Данный метод является временным, но в течение всего срока эксплуатации «забинтованного» глушителя, его функция не будет нарушена, а в случае повторного прогорания можно легко намотать новый слой керамической ленты.

Отзывы

Отзывы о различных средствах ремонта глушителей можно встретить в Интернете, но выбрать средство, которым можно было бы гарантировано вернуть работоспособность детали бывает очень непросто.

Автослесари занимающиеся ремонтом выхлопной системы, при отсутствии возможности приобрести новый глушитель или с помощью сварки ликвидировать повреждения. Рекомендуют приобрести дорогой керамический герметик и с его помощью заделать отверстие.

Для увеличения надёжности покрытия высокотемпературным герметиком, поверх нанесённого состава, специалисты советуют намотать несколько слоёв жести, которую затем необходимо надёжно закрепить широким хомутом.

При правильном выполнении такого ремонта, глушитель прослужит ещё значительное количество времени. А при образовании новых точек прогара можно будет повторить вышеописанные действия в новом месте.

Заключение

Как отремонтировать глушитель без сварки подробно описано в данной статье. Все перечисленные способы ликвидации повреждения этой детали являются реально работающими, поэтому выбор метода полностью зависит от владельца автомобиля.

При наличии свободного времени и желания испытать все методы устранения такой поломки, можно начать ремонт глушится с помощью холодной сварки. Которая стоит недорого и приобрести такой клей можно в любом специализированном интернет-магазине.

(44,00

Источник: https://spb-metalloobrabotka.com/kak-soedinit-vyhlopnuyu-trubu-bez-svarki/

youtube.com/embed/vJUScp5Ldkk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Ремонт с помощью холодной сварки

Наиболее эффективный, не требующий большого труда и специальных инструментов, сравнительно недорогой способ починки глушителя — применение холодной сварки (ХС). Это смесь, состоящая из двух компонентов — стекловолокна и смолы. При их смешивании со специальным реагентом происходит затвердевание.

Получившаяся масса прочно прилегает к поверхности деталей, выполненных из различных материалов. Они надежно скрепляются друг с другом по мере отвердевания смеси.

Этим составом можно заделать небольшие дыры и пробоины. Полностью загустевшая и просохшая масса образует твердое вещество, способное противостоять агрессивному влиянию температуры и влаги, а также различным механическим воздействиям.

Плюсы и минусы такого метода

Некоторые автолюбители не понимают выгод от применения ХС. Они по привычке заделывают отверстия и щели классическими методами соединения металлов, например сваркой.

Холодная сварка отличается простотой применения.

Преимущества работы с ХС:

- Простота применения. Доступна даже начинающим автолюбителям.

- Отсутствие необходимости в узкоспециализированном и дорогостоящем инструменте.

- Безопасность. Не требует взаимодействия высоких температур и электричества.

- Пластичность. В первые 5-10 минут работы (в зависимости от компонентов и производителя) полученное вещество имеет пластилинообразное состояние. Массе или сварочному шву можно придать любую форму.

- Проникновение даже в мельчайшие полости при примыкании или покрытии элементов. Пройдя полную стадию отвердевания, он образует надежное соединение, обладающее высокой ударопрочностью, термостойкостью, устойчивостью к воздействию влаги и других агрессивных элементов.

- Герметизация внутренностей узла. Отвод отработанных газов возможен только через выхлопную трубу.

- Невысокая стоимость.

- Возможность починить глушитель даже в дороге.

Недостатки метода холодной сварки:

- Использовать состав необходимо до указанного срока. После этого с массой невозможно работать. Часто состав остается пластичным лишь 3-10 минут, а полное отвердение происходит только через 24 часа.

- Заделывать большие отверстия и крепить масштабные заплатки сложно.

- Из-за большого разнообразия смесей нужно выбирать материал, соответствующий случаю. Необходимо консультироваться со специалистом или продавцом.

- Работать с ХС нужно в резиновых перчатках и лучше на открытом воздухе, т.к. состав токсичный. По окончании ремонта руки необходимо тщательно помыть.

Подготовка детали

Для получения качественного соединения перед сваркой площадь вокруг образовавшейся трещины или отверстия тщательно очищают от образовавшегося вокруг налета черного цвета и ржавчины. Обработанную поверхность обезжиривают с помощью спиртосодержащих жидкостей или бензина и протирают сухой ветошью.

Обработанную поверхность обезжиривают с помощью спиртосодержащих жидкостей или бензина и протирают сухой ветошью.

Глушитель можно починить пластичным составом.

Разновидности холодной сварки

Глушитель можно починить следующими видами ХС:

- Жидким составом. Он уже приготовлен к использованию, расфасован в специальные упаковки или шприцы. В них смешивание компонентов происходит автоматически непосредственно перед применением. Такой холодной сваркой удобно заделывать небольшие трещины и проржавевшие сварочные швы, но у нее быстро происходит первичное отвердение.

- Пластичным составом. Он состоит из одного и двух компонентов.

Однокомпонентный материал уже готов к использованию и становится твердым в течение 5 минут при контакте с воздухом. Смеси, включающие 2 вещества, начинают затвердевать не сразу. Состояние густого теста, которому можно придать желаемую форму, сохраняется у них в течение 7-15 минут (в зависимости от реагентов).

Последовательность проведения работ

При применении холодной сварки необходимо:

- зачистить место нанесения состава с помощью щетки по металлу, а затем мелкой наждачной бумагой;

- обезжирить поверхность и при необходимости подготовить кусок жести, которым будет заделываться отверстие;

- приготовить смесь согласно прилагаемой инструкции;

- налепить холодную сварку на ремонтируемую поверхность или сделать «колбаску», вложить ее в трещину и замазать наподобие сварочного шва;

- в случае крепления заплатки после нанесения смеси ее лучше прижать жгутом на 30-45 минут.

Происходит реакция смешивания компонентов смеси с дефектным металлом на молекулярном уровне.

У разных видов ХС время первичного застывания колеблется от 3 до 20 минут, но окончательное схватывание происходит через 24 часа.

Ремонт глушителя с помощью электросварки

Перед тем как заварить глушитель электросваркой самостоятельно, нужно выбрать один из 2 способов:

- Приварить заплатку на место повреждения или участок, проеденный ржавчиной.

- Заполнить отверстие материалом электрода в случае использования сварки или медной проволокой, если применяется полуавтомат. Этот метод подходит только для устранения небольших дыр.

Что потребуется

Основное правило при работе с электросваркой — отключение аккумулятора машины и инвертора (если он есть) путем снятия с них проводов. Это делается, чтобы не произошло замыкания на массу и не вышла из строя система электроснабжения автомобиля.

Для работы необходимы маска и перчатки, аппарат для сварки.

Для работы необходимы:

- Маска и перчатки.

- Аппарат для сварки (желательно небольшой мощности). Оптимальный вариант — полуавтомат с защитой углекислым газом. На нем можно использовать проволоку 0,8-1 мм.

- Щетка по металлу и мелкая наждачная бумага для очистки поверхности от грязи, нагара и ржавчины.

- Дрель или болгарка (УШМ) с насадками.

- Обезжиривающий раствор для очистки поверхности от крошек и металлической пыли.

- Вырезанные куски жести. Они должны иметь небольшой зазор (0,5-1 мм), чтобы перекрывать отверстие. Толщина заплаток — не более 2 мм.

- Молоточек и зубило для снятия окалины. Нужен, чтобы увидеть, как лег шов.

- Краска, выдерживающая высокие температуры, и специальный грунт.

В конце заваренные участки надо покрыть краской.

Какой сварочный аппарат использовать

Для ремонта глушителя необходимо использовать сварочный аппарат, отвечающим 2 основным требованиям:

- сила рабочего тока минимальна;

- есть возможность использовать тонкие электроды.

Полуавтомат подходит больше агрегата обычной электросварки. Его режимы приемлемы для работы с тонким металлом.

Благодаря защите CO2 не возникнет перекаливания и окисления шва, поэтому неповрежденный основной металл не потеряет прочности.

Особенности электросварки

Если использовать полуавтоматическую сварку, то процесс должен проходить с отрывом дуги. Шов надо накладывать от толстого металла к тонкому.

Шов надо накладывать от толстого металла к тонкому.

Процесс должен проходить с отрывом дуги.

Необходимо контролировать его на появление пор. Если они образовались, то это место требуется повторно сварить.

По окончании наложения швов или наплавления металла необходимо очистить поверхность, подвергшуюся ремонту, от окалины и обработать обычной наждачной бумагой.

Какой метод сварки лучше выбрать для автомобильного глушителя

Выбор способа ремонта глушителя зависит от многих условий:

- он проржавел или получил пробоину при езде по неровностям;

- узел вышел из строя в последней поездке или уже давно велась планомерная подготовка к его ремонту;

- правильно ли работает двигатель;

- качественное ли топливо используется;

- насколько хозяин финансово обеспечен и трудолюбив, чтобы самостоятельно произвести ремонт и т.

д.

д.

Лучше обратиться к профессионалам. Они знают, какой сваркой ремонтировать глушитель. На СТО протестируют автомобиль и укажут на причины появления трещин и дыр. Некоторые из них могут возникать из-за некачественной работы других узлов машины.

Сварка днища

Днище автомобиля при поездках находится в крайне неблагоприятных условиях. На него оказывают воздействие повышенная влажность, летящий навстречу гравий, высокая трава, ледяные наросты, различные механические воздействия. Для машин с большим пробегом возникновение необходимости ремонта является практически неизбежным. Также восстановление днища может понадобиться после ДТП.

Сварка днища автомобиля относится к тяжелым видам работ. Несмотря на это вполне возможна сварка днища автомобиля своими руками. Чтобы на эту часть поставить заплатки, понадобятся листы металла толщиной порядка 1-2 миллиметра. Если сварка будет осуществляться дуговым методом, то следует выбирать электроды с максимальным диаметром 1,6 миллиметра. Вырезают заплатки с помощью ножниц по металлу.

Вырезают заплатки с помощью ножниц по металлу.

Обработка днища после сварки включает его простукивание для выявления дефектов. Перед началом сваривания днище машины необходимо тщательно вымыть, хорошо просушить и удалить следы старой мастики, играющей роль защитного покрытия.

Варить днище машины следует короткими стежками длиной два сантиметра, а промежуток между стежками должен составлять пять сантиметров. Это обеспечит прочность и стойкость к разрывам. Также произойдет уменьшение влияния вибрации при езде.

После завершения сварочного процесса требуется зачищение швов болгаркой. Неизбежно встает вопрос, чем обработать днище автомобиля после сварки. Это является дополнительной защитой при дальнейшей эксплуатации автомобиля.

Прежде, чем обработать днище после сварки, следует выбрать подходящий вид покрытия. Оно может быть долгосрочным или требующим регулярного обновления. К долговременным покрытиям относятся мастики, имеющие в своем составе резину, битум или полимеры.

В каком случае сварка не подходит для ремонта

Залатать пробоины, восстановить проржавевшие швы классическим способом удается не всегда. Особенно если дефекты имеют глобальный масштаб.

Сваркой можно увеличить прорехи.

Под воздействием высоких температур (при ремонте глушителей сваркой) можно только увеличить прорехи, сжигая изъеденный ржавчиной металл. А если оторвались какие-то внутренние перегородки, то без разрезания корпуса не всегда возможно добраться до них и приварить на прежнее место. В этих ситуациях выход только один — покупка нового узла.

Альтернативные варианты ремонта

Есть и другие способы и материалы для ремонта сквозных отверстий и прогаров в глушителе. Они не такие дорогостоящие, как сварка, но и не настолько долговечные и надежные. Применять их можно только для оттягивания времени перед капитальным ремонтом или покупкой нового глушителя.

Использование герметика

При несерьезных повреждениях и профилактической заделке выхлопной системы в местах соединений применяются специальные составы — герметики. Они просты в использовании: достаточно внимательно прочитать прилагаемую инструкцию и четко следовать ей. Эти смеси используют как дополнение к ремонту сваркой, замазывая швы сверху.

Они просты в использовании: достаточно внимательно прочитать прилагаемую инструкцию и четко следовать ей. Эти смеси используют как дополнение к ремонту сваркой, замазывая швы сверху.

Герметизация с помощью защитной ленты

Ткань с керамической основой проста в использовании и выдерживает воздействие температуры до 1000ºC. Ее смачивают водой и обматывают глушитель в 2 слоя, чтобы материя закрывала собой повреждение или щель. Такой бандаж держится до 3 месяцев.

Частичное изготовление выхлопа.

Дело в том, что выхлопную магистраль не обязательно делать сразу полной. Ее можно изготавливать частично. Например, сначала можно сделать переднюю часть выхлопной системы, а потом заднюю (всё зависит от того, что для вас важнее). Передняя часть выхлопной трассы больше влияет на увеличение мощности авто, а задняя на звучание. Всё бы хорошо и удобно, но мы не рекомендуем разбивать работу на куски по той причине, что после этого настраивать звук выхлопной системы и систему в целом гораздо сложнее и добиться задумки клиента не всегда предоставляется возможным. Если мы спроектируем всю выхлопную трассу, а изготавливать и устанавливать ее будем кусками, всё может работать не так, как задумывалось изначально. Это, конечно, больше исключение, чем правило, но всё же это нужно учитывать.

Если мы спроектируем всю выхлопную трассу, а изготавливать и устанавливать ее будем кусками, всё может работать не так, как задумывалось изначально. Это, конечно, больше исключение, чем правило, но всё же это нужно учитывать.

Сварка глушителя — заварить глушитель в Киеве по выгодной цене в автосервисе Oiler

Как выполняется сварка глушителя в Киеве: цена процедуры

Правильно функционирующая выхлопная система играет большую роль для работы всего автомобиля. Если в вашем транспортном средстве сломался глушитель, существует два способа его починки — замена детали или ее сварка.

Где можно заварить глушитель в Киеве

В компании Oiler работают сертифицированные сервисмены и опытные механики, которые выполняют сварочные работы любой сложности и по демократичным ценам. Обращайтесь к нам, если у вас возникли проблемы в работе элемента и нужно сварить глушитель, так как самостоятельно починить данный узел практически невозможно. Для этого нужно учитывать большое количество нюансов и иметь под рукой соответствующую сварочную аппаратуру.

Заварка глушителя грамотно выполняется нашими механиками, а по окончанию работ вы получите гарантию.

Сколько стоит заварить глушитель

Если вам потребовалось заварить глушитель, цена на данную услугу будет зависеть от перечня процедур, которые необходимы для успешной починки элемента. Чаще всего наши сервисмены выполняют два вида работ:

При наличии множества сквозных отверстий также может потребоваться приварить глушитель: цена услуги возрастет, так как нужно вырезать заплатку из листовой стали, произвести точечную сварку к корпусу и закончить процесс дополнительным точечным проваром по периметру корпуса.

Если вас заинтересовала сварка глушителей, цена всех видов работ указана в прейскуранте на сайте Оилер. Учитывайте, что во время проведения сварочных процедур могут потребоваться дополнительные действия, которые, возможно, тоже отразятся на стоимости.

Как еще можно заварить глушитель автомобиля

Существует также и холодная сварка глушителя: цена зависит от двусоставного клея, который нужно использовать в процессе починки. Однако мы не рекомендуем вам пользоваться таким методом, так как данные материалы не гарантируют надежность и безопасную эксплуатацию машины.

Однако мы не рекомендуем вам пользоваться таким методом, так как данные материалы не гарантируют надежность и безопасную эксплуатацию машины.

Это обусловлено тем, что во время работы автомобиля на глушитель воздействуют высокие температуры, влага и другие негативные факторы. Из-за этого новая поломка может случиться в любой момент.

Вместо этого рекомендуем вам обращаться к нашим механикам, которые профессионально подойдут к сварочным работам. Для этого вам не нужно искать, где заварить глушитель, так как вы можете записаться на посещение в любую из станций технического обслуживания Oiler.

Возникли вопросы? Звоните по номеру (044) 224-46-78 или оставляйте свой номер в форме обратного звонка и менеджер свяжется с Вами в течение 5 минут!

- Всего 298 грн.

Что для этого надо?

- Квалифицированный сервис

- Специальное сварочное оборудование и высококачественный метал

- Персональный менеджер

Всё есть у нас!

СВАРКА ГЛУШИТЕЛЯ В OILER – ЭТО ПРОСТО

Надоело выяснять у

своих знакомых название

квалифицированного сервиса?

Вы вымотаны

поиском информации о том

что нужно Вашему авто?

Хотите узнать

как эти проблемы можно

быстро и просто решить?

ДОВЕРЬТЕ НАМ СВОЙ АВТО, А САМИ ОТДЫХАЙТЕ

ИЛИ ЗАНИМАЙТЕСЬ СВОИМИ ДЕЛАМИ

СХЕМА РАБОТЫ

Удобная схема работы,

которая позволяет

свести Ваше участие к минимуму.

Всё, что Вам нужно сделать —

это оставить номер телефона.

Запишитесь в 1 клик через форму

В течение 5 мин. менеджер Вам перезванивает

Попивая кофе на диване, вы наблюдаете за выполнением работ

Вы получаете то, что хотели и оставляете хороший отзыв

ЗА ЧТО ВЫ ПЛАТИТЕ

6 ПРИЧИН ВЫПОЛНИТЬ СВАРОЧНЫЕ РАБОТЫ У НАС

Вы тратите час времени, а не день

Вам профессионально порекомендуют решение для вашей ситуации

Вы получаете акт с детальным списком работ

Комфортабельная комната клиента с кофе и шоколадками

Стоимость работ известна заранее

Вы получаете официальный товар

СРАВНЕНИЕ С КОНКУРЕНТАМИ

Автосервис Oiler сочетает в себе официальный магазин и СТО, что позволяет давать гарантию и на товар и на услуги.

Этого Вам не сможет дать ни один конкурент, т.к. не возьмёт на себя ответственность за работу другой фирмы.

Другой автосервис

| Гарантия на товар | Нет |

| Приобретение запчастей | Нет |

| Персональный менеджер | Нет |

| Квалифицированный подбор | Нет |

| Удобное время записи | Нет |

| Быстрый результат | Нет |

| Головная боль | Да |

Другой автомагазин

| Обслуживание авто | Нет |

| Гарантия на запчасти | Нет |

| Быстрый результат | Нет |

| Расчет без предоплаты | Нет |

| Подбор менеджером | Да |

| Квалифицированный подбор | Нет |

| Головная боль | Да |

Автосервис Oiler

| Гарантия на товар и работы | Да |

| Официальный товар | Да |

| Комплексное решение задачи | Да |

| Персональный менеджер | Да |

| Квалифицированный подбор | Да |

| Никакой предоплаты | Да |

| Удобное время записи | Да |

| Быстрый результат | Да |

| Головная боль | Нет |

ОТЗЫВЫ КЛИЕНТОВ

Виктория Науменко 17. 06.2020

06.2020

Удобно что есть запись на время, для клиентов есть комната с кондиционером с которой видно все происходящее с авто)

Arthur Kazakov 10.06.2020

Менял масло в АКПП после замены проехался и заметил что реверс стал включатся с толчком, позвонил, сказали подъехать, подехал, прогнали коробку еще раз, все проверили, дозалили масло и коробку просто не узнать, как новая машина стала! Все достаточно и оперативно. Красивый огромный, чистый бокс тоже порадовал. Отличный сервис, удобная не жаркая комната ожидания с интернетом. Рекомендую, и сам буду дальше там обслуживаться

Вадим Ямковий 03.06.2020

Сподобався сервіс,не намагаються розвести як на більшості сто,кваліфіковані спеціалісти. Рекомендую сервіс!

Константин Левичев 08.06.2020

У меня была только компьютерная диагностика, потому сложно оценить в полной мере. Но, самое главное, что нужно понимать — ребята не дешёвые. Но, в целом нормально. Ребята отзывчивые. На все вопросы отвечали.

На сегодня мы обслуживаем

14 019

отзыв на

Google Maps, Facebook, Все СТО

В прошлом году клиенты получили

Итоги

ИТАК, ВЫ УБЕДИЛИСЬ, ЧТО:

1

Вы получаете персонального менеджера который обеспечит максимально быстрое выполнение всех необходимых задач

2

Вы получаете гарантию и на товары и на услуги, что Вам не смогут предоставить конкуренты

3

Вы получаете уверенность в безопасности сотрудничества с нами, о которой говорят отзывы наших клиентов

4

Вы получаете значительно больше, чем просто сварочные работы

5

Вы получаете гарантию

выполненных работ или возврат денег

Oiler Оболонь, ул. Бережанская, 15

Построить маршрут:Google maps

Waze

Карта проезда:

(044) 224-46-78Мы работаем

Пн-Пт: 8:00 — 18:00

Сб: 9:00 — 18:00

Видео проезда:

Заезд с ул. Луговая

Луговая

Заезд с ул. Автозаводская

Заезд с ул. Богатырская

Заезд с ул. Б. Кольцевая

Oiler Отрадный, пр-т Отрадный, 107

Построить маршрут:Google maps

Waze

Карта проезда:

(044) 224-46-78Мы работаем

Пн-Пт: 8:00 — 18:00

Сб: 9:00 — 18:00

Видео проезда:

Заезд с проспекта Отрадный

Заезд с бульвара Вацлава Гавела

Заезд с проспекта Академика Королева

Проезд с кольцевой дороги

Oiler Троещина, ул. Н. Закревского, 18

Построить маршрут:Google maps

Waze

Карта проезда:

(044) 224-46-78Мы работаем

Пн-Пт: 8:00 — 18:00

Сб: 9:00 — 18:00

Видео проезда:

Заезд с проспекта Генерала Ватутина

Заезд с проспекта Владимира Маяковского

Oiler Демеевка, пр-т В. Лобановского, 119Д

Построить маршрут:Google maps

Waze

Карта проезда:

(044) 224-46-78Мы работаем

Пн-Пт: 8:00 — 18:00

Сб: 9:00 — 18:00

Видео проезда:

Заезд со стороны б. Дружбы Народов

Дружбы Народов

Заезд со стороны Севастопольсткой пл.

Второй заезд через Stereo Plaza

Oiler Лукьяновка, ул. Нагорная, 47

Построить маршрут:Google maps

Waze

Карта проезда:

(044) 224-46-78Мы работаем

Пн-Пт: 8:00 — 18:00

Сб, Вс: 9:00 — 18:00

Видео проезда:

Проезд с ул. Нижний Вал

Проезд с ул. Черновола

Проезд с ул. Фрунзе (через Подольский спуск)

Проезд с ул. Нижнеюрковская

Проезд с ул. Мельникова

Проезд от м. Лукьяновская

Проезд с ул. Сечевых Стрельцов

Проезд с ул. Набережно — Луговая

Oiler Печерск, ул. Иоанна Павла II, 3

Построить маршрут:Google maps

Waze

Карта проезда:

(044) 224-46-78Мы работаем

Пн-Пт: 8:00 — 18:00

Сб, Вс: 9:00 — 18:00

Oiler Окружная, ул. Майская (Софиевская Борщаговка), 3

Построить маршрут:Google maps

Waze

Карта проезда:

(044) 224-46-78Мы работаем

Пн-Пт: 8:00 — 18:00

Сб: 9:00 — 18:00

Видео проезда:

Заезд со стороны Одесской площади

Заезд со стороны м. Академгородок

Академгородок

Заезд со стороны г. Вишнёвое

Ремонт глушителей в Новосибирске: цены и работы

Если вы любите свою машину и желаете на протяжении многих лет ездить на автомобиле, у которого выхлопная труба не тарахтит по асфальту как консервная банка, а чётко выполняет свою функцию, обращайтесь к профессионалам, приезжайте на своём красавце в нашу компанию.

Мы установим причину нестабильной работы выхлопной системы автомобиля и устраним её. Для этого у нас есть всё необходимое оборудование и команда опытных мастеров.

О глушителе и его работе

Автомобильный глушитель предназначен для снижения шума выхлопа. Это происходит путём преобразования энергии звуковых колебаний в тепловой звуковой процесс.

Глушитель у большинства автомобилей расположен в конце выпускной системы. Хотя бывают исключения.

Из силового агрегата машины отработанные газы переходят в коллектор, после чего они поступают в резонатор благодаря катализаторам и гофре. Далее отработанные газы перемещаются в глушитель и выходят через трубу в атмосферу.

Первые признаки «технического заболевания» выхлопной системы

- Посторонние звуки и шум в глушителе.

- Шум на срезе выхлопной трубы.

- Изменения в работе силового агрегата — машина «не тянет».

- Повышенный расход топлива.

- Постоянно чувствуется запах отработанных газов.

- Трещины и прогары в корпусе трубы.

Если у вас появились сомнения в стабильной работе системы, в частности, трубы для отвода отработанных газов, советуем немедленно обратиться к профессионалам для устранения проблем на ранней стадии «технического заболевания».

ВНИМАНИЕ!

Продолжительность работы автомобильного глушителя колеблется в пределах от 3 (трёх) до 5 (пяти) лет.

Что может послужить причиной неисправности глушителя?

- Нестабильная работа глушителя обуславливается объективными и субъективными причинами.

- Это может быть выход из строя в связи с окончанием срока действия.

- Возможный наезд на препятствие.

- В результате эксплуатации машины крепления могут разболтаться.

- На работу глушителя может повлиять коррозия.

- Повреждение подвески.

- Не без оснований можно предположить, что преждевременный выход из строя глушителя связан с внешними агрессивными средами. На срок эксплуатации может влиять снег, грязь, дождь, конденсат и соль, которой дорожные службы посыпают «остатки прошлогоднего асфальта».

- Возможно, что при ремонте глушителя, в его структуре, были установлены некачественные элементы.

Определяем варианты неполадок

Изначально специалисты нашего предприятия подняв машину на подъёмник или определив авто на яму проводят внешний осмотр. Затем проводятся диагностические работы. Мастер выдаёт клиенту результат проверки с учётом степени повреждения и определяет порядок ремонтных работ.

Что мы можем?

Если глушитель пришёл в негодность в результате прогара или металл повреждён ржавчиной, тогда необходима его замена. В этом случае мастера проводят сварочные работы на профессиональном оборудовании с использованием герметика, соединяющего составные части.

Однако необходимо учитывать, что в некоторых случаях может потребоваться ремонт или замена гофры глушителя или катализатора. Возможно, необходима замена резонатора, или крепёжных элементов. Бывает необходимость заменить прокладки фланца, части трубы. Порой возникает необходимость обновить прокладки, резинки.

Всё это сделают мастера нашего предприятия в оговоренные сроки качественно, с гарантией.

Замена катализатора

Сегодня после сварочных работ с выхлопной трубой замена катализатора стоит по «популярности» на втором месте. Каталитический нейтрализатор — простое устройство, состоящее из 2 слоёв нейтрализатора, а также блока, теплоизоляции и монтажной сетки.

Его функции: задержать и очищать постоянные выхлопы, производимые работой силового агрегата. После проведения диагностики мастера рекомендуют заменить вышедший из строя катализатор новым. Эта процедура не занимает много времени. Но стоит подобная операция дорого. Поэтому наши специалисты предлагают два пути решения этого вопроса:

- замена вышедшего из строя катализатора на аналогичный универсальный вариант;

- установка вместо катализатора пламегасителя с монтажом эмулятора.

Дело в том, что в 50% случаев обращения на СТО с просьбой о замене катализатора, владельцев транспортных средств не устраивает высокая стоимость продукта. Альтернатива – это установить пламегаситель с эмулятором катализатора.

Стоимость работ в два раза дешевле замены катализатора. На выходе владелец автомобиля получает тот же эффект, что при замене катализатора, но за меньшие деньги.

Менять катализатор или заменять его — решать вам. Мы только предлагаем варианты. Поэтому, пригнав свой автомобиль на нашу станцию, вы получите, прежде всего, квалифицированную помощь, консультации о вариантах устранения проблем и естественно, качество. Не стесняйтесь спрашивать. Ведь мы работаем для вас!

Сколько стоит сварить глушитель в 2022 году?

Последнее обновление

Сварка — это процесс, который может варьироваться от простого уровня навыков до уровня эксперта. Но сварка глушителя — это не то, что вам нужно делать постоянно, что объясняет, почему большинство людей могут не знать стоимость.

Но сварка глушителя — это не то, что вам нужно делать постоянно, что объясняет, почему большинство людей могут не знать стоимость.

Поиск котировок в Интернете может оказаться затруднительным, поскольку информация скудна и разнится.

В этой статье будет рассказано все, что вам нужно знать о сварке автомобильных глушителей, предполагаемой стоимости и другой соответствующей информации. Продолжайте читать, чтобы узнать больше!

Зачем нужно приваривать глушитель?

Глушитель является важной частью автомобиля. Это уменьшит шум двигателя и обеспечит безопасный выброс ядовитых газов.

Отверстие в глушителе может быть опасным для вас и ваших пассажиров и может вызывать пронзительный шум во время движения. Замена глушителя решит проблему, но его сварка более рентабельна.

Обычно глушители изготавливаются из стали, материала, который выдерживает высокое давление выхлопных газов. Он также достаточно гибкий, чтобы поглощать вибрации и снижать шум.

Будучи прочным и долговечным, может возникнуть проблема, когда вы хотите соединить два куска материала вместе с помощью клея или прикрутив их на место. Сварка – лучший метод. Он создает постоянную связь между двумя частями металла, которая выдерживает такое же давление, как и остальная часть глушителя. При сварке глушителя требуется небольшое количество тепла.

Изображение предоставлено: bbeavis, Pixabay

Сколько стоит профессиональная сварка глушителя?