Заделываем трещины в головке и блоке двигателя своими силами » АвтоНоватор

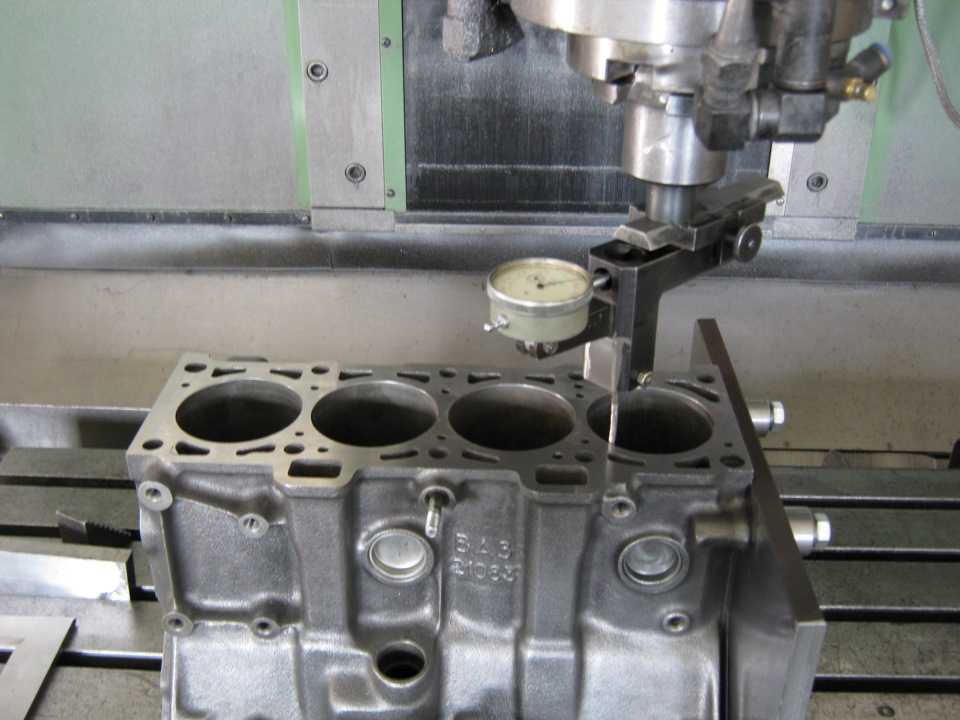

С течением времени многие агрегаты автомобиля изнашиваются, выходят из строя или, что еще хуже, ломаются. Сегодня мы вам поведаем, как самостоятельно устранить образовавшиеся в головке и блоке двигателя трещины.

Заделываем трещины в головке и блоке двигателя электросваркой

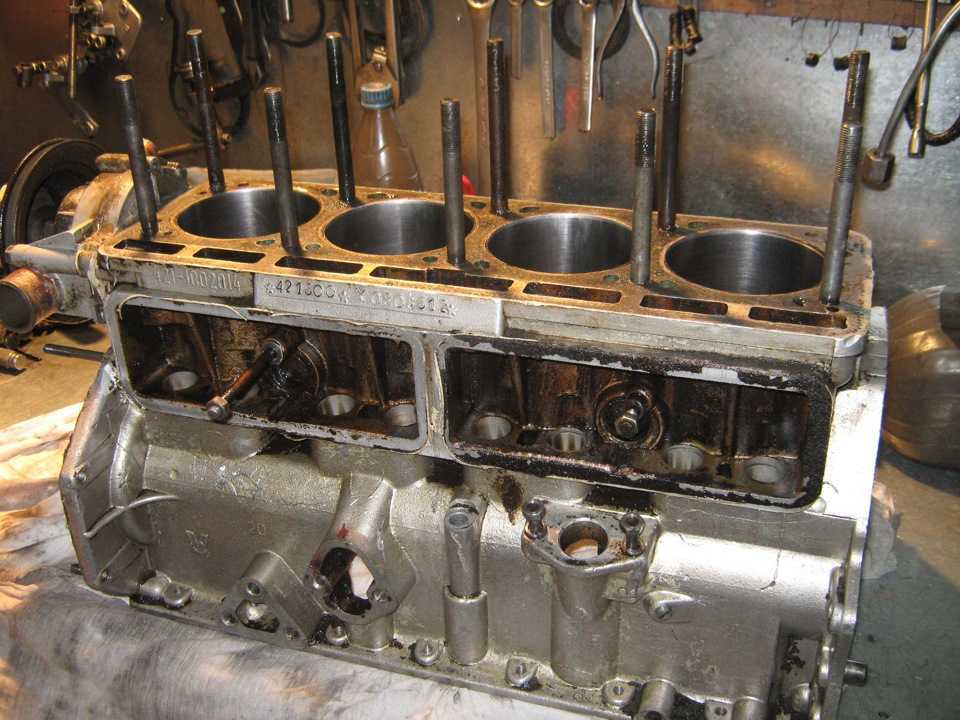

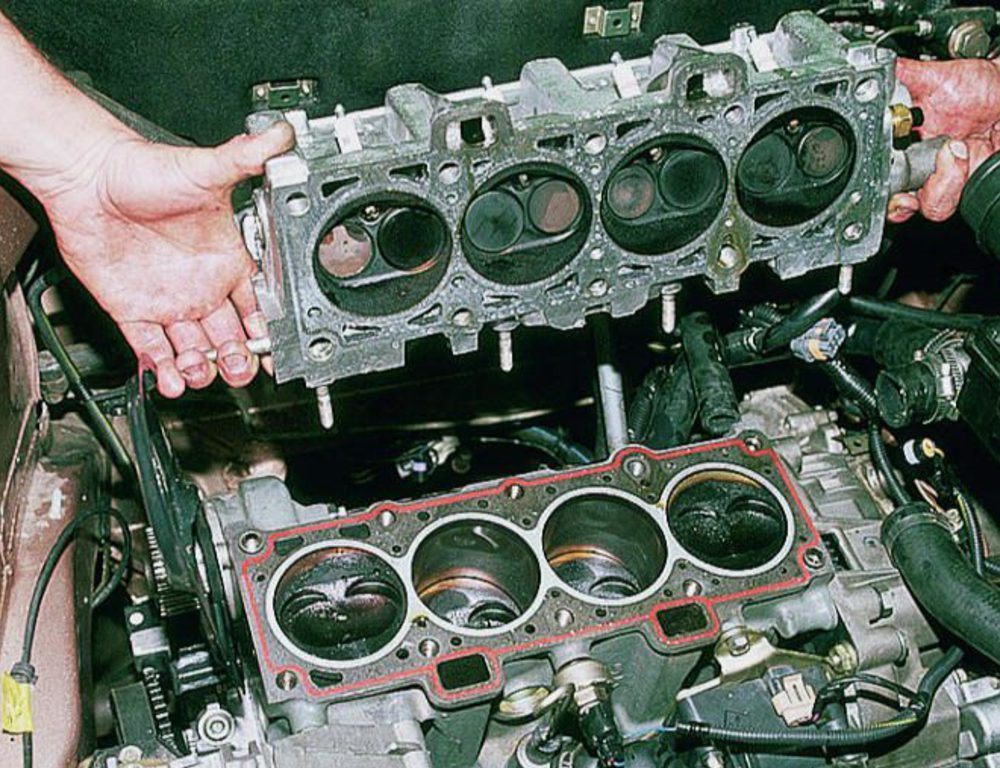

Реанимации подвергаются все трещины, за исключением тех, которые проходят сквозь клапанные гнезда, зеркала цилиндров, а также плоскости прилегания блока и головки. В последнем случае изделие бракуют, в остальных стараются их реабилитировать, этим-то мы сейчас с вами, уважаемые читатели, и займемся.

В самом начале стоит сообщить о том, что существует несколько способов устранения дефектов. Коротко обо всех.

К первому способу можно отнести заделывание трещин с помощью обычной дрели или электросварки.

В случае если блок чугунный, то концы трещины можно засверлить сверлом и зашлифовать их под углом 90 по всей длине кругом, зубилом или каким-нибудь другим приспособлением.

Если вы выбрали ликвидацию трещин с помощью электросварки, то перед началом работы блок необходимо разогреть до 600-650С. Затем с помощью чугунно – медного присадочного прутка диаметром 5 мм и флюса, нужно нанести сплошной ровный слой, который не должен торчать над поверхностью металла более чем на пару миллиметров. После того, как трещина была заварена, блок следует медленно охладить в термошкафу.

Выше предложенный метод является не единственным, вы можете заварить трещину и без подогрева блока, но для этого вам понадобится электросварка.

Мнение эксперта

Руслан Константинов

Эксперт по автомобильной тематике. Окончил ИжГТУ имени М.Т. Калашникова по специальности «Эксплуатация транспортно-технологических машин и комплексов». Опыт профессионального ремонта автомобилей более 10 лет.

Иногда определить местоположение трещины в блоке цилиндров не так уж просто, но есть ряд способов. Обычно это касается микротрещин, которые трудно заметить.

Можно использовать более доступный способ, если нет под рукой магнитов. Поверхность, где имеется подозрение на трещины, тщательно промывается керосином или любым растворителем для краски. После этого на поверхность наносится жидкая краска и оставляется на 10-15 минут, далее поверхность протирается ветошью и все дефекты становятся заметны невооружённым глазом.

Также нередко используется способ с применением жидкости. Перед тем как залить в канал воду герметично закрываются все отверстия. В канал после воды под давлением закачивается воздух, можно использовать обычный автомобильный компрессор, после чего канал закрывается и блок оставляется на несколько часов. Места, в которых будет проступать вода, и укажут на наличие трещин. Можно и не ждать несколько часов, для этого блок погружается в воду, и пузырьки воздуха укажут на местоположение дефекта.

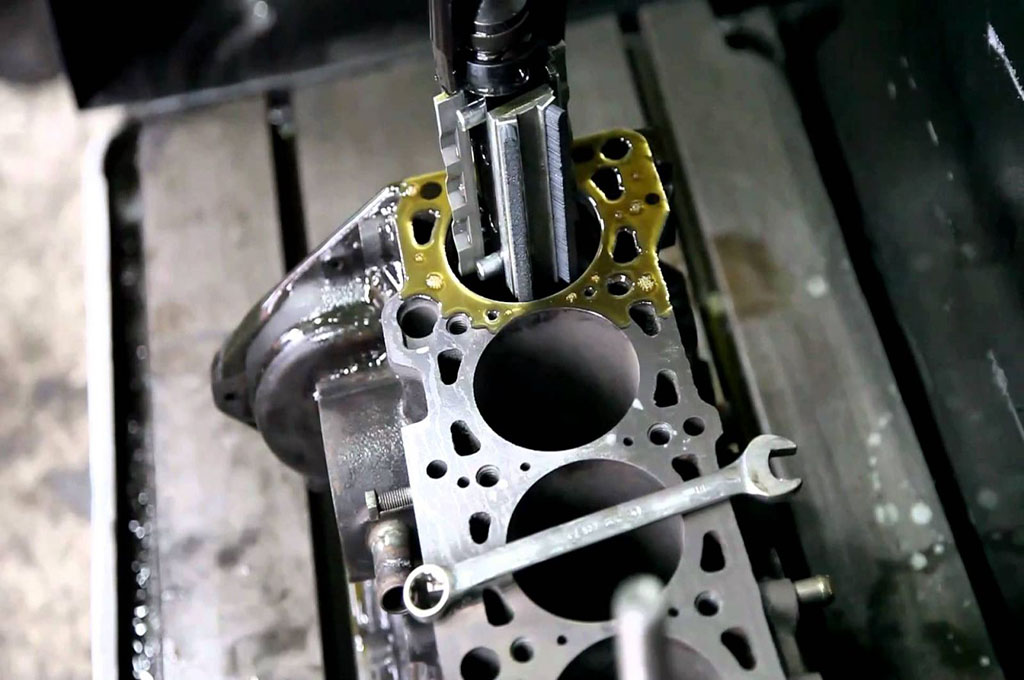

Привариваем заплатку на трещину в головке двигателя

Вы можете также приварить заплатку, для этого вам понадобятся медные электроды, обернутые жестью. В завершение швы необходимо покрыть эпоксидной пастой.

Эпоксидную пасту, о которой мы уже упомянули, можно использовать для устранения трещин в головке и блоке двигателя еще и другим способом. Для этого необходимо зачистить их поверхность, просверлить на концах трещины небольшие отверстия, после в них следует нарезать резьбу и ввернуть заподлицо заглушки из меди или алюминия. Затем необходимо обезжирить поверхность (для этого подойдет ацетон или бензин). После с помощью шпателя нужно наносить слой за слоем, в результате у вас должен получиться слой толщиной 3-4 миллиметра.

Для третьего способа ликвидации трещин нам вновь потребуется эпоксидная паста и стеклоткань, которую будем использовать в качестве заплатки. Подготовительный этап к работе аналогичен выше представленному, только каждый слой пасты нужно чередовать со стеклотканью. Не пожалейте, делайте заплатку с запасом в несколько миллиметров, иначе результат будет неудовлетворительным. Последний слой должен быть эпоксидным.

И завершающий на сегодня, но не последний в общем списке, вариант реанимирования трещин блока и головки двигателя – с помощью штифтов. Для этого в самом начале по всей трещине просверливаем отверстия на расстоянии 7-8 мм друг от друга. Нарезаем резьбу и ввертываем прутки из меди на глубину соответствующую толщине стенки. Затем обрезаем их ножовкой, оставляя выступающие над поверхностью детали на несколько миллиметров концы. После несильными ударами расчеканиваем концы штифтов, которые и образуют сплошной шов. Для закрепления результата в завершение можно покрыть это все эпоксидкой.

После несильными ударами расчеканиваем концы штифтов, которые и образуют сплошной шов. Для закрепления результата в завершение можно покрыть это все эпоксидкой.

- Автор: Андрей

- Распечатать

Оцените статью:

(8 голосов, среднее: 3.5 из 5)

Поделитесь с друзьями!

Adblock

detector

Трещина в блоке цилиндров: что делать?

Среди поломок ДВС стоит отдельно отметить появление трещин блока цилиндров и головки блока цилиндров. Такие трещины в корпусе двигателя и других составных элементах достаточно распространены. В процессе эксплуатации многие узлы в конструкции ДВС подвергаются серьезным механическим и температурным нагрузкам, которые создают естественный износ силового агрегата. Блок также трескается в результате аварий, стенки блока цилиндров или головки блока цилиндров могут пробиваться деталями двигателя (шатун и т.д.) в результате заклинивания силовой установки.

В процессе эксплуатации многие узлы в конструкции ДВС подвергаются серьезным механическим и температурным нагрузкам, которые создают естественный износ силового агрегата. Блок также трескается в результате аварий, стенки блока цилиндров или головки блока цилиндров могут пробиваться деталями двигателя (шатун и т.д.) в результате заклинивания силовой установки.

Рекомендуем также прочитать статью о том, что такое разминусовка двигателя. Из этой статьи вы узнаете, какие преимущества обеспечивает установка дополнительной массы в автомобиле.

Содержание статьи

- Удаление трещин в блоке цилиндров и ГБЦ

- Как найти трещину

- Ремонт трещин при помощи сварки

- Альтернативные способы

Удаление трещин в блоке цилиндров и ГБЦ

Блоки и гловки блоков двигателя состоят из различных металлических сплавов. Существующие сегодня технологии зачастую позволяют восстановить поврежденные элементы. Далее мы рассмотрим способы устранения поломки и ответим на вопрос, как убрать трещины блока цилиндров и отремонтировать трещины ГБЦ. В ряде случаев ремонт трещин можно выполнить своими руками.

В ряде случаев ремонт трещин можно выполнить своими руками.

Одним из наиболее широко применяемых способов устранения трещин блока цилиндров и ГБЦ является заделывание дефектов силуминовых и чугунных блоков при помощи сварки.

Сварка может быть как электрической, так и «холодной». Под холодной сваркой стоит понимать заделывание трещин различными материалами на основе полимеров. Заварить первым или вторым способом можно практически все трещины, кроме трещин в области седла клапана, стенок цилиндра, а также тех поверхностей, где происходит прилегание БЦ и ГБЦ.

Как найти трещину

Для выявления трещин применяют следующие способы:

- метод ультразвукового обнаружения;

- использование магниточувствительного оборудования;

- метод пневматической опрессовки;

- поиск трещин посредством гидроконтроля;

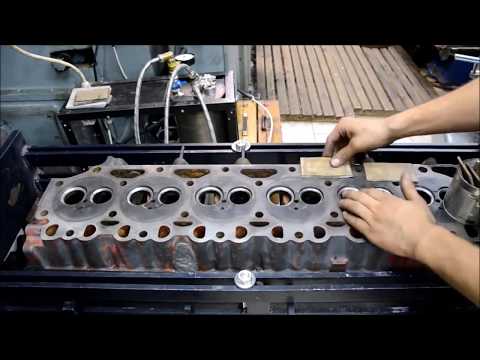

На практике обнаружение трещин во многих автосервисах производится посредством закачки в неисправный элемент двигателя воздуха или воды. В случае с воздухом деталь дополнительно погружают в ванну и находят дефекты по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, так как трещины диагностируют по просачиванию жидкости.

В случае с воздухом деталь дополнительно погружают в ванну и находят дефекты по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, так как трещины диагностируют по просачиванию жидкости.

Для определения точных границ трещины с обеих сторон от раскола крепятся пару магнитов, пространство между магнитами засыпается специальными проводящими опилками. Наличие трещины приведет к тому, что линии магнитного поля разорвутся, опилки будут частично группироваться на поверхности раскола. Данный способ позволяет четко выявить трещину блока цилиндров или ГБЦ.

Ремонт трещин при помощи сварки

Необходимо отметить, что устранять расколы нужно в строгом соответствии со всеми рекомендациями. Механические напряжения остаточного типа в зоне шва могут привести к нарушениям его целостности и необходимости повторного ремонта.

Блок из чугуна восстанавливают при помощи засверливания концов трещины и последующей шлифовки всей длины раскола под углом 90 градусов. Засверливать необходимо для того, чтобы предотвратить дальнейшее распространение. Что касается сварки, на начальном этапе блок цилиндров разогревается до 650 градусов по Цельсию. После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

Засверливать необходимо для того, чтобы предотвратить дальнейшее распространение. Что касается сварки, на начальном этапе блок цилиндров разогревается до 650 градусов по Цельсию. После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

Для того чтобы не прогревать блок, можно воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончании поверхность полученного шва обезжиривается при помощи ацетона и дополнительно наносится слой эпоксидной пасты специальным шпателем. Эпоксид застывает в течение 24 часов при комнатной температуре и около 2 часов при нагреве до 100 градусов по Цельсию. Завершающим этапом станет шлифовка обработанного шва.

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

- Трещину локализуют, после чего происходит засверливание краев раскола. Далее поперек трещины насверливают отверстия с установленным технологией шагом. В эти отверстия вставляются стяжки-скобы, которые связывают оба края трещины. Скобы подбираются в соответствии с видом раскола, так как могут иметь различную длину и отличаться по своей форме.

- Далее в пространстве между установленных скоб высверливается отверстие, после чего происходит нарезка конусной резьбы при помощи специального метчика. После этого необходимо произвести обработку полученного отверстия составом для устранения окисной пленки. Затем в обработанное резьбовое отверстие с небольшим усилием вкручивается заглушка-конус, материал которой активно контактирует с металлом ремонтируемой детали.

- Далее часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, после чего вкручивание осуществляется с большим усилием, которое создается специальным инструментом. Под таким усилием мягкая заглушка сломается в том месте, где ранее был сделан подпил. Выступающие остатки дополнительно шлифуют.

- Следующим шагом становится сверление следующего отверстия. Это отверстие сверлят так, чтобы добиться частичного перекрытия предыдущего резьбового отверстия с установленной заглушкой. Процедура ремонта предполагает заполнение заглушками всей трещины.

Когда работа по установке всех стяжек и заглушек окончена, а также произведена шлифовка, образуется шов. Данный шов необходимо дополнительно спрессовать (расклепать) при помощи ударного инструмента (пневматический молоток с возможностью изменять частоту вибраций).

Расклепывание шва позволяет устранить возможные пустоты, а также ускоряет диффузию материалов заклепок и детали. Результатом станет появление пластичного шва, который имеет прочную связь с поверхностью. Такой шов имеет ряд преимуществ сравнительно со сварным швом:

- не страдает от температурных перепадов;

- способен сохранять целостность в условиях работы при высоких температурах;

- не получает значительного напряжения;

Что касается установки больших латок, которыми можно буквально «заклеить» треснувший блок цилиндров двигателя или головку блока, тогда способ решения по схеме реализации напоминает описанный выше.

Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.Головка блока цилиндров — Аргонодуговая сварка — TIG

#1 HARON

Отправлено 19 April 2011 00:39

Просветите пожалуйста на счёт сварки ГБЦ. Какие бывают дефекты? Как их устранить. Технология? Прошу прощения за двойную тему. Прошу удалить ЭТУ тему.

Сообщение отредактировал HARON: 19 April 2011 08:14

- Наверх

- Вставить ник

#2 Андрей Бобров

Отправлено 15 October 2011 20:53

Просветите пожалуйста на счёт сварки ГБЦ.

Какие бывают дефекты? Как их устранить. Технология? Прошу прощения за двойную тему. Прошу удалить ЭТУ тему.

При сварке ГБЦ главное подготовка.Если трещина, то её надо вырезать полностью,а прилежащую зону зачистить до бела.Головку нагреть градусов 200. Я варил ТИРом ,вольфрам 3-4 ток 120-150 А. расход аргона 10л\мин,если гелий то 15.С начала пройди зону сварки без присадки.Если трещина или грязь остались то они вскроются.Если разделка с верху в низ ,то присадку плавь с верху и дгой сгоняй в низ.Головку грей постоянно или подогревай ,сразу толстый слой не ложи 3-5 мм ,погрей.Когда закончил сварку накрой пусть остывает спечкой.

- Наверх

- Вставить ник

#3 бандэрас

Отправлено 09 January 2012 11:18

При сварке ГБЦ главное подготовка.

здравствуйте уважаемый Андрей. У меня вопрс такого плана, как вы поступаете при сварке трещин межклапанных перегородок, ведь её вырезать полностью не всегда удаётся,поделитесь своим методом плиз, какое сопло и марку присадки, я чаще всего использую 4043, но возможно у вас иной подход, может интересный специнструмент применяется? Работы над алюм. хватает (баки к грузовикам, мотоциклы, и др.), но если берусь за гбц, то не хватает опыта. Раковину залить, ну ипрочее, а работать над собой надо.Заранее благодарю

- Наверх

- Вставить ник

#4 Андрей Бобров

Отправлено 27 January 2012 02:40

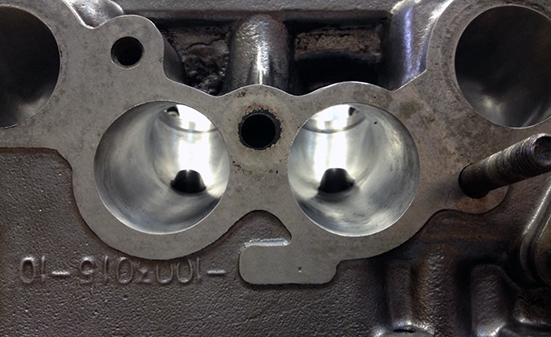

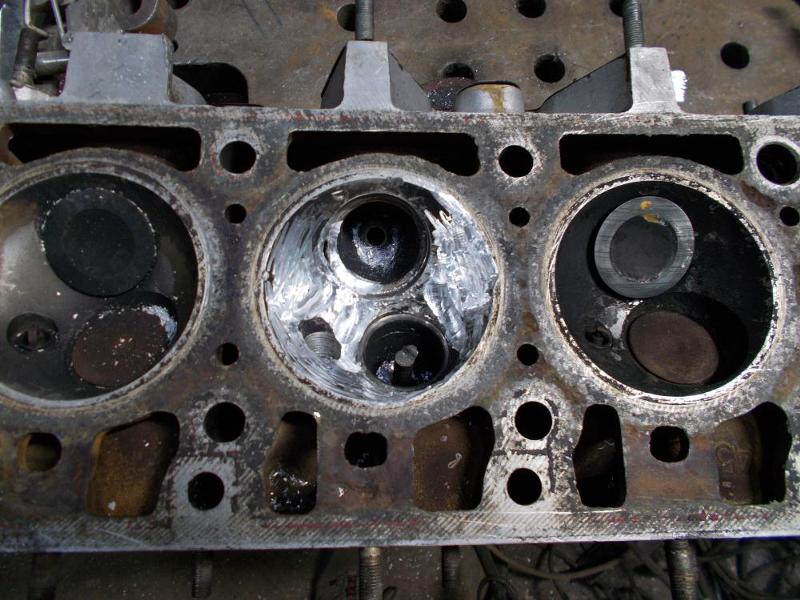

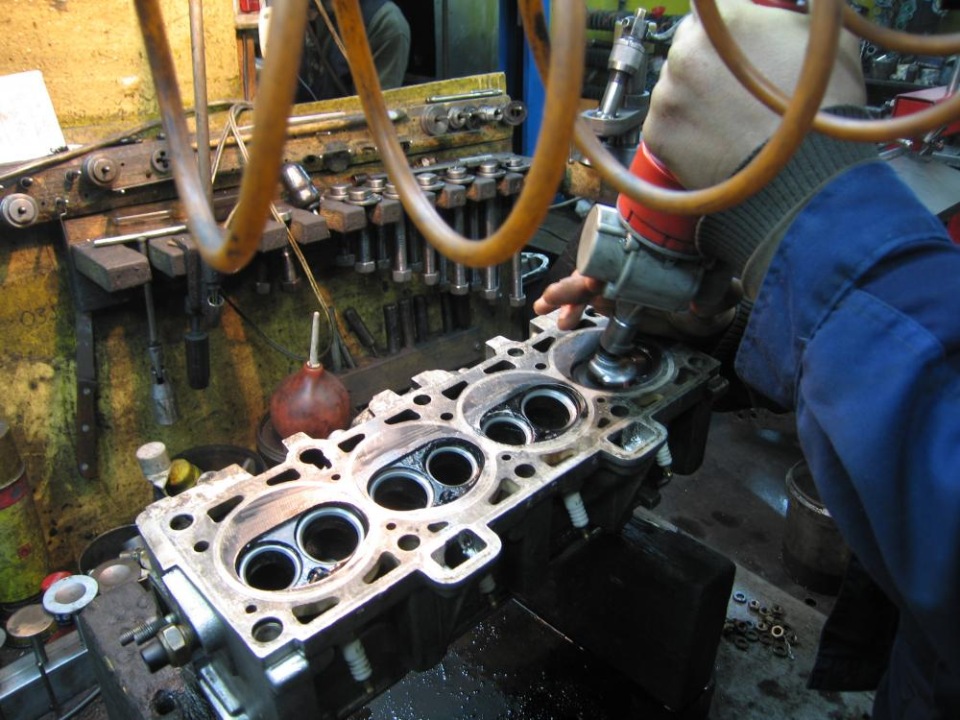

всем здравия. бандэрас, я не только варю головки но ремонтирую их. если трещина между сёдлами то сёдла удаляются,трещина разделывается и варится.потом растачиваю,изготовляю новые сёдла с натягом 0,10мм и сажаю их на горячую.процесс трудоёмкий, занимает много времени.сейчас пробиваю тему оборудование ДИМЕТ.с ним эта задача решается проще, но стоит димет не дёшево.

если трещина между сёдлами то сёдла удаляются,трещина разделывается и варится.потом растачиваю,изготовляю новые сёдла с натягом 0,10мм и сажаю их на горячую.процесс трудоёмкий, занимает много времени.сейчас пробиваю тему оборудование ДИМЕТ.с ним эта задача решается проще, но стоит димет не дёшево.

- Наверх

- Вставить ник

#5 ник

Отправлено 06 September 2012 16:59

От нагрева головку сильно ведет?

- Наверх

- Вставить ник

#6 vladimir 63

Отправлено 26 February 2015 10:47

Уважаемые аргонщики подскажите почему головка блока цилиндра варится сваркой удгу250 , а Аврора тиг200 немогу идёт чернота,любые другие детали завариваю без проблем. Удгу250 работаю лет10 варит всё.

Удгу250 работаю лет10 варит всё.

- Наверх

- Вставить ник

#7 AMBIVERT42

Отправлено 26 February 2015 14:32

vladimir 63,на каком токе варили Авророй и УДГУ? Фото нет? Наглядно было бы попроще дать совет. ГБЦ перед сваркой не грели? Как очищали место сварки? В каком положении на Авроре потенциометр баланса полуволн?

- Наверх

- Вставить ник

#8 morgmail

Отправлено 26 February 2015 16:33

vladimir 63, фото покажите обоих сварочников, а то слишком много вбросов в последнее время.

- Наверх

- Вставить ник

#9 krech

Отправлено 13 March 2015 20:55

Популярное сообщение!

бандэрас

если еще появитесь конечно )

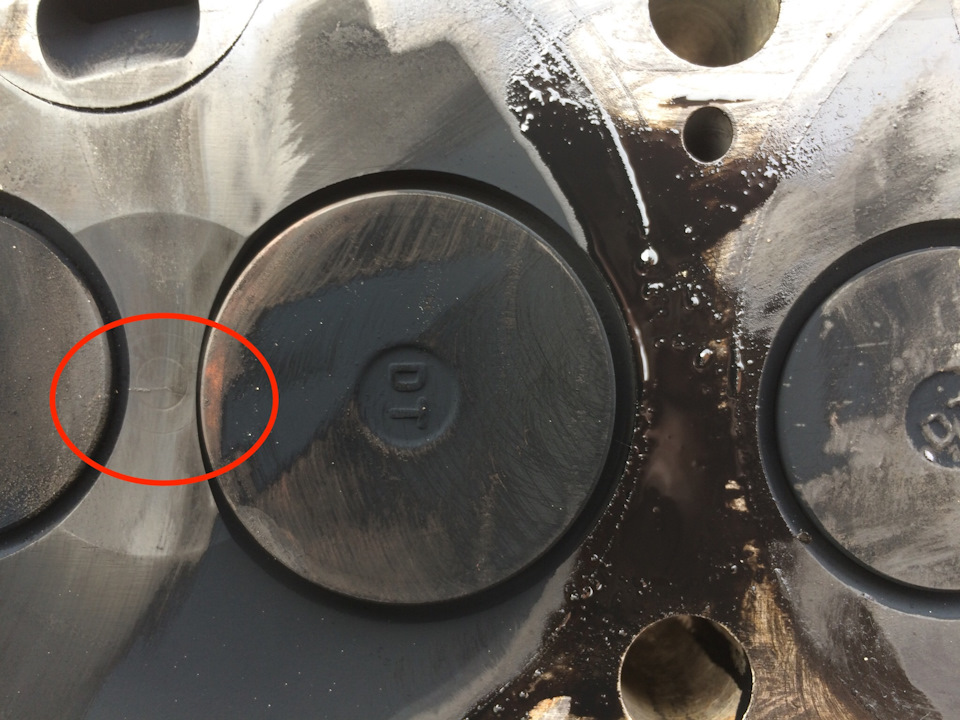

Вот немного для наглядности

а вообще поищите по форуму

в «сварке алюминия»

«Галереи сварочных работ»

Очень много ребята выставляли и вроде все наглядно.

Прикрепленные изображения

Сообщение отредактировал krech: 13 March 2015 21:00

- Наверх

- Вставить ник

#10 dentws

Отправлено 25 March 2015 15:01

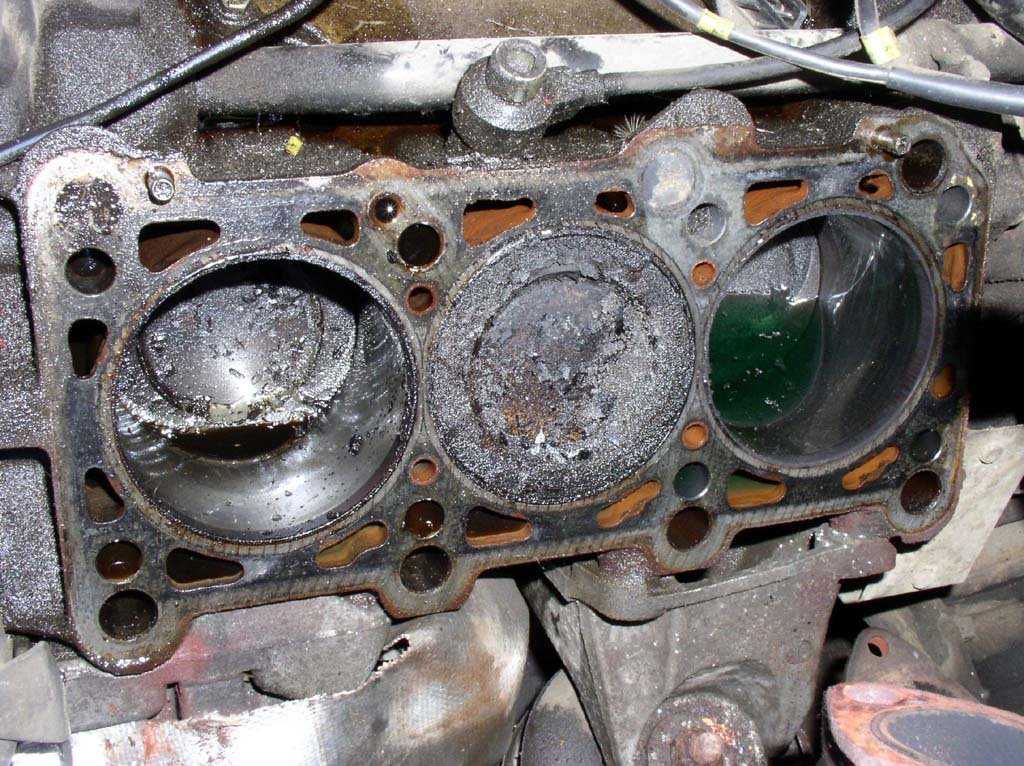

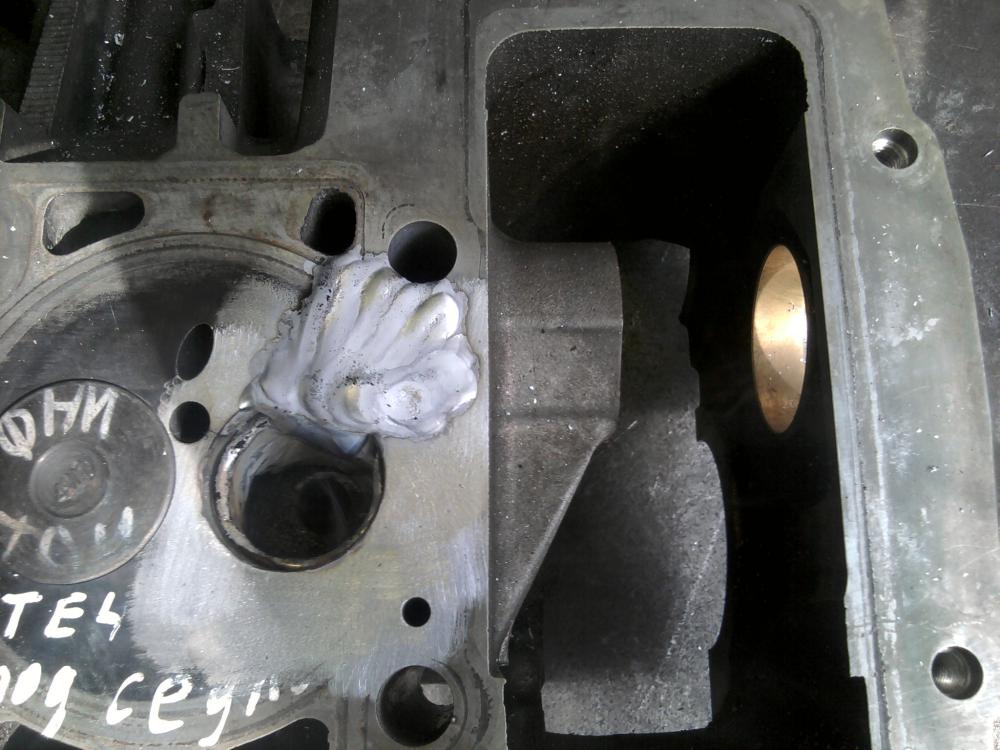

Вот мои косяки для наглядности. Белый налет вокруг плохой прогрев башки. Далее чернота как результат плохой подготовки и прогрева. Но нужно было срочно и вчера. Плоскость шлифовалась вручную диском на 220 от болгарки. Барханы снимались тоже болгаркой. Так делать не надо. Это жесть. Хотя машина бегает уже 3 месяца Катька-Уфа-Челябинск. При еще одной поломки она уходит на металлолом.

Белый налет вокруг плохой прогрев башки. Далее чернота как результат плохой подготовки и прогрева. Но нужно было срочно и вчера. Плоскость шлифовалась вручную диском на 220 от болгарки. Барханы снимались тоже болгаркой. Так делать не надо. Это жесть. Хотя машина бегает уже 3 месяца Катька-Уфа-Челябинск. При еще одной поломки она уходит на металлолом.

Подводные лодки варил, еще не одна на переделку не вернулась. Шутка!!!!

Прикрепленные изображения

- Наверх

- Вставить ник

#11 круазик

Отправлено 06 April 2015 17:30

Ремонт посадочного места под свечу зажигания. Рядом лежит оплата.

- Наверх

- Вставить ник

#12 krech

Отправлено 06 April 2015 18:11

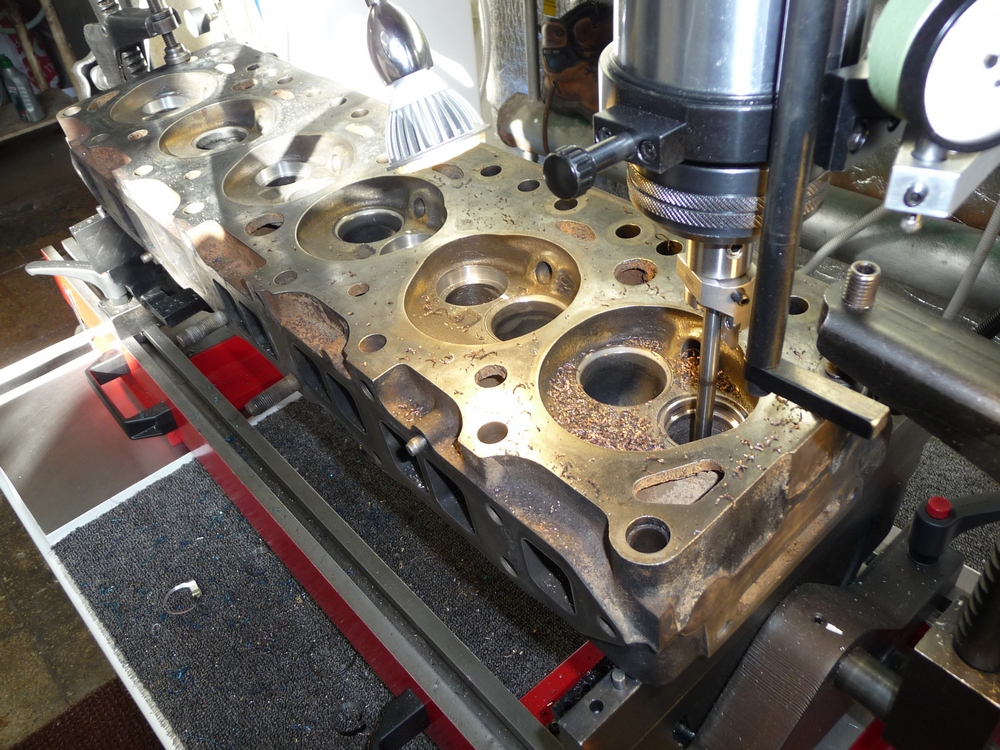

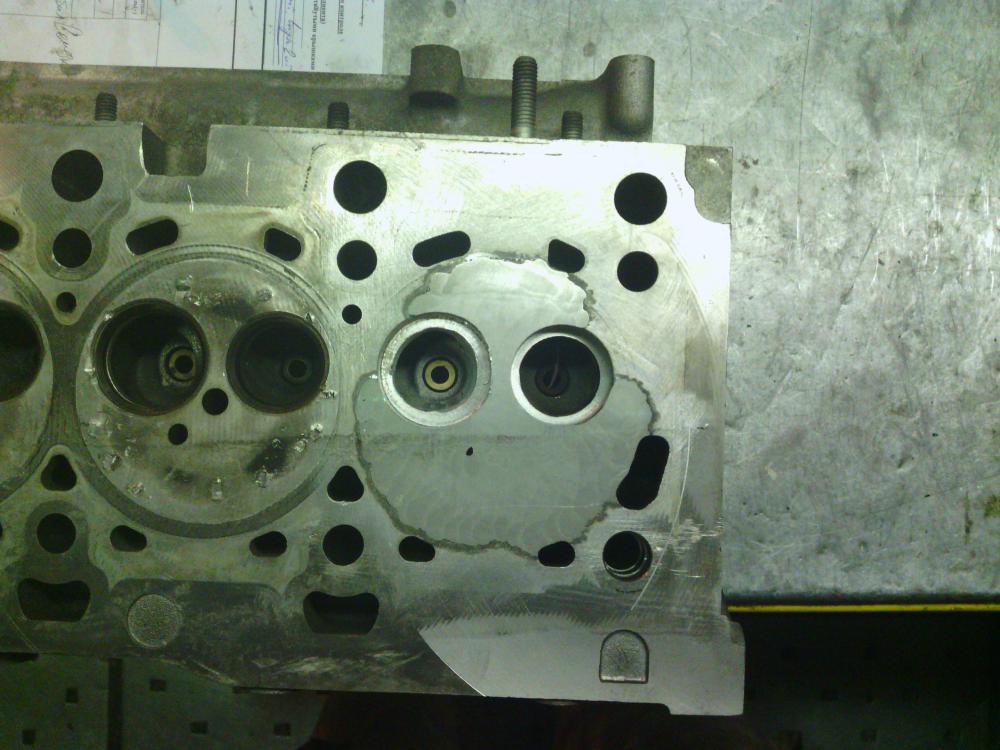

Ах так ?)) Благо щас на работе , вот сегодня делал ,расточили забили седла , обработали седла ,притерли , торценули клапана . Готово . Рядом ни чего не лежит )))

Готово . Рядом ни чего не лежит )))

Прикрепленные изображения

- Наверх

- Вставить ник

#13 krech

Отправлено 06 April 2015 21:01

Головка Рено-Меган , обработанная после сварки.

Вообще, 5-я головка приходит за 2 недели. Похоже, что болезнь у этих машин началась . Отрывает опору распредвала и разбивает цилиндр . Что первое происходит-еще не пойму , позже выложу заваренные опоры . Повторюсь 5-я головка, как братья близницы с одной и той же болезнью.

Обработка после сварки предварительная, когда воткну седла и притру потом плоскость сделаем.

Прикрепленные изображения

- Наверх

- Вставить ник

#14 selco

Отправлено 06 April 2015 21:04

обработанная после сварки.

Плоскость еще погладят или это финиш?

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#15 krech

Отправлено 06 April 2015 21:11

Ну вот, я еще на работе. Наверно, заночую)). Вот, на той неделе сделал человеку корпус для мотика , что это именно-не знаю , разбивает опору , где вращается вал. Задача выварить бобышку , под посадку этого вала.

Наверно, понравилось как сделал. Потому принес еще 3 корпуса. Немного неудобно варить ,ну сопло в одно отверстие , присадку в другое.

Прикрепленные изображения

- Наверх

- Вставить ник

#16 krech

Отправлено 06 April 2015 21:12

Плоскость еще погладят или это финиш?

Погладят , как с седлами и притиркой клапанов закончим.

Там еще отверстия под форсунку и свечу освежать , востонавливать , сравни с соседним цилиндром .

Сообщение отредактировал krech: 06 April 2015 21:13

- Наверх

- Вставить ник

#17 59ax2

Отправлено 24 April 2015 16:57

Подскажите из чего делаются ГБЦ на ВАЗ 2108-21099 ? И какой присадкой их наплавлять. Из объяснений заказчика пока понял, что только изъедена антифризом, трещин нет. Сам пока не видел.

Сообщение отредактировал 59ax2: 24 April 2015 16:57

- Наверх

- Вставить ник

#18 Aleksinoka

Отправлено 25 April 2015 00:13

И какой присадкой их наплавлять

4043,4047

- Наверх

- Вставить ник

#19 krech

Отправлено 25 April 2015 00:14

Наплавлять варить . 4043 .я так делаю

4043 .я так делаю

- Наверх

- Вставить ник

#20 Ильдарка

Отправлено 06 January 2016 14:21

Всем Здравствовать!!!!! Сегодня позвонили, разморозили блок ГАзель. блок ещё не видел, хочу спросить! был горький опыт сварки блока ГАЗ, но не газель. Провозился часа 4, раза три по новой вскрывал шов, так как лопался. кароче, еле заварил, но саму суть не поймал. Может коллеги подскажете, очерёдность процесса….. Заранее благодарен!!!!

- Наверх

- Вставить ник

признаки и симптомы трещины в головке блока цилиндров, что делать, как устранить проблему

20.08.202275 379 37 37 ГРМ, КШМ и ГБЦ

Автор:Иван Баранов

Опытный автомобилист знает, что работа автомобиля зависит от работоспособности двигателя.

А одним из основных узлов мотора является головка. Как проверить ГБЦ на микротрещины и каковы признаки появления трещин на головке? Подробнее об этом можно узнать здесь.

Содержание

- 1 Признаки трещин в головке блока цилиндров

- 2 Варианты диагностики проблемы

- 2.1 Магнитно-порошковая диагностика

- 2.2 Диагностика при помощи жидкости

- 2.3 Проверка давлением

- 2.4 Проверка водой

- 3 Ремонт дефектов

- 4 Видео «Ремонт микротрещин»

[ Раскрыть]

[ Скрыть]

Признаки трещин в головке блока цилиндров

В большинстве случаев износ мотора происходит в его верхней части, то есть на головке. Причин, которые влияют на выход из строя блока, множество. Распространенной является перегрев мотора, когда из системы охлаждения полностью вытекает антифриз. Это происходит в результате некорректного затягивания штифтов ГБЦ. Это и неправильная работа устройства регулирования температуры, может стать причиной деформации плоскости ГБЦ.

Рассмотрим признаки и симптомы, которые свидетельствуют о появлении трещин на ГБЦ и необходимости ремонта агрегата:

- Моторная жидкость пенится, в ней появляются пузырьки. Если в головке образовалась трещина, в масло может попадать охлаждающая жидкость. В этом случае антифриз будет уходить из расширительного бачка по неизвестной причине. Если нужно постоянно доливать хладагент в систему, это должно насторожить хозяина машины. В этом случае в расширительном бачке антифриза будет образовываться масляная пленка — это точный симптом появления микротрещины в головке двигателя.

При такой неисправности в теплую погоду температура мотора будет то падать, то подниматься. Этот признак не распространенный, но если заметили, что стрелка на датчике температуры то опускается, то опять поднимается, то это должно насторожить. - Троение двигателя. ДВС очень вибрирует, особенно при езде в гору. Этот симптом является следствием образования микротрещины.

Если в него попадает антифриз, а масло не пенное, то есть другой способ вычислить неисправность. Для этого нужно демонтировать свечу и посмотреть на нее: если на свече есть жидкость, то вытрите ее пальцем и приложите на язык. Любой антифриз имеет сладковатый привкус. Если это так, то на головке блока вашего авто образовалась трещина.

Если в него попадает антифриз, а масло не пенное, то есть другой способ вычислить неисправность. Для этого нужно демонтировать свечу и посмотреть на нее: если на свече есть жидкость, то вытрите ее пальцем и приложите на язык. Любой антифриз имеет сладковатый привкус. Если это так, то на головке блока вашего авто образовалась трещина.Дефект на ГБЦ

- Моторная жидкость уходит, ее постоянно нужно доливать. В этом случае по антифризу вычислить трещинку не выйдет. Если щель появилась рядом с направляющей втулкой впускного клапана, то при работе двигателя масло будет затягивать в цилиндр.

Если во впускной клапан будет попадать ОЖ, то при долгой езде она в буквальном смысле слова отмоет поршни до идеальной чистоты. Проверить это легко: открутить свечи и посмотреть на состояние поршней. - Кипение ОЖ. Заметили, что антифриз постоянно кипит, откройте капот и крышку расширительного бачка. Долейте столько жидкости, сколько ни хватало и заведите мотор. Если антифриз сразу начнет кипеть, то сомнений в неисправности быть не должно.

Загрузка …

Варианты диагностики проблемы

Чтобы сделать ремонт и устранить микротрещины, нужно быть полностью уверенным в том, что они есть. Рассмотрим несколько вариантов диагностики, которые можно провести дома.

Магнитно-порошковая диагностика

Метод является самым оперативным видом ремонта в обнаружении микротрещин. Заключается в следующем: со всех сторон головки блока цилиндров установить магниты. ГБЦ сверху обсыпать металлической стружкой, она начнет перемещаться к магнитам, оставаясь на трещинах и вмятинах. Так, заметить трещинки не составит труда.

Металлическая стружка для диагностикиДиагностика при помощи жидкости

Чтобы проверить ГБЦ на наличие дефектов этим методом, понадобится специальная красящая жидкость.

- Поверхность головки тщательно промыть, для этого использовать ацетон, керосин или другой вид растворителя.

- Специальную жидкость нанести на очищенную поверхность и подождать несколько минут.

- Затем чистой тряпкой смыть остатки жидкости. Если на ГБЦ есть дефекты, то они будут видны невооруженным глазом.

Проверка давлением

Способ может быть реализован несколькими методами: с погружением головки цилиндров под воду и без него. Сделать проверку с погружением в воду:

- Если решили произвести диагностику с погружением головки цилиндров в воду, то нужно плотно закрыть все каналы контура верхней части агрегата, после чего поместить его в емкость и налить туда горячую воду.

- Затем в контур ГБЦ подать сжатый воздух и там, где появятся пузырьки, будут находиться микротрещины.

Метод без погружения блока в воду осуществляется для поиска дырочек в пробитых шинах:

- необходимо крепко закрыть все каналы контура ГБЦ.

- После этого на поверхность крышки головки следует налить мыльный раствор.

- В контур нужно подать воздух. Там, где на поверхности головки будет обнаружен дефект, появятся мыльные пузырьки.

Проверка водой

Метод не отличается от предыдущего. Разница только в том, что головку не нужно опускать в воду, а воду следует залить в нее:

- Все отверстия герметично закрыть.

- В канал налить воды побольше.

- Затем, используя обычный насос, нужно накачать воздуха в канал, чтобы сделать давление не менее 0.7 МПа.

- После необходимо дать постоять головке несколько часов. Если вода ушла, это свидетельствует о дефектах головки. Значит, без ремонта не обойтись.

Ремонт дефектов

Ремонт трещин блока желательно проводить при помощи сварки, этот метод является наиболее эффективным и надежным.

- Перед началом ремонта нужно вырезать кусок металла, по своим размерам соответствующий трещине. Глубина канавки должна быть не менее 8 мм, а форма должна быть клиновидной.

- Перед тем как заварить головку, ее нужно нагреть до температуры 200 градусов. Для этого можно использовать ацетиленовую горелку, но не паяльник.

Заваривание трещин головки

- Для ремонта используйте газовую установку с присадочными материалами. Эффективные результаты получаются при аргонно-дуговой сварке. К ГБЦ нужно подключить массу. Дуга должна гореть между головкой и электродом, туда же и следует подложить кусок металла, который будет заделана трещина.

- Когда сварка завершена, шов тщательно зачищаем и еще раз опрессовываем. Если дефектов нет, то поверхность головки нужно отфрезеровать.

Видео «Ремонт микротрещин»

Была ли эта статья полезна?

Спасибо за Ваше мнение!

Статья была полезнаПожалуйста, поделитесь информацией с друзьями

Да (92.50%)

Нет (7.50%)

Как заклеить блок двигателя мтз и чем

Содержание

- Треснул блок двигателя: что делать?

- Удаление трещин в блоке цилиндров и ГБЦ

- Как найти трещину

- Ремонт трещин при помощи сварки

- Альтернативные способы

- Можно ли заварить чугунный блок двигателя?

- Последовательность выполнения ремонта трещин блока цилиндров двигателя:

- Ремонт трещин чугунного блока цилиндров двигателя

- Ремонт трещин блока цилиндров двигателя эпоксидкой

- Клей вместо сварки ч.

6

6 - Причины и признаки неисправности

- Альтернативные способы

- Проверка водой

- заклеить дырки в чугунном блоке цилинров – чем?

- #26 Albertik

- #27 Sasha240255

- #28 валенок

- #29 Albertik

- #30 chainik

- #31 chainik

- #32 Byi

- #33 летучий

- #34 Albertik

- #35 Я&R

- Диагностика давлением

- Электросварка

- Приварка заплаты

- Видео

Треснул блок двигателя: что делать?

Среди поломок ДВС стоит отдельно отметить появление трещин блока цилиндров и головки блока цилиндров. Такие трещины в корпусе двигателя и других составных элементах достаточно распространены. В процессе эксплуатации многие узлы в конструкции ДВС подвергаются серьезным механическим и температурным нагрузкам, которые создают естественный износ силового агрегата. Блок также трескается в результате аварий, стенки блока цилиндров или головки блока цилиндров могут пробиваться деталями двигателя (шатун и т. д.) в результате заклинивания силовой установки.

д.) в результате заклинивания силовой установки.

Удаление трещин в блоке цилиндров и ГБЦ

Блоки и гловки блоков двигателя состоят из различных металлических сплавов. Существующие сегодня технологии зачастую позволяют восстановить поврежденные элементы. Далее мы рассмотрим способы устранения поломки и ответим на вопрос, как убрать трещины блока цилиндров и отремонтировать трещины ГБЦ. В ряде случаев ремонт трещин можно выполнить своими руками.

Одним из наиболее широко применяемых способов устранения трещин блока цилиндров и ГБЦ является заделывание дефектов силуминовых и чугунных блоков при помощи сварки.

Как найти трещину

Для выявления трещин применяют следующие способы:

На практике обнаружение трещин во многих автосервисах производится посредством закачки в неисправный элемент двигателя воздуха или воды. В случае с воздухом деталь дополнительно погружают в ванну и находят дефекты по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, так как трещины диагностируют по просачиванию жидкости.

Для определения точных границ трещины с обеих сторон от раскола крепятся пару магнитов, пространство между магнитами засыпается специальными проводящими опилками. Наличие трещины приведет к тому, что линии магнитного поля разорвутся, опилки будут частично группироваться на поверхности раскола. Данный способ позволяет четко выявить трещину блока цилиндров или ГБЦ.

Ремонт трещин при помощи сварки

Необходимо отметить, что устранять расколы нужно в строгом соответствии со всеми рекомендациями. Механические напряжения остаточного типа в зоне шва могут привести к нарушениям его целостности и необходимости повторного ремонта.

Блок из чугуна восстанавливают при помощи засверливания концов трещины и последующей шлифовки всей длины раскола под углом 90 градусов. Засверливать необходимо для того, чтобы предотвратить дальнейшее распространение. Что касается сварки, на начальном этапе блок цилиндров разогревается до 650 градусов по Цельсию. После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

Для того чтобы не прогревать блок, можно воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончании поверхность полученного шва обезжиривается при помощи ацетона и дополнительно наносится слой эпоксидной пасты специальным шпателем. Эпоксид застывает в течение 24 часов при комнатной температуре и около 2 часов при нагреве до 100 градусов по Цельсию. Завершающим этапом станет шлифовка обработанного шва.

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

Расклепывание шва позволяет устранить возможные пустоты, а также ускоряет диффузию материалов заклепок и детали. Результатом станет появление пластичного шва, который имеет прочную связь с поверхностью. Такой шов имеет ряд преимуществ сравнительно со сварным швом:

Что касается установки больших латок, которыми можно буквально «заклеить» треснувший блок цилиндров двигателя или головку блока, тогда способ решения по схеме реализации напоминает описанный выше.

Потребуется вырезать и подогнать латку из металла, после чего производится ее установка путем заполнения всего периметра стяжками и конусными заглушками. Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Источник

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

А ее сваркой и не решить. В принципе так и делают «насирают» снаружи полуавтоматом,а с нутри заделывают спец.герметиком.

Вариться. и еще как вариться электродами обычными! Тоже была проблема заварили и все ок! Это особенность может д240 даже в инструкции этот процесс описан..

.https://fermer.ru/forum/rtm-remontno-traktornaya-masterskaya/109616?page=5

пост 460

чугун на д-240 хреноватый. в плане сварки.к совету данному RULJA можно добавить рекомендацию рассверлить край трещины—и тем самым предотвратить ее дальнейший рост.если водяная рубашка цела,лучше вообще не варить—достаточно ПРАВИЛЬНО применить качественную холодную сварку.Если на водяной рубашке только трещина,то к вышепреведенному я применил бы(и с успехом применял) КЕРАМИЧЕСКИЙ ГЕРМЕТИК СИСТЕМЫ ОХЛ. фирмы HI-GEAR—на год МАЗу с антифризом! хватает.

фирмы HI-GEAR—на год МАЗу с антифризом! хватает.

если уж о клеях и герметиках то я за поксипол.

Не знаю кто как, а мы чугуняку передвижкой с обычными электродами варили. Все гут было:-)

На Никольском мотороремонтном заводе видал, что трещины в блоках заделывали установкой заплатки из металла. Трещину разделывали, засверливали, изготавливали заплатку из стального листа примерно 2мм толщиной, в блоке сверлили и нарезали отверстия под болты М6 и прикручивали заплатку на трещину через картонную прокладку на какой-то красный герметик.

как можно понять определение «обычный электрод»?

как можно понять определение «обычный электрод»?

ну наверно те которые в магазинах продаются..)))

А «необычных» в магазине нету? Возможно «необычными» чугун будет лучше варится,как думаете?

ну это же искать надо)))) так то мой блок варили спец электродами. по чугуну.

наверно. у сварного были.

Электроды для сварки чугуна,а равно и обычные(мр,уони,ано),обмотанные медной мочалкой, не предотвращают отбела околошовных зон. поэтому успешная сварка чугуна(кроме ковких) без последующей непростой термообработки-скорее исключение.Выход применение приведенных выше рекомендаций—хоть это и кустарщина

поэтому успешная сварка чугуна(кроме ковких) без последующей непростой термообработки-скорее исключение.Выход применение приведенных выше рекомендаций—хоть это и кустарщина

нет,все эти сварки это от лукавого. Лично я бы не рискнул варить себе блок. Если бы на что и пошел бы,то это газопламенная пайка латунью. И даже с ней не все так гладко,а сварка так подавно. Сварка чугуна имеет место на маленьких не ответственных,мало-нагруженых деталях. И то назвать это сваркой язык не подымается.

нет,все эти сварки это от лукавого. Лично я бы не рискнул варить себе блок. Если бы на что и пошел бы,то это газопламенная пайка латунью. И даже с ней не все так гладко,а сварка так подавно. Сварка чугуна имеет место на маленьких не ответственных,мало-нагруженых деталях. И то назвать это сваркой язык не подымается.

Ну дык новый блок это конечно хорошо НО, не каждый может себе это позволить. Что от лукавого тоже согласен.

блок конечно вещь не из дешевых,а плюс ко всему и головная боль с регистрацией. Так что проводить ремонт более экономние,но варить то что априори не варится в полном смысле этого слова,будет не разумно. Сейчас в продаже уйма всяких полимеров которыми можно быстро и дешево заделать трещину,предварительно убрав концентраты напряжения,дабы прекратить прогрессию самой трещины. Впринципе способов много ликвидации данной проблемы в том числе и нанесение сварного шва,но риск при этом,наделать «делов»,очень велик и не нужно забывать что блок это ответственная деталь с определенными нагрузками и заданной геометрией,малейшее нарушение которой приведет к нарушению работы других деталей и в целом двигателя.

Так что проводить ремонт более экономние,но варить то что априори не варится в полном смысле этого слова,будет не разумно. Сейчас в продаже уйма всяких полимеров которыми можно быстро и дешево заделать трещину,предварительно убрав концентраты напряжения,дабы прекратить прогрессию самой трещины. Впринципе способов много ликвидации данной проблемы в том числе и нанесение сварного шва,но риск при этом,наделать «делов»,очень велик и не нужно забывать что блок это ответственная деталь с определенными нагрузками и заданной геометрией,малейшее нарушение которой приведет к нарушению работы других деталей и в целом двигателя.

Источник

Можно ли заварить чугунный блок двигателя?

Последовательность выполнения ремонта трещин блока цилиндров двигателя:

ремонта головки блока цилиндров.

Как ремонтировать головку блока

а) сверление концов трещины, б) зачистка вокруг трещины, заделывание и обезжиривание, в) заполнение эпоксидкой, г) укрепление эпоксидки, д) наложение верхнего слоя эпоксидки, L – длина трещины, 1) деталь, 2) трещина в блоке, 3, 5) засверливание концов трещины, 4) зачистка, 6) слой эпоксидки, 7) заготовка, укрепление эпоксидки, 9 – верхний слой эпоксидки.

Ремонт трещин чугунного блока цилиндров двигателя

головке блока являются

показателем к замене детали,

но существует способ ремонта

трещин блока цилиндров двигателя

Заварка трещин чугунного блока двигателя имеет свои нюансы. Если ремонт трещин чугунного блока цилиндров двигателя производится с подогревом, то такие работы выполняются при температуре 600-640 градусов Цельсия с использованием горелки с ацетиленокислородным пламенем. Присадочным материалом выступают прутки с диаметром 5 мм. Шов предохраняют от окисления с помощью буры. Нельзя проводить заварку чугунного блока цилиндров при температуре, которая меньше 600 градусов Цельсия.

Если ремонт трещин чугунного блока цилиндров двигателя производят без подогрева, то в таком случае обычно применяется электродуговая сварка, а в качестве присадочного материала выступает электродная проволока диаметром 1,2 мм. Сварка производится в среде аргона. Во время сварки блока электродуговой сваркой не допускается перегрев больше чем 60 градусов Цельсия.

Во время заварки трещин блока цилиндров необходимо придерживаться режимов работы:

Сила тока 130-150 А, напряжение 25-30 В, давление аргона 0,3-0,5 Мпа.

Электроды, которые применяются при сварке чугунного блока: ПАНЧ11, МНЧ1, ОЗЧ1, АНЧ1, ЦЧ3, ЦЧ4.

Во время сварки: сила тока 130 А, напряжение 36 В, твердость НВ 170.

Ремонт трещин блока цилиндров двигателя эпоксидкой

Ремонт трещин блока цилиндров с помощью эпоксидки производится в следующей последовательности:

1) Трещина разделывается шлифовальной машинкой на ¾ части толщины стенки

Клей вместо сварки ч. 6

(публикуется в сокращении)

АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

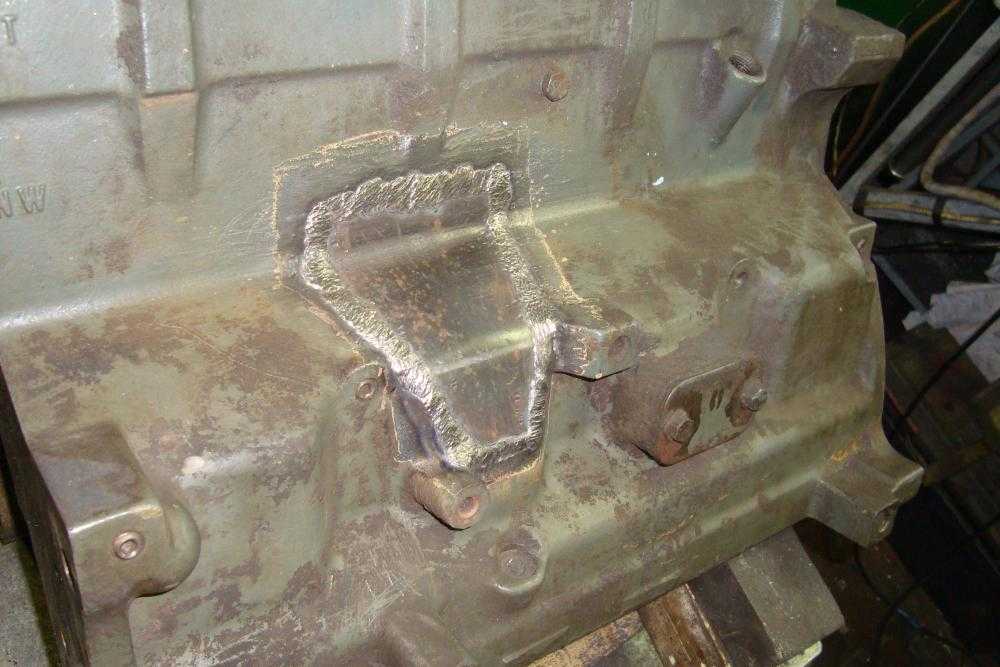

«Упустил масло» – так описал свой случай один из водителей. Упустил – значит, не проверил вовремя. И мотор остался без масла. Последствия понятны: «застучал» шатунный вкладыш. Кончилось тем, что шатун оборвался и, попав между коленвалом и стенкой блока, пробил в блоке цилиндров хорошую дыру.

Такой блок, конечно, надо менять. Но он стоит денег, и немалых. Так что варианты хоть и есть, но реальный выход из положения они обеспечивают далеко не всегда.

А если все-таки блок не менять? Попробовать его отремонтировать? Что ж, дело хорошее, только непростое, требующее знаний и некоторого опыта.

Варить или не варить?

Принципиально можно отремонтировать блок цилиндров с любыми повреждениями. Весь вопрос в том, насколько это экономически оправданно.

Конечно же, прежде чем начинать исправление таких сложных повреждений, как пробоины, необходимо наметить технологию ремонта. Самый важный вопрос – каким способом заделывать пробоину. От этого зависит и трудоемкость работы, и потребность в специальном оборудовании и инструменте, и в конечном счете – надежность двигателя после ремонта.

Традиционным способом ремонта пробоин в блоке цилиндров считается сварка. Однако просто взять и заварить пробоину трудно. Локальный нагрев в зоне сварочного шва всегда приводит к возникновению больших напряжений при остывании блока. А это опасно – могут образоваться трещины. Но даже если обойдется без трещин, сильный нагрев все равно даром не пройдет, и после остывания блок может оказаться деформированным.

А это опасно – могут образоваться трещины. Но даже если обойдется без трещин, сильный нагрев все равно даром не пройдет, и после остывания блок может оказаться деформированным.

Конечно, результат сильно зависит от квалификации сварщика и используемого оборудования. Например, если перед сваркой блок подогреть, а после – медленно охладить, то напряжения будут заметно снижены. Значит, и деформации уменьшатся, и трещины, скорее всего, не появятся. Правда, такой процесс требует специальной печи, а это уже не так дешево. Кстати, хорошее сварочное оборудование тоже не отличается дешевизной. У сварки есть и другие недостатки, связанные с материалами, из которых изготавливаются блоки цилиндров. Так, легирующие элементы, присутствующие в металле, нередко мешают получению качественного сварного шва.

Когда пробоина заварена, прочность и жесткость блока, нарушенные в результате поломки, будут восстановлены. Но это вовсе не значит, что отремонтированный блок обретет былую герметичность. Ее обязательно нужно проверять – и при необходимости дополнительно герметизировать шов, например, с помощью различных клеевых композиций.

Вот и получается, что во многих случаях сварка – довольно сложный и не самый удачный способ ремонта. А какой лучше? Однозначно не ответить, но альтернатива сварке все же есть.

Как заклеить пробоину

Итак, применяемая технология должна быть доступной и недорогой, то есть не требовать дорогостоящего оборудования, инструмента и материалов; она должна выполняться персоналом средней квалификации и обеспечивать высокую надежность двигателя после ремонта. Всем перечисленным требованиям вполне удовлетворяет способ ремонта с помощью клеевых композиций.

Вы удивлены? Напрасно. Технология клейки блоков давно проверена и успешно применяется рядом специализированных мастерских.

Любую клеевую композицию, как и сварку, нельзя применять просто так, что называется, в лоб. Надо обязательно соблюдать требования, которые уже достаточно хорошо отработаны. Коротко сформулируем задачу: надо заделать пробоину в блоке, обеспечив высокую прочность и герметичность стенки после ремонта. Решение ее доступно любой мастерской или СТО.

Решение ее доступно любой мастерской или СТО.

Начинать, как и всегда, надо с подготовки. Необходимо тщательно зачистить поверхность вокруг пробоины (и внутри, и снаружи блока) на ширину 25 мм. Далее следует вырезать и подогнать накладки из листовой стали толщиной 0,0,8 мм. Для того, чтобы с нахлестом 20 мм закрыть пробоину с двух сторон – изнутри и снаружи. Поскольку форма накладок, скорее всего, получится сложной, повторяющей «рельеф» поверхности блока, вначале лучше сделать картонные шаблоны, а уже затем по ним вырезать накладки.

Накладки подгоняют по месту, обстукивая молотком так, чтобы обеспечить их точное прилегание к блоку. Там, где есть полное прилегание, размечаются и сверлятся отверстия. Для этого накладка прижимается к блоку, и сверлом 5,5,2 мм делаются сквозные сверления через накладку в стенке блока. Отверстия должны располагаться равномерно по контуру пробоины с шагом 50 мм. Отверстия в накладках рассверливаются до 6,5 мм, а в отверстиях блока нарезается резьба М6. Там, где стенки блока достаточно тонкие (менее 10 мм), можно рассверлить отверстия в блоке до 6,5 мм, чтобы затем одним болтом притянуть обе накладки – и снаружи, и изнутри.

Там, где стенки блока достаточно тонкие (менее 10 мм), можно рассверлить отверстия в блоке до 6,5 мм, чтобы затем одним болтом притянуть обе накладки – и снаружи, и изнутри.

Нелишним будет предварительно собрать конструкцию – поставить и затянуть все болты, чтобы проконтролировать, как встают накладки на блок и заворачиваются болты. Осталось тщательно зачистить поверхности накладок, все обезжирить ацетоном и приступить к финальной стадии ремонта – нанесению клеевой композиции. А что наносить?

Действительно, широко распространенная в прошлом эпоксидная смола сегодня не годится. Например, без наполнителя она вытечет из зазоров между накладками и блоком. Без пластификатора тоже ничего не получится – затвердевшая смола треснет, поскольку блок цилиндров постоянно испытывает циклы нагрева-охлаждения, приводящие к опасным для смолы напряжениям.

Более удачны композиции типа «холодной сварки». Основа у них, как правило, та же, эпоксидная, но свойства за счет добавок лучше – и прочность, и пластичность, и адгезия. Некоторые из этих материалов выдерживают высокие температуры – до 3000С, что для двигателя не будет лишним.

Некоторые из этих материалов выдерживают высокие температуры – до 3000С, что для двигателя не будет лишним.

Но мы из имеющихся вариантов выбрали композицию американской фирмы Belzona.

Для ремонта чугунных деталей в программе фирмы имеются композиции с мелкой чугунной крошкой, идеально подходящие для блоков цилиндров. Ну и, конечно, многолетний опыт использования этих композиций для ремонта блоков – он тоже немалого стоит. Единственный, по нашему мнению, недостаток материалов Belzona – сравнительно высокая цена (более 100 долл. США за килограмм).

Будет полезно: Красный или зеленый антифриз что лучше?

Смешав компоненты в необходимой пропорции (1:3 по объему), наносим их на стенку блока по контуру пробоины и прижимаем одну из накладок. После этого пробоина заполняется композицией и устанавливается вторая накладка. Между накладками должно оказаться столько композиции, чтобы при затягивании болтов часть ее выдавилась по всему контуру накладок.

Когда композиция отвердеет, останется только срезать выступающую часть болтов (из эстетических соображений или если они чему-нибудь мешают) и покрасить блок.

Мотор Технологии – Санкт-Петербург © 2002-2020 тел. +7 (812) 388-08-55

Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Для получения подробной информации пожалуйста, обращайтесь по телефону 812-3880855 или другими способами указанными вконтактах.

Причины и признаки неисправности

Ниже описаны «симптомы», которые гласят о наличии трещины в головке или блоке.

Важно! Эти же признаки могут определять и иные неисправности! Поэтому не следует делать поспешные выводы.

Также к симптомам можно отнести «троение», что особо сильно ощущается во время движения под горку.

Важно! Для того чтобы убедиться в наличии трещин, необходимо отвинтить свечу зажигания. После в прямом значении этого слова попробуйте жидкость со свечи на вкус.

Если она оказалась сладкой, значит охлаждающая жидкость попадает в масло через трещину. В таком случае попробуйте долить масло в систему и завести автомобиль (при этом, не закрывая крышку расширительного бака). Если она сразу же будет кипеть – значит, микротрещина в ГБЦ стопроцентно присутствует.

Отметим, что часто трещины возникают возле втулки (направляющей или впускного клапана). В таком случае, придётся полностью заменить головку.

Ещё один из признаков – уход газов. Чтобы узнать, что причина именно в этом, рекомендуем надеть на расширительный бачок резиновую перчатку. Если со временем она надуется, значит, есть проблема.

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

Расклепывание шва позволяет устранить возможные пустоты, а также ускоряет диффузию материалов заклепок и детали. Результатом станет появление пластичного шва, который имеет прочную связь с поверхностью. Такой шов имеет ряд преимуществ сравнительно со сварным швом:

Будет полезно: Где делают дубликаты номеров на машину?

Что касается установки больших латок, которыми можно буквально «заклеить» треснувший блок цилиндров двигателя или головку блока, тогда способ решения по схеме реализации напоминает описанный выше. Потребуется вырезать и подогнать латку из металла, после чего производится ее установка путем заполнения всего периметра стяжками и конусными заглушками. Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Проверка водой

Этот метод подобен к предыдущему. Вся разница межу ними заключается в том, что не нужно опускать головку воду, а совсем наоборот – её необходимо залить в головку:

заклеить дырки в чугунном блоке цилинров – чем?

#26 Albertik

Рулевой 1-го класса

#27 Sasha240255

тогда попробую срезать болгаркой сварочный шов, выступающий за плоскость стенки и поставить сверху крышку на болтах с прокладкой из резины или паронита на обычном герметике. существуют особенности сверления чугуна электродрелью и нарезания в чугуне резьбы?

#28 валенок

Сообщение отредактировал валенок: 12 апреля 2010 – 20:42

#29 Albertik

Рулевой 1-го класса

#30 chainik

Варить не надо ничего.Сейчас герметик есть для блоков,2хкомпонентный,марку могу завтра назвать,в багажнике есть.

Делаете заплату из алюминия,на чем нибудь не на блоке молотком подгоняете, переодически прислоняя к блоку, трещины нужно тоже накрыть, при нагреве расщеперются, то есть на сухую подгоните прислоните к блоку сверлите отверстие под М5, не более, вдруг стенка тонкая, мажете заплатку герметиком, сажаете на винты, и забываете что когда то дырка была в блоке.Дырку с голову в саабе 2мес.назад клеил,нэ тэчэ. С уважением.

Сообщение отредактировал chainik: 13 апреля 2010 – 06:32

#31 chainik

судя по эскизу,канал не задет.А вот вывалившийся кусок я тем самым “гуженным” способом вмораживал,чудненько получилось

канал не задет, просто вдоль нижней горизонтальной части заплатки болты не закрутить, они попадут в канал. прокладку ставить не рекомендуете, только слой герметика?

Будет полезно: Как правильно поставить ассиметричные шины?

2All: варили специальными электродами по чугуну, купленными поштучно, причем я поехал на два строительных рынка и купил там по одному элекроду по чугуну разных марок, после чего привез их сварщикам и они попробовали варить выломанный из блока кусок чугуна каждым, и после я купил несколько электродов той марки, которая показала себя лучше всех. естественно инвертор варил постоянным током и полярность установили правильно.

естественно инвертор варил постоянным током и полярность установили правильно.

Сообщение отредактировал chainik: 13 апреля 2010 – 06:36

#32 Byi

Рулевой 3-го класса

#33 летучий

#34 Albertik

Рулевой 1-го класса

канал не задет, просто вдоль нижней горизонтальной части заплатки болты не закрутить, они попадут в канал. прокладку ставить не рекомендуете, только слой герметика?

#35 Я&R

Сообщение отредактировал Я&R: 13 апреля 2010 – 13:41

Диагностика давлением

Данная методика выполняется несколькими способами: погружение в воду или без него. Как именно выполнять эти операции, читайте ниже.

Процедура без «погружения» выполняется следующим образом:

Электросварка

Для начала нужно засверлить «больные» места инструментом с целью, чтобы они прекратили увеличиваться в объёме. После их необходимо зашлифовать.

Итак, в начале работы разогреваем блок до 650 градусов Цельсия, после чего при использовании специального прутка делаем шов. Чтобы предотвратить его окисление, нужно использовать буру.

Чтобы предотвратить его окисление, нужно использовать буру.

В итоге после окончания работ на поверхности должен быть ровный слой (выступ которого не боле двух мм.). Следующий этап – это термошкаф (охлаждение в нём).

Приварка заплаты

Чтобы выполнить данную операцию, необходимо подобрать кусок металла, соответствующий размеру трещины. Далее нужно приварить подобранный материал. Следующий этап – это шлифовка и покрытие специальной пастой обрабатываемой местности.

Ну что же, теперь вам известно, что такое трещина головки блока цилиндров, а также как бороться с этой проблемой. В любом случае лучше предостеречь поломку, нежели бороться с ней.

Лучшие цены и условия на покупку новых авто

Источник

Видео

# ремонт # блока #трещин.

трактор Мтз-82 лопнул блок двигателя Д-240

Как повел себя блок заклеенный «POXIPOL»ом спустя летний сезон.

Алюминиевый блок VS «POXIPOL»

МТЗ — Сварка трещин ГБЦ — даем вторую жизнь:)

Разморозил блок двигателя на тракторе ЮМЗ и решение проблемы не снимая двигатель

ТРЕЩИНА В БЛОКЕ ДВИГАТЕЛЯ

Лопнул чугунный блок ЗИЛ 130 клеем эпоксидкой

КАК НАМ БЫТЬ, НУЖЕН ВАШ СОВЕТ варим блок д 240

Сварка чугунного двигателя

Блок двигателя трещина чем заделать

Появление трещин в блоке цилиндров (БЦ) и головке БЦ (ГБЦ) — достаточно распространенная проблема.

Трещины могут появляться в результате естественного износа, после заклинивания агрегата, аварии и т.д. К счастью, современные технологии позволяют восстановить поврежденный элемент, а порой убрать трещину в БЦ водитель может даже самостоятельно

Трещины могут появляться в результате естественного износа, после заклинивания агрегата, аварии и т.д. К счастью, современные технологии позволяют восстановить поврежденный элемент, а порой убрать трещину в БЦ водитель может даже самостоятельноПрежде чем описывать способы устранения неисправности, рассмотрим, как эту неисправность найти. Есть несколько способов обнаружить трещину блока цилиндров:

- с помощью ультразвука,

- с помощью магниточувствительного оборудования,

- методом гидроконтроля,

- метод пневматической опрессовки.

На автосервисах чаще всего трещины ищут с помощью воды или воздуха. В поврежденный элемент подается воздух, затем деталь опускается в ванну с водой и по пузырькам становится видно, где кроется проблема. Если закачивать в элемент воду, то в месте трещины она будет просачиваться.

Когда место раскола найдено, можно приступить к ремонту. Один из самых популярных методов — это сварка (как электрическая, так и «холодная»). Заварить можно практически все расколы, кроме трещин в области седла клапана, стенок цилиндра и мест прилегания блока и головки БЦ.

Заварить можно практически все расколы, кроме трещин в области седла клапана, стенок цилиндра и мест прилегания блока и головки БЦ.

Чтобы не пришлось делать повторный ремонт, важно соблюдать все рекомендации. Чтобы восстановить блок из чугуна, нужно засверлить концы трещины, а затем зашлифовать ее по всей длине под углом 90 градусов.

Для сварки блок цилиндров разогревается до 650°C, затем с помощью присадочного чугунно–медного прута и флюса наносится сплошной шов, а в конце для постепенного охлаждения детали используется специальный термошкаф.

Если используете электрическую сварку, то блок прогревать не надо. В конце работы шов нужно обезжирить с помощью ацетона, а затем покрыть эпоксидной пастой (при комнатной температуре застывает за 24 часа, при 100°C — примерно за 2 часа). Последний этап — шлифовка шва.

Помимо сварки, есть еще пару популярных методов ремонта БЦ: эпоксидная паста, заплатка из стеклоткани, технология SEAL-LOCK. Если используете эпоксидную пасту и стеклоткань, то металл предварительно нужно хорошенько обезжирить. Затем можно поочередно наносить слои пасты и стеклоткани, последним должен быть эпоксид.

Затем можно поочередно наносить слои пасты и стеклоткани, последним должен быть эпоксид.

SEAL-LOCK удобен тем, что для ремонта не нужен сварочный аппарат и не нужно демонтировать ДВС. Смысл технологии в том, что трещина заполняется специальной прослойкой из мягкого металла. Порядок действий здесь такой:

1) Сначала нужно засверлить края трещины, далее поперек раскола с определенным шагом делаются отверстия, в них вставляются стяжки-скобы, связывающие края трещины.

2) Между скобами высверливается отверстие. Далее идет нарезка конусной резьбы специальным метчиком. Полученное отверстие нужно обработать, чтобы удалить окисную пленку. Затем в него вкручивается конусообразная заглушка, материал которой активно контактирует с металлом БЦ.

Схема двигателя ваз 2110 инжектор 8 клапанов

3) Часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, затем вкрутить ее специальным инструментом. Под большим усилием мягкая заглушка сломается там, где сделан подпил. Выступающие части шлифуются.

Выступающие части шлифуются.

4) Далее сверлится следующее отверстие, причем так, чтобы получилось частичное перекрытие с предыдущим отверстием с заглушкой. И таким образом заглушками заполняется вся трещина. В конце производится шлифовка и спрессовка шва.

Нужно сказать, что шов, который получается по описанному выше методу, лучше сварного по ряду показателей. Ему не страшны перепады температур, он не получает значительного напряжения и не разрушается даже при высоких температурах.

Возникшие трещины на стенках блока цилиндров двигателя, как правило, ремонтируются способом заделки эпоксидкой или завариваются. Заварка трещин производится двумя способами с подогревом и без подогрева.

Перед ремонтом трещин блока цилиндров двигателя засверливаются специальным сверлом концы трещин, для того чтобы трещины не начали увеличиваться во время работы. Сверло выбирают размером 5 мм.

После засверливания концов трещины необходимо разделать трещину по всей длине, такие работы проводят с помощью шлифовальной машинки.

- ремонта головки блока цилиндров.

- Как ремонтировать головку блока

- а) сверление концов трещины, б) зачистка вокруг трещины, заделывание и обезжиривание, в) заполнение эпоксидкой, г) укрепление эпоксидки, д) наложение верхнего слоя эпоксидки, L – длина трещины, 1) деталь, 2) трещина в блоке, 3, 5) засверливание концов трещины, 4) зачистка, 6) слой эпоксидки, 7) заготовка, 8) укрепление эпоксидки, 9 – верхний слой эпоксидки.

- в блоке цилиндров,

- головке блока являются

- показателем к замене детали,

- но существует способ ремонта

- трещин блока цилиндров двигателя

Заварка трещин чугунного блока двигателя имеет свои нюансы. Если ремонт трещин чугунного блока цилиндров двигателя производится с подогревом, то такие работы выполняются при температуре 600-640 градусов Цельсия с использованием горелки с ацетиленокислородным пламенем. Присадочным материалом выступают прутки с диаметром 5 мм. Шов предохраняют от окисления с помощью буры. Нельзя проводить заварку чугунного блока цилиндров при температуре, которая меньше 600 градусов Цельсия.

Присадочным материалом выступают прутки с диаметром 5 мм. Шов предохраняют от окисления с помощью буры. Нельзя проводить заварку чугунного блока цилиндров при температуре, которая меньше 600 градусов Цельсия.

Если ремонт трещин чугунного блока цилиндров двигателя производят без подогрева, то в таком случае обычно применяется электродуговая сварка, а в качестве присадочного материала выступает электродная проволока диаметром 1,2 мм. Сварка производится в среде аргона. Во время сварки блока электродуговой сваркой не допускается перегрев больше чем 60 градусов Цельсия.

- Во время заварки трещин блока цилиндров необходимо придерживаться режимов работы:

- Сила тока 130-150 А, напряжение 25-30 В, давление аргона 0,3-0,5 Мпа.

- Электроды, которые применяются при сварке чугунного блока: ПАНЧ11, МНЧ1, ОЗЧ1, АНЧ1, ЦЧ3, ЦЧ4.

- Во время сварки: сила тока 130 А, напряжение 36 В, твердость НВ 170.

Ремонт трещин блока цилиндров с помощью эпоксидки производится в следующей последовательности:

1) Трещина разделывается шлифовальной машинкой на ¾ части толщины стенки

Датчик заднего хода ваз 2114 цена

- 2) Засверливаются концы трещин диаметров сверла 5 мм

- 3) Отверстия забивают медными заглушками

- 4) Вокруг трещин искусственно создаем шероховатость насейчкой

- 5) Проводим очистку и обезжиривание поверхности (ацетон)

- 6) В несколько слоев покрываем эпоксидкой трещину, первый слой 1 мм, второй слой 2 мм, в конце концов все слои должны быть в пределах 3-4 мм

- 7) Отверждаем нанесенный слой эпоксидки с помощью сушильной камеры при температуре 90 градусов Цельсия.

Мотор – это железное сердце каждого транспортного средства. При выходе из строя какой-либо его комплектующей существует большая вероятность полного выходя из строя всего агрегата.

Особенно, если идёт речь об столь сильных поломках, таких как деформация головки или блока цилиндров. Если не устранить их своевременно, придётся делать капитальный ремонт двигателя.

Отметим, что трещины в данных узлах являются одними из самых сложных неисправностей. Возникают, как правило, после дорожно-транспортного происшествия при высоком уровне износа деталей или производственном браке.

Причины и признаки неисправности

Ниже описаны «симптомы», которые гласят о наличии трещины в головке или блоке.

Важно! Эти же признаки могут определять и иные неисправности! Поэтому не следует делать поспешные выводы.

- Мотор перегревается, вытекает антифриз или иная охлаждающая жидкость. Чтобы удостоверится, что проблема не в трещине, проверьте насколько хорошо затянуты болты ГБЦ, а также герметичность системы.

- Некорректно работает система управления температурой. Из-за перегрева деформируется головка блока цилиндров.

- Выход из строя пробки расширительного бачка, из-за чего происходит образование воздушных масс.

- В летний период года стрелка термодатчика резко скачет в разные стороны.

Также к симптомам можно отнести «троение», что особо сильно ощущается во время движения под горку.

Важно! Для того чтобы убедиться в наличии трещин, необходимо отвинтить свечу зажигания. После в прямом значении этого слова попробуйте жидкость со свечи на вкус.

Если она оказалась сладкой, значит охлаждающая жидкость попадает в масло через трещину. В таком случае попробуйте долить масло в систему и завести автомобиль (при этом, не закрывая крышку расширительного бака).

Если она сразу же будет кипеть – значит, микротрещина в ГБЦ стопроцентно присутствует.

Отметим, что часто трещины возникают возле втулки (направляющей или впускного клапана). В таком случае, придётся полностью заменить головку.

Ещё один из признаков – уход газов. Чтобы узнать, что причина именно в этом, рекомендуем надеть на расширительный бачок резиновую перчатку. Если со временем она надуется, значит, есть проблема.

Если со временем она надуется, значит, есть проблема.

Диагностика проблемы

Перед тем, как приступить к ремонтным работам, необходимо быть на все сто процентов уверенным, что проблема действительно в трещинах. Для того чтобы в этом убедиться, мы предложим вам несколько способов диагностики.

С помощью жидкости

В этом случае используется специальная красящая жидкость.

- Итак, в первую очередь, необходимо максимально качественно вымыть поверхность головки (применяя при этом ацетон или иную соответствующую жидкость).

- Далее жидкость нужно нанести непосредственно на поверхность.

- По истечению нескольких минут остатки жидкости нужно смыть при использовании чистой тряпки.

Магнитно-порошковая проверка

Данный способ считается одним из самых быстрых в обнаружении трещин. Как происходит проверка? С каждой стороны головки устанавливаются магниты. Затем, сверху нужно посыпать металлическую стружку. Если есть трещины, она начнет прилипать к магнитам, останавливаясь в лучшем случае на вмятинах, а в худшем – на трещинах.

Стойка для покраски элементов

Проверка водой

Этот метод подобен к предыдущему. Вся разница межу ними заключается в том, что не нужно опускать головку воду, а совсем наоборот – её необходимо залить в головку:

- Проверьте всевозможные отверстия на факт герметичности.

- После влейте в воду канал.

- Далее, пользуясь насосом, накачайте воздух в канал.

- Оставьте обрабатываемую деталь на несколько часов. Если вы заметите, что вода ушла, значит, проблема с головкой и её нужно менять или в лучшем случае – ремонтировать (что обойдётся дешевле, но… не будет гарантировать длительность работы данной комплектующей).

Диагностика давлением

Данная методика выполняется несколькими способами: погружение в воду или без него. Как именно выполнять эти операции, читайте ниже.

Погружение в воду:

- Изначально закройте все каналы запчасти, на которые может негативно воздействовать вода.

- После этого поместите деталь в ёмкость, наполненную водой более 40 градусов Цельсия.

- Затем воспользуйтесь сжатым воздухом (в тех местах, где появятся пузырьки, есть трещина).

Процедура без «погружения» выполняется следующим образом:

- Как и в предыдущем случае, позаботьтесь о том, чтобы все канали ГБУ были закрыты.

- Налейте мыльный раствор на крышку.

- Подайте воздушные массы в контур «больной» детали. Если есть дефект, на этом месте образуются мыльные массы.

Как заделать повреждённые места

Обнаружили трещину в блоке цилиндра? Что делать? Сейчас мы вам подробно расскажем, как можно быстро избавиться от подобной проблемы.

Электросварка

Для начала нужно засверлить «больные» места инструментом с целью, чтобы они прекратили увеличиваться в объёме. После их необходимо зашлифовать.

Итак, в начале работы разогреваем блок до 650 градусов Цельсия, после чего при использовании специального прутка делаем шов. Чтобы предотвратить его окисление, нужно использовать буру.

В итоге после окончания работ на поверхности должен быть ровный слой (выступ которого не боле двух мм. ). Следующий этап – это термошкаф (охлаждение в нём).

). Следующий этап – это термошкаф (охлаждение в нём).

Заделка трещин

Изначально необходимо нагреть обрабатываемую автомобильную комплектующую до температуры не менее 200 градусов Цельсия. Используйте для выполнения этой цели ацетиленовую горелку. Трещина заделывается посредством постоянного тока. Подбирать диаметр электрода стоит исходя из толщины, а также ширины обрабатываемой стенки.

Приварка заплаты

Чтобы выполнить данную операцию, необходимо подобрать кусок металла, соответствующий размеру трещины. Далее нужно приварить подобранный материал. Следующий этап – это шлифовка и покрытие специальной пастой обрабатываемой местности.

Ну что же, теперь вам известно, что такое трещина головки блока цилиндров, а также как бороться с этой проблемой. В любом случае лучше предостеречь поломку, нежели бороться с ней.

Лучшие цены и условия на покупку новых авто

Как найти и заделать трещину в блоке цилиндров

Через блок цилиндров автомобильного двигателя проходит несколько каналов жидкостного охлаждения и смазки. Давление в этих системах превышает атмосферное, поэтому требуется полная герметичность. Однако, условия в камере сгорания таковы, что возможно образование механических нарушений целостности металла.

Давление в этих системах превышает атмосферное, поэтому требуется полная герметичность. Однако, условия в камере сгорания таковы, что возможно образование механических нарушений целостности металла.

Причины появления трещины в блоке цилиндров

Разрушить прочный металл блока непросто, но его структура имеет ограниченный порог по сопротивляемости. Со временем ситуация усугубляется процессами старения:

- в условиях знакопеременных ударных нагрузок возникающими с высокой частотой взрывами рабочей смеси в цилиндрах;

- постоянными перепадами температуры, от отрицательной зимой и до превышающей сотню градусов после прогрева двигателя;

- температурными деформациями массивных деталей, скрепленных затянутыми на большой момент болтами;

- ошибками при неоднократных ремонтах и мехобработке;

- грубыми механическими ударами, например, классический случай обрыва и разрушения поршня, когда шатун выходит наружу через стенку блока цилиндров (так называемая «рука друга»).

Трещины могут присутствовать и из-за заводского брака в отливке блока, но на протяжении некоторого времени себя не проявлять, не будучи сквозными.

Симптомы

Проявляется растрескивание металлов в виде смешивания разных рабочих жидкостей и газов:

- попадание выхлопного газа, расширяющегося под высоким давлением, в системы смазки и охлаждения;

- появление моторного масла в антифризе;

- вспенивание и образование эмульсии в картере из-за проникающей туда охлаждающей жидкости.

Как правило, главный внешний симптом один – двигатель начинает перегреваться в самых безобидных ситуациях, даже просто на холостых оборотах без нагрузки.

По теме: Как понять что пробита прокладка ГБЦ

В одном из цилиндров, а трещины не образуются массово, начинаются пропуски зажигания из-за нарушения хода рабочих процессов. При эндоскопировании мотора просматриваются изменения на поверхностях деталей, выходящих в камеру сгорания.

При эндоскопировании мотора просматриваются изменения на поверхностях деталей, выходящих в камеру сгорания.

Находящийся под давлением расширительный бачок системы охлаждения начинает распирать внутренним давлением выхлопных газов. На поверхности антифриза образуется масляная плёнка, сам он меняет цвет и мутнеет. В расширительном бачке радиатора можно почувствовать характерный запах выхлопа.

В картере повышается уровень масла, само оно приобретает вид эмульсии. Начинает мигать лампа контроля за давлением в системе смазки мотора. Часто падает компрессия, хотя это происходит не всегда.

Уровень антифриза понижается. За машиной возникает облако белого тумана из попадающей в цилиндры охлаждающей жидкости. Кипеть в бачке она начинает задолго до появления необходимой для этого температуры.

Поиск места неисправности

Первичная диагностика проводится без разборки двигателя. Если принято решение на капитальный ремонт, то в этом особой необходимости нет, поскольку неисправность достаточно легко обнаружится по визуально различимым признакам.

Магнитнопорошковая проверка

Ферромагнитный порошок, нанесённый на поверхность детали в подозрительном месте, покажет неоднородность металла при помещении в магнитное поле.

Поле создаётся постоянными магнитами при поднесении их в контролируемую зону. Частички порошка или мелкой стружки начинают концентрироваться вблизи трещины, визуализируя дефект.

Проверка водой

Если залить в систему охлаждения воду и подать некоторое избыточное давление, то она начнёт просачиваться через трещины. На сухой поверхности это хорошо видно. Вместо воды можно использовать отработанный антифриз, обладающий более высокой текучестью.

Диагностика давлением

Наиболее часто применяемый способ заключается в опрессовке деталей. Это означает нагнетание воздуха высоким давлением в систему, где перекрыты все естественные каналы. Газ можно подкрасить для лучшей визуализации при помощи автосервисного дымогенератора.

Как заделать трещину

Далеко не всегда применяется технология герметизации растрескавшегося металла. Как правило, детали заменяют, поскольку остановить процесс разрушения почти невозможно. Но в особых случаях редких или очень дорогих моторов приходится ремонтировать детали.

Как правило, детали заменяют, поскольку остановить процесс разрушения почти невозможно. Но в особых случаях редких или очень дорогих моторов приходится ремонтировать детали.

Электродуговая сварка

Хороший сварщик, обладающий соответствующим оборудованием, вполне способен заварить материал блока до полной герметичности. Варится и чугун, и лёгкий сплав, правда одинаково плохо. Но современные аппараты сварки в среде инертных газов могут обеспечить долговременную герметичность шва.

Важно правильно подобрать присадочный материал и работать на нагретом до высокой температуры блоке. Разогрев и остывание производят постепенно, избегая температурных деформаций. Всё определяется мастерством и опытом исполнителя работы.

Приварка заплаты

При значительных дефектах присадочным материалом для заплавления трещин не обойтись. В таких случаях можно использовать металлическую заплату, которая крепится к блоку на винтах, а затем обваривается до полной герметичности.

Всё это возможно при наружных трещинах, например, если блок пробит оборвавшимся шатуном. Естественно, внутренняя поверхность цилиндров так не ремонтируется.

Естественно, внутренняя поверхность цилиндров так не ремонтируется.

Использование эпоксидной пасты

Самый примитивный и ненадёжный способ ремонта блоков цилиндров заключается в использовании различных компаундов, обычно эпоксидных, в быту именуемых «холодной сваркой».

Такие объёмные клеевые соединения обладают значительной прочностью и адгезией с материалом блока, но естественно, заменить металл не в состоянии, и сваркой это называют исключительно в рекламных целях. Однако временно заделать утечку таким способом можно, выиграв время, чтобы добраться к месту настоящего ремонта.

В состав эпоксидного компаунда обычно вводят армирующий наполнитель в виде металлического порошка или стружки. Это значительно повышает прочность заплаты. Следует понимать, что это не клеевое соединение, а лишь заполнение дефектов. Сколько-нибудь долгое время эпоксидный состав продержаться на металле не сможет.

Смола наносится с применением усиливающего резьбового крепежа в несколько слоёв. Сразу заливать большое количество не стоит из-за опасности перегрева возникающей химической реакцией и вскипания состава.

Сразу заливать большое количество не стоит из-за опасности перегрева возникающей химической реакцией и вскипания состава.

Ремонт трещин блока цилиндров двигателя

Возникшие трещины на стенках блока цилиндров двигателя, как правило, ремонтируются способом заделки эпоксидкой или завариваются. Заварка трещин производится двумя способами с подогревом и без подогрева.

Перед ремонтом трещин блока цилиндров двигателя засверливаются специальным сверлом концы трещин, для того чтобы трещины не начали увеличиваться во время работы. Сверло выбирают размером 5 мм.

После засверливания концов трещины необходимо разделать трещину по всей длине, такие работы проводят с помощью шлифовальной машинки.

Последовательность выполнения ремонта трещин блока цилиндров двигателя:а) сверление концов трещины, б) зачистка вокруг трещины, заделывание и обезжиривание, в) заполнение эпоксидкой, г) укрепление эпоксидки, д) наложение верхнего слоя эпоксидки, L – длина трещины, 1) деталь, 2) трещина в блоке, 3, 5) засверливание концов трещины, 4) зачистка, 6) слой эпоксидки, 7) заготовка, 8) укрепление эпоксидки, 9 – верхний слой эпоксидки.

Заварка трещин чугунного блока двигателя имеет свои нюансы.

Если ремонт трещин чугунного блока цилиндров двигателя производится с подогревом, то такие работы выполняются при температуре 600-640 градусов Цельсия с использованием горелки с ацетиленокислородным пламенем.

Присадочным материалом выступают прутки с диаметром 5 мм. Шов предохраняют от окисления с помощью буры. Нельзя проводить заварку чугунного блока цилиндров при температуре, которая меньше 600 градусов Цельсия.