Трещина в блоке цилиндров: что делать?

Среди поломок ДВС стоит отдельно отметить появление трещин блока цилиндров и головки блока цилиндров. Такие трещины в корпусе двигателя и других составных элементах достаточно распространены. В процессе эксплуатации многие узлы в конструкции ДВС подвергаются серьезным механическим и температурным нагрузкам, которые создают естественный износ силового агрегата. Блок также трескается в результате аварий, стенки блока цилиндров или головки блока цилиндров могут пробиваться деталями двигателя (шатун и т.д.) в результате заклинивания силовой установки.

Рекомендуем также прочитать статью о том, что такое разминусовка двигателя. Из этой статьи вы узнаете, какие преимущества обеспечивает установка дополнительной массы в автомобиле.Содержание статьи

Удаление трещин в блоке цилиндров и ГБЦ

Блоки и гловки блоков двигателя состоят из различных металлических сплавов.

Одним из наиболее широко применяемых способов устранения трещин блока цилиндров и ГБЦ является заделывание дефектов силуминовых и чугунных блоков при помощи сварки.

Сварка может быть как электрической, так и «холодной». Под холодной сваркой стоит понимать заделывание трещин различными материалами на основе полимеров. Заварить первым или вторым способом можно практически все трещины, кроме трещин в области седла клапана, стенок цилиндра, а также тех поверхностей, где происходит прилегание БЦ и ГБЦ.

Как найти трещину

Для выявления трещин применяют следующие способы:

- метод ультразвукового обнаружения;

- использование магниточувствительного оборудования;

- метод пневматической опрессовки;

- поиск трещин посредством гидроконтроля;

На практике обнаружение трещин во многих автосервисах производится посредством закачки в неисправный элемент двигателя воздуха или воды. В случае с воздухом деталь дополнительно погружают в ванну и находят дефекты по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, так как трещины диагностируют по просачиванию жидкости.

В случае с воздухом деталь дополнительно погружают в ванну и находят дефекты по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, так как трещины диагностируют по просачиванию жидкости.

Для определения точных границ трещины с обеих сторон от раскола крепятся пару магнитов, пространство между магнитами засыпается специальными проводящими опилками. Наличие трещины приведет к тому, что линии магнитного поля разорвутся, опилки будут частично группироваться на поверхности раскола. Данный способ позволяет четко выявить трещину блока цилиндров или ГБЦ.

Ремонт трещин при помощи сварки

Необходимо отметить, что устранять расколы нужно в строгом соответствии со всеми рекомендациями. Механические напряжения остаточного типа в зоне шва могут привести к нарушениям его целостности и необходимости повторного ремонта.

Блок из чугуна восстанавливают при помощи засверливания концов трещины и последующей шлифовки всей длины раскола под углом 90 градусов. Засверливать необходимо для того, чтобы предотвратить дальнейшее распространение. Что касается сварки, на начальном этапе блок цилиндров разогревается до 650 градусов по Цельсию. После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

Для того чтобы не прогревать блок, можно воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончании поверхность полученного шва обезжиривается при помощи ацетона и дополнительно наносится слой эпоксидной пасты специальным шпателем. Эпоксид застывает в течение 24 часов при комнатной температуре и около 2 часов при нагреве до 100 градусов по Цельсию. Завершающим этапом станет шлифовка обработанного шва.

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

- Трещину локализуют, после чего происходит засверливание краев раскола. Далее поперек трещины насверливают отверстия с установленным технологией шагом. В эти отверстия вставляются стяжки-скобы, которые связывают оба края трещины. Скобы подбираются в соответствии с видом раскола, так как могут иметь различную длину и отличаться по своей форме.

- Далее в пространстве между установленных скоб высверливается отверстие, после чего происходит нарезка конусной резьбы при помощи специального метчика. После этого необходимо произвести обработку полученного отверстия составом для устранения окисной пленки. Затем в обработанное резьбовое отверстие с небольшим усилием вкручивается заглушка-конус, материал которой активно контактирует с металлом ремонтируемой детали.

- Далее часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, после чего вкручивание осуществляется с большим усилием, которое создается специальным инструментом. Под таким усилием мягкая заглушка сломается в том месте, где ранее был сделан подпил.

Выступающие остатки дополнительно шлифуют.

Выступающие остатки дополнительно шлифуют. - Следующим шагом становится сверление следующего отверстия. Это отверстие сверлят так, чтобы добиться частичного перекрытия предыдущего резьбового отверстия с установленной заглушкой. Процедура ремонта предполагает заполнение заглушками всей трещины.

Когда работа по установке всех стяжек и заглушек окончена, а также произведена шлифовка, образуется шов. Данный шов необходимо дополнительно спрессовать (расклепать) при помощи ударного инструмента (пневматический молоток с возможностью изменять частоту вибраций).

Расклепывание шва позволяет устранить возможные пустоты, а также ускоряет диффузию материалов заклепок и детали. Результатом станет появление пластичного шва, который имеет прочную связь с поверхностью. Такой шов имеет ряд преимуществ сравнительно со сварным швом:

- не страдает от температурных перепадов;

- способен сохранять целостность в условиях работы при высоких температурах;

- не получает значительного напряжения;

Что касается установки больших латок, которыми можно буквально «заклеить» треснувший блок цилиндров двигателя или головку блока, тогда способ решения по схеме реализации напоминает описанный выше.

Потребуется вырезать и подогнать латку из металла, после чего производится ее установка путем заполнения всего периметра стяжками и конусными заглушками. Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Читайте также

Обработка плоскости головки блока цилиндров (ГБЦ)

В процессе эволюции двигателей внутреннего сгорания за последние двадцать лет наибольшим изменениям подверглись две системы. Это электронная система управления двигателем, и головка блока цилиндров. В головке блока цилиндров катастрофически увеличилось количество клапанов. ГБЦ и ранее была достаточно тонкостенной ажурной отливкой, в которой сочеталось несочетаемое — холодный впускной канал и горячий, раскаленный выпускной канал. Лёд и пламя одновременно. Охлаждающая жидкость, в полости рубашки охлаждения, имеет температуру 90-110 градусов, а температура в камере сгорания запросто заваливает за значения выше тысячи градусов. В выпускном канале температура 800 — 900 градусов.

Лёд и пламя одновременно. Охлаждающая жидкость, в полости рубашки охлаждения, имеет температуру 90-110 градусов, а температура в камере сгорания запросто заваливает за значения выше тысячи градусов. В выпускном канале температура 800 — 900 градусов.

Материалы для изготовления ГБЦ

И вот в этих нечеловеческих условиях существует тоненькая корпусная деталь, которая раньше часто исполнялась из чугуна — достаточно терпеливого и крепкого материала. Сейчас чугунные головки редкость, в основном встречаются на больших моторах Industrial и Marine Application, и на грузовой технике.

Большая часть головок блока это лёгкий алюминиевый сплав. Причём сплав, в котором присутствует не просто алюминий и кремний, а масса дополнительных элементов. Так вот, тонкостенное, ажурное, геометрически сложное и термически и механически нагруженное изделие.

ГБЦ воспринимает все усилия от давления в камере сгорания, монтажные усилия от болтов крепления головки к блоку и усилия от работы газораспределительного механизма.

В головке блока вращаются распределительные валы и все силы, приходящиеся на механизм газораспределения, воспринимаются головкой блока как корпусной деталью.

Там где есть вращение, относительное перемещения деталей, есть износ. В силу чего, ГБЦ еще и изнашивается по поверхностям трения — опорам распредвалов. Износ в клапанном механизме, в направляющих клапанов, колодцев толкателей и непосредственно клапанных седе мы рассмотрим в другой главе. В этой же головке блока куча масляных каналов, что создает дополнительные напряжения и увеличивает градиент температуры в материале головки.

Износ головки блока цилиндров

В результате работы в этих сложных условиях любая литая деталь имеет полное моральное и физическое право нет, не просто износиться, а ещё и деформироваться. Как только вы разобрали мотор, накопленное напряжение, термические и механические, живущее в этой головке блока, реализуется в деформации. Эти деформации глазом не видно, но когда вы начинаете проверять плоскость головки блока при помощи хотя бы простой поверочной линейки и комплекта чупов или фонариком на просвет, то весьма вероятно обнаружите, что привалочная плоскость перестала быть плоскостью.

Если при последующей сборке эту сложную геометрическую поверхность попробовать притянуть к блоку повторно, то весьма велика вероятность, что притянется она не по всей поверхности, а только по выступающим пятнам. Обеспечить равномерный прижим прокладки ГБЦ и гарантировать герметичность газового стыка, полости рубашки охлаждения и масляных каналов такая головка блока не может.

То есть, ГБЦ в дальнейшем использована не может быть использована без дополнительной механической обработки.

Итак, то что головка на взгляд визуально выглядит ровненько и красивенько, это увы ни о чём не говорит. Самым простым и доступным прибором для контроля плоскости головки блока является поверочная линейка, плюс щуп или плюс фонарик, для проверки «на просвет».

Для более подробного исследования можно головку можно установить на стол шлифовального либо фрезерного станка и индикатором промерить, а где у нас плоскость, и плоскость ли — это вообще. Может быть это уже некий рельеф, плоскогорье.

Может быть это уже некий рельеф, плоскогорье.

Что ещё может произойти с головкой блока цилиндров?

Головка находится в весьма агрессивной среде. В камере сгорания сгорает топливо, в рубашке охлаждения интенсивно циркулирует охлаждающая жидкость, которая тоже не вода. Эта жидкость имеет либо слабощелочную, либо слабокислотную среду, при определенных условиях перегрева, или ошибки в подборе охлаждающей жидкости, или попадания в ОЖ топлива или продуктов сгорания может возникать химическая коррозия материала головки блока.

При определенных условиях, в результате вибраций или нарушения циркуляции ОЖ возможно появление кавитации в рубашке охлаждения, с последующим повреждением материала головки блока. Головка блока в по краям камеры сгорания может получить повреждения при нарушении режима сгорания топлива, неисправностях топливной аппаратуры, приводящих к местному перегреву или детонации

Современная ГБЦ деталь дорогая. Заменять на новую, не всегда посильно для заказчика, и не всегда разумно с точки зрения грамотного моториста. Есть прямой экономический и технический смысл ГБЦ ремонтировать. Как поврежденную плоскость можно восстановить? Разделать под сварку, заварить, только очень аккуратно, потому что на тонкостенном изделии зона термического воздействия шва создаёт дополнительное напряжение, а после того как вы следы кавитации, детонации или химической коррозии заварили, обрабатывать головку по плоскости.

Есть прямой экономический и технический смысл ГБЦ ремонтировать. Как поврежденную плоскость можно восстановить? Разделать под сварку, заварить, только очень аккуратно, потому что на тонкостенном изделии зона термического воздействия шва создаёт дополнительное напряжение, а после того как вы следы кавитации, детонации или химической коррозии заварили, обрабатывать головку по плоскости.

Обработка плоскости головки блока цилиндров

Итак, основных причин для того, чтобы головку обработать по плоскости, ну скажем так три.

Первое, это деформация головки в процессе её работы в результате накопления внутренних механических и термических напряжений.

Второе, это нарушение поверхности головки в зоне камеры сгорания, в результате неправильного горения топлива, местного перегрева или детонации.

И третье, это разрушение материала головки блока в зоне соприкосновения с охлаждающей жидкостью в результате химической реакции, либо кавитации.

Две причины из трёх лечатся при помощи сварки, и последующей обработки плоскости. Первая причина — деформация, требует просто обработки плоскости.

Какие существуют способы обработки плоскости?

Существует дедовский способ, когда берется притирочная плита, на неё наносится абразивный порошок, смешанный с моторным маслом, и человек физической силой изображает фрезерный станок, совершая головкой блока по притирочной плите движения, напоминающие восьмёрку. Фитнес тот ещё, плечи болят, притереть головку по плоскости, это работа на полный рабочий день. Плюс к этому мы не можем быть уверены, что притёртая поверхность является плоскостью, потому что руки, это всё-таки руки. Двигая головку мы распределяем усилия не равномерно. Да и плита по мере выработки становится не совсем идеальной плоскостью, она может стать седлом, ямой, чем угодно. То есть притирая кривую головку по кривой плите мы получаем не совсем «плоскую плоскость». Но это дедовский способ, сейчас он почти не используется. Подобный Сизифов труд пригоден для наглядного, тактильного пояснения ученикам моториста, что такое восстановление плоскостности или как способ «наложения взыскания» на нерадивого студента и обьяснения «не через голову, так через руки». На мне мои наставники такой способ подачи материала пробовали. Поверьте – чудо как проясняет сознание и стимулирует техническое мышление.

Подобный Сизифов труд пригоден для наглядного, тактильного пояснения ученикам моториста, что такое восстановление плоскостности или как способ «наложения взыскания» на нерадивого студента и обьяснения «не через голову, так через руки». На мне мои наставники такой способ подачи материала пробовали. Поверьте – чудо как проясняет сознание и стимулирует техническое мышление.

Второй тоже относительно варварский способ, это когда головку обрабатывают на примитивном станочке с движущейся лентой из наждачной бумаги на тканевой основе. “За неимением гербовой, пишут и на простой”. Такой способ условно пригоден. Использовать его тоже иногда возможно, но следует иметь ввиду, что подобный метод обработки, также как и ручная притирка, «завалит» вам края головки. То есть съём по периферии будет больше, чем съём по центру. Так получается, потому что головка лежит под собственным весом, плюс усилие ваших рук, вы ее четко не фиксируете она у вас при движении по скользящей ленте обязательно наклоняется к краям. Соответственно с краёв абразивное полотно снимет больше, чем с середины. Иногда, в колхозных условиях и это может быть не лучшим, но допустимым решением проблемы.

Соответственно с краёв абразивное полотно снимет больше, чем с середины. Иногда, в колхозных условиях и это может быть не лучшим, но допустимым решением проблемы.

Правильное решение проблемы

Как всегда — правильный станок. Существуют специализированные фрезерные станки с большим ходом стола, с большой жесткостью и стола, и пиноли, который позволяет обрабатывать головки блока больших размеров без нарушения геометрии. В «Механике» мы такие станки используем в основном итальянского производства. Станки компании Berco, станки компании AZ, иногда станки компании Comec. Это три богатыря, которые позволяют нам качественно обрабатывать головки блока.

Здесь обработка происходит радиусным твердосплавным резцом, соответственно точка резца, вращающаяся в плоскости, параллельной движению стола геометрически формирует «идеальную плоскость». На практике так оно примерно и есть.

Какие есть подводные камни при обработке плоскости ГБЦ?

Если вы используете не специализированный, а универсальный фрезерный станок, то у многих типов фрезерных станков при больших ходах стола(когда вы стол гоняете от крайней левой точки до крайней правой), при износе, при появлении зазоров в направляющих может проявляться такой дефект как заваливание стола. Стол под собственным весом (а весит он, поверьте, не мало), немножко кренится в левую сторону в крайних положениях хода стола. Соответственно, плоскость становится не совсем плоскостью, а некой дугой. Если эта дуга укладывается в пару тройку соток, ничего страшного с этим нет. Монтажные деформации всё равно будут существенно больше и эта пара тройка соток ни на что не повлияет, что говорит о том, что использовать универсальные фрезерные станки вполне возможно. Однако, если станок старенький, направляющие болтаются, то эта пара тройка соток может вырасти до полутора двух десяток, а вот это уже никуда не годится. По этой причине проверять головку блока и следить за качеством оборудования нужно очень и очень внимательно. Не каждый фрезерный станок создаст плоскость. Выглядеть он может идеально, но при прокатке индикатором, вы увидите, что плоскость-то у нас не плоская. Вот такая вот засада, мужики.

Стол под собственным весом (а весит он, поверьте, не мало), немножко кренится в левую сторону в крайних положениях хода стола. Соответственно, плоскость становится не совсем плоскостью, а некой дугой. Если эта дуга укладывается в пару тройку соток, ничего страшного с этим нет. Монтажные деформации всё равно будут существенно больше и эта пара тройка соток ни на что не повлияет, что говорит о том, что использовать универсальные фрезерные станки вполне возможно. Однако, если станок старенький, направляющие болтаются, то эта пара тройка соток может вырасти до полутора двух десяток, а вот это уже никуда не годится. По этой причине проверять головку блока и следить за качеством оборудования нужно очень и очень внимательно. Не каждый фрезерный станок создаст плоскость. Выглядеть он может идеально, но при прокатке индикатором, вы увидите, что плоскость-то у нас не плоская. Вот такая вот засада, мужики.

Что ещё тут может быть?

Если станочник обладает могучими руками, а любой станочник обладает могучими руками, кистевые, плечевые, мышцы у станочника, такие, что тяжелоатлет позавидует. Так вот этот светлый человек может так установить головку на стол и так её притянуть, что усилия прижима головки к столу фрезерного станка её просто деформируют. Если бедную ГБЦ, в этом скрюченном состоянии фрезеровщик добросовестно отфрезерует, и как только станочник ослабит могучие крепёжные болты и головка освободится, она вернётся в своё исходное положение. Секунду назад была плоскость, крепежное напряжение ушло, и вот мы получили некую сложную геометрическую фигуру. Поэтому принцип сила есть — ума не надо к тонким операциям, в частности к фрезеровке головки блока, применим быть не может.

Так вот этот светлый человек может так установить головку на стол и так её притянуть, что усилия прижима головки к столу фрезерного станка её просто деформируют. Если бедную ГБЦ, в этом скрюченном состоянии фрезеровщик добросовестно отфрезерует, и как только станочник ослабит могучие крепёжные болты и головка освободится, она вернётся в своё исходное положение. Секунду назад была плоскость, крепежное напряжение ушло, и вот мы получили некую сложную геометрическую фигуру. Поэтому принцип сила есть — ума не надо к тонким операциям, в частности к фрезеровке головки блока, применим быть не может.

Теперь давайте коснемся тонкостей ремонта ГБЦ

Во многих дизельных головках блока используется такой конструктивный элемент как форкамеры. Форкамеры могут быть из каленой стали. Форкамеры могут быть из порошкового спеченного материала, то есть практически металлокерамика. Твердость такого материала существенно выше, чем твердость основного металла головки. Обрабатывать форкамеры и плоскость головки блока естественно приходится одновременно. Нет возможности удалить форкамеры, обработать, а потом поставить на место. В большинстве случаев, за редким исключением, такой возможности нет.

Нет возможности удалить форкамеры, обработать, а потом поставить на место. В большинстве случаев, за редким исключением, такой возможности нет.

Значит нужно искать технологию, которая позволяет обрабатывать и твёрдый, и мягкий металл одновременно. Чаще всего это шлифовка, обычная плоская шлифовка. Когда ось вращения шлифовального круга расположена параллельно оси перемещения стола вместе с изделием. Так достигается высокая скорость относительного перемещения инструмента и малые усилия резанья.

Важным является подобрать правильную зернистость и твёрдость связующего шлифовального круга. И еще и правильную СОЖ(смазывающую охлаждающую жидкость). Почему? Потому что головка может быть из алюминиевого сплава, форкамеры могут быть из металлокерамики, и обрабатывающий инструмент, шлифовальный круг, должен быть некоторым уникальным компромиссом, который способен обрабатывать алюминий без налипания материала на круг и наволакивания и способен в то же время обрабатывать твёрдую форкамеру без выкрашивания, без прижогов и без других дефектов шлифовки. Задача нетривиальная, но грамотный шлифовщик эту задачу выполнить может.

Задача нетривиальная, но грамотный шлифовщик эту задачу выполнить может.

Специализированные станки, разработанные именно для обработки плоскости головки блока и блока, предлагают метод шлифовки несколько другой, когда шлифуется абразивными секторами, и ось вращения комплекта абразивных секторов перпендикулярна плоскости перемещения изделия. Эта технология лично мне несколько менее симпатична, потому что скорость резания существенно меньше, чем при классической плоской шлифовке, усилия от инструмента выше и вероятность появления дефектов шлифовки то же несколько больше, чем на классическом шлифовальном станке. Более капризный, получается, процесс. Хотя, в некоторых случаях, мы всё-таки используем эту технологию.

О чём ещё стоит в этом случае сказать?

У многих головок блока больших индустриальных или грузовых моторов существуют проточки под индивидуальные уплотнения гильзы цилиндров. В этом случае, если приходится трогать плоскость головки, необходимо на такую же точно глубину обработать данную проточку. Это не простая задача. Она может выполняться универсальным швейцарским инструментом Mira, может выполняться на координатно-расточном станке, при наличии высокой квалификации может выполняться и на обычном расточном или вертикально фрезерном станке. Всё это рассматривается индивидуально и здесь огромное значение имеет мастерство станочника, выполняющего данную операцию.

Это не простая задача. Она может выполняться универсальным швейцарским инструментом Mira, может выполняться на координатно-расточном станке, при наличии высокой квалификации может выполняться и на обычном расточном или вертикально фрезерном станке. Всё это рассматривается индивидуально и здесь огромное значение имеет мастерство станочника, выполняющего данную операцию.

Вот ещё какой интересный момент. Нередко в головке блока вращаются распределительные валы от одного до четырёх. Если плоскость головки блока деформировалась на две и более десятых миллиметра, это говорит совершенно однозначно о том, что ось распределительного вала деформировалась точно также. ГБЦ единая деталь, ничего никуда не делось, и если деформировалась плоскость, значит деформировалось все, включая опоры распределительных валов.

Если восстановить плоскостность это одна операция, высокоточная, но тем не менее одна. Прошлись на фрезерном станке, ну хорошо, пускай, ладно, прошлись три раза, за три прохода восстановили плоскость. При этом мы имеем головку с идеальной плоскостью привалочной поверхности и с искривленным кривым, гнутым не соосным отверстием под вращение распределительного вала.

При этом мы имеем головку с идеальной плоскостью привалочной поверхности и с искривленным кривым, гнутым не соосным отверстием под вращение распределительного вала.

Можно туда с дурной силой запихать распределительный вал и заставить его вращаться? Ну, член профсоюза при помощи кувалды и какой-то матери эту задачу однозначно выполнит. Вал может даже попытается вращаться, только сломается при этом очень быстро. Износятся опоры этого самого распределительного вала, поэтому если уже головка совсем дорогая и деваться некуда, то после того, как вы восстановили плоскостность вам нужно будет восстановить соосность опор распределительного вала горизонтальной расточкой, либо завтуливанием.

Поскольку обе эти операции — и обработка плоскости и восстановление соосности опор распределительного вала трудоемкие и дорогостоящие, требуют высокой квалификации, в некоторых случаях при сильной деформации поверхности головки блока разумным решением является её заменить на новую. Ничего не поделаешь. Я большой НЕ сторонник одноразового мира, всё что может быть исправлено, должно быть исправлено, но существуют ситуации, когда поменять разумнее, чем пытаться исправить.

Я большой НЕ сторонник одноразового мира, всё что может быть исправлено, должно быть исправлено, но существуют ситуации, когда поменять разумнее, чем пытаться исправить.

Ещё один момент, это частота поверхности головки блока после обработки. И здесь принцип маслом кашу не испортишь не работает. В некоторых случаях, особенно если используется металлическая прокладка головки блока, для уплотнения газового стыка между блоком и головкой блока, идеально отшлифованная поверхность даёт худший результат по уплотнению, чем поверхность с требуемой шероховатостью. Потому что риски резца фрезерного станка, оставленные на головке блока, создают локальные зоны уплотнения и деформации прокладки и более надёжно уплотняют газовый стык в комплекте с металлической прокладкой, чем если бы головка блока была идеально отшлифована. Вот это вот такая распространённая ошибка — шлифанули, головка блока выглядит как зеркало, собрали мотор, радуемся, а он, зараза, подтекает. И ничего с этим поделать нельзя, пока мы не создадим на поверхности необходимую шероховатость. Размер этой шероховатости в Ra обычно указывается в справочной литературе.

Размер этой шероховатости в Ra обычно указывается в справочной литературе.

Должен заметить, что всё больше и больше производителей техники наровят отлучить механиков (российских в особенности), от этой справочной литературы. Не нужны на нашей планете сильно умные и сильно квалифицированные. Поэтому сейчас в инструкции по эксплуатации и в мануалах в основном пишут о том как настроить магнитолу, и как не пить эксплуатационные жидкости, содержащиеся в автомобиле. Раньше это было инструкцией по эксплуатации и ремонту, сейчас такая дивная книжка называется «инструкцией пользователя». Деградируем потихоньку. То есть гипотеза прогресса человечества является не просто не доказанной, а успешно опровергнутой, и вся наша жизнь это подтверждает. Глобализм, блин. Вот с ним-то мы и боремся.

Краткое резюме“Чтобы забивать кривые гвозди, нужен кривой молоток”, как говорил великий прораб Крокодил Гена и его помощник Чебурашка. Для того, чтобы собрать работающий мотор из кривой головки блока, никаких кривых инструментов не придумано. Поэтому, если вы хотите собрать надежный и долговечный мотор, всё должно соответствовать техническим требованиям завода изготовителя, здравому смыслу и технической рациональности.

Поэтому, если вы хотите собрать надежный и долговечный мотор, всё должно соответствовать техническим требованиям завода изготовителя, здравому смыслу и технической рациональности.

Соответственно, головка блока однозначно после снятия и перед установкой проверяется на наличие прогиба или на плоскостность, и если эта плоскостность нарушена, она нуждается в восстановлении. Методы восстановления — это фрезеровка или шлифовка на специализированном станке, и в этой работе существует достаточное количество нюансов. Можно, конечно освоить её самостоятельно. У нас народ, слава Богу, пока ещё рукастый и достаточно образованный. Но пускай пироги печет пирожник, а сапоги сапожник. Поэтому обращайтесь к специалистам, мы не просто сделаем для вас ГБЦ, пригодную к дальнейшей эксплуатации, мы ещё и на примере данной конкретной головки расскажем, что еще вам необходимо учесть и выполнить, что бы мотор получил надежную и долгую вторую жизнь.

Подробности об услуге вы всегда можете получить по телефону: +7 (495) 777-68- 39

Головка блока цилиндров

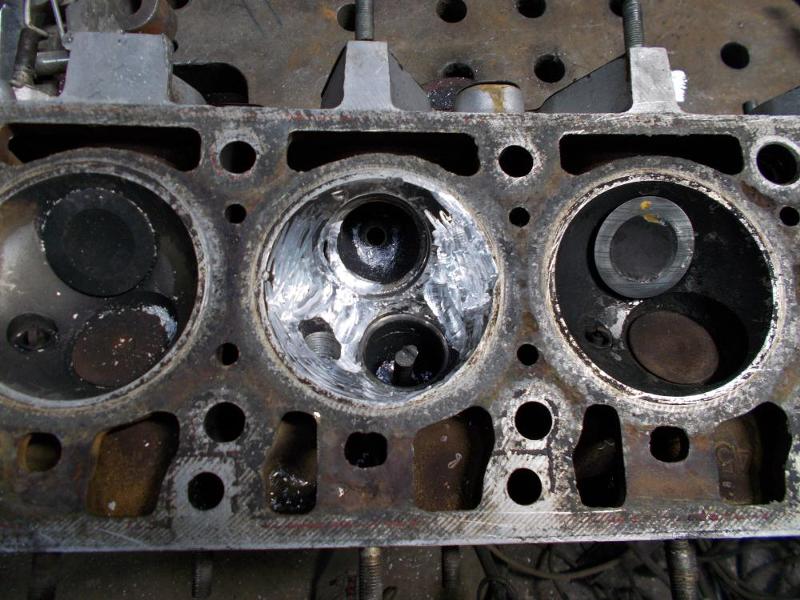

Рубрика: Двигатель | Опубликовано: 14 Сентябрь 2006Вернемся к осмотру головки. Внимательно посмотрите, нет ли на ее поверхности трещин. Чаще всего они появляются в камере сгорания, а в ней трещины наиболее вероятны в промежутке междуклапанами (на перемычке). Их легко заметить, если головку еще не протирали тряпкой, так как расположены они прямо на поверхности камеры сгорания. Если же копоть стерта, увидеть трещину можно только с помощью лупы. После того, как вы не обнаружите на перемычке трещин, а подозрение о том, что головка все-таки треснула, вас не покинет, попробуйте найти трещины под седлами клапанов. Для этого клапаны надо вынуть, а трещиныис кать, используя зеркало. Можно поискать трещины под направляющими клапанов — для этого направляющие надо выпрессовать. Но здесь трещины встречаются редко и всегда как результат «встречи» клапана с поршнем. Так же редко, но встречаются трещины в масляной магистрали, найти которые очень сложно. Оба коллектора, если они не были сняты раньше, желательно снять, ведь с коллекторами шлифовать головку возьмется только ну очень хороший ваш знакомый: слишком много с ними возни будет.

Внимательно посмотрите, нет ли на ее поверхности трещин. Чаще всего они появляются в камере сгорания, а в ней трещины наиболее вероятны в промежутке междуклапанами (на перемычке). Их легко заметить, если головку еще не протирали тряпкой, так как расположены они прямо на поверхности камеры сгорания. Если же копоть стерта, увидеть трещину можно только с помощью лупы. После того, как вы не обнаружите на перемычке трещин, а подозрение о том, что головка все-таки треснула, вас не покинет, попробуйте найти трещины под седлами клапанов. Для этого клапаны надо вынуть, а трещиныис кать, используя зеркало. Можно поискать трещины под направляющими клапанов — для этого направляющие надо выпрессовать. Но здесь трещины встречаются редко и всегда как результат «встречи» клапана с поршнем. Так же редко, но встречаются трещины в масляной магистрали, найти которые очень сложно. Оба коллектора, если они не были сняты раньше, желательно снять, ведь с коллекторами шлифовать головку возьмется только ну очень хороший ваш знакомый: слишком много с ними возни будет.

Кромки клапанов

| Минимально допустимая кромка — 0,5 мм, хотя многие инструкции указывают величину 1,0 или 1,5 мм, руководствуясь, судя по всему, соображением, что клапан должен отработать пробег не менее 300 000 км. Отсутствие кромки приводит к более быстрому «проваливанию» клапана и неравномерному износу фаски. Неравномерный износ рабочей фаски клапана вызывает плохое уплотнение, что сразу проявляется при работе на холостом ходу. Фаску следует перешлифовать или заменить клапан. |

Если вы не можете найти трещину, но подозрение о том, что она есть, не оставляет вас, можно поступить следующим образом: мелко истолченный мел, а лучше зубной порошок, надо развести в ацетоне или в другом летучем растворителе. Потом любую краску смешать с керосином. При этом, возможно, что-нибудь выпадет в осадок, но наша цель — окрасить керосин, и мы его окрасим. Теперь, заткнув предварительно все сливные отверстия, залейте в блок полученный цветной керосин, а гильзы цилиндров с помощью кисточки изнутри покройте меловой суспензией. Через 5 минут ацетон испарится, а еще через несколько минут мел «вытянет» через трещину цветной керосин, обнаружив тем самым ее местонахождение. Можно несколько модифицировать метод: подозрительное место покрасить цветным керосином, тут же все смыть и очистить. Потом нанести меловую суспензию. Если трещина есть, то после высыхания мела ее станет видно. Как вы видите, эти проверки несложные и проводятся довольно быстро. В алюминиевой головке трещины можно заварить, в чугунной — нет. По крайней мере, в нашей работе такого прецедента не было, чугунную головку просто заменяют.

Через 5 минут ацетон испарится, а еще через несколько минут мел «вытянет» через трещину цветной керосин, обнаружив тем самым ее местонахождение. Можно несколько модифицировать метод: подозрительное место покрасить цветным керосином, тут же все смыть и очистить. Потом нанести меловую суспензию. Если трещина есть, то после высыхания мела ее станет видно. Как вы видите, эти проверки несложные и проводятся довольно быстро. В алюминиевой головке трещины можно заварить, в чугунной — нет. По крайней мере, в нашей работе такого прецедента не было, чугунную головку просто заменяют.

Шлифовка клапанов

| Делается очень быстро, но для этого нужен специальный станок. Прошлифованные клапаны быстро притираются и впоследствии служат достаточно долго. Шлифовка изношенной тыльной части штока снижает боковые нагрузки на клапан при набегании кулачка. |

Как следует из практики, трещины на головках дизельных двигателей появляются гораздо чаще, чем у бензиновых.

Случается так, что в головках выпадает седло клапана. Почему это чаще всего происходит с двигателями серии «Toyota 2L-T», неизвестно. В таких случаях головку мы до сих пор просто заменяли. Конечно, можно изготовить новое седло, но ведь когда вывалилось старое, это не прошло бесследно для головки: теперь она вполне может оказаться с трещиной и наверняка — со скрытыми напряжениями, которые впоследствии приведут к образованию трещин.

Далее инструкции требуют очистить головку и проверить ее плоскостность. Но уже довольно длительное время наша бригада придерживается правила: головка снята — ее надо шлифовать. И до шлифовки ее никто не проверяет на кривизну, хотя из инструкций по ремонту двигателей следует, что это делать надо, и указывается допуск на кривизну (обычно 0,1 мм). За это время у нас не было ни одного возврата и не приходилось подтягивать головку после какого-либо пробега. Судите сами. Если нешлифованную головку, кривизна которой в допуске, после зачистки и использования новой импортной прокладки ставить на место, получается следующая картина. Затягиваешь головку (по схеме), как положено, сначала на 6-8 килограммов. При этом усилие от 1 кг/м до 7 кг/м растет постепенно, за 2-3 оборота. Далее по инструкции требуется поочередно сделать два доворота на 90°. При этом усилие возрастает до 13-14 кг/м. Машина простоит сутки — усилие снизилось до 11-12 кг/м. Снова дотянули до 14 кг/м и отправили машину.

Затягиваешь головку (по схеме), как положено, сначала на 6-8 килограммов. При этом усилие от 1 кг/м до 7 кг/м растет постепенно, за 2-3 оборота. Далее по инструкции требуется поочередно сделать два доворота на 90°. При этом усилие возрастает до 13-14 кг/м. Машина простоит сутки — усилие снизилось до 11-12 кг/м. Снова дотянули до 14 кг/м и отправили машину.

Через 500 км она приходит на повторную обтяжку. И у нее снова 10-11 кг/м. При этом каждый второй дизель вновь пропускает выхлопные газы в систему охлаждения двигателя. А со шлифованной головкой получается следующее. Обтягиваешь до 8 кг, причем усилие от 1 кг до 8 кг возрастает меньше, чем за один оборот, начинаешь делать первый доворот на 90°, на ключе получается 15 кг. Дальше тянуть некуда, после 15-16 кг начинают тянуться сами болты, а усилие не растет. Через сутки — те же 15 кг. Машина проехала 1000 км, измеряем усилие — стало, ну в худшем случае, 14 кг. Возвратов машин после ремонта практически нет, не говоря уже о том, что не надо половину двигателя разбирать, для того чтобы заново обжать головку. Поэтому, наверное, стоит заняться шлифовкой. Именно шлифовкой, а не фрезеровкой: после фрезы остаются риски, которые все портят, а у дизельных двигателей с алюминиевой головкой, имеющих стальную заглушку в предкамере, из-за разницы в вязкости и твердости материалов появляются еще и задиры. После шлифовки поверхность головки получается зеркальной и практически абсолютно плоской. Металла обычно снимается столько, чтобы убрать все дефекты с сопрягаемой поверхности (обычно 0,1-0,3 мм), хотя отмечены случаи, когда для того, чтобы убрать деформацию плоскости, пришлось снять 0,43 мм и даже 0,64 мм, правда, после заваривания трещины. Заметного изменения степени сжатия у бензиновых двигателей при этом не происходит: уменьшение объема камеры сгорания на 1-2% не играет большой роли, а про дизельные двигатели и говорить нечего — у них головки плоские.

Поэтому, наверное, стоит заняться шлифовкой. Именно шлифовкой, а не фрезеровкой: после фрезы остаются риски, которые все портят, а у дизельных двигателей с алюминиевой головкой, имеющих стальную заглушку в предкамере, из-за разницы в вязкости и твердости материалов появляются еще и задиры. После шлифовки поверхность головки получается зеркальной и практически абсолютно плоской. Металла обычно снимается столько, чтобы убрать все дефекты с сопрягаемой поверхности (обычно 0,1-0,3 мм), хотя отмечены случаи, когда для того, чтобы убрать деформацию плоскости, пришлось снять 0,43 мм и даже 0,64 мм, правда, после заваривания трещины. Заметного изменения степени сжатия у бензиновых двигателей при этом не происходит: уменьшение объема камеры сгорания на 1-2% не играет большой роли, а про дизельные двигатели и говорить нечего — у них головки плоские.

Проверка кривизны головки блока

Перед измерением головку следует очистить от старой прокладки. Наибольшая вероятность нахождения «ям» — на перемычках между камерами сгорания. Наибольшая вероятность нахождения «ям» — на перемычках между камерами сгорания. |

Клапаны перед шлифовкой желательно снять, ведь «по уму» их следует притереть. Если получится так, что после шлифовки (у дизелей) шляпки будут сильно выступать, их тоже можно прошлифовать на пару десяток. Если же надо снимать больше металла, то лучше осадить седла клапанов. На «твинкамовских» двигателях, возможно, придется выкрутить трубки, в которых находятся свечи зажигания. У них правая резьба и закручены они на герметик, поэтому не бойтесь приложить усилие, взявшись за газовый ключ.

После шлифовки головку надо обязательно промыть от возможных частиц абразива и продуть сжатым воздухом. Иначе частицы абразива попадут в масляную и водяную системы, и долговечности двигателю это не прибавит. Это тоже проверено.

Вернемся к нашей головке. По инструкции, сняв коллекторы, надо проверить плоскостность их привалочных поверхностей. На самом деле, если привалочные поверхности головки и коллекторов кривые, то это ясно по шуму при работе двигателя, грязи и копоти под прокладкой, да и вообще этот дефект встречается довольно редко. За год — три случая. Первый: облили водой правый выпускной коллектор двигателя 3VZ автомобиля «Toyota Surf», после чего он почему-то не лопнул, а только деформировался. Как облили? Да просто зимой в воду заехали. Во втором случае то же самое: дизельная «Camry» зимой не попала на мост через речку. Но у нее, правда, и коллектор лопнул. А третий случай самый грустный, потому что может произойти с кем угодно, учитывая наши дороги. «Toyota Carib» с двигателем 4A-FE (а это далеко не самая низкая японская машина) резко затормозила перед возвышающимся над дорогой люком. Машина «клюнула носом» и, поскольку двигатель у нее расположен поперек, коснулась приемной трубой злополучного люка. Легкого, по словам хозяина, касания оказалось достаточно для того, чтобы коллектор отошел от головки. При этом часть шпилек вместе с «телом» головки он просто вырвал, а у остальных сорвал резьбу. Сначала удивился владелец машины, а потом вся наша бригада, когда выяснилось, что чугунный коллектор при этом остался целым.

За год — три случая. Первый: облили водой правый выпускной коллектор двигателя 3VZ автомобиля «Toyota Surf», после чего он почему-то не лопнул, а только деформировался. Как облили? Да просто зимой в воду заехали. Во втором случае то же самое: дизельная «Camry» зимой не попала на мост через речку. Но у нее, правда, и коллектор лопнул. А третий случай самый грустный, потому что может произойти с кем угодно, учитывая наши дороги. «Toyota Carib» с двигателем 4A-FE (а это далеко не самая низкая японская машина) резко затормозила перед возвышающимся над дорогой люком. Машина «клюнула носом» и, поскольку двигатель у нее расположен поперек, коснулась приемной трубой злополучного люка. Легкого, по словам хозяина, касания оказалось достаточно для того, чтобы коллектор отошел от головки. При этом часть шпилек вместе с «телом» головки он просто вырвал, а у остальных сорвал резьбу. Сначала удивился владелец машины, а потом вся наша бригада, когда выяснилось, что чугунный коллектор при этом остался целым. Головку сняли, заварили, отшлифовали со всех сторон, нарезали новую резьбу М11х1,25 (было М10х1,25), изготовили новые шпильки — и все.

Головку сняли, заварили, отшлифовали со всех сторон, нарезали новую резьбу М11х1,25 (было М10х1,25), изготовили новые шпильки — и все.

Контроль клапана

| Стержень клапана должен быть по всей длине круглый, и для проверки его следует обмерить. Из практики следует, что если цвет и игра бликов штока по всей длине равномерны, то шток в хорошем состоянии. Износ штока (по диаметру) более 0,1 мм недопустим. Если размер «Ф» не будет соблюден, то клапан долго не прослужит, просто прогорит. Поверхность фаски должна быть ровной, без впадин, ширина контактного кольцевого пятна должна равняться 1-2 мм. Если это не так, клапаны надо «обновить», т.е. проточить. Инструкции к бензиновым двигателям допускают А = 0,5 мм, к дизельным А должно быть не менее 1,0 мм. |

Когда разобранная головка лежит на столе, очень легко сделать профилактику клапанов. Установите головку так, чтобы шляпки клапанов смотрели вверх, и залейте в углубление вокруг шляпки клапанов (или в камеру сгорания у бензиновых двигателей) керо син или бензин, если керосина нет. Через 10-15 минут проверьте, просочился ли керосин (или бензин) под клапан или нет. Если керосин ушел хотя бы в одном клапане, то по-хорошему надо их все рассухаривать и притирать. Впрочем, то обстоятельство, что керосин не ушел, еще не говорит о том, что уплотнение клапанов хорошее. Вот когда вы будете притирать клапаны, вращая их при этом, то по тому, как они притираются, насколько равномерно распределяется паста, и по ширине контактного кольца уже можно судить о качестве уплотнения. Многие мастера, когда притирают клапаны, пользуются лампочкой-переноской и, закончив притирку и установив лампочку сзади, они смотрят, нет ли щелей, через которые пробивается свет. При этом в поисках неплотностей они еще и вращают клапан. Если все нормально, то головка идет в работу. Все клапаны притираются без маслосъем-ных колпачков, поэтому перед притиркой колпачки надо удалить, а после притирки установить новые. Клапаны можно притирать, фиксируя их за шляпку с помощью присоски от детской игрушки или за стержень, надев на него подходящую резиновую трубку удобной для вас длины.

Через 10-15 минут проверьте, просочился ли керосин (или бензин) под клапан или нет. Если керосин ушел хотя бы в одном клапане, то по-хорошему надо их все рассухаривать и притирать. Впрочем, то обстоятельство, что керосин не ушел, еще не говорит о том, что уплотнение клапанов хорошее. Вот когда вы будете притирать клапаны, вращая их при этом, то по тому, как они притираются, насколько равномерно распределяется паста, и по ширине контактного кольца уже можно судить о качестве уплотнения. Многие мастера, когда притирают клапаны, пользуются лампочкой-переноской и, закончив притирку и установив лампочку сзади, они смотрят, нет ли щелей, через которые пробивается свет. При этом в поисках неплотностей они еще и вращают клапан. Если все нормально, то головка идет в работу. Все клапаны притираются без маслосъем-ных колпачков, поэтому перед притиркой колпачки надо удалить, а после притирки установить новые. Клапаны можно притирать, фиксируя их за шляпку с помощью присоски от детской игрушки или за стержень, надев на него подходящую резиновую трубку удобной для вас длины. Перед притиркой клапан следует очистить от нагара, а после притирки тщательно отмыть от остатков абразива притирочной пасты.

Перед притиркой клапан следует очистить от нагара, а после притирки тщательно отмыть от остатков абразива притирочной пасты.

Контроль пружины

Проверяется высота пружины «Н» и отклонение ее от вертикали «А». Оба дефекта встречаются крайне редко, и все пружины одновременно испортиться не могут. Если размер «Н» меньше нормы, то пружина слабая, и поршни будут доставать клапан (на больших оборотах), а если кривая — на всех оборотах будет подклинивать клапан. Это может привести к разрыву зубчатого ремня. Сравните пружины между собой по высоте и замените самые короткие. Замените кривые пружины. Японские инструкции допускают отклонение от вертикали в верхней части пружины около 1,5 мм. Максимально допустимое отклонение отмечено нами в инструкции к двигателю «Toyota 2L», оно составило 2,0 мм. Некоторые фирмы дают максимально допустимые значения отклонения пружины в градусах (4°), но, зная высоту пружины, проще по общеизвестным формулам перевести отклонение в миллиметры, чем измерять его в градусах. Если пружина помечена какой-нибудь краской, то заменять ее можно только на пружину, имеющую метку такого же цвета, так как цвет краски определяет Если пружина помечена какой-нибудь краской, то заменять ее можно только на пружину, имеющую метку такого же цвета, так как цвет краски определяетвысоту пружины и ее жесткость. |

Вернувшись к осмотру головки, следует проверить состояние колпачков. Если коллекторы сняты, то легко заглянуть в углубление головки и увидеть штоки клапанов. Если они все абсолютно сухие, то колпачки скорее всего в приличном состоянии. Но существует и более надежная проверка. Нужно рассухарить два клапана, желательно где-нибудь посередине, кроме того, один из них должен быть выпускным. Теперь, когда вы приподнимете головку, клапан, если маслосъемный колпачок не держит, под собственным весом выскользнет из направляющей. Если же колпачок «живой», то клапан не вывалится, а будет удерживаться за счет трения в исправном колпачке, даже если вы слегка толкнете пальцем и стронете с места шток клапана. В процессе этой проверки следите за тем, чтобы шток клапана полностью не выходил из маслосъемного колпачка. Дело в том, что на конце штока имеется кольцевая канавка для фиксации сухариков, и грани у этой канавки очень острые. Если просто вынуть клапан из колпачка, а затем вставить его обратно, то исправный до того колпачок начнет течь. Чтобы не повредить резиновые кромки при установке клапанов в новые колпачки, используют специальную оправку, иногда ее именуют «пулей».

Дело в том, что на конце штока имеется кольцевая канавка для фиксации сухариков, и грани у этой канавки очень острые. Если просто вынуть клапан из колпачка, а затем вставить его обратно, то исправный до того колпачок начнет течь. Чтобы не повредить резиновые кромки при установке клапанов в новые колпачки, используют специальную оправку, иногда ее именуют «пулей».

Выбирать колпачки в магазине следует только исходя из их размеров. Найти фирменные колпачки для какого-нибудь редкого двигателя очень сложно, но, зная диаметр штока клапана и диаметр посадочного места на направляющей, всегда можно что-нибудь подобрать, и тогда колпачки, предназначенные для какого-то двигателя фирмы «Toyota», смогут отлично поработать даже в двигателе неяпонского производства. При покупке новых маслосъемных колпачков очень велика вероятность того, что они окажутся плохими. Поэтому, установив якобы фирменные колпачки, через неделю вы можете обнаружить, что они снова потекли. А в магазине других колпачков, лучшего качества, нет и не предвидится. Мы в этом случае, произнося про себя разные слова, покупаем второй комплект колпачков, берем из первого комплекта пружинки и устанавливаем их на колпачки второго комплекта. Таким образом, каждый из вновь установленных колпачков имеет по две пружинки вместо одной, и плохой колпачок начинает правильно работать. Несколько раз, покупая в магазине колпачки, мы обнаруживали дефекты (раковины на рабочих кромках) прямо в магазине, что позволило из плохих колпачков все-таки выбрать лучшие.

Мы в этом случае, произнося про себя разные слова, покупаем второй комплект колпачков, берем из первого комплекта пружинки и устанавливаем их на колпачки второго комплекта. Таким образом, каждый из вновь установленных колпачков имеет по две пружинки вместо одной, и плохой колпачок начинает правильно работать. Несколько раз, покупая в магазине колпачки, мы обнаруживали дефекты (раковины на рабочих кромках) прямо в магазине, что позволило из плохих колпачков все-таки выбрать лучшие.

Снятие колпачков

Все инструкции рекомендуют использовать для этого пассатижи (как показано на рисунке). На практике мы используем зубоврачебные клещи, что гораздо удобней. В особо сложных случаях, когда, например, требуется удалить колпачок, находящийся на дне отверстия под стаканчик, мы используем еще и плоские отвертки с загнутыми под углом 90′ кончиками жала. После снятия старого колпачка надо установить новый. Клапан, естественно, провалится вниз, но упрется в дно поршня, который в это время должен находиться в положении ВМТ. Расстояние «А» даже у бензиновых двигателей составляет не более 20 мм, поэтому шток клапана будет торчать. Когда вы напрессуете новый колпачок, то клапан можно вытянуть наверх, потянув пальцами за шток, после чего клапан будет удерживаться в этом положении за счет трения в новом маслосъемном колпачке, и его, надев шайбу и пружину, можно будет засухаривать. Выточенная «пуля» предотвращает повреждение кромок колпачка, а напрессовывать его мы советуем только усилием рук. В этом случае вы почувствуете момент, когда колпачок «сядет». Используя молоток, можно пропустить этот момент и повредить колпачок (просадите его дальше, чем нужно, и резинка порвется). Порядок смены колпачков такой. У четырехцилиндровых двигателей в то время, когда совпадают метки ВМТ на блоке шкивов и кожухе, надо сначала сделать первый и четвертый цилиндры. Потом коленчатый вал с помощью гаечного ключа проворачиваем на пол-оборота и делаем второй и третий цилиндры. У шестицилиндровых рядных двигателей порядок несколько иной. Расстояние «А» даже у бензиновых двигателей составляет не более 20 мм, поэтому шток клапана будет торчать. Когда вы напрессуете новый колпачок, то клапан можно вытянуть наверх, потянув пальцами за шток, после чего клапан будет удерживаться в этом положении за счет трения в новом маслосъемном колпачке, и его, надев шайбу и пружину, можно будет засухаривать. Выточенная «пуля» предотвращает повреждение кромок колпачка, а напрессовывать его мы советуем только усилием рук. В этом случае вы почувствуете момент, когда колпачок «сядет». Используя молоток, можно пропустить этот момент и повредить колпачок (просадите его дальше, чем нужно, и резинка порвется). Порядок смены колпачков такой. У четырехцилиндровых двигателей в то время, когда совпадают метки ВМТ на блоке шкивов и кожухе, надо сначала сделать первый и четвертый цилиндры. Потом коленчатый вал с помощью гаечного ключа проворачиваем на пол-оборота и делаем второй и третий цилиндры. У шестицилиндровых рядных двигателей порядок несколько иной. При совпадении меток на блоке шкивов и кожухе делаются первый и шестой цилиндры, потом коленчатый вал проворачиваем примерно на 120° и рассухариваем один клапан второго цилиндра. Теперь надо взять пальцами за шток рассухаренного клапана и, покачивая коленчатый вал туда-сюда, добиться минимального его провалива-ния. Это и будет ровно 120°. В этом положении делаем второй и пятый цилиндры. После этого коленчатый вал еще раз проворачиваем на 120° и делаем оставшиеся третий и четвертый цилиндры. Если двигатель имеет другие конфигурацию и число цилиндров, то перед рассухариванием первого клапана мы рекомендуем убедиться, что поршень находится в ВМТ (используя, например, проволоку). При совпадении меток на блоке шкивов и кожухе делаются первый и шестой цилиндры, потом коленчатый вал проворачиваем примерно на 120° и рассухариваем один клапан второго цилиндра. Теперь надо взять пальцами за шток рассухаренного клапана и, покачивая коленчатый вал туда-сюда, добиться минимального его провалива-ния. Это и будет ровно 120°. В этом положении делаем второй и пятый цилиндры. После этого коленчатый вал еще раз проворачиваем на 120° и делаем оставшиеся третий и четвертый цилиндры. Если двигатель имеет другие конфигурацию и число цилиндров, то перед рассухариванием первого клапана мы рекомендуем убедиться, что поршень находится в ВМТ (используя, например, проволоку). |

Страницы: 1 2 3 4 5 6 7 8

Вернуться к списку статей в разделе: Двигатель

Оставьте свой отзыв!

причины, признаки и диагностика, видео, как проверить головку блока цилиндров, обнаружить трещину и сделать ремонт

Головка блока цилиндров — основной узел силового агрегата транспортного средства.

Появление проблем в его работе приведет к серьезным последствиям, вплоть до выхода из строя двигателя и невозможности эксплуатации автомобиля. Как определить микротрещину в ГБЦ и как самостоятельно произвести ремонт неисправности, будет рассказано ниже.

Содержание

Открытьполное содержание

[ Скрыть]

Причины

Определить микротрещину в ГБЦ непросто. Прежде чем диагностировать появление проблем, рекомендуем разобраться в причинах, по которым головка блока цилиндров может треснуть.

Превышение допустимой разности температур

Зачастую трещинки и дефекты в ГБЦ появляются в результате нарушения процесса сгорания топливовоздушной смеси в камере. Это может произойти из-за некорректной работы топливной составляющей или неверно установленного зажигания. Такие проблемы приведут к увеличению температуры в двигателе на 200 и более градусов по сравнению со штатной. В итоге на самых тонких стенках головки блока появятся микротрещины. Речь идет об отверстиях для распылителей, стаканов форсунок и т. д.

д.

«Рукотворное» механическое воздействие

В ГБЦ 406 или другой головке блока проблема может быть обусловлена механическим воздействием. К примеру, произойдет разрыв посадочного отверстия для седла клапана в месте рядом с гнездом форсунки. Это происходит в результате перетяжки самой форсунки. В этом месте толщина металла головки составляет не более 2 мм. Определить такие микротрещины можно, но их ремонт обычно нецелесообразен.

Проблем такого плана можно избежать, учитывая следующие нюансы:

- Перед установкой новые шайбы следует нагревать на плите либо над газом. Детали нагреваются до посинения, после чего опускаются в холодную воду и охлаждаются. Эти действия обеспечивают мягкость шайб.

- Под форсунки нельзя ставить медные шайбы и прочие типы уплотнений, использовавшиеся ранее.

- Прежде чем произвести монтаж новых шайб, их состояние следует проверить с помощью магнита. Есть вероятность покупки обмедненных деталей.

- После учета этих моментов допускается затяжка форсунки, при этом важно соблюдать регламент, установленный автомобильным производителем.

Если эти действия не помогли добиться герметичности, рекомендуется обратиться к специалистам.

Если эти действия не помогли добиться герметичности, рекомендуется обратиться к специалистам.

Появление микротрещин в ГБЦ автомобиля ВАЗ или другой машины часто обусловлено монтажом направляющих втулок в тонкостенные головки. При установке необходимо внимательно проверять габариты внешнего диаметра втулки, а также размеры отверстия для ее фиксации. Технологию монтажа нарушать нельзя — в разогретую головку блока запрессовывают охлажденные в жидком азоте втулки. Если это правило не будет соблюдаться, это приведет к появлению радиальных дефектов от внешнего диаметра направляющей втулки.

Заводские дефекты

Необходимость определить повреждения в головке блока возникает из-за дефектов, допущенных при производстве. Сама ГБЦ имеет сложную конфигурацию, а стенки в ней характеризуются разной толщиной. При изготовлении могут быть допущены ошибки, которые приведут к непродавливанию металла в определенных местах и нарушению его структуры. В итоге это приводит к появлению небольших пустот и увеличенной скорости образования ржавчины в них. При последующей эксплуатации поверхность водяной рубашки и камеры сгорания будут соединены, либо возникнут трещины из-за серьезного ослабления в тонких местах.

При последующей эксплуатации поверхность водяной рубашки и камеры сгорания будут соединены, либо возникнут трещины из-за серьезного ослабления в тонких местах.

При нарушении структуры металла сильно ослабятся межмолекулярные связи ГБЦ. Из-за этого материал станет более хрупким, что приведет к появлению дефектов. На практике неисправности такого плана обычно встречаются в перемычках между отверстиями для седел и форсунок. Трещины появляются в каналах, расположенных за клапанами.

Видео о повреждении головки блока опубликовано каналом Ютуб ютубный.

Типичные места образования трещин в ГБЦ

Определить микротрещину в ГБЦ — задача трудная для опытного специалиста. Ведь повреждения образуются не в одном и том же месте. Однако найти их по факту не так сложно. Особенно если у вас есть перечень мест, которые вы можете осмотреть визуально:

- Между клапанами двигателя.

Дефект будет виден сразу. Обычно он появляется под седлами клапанов, расположенных по соседству.

Дефект будет виден сразу. Обычно он появляется под седлами клапанов, расположенных по соседству. - В дизельных силовых агрегатах микротрещины могут пойти от клапана к форкамере. Такой изъян найти несложно, однако увидеть его проблематично, поскольку он появляется непосредственно под форкамерой и не выходит наружу.

- Трещины часто образуются между клапанами и свечами. Увидеть такую неисправность можно без проблем.

- Иногда повреждения образуются под направляющими клапанов. Здесь неисправности не видно. В канале клапана достаточно темно, а сам дефект обычно прикрывается направляющей втулкой. Поэтому визуальная диагностика здесь не подходит.

Признаки наличия трещин

Выявление повреждений на корпусе головки блока цилиндров можно осуществить в соответствии с признаками. Подробно рассмотрим симптомы, которые позволят произвести проверку и определить наличие микротрещин.

Масляная система

Первый признак — смешивание моторной и охлаждающей жидкостей. В результате этого в силовом агрегате образуется эмульсия. На поверхности масла появляется пена с белым оттенком. В расширительном бачке с охлаждающей жидкостью образуется пленка из смазки. Такие же признаки свидетельствуют о повреждении прокладки ГБЦ.

В результате этого в силовом агрегате образуется эмульсия. На поверхности масла появляется пена с белым оттенком. В расширительном бачке с охлаждающей жидкостью образуется пленка из смазки. Такие же признаки свидетельствуют о повреждении прокладки ГБЦ.

Утечка жидкости через трещину в головке блока цилиндров

Впускной канал

При появлении трещин в головке блока во впускной канал будет попадать охлаждающая жидкость. Из-за этого поршни силового агрегата будут отмыты практически до блеска. Вы сможете их увидеть, посмотрев через свечное отверстие. При попадании антифриза во впускной канал, из глушителя будет идти белый дым. Но этот признак наблюдается не всегда.

Канал выпуска

Если трещина появилась в канале выпуска, хладагент пройдёт через трубу в виде пара. После прогрева и раньше силовой агрегат будет выпускать пар, но визуально увидеть это не получится. Расходный материал уходит из расширительного бачка. Не будет и запаха от отработанных газов.

Камера сгорания

Через появившийся дефект часть расходного материала будет поступать в камеру сгорания, но его объем обычно незначительный. Это обусловлено большой разницей в давлении. Во время работы двигателя происходит сгорание топливовоздушной смеси. Это способствует возникновению высокого давления. Из-за этого в охладительную систему будут поступать отработанные газы. В результате давление будет более высоким.

Это обусловлено большой разницей в давлении. Во время работы двигателя происходит сгорание топливовоздушной смеси. Это способствует возникновению высокого давления. Из-за этого в охладительную систему будут поступать отработанные газы. В результате давление будет более высоким.

Это приведет к увеличению объема магистралей системы охлаждения. А из расширительного бачка начнет доноситься запах отработанных газов. Пока в охладительной системе присутствует высокое давление, расходный материал может попасть в камеру сгорания. Здесь произойдет разрежение и засос воздуха. В результате большой разницы в давлении охлаждающая жидкость поступает в камеру сгорания. Основной признак — очищенные поршни, запах в расширительном резервуаре, увеличение объема шлангов. При этом радиатор отопительной системы будет холодным из-за появления в нем воздушной пробки.

Как можно проверить?

Прежде чем сделать ремонт или произвести замену ГБЦ, ее необходимо проверить. Ниже рассмотрим способы, которые позволят выявить наличие повреждений на головке блока цилиндров в домашних условиях. Видео о диагностике ГБЦ на предмет микротрещин снято каналом Ремонт гидравлики.

Видео о диагностике ГБЦ на предмет микротрещин снято каналом Ремонт гидравлики.

Магнитно-порошковая диагностика

Этот способ — наиболее быстрый вариант узнать о наличии дефектов. Суть метода заключается в установке магнитов со всех сторон ГБЦ. После их монтажа головку блока следует обсыпать металлической стружкой. Это приведет к ее перемещению к магнитам. А на дефектах стружка будет оставаться, что позволит выявить повреждения.

Проверка давлением

Обнаружить трещину в ГБЦ можно несколькими способами: произвести погружение головки под воду или не делать этого. Способ диагностики с погружением ГБЦ:

- Демонтируйте головку блока цилиндров с двигателя. Процесс снятия мы описывать не будем, поскольку он индивидуальный для каждого транспортного средства.

- Плотно закройте все каналы контура в верхней части устройства.

- Погрузите головку блока в емкость.

Налейте в нее горячую воду. Емкость должна быть большой, чтобы ГБЦ полностью была погружена в нее.

Налейте в нее горячую воду. Емкость должна быть большой, чтобы ГБЦ полностью была погружена в нее. - После этого в контур устройства подайте сжатый воздух. В месте, где появились пузырьки, есть дефекты и трещины.

Можно не погружать ГБЦ в воду:

- Надежно закройте все каналы на контуре устройства.

- Приготовьте мыльный раствор, для этого смешайте мыло с водой.

- На плоскость крышки ГБЦ налейте получившийся раствор.

- Подайте сжатый воздух в контур. В месте, где появились мыльные пузырьки, имеются микротрещины. Видео о диагностике ГБЦ под давлением снял Павел Шилин.

Проверка водой

Этот способ выполняется с помощью воды. Только головку блока цилиндров опускать в нее не нужно, жидкость заливается непосредственно внутрь. Для диагностики вам потребуется насос:

- Плотно закройте все имеющиеся отверстия.

- В канал устройства налейте жидкость.

- Возьмите насос и накачайте воздух в канал. Желательно, чтобы инструмент был с манометром. Давление подачи воздуха должно составить не меньше 0.7 МПа.

- После этого ГБЦ должна постоять 2-3 часа. Если вода из нее уйдет, это говорит о наличии микротрещин на корпусе. Соответственно, потребуется более детальная диагностика и ремонт.

Диагностика при помощи жидкости

Как проверяют ГБЦ на предмет наличия микротрещин с применением красящей жидкости:

- Сначала поверхность устройства необходимо полностью промыть. Для очистки воспользуйтесь ацетоном или другим растворителем. Можно использовать и керосин.

- После надо подготовить красящуюся жидкость. Она наносится на поверхность головки блока, после этого ждете 3-5 минут.

- Затем надо воспользоваться ветошью для смыва остатков жидкости. Вам необходимо посмотреть на корпус ГБЦ — при наличии трещин вы сможете увидеть повреждения.

Ремонт повреждений своими руками

Появление дефектов на головке блока цилиндров двигателя — серьезная проблема. Но ее можно решить, если повреждения незначительные.

Но ее можно решить, если повреждения незначительные.

В каких случаях нужна замена?

Менять головку блока цилиндров необходимо в случае серьезных повреждений. Если трещины большие и их не удается ликвидировать, то ГБЦ подлежит замене. Но прежде чем сделать это, устройство можно попробовать отремонтировать.

Подготовка головки для сварки

Зачистка поверхности для ремонта ГБЦ силового агрегата

Перед выполнением сварки дефект надо разделять. Используя фрезерную машинку, металл на конструкции головки блока цилиндров высверливается по длине повреждения. В итоге должна получиться канавка, глубина которой составит 6-8 мм. Приблизительно такой же обязана быть ее ширина. Что касается формы, то ее лучше сделать клиновидной, это позволит эффективнее проварить металл. Чтобы произвести разделку трещин между седел, их надо демонтировать и после этого разделывать.

Когда процесс подготовки будет завершен, ГБЦ силового агрегата подвергается нагреву до температуры около 230 градусов, но не более 250. В противном случае устройство может повести. Нагрев выполняется для снижения напряжения в стали, которое появляется во время сварки. Для выполнения этой задачи желательно использовать печь либо горелку. Применение паяльной лампы не допускается, поскольку она быстро перегреет конструкцию.

В противном случае устройство может повести. Нагрев выполняется для снижения напряжения в стали, которое появляется во время сварки. Для выполнения этой задачи желательно использовать печь либо горелку. Применение паяльной лампы не допускается, поскольку она быстро перегреет конструкцию.

Сварка головки блока цилиндров

Процесс сварки выполняется так:

- Подготавливается металлический кусок, соответствующий габаритам повреждения головки блока.

- Процедура сварки осуществляется с применением газовой установки. На руках у вас должны быть и присадочные материалы. Практика показывает, что лучший эффект дает аргонно-дуговая сварка. К конструкции устройства подключите массу. Надо обеспечить горение дуги между ГБЦ и электродом, здесь же подложите вырезанный металлический кусок, использующийся для заделки дефекта. Подробно процесс сварки головки блока силового агрегата путем сварки описан на видео (автор — канал Ютуб Ютубный).

com/embed/KO8L6QSLO1Y?rel=0″ frameborder=»0″ allowfullscreen=»»/>

После завершения процесса рабочая поверхность подлежит зачистке и опрессовке. При отсутствии повреждений на плоскости, которая будет прилегать к ГБЦ, надо произвести фрезеровку. Нужно добиться того, чтобы поверхность получилась максимально ровной.

Альтернативные методы

Есть альтернативные методы, позволяющие отремонтировать головку блока цилиндров. Рассмотрим их подробно.

Эпоксидная паста

При использовании этого способа ГБЦ подлежит зачистке с обеих сторон. Для этого применяется металлическая щетка. В месте повреждений надо просверлить отверстия диаметром 3-4 мм. В них нарезается резьба. Заподлицо ввертываются заглушки, выполненные из меди либо алюминия. Повреждение подлежит обработке по всему периметру с помощью зубила либо абразивного круга. Инструмент используется под углом от 60 до 90 градусов, глубина должна составить не более 70% от толщины стенки.

- Вокруг повреждения выполняются насечки с применением зубила.

Они делаются зубилом на расстоянии до 3 см, это позволит обеспечить шероховатость поверхности. Плоскость обезжиривается, для этого применяется топливо или ацетон.

Они делаются зубилом на расстоянии до 3 см, это позволит обеспечить шероховатость поверхности. Плоскость обезжиривается, для этого применяется топливо или ацетон. - Подготавливается эпоксидная паста. С помощью шпателя нанесите первый слой вещества и сразу же второй, толщина каждого должна составить не меньше 2 мм.

После этого подождите сутки, не более 28 часов. За это время вещество затвердеет. Если вы хотите добиться быстрого эффекта, конструкцию ГБЦ можно подогреть до 100 градусов. Тогда на затвердевание уйдет три часа. Когда головка блока будет готова, ее поверхность следует зачистить напильником.

Сверление отверстий вокруг повреждения в головке блока

Эпоксидная паста и заплатка из стеклоткани

Толщина заплаты составляет 3 мм. Процесс подготовки выполняется так же, как в вышеописанном методе. Разница в том, что на каждый слой вещества надо наложить стеклотканевую заплатку. Заранее она пропитывается пастой, для лучшей фиксации прикатывается роликом. Общее расстояние от крайней части заплатки до края повреждения иди дефекта должно составить не меньше 15 мм. После фиксации происходит установка следующего слоя. Он должен перекрыть заплатку, установленную до этого, на 10 мм минимум с каждой стороны. Допускается использование не более чем восьми слоев. После установки последнего поверхность покрывается пастой.

Общее расстояние от крайней части заплатки до края повреждения иди дефекта должно составить не меньше 15 мм. После фиксации происходит установка следующего слоя. Он должен перекрыть заплатку, установленную до этого, на 10 мм минимум с каждой стороны. Допускается использование не более чем восьми слоев. После установки последнего поверхность покрывается пастой.

Постановка штифтов

- Для их установки по концам повреждения на головке блока цилиндров силового агрегата просверливаются отверстия диаметром 4-5 мм. На каждой стороне дефекта.

- Сверлом аналогичного диаметра просверливаются отверстия по полной длине повреждения. Расстояние между ними составит 7-8 мм.

- Нарезается резьба и устанавливаются медные пруты. Глубина их установки соответствует толщине поверхности стенки ГБЦ. После монтажа прутики следует обрезать ножовкой. Оставляются концы на 2 мм над плоскостью головки блока.

- На следующем этапе просверливаются отверстия между вмонтированными штифтами.

Они должны перекрыть предыдущие на 1/4 диаметра.

Они должны перекрыть предыдущие на 1/4 диаметра. - Выполняется резьба, устанавливаются прутики и обрезаются. В итоге вы получаете полосу из штифтов, ввернутых друг в друга.

- Молотком вбиваются концы прутиков, удары не сильные. Это расчеканит штифты и сделает большой шов. Для надежности поверхность покрывается эпоксидной смолой.

- По завершении ремонта выполняется опрессовка головки блока цилиндров.

Фотогалерея

Фото микротрещин приведены ниже.

Загрузка …Видео «Ремонт трещин ГБЦ своими руками»

На примере автомобиля Nissan Sunny 1991 года выпуска ознакомьтесь с процессом ремонта повреждений и дефектов ГБЦ силового агрегата (материал снят и обнародован каналом Русская Смекалка l Russian Savvy).

Лопнул блок двигателя что делать?

17.07.2021 74 259 ГРМ, КШМ и ГБЦ

Автор:Иван Баранов

Опытный автомобилист знает, что работа автомобиля зависит от работоспособности двигателя.

А одним из основных узлов мотора является головка. Как проверить ГБЦ на микротрещины и каковы признаки появления трещин на головке? Подробнее об этом можно узнать здесь.

[ Скрыть]

Трещина в блоке цилиндров

Появление трещин в блоке цилиндров (БЦ) и головке БЦ (ГБЦ) — достаточно распространенная проблема. Трещины могут появляться в результате естественного износа, после заклинивания агрегата, аварии и т.д. К счастью, современные технологии позволяют восстановить поврежденный элемент, а порой убрать трещину в БЦ водитель может даже самостоятельно.

Прежде чем описывать способы устранения неисправности, рассмотрим, как эту неисправность найти. Есть несколько способов обнаружить трещину блока цилиндров:

- с помощью ультразвука,

- с помощью магниточувствительного оборудования,

- методом гидроконтроля,

- метод пневматической опрессовки.

На автосервисах чаще всего трещины ищут с помощью воды или воздуха. В поврежденный элемент подается воздух, затем деталь опускается в ванну с водой и по пузырькам становится видно, где кроется проблема. Если закачивать в элемент воду, то в месте трещины она будет просачиваться.

Если закачивать в элемент воду, то в месте трещины она будет просачиваться.

Когда место раскола найдено, можно приступить к ремонту. Один из самых популярных методов — это сварка

(как электрическая, так и «холодная»). Заварить можно практически все расколы, кроме трещин в области седла клапана, стенок цилиндра и мест прилегания блока и головки БЦ.

Чтобы не пришлось делать повторный ремонт, важно соблюдать все рекомендации. Чтобы восстановить блок из чугуна, нужно засверлить концы трещины, а затем зашлифовать ее по всей длине под углом 90 градусов. Для сварки блок цилиндров разогревается до 650°C, затем с помощью присадочного чугунно–медного прута и флюса наносится сплошной шов, а в конце для постепенного охлаждения детали используется специальный термошкаф.

Если используете электрическую сварку

, то блок прогревать не надо. В конце работы шов нужно обезжирить с помощью ацетона, а затем покрыть эпоксидной пастой (при комнатной температуре застывает за 24 часа, при 100°C — примерно за 2 часа). Последний этап — шлифовка шва.

Последний этап — шлифовка шва.

Помимо сварки, есть еще пару популярных методов ремонта БЦ

: эпоксидная паста, заплатка из стеклоткани, технология SEAL-LOCK. Если используете эпоксидную пасту и стеклоткань, то металл предварительно нужно хорошенько обезжирить. Затем можно поочередно наносить слои пасты и стеклоткани, последним должен быть эпоксид.

SEAL-LOCK удобен тем, что для ремонта не нужен сварочный аппарат и не нужно демонтировать ДВС. Смысл технологии в том, что трещина заполняется специальной прослойкой из мягкого металла. Порядок действий здесь такой:

1) Сначала нужно засверлить края трещины, далее поперек раскола с определенным шагом делаются отверстия, в них вставляются стяжки-скобы, связывающие края трещины.

2) Между скобами высверливается отверстие. Далее идет нарезка конусной резьбы специальным метчиком. Полученное отверстие нужно обработать, чтобы удалить окисную пленку. Затем в него вкручивается конусообразная заглушка, материал которой активно контактирует с металлом БЦ.

3) Часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, затем вкрутить ее специальным инструментом. Под большим усилием мягкая заглушка сломается там, где сделан подпил. Выступающие части шлифуются.

4) Далее сверлится следующее отверстие, причем так, чтобы получилось частичное перекрытие с предыдущим отверстием с заглушкой. И таким образом заглушками заполняется вся трещина. В конце производится шлифовка и спрессовка шва.

Нужно сказать, что шов, который получается по описанному выше методу, лучше сварного по ряду показателей. Ему не страшны перепады температур, он не получает значительного напряжения и не разрушается даже при высоких температурах.

Привариваем заплатку на трещину в головке двигателя

Вы можете также приварить заплатку, для этого вам понадобятся медные электроды, обернутые жестью. В завершение швы необходимо покрыть эпоксидной пастой.

Эпоксидную пасту, о которой мы уже упомянули, можно использовать для устранения трещин в головке и блоке двигателя еще и другим способом. Для этого необходимо зачистить их поверхность, просверлить на концах трещины небольшие отверстия, после в них следует нарезать резьбу и ввернуть заподлицо заглушки из меди или алюминия. Затем необходимо обезжирить поверхность (для этого подойдет ацетон или бензин). После с помощью шпателя нужно наносить слой за слоем, в результате у вас должен получиться слой толщиной 3-4 миллиметра. После этого в течение суток эпоксид должен застыть, а если создать стоградусную жару, то он затвердеет за пару часов. В завершение следует отшлифовать поверхность и готово!

Для этого необходимо зачистить их поверхность, просверлить на концах трещины небольшие отверстия, после в них следует нарезать резьбу и ввернуть заподлицо заглушки из меди или алюминия. Затем необходимо обезжирить поверхность (для этого подойдет ацетон или бензин). После с помощью шпателя нужно наносить слой за слоем, в результате у вас должен получиться слой толщиной 3-4 миллиметра. После этого в течение суток эпоксид должен застыть, а если создать стоградусную жару, то он затвердеет за пару часов. В завершение следует отшлифовать поверхность и готово!

Для третьего способа ликвидации трещин нам вновь потребуется эпоксидная паста и стеклоткань, которую будем использовать в качестве заплатки. Подготовительный этап к работе аналогичен выше представленному, только каждый слой пасты нужно чередовать со стеклотканью. Не пожалейте, делайте заплатку с запасом в несколько миллиметров, иначе результат будет неудовлетворительным. Последний слой должен быть эпоксидным.

И завершающий на сегодня, но не последний в общем списке, вариант реанимирования трещин блока и головки двигателя – с помощью штифтов. Для этого в самом начале по всей трещине просверливаем отверстия на расстоянии 7-8 мм друг от друга. Нарезаем резьбу и ввертываем прутки из меди на глубину соответствующую толщине стенки. Затем обрезаем их ножовкой, оставляя выступающие над поверхностью детали на несколько миллиметров концы. После несильными ударами расчеканиваем концы штифтов, которые и образуют сплошной шов. Для закрепления результата в завершение можно покрыть это все эпоксидкой.

Для этого в самом начале по всей трещине просверливаем отверстия на расстоянии 7-8 мм друг от друга. Нарезаем резьбу и ввертываем прутки из меди на глубину соответствующую толщине стенки. Затем обрезаем их ножовкой, оставляя выступающие над поверхностью детали на несколько миллиметров концы. После несильными ударами расчеканиваем концы штифтов, которые и образуют сплошной шов. Для закрепления результата в завершение можно покрыть это все эпоксидкой.

Мы описали наиболее подходящие для самостоятельного устранения трещин в головке и блоке двигателя варианты, однако на этом неприятности с авто, к сожалению, не заканчиваются, проблемы могут еще возникнуть при износе распредвала, а также при отработке амортизаторов. В любом случае, не отчаивайтесь, все это легко устранить своими руками, лишь следуя нашим нехитрым рекомендациям.

Источник