На сколько хватает баллона углекислоты при сварке

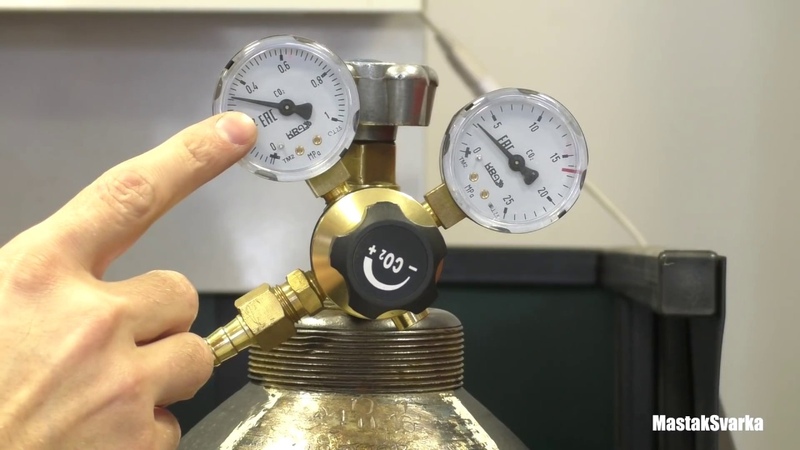

Одним из наиболее популярных защитных газов, используемых в процессе сварки, является СО2. Обычно, сварщики еще до начала работ стараются узнать, на сколько хватает баллона углекислоты и от каких показателей зависит ее потребление. Некоторые справочные материалы и реальный опыт позволяют с необходимой точностью определить данный параметр.

От чего зависит расход углекислоты

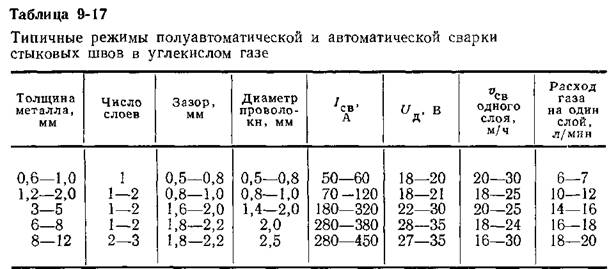

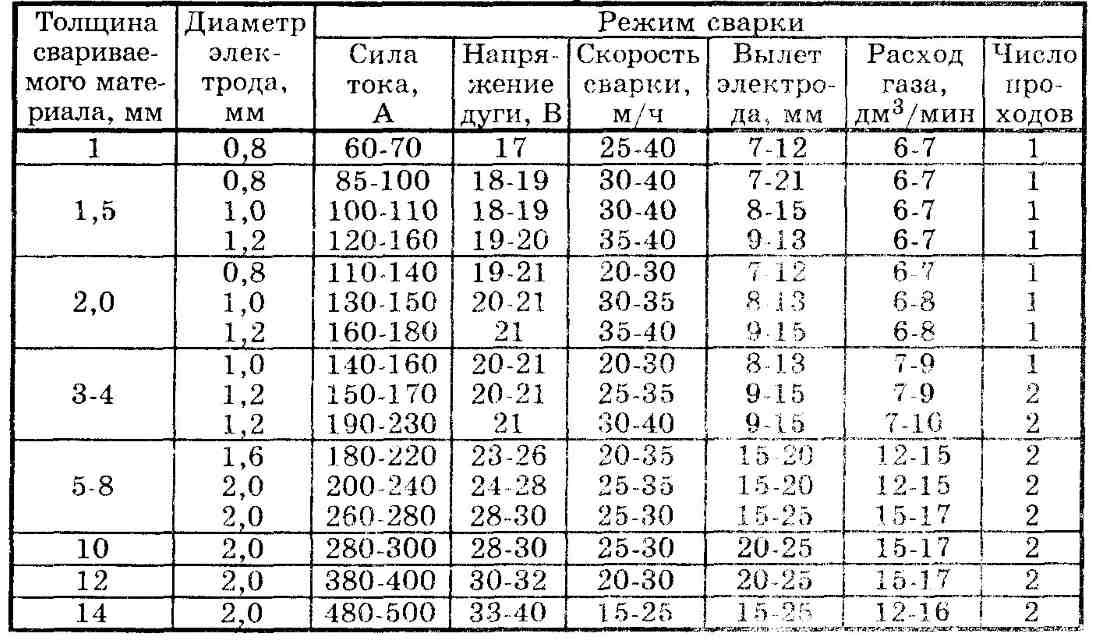

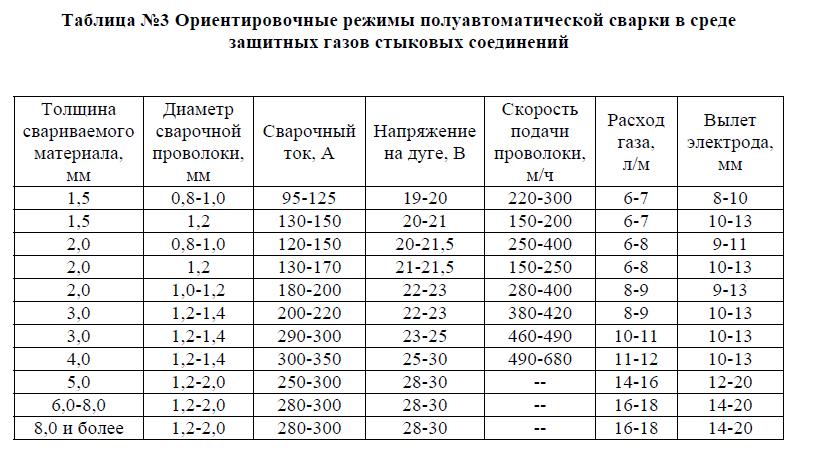

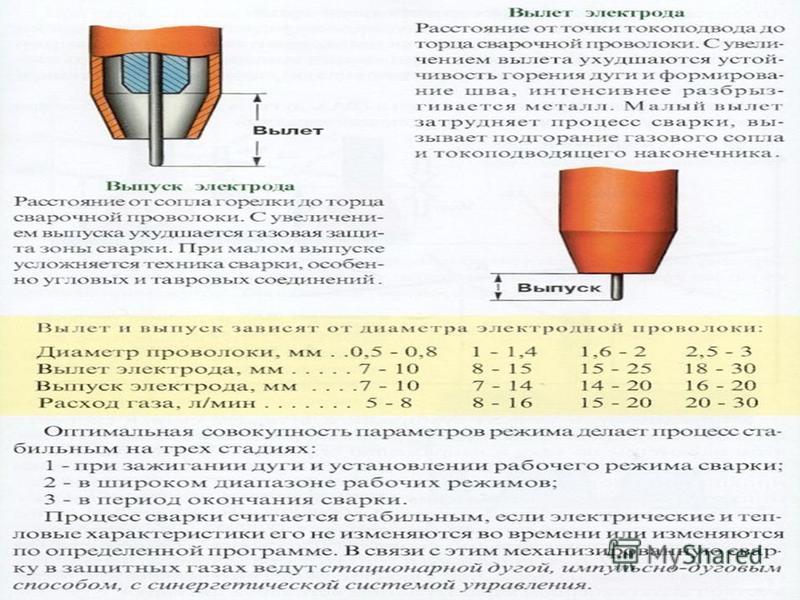

Как и в случае с другими защитными газами, чтобы определить, на сколько хватает баллонов углекислоты, необходимо знать толщину обрабатываемого металла, диаметр проволоки и силу тока. Это основные параметры, влияющие на потребление газа.

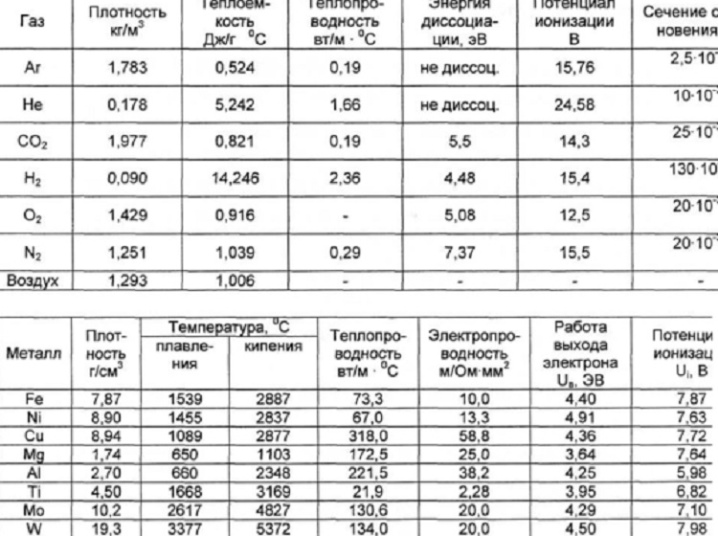

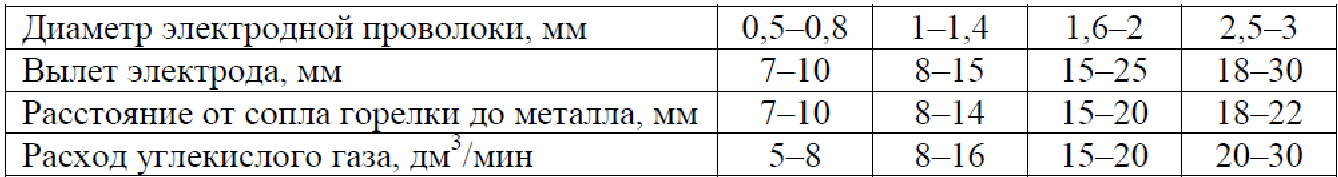

Ниже приведены усредненные значения расхода СО2, в зависимости от диаметра проволоки и тока:

- 0,8-1,0 мм (60-160 А) – 8-9 л/мин;

- 1,2 мм (100-250 А) – 9-12 л/мин;

- 1,4 мм (120-320 А) – 12-15 л/мин;

- 1,6 мм (240-380 А) – 15-18 л/мин;

- 2,0 мм (280-450 А) – 18-20 л/мин.

Расход зависит от диаметра проволоки, силы тока и скорости

На показатели расхода большое влияние оказывают внешние факторы. На открытом воздухе потребуется больше защитного газа для обеспечения нормальных условий сварки, особенно, если работа ведется в ветреную погоду. Поэтому, в закрытом помещении одного баллона хватает на больший срок.

Не менее важную роль играет качество смеси и ее соответствие для работы с конкретным металлом. Больше об этом читайте в статье: сварочная смесь или углекислота – выбираем защитный газ для сварки.

На сколько хватает баллонов углекислоты разного объема

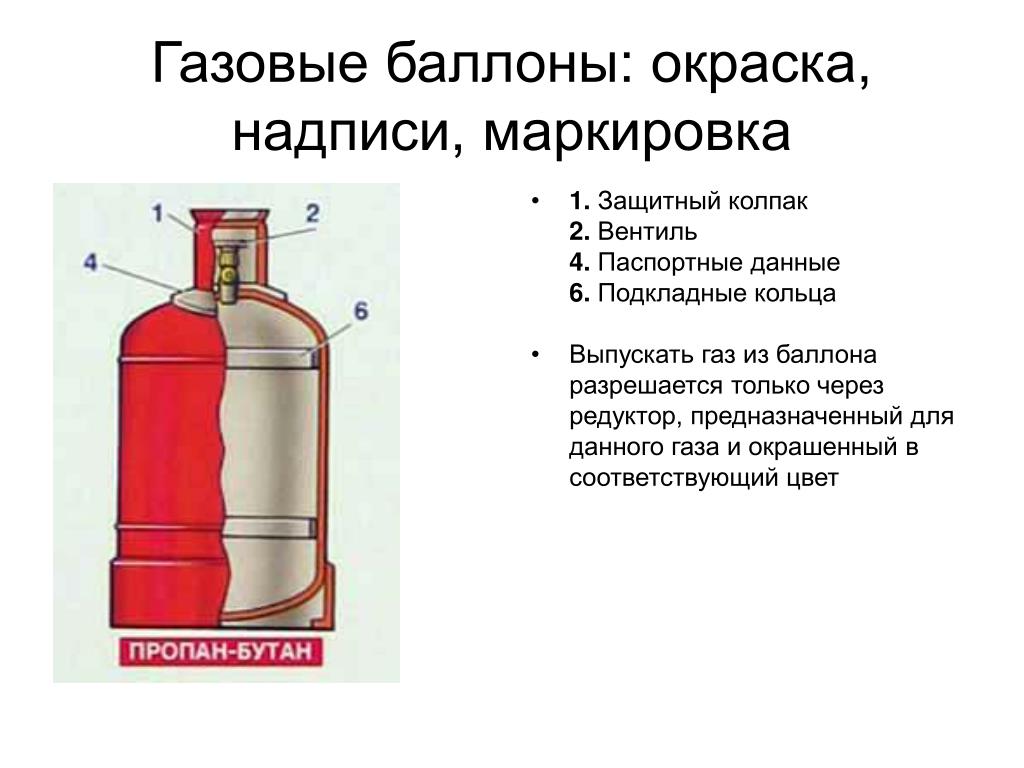

Как известно, стандартный 40-литровый баллон содержит 24 кг СО2, который при испарении образует около 12 000 дм³ газовой фазы. Учитывая приведенные выше данные, можно определить, на сколько хватает баллона углекислоты при непрерывном рабочем процессе.

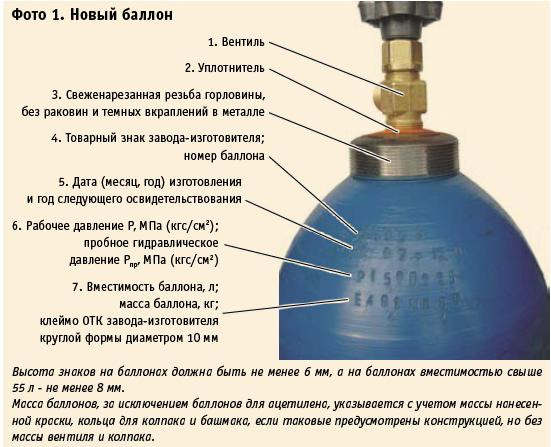

Вот обычный 40 литровый баллон, заполненный углекислотой

Так, например, при использовании 1-миллиметровой проволоки и средней силе тока в 100 А, 40 литров газа хватит приблизительно на 24 часа. Соответственно, баллона объемом 10 л должно хватить на 6 часов непрерывной эксплуатации.

Соответственно, баллона объемом 10 л должно хватить на 6 часов непрерывной эксплуатации.

Согласно справочным материалам, на 1 кг наплавленного металла расходуется 1,1 кг СО2 и 1,35 кг сварочной проволоки. Благодаря этим данным определяется следующая пропорция: СО2/проволока = 1:1,2 кг. То есть, на 1,2 кг проволочного материала приходится 1 кг углекислоты в жидкой фазе.

Опираясь на полученный коэффициент, можно легко посчитать потребление: 24 кг углекислого газа (емкость 40 литров) хватит на 29 кг сварочного металла. Как показывает практика, данные расчеты в большинстве случаев соответствуют действительности.

Можно ли уменьшить расход?

Как отмечалось выше, во время рабочего процесса большое значение имеют внешние факторы. Поэтому желательно минимизировать их негативное влияние. Для этого достаточно соорудить закрытое помещение, защищенное от ветра и сквозняков. Не стоит забывать и о безопасности работы сварщика, обеспечив помещению хорошую вентиляцию.

В закрытом помещении заполненного баллона хватит на большее количество времени

Специальное сокращение расхода обычно не приводит к желаемому результату, поскольку, в таком случае, уменьшаются защитные функции, и качество сварочных швов становится хуже. Для сокращения потребления можно использовать многокомпонентную газовую смесь, например «Микспро 3212», которая, кроме того, обеспечит значительный рост качественных показателей сварки. Однако, цена у подобной смеси будет выше, чем у обычного углекислого газа. Поэтому, окончательный выбор необходимо делать, опираясь на технические требования и бюджет.

Компания «Промтехгаз» — качественный газ для сварки

Если вас действительно интересует, на сколько хватает баллонов углекислоты, и вы не хотите платить за воздух, тогда необходимо обращаться только к проверенным и надежным поставщикам. Много полезной информации по данному вопросу можно найти в статье: углекислота: где заправить – вопрос не праздный.

Компания «Промтехгаз» занимается не только заправкой баллонов техническими газами от лучших российских поставщиков, но и сама является их производителем. Поэтому, в качестве заправленной газовой смеси можно не сомневаться, поскольку все процессы выполняются в соответствии с установленными стандартами, правилами и нормами. По прочим техническим газам вы найдете статьи в соответствующем разделе блога.

На сколько хватает баллона углекислоты в аквариуме. Расход Со2 в аквариуме.

Нас очень часто спрашивают, на сколько мне хватит баллона с газом. Давайте попробуем разобраться с этим вопросом.

Приобретая баллонную систему подачи углекислого газа для аквариума, перед аквариумистом встает вопрос, а какой баллон лучше выбрать. Очевидно, чем больше объем баллона, тем реже придется его заправлять и соответственно его хватит на больший срок.

Эксплуатация Системы Со2 должна быть максимально комфортной и удобной, поэтому углекислотный баллон для нее должен быть выбран по возможности максимально большего объема. Лучше всего чтобы интервал между заправками баллона был не менее 6 месяцев, а лучше около года. К сожалению это не всегда получается сделать, это иногда связано с габаритами места установки системы и конечно же если аквариум в который будет подаваться углекислый газ слишком большого объема.

Лучше всего чтобы интервал между заправками баллона был не менее 6 месяцев, а лучше около года. К сожалению это не всегда получается сделать, это иногда связано с габаритами места установки системы и конечно же если аквариум в который будет подаваться углекислый газ слишком большого объема.

В случаях если планируется приобретение Системы Со2 для аквариума более 400 литров, мы рекомендуем приобрести к ней дополнительный резервный баллон. Когда газ будет заканчиваться, аквариумисту не надо бросать все дела и «лететь сломя голову» на заправочную станцию, он просто делает замену пустого баллона на полный и спокойно едет на свою заправочную станцию.

Расход газа в одинаковых по объему аквариумах может кардинально отличаться друг от друга, ведь это зависит от основных параметров:

- удельное количество растений, а также их потребность к углекислому газу

- температура аквариумной воды, чем выше температура, тем быстрее происходят биологические процессы

- уровень освещенности (при более сильной интенсивности света, фотосинтетические процессы протекают намного интенсивнее)

- продолжительность светового дня

- жесткость воды (для насыщения аквариумной воды до нужной концентрации в мягкую воду количество углекислого газа нужно подавать намного меньше)

- способ подачи Со2 — диффузор, проточный реактор-атомайзер, ветка рябины или другой метод (чем больше степень растворимости газа, тем меньше расход)

Определение расхода углекислого газа в аквариуме

Углекислый газ заправляется в баллоны не в литрах, а в килограммах. Мы рекомендуем заправлять баллоны с коэффициентом 0,6, максимальное значение для заправки не более 0,72.

Мы рекомендуем заправлять баллоны с коэффициентом 0,6, максимальное значение для заправки не более 0,72.

Рассмотрим пример, за основу взяв баллон 5 литров. 5 л*0,72=3,6 кг заправленного углекислого газа.

1 кг Со2 находящегося в баллоне под большим давлением в жидкой фазе при испарении образует около 570 литров (570 дм³) углекислого газа в газовой фазе .

3,6 кг * 570 = 2052 литра Со2 в чистом виде.

Первый способ. Взвешивание баллона

Это самый простой способ расчета потребления углекислого газа. Взвесьте баллон на точных весах, далее подключите свою систему к аквариуму и запустите ее в работу. Спустя месяц выполните контрольное взвешивание баллона. Узнав разницу в весе, можно легко определить расход углекислого газа в аквариуме. Зная среднее потребление Со2 вашим аквариумом, можно также определить в какой момент Вам потребуется перезаправка баллона. В дальнейшем, после перезаправки Вы сможете с легкостью определить время поездки на заправку и этот момент не окажется для Вас неожиданностью.

Второй способ. Сложный, непрактичный и не точный.

Подсчет количества пузырьков подаваемых в аквариум с дальнейшим расчетом расхода углекислого газа.

В счетчик пузырьков углекислого газа можно залить как воду, так и глицерин. Стоит отметить, что в глицерине объем газа в одном пузырьке меньше, чем в воде. Это связано коэффициентом поверхностного натяжения. Проще говоря пузырек в глицерине примерно на 27% меньше чем в воде. Второй момент, это вязкость глицерина. В связи с этими физическими свойствами глицерина, одинаковому объему газа для наполнения собой пузырька нужно больше времени примерно на 15%.

Измерив диаметр пузырька, можно определить какое количество газа помещается в пузырек. Но при таком расчете, конечные показатели будут крайне неточными.

Интересный факт. Счетчик пузырьков очень удобен для визуального контроля подачи и регулировки углекислого газа, но не для расчета его потребления.

Средняя норма расхода газа в аквариуме равна 1,5-2 гр.на 100 литров. Для разных аквариумов, зная только один его объем и среднюю норму, к сожалению нельзя точно рассчитать количество пузырьков углекислого газа.

Показатель подачи углекислого газа в виде «количества пузырьков в секунду» — это абстрактная единица измерения и зависит она от конкретного аквариума, а определиться с их количеством будет возможно только после запуска и установления биологического баланса. Конечно есть среднее значение количества пузырьков при подачи углекислого газа, но об этом мы расскажем в следующей статье. Мы рекомендуем начинать подачу углекислого газа со скоростью 1 пуз/сек, дальше действовать по обстоятельствам.

При недостаточной концентрации углекислого газа в аквариумной воде, скорость подачи нужно увеличить, а при избыточной концентрации соответственно уменьшить. Концентрацию растворенного углекислого газа можно легко определить с помощью длительного теста Со2 (дропчекер + индикаторная жидкость), что это такое и как он работает можно прочитать в статье «Дропчекер — информация, которую нужно знать каждому аквариумисту!».

Запускать систему лучше всего перед выходными, например в пятницу. Таким образом у Вас будет время и возможность свободного наблюдения и при необходимости выполнить необходимые настройки подачи, а также проведения необходимых тестов аквариумной воды.

Средний расход углекислого газа в аквариуме

| Объем баллона объем аквариума | 50 литров | 100 литров | 150 литров | 200 литров | 250 литров | 300 литров |

| Баллон 2 литра (1400 гр.) | 235 | 199 | 168 | 137 | 102 | 67 |

| Баллон 4 литра (2800 гр.) | 470 | 397 | 335 | 273 | 202 | 133 |

| Баллон 5 литров (3600 гр.  ) ) | 604 | 510 | 430 | 350 | 260 | 170 |

| Баллон 10 литров (7200 гр.) | 1208 | 1020 | 860 | 700 | 520 | 340 |

| Баллон 40 литров (14500 гр.) | 2416 | 2040 | 1720 | 1400 | 1040 | 680 |

Таблица расхода газа в зависимости от объема баллона и аквариума в сутках. В ней приведены средние расчетные данные, которые могут кардинально отличаться от вышеперечисленных факторов в этой статье, как в большую так и в меньшую сторону.

Можно ли уменьшить расход Со2?

Конечно да, придерживаясь нижеприведенным рекомендациям, Вы с легкостью сможете сократить количество подаваемого углекислого газа в своем аквариуме

- Используйте электромагнитный клапан в своей системе Со2 (наличие ЭМК сокращает расход газа примерно в два раза)

- Используйте мягкую воду в своем аквариуме

- При возможности, используйте для подачи Со2 проточный реактор.

В отличии от обычных диффузоров, проточный реактор обеспечивает практически полное растворение газа в аквариумной воде.

В отличии от обычных диффузоров, проточный реактор обеспечивает практически полное растворение газа в аквариумной воде.

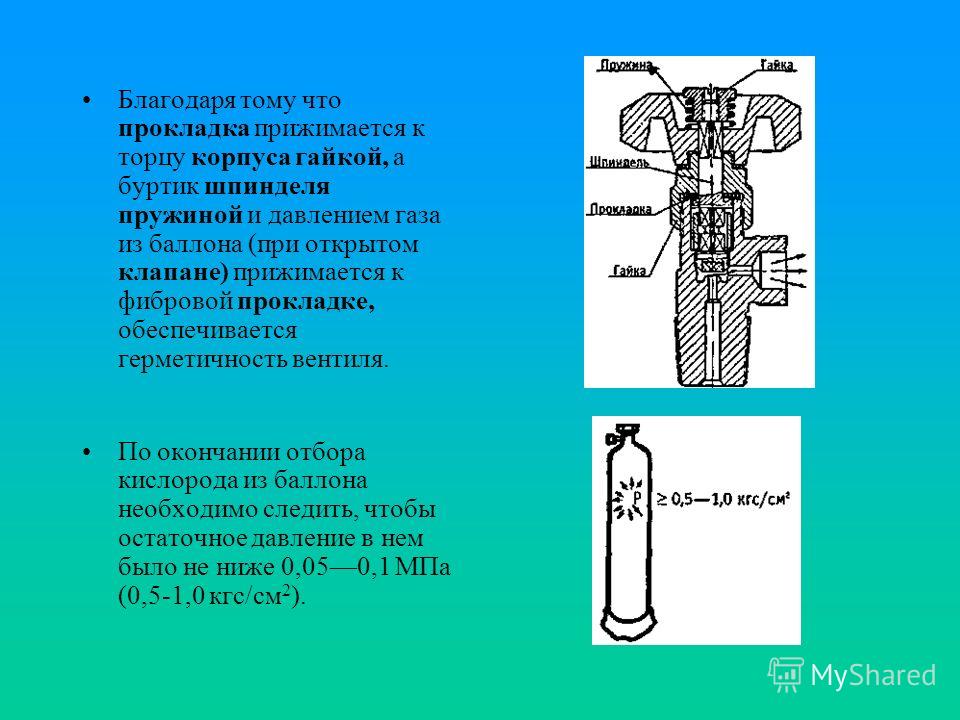

Регулярно проверяйте свою систему на наличие утечки газа, особенно это касается в проверке герметизирующей прокладки между баллоном и редуктором, которая со временем изнашивается и может быть причиной разгерметизации (утечки газа) в Системе Со2 для аквариума.

Содержание Со2 в аквариумной воде в зависимости от карбонатной жесткости °dKH и значения pH

Значения CO2 (мг/л) на зелёном поле таблицы являются оптимальными для здорового и правильного развития растений.

Оптимальная жесткость воды в аквариуме должна быть от 2 до 6°. При таком значении dKH кислотность устанавливается на уровне 6,8-7,2 ,что является оптимальным значением для аквариума.

Применение таблицы.

Вы измеряете карбонатную жёсткость, напр. 6 °dKH, и определяете желаемое содержание CO2 как 24 мг/л — этому в таблице будет соответствовать значение pH 6,9.

При dKH 14° и CO2 22 мг/л значение pH будет 7,3.

Для удобства аквариумистов, мы предлагаем скачать таблицу, распечатать ее на принтере и пользоваться ею при необходимости.

Нажмите, чтобы скачать таблицу

Заключение

Стоить всегда помнить! Углекислый газ в баллоне находится под высоким давлением. Транспортировку баллонов осуществляйте только с закрытым вентилем, при этом заправленный баллон можно перевозить лежа. Не заправляйте баллон выше установленной нормы (лучше чуть меньше, мы рекомендуем применять коэффициент 0,6 ), не нагревайте баллон. Не эксплуатируйте баллон с подключённым редуктором и открытым вентилем в лежачем положении: газ в жидкой фазе может попасть в редуктор, что в свою очередь может вызвать его поломку.

Отправляясь на заправочную станцию, не забудьте взвесить свой баллон до и после заправки. Очень надеемся, что после прочтения этой статьи Вы получили все нужные ответы на свои вопросы.

Если вам понравилась статья, поделитесь ею с вашими друзьями!

© Копирование представленных на данном сайте материалов разрешается только при наличии активной обратной ссылки.

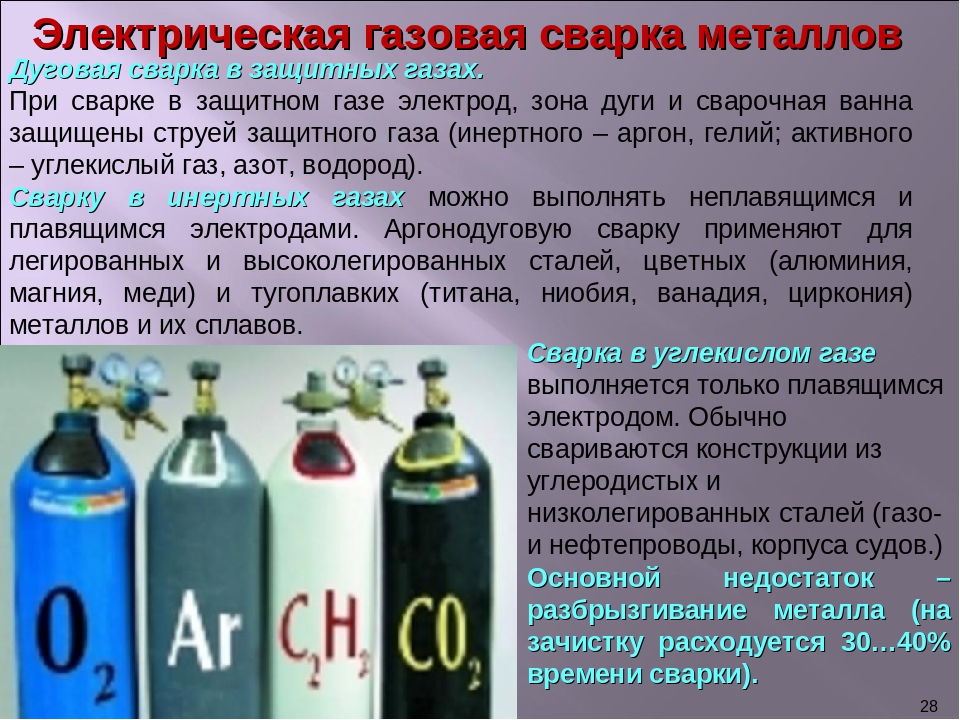

Как варить полуавтоматом в среде углекислого газа – пояснения для новичков

Чтобы процесс соединения деталей в единое целое не составлял труда и все получалось с первого раза, перед практическими работами нужно разобраться в теории, как производится сварка полуавтоматом в среде углекислого газа для начинающих. Рассмотрим основные аспекты и сущность данного метода.

Содержание статьи

- Понятие сварки полуавтоматом в среде СО2

- Особенности и режимы данного вида соединений

- Характеристика углекислотной сварки

- Технология сварки СО2

- Преимущества и недостатки сварки в среде СО2

Понятие сварки полуавтоматом в среде СО2

Принцип действия для полуавтоматической сварки в режиме углекислоты очень схож с методом газовой сварки с газом и без. То есть, варить можно двумя способами – использую защитный газ или нет. Подробнее прочесть про этот метод можно здесь.

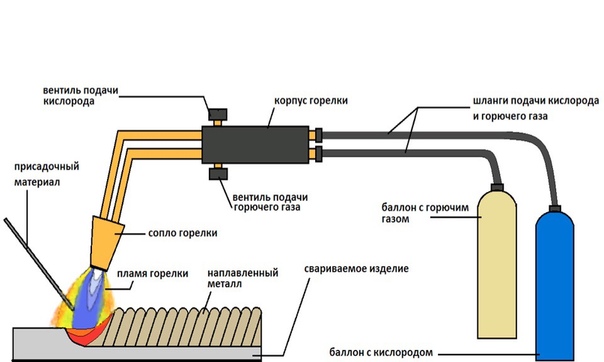

Сущность рассматриваемого способа заключается в элементарной химии. В сварочную зону под давлением подается углекислый газ (СО2). Сварочная дуга обеспечивает высокую температуру, за счет чего происходит реакция разложения и газ распадается на кислород (О2) и угарный газ (2СО). Процесс распада происходит по формуле:

В сварочную зону под давлением подается углекислый газ (СО2). Сварочная дуга обеспечивает высокую температуру, за счет чего происходит реакция разложения и газ распадается на кислород (О2) и угарный газ (2СО). Процесс распада происходит по формуле:

2СО2=2О2+2СО

В результате этой реакции сварочная ванна защищена тремя газами – начальным углекислым газом и конечными продуктами реакции – кислородом и угарным газом

Углекислый газ имеет свойство к окислению с железом и углеродом, находящимся в металле. Чтобы защитить металл изделия от этого процесса, рекомендуется для сварочного аппарата применять проволоку с повышенным уровнем марганца и кремния. Эти компоненты химически активнее, чем железо, поэтому сначала окисляются они, тем самым принимая на себя «удар» и защищают изделие. Пока в сварочной зоне присутствуют эти два элемента, железо и углерод не будут окисляться. Отходы, то есть оксиды марганца и кремния, которые образуются при воздействии высокой температуры и окислительной реакции представляют собой легкоплавкое соединение, которое всплывает на поверхность сварочной ванны и кристаллизируется в виде шлака.

Для сварки в среде углекислого газа одного стандартного баллона на 25 кг углекислоты хватает на 15 сварочных часов. С учетом реакции из одного килограмма получается почти 500 литров готового газа. При полноценной работе затраты в среднем считаются от 10 до 50 литров в минуту. Но расход зависит от многих факторов – давления, типа сварки, типа шва, применяемого аппарата, погодных условий и так далее.

Такой метод называется сварка tig, то есть, это работы это соединение металлов с помощью электродов в среде защитного газа. Электрод может быть вольфрамовым или графитовым.

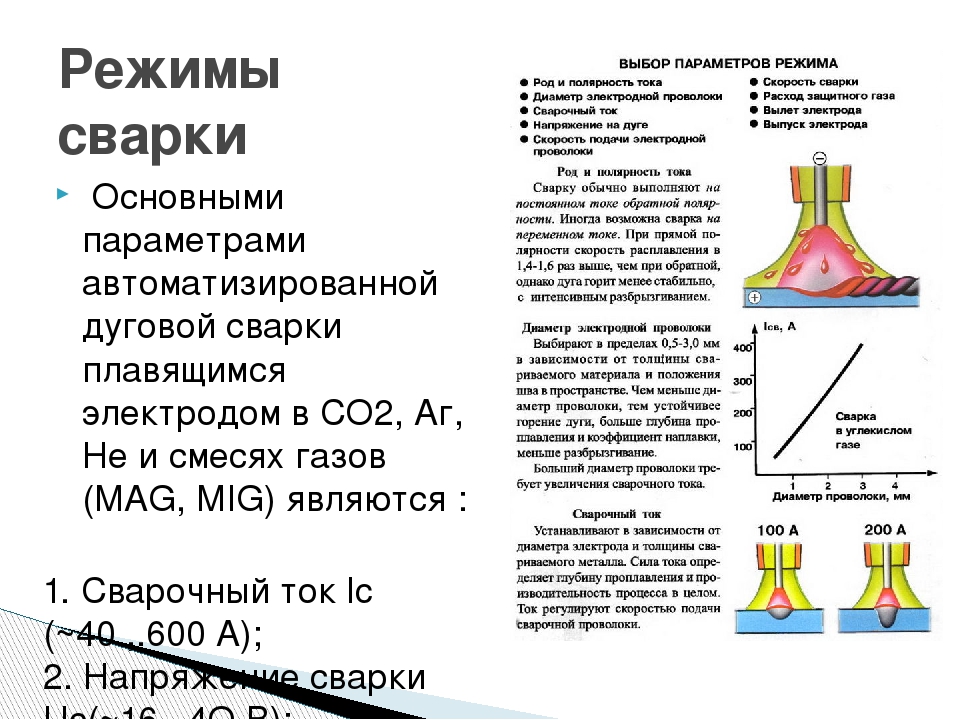

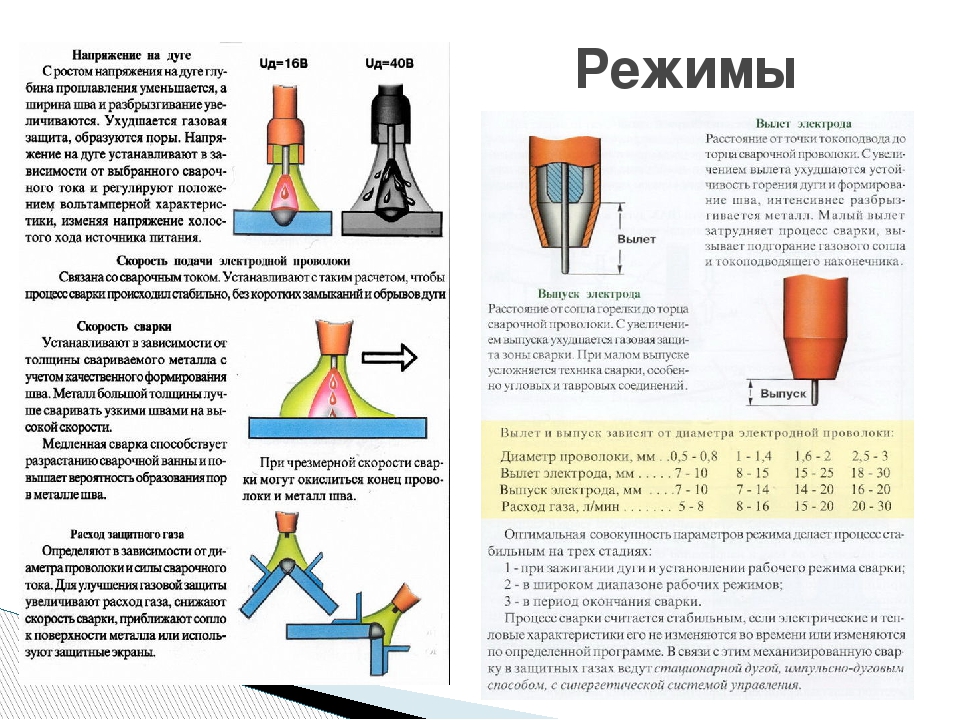

Особенности и режимы данного вида соединений

Полуавтоматическая сварка в среде углекислого газа отлично подходит для новичков. Основной особенностью данного метода является применение обратной полярности постоянного тока. Это позволяет удерживать дугу. Если же наоборот, применить прямую полярность, то увеличивается риск потери дуги, что негативно отразится на качестве спаивания.

Работая на обратной полярности, можно избежать разбрызгивания электрода. Если же нужно наплавить металл, тогда лучше применить прямую, так и КПД будет в 1,5-почти 2 раза выше.

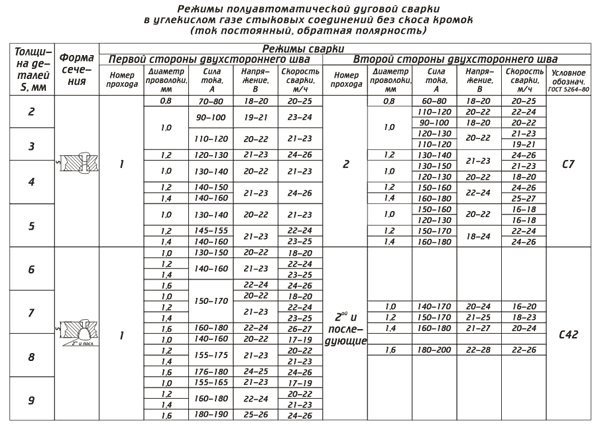

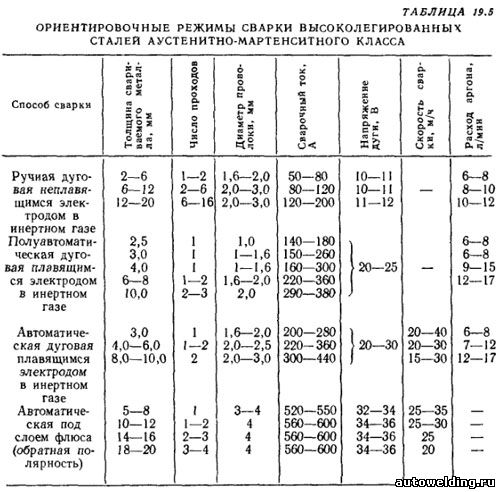

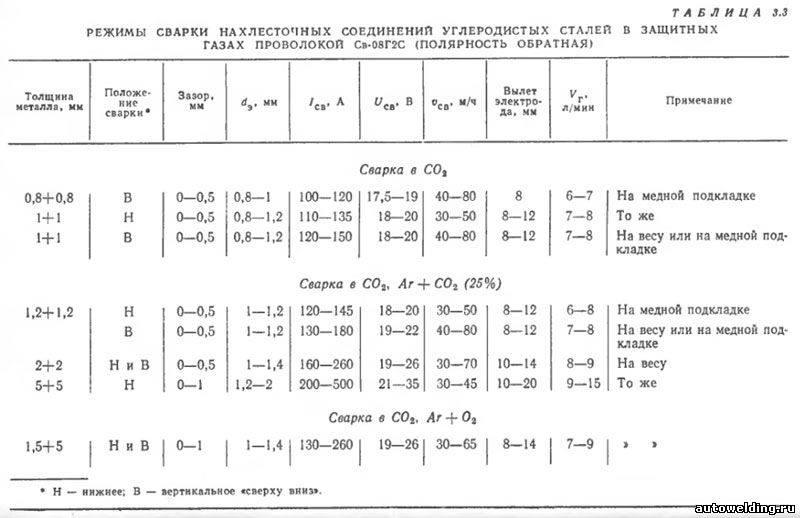

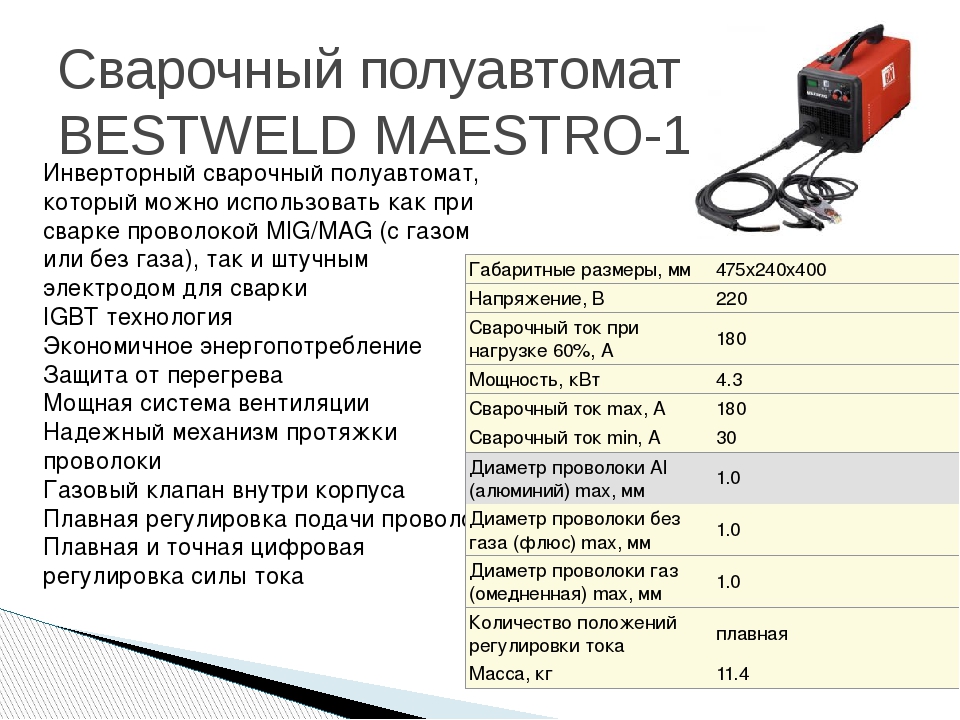

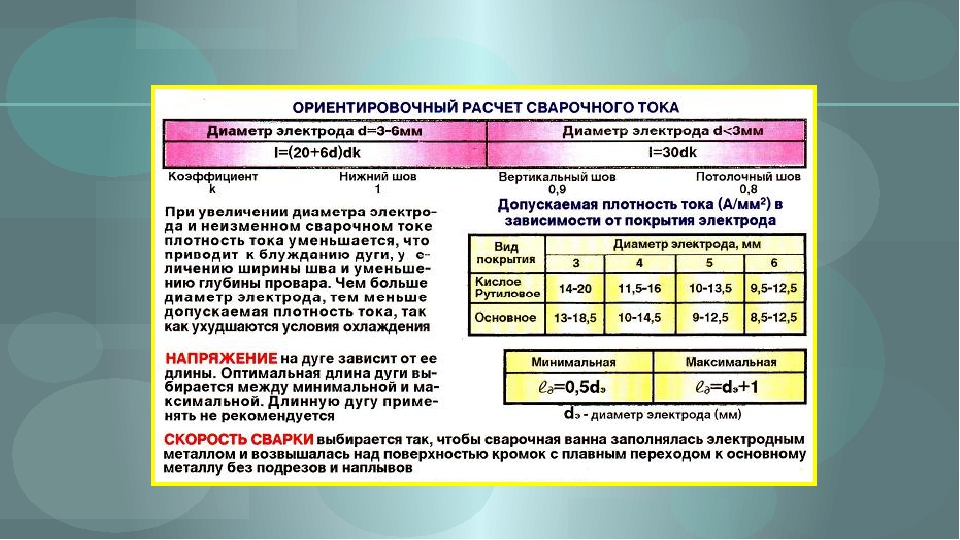

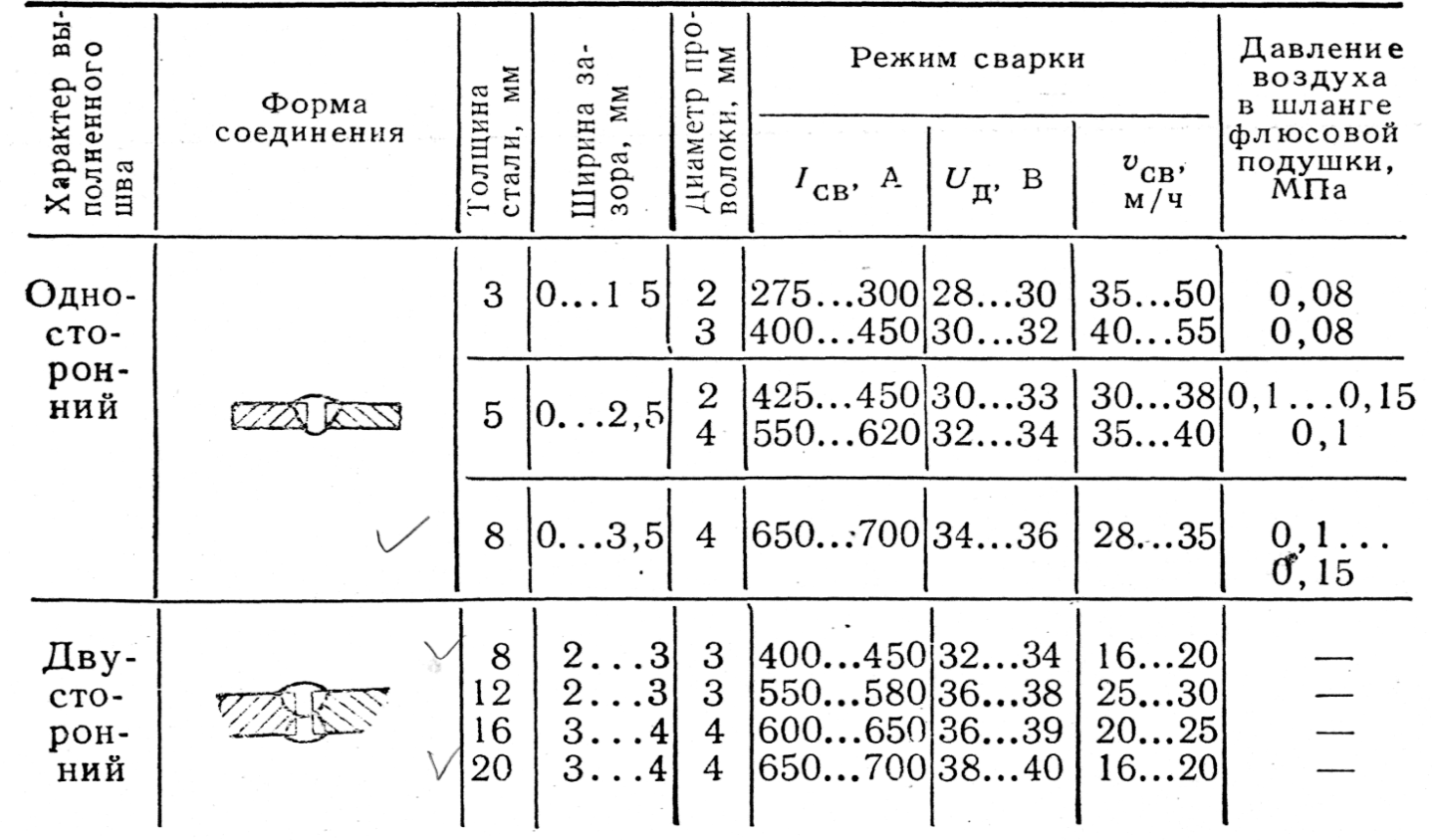

Режимы сварки, которые выставляются в настройках аппарата, зависят от многих факторов. Рассмотрим таблицу, где подробно расписаны возможные варианты настроек, отталкиваясь от толщины металла, из которого сделаны заготовки для сваривания.

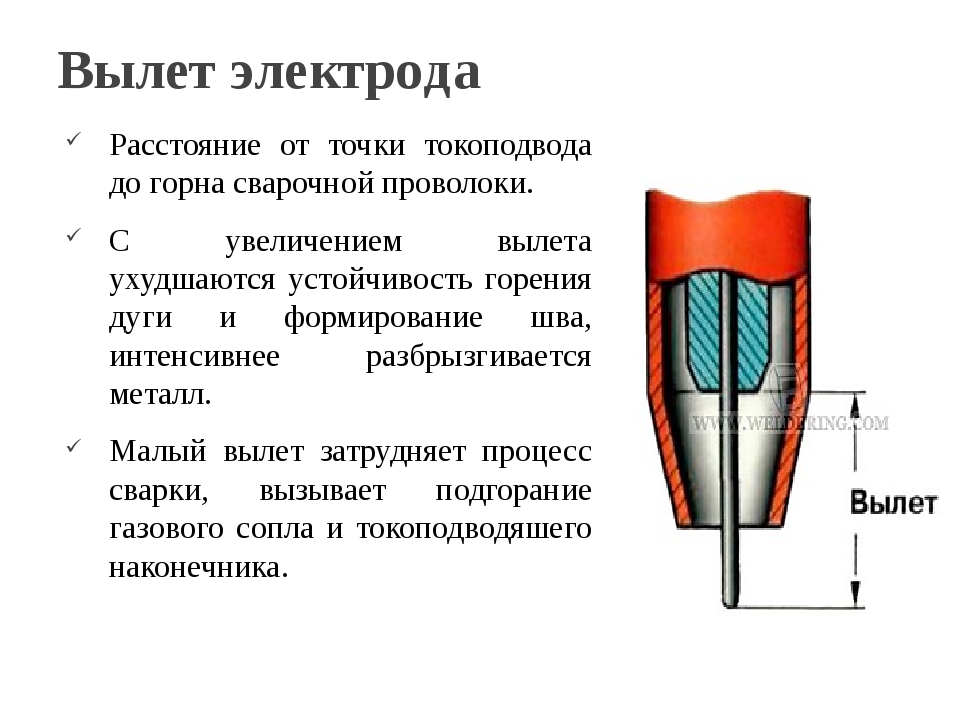

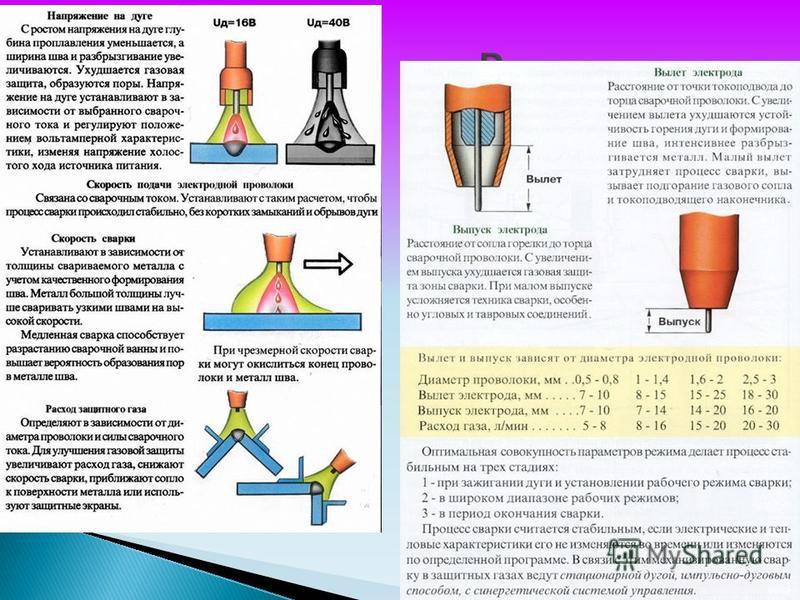

Изучая данные из таблицы, можно заметить, что напряжение дуги напрямую зависит от диаметра проволоки и от толщины металла. При усилении сварочного тока будет усиливаться глубина провара, что необходимо при работе с толстыми металлами. Отталкиваясь от горения дуги, нужно настраивать скорость подачи электродной проволоки, чтобы не терять качество шва.

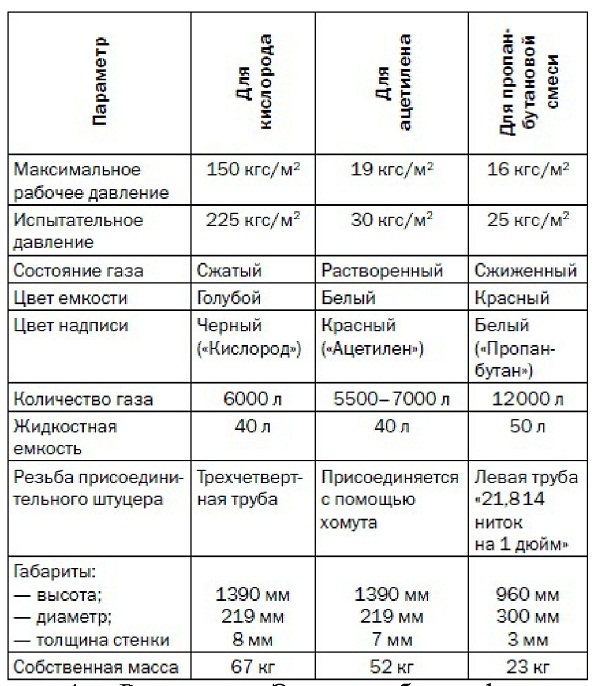

Характеристика углекислотной сварки

Углекислый газ не имеет никакого вкуса и запаха, также он является бесцветным. В умеренных количествах он не составляет опасности для здоровья и жизни человека, не взрывоопасен. Его плотность 1,98кг/м3, что говорит о том, что он намного тяжелее воздуха (с плотностью 1,2 кг/м3).

Его плотность 1,98кг/м3, что говорит о том, что он намного тяжелее воздуха (с плотностью 1,2 кг/м3).

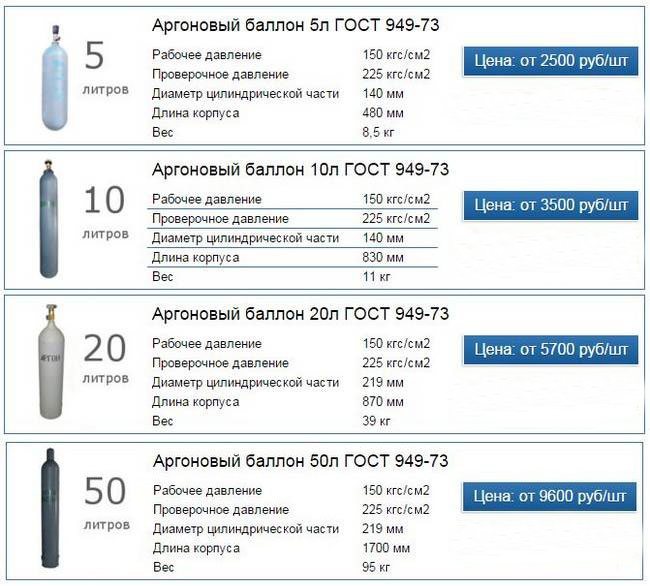

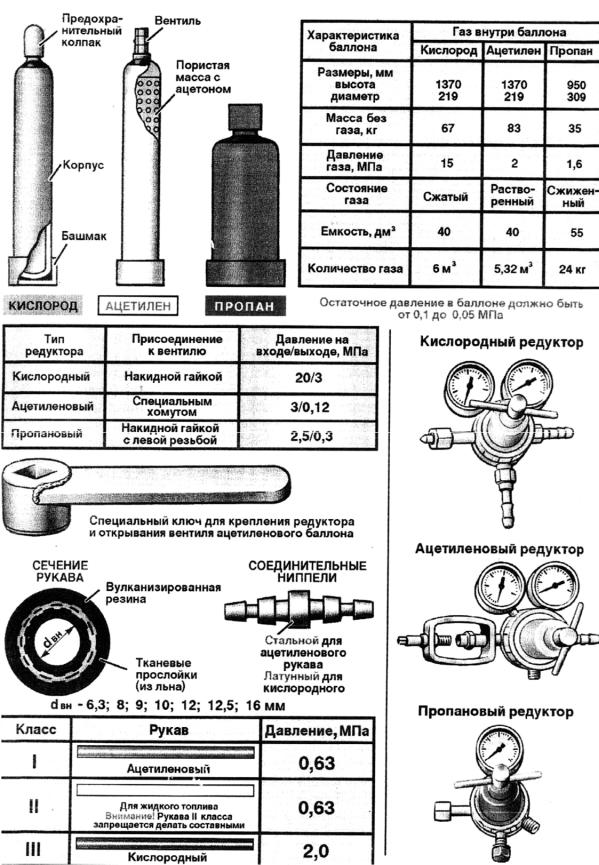

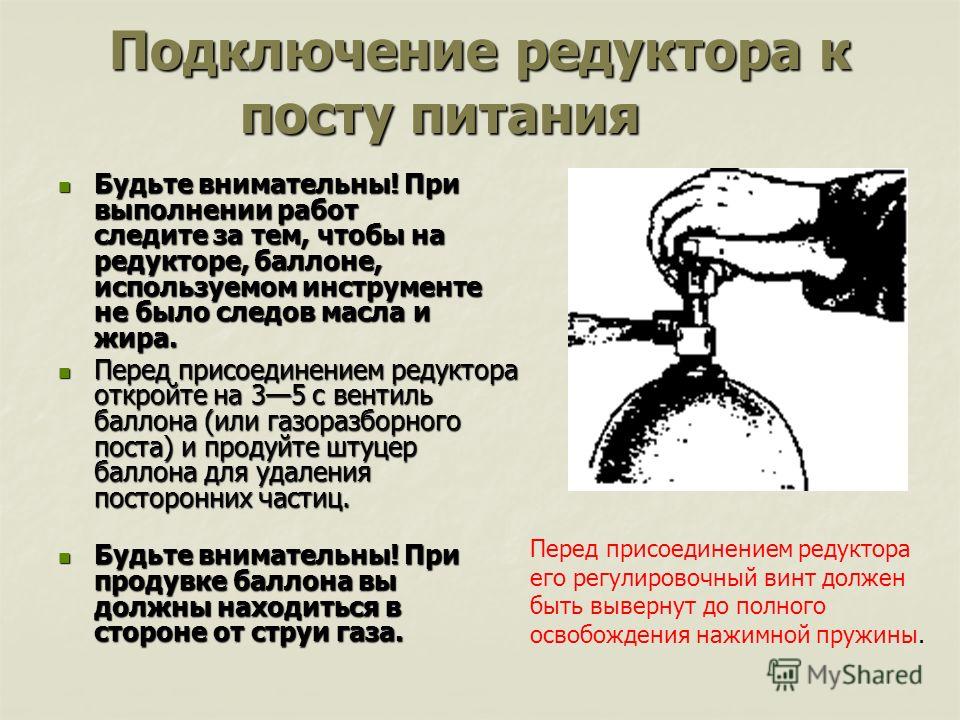

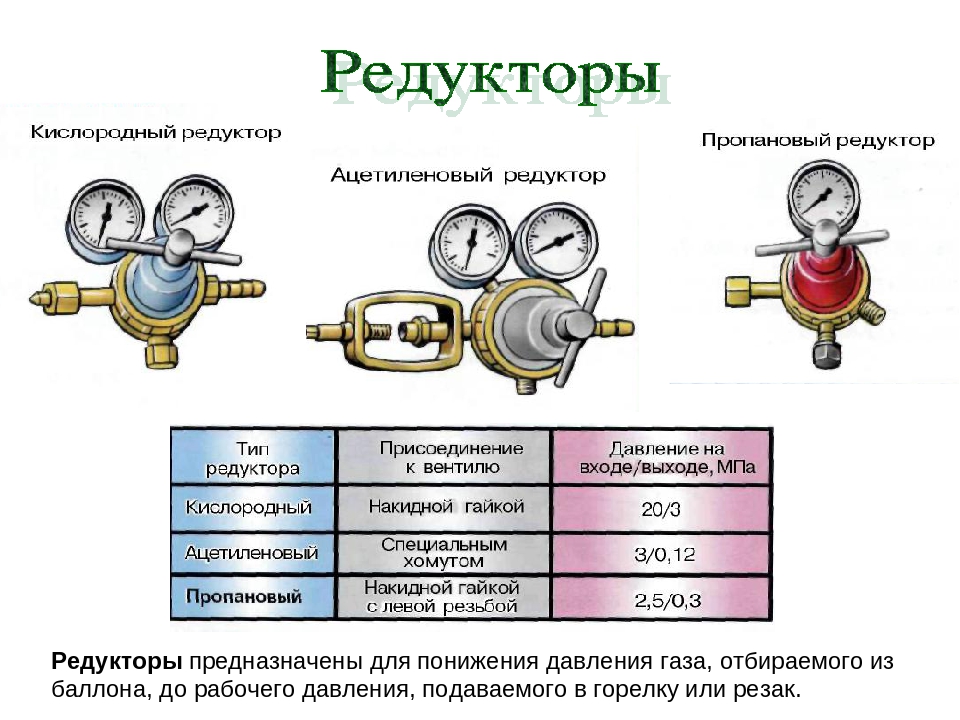

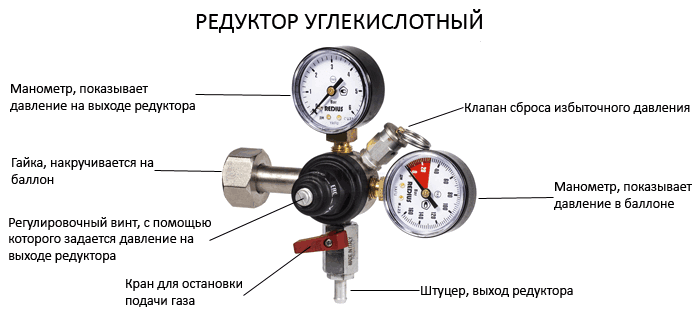

В продажу он поступает в железных баллонах по 10, 20 или 40 литров в жидком состоянии и под давлением. Перед сварочным процессом необходимо установить баллон на некоторое время вертикальное положение, чтобы вся влага, которая там есть стекла. После этого газ подается в сварочную зону. Установленный редуктор с регулятором контролирует давление и подачу газа.

Важно: перед приобретением баллона важно уточнить возможность дозаправки.

Сварка в углекислом газе может производиться несколькими видами оборудования для сварки:

- Выпрямитель это такой полуавтомат для сварки, внутри которого ток преобразуется из переменного в постоянный. Они применяются для любых видов дуговой сварки полуавтоматом с применением разных электродов и для соединения различных металлов, кроме алюминия.

2. Инвертор – это источник питания для сварочной дуги. Это аппарат, который может преобразовывать электроэнергию из сети 220В в постоянный ток для создания и удержания дуги. Подробнее ознакомиться с принципом действия и преимуществами инвертора можно здесь.

Подробнее ознакомиться с принципом действия и преимуществами инвертора можно здесь.

Технология сварки СО2

Когда все готово и настроено для полуавтоматической сварки в газовой среде, можно приступать. Для начала необходимо подготовить металлические детали, которые подлежат спаиванию. Залог качественного шва – это предварительная подготовка. Чтобы материал идеально сплавился, нужно заготовки очистить от масла, грязи и остатков лакокрасочных изделий. Это можно сделать металлической щеткой или наждачной бумагой. После этого детали устанавливаются в то положение, при котором будет происходить их соединение. Первый шов лучше всего производить на малой силе токе, чтобы посмотреть, как будет себя вести заготовка. Если сразу дать большой ток, то есть риск трещин и деформации деталей.

Полуавтоматическую сварку в газовой среде можно выполнять следующими методиками:

- углом вперед (справа налево) используется для тонколистового металла;

- углом назад (слева направо) обеспечивает глубокий провар, но шов при этом не будет широким.

Когда шов полностью готов, нельзя сразу отключать подачу газа, так как это чревато окислением. Сначала останавливается подача проводной проволоки, потом подача тока, а затем уже подача газа. Как раз за это время шов успевает кристаллизоваться. По завершению работы нужно сбить шлак со шва.

Преимущества и недостатки сварки в среде СО2

Сварка тиг углекислым газом широко применяется как в домашних условиях, так и в различных производственных отраслях. Это не удивительно, ведь данный вид соединений имеет ряд преимуществ:

- есть возможность соединять тонколистовой металл;

- можно сваривать разные типы металлов, с разными характеристиками и температурой плавления;

- электрическая дуга отличается высокой стабильностью;

- сварная ванна находится под надежной защитой от окисления и воздействия негативных факторов внешней среды;

- шов в результате получается очень качественным;

- технология полуавтоматической сварки в среде углекислого газа считается самой безопасной, в сравнении с другими тиг методами;

Это показатель связан с тем, что 2 приобрести намного проще, чем смеси других газов, применяемых для защиты во время tig сварки.

Это показатель связан с тем, что 2 приобрести намного проще, чем смеси других газов, применяемых для защиты во время tig сварки.

Кроме преимуществ, можно и отметить несколько недостатков:

- по качеству углекислота немного уступает другим смесям;

- аппарат немного сложнее и дольше чистить, чем после гелий, аргона или азота;

- затраты на материалы постоянно возрастают.

Какого размера баллон с газом для сварки MIG или TIG? Аргон и CO2

Новые сварщики MIG и TIG должны угадывать, сколько сварок они сделают.

Это означает, что они также не понимают, сколько газа они должны планировать использовать, что сильно усложняет покупку газовых баллонов для новичка.

Никто не хочет, чтобы газ кончался через день. Но эти огромные танки сложно перемещать и хранить. Таким образом, понимание того, на сколько хватает бензобаков определенного размера, помогает начинающим сварщикам выбирать нужный размер для своих конкретных нужд.

Вы можете использовать некоторые рекомендации и расчеты, чтобы определить ожидаемую продолжительность жизни для резервуаров популярных размеров. Итак, мы собрали данные в эту удобную справочную статью. Надеюсь, это поможет новичкам в выборе бака подходящего размера.

Размер и вес всегда имеют значение, мы также включили размеры и вес различных резервуаров. Вам необходимо знать, поместится ли определенный бензобак в ваш грузовик, сварочную тележку, магазин и т. Д.

Популярные размеры баллонов сварочного газа для MIG и TIG

Таблица размеров бензобаков — размеры могут незначительно отличатьсяНа рынке представлено множество газовых баллонов MIG / TIG.Но три основных размера, которые, скорее всего, будут использовать домовладельцы или сварщики-любители, — это резервуары объемом 40, 80 или 125 кубических футов («куб.футов») с аргоном или газовой смесью MIG (75% аргона, 25% CO2).

Самый большой из трех размеров обеспечивает длительное использование без ущерба для портативности. Так что, если у вас есть место и вы можете себе это позволить, выберите более крупный резервуар на 125 кубических футов. В противном случае выберите резервуар на 40 или 80 кубических футов в зависимости от доступного места и бюджета.

Так что, если у вас есть место и вы можете себе это позволить, выберите более крупный резервуар на 125 кубических футов. В противном случае выберите резервуар на 40 или 80 кубических футов в зависимости от доступного места и бюджета.

Также следует помнить о заправках. Резервуар большего размера заполнить дешевле.Получить «вдвое» больше бензина при заправке — не так уж и много. Итак, еще раз: всегда берите самый большой резервуар, для которого у вас есть место и который вы можете себе позволить.

И напоследок, эти действительно гигантские танки, которые вы, возможно, видели, обычно сдаются в аренду. Они предназначены для крупных потребителей и обычно должны доставляться поставщиком газа. Они не подходят, если вы не управляете большим предприятием, которое требует много работы.

Технические характеристики резервуара с газом для сварки MIG / TIG (смеси аргона / MIG)

| Размер | 40 куб. Футов (# 2 / V) | 80 куб. Футов (# 3 / Q) Футов (# 3 / Q) | 125 CF (№ 4 / D) |

|---|---|---|---|

| Высота | 22 дюйма | 35 дюймов | 45 дюймов |

| Диаметр | 6½ — 7¼ дюйма | 6½ — 7¼ дюйма | 6½ — 7¼ дюйма |

| Масса пустого | 24 фунта | 47 фунтов | 58 фунтов |

| Полная масса | 28 фунтов | 56 фунтов | 71 фунт |

| Полное давление | 2015 фунтов / кв. Дюйм | 2015 фунтов / кв. Дюйм | 2265 фунтов на квадратный дюйм |

Обратите внимание, что резервуары могут незначительно отличаться в зависимости от производителя.Всегда перепроверяйте размеры конкретного резервуара, который вы рассматриваете, если вы режете его точно по размеру.

Обратите внимание, что некоторые размеры резервуаров могут быть помечены буквой, и мы включили эту информацию в заголовки таблиц на тот случай, если вы столкнетесь с этим.

Иногда производитель указывает другие размеры резервуаров по весу, который также указывается в таблице.

Вы также можете узнать у местного поставщика газа перед покупкой баллона, если он у вас есть в вашем районе.Они могут помочь вам определить, какие размеры популярны и почему.

Местный поставщик газа также может заранее подтвердить, какие баллоны они могут и не могут заправлять, чтобы предотвратить проблему, когда вы пойдете за первой заправкой. Кроме того, они могут дать представление о некоторых деталях, например о хранении и обращении в вашем климате.

Существует миф, что в Интернете можно купить только пустые резервуары. Но это совершенно неверно .

Полные баки доступны, отправлены к вашей двери по разумной цене.Эти полные цилиндры онлайн проходят гидроиспытания и допускают повторное наполнение.

Рекомендуемые размеры резервуаров для аргона / CO2 для MIG

Рекомендуемые размеры резервуаров со 100% аргоном для TIG

Связанное чтение : Сварка MIG с использованием 100% аргона в защитном газе

Как долго прослужит сварочный газ MIG / TIG?

Новичкам придется задать один вопрос: на сколько хватит моих баллонов с газом?

Ну, это будет зависеть от вашего расхода, который обычно составляет 10-40 кубических футов в час («кубических футов в час»), в зависимости от выполняемой вами работы.

Более высокая скорость потока сохраняет защитный газ при сильном ветре. Многие сварщики считают, что требуется не менее 20 кубических футов в час даже при очень слабом ветре. Плюс ко всему, геометрия тоже играет важную роль, поскольку плоский вариант проще, чем вертикальный.

Но чтобы рассчитать время использования полного бака бензина, вы можете прилично оценить, используя уравнение:

Время газовой сварки (часы) = [объем цилиндра (куб.фут)] / [расход (куб.фут / час)]

Например, если мы используем резервуар на 80 кубических футов в час и работаем со скоростью 20 кубических футов в час, то:

Время сварки = 80 куб. Футов / 20 куб. Футов в час = 4 часа

Расчетное время сварки для резервуаров различных размеров при различных расходах

| Расход | Размер бака | ||

|---|---|---|---|

| 40 см | 80 куб.футов | 125 куб.футов | |

10 куб. Футов в час Футов в час | 4.0 часов | 8,0 часов | 12,5 часов |

| 15 куб. Футов | 2,7 часа | 5,3 часа | 8,3 часа |

| 20 куб. Футов в час | 2,0 часа | 4,0 часа | 6,3 часа |

| 30 куб. Футов в час | 1,3 часа | 2,7 часа | 4,2 часа |

| 40 куб. Футов в час | 1,0 час | 2,0 часа | 3,1 часа |

Имейте в виду, что расчеты будут немного отличаться от фактического использования из-за изменений температуры и количества запусков и остановок.Это особенно верно, если у вас есть настройки до / после потока.

Также следите за своим регулятором. По мере использования газа давление в баллоне падает. Это приводит к падению скорости потока, и вам необходимо ее отрегулировать.

Изменения температуры также могут повлиять на скорость потока. Будьте готовы настраивать регулятор чаще, чем вы ожидаете.

Одна привычка, которую вы можете принять, — это вернуть газовый регулятор на «0» по окончании рабочего дня. Производители рекомендуют снимать давление с пружины и диафрагмы клапана при хранении.Это также заставит вас отрегулировать поток газа при следующей сварке.

Баллоны со 100% CO2 для сварки MIG

Хотя это не для всех, вы можете использовать чистый CO2 для защиты сварных швов MIG от загрязнения. CO2 — это старый углекислый газ. Это то же самое, что тушат огонь и добавляют шипучку в пиво или газировку.

Самая распространенная причина, по которой люди производят сварку MIG с использованием CO2, — это более низкие эксплуатационные расходы. Есть некоторые преимущества и несколько недостатков, но более подробное их обсуждение — для другой статьи.

Что касается размера баллона, вам нужно знать две вещи, если вы решите купить баллон с CO2.

- Баллоны не рассчитаны по объему, как другие баллоны с газом для сварки TIG и MIG. Промышленность измеряет баллоны с CO2 по весу.

- Резьба другая, и при сварке MIG с CO2 необходимо использовать другой регулятор. Вы не можете просто использовать регулятор из баллона с газовой смесью аргона или MIG.

Некоторые из наиболее распространенных размеров, которые вы, возможно, захотите рассмотреть, приведены в таблице ниже.

Характеристики баллона с CO2 и время использования

| РАЗМЕР (фунты) | В x Ш (дюймы) | Кубических футов | Время использования |

|---|---|---|---|

| 1 ¼ (фунт) | 10,5 x 3 | 11 | ½ часа |

| 5 (фунт) | 18,25 x 5,5 | 44 | 2 ¼ часа |

| 10 (фунтов) | 20,5 х 7 | 87 | 4 ½ часа |

| 20 (фунтов) | 27.5 х 8 | 175 | 8 ¾ часов |

| 50 (фунтов) | 47 х 8 | 437 | 22 часа |

Знать, сколько газа осталось в цилиндре

Чтобы ваш магазин работал, вам нужно знать, когда у вас заканчивается бензин.

К счастью, со смесями аргона и аргона / CO2 вы можете использовать манометр на вашем регуляторе, чтобы оценить, сколько газа у вас осталось в баллоне.

При 100% CO2 вы не можете использовать падение давления так надежно, так как это более резкое падение ближе к концу.Чтобы получить точные показания баллона с чистым CO2, вам необходимо использовать вес для контроля содержимого.

Но когда баллон с аргоном или аргоном / CO2 заполнен, он должен показывать давление, близкое к максимальному (которое в большинстве случаев составляет 2015 фунтов на квадратный дюйм). Когда вы используете газ, давление будет соответственно падать.

Некоторые примеры, когда вы используете газ для сварки, у вас останется ¾ емкости, когда давление будет около 1500 фунтов на квадратный дюйм. При заполнении на ½ он будет около 1000 фунтов на квадратный дюйм. И так далее.

Имейте в виду, что при изменении давления вам необходимо регулировать расход, чтобы поддерживать постоянный CFH. Итак, вам нужно следить за калибрами по нескольким причинам во время сварки.

Итак, вам нужно следить за калибрами по нескольким причинам во время сварки.

Также помните, что изменение температуры может изменить давление в резервуаре. Например, при резком падении температуры давление также упадет. Постарайтесь измерить свои «полные» показания при постоянной температуре, насколько это возможно.

Кроме того, качество регулятора варьируется, и всегда будет казаться, что игла регулятора застряла. Не беспокойтесь об этом слишком сильно, так как индикатор снова переместится, если вы дадите ему немного времени.

Это означает, что время от времени вы можете наблюдать резкие падения. Но это нормально, и беспокоиться не о чем.

Связанные : Какой газ используется для сварки? — Различные типы и виды применения

Горячие работы · Политики и процедуры · Администрирование

- Цель

- Определения

- Ссылки

Цель

Эта процедура применима ко всем, кто выполняет сварку, резку, пайку, пайку, шлифование или любую работу, при которой возникает искра. Цель этой программы — предотвратить травмы и потерю имущества в результате пожара при использовании оборудования для производства тепла, такого как тепловые пушки, паяльные инструменты, кислородно-топливный газ, а также оборудование для электродуговой резки и сварки.

Цель этой программы — предотвратить травмы и потерю имущества в результате пожара при использовании оборудования для производства тепла, такого как тепловые пушки, паяльные инструменты, кислородно-топливный газ, а также оборудование для электродуговой резки и сварки.

Горячие работы должны быть разрешены в утвержденных областях, и разрешения будут выдаваться как персоналу Keene State College (KSC), так и сторонним подрядчикам отделом KSC по охране окружающей среды и безопасности (EHS) или квалифицированным сотрудником KSC. Иногда разрешение на одеяло может быть предоставлено для долгосрочного проекта и в утвержденных зонах горячих работ, таких как гараж Whitcomb, сантехнический цех и скульптурная студия.Эти области будут ежегодно инспектироваться EHS.

Разрешение на проведение огневых работ требуется для следующих видов деятельности: пайка, резка, нагрев, пайка *, сварка или аналогичные работы в соответствии с OSHA 20 CFR 1910.252. На низкотемпературную пайку (например, термовоздушные карандаши и паяльники) требования разрешения не распространяются, за исключением случаев, когда местоположение или характер работы представляют значительную опасность пожара. Тем не менее, по-прежнему важно обеспечить соблюдение общих процедур, изложенных в этом документе, при выполнении любого типа пайки.

Тем не менее, по-прежнему важно обеспечить соблюдение общих процедур, изложенных в этом документе, при выполнении любого типа пайки.

Разрешение на огневые работы можно получить в офисе EHS (358-2879). Разрешение также должно быть получено от города Кин для любых операций по сварке или резке, выполняемых внешним подрядчиком (http://www.ci.keene.nh.us/departments/fire-department).

Общие правила

- По возможности, работы следует выполнять с использованием альтернативных методов, кроме огневых.

- Горячие работы следует выполнять в специально отведенных для этого помещениях, где это возможно.

Разрешение

Для получения Разрешения на выполнение огневых работ необходимо обеспечить следующее:

- Зона должна быть проинспектирована EHS или квалифицированным сотрудником KSC

- Вид огневых работ должен быть утвержден для выполняемого проекта

- Контейнеры и / или трубы должны быть должным образом очищены, продуваны и проверены

- Все горючие и легковоспламеняющиеся материалы должны быть защищены огнестойким брезентом или перемещены на 35 футов от зоны горячих работ.

- Отверстия в полу и стенах (в пределах 35 футов) должны быть закрыты и герметизированы для предотвращения распространения огня

- Оборудование для обнаружения и тушения пожара должно оставаться в рабочем состоянии постоянно, если иное не защищено или не одобрено KSC Physical Plant

- Огнетушители надлежащего размера и типа должны располагаться в пределах 25 футов от зоны проведения горячих работ.

- Оборудование для горячих работ, такое как газовые баллоны, шланги, кабели и горелки, должно поддерживаться в надлежащем состоянии, закрепляться, храниться, транспортироваться и использоваться постоянно

- Надлежащие средства индивидуальной защиты (т.е. одежду, защитную маску, защитные очки, перчатки, средства защиты головы и ног) необходимо использовать в соответствии с требованиями

- Прочие опасности для здоровья и безопасности, такие как асбест, хранение / использование химикатов, замкнутое пространство, электричество, огонь, тепло, вентиляция, должны быть рассмотрены и оценены до проведения огневых работ

- Должен существовать план эвакуации для конкретных работ

- При выполнении любых огневых работ должно проводиться пожарное дежурство (не менее ½ часа).

- Мешки для дымовых извещателей должны быть поставлены и установлены подрядчиком при необходимости

- Если люди подвергаются или могут подвергнуться прямому или отраженному излучению, необходимо использовать постоянные или переносные занавески и экраны

- Должна быть предусмотрена вытяжная вентиляция, если вентиляция не определена как достаточная

Пожарная вахта

Пожарная вахта должна поддерживаться не менее одного часа после завершения горячих работ (1/2 часа, если это одобрено EH&S или квалифицированным сотрудником KSC).Пожарная охрана требуется при наличии любого из следующих условий.

- Горючий материал находится на расстоянии менее 35 футов до точки эксплуатации

- Горючий материал находится на расстоянии более 35 футов, но легко воспламеняется от искры

- Отверстия в стене или полу в радиусе 35 футов открывают доступ к горючим материалам на прилегающих территориях

- Горючие материалы прилегают к противоположной стороне металлических перегородок, стен, потолков или крыш и могут воспламениться от чрезмерного тепла

Обязанности пожарного:

- Иметь оборудование для пожаротушения, готовое к использованию

- Обучиться обращению с пожарным оборудованием

- Знайте, куда идти, чтобы подать сигнал тревоги в случае возникновения чрезвычайной ситуации

- Следите за возгоранием и тушите его, только если это возможно.

- Когда пожар выходит за рамки их возможностей, им необходимо подать сигнал тревоги

- Следить за возгоранием не менее получаса после завершения огневых работ

Общие меры контроля при сварке и резке

Операции по сварке и резке должны выполняться только работниками, прошедшими соответствующее обучение.

По возможности, огневые работы должны выполняться в правильно спроектированном помещении цеха, оборудованном всеми необходимыми средствами управления и соответствующей вентиляцией.

Горючие материалы, такие как строительные материалы или другое строительное содержимое, должны располагаться на расстоянии не менее 35 футов от горячей рабочей зоны или должным образом защищаться от контакта с горячими искрами.Полы в этой зоне также необходимо очистить от всех горючих материалов.

Все отверстия в полу и стенах в пределах 35 футов от рабочей зоны должны быть закрыты, чтобы горячие искры не попадали в стены, не падали под пол или на более низкий уровень. Запрещается проводить огневые работы в присутствии взрывоопасных смесей легковоспламеняющихся газов, паров, жидкостей или пыли или там, где взрывоопасные смеси могут образоваться внутри неправильно подготовленных резервуаров или оборудования. Атмосферные испытания и мониторинг горючих газов и паров должны проводиться до начала работы и после этого через заранее определенные промежутки времени.Следует использовать огнестойкие занавески и тонированные экраны для предотвращения возгорания, ожогов сотрудников и воздействия ультрафиолетового излучения.

Персональные средства защиты, специально разработанные для огневых работ, должны быть предоставлены и использоваться рабочими. Следует учитывать возможность выделения токсичных паров из обрабатываемого материала или поверхностных покрытий.

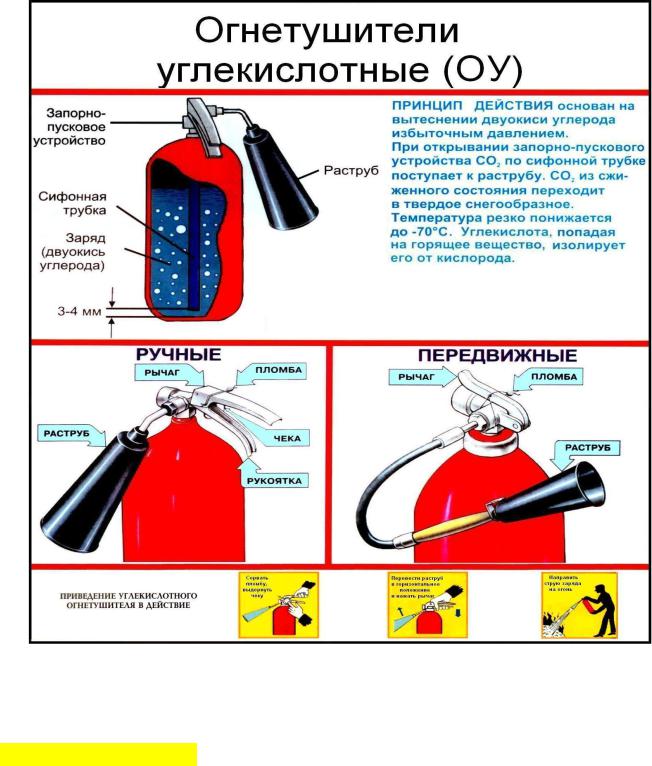

Огнетушитель класса не ниже 2-A: 20-B: C должен быть в наличии в цехах, где выполняются горячие работы. На все переносные сварочные тележки должен быть установлен огнетушитель класса не ниже 2-A: 10-B: C.Обратитесь в EHS за дополнительными инструкциями по выбору огнетушителя.

Запрещается проводить огневые работы в присутствии взрывоопасных смесей легковоспламеняющихся газов, паров, жидкостей или пыли или там, где взрывоопасные смеси могут образоваться внутри неправильно подготовленных резервуаров или оборудования. Атмосферные испытания и мониторинг горючих газов и паров должны проводиться до начала работы и после этого через заранее определенные промежутки времени.Следует использовать огнестойкие занавески и тонированные экраны для предотвращения возгорания, ожогов сотрудников и воздействия ультрафиолетового излучения.

Персональные средства защиты, специально разработанные для огневых работ, должны быть предоставлены и использоваться рабочими. Следует учитывать возможность выделения токсичных паров из обрабатываемого материала или поверхностных покрытий.

Огнетушитель класса не ниже 2-A: 20-B: C должен быть в наличии в цехах, где выполняются горячие работы. На все переносные сварочные тележки должен быть установлен огнетушитель класса не ниже 2-A: 10-B: C.Обратитесь в EHS за дополнительными инструкциями по выбору огнетушителя. Спринклерная система здания, если таковая имеется, должна быть в рабочем состоянии до начала горячих работ.

Лицо, не являющееся оператором, должно выполнять обязанности пожарной вахты и должно оставаться на рабочем месте не менее 30 минут после окончания горячих работ.

Спринклерная система здания, если таковая имеется, должна быть в рабочем состоянии до начала горячих работ.

Лицо, не являющееся оператором, должно выполнять обязанности пожарной вахты и должно оставаться на рабочем месте не менее 30 минут после окончания горячих работ.

Сварка или резка в замкнутом пространстве

- При выполнении работ в замкнутом пространстве необходимо соблюдать процедуры в замкнутом пространстве.

- При работе в плохо вентилируемых помещениях воздействие загрязнителей воздуха, образующихся при сварке или резке, должно контролироваться с помощью вентиляции, защиты органов дыхания или их комбинации.

- Газовые баллоны и сварочные аппараты следует оставлять за пределами помещения, когда работа выполняется в таких помещениях, как котлы, резервуары или сосуды под давлением. Тяжелое переносное оборудование, установленное на колесах, должно быть надежно заблокировано для предотвращения движения.

Хранение и транспортировка газа

- Все баллоны должны быть постоянно закреплены либо утвержденной цепью, либо ремнем

- На всех баллонах должна быть постоянно установлена крышка или регулятор **

- Все баллоны необходимо хранить, транспортировать и использовать в вертикальном положении.

- Все цилиндры и навесное оборудование не должны иметь повреждений и утечек

- Все цилиндры должны иметь надлежащую маркировку.

- За исключением случаев использования, баллоны с кислородом и топливным газом следует хранить отдельно, на расстоянии не менее 20 футов друг от друга или разделенных негорючей стеной высотой не менее 5 футов.

Обучение

Рабочие должны быть обучены выбору и использованию средств индивидуальной защиты, правильной эксплуатации оборудования, обращению и хранению сварочных материалов, безопасности сжатого газа, химическим опасностям, замкнутым пространствам и процедурам огневых работ, включая письменные горячие работы разрешать.Свяжитесь с EHS для обучения.

Определения

Пневмоуглеродная резка (CAC-A, ранее известная как воздушно-дуговая резка ), процесс резки, при котором металлы разрезаются и плавятся под действием тепла дуги с использованием угольного электрода. Расплавленный металл отталкивается от разреза струей нагнетаемого воздуха. Это может быть опасно, поскольку расплавленный материал может разноситься на значительные расстояния. [Процесс также очень шумный. Он чаще всего используется для резки и строжки алюминия, меди, железа, магния, углеродистой и нержавеющей стали.Этот процесс отличается от операций плазменной резки, поскольку при воздушной угольной резке используется открытая или несуженная дуга, и дуга действует отдельно от воздушной струи.

Расплавленный металл отталкивается от разреза струей нагнетаемого воздуха. Это может быть опасно, поскольку расплавленный материал может разноситься на значительные расстояния. [Процесс также очень шумный. Он чаще всего используется для резки и строжки алюминия, меди, железа, магния, углеродистой и нержавеющей стали.Этот процесс отличается от операций плазменной резки, поскольку при воздушной угольной резке используется открытая или несуженная дуга, и дуга действует отдельно от воздушной струи.

Дуговая сварка использует источник сварочного тока для создания электрической дуги между электродом и основным материалом для плавления металлов в точке сварки. Дуговая сварка использует постоянный (DC) или переменный (AC) ток, а также плавящиеся или неплавящиеся электроды. Область сварки обычно защищена каким-либо защитным газом, паром и / или шлаком.Электрический ток используется для зажигания дуги между основным материалом и стержнем плавящегося электрода, который сделан из стали и покрыт флюсом, который защищает область сварного шва от окисления и загрязнения за счет выделения в процессе сварки газообразного диоксида углерода (CO2). Сам сердечник электрода действует как присадочный материал, поэтому необходимость в отдельном наполнителе отпадает.

Сам сердечник электрода действует как присадочный материал, поэтому необходимость в отдельном наполнителе отпадает.

Пайка — это процесс соединения металлов, при котором присадочный металл нагревается сверху и распределяется между двумя или более плотно прилегающими частями за счет капиллярного действия.Присадочный металл немного нагревается до температуры плавления, в то время как он защищен подходящей атмосферой, обычно флюсом. Затем он течет по основному металлу (так называемое смачивание), а затем охлаждается, чтобы соединить детали вместе. Это похоже на пайку, за исключением того, что температура плавления присадочного металла превышает 450 ° C (842 ° F).

Дуговая сварка порошковой проволокой (FCAW) — это вариант метода GMAW . Проволока FCAW на самом деле представляет собой тонкую металлическую трубку, заполненную порошкообразным флюсом.Иногда используется защитный газ, подаваемый извне, но часто сам флюс используется для создания необходимой защиты от атмосферы. Этот процесс широко используется в строительстве из-за высокой скорости сварки и портативности.

Этот процесс широко используется в строительстве из-за высокой скорости сварки и портативности.

Газовая дуговая сварка металлическим электродом (GMAW) , обычно называемая MIG (металлический инертный газ), представляет собой полуавтоматический или автоматический процесс сварки, при котором непрерывно подаваемая расходная проволока действует как электрод и присадочный металл, а также инертный или полуинертный защитный газ, который обтекает проволоку, чтобы предотвратить загрязнение места сварки.GMAW предлагает относительно высокие скорости сварки, но более сложное оборудование снижает удобство и универсальность по сравнению с процессом SMAW. GMAW широко используется в автомобильной промышленности из-за его качества, универсальности и скорости. Из-за необходимости поддерживать стабильную оболочку из защитного газа вокруг места сварки может быть проблематичным использование процесса GMAW в областях с сильным движением воздуха, например, на открытом воздухе.

Шлифовка, сверление и шлифование и другие виды механических операций могут вызвать искры, которые могут воспламенить мусор и легковоспламеняющиеся пары.В некоторых случаях может потребоваться разрешение на огневые работы.

Горячие работы — это любой процесс, который может быть источником возгорания при наличии горючего материала или может представлять опасность пожара независимо от наличия горючего материала на рабочем месте. Обычные процессы горячей обработки — это сварка, пайка, резка и пайка. Когда присутствуют горючие материалы, другие механические процессы, такие как шлифование и сверление, становятся горячими рабочими процессами.

Газ MAPP широко используется в качестве общего названия для стабилизированного метилацетилен-пропадиена UN 1060 (нестабилизированный метилацетилен-пропадиен известен как MAPD).Газ MAPP широко считается более безопасным и простым в использовании заменителем ацетилена. Текущие продукты с маркировкой «MAPP» на самом деле являются заменителями MAPP. Эти версии представляют собой стабилизированный сжиженный углеводородный газ (LPG) с высоким содержанием пропилена. Газ MAPP может использоваться в сочетании с кислородом для нагрева, пайки, пайки и даже сварки из-за его высокой температуры пламени 2927 ° C (5300 ° F) в кислороде. Хотя ацетилен имеет более высокую температуру пламени (3160 ° C, 5720 ° F), MAPP имеет то преимущество, что не требует ни разбавления, ни специальных наполнителей контейнеров во время транспортировки, что позволяет транспортировать больший объем топливного газа при том же заданном весе, и это намного безопаснее в использовании.

Эти версии представляют собой стабилизированный сжиженный углеводородный газ (LPG) с высоким содержанием пропилена. Газ MAPP может использоваться в сочетании с кислородом для нагрева, пайки, пайки и даже сварки из-за его высокой температуры пламени 2927 ° C (5300 ° F) в кислороде. Хотя ацетилен имеет более высокую температуру пламени (3160 ° C, 5720 ° F), MAPP имеет то преимущество, что не требует ни разбавления, ни специальных наполнителей контейнеров во время транспортировки, что позволяет транспортировать больший объем топливного газа при том же заданном весе, и это намного безопаснее в использовании.

Сварка MIG (металл в инертном газе) (GMAW или газовая дуговая сварка металла) — Также называемая сваркой сплошной проволокой, это процесс дуговой сварки, при котором соединяются металлы путем их нагрева дугой. Дуга возникает между непрерывно подаваемым присадочным (расходуемым) электродом и заготовкой. Газ или газовые смеси, подаваемые извне, обеспечивают защиту. См. Раздел «Сварка металлическим электродом в газе».

См. Раздел «Сварка металлическим электродом в газе».

Кислородно-топливо (оксиацетиленовый газ) Оксиацетилен является наиболее горячим горючим обычным топливным газом. Примерно 20 процентов ацетилена расходуется на газовую сварку и резку ацетилена из-за высокой температуры пламени; при сжигании ацетилена с кислородом образуется пламя с температурой более 3300 ° C (6000 ° F) ***.Рабочее давление как для сварки, так и для резки должно контролироваться регулятором, потому что ацетилен взрывоопасно разлагается при давлении выше 15 фунтов на квадратный дюйм. Для кислородно-топливной сварки / резки обычно требуются два бака, топливный и кислородный. Горелки, в которых топливо не смешивается с кислородом (вместо этого смешивается атмосферный воздух), не считаются кислородными горелками и обычно могут быть идентифицированы по одному резервуару. Большинство металлов невозможно расплавить с помощью горелки с одним баком. Таким образом, горелки с одним баком обычно используются только для пайки и пайки, а не для сварки.

Газокислородная сварка (обычно называемая кислородно-ацетиленовой сваркой, кислородной сваркой или газовой сваркой.) И газокислородная резка — это процессы, в которых для сварки и резки металлов используются горючие газы и кислород соответственно. Чистый кислород вместо воздуха (20% кислорода / 80% азота) используется для повышения температуры пламени, чтобы обеспечить локальное плавление материала заготовки (например, стали) в помещении. Два куска металла нагреваются до температуры, при которой образуется общая лужа расплавленного металла с помощью сварочной горелки.В ванну расплава обычно добавляют дополнительный металлический наполнитель. Кислородная сварка была очень популярным сварочным процессом в предыдущие десятилетия; но развитие и преимущества процессов дуговой сварки значительно снизили потребность в газокислородной сварке. Однако универсальность газокислородной сварки по-прежнему легко поддается пайке, пайке-сварке, нагреву металла (для отжига или отпуска, гибки или формовки), ослаблению корродированных гаек и болтов и другим применениям. Кислородную сварку также можно использовать в местах, где нет доступа к электричеству.

Кислородную сварку также можно использовать в местах, где нет доступа к электричеству.

В газокислородной резке используется резак для нагрева металла до температуры возгорания. Затем поток кислорода направляется на металл, и металл горит в этом кислороде, а затем вытекает из пропила (пропила) в виде оксидного шлака.

Плазменная резка (PAC) — это процесс дуговой резки, который используется для резки стали и других металлов разной толщины (или иногда других материалов) с помощью плазменной горелки для расплавления небольшой площади обрабатываемой детали.При этом инертный газ (в некоторых установках — сжатый воздух) с большой скоростью выдувается из сопла; в то же время электрическая дуга образуется через этот газ от сопла к разрезаемой поверхности, превращая часть этого газа в плазму. Плазма достаточно горячая, чтобы расплавить разрезаемый металл, и движется достаточно быстро, чтобы сдувать расплавленный металл от разреза. Этот процесс может разрезать все металлы, проводящие электричество. PAC отличается от кислородно-топливной резки тем, что в плазменном процессе используется дуга для плавления металла, тогда как в кислородно-топливном процессе кислород окисляет металл, а тепло от экзотермической реакции плавит металл.В отличие от газокислородной резки, процесс PAC может применяться для резки металлов, образующих тугоплавкие оксиды, таких как нержавеющая сталь, чугун, алюминий и другие сплавы цветных металлов.

PAC отличается от кислородно-топливной резки тем, что в плазменном процессе используется дуга для плавления металла, тогда как в кислородно-топливном процессе кислород окисляет металл, а тепло от экзотермической реакции плавит металл.В отличие от газокислородной резки, процесс PAC может применяться для резки металлов, образующих тугоплавкие оксиды, таких как нержавеющая сталь, чугун, алюминий и другие сплавы цветных металлов.

Плазменно-дуговая сварка (PAW) — это процесс дуговой сварки, аналогичный дуговой сварке вольфрамовым электродом (GTAW). Электрическая дуга образуется между электродом (который обычно, но не всегда изготавливается из спеченного вольфрама) и заготовкой. Ключевое отличие от GTAW заключается в том, что плазменную дугу можно отделить от оболочки защитного газа, поместив электрод в корпус горелки.Затем плазма проталкивается через медное сопло с мелким отверстием, которое сужает дугу, и плазма выходит из отверстия с высокими скоростями (приближающимися к скорости звука) и температурой, приближающейся к 20000 ° C. В этом процессе используется неплавящийся вольфрамовый электрод и дуга, суженная через медное сопло с мелким отверстием. PAW может использоваться для соединения всех металлов, свариваемых GTAW (т. Е. Большинства промышленных металлов и сплавов).

В этом процессе используется неплавящийся вольфрамовый электрод и дуга, суженная через медное сопло с мелким отверстием. PAW может использоваться для соединения всех металлов, свариваемых GTAW (т. Е. Большинства промышленных металлов и сплавов).

Дуговая сварка металлическим электродом в защитных оболочках (SMAW, ручная дуговая сварка металлическим электродом (MMA) или сварка штучной сваркой) .Электрический ток используется для зажигания дуги между основным материалом и расходуемым электродным стержнем или «стержнем». Электродный стержень изготовлен из материала, совместимого с основным свариваемым материалом, и покрыт флюсом, который выделяет пары, которые служат в качестве защитного газа и образуют слой шлака, которые защищают зону сварки от атмосферного загрязнения. . Сам сердечник электрода действует как присадочный материал, поэтому необходимость в отдельном наполнителе отпадает. Этот процесс очень универсален, требует небольшого обучения операторов и недорогого оборудования. Однако время сварки довольно велико, поскольку расходные электроды необходимо часто заменять, а шлак, остатки флюса, необходимо удалять после сварки. Универсальность метода делает его популярным в целом ряде приложений, включая ремонтные работы и строительство.

Однако время сварки довольно велико, поскольку расходные электроды необходимо часто заменять, а шлак, остатки флюса, необходимо удалять после сварки. Универсальность метода делает его популярным в целом ряде приложений, включая ремонтные работы и строительство.

Защитные газы — это инертные или полуинертные газы, которые обычно используются в нескольких сварочных процессах, особенно в газовой дуговой сварке металлическим электродом и газовой дуговой сварке вольфрамовым электродом (GMAW и GTAW, более известные как MIG и TIG, соответственно).Их цель — защитить область сварного шва от атмосферных газов, таких как кислород, азот, углекислый газ и водяной пар. В зависимости от свариваемых материалов эти атмосферные газы могут снизить качество сварного шва или усложнить процесс сварки. Защитные газы делятся на две категории: инертные (гелий и аргон) и полуинертные (углекислый газ, кислород, азот и водород). Большинство этих газов в больших количествах могут повредить сварной шов, но при использовании в небольших контролируемых количествах могут улучшить характеристики сварного шва. В других процессах дуговой сварки также используются другие методы защиты сварного шва от атмосферы — дуговая сварка металлическим электродом с защитным слоем, в которой используется электрод, покрытый флюсом, который при потреблении выделяет углекислый газ, полуинертный газ, который является приемлемым защитным газом для сварки стали. .

В других процессах дуговой сварки также используются другие методы защиты сварного шва от атмосферы — дуговая сварка металлическим электродом с защитным слоем, в которой используется электрод, покрытый флюсом, который при потреблении выделяет углекислый газ, полуинертный газ, который является приемлемым защитным газом для сварки стали. .

Пайка — это процесс, в котором два или более металлических предмета соединяются вместе путем плавления и впуска присадочного металла (припоя) в соединение — присадочный металл, имеющий более низкую температуру плавления, чем заготовка.Пайка отличается от сварки тем, что при пайке детали не плавятся. Существует три формы пайки, каждая из которых требует более высоких температур и каждая обеспечивает все более высокую прочность соединения: мягкая пайка, при которой первоначально в качестве присадочного металла использовался сплав олово-свинец; серебряная пайка, в которой используется сплав, содержащий серебро; и пайка, при которой в качестве наполнителя используется латунный сплав. Сплав присадочного металла для каждого типа пайки можно регулировать, чтобы изменять температуру плавления присадки.Пайка кажется процессом горячего клея, но он существенно отличается от склеивания тем, что присадочный металл сплавляется с заготовкой в месте соединения, образуя газо- и водонепроницаемое соединение. Мягкая пайка характеризуется тем, что температура плавления присадочного металла ниже примерно 400 ° C (752 ° F), тогда как при пайке серебром и пайке используются более высокие температуры, для чего обычно требуется пламенная или угольная дуговая горелка для достижения плавления наполнителя.

Сплав присадочного металла для каждого типа пайки можно регулировать, чтобы изменять температуру плавления присадки.Пайка кажется процессом горячего клея, но он существенно отличается от склеивания тем, что присадочный металл сплавляется с заготовкой в месте соединения, образуя газо- и водонепроницаемое соединение. Мягкая пайка характеризуется тем, что температура плавления присадочного металла ниже примерно 400 ° C (752 ° F), тогда как при пайке серебром и пайке используются более высокие температуры, для чего обычно требуется пламенная или угольная дуговая горелка для достижения плавления наполнителя.

Ручной паяльный инструмент включает в себя электрический паяльник, который имеет множество доступных наконечников, от тупых до очень мелких до зубильных головок для горячей резки пластмасс, а также паяльный пистолет, который обычно обеспечивает большую мощность, обеспечивая более быстрый нагрев вверх и позволяет паять более крупные детали.Пистолеты с горячим воздухом и карандаши позволяют выполнять доработку комплектов компонентов, которую нелегко выполнить с помощью электрических утюгов и пистолетов.

Паяльники отводят тепло для расплавления припоя, так что он может стекать в стык между двумя деталями. Паяльник состоит из нагреваемого металлического жала и изолированной ручки. Нагрев часто достигается электрически, путем пропускания электрического тока (подаваемого через электрический шнур или кабели батареи) через резистивный материал нагревательного элемента

Карандаши горячего воздуха являются альтернативой паяльнику, который нагревает стык струей горячего воздуха.Они часто используются для электронных компонентов, таких как печатные платы

Паяльные пистолеты используют припой на основе олова для обеспечения контакта с высокой проводимостью. Инструмент имеет форму пистолета и имеет переключатель типа спускового крючка, поэтому им можно легко управлять одной рукой. Паяльные пистолеты используются там, где требуется больше тепла, чем от паяльников карандашного типа. Их можно использовать для тяжелых электрических соединений, сборки витражей и легких работ с листовым металлом. Типичные паяльные пистолеты имеют мощность от 100 до 240 Вт.Пистолет может включать в себя двухступенчатый спусковой механизм, позволяющий задать два режима нагрева.

Типичные паяльные пистолеты имеют мощность от 100 до 240 Вт.Пистолет может включать в себя двухступенчатый спусковой механизм, позволяющий задать два режима нагрева.

Паяльные горелки — это тип паяльного устройства, в котором для нагрева припоя используется пламя, а не жало паяльника. Паяльные горелки часто работают на бутане] и доступны в размерах от очень маленьких бутановых / кислородных блоков, подходящих для очень тонких, но высокотемпературных ювелирных работ, до полноразмерных кислородно-топливных горелок, подходящих для гораздо более крупных работ, таких как медные трубопроводы. Обычные многоцелевые пропановые горелки, такие же, как для удаления тепла с краски и оттаивания труб, могут использоваться для пайки труб и других довольно крупных объектов как с насадкой для паяльника, так и без нее; трубы обычно паяют горелкой, непосредственно прикладывая открытый огонь.

Сварка сплошной проволокой См. Сварка металлическим электродом в газе (GMAW).

Сварка под флюсом (SAW) — это высокопроизводительный сварочный процесс, при котором дуга зажигается под покровным слоем гранулированного флюса. Это повышает качество дуги, поскольку загрязняющие вещества в атмосфере блокируются флюсом. Шлак, образующийся на сварном шве, обычно снимается сам по себе, и в сочетании с использованием непрерывной подачи проволоки скорость наплавки высока. Рабочие условия значительно улучшаются по сравнению с другими процессами дуговой сварки, поскольку флюс скрывает дугу и не образуется дыма.Этот процесс обычно используется в промышленности, особенно для крупногабаритных изделий.

TIG (вольфрамовый инертный газ или газовая вольфрамовая дуга, GTAW) — Этот процесс сварки соединяет металлы путем их нагрева с помощью вольфрамового электрода, который не должен становиться частью завершенного сварного шва. Иногда используется присадочный металл, а для защиты используются инертный газ аргон или смеси инертных газов.

Сварка — это производственный или скульптурный процесс, который соединяет материалы, обычно металлы или термопласты, вызывая их коалесценцию.Это часто делается путем плавления заготовок и добавления присадочного материала для образования ванны расплавленного материала (сварочной ванны), которая остывает, чтобы стать прочным соединением, с давлением, которое иногда используется вместе с теплом или само по себе, чтобы произвести сварка. Это контрастирует с пайкой и пайкой, которые включают плавление материала с более низкой температурой плавления между деталями для образования связи между ними без плавления деталей.

Каталожные номера

* Свяжитесь с электриками, чтобы организовать упаковку дымовых извещателей в пакеты, когда требуется пайка.Пожарное дежурство должно поддерживаться не менее ½ часа после завершения пайки.

** Многие регуляторы похожи по конструкции и конструкции. Убедитесь, что регуляторы предназначены для используемого баллона, проверив номер модели производителя и сравнив его с требованиями поставщика газа.

*** Обычное пламя пропана / воздуха горит при температуре около 3630 ° F (2000 ° C), пламя пропана / кислорода горит при температуре около 4530 ° F (2500 ° C), а пламя ацетилена / кислорода горит при около 6330 ° F (3500 ° C).

Об этой политике

Дуговая сварка FCAW или порошковой проволокой — ознакомьтесь с основными методами сварки, настройками машины, типами электродов, газами и подготовкой стыков для керамической подложки.

Что такое сварка порошковой проволокой?

Дуговая сварка сердечником под флюсом была представлена в 1950-х годах. Технически внедрение этого процесса не было новым. Это был просто электрод нового типа, который можно использовать в сварочном аппарате MIG. Дуговая сварка порошковой проволокой — это процесс, аналогичный сварке MIG.Оба процесса используют непрерывную подачу проволоки и аналогичное оборудование. Источник питания для FCAW и сварочного аппарата MIG — это один и тот же аппарат. Оба они считаются полуавтоматическими процессами и имеют очень высокую производительность.

В чем разница между сваркой FCAW и MIG?

Основное различие между дуговой сваркой порошковой проволокой и сваркой MIG заключается в том, как электрод защищен от воздуха.Дуговая сварка порошковой проволокой, как следует из названия, имеет полую проволоку с флюсом в центре, похожую на леденцы под названием «пикси-палочки». Как видно из названия, «Flux Core». Основное различие между сваркой MIG и дуговой сваркой с флюсовым сердечником заключается в том, что FCAW экранирует флюсовый сердечник, и это позволяет оператору выполнять сварку на открытом воздухе в ветреную погоду. Это как сварочный электрод SMAW, вывернутый наизнанку! Сварка MIG получает защиту от баллона с газом, который имеет серьезные недостатки при сварке на открытом воздухе или на сквозняках.Источник питания

MIG, который можно использовать для сварки проволокой FCAW. Это система подачи проволоки Miller, которая используется для дуговой сварки порошковой проволокой на открытом воздухе в ветреную и дождливую погоду.

Это система подачи проволоки Miller, которая используется для дуговой сварки порошковой проволокой на открытом воздухе в ветреную и дождливую погоду.Сколько времени нужно, чтобы научиться дуговой сварке порошковой проволокой?

Если вы уже знаете, как выполнять сварку методом MIG, и можете выполнять сварку прилипанием во всех положениях, все, что вам нужно, — это несколько часов практики, чтобы освоить сварку FCAW. Я практиковался буквально 2 часа и прошел сертификацию по дуговой сварке порошковой проволокой 3G.

Насколько быстрее выполняется дуговая сварка порошковой проволокой?

Дуговая сварка порошковой проволокой — самый производительный из процессов ручной сварки! Если сравнивать сварку MIG с дуговой сваркой под флюсовым сердечником, то можно увидеть огромный разрыв в производстве по количеству сварных швов в час.Сварщик MIG обычно может производить от 5 до 8 фунтов сварного шва в час, по сравнению с сварщиком FCAW, набирающим 25 плюс фунтов сварного шва в час. Кроме того, сварка сердечника флюсом позволяет сваривать пластины 1/2 ″ за один проход с полным проплавлением с обеих сторон. По этой причине дуговая сварка сердечником под флюсом в основном используется в судостроительной промышленности. Корабли сделаны из толстого листа и требуют бесконечного количества сварочных работ. Сварка сердечником флюсом позволяет получать высококачественные сварные швы, быстро и даже в ветреную погоду.Сварка

Кроме того, сварка сердечника флюсом позволяет сваривать пластины 1/2 ″ за один проход с полным проплавлением с обеих сторон. По этой причине дуговая сварка сердечником под флюсом в основном используется в судостроительной промышленности. Корабли сделаны из толстого листа и требуют бесконечного количества сварочных работ. Сварка сердечником флюсом позволяет получать высококачественные сварные швы, быстро и даже в ветреную погоду.Сварка

Что можно сваривать методом FCAW?

Сварка электродами с флюсовым сердечником имеет ряд серьезных недостатков, когда речь идет о свариваемости металлов. До сих пор дуговая сварка порошковой проволокой была усовершенствована для большинства углеродистых сталей, чугуна, сплавов на основе никеля и некоторых нержавеющих сталей. К сожалению, нельзя сваривать большинство цветных экзотических металлов, в том числе алюминий. С другой стороны, для большинства любителей флюсовый сердечник может быть отличным выбором для обычных гаражных работ, потому что при использовании в сварочном аппарате MIG для некоторых электродов не требуется защитный газ. Сварка

К сожалению, нельзя сваривать большинство цветных экзотических металлов, в том числе алюминий. С другой стороны, для большинства любителей флюсовый сердечник может быть отличным выбором для обычных гаражных работ, потому что при использовании в сварочном аппарате MIG для некоторых электродов не требуется защитный газ. Сварка

Как работает дуговая сварка порошковой проволокой?

Дуговая сварка порошковой проволокой, как и сварка MIG, требует трех основных ингредиентов: электричества, присадочного металла и защиты от воздуха.Так же, как и сварка MIG, сварка сердечником из флюса осуществляется путем непрерывной подачи электрода к стыку. Сначала сварщик нажимает на спусковой крючок, а затем механизм подачи проволоки начинает подавать электрод к стыку, при этом электрод заряжается электрическим током. Как только электрод попадает в металлическое соединение, происходит короткое замыкание и нагрев электрода до тех пор, пока он не начнет плавиться. Как только электрод начинает плавиться, начинает плавиться и металл, а затем оба начинают образовывать лужу.Эта лужа одновременно плавит сердечник флюса, создавая защиту от воздуха, и в то же время образует шлак, который защищает сварной шов от загрязнения.

Как только электрод начинает плавиться, начинает плавиться и металл, а затем оба начинают образовывать лужу.Эта лужа одновременно плавит сердечник флюса, создавая защиту от воздуха, и в то же время образует шлак, который защищает сварной шов от загрязнения.

В чем разница между самозащитой FCAW и двойной защитой?

Порошковая дуговая сварка бывает двух видов защиты. Первое отличие заключается в самом электроде, это трубчатая проволока с защитным порошком в центре. Технически это называется «самозащитой» или иногда называется «внутренний экран».Второй — электрод того же типа, но с добавлением другого ингредиента. В дополнение к защите сердечника из флюса используется баллон с газом. Технический термин для этого — «Двойной щит». В случае двойной защиты у вас есть порошковый флюс в центре электрода и внешний защитный газ, защищающий зону сварного шва.

FCAW Тип напряжения — Полярность сварки — Источник питания

Источник питания для сварки с флюсовой сердцевиной также является источником питания для сварки MIG, это один и тот же аппарат. Это «Источник постоянного напряжения». Источники питания с постоянным напряжением поддерживают напряжение на одном уровне или на том же уровне. В отличие от сварочного аппарата TIG или Stick, который поддерживает постоянную силу тока. В сварочном аппарате с флюсовой сердцевиной сила тока изменяется в зависимости от скорости подачи проволоки. Чем быстрее подается проволока, тем больше контакт у электрода, что приводит к увеличению силы тока и тепла.

Это «Источник постоянного напряжения». Источники питания с постоянным напряжением поддерживают напряжение на одном уровне или на том же уровне. В отличие от сварочного аппарата TIG или Stick, который поддерживает постоянную силу тока. В сварочном аппарате с флюсовой сердцевиной сила тока изменяется в зависимости от скорости подачи проволоки. Чем быстрее подается проволока, тем больше контакт у электрода, что приводит к увеличению силы тока и тепла.

Используемый тип напряжения — постоянный ток постоянного тока, подобный типу тока, вырабатываемого батареей. Полярность, используемая при промышленной дуговой сварке сердечником из флюса, обычно является положительной (+) электродом постоянного тока.Это означает, что ручка является положительной стороной цепи, или электричество течет от металла к сварочной ручке. Это типично, когда используются электроды большего размера. При сварке электродами меньшего размера и листовыми металлами полярность меняется на электрод постоянного тока (-) отрицательный.

Основное различие между сварочными аппаратами FCAW и MIG заключается в том, что источники питания для дуговой сварки с флюсовой сердцевиной доступны с гораздо большей мощностью! По сути, это чрезвычайно мощные сварщики MIG! Некоторые аппараты для дуговой сварки сердечником с флюсовым сердечником способны работать при очень высоких температурах, более 1000 ампер! Вот где они оставляют сварку MIG в пыли для производства.

ESAB ORIGO 652 Промышленный источник питания для сварки толстолистового проката. Эти блоки питания свариваются так сильно, что кожаные перчатки начинают скручиваться.Какой защитный газ используется для дуговой сварки порошковой проволокой?

При сварке «самозащитным» электродом защитный газ не требуется. Самозащитные электроды хорошо работают на ветру и прожигают прокатную окалину, ржавчину и все остальное, поэтому защитный газ не требуется.

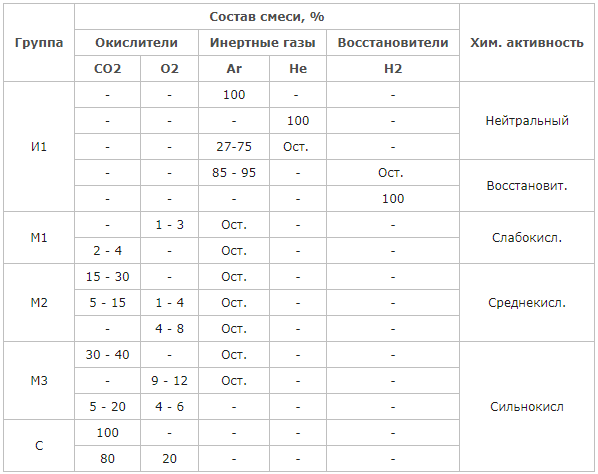

В случае использования двойной защиты с порошковым электродом выбор защитных газов ограничен.Возможны следующие варианты:

- CO2 — Двуокись углерода

- Ar — Аргон

- CO2 / Ar — Смесь двух

- Ar / Ox (кислород) — Смесь двух

Это комбинация 75% аргона и 25% углекислого газа. Характеристики сварного шва

Это комбинация 75% аргона и 25% углекислого газа. Характеристики сварного швав среде защитного газа CO2 на двойном экране FCAW

CO2 сам по себе дает самый глубокопроникающий сварной шов, но имеет некоторые недостатки. Механические свойства сварного шва не самые лучшие из-за того, что флюс в проволоке вступает в реакцию с защитным газом.Другими недостатками являются то, что он производит много брызг, а дуга жесткая и не такая стабильная, как могла бы быть.

Характеристики сварки аргоном в защитном газе с двойной защитой FCAW

Аргон сам по себе также может сваривать порошковым электродом, но, как и CO2, он неблагоприятно реагирует с флюсом. И аргон, и углекислый газ могут обеспечить приличный вид сварного шва, если используются сами по себе. То, как выглядит сварной шов, и его собственное качество — это две разные истории.

Характеристики сварочного шва защитного газа C25 на двойной защите FCAW

Наиболее распространенные газы, используемые для сварки FCAW с двойной защитой, представляют собой смесь двуокиси углерода и аргона или аргона и кислорода. Самым популярным является C25 / 25% двуокиси углерода и 75% аргона. Этот газ создает стабильную дугу, меньше брызг и позволяет распылать металл в большей степени. Я недавно использовал эту смесь, когда проходил сертификацию по дуговой сварке порошковой проволокой 3G. В некоторых других случаях может использоваться смесь аргона и кислорода. Кислород в небольших количествах стабилизирует сварочную дугу и улучшает механические свойства сварного шва.

Самым популярным является C25 / 25% двуокиси углерода и 75% аргона. Этот газ создает стабильную дугу, меньше брызг и позволяет распылать металл в большей степени. Я недавно использовал эту смесь, когда проходил сертификацию по дуговой сварке порошковой проволокой 3G. В некоторых других случаях может использоваться смесь аргона и кислорода. Кислород в небольших количествах стабилизирует сварочную дугу и улучшает механические свойства сварного шва.

В конечном итоге, если используется двойной экран, всегда лучше прочитать рекомендации производителя электродов или спросить у поставщика газа подходящий газ.

Какие типы электродов можно использовать с FCAW?

Электроды, используемые для порошковой сварки, визуально почти не отличаются от электродов для сварки MIG. Разница в том, что порошковые электроды бывают трубчатыми или полыми с флюсом в центре. Сварочные электроды MIG — цельнометаллические.

Порошковые электроды бывают стандартных размеров. Некоторые из них такого же размера, что и большинство сварочных электродов MIG, но другие сопоставимы с толщиной сварочного электрода.Вот некоторые из наиболее популярных размеров для стандартных промышленных применений:

Некоторые из них такого же размера, что и большинство сварочных электродов MIG, но другие сопоставимы с толщиной сварочного электрода.Вот некоторые из наиболее популярных размеров для стандартных промышленных применений:

Как и у большинства электродов, на катушке имеется стандартный классификационный код или код обозначения. Чтобы лучше понять классификации, важно знать некоторые основы того, где различаются коды классификации.

Наиболее распространенным сварочным электродом с флюсовой сердцевиной является «E71T — 1» . Как и все электроды, цифры и буквы что-то означают. Идентификационные определения следующие:

Этикетка электрода с сердечником из флюса 71T-1- E — Подставки для электрода.

- 7 — Стенды для минимальной прочности на разрыв. В данном случае это 70 000 фунтов прочности на разрыв на квадратный дюйм сварного шва. Это число рассчитывается путем добавления к нему четырех нулей.

- 1 — Обозначает положение, в котором можно приваривать этот электрод.

Имеется только два обозначения: «0» для плоской и горизонтальной сварки, затем «1» для сварки во всех положениях.

Имеется только два обозначения: «0» для плоской и горизонтальной сварки, затем «1» для сварки во всех положениях. - T — Штативы для трубчатого электрода.Когда используется «T», всегда предполагается, что это электрод с флюсовым сердечником.

- 1 — Последнее — обозначение типа защитного флюса.

Следует отметить, что все порошковые электроды следует хранить в сухом месте. В противном случае возможно скопление влаги, что приведет к серьезным дефектам сварного шва.

Что вызывает червоточины, следы и пористость в FCAW?

Одной из наиболее распространенных проблем при использовании проволоки для дуговой сварки порошковым электродом является пористость, червячные отверстия и червячные следы.Причина этих дефектов — неправильное хранение электрода. Электрод собирает влагу внутри проволоки, и когда сварщик начинает сварку, он создает червоточины, пористость и червячные следы. Чтобы исправить это, отрежьте минимум 10 футов от электрода, а затем начните сварку. Чтобы избежать этих проблем, электрод необходимо хранить в сухом месте или во влагонепроницаемом пакете.

Чтобы избежать этих проблем, электрод необходимо хранить в сухом месте или во влагонепроницаемом пакете.

Типы переноса порошковой сварки