Технологии наплавки бронзы и латуни на сталь Наплавка цветных металлов

Рубрика: Технология наплавки

Одним из существующих способов экономии меди и ее сплавов является изготовление биметаллических изделий – сталь + медные сплавы (медь, бронза, латунь и др).

Изготовление биметаллических деталей, в зависимости от площади поверхности под наплавку и свойств наплавочного материала, наряду с другими способами, может выполняться газовым ацетиленовым пламенем, ручной аргонодуговой или автоматической наплавкой под флюсом.

При этом одним из основных требований к качеству наплавленной поверхности является отсутствие газовых раковин и вкраплений железа (фото), переходящего из основного металла в наплавленный слой вследствие перемешивания.

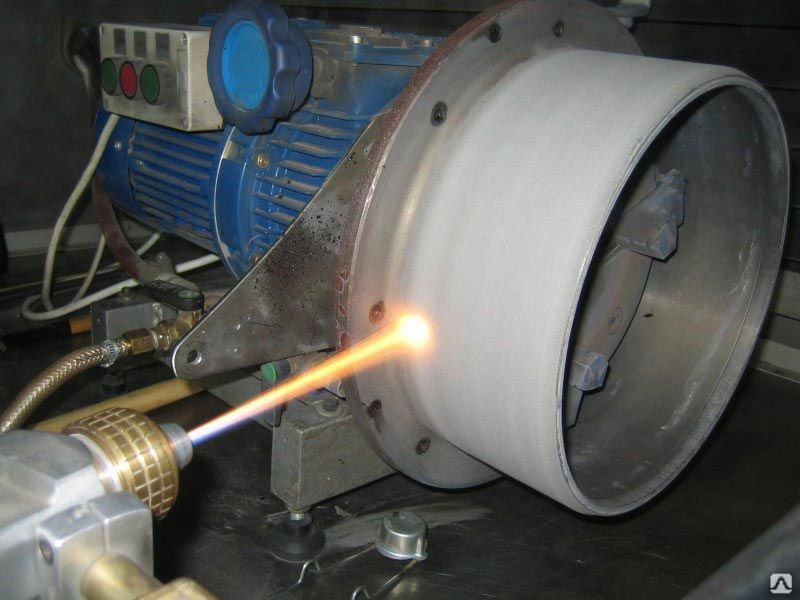

По заказу машиностроительных предприятий группой WTC были выполнены работы по отработке режимов и разработке технологий наплавки бронзы на углеродистые стали способами ручной аргонодуговой наплавки неплавящимся электродом, автоматической наплавки под флюсом и газовой наплавки в среде ацетилена латуни Л62 на сталь 40Х после окончательной термической обработки.

По разработанной группой WTC методике производственных испытаний были изготовлены образцы из стали 35 для электродуговой наплавки бронзы проволокой БрКМЦ 3-1 Ø 5 мм, и стали 40 Х (термически обработанной на твердость 286 НВ) для газовой наплавки латуни в среде ацетилена проволокой марки Л62 Ø 5 мм. Наплавку образцов из стали осуществляли при различных параметрах сварочной дуги и режимах предварительного подогрева.

В результате макроанализа шлифов, вырезанных из образцов, наплавленных дуговыми способами, установлено, что в зоне перемешивания наплавленного и основного металла наблюдается неоднородность макроструктуры в виде темных фаз внедрения железа в структуре наплавленного бронзового металла. От линии сплавления со стороны основного металла наблюдаются мелкие вкрапления меди на глубину от 0,15 до 0,7 мм.

С увеличением тепловой мощности сварочной дуги зона перемешивания увеличивается. При этом установлено, что предварительный подогрев основного металла позволяет снижать в определенном диапазоне тепловую мощность сварочной дуги и получить качественный наплавленный металл при минимальной высоте наплавленного слоя.

Наплавку латуни на сталь 40 Х газовой ацетиленовой сваркой выполняли при расходе ацетилена от 400 до 1100 л/час при угле наклона наконечника мундштука горелки к наплавляемой поверхности от 20 до 30°. В результате работ установлено, что при газовой наплавке наблюдается более однородная узкая зона перемешивания латуни со сталью (фото), а наилучшее качество наплавленной поверхности достигается при наплавке короткими участками с предварительным подогревом поверхности и присадкой буры.

Для сохранения свойств и показателей твердости основного металла в процессе наплавки рекомендовано принудительное охлаждение прилегающих к наплавке поверхностей продувкой углекислым газом.

В результате работ группой WTC были определены оптимальные параметры режимов наплавки бронзы и латуни, обеспечивающие требуемые свойства поверхностей поршней и штоков гидроцилиндров при минимально необходимой высоте наплавленного слоя. Указанные данные были отражены в технологической карте на наплавку бронзы и латуни по которой выполняется упрочнение на производственных предприятиях.

При разработке технологических карт, в том числе и на ремонт деталей, специалисты WTC учитывают специфику свариваемого и наплавляемого материалов, технические возможности производственных мощностей. Практика работы с медью и ее сплавами свидетельствует, что разработанная технологическая карта или инструкция позволяет выполнить качественно сварку, наплавку или ремонт.

Если возникла необходимость в ремонте детали из меди, бронзы или латуни, то к процедуре ремонта сварочными технологиями необходимо тщательно подготовиться, так как при неправильно выполненном ремонте медных сплавов зачастую возникают трудно исправимые дефекты, при образовании которых требуется полное удаление наплавленного металла и около шовной зоны металла детали, что делает ремонт экономически нецелесообразным.

В этом случае для ремонта важна технологическая карта, разработанная к конкретной ремонтной детали. В технологической карте будет указан способ ремонта дефектов, как осуществить разделку дефекта – механической обработкой, зубилом или воздушно-дуговой строжкой, форму разделки под сварку или наплавку, наплавочный материал и последовательность выполнения ремонта.

Технологическая карта содержит методы контроля качества сварки, наплавки или ремонта меди, бронзы и латуни. В результате разработки технологической карты вы получите необходимую конкретную информацию по ремонту, сварке и наплавке меди и ее сплавов.

Эту работу необходимо поручить компетентным специалистам, знающим особенности сварки меди, бронз и латуней, а так же способы ремонта их дефектов.

Вследствие высокой теплопроводности меди, бронзы или латуни необходимо применять мощные источники нагрева и сварочный процесс с повышенной погонной энергией. Так при необходимости сварки меди или бронзы покрытым электродом ее ведут постоянным током обратной полярности с применением предварительного и сопутствующего подогрева или без него (в зависимости от конфигурации детали).

Покрытыми электродами можно варить латунь толщиной от 4 мм, при этом интенсивные выделения цинка затрудняют работу сварщика латуни.

Оловянистые бронзы имеют невысокую прочность и пластичность при температуре 400 С. Резкие изменения температуры ведут к образованию термических напряжений, которые складываются с остаточными сварочными и вызывают образование трещин в шве или околошовной зоне. Поэтому для оловянистых бронз необходимо до предела уменьшить зону разогрева посредством плавного понижения температуры от шва.

Резкие изменения температуры ведут к образованию термических напряжений, которые складываются с остаточными сварочными и вызывают образование трещин в шве или околошовной зоне. Поэтому для оловянистых бронз необходимо до предела уменьшить зону разогрева посредством плавного понижения температуры от шва.

При многослойной сварке или наплавке оловянистых бронз рекомендуется выполнять проковку каждого валика при температуре не выше 200C. Алюминиевые бронзы обладают повышенной теплопроводимостью. Поэтому при наплавке изделий с толщиной стенки более 16 мм необходим сопутствующий подогрев.

При многослойной сварке или наплавке короткими валиками подогрев осуществляется перед наложением первого валика, а последующие без подогрева. Сварку алюминиевых бронз неплавящимся электродом в среде инертных газов обычно выполняют на переменном токе, поскольку наличие окисной пленки алюминия затрудняет сварку на постоянном токе прямой полярности.

Полуавтоматическую сварку бронз выполняют на постоянном токе обратной полярности. В качестве защитного газа используется аргон и гелий. Применение гелия обеспечивает сварку бронз до толщины 12 мм без предварительного подогрева длинной дугой при напряжении на 25% большем чем в среде аргона. Для сварки и наплавки меди и ее сплавов применяют сварочные материалы идентичного химического состава, при этом для сварки бронз не содержащих свинец рекомендуются проволоки из фосфористой бронзы с 4,5-7,5 % олова.

В качестве защитного газа используется аргон и гелий. Применение гелия обеспечивает сварку бронз до толщины 12 мм без предварительного подогрева длинной дугой при напряжении на 25% большем чем в среде аргона. Для сварки и наплавки меди и ее сплавов применяют сварочные материалы идентичного химического состава, при этом для сварки бронз не содержащих свинец рекомендуются проволоки из фосфористой бронзы с 4,5-7,5 % олова.

Широкое применение находит автоматическая сварка и наплавка под слоем флюса меди, алюминиевых и кремнемарганцевых бронз. Для сварки и наплавки применяются флюсы типа АН-20С, АН-60, АН-348А, ОСЦ-45. Во избежание перегрева медного сплава и его стекания, сварку и наплавку ведут с перерывами для охлаждения детали до температуры 200 C. Пример разработанной группой WTC технологической карты автоматической дуговой сварки под слоем флюса узлов из меди токоподвода электродуговой сталеплавильной печи представлен ниже.

Заказать разработку технологической карты на сварку/наплавку/ резку/строжку/правку группы WTC

khabrat_SH/ автор статьи

Понравилась статья? Поделиться с друзьями:

Газопламенная наплавка

СВАРКА, РЕЗКА МЕТАЛЛОВ

Этот вид наплавки применяется наряду с элекгродуговыми методами наплавки. Но по сравнению с последними газопламенная наплавка имеет более низкую производительность. Положительным качеством этой наплавки является то, что она позволяет гибко и независимо регулировать нагрев основного и присадочного металла. Применяется газопламенная наплавка в основном для наплавки латуни, черных металлов и твердых сплавов на сталь и чугун.

Но по сравнению с последними газопламенная наплавка имеет более низкую производительность. Положительным качеством этой наплавки является то, что она позволяет гибко и независимо регулировать нагрев основного и присадочного металла. Применяется газопламенная наплавка в основном для наплавки латуни, черных металлов и твердых сплавов на сталь и чугун.

Начнем с описания процесса наплавки латуни. Данный способ позволяет применять наряду с ацетиленом также такие газы — заменители, как бутан, пропан, природный газ. Мощность применяемого пламени горелки (номер наконечника) определяют последующей схеме:

Толщина наплавляемого слоя (в мм) | Диаметр прутка (в мм) | Номер наконечника |

3-4 | 4-6 | 4 |

5-6 | 8—10 | 5 |

6-7 | 10-12 | 6 |

Самые лучшие результаты можно получить при применении специальных наплавочных латуней, в которых уменьшено содержание кремния. Конкретно это марка ЛК 62-02 или же латунь легированная никелем— ЛНК 56-03-6.

Конкретно это марка ЛК 62-02 или же латунь легированная никелем— ЛНК 56-03-6.

При наплавке латуни на сталь и чугун обязательно применение флюса. Лучше всего зарекомендовал себя газообразный флюс БМ-1, который подается непосредственно в пламя. Этот процесс получил наименование газофлюсовой наплавки. При наплавке простых латуней могут использоваться те же флюсы, которые применяются и при сварке латуней. Чтобы получить эффект дополнительного флюсования, используется флюс паста № 3. Этот флюс вводится вручную.

Сама наплавка ведется левым способом непрерывно или участками с обязательным перекрытием предыдущего участка на 15— 20 мм.

При наплавке прямолинейных швов допускается наклон наплавляемой поверхности под углом 8—15° к горизонту для увеличения высоты наплавляемого слоя. При наплавке кольцевых швов угол наклона поверхности не должен превышать 40° к горизонту.

Поверхность детали, подвергаемой наплавке, должна быть предварительно механически обработана. Наплавлять латунь непосредственно на литейную или прокатную корку запрещается.

Наплавка может быть однослойной или многослойной.

Техника наплавки при использовании порошкообразного или газообразного флюса имеет свои отличительные особенности.

Если применяется порошкообразный флюс, то деталь нагревается до 950°С. Если наплавка будет производиться на крупногабаритную деталь, то последняя должна быть предварительно прогрета не менее чем до 500°С. Наносится вручную флюс и первый слой наплавки в виде полуды наносится толщиной не более 0,5 мм. Таким же образом наносится последующий слой. Образуется валик необходимой высоты. Горелка при работе держится наклоненной вправо, а наплавочный пруток — влево, образуя таким образом угол с горелкой 90°. Нежелательно применение порошкообразных флюсов при наплавке на чугун из-за того, что существует опасность отбела, т. к. температура предварительного подогрева составляет 900°С.

Наплавка с газообразным флюсом: подогревают деталь пламенем с флюсом до температуры смачивания (примерно 700°С), наплавляют первый слой с погружением конца прутка в жидкую ванну. Второй и последующие слои наплавляются аналогичным 164 образом. Газофлюсовую наплавку можно производить как на сталь, так и на чугун.

Второй и последующие слои наплавляются аналогичным 164 образом. Газофлюсовую наплавку можно производить как на сталь, так и на чугун.

Чтобы увеличить срок службы деталей, осуществляется наплавка твердыми сплавами. В данном случае в качестве основы надо применять низкоуглеродистые стали с наплавкой износостойких сплавов непосредственно на рабочие поверхности.

Особое внимание надо уделять процессу наплавки на марганцовистые, высокоуглеродистые и хромомолибденовые стали (включая и серые чугуны). Дело в том, что все перечисленные сплавы требуют обязательного предварительного подогрева и медленного охлаждения после наплавки. Если этого не соблюдать, после производства наплавки могут появиться трещины.

Какие же наплавочные материалы лучше всего применять? Хорошую репутацию имеют трубчатые наплавочные стержни ТЗ, прутки из белого чугуна Б4 или Х4.’

Широко распространена практика наплавки литыми твердыми сплавами, припайки металлокерамических пластин к стальным державкам.

Флюсы при данном способе наплавки используют для защиты наплавленного слоя при газопламенной наплавке литыми твердыми сплавами. К примеру, наплавка сормайта производится с флюсом, в состав которого входят: 50% буры, 3% кремнезема, 47% двууглекислой соды.

При наплавке стеллита применяется флюс, состоящий из 20% прокаленной буры, 12% плавикового шпата и 68% борной кислоты.

Наплавочные материалы, применяемые при газопламенной наплавке, даны в таблице.

Газопламенная плавка предусматривает применение ацетилена, мощность пламени которого должна быть 100—120 л/ч на 1 мм толщины металла.

Глубина проплавления не должна быть больше 0,3—0,5 мм. В этом случае не произойдет перемешивания основного металла с наплавленным.

Как регулировать толщину наплавленного слоя? Это делается за счет разных углов наклона детали. Если угол наклона детали будет 7%, получится тонкий слой наплавки. Если увеличивать угол

Наплавочные материалы, применяемые при газопламенной наплавке

Наплавочный материал | Марка | Характеристика состава | Область применения |

Металлокерамические твердые сплавы в виде пластин | Победит | Карбиды вольфрама и титана, связанные кобальтом и железом | Оснащение металлорежущего инструмента |

Литые твердые сплавы в виде прутков | Стеллит В2К Стеллит ВЗК Сормайт 2 Сормайг С27 | Сплав вольфрама и хрома, связанных кобальтом и железом Сплав карбида хрома с железом и никелем(до 5%) | Наплавка на детали, работающие при высоких температурах Для наплавки на детали, работающие при нормальных и несколько повышенных температурах |

Твердый сплав в виде трубчатого стержня | Релит ТЗ | Трубка (06×0,5 мм) из низко — углеродистой стали, заполненная крупкой карбидов вольфрама (о слитом) | Для наплавки бурового инструмента в нефтяной промышленности и других деталей, работающих в условиях сильного абразивного износа |

наклона до 15% (ведя наплавку снизу вверх), то слой будет увеличиваться.

При производстве наплавочных работ горелку надо держать под углом 70° (можно 60—80°) вправо, а присадку — под углом 30—40° влево. Пруїок всегда должен находиться в зоне пламени. Нельзя допускать касания ядром пламени расплавленного металла. Это грозит появлением пористости в наплавляемом металле.

Срез мундштука горелки должен быть на расстоянии 50 мм от наплавляемого валика.

При наплавке обязателен предварительный нагрев детали. Если деталь закалена, производится отжиг при температуре 800—900°С. Если деталь массивная, то температура подогрева составит 600— 700°С.

Мелкие детали достаточно подогреть всего до 300—500°С, чтобы не появились микротрещины. Обычно толщина наплавленного слоя не должна быть больше 2—3 мм (если деталь подвергается ударным нагрузкам), толщина слоя в случае работы детали на истирание — А—8 мм.

Самый популярный способ крепления металлических деталей – сварка. И заниматься ею можно не только во промышленных масштабах. В быту сварочные работы используются также часто, причем речь не всегда о сварщиках, …

Физические основы магнитной дефектоскопии. Магнитные методы контроля основаны на обнаружении магнитных потоков рассеяния, возникающих при наличии различных дефектов, в намагниченных изделиях из ферромагнитных материалов (железа, никеля, кобальта и некоторых сплавов). …

Магнитные методы контроля основаны на обнаружении магнитных потоков рассеяния, возникающих при наличии различных дефектов, в намагниченных изделиях из ферромагнитных материалов (железа, никеля, кобальта и некоторых сплавов). …

Получение и свойства ультразвуковых колебаний. Акустическими вшпама называются механические колебания, рзспро — страняющиеся в упругих средах. Если частота акустических колебаний превышает 20 кГц (т. е. выше порога слышимости для человеческого …

Сварка разнородных металлов и сплавов :: Книги по металлургии

Сварка сплавов разных основ

СВАРКА СТАЛЕЙ С МЕДЬЮ И ЕЕ СПЛАВАМИ

При изготовлении испарителей, эжекторов, фурм доменных печей и конвертеров, кристаллизаторов, химической аппаратуры, электровакуумных приборов и во многих других случаях возникает необходимость соединения сталей различных классов с медью и ее сплавами —латунью, бронзой.

По вопросам сварки сталей с медью и ее сплавами опубликовано довольно большое количество работ [123, 145, 181, 185 и др. ]. Это объясняется прежде всего разнообразием и трудностью задач, которые приходится решать в каждом конкретном случае. Помимо непосредственной сварки медных деталей со стальными, в целях экономии цветных металлов целесообразна наплавка меди, бронзы или латуни на стальные поверхности. В промышленности используют также стали, плакированные медью и ее сплавами, например биметалл сталь—латунь, в котором высокая прочность и достаточная пластичность сочетаются с коррозионной стойкостью, хорошей теплопроводностью и электропроводностью, высокими антифрикционными свойствами. Эти биметаллы могут подвергаться самым различным технологическим операциям —штамповке, гибке, сварке и др.

]. Это объясняется прежде всего разнообразием и трудностью задач, которые приходится решать в каждом конкретном случае. Помимо непосредственной сварки медных деталей со стальными, в целях экономии цветных металлов целесообразна наплавка меди, бронзы или латуни на стальные поверхности. В промышленности используют также стали, плакированные медью и ее сплавами, например биметалл сталь—латунь, в котором высокая прочность и достаточная пластичность сочетаются с коррозионной стойкостью, хорошей теплопроводностью и электропроводностью, высокими антифрикционными свойствами. Эти биметаллы могут подвергаться самым различным технологическим операциям —штамповке, гибке, сварке и др.

Из диаграммы состояния бинарной системы железо—медь следует, что железо с медью сплавляется во всех соотношениях. При этом максимальная растворимость меди в S-железе составляет 6,5 %, в у-железе 8 %, в «-железе 1,4 % при 850 °С. Медь растворяет в себе железо в следующих количествах: при температуре 1094 «С 4 %; при 650 «С 0,2 %. Рассмотрим характерные особенности взаимодействия этих двух металлов. При наплавке меди на аустенитную сталь 12Х18Н9Т и их сварке наблюдается проникание меди в сталь. Наличие ферритной фазы в стали уменьшает проникание в нее меди, а содержание феррита более 30 % в аустенитно-ферритной стали —полностью устраняет. Предварительный подогрев стали I2X18H9T до температуры 800 °С вызывает выделение ферритной фазы. Проникание меди при этом снижается Е6, 7].

Рассмотрим характерные особенности взаимодействия этих двух металлов. При наплавке меди на аустенитную сталь 12Х18Н9Т и их сварке наблюдается проникание меди в сталь. Наличие ферритной фазы в стали уменьшает проникание в нее меди, а содержание феррита более 30 % в аустенитно-ферритной стали —полностью устраняет. Предварительный подогрев стали I2X18H9T до температуры 800 °С вызывает выделение ферритной фазы. Проникание меди при этом снижается Е6, 7].

Была высказана следующая гипотеза [7]: трещины при наплавке меди на сталь образуются в результате совместного действии жидкой меди, проникающей в микронадрывы, которые возникают при кристаллизации матричной фазы — стали (эффект Ребиндера), и термических напряжений растяжения. Необходимым условием возникновения этого эффекта является смачивание стенок капилляра. Из двух фаз, присутствующих в рассматриваемых сталях, жидкая медь смачивает аустенит (v-фазу) и не смачивает феррит (а-фазу). Определено, что расклинивающее давление жидкой меди на сталь равно ~25 МПа.

Проникание меди в сталь на глубину от нескольких микрометров до нескольких десятков миллиметров при наплавке, сварке и пайке отмечено в работах [16,35,128 и др. ]. При этом допустимая глубина проникания, не влияющая на механические свойства стали, ограничивается 0,3—0,5 мм. Считают, что на проникание меди в сталь при наплавке, сварке, пайке оказывают влияние следующие факторы: время контактирования расплавленной меди со сталью, с увеличением которого увеличивается глубина проникания; напряженное состояние металла при наплавке, сварке и пайке; структурное состояние, химический состав стали.

В работе [161 показано, что проникание сплава МНЖКТ5-1—0,2-0,2 в сталь 20, СтЗсп и т. п. на глубину 0,8 мм практически не влияет на статическую и циклическую прочность биметаллических образцов. В то же время при наплавке оловянной бронзы на сталь глубина проникания 2—13 мм существенно снижает временное сопротивление и сопротивление усталости биметалла [39, 164].

При исследовании влияния проникания медного сплава в сталь толщиной 30 мм с ав — 900-^1000 МПа на свойства биметаллических образцов в качестве наплавляемого металла применяли проволоку из сплава МНЖКТ5-1-0,2-0,2 диаметром 2 мм. Наплавку выполняли сжатой дугой на обратной полярности с токоведущей присадочной проволокой на режиме: ток в цепи вольфрамовый электрод —изделие 200—220 А, в цепи вольфрамовый электрод —присадочная проволока 80—100 А, амплитуда колебаний сварочной головки 20 мм, частота колебаний 35—40 в минуту, скорость наплавки 6—7 м/ч. Наплавка сжатой дугой была выбрана потому, что она обеспечивает отсутствие включений железа и кристаллизационных прослоек в наплавленном металле, что может иметь место при других способах наплавки, когда происходит расплавление стали.

Наплавку выполняли сжатой дугой на обратной полярности с токоведущей присадочной проволокой на режиме: ток в цепи вольфрамовый электрод —изделие 200—220 А, в цепи вольфрамовый электрод —присадочная проволока 80—100 А, амплитуда колебаний сварочной головки 20 мм, частота колебаний 35—40 в минуту, скорость наплавки 6—7 м/ч. Наплавка сжатой дугой была выбрана потому, что она обеспечивает отсутствие включений железа и кристаллизационных прослоек в наплавленном металле, что может иметь место при других способах наплавки, когда происходит расплавление стали.

Установлено, что проникание медного сплава в высокопрочную сталь на глубину 1,2 мм практически не сказывается на статической и циклической прочности при растяжении, статическом и ударном изгибе биметаллических образцов, а также на прочности сцепления наплавленного металла со сталью. В качестве примера на рис. 59 приведены результаты испытания на установке ГРМ-1 при пульсирующем растяжении с частотой 400—600 циклов в минуту.

Сварка и наплавка трением. Возможность получения качественного соединения меди и медно-никелевого сплава с различными углеродистыми сталями показана в работе [177]. Для сварки трением меди МЗр, М2, медно-никелевого сплава МН95-5 (95 % Си, 5 % Ni) со сталями 20, 45 и 60 использовали серийное оборудование (МСТ-31, МСТ-23, MCT-200I).

Возможность получения качественного соединения меди и медно-никелевого сплава с различными углеродистыми сталями показана в работе [177]. Для сварки трением меди МЗр, М2, медно-никелевого сплава МН95-5 (95 % Си, 5 % Ni) со сталями 20, 45 и 60 использовали серийное оборудование (МСТ-31, МСТ-23, MCT-200I).

Один из основных параметров, определяющих качество сварного соединения, — максимальная температура в стыке. Последняя зависит от скорости скольжения и состава свариваемых металлов. Так, при сварке трением стали 20 с той же сталью максимальная температура составляет —1200 «С, при сварке стали с медью ~700—800 °С и при сварке меди с медью ~400 «С. Во всех’случаях максимальная температура в стыке ниже температуры плавления более легкоплавкого металла. Увеличение скорости вращения приводит не только к повышению максимальной температуры в стыке, но и к возрастанию градиента температур.

При отработке режимов сварки цилиндрических образцов различных диаметров удалось получить соединения с механическими свойствами, соответствующими свойствам отожженной меди (табл. 19).

19).

Для получения стабильного качества режимы сварки (давление при нагреве рп, время нагрева и давление проковки рпр) варьировали в широких пределах. Металлографические исследования показали, что образование соединения происходит за счет совместного перемешивания поверхностных слоев меди и стали.

Контактная сварка. Сварку стали 10 с латунью Л63 выполняли на контактных машинах МТПК.-251 и КТ-801. Стальные образцы (толщиной 1,2—1,6 мм) перед сваркой обезжиривали, а латунные (толщиной 1,2—1,6 мм) механически зачищали.

При сварке меди и ее сплавов требуются определенные технологические приемы, обеспечивающие высокую концентрацию теплоты в месте контакта деталей [128 ]. Один из этих приемов — установка теплового экрана, например молибденовой пластины толщиной 0,6 мм, между латунным листом и медным электродом для создания необходимой концентрации теплоты в месте контакта деталей, при этом рост ядра точки ускоряется примерно на 20 %.

Образцы, выполненные точечной сваркой с помощью молибденового экрана, при испытании на разрыв во всех случаях разрушались с вырывом точки из латунной или стальной пластины, что свидетельствует об удовлетворительном качестве сварного соединения. -J- 17,5 %). Металлографическое исследование образцов выявило типичную для сварки взрывом картину на контактирующих поверхностях: волнообразная граница раздела слоев с отдельными участками, где движение металла в момент сварки носило турбулентный характер [1611.

-J- 17,5 %). Металлографическое исследование образцов выявило типичную для сварки взрывом картину на контактирующих поверхностях: волнообразная граница раздела слоев с отдельными участками, где движение металла в момент сварки носило турбулентный характер [1611.

Микрорентгеноспектральный анализ показал, что в зонах перемешивания, расположенных во впадинах волн, содержится 40—50 % Си и 45—55 % Fe, а в зонах, расположенных на гребнях волн, 55— 65 % Си и 30—40 % Fe. Поскольку взаимная растворимость меди и железа в твердом состоянии в равновесных условиях невелика, образование фазы, содержащей столь значительные количества железа и меди, возможно лишь при расплавлении соприкасающихся при взрыве участков и последующей их закалке за счет высокой скорости теплоотвода [38].

Одночасовой отжиг при температуре 700 или 900 °С приводит к росту относительного удлинения до 25 % при соответственном снижении временного сопротивления до 380—420 МПа. При этом уменьшаются различия в свойствах образцов, вырезанных из разных зон двухслойной заготовки. Изменение свойств биметалла после отжига связано с развитием рекристаллизации как в основном, так и в плакирующем слоях. В стали и меди обнаружены участки рекристаллизованных зерен, пластически деформированные зоны и участки с равновесной структурой.

Изменение свойств биметалла после отжига связано с развитием рекристаллизации как в основном, так и в плакирующем слоях. В стали и меди обнаружены участки рекристаллизованных зерен, пластически деформированные зоны и участки с равновесной структурой.

Диффузионная сварка. Одним из наиболее перспективных способов соединения разнородных металлов давлением является диффузионная сварка в вакууме, которая обеспечивает получение вакуумно-плотных, термостойких, вибропрочных сварных соединений при сохранении высокой точности геометрических размеров и форм изделий (табл. 20) [58).

Микроструктурный анализ соединений, сваренных по разработанным оптимальным режимам, показал отсутствие непроваров, микротрещин и других внутренних дефектов.

Сварка плавлением. Коррозионно-стойкая сталь типа 18-8 с однофазной аустенитной структурой при наплавке на нее меди и сплавов на медной основе обладает повышенной склонностью к образованию макротрещин Е6, 7], чему способствует проявление так называемого адсорбционно-расклинивающего эффекта. Для устранения появления трещин рекомендуется предварительно наплавлять на сталь подслой аустенитно-ферритного металла или применять промежуточную вставку [128]. Кроме этих вариантов, в работах [1, 2]описаны эксперименты по непосредственной сварке стали с медью.

Для устранения появления трещин рекомендуется предварительно наплавлять на сталь подслой аустенитно-ферритного металла или применять промежуточную вставку [128]. Кроме этих вариантов, в работах [1, 2]описаны эксперименты по непосредственной сварке стали с медью.

В связи с необходимостью расширения области применения сварных соединений стали с медью и ее сплавами, в частности при изготовлении изделий, работающих в условиях циклического нагружения, проведены исследования прочности таких соединений [2]. Проводили сравнительную оценку циклической прочности разнородных сварных соединений стали 12Х18НШТ, содержащей 2,5 % ферритной фазы, с медно-никелевым сплавом МНД5-1 и с медью МЗр. На торцы стальных пластин толщиной 10 мм аустенитно-ферритной проволокой 08Х19Н9Ф2С2 предварительно наплавляли три слоя (каждый толщиной 1,5—2,5 мм). Наплавленные поверхности подвергали механической обработке для подготовки V-образных кромок к сварке. При этом следили за тем, чтобы в процессе механической обработки не был удален третий наплавленный слой. Сварку необходимо производить по этому третьему слою. Другие пластины подготовляли к сварке без предварительной наплавки торцов. Затем производили аргонодуговую сварку стальных пластин с пластинами из сплава МНЖ5-1 и медью присадочной проволокой из сплава МНЖКТ5-1-0,2-0,2.

Сварку необходимо производить по этому третьему слою. Другие пластины подготовляли к сварке без предварительной наплавки торцов. Затем производили аргонодуговую сварку стальных пластин с пластинами из сплава МНЖ5-1 и медью присадочной проволокой из сплава МНЖКТ5-1-0,2-0,2.

Результаты испытания образцов на усталость при циклическом растяжении, выполненном на вибраторе в условиях постоянства амплитуды нагрузок, представлены на рис. 60 [2]. Циклическая прочность (на базе 2-105 циклов нагружений) сварных соединений меди МЗр и сплава МНЖ5-1 со сталью, выполненных без предварительной наплавки, такая же, как прочность сварных соединений сплава МНЖ5-1 со сплавом МНЖ5-1 и меди с медью.

Газопламенная наплавка поверхностей | Строительный справочник | материалы — конструкции

Главная › Новости

Опубликовано: 06.09.2018

Лазерная наплавка внутренних поверхностей на оборудовании в Щербинке.

При помощи пламени газосварочной горелки выполняют наплавку поверхностей изношенных деталей, наплавку твердых сталей и т.д. Этот метод позволяет придать детали необходимый размер, восстановив ее первоначальные размеры, или придать ее наплавленной зоне определенные свойства. Производительность газопламенной наплавки небольшая, поэтому ее применяют для небольших деталей. Наплавка низкоуглеродистых сталей выполняется методом обычной сварки с применением присадочной проволоки того же состава, что и основной материал.

Наплавка твердых сплавов

Наплавку твердых сплавов получают при применении твердых сплавов типа стеллиты, сормайт и т.д., характеристики которых отражены в таблице 1.

Таблица 1. Твердые сплавы, применяемые при наплаве

| Сплав | Содержание легирующих добавок, % | ||||||||

| Вольфрам | Храм | Марганец | Никель | Кобальт | Жалеэо | Кремний | Углерод | Примеси | |

| Сталиты: Наплавка на запорную арматуру одновременно двумя дугами TIG установкой Fronius Speed Clad -В2К -ВЗК | 13-17 4-5 | 27-33 28-32 | 1.0 — | До 2 До 2 | 47-53 58-62 | До2 До2 | 1-2 2,5 | 1,8-2,5 1-1,5 | 46-48 42-43 |

| Другие сплавы: -Сормайт-1 -Сормайт-2 | — — | 25-31 1 3-17 | 1,5 1 | 3-5 1,3-2,2 | — — | Остальное | 2,8-4,2 1,5-2,2 | 2,5-3,3 1,5-2 | 49-54 42-43 |

Металлокерамические сплавы (победит и др.) под воздействием газопламенной обработки перегреваются, поэтому данным методом они не наплавляются. Наплавку твердых сплавов ведут с применением флюсов, составы которых отражены в таблице 2.

Таблица 2. Флюсы, применяемые при наплаве

| Вид сплава | Состав флюса, % | ||||||

| Бура прокаленная | Борная кислота | Плавиковый шпат | Двууглекислая сода | Углекислый натрий | Кремнезем | Азотнокилый натрий | |

| ЗХ2В8, Х9С2 | 50 | 50 | — | — | — | — | — |

| Белый чугун, чугун КУ, чугун Х3 | 23 | — | — | — | 27 | — | 50 |

| Сормайт-1, Сормайт-2 | 50 | — | — | 47 | — | 3 | — |

| Стелиты: В2К, В3К (флюс №1 при наплавке углеродистых сталей) | 100 | — | — | — | — | — | — |

| В2К, ВЗК (флюс № 2 при наплавке углеродистых сталей) | 20 | 68 | — | 12 | — | — | — |

Наплавку выполняют как на холодную сталь, так и с предварительным подогревом до температуры 500 — 750°С. Для этого чаще всего используют нормальное пламя или небольшой избыток ацетилена. Процесс поддержания сварочной ванны приблизительно такой же, как и при сварке углеродистых сталей. Так как текучесть металла высока, то наплавку следует производить при нижнем положении шва. Для того чтобы процесс кристаллизации металла проходил нормально, не следует давать наплавленной поверхности быстро остывать. Чаще всего для медленного охлаждения деталь выдерживают в горячем песке или помещают в горячую печь, охлаждая их вместе. Толщина наплавляемого слоя зависит от требуемых свойств наплавленной поверхности и твердосплавного слоя. Рекомендуемые толщины наплавленного слоя при наплавке сормайтом приведены в таблице 3.

Для этого чаще всего используют нормальное пламя или небольшой избыток ацетилена. Процесс поддержания сварочной ванны приблизительно такой же, как и при сварке углеродистых сталей. Так как текучесть металла высока, то наплавку следует производить при нижнем положении шва. Для того чтобы процесс кристаллизации металла проходил нормально, не следует давать наплавленной поверхности быстро остывать. Чаще всего для медленного охлаждения деталь выдерживают в горячем песке или помещают в горячую печь, охлаждая их вместе. Толщина наплавляемого слоя зависит от требуемых свойств наплавленной поверхности и твердосплавного слоя. Рекомендуемые толщины наплавленного слоя при наплавке сормайтом приведены в таблице 3.

Таблица 3. Рекомендуемые толщины наплавляемых слоев

| Вид изделия | Толщина наплавляемого слоя, мм | |

| Сормайт-1 | Сормайт-2 | |

Режущие части обрезных матриц, ножей, пpecc-ножниц т. д. д. | 1,5-2,5 | До 5,0 |

| Детали, работающие на истирание со значительной нагрузкой | 2,5-3,5 | До 7,0 |

| Детали, работающие на истирание с не значительней нагрузкой | 3-4,5 | — |

| Детали, работающие с минимальной нагрузкой | До 6,0 | — |

Наплавка цветных металлов и сплавов

Цветные металлы и их сплавы обычно наплавляют дуговой сваркой, что производительнее и эффективнее. Однако латунь наплавлять дуговым способом не рекомендуют, ввиду интенсивного испарения цинка при температурах, достигающих 900°С. Водород, поглощаемый жидким металлом из сварочного пламени, не успевает выделиться, так как латунь быстро остывает. Поэтому в охлажденном металле остаются пузырьки.

Пары цинка попадают в пузырьки водорода и там кристаллизуются, в результате чего наплавленная поверхность получается пористой, поэтому для латуни применяют газопламенную наплавку.

При наплавке латуни в качестве флюса используют буру, которую разводят в виде пасты и кистью наносят на наплавляемую поверхность, которую перед наплавкой тщательно зачищают до металлического блеска. Для наплавки можно использовать все виды горючих газов (ацетилен, пропан-бутан, керосин и т.д.). Мощность сварочного пламени должна быть такой же, как при сварке сталей, а конец ядра должен находиться от поверхности на расстоянии в 2 — 3 раза большем, чем при сварке. Наплавку ведут по возможности быстро. В данной области используются установки проволочного и порошкового типов. Одна из них — установка УГПЛ показана на рис. 1.

Для наплавки можно использовать все виды горючих газов (ацетилен, пропан-бутан, керосин и т.д.). Мощность сварочного пламени должна быть такой же, как при сварке сталей, а конец ядра должен находиться от поверхности на расстоянии в 2 — 3 раза большем, чем при сварке. Наплавку ведут по возможности быстро. В данной области используются установки проволочного и порошкового типов. Одна из них — установка УГПЛ показана на рис. 1.

Она предназначена для ручного напыления термопластовых, цинковых и других материалов с температурой плавления 800°С. Используют в качестве напыляемого материала порошок. При работе используют ацетилен и воздух.

Применение порошкообразных флюсов

Флюсами в виде порошков обрабатывают наплавляемую поверхность, что создает предпосылку для защиты сварочной ванны. При использовании порошкообразных флюсов не следует применять латунь с содержанием кремния более 0,3%, так как могут образоваться хрупкие прослойки, снижающие прочность сцепления. Поэтому для наплавки чаще всего используют низкокремнистые латуни (ЛК-62-02 и др.). Перед наплавкой поверхность готовят, зачищают до металлического блеска, выполняют предварительный подогрев и после этого покрывают порошком флюса и приступают к наплавке. Сварочное пламя используют с небольшим избытком кислорода. Основные режимы, используемые при наплавке латуни, приведены в таблице 4.

Поэтому для наплавки чаще всего используют низкокремнистые латуни (ЛК-62-02 и др.). Перед наплавкой поверхность готовят, зачищают до металлического блеска, выполняют предварительный подогрев и после этого покрывают порошком флюса и приступают к наплавке. Сварочное пламя используют с небольшим избытком кислорода. Основные режимы, используемые при наплавке латуни, приведены в таблице 4.

Таблица 4. Режимы, используемые при наплавке латуни

| Толщина наплавляемого слоя, мм | Диаметр присадочного прудка, мм. | Номер сменного наконечника |

| 3-4 | 4-6 | 4 |

| 5-6 | 8-10 | 5 |

| 6-7 | 10-12 | 6 |

Газо-флюсовая наплавка выполняется с применением газообразного флюса, например БМ-1, который вводят в пламя горелки при помощи специальных установок. При наплавке используют нормальное пламя, применяя в качестве присадочного материала кремнистую латунь. Схема процесса газо-флюсовой наплавки приведена на рис. 2. Процесс газо-флюсовой наплавки легче поддается механизации. Поэтому его выполняют на специальном оборудовании.

Схема процесса газо-флюсовой наплавки приведена на рис. 2. Процесс газо-флюсовой наплавки легче поддается механизации. Поэтому его выполняют на специальном оборудовании.

Сварочные услуги, напыление холодное и горячее, наплавка на металлы. Восстановительный ремонт деталей и оборудования.

Сварочные и паяльные работы по восстановлению чугунных, алюминиевых, медно-латунных и других изделий. Работы по наплавке и напылению, в том числе «холодным» способом.

Наше предприятие занимается осуществлением работ по ремонту и восстановлению деталей и механизмов дорогостоящего оборудования электродуговой и порошковой сваркой и наплавкой: ремонт ковшей, ремонт стрел и другого навесного оборудования, сварка блоков цилиндров и сварка трещин, сварка чугунных деталей и прочее.

Восстановление и упрочнение поверхности детали наплавкой вернет в работу дорогостоящие механизмы. Будь то чугунная деталь от Вашего станка, шатун от кривошипного пресса, или огромная шестерня от механизма, неизвестного происхождения снятая с производства и не имеющая аналогов.

Будь то чугунная деталь от Вашего станка, шатун от кривошипного пресса, или огромная шестерня от механизма, неизвестного происхождения снятая с производства и не имеющая аналогов.

Восстановление деталей наплавкой производят путем нанесения нового слоя металла на поверхность детали с целью компенсации износа, упрочнения поверхности детали или придания новых свойств, позволяющих увеличить срок работы.

Вы всегда будете довольны результатом и оперативностью изготовления заказа.

Высокая квалификация персонала и имеющееся оборудование позволяют ремонтировать методом сварки практически любые детали, часто даже те, от которых отказываются «аргонщики» с опытом. Например детали, полученные методом порошковой металлургии. Или детали из отбеленного чугуна.

Метод порошковой металлургии широко распространен в последнее время ввиду его высокой технологичности и относительной дешевизны производства, следовательно доля деталей, полученных данным способом становится все выше.

Актуален ремонт(сварка) размороженных теплообменников и калориферов климатических установок, а также восстановление смесительных и обогреваемых ёмкостей в пищевой промышленности.

Большинство работ по сварке приходится на промышленное оборудование, автомобили, строительную и спецтехнику, мотовелотехнику. Основные из них – сварка (ремонт) блоков цилиндров, поддонов картеров, выпускных коллекторов.

Наплавочные работы: наплавка деталей, восстановление наплавкой

Для восстановительного ремонта часто используется наплавка деталей твердыми, кислотоустойчивыми и др. сплавами(восстановление и упрочнение посадочных мест под подшипники, восстановление геометрии изношенных деталей, ремонт и восстановление лопнувших или утерянных фрагментов, упрочнение шнеков экструдеров, ремонт ковшей и стрел) деталей оборудования или упрочнениие деталей, подвергающихся абразивному износу, эррозионному воздействию кислотной среды и т. д.

д.

Восстановление наплавкой позволяет значительно увеличить срок службы дорогостоящих деталей. Наплавочные работы также проводятся с целью увеличения срока службы и износоустойчивости новых деталей, изготовленных из углеродистой, легированной стали, чугуна и бронзы.

Мы осуществляем работы по сварке и наплавке в следующих отраслях промышленности:

карьерная техника

автомобильная техника

погрузочные машины

буровые установки

металлоперерабатывающее оборудование

горная техника

промышленное оборудование

Сварка алюминия и его сплавов, сварка чугуна и латуни, высоколегированной стали, сварка бронзы и др. — наши специалисты работают со всем спектром металлов:

чугун

черная сталь

высоколегированная и углеродистая сталь

цветные металлы

алюминий, бронза, латунь

Сварка латуни, бронзы, чугуна, сварка чугунных блоков по своей технологии, достаточо серьезно отличается от сварки деталей из железа или стали. Для этих работ требуются не только знания, но и опыт спецалистов.

Для этих работ требуются не только знания, но и опыт спецалистов.

Примеры работ:

ремонт с помощью сварки трубчатого теплообменника

ремонт с помощью аргонной сварки лопасти лодочного винта

наплавка твердым сплавом (60 HRC)посадочного места под подшипники и восстановление конуса вала комбайна

наплавка шнеков экструдера(упрочнение поверхности (60 HRC) новой детали, срок службы повышен в несколько раз)

Проволока и Прутки для сварки Медных Сплавов

Проволока и Прутки для сварки Медных Сплавов — Технологический центр| Проволока / Пруток | Номер сплава по AWS A5.7 | Назначение и свариваемые материалы | Российский аналог (ГОСТ) UTP, ESAB |

| CuAl 8 | ER Cu Al-A1 | Алюминиевая бронза Сварка и наплавка деталей из алюминиевых бронз.  Наплавка деталей из меди, латуни (в т.ч CuZn 20), наплавка износостойких и коррозионностойких покрытий на низкоуглеродистые и низколегированные стали и никелевые сплавы. MIG-пайка низколегированной, в т.ч оцинкованной и нержавеющей сталей. Производство гидротурбин, теплообменников, монтаж латунных трубопроводов, работающих в морской воде, наплавка соленоидных клапанов, подшипников скольжения, гребных винтов. Применяется для металлизации (напыления). Наплавка деталей из меди, латуни (в т.ч CuZn 20), наплавка износостойких и коррозионностойких покрытий на низкоуглеродистые и низколегированные стали и никелевые сплавы. MIG-пайка низколегированной, в т.ч оцинкованной и нержавеющей сталей. Производство гидротурбин, теплообменников, монтаж латунных трубопроводов, работающих в морской воде, наплавка соленоидных клапанов, подшипников скольжения, гребных винтов. Применяется для металлизации (напыления). |

Бр.А7, UTP А 34, ОК 19.40 |

| CuAl 9Fe | ER Cu Al-A2 | Сварка алюминиевых бронз и их соединений с марганцовистыми и кремниевыми бронзами и медно-никелевыми сплавами. Трудносвариваемые соединения – медь со сталью, чугуном, бронзами, а также для наплавки защитных покрытий. Антифрикционные детали, в т.ч подшипники скольжения, наплавка арматуры трубопроводов в нефтедобывающей и химической промышленности (t ≤ 250 °С), седла клапанов для авиационных двигателей и подобные детали для автомобильной, тракторной, станкостроительной промышленности. Материал стоек к морской воде и широко используется в судостроении. Применяется для дуговой металлизации (напыления). Материал стоек к морской воде и широко используется в судостроении. Применяется для дуговой металлизации (напыления). |

Бр.АЖ 9-4 |

|

CuSi 3 в наличии! |

ER CuSi-A | Кремнисто-марганцевая бронза Сварка кремниевых, марганцовистых бронз, латуни. Наплавка коррозионностойких покрытий на низколегированные стали, в т.ч соленоидные клапана и распределительные шкафы. MIG-пайка оцинкованной стали в автомобилестроении. |

Бр.КМц3-1, ОК 19.30, UTP A 384 |

| CuSn | ER Cu | Медь Сварка и наплавка чистой меди, в т.ч токопроводящих контактов, кабелей. Сварка оцинкованных листов, а также чугуна с низколегированными сталями. |

М1, М2, М3, OK 19.12, UTP A 381 |

| CuSn 6 | ER Cu Sn-A | Оловянная бронза Сварка и ремонт деталей из меди, фосфористой и оловянной бронзы с содержанием олова 6-8% и латуни.  Наплавка и восстановление деталей, в т.ч. крупногабаритных, из чугуна и сталей (соленоидные клапана, подшипники скольжения, направляющие). Покрытие имеет хорошие антифрикционные свойства, стойко к коррозии и перегреву. Возможно использовать для лужения. Наплавка и восстановление деталей, в т.ч. крупногабаритных, из чугуна и сталей (соленоидные клапана, подшипники скольжения, направляющие). Покрытие имеет хорошие антифрикционные свойства, стойко к коррозии и перегреву. Возможно использовать для лужения. |

БрОФ6.5-0.15, UTP А 32 |

| CuMn13Al7 | ER Cu MnNiAL | Алюминиево-марганцевая бронза (высокопрочная) Сварка и наплавка деталей из алюминиевых бронз с высоким содержанием марганца и литых алюминиевых бронз. Наплавка на марганцевых сталях и чугунах. Сварка алюминиевых бронз со сталью и чугуном. Применение: запорная арматура, лопасти судовых винтов, антифрикционные детали (направляющие, подшипники, пуансоны, матрицы, копиры, и т.п.). Наплавка клапанов, деталей насосов, работающих в агрессивных средах в сочетании с абразивным износом, эрозией и кавитацией. Высокая стойкость к прижогу искровым разрядом. |

UTP А 34 N |

| CuAl8Ni2 | СuAl8Ni2 (DIN 1733) | Медно-алюминиево-никелевый сплав Соединение алюминиевых бронз со сталями; плакирование их покрытием, имеющим хорошее сопротивление износу и стойкость к морской воде и хлоридам.  Соединение и наплавка чугуна. Основные изделия для наплавки см. CuSn6. Соединение и наплавка чугуна. Основные изделия для наплавки см. CuSn6. |

~ Бр.АЖНМц9-4-4-1, UTP A 3422 |

| CuAl8Ni6 | ER CuNiA1 | Медно-алюминиево-никелевый сплав (высокопрочный) Сварка и наплавка алюминиевых бронз в т.ч. литых, и алюминево-никелевых бронз в изделиях с высокими требованиями к коррозионной стойкости и сопротивлению абразивному износу (судостроение, энергетика и химическое машиностроение, в т.ч. судовые винты, элементы насосов и арматуры). Наплавленный на сталь или бронзу металл имеет превосходную коррозионную, эрозионную и кавитационную стойкость. |

Бр.АЖНМц9-4-4-1, ~ UTP A 3436 |

Пластиковая катушка D200 Ø проволок: 0,8-1,0-1,2-1,6 мм 2 кг / 5кг |

Пластиковая катушка D300 Ø проволок: 0,8-1,0-1,2-1,6-2,4 мм 12,5 кг / 15 кг |

Пластиковая катушка D350 Ø проволок: 1,2-1,6-2,4 мм 40 кг |

Каркасная катушка (корзина) К300 Ø проволок: 0,8-1,0-1,2-1,6-2,4 мм 12,5 кг / 15 кг |

Каркасная катушка (корзина) КS300 Ø проволок: 1,0-1,2-1,6-2,4 мм 12,5 кг / 15 кг |

Мотки Ø проволок: 2,4-3,2 мм 20 кг |

«ЭКО-ДРАМ» Восьмиугольного сечения Ø проволок: 1,0-1,2-1,6 мм 200 кг |

«ЭКО-ДРАМ» Круглого сечения Ø проволок: 1,2-1,6 мм 200 кг |

ПРУТКИ Ø: 1,6-2,0-2,4-3,2- 4,0 мм В картонных коробках по 10 кг |

3 способа удаления латунного покрытия с металлов

Латунное покрытие — очень распространенный метод покрытия сплавом, получивший широкое распространение благодаря декоративным и цветовым улучшениям, которые могут быть полезны для различных металлов. Применение латунного покрытия включает фитинги, крепежные детали и зажигалки. Хотя этот метод покрытия регулярно используется из эстетических соображений, в некоторых сценариях он также может иметь функциональную ценность. Например, нанесение этого покрытия в морской среде может повысить коррозионную стойкость металла.

Применение латунного покрытия включает фитинги, крепежные детали и зажигалки. Хотя этот метод покрытия регулярно используется из эстетических соображений, в некоторых сценариях он также может иметь функциональную ценность. Например, нанесение этого покрытия в морской среде может повысить коррозионную стойкость металла.

Другой формой гальванического покрытия является гальваническое покрытие, при котором используется метод электроосаждения для покрытия множества различных предметов тонким слоем металлов. Электролиз можно использовать для переноса металлического покрытия непосредственно с анода на катод, последний из которых представляет собой объект или металл, предназначенный для покрытия. Причина, по которой гальваническое покрытие металлов регулярно используется, заключается в том, что единственное требование для этого процесса заключается в том, что основной материал должен быть проводящим. Имейте в виду, что гальваническое покрытие может быть использовано для удаления латунного покрытия с металлов.

В то время как латунное покрытие может придать металлам и другим предметам более эстетичный вид, существуют также некоторые проблемы с латунным покрытием , с которыми вы можете время от времени сталкиваться. Во-первых, латунное покрытие может выглядеть дешево, если оно нанесено неправильно. Если вы живете в старом доме, дверные ручки и другие компоненты обычно состоят из латунного покрытия, которое выглядит не совсем правильно. Со временем качество латунного покрытия также может ухудшиться из-за постоянного воздействия кислорода, а это означает, что с годами внешний вид покрытия может ухудшиться.

Многие домовладельцы удаляют латунное покрытие с металлов при ремонте или модернизации своего дома. Что касается промышленных объектов, латунирование может быть проблематичным, когда рабочие подвергаются воздействию химикатов для покрытия. Длительное воздействие этих химических веществ может привести к раздражению глаз и горла, нервным расстройствам и астме. Эта статья предлагает более полный обзор трех методов, которые вы можете использовать, чтобы навсегда избавиться от латунного покрытия.

Эта статья предлагает более полный обзор трех методов, которые вы можете использовать, чтобы навсегда избавиться от латунного покрытия.

1. Нанять специалиста по гальванике

Если вы начинаете замечать, что латунь на ручках кухонного шкафа или дверных ручках начинает тускнеть, есть несколько способов избавиться от латуни. Один из этих методов включает гальваническое покрытие, при котором анод и катод помещаются в ванну с электролитом. Как только эти металлы будут помещены в химическую ванну, к раствору будет непрерывно прикладываться электрический заряд.

При подаче электричества отрицательно заряженные ионы перемещаются к аноду, а положительно заряженные — к катоду. Как только этот процесс произойдет, катод будет иметь желаемое металлическое покрытие. Если вы хотите нанести на изделие новое металлическое покрытие или полностью удалить латунное покрытие перед нанесением дополнительного покрытия, специалисты по гальванике обладают опытом и навыками, необходимыми для достижения желаемых результатов.

Если вы хотите найти местные магазины, которые могут предоставить вам эту услугу, используйте поиск Google, чтобы найти нужного специалиста. Вы можете сделать это, введя в поисковик «специалисты по гальванике рядом со мной». Убедитесь, что вы нашли гальваническую компанию, которая предоставляет услуги как коммерческим, так и частным клиентам.

Хотя эти предприятия обычно используют гальваническое покрытие для переноса одного металла на другой, они также могут использовать этот метод, чтобы избавиться от латунного покрытия. Не все профессионалы в области гальваники работают с латунным покрытием. Прежде чем нанимать специалиста, настоятельно рекомендуется узнать у него, работают ли они с латунью и могут ли оказать необходимую услугу.

Также важно, чтобы вы наняли гальваническое предприятие с хорошей репутацией. Поищите онлайн-обзоры, которые расскажут вам, чего ожидать как покупателю. Вам также следует заглянуть в Better Business Bureau, в котором обычно есть бизнес-профили наряду с рейтингом BBB, отзывами клиентов и информацией о лицензировании, если это применимо.

2. Использование чистящего средства для духовки для удаления латунного покрытия

Второй вариант удаления латунного покрытия с металлов — использование чистящего средства для духовки, что является простым решением, которое может стоить вам от 5 до 20 долларов. Пара чистящих средств для духовки, которые вы, возможно, захотите рассмотреть для этой работы, включают средство для чистки духовки Easy Off и средство для чистки духовки и гриля Diversey. Наряду с Amazon вы можете найти необходимые чистящие средства для духовки в супермаркетах и магазинах товаров для дома.

Для выполнения этой задачи у вас должны быть резиновые перчатки, предпочитаемое вами чистящее средство для духовки и подушечка из стальной шерсти. Эти подушечки могут стоить вам около 5-10 долларов и помогут вам оттереть латунное покрытие. Вы можете найти недорогие подкладки из стальной ваты в Home Depot, Amazon и других магазинах товаров для дома. После того, как вы надели перчатки и поставили стальную вату рядом, нанесите на металл или предмет средство для чистки духовки.

Выбранное вами чистящее средство для духовки должно иметь форму спрея. После того, как очиститель был нанесен, подождите минуту или две, прежде чем тщательно почистить металл насадкой из стальной шерсти. Хотя избавление от всего латунного покрытия может занять некоторое время и многочисленные применения чистящего средства для духовки, вы должны быстро заметить, что покрытие уступает место блестящему металлу под ним. Это очень простой процесс, который не займет у вас более 15-30 минут. Продолжительность выполнения этой задачи во многом зависит от того, сколько латунного покрытия необходимо удалить.

Хотя химические чистящие средства для духовок можно приобрести в супермаркетах и большинстве магазинов товаров для дома, эти чистящие средства являются одними из самых опасных бытовых химикатов, которые вы можете купить, поэтому рекомендуется следовать некоторым основным советам по безопасности. Чистящие средства для духовки разработаны так, чтобы вызывать коррозию, а это означает, что химические вещества могут быть смертельными при случайном проглатывании. Некоторые основные советы по безопасности, о которых следует помнить , включают:

Некоторые основные советы по безопасности, о которых следует помнить , включают:

- Убедитесь, что домашние животные или дети не находятся в комнате, когда вы используете средство для чистки духовки.

- Всегда надевайте резиновые или латексные хирургические перчатки, чтобы химикат не попал на кожу.

- Всегда держите дверь или окно открытыми, чтобы избежать вдыхания химикатов, которые могут быть опасны для вашего здоровья.

- Наносите чистящее средство только на необходимые поверхности. Этот раствор может повредить древесину и любую другую окрашенную поверхность.

3. Отшлифовать/оттереть латунь с металла

Несмотря на то, что латунное покрытие может сохраняться в течение длительного периода времени, это очень тонкое металлическое покрытие, а это означает, что для его удаления не обязательно требуется обширный процесс. латунного покрытия и обнажить металл под ним. Третий метод, который вы можете использовать для удаления латунного покрытия, — это очистите или удалите пескоструйной обработкой латунное покрытие. Однако пескоструйная обработка может выполняться только с помощью промышленного оборудования, к которому у вас может не быть доступа, когда вы пытаетесь избавиться от латунного покрытия в своем доме.

Однако пескоструйная обработка может выполняться только с помощью промышленного оборудования, к которому у вас может не быть доступа, когда вы пытаетесь избавиться от латунного покрытия в своем доме.

Пескоструйная обработка является очень распространенным методом, при котором абразивный материал перемещается по поверхности под высоким давлением. Техника доказала свою эффективность. Тем не менее, вам не нужно дорогостоящее оборудование для пескоструйной обработки, чтобы получить те же результаты. Вы должны быть в состоянии использовать листы наждачной бумаги, чтобы отшлифовать любое латунное покрытие, которое осталось на компонентах в вашем доме. Убедитесь, что выбранная вами наждачная бумага имеет зернистость 220-400. Шлифовка поверхности проста и должна выполняться до тех пор, пока латунное покрытие не будет полностью удалено.

Эту задачу можно выполнить с помощью шлифовальной машины — электронного устройства, которое может шлифовать предметы на высокой скорости. Вы можете приобрести шлифовальные машины в Amazon, Home Depot и других подобных магазинах по цене от 70 до 200 долларов. Если вы решили использовать шлифовальную машину, важно соблюдать основные правила безопасности. В процессе рекомендуется надевать пылезащитную маску. Вы также должны держать руки подальше от абразивной поверхности и держать волосы связанными сзади, если они относительно длинные. Имея в виду эти советы и рекомендации, вы сможете легко избавиться от латунного покрытия.

Вы можете приобрести шлифовальные машины в Amazon, Home Depot и других подобных магазинах по цене от 70 до 200 долларов. Если вы решили использовать шлифовальную машину, важно соблюдать основные правила безопасности. В процессе рекомендуется надевать пылезащитную маску. Вы также должны держать руки подальше от абразивной поверхности и держать волосы связанными сзади, если они относительно длинные. Имея в виду эти советы и рекомендации, вы сможете легко избавиться от латунного покрытия.

Заключение

Если вы хотите улучшить некоторые металлы в вашем доме или избавиться от латунного покрытия, которое начало тускнеть, удаление латунного покрытия с металлов является основным процессом, независимо от выбранного вами варианта. Если вы обратитесь к специалисту по гальванике, вы можете удалить существующее латунное покрытие, а также добавить дополнительное покрытие, которое придает металлу улучшенный внешний вид. Даже если вы используете один из двух других методов, описанных в этом руководстве, вы все равно можете обратиться к специалисту по гальванике после удаления покрытия.

Более простые и доступные методы включают использование чистящего средства для духовки для удаления латунного покрытия и использование наждачной бумаги для избавления от покрытия. Каждая из этих техник может быть выполнена менее чем за 30 минут, если у вас есть подходящее оборудование. Конечным результатом этих процессов является то, что у вас останется блестящий металл под латунным покрытием. Отсюда вы можете добавить еще одно покрытие для улучшения эстетики или оставить металл как есть.

Повреждение поверхности латунных и стальных штифтов при скольжении по азотированным образцам, вырезанным в условиях чистовой и черновой электроэрозионной обработки

Материалы (Базель). 2020 июль; 13 (14): 3199.

Опубликовано онлайн 2020 июля 17. DOI: 10.3390/MA13143199

, 1, 2 , 1, 2 , 3 , 4 , , 3 , 4 , , 3 , 4 , , 3 , 4 , , 3 , 4 , 3 , 4 2 , 3 , 4007 2 , 3 , 3 и 3 , 5 , важнейшие параметры для продления срока их службы. Эти компоненты обычно обрабатываются фрезерованием или электроэрозионной обработкой (EDM), а окончательная шероховатость поверхности зависит от методов обработки и условий эксплуатации, используемых при ее изготовлении. После фрезерования широко применяется обработка азотированием для продления срока службы. Тем не менее, ни одного научного отчета, информирующего о азотировании после электроэрозионной обработки, не обнаружено. Соответственно, в данной работе основное внимание уделяется износу и фрикционным характеристикам штифтов из латуни и среднеуглеродистой стали, скользящих по дискам AISI h23, изготовленным проволочной электроэрозионной обработкой в условиях чистовой и черновой обработки. Диски изготовлены из плазменного нитрида, и оценивается их влияние на износ при испытаниях типа «штифт-диск». В этом смысле анализ поверхностных повреждений различных штифтов поможет нам понять срок службы и эволюцию износа ковочных штампов. Результаты показывают, что плазменный нитрид снижает трение и предотвращает разрушение штифта независимо от материала штифта при скольжении в условиях чистовой и черновой электроэрозионной обработки.

Эти компоненты обычно обрабатываются фрезерованием или электроэрозионной обработкой (EDM), а окончательная шероховатость поверхности зависит от методов обработки и условий эксплуатации, используемых при ее изготовлении. После фрезерования широко применяется обработка азотированием для продления срока службы. Тем не менее, ни одного научного отчета, информирующего о азотировании после электроэрозионной обработки, не обнаружено. Соответственно, в данной работе основное внимание уделяется износу и фрикционным характеристикам штифтов из латуни и среднеуглеродистой стали, скользящих по дискам AISI h23, изготовленным проволочной электроэрозионной обработкой в условиях чистовой и черновой обработки. Диски изготовлены из плазменного нитрида, и оценивается их влияние на износ при испытаниях типа «штифт-диск». В этом смысле анализ поверхностных повреждений различных штифтов поможет нам понять срок службы и эволюцию износа ковочных штампов. Результаты показывают, что плазменный нитрид снижает трение и предотвращает разрушение штифта независимо от материала штифта при скольжении в условиях чистовой и черновой электроэрозионной обработки.

Ключевые слова: плазменное азотирование, электроэрозионная обработка, испытание на дисках, качество поверхности, износ и трение. и здоровье [1,2]. В этом процессе участвуют несколько частей: пресс, штампы, кованый материал, система смазки и тип смазки. Прессы и штампы должны выдерживать усталостные напряжения, а штампы обычно изготавливаются из инструментальной стали серии H, где наиболее универсальным является сорт AISI h23. Эта инструментальная сталь плохо поддается механической обработке из-за высокого напряжения резания из-за содержания в ней сплава [3]. Замена штампов составляет от 10% до 30% стоимости кованой детали [4], что требует снижения этого процента. В этом смысле правильный процесс ковки должен учитывать способ изготовления штампа, а также защиту и смазку во время процесса ковки.

Качество поверхности штампа важно в процессе ковки для изготовления кованой детали без повреждения поверхности или царапин. Соответственно, существуют различные варианты изготовления штампов, и в зависимости от варианта могут быть получены различные характеристики поверхности. Одним из вариантов является фрезерование штампов. Здесь такие параметры, как тип инструмента и его геометрия [5, 6, 7, 8], стратегия обработки [9, 10] и условия работы [11, 12], играют существенную роль в конечных свойствах его поверхности. параметры тесно связаны с эффективностью службы штампа (например, сопротивление усталости). Другим вариантом является электроэрозионная обработка штампов [13]. Электроэрозионная обработка позволяет выполнять сложные формы и глубокие полости; единственное требование — работать с электропроводным материалом. Необходимыми условиями для учета в процессе электроэрозионной обработки, которые могут повлиять на скорость съема электроэрозионной обработки и чистоту поверхности штампов, являются следующие: материал электродов [14], частота импульсов и глубина [15] и добавление внешних порошки [16] для изменения свойств поверхности и сведения к минимуму шероховатости за счет заполнения пор и трещин. После изготовления штампов используются различные виды обработки поверхности для продления срока их службы [17]; наиболее используемой обработкой является диффузия азота (азотирование), с помощью которой достигается значительное повышение твердости поверхности и увеличение до 125 % усталостной долговечности [18].

Одним из вариантов является фрезерование штампов. Здесь такие параметры, как тип инструмента и его геометрия [5, 6, 7, 8], стратегия обработки [9, 10] и условия работы [11, 12], играют существенную роль в конечных свойствах его поверхности. параметры тесно связаны с эффективностью службы штампа (например, сопротивление усталости). Другим вариантом является электроэрозионная обработка штампов [13]. Электроэрозионная обработка позволяет выполнять сложные формы и глубокие полости; единственное требование — работать с электропроводным материалом. Необходимыми условиями для учета в процессе электроэрозионной обработки, которые могут повлиять на скорость съема электроэрозионной обработки и чистоту поверхности штампов, являются следующие: материал электродов [14], частота импульсов и глубина [15] и добавление внешних порошки [16] для изменения свойств поверхности и сведения к минимуму шероховатости за счет заполнения пор и трещин. После изготовления штампов используются различные виды обработки поверхности для продления срока их службы [17]; наиболее используемой обработкой является диффузия азота (азотирование), с помощью которой достигается значительное повышение твердости поверхности и увеличение до 125 % усталостной долговечности [18]. Плазменное азотирование – это современная технология, которая в основном зависит от: состава газа, напряжения и рабочего цикла, давления, времени и температуры. Например, Solis-Romero et al. [19] использовали испытания штифта на диске при комнатной температуре с несколькими осевыми нагрузками. Во всех случаях коэффициенты трения были снижены для азотированных образцов. Аналогичная процедура азотирования была проведена Leite et al. [20] при 400 °С в течение 4, 9, 16 и 36 ч. Затем при испытании шаром на диске было обнаружено снижение скорости изнашивания до 50 % при переходе времени азотирования с 4 до 36 часов. Были проведены и другие эксперименты по изменению внутреннего давления в камере плазменного азотирования [21]. Эти авторы установили, что коэффициенты трения изменялись от 0,55 до 0,30 для азотированных образцов при давлении от 200 до 300 Па соответственно.

Плазменное азотирование – это современная технология, которая в основном зависит от: состава газа, напряжения и рабочего цикла, давления, времени и температуры. Например, Solis-Romero et al. [19] использовали испытания штифта на диске при комнатной температуре с несколькими осевыми нагрузками. Во всех случаях коэффициенты трения были снижены для азотированных образцов. Аналогичная процедура азотирования была проведена Leite et al. [20] при 400 °С в течение 4, 9, 16 и 36 ч. Затем при испытании шаром на диске было обнаружено снижение скорости изнашивания до 50 % при переходе времени азотирования с 4 до 36 часов. Были проведены и другие эксперименты по изменению внутреннего давления в камере плазменного азотирования [21]. Эти авторы установили, что коэффициенты трения изменялись от 0,55 до 0,30 для азотированных образцов при давлении от 200 до 300 Па соответственно.

Кроме технологии изготовления штампов и вида обработки их поверхности необходимо учитывать среду или смазку, применяемую при ковке. Смазка на основе графита обычно используется из-за высоких температур, достигаемых в процессах горячей и теплой штамповки. Двухфазные смазки, растекаясь по поверхности, снижают коэффициент трения в процессе ковки. В предыдущих работах [22, 23, 24] анализировалось поведение нескольких коммерческих смазок на основе графита при горячей штамповке с использованием испытаний на износ, таких как испытание на трение с валом на диске, и испытаний на трение, таких как испытание на сжатие кольца, выполненных в различных условиях поверхности. Опыт показывает, что размер внедренных частиц графита, концентрация графита и кинематическая вязкость смазки являются параметрами, влияющими на коэффициент трения на границе раздела независимо от температуры испытаний. Эта работа направлена на изучение исходных свойств поверхности для описания их влияния на поверхностный износ. Эти свойства поверхности дисков определяются проводкой электроэрозионной обработки в чистовых и черновых режимах и с использованием плазменного нитрида.

Смазка на основе графита обычно используется из-за высоких температур, достигаемых в процессах горячей и теплой штамповки. Двухфазные смазки, растекаясь по поверхности, снижают коэффициент трения в процессе ковки. В предыдущих работах [22, 23, 24] анализировалось поведение нескольких коммерческих смазок на основе графита при горячей штамповке с использованием испытаний на износ, таких как испытание на трение с валом на диске, и испытаний на трение, таких как испытание на сжатие кольца, выполненных в различных условиях поверхности. Опыт показывает, что размер внедренных частиц графита, концентрация графита и кинематическая вязкость смазки являются параметрами, влияющими на коэффициент трения на границе раздела независимо от температуры испытаний. Эта работа направлена на изучение исходных свойств поверхности для описания их влияния на поверхностный износ. Эти свойства поверхности дисков определяются проводкой электроэрозионной обработки в чистовых и черновых режимах и с использованием плазменного нитрида. Затем проводятся испытания штифт-диск для сравнения коэффициента трения и скорости износа штифтов из латуни и среднеуглеродистой стали, которые скользят по дискам из стали AISI h23.

Затем проводятся испытания штифт-диск для сравнения коэффициента трения и скорости износа штифтов из латуни и среднеуглеродистой стали, которые скользят по дискам из стали AISI h23.

Этот раздел разделен на несколько подразделов: характеристики смазки, условия механической обработки и обработка поверхности дисков, а также испытания штифта на диске при комнатной температуре. В этих подразделах описаны экспериментальные протоколы, оборудование и средства, используемые для исследования трения и износа стальных и латунных штифтов на дисках, обработанных методом электроэрозионной обработки, с различными типами состояния поверхности.

2.1. Характеристики смазки

Смазка на графитовой основе была разбавлена водой до 5%, что соответствует типичной средней смазке, используемой аргентинскими кузнечными компаниями. Эта смазка имела плотность от 1,10 до 1,20 г/см 9 .0073 3 . Сканирующую электронную микроскопию (модель FEI: QUANTA 250 FEG, FEI, Эйндховен, Нидерланды) использовали для определения элементного химического состава смазки и размера частиц графита. Также определяли кинематическую вязкость с помощью осциллирующего реометра (Anton Paar Physica Model MCR301, Anton Paar, Остфильдерн, Штутгарт, Германия). a показывает полученную матрицу графитовой смазки в том виде, в каком она была поставлена, а b представляет кривую кинематической вязкости для смазочного материала, разбавленного водой. количественно определяет средний размер частиц графита, которые получают из 20 измерений. Также средний процент веса каждого химического элемента соответствует результату пяти измерений.

Также определяли кинематическую вязкость с помощью осциллирующего реометра (Anton Paar Physica Model MCR301, Anton Paar, Остфильдерн, Штутгарт, Германия). a показывает полученную матрицу графитовой смазки в том виде, в каком она была поставлена, а b представляет кривую кинематической вязкости для смазочного материала, разбавленного водой. количественно определяет средний размер частиц графита, которые получают из 20 измерений. Также средний процент веса каждого химического элемента соответствует результату пяти измерений.

Открыть в отдельном окне

( a ) Матрица смазочного материала на основе графита и ( b ) кривая кинематической вязкости смазочного материала, разбавленного водой.

Таблица 1

Химический состав и размер частиц графита.

| Смазка | C (мас. %) %) | O (мас.%) | Na (мас.%) | Al (мас.%) | 10,39 S039 10,38 Si (мас.%) (мас.%)Размер графита (мкм) | ||

|---|---|---|---|---|---|---|---|

| Average | 80.67 | 11.78 | 2.36 | 0.92 | 3.25 | 0.29 | 5.63 ± 2.27 |

Open in a separate window

2.

2. Подготовка дисков и штифтов

2. Подготовка дисков и штифтов Токарный станок с числовым программным управлением Promecor SMT 19/500 (Promecor, Кордова, Аргентина) был использован для обработки 16 стальных дисков AISI h23 с внешним диаметром 63 мм, внутренним диаметром 19 мм и 8 мм толщина. Все диски были закалены при 1040 °С и отпущены в течение 2 ч при 570 °С. Обе поверхности дисков были отшлифованы на тангенциальном шлифовальном станке (Davonis, модель SGS-1230AHR, Davonis, Биллингхерст, Буэнос-Айрес, Аргентина) с использованием шлифовального круга A46I10V со средним размером зерна 0,38 мм. Твердомер (INSTRON WOLPERT, модель: S8-233971, Rockwell C Scale, Instron Corporation, Кантон, Массачусетс, США) использовали для измерения твердости диска перед проволочной электроэрозионной обработкой и азотированием, составив 51,6 ± 1,5 HRC для чистовой обработки и 51,1 ± 2,1 HRC для черновой обработки. Наконец, поверхности дисков были подвергнуты проволочной электроэрозионной обработке (Novick AR 35 MA) с использованием двух режимов работы: половина из них в чистовом состоянии (t на = 5 мкс; t на = 34 мкс; T = 39 мкс; f = 25,6 Гц; t на /T = 0,13; V = 4 В), а другая половина в черновом состоянии (t на = 50 мкс; t выкл = 180 мкс; Т = 230 мкс; f = 4,3 Гц; t на /T = 0,22; V = 6 В). Из этих двух групп половина дисков подвергалась плазменному азотированию компанией IONAR S.A. Условия азотирования были следующими: температура 500 °C, время выдержки 13 часов, защитный газ, состоящий из 20 % N 2 + 80 % H 2 , и давление 6 гПа. Наконец, поперечный срез нитрида в сочетании с условиями чистовой и черновой электроэрозионной обработки был проанализирован на микротвердомере по Виккерсу (Shimadzu HMV-2000, Shimadzu Corporation, Киото, Япония). Что касается штифтов, то они изготовлены из тянутых стержней диаметром 6,35 мм. Шестнадцать (16) штифтов были изготовлены из латуни ASTM B16 твердостью HRB 76, а еще 16 штифтов были изготовлены из стали AISI 1045 твердостью HRB 87. Все они были изготовлены с полусферическими наконечниками диаметром 4 мм на обоих концах, которые были отшлифованы наждачной бумагой зернистость 100, 600 и 1000.

Из этих двух групп половина дисков подвергалась плазменному азотированию компанией IONAR S.A. Условия азотирования были следующими: температура 500 °C, время выдержки 13 часов, защитный газ, состоящий из 20 % N 2 + 80 % H 2 , и давление 6 гПа. Наконец, поперечный срез нитрида в сочетании с условиями чистовой и черновой электроэрозионной обработки был проанализирован на микротвердомере по Виккерсу (Shimadzu HMV-2000, Shimadzu Corporation, Киото, Япония). Что касается штифтов, то они изготовлены из тянутых стержней диаметром 6,35 мм. Шестнадцать (16) штифтов были изготовлены из латуни ASTM B16 твердостью HRB 76, а еще 16 штифтов были изготовлены из стали AISI 1045 твердостью HRB 87. Все они были изготовлены с полусферическими наконечниками диаметром 4 мм на обоих концах, которые были отшлифованы наждачной бумагой зернистость 100, 600 и 1000.

2.3. Испытание штифта на диске при комнатной температуре

Испытания штифта на диске проводились на оборудовании собственного производства () в Механическом центре INTI в Аргентине. Касательная сила во время испытаний регистрировалась с помощью регистратора данных (Vernier Model LabQuest, Vernier, Beaverton, OR, USA), который имеет диапазон нагрузки до 50 Н. Штифты и диски были закреплены в машине для проведения испытаний с соответствующее количество смазки. Смазку добавляли на поверхность диска, проверяя, чтобы перед началом испытания произошло равномерное распределение. Осевые нагрузки на штифты составляли 4,5 Н для латуни и 6,5 Н для стали, чтобы воспроизвести контактное давление, подобное тому, которое возникает при ковке этих материалов (140 и 200 МПа соответственно [25]). Тангенциальная скорость в контакте штифт-диск составляла 0,2 м/с, а общая продолжительность каждого испытания составляла 20 мин (эквивалентно 240 м). Эти эксперименты были повторены 32 раза в результате комбинации материалов с двумя штифтами, двух режимов обработки дисков (чистовой и черновой электроэрозионной обработки), двух режимов обработки поверхности (неазотированные и азотированные диски) и четырех повторов для каждого режима.

Касательная сила во время испытаний регистрировалась с помощью регистратора данных (Vernier Model LabQuest, Vernier, Beaverton, OR, USA), который имеет диапазон нагрузки до 50 Н. Штифты и диски были закреплены в машине для проведения испытаний с соответствующее количество смазки. Смазку добавляли на поверхность диска, проверяя, чтобы перед началом испытания произошло равномерное распределение. Осевые нагрузки на штифты составляли 4,5 Н для латуни и 6,5 Н для стали, чтобы воспроизвести контактное давление, подобное тому, которое возникает при ковке этих материалов (140 и 200 МПа соответственно [25]). Тангенциальная скорость в контакте штифт-диск составляла 0,2 м/с, а общая продолжительность каждого испытания составляла 20 мин (эквивалентно 240 м). Эти эксперименты были повторены 32 раза в результате комбинации материалов с двумя штифтами, двух режимов обработки дисков (чистовой и черновой электроэрозионной обработки), двух режимов обработки поверхности (неазотированные и азотированные диски) и четырех повторов для каждого режима. Из экспериментов были определены кривые трения и потери веса штифтов. Разницу в весе измеряли электронными весами Radwag, модель AS 220.R2 (Radwag, Радом, Польша), с точностью до 0,1 мг. Наконец, адгезия материала к дискам была изучена для описания свойств поверхности. Испытания штифта на диске проводились при температуре 21 ± 3 °C и относительной влажности 50 ± 10 %.

Из экспериментов были определены кривые трения и потери веса штифтов. Разницу в весе измеряли электронными весами Radwag, модель AS 220.R2 (Radwag, Радом, Польша), с точностью до 0,1 мг. Наконец, адгезия материала к дискам была изучена для описания свойств поверхности. Испытания штифта на диске проводились при температуре 21 ± 3 °C и относительной влажности 50 ± 10 %.

Открыть в отдельном окне

Используемая в работе аппаратура pin-on-disk и данные для различных экспериментов.

2.4. Шероховатость поверхности