Наплавка металла электродом – виды, технология и видео

Этот один из наиболее простых, и в то же время эффективных способов позволяет не только восстанавливать пригодность (работоспособность) деталей. Наплавкой металла электродом можно изменить форму образца, придать поверхностному слою иные (отличные от первоначальных) свойства, повысить его прочность и износостойкость. В чем заключается такая технология, каковы ее особенности и возможна ли реализация в быту – предмет рассмотрения в этой статье.

Этот один из наиболее простых, и в то же время эффективных способов позволяет не только восстанавливать пригодность (работоспособность) деталей. Наплавкой металла электродом можно изменить форму образца, придать поверхностному слою иные (отличные от первоначальных) свойства, повысить его прочность и износостойкость. В чем заключается такая технология, каковы ее особенности и возможна ли реализация в быту – предмет рассмотрения в этой статье.

- Читателя вряд ли интересуют промышленные технологии, да еще и с использованием роботизированной техники, поэтому далее акцент – именно на методике наплавки металлов с помощью электродов на бытовом уровне, то есть своими руками.

- Часто в обиходе металлами называют и сплавы, например, сталь. И технологии, и отдельные детали (например, марка электрода) для каждого конкретного случая могут несколько отличаться. В одной статье невозможно охватить буквально все нюансы, поэтому перед тем, как приступить к наплавке, следует уточнить отдельные моменты, касающиеся используемых металлов. Все, что отмечено ниже – лишь рекомендации общего характера, так же, как и сам запрос, введенный в строку поисковика.

- Так как наплавка в чем-то схожа с известной всем сваркой, полезно будет почитать статьи по технологии последней применительно к различным металлам и сплавам – меди, алюминию, чугуну, нержавейке и ряду других, в зависимости от специфики предстоящей работы.

Терминология

- Наплавка – соединение разнородных металлов способом нанесения одного на поверхность другого.

- Присадочный металл – который наносится; основной – подвергающийся поверхностной обработке по такой методике.

Технология

Взаимное проникновение материалов происходит на молекулярном уровне. Для этого поверхностный слой основы разогревается до расплавления на небольшую глубину, а присадка – до перехода в жидкое состояние. Такое соединение называется гомогенным (от слова смешивание, в переводе с английского) и отличается повышенной надежностью, так как механическим путем разделить его на исходные «части» невозможно.

Преимуществами такой технологии являются возможности по регулированию толщины слоя (причем в значительных пределах) и нанесению присадки на детали (образцы) любой формы.

Основные правила наплава

- Глубина расплава верхнего слоя основы должна быть как можно меньше. Один из способов, позволяющих выполнить это условие – наклон электрода. Он делается в сторону, противоположную направлению его перемещения. Минимальное перемешивание разнородных металлов способствует снижению остаточных напряжений и исключает возможные деформации на отдельных участках.

- Избыток присадки осложняет дальнейшую обработку детали, требует больших трудозатрат и времени.

Технология наплава электродами

В обязательном порядке производится предварительная подготовка металла основы – зачистка + обезжиривание.

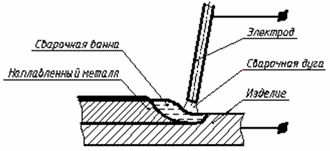

Наплавка электродами – наиболее распространенный способ получения гомогенного слоя. Благодаря простоте технологии считается основным для применения как на производстве, так и в домашних условиях. В зависимости от металла основы и преследуемых целей подбирается электрод с соответствующим наплавочным покрытием. В зависимости от его марки получаемый слой приобретает требуемые характеристики. Рисунок все хорошо поясняет.

Подключение схемы – прямое или обратное. Последний вариант используется чаще, как более удобный. Напряжение – постоянное, следовательно, «+» – на покрытом электроде.

Особенности технологии

- Толщина и форма слоя зависят от сечения электрода.

- Для обеспечения качественного наплава напряжение и сила тока дуги должны быть минимальными, а это требует точного согласования. С приобретением практического опыта выполнение данного условия особых сложностей не представляет.

Что нужно знать

- Повышение напряжения приводит к тому, что «валик» растет не в высоту, а в ширину. При этом длина дуги увеличивается.

- Для каждого вида электрода – своя особенность применения. Например, нужен ли предварительный нагрев основы? Для низколегированных сталей это часто не требуется. В каком режиме производится охлаждение? Какой выставить ток? Все технологические нюансы наплавки отражены в документации на конкретные электроды.

- Качество наплавки тем лучше, чем выше температура разогрева. Практически для всех сплавов и металлов ее минимальное значение + 300 ºС. В домашних условиях понадобится хотя бы небольшая термопечь (например, электрическая камерная).

Схемы наплавочных швов

Для поверхностей плоских

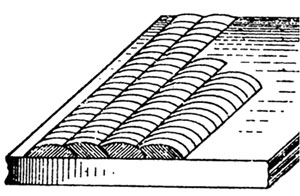

Узкими валиками. Они укладываются с перекрытием примерно в ⅓ треть.

Широкими. Электрод перемещается перпендикулярно оси наплава. Движения колебательные, их конфигурация (частота, амплитуда) выбирается исходя из габаритов основы.

Комбинированная методика. Наплав производится валиками узкими, но они располагаются на расстоянии, немного меньшем их ширины. После зачистки основы от шлаков в такие пустоты производится очередной наплав. Как результат – получение сплошного гомогенного слоя.

Рекомендация

Для получения более качественного покрытия основы другим металлом нужно начинать укладку очередного валика с противоположной стороны детали. Причем накладывать слои не последовательно, один за другим, а вразброс – то на одном участке, то на другом. Это предохранит основу от частичной деформации при перегреве.

Для цилиндров

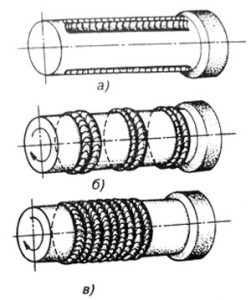

Все три способа показаны на рисунке.

Все три способа показаны на рисунке.

Есть еще одна технология наплавки металлов с помощью электродов – в защитной газовой среде. По своей сути она несложная. Трудность в другом – придется приобретать баллон и заправлять его соответствующим газом (аргоном, гелием или иным) в зависимости от вида присадочного металла. Такой вариант более подходит для небольшой мастерской. Приобретать же газовый баллон для разовой работы в домашних условиях вряд ли целесообразно. Поэтому данная технология в статье не рассматривается.

Давать рекомендации по выбору электродов и специфике их использования автор считает излишним. Во-первых, вся необходимая информация содержится на упаковке. Во-вторых, на все неясные вопросы ответит продавец. В специализированных точках менеджеры неплохо ориентируются в подобной тематике и могут дать дельный совет.

Наплавка металлов

ОБЩИЕ СВЕДЕНИЯ О НАПЛАВКЕ

Наплавка предусматривает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами. Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостью или другими свойствами. Она позволяет значительно увеличить срок службы деталей и намного сократить расход, дефицитных материалов при их изготовлении. При большинстве методов наплавки, так же как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости.

Рис.1 СХЕМА НАПЛАВКИ СЛОЕВ Рис.2 НАПЛАВКА ТЕЛ ВРАЩЕНИЯ

Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя: ниточными валиками с перекрытием один другого на 0,3-0,4 их ширины, широкими валиками, полученными за счет поперечных к направлению оси валика колебаний электрода, электродными лентами и др. Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки (рис.1).

Рис.3 СМЕЩЕНИЕ ЭЛЕКТРОДА ПРИ

НАПЛАВКЕ ТЕЛ ВРАЩЕНИЯ

а — наклонно расположенным электродом

б — вертикально расположенным электродом

Наплавку криволинейных поверхностей тел вращения выполняют тремя способами (рис.2): наплавкой валиков вдоль образующей тела вращения, по окружностям и по винтовой линии. Наплавку по образующей выполняют отдельными валиками так же, как при наплавке плоских поверхностей. Наплавка по окружностям также выполняется отдельными валиками до полного замыкания начального и конечного участков их со смещением на определенный шаг вдоль образующей. При винтовой наплавке деталь вращается непрерывно, при этом источник нагрева перемещается вдоль оси тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали. В этом случае целесообразно источник нагрева смещать в сторону, противоположную направлению вращения, учитывая при этом длину сварочной ванны и диаметр изделия (рис.3).

Нередко такую термообработку (отжиг) выполняют после наплавки для снижения твердости перед последующей механической обработкой слоя. Для выполнения наплавки в основном применяют способы дуговой и электрошлаковой сварки. При выборе наиболее рационального способа и технологии наплавки следует учитывать условия эксплуатации наплавленного слоя и экономическую эффективность процесса.

СПОСОБЫ И ТЕХНОЛОГИЯ НАПЛАВКИ

Дуговая наплавка под флюсом. Нагрев и расплавление металла, так же как при сварке, осуществляются теплом дуги, горящей между плавящимся электродом и основным металлом под слоем флюса. Наплавка под флюсом является одним из основных видов механизированной наплавки. Основными преимуществами являются непрерывность и высокая производительность процесса, незначительные потери электродного металла, отсутствие открытого излучения дуги. Отличительной особенностью наплавки под флюсом является хороший внешний вид наплавленного слоя (гладкая поверхность и плавный переход от одного наплавленного валика к другому). В процессе наплавки возможны четыре основных способа легирования наплавленного металла (рис.4).

Р и с. 4. СПОСОБЫ ЛЕГИРОВАНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА:

a — через сварочную проволоку, б — порошковую проволоку,

в — керамический флюс, г — укладка легированной присадки

1. Применение легированной проволоки или ленты и обычных плавленных флюсов. Для наплавки используют легированные сварочные проволоки, специальные наплавочные проволоки и легированные ленты, в том числе спеченные. Наплавка производится под флюсами АН-20, АН-26 и др., которые выбирают в зависимости от состава электродного металла.

2. Применение порошковой проволоки или порошковой ленты и обычных плавленных флюсов. Порошковая проволока или лента расплавляется в дуге и образует однородный жидкий расплав. Этотспособ позволяет получить наплавленный металл с общим содержанием легирующих примесей до 40-50%. Марка порошковойпроволоки или ленты выбирается в зависимости от необходимого типа наплавленного металла и его требуемой твердости.

3. Применение обычной низкоуглеродистой проволоки или ленты и легирующих наплавленных флюсов (керамических). Этот способ позволяет ввести в наплавленный металл до 35% легирующих примесей. При наплавке наибольшее применение получили керамические флюсы АНК-18 и АНК-19, обеспечивающие хорошее формирование наплавленного металла, легкую отделимость шлаковой корки, высокую стойкость наплавленного металла против образования пор и трещин.

4. Применение обычной низкоуглеродистой проволоки или ленты и обычных плавленных флюсов с предварительной укладкой легирующих материалов на поверхность наплавляемого изделия. Здесь возможна предварительная засыпка или дозированная подача легирующих порошков, а также предварительная укладка прутков или полосок легированной стали, намазывание специальных паст на место наплавки и др. Во всех случаях нанесенный легирующий материал расплавляется дугой и переходит в наплавленный металл.

В связи с тем что в технологии выполнения между наплавкой и сваркой много общего, для наплавки применяется то же оборудование, что и при сварке соответствующими способами.

Наплавку углеродистых и низколегированных сталей выполняют под плавленными флюсами ОСЦ-45, АН-348-А. Флюс АН-60 пригоден для одно- и многоэлектродной наплавки низкоуглеродистых и низколегированных сталей на нормальных и повышенных скоростях, а также для наплавки электродными лентами.

Наплавку легированных сталей производят под низкокремнистыми плавленными флюсами АН-22, АН-26 и др., а высоколегированные хромоникеливые стали и стали других типов с легкоокис-ляющимися элементами (титан, алюминий) — под фторидными флюсами АНФ-1 и АНФ-5.

Для предупреждения образования шлаковых включений и не-проваров в наплавленном слое при многослойной наплавке необходимо тщательно удалять шлаковую корку с предыдущих слоев.

Дуговая наплавка в защитных, газах. Наплавку в защитных газах применяют в тех случаях, когда невозможны или затруднены подача флюса и удаление шлаковой корки. Преимуществами данного вида наплавки являются визуальное наблюдение за процессом и возможность его широкой механизации и автоматизации с использованием серийного сварочного оборудования. Ее применяют при наплавке деталей в различных пространственных положениях, внутренних поверхностей, глубоких отверстий, мелких деталей и сложных форм и т. п. Технология выполнения наплавки в защитных газах во многом сходна с технологией наплавки под флюсом, отличие лишь в том, что вместо флюсовой применяют газовую защиту зоны сварки. Помимо перечисленных преимуществ это освобождает сварщика от необходимости засыпки флюса и удаления шлака. С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дутой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода: Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформаций, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному. При наплавке внутренних цилиндрических и конических поверхностей применяют специальные удлиненные мундштуки.

Наплавка может производиться в углекислом газе, аргоне, гелии и азоте. Высоколегированные стали, а также сплавы на алюминиевой и магниевой основе наплавляются в аргоне или гелии. Наплавка меди и некоторых ее сплавов может производиться в азоте, который ведет себя по отношению к ней нейтрально. При наплавке углеродистых и легированных сталей используют более дешевый углекислый газ. Наплавка может производиться как плавящимся, так и неплавящимся электродами. Неплавящийся вольфрамовый электрод обычно применяют при наплавке в аргоне и гелии. Наибольшее распространение получила наплавка в углекислом газе плавящимся электродом на постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет расплавленный металл, в наплавочную проволоку обязательно вводят раскислители (марганец, кремний и др.). При наплавке применяют как проволоку сплошного сечения, так и-порошковую. Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-ЗОХГСА и др. При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки.

Недостатком способа является то, что в процессе наплавки в углекислом газе наблюдается сильное разбрызгивание жидкого металла, приводящее к налипанию брызг на мундштук и засорению сопла горелки. Кроме того, возможность сдувания газовой струи ветром затрудняет наплавку на открытом воздухе.

Дуговая наплавка порошковыми проволоками. Наплавка порошковой проволокой с внутренней защитой основана на введении в сердечник проволоки кроме легирующих компонентов также шла-кообразующих и газообразующих материалов. Применение флюсовой и газовой защиты при наплавке такой проволокой не требуется. Легирующие элементы порошковой проволоки переходят в шов, а газо- и шлакообразующие материалы создают защиту металла от азота и кислорода воздуха. В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низко-углеродистых слоев используют сварочные проволоки типа ПП-АНЗ и др. Для получения слоев с особыми свойствами применяют специальные проволоки. Так, для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-ЗХВЗФ-О, наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-6 (буква О в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой).

Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислом газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавке деталей сложной формы. Одним из преимуществ этого способа является применение менее сложной аппаратуры по сравнению с аппаратурой, применяемой при наплавке под флюсом и защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавляемого металла.

Наплавка металла: виды, технология

Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок. Такая обработка позволяет не только выполнить восстановление, но и придать детали новые, более ценные свойства. К примеру, выполнив наплавку при помощи твердосплавного слоя на основании детали из низкоуглеродистой стали, можно получить деталь с повышенной износоустойчивостью или другими эксплуатационными свойствами.

Такой наиболее простой, но в то же время эффективный способ подходит не только для восстановления пригодности (работоспособности) металлических деталей. При помощи наплавки металла электродом можно видоизменить образец, придав ему форменные особенности, усилить свойства поверхностного слоя, поработать над прочностью и износостойкостью.

Особенности и терминология: основное о понятии «наплавка»

В чем кроется секрет такой технологии, какими особенностями она обладает и как реализовать ее в быту, постараемся понять вместе. Промышленными технологиями читатель вряд ли интересуется, тем более с использованием роботизированных машин. Потому дальше разберемся с особенностями наплавки металла вручную, то есть при помощи электродов для сварки.

В повседневной жизни под понятием металл человек может иметь ввиду и сплав, к примеру, сталь. Если словесно эти названия можно обобщить, то в работе использование технологий для конкретного металла/сплава и рабочие детали отличаются.

Рассмотреть тему подробно просто нереально из-за объема предлагаемого материала, потому приступая к ознакомлению с таким процессом, сначала уточните детали, касающиеся работы с металлом выбранного типа. Все, что мы вам предлагаем в статье, — рекомендации при проведении наплавки.

В целом наплавка металла имеет схожие черты со сваркой, не помешает ознакомиться с последними технологиями, применяемыми к обработке сплавов и металлов: меди, алюминия, чугуна, нержавейки и других в плане специфики предполагаемых работ.

Под наплавкой подразумевают соединение металлов разнородного характера посредством нанесения одного расплавленного металла на поверхность другого. Присадочным материалом зовется тот, который наносится, основным – подвергающийся поверхностной обработке по методике наплавки металла.

Технологические особенности проведения процедуры

Взаимопроникновение раскаленных металлов друг в друга происходит на уровне молекул.

Для этого поверхностный слой основный разогревают до степени расплавления на небольшую глубину, а присадку до жидкого состояния.

К преимуществам сварки металла наплавкой относят возможность регулирования толщины слоя и нанесение присадки на образец независимо от его формы.

Название сплава с английского происходит от слова смешивание и в терминологии употребляется как гомогенное соединение. К основным характеристикам сплава относят повышенную надежность, поскольку при помощи механического воздействия поддать металлы разъединению к исходному состоянию невозможно.

Основные правила наплава

В работе выделяют основоположные правила наплавки металла.

Глубина расплава верхнего слоя основной детали должна быть минимальной. Достичь такого эффекта можно при элементарном наклоне электрода, делающемся в сторону, противоположную направлению его движения.

При минимальном перемешивании металлов разнородного характера остаточное напряжение снижается, что исключает риск деформации деталей на отдельных участках.

При проведении процедуры следите за количеством присадки, ведь ее избыток может привести к осложнениям в дальнейшей работе, что сопровождается еще большими трудозатратами и сроками выполнения.

Технология наплава при помощи электродов

Прежде чем приступать к работе, проводят предварительную очистку металла, которая состоит из двух этапов: зачистки и обезжиривания.

Наплавка металла электродом — самый распространенный метод получения гомогенного слоя. Простота технологии делает его основным в применении и в условиях производства, и дома.

Электрод со специальным покрытием подбирают исходя из преследуемых целей обработки. Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Подключение схемы – прямое или обратное. Второй вариант применяется чаще, так как отличается удобством. Для проведения работы необходимо постоянное напряжение «+» на покрытом электроде.

Особенности процедуры

Форменные особенности и толщина слоя зависят от сечения электрода. Чтобы обеспечить качественный наплав, напряжение и силу тока дуги необходимо свести к минимуму, но это требует корректного согласования. Практические навыки приобретаются с опытом и в дальнейшем не вызывают у рабочего сложностей.

Наплавка: маленькие секреты

При повышении напряжения рубец начинает увеличиваться не в объеме, а в ширину, что способствует увеличению длины дуги. У каждого из видов электродов свои особенности использования. К примеру, знаете ли вы, насколько важно предварительно нагревать основу? При работе с низкоаллергенной сталью такое условие соблюдать не всегда обязательно. В каком из режимов лучше всего охлаждать деталь? А какой уровень тока установить? Все технологические детали наплавки отмечены в сопроводительной документации к выбранному вами типу электродов. Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

Особенности плазменной наплавки металла

Прочные практически неразрывные под любой силой давления узлы производятся при помощи плазменной наплавки. При помощи подобной обработки каждое из прошедших процедуру изделий приобретает необходимые диэлектрические, тепловые, физические и другие свойства. Другими словами, изделия закаляются в процессе наплавки. Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Изделия, изготовленные при помощи наплавки плазменной дугой, отличаются износостойкостью, жаростойкостью, кислотоупорностью и т.д.

По сравнению с наплавкой при помощи электрода плазменная наплавка обладает рядом преимуществ, но может применяться только в условиях производства. Монтировать специальную установку и закупать оборудование для работы с такими агрегатами дома как минимум дорогостоящее удовольствие. Потому еще раз подумайте, есть ли необходимость в приобретении инструмента для редкого использования в домашних условиях или есть место применению старого доброго электрода, что окажется более выгодным в финансовом плане, но никак не худшим вариантом.

Наплавочные швы и их виды

Чтобы получить качественное покрытие основной детали другим сплавом, начните укладку следующего рубца с противоположной стороны изделия. При этом слои наплавки накладываются не последовательно (один за другим), а произвольно – то на одном, то на другом участке. Применение такой технологии наплавки металла поможет избежать частичной деформации основы при перегреве.

Наплавочные швы в зависимости от технологии и предназначения разделяют на несколько категорий.

В зависимости от типа обрабатываемой детали используют одну из схем расположения рубцов:

- винтовую линию, сформированную из валиков гомогенного сплава;

- ряд окружностей замкнутого типа, создаваемых из наплавленных рубцов;

- располагающиеся вдоль образующей металлические штрихи.

С первым из методов чаще всего работают при проведении работ в условиях механизированного производства. Потому углубляться в этот процесс не будем. С остальными методиками обработки плоских и объемных деталей ознакомимся детальнее, изучив их специфику и область применения.

Швы для плоских поверхностей

При обработке плоскостей используют одну из технологий нанесения гомогенного слоя: узкими или широкими рубцами, сплошным слоем. Ознакомимся с этими видами наплавки металла.

Узкая штриховка

Способ нанесения – узкими рубцами. Их укладывают с перекрытием около 1/3 от всей длины шва.

Нанесение широких валиков

Методика обработки при помощи широких валиков заключается в плавном перпендикулярном перемещении электрода относительно оси наплава. При этом выполняют колебательные движения, конфигурацию которых подбирают исходя из объемов основной детали.

Комбинированная наплавка

Применение комбинированной обработки уместно в тех случаях, когда требуется получить сплошной гомогенный слой. Для этого наплав производят узкими рубцами, располагающимися друг от друга на расстоянии чуть меньше, чем их ширина. После нанесения первого слоя проводят зачистку основы, избавляясь от шлаков, а на оставшиеся пустоты наносят еще один слой расплавленного металла.

Для цилиндрических поверхностей

Кроме перечисленных выше, используют еще одну популярную технологию наплавки при использовании электродов – в защищенной газовой среде. Принцип обработки не отличается сложностью. На самом деле она в другом – приобретении баллона, заправленного специальной газовой смесью: аргоновой, гелиевой, любой другой в зависимости от типа присадочного материала, использующегося при наплавке. Такой вариант лучше всего подходит для небольшой домашней мастерской.

Хотя покупка газового баллона для работы с металлами в домашних условиях вряд ли окажется целесообразной. Своими руками проще выполнить наплавку при помощи электродов так, как мы рассмотрели в статье.

Хочется надеяться, что здесь вы нашли все ответы на интересующие вопросы, разобрались с понятием технологического процесса и уточнили для себя, как правильно проводить наплавку в домашних условиях.

Технология наплавки. Сварка

Технология наплавки

Процесс наплавки начинается с тщательной очистки детали от грязи, масла, краски. Рекомендуется обжигать поверхности, подлежащие наплавке газовыми горелками. Применяют также промывку горячим раствором щелочи с последующей промывкой горячей водой, очистку стальной щеткой.

Для предупреждения больших внутренних напряжений и образования трещин часто наплавляемые детали подогревают до температуры, зависящей от основного и наплавляемого металлов. Приемы и режимы наплавки зависят от формы и размеров деталей, толщины и состава наплавляемого слоя.

Большое значение для качества и формирования наплавляемого слоя имеет доля основного и присадочного металла. Влияние основного металла на качество наплавляемого слоя пропорционально доле участия его в образовании слоя. Эта доля зависит не только от способа наплавки, но особенно от режима наплавки. Например, при наплавке под флюсом влияние режима на качество наплавляемого слоя больше, чем при ручной наплавке покрытыми электродами, что объясняется большим проплавлением основного металла.

Преимуществом наплавки порошковой проволокой (или лентой) является меньшая плотность тока, что обеспечивает меньшую глубину проплавления основного металла и, как следствие, меньшее перемешивание его с наплавляемым металлом. При нанесении слоя в виде отдельных валиков должно быть обеспечено оптимальное перекрытие валиков при ручной наплавке на 0,30–0,35 ширины, а при механизированной – на 0,4–0,5 ширины валика.

Таблица 29

Наиболее распространенные типы и марки электродов для наплавки и основные области их применения

Ручную дуговую наплавку производят электродами с диаметром стержня 4–5 мм. Сварочный ток составляет 160–250 А. Напряжение дуги – 22–26 В. Наплавку производят короткой дугой постоянным током обратной полярности. При наплавке перегрев наплавленного слоя не допускается. Для этого слой наплавляют отдельными валиками с полным последовательным охлаждением каждого валика.

Зернистые порошковые смеси наплавляют с помощью угольного электрода. На подготовленную поверхность насыпают тонкий слой флюса – прокаленной буры (0,2–0,3 мм) и слой порошковой смеси толщиной 3–7 мм и шириной не более 50 мм. При большей ширине наплавляют несколько полос (рис. 96). Слой разравнивают и слегка уплотняют гладилкой. Наплавку производят плавными поперечными движениями угольного электрода вдоль наплавляемой поверхности. Скорость перемещения должна обеспечивать сплавление наплавляемого сплава с основным металлом. Ток постоянный прямой полярности. При диаметре электрода 10–16 мм сварочный ток составляет 200–250 А, напряжение дуги 24–28 В. Длину дуги поддерживают в пределах 4–8 мм.

Механизированная наплавка выполняется наплавочной проволокой сплошного сечения диаметром 2–5 мм сварочным током 200–1000 А при напряжении дуги 28–45 В. При наплавке порошковой проволокой диаметром 2–3,6 мм применяют сварочные токи 150–400 А (напряжение дуги 22–32 В). Большие технические возможности и высокая производительность наплавки под флюсом позволяют применять ее при самых различных наплавочных работах. Восстановление и упрочнение плоских поверхностей производят наплавкой проволокой или лентой под флюсом. Наплавку цилиндрических поверхностей выполняют винтовой линией или кольцевыми валиками. Поверхности диаметром более 400 мм рекомендуется наплавлять электродной лентой или пользоваться многоэлектродной установкой. Учитывая, что автоматическая однодуговая наплавка под флюсом характеризуется относительно более глубоким проплавлением основного металла, рекомендуется применение двухдуговой наплавки проволокой диаметром 1,6–2,0 мм.

Хорошие результаты дает наплавка под флюсом ленточным электродом, при котором коэффициент плавления выше на 25–30 %, а глубина проплавления и доля основного металла в наплавленном слое уменьшается почти вдвое. Плотность тока составляет 20–40 А/мм2, а напряжение – 28–34 В. При наплавке поверхностей сложной конфигурации важное значение имеет возможность наблюдения за процессом наплавки. В этих случаях рекомендуется производить наплавку в защитном газе или самозащитной проволокой открытой дугой. Цилиндрические поверхности малого диаметра целесообразно наплавлять вибродуговой установкой.

Если детали подлежат механической обработке, при наплавке надо стремиться к получению ровной поверхности и к минимальному припуску на обработку.

Твердость наплавленного слоя может быть снижена отжигом, а после механической обработки повышена путем закалки и последующего отпуска.

Рис. 96. Схема наплавки:

hu – величина износа; hнер – высота неровностей; hн – высота наплавленного слоя

Данный текст является ознакомительным фрагментом.Читать книгу целиком

Поделитесь на страничкеНаплавка — это… Что такое Наплавка?

Наплавка — это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением.

Технология

Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основному металлу.

Наплавка функциональных покрытий служит для получения на поверхности изделий слоя с необходимыми свойствами. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придаёт особые заданные свойства: износостойкость, жаростойкость, жаропрочность, коррозионную стойкость и т. д.

Важнейшие требования, предъявляемые к наплавке, заключаются в следующем:

- минимальное проплавление основного металла;

- минимальное перемешивание наплавленного слоя с основным металлом;

- минимальное значение остаточных напряжений и деформаций металла в зоне наплавки;

- занижение до приемлемых значений припусков на последующую обработку деталей.

Способы наплавки

- Ручная дуговая наплавка покрытыми электродами

- Дуговая наплавка под флюсом проволоками и лентами

- Дуговая наплавка в защитных газах вольфрамовыми (неплавящимися) и проволочными металлическими (плавящимися) электродами

- Дуговая наплавка самозащитными порошковыми проволоками

- Электрошлаковая наплавка

- Плазменная наплавка

- Лазерная наплавка

- Электронно-лучевая наплавка

- Индукционная наплавка

- Газопламенная наплавка

Применение

Наплавку производят при восстановлении изношенных и при изготовлении новых деталей машин и механизмов. Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат корпусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т. д.

См. также

Литература

- Хасуи А., Моригаки О. Наплавка и напыление. Пер. с яп. Москва «Машиностроение» 1985 г.

Наплавка металла – изучаем технологию металлургической коррекции + видео

Технология наплавки металла может быть самой различной – ручной, автоматизированной, с использованием защитных сред и без них. Так что рассмотрим основные виды подобных работ, их плюсы и минусы, а также необходимое оборудование.

1 Занимаемся наплавкой металла – суть процесса

В общем, наплавкой металла называют попросту нанесение на поверхность какого-либо изделия слоя раскаленного металла либо же сплава посредством сварки плавлением. Эта технологическая операция позволяет восстановить первоначальные размеры элементов, износившихся вследствие эксплуатации. Однако это не единственное предназначение вышеуказанного процесса, также с помощью наплавки металла можно получить необходимые свойства, например, повысить твердость покрытия, увеличить его износостойкость и т. д.

В зависимости от того, какого же результата вы желаете добиться, и подбирается наплавочный материал. Когда необходимо просто восстановить габариты изделия, то он будет схож по составу с металлом основы, а вот с целью получения особенных характеристик берется уже и соответствующий, более прочный наносимый сплав, чаще всего легированный.

Теперь же поговорим о требованиях и преимуществах данного процесса. Глубина проплавления основного металла, а также перемешивание основного и наплавляемого слоя должны быть минимальными. Кроме того, необходимо чтобы и остаточные деформации с припусками для последующей обработки тоже соответствовали наименьшим значениям. Ну а дальше уже поговорим обо всех плюсах и минусах, присущих конкретному способу.

2 Технологии наплавки металла

Выяснив, когда необходимо проводить наплавочные работы, и что это такое, следует разобраться с видами этой операции. Начнем с дуговой технологии. В этом случае с помощью одноименной сварки наносят на поверхность изделия слой металла. Для этого используются либо покрытые электроды, либо же специальные сварочные пасты. Достоинством первого варианта является низкая стоимость расходных материалов, а вот к недостаткам стоит отнести большую глубину провара и низкую степень автоматизации процесса. Во втором же случае достаточно высокая производительность, минимальная глубина провара и опять-таки способ довольно экономичный, но при этом очень сильная тепловая нагрузка.

Существует еще техника дуговой наплавки металла в инертных газах, в этом случае могут использовать как плавящиеся, так и неплавящиеся электроды. Плюсами первых можно назвать возможность автоматизировать процесс и относительно небольшие затраты энергии. А вторых – небольшой провар и экономичность. Что же насчет недостатков, так он для обоих вариантов одинаковый – ограниченные затраты мощности. В основном наплавкой металла в среде защитных газов пользуются тогда, когда нет возможности осуществить следующий вид.

Наплавка под флюсом отличается довольно высокой производительностью, а также минимальными потерями электродного металла. Кроме того, отсутствует необходимость в дополнительных средствах защиты, так как ни светового излучения, ни разбрызгивания металла нет. Да и сделать это сможет сварщик без особой квалификации. Правда, есть и свои нюансы, например, оборудование является весьма дорогостоящим, так что вряд ли кто-то захочет приобретать его для домашнего использования. А из-за достаточно большой зоны нагрева данный способ неприменим для мелких деталей. Также стоит отметить и значительное снижение усталостной прочности металла.

Если же выделение тепла происходит в шлаковой ванне в результате пропускания через нее сварочного тока, при этом там же и осуществляется расплавление основного и присадочного металлов, то речь идет об электрошлаковой наплавке металлов (ЭШН). Данный процесс отличается великолепными показателями производительности, возможностью получения слоя практически любой толщины и небольшой глубиной проплавления металла основы. Кроме того, он не слишком дорогой, при этом осуществляется очистка материала от всех вредных примесей. Однако ни в коем случае не допускается прерывание наплавки, также нужно потратить время на предварительную подготовку технологической оснастки. И велика вероятность, что шов, а также зона термического влияния будут иметь крупнозернистую структуру.

В принципе, основные виды наплавки уже рассмотрели кроме электроконтактной, так что скажем еще пару слов и о ней. Сущность этого метода заключается в нагреве присадочного материала за счет пропускания через него импульсов тока и одновременного сдавливания. Так и получается надежное соединение. К преимуществам следует отнести высокую производительность, минимальную зону термического влияния, так как время воздействия тока незначительно. Также отсутствует необходимость в дополнительной защите, ведь в атмосферу не выделяются вредные испарения, да и нет столь вредного для органов зрения излучения. Однако машины, на которых осуществляется подобное наращивание металла, весьма громоздкие и дорогие, что, естественно, относится к минусам данной технологии.

Основные методы наплавки: дуговая, под флюсом, в инертных газах, электрошлаковая и электроконтактная.

3 Оборудование для наплавки металла

Ну что же, пришло время поговорить и про оборудование для наплавки. Для ручного способа понадобится, в принципе, все то же самое, что и для РДС (ручной дуговой сварки). То есть, источник питания, сварочные провода, стол, где будет установлено обрабатываемое изделие, и расходные материалы. Не забывайте о технике безопасности, так что вам еще понадобятся защитные очки, роба, рукавицы и т. д.

Наплавки металлов под флюсом, электрошлаковая и электроконтактная осуществляются на специальных машинах. Поэтому для проведения наплавочных работ под слоем флюса основными узлами являются головки, конструкция которых зависит от вида обрабатываемой детали, а также токарный станок, на его суппорте и фиксируется вышеуказанный элемент. Наплавочная головка состоит из механизма подачи проволоки, а также мундштука и бункера для флюса. В большинстве случаев пользуются источником постоянного тока.

Установка для электрошлаковой наплавки металла также состоит из сварочной головки, механизмов, которые отвечают за перемещение аппарата, и непосредственно электродов. Еще необходимо и специальное устройство, обеспечивающее удержание сварочной ванны в нужном зазоре, и, естественно, источник питания. Вспомогательными элементами выступают бункер, в который засыпается флюс, катушки под проволоки и устройства управления. Машины для электроконтактной наплавки металла бывают точечными и шовными, в зависимости от вида соединения. Основной их узел – вращающийся привод, в котором фиксируется электрод, механизм сжатия и источник питания. В комплекте также есть пульт, с помощью которого задаются нужные параметры. Вот так можно представить основные устройства для наплавки металла различного типа.

Технология наплавки

ЭЛЕКТРОГАЗАСВАРЩИК

Процесс наплавки начинается с тщательной очистки детали от грязи, масла, краски. Рекомендуется поверхности, подлежащие наплавке, обжигать газовыми горелками. Применяют также промывку горячим раствором щелочи с последующей промывкой горячей водой, очистку стальной щеткой. Для предупреждения больших внутренних напряжений и образования трещин наплавляемые детали часто подогревают до температуры, зависящей от основного и наплавляемого металлов. Приемы и режимы наплавки зависят от формы и размеров деталей, толщины и состава наплавляемого слоя.

Большое значение для качества и формирования наплавляемого слоя имеет доля основного и присадочного металла. Влияние основного металла на качество наплавляемого слоя пропорционально доле его участия в образовании слоя. Эта доля зависит не только от способа наплавки, но особенно от режима напланки. Например, при наплавке под флюсом влияние режима на качество наплавляемого слоя больше, чем при ручной наплавке покрытыми электродами, что объясняется большим проплавлением основного металла. Преимуществом наплавки порошковой проволокой (или лентой) является меньшая плотность тока, что обеспечивает меньшую глубину проплавления основного металла и, как следствие, меньшее перемешивание его с наплавляемым металлом. При нанесении слоя в виде отдельных валиков должно быть обеспечено оптимальное перекрытие валиков при ручной наплавке на 0,30—0,35 ширины, а при механизированной — на 0,4—0,5 ширины валика.

Ручную дуговую наплавку производят электродами с диаметром стержня 4—5 мм. Сварочный ток составляет 160—250 А. Напряжение дуги — 22—26 В. Наплавку про

изводят короткой дугой постоянным током обратной полярности. При наплавке перегрев наплавленного слоя не допускается. Для этого слой наплавляют отдельными валиками с полным последовательным охлаждением каждого валика.

По химическому составу и физико-механическим свойствам наплавленный металл будет отличаться как от основного, так и от присадочного металла.

Одним из важных параметров процесса наплавки является глубина проплавления основного металла: чем меньше глубина проплавления, тем меньше доля основного металла в наплавленном. Химический состав наплавленного металла будет ближе к присадочному. Обычно химический состав присадочного металла и металла наплавки выравнивается во втором-третьем слое.

С другой стороны, на глубине проплавления располагается переходная зона от основного металла к наплавленному. Эта зона считается наиболее опасной, с точки зрения разрушения металла. Металл переходной зоны охрупчен из-за большой скорости охлаждения металла шва, имеет повышенную склонность к образованию холодных трещин по причине большой неоднородности химического состава металла и соответственно большой разности коэффициентов линейного расширения. Отсюда следует, что чем больше глубина проплавления, тем больше зона ослабленного участка и тем ниже прочность детали. И, наоборот, чем меньше глубина проплавления, тем в меньшей мере теряется прочность детали. Металл наплавки по химическому составу приближается к присадочному, при этом отпадает необходимость в наложении второго слоя.

Исходя из изложенного, выбор оборудования для наплавки, режимов и технологии должен проводиться из условия обеспечения минимальной глубины проплавления основного металла h и заданной величины наплавленного слоя.

Высота наплавленного слоя ha складывается из величины износа /ги, толщины дефектного слоя Лдс и высоты неровностей йнер (рис. 70).

пр. Рис. 70. Схема наплавки |

На практике величина дефектного слоя принимается равной 1,5—2,0 мм, высота неровностей — 1,0—1,5 мм:

К = К + (2,5—3,5) мм.

При толщине наплавленного слоя больше 5 мм наплавку желательно вести в два слоя для уменьшения глубины проплавления.

Выбор режимов наплавки зависит от толщины наплавленного слоя.

Выбор наплавочных материалов производится исходя из требований, предъявляемых к металлу трущихся поверхностей в зависимости от вида изнашивания. Например, для условий абразивного изнашивания требуется высокая твердость наплавленного металла, которая обеспечивается использованием наплавочных материалов с повышенным содержанием углерода, хрома, марганца, вольфрама.

Для условий коррозионного изнашивания коррозион — ностойкость достигается легированием металла хромом в количестве больше 12% (нержавеющие стали).

Режимы и технология наплавки назначаются в зависимости от требуемой высоты наплавленного слоя. В понятие режима входит выбор силы тока, напряжения и скоро

сти наплавки. Сила тока и напряжение должны быть минимальными, но обеспечивать стабильное горение дуги.

Величина силы тока определяется в основном диаметром электрода. Для наплавочных работ, применяются электроды малых диаметров (4,0—5,0 мм).

Выбор сварочного оборудования производится в соответствии с режимом наплавки. Параметры источника тока должны обеспечивать заданные режимы наплавки.

Ручная дуговая наплавка применяется при индивидуальном способе выполнения ремонтных работ.

Выбор марки электродов производится исходя из требований, предъявляемых к металлу поверхности в зависимости от условий работы деталей (табл. 30).

Для восстановления деталей типа валов, работающих при нормальных условиях, рекомендуются электроды 03H-400, обеспечивающие твердость НВ 375—425 без термической обработки.

Наплавка деталей, работающих при коррозионном изнашивании, выполняется электродами ЦП-6М, химический состав наплавленного металла 08X17 Н8 С6 Г или ЦН-5 (24X12). Для деталей, работающих в условиях абразивного износа, рекомендуются электроды Т-590 (Э-320Х25 С2ГР).

Режимы наплавки указываются на пачках электродов.

Для наплавки могут применяться и сварочные электроды, но механические свойства наплавленного металла низкие.

Наплавка плоских поверхностей выполняется в наклонном положении способом сверху вниз.

Наплавка цилиндрических поверхностей выполняется по винтовой линии или продольными валиками. Порядок наложения швов приводится на рис. 71.

Таблица ЗО Наиболее распространенные типы и марки электродов для наплавки и основные области их применения

Тип | Марка | Область применения |

Э-10Г2 Э-11ГЗ Э-12Г4 Э-15Г5 Э-30Г2ХМ | 03H-250Y ОЗН-ЗООУ ОЭН-350У ОЗН-4ШУ НР-70 | Детали, работающие в условиях интенсивных ударных нагрузок (оси, валы, автосцепки, железнодорожные крестовины, рельсы) |

Э-16Г2ХМ Э-35Г6 Э-ЗОВ8ХЗ Э-35Х12ВЭСФ Э-90Х4М4ВФ | ОЗШ-1 ЦНЧ ЦШ-1 Ш-16 озн-з | Штампы для горячей штамповки |

Э-37Х9С2 Э-70ХЗСМТ Э-24Х12 Э-20Х13 Э-35Х12Г2С2 Э-100Х12М Э-120Х12Г2СФ Э-10М9Н8К8Х2СФ | ОЗШ-З ЭН-бОМ ЦІІ-5 48Ж-1 ІІЖ-3 ЭН-Х12М Ш-1 ОЗШ-4 | Штампы для холодной штамповки |

Э-80В18Х4Ф Э-90В10Х5Ф2 Э-105В6Х5МЗФЗ Э-10К18В11М10ХЗФ Э-300Х28Н4С4 Э-225Х10Г10С Э-110Х14В13Ф2 Э-175Б8Х6СТ | ЦИ-1М ЦИ-2У И-1 ОЗИ-5 ЦС-1 ЦН-11 ВСН 6 ЦН-16 | Металлорежущий инструмент, а также штампы для горячей штамповки в тяжелых условиях (осадка, вьггяжка, прошивки). Детали, работающие в условиях интенсивного абразивного изнашивания с ударными нагрузками |

Э-08Х17Н8С6Г Э-09Х16Н9С5Г2М2ФТ Э-09ХЗ1Н8 АМ2 Э-13Х16Н8М5С5Г4Б Э-15Х15Н10С5МЗГ Э-15Х28Н10СЗГТ Э-15Х28Н10СЗМ2ГТ Э-200Х29Н6Г2 НЭ-190К62Х29В5С2 | ЦН-бМ, ЦН-6Л ВПИ-1 УОНИ-13/Н1-БК ЦН-12М, ЦН-12Л ЦН-18 ЦН-19 ЦН-20 ЦН-3 ЦН-2 | Уплотнительные поверхности арматуры для котлов, трубопроводов и нефтеаппаратуры |

Э-65Х11ЫЗ Э-65Х25ПЗНЗ | ОМГ-Н ЦНИИН-4 | Изношенные детали из высокомарганцовистых сталей типов 1 ЮГ 13 и 110Г13Л |

Э-95Х7Г5С Э-30Х5В2Г2СМ | 12АН/ЛИВТ Ткз-Н | Детали, работающие в условиях интенсивных ударных нагрузок с абразивным изнашиванием |

Э-80Х4С Э-320Х23С2ГТР Э-320Х25С2ГР Э-350Х26Г2Р2СТ | 13КН/ЛИВТ Т-620 Т-590 Х-5 | Детали, работающие преимущественно в условиях абразивного изнашивания |

Рис. 71. Порядок наложения швов при наплавке деталей цилиндрической формы продольными валиками |

Зернистые порошковые смеси наплавляют с помощью угольного электрода. На подготовленную поверхность насыпают тонкий слой флюса — прокаленной буры (0,2— 0,3 мм) и слой порошковой смеси толщиной 3—7 мм и шириной не более 50 мм. При большей ширине наплавляют несколько полос. Слой разравнивают и слегка уплотняют гладилкой. Наплавку производят плавными поперечными движениями угольного электрода вдоль наплавляемой поверхности. Скорость перемещения должна обеспечивать сплавление наплавляемого сплава с основным металлом. Ток постоянный прямой полярности. При диаметре электрода 10—16 мм сварочный ток составляет 200—250 А, напряжение дуги — 24—28 В. Длину дуги поддерживают в пределах 4—8 мм.

Автоматическая наплавка под флюсом рекомендуется при большом объеме работ.

Сущность процесса наплавки состоит в том, что дуга горит под слоем флюса. Под действием тепла дуги рас

плавляются электродная проволока, основной металл и часть флюса. Расплавленный металл электрода переносится на основной, образуя слой наплавленного металла. Перенос происходит в зоне расплавленного флюса, который надежно защищает жидкий металл от контакта с воздухом.

По мере удаления сварочной дуги расплавленный флюс затвердевает, образует шлаковую корку, легко отделяющуюся от металла наплавки. Неизрасходованная часть флюса собирается и возвращается в дальнейшем для наплавки.

Процесс наплавки осуществляется с помощью наплавочных установок, конструкция которых зависит от конфигураций наплавляемых деталей. При ремонте автомобиля чаще всего встречаются детали цилиндрической формы типа валов. Для восстановления размеров таких деталей промышленностью выпускается наплавочная установка типа А-580М, которая легко монтируется на месте резцедержателя на переоборудованном то’карном станке, имеющем частоту вращения 0,2—5 об/мин (рис. 72).

Рис. 72. Схема механизированной наплавки под флюсом 316 |

Проволока из кассеты 1 подающими роликами 2 через направляющую 3 подается в зону горения дуги на деталь 4, закрепленную в патроне токарного станка. Флюс из бункера 5 подается на дозатор 6. Наплавка на вал осуществляется по винтовой линии с заданным шагом.

Выбор марки наплавочной проволоки производится в зависимости от требуемых физико-механических свойств наплавленного металла. Легирование наплавленного слоя при наплавке под флюсом производится в основном через электродную проволоку, реже — через проволоку и флюс. Для наплавки чаще всего применяют плавленный флюс АН — 348А.

Для наплавки деталей из малоуглеродистых сталей применяют проволоку Св-08А, Св-08ГС, Св-1-Г2; для деталей из среднеуглеродистых сталей — Нп-65, Нп-ЗОХГСА.

Выбор режимов наплавки производится исходя из толщины наплавляемого слоя, диаметр наплавочной проволоки принимается в пределах 1,6—2,5 мм, при этом сила тока колеблется 150—200 А, напряжение — 25—35 В, скорость подачи сварочной проволоки — 75—180 м/ч, скорость наплавки — 10—30 м/ч.

При выборе источника питания предпочтение отдается источникам постоянного тока, преобразователям и выпрямителям с падающей характеристикой. Наплавку ведут на обратной полярности.

Наплавка под флюсом по сравнению с ручной дуговой наплавкой имеет следующие преимущества: высокая производительность процесса, возможность получения наплавленного металла с заданными физико-механическими свойствами, высокое качество наплавленного металла, лучшие условия труда сварщиков, отсутствие ультрафиолетового излучения.

К недостаткам процесса относятся: большая глубина проплавления из-за высокого нагрева детали, невозмож

ность наплавки деталей диаметром менее 50 мм из-за трудности удержания флюса на поверхности детали.

Механизированная наплавка под флюсом применяется для наплавки коленчатых валов, полуосей и других деталей.

Наплавка в среде углекислого газа довольно широко применяется для восстановления размеров изношенных деталей.

Оборудование для наплавки в среде углекислого газа деталей цилиндрической формы состоит из вращателя — модернизированного токарного станка и наплавочной головки А-580М, смонтированной на суппорте токарного станка (рис. 73).

Наплавочная проволока из кассеты 1 тянущими роликами 2 через мундштук 3 подается в зону горения дуги с основным металлом. Дуга горит в среде углекислого газа, подаваемого из углекислотного баллона 5 через подогреватель 6, редуктор 7, осушитель 8 в сопло 4, установленное

на конце мундштука через изоляционную втулку 9. Вытекая из сопла, углекислый газ оттесняет воздух и предохраняет расплавленный металл от окисления. Давление газа 0,15—0,20 МПа. Деталь типа вала устанавливается в патроне токарного станка с поджатием центром задней бабки.

Наплавка осуществляется по винтовой линии с определенным шагом. Снизу на деталь подается жидкость (3— 5 % водный раствор кальцинированной соды) для охлаждения детали в процессе наплавки. Охлаждающая жидкость может подаваться непосредственно на наплавленный металл или рядом с ним, создавая различные скорости охлаждения.

Таким образом происходит совмещение процесса наплавки с термической обработкой металла шва. Кроме того, охлаждение значительно снижает коробление деталей, что очень важно при наплавке валов значительной длины.

Выбор режимов наплавки в среде углекислого газа производится в том же порядке, что и при наплавке под флюсом.

Однако имеется особенность назначения марки наплавочной проволоки: содержание марганца и кремния в ней должно быть не менее чем по 1 % для предотвращения образования пор. Для наплавки у малоуглеродистых сталей применяют сварочную проволоку марок Св-С8Г2С, Св-12ГС и др.

Для среднеуглеродистых низколегированных сталей используют проволоку Св-18ХГСА, Нп-30ХГСА. При наплавке проволокой Нп-ЗОХГСА без охлаждения твердость наплавленного металла составляет 30—35 HRC, с охлаждением — 50—52 HRC.

Для наплавки в среде углекислого газа используются малые диаметры проволок в пределах 0,8—1,6 мм. Сила сварочного тока колеблется от 70 до 200 А, скорость наплавки — до 100 м/ч. Для наплавки в среде углекислого газа применяются источники постоянного тока (преобразователи и выпрямители) с жесткой характеристикой.

Механизированная наплавка в среде углекислого газа по сравнению с наплавкой под флюсом имеет следующие преимущества: меньший нагрев детали, возможность совмещения наплавки с термической обработкой, более высокая производительность процесса, возможность наплавки деталей малых размеров.

К недостаткам процесса относится то обстоятельство, что легирование наплавленного металла ограничено только химическим составом электродной проволоки.

Для расширения диапазона легирования наплавленного металла применяется порошковая проволока, представляющая собой металлическую оболочку, внутри которой располагаются легирующие, раскисляющие, ионизирующие и шлакообразующие элементы. Такой комплекс легирования позволяет проводить сварку и наплавку как с защитой сварочной дуги, например — углекислым газом, так и без всякой внешней защиты наплавленного металла от окисления. Наличие шлакообразующих компонентов в составе порошковой проволоки обеспечивает надежную защиту от окисления расплавленного металла.

Для наплавки и сварки малоуглеродистых сталей применяют порошковую самозащитную проволоку ПП-АН2М, ПП-11 и др., выпускаемую диаметром 1,6—2,0 мм.

Выбор марки порошковой проволоки для наплавки среднеуглеродистых низколегированных сталей производится в зависимости от условий работы деталей. Например, металл, наплавленный порошковой проволокой ПП-ЗХ2В8, сохраняет высокую твердость и прочность при повышенных температурах.

Выбор режимов наплавки порошковыми проволоками проводится в том же порядке, что и при наплавке в среде углекислого газа. Параметры режимов наплавки следую

щие: диаметр электродов 1,6—2,0 мм, сила тока 160—200 А, скорость наплавки 10—40 м/ч. Оборудование для наплавки — то же самое, что и в среде углекислого газа. В качестве источника тока применяются преобразователи и выпрямители.

Достоинства наплавки порошковой проволокой состоят в меньшей стоимости процесса и возможности выполнения наплавочных работ во всех положениях.

Вибродуговая наплавка рекомендуется для наплавки деталей типа валов, схема которой приводится на рис. 74.

Проволока из кассеты 1 тянущими роликами 2 через мундштук 3 разрезной конструкции подается в зону горения на детали 5. При вращении эксцентрика 4 проволоке придаются возвратные продольные колебания. Наплавочная установка устанавливается на суппорте токарного станка на место резцедержателя. Деталь крепится в патроне токарного станка. Снизу на де

Защита и Украшение для Мото

Защита и Украшение для Мото | Металлическая поверхностьNOUVEAU!

Avec SNG, Обработка поверхности, цвет, никелирование в Приморских Альпах, Монако и регион PACA.

En Savoir Plus УСЛУГИ ЗАЩИТЫ И ОТДЕЛКИ METAUX

PAR MÉTAL SURFACE

MÉTAL SURFACE является качественным партнером для защиты и декорирования материалов для промышленности, промышленности и материалов.

Découvrez nos services decapage des métaux par sablage or grenaillage afin de leur redonner vie.

En Savoir Plus PROTECTION DES METAUX PAR METALLISATION OU

TRAITEMENT ANTI-CORROSION

Аппликация METAL SURFACE, после того, как она была обработана, с антикоррозийной обработкой или металлизацией по материалам, сделанным за счет продления целостности и защиты окружающей среды.

Découvrez nos services de métallisation des métaux afin de mieux les preserver.

En Savoir PlusОТДЕЛКА ДЕКОРАТИВНОЙ ЖИЗНИ DES METAUX PAR THERMOLAQUAGE OU PEINTURE LIQUIDE

METAL SURFACE предлагается в 3-х цветных материалах для термообработки или в нанесении жидкой пигментной краски для придания эстетического вкуса после нанесения антикоррозийного покрытия.

Découvrez nos services de decoration des métaux par thermolaquage or peinture liquid.

En Savoir Plus Защита и украшение мето

var et alpes-maritimes

МЕТАЛЛИЧЕСКАЯ ПОВЕРХНОСТЬ est le spécialiste de la protection des métaux ferreux et non ferreux et de l’anticorrosion par excellence au service des métiers de l’Industrie et de ses support métalliques, du Bâtiment, de la Marine, et du Particulier для всех требований décapage et de traitement des surface métalliques .

La Technique Est Récente et Le Rendu Spectulaire. En trois étapes, que votre support soit en acier, алюминий или нержавеющая сталь, METAL SURFACE , нужно или переделывать все, чтобы поддерживать новый аспект, uni en couleur и т.д. garantie de protection de plusieurs années .

METAL SURFACE предлагает ses services aux ferroniners , aluminiers , professionalnels du bâtiment et parts dans le Var et les Alpes Maritimes pour:

- décapage des métaux par sablage or grenaillage

- Защита материалов от металла и защита от коррозии

- Украшение материалов для термообработки или нанесения жидкости

УСЛУГИ

RÉNOVER ET REPEINDRE SES OBJETS MÉTALLIQUES EN UN CLIC

Перекрашивайте Avec, не стесняясь, Métal Surface профессионально защищает от коррозии.- Получите большую палитру красок и уникальных текстур.

- Accédez à un réseau de professionalnels de la peinture près de chez vous.

- Les expert s’occupent de tout, du traitement de la surface à la remise en peinture.

- Ne jetez plus et optez pour des peintures excemptes de solvant et métaux lourds.

PEINTURES EN POUDRE

Axalta Coating Systems может предложить новые технологии и технологии в промышленности.Les peintures en poudre Com Alesta, Teodur, Abcite et Flamulit sont des revêtements due to l’environnement.

Métal Surface является частным партнером компании Axalta Coating Systems для обеспечения защиты от коррозии.

Спец. Хром, никель, доруре

SNG для Société Nouvelle de Galvanoplastie est une entreprise de traitement électrolytique des métaux qui intervient en tant que sous-traitant depuis 1978 auprès des professionalnels, mais aussi directement auprès de nos customers de la Monde de Marulimes des Alpes-Alpes-06 (83) et de l’ensemble de la région PACA.

- Цветность

- Никель

- Zingage

- Полиссаж

- Dorure

Внимание! Для обеспечения доступа к сайту с возможностью навигации и использования файлов cookie.

.Защитная пленка для металлических поверхностей

Металлические поверхности не защищены от повреждений и износа, особенно во время процессов изготовления и отделки. На металлических поверхностях могут появиться следы вибрации, царапины или завихрения, или они могут быть загрязнены избыточным распылением, растворителями, пылью и т.п. Потенциальные опасности для ваших металлических поверхностей возникают во время:

- Механическая обработка

- Отливка

- Полировка

- Раскрой

- Гибка

- Сварка

- Живопись

- Штамповка

- Доставка

- Обработка

- Складной

- Пробивка

Повреждение металлической поверхности на любом этапе может дорого обойтись, оказывая давление как на вашу временную шкалу, так и на вашу прибыль.Вы можете предотвратить подобные повреждения с помощью металлической защитной пленки Surface Armor. Наши защитные пленки обеспечивают временный барьер, который может поглощать царапины или царапины и блокировать любые жидкие или твердые загрязнения. Затем тонкую одноразовую пленку можно быстро снять при доставке на следующий этап производства или самим конечным потребителям. У нас есть защитные пленки для покрытия практически любого типа металла без покрытия или порошкового покрытия, даже для отделки Kynar-Duranar, и все они будут доставлены вам в размере и форме, которые наилучшим образом соответствуют вашим потребностям.Защитите свои металлические профили, архитектурные каркасные системы или металлические строительные панели с помощью наших 365-дневных высокоэффективных защитных пленок с низкой липкостью, УФ-рейтингом.

Типы металлических защитных пленок

Тип клея — это идентификационный номер продукта клея

Tack — Измеряется в унциях на боковой дюйм, определяет уровень «липкости» конкретного клея. Поскольку существует множество переменных, уровень липкости большинства клеев будет выражаться в виде диапазона значений, а не одного конкретного измерения.

Материал — идентифицирует саму основу продукта (тип пластика / бумаги).

Эта таблица предназначена для того, чтобы помочь вам выбрать, какие продукты Surface Armor вы, возможно, захотите оценить для вашего конкретного применения. Поскольку существует множество переменных, влияющих на взаимосвязь между защитной пленкой и поверхностью, на которую она наносится, обычно рекомендуется испытать два или более образцов на вашей конкретной поверхности (ах) на всех этапах предполагаемого жизненного цикла защиты поверхности. .Это руководство может служить отправной точкой при запросе образцов.

В левой части таблицы вы найдете различные ленты и пленки Surface Armor, перечисленные по их типу клея, уровню липкости и материалу, из которого сделаны эти продукты.

В верхней части таблицы перечислены различные поверхности, которые необходимо защитить, сгруппированные по классификации.

ВЫБОР ПРИЛОЖЕНИЙ

ПРЕДПОЧТЕНИЕ СТИЛЯ