Наплавка твердыми сплавами

Подробности

- Подробности

- Опубликовано 27.05.2012 13:41

- Просмотров: 17617

В практике газовой наплавки твердых сплавов нашли применение главным образом только сормайты (№ 1 и № 2) —литые твердые сплавы, так как порошкообразные твердые сплавы сдуваются пламенем горелки, а керамические — легко перегреваются.

Правильная неправильная (б) твердых наплавок ряд подготовка под наплавку, присадочных металлов, свойства и область применения которых приведены в табл. 9.

Наплавляемая деталь не должна иметь трещин или других дефектов; если она закалена, то ее необходимо отжечь. Сильно изношенные поверхности первоначально наплавляют малоуглеродистой проволокой до получения требуемого профиля. После этого место наплавки зачищают от шлаков, а затем снимают фаску или делают выточку (канавку). Глубину фаски для сормайта № 1 берут 0,5—2,5 мм, а для сормайта № 2—1,5—3,5 мм и в отдельных случаях до 10 мм.

На рисунке показана правильная и неправильная подготовка деталей под наплавку. Для ограничения ширины наплавляемого слоя или для получения острой наплавленной кромки рабочей поверхности применяют угольные и графитовые пластины, которые устанавливаются по боковым плоскостям детали. Установка пластин позволяет получить ровную кромку поверхности, наплавленной сплавом. Для деталей сложной конфигурации с этой целью применяют асбест или глину, которые замешивают на воде.

Чтобы предупредить затекание сплава внутрь имеющихся в детали отверстий, применяют графитовые или угольные стержни. Для удобства наплавки сферических поверхностей применяют поворотные приспособления.

Наплавляемые поверхности детали должны быть очищены от окалины, песка и жира. Для уменьшения деформаций изделие перед наплавкой желательно равномерно подогреть в горне или в печи до температуры 650—750° С.

Состав флюсов и способ их применения приведены в табл. 10.

В зависимости от размеров детали и диаметра прутка наконечник горелки выбирают от № 3 до 5. Пламя устанавливают с небольшим избытком ацетилена, что предупреждает выгорание компонентов в сплаве и основном металле, а также науглероживает поверхностный слой. При науглероживании металла температура плавления его понижается, отчего на поверхности детали быстро появляется тонкий слой расплавленного металла (так называемое запотевание). Процесс наплавки сормайта резко отличается от газовой сварки и наплавки присадочным материалом, соответствующим основному металлу. Если при сварке требуется получить глубокий провар и хорошее перемешивание основного металла с присадочным, то при наплавке твердых сплавов перемешивание недопустимо, так как твердость наплавленного слоя резко понизится.

Плоскость, подлежащая наплавке, должна быть расположена горизонтально.

В начале процесса наплавки конец мундштука горелки держаг на расстоянии 15—20 мм от наплавляемой поверхности и, описывая пламенем горелки концентрические круги, доводят поверхность изделия до запотевания. В этот момент в пламя горелки вводят конец сормайтового стержня и расплавляют его; горелка при этом приближается к наплавляемой поверхности. Таким способом можно получить наплавленный слой толщиной до 1,5 мм. Наплавку большей толщины выполняют несколькими слоями, так как при наплавке в один слой происходит усиленное перемешивание сплава с основным металлом.

При наплавке сормайтом № 1 термообработка производится по режимам, установленным для основного металла (сормайт № 1 термической обработки не воспринимает). Закалку деталей, наплавленных сормайтом № 1, необходимо производить в масле во избежание появления трещин в наплавленном слое.

Детали, наплавленные сормайтом № 2, после сварки отжигают при температуре 850—900° С, чтобы можно было произвести механическую обработку наплавленного слоя. После механической обработки производится закалка детали путем нагрева до 850—960° С и последующего охлаждения в масле.

Читайте также

Добавить комментарий

Наплавка твердыми сплавами

Рис. 63. Оттяжка прутков перед наплавкой

В ремонтных

работах применяют литой твердый сплав,

сормайт, порошкообразный твердый

сплав, а также электроды со специальными

износостойкими обмазками.

Наплавка сормайтом. Твердый сплав сормайт выпускается в виде прутков диаметром 5–7 мм и длиной 200–300 мм. Разделяется на сормайт № 1 и сормайт № 2. Сплавом № 1 наплавляют детали, работающие в основном на истирание, притом без значительных нагрузок. После остывания наплавленный слой обрабатывают абразивными кругами.

Сормайт № 2, обладающий значительной вязкостью и способностью воспринимать термообработку, применяют для наплавки ремонтируемых зубчатых колес. После наплавки и отжига детали легко обрабатываются режущим инструментом.

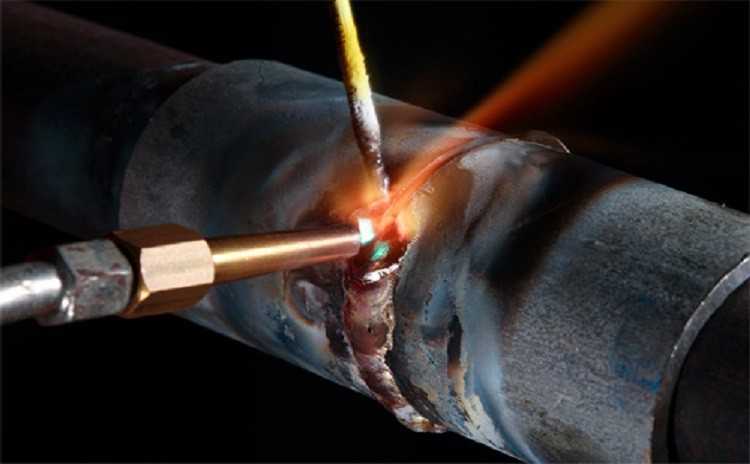

Наплавка сормайтом производится ацетилено-кислородным пламенем, т. е. газовой сваркой, или электродуговым способом. Прутки сормайта перед ацетилено-кислородной наплавкой оттягивают, чтобы уменьшить их диаметр до 2–3 мм. Оттяжка делается при помощи восстановительного пламени газовой горелки (рис. 63).

Наплавка сормайта

ацетилено-кислородным пламенем ведется

слоями толщиной 1,25–1,5

мм каждый. Общая толщина всех слоев

может доходить до 5 мм. Чтобы сделать

наплавку, достаточно нагреть металл

до «запотевания», т. е. до появления на

его поверхности подвижной блестящей

пленки. Если ремонтируется деталь с

большим износом, то сначала восстанавливают

ее геометрическую форму наплавкой

присадочного материала, близкого по

химическому составу к материалу детали,

после чего наплавляют последний слой

сормайтом.

Чтобы сделать

наплавку, достаточно нагреть металл

до «запотевания», т. е. до появления на

его поверхности подвижной блестящей

пленки. Если ремонтируется деталь с

большим износом, то сначала восстанавливают

ее геометрическую форму наплавкой

присадочного материала, близкого по

химическому составу к материалу детали,

после чего наплавляют последний слой

сормайтом.

Электродуговой способ наплавки сормайта проще наплавки газовым пламенем. При этом способе «запотевания» металла не происходит. Процесс протекает так, что основной металл и сормайт расплавляются и перемешиваются, в результате чего первый наплавленный слой получается комбинированным. Наплавку ведут в несколько слоев. Данным способом обычно наплавляют большие поверхности – наплавка этим способом мелких деталей и острых кромок затруднительна

Ремонтируемые детали после

наплавки твердых сплавов медленно

охлаждают в песке или золе; если же

наплавка велась с предварительным

нагревом, то деталь помещают в печь, где

она остывает вместе с печью.

Наплавленный слой сормайта № 2 поддается всем видам термической обработки. Отжиг производится при температуре 890–900° с выдержкой при этой температуре в течение 4 часов. По окончании выдержки деталь охлаждается вместе с печью до 720–740° и выдерживается при этой температуре еще 4 часа. Далее следует охлаждение с печью до 600° и затем охлаждение на воздухе.

Закалка деталей, наплавленных сормайтом № 2, производится в масле при 940–960° с выдержкой при этой температуре в течение 40–50 мин и последующим охлаждением в масле. Отпуск дается с температуры 250° при одночасовой выдержке и последующем охлаждении на воздухе.

Твердость наплавленного слоя сормайта № 2 после отжига понижается до 30–35 RC, так что его можно обрабатывать резцами.

Наплавленный слой сормайта № 1 шлифуют карборундовыми кругами.

Наплавка

порошкообразным твердым сплавом

обычно производится дугой постоянного

тока с применением графитового или

угольного электрода. Газовая наплавка

не применяется, так как порошок сдувался

бы пламенем горелки.

При ремонте деталей сначала делают наплавку металлическим электродом и только последний слой наплавляют твердым сплавом. Наплавленную деталь медленно охлаждают в сухом песке или золе; при быстром остывании на воздухе могут появиться в наплавленном слое мелкие трещины.

Порошковая проволока для наплавки — Grainger Industrial Supply

54 изделия

Порошковая проволока для наплавки служит присадочным металлом для создания износостойких поверхностей на металлических деталях для увеличения срока их службы. Обычно он используется для ремонта изношенных деталей или наложения новых деталей. Флюсовая сердцевина проволоки помогает раскислять материал заготовки, стабилизировать сварочную дугу, уменьшать разбрызгивание, улучшать механические свойства сплава проволоки и/или защищать сварочную ванну от загрязнений во время сварки. Эта проволока поставляется в бухте или катушке и подается через совместимый пистолет в задачах FCAW (дуговой сварки с флюсовой сердцевиной).

Эта проволока поставляется в бухте или катушке и подается через совместимый пистолет в задачах FCAW (дуговой сварки с флюсовой сердцевиной).

Порошковая проволока для наплавки обеспечивает присадочный металл для создания износостойких поверхностей на металлических деталях для продления их срока службы. Обычно он используется для ремонта изношенных деталей или наложения новых деталей. Флюсовая сердцевина проволоки помогает раскислять материал заготовки, стабилизировать сварочную дугу, уменьшать разбрызгивание, улучшать механические свойства сплава проволоки и/или защищать сварочную ванну от загрязнений во время сварки. Эта проволока поставляется в бухте или катушке и подается через совместимый пистолет в задачах FCAW (дуговой сварки с флюсовой сердцевиной).

Build-Up Alloys

Hardfacing Alloys for Abrasion & Impact

Hardfacing Alloys for Severe Abrasion

Hardfacing Alloys for Severe Impact

Hardfacing Alloys for Metal-to-Metal Wear

Самоэкранированные — только плоские и горизонтальные

DCEP

Loading. .. .. | |||||||||||

| Loading… | |||||||||||

| Loading… | |||||||||||

| Loading… | |||||||||||

| Загрузка… | |||||||||||

| Загрузка… |

DCEN

| Loading… | |||||||||||

| Loading… | |||||||||||

| Loading… | |||||||||||

| Loading… |

Газозащитный — только плоский

DCEP

Loading. .. .. |

Self-Shielded – All Position

DCEN/DCEP

| Загрузка … | |||||||||||

| 7.0058 |

Self-Shielded – Flat & Horizontal Only

DCEN

| Загрузка … |

Газовые положения-все положение

DCEP

| Loading… | |||||||||||

| Loading… | |||||||||||

| Loading… | |||||||||||

| Загрузка … |

Самозащитный-плоский и горизонтальный только

DCEP

Загрузка . .. .. | |||||||||||

| Загрузка … | |||||||||||

| .0058 | |||||||||||

| Загрузка … |

0057 Загрузка …

0057 Загрузка … ..

.. ..

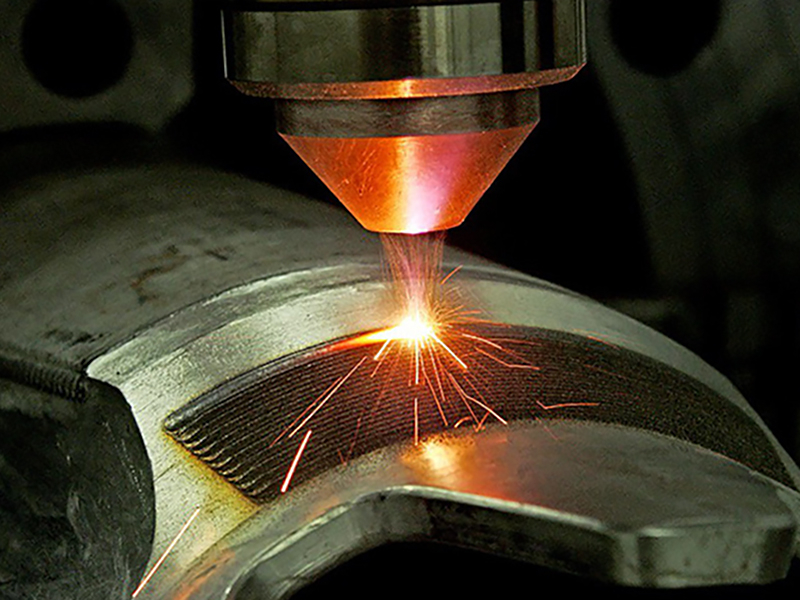

.. функция реновации. Как и в случае с наплавкой, лазерная наплавка не может подвергаться механической обработке и должна быть отшлифована.

функция реновации. Как и в случае с наплавкой, лазерная наплавка не может подвергаться механической обработке и должна быть отшлифована.  Термическое напыление лучше всего подходит для предметов, чувствительных к тепловым искажениям, в отличие от распыления с плавлением, которое требует напыления пламенем и плавления с помощью горелки. Термическое напыление — это не процесс сварки; поэтому прочность соединения очень низкая по сравнению со сваркой или пайкой наплавки. Традиционная наплавка может использоваться для нанесения очень толстого слоя (до 10 мм) износостойкого материала. Лазерная наплавка имеет преимущества по сравнению с другими процессами, прежде всего потому, что это процесс сварки, который имеет меньший нагрев, меньшее разбавление и меньшее растворение карбида. Все это позволяет получать очень тонкие наплавки.

Термическое напыление лучше всего подходит для предметов, чувствительных к тепловым искажениям, в отличие от распыления с плавлением, которое требует напыления пламенем и плавления с помощью горелки. Термическое напыление — это не процесс сварки; поэтому прочность соединения очень низкая по сравнению со сваркой или пайкой наплавки. Традиционная наплавка может использоваться для нанесения очень толстого слоя (до 10 мм) износостойкого материала. Лазерная наплавка имеет преимущества по сравнению с другими процессами, прежде всего потому, что это процесс сварки, который имеет меньший нагрев, меньшее разбавление и меньшее растворение карбида. Все это позволяет получать очень тонкие наплавки. Как и лазерная наплавка, лазерная наплавка имеет преимущества по сравнению с другими процессами, прежде всего потому, что это процесс сварки с более низким нагревом и меньшим разбавлением. Все это позволяет получать очень тонкие плакированные накладки.

Как и лазерная наплавка, лазерная наплавка имеет преимущества по сравнению с другими процессами, прежде всего потому, что это процесс сварки с более низким нагревом и меньшим разбавлением. Все это позволяет получать очень тонкие плакированные накладки. Он предлагает экономичный способ использования менее дорогих материалов подложки путем нанесения наплавленного слоя, который обеспечивает устойчивость к коррозии, окислению, износу и температуре. Высокая производительность, с которой могут быть изготовлены продукты, в сочетании с преимуществами стоимости материалов делают лазерную наплавку и наплавку популярным выбором для многих отраслей промышленности.

Он предлагает экономичный способ использования менее дорогих материалов подложки путем нанесения наплавленного слоя, который обеспечивает устойчивость к коррозии, окислению, износу и температуре. Высокая производительность, с которой могут быть изготовлены продукты, в сочетании с преимуществами стоимости материалов делают лазерную наплавку и наплавку популярным выбором для многих отраслей промышленности.