Ультразвуковой неразрушающий контроль

Ультразвуковой метод контроля был предложен советским физиком С.Я. Соколовым в 1928 году и в настоящее время является одним из основных методов неразрушающего контроля. Методы ультразвуковой дефектоскопии позволяют производить контроль сварных соединений, сосудов и аппаратов высокого давления, трубопроводов, поковок, листового проката и другой продукции. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодорожные рельсы.

По сравнению с другими методами неразрушающего контроля ультразвуковой метод обладает важными преимуществами:

- высокая чувствительность к наиболее опасным дефектам типа трещин и непроваров

- низкая стоимость

- безопасность для человека (в отличие от рентгеновской дефектоскопии)

- возможностью вести контроль непосредственно на рабочих местах без нарушения технологического процесса

- при проведении УЗК исследуемый объект не повреждается

- возможность проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов.

К недостаткам ультразвукового метода контроля можно отнести невозможность оценки реального размера и характера дефекта, трудности при контроле металлов с крупнозернистой структурой из-за большого рассеяния и сильного затухания ультразвука, а также повышенные требования к состоянию поверхности контроля по шероховатости и волнистости. Согласно РД 03-606-03 максимально допустимая шероховатость при ультразвуковом контроле составляет Ra 6,3 / Rz 40

Наша лаборатория оказывает услуги по ультразвуковому контролю (УЗК) различных объектов. Лаборатория укомплектована оборудованием для ультразвуковой дефектоскопии, измерения толщины и твердости. Все допущенные к работам специалисты аттестованы на II уровень согласно ПБ 03-440-02. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение ультразвукового контроля возможно как лабораторно, так и с выездом.

Сущность ультразвукового метода неразрушающего контроля (видео ИКБ Градиент)

youtube.com/embed/BzWI2TgwqA4?rel=0″ allowfullscreen=»allowfullscreen» frameborder=»0″>

Многообразие задач, возникающих при необходимости проведения неразрушающего контроля различных изделий, привело к разработке и использованию ряда различных акустических методов контроля. Согласно ГОСТ 23829-85 акустические методы контроля делятся на 2 большие группы: использующие излучение и приём акустических колебаний и волн (активные методы) и основанные только на приёме колебаний и волн (пассивные методы).

| Методы | Описание |

| Методы прохождения | выявляют глубинные дефекты типа нарушения сплошности, расслоения. |

| Методы отражения | выявляют дефекты типа нарушения сплошности, определяет их координаты, размеры, ориентацию путём прозвучивания изделия и приёма отраженного от дефекта эхо-сигнала. |

| Импедансный метод | предназначен для контроля клеевых, сварных и паяных соединений, имеющих тонкую обшивку, приклеенную или припаянную к элементам жёсткости. |

| Методы свободных колебаний | применяются для обнаружения глубинных дефектов. |

| Методы вынужденных колебаний (резонансные) | применяются в основном для измерения толщины изделия и для обнаружения зоны коррозионного поражения, расслоений в тонких местах из металлов. |

| Акустико-эмиссионный метод | обнаруживает и регистрирует только развивающиеся трещины или способные к развитию под действием механической нагрузки (квалифицирует дефекты по степени их опасности во время эксплуатации). |

Наиболее широкое распространение в практике ультразвуковой дефектоскопии нашли методы прохождения и отражения (импульсные методы), реже применяют другие методы: резонансный, импедансный и метод акустической эмиссии.

Импульсные методы (прохождения и отражения)

Среди многочисленных методов прохождения и отражения на сегодняшний день наибольшее применение в дефектоскопии нашли: теневой, зеркально-теневой, и эхо-метод. Эхо-метод, в отличии от других, применим при одностороннем доступе к исследуемому объекту, и при этом позволяет определить размеры дефекта, его координаты и характер. В общем случае, суть перечисленных методов заключается в излучении в изделие и последующем принятии отраженных ультразвуковых колебаний с помощью специального оборудования — ультразвукового дефектоскопа и пьезоэлектрического преобразователя (ПЭП) и дальнейшем анализе полученных данных с целью определения наличия дефектов, а также их эквивалентного размера, формы, вида, глубины залегания и пр. Чувствительность ультразвукового контроля определяется минимальными размерами выявляемых дефектов или эталонных отражателей, выполненных в настроечном образце (ранее СОП). В качестве эталонных отражателей обычно используют плоскодонные сверления, ориентированные перпендикулярно направлению прозвучивания, а также боковые сверления или зарубки.

Самой массовой областью применения ультразвуковой дефектоскопии являются сварные соединения. Основным документом в России по ультразвуковому контролю сварных швов является ГОСТ Р 55724-2013 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые» (pdf), в котором рассмотрены в полном объёме методы контроля стыковых, тавровых, нахлесточных и угловых сварных швов, выполненных различными способами сварки. Также в нём подробно описаны меры (калибровочные образцы) СО-2, СО-3 и СО-3Р, V-1, V-2 и настроечные образцы, а также параметры для их изготовления. Проведение ультразвукового контроля сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок регламентируется документом

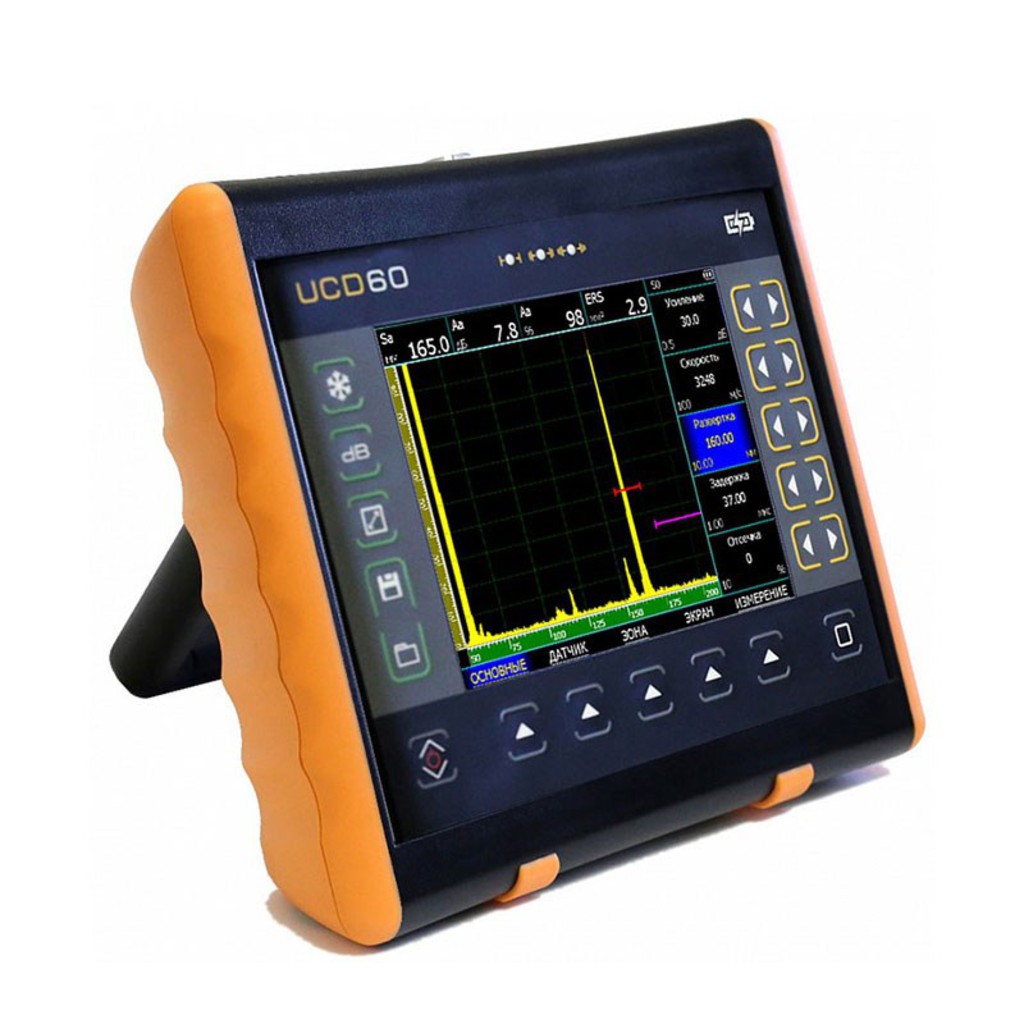

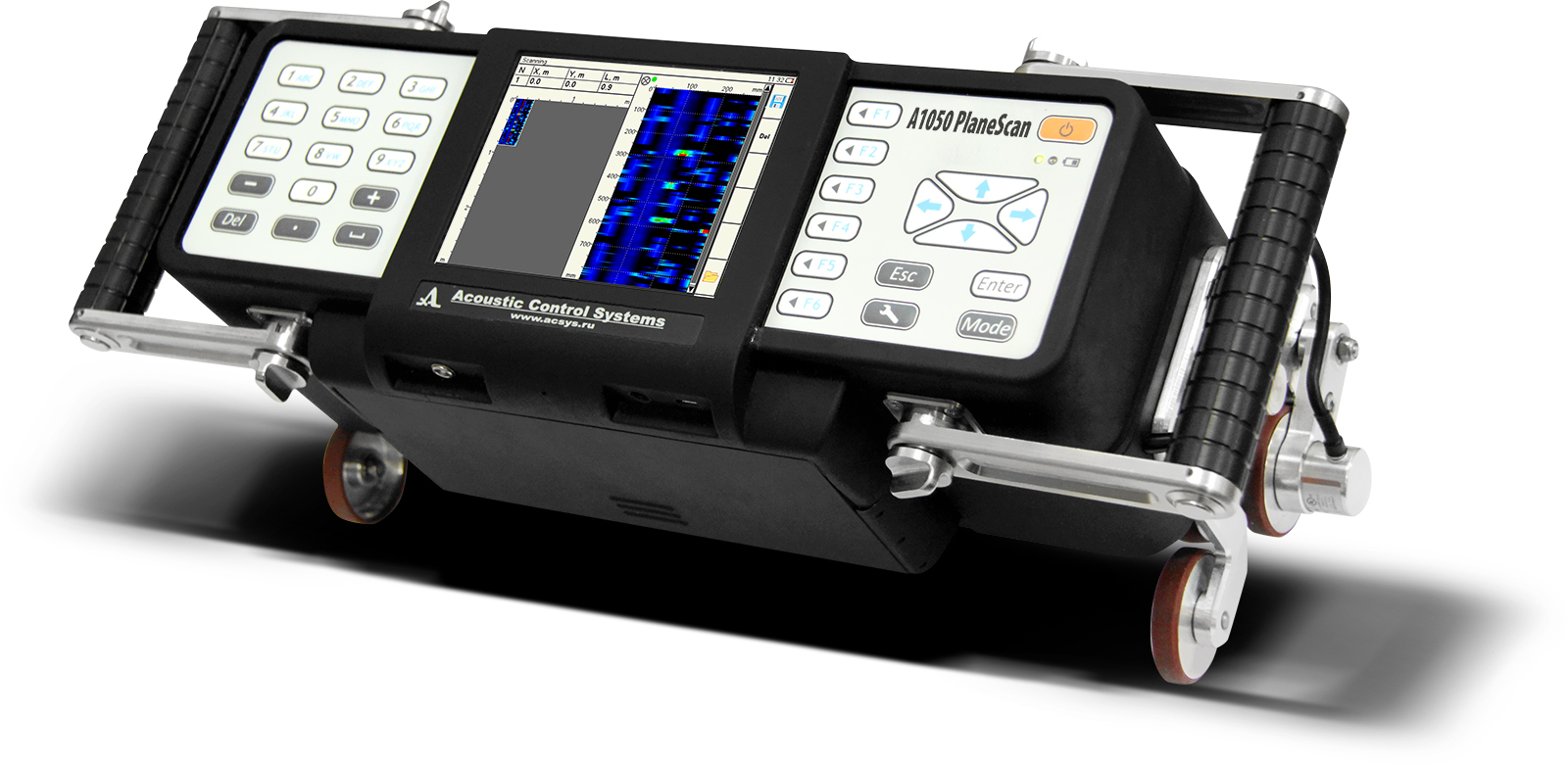

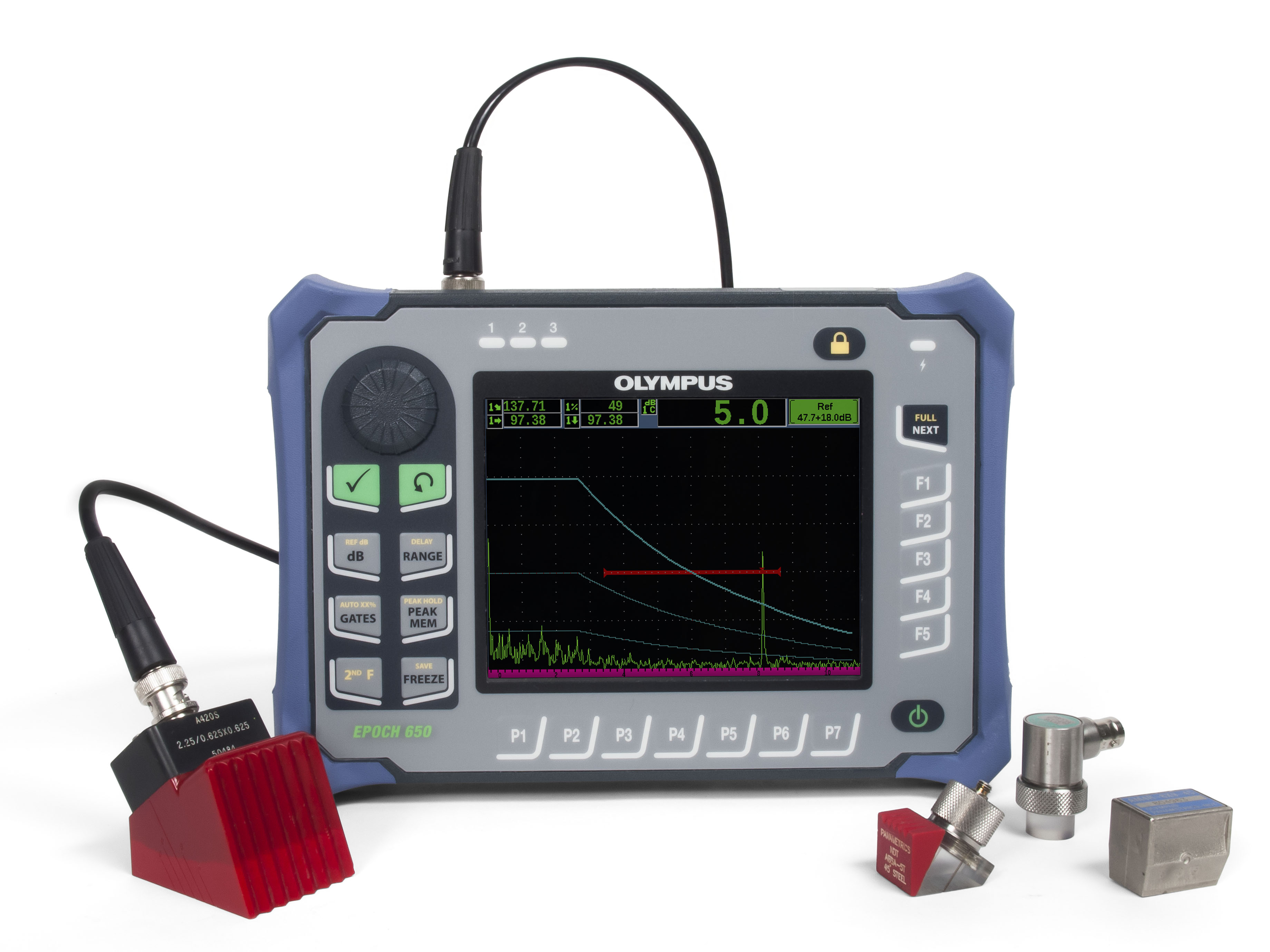

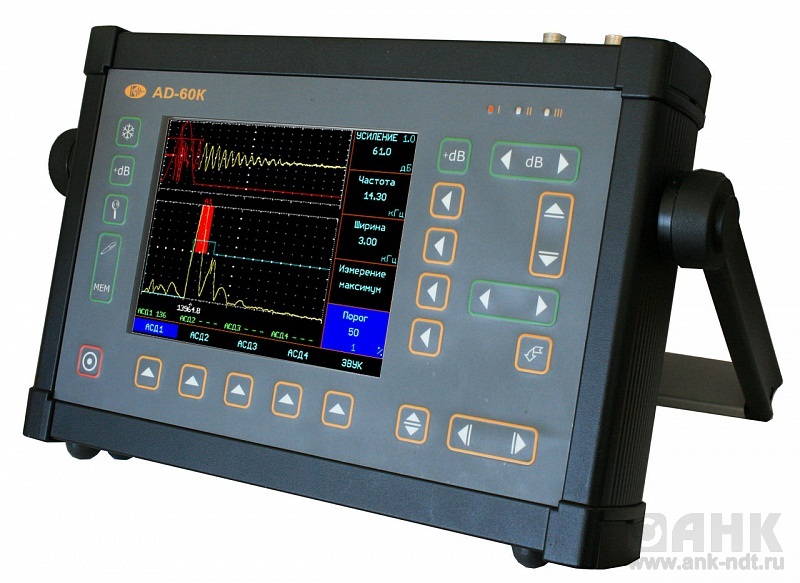

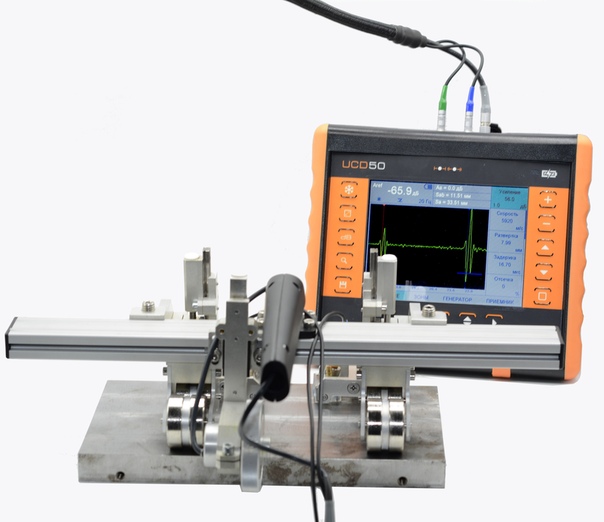

В зависимости от области использования, различают ультразвуковые дефектоскопы общего и специального назначения. Дефектоскопы общего назначения могут использоваться для контроля самой разнообразной продукции, а специализированные дефектоскопы созданы для решения узкоцелевых задач. К наиболее популярным моделям ультразвуковых дефектоскопов общего назначения относятся:

Дефектоскопы общего назначения могут использоваться для контроля самой разнообразной продукции, а специализированные дефектоскопы созданы для решения узкоцелевых задач. К наиболее популярным моделям ультразвуковых дефектоскопов общего назначения относятся:

Ультразвуковая толщинометрия (резонансный и импульсный метод)

Как правило, ультразвуковой метод толщинометрии применяют в случаях недоступности или труднодоступности объекта для измерения его толщины механическим измерительным инструментом. Ультразвуковая толщинометрия — неотъемлемая процедура при определении толщины стенок труб, котлов, сосудов, то есть объектов замкнутого типа или с односторонним доступом, а также объектов судостроительного и судоремонтного производства. Современные ультразвуковые толщиномеры позволяют измерять толщины от 1 до 50 мм с точностью ±0,001 мм. По физическим принципам, используемым для измерения толщины, акустические толщиномеры делят на резонансные и эхо-импульсные.

Резонансный метод контроля основан на возбуждении и анализе резонансных колебаний в исследуемом объеме изделия, при этом исследование проводится при доступности одной стороны изделия, а погрешность метода составляет менее 1%. Резонансным методом измеряют толщину стенок металлических и некоторых неметаллических изделий (керамика, стекло, фарфор). Кроме того, при помощи резонансной дефектоскопии можно выявлять зоны коррозионного поражения, зоны непроклея и непропоя листовых соединений, зоны расслоения в биметаллах, тонких листах. Резонансные методы вынужденных колебаний в настоящее время не имеют широкого применения, так как задачи дефектоскопии и толщинометрии более точно решают импульсные ультразвуковые методы.

Резонансным методом измеряют толщину стенок металлических и некоторых неметаллических изделий (керамика, стекло, фарфор). Кроме того, при помощи резонансной дефектоскопии можно выявлять зоны коррозионного поражения, зоны непроклея и непропоя листовых соединений, зоны расслоения в биметаллах, тонких листах. Резонансные методы вынужденных колебаний в настоящее время не имеют широкого применения, так как задачи дефектоскопии и толщинометрии более точно решают импульсные ультразвуковые методы.

Принцип ультразвуковой импульсной толщинометрии основан на измерении времени прохождения ультразвукового импульса в изделии или в слое и умножении измеренного времени на коэффициент, учитывающий скорость звука в материале изделия. Основные нормативные документы по проведению ультразвуковой толщинометрии:

- ГОСТ Р 55614-2013 «Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования».

- ГОСТ Р ИСО 16809-2015 «Контроль неразрушающий.

Контроль ультразвуковой. Измерение толщины».

Контроль ультразвуковой. Измерение толщины».

К наиболее популярным моделям ультразвуковых толщиномеров можно отнести:

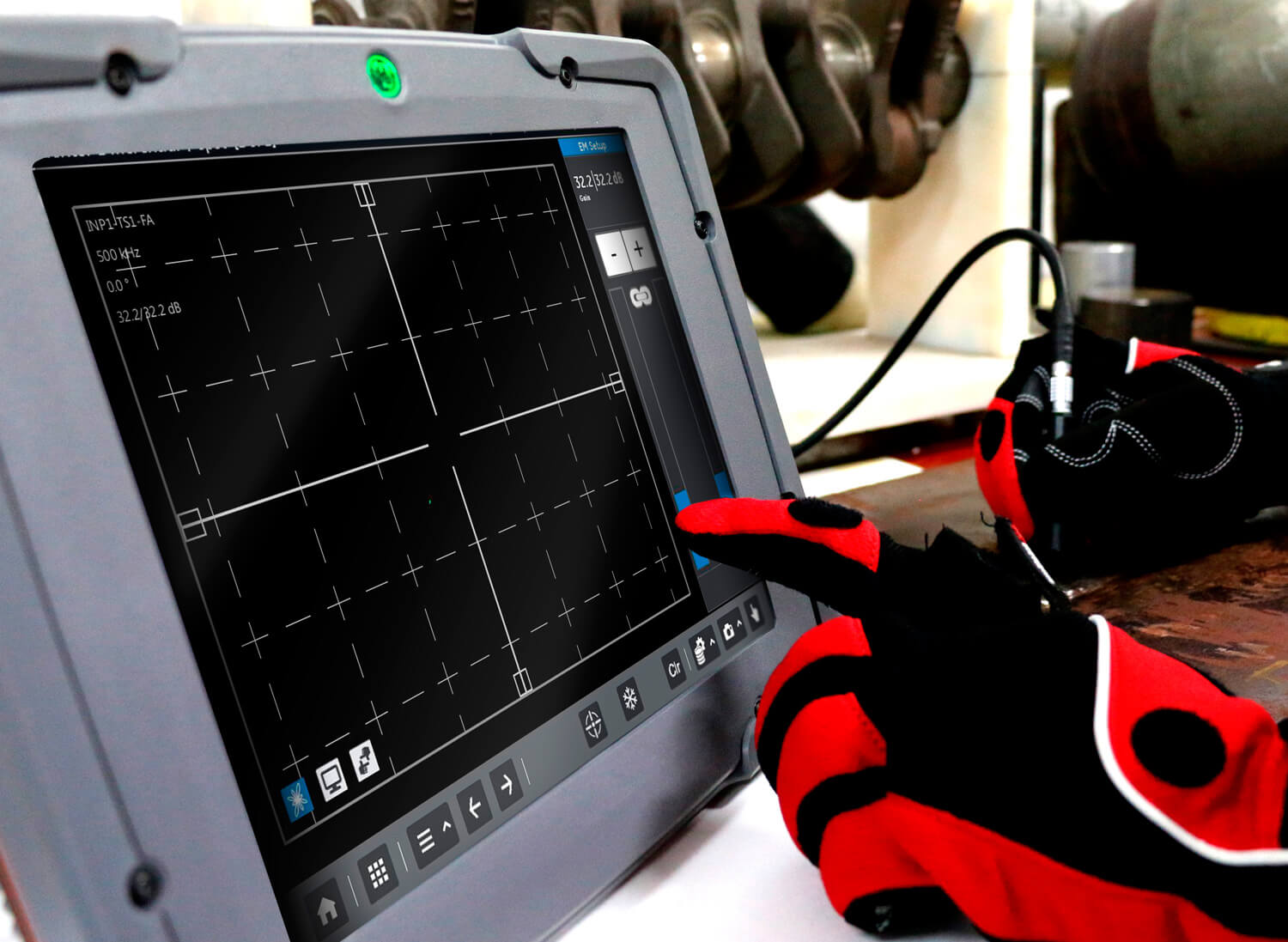

Импедансные дефектоскопы и твердомеры (импедансный метод)

Импедансный метод разработан советским ученым Ю.В. Ланге в 1958 году. Он основан на использовании зависимости полного механического сопротивления (импеданса) контролируемого изделия от качества соединения отдельных его элементов между собой. Этим методом можно выявлять дефекты в клеевых, паяных и других соединениях, между тонкой обшивкой и элементами жёсткости или заполнителями в многослойных конструкциях. Импедансные дефектоскопы широко используются в авиастроении, автомобильной и космической промышленности. Они способны обнаружить непроклеенные участки, расслоения, нарушения целостности и пустоты в различном оборудовании, приборах, конструкциях. Кроме того, метод ультразвукового контактного импеданса широко применяется для измерения твёрдости изделий из металлов и сплавов, таких как сосуды давления различного назначения (реакторы, парогенераторы, коллекторы, котельные барабаны) роторы турбин и генераторов, трубопроводы, детали различных транспортных средств, промышленные полуфабрикаты (отливки, поковки, листы) и т.

К наиболее популярным моделям ультразвуковых твердомеров можно отнести:

Средства для проведения ультразвукового контроля

Следующим важнейшим инструментом для проведения ультразвукового контроля являются пьезоэлектрические преобразователи (ПЭП), которые выступают в качестве излучателя и приемника ультразвукового импульса, обрабатываемого дефектоскопом или толщиномером. Принцип действия пьезоэлектрических преобразователей основан на использовании прямого или обратного пьезоэлектрических эффектов. Прямой пьезоэффект представляет собой способность некоторых материалов образовывать электрические заряды на поверхности при приложении механической нагрузки, обратный пьезоэффект заключается в изменении механического напряжения или геометрических размеров образца материала под воздействием электрического поля. В качестве пьезоэлектрических материалов обычно используют естественный материал кварц, турмалин, а также искусственно поляризованную керамику на основе титаната бария (ВаТiO3), титаната свинца (PbTiO3) и цирконата свинца (PbZrO3)

В качестве пьезоэлектрических материалов обычно используют естественный материал кварц, турмалин, а также искусственно поляризованную керамику на основе титаната бария (ВаТiO3), титаната свинца (PbTiO3) и цирконата свинца (PbZrO3)

Основные требования к ультразвуковым преобразователям указаны в:

- ГОСТ Р 55725-2013 «Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования» (pdf)

- ГОСТ Р 55808-2013 «Преобразователи ультразвуковые. Методы испытаний» (pdf)

Подробнее о ультразвуковых преобразователях, их классификации, маркировке и применении можно посмотреть здесь.

Для обеспечения хорошего контакта между ультразвуковым преобразователем и контролируемой поверхностью, а также для предотвращения образования воздушного зазора, создающего помехи звуковому импульсу, необходимо использовать различные контактные жидкости или гели. Контактная жидкость должна иметь специальный химический состав, соответствующий диапазону температур той или иной контролируемой поверхности и ее структуре. Так, для контроля арматурных стержней и неровных поверхностей необходимо использовать контактный гель высокой степени вязкости, при контроле нагревающихся поверхностей рекомендуется применять контактные гели на водной основе, а при очень низких температурах (до -60ºC) в качестве контактной жидкости можно использовать пропиленгликоль. Также стоит отметить, что в некоторых случаях (в частности, при контроле оборудования, используемого в ядерной промышленности) требуются контактные среды с ограниченным галогенным и серным составом. Подробнее о контактных жидкостях для ультразвукового контроля можно посмотреть здесь.

Так, для контроля арматурных стержней и неровных поверхностей необходимо использовать контактный гель высокой степени вязкости, при контроле нагревающихся поверхностей рекомендуется применять контактные гели на водной основе, а при очень низких температурах (до -60ºC) в качестве контактной жидкости можно использовать пропиленгликоль. Также стоит отметить, что в некоторых случаях (в частности, при контроле оборудования, используемого в ядерной промышленности) требуются контактные среды с ограниченным галогенным и серным составом. Подробнее о контактных жидкостях для ультразвукового контроля можно посмотреть здесь.

Одним из важных факторов качественного ультразвукового контроля изделий является обеспечение достоверности и единообразия при проведении контроля, особенно при диагностике объектов повышенной опасности. Метрологическое обеспечение оборудования подразумевает обязательную проверку работоспособности аппаратуры перед проведением ультразвукового контроля с использованием специальных образцов. Существует два вида образцов: меры (калибровочные образцы) и настроечные образцы (ранее стандартные образцы предприятия СОП).

Существует два вида образцов: меры (калибровочные образцы) и настроечные образцы (ранее стандартные образцы предприятия СОП).

Комплект калибровочных образцов необходим для проверки основных параметров аппаратуры (разрешающей способности, мертвой зоны, угла ввода, стрелы ПЭП), а по контрольным образцам предприятия СОП осуществляют настройку глубиномера дефектоскопа и определение уровней чувствительности для проведения контроля конкретного изделия по определенному НД. К используемым калибровочным образцам (мерам) относятся:

Контрольные образцы предприятия (СОП) предназначены для настройки глубиномера и чувствительности при проведении ультразвукового контроля конкретного изделия. Наиболее распространенными типами применяемых отражателей при контроле сварных соединений являются: плоскодонные отражатели, «зарубки» и сегменты. Подробнее о назначении, типах и области применения контрольных образцов можно посмотреть здесь.

Помимо технических требований, предъявляемых к процессу ультразвукового контроля, существует и установленный порядок организации работ. Так лаборатории, выполняющие ультразвуковой контроль должны быть аттестованы в соответствии с

Так лаборатории, выполняющие ультразвуковой контроль должны быть аттестованы в соответствии с

- ПБ 03-372-00 «Правила аттестации и основные требования к лабораториям неразрушающего контроля»

Необходимость аттестации лабораторий НК регламентирована Письмом Госгортехнадзора России № 02-35/213 от 27 июня 2001 г. (pdf) в соответствии с которым, для проведения контроля оборудования, материалов и сварных соединений неразрушающими методами (в том числе и для сторонних организаций) организациям необходимо иметь лаборатории неразрушающего контроля, аттестованные в соответствии с вышеуказанным документом. По результатам аттестации лаборатории выдаётся свидетельство об аттестации в соответствующей области. Подробнее о порядке проведения аттестации, перечне необходимых документов и оборудования можно посмотреть здесь.

В зависимости от сферы деятельности, специалисты, проводящие ультразвуковой контроль должны быть аттестованы в соответствии с:

- ПБ 03-440-02 «Правила аттестации персонала в области неразрушающего контроля»

- ПНАЭ Г-7-010-89 «Федеральные нормы и правила в области использования атомной энергии»

Аттестацию специалистов в целях подтверждения их уровня теоретической и практической подготовки, необходимого для выполнения работ по конкретному методу контроля проводят независимые органы по аттестации персонала в сфере неразрушающего контроля (НОАП). НТЦ «Эксперт» является экзаменационным центром Независимого органа по аттестации персонала АЦ «НИКИМТ» АО «НИКИМТ-Атомстрой». При подготовке к аттестации специалистами могут быть использованы следующие учебные материалы:

НТЦ «Эксперт» является экзаменационным центром Независимого органа по аттестации персонала АЦ «НИКИМТ» АО «НИКИМТ-Атомстрой». При подготовке к аттестации специалистами могут быть использованы следующие учебные материалы:

Подробнее о порядке проведения аттестации персонала, перечне необходимых документов и стоимости аттестации можно посмотреть здесь.

Кроме того, в соответствии с требованиями ПНАЭ Г-7-010-89 и ПБ 03-372-00 для проведения ультразвукового контроля конкретного объекта должны быть разработаны технологические карты, содержащие перечень используемого оборудования, последовательность, параметры и схемы проведения контроля, оценку качества объекта с указанием информативных признаков выявляемых дефектов. Для объектов атомной энергетики технологические карты должны быть согласованы в Головных материаловедческих организациях (ГМО)

Подробнее о разработке и согласовании технологических карт, а также примеры технологических карт на различные методы неразрушающего контроля можно посмотреть здесь.

Купить оборудование и заказать услуги по ультразвуковому контролю можно в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов, Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и других городах, кроме того, в Республике Крым. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Ультразвуковой метод неразрушающего контроля

Ультразвуковой метод неразрушающего контроля применяется для проверки целостности сварных соединений металлических деталей. Такая проверка важна для обеспечения безопасности во время эксплуатации изделий и конструкций со сварными швами. Метод ультразвуковой дефектоскопии показывает наиболее точные результаты, превосходя все прочие методы проверки.Ультразвуковая дефектоскопия основана на том, что колебания высокой частоты способны проникать вглубь металла и отражаться от поверхности царапин, пустот и прочих неровностей. Для проверки целостности сварного шва, на него направляют диагностическую волну частотой около 20 тысяч Гц. При наличии какого-либо дефекта, волна начинает отклоняться от своего нормального распространения. По характеру этих отклонений можно определить параметры дефекта. Расстояние до повреждения определяется по времени прохождения волны через материал. По амплитуде отклонения можно вычислить размер

По амплитуде отклонения можно вычислить размер

дефекта.

Существуют различные типы приборов для осуществления ультразвукового контроля. Выбор того или иного оборудования обусловлен параметрами исследуемого материала, такими как его толщина, марка, текстура поверхности, предполагаемый размер дефектов и т.д. Ультразвуковой метод контроля имеет ряд преимуществ перед другими способами диагностики. К ним можно отнести: — Максимальная точность результата. — Относительно низкая стоимость оборудования. — Безопасность для специалиста, проводящего исследование (в отличии, например, от рентгеновской диагностики). — Компактность ультразвуковых дефектоскопов, что позволяет проводить исследования в любом месте, где это необходимо. — Технология контроля не требует прекращения эксплуатации прибора или детали. — Диагностика проводится без повреждений исследуемого объекта. Ультразвуковой контроль должен проводиться только подготовленными специалистами с использованием оборудования, подобранного с учетом параметров исследуемого объекта.

Кроме того, при проведении диагностики применяются некоторые вспомогательные средства. Также важным моментом является подготовка поверхности объекта к проведению диагностики.

Своевременное выявление дефектов сварных швов путем ультразвуковой диагностики позволяет избежать серьезных повреждений оборудования, поэтому очень важно проводить диагностику с периодичностью, установленной для данного типа материалов.

Кроме того, при проведении диагностики применяются некоторые вспомогательные средства. Также важным моментом является подготовка поверхности объекта к проведению диагностики.

Своевременное выявление дефектов сварных швов путем ультразвуковой диагностики позволяет избежать серьезных повреждений оборудования, поэтому очень важно проводить диагностику с периодичностью, установленной для данного типа материалов.Ультразвуковой метод контроля

Ультразвуковая дефектоскопия (УД) — один из основных методов неразрушающего контроля (НК). В обязательном порядке выполняется при производстве и подготовке к эксплуатации ответственных изделий. К ним относят рельсы, авиадвигатели, трубопроводы для энергоблоков ядерных реакторов и т.п. Позволяет осуществлять контроль сварных соединений.

Для проведения ультразвукового контроля используют пьезоэлектрические преобразователи (ПЭП). Применяются в качестве излучателя и приемника импульса. Принцип действия основан на прямом и обратном пьезоэлектрических эффектах. В качестве ПЭП чаще всего используют турмалин, кварц, керамику на основе титаната свинца или бария, а также цирконата свинца. Требования к преобразователям указаны в ГОСТ Р 55725-2013 и ГОСТ Р 55808-2013.

В качестве ПЭП чаще всего используют турмалин, кварц, керамику на основе титаната свинца или бария, а также цирконата свинца. Требования к преобразователям указаны в ГОСТ Р 55725-2013 и ГОСТ Р 55808-2013.

Из достоинств ультразвуковой дефектоскопии можно отметить:

- точность определения дефектов,

- безопасность для здоровья человека,

- низкую стоимость проведения,

- возможность оценки изделий из различных материалов,

- отсутствие повреждений при исследовании объекта,

- возможность выполнения дефектоскопии без нарушения технологического процесса.

Ультразвуковой метод контроля также имеет недостатки. Он не позволяет определять характер дефекта и его размер. Трудности возникают при попытке оценить состояние металла с крупнозернистой структурой, так как ультразвук затухает и рассеивается. Кроме того, при выборе данного метода НК нужно учитывать требования, предъявляемые к параметрам шероховатости и волнистости поверхности объекта.

К наиболее распространенным методам в практике УД относят импульсные и импедансный. Остановимся подробнее на их отличительных особенностях.

Импульсные

Также известны как методы прохождения и отражения. На практике чаще всего применяются теневой, зеркально-теневой, эхо-метод. Последний может использоваться при одностороннем доступе к объекту исследования. Принцип действия импульсных методов дефектоскопии заключается в направленном излучении в проверяемое изделие и улавливании отраженных ультразвуковых импульсов с помощью ПЭП. После чего специалисты проводят анализ полученных результатов, определяют наличие дефектов, их вид, форму, размер и другие параметры. В большинстве случаев применяется для проверки сварных соединений. Процедура регламентирована ГОСТ Р 55724-2013.

Импедансный

Метод основан на использовании зависимости импеданса исследуемого объекта от качества соединения его отдельных элементов. С помощью дефектоскопов и твердомеров можно обнаружить дефекты в различных соединениях, заполнителях. Метод ультразвукового контактного импеданса позволяет выявлять непроклеенные соединения, участки расслоения, а также измерять твердость изделий. Широко применяется для контроля трубопроводов, сосудов, промышленных заготовок, запчастей транспортных средств.

Метод ультразвукового контактного импеданса позволяет выявлять непроклеенные соединения, участки расслоения, а также измерять твердость изделий. Широко применяется для контроля трубопроводов, сосудов, промышленных заготовок, запчастей транспортных средств.

Ультразвуковой контроль и ультразвуковая толщинометрия

Данные методы НК позволяют измерять толщину исследуемых изделий и выявлять дефекты. Локальные нарушения внутреннего состояния объекта значительно снижают его ценность и негативно отражаются на его эксплуатационных свойствах. В некоторых случаях обнаруженные изъяны не позволяют использовать продукцию по назначению. Например, нарушения сварного соединения приводят к несплошности материала шва, что существенно ухудшает прочность и несущую способность металла.

Основные дефекты

Подробная информация о дефектах сварных соединений есть в ГОСТ 30242-97 — для металлов, и ГОСТ Р 54792-2011 — для термопластов. К наиболее часто встречающимся нарушениям относят:

- трещины,

- подрезы,

- прожоги,

- непровары,

- несплавления,

-

шлаковые включения.

К наиболее сложным нарушениям относят стелс-дефекты. Они скрываются в металле шва или около этой области. Такие изъяны не всегда удается обнаружить с первого раза. Часто ультразвуковой импульс не возвращается, поэтому на экране не появляется информация о нарушениях. Для их выявления важны такие показатели, как угловая ориентация относительно ПЭП, состояние границы, ее размер, а также малая акустическая разница импедансов. К стелс-дефектам можно отнести:

- плоскостной трещиноподобный изъян,

- нарушение с рыхлой поверхностной окалиной,

- сильно сжатый непровар.

Из особо опасных дефектов отмечают трещины. Их наличие в сварных соединениях не допускается, потому что они неизбежно приводят к разрушению шва. Любая несплошность металла также считается опасным изъяном. Критичность повышается от объемной до плоскостной.

Преимущества ультразвуковой дефектоскопии

В отличие от рентгеновских методов контроля ультразвуковые обладают следующими достоинствами:

- мобильное оборудование позволяет выполнять исследование даже в труднодоступных местах;

- полученную информацию можно оценить в месте проведения контроля;

- ультразвуковые контроль и толщинометрия позволяют оценивать материалы большой толщины;

- цены на УД гораздо ниже, чем на рентгеновскую дефектоскопию;

-

ультразвуковой контроль показывает отличные результаты при проверке на наличие трещин в сварных соединениях.

Ультразвуковая дефектоскопия проводится с учетом требований ГОСТ Р 55724-2013. Это гарантия надежного и достоверного обнаружения распространенных и опасных дефектов конструкций.

Перед проведением УД необходимо подготовить объект к проверке. Заказчик должен обеспечить доступ сотрудникам лаборатории неразрушающего контроля к изделию. Если оно находится в труднодоступном месте, необходимо организовать доставку, например, поставить подъемник. Сварной шов и зона вокруг него должны быть хорошо зачищены от ржавчины и других загрязнений. Кроме того, предварительно нужно оценить шероховатость поверхности объекта. Показатель не должен превышать Ra 6,3 (Rz 40).

Средства неразрушающего контроля, используемые при проведении механизированного ультразвукового контроля

Временные требования ОАО «ГАЗПРОМ» распространяются на организацию сварочно-монтажных работ, работ по неразрушающему контролю качества сварных соединений, определяют выбор оптимальных технологий и оборудования по сварке и неразрушающему контролю при строительстве, реконструкции и капитальном ремонте линейной части и технологических объектов магистральных газопроводов из сталей с классом прочности до К65 (640 МПа) включительно, условным диаметром DN (Ду) до 1400 включительно, с толщиной стенки до 41 мм включительно.

Данные требования стали основой для оснащения дочерних предприятий и структурных подразделений ОАО «ГАЗПРОМ» ультразвуковыми дефектоскопами на фазированных решетках с применением метода TOFD и механизированными сканерами при контроле сварных швов.

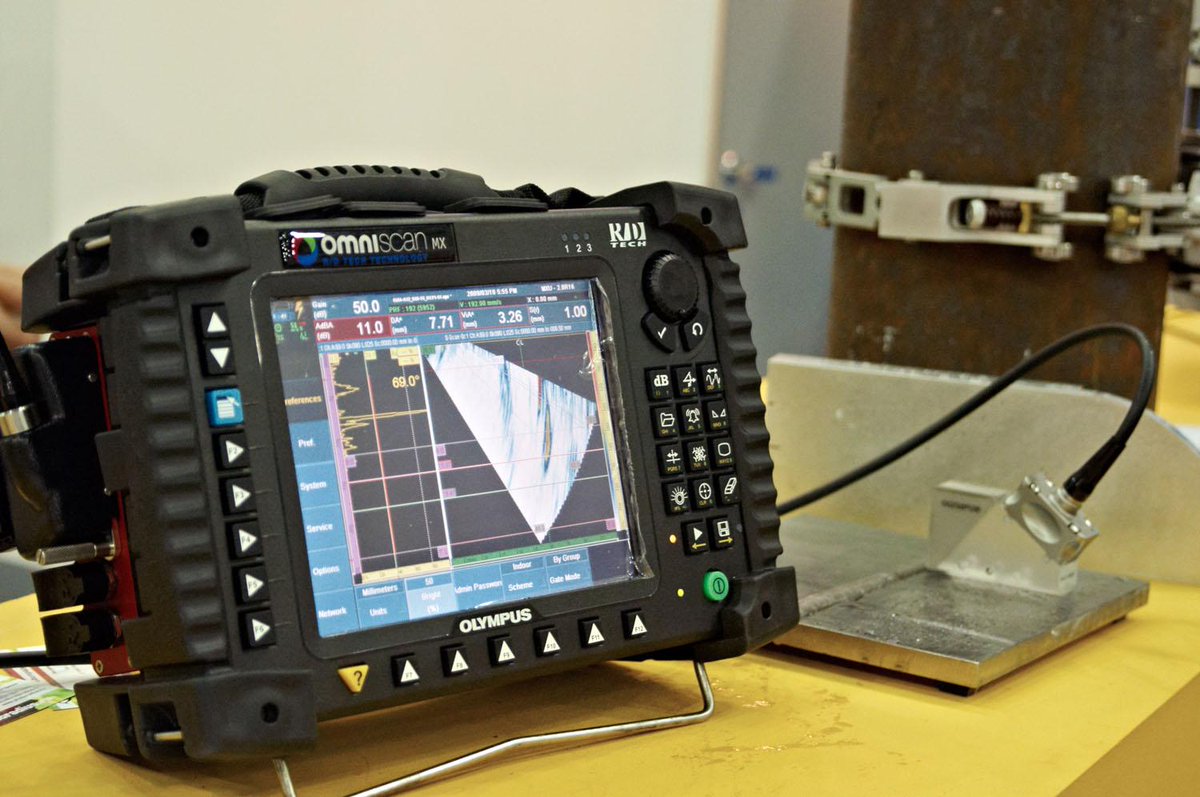

Ранее для контроля сварных швов при проведении УЗК использовались ручные средства ультразвукового контроля (РУЗК): Ультразвуковые дефектоскопы Epoch 600, Дефектоскоп Epoch XT, ультразвуковой дефектоскоп Epoch 1000, дефектоскоп Epoch LTC. Кроме того, среди современных средств РУЗК ОАО «ГАЗПРОМ» рекомендует отдавать предпочтение приборам с ФР (ультразвуковые дефектоскопы с фазированными решетками) обеспечивающими получение большего объема информации для определения дефектов. К средствам РУЗК ФАР можно отнести популярный дефектоскоп Omniscan SX производства Olympus. Ультразвуковой дефектоскоп на фазированных решетках Omniscan SX хорошо зарекомендовал себя как портативный прибор на фазированных решетках.

Временные требования ОАО «ГАЗПРОМ» не исключают применение дефектоскопа Omniscan SX для контроля сварных швов при проведении РУЗК. Однако при строительстве и капитальном ремонте газопроводов рекомендуется использовать механизированный УЗК.

«Механизированный ультразвуковой контроль (МУЗК): контроль с ручным перемещением ультразвуковых преобразователей и автоматической записью результатов контроля, при обработке которых в соответствии с методикой проведения и интерпретации результатов измерений определяют координаты, вид (объемный, плоскостной, объемно-протяженный, плоскостной-протяженный) и геометрические параметры выявленных дефектов позволяющие оценить качество сварных соединений в соответствии с действующими нормами»

Средства НК и материалы должны быть внесены в «Реестр сварочного, вспомогательного оборудования, оборудования и материалов для контроля и диагностики сварных соединений, технические условия которых соответствуют техническим требованиям ОАО «Газпром» и прошедшие процедуру квалификационных испытаний согласно СТО Газпром 2-3. 5-046-2006.

5-046-2006.

К средствам неразрушающего контроля при проведении механизированного ультразвукового контроля (МУЗК) относятся дефектоскопы на фазированных решетках производства Olympus Omniscan MX2. Дефектоскоп Omniscan MX2 внесен в указанный выше реестр ОАО «ГАЗПРОМ». Ультразвуковой дефектоскоп на фазированных решетках Omniscan MX2 успешно прошел квалификационные испытания. Система ФАР дефектоскопа для проведения МУЗК представлена в следующем комплекте:

Ультразвуковой дефектоскоп Omniscan MX2 32/128/S с механизированным сканером Weldrover (допускается применение ручного сканера HSMT—Compact вместе с Omniscan MX2 32/128/S). Преимущества дефектоскопа на фазированных решетках Omniscan MX2 32/128/S с механизированным сканером WeldRover – это скорость контроля и удобство применения по сравнению с ручным сканером HSMT—COMPACT на базе Omniscan MX2.

Средства МУЗК на базе ФАР дефектоскопов Omniscan MX2 должны обеспечивать выявление дефектов, предусмотренных в действующих нормативных документах.

Испытания систем механизированного УЗК (МУЗК) производства Olympus на базе дефектоскопов Omniscan MX2 32/128/S с применением механизированного сканера WeldRover подтвердили эффективность использования средств МУЗК при проведении контроля сварных швов магистральных трубопроводов.

Ультразвуковой неразрушающий контроль металла в Челябинске + Курган, Екатеринбург, Пермь, Ханты-Мансийск.

ООО «Диагностика металлов» — аккредитованная лаборатория (г. Челябинск) предлагает услуги по контролю труб и трубопроводов. Опытные специалисты.

Работаем с применением методов неразрушающего контроля по ГОСТ 14782–86 и РД 34.17.302–97.

Ультразвуковой контроль трубопроводов (паропроводов, теплотрасс) осуществляется без вывода труб из эксплуатации.

Прежде чем приступить к работе, наши специалисты проводят тесты на образцах с искусственными дефектами. На предприятии имеется большое количество аттестованных СОП (стандартных образцов продукции), что позволяет произвести диагностику материалов любой толщины.

С помощью современных приборов мы проводим:

- техническую диагностику трубопроводов для выявления дефектов;

- ультразвуковой неразрушающий контроль качества трубопроводов;

- выборочный контроль сварных швов трубопроводов;

- измерение толщины стенки трубы;

- ультразвуковой неразрушающий контроль сварных швов труб;

- выявление внутренней коррозии труб теплотрасс и водопроводов.

Классификация методов ультразвукового неразрушающего контроля

Активные

Активные методы ультразвукового неразрушающего контроля подразумевают под собой излучение и приём акустических волн.

Отражения

- Эхо-метод или эхо-импульсный метод;

- Зеркальный или Эхо-зеркальный метод;

- Дифракционно-временной метод;

- Дельта-метод;

- Ревербационный метод;

- Акустическая микроскопия;

- Когерентный метод.

Методы прохождения

- Теневой;

- Зеркально-теневой;

- Временной теневой;

- Метод многократной тени;

- Эхо-сквозной метод;

- Ревербационно-сквозной;

- Велосиметрический метод.

Пассивные

Пассивные методы ультразвукового неразрушаещего контроля заключаются в приёме волн, источником которых является сам объект исследования.

- Акустико-эмиссионный;

- Вибрационно-диагностический;

- Шумодиагностический.

Ультразвуковой неразрушающий контроль — используемые приборы

Дефектоскоп УД4-76Для ультразвукового неразрушающего контроля мы также используем дефектоскоп-томографУД4-76 общего назначения. Дефектоскоп УД4-76 имеет входы для двух датчиков позиционирования, что позволяет производить не только линейное, но и двумерное сканирование. | |

Автоматизированная линия на базе СКАРУЧВ настоящий момент нами разрабатывается автоматизированная линия на основе прибора СКАРУЧ для контроля бесшовных толстостенных труб, что значительно ускорит сроки диагностики. |

Методики ультразвукового неразрушающего контроля сварных швов трубопроводов соответствуют ГОСТ 14782–86. Применяется продольное и поперечное сканирование. Используется теневой, эхо-импульсный или эхо-теневой методы.

Применяется продольное и поперечное сканирование. Используется теневой, эхо-импульсный или эхо-теневой методы.

Все наши специалисты, производящие ультразвуковой неразрушающий контроль, прошли аттестацию в установленном порядке.

Ультразвуковой неразрушающий контроль металла

К нам регулярно обращаются из разных регионов России: Челябинск, Курган, Екатеринбург, Пермь, Ханты-Мансийск.

Исследования, которые мы проводим:

Проведение ультразвукового контроля | Ультразвуковой метод неразрушающего контроля

Ультразвуковой неразрушающий контроль (УЗК) — один из главных методов неразрушающего контроля. В 1930г пытались впервые выполнить неразрушающий контроль (далее- НК) ультразвуковой волной, а уже 20 лет спустя УЗК качества сварных соединений набрал популярность, по сравнению с другими методами контроля качества сварки.

Суть ультразвукового метода: излучение поступает в изделие и с помощью ультразвукового дефектоскопа и пьезоэлектрического преобразователя принимаются отраженные ультразвуковые колебания. В дальнейшем проводится анализ полученных данных с целью выявления дефектов в объекте, а также их эквивалентного размера, формы (плоскостной или объемный), вида (протяженный или точечный), глубины залегания и т.д. Параметры выявленных дефектов определяются с помощью ультразвуковых дефектоскопов.

В дальнейшем проводится анализ полученных данных с целью выявления дефектов в объекте, а также их эквивалентного размера, формы (плоскостной или объемный), вида (протяженный или точечный), глубины залегания и т.д. Параметры выявленных дефектов определяются с помощью ультразвуковых дефектоскопов.

Для проведения УЗК в зависимости от конкретных условий (марки, толщины материала; геометрических особенностей объектов контроля; минимальных размеров дефектов и др.) имеется широкий ассортимент средств контроля.

Основные методы ультразвукового метода неразрушающего контроля:

- теневой;

- зеркальный:

- зеркально-теневой;

- эхо-метод;

- дельта-метод.

В промышленности УЗК металла проводят в диапазоне ультразвуковых волн 0,5-10МГц. В отдельных случаях НК сварных швов проводится ультразвуковыми волнами с частотой <20МГц, что позволяет определять незначительные дефекты. Ультразвук низких частот применяют при работе с объектами большой толщины и контроле металлов, имеющих крупнозернистую структуру (медь, чугун) и большое затухание.

Основные преимущества ультразвукового метода неразрушающего контроля качества металлов и сварных соединений:

- высокая скорость и точность исследования;

- безопасность для человека и низкая стоимость;

- возможность проведения УЗК на действующем объекте, т.е. на время проведения контроля не требуется выведения контролируемой детали или объекта из эксплуатации;

- высокая мобильность, вследствие применения портативных ультразвуковых дефектоскопов.

Проведение ультразвукового контроля

Ультразвуковой контроль — это надежное и высокоэффективное средство для выявления различных дефектов. Лаборатория неразрушающего контроля компании ООО «ТЭЗиСПроект» обеспечивает качественное выполнение ультразвукового контроля сварных швов, основного металла, проведет толщинометрию (измерение толщины стенки) трубопроводов, емкостей, сосудов и металлоконструкций различного назначения. Сотрудники лаборатории аттестованы в соответствии с ПБ 03-440-02 и имеют богатый опыт проведения ультразвукового контроля. При проведении УЗК используются самые современные приборы неразрушающего контроля.

При проведении УЗК используются самые современные приборы неразрушающего контроля.

Ультразвуковая толщинометрия, ультразвуковое обследование листов, поковок

Мы проводим ультразвуковой контроль сварных соединений, оборудования и конструкций.

Ультразвуковой контроль основан на неразрушающем методе, при котором излучающиеся акустические волны проходят однородные среды и не изменяют твоей траектории. Высокочастотные колебания, которые способны проникать в металл и не нарушать его структуру, отражаются от его пустот, царапин, неровностей или инородных вкраплений. Если в сварочном стыке есть дефект, то волны отклоняются от своего вектора, тем самым обнаруживая проблемную зону.

Ультразвуковая волна при УЗК не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн. Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики. Таким образом, ультразвуковой метод контроля относится к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики. Таким образом, ультразвуковой метод контроля относится к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как: чувствительность приборов, настройка и калибровка дефектоскопа, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль пластин на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

УЗК чаще всего применяется:

- В области аналитической диагностики узлов и агрегатов

- Когда необходимо определить износ труб в магистральных трубопроводах

- В тепловой и атомной энергетике

- В машиностроении, в нефтегазовой и химической промышленности

- В сварных соединениях изделий со сложной геометрией

- В сварных соединениях металлов с крупнозернистой структурой

- При установке (сварка соединений) котлов и узлов оборудования, которое поддается влиянию высоких температур и давления, или влиянию различных агрессивных сред

- В лабораторных и полевых условиях

Все изменения выводятся на дисплеи специальных приборов. Нами используется УД3-204 «Пеленг». С помощью усилителя сигнал передается на экран и выстраивает схему, по которой контролёр фиксирует все дефекты стыковых соединений. Все проблемные зоны обнаруживаются и определяются по амплитуде отраженного импульса, а расстояние высчитывается на основании времени прохождения волн.

Нами используется УД3-204 «Пеленг». С помощью усилителя сигнал передается на экран и выстраивает схему, по которой контролёр фиксирует все дефекты стыковых соединений. Все проблемные зоны обнаруживаются и определяются по амплитуде отраженного импульса, а расстояние высчитывается на основании времени прохождения волн.

Порядок проведения ультразвукового контроля сварных соединений:

- Тщательная очистка околошовной зоны от ржавчины, лакокрасочных покрытий не менее чем на 50-70 мм. с обеих сторон шва

- Поверхность стыка и металла возле него обрабатывается машинным, турбинным, трансформаторным маслом, глицерином или солидолом. Такая обработка необходима для получения более точных результатов проверки

- Проверочный прибор настраивается в соответствии характерных конкретному типу УЗК параметров. При толщине исследуемого материала до 20 мм. применяются стандартные настройки, АРД-диаграммы настраиваются, если толщина превышает 20 мм. Для проверки качества используются DGS или AVG-диаграммы

- Зигзагообразными движениями вдоль сварочного шва перемещается излучатель прибора, поворачиваясь на 10-15° вокруг собственной оси

- Искатель перемещается по материалу до того момента, пока не появится устойчивый, максимально четкий сигнал.

После этого устройство разворачивается и осуществляется поиск сигнала наивысшей амплитуды

После этого устройство разворачивается и осуществляется поиск сигнала наивысшей амплитуды

Дефекты, которые можно обнаружить методикой УЗК следующие:

- Поры

- Непроваренные участки

- Трещины в швах и возле них

- Несплавления соединений

- Расслоения наплавленного материала

- Наличие свищей

- Провисание металла в корне шва

- Коррозионные образования

- Участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава

К преимуществам ультразвукового контроля качества металлов и сварных швов относятся:

- Высокая точность и скорость исследования, а также его низкая стоимость

- Безопасность для человека (в отличие, к примеру, от рентгеновской дефектоскопии)

- Возможность проведения выездной диагностики (благодаря наличию портативных ультразвуковых дефектоскопов)

- Во время проведения УЗК не требуется выведения контролируемой детали или всего объекта из эксплуатации

- При проведении УЗК проверяемый объект не повреждается

Стоимость услуги:

Ультразвуковой контроль сварных соединений оборудования и конструкций | 1м | 1500 |

УЗ обследование листов, поковок | 1м2 | 750 |

Что такое ультразвуковой контроль и как оно работает?

Ультразвуковой контроль (UT) включает ряд методов неразрушающего контроля (NDT), при которых ультразвуковые волны проходят через объект или материал. Эти высокочастотные звуковые волны передаются в материалы для определения характеристик материала или для обнаружения дефектов. В большинстве приложений контроля UT используются короткие импульсные волны с частотами от 0,1 до 15 МГц, хотя могут использоваться частоты до 50 МГц. Одним из распространенных применений этого метода испытаний является ультразвуковое измерение толщины, которое используется для определения толщины объекта, например, при оценке коррозии трубопроводов.

Эти высокочастотные звуковые волны передаются в материалы для определения характеристик материала или для обнаружения дефектов. В большинстве приложений контроля UT используются короткие импульсные волны с частотами от 0,1 до 15 МГц, хотя могут использоваться частоты до 50 МГц. Одним из распространенных применений этого метода испытаний является ультразвуковое измерение толщины, которое используется для определения толщины объекта, например, при оценке коррозии трубопроводов.

Как это работает?

Ультразвуковой контроль использует пьезоэлектрический преобразователь, подключенный к дефектоскопу, который в своей основной форме представляет собой приемник импульсов и дисплей осциллографа. Преобразователь проходит над проверяемым объектом, который обычно соединяется с объектом испытаний с помощью геля, масла или воды. Это связующее вещество требуется для эффективной передачи звуковой энергии от преобразователя в деталь, однако это связующее вещество не требуется при проведении испытаний с помощью бесконтактных методов, таких как электромагнитный акустический преобразователь (ЭМАП) или с помощью лазерного возбуждения.

Импульсное эхо и сквозная передача

Ультразвуковой контроль может выполняться двумя основными методами — эхо-импульсным и сквозным.

При тестировании импульсным эхом тот же преобразователь излучает и принимает энергию звуковой волны. В этом методе используются эхо-сигналы на интерфейсе, например на задней стороне объекта или дефекте, для отражения волн обратно к датчику. Результаты представлены в виде линейного графика с амплитудой на оси Y, представляющей интенсивность отражения, и расстояние или время на оси x, что показывает глубину прохождения сигнала через материал.

При тестировании на сквозное пропускание используется излучатель для отправки ультразвуковых волн с одной поверхности и отдельный приемник для приема звуковой энергии, достигшей противоположной стороны объекта. Дефекты в материале уменьшают количество получаемого звука, что позволяет обнаруживать дефекты.

Контактные и иммерсионные испытания

Ультразвуковой контроль также можно разделить на два основных типа: контактный или погружной контроль .

Контактный ультразвуковой контроль обычно используется для проверки доступности или портативности на месте. Контактный ультразвуковой контроль может проводиться там, где доступна только одна сторона испытательного образца, или если детали, подлежащие испытанию, имеют большие размеры, неправильную форму или трудны для транспортировки.

Иммерсионный ультразвуковой контроль — это неразрушающий контроль в лаборатории или на заводе, который лучше всего подходит для изогнутых компонентов, сложной геометрии и для разработки ультразвуковой техники.В этом методе компонент или материал погружают в воду, которая действует как связующее вещество вместо гелей, используемых для контактного ультразвука. Погружной UT обычно использует метод эхо-импульса, и траектории роботизированных зондов могут использоваться для проверки сложных поверхностей, которые было бы трудно покрыть контактными зондами. Immersion UT может использоваться для широкого диапазона толщин стенок и типов материалов, что делает его подходящим методом тестирования для различных приложений и отраслей.

Почему это используется?

Как метод неразрушающего контроля, ультразвуковой контроль идеально подходит для обнаружения дефектов и дефектов без повреждения объекта или материала, который проверяется.Периодические ультразвуковые осмотры также могут использоваться для проверки на наличие коррозии или роста известных дефектов и, таким образом, потенциально предотвращать отказ части, компонента или всего актива. Он используется в широком спектре отраслей, включая аэрокосмическую, автомобильную, строительную, медицинскую, металлургическую и производственную.

Какие материалы можно испытывать?

Ультразвуковой контроль используется во многих отраслях промышленности из-за его пригодности для многих различных материалов. UT идеально подходит для проверки плотных кристаллических структур, таких как металлы.Керамику, пластмассы, композиты и бетон также можно успешно обследовать, но с меньшим разрешением, поскольку затухание в этих материалах выше.

Ультразвуковая технология успешно используется в медицинском секторе в течение многих десятилетий и становится все более предпочтительным вариантом как для рутинной диагностической визуализации, так и для медицинских исследований из-за отсутствия ионизирующего излучения.

Преимущества

К преимуществам ультразвукового контроля относятся:

- Высокая проникающая способность, позволяющая обнаруживать дефекты глубоко внутри детали

- Высокая чувствительность, позволяющая обнаруживать очень мелкие дефекты

- Может использоваться для тестирования, когда доступна только одна сторона объекта

- Более высокая точность по сравнению с другими методами неразрушающего контроля для определения глубины внутренних дефектов и толщины деталей с параллельными поверхностями

- Возможность оценить размер, форму, ориентацию и характер дефектов

- Возможность оценки структуры сплава компонентов с различными акустическими свойствами

- Неопасно для находящегося рядом персонала, оборудования или материалов

- Возможны высокоавтоматизированные и портативные операции

- Могут быть получены немедленные результаты, позволяющие принимать немедленные решения

Ограничения

Однако существует несколько ограничений для ультразвукового контроля, а именно:

- Требуются опытные специалисты для проверки и интерпретации данных

- Ложные положительные результаты, также известные как ложные сигналы, могут быть результатом допустимых аномалий, а также самой геометрии компонентов.

- Объекты шероховатой, неправильной формы, очень маленькие или тонкие или неоднородные трудно поддаются контролю

- Неплотно прилегающую окалину или краску необходимо удалить перед началом испытаний, хотя чистую, должным образом склеенную краску можно оставить на месте

- Муфты, необходимые для испытаний с использованием стандартного UT

- UT может иметь меньшую чувствительность к объемным дефектам, особенно металлическим включениям, чем радиографические испытания

Приложения

Ультразвуковой контроль имеет множество применений в отрасли, включая проверку целостности материала или компонента.Это может включать испытания сварных швов, чтобы определить, есть ли какие-либо нарушения сплошности. Это испытание можно проводить как на черных, так и на цветных материалах, а также на более толстых сечениях и тех, которые доступны только с одной стороны. УЗИ также может обнаруживать более мелкие дефекты и плоские дефекты, которые не могут быть легко оценены с помощью радиографических исследований.

Приложения для UT включают в себя такие, как аэрокосмическая, автомобильная, строительная, железнодорожная, медицинская, нефтегазовая промышленность.

Услуги и курсы TWI

TWI предоставляет ряд услуг по ультразвуковому тестированию нашим промышленным членам, а также ряд учебных курсов по неразрушающему контролю для тех, кто хочет узнать о применяемых методах.

Мы можем предоставить полный спектр услуг и экспертных знаний, включая такие методы, как ультразвуковой контроль с фазированной решеткой (PAUT), лазерный ультразвуковой контроль и ручной ультразвуковой контроль.

Ультразвуковой неразрушающий контроль: понимание основ

Ультразвуковой неразрушающий контроль (NDT) существует с конца Второй мировой войны.Традиционно это была высокоточная форма проверки, которая никоим образом не влияла на целостность проверяемой детали. Однако в последнее время новая производственная технология позволила ультразвуковому неразрушающему контролю также стать основным источником производительности.

Прежде чем вы сможете оценить относительную ценность ультразвукового неразрушающего контроля для вашего приложения, важно сначала понять основы: как он работает и для чего обычно используется.

Как работает ультразвуковой неразрушающий контроль?

Самые основные элементы любой ультразвуковой системы неразрушающего контроля включают источник импульсов / приема, преобразователь и некоторую форму визуализации данных.Импульсное устройство создает электрический сигнал, который заставляет преобразователь излучать ультразвуковую энергию очень высокой частоты. Звуковые волны проходят через твердый материал, который проверяется на наличие дефектов. Любые неровности или неоднородность материала будут частично отражать часть ультразвуковой энергии обратно в приемник. Затем приемник снова преобразует отраженную ультразвуковую энергию в электрический сигнал, и эти данные визуализируются в той или иной форме.

Обычно ультразвуковые волны неразрушающего контроля направляются под перпендикулярным углом, а также с небольшим наклоном, поскольку неоднородности, параллельные устройству неразрушающего контроля, могут остаться незамеченными. С помощью ультразвукового неразрушающего контроля можно оценить несколько различных типов информации о нарушениях целостности:

С помощью ультразвукового неразрушающего контроля можно оценить несколько различных типов информации о нарушениях целостности:

- Обнаружение разрыва

- Местоположение несплошности

- Вид несплошности

- Ориентация несплошности

Для чего используется ультразвуковой неразрушающий контроль?

Ультразвуковой неразрушающий контроль — это высокоточная форма контроля. Роботизированные технологии также сделали ультразвуковой неразрушающий контроль высокопроизводительным методом контроля.Невероятно высокий уровень бесперебойной работы роботов, а также повышенная согласованность и меньшее количество ошибок создают огромную эффективность для производителей.

В аэрокосмической отрасли ультразвуковой неразрушающий контроль применяется почти повсеместно. Компоненты самолетов из углеродного волокна, например, идеально подходят для использования преимуществ ультразвукового неразрушающего контроля. Это верно для структурных компонентов в аэрокосмическом секторе. Ультразвуковой неразрушающий контроль устранил узкие места и обеспечил экономическую эффективность для многих производителей аэрокосмической отрасли.

Ультразвуковой неразрушающий контроль устранил узкие места и обеспечил экономическую эффективность для многих производителей аэрокосмической отрасли.

Ультразвуковой неразрушающий контроль особенно эффективен в аэрокосмическом секторе, хотя он достаточно гибкий, чтобы его можно было использовать и в других приложениях. Хотя основная технология существует уже некоторое время, только недавно возможности роботов раскрыли ее истинный потенциал.

Узнайте больше о реальных примерах ультразвукового неразрушающего контроля, которые решают производственные проблемы производителей аэрокосмической отрасли и помогают им добиться прибыльности. Ознакомьтесь с нашими тематическими исследованиями по ультразвуковому неразрушающему контролю аэрокосмических роботов.

Основные принципы ультразвукового контроля При ультразвуковом контроле (UT) используется высокочастотная звуковая энергия для проведения исследований и измерений. Типичная система контроля UT состоит из нескольких функциональных блоков, таких как генератор / приемник, преобразователь и устройства отображения. Импульсный генератор / приемник — это электронное устройство, которое может генерировать электрические импульсы высокого напряжения. Приводимый в действие генератором импульсов, преобразователь генерирует ультразвуковую энергию высокой частоты. Звуковая энергия вводится и распространяется через материалы в виде волн. Когда на пути волны имеется разрыв (например, трещина), часть энергии будет отражаться обратно от поверхности дефекта.Отраженный волновой сигнал преобразуется преобразователем в электрический сигнал и отображается на экране. В приведенном ниже апплете сила отраженного сигнала отображается в зависимости от времени от генерации сигнала до момента получения эха. Ультразвуковой контроль — очень полезный и универсальный метод неразрушающего контроля.Некоторые из часто упоминаемых преимуществ ультразвукового контроля включают:

Как и все методы неразрушающего контроля, ультразвуковой контроль также имеет свои ограничения, которые включают:

Вышеупомянутое введение представляет собой упрощенное введение в метод ультразвукового контроля неразрушающего контроля. Однако для эффективного проведения контроля с использованием ультразвука необходимо знать гораздо больше об этом методе. На следующих страницах представлена информация о науке, связанной с ультразвуковым контролем, обычно используемом оборудовании, некоторых используемых методах измерения, а также другая информация. |

Неразрушающий контроль материалов с помощью ультразвука

Неразрушающий контроль материалов с помощью ультразвука — Введение в основные принципы| NDT.net — сентябрь 2000 г., т. 5 № 09 |

| Неразрушающий контроль материалов с помощью ультразвука — Введение в основные принципы — Майкл Берке | СОДЕРЖАНИЕ |

| Вступление 1.  Зачем использовать ультразвук для неразрушающего контроля материалов? Зачем использовать ультразвук для неразрушающего контроля материалов? 2. Задачи ультразвукового контроля. 3. Обнаружение несплошностей 4. Методика испытаний и приборостроение. 4.1 Ультразвуковой дефектоскоп 4.2 Ближайшее разрешение 4.3 Зонд 4.4 Рефракция и преобразование мод 4.5 Характеристики угловых зондов 4.6 Датчик TR 5. Обнаружение разрывов 5.1 Калибровка прибора 5.1.1 Калибровка с помощью зонда с прямым лучом 5.1.2 Калибровка датчиком TR 5.1.3 Калибровка угловым датчиком 5.1.4 Расположение отражателей с помощью углового зонда 6. Оценка несплошностей 6.1 Метод сканирования 6.2 Оценка мелких несплошностей: метод DGS 6.3 Шумоподавление 6.4 Метод эталонного блока 6.4.1 Сравнение амплитуд эхо-сигналов 6.4.2 Кривая амплитуды расстояния 7. Документация 8. Диагностика по показаниям (прогноз) Список литературы Контактное лицо для корреспондента: Электронная почта: mberke @ krautkramer.  de de Интернет: http://www.krautkramer.com |

- Неразрушающий контроль материалов с помощью ультразвука исполнилось более 40 лет. С самых первых исследований, использование ультразвуковых колебаний для обнаружения дефектов в различных материалах, стало классическим методом испытаний, основанным на измерениях с учетом всех важных влияющих факторов. Сегодня ожидается, что ультразвуковой контроль, подкрепленный значительными достижениями в области приборостроения, даст воспроизводимых результатов теста с узкими допусками.Это предполагает точное знание влияющих факторов и способность применять их в технологии тестирования. Оператор не должен серьезно относиться ко всем воздействиям. Во многих случаях некоторыми влияниями можно пренебречь, не выходя за допустимые пределы измерения. Благодаря этому последовательность испытаний упрощается, а время испытаний сокращается. Несмотря на это, будущее принадлежит квалифицированному оператору, который ответственно выполняет свои задачи и постоянно стремится поддерживать свои знания на уровне последних достижений техники.

- В начале пятидесятых годов технический специалист знал только радиографию (рентгеновские лучи или радиоактивные изотопы) как метод обнаружения внутренних дефектов в дополнение к методам неразрушающего контроля поверхностей материалов, например краситель пенетрант и метод магнитных частиц . После Второй мировой войны ультразвуковой метод, описанный Соколовиным в 1935 г. и примененный Файерстоуном в 1940 г., получил дальнейшее развитие, так что очень скоро появились инструменты для ультразвукового контроля материалов.Ультразвуковой принцип основан на том факте, что твердые материалы являются хорошими проводниками звуковых волн. При этом волны отражаются не только на границах раздела, но и от внутренних дефектов (отслоения материала, включения и т. Д.). Эффект взаимодействия звуковых волн с материалом тем сильнее, чем меньше длина волны, то есть чем выше частота волны.

| c = Скорость звука [км / с] f = Частота [МГц] l = Длина волны [мм] |

Это означает, что ультразвуковые волны должны использоваться в диапазоне частот примерно от 0. 5 МГц и 25 МГц, а результирующая длина волны выражена в мм. При более низких частотах эффект взаимодействия волн с внутренними дефектами будет настолько мал, что обнаружение становится сомнительным. Оба метода испытаний, радиография и ультразвуковой контроль, являются наиболее часто используемыми методами тестирования различных образцов для испытаний на наличие внутренних дефектов, частично охватывая диапазон применения, а частично расширяя его. Это означает, что сегодня многие объемные тесты возможны с помощью более экономичного и безопасного ультразвукового метода тестирования, с другой стороны, специальные тестовые задачи решаются, как и раньше, с помощью рентгенографии.В случаях, когда требуются высочайшие требования безопасности (например, атомные электростанции, аэрокосмическая промышленность), используются оба метода.

5 МГц и 25 МГц, а результирующая длина волны выражена в мм. При более низких частотах эффект взаимодействия волн с внутренними дефектами будет настолько мал, что обнаружение становится сомнительным. Оба метода испытаний, радиография и ультразвуковой контроль, являются наиболее часто используемыми методами тестирования различных образцов для испытаний на наличие внутренних дефектов, частично охватывая диапазон применения, а частично расширяя его. Это означает, что сегодня многие объемные тесты возможны с помощью более экономичного и безопасного ультразвукового метода тестирования, с другой стороны, специальные тестовые задачи решаются, как и раньше, с помощью рентгенографии.В случаях, когда требуются высочайшие требования безопасности (например, атомные электростанции, аэрокосмическая промышленность), используются оба метода.

- Есть ли первичная классификация задач, которые ставит перед ультразвуковым оператором? Если ограничиться проверкой объектов на возможные дефекты материала, то классификация будет следующей:

- Обнаружение отражателей

- Расположение отражателей

- Оценка отражателей

- Диагностика отражателей (тип отражателя, ориентация и др.

))

))

Вместо использования слова «отражатель» оператор ультразвуковой диагностики очень часто использует термин «разрыв» . Это определяется как «нарушение в тестовом объекте, которое подозревается как недостаток». В действительности, только после определения местоположения, оценки и диагностики можно определить, есть ли дефект, влияющий на назначение тестового объекта. Поэтому термин «прерывность» всегда используется до тех пор, пока неясно, относится ли он к дефекту, который означает недопустимую неоднородность.

3. Обнаружение несплошностей- Важным «инструментом» для оператора ультразвуковой диагностики является зонд, рис. 1а + 1б. Пьезоэлектрический элемент, возбуждаемый чрезвычайно коротким электрическим разрядом, передает ультразвуковой импульс. С другой стороны, тот же элемент генерирует электрический сигнал, когда он получает ультразвуковой сигнал, вызывая его колебания. Зонд присоединяется к поверхности тестируемого объекта с помощью жидкости или связующей пасты, так что звуковые волны от зонда могут передаваться на тестируемый объект.

| Рис. 1a Прямолучевой зонд (разрез) | Рис. 1b Угловой зонд (разрез) |

Затем оператор сканирует тестируемый объект, т.е. он равномерно перемещает зонд взад и вперед по поверхности. При этом он наблюдает на приборном дисплее любых сигналов, вызванных отражениями от внутренних неоднородностей, рис.2.

| Рис. 2а Плоский дефект — зонд с прямым лучом | Фиг.2b Плоский дефект — угловой зонд |

Каждый зонд имеет определенную направленность, то есть ультразвуковые волны покрывают только определенный участок объекта контроля. Область, эффективная для ультразвукового контроля, называется «звуковым лучом», который характерен для применяемого зонда и материала, в котором распространяются звуковые волны. Звуковой луч можно грубо разделить на сходящуюся (фокусирующую) область ближнего поля и расходящуюся (расширяющуюся) часть дальнего поля , фиг.3. Длина N ближнего поля (длина ближнего поля) и угол расхождения зависят от диаметра элемента, его частоты и скорости звука в испытуемом материале. Центральный луч называется акустической осью .

Звуковой луч можно грубо разделить на сходящуюся (фокусирующую) область ближнего поля и расходящуюся (расширяющуюся) часть дальнего поля , фиг.3. Длина N ближнего поля (длина ближнего поля) и угол расхождения зависят от диаметра элемента, его частоты и скорости звука в испытуемом материале. Центральный луч называется акустической осью .

Форма звукового луча играет важную роль при выборе датчика для решения тестовой задачи. Часто достаточно провести акустическую ось, чтобы показать, как выглядит решение тестовой задачи.Объемная неоднородность (пустое пространство, посторонний материал) отражает звуковые волны в разных направлениях, рис. 4а + 4б.

| Рис. 4a Объемная неоднородность — зонд с прямым пучком | Рис. 4b Объемная неоднородность — угловой зонд |

Часть звуковой волны, которая возвращается к зонду после отражения от неоднородности, в основном зависит от направления звуковой волны; я. е. не имеет значения, производится ли сканирование с помощью зонда с прямым лучом или зонда с угловым лучом или с разных поверхностей на тестируемом объекте, рис. 5. Если полученная часть отраженной звуковой волны от зонда Достаточно, тогда обнаружение существующей объемной неоднородности не критично, это означает, что оператор может обнаружить ее путем сканирования с разных направлений. Плоский (двумерный) разрыв (например, разделение материала, трещина) отражает ультразвуковые волны в основном в определенном направлении, рис.6.

е. не имеет значения, производится ли сканирование с помощью зонда с прямым лучом или зонда с угловым лучом или с разных поверхностей на тестируемом объекте, рис. 5. Если полученная часть отраженной звуковой волны от зонда Достаточно, тогда обнаружение существующей объемной неоднородности не критично, это означает, что оператор может обнаружить ее путем сканирования с разных направлений. Плоский (двумерный) разрыв (например, разделение материала, трещина) отражает ультразвуковые волны в основном в определенном направлении, рис.6.

| Рис.5 Объемный дефект — обнаружение с разных направлений | Рис.6 Отражение от неоднородности в наклонной плоскости |

Если отраженная часть звуковой волны не принимается зондом, маловероятно, что нарушение непрерывности будет обнаружено. Возможности обнаружения увеличиваются только тогда, когда на разрыв плоскости вертикально попадает звуковой луч. Это относится к неоднородностям, которые изолированы внутри объекта испытаний.

Это относится к неоднородностям, которые изолированы внутри объекта испытаний.

| Рис.7 Видимая деформация звукового луча на боковой стенке |

8b. Использование эффекта углового отражения часто возможно даже в том случае, если плоская несплошность, которая перпендикулярна поверхности, не распространяется на поверхность, и при условии, что звуковые волны отражаются от неоднородности и поверхности принимаются зондом, рис. .9.

8b. Использование эффекта углового отражения часто возможно даже в том случае, если плоская несплошность, которая перпендикулярна поверхности, не распространяется на поверхность, и при условии, что звуковые волны отражаются от неоднородности и поверхности принимаются зондом, рис. .9.| Рис. 8a Обнаружение трещин при сканировании 45 | Рис. 8b Эффект углового отражения |

| Рис.9 Плоский вертикальный отражатель у поверхности |

| Рис. 10a Эффект углового отражения | Рис. 10b Тандемное испытание: центральная зона | Рис. 10c Испытание Тамдена: нижняя зона F |

- Часто в толстостенных объектах контроля, в которых есть вертикальные неоднородности, это условие не может быть выполнено, так что отраженные звуковые волны от неоднородности и поверхности объекта контроля не возвращаются к зонду.

В этом случае второй зонд используется для приема отраженных частей звука, что позволяет обнаруживать неоднородность.

В этом случае второй зонд используется для приема отраженных частей звука, что позволяет обнаруживать неоднородность.При этом типе тестирования, тандемная техника , один зонд используется как передатчик, а другой зонд используется как приемник. Оба зонда перемещаются по поверхности тест-объекта и разнесены на фиксированное расстояние. Сканирование выполняется для вертикально расположенных несплошностей на разной глубине объекта контроля, в зависимости от расстояния между датчиками, рис.10a, 10b и 10c.

Хотя при сканировании под углом в тонких тестовых объектах существует вероятность того, что неоднородности плоскости не удастся поразить по вертикали, рис. 11а, чувствительность обнаружения намного лучше, особенно при подходящем выборе угла сканирования и частоты тестирования, чтобы пользователь отдает предпочтение тесту с одним датчиком в отличие от более сложного тандемного метода. Обычно это происходит при испытании сварных швов толщиной до 30 мм.

Конечно, возможность обнаружения несплошностей, которые не попадают в вертикальное положение, уменьшается. Однако этот недостаток часто компенсируется дополнительным испытанием с другим углом падения, рис. 11b, или использованием зонда с более низкой частотой, рис. 11c. Типичную процедуру испытаний сварных швов можно найти в соответствующих спецификациях (инструкциях по испытаниям).

Однако этот недостаток часто компенсируется дополнительным испытанием с другим углом падения, рис. 11b, или использованием зонда с более низкой частотой, рис. 11c. Типичную процедуру испытаний сварных швов можно найти в соответствующих спецификациях (инструкциях по испытаниям).

| Рис. 11a 70 сканирование: неблагоприятный угол | Рис. 11c 70 сканирование с частотой 2 МГц; обнаружение в целом расходимость звукового луча |

Рис.11b 45 сканирование: благоприятный угол |

Что это такое, распространенные методы и отрасли, и как дроны могут помочь

NDT (неразрушающий контроль) относится к ряду методов проверки, которые позволяют инспекторам собирать данные о материале, не повреждая его.

NDT означает неразрушающий контроль. Он относится к набору методов проверки, которые позволяют инспекторам оценивать и собирать данные о материале, системе или компоненте без их постоянного изменения.

Он относится к набору методов проверки, которые позволяют инспекторам оценивать и собирать данные о материале, системе или компоненте без их постоянного изменения.

NDT также может называться:

- NDE (неразрушающий контроль или оценка)

- NDI (неразрушающий контроль)

В полевых условиях NDT часто используется как общий термин для обозначения методов неразрушающего контроля, инструментов контроля или даже всей области неразрушающего контроля.

Для коммерческих приложений — основное внимание данной статьи и нашей работы в Flyability — цель неразрушающего контроля состоит в том, чтобы обеспечить надлежащее обслуживание критически важной инфраструктуры во избежание катастрофических аварий.

Хотя методы неразрушающего контроля обычно связаны со случаями промышленного использования, такими как проверка слабых мест в котле, используемом на нефтеперерабатывающем заводе, использование в медицине на самом деле является одним из самых распространенных. Например, беременная мать, проходящая ультразвуковое исследование для проверки здоровья ее ребенка, будет считаться вариантом использования неразрушающего контроля, как и получение рентгеновского снимка или МРТ, чтобы узнать больше о травме.

Например, беременная мать, проходящая ультразвуковое исследование для проверки здоровья ее ребенка, будет считаться вариантом использования неразрушающего контроля, как и получение рентгеновского снимка или МРТ, чтобы узнать больше о травме.

Но важно отметить, что неразрушающий контроль не обязательно требует использования специальных инструментов или каких-либо инструментов вообще.

Например, когда инспекторы на промышленных предприятиях осматривают внешнюю часть сосуда высокого давления невооруженным глазом, это подпадет под обозначение неразрушающего контроля, поскольку они собирают данные о состоянии котла, не повреждая его. С другой стороны, использование сложного инструмента, такого как ультразвуковой датчик, для поиска дефектов в определенном материале или активе также будет называться неразрушающим контролем.

Независимо от конкретного варианта использования, основная общность всех этих примеров — это сбор данных ненавязчивым способом.

Вот содержание, которое поможет вам ориентироваться во всей информации, относящейся к неразрушающему контролю, содержащейся в этой статье:

Что такое неразрушающий контроль — более пристальный взгляд

Мы уже рассмотрели, что означает NDT и как эта фраза используется в полевых условиях. Теперь давайте погрузимся в подробности и рассмотрим некоторые детали, которые управляют миром неразрушающего контроля.

Теперь давайте погрузимся в подробности и рассмотрим некоторые детали, которые управляют миром неразрушающего контроля.

Разрушающий и неразрушающий контроль

Прежде чем мы продолжим, мы должны пояснить, что существуют некоторые методы, используемые для тестирования материалов, которые изменяют — или даже повреждают и разрушают — проверяемые материалы.

Использование этих методов называется разрушающим тестированием.

При разрушающем испытании кусок материала может быть соскребен для анализа или каким-то образом изменен на месте.

Вот несколько примеров:

- Макросекционирование. Макро-секционирование позволяет испытать небольшой участок сварного материала путем его полировки и травления для исследования.

- Испытания на растяжение. Также называемый испытанием на растяжение, это метод разрушающего испытания, который использует контролируемое напряжение, прикладываемое к материалу образца, чтобы увидеть, как он реагирует.

Напряжение может применяться для испытания определенных нагрузок или условий или для проверки точки разрушения материала.

Напряжение может применяться для испытания определенных нагрузок или условий или для проверки точки разрушения материала. - Испытание на трехточечный изгиб. При испытании на трехточечный изгиб исследуется прочность и гибкость (или пластичность) материала путем взятия его образца, называемого купоном, и его изгиба в трех точках до заданного угла.

Узнайте больше о методах разрушающего контроля здесь.

Коды и стандарты неразрушающего контроля

Методы неразрушающего контролямогут использоваться для всех видов проверок.Но одними из наиболее важных типов неразрушающего контроля являются такие активы, как котлы и сосуды под давлением, которые могут быть невероятно опасными, если не будут обслуживаться должным образом.

Поскольку надлежащее обслуживание этих активов очень важно для безопасности тех, кто работает поблизости (или даже на расстоянии, когда речь идет о атомных электростанциях), в большинстве стран есть законы, требующие от компаний соблюдения определенных правил и стандартов инспекций при проведении инспекций. .

.

Эти стандарты и кодексы обычно требуют, чтобы проверки проводились периодически в соответствии с конкретными инструкциями.Для большинства активов, представляющих наибольший риск, эти проверки должны проводиться сертифицированным инспектором и утверждаться сертифицированным свидетелем, работающим в официальном инспекционном органе.

Вот наиболее популярные в мире организации, создающие стандарты и нормы неразрушающего контроля:

- API (Американский институт нефти)

- ASME (Американское общество инженеров-механиков)

- ASTM (Американское общество испытаний и материалов)

- ASNT (Американское общество неразрушающего контроля)

- COFREND (Французский комитет по исследованиям неразрушающего контроля)

- Группа CSA (Канадская ассоциация стандартов )

- CGSB (Канадский совет по общим стандартам)

Вот основные причины, по которым неразрушающий контроль используется многими компаниями по всему миру:

- Экономия .

Наиболее очевидный ответ на этот вопрос заключается в том, что неразрушающий контроль более привлекателен, чем разрушающий контроль, потому что он позволяет исследуемому материалу или объекту пережить исследование без повреждений, тем самым экономя деньги и ресурсы.

Наиболее очевидный ответ на этот вопрос заключается в том, что неразрушающий контроль более привлекателен, чем разрушающий контроль, потому что он позволяет исследуемому материалу или объекту пережить исследование без повреждений, тем самым экономя деньги и ресурсы. - Безопасность . НК также привлекателен, потому что почти все методы неразрушающего контроля (кроме радиографических исследований) безвредны для людей.

- КПД . Методы неразрушающего контроля позволяют проводить тщательную и относительно быструю оценку активов, что может иметь решающее значение для обеспечения постоянной безопасности и производительности на стройплощадке.

- Точность . Методы неразрушающего контроля доказали свою точность и предсказуемость — оба качества, которые вам нужны, когда речь идет о процедурах технического обслуживания, призванных обеспечить безопасность персонала и долговечность оборудования.

«Неразрушающий контроль — это жизненная сила хорошо управляемого объекта. Методы неразрушающего контроля и воспроизводимые результаты зависят от высококвалифицированных технических специалистов, обладающих опытом и добросовестностью. Промышленные методы неразрушающего контроля и интерпретация результатов выполняются сертифицированными профессионалами.Технический специалист не только должен быть сертифицирован по определенному методу неразрушающего контроля, но он также должен знать, как управлять оборудованием, используемым для сбора данных. Понимание возможностей и ограничений оборудования — это разница между принятием или отклонением решения ».

Методы неразрушающего контроля и воспроизводимые результаты зависят от высококвалифицированных технических специалистов, обладающих опытом и добросовестностью. Промышленные методы неразрушающего контроля и интерпретация результатов выполняются сертифицированными профессионалами.Технический специалист не только должен быть сертифицирован по определенному методу неразрушающего контроля, но он также должен знать, как управлять оборудованием, используемым для сбора данных. Понимание возможностей и ограничений оборудования — это разница между принятием или отклонением решения ».

— Джейсон Ачерби, генеральный директор MFE Rentals, «Ваш универсальный источник для инспекций»

8 наиболее распространенных методов неразрушающего контроля