Основные виды и методы неразрушающего контроля деталей и узлов железнодорожного подвижного состава

В настоящее время никто не возьмется оспаривать значимость неразрушающего контроля как важнейшего средства обеспечения безопасности движения и безаварийности железнодорожных перевозок за счёт повышения качества и эксплуатационной надёжности ответственных деталей, узлов и элементов конструкций железнодорожного подвижного состава.

Одним из важнейших направлений повышения безопасности движения и экономической эффективности работы вагонного хозяйства является дальнейшее развитие системы неразрушающего контроля ответственных узлов и деталей грузовых вагонов и, в первую очередь, ходовых частей, состояние которых напрямую связано с безопасностью движения.

Неразрушающий контроль (НК) – это проверка, контроль, оценка надежности параметров и свойств конструкций, оборудования либо отдельных узлов, без вывода из строя (эксплуатации) всего объекта.

Основным отличием и безусловным преимуществом неразрушающего контроля от других видов диагностики является возможность оценить параметры и рабочие свойства объекта, используя способы контроля, которые не предусматривают остановку работы всей системы, демонтажа, вырезки образцов.

Благодаря неразрушающему контролю выявляются опасные и мелкие дефекты: заводские браки, внутренние напряжения, трещины, микропоры, пустоты, расслоения, включения и многие другие, вызванные, в том числе, процессами коррозии.

Своевременное обнаружение дефектов эксплуатационного (усталостного) и заводского происхождения в ответственных деталях железнодорожного подвижного состава позволяет обеспечить безопасность движения и приносит огромный экономический эффект. Решение этой задачи достигается за счет использования современных методов неразрушающего контроля, основанных на взаимодействии физических полей, излучений и потоков частиц со структурой материала контролируемого изделия. Очень важно, что данные методы, в отличие от разрушающего контроля, могут быть применены ко всей партии выпускаемых или ремонтируемых изделий, а также в процессе их эксплуатации.

Для проведения неразрушающего контроля металлоизделий используют специальные приборы — дефектоскопы. Основной задачей этой группы приборов является определение наличия или отсутствия в контролируемом изделии дефектов.

Качество проведения неразрушающего контроля определяется его достоверностью. Достоверный контроль изделий обеспечивается в том случае, если технический персонал обладает необходимыми знаниями основ физических процессов, происходящих при выполнении операций контроля, а также навыками проведения этих операций и расшифровки их результатов.

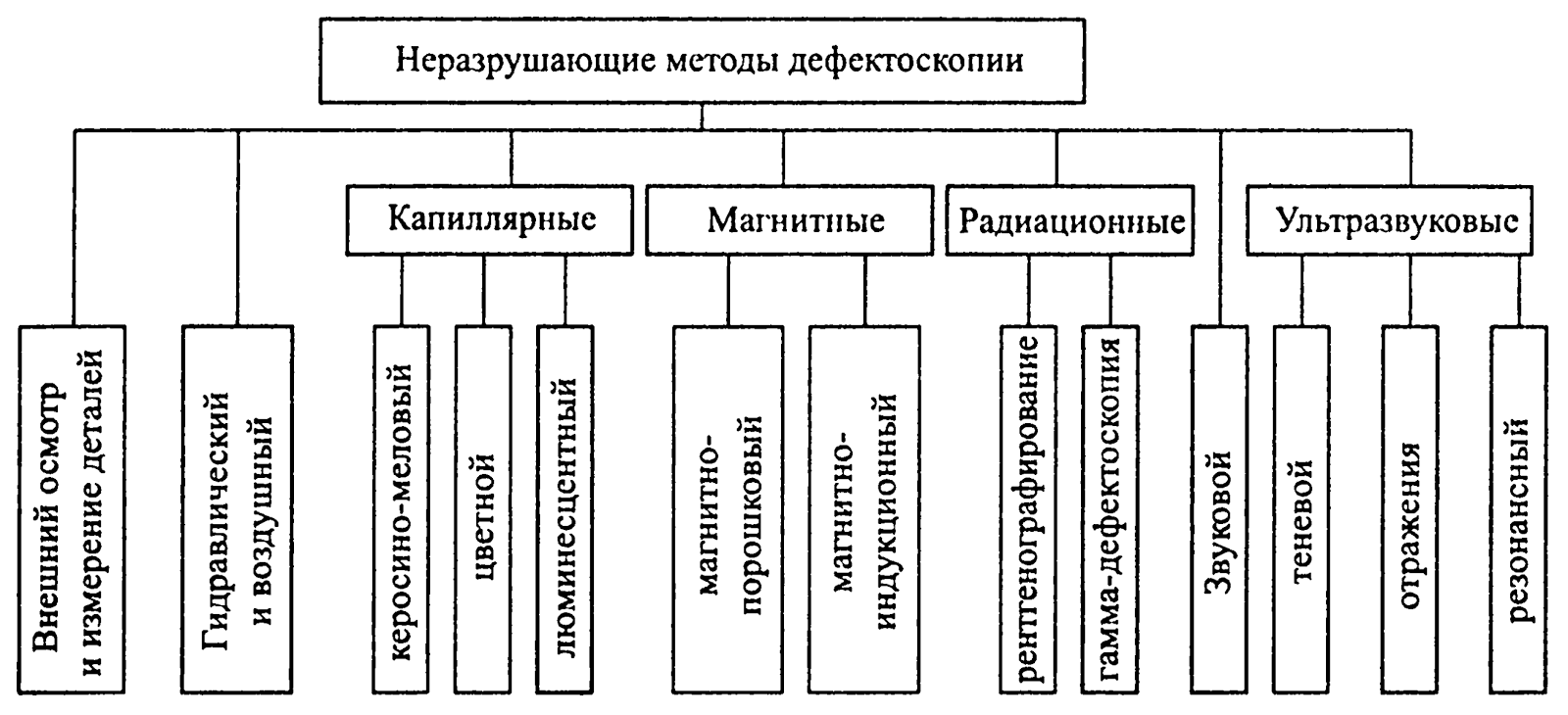

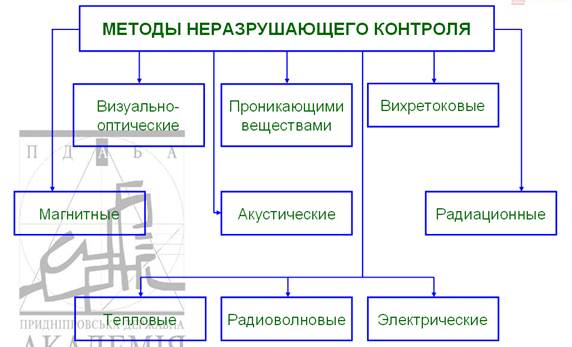

Среди различных видов неразрушающего контроля на железнодорожном транспорте наиболее широкое распространение получили акустический, магнитный и вихретоковый методы контроля металлоизделий.

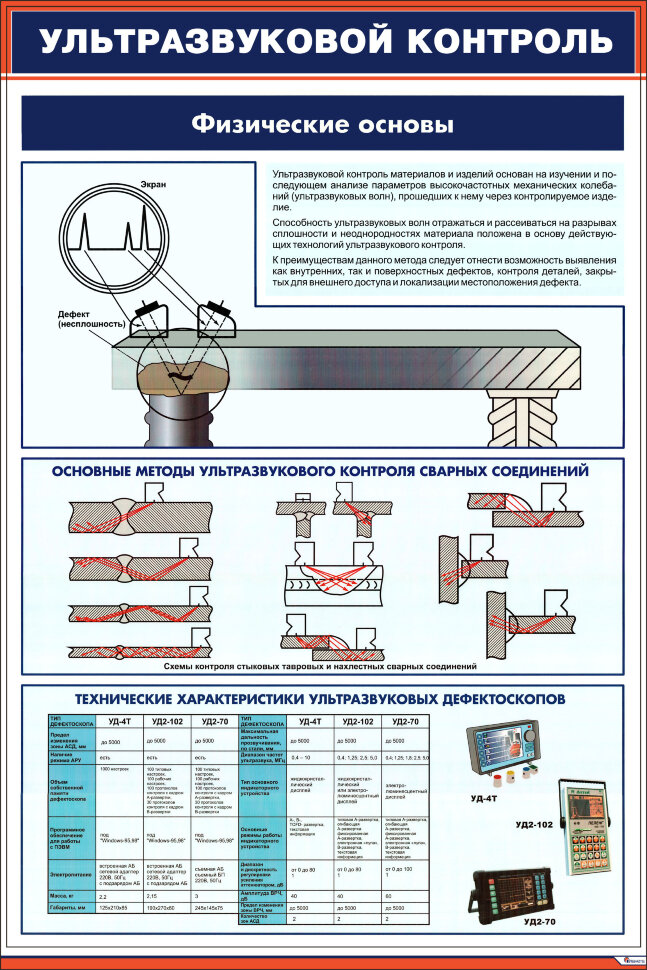

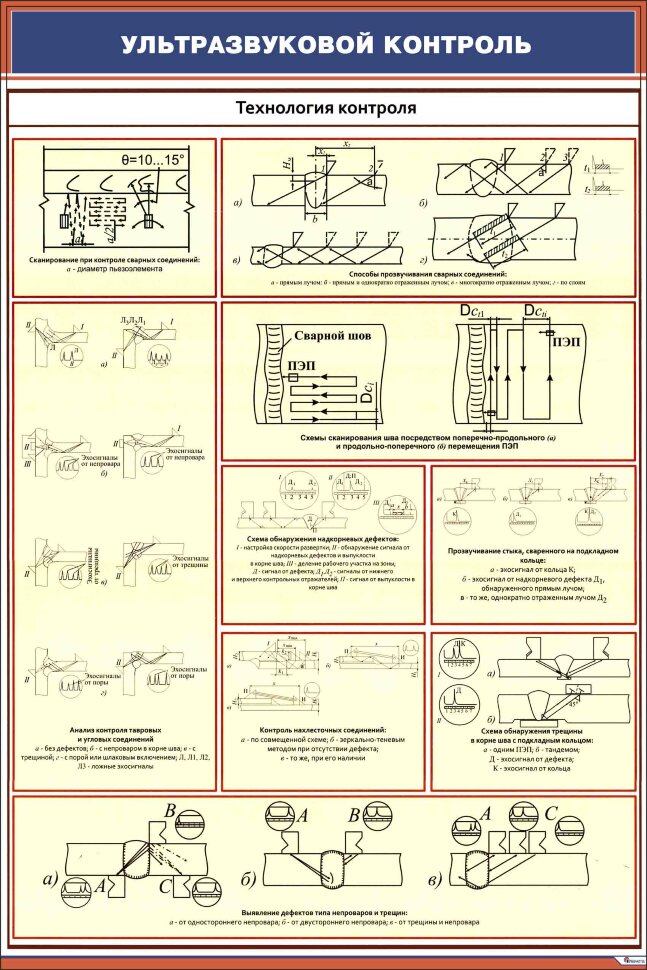

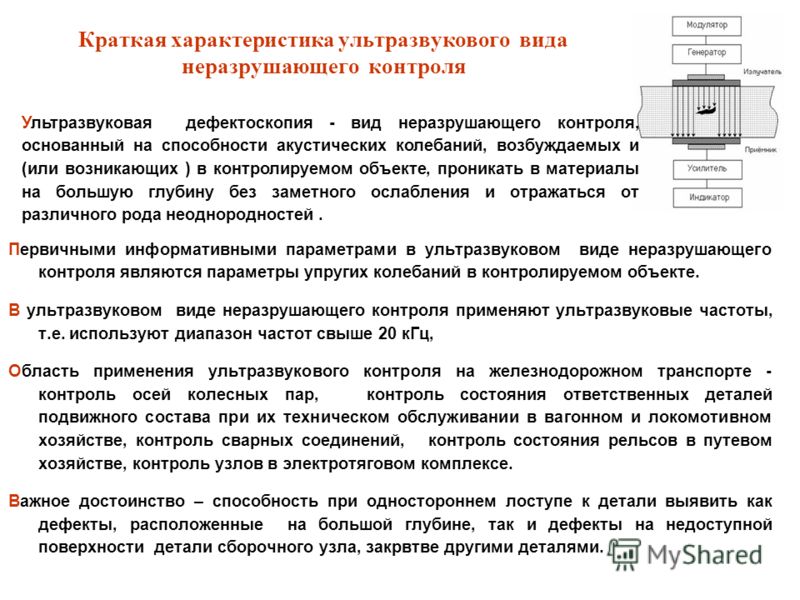

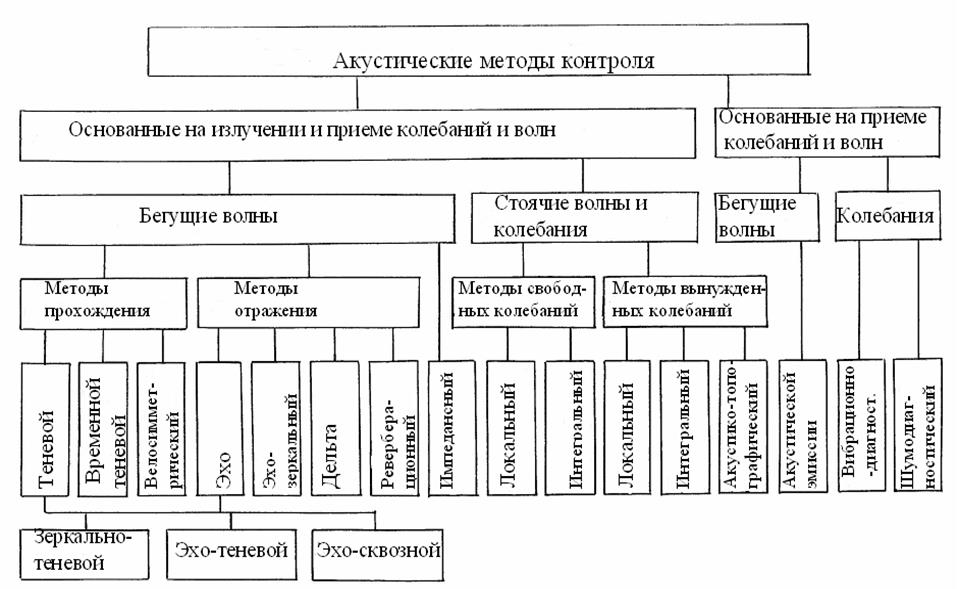

Акустический метод неразрушающего контроля основан на регистрации параметров упругих волн, возникающих или возбуждаемых в объекте (рисунок 1). Чаще всего используют упругие волны ультразвукового диапазона (с частотой колебаний выше 20 кГц). Этот метод также называют ультразвуковым.

Чаще всего используют упругие волны ультразвукового диапазона (с частотой колебаний выше 20 кГц). Этот метод также называют ультразвуковым.

Главная отличительная особенность данного метода состоит в том, что в нем применяют и регистрируют не электромагнитные, а упругие волны, параметры которых тесно связаны с такими свойствами материалов, как упругость, плотность, анизотропия (неравномерность свойств по различным направлениям) и др.

Рисунок 1 – Результат акустического метода неразрушающего контроля

Ep – глубина изделия, D – расстояние от точки ввода ультразвука до дефекта

Акустические свойства твердых материалов и воздуха настолько сильно отличаются, что акустические волны отражаются от тончайших зазоров (трещин, непроваров) шириной 10-6…10-4 мм.

Этот вид контроля применим ко всем материалам, достаточно хорошо проводящим акустические волны: металлам, пластмассам, керамике, бетону и т.д. Колебания в исследуемый объект вводятся в импульсном или непрерывном режимах с помощью пьезоэлектрического преобразователя сухим контактным, контактным через жидкую среду или бесконтактным способом через воздушный зазор с помощью электромагнитно-акустического преобразователя. С помощью акустических методов измеряют толщины стенок изделий, выявляют разнообразные дефекты и неоднородности структуры, определяют геометрические характеристики изделий.

С помощью акустических методов измеряют толщины стенок изделий, выявляют разнообразные дефекты и неоднородности структуры, определяют геометрические характеристики изделий.

Ультразвуковой контроль ответственных деталей подвижного состава во многих случаях предоставляет уникальную возможность снизить расходы на проведение ремонта за счет значительного сокращения объемов монтажных и демонтажных работ. Этот метод незаменим при проведении контроля, например, подступичных частей и буксовых шеек колесных пар в сборке с колесными центрами и кольцами роликоподшипников.

Широкое применение «безразборных» технологий ультразвукового контроля, непрерывное совершенствование схем и конструкций ультразвуковых дефектоскопов, развитие компьютерных технологий регистрации и обработки результатов контроля, разработка автоматизированных комплексов неразрушающего контроля деталей подвижного состава – всё это открывает более широкие перспективы применения ультразвуковых методов контроля ответственных деталей подвижного состава и является одним из важнейших направлений в обеспечении высокого уровня качества ремонта и безопасности движения поездов.

Эти методы имеют следующие недостатки: необходимость акустического контакта преобразователя, повышенные требования к чистоте поверхности изделия, влияние сторонних шумов на результаты измерений, воздействие температуры изделия и др. Все эти недостатки приводят к возрастанию погрешностей измерения.

Особое место среди акустических методов контроля занимает метод акустической эмиссии (акустико-эмиссионный). Этот метод основан на регистрации упругих волн, возникающих в момент образования и роста трещин в детали, находящейся под нагружением.

Одной из основных отличительных черт метода является отсутствие внешнего источника звуковых сигналов. Источником акустических волн является сама трещина, поскольку при достаточно сильной нагрузке она «подрастает» и излучает акустические импульсы («похрустывание»), которые принимаются акустическими преобразователями, установленными на контролируемом изделии.

Акустико-эмиссионный метод наиболее удобен для контроля сосудов, работающих под большим давлением и мостовых конструкций, т. е. объектов, подвергающихся нагружению в естественных условиях. В других случаях для реализации акустико-эмиссионного метода контроля следует создавать специализированные нагружающие устройства. В настоящее время данный метод применяют в опытном порядке для контроля литых боковых рам и надрессорных балок тележек грузовых вагонов, а также котлов нефтебензиновых цистерн.

е. объектов, подвергающихся нагружению в естественных условиях. В других случаях для реализации акустико-эмиссионного метода контроля следует создавать специализированные нагружающие устройства. В настоящее время данный метод применяют в опытном порядке для контроля литых боковых рам и надрессорных балок тележек грузовых вагонов, а также котлов нефтебензиновых цистерн.

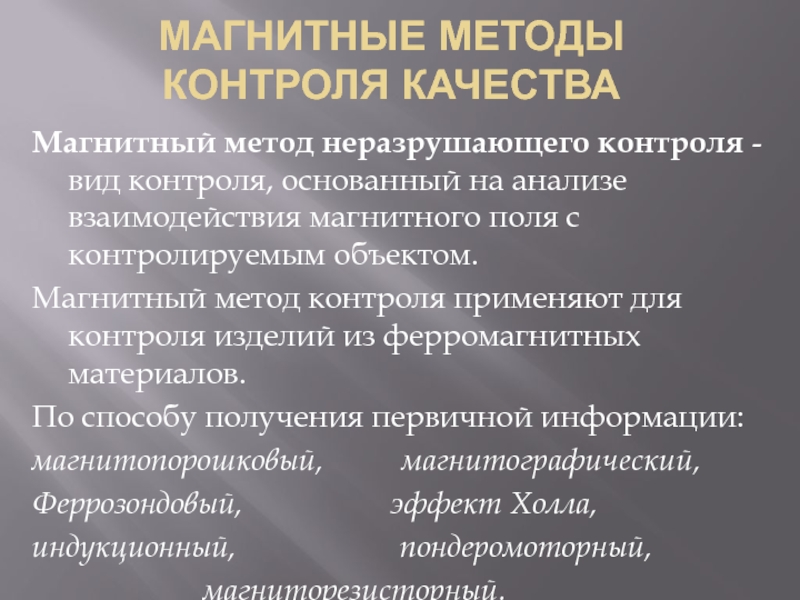

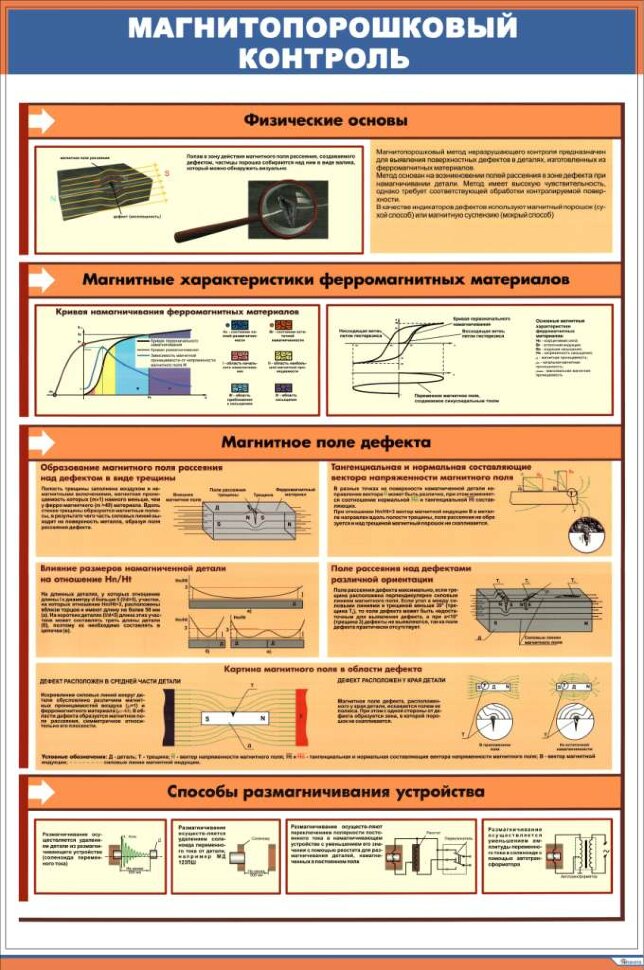

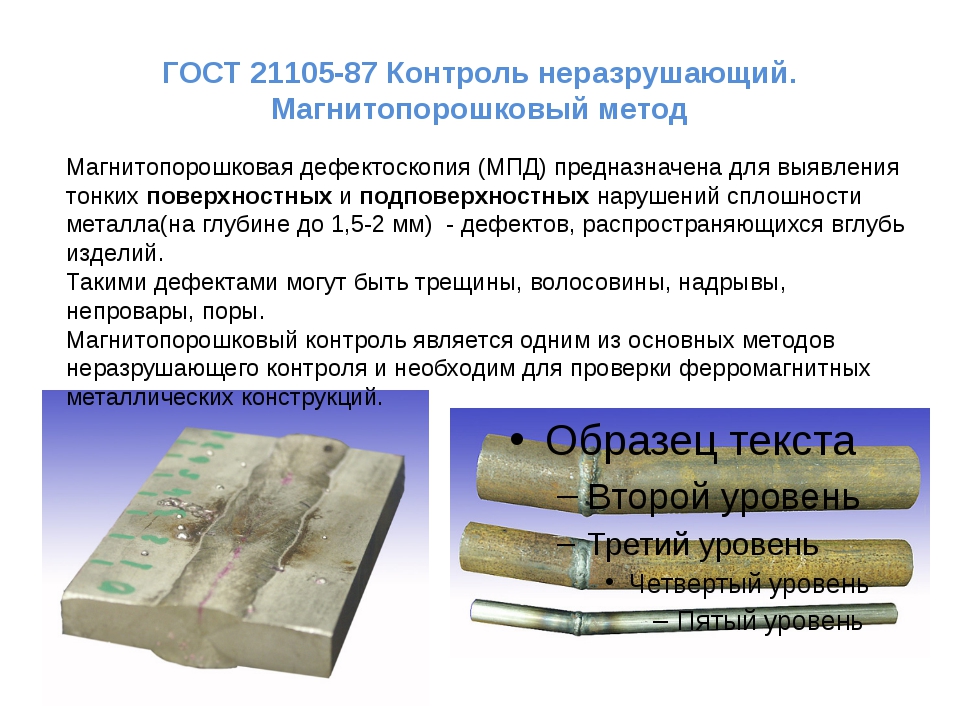

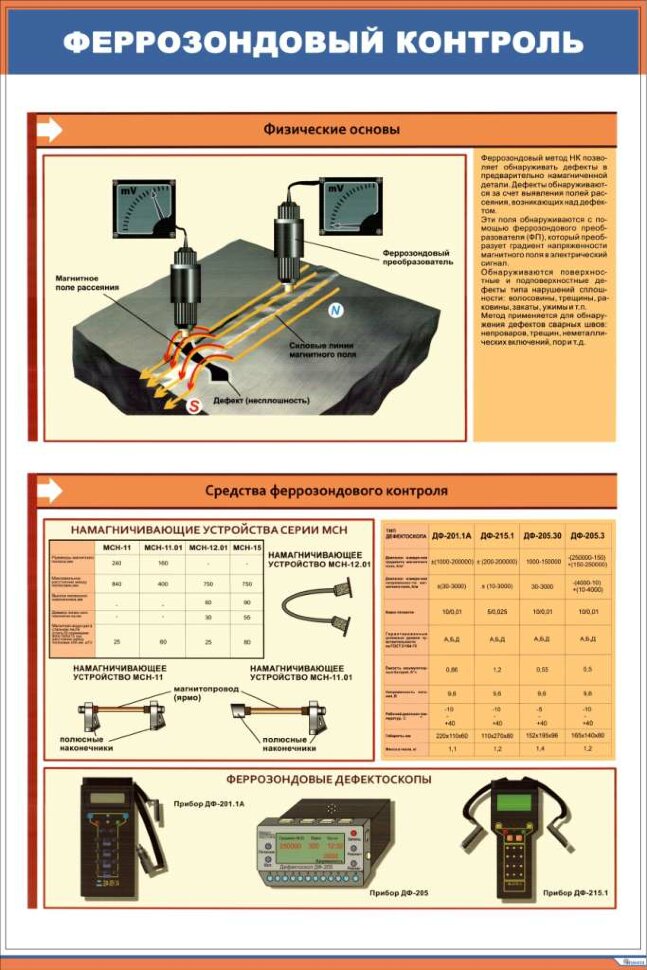

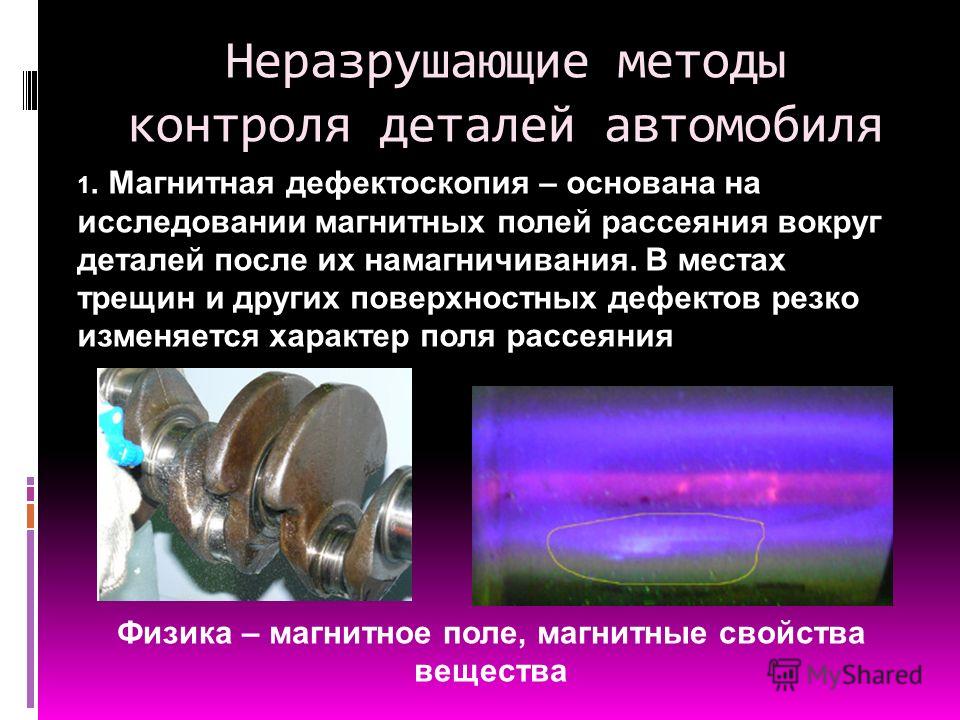

Магнитные методы неразрушающего контроля применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т.е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля.

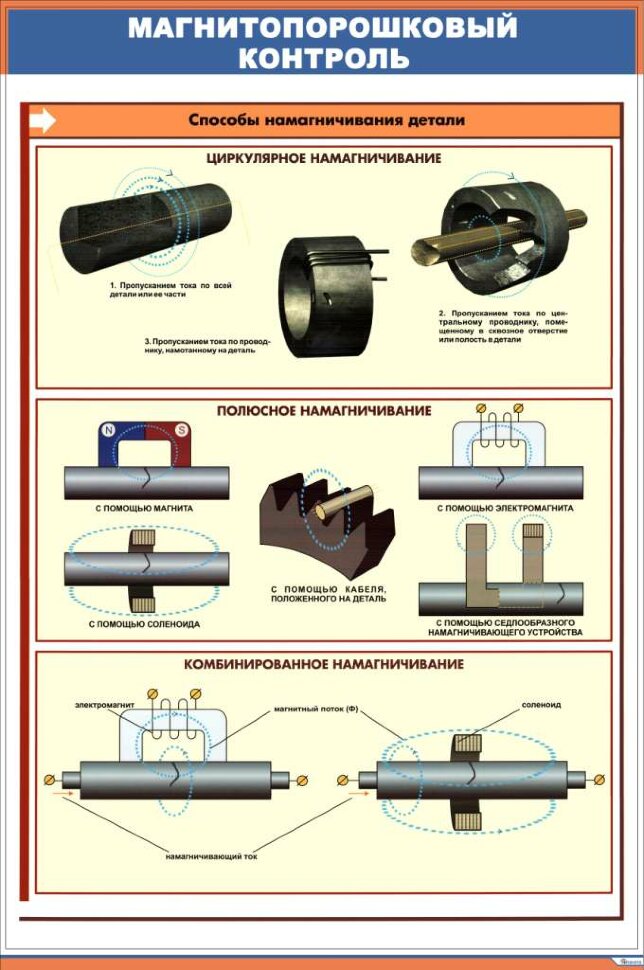

Магнитопорошковый метод основан на выявлении магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии (рисунок 2). Этот метод среди других методов магнитного контроля нашел наибольшее применение.

1 – магнитное поле; 2 – дефект; 3 – искажение магнитного поля; 4 – магнитная суспензия; 5 – скопление частиц

Рисунок 2 – Магнитный метод неразрушающего контроля

На железнодорожном транспорте магнитному контролю подвергают следующие объекты подвижного состава:

-детали ударно-тягового и тормозного оборудования;

-рамы тележек различных моделей в сборе и по элементам:

-шкворни;

-оси всех типов колёсных пар всех типов, как в сборе, так и в свободном состоянии;

-свободные кольца буксовых подшипников, а также внутренние кольца, напрессованные на шейки оси;

-упорные кольца, стопорные планки, пружины, болты и т.

Примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота — все это обеспечило ему широкое применение в промышленности вообще и на транспорте, в частности. Основным недостатком данного метода является сложность его автоматизации.

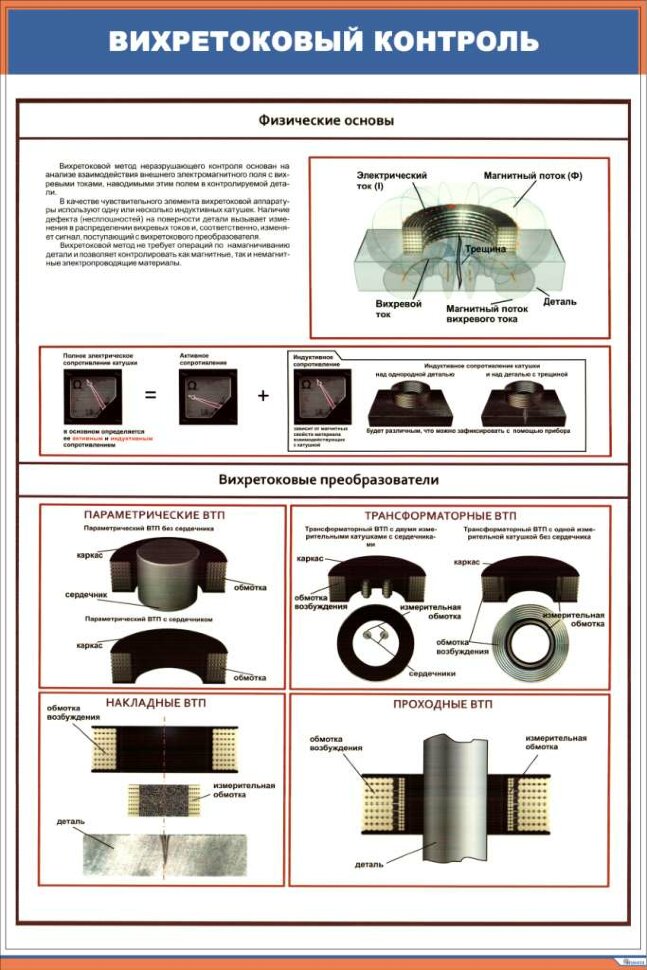

Вихретоковый (электромагнитный) вид неразрушающего контроля основан на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте.

В этом методе используется эффект воздействия вихревых токов, возбуждаемых в проводящем образце, на электрические параметры преобразователя.

Вихревые токи – это токи, возникающие в замкнутом контуре при изменении магнитного потока.

Его применяют только для контроля изделий из электропроводящих материалов. Вихревые токи возбуждают в объекте с помощью преобразователя в виде катушки индуктивности, питаемой переменным или импульсным током.

Объектами вихретокового контроля (ВТК) могут быть только электропроводящие детали, т.к. вихревые токи возникают в материалах, проводящих электрический ток (металлы, сплавы, графит, полупроводники) (рисунок 3).

Интенсивность и распределение вихревых токов в объекте зависят от его геометрических размеров, электрических и магнитных свойств материала, от наличия в материале нарушений сплошности, взаимного расположения преобразователя и объекта, т.е. от многих параметров.

1 — катушка индуктивности; 2 – вихревые токи; 3 – объект контроля;

4 – приёмный измеритель

Рисунок 3 – Вихретоковый метод неразрушающего контроля

К числу главных достоинств вихретокового метода следует отнести его универсальность и широкие функциональные возможности, которые до настоящего времени еще не до конца использованы. В то же время применение этого метода затрудняется тем, что при контроле одного параметра другие являются мешающими – это и является недостатком.

Получаемые таким образом выходные параметры преобразователя одновременно несут информацию об удельной электрической проводимости и магнитной проницаемости материала, о состоянии поверхности изделия и наличии дефектов, о величине зазора между изделием и преобразователем, а также о геометрических размерах изделия. Анализ измеренных параметров позволяет определять геометрические размеры изделий (толщину стенки при одностороннем доступе), оценивать химический состав, структуру материала изделия, внутренние напряжения, обнаруживать поверхностные и подповерхностные (на глубине в нескольких миллиметров) дефекты.

Контроль вихревыми токами выполняют без непосредственного контакта преобразователей с объектом. Это позволяет вести контроль при взаимном перемещении преобразователя и объекта с большой скоростью (до 60 м/с) и облегчает тем самым автоматизацию контроля.

Как бы ни был совершенен тот или иной метод НК, он не обеспечивает в полной мере решения задачи обнаружения дефектов любого типа или вида даже в одном объекте контроля. Поэтому для контроля ответственных деталей железнодорожного подвижного состава с целью большей глубины и полноты контроля применяют систему неразрушающего контроля, представляющую совокупность одного или нескольких методов (вариантов методов). Например, ось колесной пары контролируют как магнитопорошковым методом, так и ультразвуковым.

Любой метод неразрушающего контроля подразумевает выявление определенного вида дефектов. При контроле дефект может быть выявлен или пропущен. Выявление дефекта рассматривается как случайное событие, вероятность наступления которого зависит от множества факторов: размера и ориентации дефекта, глубины его залегания, надёжности дефектоскопической аппаратуры, квалификации оператора и т.д.

Вероятность обнаружения дефектов системой неразрушающего контроля возрастает с увеличением числа применяемых вариантов метода.

Библиографический список

1 Неразрушающий контроль – важнейшее средство обеспечения безопасности железнодорожных перевозок. – Режим доступа: http://www.eav.ru/publ1.php?publid=2014-12a18

2 Техническая диагностика вагонов [Текст]: учебник. В 2 ч. Ч. 1. Теоретические основы технической диагностики и неразрушающего контроля деталей вагонов /. — М.: ФГБОУ «УМЦ ЖДТ», 2013. — 403 с.: рис., табл. — ISBN 978-5-89035-634-5 (в пер.)

3 Сайт «ЦАЛИС. Центр аттестации лабораторий и специалистов». Режим доступа: http://ooocalis.ru/naznachenie-metodov-kontrola.html

4 Сайт «Все о коррозии». Режим доступа: http://www.okorrozii.com/nerazrushayushchij-kontrol-metody.html

5 Сайт «DEVICE SEARCH». Режим доступа: http://www.devicesearch.ru/article/metody_nerazrushayuschego_kontrolya

Оригинал работы:

Основные виды и методы неразрушающего контроля деталей и узлов железнодорожного подвижного состава

Неразрушающий контроль прочности бетона

Неразрушающий контроль бетона – это контроль параметров материала, при котором конструкция остается пригодной к использованию. Постройка не подвергается полному разрушению, а основной частью испытаний становятся расчеты нужных параметров с учетом полученных данных. Цель такого исследования – своевременно обнаружить дефекты конструкции, возникшие в процессе строительства или эксплуатации.

Постройка не подвергается полному разрушению, а основной частью испытаний становятся расчеты нужных параметров с учетом полученных данных. Цель такого исследования – своевременно обнаружить дефекты конструкции, возникшие в процессе строительства или эксплуатации.

Скачать прайс-лист Сделать заказ

Виды и методы неразрушающего контроля:

- Оптический. Проводится с регистрацией параметров оптического излучения, которое взаимодействует с бетоном.

- Тепловизионное обследование. Проверяются изменения тепловых полей постройки, вызванных дефектами.

- Акустико-эмиссионный. Регистрируются параметры упругих волн в диапазоне ниже 20 кГц, возникающих или возбуждаемых в объекте.

- Ультразвуковой. Аналогичен акустико-эмиссионному, но в данном случае проводится анализ параметров упругих волн в диапазоне выше 20 кГц. Позволяет определить характеристики материала не только на поверхности, но и в теле конструкции.

Также с его помощью можно выяснить качество бетонирования, глубину, провести дефектоскопию.

Также с его помощью можно выяснить качество бетонирования, глубину, провести дефектоскопию. - Рентгенографический. Суть метода заключается в анализе параметров ионизирующего излучения при его взаимодействии с бетоном.

- Магнитный. Проводится анализ взаимодействия магнитного поля с исследуемым материалом.

- Вихретоковый. Суть в анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте.

- Течеискание и капиллярный. Общее название – метод контроля проникающими веществами. Он основан на проникновении веществ в полости конструкции. Показывает наличие дефектов, в том числе сквозных.

Методы локальных разрушений

Наиболее точные, широко распространенные способы контроля бетона. Существует несколько вариантов: отрыв со скалыванием (используются анкерные устройства или металлические диски), скол ребра конструкции.

Метод ударного импульса

Один из самых простых, быстрых, а потому часто используемых вариантов. Испытание бетона неразрушающим методом ударного импульса проводится так: в молоток Кашкарова или аналогичный прибор вставляют стержень заданной прочности, после чего устройством бьют по поверхности конструкции и определяют размеры отпечатков на стержне и бетоне. Также можно использовать для проведения испытаний электронный прибор, который после удара определяет прочность материала автоматически.

Испытание бетона неразрушающим методом ударного импульса проводится так: в молоток Кашкарова или аналогичный прибор вставляют стержень заданной прочности, после чего устройством бьют по поверхности конструкции и определяют размеры отпечатков на стержне и бетоне. Также можно использовать для проведения испытаний электронный прибор, который после удара определяет прочность материала автоматически.

Оба устройства – и механическое, и электронное – компактны и не нуждаются в долгой подготовке перед использованием. Благодаря этому испытания проводятся быстро.

Используя метод ударного импульса, можно определить не только прочность, но также класс бетона. Кроме того, этот способ позволяет выяснить прочность под разными углами к поверхности.

Способ упругого отскока

Испытания проводятся с использованием склерометра Шмидта или другого аналогичного устройства. Прибор представляет собой молоток со шкалой и системой пружин. Устройство сконструировано таким образом, чтобы оно свободно отскакивало от поверхности после удара. При этом шкала фиксирует путь ударника при обратном отскоке.

При этом шкала фиксирует путь ударника при обратном отскоке.

Основа метода – измерение поверхностной твердости бетона. Для этой цели он подходит идеально, поскольку позволяет получить достаточно точные данные и проводится с помощью простых в применении приборов.

Отрыв со скалыванием

Скалывание ребра бетона

Лаборатория неразрушающего контроля

В нашей лаборатории неразрушающего контроля бетона вы сможете заказать проведение испытаний с использованием любого из перечисленных выше методов, а также комплексное исследование. Услуги доступны и юридическим, и физическим лицам.

Обратившись к нам, вы получите:

- Профессиональную консультацию. Нередко одного неразрушающего испытания бетона оказывается недостаточно, чтобы получить точные и максимально полные сведения. Мы порекомендуем методы, которые подойдут именно в вашем случае, при необходимости подберем комплекс работ.

- Точные результаты. Отличное техническое оснащение лаборатории и высокая квалификация специалистов подтверждены допусками и сертификатами.

- Данные, с которыми будут считаться все участники рынка. «Стандарт» – аккредитованная лаборатория с безупречной репутацией. Полученные нами результаты и составленный протокол испытаний не вызывают сомнений ни у сотрудников контролирующих органов, ни у руководителей компаний.

Как заказать?

Обращайтесь – мы ответим на все интересующие вас вопросы, проведем испытания в удобное для вас время и предоставим отчет.

Неразрушающий контроль на промышленных объектах и в строительстве

На этих объектах используется оборудование, работающее под давлением. От качества работ при его изготовлении, монтаже, ремонте и эксплуатации зависит безопасность на промышленном предприятии. Поэтому сосуды, резервуары, трубопроводы и прочие металлоконструкции перед вводом в эксплуатацию обязательно должны проходить контроль. Сварные соединения можно испытывать разрушающими и неразрушающими методами. Специалисты по неразрушающему контролю лаборатории SGS выполняют контроль с применением различных неразрушающих методов.

Виды неразрушающего контроля

Визуальный и измерительный. Очень важно, чтобы объекты строительства были выполнены с соблюдением требований нормативно-технической и проектной документации. Визуальный контроль, проведенный опытным специалистом, позволяет выявить несоответствия, а измерительный — определить величину отклонений от нормы.

Радиографический контроль. Является старейшим физическим методом для контроля качества сварных соединений. После сварки шов может иметь внутренние дефекты — поры, шлак, непровары и несплавления, уменьшающие прочность сварного соединения. «Просвечивание» позволяет выявить эти несовершенства металла на этапе строительства. Благодаря контролю забракованный шов не будет допущен в эксплуатацию.

Ультразвуковой контроль. Один из основных методов выявления самых опасных дефектов — трещин, непроваров, несплавлений — плоскостных дефектов, развитие которых при экстремальных условиях эксплуатации изделия происходит лавинообразно. Нагруженный объект разрушается мгновенно, что порой приводит к катастрофе.

Нагруженный объект разрушается мгновенно, что порой приводит к катастрофе.

Контроль проникающими веществами. Применение капиллярного контроля (цветной дефектоскопии) позволяет выявить мельчайшие дефекты, имеющие выход на поверхность изделия. Использование вакуумных камер помогает определить места сквозных дефектов и таким образом предупредить течь.

Магнитопорошковая дефектоскопия. Эффективный метод выявления поверхностных и подповерхностных дефектов изделий из ферромагнитных материалов.

Акустико-эмиссионный контроль. Очень важный метод контроля состояния оборудования во время проведения пневматических испытаний. Позволяет обнаружить дефекты, возникшие в процессе эксплуатации оборудования.

Мы подготовили удобную инфографику, где представили различные виды неразрушающего контроля: скачать постер в формате А4.

Технический аудит

Кроме первичного неразрушающего контроля, наши специалисты готовы провести технический аудит:

- сопроводить выполнение работ по неразрушающему контролю сторонних ЛНК на объектах заказчика с целью подтверждения соблюдения ими технологии контроля и техники безопасности в соответствии с нормативно-технической документацией;

- дать оценку интерпретации первичных результатов контроля;

- провести выборочный дублирующий контроль;

- по итогу аудита оформить отчет с перечнем несоответствий и рекомендациями по улучшению;

- провести обследования и испытания в максимально сжатые сроки для того, чтобы наши клиенты могли максимально быстро принять соответствующие решения, организовать срочные мероприятия, ремонтные работы и другие действия на собственных объектах.

В наших рядах — кандидаты физико-математических наук, эксперты первой категории, аттестованные специалисты с многолетним стажем работы на строительных площадках промышленного сектора, имеющие четкое понимание всего производственного цикла.

КОНТАКТЫ

Владимир Кондрин, руководитель лаборатории неразрушающего контроля

Тел.: +7 (912) 250 02 12

Олег Носов, руководитель отдела строительного контроля по России

Тел.: +7 (961) 720 83 28

О КОМПАНИИ SGS

Группа SGS является мировым лидером в области независимой экспертизы, контроля, испытаний и сертификации. Основанная в 1878 году, сегодня SGS признана эталоном качества и деловой этики. В состав SGS входят свыше 2 600 офисов и лабораторий по всему миру, в которых работает более 97 000 сотрудников.

ЧТО ТАКОЕ НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ?

Неразрушающий контроль материалов /NDT/ играет важную роль в системе управления качеством производственного процесса. Дает возможность раннего обнаружения внутренних дефектов изделия или полупродукта, которые могли бы препятствовать его эффективной эксплуатации, или вызвать аварию конструкции после определенного срока эксплуатации. Для детекции и количественной оценки обнаруженных дефектов в отрасли неразрушающего контроля используем целый ряд методов, использующих различные физические принципы.

Дает возможность раннего обнаружения внутренних дефектов изделия или полупродукта, которые могли бы препятствовать его эффективной эксплуатации, или вызвать аварию конструкции после определенного срока эксплуатации. Для детекции и количественной оценки обнаруженных дефектов в отрасли неразрушающего контроля используем целый ряд методов, использующих различные физические принципы.

Преимущество неразрушающих методов по сравнению с разрушающими методами заключается в том, что изделие после проведения испытаний остается в неизмененном состоянии, пригодном для дальнейшей эксплуатации. Методы NDT контроля отдельных типов полупродуктов и изделий определены соответствующими нормами и предписаниями. В этом отношении, как правило, решающим является требование заказчика, определяющего, которой нормой или предписанием следует руководствоваться при неразрушающем контроле изделия.

Характеристики основных NDT методов

Неразрушающие методы контроля можем разделить с точки зрения практического применения на две основные группы:

a) Методы обнаружения дефектов, находящихся на поверхности, или близко поверхности детали или полупродукта (трещины, шпоны, надрезы, непровары, и т. д.)

д.)

b) Методы обнаружения дефектов по всему объему (воздушные пустоты, вложения, несплавления, и т.д.)

К первой группе относятся методы:

- визуальный /VT/

- магнитный /MT/

- капиллярный /PT/

- вихретоковый /ET/.

Во второй группе решающее значение имеют методы:

- радиографические /RT/

- ультразвуковые /UT/

Наряду с этими основными методами, существуют десятки дальнейших NDT методов и их комбинаций. Из них важнейшее практическое применение имеют, прежде всего, методы:

- контроль течеискания /LT/

- акустико-эмисcионный метод /AT/

- методы термографические /IRT/.

Визуальный метод — является основным методом для обнаружения дефектов и отклонений на поверхности товара. В ходе визуального контроля и оценки сварных швов оцениваем, например, допускаемое превышение шва, размер непровара, просадка, и т. д. Таким же способом оцениваем дефекты на поверхности и у других типов полупродуктов и изделий. Для этих целей используем разные типы измерительных механических и оптических вспомогательных устройств.

д. Таким же способом оцениваем дефекты на поверхности и у других типов полупродуктов и изделий. Для этих целей используем разные типы измерительных механических и оптических вспомогательных устройств.

Магнитный метод — используем его в связи с детекцией дефектов на поверхности и визуализации изменений магнитного поля в месте трещины или другой не гомогенности на поверхности. Значит, данный метод можем использовать только при ферромагнитных материалах.

Капиллярный метод — можно применить и при других типах материалов, за исключением высоко ячеистых. В ходе детекции используем цветную детекционную жидкость и капиллярные воздействия трещин на поверхности.

Метод вихревых токов — требует токоведущий материал. Поэтому он с успехом применяется, например, при детекции трещин на поверхности деталей из алюминиевых сплавов.

Радиографический метод — дает возможность изобразить внутренние не гомогенности, или дефекты на рентгеновскую пленку, проявляющиеся вследствие снижения поглощения как более темные образования. В связи с этим методом используем в качестве источника излучения рентгеновские приборы, или некоторые типы изотопов. Диапазон толщин, которые можем контролировать при помощи данного метода, ограничен. Данный метод, чаще всего, используется для контроля швов и отливок.

В связи с этим методом используем в качестве источника излучения рентгеновские приборы, или некоторые типы изотопов. Диапазон толщин, которые можем контролировать при помощи данного метода, ограничен. Данный метод, чаще всего, используется для контроля швов и отливок.

Ультразвуковой метод — применяем в связи с детекцией отражения ультразвуковых волн от не гомогенностей, или дефектов. Данный метод применяем для контроля металлических и не металлических материалов. Его преимуществом является возможность контроля полупродуктов больших толщин (при поковках даже несколько метров).

Предупреждаем, что ни один из NDT методов не дает возможность точного определения действительных размеров дефекта. Даже у методов MT, PT и RT мы распоряжаемся только двух – размерным изображением дефекты. В некоторых случаях можем определить третий размер при помощи специальных методов.

Определение дефектов не является единственной областью применения NDT методов. Некоторые из приведенных методов можно использовать при оценке структурных изменений и физических качеств материала.

Некоторые из приведенных методов можно использовать при оценке структурных изменений и физических качеств материала.

Практическое применение всех NDT методов возлагает большие запросы по отношению к операторам по физической стороне, и одновременно требует специальные знания. Это касается, в первую очередь, методов (UT, ET), где наличие ошибки необходимо оценивать «косвенно», по индикации (сигналу) на мониторе в реальное время. Правильная оценка рентгеновского кадра и индикации магнитного или капиллярного метода также не просты, а требуют богатый опыт.

Поэтому должны сотрудники, работающие в области NDT проходить предписанное специальное обучение и быть сертифицированными по одному, или нескольким методам. Обучение каждого сотрудника очень требовательное с точки зрения финансов и времени.

Неразрушающий контроль изделий представляет существенную долю общих производственных затрат. Его включение в систему контроля в настоящее время, именно с точки зрения конкурентоспособности и требований потребителей становится необходимым.

Неразрушающий контроль: основные виды

В ходе проведения обследования зданий, технического надзора и строительных экспертиз широко применяется неразрушающий контроль. Его основное отличие от других методов исследований состоит в том, что исследуемые материалы и конструкции не подвергаются разрушению и деформации.

Методы неразрушающего контроля применялись очень давно, даже в давние времена, когда не было никакой электроники. Еще сто лет назад использовался, например, акустический метод исследования – для определения полостей в материале, его простукивали специальными колотушками. Несмотря на примитивность таких способов, по звуку можно было достаточно точно сказать о качестве изделия, влажности и других физических показателях.

Другой старый метод – это анализ при помощи проникающих веществ. Суть его сводится к тому, что на поверхность наносится специальный состав, а затем – проявитель. Все микротрещины и поры становится видно. Более того, этим методом можно выяснить, пропускают ли влагу материалы и стыки соединений или нет. Сегодня данные методы тоже активно используются, только вместо простукивания применяют ультразвуковые аппараты, позволяющие узнать состояние материала изнутри. Обычно ультразвук достаточно точно определяет внутренние дефекты изделия – он равномерно проходит через монолитную поверхность и неодинаково отражается от полостей. При помощи ультразвука можно выявить дефекты даже шириной от 10-16 мм.

Сегодня данные методы тоже активно используются, только вместо простукивания применяют ультразвуковые аппараты, позволяющие узнать состояние материала изнутри. Обычно ультразвук достаточно точно определяет внутренние дефекты изделия – он равномерно проходит через монолитную поверхность и неодинаково отражается от полостей. При помощи ультразвука можно выявить дефекты даже шириной от 10-16 мм.

Современные методы неразрушающего контроля

Других современных способов неразрушающего контроля существует очень много, все они предполагают использование достаточно сложной и дорогостоящей аппаратуры. Одним из наиболее популярных является магнитный метод. Использовать его можно только при работе с изделиями определенной магнитной проницаемости, однако, он может дать весьма неплохие результаты. Так, например, с его помощью можно достаточно точно определить качество сварных швов, наличие раковин, микротрещин, нарушения структуры изделий. Разновидностей магнитного метода очень много — вихретоковый, магнитографический, феррозондовый, магнитопорошковый и другие.

Радиоволновые методы могут применяться в случаях, когда необходимо обследовать материалы, не заглушающие проведение радиоволн. Аппаратура для данной процедуры используется почти такая же, как и для магнитных и акустических систем – состоит из передатчика и приемника. Принцип работы тот же – радиоволна пропускается через материал и фиксируется отраженное излучение.

Тепловые методы неразрушающего контроля могут быть активными и пассивными. Активный основан на использовании источника тепла – при помощи специальной аппаратуры изменяются параметры теплопередачи. Как правило, если материал имеет какие-то дефекты, его тепловые свойства будут меняться. Пассивные методы подразумевают отсутствие источника тепла. К ним относятся, например, измерения при помощи тепловизионного оборудования. Такой контроль используется для оценки качества утепления здания, анализа качества выполнения теплоизоляционных швов, выявления мостиков холода. Кроме того, при помощи того же тепловизора можно определить, насколько неоднородными являются стены или кровля, ведь прохудившиеся места будут сразу видны. Но даже при пассивном методе измерения необходимо, чтобы хотя бы внутри помещения было тепло. Так как методика так или иначе основана на выявлении разницы температур.

Но даже при пассивном методе измерения необходимо, чтобы хотя бы внутри помещения было тепло. Так как методика так или иначе основана на выявлении разницы температур.

Радиационные методы контроля представляют собой анализ проникающего ионизирующего излучения при помощи специальных приборов. Самая простая аппаратура – это классический рентген. Стоит признать, что такой неразрушающий контроль очень эффективен, он позволяет выявлять дефекты несущих конструкций, как бетонных, так и металлических. При таком анализе можно получить четкие снимки внутренних элементов конструкции и сделать достаточно достоверные выводы об их надежности. Правда, качество контроля во многом зависит от мощности и опций аппаратуры. Есть у данного метода и существенный недостаток – гамма-лучи негативно влияют на здоровье человека. Использование свинцовой защиты не всегда спасает оператора от излучения. Выходом из положения является дистанционное осуществление процедуры.

Изучая достоинства и недостатки разных методов неразрушающего контроля в ходе строительной экспертизы, можно прийти к выводу, что универсальных инструментов для диагностики в строительстве нет. Каждый метод по-своему хорош и находит свое применение. Естественно, компания, которая предоставляет услуги по такой диагностике, должна обладать полным набором измерительной аппаратуры для разных материалов. Кроме того, очень многие приборы требуют хороших знаний в области физики и других научных дисциплин. Обычному человеку диагностику провести будет невозможно.

Каждый метод по-своему хорош и находит свое применение. Естественно, компания, которая предоставляет услуги по такой диагностике, должна обладать полным набором измерительной аппаратуры для разных материалов. Кроме того, очень многие приборы требуют хороших знаний в области физики и других научных дисциплин. Обычному человеку диагностику провести будет невозможно.

Автор статьи: Руководитель Департамента «Обследование зданий и сооружений» Краев Е.П.

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Сварочные экраны и защитные шторки — в наличии на складе! В настоящее время широко применяют различные физические методы и средства неразрушающего контроля (НК) металлов и металлоизделий, позволяющие проверять качество продукции без нарушения ее пригодности к использованию по назначению. Все дефекты, как известно, вызывают изменение физических характеристик металлов и сплавов — плотности, электропроводности, магнитной проницаемости, упругих свойств и т. д. Исследование изменений характеристик металлов и обнаружение дефектов, являющихся причиной этих изменений, составляет физическую основу методов неразрушающего контроля. Эти методы основаны на использовании проникающих излучений рентгеновских и гамма-лучей, ультразвуковых и звуковых колебаний, магнитных и электромагнитных полей, оптических спектров, явлений капиллярности и т. д. К достоинствам методов неразрушающего контроля (МНК) относятся: сравнительно большая скорость контроля, высокая надежность (достоверность) контроля, возможность механизации и автоматизации процессов контроля, возможность применения МНК в пооперационном контроле изделий сложной формы, возможность применения МНК в условиях эксплуатации без разборки машин и сооружений и демонтажа их агрегатов, сравнительная дешевизна контроля и др. По ГОСТ 18353—73 МНК классифицируются на виды (Вид неразрушающего контроля — условная группировка методов НК, объединенная общностью физических характеристик. Акустические методыОснованы на регистрации параметров упругих колебаний, возбужденных в контролируемом объекте (Под объектом контроля подразумеваются материалы, полуфабрикаты и готовые изделия). Применяются для обнаружения поверхностных и внутренних дефектов (нарушений сплошности, неоднородности структуры, межкристаллитной коррозии, дефектов склейки, пайки, сварки и т. д.) в заготовках и изделиях, изготовленных из различных материалов. Они позволяют измерять геометрические параметры при одностороннем доступе к изделию, а также физико-механические свойства металлов и металлоизделий без их разрушения. К акустическим методам относятся методы звукового (импедансный, свободных колебаний и др.) и ультразвукового (эхо-импульсный, резонансный, теневой, эмиссионный, велосиметрический и др.) диапазонов. Магнитные методыОснованы на регистрации магнитных полей рассеяния над дефектами или магнитных свойств контролируемого объекта. Магнитные поля рассеяния над дефектами регистрируются в магнитно-порошковом методе с помощью ферромагнитного порошка или суспензии, в магнитно-графическом — с помощью ферромагнитной ленты и в феррозондовом — с помощью чувствительных к магнитным полям феррозондов. Магнитно-порошковый метод нашел широкое применение на заводах промышленности, ремонтных предприятиях и эксплуатирующих подразделениях. С его помощью надежно выявляют поверхностные трещины, микротрещины, волосовины, флокены и другие дефекты. Магнитно-графический метод наибольшее применение получил для контроля сварных соединений. Он позволяет выявлять трещины, непровары, шлаковые и газовые включения и другие дефекты в стыковых сварных швах. Феррозондовый метод применяют для обнаружения тех же дефектов, что и магнитно-порошковым методом, а также дефектов, расположенных на глубине до 20 мм. Оптические методыОснованы на взаимодействии светового излучения с контролируемым объектом. Они предназначены для обнаружения различных поверхностных дефектов материала деталей, скрытых дефектов агрегатов, контроля закрытых конструкций, труднодоступных мест машин и силовых установок (при наличии каналов для доступа оптических приборов к контролируемым объектам). Регистрация поверхностных дефектов осуществляется с помощью оптических устройств, создающих полное изображение проверяемой зоны. Достоинства этих методов — простота контроля, несложное оборудование и сравнительно небольшая трудоемкость. Поэтому их применяют на различных стадиях изготовления деталей и элементов конструкций, в процессе регламентных работ и осмотров, проводимых при эксплуатации техники, а также при ее ремонте. Так как контроль с помощью оптических приборов обладает невысокой чувствительностью и достоверностью, то его применяют для поиска достаточно крупных поверхностных трещин, коррозионных и эрозионных повреждений, забоин, открытых раковин, пор, для обнаружения течей, загрязнений, наличия посторонних предметов и т. Методы контроля проникающими веществамиК ним относятся капиллярные методы и методы течеискания. Капиллярные методы основаны на капиллярном проникновении индикаторных жидкостей в полости поверхностных дефектов и регистрации индикаторного рисунка. При контроле этими методами на очищенную поверхность детали наносят проникающую жидкость, которая заполняет полости поверхностных дефектов. Затем жидкость удаляют, а оставшуюся в полостях дефектов часть обнаруживают путем нанесения проявителя, который адсорбирует жидкость, образуя индикаторный рисунок. Эти методы применяют в цехозых, лабораторных и полевых условиях, при положительных и отрицательных температурах. Они позволяют обнаруживать дефекты производственно-технологического и эксплуатационного происхождения: трещины шлифовочные, термические, усталостные, волосовины, закаты и др. Капиллярные методы могут быть применены для обнаружения дефектов в деталях из металлов и неметаллов простой и сложной формы. Благодаря высокой чувствительности, простоте контроля и наглядности результатов эти методы применяют не только для обнаружения, но л для подтверждения дефектов, выявленных другими методами дефектоскопии— ультразвуковым, магнитным, вихревых токов и др. Наиболее распространенными капиллярными методами являются цветной, люминесцентный, люминесцентно-цветной, фильтрующихся частиц, радиоактивных жидкостей и др. Методы течеискания основаны на регистрации индикаторных жидкостей и газов, проникающих в сквозные дефекты контролируемого объекта. Их применяют для контроля герметичности работающих под давлением сварных сосудов, баллонов, трубопроводов гидро-, топливо-, масляных систем силовых установок и т. п. К методам течеискания относятся гидравлическая опрессовка, аммиачно-индикаторный метод, фреоновый, масс-спектрометрический, пузырьковый, с помощью гелиевого и галоидного течеискателей и т. д. Проведение течеискания с помощью радиоактивных веществ позволило значительно увеличить чувствительность метода. Радиационные методыОснованы на взаимодействии проникающих излучений с контролируемым объектом. Их применяют для контроля качества сварных и паяных швов, литья, качества сборочных работ, состояния закрытых полостей агрегатов и т. Наиболее распространенными радиационными методами являются рентгенография, рентгеноскопия и гамма-контроль, которые нашли применение на предприятиях металлургии и машиностроения. В качестве источников проникающих излучений применяют рентгеновские аппараты, бетатроны, линейные ускорители и микротроны, гамма-дефектоскопы и др. Радиоволновые методыОснованы на регистрации изменения параметров электромагнитных колебаний, взаимодействующих с контролируемым объектом. Их применяют для контроля качества и геометрических размеров изделий из диэлектрических материалов (стеклопластики и пластмассы, резина, термозащитные и теплоизоляционные материалы, фибра), вибраций, толщины металлического листа и т. п. В качестве источников энергии служат магнетроны, клистроны, лампы обратной волны, преобразователи частоты, твердотельные генераторы, диоды Ганна и т. Эти методы еще не нашли должного применения в промышленности, хотя и являются весьма перспективными. Так, с их помощью можно обнаруживать непроклеи, расслоения (площадью от 10 мм2 и более), воздушные включения, трещины (от 10 мкм и более), неоднородности по плотности, напряжения, измерять геометрические размеры и т. п. Тепловые методыОснованы на регистрации тепловых полей, температуры или теплового контраста контролируемого объекта. Их применяют для измерения температур, получения информации о тепловом режиме объекта, определения и анализа температурных полей, дефектов типа нарушения сплошности (расслоения, трещины и т.п.), выявления дефектов пайки многослойных соединений из металлов и неметаллов, склейки металл — металл, металл — неметалл и т. п. Контроль осуществляется с помощью термометров, термоиндикаторов, пирометров, инфракрасных микроскопов и радиометров и т. д. Эти методы также пока применяют ограниченно, в основном в приборостроении для контроля радиоэлектронной аппаратуры. Электрические методыОснованы на регистрации электростатических полей и электрических параметров контролируемого объекта. Их применяют для выявления раковин и других дефектов в отливках, расслоений в металлических листах, различных дефектов в сварных и паяных швах, трещин в металлических изделиях, растрескиваний в эмалевых покрытиях и органическом стекле и т. д. Кроме того, эти методы применяют для сортировки деталей, измерения толщин пленочных покрытий, проверки химического состава и определения степени термообработки металлических изделий. Наиболее распространенными из этих методов являются измерение электрического сопротивления, трибоэлектрический, термоэлектрический и др. Электромагнитный (вихревых токов) методОснован на регистрации изменения взаимодействия собственного электромагнитного поля катушки с электромагнитным полем вихревых токов, наводимых этой катушкой в контролируемом объекте. Применяется для обнаружения поверхностных дефектов в магнитных и немагнитных деталях и полуфабрикатах. Метод позволяет выявлять нарушения сплошности, в основном трещин, на различных по конфигурации деталях, в том числе имеющих покрытия. На основе метода вихревых токов разработаны приборы для измерения толщины листов и покрытий, диаметра проволоки и прутков. Применяют на заводах и ремонтных предприятиях. В условиях эксплуатации применяют для профилактического контроля лопаток турбин газотурбинных двигателей, сварных и литых узлов элементов конструкций и др. Приведенный краткий обзор позволяет сделать вывод, что для контроля металлов и металлоизделий имеется достаточный арсенал методов и средств неразрушающего контроля. Следует отметить, что методы НК не являются универсальными. Применение комплексного контроля изделий в условиях производства и эксплуатации позволит повысить качество и надежность техники. Систематическое проведение НК на различных этапах технологического процесса и статистическая обработка результатов этих испытаний позволят устанавливать и устранять причины брака. При этом контроль становится активным методом корректировки технологического процесса. |

Что такое неразрушающий контроль (НК)?

Неразрушающий контроль (НК) относится к различным методам контроля, разработанным для того, чтобы инспекторы могли собирать данные и оценивать систему, компонент или материал без их необратимого изменения или повреждения. Если вы работаете в отрасли, которая использует неразрушающий контроль для оценки ваших систем и компонентов, вам следует больше узнать об основных методах неразрушающего контроля. Имея больше знаний о НК, вы можете выбрать лучшие методы НК для ваших требований.

Если вы работаете в отрасли, которая использует неразрушающий контроль для оценки ваших систем и компонентов, вам следует больше узнать об основных методах неразрушающего контроля. Имея больше знаний о НК, вы можете выбрать лучшие методы НК для ваших требований.

Если вы хотите понять неразрушающий контроль, узнайте об обучении неразрушающему контролю, узнайте больше о его основных типах и отраслях, в которых он используется, продолжайте читать.

Типы приложений неразрушающего контроля и общие методы

Что такое НК? Поскольку неразрушающий контроль является таким широким термином, вы можете узнать больше о его основных применениях и стандартных методах проведения испытаний. Вы можете найти несколько методов для выполнения неразрушающего контроля, и каждый из этих методов может помочь вам обнаружить дефекты материала по-разному. Некоторые из наиболее популярных методов неразрушающего контроля включают проверку на утечку, рентгенографию, проверку акустической эмиссии и проверку проникающей жидкостью.

Узнайте больше об основных методах неразрушающего контроля и методах испытаний ниже:

- Рентгенографический контроль: Рентгенографический контроль выявления дефектов в компоненте или системе с помощью рентгеновского или гамма-излучения. В этом типе теста используется генератор рентгеновского излучения или радиоактивный изотоп для направления излучения на материал, который вы тестируете, и на детектор, например на пленку. Направив излучение, инспекторы могут просмотреть ключевые показания на теневом графике, созданном детектором, что помогает им увидеть потенциальные проблемы, такие как изменения плотности.

- Визуальное тестирование. Визуальное тестирование включает сбор визуальной информации о состоянии материала. Эта форма тестирования является самой простой, так как вы можете выполнить ее, просто взглянув на актив. Для более глубокого визуального контроля вы можете использовать устройство удаленного визуального контроля, чтобы получить более точный обзор материалов.

- Проверка на герметичность: Если у вас есть протекая конструкция или сосуд, вы можете использовать проверку на герметичность для изучения утечек и выявления дефектов актива. Инспекторы часто проводят проверку на утечку с помощью мыльных пузырей, манометров и подслушивающих устройств.

- Испытания на акустическую эмиссию: Испытания на акустическую эмиссию относятся к процессу использования акустической эмиссии для обнаружения потенциальных недостатков и дефектов актива. Большая часть этого теста включает в себя поиск всплесков акустической энергии, поскольку эти всплески указывают на дефекты. Инспекторы также изучают время прибытия, место и интенсивность взрыва, чтобы выявить потенциальные проблемы.

- Ультразвуковой контроль: При ультразвуковом контроле инспектор посылает высокочастотные волны в актив или материал, чтобы обнаружить изменения свойств материала.Основной тип ультразвукового контроля использует эхо-импульсы.

В этом тесте инспектор отправляет звуки в актив, а затем измеряет эхо звука, так как это эхо может помочь ему обнаружить дефекты поверхности.

В этом тесте инспектор отправляет звуки в актив, а затем измеряет эхо звука, так как это эхо может помочь ему обнаружить дефекты поверхности. - Магнитопорошковая дефектоскопия: Магнитопорошковая дефектоскопия включает в себя процесс обнаружения дефектов материала путем проверки нарушения потока магнитного поля материала. Для проведения этих испытаний инспектор индуцирует магнитное поле в объекте, очень чувствительном к намагничиванию.Как только они индуцируют магнитное поле, они помещают частицы железа на поверхность материала. Эти частицы демонстрируют любые нарушения и обеспечивают визуальные индикаторы местоположения дефектов.

- Испытание проникающей жидкостью: Когда инспектор проводит испытание проникающей жидкостью, он начинает с нанесения покрытия жидкости с флуоресцентным или видимым красителем на актив. Затем инспекторы снимают лишний раствор с поверхности актива. Остатки раствора останутся в промежутках на поверхности, обнажая любые дефекты.

После того, как они обнаружат какие-либо дефекты, они удалят флуоресцентный краситель, используя ультрафиолетовый свет для изучения дефектов. При использовании обычных красителей инспекторы изучают дефекты по контрасту между проявителем и пенетрантом.

После того, как они обнаружат какие-либо дефекты, они удалят флуоресцентный краситель, используя ультрафиолетовый свет для изучения дефектов. При использовании обычных красителей инспекторы изучают дефекты по контрасту между проявителем и пенетрантом. - Вихретоковые испытания: Как форма электромагнитных испытаний, вихретоковые испытания включают инспекторов, измеряющих магнитное поле материала для определения силы вихревых токов, иногда называемых электрическими токами. После измерения этих токов инспектор часто может обнаружить дефекты в активе или материале.В частности, инспекторы ищут перебои в подаче электроэнергии, которые указывают на дефекты материала.

В каких отраслях используется неразрушающий контроль?

Многие отрасли промышленности используют неразрушающий контроль, чтобы гарантировать, что их материалы, системы и активы находятся в хорошем состоянии и не имеют дефектов. Например, компании, использующие производственные процессы, часто используют неразрушающий контроль, чтобы гарантировать требуемую надежность и целостность продукции. Те, кто занимается производством, также используют неразрушающий контроль, чтобы поддерживать соответствие своей продукции и лучше контролировать свои производственные процессы.

Те, кто занимается производством, также используют неразрушающий контроль, чтобы поддерживать соответствие своей продукции и лучше контролировать свои производственные процессы.

Хотя многие компании используют неразрушающий контроль на этапе производства своей продукции, они также могут использовать его для обеспечения правильной работы своего оборудования и других основных активов. Например, у горнодобывающей компании могут быть критически важные компоненты и системы, необходимые для достижения наилучших результатов. Неразрушающий контроль позволяет им проверять эти компоненты, не беспокоясь о том, что они могут быть повреждены.

Поскольку существует так много типов испытаний, вы можете найти несколько отраслей, требующих определенных видов неразрушающего контроля для соответствия отраслевым или конкретным правилам компании.Например, Американский институт нефти разрабатывает коды и стандарты неразрушающего контроля для нефтегазовых компаний. Если вы хотите получить представление о том, насколько широко используется неразрушающий контроль, ознакомьтесь с некоторыми основными отраслями, использующими неразрушающий контроль ниже:

- Горнодобывающая промышленность

- Автомобилестроение

- Нефть и газ

- Химикаты

- Аэрокосмическая отрасль

- Морской

- Производство электроэнергии

Услуги по обучению неразрушающему контролю

Если вы работаете в отрасли, где используется неразрушающий контроль, возможно, вы захотите обучить ключевых членов вашей команды проведению этой процедуры. Поскольку знание того, как правильно внедрить и документировать неразрушающий контроль, имеет решающее значение для производительности ваших активов, вам следует обратиться в компанию, обладающую опытом для надлежащего обучения сотрудников. В Fujifilm мы предлагаем услуги по обучению неразрушающему контролю , призванные помочь вашей команде в различных приложениях неразрушающего контроля.

Поскольку знание того, как правильно внедрить и документировать неразрушающий контроль, имеет решающее значение для производительности ваших активов, вам следует обратиться в компанию, обладающую опытом для надлежащего обучения сотрудников. В Fujifilm мы предлагаем услуги по обучению неразрушающему контролю , призванные помочь вашей команде в различных приложениях неразрушающего контроля.

Когда вы обращаетесь к нам за обучением по неразрушающему контролю, вы можете доверить нам надлежащее обучение ваших сотрудников критическим испытаниям. В настоящее время мы предлагаем региональные курсы для сотрудников, не имеющих опыта неразрушающего контроля, а также сертифицированных сотрудников первого, второго или третьего уровня в области RT/Film, желающих пройти сертификацию в области цифровой рентгенографии.Мы даже можем приехать к вам на предприятие и провести обучение на месте, чтобы помочь вам сократить время простоя производства.

Обратитесь в компанию Fujifilm за услугами по неразрушающему контролю

Если вам нужны услуги по неразрушающему контролю, вас может заинтересовать Fujifilm. Компания Fujifilm уже много лет является ведущим новатором в области неразрушающего контроля. Мы специализируемся на предоставлении продуктов для цифровой радиографии и обычных рентгеновских аппаратов неразрушающего контроля, чтобы помочь нашим клиентам обнаружить любые дефекты в их активах, не нанося вреда компонентам, которые они тестируют.Когда вы сотрудничаете с нами, мы будем работать с вами, чтобы найти идеальное решение из нашей линейки продуктов, помогая вам оставаться в курсе всех ваших потребностей неразрушающего контроля.

Компания Fujifilm уже много лет является ведущим новатором в области неразрушающего контроля. Мы специализируемся на предоставлении продуктов для цифровой радиографии и обычных рентгеновских аппаратов неразрушающего контроля, чтобы помочь нашим клиентам обнаружить любые дефекты в их активах, не нанося вреда компонентам, которые они тестируют.Когда вы сотрудничаете с нами, мы будем работать с вами, чтобы найти идеальное решение из нашей линейки продуктов, помогая вам оставаться в курсе всех ваших потребностей неразрушающего контроля.

Узнайте больше о продуктах и услугах Fujifilm для неразрушающего контроля сегодня. Если у вас есть какие-либо вопросы, свяжитесь с нами.

Что такое неразрушающий контроль и его преимущества

Неразрушающий контроль — это описательный термин, используемый для исследования материалов и компонентов таким образом, который позволяет исследовать материалы без изменения или нарушения их полезности.NDT или NDE можно использовать для поиска, определения размера и локализации поверхностных и подповерхностных дефектов и дефектов.

NDT играет решающую роль в повседневной жизни и необходим для обеспечения безопасности и надежности. Типичные примеры можно найти в самолетах, космических кораблях (шаттлах), автомобилях, трубопроводах, мостах, поездах, электростанциях, нефтеперерабатывающих заводах, зданиях и нефтяных платформах, которые проверяются с помощью неразрушающего контроля.

NDT — это инструмент управления обеспечением качества, который при правильном использовании может дать впечатляющие результаты.Это требует понимания различных доступных методов, их возможностей и ограничений, знания соответствующих стандартов и спецификаций для проведения испытаний.

Материалы, изделия и оборудование, которые не соответствуют проектным требованиям или сроку службы из-за невыявленных дефектов, могут потребовать дорогостоящего ремонта или досрочной замены. Такие дефекты также могут быть причиной небезопасных условий или катастрофического отказа, а также потери доходов из-за незапланированной остановки предприятия.

Неразрушающий контроль может применяться на каждом этапе изготовления изделия. Материалы и сварные швы могут быть проверены с помощью неразрушающего контроля и либо приняты, либо отклонены, либо отремонтированы. Затем можно использовать методы неразрушающего контроля для контроля целостности изделия или конструкции на протяжении всего срока их службы.

NDT обычно используется по следующим причинам:

o Предотвращение несчастных случаев и снижение затрат

o Для повышения надежности продукта

o Для определения приемлемости данного требования

o Дать информацию о критериях ремонта.

Для получения информации и получения достоверных результатов требуется следующее:

o Визуальный осмотр

o Контроль проникающей жидкости

o Акустическая эмиссия

o Магнитопорошковый контроль

o Вихретоковый контроль

o Ультразвуковой контроль

o Рентгенографический контроль

ДОПОЛНИТЕЛЬНАЯ ВАЖНАЯ ИНФОРМАЦИЯ О НАШИХ ПРЕИМУЩЕСТВАХ В ИНТЕРНЕТЕ:

o Полное, краткое, интерактивное сертифицированное обучение по неразрушающему контролю

o Единственный в своем роде формат, все на базе компьютера

o Всегда включен и доступен из любого места — запуск в любое время

o Сертификация Готов помочь в выполнении глобальных требований, таких как SNT-TC-1A, CGSB9712, NAS410, CP189, BINDT, AWS, ISO9712

o Сертифицированные опытные инструкторы по неразрушающему контролю, предлагающие быстрые решения

o Сертификат обрамления и карточка размера кошелька предоставляются в качестве подтверждения выполнения

o Работайте в удобном для вас темпе — ограничение по времени от 1 недели до 1 года

o Мы установили для вас пароль для круглосуточного доступа

o Мы отвечаем на все ваши вопросы и помогаем с требованиями к заявкам на сертификацию по всему миру.

o Мы также предоставляем все периферийные данные для инженеров, инспекторов и техников, которым требуется дополнительная информация, для проекта, эссе или просто личного исследования — прямо через этот веб-сайт. Просто спроси! Мы ответим в течение того же дня запроса. У вас проблемы на работе и вам нужна соответствующая информация? У наших экспертов есть библиотека и возможность отправлять решения по факсу или электронной почте как можно скорее. Это ответ на ваши проблемы, мы гарантируем это.

o Класс или школа не требуются.Работайте дома, в аэропорту, в интернет-кафе или в любой точке WIFI!

o МЫ ТАКЖЕ ПРЕДОСТАВЛЯЕМ/ПОСТАВЛЯЕМ ПОЛНУЮ УСЛУГУ НК УРОВНЯ III, ВКЛЮЧАЯ ОК. РУКОВОДСТВА, ПРОЦЕДУРЫ NDE/РУКОВОДСТВА И ТРЕБУЕМЫЕ ДОКУМЕНТЫ ASME/ANSI

Наш онлайн-курс более чем конкурентоспособен по цене 699 долларов США. Во-вторых, вам не нужно путешествовать, терять рабочее время или платить за гостиницу — если вы посещаете одно- или двухнедельный семинар в классе. В-третьих, мы предоставляем индивидуальные инструкции, и вы не ограничены работой с 8 до 17 часов с понедельника по пятницу — с выпускным экзаменом «сделай или умри».Если вы не сдадите свою первую попытку экзамена в WorldSpec, мы позволим вам повторно изучить определенные проблемные области и переписать тест — когда вы будете готовы. Наконец, что наиболее уникально, WorldSpec гарантирует успех на каждом курсе или возврат денег.

В-третьих, мы предоставляем индивидуальные инструкции, и вы не ограничены работой с 8 до 17 часов с понедельника по пятницу — с выпускным экзаменом «сделай или умри».Если вы не сдадите свою первую попытку экзамена в WorldSpec, мы позволим вам повторно изучить определенные проблемные области и переписать тест — когда вы будете готовы. Наконец, что наиболее уникально, WorldSpec гарантирует успех на каждом курсе или возврат денег.

Вернуться к Free Media.

Расширенный неразрушающий контроль

IRCLASS предлагает широкий спектр оборудования для передового неразрушающего контроля (ANDT), которое предлагает нашим клиентам непревзойденные возможности применения, начиная от проверки сварных швов и заканчивая обнаружением скрытых трещин, пустот, пористости и других внутренних неровностей в металлах и композитах.

Наши специализированные приложения помогут вам повысить качество контроля, упростить процессы, ускорить настройку контроля и упростить интерпретацию. Благодаря нашим передовым технологиям контроля и методам применения вы сократите общие затраты на техническое обслуживание, улучшите качество продукции и обеспечите надежность рабочих процессов.

Благодаря нашим передовым технологиям контроля и методам применения вы сократите общие затраты на техническое обслуживание, улучшите качество продукции и обеспечите надежность рабочих процессов.

Компания IRCLASS приобрела опыт в сфере услуг по НК, предоставляя высококвалифицированные и сертифицированные инженеры по НК в соответствии с любым международным кодексом, стандартом или спецификацией заказчика.У нас есть инженеры по неразрушающему контролю, сертифицированные PCN Level II, III, ASNT Level II и III.

Усовершенствованные методы неразрушающего контроля

- Ультразвуковой контроль с фазированной решеткой (PAUT)

- Времяпролетные дифракционные испытания (ToFD)

- Картирование коррозии с помощью УЗ-сканирования с фазированной решеткой (С-скан, В-скан)

- Вихретоковый контроль (ECT)

- Электромагнитные испытания дистанционным полем (RFET)

- Внутренняя вращающаяся инспекционная система (IRIS)

- Тестирование вблизи поля (NFT)

- Сканирование днища резервуара с использованием метода утечки магнитного потока (MFL)

- Ультразвуковой контроль на большом расстоянии (LRUT)

- Испытание троса

- Дистанционный визуальный осмотр (RVI)

- Низкочастотный вихретоковый контроль (LFET)

- Измерение поля переменного тока (ACFM)

- Инфракрасная термография

- Импульсный вихревой ток (PEC)

- Коррозия под изоляцией (CUI)

- Контроль поверхности сварного шва ЕСТ

- Ультразвуковая толщинометрия при высокой температуре (до 400’C)

Традиционные методы неразрушающего контроля

- Визуальный осмотр (VT)

- Ультразвуковая дефектоскопия (UT)

- Испытание магнитными частицами (MPI)

- Испытание на проникающую жидкость (LPT)

- Положительная идентификация материала сплава (PAMI)

- Проверка окраски и покрытия

Вспомогательные услуги

- Проверка вакуумной камеры,

- Испытание на твердость,

- Термическая обработка после сварки

- Услуги канатного доступа

Мы также предлагаем программы корпоративного обучения, адаптированные к вашим требованиям.

Восемь (8) наиболее распространенных методов неразрушающего контроля » Elie Company Limited

Существует несколько методов, используемых в неразрушающем контроле для сбора различных типов данных, каждый из которых требует своего рода инструментов, обучения и подготовки.

Некоторые из этих методов позволяют проводить полный объемный осмотр объекта, в то время как другие позволяют проводить только поверхностный осмотр. Аналогичным образом, некоторые методы неразрушающего контроля будут иметь различную степень успеха в зависимости от типа материала, на котором они используются, а некоторые методы, такие как, например, неразрушающий контроль с использованием магнитных частиц, будут работать только на определенных материалах (т.д., те, которые могут намагничиваться).

Вот восемь наиболее часто используемых методов неразрушающего контроля:

1. Визуальное тестирование (ВТ)

Определение: визуальный неразрушающий контроль — это сбор визуальных данных о состоянии материала. Визуальное тестирование — это самый простой способ изучить материал или объект, не изменяя его каким-либо образом.

Визуальное тестирование — это самый простой способ изучить материал или объект, не изменяя его каким-либо образом.

Как проводить визуальное тестирование

Визуальное тестирование можно проводить невооруженным глазом, когда инспекторы визуально осматривают материал или актив.При визуальном тестировании в помещении инспекторы используют фонарики, чтобы добавить глубины изучаемому объекту. Визуальное тестирование также может быть выполнено с помощью инструмента RVI (удаленный визуальный осмотр), такого как камера. Чтобы установить камеру, инспекторы по НК могут использовать робота или беспилотник или просто повесить ее на веревке.

2. Ультразвуковой контроль (УЗК)

Определение: Ультразвуковой неразрушающий контроль — это процесс передачи высокочастотных звуковых волн в материал для выявления изменений в свойствах материала.

Как проводить ультразвуковой контроль

Как правило, ультразвуковой контроль использует звуковые волны для обнаружения дефектов или дефектов на поверхности созданного материала.

Одним из наиболее распространенных методов ультразвукового контроля является эхо-импульс. С помощью этого метода инспекторы вводят звуки в материал и измеряют эхо (или звуковые отражения), создаваемые дефектами на поверхности материала, когда они возвращаются к приемнику.

Вот некоторые другие виды ультразвукового контроля:

3.Радиографическое тестирование (RT)

Определение: Рентгенография Неразрушающий контроль – это использование гамма- или рентгеновского излучения на материалах для выявления дефектов.

Как проводить рентгенографические неразрушающие испытания

Рентгенографические испытания направляют излучение радиоактивного изотопа или генератора рентгеновского излучения через тестируемый материал на пленку или детектор другого типа. Показания детектора создают теневую диаграмму, которая раскрывает основные аспекты проверяемого материала.

Рентгенографические испытания могут выявить аспекты материала, которые трудно обнаружить невооруженным глазом, например изменения его плотности.

4. Вихретоковый (электромагнитный) контроль (ET)

Определение: Вихретоковый неразрушающий контроль — это тип электромагнитного контроля, в котором используются измерения силы электрических токов (также называемых вихревыми токами) в магнитном поле, окружающем материал, для того, чтобы сделать выводы о материале, которые могут включать места дефектов.

Как проводить вихретоковые испытания

Для проведения вихретоковых испытаний инспекторы исследуют поток вихревых токов в магнитном поле, окружающем проводящий материал, для выявления прерываний, вызванных дефектами или несовершенствами материала.

5. Магнитопорошковые испытания (МТ)

Определение: Неразрушающий контроль магнитными частицами — это процесс выявления дефектов в материале путем изучения нарушений потока магнитного поля внутри материала.

Как проводить магнитопорошковые испытания

Чтобы использовать магнитопорошковый контроль, инспекторы сначала индуцируют магнитное поле в материале, который очень чувствителен к намагничиванию. После создания магнитного поля поверхность материала затем покрывается частицами железа, которые обнаруживают нарушения в потоке магнитного поля. Эти нарушения создают визуальные индикаторы местоположения дефектов в материале.

После создания магнитного поля поверхность материала затем покрывается частицами железа, которые обнаруживают нарушения в потоке магнитного поля. Эти нарушения создают визуальные индикаторы местоположения дефектов в материале.

6. Испытания на акустическую эмиссию (AE)

Определение: неразрушающий контроль с помощью акустической эмиссии — это использование акустической эмиссии для выявления возможных дефектов и дефектов материала.

Как проводить испытания на акустическую эмиссию

Инспекторы, проводящие испытания на акустическую эмиссию, проверяют материалы на наличие всплесков акустической энергии, также называемых акустической эмиссией, которые вызваны дефектами материала. Интенсивность, местоположение и время прибытия могут быть проверены, чтобы выявить информацию о возможных дефектах в материале.

7. Капиллярные испытания (PT)

Определение: Неразрушающий контроль проникающей жидкостью относится к процессу использования жидкости для покрытия материала с последующим поиском разрывов в жидкости для выявления дефектов в материале.

Как проводить пенетрантные испытания

Инспекторы, проводящие тест на проникающую способность, сначала покрывают тестируемый материал раствором, содержащим видимый или флуоресцентный краситель. Затем инспекторы удаляют лишний раствор с поверхности материала, оставляя раствор в дефектах, которые «ломают» поверхность материала. После этого инспекторы с помощью проявителя выводят раствор из дефектов, а затем с помощью ультрафиолетового света выявляют дефекты (для флуоресцентных красок).Для обычных красителей цвет проявляется в контрасте пенетранта и проявителя.

8. Проверка герметичности (LT)

Определение: Неразрушающий контроль на утечки относится к процессу изучения утечек в сосуде или конструкции с целью выявления в них дефектов.

Как проводить испытания на герметичность

Инспекторы могут обнаруживать утечки внутри сосуда, используя среди прочего измерения, сделанные с помощью манометра, тестов с мыльным пузырем или электронных подслушивающих устройств.

Учебное пособие по разрушающему и неразрушающему контролю

Разница между разрушающим и неразрушающим контролем с его типами и методами:

В этой статье мы подробно обсудим деструктивное и неразрушающее тестирование программного обеспечения.

Мы узнаем о них по порядку, а также увидим различия между этими двумя типами тестирования в конце статьи.

Что такое разрушающий контроль и каковы его преимущества?

Деструктивное тестирование программного обеспечения (DST) — это вид тестирования программного обеспечения, при котором пытаются вызвать неконтролируемый сбой части программного приложения, чтобы проверить его надежность и определить точку отказа.

В отличие от других традиционных методов тестирования программного обеспечения, которые проверяют функциональность программного обеспечения, этот метод проверяет непредсказуемое поведение пользователя в программном обеспечении. Таким образом, это позволяет нам обнаруживать дефекты программного обеспечения, с которыми обычно не сталкиваются обычные пользователи.

Таким образом, это позволяет нам обнаруживать дефекты программного обеспечения, с которыми обычно не сталкиваются обычные пользователи.

Обратите внимание, что деструктивное тестирование программного обеспечения (DST) является альтернативным подходом к традиционному тестированию программного обеспечения (CST), но не его заменой. Эффективно проводить ТЛЧ в дополнение к КСТ.

Разрушающие испытания проводятся в самых строгих условиях эксплуатации и продолжаются до тех пор, пока приложение не сломается. Основная идея этого тестирования заключается не только в выявлении недостатков конструкции, если таковые имеются, которые, возможно, не будут выявлены в нормальных условиях работы, но и в определении срока службы программного продукта.

Этот тип тестирования имеет сходство с Monkey Testing, Ad hoc Testing и Exploratory Testing.

Преимущества разрушающего тестирования программного обеспечения

- Помогает оценить надежность, возможность восстановления и срок службы приложения.

- Выявляет точки отказа в случае ненадлежащего или неправильного использования программного обеспечения.

- Он устанавливает правильный контекст для тестировщика, поскольку игнорирует предвзятость пользовательских историй при тестировании.

- Позволяет обнаруживать программные дефекты, с которыми обычно не сталкиваются обычные пользователи.

- Этот тип тестирования уникален тем, что выявляет недостатки в приложении, при устранении которых рейтинг программного обеспечения повышается до статуса доказательства для новичков.

шагов для выполнения этого тестирования

- В начале цикла деструктивного тестирования программного обеспечения клиент отправляет копию приложения или учетные данные для доступа, а также требования пользователя.

- Затем клиент представляет требования и демонстрирует приложение аналитику по контролю качества.

- Затем аналитик QA устанавливает функцию границ в приложении и создает пределы удобства использования приложения в пределах границ.

- Теперь тестер QA будет случайным образом тестировать приложение в пределах этих границ, используя стохастические методы. Записываются рабочие процессы и дефекты тестирования QA.

- Наконец, клиент получает доступ к каталогу дефектов.

- При необходимости цикл разрушающего контроля может быть повторен по требованию заказчика.

Для этого тестирования полезно иметь некоторые знания об исходных требованиях к программному обеспечению. Это помогает разработать хорошую стратегию тестирования.

Что вы проверяете при разрушающем испытании?

- Неправильное и правильное поведение программного приложения.

- Действительные и недопустимые входные данные.

- Неправильное использование программного приложения.

Методы и стратегии деструктивного тестирования программного обеспечения

Существует несколько способов проведения разрушающих испытаний:

1) Метод анализа точек отказа:

В этом методе приложение просматривается и исследуется, чтобы получить доступ ко всем его путям и углам. Определяется, что может дать сбой в различных точках. Для этого метода вы можете воспользоваться помощью бизнес-аналитиков, чтобы ознакомиться с приложением.

Определяется, что может дать сбой в различных точках. Для этого метода вы можете воспользоваться помощью бизнес-аналитиков, чтобы ознакомиться с приложением.

2) Экспертная оценка:

Поручите проверку приложения коллеге-тестировщику, который не знаком с программным обеспечением. Это поможет найти некоторые скрытые точки отказа, которые не были видны вам как тестировщику.

3) Получить контрольные примеры от компании:

Конечные пользователи и другие заинтересованные стороны могут иногда думать о действительных сценариях тестирования, которые, возможно, пропустил тестер.Таким образом, рассмотрение тестовых случаев бизнесом может увеличить охват тестами.

4) Исследовательское тестирование:

Проведите исследовательское тестирование с помощью контрольных листов. Это поможет вам узнать, что тестируется, повторить тесты и контролировать покрытие тестами.

5) Введите в систему неправильные данные:

Вы можете предоставить приложению неверный ввод. Это может включать в себя поврежденные данные, неправильную последовательность шагов в пользовательском интерфейсе и т. д.

Это может включать в себя поврежденные данные, неправильную последовательность шагов в пользовательском интерфейсе и т. д.

6) Используйте другие источники:

Вы также можете использовать любые другие источники или способы взлома системы и анализа для различных сценариев. Хорошо то, что пользовательская история деструктивного тестирования ПО не обязательно требует «требований» и «спецификаций», поэтому вы можете попробовать любой подходящий способ проведения этого тестирования.

Методы разрушающего контроля

Деструктивное тестирование программного обеспечения может проводиться с использованием различных методов, таких как:

- Приемочные испытания

- Проверка контура

- Регрессионное тестирование

- Эквивалентное разделение

- Тестирование граничных значений

- Тестирование интерфейса

- Альфа/бета-тестирование

- Тестирование системы

- Тестирование сверху вниз

- Тестирование черного ящика

Несколько полезных советов по деструктивному тестированию ПО

- Получите как можно больше информации о продукте.

Поставьте себя на место покупателя, а затем подумайте о продукте с его точки зрения.

Поставьте себя на место покупателя, а затем подумайте о продукте с его точки зрения. - Удалить всю предвзятую информацию из пользовательской истории. Забудьте об описании пользовательской истории и критериях приемлемости и попытайтесь сломать приложение, как сумасшедший клиент.

- Ищите пути исключения, а не счастливые пути. Имейте в виду, что, игнорируя критерии приемки, вы не узнаете ожидаемый или нормальный рабочий процесс.

- Не ждите положительного ответа от вашей заявки.А если что-то не получится? Попробуйте имитировать и испортить все, что можно.

- Обуздайте свои сетевые условия до более реалистичной настройки, потому что все настоящие пользователи не будут иметь первоклассные машины и сетевые условия.

Что такое неразрушающий контроль и каковы его преимущества?

Неразрушающий контроль (НК) описывается как метод оценки программного обеспечения, предполагающий правильное взаимодействие с программным обеспечением. В отличие от деструктивного тестирования программного обеспечения, где мы ищем пути исключения, в неразрушающем тестировании мы ищем счастливые пути или золотые пути. NDT также известен как положительное тестирование.

NDT также известен как положительное тестирование.

Например, если есть поле ввода, которое принимает число в диапазоне от 1 до 999, то положительным тестовым случаем будет ввод числа в этом диапазоне и проверка функциональности поля ввода.

В NDT у нас есть четко определенный тестовый пример, использующий известное требование, который выполняется без каких-либо ошибок или исключений и дает желаемый результат. Он дает ожидаемые результаты и проверяет, что программное обеспечение работает должным образом.

Преимущества неразрушающего тестирования программного обеспечения

- Улучшено качество программного обеспечения и исправлены проблемы в основном потоке приложения.

- Полезен для демонстрации того, что приложение работает в соответствии с требуемыми спецификациями.

- Проверяет соответствие ожиданиям клиентов.

- Обеспечивает выполнение требований к производительности.

- Экономит время и деньги при оценке продукта и устранении неполадок.

Когда выполнять это тестирование