Методы неразрушающего контроля — все методы!

Методы неразрушающего контроля

Названия методов неразрушающего контроля часто относятся к типу проникающей среды или оборудованию, используемому для проведения того или иного теста.

На текущий момент выделяются следующие методы неразрушающего контроля:

Акустическое излучение (АИ)

Электромагнитное испытание (ЭИ)

Испытание на управляемой волне

Радиографический контроль (РК)

Методы лазерного тестирования (ЛТ)

Тесты на утечку (ТУ),

Утечка магнитного потока,

Микроволновое тестирование,

Жидкое тестирование – капиллярный метод (PT),

Тестирование магнитными частицами (MT),

Рентгенографическое тестирование (РТТ),

Радиографическое тестирование (РТ),

Тепловое / инфракрасное тестирование (ИК)

Ультразвуковое тестирование (УТ),

Вибрационный анализ (ВА)

Визуальное тестирование (ВТ).

Есть десять наиболее часто используемых методов тестирования в неразрушающем контроле. Каждый из этих методов испытаний будет описан ниже.

Испытание на магнитные частицы – метод неразрушающего контроля

Тестирование магнитными частицами

Для тестирование магнитных частиц используется одно или несколько магнитных полей для обнаружения поверхностных и приповерхностных неоднородностей в ферромагнитных материалах. Магнитное поле может быть приложено с помощью постоянного магнита или электромагнита. При использовании электромагнита поле присутствует только при подаче тока. Когда магнитное поле сталкивается с разрывом, поперечным направлению магнитного поля, линии магнитного потока создают собственное поле рассеяния магнитного потока, как показано на рисунке 1.

Поскольку линии магнитного потока плохо перемещаются в воздухе, когда они очень тонко окрашены Ферромагнитные частицы («магнитные частицы») наносятся на поверхность детали, частицы будут втягиваться в разрыв, уменьшая воздушный зазор и создавая видимую индикацию на поверхности детали.

Большинство проверок в «поле» выполняются с помощью хомута, как показано справа. Как показано на рисунке 2 (а), электрическая катушка намотана вокруг центрального сердечника, и при подаче тока создается магнитное поле, которое распространяется от сердечника вниз через шарнирные ножки в деталь. Также это называется продольным намагничиванием, потому что линии магнитного потока проходят от одной ветви к другой.

Когда ножки располагаются на ферромагнитной части, а ярмо находится под напряжением, в деталь вводится магнитное поле, как показано на (b). Поскольку линии потока проходят от одной ноги к другой, могут быть обнаружены разрывы, ориентированные перпендикулярно линии, проведенной между ногами.

Чтобы убедиться, что никакие дефекты не пропущены, ярмо используется один раз в показанном положении, затем снова используется при повернутом ярме на 90 градусов, поэтому никакие дефекты не пропускаются.

Так как весь электрический ток содержится в ярме и только магнитное поле проникает в деталь, этот тип применения называется индукционным или косвенно-индукционным.

Ножками

Когда ток проходит через деталь, а вокруг ножек создается круговое магнитное поле, как показано на рисунке 3.

Поскольку магнитное поле распространяется перпендикулярно линии, проведенной между ногами. Тут, как и в предыдущем тесте используется две проверки, под углом в 90 градусов к первому приложению. Это необходимо чтобы исключить обнаружения дефекта детали.

Стендовые установки с катушками

Электрические катушки используются для создания продольного магнитного поля. При подаче тока ток создает магнитное поле вокруг проводов, составляющих катушку, так что результирующие линии потока ориентируются через катушку, как показано на рисунке. Из-за продольного поля, дефект всегда определяется поперек продольного поля.

Стендовые установки

Большинство стендовых установок имеют как катушку, так и набор головок – зажимов, через которые может проходить электрический ток, генерирующий магнитное поле. Обычно для индикации используют флуоресцентные магнитные частицы в жидком растворе.

Типичный стендовый блок показан справа. При испытании детали между головками деталь помещается между головками, подвижная головка зажимает деталь, так что испытываемая деталь плотно удерживается между зажимами. При этом деталь смачивается магнитными частицами и подается ток. Поскольку ток течет от зажима к зажиму, а магнитное поле ориентировано на 90 градусов то между ними проявляется дефект. Таким образом дефекты могут быть обнаружены по всей длине детали, зажитой между зажимами (головами).

Центральный проводник

При испытании полых деталей, таких как трубы, трубки и фитинги, между головками может быть размещена токопроводящая круглая шина, («центральный проводник»), как показано на рисунке 6.

Затем деталь смачивается магнитными частицами и подается ток. Ток проходит через центральный проводник, а не через деталь. Используя такой метод, мы можем найти дефекты на внешней стороне детали, по всей её длине, производя контроль сварного шва.

Капиллярные методы неразрушающего контроля

Тестирование жидким пенетрантом

Основной принцип испытания капиллярным методом заключается в том, что при нанесении жидкости с очень низкой вязкостью (очень жидкой) (пенетрант) на поверхность детали, она проникает в трещины и пустоты, доступные на поверхности.

Важно: Как только вы удалите лишний пенетрант, то оставшийся пенетрант попавший в эти пустоты, будет проявляться создавая индикацию. Испытание на проникновение может быть выполнено на магнитных и немагнитных материалах, но плохо работает на пористых материалах.

Пенетранты могут быть «видимыми», что означает, что они могут быть видны при естественном освещении, или флуоресцентными, что требует использования «черного» ультрафиолетового света. Видимый процесс проникновения красителя показан на рисунке 7.

При проведении проверки капиллярным методом контроля, обязательно, чтобы тестируемая поверхность была чистой и свободной от каких-либо посторонних материалов или жидкостей. Которые могли бы препятствовать проникновению пенетранта в пустоты или трещины.

После нанесения пенетранта необходимо чтобы он был на поверхности определенный период времени, затем деталь тщательно очищается. Удаляется избыток пенетранта с поверхности.

При удалении пенетранта оператор должен соблюдать осторожность, чтобы не удалить пенетрант, который попал в пустоты и трещины. Затем на поверхность наносят тонкое покрытие проявителя и дают определенное время («время выдержки проявителя»).

Это позволит проникающему веществу из любых пустот или трещин просачиваться в проявитель, создавая видимую индикацию.

По истечении установленного инструкцией времени, деталь проверяют визуально, с помощью черного ультрафиолетового света для флуоресцентных пенетрантов.

Посмотрите наше подборку фотографий по теме:

«Смываемый» капиллярный метод неразрушающего контроля

Важно: Съемные пенетранты – это те пенетранты, которым для удаления избытка требуется растворитель, отличный от воды.

Эти пенетранты обычно видны не вооруженным глазом. Они окрашены в ярко-красный цвет, который хорошо контрастирует с белым проявителем. Пенетрант обычно распыляется или наносится кистью на деталь, затем по истечении времени пребывания пенетранта деталь очищается тканью, смоченной чистящим средством, после чего наносится проявитель.

По прошествии времени деталь проверяется на предмет трещин, для этого используется проявитель.

Водно-моющийся капиллярный методы

Важно: Водно-моющиеся пенетранты имеют эмульгатор, включенный в пенетрант, который позволяет удалить пенетрант с помощью обыкновенной воды.

Чаще всего их наносят погружением детали в резервуар с пенетрантом, но пенетрант можно наносить на крупные детали путем распыления или нанесения кистью. Как только деталь полностью покрыта пенетрантом, деталь помещается на сушильный стол для выдержки пенетранта. Далее деталь доставляется в промывочную станцию, где ее промывают струей воды для удаления избытка пенетранта. После удаления избыточного пенетранта деталь помещают в сушилку с теплым воздухом или ставят перед вентилятором. Сушка проходит до тех пор, пока вода не будет удалена. Затем деталь помещается в емкость с проявителем и лишь за тем деталь проверяется.

Пост-эмульгирующийся пенетрант

Постэмульгируемые пенетранты – это пенетранты в состав которых не входит эмульгатор как у моющиеся пенетрантов. Эмульгаторы могут быть на масляной основе или гидрофильными на водной основе.

Радиографические методы неразрушающего контроля

Промышленная радиография воздействует на объект проникающим излучением, так что излучение проходит через проверяемый объект и носитель записи (плёнку). Которая помещена напротив у противоположной стороны.

Важно: для более тонких и менее плотных материалов таких как алюминий, обычно используется электрически генерируемое рентгеновское излучение (рентгеновское излучение). А для более толстых или более плотных материалов обычно используется гамма-излучение.

Гамма-излучение испускается при распаде радиоактивных материалов, причем двумя наиболее часто используемыми источниками гамма-излучения являются Иридий-192 (Ir-192) и Кобальт-60 (Со-60). IR-192 обычно используется для стали до 5-10 сантиметров, в зависимости от силы Кюри источника, а Кобальт-60 обычно используется для более толстых материалов из-за его большей проникающей способности. Подробнее об истории рентгенографии.

Снимок может представлять собой промышленную рентгеновскую пленку.

Важно: Излучение, проходящее через объект, обнажает среду объекта. На снимке темные области те, где большее количество излучения прошло через деталь и более светлые области, где проникло меньше излучения.

Если в детали есть пустота или дефект, через него проходит больше излучения. Это и приводит к более темному изображению на пленке или детекторе, как показано на рисунке 8.

Радиографический снимок

В пленочной радиографии используется пленка, состоящая из тонкого прозрачного пластика.

посмотрите интересные фото радиографических снимков

5 приемов — Неразрушающего Контроля

Неразрушающий контроль

Неразрушающий контроль – по существу это большая группа методов исследования, применяемых в науке и механике, техники для объективной оценки свойств материалов и его состава, различных компонентов без разрушения изучаемого материала или компонента.

а вы знали что…

1854 г. Хартфорд, штат Коннектикут США – Взрывается котел на заводе Fales and Grey Car, в результате которого погиб 21 человек и серьезно ранены 50. В течение 3х лет штат Коннектикут принимает закон, требующий ежегодной проверки (в данном случае визуальной) котлов. – Так зародился Неразрушающий визуальный контроль.

Само понятия неразрушающего контроля или неразрушающей оценки качества – очень также широко используется в данной технологии.

Обратите внимание, что неразрушающий контроль не измеряет постоянно исследуемый предмет, поэтому это очень ценный метод. Который промышленника сберегает много время и денег, с его помощью можно легко устранить неполадки и произвести необходимые исследования.

В неразрушающим контроле существуют шесть основных методов исследования.

Неразрушающий контроль (НК) часто используется в судебной инженерии, машиностроении, нефтяной промышленности. Очень актуален в электротехнике, незаменим в строительстве и авиационной технике, популярен в медицине и искусстве.

Инновации в медицине в области НК контроля оказали глубокое влияние на здравоохранение, УЗИ, рентгенография, эхокардиография – вот поверхностные и очень актуальные методы НК контроля в области медицины.

Методы неразрушающего контроля основаны на использовании электромагнитного излучения , преобразования звука и других сигналов для проверки широкого спектра изделий (металлические и неметаллические, продукты питания, артефакты и предметы старины, инфраструктура) на целостность, состав или состояние без изменения проходит экспертизу.

Визуальный контроль, наиболее часто применяемый метод неразрушающего контроля, нередко усиливается использованием увеличения, бороскопов, камер или других оптических устройств для прямого или удаленного просмотра.

Внутренняя структура образца может быть исследована для объемного осмотра с помощью проникающего излучения, такого как рентгеновские лучи, нейтроны или гамма-излучение.

Звуковые волны используются в случае ультразвукового контроля, другого метода объемного неразрушающего контроля – механический сигнал

(звук), отражаемый условиями в испытательном изделии оценивается по амплитуде и расстоянию от поискового устройства (преобразователя).

Другой используемый метод неразрушающего контроля, применяемый к железным материалам, включает нанесение мелких частиц железа (либо взвешенных в жидком, либо в виде сухого порошка – флуоресцентного или окрашенного), которые наносятся на деталь, когда она намагничивается, непрерывно или остаточно. Частицы будут притягиваться к полям утечки магнетизма на или в тестовом объекте и формировать признаки (сбор частиц) на поверхности объекта, которые оцениваются визуально. Контраст и вероятность обнаружения при визуальном осмотре невооруженным глазом часто повышаются за счет использования жидкостей для проникновения через поверхность испытуемого изделия, что позволяет визуализировать дефекты или другие состояния поверхности.

Тест на проникновение жидкости: включает использование красителей, флуоресцентный или окрашенный (обычно красный), суспендированный во флюидах и используемый для немагнитных материалов, обычно металлов.

Анализ и документирование режима неразрушающего сбоя также может выполняться с использованием непрерывной высокоскоростной записи с камеры (видеозаписи) до тех пор, пока сбой не будет обнаружен. Обнаружение неисправности может быть выполнено с использованием детектора звука или датчика напряжения, который выдает сигнал для запуска высокоскоростной камеры. Эти высокоскоростные камеры имеют расширенные режимы записи, чтобы зафиксировать некоторые неразрушающие сбои. После сбоя высокоскоростная камера прекратит запись.

Захваченные изображения можно воспроизводить в замедленном режиме, точно показывая, что происходит до, вовремя и после неразрушающего события, изображение за изображением.

1880–1920 – Метод обнаружения трещин «Нефть и отбеливание» используется в железнодорожной промышленности для обнаружения трещин в тяжелых стальных деталях. (Часть замачивается в разбавленном масле, а затем окрашивается белым слоем, который высыхает до порошка. Масло, просачивающееся из трещин, превращает белый порошок в коричневый, что позволяет обнаружить трещины.) Это было предшественником современных испытаний на проникающую способность жидкости.

Проверка сварного шва

Разрез материала с разрушающей поверхность трещиной, которая не видна невооруженным глазом.

При изготовлении сварные швы обычно используются для соединения двух или более металлических деталей. Поскольку эти соединения могут испытывать нагрузки и усталость в течение срока службы продукта, существует вероятность того, что они могут выйти из строя, если не будут созданы соответствующие спецификации. Например, основной металл должен достигать определенной температуры во время процесса сварки, должен охлаждаться с определенной скоростью и должен быть сварен с совместимыми материалами, иначе соединение может быть недостаточно прочным, чтобы удерживать детали вместе, или могут образоваться трещины в сварка вызывает его провал. Типичные дефекты сварки (отсутствие плавления сварного шва с основным металлом, трещины или пористость внутри сварного шва и изменения в плотности сварного шва) могут привести к разрушению конструкции или разрыву трубопровода.

Швы могут быть испытаны с использованием методов неразрушающего контроля, таких как промышленной радиографии или промышленного сканирования так и с использованием рентгеновских лучей или гамма

– лучей, ультразвукового контроля, жидкости тестирования пенетранта, инспекции магнитных частиц или через вихревых токов. При надлежащем сварном шве эти испытания будут указывать на отсутствие трещин на рентгенограмме, показывать четкое прохождение звука через сварной шов и обратно или указывать на чистую поверхность без проникновения проникающего вещества в трещины.

Неразрушающий контроль: Методы сварки могут также активно контролироваться методами акустической эмиссии перед производством, чтобы разработать наилучший набор параметров для правильного соединения двух материалов. В случае сварных швов с высоким напряжением или критических с точки зрения безопасности, контроль сварного шва будет использоваться для подтверждения того, что указанные параметры сварки (ток дуги, напряжение дуги, скорость перемещения, подвод тепла и так далее). Что соответствуют указанным в процедуре сварки, это и подтверждает, что сварной шов прошёл соответствие по неразрушающему контролю и, следовательно, металлургические испытания.

Строительная механика, электроника и инженерия.

Конструкция может представлять собой сложные системы, которые подвергаются различным нагрузкам в течение срока их службы, например, литий-ионные аккумуляторы. Некоторые сложные конструкции, такие как турбомашины в жидкотопливной ракете, также могут стоить миллионы долларов. Инженеры обычно моделируют эти структуры как связанные системы второго порядка, аппроксимируя компоненты динамической структуры пружинами, массами и амортизаторами. Полученные наборы дифференциальных уравнений затем используются для получения передаточной функции, которая моделирует поведение системы.

В неразрушающем контроле структура подвергается динамическому вводу, такому как удар молотка или контролируемый импульс. Ключевые свойства, такие как смещение или ускорение в разных точках конструкции, измеряются как соответствующие выходные данные. Этот выход записывается и сравнивается с соответствующим выходом, заданным передаточной функцией и известным входом. Различия могут указывать на неподходящую модель (которая может предупредить инженеров о непредсказуемой нестабильности или производительности за пределами допусков), неисправные компоненты или неадекватную систему управления.

В НК контроле часто используются эталонные стандарты, которые представляют собой структуры, которые преднамеренно несовершенны для сравнения с компонентами, предназначенными для использования в полевых условиях. Эталонными стандартами могут быть многие методы неразрушающего контроля, такие как радиографические исследование, ультразвуковые исследование, визуальные исследования и испытания.

Отношение к медицинским процедурам

Неразрушающий контроль:

Рентгенография грудной клетки, указывающая на периферическую бронхиальную карциному.

Некоторые методы неразрушающего контроля связаны с клиническими процедурами, такими как рентгенография, ультразвуковое исследование и визуальное тестирование. Технологические улучшения или усовершенствования в этих методах неразрушающего контроля были перенесены с достижений в области медицинского оборудования, включая цифровую рентгенографию, ультразвуковое тестирование с использованием фазированной решетки и эндоскопию (бороскоп или визуальный осмотр с помощью вспомогательного оборудования).

История неразрушающего контроля

1854 г. Хартфорд, штат Коннектикут – Взрывает котел на заводе Fales and Grey Car, в результате которого погиб 21 человек и серьезно ранены 50. В течение десятилетия штат Коннектикут принимает закон, требующий ежегодной проверки (в данном случае визуальной) котлов.

1880–1920 – Метод обнаружения трещин «Нефть и отбеливание» используется в железнодорожной промышленности для обнаружения трещин в тяжелых стальных деталях. (Часть замачивается в разбавленном масле, а затем окрашивается белым слоем, который высыхает до порошка. Масло, просачивающееся из трещин, превращает белый порошок в коричневый, что позволяет обнаружить трещины.) Это было предшественником современных испытаний на проникающую способность жидкости.

1895 – Вильгельм Конрад Рентген открывает то, что сейчас известно как рентгеновские лучи. В своей первой статье он обсуждает возможность обнаружения дефектов.

1920 – Доктор Х.Х. Лестер начинает разработку промышленной радиографии для металлов.

1924 – Лестер использует рентгенографию для проверки отливок, которые должны быть установлены на паровой электростанции Boston Edison Company.

1926 – Доступен первый электромагнитный вихретоковый прибор для измерения толщины материала.

1927-1928 гг. – Система магнитной индукции для обнаружения дефектов на железнодорожном пути, разработанная доктором Элмером Сперри и Х.К. Дрейком.

1929 – Впервые методы и оборудование для магнитных частиц (А.В. Дефорест и Ф.Б. Доан).

1930-е годы – Роберт Ф. Мель демонстрирует рентгеновское изображение с использованием гамма-излучения от радия, которое может исследовать более толстые компоненты, чем доступные на тот момент рентгеновские аппараты с низкой энергией.

1935–1940 гг. – разработаны тесты на проникающую способность жидкости (Betz, Doane и DeForest)

1935–1940-е гг. – разработаны вихретоковые приборы (Х. К. Кнерр, К. Фэрроу, Тео Цушлаг и Ф. Ф. Фёрстер).

1940–1944 гг. – метод ультразвукового контроля, разработанный в США доктором Флойдом Файерстоуном., который подает заявку на патент США на изобретение 27 мая 1940 г. и получил патент США в качестве гранта №. 2280226 от 21 апреля 1942 года. Выдержки из первых двух параграфов этого оригинального патента на метод неразрушающего контроля кратко описывают основы ультразвукового контроля. «Мое изобретение относится к устройству для обнаружения наличия неоднородностей плотности или упругости в материалах. Например, если в отливке есть отверстие или трещина внутри, мое устройство позволяет обнаруживать наличие дефекта и определять его положение, даже если дефект полностью лежит внутри отливки, и ни одна его часть не выходит на поверхность». Кроме того, «Общий принцип моего устройства заключается в отправке высокочастотных колебаний в проверяемую деталь, эхокардиография является ответвлением этой технологии.

1946 – Первые нейтронные рентгенограммы, произведенные Петерсом.

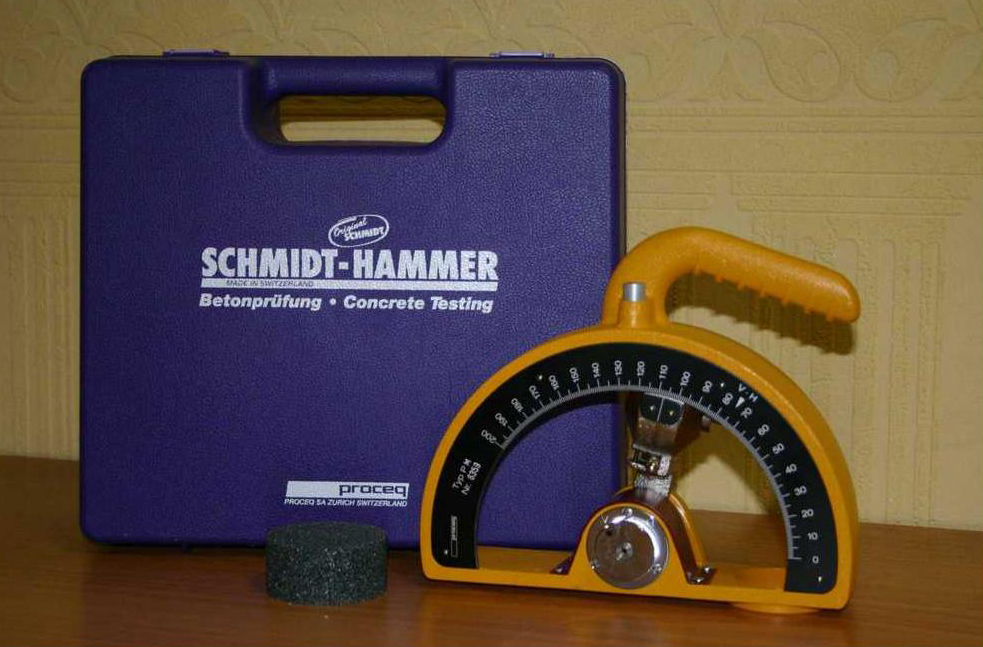

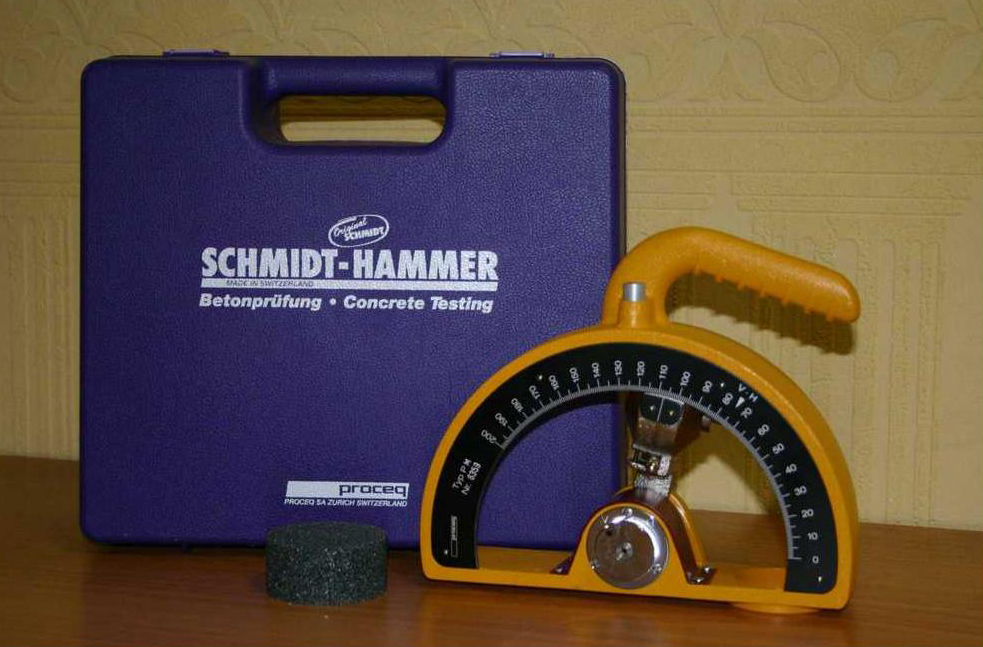

1950 – Изобретен молот Шмидта (также известный как «швейцарский молот»). В приборе используется первый в мире запатентованный метод неразрушающего контроля бетона.

1950 – J. Kaiser вводит акустическую эмиссию как метод неразрушающего контроля.

(Базовый источник выше: Hellier, 2001). Обратите внимание на число достижений, сделанных в эпоху Второй мировой войны, время, когда контроль промышленного качества приобретал все большее значение.

1963 – Фредерик Г. Weighart – и Джеймс Ф. Макналти (радиоинженер США) «s совместно изобретение цифровой радиографии является ответвлением развития пар неразрушающего испытательного оборудования для автоматизации Industries, Inc., а затем, в Эль Сегундо, Калифорния. См. Также Джеймс Ф. МакНалти в статье « Ультразвуковой контроль» .

Терминология

Индикация

Ответ или свидетельство от анализа, например, всплеск на экране прибора. Показания классифицируются как истинные или ложные.

Ложные показания – которые вызваны факторами, не связанными с принципами метода испытаний или неправильной реализацией метода. Это такие как повреждение пленки при рентгенографии, электрические помехи при ультразвуковом контроле.

Истинные указания – классифицируются как относящиеся к делу и не относящиеся к делу.

Соответствующие указания – это те, которые вызваны недостатками.

К несоответствующим требованиями – относятся те, которые вызваны известными характеристиками тестируемого объекта, такими как разрывы, резьбы, уплотнение корпуса и т. д.

Интерпретация

Определение того, относится ли признак к типу, подлежащему исследованию. Например, при электромагнитных испытаниях признаки потери металла считаются недостатками, потому что их обычно следует исследовать, но показания из-за изменений в свойствах материала могут быть безвредными и неуместными.

Изъян

Тип разрыва, который должен быть исследован, чтобы понять, является ли он отклоняемым. Например, пористость в сварном шве или потеря металла.

Оценка

Определение, является ли недостаток отклоняемым. Например, пористость в сварном шве больше, чем допустимо кодом ?

Дефект

Недостаток, который можно отклонить – т.е. не соответствует критериям приемлемости. Дефекты обычно удаляются или ремонтируются.

Надежность и статистика в неразрушающем контроле

Испытания на вероятность обнаружения (далее и или POD) являются стандартным способом оценки техники неразрушающего контроля при заданном наборе обстоятельств, например: «Что такое POD – вероятность обнаружения недостатков, отсутствия дефектов плавления в сварных швах труб при использовании ручного ультразвукового контроля?» Вероятность обнаружения обычно увеличивается с размером дефекта. Распространенной ошибкой в тестах POD является допущение, что процент обнаруженных недостатков – это POD, тогда как процент обнаруженных недостатков является лишь первым шагом в анализе. Поскольку число проверенных недостатков обязательно ограничено (не бесконечно), необходимо использовать статистические методы для определения POD для всех возможных дефектов, помимо ограниченного числа проверенных. Другой распространенной ошибкой в тестах POD является определение единиц статистической выборки (тестовых элементов) в качестве недостатков, тогда как истинной единицей выборки является элемент, который может содержать или не содержать дефект.

Три ключевых параметра в оценке надежности методов неразрушающего контроля: a50, a90 и a90 / 95.

a90 и a90 относятся к длине дефектов, которые способна определить желаемая техника неразрушающего контроля с вероятностью 50% и 90% соответственно. Если степень достоверности 95% также учитывается при определении длины дефекта с вероятностью 90%, в реале, фактически она равна 90/95

Видео по теме Неразрушающий контроль

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Что такое неразрушающий контроль?

Что такое неразрушающий контроль?

Неразрушающий контроль (НК) – это очень широкая междисциплинарная область, которая играет важную роль в обеспечении того, чтобы структурные компоненты и системы выполняли свои функции надежным и экономически эффективным образом. Специалисты и инженеры по неразрушающему контролю определяют и внедряют тесты, которые выявляют и характеризуют материальные условия и недостатки.

Такие дефекты могли бы привести к поломке самолетов, отказу реакторов, разрушению поездов, разрыву трубопроводов и ряду менее заметных, но одинаково тревожных событий.

Методы неразрушающего контроля и его тесты выполняются таким образом, чтобы не повлиять на будущую полезность объекта или материала. Другими словами, НК позволяет осматривать и измерять детали и материалы, не повреждая их.

НК обеспечивает превосходный баланс между контролем качества и экономической эффективностью. В общем говоря, неразрушающий контроль применяется к производственным инспекциям.

Технологии, которые используются в неразрушающем контроле, аналогичны технологиям, применяемым в медицинской промышленности за той лишь разницей, что неживые объекты являются предметом проверок.

Старое, но очень хорошее видео, дает полное представление о НК

Неразрушающая оценка – это термин, который часто используется взаимозаменяемо с НК. Тем не менее, технически Неразрушающая оценка используется для описания измерений, которые имеют более количественный характер. Например, метод оценки не только обнаружит дефект, но и будет использоваться для измерения чего-либо в отношении этого дефекта, такого как его размер, форма и ориентация.

Важно: что такое Неразрушающая оценка? – это оценка, из которой видно, можно ли использовать объект с дефектами или нет. Данная оценка дается опытными инспекторами на основе методов неразрушающего контроля.

Некоторые технологии НК

Многие люди уже знакомы с некоторыми технологиями, которые используются в неразрушающем контроле благодаря их применению в медицинской промышленности. Большинству людей также делали рентген и многим матерям врачи использовали ультразвук, чтобы обследовать их ребенка, пока он еще в утробе матери. Рентген и ультразвук – это лишь некоторые из технологий, используемых в области НК.

Количество методов проверки растет с каждым днем, но краткий список наиболее часто используемых методов приводится ниже.

Визуальное и оптическое тестирование

Самым основным методом неразрушающего контроля является визуальный осмотр. Визуальные инспекторы следуют процедурам, которые варьируются от простого взгляда на деталь, чтобы увидеть видимые дефекты поверхности до использования компьютерных систем камер для автоматического распознавания и измерения характеристик компонента.

Радиография и рентгенография

Рентгенография включает использование проникающего гамма- или рентгеновского излучения на материалах и изделиях для поиска дефектов или изучения их внутренних и скрытых дефектов.

В качестве источника излучения используется рентгеновский генератор или радиоактивный изотоп. Излучение направляется через деталь на пленку. Полученный снимок показывает внутренние особенности и надежность детали. Изменения толщины и плотности материала обозначаются как от более светлых или темные области на пленке. Более темные области на снимке означают пустоты.

Испытание на магнитные частицы

Этот метод неразрушающего контроля достигается путем создания магнитного поля в ферромагнитном материале с последующим напылением на поверхность частицами железа (сухими или взвешенными в жидкости). Поверхностные и приповерхностные дефекты нарушают поток магнитного поля внутри детали и вынуждают часть поля вытекать на поверхность.

Частицы железа притягиваются и концентрируются в местах утечки магнитного потока. Это производит видимую индикацию дефекта на поверхности материала.

Изображения демонстрируют компонент до и после проверки с использованием сухих магнитных частиц.

Ультразвуковой контроль

При ультразвуковом тестировании высокочастотные звуковые волны передаются в материал для обнаружения дефектов или для определения наличия скрытого дефекта. Наиболее часто используемый метод ультразвукового контроля – это импульсное эхо, при котором звук вводится в тестируемый объект, а отражения (эхо) от внутренних дефектов или геометрических поверхностей детали возвращаются в приемник.

Ниже приведен пример проверки сварного шва. Обратите внимание на индикацию, простирающуюся до верхних границ экрана. Эта индикация создается звуком, отраженным от дефекта в сварном шве.

Испытание на проникновение

При этом методе испытания испытуемый объект покрывают раствором, который содержит видимый или флуоресцентный краситель. Избыток раствора затем удаляется с поверхности объекта, но остается в дефектах разрушения поверхности. Затем применяется проявитель для вытягивания пенетранта из дефектов. При использовании флуоресцентных красителей ультрафиолетовое излучение используется для яркого выделения флуоресценции, что позволяет легко увидеть дефекты.

Но также существуют и видимые яркие красители – их цветовой контраст между пенетрантом и проявителем позволяет легко увидеть утечку. Красные обозначения на изображении представляют дефект в этом компоненте.

Электромагнитное испытание

Существует несколько методов электромагнитного контроля, но здесь основное внимание будет уделено вихретоковому контролю. При испытаниях на вихревые токи электрические токи (вихревые токи) генерируются в проводящем материале изменяющимся магнитным полем. Сила этих вихревых токов может быть измерена. Дефекты материала вызывают перебои в вихревых токах, которые предупреждают инспектора о наличии дефекта или других изменениях в материале. Вихревые токи также зависят от электрической проводимости и магнитной проницаемости материала, что позволяет сортировать некоторые материалы на основе этих свойств. Техник на изображении осматривает крыло самолета на наличие дефектов использя метод вихревых токов.

Проверка герметичности

Для обнаружения утечек в объектах, удерживающих давление, таких как резервуарах под давлением. Утечки могут быть обнаружены с помощью электронных устройств, а также повышенным давлением, которое контролируется с помощью манометра. Таких методов на герметичности с использованием жидкости и газа может быть несколько. Их суть сводится к тому, что объект проверяется давлением газа и конструируются на утечку манометром.

Испытание на акустическую эмиссию.

Когда твердый материал подвергается воздействию, дефекты внутри материала испускают короткие всплески акустической энергии, называемые «эмиссией». Как и при ультразвуковом контроле, акустические излучения могут быть обнаружены специальными приемниками.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Неразрушающий контроль бетона: методы измерения, проверки

Неразрушающий контроль бетона – это группа методов испытаний материала, благодаря которым можно определить его технические характеристики без нарушения целостности и явных деформаций. Определение прочности бетонного монолита является обязательным условием контроля качества бетонных и ЖБ изделий/конструкций в процессе производства.

Неразрушающий контроль прочности бетона дает возможность выявить все самые важные значения, напрямую влияющие на эксплуатационные характеристики монолита и безопасность, длительность службы изделий. На прочность бетонного монолита влияет множество факторов – таких, как качество и пропорции компонентов, соблюдение технологии производства смеси, условия заливки, правильность сушки и т.д.

По прочности бетона устанавливается его марка – к примеру, марка М400 может выдержать максимальную нагрузку в районе 400 кг/см2, марка М500 – 500 кг/см2 и т.д.

Обычно испытание бетона на прочность предполагает приложение к застывшему материалу контрольной нагрузки, которая направлена на разрушение целостности структуры. Таким образом определяют, какие максимальные значения нагрузок способен выдержать бетон, для каких условий подходит, в каких конструкциях может использоваться.

Разрушающие методы предполагают отбор проб бетона с обследуемого монолита или приготовление из жидкой смеси контрольных образцов, а потом их разрушение. Кроме того, существуют неразрушающие методы, которые не предусматривают деформации и явной порчи структуры материала.

Основные методы испытания бетона на прочность:- Разрушающие методы – используют контрольные образцы, которые готовятся и твердеют так же, как и конструкция (либо изымаются из монолита), воздействуют на них разными силами. Это самая точная проверка.

- Неразрушающие косвенные методы – ультразвуковые исследования, методы ударного импульса и упругого отскока. Прочность оценивается косвенно через иные параметры (скорость ультразвука, к примеру), погрешность в полученных данных может составлять 30-50%.

- Неразрушающие прямые методы – это могут быть отрыв металлического анкера (заделанного предварительно в бетон), использование специального оборудования (измерение скалыванием ребра и другие).

При определении прочности бетона используют разнообразные приборы, специальные инструменты, таблицы данных и т.д. Благодаря этому удается получать точную информацию и достоверные результаты исследований.

Неразрушающие технологии контроля прочности бетона

Испытание бетона неразрушающим методом предполагает оценку состояния бетонных конструкций через анализ различных факторов, что влияют на прочность, диаметр арматуры, толщину защитного слоя, влажность, теплопроводность, адгезию и т.д. Особенно актуален данный тип исследований в случаях, когда не известны характеристики бетонного монолита и арматуры, а вот объемы контроля большие.

Указанная группа методов позволяет выполнять исследования как в условиях лаборатории, так и непосредственно на строительной площадке и даже в процессе эксплуатации.

Главные преимущества неразрушающего контроля:- Сохранение целостности конструкции, которая проверяется.

- Возможность избежать необходимости организовывать лабораторную оценку непосредственно на строительном объекте.

- Полное сохранение эксплуатационных свойств зданий и сооружений.

- Достаточно широкая сфера применения.

Несмотря на то, что методов и способов исследования жидкого и застывшего бетона очень много, характеристик также немало, основным свойством и показателем является прочность. Именно от прочности зависят сфера применения и условия эксплуатации, надежность и долговечность конструкции. Так, например, если бетон будет морозостойким и пластичным при заливке, с лучшими разноплановыми характеристиками, но недостаточно прочным для выдерживания проектных нагрузок, здание просто обрушится.

Прочность – определяющий фактор бетона и проверять ее нужно очень тщательно. Все испытания проводят на базе ГОСТов: 22690-2015, 17624-2012 (процедура обследований), 18105-2010 (описаны общие правила проверки). Использование неразрушающих методов предполагает применение механических способов (вдавливание, скол, отрыв, удар) и ультразвукового исследования.

Исследование неразрушающего контроля бетона осуществляется по графику, обязательно в установленном проектом возрасте или же по необходимости. Благодаря исследованиям удается оценить отпускную/распалубочную прочность, сравнить полученные реальные показатели свойств материала с паспортными.

Используемые методы неразрушающего контроля:- Прямые (местные разрушения) – скалывание ребра, выполнение отрыва со скалыванием, отрыв диска из металла.

- Косвенные – упругий отскок, ударный импульс, использование пластической деформации, а также метод ультразвукового исследования.

Местные разрушения условно относятся к неразрушающим методам. Их главный плюс – достоверность и точность результатов. Испытания регламентирует ГОСТ 22690-2015.

Прямые неразрушающие методы контроля прочности бетона:

Прямые неразрушающие методы контроля прочности бетона:- Отрыв со скалыванием – оценивается усилие, нужное для разрушения бетона в процессе вырывания из него анкера. Из преимуществ стоит отметить высокий уровень точности, наличие градуировочных зависимостей по ГОСТу, из недостатков – невозможность применять для оценки густоармированных и тонкостенных сооружений, трудоемкость.

- Скалывание ребра – измеряется усилие, нужное для скалывания бетона в углу конструкции. Обычно способ используют для выявления прочности линейных сооружений (колонны квадратного сечения, сваи, опорные балки). Главные плюсы метода – простота реализации, отсутствие необходимости в предварительной подготовке, минусы – не применяется для бетона слоем больше 2 сантиметров и поврежденного монолита.

- Отрыв металлического диска – фиксируют усилие, разрушающее бетон в момент отрыва от него диска из металла. Метод использовали часто в советское время, сегодня практически не применяют из-за наличия ограничений в плане температурного режима. Достоинства: можно проверять густоармированные конструкции, низкий уровень трудоемкости, недостатки – необходимость в предварительной подготовке (диски клеят на поверхность бетонного монолита за 3-24 часа до начала проверки).

Главные недостатки местных разрушений для измерения прочности бетона – необходимость рассчитывать глубину пролегания арматуры, высокая трудоемкость, частичное повреждение поверхности монолита, что может (пусть и несущественно) влиять на эксплуатационные свойства.

Методы ударно-импульсного воздействия более производительны, но проверяют лишь верхний слой бетона толщиной в 25-30 миллиметров, поэтому их применение ограничено. Поверхность нужно зачистить, удалить поврежденный слой, привести градуированные зависимости приборов в полное соответствие с фактической прочностью монолита по результатам испытаний в прессе контрольных партий.

Для измерения прочности бетона часто используют метод ударного импульса – наиболее распространенный вариант, который дает возможность выявить класс бетона, выполняя исследования под различными углами к поверхности, с учетом упругости и пластичности материала.

Боек со сферическим ударником благодаря пружине ударяется о поверхность бетона, при этом энергия удара тратится на его деформацию, появляется лунка (пластические деформации) и реактивная сила (упругие деформации).

Электромеханический преобразователь механическую энергию выполненного удара превращает в электрический импульс, реальные результаты получают в единицах определения прочности на сжатие. Для исследований используют молоток Шмидта.

Преимущества метода: простота, компактное оборудование, возможность установить класс материала, недостатки – низкая точность из-за определения прочности слоя до 5 сантиметров.

Особенности метода упругого отскока:

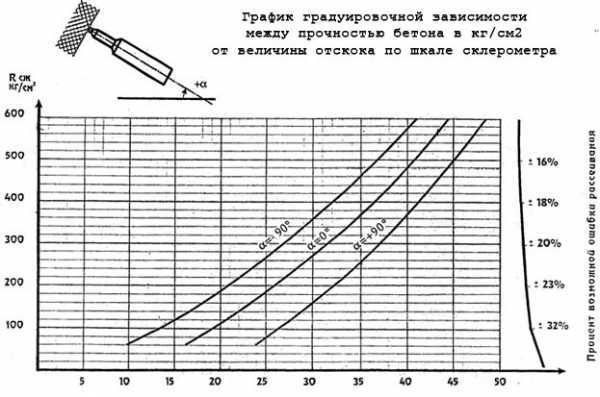

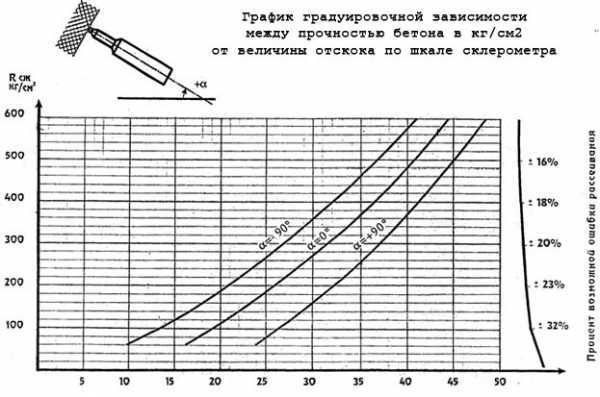

Особенности метода упругого отскока:- В испытаниях используют склерометры – специальные пружинные молотки со сферическими штампами. За счет системы пружин реализуется свободный отскок после удара. Фиксация пути ударника при отскоке осуществляется по шкале со стрелкой.

- Прочность материала определяют по градуированным кривым, учитывающим положение молотка, ведь величина отскока напрямую зависит от направления.

- Средний показатель исследований считают по данным 5-10 выполненных измерений, между местами ударов расстояние должно быть равно минимум 3 сантиметрам.

- Диапазон измерений методов – 5-50 МПа, используются специальные приборы.

- Главные преимущества: простота/скорость исследований, возможность оценить прочность густоармированных изделий. Недостатки: определение прочности бетона реализуется в поверхностном слое глубиной 2-3 сантиметра, проверки нужно делать часто и много.

Проверка прочности бетона методом пластической деформации – самый дешевый способ, определяющий твердость поверхности бетона измерением следа, оставленного стальным стержнем/шариком, что встроен в молоток. Молоток располагают в перпендикулярной плоскости поверхности монолита, делают пару ударов. Отпечатки на бетоне и бойке измеряют. Полученные данные фиксируют, ищут среднее значение, по полученному соотношению размеров отпечатков определяют характеристики бетонной поверхности.

Прибор для исследований способом пластических деформаций работает на вдавливании штампа ударом или статическим давлением. Редко применяют устройства статических давлений, чаще используются приборы ударного действия (пружинные/ручные молотки, маятниковые устройства с дисковым/шариковым штампом).

Выдвигаются такие требования: диаметр шарика минимум 1 сантиметр, твердость стали штампов хотя бы HRC60, диск толщиной минимум 1 миллиметр, энергия удара 125 Н и более. Метод простой, подходит для густоармированных конструкций, быстрый, но используется для определения прочности бетона марки максимум М500.

Кроме того, есть и другие методы неразрушающего контроля – инфракрасные, акустические, вибрационные, способ электрического потенциала и т.д. Но они используются реже, базовыми считаются ударный импульс, отрыв со скалыванием, ультразвук.

Самым сложным считается контроль конструкций, на которые воздействуют агрессивные среды (химические в виде кислот, солей, масел, термические в формате высоких/низких температур, атмосферные – карбонизация верхнего слоя).

При проведении обследования простукиванием и визуально, смачиванием раствором фенолфталеина ищут слой с нарушенной структурой, удаляют его на участке для контроля, зачищают наждачной бумагой. Потом определяют прочность способами отбора образцов или местных разрушений. В случае использования ультразвуковых и ударно-импульсных приборов шероховатость поверхности монолита должна быть максимум Ra 25.

Испытание бетона методом неразрушающего контроля ГОСТ 17624-2012

Ультразвуковой метод проверки прочности бетона заключается в регистрации скорости прохождения волн сквозь монолит. Есть сквозное ультразвуковое прозвучивание с установкой датчиков с разных сторон касательно тестируемого образца, а также поверхностное с креплением датчиков по одной стороне. Метод сквозной дает возможность контролировать прочность не только поверхностных, но и глубоких слоев конструкции.

Ультразвуковые приборы контроля используют для дефектоскопии, проверки качества бетонирования, выявления глубины залегания арматуры в бетоне и самого монолита. Устройства дают возможность многократно исследовать разные формы, осуществлять непрерывный контроль снижения/нарастания прочности.

На зависимость между марочной прочностью бетона и скоростью прохождения ультразвука влияют состав и объем наполнителя, расход вяжущего, метод приготовления бетонного раствора, степень его уплотнения. Главный недостаток метода – существенная погрешность в результатах исследования.

С учетом высокой скорости прохождения ультразвука в монолите материала (около 4500 м/с), градуировочная зависимость скорости волны и прочности бетона считается для каждого испытуемого состава предварительно. Использование двух градуированных зависимостей в отношении конкретного бетона и непонятного состава может дать большую ошибку.

Основной особенностью проверки прочности бетона неразрушающим ультразвуковым методом является возможность осуществлять массовые исследования изделий любой формы многократно, эффективно вести непрерывный контроль нарастания/снижения прочности конструкции в онлайн-режиме.

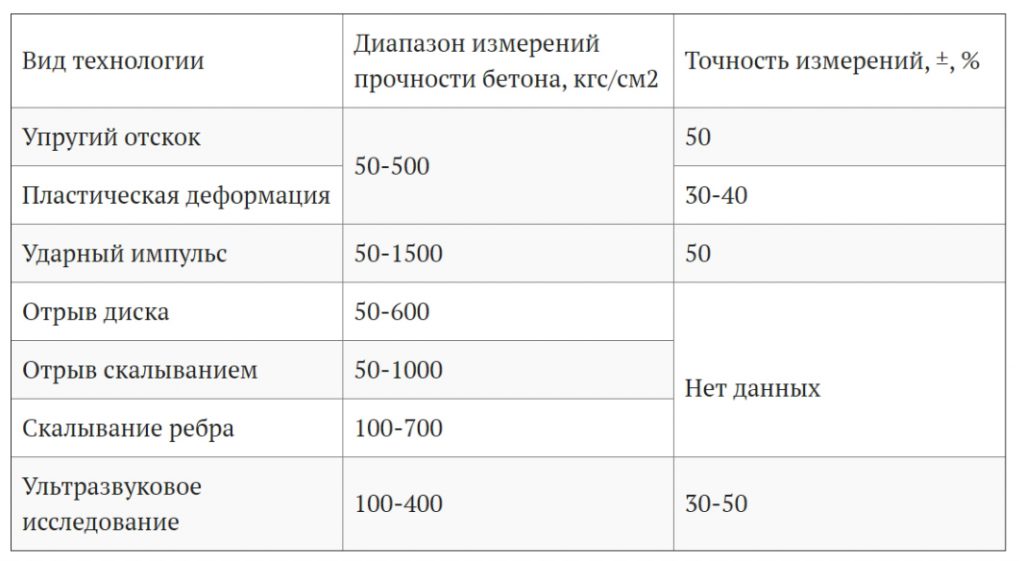

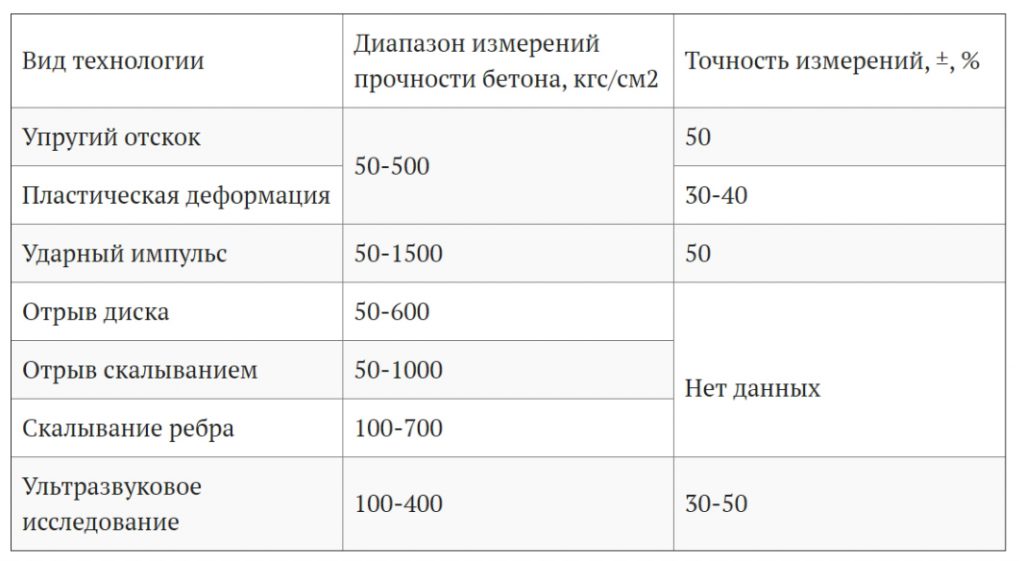

Виды испытаний: таблица значений

Каждая технология неразрушающего контроля прочности бетона предполагает свои диапазоны значений и рекомендованные значения прочности на сжатие. Максимальные значения измерений регламентируют полученными производителями приборов и эмпирическими результатами. Для более удобной интерпретации данных исследований диапазоны и погрешности сводятся в таблицах.

Прочность бетона обычно определяют на участках поверхности монолита нужной площади, на которых отсутствуют видимые повреждения и аморфные отслоения, температура окружающего воздуха должна быть плюсовой.

Заключение

Для определения прочности бетона актуально использование разнообразных неразрушающих методов, которые дают возможность быстро и без серьезных финансовых затрат проверить все нужные значения и не разрушать изделие/конструкцию. Наиболее актуальными методиками сегодня считаются упругий отскок и пластическая деформация.

Все затраты на проверку составляют стоимость покупки прибора. Для проведения вышеуказанных исследований применяют склерометр Шмидта или молоток Кашкарова. Стоимость данных приборов не очень высока, а аренда обходится и того меньше.

При выборе того или иного метода проверки прочности бетона нужно тщательно изучить особенности анализа и интерпретации результата, свести все значения в таблицы и определить искомые значения.

Методы неразрушающего контроля | Статья в журнале «Молодой ученый»

На производстве неизменно важно качество, связанное со сроком службы изделия. Чтобы не допустить брака, применяется технический контроль, который в статье представлен видами разрушающего, технического и неразрушающего контроля. Для упрощения запоминания основная информация представлена в виде таблицы, так же имеются проанализированные данные опроса среди студентов.

Ключевые слова: контроль качества, неразрушающий контроль, магнитопорошковый метод, ультразвуковой метод, машиностроение.

В современном экономически развитом мире для дальнейшего прогресса и благосостояния необходимо не допускать ошибок в изготовлении продукции, чтобы у потребителя не возникало претензий к товару. Именно система контроля качества выполняет для этой цели профилактику брака на различных этапах производства продукции, оценивая её совокупностью методов и средств оценки качества изделий. Такой ход полезен для наименьшей затраты ресурсов, выявляя недостатки своевременно, чтобы не допустить различные сбои в работе, либо обеспечить их устранение.

У любого контроля существует всего два этапа:

1) Сбор данных о свойствах объекта, его показателях и признаках

2) Найденную информацию сверяют с другой — заранее данными требованиями, которым и должна следовать готовая продукция. Информацию о несоответствии этих двух данных и называют вторичным этапом.

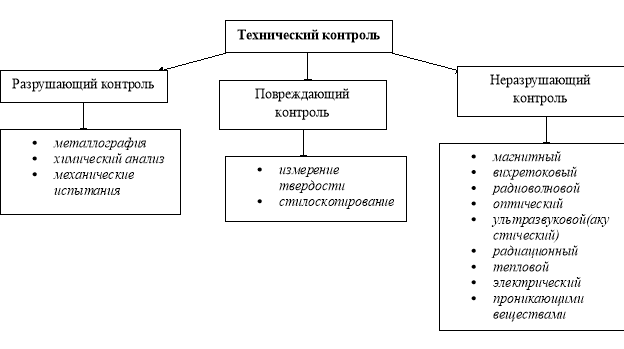

После анализа полученных данных следует составить план действий, основанный на выборе метода неразрушимого контроля. Все виды контроля объектов на производстве делятся на три группы: разрушающий контроль, повреждающий контроль и неразрушающий контроль.

Разрушающий контроль— это такие методы контроля, из-за которых объект становится непригоден к использованию из-за его частичного разрушения для взятия проб.

Сюда относятся:

1) металлография — изучение у объекта структуры металла;

2) химический анализ в лаборатории — необходимо определенное количество стружки для изучения;

3) а также механические испытания в лаборатории — у объекта вырезают необходимую часть, такой специальный образец для проверки на растяжение, сжатие, ударную вязкость и изгиб называется темплет.

Повреждающий контроль — это проведение таких действий, при которых объект сохраняет работоспособность, однако, следы от вмешательства, не препятствующие работе, остаются заметны. Повреждающими видами контроля можно назвать следующие:

1) Вдавливание инденторами (шариками из олова или свинца, либо алмазными наконечниками) вмятин на поверхности изделия для измерения твердости;

2) Использование стилоскопа для стилоскопирования — оценки марки стали, на поверхности чего в последствии остается прижег из-за вольтовой дуги, который создается между электродом прибора и наружной частью объекта. По составу созданного оптического спектра и производят измерения.

Неразрушающий контроль (НК) — материал на предмете не поврежден, способность к дальнейшей работе сохранена, при этом контроль совершается прямо на объекте.

Неразрушающий физический контроль — это отдельное от предыдущего понятие, которое не обходится без современных технологий и приборов. Есть достаточное количество видов неразрушающего контроля, которые незаменимы на производственных объектах, но только ВИК (визуальный измерительный контроль) не является одним из физических, являясь другой категорией.

Формула отлично выражает полноту понятий:

Неразрушающий контроль = Неразрушающий физический контроль + ВИК (визуально-измерительный контроль)

НК бывает:

1) Магнитопорошковый — в частности подходит для проверки сварных швов. На магнитную ленту фиксируют поля рассеивания, которые появляются в шве над областями дефектов, когда происходит намагничивание, для профилактики трещинообразований. Поток рассеяния вытесняется на поверхность, потому что в месте трещины магнитная проницаемость нарушена и гораздо меньше этого показателя у металла, а магнитный поток, огибая сварной шов, помогает в нахождении недочета. Данный метод проверки нечасто используется в виде самостоятельного.

2) Вихретоковый (электромагнитный) — чувствительный к небольшим трещинам, как наружным, так и внутренним (подповерхностным) трещинам метод, основанный на перемещении вихревых токов, которые появляются вследствие воздействия электромагнитного поля в металлах. Однако, у этих токов есть свое поле, которое взаимодействует с внешним. Разногласия в однородности изделия ослабляют внутреннее поле. На основе отклонений от нормы и судят о неровностях в токопроводящих металлах. «Изюминка» метода в возможности проведения с исключением взаимодействия преобразователя и объекта, расстояние при этом дает их свободное движение относительно друг друга, поэтому точность результатов возможна и при высокой скорости перемещения объекта.

3) Радиоволновой — радиоволны принимают и обрабатывают, пока объект находится в резонаторе, по итогам изменений делают выводы о нарушениях, считывая результаты с измерительных приборов. Преимущественный метод для анализа диэлектриков, полупроводников, жидкостей, летучих веществ. Его возможности достаточно широки из-за наличия «подметодов» в количестве 30 штук. Возможность к развитию в будущем как особенность метода является голографический — идеален для объемных изображений.

4) Оптический — метод имеет возможность исполняться при помощи измерительных приборов (лупа, штангенциркуль, глубиномер, линейка, щуп, рулетка). Минус в том, что он не может помочь выявить дефекты меньше, чем 0,1 мм диаметром. И факторы, при которых производится осмотр, напрямую зависят на результат — возможны неточности.

5) Ультразвуковой– требуется плотное взаимодействие с объектом, потому что результат зависит от упругих колебаний. В основном метод рассчитан на глубинные дефекты, могут возникнуть сложности с определением размера трещины, но полезен для структурного анализа.

6) Радиационный — метод, связанный с анализом излучения после взаимодействия с предметом. Делится на два вида ионизирующих излучений: корпускулярное и электромагнитное. Различаются длиной волны. На практике излучение проходит через область дефекта и недеформированную область, интенсивность излучения будет больше на участках, где есть нарушения толщины или плотности, так можно определить наличие брака.

7) Тепловой — один из методов контроля, использующий инфракрасное излучение, чтобы определить однородность теплового поля после воздействия на объект изучения. Преобразование излучения в видимый человеческому глазу либо приборам спектр может помочь диагностировать проблему по характеру чрезмерной температуры на участках. Делится тепловой метод на активный и пассивный: в первом случае производят нагрев объекта, а во втором используют источник теплового нагружения предмета.

8) Электрический — бывает электрический (анализируются величины электрического поля после взаимодействия с предметом) и термоэлектрический (анализ поля, которое возникает вследствие нагревания объекта либо внешнего воздействия). Минус метода заключается в том, что точность гарантируется только при обеспечении чистоты поверхности и состояния окружающей среды.

9) Проникающими веществами — капиллярный контроль, процесс которого состоит из очищения поверхности от возможных либо видимых загрязнений, пропитки поверхности объекта специальной индикаторной жидкостью (пенетрантом), в завершение — использование очистителя для ее устранения. В полости дефектов попадает пенетрант и остается там, затем при визуальном осмотре на наличие повреждений наносится проявитель (аэрозоль, оседающий на поверхность в виде пены с углублениями в месте дефектов).

Подведем итоги

Если с первыми двумя видами технического контроля (разрушающий и повреждающий) знаком даже простой обыватель, то с неразрушающим контролем возникли проблемы.

Мною был проведен интернет-опрос студентов различных технических вузов, итогом чего стали следующие данные: на первом курсе у 3 % участников выявили знания на тему неразрушающего контроля, на втором — 11 %, на третьем — 19 %, а 4 курс показал относительно неплохие достижения — 31 %.

По результатам данного опроса можно сделать выводы, что заинтересованность у молодежи возрастает с повышением года обучения, либо так же можно судить о том, что первые и вторые курсы не ориентируются в данной информационной среде. Тем не менее, в ответ на мой вопрос, студенты задали свои, показывающие стремление к познанию этой тематики.

Статья, как ответ на многие из вопросов, вызвана повысить интерес к теме технического контроля и развеять заблуждения, касающиеся теоретического материала, будучи в свободном доступе и написанная понятным языком даже для простого обывателя.

К численным итогам опроса для наглядности добавлены таблица и диаграммы с соотношением в процентах частей этого чертежа и их обозначений.

Таблица 1

Таблица опроса

Количество опрошенных | Количество человек, знакомых стермином | Процентное соотношение | |

Курс 1 | 112 | 4 | 3,5% |

Курс 2 | 93 | 12 | 12,9% |

Курс 3 | 87 | 21 | 24,1% |

Курс 4 | 79 | 36 | 45,6% |

После изученного материала становится ясно, что тема неразрушающего контроля весьма актуальна, так как позволяет устранять брак еще на производстве без весомых потерь различными способами. Над изучением этой отрасли технического контроля я планирую работать и в дальнейшем, привлекая читательский интерес к технической среде, чтобы повысить уровень эрудированности в различных направлениях.

Литература:

- Н. И. Кашубский, А. А. Сельский, А. Ю. Смолин, А. А. Кузнецов, В. И. Афанасов Электронный учебно-методический комплекс по дисциплине «Методы неразрушающего контроля»

- Электронный источник: «Техно-НДТ. Неразрушающий контроль» URL — http://t-ndt.ru/nerazrushayushhij-kontrol-metodyi,-xarakteristiki,-preimushhestva-1888.html

- В. В. Клюев «Неразрушающий контроль и диагностика»

Основные термины (генерируются автоматически): неразрушающий контроль, технический контроль, вид, курс, метод контроля, Неразрушающий физический контроль, повреждающий контроль, простой обыватель, разрушающий контроль.