Нож из напильника — плюсы и минусы, изготовление, как закалить

Хороший нож всегда считался атрибутом настоящего мужчины. А самодельный клинок – это повод гордиться перед друзьями. Главное условие – наличие качественного материала. Можно взять любое железо, и закалить. Но лучший результат получается при использовании стали, легированной углеродом.

Что использовать в качестве донора?

- Толстое сверло по металлу. Только нужно учесть особенность – легированный металл только на рабочей половинке, хвостовик – обычная «закалка»

- Шатун от поршневой группы двигателя

- Торцевой ключ

- Рессора. Пожалуй, самая популярная заготовка

- Напильник.

Традиционно, холодное оружие (даже если оно – просто колбаску порезать) изготавливают между молотом и наковальней. Для перечисленных заготовок – это обязательное условие, необходимо придать им новую форму. Даже рессору придется отковать, чтобы убрать серповидность. Исключение составляет самодельный нож из напильника.

Может быть, этот материал покажется необычным? По сути это просто качественная сталь. Хорошие экземпляры, это те, что изготовлены 30-50 лет назад. Советская металлургия соблюдала стандарты легирования стали. Если вам удастся отыскать такую заготовку (пусть и покрытую ржавчиной), можете смело браться за работу.

Ковка ножа из напильника

Если у вас есть навыки кузнечного дела, и оборудованная кузница – нож из напильника можно сделать на профессиональной основе. Для чего нужна ковка, ведь форма заготовки и так подходящая?

- При ковке металл приобретает новые свойства, становится прочнее и эластичнее, даже после закалки

- Все-таки напильник слишком толстый для клинка, вам придется снимать часть металла во время формирования спусков. При ковке металл остается «в массе», вы просто уменьшаете толщину молотом

- Придав грубую форму изделию, вы потратите меньше времени на финальную обработку.

К тому же, вы полностью уберете насечки.

Если у вас нет соответствующего оборудования – можно изготовить нож из напильника без ковки. При этом готовое изделие будет ничуть не хуже. Опять же, при условии качественного «донора».

Пайка медных труб — несколько способов реализации

При таком количестве китайских дешевых инструментов, сложно найти настоящий советский напильник. Дешевые напильники делаются из обычной стали, и сильно закаливаются.

Обратите внимание

Проверить качество металла можно, положив напильник на край стола, и ударив по хвостовику молотком. Закаленный кончик сломается, легированный металл просто погнется.

Или поднесите напильник к точильному станку. Длинные снопы искр говорят об обычной стали. Короткий и пушистый сноп – высоколегированная сталь. Однако сделать нож из напильника без термообработки не выйдет. Как минимум, заготовку придется «отпустить» и снова «закалить».

Кстати, качественные напильники, легированные углеродом, тоже проходят процедуру заводского закаливания. Поэтому обточить такого «донора» с помощью традиционного инструмента не удастся. Наждак будет стачиваться одновременно с заготовкой.

Поэтому обточить такого «донора» с помощью традиционного инструмента не удастся. Наждак будет стачиваться одновременно с заготовкой.

Изготовление ножа из напильника – пошаговая инструкция

Для работы понадобятся:

- Хороший крупный донор-напильник, «Сделано в СССР»

- Ножовка по металлу (пара запасных полотен)

- Напильник для работы с удобной большой рукоятью

- Наждачная бумага и брусок

- Верстак и тиски

- Струбцины (2 шт.)

- Древесный (шашлычный) уголь для горна

- Отработка (старое моторное масло) для закалки.

Хороший нож получится из напильника со сточенными зубьями. Тогда вам не придется удалять их своими руками.

Для начала, металл необходимо отжечь. Для этого изготавливаем «походный» горн. Насыпаем земляной очаг, вставляем в него двухдюймовую трубу (для притока воздуха) и разжигаем древесный уголь. Воздух в трубу подаем с помощью компрессора для надувного матраса.

Когда сталь раскалится до красного цвета, прекращайте подачу воздуха, и оставляйте заготовку медленно остывать вместе с костром. Металл станет податливым и готовым к механической обработке.

Металл станет податливым и готовым к механической обработке.

По заранее заготовленным лекалам, отрезаем лишний металл с помощью ножовки.

Стараемся максимально точно повторить будущую форму, чтобы меньше работать напильником. Вырезаем хвостовик, длина должна быть равна вашим пальцам.

Затем обрабатываем заготовку наждаком или напильником, до придания формы по лекалу. Прижимаем будущий нож к верстаку с помощью струбцины и обтачиваем спуски.

Как просверлить отверстие в стекле, и что для этого нужно?

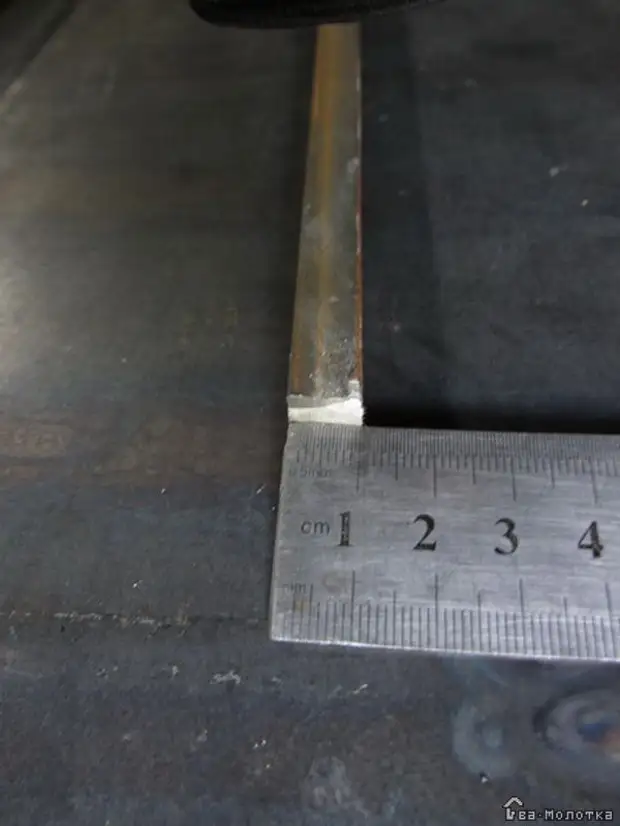

Это ответственная часть работ, и выполнять ее «на глазок» не следует. Обе стороны клинка должны быть обработаны симметрично, угол снятия металла одинаковый по всей длине спуска, включая загиб кончика. Для удобства можно изготовить несложное приспособление – металлическая труба с направляющей, на которую крепится длинный напильник.

Поскольку заготовка отожжена, обработка проходит без лишних усилий. Когда грубое придание формы окончено, производим финишную обработку наждачной бумагой. Для этого ее можно обернуть вокруг деревянного бруска.

Когда грубое придание формы окончено, производим финишную обработку наждачной бумагой. Для этого ее можно обернуть вокруг деревянного бруска.

Клинок готов, однако мягкость отожженного металла не позволит им пользоваться в полную силу.

Как закалить нож из напильника?

При закаливании меняется структура металла, он приобретает твердость и некоторую хрупкость.

Закалка ножа из напильника производится в масле-отработке. Нагреваем клинок то темно-вишневого цвета.

Обратите внимание

Если на улице солнце, и по цвету температуру не определить – проверяем готовность с помощью магнита.

Сталь, нагретая до нужной температуры, не магнитится. Затем резко опускаем нож в банку с отработанным маслом. Для более скорого охлаждения, банку с маслом можно поставить в тазик с холодной водой. Закалка будет эффективней.

Проверить твердость стали можно с помощью стеклянной посуды.

Качественно закаленная сталь оставляет борозды на стекле.

Инструкция, как сделать нож из напильника будет неполной, без технологии изготовления рукоятки. Хвостовик оставлен достаточно длинный, рукоять делаем наборную. Для удержания сегментов рукояти, на хвостовике можно сделать хаотично проточенные насечки.

Изготовление рукояти

Для начала нарисуем внешний вид. Если вытачивать рукоять по месту, нож будет выглядеть некрасиво.

Идеальный материал – береза. Используется само дерево, береста удаляется. Разумеется, можно выточить рукоять из любого материала, с которым удобно работать.

Для изготовления больстера используется кусочек алюминия или обрезки напильника.

Как сделать больстер для ножа рассказано в этом видео

Нож делается не в качестве сувенира, поэтому рукоять должна быть прочной. Нарезаем заготовки на бруски и насаживаем больстер на хвостовик.

Чтобы не повредить лезвие ножа, оборачиваем его плотным материалом.

Мангал из дисков автомобиля — компактное решение для пикника

Набираем рукоять, чередуя бруски разного цвета. Между ними прокладываем листы толстой бересты. Рукоять крепится на эпоксидный клей. Можно использовать полиэфирную смолу, если клинок будет использоваться как ударный инструмент (она более эластичная). Набранную из заготовок рукоятку зажимаем в прессе, для придания монолитности.

После окончательного застывания клея, выравниваем (спиливаем) края до ровной плоскости, и размечаем контуры рукояти по заранее изготовленному эскизу. С помощью ножовки придаем рукояти общие черты дизайна.

Затем обтачиваем заготовку с помощью грубого и мелкого напильника. Набор обрабатывается как цельный кусок дерева. После схватывания клея, он по сути таковым и является. В конце, наждачной бумагой вручную придаем рукояти требуемую форму.

Готовую рукоять можно отполировать, покрыть лаком, использовать различные морилки.

Заточка лезвия производится традиционными способами – данный нож ничем не отличается от промышленных образцов.

Обратите внимание

Правовые моменты: Любой нож, кухонный, туристический, поварской, может быть признан холодным оружием.

Лучший способ обезопасить себя от неприятных моментов общения с полицией – перед изготовлением проконсультироваться у эксперта. Однако есть несколько признаков, которые гарантированно выведут ваш клинок из категории ХО:

- отсутствие упоров для пальцев

- отсутствие кровостоков

- толщина клинка более 6 мм

- длина лезвия менее 90 мм.

Ножик из напильника, плюсы и минусы

Минус, пожалуй, один – кропотливый и трудоемкий процесс изготовления. Еще один недостаток (скорее особенность) – из такого материала, как напильник, нельзя изготовить тонкое и гибкое лезвие.

Достоинства – нож очень прочный и долговечный.

Материал изготовления доступный и фактически бесплатный. К тому же толщина обуха – 6 мм, один из признаков, что нож не является холодным оружием.

Нож из напильника своими руками – смотрите видео. Подробный мануал по изготовлению ножа.

Изготовление ножа из автомобильной рессоры. Ножи из рессорной стали Как сделать нож из пружинной стали

Тем, кто может достать старые автомобильные рессоры, хорошо повезло – для их производства применяли высокоуглеродистую сталь, которая подходит для изготовления отличных ножей. После того, как вы закалите такой нож, его режущая кромка будет отличаться высокой стойкостью, такое лезвие позволит разрезать достаточно твердые предметы.

Как сделать нож из рессоры

Чтобы получить нож из рессоры в домашних условиях, подготовим список таких материалов и инструментов:рессора автомобиля;

кусок древесины для отделки рукояти;

болгарка;

дрель или сверлильный станок;

наждачная бумага с разной зернистостью;

печь для закалки металла, масло;

лобзик или другие инструменты для резки дерева;

струбцины.

Ковка ножа из рессоры проходит в несколько этапов

Этап 1.В первую очередь нужно собрать все материалы для работы, чтобы они были наготове. У автора исходным материалом послужил лист рессоры от старой машины.

Поскольку рессора выполнена в изогнутой форме, то ее необходимо выгнуть. Это делается так: металл нагревается, после чего постепенно остывает. Для нагрева подойдет горелка, также можно просто положить лист рессоры в хорошо разожженный костер.

После того, как заготовка остынет, нужно взять молоток и наковальню, и обработать рессору так, чтобы она стала прямой пластиной. После отпуска металл стал более мягок, он будет легко поддаваться резке, сверлению, и т. д.

Этап 2.

Сначала нужно изготовить шаблон ножа. Автор использовал готовый шаблон из интернета. Если есть желание – его можно улучшить. После распечатки шаблона бумагу нужно наклеить на картон и ножницами вырезать шаблон. Подержав его в руках, мы можем прикинуть, как будет выглядеть нож из рессоры.

После этого нужно приложить шаблон к металлу и обвести маркером.

Этап 3.

Сейчас мы приступаем к самому тяжелому этапу работы – нам нужно вырезать профиль ножа. Это делается с помощью болгарки – орудуя этим инструментом, не рекомендуется перегревать металл. Если в месте резки сталь начинает менять цвет – это значит, что он перегревается. В таком случае металл нужно полить водой. В тех местах, где нельзя вырезать, металл можно просверлить рядом отверстий и потом эту часть обломать.

Этап 4.

Это заключительный этап формировки основного профиля лезвия. Для такой работы очень удобен и прост ленточный шлифовальный станок. Умельцы с большим опытом могут использовать болгарку. Наружную плоскость ножа следует отшлифовать, чтобы она блестела. Для прижатия заготовки к шлифовальной ленте автор воспользовался бруском. Здесь также нужно следить, чтобы металл не перегревался.

Другой ответственный момент шлифовки заключается в изготовлении на ноже скосов.

Этап 5.

Чтобы надежно закрепить накладки на рукоятке, в данном ноже используется 4 штифта. Для них нужно просверлить отверстия. Для подбора диаметра ориентируемся на имеющиеся штифты, которыми традиционно служат стержни из латуни. Для этого случая подойдут и обычный стальные гвозди.

Этап 6.

После закалки клинок приобретает твердость и долго не тупится. Чтобы закалить лезвие, нужно взять масло – подойдет моторное или растительное, печка или хороший костер. Металл необходимо нагреть до такого состояния, при котором к нему не будет притягиваться постоянный магнит. Как отмечает автор, во время нагрева металл отличается тусклым красным цветом. После этого нужно опустить заготовку в масло. Следует быть осторожными, поскольку масло часто воспламеняется с дымом и брызгами, летящими в разные стороны. Емкость для закалки нужно брать металлическую.

Случается, что во время закалки металл начинает деформироваться. Такую ситуацию можно исправить. Для решения проблемы нужно нагреть заготовку, выровнять, и затем опять попробовать закалить.

После закалки обязательно следует сделать отпуск металла, в противном случае вы получите очень хрупкий нож. Для этой операции берем бытовую духовку, помещаем в нее заготовку и прогреваем сталь при температуре 200°C на протяжении часа. После этого нужно дать заготовке постепенно остыть, при этом духовку не нужно открывать, сталь должна остыть закрытой внутри.

Этап 7.

Для изготовления накладок на рукоятку, берем две дощечки небольшой толщины. Вырезаем их до требуемого размера и сверлим в них отверстия для штифтов.

Теперь склеиваем заготовки при помощи эпоксидного клея, нанеся по хорошему слою на обе накладки. Затем нужно вставить штифты и хорошо зажать ручку струбциной. Оставляем в таком виде на 24 часа, чтобы клей полностью высох. Сразу для удаления остатков клея берем тряпочку или туалетную бумагу.

После того, как клей высохнет, нож нужно достать и окончательно сформировать форму рукояти. Для этих работ используем ленточный шлифовальный станок.

При выборе ножа очень важно учитывать материал, из которого он изготовлен. Ведь для выполнения различных функций лезвие должно быть не только острым, но и прочным. К тому же, нужно обращать внимание, чтобы клинки не тупились и не гнулись при незначительной нагрузке. Эти свойства зависят от материала, из которых изготовлены ножи . В зависимости от задач, которые нож должен выполнять, будь то нож для разделки, охотничий или туристический , отличаются и характеристики материала.

Ножи из рессоры , несомненно, были самыми популярными среди людей, мало-мальски имеющих отношение к машинам. Их действительно изготавливали из рессор старых автомобилей, поскольку это был один из самых доступных материалов. При этом ножи использовались, как на кухне для резки продуктов , так и для бытовых нужд.

Сейчас рессорная сталь не сдает своих позиций и довольно распространена в производстве ножей.

Почему именно рессора автомобиля?

Во-первых, благодаря «идеальности» наших дорог, этот элемент ходовой часто приходил в негодность, поэтому и славился своей доступностью, и его часто можно было встретить на дорогах и в гаражах простых граждан.

Во-вторых, в конструкции рессоры используется несколько листов углеродистой стали. Вот из этих листов в домашних условиях можно было изготовить множество ножей.

В-третьих, рессорная сталь обладает высокой эластичностью, поэтому ее обработка возможна для всех желающих, имеющих минимальный набор инструментов и приспособлений.

В чем же особенность ножа из рессоры?

Здесь, в первую очередь, нужно упомянуть об особенностях стали, из которой изготовлен клинок. В производстве ее называют конструкционной рессорно-пружинной сталью 65Г, и, как понятно из названия, ее применяют в изготовлении пружин, пружинных рессор, шайб и других деталей, работающих без ударных нагрузок. Она считается одной из самых дешевых марок углеродистой стали, однако она обладает хорошей гибкостью и ударной вязкостью, что облегчает процесс ее обработки. К тому же этому виду материала присуща хорошая твердость, что играет не последнюю роль при выборе ножа .

Наличие в стали кремния, марганца, хрома и никеля обеспечивает высокую упругость и закаливание. В качестве антикоррозийной защиты применяют оцинковку. Однако на практике этого оказывается недостаточно, и самым большим недостатком этого материала остается высокая склонность к коррозии. Все же сталь 65Г обладает большими преимуществами, и получила широкое применение в производстве различных инструментов, для которых важной особенностью является износостойкость.

В качестве антикоррозийной защиты применяют оцинковку. Однако на практике этого оказывается недостаточно, и самым большим недостатком этого материала остается высокая склонность к коррозии. Все же сталь 65Г обладает большими преимуществами, и получила широкое применение в производстве различных инструментов, для которых важной особенностью является износостойкость.

Применение рессорной стали

Из-за своей универсальности, обусловленной характеристиками стали, нож из рессоры изготавливается как в домашних условиях, так и серийно. Это могут быть кухонные ножи, которые прекрасно режут продукты и разделывают мясо, армейские, туристические и ножи для выживания , способные открыть жестяную банку консервов либо заточить кол.

Из стали 65Г производят также цельнометаллические мачете и топоры, поскольку их клинки отлично подходят для рубки. Из рессорного листа недорого и быстро можно выковать меч, и многие реконструкторы используют эту сталь в своем хобби. К сожалению, рессорная сталь является ржавеющей, поэтому она не подходит для подводного плавания .

К сожалению, рессорная сталь является ржавеющей, поэтому она не подходит для подводного плавания .

Кухонный нож

Широкое использование нож из рессоры получил на кухне. Тогда многие имели доступ к этому материалу и пытались использовать его как можно максимально. Хорошие ножи серийного производства иногда были не по карману обычной семье, но для резки продуктов дорогие приборы и не требовались. Поэтому, из рессор мастерили универсальные ножи и с разнообразными самодельными рукоятями из эпоксидной смолы, дерева или обычной изоленты. Такие ножи не славятся выдающимися характеристиками, но со своей задачей справляются отлично.

Туристический нож

Нож из рессоры прекрасно подойдет для применения в диких условиях. Обычно нагрузка на него невелика. Но, стоит учитывать, что если сталь была недостаточно закалена, клинок затупится на первой же консервной банке. Заточить кол не представляет проблемы для такого ножа, однако следует остерегаться влаги — рессорная сталь подвержена коррозии.

Армейский нож

Прекрасные свойства рессорной стали позволяют создать хорошие тактические ножи . Благодаря прочности этого металла, они без проблем разрезают веревки, ткань, их можно использовать для бытовых целей, а также при спасательных работах. Но все же, в военных условиях предпочтение отдается ножам из нержавеющей стали.

Топор, мачете, меч

Что касается орудий посолидней, то для их изготовления необходима как листовая сталь, так и специально приобретенная на производстве. Сталь 65Г обладает такой прочностью, что используется в ковшах бульдозера, скрепераи другой техники. Понятно, что на прочность материала влияет и толщина, поэтому для изготовления более крупных орудий потребуется рессора от грузовика или специально заказанная на заводе.

При правильной обработке и надлежащем уходе из рессорной стали выходят отличные топоры, которые пригодятся в хозяйстве для рубки небольших предметов. Из длинного листа получится и такое экзотическое орудие как мачете , которое с легкостью справится с ветками или кустарниками. Благодаря хорошей ударной вязкости стали 65Г, в домашних условиях можно изготовить даже самый передовой мачете, прямой, изогнутый или с зазубринами. Таким же образом происходит и изготовление меча.

Благодаря хорошей ударной вязкости стали 65Г, в домашних условиях можно изготовить даже самый передовой мачете, прямой, изогнутый или с зазубринами. Таким же образом происходит и изготовление меча.

Изготовление ножа из рессоры дома

Как уже отмечалось, благодаря доступности и простоте обработки, ножи из рессорной стали можно изготавливать в домашних условиях. На первый взгляд, в этом нет ничего сложного, но все же нужно знать некоторые особенности, влияющие на качество выходного продукта. В Интернете можно найти множество видео с описанием процесса ковки, закаливания клинка и изготовления рукояти.

В целом, из рессорной стали можно изготовить как профессиональное холодное оружие с замечательными характеристиками и изящной формы, так и обычные ножи для бытовых нужд, которые не уступают в долговечности и прочности.

Для начала следует определиться, для каких целей, и что именно будет сделано. Если это кухонный нож, то подойдет любой лист. А если вы хотите изготовить мачете, меч или топор, то лучше выбрать рессору от грузовой машины. Конечно, для изготовления ножей с лучшими характеристиками лучше приобрести сталь на производстве. Для бытовых целей пригодитсястарый использованный материал. Рессорный лист может быть толщиной от 5 до 8 мм, в зависимости от автомобиля. Сталь для грузовых машин традиционно крепче, поэтому ее следует использовать для длинных крепких клинков.

Конечно, для изготовления ножей с лучшими характеристиками лучше приобрести сталь на производстве. Для бытовых целей пригодитсястарый использованный материал. Рессорный лист может быть толщиной от 5 до 8 мм, в зависимости от автомобиля. Сталь для грузовых машин традиционно крепче, поэтому ее следует использовать для длинных крепких клинков.

Следующим шагом может быть обычная заточка одного или обоих краев рессоры. Если нужно сделать изделие тоньше, для этой задачи подойдет крупный наждак или камень для заточки. Конечно, данная процедура займет немало времени, но результат того стоит.

С помощью ковки создается форма ножа и меняется его ширина. Закалка стали улучшает качество материала, нагревание в масле придает ей черный цвет (воронение), что также дает дополнительную защиту от коррозии. К тому же, ножи из вороненой стали выглядят очень эффектно.

Рессорная сталь для ножа позволяет с легкостью наносить на клинок гравировку или создавать на нем желоба. По желанию можно выполнить клинок с односторонней или двухсторонней заточкой. Также очень важной деталью в ноже является рукоять. Она должна быть удобной для руки и может быть выполнена из эпоксидной смолы, дерева, металла и кости.

Также очень важной деталью в ноже является рукоять. Она должна быть удобной для руки и может быть выполнена из эпоксидной смолы, дерева, металла и кости.

Даже с учетом недостатков рессорной стали 65Г, она не потеряла своей популярности и позволяет изготовлять ножи для различных нужд, которые славятся прочностью и долговечностью.

Прочитали 3028 раз(а)

Сегодня, даже при таком большом ассортименте различных ножей прекрасного качества от известных производителей, ножи ручной ковки по-прежнему пользуются особой популярностью. Это и неудивительно, так как такие ножи обладают особой энергетикой и привлекательностью. А если сам клинок сделан из легированной стали и со знанием дела, то такой нож бесценен. Из различных способов собственноручного изготовления ножа наиболее трудоемким является ковка ножа своими руками. Следует отметить тот факт, что ковка ножа позволяет создать наиболее прочный и качественный клинок, который прослужит не один десяток лет и при этом сохранит свои качества. Ковка ножа своими руками — дело, требующее от мастера высокого уровня навыков владения инструментом, знания металлов и их свойств. Для тех, кто решил выковать нож впервые, описанные ниже рекомендации помогут сделать свой первый клинок.

Ковка ножа своими руками — дело, требующее от мастера высокого уровня навыков владения инструментом, знания металлов и их свойств. Для тех, кто решил выковать нож впервые, описанные ниже рекомендации помогут сделать свой первый клинок.

Как выбрать сталь для ножа

Качественный самодельный нож отличает правильный подбор стали для него, от этого будут зависеть режущие и прочностные характеристики самого ножа. Чтобы правильно подобрать сталь, необходимо знать и понимать, какими свойствами обладает сама сталь. Для ковки ножа своими руками нужно ориентироваться на пять основных свойств стали — устойчивость к износу, твердость, прочность, вязкость, красностойкость.

Твердость — это свойство стали, указывающее на её способность сопротивляться проникновению в неё другого более твердого материала. Говоря проще, твердая сталь лучше сопротивляется деформации. Сам показатель твердости измеряется по шкале Роквела и имеет показатель от 20 до 67 HRC.

Устойчивость к износу — сопротивление материала изнашиванию в процессе эксплуатации. Это свойство напрямую зависит от твердости самой стали.

Это свойство напрямую зависит от твердости самой стали.

Прочность указывает на способность сохранять целостность под воздействием различных внешних сил. Проверить прочность можно на изгиб или при сильном ударе.

Пластичность — способность стали поглощать и рассеивать кинетическую энергию во время удара и деформации.

Красностойкость — это показатель, отвечающий за устойчивость стали к температурам и сохранению её изначальных качеств при нагреве. От того насколько сталь устойчива к термообработке, зависит минимальный показатель температуры, при котором её можно ковать. Самыми красностойкими сталями являются твердые марки, рабочая температура ковки для которых более 900 °C. При этом необходимо отметить, что температура плавления стали составляет 1450 — 1520 °C.

Все эти свойства связаны между собой и преобладание одного из них ведет к ухудшению другого. При этом то или иное свойство стали зависит от содержания в ней различных легирующих элементов и добавок, таких как кремний, углерод, хром, ванадий, вольфрам, кобальт, никель, молибден.

Наличие тех или иных легирующих элементов и их пропорциональное использование при изготовлении стали, знание свойств, которые придают легирующие элементы и добавки, позволило создавать сталь для определенных целей и нужд. Такие стали имеют каждая свою маркировку. При этом отечественные и зарубежные марки стали обозначаются по-разному. Для удобства в марке стали указан основной состав одного или нескольких легирующих элементов. Например, сталь марки У9 говорит о содержании в ней углерода в десятых долях процента. Аналогом стали марки «У» являются стали 10хх, где «хх» — это содержание углерода. И чем меньше значение, тем меньше его содержание. Или такая сталь как Х12МФ указывает на высокое содержание хрома и молибдена, что говорит о нержавеющих и высокопрочностных свойствах стали.

К отечественным маркам, которые часто используются при ковке ножей в домашних условиях, относятся все стали с маркировкой от У7 до У16 , ШХ15 , 65Г , Р6М5 , Х12МФ .![]() Из зарубежных аналогов можно выделить сталь O-1 , 1095 , 52100 , M-2 , A-2 , 440C , AUS , ATS-34 , D-2 . Каждая их вышеприведенных марок используется в изготовлении ножей, различного инструмента и запчастей. Например, марки стали Р6М5, У7-У13, 65Г применяют для производства сверел, буров, тросов, рессор, подшипников, напильников. Поэтому именно из этих предметов народные умельцы делают ножи ручной ковки.

Из зарубежных аналогов можно выделить сталь O-1 , 1095 , 52100 , M-2 , A-2 , 440C , AUS , ATS-34 , D-2 . Каждая их вышеприведенных марок используется в изготовлении ножей, различного инструмента и запчастей. Например, марки стали Р6М5, У7-У13, 65Г применяют для производства сверел, буров, тросов, рессор, подшипников, напильников. Поэтому именно из этих предметов народные умельцы делают ножи ручной ковки.

Конечно, можно найти и другие изделия из той или иной стали. Для этого достаточно будет прочитать полное описание марки стали и её применение в Марочнике Стали и Сплавов, а потом использовать изделие из неё для ковки ножа.

Для ковки ножа потребуется определенный инструмент кузнеца, который можно приобрести в магазине. Но можно использовать и непрофессиональный инструмент:

- молот на 3 — 4 кг и молоток меньшего веса до 1 кг;

- кузнеческие щипцы или обычные пассатижи, но без изоляции на ручках, а также разводной ключ;

- тиски;

- наковальня или её самодельный аналог из двутавра;

- болгарка и сварочный аппарат;

- точильный станок;

- печь.

Если с обычным инструментом все более-менее понятно, то по поводу печи необходимо сделать некоторые пояснения. Все дело в том, что в обычном очаге сложно получить температуру более 900 °С. Да и греться заготовка там будет целую вечность. Поэтому необходимо немного усовершенствовать очаг. Если ранее Вы не занимались хотя бы закалкой металла, то придется сделать с нуля небольшую печь из толстостенного металла. Затем присоединить к ней трубу, по которой будет поступать воздух при помощи вентилятора или старого пылесоса. Таким нехитрым образом можно получить достаточно надежное горнило для доведения заготовок до температуры 900 — 1200 °С. В качестве топлива используется обычный древесный уголь, желательно такой, который дает как можно больше жару и горит подольше.

Прежде чем приступить к самим работам, необходимо сделать эскиз самого ножа.

По сути, нож довольно простой предмет, состоящий из клинка и рукоятки. Но вот каждый из этих элементов имеет целый набор составляющих. На демонстрирующем конструкцию ножа фото можно увидеть все элементы ножа и как они называются.

На демонстрирующем конструкцию ножа фото можно увидеть все элементы ножа и как они называются.

Также необходимо знать и о некоторых основных профилях клинков, чтобы сделать наиболее подходящий эскиз. На фото ниже приведены профили ножей.

Выбрав наиболее подходящий для Вас профиль, можно смело приниматься за создание эскиза. Конечно, опытные мастера обходятся без зарисовки, но для новичка все же важно сделать эскиз и держать его перед глазами в процессе ковки.

Ковка ножа из сверла

Сверла получили большую популярность при ковке ножей благодаря используемой в них легированной стали Р6М5, которая отличается прочностью, легкостью заточки и износоустойчивостью.

При выборе сверла для ковки следует отметить один важный момент. Большие сверла состоят из рабочей спиралевидной части из Р6М5 и хвостовика из обычной стали. Маленькие сверла обычно полностью из Р6М5. При ковке ножа из большого сверла необходимо сразу определить, где какая сталь и где между ними граница. Сделать это можно достаточно просто, всего лишь немного проточив сверло по всей длине. Там, где обычная сталь, сноп искр будет большой и желто-оранжевого оттенка. А вот там, где легированная сталь, сноп будет реденьким и ближе к красноватому оттенку. Описанная выше процедура необходима для того, чтобы определить, где у ножа будет начинаться клинок, а где хвостовик. Закончив с этим, переходим к самой ковке.

Сделать это можно достаточно просто, всего лишь немного проточив сверло по всей длине. Там, где обычная сталь, сноп искр будет большой и желто-оранжевого оттенка. А вот там, где легированная сталь, сноп будет реденьким и ближе к красноватому оттенку. Описанная выше процедура необходима для того, чтобы определить, где у ножа будет начинаться клинок, а где хвостовик. Закончив с этим, переходим к самой ковке.

Вначале разводим огонь в печи , подключаем поддув и ждем, когда угли разгорятся достаточно сильно, после чего помещаем сверло в горнило . Но делаем это с помощью клещей и так, чтобы хвостовик большей частью оставался вне огня.

Важно! Выполняя ковку ножа впервые, можно не сразу определить, когда металл нагрелся до необходимой температуры. Вследствие чего можно испортить не одно сверло. Поэтому прежде чем браться за ковку сверла, можно немного потренироваться с нагревом и ковкой металла на обычной арматуре. При этом необходимо запоминать, какого цвета был металл и когда он ковался наиболее мягко.

Также стоит помнить о том, что на солнечном свете даже нагретый до 1100 °С металл будет выглядеть темным.

Как только сверло нагреется до необходимой температуры, а это более 1000 °С , его сразу же необходимо вынуть из горнила , и зажать низ хвостовика в тисках. После чего взять разводной ключ, зажать им верхушку сверла и сделать круговое движение, расправляя спираль. Делать все необходимо быстро, чтобы металл не успел остыть, иначе рискуете сломать сверло. Если не получилось сделать это за один раз, ничего страшного. Просто повторно раскалите сверло и повторите процедуру. В результате должна получиться относительно ровная полоска металла.

Следующим шагом будет ковка сверла и раскатка металла до приемлемой толщины . Тут все довольно просто. Раскалив металл до необходимой температуры, берем тяжелый молот и начинаем сильными, но равномерными ударами ровнять металл и придавать ему ровную форму. В результате должна получиться полоска металла толщиной около 4 — 5 мм.

Важно! При ковке металла необходимо постоянно следить за цветом заготовки. Как только она начала тускнеть, приобретая вишневый цвет, её сразу же возвращаем в горн. Лучше лишний раз накалить металл, чем сломать его под ударом молота.

Далее выковывается острие ножа . Тут все несколько сложнее. Дело в том, что необходимо придать заокругленную форму и при этом сохранить необходимую толщину лезвия. Вся работа практически ювелирная и потребует определенной ловкости. Ковка выполняется таким образом, чтобы постепенно заокругливая острие, понемногу оттягивалось лезвие в длину. Удары должны быть сильные, но аккуратные. У новичка может не получиться с первого раза, но немного практики все исправит.

Следующим шагом будет проковка режущей кромки ножа . Это довольно важный и сложный этап. Для этого потребуется более легкий молот и желательно с заокругленным бойком. Начиная с середины лезвия, постепенно сдвигаем металл вниз к режущей кромке. Стараемся сделать режущую кромку как можно тоньше. При этом следим, чтобы само лезвие оставалось прямым и ровным. Удары наносим очень аккуратно и стараемся прилагать лишь столько усилий, сколько требуется для небольшой деформации раскаленного металла. Помним о цвете заготовки и при необходимости отправляем её обратно в горнило.

Стараемся сделать режущую кромку как можно тоньше. При этом следим, чтобы само лезвие оставалось прямым и ровным. Удары наносим очень аккуратно и стараемся прилагать лишь столько усилий, сколько требуется для небольшой деформации раскаленного металла. Помним о цвете заготовки и при необходимости отправляем её обратно в горнило.

После того как удалось выковать лезвие и острие, переходим к проковке хвостовика . Сами работы будут намного проще, чем при выковке лезвия. Вначале накаливаем круглый хвостовик сверла и затем раскатываем его сильными ударами молота. В зависимости от эскиза хвостовик может быть как узким, так и широким. Тут уже кому как нравится делать ручку ножа. Кто-то делает простые накладки, а кто-то делает наборную рукоятку.

По завершению ковки даем металлу постепенно остыть и затем переходим к шлифовке . На шлифовальном станке снимаем лишние слои металла и неровности, делая нож идеально ровным и блестящим. При шлифовке может уйти до 2 мм толщины, и нож станет намного легче и тоньше. Также на этом этапе можно выполнить заточку ножа. Напоследок выполняем закалку ножа. О том, как это делается, будет написано ниже.

Также на этом этапе можно выполнить заточку ножа. Напоследок выполняем закалку ножа. О том, как это делается, будет написано ниже.

Ковка ножа из сверла видео-обзор :

Еще одним популярным материалом для ковки ножей является подшипник, а именно его внутренний или внешний обод. Причем внутренний даже предпочтительней. Все работы по ковке ножа из подшипника практически идентичны ковке из сверла. За некоторым исключением.

Во-первых, заготовку из ободка подшипника вырезаем при помощи болгарки. Длину стараемся взять с запасом, так чтобы и на нож хватило и еще 1 — 2 см осталось. Во-вторых, на начальной стадии ковки вырезанную заготовку следует приварить к прутку арматуры. И в таком виде накалять и ковать. В-третьих, если в случае со сверлом заготовку раскатывали из круглой в плоскую, то для обоймы подшипника её необходимо просто выровнять. А дальнейшие действия по ковке самого клинка и хвостовика полностью аналогичны. Единственное, что стоит отметить, — из подшипника все же удобнее делать нож с накладными рукоятками.

Ковка ножа из подшипника видео-обзор :

В поисках подходящей стали для качественного ножа многие используют рессору. Металл этой автомобильной запчасти отличается высокой упругостью и долговечностью, что делает его прекрасным образцом для ножей ручной ковки. Справедливости ради, необходимо отметить, что нож из рессоры можно изготовить и обычным вырезанием профиля ножа с дальнейшей заточкой и закалкой. Но все же, чтобы нож был действительно надежным, его лучше проковать, тем более что толщина рессоры достаточно велика, а для хорошего ножа её следует уменьшить.

Ковку ножа из рессоры начинаем с зачистки болгаркой от ржавчины и разметки пластины. Потребуется лишь небольшая часть рессоры, поэтому отметив её, отрезаем при помощи болгарки. Далее привариваем заготовку к арматуре и накаляем её. После чего постепенно проковываем, доводя до необходимой толщины. Выковываем острие и режущую кромку, как это делать, описано выше на примере ковки ножа из сверла. Добившись желаемого, оставляем нож постепенно остывать и затем шлифуем и затачиваем его.

Добившись желаемого, оставляем нож постепенно остывать и затем шлифуем и затачиваем его.

Ковка ножа из рессоры видео-обзор :

Ковка ножа из напильника

Износостойкую и прочную сталь можно найти в различном слесарном инструменте и напильник тому яркий пример. Изготовление ножей из напильника достаточно популярное занятие. Тем более что клинки получаются на редкость долговечными с прекрасной режущей кромкой. Но ковка ножа из напильника имеет свои особенности.

Прежде всего, потребуется очистить напильник от насечек и возможной ржавчины. Сделать это можно с помощью болгарки. Далее при необходимости отрезаем от напильника заготовку необходимой длины. После чего привариваем её к куску арматуры и засовываем в горнило. Накалив заготовку до нужной температуры, приступаем к раскатке заготовки до необходимой нам толщины. Затем делаем острие и режущую кромку. Хвостовик ножа из напильника лучше всего сделать под накладную ручку.

Ковка ножа из напильника видео-обзор :

Ковка ножа из троса

Изготовление ножа из стального троса довольно редкое явление. Так как в отличие от всех описанных выше заготовок, трос представляет собой разрозненные волокна проволоки, и ковать их довольно сложно. К тому же сталь троса не обладает такими высокими характеристиками, как сталь сверла или напильника. В большинстве своем ножи из троса куют из-за их необычного рисунка на клине, отдаленно напоминающего дамасскую сталь. Для того чтобы сделать такой нож, необходимо приложить несколько больше усилий, чем при ковке из обычного бруска стали.

Так как в отличие от всех описанных выше заготовок, трос представляет собой разрозненные волокна проволоки, и ковать их довольно сложно. К тому же сталь троса не обладает такими высокими характеристиками, как сталь сверла или напильника. В большинстве своем ножи из троса куют из-за их необычного рисунка на клине, отдаленно напоминающего дамасскую сталь. Для того чтобы сделать такой нож, необходимо приложить несколько больше усилий, чем при ковке из обычного бруска стали.

Ковка ножа из троса начинается, как и обычная ковка. Вот только есть несколько маленьких секретов. Во-первых, это касается хвостовика. Многие мастера делают хвостовик ножа из троса в виде готовой рукоятки. Смотрится это весьма необычно и красиво. И тут есть два подхода в изготовлении рукоятки. Взять толстый трос и затем сварить его конец, сделав монолитным куском. Или сделать рукоятку в форме петли, а из концов выковать клинок. Во-вторых, ковка троса — дело сложное из-за разрозненных проволок, из которых состоит трос. Чтобы сделать нож, потребуется их сварить между собой. А это целое искусство и рассчитывать, что нож из троса получится с первого раза, не стоит. Сварку можно выполнить двумя путями. Первый — проварить электросваркой вдоль больших канавок. Второй — выполнить кузнеческую сварку. Второй вариант сложнее и в то же время предпочтительней.

Чтобы сделать нож, потребуется их сварить между собой. А это целое искусство и рассчитывать, что нож из троса получится с первого раза, не стоит. Сварку можно выполнить двумя путями. Первый — проварить электросваркой вдоль больших канавок. Второй — выполнить кузнеческую сварку. Второй вариант сложнее и в то же время предпочтительней.

Итак, выбрав способ создания рукоятки, приступаем к ковке ножа. Для этого раскаливаем трос до ярко-красного цвета. Затем вынимаем его и посыпаем бурой. После чего вновь отправляем в горнило. Таким нехитрым образом выполняется подготовка к кузнеческой сварке. представляет собой соль тетраборной кислоты и применяется мастерами для сварки отдельных слоев стали. По сути это флюс, который облегчает процесс плавки и предохраняет расплавленный металл от попадания кислорода и устраняет оксиды металла. Буру можно найти в свободном доступе без особых проблем.

После того как трос обработали бурой со всех сторон и он раскалился от 900 до 1200°С и более, вынимаем его из горнила и начинаем проковывать. Удары наносим тяжелым молотом, но при этом стараемся сохранить волокна троса вместе. Сложность ковки троса именно в этом. Но потренировавшись можно добиться приемлемых результатов. В конце концов, трос можно накалять и проковывать сколько угодно раз. Но при этом каждый раз, нагревая его в горне, посыпать трос бурой. В результате получится монолитный кусок стали, состоящий из множества слоев, почти как у дамасской стали. После чего остается лишь выковать клинок необходимой формы. На демонстрирующих ковку ножей видео уже не раз было показано, как именно делается раскатка клинка, создание режущей кромки и острия.

Удары наносим тяжелым молотом, но при этом стараемся сохранить волокна троса вместе. Сложность ковки троса именно в этом. Но потренировавшись можно добиться приемлемых результатов. В конце концов, трос можно накалять и проковывать сколько угодно раз. Но при этом каждый раз, нагревая его в горне, посыпать трос бурой. В результате получится монолитный кусок стали, состоящий из множества слоев, почти как у дамасской стали. После чего остается лишь выковать клинок необходимой формы. На демонстрирующих ковку ножей видео уже не раз было показано, как именно делается раскатка клинка, создание режущей кромки и острия.

Закалка и отпуск клинка

Как уже отмечалось ранее, закалка ножа — это один из самых важных этапов его изготовления. Ведь именно от того насколько правильно была она выполнена, зависят рабочие характеристики ножа. Сам процесс закалки выполняется уже после того, как нож остыл и был отшлифован на точильном станке.

Начинается с его нагрева от светло-красного до оранжевого цвета. После чего нож опускается в воду или масло. При этом в воду добавляется 2 — 3 ложки поваренной соли на 1 л, а температура воды должна быть 18 — 25 °С, масла 25 — 30 °С. Закалка выполняется довольно быстро и чтобы все прошло удачно после закалки клинок необходимо отпустить. Сама закалка стали происходит в диапазоне температур от 750 до 550 °С. Момент закалки можно даже прочувствовать, когда сталь начинает «дрожать и стонать» в жидкости. Как только процесс заканчивается, клинок необходимо достать и дать ему остыть естественный образом.

После чего нож опускается в воду или масло. При этом в воду добавляется 2 — 3 ложки поваренной соли на 1 л, а температура воды должна быть 18 — 25 °С, масла 25 — 30 °С. Закалка выполняется довольно быстро и чтобы все прошло удачно после закалки клинок необходимо отпустить. Сама закалка стали происходит в диапазоне температур от 750 до 550 °С. Момент закалки можно даже прочувствовать, когда сталь начинает «дрожать и стонать» в жидкости. Как только процесс заканчивается, клинок необходимо достать и дать ему остыть естественный образом.

Отпуск клинка выполняется уже после закалки. Сам процесс подразумевает ослабление внутреннего напряжения стали, что делает его более гибким и устойчивым к различного рода нагрузкам. Перед тем как сделать отпуск, клинок следует очистить от возможной окалины и затем вновь нагреть. Но температура при отпуске значительно меньше. Сам нож нужно уже держать над пламенем и наблюдать за ним. Как только вся поверхность покроется желто-оранжевой пленкой, убираем нож от огня и даем ему остыть естественным образом.

Иногда закалка и отпуск производятся при помощи масла или воды, а иногда через масло в воду. Такая закалка выполняется очень быстро. Сначала клинок опускается в масло на 2 — 3 секунды, а затем в воду. При таком подходе риск сделать закалку неправильно минимален.

Ковка ножа своими руками лишь кажется простой задачей. Кроме того что придется довольно много помахать кузнечным молотом, так еще и без опыта в вопросе ковки металла с первого раза может не получиться выковать нож. Поэтому сначала необходимо набить руку и немного потренироваться, а затем уже приступать к ковке ножа.

Вторичное сырье не позволит сделать клинок высочайшего качества. Но многим нравится ощущение перерождения других материалов в режущие и колющие предметы. Например, ковка ножа из напильника или цепи, рессоры, клапана, подшипника, троса, сверла.

Нож из подшипника

Для ножей используются подшипники от автомобилей, обычно диаметром сантиметров 10-15.

Ножи из троса

Из троса получаются хорошие клинки, но дамасские свойства не высокие из-за крупных рисунков. Ножи из троса содержат небольшое количество углерода, поэтому к их телам нужно приваривать режущую кромку из дамаска.

Ножи из троса содержат небольшое количество углерода, поэтому к их телам нужно приваривать режущую кромку из дамаска.

Ножи из рессоры

Многие предпочитают делать ножи своими руками из рессоры, которая была изготовлена еще в советский период. Тогда использовалась для рессоры высококачественная сталь 65Г. Свойства металла рессоры повышаются за счет правильного соотношения составных частей и технологичной термообработки. Если ножи из рессоры перекалить, то они станут хрупкими.

Ножи из цепи

Широко применяется для ковки такой вторичный материал, как цепи. Чаще это цепи от бензопилы, но бывают и моторные цепи от бензинового двигателя.

Ножи из клапана

Для изготовления ножей своими руками из клапана берутся пустотелые выпускные клапаны. Не каждый умелец знает, как грамотно оттянуть нож из клапана. Поэтому это не лучший вариант.

Ножи из сверла

Хорошие ножи получаются из сверла. Инструментальная сталь, из которой изготовлены сверла, говорит сама за себя. Если правильно закалить клинок, сделанный своими руками из сверла, то он не будет ломаться при ударных нагрузках и сможет противостоять высокой нагрузке на изгиб.

Если правильно закалить клинок, сделанный своими руками из сверла, то он не будет ломаться при ударных нагрузках и сможет противостоять высокой нагрузке на изгиб.

Ножи из напильников

Чтобы изготовить своими руками нужно сначала нарисовать эскиз – форму лезвия и ручки, выбрать способ крепления, как на видео. Металлом для напильника является углеродистая сталь У10. Ее твердость составляет 57 — 58 HRC. Эти свойства металла при ковке сохраняются, и ножи из напильника получаются крепкими, с высокими режущими показателями и выдерживают большую нагрузку.

Ножи из пилы

Альтернативой может быть использование механической пилы для железнодорожного рельса. Их прочность даже выше, чем у напильников. Оба эти изделия как нельзя лучше подходят для ковки ножей в домашних условиях. Так как старый напильник более доступен, то технологию из него и рассмотрим более подробно. Также процесс можно посмотреть на видео.

Этапы переделки напильника в нож

Ковка в домашних условиях должна происходить при строгом соблюдении всех мер предосторожности.

Будем пользоваться:

- Напильником (желательно советским).

- Материалом для изготовления рукоятки (пластик, кость, дерево и др).

- Обувным кремом и воском.

- Газовой плитой или другим нагревательным устройством.

- Станком, тисками и болгаркой.

- Магнитом.

- Наждачной бумагой.

- Материалом для заклепок (желательно латунь).

- Клеем для кожи и металла.

Сначала производим обжиг напильника в печи, как на видео. Накаливаем его на протяжении 6 часов и оставляем там до полного остывания. Это делаем для того, чтобы сталь стала такой, как перед заводской обработкой. Вместо печи можно использовать раскаленные угли костра. В домашних условиях для этого можно использовать газовую конфорку. На нее кладут будущий нож тем местом, где предполагается режущая часть. Сверху ставят металлический тепловой экран так, чтобы он не касался напильника. Заготовку посыпают солью, которая при нагревании должна расплавиться. Время процесса – 6 часов.

Затем отрезают от заготовки все лишнее, чтобы она соответствовала нарисованному эскизу. Теперь нужно просверлить отверстия для клепок и закалить будущий нож. Заготовку равномерно прогревают до накаливания одного цвета. Рукоятку можно не закаливать. Если сталь закалилась, то она не будет магнититься. Это сигнал к дальнейшим действиям. На этой стадии заготовка должна царапать стекло, если все сделано правильно.

Самая ответственная часть дела закончена, можно приступать к отпуску – процессу изменения свойств стали, с целью снижения хрупкости. Для этого нужно прогреть нож в духовке два часа. Затем нож шлифуется, доводится до гладкого состояния поверхности, как на видео.

Следующим этапом будет травление стали хлорным железом. Результатом станет образование оксидной пленки, она защитит металл от коррозии. Если хлорного железа нет, то можно воспользоваться уксусом или лимонным соком.

Завершающий шаг – рукоятка. Она садится на клей и приклепывается. Заточка предполагается ручная, как на видео, так как царапин нож не боится. Во всяком случае, лучше ручная заточка, чем неумелая на станке. Теперь лезвие нужно натереть воском. Затачивать ножи целесообразно до окончательной закалки металла.

Во всяком случае, лучше ручная заточка, чем неумелая на станке. Теперь лезвие нужно натереть воском. Затачивать ножи целесообразно до окончательной закалки металла.

Вместо накладной рукоятки можно использовать кожу, которую надо равномерно намотать и с помощью крема для обуви довести до состояния однородности.

Надо заметить, что ножи, сделанные в домашних условиях, очень устойчивы к механическим обработкам и после закалки, править их можно будет только на алмазной заточной машинке. На обычном точиле получиться поправить только ручную заточку.

Наглядное видео:

Очень прочные и надежные ножи получаются из автомобильных рессор – это вам подтвердит любой кузнец. Главное правильно обработать этот качественный стальной материал. Рессора в качестве материала для ножа была выбрана неслучайно, т.к. :

1) её куски можно легко найти

2) обрабатывается она значительно легче, чем полоса «быстрореза»

3) стоимость ножа сравнительно мала

И так, начнём с того, что автомобильная подвеска бывает рессорной и пружинной. Нас будет интересовать рессорная.

Нас будет интересовать рессорная.

Благо в России две беды: дураки и дороги. В результате сочетания первого и второго, мы имеем множество пригодных (для изготовления ножа) кусков рессоры прямо на догоге. Бесплатно и вне очереди.

Более подробные сведения об изготовлении самодельных ножей с наглядными фото смотрите по прямым ссылкам, расположенным справа >>>>>>>>

Рессора изготавливается из горячекатного стального проката, для которого есть ГОСТ. А теперь несколько слов о самой красавице: Рессора — упругий элемент в подвеске автомобилей, троллейбусов, автобусов. Соединяют кузов с мостами.Воспринимают тяговые и тормозные усилия при движении.

Рессора намного старше автомобиля. К примеру, гоголевские персонажи, обсуждавшие «доедет ли колесо…» глядели, скорее всего, на рессорную коляску. Естественно, унаследовали ее и самобеглые экипажи. В разное время ее очень широко, порою почти тотально использовали в подвесках автомобилей. И сегодня на старой технике можно встретить множество просто потрясающих конструкций. Но разбирать их здесь мы не будем, поскольку и практическая ценность этой информации небольшая, да и места для приличного обзора потребуется намного больше, чем есть во всем журнале.

Но разбирать их здесь мы не будем, поскольку и практическая ценность этой информации небольшая, да и места для приличного обзора потребуется намного больше, чем есть во всем журнале.

А потому поговорим о том, что выкристаллизовалось в процессе развития к сегодняшнему дню.

Конструкция:

Рессоры бывают много-, мало- и однолистовыми. До недавнего времени во всем мире были, а в нашей стране еще и сегодня наиболее распространены многолистовые рессоры. Поскольку график изменения изгибающего рессору момента имеет форму треугольника с вершиной в точке нагружения (мост), то этот треугольник и «заполняют листами», чтобы получить более равномерные напряжения в каждом из них. В результате удается убить не одного, не двух, а целое стадо зайцев.

Изготовление:

Для изготовления листов обычно используют горячекатаную полосу из углеродистой пружинной стали. Нужный выгиб придается рихтовкой, а в заводских условиях – в штампах. После этого делается термообработка. Нередко поверхность упрочняется дробеструйной обработкой.

Нередко поверхность упрочняется дробеструйной обработкой.

Виды сечения рессоры:

Сечение листа до некоторого времени было прямоугольным со скругленными кромками. Но поскольку усталостное разрушение листов почти всегда начинается сверху, нижнюю поверхность сократили скосами или выемками. В результате в сечении листы большинства современных рессор имеют или трапецию, или своеобразное «Т» с очень толстой ножкой.

Какую рессору взять:

Многие ножеделы сходятся во мнении, что лучше брать рессору, сделанную в глубокие совковые времена. Поскольку там сталь 65Г была значительно лучше, чем сейчас.

Само качество металла зависит не только от соотношения добавок, но и от технологии термообработки. Возможно в советские времена «термитчики» были более квалифицированы. Упорно прививается, что многие «секреты стали» утеряны в далёких-далёких временах. И что современные ножи — не ножи вовсе… Думаю, сталь, она как была так и осталась. Просто когда работаешь с куском «советской рессоры», ты создаёшь нож с «историей».

Не стоит забывать, что многие качества ножа из любого металла задаются технологией его производства. Например, можно перекалить полотно «быстрореза» при работе на наждаке и потом всем рассказывать, какие хрупкие ножи из Р6М5.

Для первого ножа, пойдёт любой кусок. Первой особенностью для вас тогда станет вопрос о распрямлении рессоры. Для этого вам нужно будет осилить:

2. и само Выпрямление — наковальня+молот

Отжиг:

Разведите костёр нагрейте рессору до «красна» и очень медленно охлаждайте. Можно оставить прямо в углях.

После отжига на рессоре может появиться желтый, коричневый или голубой «налёт», легко снимаемый наждачкой.

Выпрямление:

Это дело бесхитростное. Нужна наковальня (можно использовать кусок рельс) и молот, что потяжелее.

Самый лучший вариант — расковывать железо пока горячо.

Можно и на «холодную», но велик шанс расколоть.

Материалы:

Единицы измерения в тексте: 1 дюйм — 2,54 см; 1 фут — 30,5 см; 1 фунт — 0,454 кг. (Прим: для вашего удобства я пересчитал импортные величины в привычные)

(Прим: для вашего удобства я пересчитал импортные величины в привычные)

Если вы горите желанием сделать нож своими руками, и у вас нет дорогого оборудования, то вот небольшой список материалов, которые могут пригодиться. Я понимаю, что это не самые лучшие материалы, но это работает, хотя может вызвать улыбку.

Кусок рессорной стали 5160 из магазина, примерно 800 гр весом, или около этого. Отмерьте 18-20 см длины от куска, или сколько решите, и берите новую пластину, а не старую автомобильную рессору.

Теперь отправляйтесь в магазин для столяров, и купите:

за 4 доллара дубовый брусок размером 3,5 х 5 х 7,5 см (Прим: собсно, это будет рукоять)

в сварочном отделе купите медный пруток толщиной 3 мм за 1.50 доллара

2 сверла 3 мм за 2 доллара и ещё одно 6 мм сверло

2 напильника, один плоский, и один полукруглый — 7.50 доллара

2 куска водостойкой наждачной бумаги номер 120 за 1 доллар

2 куска водостойкой наждачной бумаги номер 240 за 1 доллар

дешевое зубило

достаточно большая струбцина, которой вы будете прижимать нож к столу или скамье (но можно обойтись и без неё)

Когда будете подбирать стальную полосу в магазине, посмотрите, можно ли купить самую тонкую пластину из того, что у них есть. Мой магазин располагает материалом 0,5 см толщиной и 4 см шириной. Это довольно толстовато для маленького клинка, но все равно годится. (Прим: в нашем случае с напильником придётся повозиться — толщина ресооры будет больше. Но, после уроков труда в далёком дестве, это — не проблема)

Мой магазин располагает материалом 0,5 см толщиной и 4 см шириной. Это довольно толстовато для маленького клинка, но все равно годится. (Прим: в нашем случае с напильником придётся повозиться — толщина ресооры будет больше. Но, после уроков труда в далёком дестве, это — не проблема)

Еще вам нужна будет ручная электродрель. Возьмите ее у кого-нибудь на время, т.к. с ней ничего не случится — вы только просверлите несколько отверстий. Далее я буду использовать картинки, чтобы объяснять свои действия.

Для своего первого ножа выбирайте дизайн попроще. 7.5 — 9 см будет подходящей длиной для клинка, потому что вам придется использовать напильники при обработке лезвия. Прямой клинок без выкрутасов легче обрабатывать, да и напильником проще работать по прямой плоскости.

Ручку для ножа тоже выбирайте несложную, без большого количества причудливых углублений под пальцы, и без гарды.Силуэт ножа нарисован маркером, затем я сверлом 6 мм насверлил вокруг рисунка кучу дырок. Придется много поработать ножовкой по металлу вокруг всего этого.

Прикрутите нож к скамье, пню, или что у вас там есть, и с помощью ножовки удалите часть металла вокруг ручки. Делайте это так, чтобы потом напильником можно было рукоятке придать нужную форму. Это должно быть выполнено в первую очередь, потому что если удалите металл вокруг клинка, то потом не сможете его прикрепить к скамье. Рукоять обрабатывается в первую очередь! Как только она приобретет форму, удалите ненужный материал, прикрепите нож сквозь отверстия в рукояти, и принимайтесь за клинок.

Итак, я обсверлил весь силуэт ножа — это здорово облегчит работу ножовочному полотну при его опиливании. Затем я открутил заготовку от скамьи, и заново прикрепил ее так, чтобы удалить лишний металл с рукояти. Сверлом 3 мм были сделаны отверстия в рукояти под медные прутки, а сверлом 6 мм — чтобы ее можно было крепить к скамье, когда обрабатывается какая-то часть лезвия.

Потом я опилил ручку, и добавил пару углублений под пальцы, чтобы она крепче держалась в руке. После этого я обработал напильником остальную часть силуэта, и опилил скос — будьте терпеливы, т.к. работа напильником требует времени. Хорошо, теперь у меня есть заготовка ножа, опиленная ножовкой по металлу, и обработанная напильником. Это начинает приобретать форму.

Я отметил режущий край с помощью моего 6 мм сверла. Зачернил клинок маркером, а потом начал передвигать конец сверла по режущей кромке так, что появилась тонкая линия. Переверните нож, и повторите то же самое на другой стороне, получив две линии, на расстоянии примерно 0,6 мм — 0,8 мм друг от друга. Если эти две линии получились слишком близко друг к другу, то снова отметьте нужное место маркером, возьмите сверло, и передвиньте его вверх или соответственно вниз, повторив все заново. Линии будут отстоять друг от друга примерно на 1/2 толщины пенсовой монеты.

Затем, с помощью подходящих шурупов для дерева, прикрутите нож к верху скамьи. Начинайте обрабатывать напильником плоскость клинка. Цель в том, чтобы соединить процарапанные линии и вершину режущей кромки ножа в одно и то же время. Это потребует много тяжелой упорной работы и терпения.

И, может быть, несколько перерывов по дороге. Чтобы помочь себе в обработке плоскости, я использовал маркер, и обтачивал очень медленно, пытаясь удержать напильник плоско. Маркер покажет вам неровности, которые надо сточить.

Попробуйте закрепить полоску наждачной бумаги на какой-нибудь недорогой основе, например, на шпателе для нанесения краски. Вначале я зачищал наждаком область, которую мы назвали углубление, с помощью плоской дощечки и бумаги номер 120. Потом я стал обрабатывать плоскость продольными движениями к концу клинка, пока все грубые царапины от напильника не исчезли. Это так же выравнивает плоскость.

Используйте немного мыла и воды, чтобы уберечь наждачную бумагу от загрязнения, а когда закончите работу, убедитесь, что вытерли нож насухо, иначе до завтра он поржавеет. Начните обрабатывать наждачкой плоскость клинка и рукоять. Не удаляйте все огрехи, а только излишки, пока не получите немного голого металла — такая «суровость» придаст характер уже готовому ножу.

ОК, огонь зажжен. Я занялся этим на заднем дворе, в специально огороженном месте. Огонь пылает за оградой, и дует несильный ветерок, который помогает нашей работе. Нужно будет еще несколько вещей, чтобы работать с ножом дальше. Магнит я достал из игрушечной коробки моих мальчишек, а после борьбы с проблемой надежно/дешево пришел к следующему.

Взяв два куска 12 мм квадратной трубы 90 см длиной, я вставил в них концы рукояток старых плоскогубцев и сплющил металл по краю, чтобы закрепить соединение. И еще одна важная, необычайно секретная вещь, на которую я вам намекну: старые масляные фильтры, остающиеся после замены масла в автомобилях.

Суньте клинок в горячие угли. Ножу следует находиться там примерно 10 — 15 мин, в зависимости от того, как сильно разгорелись угли. Это ваш первый раз, поэтому вытаскивайте нож из огня на пару секунд каждые 2 — 3 минуты, смотрите на его цвет, и проверяйте режущий край магнитом.

Если сталь притягивается, значит нож еще не готов, суйте его обратно в огонь и грейте до вишнево-красного цвета. Постарайтесь не перегревать нож дольше, чем необходимо, поэтому проверяйте клинок каждую минуту — две, когда решите, что момент готовности уже близок.

Пришло время опустить нож в секретное масло. Магнит не притягивается, цвет стали хорош, и слюни текут от предвкушения. Я закалял сталь, опуская в масло только 2/3 ножа. 2/3 клинка со стороны режущей кромки я держал в масле, пока не погасло пламя — около минуты — а потом медленно погрузил остальную часть ножа, пока он не погрузился полностью, и не перестал идти дым. Когда мы вытаскиваем нож, он выглядит черным и противным. Я опустил его в сосуд с водой, пока он не остыл настолько, чтобы можно было взять его в руки. Теперь вы спросите — этот нож действительно твердый? Ну что ж, давайте проверим. Возьмите напильник, и пройдитесь им по клинку, прикладывая под углом 30 градусов и прижимая деликатно, а не жестко. Напильник будет скользить по режущей кромке, пытаясь за нее зацепиться. Если клинок слишком скользкий, вытрите его тряпкой, удаляя масло. Чтобы лучше очистить металл, можно использовать так же мыло и воду.

Если напильник цепляется за нож, значит закалка не удалась, возвращайтесь к огню, и повторяйте все сначала. Предположим, что клинок прошел пробу напильником, и закалился как следует. Теперь надо его отпустить, так как мы не хотим, чтобы лезвие или его кончик крошились. Напильники очень хрупкие, и наш нож сейчас тоже очень твердый и ломкий. Разогрейте кухонную духовку до температуры 375 — 400 градусов. «Пеките» нож в духовке 45 минут, позвольте ему остыть до комнатной температуры, и снова суньте в духовку на 45 минут при той же температуре. Кстати, не забудьте смыть предварительно с ножа все масло, если не хотите закоптить весь дом. После отпуска стали можно очистить клинок. Беритесь снова за наждачную бумагу, и готовьтесь накладывать деревянные рукоятки на этого малыша.

Я поместил нож в тиски, и обрезал два куска для накладок на будущую рукоять. Положите нож ближе к верхнему краю бруска, тогда будет проще «привязаться» хотя бы к одному его краю. У меня есть медные прутки, и я готов сделать следующий шаг. Просверлите для них отверстия в рукояти.

Я вставил все три стержня, и очертил контур ножа на дубовой плашке, определившись, где будет «лицо» бруска, когда я прикреплю эпоксидкой и медными прутьями дерево к стали. Это фото не очень хорошее, но, думаю, вы сможете увидеть нужный вид с черной полосой на ноже. Я отметил на древесине начало и конец этой линии, а потом соединил их дугой.

Левая щечка рукояти будет обработана и прикреплена, когда мы не сможем нарушить форму после того, как дерево приклеится к ножу. Теперь карандашом надо сформировать левую часть рукояти, в основном ее перед.

Проверьте, достаточно ли хорошо подготовлена накладка, как она прилегает к металлу, и если надо, выгладите ее на наждачной бумаге, чтобы плоскость была совершенной.Соедините оба куска медными прутками, опилите их и обработайте наждачной бумагой, пока накладки не станут зеркально подобными. Еще раз напоминаю о переднем крае! Потом проверьте их на ноже.

Теперь, если обе накладки достаточно хороши, и нет пустоты между ними и ножом, можно обрезать лишнюю длину прутьев, так, чтобы они были заподлицо с деревом. Тщательно очистите нож — там, где будет прилегать дерево. Мыло, горячая вода и старая зубная щетка, потом тщательно ополосните его и вытрите досуха. Если хотите, чтобы он был совершенно сухим, воспользуйтесь сушилкой для волос.

Я обрезал прутки, и зачистил наждачкой грани, чтобы потом не откалывались щепки. Потом эпоксидной смолой смазал внутренние части деревянных накладок, рукоять ножа и стержни, и соединил все вместе.

Обернув все это четырьмя жирными резиновыми полосами (жирными — чтобы не прилипли), я оставил нож до высыхания, а потом удалил излишки выступившей смолы, и получил готовый нож.

выбор заготовки, набор инструментов, пошаговая инструкция

Хороший нож всегда был атрибутом настоящих мужчин. А если он еще и сделан собственными руками, то это уже повод похвастаться перед друзьями.

Главное условие — иметь качественные материалы для изготовления. Конечно, можно взять любую сталь и провести ее закалку. Но самые качественные изделия получаются при использовании стали, легированной углеродом.

Выбор заготовки

Для самодельного ножа можно использовать следующие заготовки:

- Сверло по металлу большого размера. Но надо учесть, что легированный металл там только на рабочей поверхности, а хвостовик — обычной «закалки».

- Шатун поршневой группы двигателей.

- Торцевой ключ.

- Рессора — чаще всего выступает в роли заготовки.

- Напильник.

Как правило, холодное оружие производят между молотом и наковальней — для практически всех заготовок это обязательный этап, позволяющий придать им другую форму. Исключение — нож из напильника.

На первый взгляд, такой материал может показаться необычным. Нет ничего странного, это просто сталь высокого качества. Хорошие изделия те, что изготавливались 30−50 лет назад. Дело в том, что советские металлурги придерживались стандартов легирования стали. Если сможете найти подобную заготовку (даже ржавую), можете смело приступать к работе.

Ковка металла перед работой

Когда вы знаете кузнечное дело и имеете соответствующее оборудование, сможете сделать профессиональное изделие. Но для чего нужна ковка, если у заготовки и так подходящая форма:

- Металл обретает более высокую прочность и эластичность.

- Напильник немного толстый для клинка, при формировании спусков часть металла придется снять. При ковке металл останется в изделии просто будет уменьшена толщина.

- Потребуется меньше времени для финальной обработки.

Кроме того, можно убрать насечки. Хотя это необязательно, ведь они придают изделиям оригинальность.

Если нет специального оборудования, можно изготовить нож без ковки. При использовании качественных заготовок получится отличный клинок.Так как отечественный рынок заполнили дешевые китайские инструменты, найти настоящие советские инструменты очень непросто. Для недорогих инструментов берут обычную, сильно закаленную сталь.

Проверить металл можно, поставив напильник на краю стола, после чего нанести удар молотком. Закаленный конец сломается, а легированный — немного погнется. Также можно поднести инструмент к точильному станку. Если искры длинные — сталь обычная, если короткие и пушистые — перед вами высоколегированный металл. Но термообработка в любом случае нужна: как минимум заготовки «отпускаются» и повторно «закаляются».

Нож из напильника своими руками

В работе не обойтись без:

- Хорошего крупного напильника советского производства.

- Ножовки по металлу (несколько запасных полотен).

- Рабочего напильника с удобной рукояткой.

- Наждачной бумаги и бруска.

- Верстака и тисков.

- Струбцин (2 шт.).

- Древесного (шашлычного) угля для горна.

- Отработки (старого моторного масла) для проведения закалки.

Хорошие изделия получаются из напильников со сточенными зубьями — в таком случае не придется тратить время на их удаление.

На начальном этапе метал отжигают. Но перед этим следует сделать «походный» горн: насыпают очаг земли, вставляют двухдюймовую трубу (чтобы поступал воздух) и разжигают уголь. Когда сталь станет красной, прекратите подавать воздух и оставьте заготовку медленно остывать. Металл будет податлив, и его с легкостью можно будет поддавать обработке.

Все лишнее отрезается ножовкой по заранее подготовленным лекалам. Постарайтесь по максимуму точно повторить будущую форму, чтобы поменьше работать напильником. Вырежьте хвостовик длиной с собственные пальцы.

Затем обработайте заготовку, используя напильник или наждак, придавая форму по лекалу. Прижмите будущий нож к верстаку и посредством струбцины обточите спуски. Данная часть работы отличается ответственностью, выполнять ее на глаз не стоит. Две стороны должны получиться симметрическими, угол снятия металла — одинаковым по всей длине спуска, включительно с загибом кончика. Для удобности можно соорудить вспомогательное приспособление в виде металлической трубы с направляющей, на ней закрепить длинный напильник.

Так как заготовка отожжена, на ее обработку не уйдет много усилий. После окончания грубого придания формы производится финальная обработка наждачной бумагой. Для максимальной эффективности ее можно намотать на небольшой деревянный брусок.

Клинок готов, но мягкость отожженной стали не позволит пользоваться им вовсю, потому понадобится закаливание.

Процедура закаливания

При проведении данной процедуры изменяется структура металла, он становится твердым и немного хрупким. Закалку проводят в масле-отработке. Следует нагревать готовое изделие до тех пор, пока оно не обретет темно-вишневый оттенок.

Когда на улице солнечная погода, и по цвету сложно определить температуру, готовность можно проверить с помощью магнита: если сталь хорошо прогрелась, она не намагнитится. Потом быстро опустите клинок в емкость с маслом. Чтобы быстрее ее охладить, поставьте под емкость тазик с холодной водой — так можно добиться более эффективного результата.

Проверить твердость поможет стеклянная посуда: при хорошей закалке на нем останутся борозды. Самый главный минус — трудоемкий процесс изготовления. Еще одна особенность — из напильника нельзя сделать тонкое и гибкое лезвие.

Среди бесспорных достоинств — прочность и долговечность таких изделий. Материал для изготовления находится в свободном доступе, практически бесплатный, с толщиной обуха 6 мм, что не позволяет причислить ножи из напильников к холодному оружию.

Дом, дизайн, ремонт, декор. Двор и сад. Своими руками

Нож из рессоры. Ковка ножа из советского вторичного сырья Нож из рессоры в домашних условиях

Нож – это отличная вещь, которая может быть полезна не только в качестве прекрасного инструмента, но и в виде замечательного сувенира. Каждый мальчишка будет рад такому подарку. Если нож изготовлен вручную, то он сразу становится уникальной ценностью в глазах владельца.

Взрослые тоже не всегда используют ножи исключительно в бытовых целях – многие люди их коллекционируют. Критерии выбора у всех разные, но каждый знает, что качественная сталь – это обязательное условие для хорошего ножа. Но и красиво выполненная ручка может произвести не меньшее впечатление, чем прочное лезвие, способное долго держать заточку.

В чем же особенность ножа из рессоры?

Причина популярности такого изделия, как нож из рессоры, заключается в свойствах металла. Высокая износостойкость и прочность в сочетании с высокой пластичностью позволили многим поколениям мастеров пользоваться рессорами как главным источником сырья.

Рессоры изготавливают из рессорно-пружинной стали 65Г, но могут быть применены другие марки: 50ХГСА, 50ХГА, 50ХФА. Это тоже рессорно-пружинные стали – определить какая из них взята в качестве материала для клинка можно только с помощью химического анализа. Либо по нюансам поведения металла при обработке, но с этим справятся только опытные мастера. Для начинающего изготовителя разница между перечисленными материалами будет практически незаметна.

Применение рессорной стали

65Г считается одной из самых дешевых пружинных сталей. При этом она обладает рядом уникальных свойств, делающих ее незаменимой для создания пружин. Рессорная сталь для ножа содержит хром, никель, марганец, кремний. Эти элементы придают свойства, за которые изготовителями выбирается именно этот материал:

- хорошая гибкость;

- высокая ударная вязкость;

- твёрдость;

- износостойкость;

Термообработка играет большую роль в улучшении качеств материала. Сталь становится прочнее, повышается ее твердость. К сожалению, она недостаточно устойчива к коррозии – имеет обыкновение ржаветь. Но достоинства перевешивают недостатки и ее часто используют как материал для клинка.

Такие ножи применяют в самых разных сферах. В первую очередь в качестве кухонных – крепкие, прочные, долговечные – что ещё нужно для ежедневной работы на кухне и, например, для разделки мяса? Те же соображения заставляли охотников, рыбаков и туристов стараться заполучить в свой арсенал эту качественную «самоделку». Поэтому многие мастера делали на продажу туристические и охотничьи ножи.

Благодаря хорошим характеристикам стали, эти ножи были популярны среди военных. Солдаты срочной службы, имевшие доступ к инструментам для металлообработки, в кустарных условиях изготавливали армейские ножи.Со временем, изготовители начали замахиваться на более серьёзные изделия: топоры, мечи, мачете, катаны. Из-за хорошей ударной вязкости рессорные стали прекрасно подходят для ковки. Ковкой можно изготовить клинок любой формы, даже самой причудливой.

Как сделать нож из рессоры

Изготовление ножа из рессоры может отнять много времени и сил, особенно, если человек делает это в первый раз. Но рессорно-пружинная сталь хорошо поддаётся обработке и «стерпит» ошибки новичка, поэтому именно из неё лучше всего создавать свой первый нож.

Обычно, материал находят на открытом воздухе: на улице, на автобазах, рядом с гаражами, на автомобильных свалках и других аналогичных местах. Поэтому рессора может быть покрыта грязью и ржавчиной и перед работой ее надо тщательно отчистить. Если необходимо выпрямить выгнутую рессору, то её нагревают до красна, а затем дают остыть в нормальных условиях – при комнатной температуре.

Как сделать нож из рессоры с помощью ковки

Все рессорно-пружинные стали, в том числе 65Г, объединяет одно качество: они прекрасно поддаются ковке. Ножи из рессорной стали, изготовленные ковкой, будут более надёжными и долговечными, потому что в процессе обработки происходит упрочнение металла за счёт пластической деформации и изменения макроструктуры.

Прежде чем проковать рессору, необходимо вырезать из неё профиль будущего клинка. Затем заготовку надёжно крепят, и нагревают до красна. Ковкой создаётся остриё и лезвие. Этим способом легко придать клинку требуемую форму, а также задать его ширину. Ковкой из рессоры хорошо удается изготавливать топоры и различные экзотические вещи, такие как мачете или меч.

Лезвию дают остыть до температуры окружающей среды после того как работа закончена.

Как выточить нож из рессоры своими руками

Необходимо, в первую очередь, определиться с внешним видом будущего изделия. Форма зависит от назначения ножа: кухонный, охотничий, сувенирный или какой-либо другой. В итоге клинок может быть любой – на это влияют только фантазия и возможности изготовителя. Если выбор сделан, то нужно взять готовый шаблон или выполнить его самостоятельно из картона или плотной бумаги.

Далее, чтобы изготовить нож из рессоры своими руками, надо быть готовым начать работу с металлом. Сначала шаблон необходимо приложить к металлической заготовке и обвести маркером, карандашом, чертилкой (ГОСТ 24473-80) или другим разметочным инструментом. По контуру, полученному посредством шаблона, требуется вырезать профиль изделия. Подойдут следующие инструменты:

- ленточная пила;

- угловая шлифмашинка, она же «болгарка» – важно не перегреть заготовку при отрезании;

- сверлильный станок или дрель – в этом случае вдоль контура сверлят отверстия, затем перегородки между ними ломают или выпиливают;

- можно использовать ручной инструмент;

Сам процесс обработки достаточно прост, хотя и требует определённой концентрации, чтобы вырезать заготовку в соответствии с разметкой. Когда обработка успешно завершена и заготовка стала соответствовать шаблону, то можно приступать к формированию клинка. Основная задача – сделать скосы. Лезвие снова размечают, определяя размеры скосов. При дальнейшей обработке следует строго придерживаться разметки.

Для работы лучше всего использовать электрическое точило. Также подойдут и ленточная шлифмашинка, и «болгарка», но, в случае последней, требуется хорошее владение инструментом. Можно выточить скосы вручную – напильником. На этом работы по металлу должны быть закончены, потому что далее клинок пройдёт термическую обработку, после которой сделать с заготовкой что-либо ещё будет очень сложно.

Закалка лезвия

Основной вид термической обработки – это закалка. Она нужна, чтобы лезвие было прочным, и могло оставаться острым долгое время после заточки. Существуют разные приёмы:

— закалка, с нагревом только режущей кромки;

— закалка режущей кромки нагревом изделия целиком;

— закалка с отпуском;

— полная закалка;

В первом случае только крайняя часть лезвия нагревается до немагнитного состояния, после чего его помещают в масло и выдерживают, пока масло не перестанет пузыриться. Второй способ сложнее: нагревается нож целиком, но погружать его в масло требуется только на треть – чтобы режущий край был покрыт жидкостью.