Расчет угловых сварных швов по норме EN 1993-1-8

Эффективная толщина сварного шва a углового шва должна быть принята как высота наибольшего треугольника (с равными или неравными катетами), который может быть вписан в грани плавления и поверхность шва, измеренную перпендикулярно внешней стороне этого треугольника; см. изображение 01.

Pисунок 01 — Толщина углового шва a для различного проплавления.

Расчетное сопротивление угловых швов

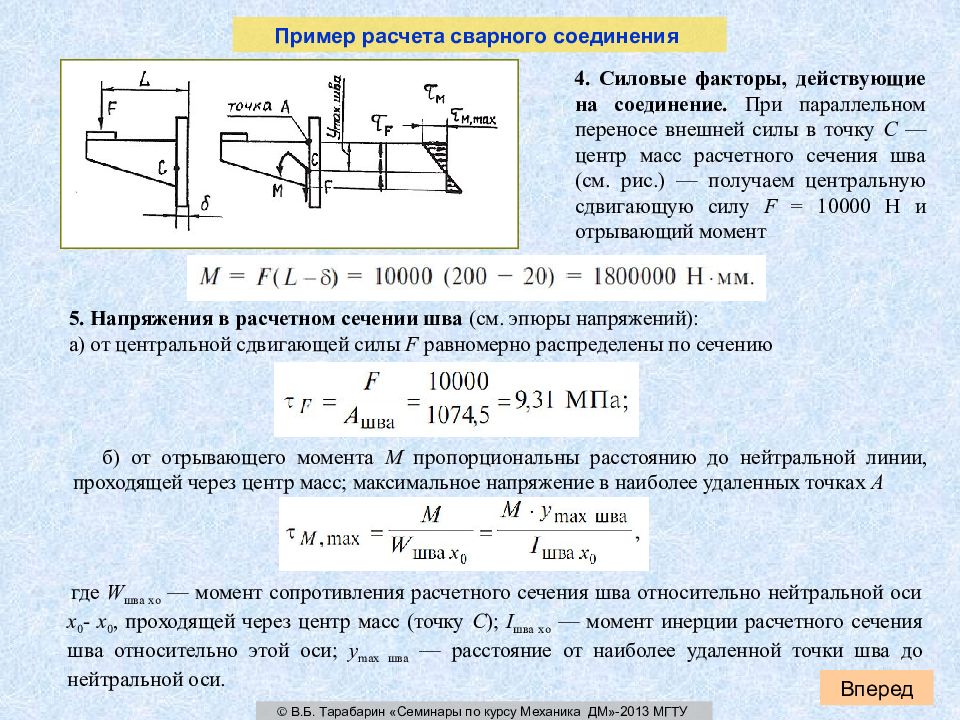

Согласно 1993‑1‑8 [1] , расчетное сопротивление углового шва обычно определяется с помощью направленного или упрощенного метода. Направленный метод описан ниже.

Предполагается, что в сечении шва будет равномерно распределено напряжение, которое приведет к нормальным напряжениям и касательным напряжениям, показанным на рисунке 02, следующим образом:

- σ⊥ нормальное напряжение перпендикулярно оси шва

- σ|| нормальное напряжение параллельно оси сварного шва

- τ⊥

- τ|| напряжение сдвига (в плоскости поверхности углового шва) параллельно оси шва

Pисунок 02 — Напряжения при сварке в эффективном сечении углового шва

Нормальное напряжение σ|| параллельность оси не учитывается при проверке расчетного сопротивления углового шва.

Расчетное сопротивление углового шва будет достаточным при соблюдении следующих условий:

Формула 1

σ⊥2 +3 · (τ⊥2 + τ||2) ≤ fuβw · γM2σ⊥ ≤ 0,9 · fuγM2

где

fu — номинальное предельное напряжение при растяжении более слабой соединенной части,

βw — соответствующий коэффициент корреляции (см. EN 1993‑1‑8, таблица 4.1)

Пример

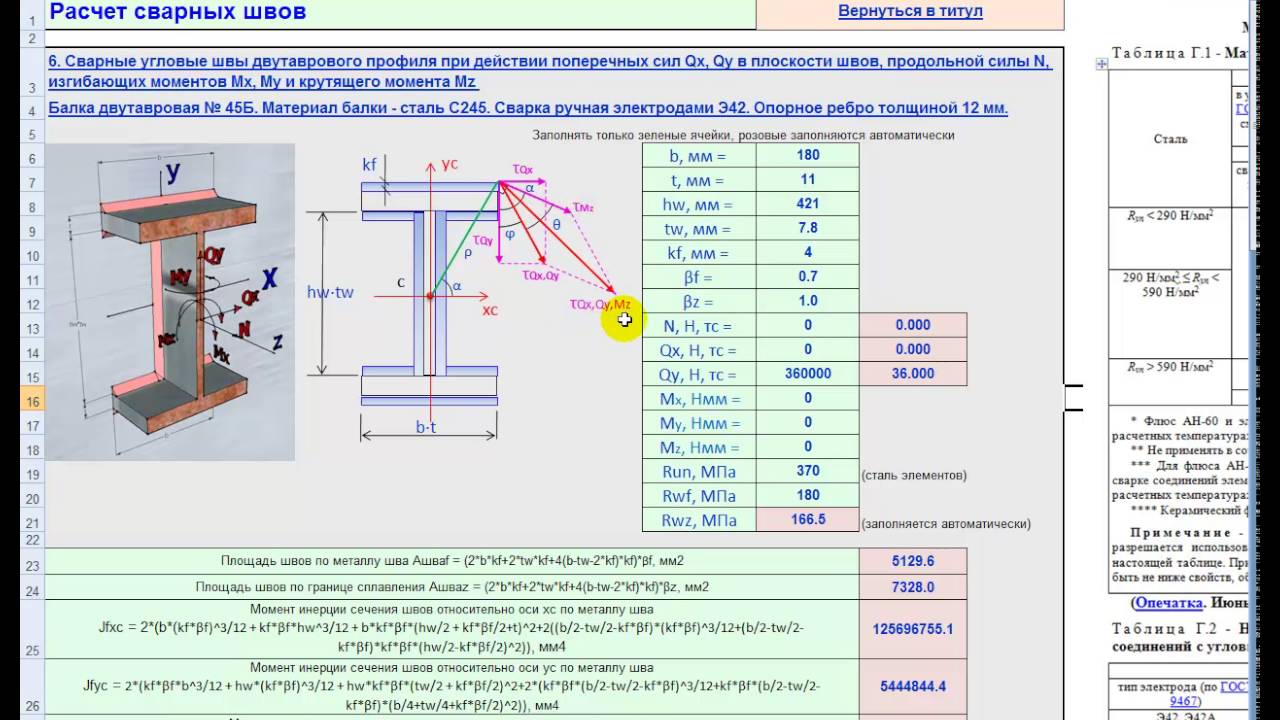

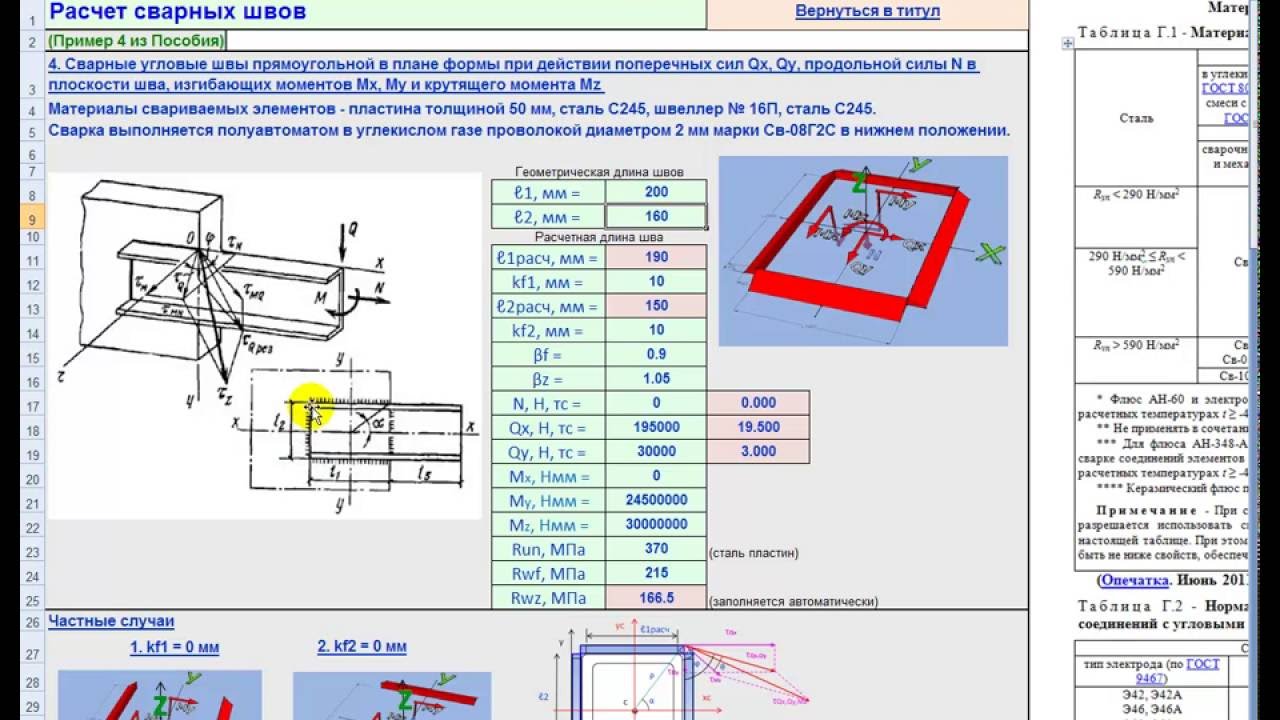

Расчет углового шва балки показан на Рисунке 03 из [2] .

Материал: S235, fu = 36,0 кН/см², βw = 0,8

Внутренние силы: Vz = 350 кН

Pисунок 03 — Балка

Центр тяжести

Формула 2

zS = Σ(Ai · zSi)ΣAi = 91,48 · 43,72 40,00 · 44,00 48,00 · 23,00 45,00 · 1,50224,48 = 30,88 cm

Момент инерции

Относительно центра тяжести момент инерции равен:

Формула 3

Iy = ∑(Iyi + Ai · zsi2) — ∑Ai · zSi2ΣAi == 850,88 20,00 · 2,00³12 1,20 · 40,00³12 15,00 · 3,00³12 91,48 · 43,72² 40,00 · 44,00² 48,00 · 23,00² 45,00 · 1,50² — (91,48 · 43,72 40,00 · 44,00 48,00 · 23,00 45,00 · 1,50)²224,48 == 71.

Статические моменты

Что касается центра тяжести, то статические моменты соединенных сечений рассчитываются с помощью сварных швов ➀, ➁ и ➂:

Sy, 1 = A1 ∙ (zS, 1 — zS ) = 91,48 ∙ (43,72- 30,88) = 1175 см³

Sy, 2 = Sy, 1 + A2 ∙ (zS, 2 — zS ) = 1175 + 40,00 ∙ (44,00 — 30,88) = 1700 см³

Sy, 3 = A3 ∙ (zS — zS, 3 ) = 45,00 ∙ (30,88- 1,50) = 1322 см³

Расчет швов

Формула 4

τ||,Vz,i = -Vz · Sy,iIy · Σaw,i ≤ fu3 · βw · γM2 = 36,03 · 0,8 · 1,25 = 20,78 kN/cm²τ||,Vz,1 = -350 · 1.17571.095 · 2 · 0,4 = -7,23 kN/cm² < 20,78 kN/cm²τ||,Vz,2 = -350 · 1.70071.095 · 2 · 0,5 = -8,37 kN/cm² < 20,78 kN/cm²τ||,Vz,3 = -350 · 1.32271.095 · 2 · 0,4 = -8,13 kN/cm² < 20,78 kN/cm²

SHAPE-THIN

Напряжение сдвига (в плоскости поверхности углового шва), параллельное оси шва τ|| могут быть рассчитаны на угловых швах и могут быть рассчитаны на сопротивление. При моделировании сварной шов необходимо соединить с краями двух элементов. Один из этих элементов также может быть фиктивным.

При моделировании сварной шов необходимо соединить с краями двух элементов. Один из этих элементов также может быть фиктивным.

В столбце H «Непрерывный элемент» таблицы 1.6 Сварные швы можно задать непрерывные элементы. Напряжения сварных швов на данных элементах не рассчитываются. Если в столбце H не указан ни один элемент, сварные напряжения определяются на всех элементах, с которыми соединяется сварной шов. Данные элементы можно взять из колонки B «Элемент №».

На рисунке 04 показано определение сварного шва для примера, описанного в данной статье.

Pисунок 04 — Таблица 1.6 Сварные швы

Результирующие напряжения τ|| для швов, указанных в таблице 1.6 Сварные швы. На рисунке 05 показаны сварные напряжения для примера, описанного в данной статье.

Pисунок 05 — Таблица 5.1 Напряжения при сварке

Литература

| [1] | Еврокод 3: Расчет стальных конструкций — Часть 1-8: Расчет соединений; EN 1993-1-8:2005 + AC:2009 |

| [2] | Петерсен, К. (1982). Штальбау, 4 -й ред.). Висбаден: Springer Vieweg, 2013 (1982). Штальбау, 4 -й ред.). Висбаден: Springer Vieweg, 2013 |

Расчет сварных соединений Задача

Расчет сварных соединений

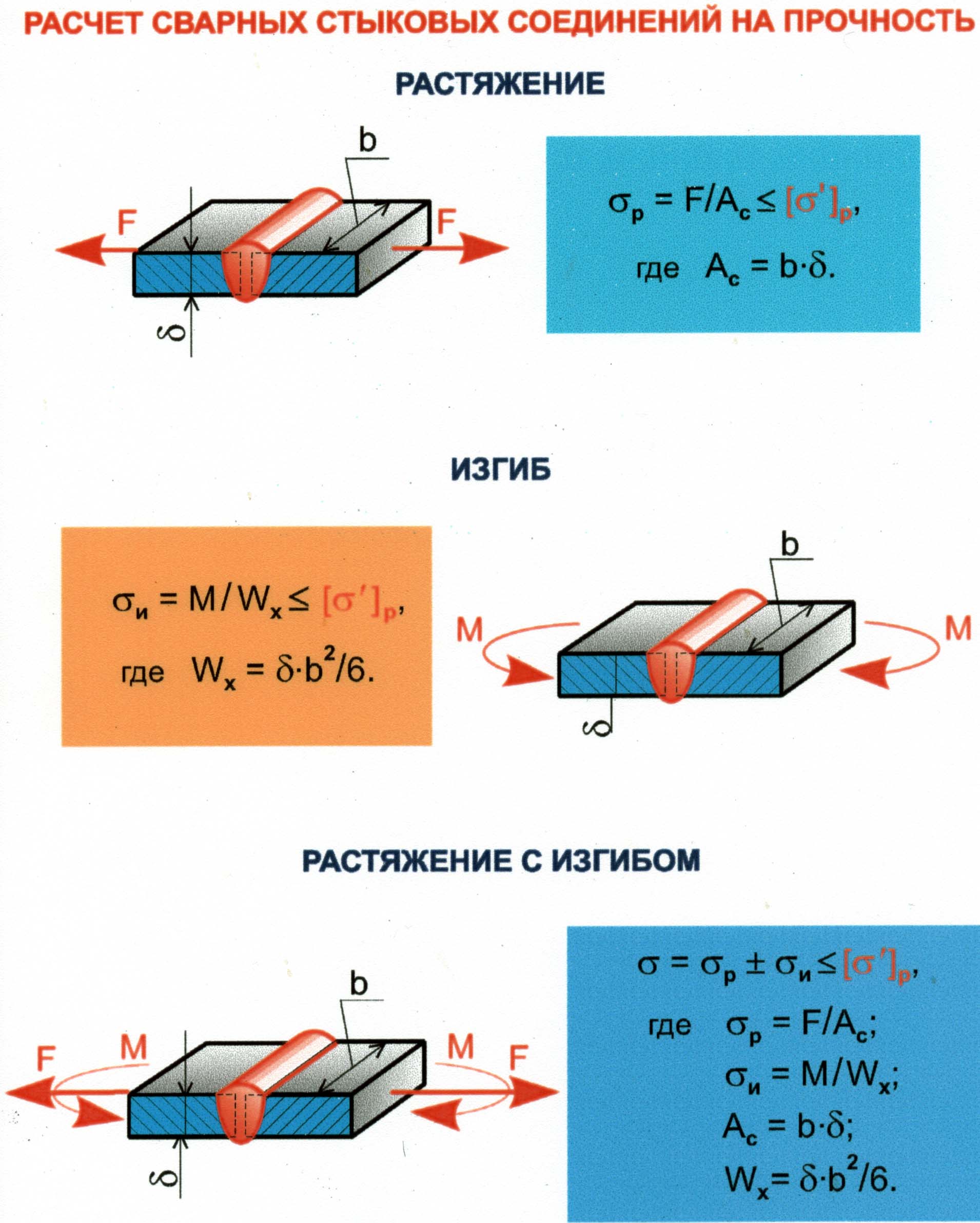

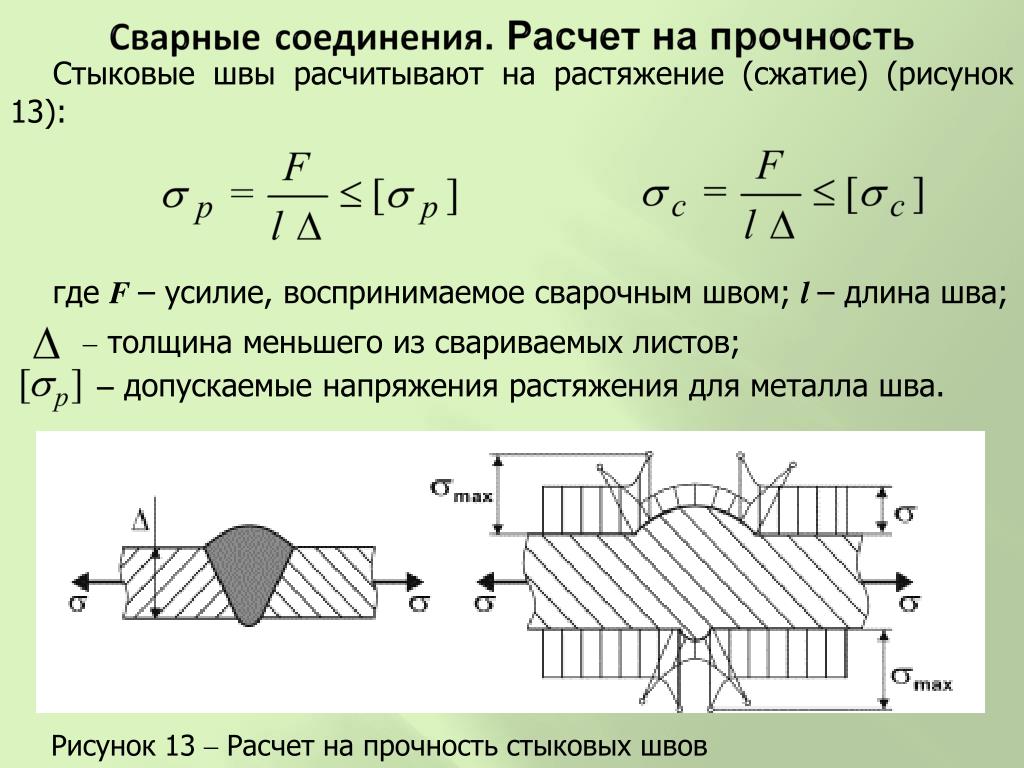

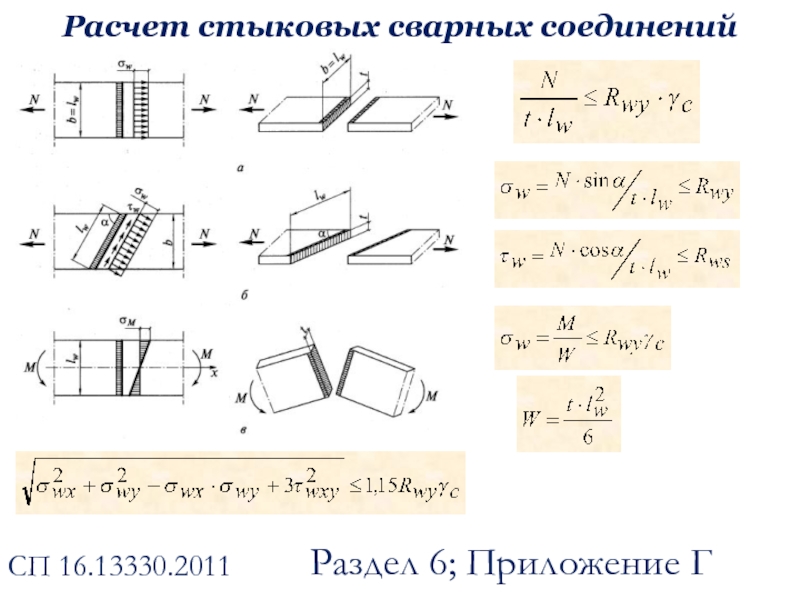

Расчет сварных соединений, выполненных стыковым швом. Расчет стыкового шва, работающего на растяжение или сжатие, производится по уравнению:

,

где — длина шва, мм; s — толщина соединяемых элементов, мм; P — действующая нагрузка, Н; — допускаемое напряжение на растяжение или сжатие для сварного шва, Па.

Допустимая растягивающая или сжимающая сила:

Расчет стыкового шва, работающего на изгиб осуществляется по формуле:

где: М — изгибающий момент Н/мм; Wc – момент сопротивления расчетного сечения.

Напряжения, возникающие от изгибания момента М и растягивающей или сжимающей силы Р, определяются из выражения:

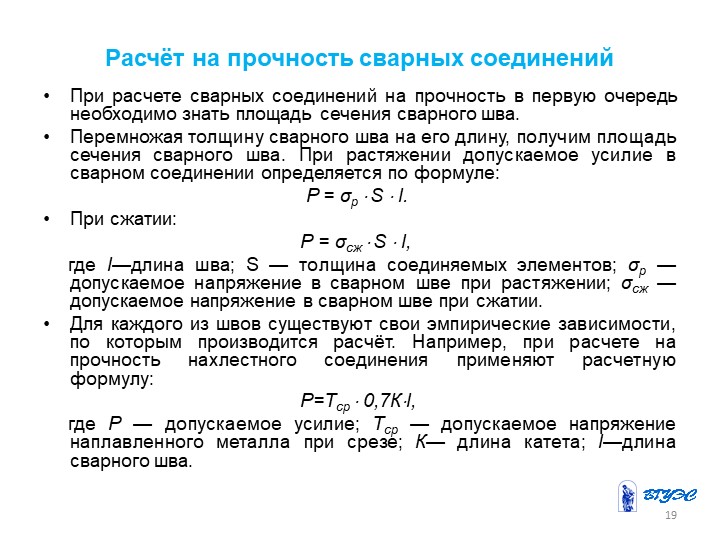

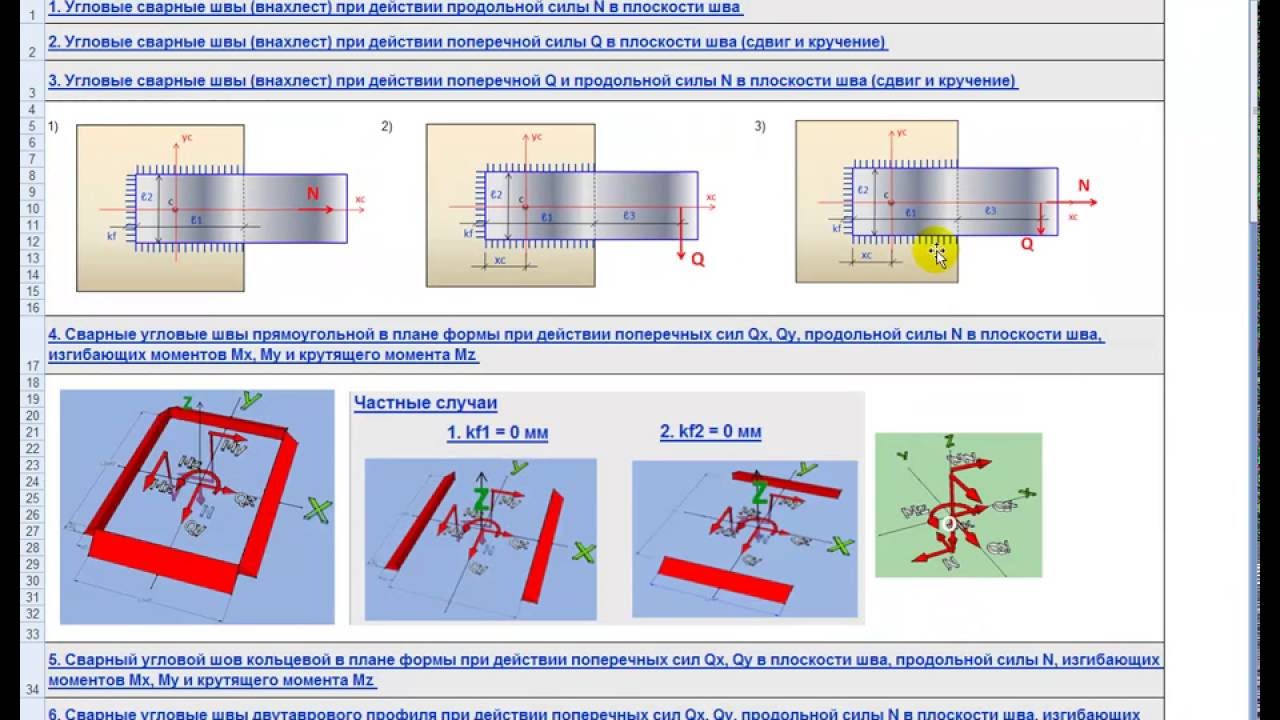

Расчет сварных соединений внахлестку. Сварные соединения внахлестку выполняются угловыми швами. Расчет угловых швов всех типов унифицирован и производится по единым формулам. Напряжение, среза определяется из уравнения

Расчет угловых швов всех типов унифицирован и производится по единым формулам. Напряжение, среза определяется из уравнения

,

где Р — нагрузка, Н; — длина шва, мм; 0,7к — толщина шва в опасном сечении, см; — допускаемое напряжение на срез для сварного шва, Па.

Допустимая (сдвигающая) нагрузка:

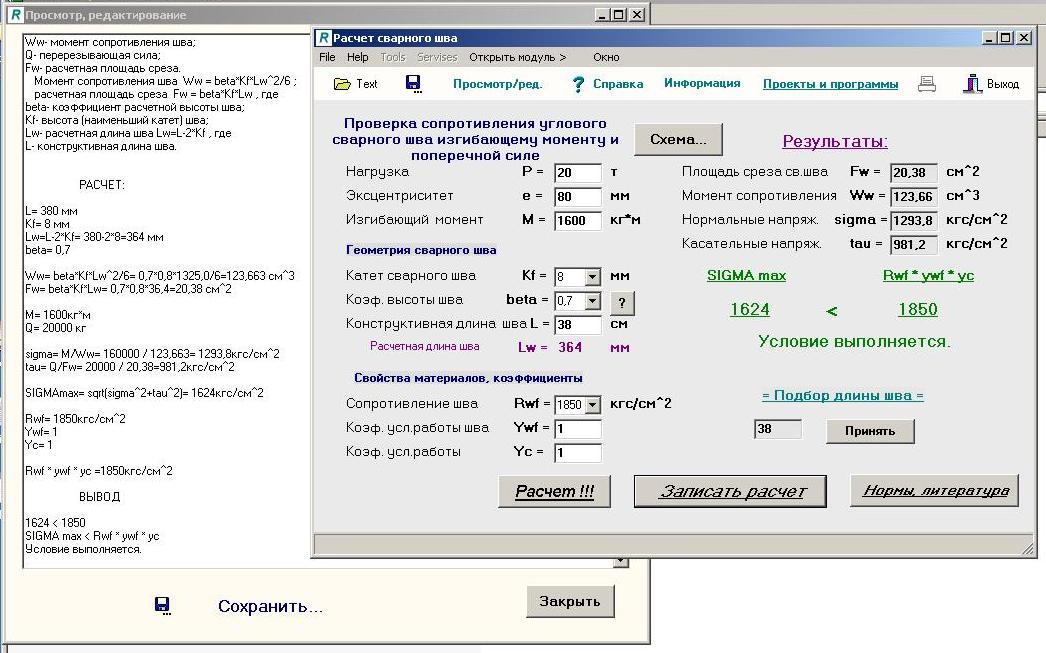

При нагружении простого углового шва только моментом условие прочности шва на изгиб запишется так:

,

где М — изгибающий момент, Н/мм; Wc — момент сопротивления опасного сечения шва.

При нагружении простого углового шва моментом М и продольной силой Р (рис 48, а) напряжение на срез составит

,

где Fc = 0,7kl — площадь опасного сечения шва, мм2.

Комбинированные сварные швы применяются в том случае, селя про стой угловой шов (лобовой, косой, фланго вый) не обеспечивает необходимую прочность сварного соединения (рис. 49).

Условие прочности комбинированных швов, нагруженных моментом в плоскости стыка, при приближенном расчете выразится уравнением

а при уточненном расчете

,

где ρmax — наибольший радиус от центра тяжести площади опасных сечений шва; — полярный момент инерции сечения шва.

Рис.50. Схема к расчету комбинированного сварного соединения при сложном нагружении

Условие прочности комбинированных швов, нагруженных моментом М и сдвигающей силой Р в плоскости стыка (рис. 50), записывается следующим образом:

,

где ;

,- длины флангового и лобового швов

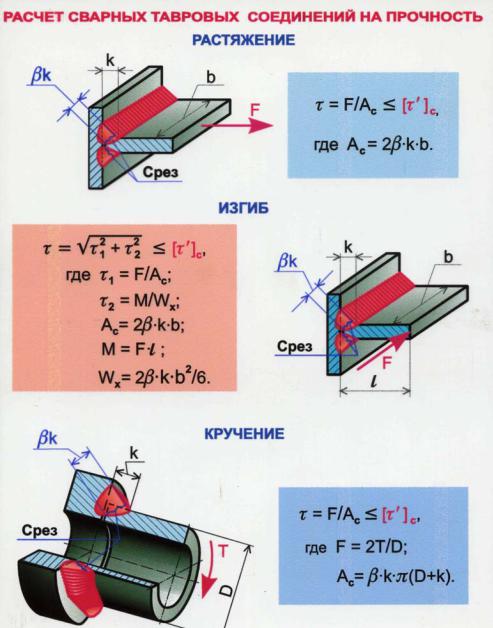

Расчет пробочных, прорезных и проплавных соединений и соединений втавр. Прочность пробочных, прорезных и проплавных соединений, работающих обычно на срез, определяется формулой

При выполнении соединений втавр без подготовки кромки соединяемых элементов допускаемая растягивающая нагрузка

допускаемая сжимающая нагрузка

При выполнении соединений с подготовкой кромок или автоматической сваркой с глубоким проплавом металла соединяемых элементов

Рис. 51. Соединение в тавр Рис. 52. Схема к расчету таврового

без разделки кромок соединения

Условие прочности соединения втавр, выполненного стыковым швом при действии растягивающей силы

51) запишется так:

51) запишется так:при выполнении угловым швом

Условие прочности соединения втавр, нагруженного крутящим и изгибающим моментами (рис. 52)

Расчет соединений, выполненных контактной сваркой. При выполнении соединения стыковым швом расчетное сечение принимается равным сечению свариваемых элементов. При статической нагрузке стык принимают равнопрочным цельному металлу и поэтому на прочность не проверяется.

Прочность соединений точечной сваркой, работающей в основном на срез (рис. 53),

,

где z — число сварных точек; i — число плоскостей среза; d — диаметр сварной точки, мм.

Прочность соединений линейной сваркой (рис. 54)

,

где b — ширина линии сварки; — длина линии сварки, мм.

Прочность сварного шва встык оценивается коэффициентом прочности φ,

Рис.53 Соединение точечной сваркой

Рис. 54 Соединение роликовой сваркой

т. е. отношением допускаемого напряжения сварного шва к допускаемому напряжению основного металла ,

Расчетные значения коэффициентов прочности φ стыковых швов следующие:

— двусторонний, выполненный автоматической сваркой под слоем флюса — 1. 00

00

— двусторонний, выполненный вручную с полным проваром — 0.95

— двусторонний, выполненный вручную с неполным проваром (в зависимости

— от относительной глубины провара) — 0.80

— односторонний на подкладке — 0.90

— односторонний без подварки и подкладок, продольный — 0.70

— односторонний без подварки и подкладок, поперечный (кольцевой) — 0.80

— внахлестку — 0.80

Расчету сварных котлов и других сосудов высокого давления

,

D — диаметр сосуда, мм; р — давление в сосуде, Н/мм2; φ — коэффициент прочности шва; [σ]p — допускаемое напряжение растяжения, Н/мм2.

Выбор допускаемых напряжений. Допускаемые напряжения и сварных швах из мало — и среднеуглеродистых сталей, а также низколегированных сталей при статической нагрузке можно выбрать по табл. 7.1.

7.1.

Допускаемое напряжение основного металла в металлических конструкциях выбирают с коэффициентом безопасности по отношению к пределу текучести: для низкоуглеродистых сталей при расчете по основным нагрузкам n=1,35 — 1,6, а по основным и дополнительным нагрузкам n=1,2 — 1,3; для низколегированных сталей соответственно 1,5 — 1,7 и 1,3 — 1,4. Нижние значения относятся к строительным и крановым конструкциям при легких режимах работы, верхние — к крановым конструкциям при тяжелых режимах.

Таблица 7.1. Допускаемые напряжения в швах сварных соединений

|

Вид сварки |

Допускаемые напряжения на |

||

|

растяжение |

сжатие |

срез |

|

|

Автоматическая под флюсом и ручная электродами Э42А и Э50А. |

|||

|

Ручная дуговая электродами Э42 и Э50. Газовая сварка |

|||

|

Контактная точечная |

— |

— |

|

Допускаемые напряжения основного металла при переменных нагрузках определяются умножением допускаемых напряжений для основного металла при статических нагрузках на коэффициент:

,

где r — характеристика цикла напряжений

;

где эффективный коэффициент концентрации напряжений (табл. 7.2, 7.3, 7.4).

Таблица 7.2. Эффективные коэффициенты концентрации напряжений

|

Элементы соединений |

||

|

низкоуглеродистая сталь |

легированная сталь |

|

|

Стыковые швы |

1. |

1.8* |

|

То же, двусторонние с плавными переходами |

1,2 |

1.35* |

|

То же, с механической обработкой |

1 |

1* |

|

Приварка ребра, перпендикулярного силе |

1,5 |

2.2* |

|

Лобовые швы (соединение с двумя накладками) |

3.0 |

4,0* |

|

То же, с отношением катетов швов 2:1 |

2,3 |

3,2* |

|

Комбинированные фланговые и лобовые швы (соединение с двумя накладками) |

2.5 |

3,5* |

|

Связующие сварные точки |

1. |

— |

|

То же, рабочие |

7.5 |

12** |

|

Связующие роликовые швы |

1,25 |

2*** |

|

То же, рабочие |

5 |

7.5*** |

* Низколегированная сталь 15ХСНД.

** Сталь ЗОХГСА.

*** Сталь 1Х18Н9Т..

Таблица 7.3. Эффективный коэффициент концентрации для расчета сварных швов и деталей в зоне сварки. Электродуговая сварка

|

Расчетный элемент |

||

|

малоуглеродистая сталь Ст.3 |

низколегированная сталь 15ХСНА |

|

|

Деталь в месте перехода |

||

|

к стыковому шву |

1,5 |

1,9 |

|

к лобовому шву |

2,7 |

3,3 |

|

к фланговому шву |

3,5 |

4,5 |

|

Стыковые швы с полным проваром корня: |

1,2 |

1,4 |

|

Угловые швы: |

||

|

лобовые |

2,0 |

2,5 |

|

фланговые |

3,5 |

4,5 |

Таблица 7. 4. Эффективный коэффициент концентрации для расчета соединений контактной сваркой (для деталей и швов)

4. Эффективный коэффициент концентрации для расчета соединений контактной сваркой (для деталей и швов)

|

Марка стали |

Состояние образца |

Толщина, мм |

При точках |

|

|

Связующих |

Рабочих |

|||

|

Сталь 10 |

Нормализованная |

3+3 |

1,4(1,25) |

7,5(5) |

|

Сталь ЗОХГСА |

Отпуск |

1,5+1,5 |

1,35 |

12 |

|

Титановый сплав ВТ1 |

В состоянии поставки |

1,5+1,5 |

2,0(1,3) |

10(5) |

|

Алюминиевый сплав Д16Т |

В состоянии поставки |

1,5+1,5 |

2,0(1,3) |

5(2,25) |

Примечание. В скобках дан коэффициент для точечной и роликовой сварки.

В скобках дан коэффициент для точечной и роликовой сварки.

Задача7.1. Определить допустимое усилие в сварном соединении внахлестку из листов сечением 200×8мм, если действует переменная растягивающая и сжимающая нагрузка с характеристикой цикла напряжений . Материал листов — сталь Ст. 3. Электрод — Э42. Сварка — ручная.

Решение. Принимаем допускаемое напряжение на растяжение для листа из стали Ст. 3 [σ]р=157МПа.

Определяем допускаемое напряжение для листа с учетом переменности нагрузки

табл. 7.3 для лобового шва =2.

Допустимое напряжение на срез в сварном шве находим по табл.7.1.

Определяем длину лобового шва с одной стороны соединения с учетом непровара в начале и в конце шва. Принимаем при ширине листа 200мм. Общая длина двустороннего лобового шва

Определяем допустимое усилие на соединение внахлестку с двусторонним лобовым швом

Проверим напряжение в листах соединения

Как следует из расчета, основной металл соединения используется недостаточно. Для более полного использования основного металла вместо лобового шва целесообразно использовать косой угловой шов.

Для более полного использования основного металла вместо лобового шва целесообразно использовать косой угловой шов.

Определяем длину двустороннего косого шва, исходя из соображения, что напряжения относятся как соответствующие им длины швов

; .

Определяем допустимое усилие, действующее на соединение внахлестку, при двустороннем косом шве длиной 470мм

Проверим напряжение в листах соединения

Применение косого шва позволяет получить соединение, в котором шов равнопрочен основному металлу.

Задача 7.2. Определить длину швов, крепящих уголок 80×80×8мм к косынке (рис.55). Соединение должно быть равнопрочным основному элементу. Косынка и уголок — из стали Ст.3. Сварка — автоматическая под слоем флюса. Нагрузка — статическая.

Решение. Принимаем допускаемое напряжение растяжения в косынке= 157МПа (табл. 7.4).

Определяем допускаемое напряжение среза в шве (табл. 7.1) с учетом технологии сварки

Рис. 55 Схема сварного соединения

55 Схема сварного соединения

Находим усилие, которое может передать уголок 80×80×8мм, имеющий сечение 12,3см2

Общая длина комбинированного шва определяется из уравнений

Длина фланговых швов равна

Определяем нагрузку, приходящуюся на фланговые швы,

Определяем нагрузку на каждый фланговый шов, пользуясь законом рычага,

По ГОСТ 8509-57 а = 0,0227м b = 0,0573м

Находим длину каждого флангового шва:

Учитывая дефекты шва (непровар в начале и кратер в конце), увеличиваем длину фланговых швов и принимаем

Задача 7.3. Рассчитать кронштейн из листа s = 12мм и его крепление при помощи сварки (рис 50), если на него действует растягивающая статическая нагрузка Р=14715Н и изгибающий момент М=11772·104Нм. Материал листа – сталь Ст3. Сварка – ручная, электродом Э42.

Решение: По таблице 7. 4 принимаем для листа

4 принимаем для листа

Учитывая только основную нагрузку (изгибающий момент), определяем ширину листа кронштейна

; ,

откуда

Принимаем b= 0,2м.

Проверяем прочность листа по суммарной нагрузке

По таблице 7.1 определяем допускаемое напряжение среза на шов

Определяем размеры швов. Принимаем lл=b=0,2м; м. Предварительно определяем длину флангового шва только по основной нагрузке М, пользуясь формулой,

отсюда

Принимаем . Длину шва при сварке, учитывая непровар в начале и кратер в конце, следует увеличить на 10 — 20мм

Проверяем прочность швов по суммарной нагрузке

Суммарное напряжение среза

Задача 7.4. Определить тип и размеры сварного шва, равнопрочного основному металлу, если сечение листов 400×10мм, нагрузка растягивающая статическая, материал — сталь Ст. 3, сварка — ручная, электродом Э42 (рис. 56).

3, сварка — ручная, электродом Э42 (рис. 56).

Решение. Принимаем наиболее надежный тип шва — стыковой. При его недостаточности дополнительно используем лобовой шов.

По таблице 7.1 допускаемое напряжение на растяжение для листового материала =157МПа. Определяем максимальную нагрузку, которую может выдержать сварное соединение из условия равнопрочности основному металлу,

Принимаем коэффициент прочности стыкового шва одностороннего без подкладки и подварки φ=0,7, тогда допускаемое напряжение на растяжение для шва

Рис. 56 Схема к расчету сварного соединения с накладкой

Нагрузка, которую может воспринять стыковой шов длиной, равной ширине основного листа, составит

.

Учитывая непровар в начале и кратер в конце шва, длину сварного шва уменьшаем на 40мм. Тогда нагрузка, воспринимаемая стыковым швом

Из приведенного расчета следует, что прочность стыкового шва недостаточна и поэтому необходимо поставить накладку с использованием лобового шва.

Нагрузка, которая должна быть воспринята лобовым швом

По таблице 7.1 допускаемое напряжение на срез для лобового шва, выполненного электродуговой сваркой вручную электродом Э42, равно

Определяем необходимую длину лобового шва для передачи нагрузки Рл = 23·104Н при s = 0,01м

Как следует из расчета, необходимо установить одностороннюю накладку толщиной s = 10мм.

Задача 7.5. Сконструировать сварное соединение впритык для узла п. ч листового материала толщиной s=10мм, если нагрузка — статическая Р = 9,81·103Н, материал — сталь Ст.2, с использованием различных способов сварки.

Решение. По таблице 7.4 принимаем допускаемое напряжение на растяжение для листа

Соединение втавр или впритык выполнено без подготовки кромки электросваркой вручную. Следовательно, угловой шов работает на срез. По таблице 7.1 допускаемое напряжение на срез сварного шва

Определяем ширину листа, исходя из необходимой длины сварного шва. Длина шва с одной стороны

Длина шва с одной стороны

Учитывая непровар в начале и кратер в конце шва, общая длина

откуда ширина листа для соединения втавр

.

Принимаем, что соединение выполнено автоматической сваркой с глубоким проваром или с подготовкой кромок свариваемых элементов. Тогда сварной шов будет работать на растяжение. По табл. 7.1 допускаемое напряжение на растяжение для сварного шва

Ширина листа определится длиной шва

.

Учитывая дефекты в начале и конце шва, ширина листа b=+20=92мм. По ГОСТ 103—87 принимаем b = 95мм.

Задача 7.6. Рассчитать соединение точечной сваркой (рис. 53). Нагрузка — знакопеременная (r = -0,5), Р=29,4·102Н, толщина листа s = 3мм, материал — сталь Ст.10, предел выносливости σ-1, = 157МПа.

Решение. Определяем допускаемое напряжение на растяжение для листа, приняв коэффициент запаса прочности n =1,2

Коэффициент, учитывающий переменность напряжений,

По таблице 7. 4 =7,5

4 =7,5

Определяем расчетное допускаемое напряжение

Ширина листа

.

Определяем число сварных точек. Размеры точки, значения шага и т. д. рекомендуется вычислять следующим образом

d = 1,2s + 4 = 1,2×3 + 4 ≈ 8мм;

t = 3d = 3×8 = 24мм;

t1 = 2d = 2×8 = 16мм;

t2 = 1,5d = 1,5×8 = 12мм.

Число точек в одном ряду

,

принимаем 3. Число точек в двух рядах z = 6.

Проверяем напряжения в сварных точках

Определяем допускаемое напряжение среза для сварных точек. По таблице 7.1

Условие прочности сварных точек удовлетворяется.

Задача 7.7. Рассчитать толщину стенки парового котла при сварке вручную стыковым швом и сварке внахлестку. Дано: диаметр D=1,6м, длина L=4,5м, давление пара 39,2·105Па, температура t = 200°С, материал — сталь Ст. 3.

3.

Решение. Принимаем двусторонний стыковой шов. В этом случае коэффициент прочности φ=0,95.

Определяем допускаемое напряжение на разрыв для листа. Так как t<250°С, расчет ведем, исходя из предела прочности материала, который равен σи = 37,3·107-46,1·107Па, а запас прочности принимаем nВ = 4,25. Тогда

Толщина стенки парового котла при стыковом сварном шве

По ГОСТ 82-87 принимаем толщину листа s = 36мм

Ширину листа по ГОСт 5681-81 можно выбрать b=1,5м.

Принимаем двусторонний шов внахлестку. Тогда φ=0,8

Толщина стенки парового котла при сварке листов внахлестку

Принимаем по ГОСТ 82-87 s=42мм.

Задача 7.8. Сварное однодисковое зубчатое колесо (рис. 57) передает мощность N=154,5·103Вт при n=145об/мин. Материал диска 2 и ребер 3 — сталь Ст. 3. Материал ступицы 1 и обода 4 — сталь 35. Сварка выполнена вручную электродами Э42. Проверить прочность швов, соединяющих диск с ободом и диск со ступицей. Толщина швов k=8мм; Dст=200мм; Dд=747мм; Dе=765мм; b=180мм; Dо=675мм; d=130мм.

Сварка выполнена вручную электродами Э42. Проверить прочность швов, соединяющих диск с ободом и диск со ступицей. Толщина швов k=8мм; Dст=200мм; Dд=747мм; Dе=765мм; b=180мм; Dо=675мм; d=130мм.

Рис. 57

Решение. Допускаемое напряжение на срез сварных швов выбираем, исходя из основного допускаемого напряжения на растяжение для стали Ст.3:

швы у обода проверяются на срез по формуле

,

где Р — окружное усилие; Lш =30k — условная длина сварных швов, воспринимающих усилие.

Момент, передаваемый колесом,

Окружное усилие на ободе

Швы у ступицы рассчитываются на совместное действие крутящего момента и поперечной силы, при этом условно принимается, что в передаче усилия участвует периметра швов.

Окружное усилие на ступице

Напряжение от поперечной силы

где — cредний диаметр обварки.

Напряжение от крутящего момента

Полярный момент сопротивления для тонкостенного кольца с достаточной точностью определяется как произведение площади кольца на его средний радиус.

В точке А направления напряжений τQ и τМ совпадают:

ГОСТ Р 50962-96 — основные положения. ТулаПак

Группа Л26

ПОСУДА И ИЗДЕЛИЯ ХОЗЯЙСТВЕННОГО НАЗНАЧЕНИЯ ИЗ ПЛАСТМАСС

Общие технические условия

ОКС 83.140ОКП 22 9310, 22 9320, 22 9350*

* Измененная редакция, Изм. N 1. Дата введения 1998-01-01

3.2.2 В случае допущения изготовления изделий из производственных отходов из пластмасс это указывают в НД или ТД на изделие или группу изделий. Применение производственных отходов из пластмасс для изготовления изделий, предназначенных для контакта с пищевыми продуктами, должно быть согласовано с Минздравом России. Применение производственных отходов из пластмасс для изготовления изделий детского ассортимента не допускается.

Применение производственных отходов из пластмасс для изготовления изделий детского ассортимента не допускается.

3.6.2 Внешний вид наружной поверхности изделия в зависимости от метода его изготовления должен удовлетворять следующим требованиям:

…

— при изготовлении изделий методом экструзии не допускаются подтеки, наличие нерасправляющихся (запрессованных) складок, проколов, трещин.

…

3.6.4 Сварной шов для изделий из пленки должен быть равномерным по всему контуру, без пробоин.

3.7 Покрытие, нанесенное на изделие, должно быть ровным, без вздутий, пузырей и отслаивания.

Рельеф должен быть четким, без смещений. Рисунок, нанесенный различными методами (печатью, тиснением и деколем и др.), должен быть четким, без искажений и пропусков. При декорировании изделий цветной пленкой допускается наличие следа пленки, не ухудшающего внешний вид изделия. Не допускается смещение составных частей рисунка относительно друг друга более чем на 1 мм.

3.8. По показателям качества изделия должны соответствовать требованиям, указанным в таблице 1.

…

15 Стойкость рисунка флексографической печати к липкой ленте, балл: 2-3

16 Стойкость мешков (пакетов) с ручками к нагрузке, кг, не менее: 3

…

18 Прочность сварного шва при разрыве, % от нормы прочности пленки, из которой изготовлено изделие, не менее: для сумок и мешков (пакетов) – 65, для других изделий – 50.

19 Герметичность сварного шва мешков (пакетов) из пленочных материалов, кроме мешков для мусора: шов не должен пропускать воду.

20 Разрывное усилие сварного шва для ручек из пленки (кроме вырубных), Н, не менее 10

5. МЕТОДЫ ИСПЫТАНИЙ

…5.18 Определения стойкости рисунка флексографической печати к липкой ленте

На изделие с рисунком или образец, вырезанный из него, накладывают полосу из липкой ленты длиной 100 мм, шириной не менее 10 мм, оставляя конец длиной 10 мм неприклеенным. Приглаживают ленту вручную для удаления из-под нее пузырьков воздуха.

Затем ленту оттягивают назад под углом менее 180 град. Первые 50-60 мм ленты оттягивают медленным движением в несколько приемов, а затем сильным рывком.

За стойкость рисунка к липкой ленте принимают среднее арифметическое значение 3 определений в соответствии с трехбалльной системой:

3 балла — на липкой ленте нет следов окраски;

2 балла — незначительное отслаивание краски;

1 балл — полное отслаивание краски.

5.19 Стойкость мешка с ручками к нагрузке определяют, заполняя мешок водой или любым сыпучим материалом массой, равной предусмотренной максимальной нагрузке плюс 1 кг, и выдерживая его в подвешенном за ручки состоянии в течение 1 ч.

Мешок с ручками считают выдержавшим испытание, если он не имеет повреждений.

(Измененная редакция, Изм. N 1).

5.20 Прочность зажима определяют на разрывной машине любого типа, обеспечивающей скорость раздвижения захватов (500±50) мм/мин.

Пять образцов вырезают из различных участков мешка с зажимом так, чтобы зажим был расположен в середине образца перпендикулярно к направлению движения подвижного захвата машины.

Определение проводят на образцах шириной (30±0,5) мм, длиной не менее 150 мм. Длина рабочей части образца — (50±0,5) мм. Перед испытанием образцы выдерживают в течение 3 ч в комнатных условиях.

Длина рабочей части образца — (50±0,5) мм. Перед испытанием образцы выдерживают в течение 3 ч в комнатных условиях.

За результат испытания принимают среднее арифметическое 5 значений разрушающего усилия, фиксируемого шкалой машины.

5.21 Прочность сварного шва при разрыве определяют по ГОСТ 14236 на разрывной машине любого типа. Образцы для испытания шириной (15,0±0,2) мм или (18,0±0,2) мм и длиной не менее 150 мм вырезают из различных участков швов так, чтобы сварной шов был посередине образца и был перпендикулярен к направлению движения подвижного захвата испытательной машины. Края образцов должны быть ровными, без зазубрин и видимых дефектов.

Длина рабочей части образца — (50±0,5) мм.

Скорость движения зажимов испытательной машины — в соответствии с НД или ТД на конкретный материал. Перед испытанием образцы выдерживают в течение 3 ч в комнатных условиях.

При определении прочности сварного шва, соединяющего несколько слоев пленки, за толщину материала принимают суммарную толщину слоев пленки в образце.

За результат испытания принимают среднее арифметическое пяти определений, допускаемое расхождение между которыми не должно превышать 20 %.

5.22 Герметичность сварного шва мешков (пакетов), кроме мешков для мусора, из пленочных материалов определяют, заполняя около 1/2 объема изделия, но не более 2,0 л, водой температурой (20±5) °С.

Затем изделие с водой выдерживают в подвешенном состоянии в течение 30 мин.

5.23 Разрывное усилие сварного шва для ручек из пленки определяют по методике, изложенной в 5.21.

Вернуться в каталог нормативной документации

Вернуться в каталог статей Энциклопедии

| Компания ТулаПак |

Мы в соцсетях: | Поделиться: | |||

| звоните бесплатно: тел./факс в Москве: тел./факс в Туле: |

8 800 700-05-65 +7 (495) 960-87-78 +7 (4872) 35-87-75 |

||||

Группа сварных швов с внецентренной нагрузкой: ОНЛАЙН-КАЛЬКУЛЯТОР КОЭФФИЦИЕНТОВ

Однако примерно через четыре года у меня возникла другая идея. Почему бы не преобразовать код в javascript и заставить его работать в моем блоге? Да, я нашел это интересной идеей. Итак, менее чем за неделю я смог переписать и реструктурировать код VBA на javascript. И, наконец, будучи без работы уже почти четверть года, я теперь чувствую себя несколько продуктивным и снова связан с моей предыдущей работой.

Почему бы не преобразовать код в javascript и заставить его работать в моем блоге? Да, я нашел это интересной идеей. Итак, менее чем за неделю я смог переписать и реструктурировать код VBA на javascript. И, наконец, будучи без работы уже почти четверть года, я теперь чувствую себя несколько продуктивным и снова связан с моей предыдущей работой.

Было удивительно и интересно отметить, что запуск той же программы в веб-браузере, написанной на javascript, оказался примерно в 10 раз быстрее по сравнению с запуском программы в среде Microsoft Excel, написанной на VBA.

Я надеюсь, что вы найдете это полезным…

ВНЕЦЕНТРИЧНО НАГРУЖАЕМАЯ СВАРНАЯ ГРУППА — КАЛЬКУЛЯТОР КОЭФФИЦИЕНТОВ

Примечание: yRo отрицательно, если I.C. лежит ниже горизонтальной красной линии и положительно в противном случае.

Описание параметров:

|

|

Предупреждение:

Запуск этой программы может привести к замедлению работы веб-браузера.Это может произойти для некоторых входных комбинаций, связанных с ненулевым эксцентриситетом. Однако, когда это произойдет, ваш веб-браузер предложит вам прекратить выполнение сценария или нет. Вы также можете нажать комбинацию клавиш Ctrl+Break, чтобы принудительно остановить скрипт.

Расчет размера сварного шва (американский стандарт) — 2019

Программное обеспечение рассчитывает размер сварного шва и размер шва для всех узлов сетки на пересекающейся кромке заделываемой детали на основе следующей процедуры.

- Установите локальную систему координат сварных соединений (WJC) в каждом узле.

- Определить толщину основного материала, t b , как толщину оболочки концевой детали.

- Определить площадь сварного шва A w на единицу длины:

- Односторонние сварные швы (SS): A w = t w , где t w — ширина шва.

- Двусторонние сварные швы (DS): A w = 2 × t w

- Определить модуль сопротивления сечения сварного шва S w на единицу длины:

- Угловые швы DS: S w = t w x t b

- DS разделочные сварные швы: S w = (4 / 3) × (t w 3 / t b ) – 2 × t w 2 + t w 90

- Угловой или разделочный шов из нержавеющей стали: S w = t w 2 / 6

- Рассчитайте составляющие силы и момент на основе локальной системы WJC для каждого узла на пересекающемся ребре оконечной детали.

Для сварных швов DS разделите эти усилия на 2 (расчеты производятся на единицу длины сварного шва, а не на единицу длины сварного соединения).

Для сварных швов DS разделите эти усилия на 2 (расчеты производятся на единицу длины сварного шва, а не на единицу длины сварного соединения).- F s = поперечная сила вдоль локальной оси U s .

- F w = поперечная сила вдоль местной оси U w .

F j = нормальная сила вдоль местной оси U j . Положительные значения F j указывают на то, что верхняя поверхность заделываемой оболочки сжимается.

M w = Узловой изгибающий момент относительно локальной оси сварного шва U w . Положительные значения M w указывают на то, что верхняя поверхность концевой оболочки находится в растянутом состоянии.

- Рассчитайте узловую длину L n для каждого узла как сумму ½ расстояния до каждого соседнего узла.

- Рассчитайте компоненты напряжения на единицу длины на основе узловой длины для каждого узла:

- f s = (F s / L n ) / A w

- f w = (F w / L n ) / A w

- f j = (F j / L n ) / A w + ((M w / L n ) / S w )

- Рассчитайте результирующее напряжение на единицу длины сварного шва, f , сварной шов :

- f сварной шов = sqrt ( f s 2 + f w 2 + f j 2 )

- Решите требуемое сечение сварного шва, t w , для каждого узла на пересекающейся кромке оконечной детали, задав f сварного шва = f допустимое , где f допустимое — допустимая прочность электрода на сдвиг.

Допустимая прочность на сдвиг для материала электрода рассчитывается как: Предельная прочность на сдвиг / коэффициент безопасности. Инженерные проекты, регулируемые конкретными нормами, должны соответствовать предусмотренным в них минимумам и стандартам.

- Рассчитайте размер сварного шва, s, в каждом узле на пересекающейся кромке оконечной детали:

- Сварные швы SS или DS с разделкой кромок: s = t w

- SS или DS 45 ° угловые швы: s = sqrt(2) × t w

Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection. description.length}}/500

{{l10n_strings.TAGS}}

{{$элемент}}

{{l10n_strings.ПРОДУКТЫ}}

{{l10n_strings.DRAG_TEXT}}

description.length}}/500

{{l10n_strings.TAGS}}

{{$элемент}}

{{l10n_strings.ПРОДУКТЫ}}

{{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$выбрать.выбранный.дисплей}}{{article.content_lang.display}}

{{l10n_strings. АВТОР}}

АВТОР}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$выбрать.выбранный.дисплей}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}WeldCalc — Третье поколение

WeldCalc 3.0 включает пять различных частей. Два из них, Calc и WPR, подходят для всех типов сварки.

Три других раздела, pWPS, WPQR и WPS, применяются для конструкций, где требуется квалификация процедуры сварки. Этот процесс применим, когда существуют более строгие требования к определенным механическим свойствам сварных конструкций, такие как достижение заданного мин. силы или мин. жесткость в суставе. Обычно требуемые свойства сварной конструкции определяются в стандартах. Для высокопрочных сталей большинство аттестаций процедур сварки проводится в соответствии с Европейскими нормами (EN).Все соответствующие стандартные требования в соответствии со стандартами EN учтены в WeldCalc. Квалификация процедуры сварки по отношению к квалификации процедуры сварки более характерна для конструкций в Strenx. Тем не менее, этот тип квалификации вполне осуществим для всех марок стали Hardox.

силы или мин. жесткость в суставе. Обычно требуемые свойства сварной конструкции определяются в стандартах. Для высокопрочных сталей большинство аттестаций процедур сварки проводится в соответствии с Европейскими нормами (EN).Все соответствующие стандартные требования в соответствии со стандартами EN учтены в WeldCalc. Квалификация процедуры сварки по отношению к квалификации процедуры сварки более характерна для конструкций в Strenx. Тем не менее, этот тип квалификации вполне осуществим для всех марок стали Hardox.

При работе с WeldCalc выберите детали в WeldCalc, которые имеют отношение к ситуации сварки. Их индивидуальные цели:

- Calc: создание собственной сварочной лаборатории для конкретной сварочной ситуации.Здесь пользователь может попробовать и свободно поэкспериментировать с различными видами сварки.

- WPR (запись процедуры сварки): оптимизация характеристик сварки на основе требований, заявленных пользователем. Эти условия документируются, и сварщик должен соблюдать эти условия.

- pWPS (Предварительная спецификация процедуры сварки): Охватывает первую часть квалификации процедуры сварки. Здесь определяется конфигурация соединения вместе с аттестуемыми характеристиками сварки.В соответствии с этой информацией сварщик сваривает пробный образец, который затем должен быть оценен.

- WPQR (протокол аттестации процедуры сварки): выполните вторую часть аттестации процедуры сварки. Этот документ представляет собой запись всех точных параметров сварки, имеющих отношение к работе pWPS. После этого проводят механические испытания и неразрушающий контроль соединения и фиксируют результаты их испытаний. Если все требования соблюдены, WPQR утверждается.

- WPS (спецификация процедуры сварки): определить третью и выполнить последнюю часть процедуры квалификации.Он может быть выдан, если WPQR утвержден. В этом документе сварщику/сварщикам излагаются утвержденные условия сварки для производственной сварки. Эти условия основаны на настройках параметров, утвержденных WPQR.

Во всех пяти частях WeldCalc пользователь указывает условия и требования к свариваемой конструкции. Затем WeldCalc рассчитывает внешнее поле допуска на основе заданной сварочной ситуации. Он показывает допустимый диапазон подводимого тепла и температуры предварительного нагрева/между прохода.Для всех деталей, кроме WPQR, пользователь может указать требуемые им интервалы основных параметров сварки. На основе более поздней информации WeldCalc вычисляет внутреннюю рамку допуска для требуемой производительности сварки. Для оптимальных условий весь внутренний блок допусков должен располагаться внутри внешнего блока допусков.

Экономика сварки | Онлайн-обучение Американского общества сварщиков

МОДУЛЬ 1 – Переменные процесса: ток, сила тока, напряжение

МОДУЛЬ 2 – Переменные процесса: полярность, индуктивность, длина дуги, CTTWD, защитный газ

МОДУЛЬ 3 — Переменные процесса: угол перемещения, поперечный угол, скорость перемещения, положение электрода, скорость подачи проволоки

МОДУЛЬ 4 – SMAW: переменные процесса

МОДУЛЬ 5 — GTAW: переменные процесса

МОДУЛЬ 6 — GMAW: переменные процесса

МОДУЛЬ 7 — FCAW: переменные процесса

МОДУЛЬ 8 – SAW: переменные процесса

МОДУЛЬ 9 – Сравнение процессов сварки: преимущества и недостатки I

МОДУЛЬ 10 – Сравнение процессов сварки: преимущества и недостатки II

МОДУЛЬ 11 – Производственные затраты: материалы, рабочая сила, оборудование, накладные расходы

МОДУЛЬ 12 – Спецификация процедуры сварки

МОДУЛЬ 13 – Определение стоимости сварки: Расчет площади

МОДУЛЬ 14 – Определение стоимости сварки: расчет объема

МОДУЛЬ 15 – Определение стоимости сварки: расчет наплавленного веса

МОДУЛЬ 16 – Определение стоимости сварки: расчет эффективности наплавки

МОДУЛЬ 17 – Определение стоимости сварки: расчет скорости наплавки

МОДУЛЬ 18 – Расчет затрат на оплату труда: время дуги, время без дуги, общее время работы

МОДУЛЬ 19 – Расчет затрат на оплату труда: коэффициент оператора

МОДУЛЬ 20 – Расчет затрат на оплату труда: решение проблем

МОДУЛЬ 21 – Расчет затрат на присадочный металл и оплату труда: решение проблем

МОДУЛЬ 22 – Расчет стоимости сварочных работ: решение проблем

МОДУЛЬ 23 – Управление затратами: проектирование соединений, проектирование сварных швов, WPS, защита от ошибок, планирование производства

МОДУЛЬ 24 — Управление затратами: устранение операций, вспомогательные мероприятия, сварка на месте, выбор процесса

МОДУЛЬ 25 – Управление затратами: непредвиденные затраты, проблемы с качеством, переварка

МОДУЛЬ 26 – практические задачи: 15 задач

МОДУЛЬ 27 – Практическая викторина 1: 5 задач

МОДУЛЬ 28 – Практический тест 2: 5 задач

МОДУЛЬ 29 – Практический тест 3: 5 задач

МОДУЛЬ 30 – Практический тест 4: 5 задач

Кому следует пройти этот курс?

Сварщики, мастера по сварке, начальники по сварке, руководители производства, торговые представители по сварке и другие специалисты по сварке, которым требуются математические навыки для точного измерения физических размеров сварных швов и расчета стоимости труда, материалов и оборудования, необходимых для их выполнения.

Имею ли я право пройти этот курс?

Курс AWS «Экономика сварки» является всеобъемлющим, но простым для понимания. Он служит всесторонним введением для студентов, плохо знакомых с экономикой сварки, и подробным переподготовкой для профессионалов, готовящихся к сдаче сертификационного экзамена CWS или внедрению экономически обоснованных методов.

Сколько времени у меня есть, чтобы пройти этот курс?

Участники имеют доступ к материалам курса 24 часа в сутки в течение 30 дней с момента регистрации.По истечении этого 30-дневного периода у участников будет еще 10 дней для сдачи заключительного экзамена. Экзамен можно активировать до окончания 30-дневного периода, если студент прошел все модули.

Включает ли этот курс завершающий экзамен?

Да. По завершении заключительного модуля курса участникам предлагается сдать экзамен, предназначенный для оценки их понимания предмета. Завершающий экзамен состоит из 40 вопросов с несколькими вариантами ответов и должен быть выполнен в течение 120 минут. Участники, не набравшие 75% проходного балла, могут попытаться пересдать экзамен во второй раз. Участники, набравшие 75 % или более баллов на завершающем экзамене, получают сертификат об окончании AWS и 18 часов профессионального развития (PDH). Сертификат об окончании AWS можно загрузить и распечатать прямо с веб-страницы.

Участники, не набравшие 75% проходного балла, могут попытаться пересдать экзамен во второй раз. Участники, набравшие 75 % или более баллов на завершающем экзамене, получают сертификат об окончании AWS и 18 часов профессионального развития (PDH). Сертификат об окончании AWS можно загрузить и распечатать прямо с веб-страницы.

Нужно ли покупать другие материалы?

Нет. Включены все материалы и ресурсы, необходимые для достижения целей курса.

Получу ли я часы профессионального развития (PDH) за прохождение этого курса?

Да. Участники, набравшие 75 % или более баллов на экзамене AWS Economics of Welding Completion Exam, получат сертификат об окончании AWS и 18 часов профессионального развития (PDH).

Могу ли я использовать эти часы профессионального развития (PDH) для повторной сертификации?

Да. Часы профессионального развития (PDH), заработанные на онлайн-курсах AWS, могут быть использованы для повторной сертификации при условии, что PDH были заработаны в течение периода сертификации.

Получу ли я единицы непрерывного образования (CEU) за прохождение этого курса?

Да. Участники, набравшие 75 % или выше на итоговом экзамене, получат сертификат об окончании AWS и 1,8 единицы непрерывного образования (CEU) IACET.Подробнее >

Могу ли я использовать эти единицы непрерывного образования (CEU) для повторной сертификации?

Да. Единицы непрерывного образования (CEU), полученные на онлайн-курсах AWS, можно использовать для повторной сертификации при условии, что CEU были получены в течение периода сертификации.Узнать больше >

Поможет ли этот курс подготовить меня к экзамену на сертифицированного супервайзера по сварке?

Да. Сертификационный экзамен сертифицированного супервайзера по сварке содержит вопросы, касающиеся тем, затронутых в этом курсе. Этот курс разработан, чтобы помочь участникам подготовиться к этому экзамену.

Какие платформы и устройства можно использовать для просмотра онлайн-курсов AWS Learning?

Для доступа к онлайн-курсам AWS Learning необходимо подключение к Интернету. AWS поддерживает самые последние версии Google Chrome, Firefox, Safari и Internet Explorer.Курсы можно просматривать на настольных компьютерах, ноутбуках, планшетах и мобильных телефонах. Обратите внимание, однако, что высокоскоростное подключение к Интернету и большой экран обеспечивают лучший пользовательский интерфейс.

AWS поддерживает самые последние версии Google Chrome, Firefox, Safari и Internet Explorer.Курсы можно просматривать на настольных компьютерах, ноутбуках, планшетах и мобильных телефонах. Обратите внимание, однако, что высокоскоростное подключение к Интернету и большой экран обеспечивают лучший пользовательский интерфейс.Институт сварки (2018). Расчет объема и веса шва. [Онлайн]. Доступно по адресу: https://www.twi-global.com/technical-knowledge/job-knowledge/calculating-weld-volume-and-weight-095/.

1 Valve Engineering, Baker Hughes, Осло, Норвегия

American Journal of Marine Science . 2020 , Том. 8 No. 1, 14-19

DOI: 10.12691/marine-8-1-3

Copyright © 2020 Science and Education Publishing

Цитируйте эту статью:

Каран Сотоодех. Коллекторная технология в оффшорной индустрии. Американский журнал морской науки . 2020; 8(1):14-19. doi: 10.12691/марин-8-1-3.

Адрес для переписки: Каран Сотоодех, Valve Engineering, Baker Hughes, Осло, Норвегия. Электронная почта: Автор, ответственный за переписку: [email protected]

Abstract

Коллекторы широко используются в нефтегазовой промышленности для распределения технологических жидкостей, таких как нефть, газ и вода. Коллекторы предназначены либо для объединения нескольких соединений в один канал, либо для разделения одной линии потока на несколько выходов. Размер коллектора выбирается инженерами-технологами в зависимости от скорости потока, проходящего через коллектор. Коллекторы, используемые в оффшорной промышленности, изготавливаются из дуплекса 22Cr вместо углеродистой стали для уменьшения толщины и веса. Коллекторы, описанные в этом документе, либо изготовлены из сварных кованых тройников , либо спроектированы с использованием стандартной трубы в качестве коллектора и приваренных олетов к трубному коллектору. Механические соединения (ступицы и хомуты) вместо стандартных фланцев ASME используются для закрытия некоторых концов коллектора, а также некоторых ответвлений для экономии веса и места. Традиционно методы сварки и подготовка сварных концов выполнялись в соответствии со стандартом ASME B16.25, общий стандарт для стыковых сварных соединений в трубопроводных системах, включая коллекторы. Однако сварка в узкий зазор представляет собой усовершенствованную подготовку конца под сварку, при которой угол скошенного концевого фитинга составляет 7° по отношению к вертикали. Преимущества сварки с узким зазором включают использование меньшего количества сварочных электродов, более быстрый процесс сварки и меньший подвод тепла. В данной работе представлена методика расчета объема и массы сварочных материалов в одном метре. Результат показывает, что количество сварочных электродов, используемых для сварки по стандарту ASME, более чем в два раза превышает количество, используемое для сварки в узкий зазор.

Традиционно методы сварки и подготовка сварных концов выполнялись в соответствии со стандартом ASME B16.25, общий стандарт для стыковых сварных соединений в трубопроводных системах, включая коллекторы. Однако сварка в узкий зазор представляет собой усовершенствованную подготовку конца под сварку, при которой угол скошенного концевого фитинга составляет 7° по отношению к вертикали. Преимущества сварки с узким зазором включают использование меньшего количества сварочных электродов, более быстрый процесс сварки и меньший подвод тепла. В данной работе представлена методика расчета объема и массы сварочных материалов в одном метре. Результат показывает, что количество сварочных электродов, используемых для сварки по стандарту ASME, более чем в два раза превышает количество, используемое для сварки в узкий зазор.

Ключевые слова

Как рассчитать тепловложение от сварки

Подавляющее большинство производителей обычно не заботятся о подводимой теплоте. По большей части это нормально. Но когда вы свариваете материалы, микроструктура которых может значительно измениться при сварке, важно знать о подводимой теплоте. Причина, по которой тепловложение имеет решающее значение в некоторых приложениях, заключается в том, что оно оказывает огромное влияние на скорость охлаждения. Как правило, более высокие скорости охлаждения вредны для сварного соединения, поскольку вызывают охрупчивание в зоне термического влияния.Примером этого является работа с материалами, подверженными водородному растрескиванию, в которых критически важным является адекватный подвод тепла.

Но когда вы свариваете материалы, микроструктура которых может значительно измениться при сварке, важно знать о подводимой теплоте. Причина, по которой тепловложение имеет решающее значение в некоторых приложениях, заключается в том, что оно оказывает огромное влияние на скорость охлаждения. Как правило, более высокие скорости охлаждения вредны для сварного соединения, поскольку вызывают охрупчивание в зоне термического влияния.Примером этого является работа с материалами, подверженными водородному растрескиванию, в которых критически важным является адекватный подвод тепла.

Так как же рассчитать тепловложение. Это может быть намного проще, чем вы думаете. Если ваш сварочный аппарат оснащен цифровыми или аналоговыми счетчиками, все готово. Просто снимите показания силы тока и напряжения во время сварки и разделите их на скорость перемещения, чтобы получить тепловложение в джоулях на дюйм. Формула выглядит следующим образом:

Потребление тепла = (60 x Ампер x Вольт) / (1000 x Скорость перемещения, дюйм/мин) = кДж/дюйм

60 и 1000 нужны для того, чтобы перевести окончательные ответы в килоджоули на дюйм.

Пример 1: Вы выполняете сварку со скоростью 500 дюймов в минуту и напряжением 29 вольт. Ваш сварной шов имеет длину 25 дюймов, и сварщику требуется 2 минуты, чтобы сварить его. Пока он сваривает, вы замечаете, что машина показывает силу тока 325. Какова ваша тепловая нагрузка? Перед расчетом тепловложения необходимо определить скорость вашего движения.

Скорость перемещения = длина сварки / время сварки = 25 дюймов / 2 минуты = 12,5 дюймов в минуту

Потребление тепла = [(60 сек/мин) x (325 ампер) x (29 вольт)] / [(1000 Дж/килоджоуль) x (12.5 дюймов/мин)]

= 45,24 кДж/дюйм

Пример 2: Тепловложение при 45,24 слишком велико, но вы также заметили, что размер сварного шва слишком велик. Вместо того, чтобы снижать силу тока и напряжение, вы решаете двигаться быстрее. Теперь вы выполняете тот же сварной шов за 90 секунд с точно такими же параметрами. Какая сейчас у вас тепловая нагрузка?

Скорость перемещения = 25 дюймов/1,5 минуты = 16,7 дюймов/минуту

Потребление тепла = [(60 сек/мин) x (325 ампер) x (29 вольт)] / [(1000 Дж/килоджоуль) x (16. 7 дюймов/мин)]

7 дюймов/мин)]

= 33,86 кДж/дюйм

Как видите, ваше тепловыделение уменьшилось почти на 25 % просто за счет того, что вы двигаетесь быстрее. Переваривание – очень распространенная проблема. Прежде чем уменьшать силу тока и напряжение, чтобы получить меньшее тепловложение, посмотрите, сможете ли вы двигаться быстрее и наплавить сварной шов меньшего размера.

В настоящее время во всем мире используются формы волны при сварке. Запуск импульсных программ или даже некоторых более сложных форм сигналов, таких как Rapid Arc® от Lincoln Electric или Accu Pulse® от Miller Electric, является обычной практикой.Итак, как рассчитать тепловложение, когда вы пульсируете, а сила тока колеблется повсюду (колеблется между пиковым и фоновым током)?

Современные сварочные аппараты могут отображать общую энергию каждого сварного шва.

Некоторые сварочные аппараты выдают фактическое значение либо полной энергии для сварки, либо мгновенной энергии (энергии в любой момент времени). Затем вам нужно будет сделать некоторые быстрые математические вычисления, чтобы получить тепловложение.

Затем вам нужно будет сделать некоторые быстрые математические вычисления, чтобы получить тепловложение.

Пример 3: Вы используете особую форму волны на источнике питания Lincoln Electric Power Wave S500. Показания на дисплее показывают, что общая энергия для вашего 25-дюймового сварного шва составила 459 кДж. Какова ваша тепловая нагрузка в кДж/дюйм? В этом случае вам не нужно беспокоиться о скорости вашего движения (по крайней мере, для расчета тепловложения).

Тепловложение = Общая энергия / длина сварного шва = 459 кДж / 25 дюймов = 18,36 кДж/дюйм.

Итак, что делать, если вы используете импульсную сварку, но ваш сварочный аппарат не дает вам полной энергии? Некоторые сварщики отображают среднюю силу тока во время сварки.В этом случае просто возьмите эту силу тока и следуйте формуле из примера 1 и 2. Если показания счетчика колеблются между пиковой и фоновой силой тока, вам придется посмотреть на самое высокое и самое низкое показание и взять среднее значение. Имейте в виду, что это может не дать точного результата, но приблизит вас к этому.

Имейте в виду, что это может не дать точного результата, но приблизит вас к этому.

Если на вашей машине нет счетчиков, вам может потребоваться использовать Fluke Meter или другой измеритель напряжения/амперметра для снятия показаний или просто использовать другую машину.

Ссылки:

Влияние подводимого тепла на остаточное напряжение при сварке под флюсом – R.К. Саксена

Справочник по процедурам дуговой сварки, 14-е издание

Новые требования к нормам для расчета тепловложения — Журнал сварки, июнь 2010 г. — Тереза Мелфи

Вы отвечаете за выполнение сварочных процедур и квалификацию сварщиков? Вы работаете с AWS D1.1 Structural Welding Code — Steel? Используете ли вы предварительно квалифицированные процедуры сварки?

«Квалификационные процедуры сварки, сварщики и операторы сварки» — это руководство, разработанное, чтобы помочь вам пройти собственную квалификацию в полном соответствии с AWS D1.

Контактная стыковая

Контактная стыковая 4

4 4

4 К.

К. Для сварных швов DS разделите эти усилия на 2 (расчеты производятся на единицу длины сварного шва, а не на единицу длины сварного соединения).

Для сварных швов DS разделите эти усилия на 2 (расчеты производятся на единицу длины сварного шва, а не на единицу длины сварного соединения).