5 типичных ошибок начинающих сварщиков

Хотелось бы поговорить о самых часто встречающихся ошибках при выполнении сварочных работ. Особенно часто данные ошибки встречаются именно у начинающих сварщиков.

Итак:

Ошибка №1

Неправильный подбор силы тока. Либо больше чем нужно, либо меньше чем нужно. Если начинающий сварщик варит на больших токах, то он скорее всего прожигает металл. Если же он работает на малых токах, то чаще всего случается так, что электроды залипают.

Ошибка №2

Слишком быстрое перемещение электрода. Чаще всего данная ошибка возникает, как раз из-за неопытности сварщика и его боязни прожечь деталь. Это чревато тем, что в детали не будет качественной проварки и также не будет нужного усиления.

Ошибка №3

Сварка без отрыва. Данная ошибка также возникает из-за неопытности и приводит к прожиганию металла.

Ошибка №4

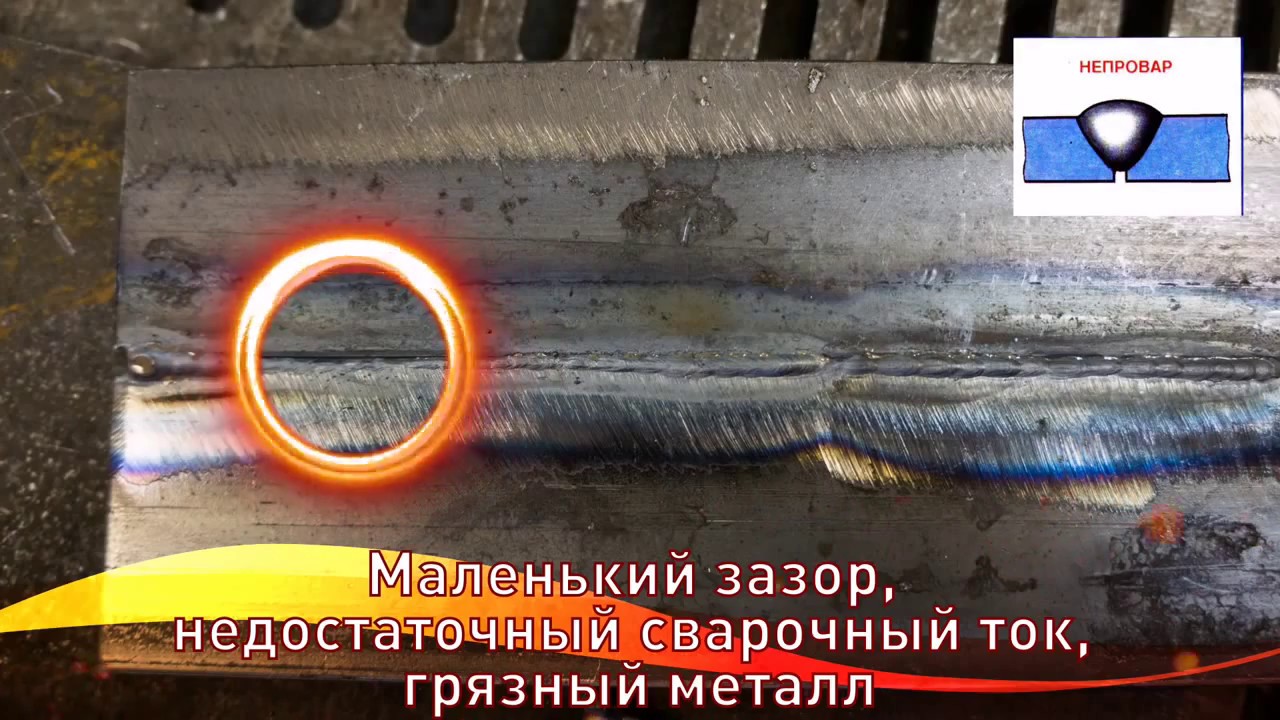

Сварка с маленьким зазором. Детали для сварки собирают с небольшим зазором для компенсации теплового расширения. Отсутствие зазора может привести к деформации детали во время сварки и даже к её разрушению. Большой зазор тоже не лучший выход, так как значительно возрастает расход сварочных материалов.

Ошибка №5

Неправильно подобранный светофильтр на сварочной маске. Назначение светофильтра — это защита глаз от ультрафиолетового излучения.

У разных способов сварки — воздействия различаются:

-

ручная дуговая сварка — минимальное воздействие;

-

полуавтоматическая СО2 — большое воздействие;

-

аргонодуговая — очень большое воздействие.

Поэтому надо нужно подбирать соответствующий номер светофильтра.

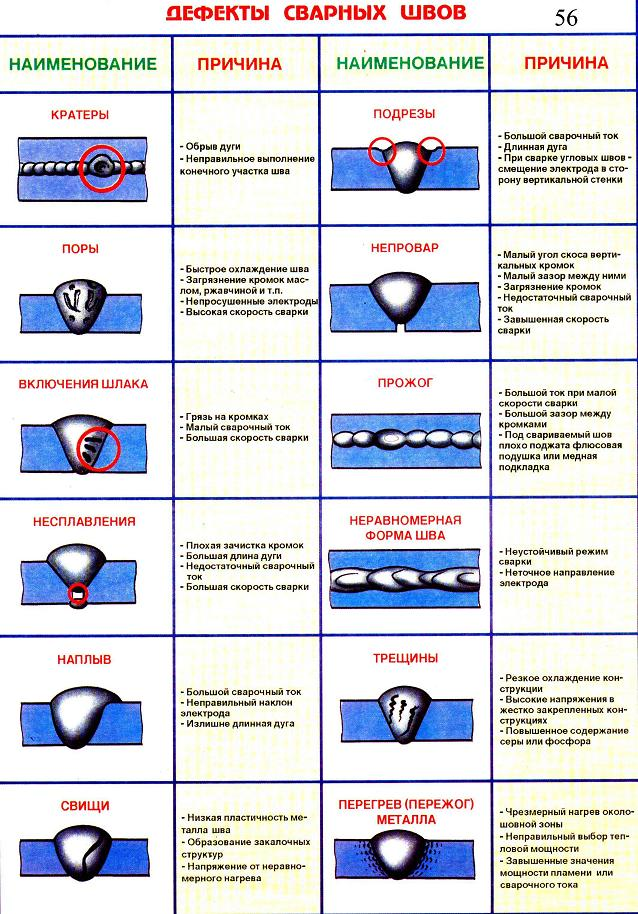

Характерные ошибки и дефекты сварки

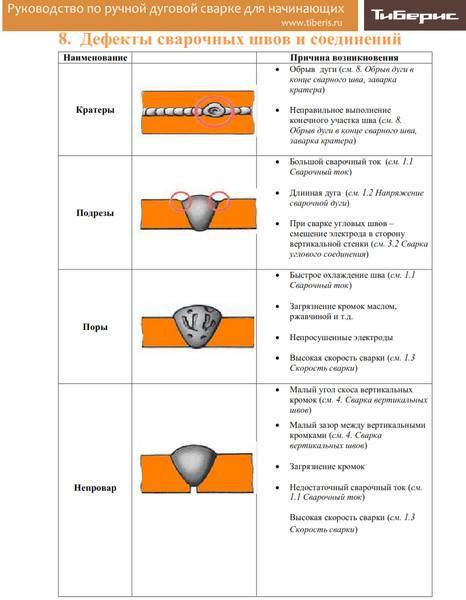

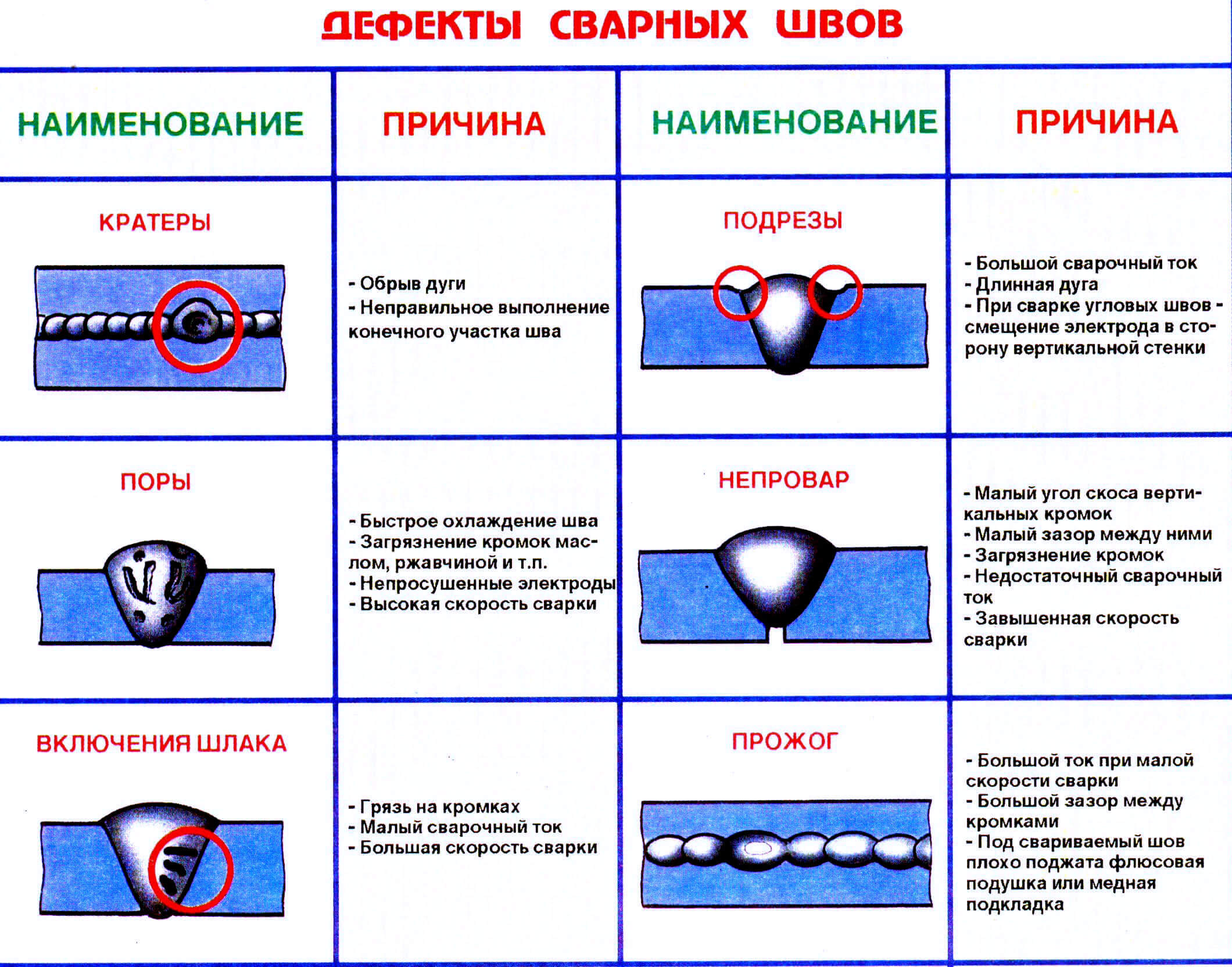

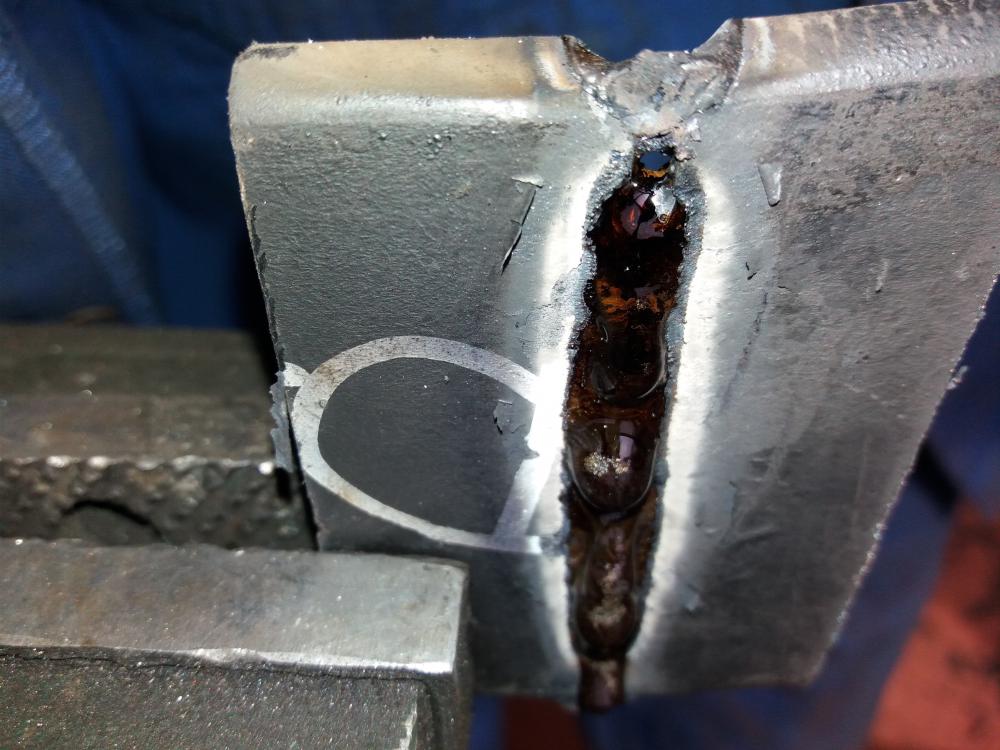

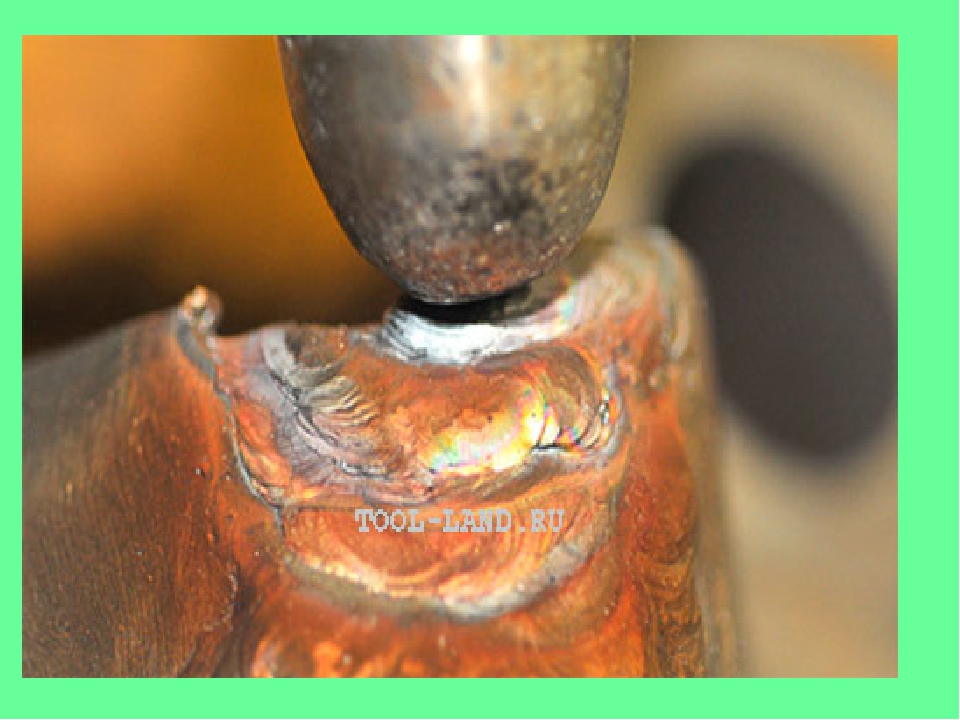

Корневые дефекты шва

При наплавлении первого валика вдоль корня стыкового шва проникновение металла в корень может быть недостаточным в силу недостаточной силы сварочного тока или чрезмерной скорости сварки. Причина может также заключаться в слишком большом диаметре электрода для данной канавки. При слишком большой силе сварочного тока может произойти прожог корня шва.

Дефекты сплавления

Если сила тока недостаточная или слишком высокая скорость сварки, могут произойти несплавления между наплавленным и основным металлом.

Несплавления могут иметь место и в том случае, если используется слишком маленький электрод при сварке на большом участке холодного основного металла. В этом случае следует использовать электрод большего диаметра и подогревать основной металл.

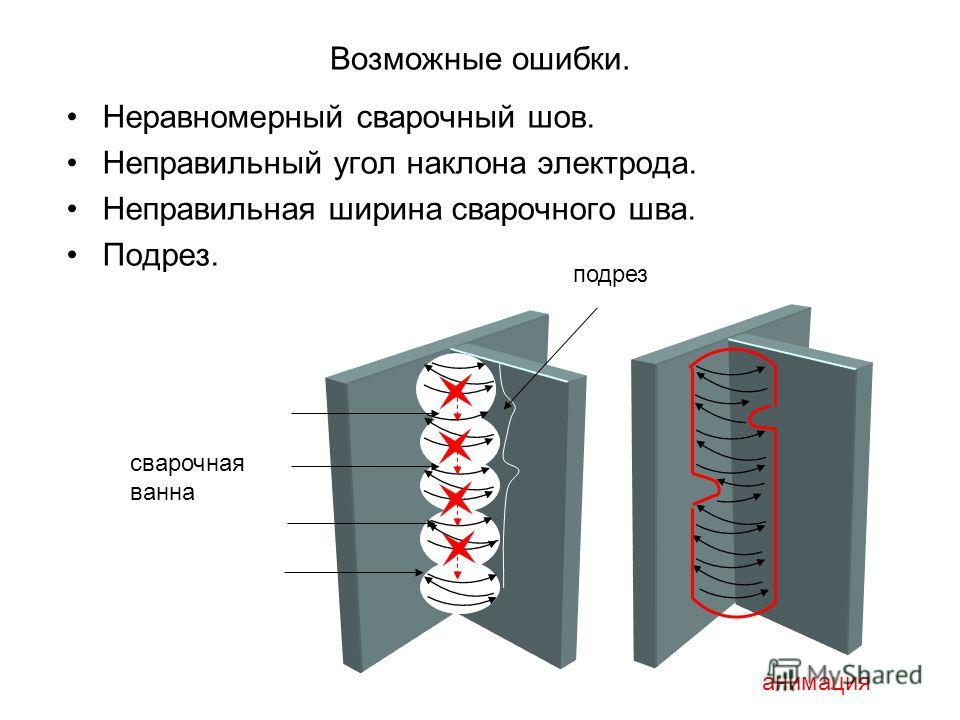

Дефекты кромок шва

Дефекты кромок могут произойти в силу чрезмерной силы сварочного тока. Однако такие дефекты могут возникнуть и при правильном токе, если дуга будет слишком длинной или если неправильно перемещается электрод. При сварке снизу вверх в вертикальном положении при колебательном движении электрода последний нужно на мгновение прижимать к каждой стороне валика, чтобы металл хорошо проник в шов и чтобы избежать дефектов кромки шва. Дефекты кромки могут быть индикаторами разрыва в сварном соединении.

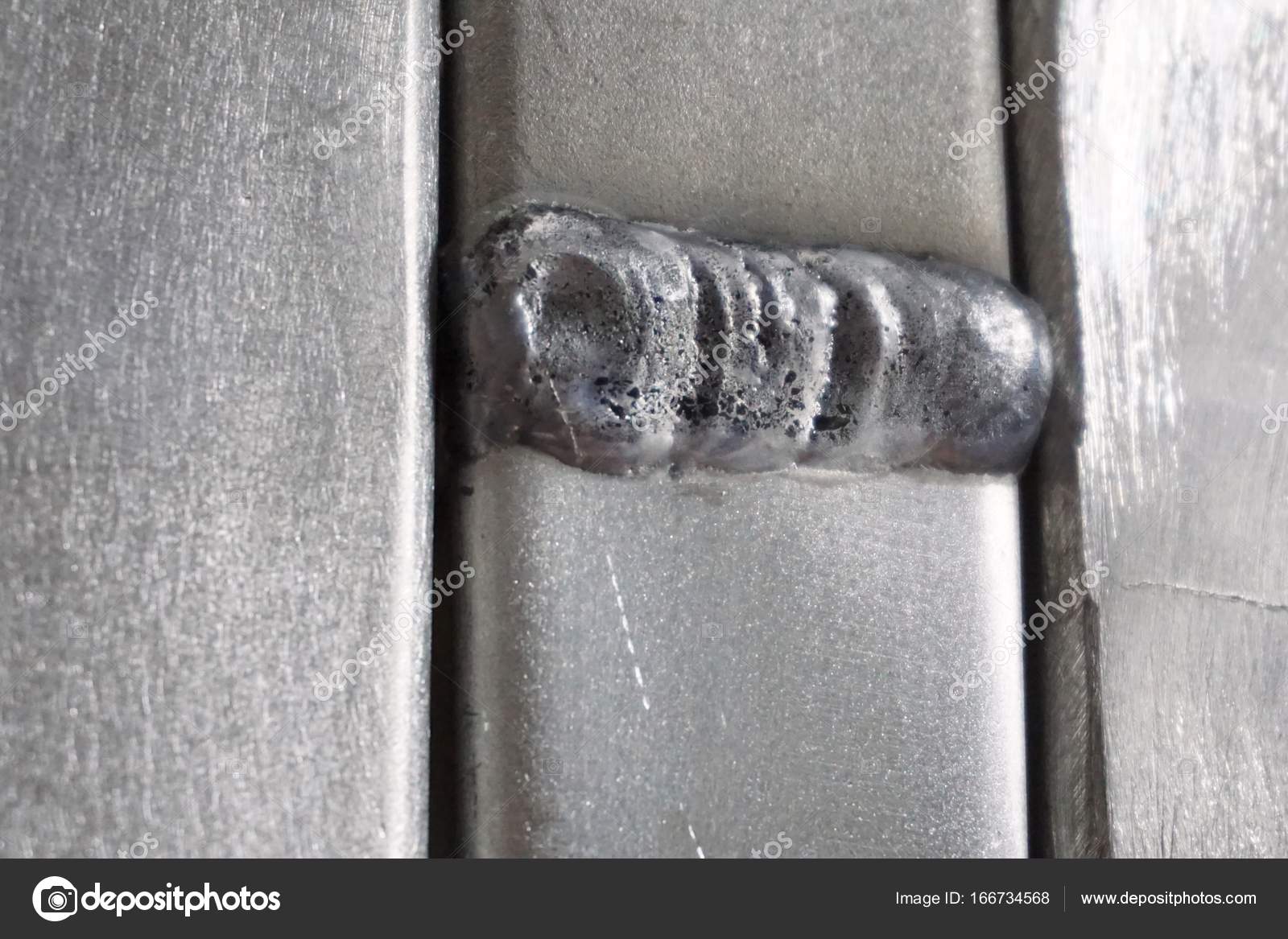

Поры в сварном шве

Поры в шве могут образоваться из-за содержания влаги в покрытии электрода, особенно при сварке электродами с основным покрытием. Кроме того, причиной образования пор может быть мокрый или влажный основной металл свариваемого изделия. Такой шов ухудшает прочность соединения.

Тепловые трещины

Тепловые трещины могут образоваться во время и сразу после периода охлаждения шва по двум основным причинам:

Из-за включений в основном металле, которые имеют тенденцию к сегрегации и могут образовать слой в середине шва. Этот слой препятствует сращиванию кристаллов. К таким веществам прежде всего относятся углерод и сера. В случаях, когда тепловые трещины вызваны такими веществами, перейдите на электрод с основным покрытием. Если же трещины появились при сварке электродом с основным покрытием, значит данный металл является несвариваемым.

Этот слой препятствует сращиванию кристаллов. К таким веществам прежде всего относятся углерод и сера. В случаях, когда тепловые трещины вызваны такими веществами, перейдите на электрод с основным покрытием. Если же трещины появились при сварке электродом с основным покрытием, значит данный металл является несвариваемым.

Напряжение через шов может вызвать появление тепловых трещин, даже если основной металл не сегрегирует в шве В определенный промежуток критической температуры, сразу же после коагуляции валика шов имеет очень слабую способность к деформации и, если усадка металла больше, чем растяжение шва, образуется трещина. Этого можно избежать, зажав свариваемую деталь специальным зажимным приспособлением, которое ограничивает усадку металла.

Тепловые трещины появляются в середине валика и представляют собой прямую трещину на поверхности.

Усадочные трещины

Усадочные трещины образуются тогда, когда способность шва к деформации (вязкость) меньше, чем реальная усадка. Такие трещины обычно бывают поперечными и вызываются значительной продольной усадкой. Чтобы избежать образования таких трещин, лучше всего использовать электроды с основным покрытием.

Такие трещины обычно бывают поперечными и вызываются значительной продольной усадкой. Чтобы избежать образования таких трещин, лучше всего использовать электроды с основным покрытием.

Водородные трещины

Трещины в металле шва образуются под воздействием водорода и могут образоваться в стали любого типа, которая прошла закалку или закаляется во время сварки. Сталь с высоким пределом текучести будет содержать определенное количество упроченной структуры, обычно это мартензит. Чем выше точка плавления, тем выше риск образования водородных трещин, они образуются в основном металле,, который непосредственно прилегает к зоне плавления, и, сочетаясь со сварочным напряжением, образуют трещины в металле шва.

Для сварки закаленной стали можно использовать только сухие электроды с основным покрытием, т. к. в этом случае выделяется очень мало водорода. Влажные электроды выделяют очень много водорода. Другими источниками водорода являются ржавчина, масло, краска или конденсация вдоль сварочной канавки. Подогрев канавки, скажем, до 50°С значительно снизит количество водорода.

Подогрев канавки, скажем, до 50°С значительно снизит количество водорода.

Включения шлака в шов

Шлак состоит из неметаллических частиц с покрытия электрода. После каждого валика необходимо тщательно удалять весь шлак. Для этого используйте обрубочный молоток и проволочную щетку. Частицы шлака, попавшие в шов, серьезно снизят прочность соединения. Старайтесь избегать выжигания выемок, т. к. попавший туда шлак трудно удалить.

При подготовке сварочной канавки убедитесь, что она имеет достаточный зазор для обеспечения хорошего сплавления и облегчения удаления шлака. Удалите окалины и ржавчину со свариваемой поверхности и проверьте, правильно ли вы выбрали электрод для данной сварочной позиций.

Ошибки начинающего сварщика | ММА сварка для начинающих

- Ошибки начинающих сварщиков

- Техника безопасности при сварке инвертором

Ошибки начинающего сварщика

Сварщиками не рождаются, а становятся в процессе мучительных тренировок, испытаний, и познаний азов электросварки. Каждый раз, преодолевая трудности на пути к изучению чего-либо, мы допускаем ряд ошибок, которые не совершаются впоследствии.

Каждый раз, преодолевая трудности на пути к изучению чего-либо, мы допускаем ряд ошибок, которые не совершаются впоследствии.

Не исключением тому является и ручная дуговая сварка, освоить которую может каждый желающий, приобретя недорогой инвертор. При этом полученных знаний с лихвой хватит для того, чтобы варить для себя, не обращаясь за помощью к специалистам.

В данной статье сайта mmasvarka.ru будут рассмотрены основные ошибки при сварке инвертором, а также рассказано, как их не допустить в дальнейшем. Статья ориентирована, прежде всего, на новичков сварочного дела.

Ошибки начинающих сварщиков

Для большинства людей процесс сварки металлов кажется чем-то сложным и непознаваемым. Однако на самом деле, все достаточно просто. Стоит лишь взять в руки держатель с электродом, после чего становится понятно, что сварка, это всего лишь технологический процесс, который обладает своими особенностями.

Какие ошибки при сварке металлов самые распространенные?

Начиная только варить, новичками допускаются следующие ошибки:

Неправильная подготовка металла — варить ржавый и неочищенный от грязи металл, тяжело даже опытному сварщику, не говоря уже о том, кто впервые работает со сваркой. Наличие ржавчины на металле существенно ухудшает контакт, вследствие чего возникают трудности с розжигом дуги и сваркой металла вообще. Очистить металл от ржавчины можно болгаркой или металлической щеткой. Доводить его до блеска нет нужды, однако нормальный контакт между массой и электродом, все-таки должен быть обеспечен.

Ошибки начинающих электросварщиковОшибки начинающих электросварщиков

Неправильные настройки инвертора — качество сварочного шва зависит не только от умения варить электродом. Здесь многое зависит от правильности настроек сварочного инвертора, поэтому знания в этом, крайне необходимы. Даже начинающий сварщик должен понимать, какими электродами можно варить тонкий металл, какой ток при этом выставить, как правильно держать, и с какой скоростью вести электрод. Ответы на все данные вопросы вы сможете найти на сайте.

Даже начинающий сварщик должен понимать, какими электродами можно варить тонкий металл, какой ток при этом выставить, как правильно держать, и с какой скоростью вести электрод. Ответы на все данные вопросы вы сможете найти на сайте.

Техника безопасности при сварке инвертором

Пренебрежение собственной безопасностью — эту ошибку следовало бы вынести на самое первое место, как некое правило, нарушение которого попросту недопустимо. Вся любовь к электросварке будет сведена на «нет», когда вы получите сильный ожог или удар током, безвозвратно испортите собственное зрение. Поэтому к технике безопасности при сварке нужно относиться с особой ответственностью, и ни в коем случае не экономить на амуниции для этого. Лучше взять для изучения электросварки качественную маску «Хамелеон», чем все время «ловить зайчиков», не успев прикрыть глаза от стопроцентного ожога.

Ошибки при сварке инверторомОшибки при сварке инвертором

Чрезмерная уверенность — некоторые думают, что сварив несколько простеньких швов, можно приступать к более серьезным испытаниям. Они сразу же начинают варить трубы и баки для бани, ставить забор, который от одного удара ногой, рассыпается на части. Быть слишком уверенным в себе, когда это не так на самом деле, чревато неприятными последствиями, пускай даже без трав. Об этом стоит всегда помнить при обучении сварочному делу, поэтому спешка здесь должна быть исключена.

Они сразу же начинают варить трубы и баки для бани, ставить забор, который от одного удара ногой, рассыпается на части. Быть слишком уверенным в себе, когда это не так на самом деле, чревато неприятными последствиями, пускай даже без трав. Об этом стоит всегда помнить при обучении сварочному делу, поэтому спешка здесь должна быть исключена.

Сборка и сварка металлического забора

Сварка, это не только инвертор — при сварке различных конструкций из металла все время приходится что-то вымерять и подгонять по размеру. Например, для того, чтобы сварить тот же забор, нужно уметь пользоваться рулеткой, правильно считать до десяти, и уверенно держать в руках болгарку. Сварка металлоконструкций, связана не только с одним лишь инвертором и электродами. Поэтому все начинающие сварщики должны понимать, с чем они будут иметь дело в дальнейшем.

Сварочные швы и ошибки начинающих сварщиков

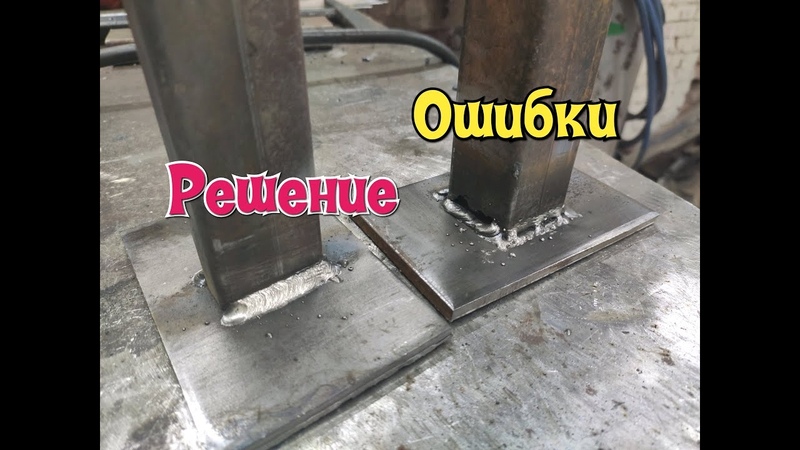

Сварочные швы и ошибки начинающих сварщиковОшибки начинающих сварщиков заключаются не только в неправильном подборе электрода для сварки, но и в технических моментах. Ну, нельзя без дефектов заварить тонкий металл, толщина которого составляет 1-2 мм, электродами, диаметром в 3-4 мм.

Ну, нельзя без дефектов заварить тонкий металл, толщина которого составляет 1-2 мм, электродами, диаметром в 3-4 мм.

При использовании слишком толстых электродов, дыра в тонком металле неминуема. Почему? Да потому, что в данном случае, металл проплавляется полностью, поскольку глубина сварочной ванны в несколько раз превышает его толщину. Здесь действуют простые законы физики.

Однако ошибки начинающих сварщиков на этом не заканчиваются. Увидев дыру в прожжённом металле, начинающий сварщик бежит к сварочному инвертору, чтобы уменьшить ток. Вследствие этого электрод начинает прилипать к металлу. В попытках его оторвать от заготовки, и зажечь сварочную дугу, металл прожигается снова и снова.

Как не допускать типичных ошибок при сварке

Ну, во-первых, не следует даже пробовать варить тонкий металл электродами 3-4 мм. Важно подобрать диаметр электрода, таким образом, чтобы он не прожигал металл. Однако не в одной толщине электрода дело, поскольку также, важны его тип и марка.

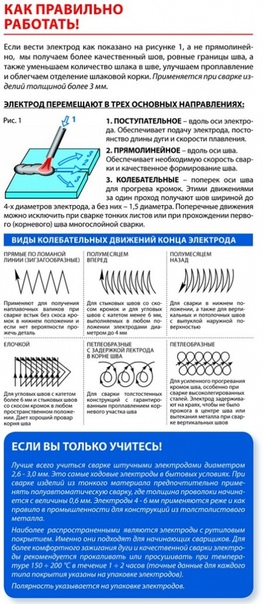

Кроме того, важно правильно научиться удерживать и вести электрод во время сварки. Типичные ошибки электросварщиков, это заужение и уширение сварочного шва, неравномерное количество наплавленного металла по высоте.

Если осуществлять движение электродом слишком быстро, то в сварочную ванну попадёт меньше металла, чем нужно. В таком случае мы получим сильно зауженный шов. И наоборот, если замедлить движение электродом, то произойдёт сильное уширение сварочного шва. Следовательно, чем равномерней будет происходить движение электродом, тем красивей и качественней получится сварочный шов.

Данный процесс требует большого опыта. Поэтому не пытайтесь сразу получить ровный и качественный шов, поскольку навряд ли у вас что-то получится. Также не забывайте о том, что помимо скорости движения электродом, важно соблюдать и его правильный наклон.

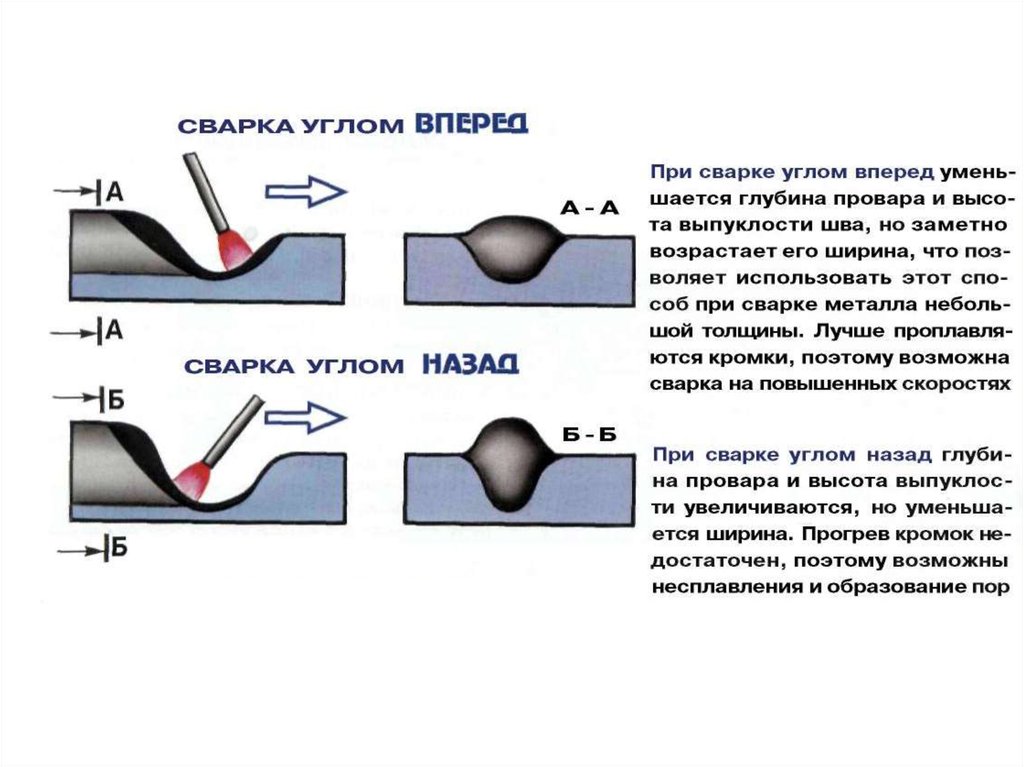

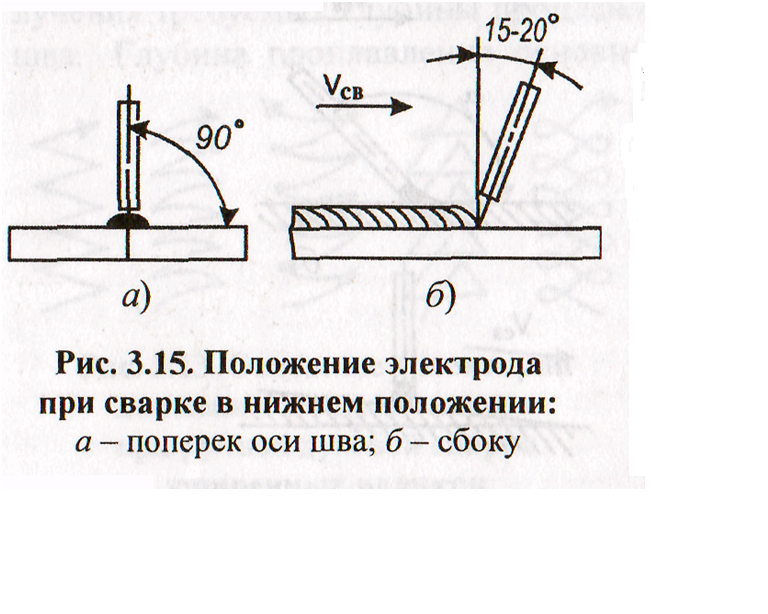

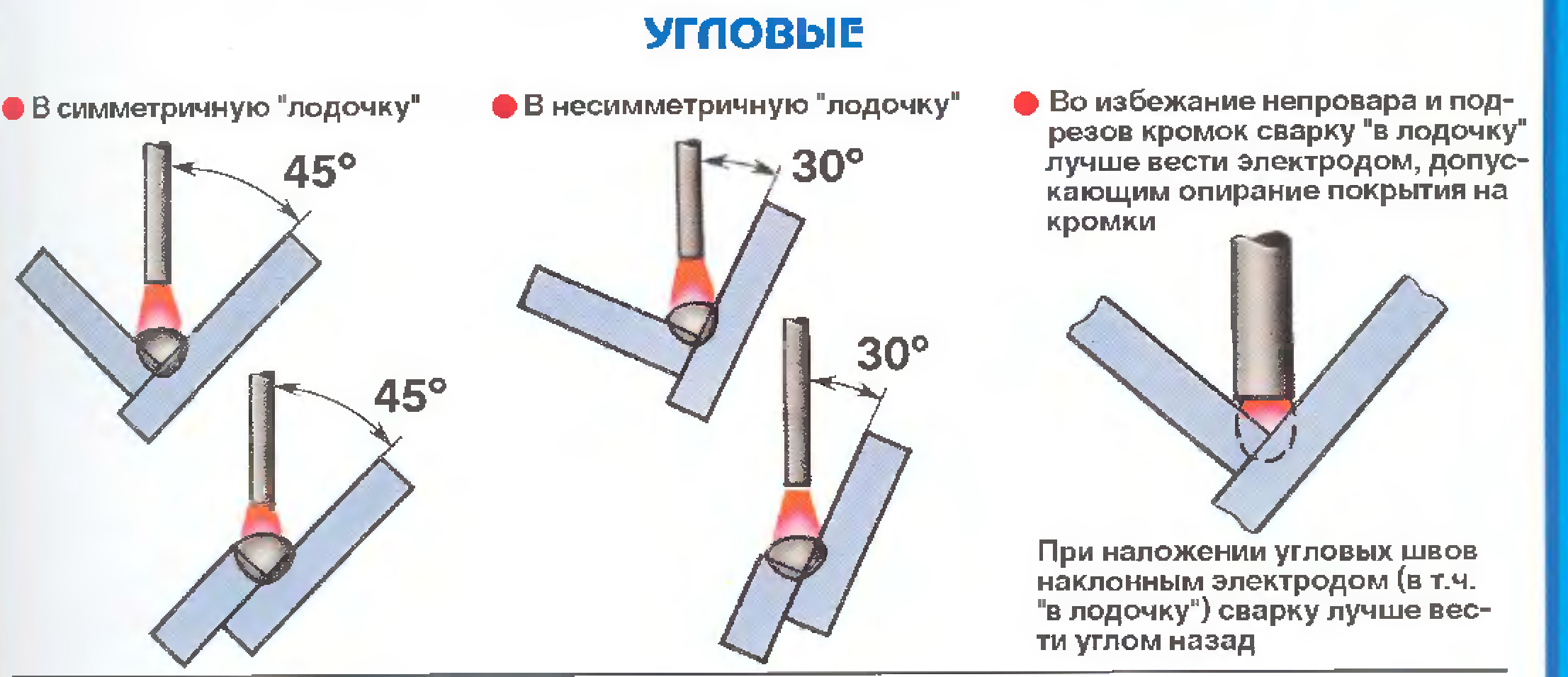

Что нужно знать о наклоне электрода во время сварки?

Вести электрод во время сварки можно различными углами, углом вперёд или назад, перпендикулярно. При этом важно, чтобы электрод не был слишком наклонен к поверхности металла, что приведёт к появлению острых выступов на сварочном шве.

При этом важно, чтобы электрод не был слишком наклонен к поверхности металла, что приведёт к появлению острых выступов на сварочном шве.

При ведении электродом вперёд или назад, угол наклона должен составлять порядка 40°. Перпендикулярное удерживание электрода применяется сварщиками не так часто и требует опыта. Однако удерживая электрод, таким образом, можно избежать прожигание тонкого металла, и варить в труднодоступных местах (например, при сварке операционных швов).

Поэтому основные ошибки начинающих сварщиков связаны именно с неправильным выбором электродов, а также из-за того, что угол, скорость, и движение электродом осуществляются не так как нужно. Большинство из всех вышеперечисленных ошибок уходят лишь с опытом, поэтому важно набраться терпения.

Поделиться в соцсетях

Распространенные ошибки начинающих сварщиков. О сварке и сварочном оборудовании.

Новички в сварочном деле нередко допускают массу ошибок при первых попытках работы. Расскажем о наиболее частых из них и о том, как можно их избежать.

Расскажем о наиболее частых из них и о том, как можно их избежать.

Пренебрежение техникой безопасности

Любительская работа со сварочным аппаратом — вовсе не повод пренебрегать стандартными требованиями техники безопасности. Любые манипуляции с аппаратом должны производиться только при наличии у сварщика защитного костюма, специальных перчаток и закрытой обуви без металлических вставок, а также с использованием щитка или маски для защиты лица и глаз.

Неправильный выбор сварочного аппарата

В силу неопытности начинающие сварщики иногда берутся за работу с аппаратами, которые имеют довольно сложную систему управления и контроля качества шва. В результате металл либо не проваривается в должной степени. Либо прожигается; шов не соответствует необходимым требованиям. Чтобы этого не произошло, отрабатывать навыки сварки следует с самыми простыми моделями; хорошо подходят для этого сварочные инверторы, компактные и легкие в управлении.

Использование непросушенных электродов

Если в электроде скопилось избыточное количество влаги, будет очень трудно разжечь его и сформировать стабильную сварочную дугу.

Неправильная настройка светофильтра маски

Маски для сварки с регулируемым светофильтром настраиваются в зависимости от типа выполняемой работы и силы сварочного тока. Для новичков лучше всего подходят маски с автоматической регулировкой светофильтра; если же изделие лишено этой функции, его необходимо перенастраивать каждый раз перед выполнением новой работы.

Работа без пробных швов

Приступать к сварке изделия «начисто», без формирования пробных швов на отдельной заготовке не всегда рискуют даже опытные мастера. Дело даже не в профессионализме сварщика: аппарат может быть неисправен или неправильно настроен, и изделие будет безнадежно испорчено. Чтобы избежать этого, выполняют несколько пробных швов на предварительно зачищенной толстой металлической пластине; при желании можно изменить настройки силы тока или толщину электрода, добиваясь оптимального результата.

Ошибки при сварке у начинающих сварщиков

Ошибки при сварке у начинающих сварщиковНаучиться варить можно только анализируя собственные ошибки. Путем практики и исправления ошибок получится достигнуть результатов уже сравнительно через небольшой промежуток времени.

Сейчас весна в самом разгаре, и если погода позволяет, то самый раз выбраться в гараж, чтобы учиться сварке. Дабы не наступать на одни и те же грабли, рекомендую ознакомиться с самыми распространёнными ошибками при сварке у начинающих сварщиков.

Ошибка №1

Неправильный подбор тока — больше или меньше чем нужно. Проявляется данная ошибка прилипанием электрода к металлу, либо же прожиганием. Чтобы научиться подбирать ток, следует потренироваться. Также, придётся запомнить некоторые моменты. В итоге вы сможете подбирать ток, несмотря на сварочный аппарат, в зависимости от того, как варит сварка.

Ошибка №2

Чрезмерно быстрая сварка (перемещение электрода). Начинающие сварщики еще плохо видят, как происходит процесс сварки изнутри. В результате многие боятся прожечь металл и перемещают электрод слишком быстро. Вследствие этого металл нормально не проваривается, шов получается тонким и кривым, а соединение крайне ненадёжным.

Стоит потренироваться и перемещать электрод правильно. Скорость перемещения электрода зависит от множества факторов. К сожалению, усреднить данный показатель сложно. Это может быть и 600 — 750 мм/мин, а также меньше, в зависимости от различных параметров сварки (толщины металла и т. д.).

Ошибка №3

Многие начинают варить сразу без отрыва, мол, так легче учиться и осваивать технику ручной дуговой сварки. Однако это грубейшая ошибка, которая приводит к образованию прожогов. Лучше не начинать учиться варить без отрыва, по крайней мере, первое время.

Ошибка №4

Неправильно выставленные зазоры. Как правило, начинающие сварщики допускают различные ошибки на этапах подготовки и прихватывании заготовок. Например, боясь не проварить металл, многие делают между заготовками слишком маленький зазор.

Например, боясь не проварить металл, многие делают между заготовками слишком маленький зазор.

Данная ошибка приводит к тому, что из-за отсутствия зазора детали начинают деформироваться при сварке. Однако и слишком большой зазор, также не является панацеей. В первую очередь он ведет к повышенному расходу материалов для сварки.

Ошибка №5

Следующие ошибки могут привести к получению травм. Например, неправильно выбранный светофильтр к сварочной маске станет причиной получения ожога глаз или «зайчиков», как говорят сварщики.

Основной функцией светофильтра является защита органов зрения от ультрафиолета.

Разные виды сварки имеют различное воздействие в данном плане:

- Дуговая сварка электродом – минимальное воздействие;

- Полуавтоматическая сварка (СО2) — большое воздействие;

- Аргонодуговая сварка — очень большое воздействие.

Соответственно светофильтр к сварочной маске необходимо выбирать в зависимости от типа сварки. В противном случае можно навредить глазам.

В противном случае можно навредить глазам.

Безусловно, лучшим выходом здесь является маска хамелеон с автоматическим затемнением. Светофильтр, который установлен в масках хамелеон, автоматически затемняется исходя от мощности излучения.

При этом главным параметрам автоматических масок является скорость срабатывания светофильтра. Поэтому нужно выбирать такую маску, в которой скорость срабатывания светофильтра была бы как можно ниже.

Ошибки при включении сварок Sumitomo Type-37 и Type-39 Fibertool

Сварочные аппараты Sumitomo Type-37 и Sumitomo Type-39 всегда запускают самопроверку при включении. Этот процесс, сопровождаемый жужжанием моторчиков, не вызывает у монтажника никаких эмоций, пока в один прекрасный день не появляется ошибка, сопровождаемая душераздирающим «бип!».

Здесь впервые приводится расшифровка сообщений о ошибках японских сварочных аппаратов Сумитомо Т37 и Т39. Sumitomo Type-37 при обнаружении ошибки в процессе самотестирования не выдаёт какого-либо кода или номера. Вместо этого на экране загорается красным цветом один из квадратиков, символизирующих этапы проверки (см. скриншот).

Вместо этого на экране загорается красным цветом один из квадратиков, символизирующих этапы проверки (см. скриншот).

В нижеследующей таблице квадраты, загорающиеся красным, условно показаны черным цветом. Слева указывается этап проверки, во время которого произошёл сбой, а справа дан список типичных неисправностей. Type-37SE отличается от Т37 только количеством квадратов нагревателя (один вместо двух).

В Sumitomo type-39 всё почти так же. Вместо ряда квадратиков сплошная зелёная полоса, на смену красному квадрату пришёл код ошибки. После кода ошибки, возникшей при проверке оптики, ставится индекс Y или X.

Есть одна новая ошибка, её код 4E4. Она означает превышение ожидания нагревателя. Мы не приводим ее в таблице.

| Проверка | Этап тестирования | Индикация Type-37 | Индикация Type-39 | Неисправности | Меры по устранению |

|---|---|---|---|---|---|

| Блок электрики |

DRAM VRAM Термодатчик Датч.  давления давления Системные часы Напряжение |

Нет □■□□□□ □□■□□□ □□□■□□ □□□□■□ □□□□□■ |

1E1 1E2 1E3 1E4 1E5 1E6 |

Аппарат просто не запустится Ошибка при проверке VRAM Сбой датчика Сбой датчика Сбой часов, либо разряд батарейки Сбой в цепи питания аппарата |

Проверка или замена нужной платы (сервис-центр) |

| Блок моторов |

мотор ZL мотор ZR мотор VX мотор VY мотор MSX мотор MSY |

■□□□□□ □■□□□□ □□■□□□ □□□■□□ □□□□■□ □□□□□■ |

2E1 2E2 2E4 2E3 2E6 2E5 |

Неисправен мотор, конечный датчик или провода |

Проверка моторов (сервис-центр) |

| Блок оптики |

Max мощн. LED LED Min мощн. LED min текущ. LED max текущ. LED Яркость Измен. яркости Тест на пыль |

■□□□□□□ □■□□□□□ □□■□□□□ □□□■□□□ □□□□■□□ □□□□□■□ □□□□□□■ |

3E1 3E2 3E3 3E4 3E5 3E6 3E7 |

Неисправен LED. Грязь на зеркале. Сбой CCD-камеры. Сбой датчика крышки. Верхняя строка это Y, а нижняя X. Например, ошибка теста пыли в X: □□□□□□□ □□□□□□■ |

Чистка LED, зеркал, объективов (пользователь) Регулировка или ремонт (сервис-центр) |

| Нагреватель |

Нагреватель А Нагреватель В Термистор |

■□ □■ ■■ |

4E1 4E2 4E3 |

Неисправен первый нагреватель Неисправен второй нагреватель Неисправен термистор (или оба нагревателя) |

Проверка подключений и ремонт (сервис-центр) |

В интернет-магазине компании FIBERTOOL всегда можно выбрать и купить сварочный аппарат оптоволокона Sumitomo.

9 Различные типы дефектов сварки [Причины, способы устранения] PDF

В этой статье вы узнаете, что такое Дефекты сварки ? Как они появляются ? Каковы причины дефектов сварки и способы их устранения? в конце загрузите PDF-файл этой статьи.

Что такое дефект сварки?

Дефекты сварки образованы при сварочных работах из-за слабой или некачественной техники, используемой неопытными или неподготовленными сварщиками, или из-за структурных проблем при сварочных работах.

Или, можно сказать, в процессе сварки размер и форма металлической конструкции меняются. Это может быть связано с неправильным процессом сварки или применением неправильной процедуры сварки.

Идеальный сварной шов или хороший сварной шов должен иметь хорошее проплавление и достаточное плавление между присадочным металлом и подготовкой кромки.

Вы также можете прочитать о различных процессах сварки, таких как плазменная дуговая сварка, лазерная сварка, контактная сварка, газовая сварка и дуговая сварка, которые вы можете проверить, нажав на них.

В этой статье давайте обсудим виды сварочных дефектов, которые появляются при сварке.

Типы сварки дефектов

Ниже приведены типы сварки дефектов:

- пористость и дымящиеся

- Weld Crack

- Неполное Fusion

- Неполное включение

- Неполное проникновение

- Неполное проникновение

- Spatter

- Искажение

- Горячая слеза

#1 Пористость и дыхало

Пористость — это группа маленьких пузырьков, а дыхало — это относительно большие скрытые отверстия или поры.В основном они вызваны захваченными газами. Пористость возникает из-за загрязнения металла шва.

Причины и способы устранения пористости

Причины пористости Способы устранения пористости Использование недостаточного электрода-раскислителя. Выбор подходящих электродных и присадочных материалов.

Слишком большой расход газа. Проверка расходомера газа и обеспечение его необходимой адаптации с соответствующими настройками давления и расхода. Использование большей дуги. Убедитесь, что расстояние по дуге правильное. Наличие влаги в процессе. Очистка металла перед началом процесса сварки. Неподходящая газовая защита. Уменьшение скорости сварки позволит выйти газу. Грязная рабочая поверхность, т.е. наличие окалины, ржавчины, масла, жира и т. д. на рабочей поверхности. Индивидуальная очистка и предотвращение попадания загрязнений в зону сварки. #2 Подрез

Подрез при сварке образует несовершенство, это образование канавок в носке шва, что уменьшает толщину поперечного сечения основного металла. В результате этого сварной шов и заготовка ослабевают.

Причины и средства устранения недорезов

Причины недорезов Средства устранения подрезов Неправильный выбор Использование подходящего угла наклона электрода с передачей большего количества тепла к более толстым компонентам.

Из-за слишком высокой скорости сварки. Уменьшение скорости перемещения электрода, но не слишком медленное. Использование некачественных методов сварки. Применение многопроходной техники. Использование неправильной газовой защиты и присадочного металла. Выбор защитного газа с правильной структурой для свариваемого материала. Слишком большой сварочный ток. При приближении к тонким участкам и свободным краям используйте соответствующий поток для их уменьшения. Использование электродов большего диаметра. Уменьшение длины дуги. #3 Трещина сварки

Это наиболее опасные виды дефектов сварки. Практически не допускается всеми стандартами в производстве. Он может появиться на поверхности, в металле шва или в зоне воздействия сильного тепла.

Существуют различные типы трещин, возникающие при сварке, в зависимости от температуры.

1. Горячие трещины

Горячие трещины возникают в процессе сварки или в процессе кристаллизации сварного соединения. Температура в этой точке может превышать 10000С.

2. Холодные трещины

Эти трещины появляются после создания сварного шва и снижения температуры металла. Они также могут быть изготовлены через несколько часов или дней после сварки стали. В основном это происходит, когда деформация производится в стальной конструкции.

3. Кратерные трещины

Эти трещины появляются в конце процесса сварки до того, как оператор завершит сварку соединения. Обычно их делают ближе к концу процесса.

При охлаждении и замерзании сварочной ванны объем сварного шва должен быть достаточным для преодоления усадки металла. В противном случае образуется кратерная трещина.

Причины и средства устранения сварных трещин

Причины возникновения сварных трещин Средства устранения сварных трещин Использование подходящих металлов.

Применение низкого тока с высокой скоростью сварки. Использование подходящей скорости и тока сварки. Плохая концепция дизайна. Использование правильной концепции дизайна. Отсутствие предварительного нагрева перед началом сварки. Предварительный подогрев металла перед началом сварки. Загрязнение основного металла. Очистка поверхности металла перед сваркой. Затвердевание остаточного напряжения из-за усадки. Обеспечивает хорошее охлаждение зоны сварки. Высокое содержание серы и углерода в металле. Использование правильной смеси серы и углерода в металле. Неправильное заполнение кратера при сварке. Убедитесь, что кратер правильно заполнен, чтобы предотвратить появление трещин. #4 Неполное сплавление

Эти типы дефектов сварки возникают, когда не хватает подходящего сплавления между металлом и сварным швом.

Причины и средства защиты неверного Fusion Он также может быть виден между соседними валиками сварного шва. Это создает зазор внутри соединения, который не заполнен расплавленным металлом.

Он также может быть виден между соседними валиками сварного шва. Это создает зазор внутри соединения, который не заполнен расплавленным металлом.Причины неверных Fusion 1 Средства правовой защиты от неверных Fusion Загрязнение металлической поверхности. Очистка зоны сварки поверхности металла перед сваркой. С низким подводом тепла. Использование надлежащего подвода тепла для сварки. Диаметр электрода не соответствует толщине свариваемого материала. Использование электрода правильного диаметра, соответствующего толщине свариваемого материала. Неправильный угол электрода. Убедитесь, что угол наклона электрода подходит для сварки. Слишком высокая скорость движения. Уменьшение скорости движения дуги.

Сварочная ванна очень большая и движется впереди дуги. Убедитесь, что используемая сварочная ванна соответствует движению дуги. #5 Шлаковые включения

Шлаковые включения – это дефекты сварки, обычно видимые в сварных швах. Шлак представляет собой опасное вещество, образующееся в результате сварки электродом, дуговой сварки под флюсом и дуговой сварки под флюсом.

Это может произойти, когда флюс, представляющий собой твердый защитный материал, наносимый при сварке, плавится в сварном шве или на поверхности зоны сварки.Включение шлака снижает прочность соединения и, следовательно, делает его более слабым.

Причины и способы устранения шлакового включения

Причины шлакового включения Средства устранения шлакового включения 0 90 С помощью проволочной щетки очистка поверхности сварного шва перед нанесением следующего слоя.

Из-за неправильного угла наклона электрода. Регулировка угла наклона электрода. Слишком низкий сварочный ток. Увеличение плотности тока. Недостаточно места для ванны расплавленного металла сварного шва. Изменение конструкции соединения для обеспечения достаточного пространства для надлежащего использования ванны расплавленного металла сварного шва. Возможно охлаждение очень быстрое. Уменьшение скорости быстрого охлаждения. Очистка металла может быть неправильной. Надлежащая очистка металла перед сваркой. Скорость сварки высокая. Снижение скорости сварки. #6 Неполное проплавление

В этих типах дефектов сварки проплавление определяется как расстояние от самой верхней поверхности базовой пластины до максимального размера сварного шва.

Неполный провар происходит, когда металлическая канавка заполнена не полностью, что означает, что металл шва не полностью распространяется по толщине соединения.

Приз и средние средства неполного проникновения

Он также может быть виден между соседними валиками сварного шва. Это создает зазор внутри соединения, который не заполнен расплавленным металлом.

Он также может быть виден между соседними валиками сварного шва. Это создает зазор внутри соединения, который не заполнен расплавленным металлом.

Плохая пластичность данного основного металла.

Плохая пластичность данного основного металла.  Снижает усталостную прочность сустава.

Снижает усталостную прочность сустава. Неправильная полярность.

Неправильная полярность.

Использование маленького электрода также может уменьшить образование кратера.

Использование маленького электрода также может уменьшить образование кратера.  Увеличить плотность тока

Увеличить плотность тока  Снижение скорости осаждения.

Снижение скорости осаждения. Использование постоянной скорости в процессе сварки.

Использование постоянной скорости в процессе сварки.  Металл, который вы планируете сваривать, не должен содержать материалов, которые могут загрязнить сварной шов. Удалите жир, краску или масло с металла.Вы также должны

Металл, который вы планируете сваривать, не должен содержать материалов, которые могут загрязнить сварной шов. Удалите жир, краску или масло с металла.Вы также должны

следующий раздел) в сварном соединении (что является плохой новостью). Единственная хорошая вещь в подрезке заключается в том, что ее очень легко обнаружить после того, как вы знаете, что ищете.

следующий раздел) в сварном соединении (что является плохой новостью). Единственная хорошая вещь в подрезке заключается в том, что ее очень легко обнаружить после того, как вы знаете, что ищете.

Когда вы паяете, включение флюса может быть проблемой, если вы не используете достаточно тепла. Эти включения обычно расположены близко друг к другу и могут стать причиной негерметичности паяного соединения.Если вы хотите избежать включений флюса (и поверьте мне, вы это делаете), убедитесь, что вы делаете следующее:

Когда вы паяете, включение флюса может быть проблемой, если вы не используете достаточно тепла. Эти включения обычно расположены близко друг к другу и могут стать причиной негерметичности паяного соединения.Если вы хотите избежать включений флюса (и поверьте мне, вы это делаете), убедитесь, что вы делаете следующее:  Взгляните на рисунок для примера пористости.

Взгляните на рисунок для примера пористости. Вы также можете дополнительно подогреть материал, что означает, что вы применяете небольшое количество тепла здесь и там после того, как закончили сварку, чтобы позволить металлу постепенно остыть

Вы также можете дополнительно подогреть материал, что означает, что вы применяете небольшое количество тепла здесь и там после того, как закончили сварку, чтобы позволить металлу постепенно остыть  Вы можете решить эту проблему, убедившись, что используете подходящее количество силы тока и тепла для каждого проекта, замедляете скорость движения

Вы можете решить эту проблему, убедившись, что используете подходящее количество силы тока и тепла для каждого проекта, замедляете скорость движения  Не переусердствуйте. Выбор более низкой скорости перемещения во время сварки также может помочь сократить коробление.

Не переусердствуйте. Выбор более низкой скорости перемещения во время сварки также может помочь сократить коробление. Это заполнит канавку или кратер в сварном шве, а также замедлит скорость охлаждения за счет расширения зоны действия защитного газа.

Это заполнит канавку или кратер в сварном шве, а также замедлит скорость охлаждения за счет расширения зоны действия защитного газа.  Это может привести к ослаблению сварных швов. Пористость может быть вызвана несколькими переменными, такими как загрязнение атмосферы или основного материала, дефектное оборудование, неправильный поток газа (слишком много или слишком мало) или неправильная технология сварки.Пористость может быть обычным явлением при сварке MIG из-за высокой скорости перемещения и относительно небольших сопел, что может привести к ухудшению покрытия защитным газом. Выбор присадочного металла может помочь в устранении пористости в зависимости от процентного содержания раскисляющих элементов и свариваемых основных металлов.

Это может привести к ослаблению сварных швов. Пористость может быть вызвана несколькими переменными, такими как загрязнение атмосферы или основного материала, дефектное оборудование, неправильный поток газа (слишком много или слишком мало) или неправильная технология сварки.Пористость может быть обычным явлением при сварке MIG из-за высокой скорости перемещения и относительно небольших сопел, что может привести к ухудшению покрытия защитным газом. Выбор присадочного металла может помочь в устранении пористости в зависимости от процентного содержания раскисляющих элементов и свариваемых основных металлов. E.D.!

E.D.! Это может быть связано с недостаточной подачей тепла.

Это может быть связано с недостаточной подачей тепла. Отсутствие Fusion

Отсутствие Fusion Вам следует подумать об инвестировании в новые технологии, когда это возможно.

Вам следует подумать об инвестировании в новые технологии, когда это возможно.

Имейте в виду, что номинальная сила тока сварочных пистолетов рассчитывается на основе процентного содержания используемого защитного газа двуокиси углерода. Таким образом, использование смешанного защитного газа аргон/диоксид углерода может снизить рабочий цикл по сравнению с указанным значением.

Имейте в виду, что номинальная сила тока сварочных пистолетов рассчитывается на основе процентного содержания используемого защитного газа двуокиси углерода. Таким образом, использование смешанного защитного газа аргон/диоксид углерода может снизить рабочий цикл по сравнению с указанным значением.

Зажмите или закрепите деталь в правильном положении.

Зажмите или закрепите деталь в правильном положении.

Когда регулятор расположен слишком далеко от питателя, это может привести к выбросу газа.

Когда регулятор расположен слишком далеко от питателя, это может привести к выбросу газа.

Внутренние дефекты – это те, которые существуют в материале на некоторой глубине. Можно сказать, что дефекты, которых нет на поверхности, являются внутренними дефектами. См. следующую таблицу;

Внутренние дефекты – это те, которые существуют в материале на некоторой глубине. Можно сказать, что дефекты, которых нет на поверхности, являются внутренними дефектами. См. следующую таблицу; Наиболее вероятно, что они возникают во время затвердевания расплавленной сварочной ванны. Горячие трещины в основном возникают в металле шва, но могут возникать и в зоне термического влияния (ЗТВ).

Наиболее вероятно, что они возникают во время затвердевания расплавленной сварочной ванны. Горячие трещины в основном возникают в металле шва, но могут возникать и в зоне термического влияния (ЗТВ).  Предварительный и последующий подогрев во избежание быстрого охлаждения

Предварительный и последующий подогрев во избежание быстрого охлаждения  Микроструктурные кристаллы могут реструктурироваться с образованием мартенсита. Мартенсит очень подвержен трещинам. Предварительный нагрев также помогает уменьшить диффузию атомов водорода и обеспечивает отсутствие влаги на стыке перед сваркой.

Микроструктурные кристаллы могут реструктурироваться с образованием мартенсита. Мартенсит очень подвержен трещинам. Предварительный нагрев также помогает уменьшить диффузию атомов водорода и обеспечивает отсутствие влаги на стыке перед сваркой. Эти захваченные газы не имеют возможности выйти из расплавленной сварочной ванны и, следовательно, вызывают пористость или пузыри. Пористость — это в основном небольшая пора или пустота, тогда как дыхала — это сравнительно большая дыра или полость.

Эти захваченные газы не имеют возможности выйти из расплавленной сварочной ванны и, следовательно, вызывают пористость или пузыри. Пористость — это в основном небольшая пора или пустота, тогда как дыхала — это сравнительно большая дыра или полость.  Эти газы образуются из-за флюсов, присутствующих на сварочном электроде, влаги, масла, жира и других посторонних загрязнений, присутствующих на стыке, или на сварочном электроде, или на присадочной проволоке. Недостаточный поток защитного газа также вызывает пористость в процессах сварки GMAW, FCAW, GTAW и PAW.

Эти газы образуются из-за флюсов, присутствующих на сварочном электроде, влаги, масла, жира и других посторонних загрязнений, присутствующих на стыке, или на сварочном электроде, или на присадочной проволоке. Недостаточный поток защитного газа также вызывает пористость в процессах сварки GMAW, FCAW, GTAW и PAW.  Он действует как источник напряжения во время усталостной нагрузки.

Он действует как источник напряжения во время усталостной нагрузки.

Отсутствие сплавления также называется холодным притиром или холодным закрытием. Одной из наиболее известных причин непровара является неправильная технология сварки. Непровар является внутренним дефектом, но он может возникнуть и на внешней поверхности, если боковая стенка основного металла не сплавляется должным образом с основным металлом, как показано на рисунке ниже, и в этом случае непровар также может быть называется «отсутствием слияния боковых стенок».

Отсутствие сплавления также называется холодным притиром или холодным закрытием. Одной из наиболее известных причин непровара является неправильная технология сварки. Непровар является внутренним дефектом, но он может возникнуть и на внешней поверхности, если боковая стенка основного металла не сплавляется должным образом с основным металлом, как показано на рисунке ниже, и в этом случае непровар также может быть называется «отсутствием слияния боковых стенок».

ИЗБЫТОЧНОЕ ПРОПЛАВЛЕНИЕ:

ИЗБЫТОЧНОЕ ПРОПЛАВЛЕНИЕ:

Флюс представляет собой покрытие электрода (твердый материал, покрывающий электрод), тогда как шлак является побочным продуктом, образующимся в результате реакции между флюсом и расплавленным металлом сварочной ванны.

Флюс представляет собой покрытие электрода (твердый материал, покрывающий электрод), тогда как шлак является побочным продуктом, образующимся в результате реакции между флюсом и расплавленным металлом сварочной ванны.