Режимы сварки: правила выбора и расчета

Для того, чтобы процесс сварки протекал стабильно, необходимо обеспечить определенные условия. Совокупность этих условий называют режимом сварки, который зависит от того, какие детали подлежат свариванию. Чтобы четко описать режим сварки, используют отдельные параметры, выраженные в конкретных физических единицах. Параметры разбиты на две группы: основные и дополнительные.

1 / 1

Параметры режима сварки

Основные параметры режима сварки:

· величина и полярность тока;

· диаметр электрода;

· скорость сварки;

· величина поперечного колебания электрода.

Иногда приходится учитывать род тока и температурный режим сварочного процесса. Эти величины относят к дополнительным параметрам. Сюда же относят пространственное положение изделия и угол наклона электрода. Изготовители не часто меняют толщину обмазки, но иногда приходится учитывать и это.

Влияние параметров на качество шва

Величина сварочного тока оказывает значительное влияние на глубину провара. Очевидно, что при увеличении тока происходит увеличение температуры в зоне сваривания и глубины провара. Такое же влияние оказывает изменение полярности сварочного тока на противоположную. Одной только сменой полярности можно добиться увеличения глубины провара на 40%.

Влиянием величины сварочного напряжения на глубину провара можно пренебречь, столь оно незначительно. А вот ширина шва сильно зависит от величины сварочного напряжения: чем больше напряжение – тем шире шов.

Параметры должны задаваться технологами к каждому отдельному случаю сваривания различных деталей. На производствах с налаженным технологическим процессом именно так и происходит. Но, часто сварщику приходится самому выбирать параметры режима, исходя из своих знаний и опыта. Не всегда удается точно «попасть в процесс». В этом случае выручает четкая зависимость глубины провара и ширины шва от величины поперечного колебания электрода. Меняя геометрию колебания, сварщик может подкорректировать неточности расчетов режима сварки и улучшить качество соединения.

Выбор режима сварки

Выбор диаметра электрода

Диаметр выбирают с учетом многих факторов: толщины свариваемых изделий, пространственного положения шва, формы разделки кромок и вида соединения. Основным показателем является толщина металла. С неё и начинают выбор, используя остальные факторы в виде корректировок. Диаметр можно выбрать из таблицы, приведенной ниже. Все размеры даны в миллиметрах.

|

Толщина свариваемого металла |

Диаметр электрода |

|

1,5 |

1,6 |

|

2 |

2 |

|

3 |

3 |

|

4 — 5 |

3 — 4 |

|

6 — 8 |

4 |

|

9 — 12 |

4 — 5 |

|

13 — 15 |

5 |

|

16 — 20 |

5 и более |

При наличии разделанных кромок, корневой слой выполняется электродами диаметром 2,5 – 3,0 мм. Для потолочных швов чаще используют электроды диаметром 3,0 – 3,2 мм. Горизонтальные швы варятся в точном соответствии с табличными данными.

Сварочный ток

Величина сварочного тока рассчитывается по формуле I = K

Где:

I – сила сварочного тока в амперах;

K – коэффициент;

d – диаметр электрода в миллиметрах.

При проведении сваривания в вертикальном положении величину тока уменьшают на 10%, при потолочных швах ток уменьшают на 20% от вычисленной величины. Коэффициент К можно выбрать из таблицы:

|

Диаметр электрода, мм |

К, А/мм |

|

1 — 2 |

25 — 30 |

|

3 — 4 |

35 — 40 |

|

5 — 6 |

45 — 50 |

Скорость сварки

Какой бы ни была толщина свариваемых изделий, ширина шва рекомендуется равной 1,5 – 2 диаметра электрода. Учитывая то, что электрод подобран правильно, при такой ширине мы получим качественно сформированный шов. Слишком быстрое и слишком медленное ведение сварочного электрода вызывает непровар сварочного шва. В первом случае, это происходит из-за недостаточного прогрева рабочей зоны. Во – втором, из-за большого количества расплавленного металла, который будет экранировать дугу от свариваемого изделия.

В обычной практике скорость поддерживают исходя из вида сварочной ванны. Стандартная сварочная ванна имеет ширину до 14 мм и глубину до 6 мм. Значение длины не столь критично и лежит в большем диапазоне от 10 до 30 мм. Если следить за соблюдением вышеуказанных размеров и равномерно–непрерывным заполнением сварочной ванны расплавленным металлом, то можно гарантированно получить шов хорошего качества.

Род и полярность тока

Эти показатели выбирают в зависимости от того, каким способом будет вестись сварка, и какие материалы будут свариваться. Если к электроду подсоединяется «-» источника, то это называется прямой полярностью, если «+», то обратной. Сварка обратной полярностью применяется для соединения низкоуглеродистых и низколегированных сталей. При этом применяются электроды марок УОНИ 13/45 и УОНИ 13/55 с фтористо-кальциевым покрытием.

Прямая полярность применяется для наплавки, а также для сваривания тонких листов металла.

Как провести правильный выбор и расчет режима и параметров сварки

Каждый сварщик знаком с понятием механизма сваривания, но вот рассказать о его необходимой регулировке могут не все.

Такая система имеет главные, а также второстепенные параметры, поэтому разобраться в определениях бывает нелегко.

Но необходимо понимать одно: все эти показатели имеют нужные функции, весомое значение, а их правильная организация необходимых этапов прямым образом повлияет на процесс сварного соединения.

Чтобы сделать уместный выбор организации процесса соединения материалов, полезно отметить тонкости по регулировке аппарата.

Самым популярным, а также, доступным считается режим для ручной дуговой сварки, о нем как раз пойдет речь далее.

Содержание статьиПоказать

Параметры: основные, дополнительные

Выбирая режим сварки, следует понимать то, что существуют главные. а также дополнительные параметры.

Каждый из них является достаточно важным, требует правильной регулировки.

Основные параметры такие:

- полярность, род тока;

- диаметр электрода;

- быстрота процесса сваривания;

- сила сварочного тока;

- показатель напряжения дуги;

- цифра подходов, необходимых для оплавления швов.

К дополнительным относятся:

- угол, расположение сварки;

- внешний вид кромок, а также метод их разделки;

- качество подготовленного металла для сваривания;

- характеристики электрода, который используется.

Часто бывает так, что неопытный мастер уделяет особое внимание настройке исключительно основных показателей, забывая о дополнительных.

Ни в коем случае нельзя забывать о значимости дополнительных значений.

Такая ошибка приведет к неприятным последствиям, которые будет невозможно исправить в дальнейшем.

Чтобы подробно разобраться в данном вопросе, можно изучить наглядный пример. Чтобы выбрать нужный диаметр электрода, мастеру уместно знать какая толщина металла.

Учесть нужно форму кромок для разделки, которая будет использована в процессе работы. Даже положение, направление сварки во время работы играет немаловажную роль.

Чтобы выбрать направление было проще, можно воспользоваться специальными таблицами в интернете.

Если обратить внимание на фиксированные значения, можно значительно упростить технологию выполнения.

Основные подсчеты

Как разный режим влияет на результат

Для качественного результата, необходимо обучиться правильному, точному расчету организации этого процесса.

Сделать это достаточно легко, если проявить внимательность, терпение, желание выполнить качественную работу.

Нужно учесть, что индивидуальный расчет для разного вида сваривания будет отличаться друг от друга. Далее пойдет речь о исключительно режиме дуговой сварки.

Сварочный ток

Одним из главных параметров, о котором нельзя забывать, является сила сварочного тока. От показателя силы тока напрямую зависит скорость нагревания и плавления металла.

Нередко неопытный мастер может остановиться на минимальной отметке напряжения, чем только усложнит дальнейшую работу.

Неравномерное горение дуги и плохо сваренные швы –это только незначительные последствия таких действий.

Чтобы избежать неприятностей, можно воспользоваться вспомогательной таблицей о настройках режима сварочного тока.

Нужными будут знания о применении особой формулы для расчета, найти которую можно в интернете.

Об правильной установке рода, полярности этого параметра тоже забывать не нужно.

Прямая полярность способна уменьшить глубину сварки на 30-40%, а обратная полярность –наоборот.

Постоянное напряжение увеличит глубину сварки на 10 или даже 15%, переменный –уменьшит.

Чтобы правильно установить полярность, нужно наблюдать за показателями стабильности, не забыть о процессе горения дуги.

Скорость сваривания

Показатели скорости сварки будут зависеть от типа метала. Если шов без прожогов, наплывов и проваренных мест, он правильный.

Согласно прописанным пунктам в нормативных документах, ширина хорошего шва составляет двойную ширину электрода, который использовался в работе.

Слишком повышая или понижая скорость сварки мастер может достаточно негативно влиять на металл.

Слишком быстрой скорости будет недостаточно для качественного прогрева материала, этого приведет к тому, что соединения просто не успеют провариться.

Маленькая скорость приведет к очень интенсивному плавлению, вследствие — образованию нежелательных наплывов.

Толщина материала равна окружности электрода

Следует сказать несколько слов об электродах. Диаметр электрода необходимо выбирать, учитывая используемый вид материала.

Толщина метала должна соответствовать диаметру электрода. Чтобы увидеть соотношение показателей, можно изучить таблицу со значениями.

В заключение стоит сказать следующее: перед работой, достаточно изучить нужную информацию о режиме сварки, о тонкостях правильной настройки.

Соблюдая рекомендованную технологию, получить можно получить хороший шов. Настройка режима требует усидчивости, внимательности во избежание неприятных последствий.

Не имея достаточно опыта в этом деле, можно сначала пользоваться составленными таблицами, а далее ориентироваться на собственный опыт, приобретенные со временем навыки.

Основные параметры режима сварки

Что влияет на выбор режима сварки

Режим работы сварочного аппарата представляет собой совокупность основных и второстепенных характеристик сварки, позволяющих получить качественный шов того или иного сплава. Так как марок сталей и сплавов цветных металлов множество, и они имеют свою специфику, то выбор режима сварки становится непростой задачей. Но есть основные параметры, которые нужно учитывать независимо от типа сплава.

Важные параметры

Прежде чем начинать работу, надо понимать, с какими величинами предстоит иметь дело. Основные параметры, влияющие на режим сварки:

- сила, вид и полярность в случае применения постоянного тока;

- напряжение электрической дуги;

- толщина сварочной проволоки;

- количество проходов;

- скорость сварки.

Второстепенными факторами, влияющими на характеристики соединения, можно назвать состояние свариваемых деталей, форму кромок, марку, тип и толщину обмазки электрода. Определенное влияние оказывает выбор вида сварочного шва.

Самым ответственным является расчет режимов при автоматической сварке. Часть характеристик выставляют по готовым таблицам, а часть приходится определять по формулам, заложенным в инструкциях на аппаратуру. Каждому оборудованию соответствуют свои таблицы, отработанные опытным путем.

Влияние тока

Выставляя режим, подбор силы тока делают по таблицам. Ток зависит от толщины свариваемых изделий и сварочной проволоки. Точную юстировку делают по виду дуги и шва. Необходимо понимать, чем сильнее ток, тем температура под основанием дуги будет выше и это скажется на быстроте сварки.

Режим сварки при сильном токе и чрезмерно тонком сварочном проводе вызовет перегрев и разбрызгивание металла. Если заготовки тонкие, то часто при таком режиме происходит их прожигание.

При слабом токе дуга становится неустойчивой или вовсе обрывается. Шов получается некачественный, появляются непроваренные участки. Такой режим не стоит выбирать.

Необходимо учитывать, что глубина сварочной ванны зависит от вида тока. Если используется аппарат на постоянном токе, то глубина провара у него будет на 15 % больше, чем у переменного.

Сварка в режиме постоянного тока тоже имеет свои особенности. Так, при прямой полярности глубина кратера получается на 40% меньше, чем при использовании обратной полярности. Прямая полярность – это когда электрод подсоединен к клемме инвертора со знаком «-», а соединяемые изделия к клемме со знаком «+». При обратной полярности все подключается наоборот. При прямой полярности может применяться электрод с кальциево-фтористой обмазкой, позволяет варить низко и среднеуглеродистую сталь, чугун. Инверторный режим (обратная полярность) используется, когда необходимо варить низкоуглеродистые и низколегированные стали, тонколистовые детали.

От положения свариваемого стыка в пространстве изменяется и ток. Так, при горизонтальном шве табличные значения рекомендуют уменьшать на 15-20%.

Характеристики электрода

Габариты электрода взаимосвязаны с размерами изделий, видом кромок. Если толщина свариваемого сплава равна 3-5 мм, то сварочная проволока должна быть 3-4 мм. При сваривании толстостенных заготовок требуется делать много проходов. В первый раз проходят электродом диаметром не более 4 мм. При производстве потолочного шва тоже рекомендуют использовать проволоку толщиной не больше 4 мм.

Обычно на упаковке электродов имеется таблица, в которой указывают наиболее предпочтительные режимы. При диаметре 1,5-2 мм рекомендуемый ток сварки 30…45 А, 3 мм – 65…100 А, для 3-4 мм – 100…160 А, и так далее. Разброс связан с видом сварки и толщиной сплава.

При толщинах свариваемого сплава 1-2 мм рекомендуется использование сварочной проволоки диаметром 2-3 мм, при толщине 3-5 мм – 3-4 мм, толщина 4-10 мм – диаметр 4-5 мм, если толщина 12-24 мм, то используют 5-6 мм электрод. Выбирая режим, необходимо учитывать положение детали или шва в пространстве, также на выбор влияет количество проходов.

Длина дуги и качество шва

Длина дуги влияет на качество соединения. Важно, чтобы она была одинаковой на всем протяжении шва, расстояние между концом сварочной проволоки и гранью детали должно равняться ее толщине. Режим сварки при слишком короткой дуге приводит к прожигу или прилипанию электрода. Режим при длинной дуге вызывает ее гашение и непровары. Контроль длины дуги можно осуществлять по издаваемому ею звуку.

Оптимальной считается ширина сварного шва равная 1,5-2 диаметрам проволоки. При этом должен образовываться небольшой валик по линии соединения без наплывов от расплавленного электрода. Оптимальный шов зависит от скорости сварки, толщины изделия и ширины шва.

Режим сварки, при котором держак с электродом движется очень медленно, приводит к чрезмерному накоплению в сварочной ванне жидкого металла, который будет расплескиваться и препятствовать нормальному провару стыка.

Слишком быстрое перемещение держака вдоль шва приведет к непровару, он может потрескаться или деформироваться после остывания.

Если будет образовываться ванночка шириной в 1,5-2 диаметра проволоки, глубиной до 6 мм и длиной 10-30 мм, то это говорит об оптимальной скорости сварки для данного конкретного материала и вида соединения.

Угол наклона электрода

К понятию режима сварки относится угол наклона электрода. Во время работы электрод относительно шва располагается с отклонением от нормали примерно на 10 градусов в любую сторону. От положения сварочной проволоки относительно стыка заготовок зависит глубина и ширина шва.

Если сварку производят углом вперед, то глубина уменьшается, а шов становится шире. Это связано с тем, что дуга как бы нагоняет волну расплава перед собой, через которую приходится расплавлять металл изделия.

Если выбран режим сварки углом назад, то расплав выгоняется в конец ванны. Электрическая дуга воздействует непосредственно на свариваемые изделия. Этот режим электродуговой сварки делает более глубокое проплавление стыка и одновременно уменьшает ширину соединения.

Длина рабочей части электрода тоже имеет значение. Чем он длиннее, тем сильнее он разогревается и расплавляется, что уменьшает ток, соответственно уменьшается глубина ванны. Особенно это проявляется при использовании тонкой сварочной проволоки.

Наклон заготовок

Когда держак ведут сверху вниз, то под дугой возникает утолщение расплава. Возникает ситуация, как при сварке в режиме углом вперед. Глубина провара уменьшается, а шов становится шире. Если варить начинают снизу с последующим движением вверх, то слой расплава под дугой становится тоньше, глубина ванны возрастает, а шов сужается.

Если есть возможность свариваемые детали наклонять, то следует их расположить таким образом, чтобы стык находился под уклоном в 8-10 градусов. Тогда будет формироваться нормальный шов. При большем уклоне и проведении сварки на спуск, из кратера вытечет расплав. При проведении сварки снизу вверх возникнут непровары.

Сварку на спуск обычно применяют при соединении труб и других подобных элементов. В этом режиме уменьшается вероятность прожогов, вытекания расплава из кратера, формируется качественный шов.

Кроме этих режимов на качество работы оказывает влияние технология сварки. Правильное движение электрода во многом определяет состояние сварного шва.

Похожие статьи

svaring.com

Что представляют собой режимы сварки?

- Дата: 28-04-2015

- Просмотров: 215

- Рейтинг: 50

Под понятием режимы сварки подразумевают определенные настройки, которые необходимо создать для оптимальной сварочной работы. Имеется множество данных, которые влияют на процесс.

Качественная работа сварщика включает в себя точный подбор настроек сварочного аппарата для конкретного материала и вида шва.

Их классифицируют на два типа: основные и дополнительные. К основным параметрам относятся:

- значение и величина тока;

- род тока;

- значение диаметра электрода;

Режимы сварки

Изучаем режимы сварки

Почти каждое строительство зданий, возведение и монтаж конструкций требуют сварочных работ. В зависимости от типа соединяемых заготовок, их толщины и других параметров необходимо применять различные методы.

Под режимами сварки подразумевают настраиваемые параметры, основываясь на которых протекает сварочный процесс. Чем точнее мастер придерживается выбранного режима, тем прочнее будет соединение. Рассмотрим базовые режимы сварки и уточним, как рассчитать их для отдельных видов работ.

Параметры сварки

Перед тем как выбрать нужный режим сварки, необходимо точно определить состав металлов, толщину и тип конструкции. После получения данных устанавливают подходящий режим. Всего факторов, от которых зависит качество сварки, много, поэтому их разбили на две группы: основные и второстепенные.

Основные

От этих параметров зависит количество энергии, а также способ ее передачи на поверхность металла. К основным параметрам режима сварки относятся:

- величина тока, полярность и род;

- диаметр электрода;

- длина дуги сварки и напряжение;

- скорость движения вдоль шва;

- количество проходов.

От каждого из параметров зависит формирование шва. Изменяя тот или иной показатель, можно получить более надежное соединение. Вкратце рассмотрим некоторые пункты.

- От силы тока зависит, насколько интенсивно расплавляется материал. Чем выше показатель, тем производительнее сварка. Если установить слишком большую силу тока, не взяв достаточный диаметр электрода, тогда качество снизится. И наоборот: при низких показателях силы тока сварная дуга может обрываться, из-за чего появятся непровары.

- Под полярностью тока подразумевают направление движения энергии — от катода к аноду или обратно. Вместе с направлением выбирают тип тока – либо постоянный, либо переменный. Так, при сварке деталей постоянным током с обратной полярностью шов будет получаться глубже на 40 %.

- Важно, чтобы расплавляемый материал успевал заполнить шов и делал это равномерно. В противном случае прочность снизится.

Дополнительные

К второстепенным параметрам относятся:

- вылет электрода;

- материал и толщина покрытия электрода;

- температура свариваемых деталей;

- положение заготовок;

- форма кромок;

- качество подготовки поверхности.

Выбор подходящего режима

Увидев, какие параметры режима бывают в целом, перейдем к настройкам каждого в отдельности.

Отношение силы тока к толщине электрода

Диаметр электрода подбирают, основываясь на толщине свариваемого шва и метода сварки. Так, для металла толщиной 3-4 мм подойдет электрод 3 мм. Многопрофильные детали сваривают в несколько проходов, вначале применяют электрод 4 мм.

Выбрав электрод, обращаются к таблицам для определения необходимой силы тока. На тот же диаметр 3 мм рабочий показатель составляет 65-100 А. Кроме того, если приходится вести вертикальную сварку или шов над головой, диаметр электрода не должен быть меньше 4 мм. При горизонтальной сварке силу тока снижают на 15-20 %.

Длина дуги

Под этим параметром подразумевается расстояние от конца электрода до предмета. Показатель зависит от размера выбранного электрода и дан в таблицах. Для качественного провара необходимо добиться единого значения на всей протяженности шва. Человеку проследить за равномерностью показателя сложно, нужен опыт. Так, для электрода 4 мм длина дуги составляет 4,5 мм, и сохранить это расстояние сложно. Чтобы автоматизировать процесс, применяют сварочные каретки.

Скорость провара

При проведении сварочных работ важно, чтобы расплавленный металл заполнял ванну. Должен получиться равномерный переход, покрытие кромок, шов без подрезов, наплывов. При этом рекомендуемая ширина шва в 1,5-2 раза больше диаметра используемого электрода. Если слишком превысить скорость сварки, металл не прогреется в достаточной степени и прочность будет потеряна.

Полярность и род тока

Многие модели сварочных аппаратов переводят бытовой переменный ток в постоянный. При этом важно не ошибиться с полярностью, направлением течения электричества. Базовая полярность подразумевает подключение детали к «+», а электрода – к «-». В зависимости от свойств применяют выбранный параметр режима.

- Прямая полярность подойдет для сварки чугуна, низко- и среднеуглеродистой стали толщиной более 5 мм.

- Обратная полярность выбирается при соединении низкоуглеродистой стали и тонколистовых конструкций.

Наклон электрода и его длина

Положение электрода влияет на качество проварки шва. В большинстве случаев электрод держат перпендикулярно заготовке и двигаются углом вперед. Такой метод дает возможность увеличить ширину шва. Если же угол будет больше 90°, тогда направление меняют. Это положение помогает полностью заполнить глубокую ванну.

Вылет электрода зависит от его диаметра и силы подаваемого тока. Чем больше длина, тем медленнее происходит нагрев.

Наклон заготовок

Для нормального заполнения шва рекомендуется наклонять детали под углом 8-10°. В противном случае либо могут получиться непровары, либо расплавленный металл будет стекать. При соединении труб изменить угол наклона шва невозможно, поэтому сварку производят по направлению сверху вниз.

Сергей Одинцов

electrod.biz

Выбор режима сварки

Основы сварочного дела

Для выполнения сварного шва прежде всего определяют режим сварки, обеспечивающий хорошее качество сварного соединения, установленные размеры и форму при минимальных затратах материалов, электроэнергии н труда.

Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение н сварочный ток, скорость перемещения электрода вдоль шва и др. Основными параметрами режима ручной дуговой сварки являются диаметр электрода и зна-

Толщина свариваемых кромок, мм 6 мм,

Где / — сварочный ток, A; d3 — диаметр электрода, мм.

Полученное значение сварочного тока корректируют, учитывая толщину металла и положение свариваемого шва. При толщине кромок (1,3 … 1,6) d:, расчетное значение сварочного тока уменьшают на 10…15%, а при толщине кромок > 3D3 — увеличивают на 10… 15%. Сварку вертикальных и потолочных швов выполняют сварочным током, на 10… 15% уменьшенным против расчетного.

Сварочную дугу возбуждают двумя приемами. Можно коснуться свариваемого изделия торцом электрода и затем отвести электрод от поверхности изделия на 3… 4 мм, поддерживая горение образовавшейся дуги. Можно также быстрым боковым движением коснуться свариваемого изделия и затем отвести электрод от поверхности изделия на такое же расстояние (по методу зажигания спички). Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приваривается к изделию («примерзает»). Отрывать «примерзший» электрод следует резким поворачиванием его вправо и влево.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга вызывает «примерзание» электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина про — плавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов. Для электродов с толстым покрытием длину дуги указывают на заводской этикетке.

В процессе сварки электроду сообщаются следующие движения (рис. 44): а—по направлению оси электрода 1 в зону дуги. Скорость движения должна соответствовать скорости плавления электрода, чтобы сохранить постоянство длины дуги; б — вдоль линии

выбор и расчет, основные параметры. Что включает в себя понятие? Контроль сварочных режимов

Сварка — очень сложное и многогранное понятие. Правильное выполнение работы возможно лишь при учете особенностей различных аппаратов и электродов, видов стыков и методов сваривания. Однако не менее важно произвести обзор режимов сварки и проанализировать правила выбора таких режимов.

Особенности

Прежде всего, надо разобраться, что именно включает в себя понятие режимов сварки. Профессионалы под этим словом понимают целые конгломераты отдельных свойств рабочего процесса, прямо влияющие на его результат. И профессиональный сварщик никогда не станет заявлять, что «важно только побыстрее да погорячее варить». Иногда, конечно, встречается деление на основные и второстепенные параметры. Но на деле это подразделение весьма условно: хороший результат гарантирован только при скрупулезном выполнении всех требований.

Отдельные параметры принято именовать элементами (составными частями) режима. Специалисты давно обратили внимание, что набор программ ручной и автоматической сварки довольно сильно отличается. Стоит учесть, что искать сведения о режимах в основных действующих ГОСТах, в том числе регулирующих ключевые термины и определения сварочных процессов, классификацию методов работы, запись операций и переходов по ЕСКД, бессмысленно. Там очень подробно характеризуются основные рабочие моменты, но термин «режим» нигде не употребляется.

На практике начинающие сварщики чаще всего используют синергетический режим. Именно он применяется в распространенных полуавтоматах бюджетного класса. Подобные устройства отличаются феноменальной простотой настройки (в сравнении с оборудованием предшествующих поколений). Однако сварщику обязательно надо профессионально расти.

И тут без знания специфики «режимного» вопроса не обойтись, просто подходить к нему придется иначе — не через ГОСТы.

Параметры

Рассмотрим главные и второстепенные параметры режимов сварки.

Основные

В число главных свойств режима, конечно, входят:

- электрическая полярность;

- возрастание сварочного ампеража и его локальные значения;

- рабочее напряжение;

- темп исполнения самой работы;

- сечение электродного инструмента;

- наибольший показатель колебаний электрода, допустимый в конкретном случае.

Подобные характеристики тесно взаимосвязаны с характеристиками рабочей дуги. Влияют они и на условия выполнения сварочного процесса. При совпадающем расходе энергии, меняя род используемого тока и полярность, выбирая больший или меньший электрод, можно существенно влиять на эффективность манипуляций. При идентичной силе тока сечение электродов воздействует на плотность подаваемой энергии. Воздействует оно и на подвижность дуги.

При одинаковом ампераже более крупный электрод сокращает глубину плавящегося участка. Зато он становится существенно шире. Не менее важны вид тока и его поляризация. От этих свойств зависит интенсивность прогрева, выделяемого на протяжении сварки. Уровень выброса тепла в рабочую зону сварщики определяют косвенно, ориентируясь на сокращение вольтажа.

Зависимости составляются отдельно для катода и для анода. Стоит понимать, что лишь часть энергии может выделиться в виде тепла. Разность выделения теплоты на катоде и на аноде зависит от способа, который используется для сварочных работ, он же влияет и на величину участка, который будет проплавлен. На практике установлено, что прямая полярность уменьшает площадь проплавляемой зоны по сравнению с обратной электрической поляризацией.

Поскольку пятно катода занимает меньше пространства, чем пятно анода, обрабатываемый шов оказывается шире. Но глубина расплавляемого сегмента, а также и его ширина, зависят еще и от того, как сварщик наклоняет электрод. При работе под углом ниже 90 градусов требуется отклонять его вперед. Металл, который будет плавиться, просто оттесняется в головную зону ванны. Потому шов становится мельче, что обеспечивает эффективную обработку поверхности.

Варить металл под углами свыше 90 градусов допустимо только с отклонением электрода назад. Металлический расплав будет оттесняться противоходом в заднюю зону. Подобный режим начнет заметно наращивать глубину оплавляемой зоны. На этом обзор ключевых параметров завершен.

Однако стоит рассмотреть и второстепенные моменты.

Дополнительные

Прежде всего, стоит обратить внимание на так называемый вылет электрода. Под этим термином принято понимать разрыв между контактной частью и обрабатываемым изделием. При малом вылете сокращается разогрев электрода и повышается глубина плавящейся зоны. Когда вылет проволоки растет, повышается индуктивное сопротивление. Электрод будет накаляться сильнее.

Материал этого приспособления определяет, какой окажется температура дуги, в какой среде лучше работать, и какие вещества попадут в шов. А последний момент прямо сказывается на качестве соединения. Толщину электродов подбирают сообразно толщине соединяемых частей (конструкций). Так, при работе с деталями толщиной 1-2 мм нужно применять инструмент сечением от 2 до 3 мм, а вот если нужно работать с деталями 3-6 см в толщину, необходимо использовать электрод 0,6-0,8 см в диаметре. Что касается температуры, необходимо помнить, что центр дуги прогрет сильнее всего: до 5-7 тысяч градусов.

Кроме этих свойств, важно учесть:

- пространственное расположение заготовок;

- конфигурацию кромок;

- качество проработки поверхности.

Советы по выбору

Чтобы подобрать оптимальную силу тока, учитывают не только рекомендации из универсальных таблиц. При сварке в горизонтальной плоскости ее понижают на 15-20% по сравнению с рекомендованными значениями. Подбор длины дуги ведут так, чтобы можно было поддерживать ее одинаковой на всем протяжении шва. Сделать это сложно, требуется опыт. Упростить работу начинающим помогают сварочные каретки.

Большую роль играет и скорость выполнения работы. При расчете ориентируются на равномерное наполнение рабочей ванны металлическим расплавом. Одновременно отслеживают равномерность перехода и качество покрытия кромок. Оптимальная ширина сварного шва на 50-100% больше сечения электрода.

Попытки ускорить сварку очень сильно приведут к слабому прогреву металла, и должная прочность не будет достигнута.

Грамотный контроль режима обработки подразумевает отслеживание:

- силы используемого электричества;

- схемы формирования швов;

- порядка очистки от шлака перед переходом к следующему слою.

Сварочные генераторы оснащаются в основном механическими указателями. Уровень погрешности при номинальных напряжениях ограничен 7,5% от наибольшего измеряемого значения. На самих рабочих местах в домашних условиях часто применяют элементарные технологические приемы. К примеру, сваривают пару пластин давно известной толщины, после зажимают их в тисках и ломают зубилом. Сваривание относительно толстого (свыше 2 мм) металла сопровождается проверкой сварной точки на скручиваемость: этот метод давно зарекомендовал себя с наилучшей стороны.

Но все же специалисты рекомендуют использовать автоматические системы отслеживания. Они показывают, каково реальное состояние сварочного процесса, и позволяют правильно отреагировать на возникающую проблему. Распространенной ошибкой новичков является задание очень малой силы тока. Недостаточный нагрев металла создает ничуть не меньше проблем, чем избыточно высокая температура. К тому же из-за этого дуга может гореть нестабильно, и даже вовсе гаснуть.

Чтобы правильно определить оптимальный темп сваривания, необязательно проводить расчеты по сложным формулам. Можно отталкиваться от указаний технических нормативов. Они регламентируют идеальную скорость работы по каждому типу металла или сплава в различных случаях. Если после сварки остаются слабо проваренные участки или прожоги, это повод в дальнейшем работать медленнее либо быстрее.

О том, как выбрать режим сварки, смотрите в следующем видео.

Выбор режима сварки

Режимы сварки – это основные физические показатели, которые определяют весь ход процесса сварки металла и устанавливаются, опираясь на исходные данные. Причем эти показатели должны быть соблюдены в полном объеме для того, чтобы получить необходимое качество сварного шва, его размеры и формы, которые были установлены инженерным проектом.

Влияние режима сварки на форму шва.

При выполнении сварки происходит последовательно несколько стадий изменения физической составляющей металла, а именно:

- нагрев;

- расплавление;

- кристаллизация.

Например, при выполнении точечной сварки структура формирующихся сварных изделий чаще всего столбчатая крупнозернистая дендритная. И именно такая структура наиболее характерна для черных металлов. А вот алюминий и его сплавы образуют в подавляющем большинстве случаев равновесную структуру в самой центральной зоне литья. От этих показателей зависят наиболее предпочтительные режимы сварки.

Характеристика основных используемых диапазонов сваривания

Существует условная система, согласно которой сварочные работы разделяются на основные и дополнительные параметры.

Таблица режимов дуговой сварки.

При этом к главным параметрам относится:

- Направление тока относительно полюсов.

- Напряжение сварочного тока.

- Рост мощности тока.

- Размер поперечного сечения используемого проводника.

- Скорость обработки.

- Показатели колебательных движений электрода.

А вот к дополнительным параметрам, которыми характеризуется режим сварки, можно отнести:

- исходную температуру металла;

- химический состав покрытия проводника;

- расположение проводника: вертикальное или наклонное;

- положение самого сварного изделия.

Вернуться к оглавлению

Описание влияния основных параметров сваривания

Разобравшись с тем, какие же бывают режимы аргонодуговой сварки, теперь нужно понять, на что и как они влияют, и выполнить необходимый расчет для работы. Мы постараемся коротко описать влияние каждого фактора на процесс выполнения сварочных работ и итоговый результат.

Режимы сварки алюминиевых шин неплавящимся электродом в среде аргона.

Сварочный ток при повышении увеличивает глубину провара металла, что, в свою очередь, меняет количество теплоты, которая приходится на длину сварочного соединения, и отчасти вариабельность давления на верхний слой самой сварочной ванны. Род тока и его направленность очень сильно влияют на форму шва и его размер.

Причем, когда варят постоянным током с обратной направленностью, провар становится на 40-50% больше, чем в случае обработки током с постоянной прямой полярностью. А вот при обработке непостоянным током провар железа будет на 15-20% меньше.

В зависимости от толщины материала, который подлежит свариванию, выбирают электрод соответствующих показателей. При этом толщина проводника будет еще зависеть от его положения при выполнении сварочных работ, а также от толщины обрабатываемого металла. На ширину сварного симлекса и глубину провара влияет напряжение. На силу тока будет напрямую влиять поперечное сечение электрода и его длина как основные параметры.

Нельзя не упомянуть о том, что количество выделяемой а изделие при выполнении сварочной работы теплоты напрямую зависит от полярности и рода тока.

Ширина и глубина шва могут быть изменены углом наклона электрода.

Вернуться к оглавлению

Вместо заключения

В своем тексте мы описали лишь некоторые главные параметры и режимы газовой сварки, которые необходимо учитывать при сваривании металла. Благодаря этому вы сможете правильно осуществить выбор режима сварки в конкретном случае.

Основные параметры режима сварки — Энциклопедия по машиностроению XXL

Основные параметры режима и техника сварки. К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, состав и расход защитного газа, вылет электрода, скорость сварки. Сварку плавящимся электродом обычно выполняют на обратной полярности. При прямой полярности скорость расплавления в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием. Сварочный ток, от которого зависят размеры шва и производительность сварки, зависит от диаметра и состава проволоки, его устанавливают в соответствии со скоростью подачи проволоки. [c.86]В зависимости от свариваемого материала, его толщины и типа изделия.,выбирают следующие основные параметры режима сварки мощность сварочного пламени, вид пламени, марку и диаметр присадочной проволоки, способ и технику сварки. [c.100]

Выбор основных параметров режима сварки [c.358]

Основные параметры режима сварки выбирают в зависимости от свариваемого металла, его толщины и типа изделия. Определяют необходимую мощность пламени, вид пламени, марку и диаметр присадочной проволоки, технологию сварки. Швы накладывают одно- и многослойные. При толщине металла до 6—8 мм применяют однослойные швы, до 10 мм — в два слоя, более 10 мм — в три слоя и более. [c.103]

Каковы основные параметры режима сварки в защитных газах [c.179]

Основные параметры режима сварки трением — это давление при нагреве и проковке, время нагрева и проковки, скорость вращения детали или вставки, величина осадки при нагреве и суммарной осадки. Общее время сварки одного стыка деталей может быть 2…22 с при обычной сварке трением и 0,5…5 с при инерционной сварке. [c.262]

Основными параметрами режима сварки в углекислом газе является род тока (переменный или постоянный), полярность и величина тока, напряжение дуги, диаметр и скорость подачи проволоки, расход газа, вылет электрода, скорость сварки. [c.396]

Напряжение дуги является основным параметром режима сварки, определяющим длину дуги и качество металла шва. Изменение напряжения и длины дуги влияет на разбрызгивание, наличие пор, внешний вид и в целом на качество шва. [c.397]

Значительная часть методов контроля сварных соединений основана на регистрации и измерении параметров сварочного процесса, определении степени отклонения основных параметров режима сварки от установленных значений и оценке качества получаемого сварного соединения. [c.222]

Машины для сварки трением делятся на машины общего применения и специализированные. Машины общего применения (как правило, полуавтоматы) обладают возможностью регулирования в широком диапазоне основных параметров режимов сварки, универсальностью зажимов деталей, большим установочным ходом суппорта. Специализированные машины предназначены для сварки заготовок деталей одного наименования, напри- [c.231]

Наибольшее распространение, в частности, при строительстве полиэтиленовых трубопроводов диаметром до 630 мм получила разновидность сварки с применением литых соединительных деталей в виде муфт, на внутренней поверхности которых размещен закладной металлический элемент в виде спирали. Подготовка труб и муфты к сварке предусматривает очистку свариваемых поверхностей, а также подгонку наружного диаметра трубы к внутреннему диаметру муфты, что исключает большие зазоры между соединяемыми поверхностями. Основными параметрами режима сварки являются электрическое напряжение U, подаваемое на спираль, и длительность t пропускания тока по спирали при заданном ПМ и известных параметрах ЗНЭ — удельном электрическом сопротивлении р и диаметре d проволоки, числе п витков спирали, диаметре D и длине L спирали. [c.387]

Качество сварки и наплавки в большой степени зависит от режима, который устанавливается в зависимости от размеров и материала восстанавливаемой детали. Основными параметрами режима сварки и наплавки являются диаметр электрода и сила сварочного тока, а при применении постоянного тока еще и полярность. [c.143]

Основными параметрами режима сварки в среде углекислого газа являются род тока и полярность, диаметр электродной проволоки, сила сварочного тока, напряжение дуги, скорость подачи электродной проволоки, расход углекислого газа, вылет и наклон электрода. Сварка в среде углекислого газа производится постоянным током обратной полярности, так как переменный и [c.373]

Основными параметрами режима сварки являются температура нагрева 1200—1300°С), мощность пламени горелки (1,5 — [c.401]

Понятие о режиме сварки. Под режимом сварки понимают совокупность условий протекания процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным—величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки. [c.102]

Глубина провара и ширина шва зависят от всех основных параметров режима сварки. [c.102]

Понятие о режиме сварки. Под режимом сварки понимают совокупность условий протекания процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным — величину вылета электрода, состав и толщину покрытия электрода, на- [c.116]

Основными параметрами режима сварки являются мощность колебательной системы, амплитуда колебаний сварочного наконечника, контактное давление и время сварки. [c.53]

Эти данные подтверждают, что основные параметры режима сварки (мощность системы, амплитуда колебаний сварочного наконечника и контактное давление) взаимосвязаны. Увеличение приводит к снижению оптимального значения При этом можно отметить тенденцию снижения механической прочности сварных соединений. [c.56]

Основными параметрами режима сварки являются температура нагрева (1200—1300° С), мощность пламени горелки (1,5—2 л/г на 1 мм ) и давление 15—25 Н/мм (1,5—2,5 кгс/мм ). [c.485]

Основными параметрами режима сварки являются глубина шлаковой ванны, сухой вылет электрода, величина зазора между деталями, скорость поперечных колебаний проволоки, время выдержки ее у ползунов, диаметр электродной проволоки, и др. [c.327]

Основными параметрами режима сварки в углекислом газе являются род тока и полярность, диаметр электродной проволоки, сила сварочного тока, напряжение на дуге, скорость подачи электродной проволоки, скорость сварки, расход углекислого газа и положение горелки относительно детали. [c.457]

Основными параметрами режима сварки являются температура нагрева (1200— 1300° С), мощность пламени горелки (1,5—2,0 см /ч на 1 мм площади сечения) и давление (15—25 МПа). [c.340]

Качество сварки и наплавки зависит от режима, который устанавливают в зависимости от размеров и материала восстанавливаемой детали. Основными параметрами режима сварки и наплавки являются диаметр электрода и сила сварочного тока. [c.164]

В табл. Х.2 описано влияние изменения основных параметров режима сварки на форму и размеры шва (рис. Х.6, Х.7). Показанные на рис. Х.6 закономерности относятся к случаю, когда глубина про- [c.292]

ХАРАКТЕРИСТИКА ВЛИЯНИЯ ИЗМЕНЕНИЯ ОСНОВНЫХ ПАРАМЕТРОВ РЕЖИМА СВАРКИ НА РАЗМЕРЫ И ФОРМУ ШВА [c.294]

Основными параметрами режима сварки являются сила и полярность сварочного тока, напряжение [c.311]

В табл. ХП1.4 приведены основные параметры режима сварка оплавлением деталей из низкоуглеродистой стали. [c.337]

Основными параметрами режима сварки принято считать температуру и время нагрева свариваемых деталей, а также давление при сварке и время его действия. [c.422]

Основные параметры режима сварки меди под флюсом расщепленным электродом можно рассчитать по следующим уравнениям [c.404]

В реальных условиях сварки под флюсом режим процесса не сохраняется строго постоянным по всей длине шва и не остается неизменным при сварке даже одинаковых швов. Под влиянием ряда возмущающих факторов (колебаний напряжения сети, изменения скорости подачи электрода и др.) основные параметры режима сварки, ток и напряжение дуги, могут изменяться, что вызывает соответствующие изменения размеров шва. Характер влияния возмущения на шов может изменяться в зависимости от условий проведения процесса сварки (рода тока, формы внешней характеристики источника питания [c.201]

В табл. 4 приведены основные параметры режима сварки стержней из малоуглеродистой стали непрерывным оплавлением и оплавлением с подогревом. Сварка непрерывным оплавлением стержней диаметром более 40 мм и других деталей большого компактного сечения возможна при изменении напряжения во время оплавления или при использовании тока пониженной частоты (5—10 гц). [c.282]

Обработка экспериментальных данных, накопленных в течение многих лет, позволила установить следующую зависимость коэффициента формы провара от основных параметров режима сварки [c.383]

Основными параметрами режима сварки, регулирующими термический цикл, являются величина погонной энергии дуги и начальная температура основного металла перед сваркой. С увеличением погонной энергии дуги или начальной температуры основного металла (предварительный подогрев) скорость охлаждения уменьшается, что благоприятно влияет на структуру сварного шва и околошовной зоны основного металла. [c.82]

Основными параметрами режима сварки этим методом служат температура инструмента, давлениер и продолжительность t выдержки при (табл. 6.11). Технологический процесс, обеспечивающий высокое качество соединения, состоит из следующих этапов нагрев до заданной температуры, приложение давления, выдержка, охлаждение, снятие давления (распрессовка). Охлаждение под давлением позволяет избежать коробления материала шва. Опасность изменения структуры ПКМ или вообще деструкции матрицы при использовании сварки нагретым инструментом косвенным нагревом ограничивает толщину соединяемых деталей величиной 2 мм. Снижает температуру сварки и таким образом расширяет диапазон толщины свариваемых деталей применение более легкоплавкого, чем основной, присадочного материала. Таким же образом решается проблема сварки по большим поверхностям. При сварке углепластика на основе матрицы из ПЭЭК = 334 °С) присадочным материалом служит прокладка из ПЭИ = 216 °С), позволяющая снизить Г с 380°С до 230-300 °С. [c.383]

Основными параметрами режима сварки являются температура нагрева (1200—1300 ) мощность горелки (1,5—2 л час на 1 мм площади сечения) и удельное давление (1,5—4,5 кПмм ). Величина [c.337]

Основными параметрами режима сварки являются температура нагрева (1200—1300° С), мощность пламени горелки (1,5—2 л ч на 1 мм площади сечения) и давление 1,5—2,5 кПмм (15— 25 Мн м ). Величина осадки Н равна для круглых сечений (0,2— [c.355]

Листы и трубы толщиной 4 мм и более свариваются прутком за несколько проходов (несколькими слоями). Необходимо подваривать корень разделки с обратной стороны, предупреждая этим непровар (рис. ХУ111.2). В качестве газа теплоносителя чаще всего используют воздух. Можно применять азот, углекислый газ или аргон. Основными параметрами режима сварки газовым теплоносителем являются температура газа на выходе из сопла, его расход, а также связанные с этим скорость сварки и давление на присадочный пруток. [c.423]

Основными параметрами режима сварки в углекислом газе являются род, полярность и величина тока, днаметр электродной проволоки, напряжение дуги, скорость подачи проволоки, скорость сварки, расход углекжслого газа. [c.456]

Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества. Режим сварки складывается из ряда параметров. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной д>товой сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным — величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертжальное, наклонное) и положение изделия в процессе сварки. [c.55]

Параметры сварки — ЗАЖИМЫ, настройки аппарата, манипуляции с горелкой и угол хода

> Параметры сварки <

Изготовление сварного шва нужного размера, формы и глубины требует множества переменных. Студенты по дуговой сварке запоминают большинство из них, произнося аббревиатуру «CLAMS», поскольку каждая буква обозначает параметр сварки. Вот список:

Ток — сила тока обычно определяет размер и глубину проплавления сварного шва, когда вы перемещаете резак с правильной скоростью.Сварщики обращаются к таблицам от производителей сварочных аппаратов и электродов или к спецификации процедуры сварки (WPS), чтобы узнать о своих текущих настройках, или попробуйте выполнить сварку на образцах пластин той же толщины, чтобы увидеть, что работает лучше всего.

Длина дуги — Насколько близко к рабочим пластинам сварщик держит дугу проволоки или сварочного электрода, может повлиять на количество тока и тепла, поступающего в соединение. Держа близко к рабочим пластинам, ток и тепло в сварном шве остаются высокими. Чем дальше электрод, тем меньше тепла и больше брызг.

Как показывает практика, длина дуги при сварке штангой должна соответствовать диаметру металла электрода. Другими словами, если вы используете стержень 1/8 дюйма, держите его на расстоянии 1/8 дюйма от поверхности соединения. Вы можете увеличить длину дуги, чтобы уменьшить нагрев лужи или ограничить осаждение сварочного металла.

При подаче проволоки (т. Е. Сварка MIG или порошковая сварка) проволочный электрод удерживается дальше от стыка, чем при сварке штучной сваркой. Это потому, что дуга более концентрированная и, следовательно, способна прожигать металл.По этой причине студенты также узнают разницу между залипанием электрода (длина провода от контактного наконечника) и расстоянием между контактом и работой. Вариации ESO или CTWD влияют на величину тока, идущего в соединение, независимо от настройки скорости проволоки на машине.

Угол. При сварке следует помнить о двух углах горелки. Первый — это рабочий угол, который представляет собой соотношение между шарниром и горелкой (или стержнем). В идеале вы держите фонарь перпендикулярно или под углом 90 градусов к суставу.Большим исключением из правил являются тройники, рабочий угол которых колеблется от 30 до 50 градусов. Второй угол, используемый при сварке, — это угол хода. Это связь между факелом и линией движения. Чтобы увидеть стык и лужу, сварщик может наклонить стержень до 10 градусов в направлении движения, а иногда и против направления движения.

— — —

Как вы можете видеть на первой диаграмме, угол наклона резака к обрабатываемой детали (слева) составляет 90 градусов, что позволяет максимальному теплу и току сосредоточиться вниз в стыковое соединение с открытой канавкой.(Думайте об этом как о виде спереди рабочих пластин.) На диаграмме справа угол перемещения показывает наклон в 5-10 градусов вдоль сустава. Это дает сварщику лучшее представление о том, что происходит в луже. Когда вы перетаскиваете фонарик или электрод, наклон направлен в сторону лужи, что способствует проникновению и получению толстого валика. Когда вы нажимаете, наклон направлен в сторону от лужи, что ограничивает проникновение тепла и попадание тепла в основной металл.

Манипуляции — это относится к движению руки сварщика, когда он или она направляет электрод вдоль стыка.Очень важно обеспечить закрепление на пальцах ног, но также важно контролировать проникновение и нагревание. Как описано в разделе «Типы бус», плетение, плетение, перетаскивание или толкание — все это примеры манипуляции.

Скорость — Если вы двигаетесь слишком быстро, размер сварного шва будет небольшим, и проплавление будет недостаточным. Двигайтесь слишком медленно, и вы получите толстый сварной шов и, вероятно, слишком много тепла попадет на рабочие пластины.

На следующей диаграмме показано, как некоторые переменные CLAMS влияют на сварной шов:

В последних двух примерах «WFS» означает скорость подачи проволоки, с помощью которой сварочные аппараты MIG и порошковой проволоки регулируют ток.Обратите внимание, что при слишком высоком напряжении валик становится широким и плоским. Кроме того, при слишком низком уровне напряжения сварной шов оказывается поверх основного металла, а не проникает в него. Таким образом, напряжение определяет общий профиль или геометрию сварного шва.

При сварке штангой сварщик устанавливает напряжение напрямую, но не ток, поэтому аппараты обозначаются как постоянного тока (CC). При сварке MIG / порошковой сваркой аппараты обеспечивают постоянное напряжение (CV), поэтому сварщик обычно устанавливает только ток.У некоторых автоматов с ручкой также есть настройка, известная как Dig . Этот параметр позволяет увеличить ток выше установленной выходной силы тока, если дуга начинает гаснуть.

Хотя на фотографиях выше этого не показано, слишком длинная дуга может вызвать пористость (пузырьки воздуха) внутри сварного шва, брызги на основной металл и поднутрения на носках соединения. См. Раздел «Дефекты сварного шва» для получения дополнительной информации по этому вопросу.

Помимо CLAMS, при планировании сварочных работ следует учитывать еще несколько переменных:

Проектирование и сборка стыков: то, как вы готовите рабочие плиты (или стационарную конструкцию) к сварке, может больше повлиять на результат операции, чем что-либо еще.Ваши стыки, скошенные кромки, отшлифованные поверхности корней и поверхности должны ровно и равномерно совмещаться, прежде чем вы начнете сварку. На нем не должно быть заусенцев, зазоров и ровностей.

Будучи студентом, легко предположить, что как только металл нагревается, все естественным образом падает вместе, и все маленькие неровности исчезают, как по волшебству. Фактически, вы можете усугубить ситуацию, если не уделите время правильной подгонке. Излишне говорить, что угол скошенных сторон должен соответствовать толщине металла и используемому процессу сварки.(При сварке MIG возможны более крутые углы, чем при сварке штучной сваркой.) Вы также должны прихватывать пластины и использовать зажимы по мере необходимости, чтобы предотвратить закрытие стыка перед сваркой или другие деформации, вызванные нагревом.

Также важна предварительная очистка кромок сварных швов. Хотя некоторые стержневые электроды предназначены для проникновения сквозь ржавчину и прокатную окалину, эти загрязнения могут вызывать проблемы. И хотя с низкоуглеродистой сталью работать намного проще, чем с другими металлами, вам все же следует выработать привычку очищать или шлифовать участки, которые вы планируете сваривать.

Размер: толщина основного металла должна влиять на решение о том, какой диаметр электрода, прутка, проволоки или наконечника горелки вы используете для сварки, а также от настроек напряжения, скорости подачи проволоки и / или тока. Следует учитывать множество других факторов размера, но обычно на первом месте стоит толщина металла.

Рассеивание тепла: разные металлы по-разному рассеивают тепло. Также имеет значение масса ваших деталей: более мелкие детали нагреваются намного быстрее, чем большие и тяжелые детали.. Низкоуглеродистая сталь может быть очень щадящей при перегреве, но другие металлы могут потерять свою прочность на разрыв или другие качества, если вы не будете следить за теплом, входящим и выходящим из пластин или трубы.

По мере того, как вы узнаете больше о химических и механических свойствах различных металлов и сплавов, вы можете решить включить предварительную или последующую термообработку ваших заготовок как часть сварочной операции. Закалка пластин после сварки (для их охлаждения) — это практика, которая обычно не одобряется после первого семестра в сварочной школе.Это потому, что закалка оказывает на металл своего рода травмирующий эффект и может сделать его хрупким. На уроке металлургии сварщиков обучают многим формам термической обработки и их преимуществам, таким как закалка, отпуск и отжиг.

— — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —

Далее: Типы сварных швов

— — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —

Если у вас есть предложения или проблемы с веб-сайтом, напишите сварщику [at] thecityedition [dot] com.

Вернуться в главное меню

——————————————

Авторские права © 2012-2015 TheCityEdition.com

.Режим переноса сварки является важной важной переменной для GMAW

.Существенная переменная режима переноса сварки в первую очередь связана с процессом газовой дуговой сварки (GMAW). Этот процесс сварки также называется процессом металлического инертного газа (MIG) или металлоактивного газа (MAG), в зависимости от того, какой газ используется для защиты: инертный или активный.

Некоторые коды также включают в себя процесс дуговой сварки порошковой проволокой (FCAW), но в случае FCAW все не так ясно.Мы обсудим это позже в этой статье.

По сути, режим переноса — это описание того, как расплавленный металл от электрода переносится в сварочную ванну.

В этой статье мы рассмотрим различные режимы переноса при сварке и их характеристики, какие параметры влияют на них и как различные коды рассматривают их как важную переменную.

The WelderDestiny Compass: еженедельная подписка на электронный журнал

Вы можете просмотреть прошлые выпуски «The WelderDestiny Compass», щелкнув здесь.

Крупным планом изображение дуги газовой дуговой сварки (GMAW).

Крупным планом изображение дуги газовой дуговой сварки (GMAW).Различные режимы переноса сварки

Существует три основных режима сварки для процесса GMAW. Это:

- Перенос погружением (также называемый переносом с коротким замыканием).

- Шаровидный перенос

- Распылительный перенос

Существует еще один режим переноса, который встречается только в несколько экстремальных условиях, поэтому мы не будем обсуждать его далее в этой статье. статья.

Мы также получаем импульсный перенос распылением, но это не совсем другой режим переноса. Это комбинация погружения и распыления. Мы также обсудим это ниже.

Перенос погружением:

При переносе погружением параметры сварки устанавливаются таким образом, что проволока подается быстрее, чем может выгореть при дуге. Как следствие, проволока погружается в сварочную ванну, создавая кратковременное «короткое замыкание», мгновенно гасящее сварочную дугу.

Короткое замыкание приводит к резистивному нагреву провода плавящегося электрода. Когда температура проволоки становится достаточно высокой, объединенное тепло проволоки и сварочной ванны расплавляет небольшую часть конца проволоки.

Магнитные поля в области сварочной дуги затем имеют тенденцию сжимать этот небольшой участок расплава, оставляя его в сварочной ванне, при этом снова зажигая сварочную дугу, вновь создавая дуговый зазор.

Затем эта последовательность повторяется несколько раз в секунду.

Важно отметить, что расплавленный металл переносится в сварочную ванну во время фазы короткого замыкания.

Перенос погружения обычно достигается за счет параметров сварки с низким энергопотреблением. Это означает, что сварочная ванна относительно небольшая и менее текучая. Это помогает сварщику при сварке в нерабочем положении, поскольку сварочная ванна может удерживаться на месте за счет поверхностного натяжения расплавленного металла. Перенос погружением — это режим сварки с более низкой скоростью наплавки и проплавлением.

Из-за низкой характеристики проникновения дефекты плавления очень часто возникают при выполнении GMAW с переносом погружением. По этой причине некоторые сварочные нормы допускают только очень небольшое увеличение толщины основного металла (обычно в 1,1 раза больше толщины квалификационного купона WPS) при сварке с переносом погружением.

Распылительный перенос:

При струйном переносе параметры сварки устанавливаются таким образом, чтобы дуговый зазор постоянно поддерживался на достаточно большом значении.Это означает, что расплавленный металл сварного шва должен перемещаться через дуговый зазор небольшими каплями, поскольку не возникает эффекта короткого замыкания.

В режиме струйного переноса (также называемого осевым струйным переносом) плавление плавящейся электродной проволоки происходит в основном за счет тепла сварочной дуги. Магнитные поля внутри сварочной дуги затем стремятся отщипнуть расплавленный металл сварного шва и направить его поперек дуги в сварочную ванну очень прямым «осевым» потоком.

За счет этого эффекта распыления каждую секунду переносится множество мелких капель.Эти капли обычно намного меньше диаметра сварочной проволоки.

Распыление обычно достигается за счет параметров сварки с высокими энергиями. Это означает, что сварочная ванна является относительно большой и текучей, что делает практически невозможным манипуляцию со смещением. Основным исключением из этого правила является то, что при сварке алюминиевых сплавов возможен перенос распылением. Распылительный перенос — это режим сварки с высокой скоростью наплавки и большим проплавлением.

Когда это возможно, сварные детали переводятся в положение, позволяющее осуществлять перенос распыла по плоскости или по горизонтали, поскольку это максимизирует эффективность.

Globular Transfer:

При глобулярном переносе параметры сварки устанавливаются таким образом, что относительно большие глобулы расплавленного металла шва переносятся по дуге. Обычно шарики сварочного металла имеют больший диаметр, чем используемая сварочная проволока.

Важно отметить, что в режиме шарового переноса дуга поддерживается постоянно, и эффект короткого замыкания не возникает.

Шаровидный перенос — это режим сварки от средней до высокой энергии.В основном его можно использовать для сварки в нерабочем положении.

Основным недостатком глобулярного переноса является большее разбрызгивание сварочного шва. Это не только снижает скорость наплавки, но и значительно увеличивает затраты на очистку после сварки, поскольку обычно необходимо удалять брызги.

Импульсный перенос распылением:

При импульсном переносе распылением сварочное напряжение и сила тока «пульсируют» таким образом, что режим переноса имеет тенденцию колебаться между переносом погружением и переносом распылением.

Это сделано для того, чтобы сварщик мог испытать преимущества режимов переноса погружением и распылением. Это позволяет сварщику выполнять сварку с проплавлением лучше, чем перенос погружением, но также позволяет выполнять сварку в нерабочем положении.

Параметры, влияющие на режим передачи

Параметры сварки, которые влияют на режим переноса сварки, следующие:

- Источник питания

- Сварочное напряжение

- Сварочный ток

- Защитный газ

Источник питания:

Как правило, GMAW выполняется с источником питания постоянного напряжения (CV).(Щелкните здесь, чтобы узнать больше о различных источниках питания …)

Можно выполнить GMAW с источником питания постоянного тока (CC), но тогда необходимо использовать механизм подачи проволоки с измерением напряжения. Поскольку большинство современных инверторных источников питания могут легко переключаться между CV и CC, использование механизмов подачи проволоки с датчиком напряжения больше не является обычным явлением. По этой причине мы не будем обсуждать это в этой статье.

Источник питания постоянного тока необходим для переключения по провалу, поскольку он приводит к значительному увеличению силы тока при снижении напряжения из-за эффекта короткого замыкания.Этот очень большой всплеск сварочного тока необходим для обеспечения резистивного нагрева за очень короткий промежуток времени. Другими словами, даже с устройством подачи проволоки с датчиком проволоки источник питания CC не может использоваться для сварки в режиме переноса погружением.

Сварочное напряжение:

Во многих источниках говорится о переходе между различными режимами передачи с точки зрения силы тока. Я считаю, что гораздо проще думать о напряжении как о главном двигателе различных режимов переноса при сварке.(Щелкните здесь, чтобы увидеть более подробное обсуждение сварочного напряжения …)

Очевидно, что для того, чтобы произошел перенос провала, необходимо установить достаточно низкое напряжение, чтобы сварочная дуга была очень короткой, что позволяет легко короткое замыкание . По мере увеличения напряжения дуговой промежуток становится слишком большим для возникновения эффекта короткого замыкания. В этот момент режим передачи начинает переходить в глобальный. Когда напряжение становится достаточно высоким в сочетании с высоким сварочным током, магнитные поля становятся достаточно большими, чтобы вызвать пинч-эффект, который приводит к режиму распыления.

Точные диапазоны напряжений для различных режимов передачи, очевидно, также зависят от других параметров, но следующие хорошие практические правила:

- Переход от падения напряжения в основном ниже 19 В, но до 24 В.

- Шаровидный переход между 19 В и 28 В.

- Распылительная передача от 26 В и выше, но обязательно выше 30 В.

Сила сварочного тока:

Как указывалось ранее, во многих источниках сила тока используется в качестве основного драйвера для режима передачи.Как правило, с увеличением силы тока диапазон передачи перемещается от погружения к шаровому и к распылению. (Щелкните здесь, чтобы увидеть более подробное обсуждение сварочного тока …)

Не существует простого практического правила, позволяющего связать режим переноса сварки только с током. Скорее нам нужно знать диаметр сварочной проволоки и используемый газ. Затем мы можем найти это в таблицах или графиках. В рамках обсуждения сварочного газа мы рассмотрим некоторые кривые, чтобы получить полную картину.

Защитный газ:

Тип сварочного защитного газа оказывает важное влияние на все сварочные процессы, даже при использовании флюсов, а не газа из баллона.Это происходит потому, что характеристики сварочной плазмы, создаваемой сварочной дугой, напрямую связаны с газами, присутствующими в плазме.

В случае процесса сварки под флюсом, такого как SMAW, (прилипание) флюс выделяет газы, такие как углекислый газ и водород, которые обеспечивают этот защитный газ, что приводит к отличительным свойствам дуговой плазмы.

В случае GMAW разные газовые смеси приводят к разным энергиям и магнитным эффектам в плазме дуги, которые могут существенно повлиять на режим переноса.Можно использовать следующие практические правила:

- Для истинного режима распыления требуется не менее 80% аргона.

- Для глобулярного переноса и переноса погружением в углеродистых сталях можно использовать 100% CO 2 , но это действительно приводит к большему разбрызгиванию при сварке.

Чтобы увидеть влияние различных параметров сварки, посмотрите на различные графики ниже:

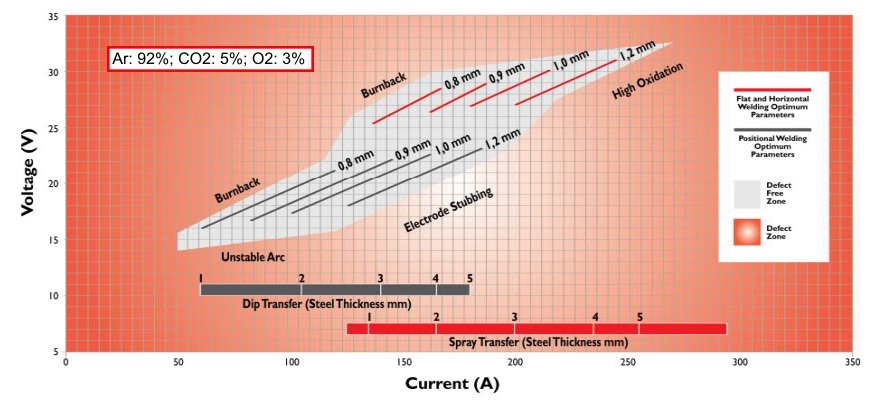

Коммерческий газ для легкой стали: обратите внимание на различные диапазоны напряжения для режимов переноса погружением и распыления.Режим глобулярного переноса находится в промежутке между ними.

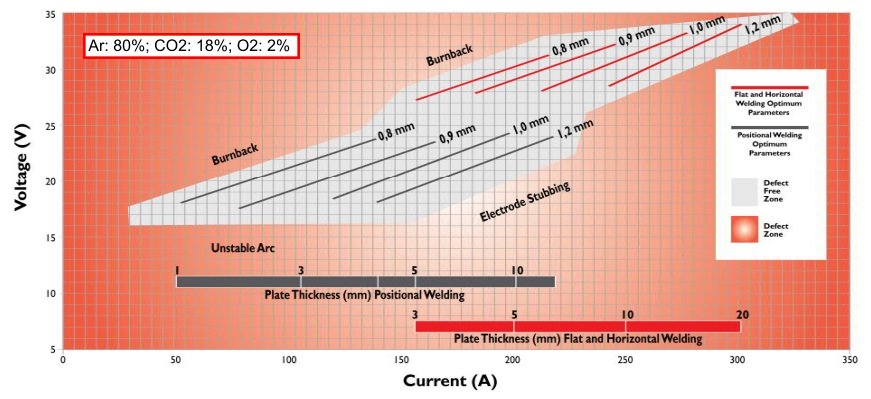

Коммерческий газ для легкой стали: обратите внимание на различные диапазоны напряжения для режимов переноса погружением и распыления.Режим глобулярного переноса находится в промежутке между ними.  Коммерческий газ для тяжелой стали: обратите внимание на график, аналогичный приведенному выше, но диапазоны напряжений немного изменились.

Коммерческий газ для тяжелой стали: обратите внимание на график, аналогичный приведенному выше, но диапазоны напряжений немного изменились.Допустимые диапазоны для режима передачи

Есть два основных способа, которыми сварочные коды работают с переменной режима переноса сварки. Некоторые коды специально добавляют режим передачи в качестве важной переменной, в то время как другие коды устанавливают жесткие ограничения на силу тока, напряжение и состав защитного газа. Таким образом они гарантируют, что один и тот же режим переноса сварки поддерживается для диапазонов сварочных процедур.

Из-за отсутствия проблем плавления, связанных со сваркой с переносом погружением, некоторые нормы устанавливают более жесткие ограничения на некоторые важные регулируемые диапазоны переменных для переноса погружением, чем другие режимы переноса. Обычно это допустимый диапазон толщины материала.

Также стоит отметить, что некоторые коды не трактуют GMAW и FCAW по-разному в отношении режима переноса сварки. Это немного странная ситуация, потому что, когда присутствуют потоки, режимы передачи становится намного сложнее установить.На самом деле, насколько мне известно, режим передачи FCAW почти всегда глобален. Я не верю, что истинный перенос погружением или распылением возможен в присутствии флюсов.

Главный американский стандарт сварки систем давления — ASME IX. Сварочный кодекс ASME IX не допускает перехода от шарового, распылительного или импульсного распыления к передаче с коротким замыканием и наоборот.

Австралийский код сварки оборудования, работающего под давлением, — AS 3992. Он относится к режиму переноса при сварке почти так же, как и ASME IX, путем прямого ограничения перехода от переноса погружением к другим режимам переноса или наоборот.

Австралийский кодекс по сварке трубопроводов по пересеченной местности — AS 2885.2. Он не позволяет изменять режим переноса, кроме того, который использовался во время квалификационной сварки WPS.

Широко используемый код подводных трубопроводов — DNV-OS-F101. Он имеет дело с режимом переноса при сварке почти так же, как и в ASME IX, путем прямого ограничения перехода от переноса по провалу к другим режимам переноса или наоборот.

В Европе ISO 15614-1 является общей спецификацией, используемой для многих различных типов продуктов.Он имеет дело с режимом переноса при сварке почти так же, как и в ASME IX, путем прямого ограничения перехода от переноса по провалу к другим режимам переноса или наоборот.

Американский кодекс по сварке конструкционной стали — AWS D1.1. Он похож на код DNV-OS-F101 в том, что он не допускает никаких изменений режима передачи, используемого при сварке квалификационного купона WPS.

Австралийский стандарт сварки конструкционной стали — AS1554.1. Он похож на код DNV-OS-F101 в том, что он не допускает каких-либо изменений режима передачи, используемого при сварке квалификационного купона WPS.

The WelderDestiny Compass: еженедельная подписка на электронный журнал

Вы можете просмотреть прошлые выпуски «The WelderDestiny Compass», щелкнув здесь.

.

Измерение параметров дуговой сварки

Для подтверждения того, что сварной шов был выполнен в соответствии со спецификациями, обычно требуется измерить и часто документировать использованные параметры. Для дуговой сварки основные параметры следующие:

- Сварочный ток

- Напряжение дуги

- Скорость передвижения

Эти параметры можно использовать для расчета подводимого тепла, которое определяется энергией дуги. См. Этот FAQ о разнице между тепловложением и энергией дуги для получения более подробной информации.

Другие параметры, которые могут быть измерены и записаны, следующие:

- Скорость подачи проволоки (для MIG / MAG) и другие процессы с присадочной проволокой

- Расход газа (защитный, защитный и плазменный)

- Температура (предварительный нагрев, промежуточная и послесварочная термообработка)

В большинстве случаев средние значения параметров за время сварки могут быть записаны и использованы для расчета погонной энергии. Для этого можно использовать простой измеритель, но для обеспечения качества лучше иметь задокументированные значения.Существует ряд инструментов, специально разработанных для этой цели. Обычно они предоставляют бумажную распечатку со средними значениями за секунду или около того. Некоторые из этих инструментов позволяют вводить длину сварного шва для расчета энергии дуги (кДж / мм).

При измерении напряжения и тока важно делать это правильно. Хотя ток можно измерить в любом месте цепи (рис. 1), важно убедиться, что весь ток проходит через кабель, а не, например, в другом месте через компонент или через путь утечки на землю.

Ток обычно измеряется зондом на эффекте Холла, закрепленным вокруг кабеля. Необходимо учитывать текущий номинальный ток и точность датчика.

Измерение напряжения немного сложнее выполнить правильно, поскольку напряжение будет варьироваться в зависимости от того, где выполняются соединения. Для определения истинного напряжения дуги важно измерять как можно ближе к дуге, рис. 2. Для сварки MIG / MAG будет достаточно соединения на приводных роликах с обратной стороны механизма подачи проволоки. Однако напряжение, измеренное на дуге, будет ниже, чем напряжение, измеренное на клеммах источника питания, возможно, на несколько вольт, в зависимости от длины и диаметра сварочных кабелей и амплитуды сварочного тока.

Следует соблюдать осторожность при измерении напряжения дуги при сварке TIG, поскольку высокое напряжение, используемое для зажигания дуги, может повредить приборы, если они не предназначены специально для контроля дуги.

Некоторые стандарты теперь требуют, чтобы тепловложение рассчитывалось на основе мгновенных значений, а для этого требуется прибор, который может точно записывать форму волны напряжения и тока и выполнять расчет до 5000 раз в секунду или более. Пример такого прибора показан на рисунке 3.Некоторые другие производители предоставляют аналогичные инструменты.

Такие инструменты могут записывать и отображать кривые тока и напряжения в импульсных процессах TIG и MIG / MAG, включая управляемый перенос падения и многоимпульсные методы.

Скорость подачи проволоки можно измерить, прикрепив тахометр к проволоке или прикрепив датчик к приводным роликам механизма подачи проволоки. Температура измеряется с помощью термопары или датчика температуры сопротивления (RTD), контактирующего с поверхностью, или, в качестве альтернативы, инфракрасного бесконтактного устройства.Хотя расход газа можно измерить с помощью манометра катушечного типа, для регистрации значения требуется прибор массового расхода.

Можно установить пределы (обычно +/- 10%), чтобы указать, отклонились ли параметры за пределы процедуры, и можно использовать статистический контроль процесса (SPC) для остановки или исправления процесса до возникновения проблем. Однако это относительно грубая методика, и TWI исследует более совершенную цифровую обработку.

Для получения дополнительной информации свяжитесь с нами.

.Процесс сварки MIG или газовой дуговой сварки (GMAW)

Сварка MIG сплошной проволокой

Газовая дуговая сварка (GMAW) или M etal I nert G Сварка as (MIG) была впервые запатентована в США в 1949 году для сварки алюминия. Дуга и сварочная ванна, сформированные с использованием неизолированного проволочного электрода, были защищены газообразным гелием, доступным в то время. Примерно с 1952 года этот процесс стал популярным в Великобритании для сварки алюминия с использованием аргона в качестве защитного газа и для углеродистой стали с использованием CO 2 .

CO 2 и смеси аргона CO 2 известны как процессы с металлоактивным газом (MAG). MIG — привлекательная альтернатива MMA, предлагающая высокие скорости наплавки и высокую производительность.

(1) Направление движения, (2) Контактная трубка, (3) Электрод, (4) Защитный газ, (5) Расплавленный металл шва, (6) Затвердевший металл шва, (7) Заготовка

Характеристики процесса

MIG похож на MMA в том, что тепло для сварки создается за счет образования дуги между металлическим электродом и заготовкой; электрод плавится с образованием валика сварного шва.Основные отличия заключаются в том, что металлический электрод представляет собой проволоку небольшого диаметра, подаваемую с катушки, и необходим внешний защитный газ. Поскольку проволока подается непрерывно, этот процесс часто называют полуавтоматической сваркой.

Режим переноса металла

Способ или режим, в котором металл переходит от электрода в сварочную ванну, во многом определяет рабочие характеристики процесса. Существует три основных режима переноса металла:

- Короткое замыкание

- Капли / спрей

- Импульсный

Короткое замыкание и импульсный перенос металла используются для работы с низким током, в то время как перенос металла распылением используется только при высоких сварочных токах.При коротком замыкании или переносе «погружением» расплавленный металл, образующийся на конце проволоки, переносится путем погружения проволоки в сварочную ванну. Это достигается установкой низкого напряжения; для проволоки диаметром 1,2 мм напряжение дуги варьируется от 17 В (100 А) до 22 В (200 А). Чтобы минимизировать разбрызгивание, необходимо соблюдать осторожность при настройке напряжения и индуктивности в зависимости от скорости подачи проволоки. Индуктивность используется для управления скачком тока, который возникает при погружении проволоки в сварочную ванну.