Сварочные шлаки :: Книги по металлургии

РОЛЬ ШЛАКА (ФЛЮСА) ПРИ СВАРКЕ

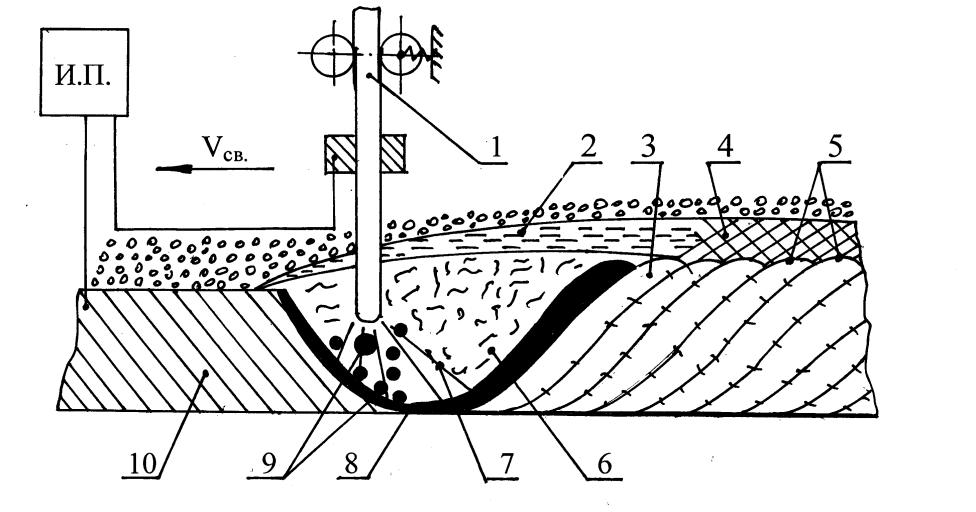

Содержащий шлакообразующие вещества сварочный материал называется флюсом. Флюс применяется при нескольких способах сварки и наплавки. Он является обязательным материалом, обеспечивающим технологию электродуговой сварки и наплавки под флюсом, сварки по флюсу, сварки с магнитным флюсом, а также электрошлаковой сварки и наплавки. Шлак образуется также при плавлении электродного покрытия, сердечника порошковой и активированной проволок, окислении электродного металла сварочной ванны, при сварке в окислительной атмосфере и т. п.

Роль шлака при сварке и наплавке очень велика. Его составом определяется атмосфера дуги, от которой зависят стабильность ее горения, стойкость против порообразования швов, объем и соотношение выделяющихся при сварке вредных газов. От шлака зависит и стабильность электрошлакового процесса. Взаимодействие расплавленного шлака с металлом сварочной ванны существенно влияет на химический состав металла шва, от которого в свою очередь зависят структура, стойкость против образования кристаллизационных (горячих) трещин и пор металла.

К важнейшим функциям шлака, имеющим значение при всех видах сварки плавлением, относятся :

1) обеспечение устойчивости процесса сварки;

2) хорошее формирование шва;

3) защита зоны сварки от доступа воздуха;

4) предупреждение образования в швах дефектов;

5) управление химическим составом металла шва;

6) обеспечение требуемых механических свойств металла шва и сварного соединения в целом;

7) обеспечение легкой отделимости шлаковой корки с поверхности металла.

Шлак должен также обладать хорошими санитарно-гигиеническими свойствами, в процессе сварки выделение вредных веществ должно быть минимальным. Кроме этих общих функций имеются и функции, специфические для каждого вида сварки.

Устойчивость процесса электродуговой сварки в первую очередь зависит от устойчивости (стабильности) горения дуги, т. е. постоянства во времени основных электрических параметров дуги — напряжения и силы тока. Сварочная дуга один из видов электрического разряда в газах, а поэтому устойчивость ее горения, при прочих равных условиях, определяется составом атмосферы дуги.

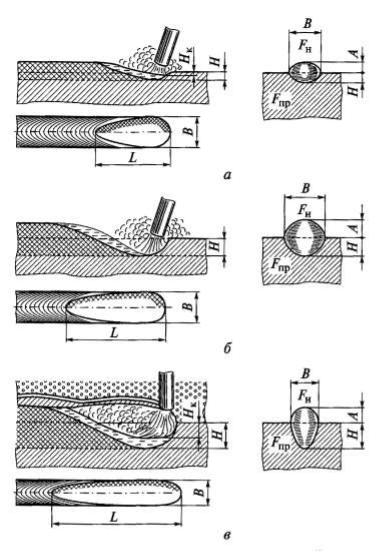

Формирование шва зависит, прежде всего, от режима сварки, т. е. от длины дуги, ее подвижности и т. п. Так, при сварке под флюсом длина дуги и ее подвижность зависят от размеров зерен флюса. При крупном флюсе дуга более подвижна и ширина шва больше, чем при сварке под мелким флюсом. Соответственно этому глубина провара больше при сварке под мелким флюсом, чем под крупным.

Внешний вид шва в значительной мере определяется равномерностью отложения металла, зависящей от состояния сварочной ванны. «Кипение» металла сварочной ванны вследствие выгорания углерода и выделения растворенных в металле газов может значительно ухудшить внешний вид шва. Введение в сварочную ванну раскислителей «успокаивает» ее и способствует образованию швов с более мелкими чешуйками на поверхности. Если шлак имеет чрезмерно высокую вязкость при температуре твердения металла, шов формируется хаотично, воспроизводя форму затвердевшей шлаковой корки .

Если шлак имеет чрезмерно высокую вязкость при температуре твердения металла, шов формируется хаотично, воспроизводя форму затвердевшей шлаковой корки .

При сварке под флюсом обеспечивается надежная защита зоны сварки от доступа воздуха. Однако при других способах дуговой сварки для такой защиты от внешней атмосферы требуется, чтобы шлак полностью покрывал поверхность металла сварочной ванны. Для этого нужно, чтобы межфазное натяжение на границе шлак— металл было минимальным, а изменение вязкости шлака с ростом температуры было плавным. Как правило, более надежную защиту металла сварочной ванны от доступа воздуха, а также лучшее качество формирования поверхности шва дают «длинные» шлаки с постепенным снижением их вязкости при затвердевании. Худшие результаты получаются при «коротких» шлаках, характеризующихся резким изменением вязкости при затвердевании. Необходимо также, чтобы температура затвердевания шлака была ниже температуры затвердевания металла.

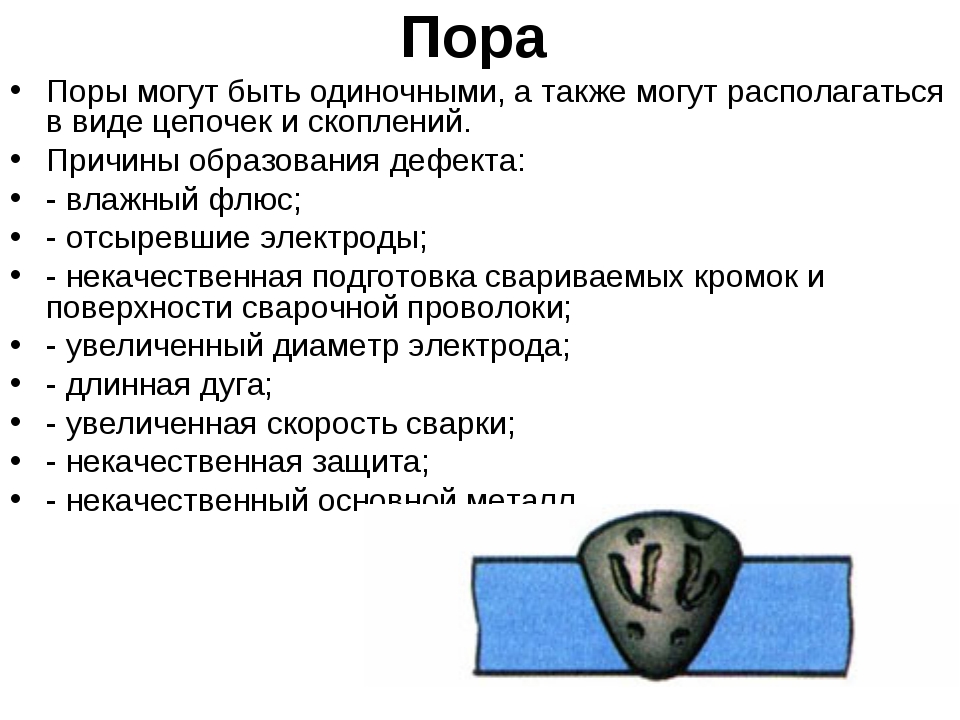

К числу наиболее опасных дефектов сварных швов относятся поры и кристаллизационные трещины. Основными причинами возникновения пор в швах могут являться загрязнение основного металла и сварочной проволоки ржавчиной и маслом, влажный флюс и др. Роль шлака в предупреждении появления пор заключается:

Основными причинами возникновения пор в швах могут являться загрязнение основного металла и сварочной проволоки ржавчиной и маслом, влажный флюс и др. Роль шлака в предупреждении появления пор заключается:

1) в защите металла сварочной ванны от доступа воздуха;

2) выделении в атмосферу дуги газов и паров, снижающих Концентрацию в ней водорода и азота путем разбавления газовой фазы;

3) выделении в атмосферу дуги газообразных соединений фтора, образующих с водородом нерастворимый в жидкой стали фторид водорода;

4) окислении металла сварочной ванны.

О роли шлака в защите сварочной ванны от доступа воздуха сказано выше.

Интенсивность испарения шлака в процессе сварки сравнительно невелика, поэтому она не может дать существенного снижения парциального давления азота и водорода в зоне сварки. Более эффективно действует введение газообразующих веществ в состав электродного покрытия, керамического флюса или сердечника порошковой проволоки.

Для уменьшения пористости швов, вызванной водородом, в зону сварки вводятся фториды. Лучше всего связывается водород в виде фторида водорода HF фторидом кремния SiF 4 — газом, образующимся при сварке в результате взаимодействия фторида кальция CaF2 и диоксида кремния SiO2.

Окисление металла сварочной ванны шлаком или газовой фазой снижает растворение в нем водорода, уменьшая этим возможность появления пор в швах.

Для получения беспористых (плотных) швов на кипящей и, «полууспокоенной» стали важное значение имеют кремнийвосстановительный процесс и поступление кремния в металл сварочной ванны из других источников.

Стойкость швов против образования кристаллизационных трещин зависит от химического состава металла шва. Влияя на содержание в металле шва углерода, серы, марганца, кремния и других элементов, шлак тем самым изменяет стойкость швов против образования кристаллизационных трещин: уменьшение концентрации углерода, серы и кремния в шве, а также увеличение марганца повышают эту стойкость.

Требуемые механические свойства металла шва и сварного соединения в целом обеспечиваются путем получения швов нужного химического состава и без дефектов. На механические свойства металла шва существенно влияет наличие фосфора, который при сварке восстанавливается из шлака и переходит в металл. Поскольку фосфор — вредная примесь, для уменьшения его перехода в металл необходимо максимально снижать содержание фосфора в шлаке.

Отделимость шлаковой корки от поверхности шва зависит от окисляющего действия на нее жидкого шлака. Длительность этого действия очень невелика и составляет для обычных режимов автоматической дуговой сварки 20—30 с. Жидкий шлак, если он содержит значительные количества оксидов FeO, MnO, SiO 2 или ТiO2, окисляет поверхность затвердевшего металла. Образующаяся при этом весьма тонкая оксидная пленка прочно удерживается на поверхности шва. Если поверхность металла окислена, а в составе шлака находятся соединения, прочно сцепляющиеся с оксидной пленкой (А12O3, Сr2O3 и др.), следует ожидать сильного удерживания шлака на поверхности металла. Выполнение требований как в отношении легкой отделимости шлака, так и минимального окисления легирующих элементов обеспечивается применением шлаков с низким содержанием оксидов FeO, MnO, SiO2 и TiO2, т. е. с пониженными окислительными свойствами. Отделимость шлаковой корки от поверхности шва улучшается также при увеличении разности коэффициентов термического расширения металла и шлака.

Образующаяся при этом весьма тонкая оксидная пленка прочно удерживается на поверхности шва. Если поверхность металла окислена, а в составе шлака находятся соединения, прочно сцепляющиеся с оксидной пленкой (А12O3, Сr2O3 и др.), следует ожидать сильного удерживания шлака на поверхности металла. Выполнение требований как в отношении легкой отделимости шлака, так и минимального окисления легирующих элементов обеспечивается применением шлаков с низким содержанием оксидов FeO, MnO, SiO2 и TiO2, т. е. с пониженными окислительными свойствами. Отделимость шлаковой корки от поверхности шва улучшается также при увеличении разности коэффициентов термического расширения металла и шлака.

Наиболее простой и надежный способ уменьшения выделения вредных газов при дуговой сварке — применение шлаков, не содержащих в своем составе фторидов. Однако стойкость швов против образования пор при этом не всегда может быть обеспечена.

В связи с принципиальными отличиями процесса электрошлаковой сварки от электродуговой, к флюсам для электрошлаковой сварки предъявляются особые требования. Они обусловлены, с одной стороны, необходимостью обеспечить устойчивый электрошлаковый процесс, а с другой — наличием устройств для удержания шлаковой и металлической ванн. От флюса требуется :

Они обусловлены, с одной стороны, необходимостью обеспечить устойчивый электрошлаковый процесс, а с другой — наличием устройств для удержания шлаковой и металлической ванн. От флюса требуется :

1) обеспечение быстрого начала электрошлакового процесса и поддержание его устойчивого прохождения, в особенности при малой глубине шлаковой ванны и большой скорости подачи сварочной проволоки;

2) удовлетворительное формирование поверхности шва;

3) отсутствие отжимания ползунов от свариваемых кромок шлаком, вытекания последнего в зазоры между ползунами и кромками при достигаемой на практике точности сборки свариваемых изделий.

Флюс также должен обеспечивать выполнение других функций — защищать зону сварки от доступа воздуха, давать хорошо отделяющийся от поверхности шва шлак и др.

Ввиду того что электрошлаковый процесс основан на электрической проводимости шлака, последняя существенно влияет на прохождение процесса. Устойчивость электрошлакового процесса возрастает с повышением электрической проводимости шлака в жидком состоянии. Чем она меньше, тем при более высоком напряжении должна проводиться электрошлаковая сварка. Следует, однако, иметь в виду, что шлаки с высокой электрической проводимостью при прохождении через них электрического тока выделяют мало тепла и поэтому для успешного осуществления процесса сварки требуются значительные электрические мощности. При небольших силах тока сварка с применением таких шлаков не дает надежного сплавления кромок.

Чем она меньше, тем при более высоком напряжении должна проводиться электрошлаковая сварка. Следует, однако, иметь в виду, что шлаки с высокой электрической проводимостью при прохождении через них электрического тока выделяют мало тепла и поэтому для успешного осуществления процесса сварки требуются значительные электрические мощности. При небольших силах тока сварка с применением таких шлаков не дает надежного сплавления кромок.

Для обеспечения устойчивого прохождения электрошлакового процесса важно, чтобы шлак имел высокую температуру кипения и не выделял много газов при высоких температурах. Некоторые шлаки кипят спокойно, без бурного выделения газов. Такое кипение, если оно не слишком интенсивно, не мешает процессу сварки, а наоборот, служит хорошим регулятором температуры ванны, поглощая излишек энергии при повышении температуры.

Шлак для электрошлаковой сварки не должен быть слишком тугоплавким или «коротким», в противном случае будут отжиматься ползуны, что приведет при сварке швов большой протяженности к вытеканию шлака и металла сварочной ванны и прекращению процесса сварки. Вместе с тем, чтобы шлак не вытекал в зазоры между ползунами, он не должен быть чрезмерно жидкотекучим. Поэтому при электрошлаковой сварке требуется оптимальная вязкость шлака, при которой не будет происходить ни отжимания ползунов от свариваемых кромок, ни вытекания шлака в зазоры. Если шов формируется без применения ползунов (сварка с неподвижной подкладкой), вязкость шлака играет второстепенную роль и основным требованием, предъявляемым к физическим свойствам шлака, остается оптимальная электрическая проводимость.

Вместе с тем, чтобы шлак не вытекал в зазоры между ползунами, он не должен быть чрезмерно жидкотекучим. Поэтому при электрошлаковой сварке требуется оптимальная вязкость шлака, при которой не будет происходить ни отжимания ползунов от свариваемых кромок, ни вытекания шлака в зазоры. Если шов формируется без применения ползунов (сварка с неподвижной подкладкой), вязкость шлака играет второстепенную роль и основным требованием, предъявляемым к физическим свойствам шлака, остается оптимальная электрическая проводимость.

При электрошлаковой сварке шлаковая ванна надежно защищает расплавленный металл от доступа воздуха. Однако остается возможность поступления газов к металлу через шлак.

Металл шва, сваренный электрошлаковым способом, более стоек против образования пор, чем таковой, сваренный электродуговым способом, ввиду специфических условий кристаллизации металлической ванны. Причиной появления пор является наличие на кромках изделий значительного слоя окалины, а также большая влажность и загрязненность флюса. Поры могут также возникнуть в результате отклонения химического состава шва от заданного, в частности из-за низкого содержания в нем кремния или других раскислителей.

Поры могут также возникнуть в результате отклонения химического состава шва от заданного, в частности из-за низкого содержания в нем кремния или других раскислителей.

Образование кристаллизационных трещин в швах, выполненных электрошлаковой сваркой, например на стали, зависит главным образом от химического состава основного металла и формы сварочной ванны. Последняя, в свою очередь, определяется режимом сварки. Состав и свойства флюса практически не влияют на образование дефектов этого типа.

При электрошлаковой сварке подача шлака в ванну очень небольшая, она ограничивается отлагающейся на поверхности шва шлаковой коркой (толщиной 1—1,5 мм). С учетом потерь на рассыпание это составляет около 5 % массы наплавленного металла, т. е. в 20 раз меньше, чем при электродуговой сварке под флюсом. В связи с небольшим расходом при электрошлаковой сварке углеродистых и низколегированных сталей шлак мало влияет на химический состав металла шва. При наличии в основном металле и сварочной проволоке таких химически активных элементов, как титан, алюминий и др. , для предупреждения их окисления должны применяться бескремнистые или бескислородные флюсы.

, для предупреждения их окисления должны применяться бескремнистые или бескислородные флюсы.

Отличие электрошлаковой сварки от электродуговой под флюсом состоит в наличии зеркала шлаковой ванны, с которого в окружающую атмосферу свободно выделяются пары и газы. Это ухудшает гигиенические условия труда и требует устройства местных вытяжных отсосов, независимо от состава применяющегося флюса.

Образование газовых пор | Влияние электромагнитного воздействия на дефекты сварных швов и физико-химические свойства сварных соединений

Поры, образующиеся в сварных швах, подразделяются на газовые и усадочные. Ввиду сравнительно малого объема расплавленного металла в ванне величина усадки также мала. Поэтому усадочные поры при сварке имеют второстепенное значение.

До настоящего времени отсутствует единый взгляд на механизм образования пор в сварных швах. По мнению многих исследователей [54, 98, 110 и др.], причиной пористости является пересыщение жидкого металла газами в результате их диффузионного перераспределения и выделения в процессе кристаллизации. Зарождение и развитие пузырьков газа наиболее благоприятно при остановке фронта кристаллизации. При этом вероятность образования пор зависит от соотношения скоростей роста пузырька газа и перемещения фронта кристаллизации [110]. Авторы [128] считают, что при объяснении механизма образования пор следует учитывать зубчатость фронта кристаллизации и дискретность процесса затвердевания. Легирующие элементы и примеси влияют не только на величину пересыщения расплавленного металла газами, но и определяют условия зарождения газовых пузырьков.

Зарождение и развитие пузырьков газа наиболее благоприятно при остановке фронта кристаллизации. При этом вероятность образования пор зависит от соотношения скоростей роста пузырька газа и перемещения фронта кристаллизации [110]. Авторы [128] считают, что при объяснении механизма образования пор следует учитывать зубчатость фронта кристаллизации и дискретность процесса затвердевания. Легирующие элементы и примеси влияют не только на величину пересыщения расплавленного металла газами, но и определяют условия зарождения газовых пузырьков.

Причиной образования пор могут быть различные газы. Газ, вызывающий появление пор при сварке одного материала, при сварке другого даже при значительной концентрации может практически не влиять на образование пор. Газами, образующими поры, являются водород, азот и окись углерода. При прочих равных условиях вероятность образования пор от водорода и азота выше, чем от окиси углерода [105]. Это связано с тем, что пузырьки окиси углерода зарождаются при нагреве и высокой температуре, а пузырьки водорода и азота — при охлаждении. Наиболее легко образуются поры от водорода, так как он обладает большой диффузионной способностью в жидком и даже твердом металле благодаря малому размеру атома. В газовых пузырьках водород может переходить в молекулярное состояние и развивать в них большое давление [105].

Наиболее легко образуются поры от водорода, так как он обладает большой диффузионной способностью в жидком и даже твердом металле благодаря малому размеру атома. В газовых пузырьках водород может переходить в молекулярное состояние и развивать в них большое давление [105].

Водород попадает в зону сварки с маслом, ржавчиной и влагой, остающимися после плохой зачистки поверхности сварочной проволоки и кромок соединяемых материалов. Кроме того, водород проникает в зону сварки при использовании влажных защитных газов, флюсов и электродов. Азот попадает в зону сварки в результате плохой защиты ее от воздуха или вместе с защитным газом.

Газы, приводящие к образованию пор в никеле, изучались многими учеными. Расплавленный никель сильно поглощает кислород, азот и водород. Некоторые исследователи считают, что причиной образования пор в никеле может явиться окись углерода. Образование окиси углерода в реакционной зоне подтверждается снижением концентрации углерода в наплавленном металле по сравнению с его содержанием в электродной проволоке [105]. Поры в сварных швах никеля могут образоваться в результате выделения кислорода при кристаллизации [125]. Растворимость кислорода при затвердевании никеля снижается более чем в 20 раз [28]. Самой плохой растворимостью в никеле из активных газов обладает азот. Растворимость азота в жидком никеле при выходе из зоны действия дуги в 60 раз выше, чем на фронте кристаллизации (29]. Поэтому влияние азота на образование пор в никеле наиболее значительное. Водород по сравнению с другими газами хорошо растворяется в твердом никеле, поэтому он практически не вызывает образования пор при сварке.

Поры в сварных швах никеля могут образоваться в результате выделения кислорода при кристаллизации [125]. Растворимость кислорода при затвердевании никеля снижается более чем в 20 раз [28]. Самой плохой растворимостью в никеле из активных газов обладает азот. Растворимость азота в жидком никеле при выходе из зоны действия дуги в 60 раз выше, чем на фронте кристаллизации (29]. Поэтому влияние азота на образование пор в никеле наиболее значительное. Водород по сравнению с другими газами хорошо растворяется в твердом никеле, поэтому он практически не вызывает образования пор при сварке.

Причиной образования пор в титане и его сплавах, по мнению многих исследователей, является водород [100, 123, 142, 167, 176 и др.]. Авторы [55, 57, 58] считают, что появление пор в сварных швах титана и его сплавах вызвано обезуглероживанием расплава ванны. Согласно [68, 144], причиной образования пор в титане и его сплавах являются углерод- и кремнесодержащие вещества, адсорбированные на торцевых поверхностях соединяемых деталей. Пористость, по мнению большинства исследователей [36, 55, 121 и др.], обусловлена загрязнением поверхности свариваемых кромок и присадочной проволоки. Авторы [135, 142 и др.] считают, что источником пор является недостаточная чистота защитной атмосферы. Одна из основных причин пористости титановых сплавов, по данным [56], — это присутствие водорода в основном металле в виде примеси.

Пористость, по мнению большинства исследователей [36, 55, 121 и др.], обусловлена загрязнением поверхности свариваемых кромок и присадочной проволоки. Авторы [135, 142 и др.] считают, что источником пор является недостаточная чистота защитной атмосферы. Одна из основных причин пористости титановых сплавов, по данным [56], — это присутствие водорода в основном металле в виде примеси.

Основным побудителем образования пор в сварных швах алюминия и его сплавов считают водород [98, 99, 133 и др.]. Он может проникнуть в жидкую ванну алюминия при аргонодуговой сварке из основного металла и проволоки, переходящей в металл шва, путем диффузии из околошовной зоны основного материала, из защитного газа, содержащего водород и пары воды, из влаги, адсорбированной поверхностью проволоки и основного материала. Чаще всего встречающимся источником водорода из перечисленных является последний [99]. Наиболее вероятная реакция взаимодействия жидкого металла с поверхностной влагой следующая (98]:

2Al + 3H2O = Al2O3 + 6H. (40)

(40)

Образующийся водород переходит в металл сварочной ванны и в процессе кристаллизации распределяется между раствором и порами. Пузырьки зарождаются и развиваются при сварке алюминия в жидком металле сварочной ванны в процессе охлаждения. На это указывает сферическая форма пор и отсутствие какой-либо закономерности в их расположении относительно слоев кристаллизации. В отличие от пор в сварных швах алюминия, в швах алюминиевомагниевых сплавов наблюдаются поры правильной сферической, угловатой, неправильной формы в виде разветвленных каналов с оплавленной гладкой поверхностью или в виде скопления рыхлот. Такая форма пор является признаком того, что их зарождение и развитие происходят на различных стадиях расплавления и кристаллизации [98].

Окисная пленка на поверхности алюминиевомагниевых сплавов состоит не только из окиси алюминия, но и окиси магния, которая ухудшает ее защитные свойства, делает ее более рыхлой и толстой; с большим содержанием влаги [120]. При сварке сплава АМг6 частицы окисной пленки, замешиваемые в сварочную ванну, содержат остатки непрореагировавшей влаги [101, 102]. Поэтому суммарный объем пор в сварных швах сплава АМг6 зависит от количества окисных включений, попадающих в сварочную ванну [98].

При сварке сплава АМг6 частицы окисной пленки, замешиваемые в сварочную ванну, содержат остатки непрореагировавшей влаги [101, 102]. Поэтому суммарный объем пор в сварных швах сплава АМг6 зависит от количества окисных включений, попадающих в сварочную ванну [98].

Для устранения пор в сварных швах алюминия и его сплавов необходима тщательная очистка поверхности деталей и проволоки перед сваркой. Этим достигается снижение концентрации водорода и готовых поверхностей раздела, попадающих в жидкий металл сварочной ванны. В результате сокращения удельной поверхности проволоки, переходящей в металл шва, снижается концентрация водорода в сварочной ванне, а следовательно, и пористость металла шва. Устранить пористость металла швов алюминия и его сплавов можно подбором оптимального режима сварки. При малой погонной энергии обеспечивается задерживание развития зародышей пузырьков, а при большой — удаление образовавшихся пузырьков газа из сварочной ванны до начала кристаллизации [29].

При сварке плавлением алюминиевого сплава 1420 в швах чрезмерно увеличивается количество пор, которые располагаются цепочками вблизи зоны сплавления с основным металлом [63, 141]. Основная масса пор имеет округлую форму, что свидетельствует о газовом характере происхождения. Причина образования пор при сварке сплава 1420 — наличие поверхностной пленки, возникшей в процессе нагрева под закалку [63]. В составе поверхностной пленки находится гидрид лития, который образуется при взаимодействии лития, входящего в состав сплава 1420, с водородом воздуха и влагой. Реакция поглощения водорода литием начинается при 420°С [45]. Наиболее бурно происходит реакция образования гидрида лития при температурах 710… 720°С [159]. Поверхностная пленка в сплаве 1420 содержит также влагу. В процессе сварки влага и гидрид лития диссоциируют с выделением атомарного водорода, переходящего в металл ванны и образующего поры [63]. Удаление поверхностного слоя со свариваемых деталей на глубину до 0,05 мм травлением позволяет значительно уменьшить пористость сварных швов [63]. Основываясь на предположении, что образование пор в сплаве 1420 связано с адсорбцией им влаги и поглощением водорода в процессе металлургического производства и обработки полуфабрикатов, авторы [34] считают целесообразным применять предварительную термическую обработку в вакууме, причем при максимально допустимых для сплава температурах, когда создаются наиболее благоприятные условия для термического разложения гидридных фаз и диффузии водорода. Положительный эффект от вакуумного отжига получается только в том случае, если пластины проходят предварительно химическую обработку в щелочи и азотной кислоте. Благоприятный эффект отжига в вакууме сохраняется в течение длительного времени вследствие образования поверхностного слоя с пониженным содержанием реакционноспособных компонентов—лития и магния.

Основываясь на предположении, что образование пор в сплаве 1420 связано с адсорбцией им влаги и поглощением водорода в процессе металлургического производства и обработки полуфабрикатов, авторы [34] считают целесообразным применять предварительную термическую обработку в вакууме, причем при максимально допустимых для сплава температурах, когда создаются наиболее благоприятные условия для термического разложения гидридных фаз и диффузии водорода. Положительный эффект от вакуумного отжига получается только в том случае, если пластины проходят предварительно химическую обработку в щелочи и азотной кислоте. Благоприятный эффект отжига в вакууме сохраняется в течение длительного времени вследствие образования поверхностного слоя с пониженным содержанием реакционноспособных компонентов—лития и магния.

Частичного сокращения пористости швов сплава 1420 можно добиться путем сварки в камерах с контролируемой атмосферой при повышенном давлении аргона (до 0,3 МПа) [97], путем химического травления, двухстороннего шабрения кромок листов [107], а также использования асимметричного переменного тока [61] и импульсного разнополярного тока прямоугольной формы [62].

Несмотря на ряд рекомендаций, предложенных для снижения пористости алюминиевого сплава 1420, проблема подавления пористости или хотя бы сокращения ее до допустимых пределов до настоящего времени не решена.

Проведенные эксперименты показали, что при сварке технически чистого никеля, алюминиевых и титановых сплавов в сварочных швах образуются газовые поры, имеющие приблизительно округлую форму с ровными краями и с блестящей внутренней поверхностью. В никеле НП2, титановых и многих алюминиевых сплавах газовые поры располагаются беспорядочно по отношению к первичным формам затвердевания. Из алюминиевых сплавов особенно склонен к образованию пор сплав 1420 системы алюминий — магний — литий. Поры в сварных швах сплава 1420 располагаются большей частью у линии сплавления, реже — по всему объему затвердевшего металла.

По форме пор в сварных швах металлов и сплавов можно судить об их природе, особенностях зарождения и развития [98]. Округлая форма пор свидетельствует, во-первых, о газовом происхождении, во-вторых, о том, что газовые пузырьки развивались в жидком металле до захвата их твердой фазой. Такой характер зарождения и развития пор подтверждается проведенными исследованиями на никеле НП2 в кинетике.

Такой характер зарождения и развития пор подтверждается проведенными исследованиями на никеле НП2 в кинетике.

Рассмотрим последовательность образования газовых пор в никеле НП2. На рис. 46, а зафиксирован момент, когда образовавшиеся в расплавленном металле газовые пузырьки находятся в непосредственной близости от фронта кристаллизации. Газовые пузырьки не успели полностью всплыть, чему препятствовала тонкая прозрачная пленка на поверхности сварочной ванны. По мере продвижения фронта кристаллизации часть газа захватывается твердым металлом (рис. 46 б), а часть выталкивается из пузырьков, о чем свидетельствует возмущение перед фронтом кристаллизации (рис. 46, в). Захваченные твердым металлом газовые пузырьки образуют поры (рис. 46, г —з).

Рис. 46. Последовательность образования газовых пор при затвердевании металла шва (Х70), время между кадрами: 0,08, 0,04, 0,04 0 04 0 04 0 04 0,04 с.

Исследования влияния электромагнитного воздействия на пористость сварных швов проводили на высокопрочном термически упрочняемом алюминиевом сплаве 1420, низколегированной стали ЗОХГСА и титановом сплаве ОТ4-1.

Рентгеновское просвечивание и металлографический анализ сварных швов и соединений сплава 1420 показали, что ЭМВ при оптимальных параметрах уменьшает количество и размеры пор. На шлифах, исследованных металлографическим способом, пористость определялась путем сошлифования слоев металла с поверхностью сваренных пластин последовательно через каждые 100 мкм. По мере приближения к корню шва количество и размер пор уменьшались. Как показали эксперименты, больше всего пор находится на глубине 300 мкм от поверхности сварного шва. Количество и размеры пор уменьшаются примерно в 2 раза при оптимальных параметров внешнего магнитного поля (рис. 47). В качестве критерия оценки пористости металла шва принято количество пор на единице площади поверхности шлифа и их средний поперечный размер.

Рис. 47. Влияние электромагнитного воздействия на количество (n) и размеры пор (d) в сварном шве на сплаве 1420: tн = 50 мс, tп = 180 мс; режим сварки: Iсв = 70 А, Uд = 13 В, σсв = 22 м/ч.

В работе [147] подтверждается положительное влияние внешнего магнитного поля на сокращение пористости сварных швов алюминиевого сплава 1420.

Сравнение сварных швов титанового сплава OT4-I, выполненных различными способами, показывает, что электромагнитное воздействие благоприятствует значительному сокращению количества и размеров пор. Так, количество и размеры пор в сварных швах титанового сплава OT4-I уменьшились в 3,5… 4,0 раза. Наилучшее качество сварных швов обеспечивают оптимальные режимы электромагнитного воздействия. При аргонодуговой сварке титанового сплава OT4-I максимальное сокращение пористости наблюдается при частоте импульсов магнитного поля, равной 2,2… 5,0 Гц.

Таким образом, ЭМВ способствует снижению пористости сварных швов. Выясним причины этого явления. Процесс образования поры подразделяется на две стадии: зарождение и развитие газового пузырька. Газовый пузырек в сварочной ванне зарождается в том случае, если давление выделяющегося газа (Рг) превосходит внешнее давление (Рва) [144]:

Внешнее давление, препятствующее зарождению газового пузыря, определяется по формуле [98]

тде Рб — барометрическое давление газа над ванной расплавленного металла; h — высота столба жидкого металла; у — удельная масса металла; а — поверхностное натяжение жидкого металла на границе с газом; г — радиус газового пузыря.

При сварке с ЭМВ возникает дополнительное гидродинамическое давление (Рд), вызванное циркуляцией жидкого металла под действием внешнего магнитного поля. Поэтому формулу (42) для случая ЭМВ можно записать в виде

При увеличении интенсивности циркуляции или реверсирования расплавленного металла Рд, а следовательно и Рвн возрастают. Повышение внешнего давления, затрудняющего зарождение тазовых пузырьков, вызывает снижение пористости сварных швов.

Минимальный устойчивый размер газового пузырька в ванне можно определить по формуле [110]

где σ — межфазное натяжение жидкости; Fa — поверхность, на которой действуют силы адгезии стенки; F — поверхность газового пузырька; Θ— краевой угол; k1 и к2 — коэффициенты пропорциональности; ∆СЖ и ∆Ст — пересыщение жидкого и твердого металлов газом; Рг — давление газа внутри пузырька; Рвн — внешнее давление.

Основным переменным параметром в формуле (44) в случае ЭМВ, кроме Рвн, является пересыщение жидкого металла газом. Наибольшее пересыщение жидкого металла в процессе затвердевания возможно возле фронта кристаллизации, где в основном и зарождаются газовые пузырьки [146]. Принудительное перемешивание сварочной ванны при ЭМВ приводит к уменьшению толщины концентрационного уплотнения и снижению концентрации примесей в нем. Так как газ, содержащийся в сварочной ванне, в процессе кристаллизации ведет себя подобно примеси с коэффициентом распределения меньшим единицы, то при снижении концентрации примесей уменьшается и концентрация газа в жидком металле у фронта кристаллизации, а в связи с этим уменьшается и пересыщение жидкого металла газом. Следовательно, как видно из формулы (44), менее вероятно образование газовых пузырьков.

Наибольшее пересыщение жидкого металла в процессе затвердевания возможно возле фронта кристаллизации, где в основном и зарождаются газовые пузырьки [146]. Принудительное перемешивание сварочной ванны при ЭМВ приводит к уменьшению толщины концентрационного уплотнения и снижению концентрации примесей в нем. Так как газ, содержащийся в сварочной ванне, в процессе кристаллизации ведет себя подобно примеси с коэффициентом распределения меньшим единицы, то при снижении концентрации примесей уменьшается и концентрация газа в жидком металле у фронта кристаллизации, а в связи с этим уменьшается и пересыщение жидкого металла газом. Следовательно, как видно из формулы (44), менее вероятно образование газовых пузырьков.

Зарождение и развитие пузырьков газа зависит также от размера зубцов на фронте кристаллизации (146]. При малых размерах зубцов вероятность зарождения газовых пузырьков на фронте кристаллизации уменьшается. При затвердевании сварочной ванны с ЭМВ устойчивость плоского (ячеистого) фронта кристаллизации повышается. Следовательно, в случае ячеистой или дендритной структуры фронта кристаллизации при прочих равных условиях размеры выступающих в расплавленный металл зубцов твердой фазы при ЭМВ будут меньше, что благоприятствует выходу из зазора между зубцами газовых пузырьков и легкому их всплыванию на поверхность сварочной ванны.

Следовательно, в случае ячеистой или дендритной структуры фронта кристаллизации при прочих равных условиях размеры выступающих в расплавленный металл зубцов твердой фазы при ЭМВ будут меньше, что благоприятствует выходу из зазора между зубцами газовых пузырьков и легкому их всплыванию на поверхность сварочной ванны.

Сплав 1420 предрасположен к образованию дефектов усадочного происхождения [97]. Усадочные поры могут возникать на фронте кристаллизации [146] непосредственно в процессе затвердевания. При значительных размерах выступающих зубцов твердого металла сварочная ванна не может заполнить образующиеся между ними усадочные полости вследствие высокой вязкости непосредственно у фронта кристаллизации. ЭМВ создает благоприятные условия для затекания жидкого металла в усадочные полости. Это вызвано снижением вязкости жидкого металла у фронта кристаллизации в результате увеличения градиента температуры в расплавленном металле и уменьшением размеров выступающих зубцов.

Электромагнитное воздействие способствует выравниванию температуры ванны, в результате чего температура в ее центре снижается, и создаются благоприятные условия для дегазации жидкого металла вследствие понижения растворимости газа, например водорода при сварке алюминиевых сплавов.

Условия дегазации сварочной ванны при ЭМВ улучшаются также благодаря уширению шва и уменьшению глубины провара (см. рис. 2). При магнитной индукции более 15 мТл, несмотря на благоприятные изменение ширины и глубины провара, количество и размеры пор в сплаве 1420 увеличиваются. Это объясняется, вероятно, более грубым фронтом кристаллизации и, как следствие, ухудшением условий выделения газовых пузырьков.

Уменьшение количества пор объясняется повышением внешнего давления, препятствующего возникновению газовых пузырьков, снижением пересыщения расплавленного металла газами у фронта кристаллизации и в центре ванны, более легким всплыванием газовых пузырьков, возникающих на фронте кристаллизации, и залечиванием дефектов усадочного происхождения.

Уменьшение размера пор можно объяснить с учетом факторов, которые влияют на скорость роста пузырька газа, определяемую по выражению [110]

где D — коэффициент диффузии газа в расплавленном металле; Сг — количество газа в единице объема пузырька.

Из формулы (45) следует, что скорость роста пузырька газа пропорциональна коэффициенту диффузии (D) и пересыщению жидкого металла газом (∆Сж). Выше указывалось, что в условиях перемешивания коэффициент диффузии примеси в сварочной ванне можно принять неизменным. Пересыщение жидкого металла газом при ЭМВ уменьшается, поэтому, как следует из равенства (45), скорость роста пузырька газа в условиях перемешивания расплавленного металла снижается, следовательно, уменьшается и. размер пор в сварных швах, полученных при ЭМВ.

Исследование последовательности удаления серы из металла шва по реакциям «Металл — шлак

ВЕСТНИК ПНИПУ

2016 Машиностроение, материаловедение Т. 18, № 3

18, № 3

DOI: 10.15593/2224-9877/2016.3.15 УДК 621.791

С.В. Наумов, А.М. Игнатова, М.Н. Игнатов

Пермский национальный исследовательский политехнический университет, Пермь, Россия

ИССЛЕДОВАНИЕ ПОСЛЕДОВАТЕЛЬНОСТИ УДАЛЕНИЯ СЕРЫ ИЗ МЕТАЛЛА ШВА ПО РЕАКЦИЯМ «МЕТАЛЛ — ШЛАК — АТМОСФЕРА» ПРИ ИСПОЛЬЗОВАНИИ ШЛАКОВЫХ ОСНОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ УРАЛЬСКОГО РЕГИОНА

Хорошо известны классическое влияние на металл шва серы, которая увеличивает красноломкость при обработке металлов давлением, снижает пластичность и ударную вязкость сварных швов, и традиционные пути удаления серы из расплавленного металла, направленные в основном на взаимодействие расплавленного металла с основными шлаками и десульфурацию самого шлака. Однако эти приемы, как правило, используют в тех случаях, когда вводят в электроды (флюс) специальные компоненты либо назначают дополнительные операции. Эта проблема особенно актуальна при использовании компонентов рециклинга металлургического и петрургического производства. Установлено, что при использовании нетрадиционного сырья, а именно сырья габброидной группы Уральского региона, например горнблендита Первоураль-ского месторождения и отходов петрургического производства на его основе в роли электродов (флюсов), происходит снижение содержания серы в наплавленном металле и/или сохранение в пределах, регламентируемых для качественных сталей. Исходя из этого целью работы является нахождение причин снижения содержания серы в наплавленном металле при использовании нетрадиционных компонентов. Методы и методики исследования — растровая электронная микроскопия с микрозондовым анализом шлаковых корок и химический анализ металла шва, расчетные методы и др. В результате в статье объясняются причины пористости шлаковых корок, снижения содержания серы и фосфора в наплавленном металле, описаны механизмы диффузии серы из металла шва в атмосферу через шлак.

Эта проблема особенно актуальна при использовании компонентов рециклинга металлургического и петрургического производства. Установлено, что при использовании нетрадиционного сырья, а именно сырья габброидной группы Уральского региона, например горнблендита Первоураль-ского месторождения и отходов петрургического производства на его основе в роли электродов (флюсов), происходит снижение содержания серы в наплавленном металле и/или сохранение в пределах, регламентируемых для качественных сталей. Исходя из этого целью работы является нахождение причин снижения содержания серы в наплавленном металле при использовании нетрадиционных компонентов. Методы и методики исследования — растровая электронная микроскопия с микрозондовым анализом шлаковых корок и химический анализ металла шва, расчетные методы и др. В результате в статье объясняются причины пористости шлаковых корок, снижения содержания серы и фосфора в наплавленном металле, описаны механизмы диффузии серы из металла шва в атмосферу через шлак.

В дальнейшем будет рассмотрен и изучен каждый этап процесса удаления серы по механизму «металл — шлак — атмосфера» при сварке с использованием сварочных материалов на основе нетрадиционных компонентов Уральского региона.

Ключевые слова: шлак, шлаковая корка, сварной шов, сварочный материал, покрытый электрод, флюс, сера, пористость, красноломкость, дефульфурация, качество стали.

S.V. Naumov, A.M. Ignatova, M.N. Ignatov

Perm National Research Polytechnic University, Perm, Russian Federation

STUDIES CONSISTENTLY REMOVE SULFUR FROM THE WELD METAL ON THE REACTIONS OF METAL-SLAG-ATMOSPHERE USING SLAG BASES OF MINERAL RAW MATERIALS OF URAL REGION

The classical influence of sulfur on the weld metal which increases the brittleness, sulfur reduces the ductility and toughness of welds, and traditional ways of removing sulfur from molten metal, mainly directed to the interaction with the basic molten metal and slag in the slag desulfurization are known. However, these techniques are used in cases where the electrodes are introduced into the (flux) or special components using additional operations. This problem is particularly relevant when using components and recycling of metallurgical petrurgical production. When using non-traditional materials, namely gabbroid group of the Ural region, for example at Pervouralsk hornblendite deposits and waste petrurgical production based on it as the electrodes (flux), of sulfur reduction takes place in the weld metal and/or maintenance within regulated for quality steels defined. Therefore, the aim of the work is to find reasons to increase the degree of purification of sulfur deposited metal by using non-traditional ingredients. Methods and techniques of research are scanning electron microscopy with microprobe analysis of slag crusts and chemical analysis of the weld metal, and other computational methods. As a result, in the article describing the reason the porosity of slag crusts, reduction of sulfur and phosphorus in the weld metal are described mechanisms of diffusion of sulfur into the atmosphere of the weld metal through the slag.

However, these techniques are used in cases where the electrodes are introduced into the (flux) or special components using additional operations. This problem is particularly relevant when using components and recycling of metallurgical petrurgical production. When using non-traditional materials, namely gabbroid group of the Ural region, for example at Pervouralsk hornblendite deposits and waste petrurgical production based on it as the electrodes (flux), of sulfur reduction takes place in the weld metal and/or maintenance within regulated for quality steels defined. Therefore, the aim of the work is to find reasons to increase the degree of purification of sulfur deposited metal by using non-traditional ingredients. Methods and techniques of research are scanning electron microscopy with microprobe analysis of slag crusts and chemical analysis of the weld metal, and other computational methods. As a result, in the article describing the reason the porosity of slag crusts, reduction of sulfur and phosphorus in the weld metal are described mechanisms of diffusion of sulfur into the atmosphere of the weld metal through the slag.

Each stage of the process of removing the sulfur by the mechanism of metal-slag-atmosphere during welding using welding materials based on non-traditional components of the Ural region will be considered and studied in the future.

Keywords: slag, slag crust, weld, welding material, coated electrode, flux, sulfur, porosity, brittleness, desulfurization, quality steel.

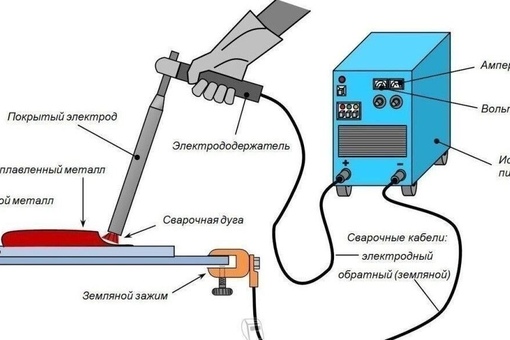

Электрическая дуговая сварка принадлежит к числу активных металлургических процессов. Ее эффективность, наряду с более благоприятными условиями формирования и структурообразования шва, обусловлена рафинированием металла благодаря его взаимодействию со шлаковым расплавом образующегося расплавлением электродного покрытия или самого флюса.

Реализация процессов рафинирования переплавляемого металла от неметаллических включений и вредных примесей определяется физическими и физико-химическими свойствами применяемых электродов (электродного покрытия, флюсов).

При электродуговой сварке флюс служит не только основным средством рафинирования переплавляемого металла от газов, неметаллических включений и вредных примесей, но и средой, которая явля-

ется промежуточной между наплавляемым металлом и окружающей атмосферой. Кроме того, он выполняет ряд вспомогательных функций. Расплавленный флюс защищает металл от непосредственного окисления кислородом, создает тепловую подушку над металлической ванной кристаллизующегося сварного шва [1].

Эти функции флюса и определяют предъявляемые к нему требования:

1. Флюс должен обеспечивать легкое возбуждение электродугового процесса и высокую стабильность энергетических режимов при его проведении. Для этого необходимо, чтобы в расплавленном флюсе присутствовали легко ионизирующиеся компоненты, способствующие возникновению дугового разряда.

2. Плотность флюса должна быть меньше плотности металла во избежание запутывания частиц флюса в наплавляемом металле (для предотвращения возникновения дефектов при сварке — шлаковых включений).

3. Расплавленный флюс должен служить достаточно надежной преградой для перехода в металл кислорода из атмосферы и шлака. Он должен быть бескислородным и негигроскопичным, т.е. не должен иметь в своем составе легко восстановимых оксидов, а также кристаллизационной и адсорбированной влаги. В противном случае возможно восстановление оксидов и влаги и насыщение сварного шва водородом, кислородом и ненужными металлическими примесями.

4. Расплавленный флюс должен иметь высокое межфазное натяжение на границе с наплавляемым металлом, обладать достаточно высоким межфазным сцеплением (когезией) и минимальным межфазным натяжением на границе с неметаллическими включениями. Это облегчает их удаление из наплавляемого металла и позволяет получать сварные швы с равномерной поверхностью и легкой отделяемостью шлаковой корки.

Это облегчает их удаление из наплавляемого металла и позволяет получать сварные швы с равномерной поверхностью и легкой отделяемостью шлаковой корки.

5. Флюс должен обладать рафинирующей емкостью, т.е. быть способным ассимилировать значительное количество вредных примесей. Это обеспечивает глубокое рафинирование сварного шва от газов, неметаллических включений и примесей.

6. Флюсы не должны содержать дорогостоящие и дефицитные компоненты. Приготовление флюса, в том числе его выплавка и подготовка к сварке, должно происходить с минимальными трудностями [2].

7. Электроды (флюсы) не должны содержать компоненты, вредные для здоровья.

На практике все эти требования вступают в противоречие, и создание флюсов, полностью им удовлетворяющих, практически невозможно. В каждом конкретном случае приходится идти на компромисс, выбирая какое-то оптимальное решение, в наибольшей степени удовлетворяющее всему комплексу условий. Изменяя число и соотношение компонентов флюсов, можно в широких пределах варьировать температуру их плавления, стабильность энергетического режима, электропроводность, вязкость, поверхностное натяжение и другие параметры, определяющие эффективность процесса электродуговой сварки.

Изменяя число и соотношение компонентов флюсов, можно в широких пределах варьировать температуру их плавления, стабильность энергетического режима, электропроводность, вязкость, поверхностное натяжение и другие параметры, определяющие эффективность процесса электродуговой сварки.

Температура кипения шлака или отдельных его компонентов должна быть достаточно высокой. Этим условиям в значительной степени удовлетворяет фтористый кальций. Хорошее формирование сварного шва дают шлаки, затвердевающие в широком интервале температур, т.е. так называемые «длинные» шлаки, к которым относятся силикатные системы. Однако качественное формирование шва может быть получено и при использовании «коротких» шлаков. Отделимость шлаковой корки от поверхности шва во многом зависит от химического состава наплавляемого металла. Она получается удовлетворительной в тех случаях, когда в шлаковой корке не образуются соединения с кристаллической решеткой, аналогичной металлу. Ю2.

Ю2.

Минимальной окислительной способностью обладают шлаки, не содержащие в своем составе оксидов, термодинамически менее устойчивых, чем оксиды легирующих элементов, присутствующих в наплавляемом металле, а также соединений, повышающих активность кислорода в шлаковых расплавах. С этой точки зрения наилучшими являются бескислородные шлаки, например фтористый кальций.

Обессеривающая способность шлаков тем выше, чем выше их основность, т.е. чем больше в них свободного оксида кальция. С ростом основности шлака увеличивается коэффициент распределения серы между шлаком и металлом. С этой точки зрения желательно использовать в процессах электродуговой сварки известковистые шлаки. Однако высокое содержание извести в шлаках повышает их гигроскопичность и вероятность насыщения металла водородом в процессе сварки. Интенсивное удаление серы из металла может быть достигнуто также за счет применения шлаков, хотя и не достигающих высоких коэффициентов распределения серы, но способных легко отдавать ее в атмосферу.

Для очистки наплавляемого металла от неметаллических включений при сварке шлаки должны обладать максимальной адгезией к неметаллическим включениям и минимальной адгезией к металлу.

Вероятность перехода газов из металла в шлак тем больше, чем выше растворимость газов в шлаке. Однако шлаки, растворяющие большие количества газов, например известковистые (водород), карбидные (азот), в то же время могут поглощать их не только из металла, но и из воздуха, При этом защитные свойства шлаковой корки, естественно, снижаются, так как газопроницаемость ее увеличивается. К этому следует добавить, что уже в исходном состоянии такие шлаки могут иметь повышенное содержание газов, которые в процессе переплава могут перейти в металл [5].

Из приведенного анализа видно, что наибольшему числу требований, причем наиболее важных (возбудимость и стабильность процесса, минимальная окислительная способность, хорошее рафинирование), удовлетворяют фтористый кальций, оксиды кальция и кремния.

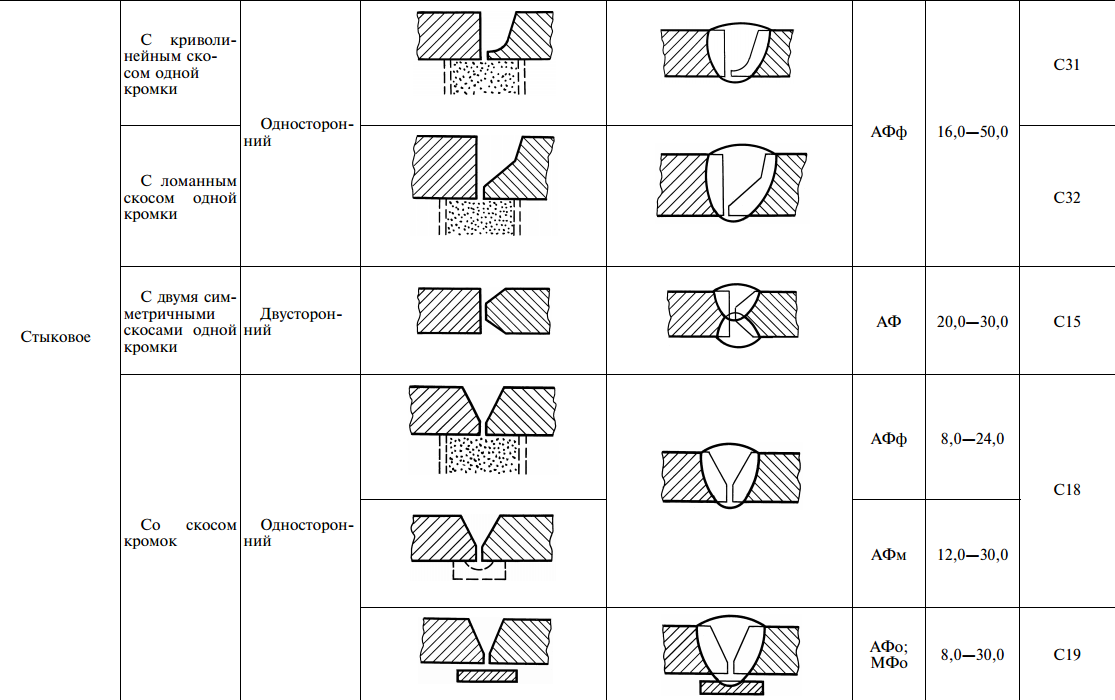

Помимо этого в результате сравнительного анализа компонентов шихты флюсов и минерально-сырьевой базы Уральского региона было установлено, что на территории Ломовского и Первоуральского месторождений имеются горные породы, отвечающие удовлетворяющим всему комплексу условиям в качестве компонентов шихты сварочных флюсов (табл. 1) [6, 7].

Несмотря на все особенности компонентного состава шлака, которые вступают в противоречие по функциональности (по рафинированию, температуре плавления, вязкости и т.д.), габброиды Ломовско-го и Первоуральского месторождений по минеральному и оксидному

составу уже обладают всеми качествами для использования их в сварочных флюсах, что было подтверждено экспериментально1 [2, 8]. В настоящее время могут использоваться синтетические и рудомине-ральные компоненты сварочных материалов [9], но использование нерудных синтетических шлаковых основ экономически целесообразней.

Таблица 1

Силикатный анализ габброидов Уральского региона (Ломовского и Первоуральского месторождений) по ГОСТ 2642.0-86-2642.15-97

Оксидный химический состав, мас. % Мате риал

Габбро-диабаз (Ломовское месторождение) Горнблендит (Первоуральское месторождение)

8102 46,6-48,6 43,6-49,5

Т102 3,0-4,4 1,6-2,6

М2О3 12,4-13,3 11,7-13,5

БеО + Бе20з 8,6-13,3 9,8-15,0

МпО 0,1-0,2 —

3,7-4,2 7,5-9,1

СаО 8,3-8,5 9,0-10,6

К20 + №20 3,5-3,7 1,0-2,5

С2О3 — <0,5

Р205 0,47 —

^общ <0,03 <0,03

Однако при использовании этих горных пород в сварочных материалах были достигнуто низкое содержание вредных примесей в металле шва. Исходя из этого целью работы является исследование последовательности удаления серы из металла шва по реакциям «металл -шлак — атмосфера», объясняющее причину низкого содержания вредных примесей в наплавленном металле. Для этого рассмотрено влияние каждого компонента на сварочно-технологические свойства, способность рафинирования сварного шва, способность связывания вредных примесей и неметаллических включений в сложные оксидные

Исходя из этого целью работы является исследование последовательности удаления серы из металла шва по реакциям «металл -шлак — атмосфера», объясняющее причину низкого содержания вредных примесей в наплавленном металле. Для этого рассмотрено влияние каждого компонента на сварочно-технологические свойства, способность рафинирования сварного шва, способность связывания вредных примесей и неметаллических включений в сложные оксидные

1 Пат. № 2448824 Российская Федерация: МПК В 23, опубл. 27.04.2012. Шихта для получения сварочного плавленого флюса: К 35/40, В 23 К 35/362 / Игнатов М.Н., Игнатова А.М., Наумов С.В.

соединения, а также их влияние при взаимодействии выделяющихся газовых составляющих, что объяснит пористость шлаковых корок в некоторых случаях.

Поскольку горные породы Уральского региона не содержат фтористый кальций, то введение небольшого количества (1-3 %) СаБ2 позволяет достигать желаемой вязкости шлаковой системы сварочных материалов. Кроме того, при выплавке флюса наблюдается нестабильность процесса из-за высокого содержания оксидов натрия и калия, и введение фтористого кальция также решает эту проблему. В совокупности с хромистой рудой в шихте до 3 % и оксидом кремния достигается лучшее связывание оксидов железа в сложные шпинели, уменьшается его воздействие на сварной шов и проникновение в него.

Кроме того, при выплавке флюса наблюдается нестабильность процесса из-за высокого содержания оксидов натрия и калия, и введение фтористого кальция также решает эту проблему. В совокупности с хромистой рудой в шихте до 3 % и оксидом кремния достигается лучшее связывание оксидов железа в сложные шпинели, уменьшается его воздействие на сварной шов и проникновение в него.

Однако при применении СаБ2 образуются летучие токсичные оксиды, хотя при использовании углеродфторсодержащих добавок доля образования таких оксидов уменьшается [10, 11]. Флюсы системы СаБ2-Л1203 не чувствительны к гидратации, но степень очистки от оксидных и шаровидных силикатных включений меньше, чем при использовании шлаков СаБ2-Са0-Л1203 или СаБ2-Са0, поэтому природный компонент на основе Б102-Са0-Л1203 с добавкой только в небольшом количестве СаБ2 либо использование петрургических отходов этой шлаковой системы будут наиболее полно удовлетворять условиям проведения сварки под слоем флюса.

Кроме того, в настоящее время уделяют повышенное внимание созданию бесфторидных флюсов. Это связано не только с дефицитностью фтористого кальция, но и его токсичностью. При сварке на фто-ридных шлаках выделяются газообразные соединения фтора, например, при повышенных температурах фторид может вступать во взаимодействие с парами воды с образованием ИБ. Но из-за высокого содержания оксида железа в рассматриваемых породах как компонентах сварочных флюсов лучше будет кислая основа, так как это позволяет связывать оксиды железа в более прочные соединения Бе08Ю2.

Сварочный флюс на основе габброидов Уральского региона является достаточно кислым с удовлетворительной температурой плавления и хорошими сварочно-технологическими свойствами, сварной шов получается плотным, без дефектов. По своему химическому составу (см. табл. 1) он имеет все показатели для того, чтобы его можно было использовать в качестве флюса. Высокое содержание БЮ2 способству-

Высокое содержание БЮ2 способству-

ет хорошей ассимиляции оксидов железа, формированию ровной поверхности шва, хорошей отделяемости корки шлака от металла. Умеренное содержание Л1203 способствует хорошему формированию шва. Отсутствие фторидов исключает выделение токсичных газов в процессе сварки. К тому же температура плавления шлака 1300-1400 °С, что соответствует температуре плавления сварочных флюсов.

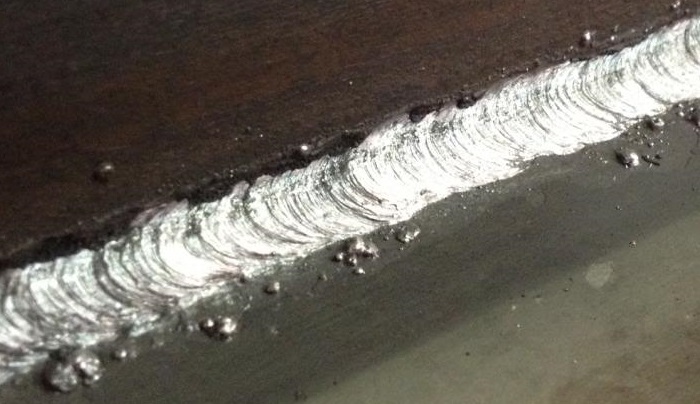

Однако в ряде случаев шлаковые корки пористые, в то же время это не сильно влияет на сварочно-технологические свойства (слегка усиливается шипение, отделимость падает до 4 баллов по РД 03-613), а наплавленный металл без пористости. На рис. 1 представлен внешний вид сварочных корок, где была обнаружена пористость шлака. Возможно, при взаимодействии металла шва и шлака происходят реакции рафинирования и диффузионные процессы (сера — шлак — атмосфера), при этом образуются газовые составляющие, из-за чего шлаковая корка и пористая.

б

Рис. 1. Внешняя и внутренняя поверхности сварочной корки после сварки под слоем флюса (х2): а — шлак габбро-диабаза; б — шлак горнблендита

Если рассматривать химический состав сварных швов и основного металла (Б = 0,14 %) с проволокой (Б < 0,05 %), то результаты свар-

ки под слоем флюса (флюсы содержат менее 0,03 % серы) представлены в табл. 2.

Таблица 2

Химический состав сварных швов, выполненных сваркой под флюсом [12]

Номер * основы Химические элементы, %

Бе С Б1 Мп Р Б Сг N1 Си Л! Т1

1 99,351 0,047 0,291 0,569 0,005 0,003 0,023 0,031 0,029 0,02 0,004

2 99,431 0,046 0,328 0,481 0,004 0,003 0,041 0,026 0,032 0,012 0,007

3 99,547 0,049 0,317 0,509 0,005 0,002 0,083 0,018 0,031 0,014 0,004

* Основа 1 — под флюсом из габбро-диабаза, 2 — горнблендита, 3 — горн-блендита с подшихтовкой 2 % СаБ2 и хромистой руды до 3 %.

Таким образом, видно, что содержание серы и фосфора резко снизилось по сравнению с основным металлом, проволокой и флюсом, что говорит о необходимых реакциях, предотвращающих при сварке переход серы из шлака в металл.

Термодинамический анализ имеющихся данных распределения серы между металлом и шлаком при сварке под слоем флюса показывает, что шлак обладает достаточно высокой серопоглотительной способностью.

С целью проверки возможности предотвращения перехода серы из шлака в металл были проведены термодинамические расчеты распределения серы между металлом и шлаком, при содержании серы в шлаке менее 0,03 % получение требуемого содержания серы в металле не представляет трудностей.

В связи с этим необходимо рассмотреть взаимодействие шлака с газовой фазой. В процессе электрошлакового переплава происходит взаимодействие не только металла со шлаком, но и шлака с газовой фазой. Причем в этом процессе существенная доля серы удаляется в газовую фазу.

Причем в этом процессе существенная доля серы удаляется в газовую фазу.

При взаимодействии шлака с газовой фазой, содержащей кислород, происходит окисление серы. В зависимости от состава шлака могут происходить следующие реакции:

1. (СаБ) + {О2} = (СаО) + {802}, Ав = -779,8 кДж/моль;

2. (СаБ) + {Н2О} = (СаО) + {Н2Б}, Ав = -526,2 кДж/моль;

3. (CaS) + 2{CÜ2} = (CaO) + {SO2} + 2{CO}, AG = = -178,3 кДж/моль;

4. (CaS) + 2(FeO) = (CaO) + {SO2} + 2Fe, AG = -469,1 кДж/моль.

При проведении электродуговой сварки шлак контактирует с атмосферой, таким образом, взаимодействие происходит с кислородом воздуха.

Как следствие, можно сделать вывод, что сера, находящаяся в шлаке, удаляется в газовую фазу. Скорость окисления серы в незначительной степени зависит от ширины шлаковой корки и насыпной массы флюса, поскольку увеличивается площадь контакта шлака с воздухом, и более существенно — от содержания серы в шлаке.

Скорость окисления серы в незначительной степени зависит от ширины шлаковой корки и насыпной массы флюса, поскольку увеличивается площадь контакта шлака с воздухом, и более существенно — от содержания серы в шлаке.

Если в шлаке содержится плавиковый шпат (состав № 3 по табл. 2) [13], то:

1. (CaS) + 3(CaF2) + 4(FeO) = 4(CaO) + Fe + №};

2. (CaS) + (CaF2) + 2{ВД} = 2(CaO) + 2{HF} + {h3S};

3. (CaS) + 3(CaF2) + 4{CO2} = 4(CaO) + {SF6} + 4{CO};

4. (CaS) + 3(CaF2) + {O2} = 4(CaO) + {SF6}.

Термодинамический анализ этих реакций показал, что наиболее предпочтительной при сварочных температурах (свыше 1600 °С) является реакция № 4. При этом наплавленный металл обладает самым низким содержанием серы по сравнению с остальными швами (№2 1 и № 2).

О предпочтительном развитии реакции образования фторидов серы свидетельствуют опыты, проведенные О.Д. Молдавским, В.М. Шпицбергом и А.Ю. Поляковым. В своих экспериментах они использовали фторидный флюс АНФ-6 и малофторидный известкови-стый ИМКО-1. При плавке под флюсом АНФ-6 до 35 % серы переходило в газовую фазу, в то время как при плавке под флюсом ИМКО-1 сера в газовой фазе практически отсутствует.

Для поверхностной диагностики сварочных корок проведена растровая электронная микроскопия на оборудовании Carl Zeiss EVO50 XVP. Для проведения исследований взяты образцы после наплавки под флюсом с целью получения сварочного шлака в объеме, достаточном для проведения растровой электронной микроскопии на режиме I = 550 A, Уев = 55 см/мин, U = 30 В (рис. 2).

Выявлено, что сварочный шлак габбро-диабаза имеет большую шероховатость по сравнению с флюсом на основе горнблендита

(рис. 2, а), из-за этого шлаковая корка отходит не самопроизвольно, но легко отделяется. Больший интерес вызывает сварочный шлак флюса на основе горнблендита (рис. 2, б). Мелкая чешуйчатость и шероховатость поверхности, мелкие газовые поры размером до 2-3 мкм подтверждаются отделением сварочного шлака с поверхности шва без механического воздействия [14].

а б

Рис. 2. Поверхность шлаковой корки со стороны сварного шва (х600): а — шлак габбро-диабаза; б — шлак горнблендита

Кроме того, были исследованы и внешние поверхности шлака, образованного в процессе наплавки под слоем флюса на приведенных выше режимах (рис. 3).

а

б

Рис. 3. Внешняя поверхность сварочной корки (х20): а — шлак габбро-диабаза;

б — шлак горнблендита

Внешняя поверхность шлаковых корок менее пористая, что говорит о предпочтительных и больших в объемах реакциях между металлом и шлаком. Однако реакции «металл — шлак — атмосфера» протекают в основном в процессе сварки, а поскольку шлак затвердевает позже наплавляемого металла, то продукты протекающих выше реакций с серой задерживаются в шлаке, что и вызывает внутреннюю пористость шлаковой корки.

Для десульфурации шлака применимы многие способы, описанные в литературе. В основном они базируются на переводе серы, содержащейся в шлаке, в оксид Б02 путем продувки газом, например углекислым газом и др.

Однако такие способы, хотя и обеспечивают низкое содержание серы в шлаке, являются экологически опасными из-за образования и выделения в атмосферу токсичных соединений Б02 и И2Б. Это происходит за счет того, что при продувке шлака протекает химическая реакция взаимодействия серы с газами с образованием вышеуказанных соединений.

Имеются более экологичные способы десульфурации шлака, в частности обработка его плавиковым шпатом. При этом плавиковый шпат взаимодействует с серой шлака с образованием нетоксичного соединения ББ6. Однако это взаимодействие может происходить в присутствии кислорода. Источником кислорода могут быть оксиды железа, находящиеся в шлаке, либо газы (углекислый газ и др.). При этом протекает реакция

1. 3{СаБ2) + (СаБ) + 4(Бе0) = 4(Са0) + 4Бе + ББб

либо

2. 2(СаБ2) + (СаБ) + 302 = 4(Са0) + ББб.

Необходимость ввода дополнительных операций по удалению серы из сварочной ванны лишь усложняет процесс сварки, и полученный рафинированный шлак, как было показано ранее, позволяет получать низкое содержание серы в металле без принятия дополнительных мер.

В заключение можно сказать, что шлаковые корки, образующиеся при плавлении флюса из габбро-диабаза и горнблендита, имеют поры из-за выделяющихся газов в каверне при затвердевании шлака. В результате поверхность шлака при затвердевании не пропускает, а поглощает газы, что обусловливается отсутствием пор на внешней по-

верхности сварочных корок и наличием их на внутренней (рис. 3, а, б). Объясняется это так же тем, что при взаимодействии CaS с O2 (AG = -779,8 кДж/моль) образуется оксид кальция и газ SO2, который и поглощается шлаковой коркой, а в дальнейшем проходят реакции между шлаком и воздухом. Однако многие механизмы выделения газов в шлаке до конца не изучены, например, минералогами обнаружено, что горные породы содержат инертные газы, а их влияние на процесс сварки покрытыми электродами (флюсом) до конца не изучено.

Установлено, что в результате проведенного термодинамического анализа реакций, протекающих при расплавлении шлака, в составе шихты которого имеется CaF2, наиболее вероятным процессом является взаимодействия CaS с CaF2 и O2 с образованием шлака из оксида кальция и газа SF6 при температурах выше 1600 °С.

Таким образом, лучшим путем для достижения низкого содержания серы в металле шва является не только использование исходных качественных сварочных материалов (проволок, флюсов, основного металла) с низким содержанием серы, но и обеспечение эффективного удаления серы при помощи физико-химических реакций в последовательности «металл — шлак — атмосфера».

Список литературы

1. Минералого-петрографическая характеристика техногенных минеральных ресурсов Урала и Предуралья для их переработки пет-рургией / А. О. Артемов, С.В. Наумов, А.М. Игнатова, М.Н. Игнатов // Георесурсы. — 2012. — № 6(48). — С. 79-83.

2. Игнатова А.М., Артемов А.О., Наумов С.В. Информативность методов и алгоритм оценки и выбора петрургического сырья // Науч.-техн. вестник Поволжья. — 2012. — № 4. — С. 111-115.

3. Моравецкий С.И. Отделимость шлаковой корки при дуговой сварке (обзор). Ч. 1. Механизм химического сцепления шлаковой корки с металлом шва // Автоматическая сварка. — 2011. — № 1. — С. 32-36.

4. Моравецкий С.И. Отделимость шлаковой корки при дуговой сварке (обзор). Ч. 2. Характер влияния основных факторов на отделимость шлаковой корки // Автоматическая сварка. — 2011. — № 2. -С. 22-26.

5. Потапов Н.Н., Воронкова М.Н., Пеньков В.Б. Влияние газов на процесс порообразования в металле швов при сварке электродами с фтористо-кальциевым покрытием // Сварка и диагностика. — 2009. -№ 1. — С. 3-5.

6. Подгаецкий В.В., Кузьменко В.Г. Сварочные шлаки. Справочное пособие. — Киев, 1988. — 253 с.

7. Справочник сварщика / под ред. В.В. Степанова. — 3-е изд. -М.: Машиностроение, 1974. — 520 с.

8. Наумов С.В., Игнатова А.М. Исследование физико-химических процессов, протекающих при сварке в сварочных материалах на основе техногенных образований // Науч.-техн. вестник Поволжья. — 2012. -№ 4. — С. 150-153.

9. Пименов А.В., Шекин С.И. Исследование влияния рудомине-ральных и синтетических компонентов на сварочно-технологические свойства флюса и механические свойства металла шва // Вопросы материаловедения. — 2013. — № 1. — С. 146-153.

10. New carbon-fluorine additives for welding fluxes / N.A. Kozyrev, R.E. Kryukov, A.V. Roor, L.P. Bashchenko, U.I. Lipatova // Steel in Translation. — 2015. — № 4. — С. 251-253.

11. Potapov N.N., Rymkevich A.I., Roshchin M.B. Special features of metallurgical processes in the electroslag welding of structural steels using fluxes with reduced basicity // Welding International. — 2012. — № 6. -С.476-480.

12. Наумов С.В. Разработка шлаковой основы для сварочных материалов из минерального сырья Урала: автореф. дис. … канд. техн. наук. — Екатеринбург, 2014. — 17 с.

13. Термодинамические аспекты удаления водорода при сварке под фторсодержащими флюсами / Р.Е. Крюков, Ю.В. Бендре, Г.В. Га-левский, Н.А. Козырев, В.Ф. Горюшкин // Известия вузов. Черная металлургия. — 2016. — № 2. — С. 99-104.

14. Исследование зависимости коэффициентов термического расширения металла шва и сварочных шлаков от температуры в диапазоне 100-1000 °C / Е.Е. Корниенко, М.Н. Игнатов, А.М. Игнатова, С.В. Наумов, А.Ю. Чумаченко // Обработка металлов. — 2012. -№ 3(56). — С. 116-119.

References

1. Artemov A.O., Naumov S.V., Ignatova A.M., Ignatov M.N. Mine-ralogo-petrograficheskaia kharakteristika tekhnogennykh mineral’nykh re-sursov Urala i Predural’ia dlia ikh pererabotki petrurgiei [Mineralogical and petrographic characterization of technogenic mineral resources of the Urals and the Ural region for their processing petrurgiey]. Georesursy, 2012, no. 6(48), pp. 79-83.

2. Ignatova A.M., Artemov A.O., Naumov S.V. Informativnost’ meto-dov i algoritm otsenki i vybora petrurgicheskogo syr’ia [Informative methods and algorithm evaluation and selection of raw materials petrurgiche-sky]. Nauchno-tekhnicheskii vestnik Povolzh’ia, 2012, no. 4, pp. 111-115.

3. Moravetskii S.I. Otdelimost’ shlakovoi korki pri dugovoi svarke (obzor). Chast’ 1. Mekhanizm khimicheskogo stsepleniia shlakovoi korki s metallom shva [Separation of the slag crust in arc welding (Review). Part 1. The mechanizm of chemical adhesion of slag crust from the weld metal]. Avtomaticheskaia svarka, 2011, no. 1, pp. 32-36.

4. Moravetskii S.I. Otdelimost’ shlakovoi korki pri dugovoi svarke (obzor). Chast’ 2. Kharakter vliianiia osnovnykh faktorov na otdelimost’ shlakovoi korki [Separation of the slag crust in arc welding (Review). Part 2. The nature of the unfluence of major factors on the separability of the slag crust]. Avtomaticheskaia svarka, 2011, no. 2, pp. 22-26.

5. Potapov N.N., Voronkova M.N., Pen’kov V.B. Vliianie gazov na protsess poroobrazovaniia v metalle shvov pri svarke elektrodami s ftoristo-kal’tsievym pokrytiem [Effect of gases on the process of pore formation in weld metal during welding electrodes a fluorine-coated calcium]. Svarka i diagnostika, 2009, no. 1, pp. 3-5.

6. Podgaetskii V.V., Kuz’menko V.G. Svarochnye shlaki [Hearth cinder]. Kiev, 1988. 253 p.

7. Stepanova V.V. Spravochnik svarshchika [Welder directory]. Moscow: Mashinostroenie, 1974. 520 p.

8. Naumov S.V., Ignatova A.M. Issledovanie fiziko-khimicheskikh protsessov, protekaiushchikh pri svarke v svarochnykh materialakh na os-nove tekhnogennykh obrazovanii [The study of physical and chemical processes that occur during welding in welding consumables based on man-made structures]. Nauchno-tekhnicheskii vestnik Povolzh’ia, 2012, no. 4. pp. 150-153.

9. Pimenov A.V., Shekin S.I. Issledovanie vliianiia rudomineral’nykh i sinteticheskikh komponentov na svarochno-tekhnologicheskie svoistva fliusa i mekhanicheskie svoistva metalla shva [Investigation of the influence and synthetic components of rudomineralnyh-ing on the operating characteristics of flux, and mechanical properties of the weld metal]. Voprosy materialovedeniia, 2013, no. 1, pp. 146-153.

10. Kozyrev N.A., Kryukov R.E., Roor A.V., Bashchenko L.P., Lipa-tov U.I. New carbon-fluorine additives for welding fluxes. Steel in translation, 2015, no. 4, pp. 251-253.

11. Potapov N.N., Rymkevich A.I., Roshchin M.B. Special features of metallurgical processes in the electroslag welding of structural steels using fluxes with reduced basicity. Welding international, 2012, no. 6, pp. 476-480.

12. Naumov S.V. Razrabotka shlakovoi osnovy dlia svarochnykh ma-terialov iz mineral’nogo syr’ia Urala [Development of the basis for slag welding materials from mineral raw materials Urals]. Ph. D. thesis. Ekaterinburg, 2014. 17 p.

13. Kriukov R.E., Bendre Iu.V., Galevskii G.V., Kozyrev N.A., Goriushkin V.F. Termodinamicheskie aspekty udaleniia vodoroda pri svarke pod ftorsoderzhashchimi fliusami [Thermodynamic aspects of removal of hydrogen during welding under bluoride-containing flexes]. Izvestiia vuzov. Chernaia metallurgiia, 2016, no. 2, pp. 99-104.

14. Kornienko E.E., Ignatov M.N., Ignatova A.M., Naumov S.V., Chumachenko A.Iu. Issledovanie zavisimosti koeffitsientov termicheskogo rasshireniia metalla shva i svarochnykh shlakov ot temperatury v diapazone 100-1000 °C [The dependence of the coefficients of thermal expansion of the weld metal and slag from the welding temperature in the range of 1001000 °C]. Obrabotka metallov, 2012, no. 3(56), pp. 116-119.

Получено 8.02.2016

Об авторах

Наумов Станислав Валентинович (Пермь, Россия) — кандидат технических наук, доцент кафедры «Сварочное производство и технология конструкционных материалов» Пермского национального исследо-

вательского политехнического университета; e-mail: NaumovStanislav@ yandex.ru.

Игнатова Анна Михайловна (Пермь, Россия) — кандидат технических наук, старший научный сотрудник Института безопасности труда, производства и человека Пермского национального исследовательского политехнического университета; e-mail: [email protected].

Игнатов Михаил Николаевич (Пермь, Россия) — доктор технических наук, профессор кафедры «Сварочное производство и технология конструкционных материалов» Пермского национального исследовательского политехнического университета; e-mail: [email protected].

About the authors

Stanislav V. Naumov (Perm, Russian Federation) — Ph. D. in Technical Sciences, Associate Professor, Department of Welding Production and Structural Materials Technology, Perm National Research Polytechnic University; e-mail: [email protected].

Anna M. Ignatova (Perm, Russian Federation) — Ph. D. in Technical Sciences, Senior Researcher, Institute of Labor, Human, Manufacturing Safety, Perm National Research Polytechnic University; e-mail: iampstu@ gmail.com.

Mikhail N. Iganov (Perm, Russian Federation) — Doctor of Technical Sciences, Professor, Department of Welding Production and Structural Materials Technology, Perm National Research Polytechnic University; e-mail: [email protected].

Технологические причины повреждений сварных соединений

Страница 46 из 72

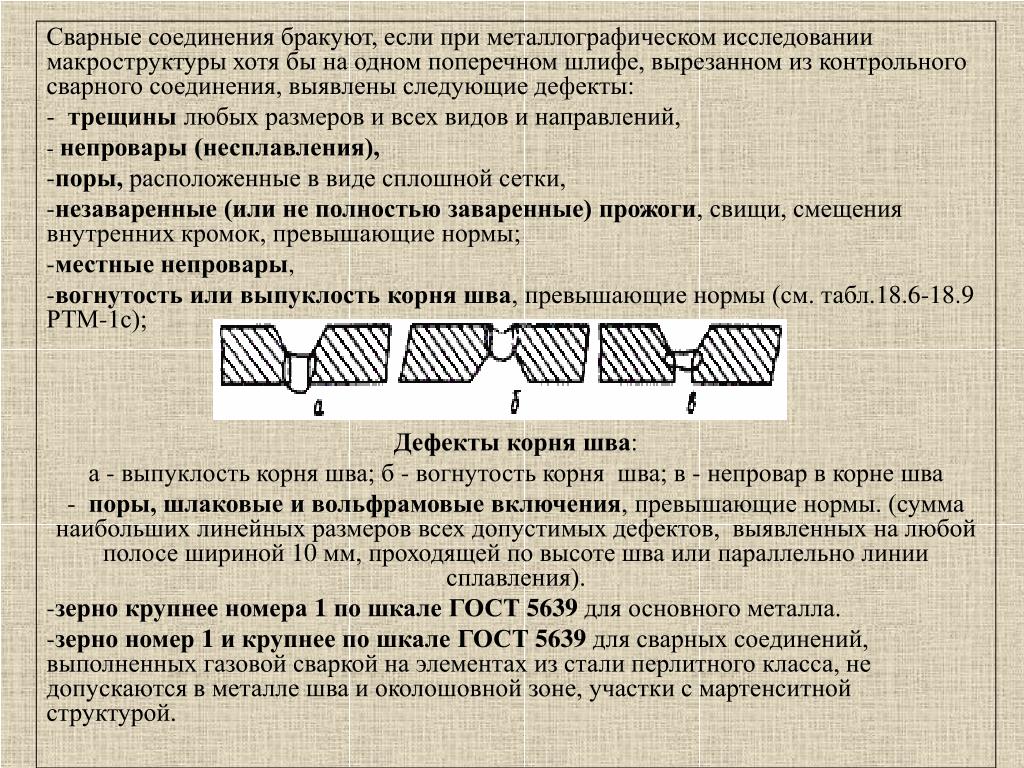

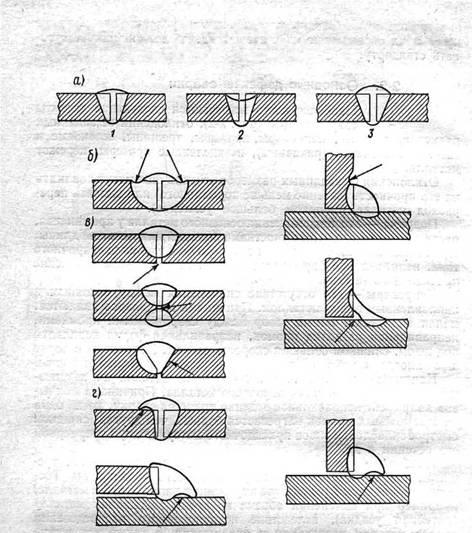

Повреждения сварных соединений (рис. 4.1, 4.21-4.30) происходят из-за нарушений регламентированной сварочно-термической технологии и/или ошибок, допущенных при ее разработке. Снижение работоспособности сварных конструкций может быть вызвано комплексом технологических причин, включая несоответствие использованных сварочных материалов марочному составу, несоблюдение оптимальных тепловых условий сварки и термообработки, проведение сборочно-сварочных операций с отклонениями от штатной технологии. Указанные недостатки технологического процесса, как правило, не выявляются неразрушающими методами дефектоскопии за исключением установления в отдельных случаях нарушения режимов послесварочной термической обработки по результатам измерения твердости металла швов 09Х1МФ. Предупреждение случаев нарушений сварочно-термической технологии может быть достигнуто только укреплением технологической дисциплины при изготовлении, монтаже и ремонте паропроводов.

Случаями повреждений сварных соединений паропроводов, обусловленных технологическими причинами, могут служить следующие примеры.

Повреждения, вызванные несоответствием сварочных материалов, характеризуются образованием и развитием трещин I-ГУ типов (рис. 4.21, табл. 4.1) в металле швов. Кристаллизационные трещины I типа (рис. 4.21 и 4.22) обусловлены повышенным содержанием в наплавленном металле вредных примесей, преимущественно серы (с превышением нормативных требований) в сочетании с пониженным содержанием марганца (менее 0,6%).

Рис. 4.29. Повреждения сварных швов недопустимого комбинированного состава: (а) штуцерные сварные соединения Ду =100 мм коллекторов из стали 12Х1МФ котлов серии БКЗ: Тр. — продольные и поперечные трещины в угловом шве; УУШ — углеродистый участок шва; ЛУШ — легированный участок шва 09Х1МФ; (б) стыковые сварные соединения паропроводов: АУШ — аустенитный участок шва; МУШ — мартенситный участок шва переменного состава; УУШ (НЛШ) — углеродистый (низколегированный) участок шва; Нс.ш — высота сварного шва; Тр. — трещины, зарождающиеся и развивающиеся в мартенситном охрупченном участке шва МУШ

Образованию трещин способствует наличие крупнозернистой структуры в сечении шва (номер зерна 1 и крупнее) и действие в корневой части шва высоких усадочных сварочных напряжений, что, в частности, создается при сварке швов с плотным непроваром или на подкладных кольцах, препятствующих свободной усадке кристаллизующегося металла.

(α)

Рис. 4.30. Типичные повреждения сварных соединений теплоустойчивых сталей (на примере 15Х1М1Ф), вызванные нарушением сварочно-термической оптимальной технологии: (а) поперечная трещина в подварочном шве ПШ с развитием в основной металл и отремонтированный (старый) шов РШ. Трещина ползучести в условиях дисперсионного охрупчивания металла. Причина — необоснованная отмена термообработки; (б) продольная (кольцевая) трещина из-за локального разупрочнения старого шва тепловложением при сварке подварочного шва. Трещина ползучести. Причина — разупрочнение металла РШ; (в) трещина по МШ и ЗТВр.п в зоне локального разупрочнения

В сварных соединениях эксплуатирующихся трубопроводов периодически выявляются кристаллизационные трещины в металле швов. Примерами служат трещина в корне шва от подкладного кольца (рис. 4.1), а также трещины в корне швов, от которых, в свою очередь, развивались холодные трещины вплоть до сквозных (рис. 4.23).