Типы сварных соединений и классификация сварных швов

Технологические термины

Основные типы сварных соединений. Сварным соединением называется неразъемное соединение деталей, выполненное сваркой. В металлических конструкциях встречаются следующие основные типы сварных соединений:

- стыковые;

- нахлесточные;

- тавровые;

- угловые;

- торцовые.

Стыковое соединение — это сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

Нахлесточное — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

Тавровое — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

Угловое — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

Торцовое — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

Классификация и обозначение сварных швов. Сварной шов — это участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. Сварные швы могут быть стыковыми и угловыми.

Стыковой — это сварной шов стыкового соединения. Угловой — это сварной шов углового, нахлесточного или таврового соединений (ГОСТ 2601—84).

Сварные швы подразделяются также по положению в пространстве (ГОСТ 11969—79):

- нижнее — в лодочку — Л;

- полугоризонтальные — Пг;

- горизонтальные — Г;

- полувертикальные — Пв;

- вертикальные — В;

- полупотолочные — Пп;

- потолочные — П.

По протяженности швы различают сплошные и прерывистые. Прерывистые швы могут быть цепными или шахматными. По отношению к направлению действующих усилий швы подразделяются на:

- продольные;

- поперечные;

- комбинированные;

- косые.

По форме наружной поверхности стыковые швы могут быть выполнены нормальными (плоскими), выпуклыми или вогнутыми. Соединения, образованные выпуклыми швами лучше работают при статических нагрузках. Однако чрезмерный наплыв приводит к лишнему расходу электродного металла и поэтому выпуклые швы неэкономичны. Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного соединения.

По условиям работы сварного узла в процессе эксплуатации изделия сварные швы подразделяются на рабочие, которые непосредственно воспринимают нагрузки, и соединительные (связующие), предназначенные только для скрепления частей или деталей изделия. Связующие швы чаще называют нерабочими швами. При изготовлении ответственных изделий выпуклость на рабочих швах снимают электрическими шлифмашинками, специальными фрезами или пламенем аргонодуговой горелки (выглаживание).

Основные типы, конструктивные элементы, размеры и условия обозначения швов сварных соединений для ручной электродуговой сварки углеродистых и низколегированных сталей, регламентированы ГОСТ 5264—80.

Конструктивные элементы сварных соединений. Форму разделки кромок и их сборку под сварку характеризуют три основные конструктивные элемента: зазор, притупление кромок, и угол скоса кромки.

Тип и угол разделки кромок определяют количество необходимого электродного металла для заполнения разделки, а значит, и производительность сварки. X-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавленного металла в 1,6—1,7 раза. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки. При X-образной и V-образной разделке, кромки притупляют для правильного формирования шва и предотвращения образования прожогов.

Зазор при сборке под сварку определяется толщиной свариваемых металлов, маркой материала, способом сварки, формой подготовки кромок и т. п. Например, минимальную величину зазора назначают при сварке без присадочного металла небольших толщин (до 2 мм) или при дуговой сварке неплавящимся электродом алюминиевых сплавов. При сварке плавящимся электродом зазор обычно составляет 0—5 мм, увеличение зазора способствует более глубокому проплавлению металла.

Шов сварного соединения характеризуется основными конструктивными элементами в соответствии с ГОСТ 2601—84: шириной; выпуклостью; глубиной проплавления (для стыкового шва) и катетом для углового шва; толщиной детали.

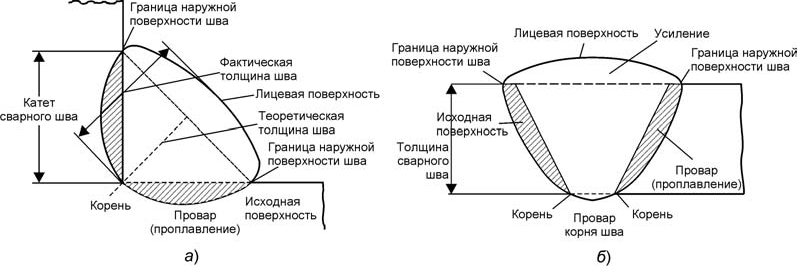

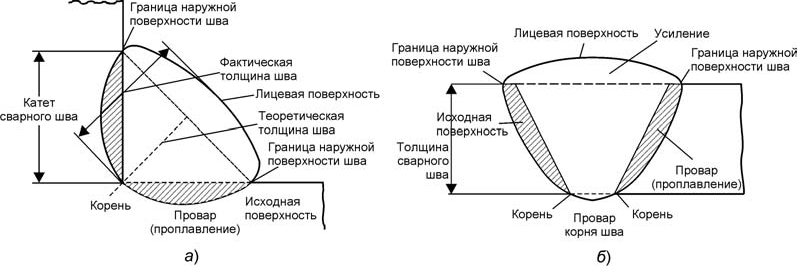

Основные элементы сварного шва показаны на рис. 1.

Рис. 1. Основные элементы сварного шва: а — угловой шов; б — стыковой шов

Технологическая прочность сварного шва. Термин «Технологическая прочность» применяется для характеристики прочности конструкции в процессе ее изготовления. В сварных конструкциях технологическая прочность лимитируется в основном прочностью сварных швов. Это один из важных показателей свариваемости стали.

Технологическая прочность оценивается образованием горячих и холодных трещин.

Горячие трещины — это хрупкие межкристаллические разрушения металла шва и зоны термического влияния. Возникают в твердо-жидком состоянии на завершающей стадии первичной кристаллизации, а так же в твердом состоянии при высоких температурах на этапе преимущественного развития межзернистой деформации.

Наличие температурно-временного интервала хрупкости является первой причиной образования горячих трещин. Температурно-временной интервал обуславливается образованием жидких и полужидких прослоек, нарушающих металлическую сплошность сварного шва. Эти прослойки образуются при наличии легкоплавких, сернистых соединений (сульфидов) FeS с температурой плавления 1189 °C и NiS с температурой плавления 810 °C. В пиковый момент развития сварочных напряжений по этим жидким прослойкам происходит сдвиг металла, перерастающего в хрупкие трещины.

Вторая причина образования горячих трещин — высокотемпературные деформации. Они развиваются вследствие затрудненной усадки металла шва, формоизменения свариваемых заготовок, а так же при релаксации сварочных напряжений в неравновесных условиях сварки и при послесварочной термообработки, структурной и механической концентрации деформации.

Холодные трещины. Холодными считают такие трещины, которые образуются в процессе охлаждения после сварки при температуре 150 °C или в течении нескольких последующих суток. Они имеют блестящий кристаллический излом без следов высокотемпературного окисления.

Основные факторы, обуславливающие появление холодных трещин:

- образование структур закалки (мартенсита и бейнита) приводит к появлению дополнительных напряжений, обусловленных объемным эффектом;

- воздействие сварочных растягивающих напряжений;

- концентрация диффузионного водорода.

Водород легко перемещается в незакаленных структурах. В мартенсите диффузионная способность водорода снижается, он скапливается в микропустотах мартенсита, переходит в молекулярную форму и постепенно развивает высокое давление, способствующее образованию холодных трещин. Кроме того, водород, адсорбированный на поверхности металла и в микропустотах, вызывает охрупчивание металла.

Свариваемость — свойство металла и сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Сложность понятия о свариваемости материалов объясняется тем, что при оценке свариваемости должна учитываться взаимосвязь сварочных материалов, металлов и конструкции изделия с технологий сварки.

Показателей свариваемости много. Показателем свариваемости легированных сталей, предназначенных например, для изготовления химической аппаратуры, является возможность получить сварочное соединение, обеспечивающее специальные свойства — коррозионную стойкость, прочность при высоких или низких температурах.

При сварке разнородных металлов показателем свариваемости является возможность образования в соединении межатомных связей. Однородные металлы соединяются сваркой без затруднений, тогда как некоторые пары из разнородных металлов совершенно не образуют в соединении межатомных связей, например, не сваривается медь со свинцом, или титан с углеродистой сталью.

Важным показателем свариваемости металлов является отсутствие в сварных соединениях закаленных участков, трещин и других дефектов, отрицательно влияющих на работу сварного соединения.

Единого показателя свариваемости металлов пока нет.

Просмотров: 722

Типы сварных соединений и виды сварных швов по ГОСТ

Качество сварного соединения напрямую зависит от типа выбранного шва, электрода и режима работы аппарата. Для этого рекомендуется руководствоваться действующими нормативами, а в частности — ГОСТ 5264-80. В нем подробно описаны характеристики и типы сварных соединений и виды сварных швов. По ГОСТ предъявляются особые требования к выполнению работ.

Стыковые

Наиболее популярный тип соединения, так как он характеризуется минимальным напряжением металла, простотой исполнения и надежностью. В зависимости от толщины свариваемой кромки она может быть обрезана под прямым или косым углом. Также допустимо применение одностороннего скоса.

Преимущества стыковых сварочных швов:

- минимальный показатель расхода основного и сварочного металла;

- оптимальное время сварки;

- хорошее качество соединений.

Последнее достигается только при соблюдении технологии. Угол скоса может варьироваться от 45° до 60°. Это зависит от толщины металла. Подобная геометрия применяема для листов от 20 мм и более. Также учитываются характеристики материала.

Нахлесточные

Формирование соединения методом наложения листов друг на друга актуально для толщины металла в пределах от 8-12 мм. При этом в отличие от стыковой сварки нет необходимости обрабатывать поверхность — достаточно ровно обрезать заготовку. Важно правильно рассчитать величину нахлеста.

Особенности нахлесточного сварного соединения:

- увеличен расход основного и наплавленного материала;

- шов формируется между поверхностью одного листа и торцом другого;

- область применения — точечная, роликовая и контактная сварка.

Перед началом работ листы нужно выровнять, чтобы обеспечить плотный прижим.

Тавровые

Это т-образное соединение, при котором торец одного из листов приваривается к плоскости другого. Для надежности на первом можно сделать одно или двухсторонние скосы. С их помощью увеличивается объем наплавленного металла. Область применения – дуговая сварка металлоконструкций сложной формы.

Перед началом работ нужно учесть следующие факторы:

- расположение свариваемых элементов – верхнее, боковое или нижнее;

- рекомендуемый зазор между стыками 2-3 мм для лучшего соединения;

- стандартное расположение швов – двухстороннее.

- односторонние формируются только при отсутствии возможности обработки стыка с двух сторон.

Конфигурация скосов стандартная, угол зависит от толщины металла.

Угловые

Применяются для соединения двух элементов конструкции под определенным углом. В отличие от таврового соединения наличие зазора недопустимо. Надежность обеспечивается с помощью скосов и большого объема направленного металла.

Специфика угловых сварных швов:

- необходима подготовка поверхности – формирование скосов простой или сложной конфигурации;

- для тонкостенных заготовок допускается одностороннее соединение;

- учитывается геометрия сварного шва.

Подобный способ чаще всего применяется для изготовления резервуаров или аналогичных им по форме конструкции.

Вспомогательные сварные швы

Кроме вышеописанных основных способов соединения стальных элементов в ГОСТ предусмотрены вспомогательные. Они могут применяться для формирования надежного шва с учетом требуемых эксплуатационных качеств изделия.

В зависимости от специфики шва применяются следующие методики формирования сварного стыка:

- Прорезные. Необходимы для достижения максимального показателя надежности. В одном из материалов делают углубление для установки другого листа.

- Торцовые. Относятся к категории боковых. Листы накладываются друг на друга, швы делаются на торцах конструкции.

- С накладками. Рекомендуется для конструкций со сложной конфигурацией поверхности. Применяется специальная накладка, обеспечивающая соединение двух компонентов.

- С электрозаклепками. Процесс формирования соединения аналогичен традиционному заклепыванию. Разница заключается в том, что отверстие заполняется наплавленным металлом.

Выбор того или иного сварного шва зависит от конечного результата – надежности и долговечности соединения.

Основные типы сварных соединений :: BusinessMan.ru

Сварка металла применяется во многих отраслях промышленности. От того, как проведены эти работы, зависит долговечность любой конструкции. На качество сварки влияет то, насколько правильно подобран тип соединения и шов. Существует целый ряд классификаций и видов стыков. Следует рассмотреть основные типы, элементы сварных соединений.

Меры безопасности

Сварка является опасным видом деятельности для здоровья и жизни человека. Поэтому без применения средств индивидуальной защиты при таких работах не обойтись. Сварка сопровождается целым рядом вредных факторов: излучение, газы, расплавленные капли металла. Поэтому потребуется следующий комплект СИЗ:

- Костюм. Производится из брезентовых тканей.

- Ботинки сварщика или сапоги. При этом шнурки должны быть закрытыми.

- Очки, маска сварщика.

- Респиратор от сварочных газов.

- Рукавицы брезентовые.

Как видим, понадобится достаточно серьёзный комплект. Но именно он поможет уберечься от ожогов, потери зрения, отравления. Поэтому его использование является необходимым.

Определение сварки

Очень часто на стройке или производстве требуется неразъёмным образом соединить металлические плоскости, детали. Для этого и применяется сварка, в процессе которой образуется шов. Такой стык становится неразъёмным за счёт процесса оплавления самого металла и присадочных материалов (электродов). Основные типы сварных соединений состоят из самого шва, зоны сплавления, участка термического влияния, прилегающего материала. Детали стыкуются на межмолекулярном или межатомном уровне под действием высоких температур. Бывают разные типы сварных соединений. ГОСТ 5264-80 содержит подробную информацию о каждом из них. Ниже мы рассмотрим всё это более подробно.

Стыковое

Этот вид является самым популярным. Он применяется повсеместно. Причём сварка может осуществляться с любым видом кромок. Может быть односторонней и двухсторонней, со съёмной подкладкой, несъёмной и без неё. Применяется для следующих вариантов кромок: отбортовки двух деталей или одной, без неё, а также при отсутствии скоса кромок. Но это ещё не всё. Кромка также может быть замковой, с односторонними и двусторонними, симметричными и несимметричными, криволинейными и ломаными скосами и так далее. Стыковые типы сварных соединений отличаются многообразием и универсальностью. Важно соблюсти технологию работ, чтобы получить качественный шов.

Угловое

Это стыкование деталей используется при работе с угловыми элементами конструкций. Порой возникает сложность со сцеплением труднодоступных мест. Поэтому есть некоторое ограничение по кромкам, которые необходимо стыковать. Сварка может быть односторонней и двухсторонней. Применяется для следующих видов кромок:

- Без скоса.

- С отбортовкой одного края.

- С односторонним и двусторонним скосом.

- Со скосом обеих кромок.

Как видно, ряд стыковочных элементов отпадает в связи со сложностью или невозможностью их скрепить, используя угловые типы сварных соединений.

Тавровое

Такой тип в разрезе выглядит как Т-образное соединение деталей. Но оно же характерно для деталей, при соединении которых был использован небольшой угол наклона одной поверхности к другой. Сварка может быть односторонней и двухсторонней. При работе с таким стыкованием подготавливают следующий ряд кромок:

- Без скоса.

- С односторонним и двусторонним вариантом на одной кромке При этом они могут быть симметричными и несимметричными.

- С криволинейным односторонним и двусторонним скосом одной плоскости.

Тавровые типы сварных соединений также позволяют работать с ограниченным видом плоскостей.

Нахлесточное и торцевое соединение

Первое стыкование применяется в случаях, когда требуется скрепить детали внахлест. Кромкам без скосов отдают предпочтение мастера, используя этот тип. Вид сварного соединения, торцевой, применяется редко. Но всё же его выделяют в отдельную группу. Таким способом соединяют торцевые стороны деталей. Помните, что для каждого стыка может применяться различный вид шва. Для удобства работы с таблицей, в которой прописаны все типы сварных соединений, ГОСТ ввёл их буквенное обозначение. Каждому сварщику стоит ознакомиться с их основными характеристиками.

Классификации швов

Существует несколько вариантов классификаций:

- По расположению относительно поверхности – односторонние и двухсторонние.

- По назначению – рабочие (эксплуатация сварных поверхностей под нагрузкой), нерабочие (без неё).

- По протяжённости – короткие (до 250 мм), средние (до 1 м), длинные (свыше метра).

- По конфигурации – прямолинейные, криволинейные.

- По ширине – ниточные (ширина равна диаметру электродов или она является существенно меньшей), уширенные (получаются при колебательных движениях электродов).

Типы сварных швов и соединений имеют ещё несколько классификаций, которые следует рассмотреть подробно.

По положению в пространстве

Эта классификация выделяет следующие положения:

- Нижнее. Угол работ относительно горизонта – от 0 до 60°.

- Вертикальное. Угол относительно земли – от 60 до 120°.

- Потолочное. Угол работы лежит в диапазоне от 120 до 180°.

Положение в пространстве может влиять и на качество шва, и на выбор вида стыкования.

По степени непрерывности

Выделяют следующие типы сварных швов и соединений при такой классификации: непрерывные (не имеют промежутков по всей своей длине) прерывистые (выполняются с прерываниями). Второй вариант характерен больше для угловых и тавровых стыков.  Прерывистые, в свою очередь, могут быть:

Прерывистые, в свою очередь, могут быть:

- Цепными, когда с обеих сторон делаются одинаковые прерывистые цепочки швов.

- Шахматными, когда швы с одной и другой стороны наносятся со сдвигом относительно друг друга.

- Точечными. Выполняются точками в шахматном порядке с двух сторон.

Непрерывные швы выдерживают большую нагрузку. Они меньше подвержены коррозии, поэтому для рабочих поверхностей чаще применяют именно их.

По типу получаемого сварного соединения

Эта классификация выделяет следующие виды швов:

- Стыковой.

- Угловой. Применяется в тавровых, стыковочных, угловых соединениях.

- Проплавной. Характерен для тавровых и нахлесточных стыков. При этом толщина поверхностей должна быть не более 10 мм.

- Электрозаклепочные. Также применяются для тавровых и нахлесточных соединений. Сначала сверлится первая поверхность. Через неё сваркой прихватывают вторую. Если же толщина первой поверхности не более 3 мм, её не сверлят. Такие листы пробиваются сваркой. Конструкции получаются прочными, но неплотными.

- Торцевые. Применяются для сцепления боковых поверхностей частей (торцов).

Как видим, типы сварных швов и соединений взаимосвязаны по такой классификации. Они имеют даже ряд одинаковых названий.

По профильным данным сечения

Если любое стыковое соединение разрезать, то можно точно определить вид шва по этой классификации:

- Выпуклый. Применяется для изделий, испытывающих статическую нагрузку. Считается усиленным. При выполнении такого шва используется большое количество электродов.

- Вогнутый. Характерен для конструкций с динамической и знаковопеременной нагрузкой. Считается ослабленным.

- Нормальный. Рекомендуется применение, как и для вогнутого.

Тавровые и угловые типы сварных соединений подразумевают ещё одну разновидность шва – специального. Если рассмотреть его в разрезе, то будет видно, что один из катетов будет больше, т. е. получается неравнобедренный треугольник. Используется для изделий с переменной нагрузкой. Снижает напряжение.

По направлению прилагаемых усилий

Эта классификация связана с технологией сварки. Итак, швы бывают:

- Продольные. Усилие направляется вдоль оси шва.

- Поперечные. Направление усилия поперёк.

- Комбинированные. Иногда конструкции требуют сочетание нескольких видов усилий. Например, и поперечных, и продольных.

- Косые. Усилие прилагается под углом.

По количеству слоёв

Выделяют всего два вида швов в разрезе этой классификации: однослойные и многослойные. Кроме того, они бывают однопроходными и многопроходными. Если с первым вариантом всё понятно, то для второго характерно наличие нескольких новых определений:

- Проход. Простыми словами, это разовое прохождение по месту сцепления сваркой.

- Валик. Так именуют часть оплавленного металла, полученного при одном проходе. Кстати, слой шва может состоять из одного или нескольких валиков, выполненных на одном уровне.

- Корень шва. Это наиболее удалённый валик от облицовочного уровня.

Многослойный, многопроходный тип шва сварного соединения применяют для сцепления толстых материалов и уменьшения зоны нагрева. Эта же классификация выделила дополнительные типы сварных швов и соединений. ГОСТ их обозначил как:

- Подварочный. Меньшая часть подготовительного двустороннего шва. Выполняется для того, чтобы предотвратить прожог при выполнении других уровней. Или в последнюю очередь наносится в корень шва.

- Облицовочный. Само название говорит за себя. Выполняется для лицевой части многоуровневого шва. Улучшает внешний вид.

Многорядные швы обычно являются сложными. Они требуют аккуратности и профессионализма.

Недопустимые погрешности

Типы сварных соединений и виды сварных швов следует выполнять согласно технологии.  Качество работ напрямую связано с дальнейшей эксплуатацией изделий, конструкций. Нельзя допускать при сварке следующие погрешности:

Качество работ напрямую связано с дальнейшей эксплуатацией изделий, конструкций. Нельзя допускать при сварке следующие погрешности:

- Подрез, прожог. Образуется при длительном тепловом воздействии на одну точку.

- Непровар. Недостаточно долгое тепловое воздействие, в результате которого образуется плохо зачищенное основание. Конструкция получается ненадёжной.

- Шлаковые вкрапления. Могут появляться из-за некачественных электродов.

- Поры. Образуются в результате появления брызг раскалённого металла. Следует отрегулировать температуру сварки.

- Трещины. Могут появляться при стыковке разных видов металла. У них может различаться температура плавления.

- Полости. Образование под наплывом пустот. Это чревато при эксплуатации появлением трещин.

- Несплавление. Причины: недостаточная температура для сварки, плохо зачищенная поверхность, непровар.

Всё это может в дальнейшем сказаться на качестве металлоконструкций, изделий.

Контроль качества

Выполнение сварочных работ требует контроля качества. Осуществить его можно несколькими способами:

- Визуальный осмотр. Поможет обнаружить видимые погрешности: поры, трещины, шлаковые вкрапления.

- Обмер. С помощью измерительных приборов контролируется длина и ширина шва. Проверяется соответствие с техническим заданием и ГОСТом.

- Испытание на герметичность. Требуется при некоторых видах конструкций. Проверяется оно с помощью специальной опрессовки.

- Контрольно-измерительными приборами. Новые технологии нашли своё применение и в этой сфере.

- Лабораторные исследования. Проверяется физическими и химическими реакциями.

Конечно же, качество работ зависит от опыта и квалификации самого сварщика.  Он легко определит возможность выполнения того или иного вида работ, совместимость материала, подберёт нужное соединение и шов и выполнит работы на должном уровне. Хороший сварщик всегда был и будет в цене. Но этому учатся и теоретически, и практически. У некоторых уходят на это годы.

Он легко определит возможность выполнения того или иного вида работ, совместимость материала, подберёт нужное соединение и шов и выполнит работы на должном уровне. Хороший сварщик всегда был и будет в цене. Но этому учатся и теоретически, и практически. У некоторых уходят на это годы.

Заключение

Как уже оговаривалось ранее, сварка – сложный технологический процесс, требующий профессиональных навыков и знаний. Также не следует забывать и о средствах индивидуальной защиты. Они помогут избежать ожога роговицы глаза, пагубного для кожи термического воздействия. Если требуется применить сварку для сложных конструкций, лучше довериться профессионалу.  А всё потому, что от качества проведённых работ в дальнейшем будет зависеть надёжность самой конструкции. Для приобретения опыта лучше начинать с несложных изделий. При этом следует точно соблюдать технологию сварочных работ и технику безопасности. Следует понимать, что и подготовка кромки играет немаловажную роль. Поэтому следует тщательно зачищать поверхность перед началом работ. Также по их окончании следует очищать шов от шлака. Иногда он получается неровным. Это нельзя увидеть за слоем шлака, что остался от электрода. Итак, мы выяснили основные типы сварных швов и соединений.

А всё потому, что от качества проведённых работ в дальнейшем будет зависеть надёжность самой конструкции. Для приобретения опыта лучше начинать с несложных изделий. При этом следует точно соблюдать технологию сварочных работ и технику безопасности. Следует понимать, что и подготовка кромки играет немаловажную роль. Поэтому следует тщательно зачищать поверхность перед началом работ. Также по их окончании следует очищать шов от шлака. Иногда он получается неровным. Это нельзя увидеть за слоем шлака, что остался от электрода. Итак, мы выяснили основные типы сварных швов и соединений.

Тип соединения | Форма подготовленных кромок | Характер сварного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм | |

подготовленных кромок | сварного шва | ||||

Стыковое | С отбортовкой | Односторонний |  |  | 1-4 |

Без скоса |  |  | 1-6 | ||

Без скоса | Двусторонний |  |  | 3-8 | |

С V-образным скосом | Односторонний |  |  | 3-60 | |

С X-образным скосом | Двухсторонний |  |  | 8-120 | |

С К-образным скосом |  |  | 8-100 | ||

С криволинейным скосом |  |  | 15-100 | ||

Угловое | Без скоса | Двусторонний |  |  | 2-30 |

Со скосом одной кромки |  |  | 3-60 | ||

Тавровое | Без скоса | Двусторонний |  |  | 2-40 |

С двумя скосами одной кромки |  |  | 8-100 | ||

Нахлесточное | Без скоса | Двусторонний |

|  | 2-60 |