Отливка алюминиевых деталей дома – это просто! Литье по пенопластовым моделям

Описание моего способа литья небольших деталей из алюминия в домашних условиях.

В прошлой статье я достаточно подробно рассказал о том, как собрать миниатюрную муфельную печь из подручных материалов, чтобы отливать небольшие детали из алюминиевого сплава в домашних условиях, и лишь кратко о самом литье. В этой статье я постараюсь подробно описать то, каким образом отливаю я.Несмотря на то что я описываю способы, подходящие в принципе для отливки любых, даже самых сложных деталей, у самого меня потребности пока небольшие, а именно литье гусениц, катков и опорных рычагов для самодельного р/управляемого танка СУ-101. Постройки самого танка я касаться не буду, так же как и выкладывать какие то либо фото, отчет о постройки будет по окончании. Здесь же я постараюсь описать сам принцип.

Для работы мне требуется строительный гипс, разнообразные формы для смешивания и отливки, миксер (шуруповерт с насадкой), пенопласт (пенополистерол) и весь сопутствующий инструмент для работы с ним, место в очереди пользования духовкой (обмениваем абонементы у супруги на цветы, конфеты и прочие приятные взятки).

Изготовление модели. Я делаю из пенополистерола – плит теплоизоляции, продающихся в строительных магазинах, есть нескольких цветов и марок. Если нужен листовой определенного размера – режу нихромовой струной подключенной к трансформатору, детали круглой формы режу по лекалам. Наскоро изготовил несколько моделей чтобы наглядно продемонстрировать всю простоту. Отдельные детали модели скрепляю разведенным водой клеем для потолочной плитки (Титан), стараясь наносить минимальное количество. Все полости и швы следует также тщательно заклеивать, иначе при заливки гипсового раствора он затечет в них, а вот алюминий уже нет. К готовой модели необходимо сделать заливной канал, по которому будет затекать алюминий, его желательно делать побольше и подлиннее, чтобы алюминий тек в форму не только самотеком, но и на него немного давил алюминий в литнике. Вход в форму также стоит сделать побольше, чтобы не пришлось при заливке целиться в отверстие. После беглого изучения статей и форумов по металлургии и отливки, сделал вывод что объем литника спокойно может быть больше объема самого изделия.

Заливка – дело очень быстрое. Все должно стоять наготове. У меня например гипс начинает схватываться меньше чем через 2 минуты после разведения смеси. Порядок такой – выбираю тару, куда буду заливать форму, исходя из размеров модели. В тару желательно положить полиэтиленовый мешок – это намного упростит извлечение формы после отвердевания. Наливаю в маленькое ведерко воды, объемом на четверть больше чем объем планируемой формы, в отдельной емкости уже насыпано гипса примерно столько же сколько и объем формы. Миксером (шуруповертом) начинаю мешать воду, понемногу но быстро добавляя приготовленный гипс. Консистенцию готовой смеси регулирую, добавляя гипс уже отдельной ложкой.

Отливка уже дело техники. Перед заливкой алюминия необходимо снять весь всплывший шлак и окислы, например нержавеющей ложкой. Форма в момент заливки должна стоять в каком нибудь металлическом подносе/тазике, на случай если расплавленный сплав протечет мимо. При заливке из формы идет огонь с дымом и копотью – вытяжка обязательна, причем нужно заливать форму до конца, несмотря на эти светопредставления, пока алюминий полностью не заполнит литник. После заливки оставляем форму до полного естественного остывания.

Перед заливкой алюминия необходимо снять весь всплывший шлак и окислы, например нержавеющей ложкой. Форма в момент заливки должна стоять в каком нибудь металлическом подносе/тазике, на случай если расплавленный сплав протечет мимо. При заливке из формы идет огонь с дымом и копотью – вытяжка обязательна, причем нужно заливать форму до конца, несмотря на эти светопредставления, пока алюминий полностью не заполнит литник. После заливки оставляем форму до полного естественного остывания.

На фото ниже – часть заготовки для гусеницы и готовый ведомый каток для танка. Катки я отдаю для рихтовки после отливки знакомому токарю, он очень быстро и за симфолическую плату придает им идеально круглую форму. Также отлил заготовку для саркофага знакомому. Он хочет установить внутрь регулятор для своей TT eMTA.

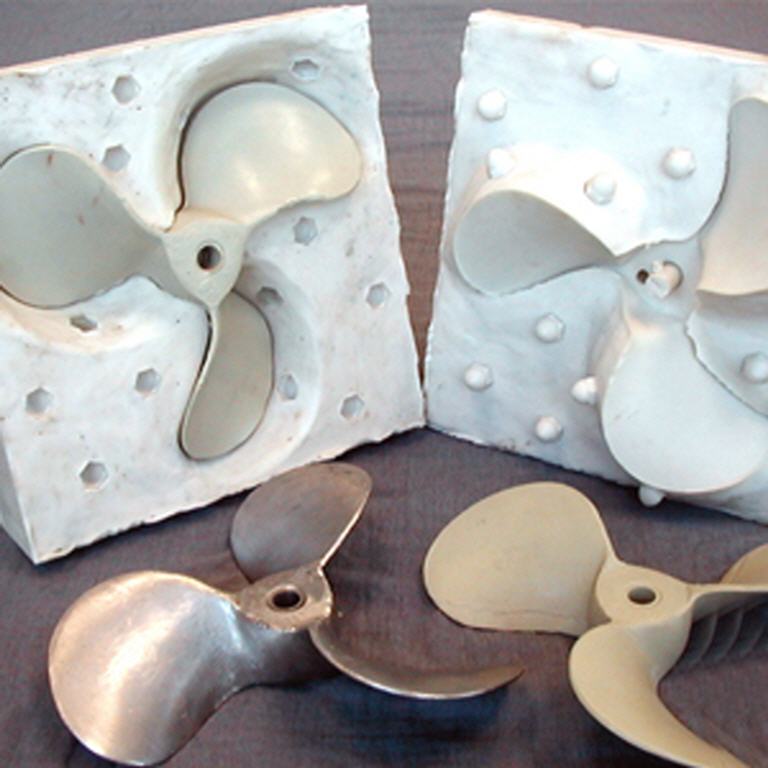

П.С. сейчас начал делать формы полностью по технологии литья по газофицируемым моделям. Ее суть такова – пенопластовую модель на заливаю гипсом, его вообще почти не используют. Модель обмазывают газопроницаемой обмазкой на основе гипса/мела и засыпают в таре песком. При заливке алюминия, пенопласт выгорает и его газы выходят не через каналы как в гипсе, а прямо через стенки обмазки в песок (там создают разряжение насосом). Я решил чуть упростить, обмазываю, точнее окунаю дважды в гипс модель, потом засыпаю песком. Как будет свободное время, и просохнет обмазка – отолью первые экземпляры гребных винтов.

Модель обмазывают газопроницаемой обмазкой на основе гипса/мела и засыпают в таре песком. При заливке алюминия, пенопласт выгорает и его газы выходят не через каналы как в гипсе, а прямо через стенки обмазки в песок (там создают разряжение насосом). Я решил чуть упростить, обмазываю, точнее окунаю дважды в гипс модель, потом засыпаю песком. Как будет свободное время, и просохнет обмазка – отолью первые экземпляры гребных винтов.

Спасибо за внимание!

Простой способ литья сложных изделий из алюминия: пошаговая инструкция

Когда мы слышим «литейное производство» это всегда ассоциируется с чем- то очень сложным, доступным только профессионалам. Но сегодня мы развеем этот миф и сами отольем деталь из алюминия. Это сможет сделать абсолютно каждый, не имея профессионального образования. Да, конечно есть в этом деле свои тонкости, как правило, они связаны с характеристиками металла, с которым нужно работать. Также алюминий можно паять без аргона.

Технические особенности алюминия

Алюминий считается одним из самых популярных металлов. С ним очень удобно работать, температура плавления 658 градусов. Обладает отличной тепло и электропроводностью, устойчив к коррозии.

С ним очень удобно работать, температура плавления 658 градусов. Обладает отличной тепло и электропроводностью, устойчив к коррозии.

Сегодня мы будем отливать крышку для водяного насоса машины.

Используемые материалы:

- Песок.

- Алюминий.

- Гипс.

- Пластилин.

- Силиконовая смазка.

- Стальная проволока.

- Конструктор lego или любой детский конструктор.

Необходимые инструменты для работы:

- Токарный станок.

- Шуруповерт.

- Муфельная печь.

- Сверло.

- Пассатижи.

- Гравер дремель.

Этап первый

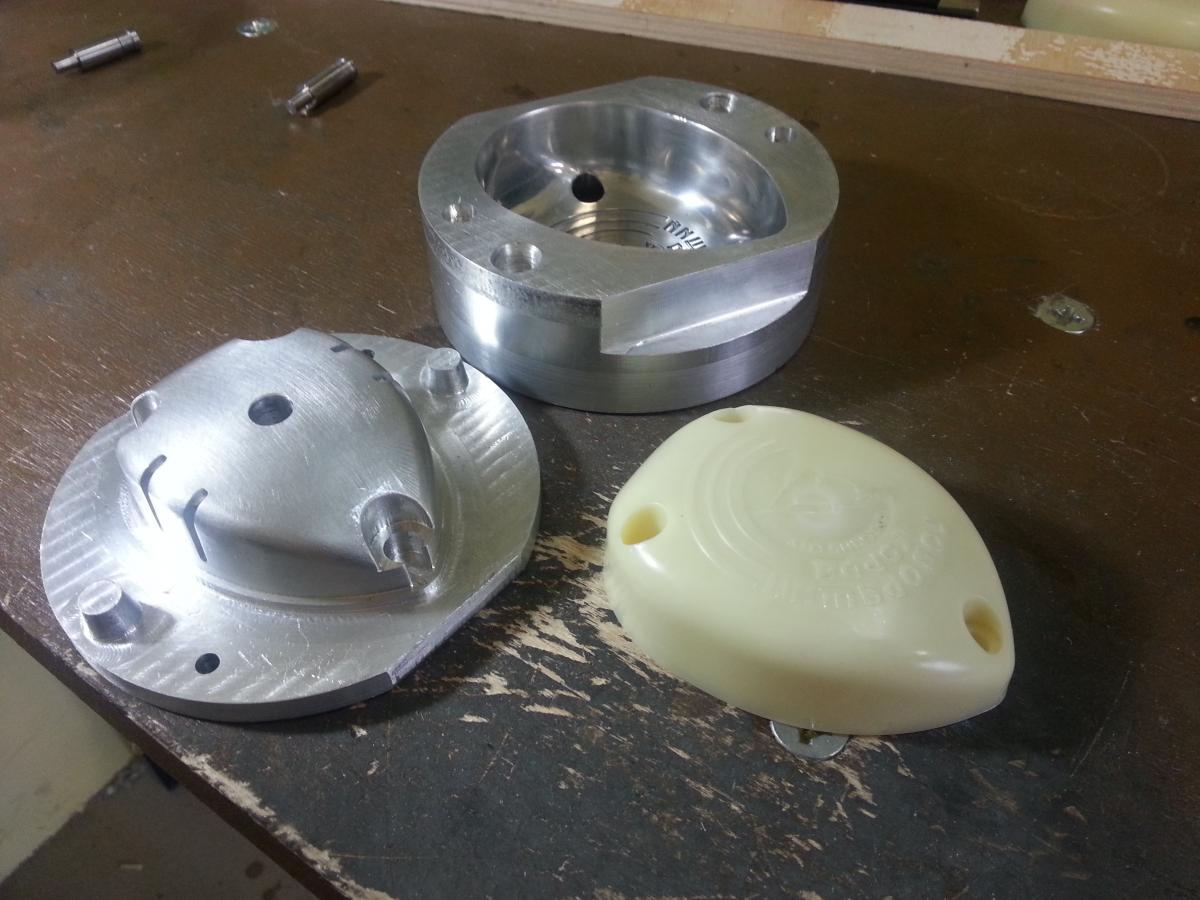

Сломанный насос делим на две секции с помощью пластилина. Для этого нам понадобятся перегородки из пластилина, они используются для разделения патрубков на две части. Лишний пластилин на стыке детали убираем ножиком.

Лишний пластилин на стыке детали убираем ножиком.

Форма, которую мы будет делать, состоит из трех секций. Прежде чем заполнить первую секцию смесью, смажем ее разделителем. Разделитель можно сделать из подсолнечного масла и стеарина. Теперь переходим к конструктору. Все пустые места в конструкторе залепим пластилином.

Перегородки из пластилина на насосе прикрепим к бортикам конструктора. Необходимо, чтобы конструкция была герметична, иначе смесь может вытечь за пределы конструктора. В таком случае придется все начинать сначала.

Готовим саму смесь. Размешиваем в емкости гипс и песок в пропорции 1:1. Песок можно использовать речной или кварцевый, оба варианта подойдут. Гипс мы взяли марки Г- 16, это обычный художественный гипс для скульптур. Добавляем воду до тех пор, пока не получится довольно густая текущая смесь, напоминающая нежирную сметану. Первую секцию конструкции зальем смесью, постучим по бортикам конструктора, для равномерного распределения смеси и подождем затвердевания.

Прежде чем начать заливать вторую секцию, необходимо убрать пластилиновую перегородку. Теперь патрубки насоса разделим перегородками. Не забудем смазать разделителем деталь и перегородки.

Зальем следующую вторую секцию смесью, также постучим по стенкам конструктора, для равномерного распределения. Разберем опалубку из конструктора. В получившемся изделии сделаем пару отверстий, с помощью сверла 10 миллиметров. Это своеобразные замки, не дающие сместиться секции номер три относительно первой и второй.

Соединим две получившиеся формы, вставим заготовку. Восстановим опалубку из конструктора. В данном вопросе конструктор незаменимая вещь, из него можно создать любую форму. Смажем разделителем форму. Прибавим сверху один ряд конструктора. Это будет заготовка для третьей секции.

Все мы закончили с заливкой формы. Теперь необходимо очень аккуратно разобрать конструкцию.

Соберем снова первую и вторую секцию и отметим место для литья. Для этого нужно просверлить отверстие диаметром 15 миллиметров. Этого будет достаточно.

Для этого нужно просверлить отверстие диаметром 15 миллиметров. Этого будет достаточно.

Теперь нужно собрать все три формы вместе и скрепить их проволокой.

Второй этап

Обжиг заготовки в муфельной печи. Устанавливаем режим обжига в 350 градусов, необходимо 5 или 6 часов для обжига. По прошествии шести часов вынимаем форму из печи. В данном случае охлаждение не требуется. В печь отправляем плавиться алюминий. Алюминий используется марки АЛ- 9. Это самая подходящая марка алюминия, отлично подходит для отливки изделий. Дно ведра наполняем песком и ставим туда горячую форму. На отверстие для литья устанавливаем литник. Его можно изготовить из песка и жидкого стекла. Заполним ведро песком до границы с литником. В данном случае хорошо подойдет крупный песок, в нем не образуется конденсат, в отличие от мелкого песка. Можно приступать к литью. Все подготовительные этапы выполнены. Не забудьте убрать оксидную пленку перед началом процесса. Часть литника посередине нужно прогреть горелкой. Так металл лучше усядется.

Так металл лучше усядется.

Пришло время разбить конструкцию.

Как мы видим, форма отлично пролилась. Конечно, есть следы от стыков, но это не проблема, их легко можно убрать с помощью дремеля. Литник можно убрать, готовимся к токарной обработке изделия.

Третий этап

В патрубках нужно просверлить отверстия и нарезать резьбу.

Теперь осталось только зачистить следы от стыков. Для этого мы используем дремель и фрезы для металла.

Если нужно снять много слоев металла, то лучше использовать эмульсию. В таком случае пыль и стружка не будут разлетаться по всему помещению. Высверлим отверстия для крепежа в крышке насоса.

Наша заготовка полностью готова. Изделия получились практически неотличимы друг от друга. Только наша деталь сделана из алюминия и прослужит хозяину долгую службу. Этот способ литья довольно простой и им может воспользоваться практически каждый. Надеюсь вам помогла данная инструкция, удачи в начинаниях.

Особенности литья алюминия под давлением

Литье алюминия под давлением является одним из востребованных процессов обработки металла, из которого с помощью воздействия высоких температур создают изделия любой нужной (даже самой сложной) конфигурации. Алюминиевое литье под давлением используется на производстве для создания качественных, прочных и надежных деталей, отличающихся неповторимыми свойствами.

Описываемый процесс относится к числу полностью механизированных манипуляций, в ходе которых расплавленный металл подается в специальную разъемную форму под искусственно созданным давлением с помощью поршня, движущегося с достаточно большой скоростью.

Такой способ отливки гарантирует отсутствие усадки и высокий уровень точности выполнения работ. В процесс такого создания деталей практически исключено существование бракованных изделий. Это является одним из важнейших преимуществ описываемого процесса. Созданные таким образом детали и другие изделия нашли применение в:

- приборостроение;

- машиностроение;

- авиастроение.

Алюминий – мягкий, но весьма прочный металл, которые сложно поддается различным видам обработки, но отличается довольно низкой температурой плавления, позволяющей заниматься его литье даже в домашних условиях или в условиях небольшой мастерской. Конечно наиболее точный налаженный процесс возможен при использовании профессионального оборудования, установленного в производственных цехах.

Литьё под давлением алюминиевых сплавов – какие сплавы лучше?

1. Сплав АК12, называемый также силумин, – это смесь алюминия с кремнием, в которую добавляется небольшое количество магния (до 0,5%). Сплав является одним из самых твердых из всего многообразия смесей на основе алюминия. Также он характеризуется низкой литейной усадкой и герметичностью. Активно применяется для литья под давлением благодаря тому, что не дает трещин в процессе создания заготовок. Используется для производства деталей, работающих под небольшой нагрузкой.

2. Алюминиевый сплав АК12М2 производится добавлением в расплавленный алюминий небольшого числа кремния (от 11 до 13%), меди (1,8-2%) и железа (0,6-0,9%, в основном для того, чтобы заготовка лучше отделялась от формы). Применяется, в основном, для изготовления алюминиевых чушек и фасонного литья.

Применяется, в основном, для изготовления алюминиевых чушек и фасонного литья.

3. Сплав АК9 производится смешиванием алюминия с кремнием (85-90% + 8-11%) и добавлением небольшого количества примесей: никеля (до 0,3%), меди (до 1%) и цинка (до 0,5%). Сплав характеризуется высокой прочностью, однако не отличается пластичностью. Он используется для производства деталей самолетов, элементов сложных приборов и других заготовок, способных выдерживать высокие нагрузки, но не подвергающихся повышенным вибрациям.

4. Алюминиевый сплав АК9М2 благодаря удачному соотношению алюминия, кремния и меди отличается наиболее сбалансированным соотношением твердости к пластичности. Благодаря его физическим свойствам, сплав активно применяется для производства ненагруженных деталей, корпусов и деталей для различных приборов. Может подвергаться искусственному старению и закалке.

5. Сплав АК5М2 считается одним из самых популярных в системе алюминий-кремний-медь. Он отличается не только высокой прочностью и относительной пластичностью, но и дешевизной. Применяется сплав для «неответственного литья»: производства алюминиевой посуды, фасонных отливок, ненагруженных деталей и т.д.

Он отличается не только высокой прочностью и относительной пластичностью, но и дешевизной. Применяется сплав для «неответственного литья»: производства алюминиевой посуды, фасонных отливок, ненагруженных деталей и т.д.

Литье алюминия под давлением или в кокиль – это быстрый и относительно недорогой способ получить большие партии заготовок и деталей для машиностроительной, медицинской или пищевой промышленности. В зависимости от конкретных задач, можно выбрать тот или иной сплав, наиболее точно отвечающий конечным условиям эксплуатации изделия.

Что такое литье алюминия под давлением сегодня?

Сегодня литье алюминия под давлением – это полный цикл производства изделия, который может начинаться с проектирования линейной оснастки до получения готовой заготовки на выходе.

Суть процесса в заполнении расплавленным алюминием специальной пресс-формы, изготовленной по шаблону или индивидуальному заказу. Литье алюминия под давлением позволяет недорого получать достаточно сложные изделия благодаря его низкой температуре плавления.

Для чего в алюминиевом литье используется давление?

Литье алюминия под давлением производится для увеличения скорости заполнения пресс-формы, а также расширения возможностей детализации изделий. В современном производстве для литья заготовок из алюминия и других цветных металлов применяется давление от 35 до 700 МПа.

Подобным образом сегодня с минимальными затратами возможно отливать детали из алюминия на заказ для автомобильной (алюминиевые блоки двигателей, мелкие запчасти), медицинской и пищевой промышленности, а также многочисленные детали для производства бытовых приборов, сантехнического оборудования и многого другого.

Среди преимуществ литья алюминия под давлением можно назвать высокую производительность, отличное качество поверхности готовых изделий (5-8 класс), а также высокую точность детализации готового изделия (3-7 класс).

Подготовка к процессу

В процессе литья алюминия под давлением расплавленный металл заливают в специально подготовленные формы, нагнетая его с помощью поршня.

Поршень, движущийся с большой скоростью, не дает возможности горячему металлу изменить запланированную форму и полностью устраняет их его массы пузырьки воздуха, обеспечивая отсутствие усадки.

Распределение горячей массы жидкого алюминия происходит стремительно, подготовленная форма заполняется очень быстро, после чего вся масса, заполнившая ее, постепенно застывает в точности повторяя установленную конфигурацию детали.

При изготовлении элементов с полостями используются машины, оснащенные специальными поршнями, обеспечивающими проникновение внутрь заполненной формы.

Процесс литья под давлением алюминиевых сплавов получил широкое распространение, а изготовленные таким образом детали, пользуются огромным спросом благодаря высоким показателям ковкости и пластичности исходного материала.

Во время работы используют так называемые пресс-формы, в которых и осуществляется процесс литья алюминия под давлением.

Особенности производственного процесса

Литье алюминия под давление на производстве используется для изготовления деталей различных размеров и форм, а также других отливок. Во время производственного процесса нагретый до температуры 600˚Цельсия расплавленный алюминий под большим давлением подается в изготовленную из стали пресс-форму.

Во время производственного процесса нагретый до температуры 600˚Цельсия расплавленный алюминий под большим давлением подается в изготовленную из стали пресс-форму.

Главные отличительные черты и особенности литья, осуществляемого в условиях производственных цехов:

- быстрое нагревание металла до температуры плавления;

- точная подача определенного количества сырья, предназначенного для отливки;

- полная автоматизация производственного процесса;

- создание достаточно высокого давления для качественного выполнения работ.

Все это позволяет получать качественные детали и составляющие машин и приборов, изготовленные с высокой точностью и в самые короткие сроки. Еще одна отличительная черта, которая может быть признана преимущество изготовления деталей из алюминия при помощи литья под давлением – высокая производительность при минимальной трудоемкости процесса.

Производители пользуются этими положительными качествами для создания большого количества качественных деталей различной конфигурации, предназначенных для использования в самых различных областях промышленности.

Неотъемлемое достоинство литья алюминия под давление заключается еще и в том, что изготовленные таким способом составляющие приборов и другие элементы практически не нуждаются в дополнительной обработке, проводимой механическим путем.

Для осуществления всех необходимых операций особой популярностью у производителей пользуется применение машин для литья алюминия под давлением, используемых в условиях производственных цехов.

Это машины, оснащенные камерой прессования:

- горячей;

- холодной.

На многих предприятиях широко используют горизонтально установленные холодные камеры прессования, в которые под давлением подается расплавленный алюминий.

Разнообразие и использование сплавов, необходимые станки и формы

Повышенным спросом пользуются изделия из алюминиевых сплавов:

- Силумин – сплав алюминия с кремнием. После добавления в его состав магния, конечный продукт становится чрезвычайно прочным.

Это один из самых низкоусадочных и высокогерметичных сплавов. При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам.

Это один из самых низкоусадочных и высокогерметичных сплавов. При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам. - С целью создания фасонного литья используется сплав, в состав которого помимо самого алюминия входят медь, кремний и железо. Такая заготовка прекрасно отделяется от формы и отличается высокой прочностью.

- При создании высокопрочных элементов используют сплав алюминия с добавлением кремния, никеля, меди и цинка.

Тот или иной сплав выбирается в зависимости от задач, которые предстоит выполнить изготовленным деталям и нагрузок, которые готовые элементы должны будут выдержать.

Все операции проводят на специально созданном оборудовании, которое может быть использовано как в условиях производственного цеха, так и в небольшой частной мастерской.

Пользуясь специальным оборудованием для литья алюминия можно создавать предметы, необходимые в быту и детали, весьма значимые при сборке различных машин и агрегатов.

Для создания вышеперечисленных сплавов необходимо использование машин, оснащенных как холодной, так и горячей камерами, предназначенными для плавления металла. Машины с горячими камерами необходимы при производстве сплавов, в состав которых введен цинк. Расплавленный металл внедряется во внутреннее пространство пресс-формы постепенно. Он заполняет всю форму.

Во время работы со сплавами, в составе которых содержится магний и медь, отливки производятся благодаря тому, что расплавленный состав внедряется внутрь пресс-формы под довольно большим давлением. Его уровень в определенных ситуациях достигает 700 Мпа. Именно такой способ производства позволяет заметно повысить производительность труда, не повышая трудоемкости процесса, а изготовленным таким образом детали не требуют механической обработки.

Выбор оборудования при создании цеха или организации процесса литья основан на особенностях технологического процесса. При литье алюминия под давлением он заключается в следующем:

- В раскаленной печи металл нагревается до температуры плавления и переходит в жидкое состояние.

- В это время в цеху должна быть подготовлена специальная пресс-форма, внутренний контур которой полностью соответствует параметрам будущей детали.

- Расплавленный металл под большим давлением подается в подготовленную пресс-форму.

- После остывания из разъемной пресс-формы извлекают готовое изделие.

Сегодня некоторые производители пользуются и другими способами литья. Это может быть литье в землю, песок или цемент, но литье алюминия под давлением дает возможность получить изделие, минимальная толщина стенки которого меньше миллиметра. А все может достигать от 4 до 12 кг.

Устройства

Машины для литья алюминия под давлением отличаются рядом особенных технических характеристик. Зная некоторые параметры и выбирают наиболее подходящее оборудование, на котором предстоит работать:

- Производительность. Стоимость машины для литья алюминия под давлением напрямую зависит от того, сколько деталей она способна изготовить за один час и при использовании в производственном режиме за 8–10 рабочего времени.

Чем выше производительность, те выше стоимость машины.

Чем выше производительность, те выше стоимость машины. - Масса отливок. Этой характеристики зависит и то какими насосами, двигателями поршнями с наконечниками должно быть укомплектовано устройство.

- Габариты и вес оборудования. Выбор полностью зависит от размера производственного помещения и общих производственных площадей.

Машины, предназначенные для литья алюминия под давлением, имеют непосредственное отношение к крупногабаритной производственной технике, хотя современные производители предлагают и оборудование, созданное для использования на мини-заводах. Большую роль в выборе играет стоимость машины. Она основана на совокупности всех выше перечисленных качеств, которыми должно обладать оборудование, используемое как в производстве, так и в условиях небольшой мастерской.

Большинство современных моделей машин для литья алюминия под давлением оснащены компьютерным блоком, многочисленными датчиками, способными считывать и анализировать данные о выполнении операций, высококлассной гидравлической системой. Сделать правильный выбор можно только сопоставив возможности приобретаемого оборудования и потребности пользователя.

Сделать правильный выбор можно только сопоставив возможности приобретаемого оборудования и потребности пользователя.

Литье алюминия в домашних условиях

Литье алюминия в домашних условиях на примере изготовления сувенира.Здравствуйте!

Сегодня я расскажу вам о своем опыте литье в песок по выжигаемой модели.

Почему именно такой способ заслуживает внимания? Все очень просто! Буквально просто! Дело в том, что есть много разновидностей литья. И так как мы говорим о литье в песок (землю), то и рассматривать будет его варианты.

Полностью процесс вы можете посмотреть на видео в конце статьи!

Литье в песок — самый распространенный способ литья из-за своей простоты и дешевизны. Так что вы без труда сможете отлить что-нибудь из алюминия в домашних условиях или в гараже своими руками. До сих пор в современном мире это преобладающая технология. Ключевая разница всех вариантов в том, имеем ли мы одноразовую, выжигаемую в процессе заливки, модель или же у нас есть какая-то мастер модель, которая выполнена из твердых материалов и не может быть разрушена.

Более дешевый вариант — литье по выжигаемым моделям, но при условии, что модель не очень сложная и вы сможете вырезать ее из пенопласта (полистерола).

Литье по невыжигаемой модели требует некой подготовки смеси (об этом я расскажу в следующих статьях), а литье по выжигаемой модели требует лишь сухой песок.

Главным недостатком литья в песок является то, что отливка получается более грубой и шероховатой (чем мельче песок, тем лучше будет отливка) и требует механической обработки.

А теперь непосредственно о литье по выжигаемой модели.

Нам понадобятся:

- емкость для формовки;

- песок;

- пенопласт;

- печь с горелкой;

- инструмент для обработки пенопласта и готовой отливки.

Прежде всего начинаем работу с шаблона или чертежа, я буду рассказывать на примере отливки сувенира.

Готовим шаблон и вырезаем его. Это нужно для того что бы быстро перенести его на наш пенопласт. Если вы хорошо рисуете, то нарисовать деталь вы можете сразу на пенопласте, это не принципиально. После чего, нам нужно вырезать нашу заготовку. Это и занимает большую часть времени, так как работа кропотливая, а брак практический не поправим (можно вырезать испорченную часть и приклеить на клей кусок нового пенопласта и попытаться вырезать снова).

После чего, нам нужно вырезать нашу заготовку. Это и занимает большую часть времени, так как работа кропотливая, а брак практический не поправим (можно вырезать испорченную часть и приклеить на клей кусок нового пенопласта и попытаться вырезать снова).

Дальше я воспользовался бормашинкой (гравером) и обработал грани уже более четко, вырезал отверстия и изделие приобрело узнаваемый вид. Тут, кстати, у меня вышло не с первого раза, так как фреза режет пенопласт как нож масло и из-за кручения утягивается дальше в глубь, поэтому будьте аккуратны и не переусердствуйте. А то придется начинать с начала, что и пришлось сделать мне!

Когда заготовка готова, откладываем ее в сторону и идем за песком. При необходимости просейте его и подготовьте для формовки. Берем заранее подготовленную емкость (не важно какая она, лишь бы в ней можно было бы полностью утопить деталь и засыпать песком). Сперва засыпаем немного песка на дно, что бы заготовка не касалась формы, а после начинаем подсыпать песок и периодически растрясываем ящик для того, что бы песок равномерно заполнил все неровности и отверстия.

У меня не поместился самый хвостик ножа в форму, поэтому пришлось «наращивать» форму еще одной баночкой. Литник я уже сделал из мокрого песка, что бы он держал свою воронкообразную форму.

Вот и все! подготовка к литью закончена, остается лишь расплавить алюминий и залить его!

Алюминий плавится при температуре 600 градусов , поэтому нам подойдет и простой костер.

А в качестве тигля сгодится металлическая банка. Для разовой плавки подойдет даже консервная, только убедитесь, что она железная, а не такая же алюминиевая иначе, банка расплавится быстрее металла и все окажется в вашем костре или и вовсе нанесет вам повреждения. Будьте аккуратнее и соблюдайте технику безопасности!

Когда алюминий расплавился, то можно добавить немного буры или более простой вариант — соды и соли. Это поможет вывести шлаки из металла и сделает его более текучим. Поэтому делаем шарик с содой и солью из фольги и бросаем прямо в расплавленный металл, при этом хорошо, если у вас рядом окажется стальная ложка, ну или на край деревянная палочка. Проталкиваем шарик на дно расплава и расплав начинает немного булькать. Весь мусор, что всплыл на поверхность нужно удалить. Это так же удобно делать ложкой или другой металлической вещью похожей на ложку. После этой процедуры поверхность расплавленного алюминия должна быть гладкой и зеркальной. Теперь-то и можно заливать металл в нашу форму!

Проталкиваем шарик на дно расплава и расплав начинает немного булькать. Весь мусор, что всплыл на поверхность нужно удалить. Это так же удобно делать ложкой или другой металлической вещью похожей на ложку. После этой процедуры поверхность расплавленного алюминия должна быть гладкой и зеркальной. Теперь-то и можно заливать металл в нашу форму!

тест

Аккуратно заливаем металл в форму. Если вы делаете это в закрытом помещении, стоит позаботиться о вытяжке. Вообще, при работе с огнем стоит очень серьезно к этому относиться. При заливки пенопласт воспламенится и начнет выгорать. Будьте готовы и внимательны! Проливаем нашу отливку с запасом. Что бы лишний металл в литнике предавал веса и был запас на усадку металла. Все это улучшит ее качество итоговое.

После заливки нужно немного подождать, прежде чем вынимать заготовку, металлу нужно время, что бы остыть и схватиться. Ждать сутки до полного остывания нет необходимости, достаточно 10-15 минут.

Во время своей отливки я заметил, что появился наплыв в виде тонкого слоя. Это вероятно связано с тем, что я плохо растрес песок и осталась какая-то полость, в которую и затек металл. Но все это оказалось поправимо.

Это вероятно связано с тем, что я плохо растрес песок и осталась какая-то полость, в которую и затек металл. Но все это оказалось поправимо.

Внешние стороны я обработал болгаркой, а внутренние- бормашиной.

И вот такой вот у меня получился сувенир, из которого я потом сделал ложку!

Полный процесс вы можете посмотреть на видео, там же в конце есть и эпичный краш тест нашей отливки и все это сопровождается долькой юмора.

Спасибо за внимание, надеюсь, статья была полезна вам!

Если вам понравилась статья, то подпишитесь на мой ютуб канал, дальше будет больше видео на тему литья с обзором технологий вплоть до ювелирных! https://www.youtube.com/c/BonnFactory

Автор статьи “Литье алюминия в домашних условиях” Bonn Factory

Смотрите так же:

Ютуб деятель, сварщик, кустарь-литейщик, любознатель. Наверное, так можно описать меня сейчас. Я занимаюсь изготовлением металлоконструкций, арт объектов, скульптур, познаю литье металлов и делюсь этим с вами- зрителями через свои статьи и видео. Присоединяйтесь, будет интересно! 😉

Наверное, так можно описать меня сейчас. Я занимаюсь изготовлением металлоконструкций, арт объектов, скульптур, познаю литье металлов и делюсь этим с вами- зрителями через свои статьи и видео. Присоединяйтесь, будет интересно! 😉

Литьё по моделям напечатанным на 3D-принтере / Хабр

Jeshua Lacock пишет:

Эта страница описывает мою первую и успешную попытку отлить алюминиевые детали напрямую с моделей напечатанных PLA на 3D-принтере. Процесс практически идентичен литью с восковой модели, но вместо выжигания воска я выжигал пластик PLA (био-пластик)

Мне нужны были алюминиевые детали, чтобы смонтировать фокусирующую линзу для моего 150W CO2 режущего лазера. Эти детали должны иметь возможность подгонки и их надо было смонтировать на раме собранной из найденного алюминиевого утиля.

Я испытываю восторг, когда думаю о возможности сделать всё за один день: концепция -> дизайн -> 3D-печать -> законченная металлическая отливка

Шаг первый — дизайн деталей.

Я использовал удивительно мощный OpenSCAD, чтобы быстро разработать нужные мне детали. OpenSCAD читает скрипт на своем языке чтобы отрисовать 3D модель. В моем случае я просто нарисовал форму в Adobe Illustrator и сконвертировал ее в формат OpenSCAD используя Inkscape плагин.

Вот дизайн второй детали. Я нарисовал две формы в Illustrator-е и придал им глубину в OpenSCAD. Очень быстро и легко. Теперь у меня есть 3D модели, пора их напечатать!

Процесс печати первой детали на моем Ultimaker (ускоренная съемка).

Получившаяся деталь в руке.

Печать второй детали.

Вторая напечатанная деталь в руке.

Проверка как обе детали совмещаются.

Литники и воздуховоды прикреплены, всё готово для заливки формовочной массы.

Формовочная масса — 50% мелкого песка и 50% гипс.

После добавления воды и тщательного перемешивания я использовал домашний вакуумный упаковщик для продуктов, чтобы избавиться от пузырьков воздуха в формовочной смеси.

Вторая деталь готова к формовке!

Первая деталь заливается!

Деталь полностью погружена в смесь — надеюсь всё получится.

Обе формы установлены для просушки.

Через пару часов я поместил формы в печь на средний жар.

Моя новая маленькая печь. Быстро разогревается для 10 фунтов (~4.5кг) или менее расплавленного алюминия. В 2 раза больше, когда разгорится.

Формы хороши и прожарены. После разогрева до примерно 1200F (650C) у пластика нет ни шанса. После извлечения я продул формы сжатым воздухом, чтобы выдуть любые остатки пепла.

Все еще горячие формы помещены в сухой песок. Он служит нескольким целям:

- дополнительная поддержка, так как формы — достаточно хрупкие

- изолирует формы и удерживает тепло при застывании

- позволит мне установить расширители для литников(смотри ниже).

Расширитель дает дополнительное давление при литье, а также работает как стояк, который остается расплавленным и обеспечивает дополнительный металл в то время, как отливка застывает и сжимается

Расширитель дает дополнительное давление при литье, а также работает как стояк, который остается расплавленным и обеспечивает дополнительный металл в то время, как отливка застывает и сжимается

Мои расширители литников — это просто обрезанные алюминиевые банки. Отлично работает!

После плавления алюминия с небольшой добавкой меди в тигле, удаления шлака — время заливать!

Как классно! Похоже формы заполнились идеально. Теперь тяжелая часть — ждать достаточно долго пока металл остынет, чтобы я узнал получились детали или нет.

Отлично! Детали прямиком из песка, только литники и воздуховоды отрезаны.

Я нарезал центральное отверстие мелким 14мм метчиком. Похоже все замечательно соединяется.

Мне нравятся детали на отливке — можно увидеть все линии от 3D-печати, их ширина всего 0. 2мм.

2мм.

Момент истины — подходят ли к раме? ДА! Я сделал пластиковую деталь, чтобы она идеально подходила к раме, затем напечатал ее еще раз с увеличением размера в 102%. Когда алюминий остывает он усаживается в точности на 2%.

Центр черного нипеля — это место откуда будет выходить сфокусированный луч CO2 лазера. Трубка — для сжатого воздуха, чтобы сдувать дым на пути лазера (так называемый air-assist).

Похоже я смогу этому найти хорошее применение!

Черная дыра в центре — это фокусирующая линза.

Я так рад, что части подошли к раме идеально без дополнительной обработки и даже без напильника!

Это первый тест моего лазера. Примерно на 60% мощности. Мгновенно прожигает дерево.

jeshua@3DTOPO. com

com

От переводчика:

Jeshua Lacock сделал замечательное, фактически пошаговое, руководство методики литья алюминия с пластиковых моделей напечатанных на 3D принтере. Для интересующих в практическом аспекте — на сайте instructables.com есть много рецептов как сделать печь для литья алюминия. Даже из кофейной банки!

Литье алюминия в домашних условиях технология, фото и видео

Литье алюминия дома считается прекрасным увлечения, которое поможет скоротать свободное время и может спасти в самый неподходящий момент. Есть несколько методик аналогичного литья, много из которых используется в товарном производстве, однако некоторые также подойдут для бытового назначения.

Алюминий обрел широкую популярность у домашних мастеров. Это связано с его рабочими характеристиками, не тяжёлым весом и обычностью литья. При помощи литья можно без проблем и легко сделать разные детали, нужные для домашних потребностей.

Самыми популярными способами считаются: литье под давлением и литье при помощи форм. Первый способ просит особенного оборудования, по этому достаточно популярным считается второй. Это самая обычная технология, которую можно использовать дома.

Первый способ просит особенного оборудования, по этому достаточно популярным считается второй. Это самая обычная технология, которую можно использовать дома.

Характеристики алюминия

Алюминий – серебристо-серый металл, выделяющейся пластичностью и легкостью, достаточно хорошо поддается штамповке и хорошо гнется. Температура плавления алюминия будет примерно 660 градусов, а точка кипения 2500 градусов.

Данный металл выделяется большой степенью проводимости тепла. Ему отличительно активное взаимное действие с кислородом, благодаря чему на поверхности алюминия образуется оксидная пленка. Она выделяется цветом и физическими свойствами, оберегает металл от полного окисления под влиянием внешней агрессивной среды. Имеет большую температуру плавления, превышающую температуру алюминия, что оказывает влияние на итоговый результат.

Данный металл имеет особенность изменения структуры после плавки. Внезапное его охлаждения не неплохо бы, так как оно может привести к усадке полученного изделия. Данное свойство необходимо учесть про домашнем литье алюминиевых изделий.

Внезапное его охлаждения не неплохо бы, так как оно может привести к усадке полученного изделия. Данное свойство необходимо учесть про домашнем литье алюминиевых изделий.

Технология

Технология литья деталей из алюминия дома неимоверно проста, но просит щепетильного выполнения требований и пристального внимания к деталям. Самая простая технология состоит в заливке расплавленного алюминия в подготовленные формы. При этом нужно иметь самый маленький набор нужного оборудования.

Ключевой задачей считается расплавление воска или парафина в середине формы со сменой пустых мест алюминием, после этого остывшую деталь легко можно достать. Первое, что необходимо сделать – это приготовить опалубку, в качестве которой можно взять любую коробку из картона, к примеру, из-под обуви, или сделать ее из фанеры. В нее заливается парафин или воск.

Парафиновая форма для литья

Во время работы с парафином необходимо учесть определенные свойства:

- Залитый в форму парафин довольно быстро стынет, по этому не следует делать данный процесс быстрее.

Деталь должна остынуть собственными силами, это даст возможность сберечь гомогенную структуру. Для полнейшего остывания необходимо обождать около суток, после этого можно перейти к его отделке.

Деталь должна остынуть собственными силами, это даст возможность сберечь гомогенную структуру. Для полнейшего остывания необходимо обождать около суток, после этого можно перейти к его отделке. - Парафин может сильно просесть в самом центре заготовки, по этому необходимо брать во внимание данный факт при оценке нужных габаритов заготовки.

Вырезать правильную форму из заготовки – очень сложная задача. По этому человек, который не имеет должного навыка, не сможет справиться с ней.

Чтобы не терять время, рекомендуется делать одновременно несколько заготовок, чтобы в случае неудачи можно было быстро залить новую форму.

Форму для заливки алюминия следует сделать из органического стекла, который прочно скрепляется герметиком. После чего на дне подготовленного «аквариума» размещается заготовка, которую необходимо зафиксировать, чтобы она не сместилась в процессе заливки гипсом. Сделать это можно при помощи пластилина.

youtube.com/embed/o7CXWKOPatg?feature=oembed»/>

После необходимо приготовить смесь на гипсовой основе, которая приготавливается с добавкой мелкозернистого песка (по соотношению один к одному). Это немаловажно, так как чистый гипс имеет много влаги, которая выветривается при отливке детали и оказывает влияние на качество готового изделия.

Смесь должна быть гомогенной, консистенция должна напоминать сметану. Важно, чтобы смесь полностью покрывала парафиновую заготовку.

Необходимо не забывать, что гипс довольно быстро застывает, по этому проводить работы необходимо в быстром темпе. Полностью залив форму, ее стоит потрясти, чтобы освободится от воздушных пузырьков.

После того как застынет гипса форму из органического стекла следует снять. После следует убирание парафина. Это можно создать, положив форму вверх ногами на горячий лист железа, разогреваемого на огне. Также можно кипятить форму в водной массе, что даст возможность очень внимательно освободится от парафина. После чего гипсовую форму необходимо высушить.

После чего гипсовую форму необходимо высушить.

Есть несколько вариантов расплавления алюминия, но технология литья дома учитывает самостоятельное изготовления тигельной печи или применение муфельной. Тигельная печь делается исключительно из шамотного кирпича.

Плавка алюминия дома

После расплавления металла можно начинать процесс литья алюминия. При помощи ложки из нержавейки необходимо снять окисную пленку. Плавление металла можно попробовать произвести при помощи атмосферной горелки, которой вполне достаточно при минимальном объеме.

После того как застынет форма достается из гипса, очищается и полируется.

Технология может видоизменятся в зависимости от требований к готовому изделию и имеющихся инструментов. Методом проб и ошибок можно достичь самой лучшей технологии.

Подготовка деталей

Домашнее литье просит особенной подготовки, а еще наличия конкретных инструментов, посреди которых необходимо выделить:

- Алюминиевый лом.

В качестве лома можно применять много изделий, в том числе проволоку. Но нужно выбрать более мягкую, так как она имеет малое число оксидов.

В качестве лома можно применять много изделий, в том числе проволоку. Но нужно выбрать более мягкую, так как она имеет малое число оксидов. - Гипс. Формы для литья алюминия дома наиболее целесообразно делать из скульптурного гипса. Но цена его очень большая, по этому прекрасно подойдет обыкновенный белый гипс. Его не сложно отыскать в каждом магазине, который продает строительные материалы и инструменты. Главное, не спутать его с строительным гипсом, который похож на белый гипс, но решительно не подойдет для литья.

- Воск или парафин. Воск считается прекрасным вариантом, но парафин доступнее и его легче отыскать. Можно применять обыкновенные свечки, избавившись от фитиля и расплавив их.

- Емкости для плавления. Для плавления парафина можно применять обыкновенную жестяную посуду, а вот для плавления алюминия лучше всего использовать тару из нержавеющей стали или чугуна.

- Источник большой температуры. Применять можно как специальные муфельные или тигельные печи, так и обыкновенные атмосферные горелки.

Выбор источника нагрева индивидуален, зависит от объема необходимого металла который расплавлен.

Выбор источника нагрева индивидуален, зависит от объема необходимого металла который расплавлен.

Рукодельный горн для плавки

Главные ошибки при литье алюминия

Большинство новичков во время изготовления металлических отливок выполняют обычные ошибки, по этому перед проведением работ рекомендуется с ними познакомиться. Необходимо отметить такие основные ошибки:

- Необходимо очень тщательно делать гипсовую форму. Чрезвычайно важно, чтобы из нее полностью выветрилась вся влага. Если этого не случится, то во время заливки металла влага испарится, оставив поры и пустоты. Это существенно оказывает влияние на качество готового изделия.

- Недостаточный нагрев металла может привести к плохой заполняемости формы, благодаря чему остаются незаполненные пустоты.

- Не надо дополнительно охлаждать металл, процесс охлаждения должен происходить настоящим путем.

Предупредив возникновение указанных выше ошибок, можно получить результат высокого качества.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

Как отлить форму из алюминия

В детстве многие пробовали плавить свинец. Материал можно было найти в отработанных аккумуляторах. Он быстро плавился в костре и хорошо выливался в простые формы. Литье алюминия в домашних условиях также возможно. Этот металл более практичен и представляет определенный интерес для самобытных мастеров. Однако для литья необходимо обеспечить в два раза большую температуру, и пламени костра для этого будет недостаточно.

Алюминий: характеристики

Этот металл до открытия и внедрения доступного способа промышленного получения считался драгоценным. На определенном историческом этапе он был дороже золота. Его свойства могли быть использованы во многих отраслях. Алюминий – легкий и пластичный материал. Он поддается штамповке, гнется, хорошо льется в сложные формы, особенно под давлением. Температура его плавления составляет 660 °C, ее можно достигать и без промышленного оборудования. А значит, литье алюминия в домашних условиях вполне возможно.

А значит, литье алюминия в домашних условиях вполне возможно.

Кому это пригодится? Алюминий – материал проверенный. Из него изготавливали и посуду, и детали для авиационной и космической промышленности. Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Литье алюминия в домашних условиях

Достичь температуры плавления без использования промышленных технологий можно различными способами. В старину кузнецы ковали сталь и разогревали ее энергией сжигаемого угля. Это первый вариант, но для его реализации понадобится печь с принудительной подачей воздуха.

Второй вариант – использование природного, или сжиженного газа. Процесс можно организовать в самодельной печи. Есть и другая возможность, если объемы плавки незначительны. В этом случае можно использовать бытовую газовую плиту.

Литье алюминия в домашних условиях также можно организовать, если в хозяйстве имеется ацетиленовый генератор и резак. Подойдет и вариант с электрической муфельной печью. Такое оборудование уже можно отнести к промышленному. Но если нет желания изготавливать печь, его вполне реально взять напрокат и заказать услугу оператора.

Технологический процесс

В принципе, должна моделироваться ситуация промышленного литья с оговоркой на домашние условия. В любом случае необходимо подготовить сырье. Лом алюминия очищают от грязи, сторонних примесей, всевозможных наполнителей. Крупные части измельчают до нужного размера.

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Предварительно нужно определиться, что предстоит отлить. Даже если это пробная попытка плавки, есть смысл подготовить хоть какую-то форму. А вдруг удастся достичь нужной температуры? Интересно же увидеть результат плавки и оценить результаты: внешний вид, пористость, чистоту. Любой опыт, даже неудачный, пойдет на пользу.

А вдруг удастся достичь нужной температуры? Интересно же увидеть результат плавки и оценить результаты: внешний вид, пористость, чистоту. Любой опыт, даже неудачный, пойдет на пользу.

Условия и необходимое оборудование

При плавке вторичного сырья обгорает покрытие, выделяются испарения, есть задымленность. Работать в условиях закрытого помещения без интенсивно функционирующей вытяжки проблематично. Лучший вариант – открытое пространство.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Оборудованное и хорошо продуманное в организационном плане рабочее место также важно. Желательно иметь в качестве основы на столе листовой металл или другую поверхность, не поддающуюся воздействию высокой температуры расплавленного алюминия. Вероятность брызг и пролива жидкой массы высока. Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

Самодельная печь для плавки

Проще всего взять несколько огнеупорных кирпичей и выложить из них очаг. Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

В идеале топливник делают цельным с овальным сводом. Используют специальные смеси для кладки жаропрочного кирпича и футеровки печей. Такую конструкцию вполне можно соорудить из старого ведра. Внутренний свод формируют, используя пластмассовые цветочные горшки подходящего размера. Внутрь массы для армирования можно вмуровать металлическую сетку. После застывания смеси получится добротная печь, способная выдержать не одну плавку.

Внутренний свод формируют, используя пластмассовые цветочные горшки подходящего размера. Внутрь массы для армирования можно вмуровать металлическую сетку. После застывания смеси получится добротная печь, способная выдержать не одну плавку.

Использование кухонной плиты

Штучное литье из алюминия можно организовать без изготовления специальной печи. Необходимая температура достигается с использованием бытового газа. Сам процесс плавки занимает около получаса, если объем алюминия не превышает 100-150 грамм.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Банка с сырьем для плавки помещается внутрь другой жестянки и устанавливается на распорках таким образом, чтобы снизу до дна и с боков до стенок был зазор 5-10 мм. Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Тигель и вспомогательное оборудование

Жестяная банка одну плавку выдержит. Дальнейшее ее использование возможно, но уже с риском быть прожженной. В таком случае расплавленный алюминий рискует попасть внутрь плиты, что чревато не только забиванием сопел горелки.

Для работы в печи, работающей на угле или сжиженном газе, да и вообще для многоразовых плавок, желательно изготовить специальную емкость – тигель. Ее делают из стали. Подойдет отрезок трубы с заваренным дном. Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Какое дополнительное оборудование для литья алюминия может понадобиться? Пригодятся надежные пассатижи или их вариант с фиксаций зажима. В идеале тигель можно оборудовать по принципу промышленных образцов: с боковыми захватами съемного подвеса и нижним фиксированным упором для удобства его переворачивания. Нужна ложка с длинной рукоятью для снятия шлака с поверхности расплава.

Простые формы

Какие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

Такие способы называют открытыми.

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Материал

Формы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

Есть мастера, которые льют алюминий в песок. При замешивании используют жидкое стекло (силикатный клей). Есть информация об использовании цемента. Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Изготовление сложных форм

Отливки сложной конфигурации делают по другой методике. Чаще всего материалом служит гипс (алебастр). Формы без обратных углов и поднутрений могут быть разборными и состоять из двух или более частей. Долго они не прослужат, но несколько отливок вполне реально получить.

Сложный узел или декоративную объемную модель можно изготовить один раз, при этом форму придется разбивать. Есть два метода в работе. Можно изготовить восковую (парафиновую) модель, залить ее гипсом. Позже в процессе интенсивной сушки этот материал расплавится и выльется через летники.

Литье алюминия в гипсовую форму по пенопласту предполагает изготовление из этого материала макета будущей отливки. Он заливается подготовленной смесью и уже не извлекается. Расплавленный алюминий заливается поверх. Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Он заливается подготовленной смесью и уже не извлекается. Расплавленный алюминий заливается поверх. Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Ошибки при литье

Изготовление форм из гипса – удобный и недорогой способ. Но в материале имеется влага. При естественной сушке она остается. При заливке расплавленного металла влага начинает интенсивно испаряться. Даже интенсивная сушка в духовке не гарантирует ее полное отсутствие. В зависимости от количества оставшейся влаги в форме отливка алюминия может иметь мелкие раковины или большие застывшие пузыри и кратеры.

Если металл был недостаточно разогрет или перед заливкой он успел остыть, алюминий плохо выливается и не заполняет объем формы. Фактически образуется капля, которая не имеет достаточной текучести. То же самое может случиться и при использовании небольшого объема металла в холодной форме. Алюминий быстро отдает тепло и не успевает растечься.

Бывалые мастера не рекомендуют погружать отливку в воду для ускорения ее остывания. В таком материале возможно нарушение внутренней структуры и появление микротрещин. Для последующей токарной обработки такие заготовки могут не подойти.

Безопасность

Технологический процесс предполагает использование открытого огня, что накладывает дополнительные ограничения. Есть смысл проверить наличие средств пожаротушения, исправность газовых приборов, вентиляцию в помещении.

Работа с расплавленным металлом – опасный технологический процесс. Все операции должны проводиться с соблюдением правил техники безопасности. Обязательны спецодежда и средства защиты органов дыхания и зрения.

Алюминий – металл, который широко используется в промышленности и быту.

Из него производят не только детали самолетов и кораблей, но и посуду, и другие предметы утвари. Поэтому нередко возникает потребность в самостоятельном изготовлении алюминиевых деталей, вышедших из строя.

Производить из него литые изделия в кустарных условиях позволяет свойство алюминия плавиться при относительно невысоких температурах. Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

Характеристики алюминия

Температура плавления алюминия зависит от степени чистоты металла и составляет приблизительно 660 °C. Его точка кипения – 2500 °C.

Алюминий отличается своей легкостью и пластичностью, поэтому хорошо гнется и поддается обработке штамповкой.

Этот металл является отличным проводником тепла и активно вступает в химическую реакцию при высоких температурах с кислородом воздуха, образуя на поверхности окисную пленку. Она защищает алюминий от дальнейшего окисления, однако при расплавлении лома существенно отражается на составе сплава. В процессе плавки металла структура алюминия меняется.

При его резком охлаждении могут возникнуть внутренние напряжения и усадка полученного сплава. Это надо учитывать при работе с алюминием в домашних условиях.

Технологии домашнего литья алюминия и необходимое оборудование

Принцип литья алюминия в домашних условиях должен исходить из технологии его получения на производстве с поправкой на условия, которые можно использовать дома.

Алюминиевые изделия путем литья получают несколькими способами. В бытовых условиях наиболее распространенным и удобным способом является технология литья алюминиевого расплава в специально изготовленные формы.

Поэтому для проведения процесса необходимо обеспечить две вещи:

- соорудить печь для расплавления алюминиевого лома;

- создать нужную форму для получения литого сплава или отдельной детали.

Процесс литья должен включать несколько этапов:

- Подготовка алюминиевого лома, включающая очистку от грязи, примесей и разных наполнителей, а также его измельчение до небольшого размера.

- Проведение процесса плавки запланированным способом. При полном расплавлении металла с его поверхности нужно удалить шлаковые образования.

- Заполнение приготовленной формы жидким алюминиевым расплавом. После отвердевания слиток освобождается от формовочной массы.

Рассмотрим, как плавить алюминий в домашних условиях, какие конструкции печей для расплавления металла можно использовать, а также варианты самостоятельного изготовления формы.

Самодельные печи и способы расплавления алюминия

Для того чтобы расплавить алюминий, нужно разогреть его до температуры, близкой к 660 °C. На открытом пламени костра такой температуры невозможно достичь. Поэтому необходимо закрытое пространство, которое может обеспечить самодельная печь. Нагревать ее можно с помощью сжигания угля и дров или использования природного газа.

Можно также использовать электрическую муфельную печь, если она есть в хозяйстве.

При самостоятельно изготовленной печи нужно обеспечить принудительную вентиляцию для поддержания процесса горения.

1. Самый простой вариант самодельного очага можно изготовить из старых кастрюль.

Его конструкция выполняется следующим образом:

- В качестве каркаса используют стальную емкость, например, старую кастрюлю, сбоку которой нужно проделать отверстие для подачи воздуха через подведенный металлический патрубок.

- Воздух через шланг принудительно может подаваться с помощью пылесоса.

- Внутрь устройства проводится закладка каменного угля.

- Затем уголь поджигают и подают воздух, чтобы огонь не погас.

- Емкость для расплавления алюминия предварительно ставят внутри импровизированной печной конструкции и обкладывают ее с боков углем. При его сгорании обеспечивается равномерное распределение тепла.

- Чтобы тепло не расходовалось на окружающий воздух, сверху «кастрюльную» печь следует неплотно накрыть крышкой, оставив небольшую щель для выхода дыма.

Идеальной конструкцией может служить топливник, имеющий овальный свод, выполненный из кладочной смеси, применяемой для жаропрочного кирпича. В качестве каркаса для создания овального свода можно использовать цветочный горшок нужного размера.

После высыхания смеси получается добротный топливник, который может выдержать несколько плавок.

2. Второй вариант печи подразумевает использование для нагрева алюминия пламени бытовой газовой горелки.

Его можно применять только для штучных изделий из алюминия весом не более 150 грамм. Имитация печи создается с помощью использования двух емкостей, вставленных друг в друга с небольшим зазором. Это могут быть обыкновенные жестяные банки из-под консервов.

Внешняя банка должна иметь больший размер. В ней проделывается отверстие, диаметром около 4 см, чтобы обеспечить подвод пламени к внутренней банке.

Струя пламени должна поступать направленно в отверстие банки. Греется непосредственно только внутренняя емкость, а наружная служит оболочкой, удерживающей тепло. Сверху конструкцию нужно прикрыть имитированной крышкой, оставив зазор для отвода продуктов сгорания.

Такая конструкция является одноразовой и можно использовать только для одной плавки, т. к. жесть тонкая и может быстро прогореть.

Способы создания формы для литья алюминия

Одной из основных задач домашнего плавления алюминия является подготовка формы, в которую сливается расплавленный металл. Существуют разные варианты заливки алюминиевого расплава. Основными являются открытый и закрытый способ литья.

Открытый способ литья

Самый простой – это слив жидкого металла в подручную форму, например металлическую кружку или банку из-под консервов.

После застывания сплава болванку из емкости достают. Чтобы облегчить этот процесс, производят простукивание по неостывшей до конца форме.

Если не требуется придавать литью четкой формы, можно просто слить жидкий расплав на приготовленную устойчивую к горению поверхность.

Закрытая форма

При необходимости получения сложной отливки сначала изготавливают для нее форму, соответствующую всем параметрам детали. Чтобы обеспечить четкое соответствие изделия заданным параметрам, ее изготавливают из составных формовочных частей.

Материалы для литых форм

При открытом способе заливки часто используется самый простой материал, который всегда под рукой, это – кремнезем. Сначала земля укладывается с послойной трамбовкой. Между слоями закладывают макет отливки, который после тщательной трамбовки оставляет отпечаток в кремнеземе. Эту форму осторожно вынимают и заливают вместо нее алюминий.

Некоторые мастера используют при приготовлении основы формы речной песок с добавлением жидкого стекла. Также иногда применяется смесь цемента с тормозной жидкостью.

Гипсовые формы

При изготовлении макета сложной формы часто используют гипс, который в основном может служить для разового процесса литья. При литье алюминия в гипсовую форму в качестве макетов используют парафин или пенопласт.

Восковой макет изделия заливается гипсом и после его сушки при высокой температуре расплавляется и сливается через специальное отверстие.

В случае изготовления макета из пенопласта его заливают гипсовой смесью и оставляют в ней до полного отвердевания формы. Горячий алюминиевый расплав заливают прямо на пенопласт. Благодаря высокой температуре металла происходит расплавление и испарение пенопласта, а его место занимает алюминиевый расплав, принимая заданную пенопластом форму.

При использовании пенопласта в качестве макета работы необходимо проводить в открытом пространстве или обеспечить хорошее проветривание помещения, т. к. продукты горения пенопласта вредны для человека.

Типичные ошибки и советы для правильного проведения литья

- При работе с гипсом следует избегать типичных ошибок. Несмотря на то, что гипсовые формы являются удобным способом отливки нужных конфигураций деталей, этот материал очень чувствителен к влаге. При обычной сушке на воздухе она остается в составе гипса. Это вредит качеству алюминиевой отливки, т. к. может спровоцировать образование мелких раковин и пузырьков. Поэтому сушить гипсовые формы нужно несколько суток.

- Металл перед заливкой должен быть достаточно горячим, чтобы успеть заполнить всю форму, прежде чем начать отвердевать. Поэтому после достижения температуры расплавления с учетом быстрого остывания алюминия не надо затягивать с его разливкой в форму.

- Не рекомендуется окунать полученную отливку в холодную воду для ускорения процесса отвердевания. Это может нарушить внутреннюю структуру металла и приведет к трещинам.

- BonnFactory 6 апреля 2017

- Самоделки и поделки из металла своими руками

Литье алюминия в домашних условиях на примере изготовления сувенира.

Здравствуйте!

Сегодня я расскажу вам о своем опыте литье в песок по выжигаемой модели.

Почему именно такой способ заслуживает внимания? Все очень просто! Буквально просто! Дело в том, что есть много разновидностей литья. И так как мы говорим о литье в песок (землю), то и рассматривать будет его варианты.

Полностью процесс вы можете посмотреть на видео в конце статьи!

Литье в песок — самый распространенный способ литья из-за своей простоты и дешевизны. Так что вы без труда сможете отлить что-нибудь из алюминия в домашних условиях или в гараже своими руками. До сих пор в современном мире это преобладающая технология. Ключевая разница всех вариантов в том, имеем ли мы одноразовую, выжигаемую в процессе заливки, модель или же у нас есть какая-то мастер модель, которая выполнена из твердых материалов и не может быть разрушена.

Более дешевый вариант — литье по выжигаемым моделям, но при условии, что модель не очень сложная и вы сможете вырезать ее из пенопласта (полистерола).

Литье по невыжигаемой модели требует некой подготовки смеси (об этом я расскажу в следующих статьях), а литье по выжигаемой модели требует лишь сухой песок.

Главным недостатком литья в песок является то, что отливка получается более грубой и шероховатой (чем мельче песок, тем лучше будет отливка) и требует механической обработки.

А теперь непосредственно о литье по выжигаемой модели.

Нам понадобятся:

- емкость для формовки;

- песок;

- пенопласт;

- печь с горелкой;

- инструмент для обработки пенопласта и готовой отливки.

Прежде всего начинаем работу с шаблона или чертежа, я буду рассказывать на примере отливки сувенира.

Готовим шаблон и вырезаем его. Это нужно для того что бы быстро перенести его на наш пенопласт. Если вы хорошо рисуете, то нарисовать деталь вы можете сразу на пенопласте, это не принципиально. После чего, нам нужно вырезать нашу заготовку. Это и занимает большую часть времени, так как работа кропотливая, а брак практический не поправим (можно вырезать испорченную часть и приклеить на клей кусок нового пенопласта и попытаться вырезать снова).

Дальше я воспользовался бормашинкой (гравером) и обработал грани уже более четко, вырезал отверстия и изделие приобрело узнаваемый вид. Тут, кстати, у меня вышло не с первого раза, так как фреза режет пенопласт как нож масло и из-за кручения утягивается дальше в глубь, поэтому будьте аккуратны и не переусердствуйте. А то придется начинать с начала, что и пришлось сделать мне!

Когда заготовка готова, откладываем ее в сторону и идем за песком. При необходимости просейте его и подготовьте для формовки. Берем заранее подготовленную емкость (не важно какая она, лишь бы в ней можно было бы полностью утопить деталь и засыпать песком). Сперва засыпаем немного песка на дно, что бы заготовка не касалась формы, а после начинаем подсыпать песок и периодически растрясываем ящик для того, что бы песок равномерно заполнил все неровности и отверстия.

У меня не поместился самый хвостик ножа в форму, поэтому пришлось «наращивать» форму еще одной баночкой. Литник я уже сделал из мокрого песка, что бы он держал свою воронкообразную форму.

Вот и все! подготовка к литью закончена, остается лишь расплавить алюминий и залить его!

Алюминий плавится при температуре 600 градусов , поэтому нам подойдет и простой костер.

А в качестве тигля сгодится металлическая банка. Для разовой плавки подойдет даже консервная, только убедитесь, что она железная, а не такая же алюминиевая иначе, банка расплавится быстрее металла и все окажется в вашем костре или и вовсе нанесет вам повреждения. Будьте аккуратнее и соблюдайте технику безопасности!

Когда алюминий расплавился, то можно добавить немного буры или более простой вариант — соды и соли. Это поможет вывести шлаки из металла и сделает его более текучим. Поэтому делаем шарик с содой и солью из фольги и бросаем прямо в расплавленный металл, при этом хорошо, если у вас рядом окажется стальная ложка, ну или на край деревянная палочка. Проталкиваем шарик на дно расплава и расплав начинает немного булькать. Весь мусор, что всплыл на поверхность нужно удалить. Это так же удобно делать ложкой или другой металлической вещью похожей на ложку. После этой процедуры поверхность расплавленного алюминия должна быть гладкой и зеркальной. Теперь-то и можно заливать металл в нашу форму!

Аккуратно заливаем металл в форму. Если вы делаете это в закрытом помещении, стоит позаботиться о вытяжке. Вообще, при работе с огнем стоит очень серьезно к этому относиться. При заливки пенопласт воспламенится и начнет выгорать. Будьте готовы и внимательны! Проливаем нашу отливку с запасом. Что бы лишний металл в литнике предавал веса и был запас на усадку металла. Все это улучшит ее качество итоговое.

После заливки нужно немного подождать, прежде чем вынимать заготовку, металлу нужно время, что бы остыть и схватиться. Ждать сутки до полного остывания нет необходимости, достаточно 10-15 минут.

Во время своей отливки я заметил, что появился наплыв в виде тонкого слоя. Это вероятно связано с тем, что я плохо растрес песок и осталась какая-то полость, в которую и затек металл. Но все это оказалось поправимо.

Внешние стороны я обработал болгаркой, а внутренние- бормашиной.

И вот такой вот у меня получился сувенир, из которого я потом сделал ложку!

Полный процесс вы можете посмотреть на видео, там же в конце есть и эпичный краш тест нашей отливки и все это сопровождается долькой юмора.

Спасибо за внимание, надеюсь, статья была полезна вам!

Если вам понравилась статья, то подпишитесь на мой ютуб канал, дальше будет больше видео на тему литья с обзором технологий вплоть до ювелирных! https://www.youtube.com/c/BonnFactory

Автор статьи “Литье алюминия в домашних условиях” Bonn Factory

3 типа метода литья алюминия и методы литья металлических деталей

На всем производстве возникает вопрос «Какой метод литья алюминия мне следует использовать?» можно решить, только задавая и отвечая на дополнительные вопросы о приложении, требованиях проекта в целом и ваших потребностях как клиента. Это верно как для методов литья алюминия, так и для любого другого процесса. Преимущества и возможности применения методов литья алюминия для проекта огромны, но есть еще несколько вариантов, которые следует учитывать при принятии решения о том, как лить алюминиевые детали для вашего приложения.

В этой статье мы кратко рассмотрим различия между доступными методами и предоставим простое руководство, которое поможет вам определиться с правильным выбором.

Способы литья алюминия: три процесса

Для литья алюминия можно использовать три метода литья первичного металла: литье под давлением, литье в неразъемную форму и литье в песчаные формы. Методология, лежащая в основе каждого из этих методов литья металла, следующая:

- Литье в песчаные формы: В этом методе из песчаной смеси создается форма, содержащая полость, в которой расплавленный алюминиевый сплав, из которого будет создана ваша деталь. льется.Как только алюминий остынет и затвердеет, песчаная форма отломится от детали.

- Отливка в постоянную форму: Как следует из названия, в этом методе литья алюминия форма не отламывается (как при литье в песчаные формы). Создается многоразовая металлическая форма, и полость заполняется алюминием под действием силы тяжести. Затем форма отделяется после охлаждения, и готовая деталь выбрасывается или удаляется.

- Литье под давлением: Литье под давлением очень похоже на литье в постоянную форму, за исключением того, что расплавленный алюминий впрыскивается в полость под давлением, а не заливается и заполняется под действием силы тяжести.Помимо этой функциональной разницы, эти два процесса похожи, но мы обсудим различия в результатах ниже.

Какую технику литья алюминия выбрать?

Хотя LeClaire Manufacturing специализируется на технологиях изготовления песчаных форм и неразъемных форм, в этом разделе рассматриваются некоторые из наиболее распространенных факторов, которые влияют на решение о том, какой метод является правильным для вас. Наряду с кратким обзором каждого фактора, мы отметим, какой из трех процессов лучше всего соответствует требованиям:

- Скорость: Автоматизированные процессы литья в песчаные формы, как в LeClaire Manufacturing, обеспечивают высокую производительность деталей в короткие сроки. времени по сравнению с постоянными процессами формования.Литье под давлением обеспечивает максимальную скорость производства благодаря процессу впрыска под давлением.

- Прочность: Непрерывное литье в форму обеспечивает максимальную прочность материала в готовом изделии. Несмотря на то, что это похоже на литье под давлением, детали, полученные путем непрерывного литья в форму, имеют преимущество в этой области из-за характера процесса.

- Большое количество: Литье в песчаные формы предлагает наиболее выгодный баланс между более высокими объемами и затратами на инструмент, в то время как постоянная форма занимает второе место.Однако для количеств, значительно превышающих 100000, литье под давлением может быть лучшим выбором.

- Прототипы и малые тиражи: Литье в песчаные формы — это метод выбора, когда требуется всего несколько деталей, благодаря низкой стоимости инструмента.

- Обработка поверхности: Литье в постоянную форму и литье под давлением обеспечивают наиболее гладкую поверхность вне формы.

Если у вас есть дополнительные вопросы о подходящем для вас процессе, компания LeClaire Manufacturing готова помочь.Чтобы узнать больше о наших комплексных услугах по литью в песчаные формы и постоянному литью в формы, свяжитесь с нами сегодня, чтобы получить расценки.

Отливка металлических деталей с деталями, напечатанными на 3D-принтере | MakerGear

Предупреждение: металлическое литье опасно. Расплавленный металл и горячие предметы могут вызвать ожоги. Кроме того, многие формовочные материалы токсичны. Пожалуйста, обратитесь за советом к квалифицированному специалисту, прежде чем пытаться что-либо из перечисленного здесь. Все наши отливки из металла были выполнены под наблюдением профессионального производителя металла.

Я провел выходные с самым интересным, что у меня было за долгое время, — литьем металлических деталей из объектов, напечатанных на 3D-принтере. Я поделюсь своим опытом здесь и тем, что я узнал.

Особая благодарность Дане (Instagram: @ phoenix55x) за то, что он использовал его магазин хот-родов и помог нам!

Всего мы предприняли пять попыток литья, две из которых были успешными:

Попытка №1: литье в песчаные формы

Нашей конечной целью было сделать отливку этого тормозного рычага по выплавляемым моделям, напечатанную с помощью нити пресс-формы:

Однако, поскольку литье по выплавляемым моделям разрушает деталь, мы решили сначала попробовать литье в песчаные формы в качестве эксперимента.При отливке в песчаные формы деталь многоразовая, поскольку ее извлекают из формы перед заливкой металла.

В качестве материала пресс-формы мы использовали зеленый песок. Зеленый песок — это смесь песка, глины (бентонита) и воды многоразового использования. Особая благодарность Queen City Clay (instagram: @queencityclay) за советы и помощь в выборе материалов. Мы не использовали гипс на этом этапе — он используется позже для литья по выплавляемым моделям.

Мы всегда использовали респираторы при работе с материалами, так как на упаковке были предупреждения о токсичности.Для «Зеленого песка» мы смешали около 50 фунтов песка с 6 фунтами бентонита, распыляя мелкий водяной туман из пульверизатора. Точная пропорция находится методом проб и ошибок. Правильная смесь позволит вам создать «колбасу» в руке, плотно сжав материал. Колбаса должна держаться сама по себе и с некоторым сопротивлением ломаться по чистым линиям.