Подготовка оптоволокна к сварке или Чего стоят ошибки пайщика

В прошлых статьях (Как устроен оптоволоконный кабель и Разделка оптоволоконного кабеля) мы уже говорили о том, насколько аккуратным и точным нужно быть пайщику при работе с оптоволоконным кабелем. На этапах же укладки модулей и волокон в кассеты (подготовка к пайке) и самой сварки эти требования возрастают в разы (наверное, именно поэтому хороший пайщик ценится на вес золота).

Итак, кабель заведен в кросс или муфту. Первое, что нужно сделать — промаркировать все входящие модули и волокна. Новичкам такая педантичность кажется странной, но это крайне важно. Дальше мы поймем, почему.

Маркировка модулей — зачем?

Перед нами — кабель, очищенный до модулей. На рисунке — 7 модулей, из них два — пустышки (отрезаем их под корень).

Первый модуль кабеля всегда — красного цвета. Второй располагается непосредственно рядом с первым и может быть и зеленым, и синим, и желтым, но тоже — всегда цветным. Так как модули идут по кругу, рядом с красным модулем с другой стороны конечно будет еще один, но он не цветной.

А вот третий, четвертый, пятый модуль производитель может сделать белыми, к примеру, и их очень легко перепутать. Если же модулей не 4-5, а 8, то риск ошибки возрастает.

Как определить порядок маркировки

Для маркировки используются специальные наклейки-циферки от 0 до 9. Но как же определить, в каком порядке их нужно клеить на модули? С первым и вторым все понятно, а дальше?

Дальше мы просто смотрим, как расположен второй модуль относительно первого — по часовой стрелке или против. В том же направлении будут идти и остальные.

Повторим еще раз:

1. Первый модуль — красный.

2. Второй — рядом с ним и обязательно цветной, цвет может быть любой, но хорошо различимый (синий, зеленый, желтый и т.д.)

3. Третий идет после второго в ТОМ ЖЕ направлении относительно часовой стрелки.

4. Последующие — так же.

Для наглядности приводим иллюстрацию. В правом кабеле модули расположены по часовой стрелке, в левом — против:

Соответственно, на все волокна из 1-го, красного модуля мы клеим цифру 1, на волокна 2-го — цифру 2 и т.д.

Что будет, если перепутать модули

Почему так важна маркировка? Потому что на практике довольно часто новички (и даже опытные мастера-пайщики) путают волокна из модулей при пайке — т.е. к примеру, волокно из 3-го модуля сваривается с волокном из 4-го и т.д. Магистраль проведена, муфты зарыты в землю и тут при тестах обнаруживается ошибка:

При проверке сигнала мы видим, что сигнал с 5-го порта приходит на 9-й и т.д.

Как же определить, где именно допущена ошибка? Вот тут и начинается самое интересное. На линии может быть более десяти муфт. В идеале, конечно, нужно вскрыть и проверить все, но для экономии времени поступаем следующим образом:

- Вскрываем муфту примерно посередине линии и по одному проверяем каждое волокно — не перепутаны ли они при сварке.

- Если в этой муфте все нормально — отправляем напарника с рефлектометром на ближайший кросс. Аккуратно, чтобы не поломать, сгибаем каждое волокно так, чтобы обеспечить «затор» сигнала. Если у напарника сигнал укорачивается именно на тех волокнах, где и должен — значит, ошибка не на этом отрезке, а дальше.

- Вскрываем следующую муфту — посередине следующего отрезка и повторяем все заново. При этом нам приходится каждый раз раскапывать по 2 метра земли, чтобы добраться до муфты (или прыгать по лестницам, добираясь до воздушных линий) — и все это может быть и в жару и в дождь, и вообще ничего хорошего.

А если линия, к тому же, с множеством ответвлений, а срок сдачи магистрали был еще вчера? А если ошибка допущена не в одном месте? Именно поэтому лучше потратить 5-10 минут на маркировку.

Некоторые недобросовестные подрядчики могут выбрать самый легкий путь — переткнуть пигтейлы в кроссе так, чтобы откорректировать ошибку. Если это крупная магистраль, которой впоследствии будет пользоваться множество организаций, то в долгосрочной перспективе такой скрытый дефект может привести к катастрофическим последствиям — какому-то клиенту понадобится что-то вварить на линии, волокна разрежут… и уронят DWDM какой-нибудь крупной конторы, мобильного оператора или линию государственного значения. Потому что сигнал будет идти вовсе не по тем волокнам, по которым должен.

Кстати, если мы свариваем не кабели между собой, а кабель — с пигтейлами, то все пигтейлы тоже лучше промаркировать. За исключением тех кроссов, где об этом позаботился производитель. Потратили 10 минут — сэкономили массу времени и нервов.

Отмеряем волокна для укладки в кассету

Промаркировали, продумали, в какую кассету какие модули направить и закрепляем их в кассете стяжками. Желательно модуль в месте закрепления обернуть изолентой, иначе он легко выскочит из него. На плохо очищенную от гидрофоба поверхность, кстати, изолента толком не приклеится.

Далее отмеряем волокна для укладки в кассету. При этом помним, что путь укладки нужен самый простой — без сложных изгибов. Лучше всего — по кругу:

Желательно избегать вот такой изогнутой петли посередине:

- Во-первых, кассета не предусмотрена для такого расположения волокон и их придется крепить изолентой, что неправильно и ненадежно.

- Во-вторых, это усложняет схему пайки в и без того сложных случаях и приводит к ошибкам.

Хотя иногда, конечно, без такого способа не обойтись.

Заранее продумывайте, как волокно ляжет в кассету и отрезайте нужную длину. Иначе в итоге может не хватить.

Распределяем волокна в кассете

Стандартно кассеты рассчитаны на 32 волокна. Поэтому, если у нас кабель состоит из 4 модулей по 8 волокон — все легко рассчитывается:

- Волокна 1-го и 2-го модулей одного кабеля свариваются с аналогичными второго кабеля и ложатся в верхних ложементах кассеты. (16 волокон)

- 3-й и 4-й модули — в нижних ложементах.

В простых случаях, конечно легко добиться примрено такого результата:

Сложнее, когда у вас кабель на 64 волокна. Если они оба одинаковые, в каждом 8 модулей по 8 волокон, то все еще можно выкрутиться, разделив их на две кассеты:

- Первые четыре модуля первого и второго кабеля свариваются в одной кассете;

- Последние четыре модуля — идут во вторую;

- Какую половину направлять в верхнюю, а какую — в нижнюю — все равно;

Если же у вас два кабеля с разным количеством волокон в модулях, или свариваются 3-4 различных кабеля, то здесь необходимо очень тщательное планирование разводки волокон.

Отметим, что волокна, которые переходят в другую кассету (например, лишние из-за разности числа волокон в модулях) между кассетами должны находиться в жесткой пластиковой трубочке, при необходимости заменяемой трубочкой от капельницы. Нельзя использовать для этого пустую оболочку от модулей, потому что она ломкая, к тому же от гидрофоба внутри ее не очистить толком, и тем более — пускать волокна просто так.

Одеваем гильзы КДЗС

Аббревиатура КДЗС расшифровывается как «Комплект для защиты сварного стыка». Это полимерная трехсоставная гильза: внутри слой пластика, который легко плавится при повышенной температуре, потом по длине гильзы — проволока для жесткости и верхняя термоусадочная оболочка.

Основное назначение КДЗС — защитить место сварки от повреждений. Ее надевают на волокно перед сваркой, после надвигают на место сварочного стыка и отправляют на 30-40 секунд в печку. За это время внутренний пластик оплавляется и охватывает волокно, а верхний слой плотно «усаживает» все конструкцию, вместе с проволокой для жесткости. Хорошие гильзы — плотные, не разваливаются на составные части прямо в руках и без больших зазоров между слоями.

Обычно у каждого пайщика своя методика работы с гильзами. Стандартно это: надел одну гильзу, сварил волокна, усадил гильзу, взял следующую и т.д. Можно предложить чуть более продвинутый метод: надеть все гильзы на волокна СРАЗУ и уже потом варить. Так меньше риск забыть о них в процессе.

| Предстоит работать с оптическим кабелем, зачищать, варить оптоволокно? Новое поколение сварочных аппаратов Signal Fire AI-7 |

Гильзы выпускаются разных размеров, и в идеале, конечно, желательно использовать точное соответствие размеров гильзы и кассеты, так как:

- В кассете, предназначенной для КДЗС 60 мм, сорокамилимметровые будут болтаться в посадочных местах.

- В кассете, рассчитанной для КДЗС 40 мм, гильзы на 60 мм с трудом будут входить в эти посадочные места (так как более толстые), да и укладывать их придется строго по центру, чтобы не искривлять волокно. В крайнем случае нужно хотя бы откусить лишние сантиметры бокорезами.

Не рекомендуется:

Усаживать КДЗС зажигалкой. Можно запросто поджечь лак или пережечь оптоволокно.

Одну гильзу одевать на несколько волокон сразу. В случае необходимости перепайки волокон, или когда нужно будет продернуть волокна и посмотреть к каким модулям они идут, вас и всю вашу семью в придачу вспомнят очень нехорошими словами.

Зачищаем лаковое покрытие на волокнах

Для очистки лака с волокон используется стриппер. Это дорогой инструмент, рассчитанный именно на снятие лака — точное и качественное. Если вы будете использовать его для других целей в процессе работы — вскоре придется выкладывать деньги за новый.

Зачищать нужно примерно сантиметра 3. Главное — не сломать оптоволокно, так как мы же уже отмеряли его длину и отрезали, запаса нет.

Итак у нас промаркированные очищенные оптоволокна нужной длины, с надетыми КДЗС (на половину из них). Теперь самое интересное.

Варим!

Но об этом — уже в следующей статье.

Еще статьи по этой теме

Разделка оптоволоконного кабеля — практические советы.

Виды оптических коннекторов

Как устроен оптоволоконный кабель

Следите за публикациями!

Варим оптоволокно в домашних условиях

? LiveJournal- Find more

- Communities

- RSS Reader

- Shop

- Help

- Login

- CREATE BLOG Join

- English

(en)

- English (en)

- Русский (ru)

- Українська (uk)

- Français (fr)

- Português (pt)

- español (es)

- Deutsch (de)

- Italiano (it)

- Беларуская (be)

Сварка оптического волокна: технология, оборудование и видео

Волоконно-оптические линии связи имеют высокую пропускную способность информационного сигнала. Их работа во многом зависит от качества соединения провода: чем лучше соединены волоски, тем меньше степень затухания сигнала в месте контакта. Многослойный провод имеет сложную структуру, для сварки стыков используется специальное оборудование. Работать на нем довольно просто.

Сварка оптоволокна не требует специальных навыков, обучения. Достаточно следовать инструкции. Перед этим будет полезно узнать некоторые нюансы работы. При монтаже линий связи много времени уделяется подготовке кабеля к процессу сварки, для этого существует специальное оборудование.

Строение кабеля

Сигнал передается по тонкой стеклянной нити из диоксида кремния, размер проводника исчисляется в микронах. В кабеле может находиться до 38 жил, все они изолированы. Кремниевое стекло очень хрупкий материал, боится влажности, поэтому его покрывают многослойной изоляцией. Сначала покрывают защитным лаком, затем помещают в модульные трубки, заполненные водоотталкивающим гелем, он предохраняет стеклянный проводник от набухания. Трубки дополнительно покрываются гибкой изоляцией, затем слоем полиэтилена.

Строение оптоволоконного кабеля

Изоляция зависит от условий эксплуатации кабеля. Он подразделяется по видам:

- наружный кабель бывает подвесным и подземным;

- внутренний для прокладки используется редко, его можно встретить в деловых центрах.

Из подвесного делают воздушные линии связи, иногда кабель дополнительно оборудуют тросиком и клипсовыми держателями. Подземный для прокладки в грунте некоторые производители выпускают в гофроброне.

Устройство и принцип работы сварочного оборудования

Сварка оптических волокон полностью автоматизирована, происходит без участия оператора. В прибор достаточно правильно заправить концы провода. Процесс соединения происходит под высокой температурой, нагрев обеспечивается электрической дугой. Сварочный аппарат для оптоволокна – сложное устройство, в состав которого входят следующие элементы:

- блок питания;

- преобразователь переменного тока в постоянный;

- материнская плата – мини-процессор, регулирующий процесс спайки;

- механический узел, осуществляющий центровку – сервомоторы двигают проводник во всех направлениях, соединение волокна происходит с большой точностью;

- нагреватель, он обеспечивает расплав изоляционной муфты из термоусадочного материала, надеваемой на место шва;

- дисплей, на нем задаются параметры сварки, видно рабочую зону контакта.

Сварочный аппарат оптоволокна выпускается нескольких модификаций. Основные различия моделей:

- по способу выравнивания концов кабеля (юстировка): по осевой линии или по V-образным направляющим;

- разновидности контроля точности процесса спайки;

- количеству свариваемых оптоволоконных жил.

Выбор сварочного аппарата

От способа соединения кабеля зависит степень затухания сигнала, качество линии связи. Надежный шов возможен при точном совмещении концов провода, поэтому предпочтение отдается приборам, выравнивающим волокно по центру. Аппарат для сварки оптоволокна выбирают по следующим параметрам:

- модификации свариваемого волокна, предпочтительнее универсальные модели;

- скорость спайки учитывает количество соединений за определенный временной интервал;

- способу выравнивания кабеля;

- комплектации.

Многофункциональные сложные аппараты не всегда себя оправдывают. Китайские модели стоят намного дешевле японских, а по качеству сварки провода они сопоставимы.

Сварочный аппарат для оптоволоконного кабеля

Технология сварки ВОЛС

Длина оптоволокна мерная, он выпускается в бухтах. Многокилометровые магистральные волоконно-оптические линии передачи создаются двумя типами соединений:

- разъемные;

- неразъемные.

Разъемные требуют дополнительных затрат, коннекторы и адаптеры существенно снижают светопередачу сигнала. Чаще делаются неразъемные соединения сваркой волокна специальными приборами.

Необходимый инструмент

Качественный монтаж ВОЛС невозможен без двух приборов:

- скалыватель, аппарат для оптоволокна позволяет отрезать очищенный кабель строго под прямым углом;

- рефлектометр или тестер, им определяется точность соединения.

Нужны инструменты для зачистки изолирующей оболочки. Для этой работы подойдет стандартный набор для пайки. Там есть все: кусачки, плоскогубцы, растворитель или спирт, специальные плотные салфетки для снятия водозащитного слоя. От качества очистки поверхности зависит надежность соединения.

Инструмент для работы с оптоволоконным кабелем

Подготовительные работы

Процесс подготовки кабеля перед заправкой занимает много времени. Сначала оптику осматривают. Вода разрушает светопроводящий слой. Если конец провода влажный, обрезают от него не менее метра троссокусом. Чтобы снять оболочку, кабель зачищают до гидрофобного геля. Разделка ножом-стриппером не занимает много времени: кабель после кругового разреза на расстоянии не менее 3 см от конца достаточно стянуть. Водозащитный слой убирают растворителем и салфетками, не оставляющими ворсинок. Необходимо снять изоляцию полностью, это отражается на качестве скола.

Процесс соединения

Скалыватель образует перпендикулярный срез высокой точности. После этого приступают к процессу сварки. Основные этапы работы:

- концы провода закладываются в прибор друг к другу, фиксируются;

- аппарат проводит юстировку проводника, сводит концы между собой;

- затем пропускается электроразряд, в зоне дуги уничтожаются частички пыли;

- спайка волокон между собой происходит под действием дуги, кремний расплавляется, образуется диффузное соединение;

- после сварки проводится тестирование соединения: прибор разводит спаянные концы в стороны с определенным усилием;

- на соединение надевается термоусадочная трубка, в печи она образует на проводе защитную оболочку;

- когда вторую часть работы прибор завершит, таймер подает звуковой или световой сигнал.

Нюансы сварки оптоволокна

Если кабель многожильный, оболочка оптического волокна делается разных цветов, чтобы было удобнее сваривать отдельные проводники. После этого их укладывают в специальную муфту. В процессе скола проводника образуются частички стекла, их сразу собирают, потому что прозрачным волокном легко травмироваться.

При очистке изоляции соблюдают осторожность – сердечник провода очень хрупкий. При любом повреждении придется заново начинать процесс. Перед заправкой концов в сварочный аппарат, их тщательно обезжиривают, просушивают, в рабочей зоне не должно быть пыльно. Любое постороннее включение увеличивает потерю мощности передаваемого сигнала.

Сварка оптического волокна — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 9 ноября 2014; проверки требуют 23 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 9 ноября 2014; проверки требуют 23 правки. Видео сварки оптического волокнаСва́рка опти́ческого волокна́ — процесс соединения оптических волокон (жил оптического кабеля) с помощью высокотемпературной термической обработки. В настоящее время выполняется в автоматическом режиме специальными сварочными аппаратами.

Сварка оптического волокна производится с использованием специальных сварочных аппаратов, которые позволяют провести весь комплекс сварочных работ от совмещения свариваемых концов до защиты соединения.

Fujikura FSM-60S.

Fujikura FSM-60S.Сварка оптического волокна

Современные сварочные аппараты являются промышленными роботами, снабжёнными автоматической системой управления. Управляет аппаратом человек (оператор). Размер современного сварочного аппарата примерно 150*150*150 мм, без выступающих частей.

Аппарат состоит из следующих узлов или блоков:

- Блока питания.

- Электронного блока. Сюда входят: материнская плата, преобразователь питающего напряжения, блок дуги и т. д.

- Механической части. Сюда входят: электроприводы, каретки, V-канавки, оптическая система, печь для термоусадки и т. д.

- Монитора (видеоконтрольного устройства).

Полное название сварочного аппарата звучит так: сварочный аппарат для автоматической сварки оптических волокон. После этого обычно называют фирму-производителя и модель.

Все аппараты имеют собственное программное обеспечение, уникальное для каждой модели. Интерфейс пользователя состоит из клавиатуры, меню и монитора. Меню всегда имеет два раздела, открытый — для пользователя и секретный — для сервиса. Секретный раздел меню закрыт паролем или комбинацией клавиш, он используется во время настройки сварочного аппарата.

Современные сварочные аппараты подразделяются на три группы:

- Сварочные аппараты с выравниванием по сердцевине.

- Сварочные аппараты с зафиксированными V-канавками.

- Сварочные аппараты для ленточного оптического волокна.

- Разделка оптического кабеля. Обычно включает в себя снятие внешней изоляции кабеля, затем снятие изоляции отдельных модулей. В каждом модуле, как правило, находится 8-16 волокон.

- Очистка волокон от гидрофобного материала. Чаще всего используется бесцветный, либо слегка окрашенный гель.

- На волокна одного из кабелей надеваются специальные гильзы — КДЗС (комплект для защиты соединений), состоящие из двух термоусадочных трубок и силового стержня.

- С концов волокон (2—3 см) снимается цветной лак и защитный слой, волокна протираются спиртом.

- Зачищенное волокно скалывается специальным прецизионным скалывателем. Плоскость скола волокон должна быть перпендикулярна оси волокна. Допустимое отклонение — до 1,5° на каждый скол.

- Волокна, предназначенные для сварки, укладываются в зажимы сварочного аппарата (V-образные канавки).

- Под микроскопом с помощью манипуляторов происходит их совмещение (юстировка). В современных сварочных аппаратах юстировка происходит автоматически.

- Электрическая дуга разогревает до установленной температуры концы волокон с микрозазором между ними, торцы волокон совмещаются микродоводкой держателя одного из волокон.

- Аппарат осуществляет проверку прочности соединения посредством механической деформации и оценивает затухание, вносимое стыком.

- КДЗС сдвигается оператором на место сварки и этот участок помещается в тепловую камеру, где происходит термоусадка КДЗС.

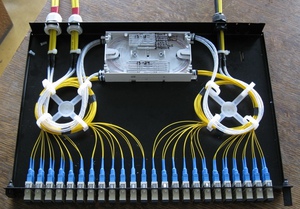

- Сваренные волокна укладываются в сплайс-пластину, кассету оптической муфты или кросса.

Пайка оптоволокна своими руками — Морской флот

Сварка оптики — процесс сваривания при высокой температуре оптических волокон. Сварка оптоволокна сегодня осуществляется обычно без участия человека.

Сварка оптики — процесс сваривания при высокой температуре оптических волокон. Сварка оптоволокна сегодня осуществляется обычно без участия человека.

Для сваривания оптики используется специализированное сварочное оборудование, предоставляющее возможность полностью автоматизировать рабочий процесс.

- сердечник 9 нм;

- защитный лак с отражающей оболочкой 125 нм;

- защитное покрытие, буфер 250 нм;

- вторичный буфер.

Современное сварочное оборудование

Аппараты для сварки оптики современного типа представляют собой промышленных роботов небольших размеров, оснащенных системой управления. Самим роботом управляет оператор.

Устройство агрегата для сварки

Рассмотрим подробнее устройство сварочного агрегата:

- БП;

- ЭБ, включающий материнку, блоки, преобразователи;

- механические элементы;

- монитор для видеоконтроля.

Такое оборудование называют аппаратом автоматической сварки оптоволокна.

Такое оборудование называют аппаратом автоматической сварки оптоволокна.

Каждая отдельная модель сварки оснащена уникальным программным обеспечением, интерфейсом пользователя: монитор, рабочее меню (сервисное, пользовательское), клавиатура.

Сервисное меню, как правило, секретное, открывается с помощью специального пароля или одновременным нажатием комбинации определенных клавиш. Его используют для максимальной настройки сварочных работ. Пользовательское меню — открытое.

Современные сварочные аппараты можно разделить на следующие категории:

- для сваривания оптических волокон;

- для сварки с выравниванием по сердцевине;

- с фиксированными канавками V-образной формы.

Процедура сваривания ВОЛС

ВОЛС — волоконно-оптические линии связи. Их сваривание осуществляется поэтапно:

Оптоволоконный кабель разделяется: снимается изоляционное покрытие, отделяются отдельные модули, состоящие из определенного количества оптического волокна. Их сваривание производится отдельно.

Оптоволоконный кабель разделяется: снимается изоляционное покрытие, отделяются отдельные модули, состоящие из определенного количества оптического волокна. Их сваривание производится отдельно.- Волокна зачищаются (с них удаляется влагозащитное покрытие).

- На оптоволокно надевается КДЗС — специальная насадка из термоусадочных трубок и усилительных стержней.

- С волоконных окончаний убирается защитный слой (гель, лак), производится обработка спиртом.

- Затем волокна фиксируют прецизионными скалывателями (скол должен сформироваться перпендикулярно оси волокна).

- Свариваемые волокна помещаются в V-образные канавки (зажим).

- Их совмещают под микроскопом. В современных моделях эта процедура выполняется автоматически.

- Волокна разогреваются электрической сварочной дугой до необходимой температуры.

- Посредством механической деформации сварка оптоволоконного кабеля проверяется на прочность, оценивается процесс затухания, осуществляемый стыками.

- Оператор сварочного оборудования устанавливает защитный комплект на участок сваривания изделия, который далее помещается в специальную тепловую камеру для температурной усадки.

Классификация оптического кабеля

Оптические кабели можно классифицировать:

По структуре:

- стандартные кабели, имеющие оболочку с модульными трубочками;

- современные многослойные кабели, которые наделены двухуровневой защитой и прочими достоинствами.

По области применения:

- для наружного использования;

- для внутренней прокладки (этот вариант используется нечасто исключительно в дата-центрах).

По условиям эксплуатации:

- подвесные;

- грунтовые;

- для кабельных канализационных систем;

- подводные;

- для ЛЭП.

Наиболее востребованными являются подвесные, грунтовые кабели, тонкие, спаренные патч-корды. Немного реже используются кабели с гофрированной броней и тросиками. Остальные виды оптоволоконных кабелей встречаются редко.

Разделка оптоволоконного кабеля

Основная задача при выполнении разделки оптоволоконного кабеля — сохранить длину его компонентов, обозначенную в инструкции муфты. Поэтому в некоторых случаях необходимо оставлять длинные силовые компоненты, предназначенные для закрепления в муфте, а иногда в этом нет необходимости. В некоторых случаях из кевлара нужно сделать «косичку», зажать ее винтом, кевлар лучше не резать. Эти нюансы зависят от конструктивных особенностей муфты каждого кабеля. Итак, этапы выполнения работы:

Предварительно с волокон удаляется гидрофобный защитный слой. Для этого они протираются специальными салфетками: сначала сухими, затем обработанными спиртом. Довольно важно соблюдать это правило, так как на первых салфетках будет оставаться большое количество гидрофобного материала. А вот когда незначительные остатки защитного слоя сухой салфеткой убрать уже будет невозможно, то поможет спирт. Он легко растворит гидрофобные частички и мгновенно испарится с поверхности волокна.

Предварительно с волокон удаляется гидрофобный защитный слой. Для этого они протираются специальными салфетками: сначала сухими, затем обработанными спиртом. Довольно важно соблюдать это правило, так как на первых салфетках будет оставаться большое количество гидрофобного материала. А вот когда незначительные остатки защитного слоя сухой салфеткой убрать уже будет невозможно, то поможет спирт. Он легко растворит гидрофобные частички и мгновенно испарится с поверхности волокна.

Следует обратить внимание, что чистота волокон, особенно их окончаний — это залог качественной сварки оптического волокна. При работе с микронами даже малейшие загрязнения недопустимы!

Обязательно необходимо проверять волокна на целостность покрытия из лака, отсутствие сломанных участков. Если есть повреждения лакового покрытия, то такой кабель рекомендуется переделать (но он не должен быть сломан).

В комплект муфты входит специальная термоусадка, которую надевают на уже разделанный кабель (о чем часто забывают новички). Если кабель будет зажиматься резиной с герметиком, тогда термоусадка не нужна. Чтобы обеспечить герметичность соединения кабеля с муфтой, для выполнения его усадки рекомендуется использовать строительный фен, паяльник, горелку. Но наиболее практичной считается горелка небольших размеров, надеваемая на газовый баллончик.

В комплект муфты входит специальная термоусадка, которую надевают на уже разделанный кабель (о чем часто забывают новички). Если кабель будет зажиматься резиной с герметиком, тогда термоусадка не нужна. Чтобы обеспечить герметичность соединения кабеля с муфтой, для выполнения его усадки рекомендуется использовать строительный фен, паяльник, горелку. Но наиболее практичной считается горелка небольших размеров, надеваемая на газовый баллончик.

Перед тем как начать сварку оптического кабеля, рекомендуется дополнительно приобрести крупнозернистую наждачную бумагу. Это поможет обеспечить лучшую адгезию с клеевым составом.

Применяемые инструменты

Как и для пайки оптоволокна, чтобы разделать кабель, необходимо иметь специальный комплект инструментов.

Стандартный набор инструментов монтажника-спайщика включает в себя:

- комплект стрипперов;

- комплект отверток;

- плоскогубцы;

- тросокусы;

- набор ножей;

- прочие дополнительные инструменты для различных рабочих ситуаций.

Сегодня существует множество наборов инструментов от разных производителей, с разной комплектацией. Они могут быть полностью укомплектованы необходимым инструментом или содержать только основные. Многие производители не уделяют особого внимания прочности кейсов для хранения инструмента, а только его внешнему виду. Их изготавливают из ДВП, покрывают текстурированной фольгой. Соответственно, такие кейсы в тяжелых условиях эксплуатации долго не выдерживают, требуют периодического ремонта.

Сегодня существует множество наборов инструментов от разных производителей, с разной комплектацией. Они могут быть полностью укомплектованы необходимым инструментом или содержать только основные. Многие производители не уделяют особого внимания прочности кейсов для хранения инструмента, а только его внешнему виду. Их изготавливают из ДВП, покрывают текстурированной фольгой. Соответственно, такие кейсы в тяжелых условиях эксплуатации долго не выдерживают, требуют периодического ремонта.

И также плохого качества могут быть и некоторые инструменты из набора, а некоторые, вообще, могут не понадобиться в работе. Дорогостоящие фирменные расходники высокого качества могут быть заменены на более дешевые изделия.

Волоконно-оптический кабель является самым производительным средством передачи данных. Но в стекле, какая бы оптическая прозрачность у него не была, происходит затухание сигнала.

Кабели имеют конечную длину, их требуется соединять. Места соединений вносят дополнительное затухание сигнала. От их качества зависит производительность линии связи. Поэтому сварка оптоволокна является наиболее ответственным моментом в строительстве магистральных линий связи.

Строение кабеля

Суть технологии сварки заключается в соединении торцов оптического волокна и последующего их нагревании до тех пор, пока они не оплавятся и не соединятся в единое целое.

Для тех, кто работал со стеклом, это покажется элементарным, но нужно иметь в виду, что волокно, по которому передаются данные, имеет диаметр 9 мкм (в 10 раз тоньше человеческого волоса) и требуется, чтобы затухание сигнала не превышало сотых долей децибел.

Для тех, кто работал со стеклом, это покажется элементарным, но нужно иметь в виду, что волокно, по которому передаются данные, имеет диаметр 9 мкм (в 10 раз тоньше человеческого волоса) и требуется, чтобы затухание сигнала не превышало сотых долей децибел.

Чтобы понять суть процесса сварки, надо разобраться в строении оптического кабеля. Он представляет собой сложную конструкцию, в центре которой находится стеклянная нить диаметром 125 мкм. Это всего лишь оболочка 9 микронной нити из сверхчистого стекла, которая и является носителем информации.

Внешнее стекло имеет иной показатель преломления, чем внутреннее. Благодаря этому свет распространяется только по внутренней нити, отражаясь от стенок.

Для защиты оптоволокна от внешних воздействий его покрывают лаком и помещают в трубки-модули с гидрофобным гелем. Дополнительно к этому модули оплетают защитной пленкой.

В качестве дополнительной защиты от влаги все покрывается полиэтиленовой пленкой. Дальше идет броня из кевларовых нитей или стальной проволоки, которая покрывается толстым слоем полиэтилена.

Подготовка инструментов

Основное время занимает подготовка оптоволокна к процессу сварки. От качества подготовки на 50% зависит качество сварки.

Основное время занимает подготовка оптоволокна к процессу сварки. От качества подготовки на 50% зависит качество сварки.

Для разделки оптоволоконных кабелей требуется специальный инструмент. Он продается в виде готового набора, куда входят стрипперы, тросокусы, макетный нож, растворитель гидрофоба «D-Gel», безворсовые салфетки и другой обычный инструмент.

При разделке кабелей все делается по инструкции к муфте, где будет находиться место соединения кабелей.

Если волоконно-оптический кабель находился в сырости, его конец длиной около 1 метра нужно отрезать, поскольку он, скорее всего, набрал влаги, которая отрицательно действует на оптоволокно.

Разделка и очистка кабеля

Для снятия внешней оболочки применяется нож-стриппер. У него вращающиеся лезвия, с помощью которых можно срезать наружный слой. Если кабель самонесущий, то трос удаляется тросокусами.

Внутреннюю оболочку следует снимать специально на нее настроенным ножом-стриппером.

Внутреннюю оболочку следует снимать специально на нее настроенным ножом-стриппером.

С модулей удаляются нитки, плёнка, гидрофоб и другие элементы. Для удаления гидрофоба применяется растворитель D-Gel. Работать нужно в перчатках, гель плохо удаляется с рук. Затем модули протираются одноразовыми безворсовыми салфетками с растворителем, потом спиртом.

На нужном расстоянии модули надрезают стриппером и снимают, оставляя волокна голыми. На этом этапе часто происходит поломка оптоволокна. Сварщику нужно работать предельно осторожно.

Длина оптоволокна без оболочек обычно составляет 1,5-2 м, этого требуют инструкции по монтажу муфт, при сварке и укладке работы облегчаются.

Обращение с волокнами должно быть бережным. Любое повреждение на любом этапе работ приводит к тому, что все приходится делать сначала. Перед сваркой оптоволокна протирают 3-4 сухими салфетками, затем новую салфетку смачивают в спирте и протирают начисто.

Обращение с волокнами должно быть бережным. Любое повреждение на любом этапе работ приводит к тому, что все приходится делать сначала. Перед сваркой оптоволокна протирают 3-4 сухими салфетками, затем новую салфетку смачивают в спирте и протирают начисто.

На кабель для последующей герметизации ввода в муфту надевают термоусадочную трубку. Когда кабель будет заварен и уложен в муфту, при помощи горелки трубка усаживается.

Кабель завели в муфту, закрепили, можно приступать к замеру необходимой длины оптоволокна и его зачистке. Затем на него надевают термоусадочную трубку КДЗС, которая в дальнейшем будет защищать место сварки.

Голый очищенный конец оптоволокна вставляют в скалыватель. Устройство отрезает волокно так, что торец должен находиться под углом 90 ° к центральной оси. Допустимая погрешность не более 1,5 °.

Процесс соединения

После завершения подготовительных работ начинается сварка:

- спайщик укладывает подготовленное оптоволокно в аппарат для сварки и фиксирует в нем зажимами;

- устройство автоматически начинает сводить волокна до тех пор, пока они не покажутся в секторе обзора камер микроскопов;

- после этого через электроды пропускается кратковременная электрическая дуга, уничтожающая остатки пыли на оптоволокне;

- если состояние волокон нормальное, то прибор с помощью сервомоторов, имеющих возможность перемещать оптоволокно в трех плоскостях, начинает их совмещать;

- подведя торцы волокон почти вплотную, прибор на несколько секунд подает мощную электрическую дугу, которая размягчает стекло;

- аппарат еще ближе подводит разогретые оптоволокна друг к другу, спаивая их таким образом;

- для проверки прочности соединения прибор с заданным усилием пытается развести оптоволокна в разные стороны;

- если тест пройден, то спайщик надевает трубку КДЗС на место сварки и перекладывает ее в печку, где происходит термоусадка гильзы.

Когда таймер сообщает, что процесс закончился, оператор достает оптоволокно и укладывает гильзу КДЗС на охлаждающую полку. Процесс сварки закончился, начинается укладка оптоволокна в муфту.

Сварочные аппараты

Для сварки оптических волокон в России чаще всего используют приборы от японских фирм Fujikura, Sumitomo и китайской Jilong. Японские производители изначально прекрасно проявили себя в этой области, их аппараты лучшие, но китайцы наступают на пятки, выпускают достойные сварочные аппараты по низким ценам.

Чтобы получить качественную сварку оптоволокна требуется сварочный аппарат, способный производить юстировку волокон не только по оболочке, но и по сердцевине.

Они имеет несколько сервомоторов, которые могут перемещать волокно во всех плоскостях. Это позволяет достигнуть наибольшей точности соединения оптоволокон. Большая часть изделий вышеназванных фирм могут произвести качественную юстировку.

Где требования не такие жесткие, как на магистральных линиях связи, можно применять сварочные аппараты с юстировкой по оболочке. Оптоволокно в этих аппаратах подается по V-образным канавкам.

При наличии эксцентриситета центральной жилы или царапины на канавке, качество сварки будет ниже, соответственно затухания будут больше. Японские аппараты универсальные, работают практически со всеми типами волокна.

Скалыватель и рефлектометр

Скалыватель – это механическое высокоточное устройство, обеспечивающее перпендикулярный срез оптоволокна. От качества скола зависит качество сварки.

При плохом сколе интеллектуальные сварочные аппараты просто не варя оптоволокнот. Среди скалывателей японские тоже лучшие.

Некоторые специалисты придают ему настолько большое значение, что при дефиците средств, предпочитают приобрести высококлассный японский скалыватель, а в придачу к нему покупают относительно дешевый китайский сварочный аппарат.

Сразу после скалывания оптоволокна необходимо его вставить в сварочный аппарат и начинать сварку, никаких промежуточных действий быть не должно, иначе это приводит к загрязнению и низкому качеству сварки.

Сразу после скалывания оптоволокна необходимо его вставить в сварочный аппарат и начинать сварку, никаких промежуточных действий быть не должно, иначе это приводит к загрязнению и низкому качеству сварки.

Третий прибор, без которого нельзя обойтись это рефлектометр, он измеряет качество линии, от его показаний зависит, нужна переделка сварки оптоволокна или нет.

Совокупность точных приборов для сварки в сочетании с опытностью оператора будет давать надежное соединение с оптимальными характеристиками для передачи сигнала.

Оптические кабели —одни из самых передовых видов кабелей, используемых в современной передаче данных. С помощью оптоволокна возможна передача высокоскоростного интернета и осуществление любого другого вида связи. Поэтому в последнее десятилетие возросла потребностью в профессиональных мастерах, которым под силу ВОЛС сварка (волоконно-оптических линий связи).

Что такое оптоволокно? Каков метод пайки оптического волокна? Мы постараемся ответить на все эти вопросы. В этом материале мы кратко расскажем, что такое оптоволокно и какова технология его сварки.Это краткий экскурс, который поможет вам понять основы.

Общая информация

Перед тем, как мы расскажем вам о технологии сварки-пайки оптоволокна, сначала подробнее узнайте, что это такое.

Итак, волоконно-оптический кабель (оно же «оптоволокно», «оптика», «оптико-волоконный кабель») — это кабель, состоящий из нескольких волокон. Волокна прозрачные и обладают светопроводящими свойствами. Благодаря волокнам такие кабели способны передавать оптические сигналы. Сами же сигналы представляют собой поток фотонов, движущихся с большой скоростью. Скорость может быть разная и во многом зависит от оборудования, к которому подключены кабели.

К примеру, скорость интернета, передаваемого по оптоволокну, может достигать 240 Кбит/сек. Но как бы не удивляла эта цифра, специалисты утверждают, что технологию передачи данных с помощью оптоволокна нужно модернизировать. Поскольку она достигла своего «потолка».

Существуют самые разнообразные оптоволоконные кабели. Самые простейшие состоят из волокна, термоусадочной трубки и защитной изоляции. Самые передовые могут иметь более 4 слоев, в том числе защитных. В частности, такие кабели используются для эксплуатации на дне океанов.

Также кабели из оптики можно классифицировать по их монтажу, он может быть наружный или внутренний. Наружный используется чаще всего, поскольку он наименее затратный и можно беспрепятственно выполнить ремонт. Внутренний монтаж характерен для высококлассных дата-центров. Также такие кабели могут прокладываться под грунтом и под водой, подвешиваться с помощью тросов и на линии ЛЭП. Последние наиболее распространены. Также часто есть необходимость прокладки подземных кабелей из оптоволокна.

При этом, для каждого типа характерны свои особенности. Например, кабели для монтажа под землей должны быть защищены в специальной металлической муфте. Кабели для эксплуатации под водой должны иметь множество защитных слоев, не пропускающих воду. И в целом, сварка оптического кабеля и его последующий монтаж — это непростая задача, которую поручают профессионалам.

Необходимые инструменты

Сварка оптических волокон невозможна без набора необходимых инструментов. Дело в том, что кабель с оптоволокном нельзя просто разрезать с помощью привычных кусачек. Вам понадобится целый арсенал инструментов, используемых именно для работы с оптоволокном.

Новичкам рекомендуем набор инструментов «НИМ-25». В удобном компактном чемодане вы найдете стрипперы, кусачки для тросов, торцевые кусачки, а также отвертки, плоскогубцы, ножи и прочие инструменты, которые вам понадобятся в ходе работы. Также в подобных наборах может быть растворитель, салфетки без ворса, изолента и даже маркеры с цифрами для обозначения кабелей. Мы рекомендуем отдельно докупить хомуты и стяжки.

Не беспокойтесь, что какие-то материалы из фирменного чемодана закончатся. Наш опыт показал, что в качестве салфеток можно использовать бумажные платочки без ароматизаторов, а в качестве растворителя можно использовать самый недорогой бензин. Конечно, его применение возможно только при работе на улице. Если планируется работа в помещении, то все же лучше купить фирменный растворитель.

У предложенного нами набора есть только один минус — некачественный кейс. С вижу он похож на алюминиевый, но это бутафория. Естественно, такое чемодан долго не продержится, так что либо сразу замените его на более прочный, либо пользуйтесь аккуратно. На онлайн-досках объявлений можно поискать б/у металлические кейсы от строительных инструментов, они идеально подойдут в качестве рабочего чемодана.

Вы также можете приобрести более «навороченные» наборы, где комплектующих будет больше. Но мы рекомендуем начать с недорогих наборов, в них уже есть базовый набор инструментов.

Технология сварки

Сварка оптического кабеля начинается с его извлечения. В нашем случае, мы будем извлекать его из пластиковой кассеты. На фото вы можете видеть цветные провода, это и есть оптическое волокно, просто в защитной оболочке. Само же волокно прозрачное, поэтому оболочка всегда имеет разные цвета для их распознавания.

В одном кабеле может быть от 2 волокон до бесконечности. Стандартный кабель для передачи, например, интернета, состоит из пары волокон. Скорость передачи будет зависеть от того, какое оборудование стоит в конце волоконно-оптической трассы. Но что-то мы отвлеклись. Вернемся к сварке.

Необходимо снять изоляцию с кабеля с помощью инструментов. Обнажите волокно и убедитесь, что срез максимально ровный. Обычно волокно разрезают с помощью специального прибора. Отрезанные части необходимо сразу перенести в место сварки, ведь их можно легко потерять из-за прозрачного цвета. Сварка волокна предполагает упаковку волокон в специальную оптическую муфту. Это необходимо для того, чтобы избежать изломов волокна. Далее следует сама сварка.

Для сварки используется специальный сварочный аппарат. В его конструкции предусмотрены пазы для укладки двух волокон. После того, как волокна поместили в аппарат, их прижимают зажимами.

Далее нажимаем кнопку «Настройки» (по английский «Settings» или просто «SET»), в этот момент сварочник должен сам расположить волокна напротив друг друга. Это выполняется в автоматическом режиме.

Как только волокна примут нужную позицию, аппарат генерирует короткую электрическую дугу и мгновенно спаивает волокна между собой. Этот процесс занимает не более 10 секунд. Далее волокно извлекается и на него надевается термоусадочная трубка. Ее нагревают с помощью специального фена, чтобы она расплавилась и плотно скрепила между собой два оптоволокна. Также такая трубка защищает соединение от влаги и пыли.

Вместо заключения

Сварка оптоволоконного кабеля — сложный и кропотливый труд, который под силу только профессионалам своего дела. Чтобы заниматься подобной деятельностью мало быть просто внимательным и усидчивым человеком. Необходимо действительно любить свою профессию и интересоваться современными технологиями. А вы имели дело с оптическим волокном? Поделитесь в комментариях свои опытом. Желаем удачи в работе!

Аппараты для сварки оптоволокна (оптических волокон)

Фильтры

Бренды

GREENLEE

ILSINTECH

Fujikura

Производитель

Fujikura

Greenlee

Ilsintech

Распознавание Волокон

Диаметр волокна

125 мкм

80 ~ 150 мкм

Кол-во программ сварки

100

300

40

60

Внесение Доп Потерь

0 – 10 дБ, шаг 0.01 дБ

0 – 15 дБ, шаг 0.1 дБ

Нет

Ресурс Электродов

1 500 циклов

10 000 циклов

18 000 циклов

3 000 циклов

3 500 циклов

38 000 циклов

5000 циклов

6000 циклов

Кол-во программ усадки

100

20

30

50

Емкость АКБ

2000 мАч

3400 мАч

4000 мАч

4400 мАч

4700 мАч

6000 мАч

6600 мАч

8400 мАч

Скалыватель

Способ Выравнивания

По Активной V-канавке

По Оболочке (V-канавке)

По Сердцевине

Кол-во свариваемых волокон

1

до 12

Диаметр покрытия

100 ~ 1000 мкм

100 ~ 3000 мкм

100 мкм ~ 4 мм

150 мкм – 3 мм

160 мкм – 3 мм

250 мкм

Вносимые потери

SMF: 0,05 дБ; MMF: 0.02 дБ

SMF: 0.02 дБ; MMF: 0.01 дБ

SMF: 0.04 дБ; MMF: 0.02 дБ

Память

10 000 результатов

10 000 результатов + внешний SDHC

2 000 результатов

20 000 результатов

5 000 результатов

Длина Скола (250 мкм)

10 мм

5-16 мм

5-20 мм

7-16 мм

8-16 мм

Диагональ Экрана

3,5”

4,3”

4,47”

4,73”

5,0”

5,7”

Термостриппер

Применить

Очистить всёПайка оптического волокна: детали и тонкости выполнения.

Пайка оптического волокна — процесс соединения жил кабеля путём точечного термического воздействия при помощи специального оборудования. Технология применяется во время прокладки или монтажа радиотехнического элемента для передачи информации. Качество выполненных работ влияет на дальнейшую работу линии. Один кабель может содержать до 38 волокон, каждое из которых передаёт биты информации до нескольких десятков Гб в секунду.

Используемое оборудование

Пайка осуществляется специальными приспособлениями и паяльными установками. Аппарат непосредственно для пайки кабеля выступает в качестве роботизированной техники с системой автоматического управления. Он имеет малые габариты, не превышающие 150 мм с каждой стороны.

Распространёнными являются следующие типы аппаратов для пайки:

- выравнивающие оптоволокно по сердцевине;

- имеющие фиксированные V-канавки;

- для пайки ленточного оптоволокна.

Общая схема такого устройства включает в себя несколько элементов:

- монитор;

- блок питания;

- механическая часть;

- электронную «начинку», где располагаются плата, преобразователь, дополнительные блоки;

- клавиатура.

Каждое оборудование снабжено программным обеспечением, а также интерфейсом. Настройка находится под паролем, чтобы избежать халатного отношения.

Распространёнными моделями для пайки оптического волокна являются Sumitomo Type-39, Jilong KL-300/300T. К более дешёвым относятся Fujikura FSM-18S и Sumitomo Type-46. В первом случае производится оценка затухания при сварке. Иногда применяются аппараты для групповой пайки волокон кабеля (Fujikura FSM-60R, Sumitomo Type-66 Ribbon). В 90-х гг. использовались модели типа КС. Но, исходя из современных требований к пайке, процесс во многом неудобен и сложен.

Этапы выполнения

Сам процесс в современных условиях не требует особой специализированной подготовки и позволяет производить пайку волокон кабеля с поверхностными техническими знаниями. В первую очередь производится снятие внешнего изоляционного слоя оптоволокна. Затем снимается верхняя часть модулей, в которых располагается несколько волокон. Здесь применяются стандартные инструменты.

Затем производится очистка элементов кабеля от гидрофобного материала. Для этого необходим слегка окрашенный или бесцветный гель. Используя комплект, предназначенный для защиты соответствующих соединений, следует волокна закрыть специальными гильзами (термоусадочные трубки с силовым стержнем). На 2-3 сантиметра волокна зачищаются от цветного лака, после – защитного слоя и протираются спиртовой настойкой.

Следующий этап наиболее важен. Осуществляется скалывание конца волокон таким образом, чтобы фронтальная поверхность была перпендикулярна оси элемента. В обратном случае проводимая способность будет ухудшена. Допустимый угол составляет 1,5 градуса. В случае брака, который составляет 20%, необходимо повторить процедуру. Используется прецизионный скалыватель.

Далее волокна помещаются в V-канавки, где применяются зажимы. Два волокна подводятся друг к другу с микрозазором на торцах в автоматическом режиме благодаря манипуляторам под микроскопом. Концы элементов разогреваются до заданной температуры и совмещаются, создавая единое волокно.

После производится контроль оптоволокна при помощи механической деформации с оценкой уровня затухания. Далее – термоусадка комплекта защиты на волокнах в тепловой камере. Последним этапом становится укладка готового оптоволокна в спайс-пластины, кроссы либо оптическую муфту

Похожие статьи

Оптоволоконный кабель разделяется: снимается изоляционное покрытие, отделяются отдельные модули, состоящие из определенного количества оптического волокна. Их сваривание производится отдельно.

Оптоволоконный кабель разделяется: снимается изоляционное покрытие, отделяются отдельные модули, состоящие из определенного количества оптического волокна. Их сваривание производится отдельно. Предварительно с волокон удаляется гидрофобный защитный слой. Для этого они протираются специальными салфетками: сначала сухими, затем обработанными спиртом. Довольно важно соблюдать это правило, так как на первых салфетках будет оставаться большое количество гидрофобного материала. А вот когда незначительные остатки защитного слоя сухой салфеткой убрать уже будет невозможно, то поможет спирт. Он легко растворит гидрофобные частички и мгновенно испарится с поверхности волокна.

Предварительно с волокон удаляется гидрофобный защитный слой. Для этого они протираются специальными салфетками: сначала сухими, затем обработанными спиртом. Довольно важно соблюдать это правило, так как на первых салфетках будет оставаться большое количество гидрофобного материала. А вот когда незначительные остатки защитного слоя сухой салфеткой убрать уже будет невозможно, то поможет спирт. Он легко растворит гидрофобные частички и мгновенно испарится с поверхности волокна. В комплект муфты входит специальная термоусадка, которую надевают на уже разделанный кабель (о чем часто забывают новички). Если кабель будет зажиматься резиной с герметиком, тогда термоусадка не нужна. Чтобы обеспечить герметичность соединения кабеля с муфтой, для выполнения его усадки рекомендуется использовать строительный фен, паяльник, горелку. Но наиболее практичной считается горелка небольших размеров, надеваемая на газовый баллончик.

В комплект муфты входит специальная термоусадка, которую надевают на уже разделанный кабель (о чем часто забывают новички). Если кабель будет зажиматься резиной с герметиком, тогда термоусадка не нужна. Чтобы обеспечить герметичность соединения кабеля с муфтой, для выполнения его усадки рекомендуется использовать строительный фен, паяльник, горелку. Но наиболее практичной считается горелка небольших размеров, надеваемая на газовый баллончик.