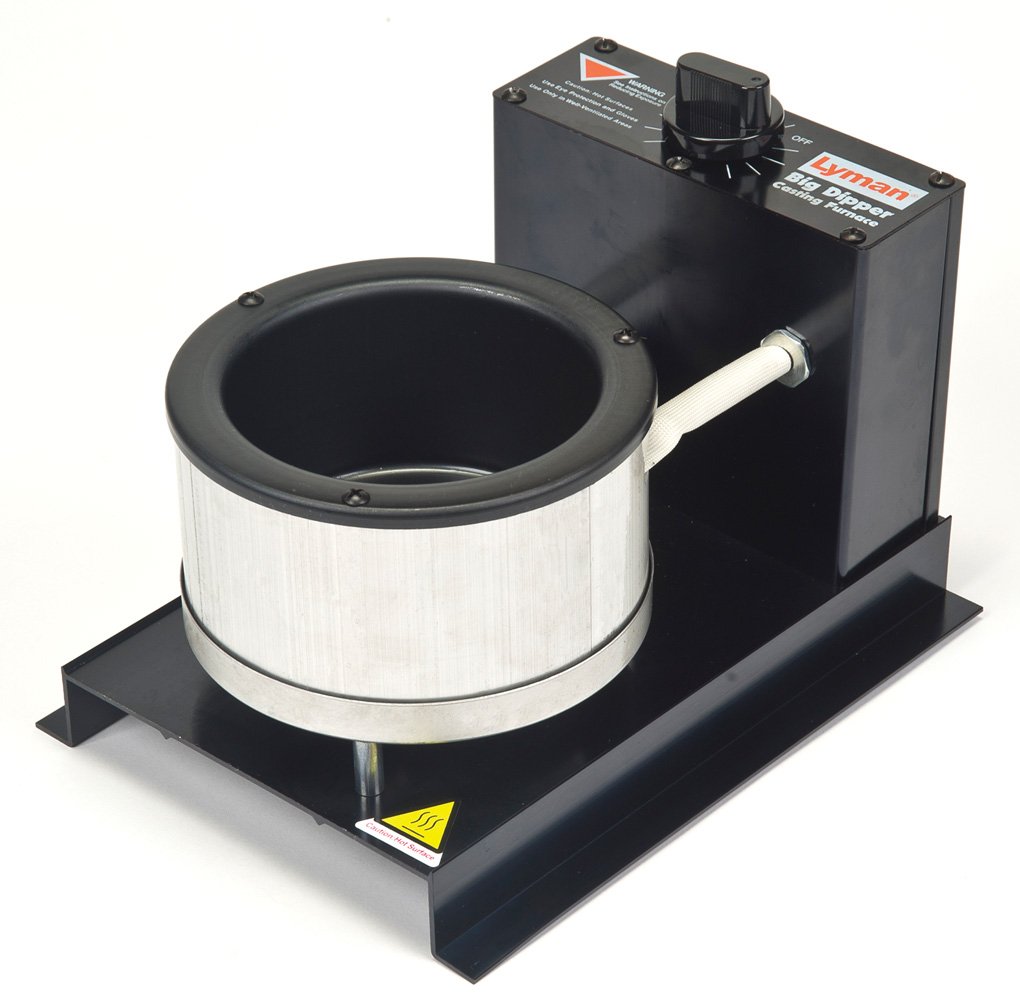

Термическая обработка печи для плавки латуни с высокой мощностью Local After-Sales Service

Оцените широкий спектр высококачественных, эффективных и надежных. печи для плавки латуни на сайте Alibaba.com для различных коммерческих и промышленных требований к плавке. Эти эффективные продукты на объекте не только эффективны, но и чрезвычайно надежны и достаточно прочны, чтобы прослужить долгое время. Файл. печи для плавки латуни - это термостойкие импровизированные модернизированные процедуры плавки для выполнения точных и качественных работ, которые также широко популярны среди торговцев золотом. Эти. печи для плавки латуни предлагаются на сайте ведущими поставщиками и оптовиками по конкурентоспособным ценам и предложениям.Профессиональное и оптимальное качество. печи для плавки латуни на сайте изготовлены из высококачественных материалов, таких как металлы, с длительным сроком службы и устойчивыми к любым видам использования.

Эти продукты доступны с различными типами печей и оснащены точным контролем температуры. Файл. печи для плавки латуни на этом сайте оснащены прочным корпусом, имеют водяное охлаждение, функции охлаждения распылением и автоматическую систему управления ПЛК. Купите это. печи для плавки латуни здесь, чтобы максимизировать ваши результаты, и это тоже с точки зрения энергосбережения.

Alibaba.com предлагает несколько вариантов. печи для плавки латуни различных размеров, форм, цветов, характеристик и типов печей, таких как дуговые печи, сушильные печи, печи отжига и многие другие. Эти прибыльные и продуктивные. печи для плавки латуни идеально подходят для сталелитейных заводов и отдельных производственных компаний благодаря своей эффективности и экологичности. Эти продукты просты в установке и недороги в обслуживании. Эти. печи для плавки латуни оснащены мощными термостойкими двигателями, которые обеспечивают оптимальную производительность и сокращают затраты на рабочую силу.

Просмотрите различные категории. печи для плавки латуни доступны на Alibaba.com, и покупайте эти продукты в рамках своего бюджета и требований. Эти продукты имеют сертификаты ISO, CE и доступны как OEM-заказы при оптовых закупках. При покупке этих продуктов предлагается квалифицированное послепродажное обслуживание.

|

|

Плавка бронз и латуней — Энциклопедия по машиностроению XXL

Для плавки меди и ее сплавов применяются шахтные, а при загрузке более 3 т-—барабанные печи и миксеры.

Плавка бронз и латуней [c.193]

Данные о дуговых электропечах для плавки бронз и латуней приведены в табл. 10, о тигельных горновых печах— в табл. 11 и об электропечах для алюминиевых сплавов — в табл. 12. [c.10]

При плавке бронзы и латуни загрузку шихты производят в разогретую печь. Сначала грузят древесный уголь для предохранения металла от окисления, покровные флюсы (битое стекло, буру, криолит), затем часть шихты. По расплавлении состав раскисляют фосфористой медью и постепенно загружают и плавят остальное. [c.129]

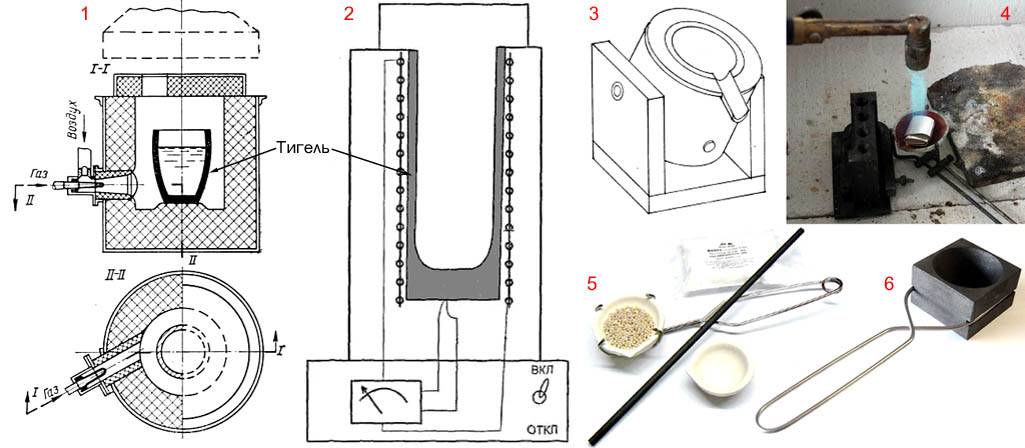

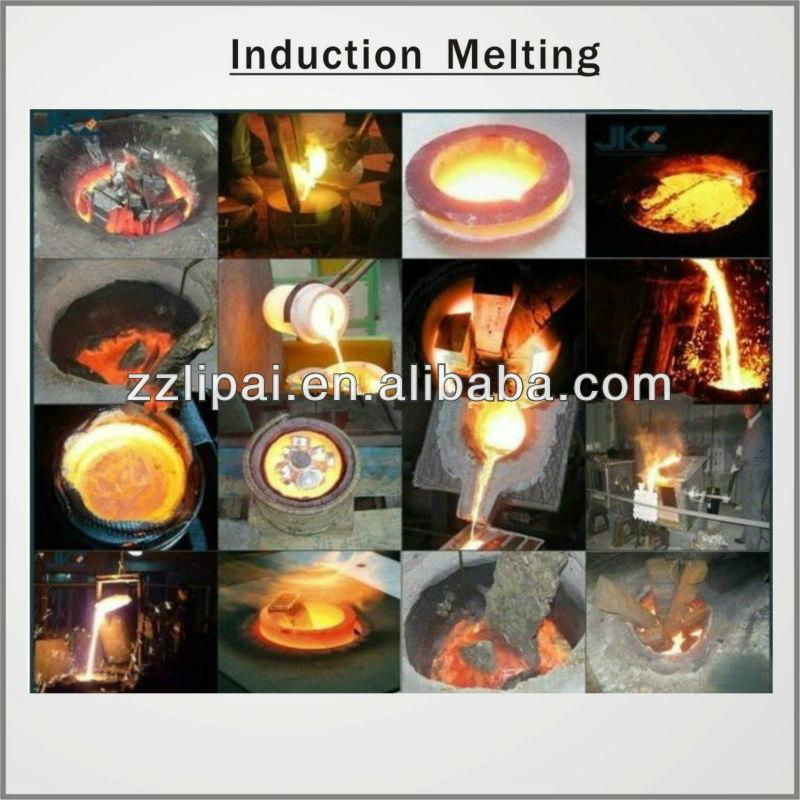

Плавка бронз и латуней. Выплавку бронз и латуней наиболее часто проводят в электрических дуговых и индукционных печах, реже в пламенных отражательных печах и тиглях (рис. 209),

[c.449]

209),

[c.449]

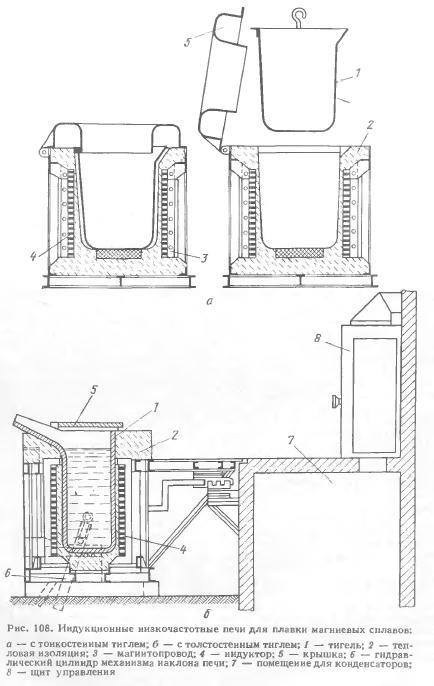

Кроме дуговых печей для плавки бронз и латуней применяют индукционные печи повышенной частоты, такие же, как и для плавки стали. В этом случае во внутрь индуктора в большинстве случаев устанавливают графитовый тигель, в котором и производят плавку. Можно применять индукционные электропечи промышленной частоты с железным сердечником ИЛО-0,75 (рис. 7.15), предназначенные для плавки латуней и других медных сплавов. Полезная емкость такой печи 750 кг металла. Принцип. работы и конструкция электропечей ИЛО-0,75 те же, что и у печей ИА-05. Отличаются они меньшим пусковым периодом (не более 5 суток) и большей стойкостью футеровки (более 8000 плавок).

Плавка бронзы и латуни производится в тигельных, поворотных пламенных и электрических дуговых печах. [c.96]

В качестве генераторов высокой частоты для высокочастотной закалки применяются машинные генераторы с частотой 500—10 ООО гц при мощности 7,5—2000 /сет. При этом для поверхностной закалки наиболее универсальными, простыми и надежными в эксплуатации оказались генераторы с частотой 8000 гц. Машинные генераторы служат для поверхностной закалки на глубину 2—5 мм больших и малых валов, пальцев, шеек коленчатых валов, распределительных валов, шлицевых валов, всевозможных деталей автомобиля, гильз цилиндров, втулок и т. д., для плавки стали, бронзы и латуни, а также для кузнечного нагрева и пайки.

[c.257]

При этом для поверхностной закалки наиболее универсальными, простыми и надежными в эксплуатации оказались генераторы с частотой 8000 гц. Машинные генераторы служат для поверхностной закалки на глубину 2—5 мм больших и малых валов, пальцев, шеек коленчатых валов, распределительных валов, шлицевых валов, всевозможных деталей автомобиля, гильз цилиндров, втулок и т. д., для плавки стали, бронзы и латуни, а также для кузнечного нагрева и пайки.

[c.257]

При переработке отходов меди ь ее сплавов чаще всего получают бронзы и латуни. Выплавку оловянных бронз осуществляют в отражательных печах латуней — в индукционных. Плавку ведут в переходящей ванне, объем которой составляет 35—45 % объема печи. При плавке латуни в первую очередь загружают стружку и флюс. Выход годного металла составляет 23—25 %, выход шлаков — 3—5 % массы шихты расход электроэнергии изменяется от 300 до 370 кВт-ч/т. [c.313]

Плавка.

Плавку специальных бронз и латуней, в частности кремнистых, следует вести в нейтральной или слабоокислительной атмосфере. Плавка в восстановительной атмосфере приводит к получению пористого металла.

Плавку специальных бронз и латуней, в частности кремнистых, следует вести в нейтральной или слабоокислительной атмосфере. Плавка в восстановительной атмосфере приводит к получению пористого металла.

Алюминиевые бронзы при использовании пламенных печей следует плавить под слоем древесного угля. В электропечах применение древесного угля необязательно. Во избежание насыщения специальных бронз и латуней газами плавка должна вестись быстро. [c.404]

Раскисление специальных бронз и латуней производят лишь в тех случаях, когда плавка ведётся иа чистых металлах. Раскисление расплавленной меди производится фосфором. [c.404]

Иногда бронзы и латуни выплавляют в закрытых графитовых тиглях, нагреваемых в мазутных и других печах. Такая плавка 326 [c.326]

Шихтовые материалы. При плавке медных сплавов в металлическую шихту вводят техническую медь, лом красной меди, лом бронзы и латуни и отходы литейного производства (литники, прибыли и брак). Лом предварительно переплавляют и разливают на чушки. Этот металл в технике получил название вторичного металла. Для введения в сплав отдельных составляющих используют чистые металлы или лигатуры, а для раскисления сплавов применяют раскислители.

[c.157]

Лом предварительно переплавляют и разливают на чушки. Этот металл в технике получил название вторичного металла. Для введения в сплав отдельных составляющих используют чистые металлы или лигатуры, а для раскисления сплавов применяют раскислители.

[c.157]

Технология выплавки каждого цветного металла и его сплавов из лома и отходов имеет свои особенности. Например, плавку вторичных бронз и латуней производят в отражательных печах на жидком или газообразном топливе. Сначала плавят кусковой лом для получения жидкой ванны, в которую потом загружают другие составляющие шихты. Режим нагрева меняют в зависимости от состава шихты расплавление чистой меди ведут интенсивнее, чем отходов латуни. Для ускорения расплавления твердую шихту перемешивают, пакеты разрыхляют стальным крючком. Тугоплавкую шихту загружают в зону высоких температур, т. е. сверху остальной шихты, как это делают с ломом меди и чушками черновой бронзы. [c.85]

Иногда бронзы и латуни выплавляют в закрыты графитовых тиглях, нагреваемых в мазутных и других печах.

Неподвижные отражательные печи пламенные. Применяются для плавки сплавов на медной основе магниевых сплавов. При плавке магниевых и алюминиевых сплавов правильное пространство футеруют магнезитовым кирпичом [c.328]

Технология плавки цветных сплавов на медной основе (бронз и латуней) в печах различного типа [c.332]

Плавка специальных бронз и латуней [c.235]

Алюминиевые бронзы плавят в отдельной печи, так как даже при многократных промывочных плавках не удается избавиться от олова, цинка и свинца, заносимых в печь оловянными бронзами и латунями. Емкость печей не превышает 5 т. Плавку ведут с переходящей ванной. В печи поддерживают нейтральную или слабо окисленную атмосферу. [c.235]

ЭЛЕКТРОПЛАВКА БРОНЗ И ЛАТУНЕЙ Плавка в дуговых печах

[c. 238]

238]

Дуговые однофазные печи Д МК (табл. 12) косвенного нагрева применяют для плавки меди и ее сплавов (бронз, латуней). Расплавление и перегрев металла в печах проводят независимой дугой, питающейся однофазным трансформатором, переменным током от специального трансформатора. [c.293]

Для приготовления медных сплавов применяют тигельные, дуговые (рис. 94) и индукционные электропечи. Дуговые печи служат для плавки бронз, а индукционные — для плавки латуней. Для предохранения металла от окисления плавку производят под слоем древесного угля. Готовый сплав перед разливкой в формы раскисляют фосфористой медью. В качестве противопригарной добавки в формовочную смесь вводят мазут. [c.221]

Расход электроэнергии при плавке бронзы достигает 990 — 1540 Мдж г (275—425 квт. ч/т) латуни 650—990 Мдж/т (180— 275 кв ч/т). Расход электродов достигает 2—4 кг/т. Окисление (угар) и механические потери металла при плавке латуни составляют 2 — 4%. Огнеупорная футеровка печи выдерживает в среднем 300 плавок.

[c.284]

Огнеупорная футеровка печи выдерживает в среднем 300 плавок.

[c.284]

Процесс плавки медных сплавов. При плавке бронзы в разогретую печь забрасывают древесный уголь и загружают стружку бронзы или мелкие куски бронзовых отливок и меди, затем загружают крупную шихту и сверху снова мелкую. При плавке цветных металлов шихту надо загружать по возможности плотнее, чтобы предохранить металл от окисления. Сверху на шихтовые материалы забрасывают древесный уголь. После расплавления металл перемешивают и раскисляют фосфористой медью. Затем /Добавляют лигатуры. После их расплавления разливают металл в формы. Латунь плавится под слоем флюсов. [c.158]

Расход электроэнергии составляет 300—450 квт-ч т для бронзы и 220—330 квт-ч1т для латуни. Угар при плавке бронзы 1—3%, при плавке латуни 2—4%. Независимо от типа плавильного агрегата загрузку шихты производят в предварительно разогретую печь в такой последовательности древесный уголь (для предохранения металла от окисления), мелкие куски шихты, крупные части шихты и иногда флюсы.

После расплавления металл нагревают до температуры разливки, раскисляют фосфористой медью (0,3/»о веса сплава) и добавляют в виде лигатур недостающие тугоплавкие элементы марганец, кремний, железо, и другие и чистые легкоплавкие металлы олово, цинк, свинец и др.

[c.326]

После расплавления металл нагревают до температуры разливки, раскисляют фосфористой медью (0,3/»о веса сплава) и добавляют в виде лигатур недостающие тугоплавкие элементы марганец, кремний, железо, и другие и чистые легкоплавкие металлы олово, цинк, свинец и др.

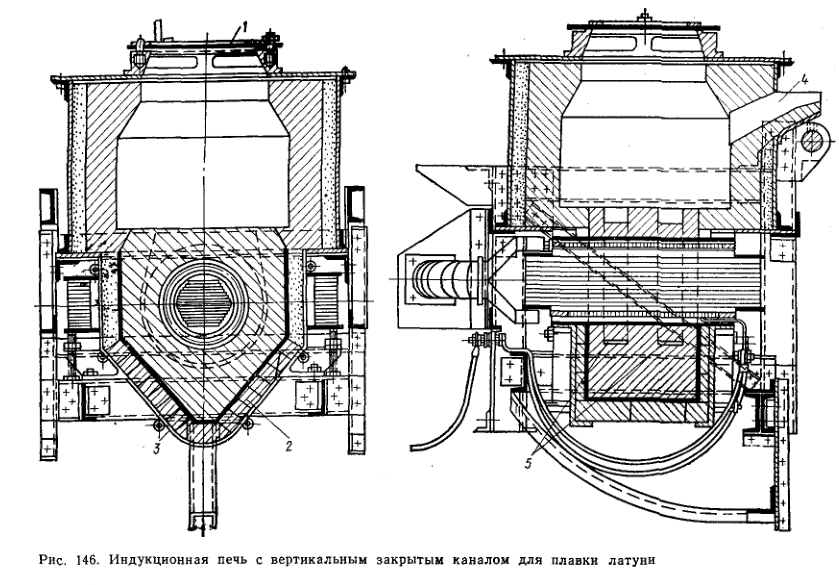

[c.326]Для плавки латуней, бронз и легких металлов (алюминий, магний и их сплавы) широкое распространение получили печи с двумя каналами. Показанная на фиг. 31 современная однофазная индукционная печь с железным сердечником и двумя закрытыми вертикальными каналами имеет следующие основные три части [c.61]

Пламенные печи. Плавку чугуна и цветных металлов можно производить в отражательных и барабанных пламенных печах. Для выплавки бронзы, латуни и ковкого чугуна применяют пламенные отражательные печи (рис. 58, а). Отражательной печь называют потому, что свод ее отражает факел пламени на металл, благодаря чему он плавится и перегревается. Печи работают на каменном угле, пылевидном твердом топливе, мазуте или газе. [c.171]

[c.171]

Цветные металлы (медь, алюминий, латунь, бронза) имеют большую теплопроводность, образуют туга-плавкие окислы и также не поддаются обычной газовой резке. Удалить тугоплавкие окислы можно либо пер. -водом их в легкоплавкие, либо введением в зону реза дополнительного тепла. [c.181]

Шихту для плавки бронзы рекомендуется составлять из [c.359]

В условиях плавки цветных металлов и их сплавов (меди, бронзы, латуни) в индукционных печах наконечник из сплава Ti — 20 % Со, используемый совместно с платинородий-платиновой термопарой, имеет более высокую стойкость в расплаве, термо- и окалиностойкость при температурах 1100 °С по сравнению с наконечниками иэ молибдена и керамики [1]. [c.204]

Печь Георгадзе (фиг. 75) предназначена для плавки бронзы и латуни. Неудовлетворительные эксплуатационные показатели топливных печей для плавки цветных металлов и сплавов привели к тому, что в последнее время эти печи везде заменяют электрическими печами. [c.218]

[c.218]

На шахтную плавку для получения черновой бронзы пос пают отходы от плавки бронз и латуней шлаки отражателы печей, конвертерные шлаки медеплавильных цехов, работ, щих на вторичном сырье, а также низкокачественное медно тунное сырье. [c.244]

Плавка оловянных бронз и латуней производится в тигельных, пламенных и однофазных дуговых электрических печах. Медные сплавы склонны в жидком состоянии окисляться, поэтому перед выпуском из печи металл подвергают раскислению, для чего в печь загружают, как правило, фосфорисиую бронзу. [c.222]

Для плавки вторичных бронз и латуней используются отра жательные печи, работающие на жидком или вы oкoкaлopийнo газовом топливе. На отечественных заводах получили распро странение печи с поворотным движением пламени, аналогии ные по конструкции печам, применяемым для плавки алюминия [c.230]

Разница в удельных весах медных и алюминиевых сплаво заметно отражается на размерах печей печи для производств бронз и латуней имеют меньшие размеры ванны и соответствен но меньшие габариты, чем печи для плавки алюминия. Пр плавке на чушковый металл используются печи емкостью 5-20 т.

[c.230]

Пр плавке на чушковый металл используются печи емкостью 5-20 т.

[c.230]

Значительные потери цинка являются существенным недостатком отражательной плавки. Окись цинка уносится с дымовыми газами и улавливается в пылеуловительных установках, В отражательной печи частично улетучивается № окисляется свинец. Медь и олово при плавке вторичных бронз и латуней практически не испаряются. [c.231]

Плавка чугуна нирезист производится в пламенных печах или в вагранках. По коррозио-стойкости и механическим свойствам (см. табл. 64 — 66) отливки близки к латуням и бронзам и превышают последние по износостойкости. Благодаря аустенито-графитной структуре в сплаве удачно сочетаются коррозиостойкость с жароупорностью и сохраняются прочность и плотность при длительных нагревах до высоких температур (при температуре 450° С предел прочности при растяжении падает всего на 3 кг мм , при 700° С — примерно на 50%). [c.56]

Анализ номенклатуры отливок и технологических процессов их изготовления показывает, что от 80 до 90% граф в технологических картах заполняется идентичными повторяющимися данными. Следовательно, тех-1юлогические процессы литья могут быть полностью типизированы. Для литейного цеха, выпускающего литье в землю, в металлические формы (ко-кнли), под давлением и по выплавляемым моделям, используются техно-. огические СТП на следующие операции изготовление модельного состава изготовление выплавляемых моделей сборка моделей в блоки изготовление и нанесение огнеупорных покрытий сушка огнеупорного покрытия 1 ыплавк2 модельного состава формовка оболочек в опоки и прокалка форм подготовка и набивка изготовление формовочных смесей формовка в землю плавка углеродистых сталей латуни, бронзы, алюминиевых, цинковых

[c.392]

Следовательно, тех-1юлогические процессы литья могут быть полностью типизированы. Для литейного цеха, выпускающего литье в землю, в металлические формы (ко-кнли), под давлением и по выплавляемым моделям, используются техно-. огические СТП на следующие операции изготовление модельного состава изготовление выплавляемых моделей сборка моделей в блоки изготовление и нанесение огнеупорных покрытий сушка огнеупорного покрытия 1 ыплавк2 модельного состава формовка оболочек в опоки и прокалка форм подготовка и набивка изготовление формовочных смесей формовка в землю плавка углеродистых сталей латуни, бронзы, алюминиевых, цинковых

[c.392]

Индукционные бессердечниковые печи являются одним нз современных плавильных агрегатов и их применяют не только для плавки бронз, но и для латуней, магниевых и других цветных сплавов. [c.326]

Плавку бронзы можно вести с загрузкой сырья на сухо под печи или с загрузкой в переходящую жидкую ванну. Печ разогревают до температуры 1200° (светло-оранжевый цве футеровки). Сначала на сухой под загружают плотную шихт с невысоким содержанием цинка и покрывают ее флюсом Дверцы рабочих окон печи закрывают. Топливо подают сначал в незначительном количестве для обжига содержащихся в ших те масел, а затем поддерживают максимально возможную тем пературу. Перемешивают через каждые 10—15 мин. В печи под держивают положительное давление и слегка окислительную атмосферу. Футеровка печи накаляется до белого каленн] (1300°). Пакетированный лом и радиаторы плавят с загрузко1 в несколько приемов, каждую следующую порцию загружаю по оплавлении предыдущей. Стружку плавят при загрузке I жидкую ванну, защищают ее от окисления флюсами. В послед нюю очередь загружают латунь. После удаления шлаков в жид кий металл вводят цинк, свинец, олово.

[c.234]

Сначала на сухой под загружают плотную шихт с невысоким содержанием цинка и покрывают ее флюсом Дверцы рабочих окон печи закрывают. Топливо подают сначал в незначительном количестве для обжига содержащихся в ших те масел, а затем поддерживают максимально возможную тем пературу. Перемешивают через каждые 10—15 мин. В печи под держивают положительное давление и слегка окислительную атмосферу. Футеровка печи накаляется до белого каленн] (1300°). Пакетированный лом и радиаторы плавят с загрузко1 в несколько приемов, каждую следующую порцию загружаю по оплавлении предыдущей. Стружку плавят при загрузке I жидкую ванну, защищают ее от окисления флюсами. В послед нюю очередь загружают латунь. После удаления шлаков в жид кий металл вводят цинк, свинец, олово.

[c.234]

Печи с железным сердечником (типа ИЛН6) применяются для плавки латуней, мельхиора и бронз. Они представляют собой своеобразный тип трансформатора, у которого вторичной обмоткой служит расплавленный металл.

Плазильное пространство печя (фиг. 309) состоит из двух частей шахты 1 и узкого плавильного канала 2, отформованного в специальном подовом камне 3. Канал, имеющий прямоугольное сечение и треугольную (или кольцевую) форму, охватывает сердечник 4 и первичную обмотку горизонтально расположенного трансформатора.

[c.163]

Плазильное пространство печя (фиг. 309) состоит из двух частей шахты 1 и узкого плавильного канала 2, отформованного в специальном подовом камне 3. Канал, имеющий прямоугольное сечение и треугольную (или кольцевую) форму, охватывает сердечник 4 и первичную обмотку горизонтально расположенного трансформатора.

[c.163]| Корпус печи | Тип | set (установить) | 1 | GW-0.5T алюминиевая облицовка |

| Номинальная грузоподъемность | t | 0.5 | ||

| рабочая температура | °C | 1500 | Печь в температурном режиме при работе с номинальной мощностью в течение 1 час | |

| Максимальная температура | °C | 1800 | Самая высокая температура, которую может использовать большинство тиглей и материала обивки и не было | |

| Редуктр | set (установить) | 1 | металлическая жидкость заливается управляющей шестерней. | |

| Тигель | деталь | 1 | тигель из железа или графитовый тигель | |

| Выпрямительный трансформатор | Мощность трансформатора | КВА | 400 | Дополнительное дополнительное оборудование. |

| Напряжение первичной обмотки трансформатора | КВ | 10 | ||

| Вторичное напряжение трансформатора | В. | 540 | 6 импульс, три фазы | |

| ПРИ НАЛИЧИИ источника питания | Тип | set (установить) | 1 | Источник питания KGPS-350 кВт |

| Номинальная мощность | КВТ | 350 | 6 импульс, три фазы | |

| Номинальное входное напряжение | В. | 380 | ||

| Номинальный входной ток | А | 560 | ||

| ЕСЛИ напряжение | В. | 750 | ||

| Коэффициент успешных попыток запуска | % | 100 | ||

| Номинальная рабочая частота | КГц | 0.5-1 | ||

| Коэффициент мощности | 0.9 | Шкаф питания KGCL более 0.95 | ||

| Рабочий шум | дб | ≤75 | ||

| Всесторонние параметры | Скорость плавления (до 1500 °C) | Т/ч. | 0.5 | Скорость плавления зависит от зарядки. |

| Потребляемая мощность (до 1500 °C) | КВТ.ч/т. | <650 | При плавке утюга. При использовании источника питания KGCL он может снизить до 550 кВт/ч. | |

| Система водяного охлаждения | Градирня | set (установить) | 1 | Дополнительное дополнительное оборудование. Два вида градирни для выбора. |

| Поток циркуляции воды | Т/ч. | 35 | ||

| Давление воды | МПа | 0.25-0.35 | ||

| Входная температура | °C | 5-35 | ||

| Температура на выходе | °C | <55< | ||

| Кабели водяного охлаждения | Кабели водяного охлаждения | set (установить) | 1 | Для подключения корпуса печи, источника питания и конденсатора. |

Примечание: Если вы хотите использовать печь другой мощности или более подробную информацию, пожалуйста, свяжитесь с нами. | ||||

Индукционные канальные печи для плавления меди и медных сплавов

Наклоняемые индукционные канальные печи для плавки меди и ее сплавов.

Печи подходят для производства медных сплавов (латунь, бронза), отличаются высокой производительностью и низкой энергоемкостью. Печи имеют сменяемые индукторы и воздушное охлаждение.

|

Тип |

Рабочая мощность |

Производительность |

Мощность(кВт) |

|

TE 90h3 |

2000 |

320 |

90 |

|

TE 120h3 |

2000 |

520 |

120 |

|

TE 160h4 |

3000 |

600 |

160 |

|

TE 250h5 |

4000 |

1000 |

250 |

|

TE 750H6 |

6000 |

3000 |

750 |

|

TE 750h25 |

15000 |

3000 |

750 |

Стационарные индукционные канальные печи для плавки меди, латуни и бронзы

Печи имеют индуктивное нагревание промышленной частоты. Подходят для плавки отходов от цветных металлов, сплавления, работы с машинами для литья под давлением, кокильного литья и литья в землю.

Подходят для плавки отходов от цветных металлов, сплавления, работы с машинами для литья под давлением, кокильного литья и литья в землю.

Печи имеют две камеры, соединенные нагревательным каналом. Металл отбирается литейными ложками или через автоматическое устройство.

Преимущества данных печей:

- Малая энергоемкость, благодаря отличной теплоизоляции.

- Одинаковая температура металла в камерах.

- Возможность одновременной загрузки одной камеры и отбор расплавленного металла из другой.

- Отсутствие паузы при работе.

- Оптимальное использование машин для литья.

- Отсутствие перегрева металла.

- Низкие расходы по обслуживанию.

|

Тип |

Рабочая |

Производительность |

Мощность |

Удельный расход |

|

TE 13-65С |

1000 |

220 |

65 |

0,27 |

|

TE 13-90С |

1500 |

320 |

90 |

0,24 |

|

ТЕ 13-120С |

1800 |

450 |

90 |

0,23 |

|

TE 13-160С |

2000 |

600 |

160 |

0,22 |

Печи для плавки меди и ее сплавов

Индукционные печи с железным сердечником емкостью 0,3 0,6 1,2 и 2 т применяют в крупных литейных цехах для плавки меди, латуни, бронзы, никеля и других цветных металлов и сплавов.

[c.234]

[c.234]Печи для плавки меди и ее сплавов [c.307]

Коэффициент мощности печей для плавки меди и медных сплавов лежит в пределах [c.311]Некоторые конструкции печей, например стационарные печи для плавки цинка, подобные печи, изображенной на рис 16-8, цилиндрические печи для плавки меди и медных сплавов и некоторые другие, могут устанавливаться и без рабочей площадки. В этом случае, если печь загружается твердой шихтой, у загрузочного отверстия устраивается помост (площадка) для обслуживания печи при загрузке. [c.425]

Все эти свойства индукционных печей с закрытым каналом, а также то, что изготовление подового камня является довольно сложной и трудоемкой операцией, привели к тому, что в настоящее время областью применения этих печей является, в подавляющем большинстве случаев, плавка металлов с сравнительно низкой температурой плавления — цветных и легких металлов в этом случае стойкость подового камня исчисляется тысячами плавок. В области плавки цветных металлов индукционные печи с сердечником имеют все преимущества и перед дуговыми печами (при плавке меди и медных сплавов), и перед печами сопротивления (при плавке алюминия и его сплавов), так как угар и другие потери металла при плавке в индукционных печах малы, а расход энергии того же порядка или ниже, чем у печей других типов. [c.283]

В области плавки цветных металлов индукционные печи с сердечником имеют все преимущества и перед дуговыми печами (при плавке меди и медных сплавов), и перед печами сопротивления (при плавке алюминия и его сплавов), так как угар и другие потери металла при плавке в индукционных печах малы, а расход энергии того же порядка или ниже, чем у печей других типов. [c.283]

ПЕЧИ ДЛЯ ПЛАВКИ МЕДИ И ЕЕ СПЛАВОВ [c.286]

Примером печи для плавки меди и медных сплавов является печь, показанная на рис. 16-4. Печь имеет три однофазных трансформатора /. Разливка металла производится через носок 2, путем наклона печи вокруг оси 3. [c.288]

Печи для плавки меди и сплавов на медной основе [c.157]

Коэффициент мощности индукционных печей для плавки меди и сплавов колеблется от 0,6 до 0,8 (для сплавов меди с никелем). При низких значениях os ф применяются компенсирующие конденсаторные батареи. [c.158]

[c.158]

Основным назначением дуговых печей косвенного действия является плавка меди и медных сплавов. [c.322]

Дуговые печи косвенного действия, применяемые преимущественно для плавки меди и ее сплавов, являются весьма простыми в обслуживании. [c.333]

При предварительной подготовке медь, медные сплавы и остальные металлы отделяются друг от друга механическим путем. На начальной стадии применяют технологию резки и дробления, на второй стадии — классификацию. Содержащиеся в металлах влага и масло извлекают при сушке. Затем медь плавят в шахтной печи. Плавка производится газом, и процесс имеет весьма высокий энергетический КПД. [c.187]

Для изучения циркониевого угла тройной системы цирконий — олово — медь были выбраны четыре лучевых разреза с соотношением олова к меди 4 1,2 1,1 1,1 2. Исходными материалами для приготовления сплавов служили йодидный цирконий чистотой 99,6%, электролитическая медь чистотой 99,99%, переплавленная в вакууме, и олово марки Кальбаум. Сплавы выплавляли в дуговой печи в атмосфере чистого аргона. В качестве геттера применяли йодидный цирконий. Для обеспечения однородности состава проводили 6—8-кратную переплавку с перевертыванием сплавов после каждой плавки. Литые сплавы подвергали гомогенизации при температуре 1350, 1100 или 1000° в зависимости от их состава. Гомогенизированные сплавы проходили закалку с 1350° — 2 час., 1200 -4, 1100— 10, 1000 — 24, 900 — 48, 850 — 168, 800 — 240, 700° — 336 час. Сплавы нагревали а двойных эвакуированных кварцевых ампулах в обычных печах. Для предохранения сплавов от окисления при высоких температурах между ампулами помещали циркониевую стружку. Закалку сплавов производили в воде со льдом. Изучали микроструктуру, твердость и микротвердость литых и закаленных сплавов. Литые и закаленные сплавы травили смесью азотной и плавиковой кислот. Для идентификации различных фаз, встречающихся в циркониевом углу тройной системы цирконий — олово — медь, был применен метод микротвердости. Микротвердость определяли на приборе ПМТ-3.

Сплавы выплавляли в дуговой печи в атмосфере чистого аргона. В качестве геттера применяли йодидный цирконий. Для обеспечения однородности состава проводили 6—8-кратную переплавку с перевертыванием сплавов после каждой плавки. Литые сплавы подвергали гомогенизации при температуре 1350, 1100 или 1000° в зависимости от их состава. Гомогенизированные сплавы проходили закалку с 1350° — 2 час., 1200 -4, 1100— 10, 1000 — 24, 900 — 48, 850 — 168, 800 — 240, 700° — 336 час. Сплавы нагревали а двойных эвакуированных кварцевых ампулах в обычных печах. Для предохранения сплавов от окисления при высоких температурах между ампулами помещали циркониевую стружку. Закалку сплавов производили в воде со льдом. Изучали микроструктуру, твердость и микротвердость литых и закаленных сплавов. Литые и закаленные сплавы травили смесью азотной и плавиковой кислот. Для идентификации различных фаз, встречающихся в циркониевом углу тройной системы цирконий — олово — медь, был применен метод микротвердости. Микротвердость определяли на приборе ПМТ-3. Нагрузка на пирамиду [c.176]

Нагрузка на пирамиду [c.176]

Магнезитовая футеровка обладает тем достоинством, что восстановленный из нее магний быстро улетучивается и не изменяет химического состава плавки. При использовании футеровки из диоксида циркония последний восстанавливается и попадает в металл. Плавильные тигли, изготовленные из графита, являются хорошими раскислителями расплавленной катодной меди как в вакууме, так и в печах открытого типа и способствуют получению сплава, относительно свободного от окисных плён. [c.88]

В [18, 20] приведены основные примеры индукционных канальных печей, выпускаемых отечественной промышленностью для плавки сплавов на основе алюминия, меди, меди и цинка, а также миксеров для подогрева чугуна. [c.131] Делается это так. Сначала смесь металлических порошков прессуют, затем спекают и подвергают дуговой плавке в электрических печах. Иногда прессуют и спекают один вольфрамовый порошок, а полученную таким путем пористую заготовку пропитывают жидким расплавом другого металла получаются так называемые псевдосплавы. Этим методом пользуются, когда нужно получить сплав вольфрама с медью и серебром. [c.185]

Этим методом пользуются, когда нужно получить сплав вольфрама с медью и серебром. [c.185]

Медные и никелевые руды и концентраты, в которых наряду с сернистыми соединениями железа, никеля и меди содержится большое количество силиката магния, имеют высокую температуру плавления, что затрудняет применение для плавки их топливных печей. При плавке указанных руд и концентратов в дуговой печи при температуре 1500—1550° С происходит разделение металлической части расплава — штейна от шлака, в силу того, что они имеют различный удельный вес. Штейн, представляющий сплав сернистого железа с сернистыми никелем или медью, является промежуточным продуктом для получения никеля или меди. [c.262]

Недостатками дуговых печей являются некоторый угар металла вследствие местного перегрева в зоне электрической дуги, недостаточная стойкость футеровки, подвергающейся действию открытой дуги, а также значительный шум, создаваемый дугой. Поэтому дуговые печи косвенного нагрева имеют ограниченное применение, их используют для плавки медных и никелевых сплавов (латуни, бронзы и некоторых других). Угар металла, в основном цинка, при плавке латуни достигает 3—4%, удельный расход энергии находится в пределах 300—350 квт-ч1т для латуни, 350—400 квт-ч1т для меди и бронзы и 600— 850 квт-ч1т для медноникелевых сплавов. [c.269]

Угар металла, в основном цинка, при плавке латуни достигает 3—4%, удельный расход энергии находится в пределах 300—350 квт-ч1т для латуни, 350—400 квт-ч1т для меди и бронзы и 600— 850 квт-ч1т для медноникелевых сплавов. [c.269]

Тигли могут быть электропроводящими (из электропроводящих материалов — стали, графита) или неэлектропроводящими (из керамических материалов). Электропроводящие тигли применяют для улучшения КПД печи при нагреве металлов и сплавов с малым удельным электросопротивлением, Толщина тиглей из стали лежит в пределах 20—40 мм, графитовых—30—70 мм. Графитовые тигли применяют для плавки меди и алюминия, стальные — для плавки магиия (рис. 3.15). Электропроводящий тигель закрепляется с помощью уголков и полос, приваренных к тиглю и кожуху печи в нескольких местах по окружности тигля и соединяемых между собой болтами с изолирующими втулками и шайбами. Между тиглем и индуктором предусматривают огнеупорный и теплоизолящ онный слои из шамотной и диатомитовой крупки и асбестового картона.

[c.139]

[c.139] Из перечисленных выше марок графита вытачивают тигли цилиндрические, конические или фасонные для плавки металлов главным образом в вакуумных и высокочастотных электрических печах или в печах с защитной атмосферой при температуре до 2000 °С. Тигли, также как и литейные формы, используют многократно, применяя расточку после каждого рабочего цикла. Из графита марки ГМЗ-МТ изотовляют тигли большой емкости для плавки меди и ее сплавов. Тигли обладают высокой термической стойкостью в сочетании с хорошими механическими свойствами. Их применение дает возможность ускорить плавку металла и получить слитки вьюокого качества. Срок службы тиглей из графита ГМЗ-МТ значительно выше, чем у набивных число плавок в одном тигле достигает 50—80, т.е. их стойкость в 8—10 раз выше, чем тиглей, изготовленных из обычного электродного графита. Из плотного крупнозернистого графита марки ВПП, получаемого прессованием в пресс-форме с последующими многократными пропитками пеком, чередующимися с обжигами и графитациями, изготовляют тигли больших габаритов и отличающихся повышенными эксплуатационными характеристиками по сравнению с графитами ГМЗ и МГ-1 и др. [109]. [c.253]

[109]. [c.253]

Окисленные никелевые руды либо плавят с восстановителем (коксом) в шахтных или электрических печах на ферроникель (сплав железа с никелем), либо, добавляя наряду с восстановителем сульфидизатор (гипс, пирит), ведут плавку на никелевый штейн. Последний состоит, в основном, из сульфидов никеля и железа, а также содержит-сульфид кобальта. Штейн продувают в конвертерах воздухом, окисляя железо и часть серы, и получают никелевый файнштейн, представляющий собой, в основном, сульфид никеля. После охлаждения и измельчения его обжигают в печах кипящего слоя и трубчатых печах до закиси никеля. Последнюю плавят с восстановителем на металлический никель. Металлический никель либо является готовым продуктом (как правило, он имеет относительно невысокую чистоту), либо из него отливают аноды, идущие на электролитическое рафинирование. Аноды, полученные при переработке окисленных никелевых руд, отличаются от анодов, полученных из сульфидных руд, значительно меньшим содержанием меди (обычно не более 0,5—1%) и отсутствием драгоценных металлов. В остальном они имеют аналогичный состав. [c.69]

В остальном они имеют аналогичный состав. [c.69]

Как указывалось в гл. 16, форма каналов в значительной мере определяется свойствами выплавляемого металла или сплава. Например, каналы печей для плавки алю.миния с целью замедления их забивания окисью и для удобства чистки делают из прямолинейных отрезков большого сечения (см. рис. 16-6). Однако подовые камни печей для плавки меди также нередко делают подобной же формы, хотя и пз других соображений. На рис. 17-2,а и 17-2,6, показаны две модификации подового камня медеплавильной печи. Прямолинейная форма каналов / и 2 позволяет легко разбирать на части и извлекать шаблоны, образующие каналы при набивке подового камня, и проводить сушку и нагрев подового камия электронагревателями или пламенем горелки, что трудно осуществимо при круговой форме каналов. Форма подового камня, показанная на рис. 17-2,6, хотя и [c.304]

Свинцовые детали отработавших аккумуляторов, лом и отходы свинца, сплавы и окислы свинца вместе с восстанавливающими веществами, коксом и флюсом, о бычно известняком, загружаются в отражательную печь. Плавка и восстановление металла происходят в плавильной зоне печи, и продукт разделяется на три слоя расплавленный металл, штейн и шлак. Медь и другие загрязняющие примеси при 1ЭТ0М из металла удаляются. Процентное содержание остающейся в металле сурьмы регулируется в необходимых пределах. [c.18]

Плавка и восстановление металла происходят в плавильной зоне печи, и продукт разделяется на три слоя расплавленный металл, штейн и шлак. Медь и другие загрязняющие примеси при 1ЭТ0М из металла удаляются. Процентное содержание остающейся в металле сурьмы регулируется в необходимых пределах. [c.18]

Индукционные печи с сердечником для плавки меди и сплавов на медной оонове (латунь, бронза, томпак, мельхиор и др.) изготовляются как периодического, так и непрерывного действия. Корпус печи может иметь раз- [c.157]

Переработка окисленных никелевых руд сухим путем состоит из операций рудной плавки для перевода пустой породы в шлак и переплавки ценных составляющих руды, отделенных рудной плавкой от пустой породы, в восстановительной среде на ферроникель или плавки их с серосодержащими добавками в шахтных печах на штейн — сплав сульфидов никеля и железа. Такой штейн, называемый роштейном, беден никелем (содержит 10—25 /о никеля и 14—22 /о серы) и подвергается продувке в конвертерах на никелевый файнштейн, являющийся почти чистым сульфидом никеля состава NI3S2, в котооом растворс-г металлический никель и незначительное количество примесей кобальт, медь, железо и др. [c.616]

[c.616]

Задачей работы было изучение жаростойкости сплавов цирконий — олово — медь на воздухе при 650°, коррозионной стойкости сплавов такого же состава в воде при 350° и 168 атм и определение механических характеристик сплавов цирконий — олово — медь. Для испытаний были выбраны сплавы четырех лучевых разрезов с соотношением олова к меди 4 1 до 9 вес.% (5п + Си), 2 1 до 5 вес.% (5п + Си), 1 1 и 1 2 до 4 вес.% (5п + Си). В качестве исходных материалов для приготовления сплавов были применены иодидный цирконий чистотой 99,6%, электролитическая медь чистотой 99,9%, переплавленная, в вакууме, и олово марки кальбаум. Сплавы плавили в дуговой печи с нерас.ходуемым вольфрамовым электродом в атмосфере чистого аргона. Геттером служил йодидный цирконий. Для достижения однородности состава применяли 6—8-кратную переплавку с обязательным переворачиванием сплавов после каждой плавки. Литые сплавы были подвергнуты свободной ковке [c.181]

По способу переплавки со свинцом пульпу сырого шлама из отстойников перекачивают в большую отражательную печь для окислительной плавки серебристого свинца. Сначала ее подсушивают на поду, затем в печь загружают до 100 т свинца, который после расплавления растворяет металлические компоненты шлама. Температуру повышают до 700° и проводят методическую окислительную плавку. Примеси меди и других металлов, последовательно окисляясь, дают фракции глетов, обогащенные тем или другим металлом. Глеты передают в цех рафинирования свинца, где извлекают ту или Иную примесь. Дальнейшее окисление свинца в печи дает оборотный серебристый глет и сплав серебра с золотом (металл Доре). [c.217]

Сначала ее подсушивают на поду, затем в печь загружают до 100 т свинца, который после расплавления растворяет металлические компоненты шлама. Температуру повышают до 700° и проводят методическую окислительную плавку. Примеси меди и других металлов, последовательно окисляясь, дают фракции глетов, обогащенные тем или другим металлом. Глеты передают в цех рафинирования свинца, где извлекают ту или Иную примесь. Дальнейшее окисление свинца в печи дает оборотный серебристый глет и сплав серебра с золотом (металл Доре). [c.217]

Печи для плавки сплавов на основе меди. Канальные индукционные печи для плавки и подогрева меди и спла ВОВ на медной основе (латуни, бронзы, томпака, мель хиора и т. п.) изготавливаются как периодического, так и непрерывного действия (миксеры). Корпус печи кон струируется прямоугольной или цилиндрической формы В последнее время применяют печи барабанного типа со сменными индукционными единицами. На рис. 3.10 при ведена конструкция печи ИЛК-16, имеющей цилиндри ческую ванну и щесть индукционных отъемных единиц Футеровка выполняется из шамотной набивной массы Теплоизоляцией служит диатомитовый кирпич. При плавке латуней и бронз температура разлива составляет 1100—1200° С. Большой перегрев металла свыше указанного значения может вызвать так называемую цинковую пульсацию, которая возникает при парообразовании цинка, входящего в состав расплава (цинк кипит при 916° С, тогда как температура плавления меди 1083° С). Цинковая пульсация выражается в кратковременном прекращении тока в каналах печи и затем его восстановлении, так как парообразование при исчезновении тока прекращается. Это приводит к характерному качанию стрелок измерительных приборов. [c.124]

При плавке латуней и бронз температура разлива составляет 1100—1200° С. Большой перегрев металла свыше указанного значения может вызвать так называемую цинковую пульсацию, которая возникает при парообразовании цинка, входящего в состав расплава (цинк кипит при 916° С, тогда как температура плавления меди 1083° С). Цинковая пульсация выражается в кратковременном прекращении тока в каналах печи и затем его восстановлении, так как парообразование при исчезновении тока прекращается. Это приводит к характерному качанию стрелок измерительных приборов. [c.124]

Коэффициент полезного действия печи т)п существенно зависит от зазора между индуктором и садкой (расплавленным металлом в тигле печи). При уменьшении толщины стенки тигля электрический КПД Лэл увеличивается, а тепловой КПД г тепл падает, так как при этом повышаются тепловые потери через футеровку. Обычно для индукционных тигельных печей т]эл=0,6—0,8, причем большее значение относится к печам большой емкости для плавки черных металлов, а Меньшее — к печам для плавки цветных металлов (сплавы на основе меди, алюминия). Тепловой КПД т1тепл = 0,8ч-0,85. [c.136]

Тепловой КПД т1тепл = 0,8ч-0,85. [c.136]

За рубежом чаще всего применяется сульфатизация. Так, на заводе Монреаль Ист в Канаде (рис. 39) шлам сульфатизируют крепкой серной кислотой, сульфатизированный продукт обжигают в конвейерной печи. Двуокись селена (степень возгонки — 90%) улавливается в скрубберной системе. Присутствующий в обжиговых газах (за счет действия S0 2) Se улавливается в электрофильтре. Огарок для удаления меди выщелачивают горячей водой. Вместе с медью в раствор переходит часть серебра и до 20% теллура. Их удаляют цементацией медным порошком. Из остатка от водного выщелачивания 10%-ным раствором NaOH извлекают основную массу ТеОг (- 50%), которую затем осаждают подкислением. Остаток после щелочного выщелачивания подсушивают и переплавляют — получается золото-серебряный анодный сплав. При этом получается содовый шлак с 10—20% Se и 5—10% Те. Часть селена возгоняется при плавке и улавливается в скрубберах и электрофильтре. [c.137]

Шлак шахтной плавки продувают в шлаковозгопочной печи смесью воздуха с пылеуглем, переводя цинк, свинец и олово в возгоны. Затем его переливают с добавкой пирита в отстойник, отапливаемый мазутом, для извлечения меди. К эффективному способу переработки шлаков относят и электротермический. Он позволяет извлекать в сплав медь, олово, свинец, переводить в цинк возгоны и получать отвальные шлаки, пригодные для изготовления строительных материалов или использования в качестве удобрений, содержащих микроэлементы. [c.128]

Затем его переливают с добавкой пирита в отстойник, отапливаемый мазутом, для извлечения меди. К эффективному способу переработки шлаков относят и электротермический. Он позволяет извлекать в сплав медь, олово, свинец, переводить в цинк возгоны и получать отвальные шлаки, пригодные для изготовления строительных материалов или использования в качестве удобрений, содержащих микроэлементы. [c.128]

при скольких градусах Цельсия плавится латунь? Как ее расплавить в домашних условиях?

Металлы и сплавыТемпература и способы плавления латуни – тема, заслуживающая обширного научного исследования, тем более что название сплава распространяется на различные составы, произведённые на основе меди. Латунь может быть двух- или многокомпонентной, с добавлением никеля, свинца и даже олова, но по металлургической классификации не относится к бронзам. Общие признаки у них, несомненно, имеются, но физические и химические свойства определяются составляющими компонентами.

Общие признаки у них, несомненно, имеются, но физические и химические свойства определяются составляющими компонентами.

Температура плавления латуни

В справочниках по специальности всегда указывается, что температура плавления зависит от состава, который может быть вариабельным.

Чистой

Что же собой представляет латунь? На самом деле это сплав, основу которого составляет медь с добавлением цинка (иногда и олова).

Температура плавления чистой латуни 880-950°C.

С примесями

Основными определяющим фактором является количество примесей и их процентное содержание. Сплав известен с давних времен, поэтому у него есть множество вариаций. Кроме меди и цинка могут быть и другие химические элементы. По этому признаку латуни делят на Альфу и Бету.

Сплав известен с давних времен, поэтому у него есть множество вариаций. Кроме меди и цинка могут быть и другие химические элементы. По этому признаку латуни делят на Альфу и Бету.

- Альфа – однофазная, с содержанием цинка менее 40% расплавляется при температуре меньше 905? (в градусах Цельсия). Это объясняется превалированием меди, которая плавится в менее горячих условиях.

- Бета, двухфазная, прочнее, но не настолько пластичная, в ней кроме двух основных ингредиентов могут быть алюминий и кремний, никель и марганец (не очень характерные добавки) и более привычные – олово, свинец и железо, обеспечивающие необходимую прочность и стойкость в атмосферных условиях, при технической эксплуатации.

- Специальные, приготовленные для определенных надобностей, встречаются реже, в их изготовлении при определении состава учитываются характеристики, необходимые для детали и продукции. Их делят на особо твердые, твердые и мягкие или отожженные сплавы

Литейные легко плавятся, потому что в них бывает до 50% меди. Но и здесь температура плавления определяется именно ее процентным содержанием, а оно может варьироваться от 30 до 50%.

Но и здесь температура плавления определяется именно ее процентным содержанием, а оно может варьироваться от 30 до 50%.

Литье и даже нарезка лазером возможны только при корректно подобранной температуре, а этот важный показатель колеблется в развале от 889 до 950 С, при этом удельная теплота и температура плавления в этом составе металлов не совпадают в любом варианте, если речь идет о разных марках однофазных латуней.

Двухкомпонентные, или Бета-латуни, отличаются от них совпадением важных характеристик, поэтому разница между всеми вариациями и составляет 161? Цельсия.

В справочниках по металлургии всегда указывается марка, состав и температура плавления или литья. В двухкомпонентной Л-860, например, это 885-395 градусов, а вот у марки ЛС59-18 литье осуществляется при температурных показателях от 1030° до 1080°, в то время как плавление происходит при 900°. При подготовке к процессу в домашних условиях нужно обязательно учитывать состав металлов, которые включены в латунь ее изготовителями. Чем больше в нем цинка, тем легче происходит термообработка. Протяжка и прокатка возможны, если в ней более 20% цинка, но если в нее добавлены свинец, висмут или оба металла, процесс будет весьма непростым.

В двухкомпонентной Л-860, например, это 885-395 градусов, а вот у марки ЛС59-18 литье осуществляется при температурных показателях от 1030° до 1080°, в то время как плавление происходит при 900°. При подготовке к процессу в домашних условиях нужно обязательно учитывать состав металлов, которые включены в латунь ее изготовителями. Чем больше в нем цинка, тем легче происходит термообработка. Протяжка и прокатка возможны, если в ней более 20% цинка, но если в нее добавлены свинец, висмут или оба металла, процесс будет весьма непростым.

Есть несколько вариантов определить температуру плавления латуни, но не все из них приемлемы в условиях домашней мастерской. Можно только делать предположения (если речь идет о латунном ломе), по месту или детали, где она использовалась изготовителями. Надобностей, в которых применяется красивый сплав, по внешнему виду напоминающий золото, может быть огромное количество, например, технические детали – трубы, втулки, сепараторы и прочие.

В декоративных целях его используют для посуды, сувениров, отделочной фурнитуры (например, дверных ручек и карнизов, рам, крепежных или функциональных деталей в дверных и оконных системах). Нередко в заводских условиях над определением химических характеристик работает специалист, особенно при переплавке разнопланового лома

. Это он устанавливает режимы обработки, которые давно определены и систематизированы в справочниках по профессии.

Способы плавки металла

В условия промышленного предприятия технология процесса определяется маркой и составом, который необходимо получить на выходе. Для этого на производстве имеется все необходимое – специальное оборудование, с хорошо продуманными мерами противопожарной безопасности, профессионалы, знающие тонкости химического процесса и их обеспечение при работе. Здесь можно варьировать возможности, получая необходимую температуру плавления, автоматически сливать расплавленную массу в специальные емкости и затем использовать по назначению.

Здесь можно варьировать возможности, получая необходимую температуру плавления, автоматически сливать расплавленную массу в специальные емкости и затем использовать по назначению.

В домашних условиях это не так просто, как представляется дилетантам. В подробных инструкциях всегда упоминается, что нужно иметь домашнюю мастерскую, где будут предусмотрены досадные случайности вроде пожара или ожогов, необходимость варьировать температуру, если речь идет о не идентифицированном составе лома. И это не считая затраченного времени и физических усилий. Однако народных умельцев такие мелочи редко останавливают. Они придумали несколько способов плавки.

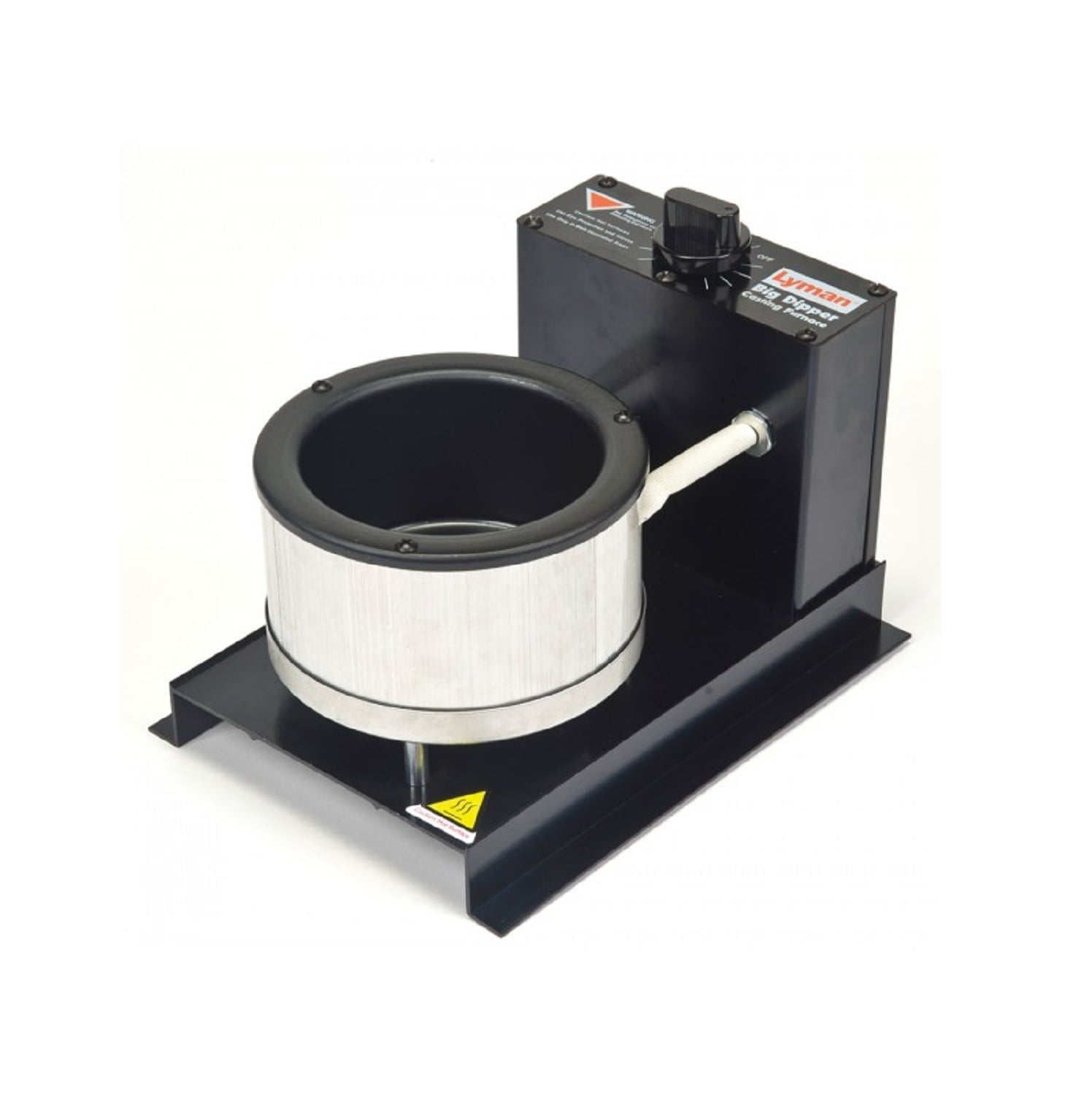

- Муфельная печь – самый простой способ справиться с латунными сплавами, если она имеется в оборудовании мастерской.

Домашнему мастеру нужно только измельчить лом, поместить в нее тигель и выбрать подходящую температуру плавления. Однако такие печи есть не у всех, кто занимается работами по металлу, поскольку стоят они недешево.

Домашнему мастеру нужно только измельчить лом, поместить в нее тигель и выбрать подходящую температуру плавления. Однако такие печи есть не у всех, кто занимается работами по металлу, поскольку стоят они недешево.

- Газовая горелка – более демократичный по стоимости, а значит, и более доступный для приобретения в собственных надобностях инструмент. Но и в этом случае приходится сделать некоторые предварительные действия – надёжно закрепить ее в вертикальном положении и обеспечить соответствующие противопожарные меры.

- Самодельная печь из огнеупорного кирпича, в которой можно использовать индукционные элементы, работающие от электричества.

В комплекте с ней придется изготовить тигель, надежный и жароустойчивый, и щипцы, которыми достают его из печи. Разумеется, все это должно обладать повышенной прочностью. Хотя два последних приспособления можно приобрести в специальных магазинах, но домашние умельцы предпочитают собственноручно изготовленные инструменты для плавления, в которых они используют разные варианты страховки.

В комплекте с ней придется изготовить тигель, надежный и жароустойчивый, и щипцы, которыми достают его из печи. Разумеется, все это должно обладать повышенной прочностью. Хотя два последних приспособления можно приобрести в специальных магазинах, но домашние умельцы предпочитают собственноручно изготовленные инструменты для плавления, в которых они используют разные варианты страховки.

У каждого из способов обработки сплава в домашних условиях есть свои бесспорные преимущества. Оптимальный, безопасный, не требующий дополнительных манипуляций вариант – это специальная печь, в которой температура доходит до 1000 градусов. Однако существенный недостаток – это высокая стоимость, доступная не каждому, кто работает в домашней мастерской.

Самодельная – более демократична, но потребуются строительные материалы, для возведения, наружной герметичности, дополнительные приспособления для процесса плавления. Газовая горелка – самый дешевый способ, однако и у него есть свои весомые минусы. Для ее использования нужно обладать помещением, в котором предусмотрены все необходимые условия, защитным снаряжением, инструментами для измельчения лом.

Чем меньше кусочки латуни, тем быстрее начинается расплавление используемого сырья.

Как расплавить в домашних условиях?

Ответ на этот вопрос содержится в используемом оборудовании. С профессиональной печью работать просто – нужно выставить необходимую температуру терморегулятором и поместить тигель внутрь. Преимуществом такого оборудования является высокая температура, которая позволит домашнему мастеру работать и с другими сплавами, бронзами, цветными металлами. Домашняя печь, изготовленная соответствующим образом, – тоже неплохой выход из положения.

Преимуществом такого оборудования является высокая температура, которая позволит домашнему мастеру работать и с другими сплавами, бронзами, цветными металлами. Домашняя печь, изготовленная соответствующим образом, – тоже неплохой выход из положения.

Подготовка

Печь для плавки выкладывают из огнеупорного кирпича (лучше использовать марки с повышенной способностью). Ее необходимо надежно закрепить термостойким раствором, и некоторые мастера предпринимают меры, чтобы обезопасить ее от теплового воздействия – обмазывают снаружи специальными составами. Рекомендованное место возведения должно хорошо проветриваться, но при этом надежно укрыто от природных воздействий. Поэтому в мастерской устанавливают достаточно мощную вентиляцию, или размещают ее во дворе под навесом.

Нагревательным элементом служат индукционные трубки из керамики. Мощность источника энергии – не менее 30 КВт, с максимально возможным КПД, изготовление – только из качественных деталей. Дополнительные приспособления – тигель, щипцы с закругленными краями и длинной ручкой, ложку для разливания расплавленного металла лучше купить фабричные. Однако некоторые умельцы предпочитают вместо графитовой емкости делать свой собственный тигель из шамота с дополнительным защитным слоем – это может быть жидкое стекло с добавлением талька или раствор силиката калия.

Дополнительные приспособления – тигель, щипцы с закругленными краями и длинной ручкой, ложку для разливания расплавленного металла лучше купить фабричные. Однако некоторые умельцы предпочитают вместо графитовой емкости делать свой собственный тигель из шамота с дополнительным защитным слоем – это может быть жидкое стекло с добавлением талька или раствор силиката калия.

При интенсивной работе с металлом длительность любого такого приспособления будет небольшой.

Шамот выдержит больше расплавлений, чем графит, но с покупным и возиться не придется.

Описание процесса

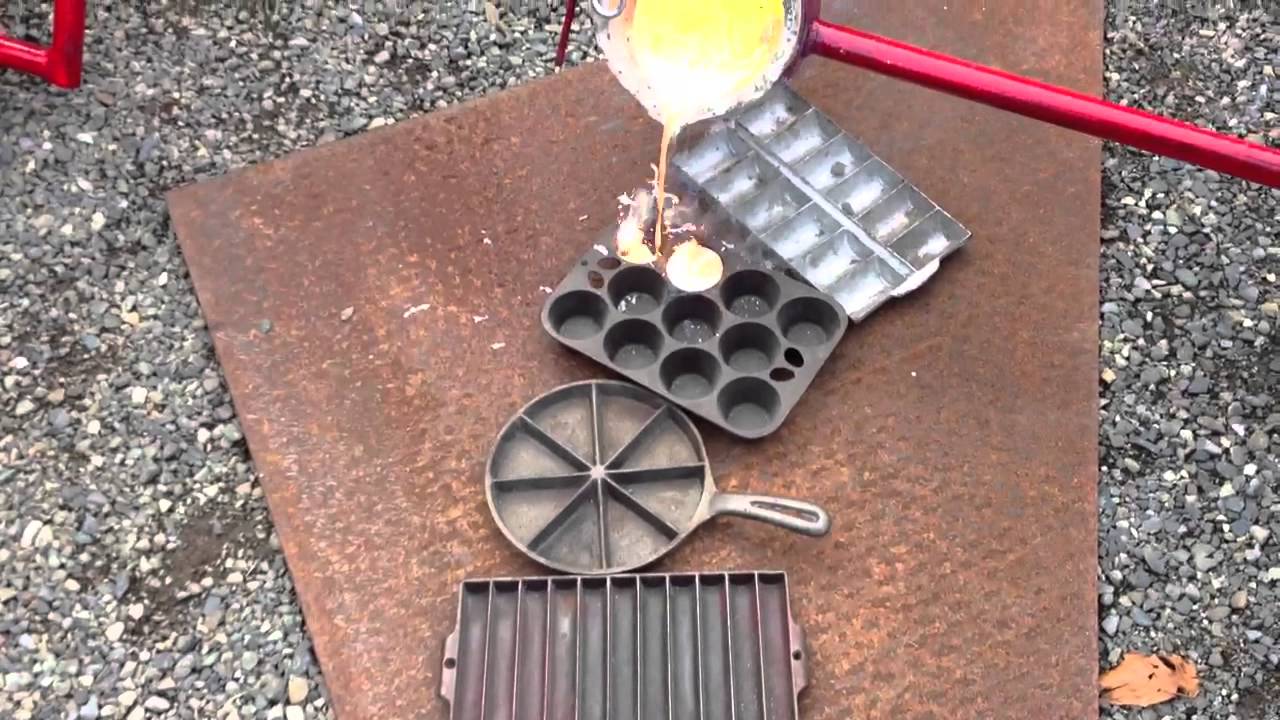

Имеющийся в распоряжении мастера лом помещают в емкость для плавления, предварительно измельчив. Это сэкономит и время, и расходуемую энергию – чем мельче будут полученные осколки, тем быстрее можно добиться результата. Это немаловажное обстоятельство, если нужно для каких-то надобностей переплавить большое количество металлического сплава. Только после того как емкость с металлом помещается в печь, начинается ее разогревание. Выемка тигля осуществляется щипцами, но перед этим нужно убедиться, что все помещенные в печь кусочки окончательно расплавились.

Это сэкономит и время, и расходуемую энергию – чем мельче будут полученные осколки, тем быстрее можно добиться результата. Это немаловажное обстоятельство, если нужно для каких-то надобностей переплавить большое количество металлического сплава. Только после того как емкость с металлом помещается в печь, начинается ее разогревание. Выемка тигля осуществляется щипцами, но перед этим нужно убедиться, что все помещенные в печь кусочки окончательно расплавились.

На поверхности металла может образовываться пленка (это зависит от используемого лома), для нее нужно приготовить подручный инструмент, чтобы удалить немедленно после извлечения из печи.

Для литья используют разливную ложку и деревянные формы, их не придется использовать повторно, потому что они придут в негодность, пока металл остынет.

В описании нет ничего сложного, как в приготовлении блюда, – засунут в печь, достать, разлить по сосудам, дождаться, пока остынет. Однако первые опыты могут быть неудачными из-за каких-то нюансов – например, недостаточного разогрева из-за нагревающего элемента, размещения в уже разогретой печи, по неопытности или при несоблюдении инструкций. Деталь может не соответствовать нужным параметрам и нуждаться в механической доработке, если формы для литья изготовлены неточно. Поэтому сейчас их распечатывают, по возможности, на 3D-принтере, используя металл, превышающий латунь по показателям жаропрочности.

Однако первые опыты могут быть неудачными из-за каких-то нюансов – например, недостаточного разогрева из-за нагревающего элемента, размещения в уже разогретой печи, по неопытности или при несоблюдении инструкций. Деталь может не соответствовать нужным параметрам и нуждаться в механической доработке, если формы для литья изготовлены неточно. Поэтому сейчас их распечатывают, по возможности, на 3D-принтере, используя металл, превышающий латунь по показателям жаропрочности.

Техника безопасности

Основная опасность, подстерегающая начинающего мастера, – травмирование или ожоги. Поэтому работа в домашней мастерской требует непременного соблюдения техники безопасности.

В любой инструкции можно найти 3 правила, необходимые для проведения плавки без последствий, – вентиляция, защитная одежда, покрытие с термостойкими свойствами на полу или стенах помещения.

- Одежда выбирается с длинными рукавами и штанинами, непременно из натуральной ткани, плохо поддающаяся возгоранию. Комбинезон из синтетики – не выход, она быстро плавится и может причинить серьезные ожоги. Обувь – высокая, плотная, для лица и глаз лучше взять защитные очки и маску, для рук – рабочие перчатки.

- Чтобы избежать пожара в случае с попаданием брызг раскаленного металла на пол или стены, используют термостойкие материалы. Самый простой выход – лист асбеста.

- Вентиляция – обязательный элемент оборудования в закрытом помещении. Токсичные вещества, образующиеся в воздухе при плавлении латуни, могут привести к опасным последствиям – общему отравлению организма. Если средств на нее нет, печь можно установить на открытом воздухе.

Латунь – благодарный, красивый и надежный по свойствам сплав, который используется на протяжении многих столетий. Его переплавка или обновление – отличный способ сделать декоративные изделия, детали сантехники, крепежные элементы. Главное в этом процессе творчества – соблюдение инструкций и техники безопасности.

Главное в этом процессе творчества – соблюдение инструкций и техники безопасности.

Все о температуре и способах плавления латуни смотрите в следующем видео.

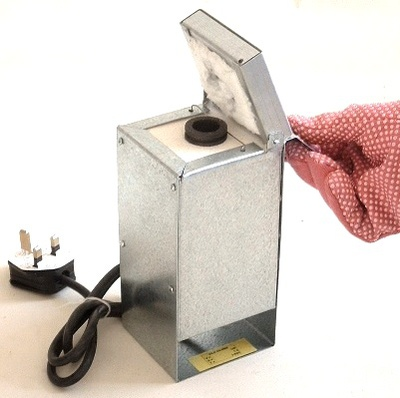

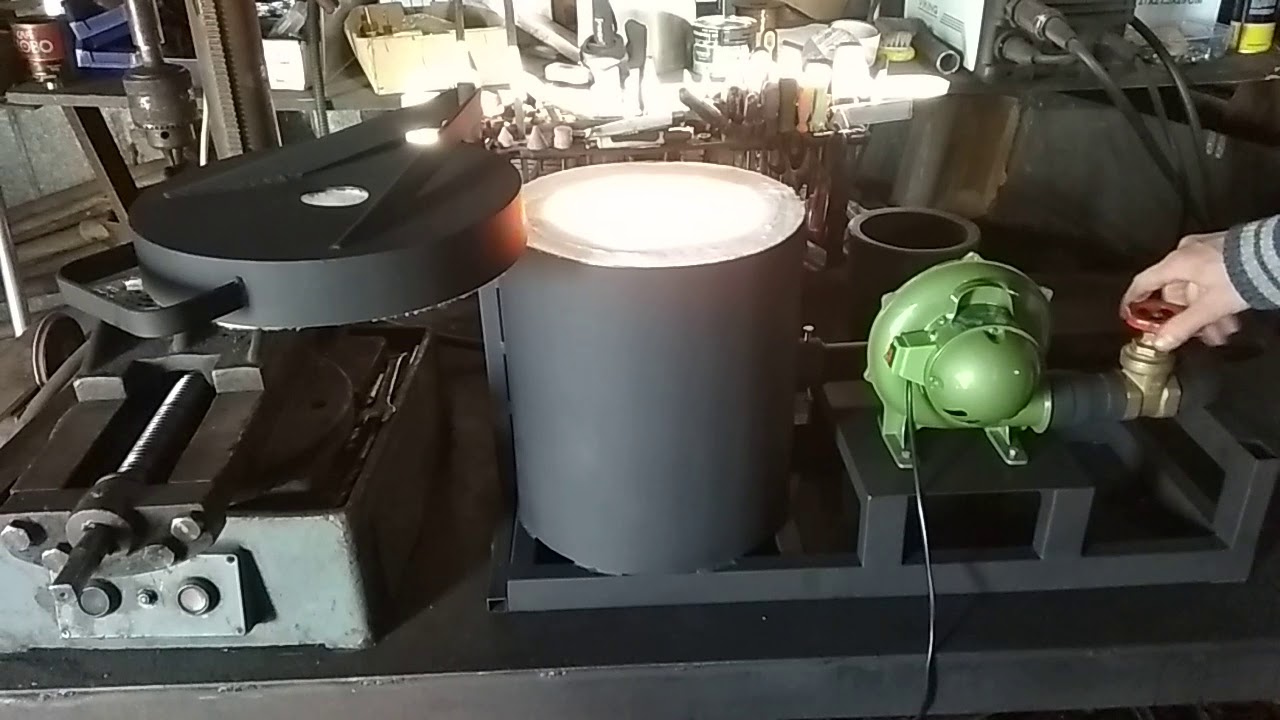

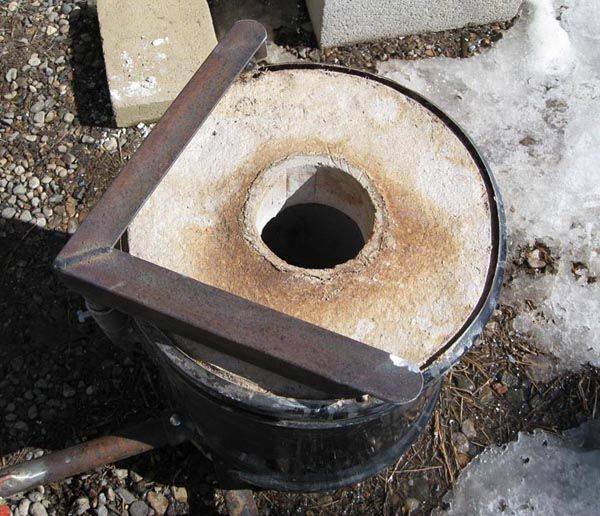

Маленькая переносная плавильная печь для металла

Описание

Баллоны с пропаном в комплект не входят.

Пожалуйста, обратите внимание: эта мини-печь не рекомендуется для плавки рудных концентратов из-за ограниченной производительности как по минусам, так и по соотношению флюсов для очистки от 1 до 3.

Эрозия тигля

Внешняя эрозия тигля напрямую связана с пламенем от факелов, контактирующих с внешней поверхностью графитовых тиглей, используемых в печи Kwik.Графитовые тигли медленно расходуются во время процесса. Однако, если горелки повернуты слишком высоко, часть пламени на кончике синего карандаша прорежет канавки на внешней стороне тигля, что приведет к преждевременному выходу тигля из строя. Клапаны, используемые на горелках Bernzomatic, очень чувствительны, когда они кладутся на бок, и ни один из двух фонарей не работает одинаково.

Следующие процедуры помогут предотвратить внешнюю эрозию тигля:

Совместите горелки с отверстиями в печи и поместите их кончик внутрь кожуха из нержавеющей стали примерно на дюйма.

Снимите один из фонарей и зажгите его. Отрегулируйте пламя так, чтобы центральное пламя синего карандаша составляло приблизительно от 1 дюйма до 1 ¼ дюйма. Положите резак на бок и вставьте резак в порт. Сняв крышку и прокладку, отрегулируйте пламя так, чтобы кончик голубого пламени проникал внутрь печи примерно на ¼– ½ дюйма.

Отрегулируйте пламя так, чтобы центральное пламя синего карандаша составляло приблизительно от 1 дюйма до 1 ¼ дюйма. Положите резак на бок и вставьте резак в порт. Сняв крышку и прокладку, отрегулируйте пламя так, чтобы кончик голубого пламени проникал внутрь печи примерно на ¼– ½ дюйма.

Откройте клапан на другой горелке и отрегулируйте пламя, как описано, так, чтобы оба пламени были одинаковыми. Поместите распорку в печь и дайте ей нагреться в течение нескольких минут без установленной крышки.Когда печь нагревается, кажется, что синее пламя от факелов отступает в порты, пока факелы стабилизируются. Когда печь горячая, сгорание, происходящее внутри печи, становится намного более эффективным, чем когда печь холодная, и затем вы можете повторно регулировать пламя, пока кончик пламени синего карандаша не проникает в печь примерно на ”- ½ ».

Следование описанным процедурам поможет устранить внешнюю эрозию тигля, и в конечном итоге печь достигнет температуры, необходимой для плавления. Вы также можете повернуть тигель так, чтобы канавки не попадали на путь пламени, попадающего в печь. Трудно наблюдать при дневном свете внутри печи Kwik Kiln и пламя. Однако, если вы вынесете Kwik Kiln на улицу ночью, легко увидеть, что происходит внутри. Внимательно следите за внешним видом тиглей во время их использования. При правильной настройке горелок у меня есть тигли с более чем 20 заливками.

Вы также можете повернуть тигель так, чтобы канавки не попадали на путь пламени, попадающего в печь. Трудно наблюдать при дневном свете внутри печи Kwik Kiln и пламя. Однако, если вы вынесете Kwik Kiln на улицу ночью, легко увидеть, что происходит внутри. Внимательно следите за внешним видом тиглей во время их использования. При правильной настройке горелок у меня есть тигли с более чем 20 заливками.

Общие характеристики серии B ГИБКОСТЬ, УНИВЕРСАЛЬНОСТЬ и ЭКОНОМИЧНОСТЬ: MIFCO производит одни из самых универсальных доступных плавильных печей.Широкий температурный диапазон позволит плавить большинство цветных металлов, используемых при литье, и некоторого серого чугуна до класса 30 или 35. Все эти устройства имеют диапазон температур от 1200 ° до 2400 ° F и предназначены для столь же быстрого плавления. ПРОЧНАЯ, СВАРНАЯ СТАЛЬНАЯ КОНСТРУКЦИЯ: Наружные кожухи печей MIFCO изготовлены из толстолистовой стали, при необходимости усилены прокатными стальными прутками и сварены по всей поверхности. Прочная конструкция соответствует самым высоким промышленным стандартам. Опорные кольца крышки также изготовлены из толстостенных катаных стальных прутков. Крышки топок утоплены в секционных литых хромистых защитных пластинах. Вышка с крышкой проста по конструкции и имеет прочную конструкцию со съемной ручкой для предотвращения перегрева.Опоры из конструкционной стали обеспечивают циркуляцию воздуха под агрегатом, предотвращая перегрев литейного пола. СЕКЦИОННАЯ ОГНЕЗАЩИТНАЯ ФУТБОЛКА: Для футеровки и куполообразных крышек всех высокоскоростных плавильных печей MIFCO используются сверхпрочные огнеупоры с высоким содержанием глинозема, изготовленные вручную, забивные и предварительно обожженные.График быстрой плавки и возможность плавления серого чугуна обязывают нас использовать лучшие огнеупорные материалы для обеспечения длительного срока службы футеровки печи. Сверхпрочный высокопрочный оксид алюминия может выдерживать резкие перепады температур из-за быстрого нагрева и может работать при температурах, превышающих 3000 ° F, без растрескивания или порчи. Секционные накладки облегчают движение во время нагрева, чтобы предотвратить термическое растрескивание и повреждение подкладки и крышки. Замена накладок и крышек в полевых условиях выполняется легко и быстро. ВЫСОКОТЕМПЕРАТУРНАЯ ИЗОЛЯЦИЯ: Высокотемпературная литая изоляция между стальным кожухом и футеровкой камеры сгорания сочетает в себе высокую прочность и отличные изоляционные свойства. Это обеспечивает более быстрый нагрев, меньшие тепловые потери и большую эффективность горелки. ГОРЕЛКА: Газовоздушный смеситель MIFCO может использовать любой вид топливного газа — природный, баллонный или резервуарный.Конструкция аспирационного смесителя Вентури обеспечивает легкое всасывание в магистральный газопровод, что устраняет необходимость в обратных клапанах. Стандартная система смесителя представляет собой ручное управление с двумя клапанами, которое позволяет оператору устанавливать любой тип пламени или желаемые атмосферные характеристики. Газовый и воздушный клапаны удобно расположены. Тип топливного газа можно изменить по желанию без замены отверстия или жиклера на смесителе. СИСТЕМА ЗАЩИТЫ ГОРЕНИЯ: Системы защиты от возгорания входят в стандартную комплектацию всех печей MIFCO. Автомат горения представляет собой электронный блок промышленного типа, который активируется датчиком пламени, который определяет ультрафиолетовый спектр пламени горелки. Реакция на пропадание пламени любого вида происходит в течение 2–4 секунд, а контроль пламени осуществляется непрерывно. Горелка система зажигается от синхронизированной электронной искры.В случае пропадания пламени сброс автомата горения выполняется вручную. РАЗМЕРЫ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВЫСОКОСКОРОСТНЫХ РАСПЛАВАТЕЛЕЙ SPEEDY MELT

Вышеуказанные печи снабжены однофазным напряжением 110/220 В или трехфазным напряжением 220/440 Вольт Кузнечные кузницы с плоским подом

Кузница современного дизайна, предлагается в 3 размерах для удовлетворения требований мастерских, профессиональных и сельскохозяйственных школ, кузнечных, промышленных и сельскохозяйственных предприятий. Кузница изготовлена из толстолистовой стали, конструктивно усилена и электросварена. Перегородка отражателя изготовлена из стального уголка и стержня, чтобы противостоять провисанию и изгибу. Подъемный винт отражателя обеспечивает легкую и точную регулировку. Как и все печи Speedy Forge, вся топка и очаг облицованы огнеупорным кирпичом с высоким содержанием глинозема, чтобы продлить срок службы.Высокотемпературная изоляция между огнеупорным кирпичом и кожухом печи обеспечивает более быстрый нагрев, большую топливную эффективность и упрощает замену футеровки печи. Облицовка перегородки отражателя состоит из стандартных изоляционных огнеупорных кирпичей 9 дюймов и 13 дюймов. Регулируемая рабочая стойка также входит в стандартную комплектацию. Смеситель газа и воздуха эффективно работает как на природном, так и на пропановом топливе.

| Ключи безопасности Клещи для простых тиглей С рым-болтом (40P и больше) и фиксирующей защелкой.

Все клещи спроектированы таким образом, чтобы оставалось место для установки тигля в камеру печи Клещи для тигля с гнутой ручкой Клещи для тиглей с гнутой ручкой размером 40 и больше будут иметь звенья и кольцо, а также гнутые ручки для работы вдвоем. Ручка изогнута на 90 °, предусмотрены кольца для фиксации подъемника. Болты с проушиной также входят в комплект ключей для ключей с гнутой ручкой размера 40 и больше.

* Невозможно использовать с печью Т-80.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

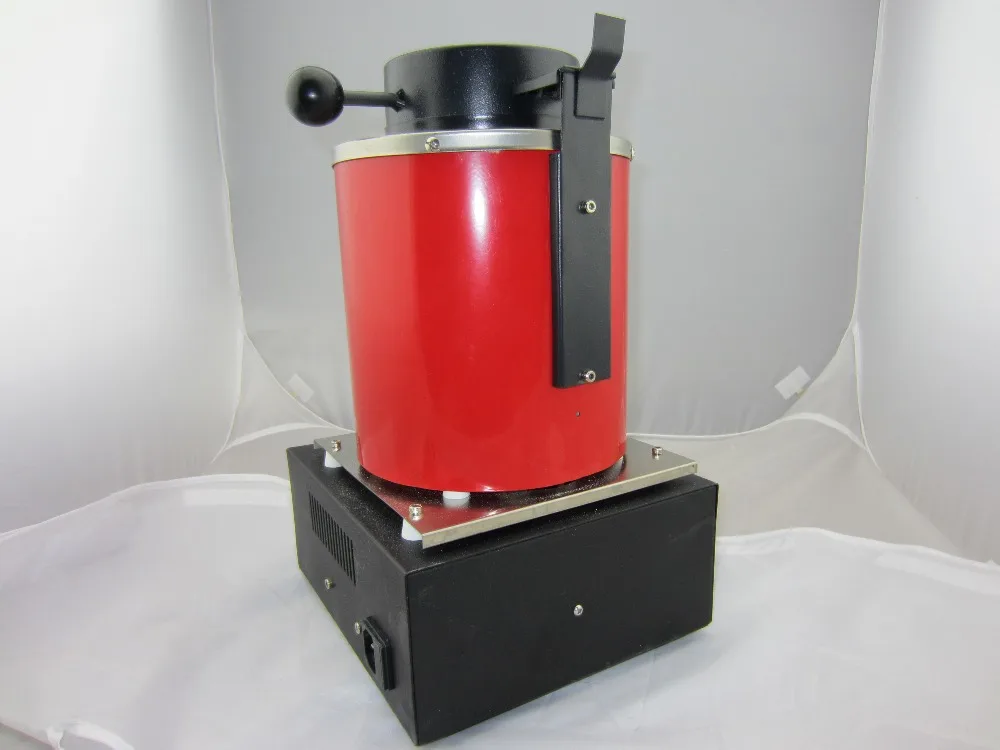

3 основных типа плавильных печей, используемых для литья металлов

Типы плавильных печей

При литье металла необходимое тепло, которое необходимо приложить к металлу для достижения его точки плавления, подается через печи.Печь используется для плавления металлов на начальных этапах металлургического процесса. При литье используются разные типы плавильных печей, и в каждой из них используется разная технология. Литейные производства проектируют плавильную печь таким образом, чтобы она потребляла как можно меньше тепла и топлива для плавления металла.

Литейные производства проектируют плавильную печь таким образом, чтобы она потребляла как можно меньше тепла и топлива для плавления металла.

Этот тип высокой цилиндрической печи является одной из старейших плавильных печей, используемых для литья. Внутренняя часть купола выложена глиной, кирпичами или блоками, которые защищают внутреннюю часть печи от высоких уровней тепла, истирания и даже окисления.Для плавки металла литейщики закладывают в печь несколько слоев ферросплавов, кокса и известняка. Осадочная порода, используемая в качестве строительного материала, вступит в реакцию с металлом, в результате чего примеси в печи всплывут на поверхность плавящегося металла.

Индукционная печь Как следует из названия, в этих плавильных печах используется индукционная технология с переменными электрическими токами для подачи необходимого тепла для плавления металла. Электрическая печь, используемая для плавки металлов, делает процесс более энергоэффективным по сравнению с другими типами плавильных печей. Большинство литейных заводов по всему миру используют индукционные печи вместо вагранки для плавки латуни или чугуна.

Большинство литейных заводов по всему миру используют индукционные печи вместо вагранки для плавки латуни или чугуна.

Кроме того, индукционные печи предпочтительны для плавки множества металлов, включая сталь, железо, алюминий и медь. Поскольку он использует индукцию вместо горения, тепловой энергии, необходимой для плавления металла, будет достаточно; таким образом, это приведет к экономии средств для литейщиков. Печь может плавить от менее 1 кг до 100 тонн.

Печь с открытым подом Литейные заводы используют подовую печь для плавки цветных металлов в меньших количествах.Он использует распыленное тяжелое масло или природный газ для создания тепла, с помощью которого плавится материал. Мартеновский процесс также используется как средство для повышения температуры внутри металлургической печи, которая использует отходы или неиспользованное тепло, вытесняемое из печи. Затем отработанное тепло направляет дымовые газы через кирпичную кладку, которая образует насадку. Подовая печь используется в основном в промышленности в качестве кислородной печи или электродуговой печи.

Подовая печь используется в основном в промышленности в качестве кислородной печи или электродуговой печи.

Литье, плавильные печи

Щелкните здесь, чтобы перейти к ценам на печи

НОВАЯ печь для выжигания керамической оболочки Johnson

Печи Johnson идеально подходят для художников, кузнецов и скульпторов! Новые печи выжигания с керамической оболочкой Johnson — быстрые, чистые, безопасные, простые в эксплуатации и доступные по цене.Они предназначены для использования художниками и представителями индустрии как для обучения, так и для крупномасштабной производственной работы по цене, значительно меньшей, чем традиционные альтернативы.

Johnson — первая система выжигания керамической оболочки, доступная каждому отделу искусств и литейному производству.

Полностью сконструированная, недорогая система выжигания парафина

Система выгорания Johnson включает в себя все технологии процесса керамической оболочки для литья по выплавляемым моделям, которые часто выполняются с использованием дорогих, сложных и часто опасных систем автоклавов / обжиговых печей.

БОЛЬШОЙ ВИД 3 ‘x 3’ Расширяемая печь выгорания Johnson разработана для безопасной и экономичной подготовки керамической оболочки размером 3 x 4 дюйма в течение всего процесса изготовления керамической оболочки за минуты, а не часы.

Быстрый, экономичный нагрев

Мощные воздуходувки Johnson непрерывного действия в сочетании со специально разработанными горелками с касательным пламенем обеспечивают равномерное распространение пламени в тепловой камере. Это обеспечивает самое быстрое выгорание и отверждение, а также обеспечивает экономичную работу.Печи Джонсона достигают 1800 ° F (температура разливки корпуса) менее чем за 20 минут!

Простая и безопасная работа

Печи имеют специальные приподнятые нагревательные камеры для облегчения сбора и удаления парафина. Они оснащены тележкой из нержавеющей стали и поддоном для сбора эвакуированного парафина для вторичной переработки.

Специально разработанная крышка с противовесом, с которой один человек может легко работать, быстро и безопасно загружает и снимает керамический корпус.

Универсальная печь для выжигания керамической оболочки Johnson предназначена как для художников, так и для промышленности.

Устройства искрового зажигания и устройства безопасности

Печи выгорания Johnson работают простым нажатием кнопки. Они оснащены системой безопасности «Flame Rod» и встроенным пирометром для точной индикации температуры.

Низкий допуск печи в атмосферу делает ее еще более привлекательной и соответствует большинству экологических стандартов по выбросам вредных веществ.

Широкий диапазон температур

Универсальные печи выжигания Johnsonразработаны для обеспечения как низкотемпературного пламени «кустистого» типа для цикла удаления парафина, так и быстрого быстрого нагрева для цикла отверждения оболочки.

Прочная конструкция — компактная конструкция

Печи выжигания Johnson построены из дуговой сварки толстостенной стали со специальным усилением топки. Горелки чугунные. Большие тепловые камеры надежно изолированы литым литым огнеупором высочайшего качества.

Большие тепловые камеры надежно изолированы литым литым огнеупором высочайшего качества.

Печи компактные. Они легко поместятся на площади 10 футов на 12 футов, сэкономив ценную площадь пола.

Газовые плавильные печи — MIFCO

Подходит для печати Газовые плавильные печи— максимальная температура 2400 градусов F.Будет работать на природном газе или пропане, соответственно отрегулируйте газо-воздушную смесь (нет отверстия для замены).

Щелкните вкладку «Поддержка продукта» (вверху справа), чтобы просмотреть видео о запуске расплавителя MIFCOВсе печи серий B и C, произведенные в 2015 году и позже, соответствуют минимальным требованиям NFPA 86 (применяется к системам горелок более 150 000 БТЕ / час):

- Требуются два клапана на пилотной и основной горелках

- Визуальная индикация положения клапана, необходимого для горелок мощностью более 150000 БТЕ / час

- Требуются реле высокого и низкого давления газа

- Горелки мощностью более 400 000 БТЕ / час требуют визуальной индикации и подтверждения закрытия

Мы рекомендуем заказчику установить манометр и регулятор на входящую линию.

Мы НЕ предоставляем их. Заказчик обязан знать свои местные и государственные коды.

Мы НЕ предоставляем их. Заказчик обязан знать свои местные и государственные коды.Если печь должна быть установлена в приямке, просьба сообщить размеры приямка и конфигурацию воздуходувки.

Вентиляция и вытяжки — нажмите здесь

Схема усилителя для печейB&C — нажмите здесь

Печи B&C — Информация о газопроводах — нажмите здесь

Расплавители серии C с системой безопасности 4UV

КОРПУС И ПЕЧЬ

МЯГКИЕ МЕТАЛЛЫ

МОДЕЛИ C-10 И C-20

Вместимость: 10 фунтов.до 20 фунтов. АЛЮМИНИЙ

30 ФУНТОВ. до 60 фунтов. ЖЕЛТАЯ ЛАТУНЬ

Технические характеристики серии C

Основными различиями между плавильными установками для мягких металлов и высокоскоростными плавильными установками являются конструкция крышки, скорости плавления и температурный диапазон. Модели C-10 и C-20 плавят алюминий и латунь на умеренных скоростях и не достигают высоких температур, необходимых для плавления серого чугуна.

Различия в дизайне обложек очевидны на иллюстрациях. При использовании печи в качестве плавильной печи чугунный чугунный чугун поддерживается в топочной камере кольцевой частью крышки. Когда алюминий готов к заливке, съемная ручка для заливки фиксируется в подъемных проушинах плавильного котла, а затем заливается в формы. Плавящийся металл всегда виден, а простота обращения с расплавом делает эту модель чрезвычайно популярной в младших и старших классах школ.

Для плавления латуни при более высоких температурах крышка крышки опускается, чтобы закрыть отверстие кольца емкости. Крышка поднимается и поворачивается к задней части печи, чтобы в камеру печи можно было загрузить тигель для цикла плавления. Более низкие скорости плавления и более низкие температуры позволяют использовать сверхмощный огнеупор с высоким содержанием глинозема. Клещи для тиглей и хвостовики необходимы для извлечения и разливки тигля из металла.

КОМБИНИРОВАННАЯ ПЕЧЬ ТОРГОВАЯ И КОРПУСА для плавки алюминия или свинца в стальном или чугунном котле, подвешенном в кольцевой части крышки печи, или для плавки алюминия и латуни в тигле внутри камеры печи. Диапазон температур от 1200 ° F до 2400 ° F

Диапазон температур от 1200 ° F до 2400 ° F

ВРЕМЯ ПЛАВЛЕНИЯ для плавления чугунного алюминиевого котла примерно 24 минуты. Время плавления тигля в закрытой камере печи для алюминия примерно 18 минут, для латуни примерно 35 минут.

Печипоставляются с ультрафиолетовой системой № 4 с искровым зажиганием.

СЕКЦИОННАЯ ТРУДНО ОБГОРЕННАЯ ФУТБОЛКА и двухсекционная крышка — это высокопрочный высокопрочный огнеупор с высоким содержанием глинозема, способный выдерживать температуры выше 3000 ° F.Огнеупорные секции обжигаются в печи, чтобы добиться отличной устойчивости к истиранию и растрескиванию. Секционная конструкция предотвращает растрескивание из-за теплового расширения. Все формы цементируются на месте высокотемпературным раствором. Комбинация предварительно обожженных секций и высококачественного глинозема обеспечивает исключительно долгий срок службы футеровки. Футеровка камеры сгорания поддерживается стенкой из жаропрочной огнеупорной изоляции, которая снижает потери тепла через стенки печи, обеспечивает более комфортную работу и большую эффективность. Комплекты для замены футеровки доступны для установки в полевых условиях.

Комплекты для замены футеровки доступны для установки в полевых условиях.

СТАЛЬНАЯ СВАРНАЯ КОНСТРУКЦИЯ толстостенного кожуха печи и усиливающих элементов соответствуют промышленным спецификациям. Горячекатаный пруток используется для опорных колец и бандажей крышек. Крышка печи, состоящая из двух частей, утоплена в верхней защитной пластине из хромированного чугуна. Крышка вышки передняя со съемной ручкой. В открытом состоянии крышка откидывается к задней части печи. В нижней части топки расположено сливное отверстие для слива перелива металла.Выпускное отверстие находится в задней части печи.

Доступные пакеты принадлежностей:

100004 C10 Pkg включает тигель из карбида кремния №10, чугунный тигель 6 × 8, ключ 10P, хвостовик S116H, погружной ковш 5 ″, пирометр MT400

100204 C20 упак. Включает тигель из карбида кремния №20, чугунный тигель 8 × 10, ключ 20B, хвостовик S230SE, погружной ковш 5 ″, пирометр MT400