Самый легко плавящийся металл

Почти все металлы при нормальных условиях представляют собой твердые вещества. Но при определенных температурах они могут изменять свое агрегатное состояние и становиться жидкими. Давайте узнаем, какая температура плавления металла самая высокая? Какая самая низкая?

Температура плавления металлов

Большая часть элементов периодической таблицы относится к металлам. В настоящее время их насчитывается примерно 96. Всем им необходимы разные условия, чтобы превратиться в жидкость.

Порог нагревания твердых кристаллических веществ, превысив который они становятся жидкими, называется температурой плавления. У металлов она колеблется в пределах нескольких тысяч градусов. Многие из них переходят в жидкость при относительно большом нагревании. Благодаря этому они являются распространенным материалом для производства кастрюль, сковородок и других кухонных приборов.

Средние температуры плавления имеют серебро (962 °С), алюминий (660,32 °С), золото (1064,18 °С), никель (1455 °С), платина (1772 °С) и т.д. Выделяют также группу тугоплавких и легкоплавких металлов. Первым, чтобы превратиться в жидкость, нужно больше 2000 градусов Цельсия, вторым – меньше 500 градусов.

К легкоплавким металлам обычно относят олово (232 °C), цинк (419 °C), свинец (327 °C). Однако у некоторых из них температуры могут быть еще ниже. Например, франций и галлий плавятся уже в руке, а цезий можно греть только в ампуле, ведь от кислорода он воспламеняется.

Самые низкие и высокие температуры плавления металлов представлены в таблице:

Для литейных работ юного мастера пригодны будут главным образом легкоплавкие металлы и их сплавы. Температуру печи для плавки или горна трудно будет получить выше 1000°, поэтому брать для литья придется лишь металлы с более низкой температурой плавления. Для большинства работ наилучшими будут цинк, свинец и их сплавы, гарт, или типографский металл, из которого льют шрифт и матрицы для печатания, пепельницы, всевозможные подставки.

Вторым распространенным сплавом является баббит — металл, употребляющийся для заливки подшипников. В литейную мастерскую наших мастеров эти материалы будут попадать главным образом в виде различных обломков металла с неизвестным составом. Придется произвести сначала простейшую сортировку по внешним свойствам. Надо попробовать кусочки гнуть, ломать. Если куски легко ломаются, с крупнозернистым светлым изломом и блеском, то это будет гарт или баббит. Излом более темного цвета и мелкокристаллический и металл, труднее поддающийся излому, укажут на цинк. Гибкий, неломающийся кусок, легко расплющивающийся под молотком, темно-серого цвета, можно сразу признать за свинец. Таким образом производится приблизительная сортировка литейного металла.

Чистый цинк плавится при 419°, свинец — при 327°, а различные сплавы этих металлов при еще более низкой температуре. И цинк и его сплавы очень хорошо заполняют все мелкие детали формы. Цинк и его сплавы являются для юного мастера самым подходящим литейным металлом. Свинец хотя плавится легко, но хуже заполняет форму. Всё же это будут два самых подходящих металла, хотя в промышленном машиностроении главными литейными материалами являются чугун, сталь и бронза.

Сравнительно невелика температура плавления алюминия— 659°. Литье из алюминия требует большого уменья, так как при неподходящих условиях плавки он дает большое количество раковин в отливке. Но всё же отливка из него при некотором навыке хорошо удается. Там, где от литого изделия юному мастеру потребуется большая прочность, можно взять и более тугоплавкий металл — алюминий.

Отличный литейный материал представляют собою различные бронзы, но они уже требуют гораздо более высоких температур, в пределах до 900°, которых труднее достигнуть.

При плавлении металлов необходимо соблюдать известные правила. Положим, что собираются плавить свинец и цинк. Свинец быстро расплавится, имея температуру плавления 327°; цинк же еще долго будет оставаться твердым, так как его температура плавления выше 419°.

То же самое произойдет, если сплавлять цинк с медью или латунью, разогревая сначала цинк. Цинк угорит к моменту расплавления меди. Значит, надо всегда сначала плавить металл с более высокой температурой плавления. Так как температура плавления сплавов обычно ниже температуры плавления наиболее тугоплавкого из составляющих сплав металлов, то иногда выгодно поступать наоборот: сперва расплавить более легкоплавкий металл, а затем — более тугоплавкий. Однако это допустимо лишь для металлов, не сильно окисляющихся, или при условии предохранения этих металлов от излишнего окисления. Но одним этим угара не избежать. Если правильно разогретый сплав долго держать на огне, опять образуется на поверхности жидкого металла пленка как следствие угара. Ясно, что опять обратится в окись более легкоплавкий металл и состав сплава изменится; значит, нельзя металл долго перегревать без надобности. Поэтому стараются всячески уменьшить угар металла, укладывая его компактной массой; мелкие куски, опилки, стружки сначала «пакетируют», плавят куски более или менее одинаковой величины, ведут нагрев при достаточной температуре, оберегают поверхность металла от соприкосновения с воздухом. Для этой цели юный мастер может брать буру или просто прикрывать поверхность металла слоем золы, которая всегда будет плавать наверху (благодаря своему меньшему удельному весу) и при выливании металла не помешает.

После расплавления металл несколько перегревают, чтобы он был жиже и горячее и поэтому лучше заполнил бы детали формы и не застыл бы преждевременно от соприкосновения с более холодной формой.

Металла надо брать больше, чем требуется для самой вещи, чтобы он заполнил не только форму, но и литниковый канал. Ясно, что надо сначала рассчитать необходимое количество металла. Существуют таблицы, позволяющие точно определить вес отливки по весу модели. Приводим некоторые цифры из такой таблицы.

| Модель сделана из: | Предмет отливается из: | ||

|---|---|---|---|

| латуни | бронзы | цинка | |

| Ели и сосны | 15,8 | 16,6 | 13,5 |

| Липы | 15,1 | 15,5 | 12,9 |

| Березы | 11,9 | 12,3 | 10,2 |

| Дуба | 10,1 | 10,4 | 8,6 |

Вес модели надо умножить на соответствующее число таблицы. Нужно предупредить всё же, что этот способ будет справедлив лишь для сплошных литых деталей, не имеющих каких-либо пустот внутри, что часто делается для облегчения веса отливки или требуется самой конструкцией отливки. Для различных подсчетов прилагаем удельные веса материалов, могущих встретиться в работе:

| Удельный вес латуни | 8,4—8,5 |

| Удельный вес цинка | 7,14 |

| Удельный вес бронзы | 7,4—8,9 |

| Удельный вес свинца | 11,40 |

| Удельный вес алюминия | 2,70 |

| Удельный вес баббита | 7,1 |

| Удельный вес песка сырого | 1,90—2,05 |

| Удельный вес земли глинистой | 2,0 |

| Удельный вес ели или сосны | 0,48—0,60 |

| Удельный вес липы | 0,45 |

| Удельный вес березы | 0,72 |

| Удельный вес дуба |

Этих данных достаточно для различных подсчетов при определении примерного веса будущей отливки и веса земли в опоке или том ящике, где делается форма. Если вес модели известен и будет изготовлена она из материала, удельный вес которого тоже известен, то составляют пропорцию:

Если вес модели известен и будет изготовлена она из материала, удельный вес которого тоже известен, то составляют пропорцию:

Температура плавления – важная характеристика, которая чаще всего применяется именно к металлам. Она зависит от многих физических свойств веществ – их чистоты и кристаллической структуры. Какой металл наиболее легкоплавкий: Li, Al, Hg, Cu? Давайте выясним, кто из них действительно может называться таковым.

Наиболее легкоплавкие металлы

Плавление – процесс перехода из твердого состояния в жидкое. Он происходит под воздействием тепла, но зависит еще от ряда физических факторов, например от давления. Важную роль в том, насколько легко и тяжело вещество поддается плавлению, также играет его состав, размер кристаллов в решетке и прочность связей между атомами.

Температура плавления металлов очень разнится и может иметь даже минусовые значения. Она колеблется от -39 до +3410 градусов Цельсия. Тяжелее всего в жидкость превращаются молибден, вольфрам, хром, титан. Для этого процесса их требуется нагреть до температуры не менее 2000 градусов.

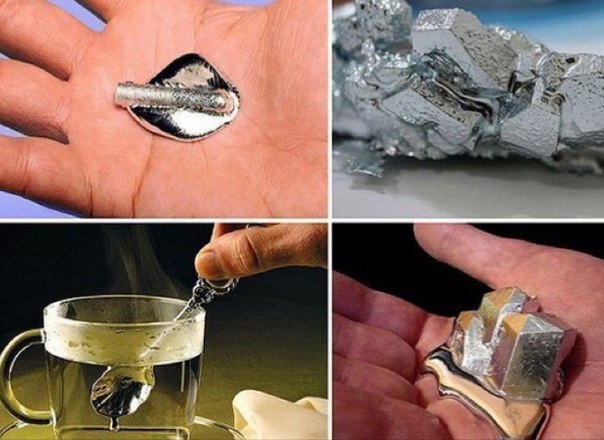

Наиболее легкоплавкими металлами являются галлий, ртуть, литий, олово, свинец, цинк, индий, висмут, таллий. Подробнее о некоторых из них читайте далее.

Ртуть

Полезный во многих сферах, но ядовитый металл был известен еще до нашей эры. Ртуть использовали античные и средневековые медики для лечения венерических и многих других заболеваний, алхимики пытались сделать из нее золото. Сегодня она применяется в электротехнике, приборостроении и органической химии.

Руть – это наиболее легкоплавкий металл на планете. При нормальных комнатных условиях она всегда жидкая, так как температура ее плавления составляет -39 градуса. Ее пары очень опасны, поэтому ртуть содержат только в контейнерах и специальных стеклянных колбах. На организм она действует как яд, отравляя его и выводя из строя нервную, иммунную, дыхательную и пищеварительную системы.

Галлий

Вторым в списке наиболее легкоплавких металлов находится галлий. Он становится жидкостью при температуре выше 29,5 градусов Цельсия, и размягчить его можно просто подержав немного в руках. При нормальных условиях галлий очень хрупкий, легко поддается механическому воздействию и окрашен в светло-серебристый, несколько голубоватый оттенок.

Он становится жидкостью при температуре выше 29,5 градусов Цельсия, и размягчить его можно просто подержав немного в руках. При нормальных условиях галлий очень хрупкий, легко поддается механическому воздействию и окрашен в светло-серебристый, несколько голубоватый оттенок.

Металл очень рассеян в земной коре и не встречается в виде самородков. В природе его находят в составе различных минералов, таких как гранат, мусковит, турмалин, хлорит, полевой шпат. Кроме того, он содержится в морской воде. Галлий используют в высокочастотной электронике, для изготовления зеркал и различных сплавов.

Индий

В качестве простого вещества индий очень светлый, ковкий и мягкий настолько, что даже оставляет след, если им провести по бумаге. Он также является одним из наиболее легкоплавких металлов, но воздействуют на него только температуры выше 157 °C. Закипает он при 2072 градусах.

Как и галлий, индий не образует собственных месторождений, но содержится в различных рудах. Благодаря своей рассеяности в природе металл довольно дорогой. Его применяют в микроэлектронике, для изготовления легкоплавких сплавов, припоев, жидкокристаллических экранов для техники.

Олово

Олово плавится от температуры выше 231 градуса по Цельсию. Это пластичный и мягкий металл, светло-серебристого цвета. Оно существует четырех аллотропных модификациях, две из них появляются только при высоком давлении.

Олово довольно рассеяно в природе, но может образовывать собственные минералы, например, станнин и касситерит. Его используют в качестве покрытия для металлов для усиления их устойчивости к коррозии, а также для производства жести, фольги, разнообразных сплавов, посуды и деталей для музыкальных инструментов.

Литий

Литий – наиболее легкоплавкий металл, который становится жидкостью при температуре 180 градусов. Он мягкий, хорошо поддается ковке и механической обработке. Он относится к щелочным металлам, но проявляет активность гораздо хуже остальных представителей группы. Он медленно реагирует с влажным воздухом, а в сухой атмосфере остается практически стабильным

Он медленно реагирует с влажным воздухом, а в сухой атмосфере остается практически стабильным

Металл встречается в сподумене, лепидолите, в месторождениях с оловом, висмутом и вольфрамом, содержится в морской воде и в звездных космических объектах. Литий часто используется для изготовления гальванических элементов, аккумуляторов, применяют в качестве окислителя, а также в пиротехнике. В сплавах с кадмием, медью и алюминием используется в космической, военной и авиационной технике.

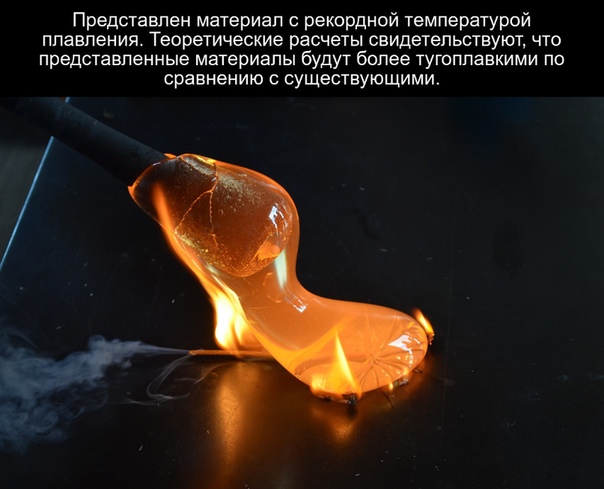

Физики определили самое тугоплавкое вещество

Дендритная структура, возникшая в месте плавления карбида тантала-гафния

Omar Cedillos-Barraza et al. / Scientific Reports, 2016

Физики из Имперского колледжа Лондона, Института трансурановых элементов (Карлсруэ) и Университета Лондона уточнили температуры плавления карбидов гафния и тантала. С помощью лазерных методов плавки ученые показали, что наибольшей температурой плавления обладает чистый карбид гафния — HfC0,98 — материал плавится при 3959 ±84 градусах Цельсия. Ранее считалось, что самым тугоплавким материалом из известных является смешанный карбид гафния-тантала, содержащий примерно 20 процентов гафния. Исследование опубликовано в журнале Scientific Reports, кратко о нем сообщает пресс-релиз колледжа.

Исследования температуры плавления карбидов гафния и тантала датируются еще первой половиной XX века. Для этого использовался метод Пирани-Алтертума: с помощью электрического тока нагревалась пластинка материала с отверстием в центре. За пластинкой следили с помощью пирометра. В момент плавления отверстие оказывалось заполнено материалом и изменяло свое свечение. Разброс температур плавления, определенных этим методом для карбида гафния составил почти двести градусов, и по результатам измерений трудно было однозначно определить, какой из карбидов гафния и тантала является самым тугоплавким.

За пластинкой следили с помощью пирометра. В момент плавления отверстие оказывалось заполнено материалом и изменяло свое свечение. Разброс температур плавления, определенных этим методом для карбида гафния составил почти двести градусов, и по результатам измерений трудно было однозначно определить, какой из карбидов гафния и тантала является самым тугоплавким.

Образцы карбидов после плавления лазером. Слева-направо: кабрид тантала, карбид тантала-гафния, карбид гафния

Omar Cedillos-Barraza et al. / Scientific Reports, 2016

Авторы новой работы, отметив несовершенство ранних пирометров и методик, предложили использовать новый подход для определения температуры плавления. В ней образец керамики плавился под действием мощного 4,5-киловаттного лазера, после чего исследователи следили за его свечением. Момент плавления определялся по изменению отражения от поверхности. После этого лазер отключался, а температура плавления определялась по плато на графике остывания образца: в момент затвердевания отводимая от образца теплота не меняет его температуры.

Слева: кривая температурной зависимости карбида гафния (черная) и производная сигнала отраженного света. Справа: температурные кривые для карбида тантала, гафния и тантала-гафния.

Omar Cedillos-Barraza et al. / Scientific Reports, 2016

В результате оказалось, что наименьшей температурой плавления обладает карбид тантала — она соответствует 3768 ± 77 градусам Цельсия. Интересно, что в некоторых ранних работах карбид тантала наоборот считался более тугоплавким, чем карбид гафния. Высокими температурами плавления обладал состав Ta0.8Hf0.2C, ранее считавшийся рекордсменом — порядка 3905 ± 82 градусов Цельсия. Остальные смешанные карбиды плавились при более низких температурах. Абсолютным рекордсменом, по данным новой работы, стал карбид гафния HfC0,98, материал плавится при 3959 ±84 градусах Цельсия. Для сравнения, самым тугоплавким металлом является вольфрам, плавящийся при 3422 градусах Цельсия.

Высокими температурами плавления обладал состав Ta0.8Hf0.2C, ранее считавшийся рекордсменом — порядка 3905 ± 82 градусов Цельсия. Остальные смешанные карбиды плавились при более низких температурах. Абсолютным рекордсменом, по данным новой работы, стал карбид гафния HfC0,98, материал плавится при 3959 ±84 градусах Цельсия. Для сравнения, самым тугоплавким металлом является вольфрам, плавящийся при 3422 градусах Цельсия.

Считается, что карбидные керамики могут найти применение при строительстве гиперзвуковых самолетов. При движении в атмосфере на скорости свыше пяти чисел Маха теплозащита должна выдерживать температуры в 2200 кельвин и выше.

Ранее химики из Университета Брауна (Провиденс) теоретически предсказали существование фазы смешанного карбида-нитрида гафния с рекордно высокой температурой плавления — свыше 4400 кельвин. Ее состав отвечает формуле HfN0.38C0.51.

Владимир Королёв

Самый активный металл на Земле

Наиболее активными металлами являются элементы I и II групп, находящиеся с левой стороны периодической таблицы Менделеева. Металл считается активным, когда он сильно и быстро реагирует с другими элементами.Реакционная способность металла возрастает по мере того, как мы переходим от верхней к нижней части периодической таблицы.

Исключением является водород, который не считается металлом и размещен в верхнем левом углу периодической системы химических элементов Менделеева.

Самые активные металлы в мире

По реакционной способности металлических элементов, перечисленных в периодической таблице химических элементов, они подразделяются на три группы:

- Активные металлы.

- Средней активности металлы.

- Малоактивные металлы.

Наиболее активные металлы на Земле — литий, цезий и франций.

Цезий — самым активный из нерадиоактивных элементов. Это редкий серебристо-желтый блестящий металл с атомным числом (число протонов в ядре) 55. Это очень мягкий элемент, который будет таять в ваших руках — если не взорвется раньше, так как он сильно реагирует на влагу.

Caesium (Cs), номер – 55, атомная масса – 132,905Существует также очень радиоактивный элемент, франций, который может быть более активным, чем цезий. Или не может, мы, вероятно, никогда этого не узнаем, потому что франций не только крайне радиоактивный, но и крайне редкий металл.

Последний из тройки наиболее активных металлов — литий — обладает интересным свойством. Он придает малиновый цвет языкам пламени.

Вот видео-демонстрация активности лития, натрия, калия, рубидия и цезия.

Что такое цезий

Цезий относится к щелочным металлам. Они очень реакционноспособны, и не встречаются свободно в природе. Эти металлы также очень пластичные, они хорошие тепловые и электрические проводники.

Цезий был первым элементом, который можно было обнаружить со спектроскопом. В 1860 году его открыли немецкие химики Роберт Бунзен и Густав Кирхгоф, когда анализировали спектр минеральной воды из Бад-Дюркхаймского источника.

Цезий встречается естественным образом в минералах поллуцита и лепидолита. Также он содержится во многих алюмосиликатах, таких как берилл, петалит и карналлит. Самое богатое из известных месторождений цезия находится в Канаде, на берегу озера Берник-Лейк. Там сосредоточено около 70% всех земных запасов. Любопытно, что это озеро является местом проведения ежегодного фестиваля цезия (24 февраля), когда в снегу сжигаются тонны этого вещества, и преобладает другое цезиевое безумие.

А еще цезий является побочным продуктом ядерного деления в реакторах.

Свойства цезия

Пусть цезий и не самый тяжелый металл в мире, зато он самый активный и обладает рядом уникальных свойств:

- Он спонтанно горит на воздухе и моментально взрывается при контакте с водой или влагой в любой форме, даже со льдом до -116 С.

- Он горит блестящим голубым пламенем. Непосвященным пламя кажется пурпурным, а не синим, однако после достаточной медитации, изучения трудов по химии и блаженных часов, проведенных в благоговении перед тем, как горит цезий, раскрывается истинная синяя природа его пламени

- Название «цезий» происходит от двух ярко-синих линий в его эмиссионном спектре. В переводе с латинского «caesius» означает «небесно-синий».

- Его гидроксид (жидкое расплавленное состояние) способен проесть плоть, стекло и многие другие вещества. Лишь металл родий и ряд его сплавов способны противостоять расплаву гидроксида цезия.

- Иодид и бромид цезия используются в качестве центральных компонентов при производстве высокоточной оптики, в том числе прицелов, очков и биноклей ночного видения. Цезий также экспериментально использовался в ионных силовых установках для космических аппаратов, из-за его низкого потенциала ионизации.

- Цезий используется при создании самых точных атомных часов. Даже лучшие наручные часы в мире могут отставать на несколько секунд или даже минуту. А вот атомные часы на основе цезия теряют всего одну секунду в пять миллиардов лет.

- Природный цезий состоит из одного стабильного изотопа, Cs 133. Известно 30 других радиоактивных изотопов, заполняющих диапазон от Cs 114 до Cs 145. Цезий-137 (он же радиоцезий) является одним из наиболее биологически опасных компонентов радиоактивных отходов и ядерных осадков. Он накапливается в живых организмах и даже в грибах, а самое высокое его содержание обнаружено в у северных оленей и водоплавающих птиц в Северной Америке.

Люди и животные постоянно подвергаются воздействию минимального количеств цезия при еде, дыхании и питье. Хотя маловероятно, что мы будем болеть только из-за цезия, его длительное воздействие может привести к неблагоприятным последствиям для здоровья, включая тошноту, рвоту, кровотечение и повреждение клеток.

Хотя маловероятно, что мы будем болеть только из-за цезия, его длительное воздействие может привести к неблагоприятным последствиям для здоровья, включая тошноту, рвоту, кровотечение и повреждение клеток.

Цезий и лечение рака

Еще Парацельс утверждал, что все есть яд, и все есть лекарство. Дело лишь в дозировке. И когда речь заходит о цезии, то слова Парацельса абсолютно верны.

В настоящее время исследуется эффективность цезия для лечения нескольких форм рака, включая опухоли головного мозга. Цезий-131, радиоактивный изотоп цезия, вместе с другим радиоактивным изотопом (йодом-125) помещают в брахитерапевтическую капсулу («семя»).

По данным Американского общества брахитерапии, брахитерапевтическая капсула является радиоактивным «стручком», который помещается непосредственно в раковую ткань. Такие семена эффективны при нескольких формах рака, включая рак простаты, шейки матки и эндометрия.

В одном из исследований группе из 24 пациентов с опухолями головного мозга были имплантированы в опухоль брахиотерапевтические семена с цезием-131. Были отмечены минимальные побочные эффекты, но в целом пациенты хорошо перенесли эту форму лечения.

Идея использования семян брахитерапии с цезием-131 в качестве лечения рака возникла еще в 1960-х годах и была описана в исследовании, опубликованном в журнале « Радиология». В исследовании, опубликованном в журнале Medical Physics, в 2009 году обсуждалось использование семян цезия-131 для лечения рака предстательной железы с положительными результатами.

Необходимо больше исследований, прежде чем лечение цезием прочно займет свое место в медицине. Однако пока что исследования доказывают, что использование цезия-131 для лечения раковых опухолей при помощи брахиотерапии является обнадеживающим.

Сравнение цезия и франция

| Лазерная резка | 3 | 2 | Алюминий | 35 | Заказать | |

| Лазерная резка | 2 | 1,5 | Алюминий | 24 | Заказать | |

| Лазерная резка | 1,5 | 1 | Алюминий | 20 | Заказать | |

| Лазерная резка | 1 | 1 | Алюминий | 15 | Заказать | |

| Лазерная резка | 0,5 | 1 | Алюминий | 13 | Заказать | |

| Лазерная резка | 4 | 3 | Нержавейка | Азотная | 73 | Заказать |

| Лазерная резка | 4 | 3 | Нержавейка | Кислородная | 50 | Заказать |

| Лазерная резка | 3 | 2 | Нержавейка | Азотная | 42 | Заказать |

| Лазерная резка | 3 | 2 | Нержавейка | Кислородная | 25 | Заказать |

| Лазерная резка | 2 | 1,5 | Нержавейка | Азотная | 35 | Заказать |

| Лазерная резка | 2 | 1,5 | Нержавейка | Кислородная | 18 | Заказать |

| Лазерная резка | 1,5 | 1 | Нержавейка | Азотная | 26 | Заказать |

| Лазерная резка | 1,5 | 1 | Нержавейка | Кислородная | 16 | Заказать |

| Лазерная резка | 1 | 1 | Нержавейка | Азотная | 20 | Заказать |

| Лазерная резка | 1 | 1 | Нержавейка | Кислородная | 14 | Заказать |

| Лазерная резка | 0,5 — 0,8 | 1 | Нержавейка | Азотная | 16 | Заказать |

| Лазерная резка | 0,5 — 0,8 | 1 | Нержавейка | Кислородная | 13 | Заказать |

| Лазерная резка | 10 | 5 | Черный металл | 52 | Заказать | |

| Лазерная резка | 8 | 4 | Черный металл | 36 | Заказать | |

| Лазерная резка | 6 | 3 | Черный металл | 30 | Заказать | |

| Лазерная резка | 5 | 2,5 | Черный металл | 25 | Заказать | |

| Лазерная резка | 4 | 2 | Черный металл | 20 | Заказать | |

| Лазерная резка | 3 | 1,5 | Черный металл | 14 | Заказать | |

| Лазерная резка | 2 | 1 | Черный металл | 11 | Заказать | |

| Лазерная резка | 1,5 | 0,7 | Черный металл | 9 | Заказать | |

| Лазерная резка | 1 | 0,7 | Черный металл | 8 | Заказать | |

| Лазерная резка | 0,5 — 0,8 | 0,7 | Черный металл | 7 | Заказать |

Почему металл плавится | Snab365

От ложки для завтрака до мобильного телефона и монет: мы используем металлические предметы повсеместно.

Все металлы могут плавиться при определенной температуре – температуре плавления. При этой температуре они изменяют свое агрегатное состояние с твердого на жидкое. При дальнейшем нагревании до температуры кипения они переходят в газообразное состояние.

Каждое вещество имеет свою температуру плавления. В зависимости от их химического состава металлы плавятся при очень разных температурах – например, цезий плавится при комнатной температуре, а вольфрам – при температуре выше 3000 градусов по Цельсию.

Но есть некоторые свойства, которые присущи всем металлам: их атом состоит из положительно заряженного ядра и отрицательно заряженной оболочки – электронов. Например, электронная проводимость означает, что отдельные атомы делят свои электроны, и они могут легко перемещаться между атомными оболочками. Другими типичными свойствами металлов являются серебристая блестящая поверхность и твердая форма. Большинство металлов содержится в химически связанных соединениях, например, в рудах.

Например, электронная проводимость означает, что отдельные атомы делят свои электроны, и они могут легко перемещаться между атомными оболочками. Другими типичными свойствами металлов являются серебристая блестящая поверхность и твердая форма. Большинство металлов содержится в химически связанных соединениях, например, в рудах.

Что происходит на химическом уровне при плавлении металла? Это можно проиллюстрировать с помощью группы детей. Предположим, на улице холодно и дети хотят согреться. Что они будут делать? Они собираются в группы, как дети-пингвины в холодном полярном льду, ожидая своих родителей. Это также относится и к металлам: когда металл холодный, то отдельные атомы, из которых состоит металл, стоят очень близко друг к другу. В этом агрегатном состоянии атомы образуют фиксированный порядок. Когда дети согреются они отходят друг от друга. Металлы поступают так же: жесткий порядок теряется, атомы начинают двигаться, металл начинает плавиться и становится жидким.

Металлы составляют около 80 процентов всех химических элементов и обладают различными свойствами. Например, свинец – это тяжёлый металл, но в то же время он такой мягкий, что вы можете поцарапать его как воск или использовать в качестве уплотнения трубы. Металлы имеют различные цвета: красноватый (медь), желтый (золото) или серебристый.

Существует более 2000 марок стали с различными свойствами. Сталь может быть невероятно упругой – например, подумайте о самолете: в тропическом климате он может часами стоять под воздействием жары, а через несколько минут будет выдерживать температуру минус 60 градусов по Цельсию на высоте 10 000 метров.

ИСТОРИЯ ВОЗНИКНОВЕНИЯ ХИМИИ

АЛХИМИЯ

Похожие записи

Самый тугоплавкий металл на земле

Любознательных людей наверняка интересует вопрос, какой металл самый тугоплавкий? Прежде чем дать на него ответ, стоит разобраться с сами понятием тугоплавкости. Все известные науки металлы имеют разную температуру плавления в связи с различной степенью устойчивости связей между атомами в кристаллической решетке. Чем слабее эта связь, тем меньшая температура требуется, чтобы ее разорвать.

Все известные науки металлы имеют разную температуру плавления в связи с различной степенью устойчивости связей между атомами в кристаллической решетке. Чем слабее эта связь, тем меньшая температура требуется, чтобы ее разорвать.

Самые тугоплавкие металлы в мире используются в чистом виде или в составе сплавов для производства деталей, которые работают в экстремальных термических условиях. Они позволяют эффективно противостоять высоким температурам и значительно продляют эксплуатационный период агрегатов. Но стойкость металлов данной группы к термическому воздействию заставляет металлургов прибегать к нестандартным методам их производства.

Какой металл самый тугоплавкий?

Самый тугоплавкий металл на Земле был открыт в 1781 году шведским ученым Карлом Вильгельмом Шееле. Новый материал получил название вольфрам. Шееле удалось синтезировать триокись вольфрама путем растворения руды в азотной кислоте. Чистый металл был выделен двумя годами позже испанскими химиками Фаусто Фермином и Хуаном Хосе де Элюар. Новый элемент не сразу получил признание и был взят на вооружение промышленниками. Дело в том, что технологии того времени не позволяли обрабатывать столь тугоплавкое вещество, поэтому большинство современников не придали особого значения научному открытию.

Вольфрам был оценен гораздо позже. На сегодняшний день его сплавы используются при производстве термостойких деталей для различных отраслей промышленности. Нить накаливания в газоразрядных бытовых лампах также изготавливается из вольфрама. Также он применяется в аэрокосмической промышленности для производства ракетных сопел, используется в качестве многоразовых электродов в газодуговой сварке. Кроме тугоплавкости вольфрам также обладает высокой плотностью, что позволяет использовать его для изготовления высококачественных клюшек для гольфа.

Соединения вольфрама с неметаллами также широко применяется в промышленности. Так сульфид используется в качестве термостойкой смазки, способной переносить температуры до 500 градусов по Цельсию, карбид служит для изготовления резцов, абразивных дисков и сверл, способных обрабатывать самые твердые вещества и переносить высокие температуры нагрева. Рассмотрим, наконец, промышленное получение вольфрама. Самый тугоплавкий металл имеет температуру плавления 3422 градуса по Цельсию.

Так сульфид используется в качестве термостойкой смазки, способной переносить температуры до 500 градусов по Цельсию, карбид служит для изготовления резцов, абразивных дисков и сверл, способных обрабатывать самые твердые вещества и переносить высокие температуры нагрева. Рассмотрим, наконец, промышленное получение вольфрама. Самый тугоплавкий металл имеет температуру плавления 3422 градуса по Цельсию.

Как получают вольфрам?

В природе чистый вольфрам не встречается. Он входит в состав горных пород в виде триоксида, а также вольфрамитов железа, марганца и кальция, реже меди или свинца. По оценкам ученых содержание вольфрама в земной коре в среднем составляет 1,3 грамма на одну тонну. Это достаточно редкий элемент по сравнению с другими видами металлов. Содержание вольфрама в руде после добычи обычно не превышает 2%. Поэтому добытое сырье отправляется на обогатительные фабрики, где методом магнитной или электростатической сепарации массовая доля металла доводится до отметки 55-60%.

Процесс его получения разделяется на технологические этапы. На первом этапе выделяют чистый триоксид из добытой руды. Для этого используют метод термического разложения. При температурах от 500 до 800 градусов по Цельсию все лишние элементы расплавляются, а тугоплавкий вольфрам в виде оксида легко можно собрать из расплава. На выходе получается сырье с содержанием оксида шестивалентного вольфрама на уровне 99%.

Полученное соединение тщательно измельчают и проводят восстановительную реакцию в присутствии водорода при температуре 700 градусов по Цельсию. Это позволяет выделить чистый металл в виде порошка. Далее его спрессовывают под высоким давлением и спекают в водородной среде при температурах 1200-1300 градусов по Цельсию. После этого полученная масса отправляется в электрическую плавильную печь, где под воздействием тока нагревается до температуры свыше 3000 градусов. Так вольфрам переходит в расплавленное состояние.

Для окончательной очистки от примесей и получения монокристаллической структурной решетки используется метод зонной плавки. Он подразумевает, что в определенный момент времени расплавленной находится только некоторая зона из общей площади металла. Постепенно двигаясь, эта зона перераспределяет примеси, в результате чего в конечном итоге они скапливаются в одном месте и их легко можно удалить из структуры сплава.

Готовый вольфрам поступает на склад в виде штабиков или слитков, предназначенных для последующего производства нужной продукции. Для получения сплавов вольфрама все составные элементы измельчают и смешивают в виде порошка в необходимых пропорциях. Далее производится спекание и плавка в электрической печи.

Балерины у кабельного станка: фотопроект на заводе «Сибкабель»

№21 (825) 13 июня 2019 г.

Искусство не чуждо производству — это доказал фотопроект, реализованный на томском заводе «Сибкабель».

Не кабелем единым…

— Томск — город молодежи, студенчества, богемы, культурных течений, он открыт для интересных творческих замыслов. Сделать перформанс на тему балета натолкнула аллюзия: балерины у балетного станка — балерины у кабельного станка. Цель проекта заключалась в том, чтобы через призму искусства показать кабельное производство: визуально оно не столь эффектное, как металлургическое, где завораживает плавящийся металл, но при этом не менее высокотехнологичное и значимое, — пояснила суть замысла Марина Ахтямова, начальник управления по связям с общественностью ООО «Холдинг Кабельный Альянс» (объединяет кабельные активы УГМК).

На контрасте

Томская студия современного танца «Контраст» с воодушевлением приняла приглашение реализовать перформанс в сердце кабельного производства.

Сложность состояла в том, чтобы выбрать такое место для демонстрации талантов танцовщиц, чтобы это было эстетично, безопасно и наглядно демонстрировало специфику кабельного производства.

Девочки готовились к выходу в цеха не менее тщательно, чем к выступлению на сцене, — наряжались, красились, делали прически (кстати, интересная деталь: цвет балетных пачек совпал с тоном логотипа «Сибкабеля»). А поскольку на производстве не стоит забывать, что безопасность — прежде всего, прекрасные гостьи перед началом фотосессии прошли инструктаж.

Балерина у барабана

Балерины исполняли арабески, аттитюды, ферме между катушками кабеля и производственными станками. Для работников цехов это был настоящий праздник красоты и изящества. Они завороженно смотрели на танцовщиц, фотографируя балетные па. Профессиональные и любительские снимки перформанса позже разлетелись по соцсетям, где пользователи делились восторженными комментариями.

Переполняли эмоции и главных героинь проекта: их впечатлили огромные кабельные барабаны, до которых они едва могли дотянуться вытянутой рукой, но в прыжке балерины, конечно же, взяли эту планку.

Здесь жизнь кипит

— Девочкам было очень интересно показать, на что они способны, в таких необычных условиях. На заводе особая атмосфера, особое настроение. Из соображений безопасности мы не планировали использовать какие-то сложные элементы, но танцовщицы все же не удержались и попробовали: балет — это тяжелый труд, и, как настоящие профи, они готовы работать в любых условиях, — рассказала наставница балерин Наталья Наумова.

Танцовщицы оказались не только талантливы, но и рассудительны: многие интересовались, какая на заводе зарплата, и выразили желание в будущем работать на «Сибкабеле».

— Живем здесь, каждый день ездим по этой улице мимо завода и даже представить не могли, какие здесь масштабы! Оказывается, жизнь на предприятии кипит, более тысячи человек трудится, мы только сейчас узнали, какое огромное значение кабельное производство имеет для российской промышленности! — поделились впечатлениями танцовщицы.

На этом проект не завершается — в скором времени фотоработы «Балерины у кабельного станка» будут размещены в ТЮЗе, где все смогут полюбоваться дуэтом искусства и производства. Экспозиция побывает и на других площадках, доступных для широкой аудитории.

Татьяна ЗУБРИЦКАЯ

Выбор расходных материалов для ручной резки металла

На главную / Выбор расходных материалов для ручной резки металлаПоскольку абразивные отрезные круги на полимерной связке отличаются портативностью и доступностью, они популярны во многих областях ручной резки металла. Вот некоторые вещи, которые вы должны знать о них и о том, как их следует использовать, чтобы продлить срок их службы, повысить безопасность вашего оператора и повысить производительность и эффективность вашего цеха.

Несколько факторов влияют на скорость резки, скорость и срок службы ручных отрезных кругов, используемых при резке листового металла, труб, прутка и углового железа; вырезка сварного шва для доработки; или другие работы по изготовлению, техническому обслуживанию и ремонту.К ним относятся тип абразивного зерна, используемого в круге, тип / размер стекловолоконной сетки, а также связующие и наполнители, которые удерживают круг вместе и отделяют материал во время резки. Варианты зерна обычно включают оксид алюминия, карбид кремния, оксид циркония, оксид алюминия и комбинации этих материалов.

Абразивный отрезной круг на полимерной связке обычно используется под углом 90 градусов, перпендикулярно заготовке. Чтобы обрезать углы, в начале резки оставайтесь прямо, не гните диск, как лобзик.Используйте надлежащее давление и позвольте отрезному кругу сделать свою работу. Слишком сильное нажатие на диск может привести к потере управления оператором во время резки. Выберите шлифовальный станок с максимальным крутящим моментом или силой тока, доступной для данной области применения, чтобы колесо могло выполнять больше работы. Чтобы продлить срок службы колеса, режьте настолько мелко, насколько позволяет приложение, и используйте плавное раскачивающее движение для рассеивания тепла / трения.

Чтобы продлить срок службы колеса, режьте настолько мелко, насколько позволяет приложение, и используйте плавное раскачивающее движение для рассеивания тепла / трения.

Существует множество вариантов инструментов и расходных материалов, которые следует учитывать, когда требуется ручная резка металла.Продукты, которые можно использовать, включают широкий спектр альтернатив, включая плазменное и кислородно-топливное оборудование, пильные полотна и алмазные отрезные круги. Абразивные отрезные круги на полимерной связке отличаются портативностью и доступной ценой, что делает их популярным выбором для многих видов ручной резки металла. Выбор подходящего инструмента и расходных материалов для резки зависит от множества факторов.

ЧТО ЗНАТЬ О КОЛЕСАХ НА РЕЗИНОИДНОЙ СВЯЗИ

Ручные отрезные круги можно использовать во многих сферах: резка листового металла, труб, прутка и углового железа; вырезка сварного шва для доработки; и другие работы по изготовлению, техническому обслуживанию и ремонту.Выбор расходных материалов обычно определяется потребностями применения, используемым инструментом, разрезаемым материалом, доступным пространством и желаемым действием резания. Отрезные круги на полимерной связке обладают многочисленными преимуществами, которые делают их хорошим выбором для многих ручных режущих инструментов, в том числе:

- Исключительная портативность для работ, требующих от оператора переноски инструмента в то место, где необходимо разрезать заготовку.

- Универсальность, так как их можно использовать для резки под разными углами.

- Быстрое резание или долгий срок службы, или и то, и другое.

- Они обычно являются рентабельным и экономичным выбором.

Двумя наиболее популярными типами абразивных отрезных кругов на полимерной связке являются Тип 1 и Тип 27. Круги Типа 1 плоские и обычно используются для прямой резки, тогда как круги Типа 27 имеют вогнутый центр и могут использоваться при натяжении. для этого требуется, чтобы гаечная гайка находилась в углубленной области.

для этого требуется, чтобы гаечная гайка находилась в углубленной области.

Абразивные отрезные круги на полимерной связке также доступны различной толщины и диаметра с различными размерами посадочных отверстий.Обычные диаметры варьируются от 2 до 20 дюймов и даже больше. Популярная толщина — это колесо диаметром 0,045 дюйма, которое теперь обычно доступно с резьбовой оправкой. Одна из новейших толщин, завоевавших популярность в Северной Америке, — это тонкий круг «1 мм», который очень быстр и оставляет резание почти без заусенцев.

На скорость резания, скорость и срок службы расходных материалов влияют несколько факторов: тип абразивного зерна, используемого в круге; стиль / размер сетки из стекловолокна; а также связующие и наполнители, которые удерживают колесо вместе и отделяют материал во время резки.Варианты зерна обычно включают оксид алюминия, карбид кремния, оксид циркония, оксид алюминия и комбинации этих материалов.

СОВЕТ 1: СООТВЕТСТВИЕ МАТЕРИАЛУ И РАЗМЕРУ

Соответствие размера инструмента и номинальной скорости вращения колесу и номинальной скорости вращения важно для безопасного и эффективного использования. Повысьте производительность, выбрав инструмент с наибольшей силой тока или крутящим моментом, оставаясь в категории размера колеса / частоты вращения. При выборе типа круга также важно учитывать тип используемого инструмента и защиты инструмента, а также размер и толщину разрезаемого материала.Что касается ограждений инструмента, то типичный односторонний защитный кожух с открытой поверхностью, входящий в комплект большинства шлифовальных машин, приемлем для колес TY27, но закрытый кожух типа «полумесяц» следует использовать с колесами TY1. Колесо большего диаметра обычно является лучшим выбором для резки более толстого материала, поэтому можно использовать правильную технику без резки с обеих сторон заготовки. Более тонкий круг удаляет меньше основного материала и, как правило, обеспечивает более быструю резку, но более короткий срок службы колеса. Доступны очень тонкие продукты, которые не приносят в жертву жизнь из-за своей запатентованной конструкции.

Доступны очень тонкие продукты, которые не приносят в жертву жизнь из-за своей запатентованной конструкции.

Некоторые материалы, такие как нержавеющая сталь и алюминий, требуют использования специальных отрезных кругов. Термин «INOX» на колесах из нержавеющей стали, например, означает, что они используют незагрязняющую связку. Колеса, предназначенные для резки алюминия, содержат добавки, помогающие уменьшить «смолистание», поскольку алюминий имеет более низкую температуру плавления, чем большинство других широко используемых металлов.

СОВЕТ 2: ПРАВИЛЬНОЕ РАЗМЕЩЕНИЕ

Правильный угол использования — еще один важный фактор для абразивных отрезных кругов на связке из смол.Правильный угол часто указывается на колесе. Обычно отрезной круг следует использовать под углом 90 градусов перпендикулярно заготовке. Это не значит, что нельзя резать под углом; это означает, что вам нужно оставаться прямо перед началом пропила — другими словами, не гните диск, как лобзик. Кроме того, важно, чтобы отрезной диск выполнял работу с надлежащим давлением. Слишком сильное нажатие на диск может привести к потере управления оператором во время резки. Чтобы продлить срок службы колеса, режьте настолько мелко, насколько позволяет приложение, и используйте плавное раскачивающее движение для рассеивания тепла / трения.Выбор шлифовального станка с максимальным крутящим моментом или силой тока, доступной для данной области применения, позволяет кругу выполнять больше работы.

Хотя наиболее эффективная производительность обычно достигается за счет инструментов и расходных материалов, обеспечивающих быструю и равномерную резку, имейте в виду, что чем тоньше круг, тем больше он подвержен боковым нагрузкам. Это относится к изгибу колеса, когда оно перемещается из стороны в сторону во время пропила, что может быть опасно, если оператор слишком сильно опирается на колесо.

СОВЕТ 3: ХРАНЕНИЕ И УХОД

Правильное использование и хранение инструмента также влияет на безопасность, производительность и срок службы инструмента. Выбор высококачественных и надежных инструментов является ключевым фактором, а правильное хранение и обслуживание не менее важны для достижения наилучших результатов. Как на строительной площадке, так и в магазине, храните продукты в чистом и сухом месте и избегайте попадания их в воду или грязь, чтобы максимизировать производительность и уменьшить проблемы с растрескиванием или износом. Абразивные круги на связке из смолы, используемые на угловых шлифовальных машинах, обычно не предназначены для использования во влажном состоянии. Также имейте в виду, что производительность этих продуктов ухудшится при увеличении хранилища, поэтому рекомендуется использовать правило «первым пришел — первым ушел» (FIFO).

Выбор высококачественных и надежных инструментов является ключевым фактором, а правильное хранение и обслуживание не менее важны для достижения наилучших результатов. Как на строительной площадке, так и в магазине, храните продукты в чистом и сухом месте и избегайте попадания их в воду или грязь, чтобы максимизировать производительность и уменьшить проблемы с растрескиванием или износом. Абразивные круги на связке из смолы, используемые на угловых шлифовальных машинах, обычно не предназначены для использования во влажном состоянии. Также имейте в виду, что производительность этих продуктов ухудшится при увеличении хранилища, поэтому рекомендуется использовать правило «первым пришел — первым ушел» (FIFO).

Проверяйте инструмент и расходные материалы перед каждым использованием на предмет повреждений или износа. Поскольку продукт изнашивается по мере использования, управлять режущими дисками становится все труднее. Замените колесо, когда диаметр уменьшится до такой степени, что безопасный разрез будет невозможен. Следование передовым методам работы с инструментами и расходными материалами, используемыми для резки металла, может помочь продлить срок службы продукта, повысить безопасность оператора и повысить производительность и эффективность.

Сварочные материалы — Часть 4

Знание профессии 85

Часть 1

Часть 2

Часть 3

Часть 5

В этой статье рассматриваются расходные материалы для проволоки, используемые в процессах дуговой сварки MIG / MAG в защитных газах, металлической (MC) и порошковой (FC) сварке.

Процессы MIG / MAG были сначала разработаны с использованием сплошной проволоки, но около 25 лет назад начали поставляться трубчатые проволоки, и с тех пор использование этой проволоки быстро расширилось, и теперь они составляют значительную долю рынка сварочной проволоки — порошковой проволоки. теперь используются не только в процессе MIG / MAG, но также в TIG, плазменной сварке TIG и дуговой сварке под флюсом.

Проволока сплошного сечения для сварки легированных сталей — дорогой товар. Состав сварочной проволоки из ферритной стали отличается от состава стали, для сварки которой она будет использоваться.Слиток, из которого вытягивается проволока, должен содержать все антиокислительные и легирующие элементы, которые могут содержаться во флюсе на электроде MMA.

Стальнаиболее экономично производится в больших тоннах, тогда как поставщик расходных материалов требует только относительно небольшие количества, и эти требования существенно влияют на стоимость. Кроме того, может быть трудно протянуть проволоку до малых диаметров, необходимых для сварки.

Порошковая проволока для сварки углеродистых и легированных сталей может изготавливаться из низкоуглеродистой стали с добавлением легирующих элементов во флюсовый наполнитель.Это позволяет экономично производить небольшое количество проволоки, соответствующей составу сталей, где использование ограничено, например, стали с высоким содержанием хрома, стойкие к ползучести, или твердосплавные покрытия. Однако проволока из цветных металлов и аустенитной стали, алюминия, никеля, нержавеющей стали и т. Д. Обычно близко соответствует составу основного металла, и получение слитков для волочения в проволоку представляет меньшую проблему.

Сварочные сплошные проволокиMIG / MAG выпускаются диаметром от 0,6 до 2,4 мм, наиболее часто используемый диаметр — 1.2 и 1,6 мм.

Как упоминалось выше, сплошная проволока обычно изготавливается в соответствии с составом свариваемого сплава. Кремний, от 0,5 до 0,9%, и, возможно, алюминий, до 0,15%, добавляют в проволоку из ферритной стали для обеспечения деокисления; содержание углерода обычно ниже 0,1%.

Легирующие элементы, такие как марганец, хром, никель и молибден, добавляются в слиток для улучшения механических свойств и коррозионной стойкости. Кроме того, проволока из углеродистой и низколегированной стали часто покрывается медью, чтобы уменьшить коррозию во время хранения и улучшить прием сварочного тока в контактном наконечнике.

Проволока из нержавеющей стали и цветных металлов не покрыта медью. Плохой контроль во время операции волочения может привести к образованию нахлестов на поверхности проволоки, которые улавливают загрязнения и вызывают пористость, как и медное покрытие низкого качества на проволоке из ферритной стали.

Пористость из-за дефектов волочения может быть особой проблемой для проволоки из алюминиевого сплава, и там, где требуется высококачественный металл сварного шва, рекомендуется обрезать проволоку для удаления дефектов на поверхности проволоки.

Порошковые проволоки представляют собой трубки малого диаметра, в которые упакованы флюсы и легирующие элементы.Существует два основных типа: один содержит в основном флюсы, а другой — металлические порошки. Существует подкласс порошковых проволок, самозащитные проволоки, которые содержат газообразующие соединения, которые разлагаются в дуге для обеспечения достаточного количества защитного газа, так что дополнительная газовая защита не требуется.

В поперечном сечении проволока может представлять собой бесшовные трубы, заполненные флюсом и экструдированные перед вытяжкой в проволоку. В качестве альтернативы, они могут быть или изготовлены путем скатывания плоской полосы в U-образную форму, заполнения ее флюсом или металлической силой и затем складывания в трубку.Края трубки могут быть стыкованы или перекрыты.

Бесшовные и закрытые стыковые проволоки, как правило, имеют более толстые стенки и, следовательно, меньшее заполнение, чем перекрывающиеся проволоки, возможно, всего 20% площади поперечного сечения по сравнению с 50% для перекрытых проволок. Это позволяет проволокам внахлест содержать больше легирующих элементов, и поэтому они часто используются для сварки нержавеющей стали и наплавки.

Порошковая проволока имеет ряд преимуществ перед сплошной проволокой.Уменьшение площади поперечного сечения провода, по которому проходит ток, приводит к большей плотности тока и увеличению скорости выгорания при увеличении наплавки.

Флюс также образует шлак, который будет контролировать форму сварного шва, что позволяет использовать более высокие сварочные токи при позиционной сварке, чем при сварке MAG. Например, в горизонтально-вертикальном положении возможен скругление горловины 7 мм. Шлак также вступит в реакцию со сварочной ванной и обеспечит лучшие свойства, чем можно получить с помощью MAG.Хорошие ударные свойства по Шарпи при температурах до -50 ° C достигаются в углеродистой стали с правильной проволокой.

Недостатки порошковой проволоки:

- Проволока механически слабая, и чрезмерное давление на приводные ролики может раздавить проволоку, не позволяя ей проходить через контактный наконечник.

- Порошковая проволока образует шлак, который необходимо удалить.

Хотя сплошная проволока часто образует островки стеклообразного шлака, которые имеют тенденцию лежать в кратерах отделки, это не обязательно препятствует выполнению многопроходного сварного шва без удаления шлака.

Это невозможно с порошковой проволокой, что ограничивает их использование в таких приложениях, как роботизированная сварка, до однопроходных сварных швов. В этом контексте порошковая проволока с металлическим сердечником представляет меньшую проблему и часто используется в полностью автоматизированных многопроходных приложениях.

Как и в случае электродов MMA, флюс в сердечнике может быть рутиловым или основным, причем рутиловый флюс обеспечивает плавную дугу, легкое удаление шлака и привлекательность для сварщика, а основные флюсы обеспечивают лучшие механические свойства и более чистые сварные швы радиографического качества.

Контроль за водородом представляет меньшую проблему, чем при использовании электродов MMA. И рутиловая, и основная проволока, и проволока с металлическим сердечником имеют очень низкие уровни водородного потенциала, что обеспечивает более низкий предварительный нагрев, чем могло бы быть в противном случае, и позволяет использовать рутиловую проволоку в таких применениях, как сварка высокопрочных сталей или сталей толстого сечения. Захват водорода в цехе также представляет меньшую проблему, поскольку флюс / металлический порошок содержится внутри герметичной трубки, предотвращая попадание влаги. В этом отношении бесшовная проволока, как правило, лучше, чем шовная.

Захват водорода в цехе также представляет меньшую проблему, поскольку флюс / металлический порошок содержится внутри герметичной трубки, предотвращая попадание влаги. В этом отношении бесшовная проволока, как правило, лучше, чем шовная.

Существует ряд спецификаций, детализирующих требования к сплошной и порошковой проволоке для сварки MIG / MAG, FCA и MCA, и они будут рассмотрены в следующей статье.

Эту статью написал Джин Мазерс .

Расходные вставки — Imperial Weld Ring Corp., Элизабет, Нью-Джерси

Imperial Weld Ring производит расходные вставки как стандартных, так и нестандартных размеров и стилей, которые соответствуют стандартам AWS / ASME 5.30 и MIL-I-23413.Класс 1, класс 2, класс 3/5 и класс 4 (формы A, J, K и Y соответственно), а также специальные T-образные пластины Imperial доступны из алюминия, углеродистой стали, нержавеющей стали, титана, хрома. — сплавы молибдена, хастеллоя и инконеля неограниченного диаметра от ¼ «до более 100». Расходуемые сварочные вставки Imperial обеспечивают корневой проход с полным проплавлением и бесшовные сварные швы с внутренним диаметром (ID), что соответствует требованиям самых строгих процедур сварки в критических условиях.

Расходуемые вставки Imperial увеличивают прочность сварного шва трубы и обеспечивают гладкую поверхность внутри сварного шва для применений, где решающее значение имеет неограниченный внутренний диаметр. Вставки можно использовать в любом приложении, где требуется прочное бесшовное соединение, и они успешно используются на протяжении десятилетий. Расходные материалы Imperial обычно используются в парогенерации, атомной энергетике, производстве электроэнергии на ископаемом топливе, автомобилестроении, авиакосмической отрасли, OEM, оффшорных нефтяных платформах, судостроении / подводных лодках и строительстве.Для получения дополнительной информации о наших расходных материалах для сварки см. Таблицу ниже или свяжитесь с нами напрямую.

Типы расходных материалов

Класс 1, класс 2, класс 3, класс 4 и класс 5, как указано в AWS / ASME 5.30, являются стандартными. Вкладыши Imperial Special-T производятся по утвержденным заказчиком отпечаткам для каждого приложения.

| Тип | Поперечные сечения | Номинальный диаметр | Размеры | ||||

| (Г) | (Ш) | (В) | (d2) | ||||

| Класс 1 Форма «А» | Класс 1-A Форма поперечного сечения | Класс 1-A Форма | 3/32 1/8 5/32 | .094 дюйма 0,125 дюйма 0,156 дюйма | 0,032 дюйма 0,047 дюйма 0,063 дюйма | 0,041 дюйма 0,055 дюйма 0,063 дюйма | – — — |

| Класс 2 Форма «J» | Класс 2-J Форма поперечного сечения | Класс 2-J Форма | 1/8 5/32 | .125 дюймов 0,156 дюйма | 0,047 дюйма 0,063 дюйма | 0,055 дюйма 0,063 дюйма | 0,086 дюйма 0,110 дюйма |

| Класс 3 и Класс 5 Форма «К» | Класс 3-K и класс 5-K Форма поперечного сечения | Класс 3-K Форма | 1/16 X 1/8 1/16 X 3/16 1/8 х 5/32 | – — — | . 062 дюйма 062 дюйма 0,062 дюйма .125 дюйма | .125 дюйма 0,188 дюйма 0,156 дюйма | – — — |

| Класс 4 Y-образная форма | Класс 4-Y в форме поперечного сечения | Класс 4-Y Форма | 1/8 5/32 | .165 дюймов .205 дюйма | .078 дюйма 0,093 дюйма | ,140 дюйма 0,175 дюйма | – — |

| На заказ Т-образная форма | Специальное Т-образное поперечное сечение | Специальная Т-образная форма | В соответствии с требованиями заказчика | ||||

* Размеры в поперечном сечении всех форм, указанных выше, могут быть изменены в соответствии с индивидуальными требованиями.

** Все вышеперечисленные стили могут поставляться в виде катушек или отдельных предварительно отформованных колец.

Запросить ценуПримеры нашей работы

Наличие на складе материалов

| ТИП МАТЕРИАЛА | ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СВАРОЧНОГО ПРОВОДА | НОМЕР UNS | КЛАССИФИКАЦИЯ AWS / ASME 5.30 | ВОЕННОЕ ОБОЗНАЧЕНИЕ MIL-I-23413 | |

| УГЛЕРОДНАЯ СТАЛЬ | AWS / ASME 5. 18 18 | ЭР70С-2 | К10726 | ИНМС-1 | MIL-MS-1 |

| ER70S-3 | К11022 | ИНМС-2 | MIL-MS-2 | ||

| ER70S-6 | К11140 | ИНМС-3 |

| ХРОМ-МОЛИТЫ | AWS / ASME 5.28 | ER70S-A1 | К11235 | ||

| ER80S-B2 | К20900 | IN515 | MIL-515 | ||

| ER70S-B2L | К20500 | ||||

| ER90S-B3 | K30960 | IN521 | MIL-521 | ||

| ER80S-B3L | К30560 | ||||

| ER80S-B6 | S50280 | IN502 | MIL-505 | ||

| ER80S-B8 | S50480 | ||||

| ER90S-B9 | S50482 | IN504 | |||

| ER80S-Ni1 | К11260 | ||||

| ER80S-Ni2 | К21240 | ||||

| ER80S-Ni3 | К31240 | ||||

| ER80S-D2 / ER90S-D2 | К10945 | ||||

| ER100S-1 | K10882 | ||||

| ER110S-1 | К21015 | ||||

| ER120S-1 | К21030 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | AWS / ASME 5. 9 9 | ER308 | S30880 | IN308 | MIL-308 |

| ER308Si | S30881 | ||||

| ER308H | S30880 | ||||

| ER308L | S30883 | IN308L | MIL-308L | ||

| ER308LSi | S30888 | ||||

| ER309 | S30980 | IN309 | |||

| ER309L | S30983 | IN309L | |||

| ER309LSi | S30988 | ||||

| ER310 | S31080 | IN310 | MIL-310 | ||

| ER312 | S31380 | IN312 | MIL-312 | ||

| ER316 | S31680 | IN316 | MIL-316 | ||

| ER316H | S31680 | ||||

| ER316L | S31683 | IN316L | MIL-316L | ||

| ER316LSi | S31688 | ||||

| ER317 | S31780 | ||||

| ER317L | S31783 | ||||

| ER318 | S31980 | ||||

| ER320 | N08021 | ||||

| ER320LR | N08022 | ||||

| ER321 | S32180 | ||||

| ER330 | N08331 | ||||

| ER347 / 348 | S34780 | IN 348 | MIL-348 | ||

| ER347Si | S34788 | ||||

| ER383 | N08028 | ||||

| ER385 | N08904 | ||||

| ER409 | S40900 | ||||

| ER409Nb | S40940 | ||||

| ER410 | S41080 | ||||

| ER410NiMo | S41086 | ||||

| ER420 | S42080 | ||||

| ER430 | S43080 | ||||

| ER439 | S43035 | ||||

| ER446LMo | S44687 | ||||

| ER630 | S17480 | ||||

| ER19–10H | S30480 | ||||

| ЭР16–8–2 | S16880 | ||||

| ER2209 | S39209 | ||||

| ER2553 | S39553 | ||||

| ER2594 | S32750 | ||||

| ER33–31 | R20033 | ||||

| ER3556 | R30556 |

| МЕДНЫЙ НИКЕЛЬ | AWS / ASME 5. 7 7 | ЭРКУНИ | C71581 | IN67 | MIL-67 |

| НИКЕЛЕВЫЕ СПЛАВЫ | AWS / ASME 5.14 | ЭРНИ-1 | N02061 | IN61 | MIL-61 |

| ERNiCu-7 | N04060 | IN60 | MIL-60 | ||

| ERNiCr-3 | N06082 | IN82 | MIL-82 | ||

| ERNiCrFe-5 | N06062 | IN62 | MIL-62 | ||

| ERNiCrFe-6 | N07092 | IN6A | MIL-6A | ||

| ERNiCrFe-7 | N06052 | IN52 | |||

| ERNiCrFe-11 | N06601 | ||||

| ERNiCrFe-12 | N06025 | ||||

| ERNiFeCr-1 | N08065 | ||||

| ERNiFeCr-2 | N07718 | ||||

| ERNiMo-1 | N10001 | ||||

| ЭРНИМо-2 | N10003 | ||||

| ЭРНИМо-3 | N10004 | ||||

| ERNiMo-7 | N10665 | ||||

| ERNiCrMo-1 | N06007 | ||||

| ERNiCrMo-2 | N06002 | ||||

| ERNiCrMo-3 | N06625 | ||||

| ERNiCrMo-4 | N10276 | ||||

| ERNiCrMo-7 | N06455 | ||||

| ERNiCrMo-8 | N06975 | ||||

| ERNiCrMo-9 | N06985 | ||||

| ERNiCrMo-10 | N06022 | ||||

| ERNiCrMo-11 | N06030 | ||||

| ERNiCrCoMo-1 | N06617 | ||||

| ERNiCoCrSi-1 | N12160 | ||||

| ERNiCrWMo-1 | N06231 |

| АЛЮМИНИЙ | AWS / ASME 5. 10 10 | ER1100 | A | MIL-1100 | |

| ER4043 | A94043 | MIL-4043 | |||

| ER4047 | A94047 | ||||

| ER5183 | A95183 | ||||

| ER5356 | A95356 | MIL-5356 | |||

| ER5556 | A95556 |

| БРОНЗОВЫЕ СПЛАВЫ | AWS / AMSE 5.7 | ERCu | C18980 | ||

| ERCuSi-A | C65600 | ||||

| ERCuSn-A | C51800 | ||||

| ERCuAl-A1 | C61000 | ||||

| ERCuAl-A2 | C61800 | ||||

| ЭРКУНИЧЕСКИЙ | C63280 | ||||

| ЭРКУМНИК | C63380 |

| ТИТАН | AWS / ASME 5.16 | ЭРТи-1 | R50100 | ||

| ЭРТи-2 | R50120 | ||||

| ЭРТи-3 | R50125 | ||||

| ЭРТи-4 | R50130 | ||||

| ЭРТи-5 | R56400 | ||||

| ЭРТи-7 | R52401 | ||||

| ЭРТи-23 | R56408 |

Возможности расходных вставок

- Материалы (металлы)

- Алюминий

Углеродистая сталь

Никелевые сплавы

Нержавеющая сталь

Низколегированный

Титан

Хром-молибден

Хастеллой

Дуплекс

- Методы производства

- Профилегибочное производство

Токарный

Фрезерный

Холодный рисунок

- Объем производства

- Мин .

: 1 ед.

: 1 ед.

Макс: 5000 единиц в неделю

Опытный образец

Малый объем

Большой объем

- Типичное время выполнения заказа

- Возможна доставка в тот же день

Доступны услуги JIT

Дополнительная информация

- Industry Focus

- Производство пара

Ядерное / ископаемое топливо Подводная лодка

Электростанции

Судостроение

Строительство

Транспорт - Морское бурение

OEM

Автомобильная промышленность

Аэрокосмическая промышленность

Конверсия сжиженного газа

Фильтрация

Химическая обработка

- Производство пара

- Стандарты материалов

- AWS 5.30

ASME SFA-5.30

MIL-I-23413 (СУДА)

- Предполагаемое применение

- Сварка:

- Труба

- Труба

- Фитинги

- Балки

- Пластина

- Лист

- Емкости

Урок 2 — Общие процессы электродуговой сварки

Урок 2 — Общие процессы электродуговой сварки © АВТОРСКИЕ ПРАВА 1998 ГРУППА ЭСАБ, ИНК.УРОК II 2) 1% Торированный вольфрам (AWS EWTh-1) Цветовой код: желтый Хорошая пропускная способность по току, легко зажигание дуги и обеспечение стабильной дуги. Менее восприимчивый к загрязнению. Предназначен для работы на постоянном токе из цветных металлов. 3) 2% Торированный вольфрам (AWS EWTh-2) Цветовой код: красный Более длительный срок службы, чем у 1% торированных электродов. Держите заостренный конец дольше, используйте для света

измерять критические сварные швы при работе с самолетами.Примерно 1%, предназначен для приложений постоянного тока

для цветных металлов

материалы. 4) .5%

Торированный вольфрам

(AWS EWTh-3)

Цветовой код: Иногда синий

называется «полосатым» электродом, потому что он содержит 1,0–2,0% тория, вставленный в

клиновидный паз на всем протяжении

длина. Сочетает в себе хорошие свойства чистого и

торированные электроды. Может использоваться как с переменным, так и с постоянным током.

5) Цирконий

Вольфрам (AWS

EWZr) Цветовой код: коричневый

Более долгий срок службы, чем у чистого вольфрама.Лучше

производительность при сварке переменным током. Легче плавится

чем ториам-вольфрам при формировании закругленного или сужающегося конца вольфрама. Идеально

для приложений

где необходимо минимизировать загрязнение вольфрамом. 2.3.6

Резюме

— Газовая вольфрамовая дуговая сварка — одна из основных сварочных

процессы сегодня.

Качество получаемых сварных швов и возможность сваривать очень тонкие металлы.

основные особенности.

Качество наплавленного металла высокое, так как флюс не используется, что устраняет проблему.

шлаковых включений

в металле шва.Он широко используется в самолетах и авиакосмической отрасли.

промышленность, где высоко

необходимы качественные сварные швы, а также для сварки более дорогих металлов, где

дефекты сварного шва

становятся очень дорогими. Металлы толщиной до 0,005 дюйма можно сваривать благодаря простоте

контроля

электрический ток. 2.3.6.1

Основные недостатки процесса

в том, что это медленнее, чем сварка расходными материалами

электроды и по этой причине мало используется при толщине более 1/4 дюйма.

Затраты на газовые и вольфрамовые электроды составляют

процесс относительно дорогой.2,4 ГАЗОВАЯ ДУГОВАЯ СВАРКА Газовая дуговая сварка металла *

это процесс дуговой сварки, в котором используется тепло электрического

дуга установлена

между плавящимся металлическим электродом и свариваемым изделием.

Держите заостренный конец дольше, используйте для света

измерять критические сварные швы при работе с самолетами.Примерно 1%, предназначен для приложений постоянного тока

для цветных металлов

материалы. 4) .5%

Торированный вольфрам

(AWS EWTh-3)

Цветовой код: Иногда синий

называется «полосатым» электродом, потому что он содержит 1,0–2,0% тория, вставленный в

клиновидный паз на всем протяжении

длина. Сочетает в себе хорошие свойства чистого и

торированные электроды. Может использоваться как с переменным, так и с постоянным током.

5) Цирконий

Вольфрам (AWS

EWZr) Цветовой код: коричневый

Более долгий срок службы, чем у чистого вольфрама.Лучше

производительность при сварке переменным током. Легче плавится

чем ториам-вольфрам при формировании закругленного или сужающегося конца вольфрама. Идеально

для приложений

где необходимо минимизировать загрязнение вольфрамом. 2.3.6

Резюме

— Газовая вольфрамовая дуговая сварка — одна из основных сварочных

процессы сегодня.

Качество получаемых сварных швов и возможность сваривать очень тонкие металлы.

основные особенности.

Качество наплавленного металла высокое, так как флюс не используется, что устраняет проблему.

шлаковых включений

в металле шва.Он широко используется в самолетах и авиакосмической отрасли.

промышленность, где высоко

необходимы качественные сварные швы, а также для сварки более дорогих металлов, где

дефекты сварного шва

становятся очень дорогими. Металлы толщиной до 0,005 дюйма можно сваривать благодаря простоте

контроля

электрический ток. 2.3.6.1

Основные недостатки процесса

в том, что это медленнее, чем сварка расходными материалами

электроды и по этой причине мало используется при толщине более 1/4 дюйма.

Затраты на газовые и вольфрамовые электроды составляют

процесс относительно дорогой.2,4 ГАЗОВАЯ ДУГОВАЯ СВАРКА Газовая дуговая сварка металла *

это процесс дуговой сварки, в котором используется тепло электрического

дуга установлена

между плавящимся металлическим электродом и свариваемым изделием. Электрод

это голый металлический провод, который передается

поперек дуги и в расплавленную сварочную ванну. В

* Газ

Дуговая сварка металлов (GMAW) — это современная технология, одобренная Американской сварочной компанией.

Общество. Раньше

известная как сварка «MIG» (металл в инертном газе).

Электрод

это голый металлический провод, который передается

поперек дуги и в расплавленную сварочную ванну. В

* Газ

Дуговая сварка металлов (GMAW) — это современная технология, одобренная Американской сварочной компанией.

Общество. Раньше

известная как сварка «MIG» (металл в инертном газе).Комплект расходных материалов для горелки TIG 9/20 для нержавеющей стали

Возврат

Наша политика действует 14 дней. Если с момента покупки прошло 14 дней, к сожалению, мы не сможем предложить вам возврат или обмен.

Чтобы иметь право на возврат, ваш товар должен быть неиспользованным и в том же состоянии, в котором вы его получили. Он также должен быть в оригинальной упаковке. явные разрывы или порезы в оригинальной упаковке не принимаются.

Некоторые виды товаров не подлежат возврату.

Подарочные карты

Загружаемые программные продукты

Любой продукт, который был удален из упаковки

Любой продукт, у которого отсутствуют части

Любой металл со следами ржавчины или коррозии

Для завершения возврата нам потребуется квитанция или документ, подтверждающий покупку.

Пожалуйста, не отправляйте нам свою покупку, предварительно не связавшись с нами.

Существуют определенные ситуации, когда предоставляется только частичный возврат (если применимо)

Любой предмет не в исходном состоянии, поврежден или отсутствует часть по причинам, не связанным с нашей ошибкой

Любой предмет, возвращенный более чем через 14 дней после доставки

Любой деталь отсутствует

Поврежденный, грязный, ржавый или корродированный металл

Повторно запечатанная упаковка

Возврат (если применимо)

Как только ваш возврат будет получен и проверен, мы отправим вам электронное письмо, чтобы уведомить вас о том, что мы получили ваш возвращенный товар.Мы также сообщим вам об утверждении или отклонении вашего возмещения.

Если вы одобрены, то ваш возврат будет обработан, и кредит будет автоматически зачислен на вашу кредитную карту или исходный способ оплаты в течение определенного количества дней.

Поздний возврат или отсутствие возврата (если применимо)

Если вы еще не получили возмещение, сначала проверьте свой банковский счет еще раз.

Затем обратитесь в компанию, обслуживающую вашу кредитную карту. Прежде чем ваш возврат будет официально объявлен, может пройти некоторое время.

Затем обратитесь в свой банк. Перед отправкой возврата часто требуется некоторое время на обработку.

Если вы выполнили все это и еще не получили возмещение, свяжитесь с нами по адресу [email protected].

Предметы со скидкой (если применимо)

Возврату подлежат только товары по обычной цене, к сожалению, товары со скидкой не подлежат возврату.

Обмен (если применимо)

Мы заменяем товары только в том случае, если они неисправны или повреждены. Если вам нужно обменять его на такой же товар, отправьте нам письмо по адресу weldmetalsonline @ gmail.com и отправьте свой товар по адресу: Weld Metals Online, 3125 W. Ali Baba Ln, Ste. 707, Лас-Вегас, штат Невада, 89118, США.

Подарки

Если товар был отмечен как подарок при покупке и доставке непосредственно вам, вы получите подарочный кредит на сумму вашего возврата. После получения возвращенного товара вам будет отправлен подарочный сертификат.

Если товар не был помечен как подарок при покупке, или если даритель получил заказ, чтобы передать его вам позже, мы отправим дарителю возмещение, и он узнает о вашем возврате.

Доставка

Чтобы вернуть продукт, отправьте его по адресу: Weld Metals Online, 3125 W. Ali Baba Ln, Ste. 707, Лас-Вегас, штат Невада 89118, США

Вы несете ответственность за собственные расходы по доставке при возврате вашего товара. Стоимость доставки не возвращается. Если вы получите возмещение, первоначальная стоимость доставки будет вычтена из суммы возмещения.

В зависимости от того, где вы живете, время, необходимое для того, чтобы обмененный товар был доставлен вам, может варьироваться.

Если вы отправляете товар стоимостью более 75 долларов, вам следует рассмотреть возможность использования отслеживаемой службы доставки или приобретения страховки доставки. Мы не гарантируем получение возвращенного вами товара.

Мы не гарантируем получение возвращенного вами товара.

(PDF) Влияние расходных материалов на свойства сваренной в газовой среде нержавеющей стали типа EN 1.4003

alog, Tyssen Krupp Nirosta, Германия.

7. Калук, Э., Табан, Э., Пасланмаз, К., и

Гелистирилен, Йени Турлери ве Кайнак, Эдилебилир-

likleri.2007. MMO 2007/461, ISBN: 978-9944-

89-438-8.

8. Акита М., Накадзима М., Токадзи К. и

Симидзу Т. 2006. Материалы и дизайн 27:

92–99.

9. Медоуз К. и Фриц Дж. Д. 2005. Weld-

ing Journal 84: 25–30.

10. Гордон В. и Ван Беннеком А.

1996. Материаловедение и технологии 12:

126–131.

11. Woollin, P. 1994. Welding and Metal Fab-

rication 62: 18–26.

12. Гуч, Т.Г., и Гинн, Б.Дж. 1988. Отчет членов Института сварки

373/1988 (7):

30.

13. Томас, CR 1983. Структура и свойства

дуплексная ферритно-мартенситная нержавеющая сталь

. Лула, Р. А., изд., Дуплексная нержавеющая сталь,

Conference Proc., ASM, 649–664.

14. Кавасос, Дж. Л. 2006. Mater Charact. 56:

96.

15. Маршалл А. У. и Фаррар Дж. К. М. IIW

Док: IX-1975-00, IXH-494-2000.

16. Dhooge, A., and Deleu, E. 2005. 12% Cr

roestvast staal voor primaire constructies.

BIL / NIL Lassyposium, Het Pand, Ghent, Bel-

gium, Сессия 7.

17. Dhooge, A., and Deleu, E. 2005. Ферритная нержавеющая сталь

X2CrNi12 с улучшенной сварочной способностью

для структурных приложений. Нержавеющая сталь

World 2005 Conference & Expo, Нидерланды,

стр. 160.

18. Гриф, М. Л., и дю Туа, М.2006. We ld —

ing Journal 85: 243-s до 251-s.

19. du Toit, M., van Rooyen, GT, и

Smith, D. Обзор зоны термического влияния

сенсибилизация и коррозионное растрескивание под напряжением

12% хрома типа 1.4003 ферритного

нержавеющая сталь. IIW Doc IX-2213-06, IIW Doc.

IIW Doc IX-2213-06, IIW Doc.

IX-H-640-06.

20. Karjalainen, P., Kyrölainen, A., Kauppi,

T., and Orava, U. 1992. Механические свойства

и свариваемость новой нержавеющей стали типа 12Cr

листов.Применение нержавеющих сталей, стр.

225–234, Стокгольм, Швеция.

21. Кастнер, Х. Р. 1977. Welding Journal 56:

193–199.

22. Ирвин К. Дж., Кроу Д. Дж. И Кантаб,

М. А. 1960. AIM, Пикеринг Ф. Б.. Журнал Института чугуна и стали

, стр. 386–405.

23. Табан, Э. 2007. Свариваемость и свойства —

галстуков модифицированной ферритной нержавеющей стали 12Cr для конструкций

. Кандидатская диссертация, Университет Коджаэли

.

24. NN. 2004. CLC 4003. Product Cata-

logue; Arcelor Group, Франция.

25. NN. 2002. Коламбус нержавеющий технический

данные 3Cr12. Columbus Stainless Pty. Ltd.

26. Kotecki, DJ 2005. Stainless Q&A,

Welding Journal 84: 14.

27. Тема, М., Аллен, К. и Тейт, Р. 2007.

Int. . J. of Fatigue 29: 49–56.

28. van Warmelo, M., Nolan, D., and Nor-

rish, J. 2007. Materials Science and Engineering

A 464, pp.157–169.

29. Болл А., Чаухан Ю. и Шаффер Г.

Б. 1987. Материаловедение и технология 3:

189–196.

30. Томас К. Р. и Хоффманн Дж. П.

1982. Металлургия стали с содержанием 12% хрома. N.

Р. Коминс и Дж. Б. Кларк, ред. Специальная сталь

и конференция по твердым материалам, Претория, юг

Африка, стр. 299–306.

31. Кальтенхаузер Р. Х. 1971. Met. Англ.

Ежеквартально 11: 41–47.

32.Агион Э. и Феррейра Дж. 1993. Cana

dian Metal Quar. 32: 369.

33. Болл А., Чаухан Ю. и Шаффер Г. Б.

1987. Mater Sci and Tech. 3: 189.

34. Беннетт П. 1991. Материалы Австралия (6):

15.

35. Мейер А. М. и дю Туа М. 2001.

Welding Journal 80: 275-s.

36. Мур, П. 1997. Австралазиан Уэлд Дж. 42: 22.

37. Редактор IAF. 2000. Сварка и металл

Производство, стр. 18.

38. Марини А. и Найт Д. С. 1994. Corr

и Coat SA. (3): 4.

39. Максвелл, Д. К. 1997. Mater Australia

(11/12): 20.

40. van Lelyveld, C., and van Bennekom, A.

1995. Нержавеющая сталь ( 9/10): 16.

41. Табан, Э., Делеу, Э., Дхоге, А., и

Калук, Э. 2007. Материал Ковове — Металлический материал —

риалов 45: 67–73.

42. Табан Э., Делеу Э., Дхоге А. и

Калук Э. 2008.Наука и технология сварки —

и соединения 13 (4): 327–334.

43. Табан Э., Делеу Э., Дхоге А. и

Калук Э. 2006. Механические и микроструктурные свойства

сварных ферритных нержавеющих сталей X2CrNi12

. DVS GST. Schweissen und Schneiden.

Германия, (9): 74–79.

44. Делеу Э., Дхоге А., Табан Э. и

Калук Э. 2009. Сварка в мире 53 (9-10):

R198-R208.

45. Табан, Э., Deleu, E., Dhooge, A., и

Kaluc, E. 2008. Welding Journal 87 (12): с 291 по

297 с.

46. Табан Э., Делеу Э., Дхоге А. и

Калук Э. 2009. Материалы и дизайн 30 (10):

4236–4242.

47. Табан Э., Дхоге А. и Калук Э.

2009. Материалы и производственные процессы 24

(6): 649–656.

48. Табан Э., Делеу Э., Дхоге А. и

Калук Э. 2009. Материалы и дизайн, 30 (4):

1193–1200.

49. Табан Э., Делеу Э., Дхоге А. и

Калук Э. 2008. Сварка и резка 7: 354–359.

50. Лакшминараян А. К. и Баласуб —

Раманян, В. 2010. Steel Research International

81 (11): 1023–1033.

51. Краусс, Г. 1989. Стали: термическая обработка

и принципы обработки. ASM International,

Materials Park, Огайо.

221-s

ЖУРНАЛ ПО СВАРКЕ

ИССЛЕДОВАНИЯ В СВАРКЕ

Роботизированная и автоматическая сварка

Комитет по робототехнике D16 и

по автоматической сварке заинтересован в общении

и преподавателях, чтобы они помогли пересмотреть его документы.

Свяжитесь с Б. МакГрат, bmcgrath @ aws.org;

доб. 311.

Пайка; Соединение никелевых сплавов

Подкомитет G2C по никелю Al-

желает рассмотреть B2.3 / B2.3M, Спецификацию

для процедур пайки и рабочих характеристик

Квалификация. Свяжитесь с С. Хедриком, steveh @

aws.org; доб. 305.

Местная термообработка труб

Подкомитет D10P по местной

Термическая обработка труб ищет членов.

Свяжитесь с Б. МакГрат, [email protected];

доб. 311.

Магниевые сплавы-присадки

Подкомитет A5L по магниевым припоям

-присадочные металлы для оказания помощи в обновлении

своего документа. Свяжитесь с Р. Гупта,

[email protected], доб. 301.

Thermal Spray

C2 Комитет по термическому напылению

ищет преподавателей, общий интерес и

пользователей для обновления своих документов. Свяжитесь с E.

Abrams, eabrams @ aws.org; доб. 307.

Газовая сварка и резка

C4 Комитет по газовой сварке

и резке запрашивает общий интерес, а редакторы ed-

помогают в проверке документов. Con-

такт Э. Абрамс, [email protected]; доб.

307.

Покрытие валков промышленного стана

Подкомитет D14H по наплавке и

Восстановление валков промышленного стана до

пересмотр AWS D14.7, Рекомендуемая практика

способы наплавки и восстановления