Плазменная резка металла | цена на услуги в Москве

Современные технологии позволяют резать металлопрокат несколькими способами, но когда речь идет о нержавеющих или цветных сплавах, применяется плазменная резка. Дело в том, что такой тип металлопроката очень плохо поддается резке газом или лазером, а разогретая плазма отлично справляется с цветными и другими тяжелыми металлами. Наша компания использует передовое оборудование, которое позволяет резать металл с помощью плазмы (ионизированный газ или воздух). Высокая скорость резки, точная геометрия среза и исключительное качество обработки для деталей с повышенными требованиями.

Преимущества плазменной резки металла

Плазменной резке может подвергаться металлопрокат толщиной от 40 мм и, независимо от сплава и толщины основания, линия среза всегда получается ровной, швы тонкими, без кромок и заусенцев. Преимущества плазменной резки металла очевидны:

- Высокая скорость раскроя.

- Резка любых металлов и сплавов.

- Точность разделения и выкройки.

- Возможность делать фигурную вырезку деталей.

- Быстрый прожиг.

- Необходимость в минимальных обработках после резки (экономия времени и денег).

Благодаря универсальности и продуктивности такого подхода, технология плазменной резки используется во многих отраслях промышленности, в том числе металлургия, машино- и судостроение.

Особенности технологии

Для плазменной резки металлопроката применяется специальное оборудование, так называемый плазмотрон. Задача устройства выдувать из сопла плазму, нагретую до температуры 20 000° С со скоростью 500 – 1500 м/с. Под действием высоких температур область среза расплавляется и разрезается, а уже после расплавленная металлическая жижа выдувается из шва. Плазма представляет собой ионизированный газ, который разогревают дуговым разрядом.

Для резки разных металлов плазменным способом используется разные газы. Например, активные газы воздух и кислород применяются для раскроя стального металлопроката.

Где заказать плазменную резку металла в Москве?

Наша компания предоставляет профессиональные услуги по раскрою металла любой толщины и конфигурации в Москве и области. Мы гарантируем быстрое выполнение заказа и качественную обработку. Под плазменную резку попадают нержавеющие и высоколегированные стали, цветные и углеродистые сплавы. Также мы принимает заказы на раскрой металлических изделий из титана, чугуна, листовые, круглые и нестандартные формы проката. Плазменная резка у нас – это:

- Ответственный подход.

- Новейшее оборудование.

- Оперативное выполнение.

- Скидки на объем.

- Демократичная цена.

Если у вас остались вопросы по технологии и стоимости, звоните по номеру +7 (495) 772-97-15 и уточняйте детали у наших менеджеров.

Плазменная резка металла: преимущества, недостатки и особенности

Плазменная резка металла имеет похожие черты, но и обладает некоторыми противоположными особенностями в сравнении с газокислородным методом. Данный тип резки был предложен вместе с первыми плазменными станками. Произошло это в середине прошлого века. Вместе с тем, учитывая общий уровень развития техники и технологий подобное оборудование было дорогостоящим и достаточно громоздким. Учитывая это, резка таким способом применялась только крупными промышленными предприятиями и далеко не во всех отраслях. На сегодняшний день ситуация изменилась, и плазменная резка стала более дешевой, популярной и востребованной.

Плазменная резкаСледует отметить, что недостатки, характерные для газокислородной обработки металла не характерны резке плазменной. Рассмотрим особенности данного способа обработки металла.

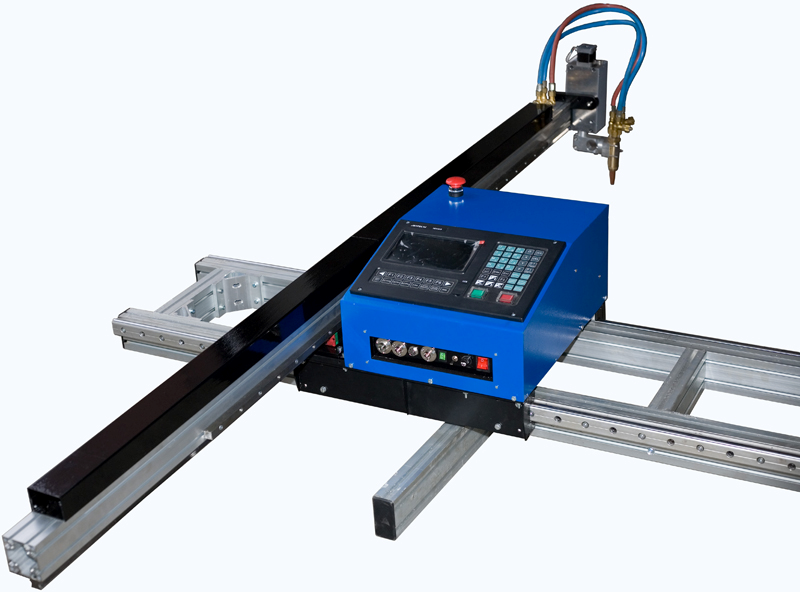

Станок для плазменной обработки металла прошел в своем развитии определенный путь, несколько раз преображался и проходил модернизацию, приобретая при этом простоту в использовании и функциональность.

Учитывая технологические особенности, плазменная резка приобрела на сегодня наибольшую популярность и является наиболее востребованным способом обработки. К основным особенностям можно отнести то, что при осуществлении резки нет необходимости заправлять газовые баллоны или решать вопросы по их доставке. Не возникает потребность в применении присадок для обработки цветных металлов либо осуществление других мер, связанных с соблюдением технической и пожарной безопасности.

Для осуществления плазменной резки потребуется только электроэнергия и воздух. Кроме вышеназванного потребуются некоторые расходные материалы. К таковым относятся сопла и электроды. То есть, способ довольно экономичный.

В каких случаях плазменная резка наиболее предпочтительна? К ним относятся такие:

- ситуация, когда есть необходимость резки алюминия или сплавов алюминия, сечение которого может достигать 120 мм;

- когда необходимо порезать медь толщиной до 80 мм так же не обойтись без использования плазменного способа;

- случаи, когда возникает потребность в резке углеродистых и высоколегированных сталей.

При этом, толщина таких сталей не более 50 мм;

При этом, толщина таких сталей не более 50 мм; - чугун сечением не более 90 мм также наиболее эффективно режется плазмой.

Применение плазменной резки отчасти распространяется и на металл сечением 120-200 мм. Хотя в этом случае все-таки более предпочтительным является газокислородный способ.

Эффективность применения плазменного станка и его правильное использование напрямую зависит от характеристик металла, который обрабатывается. К таким относится толщина материала и его теплопроводность. Тут зависимость довольно простая: чем выше теплопроводность материала, тем больше его теплоотвод и тем меньшей может быть толщина материала, который можно обрабатывать. Например, в связи с большей теплопроводностью меди толщина ее резки меньше, чем при обработке нержавеющей стали.

Резка металла плазмой

Резка металла с помощью плазмы становится с каждым годом все популярнее, а ассортимент плазморезов на отечественном рынке — все шире. И это не удивительно, ведь аппараты плазменной резки обладают огромным количеством преимуществ перед ставшими уже традиционными методами. Они находят применение на заводах по производству металлических конструкций, в авторемонтных мастерских, применяются в сварочном, кузнечном, слесарном и многих других производствах. Но для начала следует рассмотреть, что же из себя представляет метод плазменной резки и как устроены применяемые в нем аппараты.Плазменная резка

В основу метода положено разрезание металлов струей высокоионизированного газа, имеющего очень высокую температуру — до 30,000 градусов по Цельсию. Это намного выше, чем у стандартного газового резака (даже кислородно-ацетиленовая горелка дает пламя всего в 3500 градусов максимум). Кроме этого, электрическая проводимость плазмы очень высока и достигает величины электрической проводимости самой стали. Все это позволяет резать металл с очень высокой скоростью, недостижимой ни для газовой, ни для электродуговой резки (про механическую и говорить не приходится).

Кроме скорости, следует отметить и точность выполняемых работ. С помощью устройства плазменной резки можно изготавливать самые сложные фигурные профили — точнее плазменной может быть только лазерная резка, но скорость ее работы, особенно на толстых деталях, намного ниже (а некоторые и вовсе нельзя ей обрабатывать), а энергозатраты и, как следствие, стоимость — намного выше. Кроме ручной резки сложных контуров, существует и портальная резка с помощью станков-плазморезов с ЧПУ. Она позволяет быстро и точно выполнять раскрой любых нужных профилей с чертежей, введенных в компьютер. В случае выполнения целой партии деталей с помощью такой установки все они получаются абсолютно идентичными. Портальная установка позволяет работать еще быстрее, чем ручной плазморез, и обеспечивает очень высокое качество работ.

Важным плюсом устройств для плазменной резки является то, что они могут работать не только со сталью, но и с другими металлами без смены рабочих органов (требуется только правильно настроить силу тока). Резать ими можно сталь любой твердости и марки, чугун, цветные металлы — медь, алюминий и их сплавы. Кроме этого, некоторые ручные плазморезы имеют не только функцию резки, но и могут легко превращаться в сварочные аппараты типа ТИГ и ММА, которые могут сваривать все те же металлы.

Как же устроены аппараты для резания плазмой?

Лазерная резка

Самым главным их элементом является блок питания, подающий требующееся напряжение на плазмотрон. Обычно в его роли выступает инвертор по типу сварочного, реже трансформатор (последние более тяжелые и имеют более ограниченный функционал по сравнению с инверторами). Главным его отличием от источников сварочного тока являются рабочие параметры. Если сварочный ток на выходе имеет пониженный вольтаж в сравнении с сетевым (в среднем порядка 60 вольт, у различных моделей по разному), то ток на выходе плазмореза имеет напряжение до 400 вольт (в зависимости от модели и мощности устройства).

Для преобразования воздуха в плазму служит рабочий орган аппарата — плазмотрон. Он состоит из катода-электрода, охладителя (и одновременно изолятора) и канала, через который пропускается воздух, подвергающийся действиям электрической дуги и преобразующийся в плазму. На выходе плазмотрон имеет сопло, изготавливаемое из тугоплавких материалов — оно формирует форму плазменного факела и подвергается воздействию очень высоких температур. Такие наконечники, несмотря на высокую температуру плавления, со временем выходят из строя и являются расходным материалом. Длина их сопла — также очень важный параметр. Чем она больше, тем точнее и чище рез, но при этом, длинные сопла изнашиваются гораздо быстрее, и для грубого раскроя их лучше не использовать).

При создании дуги в качестве анода используется сама заготовка — к ней подключается «массовый» зажим, как и при обычной электродуговой сварке. Для запуска же плазмореза служит так называемая дежурная дуга, включающаяся между наконечником и соплом по нажатию кнопки, после чего запускается основная дуга между катодом и анодом.

Таким образом, устройства для резки плазмой — это универсальные аппараты, работающие точно, аккуратно, быстро и экономично, а цена их немногим выше хороших сварочных инверторов. Благодаря этому наличие плазмореза сделает любое производство более выгодным и производительным.

Благодаря этому наличие плазмореза сделает любое производство более выгодным и производительным.

Плазменная резка металла — Резка металла, обработка металла

Станок для плазменной резки

Металлообрабатывающая промышленность сегодня продолжает стремительно развиваться. Именно поэтому услуги, которые предлагает наша компания, одни из самых высоковостребованных на рынке. Плазменная резка металла – современный, очень перспективный способ обработки материалов. Мы предлагаем быстрое и качественное выполнение больших объемов работ за доступную цену. Благодаря современному оборудованию и профессиональному подходу к делу наша компания смогла заработать авторитет среди заказчиков. Мы выполняем работы любой сложности, разные по объему и предназначению. Технология плазменной резки дает возможность значительно упростить процесс обработки металлов. Наша компания использует самые последние разработки в этой сфере и остается лидером по предоставлению услуг данного типа.

Плазменная резка – это один из самых современных способов обработки материала. Технология, которая успешно используется еще с 1960-х годов, дает возможность значительно повысить производительность и упростить процесс заготовки деталей. Плазменная резка металла, несомненно, значительно выигрывает по сравнению с традиционными способами обработки металла. Она более точная и эффективная, дает возможность быстро и качественно осуществлять резку металлов любого типа, как обычную, так и фигурную.

Услуги плазменной резки активно используются в таких сферах деятельности, как металлообрабатывающая промышленность, обслуживание автомобилей – на автосервисах, на производстве и металлобазах, в строительстве и даже художественном ремесле. Данный вид обработки металлов является одним из самых высокоэффективных на сегодняшний день. Быстроразвивающиеся технологии и современное оборудование сделали такую услугу еще более востребованной и широко применяемой.

Плазменная резка металла: основные задачи и методы

Плазма – это четвертое агрегатное состояние вещества, открытое в 1879 году У. Круксом. Она является полностью или только частично ионизованным газом, который образуется из нейтральных атомов и заряженных частиц, электронов и ионов. Самая важная ее физическая характеристика – одинаковая объемная плотность частиц позитивно и негативно заряженных. Плазма квазинейтральная, что дает возможность успешно использовать ее в современных технологиях металлообработки.

Круксом. Она является полностью или только частично ионизованным газом, который образуется из нейтральных атомов и заряженных частиц, электронов и ионов. Самая важная ее физическая характеристика – одинаковая объемная плотность частиц позитивно и негативно заряженных. Плазма квазинейтральная, что дает возможность успешно использовать ее в современных технологиях металлообработки.

Такая резка металла осуществляется с помощью локального целенаправленного нагрева определенного участка металлической заготовки. Основной инструмент, используемый специалистами – плазморез, специальная техника с насадкой-плазмотроном, на который подается ионизованный газ. Данный аппарат вырабатывает сварочный ток, нагревающий электрод. Между электродом и металлом возникает дуга. С ее помощью подающийся в сопло инструмента газ преображается и становится раскаленной плазмой. Знания основных законов физики дало возможность ученым открыть эффективный способ обработки металла, который сегодня используется на всех производствах в разнообразных сферах деятельности.

Плазменная резка цена, которая доступна и привлекательна для клиентов, является достаточно простым способом быстро и качественно обрабатывать детали любой сложности. Благодаря постоянному поддуву и локальному применению, процедура воздействия на металл дает возможность избежать основных проблем, возникающих во время обработки традиционными методами.

Воздушно-плазменная резка – услуга, которая получила широкое распространение в современном мире. Она дает возможность обрабатывать достаточно большие по толщине листы металла. В процессе используются разные виды газа – активные, такие как кислород и воздух, и неактивные, водород, азот или аргон. Благодаря этому осуществляется резка сплавов им металлов разных видов, как цветных, так и черных. Возможно охлаждение и за счет жидкости.

Начиная с 1980-х годов, в промышленности стал использоваться еще один способ обработки, более точный и эффективный. Он дает возможность избежать брака и значительно снизить расходы металла. Технология, которая называется CNC, а именно Computer Numerical Control, создана для того, чтобы повысить темпы производства и качество работы. Плазменная резка с ЧПУ – это услуга, которая осуществляется с помощью современного компьютерного оборудования и профессионального программного обеспечения. Специалисты сделают все по точным расчетам, быстро и высококачественно.

Технология, которая называется CNC, а именно Computer Numerical Control, создана для того, чтобы повысить темпы производства и качество работы. Плазменная резка с ЧПУ – это услуга, которая осуществляется с помощью современного компьютерного оборудования и профессионального программного обеспечения. Специалисты сделают все по точным расчетам, быстро и высококачественно.

Резка металла плазмой – услуга, которая ставит перед собой следующие задачи:

- быстрая и качественная резка металлических листов любого типа;

- вырезка проемов, отверстий;

- обработка кромки материала;

- высокоточная резка профилей, труб, полос, прутков;

- вырезка деталей и заготовок для дальнейшего использования – сварки, штамповки, механической обработки;

- обработка литых деталей;

- художественные работы по металлу.

Плазменная резка цена зависит от сложности работы и дает возможность осуществить высокоточную обработку металлов малой и средней толщины, а также фигурную резку по заранее подготовленному эскизу. С помощью данной технологии обрабатываются детали толщиной до 200 миллиметров, что делает ее неоценимой в промышленности.

Пламенная резка и ее преимущества

Она имеет неоспоримые преимущества по сравнению с традиционными видами обработки. Дуга, которая воспроизводится в плазморезе, очень быстро нагревает материал. Кроме того, локальное применение плазменного луча препятствует нагреванию всего листа, металл плавится только по определенной линии, в месте продувки под давлением. Таким способом сохраняется целостность остальной части деталей, они не деформируются и получаются аккуратными и точно по размеру.

Цена плазменной резки зависит в первую очередь от способа ее осуществления, имеет и другие преимущества. Ее используют также для реализации творческих задумок. С помощью ручной плазменной резки из-под руки мастера легко выходят самые интересные изделия. Заказы по изготовлению ворот, оград, кроватей и других металлических изделий выполняются с высокой точностью и в максимально короткие сроки. Для работ подобного рода используются разнообразные металлы – латунь, алюминий, чугун, медь, нержавеющие металлы, высоколегированные стали.

Для работ подобного рода используются разнообразные металлы – латунь, алюминий, чугун, медь, нержавеющие металлы, высоколегированные стали.

Резка металла плазмой дает возможность обрабатывать края деталей идеально ровно и максимально точно. Нет необходимости в дальнейшей работе над заготовками и деталями. Таким способом легко выполняются прямые и сложные фигурные резы по металлических листах разной толщины, которая зависит от возможностей установки для резки. Данная услуга применима к любым металлам, которые обладают физической способностью проводить ток.

Работы осуществляются быстро и легко – специалисты ознакомлены со всеми нюансами данного вида обработки металлов. Они в совершенстве знают принцип работы современного оборудования и идеально применяют свои знания на практике.

Резка металла плазмой – это инновационный подход к металлообработке. Данная услуга примечательна тем, что:

- существует возможность обрабатывать черные и цветные металлы, тугоплавкие материалы;

- она дает возможность обработать большее количество материала за определенный промежуток времени, чем другие виды резки;

- детали не деформируются благодаря локальному применению нагрева;

- на выходе получается высококачественная поверхность разреза, не нуждающаяся в дальнейшей обработке;

- процесс резки безопасен для мастера;

- существует возможность фигурной резки по готовому эскизу;

- нет никаких ограничений относительно геометрии линии, по которой осуществляется плазменная резка металла.

Цена и сферы применения

Плазменная резка металла используется как на больших предприятиях, так и в более узкоспециализированных сферах деятельности. С помощью этого вида обработки металлов продуктивность работы повышается в несколько раз. Цена зависит от срочности заказа, типа используемого оборудования и других условий. С помощью этого вида обработки металла — материала расходуется намного меньше.

Такая услуга, как плазменная резка металла, благодаря своим неоспоримым преимуществам, стала одним из самых распространенных, эффективных, доступных и безопасных способов обработки материалов разного типа. Плазменная резка осуществляется в несколько приемов. Специалисты проверяют оборудование на исправность, листы металла на пригодность в использованию в работе. К каждому заказу мастера подходят индивидуально, применяют самые последние технологии и используют современное оборудование. Ее применение обязательно в промышленности, в автомобильном производстве, в строительстве, в домашнем хозяйстве для разных целей. С помощью современного оборудования с использованием плазмы выполняются самые сложные работы в металлургии. Возможность обработки металлов любого вида делает данную процедуру универсальной и исключительно важной в условиях стремительно развивающейся металлообрабатывающей промышленности.

Плазменная резка осуществляется в несколько приемов. Специалисты проверяют оборудование на исправность, листы металла на пригодность в использованию в работе. К каждому заказу мастера подходят индивидуально, применяют самые последние технологии и используют современное оборудование. Ее применение обязательно в промышленности, в автомобильном производстве, в строительстве, в домашнем хозяйстве для разных целей. С помощью современного оборудования с использованием плазмы выполняются самые сложные работы в металлургии. Возможность обработки металлов любого вида делает данную процедуру универсальной и исключительно важной в условиях стремительно развивающейся металлообрабатывающей промышленности.

Наша компания осуществляет плазменную резку металла в Химках.

Плазменная резка металла в Новосибирске

ЗАКАЗАТЬ УСЛУГИ ПЛАЗМЕННОЙ РЕЗКИПРАЙС НА ПЛАЗМЕННУЮ РЕЗКУ. РАСЧЕТ СТОИМОСТИ РАБОТ МатериалСталь нержавеющаяСталь чернаяТолщина, мм 12 мм 14 мм 16 мм 18 мм 20 мм 22 мм 25 мм 30 мм 32 мм 36 мм 40 мм 50 мм 12 мм 14 мм 16 мм 18 мм 20 мм 22 мм 25 мм 30 мм 32 мм 36 мм 40 мм 50 мм 60 мм ВоздухКислородАзот170

200

240

260

280

280

400

493

561

595

720

738

114

135

154

172

192

250

250

350

390

390

520

670

670

₽ за метр пог.

10

12

12

12

12

12

15

24

30

30

35

35

10

12

12

12

12

15

15

25

30

30

30

30

35

₽ за врезВведите параметры Вашего заказа и узнайте стоимость с учетом скидки за объем

Ваша заявка получена отделом по работе с клиентами.

Тел. 3-103-234

От 65 мм режем газом, до 10 мм лазером. Не является публичной офертой.

ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ ПЛАЗМЕННОЙ РЕЗКИ| Материал | Макс.толщина, мм | Макс.ширина, мм | Макс.длина, мм |

| Сталь углеродистая | 64 | 2000 | 6000 |

| Сталь нержавеющая | 50 |

| Толщина листа, мм | 12-25 | 30-45 | 50-64 |

| Ширина реза, мм | 4 | 6 | 7 |

| Отступ от края, мм | 3 | 5 | |

| Отступ между деталями, мм | 8 | 10 | 15 |

| Отклонение от перпендикулярности, мм | 1,2 | 1,6 | |

| Зона термического влияния, мм | 3,2 | 6,4 | |

| Технологический прожиг | да | до 32 мм | нет |

| Шереховатость (Rz), мкр | 200 | 300 | |

| Предельные отклонения вырезаемых деталей и заготовок от номинальных размеров, мм | ||||

| Толщина | до 500 мм | 500-1500 мм | 1500-2500 мм | 2500-5000 мм |

| 12-14 | ±1,0 | ±1,5 | ±2,0 | ±3,0 |

| 16-20 | ±1,2 | ±2,0 | ±2,5 | ±3,0 |

| 22-30 | ±1,5 | ±2,0 | ±2,5 | ±3,0 |

| 32-36 | ±1,5 | ±2,5 | ±3,0 | ±3,5 |

| 40-50 | ±2,0 | ±3,0 | ±3,5 | ±4,0 |

| 55-64 | ±3,0 | ±3,0 | ±4,0 | ±5,0 |

| Толщина листа, мм | 12 | 14 | 16 | 18 | 20 | 25 | 30 | 36 | 40 | 50 | 60 |

Мин. диаметр отв., мм диаметр отв., мм |

18 | 20 | 22 | 24 | 25 | 30 | 40 | 50 | 60 | 75 | 90 |

| Конусность отв., мм | 1,7 | 2 | 2,3 | 2,5 | 2,8 | 3,2 | 4,2 | 5 | 5,6 | 7 | 8,4 |

| D2=D1 — (Конусность отверстия по таблице) |

Сервисный металлоцентр СИБРЕЗ оснащен комплексом для плазменной резки металла на базе источника плазмы Hypertherm HyPerformance HPR260XD. Данная система разработана, чтобы обеспечить максимальную производительность операций резки на координатном столе с чпу, в том числе резки со скосом (устройство фаски). Эта универсальная система на 260 А позволяет добиться высоких скоростей резки, быстрой смены режимов, высокой надежности и обеспечивает высокое качество резки «HyPerformance» для материалов толщины в диапазоне от 1 до 64мм. Технология «HyDefinition» позволяет выравнивать и фокусировать плазменную дугу для повышения точности резки, обеспечивая исключительную четкость передних кромок, блестящую чистоту поверхности и превосходные угловые характеристики реза с уменьшенной вариацией углов. Технология «True Hole» обеспечивает отличное качество отверстий.

Рабочая зона комплекса составляет 2000 х 6000 мм, позволяя обрабатывать листы стандартного раскроя 1500х6000 и 2000х6000 без их предварительной подготовки, что позволяет оптимизировать расход материала.

Производственный участок оснащен грузоподъёмными механизмами и располагает площадями, позволяющими принимать, перерабатывать и отгружать существенные объёмы металлопроката в сжатые сроки. Собственный парк грузового автотранспорта способствует оптимизации логистики и сокращению сроков доставки готовой продукции нашим Заказчикам.

Помимо перечисленных преимуществ, следует отметить наличие склада металлопроката, для начала выполнения заказов «еще вчера», 12-ти летный опыт коллектива в области обработки листового металла с чпу, а также наличие оборудования для альтернативных способов резки листового металла, таких лазерная и гидроабразивная. Мы выполняем работы по гибке, сварке и окрашиванию металла, содействуем нашим Партнёрам при подготовке технических заданий на плазменный раскрой, разрабатываем сборочные чертежи и чертежи деталей.

Плазменная резка является одним из наиболее эффективных способов раскроя листового металлопроката. Неоспоримым преимуществом технологии, по сравнению с остальными, является высокая производительность при работе с металлом, толщиной свыше 10 мм. Для примера: скорость раскроя листового металла 20 мм. в компании «СибРЕЗ», таким инструментом как «плазма», составляет 3 метра в минуту, что позволяет перерабатывать до 5 (пяти) тонн листового металлопроката в день на одном комплексе для плазменной резки металла. Помимо высокой производительности, следует отметить и высокую экономическую эффективность применения «плазмореза». На материалах, толщиной до 10 мм, раскрой плазмой легко конкурирует по стоимости с альтернативными технологиями резки, при этом оставляя их в аутсайдерах при сравнении цены за погонный метр раскроя толщин свыше 10 мм.

Метод плазменной резки нашел применение в таких отраслях хозяйственной деятельности человека, как машиностроение, строительство и производство товаров народного потребления.

В машиностроении с помощью «плазмы» осуществляется производство заготовок и деталей строительной спецтехники, сельскохозяйственных машин, горно-шахтного оборудования. Товары народного потребления, выполненные с помощью координатного плазменного раскроя, представлены, прежде всего, нестандартными, индивидуальными решениями при производстве ограждений, решеток, фасадных козырьков, мангалов и других эксклюзивных изделий. Для сферы строительства резка плазмой решает заготовительные задачи на предприятиях — производителях металлоконструкций. Множество строительных металлоизделий, таких как закладные детали, всевозможные кронштейны, соединительные элементы производятся сегодня на координатных комплексах для плазменной резки металла.

Множество строительных металлоизделий, таких как закладные детали, всевозможные кронштейны, соединительные элементы производятся сегодня на координатных комплексах для плазменной резки металла.

Плазменная резка и особенности плазменно-воздушного оборудования

Плазменная резка и особенности плазменно-воздушного оборудования

Плазменная резка при помощи плазменно-воздушного оборудования является одним из наиболее эффективных методов разделительной обработки практически всех видов металлов и их сплавов. Это обусловлено не только высокими характеристиками плазменной резки (экономичность, быстрота, эффективность), но и превосходным качеством результатов. Плазменно-воздушные аппараты позволяют получать предельно тонкие и ровные края с минимальным количеством легкоудаляемого грата на кромках без коробления или деформации самого металла. Такое возможно благодаря колоссальной температуре плазмы, которая образуется в результате подачи сжатого воздуха на образующуюся между плазмотроном и изделием/заготовкой электрическую дугу.

Существует довольно большое количество разновидностей аппаратов для плазменно-воздушной обработки металла, поэтому важно знать наиболее важные их характеристики и особенности, которые следует учитывать при выборе этого оборудования.

Разновидности аппаратов для ручной плазменно-воздушной резки

Все аппараты плазменной резки можно поделить по следующим типам:

- Ручные – аппараты для ручной плазменной резки, которые используются и в условиях цеха, и на объектах. Так как работа производится вручную, качество реза несколько ниже из-за допустимых погрешностей

- Машинные – аппараты для работы в условиях цеха. Позволяют получать идеальные (в том числе и фигурные) резы. Имеют значительные габариты и менее мобильны, чем ручной тип плазморезов

Также можно провести классификацию по принципу работы:

- Контактные – используются для резки токопроводящих металлов, так как в данном случае само изделие выступает в качестве анода.

Дуга возникает между металлом и электродом

Дуга возникает между металлом и электродом - Бесконтактные – в данном случае сам разрезаемый металл не участвует в образовании дуги, которая возникает между внутренним электродом плазмотрона и его наконечником

По типу источника питания:

- Инверторные – экономичные по затрате электроэнергии, малогабаритные, обеспечивают стабильное горение дуги, но более требовательны к качеству электропитания

- Трансформаторные – тяжелее, больше, но отличаются более высокой продолжительностью нагрузки, хоть и потребляют больше энергии

Принцип резки у всех аппаратов схож. Плазмообразующий газ подается в плазмотрон, в котором находится катод (электрод). Для этого используется встроенный или выносной компрессор, баллон со сжатым воздухом, который обязательно подается через фильтр и осушитель. В результате возгорания дуги образуется плазма, которая вырывается из наконечника плазмотрона и разрезает металл толщиной от 1 мм и более.

Из-за высокой температуры и скорости плазменной струи, эффективность резки в несколько раз выше, чем при газокислородной резке. При этом металл не коробится и не деформируется, а грат, образующийся на краях реза, легко удаляется, после чего остаётся ровная кромка.

Ключевые критерии выбора аппарата плазменно-воздушной резки

Основной упор мы сделаем на критерии выбора аппарата именно для ручной плазменно-воздушной резки, так как они наиболее распространены, могут применяться практически в любых условиях. Итак, к самым важным параметрам оборудования можно отнести:

- Мощность аппарата и номинальный ток – мощность указывается в кВт, а номинальный ток – в амперах. Чем выше номинальный ток, тем более толстый металл способен будет разрезать плазмотрон. Причем большим плюсом здесь будет возможность плавной регулировки тока

- Продолжительность нагрузки – очень важный показатель – это соотношение времени непрерывной работы и последующего «отдыха».

Чем выше ПН, тем эффективнее будет работа аппарата, что особенно важно в условиях повышенной интенсивности эксплуатации

Чем выше ПН, тем эффективнее будет работа аппарата, что особенно важно в условиях повышенной интенсивности эксплуатации - Толщина и тип разрезаемого металла – очень важно обращать внимание не только на толщину металла, но и его тип, так как если аппарат рассчитан на резку низкоуглеродистых сталей толщиной до 10 мм, то с высоколегированной сталью той же толщины он попросту не справится

- Толщина реза – определяется характеристиками самого плазмотрона и его наконечника. Чем тоньше толщина реза, тем лучше, так как коэффициент потери металла снижается, а концентрация плазменного потока увеличивается, как и продуктивность всей резки

- Тип аппарата (инверторный/трансформаторный) – вес инверторного аппарата может быть втрое-вчетверо меньше, чем масса аналогичного трансформатора. Габариты инвертора также будут меньше, что сказывается на удобстве его использования

- Наличие дополнительных функций – принудительное воздушное или водяное охлаждение, защита от перегрева, наличие дисплея и прочие дополнительные функции делают работу с аппаратом удобнее и продуктивнее

В качестве хорошего примера можно привести продукцию «БАРС», применяемую в промышленных предприятиях и в частных мастерских. Аппараты инверторного типа предназначены для качественной плазменно-воздушной резки с хорошим КПД и точностью обработки металла. Эти профессиональные аппараты с высоким классом защиты (IP 21S) оснащены MOSFET модулями, которые и делают их максимально эффективным, экономичным и компактным. Они оснащены плавным регулятором и индикатором сварочного тока, что позволяет точно настроить ток резки, от которого зависит толщина реза, а так же есть «функция защиты от перегрева». В работе все аппараты плазменно-воздушной резки БАРС показывают себя как надежное и высокоэффективное оборудование, работу с которыми можно начинать без предварительного разогрева металла, а слой краски, масла, ржавчины или других металлов не влияют на сам процесс резки.

Важные рекомендации при плазменно-воздушной резке металла

- В процессе плазменной резки сопло не должно касаться металла заготовки.

- Выполняйте резку с равномерной скоростью в соответствии с требованиями по качеству резки и толщине обрабатываемого металла. Процесс работы должен быть с плавной нарастающей величины скорости.

- В конечной стадии резки постепенно снижайте скорость, заканчивать ход работы резкой остановкой движения недопустимо.

- Нельзя прижимать воздушный шланг в процессе резки, иначе возможен выход из строя самого плазмотрона и его расходных материалов.

- Если на сопле есть капли растворённого металла, то эффективность охлаждения снижается. Вовремя очищайте сопло от брызг металла.

- Бережно обращайтесь с оборудованием. Необходимо следить за общим состоянием аппарата и не использовать аппарат для плазменно-воздушной резки при недопустимой величине напряжения по его техническому паспорту.

В конечном счете, все зависит от конкретных потребностей каждого мастера. Но, опираясь на вышеприведенные критерии и характеристики, вы сможете подобрать наиболее подходящий аппарат для плазменной резки металла, исходя из конкретных целей и потребностей.

Плазменная резка металла в Уфе. Плазма резка по низким ценам

Плазменная резка – это современный высокотехнологичный способ обработки металла. Он может применяться в машиностроении, строительстве, дизайне и других областях, в которых нужна высокая точность и скорость работы. Передовое оборудование, совершенное программное обеспечение и опытные специалисты – все это позволяет компании Fodes Group в полной мере реализовать преимущества данного вида обработки материала. При работе с плазмой отсутствует механическое воздействие на материал, все разрезы осуществляются с исключительной точностью и скоростью, а ЧПУ-программируемый станок справляется с чертежами любой сложности. Для Fodes Group не существует невыполнимых задач!

Для Fodes Group не существует невыполнимых задач!

Цена плазменной резки в Уфе

Мы принимаем в работу металлические листы толщиной от 10 мм. Плазморез справляется с высоколегированной, углеродистой, нержавеющей сталью, бронзой, алюминием, медью, латунью, титаном и чугуном. Также возможна работа с неметаллическими материалами. Благодаря отсутствию механического воздействия на материал, результат работы всегда будет выглядеть аккуратным, а поверхность реза – чистой и ровной. Плазморез – это более мощный и точный инструмент, чем лазерный станок, поэтому и стоимость плазменной резки выше, чем у лазерной обработки.

Итоговая стоимость работы будет зависеть от нескольких факторов:

- сложности чертежа;

- типа материала;

- общей длины контура реза;

- количества врезок;

- размера изделия.

Преимущества плазменной резки

- Конусность отверстий всего 0,02–0,8 о.

- Листы большой толщины разрезаются без потерь качества.

- Высокий показатель производительности.

- Минимальные потери материала благодаря оптимизированной программе раскроя ProNest 2015.

- Лучшее качество отверстий без участия оператора благодаря автоматизированному управлению подачей газа и технологии TrueHole.

- Возможность работать с черными и цветными металлами, сплавами, включая тугоплавкие.

- Размер рабочего стола 1500х3000 мм.

- Точность реза +/- 0,2–0,6 мм.

Наши работы

Принцип работы плазменной резки металла

Использование плазмы для резки металла связано с открытием в начале XX века четвертого агрегатного состояния вещества. По сути, плазма – это высокотемпературный ионизированный газ. Сейчас плазма используется в осветительных приборах, дуговой сварке, ракетостроении и т.д. Но самое распространенное ее применение – резка металла.

Сейчас плазма используется в осветительных приборах, дуговой сварке, ракетостроении и т.д. Но самое распространенное ее применение – резка металла.Технически процесс плазменной резки можно описать следующим образом:

- между металлом и электродом создается электродуга температурой около 5000 °C;

- в сопло плазмореза подается газ под давлением, после чего температура электродуги повышается до 20000 °C;

- газ ионизируется и превращается в плазму;

- температура повышается до 30000 °C, плазма становится сверхтеплопроводимой и ярко светится;

- струя плазмы воздействует на металл, разогревает и плавит его в месте реза.

Скорость струи плазмы во время процесса может достигать 1500 м/с! При этом скорость реза при работе плазмореза HyperthermHPR260XD, используемого Fodes Group, составляет 3850 мм/мин (по низкоуглеродистой стали).

Плазморез может эффективно работать с черными и цветными металлами, а также с неметаллическими материалами (например, бетоном). ЧПУ-программируемый станок справляется с контурами любой сложности, не допускает погрешностей и режет материалы различной толщины без потери качества реза. Точечный нагрев предотвращает деформации материала. При сварке не используются горючий газ и сжатый кислород, поэтому работа практически вредные выбросы практически отсутствуют. Благодаря всем этим особенностям поверхность реза всегда будет идеально ровной, независимо от теплофизических качеств материала, а скорость работы – максимально быстрой.

Виды плазменной резки

В зависимости от поставленной задачи применяется один из нескольких видов плазменной резки: простая, с применением воды, с применением защитного плазмообразующего газа.

- При простой сварке в качестве рабочей среды выступает только электрический ток и воздух. При этом длина электрической дуги является ограниченной, поэтому работа с тонколистовым материалом максимально похожа на лазерную резку. Простая плазменная резка используется только при работе с мягкими марками стали и металлопрокатом средней толщины. Отсутствуют заусенцы, поверхность реза остается идеально ровной. Иногда в простой резке вместо воздуха используется азот.

- Резка с применением воды обеспечивает охлаждение плазмотрона и защищает поверхность реза от негативного воздействия окружающей среды. Также вода выступает в роли фильтрующего вещества, поглощая токсичные испарения, которые могут образоваться во время работы.

- Использование защитного плазмообразующего газа применяется в случаях, в которых необходима исключительная точность, поскольку защитный газ практически полностью защищает рез от любого воздействия окружающей среды.

Существуют и другие признаки для классификации видов плазменной резки. Воздействие струи плазмы может быть разделительным и поверхностным. В подавляющем большинстве случаев используется разделительная резка. Отличие поверхностной состоит в том, что струя плазмы направляется под углом к поверхности.

Также резка бывает дуговая и струйная. При дуговой резке металл (или другой материал) является частью цепи, а при разделительной – дуга образовывается между двумя электродами.

Отличие плазменной резки от лазерной резки металла

Плазменная резка в полной мере демонстрирует свои технологические преимущества именно при работе с толстолистовым материалом. И плазменная и лазерная резка – это высокотемпературная обработка металла, исключающая механическое воздействие на поверхность реза. Для заказчика основное отличие, конечно, заключается в стоимости услуги: плазменная резка – это более ресурсозатратный процесс, при котором применяется более дорогостоящее оборудование и совершенное программное обеспечение. Плазменная резка также требует повышенной квалификации оператора.

Плазменная резка также требует повышенной квалификации оператора.

Но в работе с крупными заказами, в случаях, когда необходима идеальная поверхность реза и высокая скорость работы, плазменная резка – лучшее решение. Лазерная обработка подходит для работы с тонколистовым материалом, художественного оформления металлических изделий и других схожих задач.

Максимальные толщины (мм) плазменной резки с источника Hypertherm:

| Без образования окалины | В прожиг | Предельная | Резка газовым резаком | |

| Низкоуглеродистая сталь | 32 | 38 | 64 | 200 |

| Нержавеющая сталь | 25 | 32 | 50 | |

| Алюминий | 20 | 25 | 50 |

Компания Fodes Group не только осуществляет плазменную резку металла в Уфе на высококачественном оборудовании, но и предлагает множество услуг обработки металла: лазерную резку, резку профильных труб, декоративную гравировку, изготовление лестничных перил и ограждений, порошковую покраску, 3D-гибку проволоки и т.д. Выбирая Fodes Group, вы выбираете современное высокоточное оборудование и работу настоящих профессионалов!

Наши преимущества

Высокая производительность

Оперативность

Точное соблюдение требований заказчика

Гибкая ценовая политика

Плазменная резка: часто задаваемые вопросы

Можно ли комбинировать на одной установке сразу лазерную и плазменную резку?

Нет, технически это невозможно, так как плазморез и лазер — это две разные единицы оборудования.

Возможна ли плазменная резка металла на пробой?

Такая возможность есть. На сайте размещена таблица «Плазменная резка», в которой указано, какие толщины режутся в пробой, а какие с захода.

Насколько стоимость заказа зависит от количества потраченных расходных материалов?

Данный параметр не влияет на стоимость плазменной резки.

Чтобы получить услугу плазменной резки, заполните специальную форму на сайте и прикрепите чертеж детали или изделия. Все требования к заказу будут соблюдены, работа завершится в максимально короткий срок.

Что необходимо знать перед покупкой системы плазменной резки

Все больше и больше владельцев магазинов считают, что столы для плазменной резки с ЧПУ станут отличным дополнением к их магазинам. Роботизированная рука с компьютерным управлением может направлять плазменный резак по рабочей поверхности для создания замысловатых и сложных схем резки.

С такой точностью резки возможности для зарабатывания денег безграничны; создавать изделия из металла для продажи на выставках и в художественных галереях; с легкостью создавать сложные воздуховоды HVAC; создать прототип концептуальной части; создавать единичные или труднодоступные механические детали.Но купить станок с ЧПУ не так просто, как спуститься в строительный магазин и забрать его. Обдумайте несколько вопросов, которые помогут упростить принятие решения о покупке. При предварительном тщательном исследовании вы можете сэкономить себе и своей компании значительное время и деньги.

КАЧЕСТВО МАШИНЫ

Прежде всего, необходимо убедиться в том, что вы получаете машину высокого качества. Столы плазменной резки с ЧПУ (независимо от производителя) дороги.Заранее сделайте домашнее задание и убедитесь, что вы получаете максимальное качество, которое позволяет ваш бюджет.

Материалы

Вам нужно проверить качество материалов, из которых изготовлен каркас. Сталь? Алюминий? Что-то другое? Сталь, конечно, прочнее алюминия, поэтому стальные станки потребуют меньше материала и будут легче, но будут выглядеть непрочными. Алюминиевые станки будут крупнее, но при этом будут иметь вид прочности.Машины, изготовленные из любого материала, будут иметь более чем достаточно прочности даже для самых сложных работ.

Дизайн

Вам нужно проверить качество дизайна стола. На производительность стола может повлиять так много факторов, и малейшее изменение даже самого маленького фактора может повлиять на производительность стола. Например, если портал (большой тяжелый стержень, который скользит вверх и вниз по длине стола) слишком тяжел, это затрудняет управление резаком с высокой скоростью и точностью.С другой стороны, легкий портал может давать удивительно точные результаты на высоких скоростях.

Также учитывайте поверхности качения. Герметичные каналы не пропускают больше пыли и песка, но они не могут удержать всю неизбежную плазменную пыль. В конце концов, пыль смешается с маслом и образует песчаный осадок, который разъедет детали. Поскольку он запломбирован, вам придется заменить весь компонент. Однако открытые детали намного проще. Незапечатанный ролик простым способом можно полностью протереть за секунду, а если потребуется заменить какую-то деталь, к нему можно будет получить доступ, не заменяя весь компонент.

Двигатели

Какие двигатели управляют резаком? Серводвигатели широко признаны превосходящими шаговые двигатели. Серводвигатель может перемещаться в бесконечное количество положений в пределах своего диапазона движения, и он обеспечивает обратную связь с контроллером, сообщая контроллеру, где он находится в данный момент. Шаговый двигатель имеет ограниченное количество положений, в которые он может перемещаться, и не обеспечивает обратной связи с контроллером. Таким образом, иногда случается, что контроллер сообщает шаговому двигателю о перемещении определенного количества шагов, но контроллер не имеет возможности узнать, действительно ли произошло запрошенное движение.

Если резак наткнулся на препятствие или по какой-то другой причине не двигался, весь путь резки будет смещен от того места, где, по мнению диспетчера, он находится. Конечно, серводвигатели дороже шаговых. Просто позаботьтесь о том, чтобы ваши попытки сократить расходы не помешали вам создавать качественные дизайны.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Программное обеспечение, которое запускает оборудование и разрабатывает чертежи, возможно, является наиболее важным компонентом вашего плазменного стола с ЧПУ. Программное обеспечение выполняет две различные функции: проектирование обрабатываемой детали и управление столом и плазменным резаком.Хотя высококачественное программное обеспечение для проектирования, такое как AutoCAD, идеально подходит для создания высококачественных проектов для большого количества приложений, будьте осторожны, вы не используете кувалду, чтобы прихлопнуть муху.

AutoCAD и подобные имеют встроенные функции для обработки чрезвычайно сложных требований, и часто эти дополнительные функции могут отвлекать пользователя и фактически препятствовать созданию идеальных траекторий резки. Лучшим вариантом является поиск программного обеспечения, специально разработанного для создания чертежей плазменной резки с ЧПУ.Это программное обеспечение оптимизировано для создания идеальных траекторий резки и может делать это быстро и легко. Управление столом и плазменным резаком должно осуществляться с помощью программного обеспечения, поставляемого с вашим столом. Будет создано лучшее программное обеспечение, чтобы максимизировать характеристики стола, на котором оно работает.

Обязательно ищите программное обеспечение, созданное и оптимизированное специально для вашего стола. В идеале программное обеспечение, запускающее таблицу, должно быть написано той же компанией, что и таблица. Это поможет вам избежать слишком частого ответа «это не наша проблема, позвоните поставщику программного обеспечения», если вам когда-либо придется обращаться в службу технической поддержки.

ПЫЛЬ И ДЫМ

При плазменной резке образуется большое количество пыли и дыма. Без надлежащей вентиляции или других мер по удержанию пыли пыль и дым могут быстро захватить замкнутое помещение. Большинство производителей режущих инструментов рекомендуют не использовать их на открытом воздухе, а это значит, что вам придется принимать собственные меры по их сдерживанию в помещении.

Нисходящий поток

Нисходящий поток состоит из юбок вокруг основания стола, которые охватывают всю площадь под столом, и вентилятора, который всасывает воздух через стол и на улицу (или через вашу систему фильтрации воздуха, если вы: рециркуляция воздуха).Это очень простая и эффективная система для удаления пыли и дыма, но обычно ее необходимо настраивать индивидуально для каждой установки. Сравнивая таблицы, обязательно спросите о нисходящей системе. Поставляется ли машина с компонентами с нисходящим потоком, и если да, то есть ли это стандартные компоненты или их можно настроить?

Водяной стол

Водяной стол — это еще одна система пыле- и дымоудаления, состоящая из неглубокого водяного стола, помещенного под режущую поверхность стола.Когда машина режет металл, искры и пыль сдуваются в воду, где они быстро растворяются. При использовании водяного стола будьте особенно осторожны, чтобы все электрические компоненты не попадали в воду. Также не забудьте узнать у производителя стола, рекомендуются ли водные столы с их столами для резки. Вода может разбрызгиваться, а иногда из-за чрезмерного или неправильного использования нижняя часть режущего стола может заржаветь.

НАКОНЕЦ. . .

И последнее, но не менее важное: обязательно ознакомьтесь с гарантией, прилагаемой к таблице.Стоит ли компания за свою продукцию? Лучше более длительный гарантийный срок, чем короткий гарантийный срок. Гарантия распространяется на все детали или только на некоторые детали? Что произойдет, если что-то пойдет не так по истечении гарантии? Сколько стоят запасные части?

К тому времени, когда вы сравните все варианты и ответите на все эти вопросы (а также на другие вопросы, относящиеся к вашей уникальной настройке), вы будете в состоянии сделать разумную покупку. Больше не нужно возить свои проекты резки в магазин по всему городу, это значительно сэкономит время и деньги и может даже сделать вас покупателем для других проектов резки.

Больше не нужно возить свои проекты резки в магазин по всему городу, это значительно сэкономит время и деньги и может даже сделать вас покупателем для других проектов резки.

Как производители металла могут добиться идеальной кромки при плазменной резке

Есть ли в деталях, подвергнутых плазменной резке, слишком большое количество окалины или отверстия неправильной формы? Дыры деформированы? Возникли проблемы со сваркой этих кромок на выходе? Эти проверенные временем советы помогут производителям металла. Getty Images

Соедините высококачественный источник питания плазменной резки с подходящим столом или системой для резки, и вы сможете резать детали с гладкими краями и практически без углов.Тем не менее, производители время от времени сталкиваются с менее чем удовлетворительным качеством резки. Вот некоторые из наиболее распространенных проблем, связанных с качеством резки, и шаги, которые необходимо предпринять, чтобы вернуться на правильный путь.

Окалина

Самая распространенная проблема качества резки, с которой сталкиваются производители, — это окалина. Хотя относительно легко удалить лишний металл, который затвердевает вдоль верхнего и нижнего края детали, это все же добавляет работы. Когда кому-то приходится выполнять второстепенную операцию, такую как шлифование, скалывание или шлифование, часто это делается для удаления окалины.

Окалина возникает по ряду причин. Скорость резки, слишком низкая или слишком высокая, является частой причиной, но далеко не единственной. Расстояние между резаком и разрезаемым материалом, а также сила тока, напряжение и состояние расходных деталей также влияют на образование окалины. Существует также проблема разрезаемого материала — его толщина и тип, марка, химический состав, состояние поверхности, плоскостность (или ее отсутствие), а также изменения температуры во время резки — все это влияет на процесс. В общей сложности здесь задействовано более десятка факторов, хотя, к счастью, критическими являются только три: скорость резания, сила тока и расстояние зазора.

Когда скорость резки слишком низкая, плазменная дуга будет искать больше материала для резки. Столб дуги увеличивается в диаметре, расширяя пропил до точки, где высокоскоростная часть плазменной струи больше не выдувает расплавленный металл от разреза. Вместо этого этот металл накапливается вдоль нижнего края пластины, образуя низкоскоростную окалину. Резка при слишком высокой силе тока или слишком низком зазоре также может вызвать образование окалины на низкой скорости, поскольку оба эти изменения приводят к тому, что большая часть энергии плазменной дуги контактирует с заданной областью металла.

Тогда решение очевидно: резать быстрее. К сожалению, здесь есть свои проблемы. Если скорость резки слишком высока, дуга не успевает. Он падает или отстает от резака, оставляя небольшую твердую полоску неразрезанного материала вдоль дна пластины. Во многих отношениях этот высокоскоростной шлак хуже, чем его низкоскоростной аналог, поскольку он более твердый и обычно требует обширной механической обработки для удаления.

На очень высоких скоростях дуга может даже стать нестабильной. Он начнет вибрировать вверх и вниз, вызывая петушиный хвост из искр и расплавленного материала.На этих скоростях дуга может не прорезать металл и также может остановиться. Слишком низкая сила тока или слишком высокий зазор также могут вызвать образование окалины на высокой скорости, поскольку оба изменения уменьшают количество энергии дуги.

Помимо окалины с низкой и высокой скоростью, существует третий тип окалины, называемый окалиной с верхним разбрызгиванием. Это происходит, когда повторно затвердевший металл разбрызгивается по верхней части отрезанной детали. Обычно его очень легко удалить. Обычно причиной является изношенное сопло, чрезмерная скорость резания или большой зазор.Это вызвано закрученным потоком плазменной струи, которая под определенным углом выбрасывает расплавленный материал перед пропилом, а не вниз через него.

Между двумя крайностями низко- и высокоскоростного образования окалины находится «самое подходящее» окно, официально называемое зоной, свободной от окалины. Это ключ к минимизации вторичных операций при плазменной резке деталей. Ваше окно будет другим. Как правило, при использовании азота или воздуха в качестве плазменного газа для углеродистой стали вы обнаружите, что ваше окно для удаления окалины довольно мало.Производители, работающие с кислородной плазмой, будут иметь немного больше свободы действий. Хотя не всегда легко найти оптимальную скорость резания, есть несколько вещей, которые вы можете сделать.

Сделайте несколько резов с разной скоростью резания и выберите скорость, при которой резание будет максимально чистым. Линии запаздывания (небольшие выступы на поверхности реза) — хороший способ оценить вашу скорость резания. Если вы режете слишком медленно, вы увидите линии запаздывания, перпендикулярные плоскости пластины. Если резка выполняется слишком быстро, вы увидите наклонные S-образные линии запаздывания, которые проходят параллельно пластине по нижнему краю.

Кроме того, следите за дугой (используя средства защиты правых глаз) во время резки и динамически изменяйте скорость для получения оптимальных характеристик дуги. Для этого наблюдайте за углом дуги, когда она выходит из нижней части заготовки. Если вы выполняете резку с помощью воздушно-плазменной резки, дуга должна быть вертикальной, поскольку она выходит за нижнюю часть разреза. С азотом или аргоном / водородом лучше всего подходит небольшая замыкающая дуга, а при использовании кислорода — небольшая ведущая дуга.

Рисунок 1

Расстояние между резаком и заготовкой имеет решающее значение.Когда резак установлен правильно (вверху), дуга останется узкой. Если он находится слишком близко (внизу) или далеко от пластины, дуга будет расширяться, создавая деталь с увеличенным углом.

Последний совет, когда дело доходит до окалины: обратитесь к руководству пользователя, прилагаемому к вашей режущей системе. Инженеры-технологи плазменной резки проводят месяцы в лаборатории, экспериментируя с различными параметрами, чтобы создать исчерпывающие карты резки, в которых перечислены рекомендуемые скорости резки, высоту резки и силу тока для многих типов материалов и толщины.Всегда начинайте с этих заданных значений и регулируйте их с шагом 10%, как вверх, так и вниз.

Угловатость кромки

Резка деталей с минимально возможным углом наклона кромки — еще одна проблема для производителей. Это происходит потому, что плазменная дуга не совсем прямая. Это означает, что любой металлический разрез с помощью плазмы будет иметь некоторую степень угловатости, но есть способы минимизировать ее.

Один из способов — подобрать расходные детали и уровень мощности в соответствии с толщиной материала, который необходимо разрезать, учитывая, что более низкие уровни силы тока и более низкие скорости резки дадут вам меньшую угловатость.Кроме того, внимательно осмотрите расходные детали, особенно сопло и экран, на предмет повреждений. Даже небольшая вмятина или царапина могут повлиять на качество резки. Наконец, убедитесь, что резак находится на правильном расстоянии от пластины после прожига и на протяжении всего разреза (см. , рис. 1, ).

Деформированный материал

Вот несколько способов предотвращения наматывания деформированного материала и деталей. Во-первых, запрограммируйте свое программное обеспечение CAM для создания траекторий резки, которые контролируют подвод тепла, позволяя секциям остыть перед резкой соседних деталей.Это особенно полезно при резке очень тонкого материала.

Затем используйте минимально возможную силу тока и соответствующие расходные материалы при максимально возможной скорости резки для толщины материала. Наконец, если у вас есть уровень грунтовых вод, держите воду в контакте с материалом. Просто имейте в виду, что на многих материалах вода может повлиять на гладкость кромки и, в некоторых случаях, на ее твердость.

Кромочная металлургия

Кромки любого материала, резанного плазменной дугой, будут иметь металлургические эффекты.В конце концов, вы передаете металлу очень большое количество тепла. К счастью, вы можете уменьшить эти эффекты, выбрав газ.

Если вы режете углеродистую сталь, использование кислорода как для плазменной резки, так и для защитного газа обеспечит лучшую металлургию кромки. Кислород / кислородный процесс особенно полезен при вырезании отверстий диаметром менее 2,5 дюймов. Фактически, влияние металлургии настолько незначительно, что этот процесс часто подходит для нарезания резьбы.

Кроме того, детали, вырезанные с помощью кислорода, на 100% поддаются сварке и обработке, и они редко трескаются во время операций штамповки.Воздух или азотная плазма действительно вызывает некоторое упрочнение кромок и азотирование большинства сталей, что может сделать кромки хрупкими и создать пористость во время некоторых сварочных процессов. К счастью, этот слой нитрида обычно тонкий, от 0,006 до 0,010 дюйма, и его легко удалить.

Если вам нужно резать нержавеющую сталь, рекомендуется смесь газов. Можно резать нержавеющую сталь толщиной менее 1/4 дюйма с очень чистой кромкой, используя смесь 5% водорода и 95% азота в качестве плазменного газа. Более толстые нержавеющие секции часто лучше резать, используя смесь 35% водорода / 65% аргона.Независимо от толщины рекомендуется использовать защитный газ — азот. Другой вариант — резка нержавеющей стали под водой с использованием азота как для плазмы, так и для защитного газа, устраняя оксидный слой, который образуется при резке в окружающем воздухе.

Напомним, что используйте кислород, если ваша система поддерживает его, для лучшей обработки кромок углеродистой стали. Для нержавеющей стали используйте смесь водорода / азота для материала менее 1/4 дюйма и смесь водорода / аргона для материала более толстого; всегда используйте азот в качестве защитного газа, независимо от его толщины.

Рисунок 2

Для вырезания отверстий может потребоваться метод проб и ошибок, поскольку операторы пытаются предотвратить некруглые или конические отверстия, а также отверстия с избыточным металлом по внутреннему радиусу.

Отверстия

Хотя предыдущие советы улучшат качество резки большинства деталей и форм, вырезание отверстий потребует немного больше работы. Основное правило гласит, что диаметр отверстия должен быть не меньше толщины пластины, поэтому, если вы режете 1/2 дюйма.-толстая пластина, вам нужно вырезать отверстия диаметром 1/2 дюйма или больше. Однако даже при этом операторы часто борются с некруглыми или коническими отверстиями, в которых верхняя часть отверстия больше нижней (см. , рис. 2, ).

Воздушная плазма всегда создает отверстие с некоторой естественной, хотя и очень небольшой, конусностью из-за отставания угла дуги от плазменной струи. Системы плазменной резки высокой и X-четкости будут давать практически несуществующий конус.

Как правило, при плазменной резке отверстий протыкайте лист на рекомендуемой высоте реза и используйте время задержки прожига.В руководстве пользователя вашей плазмы обычно указывается, на какой срок требуется отсрочка. Это предотвратит или, по крайней мере, снизит отдачу расплавленного металла на щиток и сопло.

Второй совет — поиграйте с вводом в лунку. Начинайте заход ближе к центру отверстия, а не к радиусу. Это гарантирует, что трещина, образующаяся во время прокола, будет происходить в вырезаемом металле, а не на краю отверстия. Запуск в центре имеет второе преимущество, так как дает дуге больше времени для стабилизации и дает регулятору высоты резака больше времени для индексации до высоты резки перед достижением радиуса.Хотя большинство станков могут производить отверстия отличного качества, когда форма ввода прямая и перпендикулярная отверстию, более медленные станки выиграют от использования радиального или изогнутого ввода (см. , рис. 3 ).

В идеале, дуга должна останавливаться или отключаться на уровне 360-градусного входного пропила или за его пределами. Некоторое программное обеспечение может отключать плазменную дугу на пересечении входного пропила, сохраняя при этом движение, что является лучшим способом вырезать отверстия, поскольку оно обеспечивает более плавный переход в конце резания и очень маленькие трещины при повороте дуги. выключенный.

Скорость резки должна составлять около 60% скорости, которую вы используете для резки внешнего контура детали. Эта регулировка скорости резания даст вам небольшое количество окалины, но компромисс того стоит, поскольку он минимизирует конусность отверстия. При вырезании отверстий диаметром менее 11/4 дюйма лучше всего отключить контроль напряжения дуги и коррекцию высоты напряжения и вместо этого включить функцию высоты прожига и индексацию высоты резки. Это рекомендуется, потому что более низкая скорость, используемая для вырезания отверстий, приведет к тому, что регулятор напряжения дуги переместит резак слишком близко к пластине.

Хорошая отправная точка

Эти советы являются хорошей отправной точкой. Тем не менее, как упоминалось ранее, ваша конкретная система в значительной степени повлияет на ваши конечные результаты. Это связано с тем, что производственные возможности производителей плазменных панелей и столов сильно различаются. Различия в типе управления высотой резака, программном обеспечении CAM, а также в возможностях перемещения стола и ускорения могут действительно повлиять на конечный результат. Даже в этом случае эти советы и предложения обязательно улучшат качество резки и форму отверстий для всех, кто использует плазменную плазму, независимо от типа — воздушная, обычная, с высоким разрешением, X-четкости — или марки.

Рисунок 3

Хотя перпендикулярный ввод (слева) работает с большинством машин, изогнутый ввод (справа) полезен при использовании более медленной машины.

Машины плазменной резки с ЧПУ, Станки плазменной резки с ЧПУ для продажи

Зачем покупать плазменный резак с ЧПУ?

Хороший режущий эффект. Станок плазменной резки с различным рабочим газом может резать все виды металлов, которые трудно разрезать кислородом, особенно цветных металлов (нержавеющая сталь, углеродистая сталь, алюминий, медь, титан, никель), эффект резки лучше.Его главное преимущество заключается в том, что при резке металла небольшой толщины скорость плазменной резки высокая, поверхность резки гладкая, термическая деформация мала, и почти нет зоны термического влияния.

Более высокая скорость резки. Особенно при резке обычного листа углеродистой стали скорость может достигать 5-6 раз по сравнению с традиционным методом резки.

Широкий спектр применения. Машины плазменной резки широко используются в автомобилях, локомотивах, сосудах высокого давления, химическом машиностроении, атомной промышленности, общем машиностроении, строительной технике, стальных конструкциях и других отраслях промышленности.

Охрана окружающей среды. Установка для плазменной резки безопасна, проста, эффективна, многофункциональна и экологична благодаря получению плазмы из водяного пара.

Параметры станка плазменной резки с ЧПУ

| Обрабатываемый материал | Железная пластина, алюминиевая пластина, оцинкованная пластина, белая стальная пластина, титановая пластина |

| Толщина обработки | 0,2-15 мм |

| Скорость резания | 0-8000 мм / мин |

| мощность | 8.5 кВт |

| Входное напряжение : | 3 фазы 380 В |

| Частота сети : | 50 Гц |

| Ток плазмы : | 60A |

| Способ передачи файла : | USB |

| Способ работы: | Бесконтактное зажигание дуги |

Решения для резки металла: плазменный резак с ЧПУ против пламенного резака против лазерного резака

Как правило, плазменная резка с ЧПУ имеет среднюю способность резки металла, скорость резки и стоимость резки между газовой резкой металла и лазерной резкой металла.Подробная информация:

Плазменный резак с ЧПУрежет металлы плазменным резаком, иногда с использованием кислородного топлива. В основном он режет сталь, нержавеющую сталь, алюминий, латунь, титан и медь наилучшей толщины 0,5-22 мм при хорошей скорости подачи 0-8000 мм / мин;

Станок лазерной резки металла с ЧПУ лучше справляется с резкой тонких металлических листов. В основном он режет сталь толщиной менее 20 мм. Лазерная резка предназначена в основном для резки стали и тонких листов меди, алюминия. Режущая кромка и скорость лазерной резки металла всегда лучше, чем плазменная резка металла;

Газовая резка металла предназначена для углеродистой стали в основном на толщину 5-200 мм;

Как выбрать станок для резки металла с ЧПУ?

- Если вы в основном режете тонкий стальной лист и требуете гладких режущих кромок и высокой скорости, обратите внимание на лазерный резак с ЧПУ;

- В основном резка углеродистой стали, не заботясь о режущей кромке, вам предлагается выбрать газовую резку с ЧПУ или плазменную резку с ЧПУ с газовой резкой.

- Если вы хотите резать многие виды металлов, например нержавеющую сталь, медь, алюминий, титан и т. Д., Обратите внимание на наши плазменные резаки с ЧПУ;

Почему выбирают наши плазменные резаки с ЧПУ?

- Прорезь узкая и гладкая, поэтому величина отклонения мала, меньше отходов металлического материала.

- Гибкое и удобное кормление экономит рабочую силу.

- Управление плазменным столом с ЧПУ простое, эффективность обработки выше.

Blue Elephant предлагает различные станки плазменной резки с ЧПУ для резки различных металлов. Благодаря своим преимуществам высокой точности, высокой скорости и эффективности, станок плазменной резки с ЧПУ пользуется популярностью у наших пользователей.

Чтобы узнать больше перед покупкой, свяжитесь с нами через Интернет или по электронной почте.

Какую систему мне использовать? — Сделать из металла

Какую систему резки металла лучше выбрать? Газокислородный резак? Или плазменный фонарик?

Очевидный ответ — получить по одному каждого.Однако это не всегда возможно. Итак, если вы ограничены той или иной системой, какая система будет «правильным выбором»?

Как всегда, это зависит от приложения. Вот старинное эмпирическое правило:

Система газовой резки или газокислородный резак — практичный выбор для мягкой стали толщиной более 1 дюйма, тогда как плазменный резак лучше и эффективнее для более тонких материалов, будь то черные или цветные.

Хотя, конечно, есть предостережения.Давайте разберемся, что все это значит и какие бывают исключения.

Для начала давайте разберемся, как работают эти системы.

Примечание: эта информация применима как к резакам-роботам или резакам с ЧПУ, так и к портативным устройствам.

Как работает резак

Если вы думаете, что резак просто плавит материал, это только половина ответа.

Резак работает путем добавления в пламя струи кислорода, который окисляет сталь и превращает ее в шлак.По сути, это химическая реакция между кислородом и сталью. Тепло просто заставляет эту реакцию происходить очень быстро.

Думайте об этом почти как о сверхбыстрой и контролируемой коррозии.

Пламя предварительно нагревает сталь примерно до 1800 градусов по Фаренгейту, а сжатый кислород окисляет и выдувает материал.

Итак, по сути, толщина мягкой стали, которую вы можете разрезать, равна ее количеству, которое вы можете нагреть и взорвать потоком сжатого кислорода.С более крупными агрегатами это может быть довольно глубоким — вы можете резать сталь толщиной более фута. Это займет время.

Как работает плазменный резак

Этот немного более странный.

Плазма — четвертое состояние материи. Cue к музыке сумеречной зоны.

Итак, вы знаете, как мы обычно думаем о материи — твердом, жидком и газообразном.

Давайте возьмем воду. При низкой температуре это лед ( твердый ). Добавьте энергию (тепло), и вы растопите ее в воде (, жидкость, ).Добавьте больше энергии (тепла), и вы получите пар (, газ, ). Но что произойдет, если вы продолжите добавлять больше энергии?

Вы получаете плазму.

Итак, вот как работает плазменный резак: плазменный резак использует такой газ, как сжатый воздух, азот, кислород и т. Д., И пропускает через него электрическую дугу. Это превращает газ в плазму, и он быстро пробивает металл, разрезая его на высокой скорости.

Эта высокоскоростная плазма называется «плазменной струей», и она почти мгновенно нагревает металл до температуры примерно 30 000–40 000 ° F и на чрезвычайно высоких скоростях, например, 20 000 футов в секунду — вот почему плазменные резаки такие быстрые.Это безумная температура.

По сути, плазменная резка просто сжигает материал контролируемым образом.

Кроме того, имеется газовая завеса, которая защищает зону резки и улучшает качество резки. Это помогает сделать срез более прямым и тонким.

Какие металлы я могу резать?

Плазменная резкадействительно сияет в этом — поскольку плазма — это просто наэлектризованный газ, плазменный резак в основном режет любой материал, проводящий электричество.Алюминий, сталь, нержавеющая сталь, латунь, медь, что угодно, плазма быстро справляется с этим.

Для газокислородных резаков ответ немного сложнее. Они предназначены для низкоуглеродистой стали, но в этом заявлении есть звездочка.

Если вы поигрались с одним из них, то поймете, что действительно можете резать более тонкий алюминий и нержавеющую сталь, а также другие материалы. Но порезы будут некрасивыми и грязными. Вот почему:

Процесс предназначен для окисления металла.Нержавеющая сталь и алюминий практически не окисляются. Поэтому вместо того, чтобы превратить металл в шлак, вы на самом деле просто плавите разрыв в материале, и сила пламени выталкивает его наружу. Толстые материалы нельзя резать, особенно листовой металл.

Итак, технический ответ заключается в том, что вы можете пройти через эти другие материалы, если они тонкие, но это будет некрасиво. Кроме того, окружающий металл будет действительно подвержен воздействию тепла, что будет означать, что вы можете получить сумасшедшее коробление (как в случае нержавеющей стали) или массивную зону термического воздействия (как в случае легированной стали).В основном для резаков рекомендуется просто низкоуглеродистая сталь.

Скорость

Опять светит плазма. Поскольку он работает с такой безумной жарой, это действительно быстрый резак. От яблок к яблокам, вы никогда не дойдете до плазмы с резаком.

Толщина

Горючие газы едят толстую сталь на завтрак. Если вы пытаетесь пройти через стальную ось толщиной 4 дюйма, то резак — ваш инструмент.

Действительно сверхпрочные могут прорезать до четырех футов твердой стали. Честно говоря, маловероятно, что вы столкнетесь с этим регулярно, но вы никогда не знаете, правда? Следует помнить, что вы можете разрезать блок двигателя, если он сделан из железа, а не алюминия.

Для большинства устройств, однако, вы можете рассчитывать на максимальную толщину в один фут, если у вас большое сопло горелки. Чем меньше размер сопла, тем тоньше пропил и тем тоньше разрезаемый материал.

Плазменные горелкине имеют такой толщины. Действительно сверхпрочные могут достигать толщины примерно 2-3 / 4 дюйма, но маловероятно, что вы попадете в руки одного из них.Стандартные промышленные машины режут больше материала толщиной около 1 дюйма, а любительские станки имеют тенденцию к максимальной толщине около 1/4 дюйма или 3/8 дюйма.

Расходные материалы

В обеих системах есть расходные материалы — насадки изнашиваются и будут мелкие детали на замену. Впрочем, это не большие расходы.

Это одна из областей, где я предпочитаю плазму: для кислородного топлива вам нужно пополнить свои газовые баллоны. Для плазмы обычно нужен только сжатый воздух.

Технически плазма потребляет изрядное количество электроэнергии

Портативность

Система кислородного топлива определенно является самой портативной с точки зрения возможности закрепить ее на грузовике и разрезать трактор посреди поля.Вы можете взять его с собой куда угодно.

Устройство плазменной резки (как правило) меньше по размеру, поэтому его легко носить с собой, но вы должны иметь возможность подключить его к электросети. Меньшие устройства для хобби обычно имеют вес около 20-30 фунтов. Если вы работаете в магазине, это не проблема, но если вы работаете на ферме, это может раздражать.

Универсальность

Это сложный вопрос — в обеих системах есть вещи, которые другая не может сделать.

Для кислородно-ацетиленовой смеси различные горелки (сварочные, режущие или «бутончики») позволяют выполнять сварку, нагрев, наплавку, резку, пайку, пайку, смешивание и строжку.Для резки вы в основном используете низкоуглеродистую сталь, но с ее помощью можно сваривать большинство металлов.

Для плазменной резки обычно можно найти маленькие устройства 3 в 1, которые позволяют выполнять резку, сварку TIG и дуговой сваркой. Кроме того, плазменный резак предназначен для резки.

Опции

ГорелкиOxyfuel довольно просты, просто выберите сопло подходящего размера для работы. Единственное, в чем стоит убедиться, это то, что у вас установлены пламегасители, чтобы ничего не шло.

Однако есть несколько терминов, которые стоит знать, когда вы собираетесь купить плазменный резак. Вот обзор и объяснение их значения.

Высокая частота (HF)

Это относится к тому, что используется для запуска плазменной горелки, и это аналогично сварочному аппарату TIG. Обычно через резак подается высокочастотный ток высокого напряжения, что облегчает начало резки.

Это делает точку прокола меньше, чище и проще, и это удобно для более толстых материалов.

Вообще говоря, это не нужно для любительских станков, которые используются для обработки тонкого листового металла. Во всяком случае, хорошей практикой является проткнуть материал немного от линии, где вы хотите резать, а затем подвести плазму к линии реза

Pilot Arc

По сути, это небольшой провод, который поддерживает работу плазмы, когда она не приближается к заготовке.

Практичен для таких применений, как работа с просечно-вытяжным металлом или сеткой. Это обеспечит стабильную работу машины для прерывистой резки.

Если вы просто хотите поработать в гараже, вам это не понадобится, и вы не увидите особой пользы, если будете резать только листовой металл или разбирать машину. Однако, если вы много работаете с сетками, это ускоряет процесс.

Советы по безопасности

Во многом это будет здравым смыслом, но об этом стоит упомянуть.

Резка металла нагреванием = горячий металл.

Используйте подходящие сварочные перчатки и кожу. Не нужно поджигать штаны.Не надевайте синтетическую одежду, когда работаете с горячими предметами.

Носите очки. Они работают лучше, чем прищур, и вы можете получить довольно серьезное повреждение глаз, поработав целый день в гараже без них.

С точки зрения того, насколько темными должны быть защитные очки, воспользуйтесь следующим практическим правилом: если вы при сварке видите синие пятна после выключения резака, вам нужны более темные линзы.

Для устройств плазменной резки: небольшой справочник Американского общества сварщиков:

| Ток дуги (А) | Мин.Защитный оттенок | ||||||||||

| Менее 20 | 4 | ||||||||||

| 20-40 | 5 | ||||||||||

| 40-60 | 6 | ||||||||||

| 60-80 | 8 | 8 | |||||||||

| 300-400 | 9 | ||||||||||

| 400-800 | 10 |

Для большинства машин для хобби вам подойдет оттенок №5 или №6.

Кроме того, постарайтесь не брызгать искрами на вещи, которые взорвутся.Это включает в себя бензобаки.

Сравнение агрегатов

Теперь, когда вы вооружены изрядной ложкой знаний, давайте посмотрим, какие системы доступны, чтобы мы могли сравнить стоимость с возможностями.

Плазменные резаки

Блок для хобби

За более 200 долларов вы можете купить маленькую машинку, сделанную в Китае, для любителей. Он должен работать нормально при периодическом использовании. Обычно они могут резать металл толщиной до 1/4 дюйма, и их действительно удобно иметь в вашем гараже.

Обычно эти устройства не будут ВЧ или иметь контрольную лампу, но они предназначены для небольших работ. На самом деле, вам, вероятно, не нужно так часто резать стальную пластину 1/4 дюйма в гараже.

Легкая профессиональная установка

Обычно от 400 долларов для китайских моделей и более 1000 долларов для известных брендов, они разрезают лист толщиной примерно до 1/2 дюйма и имеют некоторые особенности, такие как ВЧ и контрольные лампы.

Обычно их можно толкать, чтобы разрезать пластину до 3/4 дюйма, но там они становятся некрасивыми.

Профессиональные агрегаты средней и большой мощности

Эти звери обычно стоят несколько тысяч долларов, в зависимости от того, какой толщины вам нужно разрезать.

Для сравнения, вы можете получить Tomahawk на 100 ампер от Lincoln Electric примерно за 4-5 тысяч долларов. Это позволит вам резать сталь толщиной до 1,5 дюймов.

Для станков большего размера вы покидаете область возможностей ручных устройств и вам необходимо установить на них робота или ЧПУ.