Аппараты для плазменной резки ООО Мастер-сварщик г. Москва

Несколько слов о воздушно-плазменной резке.

Плазменная резка (международное обозначение — CUT, от англ. “cutting” – резка, произносится «кат») — это новая технология, получающая все большее распространение и, в том числе, в нашей стране. Суть ее, если коротко, состоит в том, что плазмообразующий газ (их много, разных, но чаще воздух) подается под давлением в специальную горелку — плазмотрон, где он, взаимодействуя с дугой, превращается в высокотемпературный поток, истекающий из сопла плазмотрона. Иногда, этот процесс называют «выдуванием» электрической дуги. Сама дуга вытягивается, обжимается специально закрученным потоком газа, температура ее повышается, она превращается в поток низкотемпературной плазмы, который «легко и свободно» режет углеродистые и даже нержавеющие стали.

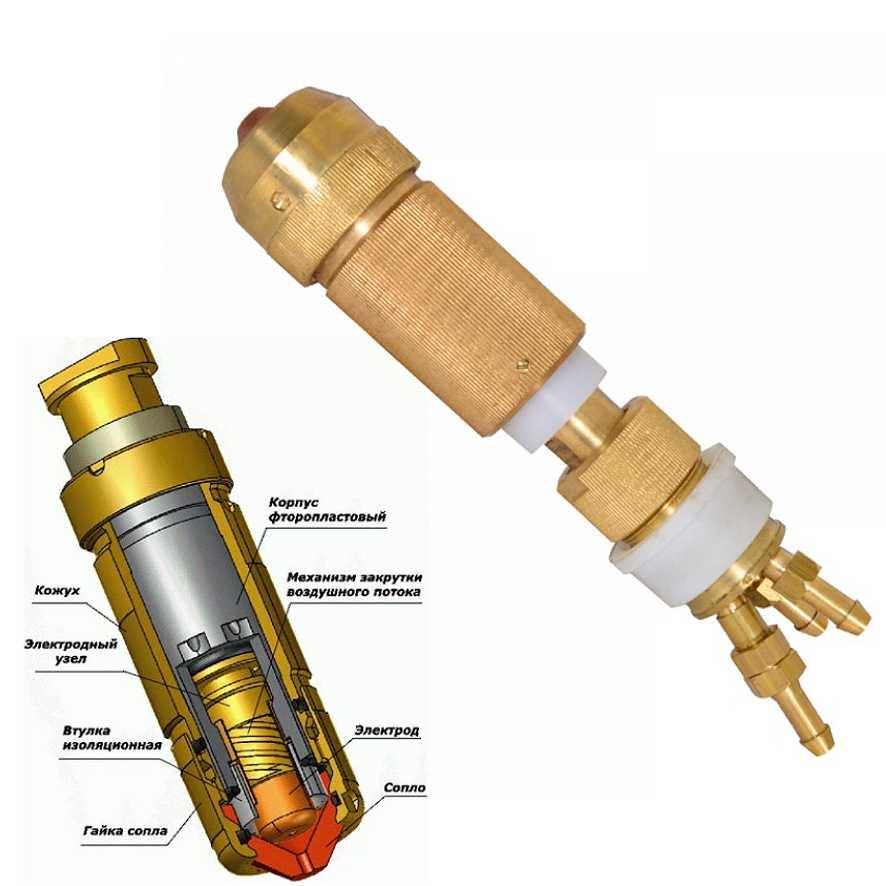

При плазменной резке, в основном, используется сжатая дуга прямого действия, горящая между катодом плазмотрона («-») и разрезаемым металлом («+»). Однако, возбуждение основной, режущей дуги происходит от так называемой «пилотной» или дежурной дуги, горящей между катодом и соплом плазмотрона. А пилотная дуга, в свою очередь, возбуждается, в зависимости от типа аппарата, либо искровым разрядом от осциллятора, либо просто очень непродолжительным контактом сопла и катода. Подпружиненный катод, при неработающем плазмотроне, касается сопла (просто упирается в него изнутри), а при включении аппарата, после возбуждения пилотной дуги, тут же сдвигается назад под давлением воздуха.

А еще лучше предварительно просверлить лист или трубу.

А еще лучше предварительно просверлить лист или трубу.Температура плазменной струи это, как минимум, 6000-8000ОС. Поэтому резать плазмой можно любые металлы и сплавы, не стоит и перечислять. Другое дело, что нержавеющую сталь, например, резать сложнее, чем углеродистую. А такие металлы как медь, алюминий и их сплавы

или титан вообще требуют особого подхода к их резке. Кроме аппаратов большой мощности, здесь необходимы плазмообразующие газы специального состава. Так, например, при автоматизированной резке используется азот с водяным туманом, а также водород или аргон с добавлением азота или двуокиси углерода. Но в большинстве случаев, конечно, используется обычный воздух (от компрессора, встроенного в аппарат, от отдельного компрессора, но лучше всего от заводской магистрали. Остальные газы подаются, чаще всего, от баллонов.

В большинстве случаев для плазменной резки требуется только воздух и электроэнергия, что делает эту технологию очень привлекательной для производства. Однако, у наших магазинов есть свой опыт продаж аппаратов и комплектующих для плазменной резки. Тем более, что мы постоянно отслеживаем — как проявляют себя аппараты, особенно мощные, в реальных условиях.

И здесь можно сделать следующие комментарии.

Максимальная толщина реза (главный критерий для покупателей) определяется мощностью аппарата, но чем мощнее аппарат, тем выше его стоимость. А реальность такова, что толщина реза, указанная в паспорте на аппарат достигается только при выполнении всех необходимых условий:

1. Достаточное давление и расход воздуха, лучше с запасом.

2. Строгое и постоянное соблюдение факельного зазора (расстояние между соплом плазмотрона

и поверхностью разрезаемого металла). Это очень важный момент, тем более, что плазмотрон, который резчик держит в руке, постоянно колеблется, а каждое касание поверхности реза соплом

чревато быстрым выходом из строя и сопла и катода.

Часто, торопясь и увлекаясь резчик, непроизвольно, буквально «утыкает» сопло плазмотрона в деталь, интуитивно полагая, что так получится быстрее. Это вторая, после недостатка воздуха, распространенная ошибка при плазменной резке. Для ручной резки с гарантированным факельным зазором в 1,5 – 5 мм, обязательно должны применяться упоры или специальные каретки, которые крепятся на защитный колпачок плазмотрона. И пренебрегать ими, при ручной резке, нельзя.

Часто, торопясь и увлекаясь резчик, непроизвольно, буквально «утыкает» сопло плазмотрона в деталь, интуитивно полагая, что так получится быстрее. Это вторая, после недостатка воздуха, распространенная ошибка при плазменной резке. Для ручной резки с гарантированным факельным зазором в 1,5 – 5 мм, обязательно должны применяться упоры или специальные каретки, которые крепятся на защитный колпачок плазмотрона. И пренебрегать ими, при ручной резке, нельзя.будут выбраны с запасом, по отношению к реальной необходимости производства. В этом

случае и аппарат и сам недешевый плазмотрон будут служить дольше.

Еще один важный момент. Сопла и катоды плазмотрона – это расходуемые детали. Их замена

должна производиться вовремя и, как показывает практика, это нередкая процедура. И здесь

часто возникает проблема поиска этих деталей требуемого типоразмера, именно для данного

плазмотрона.

Дело в том, что список типов и конфигураций сопел и катодов для плазмы

Дело в том, что список типов и конфигураций сопел и катодов для плазмычрезвычайно велик. Аппараты для плазменной резки производят десятки фирм, и у каждой

свой плазмотрон, со своими расходниками. Мы, в наших магазинах, часто советуем покупателям,

при поиске этих деталей иметь перед собой их оригиналы, пусть даже обгоревшие. А искать

лучше всего в интернете, например в отличном иркутском сайте компании Svarnoff, где приведен

очень большой перечень типоразмеров сопел и катодов большинства производителей. И, почти

каждый типоразмер сопровожден фотографией, по которым легко найти нужный и выяснить его

индекс. А дальше все просто.

Ниже, в таблице представлены некоторые марки и типы аппаратов для плазменной резки. Их выбор, применительно к нашим магазинам, обусловлен нормальным соотношением цена-качество, устойчивым спросом, наличием сервиса и запасных частей, особенно для плазмотронов.

К сожалению, сегодня мы не можем указать точные и постоянные цены. Но эта страница постоянно редактируется и дополняется. А оперативно все можно выяснить по тел. 8-967-102-06-96.

Но эта страница постоянно редактируется и дополняется. А оперативно все можно выяснить по тел. 8-967-102-06-96.

Звоните. Исчерпывающие консультации гарантируем. А наличие и цену назовем через несколько минут, связавшись со складом.

| AWI CUT-40 | AWI CUT-60 | AWI CUT-120 | AWI CUT-160 |

| Foxweld Plasma 33 | Foxweld Plasma 43 | Foxweld Plasma 103 | Foxweld Plasma 123 |

| |||

BlueWeld | BlueWeld PRESTIGE Plasma 41 Kompressor | BlueWeld PRESTIGE Plasma 54 Kompressor | BlueWeld BEST Plasma 60 HF |

| |||

РЕСАНТА ИПР-25 | РЕСАНТА ИПР-40 | Foxweld Plasma 33 Multi | Foxweld Plasma 43 Multi |

ИНВЕРТОРЫ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ «Blue Weld»

Best Plasma 60 HF

Особенности:

- Трехфазный инвертор для воздушно-плазменной резки с воздушным охлаждением, микропроцессорным управлением и высокочастотным зажиганием дуги

- Для быстрой резки без деформации стали, нержавеющей стали, гальванической стали, алюминия, меди, латуни и т.

- Высокая стабильность тока резки, возможность использования с длинными соплами, возможность резки на сетке с автоматическим повторным зажиганием дежурной дуги

- Индикация наличия напряжения зажигания, давления воздуха, помех при подаче сжатого воздуха

- Контроль охлаждения плазмотрона, термозащита, защита от перегрузок, повышенного и пониженного напряжения, короткого замыкания, потери фазы

- Поставляется в комплекте с плазмотроном

Технические характеристики:

| Параметры | Значения параметров |

| Напряжение | 380 В |

| Мощность при максимальной нагрузке | 7,5 кВт |

| Сварочный ток, min-max | 15-60 А |

| Сварочный ток при нагрузке в % от max по EN609741 | 35/60 %/А |

| Максимальная толщина разрезаемого металла | 20 мм |

| Габаритные размеры | 475х170х340 мм |

| Вес | 19,4 кг |

PRESTIGE Plasma 31

- Уменьшенный вес и габариты

- Индикация наличия напряжения зажигания

- Автоматическое охлаждение плазмотрона

- Индикация давления воздуха

- Термостат, защита от перегрузок, повышенного и пониженного напряжения

- Рекомендуемый компрессор: коаксиальные компрессоры

Технические характеристики

| Параметры | Значения параметров |

| Напряжение | 220 В |

| Мощность | 2,8 кВт |

| Сварочный ток | 5-25 А |

| Давление | 5-6 бар |

| Расход воздуха | 100 л/мин |

МАХ. толщина разрезаемого металла толщина разрезаемого металла | 8 мм |

| Вес | 6,4 кг |

| Габариты ДхШхВ | 400х150х235 мм |

PRESTIGE Plasma 41

Уменьшенный вес и габариты

Индикация наличия напряжения зажигания

Автоматическое охлаждение плазмотрона

Индикация давления воздуха

Термостат, защита от перегрузок, повышенного и пониженного напряжения

Рекомендуемый компрессор: коаксиальные компрессоры.

Технические характеристики

| Параметры | Значения параметров |

| Напряжение | 220 В |

| Мощность | 4,0 кВт |

| Сварочный ток | 15-40 А |

| Давление | 4-5 бар |

| Расход воздуха | 100 л/мин |

МАХ. толщина разрезаемого металла толщина разрезаемого металла | 12 мм |

| Вес | 10,7 кг |

| Габариты ДхШхВ | 450х170х300 мм |

PRESTIGE Plasma 34 Kompressor

- Уменьшенный вес и габариты

- Индикация наличия напряжения зажигания

- Автоматическое охлаждение плазмотрона

- Индикация давления воздуха

- Термостат, защита от перегрузок, повышенного и пониженного напряжения

- Оборудован компрессором, не требует дополнительного источника сжатого воздуха

Технические характеристики

| Параметры | Значения параметров |

| Напряжение | 220 В |

| Мощность | 2,8 кВт |

| Сварочный ток | 5-25 А |

| Давление | 4-5 бар |

| Расход воздуха | 100 л/мин |

МАХ. толщина разрезаемого металла толщина разрезаемого металла | 6 мм |

| Вес | 12,5 кг |

| Габариты ДхШхВ | 475х170х340 мм |

PRESTIGE Plasma 54 Kompressor

- Однофазные инверторы для воздушно-плазменной резки с контактным дуговым зажиганием.

- Применимы для быстрой резки без деформации всех проводящих материалов, таких как углеродистая и нержавеющая сталь, алюминий, медь, латунь и т.д.

- Поставляются в комплекте с плазмотроном.

- Уменьшенный вес и габариты

- Индикация наличия напряжения зажигания

- Автоматическое охлаждение плазмотрона

- Индикация давления воздуха

- Термостат, защита от перегрузок, повышенного и пониженного напряжения

- Оборудован компрессором, не требует дополнительного источника сжатого воздуха

Технические характеристики

| Параметры | Значения параметров |

| Напряжение | 220 В |

| Мощность | 4,5 кВт |

| Сварочный ток | 7-40 А |

| Давление | 5-6 бар |

МАХ. толщина разрезаемого металла толщина разрезаемого металла | 10 мм |

| Вес | 16,8 кг |

| Габариты ДхШхВ | 550х170х340 мм |

Плазменная сварка и плазмотроны прямого, косвенного действия

Плазменная резка – это достаточно эффективный технологический процесс, который используется во многих отраслях промышленности для резания черных и цветных металлов, а также сплавов. Плазменная резка отличается высокой производительностью процесса, качеством полученного реза и точностью обработки.

Основа плазменной резки в интенсивном расплавлении металла высококонцентрированной электрической дугой по линии реза. Жидкий металл в процессе обработки удаляется высокоскоростным потоком плазмы.

Плазменную резку применяют для получения заготовок высокого качества из листового металла, труб, проката, удаления дефектов, создания отверстий, снятия фасок под сварку, уменьшения габаритных размеров при утилизации, а также для отрезки литниковых прибылей.

Поскольку этот метод является одним из самых приемлемых по соотношению качества и цены, то его с успехом применяют для серийного производства, резки цветного металла и нержавеющих сталей. Плазменная резка позволяет качественно и эффективно разрезать металл толщиной до 50мм. Данный метод достаточно универсален и позволяет обрабатывать металлы разного класса на одном станке для плазменной резки.

Основные элементы оборудования для плазменной резки

Оборудование для плазменной резки состоит из источника тока, аппаратного блока, ручного или механизированного плазмотрона, при отсутствии централизированной воздушной магистрали необходимо компрессорное оборудование, при отсутствии системы водоснабжения необходим автономный блок охлаждения плазмотронов, устройства для механизации перемещения изделия (или плазмотрона). Источник тока для плазменной резки обладает крутопадающей внешней характеристикой с повышенным напряжением на холостом ходу (более 100В), естественным охлаждением и возможностью плавного или ступенчатого регулирования тока. В зависимости от мощности, плазматроны имеют воздушное или водяное охлаждение. Большинство плазмотронов укомплектованы шилнгом-кабелем длиной около 6 метров. Ручной плазматрон состоит из пластикового корпуса с подведенными проводами и воздухотокоподводом, а также режущей головки. На рукоятке плазмотрона устанавливается кнопка для включения и выключения. Механизированные плазмотроны оснащаются проточным водяным охлаждением. Плазмотроны для механизированной резки размещаются на стационарной установке портального, портально – консольного или шарнирно – пантографического типа, с использованием разного рода систем перемещения – ЧПУ, фотоэлектронная, линейная с ручной регулировкой скорости, магнитным копированием. Основный расходные элементы плазмотрона – специальные электроды и сопла. Процесс зажигания режущей плазменной дуги осуществляется при помощи вспомогательной дуги с малой мощностью, которая возбуждается искровым разрядом от осциллятора установки.

В зависимости от мощности, плазматроны имеют воздушное или водяное охлаждение. Большинство плазмотронов укомплектованы шилнгом-кабелем длиной около 6 метров. Ручной плазматрон состоит из пластикового корпуса с подведенными проводами и воздухотокоподводом, а также режущей головки. На рукоятке плазмотрона устанавливается кнопка для включения и выключения. Механизированные плазмотроны оснащаются проточным водяным охлаждением. Плазмотроны для механизированной резки размещаются на стационарной установке портального, портально – консольного или шарнирно – пантографического типа, с использованием разного рода систем перемещения – ЧПУ, фотоэлектронная, линейная с ручной регулировкой скорости, магнитным копированием. Основный расходные элементы плазмотрона – специальные электроды и сопла. Процесс зажигания режущей плазменной дуги осуществляется при помощи вспомогательной дуги с малой мощностью, которая возбуждается искровым разрядом от осциллятора установки.

Процесс плазменной резки может проходить не только в условиях цеха, но и монтажно – полевых условиях, в автоматическом или ручном режиме, при размещении изделия в любом пространственном положении. Резка плазмой ведется в основном на токе с прямой полярностью, но на некоторых специализированных плазмотронах полярность тока обратная. Плазмообразующий и охлаждающий газ – воздух под давлением от 3,5 до 6 ати. Воздух перед подачей на установку проходит через влагомаслоотделитель. Между соплом плазмотрона и обрабатываемой поверхностью расстояние должно составлять 10-15мм. При ручной плазменной резке, плазмотрон может скользить по поверхности детали благодаря специальной диэлектрической насадке для сопла. Скорость резания задается в зависимости от обрабатываемого материала и технологического режима и варьируется от 0,07 до 6,0м/мин.

Резка плазмой ведется в основном на токе с прямой полярностью, но на некоторых специализированных плазмотронах полярность тока обратная. Плазмообразующий и охлаждающий газ – воздух под давлением от 3,5 до 6 ати. Воздух перед подачей на установку проходит через влагомаслоотделитель. Между соплом плазмотрона и обрабатываемой поверхностью расстояние должно составлять 10-15мм. При ручной плазменной резке, плазмотрон может скользить по поверхности детали благодаря специальной диэлектрической насадке для сопла. Скорость резания задается в зависимости от обрабатываемого материала и технологического режима и варьируется от 0,07 до 6,0м/мин.

В отличие от других процессов резки (газовой, лазерной, вибрационной и т.д.) – плазменная резка обладает рядом преимуществ:

- Плазменная резка достаточно универсальный процесс, который позволяет на одном и том же оборудовании обрабатывать различные электропроводящие материалы.

- Скорость резания в 2-3 раза больше при обработке металла толщиной до 50мм, в сравнении с другими термическими способами резки (за исключением лазерной резки).

- Применяемый для резки газ – сжатый воздух, что весьма экономично.

- Значительное снижение термической деформации обрабатываемых деталей.

- При использовании малогабаритных установок с воздушным охлаждением для плазменной резки, оборудование достаточно мобильно.

- Установки плазменной резки просты в эксплуатации и экономичны.

При ряде достоинств, плазменная резка обладает всего одним, но значительным недостатком – в процессе резания происходит оплавление и термическое упрочнение края, что ведет к образованию трещин, в процессе гибки. Для того чтобы избежать этого, в некоторых случаях достаточно зачистить оплавленные края среза.

Гидроабразивная резка (Водная резка)

Гидроабразивная резка (Водоструйная резка) – это процесс обработки металла струей жидкости, выходящей из специального сопла на высокой скорости.

Лазерная резка

Лазерная резка — это процесс обработки металла, при помощи светящихся частиц (фотонов). Во время резки луч лазера проецируется на разрезаемый материал и фокусируется на расстоянии в несколько сантиметров от поверхности материала. Фокусировка и резка при этом управляется компьютером.

Во время резки луч лазера проецируется на разрезаемый материал и фокусируется на расстоянии в несколько сантиметров от поверхности материала. Фокусировка и резка при этом управляется компьютером.

Кислородная резка (Газовая резка)

Кислородная или газовая резка металла основана на способности горения металла в струе кислорода. Предварительно металл разогревается в месте предполагаемого реза (температура нагрева зависит от марки стали), после чего струя кислорода разрезает металл, при этом удаляются все образующие оксиды.

Плазменные горелки

Настройки конфиденциальности данных

Указанные здесь настройки сохраняются в «локальной памяти» вашего устройства. Настройки будут запомнены при следующем посещении нашего интернет-магазина. Вы можете изменить эти настройки в любое время (значок отпечатка пальца в левом нижнем углу).

Для получения дополнительной информации о сроке действия файлов cookie и необходимых основных файлах cookie см. Уведомление о конфиденциальности.

Уведомление о конфиденциальности.

Выбрать/Отменить все

YouTube

Дополнительная информацияЧтобы просмотреть содержимое YouTube на этом веб-сайте, вам необходимо дать согласие на передачу данных и хранение сторонних файлов cookie Ютуб (гугл). Это позволяет нам улучшить ваш пользовательский опыт и сделать нашу сайт лучше и интереснее. Без вашего согласия никакие данные не будут переданы на YouTube. Однако вы также не сможете пользоваться услугами YouTube на этом веб-сайте.

Описание:

Встраивание видео

Процессинговая компания:

Google Inc.

Условия эксплуатации: Ссылка

Vimeo

Дополнительная информация Для просмотра контента Vimeo на этом веб-сайте вам необходимо согласиться с

передача данных и хранение сторонних файлов cookie Vimeo. Это позволяет нам улучшить

опыт и сделать наш сайт лучше и интереснее.

Без вашего согласия никакие данные не будут

быть перенесены на Vimeo. Однако вы также не сможете пользоваться услугами Vimdeo на этом веб-сайте.

Это позволяет нам улучшить

опыт и сделать наш сайт лучше и интереснее.

Без вашего согласия никакие данные не будут

быть перенесены на Vimeo. Однако вы также не сможете пользоваться услугами Vimdeo на этом веб-сайте.

Описание:

Встраивание видео

Процессинговая компания:

Vimeo

Условия эксплуатации: Ссылка

ReCaptcha

Дополнительная информация Для отправки форм на этой странице вам необходимо дать согласие на передачу данных и хранение сторонних файлов cookie компанией Google.

С вашего согласия будет встроена reCAPTCHA, служба Google, позволяющая избежать спам-сообщений через контактные формы.

Эта услуга позволяет нам предоставить нашим клиентам безопасный способ связаться с нами через онлайн-формы. В то же время сервис предотвращает компрометацию наших сервисов спам-ботами. После того, как вы дали свое разрешение, вас могут попросить ответить на запрос безопасности для отправки формы.

Если вы не согласны, к сожалению, вы не можете использовать форму. Пожалуйста, свяжитесь с нами другим способом.

После того, как вы дали свое разрешение, вас могут попросить ответить на запрос безопасности для отправки формы.

Если вы не согласны, к сожалению, вы не можете использовать форму. Пожалуйста, свяжитесь с нами другим способом.

Описание:

Остановка спам-ботов

Процессинговая компания:

Google Inc.

Условия эксплуатации: Ссылка

Sendinblue

Дополнительная информацияЧтобы отправить данные в sendinblue, вам необходимо дать согласие на передачу данных и хранение сторонних файлов cookie с помощью sendinblue. Это позволяет нам улучшить ваш пользовательский опыт и сделать наш веб-сайт лучше и интереснее.

Описание:

Отслеживание автоматизации Sendinblue

Процессинговая компания:

синий

Условия эксплуатации: Ссылка

Отслеживание Google

Дополнительная информация Чтобы отправить данные в Google, вам необходимо дать согласие на передачу данных и хранение сторонних файлов cookie Google. Это позволяет нам улучшить ваш пользовательский опыт и сделать наш веб-сайт лучше и интереснее.

Это позволяет нам улучшить ваш пользовательский опыт и сделать наш веб-сайт лучше и интереснее.

Описание:

Отслеживание Google Analytics

Процессинговая компания:

Гугл

Условия эксплуатации: Ссылка

Выбрать/Отменить все

Настройки конфиденциальности данных

Хотите увидеть это содержимое? Активируйте желаемое содержимое только для одного сеанса или разрешите веб-сайту запомнить эти настройки. После того, как вы дали свое согласие, сторонние данные могут быть загружены. Для этого на вашем устройстве могут храниться сторонние файлы cookie. Вы можете изменить эти настройки в любое время (значок отпечатка пальца в левом нижнем углу). Дополнительные сведения см. в Уведомлении о конфиденциальности.

Преимущества плазменной резки по сравнению с газовой горелкой

Когда дело доходит до резки металла, большинство производителей указывают на плазменную резку или газокислородную резку как на два наиболее популярных метода. Оба метода имеют свои плюсы и минусы, преимущества и недостатки, а также сторонников и недоброжелателей. И, как и следовало ожидать, выбор наиболее подходящей режущей системы для работы не всегда прост. Выбор зависит от применения, типа и толщины разрезаемого материала, качества резки, эксплуатационных расходов, места работы и многих других факторов.

Оба метода имеют свои плюсы и минусы, преимущества и недостатки, а также сторонников и недоброжелателей. И, как и следовало ожидать, выбор наиболее подходящей режущей системы для работы не всегда прост. Выбор зависит от применения, типа и толщины разрезаемого материала, качества резки, эксплуатационных расходов, места работы и многих других факторов.

В этом посте мы рассмотрим некоторые из этих факторов. Но сначала давайте посмотрим, как работает каждая техника.

Как работают плазменные резаки

Плазменный резак или система плазменной резки использует поток плазмы для передачи энергии проводящему рабочему материалу. Поток плазмы обычно формируется путем подачи газа, такого как азот, кислород, аргон или даже воздух, через узкое сопло. Электрический ток, создаваемый внешним источником питания, добавляет потоку газа достаточно энергии для его ионизации, превращая его в плазменную дугу. Поэтому этот процесс часто называют плазменно-дуговой резкой. Плазменная дуга разрезает заготовку, сначала расплавляя ее, а затем сдувая расплавленный металл. Плазменная резка подходит для широкого спектра применений, таких как прямая резка, резка под углом, строжка, вырезание отверстий, резка мелких деталей и маркировка. Вы можете узнать больше о плазменной резке здесь, на нашей странице «Технологии плазменной резки».

Плазменная резка подходит для широкого спектра применений, таких как прямая резка, резка под углом, строжка, вырезание отверстий, резка мелких деталей и маркировка. Вы можете узнать больше о плазменной резке здесь, на нашей странице «Технологии плазменной резки».

Как работают кислородные горелки

Кислородная резка — это химическая реакция между чистым кислородом и сталью с образованием оксида железа. Его можно описать как быстрое контролируемое ржавление. Пламя предварительного нагрева используется для повышения температуры поверхности стали примерно до 962 ° C (1800 ° F, ярко-красный цвет). Затем чистый кислород тонкой струей под высоким давлением направляется к нагретой области. По мере того как сталь окисляется и выдувается, образуя полость, поток предварительного нагрева и кислорода движется с постоянной скоростью, образуя непрерывный разрез. В этом процессе чаще всего в сочетании с кислородом используются четыре основных горючих газа: ацетилен, пропан, пропилен и природный газ. Основные области применения и применения (хотя и не ограничивающиеся только этим) включают резку стали для изготовления или демонтажа; нагрев деталей для гибки, правки или термообработки; и ослабление застрявших, ржавых деталей и болтов во время ремонтных работ.

Основные области применения и применения (хотя и не ограничивающиеся только этим) включают резку стали для изготовления или демонтажа; нагрев деталей для гибки, правки или термообработки; и ослабление застрявших, ржавых деталей и болтов во время ремонтных работ.

Оба метода широко используются в различных отраслях промышленности, включая общее производство и ремонтные мастерские, восстановление автомобилей, строительство, производство систем отопления, вентиляции и кондиционирования воздуха, механическое производство, горнодобывающую промышленность, судостроение и даже художественные работы, вывески и украшения. Эти методы также можно использовать с программными системами управления движением на столе с ЧПУ.

Теперь давайте подробнее рассмотрим сильные и слабые стороны каждого из них для разных типов работ.

Тип материалов для резки

Плазменные резаки могут работать с большинством любых электропроводящих металлов, включая как черные металлы, такие как углеродистая сталь, чугун и нержавеющая сталь, так и цветные металлы, такие как алюминий, латунь и медь. Газокислородные резаки работают только с легко окисляющимися металлами, за исключением меди, нержавеющей стали и алюминия, которые обычно используются в металлообрабатывающих цехах.

Газокислородные резаки работают только с легко окисляющимися металлами, за исключением меди, нержавеющей стали и алюминия, которые обычно используются в металлообрабатывающих цехах.

Толщина металла

Плазменные горелки обычно используются для резки металлов толщиной до 2 дюймов, хотя плазма может резать материал толщиной до 6 дюймов. Кроме того, плазма может резать более тонкие металлы быстрее, чем кислородные горелки, практически не вызывая деформации металла. Кислородная резка чаще используется для резки более толстого углерода от 2 до 12 дюймов.

Качество резки

Плазменные резаки обеспечивают более точную резку, поскольку они режут быстро с небольшим количеством шлака, в результате чего получаются чистые пропилы с меньшим пропилом (фактическая ширина реза), чем у кислородных резаков. При газокислородной резке навыки оператора являются наиболее важной переменной, определяющей качество резки. Еще одним фактором является требование предварительного нагрева подложки. При плазменной резке заготовку не нужно предварительно нагревать, как при кислородной резке, что значительно экономит время.

При плазменной резке заготовку не нужно предварительно нагревать, как при кислородной резке, что значительно экономит время.

Затраты

В большинстве случаев первоначальные капитальные затраты на плазменные системы выше, чем на кислородные системы, однако долгосрочные эксплуатационные расходы при использовании плазмы ниже, особенно когда газовые баллоны не нужны. Кроме того, для работы, требующей чистых и точных резов, кислородная резка может стоить дороже, если потребуется какая-либо работа по очистке после резки.

Портативность

Кислородно-топливные горелки всегда были популярным выбором для полевых работ из-за их высокой портативности — им не нужно электричество, им требуется только горелка и газовые баллоны, и они могут работать практически где угодно. Плазменные резаки, с другой стороны, требуют только электрического подключения и сжатого воздуха. Однако технологический прогресс означает, что сегодняшние плазменные системы меньше и легче, чем когда-либо. Например, семейство портативных систем плазменной резки и строжки Hypertherm Powermax обеспечивает оптимальную производительность при обработке металлов толщиной до 1-1/2 дюйма. Самое портативное устройство Hypertherm, плазменный резак Powermax30 AIR, весит менее 30 фунтов. и включает в себя встроенный воздушный компрессор, позволяющий резать металл везде, где есть однофазное питание. На большинстве удаленных рабочих мест электроэнергия не является проблемой, так как генератор с приводом от двигателя обычно находится под рукой.

Например, семейство портативных систем плазменной резки и строжки Hypertherm Powermax обеспечивает оптимальную производительность при обработке металлов толщиной до 1-1/2 дюйма. Самое портативное устройство Hypertherm, плазменный резак Powermax30 AIR, весит менее 30 фунтов. и включает в себя встроенный воздушный компрессор, позволяющий резать металл везде, где есть однофазное питание. На большинстве удаленных рабочих мест электроэнергия не является проблемой, так как генератор с приводом от двигателя обычно находится под рукой.

Безопасность

Кислородно-топливные системы требуют хранения или обращения с опасными газами, чего нельзя сказать о системах плазменной резки.

В заключение можно сказать, что оба метода резки обычно позволяют выполнить работу, но каждый метод имеет некоторые преимущества в зависимости от типа и толщины материала, а также конечного применения металла.

Все еще думаете, какой процесс резки лучше всего подходит для вас? Посетите нашу страницу «Выбор процесса резки», чтобы узнать больше о типах методов резки и некоторых их возможностях.