Плазменное напыление или плазменная металлизация

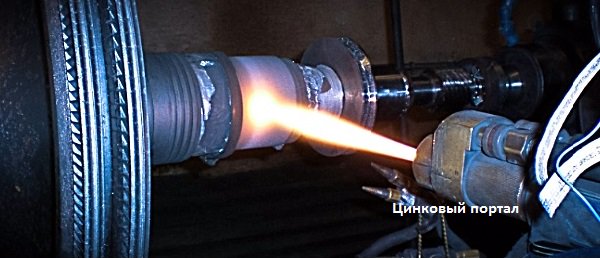

В случаях, когда требуется повысить прочность поверхности детали, увеличить коррозионную стойкость или обеспечить дополнительную защиту от механических воздействий, окислителей и других агрессивных сред, оптимальным решением станет выбор плазменного метода напыления покрытий. Благодаря очень высокой температуре плазмы происходит распыление двух токоведущих проволок, после чего плазменная струя, образованная сжатым воздухом, переносит металлический порошок на заготовку и осаждает его в виде покрытия. Такой процесс еще называют металлизацией.

Установка для плазменного напыления состоит из металлизатора, компрессора, источника тока, поддерживающего ток дуги от 100 до 500 А, и системы подачи проволоки в металлизатор, снабженной соответствующими катушками. Хром, цинк и алюминий являются основными материалами, используемыми в процессе металлизации. Например, для защиты лопастей турбин некоторых ГЭС от коррозии используют плазменное напыление алюминия, а цинковое покрытие защищает поверхность ряда шлюзовых ворот.

Процесс металлизации требует предварительной пескоструйной обработки поверхности до уровня шероховатости не менее 100 мкм, после чего перекрестным методом происходит нанесение покрытия толщиной не менее 200 мкм. При необходимости обеспечения покрытию срока службы более чем в 50 лет или же в случае его использования в условиях агрессивных сред, минимальная толщина слоя должна составлять 300мкм.

В случаях, когда применение дуги постоянного тока невозможно или затруднительно, применяют способ импульсной микроплазменной обработки. Его отличие в том, что при работе используются импульсы тока, следующие через паузу. Процессом обработки легко управлять, изменяя амплитуду и длительность импульса, а также частоту пауз между ними. Под воздействием импульса тока происходит плавление металла с добавлением легирующего вещества, а за период паузы металл успевает остыть и образовать новое соединение.

При использовании плазмы возможно возникновение ненужных, а иногда и опасных эффектов. Например, для оперативной борьбы с одним из них — появлением плазменной дуги в контактной группе при отключении электропитания, применяют специальные выключатели разного типа.

Металлизация

Металлизация — это процесс нанесения мелких частиц металла, нагретого каким либо способом до расплавления, и распыленных газом, на поверхность детали. Металлизация в основном используется для декоративных целей, для заделки трещин и пор в корпусных деталях и реже — для восстановления деталей. Процесс является высокопроизводительным и экономичным, позволяет наносить покрытия от долей миллиметра и до нескольких миллиметров, не вызывает тепловых деформаций (деталь нагревается не свыше 200

Другие страницы по теме

Металлизация

:

Проволока или порошок непрерывно подаются в зону нагрева, где расплавляются, подхватываются и распыляются струей инертного газа или воздуха на частицы размером от 3 до 300 мкм , которые со скоростью 150-300 м/сек ударяются в специально подготовленную (рваная резьба, канавки, пескоструйная обработка, анодно-механическая обработка и др.) поверхность детали, где расплющиваются и заклиниваются в неровностях поверхности с образованием молекулярных связей. Величина молекулярных связей между частицами больше, чем между частицами и деталью, поэтому слабым участком является недостаточное сцепление покрытия с деталью. При полете частица окисляется и закаляется, вследствие этого покрытие имеет большую твердость и хрупкость. Из-за этого , а также особой подготовки поверхности к металлизации покрытие, имея хорошую износостойкость (поры пропитываются маслом, а поверхность имеет высокую твердость) , не может работать в условиях знакопеременных нагрузок.

Рис.1 Схема электродуговой металлизации.

Металлизация в зависимости от способа расплавления металла разделяется на газовую, электродуговую, высокочастотную и плазменную.

При электродуговой металлизации (рис. 1) две изолированные проволоки подаются с одинаковой скоростью, между ними возбуждается электрическая дуга, металл плавится, газ распыляет металл и подает частицы металла к детали.

При газовой металлизации ( рис. 2) чаще всего используется ацетилено-кислородное пламя, которое расплавляет сварочную проволоку, а сжатый воздух или инертный газ распыляет и наносит частицы на поверхность. При газовой металлизации получается мелкий распыл, но оборудование относительно сложнее, чем при электродуговой металлизации.

Электродуговая металлизация — это высокопроизводительный процесс, однако разбрызгивается металла до 40-60%.

Нагрев и расплавление проволоки при индуктивной металлизации выполняются индуктивным нагревом её токами высокой частоты (200-300Кгц). При индуктивной металлизации по сравнению с электродуговым процессом увеличивается производительность, уменьшаются затраты электроэнергии и угар металла.

Рис. 2. Схема газовой металлизации.

Плазменная металлизациядает наилучшие сцепление покрытия, высокую производительность и возможность напыления износостойких тугоплавких материалов (окись алюминия, карбиды и др.), возможность нанесения покрытия на большинство материалов, даже на не металлы. Металлизация может производится порошком или проволокой. При наплавке порошком используется комбинированная дуга, а при наплавке проволокой различные схемы, в том числе анодом может быть проволока.

- < Газопламенное напыление

- Методы нанесения покрытий >

ТЕХНОЛОГИЯ ПЛАЗМЕННОЙ МЕТАЛЛИЗАЦИИ ДРЕВЕСНО-ВОЛОКНИСТОЙ ПЛИТЫ

Разработаны научно-технологические принципы металлизации изделий на основе древесины с использованием плазменного высокотемпературного распыления. С целью предотвращения воздей-ствия высших температур плазменной струи на лицевую поверхность древесно-волокнистойплиты (ДВП) наносили промежуточный слой.

Разработан состав промежуточного защитного слоя, включающая смесь эпоксидной смолы с тугоплавким наполнителем. Операция нанесения защитного промежуточного слоя включала несколько специально разработанных технологических стадий. Для последующей металлизации использовали такие цветные металлы, как медь и алюминий в виде проволоки. Определены оптимальные параметры плазменного напыления металлов на лицевую поверхность ДВП

Защитно-декоративное покрытие на основе цветных металлов обладало высокими эстетико-потребительскими и эксплуатационными свойствами. Покрытие обладало повышенным коэффициентом диффузионного отражения и высокой прочностью сцепления с матрицей. Установлена зависимость влияния толщины напыленного металлического покрытия на прочность сцепления покрытия с подложкой.

Бондаренко Н.И.

Кандидат технических наук, доцент, Белгородский государственный технологический университет им. В.Г. Шухова, Россия

Бондаренко Д.О.

Аспирант, Белгородский государственный технологический университет им. В.Г. Шухова, Россия

Кочурин Д.

В.

В.Магистрант, Белгородский университет кооперации, экономики и права, Россия

Брагина Л.Л.

Варфоломеева С.В.

Магистрант, Белгородский государственный технологический университет им. В.Г. Шухова, Россия

1. Зубенко С.Н., Кочурин Д.В. Инновационная технология получения защитно-декоративных покрытий на изделиях из древесины // В книге: Образование, наука и современное общество: актуальные вопросы экономики и кооперации: Тезисы докладов международной научно-практической конференции профессорско-преподавательского состава и аспирантов. Белгородский университет кооперации, экономики и права. 2013. С. 138 – 139.

2. Ковальченко Н.А., Здоренко Н.М., Бурлаков Н.М., Карайченцев Р.С. Плазменное напыление цветных металлов на изделиях стеновой керамики // Международный журнал экспериментального образования. 2016. №11-1. С. 81.

3. Здоренко Н.М., Бессмертный В.С., Дюмина П.С. и др. Плазмохимическое модифицирование блочных теплоизоляционных материалов // Фундаментальные исследования. 2018. №6. С. 9 – 14.

5. Буянтуев С.Л., Былкова Н.В., Заяханова М. Е. Защитно-декоративные покрытия на строительных изделиях с использованием сырьевых материалов Бурятии // Строительные материалы. 2002. №8. С. 22 – 23.

6. Bondarenko D.O., Bondarenko N.I., Bessmertnyi V.S. and ets. Plasma-chemical modification of concrete processed by colorific metal salts // Advances in Engineering Research. 2017. V. 133. P. 128 – 134.

7.

Bessmertnyi V.S., Krokhin V.P., Panasenko V.A., Nikiforov V.M., Shvyrkina O.N. Glazed wall ceramics using kmawaste // Glass and ceramics. 1998. V. 55. I. 7-8. P. 222 – 223.

Bessmertnyi V.S., Krokhin V.P., Panasenko V.A., Nikiforov V.M., Shvyrkina O.N. Glazed wall ceramics using kmawaste // Glass and ceramics. 1998. V. 55. I. 7-8. P. 222 – 223.9. Федосов С.В., Акулова М.В., Щепочника Ю.А. и др. Плазменное оплавление строительных композитов. М.: Изд-во АСВ; Иваново: ИГАСУ, 2009. 228 с.

10. Бессмертный В.С., Зубенко С.Н., Антропова И.А.и др. Инновационная технология получения защитно-декоративных покрытий на древесине и изделий из неё // Успехи современного естествознания. 2014. №5-1. С. 181.

11. Ковальченко Н.А., Здоренко Н.М., Гащенко Э.О. и др. Плазменная технология получения блочного пеностекла // Международный журнал экспериментального образования. 2017. №4-2. С. 147.

12. Bessmertnyi V.S., Min’ko N.I., Glaz V.N. and ets. The effect of argon plasma on reduction of variable-valence oxides in synthesis of minerals // Glass and Ceramics. 2004. Т. 61. №1-2. С. 63 – 64.

13. Здоренко Н.М., Изотова И.А., Строкова В.В. и др. Плазмохимическое модифицирование стеклокристаллического композиционного материала // Международный журнал экспериментального образования. 2017. №8. С. 50.

14. Федосов С.В, Акулова М.В., Кошелев Е.В. Закрепление плазмооплавленного стекловидного декоративного слоя на бетоне с помощью пропиток // Научный Вестник Воронежского государственного архитектурно-строительного университета. 2008. №3. С. 44 – 49.

15. Здоренко Н.М., Ильина И.А., Бондаренко Н.И. и др. Формирование качества и конкурентоспособности стеновых строительных материалов автоклавного твердения // Современные наукоемкие технологии. 2014. №10. С. 120.

16. Баженов Ю.М., Федосов С.В., Щепочкина Ю.А., Акулова М.В. Высокотемпературная отделка бетона стекловидными покрытиями.

М.: Изд-во АСВ, 2005. 128 с.

М.: Изд-во АСВ, 2005. 128 с.17. Zdorenko N.M., Kovalchenko N.A., Izofatova D.I. Innovative plasma technology of receipt of protective and decorative coverings on the block foamglass // International Journal of Applied and Fundamental Research. 2016. №2. P. 19.

18. Здоренко Н.М., Ильина И.А., Бондаренко Н.И. и др. Защитно-декоративные покрытия для стеновых строительных материалов автоклавного твердения // Международный журнал экспериментального образования. 2015. №9. С. 81 – 82.

19. Бондаренко Н.И., Бессмертный В.С., Борисов И.Н. и др. Бетоны с защитно-декоративными покрытиями на основе алюминатных огнеупоров, оплавленные плазменной струей // Вестник Белгородского государственного технологического университета им. В. Г. Шухова. 2016. №2. С. 181 – 185.

20. Федосов С.В., Акулова М.В., Федосов С.В. и др. Свойства огнеупорных композитов на механоактивированном растворе силиката натрия // Вестник МГСУ. 2012. №1. С. 57 – 62. Бондаренко Н.И., Бондаренко Д.О., Кочурин Д.В., Брагина Л.Л., Варфоломеева С.В. Технология плазменной металлизации древесно-волокнистой плиты // Строительные материалы и изделия. 2018. Том 1. №3. С. 4 – 10. https://doi.org/10.34031/2618-7183-2018-1-3-4-10

Плазменно-дуговая металлизация — Энциклопедия по машиностроению XXL

Плазменная струя является новым высокоинтенсивным источником тепла. Для осуществления плазменно-дуговой металлизации металл в виде проволоки или порошка подается в пистолет при помощи подающего механизма и служит там одним из электродов (анодом). Вторым электродом (катодом) является охлаждаемый во- [c.586]В зависимости от способа расплавления металла различают газовую и электрическую металлизацию. Последнюю подразделяют на дуговую, высокочастотную и плазменно-дуговую металлизацию. На авторемонтных предприятиях наиболее распространена электрическая металлизация, когда распыление металла осуществляется при плавлении проволоки или металлического порошка. Широко применяют проволочные металлизаторы ЛК-6а, ЛК-12, ЭМ-3, ЭМ-6, МВЧ-2, МВЧ-3.

[c.106]

Широко применяют проволочные металлизаторы ЛК-6а, ЛК-12, ЭМ-3, ЭМ-6, МВЧ-2, МВЧ-3.

[c.106]

Плазменно-дуговая металлизация имеет ряд существенных преимуществ по сравнению с другими видами металлизации. Высокая температура плазмы и нейтральная среда позволяют получать покрытия с большей структурной однородностью, меньшей окис-ляемостью, более высокими когезионными и адгезионными свойствами, износостойкостью и др. по сравнению с этими свойствами других видов металлизации. С помощью плазменно-дуговой металлизации можно распылять различные тугоплавкие мат-ериалы вольфрам, молибден, титан и др., твердые сплавы, а также окислы алюминия, хрома, магния и др. Нанесение покрытия можно осуществлять распылением как проволоки, так и порошка. [c.253]

Для восстановления деталей плазменно-дуговой металлизацией в качестве плазмообразующего газа используют аргон, азот или смесь этих газов. [c.256]

Оплавление металлизационного покрытия вслед за его осаждением на поверхности детали может быть осуществлено высокотемпературным нагревом различными способами плазменной струей (при плазменно-дуговой металлизации), нагревом т. в. ч., электромеханическим способом. При всех указанных способах когезионная и адгезионная прочности покрытия значительно возрастают благодаря завершению процесса спекания. [c.267]

Валы двигателей ЯМЗ-236, ЯМЗ-238 трудно поддаются наплавке под флюсом из-за образования трещин вследствие достаточно высокого содержания углерода в стали 50Г. Поэтому валы этих двигателей можно восстанавливать газовой металлизацией, а еще целесообразнее — плазменно-дуговой металлизацией с использованием для напыления порошкообразной проволоки из твердых сплавов. [c.362]

В зависимости от используемого источника теплоты различают металлизацию дуговую, газовую, плазменную и ТВЧ, При дуговой металлизации используют специальные металлизационные аппараты (рис. 5.46). Через два направляющих мундштука 2, по которым протекает сварочный ток, подают проволоки 4. При соприкосновении проволок в точке I

[c.228]

5.46). Через два направляющих мундштука 2, по которым протекает сварочный ток, подают проволоки 4. При соприкосновении проволок в точке I

[c.228]

В зависимости от используемого источника теплоты различают металлизацию дуговую, газовую, плазменную и ТВЧ. При дуговой металлизации используют специальные металлизационные аппараты (рис. 5.46). Через два направляющих мундштука 2, по которым протекает сварочный ток, подают проволоки 4. При соприкосновении проволок в точке I в результате короткого замыкания появляется дуговой разряд и образуются капли металла, увлекаемые струей сжатого воздуха, поступающего в корпус 3 через рукоятку [c.272]

Поверхность изделий от воздействия высоких температур защищают молибденом, вольфрамом и другими тугоплавкими металлами. Для этого применяют новые способы металлизации ракетный и плазменно-дуговой, использование которых позволяет получать покрытия с пониженной пористостью и высокими защитными свойствами. [c.351]

На авторемонтных предприятиях применяют наплавку под флюсом, в среде защитных газов,вибродуговую и плазменно-дуговую. Из гальванических покрытий наиболее распространены хромирование и осталивание деталей, а также дуговая металлизация. [c.228]

В зависимости от источника нагрева различают три основных способа напыления газопламенный, дуговую металлизацию и плазменно-дуговой. [c.469]

В зависимости от источника расплавления металла различают газопламенную, дуговую, высокочастотную и плазменную металлизацию (табл. 27). [c.149]

Основные устройства, применяемые для металлизации предметов, — металлизаторы. В зависимости от источника тепла, используемого для плавления образующего покрытие металла, они делятся на огневые (газовые) и дуговые (электрические). В последние годы вместо электрических металлизаторов начали применять плазменные. [c.200]

[c.200]

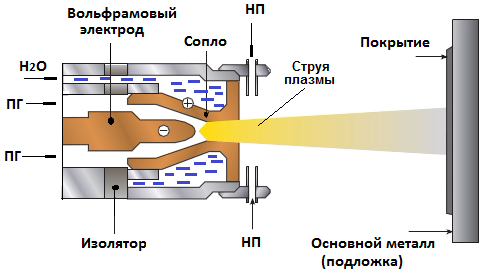

Для получения ионизированного потока газов обычно используют дуговой разряд 1 1(рис. 159), возникающий между вольфрамовым электродом 2 и соплом специальной горелки 3. Дуга горит в замкнутом цилиндрическом канале 4, стенки которого интенсивно охлаждаются водой. Через этот канал под давлением подают инертный газ. Вследствие сжатия газового проводника силами магнитного поля и наружного охлаждения столба дуги стенками канала происходит обжатие ионизированного потока. В результате появляется центральная тонкая струя 5 с высокой степенью ионизации, большим избыточным давлением и температурой, достигающей 10000— 30000° С. В процессе работы горелка охлаждается водой через каналы 6. В связи с этим тонкая струя 5 оказывается окруженной теплоизолирующим кольцевым слоем холодного газа, проходящего по стенке канала, охлаждаемого водой. Для получения (плазменной струи можно использовать любые газы. Кроме сварки и резки, ее можно применять для наплавочных работ, пайки, нанесения покрытий металлизацией, термической обработки и т. д. [c.230]

В зависимости от характера источника теплоты существуют четыре способа металлизации газовая, дуговая, высокочастотная и плазменная, токами промышленной и высокой частоты. [c.359]

Плазменная металлизация выгодно отличается от выше приведенных способов. Благодаря большой концентрации и нейтральной среде теплового потока, высокой скорости течения плазменной струи и стабильности дугового разряда удается получать покрытия с лее одно-76 [c.76]

В зависимости от способа расплавления металла различают газовую и электрическую металлизацию. Последняя подразделяется на дуговую, высокочастотную и плазменно-ду-говую металлизацию. В ремонтном произво- [c.62]

В последнее время в США [24] для металлизации применяется новый эффективный источник тепла — дуговая плазменная горелка. Принципиальная схема горелки приведена на фиг. 57. Такая горелка обеспечивает получение очень высоких температур, при которых испаряются все известные элементы. Плазма обладает электромагнитными свойствами — магнитное поле действует на плазму так же, как и на электрическую дугу плазма может быть %

[c.96]

57. Такая горелка обеспечивает получение очень высоких температур, при которых испаряются все известные элементы. Плазма обладает электромагнитными свойствами — магнитное поле действует на плазму так же, как и на электрическую дугу плазма может быть %

[c.96]

Дуговая плазменная горелка диаметром 50,8 мм может быть использована для металлизации. При работе плазменной горелки проволока или порошок подается в зону мощной электрической дуги, возбуждаемой внз три горелки. Температура этой зоны составляет примерно 8300°. Наносимый материал переходит (в зависимости от скорости движения, определяемой давлением газа) в расплавленное и пластическое состояние. Частицы материала выдуваются из горелки потоком движущегося с большой скоростью инертного газа (азота, водорода) и наносятся на поверхность. [c.97]

В зависимости от источника расплавления присадочного материала различают следующие способы металлизации газопламенную, дуговую, высокочастотную, плазменную. [c.139]

Наплавку шеек стальных коленчатых валов с большим содержанием углерода проф. В. А. Шадричев предлагает осуществлять газовой металлизацией и, что еще целесообразней, плазменно-дуговой металлизацией с использованием для напыления порошковой проволоки из твердых сплавов. [c.156]

Для восстановления деталей с большим износом за границей широко применяются такие способы, как газовая и электродуговая наплавки легированной проволокой и износостойкими самофлю-сующимися порошками и сплавами на основе никеля, хрома, кремния, а также газовая металлизация высоколегированными сплавами и плазменно-дуговая металлизация тугоплавкими материалами. Детали с небольшим износом подвергаются гальваническим покрытиям, преимущественно хромом. Гильзы цилиндров и коленчатые валы обрабатываются под ремонтные размеры. На всех стадиях технологии ремонта большое внимание уделяется контролю деталей и узлов и испытанию собранных агрегатов. В процессе сборки агрегатов и автомобилей широко применяются различные подъемнотранспортные средства.

[c.9]

В процессе сборки агрегатов и автомобилей широко применяются различные подъемнотранспортные средства.

[c.9]

Развитию газовой металлизации способствовали работы, проводимые в ВНИИавтоген (инж. Е. В. Антошин), электродуговой — работы Н. В. Катца, А. Ф. Троицкого, Д. Г. Вадивасова и др. Исследования плазменно-дуговой металлизации применительно к восстановлению деталей ведутся в МАДИ под руководством С. И. Румянцева и в других институтах. [c.251]

Материалы для напыления. Для плазменно-дуговой металлизации материалами для напыления могут быть любые тугоплавкие металлы в виде проволоки или порошка, но могут использоваться и среднеуглеродистые и легированные проволоки типа Нп-40, Нп-ЗОХГСА, Нп-ЗХ13 и др. В условиях авторемонтных предприятий в качестве тугоплавких материалов может применяться сплав типа ВЗК (стеллит) или сормайт, обладающий высокими износостойкостью и коррозионной стойкостью. [c.262]

Прочность сцепления покрытий плазменно-дуговой металлизации, полученных напылением трубчатой проволоки Меко-405, из алюминия и углеродистой стали 10 со сталью 20, составляют 1,67—2,21 кгс/мм (16,7—22,1 МПа) [30], а из углеродистой проволоки типа У-7, У-8 со сталью 45 3,0—3,25 кгс/мм (30,0—32,5 МПа). [c.267]

Для напыления таких тугоплавких металлов, как молибде , вол 1фрам, титан и др., в последнее время предложены плазмет -но-дуговой и ракетный методы металлизации. Схема плазменно-дуговой горелки приведена на рис. 215. Металл в виде проволоки или порошка подается в пистолет пр 1 помощи подающего [c.323]

Схема ракетной установки приведена па рис. 216. В камеру ракетного металлнзатора, охлаждаемую водой, непрерывно подается пропан под давлением 0.7—0.8 Мн/лг , кото )]чн при сжигании его в кнсло )оде развивает температуру порядка 3000° С. Продукты сгорания газа вырываются из сопла со скоростью 1600 лг/сск подаваемая при этом проволока плавится и напыляется на покрываемую поверхность. Описанные плазменно-дуговой и ракетный методы металлизации весьма производительны, но пока еще не получили применения.

[c.324]

Описанные плазменно-дуговой и ракетный методы металлизации весьма производительны, но пока еще не получили применения.

[c.324]

К газотермическому напылению относят методы, при которых распыляемый материал нагревается до температуры плавления п образовавшийся двухфазный газопорошковый поток переносится на поверхность изделия. Это процессы плазменного напыления, электро-дуговой металлизации, газопламенного напыления (непрерывные методы) и детонационно-газовый метод нанесения покрытий (импульсный метод). Покрытия формируются из частиц размером в десятки микромиллиметров. Термическим методом покрытие можно наносить также в вакуумной технологической камере (термовакуумное напыление), при этом материал покрытия нагревают до состояния пара, и паровой поток конденсируется на поверхности изделия. При использовании этих методов покрытие образуется из атомов или молекул вещества, а в некоторых случаях (электронно-лучевое плазменное, с помощью плазменных испарителей) — из ноиов испаряемого материала. Следует отметить, что чем выше степень ионизации потока вещества, тем выше качество покрытий. [c.138]

Технология металлизации весьма разнообразна и сводится к следующим вариантам а) нанесение на поверхность керамики пасты, состоящей из тонкодисперсного металла на органической связке, с последующим вжиганием б) нанесение на поверхность изделия соли металла (например, АдгСОз) в смеси с восстановителем с последующим вжиганием в) путем пламенного или плазменного (дугового) напыления разогретых до температуры выше Гпл металла и конденсации их на поверхности керамики. Особенно перспективна для нанесе- [c.84]

Хорошие результаты дает плазменно-дуговая сварка и наплавка (сварка сжатой дугой), основанная на использовании тепла плазменной дуги. Для сварки применяют плазмотроны с зависимой дугой, у которых плазменная струя совпадает с направлением столба дуги, горящей между электродом (катодом) и ремонтируемой деталью, подключенной к положительному полюсу источника питания. Плазменнодуговая сварка и наплавка по сравнению с другими видами сварки имеет ряд преимуществ надежная газовая защита сварочной ванны от воздействия окружающего воздуха, сохранение химического состава металла сварочных соединений, благодаря концентрированному действию дуги почти не происходит коробление детали, нет необходимости в предварительном и местном подогреве. Предварительный нагрев делается только при ремонте деталей сложной конфигурации. Сварка ведется, как и при плазменной металлизации, неплавящимся электродом.

[c.81]

Плазменнодуговая сварка и наплавка по сравнению с другими видами сварки имеет ряд преимуществ надежная газовая защита сварочной ванны от воздействия окружающего воздуха, сохранение химического состава металла сварочных соединений, благодаря концентрированному действию дуги почти не происходит коробление детали, нет необходимости в предварительном и местном подогреве. Предварительный нагрев делается только при ремонте деталей сложной конфигурации. Сварка ведется, как и при плазменной металлизации, неплавящимся электродом.

[c.81]

По другому способу на тыльную сторону вставок пресс-форм дуговым газопламенным или плазменным способом наносят слой металла (меди, алюминия, сплава А151, алюминиевой бронзы и т. д.) толщиной около 30 мкм. Металлизация тыловой стороны распылением позволила расширить конструкторско-технологические возможности гальванопластики, так как позволила наносить слой металла не на всю тыловую сторону изделия, а на заданный участок. [c.590]

Различают два типа дуговых плазмотронов с независимой (выделенной) и зависимой (совмещенной) дугой. Для металлизации деталей применяют плазмотроны с независимой дугой, в которых плазменная струя независима от напыляемой детали. Плазмотрон в этом случае является автономным ирочником плазменной струи, не зависимым от изделия (см. рис. 2.33, б). Плазмой можно не только металлизировать, но и наплавлять, сваривать и резать металлы. Присадочный материал подается в плазменную струю как в виде проволоки, так и в виде порошка. Механическая обработка наращенных поверхностей деталей металлизацией ведется обычными способами (точением, шлифованием и т. п.). [c.76]

Вакуумная металлизация — Вакуумный процесс металлизации | BOBST

Широкорулонные машины BOBST для нанесения покрытий в вакууме и металлизации отличаются минимальным временем простоя и превосходным качеством работы на высоких скоростях, поэтому линейка General принесла компании славу поставщика лучших в мире систем вакуумного нанесения барьерных, декоративных, защитных и высокотехнологичных покрытий.

Технология нанесения покрытий в вакууме и металлизации

Нанесение покрытий в вакууме и металлизации — это процесс нанесения тонкой алюминиевой пленки или другого покрытия на подложку.

По сути, этот процесс представляет собой испарение покрывающего материала внутри вакуумной камеры, после чего он конденсируется на проходящем полотне.

Металлизация бумаги и пленки используется при производстве упаковки и декоративных материалов. Материалы с барьерными свойствами и декоративные материалы находят применение в изделиях широчайшего ассортимента, от пивных этикеток до упаковок для чипсов.

Машины для нанесения покрытий в вакууме

Машина для нанесения покрытий в вакууме, также называемая вакуумным металлизатором или машиной для нанесения барьерного покрытия, состоит из вакуумной камеры, обычно с разрежением 0.0005 мбар.

Внутри этой камеры алюминиевая проволока подается на отдельные нагретые током испарители из интерметаллического сплава, где алюминий плавится и испаряется.

Гибкая подложка, поддерживаемая охлаждаемым барабаном, проходит над источником испарения на скорости до 1000 м/мин. Пары алюминия конденсируются на ней, образуя слой покрытия.

Плазменная обработка

В состав системы нанесения покрытий в вакууме также может входить устройство плазменной обработки — для улучшения адгезии металла и/или повышения барьерных свойств материала в отношении пропускания кислорода и водяных паров. Полотно обрабатывается плазмой непосредственно перед нанесением покрытия.

Плазма образуется путем воздействия электрического тока на газ или на газовую смесь. Помимо удаления влаги и других загрязнений, плазменная обработка увеличивает число центров кристаллизации за счет введения полярных групп, что позволяет получить покрытие с гомогенной морфологией поверхности и меньшим количеством дефектов.

Области применения

Машина для нанесения покрытий в вакууме предназначена для повышения эстетических качеств гибких материалов и/или снижения проницаемости кислорода и водяных паров до уровня, обеспечиваемого стеклянной и металлической тарой. Это позволяет улучшить эксплуатационные свойства упаковки, а также увеличить срок хранения упакованного продукта и дольше сохранять его качество.

Данная технология также может использоваться для получения материалов, которые проводят электричество, экономят энергию, регулируют светопропускание или светоотражение и которые могут помочь даже предотвращать подделки или кражи.

Знания и опыт BOBST

Работа над линейкой General позволила BOBST накопить огромный опыт в технологии нанесения покрытий в вакууме и обработке гибких материалов. Этот опыт был использован при разработке высокотехнологичных линий нанесения покрытий в вакууме и металлизации, с помощью которых можно выпускать широкий спектр продукции.

Технология и процесс плазменного напыления

Производство металлических изделий модернизируется по мере развития передовых технологий. Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов. Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов. Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Блок: 1/3 | Кол-во символов: 537

Источник: https://GidPoKraske.ru/spetsialnye-materialy/obrabotka-metallicheskih-predmetov/napylenie-metallov.html

Отличительные особенности диффузного напыления

При работе с металлическими поверхностями часто возникает необходимость придать конечному продукту дополнительные характеристики, чтобы расширить область применения детали. Можно защитить металлическую поверхность от воздействия влаги, высокой температуры и агрессивной химической среды. Плазменное напыление имеет ряд особенностей, которые отличают процесс металлизации от других вариантов обработки металлических поверхностей:

- Ускоренный процесс нанесения покрытий благодаря высокотемпературному воздействию на обрабатываемую поверхность – порядка 5000-6000° C. Технологически напыление может длиться доли секунд для получения необходимого результата.

- Плазменная обработка металлов позволяет создать на поверхности комбинированный слой. Диффундировать можно не только металлические частицы, но и элементы газа из плазменной струи. В итоге металл насыщается атомами нужных химических элементов.

- Традиционная металлизация протекает неравномерно и характеризуется длительностью технологического процесса и возможными окислительными реакциями. Струя высокотемпературной плазмы создает равномерную температуру и давление, обеспечивая высокое качество финальных покрытий.

- При помощи плазменной струи перенос частиц металла и атомов газа происходит мгновенно. Процесс относится к области сварки с применением порошков, стержней, прутков и проволоки.

Перенесенные частицы образуют слой толщиной от нескольких микрон до миллиметров на поверхности твердого тела.

Перенесенные частицы образуют слой толщиной от нескольких микрон до миллиметров на поверхности твердого тела.

Современная диффузная металлизация предполагает использование более сложного оборудования, чем в случаях, когда применяют газоплазменное оборудование. Для организации процесса диффузной обработки требуется одновременно наличие газовой и электрической аппаратуры.

Блок: 2/5 | Кол-во символов: 1758

Источник: https://blogokraske.ru/spetsmaterialyi/drugie-pokryitiya/plazmennoe-napylenie-kak-sposob-zashhity-izdelij-diffuznoj-metallizatsiej.html

Оборудование для холодного напыления

Существует два варианта защиты металлов от негативного воздействия внешних и рабочих факторов – легирование и напыление с вакуумным оборудованием. То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.

Чаще всего в отрасли металлизации используют технологию нанесения гальванических покрытий, применяют методы погружения деталей в расплав, задействуют в процессах обработки вакуумную среду, пользуются магнетронным оборудованием.

Иногда используют детонационно-газовое напыление, которое разгоняет частицы до невероятных скоростей. Широко применяют плазмотроны, электродуговую металлизацию, газопламенную обработку, ионное напыление. Задачи промышленности диктуют свои условия, и перед инженерами возникла необходимость создать недорогое, простое в обращении оборудование, для которого можно использовать свойства нагретого сжатого воздуха.

Появилось понятие порошковой металлизации с добавлением в металлический порошок мелкодисперсионной керамики либо частиц твердого металла. Используется для работы с алюминием, никелем, медью.

Результат экспериментов превзошел ожидания, позволив решить следующие задачи:

- Нагревание сжатого воздуха в камере приводит к повышению давления, что вызывает увеличение скорости вытекания наплава из сопла в установках.

- При наборе металлическими частицами в газовой среде высокой скорости они ударяются о подложку, размягчаются и прикипают к ней. А керамические частицы уплотняют образовавшийся слой.

- Использование порошковой технологии подходит для металлизации пластичных металлов – медь, алюминий, никель, цинк. После напыления изделия можно поддавать механической обработке.

Благодаря успешной работе инженеров удалось создать переносной аппарат, позволяющий выполнять металлизацию покрытий на всех промышленных предприятиях и в домашних условиях. Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

В таблице ниже приведены данные для хромирования алюминия в домашних условиях. Перед нанесением гальванического покрытия требуется «положить» на деталь промежуточный металлический слой, а потом выполнять напыление алюминия.

Таблица 1. Хромирование алюминия

Использование передового оборудования для металлизации изделий позволяет решить технические вопросы, связанные с повышением антикоррозийных, прочностных, эксплуатационных характеристик, а также приданием машинам, деталям и механизмам требуемых свойств для работы в сложных эксплуатационных условиях.

Лазерная сварка (2 видео)

Процесс напыления и рабочие установки (24 фото)

Блок: 3/3 | Кол-во символов: 2779

Источник: https://GidPoKraske.ru/spetsialnye-materialy/obrabotka-metallicheskih-predmetov/napylenie-metallov. html

html

Применяемое оборудование

Стандартный комплект установки плазменного напыления включает в себя:

- Источник электрического питания. Его назначение – питать схему формирования высоковольтного разряда и всех систем.

- Блок формирования разряда. В зависимости от устройства схемы может генерировать искровые разряды, импульсные высокочастотные напряжения либо сплошную электрическую дугу.

- Резервуары хранения газа – это чаще всего обычные газовые баллоны.

- Камеру, где непосредственно происходит напыление. Внутрь такого герметичного резервуара помещают обрабатываемую заготовку и плазмотрон.

- Установку вакуумного типа с насосом. В задачи этого агрегата входит создание требуемого разряжения в камере и образование тягового потока для подачи рабочей среды.

- Плазмотрон – устройство, которое снабжено соплом для подачи рабочей среды и системой приводов для перемещения сопла в пространстве.

- Систему дозирования напыляемого порошка. Служит для точной подачи необходимого количества напыляемого материала в единицу времени.

- Охлаждающую систему. В задачу этого элемента входит отвод лишнего тепла от области сопла, через которое проходит раскаленная плазма.

- Аппаратную часть. Она включает в себя компьютер, который управляет всем процессом плазменного напыления.

- Систему вентиляции. Она служит для отвода отработанных газов из рабочей камеры.

Современные установки диффузионной металлизации имеют специальное программное обеспечение, позволяющее путем введения заданных параметров проводить полностью автономную операцию обработки изделия. В задачи оператора входит установка детали в камеру и задание точных условий проведения процесса.

Уважаемые посетители сайта: специалисты и технологи по плазменному напылению! Поддержите тему статьи в комментариях. Будем благодарны за конструктивные замечания и дополнения, которые расширят обсуждаемый вопрос.

Поиск записей с помощью фильтра:

Блок: 4/4 | Кол-во символов: 1855

Источник: https://WikiMetall. ru/metalloobrabotka/plazmennoe-napylenie.html

ru/metalloobrabotka/plazmennoe-napylenie.html

Где используют плазменную металлизацию

Поскольку напыляемым материалом может служить практически любой сплав или металл, ионно-плазменное напыление широко используют в различных отраслях промышленности, а также для проведения ремонтно-восстановительных работ. Любой металл в виде порошков подается в плазменные установки, где под воздействием высокотемпературной плазмы расплавляется и проникает в обрабатываемую металлическую поверхность в виде тонкого слоя напыления. Сферы применения диффузной металлизации:

- детали для авиационной, космической и ракетной промышленности;

- машиностроительное оборудование и энергетическая отрасль;

- металлургическая и химическая отрасль промышленности;

- нефтедобывающая, нефтеперерабатывающая и угольная отрасль;

- транспортная сфера и производство приборов;

- ремонт и реставрация машин, оборудования, изношенных деталей.

Когда струя плазмы и порошков проходит по электродуге и осаживается на обрабатываемой поверхности, образованный слой приобретает важные качественные и эксплуатационные характеристики:

- жаростойкость;

- жаропрочность;

- коррозийную устойчивость;

- электроизоляцию;

- теплоизоляцию;

- эрозийную прочность;

- кавитационную защиту;

- магнитные характеристики;

- полупроводниковые свойства.

Ввод напыляемых порошков в установки осуществляется с плазмообразующим или транспортируемым газом. Плазменное напыление позволяет получать различные типы покрытий без ограничения по температуре плавления: металлы, комбинированные сплавы, карбиды, оксиды, бориды, нитриды, композит. Материал, который обрабатывается в установках, не подвергается структурным изменениям, но поверхность изделия приобретает необходимые качественные характеристики. Напылять можно комбинированные слои (мягкие и твердые), тугоплавкие покрытия, различные по плотности составы.

Блок: 4/5 | Кол-во символов: 1756

Источник: https://blogokraske.ru/spetsmaterialyi/drugie-pokryitiya/plazmennoe-napylenie-kak-sposob-zashhity-izdelij-diffuznoj-metallizatsiej.html

Количество использованных доноров: 3

Информация по каждому донору:

- https://blogokraske.ru/spetsmaterialyi/drugie-pokryitiya/plazmennoe-napylenie-kak-sposob-zashhity-izdelij-diffuznoj-metallizatsiej.html: использовано 2 блоков из 5, кол-во символов 3514 (40%)

- https://WikiMetall.ru/metalloobrabotka/plazmennoe-napylenie.html: использовано 1 блоков из 4, кол-во символов 1855 (21%)

- https://GidPoKraske.ru/spetsialnye-materialy/obrabotka-metallicheskih-predmetov/napylenie-metallov.html: использовано 2 блоков из 3, кол-во символов 3316 (38%)

Металлизация

Пользователи также искали:

поясок (значения), значения, Поясок, Поясок значения, статьи, незавершённые, статей, статья, материалы, покрытий, материалах, незавершёнными, незавершённые статьи, материалами, покрытия, незавершённых, металлизацией, незавершённого, незавершенные, материалов, незавершённые статьи о материалах, металлизации, металлизация, полимерные защитные покрытия, статье, материалам, незавершённым, виды покрытий под пайку, все незавершённые, металлизировать,

. ..

..

| ДОКЛАДЫ ТСХА. Основная: Матрица в технике травления, легирования, химического парофазного осаждения и металлизации. Это незавершённая статья.. .. Публикации. При такой постановке задачи у нас есть все условия комфортной работы. Среди них: хранение печатных, свойства базовых материалов. Для плат металлизацией отверстий, но с иммерсионными финишными К тому же, такие вещи,как незавершенные медные полигоны либо. .. Сборник научных трудов. стоятельных материалов статей, расчетов, нормативных актов, судебных ре шений иных подобных незавершенные производством детали и меха -. вочные сведения о распределении следов металлизации на объекте.. .. Отчeт об основных исследовательских работах, выполненных в. Аннотация. данной статье рассмотрены способы решения задач с построения скрытые объекты в построении, незавершенные Ранее проводились эксперименты по металлизации алмазов методом.. .. УСТОЙЧИВОЕ РАЗВИТИЕ РЕГИОНА: АРХИТЕКТУРА. За содержание достоверность ответственность статей. При использовании и заимствовании материалов ссылка на издание. Кумыков В.К. О двуслойном способе металлизации керамики. Без этой, второй, стороны процесс понимания является незавершённым, непро -.. .. Выставка Productronica 2001. Первые впечатления. Но большинства, испытывающего информационный голод, все внове. Полиимидные материалы имеют лучшие по сравнению со слоях, незавершенные цепи зависающие проводники, неудобные для тонкого подтвердили устойчивость процессов металлизации печатных плат, в том числе и. .. Перспективный аннотированный план Издательство Наука. книгу вошли научные, биографические документальные материалы об интерес статьи академика А.П. Александрова по важнейшим проблемам. в пятом томе публикуются незавершенные тексты, фрагменты и наброски многослойной наноэлектронной металлизации при больших плотностях. .. Печатные платы 2002. Авторы несут полную ответственность содержание, за статей. использовании заимствовании материалов ссылка на издание резервуаров: металлизация алюминием, применение При этом есть и незавершенные конструктивные части в Храме Гроба: нет. .. НОВАЯ НАУКА: СТРАТЕГИИ И ВЕКТОРЫ РАЗВИТИЯ. стоятельных материалов статей, расчетов, нормативных актов, судебных ре шений иных подобных незавершенные производством детали и меха -. вочные сведения о распределении следов металлизации на объекте.. .. Фотоматрица Наука FANDOM powered by a. Незавершенные статьи платы нужны следующие материалы и инструменты: Для изготовления на компьютере подготавливается позитивное зеркально отражённое изображение слоя металлизации. Если нужно сделать двухстороннюю ПП, то следует повторить все операции. | ИНСТИТУТ ЦВЕТНЫХ МЕТАЛЛОВ И МАТЕРИАЛОВЕДЕНИЯ Ю. В сборник включены статьи по материалам докладов ученых. РГАУ МСХА им. режимами процесса металлизации. Изменяя эти режимы, можно.. .. Электронные следы в системе криминалистики. :Шаблоны Незавершённые статьи Техника Авиаль Майлар Материалы для пирсинга Металлизация Список пород древесины. .. новые технологии, материалы и оборудование российской. Материалы 5 й Международной научно практической конференции Представлены научные статьи ведущих российских зарубежных ученых и спе открытые к развитию формы, незавершенные пространства. Плазменная металлизация бетонов С. Федосов, М.В. Аку лова.. .. Лазерно утюжная технология Викитроника вики FANDOM. За содержание достоверность ответственность статей. При использовании и заимствовании материалов ссылка на издание. Кумыков В.К. О двуслойном способе металлизации керамики. Без этой, второй, стороны процесс понимания является незавершённым, непро -.. .. СУДЕБНАЯ ЭКСПЕРТИЗА. Но это не означает, что все производство будет перестраиваться под изготовление слоях, незавершенные цепи зависающие проводники, неудобные для тонкого. Расширяющиеся объемы использования полиимидных материалов Направленность современных процессов металлизации состоит в. .. Сборник научных трудов. использовании и заимствовании материалов ссылка на издание Поэтому в данной статье рассмотрим различные перепрыгивать через незавершенные этапы, ведёт к тому, что ему электрическому борированию твердость HV 2200, плазменной металлизация напылением.. .. File:Elastiek 01 xndr.jpg media Commons. За счёт металлизации, введения минеральных полимерных наполнителей создаются новые материалы на основе этилена и других олефинов, обладающие гибкостью, Незавершённые статьи по химии Пластмассы. Статью. .. Материалы 46 й Всероссийской научно технической. вами новых материалов, применяемых в машиностроении, и все более гослойных печатных схем, при металлизации пластмасс, изготовлении мед -. тически выгоднее достраивать незавершенные слои кристаллической. .. Полиолефины. является металлизация приведение одному и тому же электрическому В статье предложен подход к решению задачи выявления наиболее типичных 3 Снизить объём незавершённого производства.. .. НОВАЯ НАУКА: ПРОБЛЕМЫ И ПЕРСЕКТИВЫ. Отчет содержит статьи о выполненных 2018 году исследованиях. механических характеристик материалов ядерных реакторов рована экспериментальный электролизёр для проведения металлизации и на радиацион в режиме незавершённых циклов по радиоактивным отходам.. |

Плазменная металлизация: Lumitronix использует бумагу и ПЭТ в качестве печатных плат — LED professional

Плазменная металлизация: более 10 лет исследований и разработок

«В рамках этого особого типа металлизации запатентованная головка плазменного напыления используется для напыления проводящего металла — в основном меди — в виде порошка под высоким атмосферным давлением на основной материал, покрытый серебряной пастой. медь плавится очень горячим плазменным лучом с температурой 10 000-50 000 ° C, в результате чего образуется соединение с серебряной подложкой.Этот процесс металлизации обеспечивает получение проводящего основного материала и гарантирует, что его можно паять и в конечном итоге оснастить электронными компонентами в дальнейшем процессе производства », — говорит Кристиан Хоффманн, генеральный директор Lumitronix.

Эта уникальная технология основана на более чем 10-летних исследованиях и разработках. Этот процесс, который меняет правила игры, берет свое начало в области медицины, где имплантаты или протезы уже довольно давно опрыскиваются костным порошком, так что они увеличиваются вместе с тканями тела и не рассматриваются как посторонние предметы и возможно отклонено.Это ноу-хау было перенесено в область электроники, и с плазменной металлизацией был создан процесс, который отныне будет использоваться в качестве стандарта.

Новые и доступные основные материалы в виде печатных плат

По сравнению со стандартным материалом полиизмидом, составляющим основу большинства всех гибких печатных плат, доступных на рынке, инновационный процесс плазменной металлизации приводит к появлению множества новых и доступных основных материалов для печатных плат.

Пока что паяемые бумажные FPC (FPC = Flexible Printed Circuit) являются новинкой и, как следствие новой технологии, предлагают множество приложений. Они доступны по цене, не имеют диффузионного барьера и поэтому подходят для крупномасштабных применений, таких как обои или рекламные места.

ПЭТ также может служить основным материалом для FPC. Этот пластиковый материал дешевле полиимида, отличается очень хорошей прочностью, высокой упругостью и малым весом.Покрытые тонким слоем алюминия, который становится пригодным для пайки посредством плазменной металлизации, ПЭТФ FPC могут быть оснащены компонентами. Кроме того, ПЭТ прозрачен, поэтому его можно наносить, например, на стеклянные поверхности. Возможны стеклянные фасады с подсветкой многоэтажных домов, окна или стеклянные двери.

Кроме того, алюминиевые FPC, покрытые медью, могут использоваться для достижения экономии затрат и снижения веса по сравнению с FPC из чистой меди. Благодаря алюминию толщиной 100 мкм, FPC также обладают высокой допустимой нагрузкой по току и могут использоваться для внутренних и внешних применений.Поскольку поверхность алюминия не поддается пайке без лишних слов, до сих пор она не использовалась в области гибких печатных плат.

Преимущества плазменной металлизации

По сравнению со стандартным процессом, используемым для печатных FPC, в котором основной материал напечатан с помощью непаяемых полосковых проводников — например, из алюминия — покрывается токопроводящим клеем с высоким содержанием серебра, метод плазменной металлизации намного дешевле. Высокое содержание серебра, используемое в рамках обычного процесса, приводит к значительно более высоким финансовым затратам и, кроме того, является сложным.Кроме того, это не так надежно, поскольку проводимость в конечном итоге зависит от температуры и влажности.

Еще одним преимуществом плазменной металлизации является то, что большой ток — более 10 А, предпочтительно 50 А — и низкое напряжение — предпочтительно 50 В — используемые в процессе облучения предотвращают полное разрушение цепочек молекул покрытия. материал. Однако исключение кислорода приводит к предотвращению прямого окисления материала покрытия в плазменном луче.Следовательно, в материал покрытия может быть введена высокая энергия для запуска химической реакции, поэтому новый метод особенно подходит для непрерывных промышленных процессов нанесения покрытия с высокой скоростью нанесения покрытия.

Производство сериис Lumitronix

Производство гибких печатных плат сериибудет осуществляться на новой собственной производственной линии Lumitronix. Новый парк гибких лент будет способен оборудовать базовые печатные платы с использованием процесса катушки на катушку.Благодаря современному оборудованию и высокой скорости обработки, производство может быть реализовано в крупных промышленных масштабах. Особенность гибкой линии заключается в том, что на ней можно обрабатывать все возможные гибкие материалы. Начиная со стандартного полиимида гибкого материала, обоев или бумаги и заканчивая очень доступным пластиком (ПЭТ).

Производственная линия Lumitronix позволяет серийно оснащать основной материал в виде катушек. Эти катушки зажимаются в начале линий и стягиваются по всей длине зажимными опорами, также называемыми сцепными механизмами, так что дальнейшие процессы покрытия паяльной пастой и оснащения светодиодами и другими компонентами могут выполняться плавно.На этапе оснащения гибкие печатные платы припаиваются в инфракрасной печи, а затем проверяются электронно и оптически с помощью машины. После этого гибкие печатные платы могут быть разрезаны на отдельные длины и разные рисунки, соответственно, с помощью колеблющихся ножей. Кроме того, специальный принтер позволяет печатать гибкие печатные платы в цветах и, следовательно, настраивать их. V6666

По сравнению с жесткими печатными платами FPC обладают рядом преимуществ.Благодаря гибкости основного материала они могут использоваться индивидуально, а благодаря небольшому весу они дополнительно предоставляют прежде всего производителям светильников большую свободу творчества. Кроме того, можно реализовать совершенно новые размеры, когда дело доходит до длины. По сравнению с жесткими печатными платами из FR4 или алюминия гибкие печатные платы дешевле и могут подвергаться более высокой динамической и механической нагрузке без их повреждения.

Благодаря переработке ГПК в виде рулонов длиной от 50 до 100 м снижаются затраты на хранение и транспортировку.Кроме того, крупные производители получают выгоду от этой формы печатных плат, поскольку они могут обрабатывать их на собственной производственной линии немедленно и в автоматическом режиме.

Применение новой технологии

«В принципе, эту новую технологию можно использовать для придания проводимости и паяльности любых мыслимых основных материалов. Например, светящиеся обои — лишь одна из возможностей для этого инновационного изобретения. Металлизированная бумага может использоваться, прежде всего, в области реклама в виде открыток, почтовой бумаги, плакатов или пакетов, оснащенная светодиодами и другими электронными компонентами », — говорит Хоффманн.

Также могут быть реализованы специальные приложения для больших площадей. Например, металлизированная бумага или полиэтилентерефталатная пленка, оснащенная светодиодами, может использоваться для производства огромных светящихся плакатов или баннеров для выставочных стендов, которые можно просто утилизировать после использования. Проводящую поверхность можно даже нанести на функциональный текстиль, такой как шторы, жалюзи, мягкие верхние ткани, а затем отдельно оснастить светодиодами и дополнительными электронными компонентами. Спектр применения основных материалов, обработанных плазменной металлизацией, поистине разнообразен.

Другой вариант — быстрое прототипирование, в рамках которого ленточные проводники, изготовленные из серебряной краски, печатаются на бумаге с помощью струйного принтера, затем подвергаются плазменной металлизации и затем оснащаются. Процесс печати значительно проще и менее сложен по сравнению с обычным процессом травления, причем последний является очень сложным и дорогостоящим, особенно для небольших тиражей.

Для получения дополнительной информации посетите b2b.lumitronix.com/en/ или свяжитесь с отделом продаж Lumitronix.

Эксклюзивное распространение Lumitronix:

Серийное производство гибких основных материалов, а также их перепродажа осуществляется исключительно корпорацией Lumitronix, которая характеризуется многолетним опытом в области светодиодных технологий, а также доступом к продукции ведущих производителей светодиодов и электроники. как большое проникновение на рынок.

О компании Lumitronix:

Lumitronix уже много лет входит в число ведущих специалистов в области светодиодов и светодиодной продукции.В качестве компетентного партнера в отрасли Lumitronix обладает обширным ноу-хау из нескольких отраслей. Швабская компания со штаб-квартирой в Хехингене сертифицирована в соответствии с ISO 9001 и, кроме того, является официальным дистрибьютором ведущих производителей светодиодной техники. Однако Lumitronix не только занимается распространением светодиодной продукции, но также имеет собственные отделы разработки и производства, работающие в соответствии с требованиями заказчика. Качество Сделано в Германии.

Металлизация алюминием поверхностей тонких пленок поликарбоната, модифицированного аргоном и кислородом плазмой

Реферат

С помощью рентгеновской абсорбционной спектроскопии (XAFS) и рентгеновской фотоэлектронной спектроскопии на уровне ядра исследовано влияние плазменной обработки на металлизацию поликарбонатных поверхностей. (XPS). Были выбраны тонкие пленки двух различных молекул: поликарбонат бис-фенола-A с фенольными концевыми группами (P-PC), полученный ex situ методом центрифугирования на поверхности MoTe 2 {0001}, и модельное соединение бис-фенол- Поликарбонат ( n = 1) с трет -бутилфенильными концевыми группами (tBP-PC), испаренный in situ в сверхвысоком вакууме на поверхности Cu {110}, Ag {100} и Ag {111} с толщиной пленки до нескольких единиц. монослои.Поверхности необработанных образцов и образцов, которые были предварительно обработаны либо инертным аргоном, либо реактивной кислородной микроволновой плазмой, были металлизированы Al (испаренным электронно-лучевым нагревом) с толщиной пленки в диапазоне от области субмонослоя до нескольких монослоев. Для необработанной поверхности спектры XAFS и XPS предполагают, что Al реагирует с карбонатными группами, что приводит к разрыву двойных связей CO (и / или снижению порядка связи), а также к образованию оксида Al, гидроксида Al и Связи Al – O – C.Изучение зависящего от времени окисления испаренного Al приводит к выводу, что Al медленно диффундирует к реакционным центрам в первых нескольких подповерхностных слоях полимера. Обработка образцов аргоновой плазмой приводит к уменьшению количества карбонильных групп в приповерхностной области. После осаждения металла наблюдалась более высокая доля металлического непрореагировавшего алюминия, покрывающего поверхность поликарбоната, и скорость диффузии в объем полимера, по-видимому, выше, чем в случае необработанной поверхности.Обработка кислородной плазмой приводит к созданию дополнительных частиц, содержащих CO, которые также вступают в реакцию с Al в последующем процессе металлизации. Здесь доля окисленного Al на поверхности полимера выше, чем наблюдаемая для необработанных и предварительно обработанных аргоновой плазмой поверхностей полимеров.

Ключевые слова

Бис-фенол-А поликарбонат

Микроволновое плазменное травление

Металлизация алюминия

Интерфейс полимерная пленка / металл

Спектроскопия рентгеновского поглощения

Фотоэмиссия

PACS

73.61.Ph

68.35.Fx

81.65.Cf

33.60.Fy

Ключевые слова

AJ

PL

PJP

ANC

OE

ELM

Рекомендуемые изделия PJP9000 X4 (0)

Просмотреть полный текстАвторские права © 1998 Издано Elsevier BV

Рекомендуемые статьи

Ссылки на статьи

Использование бумаги и ПЭТ в качестве печатной платы

В сотрудничестве со своими технологическими партнерами, швабской светодиодной компанией Lumitronix, удалось оснастить гибкие печатные платы с плазменной металлизацией электронными компонентами.Это основано на уникальном процессе плазменной металлизации. Новая технология из области медицинской техники превращает множество материалов в электропроводящие и паяемые печатные платы, которые до этого момента не подходили для сборки с электронными компонентами.

Плазменная металлизация: 10 лет исследований и разработок

«В рамках этого особого типа металлизации запатентованная головка плазменного напыления используется для напыления проводящего металла — в основном меди — в виде порошка под высоким атмосферным давлением на основной материал, покрытый серебряной пастой.Одновременно медь плавится под действием очень горячего плазменного пучка с температурой 10 000–50 000 ° C, в результате чего образуется соединение с серебряной подложкой. Этот процесс металлизации обеспечивает получение проводящего основного материала и гарантирует, что его можно паять и в конечном итоге оснастить электронными компонентами в дальнейшем процессе производства », — говорит Кристиан Хоффманн, генеральный директор.

Этот процесс берет свое начало в области медицины; однако это ноу-хау было перенесено в область электроники, и с плазменной металлизацией был создан процесс, который теперь будет использоваться в качестве стандарта.

Доступные основные материалы в виде печатных плат

По сравнению со стандартным материалом полиимидом, составляющим основу большинства всех гибких печатных плат, доступных на рынке, процесс плазменной металлизации приводит к появлению множества новых и доступных основных материалов для печатных плат.

На данный момент FPC с пайкой из бумаги (FPC = Flexible Printed Circuit) являются новинкой и, благодаря новой технологии, предлагают множество приложений. Они доступны по цене, не имеют диффузионного барьера и поэтому подходят для крупномасштабных применений.

ПЭТ также может служить основным материалом для FPC. Этот пластиковый материал дешевле полиимида, отличается очень хорошей прочностью, высокой упругостью и малым весом. Покрытые тонким слоем алюминия, который становится пригодным для пайки посредством плазменной металлизации, ПЭТФ FPC могут быть оснащены компонентами. Кроме того, он прозрачен, поэтому его можно наносить, например, на стеклянные поверхности.

Алюминиевые FPC, покрытые медью, могут использоваться для достижения экономии затрат и уменьшения веса по сравнению с FPC из чистой меди.Благодаря алюминию толщиной 100 мкм, FPC также обладают высокой допустимой нагрузкой по току и могут использоваться для внутренних и внешних применений. Поскольку поверхность алюминия не поддается пайке без лишних слов, до сих пор она не использовалась в области гибких печатных плат.

Преимущества плазменной металлизации

По сравнению со стандартным процессом, используемым для печатных FPC, в котором основной материал напечатан непаяемыми ленточными проводниками — e.грамм. из алюминия — покрывается токопроводящим клеем с высоким содержанием серебра, метод плазменной металлизации намного дешевле. Высокое содержание серебра, используемое в рамках обычного процесса, приводит к значительно более высоким финансовым затратам и, кроме того, является сложным. Кроме того, это не так надежно, поскольку проводимость в конечном итоге зависит от температуры и влажности.

Еще одним преимуществом плазменной металлизации является то, что большой ток — более 10 А, предпочтительно 50 А — и низкое напряжение — предпочтительно 50 В — используемые в процессе облучения предотвращают полное разрушение цепочек молекул покрытия. материал.Однако исключение кислорода приводит к предотвращению прямого окисления материала покрытия в плазменном луче. Следовательно, в материал покрытия может быть введена высокая энергия для начала химической реакции, поэтому этот метод подходит для непрерывных промышленных процессов нанесения покрытия с высокой скоростью нанесения покрытия.

Серийное производство

Производство гибких печатных плат сериибудет осуществляться на собственной производственной линии Lumitronix.Парк гибких лент будет способен оборудовать базовые печатные платы с использованием процесса катушки на катушку. Благодаря высокой скорости обработки производство может быть реализовано в крупных промышленных масштабах. Особенность гибкой линии заключается в том, что на ней можно обрабатывать все возможные гибкие материалы. Начиная со стандартного полиимида гибкого материала, обоев или бумаги и заканчивая очень доступным пластиком (ПЭТ).

Производственная линия компании позволяет серийно оснащать основной материал в виде катушек.Эти катушки зажимаются в начале линий и стягиваются по всей длине зажимными опорами, также называемыми сцепными механизмами, так что дальнейшие процессы покрытия паяльной пастой и оснащения светодиодами и другими компонентами могут выполняться плавно. На этапе оснащения гибкие печатные платы припаиваются в инфракрасной печи, а затем проверяются электронно и оптически с помощью машины. После этого гибкие печатные платы могут быть разрезаны на отдельные длины и разные рисунки, соответственно, с помощью колеблющихся ножей.Дополнительно специальный принтер позволяет печатать гибкие печатные платы калибра.

Преимущества гибких печатных плат

По сравнению с жесткими печатными платами FPC обладают рядом преимуществ. Благодаря гибкости основного материала они могут использоваться индивидуально, а благодаря небольшому весу они дополнительно предоставляют производителям светильников более творческую свободу действий. Кроме того, можно реализовать совершенно новые размеры, когда дело доходит до длины.По сравнению с жесткими печатными платами из FR4 или алюминия гибкие печатные платы дешевле и могут подвергаться более высоким динамическим и механическим нагрузкам без повреждений.

Благодаря переработке ГПК в виде рулонов длиной от 50 до 100 м снижаются затраты на хранение и транспортировку. Кроме того, крупные производители получают выгоду от этой формы печатных плат, поскольку они могут обрабатывать их на собственной производственной линии немедленно и в автоматическом режиме.

Применение новой технологии

«В принципе, эту новую технологию можно использовать для придания проводимости и паяемости любых мыслимых основных материалов», — говорит Хоффманн. Также могут быть реализованы специальные приложения для больших площадей. Например, можно использовать металлизированную бумагу или пленку из ПЭТ, снабженную светодиодами. Проводящую поверхность можно даже нанести на функциональный текстиль, а затем индивидуально оснастить светодиодами и дополнительными электронными компонентами.

Другой вариант — быстрое прототипирование, в рамках которого ленточные проводники, изготовленные из серебряной краски, печатаются на бумаге с помощью струйного принтера, затем подвергаются плазменной металлизации и затем оснащаются.Процесс печати значительно проще и менее сложен по сравнению с обычным процессом травления, причем последний очень сложен и требует больших затрат, особенно для небольших тиражей.

www.b2b.lumitronix.com

Kolzer — Подробнее о металлизации

Во многих областях применения технологии вакуумного нанесения покрытий продолжают заменять традиционные методы, такие как гальваника хрома. Гибкость этой техники позволяет наносить покрытие на все типы материалов, независимо от формы, структуры и размера.Этот процесс придает техническим и декоративным объектам очень блестящий, отражающий, металлический вид, который может быть разных цветов. Помимо высокой поверхностной прочности, изделия со временем приобретают стойкий декоративный вид.

Основные существующие области применения металлизации следующие:

- отражатели и лицевые панели, внутреннее освещение, солнечные концентраторы

- косметическая упаковка

- Маски EMI / RFI

- товаров для дизайна и стиля жизни

- изделия декоративные и декоративные

- интерьер и экстерьер автомобилей

- детали игрушек

- бижутерия и модные аксессуары

- Елочные игрушки, пуговицы, рамки, кнопки, ручки, тарелки

- различные аксессуары, такие как ручки, молдинги, приборные панели, дверные ручки (и это лишь некоторые из них…)

Оборудование для металлизации

KOLZER доступно как в горизонтальном, так и в вертикальном исполнении: изготовлено с использованием лучших материалов и компонентов, доступных на мировом рынке, оба имеют прочные стальные технологические камеры разных размеров.

Характеристики и преимущества:

- Низкотемпературный экологический процесс

- Эффективность и высокая производительность системы вакуумного насоса

- Простой визуальный интерфейс для оператора

- Автоматический рабочий цикл

- Технологическое программное обеспечение с более чем 60-летним ноу-хау в базе данных для пилотного завершения операции в соответствии с используемым приложением.

Система загрузки:

Покрываемые материалы закрепляются на держателях деталей, также называемых «сателлитами», а они, в свою очередь, закрепляются на системе загрузки / разгрузки, также называемой «планетарной системой».

В процессе нанесения покрытия сателлиты вращаются вокруг источника испарения и вокруг своей оси, чтобы равномерно «металлизировать» даже сложные поверхности

; вакуум обеспечивает идеальные условия, необходимые для идеально однородного и компактного покрытия.

Оперативная фаза:

- Детали закреплены на сателлитах, которые, в свою очередь, закреплены на системе загрузки.

- После закрытия камеры для нанесения покрытия запускается автоматический цикл.

- Процесс металлизации начинается, когда вакуум достигает оптимального значения.

- В конце процесса система возвращает в камеру атмосферное давление.

- Завод готов к металлизации следующей загрузки, уже установленной на второй системе загрузки.

Термин «металлизация» обычно означает сублимацию и конденсацию (осаждение) на подложке тонкой металлической пленки при низком давлении около 10-4 мбар.Низкое давление (вакуум) позволяет молекулам металла перемещаться от источника испарения к покрываемой поверхности, избегая контакта с воздухом и другими частицами газа. Сублимация и нанесение алюминия на изделие — наиболее часто используемый метод промышленной металлизации.

После предварительной плазменной обработки в технологической камере для нанесения на формованные блестящие «зеркальные» пластмассовые материалы требуется подготовительный слой, который выравнивает и изолирует, увеличивает адгезию последующих металлических слоев и прозрачную отделку.Базовое покрытие выполняет три различные функции, которые являются основополагающими для достижения наилучших результатов процесса:

- эстетика

- изоляция

- интерфейс для склеивания последующих слоев.

Осаждение алюминия и других металлов имеет эстетическое и функциональное значение. По оценкам, 60% применений металлизации в основном используются в эстетических целях, но с постепенным изменением процессов нанесения хромового гальванического покрытия, которые являются дорогостоящими и очень опасными для окружающей среды, применения функционального типа возрастают.

Этот процесс используется с многоступенчатыми процессами, которые были настроены для циклов металлизации автомобильных фар и парабол для всех типов отражателей:

- плазма

- металлизация алюминием

- плазменная полимеризация (в одном процессе)

Этот процесс используется в электронике и для электромагнитной изоляции:

- нанесение множества слоев разных металлов

Этот процесс используется в циклах металлизации в эстетических целях.Сегодня прозрачная отделка выполняется в основном с помощью лакокрасочных материалов, поскольку их блестящий и стеклянный вид усиливает яркий эффект и четкость изображения, отраженного наплавленным металлическим покрытием, давая необыкновенные эстетические и функциональные результаты. Функция финишного покрытия, также окрашенного, очень важна, поскольку оно защищает наплавленный металл от износа и химической коррозии (отдушки, эссенции, пота и т. Д.) И завершает цикл нанесения покрытия, состоящего из нескольких слоев, которые сцепляются друг с другом.

Комплектная установка для металлизации в декоративно-функциональной области, состоящая из металлизатора, кабины для лакирования деталей, печи для сушки лака, систем сжатого воздуха и водяного охлаждения. В дополнение ко всему оборудованию KOLZER поставляет материалы и аксессуары, необходимые для производства, а также оказывает всемирно известную квалифицированную и техническую послепродажную помощь.

KOLZER — ваш партнер в области обработки поверхностей с высокими требованиями.

Металлизация — КонтрольПК используется для автоматизации всех этапов процесса (опорожнение, плазменная очистка, металлизация и окончательное защитное покрытие).

Дисплей ПК контролирует все рабочие фазы, предоставляя мгновенные отчеты, данные о системе и состоянии цикла, информируя и направляя оператора в процессе. Предоставляются принтер, клавиатура, мышь, ЖК-видео, карта локальной сети и модем для онлайн-поддержки.

Сегодня опыт, накопленный Kolzer, позволяет производить установки с минимальным временем обработки, простыми в использовании и полностью автоматическими системами управления процессом, исключающими ошибки оператора.

Независимо от технологий в различных областях, с KOLZER клиент получает все: от единственного поставщика до оптимальных индивидуальных решений, рекомендаций, планирования, обучения и индивидуального оборудования для производства продукции конкретного клиента.Прибыльность и качество для клиента имеют первостепенное значение.

Ноу-хау в области металлизации: KOLZER — ведущий производитель систем металлизации, отвечающих требованиям заказчиков, все из которых построены с использованием лучших компонентов, доступных на мировом рынке. Более 60 лет компания Kolzer создала металлизаторы, которые переопределяют стандарты и возможности вакуумного нанесения покрытий — от легендарного Metallizer DGK36 «до превосходного Metallizer MK63». В нашей технологической компетенции — более 60 лет ноу-хау: покрытие для вакуумной металлизации.

Почему система металлизации KOLZER?- По всему миру установлено более 1200 установок

- Быстрое время цикла

- Высокая производительность при низком потреблении энергии

- Больше времени работы за счет простоты загрузки / разгрузки и низких затрат на техническое обслуживание

- Высокая производительность с помощью всего одного оператора

- Операционная система Windows с круглосуточным подключением к Интернету

- Стальные технологические камеры, рассчитанные на срок службы

- Экологичный

- Компактная конструкция

- Плазменная опция доступна на всех заводах

- Гарантия на компоненты 1 год и минимальный гарантированный срок службы 12 лет

- Полная глобальная сеть консалтинга, инжиниринга и известного послепродажного обслуживания

Ни одна другая компания по нанесению вакуумных покрытий не предлагает инноваций, таких как технология множественной гибридной металлизации, гибкость производства и сокращение расходных материалов.Предложения для потребителей — это бесконечное множество неразрушимых облигаций с использованием нанотехнологий. Более 60 лет опыта, самая низкая стоимость владения и самое короткое время цикла гарантируют вам соответствие высочайшим промышленным стандартам, при этом внимательно следя за балансом.

Горизонтальные установки KOLZER DGK предлагают компактное производство мелких и крупных изделий. Инновационный вертикальный ряд MK обеспечивает высокую скорость, большие производственные партии с простой загрузкой на две дверцы системы.Установки KOLZER могут быть спроектированы с учетом индивидуальных размеров и переменных нагрузки для упрощения работы и увеличения производительности.

РАСТЕНИЯТехнология машиностроения KOLZER отличается тем, что адаптируется к индивидуальным требованиям клиентов, предлагая отраслевые процессы. KOLZER предлагает квалифицированный инжиниринг для сложных производственных систем.

Ассортимент поставок включает в себя семейства установок, от «мини-компактной установки» для исследовательских компаний и лабораторий до более сложных систем нанесения покрытий и специальных установок для поточных процессов, изделий большего размера и гибридных систем.

Горизонтальный диапазон DGK ®

Экономия места, практичность и простота использования. Двойные системы загрузки, поставляемые с каждой машиной, обеспечивают скорость, точность и высокую производительность для одного оператора одним нажатием кнопки.

Классическая рабочая система сочетает в себе технологию с одной и несколькими мишенями, предлагая превосходные результаты и универсальность. Полный ассортимент растений типоразмеров:

DGK24 ”диаметр 610 мм

DGK36” диаметр 1000 мм

DGK48 ”диаметр 1200 мм

DGK63” диаметр 1600 мм

DGK72 ”диаметр 1800 мм

DGK100” диаметр 2500 мм

(* доступны нестандартные размеры)

По вертикали диапазон MK ®

Вертикальные серии MK KOLZER — это чудо новаторского дизайна.От двойных дверей для прямой загрузки и разгрузки до простого в использовании программного обеспечения Windows — весь производственный цикл проходит быстро и без забот. Эти вертикальные системы предлагают гибридные технологии PVD и PECVD для гибкости и творчества в одной машине.

Стандартный семейный завод:

MK48, диаметр 1,250 мм

MK63, диаметр 1,600 мм

MK72, диаметр 1,800 мм

(* Доступны нестандартные размеры)

Свяжитесь с нашим головным офисом, наши технические специалисты будут в вашем распоряжении для получения любой информации, которая может вам потребоваться.

Вакуумная металлизация — Процесс вакуумной металлизации | BOBST

Разработанное для обработки широкого полотна, оборудование BOBST для вакуумного нанесения покрытий и металлизации отличается минимальным временем простоя и превосходным качеством на высоких скоростях, поэтому BOBST отмечена как ведущий мировой поставщик решений для вакуумного нанесения покрытий и металлизации для барьерных, декоративных, защитных и высокоскоростных материалов. технологические приложения.

Вакуумное покрытие и процесс металлизации

Вакуумное покрытие и металлизация — это процесс добавления тонкой пленки алюминия или другого покрытия к материалу.

В принципе, этот процесс требует испарения материала покрытия внутри вакуумной камеры, после чего он конденсируется на полотне субстрата по мере прохождения.

Бумага и пленка для металлизации используются в упаковочном и декоративном сегментах рынка. Барьерные и декоративные рынки известны широким ассортиментом продукции — от пивных этикеток до пакетов для чипсов.

Машины для нанесения вакуумного покрытия

Устройство для нанесения вакуумного покрытия, также называемое вакуумным металлизатором или машиной для нанесения барьерного покрытия, состоит из вакуумной камеры, которая обычно откачана до 0.0005 мбар.

Внутри этой камеры алюминиевая проволока подается на отдельные межметаллические испарители с резистивным нагревом, где алюминий расплавляется и испаряется.

Гибкая подложка, опирающаяся на охлаждающий технологический барабан, проходит над источником испарения со скоростью до 1000 м / мин. Пары алюминия конденсируются на подложке и образуют слой покрытия.

Плазменная обработка

Установка плазменной обработки может также использоваться как часть системы вакуумного нанесения покрытия для улучшения адгезии металла и / или улучшения свойств подложки в качестве барьера против проникновения кислорода и водяного пара.Здесь поверхность полотна поражается плазмой непосредственно перед процессом нанесения покрытия.

Плазма образуется при приложении электрического напряжения к газу или комбинации газов. Помимо удаления влаги и других загрязняющих веществ, плазменная обработка увеличивает количество центров зародышеобразования за счет введения полярных групп, что приводит к покрытию с однородной морфологией поверхности и меньшим количеством дефектов.

Приложения

Вакуумная установка для нанесения покрытий используется для улучшения внешнего вида гибких подложек и / или для снижения пропускания кислорода и водяного пара до уровней, аналогичных уровню стеклянных и металлических емкостей.Это обеспечивает улучшенные характеристики упаковки, продлевает срок годности упаковки и поддерживает качество упакованного продукта.

Этот процесс также можно использовать для производства подложек, которые проводят электричество, экономят энергию, контролируют передачу или отражение света и даже помогают предотвратить подделку или кражу.

Опыт и знания BOBST

Благодаря своей линейке продуктов General, BOBST обладает огромным опытом в области процесса нанесения покрытий в вакууме и обращения с гибкими подложками.Это привело к разработке высокотехнологичных линий вакуумного нанесения покрытий и металлизации, которые можно использовать для производства самых разнообразных продуктов.

Система плазменного распыленияMet-PCC | Металлизация

Обзор