Плазменная наплавка. Плазменно-порошковая наплавка. Достоинства плазменной наплавки.

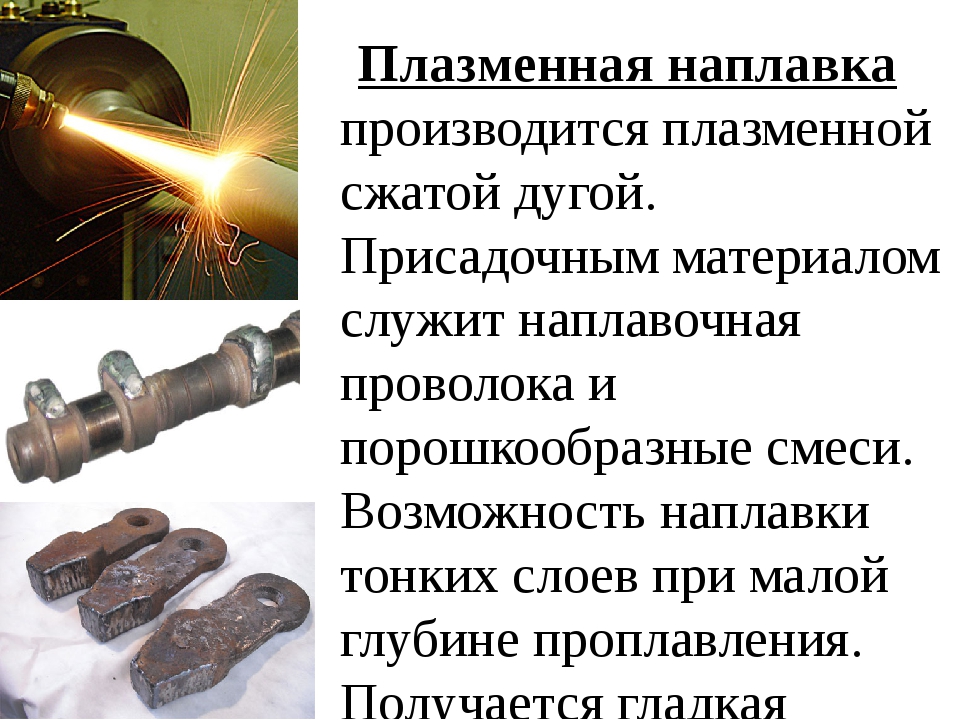

Плазменная наплавка

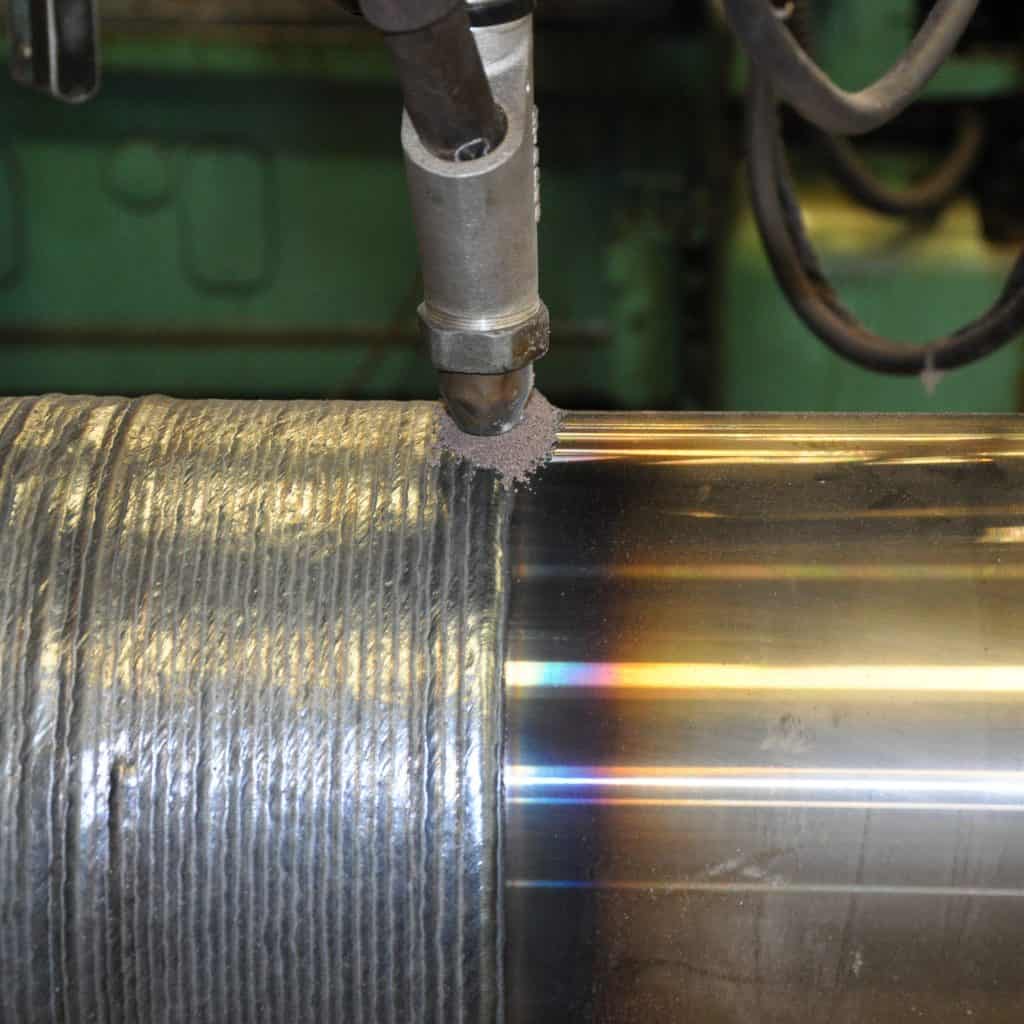

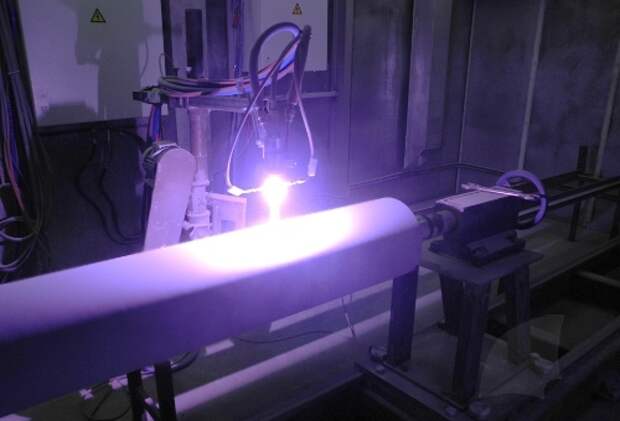

Плазменная наплавка является современным способом нанесения износостойких покрытий на рабочую поверхность при изготовлении и восстановления изношенных деталей машин. Плазмой называется высокотемпературный сильно ионизированный газ, состоящий из молекул, атомов, ионов, электронов, световых квантов и др.

При дуговой ионизации газ пропускают через канал и создают дуговой разряд, тепловое влияние которого ионизирует газ, а электрическое поле создает направленную плазменную струю. Газ может ионизироваться также под действием электрического поля высокой частоты. Газ подается при давлении в 2…3 атмосферы, возбуждается электрическая дуга силой 400…500 А и напряжением 120…160 В. Ионизированный газ достигает температуры 10…18 тыс. °С, а скорость потока — до 15000 м/сек. Плазменная струя образуется в специальных горелках — плазмотронах. Катодом является неплавящий вольфрамовый электрод.

Схема плазменной наплавки

В зависимости от компоновки различают:

- Открытую плазменную струю (анодом является деталь или пруток). В этом случае происходит повышенный нагрев детали. Используется эта схема для резки металла и для нанесения покрытий.

- Закрытую плазменную струю (анодом является сопло или канал горелки). Хотя температура сжатой дуги на 20 …30% в этом случае выше, но интенсивность потока ниже, т.к. увеличивается теплоотдача в окружающую среду. Схема используется для закалки, металлизации и напыления порошков.

- Комбинированная схема (анод подключается к детали и к соплу горелки). В этом случае горят две дуги, Схема используется при наплавке порошком.

Плазменную наплавку металла можно реализовать двумя способами:

- Струя газа захватывает и подает порошок на поверхность детали.

- В плазменную струю вводится присадочный материал в виде проволоки, прутка, ленты.В качестве плазмообразующих газов можно использовать аргон, гелий, азот, кислород, водород и воздух.

Наилучшие результаты наплавки получаются с аргоном и гелием.

Наилучшие результаты наплавки получаются с аргоном и гелием.

Достоинства плазменной наплавки

- Высокая концентрация тепловой мощности и минимальная ширина зоны термического влияния.

- Возможность получения толщины наплавляемого слоя от 0,1 мм до нескольких миллиметров.

- Возможность наплавления различных износостойких материалов (медь, латунь, пластмасса) на стальную деталь.

- Возможность выполнения плазменной закалки поверхности детали.

- Относительно высокий К. П. Д. дуги (0.2 …0.45).

- Малое (по сравнению с другими видами наплавки) перемешивание наплавляемого материала с основой, что позволяет достичь необходимых характеристик покрытий.

2. Восстановление деталей плазменной наплавкой.

Плазмой называется высокотемпературный сильно ионизированный газ, состоящий из молекул, атомов, ионов, электронов, световых квантов и др. При дуговой ионизации газ пропускают через канал и создают дуговой разряд, тепловое влияние которого ионизирует газ, а электрическое поле создает направленную плазменную струю. Газ может ионизироваться также под действием электрического поля высокой частоты. Газ подается при давлении в 2 …3 атмосферы, возбуждается электрическая дуга силой 400 … 500 А и напряжением 120 … 160 В Ионизированный газ достигает температуры 10 … 18 тыс. С, а скорость потока — до 15000 м/сек. Плазменная струя образуется в специальных горелках — плазмотронах. Катодом является неплавящий вольфрамовый электрод.

В зависимости от компоновки различают:

Открытую плазменную струю (анодом является деталь или пруток). В этом случае происходит повышенный нагрев детали. Используется эта схема для резки металла и для нанесения покрытий.

Закрытую плазменную струю (анодом является сопло или канал горелки). Хотя температура сжатой дуги на 20 …30% в этом случае выше, но интенсивность потока ниже, т. к. увеличивается теплоотдача в окружающую среду. Схема используется для закалки, металлизации и напыления порошков.

Комбинированная схема (анод подключается к детали и к соплу горелки). В этом случае горят две дуги. Схема используется при наплавке порошком.

Плазменную наплавку металла можно реализовать двумя способами:

Струя газа захватывает и подает порошок на поверхность детали;

В плазменную струю вводится присадочный материал в виде проволоки, прутка, ленты.

В качестве

плазмообразующих газов можно

использовать аргон, гелий, азот, кислород, водород и воздух.

Наилучшие результаты наплавки получаются

с аргоном и гелием.

Достоинствами плазменной наплавки являются:

Высокая концентрация тепловой мощности и минимальная ширина зоны термического влияния.

Возможность получения толщины наплавляемого слоя от 0,1 мм до нескольких миллиметров.

Возможность наплавления различных износостойких материалов (медь, латунь, пластмасса) на стальную деталь.

Возможность выполнения плазменной закалки поверхности детали.

Относительно высокий КПД дуги (0.2 …0.45).

Малое (по сравнению с другими видами наплавки) перемешивание наплавляемого материала с основой, что позволяет достичь необходимых характеристик покрытий.

Поверхность детали

необходимо готовить к наплавке более

тщательно, чем при обычной электродуговой

или газовой сварке, т. к. посторонние

включения уменьшают прочность

наплавленного слоя. Для этого производится

механическая обработка поверхности

(проточка, шлифование, пескоструйная

обработка..), иногда обезжиривание.

Мощность электрической дуги подбирают

такой, чтобы сильно не нагревалась

деталь, и чтобы основной металл был на

грани расплавления.

Для этого производится

механическая обработка поверхности

(проточка, шлифование, пескоструйная

обработка..), иногда обезжиривание.

Мощность электрической дуги подбирают

такой, чтобы сильно не нагревалась

деталь, и чтобы основной металл был на

грани расплавления.

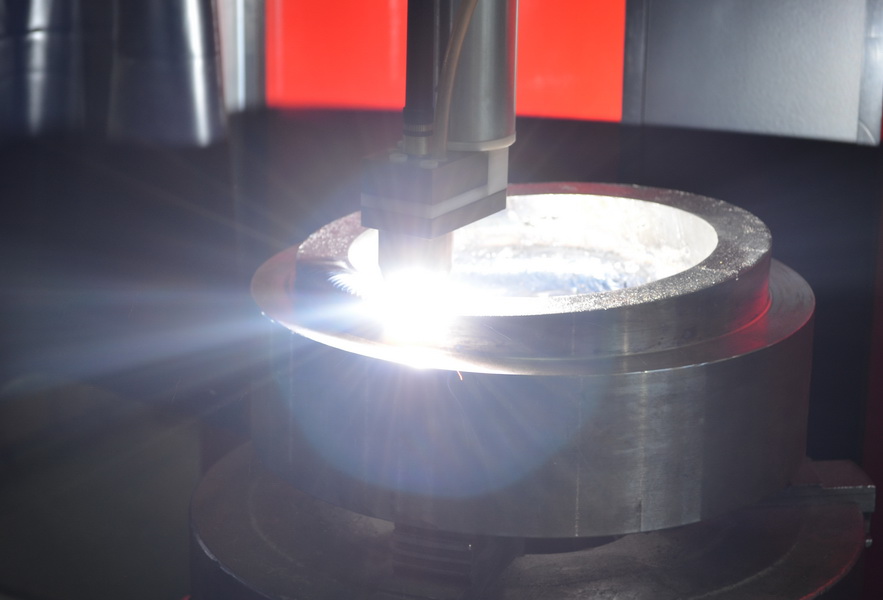

Плазменная наплавка широко применяется для защиты от высокотемпературного износа формокомплектов стекольной промышленности, для защиты от коррозии и износа деталей запорной и запорно-регулирующей арматуры, для упрочнения поверхности деталей, работающих при высоких нагрузках.

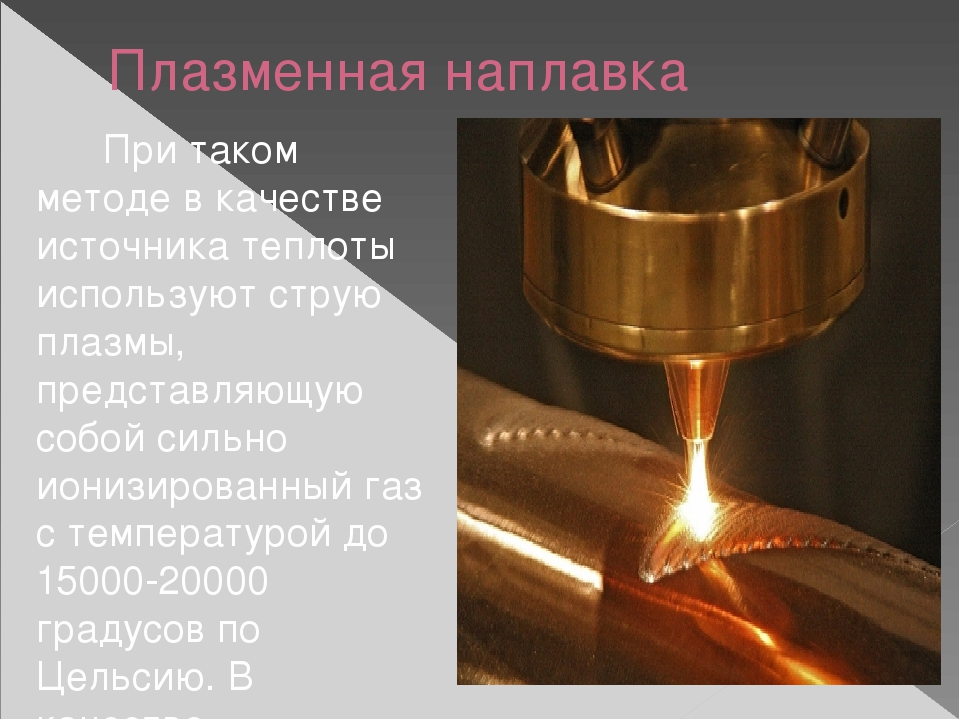

22. Механизированные способы сварки и наплавки Плазменная наплавка

В

качестве источника тепловой энергии

при плазменной наплавке используется

струя плазмы. Плазма представляет собой частично или

полностью ионизированный газ, нагретый

до очень высокой температуры и обладающий

свойством электропроводности. Плазменную

струю получают в специальных устройствах,

которые называют плазмотронами или

плазменными горелками. Плазмотрон

состоит из двух основных частей —

катодной и анодной. Катод плазмотрона

представляет собой стержень диаметром

6.. .8 мм, изготовленный из лантанированного

вольфрама, который через водяную рубашку

охлаждается проточной водой. Анодная

часть (сопло), изготовленная из меди,

также охлаждается водой.

Плазменную

струю получают в специальных устройствах,

которые называют плазмотронами или

плазменными горелками. Плазмотрон

состоит из двух основных частей —

катодной и анодной. Катод плазмотрона

представляет собой стержень диаметром

6.. .8 мм, изготовленный из лантанированного

вольфрама, который через водяную рубашку

охлаждается проточной водой. Анодная

часть (сопло), изготовленная из меди,

также охлаждается водой.

Для того чтобы получить плазменную струю между анодом и катодом, возбуждают электрическую дугу, и в зону ее горения вводят плазмообразующий газ, который, проходя через дуговой промежуток, нагревается до высокой температуры и ионизируется, т. е. распадается на положительно и отрицательно заряженные ионы.

Под

действием электромагнитного поля

происходит обжатие столба дуги, а

благодаря избыточному давлению газа

дуга вытягивается в направлении движения

струи. Это приводит к резкому увеличению

плотности тока и повышению температуры

струи. Плазменная струя выходит из

канала сопла плазмотрона в виде тонкого

шнура с длиной видимой части до 50.. .60

мм.

Плазменная струя выходит из

канала сопла плазмотрона в виде тонкого

шнура с длиной видимой части до 50.. .60

мм.

В качестве плазмообразующего газа применяют аргон, азот, гелий, водород и их смеси. Аргонная плазменная струя имеет наиболее высокую температуру (до 15… …20 тыс. °С) и сверхзвуковую скорость истечения (до 1000.. .1200 м/с).

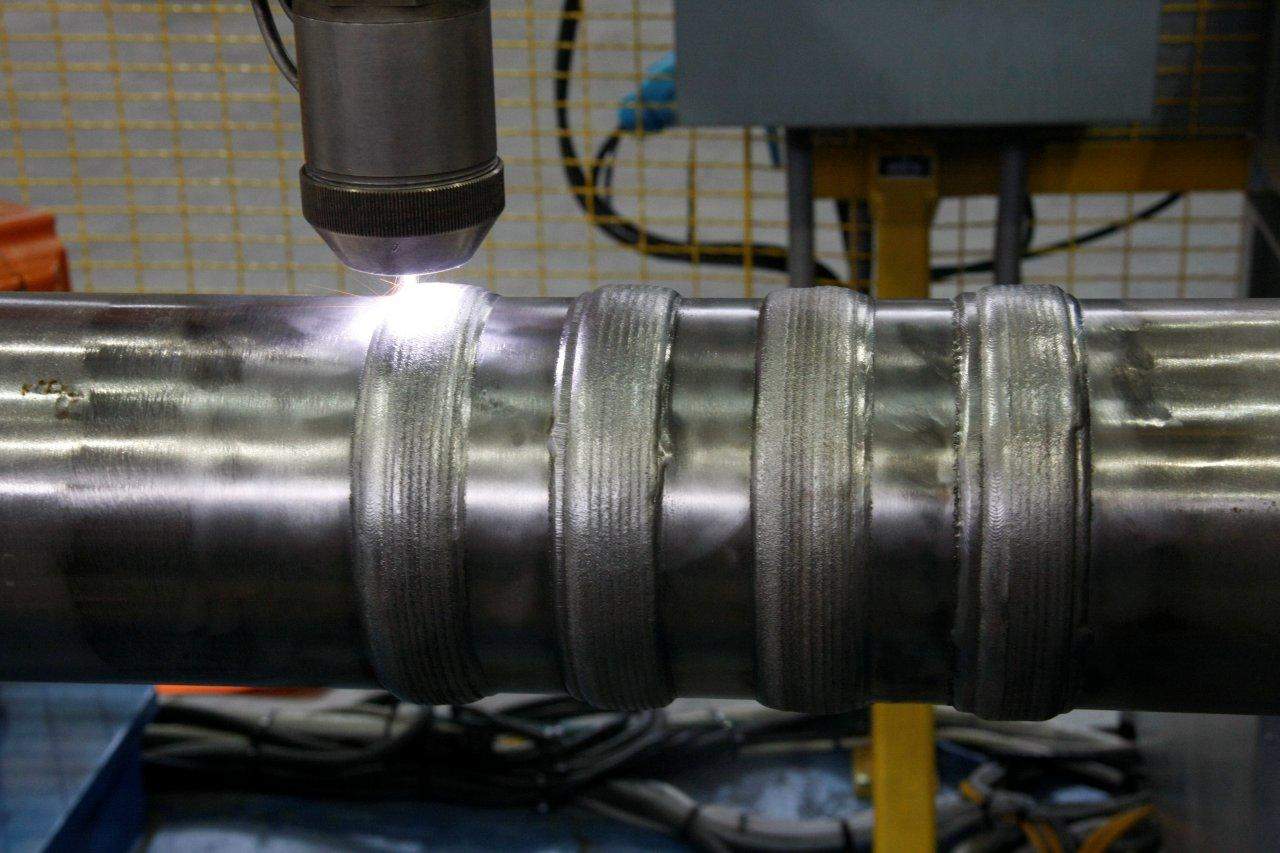

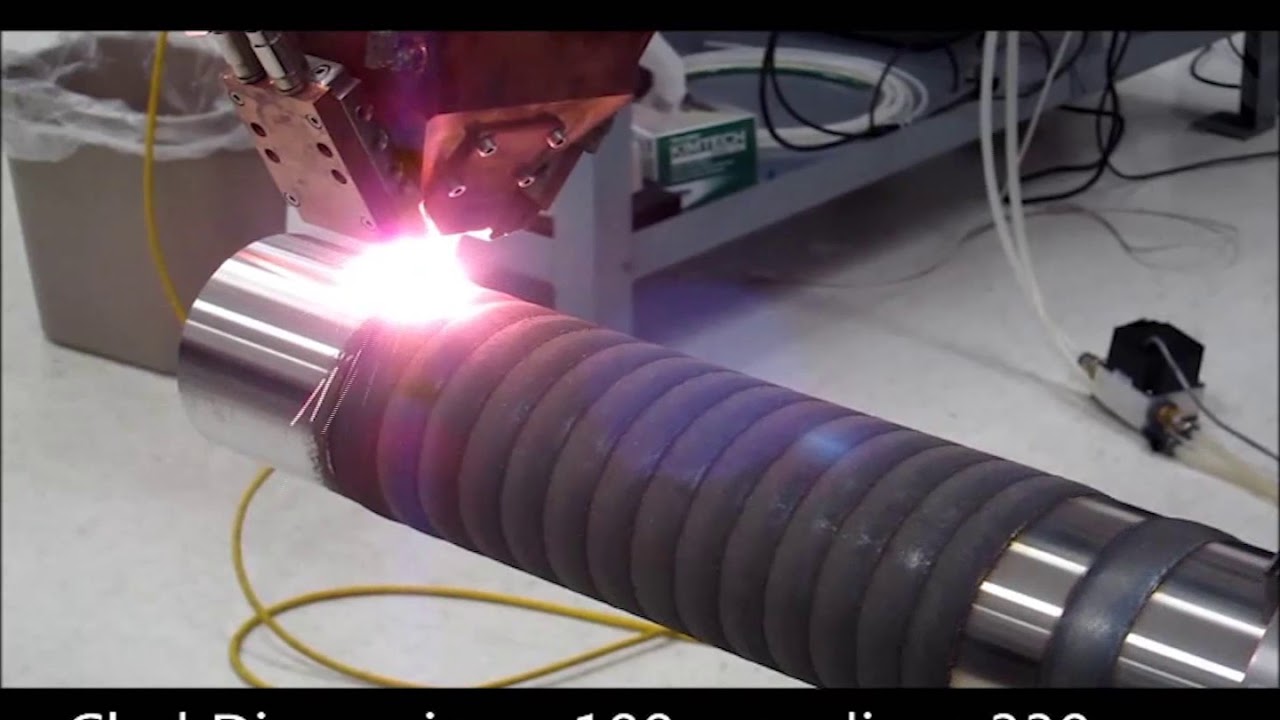

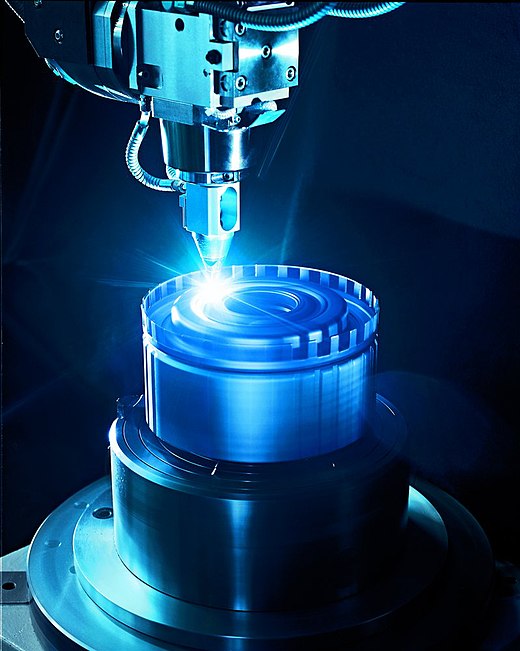

Присадочный материал при плазменной наплавке вводится в сварочную ванну в виде порошка или проволоки. Порошковая наплавка производится двумя методами: подачей порошка непосредственно в сварочную ванну и путем вдувания его в плазменную струю.

Высокая концентрация тепловой энергии в плазменной струе, стабильность дугового разряда, возможность раздельного регулирования степени нагрева основного и присадочного материалов обусловливают преимущества применения плазмы при наплавке деталей.

Плазменная

наплавка обеспечивает высокое качество наплавленного металла и по своим

технико-экономическим показателям не

уступает, а в ряде случаев даже превосходит

другие способы механизированной

наплавки.

Преимущества методов плазменного нанесения покрытий перед другими (гальваническим, вакуумным, кислородно-ацетиленовым и др.) заключаются в следующем:

— высокая температура плазменного потока позволяет расплавлять и наносить самые тугоплавкие материалы;

— поток плазмы дает возможность получать сплавы различных по свойствам материалов или наносить многослойные покрытия из различных сплавов. Это открывает широкую возможность получения покрытий, сочетающих разнообразные защитные свойства;

— возможности этого способа не ограничены формой и размерами обрабатываемого изделия;

— плазменная дуга — наиболее гибкий источник нагрева, позволяющий в широких пределах регулировать его энергетические характеристики.

Для плазменной наплавки наиболее широко применяется

Использование комбинированной плазменной

дуги позволяет получить минимальную

глубину проплавления и долю основного

металла в составе наплавленного, что

является важнейшим технологическим

преимуществом плазменной наплавки по

сравнению с другими способами наплавки. Защита

наплавляемого слоя от воздействия

окружающей среды обеспечивается потоком

инертного газа,

окружающим дугу и подаваемым в наружное

сопло плазмотрона. Присадочный порошок

подается также инертным транспортирующим

газом из специального порошкового

питателя.

Использование комбинированной плазменной

дуги позволяет получить минимальную

глубину проплавления и долю основного

металла в составе наплавленного, что

является важнейшим технологическим

преимуществом плазменной наплавки по

сравнению с другими способами наплавки. Защита

наплавляемого слоя от воздействия

окружающей среды обеспечивается потоком

инертного газа,

окружающим дугу и подаваемым в наружное

сопло плазмотрона. Присадочный порошок

подается также инертным транспортирующим

газом из специального порошкового

питателя.С

помощью плазменной наплавки металлическим

порошком можно получить жаростойкие и

наиболее износостойкие покрытия из

сплавов на основе никеля и кобальта.

Этот способ позволяет получить тонкий

равномерный слой покрытия с гладкой

беспористой поверхностью, часто не

требующей дополнительной механической

обработки. При плазменной наплавке

токоведущей присадочной проволокой

дуга горит между катодом плазмотрона

и проволокой, являющейся анодом,

равномерно подаваемой в пространство

между соплом и изделием. При таком

способе обеспечивается более высокая

производительность процесса наплавки

при малой глубине проплавления основного

металла, однако возможности получения

тонкого и равномерного слоя при таком

способе наплавки ограничены. Кроме

того, применение присадочного материала

в виде порошка позволяет использовать

для наплавки практически любые сплавы,

что трудно осуществить при использовании

проволоки в качестве присадочного

материала. При плазменной наплавке в

качестве плазмообразующего, защитного

и транспортирующего газов обычно

используется аргон. Расход газа и

диапазон рабочих токов и напряжений

при наплавке примерно тот же, что и при

плазменной сварке. В отличие от наплавки

процесс напыления характеризуется

большей концентрацией теплового потока

и высокой скоростью течения плазменной

струи. Появление этого отличия связано

с тем, что при плазменном напылении в

качестве материалов покрытия применяются

тугоплавкие металлы (вольфрам, молибден,

тантал и др.) или окислы металлов (Аl2О3,

MgO, ZrO2), силициды (MoSi2), карбиды (В4С, SiC),

бориды (ZnB2, HfB2), т.

При таком

способе обеспечивается более высокая

производительность процесса наплавки

при малой глубине проплавления основного

металла, однако возможности получения

тонкого и равномерного слоя при таком

способе наплавки ограничены. Кроме

того, применение присадочного материала

в виде порошка позволяет использовать

для наплавки практически любые сплавы,

что трудно осуществить при использовании

проволоки в качестве присадочного

материала. При плазменной наплавке в

качестве плазмообразующего, защитного

и транспортирующего газов обычно

используется аргон. Расход газа и

диапазон рабочих токов и напряжений

при наплавке примерно тот же, что и при

плазменной сварке. В отличие от наплавки

процесс напыления характеризуется

большей концентрацией теплового потока

и высокой скоростью течения плазменной

струи. Появление этого отличия связано

с тем, что при плазменном напылении в

качестве материалов покрытия применяются

тугоплавкие металлы (вольфрам, молибден,

тантал и др.) или окислы металлов (Аl2О3,

MgO, ZrO2), силициды (MoSi2), карбиды (В4С, SiC),

бориды (ZnB2, HfB2), т. е. неметаллические

материалы, обладающие весьма высокой

температурой плавления.

е. неметаллические

материалы, обладающие весьма высокой

температурой плавления.

Плазменная наплавка: оборудование и технология процесса

Бизнес 25 апреля 2018Эффективность и проблемы плазменной наплавки стоят перед инженерами-материаловедами чрезвычайно остро. Благодаря этой технологии можно не только значительно увеличить срок эксплуатации и надежность высоконагруженных деталей и узлов, но восстановить, казалось бы, на сто процентов изношенные и разрушенные изделия.

Внедрение плазменной наплавки в технологический процесс значительно повышает конкурентоспособность машиностроительной продукции. Процесс не является принципиально новым и используется уже достаточно давно. Но он постоянно совершенствуется и расширяет технологические возможности.

Общие положения

Плазмой называется ионизированный газ. Достоверно известно, что плазму можно получить различными методами в результате электрического, температурного или механического воздействия на молекулы газа. Для ее образования необходимо оторвать отрицательно заряженные электроны от положительных атомов.

Для ее образования необходимо оторвать отрицательно заряженные электроны от положительных атомов.

В некоторых источниках можно встретить информацию о том, что плазма является четвертым агрегатным состоянием вещества наряду с твердым, жидким и газообразным. Ионизированный газ обладает рядом полезных свойств и применяется во многих отраслях науки техники: плазменная наплавка металлов и сплавов с целью восстановления и упрочнения высоконагруженных изделий, испытывающих циклические нагрузки, ионно-плазменное азотирование в тлеющем разряде для диффузионного насыщения и упрочнения поверхностей деталей, для осуществления процессов химического травления (используется в технологии производства электроники).

Подготовка к работе

Прежде чем приступить к наплавке, нужно настроить оборудование. В соответствии со справочными данными, необходимо подобрать и установить правильный угол наклона сопла горелки к поверхности изделия, выверить расстояние от торца горелки до детали (оно должно составлять от 5 до 8 миллиметров) и вставить проволоку (если осуществляется наплавка проволочного материала).

Если наплавка будет осуществляться путем колебаний сопла в поперечных направлениях, то необходимо выставить головку таким образом, чтобы сварной шов находился ровно посередине между крайними точками амплитуд колебания головки. Также необходимо отрегулировать механизм, который задает частоту и величину колебательных движений головки.

Технология плазменно-дуговой наплавки

Процесс наплавки довольно прост и может с успехом выполняться любым опытным сварщиком. Однако он требует от исполнителя максимальной концентрации и внимания. В противном случае можно запросто испортить заготовку.

Для ионизации рабочего газа используется мощный дуговой разряд. Отрыв отрицательных электронов от положительно заряженных атомов осуществляется за счет теплового воздействия электрической дуги на струю рабочей газовой смеси. Однако при соблюдении ряда условий возможно протекание не только под влиянием тепловой ионизации, но и за счет воздействия мощного электрического поля.

Газ подается под давлением 20-25 атмосфер. Для его ионизации необходимо напряжение 120-160 вольт с силой тока порядка 500 ампер. Положительно заряженные ионы захватываются магнитным полем и устремляются к катоду. Скорость и кинетическая энергия элементарных частиц настолько велика, что при соударении с металлом они способны сообщать ему огромную температуру – от +10…+18 000 градусов по Цельсию. При этом ионы движутся со скоростью до 15 километров в секунду (!). Установка плазменной наплавки оборудована специальным устройством под названием «плазмотрон». Именно этот узел отвечает за ионизацию газа и получение направленного потока элементарных частиц.

Мощность дуги должна быть такой, чтобы исключить оплавление основного материала. В то же время температура изделия должна быть максимально высокой, чтобы активизировать диффузионные процессы. Таким образом, температура должна приближаться к линии ликвидус на диаграмме железо-цементит.

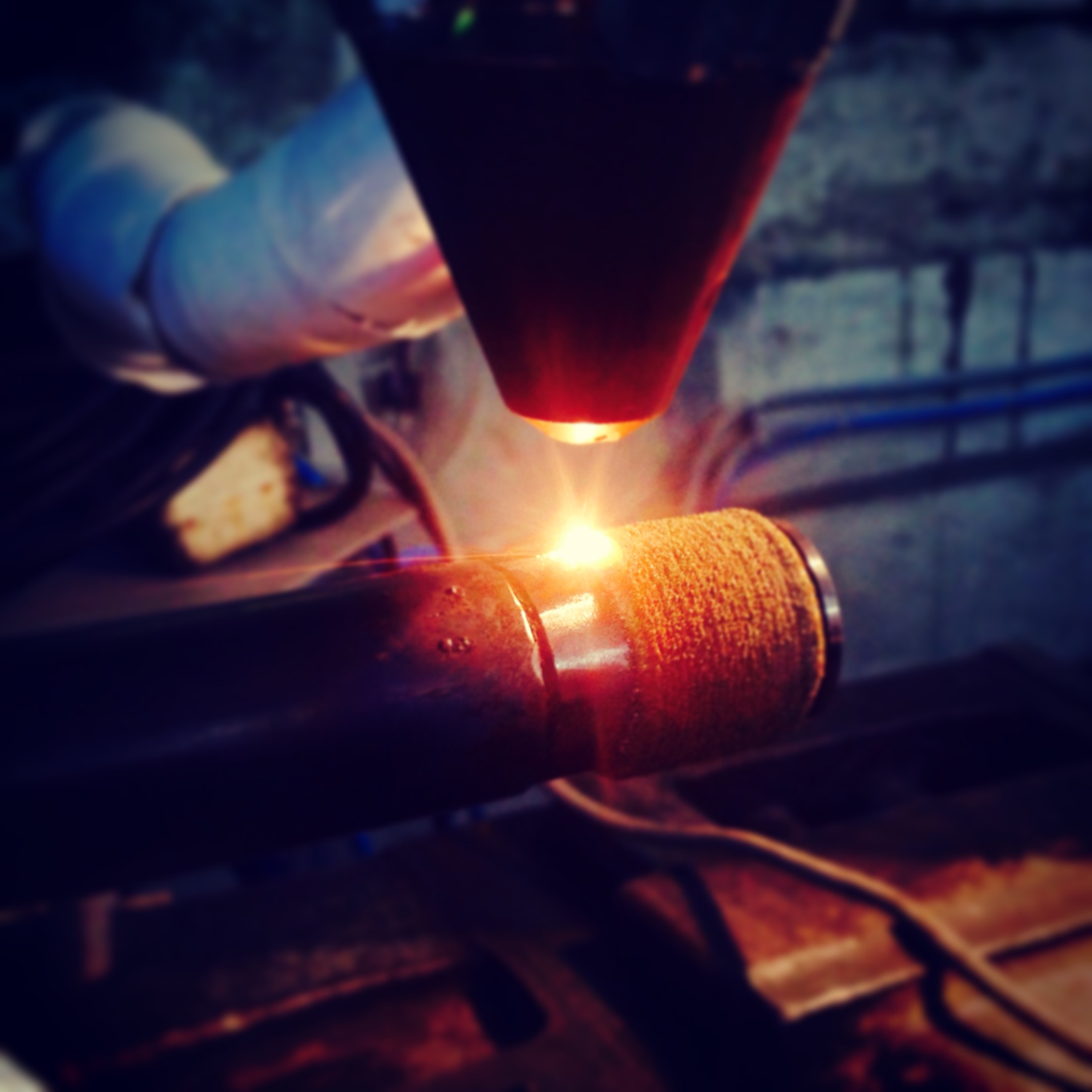

Мелкодисперсный порошок специального состава или электродная проволока подается в струю высокотемпературной плазмы, в которой материл расплавляется. В жидком состоянии наплавка попадает на упрочняемую поверхность.

В жидком состоянии наплавка попадает на упрочняемую поверхность.

Плазменное напыление

Для того чтобы реализовать плазменное напыление, необходимо существенно увеличить скорость потока плазмы. Этого можно добиться регулировкой напряжения и силы тока. Параметры подбираются опытным путем.

Материалами при плазменном напылении служат тугоплавкие металлы и химические соединения: вольфрам, тантал, титан, бориды, силициды, окись магния и оксид алюминия.

Неоспоримым преимуществом напыления по сравнению с наплавкой является возможность получения тончайших слоев, порядка нескольких микрометров.

Данная технология применяется при упрочнении режущих токарных и фрезерных сменных твердосплавных пластин, а также метчиков, сверл, зенкеров, разверток и другого инструмента.

Получение открытой плазменной струи

В этом случае в роли анода выступает непосредственно сама заготовка, на которую осуществляется плазменная наплавка материала. Очевидный недостаток данного метода обработки – нагрев поверхности и всего объема детали, что может привести к структурным превращениям и нежелательным последствиям: разупрочнению, повышению хрупкости и так далее.

Закрытая плазменная струя

В этом случае в роли анода выступает непосредственно газовая горелка, точнее — ее сопло. Данный способ используется для плазменно-порошковой наплавки с целью восстановления и повышения эксплуатационных характеристик деталей и узлов машин. Особую популярность данная технология завоевала в сфере сельскохозяйственного машиностроения.

Преимущества плазменной технологии наплавки

Одним из основных преимуществ является концентрация тепловой энергии в небольшой зоне, что позволяет уменьшить влияние температуры на исходную структуру материала.

Процесс хорошо поддается управлению. При желании и соответствующих настройках аппаратуры слой наплавки может варьироваться от нескольких десятых долей миллиметра до двух миллиметров. Возможность получения контролируемого слоя особенно актуальна на данный момент, так как позволяет значительно увеличить экономическую эффективность обработки и получить оптимальные свойства (твердость, коррозионная стойкость, износостойкость и многие другие) поверхностей стальных изделий.

Еще одно не менее важное преимущество – возможность осуществлять плазменную сварку и наплавку самых разных материалов: медь, латунь, бронза, драгоценные металлы, а также неметаллы. Традиционные методы сварки далеко не всегда могут позволить это сделать.

Оборудование для наплавки

Установка для плазменно-порошковой наплавки включает в себя дроссель, осциллятор, плазмотрон и источники питания. Также она должна быть оснащена устройством автоматической подачи гранул металлического порошка в рабочую зону и системой охлаждения с постоянной циркуляцией воды.

Источники тока для плазменной наплавки должны удовлетворять строгим требованиям постоянства и надежности. С этой ролью как нельзя лучше справляются сварочные трансформаторы.

При наплавке порошковых материалов на металлическую поверхность используется так называемая комбинированная дуга. Одновременно используются открытая и закрытая плазменная струя. Регулируя мощность этих дуг, можно менять глубину проплавления заготовки. При оптимальных режимах коробление изделий не будет проявляться. Это важно при изготовлении деталей и узлов точного машиностроения.

При оптимальных режимах коробление изделий не будет проявляться. Это важно при изготовлении деталей и узлов точного машиностроения.

Устройство для подачи материала

Металлический порошок дозируется специальным устройством и подается в зону оплавления. Механизм, или принцип действия питателя, заключается в следующем: лопатки ротора выталкивают порошок в газовый поток, частицы разогреваются и прилипают к обрабатываемой поверхности. Подача порошка осуществляется через отдельное сопло. Всего в газовой горелке установлено три сопла: для подачи плазмы, для подачи рабочего порошка и для защитного газа.

Если вы используете проволоку, целесообразно использовать стандартный механизм подачи сварочного автомата для сварки под флюсом.

Подготовка поверхностей

Плазменной наплавке и напылению материалов должна предшествовать тщательная очистка поверхности от жировых пятен и других загрязнений. Если при обычной сварке позволительно производить только грубую, поверхностную очистку стыков от ржавчины и окалины, то при работе с плазмой газа поверхность обрабатываемого изделия должна быть идеально (насколько это возможно) чистой, без посторонних включений. Тончайшая пленка окислов способна значительно ослабить адгезионное взаимодействие наплавки и основного металла.

Тончайшая пленка окислов способна значительно ослабить адгезионное взаимодействие наплавки и основного металла.

С целью подготовки поверхности под наплавку рекомендуется снять незначительный поверхностный слой металла посредством механической обработки резанием с последующим обезжириванием. Если габариты детали позволяют, то рекомендуется провести промывку и очистку поверхностей в ультразвуковой ванной.

Важные особенности наплавки металлов

Существует несколько вариантов и способов осуществления плазменной наплавки. Применение проволоки в качестве материала для наплавки значительно повышает производительность процесса по сравнению с порошками. Это объясняется тем, что электрод (проволока) выступает в роли анода, что способствует значительно более быстрому нагреву наплавляемого материала, а значит позволяет скорректировать режимы обработки в сторону увеличения.

Однако качество покрытия и адгезионные свойства явно на стороне порошковых присадок. Использование мелких частиц металла позволяет получать на поверхности равномерный слой любой толщины.

Наплавочный порошок

Использование порошковой наплавки является предпочтительным с точки зрения качества получаемых поверхностей и износостойкости, поэтому на производстве все чаще используют именно порошковые смеси. Традиционный состав порошковой смеси – кобальтовые и никелевые частицы. Сплав данных металлов обладает хорошими механическими свойствами. После обработки таким составом поверхность детали остается идеально гладкой и не возникает необходимости в ее механической доводке и устранении неровностей. Фракция частиц порошка – всего несколько микрометров.

Источник: fb.ruЛазерная наплавка — технология, методы

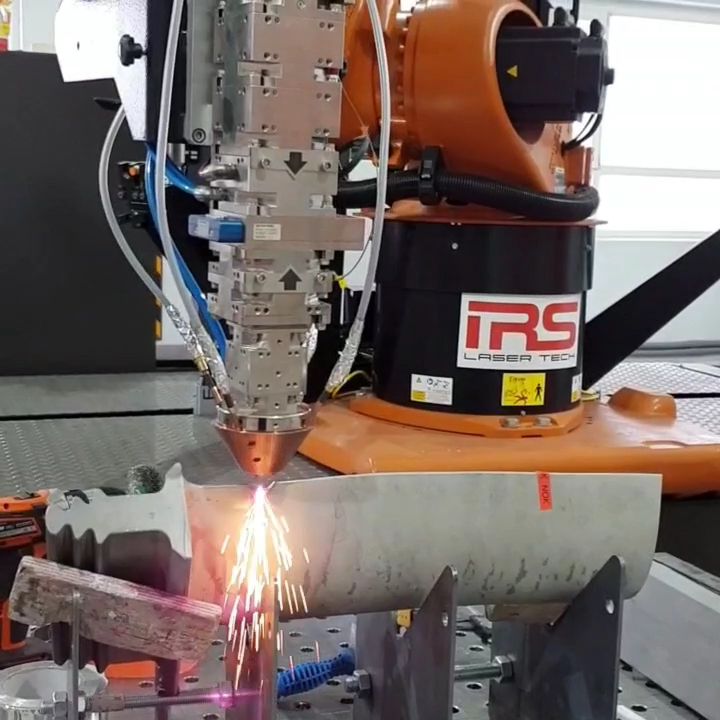

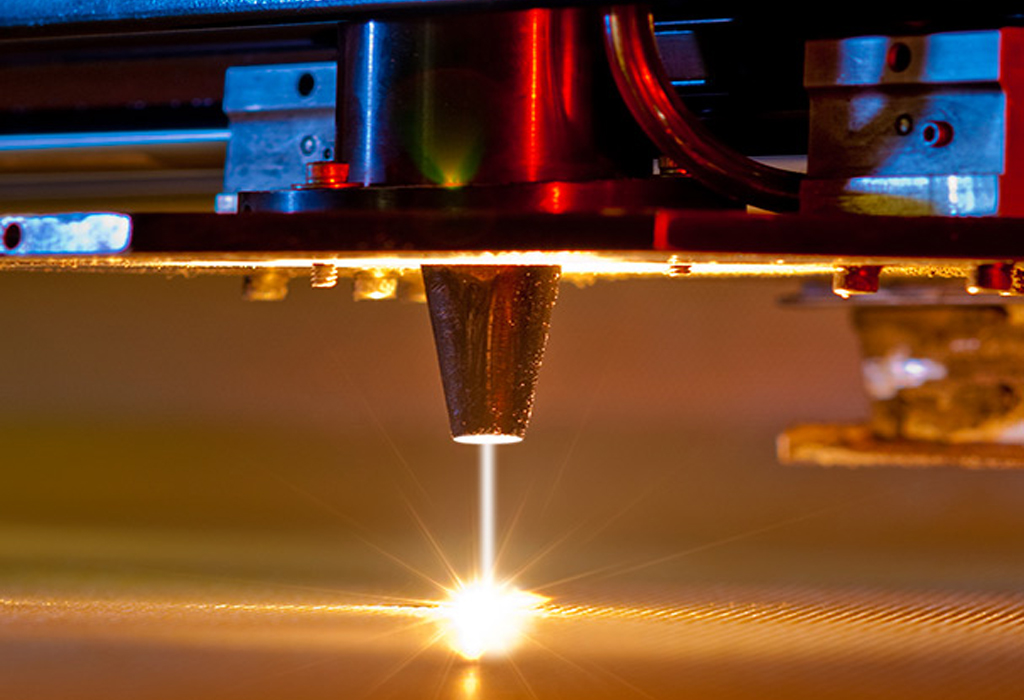

Лазерная наплавка — технология, позволяющая восстанавливать детали из металла, которые при эксплуатации подвергаются повышенному износу, динамическим нагрузкам и механическим воздействиям. Лучом, генерируемым станком, на поверхности изделия создается ванна расплава. В эту зону подают присадки: порошок, проволока, газопорошок или другой материал. В результате образуются сварные наплавки, восстанавливающие изношенную структуру изделий. Широкое применение данный метод получил на предприятиях и в мастерских, занимающихся изготовлением и ремонтом металлических инструментов, штампов, пресс-форм, компонентов компрессорного оборудования и пр. В ходе технологического процесса убираются трещины, сколы, царапины, задиры, забоины и прочие дефекты поверхности, восстанавливается прочность изделия.

В результате образуются сварные наплавки, восстанавливающие изношенную структуру изделий. Широкое применение данный метод получил на предприятиях и в мастерских, занимающихся изготовлением и ремонтом металлических инструментов, штампов, пресс-форм, компонентов компрессорного оборудования и пр. В ходе технологического процесса убираются трещины, сколы, царапины, задиры, забоины и прочие дефекты поверхности, восстанавливается прочность изделия.

Технология лазерной наплавки

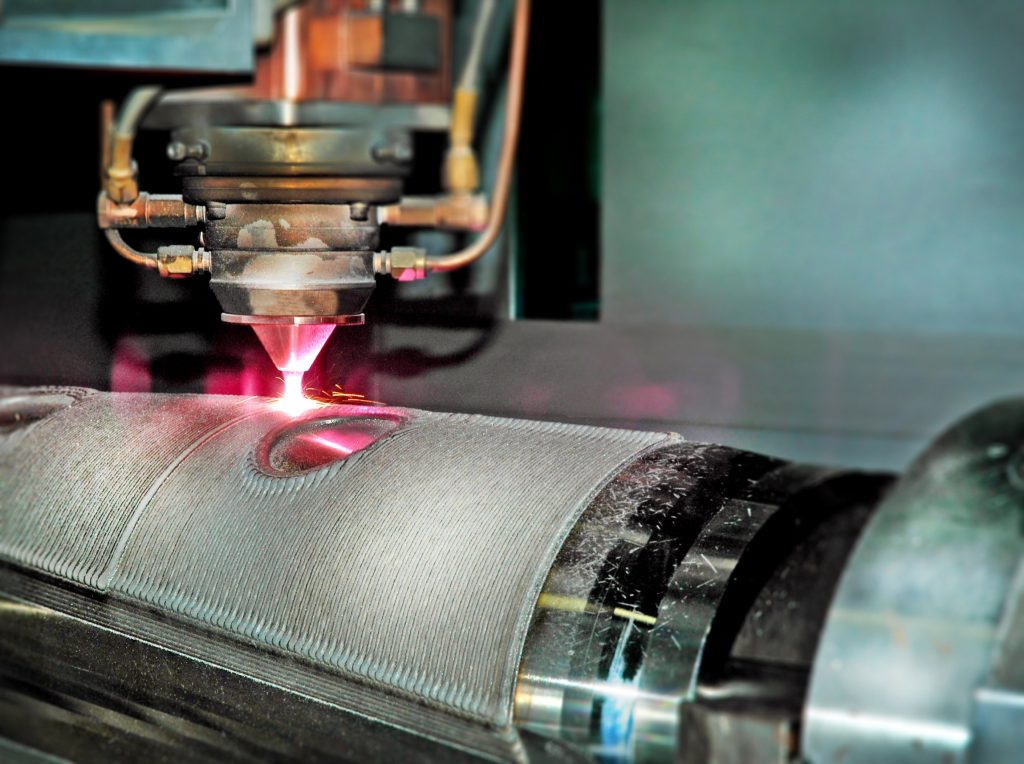

Работы выполняются на станках, оснащенных лазерными генераторами диодного, алюмоиттриевого или оптоволоконного типа. Они способны генерировать лучи с длиной волны 0,9-1,3 мкм. В таком диапазоне лучше всего поглощает большая часть чистых металлов. Наибольшее распространение получили диодные лазеры. Они обеспечивают максимально равномерную плотность распределения в месте, где фокусируется луч.

Лазерная наплавка металла выполняется с применением порошковых, газопорошковых присадок и проволоки. Разными бывают и способы подачи расходного материала:

Разными бывают и способы подачи расходного материала:

- коаксиальная,

- латеральная,

- радиальная.

Наплавку выполняет робот-манипулятор по заранее составленной и загруженной программе. Луч точечно расплавляет материал, а далее в зону расплава подаются присадки, которые также плавятся. После остывания они образуют новый слой на поверхности детали. Данный процесс отличается высоким качеством, точностью и скоростью выполнения.

По характеру излучения технология лазерной наплавки бывает двух типов:

- Непрерывная.

- Импульсная.

Непрерывная наплавка

Используется там, где нужна высокая производительность оборудования без чрезмерно высоких температур и мощности. Метод хорошо зарекомендовал себя при работах с трудносвариваемыми деталями. Основной металл и присадка смешивается в небольшой зоне: 10-30 мкм в зависимости от рабочего режима. За один проход луча оборудование делает наплавку толщиной 0,05-3 мм.

За один проход луча оборудование делает наплавку толщиной 0,05-3 мм.

Современные оптические системы предоставляют возможность работать не только с наружными частями деталей, но и с внутренними. В этом случае станки дополнительно оснащаются поворотными призмами или зеркалами. Они будут направлять поток энергии к необходимой области. Широкое применение непрерывная лазерная наплавка порошком, газом, проволокой получила в нефтегазовой промышленности, судостроении, металлургии, на предприятиях, выпускающих гипсоцементные составы.

Импульсная наплавка

Лазеры импульсного типа обладают очень высокой пиковой мощностью. Они могут работать как в ручном режиме, используя в качестве присадки проволоку, так и в автоматическом (с проволокой или порошком), под управлением роботизированных систем.

В первом случае оператор наблюдает за процессом через микроскоп, выставляет метки для фокусирования луча лазера. Размер области расплава должен быть в 1,5-2 раза больше, чем диаметр проволоки. Так объемы расплава сводятся к минимуму и восстанавливаемое изделие нагревается незначительно. Чтобы кислород не попадал в рабочую область, запуская в ней окислительные процессы, дополнительно подается инертный газ. Ручной метод используется преимущественно при работах с деталями машин, пресс-формами, восстанавливая их изначальные размеры. Сам процесс схож с лазерной сваркой с применением металлической проволоки.

Так объемы расплава сводятся к минимуму и восстанавливаемое изделие нагревается незначительно. Чтобы кислород не попадал в рабочую область, запуская в ней окислительные процессы, дополнительно подается инертный газ. Ручной метод используется преимущественно при работах с деталями машин, пресс-формами, восстанавливая их изначальные размеры. Сам процесс схож с лазерной сваркой с применением металлической проволоки.

Автоматизированная импульсная лазерная наплавка используется при работах с новыми изделиями. Благодаря минимальному нагреву детали, она существенно снижает склонность наплава к растрескиванию.

Преимущества

Технология наплавки лазером наделена рядом весомых преимуществ:

- Предусмотрена возможность менять рабочие параметры. Позволяет корректировать физико-химические свойства наплавленного слоя в широком диапазоне.

-

Оказанием минимального температурного воздействия на деталь. Обеспечивается высокой точностью дозировкой импульса, незначительным временем и локальностью его подачи.

После работ геометрическая форма обрабатываемой детали сохраняется.

После работ геометрическая форма обрабатываемой детали сохраняется. - Высокие адгезионные свойства. Исходный материал и наплавляемое покрытие соединяются очень прочно. Не уступает металлургической обработке.

- Повышенная твердость, вязкость, коррозионная и тепловая стойкость наплавленного слоя. Поверхность получает стойкость к износу, растрескиванию, механическим повреждениям и другим дефектам.

- Минимальные припуски. Существенно упрощает финишную механическую обработку.

- Предусмотрена возможность работы с крупногабаритными деталями без их демонтажа, обработка внутренних и труднодоступных поверхностей. Обеспечивается волоконной технологией передачи лазерного излучения.

- Высокая точность толщины наплавляемого слоя и его физико-химических показателей. Оператор и программное обеспечение контролирует рабочий процесс очень точно.

-

Невысокая себестоимость процесса и оперативность выполнения работ в сравнении с другими способами восстановления поверженных и изношенных металлических поверхностей.

Технология не требует создания и поддержания высоких температур, длительной финишной обработки. При работах с хромированными изделиями, защитный слой удалять не надо.

Технология не требует создания и поддержания высоких температур, длительной финишной обработки. При работах с хромированными изделиями, защитный слой удалять не надо.

Все эти преимущества существенно расширили сферу применения технологии лазерной наплавки, сделав ее востребованной в различных промышленных отраслях.

Сфера применения наплавки лазером

Наплавлением с помощью лазерной сварки удается устранить повреждения, вызванные сколами, смятием, износом, изломом:

-

кромок литейных пресс-форм, в том числе и тех, которые используются для работ с резиной, пластиком;

-

подшипников на валах, шестеренок, зубьев в шлицевых креплениях;

-

элементов гидросистем: клапанов линий всасывания и нагнетания, золотников в гидравлических распределителях;

-

в торцевой части, в области основания и ребра пера газотурбинных моторов;

-

роторов турбинных компрессоров;

-

изделий их сплавов повышенной прочности, эксплуатирующихся в условиях ударных и ударно-абразивных нагрузок: гидробуры, вибропогружатели, штампы вырубки и пр.

;

;

-

крупногабаритных металлических изделий весом в десятки тонн.

Это далеко не все случаи, где технология лазерной наплавки будет оптимальным решением для восстановления металлических изделий. Ей найдется достойное применение и в небольших мастерских, и на крупных предприятиях.

Компания «ЛЛС Марк» предлагает специализированные станки для лазерной наплавки с надежными гарантиями и доставкой по России. Консультанты при необходимости придут на помощь и помогут подобрать оборудование под особенности предстоящих работ. Для связи с ними воспользуйтесь формой обратной связи или позвоните нам.

Плазменная наплавка Википедия

Плазменная наплавка (Plasma transfer Arc, PTA) является современным способом нанесения износостойких покрытий на рабочую поверхность при изготовлении и восстановлении изношенных деталей машин.

Технология

Плазменно-порошковая наплавка износостойких материалов на заводе в г. Щербинка

ЩербинкаПлазмой называется высокотемпературный сильно ионизированный газ, состоящий из молекул, атомов, ионов, электронов, световых квантов и др. При дуговой ионизации газ пропускают через канал и создают дуговой разряд, тепловое влияние которого ионизирует газ, а электрическое поле создаёт направленную плазменную струю. Газ может ионизироваться также под действием электрического поля высокой частоты. Газ подаётся при давлении в 2 …3 атмосферы, возбуждается электрическая дуга силой 400 … 500 А и напряжением 120 … 160 В Ионизированный газ достигает температуры 10 … 18 тыс. С, а скорость потока — до 15000 м/сек. Плазменная струя образуется в специальных горелках — плазмотронах. Катодом является неплавящий вольфрамовый электрод.

В зависимости от компоновки различают:

- Открытую плазменную струю (анодом является деталь или пруток). В этом случае происходит повышенный нагрев детали. Используется эта схема для резки металла и для нанесения покрытий.

- Закрытую плазменную струю (анодом является сопло или канал горелки).

Хотя температура сжатой дуги на 20 …30% в этом случае выше, но интенсивность потока ниже, т. к. увеличивается теплоотдача в окружающую среду. Схема используется для закалки, металлизации и напыления порошков.

Хотя температура сжатой дуги на 20 …30% в этом случае выше, но интенсивность потока ниже, т. к. увеличивается теплоотдача в окружающую среду. Схема используется для закалки, металлизации и напыления порошков. - Комбинированная схема (анод подключается к детали и к соплу горелки). В этом случае горят две дуги. Схема используется при наплавке порошком.

Плазменную наплавку металла можно реализовать двумя способами:

- Струя газа захватывает и подаёт порошок на поверхность детали;

- В плазменную струю вводится присадочный материал в виде проволоки, прутка, ленты.

В качестве плазмообразующих газов можно использовать аргон, гелий, азот, кислород, пар, водород и воздух. Наилучшие результаты наплавки получаются с аргоном и гелием.

Достоинствами плазменной наплавки являются:

- Высокая концентрация тепловой мощности и минимальная ширина зоны термического влияния.

- Возможность получения толщины наплавляемого слоя от 0,1 мм до нескольких миллиметров.

- Возможность наплавления различных износостойких материалов (медь, латунь, пластмасса) на стальную деталь.

- Возможность выполнения плазменной закалки поверхности детали.

- Относительно высокий КПД дуги (0.2 …0.45).

- Малое (по сравнению с другими видами наплавки) перемешивание наплавляемого материала с основой, что позволяет достичь необходимых характеристик покрытий.

Поверхность детали необходимо готовить к наплавке более тщательно, чем при обычной электродуговой или газовой сварке, т. к. посторонние включения уменьшают прочность наплавленного слоя. Для этого производится механическая обработка поверхности (проточка, шлифование, пескоструйная обработка..), иногда обезжиривание. Мощность электрической дуги подбирают такой, чтобы сильно не нагревалась деталь, и чтобы основной металл был на грани расплавления.

Применение

Плазменная наплавка широко применяется для защиты от высокотемпературного износа формокомплектов стекольной промышленности, для защиты от коррозии и износа деталей запорной и запорно-регулирующей арматуры, для упрочнения поверхности деталей, работающих при высоких нагрузках.

Литература

- Соснин Н. А., Ермаков С. А., Тополянский П. А. Плазменные технологии. Руководство для инженеров. Изд-во Политехнического ун-та. СПб.: 2013. — 406 с.

- Попов В. Ф., Горин Ю. Н. Процессы и установки электронно-ионной технологии. — М.: Высш. шк., 1988. — 255 с. — ISBN 5-06-001480-0.

- Виноградов М.И., Маишев Ю.П. Вакуумные процессы и оборудование ионно — и электронно-лучевой технологии. — М.: Машиностроение, 1989. — 56 с. — ISBN 5-217-00726-5.

- Хасуи А., Моригаки О. Наплавка и напыление. Пер. с яп. Москва « Машиностроение » 1985г.

- Достанко А.П., Грушецкий С.В., Киселевский Л.И., Пикуль М.И., Ширипов В.Я. Плазменная металлизация в вакууме. — Мн.: Наука и техника, 1983. — 279 с.

См. также

Блог по обработке поверхности металла — блог о различном оборудовании для обработки поверхности, преимуществах, процессах и методах

Рекламная статья

Представьте себе сцену; вы прибыли в пункт назначения на отдых или по делам и терпеливо ждете у багажной карусели, когда из самолета начнут прибывать чемоданы, звучит сигнал тревоги, карусель начинает двигаться и начинают появляться сумки. Примерно через полчаса, когда почти все приходили и уходили, только вы и случайная сумка ходили по кругу.Это не твоя сумка. Опасаясь худшего, вы направляетесь к стойке информации или регистрации потерянного багажа, чтобы узнать, что ваш багаж пока нигде не может быть найден, и у вас возникает то ужасное чувство, что вы вполне можете носить ту же пару носков всю следующую неделю или так что, если сумку не найдут. Узнать больше

Примерно через полчаса, когда почти все приходили и уходили, только вы и случайная сумка ходили по кругу.Это не твоя сумка. Опасаясь худшего, вы направляетесь к стойке информации или регистрации потерянного багажа, чтобы узнать, что ваш багаж пока нигде не может быть найден, и у вас возникает то ужасное чувство, что вы вполне можете носить ту же пару носков всю следующую неделю или так что, если сумку не найдут. Узнать больше

Плазменные травители могут использоваться для анализа отказов

Форма плазменной обработки, используемая для изготовления интегральных схем, называется плазменным травлением. Высокоскоростной поток плазменного разряда или свечение с соответствующей смесью газа, стреляющей импульсами в образец, действительно определяет плазменное травление.Анализ выполняется во многих различных компаниях и компаниях, например, анализ данных может использоваться для понимания сложных закономерностей.

Однако — Другой метод обработки поверхности — использование жидкостных травителей. Однако это наносит ущерб окружающей среде и часто намного дороже. Источником плазмы, известным как частицы травления, могут быть нейтральные заряженные ионы или атомы и радикалы. В процессе плазменной обработки летучие продукты травления образуются при комнатной температуре в результате реакции химических веществ между элементами травимого материала и химически активными частицами, которые генерируют плазму.Кроме того, атомы в конечном итоге встраиваются в поверхность мишени или чуть ниже, и это изменяет ее физические свойства. Это очень экологически безопасный метод. Узнать больше

Однако это наносит ущерб окружающей среде и часто намного дороже. Источником плазмы, известным как частицы травления, могут быть нейтральные заряженные ионы или атомы и радикалы. В процессе плазменной обработки летучие продукты травления образуются при комнатной температуре в результате реакции химических веществ между элементами травимого материала и химически активными частицами, которые генерируют плазму.Кроме того, атомы в конечном итоге встраиваются в поверхность мишени или чуть ниже, и это изменяет ее физические свойства. Это очень экологически безопасный метод. Узнать больше

разработаны для проведения измерений с научной точностью. Точно так же, как вы не стали бы использовать микроскоп без предварительной калибровки, то же самое относится и к микрофонному оборудованию, которое вы используете.

Что такое калибровка?

Проще говоря, калибровка — это точная настройка вашего оборудования для максимальной производительности и точности вывода. Так же, как инженеры Формулы-1 будут калибровать давление в шинах для оптимального сцепления и долговечности, калибруя ваши микрофоны и оборудование, вы можете гарантировать стабильные характеристики и измерения. Узнать больше

Так же, как инженеры Формулы-1 будут калибровать давление в шинах для оптимального сцепления и долговечности, калибруя ваши микрофоны и оборудование, вы можете гарантировать стабильные характеристики и измерения. Узнать больше

EPDM обычно используется в автомобильной промышленности для изготовления нескольких деталей автомобилей, включая уплотнения дверей, багажника, капота и окон. Он также используется для других целей, таких как контроль температуры, из-за его изоляционных свойств.Практическое применение каучука EPDM включает холодильные камеры, радиаторы, садовую технику и электрические изоляторы, трубки и шланги, стиральные машины, солнечные панели, динамики и наушники.

Каучук EPDM может быть проводящим или непроводящим, поэтому плазменная обработка необходима для его активации и достижения прочной связи между резиной и клеем во время процесса флокирования. Также необходимо смачивать резину на этапе нанесения покрытия скольжением для получения желаемых свойств адгезии. Плазменная обработка используется в качестве замены химической обработки, поскольку химические вещества, как правило, опасны, малопродуктивны и дороги. Узнать больше

Плазменная обработка используется в качестве замены химической обработки, поскольку химические вещества, как правило, опасны, малопродуктивны и дороги. Узнать больше

Технический синопсис различных методов клеевого соединения

Клеисчитаются одними из самых надежных вариантов соединения двух подложек. В отличие от других методов склеивания, клеи сохраняют геометрию и свойства материалов неизменными. С годами эта технология значительно усовершенствовалась, и каждая отрасль промышленности полагается на клеевое соединение для производства высококачественной продукции.

Методы

Большинство субстратов, таких как металлы и полимеры, не смачиваются клеями и требуют некоторой предварительной адгезионной обработки. Существует ряд методов подготовки поверхности для изготовления материалов, пригодных для склеивания. Некоторые из коммерчески используемых методов: Подробнее

Проблема адгезии часто встречается в материалах с низкой поверхностной энергией. Примеры могут включать полиэтилен высокой плотности, полипропилен, EPDM, полиэтилен и т. Д.С поверхностной энергией в диапазоне от двадцати девяти до тридцати шести дин / см или мН / м (миллиньютон на метр). Обработка поверхности пластмассовых изделий

Примеры могут включать полиэтилен высокой плотности, полипропилен, EPDM, полиэтилен и т. Д.С поверхностной энергией в диапазоне от двадцати девяти до тридцати шести дин / см или мН / м (миллиньютон на метр). Обработка поверхности пластмассовых изделий

Достижение уровня адгезии к любым материалам с низкой поверхностной энергией, например, полипропилену, полиэтилену и т. Д., Иногда может стать чрезвычайно трудным из-за их гладкости. Таким образом, эта проблема с адгезией приводит к стиранию печатной краски, к тому, что покрытия или краска не прилипают к поверхности, а также к неудачному приклеиванию и слабой герметизации.

Иногда бывает важно обработать разные пластиковые поверхности. Поэтому всегда нужно искать лучшее решение.

На наш взгляд, нужно искать то, что:

- Зеленый (Greentech / зеленые технологии)

- представляет ROI (возврат инвестиций)

- Можно настроить

Аппараты для обработки пятен атмосферной плазмы

Аппараты для обработки атмосферной плазмой используются для очистки, микротравления и придания функциональности различным пластиковым, металлическим и стеклянным поверхностям. Промышленные применения, выделенные на этой странице, включают точечную обработку габаритных объектов и листов перед печатью, покраской, декорированием, покрытием, кодированием, маркировкой, соединением, сборкой и склеиванием поверхностей. В большинстве случаев идеально проводить плазменную обработку объекта непосредственно перед последующей обработкой, которая требует улучшенных адгезионных свойств.

Промышленные применения, выделенные на этой странице, включают точечную обработку габаритных объектов и листов перед печатью, покраской, декорированием, покрытием, кодированием, маркировкой, соединением, сборкой и склеиванием поверхностей. В большинстве случаев идеально проводить плазменную обработку объекта непосредственно перед последующей обработкой, которая требует улучшенных адгезионных свойств.

Когда упаковщики сталкиваются с проблемами прилипания этикеток, часто используются пламенные и плазменные очистители поверхности для повышения прочности сцепления.Проблемы с приклеиванием этикеток возникают из-за того, что многие материалы контейнера, крышки и колпачка, используемые в упаковке, химически инертны и невосприимчивы к приклеиванию клея.

Обработка коронным разрядом, пламенем и плазмой для упаковки То, как ваша упаковка выглядит на полке в магазине, может сделать успех вашей компании или сломать его. Поэтому неудивительно, что упаковщики так много вкладывают в то, чтобы их упаковка выглядела безупречной, когда она покидает завод. Обработка поверхности атмосферной плазмой и пламенем может сыграть важную роль в привлечении внимания потребителей.

Поэтому неудивительно, что упаковщики так много вкладывают в то, чтобы их упаковка выглядела безупречной, когда она покидает завод. Обработка поверхности атмосферной плазмой и пламенем может сыграть важную роль в привлечении внимания потребителей.

Автомобильная промышленность находится в авангарде использования новых материалов и технологий для снижения затрат и повышения производительности, одновременно стремясь к экологичным производственным процессам. Возможно, именно поэтому автомобильная промышленность является одним из самых агрессивных пользователей поточных технологий обработки поверхности атмосферной плазмой и плазмой.

Маркировка проводов и кабелей Плазменная адгезияСистемы атмосферной плазмы активируют поверхности и повышают уровни поверхностной энергии, способствуя склеиванию водных красок, покрытий и клеев, обеспечивая превосходную стойкость к истиранию и смазыванию.

Склеивание медицинских клеев и красок с плазменной обработкой поверхности Атмосферная плазма идеально подходит для улучшения адгезии к широкому спектру материалов, используемых в медицинской промышленности. Узнайте, как плазменные системы с дутьевой дугой, дутьевые ионные плазмы, плазменные системы с переменным химическим составом и пламенно-плазменные системы могут использоваться для очистки поверхностей, улучшения адгезии и печати на полимерах любых форм и размеров

Узнайте, как плазменные системы с дутьевой дугой, дутьевые ионные плазмы, плазменные системы с переменным химическим составом и пламенно-плазменные системы могут использоваться для очистки поверхностей, улучшения адгезии и печати на полимерах любых форм и размеров

широко используется для сборки из-за ее эффективности, низкой стоимости и экологичности.Общие области применения сборки плазменной и пламенной обработки включают: автомобильные фары, медицинские устройства, такие как игольчатые втулки, а также прокладки и компоненты для бытовых приборов.

Plasma Assist для прочности склеивания складывающейся коробки Материалы, используемые в фальцевально-склеивающих машинах для производства складных картонных коробок, включают многослойный, многослойный, чистый крафт-картон, материалы со специальным покрытием, УФ-лакированные поверхности и перерабатываемые материалы. Эти типы поверхностей складных картонных коробок демонстрируют различную восприимчивость к обычным процессам склеивания. Плазменная обработка очень эффективна при функционализации этих поверхностей для повышения производительности и снижения эксплуатационных расходов.

Плазменная обработка очень эффективна при функционализации этих поверхностей для повышения производительности и снижения эксплуатационных расходов.

Предварительная обработка удаляет смазочные материалы для прокатки и другие поверхностные загрязнения с алюминиевой и стальной фольги, возникающие в результате разрезания и перемотки. Это подготавливает поверхность к пайке и пайке, исключая использование периодического химического процесса.

Очистка поверхности для производства фотоэлектрических элементов с помощью атмосферной плазмыБудущее экономичного производства солнечных элементов становится зависимым от новой поточной технологии для высокоскоростного непрерывного производства.Компания Enercon стала пионером в использовании обработки поверхности в перерабатывающей промышленности, и теперь производители фотоэлементов быстро адаптируют эту технологию к своим процессам.

Обработка пластмасс коронным разрядом, плазмой и пламенем Обычно пластмассы имеют химически инертные и непористые поверхности с низким поверхностным натяжением. Это делает их невосприимчивыми к приклеиванию красок, клеев, покрытий и других материалов. Обработка поверхности коронным разрядом, плазмой и пламенем улучшает адгезию пластмасс.

Это делает их невосприимчивыми к приклеиванию красок, клеев, покрытий и других материалов. Обработка поверхности коронным разрядом, плазмой и пламенем улучшает адгезию пластмасс.

Аппараты атмосферной плазменной обработки могут значительно повысить характеристики межфазной адгезии композитных структур.Типы композитных структур, для которых можно использовать атмосферную плазму, быстро появляются. Многие новые пластиковые нанокомпозиты обладают ценными свойствами, такими как термостойкость, химическая стойкость, структурная / механическая прочность и атмосферостойкость. В качестве низкотемпературного решения, установки для плазменной обработки являются экономичным и высокоэффективным средством для достижения улучшенной прочности связи нанокомпозитов друг с другом и с первичными материалами.

Обработка плазмой и пламенем подготавливает алюминиевые поверхности к склеиванию Использование плазменной и пламенной модификации поверхности улучшает четкость зерна алюминия, способствует достижению заданной химической функционализации и повышает механическую / химическую прочность связи. Во время обработки поверхности алюминий очищается от отложений прокатного масла и разрушает оксиды, образующиеся при обработке.

Во время обработки поверхности алюминий очищается от отложений прокатного масла и разрушает оксиды, образующиеся при обработке.

Производство практически всего, от зубных щеток до автозапчастей, может выиграть от использования атмосферной плазменной обработки и обработки пламенем во время операций сборки и отделки. Во многих случаях обработка материалов и автоматизация процесса обработки поверхности необходимы для достижения целей производительности.Enercon сотрудничает с интеграторами специализированного оборудования за их опыт автоматизации.

Улучшение адгезии при печати, маркировке и кодировании на трубах Маркировка на всех типах труб может сопровождаться плазменной обработкой поверхности. Можно добиться улучшения адгезии, разборчивости и долговечности печати, маркировки и кодирования. Трубы практически любого размера можно обрабатывать перед печатью, а обработка делает возможной более сложную печать, такую как переменные данные, генерируемые компьютером.

Задача оптимизации адгезии при печати может быть сложной, в первую очередь из-за множества переменных процесса, которые требуют контроля.Существует шесть основных процессов печати / декорирования, каждый из которых отличается методом переноса чернил и изображения на подложку, а также методом, которым чернила и изображение переносятся для приклеивания к подложке. Почти все поверхности требуют подготовки для установления минимальных требований к адгезии. Этот этап известен как предварительная обработка и последующая обработка и зависит от восприимчивости поверхности основного материала к чернильному слою.

Плазменная обработка поверхности | Plasma Etch, Inc.

Плазменная обработка поверхности дает возможность изменять поверхность материала, чтобы улучшить поверхностную энергию, сцепление, печать и смачиваемость. Plasma также предлагает возможность покрытия изделий для гидроизоляции. Практически любой материал можно обработать плазмой. Мы производим полную линейку продуктов, которые обычно используются на производстве, в исследованиях и разработках, а также в академической среде.

Мы производим полную линейку продуктов, которые обычно используются на производстве, в исследованиях и разработках, а также в академической среде.

Все поверхности загрязнены органическими веществами, хотя эти загрязнения обычно невидимы для стороннего наблюдателя.Эти загрязнения влияют на способность объекта взаимодействовать с другими материалами, такими как клей или чернила. Обработав поверхность объекта плазмой, мы можем удалить органические загрязнения.

Наши системы увеличивают прочность сцепления клея или припоя и обеспечивают повышенную надежность печати. Эти виды обработки хорошо подходят для блестящих пластиков и каучуков, позволяя печатать и склеивать.

Для получения более подробной информации мы предоставили информацию о различных применениях плазмы ниже.Мы можем обрабатывать плазмой большинство металлов, пластмасс и каучуков.

Узнайте о возможностях нашей плазменной обработки поверхности!

- Основы плазменной обработки

Обзор плазменной обработки.

- Плазменное соединение

Создайте максимально прочную связь между двумя разнородными материалами. - Сухое травление

Любая плазменная модификация поверхности без использования химикатов называется сухим травлением. Все продукты плазменной очистки Plasma Etch предназначены для выполнения сухого травления. - Обработка кислородной плазмой

Обработка кислородной плазмой является наиболее распространенной формой сухого травления в настоящее время. Кислород (иногда в смеси с аргоном) используется для обработки поверхностей из алюминия и нержавеющей стали, а также стекла, пластика и керамики. - Машины для травления печатных плат Машины для травления печатных плат

позволяют производить плазменное травление печатных плат. - Плазменная активация

Активация поверхности с небольшими изменениями позволит улучшить печать или склеивание. - Плазменная функционализация

Функционализация улучшает адгезионные свойства, такие как склеиваемость и окрашиваемость.

- Плазменная очистка

Плазменная очистка — это процесс очистки продукта для повышения его способности к печати или приклеиванию. Целью плазменной очистки является удаление органических загрязнений с поверхности. - Плазменное травление

Плазменное травление аналогично плазменной очистке. Однако при плазменном травлении цель состоит в том, чтобы удалить слой обрабатываемого продукта. - Плазменная полимеризация

Плазменная полимеризация обычно используется для предотвращения слипания кремниевых продуктов. Плазменная модификация поверхности - Плазменная обработка поверхности вашего продукта

Плазменная обработка поверхности вашего продукта для нанесения связующего материала или краски для печати. Плазменная модификация поверхности, часто применяемая на тефлоне или пластике, фактически изменяет поверхность материала, оставляя после себя свободные радикалы и позволяя ему связываться с клеем или чернилами. - Реактивное ионное травление

Реактивное ионное травление (RIE) Плазменная обработка поверхности используется для травления (удаления материала) с обработанных поверхностей в одном направлении. Наши системы RIE сконфигурированы для травления прямо сверху с минимальным травлением из стороны в сторону.

Наши системы RIE сконфигурированы для травления прямо сверху с минимальным травлением из стороны в сторону.

Плазменные приложения и ссылки

Системы плазменного травленияиспользовались во многих областях исследований и производства во многих компаниях и университетах мирового уровня по всему миру.

Мы создаем индивидуальные системы почти для всех приложений плазменной резки. Обладая более чем 35-летним опытом создания плазменных систем и сотрудничества с другими компаниями, мы разработали одни из самых эффективных и экономичных систем плазменной обработки в отрасли.

Наши системы мирового класса сочетают высокую скорость обработки с стабильными, воспроизводимыми результатами. У нас богатая история применения плазменных решений во всех областях очистки, травления и модификации поверхности.

Вот несколько технических статей и исследовательских работ, созданных с использованием наших систем для реальных плазменных приложений и проектов:

Программный синтез трехмерных тканей

Майкл Э. Тодхантер, Ноэль И Джи, Алекс Дж. Хьюз, Максвелл С. Койл, Алек Черкиари, Джастин Фарлоу, Джеймс С. Гарб, Марк Лабарж, Теджал А Десаи, Зев Дж. Гартнер,

Тодхантер, Ноэль И Джи, Алекс Дж. Хьюз, Максвелл С. Койл, Алек Черкиари, Джастин Фарлоу, Джеймс С. Гарб, Марк Лабарж, Теджал А Десаи, Зев Дж. Гартнер,

Природные методы.Предварительная онлайн-публикация, 31 августа 2015 г.

Резюме: Восстановление тканей из их клеточных строительных блоков облегчает моделирование морфогенеза, гомеостаза и болезней in vitro. Здесь мы описываем ДНК-запрограммированную сборку клеток (DPAC), метод восстановления многоклеточной организации органоидоподобных тканей, имеющих запрограммированный размер, форму, состав и пространственную неоднородность. DPAC использует диссоциированные клетки, которые химически функционализированы разлагаемым олигонуклеотидом «липучка», обеспечивая быструю, специфическую и обратимую адгезию клеток к другим поверхностям, покрытым комплементарными последовательностями ДНК.Субстраты с ДНК-рисунком функционируют как съемные и клейкие шаблоны, а послойная запрограммированная ДНК сборка создает массивы тканей в третьем измерении над шаблоном. ДНКаза высвобождает завершенные массивы органоидоподобных микротканей из матрицы одновременно с полным внедрением в различные гели внеклеточного матрикса (ЕСМ). DPAC позиционирует субпопуляции клеток с одноклеточным пространственным разрешением и генерирует культуры длиной несколько сантиметров. Мы использовали DPAC для изучения влияния состава ECM, гетеротипических межклеточных взаимодействий и паттернов гетерогенности передачи сигналов на коллективное поведение клеток.Просмотреть статью полностью.

ДНКаза высвобождает завершенные массивы органоидоподобных микротканей из матрицы одновременно с полным внедрением в различные гели внеклеточного матрикса (ЕСМ). DPAC позиционирует субпопуляции клеток с одноклеточным пространственным разрешением и генерирует культуры длиной несколько сантиметров. Мы использовали DPAC для изучения влияния состава ECM, гетеротипических межклеточных взаимодействий и паттернов гетерогенности передачи сигналов на коллективное поведение клеток.Просмотреть статью полностью.

Влияние плазменной обработки поверхности на молекулярную структуру на границах раздела полиимид / воздух и скрытый полиимид / эпоксидная смола

Джон Н. Майерс, Чжан Чен, Мичиганский университет

китайских химических писем. Volume 26, Issue 4, April 2015, Pages 449–454

Аннотация: Полиимиды широко используются в качестве слоев пассивирования чипов и органических подложек в корпусах микроэлектроники. Плазменная обработка использовалась для улучшения межфазных свойств полиимидов, но ее молекулярный механизм не ясен.В этом исследовании влияние плазменной обработки поверхности полиимида на молекулярные структуры на соответствующих границах раздела полиимид / воздух и скрытый полиимид / эпоксид исследовали in situ с помощью колебательной спектроскопии с генерацией суммарной частоты (SFG). Результаты SFG показывают, что молекулярная структура основной цепи полиимида была различной на границах раздела полиимид / воздух и полиимид / эпоксид до и после плазменной обработки. Различные молекулярные структуры на каждой границе раздела указывают на то, что структурное изменение основной цепи полиимида произошло в результате плазменной обработки и контакта с эпоксидным клеем.Кроме того, количественный анализ ориентации показал, что плазменная обработка полиимидных поверхностей изменила угол закручивания полиимидной основной цепи на соответствующих скрытых границах раздела полиимид / эпоксид. Эти результаты SFG показывают, что плазменная обработка поверхностей полимеров может изменить молекулярную структуру на соответствующих границах раздела полимер / воздух и скрытый полимер.

Просмотреть статью полностью.

Настройка электрических свойств однослойного MoS2 посредством инженерии дефектов кислородной плазмой

Мухаммад Р.Islam, Narae Kang, Udai Bhanu, Hari P. Paudel, Michael Erementchouk, Laurene Tetard, Michael N. Leuenberger, Saiful I. Khondaker, University of Central Florida

Nanoscale. 2014 г. Выпуск 17, 17 июня 2014 г.

Аннотация: Мы демонстрируем, что электрические свойства однослойного дисульфида молибдена (MoS2) могут быть значительно изменены с полупроводникового режима на изолирующий с помощью контролируемого воздействия кислородной плазмы. Подвижность, постоянный ток и сопротивление однослойных устройств MoS2 варьировались до четырех порядков за счет управления временем воздействия плазмы.Исследования спектроскопии комбинационного рассеяния света, рентгеновской фотоэлектронной спектроскопии и теории функционала плотности показывают, что значительное изменение электронных свойств вызвано созданием изолирующих богатых MoO3 неупорядоченных доменов в листе MoS2 при воздействии кислородной плазмы, что приводит к экспоненциальному изменению сопротивления и подвижность как функция времени воздействия плазмы. Изменение сопротивления, рассчитанное с использованием модели эффективной среды, отлично согласуется с измерениями. Описанный здесь простой подход может быть использован для изготовления перестраиваемых двумерных наноустройств на MoS2 и других дихалькогенидах переходных металлов.Просмотреть статью полностью.

Применение эпифлуоресцентного сканирования для мониторинга эффективности удаления белков с помощью высокочастотной газоплазменной дезактивации.

Хелен С. Бакстер, Валерий И. Ковалев, Грег ДеЛардж и др.

Новый физический журнал. 11.11 (2009 г.).

Abstract: Разработка методов измерения эффективности газо-плазменной дезактивации сильно отстала от практического применения. Описан подход к измерению эффективности удаления белка с твердых поверхностей с использованием бычьего сывороточного альбумина, меченного флуоресцеином, и эпифлуоресцентного сканирования (EFSCAN).Разработан метод флуоресцентной маркировки белков, которые адсорбируются и денатурируются на металлических поверхностях. Оба подхода использовались для оценки эффективности протоколов высокочастотной (RF) газоплазменной дезактивации. Примеры с «реальными» хирургическими инструментами демонстрируют, что обработка высокочастотным газом и плазмой аргон-кислород может снизить белковую нагрузку примерно на три порядка по сравнению с теми, которые достигаются с помощью современных методов дезактивации.

Просмотреть статью полностью.

Направленная сборка смесей асимметричного тройного блок-сополимера и гомополимера с использованием симметричного блок-сополимера в химический узор для обрезки шахматной доски.

Хьюман Канг, Гордон С. В. Крейг, Пол Ф. Нили.

Журнал вакуумной науки и техники. 26,6 (2008 г.).

Abstract: Здесь авторы исследовали направленную сборку асимметричных тройных смесей, состоящих из сополимера полистирол-блок-поли (метилметакрилат) (PS-b-PMMA) и соответствующих гомополимеров PS и PMMA, по химическому образцу в шахматном порядке, который был изготовлен электронно-лучевой литографией, контролируя периодичность (LS), длину (D) и расстояние между экспонированными линиями или пунктирными линиями в химической структуре.Химический образец шахматной доски, который не может быть создан с помощью типичных морфологий самособирающегося блок-сополимера, состоит из смещенных, параллельных, пунктирных линий или чередующихся линий и пунктирных линий и используется при изготовлении динамической оперативной памяти. Степень совершенства и однородность доменов собранных пленок блок-сополимертина на сложном рисунке зависели от соизмеримости объемной доли ПС в смеси (ϕS) с долей площади на шаблоне, смоченном ПС (FS), как а также объемную долю гомополимера в смеси (ϕH).Произошла наилучшая сборка ϕS и FS были соизмеримы, а ϕH был оптимизирован для данной смеси и рисунка.

Просмотреть статью полностью.

Морфологическая реконструкция и упорядочение в пленках сферообразующих блок-сополимеров на полосатых химически структурированных поверхностях.

Бакстер, Хелен С., Валерий И. Ковалев, Грег ДеЛардж и др.

Новый физический журнал. 11.11 (2009 г.).

Abstract: Морфология тонких пленок сферических блок-сополимеров на полосатых поверхностях с химическим рисунком была исследована в зависимости от толщины и соизмеримости периода структуры (Ls) и периода решетки сферической структуры (Lo) с использованием сканирующих электронов. микроскопия и атомно-силовая микроскопия.Во всех случаях на химическом узоре образуется линейный смачивающий слой. С увеличением толщины пленки от 10 до 25 нм в смачивающем слое появляются выступы. В пленках толщиной 57 нм, когда Ls и Lo достаточно соизмеримы, выступы в накатанной линейной области смачивания и сферы в вышележащем слое P (Sb-MMA) координируются во время уравновешивания, что приводит к упорядоченному гексагональному массиву частичных сферических домены. Диапазон соизмеримости, в котором достигается такая упорядоченная гексагональная структура, уменьшается при увеличении толщины пленки до 70 нм.В общем, процесс приводит к преобразованию рисунка из серии параллельных линий на поверхности подложки в упорядоченный гексагональный массив пятен на свободной поверхности пленки, когда блок-сополимер начинает восстанавливать свою объемную морфологию вдали от химически структурированного рисунка. поверхность.

Просмотреть статью полностью.

Моделирование скорости травления и однородности плазменного производства с использованием статистического экспериментального дизайна.

К. К. Юнга, Дж. Ванга, С. К. Хуанга и др.

Тейлор и Фрэнсис Интернет. 21,8 (2006 г.).

Abstract: Характеристики отклика плазменного процесса на основе O2 / CF4, используемого для очистки и травления многослойной жестко-гибкой печатной платы, были исследованы с использованием двухуровневого дробно-факторного экспериментального плана. Были исследованы эффекты изменения ВЧ-мощности, температуры, доли газа и потока газа (CF4 и O2) на несколько выходных переменных, включая скорость травления, однородность процесса и селективность. Скрининговый факторный эксперимент был разработан для выделения наиболее значимых входных параметров.В проведенных экспериментах увеличение скорости травления обычно соответствовало уменьшению однородности. Равномерность травления сильно зависела от температуры и доли газа. Относительное значение осаждения полимера и ионной бомбардировки было разделено. Используя эту информацию в качестве платформы для продолжения, на последующем этапе эксперимента были разработаны эмпирические модели поведения травления с использованием трехмерных графиков поверхности отклика. Впоследствии модели были использованы для оптимизации процесса травления.Просмотреть статью полностью.

Маты из случайных сополимеров с поперечными связями в качестве ультратонких непреференциальных слоев для самосборки блок-сополимеров.

Юнгнак Хан, Падма Гопалан.

Публикации ACS. (2009).

Abstract: Мы сообщаем о влиянии увеличения количества глицидилметакрилата (GMA) в статистических сополимерах P (S-r-MMA-r-GMA) на формирование непреференциальных матов для сборки блок-сополимеров P (S-b-MMA). Увеличение концентрации GMA в статистическом сополимере с 1 (PG1) до 4 (PG4) мол.% Увеличивало эффективность сшивки и уменьшало эффективную минимальную толщину сшитого мата для перпендикулярного выравнивания P (Sb-MMA) с 6 нм до 2 нм.Композиционное окно (так называемое перпендикулярное окно) PG4 было определено как для симметричного, так и для асимметричного P (S-b-MMA). По сравнению с PG1 включение большего количества полярного сомономера (GMA) в PG4 сдвигает перпендикулярное окно в сторону более высокой доли стирола в результате повышенной полярности. Определенное перпендикулярное окно для P (S-r-MMA-r-GMA) в равной степени применимо для статистических сополимеров, полученных как контролируемой живой, так и классической свободнорадикальной полимеризацией.

Просмотреть статью полностью.

Прозрачный литой полиуретановый эластомер для изготовления микрофлюидных устройств.

Карел Доманский, Дэниел К. Лесли, Джеймс МакКинни и др.

Лаборатория на чипе. (2013).

Abstract: Полидиметилсилоксан (ПДМС) обладает многочисленными желательными свойствами для изготовления микрофлюидных устройств, включая оптическую прозрачность, гибкость, биосовместимость и изготовление методом литья; однако разделение малых гидрофобных молекул на большую часть PDMS препятствует промышленному применению микрофлюидных устройств PDMS для химической обработки и разработки лекарств.Здесь мы описываем привлекательный альтернативный материал, который похож на PDMS с точки зрения оптической прозрачности, гибкости и литейных свойств, но также устойчив к поглощению небольших гидрофобных молекул.

Просмотреть статью полностью.

SERS-активные наночастицы серебра на электропряденых нановолокнах, облегченные травлением в кислородной плазме.

Ин Бао, Чуйлинь Лай, Чжэнтао Чжу и др.

RSC Advances. (2013).

Abstract: Управление взаимодействием между неорганическими строительными блоками и полимерными поддерживающими материалами имеет решающее значение для создания и оптимизации гибридных иерархических наноструктур.В данном случае травление в кислородной плазме было использовано для модификации электропряденых нановолокон из полиметилметакрилата (ПММА) для облегчения роста наночастиц серебра (НЧ Ag). Нановолокна из ПММА в виде наложенных пленок, поверхность которых декорирована наночастицами Ag, были исследованы в качестве активных подложек для поверхностно-усиленного комбинационного рассеяния света (SERS). Сильное усиление ГКР наблюдалось для пленок Ag NP – PMMA, а также отдельных нановолокон. Наша работа не только позволила изготовить нанокомпозитные материалы с контролируемой иерархической структурой и замечательными характеристиками SERS, но также предоставила универсальный метод настройки межфазных взаимодействий в наноструктурированных материалах.Просмотреть статью полностью.

Для реальных приложений плазменной резки от университетских исследований до производственного уровня, Plasma Etch — лучший выбор для вариантов плазменной обработки. Свяжитесь с нами сегодня по адресу [email protected], чтобы получить бесплатное предложение и полезный совет по выбору лучшей системы для ваших нужд.

Далее: Индекс обработки поверхности плазмой

Технический обзор плазменной обработки поверхности

ОБЗОР ПЛАЗМЕННЫХ ТЕХНОЛОГИЙ

ОБЗОР ПЛАЗМЕННЫХ ТЕХНОЛОГИЙ Плазма — это не лабораторная диковинка.Плазменная обработка является важным производственным инструментом на протяжении более 30 лет, например, в производстве микроэлектронных устройств. Более

Дополнительная информацияжурнал für oberflächentechnik

50. Jahrgang www.jot-oberflaeche.de journal für oberflächentechnik PaintExpo-Messeausgabe 4 2010 Farbwechsel beim Nasslackieren _ Verluste minimieren Nasslacke _ Hochwertige Lackierungen ohne Lösemittel

Дополнительная информацияОбзор вакуумного испарения

Распыление в вакууме и испарение Краткое описание Используйте высокие температуры в высоком вакууме для испарения (выброса) атомов или молекул с поверхности материала.Используйте баллистический поток, чтобы переместить их на подложку и отложить.

Дополнительная информацияPlasma Cleaner: физика плазмы

Plasma Cleaner: Physics of Plasma Nature of Plasma Плазма — это частично ионизированный газ, состоящий из электронов, ионов и нейтральных атомов или молекул. Электроны плазмы имеют гораздо более высокие температуры

Дополнительная информацияАктивация плазмы от ролика к ролику

Производство композитных материалов для упаковки Плазменная активация от рулона к рулону Рис.1: Смачиваемость поверхностей можно оптимизировать благодаря различным моделям сопел (слева направо:

Дополнительная информацияГлава 5 Чтение учащихся

Глава 5 Студент, читающий ПОЛЯРНОСТЬ МОЛЕКУЛЫ ВОДЫ Замечательная вода Вода — удивительное вещество.Мы пьем его, готовим и моемся с ним, плаваем и играем в нем и используем его для многих других целей.

Дополнительная информацияКак делаются компакт-диски

Как делают компакт-диски Объяснил непрофессионал для обывателей Кевин Маккормик Для научного проекта в средней школе Маунтин-Вью, Лос-Альтос Аннотация Как основной носитель для распространения музыки на

Дополнительная информацияАТОМЫ И ОБЛИГАЦИИ.Облигации

АТОМЫ И СВЯЗИ Атомы элементов — это простейшие единицы организации в мире природы. Атомы состоят из протонов (положительный заряд), нейтронов (нейтральный заряд) и электронов (отрицательный заряд).

Дополнительная информацияБиоматериалы в тканевой инженерии

Биоматериалы в тканевой инженерии С. Сваминатан Директор Центр нанотехнологий и передовых биоматериалов Школа химии и биотехнологии Университет SASTRA Танджавур 613 401 Тамил Наду Страница 1 из

Дополнительная информацияПРОЦЕДУРЫ СВЯЗИ ЦЕМЕНТА SC2000

Стр.1 ПРОЦЕДУРЫ СВЯЗИ С ЦЕМЕНТОМ SC2000 Широко признанный в мире лучший холодный вулканизируемый цемент REMA SC2000 — это решение ваших промышленных проблем с соединением. При использовании отвердителя REMA UTR20 с

Дополнительная информацияКИНЕТИЧЕСКАЯ МОЛЕКУЛЯРНАЯ ТЕОРИЯ ВЕЩЕСТВА

КИНЕТИЧЕСКАЯ МОЛЕКУЛЯРНАЯ ТЕОРИЯ ВЕЩЕСТВА Кинетико-молекулярная теория основана на идее, что частицы материи всегда находятся в движении. Теория может быть использована для объяснения свойств твердых тел, жидкостей,

Дополнительная информацияИсследование материи.Видео заметки

Видеозаметки «Исследование материи» В этом уроке вы: Определите физические свойства, химические свойства и химические изменения. Опишите фазы материи. Обозначьте свойства как физические или химические. Изменения в этикетке

Дополнительная информацияМолярная масса бутана

Предупреждения Бутан токсичен и легко воспламеняется. В этом эксперименте нельзя использовать ОТКРЫТОЕ пламя. Цель Целью этого эксперимента является определение молярной массы бутана с использованием закона парциальных давлений Дальтона

Дополнительная информацияISANE Изопарафиновые продукты

Изопарафиновые продукты ISANE Высокая чистота продуктов Ассортимент Isane — это уникальный ассортимент продуктов, которые характеризуются высоким уровнем чистоты, слабым запахом, низким поверхностным натяжением и относительной химической инертностью.

Дополнительная информацияКлеевое соединение природного камня

Адгезионное соединение природного камня Раздел I: Основы теории адгезии камня Существует множество теорий относительно сил, которые действуют при формировании адгезионного соединения между двумя (2) различными

Дополнительная информацияАнатомия этикетки

Анатомия этикетки Три ключевых элемента составляют этикетку: лицевая часть, антиадгезионная пленка и клей.Лицевая часть: Лицевая часть — это материал этикетки, на которой нанесен отпечаток. Отпечаток может быть нанесен

Дополнительная информацияГлава 4 Практическая викторина

Глава 4 Практический тест 1. Пометьте каждую коробку соответствующим состоянием материи. A) I: Газ II: Жидкость III: Твердое тело B) I: Жидкость II: Твердое вещество III: Газ C) I: Твердое тело II: Жидкость III: Газ D) I: Газ II: Твердое вещество III:

Дополнительная информацияРУКОВОДСТВО ПО ВЛАЖНОСТИ / ВЛАЖНОСТИ

РУКОВОДСТВО ПО ВЛАЖНОСТИ / ВЛАЖНОСТИ Содержание Введение… 3 Относительная влажность … 3 Парциальное давление … 4 Давление насыщения (Ps) … 5 Другие шкалы абсолютной влажности … 8% влажности по объему (% M

Дополнительная информацияГлава 3: Вода и жизнь

Название Период Глава 3: Вода и концепция жизни 3.1 Полярные ковалентные связи в воде приводят к образованию водородных связей 1. Изучите молекулы воды справа. На центральной молекуле пометьте кислород (O) и водород

. Дополнительная информацияЭмпирическая формула соединения

Эмпирическая формула лаборатории соединений № 5 Введение Взгляд на массовые отношения в химии обнаруживает мало порядка или смысла.Отношение масс элементов в соединении, пока постоянное,

Дополнительная информацияГлава 12 — Жидкости и твердые тела

Глава 12 — Жидкости и твердые тела 12-1 Жидкости I. Свойства жидкостей и кинетическая молекулярная теория A. Жидкости 1. Вещества, которые могут течь и, следовательно, принимать форму своего контейнера B. Относительный

Дополнительная информация1.ВВЕДЕНИЕ РЕЗЮМЕ

Многоволновая гибридная лазерная обработка деталей микрометрового масштаба для применения в гибкой электронике Дж. Хиллман, Ю. Сухман, Д. Миллер, М. Оропеза и К. Риссер Универсальные лазерные системы, 7845 E. Paradise

Дополнительная информацияСвойства воды

1 Материя и энергия: свойства воды, pH, химические реакции EVPP 110 Лекция GMU Dr.Largen Fall 2003 2 Свойства воды 3 Вода — ее свойства и роль в пригодности окружающей среды. Важность

Дополнительная информацияБлок 12 Практический тест

Имя: Класс: Дата: ID: Практический тест, блок 12 Выбор нескольких вариантов Определите вариант, который лучше всего завершает утверждение или отвечает на вопрос. 1) Твердое вещество имеет очень высокую температуру плавления, большую твердость и

Дополнительная информацияГЛАВА 3: ВОПРОС.Вопросы для активного обучения: 1–6, 9, 13–14; Вопросы в конце главы: 1-18, 20, 24-32, 38-42, 44, 49-52, 55-56, 61-64