Что такое плазменная резка — CyberSTEP

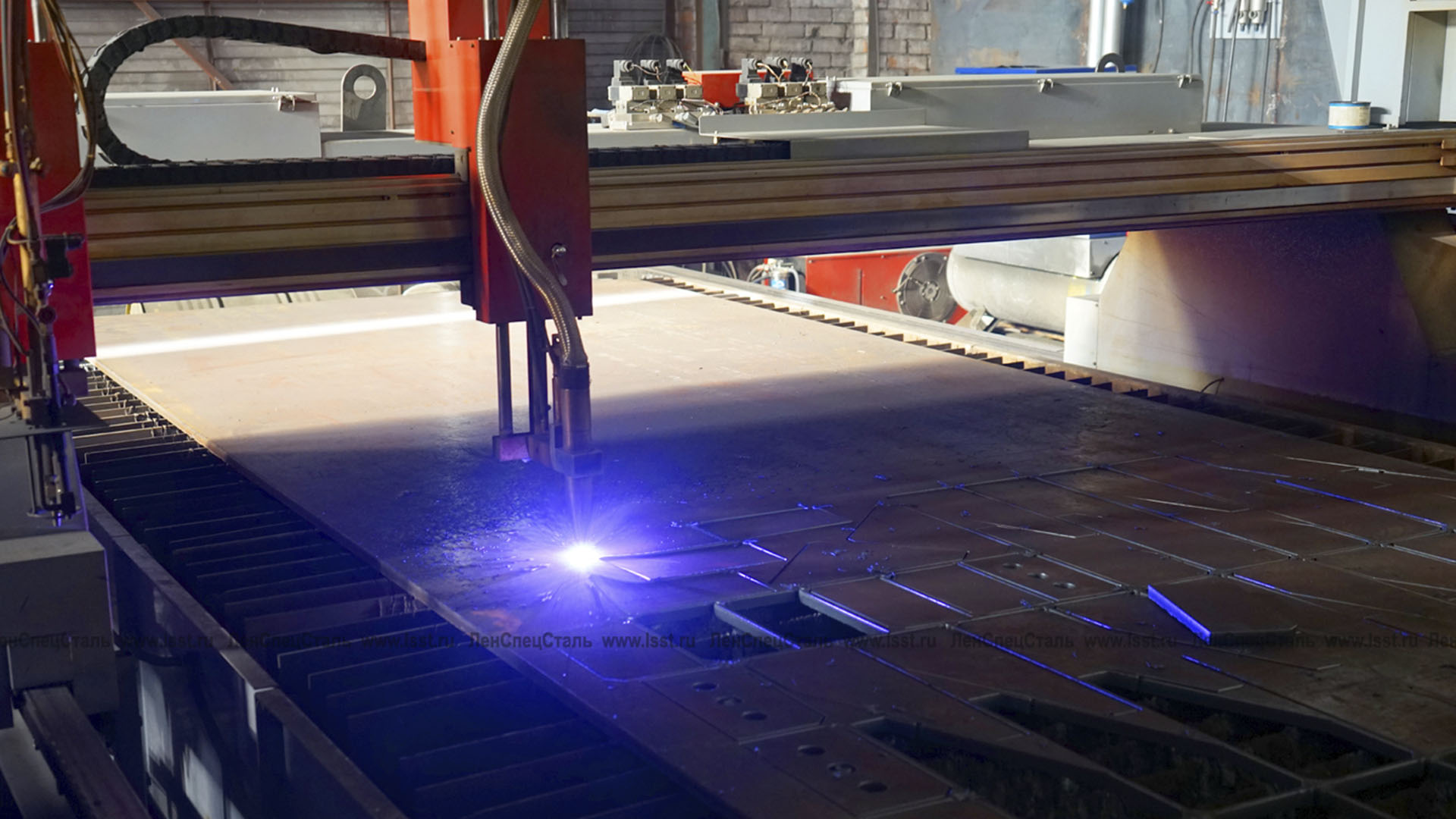

Плазменной резкой называют процесс резки металла раскаленной струей плазмы. Первоначальным источником нагрева выступает электрическая дуга, но в отличие от дуговой сварки, где дуга горит абсолютно свободно между изделием и электродом, при плазменной резке дуга обжимается газом, чтобы на обрабатываемом предмете повысилась концентрация тепловой энергии.

Плазмотрон – это основной инструмент, который используется при плазменной сварке и резке.

В этих устройствах газ поступает в специальную разрядную камеру. В этой камере горит мощная дуга. Поступающий в камеру газ нагревается от горения мощной дуги. Так же газ ионизируется и выходит через специальное отверстие, называемое соплом, в виде струи плазмы, которая и используется как источник нагрева. Газ принято считать плазмой, когда он полностью или частично ионизирован.

Температура плазмы газового разряда зависит от состава среды и характеризуется температурами от 2 000 до 50 000 градусов Цельсия. Струя плазмы, выходящая из сопла объединена со столбом дуги. Следовательно теплопередача на воздействующий металл осуществляется, как за счёт тепла дуги, так и за счёт конвективного нагрева этого металла, плазменной струёй. Всё это повышает энергетический коэффициент полезного действия процессов резки и сварки.

Аппараты плазменной резки могут:

- резать любой материал, проводящий электричество

- резать с минимальной деформацией или с полным её отсутствием без необходимости последующей обработки

- осуществлять резку быстрее, чем другими методами

- выполнять строжку любого токопроводящего материала

- использоваться вместе с установками для прямой и фигурной резки

- эксплуатироваться в полевых условиях от генераторов с автономным двигателем

Из истории появления плазменной резки:

В середине пятидесятых годов двадцатого века использование плазмотронов плотно вошло в сварочную технику.

За счёт исследований, которые проводились в Институте металлов имени Байкова и определялось применение в нашей стране плазменной резки и сварки. Исследования проводились под руководством Н.Н. Рыкалина. В проводимых исследованиях были изучены многие энергетические и физические свойства сжатой дуги, находящейся в аргоне. Так же были определены технологические возможности сжатой дуги. При проведении опытов, было выявлено то, что струя плазмы имеет отчётливо выраженные режущие свойства. Это и обусловило очень высокие темпы развития сварочного оборудования в этом направлении.

Оборудование для плазменной резки металла в нашем каталоге.

Плазменная резка металла – это универсальный метод термической обработки

Плазменная резка металла – это универсальный метод термической обработки, который находит применение во всех отраслях промышленности. Плазменная резка металла обеспечивает высокую скорость, чистоту реза и позволяет производить разнообразные манипуляции с металлоконструкциями из стали, меди, алюминия и их сплавов.

Плазменная резка металла начинается с определения схема работы. Так, резка металла при помощи дуги прямого действия применяется для разделения конструкций большой толщины, а резка плазменной струей целесообразна в случае с тонкими металлами. Принципиальное отличие этих схем заключается в том, что при работе с плазменной дугой разрезаемые металлоконструкции являются частью электрической цепи. В случае с плазменной струей деталь не входит в цепь, а дуга создается между двумя электродами. Так или иначе, в основе приведенных схем лежит плазменная резка металла.

Далеко не последнюю роль в таком процессе, как плазменная резка металла, играют свойства разделяемых материалов. В частности, для термического разделения металлов медной группы рекомендуется применять водородосодержащие смеси. Что касается латуни, то здесь целесообразно использовать смеси, содержащие азот и водород.

Плазменная резка металла имеет множество технологических нюансов. Особенно когда речь идет о высоколегированной стали. Плазменная резка металла эффективна в тех случаях, если толщина изделий не превышает 100 мм. Для остальных конструкций рекомендуется применять кислородно-флюсовую резку.

Отдельного внимания заслуживает алюминий. Для резки листов алюминия применяются смеси, содержащие азот, водород и аргон. Плазменная резка металла позволяет добиться прекрасных результатов даже в тех случаях, когда толщина конструкций составляет 200 мм. Плазменная резка металла толщиной более 100 мм выполняется при помощи плазмотронов с дополнительной стабилизацией дуги.

Когда речь идет о плазменной резке металла, не существует незначительных деталей. Здесь важны толщина, свойства разрезаемых материалов, состав смесей и характеристики плазмотронов. Поэтому если вы хотите, чтобы качество реза было неизменно высоким, уделите внимание технологическим аспектам процесса. Только в этом случае эффект, производимый плазменной резкой металла, оправдает ожидания.

Плазменная резка и раскрой металла — «МЕТКОР»

Плазменная резка – способ резки металла, при котором в качестве основного режущего инструмента выступает струя плазмы. Плазменная резка – самый дешевый способ резки металла после гильотинных ножниц, она может применяться для толстого листового металла более 5-6 миллиметров. К недостаткам стоит отнести то, что при плазменной резке происходит более сильный накал металла: если для неответственных частей это не играет большой роли, то при резке функциональных отверстий и краев потребуется дополнительная металлообработка.

Плазменная резка – самый дешевый способ резки металла после гильотинных ножниц, она может применяться для толстого листового металла более 5-6 миллиметров. К недостаткам стоит отнести то, что при плазменной резке происходит более сильный накал металла: если для неответственных частей это не играет большой роли, то при резке функциональных отверстий и краев потребуется дополнительная металлообработка.

Услуги по плазменной резке и раскрою металла

Мы предлагаем услуги по плазменной резке металла в Таганроге и Ростове-на-Дону. В качестве основного инструмента для плазменного раскроя мы используем станок-плазморез Metal Master Messer – немецкое оборудование, проверенное временем.

Стоимость услуги плазменного раскроя и резки металла зависит от сложности работ и объема заказа. При необходимости мы готовы организовать доставку готовых изделий к вам на объект.

Технология резки металла плазмой

Разрезаемый материал кладется на заземленную проводящую подложку. Над материалом заносится неплавящийся электрод, после чего зажигается электрическая дуга. В сопло, расположенное около вокруг электрода, подается газ, который под воздействием дуги превращается в плазму. Температура плазмы – от 5000 до 30000 градусов по Цельсию, скорость плазмы – от 500 до 1500 метров в секунду.

Первоначальное зажигание может производиться путем кратковременного касания электродом материала, или с помощью высоковольтного импульса, приводящего к возникновению пробоя и поджиганию плазмы.

Место реза также может быть защищено газами, чтобы избежать слишком быстрого окисления в процессе плазменной резки металла. В качестве защитного газа может использоваться аргон, азот, водород. Как правило, плазменная резка черного металла происходит в кислороде или воздухе, резка цветных металлов, сплавов – в благородных и инертных газах.

Охлаждение сопла происходит либо самим газом, либо охлаждающей жидкостью. Как правило, использование сопла с жидкостным охлаждением характерно для высокомощных и крупных плазменных установок; в подавляющем большинстве случаев используется воздушное или газовое охлаждение при резке металла плазмой.

Как правило, использование сопла с жидкостным охлаждением характерно для высокомощных и крупных плазменных установок; в подавляющем большинстве случаев используется воздушное или газовое охлаждение при резке металла плазмой.

Достоинства плазменной резки листового металла

Самое большое достоинство плазменно

-

го раскроя металла – это невысокая стоимость процедуры, что позволяет делать больше партии изделий по достаточно демократичным ценам.

-

Плазменной раскрой металла позволяет обрабатывать практически любой металл. Возможна плазменная резка цветных металлов, черных металлов, а также как листового металла, так и сложных металлических изделий.

-

Возможна резка даже очень толстого листового металла. Как правило, листовой металл толще 6-7 миллиметров лазер резать уже практически невозможно, стоимость такой работы будет космической. При резке толстого листового металла плазмой больших издержек можно избежать.

-

Резка металла плазмой происходит быстрее, чем газовой горелкой или лазером.

Недостатки плазменной резки металла

К недостаткам плазменной резки стоит относить не очень высокое качество получаемых поверхностей: происходит не только образование побежалостей металла, но и подтеков, которые необходимо дополнительно обрабатывать, если данная кромка будет иметь функциональное назначение. Справедливо стоит отметить, что металлообработка кромок после плазменного раскроя листовой стали носит скорее эстетический, нежели функциональный характер.

Плазменная резка и плазменный раскрой цветных металлов

Как уже было сказано, технология плазменной резки металлов позволяет получать изделия и из цветных металлов. При этом расход металла будет минимальным, а качестве готовых изделий – достаточно высоким. Плазменная резка цветных металлов особенно удобна тогда, когда применение лазерного метода затруднительно: это резка толстого листового цветного металла, или резка металла с большой теплопроводностью.

Плазменная резка цветных металлов особенно удобна тогда, когда применение лазерного метода затруднительно: это резка толстого листового цветного металла, или резка металла с большой теплопроводностью.

Услуги по плазменной резке металла цена за метр в Москве на заказ

Плазменная резка металла — это один из способов обработки материала, где режущим инструментом является плазменная струя. На сегодняшний день самая перспективная технология металлообработки, позволяющая делать большой объем работ в короткие сроки с высоким качеством.

Плазма — это особое, или четвертое, состояние вещества. Представляет собой сильно нагретый ионизированный газ, являющийся проводником. Эти свойства плазмы и применяются для резки металлов.

Технологический процесс

В компании «Лира-Металл» резка металла плазмой производится на станках с ЧПУ. Для небольших объемов работ используются переносные плазменные установки и аппараты.

Универсальная схема устройства для плазменной резки включает 3 элемента:

- источник тока для подачи электроэнергии;

- контур зажигания, превращающий воздух в плазму;

- резак с форсунками и электродом.

Через форсунки сопла аппарата под давлением подается активный или неактивный газ. В первом случае это воздух и кислород, во втором — водяной пар, аргон, азот и водород. Активный газ используется в аппаратах для резки черных металлов, плазмой неактивных газов обрабатываются цветные металлы и их сплавы.

Между электродом и соплом (обрабатываемым материалом) зажигается дуга при помощи высоковольтного импульса или короткого замыкания. Дуга с током высокой интенсивности ионизирует газ, превращая его в плазму, которая нагревается до температуры 5—30 тыс. градусов. Направленная струя плазмы и служит режущим инструментом.

Часть аппарата, на которой закреплено сопло и электрод, называют резаком. Его охлаждение осуществляется проходящим через сопло воздухом. Существует резка плазмой на оборудовании с жидкостным охлаждением, которое имеет большую мощность и считается более точными (такое оборудования компания пока не приобрела).

Существует резка плазмой на оборудовании с жидкостным охлаждением, которое имеет большую мощность и считается более точными (такое оборудования компания пока не приобрела).

Достоинства и недостатки

Основные достоинства, которыми обладает плазменная резка металла: цена, скорость и качество реза. Из-за локальности воздействия материал не подвергается чрезмерному нагреву по всей площади, поэтому исключаются деформации. В аппаратах для резки более стабильная плазменная дуга, поэтому этот способ обработки успешно заменяет газовую резку.

При заказе услуги плазменной резки можно выполнять резку широкого спектра материалов. Плазма способна обрабатывать любые металлы — сталь, чугун, медь, алюминий и тугоплавкие сплавы.

Наши станки могут выполнять сложную фигурную резку. На заготовке толщиной 80—100 мм выполняются аккуратные узоры, надписи, логотипы. При этом дополнительная обработка среза не требуется в сравнении с другими способами резки.

Но резка металла плазмой имеет и некоторые недостатки, главный из которых — ограниченность толщины обрабатываемой заготовки. Второй недостаток — сложность оборудования.

Термическая резка проката. Классификация и области применения :: ТОЧМЕХ

Раскрой металла осуществляется методами холодной и термической обработки (резки). Их выбор определяется физико-химическими свойствами металла и технико-экономическими показателями.

Термическая резка — способ удаления металла с поверхности тела (проката) или разделения металлического предмета на части путем его проплавления по заданной линии или объему.

Термическую резку в практике аппаратостроения применяют для раскроя металла, совмещенных операций разделительной резки и подготовки кромок под сварку, для вырезки дефектных участков сварного шва, для вырезки отверстий в корпусе аппарата под арматуру и других операций.

В аппаратостроении для сталей различных классов используются следующие виды термической резки: кислородная, кислородно-флюсовая и плазменная. Термическую резку делят на поверхностную строжку и разделительную (объемную) резку.

Термическую резку делят на поверхностную строжку и разделительную (объемную) резку.

Кислородная резка основана на том, что разрезаемый металл, подогретый до высокой температуры, окисляется в струе технически чистого кислорода. В качестве горючих газов используют ацетилен, газы природные и попутные нефтедобычи (метан), газы нефтепереработки (пропан, пропан-бутановые смеси). Кислородная резка в основном применяется для углеродистых сталей.

Кислородно-флюсовая резка включает процесс подачи порошка в зону ядра пламени и его сгорание. Такой вид резки применяется для нержавеющих сталей и листов больших толщин.

Следующий вид термической резки — плазменная. Для данного процесса используют электрическую дугу и получаемую в ней струю плазмы рабочего газа, температура которого составляет 4-5 тысяч градусов. Это позволяет обрабатывать не только конструкционные материалы, но и практически любые сплавы.

Еще одной из широко используемых операций является воздушно-дуговая строжка металлов. Это наиболее производительный способ удаления дефектных мест сварных соединений, прорубка корня шва, аккуратного удаления заходных планок, скоб прихваток. За счет тепла электрической дуги, горящей между изделием и электродом, металл расплавляется и затем удаляется воздушной струей, которую подают из сопловых отверстий в резаке вдоль образующей электрода.

Технология и области применения кислородной резки

Среди различных способов термической резки довольно широкое распространение получила кислородная резка. Процесс кислородной резки заключается в локальном нагреве металла до красна и последующем окислении струей технически чистого кислорода. Струя воздуха выделяет расплавленный металл. В качестве горючих газов используют ацетилен, реже газы природные и попутные нефтедобычи (метан), газы нефтепереработки (пропан, пропанобутановые смеси).

Пламя состоит из двух зон: ядро (зона полного сгорания газа) и факел (зона неполного сгорания). Температура достигает 3200-38000С.

Когда нагретый участок металла становится красным, открывают струю кислорода. Очень важно контролировать скорость резки.

В процессе резки происходит диффузия некоторых элементов в кромку реза (никель и углерод) и образование зоны термического влияния. Поэтому этот слой материала необходимо снять механическим способом.

Область применения кислородной резки включает в основном углеродистые стали.

Кислородно-флюсовая резка включает процесс подачи порошка в зону ядра пламени и его сгорание. Такой резке подвергают высоколегированную сталь, чугун, сплавы меди и алюминия, зашлакованный металл. В качестве флюсов применяют порошки определенного состава. Так, например, для резки хромистых и хромоникелевых сталей могут быть использованы флюсы следующего состава: железный порошок, кварцевый песок, доломитизированный известняк, двууглекислый натрий, фосфористый кальций.

Плазменная резка

Среди всех видов плазменной обработки материалов плазменная резка получила наибольшее распространение, так как в современном машиностроении все шире применяются специальные сплавы, нержавеющие стали, цветные металлы и сплавы на их основе, для которых газокислородная или другие виды резки практически малопригодны. Плазменная резка обеспечивает более высокую производительность по сравнению с кислородной и при резке черных металлов и сплавов.

Сущность процесса плазменной разделительной резки заключается в локальном интенсивном расплавлении металла в объеме полости реза теплотой, генерируемой сжатой дугой, и удалении жидкого металла из зоны реза высокоскоростным плазменным потоком, вытекающим из канала сопла плазмотрона.

Генерируемая плазмотроном сжатая режущая дуга служит преобразователем электрической энергии в тепловую. Поэтому она как элемент электрической цепи характеризуется электрическими параметрами (током, напряжением), а как источник теплоты — тепловыми (температурой, теплосодержанием). Напряжение сжатой дуги зависит от конструктивных размеров плазмотрона (диаметра и длины канала сопла), от тока, состава и расхода плазмообразующего газа и расстояния от торца сопла до поверхности разрезаемого материала. Температура плазмы является исходным тепловым параметром плазмотрона. Она изменяется как по сечению столба дуги, так и вдоль ее оси. Температура, так же как и напряжение, зависит от многих параметров режима. Определяющими из них являются ток, состав и расход плазмообразующего газа, диаметр столба плазменной дуги (степень сжатия дуги).

Температура плазмы является исходным тепловым параметром плазмотрона. Она изменяется как по сечению столба дуги, так и вдоль ее оси. Температура, так же как и напряжение, зависит от многих параметров режима. Определяющими из них являются ток, состав и расход плазмообразующего газа, диаметр столба плазменной дуги (степень сжатия дуги).

Металл | Резка | ||||

Плазменно-дуговая | Кислородная (газовая) | Кислородно-флюсовая | Дуговая | Воздушно-дуговая | |

Al и его сплавы | + | — | — | + | 0 |

Cu и ее сплавы | + | — | 0 | + | 0 |

Нержавеющая сталь | + | — | + | + | + |

Малоуглеродистая сталь | + | + | 0 | 0 | + |

Чугун | + | — | + | + | + |

Mg и его сплавы | + | — | — | — | — |

Ti | + | + | 0 | 0 | 0 |

«+» целесообразный способ резки; «0» нецелесообразный способ резки; «-» резка невозможна

Плазменно-дуговую резку целесообразно применять:

- При изготовлении из листов деталей с фигурными контурами

- Изготовление деталей с прямолинейными контурами, не требующих механической обработки

- Вырезки проёмов и отверстий в металлах

- Резке полос, прутков, труб и профилей и придания их торцам нужной формы

- Обработке кромок поковок и подготовке их под сварку

- Вырезке заготовок для механической обработки, штамповки и сварки

- Обработке литья

По сравнению с кислородной плазменно-дуговая резка имеет следующие преимущества:

- Возможность резки на одном и том же оборудовании любых материалов

- Высокая скорость резки металлов небольших толщин (до 20 мм)

- Использование недорогих и недефицитных газов и отсутствие потребления горючих газов (углеводородов)

- Малые тепловые деформации вырезаемых деталей

- Относительная простота автоматизации процесса резки, определяемого в основном электрическими параметрами

Недостатками плазменно-дуговой резки являются:

- Более сложное и дорогое оборудование, включающее источник питания и систему регулирования дуги

- Более сложное обслуживание

- Необходимость применения охлаждения горелки

- Необходимость более высокой квалификации резчика

Другие статьи по сходной тематике

Основные сведения и параметры плазменной резки металлов

Довольно часто аппарат плазменной резки используется в домашнем хозяйстве как любой бытовой прибор.

Мы рекомендуем вам сразу узнать основные сведения плазменной резки металлов – это поможет сделать правильный подбор плазмореза.

При покупке следует учитывать необходимые технические и другие характеристики. Такой подход позволит избежать дальнейших ошибок в эксплуатации.

Обратите внимание, что в документации аппарата указывается толщина детали из чёрного металла, с которой может работать плазморез. Поэтому если вы собираетесь работать с цветным металлом, сразу рассчитайте необходимую мощность прибора. Сделать это несложно, если знать, что резка 1-миллиметровой стали или чёрного металла требует силы тока в 4 ампера, а цветных – 6 ампер.

Для определения нужной мощности плазмореза просто умножьте эти данные на цифру толщины заготовки. Но чтобы не прогадать с силой тока, купите аппарат с запасом мощности, потому что в документах указывается максимальная характеристика, а вам нужна номинальная.

Если сравнивать с другими видами резаков по металлу, плазморез способен справиться с основной задачей при работе с любым теплопроводящим материалом. Благодаря этой особенности его можно применять на разных участках.

Плазморезы ручного типа широко применяются в быту, а также в частных производственных мастерских. Они компактны и лёгки. Правда, линия реза получается не идеально ровной. Избежать этого помогает спецприспособление, одеваемое на сопло. С таким упором вы можете вести резак ровнее, не думая о том, что надо соблюдать расстояние между деталью и соплом.

Имейте в виду, что ручные аппараты для резки металла различаются по маркировке:

- если это CUT, то такой плазморез пригоден только для резки;

- если TIG или ММА, то это приборы универсального типа, применяющие аргонодуговую и дуговую сварки. Но они ещё и варят.

В производстве применяются стационарные устройства с ЧПУ. На них изготавливают детали или обрабатывают заготовки по заданной программе.

Следует отметить, что работа плазмореза построена на высокотемпературном плазменном потоке – до 30 тысяч градусов! Образуется такая плазмообразующая среда благодаря подаче на электродугу воздуха либо инертного газа.

Первый вариант экономически выгоден при обработке:

- 120-миллиметрового алюминия и сплавов;

- 80-миллиметровых медных деталей;

- 50-миллиметровой легированной и углеродной стали;

- 90-миллиметрового чугуна.

В зависимости от толщины заготовок по каждому виду металла применяются сжатый воздух, азот, аргон, кислород, а также различные комбинации смесей. Так, например, детали из нержавейки 20-миллиметровой толщины обрабатываются с помощью азота, а 20- и 50 мм – смеси из азота и водорода. Кроме этого можете использовать сжатый воздух.

Понять сам процесс плазменной резки вам поможет определение плазмы как 4-го состояния вещества наряду с твёрдым, жидким и газообразным. При его образовании любой газ ионизируется и преобразуется в электропроводящее вещество.

Плазменная дуга образуется за счёт пропускания газа сквозь суженное сопло плазмотрона под значительным давлением. Подключение к данному потоку тока образует электродугу. При этом плазма мгновенно приходит в рабочее состояние за счёт достижения высокой температуры, достаточной для мгновенного старта.

Среди всего прочего к основным параметрам плазменной резки относится факельный зазор. Как раз расстояния между соплом и поверхностью детали зависит, будет ли:

- дуга плотной и устойчивой;

- кромки перпендикулярными.

В эксплуатационной документации оптимальным диапазоном указывается 1,5-10 мм. Если вы будете постоянно соблюдать такой зазор, то сможете получить кромку без дефектов. Его уменьшение приведёт к преждевременному выгоранию электрода и дорогого сопла. Поэтому лучше выбирайте такую модель, которая имеет специальный контролирующий датчик он поможет нам поддерживать заданные параметры зазора.

Качество работы зависит от скорости, с которой вы будете перемещать резак. Идеально, когда при этом угол отставания между прорезанием верхней и нижней кромок составляет не более 5 градусов.

И напоследок, мы рекомендуем вам запомнить, что:

- невысокая скорость приводит к дополнительному расходу плазмообразующего газа и появлению удаляемого шлака;

- завышение скорости к волнообразной линии реза и появлению плохо отделяемого шлакового образования.

Плазменная резка листового материала

Предприятие оказывает услуги по плазменному раскрою металлопроката. Высокоточная резка плазмой металлических листов на специальных установках позволяет получать детали и заготовки

сложной конфигурации. Использование станков с ЧПУ значительно упрощает процесс: компьютер следит за тем, чтобы каждая деталь имела заданные размеры и форму.

Технология плазменной резки

На современных производствах раскрой металлопроката осуществляется на установках, действие которых основано на превращении в плазму ионизированных газов. Плазменно дуговая резка позволяет работать с такими металлами:

- медь и ее сплавы, латунь, бронза;

- сталь различных марок;

- чугун;

- алюминий и его сплавы;

- титан и сплавы на его основе.

Воздушно плазменная резка осуществляется за счет тепла, которое выделяет сжатая электрическая дуга. Жидкий металл, образующийся на краях разреза, удаляется плазменным потоком. Данная технология схожа с газокислородной резкой металлов, но при использовании плазменных установок удается получить более высокую температуру. На услугу плазменной резка металла цена ниже, чем на другие виды раскроя металла. Это связано с тем, что при проведении работ используется минимальный набор расходных материалов: электроды и сопла. К основным преимуществам данной технологии можно отнести высокую точность резки и привлекательный вид готовых деталей. На сегодняшний день востребована декоративная плазменная резка металлов. Станок с программным обеспечением за короткое время вырежет любой рисунок на листе металла, в результате создаются необычайно красивые изделия.

Оборудование для плазменной резки с ЧПУ

Аппараты, способные осуществить плазменную резку, бывают разные. В основном они отличаются габаритами, мощностью и производительностью. Мы используем установку Microstep CombiCut 6001.20 с возможностью обработки нелигированных сталей толщиной от 0,5 мм. до 80 мм. при резке плазмой до 300 мм. при резке газом и легированных сталей от 1 мм. до 120 мм. при резке плазмой. Кроме того, возможна резка алюминиевого листа толщиной до 120 мм. Габаритные размеры стола позволяют резать лист с габаритными размерами 2000х6000 мм. Плазменная резка портальная с ЧПУ осуществляется быстрее, чем другие виды резки металлов, а края разреза не нуждаются в дополнительной шлифовке и обработке. Сегодня плазменная резка в Москве пользуется большим спросом. Используя современное оборудование, удается оптимизировать раскрой металла. В результате значительно сокращаются отходы производства.

Цена плазменной резки

На услугу плазменная резка с ЧПУ цена формируется, исходя из объема работ, которые предстоит выполнить. После обсуждения индивидуальных особенностей заказа, представитель компании сможет рассчитать окончательную стоимость.

Обзор установок плазменной резки MicroStep CombiCut

Компания MicroStep, spol. s r.o.- холдинг, с головным отделом находящимся в Братиславе (Словакия), основным направлением деятельности которого является разработка и производство плазменных, газовых и лазерных установок с ЧПУ для резки металла. Кроме того холдинг занимается разработкой современных технологий и оборудования для гидроабразивной и термической резки. MicroStep была основана в 1991 году, быстрый рост компании позволил ей открыть ряд дочерних фирм в Австрии, Германии, Швейцарии. В настоящее время оборудование холдинга MicroStep, spol. s r.o., занимает устойчивые позиции на мировом рынке. Компания производит следующее оборудование:

- Машины плазменной резки

- Машины газокислородной резки

- Машины гидроабразивной резки

- Машины для резки труб

- Машины лазерной резки

- Фрезерные станки портального типа.

На нашем производстве используется машина портальной плазменной резки Microstep серии CombiCut. Данная серия включает в себя установки газокислородной резки листового металла в больших объемах, при серийном производстве. Технические характеристики установок серии:

| Рабочая длина | 1500 — 50000 мм |

| Рабочая ширина | 1500 — 8000 мм |

| Максимальное количество источников плазмы | 6 (8G) |

| Максимальная толщина обрабатываемого металла | а зависимости от источника плазмы |

| Максимальная толщина при газокислородной резки | 300 мм |

| Скорость позиционирования | до 23 м / мин (в зависимости от версии) |

| Точность позиционирования | ± 0, 07 в соответствии с DIN 28 206 |

В процессе эксплуатации установка плазменной резки зарекомендовала себя как достаточно надежное оборудование при работе котельно-сварочного цеха в двухсменном режиме, в жестких условиях эксплуатации. Скорость раскроя например круглых заготовок эллиптических днищ с толщиной стенки от 10 до 30 мм. возросла в несколько раз по сравнению с резкой механическими способами. Точность позиционирования инструмента, скорость реза полностью соответствует заявленным. Освоение газокислородной резки требует от предприятия соблюдения жестких мер противопожарной безопасности и охраны труда. Установка требует квалифицированного обслуживающего персонала, но в целом управляющий программный интерфейс с программным обеспечением AsperWin достаточно прост в освоении.

Это не система плазменной резки вашего дедушки

Home / Это не система плазменной резки вашего дедушки Мой предыдущий опыт плазменной резки случился 30 лет назад и был настолько ужасен, что я никогда не хотел использовать его снова. Тогда я поклялся никогда больше не использовать плазму. Затем я использовал один из новых агрегатов от Hypertherm.

Тогда я поклялся никогда больше не использовать плазму. Затем я использовал один из новых агрегатов от Hypertherm.

Плазма резка чисто и быстро через 1/8 дюйма металла, так же просто, как рисовать линию.

Powermax45 намного доступнее, чем раньше, и стоит менее 2000 долларов.

Края были такими четкими и чистыми, что некоторые из них выглядели так, как будто их обработали шлифовальной машиной.

Powermax45 идеально подходит для резки тонкого листового металла и толстых материалов. Люди даже использовали ее для резки металла толщиной 1½, и, хотя она не рассчитана на металл такой толщины, система режет насквозь.

Плазменная резка позволяет резать любой электропроводящий металл, включая нержавеющую сталь, низкоуглеродистую сталь, алюминий и др., Без предварительного нагрева.Плазма также отлично подходит для резки окрашенного, грязного или даже ржавого металла.

Джоанн Бортлес — национальный автомобильный представитель Hypertherm.

Мне нравится думать о себе как о непредвзятом человеке. Но правда в том, что старые убеждения непоколебимы, и прошлый опыт может помешать магазину или любителю пользоваться преимуществами улучшенных технологий.

Если бы кто-то сказал мне полгода назад, что я буду хорошо говорить о системах плазменной резки, я бы подумал, что они ударились бы головой.Мой предыдущий опыт плазменной резки случился в начале 1980-х годов. Это было так ужасно, что я никогда больше не хотел использовать его: он был громким, горячим, искры летели повсюду, а края деталей были такими грубыми, что мне приходилось снимать заусенцы с каждой детали, что добавляло бесчисленное количество часов работе. Тогда я поклялся никогда больше не использовать плазму. Не очень непредубежденный.

Затем, в прошлом году на выставке SEMA Show, я случайно остановился у стенда Hypertherm и был убежден опробовать их Powermax45. Я взял резак, начал резать и сразу понял, что плазменные технологии значительно улучшились за последние 25 лет. Было невероятно приятно видеть, как плазма чисто и быстро прорезает металл толщиной 1/8 дюйма. И пользоваться им было так же просто.

Было невероятно приятно видеть, как плазма чисто и быстро прорезает металл толщиной 1/8 дюйма. И пользоваться им было так же просто.

Эти новые агрегаты намного компактнее. Помимо того, что они лучше справляются с резкой, они меньше, легче и мощнее, но при этом потребляют меньше ампер и, следовательно, более эффективны. Первые ручные машины были большими и тяжелыми, большинство из них весило до 250 фунтов, потому что им требовалось больше мощности.

Вот демонстрация настройки Powermax45, самого универсального и портативного станка 1/2 дюйма (12 мм) на рынке с широким набором прикладных возможностей, которые делают его поистине универсальным инструментом.Он режет или долбит быстрее, проще и лучше, чем любой другой продукт в этом классе.

Старому устройству, сопоставимому с Powermax45, требовалось 100 ампер, а это означало, что блок питания должен был быть довольно большим. Использование меньшего количества энергии делает его намного тише, чем старые устройства, и гораздо более энергоэффективным. Расходные детали наконечника резака и электродов нового устройства имеют гораздо более длительный срок службы, чем более старые модели.

Цена Powermax45 намного доступнее, чем раньше, а сейчас она составляет менее 2000 долларов.И есть еще более мощная система поменьше под названием Powermax30, которой вы можете приобрести еще меньше.

Универсальность использования плазменной резки была для меня важным фактором. Плазма может резать любой электропроводящий металл, например нержавеющую сталь, низкоуглеродистую сталь, алюминий и другие. И мне не пришлось его предварительно нагревать. Плазма также отлично подходит для резки окрашенного, грязного или даже ржавого металла — а кто не сталкивался с этим при работе с автомобилями и мотоциклами? Плазма имеет небольшую зону термического влияния (или HAZ), которая поддерживает отличный вид окраски, и мой Powermax45 поставляется с режимом расширенного металла, который поддерживает вспомогательную дугу все время, даже если она встречает отверстие в металле.

Я также был впечатлен способностью системы выдалбливать. Это позволило мне легко удалить старые сварные швы и сбрить заклепки и головки болтов.

Тогда есть факелы. У старых подразделений были фонари, которые просто не могли делать то, что могут делать факелы новой технологии. Старые устройства могли резать толщиной 3/8 дюйма, тогда как новые устройства рассчитаны на ½ дюйма, но также могут легко прорезать один дюйм. Одним из больших преимуществ Powermax45 является его способность идеально резать тонкодисперсный листовой металл, а также толстые материалы.Люди даже использовали его для резки металла толщиной 1½, хотя он не рассчитан на металл такой толщины; система проникает насквозь.

Плазменный аппарат достаточно прост в настройке и использовании. Электрическая вилка 220 (или обычная 110 для Powermax30) и приличный воздушный компрессор — все, что требуется. Шнур для фонаря имеет длину 20 футов, его достаточно, чтобы вы могли добраться до большинства рабочих зон в гараже среднего размера. Просто прикрепите зажим заземления к своей рабочей поверхности и установите простые элементы управления для разрезаемого материала.

Убедитесь, что на вас надеты сварочные перчатки и экран или защитные очки оттенка 5 или выше. Нажмите на спусковой крючок и сделайте рез. К каждой машине прилагается удобный буклет и DVD с подробными инструкциями по настройке и резке для большинства ситуаций. Хотя я нашел систему очень простой в использовании и почувствовал, что довольно быстро освоил резку, на их веб-сайте есть отличный раздел «Образование» с видео для изучения.

До сих пор мой новый Powermax45 мог делать все, что я от него просил.Обрезка и подрезка крыльев, создание деталей для индивидуальных производственных работ и использование режима строжки для срезания ржавых головок болтов и гаек с рам и кронштейнов. Это сэкономило мне часы времени, а использование плазменного резака для резки металла более увлекательно, чем использование отрезного круга или пилы. Разве отсутствие удовольствия — одна из причин, по которой мы работаем над проектами?

Разве отсутствие удовольствия — одна из причин, по которой мы работаем над проектами?

Какие типы металла можно резать с помощью инструмента для плазменной резки

Плазменная резка началась с плазменной сварки 1960-х годов до эффективного и действенного метода резки проводящих металлов за пару десятилетий.Сегодня он остается популярным и мощным инструментом для производителей металла в магазинах любого размера.

Инструменты для плазменной резки позволяют резать токопроводящие металлы с высокой точностью, обеспечивая более чистый рез по сравнению с альтернативными методами, такими как газокислородная резка. Вместо того, чтобы разрезать материал (как при любом механическом методе) или сжигать металл (как при газокислородной резке), плазменные резаки плавят металл с помощью высокоскоростного ионизированного газа. В процессе резки газ сдувает расплавленный материал от разреза, образуя относительно гладкую кромку.

В то время как кислородная резка основана на окислении, она ограничивается черными металлами (например, сталью), которые реагируют на окисление. С другой стороны, плазменная резка может применяться для более широкого спектра металлов, поскольку требуется проводимость. Металлы включают:

- Низкоуглеродистая сталь

- нержавеющая сталь

- Алюминий

- Медь

- Латунь

- Просечно-вытяжной

Плазменная резка легче освоить и освоить, чем кислородно-ацетиленовая, и отличные результаты могут быть достигнуты, особенно на более тонких материалах.В то время как плазма все еще может работать с более толстыми материалами, превышающими 1 дюйм, более надежное оборудование и повышенные требования к электроэнергии могут сделать его более медленным и более дорогостоящим.

Выбор плазменного резака

Наиболее важные соображения при выборе оборудования для плазменной резки:

- Толщина материала: выберите устройство, способное работать с материалами, с которыми вы будете работать чаще всего.

- Долговечность: выберите проверенный бренд с отличной репутацией, например Hypertherm Powermax

- Непрерывное использование: сокращаете ли вы короткие импульсы или часы напролет? Какая скорость требуется для резки? Общие рекомендации по мощности заключаются в том, чтобы купить станок, способный обрабатывать вдвое большую толщину материала, с которым вы будете регулярно работать (например, 1 дюйм, если вы обычно режете ½ дюйма).

- Портативность: для легких работ выберите машину, достаточно мощную, чтобы выполнять работу, но достаточно легкую, чтобы ее было легко маневрировать.

Ваш идеальный плазменный резак — это надежный станок с длительным сроком службы расходных деталей, доступный в различных моделях для работы с разной толщиной и продолжительностью использования. Hypertherm, один из крупнейших производителей устройств плазменной резки, предлагает полную линейку устройств плазменной резки Powermax для различных сценариев использования и известен своей превосходной надежностью и сроком службы расходных деталей.Ознакомьтесь с имеющимися у нас аппаратами плазменной резки Hypertherm Powermax и сделайте свою работу по плазменной резке на новый уровень.

← Предыдущий пост Следующее сообщение →

- Эндрю Блатнер

Услуги высокоточной плазменной резки | Accurate Metals

Компания Accurate Metals является ведущим производителем стальных листов и листов.Мы предоставляем широкий спектр услуг для множества отраслей, включая услуги высокоточной плазменной резки с ЧПУ.

Наши возможности для высокоточной плазменной резки

В Accurate Metals, оснащенной современным оборудованием, мы предлагаем высококачественные услуги высокоточной плазменной резки для удовлетворения потребностей наших клиентов.

. Толщина, длина и ширина резки

Наша опытная команда экспертов использует самые современные пятиосевые столы для резки с ЧПУ, что дает нам возможность обрабатывать проекты любого размера.Мы предлагаем клиентам услуги плазменной резки нержавеющей стали толщиной до 1,5 дюйма и стали толщиной до 2 дюймов. Наше оборудование и возможности позволяют нам эффективно работать с деталями длиной до 40 футов и шириной до 10 футов

. Режущие материалы и допуски

Наши возможности позволяют нам соответствовать самым строгим требованиям с допусками ± 0,015 дюйма для калибра до 0,5 дюйма, ± 0,030 дюйма для калибра от 0,5 до 1 дюйма и ± 0,060 дюйма. для толщины от 1 до 2 дюймов. Мы можем предоставить услуги плазменной резки различных металлов, включая сталь, нержавеющую сталь, низколегированную сталь и легированную сталь.

. Промышленное применение

Плазменная резка используется во многих отраслях промышленности, в том числе в производстве, утилизации, промышленном строительстве, ремонте автомобилей и реставрации автомобилей. Плазменная резка — это высокоскоростной, точный и экономичный процесс, подходящий для широкого спектра применений, от промышленных предприятий до небольших магазинов для любителей.

Для получения дополнительной информации о наших услугах высокоточной плазменной резки высокого разрешения или других наших услугах, пожалуйста, свяжитесь с Accurate Metals.

Запросить цену »

Примеры нашей работы

Прецизионная плазменная резка — возможности

- Общие возможности

- Precision

Высокое разрешение

Вращающиеся конические головки

- Режущее действие Тип

- Управляемый ЧПУ

- Ось резания

- 5 осей

- Характеристики оборудования

- Стол для резки с нисходящей тягой

Автоматизированная система шлака

Резка без окалины

Повторяемость ультрасовременного качества

Отверстия и внутренние фасонные вырезки

Duel Rotating Bevels (Контурные скосы)

- Режущие материалы

- Сталь

Нержавеющая сталь

Низколегированная сталь

Легированная сталь

- Толщина резки

- До 2 дюймов (сталь)

До 1. 5 дюймов (нержавеющая сталь)

5 дюймов (нержавеющая сталь)

- Длина реза

- До 40 футов

- Ширина пропила

- До 10 футов

- Пропил

- Узкий пропил для уменьшения количества отходов

- Допуск (+/-) (длина и ширина)

- ± 0,015 дюйма (калибр до 0,5 дюйма)

± 0,030 дюйма (от 0,5 до 1 дюйма)

± 0,060 дюйма (1-2 дюйма)

Могут быть достигнуты лучшие допуски

- Грузоподъемность

- от 5 до 10 тонн

- Дополнительные услуги

- Очистить

Пакет

Штриховое кодирование

* Бесплатная доставка (150 миль в радиусе Милуоки или Рокфорда)

- Объем производства

- От малого до большого объема

- Время выполнения

- Запросить текущее время выполнения заказа

к началу

Дополнительная информация

- Industry Focus

- Сельское хозяйство, автоматизация / производственное оборудование,

Строительство, горнодобывающая промышленность, атомная промышленность, транспортировка материалов,

Муниципальное / государственное, электроэнергетика, железная дорога, ветер

- Предполагаемое приложение

- Компоненты

Броня

Тяжелый автомобиль

OEM компоненты

- Отраслевые стандарты

- ASTM

ANSI

ASME

- Форматы файлов

- AutoCAD (DWG, DXF)

Плазменная резка 101

Плазменная резка или плазменно-дуговая резка — это производственный процесс, в котором используется перегретый ионизированный газ для резки металла по индивидуальным формам и конструкции.В плазменной горелке используется медное сопло для сужения и фокусировки потока плазмы. Сопло содержит электрод, который создает дугу между электродом и разрезаемым материалом. Поток сжатого газа в сочетании с проходящим через него электрическим зарядом создает интенсивный и высокоточный поток, позволяющий быстро и легко создавать точные пропилы в большинстве металлов.

Сопло содержит электрод, который создает дугу между электродом и разрезаемым материалом. Поток сжатого газа в сочетании с проходящим через него электрическим зарядом создает интенсивный и высокоточный поток, позволяющий быстро и легко создавать точные пропилы в большинстве металлов.

Плазменная резка с ЧПУ

Ручная плазменная резка часто используется для небольших работ, не требующих большой точности.В отличие от ЧПУ или числового программного управления, услуги плазменной резки используются для резки с высокой точностью, необходимой для многих производственных и критических приложений. Плазменная резка с ЧПУ позволяет оператору вводить числовые коды в компьютерную систему для управления движением станка, управления траекторией плазменного резака и обеспечения повторной высокоточной резки.

Преимущества

Плазменная резка с ЧПУ имеет ряд преимуществ по сравнению с другими процессами резки. Современные станки плазменной резки с ЧПУ, которые мы используем в Accurate Metals, предоставляют нам широкую зону резки и возможность резать практически любой листовой металл.Плазменная резка с ЧПУ — это высокоэффективный и быстрый процесс со скоростью резки до 10 м. в минуту или выше. Комбинация программирования ЧПУ и точной плазменной резки позволяет выполнять точную резку металлических компонентов в соответствии со строгими спецификациями для критически важных приложений.

Свяжитесь с нами, если вам нужна прецизионная плазменная резка!

Компания Accurate Metals с 1995 года оказывает услуги плазменной резки на всей территории Висконсина, Иллинойса, Айовы, Миннесоты и Мичигана.Первоначально основанная для обслуживания требований к обработанному листу для производства в районе Милуоки, наша репутация быстро росла, что потребовало от нас расширения, чтобы лучше удовлетворять потребности наших клиентов.

Теперь у нас есть два современных предприятия с самыми современными станками плазменной резки с ЧПУ, и мы продолжаем внедрять технологии и инвестировать в них, чтобы постоянно улучшать наши возможности. Имея самое современное оборудование и возможности, а также нашу высококвалифицированную и опытную команду профессионалов, мы обладаем уникальной квалификацией, чтобы предоставить вам необходимые услуги высокоточной плазменной резки.Чтобы запросить расценки для вашего проекта или узнать больше об услугах высокоточной плазменной резки с ЧПУ, которые мы предлагаем, свяжитесь с нами сегодня.

Имея самое современное оборудование и возможности, а также нашу высококвалифицированную и опытную команду профессионалов, мы обладаем уникальной квалификацией, чтобы предоставить вам необходимые услуги высокоточной плазменной резки.Чтобы запросить расценки для вашего проекта или узнать больше об услугах высокоточной плазменной резки с ЧПУ, которые мы предлагаем, свяжитесь с нами сегодня.

к началу

Плазменная резка стальных материалов — наконечники и направляющие

Технология плазменной резки широко используется в процессах резки стали и металла, особенно в сочетании с плазменной резкой с ЧПУ. Итак, что вы знаете об этой технологии резки? А как отличия других способов резки металла.

Ниже статей мы расскажем вам все советы и инструкции, если вам нужна эта услуга плазменной резки.

Что такое плазменная резка?

Метод плазменной резки заключается в использовании тепла, выделяемого высокотемпературной плазменной электрической дугой, для резки стальных деталей. Во время процесса резки металлический материал будет плавиться и испаряться, чтобы затем использовать энергию плазмы для стирания расплавов металла при плавлении.

История технологии плазменной резки

Плазменная резкабыла разработана на основе плазменной сварки в 1960-х годах, а затем превратилась в чрезвычайно эффективный метод резки листового и листового металла в 1980-х годах.Он обладал преимуществами по сравнению с обычной резкой «металл по металлу», заключающейся в создании обрезков с нулевым содержанием металла, обеспечении точных разрезов и создании более утонченной кромки по сравнению с резкой на кислородном топливе. Вначале установки плазменной резки были огромными, довольно медленными и дорогостоящими и по этой причине были склонны использоваться для повторяющихся стилей резки в «массовом производстве».

Типы материалов для резки

As Плазменная резка — это метод резки электропроводящих материалов с использованием ускоренного потока горячей плазмы. Он может резать многие типы материалов, включая различные стали.

Он может резать многие типы материалов, включая различные стали.

Распространенные материалы, разрезаемые с помощью плазменной горелки, включают углеродистую сталь, легированную сталь, нержавеющую сталь, алюминий, латунь и медь, хотя можно резать и другие проводящие металлы.

Для чего это используется?

Плазменная резка часто используется при ремонте и реставрации автомобилей, в производственных цехах, при утилизации и сдаче в металлолом, а также в промышленном строительстве. Благодаря очень высокой скорости и тщательному резанию в сочетании с низкой ценой, плазменная резка имеет широкий спектр применения: от крупных промышленных операций с ЧПУ до небольших мастерских для любителей.

Руководство по плазменной резке и процессы

Простая процедура плазменной резки требует создания электрического канала перегретой электрически ионизированной газовой плазмы от самого инструмента плазменной резки через материал, который нужно разрезать, что, следовательно, создает полную электрическую цепь обратно к плазменной резке через зажим заземления.

На самом деле это делается с помощью сжатого газа (кислород, воздух, инертный, среди прочего, в зависимости от разрезаемого материала), который нагнетается из концентрированного сопла с очень высокой скоростью к разрезаемой детали.Внутри газа возникает электрическая дуга между электродом, расположенным рядом с газовым соплом или встроенным в него, и реальной деталью. Часть газа ионизируется электрической дугой, в результате чего образуется токопроводящий плазменный канал. Одновременно большая часть высокоскоростной плазмы и сжатого газа выдувает раскаленный расплавленный металл, в результате чего разрезается обрабатываемый материал.

Хороший вариант для резки тонких и толстых стальных листов

Плазменная резка — это эффективный метод резки как тонких, так и толстых стальных листов и металлических материалов.Ручные резаки могут резать стальные пластины толщиной до 38 мм (1,5 дюйма), а более мощные резаки с компьютерным управлением могут резать сталь толщиной до 150 мм (6 дюймов). Учитывая, что плазменные резаки могут создавать чрезвычайно горячий и очень сфокусированный «конус» для резки, они могут быть неоценимыми для резки металлических листов большей формы и профилей с закругленными или угловыми формами.

Учитывая, что плазменные резаки могут создавать чрезвычайно горячий и очень сфокусированный «конус» для резки, они могут быть неоценимыми для резки металлических листов большей формы и профилей с закругленными или угловыми формами.

Как ЧПУ (числовое программное управление) интегрировано в плазменную резку

Подобно другому другому машинному оборудованию, технологические инновации с ЧПУ (числовое программное управление) использовались в оборудовании для плазменной резки во второй половине 1980-х и в 1990-х годах, обеспечивая превосходную универсальность устройств плазменной резки для резки различных конструкций «по запросу» в соответствии с требованиями. конкретные детали, которые были запрограммированы в числовой мозг машины.

Эти части оборудования для плазменной резки с ЧПУ, однако, обычно ограничивались резкой конструкций и компонентов из плоских стальных листов, используя только 2 оси движения (известная как резка X Y)

Методы запуска

В инструментах для плазменной резки используется несколько методов зажигания дуги. В некоторых устройствах дуга создается путем соединения резака с разрезаемым материалом. В других режущих инструментах для создания дуги используется электрическое соединение с высоким напряжением и высокой частотой.У этого метода есть немало недостатков, таких как опасность поражения электрическим током, которую сложно исправить, поддержание искрового промежутка, а также большой уровень радиочастотного излучения. [5] Инструменты плазменной резки, работающие рядом с хрупкими электронными продуктами, такими как оборудование с ЧПУ или вычислительные устройства, инициируют вспомогательную дугу другими способами. Сопло и электрод соприкасаются. Сопло является катодом, а электрод — анодом. Как только плазменный газ начинает течь, сопло выдувается вперед.Третий, но не столь популярный метод — это емкостной разряд в главную цепь через кремниевый выпрямитель.

Методы плазменной резки с ЧПУ

Ряд производителей плазменных резаков изготавливают станки для резки с ЧПУ, а некоторые устанавливают резаки на столе для резки. Столы с ЧПУ позволяют компьютеру управлять головкой резака, создавая чистые и резкие резы.

Столы с ЧПУ позволяют компьютеру управлять головкой резака, создавая чистые и резкие резы.

В настоящее время услуги плазменной резки с ЧПУ

Современное плазменное оборудование с ЧПУ позволяет резать толстый материал по нескольким осям, что позволяет выполнять сложные сварные соединения, которые невозможно выполнить другими методами.Для более тонких металлов плазменная резка постепенно заменяется лазерной, поскольку лазерная резка обладает исключительными возможностями вырезания отверстий.

(Специальное применение плазменных резаков с ЧПУ находится в области отопления, вентиляции и кондиционирования воздуха. Программное обеспечение анализирует детали воздуховодов и создает стили уровней для резки на столе для резки с помощью плазменного резака. Эта технологическая инновация значительно повысила эффективность в отрасли с момента ее внедрения в начале 1980-х гг.)

Услуги плазменной резки с ЧПУ также могут быть использованы в различных мастерских для изготовления красивых металлических изделий.Например, вывески для коммерческих и жилых домов, настенные рисунки, рисунки, указатели с адресом и наружное садовое искусство.

Недавно было еще одно продвижение. Обычно столы для резки станков были горизонтальными, однако на рынке представлены вертикальные устройства плазменной резки с ЧПУ, предлагающие компактные размеры, большую гибкость, наиболее эффективную безопасность и более быструю работу.

Конфигурации плазменной резки с ЧПУ

Плазменная резка с ЧПУимеет 3 основные конфигурации, которые в основном различаются по типам материалов перед работой, а также мобильностью режущей головки.

а. 2-х осевая плазменная резка (2 D)

Это самый популярный и традиционный вид плазменной резки с ЧПУ. Изготовление ровных профилей, у которых стороны среза расположены под углом 90 градусов к поверхности материала. Станины для плазменной резки с ЧПУ, высокопроизводительные, настроены таким образом, они способны вырезать профили из металлических листов толщиной от 150 мм до 30 мм.

г. 3-х осевая плазменная резка (3 D)

Как и прежде, процедура создания профилей уровня из тонкой стальной пластины или листового металла, но с появлением дополнительной оси вращения режущая головка станка плазменной резки с ЧПУ может наклоняться даже при прохождении стандартного двухмерного режущий маршрут.Результатом этого является обрезка кромок под углом помимо 90 градусов к поверхности материала, например под углом 30-45 градусов.

Этот угол постоянен по всей толщине материала. Обычно это используется в условиях, когда разрез профиля будет использоваться вместе со сварной конструкцией, так как угол кромки является частью основы сварного шва. После того, как подготовка к сварке выполняется в процессе плазменной резки с ЧПУ, дополнительные функции, такие как фрезерование или механическая обработка, часто исключаются, что сводит к минимуму затраты.Возможность резки под углом при трехмерной плазменной резке может использоваться даже для создания отверстий с потайной головкой, а также для снятия фаски профильных отверстий.

г. Стальная труба, трубка плазменной резкой

Этот метод резки применяется для обработки труб, труб или любых удлиненных секций, таких как двутавровые балки, C-образные балки, L-образные стальные профили и т. Д. Во время процесса резки плазменный резак остается неподвижным, в то же время обрабатываемая деталь проталкивается и вращается вокруг продольной оси.

Везде, где есть определенные настройки, например, для плазменной резки 3D, резак может поворачиваться и вращаться. Это позволяет выполнять угловые разрезы по всей толщине секции или трубы, что обычно используется при изготовлении технологических трубопроводов, в которых разрезанная труба может поставляться с подготовкой к сварке вместо прямой кромки.

Как будет развиваться компания Plasma Cutting Tech

Дело в том, чтобы получить высокую производительность резки. В предыдущие годы производители плазменных резаков разработали новую версию с более компактным соплом и более тонкой плазменной дугой. Благодаря этому края плазменной резки могут достигать точности лазерной резки. Некоторые компании-производители интегрировали точное ЧПУ с новым соплом, чтобы получить более точные пропилы, которые почти не требуют дополнительной обработки и отделки.

Благодаря этому края плазменной резки могут достигать точности лазерной резки. Некоторые компании-производители интегрировали точное ЧПУ с новым соплом, чтобы получить более точные пропилы, которые почти не требуют дополнительной обработки и отделки.

Затраты по сравнению с другими методами резки

Снижаются затраты на плазменную резку, раньше плазмотроны были дорогими. Из-за этого они часто располагались только в специализированных сварочных цехах и действительно хорошо оснащенных частных магазинах и гаражах.Но современные плазменные горелки становятся все более доступными и сегодня находятся в пределах бюджета большинства любителей. Устаревшее оборудование обычно имеет большой вес, даже если это портативная модель, в то время как ряд более современных типов с инверторными функциями вообще не имеют такого большого веса, но соответствуют или превышают возможности старых моделей.

Octal предоставляет услуги плазменной резки

Мы можем предоставить плазменную резку в соответствии с требованиями нижеуказанных материалов и размеров:

Углеродистая сталь

ASTM A36

ST37

ASTM A516

ASTM A572

и т. Д.

Толщина резки до 40 мм.

Допуски +/- 1,0 мм /

Нержавеющая сталь

304, 304L

316, 316L

321

310S

317

и т. Д.

Толщина резки до 30 мм.

Допуски +/- 1,0 мм /

Легированная сталь

Хромовый сплав

Никелевый сплав

Пластина из погодоустойчивой стали (сталь Corten)

Если у вас есть какие-либо требования к услугам плазменной резки, просто свяжитесь с нами.

Плазменная резка на заказ | Услуги

Плазма — это четвертое состояние вещества и полезный инструмент, когда дело доходит до изготовления металла.В то время как многие люди знают о жидком, твердом и газообразном состояниях материи, многие не знают о плазме — четвертой стадии. Плазма возникает, когда газ нагревается до такой степени, что становится ионизированным. После ионизации газа или воздуха он достигает состояния плазмы, в котором его можно использовать для прорезания поверхностей.

Плазма возникает, когда газ нагревается до такой степени, что становится ионизированным. После ионизации газа или воздуха он достигает состояния плазмы, в котором его можно использовать для прорезания поверхностей.

Плазменная резка выполняется с использованием плазменного резака или резака для высвобождения нагретой плазмы и контролируемого прорезания поверхностей. Использование горячей плазмы для резки материалов — это контролируемый способ получить чистую кромку и хороший проект.Плазменные резаки обычно имеют медное сопло, которое позволяет тем, кто работает с плазмой, производить точную резку.

Газы, которые можно использовать для создания плазмы, — это азот, водород или аргон.

Области, которые мы обслуживаем

Какие материалы можно резать плазменной резкой?

Если вы работаете над проектом, в котором вы не уверены, можно ли его разрезать с помощью плазменной резки или станков с ЧПУ, позвоните в Eckstrom Industries. Наши профессионалы в области плазменной резки с радостью проинформируют вас о спектре наших услуг и ответят на любые ваши вопросы о процессе плазменной резки.

Плазменная резка работает не со всеми материалами, но имеет широкий спектр возможностей для различных типов металлов.

Следующие материалы подходят для резки плазменным резаком или станком плазменной резки с ЧПУ.

- Нержавеющая сталь

- Алюминий

- Латунь

- Медь

- Сталь

- Титан

- Никелевые сплавы

- Алюминиевые сплавы

- Монель

- Инконель

- Чугун

Как видите, плазменная резка имеет широкий спектр возможностей.Это делает его идеальным для различных типов проектов в самых разных отраслях промышленности. Если вы хотите узнать больше о наших услугах плазменной резки или станках с ЧПУ, свяжитесь с Eckstrom Industries сегодня. Наша команда специалистов по плазменной резке будет рада обсудить ваш проект и проинформировать вас о нашем современном оборудовании для плазменной резки с ЧПУ.

Каковы преимущества плазменной резки?

Плазменная резка дает ряд преимуществ для проектов и мечтателей.Вот некоторые из лучших преимуществ плазменной резки по сравнению с другими методами резки.

- Плазменная резка — это быстро: процесс плазменной резки чрезвычайно эффективен и дает вам возможность быстрого выполнения работ. Плазменная резка занимает гораздо меньше времени, чем многие другие методы резки, что дает менеджерам по продукту удобное окно для завершения проекта.

- Доступность: из-за быстрого оборота проектов плазменной резки проекты, выполненные с помощью плазменной резки с ЧПУ, как правило, более доступны.Сокращение сроков выполнения проекта благодаря услугам плазменной резки снижает общую стоимость самого проекта.

- Универсальность: как упоминалось выше, плазменные резаки способны резать самые разные металлы. Это означает, что они идеально подходят для самых разных типов проектов. Это еще одно из основных преимуществ услуг плазменной резки. Независимо от того, над каким проектом вы работаете, вы можете быть уверены, что плазменная резка (и, следовательно, быстрое выполнение) — это вариант.

Обратитесь в службу плазменной резки на заказ сегодня

Здесь, в Eckstrom Industries, мы выполняем все проекты добросовестно и с особой тщательностью. Для нас плазменная резка — это искусство и мастерство. Мы гордимся каждым завершенным проектом и хотим помочь вашей компании создать продукт, которым можно гордиться.

Чтобы получить индивидуальное ценовое предложение на наши услуги плазменной резки или узнать больше о наших возможностях и оборудовании с ЧПУ, позвоните нам. Наши профессионалы в области плазменной резки будут рады поговорить с вами о будущем вашего проекта.

Как резать металл — лазер — плазма

Услуги по лазерной резке листового металла

В MetalsCut4U мы используем лазерный резак для резки деталей из листового металла, которые вы настраиваете онлайн. Для резки листового металла с помощью лазера сфокусированный лазерный луч направляется на материал, который затем плавится, сжигается, испаряется или уносится струей газа. Этот метод резки оставляет гладкую кромку с высококачественной гладкой поверхностью.

Для резки листового металла с помощью лазера сфокусированный лазерный луч направляется на материал, который затем плавится, сжигается, испаряется или уносится струей газа. Этот метод резки оставляет гладкую кромку с высококачественной гладкой поверхностью.

По сравнению с методами механической резки, с лазером легче работать, и вероятность загрязнения меньше.Лазерная резка также более точна, чем механическая, поскольку лазер не изнашивается. Кроме того, поскольку лазеры используют локализованное тепло, вероятность деформации меньше.

По сравнению с плазменной резкой лазер потребляет меньше энергии и имеет более высокую точность, чем плазменный резак. Недостатком является то, что плазма лучше режет металлы большей толщины, в то время как лазеры ограничены в этой области.

Лазерный резак управляется компьютером, который позволяет лазерному лучу проходить по металлу с удивительной скоростью.Нет ничего сложного. Лазер обычно имеет точность или допуск около 0,0125 дюйма (0,32 мм).

MetalsCut4U использует эту технологию для резки отдельных листов листового металла по размеру и поддержки вас в ваших проектах DIY.

MetalsCut4U — это сервис лазерной резки для розничных клиентов в США, доставка по всей стране .

Плазменная резка листового металла

Плазменный резак использует горячую струю плазмы для резки электропроводящих материалов, таких как сталь, алюминий, латунь и медь, на высоких скоростях и с высокой точностью.Он работает путем создания электрического канала ионизированного газа (плазмы) от резака через заготовку, чтобы сформировать полную электрическую цепь. При каждом разрезе из точки контакта плазменной струи вырываются яркие вспышки света.

В некоторых станках плазменной резки используются столы для резки с ЧПУ, а в некоторых резак встроен в сам стол, что позволяет компьютеру управлять головкой резака для получения резких и чистых резов. Современные плазменные резаки становятся менее дорогими по мере развития технологий и теперь находятся в более доступном ценовом диапазоне.

Современные плазменные резаки становятся менее дорогими по мере развития технологий и теперь находятся в более доступном ценовом диапазоне.

Производители теперь разрабатывают новые модели с меньшими соплами и более тонкими плазменными дугами, что позволяет достичь уровня точности, который может соперничать с лазерными резаками. По сравнению с лазерной резкой, плазменный резак лучше режет более толстые металлы.

Струя воды

Для резки струей воды используется промышленный инструмент, способный резать самые разные металлы с помощью струи воды под высоким давлением. Иногда струя воды может содержать смесь воды и абразивного вещества, такого как гранат или оксид алюминия.Резак по металлу соединен с водяным насосом высокого давления, который с высокой скоростью выбрасывает воду из сопла. Это придает материалу желаемую форму путем распыления на него струи воды с высокой скоростью.

Гидравлические ножницы обычно используются при изготовлении деталей машин и в различных отраслях промышленности, таких как горнодобывающая промышленность, воздушные и космические путешествия. Преимущества использования водяной струи включают способность прорезать металл без изменения внутренней структуры (отсутствие тепла означает отсутствие плавления).Гидравлические форсунки также способны вырезать конструкции сложной формы, что делает их универсальным инструментом как для художников, так и для мастеров.

Самым большим преимуществом техники водной резки является то, что она позволяет резать не только металл, но и другие материалы, такие как камень, кожу или даже акриловое стекло.

Резка листового металла

Стрижка выполняется на ножницах с ручным или гидравлическим или электрическим приводом. Обычно ножницы включают в себя стол с опорными рычагами и направляющими для перемещения листа в нужном направлении.

При резке кусок листового металла разделяется на части путем приложения силы, достаточной для разрушения материала. Эффект обычно достигается за счет приложения силы сдвига. Сдвиг вызывает изменение материала по мере выполнения разрезов, эффект, известный как заусенец. Заусенец — это небольшой дефект, созданный силой сдвига, воздействующей на металл, которая зависит от остроты инструментов и зазора между верхним и нижним инструментами.

Сдвиг вызывает изменение материала по мере выполнения разрезов, эффект, известный как заусенец. Заусенец — это небольшой дефект, созданный силой сдвига, воздействующей на металл, которая зависит от остроты инструментов и зазора между верхним и нижним инструментами.

Сдвиговая резка позволяет выполнять резку по прямой линии для разделения кусков листового металла, но также можно выполнять резку под углом.Производители используют ножницы, чтобы разрезать лист параллельно существующему разрезу при подготовке других процессов.

Сравнение лазерной резки и плазменной резки

Один вопрос, который мы часто слышим, когда люди приходят к нам с проектами: «Что мне следует использовать для изготовления металла: лазерную или плазменную?» Как металлообрабатывающая компания, мы обладаем знаниями и ноу-хау, чтобы дать вам наши профессиональные рекомендации с учетом вашего бюджета, ваших потребностей и вашего окончательного проекта.Сегодня мы хотели уделить минутку, чтобы поговорить о различиях между лазерной резкой металла и плазменной резкой, а также о том, в каких проектах мы будем использовать эти технологии.

Лазерная резка

Большинство из нас может представить себе, как выглядит лазер, но не знают, что это такое. Лазерный резак — это, по сути, концентрированный луч оптического света (да, лазерный резак — это, по сути, световой меч). Луч высокой мощности быстро нагревает, плавит и частично испаряет металл или другой материал, с которым он соприкасается.

Плазменная резка

Плазменная резка была фактически разработана до лазерной резки и начала использоваться в 1950-х годах. До этого металл резался пламенем, что именно так и звучит. Однако некоторые металлы, такие как нержавеющая сталь, алюминий или медь, нельзя резать пламенем, поэтому была изобретена плазменная резка. Метод плазменной резки включает в себя высококонцентрированный канал электропроводящего газа, который действует как сосуд для передачи энергии от источника питания к разрезаемому материалу посредством движения через плазменную горелку. Как и лазерный резак, плазменный резак в конечном итоге разрезает металл, расплавляя его.

Как и лазерный резак, плазменный резак в конечном итоге разрезает металл, расплавляя его.

Сравнение лазерной и плазменной резки

- Лазеры, как правило, дороже в эксплуатации, но обеспечивают уровень детализации, которого нет при плазменной резке. Таким образом, лазеры отлично подходят для гравировки деталей или вырезания небольших фигур из металла, тогда как плазма лучше подходит для более простых разрезов.

- Плазменные резаки могут резать толстые листы металла. В общем, плазменный резак может резать металл до 1.5 дюймов толщиной. С другой стороны, лазеры могут прорезать алюминий толщиной полдюйма, нержавеющую сталь толщиной три четверти и сталь толщиной один дюйм.

- Плазма может резать только материалы, которые проводят электричество, тогда как лазеры используются для резки дерева, пластика, стекла и других материалов. Это связано с тем, что в плазме для создания разрезов используется токопроводящий газ, а не луч оптического света.

- Лазеры не могут резать материалы с высокой отражающей способностью, такие как медь, поэтому плазменная резка может быть лучшим вариантом для таких материалов.Однако плазма может прорезать любой проводящий металл, независимо от поверхности.

- Лазерная резка имеет более жесткий допуск — всего 0,002 дюйма, что делает его идеальным для точных разрезов или деталей со сложными насечками.

- Как лазерные, так и плазменные резаки в нашем магазине используют ЧПУ и числовое программное управление для управления станками. Это означает, что ваш проект может быть выполнен быстро и точно.

Обзор лазерной резки

Один из первых случаев использования лазеров в промышленных целях был еще в 1960-х годах, когда для просверливания отверстий в алмазных фильерах использовался станок для лазерной резки — фильера для волочения проволоки, сделанная из алмазов и использовавшаяся для волочения тонкой проволоки из твердых металлов.Только в 1970-х годах лазерная резка стала жизнеспособным вариантом для других отраслей, а именно для производителей листового металла и текстиля. Кроме того, из-за своей способности производить надежные и чистые разрезы примерно в это время авиакосмическая промышленность также проявляла интерес к лазерной резке.

Кроме того, из-за своей способности производить надежные и чистые разрезы примерно в это время авиакосмическая промышленность также проявляла интерес к лазерной резке.

На заре лазерной резки материалы нужно было резать аналогично ручным методам, таким как стрижка и распиловка. Это связано с тем, что компьютерные технологии еще не достигли того уровня, когда их можно было бы использовать для руководства сокращениями.По мере развития компьютеров и технологий лазерная резка быстро становилась одним из самых надежных и универсальных доступных способов изготовления металла.

Посмотреть наши услуги по лазерной резке

Виды лазерной резки

Ряд отраслей промышленности используют возможности лазерной резки и применяют их к множеству материалов, включая дерево, стекло, камень, пластик и листовой металл. В настоящее время для лазерной резки используются три основных типа лазеров:

- CO2 лазер

- Волоконный лазер

- Кристальный лазер

Кроме того, существует множество различных методов резки, используемых для резки различных материалов.Некоторые из этих методов включают следующее:

- Газовая резка

- Плавление и продувка

- Растрескивание под действием термического напряжения

- Стелс-нарезка кремниевой пластины

- Реактивная резка

Преимущества лазерной резки

Как мы уже говорили, лазерная резка является одним из наиболее, если не , то наиболее эффективным методом для производителей. Так что же такого особенного в этом процессе, что делает его таким ценным в магазинах лазерной резки? Вот четыре причины, по которым он является наиболее популярным методом изготовления металла.

- Precise Edge — при резке традиционными методами, такими как лезвие, нередко можно увидеть заусенцы или шероховатую поверхность, которую необходимо отполировать и сгладить. При лазерной резке это не проблема.

- Exact Detail — лазерные лучи не изнашиваются.

Это улучшает точность. Кроме того, из-за размера типичного лазера и того факта, что они управляются мощными компьютерами, это позволяет создавать замысловатые конструкции, которые иначе было бы невозможно создать.

Это улучшает точность. Кроме того, из-за размера типичного лазера и того факта, что они управляются мощными компьютерами, это позволяет создавать замысловатые конструкции, которые иначе было бы невозможно создать. - Низкие эксплуатационные расходы — традиционные методы резки требуют регулярного ухода и заточки лезвия. Лазеры не требуют такого обслуживания и могут работать в течение продолжительных периодов времени без необходимости в обслуживании.

- Максимальная эффективность — независимо от того, делаете ли вы прототип или производите серийное производство, лазеры не нужно настраивать или переоснащать. Это обеспечивает оптимальную эффективность при изготовлении.

- Разнообразие применения — Лазерная резка позволяет резать самые разные материалы и толщины.

- Быстрая установка — По сравнению с другими технологиями резки металла, лазерная резка имеет относительно быстрое время настройки. Кроме того, гораздо проще вносить корректировки, когда требуется изготовление по индивидуальному заказу.

Краткие сведения о лазерной резке

- Лазерная резка началась более полувека назад.

- Существует более 25 000 приложений для лазерной резки.

- Лазерная резка чрезвычайно эффективна и экологически безопасна.

- Кислородная резка дешевле, чем азотная резка, и используется для большинства мягких сталей.

- LASER — это аббревиатура от Light Amplification by Stimulated Emission of Radiation. Впервые он был придуман в 1959 году Гордоном Гулдом.

- Лазерная резка заслужила репутацию чрезвычайно точной (точность до миллиардной доли метра).

Обзор плазменной резки

Короче говоря, плазменная резка — это метод, используемый для резки проводящих металлов, таких как сталь, латунь, титан, медь, алюминий и другие.Плазменная резка выполняется не только в цехах металлоконструкций с использованием больших станков плазменной резки с ЧПУ. Это также можно сделать вручную, используя ручной плазменный резак, или его иногда называют плазменной дугой, плазменным резаком или плазменной пушкой. Однако, как и следовало ожидать, поскольку в станках плазменной резки металла с ЧПУ используется автоматизация для управления траекторией резака, этот метод резки предпочтителен в промышленных приложениях, где требуются многочисленные и сверхточные разрезы.

Это также можно сделать вручную, используя ручной плазменный резак, или его иногда называют плазменной дугой, плазменным резаком или плазменной пушкой. Однако, как и следовало ожидать, поскольку в станках плазменной резки металла с ЧПУ используется автоматизация для управления траекторией резака, этот метод резки предпочтителен в промышленных приложениях, где требуются многочисленные и сверхточные разрезы.

Посмотреть наши услуги плазменной резки

Как это работает?

Плазменная резка впервые стала использоваться более 50 лет назад, когда газовая резка не использовалась для резки — буквально, газовая резка не могла резать некоторые металлы, такие как нержавеющая сталь, алюминий и медь, что вдохновило на изобретение плазменной резки. .Плазменная резка работает путем направления быстрой струи горячей плазмы через проводящие металлы. Эта горячая плазма генерируется в процессе прохождения электрической дуги через газ, например азот или кислород. Когда плазменная струя ударяется о металл, происходит рекомбинация, в результате чего газ возвращается в свое нормальное состояние, выделяя тем самым сильное тепло. Именно во время этого взаимодействия создается четвертое состояние материи. Мы называем это состояние плазмой.

Почему плазменная резка?

Металлисты предпочитают плазменную резку по ряду причин.Вот лишь некоторые из них:

- Безопаснее, чем пользоваться пилой

- Может резать толстый металл (примерно до 1,5 дюймов толщиной) и различные типы поверхностей

- Обеспечивает чрезвычайно точную, быструю и повторяемую резку (при использовании на станках с ЧПУ)

Советы по выбору лучшего плазменного резака

- Определите его использование . Какие материалы вы будете резать плазмой? Какие продукты вы собираетесь производить при плазменной резке? Плазменные резаки — удивительные универсальные инструменты, но вам нужно убедиться, что вы покупаете достаточно мощный, чтобы справиться с работой, которую вы будете выполнять.

Эти вопросы позволят сузить круг вопросов, которые помогут вам выбрать подходящий плазменный резак.