Плазменная резка металла – виды и особенности выбора оборудования

Плазменная резка металла – процесс, в ходе которого оборудование генерирует сжатую плазменную дугу, проплавляющую материал и удаляющую расплав из зоны реза. Эта технология считается наиболее универсальной в плане разрезаемых металлов, диапазона толщин и скоростей реза. Но все эти возможности обеспечиваются при условии выбора качественного и производительного аппарата.

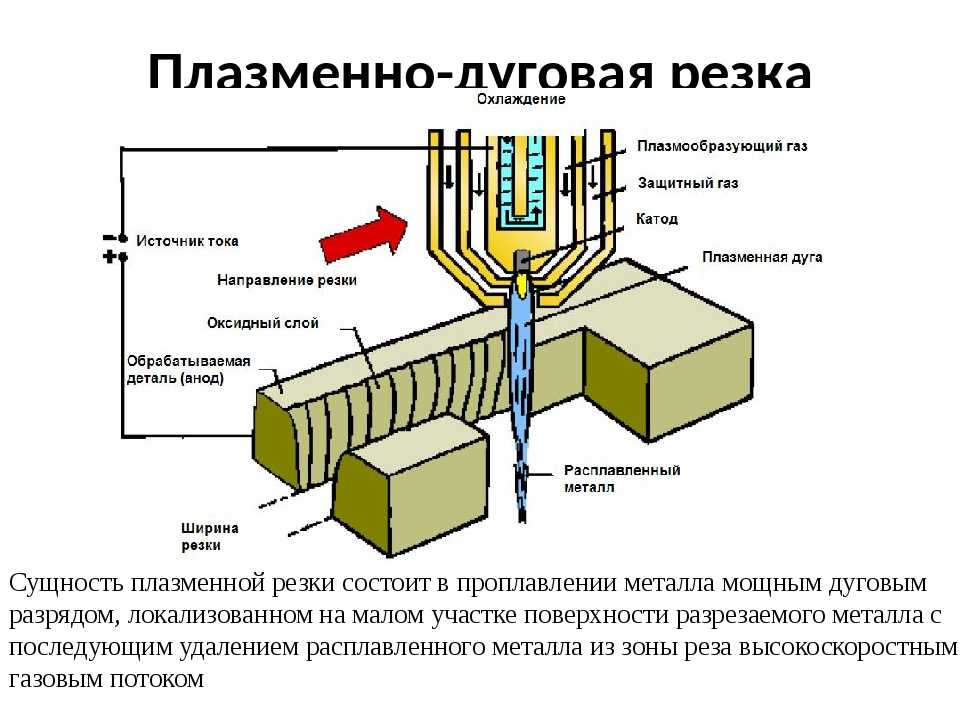

Принцип действия установки

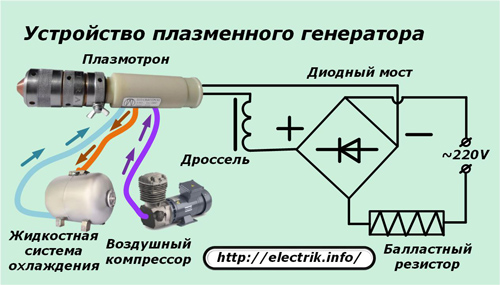

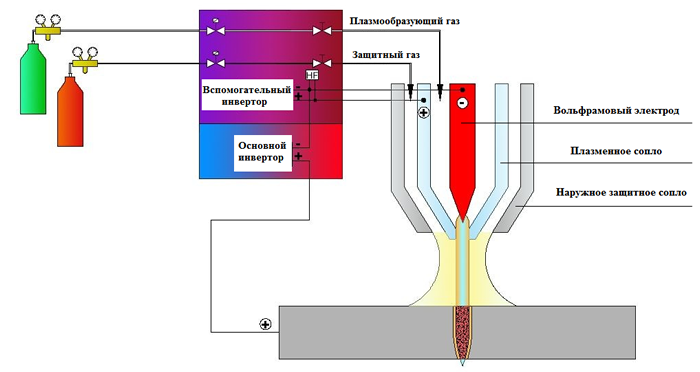

Конструктивно оборудование для плазменной разделительной резки металлов включает следующие компоненты:

- Источник питания – служит для подачи тока и напряжения для возбуждения дежурной и режущей дуги. Он может иметь крутопадающую вольтамперную или постоянную токовую характеристику.

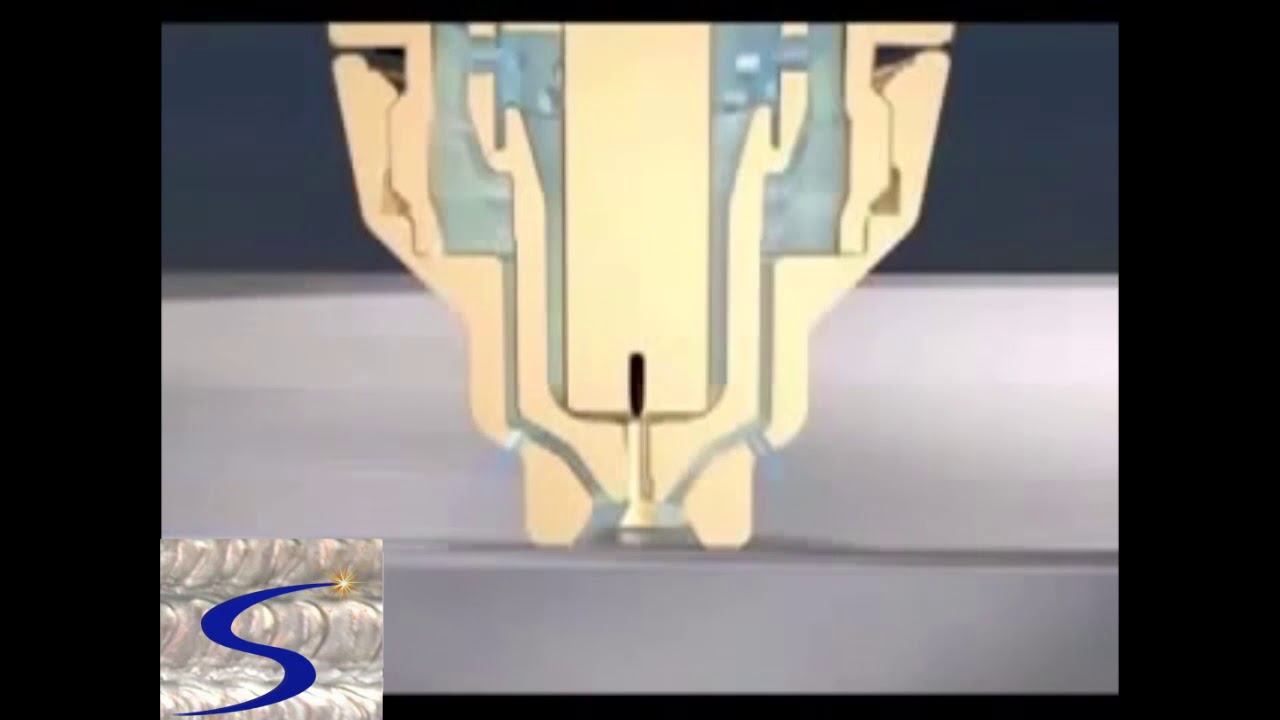

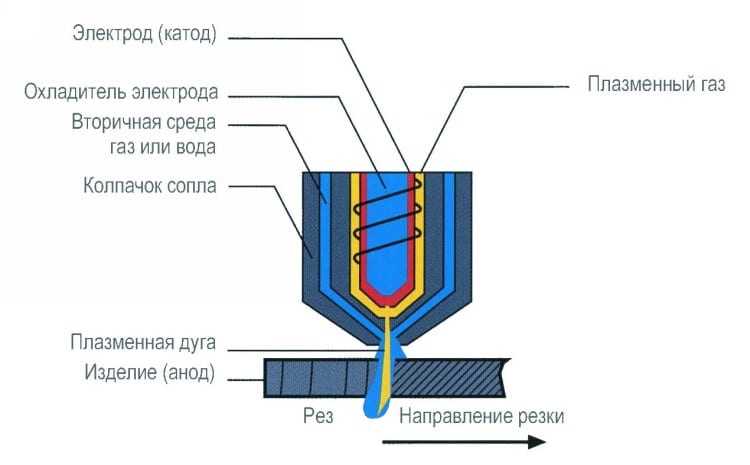

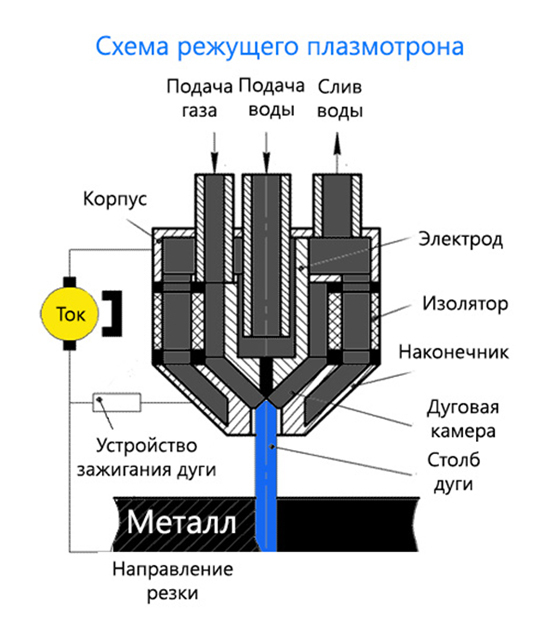

- Плазмотрон – устройство для образования и стабилизации плазменной струи. Имеет сложную конструкцию, основными элементами которой являются сопло, катод, завихритель.

- Система охлаждения – предназначена для охлаждения кабелей и плазмотрона, которые подвержены чрезмерному нагреву.

Установки мощностью от 100 А оборудуются водяным охлаждением, менее мощные аппараты – воздушным.

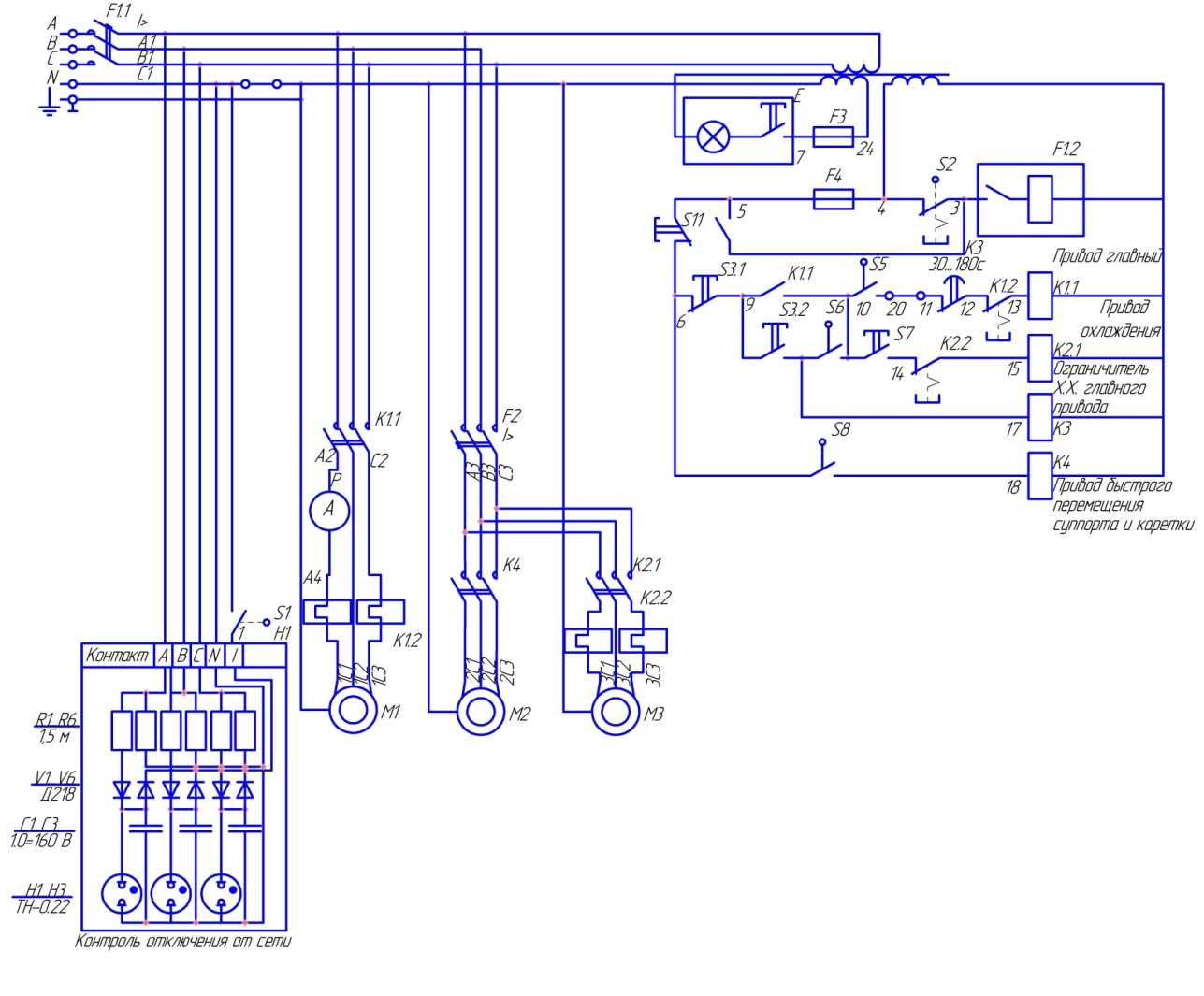

Установки мощностью от 100 А оборудуются водяным охлаждением, менее мощные аппараты – воздушным. - Система воспроизведения или ЧПУ (числовое программное управление) – комплекс, обеспечивающий автоматическое движение суппорта с плазмотроном по заданному специальной программой контуру.

- Стол для резки (актуально для автоматических машин с ЧПУ) – представляет собой стальной настил для размещения металлопроката, который будет резаться.

Рисунок 1. Примерная схема оснащения участка по автоматической плазменной резке

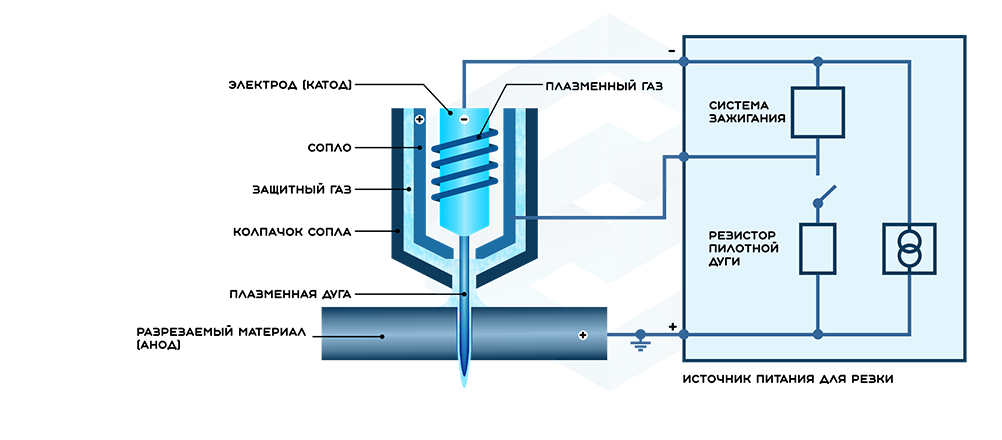

Принцип работы заключается в образовании плазмы, которую плазмотрон формирует в струю направленного действия. Плазменная дуга прямого действия возникает при протекании тока от катода (неплавящийся электрод) на анод (стальную заготовку). За счет высокой плотности энергии и большой температуры (до 5000-30000 °C) плазма расширяется, что приводит к ее высокоскоростному (до 3 км/сек.) истеканию по направлению к металлопрокату.

Струя плазмы формируется небольшим отверстием в сопле и, благодаря направленному воздействию, мгновенно нагревает металл до температуры плавления, выдувая его из зоны реза.

Рисунок 2. Принцип работы устройств

Последовательность работы с установками следующая:

- Подготовка – укладка металлического листа на рабочий стол, к которому подведен «плюсовой» провод, подключенный к источнику питания. «Минусовой» провод подключен к электроду в плазмотроне. Проверка работоспособности оборудования, целостности шлангпакетов и т.д.

- Поджиг дежурной дуги за счет подачи высокого напряжения и возбуждение режущей дуги при касании пилотной к разрезаемому материалу.

- Прожиг металла и движение плазмотрона по заданному контуру с постоянной скоростью и расстоянием между заготовкой и соплом.

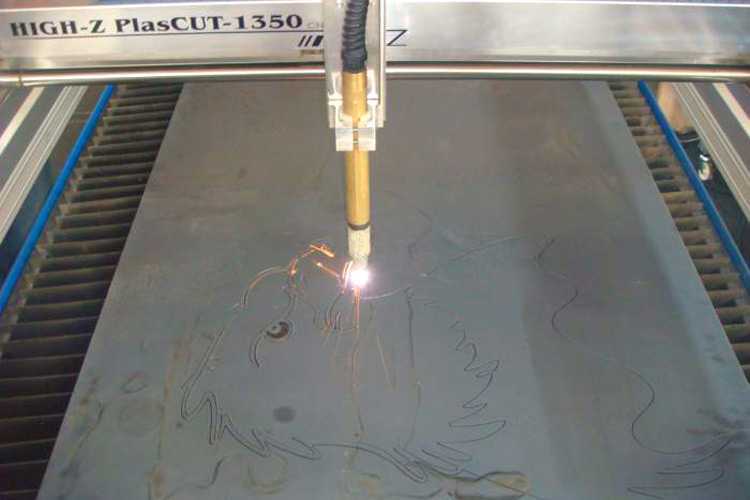

Фото 3. Процесс разделительного резания струей плазмы

Применение установок

Плазменное оборудование для резки металла направленной струей плазмы широко применяется в разных отраслях промышленности:

- автомобиле-, судо-, авиастроение;

- строительная промышленность;

- металлообработка и изготовление металлоконструкций;

- металлургия;

- тяжелое машиностроение и т.

д.

д.

Фото 4. Плазменная резка в цеховых условиях

Также аппараты часто используют в небольших автомастерских, кузницах. Инверторы нередко применяют даже в быту, поскольку это эффективные устройства для разделительного резания конструкционных сталей и цветных металлов.

Виды станков

Станки для плазменной резки металла можно условно разделить на несколько категорий:

- Ручные аппараты – для раскроя металлопроката вручную, где весь рабочий процесс (скорость перемещения плазмотрона, зазор между соплом и заготовкой) контролируется человеком.

Фото 6. Инверторный аппарат для ручного плазменного резания

- Портативные устройства для продольного резания листов – для прямолинейного раскроя только в одном направлении. Обычно комплектуются направляющей, вдоль которой перемещается каретка с резаком.

Фото 7. Установка для прямолинейного раскроя листов «Грань»

- Устройства для резки труб – специальные машины для кольцевого резания и снятия фасок при монтаже магистральных трубопроводов.

Представляют собой самоходные тележки, передвигающиеся по окружности с помощью приводной цепи.

Представляют собой самоходные тележки, передвигающиеся по окружности с помощью приводной цепи.

Фото 8. Машина для резания труб «Орбита-М»

- Автоматические машины с ЧПУ – полностью автоматизированные установки для прямолинейного и фигурного раскроя. Рабочие параметры и контур перемещения суппорта с резаком задаются автоматически программой в зависимости от толщины и марки металла. Выпускаются в виде портальных, портально-шарнирных, шарнирных и портативных станков.

Фото 9. Портальная установка плазменной резки с ЧПУ

Стоимость станков для резки металла

Цена оборудования для разделительной плазменной резки металла зависит от рабочих параметров и функциональных возможностей:

- типа – ручной или автоматический с ЧПУ;

- максимального рабочего тока;

- ПВ (продолжительности включения) – бытовые (до 60 %), полупрофессиональные (от 60 до 80 %), профессиональные (80-100 %).

К категории бюджетных устройств относятся инверторные аппараты для ручного резания с максимальным ПВ 60 %. Рассчитанные на более интенсивную эксплуатацию модели относятся к средней ценовой категории. Машины с ЧПУ – самые дорогие, ими обычно оснащают крупные промышленные предприятия, где налажен массовый выпуск продукции. Поэтому важно изначально определить принципы выбора и предстоящей эксплуатации станков.

Рассчитанные на более интенсивную эксплуатацию модели относятся к средней ценовой категории. Машины с ЧПУ – самые дорогие, ими обычно оснащают крупные промышленные предприятия, где налажен массовый выпуск продукции. Поэтому важно изначально определить принципы выбора и предстоящей эксплуатации станков.

Лучшие производители плазменного оборудования

Плазменная резка считается одной из самых высокотехнологичных технологий раскроя, поэтому оборудование пользуется большим спросом. Оно производится как зарубежными, так и отечественными производителями. Стоимость импортных станков очень высока, поэтому большинство фирм и крупных предприятий отдают предпочтение российским маркам.

Одной из лидирующих отечественных компаний по разработке и производству установок плазменной резки считается ООО «ПУРМ». Она выпускает все виды оборудования – от ручных инверторных и трансформаторных аппаратов до труборезов и полностью автоматизированных машин с числовым программным управлением.

Видео о применении установок:

youtube.com/embed/l2TGwoRtZaY» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Преимущества станков марки ПУРМ:

- ориентированность на суровые условия эксплуатации;

- высокая точность и чистота реза;

- минимальное энергопотребление;

- простое обслуживание и эксплуатация.

Как выбрать установку для резки металла?

При выборе аппарата для плазменной резки изначально нужно определиться в следующем:

- Предполагаемые работы – только прямолинейный рез или с возможностью фигурного раскроя.

- Производительность – ручная или автоматическая резка, наличие ЧПУ, фотокопирования.

- Марки и максимальная толщина обрабатываемого материала – от этого зависит мощность и то, какой газ будет использоваться (сжатый воздух, азот, смеси на основе аргона и водорода или других газообразных веществ).

Также надо определиться с рабочими характеристиками устройства. К основным из них относится сила тока, поскольку она определяет диапазон разрезаемых толщин – чем этот показатель выше, тем толще металл можно будет резать.

К основным из них относится сила тока, поскольку она определяет диапазон разрезаемых толщин – чем этот показатель выше, тем толще металл можно будет резать.

ПВ (продолжительность включения) характеризует максимальные нагрузки, которые сможет выдержать оборудование – т.е. время его работы без перерывов на охлаждение. Обозначается в процентах – ПВ 80 % означает, что из 10-минутного рабочего цикла устройство может непрерывно работать на максимальных нагрузках на протяжении 8 минут. При превышении этого показателя возможен перегрев и выход из строя.

Наиболее частые поломки машин

На практике при эксплуатации плазменного оборудования чаще сталкиваются с такими проблемами:

- Перепады напряжения, превышающие установленный производителем диапазон.

- Физический износ узлов и механизмов, большое превышение установленного ресурса деталей.

- Короткие замыкания в электросети, что ведет к выходу из строя основных управляющих плат.

Однако все эти поломки устраняются, после чего станки могут работать дальше в стандартном режиме. Единственное – нужно своевременно менять расходные материалы (катод, сопло), что обеспечит стабильную работу оборудования и высокое качество плазменной резки.

Единственное – нужно своевременно менять расходные материалы (катод, сопло), что обеспечит стабильную работу оборудования и высокое качество плазменной резки.

принцип работы и особенности технологии, устройство ручного резака

Плазменная резка – новая великолепная технология, позволяющая разрезать металлы солидной толщины и любой природы, даже самой капризной. В качестве режущего предмета выступает не нож, а плотная струя плазмы, которая позволяет формировать идеально точный рисунок реза в единицу заданного времени.

Этот способ работы с содержит множество достоинств, которые мы разберем ниже. А сейчас начнем с физики – нужно разобраться с сутью процесса.

Содержание

- Физика плазмы

- Классификация видов плазменной резки

- Простой

- С применением защитного газа

- С водой вместо воздуха

- Преимущества резки плазмой

- Недостатки плазморезки

- Советы и нюансы

- Как работать плазморезкой?

- Выбор аппарата для плазменной резки

- Выбор плазменного резака по мощности

- Выбор резака по времени и скорости разрезания материала

- Пара слов о горелке

Физика плазмы

Технология плазменной резки металла отдает главную женскую роль нашей любимой электрической дуге. Он формируется между электродом и соплом. Иногда вместо электрода выступает металл, который нужно разрезать. Разберемся, что такое плазменная резка.

Он формируется между электродом и соплом. Иногда вместо электрода выступает металл, который нужно разрезать. Разберемся, что такое плазменная резка.

Начало процесса – включение источника электрического питания и подача тока высокой частоты в . Источник питания включается автоматически после нажатия тумблера розжига в аппарате.

Сначала формируется так называемая промежуточная дуга – она имеет временный характер и соединяет электрод с наконечником сопла резака. Нагревается эта дежурная дуга до уровня температуры около 8000°С.

Это важный момент общего процесса плазменной резки – нужно помнить, что настоящая дуга между электродом и металлом образуется не сразу, а через ее промежуточный вариант.

Следующий этап процесса – поступление воздуха из компрессора, который обычно прилагается к аппарату резки металла. Компрессор подает воздух в сжатом виде. Этот воздух поступает в камеру плазмотрона, в котором находится и уже раскалена временная электрическая дуга.

Дуга нагревает сжатый воздух, объем которого при нагреве увеличивается во много раз. Дополнительно к нагреву и увеличению объема воздух начинает ионизироваться и трансформироваться в настоящий проводник электрического тока. Он превращается в ту самую плазму

Дополнительно к нагреву и увеличению объема воздух начинает ионизироваться и трансформироваться в настоящий проводник электрического тока. Он превращается в ту самую плазму

Малый диаметр сопла дает возможность разгонять поток этой раскаленной плазмы до огромных скоростей, с которыми струя вылетает из аппарата. Скорость потока может достигать трех метров в секунду.

Схема работы плазменной резки.Температура воздуха – запредельная, вплоть до 30 000°С. При этих условиях электрическая проводимость воздуха – плазмы практически равна проводимости разрезаемого металла.

Настоящая конечная дуга появляется мгновенно, как только поток плазмы достигает и касается поверхности металла. Временная дуга, в свою очередь, автоматически выключается. Металл начинает плавится точно в месте среза.

Жидкие металлические капли сразу же сдуваются струей сжатого воздуха. Это и есть принцип плазменной резки. Как видите, все просто, логично и понятно.

Классификация видов плазменной резки

Виды плазменной резки будут зависеть от среды, в которой проводятся работы по металлу:

Простой

Главное отличие способа – ограниченность электрической дуги. Для резки используется электрический ток и воздух. Иногда вместо воздуха применяются газ в виде азота. Если металлически лист тонкий – всего несколько миллиметров, процесс можно сравнить с лазерным разрезанием.

Для резки используется электрический ток и воздух. Иногда вместо воздуха применяются газ в виде азота. Если металлически лист тонкий – всего несколько миллиметров, процесс можно сравнить с лазерным разрезанием.

При этом способе толщина металлов не должна превышать 10-ти мм. Способ отлично работает для низколегированных сплавов стали и других мягких металлов. Режущим элементом выступает кислород, из которого формируется сжатая струя, превращающаяся в итоге в плазму.

В разрезах получаются очень ровные кромки, не требующие дальнейшей доработки.

С применением защитного газа

При этом способе вместо воздуха используются защитные газы, которые превращаются в плазменный поток после преобразования в плазмотроне. Качество срезов в данном случае значительно повышается благодаря отличной защите процесса от воздействия окружающей среды.

Газ для плазменной резки не представляет из себя ничего необычного: это может быть водород или аргон – «газовая классика».

С водой вместо воздуха

Отличны способ со многими преимуществами, одно из которых – отсутствие необходимости в дорогостоящей и громоздкой системе охлаждения.

Существуют и другие критерии классификации плазменной резки. К примеру, виды резки бывают разделительными и поверхностными. Первый из них используется чаще.

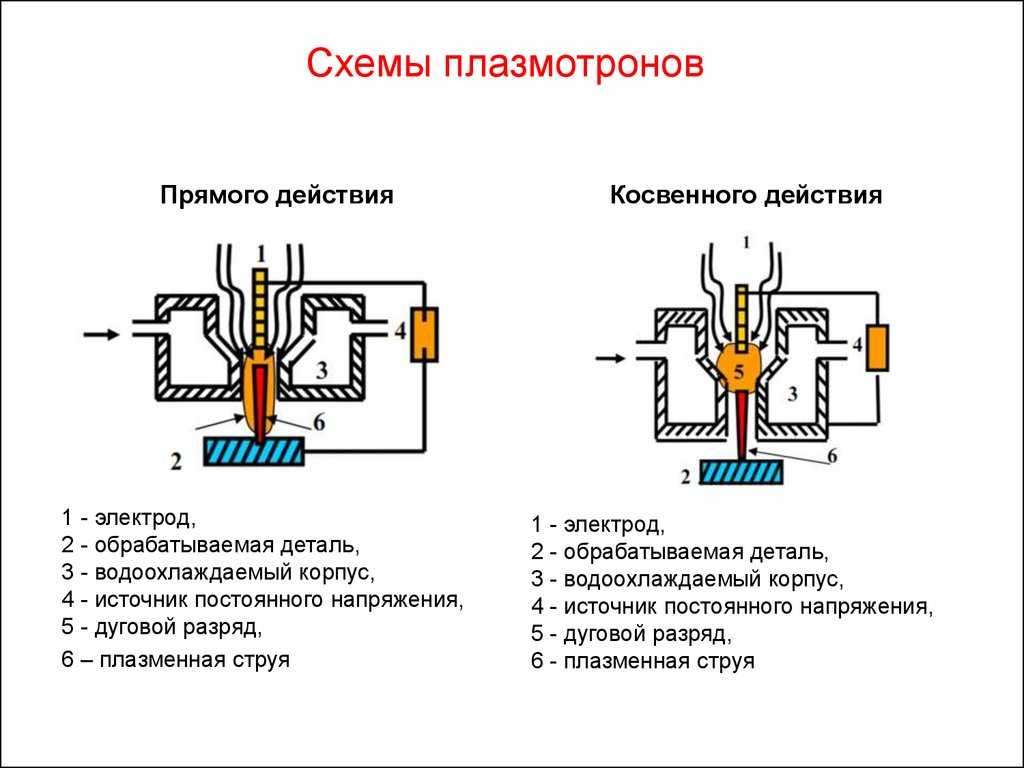

Еще один параметр – способ резки. Один вид — резка дугой, в котором разрезаемый металл выступает в качестве элемента электрической цепи. Другой вид – резка струей, когда электрическая дуга соединяет электроды, а не металлическую заготовку.

Плазменные резаки представлены на рынке в самых разнообразных вариантах, так что их можно классифицировать по маркам, производителям и многим другим техническим и торговым параметрам.

Есть, например, ручная плазменная резка – самый демократичный способ и по цене, и по простоте исполнения. Есть машинные автоматические технологии, устройства для которых намного дороже и сложнее.

Преимущества резки плазмой

Принцип работы плазменной резки.

Самой близкой технологией является лазерная резка металлов, поэтому логично будет перечислить преимущества в сравнении с «соседкой»:

- Плазменной резке по плечу металлы любой природы, в том числе цветные, тугоплавкие и другие, сложные для обработки.

- Скорость процесса значительно выше, чем резка газовым резаком.

- Одна из значительных особенностей – возможность производить резы любой формы, включающие и геометрические узоры, и фигурную резку самой высокой сложности. Иными словами, резка с помощью плазмы – это реализация самых смелых творческих идей по металлу и другим трудно поддающимся материалам.

- нипочем любая толщина металла: скорость и качество никоим образом не теряются.

- Этому способу поддаются не только металлы, но и другие материалы: он вполне универсальный.

- Резка плазмой и быстрее, и эффективнее по качеству кромки, чем любые другие механические способы резки.

- В данном методе возможна работа не только перпендикулярно к поверхности металла, но под углом, что помогает освоить широкие листы металла.

- С экологической точки зрения это вполне благополучный вид работы с металлом с минимальным выбросом вредных веществ или загрязнений в воздух.

- Отличная экономия времени из-за отсутствия необходимости предварительно нагревать металл.

- Поскольку в методе не используются взрывоопасные газовые баллоны, он значительно безопаснее, чем другие способы.

Ни один способ обработки металлов не обходится без недостатков, и плазменная резка здесь не исключение.

Недостатки плазменной резки следующие:

- Дороговизна всего модельного ряда аппаратов для плазменной резки, включая даже самые простые ручные варианты.

- Пределы толщины металла для резки плазмой: предельная толщина всего 100 миллиметров.

- Это шумный способ работы, потому что сжатый воздух или газ подаются с огромной скоростью.

- Оборудование непростое, дорогое и требующее грамотного и постоянного технического обслуживания.

Советы и нюансы

Еще одной отличительной положительно характеристикой метода является то, что во время процесса происходит нагрев лишь небольшого локального участка. Да и остывает этот участок намного быстрее, чем при лазерной или механической резке.

Да и остывает этот участок намного быстрее, чем при лазерной или механической резке.

Охлаждение необходимо только для двух составных элементов – катода и сопла, как самых нагруженных. Это без проблем производится с помощью рабочей жидкости.

Плазменная дуга и струя.начинает работать стабильно в результате рабочего соотношения катода и сопла с паром из сжатого раскаленного воздуха. На катоде локализуется отрицательный заряд, на наконечнике сопла – соответственно положительный. В результате этого образуется промежуточная дуга.

Лишняя влага впитывается специальным материалом, который находится в резервуаре камеры плазмотрона.

Правила безопасности при данном методе имеют строжайший характер, потому что все аппараты плазменной резки могут быть очень травматичными для мастера. Особенно это касается моделей с ручным управлением.

Все будет в порядке, если вы будете соблюдать рекомендации по защитной амуниции мастера: щиток, затемнённые очки, защитные ботинки и т. д. В этом случае вы сможете уберечься от главных факторов риска данного метода – капель расплавленного металла, высокого напряжения и раскаленного воздуха.

д. В этом случае вы сможете уберечься от главных факторов риска данного метода – капель расплавленного металла, высокого напряжения и раскаленного воздуха.

Еще один совет по безопасности – ни в коем случае не стучать резаком по металлу для удаления металлических брызг, как это делают некоторые мастера. Вы рискуете повредить аппарат, но главное – поймать кусочки расплавленного металла, например, лицом или другой незащищенной частью тела. Лучше поберечь себя.

Экономия расходных материалов занимает не последнее место в эффективной резке. Для этого зажигаем электрическую дугу не слишком часто, а точно и в срок, чтобы не обрывать ее без надобности.

Экономия ресурсов также распространяется на силу и мощность тока. Если рассчитать его правильно, вы получите не только экономию, но и отличный срез без заусениц, окалины и деформации металла.

Для этого следует работать по следующей схеме: сначала подать ток высокой мощности, сделать пару – тройку разрезов с его помощью. Если сила и мощность тока великоваты, на металле сразу же будет образовываться окалина из-за значительного перегрева.

После осмотра срезов будет ясно, оставить ток на этом уровне или изменить его. Иными словами, работаем экспериментально – малыми пробами.

Как работать плазморезкой?

Электрическая схема плазменного генератора.Резка металлов с помощью плазменного потока — слишком серьезное дело, чтобы заниматься им без предварительного изучения и тщательной подготовки. Это поможет вам сделать резку эффективнее со всех точек зрения, и, что весьма немаловажно, минимизировать риски, связанные с производственными опасностями.

Прежде всего нужно знать принцип работы плазменной резки – видеть картинку физических явлений целиком.

Плазменную горелку следует держать очень близко к поверхности и краю металла, в отличие от лазерной резки. Когда тумблер с «пуском» включится, первой загорится временная электрическая дуга, и только затем – настоящая, которая будет главным режущим элементом. с режущей дугой нужно вести по материалу ровно и медленно.

Когда тумблер с «пуском» включится, первой загорится временная электрическая дуга, и только затем – настоящая, которая будет главным режущим элементом. с режущей дугой нужно вести по материалу ровно и медленно.

Скорость резки следует строго контролировать. Это можно делать, наблюдая за искрами с обратной стороны листа разрезаемого металла. Если этих искр нет, то это значит, что разрезка металла произошла неполная.

Такое может произойти по нескольким причинам: из-за слишком большой скорости ведения горелки или прохождения аппарата, либо слишком недостаточной мощности подаваемого тока, либо несоблюдения прямого угла в 90° между горелкой и поверхностью металла.

Дело в том, что полная проплавка металла происходит лишь при наклоне плазморезки к поверхности металла под прямым углом и ни градусом больше или меньше.

После завершения работы резак нужно наклонить. Воздух будет выходить и после выключения аппарата – непродолжительное время.

Перед работой невредно изучить схему вашего аппарата: именно в ней можно прочитать самую достоверную информацию по допускаемой толщине металла, который можно прорезать или сделать в нем отверстие. Устройство плазменного резака может различаться, все зависит от функций его назначения.

Устройство плазменного резака может различаться, все зависит от функций его назначения.

Выбор аппарата для плазменной резки

Покупка любого технического оборудования – дело, для которого не нужно жалеть времени и усилий: слишком высок риск неудачного решения и потери денег. А деньги здесь немалые, вы не найдете плазменного резака дешевле 500 USD в принципе.

Сначала разбираемся с параметрами и техническими характеристиками прибора.

Выбор нужно делать только под свои планы и нужды. Задача – найти не самый лучший резак, а самый подходящий для вас по принципу «здесь и сейчас».

Две большие группы плазморезов – это инверторные и трансформаторные. Названия говорят сами за себя.

Открытая и закрытая плазменная струя.

Если вам нужен компактный для работы с металлами небольшой толщины, вы можете остановить свой выбор на резаке инверторного типа. Они забирают немного энергии, легкие и с небольшими габаритами.

Вместе с тем работают они с перерывами и легко выходят из строя при перепадах сетевого напряжения. Цена на такие приборы вполне умеренная, из всех плазморезов это самые недорогие.

Другое дело – трансформаторные резаки. Здесь и с габаритами, и с весом «все в порядке»: серьезные аппараты по всем параметрам.

Энергии потребляют много, зато работать они могут практически без перерыва в течение целого дня. И толщина металла может быть побольше, чем при резке инверторной моделью. Стоимость таких устройств высокая – от 3000 до 20000 USD.

Выбор плазменного резака по мощности

Рассуждения начинаем со свойств и технических характеристик деталей, которые вы планируете обрабатывать и резать. Именно это этого рассчитывается мощность режущего прибора, потому что в нем будут различаться и сопло по своему диаметру, и тип используемого газа.

Именно это этого рассчитывается мощность режущего прибора, потому что в нем будут различаться и сопло по своему диаметру, и тип используемого газа.

Применение плазменной резки – область чрезвычайно широкая, поэтому говорить нужно только о ваших конкретных нуждах.

К примеру, если толщина металлических заготовок около 30-ти мм, вам будет вполне достаточно резака с мощностью 90А. Он легко справится с вашим материалом.

А вот если ваш металл потолще, ищите подходящую модель в диапазоне мощности от 90 до 170А.

Выбор резака по времени и скорости разрезания материала

Скорость плазменной резки металла измеряют в сантиметрах за одну минуту. Эта скорость у разных аппаратов тоже разная и зависит от их общей мощности и природы разрезаемого металла.

Например, при всех прочих равных медленнее всего режется сталь, чуть быстрее – медь и ее сплавы. И еще быстрее – алюминий со своими алюминиевыми сплавами.

Устройство плазменного резака.Если для вас важна скорость, не забывайте о таком показателе, как длительность работы без перегрева, то есть без перерыва. Если в технической спецификации к аппарату написано, что длительность работы 70%, это означает, что после семи минут резки аппарат должен быть выключенным в течение трех минут, чтобы остыть.

Если в технической спецификации к аппарату написано, что длительность работы 70%, это означает, что после семи минут резки аппарат должен быть выключенным в течение трех минут, чтобы остыть.

Среди трансформаторных резаков встречаются чемпионы с продолжительностью работы в 100%. Иными словами, они могут работать целый день без отключения. Стоят они, конечно, немало. Но если у вас впереди длинные разрезы, думайте о покупке «чемпионских» трансформаторных плазменных резаков.

Пара слов о горелке

Снова оцениваем природу металла или другого материала, который планируем разрезать. От этого будет зависеть мощность горелка плазмореза. Она должна быть достаточной для качественного реза.

При расчетах нужно учитывать факт, что вы можете встретиться со сложными условиями работы, которая, как назло, должны быть произведена в самые короткие сроки, то есть резка должна носить выраженных интенсивный характер.

Во многих источниках рекомендуется выбирать сопло из меди: оно прочное и отлично охлаждается воздухом, намного быстрее, чем сопла из других металлов.

Рукоятку горелку не упускаем из зоны внимания, это важная часть для комфортной, а значит качественной работы. На рукоятке можно зафиксировать дополнительные элементы, которые помогут держать сопло на одинаковом расстоянии от поверхности металла. Данный совет распространяется только на ручные модели аппаратов.

Если вы собираетесь резать , выбирайте модель с горелкой, которая предназначена для поступления воздуха.

Если же ваши планы связаны с массивными толстыми заготовками, покупайте резак с горелкой для приема защитного газа – азота, например.

Принцип работы плазменной резки — Фирма Скат в Екатеринбурге

Обработка металлов резанием – один из важных этапов создания как готового продукта, так и заготовок для него, в частности листов. Используется для этого множество различных способов – физические, электрические и электрические в среде газа. Плазменная резка относится к одному из самых востребованных способов раскройки металла максимально быстро и с высоким уровнем точности. Принцип работы плазменной резки металла заключается в создании плазморезом при помощи электрического тока, ионизирующего воздух, специальной плазмы, которая и позволяет разрезать металл. Итоговый поток ионов формируется в дугу, которая в дальнейшем поддерживается на постоянной основе до момента отключения подачи тока. Насыщенный ионами воздух способен проводить электрический ток, сами же ионы разгоняются до огромных скоростей, что приводит к трансформации электрической энергии в тепловую.

Используется для этого множество различных способов – физические, электрические и электрические в среде газа. Плазменная резка относится к одному из самых востребованных способов раскройки металла максимально быстро и с высоким уровнем точности. Принцип работы плазменной резки металла заключается в создании плазморезом при помощи электрического тока, ионизирующего воздух, специальной плазмы, которая и позволяет разрезать металл. Итоговый поток ионов формируется в дугу, которая в дальнейшем поддерживается на постоянной основе до момента отключения подачи тока. Насыщенный ионами воздух способен проводить электрический ток, сами же ионы разгоняются до огромных скоростей, что приводит к трансформации электрической энергии в тепловую.

Из каких элементов состоит плазморез

Плазменная резка иначе именуется плазморезом, который состоит из следующих составных частей:

- источника тока;

- резака;

- компрессора;

- набора кабель-шлангов.

Источник тока для плазмореза должен выдавать высокую мощность для того, чтобы быть эффективным при раскройке разных по толщине листов металла. Принцип в этом случае простой — электрический ток через цепь преобразователей и воздух превращается в тепловую энергию. Температура прогрева дуги может составлять больше +5000 градусов Цельсия.

В качестве источника тока могут выступать трансформаторы. Такие устройства практически не восприимчивы к перепадам напряжения. Это позволяет отправлять устройству огромную мощность тока, что позволяет разрезать даже крупные слои металла. Недостаток трансформаторов – низкий уровень КПД, при преобразовании теряется около 55-65% от первоначальной силы тока.

Инвертор в этом случае – более продуманное устройство, однако резка толстых заготовок практически не возможна, максимум – 10-20 мм. Однако КПД составляет примерно 70%, что позволит сэкономить деньги на оплате электроэнергии. Устройства с инверторным источником тока гораздо компактнее, могут использоваться на сложных участках раскройки и стоят примерно на 50% меньше.

Как работает плазменная резка металла? В плазменной резке центральной частью выступает также резак, который состоит и сопла, изготовленного их жаропрочных сталей или других металлов, а также охладителя и колпачка. Также в состав входит плазменная камера, где собственно и формируется плазма – воздух под напором входит в камеру из сопла, между соплом и электродом образуется электрическая дуга, которая и разогревает воздух или другой газ до максимально высоких температур. Именно этот процесс и позволяет создать плазму, в отличие от горения, воздух в этом случае горит, но не сгорает, а трансформируется. Такой эффект можно наблюдать на поверхности Солнца, где миллиардами лет один и тот же раскаленный газ циркулирует по звезде, теряя всего до 10% от первоначального объёма за многие миллионы лет.

Компрессор используется для подачи воздуха. Главная задача – правильная подача воздуха, то есть четко по центру электрода. При ином положении увеличивается нагрузка на сопло, от чего сопло может прорваться или образоваться сразу две дуги, что опасно для человека.

Технология и принцип резки

Плазменной резкой пользуются при необходимости разрезать металл с толщиной до 22 см, при этом при резке более крупных толщин, устройство может перегреться и выйти из строя. Все из-за того, что выдержать высокое давление и температуру при работе может не каждый металл и сплав.

Принцип технологии максимально прост. Плазмообразующий газ воспламеняется до такой температуры, что не сгорает, а превращается в плазму, то есть четвертый вид агрегатного состояния материалов. Эта плазма за доли секунды накапливается в количестве, способном разрезать практически любой металл. От искры, исходящей от электрода, воспламеняется подаваемый с большим давлением газ, то есть кислород или воздух. Перед возгоранием происходит ионизация, по сути, этот процесс преобразует все нейтральные частицы в ионы, которые создают подобие кристаллической решетки твердых материалов. Именно этот принцип и позволяет влиять на металл не только под воздействием температуры, но и давления.

Где используется плазменная резка

Плазменная резка может быть совершенно разной по способу преобразования электрического тока. Однако практически каждый вид таких устройств используется для:

- разрезания труб разного диаметра;

- резки листового и рулонного металла;

- фигурного вырезания изделий, к примеру, многие металлические фигуры производятся именно таким оборудованием с ЧПУ;

- раскройки чугуна и стали с толщиной до 25 мм, однако есть устройства, которые разрезают до 20-22 см;

- раскройки бетонных конструкций, камня, высокопрочных материалов, а также сплавов по типу молибдена.

Также применяется такая резка и в различных автомастерских, при изготовлении деталей для авто и так далее.

Главные виды плазменной резки

Плазменная резка бывает разных типов в зависимости от среды. Так, по этому показателю стоит выделить такие виды плазмотрона:

- Обычный или базовый.

- В среде с газом. В таких устройствах принцип работы такой же, как и в первом случае, однако дополнительно используется защитный от окисления газ. Из-за такой манипуляции увеличивается качество среза.

- В среде с водой. Этот вид устройств — нетипичный представитель плазмотронов, в которых роль защитного газа исполняет вода. Также вода дополнительно защищает основные элементы плазмореза от перегрева продлевая, таким образом, срок его эксплуатации.

Последние два вида устройств нужно применять при толщине металла свыше 20 мм, а при раскройке особо твердых металлов, начиная с 10 мм. Не стоит применять обычный плазморез для толстых заготовок.

Плазменно-дуговая резка – проводится только с металлами, дуга образуется между электродом и разрезаемым материалом, пламенный столб совмещенный с дугой.

Используемые газы

Газы используются в любом случае, так как они и преобразуются в плазму, при этом не для каждого металла подходит использование воздуха или азота. Более того, скорость, температура и насыщенность потока резки напрямую зависят от используемого газа. Так, для обработки цветных металлов, в частности алюминия и меди, а также сплавов на их основе применяются такие газы:

- сжатый воздух;

- кислород;

- азотно-кислородная смесь;

- азот;

- аргоно-водородная смесь.

При резке титана недопустимо использовать азот или кислород, а также смеси на их основе, так как это может сделать металл максимально хрупким.

При раскройке металла с толщиной до 50 мм используется чаще сжатый воздух, причем как в виде базового рабочего газа, так и защитного. Для резки более толстых металлов используют смеси на базе кислорода, азота, аргона, гелия или водорода, смеси на основе воздуха будут работать гораздо хуже, что уменьшит КПД и увеличит стоимость проведения резки.

Для резки более толстых металлов используют смеси на базе кислорода, азота, аргона, гелия или водорода, смеси на основе воздуха будут работать гораздо хуже, что уменьшит КПД и увеличит стоимость проведения резки.

Сильные и слабые стороны плазменной резки

Свойства плазменной резки позволяет раскраивать самые разные материалы, что до появления этого вида устройств было крайне сложно. К преимуществам таких устройств стоит отнести следующие:

- обладают высокой мощностью, по своим характеристикам уступает лишь лазерным аналогам;

- способны работать с толщиной металла более 60 мм;

- характеристики потребления газов и электроэнергии находятся на среднем уровне, что дает право говорить о плазменной резке как об экономически выгодном способе раскройки;

- позволяют создать ровный отрез с минимальным уровнем ширины – в дальнейшем шлифовка нужна только едким швам;

- при использовании плазменно-дуговой резки потребляет минимальное количество ресурсов и выделяет крайне мало вредных веществ в окружающую среду.

Среди относительных недостатков плазменного принципа резки стоит выделить невозможность разрезать особо толстые материалы, а также возможность одновременного использования двух плазморезов.

Этот вид резки второй по точности после лазерной, при этом примерно на 50% доступнее из-за более дешевого оборудования, а также расходных материалов.

Воспользоваться услугой плазменной резки листового металла и рассчитать стоимость можно у менеджера нашей компании по телефону 8-922-16-015-48.

Плазменная резка металла в СПб

Плазменная резка металла – технология обработки, при которой раскрой осуществляется посредством плазмы. Процесс обработки заготовок из цветных металлов и различных сплавов выполняется в присутствии неактивных газов (азот, водород, аргон). Черный металлопрокат раскраивается с активными газами (кислород, воздух).

Цена по запросу

заказать

Цены могут меняться в зависимости от объема заказа и времени его исполнения

Собственное производство

Доставка заказов по регионам РФ

Минимальные сроки выполнения

Принцип работы и этапы плазменной резки металла

Заготовки подвергаются обработке на специальных станках – плазматронах, вырабатывающих плазменную струю. Режущие способности плазма приобретает за счет яркого свечения, высокой электропроводности и выхода из сопла установки на большой скорости.

Режущие способности плазма приобретает за счет яркого свечения, высокой электропроводности и выхода из сопла установки на большой скорости.

Плазменная резка металла на станках с ЧПУ включает следующие этапы:

- компрессор нагнетает воздух к горелке плазмореза;

- нагрев используемого газа формирует плазму;

- осуществляется моментальный нагрев поверхности заготовки в указанных точках, расплавленный от резки материал выдувается.

Преимущества плазменной резки

Высокая скорость раскроя

Отсутствие деформации заготовки за счет локального нагрева

Приемлемая чистота резания

Обработка изделий различных размером и геометрии

Отсутствие закалки швов в зоне раскроя

В 2017 году компания «Металлист»

успешно прошла сертификацию

ГОСТ ISO 9001-2015

«Система менеджмента качества».

Сравнение технологии плазменного и лазерного раскроя

Обработка металла плазмой – не единственная технология резки.

Основные отличия прослеживаются по ряду параметров:

- Точность. Лазер не отклоняется от линии раскроя. Станок позволяет создавать изделия сложной формы, выполнять отверстия требуемого диаметра, наносить гравировку.

- Универсальность. Резка лазером производится на любых металлах, без учета их параметров теплопроводности, тогда как для плазменного раскроя это качество материалов имеет первостепенное значение.

- Отсутствие окалины на поверхности. Лазер обеспечивает полностью гладкую поверхность металла после раскроя. Технология позволяет создавать кромки без скоса и качественно обрабатывать углы.

- Минимальное термовоздействие. Для лазерного раскроя подходит тонколистовой прокат, резка выполняется без деформации.

- Производительность. Обработанная лазером заготовка оперативно воспроизводится требуемое количество раз.

- Цена. Резка лазером выгодна при обработке тонколистового проката и заготовок, для которых требуется высокая точность раскроя.

Плазменная резка относится к термообработке металлопроката. Этого высокотехнологичная, производительная и экономичная технология, но на практике цена плазменной резки металла не всегда выгодна.

В соотношении скорости, качества и стоимости раскрой лазером более эффективней и выгодней, чем использование плазмы.

Популярностью пользуется раскрой листового проката лазером.

Такая обработка более точная и обеспечивает больше возможностей.

Плюсы и минусы плазменной резки

Плазменный раскрой находит применение в промышленности и строительстве. Такая популярность связана с пригодностью технологии для обработки практически любых металлов, включая черный, цветной прокат, тугоплавкие соединения.

Отрицательная сторона плазменной резки – неровные края раскроя, большое количество азота в месте обработки. Полученные детали требуют доработки для выравнивания кромок, что повышает трудозатраты и стоимость услуг. Цена плазменной резки возрастает при использовании более дорогих газов (азот, кислород).

Полученные детали требуют доработки для выравнивания кромок, что повышает трудозатраты и стоимость услуг. Цена плазменной резки возрастает при использовании более дорогих газов (азот, кислород).

Использование плазморезов оправдано при грубых работах (раскрой листов большой толщины, при минимальных требованиях к качеству реза). В остальных случаях оптимальным выбором становится применение лазерного станка.

Какие материалы подлежат плазменному раскрою?

Раскрой плазмой доступен для большинства металлов, основным моментом выступает толщина заготовок. Посредством плазменной резки обрабатываются:

- алюминий и его сплавы – до 120 мм толщиной;

- медь – до 80 мм;

- углеродистые, легированные стали – до 150 мм;

- чугун – до 90 мм.

Плазменный раскрой формирует конусность поверхности в 3-10 градусов. Это имеет особое значение при формировании отверстий – в толстых заготовках конусность снижает диаметр нижней кромки отверстия, на деталях толщиной в 2 см разница составляет 1 мм.

Обработка плазмой сопровождается кратковременным термообжигом кромки, что снижает качество готового изделия. На поверхности присутствует легкоудалимая окалина.

Сколько стоит плазменная резка?

Несмотря на доступную цену, плазменный раскрой уступает по параметрам лазерному резу.

Обе технологии имеют схожие качества, но принципиально различны.

В лазерных станках раскрой осуществляется лазером, формируемым спец.генератором.

При сравнении средней стоимости раскроя черного листового проката толщиной 10 мм цена лазерной обработки получается вдвое ниже, чем плазмой. Это объясняет устаревание плазменной технологии.

Оформление заказа в компании «МЕТАЛЛИСТ»

ЗВОНОК ИЛИ ЗАЯВКА

Cвязаться с менеджерами одним из указанных на сайте способов

ВЫБОР УСЛУГИ

Выбрать интересующую услугу

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Предоставить чертеж, эскиз или образец детали для плазменной резки металла

СОГЛАСОВАНИЕ

Обсудить подробности заказа

Помочь с выбором?

Наши менеджеры вас проконсультируют!

Задать вопрос

Вам также может быть интересно

Лазерная резка металла

от 4,50 руб/ м. п.

п.

Гибка металла

от 5,00 руб/ гиб

Пробивные работы

от 5,10 руб

Порошковая покраска металла

от 250 руб/ кв.м

Плазменная резка металла — подбор и поставка оборудования из Азии и Европы от World Machinery

Оборудование для обработки материалов, при котором в качестве режущего инструмента вместо резца используется струя плазмы.

Принцип работы

Плазменной обработке поддаются все виды металлов толщиной до 160 мм.

Принцип работы заключается в следующем: создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки, т. е. воздух перестаёт быть изолятором и становится проводником электрического тока.

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000—30000 °С.

Плазменная резка металла

Плазменный станок имеет высокую точность и качество резки, выгодно отличается низкой эксплуатационной стоимостью. Он удобен для размещения в поточной линии производства. Лучшие источники плазмы обеспечивает высококачественную резку в широком диапазоне типа и толщины материалов.

Плазменная резка трубы с 5-осевой режущей головкой

Мощная моноблочная станина, высокоточные рельсы, зубчатая рейка и серводвигатели обеспечивают высокое качество и точность резки на установках плазменной резки Ermaksan серии EPL.

Готовые изделия

Станки предназначены для средне- и крупносерийного, а также массового выпуска металлических изделий.

- Детали корпусов морских и речных судов

- Элементы трубопроводов

- Металлоконструкции

- Опоры освещения и ЛЭП

- Резервуары

- Спецтехника

- Изделия по чертежам заказчика

- Военная техника

Преимущества

- Низкая стоимость оборудования

- Не требовательны к подготовке помещений

- Простота программного обеспечения

- Использование на частных предприятиях и крупных заводах

- Низкий уровень шума

- Централизованное управление

- Высокая износоустойчивость

- Высокая точность операций

- Безопасность управления

Оборудование

Для расширения функционала на оборудование устанавливают систему ЧПУ, что позволяет программировать последовательность выполнения опреций, а так же сохранять их в памяти.

Высокие результаты при использовании оборудования достигнуты благодаря качественным компонента и узлам, поставляемых такими компаниями, как «HYPERTHERM» (США), «MITSUBISHI» (ЯПОНИЯ), «ATLANTA» (ГЕРМАНИЯ), «HIWIN» (ТАЙВАНЬ), признанными лидерами во всем мире.

Обратитесь к специалистам нашей компании для подбора подходящего Вам оборудования.

Приобрести оборудование в лизинг

Характеристики

| Рабочая ширина A, мм | 1500−2000 |

|---|---|

| Полная ширина B, мм | 3400 |

| Полная высота C, мм | 2280 |

| Размер D, мм | 250 |

| Перемещение горелки E, мм | 0−200 |

| Полезная высота, мм | 3000−6000 |

| Высота стола, мм | 900 |

| Скорость, об/мин | 40 |

| Количество осей | X, Y, Z |

| Точность позиционирования, мм | ± 0,1 DIN 28206 |

| Точность повторения, мм | ± 0,05 DIN 28206 |

| Источник плазмы | Hyperterm 130 |

| Управление горелкой | İht 3000 |

| Толщина резки, мм | 1−30 |

| Потребление | 400V, 50Hz, 6bar ai |

| Вес, кг | 3850−7500 |

Стандартная комплектация станка плазменной резки

- 3 серводвигателя переменного тока и привод

- 3 зубчатых редуктора планетарного типа без зазора

- 3 импульсных датчика положения

- Система ЧПУ Hypertherm EDGE Pro CNC

- Источник плазмы Hypertherm HPR 130 XD

- Автоматическое размещение деталей

- Автоматический вакуумный стол и пневматическая система

Дополнительные опции

- Резка труб

- Система 5-ти осевой плазменной резки

- Технология резки True Hole для низкоуглеродистой стали для значительно более высокого качества отверстия, чем было возможно ранее при использовании плазменной резки.

- Ручная регулировка угла реза

- Газовая резка

- Источники: HPR260XD, HPR400XD, HPR800XD

- Программное обеспечение ProNest® Cad/Cam

Программное обеспечение Lantek Expert II Cad/Cam

Программное обеспечение Lantek Flex 3D Cad/Cam - Фильтрационная установка

Плазменная резка металла в Уфе. Плазма резка по низким ценам

Что такое плазменная резка

В основе технологии лежит всем знакомая электрическая дуга. Как известно – все вещества имеют три состояния (жидкое, твердое, газообразное). В зависимости от воздействия температуры они могут видоизменяться. Вода может испариться и превратиться в пар. При замерзании жидкость кристаллизуется в лед. Однако, при воздействии на газ высокими температурами, он ионизируется и начинает проводить электричество. По нему можно передавать энергию любому материалу-проводнику. Также мгновенно разрезать даже самый толстый и крепкий прокат.

Плазменная резка металла в Уфе проходит несколько этапов.

- Создается временная дуга. Она связывает электрод с крайним основанием выходного отверстия резака. Раскаляется газообразное вещество до температуры 8000⁰С.

- Из компрессора в прибор поступает сжатый воздух. Внутри уже накалена временная дуга.

- Она нагревает окружающий воздух, увеличивая его объем.

- Воздух ионизируется, формируя энергетический проводник. Газообразное вещество трансформируется в самую настоящую плазму.

- Сопло имеет небольшой диаметр. Раскаленная плазма влияет наэлектризованный газ, который прорывается сквозь отверстие.

- Как только раскаленная струя соединяется с поверхностью, временная дуга исчезает. Создается заключительное состояние плазмы. Металл расплавляется в области поражения струи.

- Расплавленные брызги сразу же разлетаются под воздействием сжатого воздуха.

Необходимое оборудование

Для создания дуги используют плазмотрон. Оборудование выпускают с разной конфигурацией, системой управления, интерфейсом. Однако принцип работы у них одинаковый.

Оборудование выпускают с разной конфигурацией, системой управления, интерфейсом. Однако принцип работы у них одинаковый.

Оборудование для плазменной резки в Уфе состоит из следующих элементов:

- сопло – отверстие, откуда выходит струя плазмы

- металлический электрод с высокой степенью плавления

- трубка для подачи сжатого воздуха

- охладитель (изолирующий слой)

Некоторые детали в плазмотроне со временем изнашиваются. Их необходимо периодически менять. Это электроды, сопло, изоляцию, диффузор. Также агрегат может оснащаться дополнительными кожухами, защитными экранами, пультом д/у.

Полная установка состоит из следующих компонентов:

- трансформатор (инвертор) – прибор, осуществляющий превращение тока в дугу

- компрессор, создающий поток сжатого воздуха

- плазмотрон

- канал, соединяющий кабель и камеру, где формируется дуга

Самым важным прибором является плазмотрон. Однако без других компонентов он бесполезен. Резка с помощью плазмы происходит, благодаря четкой работе всех элементов. Надежные компании следят за исправностью оборудования. Чтобы рез был точным и ровным.

Однако без других компонентов он бесполезен. Резка с помощью плазмы происходит, благодаря четкой работе всех элементов. Надежные компании следят за исправностью оборудования. Чтобы рез был точным и ровным.

Какие газы используют в плазменной резке

Газообразная субстанция для режущего оборудования бывает активной и инертной. В зависимости от типа определяется эффективность агрегата. К первому варианту относят обычный воздух или чистый кислород. С помощью него режут стандартный черный металл.

Инертными газами считают:

- пар на основе воды

- аргон

- водород

- азот

Любой перечисленный газ справляется с тугоплавкими цветными металлами или любыми сплавами. Мастера используют разные типы газов для соотношения настройки раскаленной плазмы и мощности энергии. Таким образом, улучшается эффективность воздействия на материю с определенным химическим составом, степени плотности, поверхностным напряжением. Оператор может контролировать глубину проникновения и температуру насыщаемого слоя.

Принцип работы плазменной резки металла в Уфе

Резка металла происходит, благодаря ионизирующему разряду. Он возникает между электроном и материалом. Воздух внутри камеры из изолятора превращается в катализатор под воздействием высоких температур. Есть два способа плазменной резки в Уфе. Они зависят от того – проводит заготовка электрический ток или нет.

Плазменно-дуговой способ используют при обработке токопроводящих заготовок. То есть разряд происходит между электродом и металлом. Струя образуется за счет выпуска газа в камеру плазмотрона, нагреву и ионизации воздуха. Благодаря высокой температуре ионизированный газ продувается через сопло, соединяясь с металлом.

Метод используют для следующих целей:

- при вырезании прямых геометрических фигур

- для создания отверстий и проемов в заготовке

- создание деталей для дальнейшей сварки, штамповки и механической обработки

- для высокоточной обрезки кромок поковок

- разрезки профиля, труб, другого металлопроката

- удаление неровностей литья

Плазменная струя обрабатывает поверхности, которые не проводят электрический ток. Принцип работы похож на плазменно-дуговой метод. Однако разряд происходит между наконечником плазмотрона и электродом. То есть плазменная струя воздействует напрямую. Таким способом можно резать гранит, мрамор, другие твердые элементы.

Принцип работы похож на плазменно-дуговой метод. Однако разряд происходит между наконечником плазмотрона и электродом. То есть плазменная струя воздействует напрямую. Таким способом можно резать гранит, мрамор, другие твердые элементы.

Классификация

Плазменная резка в Уфе делится на несколько видов. Она зависит от условий поставленной задачи.

Классификация

- Простой вариант. Основное отличие – низкотемпературность дуги. Применяют для мягких низколегированных сплавов. Метод подразумевает использование тока и газообразного вещества. В этом случае выделяют кислород, который трансформируется в плазму. Подходит для тонких заготовок, которые не превышают 10 мм.

- Использование защитного газа. Неактивные вещества (азот, аргон и т.д.) во время реакции не вступают в реакцию с окружающей средой. Поэтому степень реза выше, скорость быстрее.

- Водяные агрегаты. В этом случае жидкость одновременно защищает прибор от перегрева. Вода фильтрует испарения.

Считают экономным способом резки.

Считают экономным способом резки.

Кроме основной классификации есть другие разновидности приборов. Их делят по принципу резки.

Бывают следующие виды:- разделительные (поверхностные)

- воздействие дугой или струей

- ручной вариант (высокоточная автоматическая резка)

Плюсы и минусы

Плазменная резка металла имеет свои сильные стороны. Это высокоточный прибор, который выполняет работы любой сложности. Однако у аппаратуры есть недостатки.

Плюсы

- Резу поддается цветмет, высокопрочные сплавы. Другие, тяжело обрабатываемые поверхности.

- Высокая скорость резки.

- Реализация любых идей. Дуга позволяет создавать из металла любые дизайнерские проекты.

- Обрабатывает заготовки любого размера и толщины.

- Обработка любых видов пород.

- Направление потока плазмы под углом.

- Экологически безопасный.

- Отсутствует предварительное накаливание заготовки.

Это обеспечивает высокую скорость резки.

Это обеспечивает высокую скорость резки. - Безопасность. Мастера не используют вредные или взрывоопасные вещества.

Во время работы нагревается только один участок заготовки. Он остывает быстрее, чем во время лазерной или механической обработки. Однако во время работы оператор должен соблюдать технику безопасности. Особенно это касается ручных моделей. Так как расплавленные капли все равно разлетаются во время процесса. Без защитных средств, зрение может сесть, а на коже остаться ожог.

Отличие плазмы от лазера

Лазер и плазма воздействуют на металл с помощью температурного режима. Исключается механическое воздействие и дополнительная обработка. Плазменная резка металла в Уфе – более дорогостоящий процесс. Однако скорость реза намного выше.

| Параметры | Лазер | Плазма |

| Ширина резки (мм) | 0,2-0,375 | 0,8-1,5 |

| Точность (мм) | ±0,05 | ±0,1-0,5 |

| Конусность | ≤1⁰ | 3-10⁰ |

| Внутренние углы |

Высокоточное создание углов.

|

Возможно небольшое округление |

| Окалина | Нет | Есть небольшая |

| Ожоги | Незначительные | Есть на острых выступах |

| Температура воздействия | Небольшое | Очень высокая |

| Производительность | При небольшой толщине металла высокая. Однако чем толще заготовка, тем ниже скорость. | Снижается во время обработки очень толстых деталей. |

Здесь нельзя сказать, какой прибор однозначно лучше. Все зависит от объема и качества заказа. Так как, кроме основных параметров следует учитывать стоимость расходных материалов.

Они включают:

- расход электроэнергии

- стоимость газов

- изнашиваемость сопла, оптики, электроники и фильтров

- дополнительные компоненты

Для одиночных заказов и небольших объемов лучше использовать лазерное оборудование. Крупномасштабное производство требует применение высокой точности и скорости. В этом случае лучше подойдет плазма. С виду кажется, что затраты на резку выше. Однако обработка больших объемов быстро окупается.

Где заказать плазменную резку металла в Уфе

е обязательно приобретать дорогостоящее оборудование для обработки металла. Компания Fodes Group предоставляет услуги плазменной резки в УФЕ. Если надо быстро и качественно выполнить большой объем работ – следует обратиться к профессионалам.

Преимущества компании:- клиентами являются многие крупные предприятия

- работа с 2012 г

- высокие производственные мощности

- срок выполнения заказа – от 1 дня

Оборудование Fodes Group способно резать металл любой сложности. Даже толстые заготовки обрабатываются быстро без потери качества.

Даже толстые заготовки обрабатываются быстро без потери качества.

Кроме плазменной резки компания выполняет другие виды работ с металлом:

- профессиональная гибка

- лазерная резка

- работа с профильными трубами

- лазерная гравировка

- гибка проволоки

- декоративная резка

- изготовление металлоконструкций

- сварка

- порошковая покраска

- токарно-фрезерные работы

В лице фирмы каждый заказчик найдет надежного партнера. Все заказы компания выполняет в срок, благодаря собственному конструкторскому бюро и использованию профессионального оборудования.

Отличие плазменной резки от лазерной резки металла

Плазменная резка в полной мере демонстрирует свои технологические преимущества именно при работе с толстолистовым материалом. И плазменная и лазерная резка

– это высокотемпературная обработка металла, исключающая механическое воздействие на поверхность реза. Для заказчика основное отличие, конечно, заключается в стоимости услуги: плазменная резка – это более ресурсозатратный процесс, при котором применяется более дорогостоящее оборудование и совершенное программное обеспечение. Плазменная резка также требует повышенной квалификации оператора.

Для заказчика основное отличие, конечно, заключается в стоимости услуги: плазменная резка – это более ресурсозатратный процесс, при котором применяется более дорогостоящее оборудование и совершенное программное обеспечение. Плазменная резка также требует повышенной квалификации оператора.

Но в работе с крупными заказами, в случаях, когда необходима идеальная поверхность реза и высокая скорость работы, плазменная резка – лучшее решение. Лазерная обработка подходит для работы с тонколистовым материалом, художественного оформления металлических изделий и других схожих задач.

Максимальные толщины (мм) плазменной резки с источника Hypertherm:

| Без образования окалины | В прожиг | Предельная | Резка газовым резаком | |

| Низкоуглеродистая сталь | 32 | 38 | 64 | 200 |

| Нержавеющая сталь | 25 | 32 | 50 | |

| Алюминий | 20 | 25 | 50 |

Компания Fodes Group не только осуществляет плазменную резку металла в Уфе на высококачественном оборудовании, но и предлагает множество услуг обработки металла:

лазерную резку,

резку профильных труб,

декоративную гравировку,

изготовление лестничных перил и ограждений,

порошковую покраску,

3D-гибку проволоки

и т. д. Выбирая Fodes Group, вы выбираете современное высокоточное оборудование и работу настоящих профессионалов!

д. Выбирая Fodes Group, вы выбираете современное высокоточное оборудование и работу настоящих профессионалов!

Как это работает, преимущества и ограничения?

Плазменная резка и сварка

Различные методы, используемые для резки или удаления металлов, можно разделить на две основные категории:

- Механическая резка и 7

- 15 Термическая резка

К механическим методам относятся пиление, сверление, формообразование, фрезерование и т. д., обычно используемые в металлообрабатывающих и механических мастерских. Методы термической резки включают нагревание для плавления или ионизации материала для его удаления. Наиболее часто используемые процессы термической резки:

- Оксифульная резка или резка пламени (OFW)

- ЗАКРЫТИЯ МЕТАЛА, Например, вытащивание

- Рукавика плазмы

- Рукав электронного луча

- LASER RUTED 9006

- 610610661061061061061061061061061061061061061061061061106ERION 0610610610610610610610610610611061106110611061106ERION.

EDM)

EDM)

Что такое плазменная дуга?

Плазма, как вы знаете, является 4-м -м -м состоянием вещества после жидкого, твердого и газообразного. Плазма определяется как сильно ионизированный электропроводящий столб газа (например, кислорода, аргона или азота), образующийся в результате нагревания этих газов до очень высокой температуры. Плазменная струя в любой дуге возникает в результате магнитного сжатия этого проводящего плазменного столба, называемого плазменной дугой.

Самый дешевый плазменный резак

Когда дело доходит до поиска самого лучшего и самого дешевого плазменного резака, на рынке нет недостатка в вариантах. Но если вы ищете самый дешевый плазменный резак, это может быть немного сложнее. Хорошая новость заключается в том, что есть несколько отличных вариантов, даже если они не самые дешевые.

Одним из лучших недорогих плазменных резаков на рынке является плазменный резак Yes Welder CUT55DS. Этот аппарат предлагает множество функций для своей ценовой категории, в том числе впечатляющий выходной сигнал IGBT и удобный кабель горелки. Он также очень прост в использовании, что делает его отличным вариантом для начинающих или тех, у кого нет большого опыта работы с плазменными резаками.

Он также очень прост в использовании, что делает его отличным вариантом для начинающих или тех, у кого нет большого опыта работы с плазменными резаками.

Еще одним отличным вариантом для тех, кто ищет недорогой плазменный резак, является Hobart Airforce 12Ci & Primeweld CUT60.

| Изображение | Продукт | Подробная информация | Лучшая цена | |

|---|---|---|---|---|

| Да. | ||||

| Хобарт ВВС 12Ci | Плазменный резак со встроенным воздушным компрессором, прост в использовании, не требует особых настроек для начала резки. | Проверка цена | ||

| Primeweld CUT60 | Не касание пилотной дуги, 3-летняя гарантия, CUT расширенная, ржавая, пористого метильса, легкая для использования | 67918 | 8 79. |  com comЧто такое плазменная резка?Плазменная дуговая резка определяется как резка плазменной дугой, при которой суженная дуга (имеющая температуру более 20 000°C) плавит узкий участок металла, который затем сдувается силой дуги. Материал, который нужно разрезать, помещается на положительную клемму (анод), а электрод на отрицательную клемму (катод), чтобы создать электрическую дугу. Важными характеристиками плазменной резки являются плавление металла высокоинтенсивной плазменной дугой и удаление расплавленного материала высокоскоростной газовой струей. В отличие от кислородной резки, для поддержания процесса не требуется экзотермическая реакция. Аппарат для плазменной резки Принцип работы Аппарат для плазменной резки сконструирован таким же образом, как и горелка для плазменной дуговой сварки. Постоянный ток (DC) используется в плазменной резке, а вольфрамовый электрод подключается к отрицательному полюсу, называемому катодом. Для резки используется переносная дуга, т. е. дуга поддерживается между электродом в горелке (катод) и изделием (анод) . Режущая дуга инициируется вспомогательной дугой, которая сначала формируется между электродом и сужающим соплом высокочастотным генератором. Как работает плазменная резка: Подробнее… Включите JavaScript Как работает плазменная резка: Подробный обзор токоограничивающий резистор и контакт реле вспомогательной дуги. Простая схема плазменно-дуговой резки показана на рисунке ниже. В однопоточном плазменно-дуговом резаке, т. е. горелке, обеспечивающей подачу диафрагменного, а не защитного газа. Дроссельный газ, предварительно нагретый плазмой дуги, расширяется и с большой скоростью выбрасывается через сужающееся отверстие. Затем металл, расплавленный дугой, сдувается кинетической энергией газового потока, образуя пропил. В двухпоточной горелке (показанной на рисунке выше) предусмотрен обтекание дуговой плазмы вторичным защитным газом. В этом случае обычным дроссельным газом является азот. В качестве защитного газа используется двуокись углерода в случае мягкой и нержавеющей стали и смесь аргона с водородом в случае алюминия и его сплавов. Этот метод можно изменить, используя воду в качестве защитного газа вместо вспомогательного защитного газа. В любом случае качество резки не такое хорошее, как при использовании однопоточного метода. Плазменная резка с впрыском водыНаиболее эффективная система плазменно-дуговой резки, которая способна давать узкие, четко очерченные разрезы на высоких скоростях, включает впрыск воды в плазменное пламя для его дальнейшего сужения и предотвращения турбулентного перемешивания плазмы. с окружающим воздухом. Этот процесс называется плазменной резкой с впрыском воды. Настройка станка для плазменно-дуговой резки Источниками питания для плазменной резки обычно являются интегрированные системы постоянного тока со встроенными системами зажигания дуги, подачи газа и водяного охлаждения. Оборудование PAC состоит из источника питания, блока управления, одного или нескольких газов, используемых в качестве диафрагмы и защитного газа, и резака. Он может быть ручным или механизированным. Источник питания падающего типа, выдающий постоянный ток с напряжением холостого хода в диапазоне 120-400 В и выходным током в диапазоне 70-1000 ампер. Он также может содержать вспомогательную дугу и схему для высокочастотной генерации. Для резки черных металлов толщиной до 75 мм и алюминия толщиной до 90 мм может потребоваться OCV около 400 В и ток до 500 ампер. Блок управления содержит электромагнитные клапаны для включения и выключения газов и охлаждающей воды по мере необходимости. Они контролируют скорость потока режущего газа через расходомеры и имеют водяной выключатель для отключения работы, если водяное охлаждение недостаточно. Автоматы большой мощности могут содержать функции для регулирования вверх и вниз по току и расходу газа через диафрагму. Горелки для плазменной резки Конструкция плазменной горелки аналогична конструкции плазменных сварочных горелок, но обычно используются более высокие скорости плазменного газа и относительно небольшие ограничения, а нормальный рабочий диапазон тока составляет от 20 до 1000 ампер. Ранние резаки полагались только на плазмообразующий газ для выполнения операции резки, и это часто был реактивный газ, такой как смесь азота или аргона + 35% водорода. Эти газы могут быстро разрушить вольфрамовый катод, и часто используются альтернативные конструкции электродов, включающие медные стержни с водяным охлаждением, покрытые танталом. Одиночные газовые резаки обычно работают при силе тока выше 400 ампер и больше всего подходят для механизированной высокоскоростной резки. В двойных газовых горелках используется вторичный газ для повышения стабильности плазмы, улучшения сужения и охлаждения верхней поверхности заготовки (уменьшение закругления верхней кромки реза). Вторичный газ (обычно CO2 или воздух подается с высокой скоростью), поскольку эффективность защиты менее важна, чем в плазменной сварочной горелке. Совсем недавно были представлены воздушные плазменные горелки, которые могут стабильно работать при более низких токах. Эти системы больше подходят для ручной резки. Резаки бывают нескольких типов и для каждого типа доступны насадки с различным диаметром отверстия. Чем выше ток, тем больше требуется диаметр отверстия. Сопло спроектировано в соответствии с используемой системой PAC и разрезаемым металлом. Для более качественной резки предпочтительнее использовать многоканальные сопла, у которых вспомогательные газовые порты расположены по кругу вокруг основного отверстия, чем сопла с одним портом. Какой газ нужен для плазменной резки?Газы в плазменной резке предназначены для создания плазмы (в качестве плазмообразующих газов используются аргон, азот и водород), обеспечения скорости дуги для выталкивания расплавленного материала и обеспечения высококачественной обработки поверхности. Выбор газа для плазменно-дуговой резки зависит от типа материала. Основные газы, используемые при плазменно-дуговой резке, перечислены ниже:

Плазменная резка и лазерная резка И плазменно-дуговая резка, и лазерная резка являются процессами термической резки. Двумя основными типами передовых процессов резки металлов являются плазменная и лазерная резка. Оба метода имеют свои преимущества и недостатки, поэтому может быть трудно решить, какой из них использовать. Плазменная резка — это процесс, в котором используется струя горячей плазмы для резки металла. Это очень универсальный метод, который можно использовать для самых разных металлов. Плазменная резка относительно дешева и проста в использовании, что делает ее популярным выбором для проектов «сделай сам». Однако разрезы, произведенные плазмой, не всегда такие чистые, как разрезы, сделанные лазерной резкой. Лазерная резка — это процесс, в котором для резки металла используется мощный лазерный луч. Он производит очень чистые пропилы и может использоваться для широкого спектра металлов. Лазерная резка дороже, чем плазменная, но результаты часто стоят дополнительных затрат. Плазменная резка Использование Плазменная резка широко применяется для резки и ремонта профилей алюминиевых сплавов и аустенитной нержавеющей стали. Плазменный процесс также может использоваться для строжки (в качестве альтернативы угольной дуге и кислородно-топливным процессам). Требуется специальный наконечник для строжки (плазменное отверстие), а в качестве плазмообразующего газа обычно используется аргон + 35% водорода. Для точного высокоскоростного профилирования плазменная резка часто выполняется на станках портального типа с ЧПУ. В этих случаях можно использовать горелки с водяным кожухом, а заготовку можно подвешивать на водяном столе. Такая компоновка подавляет дым и шум от процесса и улучшает качество резки. Каковы преимущества плазменной резки?Плазменная резка имеет следующие преимущества:

Каковы недостатки плазменной резки?Ограничения процесса плазменно-дуговой резки по сравнению с кислородной резкой:

Плазменная резка нержавеющей стали Плазменная дуговая резка является основным процессом резки материалов из нержавеющей стали. нержавеющие стали трудно резать с помощью газокислородной резки, потому что оксиды хрома имеют температуру плавления намного выше, чем у оксида железа, присутствующего в материале из нержавеющей стали. Несмотря на то, что плазменная резка работает при очень высокой температуре дуги, очень легко расплавить эти оксидные слои без каких-либо проблем. Качество резки при плазменной резке нержавеющей стали зависит от типа газа (плазменный газ-аргон-водородная смесь или сжатый воздух), как показано на рисунке ниже. Черный цвет обусловлен азотом, присутствующим в воздухе. Будет ли плазменный резак резать алюминий?Прямой ответ- Да. Плазменный резак можно эффективно и экономично использовать для резки алюминия и его сплавов. Плазменно-дуговая резка является одним из наиболее широко используемых процессов резки алюминиевых материалов наряду с лазерной резкой и гидроабразивной резкой. Безопасность в процессе плазменно-дуговой резки Плазменно-дуговая резка дает ярко выраженные блики дуги, брызги, дым и шум. Одним из способов борьбы с дымом является размещение разрезаемого листа на разделочном столе, заполненном водой до нижней поверхности листа. Плазменная струя с большой скоростью выпускает газы, которые ударяются о воду и создают в ней турбулентность. Все частицы дыма попадают в турбулентную воду. Шум контролируется с помощью так называемого водяного глушителя в сочетании с описанным выше уровнем грунтовых вод. Глушитель представляет собой насадку, прикрепленную к корпусу горелки и выпускающую водяную завесу вокруг передней части горелки. Вода, требуемая форсункой, закачивается из грунтовых вод. Водяная завеса вокруг факела и водная поверхность стола вместе образуют звукопоглощающий экран вокруг дуги. Водяной глушитель не следует путать с водяной защитой и впрыском воды, используемыми в модифицированных системах PAC. Похожие сообщения

Что такое плазменная резка? Определение, станок с ЧПУ, принцип работыВ этой статье мы узнаем, что такое плазменная резка, определение, процесс, типы, станок плазменной резки с ЧПУ, области применения, преимущества, недостатки и т. д. Давайте исследовать! Что такое плазменная резка? ОпределениеПлазменная резка ОпределениеПлазменная резка — это метод резки электропроводящих материалов с помощью ускоренной струи горячей плазмы. Он также известен как резка плазменной дугой, потому что внешний источник питания возбуждает газы до такой степени, что они ионизируются и создают плазменную дугу. Во-первых, плазменная дуга плавит заготовку, разрезает заданную область и, наконец, выдувает расплавленный металл. Плазменная резка ЗначениеПлазма — это четвертое состояние вещества. Лед тает, если мы даем энергию в виде тепла. Этот растаявший лед теперь является водой. Если мы дадим больше тепла, оно превратится в пар. Если мы обеспечиваем нагрев до 11 700 °C, пар ионизируется. Этот ионизированный газ с высокой энергией является плазмой, четвертым состоянием вещества. Что такое плазменная резка, определение Станок с ЧПУ, как работаетПлазменная резка также известна как плазменная дуговая резка или плазменная резка плавлением. В нем используется сильно нагретый ионизированный газ из плазменной горелки для нагрева, плавления и резки электропроводящих материалов с получением требуемых конструкций и форм.

Краткая историческая справкаПлазменная резка возникла из плазменной сварки в 1960-х годах. Это стало очень продуктивным процессом в 1980-х годах, когда его использовали для резки листового металла. Первые плазменные резаки были медленными, неэффективными и дорогостоящими. В 1980-х и 1990-х годах была представлена технология ЧПУ. Это дало плазменной резке большую гибкость, позволяя резать металл самых разных форм. За последнее десятилетие производители представили больше функций, которые значительно улучшили процесс. Новые модели имеют небольшие сопла и более тонкие плазменные дуги, которые обеспечивают лазерную точность. Итак. Новая технология передовая и эффективная, а также экономичная. Как работает плазменная резка?Плазменная резка Принцип работы Резка различных типов металлов происходит посредством двух процессов: механической резки и термической резки. Общая работа системы такова, что плазменные резаки используют сжатый воздух или газы, такие как азот. Затем эти газы ионизируются, образуя плазму. Сжатые газы контактируют с электродом, после чего происходит ионизация. Таким образом, создается большее давление. Это нарастание давления толкает поток плазмы к режущей головке. Что такое станок с ЧПУ для плазменной резки, как работает процесс Изображение: Machinemfg.comРежущий наконечник сужает поток, что способствует созданию потока плазмы. Затем этот поток подвергается воздействию целевой области. Существует стол для резки, который соединяет целевую область с землей, поскольку плазма является электропроводной. Плазменная дуга контактирует с металлом, и высокая температура плавит его. В том же случае расплавленные газы выдуваются высокоскоростными газами. Процесс плазменной резкиСуществует вариант процесса плазменной резки, но основные принципы и компоненты остаются прежними. Процесс завершается по фазам:

Пилотная дуга. Процесс начинается с генерации 400V. холостое напряжение. Поток сжатого плазмообразующего газа вводится в плазмотронный узел, состоящий из электрода и плазменного сопла. Источник питания подает отрицательное напряжение на электрод, который действует как катод для цепи вспомогательной дуги. Замыкает контакты разомкнутой цепи форсунки, что временно создает положительное напряжение на форсунке. Следовательно, он служит анодом для цепи вспомогательной дуги. Плазменная резка Зажигание пилотной дуги Изображение: WeldingPros.net Затем ACS (пульт запуска дуги) создает высокочастотный потенциал высокого напряжения между электродом и соплом, в результате чего возникает высокочастотная искра. Затем На этом пути формируется вспомогательная дуга (дуга низкой энергии) из-за потока и разряда энергии между двумя компонентами. Генерация основной дугиПосле инициирования вспомогательная дуга вытекает из сопла на заготовку с плазменным газом, который частично ионизирует промежуточную область. Он формирует новый путь тока с низким сопротивлением. Поток газа толкает вспомогательную дугу вперед, благодаря чему она соприкасается с заготовкой. Трансфер производит основную плазменную дугу. Основная дуга осуществляет процесс резки. Таким образом, заготовка становится частью вновь образованной цепи основной дуги с электродом. Перенос дуги также приводит к повторному размыканию или нормальному размыканию контактов сопла. Теперь сопло больше не является частью цепи вспомогательной дуги, что позволяет основной дуге увеличить силу тока резки. Локальный нагрев и плавление заготовкиРассмотрим головку плазменной резки. Части этой головки горелки включают экран, защитный газ, сопло, электрод и режущий газ. Режущий газ может быть аргоном или азотом. Защитным газом может быть CO2, сжатый газ или водяная струя, которые охлаждают заготовку и сопло.

Заготовка поглощает тепловую энергию плазмообразующего газа, увеличивая внутреннюю энергию материала. Следовательно, в процессе происходит нагрев, плавление, а затем испарение заготовки. Таким образом, достигается точный и точный желаемый рез. Выброс материалаКинетическая энергия плазменного газа удаляет ширину материала и разрезаемого продукта. При выбросе материала ослабленный материал выталкивается из пропила. Ток и сопло отвечают за правильный поток плазмообразующего газа, чтобы разрезы были точными. Движение дугиПоследним этапом является движение дуги, при котором инициирование локального нагрева и плавления приводит к движению дуги. Плазменная дуга либо вручную, либо автоматически перемещается по поверхности заготовки и создает весь разрез. В портативной системе оператор выполняет процедуру перемещения с помощью фонарика. Машина имеет запрограммированное программное обеспечение, которое производит движение головки резака по поверхности и создает идеальные разрезы в автоматизированной системе. Варианты процесса плазменной резкиКак упоминалось ранее, основной принцип и компоненты остаются прежними, но в процессе плазменной резки есть варианты. Варианты различаются в зависимости от системы охлаждения, типа плазмообразующего газа, вида плазмы и конструкции электрода. Каждый вариант дает преимущества, связанные с производственным применением, с точки зрения используемого материала и его свойств. Доступны следующие варианты:

Процессы, сопровождающие плазменную резкуНекоторые процессы сопровождают плазменную резку. Они включают;

Типы типов Plasma Rutch & Machine.

Плазменная резка с ЧПУ бывает трех типов:

Давайте кратко рассмотрим основы этих типов плазменной резки. Станок плазменной резки с ЧПУЭто автоматизированный метод. Методы ЧПУ составляют таблицы ЧПУ. Эти столы оснащены головками горелок, управляемыми компьютером, для получения аккуратных и четких резов. Компьютерное программное обеспечение обрабатывает информацию о воздуховодах, формируя плоские шаблоны для резки с помощью плазменного резака на режущем столе. Станок с ЧПУ для плазменной резки Изображение: Лазерная гравировка с ЧПУВпервые эта технология была запущена в начале 1980-х годов и с тех пор завоевала популярность. Многие мастерские используют станки плазменной резки с ЧПУ для изготовления декоративных металлоконструкций. Конфигурация плазменной резки с ЧПУСуществует три основных конфигурации;