Плазморез из сварочного инвертора своими руками: самодельный, подробно, схемы и чертежи

Для любителей постоянно мастерить полезные и красивые вещи из металла, кроме сварки периодически требуется резать металл. Можно изготовить плазморез из сварочного инвертора своими руками.

Не стоит покупать дополнительное дорогое оборудование, которое будет редко использоваться. Плазморез возможно сделать из трансформатора, но он будет тяжелый и энергоемкий.

Для чего нужен?

Каждому специалисту периодически приходится выкраивать детали из листа. Делать это механической обработкой, значит перевести в стружку много металла. Покупать дорогое оборудование ради использования раз в неделю несколько минут, не имеет смысла. Выход – изготовить плазменный резак своими руками. Переделывать можно разные типы выпрямителей:

- инвертор,

- трансформатор,

- выпрямитель.

Работать будет любой аппарат. Оптимальный вариант, для любителей мастерить, изготовление самодельного плазмореза из сварочного инвертора.

Основное преимущество плазмореза использование обычного воздуха. Давление создает компрессор. Нет риска взрыва или отравления, как при работе с пропаном, кислородом и другими газами.

Толщина разрезаемого листа на бытовом оборудовании с током до 200А ограничена 40 – 50 мм. Для строительства дома и работы в домашней мастерской этой мощности хватает. Полупрофессиональный инвертор настраивается на толщину до 100 мм.

Легкому и мощному оборудованию достаточно подсоединить компрессор и обычный держак заменить на плазмотрон, своими руками сделанный и купленный готовым. Оснастка оборудования легко меняется, и плазморезы инверторные превращаются в обычные аппараты, на которых производится сварка.

Принцип работы горелки

Плазменная резка своими руками происходит за счет превращения потока воздуха, проходящего через электрическую дугу, в плазму с температурой 3000 – 6000⁰C.

Образование плазмы

Инвертор создает постоянный ток большого значения. На конце электрода образуется дуга. В сопло под давлением поступает газ. Он проходит по спирали вокруг электрода. Образуется завихрение, движущееся с большой скоростью. В держак воздух поступает холодный. Двигаясь вокруг электрода, он его охлаждает и одновременно нагревается сам. В дуге он подходит уже подогретый.

На выходе струя газа становится тонкой. При соединении с горячей дугой, воздух нагревается ею и превращается в плазму, увеличиваясь в объеме в 20 – 30 раз. Вращение потока вокруг электрода делает струю тонкой.

Резка

Плазменная горелка, сделанная своими руками, подносится к металлу. Горячая плазма быстро расплавляет металл на малом участке. Воздушный поток выдувает расплав, образуя отверстие. При перемещении резака за ним остается узкая полоска разрезанного насквозь листа.

Тонкий аккуратный рез получается при расположении плазмореза из инвертора под прямым углом к разрезаемой поверхности. Чем больше угол наклона, тем шире полоса реза.

Для производства строжки поверхности детали, плазменный резак по металлу, сделанный своими руками, наклоняется к снимаемой поверхности под острым углом в 5 – 10⁰. Пламя нагревает верхний слой, воздух выдувает жидкий металл.

Аппараты прямого действия

Прямого действия плазменные резаки по металлу, сделанные своими руками, работают с образованием дуги между деталью и электродом. Резать таким способом можно только токопроводящие металлы.

На деталь крепится зажим «+» от сварочного автомата. На электрод подается «–». На выходе из сопла наконечника образуется дуга между металлом и электродом. На нее направлен воздух.

Косвенного

Плазморез, собранный своими руками из инвертора, может работать по принципу косвенного действия. Минус подается на наконечник. Дуга возникает независимо от наличия токопроводящей детали. Резаком косвенного действия режут любые материалы, включая фанеру, пластик, оргстекло. Струя плазмы образуется тоньше.

Дуга возникает независимо от наличия токопроводящей детали. Резаком косвенного действия режут любые материалы, включая фанеру, пластик, оргстекло. Струя плазмы образуется тоньше.

Сложность изготовления плазмотрона косвенного действия своими руками, демонстрируют схемы и чертежи. В небольшой наконечник длиной около 20 мм необходимо поместить воздушное охлаждение и надежно изолировать детали друг от друга.

Руководитель конструкторского бюро по проектированию сварочного оборудования, оснастки и инструмента завода САИК Твердохлебов И. Г.: «В плазмотроне используют не привычный электрод, сделанный из прутка проволоки и покрытый флюсом. Сердечник расположен внутри горелки и не выходят за пределы сопла. Электрическая дуга в аппаратах прямого действия загорается бесконтактно и превращается на выходе из сопла в плазму. Резак косвенного действия выдувает горячую струю независимо от расположения материала и его электропроводности. Можно отжигать медные кольца и опаливать древесину».

Источник тока

Если вопрос выбора типа источника питания не принципиальный, следует предпочесть инвертор. Легкий малогабаритный аппарат работает от бытового источника тока 220В. Он легко регулируется, потребляет мало электроэнергии. Большинство сварочных бытовых инверторов имеют рабочий коэффициент 50% и выше. Они имеют систему охлаждения. Платы мало греются, по сравнению с устройством другого оборудования.

В качестве источника питания используется трансформатор, преобразующий электрический переменный ток в сварочный. Он более мощный, позволяет резать металл до 100 мм. Переделать трансформатор проще, чем другие выпрямители. Он имеет ряд недостатков для применения его в бытовых условиях:

- тяжелый,

- габаритный,

- работает от трехфазного тока 380В,

- потребляет много электроэнергии,

- низкий КПД.

Для массового производства партий однотипных деталей в мастерских и цехах, изготавливаются плазморезы из сварочного автомата своими руками.

Типовая конструкция

В список оборудования для изготовления плазмореза своими руками из инвертора входят:

- инвертор,

- компрессор,

- плазмотрон.

Плазмотрон косвенного действия.

Пошаговый план создания плазмореза начинается со сборки плазмотрона. Самоделка включает в себя несколько деталей, требующих высокой точности изготовления. Все их можно купить готовые:

- в центре электрод из тугоплавкого металла,

- электродная втулка держит электрод и закручивает воздух,

- изоляционная втулка закрывает электрод от контакта с водой,

- фторопластовый корпус,

- сопло.

Самоделка требует аккуратности и точного изготовления всех деталей.

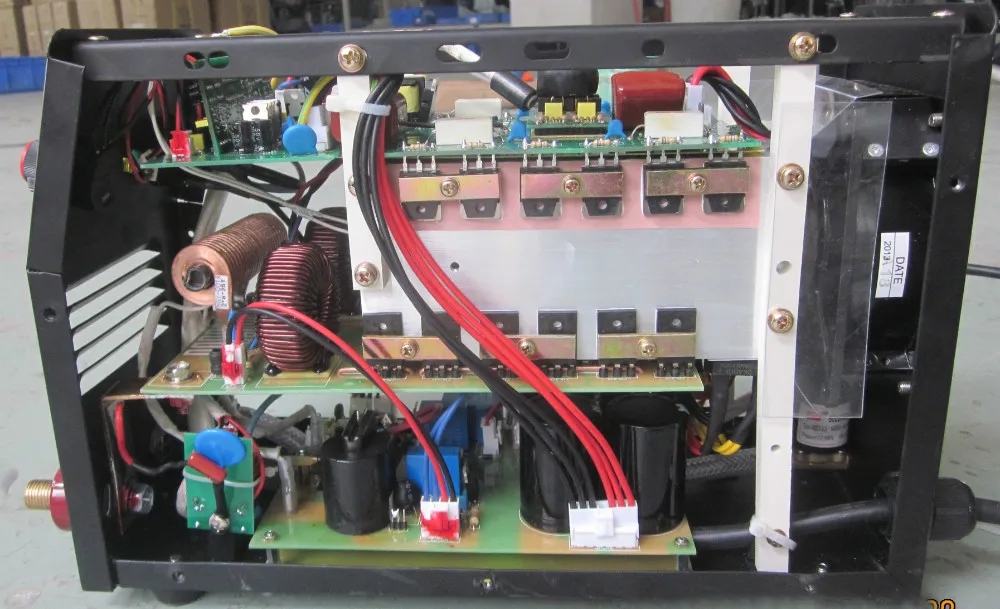

АПР-91 – схема переделки

Подробный чертеж для изготовления плазмореза показан для инвертора АПР-91. Специалисты считают эту модель наиболее удобной для переделки.

Кроме инвертора и компрессора, в изготовлении плазмореза используется много деталей.

Электроды и кабель

Электроды подбираются их тугоплавких металлов: бериллий, ванадий, вольфрам. Они должны выдерживать температуру дуги и не разрушаться длительное время. Длина их относительно ширины 1,5 – 1,8. Длинные детали будут быстро сгорать.

Кабель обеспечивает равномерную подачу тока в зону образования плазмы. Он должен иметь сечение от 12 мм2, хорошую изоляцию.

Шланги воздушные от компрессора до держака подключаются для высокого давления.

Вентиляция

Инструкция по безопасным приемам работы требует, чтобы вентиляция в обязательном порядке присутствовала. Вытяжку наклонной конструкции должна располагаться на высоте 35 см от плоскости реза. Мощность вытяжного оборудования регулируется таким образом, чтобы весь дым от горящего металла втягивался системой. При этом не должно быть завихрений в рабочей зоне.

Сборка аппарата

Собирать следует начинать с плазмотрона. Узел требует точности и правильного подбора деталей. Если резать придется постоянно, необходимо иметь запасные электрод и сопло, они быстро сгорают.

Узел требует точности и правильного подбора деталей. Если резать придется постоянно, необходимо иметь запасные электрод и сопло, они быстро сгорают.

Шланг и кабеля подключают сначала к оборудованию, затем к резаку. Только после этого можно инвертор подключать к сети.

Советы по эксплуатации самодельного плазмореза

Перед началом работы следует позаботиться о безопасности. Рядом должны находиться средства пожаротушения электрических приборов:

- ящик с песком,

- пенный или углекислотный огнетушитель,

- емкость с водой

График работы следует соблюдать указанный на инверторе. Оборудование должно остывать положенное ему время.

Без заземления работать нельзя.

Резать металл следует на специальном верстаке. Сварщик должен стоять или сидеть в удобной позе.

Загрузка…|

|

|

Спецодежда и обувь. Защитные свойства материалов: Тр – защита от искр, брызг, расплавленного металла, окалины. Тит – защита от теплового излучения и конвективной теплоты. К-80 – защита от кислот и щелочей. …Подробнее Защитные свойства материалов: Тр – защита от искр, брызг, расплавленного металла, окалины. Тит – защита от теплового излучения и конвективной теплоты. К-80 – защита от кислот и щелочей. …Подробнее |

|

|

|

|

| Баллоны, 40 л, «Кислород», «Углекислота», «АЗОТ», «Ацетилен» и др. …Подробнее |

|

|

|

|

| Баллоны (заправленные), 40 л, «Гелий марки (А),(Б)». …Подробнее |

|

|

|

|

Карбид кальция. |

|

|

|

|

Сварочный инвертор «Сварог» ARC 165 (Z119) предназначен для ручной дуговой сварки (MMA) и наплавки покрытым штучным электродом на постоянном токе. .. Подробнее… .. Подробнее… |

|

|

|

|

| Тепловая пушка Ballu 9000 C (обогрев помещения до 90 м2). Подробнее… | |

|

|

|

| Компрессор воздушный Aurora GALE-50 Самый мощный компрессор из коаксиальных. Подробнее… |

|

|

|

|

| Сварочный выпрямитель LINKOR Semali 170И аппарат инверторного типа. Подробнее… | |

|

|

|

|

Сварочный выпрямитель инверторного типа BRIMA ARC 200B. Подробнее… |

|

|

|

|

Сварочный аппарат инверторного типа ТСС САИ-190. Подробнее… Подробнее… |

|

|

|

|

| Сварочный аппарат РЕСАНТА 140 для ручной электродуговой сварки постоянным током. Подробнее… | |

|

|

|

| Сварочный полуавтомат инверторного типа РЕСАНТА 220 (САИПА). Подробнее… | |

|

|

|

| Автоматическая система водоснабжения АСВ-1200/24. Подробнее… | |

|

|

|

| Мойка HUTER W105P. Подробнее… | |

|

|

|

| Кусторез HUTER GНT-60. Подробнее… | |

|

|

|

Сварочный универсальный инвертор AuroraPRO MULTIWATT 40-160 (Plasma+MMA+TIG) для резки и сварки

Полное наименование:— Универсальный инвертор для резки и сварки AuroraPRO MULTIWATT 40-160 (Plasma+MMA+TIG)

Описание:

— Максимально универсальный инвертор MULTIWATT предназначен для плазменной резки (PLASMA), для ручной сварки покрытым электродом (ММА), а также для аргонодуговой сварки (TIG).

— В каждом из этих процессов аппарат воплощает все преимущества инверторного источника тока.

— Мягкая, стабильная дуга при сварке покрытым электродом. Мощный осцилятор обеспечивает легкий бесконтактный поджиг сварочной дуги в аргонодуговом режиме.

— Высокочастотное управление в режиме плазменной резки обеспечивает легкий поджиг дуги, практически не касаясь поверхности.

— Возможна работа при значительных просадках питающего напряжения сети — до 160В.

— Универсальность данного аппарата делает его незаменимым во многих областях: автосервис, строительство, монтажные работы на производстве.

Технические характеристики:

Первичная обмотка:

— Напряжение питающей сети 220В

— Частота тока в сети 50/60Гц

TIG сварка:

— Напряжение холостого хода 56В

— Сварочное напряжение 14.8В

— Сварочный ток 10 — 160А

— Потребляемый ток 22А

Плазменная резка:

— Напряжение холостого хода 226В

— Сварочное напряжение 92В

— Ток резки 15 — 30А

— Потребляемый ток 33А

— Максимальная толщина резки 8мм

MMA сварка:

— Диаметр электрода 1 — 4мм

— Напряжение холостого хода 56В

— Сварочное напряжение 24. 8В

8В

— Сварочный ток 10 — 160А

— Потребляемый ток 36А

.

— Потребление воздуха 80л/мин

— Степень защиты IP21

— Режим работы при 40° 60%

— Габаритные размеры 432x204x302мм

— Вес 14кг

— Производитель Aurora

Особенности:

— три полноценных рабочих режима: PLASMA + MMA + TIG

— плавный поджиг дуги касанием с высокочастотным управлением в режиме плазменной резки PLASMA

— рекомендуемая толщина реза: 5-6 мм (конструкционная сталь)

— стабильная мягкая дуга в режиме сварки электродом MMA

— легкий высокочастотный бесконтактный поджиг дуги HF

— сварка при пониженном напряжении питающей сети — до 160 Вольт

— набораксессуаров для резки и всех видов сварки в комлпекте

— классический инвертор MOSFET на базе японских транзисторов FUJI

Применение:

— авторемонт, автосервис

— монтажные работы

— строительство

Комплектация:

— плазменный резак 5 метров — 1 шт.

— горелка TIG 4 метра — 1 шт.

— держатель электродов 300А — 1 шт.

— зажим на массу 300А — 1 шт.

— кабель 16mm2, 3 метра — 2 шт.

Мастер на все руки — универсальный сварочный инвертор AURORA PRO MULTIWATT 40-160:

Какой тип плазменного резака мне подходит?

Вне зависимости от того, что вы могли подумать, плазменная резка не сложна. Фактически, это относительно простой процесс, при котором электрическая дуга проходит через газ, проходящий через медное сопло с ограниченным отверстием. Газ и дуга проталкиваются через отверстие и прыгают с электрода на разрезаемый материал.

Конечно, материал должен быть токопроводящим, что означает, что вы можете использовать плазменный резак для мягкой стали, нержавеющей стали, алюминия, меди, латуни и даже чугуна.И хотя плотный поток плазменного резака без труда проходит через практически любой металл, газ также направляется по периметру зоны резки, чтобы защитить рез.

Итак, теперь, когда вы знаете основы плазменной резки, вы можете задаться вопросом об использовании этих машин. На самом деле они имеют бесчисленное множество практических применений как в промышленных, так и в домашних условиях. Рассмотрим эти возможности:

Переносные плазменные резаки для подрядчиков и работников торговлиВот лишь некоторые из профессий, в которых используются преимущества этих универсальных машин: Поскольку многие плазменные резаки легкие и портативные, подрядчики и торговые работники могут использовать их в полевых условиях, что означает экономию времени и денег.Например, резак на 50 ампер, весом менее тридцати фунтов и размером с небольшой чемодан, будет быстро перемещаться по металлу с максимальной толщиной реза 1/2 дюйма и максимальной толщиной разреза 3/4 дюйма с точностью. и чистые, гладкие края.

- P пиломатериалов: Хотя обрезка труб на работе эффективна, сантехники также ценят гладкие края, когда приходит время правильно соединить трубы.

- Производственные цеха: И снова портативность, точность и гладкость кромок, обеспечиваемые качественными плазменными резаками, помогают производственным цехам выполнять сварку швов на высшем уровне.

- HVAC: Плазменные резаки неоценимы для всех видов работ в HVAC, включая новые установки и ремонтные работы, без необходимости возвращаться в цех.

- Конструкция: Будь то грубая или детальная работа, любую резку металла, необходимую на стройплощадке, можно легко выполнить с помощью портативного плазменного резака.

Плазменные резаки для фермеров и переработчиков Плазменные резаки

могут быстро разрезать металлические блоки, листы и трубы до нужного размера во время сноса или на складе металлолома или утилизации.Эти резаки оставляют после себя гораздо меньше беспорядка и отходов, чем другие методы, и с ними легче срезать старые сварные швы, чем с резаками других типов.

Фермеры используют плазменные резаки для ремонта сломанных плугов, тракторов, комбайнов, резервуаров для воды, ограждений, всевозможных орудий и другого оборудования.

Плазменные резаки для художников по металлу

На вершине списка «Лучшие плазменные резаки для изделий из металла» (рейтинг 5/5!) Находится портативный воздушный инверторный плазменный резак PrimeWeld Premium и Rugged 50A.Согласно обзору на PlasmaCutterCenter.com, этот станок «режет каждый материал аккуратно и с точностью», он легкий и портативный, что делает его «отличным выбором, если вы планируете работать в разных местах». Художники по металлу часто используют плазменные резаки для создавать точные рисунки в своих металлических изделиях. Эти станки позволяют художнику вырезать самые сложные формы. А поскольку эти машины режут по тонким линиям — и все это с малой шириной реза и без коробления на тонких металлах — такой уровень детализации возможен.Художники по металлу также используют плазменные резаки для изготовления трафаретов и шаблонов для некоторых других своих творческих проектов. Несмотря на доступную цену в 278 долларов, резак премиум-класса изготовлен из «качественных, прочных и безопасных материалов». И, как указывается в статье, «еще одним преимуществом этого резака является то, что компания предлагает отличное обслуживание клиентов для решения любой проблемы, с которой вы, возможно, столкнулись».

Несмотря на доступную цену в 278 долларов, резак премиум-класса изготовлен из «качественных, прочных и безопасных материалов». И, как указывается в статье, «еще одним преимуществом этого резака является то, что компания предлагает отличное обслуживание клиентов для решения любой проблемы, с которой вы, возможно, столкнулись».

Поскольку только небольшой процент покупателей плазменных резаков будет использовать их для создания красивых произведений искусства, для остальных потенциальных пользователей должны быть инструкции.Следующие факторы дадут вам повод принять во внимание при выборе устройства плазменной резки:

- Убедитесь, что ваш аппарат плазменной резки подходит для вашей работы

Тип устройства плазменной резки, который вы выберете, будет зависеть от вида выполняемой вами работы. Поскольку почти каждый плазменный резак может резать практически любой тип металла, вашим главным соображением будет толщина металла. Вот несколько вопросов, на которые вам нужно ответить, прежде чем вы решите:

Вот несколько вопросов, на которые вам нужно ответить, прежде чем вы решите:

- Вы режете толстый металл?

- Вам нужен портативный блок?

- Как часто вы будете использовать резак?

- Вы готовы адаптировать розетки к резаку?

- Планируете ли вы использовать генератор с вашим плазменным резаком?

- Будет ли ваш электрический ток колебаться?

Пока вы изучаете варианты плазменной резки, эти вопросы помогут вам сузить круг выбора.Вы обнаружите, что у некоторых брендов есть определенные функции, за которые вы будете доплачивать с другим брендом. А в некоторых установках будет установлен плазменный резак, который включает в себя сварочный аппарат TIG или ручную сварку — правильный выбор для тех, кому резак нужен только изредка.

Идеальным примером этого типа комбинированного станка является PrimeWeld CT520DP 50A Pilot Arc Plasma Cutter Combo, который обеспечивает как сварку TIG, так и MIG сваркой с помощью устройства плазменной резки, которое быстро дает вам чистые срезы практически на любом куске металла. Его можно купить за 399 долларов.

Его можно купить за 399 долларов.

Кроме того, если вы выбираете переносное устройство, работающее от генератора, убедитесь, что оно может выдерживать колебания мощности генератора.

2. Посмотрите на скорость резания станка

Некоторые аппараты плазменной резки режут металл быстрее, чем другие, что очень важно, если вы работаете в среде, требующей от вас высокой производительности. В то время как любой плазменный резак проходит через металлическую пластину толщиной 1/2 дюйма, одно устройство может завершить резку за две минуты, а другое может занять в два раза больше времени.Если вы случайный пользователь или любитель, скорость резки может не иметь для вас большого значения, но это может быть, если вы профессиональный работник и для вас «время — деньги».

3. Обратите внимание на рабочий цикл

Рабочий цикл устройства плазменной резки — это время, в течение которого он может работать непрерывно, прежде чем ему потребуется остыть. Пятиминутный рабочий цикл означает, что резак может проработать пять минут, прежде чем ему потребуется пять минут для охлаждения.Машины, которые работают с меньшей мощностью, могут иметь увеличенный рабочий цикл, хотя горячие условия эксплуатации могут его сократить. Если вы выйдете за пределы рабочего цикла машины, это может привести к ее перегреву.

Пятиминутный рабочий цикл означает, что резак может проработать пять минут, прежде чем ему потребуется пять минут для охлаждения.Машины, которые работают с меньшей мощностью, могут иметь увеличенный рабочий цикл, хотя горячие условия эксплуатации могут его сократить. Если вы выйдете за пределы рабочего цикла машины, это может привести к ее перегреву.

с более длительным рабочим циклом хорошо подходят для тех, кто будет делать длинные или глубокие пропилы, в то время как более короткий рабочий цикл идеально подходит для домашнего цеха, где требуются только меньшие разрезы.

4. Выбор резака

Есть два типа плазменных резаков:

Самый распространенный из них имеет высокочастотную пусковую систему, которая создает искру с использованием высоковольтного трансформатора, конденсаторов и узла искрового разрядника.В этих факелах нет движущихся частей, но они требуют регулярного обслуживания и могут создавать электрические помехи, мешающие работе компьютеров и другого электрического оборудования, находящегося поблизости.

Другая горелка — это горелка контактного типа, в которой используется движущийся электрод или сопло для образования искры, зажигающей пилотную дугу. Эта горелка не будет мешать работе других электрических устройств и включается мгновенно без предварительного цикла подачи потока.

5. Выберите выходную мощность, которая подходит именно вам

Выходная мощность определяет толщину металла, которую ваш плазменный резак сможет резать.Например, 12 ампер выходной мощности от устройства на 120 В могут проходить через большую часть металла толщиной 1/8 дюйма, в то время как 60 А от устройства на 230 В могут работать с металлами толщиной до 3/4 дюйма.

Имейте в виду, что существуют также инверторные устройства плазменной резки, которые обеспечивают высокую выходную мощность резки, но весят меньше, чем обычные устройства, обеспечивающие такую же производительность резки. Одним из таких устройств является упомянутый ранее портативный воздушный инверторный плазменный резак PrimeWeld 50A.

За деньги домашнего пользователя трудно спорить с портативным инверторным плазменным резаком 50A от PrimeWeld.Многие согласны с тем, что это лучший бюджетный аппарат плазменной резки на рынке. Эта модель на основе инвертора является отличным устройством для домашнего магазина, фермы или любителя. Есть много мощности для более толстых материалов, а также для более тонких металлов. Устройство имеет легкий вес — менее 25 фунтов, разумную цену — 278 долларов США и имеет мощный 60% рабочий цикл. Все эти функции указывают на отличную ценность для любого домашнего пользователя.

Если у Вас возникнут другие вопросы по плазменным резакам, мы ответим Вам.Свяжитесь с нами, и один из наших профессионалов в области сварки подскажет, как выбрать идеальный плазменный резак для ваших нужд.

A Пошаговое руководство — Welding Mastermind

Для сварки сложных соединений с непревзойденной прочностью для широкого диапазона металлов сварка TIG не имеет себе равных. Когда дело доходит до быстрой и маневренной резки металла, ничто не дает чистых кромок без окалины, как плазменный резак. Разве не было бы замечательно, если бы на одном аппарате можно было выполнять сварку TIG и плазменную резку?

Когда дело доходит до быстрой и маневренной резки металла, ничто не дает чистых кромок без окалины, как плазменный резак. Разве не было бы замечательно, если бы на одном аппарате можно было выполнять сварку TIG и плазменную резку?

Это можно сделать, но как выполнять TIG-сварку с помощью плазменного резака? Ответ кроется в так называемом многопроцессорном аппарате, который имеет три встроенных функции: (1) сварочный аппарат TIG, (2) аппарат плазменной резки и (3) аппарат для ручной сварки.Эта машина идеально подходит для небольших магазинов и любителей. Они позволяют оператору выполнять плазменную резку металла и плавно переходить к сварке TIG тех же самых деталей, устраняя необходимость и расходы на использование специального оборудования для каждой задачи.

Продолжайте читать, чтобы получить полное руководство по сварке TIG с помощью устройства плазменной резки.

Ключевые различия между сваркой TIG и плазменной резкой

На первый взгляд, сварка TIG и плазменная резка похожи друг на друга. Оба связаны с электрическими дугами, высокими температурами и ручными горелками. Однако в этих двух процессах есть существенные различия, как концептуально, так и функционально.

Оба связаны с электрическими дугами, высокими температурами и ручными горелками. Однако в этих двух процессах есть существенные различия, как концептуально, так и функционально.

Сварка TIG

Проще говоря, сварка TIG — это ручной процесс с двумя руками, при котором две или более металлических детали соединяются в одну деталь, обладающую прочностными и структурными свойствами основного металла. В сварке TIG используется нетопленный вольфрамовый электрод для создания электрической дуги, плавящей металл до расплавленного состояния.Получившаяся сварочная ванна обрабатывается сварщиком с помощью стержня из присадочного металла для создания сварного соединения.

При охлаждении сварной шов приобретает те же антикоррозионные свойства, что и основной металл. Защитный газ, обычно аргон, защищает сварное соединение от любых примесей, которые могут снизить прочность сварного шва. Сварные швы TIG известны своей сложностью и прочностью.

Плазменная резка

Все мы, возможно, знакомы с тремя состояниями материи: твердыми телами, жидкостями и газами. Знаете ли вы, что существует четвертое состояние материи? Это называется плазмой, и это результат того, что газы стали ионизированными и электрически проводящими. Газы достигают этого состояния, когда они подвергаются воздействию большого количества энергии (обычно в виде тепла).

Знаете ли вы, что существует четвертое состояние материи? Это называется плазмой, и это результат того, что газы стали ионизированными и электрически проводящими. Газы достигают этого состояния, когда они подвергаются воздействию большого количества энергии (обычно в виде тепла).

По сути, плазменный резак проталкивает газ через суженное отверстие и возбуждает этот сжатый газ с помощью электрической дуги для образования плазмы. Поскольку плазма является электропроводной, когда наконечник плазмотрона расположен рядом с другим проводящим материалом (например,грамм. металл, который разрезается), дуга переходит на работу, и высокоскоростной газ («плазменная струя») прорезает материал.

Для большинства аппаратов плазменной резки начального уровня и обычных, газ — это просто производственный воздух, подаваемый через воздушный компрессор. Для более высокоточных плазменных резаков, которые можно встретить в сложных производственных процессах, требуются сжатые газы, такие как кислород, азот, аргон или смеси газов.

Сварка TIG на многофункциональном аппарате

Многофункциональные аппараты с возможностью сварки TIG работают так же, как аппараты только для TIG.Некоторые многопроцессорные машины имеют выход 20-200 А для переменного тока и 5-200 А для постоянного тока с частотой импульсов от 0,5 до 250 импульсов в секунду. В этих диапазонах функция сварки TIG на многопроцессорном аппарате вполне способна выполнять широкий спектр работ.

Следует отметить, что на рынке также есть многоцелевые машины только с постоянным током, особенно модели начального уровня, которые можно найти в магазинах товаров для дома. Единственный металл, который эти аппараты не могут сваривать TIG, — это алюминий, так как для достижения необходимой температуры необходим переменный ток, а также для удаления оксидов, которые образуются в сварочной ванне во время нисходящей волны.

Настройка соединений для сварки TIG с аппаратом

Перед тем, как начать сварку TIG на многофункциональном аппарате, необходимо убедиться, что различные компоненты правильно соединены. Некоторые из этих соединений, такие как горелка TIG и ножная педаль, выполняются на передней части аппарата, в то время как другие, в том числе соединение для подачи защитного газа, подключаются на задней стороне многофункционального сварочного аппарата.

Некоторые из этих соединений, такие как горелка TIG и ножная педаль, выполняются на передней части аппарата, в то время как другие, в том числе соединение для подачи защитного газа, подключаются на задней стороне многофункционального сварочного аппарата.

Большинство сварки TIG выполняется с использованием аргона в качестве защитного газа.Газ аргон хранится в металлических баллонах различных размеров, от 20 кубических футов до 300 кубических футов. Поток газа открывается через запорный клапан в верхней части баллона, и к этому клапану обычно присоединяется регулятор для регулирования потока газа из баллона к оборудованию.

После того, как регулятор будет прикреплен к газовому баллону, газовый шланг пройдет от регулятора к отверстию на задней части машины. На машинном конце шланга будет штуцер (обычно типа «быстроразъемный»), который присоединяется к порту на задней части машины с пометкой «впуск газа».Минимальный рекомендуемый расход газа составляет 5 кубических футов в минуту для сварки TIG.

Перед тем, как перейти к следующему подключению, убедитесь, что газовый шланг правильно подсоединен с обоих концов. Утечка защитного газа в замкнутом рабочем пространстве или при ненадлежащей вентиляции может создать опасные условия работы.

Подключение ножной педали СваркаTIG — это ручной «практический» процесс, который в значительной степени выполняется «наощупь», и одним из ключевых аспектов, которые сварщик должен контролировать на протяжении всей сварочной работы, является контроль силы тока, который, в свою очередь, регулирует интенсивность (тепло) электрической дуги.

Многие сварщики TIG предпочитают регулировать силу тока с помощью ножной педали, которая выглядит, ощущается и работает так же, как педаль акселератора в автомобиле. Нажатие на ножную педаль увеличит силу тока, а снятие ноги с педали уменьшит силу тока.

Ножная педаль подключается к многофункциональной машине через последовательный кабель, который подключается к порту управления на передней панели машины.

Типичная установка — это три подключения резака к многопроцессорной машине.Там будет последовательный разъем и контрольный провод, а также третья линия, предназначенная для защитного газа.

Некоторые горелки TIG имеют встроенный модулятор, который работает так же, как ножная педаль, в части регулировки силы тока во время сварки. Этот тип резака имеет тот же последовательный кабель, что и ножная педаль, и подключается к тому же порту управления. Поэтому сварщик должен решить, как будет регулироваться сила тока с помощью ножной педали или горелки TIG, поскольку на передней панели аппарата имеется только один порт управления.

Горелка TIG для сварщика TIG, как кисть для художника. Основные компоненты горелки TIG:

- Корпус горелки — Защитный газ, питание и трубки управления проходят через корпус горелки от сварочного аппарата. У большинства есть триггер для инициирования и остановки электрической дуги, а некоторые также оснащены поворотным переключателем для управления силой тока и, следовательно, интенсивностью дуги.

- Задняя крышка — стабилизирует вольфрамовый электрод путем ослабления и затягивания цанги.

- Цанга и Держатель цанги — Эти два компонента действуют в унисон, удерживая вольфрамовый электрод на месте, и используются для выдвижения кончика электрода на желаемое расстояние за край керамической чашки или сопла.

- Керамическая чашка / сопло — Этот компонент в форме колбы концентрирует поток защитного газа и действует как изолятор вокруг электрода. Электрод и защитный газ выходят через отверстие на конце сопла.Эти сопла бывают самых разных размеров, чтобы соответствовать разным размерам электродов и для конкретных применений сварки TIG.

- Электрод — Поскольку он изготовлен из вольфрама, который имеет наивысшую температуру плавления среди всех металлов (более 6000 ° F), сварочные электроды TIG считаются непотребляющими, что означает, что они не плавятся во время сварки и становятся частью сварной шов.

Электроды доступны в широком диапазоне длин и диаметров, соответствующих типу свариваемого металла, толщине деталей и типу свариваемых соединений.Наконечники электродов также различаются в зависимости от применения: острые наконечники обычно используются для сложных и детализированных сварных швов, а плоские или круглые наконечники используются для более проникающих сварных швов и более крупных соединений.

Есть два типа горелок: с воздушным и водяным охлаждением. Горелка с водяным охлаждением рекомендуется для больших сварочных работ, требующих более высоких температур или более длительных сварочных сеансов и требующих отдельного водяного охлаждения.

Подключение рабочего кабеля (зажим заземления) Сварка TIG зависит от электропроводности металлов.За исключением алюминия, ток при сварке TIG металлов является постоянным (DC). Поскольку электрическая цепь движется по петле, а постоянный ток течет в одном направлении, электрический ток будет возникать в многопроцессорной машине, течь через горелку TIG в металл заготовки, а затем обратно в машину.

Чтобы замкнуть электрическую цепь, рабочий кабель прикрепляют к металлу детали и подключают к многофункциональному станку через разъем. Рабочий кабель также называется рабочим кабелем или обратным проводом и имеет прочный металлический зажим на конце заготовки, который надежно удерживает свариваемый металл.

Сварочный процесс TIG часто называют DCEN, что означает «отрицательный электрод постоянного тока». Как следует из этого термина, горелка TIG является отрицательным компонентом в этой полярности, а металл заготовки — положительным. Вот почему порт разъема на многопроцессорной машине для горелки TIG отмечен отрицательным (-), а порт для рабочего кабеля отмечен положительным (+).

Советы по сварке TIG на многофункциональном аппарате

Распространенная ошибка начинающих сварщиков TIG — контакт кончика электрода с металлом заготовки.Это приведет к тому, что часть расплавленного металла прилипнет к самому электроду, что, в свою очередь, приведет к образованию загрязнений во время сварки. Опытные сварщики TIG могут удерживать наконечник электрода на постоянном расстоянии от материала заготовки, равномерно перемещаясь по линии сварки.

Опытные сварщики TIG могут удерживать наконечник электрода на постоянном расстоянии от материала заготовки, равномерно перемещаясь по линии сварки.

Expert TIG манипулируют формой и размером сварных швов, регулируя расстояние между концом электрода и металлом. Сварочные ванны во время сварки образуют коническую форму с острием на конце электрода и основанием на заготовке.Меньшее расстояние между концом электрода и металлом приведет к получению более тонких и мелких сварных швов, в то время как большее расстояние подтянет сварочную ванну вверх и даст более крупные и широкие сварные швы.

Определенный угол, под которым держится горелка TIG, также напрямую влияет на качество получаемого шва. Если горелку держать слишком вертикально, сварочная ванна не будет развиваться должным образом, а если материал заготовки тонкий, электрическая дуга может полностью пробить металл. Если держать горелку слишком плоской, электрическая дуга будет слишком рассредоточенной, и проникновение будет ограничено поверхностью материала.

Идеальная начальная точка — наклон примерно 15 ° от направления сварки; Другими словами, удерживая горелку TIG вертикально (перпендикулярно металлу детали), если направление сварки находится влево, то торцевой конец горелки следует слегка наклонить вправо.

Эта угловая горелка TIG направляет необходимое количество тепла на материал заготовки, а также обеспечивает сварщику идеальную линию обзора для размещения присадочного стержня в сварочной ванне.Чтобы сохранить этот угол, сварщики TIG часто упираются запястьями или предплечьями в рабочую поверхность, чтобы положение рук было стабильным и постоянным.

Плазменная резка на многопроцессорном станке

Основным преимуществом использования многофункционального станка является плазменная резка металлических деталей, а затем их сварка методом TIG через несколько минут. Типичная многопроцессорная машина может разрезать металл толщиной 1/4 дюйма с помощью плазменной резки со скоростью от 15 до 20 дюймов в минуту. Для более толстых кусков толщиной 3/8 дюйма скорость снижается, но остается респектабельной от 3 до 4 дюймов в минуту.

Для более толстых кусков толщиной 3/8 дюйма скорость снижается, но остается респектабельной от 3 до 4 дюймов в минуту.

Оборудование для плазменной резки действительно отличается от оборудования для сварки TIG, поэтому важно научиться соединять различные компоненты.

Настройка соединений для плазменной резки на аппарате

Поскольку многопроцессорные машины поддерживают от трех до четырех различных операций с одной машины, многие порты и соединения используются разными процессами совместно.

Между процессами сварки TIG и плазменной резки общие соединения или порты:

- Вход газа (задняя часть машины)

- Подключение горелки (отрицательный порт)

- Управление горелкой и газовые линии

- Рабочий кабель (положительный порт)

Для многопроцессорных станков для плазменной резки достаточно обычного производственного (или сжатого) воздуха.Большинство производителей требуют, чтобы воздушный компрессор подавал давление минимум от 70 до 75 фунтов на квадратный дюйм (фунтов на квадратный дюйм) и производил не менее 5 кубических футов в минуту (кубических футов в минуту). Чтобы соответствовать этим требованиям, воздушный компрессор должен иметь размер не менее 25 галлонов.

Чтобы соответствовать этим требованиям, воздушный компрессор должен иметь размер не менее 25 галлонов.

Как и в случае подключения баллона с аргоном для сварки TIG, для плазменной резки требуется регулятор для регулировки потока и давления сжатого воздуха, подаваемого в аппарат. Это устройство предварительно установлено на большинстве многопроцессорных машин, а также включает в себя водоотделитель и грязевой фильтр для подачи чистого воздуха в плазменный резак.(Многие производители также рекомендуют установку дополнительного осушителя воздуха / масляного фильтра между машиной и воздушным компрессором для удаления всех загрязнений и получения наиболее чистых резов.)

Воздушный шланг от воздушного компрессора подсоединяется к впускному отверстию регулятора воздуха. На выпускной стороне регулятора воздуха есть еще один воздушный шланг, который подключается к отверстию для впуска газа, которое также находится в задней части машины. Это тот же порт, который используется для подачи в аппарат защитного газа аргона во время режима сварки TIG.

(Это общий порт, поэтому для плазменной резки необходимо отключить линию газообразного аргона.)

Подключение плазменной горелкиСоединения плазменной горелки идентичны соединениям горелки TIG. Одна линия — это последовательный разъем, который подключается к отрицательному (-) порту на передней панели многопроцессорной машины. Линия управления вставляется в порт управления, а воздушный шланг подключается к отверстию для выхода газа.

Основными компонентами плазмотрона являются:

- Корпус резака — Линии сжатого воздуха, питания и управления входят в корпус резака от машины.

- Сопло — Сопло расположено рядом с концом горелки и имеет отверстие, через которое проходит столб сжатого воздуха и электрическая дуга. Сопло сужает поток ионизированного газа, создавая плазменную струю.

- Вихревое кольцо — Вихревое кольцо, расположенное между электродом и соплом, имеет небольшие вентиляционные отверстия в стенках и создает вихрь циркулирующего плазменного газа вокруг электрода.

- Электрод — Отвечает за создание и поддержание электрической дуги, которая ионизирует закрученный газ, в результате чего образуется плазма.

- Защитный колпачок — Дополнительное средство повышения точности и качества плазменной резки за счет дальнейшего сжатия плазменного газа в тонкий столб.

- Удерживающие крышки — Внутренние и внешние удерживающие крышки удерживают вместе все компоненты плазменного резака и удерживают их в правильном положении.

Из-за чрезвычайно высоких температур, связанных с плазменной резкой, практически все компоненты плазменного резака необходимо будет заменить после многократного или длительного использования (поэтому они считаются «расходными материалами»).Наиболее часто заменяемыми расходными материалами являются электроды, завихрители и сопла.

Чрезвычайно важно, чтобы все принадлежности для плазменной резки были подключены к правильным портам. Перед плазменной резкой всегда следует подтверждать правильную полярность резака, поскольку попытка использовать плазменный резак, когда он подключен к положительному (+) разъему, приведет к значительному повреждению резака и его внутренних компонентов.

Как и сварка TIG, плазменная резка включает в себя высоковольтную электрическую дугу, которая создается и поддерживается постоянным напряжением.Плазменной резкой можно подвергать любой материал, проводящий электричество. Плазменный резак подключается к отрицательному порту на станке, а рабочий кабель (обратный провод) зажимается на заготовке и подключается к положительному (+) разъему на многопроцессорной машине.

Наконечники для плазменной резки на многопроцессорном станке

Вот несколько общих советов, которые могут оказаться полезными при плазменной резке на многопроцессорном станке.

- Если вы столкнулись с трудностями при зажигании дуги и ее переносе на обрабатываемый материал, убедитесь, что рабочий кабель надежно закреплен на изделии.Между заготовкой и зажимными губками должен быть прямой и прочный контакт. Может потребоваться переместить зажим на другую часть работы или измельчить материал, чтобы обнажить необработанную поверхность и зажать там.

- Плазменные горелки имеют встроенные функции безопасности, и одним из наиболее важных моментов является отключение зажигания дуги, если какой-либо из внутренних компонентов отсутствует или установлен в неправильной последовательности. Даже опытные специалисты по плазменной резке в какой-то момент забывают поместить вихревое кольцо в свои резаки.

- Для получения максимально чистой и острой кромки реза без окалины важно обеспечить правильный угол резака и скорость резания. Как правило, начало плазменной резки на краю заготовки приводит к лучшему резанию и защищает компоненты резака от быстрого износа.

- Для более тонкого материала запустите резак в вертикальном положении и по мере того, как струя плазмы проникает сквозь металл, слегка наклоните резак, чтобы струя направляла рез (другими словами, наклоните струю плазмы в направлении резания и резак подальше от разреза).Для более толстого материала более вертикальное положение резака даст лучшие результаты.

- При правильном разрезе должен быть поток искр и пламени под углом от 10 ° до 30 °, тянущийся за разрезом под материалом.

Признаками того, что скорость движения резака (по линии реза) слишком мала, является отсутствие какого-либо угла у искр или пламени (т. Е. Прямо под металлом). Если горелка движется слишком быстро, искры будут летать вверх над металлом, а иногда и в сторону сварщика.

Признаками того, что скорость движения резака (по линии реза) слишком мала, является отсутствие какого-либо угла у искр или пламени (т. Е. Прямо под металлом). Если горелка движется слишком быстро, искры будут летать вверх над металлом, а иногда и в сторону сварщика. - Искры от плазменной резки могут распространяться на расстояние до 40 футов. Правильное снаряжение важно для предотвращения травм, в том числе защитное снаряжение для головы и глаз, негорючие перчатки и негорючую одежду.

Как видите, сварка TIG с помощью устройства плазменной резки вполне возможна, если у вас есть доступ к многопроцессорному аппарату.

Использование инверторной технологии

Те, кто знаком с инверторами, обычно знают, что они обладают преимуществами в размере, весе и портативности.Они также могут повысить надежность, преодолевая колебания первичной мощности, также известные как грязная энергия.

Вопрос: Имеет ли значение вес плазменного резака?

Ответ: Да, потому что рабочая сила составляет около 85% стоимости готового продукта.

Плазменный резак на основе инвертора, который режет материал толщиной около 1/2 дюйма — самый большой сегмент рынка плазменной резки — весит в три или четыре раза меньше, чем обычный станок.Один или два человека могут переносить устройство по стройплощадке или магазину, а на служебном грузовике он занимает мало места.

Q: Почему инверторные устройства плазменной резки такие легкие?

A: Это связано со способом преобразования первичной мощности в выходную.

| Рисунок 1 Двумя переменными, которые определяют физический размер трансформатора и индуктора, являются количество витков провода в катушке и площадь поперечного сечения сердечника, A.  |

Источник питания выполняет эту работу с помощью трансформатора и индуктора, оба из которых содержат обмотки из медной проволоки вокруг металлического сердечника, наиболее тяжелых компонентов источника питания. Некоторые переменные определяют размер трансформатора и катушки индуктивности, и они контролируются переменными в уравнениях, показанных на Рис. 1 .

Однако количество витков провода и площадь сердечника обратно пропорциональны частоте. Традиционные плазменные резаки используют первичную мощность с частотой 60 Гц, поэтому им требуются массивный трансформатор и индуктор.Вот почему обычная плазменная установка с диаметром 1/2 дюйма. рейтинг сокращения весит около 150 фунтов.

Номинальная толщина резки — это толщина низкоуглеродистой стали, которую можно разрезать с хорошим качеством резки со скоростью 10 дюймов в минуту (IPM) с помощью ручного резака. Более толстый металл можно резать, но с меньшей скоростью или с меньшим качеством резки.

Инверторные машины создают свою рабочую частоту, десятки тысяч герц. Этот принцип конструкции позволяет инженерам использовать трансформатор и катушку индуктивности меньшего размера.В результате получился инверторный плазменный резак с диаметром 1/2 дюйма. номинальная огранка весит около 55 фунтов.

В: Как инверторный источник питания создает собственную рабочую частоту?

A: с полупроводниками, переключающими мощность.

Эти полупроводники быстро включают и выключают первичное питание (десятки тысяч раз в секунду) для создания высокочастотного переменного тока для трансформатора (см. Рисунок 2 ).

| Рисунок 2 |

В: Предлагает ли скорость переключения другие преимущества?

A: Да, особенно в отношении колебаний первичной мощности.

Неравномерности первичного питания, такие как скачки и провалы напряжения, также известные как «грязное питание» или «зазубрины», отражаются на производительности резки обычного станка. Однако скорость инвертора выше скорости этих отклонений и компенсирует их. В результате получается гладкая, стабильная резка и меньшее количество доработок. Симптомы неправильного управления первичной мощностью включают неровности кромок, избыток шлака и невозможность резки с номинальной мощностью.

В: Что такое компенсация сетевого напряжения?

A: Это способность машины управлять колебаниями первичной мощности для поддержания стабильной выходной мощности.

Например, машина с компенсацией линейного напряжения, работающая от первичного источника питания 230 В, может поддерживать устойчивую дугу, даже если первичная мощность колеблется на 10 процентов или более. Некоторые машины могут поддерживать устойчивую дугу с колебаниями от 176 до 264 В.

В: Какие типы первичного питания использует инвертор?

A: Множество различных типов без какой-либо ручной настройки.

Обычным машинам требуются разные конструкции для одно- или трехфазного питания и мощности 50 или 60 Гц, и их необходимо вручную повторно соединять для разных первичных напряжений питания.Однако, поскольку инвертор создает свою собственную мощность, его можно подключить практически к любой точке.

В: Требуется ли для инверторных устройств плазменной резки автоматический выключатель большего размера?

A: No.

Инверторы имеют коррекцию коэффициента мощности (PFC), которая помогает обеспечить преобразование каждого доступного усилителя первичной мощности в полезную мощность резания. Например, плазменный резак на 1/2 дюйма. Класс с PFC потребляет около 30 первичных ампер на линии 230 В, что примерно на 30 процентов меньше, чем машина без PFC.

В: Инверторы хорошо работают с мощностью генератора?

A: Те, у кого есть PFC.

PFC особенно полезен при работе с генератором, потому что на некоторых приводах двигателя вырабатываемая мощность генератора не регулируется по напряжению, и напряжение имеет тенденцию к падению; длинные удлинители еще больше усугубляют ситуацию. В результате плазменные резаки без коррекции коэффициента мощности требуют большей силы тока и с большей вероятностью отключат автоматический выключатель.

Кроме того, некоторые производители проектируют свои плазменные резаки таким образом, чтобы они обеспечивали резку, близкую к их номинальной мощности, при работе от генератора.Плазменные резаки приобрели плохую репутацию в этой области, потому что некоторые станки не могли резать более 3/8 дюйма, хотя они были рассчитаны на гораздо более толстый металл. Это верно не для всех машин.

Если вы планируете использовать плазменный резак без питания генератора, обязательно протестируйте всю систему перед покупкой. Качество резки в зависимости от мощности генератора сильно различается. В качестве побочного примечания не забудьте повторно подключить вилку при переключении между генератором и розеткой.

В качестве побочного примечания не забудьте повторно подключить вилку при переключении между генератором и розеткой.

В: Могут ли инверторные устройства плазменной резки выдерживать тяжелые условия?

A: Те, у кого есть необходимые функции надежности, могут.

Среди ключевых особенностей, на которые следует обратить внимание, — это технологии, которые могут изолировать чувствительную электронику от потока охлаждающего воздуха — вы должны иметь возможность видеть сквозь полый туннель машины — и минимизировать количество переносимых по воздуху частиц, втягиваемых в машину, путем включения вентилятор охлаждения только при необходимости.

В: Все ли инверторные плазменные резаки используют высокую частоту для запуска или поддержания дуги?

A: No.

Машины, в которых не используется высокая частота для зажигания дуги, имеют электронный контроллер вспомогательной дуги.После зажигания дуги эта функция увеличивает пилотный ток только тогда, когда это необходимо для сильного переноса дуги, что продлевает срок службы наконечника. Он также автоматически повторно зажигает пилотную дугу при резке решеток, решетчатых ограждений и других просечно-вытяжных и перфорированных металлов.

Он также автоматически повторно зажигает пилотную дугу при резке решеток, решетчатых ограждений и других просечно-вытяжных и перфорированных металлов.

Инверторное сварочное оборудование Эверласт — Сварочная компания

Лидирует в новую эру сварочной индустрии.

Продукция для сварки, включая сварочные аппараты TIG, сварочные аппараты MIG, аппараты для ручной сварки и плазменные резаки, от Everlast Power Equipment получает национальное признание и признание во всем мире.Если Everlast — новое имя для вас или вам интересно узнать о наших инверторных сварочных аппаратах, аппаратах плазменной резки и линейке продуктов для сварки, мы надеемся, что этот сайт окажется для вас полезным. Наш сайт разработан, чтобы предоставить вам быстрый и легкий доступ к необходимой вам продукции для сварки или производства. Если вам нужна более подробная информация о компании Everlast Welders или ее политике, вы найдете дополнительную информацию на вкладке «О нас» и в разделе «Часто задаваемые вопросы» над панелью навигации. Теперь, если вы ищете краткий обзор того, кто мы, продолжайте читать ниже.

Теперь, если вы ищете краткий обзор того, кто мы, продолжайте читать ниже.

Как быстрорастущий поставщик сварочных аппаратов и сварочного оборудования для сварочной промышленности, Everlast стремится обеспечить экономичность и производительность каждого сварочного аппарата и аппарата плазменной резки, который он производит. За последние 10 лет мы стремились улучшить дизайн продуктов и услуг по мере роста нашей клиентской базы. Everlast — это компания, находящаяся в полной собственности и расположенная в США, с представительствами и представительствами в Калифорнии. Мы производим нашу продуктовую линейку за рубежом в Китае с прямым контролем и присутствием на заводах, контролирующих детали производственного процесса.Если это вызывает беспокойство, мы понимаем, но это не что-то новое, так как все сварочные компании в США в настоящее время производят свою линейку продукции, сборочные узлы или компоненты за границей или за границей и в лучшем случае используют этикетку «собран в США », чтобы указать, что внутреннее устройство продукта больше не производится в США. Нам только что удалось создать более разумную компанию и структуру ценообразования, которые идут вразрез с традиционным маркетингом и исключают внутренние потери и размер прибыли, которые в конечном итоге обходятся вам в тысячи долларов за аналогичный продукт.

Нам только что удалось создать более разумную компанию и структуру ценообразования, которые идут вразрез с традиционным маркетингом и исключают внутренние потери и размер прибыли, которые в конечном итоге обходятся вам в тысячи долларов за аналогичный продукт.

По мере роста нашего рынка сварочные аппараты Эверласт расширились за счет дистрибьюции на 6 континентах. Это означает нашу приверженность нашим долгосрочным целям и видению нашей компании и линейки продуктов. Наша лучшая в отрасли 5-летняя гарантия на продукты IGBT (3 года на MOSFET) и наша 30-дневная политика удовлетворенности обеспечивают долгосрочное спокойствие. Профессионалы и любители по всему США находят, что наши продукты являются надежным решением их потребностей в сварке и плазменной резке.Мы думаем, что вы тоже.

Связь между плазменным резаком и сварочным аппаратом MIG

Когда дело доходит до сварки сложных соединений, MIG выделяется среди остальных благодаря широкому применению и простоте использования. С другой стороны, когда дело доходит до быстрой и беспрецедентной маневренности резки металлов, плазменная резка не имеет себе равных. Но какова взаимосвязь между аппаратом плазменной резки и аппаратом для сварки MIG? Можете ли вы использовать сварочный аппарат MIG в качестве аппарата плазменной резки, не вкладывая средства в универсальный аппарат? На первый взгляд, аппарат плазменной резки и сварочный аппарат MIG могут показаться похожими.Оба связаны с высокими температурами и электрическими дугами. Однако они существенно различаются как функционально, так и концептуально.

С другой стороны, когда дело доходит до быстрой и беспрецедентной маневренности резки металлов, плазменная резка не имеет себе равных. Но какова взаимосвязь между аппаратом плазменной резки и аппаратом для сварки MIG? Можете ли вы использовать сварочный аппарат MIG в качестве аппарата плазменной резки, не вкладывая средства в универсальный аппарат? На первый взгляд, аппарат плазменной резки и сварочный аппарат MIG могут показаться похожими.Оба связаны с высокими температурами и электрическими дугами. Однако они существенно различаются как функционально, так и концептуально.

Различия между плазменным резаком и MIG Welder

Что такое плазменный резак?

Плазменный резак — это машина, в которой используется резак в виде ускоренной струи горячей плазмы для резки электропроводящих материалов. Плазма образуется, когда газ проходит через суженное отверстие (горелку) с очень высокой скоростью, образуя электрическую дугу на нижнем уровне.

Затем плазменный резак использует электрическую дугу и газ для создания точных, чистых и профессиональных резов. Газ может быть аргоном, азотом, кислородом или производственным воздухом, в зависимости от разрезаемого металла. В большинстве аппаратов плазменной резки начального уровня используется производственный воздух, просто подаваемый через воздушный компрессор. Для высокоточных плазменных резаков, которые используются в сложных производственных цехах, необходим сжатый газ, например аргон, или смесь газов.

Газ может быть аргоном, азотом, кислородом или производственным воздухом, в зависимости от разрезаемого металла. В большинстве аппаратов плазменной резки начального уровня используется производственный воздух, просто подаваемый через воздушный компрессор. Для высокоточных плазменных резаков, которые используются в сложных производственных цехах, необходим сжатый газ, например аргон, или смесь газов.

Материалы, которые можно разрезать с помощью плазменной резки, включают алюминий, сталь, нержавеющую сталь, медь, латунь и другие токопроводящие металлы.Благодаря высокой скорости и очень горячему локализованному «конусу», плазменный резак используется для резки листового металла угловой или изогнутой формы и широко используется в крупномасштабных приложениях с ЧПУ и небольших мастерских.

При использовании сварочного аппарата MIG или любого другого сварочного аппарата внутренняя часть металла остается горячей, но при использовании плазмы внутренняя часть металла остается холодной. Плазменный резак также почти в десять раз быстрее, чем сварочный аппарат MIG, и эффективен при резке как тонких, так и толстых металлов. Ручной плазменный резак можно использовать для резки до 1.Стальная пластина толщиной 5 дюймов. С другой стороны, более мощные плазменные резаки с компьютерным управлением могут резать до 6 дюймов, что делает их исключительно полезными для резки толстых стальных листов.

Плазменный резак также почти в десять раз быстрее, чем сварочный аппарат MIG, и эффективен при резке как тонких, так и толстых металлов. Ручной плазменный резак можно использовать для резки до 1.Стальная пластина толщиной 5 дюймов. С другой стороны, более мощные плазменные резаки с компьютерным управлением могут резать до 6 дюймов, что делает их исключительно полезными для резки толстых стальных листов.

Как обсуждалось выше, материалы, разрезаемые плазменным резаком, требуют большего напряжения для резки без образования окалины. Однако в случае снижения скорости резки процедура может привести к отложению толстого пористого мусора, что приведет к загрязнению режущей кромки, которое легко удалить.

Сварочный аппарат MIG

Проще говоря, сварочный аппарат MIG используется для создания электрической дуги между расходуемым электродом и металлом (металлами) обрабатываемой детали, который нагревает металлы, заставляя их плавиться и соединяться, тем самым создавая сварной шов . Помимо проволочного электрода, сварочный аппарат MIG также использует защитный газ, который подается через сварочную горелку для защиты процесса от атмосферных загрязнений.

Помимо проволочного электрода, сварочный аппарат MIG также использует защитный газ, который подается через сварочную горелку для защиты процесса от атмосферных загрязнений.

Эффективность сварочного аппарата MIG зависит от скорости подачи и выбора правильного газа. Если оба параметра установлены неправильно, свариваемые металлы не плавятся. Сварочный аппарат MIG вырабатывает меньше тепла, чем плазменный резак, что означает меньшую гибку металла. Это делает его идеальным для сварки тонких металлов, таких как кузовные детали и тонкие листы.

Сварочный аппарат MIG широко используется любителями, фермерами, автолюбителями или художниками для выполнения почти всех видов работ по изготовлению и ремонту / техническому обслуживанию. Он может сваривать материалы толщиной от 24 до ½ дюйма, и большинству людей легко научиться, просто следуя некоторым важным советам.

Могу ли я использовать сварочный аппарат MIG в качестве плазменного резака?

Плазменные резаки приобрели популярность за последние годы и стали предпочтительным инструментом для резки различных металлов. Они чистые, быстрые и простые в эксплуатации, чем традиционные кислородно-ацетиленовые горелки. Однако, если ваша работа не включает тонну разрезов и вы не хотите вкладывать средства в установку плазменной резки, вы можете переделать свой сварочный аппарат MIG для выполнения разрезов, аналогичных резкам плазменной резки. Для этого вам понадобится;

Они чистые, быстрые и простые в эксплуатации, чем традиционные кислородно-ацетиленовые горелки. Однако, если ваша работа не включает тонну разрезов и вы не хотите вкладывать средства в установку плазменной резки, вы можете переделать свой сварочный аппарат MIG для выполнения разрезов, аналогичных резкам плазменной резки. Для этого вам понадобится;

- Медная трубка

- Угольный электрод

- Сверло

- Латунная фурнитура (латунный водопроводный клапан и латунный колпачок)

- Застежки-молнии

- Метчик и штамп

- Латунная форсунка

- Воздушный компрессор

Присоедините латунный колпачок к одному концу медной трубки и водопроводный клапан к другому концу медной трубки.Затем вам нужно будет просверлить отверстие в колпачке, которое будет использоваться для пропуска резьбы, похожей на небольшой латунный жиклер карбюратора. С другой стороны, водопроводный клапан позволит вам регулировать объем воздуха.

Присоедините трубку к рукоятке сварочного аппарата и надежно закрепите ее стяжками. Вставьте угольный электрод вместо сварочной проволоки и убедитесь, что кончик электрода острый и имеет коническую форму (как заостренный карандаш), затем согните сопло по направлению к кончику электрода.

Теперь прикрепите к латунному водопроводному клапану быстроразъемную муфту шланга компрессора для вашего воздушного компрессора. Затем вам необходимо установить силу тока сварочного аппарата до 25-50 ампер. Это приведет к возникновению очень горячей дуги, что приведет к чрезмерному окислению, способному продуть металлическую пластину толщиной до одного дюйма, как в плазменной резке.

Заключение

Этот эксперимент требует некоторой практики для оптимальной производительности. Вы также должны быть осторожны с воздушным потоком, чтобы не дуть в сторону вас или других.Вам также понадобится защитный шлем для защиты глаз и лица. Кроме того, при работе с аппаратом плазменной резки убедитесь, что вы работаете в хорошо вентилируемом или открытом пространстве, так как он выделяет опасные пары. Помните, преимущество плазменных резаков в том, что они не загораются при нагреве, а металл не нагревается при резке. Кроме того, резаки более производительны, чем сварочные аппараты MIG, благодаря своей скорости.

Помните, преимущество плазменных резаков в том, что они не загораются при нагреве, а металл не нагревается при резке. Кроме того, резаки более производительны, чем сварочные аппараты MIG, благодаря своей скорости.

| ||

Как выбрать сварочный аппарат MIG или плазменный резак

- Дома

- Как выбрать очиститель деталей

Как выбрать сварочный аппарат MIG, дуговой сварочный аппарат или плазменный резак, который подходит именно вам.

Сварка и плазменная резка набирают популярность в последние несколько лет и не зря. Еще никогда не было так просто получить чистый сварной шов или резку профессионального качества. Современные методы сварки и резки прошли долгий путь со времен горелок. Теперь пользователи могут получить чистую стрижку профессионального качества, не тратя огромных денег.

Дуговая сварка была первой на рынке и работала довольно эффективно. Дуговая сварка (также известная как ручная сварка) проста, понятна и проста в освоении.Вы можете эффективно сваривать толстые материалы, используя электрод и электрическую дугу.

Затем появилась сварка МиГ. Сварщики Mig используют механизм подачи проволоки вместо электрода. Они создают меньше тепла, что означает меньшую деформацию металла, а также позволяет сваривать более тонкий материал. Этот тип сварочного аппарата отлично подходит для работы с листовым металлом и кузовных работ. Вы можете непрерывно подавать проволоку, просто нажав на курок сварочного пистолета MIG. Сварка MIG может выполняться проволокой с флюсовым сердечником или сплошной проволокой и газом.Проволока с флюсовым сердечником будет предпочтительнее, когда вы находитесь в полевых условиях, где чистый, красивый сварной шов не так важен и где нужно сваривать более толстый материал. В противном случае лучше всего подойдет сварка с использованием сплошной проволоки и газа. Такие газы, как аргон и CO2, необходимы для таких металлов, как нержавеющая сталь и алюминий. При использовании алюминиевой сварочной проволоки рекомендуется использовать тефлоновый вкладыш в устройстве подачи проволоки, чтобы проволока не застревала в линии. Вы также захотите использовать проволоку и наконечник подходящего диаметра для работы.Сварка алюминия — дело сложное и требует некоторого опыта, чтобы научиться в ней разбираться. Перед тем, как приступить к важной работе, потренируйтесь на небольшом количестве подручных материалов. Типичные сварочные аппараты MIG поставляются с регулятором и расходомером. Манометры также должны быть на вашей линии подачи.

Сварка MIG может выполняться проволокой с флюсовым сердечником или сплошной проволокой и газом.Проволока с флюсовым сердечником будет предпочтительнее, когда вы находитесь в полевых условиях, где чистый, красивый сварной шов не так важен и где нужно сваривать более толстый материал. В противном случае лучше всего подойдет сварка с использованием сплошной проволоки и газа. Такие газы, как аргон и CO2, необходимы для таких металлов, как нержавеющая сталь и алюминий. При использовании алюминиевой сварочной проволоки рекомендуется использовать тефлоновый вкладыш в устройстве подачи проволоки, чтобы проволока не застревала в линии. Вы также захотите использовать проволоку и наконечник подходящего диаметра для работы.Сварка алюминия — дело сложное и требует некоторого опыта, чтобы научиться в ней разбираться. Перед тем, как приступить к важной работе, потренируйтесь на небольшом количестве подручных материалов. Типичные сварочные аппараты MIG поставляются с регулятором и расходомером. Манометры также должны быть на вашей линии подачи. Сварщики MIG — наши самые популярные сварщики из-за качества сварки, скорости и простоты выполнения, а также доступности.

Сварщики MIG — наши самые популярные сварщики из-за качества сварки, скорости и простоты выполнения, а также доступности.

Сварщики Tig — самые сложные в освоении. Сварка TIG или вольфрамовый инертный газ соединяет металлы в процессе нагрева с помощью вольфрамовых электродов, которые не становятся частью сварного шва.Для защиты потребуются такие газы, как аргон или другие газовые смеси, а присадочные металлы используются нечасто. Сварка MIG выполняется быстрее, а сварка TIG требует больших навыков и практики. Сварка TIG в основном плавит два металла вместе, в то время как сварщики MIG используют присадочный материал (расходуемый электрод). Сварка TIG лучше всего подходит для индивидуальных проектов, где требуются точность и совершенство. Хотя сварка MIG очень эффективна для создания высококачественных сварных швов, сварка TIG позволяет легче работать со сварными швами, не боясь вызвать трещины или повредить сварные швы во время процесса.Сварка MIG обычно обеспечивает более чистую и профессиональную отделку, чем даже самый идеальный сварной шов MIG. Сварка TIG — это более медленный процесс, чем сварка MIG, и, как правило, будет стоить больше, чем сварка сравнимым MIG.

Сварка TIG — это более медленный процесс, чем сварка MIG, и, как правило, будет стоить больше, чем сварка сравнимым MIG.

Плазменная резка позволила металлистам выполнять профессиональные, точные и чистые пропилы. Плазменные резаки прошли долгий путь от резаков прошлого. В них используется электрическая дуга в сочетании с источником газа или рабочего воздуха. При покупке аппарата плазменной резки учитывайте такие факторы, как рабочий цикл.Это показывает, как долго вы сможете резать, прежде чем машина должна будет остановиться для охлаждения. Чем больше машина, тем длиннее и толще вы сможете резать без остановки. Приведенные производителем параметры обычно указывают, какой толщины плазменный резак сможет прорезать низкоуглеродистую, а не закаленную сталь. Алюминий и другие материалы тоже будут другими. Давление воздуха должно быть высоким, и обычно скорость подачи проволоки должна быть быстрой, а нагрев — низким. В более новых моделях вместо трансформатора используется инвертор.

Признаками того, что скорость движения резака (по линии реза) слишком мала, является отсутствие какого-либо угла у искр или пламени (т. Е. Прямо под металлом). Если горелка движется слишком быстро, искры будут летать вверх над металлом, а иногда и в сторону сварщика.

Признаками того, что скорость движения резака (по линии реза) слишком мала, является отсутствие какого-либо угла у искр или пламени (т. Е. Прямо под металлом). Если горелка движется слишком быстро, искры будут летать вверх над металлом, а иногда и в сторону сварщика. толщина реза: 3/4 дюйма

толщина реза: 3/4 дюйма Что делает этот аппарат поистине уникальным, так это добавленная функция двойной сварки AC / DCTIG и ИМПУЛЬСНОЕ управление. В Ramsond SUPER 250PY используется технология цифрового инвертора с микропроцессорным управлением, которая не только делает его легче и компактнее, но и делает ток сварки и резки более стабильным, точным и простым в настройке. Кроме того, дуга становится более прямой, а тепло более концентрированным, что обеспечивает профессиональное качество отделки.

Что делает этот аппарат поистине уникальным, так это добавленная функция двойной сварки AC / DCTIG и ИМПУЛЬСНОЕ управление. В Ramsond SUPER 250PY используется технология цифрового инвертора с микропроцессорным управлением, которая не только делает его легче и компактнее, но и делает ток сварки и резки более стабильным, точным и простым в настройке. Кроме того, дуга становится более прямой, а тепло более концентрированным, что обеспечивает профессиональное качество отделки. AC TIG следует использовать при сварке алюминия и из-за его уникальных свойств. Алюминий при сварке образует на поверхности оксидный слой (обычно называемый сапфиром ), который может загрязнять сварной шов. Для начала сварки этот оксидный слой необходимо удалить. Благодаря функции сварки переменным током Ramsond SUPER 250PY источник питания переключает (чередует) полярность дуги с положительной и отрицательной.Когда полярность дуги положительная, ток течет от рабочей поверхности к электроду, создавая очищающий эффект, который удаляет оксид (сапфир) с поверхности. Когда дуга снова переключается на отрицательную, энергия перетекает от электрода к рабочей поверхности, выделяя тепло, плавящее металл. Увеличивая или уменьшая продолжительность положительной или отрицательной фазы цикла переменного тока, можно изменить характеристики очистки и сварки дуги. AC Сварка TIG — это многоцелевой процесс, который предлагает пользователю большую гибкость.

AC TIG следует использовать при сварке алюминия и из-за его уникальных свойств. Алюминий при сварке образует на поверхности оксидный слой (обычно называемый сапфиром ), который может загрязнять сварной шов. Для начала сварки этот оксидный слой необходимо удалить. Благодаря функции сварки переменным током Ramsond SUPER 250PY источник питания переключает (чередует) полярность дуги с положительной и отрицательной.Когда полярность дуги положительная, ток течет от рабочей поверхности к электроду, создавая очищающий эффект, который удаляет оксид (сапфир) с поверхности. Когда дуга снова переключается на отрицательную, энергия перетекает от электрода к рабочей поверхности, выделяя тепло, плавящее металл. Увеличивая или уменьшая продолжительность положительной или отрицательной фазы цикла переменного тока, можно изменить характеристики очистки и сварки дуги. AC Сварка TIG — это многоцелевой процесс, который предлагает пользователю большую гибкость. Изменяя диаметр вольфрамового электрода, можно выполнять сварку с широким диапазоном подводимого тепла при различной толщине.

Изменяя диаметр вольфрамового электрода, можно выполнять сварку с широким диапазоном подводимого тепла при различной толщине. Шум, производимый во время этого процесса, представляет собой заметный пульсирующий / колеблющийся звук. Состояние более высокого тока известно как импульсный ток, а уровень более низкого тока называется фоновым током. В течение периода ИМПУЛЬСА и тока область сварки нагревается и происходит плавление. После снижения до фонового тока области сварного шва дают остыть и затвердеть. ИМПУЛЬСНЫЙ ток имеет ряд преимуществ, включая меньшее тепловложение и, как следствие, уменьшение искажений и коробления тонких деталей.Кроме того, он позволяет лучше контролировать сварочную ванну и может увеличить проплавление, скорость и качество сварки. RAMSOND SUPER250PY позволяет оператору программировать определенную скорость и величину колебаний тока и частоты, что делает его полезным для специализированных приложений.

Шум, производимый во время этого процесса, представляет собой заметный пульсирующий / колеблющийся звук. Состояние более высокого тока известно как импульсный ток, а уровень более низкого тока называется фоновым током. В течение периода ИМПУЛЬСА и тока область сварки нагревается и происходит плавление. После снижения до фонового тока области сварного шва дают остыть и затвердеть. ИМПУЛЬСНЫЙ ток имеет ряд преимуществ, включая меньшее тепловложение и, как следствие, уменьшение искажений и коробления тонких деталей.Кроме того, он позволяет лучше контролировать сварочную ванну и может увеличить проплавление, скорость и качество сварки. RAMSOND SUPER250PY позволяет оператору программировать определенную скорость и величину колебаний тока и частоты, что делает его полезным для специализированных приложений. Ramsond 250PY оснащен множеством таких функций управления и регулируемыми параметрами, которые соответствуют вашим предпочтениям при сварке / резке. SUPER 250PY — это прецизионный сварочный инструмент, обеспечивающий оптимальные результаты профессионального качества при правильной настройке и соответствующей технике.

Ramsond 250PY оснащен множеством таких функций управления и регулируемыми параметрами, которые соответствуют вашим предпочтениям при сварке / резке. SUPER 250PY — это прецизионный сварочный инструмент, обеспечивающий оптимальные результаты профессионального качества при правильной настройке и соответствующей технике. Ножная педаль входит в комплект бесплатно. Ножной контроллер Ramsond подключается к 7-контактному разъему на передней панели устройства. Просто оставьте 7-контактный разъем резака отсоединенным, подсоедините 7-контактный разъем ножной педали и поверните кнопку включения / выключения ножной педали на передней панели в положение ON. Функция ножной педали обеспечивает оператору дополнительную гибкость в управлении выходным током (А) с помощью ножного контроллера. Ножная педаль также оснащена ручкой регулировки тока сбоку.Используя эту ручку регулировки тока, пользователь может установить максимальный выходной ток. Например, если максимальный выходной ток установлен на 160 ампер (с помощью ручки регулировки ножной педали), когда ножная педаль полностью нажата, максимальный выходной ток не будет превышать 160 ампер. Ножная педаль оснащена подпружиненной системой втягивания. Таким образом, снятие давления с ножной педали снизит выходной ток и в конечном итоге вернет ток к нулю.

Ножная педаль входит в комплект бесплатно. Ножной контроллер Ramsond подключается к 7-контактному разъему на передней панели устройства. Просто оставьте 7-контактный разъем резака отсоединенным, подсоедините 7-контактный разъем ножной педали и поверните кнопку включения / выключения ножной педали на передней панели в положение ON. Функция ножной педали обеспечивает оператору дополнительную гибкость в управлении выходным током (А) с помощью ножного контроллера. Ножная педаль также оснащена ручкой регулировки тока сбоку.Используя эту ручку регулировки тока, пользователь может установить максимальный выходной ток. Например, если максимальный выходной ток установлен на 160 ампер (с помощью ручки регулировки ножной педали), когда ножная педаль полностью нажата, максимальный выходной ток не будет превышать 160 ампер. Ножная педаль оснащена подпружиненной системой втягивания. Таким образом, снятие давления с ножной педали снизит выходной ток и в конечном итоге вернет ток к нулю. Ножная педаль может использоваться со всеми функциями, однако обычно она используется с функцией TIG.

Ножная педаль может использоваться со всеми функциями, однако обычно она используется с функцией TIG. Этот процесс имеет решающее значение для создания продукта, который не только безопасен, но и надежен с точки зрения производительности и долговечности.

Этот процесс имеет решающее значение для создания продукта, который не только безопасен, но и надежен с точки зрения производительности и долговечности.

Вам также понадобится чистый и сухой воздух при работе с любым плазменным резаком. Ramsond SUPER 250PY уже оборудован фильтром / регулятором 2-в-1. Этот регулятор / фильтр 2-в-1 регулирует давление воздуха на выходе и сохраняет воздух сухим и чистым. Сухой воздух важен, потому что, если в трубопроводе есть влага, он будет перемещаться с воздухом и выходить из конца резака. Это не обязательно опасно, но сократит срок службы ваших расходных деталей, поскольку дуга будет следовать за влагой во всех направлениях и преждевременно разрушить наконечник.Воздушный фильтр / регулятор прикрепляется к задней части устройства. Ручка в верхней части регулятора регулирует давление воздуха на выходе. Давление можно увидеть на манометре, установленном на передней панели. Поворачивая ручку, давление воздуха на выходе можно отрегулировать до желаемого уровня. Фильтр / регулятор также удаляет пыль и влагу из сжатого воздуха. Вы можете увидеть скопившуюся в стеклянной чаше фильтра-регулятора воду. Это означает, что ваш источник сжатого воздуха содержит влагу, которая была отфильтрована и собрана этим регулятором / фильтром.