Плазморез из инвертора сделать самому своими руками. Самодельная установка плазменной резки металла

Плазменная резка очень широко применяется в различных отраслях строительства и производства. Удобство работы и качество конечного результата подобного метода обработки снискали огромную популярность у специалистов. Именно поэтому многие начинающие мастера и даже отдельные бригады часто задают вопрос о том, как сделать плазморез из инвертора своими руками, поскольку оригинальное устройство стоит довольно дорого и все желают сэкономить, используя имеющееся оборудование.

Назначение

Прежде всего, данное устройство позволяет производить быструю резку различных металлов. Это очень удобно при создании всевозможных конструкций без использования другого инструмента. Также ручной плазморез может использовать разные электроды, при помощи которых производится сварка.

Процесс соединения металлов с использованием агрегата предполагает использование метода пайки. Поэтому главным преимуществом такого оборудования является то, что благодаря ему можно соединять совершенно разные металлы, используя высокотемпературный припой.

Отдельного внимания заслуживает применение такого инструмента в кузнечном деле. Дело в том, что с его помощью можно производить закаливание, отжиг, термическую зачистку и сваривание черных и цветных металлов вместе. Поэтому наличие его в подобном производстве является необходимостью, позволяющей сильно сэкономить время.

Конструктивные особенности

Собирая плазморез из инвертора своими руками, необходимо знать его устройство и комплектацию. Однако сразу стоит отметить тот факт, что некоторые детали намного проще приобрести в готовом виде, чем создавать самостоятельно.

Типовой аппарат состоит из источника питания, плазмотрона, который также очень часто называют “резак”, воздушного компрессора и шланго–кабельного пакета.

- Источник питания необходим для того, чтобы подавать на устройство ток определенной силы. Фактически он является сердцем аппарата, и от него зависят его технические характеристики.

- Не менее важным является и сам резак или плазмотрон.

Он имеет определенную конструкцию, которая значительно отличается от подобных изделий на сварочных агрегатах. Сразу стоит отметить, что создавая плазморез из инвертора своими руками, именно эту деталь лучше приобретать в магазине. Это значительно облегчит эксплуатацию и решит массу проблем с заменой некоторых элементов.

Он имеет определенную конструкцию, которая значительно отличается от подобных изделий на сварочных агрегатах. Сразу стоит отметить, что создавая плазморез из инвертора своими руками, именно эту деталь лучше приобретать в магазине. Это значительно облегчит эксплуатацию и решит массу проблем с заменой некоторых элементов. - Компрессор в аппарате, работающем с использованием тока силой не более 200 А, необходим для подачи воздуха, который выполняет функции охлаждения и позволяет создать плотный пучок плазмы. Для более мощных установок применяют аргон, гелий, водород, азот, кислород и их смеси.

- Кабель–шланговый пакет выполняет функции соединительного элемента, через который поступает электрический ток от источника питания и воздух с компрессора на плазматрон.

Трансформатор или инвертор

Обычно установка плазменной резки металла в качестве источника питания использует инвертор или специальный трансформатор. Оба эти варианта отлично подходят для самостоятельного изготовления, но прежде чем определиться с выбором, необходимо знать, какие есть между ними отличия и как это сказывается на технических характеристиках конечного изделия.

- Типовой плазморез из сварочного инвертора является самым эффективным и экономным. Его КПД на 30% больше, чем у агрегатов, использующих трансформатор, и он выдает стабильную дугу. Однако подобное устройство может выполнять только строго определенные задачи, работая с материалами определенной толщины.

- При использовании трансформатора нужно помнить о том, что данное изделие довольно громоздкое и требует места для размещения. При этом его мощность дает возможность работать с крупными деталями довольно большой толщины. Именно поэтому его устанавливают в стационарных помещениях или на специальных передвижных платформах.

Учитывая такие особенности обоих агрегатов, лучше всего создавать плазморез из инвертора, своими руками соединяя уже готовый источник питания и остальные детали в определенной последовательности.

Необходимое оборудование

Прежде всего, необходимо приобрести все необходимые элементы. Однако сразу стоит отметить тот факт, что для того, чтобы установка плазменной резки металла получилась качественной и практичной, многие из них придется приобрести в готовом виде.

Инвертор

Данный узел можно взять из готового сварочного аппарата. Его стоимость относительно невелика, хотя это можно считать самым дорогим вложением в этот проект. Обычно специалисты при выборе этого устройства ориентируются на определенную мощность. Ее определяют, ориентируясь на объем работы и ее специфику.

Некоторые специалисты предпочитают создавать инвертор самостоятельно, подбирая детали под конкретные нужды или используя уже имеющиеся материалы. Однако, как показывает практика, намного проще использовать уже готовый агрегат, поскольку он более надежный, а при его изготовлении использовались определенные стандарты.

Резак

Создавая самодельный плазморез, мастера часто допускают ошибку при попытке полностью создать сам резак, на который будет подаваться ток и воздух. Дело в том, что данное изделие состоит из ручки, элементов подвода и сопла. При этом последнее при интенсивном использовании очень быстро изнашивается и нуждается в периодической замене. Именно поэтому сопло рекомендуется приобретать заводское, а остальные элементы можно изготовить и самостоятельно. Однако профессионалы считают, что не стоит тратить много сил и средств на самостоятельное создание этого элемента, поскольку намного проще приобрести его в готовом виде.

Именно поэтому сопло рекомендуется приобретать заводское, а остальные элементы можно изготовить и самостоятельно. Однако профессионалы считают, что не стоит тратить много сил и средств на самостоятельное создание этого элемента, поскольку намного проще приобрести его в готовом виде.

Компрессор

Обычно плазморез, инструкция к которому предполагает использование инертного газа или кислорода, предпочитают подключать к баллонам со специальными смесями. Дело в том, что именно они позволяют получить наиболее плотный пучок плазмы и создает лучшее охлаждение. Однако при бытовом применении проще и экономней использовать обычный компрессор.

Сразу стоит отметить тот факт, что этот агрегат вполне можно создать самостоятельно, используя обычный баллон в качестве ресивера. Сам компрессор можно взять из автомобиля ЗИЛ или же от холодильника. Однако при этом очень важно правильно произвести регулировку давления. Обычно специалисты делают это опытным путем непосредственно при работе.

Кабель–шланговый пакет

Данное оборудование можно приобрести как и в комплекте к конкретному агрегату, так и отдельно друг от друга. Дело в том, что оно состоит из шлангов, которые рассчитаны на необходимое для работы давление, и кабеля определенного сечения. При этом стоит помнить, что проводник подбирают под мощность самого инвертора, поскольку в противном случае он будет перегреваться и может возникнуть вероятность возгорания и даже поражения электрическим током.

Сборка

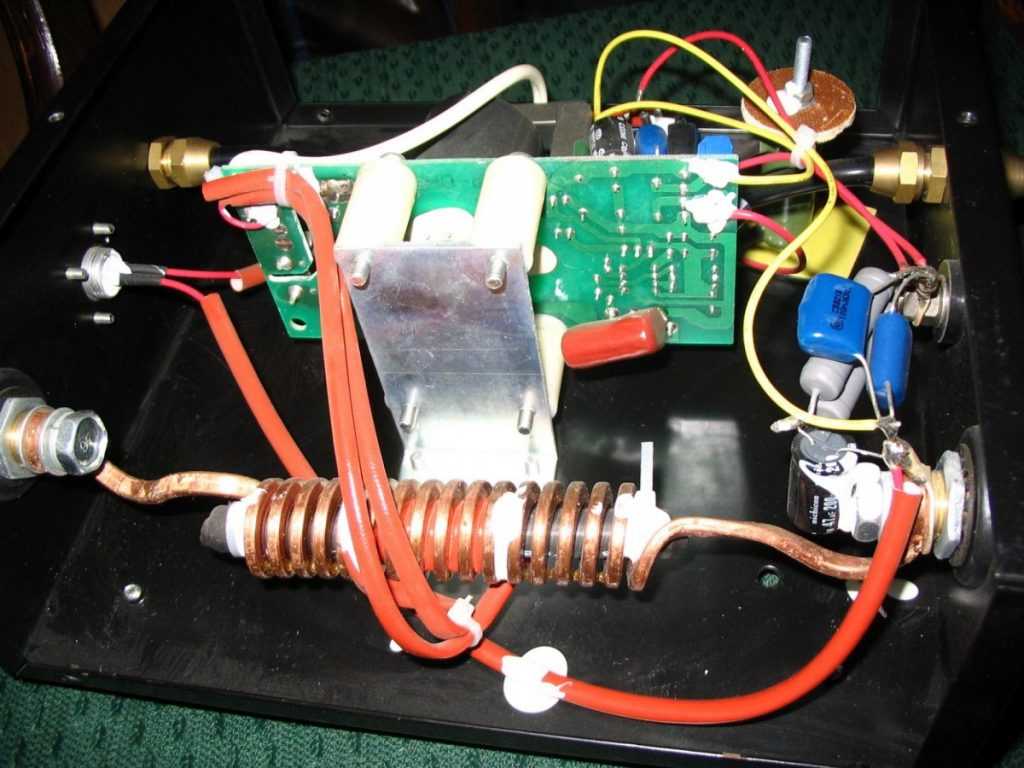

Весь процесс изготовления заключается в том, что нужно подключить сопло для плазмореза к компрессору и инвертору. Для этого и используется кабель–шланговый пакет. Лучше всего здесь использовать специальные клемы и зажимы, которые позволяют производить как сборку, так и разборку очень быстро. Подобный подход дает возможность получить компактное устройство, которое можно удобно перевозить по месту произведения работ, что очень ценится специалистами.

Рекомендации специалистов

- Учитывая то, что принцип работы плазмореза основан на использовании газа, то стоит заранее позаботиться о наличии запасных прокладок, которые используются при подключении шлангов.

Особенно это важно, если агрегат постоянно разбирается и перевозится. Элементарная нехватка данного элемента может остановить всю работу.

Особенно это важно, если агрегат постоянно разбирается и перевозится. Элементарная нехватка данного элемента может остановить всю работу. - Также очень важно иметь запасное сопло для резака. Эта деталь при длительном использовании выходит из строя чаще всего, поскольку на нее воздействуют высокие температуры и быстрое охлаждение.

- Важно помнить, что инверторы от сварочных аппаратов могут стоить довольно дорого, и цена вопроса зависит от его мощности. Поэтому, прежде чем его приобретать, стоит определиться с выходными характеристиками и потребностями, для которых и создается устройство. Это поможет значительно сэкономить и получить агрегат, идеально подходящий для конкретных работ.

- Для работы подобным инструментом потребуется приобрести специальные электроды из тугоплавких металлов. Лучше всего для этих целей подойдут материалы из тория, гафния, циркония или бериллия. Однако при этом стоит помнить, что некоторые металлы при нагреве выделяют вредные вещества и могут нанести вред сварщику.

Например, торий очень токсичен, а бериллий образует радиоактивные оксиды. Именно поэтому проще и безопаснее использовать гафний.

Например, торий очень токсичен, а бериллий образует радиоактивные оксиды. Именно поэтому проще и безопаснее использовать гафний. - Важно помнить, что рабочая температура плазмы в таких агрегатах достигает 30 000 градусов. Поэтому при работе необходимо строго соблюдать правила безопасности, чтобы не нанести вред себе или окружающим или не стать причиной возникновения возгорания. Именно поэтому к работе с таким инструментом допускают только квалифицированных специалистов.

- При работе нельзя нарушать вихревой воздушный поток. В противном случае может образоваться две дуги, что полностью выведет устройство из строя. Учитывая это, специалисты предпочитают использовать именно заводские резаки, считая, что лучше потратиться один раз, чем постоянно заниматься ремонтом самого инвертора.

- При выполнении однотипной работы можно внести в устройство определенные модификации. Например, некоторые мастера изготавливают специальный защитный кожух для руки или дорабатывают сопло. Однако стоит помнить, что все эти дополнения не должны отразиться на самом процессе работы оборудования и не должны нарушать правила безопасности.

Вывод

Рассмотрев вопрос, как сделать плазморез с использованием инвертора, можно понять, что практически все необходимое оборудование придется приобретать у различных производителей. Фактически само изготовление является элементарной сборкой. Однако даже при таком подходе можно значительно сэкономить, поскольку полноценный комплект нового агрегата будет стоит в несколько раз больше.

Плазменный резак как способ сварки металлов

Плазменный резак может использоваться не только для резки, но и для сварки нержавеющих, цветных металлов и специальных сплавов. Новый метод соединения таких материалов оказался намного эффективней всех существующих.

Технология сварки

Для проведения сварки по данной технологии требуется плазмообразующий газ. В его качестве допускается использовать азот, кислород, смесь водорода с аргоном или сжатый воздух. При промышленном использовании плазменных резаков, называемых также плазмотронами, применяется защитный газ – аргон, гелий или их смесь.

В охлаждаемом плазмотроне воздух или другой газ в результате сжатия нагревается до температуры 5000-30000 °С. Итогом такого воздействия является переход газа в состояние плазмы: она представляет собой смесь нейтральных атомов, ионов и свободных электронов. Воздух приобретает способность проводить электрический ток. За счет теплового расширения его объем увеличивается в 50-100 раз и он с огромной скоростью вытекает из плазмотрона. Под воздействием плазмы начинает плавиться любой металл. Шов образуется за счет расплавления кромок свариваемых элементов. Иногда дополнительно используется присадочный металл.

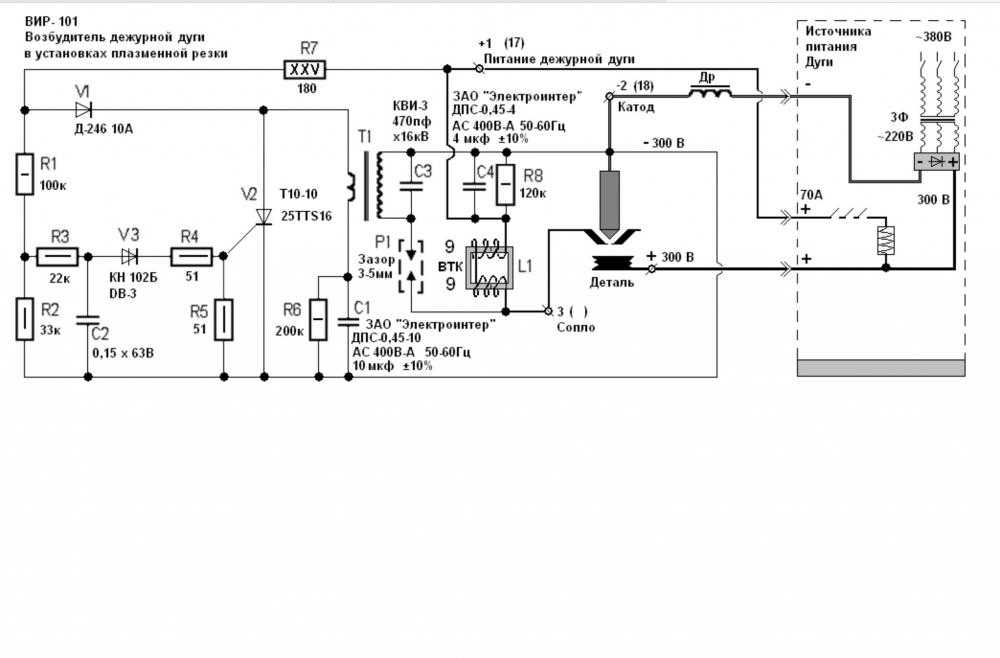

При использовании данного вида сварки между электродом и соплом резака поддерживается постоянная дежурная дуга. Для этого применяются источники питания постоянного тока. Основная дуга зажигается при поднесении резака к свариваемому элементу. Он может включаться или исключаться из электрической цепи. В зависимости от этого различают аппараты прямого или косвенного действия. В первом случае дуга образуется между катодом плазмотрона и свариваемым элементом. Во втором – внутри резака. Этот способ обработки удобен для неметаллических изделий.

В первом случае дуга образуется между катодом плазмотрона и свариваемым элементом. Во втором – внутри резака. Этот способ обработки удобен для неметаллических изделий.

Отличное качество швов после плазменной сварки

Виды сварки

Различают несколько видов плазменной сварки:

- микроплазменная считается самой распространенной. При ее проведении используются вольфрамовые электроды ø1-2 мм. Для зажигания дуги вполне достаточно величины тока всего 0,1 А. Микроплазменная сварка применяется для работы с изделиями, имеющими толщину до 1,5 мм. Диаметр дуги при этом составляет около 2 мм. Такая величина этого параметра позволяет нагревать изделие на небольшом участке и избегать прожогов. В качестве плазмообразующего газа применяется аргон. Такой метод сварки используется для изготовления тонкостенных емкостей, ювелирных изделий или соединения фольги;

Способ соединения металлов с помощью микроплазменной сварки был разработан в Швейцарии в 1965 году.

Первооткрывателями считаются одновременно две компании: «Мессер-Грисхайм» и «Сешерон». С помощью этого вида сварки можно соединять элементы из золота толщиной всего 0,03 мм.

- процесс на токах 50-150 А носит название сварки на средних токах. Он похож на аргонодуговую сварку, но у него большая мощность дуги и меньшая площадь нагрева. Этот вид плазменной сварки обеспечивает меньшую ширину швов и большую глубину проплавления по сравнению с классической дугой;

- сварка на большом токе ведется при значениях более 150 А. В этом случае происходит абсолютное проплавление металла. Процесс сварки представляет собой разрезание объекта с образованием сквозного отверстия и последующую заварку. Этот метод используется для работы с титаном, медью, алюминиевыми сплавами, низкоуглеродистыми и легированными сталями. Он позволяет избежать операций разделки кромок и повышает качество швов.

Так выглядит классическая дуговая сварка

А так – сварка металла с помощью плазменного резака

Преимущества плазменной сварки

Плазменная сварка имеет ряд преимуществ по сравнению с классическими методами соединения металлов:

- обеспечивается высокое качество и точность швов, отсутствует необходимость их механической обработки;

- возрастает скорость проведения сварочных работ до 50 м/ч;

- отсутствует коробление свариваемых изделий за счет концентрации тепла в минимальной зоне;

- исключается разбрызгивание металла;

- отсутствует необходимость разделки кромок за счет глубокого проплавления металла;

- повышается экономичность сварки за счет использования недорогих газов.

Плазменная сварка позволяет эффективно работать со следующими металлами:

- чугуном толщиной до 90 мм;

- легированной и углеродистой сталью толщиной до 50 мм;

- медью и ее сплавами толщиной до 80 мм;

- алюминием и его славами толщиной до 120 мм.

Плазменная сварка – единственный вид обработки настолько разнородного перечня металлов, позволяющий сочетать отличное качество работы с высокой производительностью.

Как работает плазменный резак?

8 сентября 2017 г.

Плазменные резаки похожи на волшебство резки металла при первом использовании. Благодаря последним достижениям в области технологий плазменные резаки размером с коробку для завтрака могут резать невероятно толстые куски металла. Процесс плазменной резки довольно гениален в том, как он работает, и нам часто звонят технические специалисты, спрашивающие о том, как они работают, поэтому мы решили максимально упростить его для тех, кто интересуется.

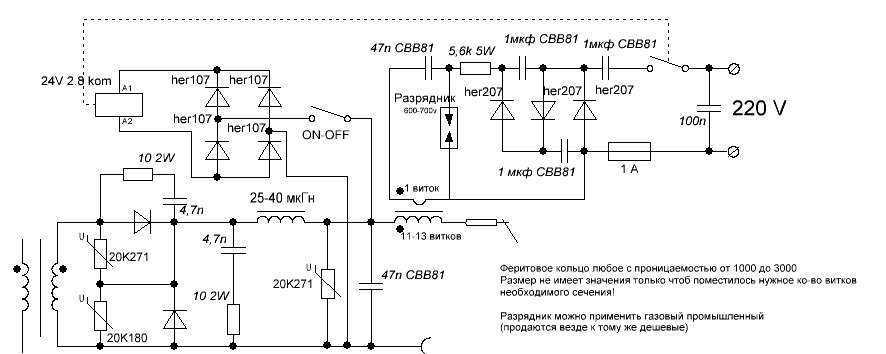

Плазменный резак нуждается в двух основных элементах, чтобы обеспечить его невероятную режущую способность. Во-первых, вам нужна электрическая дуга, которая проходит через провод горелки. Это может быть трансформатор или инверторный источник питания. Инверторные плазменные резаки позволяют запускать высокочастотную дугу или пилотную дугу, которая может запускать плазму скачком до того, как зазор от наконечника резака до рабочей поверхности. Это также означает, что вам не нужно царапать наконечник горелки по металлу, и он может инициировать дугу через легкую ржавчину и покрытия, обнаруженные на металле. Инвертор намного меньше и легче по весу, чем трансформатор, что соответствует всему комплекту плазменной резки. Все плазменные резаки Eastwood основаны на инверторах.

Электрическая дуга проходит через наконечник горелки и встречается со сжатым газом, проталкиваемым через суженное отверстие(я) в завихрительном кольце. Этот сжатый газ может быть азотом, кислородом, аргоном или наиболее часто используемым газом; Сжатый воздух.

Способность резать более толстый металл определяется в первую очередь силой тока, на которую настроен плазменный резак. Чем выше сила тока, тем горячее разрез. «Удар», чтобы протолкнуть плазму через металл, в основном зависит от давления газа, подаваемого в горелку. Для плазменных резаков Eastwood рекомендуется максимальное давление около 60 фунтов на квадратный дюйм для резки металлов толщиной до 7/8 дюйма с помощью нашего Versa-Cut 60. Каждый плазменный резак может иметь разные оптимальные настройки, поэтому, пожалуйста, ознакомьтесь с руководством пользователя.

Наконечник электрода и сопло — это два «расходных материала», которые необходимо периодически заменять. Частота замены будет зависеть от того, насколько экстремальной является работа / резка, уровень навыков и временной диапазон, в котором вы режете. Иногда завихрители необходимо заменять, но очень редко, если соблюдать осторожность при замене расходных материалов.

Плазменные резаки могут работать от сети 110 В или 220 В в зависимости от используемой модели. Некоторые инверторные блоки, такие как Versa-Cut 40, могут определять входное напряжение и отключаться от сетевого адаптера. Очевидно, что максимальная выходная мощность ниже при работе от 110 В, чем при 220 В на машинах с двойным входом напряжения.

Итак, это краткий курс о том, как работает плазменный резак и как легко и эффективно режет металл. Мы рекомендуем ознакомиться с каждой машиной и учесть максимальную толщину, которую вам нужно будет разрезать, прежде чем нажать на курок при покупке плазменного резака. Полную линейку наших машин для плазменной резки и сварки можно найти здесь: https://www.eastwood.com/welders.html .

Полную линейку наших машин для плазменной резки и сварки можно найти здесь: https://www.eastwood.com/welders.html .

Кнопка «Вернуться к началу»

Понимание рабочего цикла плазменной резки

Что это такое, что это значит, почему это важно

- от Джима Колта

- 8 марта 2017 г.

- Статья

- Резка и сварная подготовка

- Объединение 28282827

- Источник питания доведен до 104 градусов по Фаренгейту.

- Резка выполняется при максимальном токе системы при фиксированном напряжении дуги.

- Когда компоненты внутри блока питания (трансформаторы и коммутационные устройства) достигают максимальной рабочей температуры, указанной производителем, рабочий цикл достигнут.

Определить рабочий цикл сложно, поскольку среди производителей нет универсального отраслевого стандарта. Хотя рабочий цикл не так уж и сложен, его полное понимание может помочь защитить вас и ваши инвестиции.

Часто о рабочем цикле плазменной резки забывают. Когда при принятии решения о покупке вы сосредотачиваетесь на уровне мощности, производительности и цене системы, вы, как правило, упускаете из виду ее рабочий цикл и то, как он был определен.

Хотя рабочий цикл не так уж и сложен, его полное понимание может помочь защитить вас и ваши инвестиции. Нет ничего более разочаровывающего, чем потратить сотни долларов на оборудование, а потом обнаружить, что оно не соответствует вашим потребностям.

Нет ничего более разочаровывающего, чем потратить сотни долларов на оборудование, а потом обнаружить, что оно не соответствует вашим потребностям.

Что такое рабочий цикл?

Будь то машина плазменной резки или другой электрический инструмент, рабочий цикл представляет собой процент времени, в течение которого машина может работать за заданный период. Для плазменных резаков этот период времени составляет 10 минут. Например, система с 30-процентным рабочим циклом просто означает, что плазменная дуга может оставаться включенной, не вызывая перегрева системы в течение 3 из каждых 10 минут. Система с 50-процентным рабочим циклом способна работать в течение 5 из 10 минут и так далее.

Многие производители плазменных и сварочных аппаратов используют стандарты Международной электротехнической комиссии (МЭК) при установлении рабочего цикла. Эти стандарты основаны на известной температуре окружающей среды 104 градуса по Фаренгейту (40 градусов по Цельсию). Вот как выглядит тест:

Датчики температуры, установленные большинством производителей, включают и автоматически отключают систему до того, как произойдет повреждение.

В то время как рабочий цикл может не вызывать большого беспокойства у любителей-любителей, он становится проблемой каждый раз, когда вы устанавливаете плазменную систему на станок с ЧПУ, поскольку вы можете ожидать более продолжительное время горения дуги, чем при ручной резке.

Как определяется рабочий цикл?

Определить рабочий цикл непросто, поскольку, опять же, среди производителей плазменного и сварочного оборудования не существует универсального отраслевого стандарта. На самом деле, производители могут использовать и используют различные входные данные, чтобы установить более высокий рабочий цикл.

Температура окружающей среды. Производитель A использует температуру окружающей среды 70 градусов по Фаренгейту, а производитель B использует рекомендованную IEC температуру 104 градуса. В этом случае производитель А предложит более высокий рабочий цикл, потому что его система не должна работать так усердно, как система производителя Б. Это похоже на то, как ведет себя наш организм при беге — мы можем бежать намного дальше. в мягкий 70-градусный день, чем в жаркий 104-градусный день.

Напряжение нагрузки. Если производитель А определяет рабочий цикл, когда система режет тонколистовой материал, в то время как производитель Б использует систему на максимальной мощности, как вы думаете, какой производитель предложит лучшую оценку рабочего цикла? Опять же, как и наши тела, мы можем нести 1 фунт намного дальше, чем 20 или 30 фунтов.

Таким образом, хотя производитель может заявить, что его машина имеет рабочий цикл 60 процентов, вы никогда этого не увидите. Вы можете легко испытать рабочий цикл намного ниже этого, если просто нагрузите свою систему сильнее, чем это делал производитель во время тестирования, или используя вашу систему в помещении, которое теплее, чем температура, используемая во время тестирования. Это случается чаще, чем вы думаете. Потребитель купит систему с 50-процентным рабочим циклом только для того, чтобы позже узнать, что этот процент недостижим.

Рабочий цикл, который лучше всего подходит вам, зависит от типа резки, которую вы выполняете. Как правило, 50-процентный рабочий цикл более чем достаточен, если вы режете вручную, так как человек реально может сделать только то, что может.

Хорошая новость: вы можете защитить себя. Большинство производителей плазмы указывают температуру и напряжение дуги, используемые для достижения заданного рабочего цикла. Если они этого не делают, вы правы в своих подозрениях и должны попросить показать эти цифры.

Если они этого не делают, вы правы в своих подозрениях и должны попросить показать эти цифры.

Расчет необходимого рабочего цикла

Теперь, когда вы знаете, как производители рассчитывают рабочий цикл, возникает следующий вопрос: какой рабочий цикл вам действительно нужен? Это зависит от типа стрижки, которую вы делаете. Как правило, 50-процентный рабочий цикл более чем достаточен, если вы режете вручную, так как человек реально может сделать только то, что может.

Однако для механизированной резки, когда система может работать в течение длительного периода времени, 50-процентного рабочего цикла может быть недостаточно. Означает ли это, что вы должны отказаться от любой системы с рейтингом рабочего цикла 50 процентов? Нет, но это означает, что вам, возможно, придется купить более крупную систему и запустить ее при более низком уровне силы тока, чтобы достичь более высокого рабочего цикла.

Помните, что лучший способ оценить, будет ли рабочий цикл машины достаточным для ваших нужд, — это проверить ее температуру окружающей среды и напряжение нагрузки.

Он имеет определенную конструкцию, которая значительно отличается от подобных изделий на сварочных агрегатах. Сразу стоит отметить, что создавая плазморез из инвертора своими руками, именно эту деталь лучше приобретать в магазине. Это значительно облегчит эксплуатацию и решит массу проблем с заменой некоторых элементов.

Он имеет определенную конструкцию, которая значительно отличается от подобных изделий на сварочных агрегатах. Сразу стоит отметить, что создавая плазморез из инвертора своими руками, именно эту деталь лучше приобретать в магазине. Это значительно облегчит эксплуатацию и решит массу проблем с заменой некоторых элементов. Особенно это важно, если агрегат постоянно разбирается и перевозится. Элементарная нехватка данного элемента может остановить всю работу.

Особенно это важно, если агрегат постоянно разбирается и перевозится. Элементарная нехватка данного элемента может остановить всю работу. Например, торий очень токсичен, а бериллий образует радиоактивные оксиды. Именно поэтому проще и безопаснее использовать гафний.

Например, торий очень токсичен, а бериллий образует радиоактивные оксиды. Именно поэтому проще и безопаснее использовать гафний.

Первооткрывателями считаются одновременно две компании: «Мессер-Грисхайм» и «Сешерон». С помощью этого вида сварки можно соединять элементы из золота толщиной всего 0,03 мм.

Первооткрывателями считаются одновременно две компании: «Мессер-Грисхайм» и «Сешерон». С помощью этого вида сварки можно соединять элементы из золота толщиной всего 0,03 мм.