Самодельный плазморез из сварочного аппарата

Как сказано в статье про изготовление плазмореза своими руками , источником питания может быть трансформатор. Наиболее подходящим является сварочный. Плазморез из сварочного трансформатора представляет собой устройство, в котором генератором тока сварочной дуги служит трансформатор. Внешний вид такого гаджета приведён на рисунке. Внешний вид сварочного трансформатора. Сварочный трансформатор применяется для преобразования высокого напряжения источника питания или В в низкое.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Самодельный плазменный резак по металлу

- Инструкция для изготовления самодельного плазмореза из сварочного трансформатора

- Плазменный резак своими руками из инвертора – при разумных затратах это возможно

- Плазменная сварка своими руками из инвертора

- Сборка самодельного плазмореза из инветора или трансформатора

- Как сделать плазморез из сварочного инвертора?

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: самодельный плазморез

youtube.com/embed/1v8oirXi9r0″ frameborder=»0″ allowfullscreen=»»/>Самодельный плазменный резак по металлу

Технология плазменной резки листового металла и различных металлических изделий с одинаковым успехом применяется в быту и на крупных промышленных производствах. С помощью специального оборудования можно с легкостью разрезать цветные металлы, а также качественно работать с нержавеющей сталью, алюминием и другими сплавами.

Разрезание цветных металлов осуществляется при помощи специальных плазморезов, которые одновременно просты в использовании, функциональны и надёжны. Расскажем поподробнее об этом оборудовании и поговорим о том, как изготовить плазменный резак своими руками из инвертора. Промышленные плазменные резаки — это производительное оборудование, которое позволяет осуществлять максимально точный раскрой различных по показателям тугоплавкости металлов. Такие промышленные плазморезы предназначены в первую очередь для эксплуатации в условиях повышенных нагрузок и оснащаются ЧПУ, что обеспечивает возможность изготовления деталей серийным способом.

Если вам необходим плазморез для бытового использования, а также для применения такого оборудования в строительстве, то такой резак можно изготовить своими руками из простейшего сварочного инвертора. В последующем выполненное своими руками оборудование будет отличаться универсальностью в использовании, позволит эффективно разрезать цветные металлы и толстую листовую сталь.

Схемы выполнения подобных устройств вы можете с легкостью найти в сети Интернет и по полученным расчетам выполнить такое простое в использовании устройство. Можем порекомендовать вам делать резаки для плазмы на базе компактных сварочных инверторов, что позволит обеспечить существенное упрощение конструкции и гарантирует необходимую эффективность таких устройств. Самодельные аппараты для плазменной резки не оснащаются ЧПУ, поэтому использовать такое оборудование для работы, которая полностью контролируется автоматикой, будет невозможно.

Вы должны понимать, что с использованием таких самодельных плазморезов выполнить две идеально точные детали будет нельзя.

Использовать в качестве источника тока трансформаторные сварочные аппараты не рекомендуется, так как подобные устройства отличаются громоздкими габаритами и неудобны в работе.

А вот инвертор станет отличным выбором, так как такие устройства сочетают компактные габариты и обеспечивают качественный электроток.

Схемы и чертежи плазмореза своими руками отличаются простотой, при этом существенно сокращаются затраты на изготовление такого оборудования. Сделанный ручной компактный плазморез из сварочного инвертора сможет справиться с резкой металла, толщина листа которого будет достигать 30 мм. Если говорить о преимуществах таких домашних плазморезов, выполненных с использованием инвертора, то отметим следующее:. Важно: выполнить самодельный плазморез на базе инвертора не составит труда.

Плазмотрон является вторым по важности элементом резака для металла. Рассмотрим поподробнее конструкцию плазмотрона и принцип его работы.

Состоит он из основного и вспомогательного электрода. Основной электрод выполняется из тугоплавких металлов, а вспомогательный, который имеет форму сопла, обычно делается из меди.

В плазмотроне катодом является основной электрод из тугоплавкого металла, а медный электрод-сопло используется в качестве анода, что и позволяет обеспечить качественный электроток и высокотемпературную дугу для разрезания металла.

Выполненный плазмотрон отвечает за создание и поддержание дуги, которая располагается между обрабатываемой деталью и резаком. От формы и конструкции сопла будет зависеть толщина реза, а также температура, которая создается таким резаком.

Используемое сопло может выполняться с полусферической или конической формой, обеспечивая рабочую температуру на уровне 30 градусов по Цельсию. В процессе эксплуатации плазмотрона основной электрод и сопло могут изнашиваться, что приводит к ухудшению качества резки металла.

В процессе эксплуатации плазмотрона основной электрод и сопло могут изнашиваться, что приводит к ухудшению качества резки металла.

При таком износе этих элементов их следует заменить на новые, что позволит гарантировать отличное качество работы с металлом. К плазмотрону подается рабочий газ из баллона, при этом используются специальные сверхпрочные газовые шланги, способные выдерживать повышенное давление. В каждом конкретном случае в зависимости от материала, с которым проводится работа, используемый газ, который необходим для разрезания металла, может отличаться.

Рабочий газ подается по специальным каналам, причём наличие у трубки подачи многочисленных витков позволяет обеспечить нужные завихрения воздуха, что, в свою очередь, гарантирует качественную разрезающую плазменную дугу, которая будет иметь правильную форму. Тем самым улучшается качество резки и сварки металла и минимизируется толщина шва. Особенностью плазморезов является тот факт, что для начала работы необходим предварительный поджиг дуги , лишь после этого в плазмотрон подается газ, создаётся необходимой температуры дуга и осуществляется разрезание металла.

В качестве такого своеобразного стартера используется осциллятор, который и служит для предварительного поджига дуги. Схема выполнения осциллятора не представляет сложности. В Интернете вы сможете найти функциональные и электрические схемы осцилляторов, выполнить которые не составит труда. Необходимо лишь использовать качественные электросхемы и конденсаторы, которые будут по своим параметрам подходить к генерируемому инвертором электротоку.

В зависимости от своего типа такая горелка может включаться в схему питания плазмотрона последовательно или параллельно. Ещё перед тем как выбирать конкретную схему изготовления плазменного резака, следует определиться со сферой использования такого оборудования. В том случае, если вы планируете использовать аппарат исключительно для работы с черными металлами, можно исключить из схемы баллоны с газом, а использовать один лишь компрессор со сжатым воздухом.

Если же планируется применять такое оборудование для латуни, титана и меди, то необходимо выбирать схему плазменного резака с баллоном с азотом. Резка алюминия выполняется при помощи специальной смеси газа с водородом и азотом. Разберемся с тем, как осуществляется плазменная резка металла своими руками.

Резка алюминия выполняется при помощи специальной смеси газа с водородом и азотом. Разберемся с тем, как осуществляется плазменная резка металла своими руками.

После включения инвертора сгенерированный электрический ток поступает в плазменный резак на электрод, осциллятор поджигает электрическую дугу. Сразу же после поджигания дуги в сопло под высоким давлением подается воздух или газ, через который проходит электрический заряд. Воздушный поток нагревается и ионизируется электрической дугой, после чего его объём может увеличиваться в сотни раз, а сам газ и воздух начинает проводить электрический ток.

Плазморезка формирует тонкую струю плазмы, температура которой может достигать 30 градусов. В последующем такая высокотемпературная струя плазмы подаётся на обрабатываемый металл, что позволяет осуществлять разрезание сверхпрочных металлических элементов. Одной из особенностей использования плазменной резки является тот факт, что обрабатываемый металл режется и плавится исключительно в месте воздействия на него плазменного потока.

Крайне важно правильно позиционировать пятно воздействия плазмы, которое должно находиться строго в центре рабочего электрода. В том случае, если пренебрегать этим требованием, нарушается воздушно-плазменный поток, что ухудшает качество разрезания металла. Качество работы с таким плазменным резаком будет также зависеть от скорости подачи воздушного потока. Рекомендуется все работы выполнять с силой тока в Ампер, при этом скорость воздушной струи будет составлять метров в секунду.

Это позволит с легкостью работать с различными по своим характеристикам тугоплавкости металлам, обеспечивая качественное разрезание без термического воздействия на структуру сплава.

Плазморез представляет собой специальное устройство, которое позволяет быстро, качественно и эффективно разрезать различный по своей структуре металл. Можно как приобрести уже изготовленные в заводских условиях плазморезы, так и выполнить их самостоятельно. Вы с легкостью сможете найти подходящие для вас схемы выполнения плазменных резаков из инвертора или трансформаторного сварочного аппарата, что и позволит самостоятельно выполнить такое оборудование, сэкономив на его покупке в магазине.

Домашние мастера, занимающиеся обработкой металла, сталкиваются с необходимостью раскраивать металлические заготовки.

Это можно сделать при помощи угловой шлифовальной машины болгарки , кислородного резака или плазмореза. Например — из сварочного аппарата, несколько модернизированного под новые задачи. Изготовить плазморез своими руками реальная задача, но сначала необходимо понять, как он работает. Он может быть сконструирован по-разному. Трансформатор имеет большие габариты и массу, но позволяет резать более толстые заготовки.

Потребление электроэнергии выше, это необходимо учитывать при выборе точки подключения. Такие блоки питания мало чувствительны к перепадам входного напряжения. Инверторы экономичны, у них выше КПД. Дуга, полученная с помощью такого источника питания, горит стабильнее, что положительно влияет на качество реза. Инвертор легче, и занимает меньше места в сравнение с трансформатором. Это делает прибор мобильным, что позволяет работать в труднодоступных местах.

На электрод подается напряжение от инвертора для возбуждения плазменной дуги. Выбирается тугоплавкий металл, с образованием прочного окисла. Например, цирконий, гафний или бериллий. Сопло служит для формирования плазменной струи. В зону образования плазмы подается сжатый воздух, который одновременно придает форму плазменной струе и охлаждает электрод. Параметры сопла определяют характеристики реза. От диаметра зависит скорость разреза заготовки и размер прожигаемой щели.

Величина отверстия на типовом резаке обычно равняется 3 мм. От длины напрямую зависит качество обработки. Однако слишком длинное сопло сильно нагревается и быстро изнашивается. Охладитель он же изолятор частично отводит тепло от сопла, продлевая его ресурс. Поскольку плазма состоит не только из потока заряженных частиц, а еще и из воздуха — он должен подаваться в больших количествах.

Этим вопросом заведует компрессор. Если рабочий ток не превышает пары сотен ампер, используется обычный воздух из атмосферы. Толщина разрезаемого металла менее 5 см. В промышленных резаках выше сила тока и применяются различные газы: аргон, гелий, азот и даже кислород с водородом. По управляющему комплекту шланг-кабель поступает как электрический ток, так и сжатый воздух газ. После нажатия управляющей клавиши, ток большой величины и частоты зажигает в буквальном смысле электрическую дугу между соплом и электродом.

Толщина разрезаемого металла менее 5 см. В промышленных резаках выше сила тока и применяются различные газы: аргон, гелий, азот и даже кислород с водородом. По управляющему комплекту шланг-кабель поступает как электрический ток, так и сжатый воздух газ. После нажатия управляющей клавиши, ток большой величины и частоты зажигает в буквальном смысле электрическую дугу между соплом и электродом.

Когда дежурная дуга заполняет все сопло, подается сжатый воздух газ. От воздействия высокой температуры газ ионизируется, и становится проводником. Фактически возникает короткое замыкание через воздух, который превращается в газообразный электрод. При таких условиях электропроводность раскаленного воздуха внутри плазменного потока, равна проводимости металла.

При соприкосновении плазмы с металлом заготовки, возникает классическая дуга, как при электродной сварке. В роли электрода выступает плазма. Дуга моментально нагревает металл в точке соприкосновения. Размер пятна равен диаметру сопла. Превратившийся в жидкость металл, моментально выдувается под напором сжатого воздуха.

Превратившийся в жидкость металл, моментально выдувается под напором сжатого воздуха.

Происходит резка заготовки.

Инструкция для изготовления самодельного плазмореза из сварочного трансформатора

В отличие от сварочного трансформатора, инвертор отличается компактностью, малым весом и высоким КПД, что объясняет его популярность в домашних мастерских, небольших гаражах и цехах. Он позволяет закрывать большинство потребностей в сварочных работах, но для качественной резки требуется лазерный аппарат или плазморез. Лазерное оборудование очень дорогое, плазморез тоже стоит недешево. Плазменная резка и сварка металла небольшой толщины имеет прекрасные характеристики, недостижимые при использовании электросварки. При этом силовой блок у плазмореза и сварочного аппарата для электродуговой сварки во многом имеют одинаковые характеристики.

Плазморез из сварочного инвертора своими руками. Процесс изготовления самодельного плазмореза из сварочного аппарата. Схема.

Плазменный резак своими руками из инвертора – при разумных затратах это возможно

Плазменная резка активно используется во многих промышленных областях. Однако плазморез вполне способен пригодиться частному мастеру. Аппарат позволяет с высокой скоростью и качеством резать любые токопроводящие и не токопроводящие материалы. Технология работы создает возможность обработки любых деталей или создания фигурных резов, которая осуществляется дугой плазмы высокой температурой. Создается поток базовыми составляющими — электрическим током и воздухом. Но выгоды от использования аппарата несколько омрачаются ценой заводских моделей. Чтобы обеспечить себя возможностью работы можно создать плазморез своими руками. Далее приводим подробную инструкцию с порядком действий и перечнем оборудования, которое необходимо. За счет наличия особенностей и параметров аппаратов для проведения плазменной резки возможно разделить их на типы.

Однако плазморез вполне способен пригодиться частному мастеру. Аппарат позволяет с высокой скоростью и качеством резать любые токопроводящие и не токопроводящие материалы. Технология работы создает возможность обработки любых деталей или создания фигурных резов, которая осуществляется дугой плазмы высокой температурой. Создается поток базовыми составляющими — электрическим током и воздухом. Но выгоды от использования аппарата несколько омрачаются ценой заводских моделей. Чтобы обеспечить себя возможностью работы можно создать плазморез своими руками. Далее приводим подробную инструкцию с порядком действий и перечнем оборудования, которое необходимо. За счет наличия особенностей и параметров аппаратов для проведения плазменной резки возможно разделить их на типы.

Плазменная сварка своими руками из инвертора

Я так понимаю что в плазморезе такая же дуга как и в инверторе ручной сварки. Так что может помешать использовать инвертор для плазменной резки? Ну почему сразу фигня, начнем с начала: Я предложил рассмотреть вопрос о доработке сварочного инвертора в плазморез с весьма незначительными финансовыми затратами тем у кого есть инвертор и компрессор. У нас плазморез стоит около у.

У нас плазморез стоит около у.

Аппарат плазменной резки является довольно востребованным оборудованием, позволяющим производить резку любых металлов во многих областях производства.

Сборка самодельного плазмореза из инветора или трансформатора

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет.

Как сделать плазморез из сварочного инвертора?

Резка листового металла плазмой обычно применяется на крупных производствах для изготовления сложных по конфигурации деталей. Резать на промышленных станках можно любые металлы — сталь обычную и нержавеющую, алюминий, медь, латунь, сверхтвердые сплавы. Плазморез своими руками сделать тоже можно, причем вполне работоспособную конструкцию, правда с несколько ограниченными возможностями. Для крупносерийного производства она будет непригодна, но вырезать несколько деталей в слесарной мастерской, металлообрабатывающем цехе или в домашних условиях, в гараже, например, всегда получится. При этом по сложности конфигурации и твердости обрабатываемого металла ограничений практически нет. Ограничения касаются толщины металла, размеров листа и скорости резания. Проще всего построить плазменный аппарат для резки на базе инверторного сварочного аппарата. Плазморез своими руками из инвертора отличается относительно простой конструкцией, работоспособностью, доступностью основных узлов и деталей.

Резать на промышленных станках можно любые металлы — сталь обычную и нержавеющую, алюминий, медь, латунь, сверхтвердые сплавы. Плазморез своими руками сделать тоже можно, причем вполне работоспособную конструкцию, правда с несколько ограниченными возможностями. Для крупносерийного производства она будет непригодна, но вырезать несколько деталей в слесарной мастерской, металлообрабатывающем цехе или в домашних условиях, в гараже, например, всегда получится. При этом по сложности конфигурации и твердости обрабатываемого металла ограничений практически нет. Ограничения касаются толщины металла, размеров листа и скорости резания. Проще всего построить плазменный аппарат для резки на базе инверторного сварочного аппарата. Плазморез своими руками из инвертора отличается относительно простой конструкцией, работоспособностью, доступностью основных узлов и деталей.

Но выгоды от использования аппарата несколько омрачаются ценой заводских В связи с этим актуальность самодельного плазмореза повышается. . с высоким значением напряжения, накладываемое на сварочный ток.

. с высоким значением напряжения, накладываемое на сварочный ток.

Бесспорно многие из нас видели видео на ютубе, где Виталий Богачев собрал плазменный резак из обычного сварочного аппарата дуговой сварки Постараюсь объяснить простыми словами без всякого фанатизма. Виталий, удалил вторичную обмотку на сварочном трансформаторе и вместо нее намотал новую вторичную обмотку кабелем меньшего сечения, что бы поднять выходное напряжение до В. Подключил это дело к резаку. Для продувки использовал обычный воздух накачиваемый компрессором.

Содержание: Схемы плазмореза на примере аппарата АПР Элементы самодельного аппарата для плазменной резки Конструкция плазменного резака и рекомендации по его изготовлению Особенности работы плазмореза. Заводской аппарат для плазменной резки. Наша задача: сделать аналог своими руками. Сделать функциональный плазморез своими руками из серийного сварочного инвертора не так уж сложно, как это может показаться на первый взгляд.

Для резки листового металла используются различные механические приспособления, а также электросварка или газовый резак. Но кроме этих методов есть эффективный способ резки металла — плазменный резак.

Но кроме этих методов есть эффективный способ резки металла — плазменный резак.

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет.

Выполнить работу, связанную с раскройкой металла практически невозможно без применения специальных инструментов. Именно поэтому каждый мужчина, который занимается подобной работой, должен иметь в своём арсенале аппарат для ручной плазменной резки, он отличается своими небольшими размерами и даёт возможность в условиях дома разрезать металлические листы на кусочки необходимых размеров. К сожалению, стоимость аппарата довольно высокая, поэтому мужчины создают плазморез своими руками из инвертора. Когда происходит включение источника электрического питания, ток начинает перемещаться в функциональную зону внутренней камеры плазмореза, где происходит активация дежурной электрической дуги , которая размещена между электродом и наконечником сопла.

К сожалению, стоимость аппарата довольно высокая, поэтому мужчины создают плазморез своими руками из инвертора. Когда происходит включение источника электрического питания, ток начинает перемещаться в функциональную зону внутренней камеры плазмореза, где происходит активация дежурной электрической дуги , которая размещена между электродом и наконечником сопла.

Советы по изготовлению плазмореза из инвертора своими руками © Геостарт

Рубрика: Инструменты и оборудование

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

Описание самодельного плазмореза из инвертора

Плазморез своими руками легче смастерить, взяв за основу инверторный сварочный аппарат. Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если какие-то детали не продаются, их тоже можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Самодельный аппарат не оборудуется ЧПУ, в чем его недостаток и преимущество одновременно. Минус ручного управления в невозможности изготовления двух совершенно одинаковых деталей: мелкие серии деталей в чем-то будут отличаться. Плюс в том, что не придется покупать дорогостоящее ЧПУ. Для мобильного плазмореза ЧПУ не нужно, так как того не требуют выполняемые на нем задачи.

Главные составные части самодельного агрегата:

- плазмотрон;

- осциллятор;

- источник постоянного тока;

- компрессор или баллон со сжатым газом;

- кабели питания;

- шланги подключения.

Итак, сложных элементов в конструкции нет. Однако все элементы должны иметь определенные характеристики.

Источник тока

Плазменная резка требует того, чтобы сила тока была, по крайней мере, как для сварочного аппарата средней мощности. Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Трансформаторы имеют невысокий КПД, из-за чего расход электроэнергии при резке металла получается повышенным.

Схема с инвертором несколько проще и удобнее, а еще более выгодна в плане затрат энергии. Из сварочного инвертора выйдет довольно компактный резак, который разрежет металл толщиной до 30 мм. Промышленные установки режут металлические листы такой же толщины. Плазменный резак на трансформаторе способен разрезать даже более толстые заготовки, хотя подобное требуется не так часто.

Плазменный резак на трансформаторе способен разрезать даже более толстые заготовки, хотя подобное требуется не так часто.

Плюсы плазменной резки видны как раз на тонких и сверхтонких листах.

- Гладкость кромок.

- Точность линии.

- Отсутствие брызг металла.

- Отсутствие перегретых зон около места взаимодействия дуги и металла.

Самодельный резак собирается на базе инверторного сварочного аппарата любого типа. Неважно, какое количество рабочих режимов, нужен лишь постоянный ток силой больше 30 А.

Плазмотрон

Вторым по важности элементом является плазмотрон. Плазменный резак состоит из основного и добавочного электродов, первый сделан из тугоплавкого металла, а второй представляет собой сопло, обычно медное. Основной электрод служит катодом, а сопло – анодом, и во время работы это – обрабатываемая токопроводящая деталь.

Если рассматривать плазмотрон прямого действия, дуга возникает между заготовкой и резаком. Плазмотроны косвенного действия режут плазменной струей. Аппарат из инвертора рассчитан на прямое действие.

Плазмотроны косвенного действия режут плазменной струей. Аппарат из инвертора рассчитан на прямое действие.

Электрод и сопло являются расходными материалами и заменяются по мере износа. Кроме них, в корпусе имеется изолятор, который разделяет катодный и анодный узлы, еще есть камера, где вихрится подаваемый газ. В сопле, коническом или полусферическом , сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C .

В камеру газ поступает из баллона или подается из компрессора по шлангу, который совмещен с кабелями питания, образующими пакет из шлангов и кабелей. Элементы соединены в изоляционном рукаве либо соединены жгутом. Газ идет в камеру через прямой патрубок, который находится сверху или сбоку вихревой камеры, обеспечивающей перемещение рабочей среды лишь в одну сторону.

Принцип работы плазмотрона

Газ, поступающий под давлением в пространство между соплом и электродом, проходит в рабочее отверстие, удаляясь после в атмосферу. С включением осциллятора – устройства, которое вырабатывает импульсный высокочастотный ток, – между электродами появляется предварительная дуга и нагревает газ в ограниченном пространстве камеры сгорания. Поскольку температура нагрева очень высокая, газ превращается в плазму. В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

С включением осциллятора – устройства, которое вырабатывает импульсный высокочастотный ток, – между электродами появляется предварительная дуга и нагревает газ в ограниченном пространстве камеры сгорания. Поскольку температура нагрева очень высокая, газ превращается в плазму. В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

При поднесении к детали плазмотрона возникает вторая, более мощная, дуга. Если сила тока осциллятора – 30-60 А, рабочая дуга возникает при силе в 180-200 А. Она дополнительно разогревает газ, разгоняющийся под действием электричества до 1500 м/с. Комбинированное действие плазмы высокой температуры и скорости движения режет металл по тончайшей линии. Толщину разреза определяют свойства сопла.

Плазмотрон косвенного действия работает иначе. Роль главного анода в нем играет сопло. Из резака вместо дуги вырывается струя плазмы, режущая не токопроводящие материалы. Самодельное оборудование данного типа работает крайне редко. В связи со сложностью устройства плазмотрона и тонких настроек сделать его в кустарных условиях практически невозможно, хотя чертежи найти нетрудно. Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Самодельное оборудование данного типа работает крайне редко. В связи со сложностью устройства плазмотрона и тонких настроек сделать его в кустарных условиях практически невозможно, хотя чертежи найти нетрудно. Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Осциллятор

Если некогда заниматься сборкой электрических схем и поиском деталей, возьмите осцилляторы заводского изготовления, к примеру, ВСД-02. Характеристики этих устройств более всего подходят для работы с инвертором. Осциллятор подсоединяется в схему питания плазмотрона последовательно или параллельно, в зависимости от того, что диктует инструкция конкретного прибора.

Рабочий газ

Перед тем, как приступить к изготовлению плазмореза, продумайте сферу его применения. Если предстоит работа исключительно с черными металлами, обойтись можно одним лишь компрессором. Для меди, латуни и титана потребуется азот, а алюминий режется в смеси азота с водородом. Высоколегированные стали режут в аргоновой атмосфере, здесь аппарат рассчитывают и под сжатый газ.

Высоколегированные стали режут в аргоновой атмосфере, здесь аппарат рассчитывают и под сжатый газ.

Транспортировка устройства

Ввиду сложности конструкции устройства и многочисленности составляющих его компонентов, аппарат плазменной резки трудно разместить в ящике или переносном корпусе. Рекомендуется использовать складскую тележку для перемещения товаров. На тележке компактно расположится:

- инвертор;

- компрессор или баллоны;

- кабельно-шланговая группа.

В пределах мастерской или цеха с перемещением проблем не будет. Когда аппарат потребуется транспортировать на какой-либо объект, он загружается в прицеп легковой машины.

автор Макаров Михаил |

Сделайте свой собственный плазменный резак

- по: Шэрон Лин

Из всех существующих инструментов мало что может быть более футуристичным, чем плазменный резак, если это современный косплей по «Звездным войнам», если ваше представление о футуристике. При этом плазменные резаки — это мощный инструмент, способный делать аккуратные разрезы практически через любой материал, и, безусловно, есть худшие способы игры с высоким напряжением.

При этом плазменные резаки — это мощный инструмент, способный делать аккуратные разрезы практически через любой материал, и, безусловно, есть худшие способы игры с высоким напряжением.

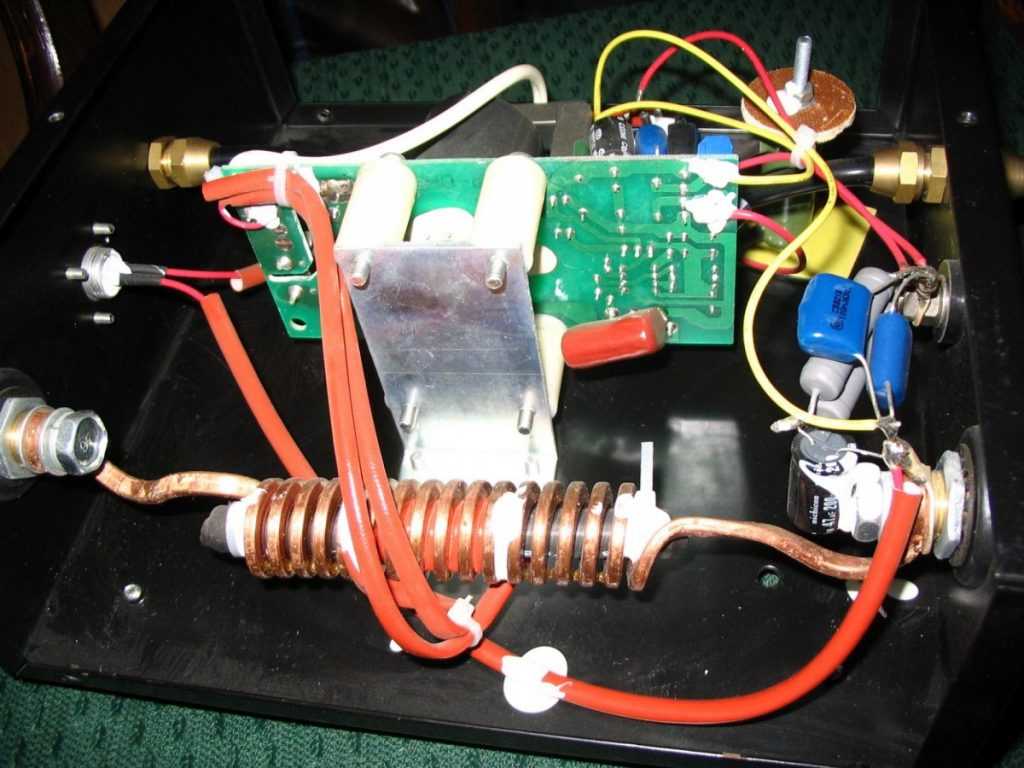

К счастью, компания [Plasanator] опубликовала свое руководство по изготовлению плазменного резака, показав, как они собирали детали из «старых микроволновых печей, печей, водонагревателей, кондиционеров, автомобильных запчастей и многого другого» в надежде создание малобюджетного плазменного резака лучше любого на ютубе или от коммерческого поставщика.

Плазменный резак в конечном итоге работает по дуге, способной разрезать четвертьдюймовую сталь «как горячий нож масло».

Перечень деталей и схема разделены на системы управления мощностью, постоянного тока высокого напряжения, постоянного тока низкого напряжения и системы запуска дуги высокого напряжения:

- Система управления мощностью содержит понижающий трансформатор и контактор (позволяет включать компоненты постоянного тока )

- Сильноточный постоянный ток содержит мостовой выпрямитель, большие конденсаторы и геркон (используется в качестве датчика тока, позволяющего зажигать высоковольтную дугу сразу, когда ток начинает поступать к головке, отключая систему высоковольтной дуги, когда она больше не нужно)

- Низковольтный блок постоянного тока содержит выключатель питания, автоматические реле, трансформатор 12 В, клеммные колодки 120 В и клеммную колодку

- Зажигатель дуги высокого напряжения содержит микроволновый конденсатор и автомобильную катушку зажигания

На режущем конце 13А используется для резки стали толщиной в четверть дюйма. Учитывая, что это резак высокого напряжения, для безопасности необходим линейный выключатель на 20 А.

Учитывая, что это резак высокого напряжения, для безопасности необходим линейный выключатель на 20 А.

После того, как проект будет доработан, [Plasanator] планирует спрятать такие компоненты, как массивные конденсаторы и трансформатор, за металлическим или пластиковым корпусом, а не выставлять их напоказ. В основном это сделано из соображений безопасности, хотя открытые детали напоминают эстетику стимпанка.

В некоторых предыдущих конструкциях катушки печи использовались в качестве токовых резисторов, а модуль управления Chevy использовался в качестве источника дуги высокого напряжения. Схема, возможно, становилась все совершеннее с каждой сборкой, но желание [Plasanator] использовать любые доступные компоненты определенно не исчезло.

[Спасибо jafinch78 за подсказку!]

Самодельный плазменный резак 120 В | Пиратский 4×4

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

1 — 20 из 22 сообщений

Крутящий моментРейнджер

·Зарегистрировано

джонмкд

·Зарегистрировано

гаторгризз27

·Зарегистрировано

billybob_81067

·Премиум-участник

billybob_81067

·Премиум-участник

86 слоу-во

·Зарегистрировано

Крутящий моментРейнджер

·Зарегистрировано

PAToyota

·Зарегистрировано

велосипедная рукоятка

·Зарегистрировано

красноперка

·Зарегистрировано

митеклст

·Зарегистрировано

катцук

·Премиум-участник

ЛАЯТЬ

·Премиум-участник

Алекс123456

·Премиум-участник

PAToyota

·Зарегистрировано

умница

·Зарегистрировано

Крутящий моментРейнджер

·Зарегистрировано

большой папочка

·Зарегистрировано

Дж П

·Зарегистрировано

ракетный летчик

·Зарегистрировано

1 — 20 из 22 Сообщений

- Это старая тема, возможно, вы не получили ответа и, возможно, старая тема возрождается.