Плазморез своими руками из сварочного инвертора: схема

Plazmen.ru » Своими руками

Автор Валерий Шилков На чтение 4 мин Просмотров 3.7к.

Практическая конструкция самодельного плазменного аппарата не фантастика. Имея хотя бы обычный сварочный трансформатор или инверторный сварочник, можно создать горелку. Она была бы неплохим дополнением к уже имеющемуся оборудованию. Предельно простая, но рабочая, конструкция изображена ниже.

Схема плазменного резакаСодержание

Самодельный плазморез

Катод можно изготовить из вольфрамового сварочного электрода 4 мм. Он фиксируется в держателе стопорным винтом или приваривается. Держатель можно изготовить из стали. Ручка из изолирующего материала. Изолирующая втулка изготавливается из фторопласта, фенопласта, гетинаксовой трубки. Материал должен быть изолирующим, стойким к нагреву. Крышка из стали или латуни.

Анод медный или латунный (желательно помассивнее, но без фанатизма), а сопло из чистой электротехнической меди. Катод подается винтом по мере выгорания. Сопло отвинчивается и меняется по мере износа. Сначала сопло работает хорошо в режиме реза, затем его прочищают рассверливанием, слегка зенкуют от заусенцев. Им еще можно варить и паять некоторое время. И, наконец, утилизировать, переплавив в заготовку для нового сопла.

Катод подается винтом по мере выгорания. Сопло отвинчивается и меняется по мере износа. Сначала сопло работает хорошо в режиме реза, затем его прочищают рассверливанием, слегка зенкуют от заусенцев. Им еще можно варить и паять некоторое время. И, наконец, утилизировать, переплавив в заготовку для нового сопла.

Резьба между соплом и анодом смазывается графитом. Между держателем катода и крышкой – им же. Можно взять обычный карандаш и мелко растолочь. Такая смазка отлично проводит ток и не закоксуется.

Размеры и толщины зависят от мощности горелки. В этой горелке дуга возбуждается искрой высокого напряжения. Это очень важный момент и об этом чуть ниже.

Схема горелки с контактным поджигом (подвижный катод) окажется гораздо сложнее механически: придется уплотнять подвижный шток, потребуется возвратная пружина и возникнет много побочных проблем. Зачем делать из горелки винтовку М-16? В домашних условиях проще решить задачу электрическими способами. К сожалению, размер статьи не позволяет привести все подробности, но основной принцип будет показан дальше.

К сожалению, размер статьи не позволяет привести все подробности, но основной принцип будет показан дальше.

Рабочий газ подается через штуцер. А как насчет спирто-водяной смеси? Можно сделать и это. В принципе, для этого достаточно подавать ее в парообразном состоянии от маленького перегонного куба, если вы сможете стабилизировать и регулировать давление пара. Также можно охлаждать анод, слегка распыляя на него воду прямо снаружи. Этот способ охлаждения куда эффективнее проточного. Теплота испарения воды весьма значительна.

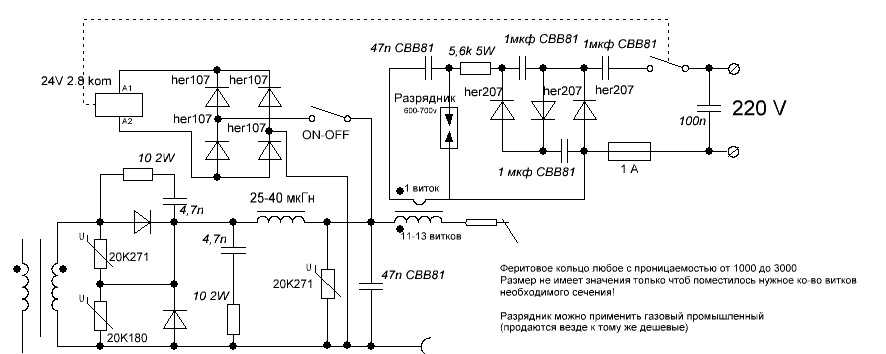

Схема осциллятора

Варианты схем осцилляторов (только принцип работы) на рисунках ниже. Красным цветом показано самодельное дополнение оборудования, черным – стандартный покупной сварочный инвертор, вторичная цепь которого упрощенно показана диодом D1 и конденсатором С1. Горелка уже обсуждалась.

Горелка уже обсуждалась.

Схема последовательного типа

Схема осциллятора последовательного типаЭто осциллятор последовательного типа. Генератор импульсов должен вырабатывать мощные импульсы тока для трансформатора Т2. Это связано с тем, что вторичная обмотка Т2 включена в разрыв цепи сварочного тока и вынужденно имеет малое число витков толстого провода. Конденсатор C2 совершенно необходим, он закорачивает контур высокого напряжения и защищает элементы инвертора в его выходной цепи (да и не только). В домашних условиях лучше выбрать второй вариант.

Схема параллельного типа

Схема осциллятора параллельного типаВо второй схеме, параллельного типа, первичная обмотка Т2 возбуждается куда меньшим током, чем в предыдущем варианте. Однако, дроссель L2 также необходим как и конденсатор C2 в предыдущей схеме. Дроссель подавляет ток, ответвляемый от цепи высокого напряжения повышающего трансформатора в инвертор и защищает его.

youtube.com/embed/JprjtQmWIrU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>В обеих схемах частота выбирается порядка десятков кГц. Трансформаторы Т2 и дроссель L2 намотаны на ферритовом кольцевом сердечнике или сердечнике от строчного трансформатора телевизора.

Дуга запускается нажатием на кнопку Пуск. В сухой горелке в течение долей секунды должна загореться дуга и войти в режим горения от основного тока инвертора. После прогрева анода на воздухе в качестве рабочего газа, можно постепенно переключать воздух на водно-спиртовую или водно-ацетоновую смесь, если это у вас уже налажено.

Осторожно! В момент запуска на горелке присутствует высокое напряжение. Руки должны быть изолированы от цепи анода и катода. Заземление на схеме показано условно. Заземляться может и цепь анода горелки. Тогда катод оказывается под высоким напряжением.

Оцените автора

Рекомендации, как изготовить плазменный резак из инвертора своими руками

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

- Описание самодельного плазмореза из инвертора

- Источник тока

- Плазмотрон

- Принцип работы плазмотрона

- Осциллятор

- Рабочий газ

- Транспортировка устройства

Описание самодельного плазмореза из инвертора

Плазморез своими руками легче смастерить, взяв за основу инверторный сварочный аппарат. Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если какие-то детали не продаются, их тоже можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если какие-то детали не продаются, их тоже можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Самодельный аппарат не оборудуется ЧПУ, в чем его недостаток и преимущество одновременно. Минус ручного управления в невозможности изготовления двух совершенно одинаковых деталей: мелкие серии деталей в чем-то будут отличаться. Плюс в том, что не придется покупать дорогостоящее ЧПУ. Для мобильного плазмореза ЧПУ не нужно, так как того не требуют выполняемые на нем задачи.

Главные составные части самодельного агрегата:

- плазмотрон;

- осциллятор;

- источник постоянного тока;

- компрессор или баллон со сжатым газом;

- кабели питания;

- шланги подключения.

Итак, сложных элементов в конструкции нет. Однако все элементы должны иметь определенные характеристики.

Источник тока

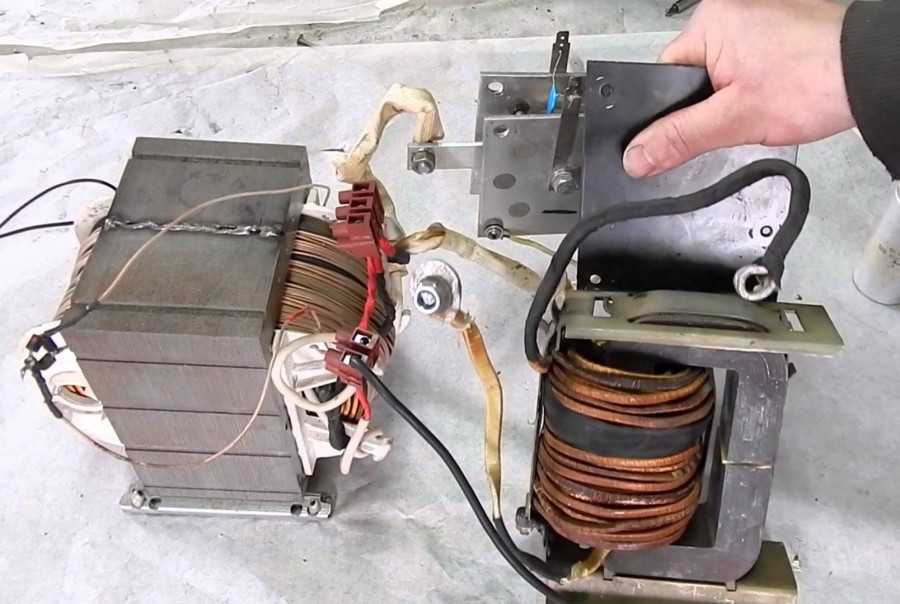

Плазменная резка требует того, чтобы сила тока была, по крайней мере, как для сварочного аппарата средней мощности. Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Трансформаторы имеют невысокий КПД, из-за чего расход электроэнергии при резке металла получается повышенным.

Схема с инвертором несколько проще и удобнее, а еще более выгодна в плане затрат энергии. Из сварочного инвертора выйдет довольно компактный резак, который разрежет металл толщиной до 30 мм. Промышленные установки режут металлические листы такой же толщины. Плазменный резак на трансформаторе способен разрезать даже более толстые заготовки, хотя подобное требуется не так часто.

Плюсы плазменной резки видны как раз на тонких и сверхтонких листах.

- Гладкость кромок.

- Точность линии.

- Отсутствие брызг металла.

- Отсутствие перегретых зон около места взаимодействия дуги и металла.

Самодельный резак собирается на базе инверторного сварочного аппарата любого типа. Неважно, какое количество рабочих режимов, нужен лишь постоянный ток силой больше 30 А.

Плазмотрон

Вторым по важности элементом является плазмотрон. Плазменный резак состоит из основного и добавочного электродов, первый сделан из тугоплавкого металла, а второй представляет собой сопло, обычно медное. Основной электрод служит катодом, а сопло – анодом, и во время работы это – обрабатываемая токопроводящая деталь.

Если рассматривать плазмотрон прямого действия, дуга возникает между заготовкой и резаком. Плазмотроны косвенного действия режут плазменной струей. Аппарат из инвертора рассчитан на прямое действие.

Электрод и сопло являются расходными материалами и заменяются по мере износа. Кроме них, в корпусе имеется изолятор, который разделяет катодный и анодный узлы, еще есть камера, где вихрится подаваемый газ. В сопле, коническом или полусферическом, сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C .

В сопле, коническом или полусферическом, сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C .

В камеру газ поступает из баллона или подается из компрессора по шлангу, который совмещен с кабелями питания, образующими пакет из шлангов и кабелей. Элементы соединены в изоляционном рукаве либо соединены жгутом. Газ идет в камеру через прямой патрубок, который находится сверху или сбоку вихревой камеры, обеспечивающей перемещение рабочей среды лишь в одну сторону.

Принцип работы плазмотрона

Газ, поступающий под давлением в пространство между соплом и электродом, проходит в рабочее отверстие, удаляясь после в атмосферу. С включением осциллятора – устройства, которое вырабатывает импульсный высокочастотный ток, – между электродами появляется предварительная дуга и нагревает газ в ограниченном пространстве камеры сгорания. Поскольку температура нагрева очень высокая, газ превращается в плазму. В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

При поднесении к детали плазмотрона возникает вторая, более мощная, дуга. Если сила тока осциллятора – 30-60 А, рабочая дуга возникает при силе в 180-200 А. Она дополнительно разогревает газ, разгоняющийся под действием электричества до 1500 м/с. Комбинированное действие плазмы высокой температуры и скорости движения режет металл по тончайшей линии. Толщину разреза определяют свойства сопла.

Плазмотрон косвенного действия работает иначе. Роль главного анода в нем играет сопло. Из резака вместо дуги вырывается струя плазмы, режущая не токопроводящие материалы. Самодельное оборудование данного типа работает крайне редко. В связи со сложностью устройства плазмотрона и тонких настроек сделать его в кустарных условиях практически невозможно, хотя чертежи найти нетрудно. Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Осциллятор

Если некогда заниматься сборкой электрических схем и поиском деталей, возьмите осцилляторы заводского изготовления, к примеру, ВСД-02. Характеристики этих устройств более всего подходят для работы с инвертором. Осциллятор подсоединяется в схему питания плазмотрона последовательно или параллельно, в зависимости от того, что диктует инструкция конкретного прибора.

Рабочий газ

Перед тем, как приступить к изготовлению плазмореза, продумайте сферу его применения. Если предстоит работа исключительно с черными металлами, обойтись можно одним лишь компрессором. Для меди, латуни и титана потребуется азот, а алюминий режется в смеси азота с водородом. Высоколегированные стали режут в аргоновой атмосфере, здесь аппарат рассчитывают и под сжатый газ.

Транспортировка устройства

Ввиду сложности конструкции устройства и многочисленности составляющих его компонентов, аппарат плазменной резки трудно разместить в ящике или переносном корпусе.

- инвертор;

- компрессор или баллоны;

- кабельно-шланговая группа.

В пределах мастерской или цеха с перемещением проблем не будет. Когда аппарат потребуется транспортировать на какой-либо объект, он загружается в прицеп легковой машины.

самодельный празморез из сварочного инвертора

Плазменные резаки активно используются в мастерских и предприятиях, связанных с цветными металлами. Большинство небольших предприятий применяют в работе плазменный резак, изготовленный своими руками.

хорошо себя показывает при разрезе цветных металлов, поскольку позволяет локально прогревать изделия и не деформировать их. Самостоятельное производство резаков обусловлено высокой стоимостью профессионального оборудования.

В процессе изготовления подобного инструмента используются комплектующие от других электроприборов.

Содержание

- Особенности и назначение плазменного резака

- Делаем плазменный резак своими руками

- Чертежи

- Что нам понадобится?

- Сборка инвертора

- Рекомендации по работе

- Заключение

Особенности и назначение плазменного резака

Инвертор используется для выполнения работ как в домашних, так и в промышленных условиях. Существует несколько видов плазморезов для работы с различными типами металлов.

Различают:

- Плазморезы, работающие в среде инертных газов, например, аргона, гелия или азота.

- Инструменты, работающие в среде окислителей, например, кислорода.

- Аппаратура, предназначенная для работы со смешанными атмосферами.

- Резаки, работающие в газожидкостных стабилизаторах.

- Устройства, работающие с водной или магнитной стабилизацией. Это самый редкий вид резаков, который практически невозможно найти в свободной продаже.

или плазматрон – это основная часть плазменной резки, отвечающая за непосредственную нарезку металла.

Большинство инверторных плазменных резаков состоят из:

- форсунки;

- электрода;

- защитного колпачка;

- сопла;

- шланга;

- головки резака;

- ручки;

- роликового упора.

Принцип действия простого полуавтоматического плазмореза состоит в следующем: рабочий газ вокруг плазмотрона прогревается до очень высоких температур, при которых происходит возникновение плазмы, проводящей электричество.

Затем, ток, идущий через ионизированный газ, разрезает металл путем локального плавления. После этого струя плазмы снимает остатки расплавленного металла и получается аккуратный срез.

По виду воздействия на металл различают такие виды плазматронов:

- Аппараты косвенного действия.

Данный вид плазматронов не пропускает через себя ток и пригоден лишь в одном случае – для резки неметаллических изделий. - Плазменная резка прямого действия.

Применяется для разрезки металлов путем образования плазменной струи.

Конструкция плазменного резака и рекомендации по работе с ним серьезно разнятся в зависимости от типа устройства.

Делаем плазменный резак своими руками

Плазменная резка своими руками может быть изготовлена в домашних условиях. Неподъемная стоимость на профессиональное оборудование и ограниченное количество представленных на рынке моделей вынуждают умельцев собирать плазморез из сварочного инвертора своими руками.

Самодельный плазморез можно выполнить при условии наличия всех необходимых компонентов.

Перед тем как сделать плазморежущую установку, необходимо подготовить следующие комплектующие:

- Компрессор.

Деталь необходима для подачи воздушного потока под давлением. - Плазмотрон.

Изделие используется при непосредственной резке металла. - Электроды.

Применяются для розжига дуги и создания плазмы. - Изолятор.

Предохраняет электроды от перегрева при выполнении плазменной резки металла. - Сопло.

Деталь, размер которой определяет возможности всего плазмореза, собранного своими руками из инвертора. - Сварочный инвертор.

Источник постоянного тока для установки. Может быть заменен сварочным трансформатором.

Источник питания устройства может быть либо трансформаторным, либо инверторным.

Схема работы плазменного резака.Трансформаторные источники постоянного тока характеризуются следующими недостатками:

- высокое потребление электрической энергии;

- большие габариты;

- труднодоступность.

К преимуществам такого источника питания можно отнести:

- низкую чувствительность к перепадам напряжения;

- большую мощность;

- высокую надежность.

Инверторы, в качестве блока питания плазмореза можно использовать, если необходимо:

- сконструировать небольшой аппарат;

- собрать качественный плазморез с высоким коэффициентом полезного действия и стабильной дугой.

Благодаря доступности и легкости инверторного блока питания плазморезы на его основе могут быть сконструированы в домашних условиях. К недостаткам инвертора можно отнести лишь сравнительно малую мощность струи. Из-за этого толщина металлической заготовки, разрезаемой инверторным плазморезом, серьезно ограничена.

Одной из главнейших частей плазмореза является ручной резак.

Сборка данного элемента аппаратуры для резки металла осуществляется из таких компонентов:

- рукоять с пропилами для прокладки проводов;

- кнопка запуска горелки на основе газовой плазмы;

- электроды;

- система завихрения потоков;

- наконечник, защищающий оператора от брызг расплавленного металла;

- пружина для обеспечения необходимого расстояния между соплом и металлом;

- насадки для снятия окалин и нагара.

Резка металла различной толщины осуществляется путем смены сопел в плазмотроне. В большинстве конструкций плазмотрона, сопла закрепляются специальной гайкой, с диаметром, позволяющим пропустить конусный наконечник и зажать широкую часть элемента.

После сопла располагаются электроды и изоляция. Для получения возможности усиления дуги при необходимости в конструкцию плазматрона включают завихритель воздушных потоков.

Сделанные своими руками плазморезы на основе инверторного источника питания являются достаточно мобильными. Благодаря малым габаритам такую аппаратуру можно использовать даже в самых труднодоступных местах.

Чертежи

В глобальной сети интернет имеется множество различных чертежей плазменного резака. Проще всего изготовить плазморез в домашних условиях, используя инверторный источник постоянного тока.

Проще всего изготовить плазморез в домашних условиях, используя инверторный источник постоянного тока.

Наиболее ходовой технический чертеж резака на основе плазменной дуги включает следующие компоненты:

- Электрод.

На данный элемент подается напряжение от источника питания для осуществления ионизации окружающего газа. Как правило, в качестве электрода используются тугоплавкие металлы, образующие прочный окисел. В большинстве случаев конструкторы сварочных аппаратов используют гафний, цирконий или титан. Лучшим выбором материала электрода для домашнего использования является гафний. - Сопло.

Компонент автоматического плазменный сварочного аппарата формирует струю из ионизированного газа и пропускает воздух, охлаждающий электрод. - Охладитель.

Элемент используется для отвода тепла от сопла, поскольку при работе температура плазмы может достигать 30 000 градусов Цельсия.

Большинство схем аппарата плазменной резки подразумевают такой алгоритм работы резака на основе струи ионизированного газа:

- Первое нажатие на кнопку пуск включает реле, подающее питание на блок управления аппаратом.

- Второе реле подает ток на инвертор и подключает электрический клапан продувки горелки.

- Мощный поток воздуха попадает в камеру горелки и очищает ее.

- Через определенный промежуток времени, задаваемый резисторами, срабатывает третье реле и подает питание на электроды установки.

- Запускается осциллятор, благодаря которому производится ионизация рабочего газа, находящегося между катодом и анодом. На данном этапе возникает дежурная дуга.

- При поднесении дуги к металлической детали зажигается дуга между плазмотроном и поверхностью, называющаяся рабочей.

- Отключение подачи тока для розжига дуги при помощи специального геркона.

- Проведение резальных или сварочных работ. В случае пропажи дуги, реле геркона вновь включает ток и разжигает дежурную струю плазмы.

- При завершении работ после отключения дуги, четвертое реле запускает компрессор, воздух которого охлаждает сопло и удаляет остатки сгоревшего металла.

Наиболее удачными считаются схемы плазмореза модели АПР-91.

Что нам понадобится?

Чертеж плазменного резака.Для создания аппарата плазменной сварки необходимо обзавестись:

- источником постоянного тока;

- плазмотроном.

В состав последнего входят:

- сопло;

- электроды;

- изолятор;

- компрессор мощностью 2-2.5 атмосферы.

Большинство современных мастеров изготавливают плазменную сварку, подключаемую к инверторному блоку питания. Сконструированный при помощи данных компонентов плазмотрон для ручной воздушной резки работает следующим образом: нажатие на управляющую кнопку зажигает электрическую дугу между соплом и электродом.

После завершения работы, после нажатия на кнопку выключения, компрессор подает струю воздуха и сбивает остатки металла с электродов.

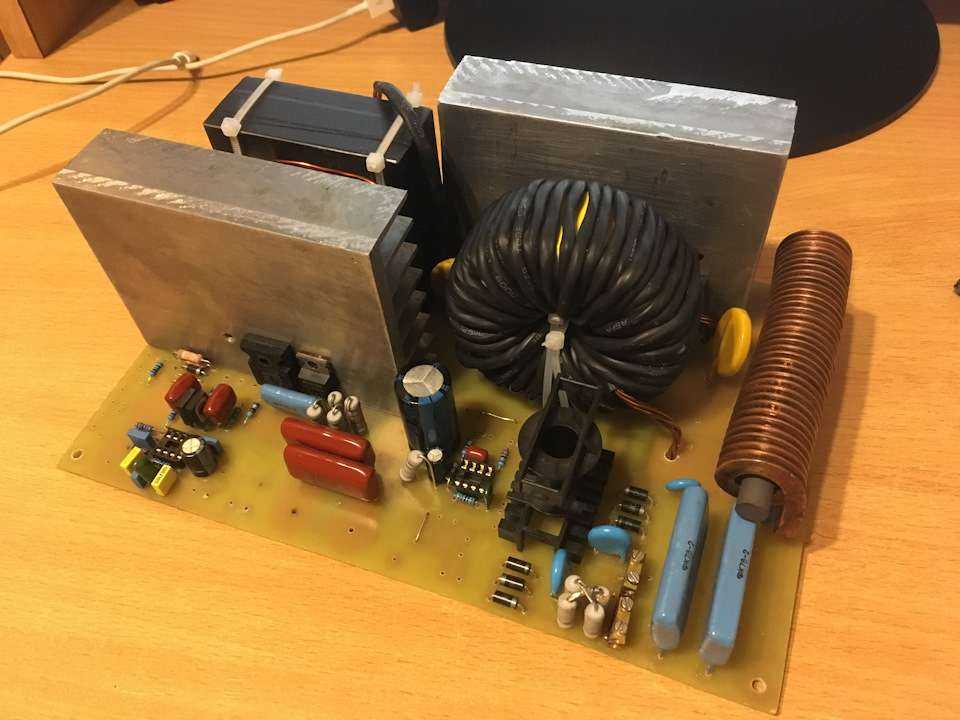

Сборка инвертора

В случае, если фабричного инвертора нет в наличии, можно собрать самодельный.

Инверторы для резаков на основе газовой плазмы, как правило, имеют в строении такие комплектующие:

- блок питания;

- драйвера силовых ключей;

- силовой блок.

для плазморезов или сварочного оборудования не может обойтись без необходимых инструментов в виде:

- набора отверток;

- паяльника;

- ножа;

- ножовки по металлу;

- крепежных элементов резьбового типа;

- медных проводов;

- текстолита;

- слюды.

Блок питания для плазменной резки собирается на базе ферритового сердечника и должен иметь четыре обмотки:

- первичную, состоящую из 100 витков проволоки, толщиной 0.

3 миллиметра;

3 миллиметра; - первая вторичная из 15 витков кабеля с толщиной 1 миллиметр;

- вторая вторичная из 15 витков проволоки 0.2 миллиметра;

- третья вторичная из 20 витков 0.3 миллиметровой проволоки.

Обратите внимание! Для минимизации негативных последствий от перепадов напряжения в электрической сети, намотку следует проводить по всей ширине деревянного основания.

Силовой блок самодельного инвертора должен состоять из специального трансформатора. Для создания данного элемента следует подобрать два сердечника и намотать на них медную проволоку толщиной 0.25 миллиметров.

Отдельного упоминания стоит система охлаждения, без которой инверторный блок питания плазмотрона может быстро выйти из строя.

Рекомендации по работе

Чертеж технологии плазменной резки.

При работе на аппарате для достижения наилучших результатов нужно соблюдать рекомендации:

- регулярно проверять правильность направления струи газовой плазмы;

- проверять правильность выбора аппаратуры в соответствии с толщиной металлического изделия;

- следить за состоянием расходных деталей плазмотрона;

- следить за соблюдением расстояния между плазменной струей и обрабатываемым изделием;

- всегда проверять используемую скорость резки, чтобы избежать возникновения окалин;

- время от времени диагностировать состояние системы подвода рабочего газа;

- исключить вибрацию электрического плазмотрона;

- поддерживать чистоту и аккуратность на рабочем месте.

Заключение

Аппаратура для плазменной резки – это незаменимый инструмент для аккуратной нарезки металлических изделий. Благодаря продуманной конструкции плазмотроны обеспечивают быстрый, ровный и качественный порез металлических листов без необходимости последующей обработки поверхностей.

Большинство рукоделов из небольших мастерских предпочитают своими руками собирать мини резаки для работы с не толстым металлом. Как правило, самостоятельно сделанный плазморез по характеристикам и качеству работы не отличается от заводских моделей.

Плазморез из сварочного инвертора своими руками:схема, как делать

Плазменный резак часто используется сварщиками, когда нужно осуществлять резку металлических изделий. Совсем не обязательно использовать покупные изделия, которые продаются отдельно. Можно сделать плазморез из сварочного инвертора своими руками. Такой инструмент может хорошо подойти для бытового использования. Он обеспечивает рез высокого качества с тонким слоем прорезания. С его помощью можно осуществлять обработку различных заготовок с высоким уровнем аккуратности.

Плазморез из сварочного инвертора своими руками

Если вы решили сделать самодельный плазморез из сварочного инвертора, то в первую очередь следует обратить на силу тока. Его величина определяется источником питания. В данном случае инвертор является намного более предпочтительным вариантом, чем трансформатор, так как он предлагает более стабильную работу. Также у него экономичное энергопотребление, в отличие от прямого конкурента. Естественно, что по такому параметру, как толщина прорезаемой заготовки он уступает трансформатору. Во всех остальных параметрах инвертор оказывается более удобным. Он не столь массивен и габаритен, а коэффициент полезного действия у него заметно выше. Все это сказывается на качестве работы.

Чтобы собрать конструкцию полностью, можно применять готовые детали, которые продаются в соответствующих магазинах. Вполне возможно, что все комплектующие уже могут быть в наличии дома. Во время сборки нужно четко придерживаться схемы, а также построения отдельных ее элементов. Сопло желательно подбирать подлиннее, но не слишком длинное, так как со временем его нужно будет заменять из-за высокого износа.

Сопло желательно подбирать подлиннее, но не слишком длинное, так как со временем его нужно будет заменять из-за высокого износа.

Схема работы плазмореза

Плазморез из сварочного инвертора позволяет данному виду техники выполнять свое основное предназначение, а именно, подавать сильно разогретый воздух на металлические изделия. Температура может достигать более тысячи градусов, что приводит к нагреву кислорода. В результате нагрева он поступает на поверхность металлического изделия под давлением. Это приводит к разрезанию металла. Чтобы ускорить данную процедуру, следует обеспечить дополнительную ионизацию среды электрическим током.

Схема плазменного инвертора, его силовой части выглядит следующим образом:

Схема силовой части плазмореза

Схема плазменного инвертора (управления аппаратом) имеет следующий вид:

Схема плазменного инвертора

Конструкция плазмореза

Плазморез из сварочного инвертора можно сделать при наличии следующих деталей:

- Компрессор – устройство, которое обеспечивает подачу мощного воздушного потока под давлением;

- Плазмотрон – выглядит как обыкновенной сварочный резак, с его помощью производятся все основные процедуры по резке;

- Электроды – с их помощью оснащаются некоторые виды техники, они служат для розжига дуги;

- Сопло – это наиболее функциональный конструктивный элемент инверторного плазмореза, так как оно дает возможность определить вариант сложности работ, исходя из своей формы и других параметров;

- Плазморез – элемент, выполняемый в виде косвенного или прямого воздействия.

Конструктивные элементы для сборки

Перед тем как самому сделать плазморез из сварочного инвертора, следует определиться с конструктивными элементами, так как их следует правильно подобрать.

Первым делом нужно обратить внимание на источник питания. В данном случае им выступает инверторный сварочный аппарат. Он обеспечивает подачу тока с заданными характеристиками на устройство. При отсутствии инвертора можно воспользоваться обыкновенным трансформатором.

Плазмотрон является основным элементом в конструкции, так что его подбирают с особой тщательностью. Мощность воздушного компрессора должна быть достаточно высокой, чтобы можно было резать достаточно толстые заготовки. Здесь нужно еще позаботиться о достаточной длине шлангов, чтобы процесс проходил удобно на любом расстоянии

Для плазмотрона нужно подобрать соответствующий электрод, который был бы сделан из подходящего материала. Наиболее подходящим вариантом является торий, бериллий, гафний и цирконий. Эти виды металла хорошо подходят по той причине, что во время нагрева они создают тугоплавкие пленки оксида на своей поверхности. Это обеспечивает высокий уровень защиты и предотвращает инструменты от разрушения.

Эти виды металла хорошо подходят по той причине, что во время нагрева они создают тугоплавкие пленки оксида на своей поверхности. Это обеспечивает высокий уровень защиты и предотвращает инструменты от разрушения.

От характеристик сопла зависит общий результат работы и ее качество. Одним из лучших вариантов является сопло с диаметром около 3 см. Длина влияет на качество и аккуратность исполнения разреза. Но если оно будет слишком длинным, то это приведет к его быстрому разрушению.

Ни один плазморез не обходится без компрессора. Он не только подает воздух под давлением, но и может служить как дополнительная система охлаждения.

Конструкция плазмотрона

Процесс изготовления резака своими руками

Плазморез из сварочного аппарата своими руками сделать не так уж сложно, при наличии соответствующих инструментов и материалов. Когда все элементы правильно подобраны и подготовлены к сборке, то можно приступать к сборке. Чтобы соединить компрессор, плазмотрон и источник питания, необходимо использовать особый кабель-шланговый пакет. В данном деле главное соблюдать правильный порядок.

В данном деле главное соблюдать правильный порядок.

- Проверяется работоспособность сварочного инвертора, а затем от при помощи кабеля подключается к электроду, что обеспечивает создание дуги.

- Сжатый воздух подается от компрессора через шланг.

- Шланг соединяет компрессор и плазмотрон, который должен преобразовывать струю воздуха в плазму для резки.

Если все уже собрано, следует проверить работоспособность аппарата. Когда техника включена, то инвертор должен подавать высокочастотный ток на плазмотрон. В этот момент в зажигается дуга и ее температура может составлять, примерно, 6-8 тысяч градусов. Из патрубка подается воздух, который проходит через электрическую дугу. Его объем начинает увеличиваться до 100 раз. На данном этапе происходит ионизация электрической дуги.

Вся субстанция выводится из сопла, которое помогает сформировать узкий поток рабочей среды. Скорость подачи потока составляет до 3 м/с. В это же время рабочая температура повышается до 30 тысяч градусов Цельсия, что создает плазму. Когда плазма соприкасается с деталью, то дежурная дуга начинает гаснуть, а вместо нее зажигается режущая. Благодаря потоку воздуха все расплавленные детали металла сдуваются. Это обеспечивает получение аккуратного шва.

Когда плазма соприкасается с деталью, то дежурная дуга начинает гаснуть, а вместо нее зажигается режущая. Благодаря потоку воздуха все расплавленные детали металла сдуваются. Это обеспечивает получение аккуратного шва.

Во время работы следует обращать внимание, чтобы пятно дуги располагалось непосредственно по центру электрода. Чтобы поддерживать все в стабильном состоянии, здесь используется тангенциальная подача воздуха. Если во время работы произошли какие-либо нарушения воздушного потока, то качество резки начнет сильно ухудшаться.

Заключение

Как стало видно, создать плазморез из сварочного инвертора своими руками не составляет большого труда. Для этого может подойти практически любой доступный источник питания, будь то итальянские сварочные инверторы или отечественные. При самостоятельном создании используются зачастую покупные конструктивные элементы, что делает сам процесс более безопасным. Здесь не так уж много элементов для сборки и подобрать их по необходимым параметрам для специалистов не составит особого труда.

Здесь не так уж много элементов для сборки и подобрать их по необходимым параметрам для специалистов не составит особого труда.

Плазморез из инвертора своими руками! Инструкция, схемы и видеоматериал!

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

- Резак плазменный (или по другому — плазмотрон)

- Инвертор сварочный или трансформатор

- Компрессор, с помощью которого будет создаваться воздушная струя, необходимая для формирования и охлаждения потока плазмы.

- Кабели и шланги для объединения всех конструктивных элементов устройства в одну систему.

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома. Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок. Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник. Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

На фото горелка от плазменного резака ABIPLAS и ее составные части!

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете. Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

Принципиальная схема силовой части плазмореза!

Принципиальная схема управления плазмореза

Принципиальная схема осциллятора!

Детали самодельного устройства для плазменной резки

Первое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Устройство сопла плазменной горелки

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата. Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Таблица выбора газа для плазменной резки металлов!

Для подготовки аппарата плазменной резки к работе, нужно соединить плазмотрон с инвертором и компрессором. Для решения этой задачи применяются пакеты кабельных шлангов, который используют следующим образом.

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом.

Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Самодельный плазморез из сварочного инвертора своими руками

Екатерина

Время чтения: 7 минут

Плазморез — это приспобление, необходимое каждому домашнему умельцу. Без него невозможна быстрая резка металлов и изготовление самоделок. Современные плазморезы можно купить в любом крупном городе, вот только их стоимость не всегда бывает приемлемой. Качественный агрегат стоит как минимум 300$, и не всякий сварщик готов отдавать за него такую сумму. А покупать дешевый плазморез тоже нет смысла, поскольку он вряд ли выдержит даже редкие попытки резать металл, не говоря уже о постоянном использовании.

А покупать дешевый плазморез тоже нет смысла, поскольку он вряд ли выдержит даже редкие попытки резать металл, не говоря уже о постоянном использовании.

К тому же, заводской плазморез трудно чинить и обслуживать в домашних условиях. Покупной плазморез сложно устроен, и порой вмешательства в его конструктив могут привести к потере гарантии. Эту проблему можно решить двумя способами: покупкой б/у аппарата или сборкой самодельного плазмореза. Мы считаем, что при нечастом использовании есть смысл изготовить плазморез самому. Самодельный плазморез из сварочного инвертора или трансформатора хорошо справляется даже с резкой толстых металлов, и в этом вы сможете убедиться сами. Эта статья о том, что такое плазменная резка, какового устройство плазмореза и как сконструировать такой прибор своими руками.

Содержание статьи

- Общая информация

- Устройство плазмореза

- Как сделать плазморез

- Вместо заключения

Общая информация

Чтобы понимать принцип работы плазмореза, необходимо разбираться в самой технологии резки. Итак, плазменная резка — это способ обработки металла, в основе которого лежит применение плазмы в качестве резца. Плазма — это ионизированный газ.

Итак, плазменная резка — это способ обработки металла, в основе которого лежит применение плазмы в качестве резца. Плазма — это ионизированный газ.

У плазменной резки есть множество преимуществ по сравнению с другими технологиями:

- Можно резать любые металлы вне зависимости от их состава и особенностей

- Резка плазмой осуществляется в два раза быстрее, чем при использовании газопламенной технологии. Это особенно заметно при резке тонких деталей

- Детали не деформируются при резке, поскольку в процессе область реза нагревается

- Рез получается очень аккуратным и чистым

- Для резки не нужно использовать газовый баллон, поэтому повышается безопасность работ

- С помощью плазмореза можно выполнять фигурную резку без ограничений по форме и размеру

- Плазморез можно использовать не только с металлическими деталями.

Существуют различные типы плазморезов. Мы не будем перечислять их в рамках этой статьи. Скажем лишь, что они могут быть инверторными и трансформаторными. Применение инверторной технологии позволяет изготовить плазморез для сварки тонких деталей. Трансформаторный плазморез более универсален и подходит для толстых деталей.

Применение инверторной технологии позволяет изготовить плазморез для сварки тонких деталей. Трансформаторный плазморез более универсален и подходит для толстых деталей.

Читайте также: Виды и особенности плазменной сварки

Устройство плазмореза

Итак, теперь вы знаете, что для резки плазморезом используется плазма — ионизированный газ. Плазма обладает крайне высокой степенью проводимости электрического тока. При этом степень проводимости увеличивается со степенью нагрева плазмы. Это значит, что чем выше температура плазмы, тем больше сила резки.

Плазморез заводского производстваДля выполнения резки применяют не чистую плазму, а воздушно-плазменную дугу. Электрический ток напрямую воздействует на металл, формируя рез. Для тех, кто хочет знать больше подробностей, мы поясним. Плазморез формирует воздушно-плазменную дугу, которую сварщик должен направить в зону резки. Металл начнет медленно нагреваться, а вскоре и плавиться. Затем металл, находясь в жидком состоянии, выдувается из зоны резки.

Стандартный плазморез состоит из нескольких компонентов. Самый главный — это инвертор или трансформатор, который играет роль источника питания. Также необходим компрессор и сам резак, который также называют плазматроном.

Отдельно обратим внимание на конструктив плазмотрона. Внутри резака присутствует электрод, который изготавливается из циркония, бериллия, гафния и других редких металлов. При нагревании на поверхности такого электрода образовываются тугоплавкие оксиды, которые защищают сам электрод от разрушения. Это одна из причин, почему не стоит изготавливать резак своими руками. Лучше приобрести его в магазине.

ПлазмотронТакже обратите внимание на сопло, которое напрямую участвует при подаче воздушно-плазменной дуги. Сопло может иметь различную длину и диаметр. Подбирая диаметр, определитесь, как быстро будете выполнять резку. Чем больше диаметр, тем больше и плазменный поток, а значит и резка происходит быстрее. Мы рекомендуем использовать сопло диаметром 3 мм. Оно наиболее универсально.

Оно наиболее универсально.

Что касается длины, то здесь важно соблюдать золотую середину. Чем длиннее сопло, тем быстрее оно выходит из строя. Но при этом качество реза заметно выше. Приобретите сопла разной длины и поэкспериментируйте. Выберите для себя оптимальное.

Как сделать плазморез

Как вы заметили, заголовок нашей статьи звучит так: «Как сделать плазморез из сварочного инвертора». Это один из самых частых запросов по данной теме. Но спешим вас огорчить: собирать плазморез из инвертора своими руками — это не самая лучшая идея. Точнее так: использовать инвертор в качестве источника тока в самодельном плазморезе — это неэффективное и дорогое занятие. И вот почему.

Стандартный инвертор работает от сети 220В. Для резки очень тонкого металла этого может быть достаточно, но для выполнения более сложных работ вам понадобится источник, работающий от 380В. Для этих целей годится трансформатор. Кроме того, в плазморезе поджиг дуги контактный, а его невозможно сделать дома при использовании инвертора в качестве «донора».

Также учитывайте, что нельзя взять просто самый дешевый инвертор и сделать из него плазморез. Вам понадобится достаточно мощный и качественный аппарат, стоимостью минимум 150-200$. Что уже составляет половину или более от цены заводского плазмореза. Дополнительно вам понадобится плазмотрон и клапан. В итоге общая стоимость такой самоделки составит те самые 300$, которые просят за новый плазморез в магазине.

Вердикт: сделать дешевый плазморез из инвертора невозможно. Переделка ММА-аппарата в резак целесообразна только в том случае, если вам просто нравится мастерить все своими руками, а не покупать готовое.

Ну а если вы просто хотите сделать недорогой плазморез, то целесообразнее изготовить плазменный резак из обычного трансформатора. Трансформатор — это самый простой источник тока. В нем нет никаких электронных компонентов, поэтому он наиболее надежен. Самодельный плазморез из трансформатора будет работать даже при перепадах напряжения. А благодаря большой мощности от сможет резать толстый металл. Единственный недостаток — это большие габариты и вес такого плазмореза. К тому же, он будет потреблять немало электроэнергии.

Единственный недостаток — это большие габариты и вес такого плазмореза. К тому же, он будет потреблять немало электроэнергии.

Читайте также: Что такое сварочный трансформатор?

Мы не рекомендуем собираться своими руками плазмотрон (он же резак). Это невыгодно и сложно. Себестоимость самодельного резака будет близка к себестоимости магазинного. Так что лучше соберите «начинку» плазмореза, а все комплектующие докупите.

Вместо заключения

Как видите, чтобы сделать плазморез из сварочного инвертора своими руками, необходимо потратиться. И в большинстве случаев эта трата нецелесообразна, поскольку разница в цене между самодельным плазморезом и заводским будет несущественной. Мы рекомендуем изготавливать плазморез из трансформатора. Так вы получите недорогой аппарат, способный варить толстые и тонкие металлы, что удобно в быту.

Плазморез, изготовленный из трансформатора, прослужит вам долгие годы. Он надежен и прост в применении, а его ремонт не ударит по кошельку. Словом, плазморез из трансформатора — это оптимальный вариант для домашнего мастера. Для его сборки не нужны дорогостоящие комплектующие, что крайне важно.

А что вы думаете по этому поводу? Возможно, вы когда-либо собирали плазморез своими силами и можете рассказать о своем опыте? Поделитесь своим мнением в комментариях ниже. Он может быть полезен для всех, кто только начинает изучать тему самодельных приборов для сварки. Желаем удачи в работе!

Похожие публикации

Как использовать сварочный аппарат TIG в качестве плазменного резака: 5 шагов – Академия сварщиков

Сварка сложных соединений между различными металлами не имеет себе равных, когда речь идет о сварке TIG. С другой стороны, ничто не режет металлы ровнее, быстрее и чище, чем плазменный резак. Теперь представьте себе новаторский результат, который может получиться при объединении сварки TIG и плазменной резки.

Уже существует машина, известная как MPM или Multi-Process Machine. Этот аппарат по умолчанию имеет 3 основные функции, что позволяет использовать его в качестве плазменного резака, сварочного аппарата и даже сварочного аппарата TIG. Вы можете выполнять несколько задач, просто используя специальный универсальный инструмент.

Тем не менее, в этой теме есть гораздо больше, чем кажется на первый взгляд. Поэтому я буду обсуждать задействованные науки, основные различия и возможность прямого преобразования сварочного аппарата TIG в плазменный резак. Наконец, я расскажу о спорном методе преобразования сварочного аппарата TIG в плазменный резак. Так что следите за обновлениями и оставайтесь со мной до конца этой статьи.

Разница между сварочным аппаратом TIG и плазменным резаком Давайте поговорим об основных функциях. С точки зрения непрофессионала, обе эти машины имеют свои процессы и используются для разных целей.

Сварочные аппараты TIG позволяют выполнять сварку TIG, которая представляет собой ручной процесс, требующий обеих рук для сплавления нескольких кусков металла в один кусок. Этот процесс требует расплавления исходных металлов с использованием электрода из вольфрама, металла, который может выдерживать высокое давление и температуру.

Электрод отвечает за создание электрической дуги, которая обеспечивает плавление. Сварка также требует участия оператора, что делает этот процесс одним из самых сложных для изучения вручную. Оператор должен добавлять присадочные металлы к соединительному блоку одновременно во время его плавления, чтобы успешно сварить детали вместе.

Сжатый защитный газ, называемый аргоном, обтекает зону сварки в качестве средства защиты от образования примесей благодаря его нереактивности.

Теперь поговорим о плазменной резке. Сварка TIG в значительной степени включает в себя процесс плавления и создания соединения с использованием как навыков, так и тепла. Плазменная резка отличается гораздо больше, чем может показаться.

Плазменная резка отличается гораздо больше, чем может показаться.

Плазменная резка использует 4-е состояние вещества, более известное как «плазма». Это состояние достигается путем нагревания газов до такой степени, что они превращаются в ионы и обеспечивают электрическую проводимость. Состояние плазмы достигается за счет центрального источника питания, который передает энергию электропроводящему металлу, нагнетая сжатый газ, такой как азот, в узкое отверстие.

Затем газ под давлением взаимодействует с электрической дугой, создавая так называемый поток плазмы. Затем кончик плазменного резака можно направить на разрезаемый металл, что позволяет плазменной струе легко прорезать его.

Имея в виду эти базовые знания, давайте перейдем к нашей следующей проблеме.

Можете ли вы преобразовать свой сварочный аппарат TIG в плазменный резак ? Ответ довольно сложен, учитывая, что вам потребуется изменить весь механизм вашего сварочного аппарата TIG, а также создать различные проблемы безопасности. С другой стороны, даже если вы сможете осуществить процесс преобразования, вы увидите, что ваш сварочный аппарат TIG не может так же хорошо выполнять плазменную резку. Это будет работать только для очень тонких материалов

С другой стороны, даже если вы сможете осуществить процесс преобразования, вы увидите, что ваш сварочный аппарат TIG не может так же хорошо выполнять плазменную резку. Это будет работать только для очень тонких материалов

Давайте поговорим о технических различиях и аспектах, почему этот процесс преобразования может показаться невозможным. Дуги TIG обычно используют напряжение около 15-25 В и ток от 100 до 300 ампер в начале сварки.

В отличие от плазменных резаков, которые работают при напряжении 90–120 В и токе от 15 до 30 ампер в процессе резки. Их общая мощность примерно одинакова, но напряжение, необходимое в случае плазменной резки, намного выше.

Однако сварка чаще приводит к поражению электрическим током из-за ее различных функций. Вот почему сварщики ограничивают свое выходное напряжение примерно 80 В, когда электрическая дуга подвергается воздействию оператора.

Однако в плазменных резаках электрод находится в пределах сужения резака и не может быть так же легко открыт из-за наличия предохранителей, которые делают его более безопасным. Следовательно, для сварки TIG, предназначенной для плазменной резки, необходимо пересечь предел напряжения и соблюдать особую осторожность, чтобы не быть пораженным электрическим током.

Следовательно, для сварки TIG, предназначенной для плазменной резки, необходимо пересечь предел напряжения и соблюдать особую осторожность, чтобы не быть пораженным электрическим током.

Теперь выносим окончательный вердикт. Разумно ли переоборудовать сварочный аппарат TIG во что-то, что может выполнять плазменную резку? Ну, пока вы делаете это правильно и на свой страх и риск. Да, это возможно, однако я бы не рекомендовал этого делать, учитывая тот факт, что их технические характеристики не очень подходят для обеспечения возможности обмена.

Лучшее решение, позволяющее превратить ваш сварочный аппарат TIG в режим плазменной резки? По моему скромному мнению, я бы сказал, что лучшим вариантом является покупка многофункционального аппарата, который может выполнять как сварку TIG, так и плазменную резку по разумной цене. Он может не так хорошо выполнять свою работу, но этого вполне достаточно, а также он безопасен и прост в эксплуатации.

Эти машины созданы профессионалами, поэтому им можно доверять. Я бы не советовал проводить преобразование «сделай сам», если вместо этого вы можете получить лучшее из обоих миров с помощью MPM.

Я бы не советовал проводить преобразование «сделай сам», если вместо этого вы можете получить лучшее из обоих миров с помощью MPM.

Я понимаю, что не все могут собирать деньги, чтобы купить новую машину. Хотя я предлагаю вам попробовать это на свой страх и риск, вы все равно можете использовать свой сварочный аппарат TIG в качестве плазменной резки, выполнив следующие действия. Этот процесс преобразования света не так эффективен, как настоящие плазменные резаки, но они все же могут выполнять работу с легкими и тонкими объектами.

Вот пошаговый процесс использования аппарата для сварки TIG в качестве плазменной резки:

Шаг 1: Внешний электрод 1/8 дюйма потребуется для замены стандартного выпуклого электрода. Электрод желательно заострить, но не слишком сильно.

Этап 2: Потребуется много газа и достаточное давление, чтобы создать плазмоподобный эффект, который будет проявляться через эти газы. Поскольку сварочные аппараты TIG используют аргон по умолчанию, вы должны установить расходомер на максимум, чтобы из вашей горелки вытекало как можно больше аргона.

Поскольку сварочные аппараты TIG используют аргон по умолчанию, вы должны установить расходомер на максимум, чтобы из вашей горелки вытекало как можно больше аргона.

Шаг 3: Настройки вашего аппарата TIG должны оставаться такими же, как и во время сварки. Однако необходимо небольшое изменение силы тока. Чем больше у вас будет сила тока, тем быстрее вы сможете резать, однако вы можете сделать это настолько низко, насколько сможете, и протестировать его, чтобы увидеть, как он работает. Предпочтительный диапазон составляет около 200-250 ампер.

Шаг 4: Вам потребуется использовать TIG-присоску № 3 или 4 и использовать ее, чтобы утопить вольфрам вашего сварочного аппарата примерно до 1/8 дюйма, а затем промыть его в кончике TIG-присадки.

Шаг 5: Управляйте сварочным аппаратом так же, как и любым плазменным резаком, перетаскивая кончик чашки, зажимая линейку и последовательно направляя ее.

Примерно так можно превратить сварочный аппарат TIG в недорогой плазменный резак, готовый с легкостью резать тонкие металлы. Это может быть не так многообещающе, как ваша многоцелевая машина, но при необходимости она выполнит свою работу.

Это может быть не так многообещающе, как ваша многоцелевая машина, но при необходимости она выполнит свою работу.

Делайте это на свой страх и риск, так как вы можете получить удар током, а также можете получить ожоги, если не будете достаточно осторожны. Не делайте этого без присмотра специалистов и соответствующих инструментов. Эксплуатация вашего модифицированного сварочного аппарата TIG должна выполняться стабильно и с предварительным опытом.

Кроме того, всегда носите надлежащую изолирующую прочную негорючую одежду, чтобы безопасно резать материалы с помощью сварочного аппарата TIG во время плазменной резки. Плазменная резка, о которой, я уверен, вы знаете, может быть очень опасной и требует от вас ношения надлежащей защитной одежды и снаряжения.

Также вы можете прочитать эту статью: 5 способов, которыми сварщик TIG может вас убить или навредить.

Сварка ВИГ и плазменная резка на многофункциональной машине

Думаю, неудивительно, что сварочные аппараты TIG действительно могут работать как плазменные резаки с помощью некоторых технических настроек и соблюдения надлежащих мер безопасности. Однако это потребует от вас снова отменить изменения, а затем повторять их снова и снова в долгосрочной перспективе, если вы хотите использовать машину, которая не была специально предназначена для плазменной резки.

Однако это потребует от вас снова отменить изменения, а затем повторять их снова и снова в долгосрочной перспективе, если вы хотите использовать машину, которая не была специально предназначена для плазменной резки.

Выше я уже говорил, почему многопроцессорные машины являются лучшим вариантом для выполнения этой работы, поскольку технически это сварочный аппарат TIG, который можно использовать для плазменной резки. Эти машины стоит купить, если вы планируете много заниматься обоими этими видами деятельности в будущем. Следовательно, я считаю, что определенно стоит инвестировать в этих плохих парней.

Давайте поговорим о некоторых советах и хитростях при работе как с TIG-сваркой, так и с плазменной резкой на многофункциональной машине.

Советы по сварке TIG с помощью многофункционального аппарата Многопроцессорные аппараты работают так же, как и эксклюзивные аппараты только для TIG, соблюдая идентичные требования. Машины переменного тока работают с выходным током около 20-200 ампер, тогда как машины постоянного тока работают с выходным током около 5-200 ампер. Их частота импульсов также составляет от 0,5 до 250 импульсов в секунду, что позволяет выполнять различные сварочные работы в среде защитного газа.

Их частота импульсов также составляет от 0,5 до 250 импульсов в секунду, что позволяет выполнять различные сварочные работы в среде защитного газа.

Примечание. Многопроцессорных машин постоянного тока недостаточно для сварки алюминия, поэтому предпочтение отдается многопроцессорным машинам переменного тока.

С точки зрения эксплуатации многопроцессорного аппарата для сварки TIG любой ранее опытный сварщик знает, чего ожидать. Тем не менее, я все еще не могу не чувствовать себя достаточно ответственным, чтобы дать несколько дополнительных советов только тем, кто только начинает заниматься сваркой TIG. Здесь они следующие.

- Почти все новички в сварке TIG вольно или невольно допускают эту распространенную ошибку. Это просто позволяет наконечнику вашего сварочного аппарата касаться металла во время сварки. Это создает соединение с расплавленным металлом с кончиком вашего электрода, позволяя примесям в смеси образовываться.

- Следите за тем, чтобы наконечник не касался свариваемого материала, старайтесь наводить его на линию сварки, а не касаться.

Хотя это требует практики, в конечном итоге вы добьетесь своего, как это уже сделали многие из вас, опытные сварщики TIG.

Хотя это требует практики, в конечном итоге вы добьетесь своего, как это уже сделали многие из вас, опытные сварщики TIG.

- Довольно легко изменить размеры и контролировать, каким будет ваш конечный сварочный продукт, просто выдерживая необходимое расстояние. Чем меньше расстояние от кончика электрода до обрабатываемого материала, тем качественнее и меньше будет окончательный шов. Как и ожидалось, гораздо большее расстояние приведет к более широким и крупным сварным швам. Таким образом, последовательность является ключевым фактором.

- То, как вы держите горелку TIG, также очень важно. Угол, под которым вы будете держать горелку TIG, влияет на общее качество сварки. Если держать горелку под слишком большим углом, это будет препятствовать безопасному формированию сварочной ванны. Сварка через тонкий кусок материала может привести к тому, что дуга пробьет в нем отверстие, если горелку держать вертикально.

- Слишком низкий угол наклона горелки приведет к распространению дуги и ослаблению проникающей способности поверхности материала.

- Лучше всего держать горелку TIG, наклонив ее примерно на 15 градусов в сторону от места сварки. Этот угол концентрирует достаточно тепла на материале, чтобы он сварился, а также дает вам более четкое представление о том, как расположить стержень в сварочной ванне.

- Сварщики TIG, как известно, регулярно напрягают предплечья во время работы на поверхности, чтобы сохранить постоянное и стабильное положение рук. Это позволяет точно поддерживать оптимальный угол сварки.

Основное преимущество покупки многофункционального станка заключается в том, что вы всегда можете сварить металлические детали методом TIG после того, как разрезали их на плазменном резаке. Плазменный резак MCM может резать металлы толщиной около 1/4 дюйма, а обычная скорость резки составляет 15-20 дюймов/м.

Для более толстых материалов, таких как 3/8 дюйма, скорость резки может снизиться, но все равно останется на уровне около 4 дюймов/м. Чтобы переключиться с режима сварки TIG на режим плазменной резки на ваших многопроцессорных машинах, просто следуйте инструкциям, которые будут даны в ручном руководстве. Вы должны безопасно и правильно подключать различные компоненты.

Чтобы переключиться с режима сварки TIG на режим плазменной резки на ваших многопроцессорных машинах, просто следуйте инструкциям, которые будут даны в ручном руководстве. Вы должны безопасно и правильно подключать различные компоненты.

Чем раньше вы научитесь собирать и подключать оборудование для плазменной резки на своем МСМ, тем лучше. Давайте перейдем к некоторым основным советам по плазменной резке, которые помогут вам всякий раз, когда вы будете прибегать к плазменной резке на своем многофункциональном станке.

- Не оставляйте рабочий кабель незажатым вместе с рабочим материалом, если у вас возникнут проблемы с запуском дуги и смещением ее к материалу. Контакт между губками зажима и рабочим материалом должен быть жестким. Время от времени вы можете переместить зажим на гораздо более низкую поверхность работы, чтобы сделать это.

- Одним из уникальных преимуществ плазменных резаков является то, что они всегда имеют функции безопасности по умолчанию.

Наиболее важным условием безопасности, которое может потребоваться плазменным резчикам, является отключение дуги в случае отсутствия или неправильной установки каких-либо сложных компонентов. Почти каждый человек склонен время от времени ошибаться.

Наиболее важным условием безопасности, которое может потребоваться плазменным резчикам, является отключение дуги в случае отсутствия или неправильной установки каких-либо сложных компонентов. Почти каждый человек склонен время от времени ошибаться.

- Лучший способ получить чистые и гладкие кромки при резке — просто поддерживать постоянство и соответствующую скорость и угол резки. Если вы новичок, вы должны знать, что лучший способ инициировать плазменную резку — это выбрать край материала, чтобы предотвратить более быстрый износ компонентов.

- При работе с тонкими материалами лучший способ начать резку — держать резак вертикально над местом резки. После этого, как только вы увидите, как плазма проникает сквозь материал, просто позвольте струе течь в направлении разреза. Убедитесь, что конец резака одновременно отклоняется от реза.

Для более толстых материалов убедитесь, что угол наклона резака немного выше, чтобы получить лучшие результаты резки.

- Любые искры или возгорание при плазменной резке могут распространяться на расстояние более 35 футов, поэтому всегда необходимо носить надлежащее снаряжение. Защита головы, глаз и негорючая одежда обеспечат достаточную защиту от травм.

Это в значительной степени охватывает все основы, связанные с преобразованием сварочного аппарата TIG в плазменный резак. Какие бы знания вы ни получили здесь, я надеюсь, что вы будете использовать их с умом в будущем и применять их, если вы хотите плазменной резки или сварки TIG. Как вы хотите их сделать, зависит только от вас.

А пока я надеюсь, что смог ответить на ваш вопрос о том, может ли сварочный аппарат TIG работать как плазменный резак. Спасибо, что дочитали эту статью до конца, и я желаю вам всего наилучшего в ваших будущих проектах! Чудесного дня.

9 полезных советов по предотвращению перехлестов при сварке

Требуется ли для сварки подъем тяжестей?

Сварочный аппарат MIG продолжает заедать? Вот что нужно делать

Основы плазменной резки|YesWelder

перейти к содержанию Плазменная дуговая резка — это очень простой способ быстрой, точной резки и без лишней суеты. Но если вы новичок в процессе плазменной резки, это может быть не так просто.

Но если вы новичок в процессе плазменной резки, это может быть не так просто.

Не волнуйтесь. Скоро будет.

Плазменные резаки — довольно простые машины. Плазменная дуга намного проще в обращении, чем, скажем, сварочная дуга, и вся установка намного менее сложна, чем процесс кислородно-ацетиленовой резки.

В этой статье вы узнаете основы плазменной резки и как правильно все настроить. Давайте введем вас в курс дела, чтобы вы могли сделать серьезные сокращения!

Что такое плазма и как работает процесс плазменной резки?

Плазма — это четвертое состояние вещества, но при работе с плазморезами его необходимо определить в соответствии с его назначением. В этом смысле плазма представляет собой электрически нагретый газ, который создается путем нагревания воздуха до экстремальных температур, что делает его электропроводным, или, другими словами, он становится ионизированным газом.

Этот ионизированный воздух/газ под давлением превращается в дугу плазменной резки, с помощью которой вы режете металл, как масло.

Внутри плазменной горелки есть электрод, который получает электричество от машины. Сжатый газ или воздух также подается через плазменную горелку, и как только электрод инициирует дугу с проводящим металлом (заготовкой), возникает дуга плазменного газа.

В этот момент сжатый газ начинает проводить электричество и становится плазмой, которая вырывается под высоким давлением через маленькое отверстие на конце сопла. Этот электропроводящий воздух представляет собой плазменную дугу, которая режет металл благодаря невероятно высокой температуре, сосредоточенной в той маленькой точке, где плазма касается металлического куска.

Что можно резать плазменной резкой?

Любой проводящий металл.

Мягкая углеродистая сталь, нержавеющая сталь, алюминий, медь или любые другие цветные металлы. Пока он проводит электричество, вы можете его разрезать. Это чистый процесс, который обеспечивает ровные разрезы, если мощность вашего плазменного резака достаточна для толщины, с которой вы работаете.

Вы можете использовать плазменный резак в домашнем гараже, на улице (когда не идет дождь), в сварочном цеху, на строительной площадке или в любом другом месте, где вам нужно разрезать токопроводящий материал.

Как обстоят дела с кислородно-топливной резкой?

Ну, во-первых, процесс газокислородной резки может резать только сталь и черные металлы, которые поддерживают процесс окисления. Это потому, что он режет путем сжигания или окисления.

Это означает, что вы не можете, например, резать кислородом алюминий и нержавеющую сталь. Плазменная резка намного проще в освоении, и вам не нужны газовые баллоны с кислородом и ацетиленом, которые являются пожароопасными и требуют специального места для хранения.

Плазменная резка намного проще в освоении, и вам не нужны газовые баллоны с кислородом и ацетиленом, которые являются пожароопасными и требуют специального места для хранения.

Хранить плазменный резак очень просто. Отключите его от сети и поместите в относительно безопасное место, и проблем не должно быть, в то время как владение кислородно-топливной системой требует гораздо большей осторожности.

Для плазменной резки требуется давление воздуха, поэтому вам понадобится воздушный компрессор. Но в отличие от баллонов с газовым топливом, вам не нужно «пополнять» запасы воздуха. Воздух буквально везде и он бесплатный. Хотя компрессор не свободен, как и бензобаки, и их гораздо сложнее перемещать.

При резке металла плазменной дугой не требуется предварительный нагрев, в отличие от кислородной резки. Кислородно-кислородная резка — лучший выбор только в том случае, если вы режете очень толстые металлы или если вы работаете в месте, где электричество недоступно или нежелательно. Но для регулярного использования любителями плазменные резаки — гораздо лучший выбор.

Но для регулярного использования любителями плазменные резаки — гораздо лучший выбор.

На что обращать внимание при выборе плазменного резака

Существует множество элементов плазменного резака, о которых важно знать перед его покупкой. Не каждый станок для плазменно-дуговой резки удовлетворит ваши потребности.

С другой стороны, вы можете случайно перерасходовать и купить слишком мощный юнит, который вы никогда не будете использовать в полной мере. Хотя это может увеличить продолжительность его жизни, обычно это не то, что людям нравится делать. Лучше всего получить машину, которая адекватно поддерживает ваши потребности и стоит как можно меньше.

Давайте теперь рассмотрим наиболее важные функции и характеристики, которые будут иметь большое влияние на возможности и стоимость машины.

Максимальная толщина реза и сила тока

Каждый станок плазменной дуговой резки рассчитан на определенную толщину чистого реза и максимальную толщину реза/отрезка, и это более или менее соответствует его выходной силе тока.

Максимальная чистая резка представляет собой толщину, которую вы можете резать без каких-либо затруднений, а край металлической детали будет «чистым». Край будет прямым, и вам практически не понадобится чистка после резки.

Максимальный размер реза — это толщина, которую машина может резать, но она может работать медленно, а края реза будут не такими красивыми. Вам нужно будет сделать некоторую очистку после разреза с помощью шлифовальной машины или напильника.

Сила тока определяет большую часть толщины плазменной резки, но также и тип разрезаемого металла. Некоторые металлы труднее резать, чем другие. Например, выходной мощности в 55 ампер может быть достаточно для чистого реза листа из мягкой стали толщиной 1/2 дюйма, но ваша скорость резки будет ниже, если вы будете делать такую же толщину и силу тока с нержавеющей сталью.

Некоторые металлы труднее резать, чем другие. Например, выходной мощности в 55 ампер может быть достаточно для чистого реза листа из мягкой стали толщиной 1/2 дюйма, но ваша скорость резки будет ниже, если вы будете делать такую же толщину и силу тока с нержавеющей сталью.

Рабочий цикл плазменного резака

Рабочий цикл представляет собой период времени, когда ваш станок может работать, в отличие от периода времени, когда он должен отдыхать. Он представлен в процентном значении и для временных интервалов в 10 минут.

Например, плазменный резак с рабочим циклом 60 % сможет резать в течение 6 минут, а затем ему нужно будет отдохнуть в течение 4 минут. Если вы режете менее 6 минут и оставляете его в покое более 4 минут, вы продлеваете срок службы плазменного резака, но если машина рассчитана на 60%, это то, что она должна обеспечить.

Когда дело доходит до плазменной резки толстых материалов, которые находятся в диапазоне максимальной толщины, с которой может справиться плазменный резак, вы будете использовать машину на максимальном рабочем цикле, поэтому вам следует быть внимательным. Просто держите где-то в голове, что по мере приближения к максимальному времени использования машина должна отдыхать.

Периоды покоя позволяют машине остыть, чтобы не повредить внутреннюю схему.

Высокочастотный старт или плазменный резак со свободным затвором?