Принцип работы плазмотронов. Плазматроны и порошковые питатели

Плазматроны и порошковые питатели

курсовая работа

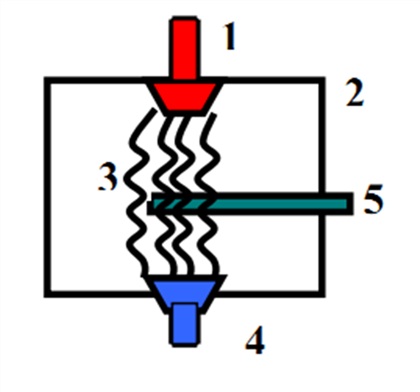

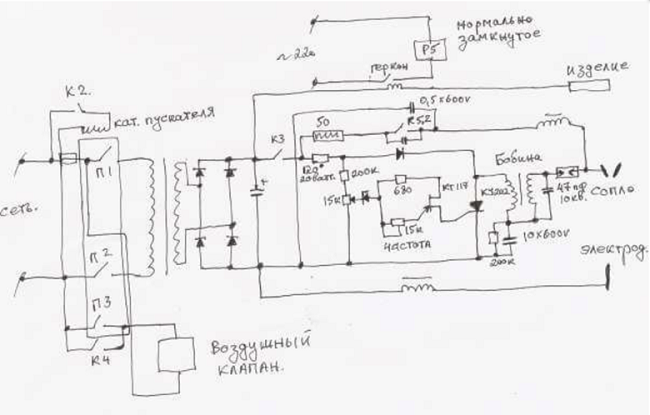

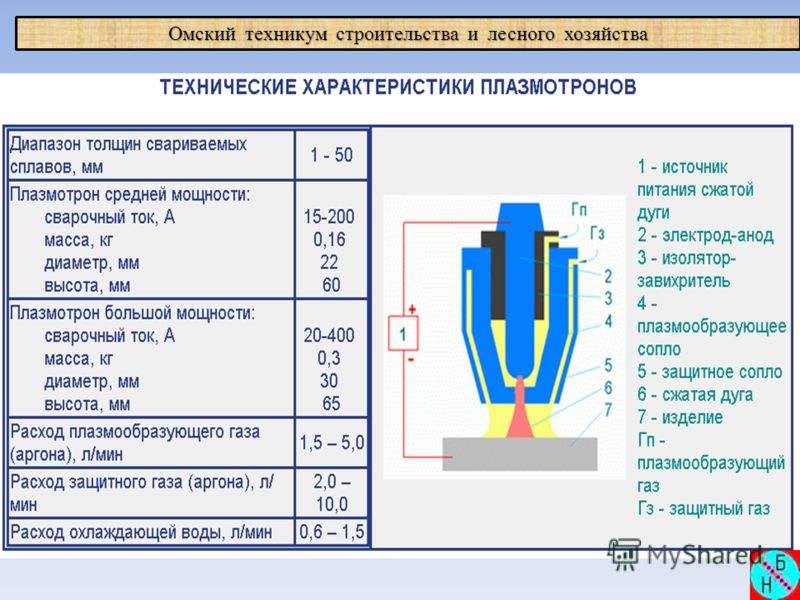

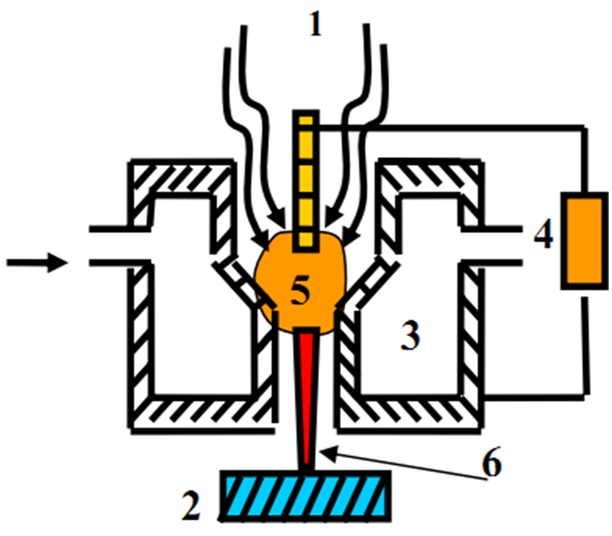

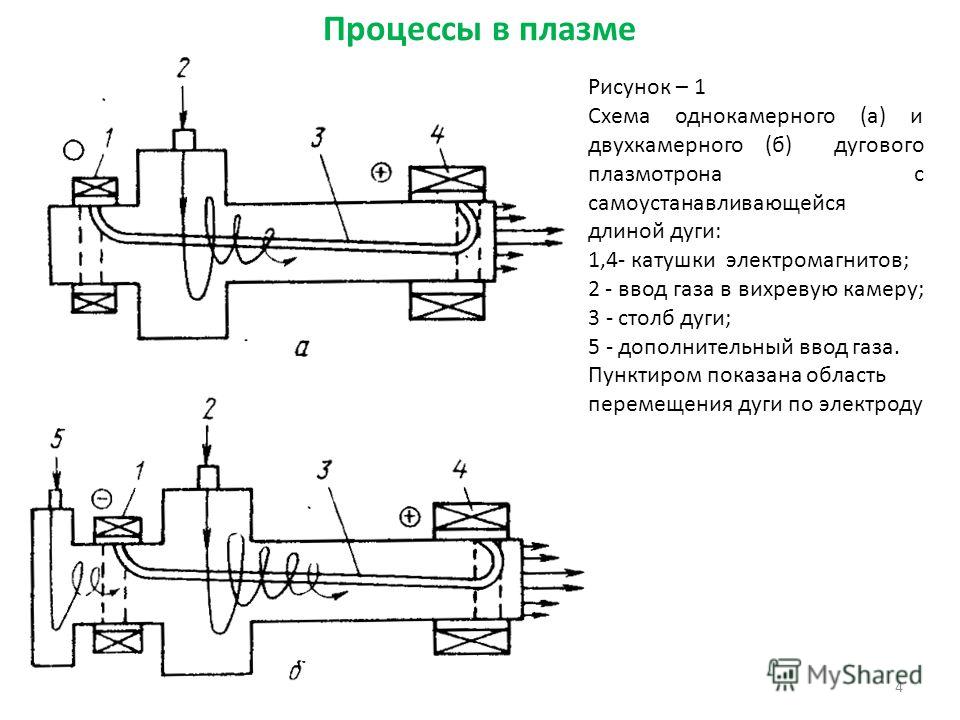

Для работы плазмотрона необходимо к нему подвести электропитание, плазмообразующий газ, охлаждение электродов и подачу порошков. Схематически это представлено на рис.1.

Рис.1. Структурная схема систем питания плазмотрона

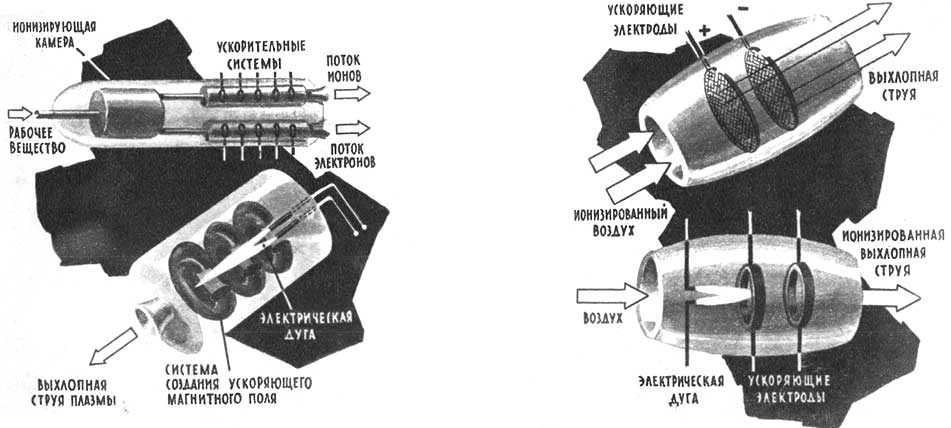

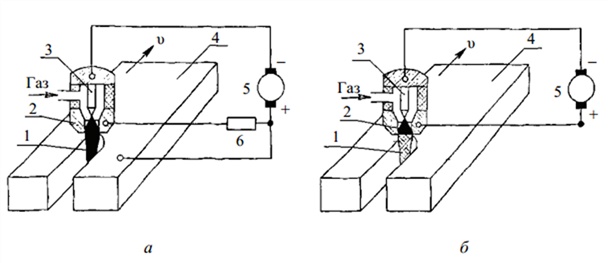

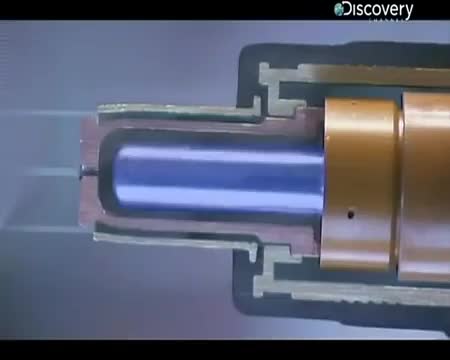

Принцип работы плазмотрона для напыления покрытий состоит в том, что электрическая дуга, горящая между вольфрамовым катодом, имеющим форму стержня, и медным анодом, имеющим форму сопла, нагревает подаваемый в плазмотрон газ до температуры образования плазмы, т.е. до состояния, когда газ становится электропроводным. В поток нагретого газа вводится порошок, поступающий из порошкового питателя. Образующиеся расплавленные частицы порошка выносятся потоком плазмы из сопла и наплавляются на поверхность изделия, расположенную перед соплом (рис.1).

Рис.2. Схема плазмотрона в процессе плазменного напыления покрытий

Представленная на рис. 2 схема плазмотрона относится к линейному типу плазмотрона постоянного тока с косвенной дугой. Такая схема плазмотрона нашла наибольшее применение для процесса плазменного напыления порошковых материалов из-за ее простой конструкции и надежной работы. В научных исследованиях и в производстве в настоящее время используется широкая гамма различных конструкций плазмотронов [2].

2 схема плазмотрона относится к линейному типу плазмотрона постоянного тока с косвенной дугой. Такая схема плазмотрона нашла наибольшее применение для процесса плазменного напыления порошковых материалов из-за ее простой конструкции и надежной работы. В научных исследованиях и в производстве в настоящее время используется широкая гамма различных конструкций плазмотронов [2].

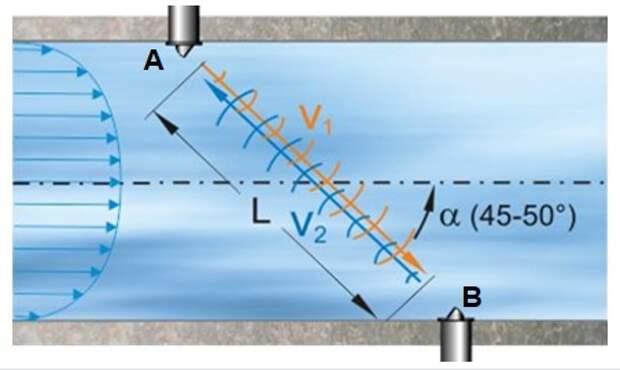

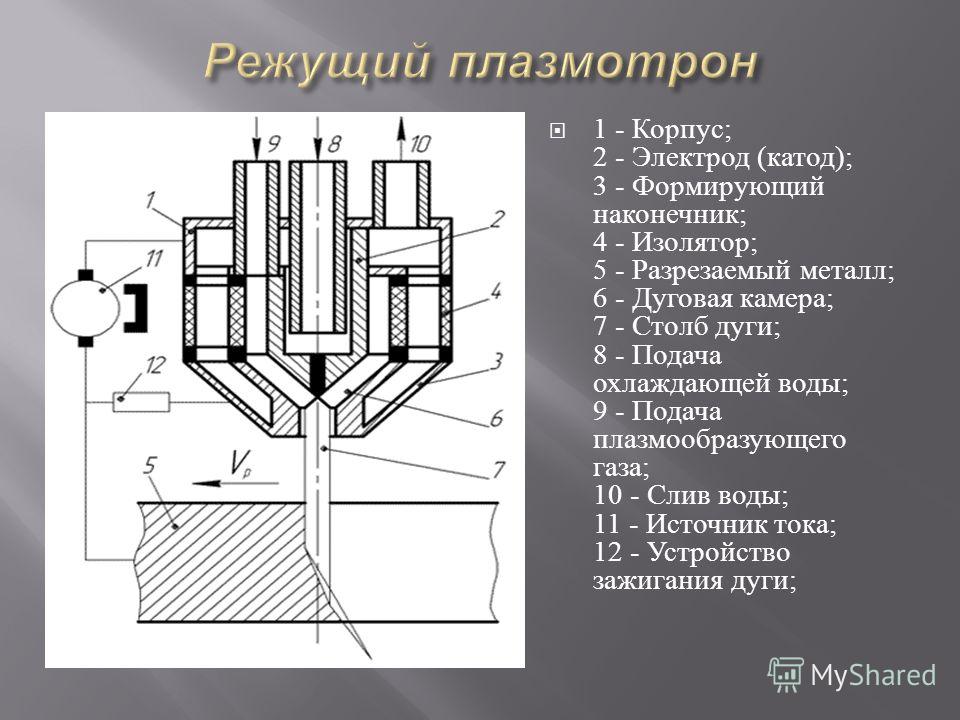

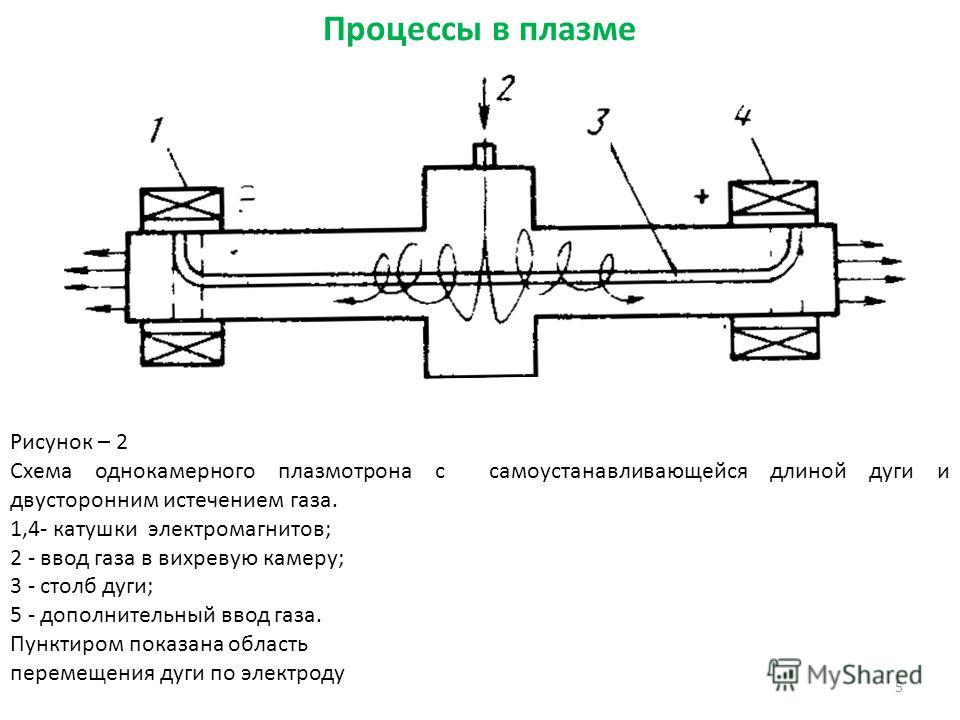

Сопло — наиболее ответственный элемент плазматрона. Именно конструкция сопла определяет длину дуги и ее стабильность, скорость и характер истечения струи, а следовательно, в значительной мере — тепловой КПД плазматрона и эффективный КПД процесса нагрева распыляемого материала. В плазмотронах с самоустанавливающейся дугой канал сопла гладкий и имеет наибольшую длину (10-30мм). Для некоторой фиксации дуги разрядный канал выполняется с уступом. В плазматронах с фиксированной дугой применяют секционированные сопла с межэлектродными вставками. Наличие секций (5-10) позволяет сначала растянуть дугу, а затем фиксировать анодное пятно на выходе из канала. Для получения ламинарных и сверхзвуковых плазменных струй сопла профилируют.

Для получения ламинарных и сверхзвуковых плазменных струй сопла профилируют.

Рис.3. Конструктивные схемы электродных узлов в плазменных распылителях:

а — цилиндрическое гладкое сопло; б — цилиндрическое сопло с уступом; в — сопло с межэлектродными вставками; г — профилированное сопло; д — вольфрамовый электрод; е — электрод с циркониевой вставкой; 1 — вольфрамовая вставка; 2 — держатель электрода; 3 — циркониевая вставка

На рис.3, а — г приведены конструкции сопел различного назначения. Продолжительность работы сопла невелика и составляет 10-50 ч, поэтому конструкция плазматрона должна обеспечивать легкую и быструю его смену. В этом отношении перспективны так называемые «сухие» сопла, не требующие при смене разгерметизации плазмотрона. Сопла изготавливают в основном из меди, но они быстро изнашиваются из-за того, что на «холодных» электродах опорное пятно дуги перемещается скачкообразно, т.е. в течение некоторого времени остается неподвижным (10-4 — 10-5 с). Это время определяется скоростью смещения приэлектродного участка дуги относительно неподвижною пятна процессом шунтирования промежутка дуга-электрод. Решая дифференциальное уравнение теплопроводности Фурье:

Это время определяется скоростью смещения приэлектродного участка дуги относительно неподвижною пятна процессом шунтирования промежутка дуга-электрод. Решая дифференциальное уравнение теплопроводности Фурье:

можно вычислить глубину проникновения температурного поля и материал электрода за время t. Здесь а — коэффициент теплопроводности, с — теплоемкость, у — удельный вес, qv — внутреннее тепловыделение.

Глубина проникновения температурного поля для простейшего случая плоского электрода в отсутствие джоулева тепловыделения в электроде qv=0, что справедливо для многих плазмотронов, определяется выражением

Для меди а=112,4*10-6м2/с, при t=10-4c, =3*10-4 м.

Для вольфрама а=60,6*10-6 м2/с, =1,9*10-4 м.

Из расчетов видно, что более подходящим материалом является вольфрам. Однако изготовить сопло из вольфрама очень сложно. Поэтому на практике применяют вставки из вольфрама, что позволяет уменьшить эрозию канала медного сопла, а также позволяет работать плазмотрону в режиме обратной полярности (минус на сопле) [2,4].

Другим ответственным элементом плазматрона является стержневой электрод, который изготавливают из вольфрама (торированного, лантанированного, итерированного) в виде вставки с интенсивным охлаждением водой (рис.2, д). При использовании окислительных газов вольфрам заменяют цирконием или гафнием. Образующаяся на поверхности такого электрода тугоплавкая оксидная пленка препятствует его разрушению. При работе плазмотрона в режиме обратной полярности стержневой электрод (анод) изготавливают из меди. Необходима высокая соосность электрода и сопла.

Эффективность нагрева порошка в плазматроне и равномерность распределения его по пятну напыления зависят от схемы ввода порошка в сопловую часть плазматрона [4].

Делись добром 😉

Асинхронный двигатель с аварийным дизель-генератором

Принцип работы

При подаче к обмотке статора напряжения, в каждой фазе создаётся магнитный поток, который изменяется с частотой подаваемого напряжения. Эти магнитные потоки сдвинуты относительно друг друга на 120°, как во времени, так и в пространстве. ..

..

Двухколесное транспортное средство с гибридным приводом

3.5 Принцип работы

Во время движения, велосипедист нажимает правую рукоять управления приводом. Благодаря этому, трос управления приводом прижимает привод к шестерне аккумулятора и колесу. В результате этого…

Использование процесса грохочения при переработке строительных материалов

1.4.3 Принцип работы

Конструкция грохота и режим его работы должны обеспечивать вибротранспортирование слоя материала по ситу и передавать ударные импульсы коробу с натянутым в нем ситом, для его очистки, т.е. грохот должен работать с подбрасыванием материала…

Использование современного программного обеспечения для проектировании цепной передачи в металлорежущем станке

5. Принцип работы программы

Программа состоит из одного главного окна. Рисунок1.Главное окно программы В левой стороне содержатся операторы, запоминающие данные вводимые пользователем…

Исследование работы тестоделителя «Suction Dough Divider SD-180» и определение неисправностей, нарушающих его работоспособность

2.

4 Принцип работы

4 Принцип работыВсасывающий поршень (G) всасывает тесто из бункера (F) в камеру для теста (E) при движении поршня влево (наружу) — «всасывающий ход». Тестовый нож (H) полностью вытягивается и целиком открывает отверстие между бункером и камерой для теста…

МНЭ АСУ вибрационного электрического стенда ВЭДС-10А

4 Устройство и принцип работы

Вибрационный электрический стенд типа ВЭДС-10А состоит из усилителя и пульта управления вибратором СУПВ-0,1А размещенных в одном шкафу, и вибратора ВЭД-10А. Стенки шкафа усилителя и пульта управления имеют вентиляционные жалюзи…

Плазматроны и порошковые питатели

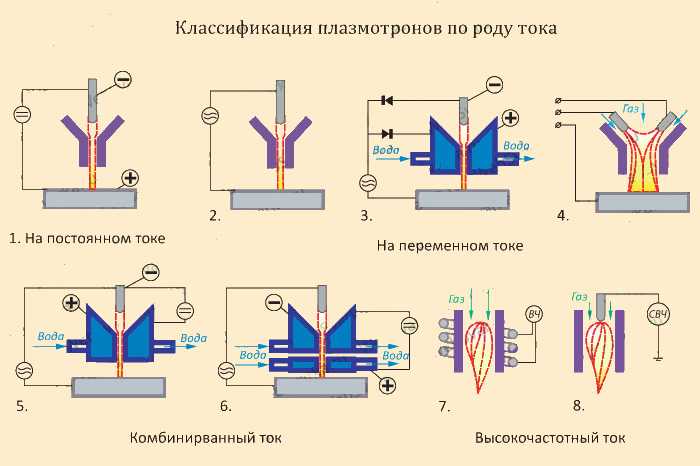

Классификация плазмотронов

На схеме ниже приведена классификация плазматронов Схема.1. Классификация плазмотронов Размещено на http://www.allbest.ru/ Для функционирования всех типов плазмотронов требуются подвод к ним электроэнергии, газовой и плазмообразующей сред…

Приспособление для зенкерования детали

4. Конструкция и принцип работы приспособления.

Точность обработки детали, надежность и безопасность работы приспособления

Точность обработки детали, надежность и безопасность работы приспособленияРазрабатывается приспособление, на котором зенкеруется отверстие радиусом 36 мм. Конструкция спроектированного приспособления представлена на сборочном чертеже ТПЖА. 293224. 203 СБ…

Проектирование маршрутного технологического процесса сборки изделия

1.2 Служебное назначение изделия, принцип работы узла и условия обеспечения нормальной работы

Механический клапан предназначен для автоматических установок, распыляющих смазочно-охлаждающие жидкости. Принцип работы. Клапан состоит из корпуса, разделенного на две полости, в одну из которых подается сжатый воздух…

Проектирование систем централизованного теплоснабжения района города Вологды от газовой котельной и отопления жилого здания

2.1 Принцип работы котельной

Котельная ОАО с/х «Заречье» является газовой котельной с установленными водогрейными котлами…

Расчет конструкторских и технологических параметров сепаратора ОМЕ

1.

Устройство и принцип работы

Устройство и принцип работыСепаратор ОМЕ — очиститель тарельчатого типа с ручной периодической выгрузкой осадка из барабана. Изготавливается в полузакрытом исполнении. Сепаратор предназначен для непрерывной очистки молока от посторонних примесей…

Системы видеонаблюдения и контроля доступа на предприятие

2.1 Принцип работы

Система контроля доступа — это совокупность технических и организационных средств, с помощью которых решаются задачи управления пропуском людей в помещения и охраняемые зоны, а также задачи учета и контроля. Проходная предприятия…

Техническое обслуживание сетевого адаптера D-Link DGE-560T

4. Принцип работы

Система водяного охлаждения состоит из ватерблоков, их число изменяется в зависимости от количества охлаждаемых объектов, радиатор с вентилятором или несколькими вентиляторами, помпы (помпа — это насос), часто аквариумный или фонтанный…

Турбокомпрессоры в двигателях внутреннего сгорания

2. ПРИНЦИП РАБОТЫ

Принцип работы основан на использовании энергии отработавших газов. Поток выхлопных газов попадает на крыльчатку турбины (закреплённой на валу), тем самым раскручивая её и находящиеся на одном валу с нею лопасти компрессора…

Поток выхлопных газов попадает на крыльчатку турбины (закреплённой на валу), тем самым раскручивая её и находящиеся на одном валу с нею лопасти компрессора…

Центробежные компрессоры Березанской КС

3.2 Принцип работы

Перекачиваемый газ по газопроводу через всасывающий патрубок поступает на вход двухступенчатого центробежного нагнетателя, где происходит его сжатие, и выбрасывается через нагнетательный патрубок в магистральный газопровод…

Анахов_Проектир_плазмотронов

%PDF-1.6 % 1 0 obj > endobj 1584 0 obj >stream GPL Ghostscript 9.022018-11-16T15:10:34+05:002018-11-16T15:04:08+05:00PDFCreator Version 1.2.12018-11-16T15:10:34+05:009d7ec90b-ebe2-11e8-0000-40c55d552400uuid:ac0039ed-3298-4766-8b7d-f808be408bc2application/pdf

особенности, принцип работы, преимущества и недостатки

Плазменную резку очень часто используют в таких отраслях промышленности, как судостроение, машиностроение, а также при изготовлении металлоконструкций, коммунальной сфере и т. п. Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы – дерево, камень и пластик.

Технология плазменной резки позволяет разрезать листовой металл и трубы, выполнять фигурный рез или изготавливать детали. Работа осуществляется при помощи высокотемпературной плазменной дуги. Чтобы ее создать, потребуется только источник тока, воздух и резак. Чтобы работа выполнялась довольно легко, а рез получался ровным и красивым, следует выяснить, как осуществляется принцип работы плазменной резки.

Как устроен плазморез

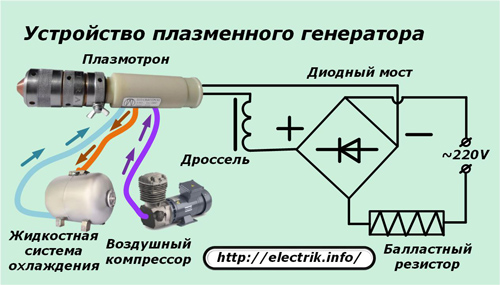

Этот аппарат состоит из следующих элементов:

- источник питания;

- воздушный компрессор;

- плазменный резак или плазмотрон;

- кабель-шланговый пакет.

Источник питания для аппарата плазменной резки осуществляет подачу на плазмотрон определенной силы тока. Представляет собой инвертор или трансформатор.

Инверторы довольно легкие, в плане энергопотребления экономные, по цене недорогие, однако, способны разрезать заготовки небольшой толщины. Из-за этого их применяют только в частных мастерских и на маленьких производствах. У инверторных плазморезов КПД на 30% больше, чем у трансформаторных и у них лучше горит дуга. Часто используют их для работ в труднодоступных местах.

Трансформаторы гораздо увесистее, тратят много энергии, но при этом имеют меньшую чувствительность к перепадам напряжения, и с их помощью разрезают заготовки большой толщины.

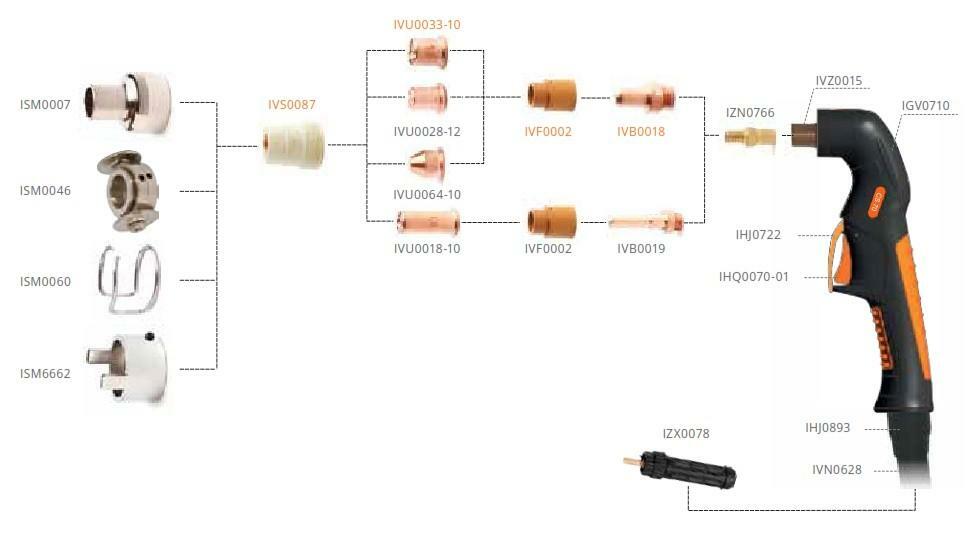

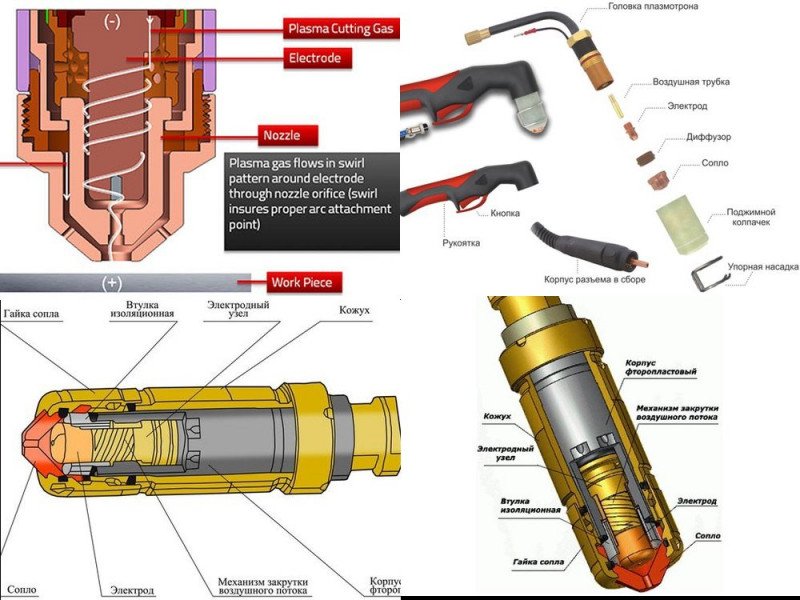

Плазменный резак считается главным элементом плазмореза. Его основными элементами являются:

- сопло;

- охладитель/изолятор;

- канал, необходимый для подачи сжатого воздуха;

- электрод.

Компрессор требуется для подачи воздуха. Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Кабель-шланговый пакет используется для соединения компрессора, источника питания и плазмотрона. По электрическому кабелю от инвертора или трансформатора начинает поступать ток для возбуждения электрической дуги, а по шлангу осуществляется подача сжатого воздуха, который требуется для возникновения внутри плазмотрона плазмы.

Принцип работы

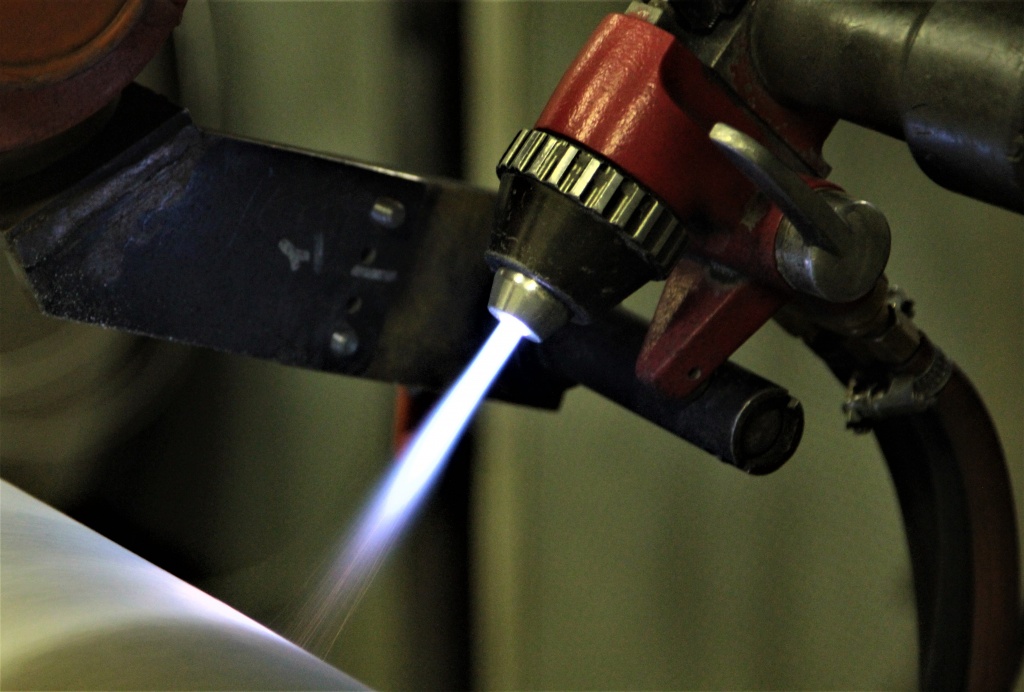

При нажатии на кнопку розжига начинается подача тока высокой частоты от источника питания (инвертора или трансформатора). В результате этого внутри плазмотрона образуется дежурная электрическая дуга, температура которой достигает 8 тыс. градусов. Столб этой дуги начинает заполнять весь канал.

После того как возникла дежурная дуга, в камеру начинает поступать сжатый воздух. Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

Сопло плазмотрона, суженное книзу, обжимает воздух, создавая из него поток, которое начинает вырываться оттуда со скоростью 2 – 3 м/с. В этом момент температура воздуха часто достигает 30 тыс. градусов. Именно такой раскаленный ионизированный воздух и является плазмой.

В то время, когда плазма начинает вырываться из сопла, происходит ее соприкосновение с поверхностью обрабатываемого металла, дежурная дуга в этот момент гаснет, а зажигается режущая. Она начинает разогревать заготовку в месте реза. Металл в результате этого плавится и появляется рез. На поверхности разрезаемого металла образуются небольшие частички расплавленного металла, сдуваемые с нее потоком воздуха. Таким образом осуществляется работа плазмотрона.

Преимущества плазменной резки

Работы по резке металла часто осуществляются на стройплощадке, в мастерской или цеху. Можно использовать для этого автоген, но не всех это устраивает. Если объем работ, связанный с резкой металла, слишком большой, а требования, предъявляемые к качеству реза, очень высоки, то следует подумать о том, чтобы использовать плазменный резак, имеющим следующие достоинства:

- Если мощность подобрана правильно, то аппарат плазменной резки позволяет в 10 раз повысить производительность. Такой параметр позволяет плазморезу уступить только промышленной лазерной установке, однако, он значительно выигрывает в себестоимости. Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм.

- Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл.

Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха.

Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха. - Высокое качество реза. Аппараты плазменной резки способны обеспечить минимальную ширину реза и кромки без перекаливания, наплывов и грата практически без дополнительной обработки. Кроме того, достаточно важен такой момент, что зона нагрева материала в несколько раз меньше, чем при использовании автогена. А так как термическое воздействие минимально на участке реза, то и деформация от этого вырезанных деталей будет незначительной, даже если они имеют небольшую толщину.

- Не происходит существенного загрязнения окружающей среды. С экономической точки зрения, если имеются большие объемы работ, то плазменная резка гораздо выгоднее кислородной или механической. Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Недостатки плазменной резки

Недостатки в работе плазменной резки тоже имеются. Первый из них – максимально допустимая толщина реза довольно небольшая, и у самых мощных агрегатов она редко бывает больше 80 – 100 мм.

Следующий недостаток – достаточно жесткие требования, предъявляемые к отклонению от перпендикулярности реза. Угол отклонения не должен быть больше 10 – 50 градусов и зависит это от толщины детали. Если случается выход за эти пределы, то возникает довольно существенное расширение реза, что в результате влечет за собой быстрый износ расходных материалов.

Кроме того, рабочее оборудование довольно сложное, что делает совершенно невозможным использование двух резаков одновременно, которые подключаются к одному аппарату.

Заключение

Принцип работы плазменной резки довольно прост. Кроме того, аппарат, который используется для этого, имеет большое количество преимуществ, в несколько раз превосходящие имеющиеся недостатки. Если его правильно эксплуатировать, то можно существенно сэкономить время и получить качественный результат.

- Автор: Николай Иванович Матвеев

- Распечатать

Оцените статью:

(3 голоса, среднее: 3. 7 из 5)

7 из 5)

Поделитесь с друзьями!

вид и устройство плазмотрона, принцип работы резака и советы по выбору

Первые плазменные станки были изобретены в 50-х годах XX века. Оборудование было громоздким и дорогостоящим, использовалось оно только в некоторых отраслях промышленности. Но уже к концу двадцатого столетия плазменная резка металла стала доступной, и спрос на неё вырос.

Сегодня этот вид резки занимает одно из лидирующих мест в металлообрабатывающей отрасли. Оборудование, применяемое в технологии плазменной резки металла, постоянно модернизируется, становясь всё более практичным и удобным.

Виды и способы плазменной резки

Плазменной называется резка металла под большим потоком плазмы, которая образуется за счёт обдува газом электрической дуги. Нагреваясь, газ ионизируется на положительные и отрицательные частицы. Температура потока плазмы достигает нескольких тысяч градусов.

По видам плазменная резка бывает:

- разделительная;

- поверхностная.

При разделительной резке электрод утопает в разрезе металла. Угол между поверхностью металла и электродом должен быть от 60° до 90°, а при поверхностной он не может быть более 30°.

Существует два способа резки:

- при помощи плазменной дуги;

- при помощи плазменной струи.

При первом способе дуга горит между неплавящимся электродом и разрезаемым металлом. При втором — между формирующимся наконечником плазматрона и электродом. Изделие не включается в электрическую цепь при плазменной струе.

Для обработки металлов широко применяется плазменно-дуговая резка, а для обработки неметаллических заготовок — обработка плазменной струёй.

com/embed/jHLvelXARpM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Элементы прибора

Устройство плазмотрона представлено таким образом, чтобы обеспечивать резку металлов, относящихся к классу тугоплавких. Электрод (катод) имеет специальную циркониевую или гафниевую вставку. Использование указанных металлов при высоких температурах позволяет добиться эффекта выбивания электронов с их поверхности (термоэлектронная эмиссия).

Сопло – еще один расходный элемент плазмотрона, который всегда изолируется от катода.

Прибор также оснащен механизмом для закручивания газа, образующего плазму.

Расходники способны функционировать в течение одной 8-часовой рабочей смены, если речь идет об обработке металла толщиной до 1 см. Далее они подлежат замене, причем последнюю желательно проводить одновременно для катода и сопла.

При несоблюдении сроков замены качество получаемого реза значительно ухудшается, могут появиться волны или дать о себе знать эффект реза под углом. Если гафниевая или циркониевая вставка выгорят более чем на 2 мм, то электрод пригорит. Следствием станет значительный перегрев устройства.

Чтобы расплавленный обрабатываемый материал не повредил элементы плазмотрона, его оснащают защитным кожухом. Регулярный демонтаж и чистка кожуха – залог долгой и качественной работы всего прибора. При несоблюдении элементарных условий эксплуатации можно в скором времени добиться серьезной поломки плазмореза. Не менее важно чистить и другие элементы.

Классификация плазмотронов

Плазмотроны для резки металла делятся на электродуговые, высокочастотные и комбинированные.

По виду образования дуги:

- С дугой прямого действия, которая горит между металлическим изделием и неплавящимся электродом. Источник питания — постоянный ток.

- С дугой косвенного действия. Не связанная с изделием, она возбуждается и горит между анодом-соплом и катодом-электродом.

Питание осуществляется переменным током.

Питание осуществляется переменным током.

По виду охлаждения:

- воздушное;

- водяное.

Более популярным является водяное охлаждение плазмотрона, так как теплоёмкость воздуха ниже, чем воды. Водяное охлаждение позволяет устанавливать на сопло и электрод высокие тепловые нагрузки, что увеличивает производительность плазменной сварки. Недостаток этого вида охлаждения состоит в усложнении конструкции самого устройства и необходимости постоянной подачи чистой воды.

По способу стабилизации дуги:

- водяной;

- вихревой;

- двойной;

- аксиальный одинарный;

- магнитный.

Водяной способ стабилизации дуги сложен по конструкции, имеет ненадёжную систему автоматической подачи и регулирования электрода.

Наиболее простыми и распространёнными являются вихревой, двойной и аксиальный одинарный виды стабилизации дуги. Магнитный способ стабилизации дуги не очень эффективен. Он создаёт малый сжимающий столб дуги, устройство сложное в эксплуатации.

По виду электрода для работы с металлом:

- газозащищённые;

- расходуемые;

- плёнкозащищённые.

Чаще других используются газозащищенные катоды с вольфрамовым стержнем. Расходуемые — это графитовые катоды. Из циркония, запрессованного в медной обойме, изготавливаются плёнкозащищенные электроды.

Разновидности плазмотронов

Весь спектр современных технических приборов для резки металлов можно поделить на три класса:

- плазмотроны на электрической дуге;

- высокочастотные плазморезы;

- комбинированные устройства.

Чтобы понять особенности работы каждого вида плазмотрона из обозначенных классов, следует рассмотреть их по отдельности.

Устройство аппарата для резки плазмой

По своей сущности плазмотрон представляет собой генератор плазмы. Это надёжное и компактное устройство, в котором легко регулируется пуск, мощность и остановка рабочих режимов.

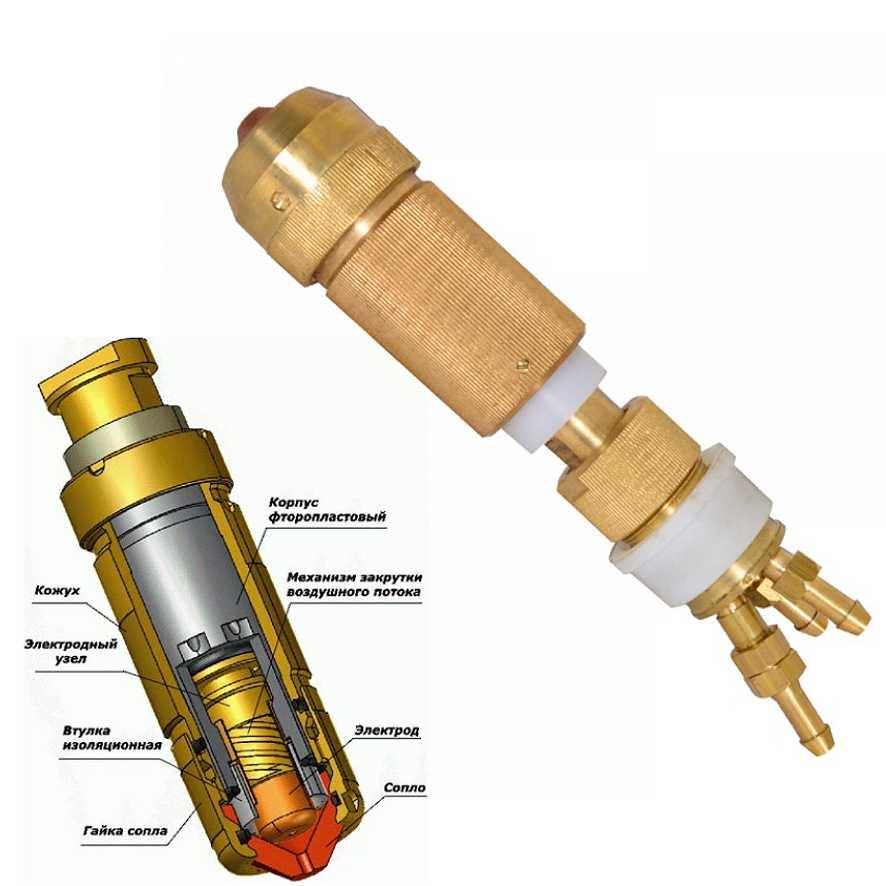

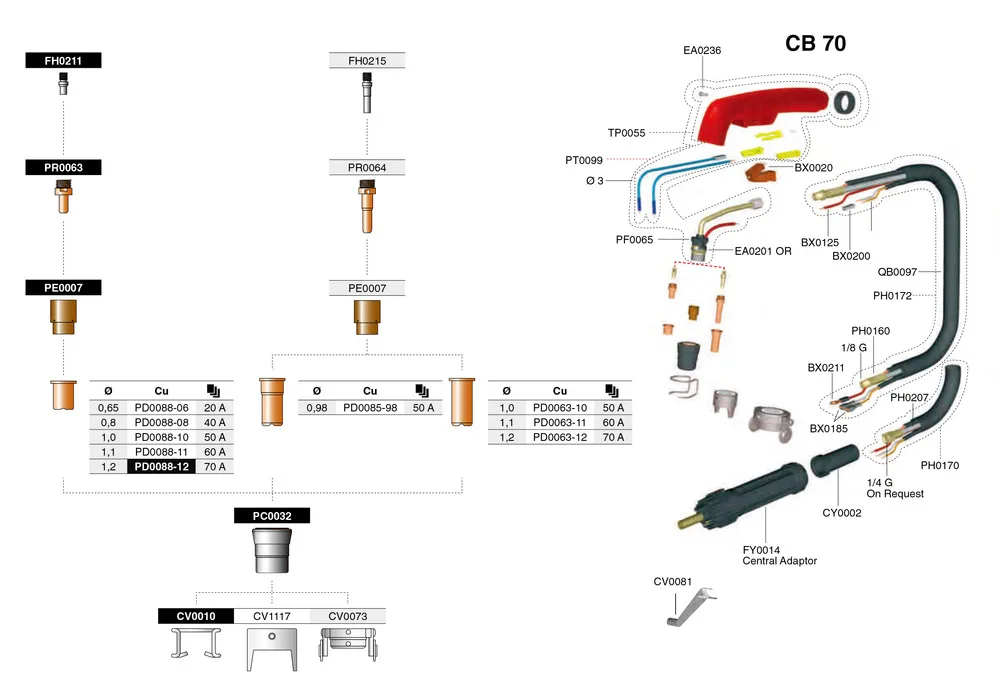

Плазмотрон состоит из конструктивных элементов:

- Кожух.

- Корпус фторопластовый.

- Электродный узел.

- Механизм закрутки воздушного потока.

- Втулка изоляционная.

- Электрод.

- Гайка сопла.

- Сопло.

Основными расходными материалами прибора являются сопло и электрод. Они изнашиваются с одинаковой интенсивностью, поэтому менять их следует одновременно. Несвоевременная замена повлияет на качество реза и приведёт к износу остальных элементов устройства.

Кожух применяется для защиты прибора от металлической пыли и брызг металла. Кожух и плазмотрон периодически необходимо чистить от загрязнений.

Плазмотрон «Мультиплаз-3500»

Это оборудование широко используется для резки металлопроката и по своим эксплуатационным качествам и функциональности ничуть не уступает другим моделям. Плазматрон «Мультиплаз-3500» обладает массой достоинств, среди которых одними из ключевых являются размер и вес данного прибора. Этот аппарат при своих девяти килограммах (вместе с горелкой) достаточно компактен, поэтому его легко можно переносить в руке с одного места на другое. Значительно снизить вес плазматрона удалось благодаря смекалке производителей, которые сделали прибор таким, чтобы для его функционирования не требовалось газового баллона. Здесь в качестве так называемой рабочей жидкости используется обыкновенная вода или раствор спирта.

Значительно снизить вес плазматрона удалось благодаря смекалке производителей, которые сделали прибор таким, чтобы для его функционирования не требовалось газового баллона. Здесь в качестве так называемой рабочей жидкости используется обыкновенная вода или раствор спирта.

Принцип работы устройства

Перед работой нужно убедиться, что у компрессора достаточный показатель давления, а у водяных устройств жидкость разогрета до необходимой температуры.

- От источника питания после нажатия на кнопку «розжиг» подаётся ток высокой частоты. Внутри прибора образуется дежурная электрическая дуга, весь канал заполняет столб дуги.

- Сжатый воздух начинает поступать в камеру устройства. Проходя через электрическую дугу, он нагревается и увеличивается в объёме, перестаёт быть диэлектриком и проводит ток.

- Со скоростью от 2 до 3 м/с из сопла прибора начинает вырываться поток воздуха, температура которого может достигать 30 тысяч градусов. Этот раскалённый воздух и является плазмой.

- Вместо дежурной зажигается режущая дуга, которая, соприкасаясь с заготовкой металла, разогревает её в месте реза. В зоне плавки появляется рез, а образующиеся на заготовке частички расплавленного металла от потока воздуха разлетаются.

- Отпустив кнопку «розжиг», горение дуги прекращается.

- По краям реза отбивается шлак, при необходимости изделие зачищается от него.

Базовое знание принципа работы плазмотрона не только поможет понять, как управлять процессом резки, но и сделает работу лёгкой, а рез — ровным и красивым.

Высокочастотные плазморезы

Особенностью приборов данного класса является отсутствие электродов, поскольку связь с питающим источником осуществляется благодаря индуктивному (или емкостному) принципу. Соответственно, плазматроны делятся на индукционные и емкостные.

Принцип работы плазмотронов, принадлежащих к классу высокочастотных устройств, подразумевает выполнение камеры, где происходит разряд, из не проводящих ток материалов.

Зачастую применяется стекло или керамика.

Изоляция стенок осуществляется по газодинамическому принципу, поэтому приборы застрахованы от перегрева и могут охлаждаться за счет воздуха.

Типы плазмотронов

На предприятиях широко применяется автоматическая и ручная резка плазмой.

Резать металл можно различными типами приборов.

- Плазменные резаки для резки металлов. В эту группу входит воздушно-плазменный и газоплазменный резак. Воздушно-плазменный резак выделяется простой конструкцией и применяется для резки чёрных металлов. Он может работать как от однофазной, так и трёхфазной сети. Газоплазменный аппарат работает на водяном паре, для образования плазмы применяется водород, аргон, кислород, азот.

- Индукционный резак. Это высокочастотное устройство, работающее по принципу индуктивно-связанной плазмы с температурой до 6000 К и высокой плотностью электронов.

- Комбинированные аппараты. Представлены симбиозом токов высокой частоты и электрической дуги.

Электрический разряд сжимается под воздействием магнитного поля.

Электрический разряд сжимается под воздействием магнитного поля. - Газовые устройства, работающее за счёт сжатия столба дуги плазмообразующим газом.

- Водяные устройства, рабочим телом которых является паровой газ. Высокотемпературный водяной пар способствует ускоренному сгоранию углерода.

- Магнитные резаки. Такие приборы малоэффективны и не пользуются популярностью. Их основное преимущество в том, что регулировка сжатия электрической дуги осуществляется без потери газа.

В зависимости от типа плазмотрона можно без труда обрабатывать сталь любых видов, в том числе металлы с высоким тепловым расширением, а также материалы, которые электрический ток не проводят.

Система стабилизации дуги в процессе работы плазмотрона

В зависимости от способа стабилизации дуги, все плазмотроны делятся на газовые, водяные и магнитные. Надо сказать, что система стабилизации дуги является очень важной для процесса функционирования плазмотрона, ведь именно она обеспечивает сжатие столба и его фиксацию по оси электрода и сопла.

Самая простая и распространённая система стабилизации дуги – газовая. Её принцип работы заключается в охлаждении и сжимании стенок столба дуги внешним, более холодным плазмообразующим газом. Водяная система даёт возможность достичь большей степени сжатия и поднять температуру столба дуги до 50000 градусов.

Плазмотроны такого типа используют графитовый электрод, подающийся в меру его сгорания, поскольку пары воды вблизи электрода обеспечивают повышенную скорость этого процесса. По сравнению с этими двумя системами стабилизации, магнитная стабилизация дуги считается менее эффективной, однако её преимущество заключается в возможности регулировки степени сжатия без потерь плазмообразующего газа.

Преимущества и недостатки технологии резки

Эта технология по сравнению с прочими способами обработки имеет свои преимущества.

- Высокая производительность, лёгкость освоения.

- Плазменная резка обладает высокой точностью и разнообразием линий реза.

- Обрабатываемая поверхность не требует дополнительной шлифовки.

- В процессе работы загрязнение окружающей среды минимальное.

- Используемое ручное оборудование мобильно, имеет малый вес и габариты.

К недостаткам этого метода можно отнести небольшую, до 100 мм, толщину среза. Нельзя работать одновременно двумя приборами, а также отклоняться от перпендикулярности среза.

Наиболее популярные в России аппараты плазменной сварки

Это генератор электродуговой низкотемпературной плазмы, получаемой посредством разогрева паров рабочей жидкости к состоянию ионизации и предназначается для металлов Источник севпроект.рф

МППК (многофункциональный портативный плазменный комплекс) Горыныч рассчитан на выработку плазм из жидкости – воды или водно-спиртовой смеси, где пар выполняет защитную функцию. Такие агрегаты производят с силой тока 8,10 и 12 A и при этом они универсальны, то есть, Горыныч может, как резать, так и варить разные детали, но это не все. Задав необходимую мощность, аппарат можно использовать в качестве паяльной лампы, кузнечного горна и даже огнетушителя, если в качестве жидкости используется вода. МППК достаточно легок – масса плазмотрона с кабелем и шлангом не превышает 5,4 кг, а для его питания нужна обычная розетка ≈220±22 V и 50 A. Агрегат создает дугу прямой полярности с КПД не менее 80%.

МППК достаточно легок – масса плазмотрона с кабелем и шлангом не превышает 5,4 кг, а для его питания нужна обычная розетка ≈220±22 V и 50 A. Агрегат создает дугу прямой полярности с КПД не менее 80%.

Являясь аппаратами нового поколения, обладая повышенным качеством, он более чем в 2,5 раза экономичней и в 5 раз легче используемых плазмотронов Источник eduard-romanov.uaprom.net

Если говорить о деньгах, Мультиплаз-15000 является самым выгодным плазменным сварочным аппаратом среди своих аналогов. Кроме того, такой агрегат можно назвать самым легким среди подобных, так, масса источника питания составляет 33 кг а вес плазмотрона вместе с кабелем и шлангом на 9 метров – 5 кг. Потребляемая мощность составляет 15 kW при входном напряжении 380±38 V, с частотой сети 50 A. Сварка функционирует в диапазоне тока от 20 до 100 A, расходует 480 л/мин сжатого воздуха и ее КПД составляет 85% — это позволяет разрезать лист стали толщиной до 50 мм. Безусловно, Мультиплаз-15000 больше подходит для промышленных предприятий и автомастерских, но его также покупают для бытового применения.

Выбор плазмотрона

Чтобы правильно выбрать аппарат для плазменной резки металла, нужно определиться, какими характеристиками должен обладать прибор. Исходными данными могут быть:

- автоматизированный или ручной способ резки;

- продолжительность работы;

- расход электрической энергии;

- толщина металла;

- тип металла;

- с какой частотой осуществляется замена расходных материалов;

- отзывы пользователей об оборудовании и производителях.

Хорошим вариантом оптимальной цены и мощности является модель Сварог CUN 40 B (R 34). Это лёгкий и компактный прибор, который применяется в раскрое тонколистовых металлов менее 0,12 см. Он прост в управлении, неприхотлив в эксплуатации, расход сжатого воздуха минимальный.

К аппаратам с наилучшими показателями энергосбережения можно отнести модель AURORA PRO AIRFORCE 60 IGBT. Он подойдёт для резки материала, проводящего ток. Принцип работы основан на бесконтактном поджиге дуги. Результатом проведения резки является качественная работа без деформации металла.

Для резки толстого металла подойдёт модель BRIMA CUT 120. Устройство используется при резке цветного, углеродистого, нержавеющего металла и меди. Толщина металла может доходить до 35 мм. Он имеет встроенную регулировку дуги и плавно изменяет рабочие параметры устройства.

Как самостоятельно собрать плазменный резак из инвертора читайте в этой статье.

Как самостоятельно собрать плазменный резак из инвертора читайте в этой статье.

Резак CP PT 31

CP PT 31 получил широкое распространение благодаря своей простоте и доступной цене. Большинство бюджетных аппаратов плазменной резки комплектуются именно такими резаками, чем объясняется популярность данной модели. Как правило, такие аппараты без центрального евро разъема, а подключение резака к аппарату происходит через гайку M16х1,5 и 2PIN разъем.

Шарнирное соединение на стыке рукава и рукоятки не нагружает руку резчика, а легкий вес резака позволит производить длительный рез без напряжения руки. Резак оснащен плавным курком, а рукав укрыт в джинсовую ткань по всей длине, что минимизирует риски случайно повредить шланг-пакет плазматрона. Максимальный рез резака — 14 мм.

Максимальный рез резака — 14 мм.

Для резака CP PT 31 подходят только свои уникальные расходные части, не совместимые с другими резаками — это сопла, катоды, диффузоры, насадка и головка плазмотрона. Подробно ознакомиться с комплектующими и технической информацией вы можете на нашем сайте в карточке товаров.

Резак плазменный CP PT 31

Артикул: 073.310.106 Резак плазменный CP PT 31 5м (M16х1,5; 2pin) PLA3105 Плазмотрон CP PT 31 подключается к аппаратам воздушно-плазменной резки через гайку M16х1,5. Обратная связь между резаком и аппаратом происходит с помощью 2 PIN разъема. Толщина чистого реза 14 мм.

Цена: 4 256 р

Резак CP SG-55

Резак плазменный CP SG-55 также, как и резак CP PT 31 часто входит в комплектацию аппаратов бытового сегмента. Подключение осуществляется через гайку M16х1,5 и 2PIN разъем. Отличается дизайном рукоятки, которая не уступает в удобстве и комфортной эксплуатации. Резак с шарнирным соединением, шланг-пакет защищен тканевым чехлом.

SG-55 имеет уникальные комплектующие, которые совместимы только с этим плазмотроном (катод, сопло и защитная насадка). Самое важное, что конструктивная особенность головки резака не требует газового диффузора. Максимальная толщина разрезаемого металла составляет 15 мм.

Резак плазменный CP SG-55

Артикул: 073.055.105 Резак плазменный CP SG-55 5м (M16х1,5; 2pin) PLA5505

Плазмотрон CP SG-55 подключается к аппаратам воздушно-плазменной резки через гайку M16х1,5. Обратная связь между резаком и аппаратом происходит с помощью 2 PIN разъема. Толщина чистого реза 15 мм.

Цена: 3 882 р

Резак CP 50

Плазменный резак CP 50 сочетает в себе улучшенные технические характеристики и особую конструкцию, что, безусловно, подойдет для профессиональной эксплуатации. Плазмотрон подключается к аппаратам воздушно-плазменной резки через центральный евро адаптер. Также, центральный адаптер можно демонтировать и заменить на разъем 1/4G, установив дополнительные переходники.

На стыке силового кабеля и рукоятки установлен шарнир, который помогает комфортно эксплуатировать резак. Безопасную эксплуатацию гарантирует специальный предохранитель на кнопке, который исключает случайное нажатие. Толщина реза – 15 мм. Все комплектующие к резаку доступны в ассортименте фирменной продукции — это головка плазмотрона, диффузор, катод, сопло и защитная насадка.

Резак плазменный CP 50

Артикул: 073.500.106 Резак плазменный CP 50 Евро адаптер 6м PLA5006

Плазмотрон CP 50 подключается к аппаратам воздушно-плазменной резки через центральный евро адаптер. Толщина чистого реза 15 мм.

Цена: 13 424 р

Резак CP P80

Плазменный резак CP P80 уже можно отнести к промышленному классу, но все же он входит в группу популярных плазмотронов, т.к. им комплектуют большинство аппаратов воздушно-плазменной резки, с током реза до 80 А. Это переходная модель резака, которая мало чем отличается от резака CP 81, о котором мы расскажем чуть позже.

В резаке предусмотрен предохранитель от случайного нажатия на курок и появилась возможность подсоединения роликовой насадки, для удобства раскроя металла. Еще на резак можно установить специальную защитную насадку. В ассортименте фирменной продукции также есть сопла, катод и головка плазмотрона с внутренней резьбой присоединения 1/8G.

В ассортименте фирменной продукции доступны два варианта подключения — с накидной гайкой M16х1,5 и 2PIN разъемом, и с классическим евро адапетром. Максимальная толщина реза составляет 23 мм.

Резаки плазменные CP P80

Артикул: 073.800.106 Резак плазменный CP P80 5м (M16х1,5; 2pin) PLA1615

Плазмотрон CP P80 подключается к аппаратам воздушно-плазменной резки через M16х1,5 и 2pin. Толщина чистого реза 23 мм. Можно укомплектовать роликовой насадкой для удобного раскроя металла.

Цена: 9 564 р

Артикул: 073.800.105 Резак плазменный CP P80 Евро адаптер 5м PLA8005

Плазмотрон CP P80 подключается к аппаратам воздушно-плазменной резки через центральный евро адаптер. Толщина чистого реза 23 мм. Можно укомплектовать роликовой насадкой для удобного раскроя металла.

Толщина чистого реза 23 мм. Можно укомплектовать роликовой насадкой для удобного раскроя металла.

Цена: 10 615 р

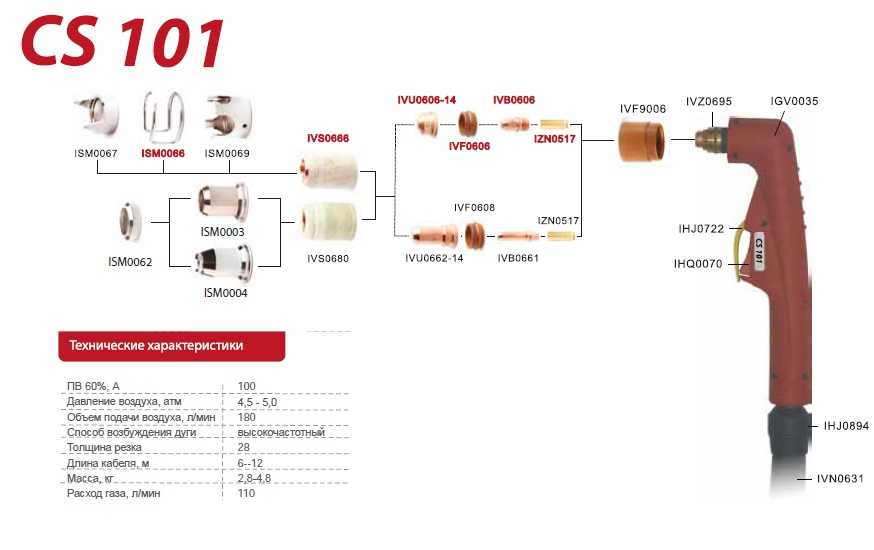

Резаки серии СР 81, СР 101 и СР 141

Плазменные резаки СР 81, СР 101 и СР 141 имеют стандартный евроразъем подключения, с предустановленными 4PIN коннекторами. PIN коннекторы установлены в ячейки евроадаптера 9/1/6/3. Мы настоятельно рекомендуем перед установкой убедиться в том, что пины на плазменном резаке совпадают с пинами на аппарате воздушно-плазменной резки CUT, несовпадение пинов приведет к поломке как оборудования, так и резака. Если необходимо, то евро адаптер на плазменном резаке можно разобрать и подсоединить к аппарату, который не имеет евро разъем.

Резаки серии CP имеют свои конструктивные особенности, а именно: защита курка от случайного нажатия, гибкое шарнирное соединение, прорезиненный кожух, укрывающий шланг-пакеты. Защитная насадка резаков оснащена медным кольцом, которое замыкает цепь на плазмотроне. Таким образом реализована система безопасной смены расходных частей, которая предотвратит замыкание или внезапное включение плазмотрона.

Резак CP 81 рассчитан на рез до 23 мм, CP 101 до 28 мм, и резак 141 серии на рез до 35 мм. Когда мы говорим о резе, мы подразумеваем чистый рез, а не грязный рез.

Чистый рез — это максимально качественный рез материала, который не требует серьёзной финишной обработки. Грязный рез — это рез, выше заявленных значений резака, но возможно при резе будет образовываться грат, застывшие капли металла на изделии. Крупный грат необходимо будет срезать болгаркой, а не большой можно будет отбить молотком.

Кроме того, на качество реза помимо качества самого плазменного резака, влияют еще такие факторы как: качество сжатого воздуха, достаточное давление на выходе из компрессора, качество самого плазменного источника и стабильность сетевого напряжения, а также своевременная замена сопел и катодов. Соблюдая все эти параметры — вы добьетесь идеального реза.

В ассортименте фирменной продукции к данным резам есть специальные наборы балеринок, которые используются для резки окружностей, геометрических форм из листового металла.

Артикул: 073.810.007 Набор балеринок CP 81 BAL5700

Набор для резки окружностей, геометрических форм из листового металла. Используется совместно с резаком плазменным CP 81.

Цена: 5 599 р

Артикул: 073.101.077 Набор балеринок CP 101-141-151 BAL7700

Набор для резки окружностей, геометрических форм из листового металла. Используется совместно с резаком плазменным CP 101, CP 141 и CP 151.

Цена: 5 636 р

Резаки плазменные серии СР 81, СР 101 и СР 141

Артикул: 073.141.112 Резак плазменный CP 141 Евро адаптер 12м PLA1412

Плазмотрон CP 141 подключается к аппаратам воздушно-плазменной резки через центральный Евро адаптер. Толщина чистого реза 35 мм. Резак можно использовать совместно с набором балеринок из ассортимента фирменной продукции.

Цена: 25 332 р

Артикул: 073.141.106 Резак плазменный CP 141 Евро адаптер 6м PLA1416

Плазмотрон CP 141 подключается к аппаратам воздушно-плазменной резки через центральный Евро адаптер. Толщина чистого реза 35 мм. Резак можно использовать совместно с набором балеринок из ассортимента фирменной продукции.

Резак можно использовать совместно с набором балеринок из ассортимента фирменной продукции.

Цена: 18 845 р

Артикул: 073.101.106 Резак плазменный CP 101 Евро адаптер 6м PLA1016

Плазмотрон CP 101 подключается к аппаратам воздушно-плазменной резки через центральный Евро адаптер. Толщина чистого реза 28 мм. Резак можно использовать совместно с набором балеринок из ассортимента фирменной продукции.

Цена: 18 117 р

Артикул: 073.810.106 Резак плазменный CP 81 Евро адаптер 6м PLA8106

Плазмотрон CP 81 подключается к аппаратам воздушно-плазменной резки через центральный Евро адаптер. Толщина чистого реза 23 мм. Резак можно использовать совместно с набором балеринок из ассортимента фирменной продукции.

Цена: 14 087 р

Плазматроны с маркировкой ACP

Резаки с обозначением ACP предназначены для подключения к ЧПУ станкам. Из-за своей формы их часто называют «карандашами». Резак ACP 80 подключается к плазменному источнику гайкой M16x1,5, а команда старта и остановки реза проходит посредством 2PIN разъема. Максимальный чистый рез составляем 23 мм.

Максимальный чистый рез составляем 23 мм.

Плазмотрон ACP 81 и ACP 141 подключаются к источнику через центральный евро адаптер, который можно разобрать и подключить к любому плазменному источнику. Максимальный рез 81 модели — 23 мм, а 141 плазмотрон режет до 35 мм. Большинство комплектующих к автоматическим резакам схоже с комплектующими стандартных плазмотронов, за исключением сменного элемента горелки CUT — головки плазмотрона.

Автоматические плазменные резаки к ЧПУ станкам

Артикул: 073.810.206 Резак плазменный автоматический ACP 81 (M16x1,5; 2pin) 6м PLA0681

Автоматический плазмотрон ACP 81 подключается к аппаратам воздушно-плазменной резки через M16х1,5. Обратная связь между резаком и аппаратом происходит с помощью 2 PIN разъема. Толщина чистого реза 23 мм.

Цена: 23 912 р

Артикул: 073.800.210 Резак плазменный автоматический ACP 80 (M16x1,5; 2pin) 10м PLA1080

Автоматический плазмотрон ACP 80 подключается к аппаратам воздушно-плазменной резки через M16х1,5. Обратная связь между резаком и аппаратом происходит с помощью 2 PIN разъема. Толщина чистого реза 23 мм.

Обратная связь между резаком и аппаратом происходит с помощью 2 PIN разъема. Толщина чистого реза 23 мм.

Цена: 21 641 р

Артикул: 073.141.212 Резак плазменный автоматический ACP 141 Евро адаптер 12м PLA1412-1

Автоматический плазмотрон ACP 141 подключается к аппаратам воздушно-плазменной резки через центральный Евро адаптер. Толщина чистого реза 35 мм.

Цена: 43 999 р

Артикул: 073.141.206 Резак плазменный автоматический ACP 141 Евро адаптер 6м PLA1416-1

Автоматический плазмотрон ACP 141 подключается к аппаратам воздушно-плазменной резки через центральный Евро адаптер. Толщина чистого реза 35 мм.

Цена: 34 794 р

Плазменные резаки доступны различной длины, подробную техническую информацию вы можете найти в карточке товара на сайте ПТК или на сайтах наших дилеров по России, Казахстане, и республике Беларусь.

Безопасность эксплуатации прибора

Перед работой с устройством необходимо изучить паспорт производителя и нормативную документацию по технике безопасности ГОСТ 12 . 3.003−86.

3.003−86.

- Обслуживание оборудования и ремонт должны осуществляться с отключённой сетью.

- На рабочем месте не должно быть легковоспламеняющихся жидкостей и горючих материалов.

- Рабочее место необходимо обеспечить средствами пожаротушения, хорошо проветривать, а при необходимости следует установить искусственную вентиляцию.

- Специалист должен использовать при работе специальную одеждой, обувьюи другие средства защиты.

- При резке лучше использовать специальные столы, которые оснащены системой для удаления газов и пара.

- Если работы проводятся на открытом воздухе, необходим навес.

- Нельзя оставлять плазматрон долгое время включённым.

Соблюдение безопасности при эксплуатации прибора поможет избежать профессиональных заболеваний и травм.

Технология сварки и резки металлов плазмой

Принцип плазменно-дуговой технологии сварки заключается в мощном прогреве обрабатываемых металлов плазмой, которая в данном случае является ионизированным газом, полученным при работе электрической дуги под повышенным давлением. Горелка, которую используют в таких агрегатах, называется плазмотроном – с ее помощью можно варить и резать любые металлы, отображенные в периодической таблице Менделеева. Также плазмотроном можно варить и резать неметаллы, если этому не препятствуют физические или химические свойства материала, как то, отсутствие адгезии, различные особенности вступления в реакцию и т.п.

Горелка, которую используют в таких агрегатах, называется плазмотроном – с ее помощью можно варить и резать любые металлы, отображенные в периодической таблице Менделеева. Также плазмотроном можно варить и резать неметаллы, если этому не препятствуют физические или химические свойства материала, как то, отсутствие адгезии, различные особенности вступления в реакцию и т.п.

Основные особенности плазменной сварки

Плазмотрон позволяет резать и сваривать любые известные в природе металлы и неметаллы, если только для этого нет серьезных фундаментальных физических или химических препятствий Источник proinstrumentinfo.ru

Рассмотрим существенные особенности, которыми обладает плазменно-дуговая сварка. В рабочую зону из плазмотрона выбрасывается струя плазмы, но иногда при необходимости также используется дополнительный инертный газ для создания защитного облака, которое создает оптимальные рабочие условия для химически нейтральной среды. В результате получается, что вся термическая энергия через плазменную струю передается на сварочную ванну, но при этом лишь частично (в малом количестве) попадает на близлежащие области. Для корпуса плазменной горелки используется сталь, а для анода – медь. При этом у медного электрода имеется специальная полость, по которой поступает вода для охлаждения, а между ним и катодом с давлением от 2-х до 5-ти атмосфер поступает рабочий газ для подпитки дуги.

Для корпуса плазменной горелки используется сталь, а для анода – медь. При этом у медного электрода имеется специальная полость, по которой поступает вода для охлаждения, а между ним и катодом с давлением от 2-х до 5-ти атмосфер поступает рабочий газ для подпитки дуги.

Применение плазмотронов:

Плазмотроны могут применяться:

– при сварке, резке и обработке металлов, а также различных твердотельных материалов,

– для расплавления и рафинирования (очистки) металлических сплавов,

– при нанесении защитных покрытий на металлические поверхности (керамики, электроизоляции и т.д.),

– для упрочнения дешевых материалов металлическим наплавом,

– для подогрева металлического расплава в мартеновских и плавильных печах,

– для термического обезвреживания высокотоксичной органики,

– для получения нанодисперсных порошков и соединений,

– при плазменной горной и шахтной проходке,

– при безмазутной растопке угольных котельных на электростанциях,

– и пр.

Плазменный «стелс» — наш ответ американским «невидимкам»

Внизу мелькали костистые гребни цепей великого хребта Гиндукуш, «убийцы индуса». Шеренги скалистых безлесных гор строго параллельно главному хребту. Арцыбашев вгляделся в горизонт. Там, впереди, должна вздыматься главная гряда сияющих вершин, и бортовой радар, светясь зеленым, показывал эту великую стену.

«Ганнибал у ворот!» Это означало, что группа уже на месте, и объект находится в поле зрения. Арцыбашев двинул рычажок на пульте, и только чутье подсказало ему, что заработал стокилограммовый плазмогенератор в носу машины. Через несколько секунд МиГ окутала голубоватая дымка.

В этот момент его отметка исчезла с экранов радиолокаторов Кабульского аэроузла и даже с индикаторов мощного А-50. Четыре самолета разом растаяли в пространстве, словно исчезнув в очередном «Бермудском треугольнике»…

Трудно сказать, кто является автором идеи о плазменных стелсах-генераторах, но Максим Калашников (чей отрывок стал эпиграфом к статье) был далеко не первый. Идея быстро проникла в массы и накрепко завладела умами.

Идея быстро проникла в массы и накрепко завладела умами.

Чтобы понять, как работает “плазменный стелс”, необходимо перенестись на сто лет в прошлое.

1919 год. Дж. Хеттингер получает патент на плазменную антенну. Устройство для излучения и приема радиоволн, в котором вместо металлических проводников используется ионизированный газ. Изобретение Хеттингера нашло применение не сразу. Лишь в наши дни, с появлением плазменных твердотельных антенн, появилась возможность создания высокоскоростных сетей обмена данными (WiGig).

Военных, наоборот, заинтересовала возможность формирования плазменных антенн в открытом пространстве. Основной задачей ставится повышение скрытности боевой техники. Такая система обладает лучшей помехозащищенностью и способна к безынерционному изменению её параметров.

Что мы имеем в итоге?

Как и любой металл, содержащий свободные электроны, ионизированный газ (плазма) обладает великолепной электропроводностью.

Теперь обратимся к основам радиолокации. Здесь все определяет принцип изменения направления движения радиоволн при прохождении сквозь неоднородную среду. И чем выше электропроводность отражающей среды, тем сильнее отражение радиоволн от границы раздела двух сред.

Здесь все определяет принцип изменения направления движения радиоволн при прохождении сквозь неоднородную среду. И чем выше электропроводность отражающей среды, тем сильнее отражение радиоволн от границы раздела двух сред.

Подтверждением высокой отражающей способности плазмы служит отражение радиоволн от ионосферы Земли.

Кого-то может смутить упоминание о снижении заметности военной техники. Но заметность снижается не за счет каких-то эффектов при работе плазменной антенны, а в момент её отключения. В отличие от металлических конструкций, плазменная антенна существует лишь во время работы генератора. А потом она бесследно исчезает.

Также существует эффект временного пропадания радиосвязи во время спуска космических аппаратов с орбиты. Но ведь связь пропадает не из-за невидимости КА. Это банальные помехи, создаваемые в антенных устройствах самого спускаемого аппарата, вызванные сильными электромагнитными полями. С Земли спускаемую капсулу видно, а вот связаться с сидящими внутри космонавтами невозможно. При необходимости, данную проблему можно решить оригинальным способом. Инженеры предлагают использовать в качестве антенны… само облако плазмы, окутавшее спускаемый аппарат.

При необходимости, данную проблему можно решить оригинальным способом. Инженеры предлагают использовать в качестве антенны… само облако плазмы, окутавшее спускаемый аппарат.

Урок физики. 9-й класс. Тема: “Плазма”

Четвертое агрегатное состояние вещества — частично или полностью ионизированный газ. Согласно современным расчетам, плазма является фазовым состоянием 99,9% барионного вещества во Вселенной.

Различают низкотемпературную (меньше миллиона К) и высокотемпературную (свыше миллиона К) плазму.

1 000 000 К = 999 727 °С.

Представить такое сложно.

Предположим, создатели “стелс-генератора” выбрали низкотемпературную плазму, подобную той, что используется в плазменных резаках (температура факела ~ от 5000 до 30 000 °C).

ДЛЯ СЛУЖЕБНОГО ПОЛЬЗОВАНИЯ Первый (и последний) полет сверхсекретного “стелс-самолета” с установленным на его борту плазмагенератором

Светимость и ИК-сигнатура “плазменного облака” будут подобны метеориту, а сам “стелс” заметен на расстоянии в тысячи километров.

Наконец, простой и известный факт. Врывающиеся в атмосферу Земли на скорости 11…72 км/с метеориты (как и боеголовки МБР) хорошо обнаруживаются с помощью РЛС, несмотря на окутавшее их облако плазмы.

Не меньший интерес вызывают способы создания и удержания “плазменного экрана” вокруг летательного аппарата. Чем создавать плазму? Как подавать на обшивку? Как, при этом, защитить обшивку ЛА от нагрева?

Проблемы эти столь велики, что здесь не отделаться “100-кг генератором под носовым обтекателем” (привет М. Калашникову).

Наконец, никто из сторонников плазменных “стелс-экранов” не задумывается над тем, откуда черпать энергию для облака плазмы размером с самолет!

Современным боевым самолетам с трудом хватает электроэнергии для обеспечения работы БРЭО, систем радиоэлектронной борьбы и ЭДСУ.

Система электроснабжения истребителей Су-27 состоит из двух систем постоянного и переменного тока. В качестве источников питания используются два интегральных привода-генератора ГП-21 (2 х 30 кВт) и два бесколлекторных генератора постоянного тока (2 х 12 кВт).

В качестве примера типовой нагрузки — мощный радар Н035 “Ирбис” (Су-35). Средняя мощность излучения — 5 кВт, макс. пиковая мощность — 20 кВт.

Для сравнения: простейшая плазменная мусоросжигательная установка (плазменный факел в ограниченном объеме плавильной камеры, t = 1500…2000°С, производительность 250 кг/ч) имеет установленную мощность плазмотрона 150 кВт!

В итоге для создания плазменного экрана размером с самолет придется поднимать в небо целую АЭС.

Потом еще возникнет вопрос о сохранности аппаратуры ЛА и об угрозе жизни пилота вследствие воздействия электромагнитных полей высокой напряженности. Впрочем, тепловой нагрев гораздо быстрее поставит точку в данном вопросе.

Вывод

Прежде чем бросаться сверлить тысячи отверстий в обшивке и ставить на крыло ядерный реактор, необходимо ответить на вопрос: ДЛЯ ЧЕГО?

Все попытки найти хоть какие-то сведения о разработке и создании “плазменных стелсов”, как правило, приводят к одному и тому же вымышленному интервью со специалистами Исследовательского центра им. Келдыша.

Келдыша.

«Мы приняли решение делать «невидимки» по технологиям, основанным на принципиально иных физических принципах», — рассказал директор Исследовательского центра им. Келдыша Анатолий Коротеев. По его словам, если создать вблизи летательного аппарата экран из плазмы, то самолет становится невидимым для радаров. Простой пример: если бросить в стену теннисный мячик, он отскочит и вернётся обратно. Так же и сигнал РЛС отражается от самолёта и возвращается на приёмную антенну. Самолет обнаружен. Если у стенки угловатые грани и наклонены они в разные стороны, то мячик отскочит куда угодно, но назад не вернется. Сигнал потерян. На этом принципе основаны американские «стелс». Если же обложить стенку мягкими матами и кинуть в них мяч, то он просто шлепнется об нее, потеряет энергию и упадет рядом со стенкой. Так же и плазменное образование поглощает энергию радиоволн.”

— Легенда из Интернета, 2010 год.

Уважаемый ученый, д.т.н. Анатолий Сазонович Коротеев, вряд ли бы стал рассказывать подобное о свойствах плазмы. Очевидно, что “утку” про стелс-генератор придумал какой-то безграмотный журналист. Плазменное образование в силу своей природы не способно поглощать радиоволны, так, как это описано в цитируемом “интервью”.

Очевидно, что “утку” про стелс-генератор придумал какой-то безграмотный журналист. Плазменное образование в силу своей природы не способно поглощать радиоволны, так, как это описано в цитируемом “интервью”.

В силу своей высочайшей электропроводности плазма не может способствовать снижению радиолокационной заметности. При включении такое “облако” засияет ярчайшей отметкой на экранах всех радаров, а его заметность станет еще выше, чем у цельнометаллического самолета. Во всех без исключения спектрах!

Утверждать обратное — все равно, что заявлять о том, что Земля плоская.

И вызывает немалую тревогу, что обитатели самой читающей в мире страны с поголовным 10-классным образованием с такой легкостью верят в разную чепуху.

Ну, а пока — угловатость форм, параллельность граней, использование радиопоглощающих красок и композитов. “Сухой” Т-50 с технологией “стелс”. Будущее отечественной авиации без плазма-генераторов.

По мотивам спора на сайте «ВО» и комментариев от посетителя opus.

Плазменная резка металла. Принцип работы

- > О компании

- > Опросные листы

- > Монтаж

- > Информация

- > Контакты

Для осуществления плазменной резки используется такой аппарат, как плазморез. С его помощью формируется поток ионизированного воздуха с высокой температурой (плазма), который и разрезает предмет. Основной принцип плазменной резки заключатся в том, что ионизированный воздух может быть проводников электрического тока.

Как устроен плазморез и от чего питается

Аппарат складывается с нескольких частей:

- плазмотрон;

- источник питания;

- компрессор;

- кабель-шланги.

Для аппарата в качестве источника питания может быть использован:

- Трансформатор. Его главным преимуществом является то, что он нечувствительный к перепадам напряжения и может резать предметы любой толщины.

Среди недостатков – большой вес и низкий КПД.

Среди недостатков – большой вес и низкий КПД. - Инвертор. С его помощью невозможно резать заготовки большой толщины. Однако, положительных моментов в его использовании значительно больше.

У инвертора КПД на треть выше, чем у трансформатора. Он легче, компактнее и работает стабильнее. кроме того, инвертор стоит дешевле, нежели трансформатор. Его намного проще применять на труднодоступных участках.

Плазмотрон и компрессор

Эта часть аппарата представляет собой плазменный резак, который непосредственно используют для разрезания заготовки. Плазмотрон является основной частью плазмореза.

Для подачи воздуха в аппарате используется компрессор. Его работа направлена на вихревую подачу воздуха, которая способствует расположению катодного пятна дуги идеально по центру. Если этого не произойдет, плазморез не будет работать эффективно.

Принцип работы и технология

После включения плазмореза, образуется поток ионизированного воздуха под высокой температурой. Одновременно формируется электрическая дуга, которая локально разогревает заготовку – метал плавиться, после чего образуется рез. В этот период температура плазмы составляет до 30 градусов по Цельсию. Частички расплавленного металла сдуваются с поверхности предмета потоком воздуха, который исходит из сопла.

Одновременно формируется электрическая дуга, которая локально разогревает заготовку – метал плавиться, после чего образуется рез. В этот период температура плазмы составляет до 30 градусов по Цельсию. Частички расплавленного металла сдуваются с поверхности предмета потоком воздуха, который исходит из сопла.

При помощи плазменной резки может быть обработан любой тип металла, если его толщина не превышает 220 мм.

Аппарат начинает действовать после зажигания плазмообразующего газа (от искры в контуре электрической дуги). Искра воспламеняет газ, он ионизируется и преобразовывается в плазму. У нее очень высокая скорость выхода – от 800 до 1500 м/с.

Виды

Есть три вида плазменной резки, которые отличаются в зависимости от среды применения:

- Простой. Используется исключительно воздух и электрический ток.

- С защитным газом. Кроме плазмообразующего, применяется еще и защитный газ, который отгораживает зону реза от воздействия окружающей среды.

- С водой.

Вместо защитного газа используется вода, которая выполняет те же функции. Она также охлаждает плазмотрон и вбирает в себя опасные вещества.

Вместо защитного газа используется вода, которая выполняет те же функции. Она также охлаждает плазмотрон и вбирает в себя опасные вещества.

Помимо высокой эффективности, плазменная резка обладает еще и безопасностью. Все компоненты и материалы абсолютно пожаробезопасные.

Плазменная резка может осуществляться двумя основными способами:

- Плазменно-дуговой. Обрабатываемая поверхность замыкается в проводящий контур.

- Резка плазменной струей. Металл не включается в проводящий контур. Такой способ можно использовать при наличии стороннего образования с высокой температурой. Его применяют для резки металлов, которые не проводят электрический ток.

Плазменная резка является довольно универсальным инструментом, поэтому у нее очень широкая сфера применения. Ее используют на разных отраслях промышленности для обработки таких предметов и материалов, как трубы, чугун, сталь, бетон и пр.

Владельцы собственных гаражей мечтают иметь на руках лазерный резак по металлу. Универсальный инструмент активно используют во время работы с металлическими изделиями. Смастерить полезный агрегат можно своими руками. Ниже представлены некоторые рекомендации для самостоятельного изготовления лазерного резака.

Универсальный инструмент активно используют во время работы с металлическими изделиями. Смастерить полезный агрегат можно своими руками. Ниже представлены некоторые рекомендации для самостоятельного изготовления лазерного резака.

Виды резака по металлу

Существует три разновидности универсального инструмента: газовые, твердотельные и волоконные.

Читать далее >>>

Декоративная резка металла – процесс создания четких металлических предметов и деталей. Он приобрел быструю популярность среди людей. Это вызвало стремительное развитие оформления декора в различных жизненных аспектах. К примеру, благодаря компьютерным технологиям, станок резки по металлу способен с повышенной четкостью и точностью создать настоящее произведение искусства. Данные изделия из металла применяют при постройке предметов и объектов: заборы, лестницы, уличные таблички, магазинные вывески. Изделия применяют в машиностроении и строительстве.

Читать далее >>>

Компания Красноярский крановый завод предлагает услуги плазменной резки металла в Красноярске. Наше оборудование способно резать самые разные металлы различной толщины. Резка металла является популярной услугой в работе с металлом.

Наше оборудование способно резать самые разные металлы различной толщины. Резка металла является популярной услугой в работе с металлом.

С помощью плазмы резать металл можно любой формы и по любым чертежам.

Плазменная резка металла с ЧПУ позволяет выполнять раскрой любой сложности.

Наши операторы очень ЧПУ – профессионалы своего дела, всегда добиваются высокого качества резки. На выходе вы получаете готовые детали с ровными кромками. Никакая дополнительная обработка торцов больше не требуется.

Читать далее >>>

Опубликовать в социальных сетях

Плазменная сварка — принцип работы и ТОП-3 аппарата © Геостарт

Рубрика: Полезно

Для соединения деталей из вольфрама (W), молибдена (Mo), различных структур нержавеющих сталей и никелевых сплавов (авиа и приборостроение) применяется сварка плазморезом, где поток плазмы является источником энергии. Температура плазменной дуги порой достигает 30000°C, тогда как привычная всем электрическая дуга имеет только 5000-7-000°C – разница довольно-таки существенная. Практика показала, что данный способ оказался гораздо эффективнее по многим параметрам, по сравнению с классической газовой и электрической сваркой.

Практика показала, что данный способ оказался гораздо эффективнее по многим параметрам, по сравнению с классической газовой и электрической сваркой.

Технология сварки и резки металлов плазмой

Принцип плазменно-дуговой технологии сварки заключается в мощном прогреве обрабатываемых металлов плазмой, которая в данном случае является ионизированным газом, полученным при работе электрической дуги под повышенным давлением. Горелка, которую используют в таких агрегатах, называется плазмотроном – с ее помощью можно варить и резать любые металлы, отображенные в периодической таблице Менделеева. Также плазмотроном можно варить и резать неметаллы, если этому не препятствуют физические или химические свойства материала, как то, отсутствие адгезии, различные особенности вступления в реакцию и т.п.

Основные особенности плазменной сварки

Рассмотрим существенные особенности, которыми обладает плазменно-дуговая сварка. В рабочую зону из плазмотрона выбрасывается струя плазмы, но иногда при необходимости также используется дополнительный инертный газ для создания защитного облака, которое создает оптимальные рабочие условия для химически нейтральной среды. В результате получается, что вся термическая энергия через плазменную струю передается на сварочную ванну, но при этом лишь частично (в малом количестве) попадает на близлежащие области. Для корпуса плазменной горелки используется сталь, а для анода – медь. При этом у медного электрода имеется специальная полость, по которой поступает вода для охлаждения, а между ним и катодом с давлением от 2-х до 5-ти атмосфер поступает рабочий газ для подпитки дуги.

В результате получается, что вся термическая энергия через плазменную струю передается на сварочную ванну, но при этом лишь частично (в малом количестве) попадает на близлежащие области. Для корпуса плазменной горелки используется сталь, а для анода – медь. При этом у медного электрода имеется специальная полость, по которой поступает вода для охлаждения, а между ним и катодом с давлением от 2-х до 5-ти атмосфер поступает рабочий газ для подпитки дуги.

Итак, газ в плазмотроне нагревается от плазменной дуги, что приводит к его ионизации. Объем горячего газа за счет свойства теплового расширения увеличивается от 50-ти до 100-а раз, что способствует скоростному выбросу из сопла. Получается, что кинетическая и тепловая энергия являются главной причинно появления мощного энергетического потока у плазменной сварки. Следует еще отметить, что в плазмотроне обычно применяются горелки постоянного тока.

Существует несколько разновидностей таких агрегатов:

- дуга находится между плавящимся электродом и сварочной ванной;

- дуга находится между НЕ плавящимся электродом и сварочной ванной, а плазма выбрасывается струей газа.

Примечание: для образования плазмы используются такие газы, как аргон (Ar), азот (N2), кислород (O2) или обычный воздух.

Также все сварки такого типа различаются по величине силы тока:

- малые (микроплазменные) – 0,1-50 А;

- средние – 50-150 А;

- большие от 150 А и выше.

Если микроплазменный вариант позволяет избежать прожогов в свариваемых деталях, то агрегаты, работающие на больших токах, проплавляет металл толщиной до 8 мм за один проход без кромочной разделки, что позволяет без особых затруднений резать заготовки. Вполне естественно, что на средних токах вы сможете как варить, так и резать металл.

Выбор плазменного сварочного аппарата

По большому счету плазменный сварочный аппарат состоит из двух основных модулей – это источник электропитания с интегрированным инвертором и сварочная горелка, а все остальное можно назвать дополнениями. При помощи такого агрегата можно варить, резать или даже паять самые разные металлы, невзирая на их повышенную толщину, так как плазменный поток разогревает материал гораздо лучше, нежели обычная газовая или электрическая сварка.

История развития плазменной сварки

Плазменную сварку можно отнести к разряду новых технологий, хотя ее стали применять еще в прошлом столетии, но давайте сделаем короткий экскурс в историю. В конце 50-х годов XX века инженеры-конструкторы американской компании Union Carbide Corp сделали первый аппарат плазменной резки, хотя при этом питались идеями физика из Соединенных Штатов И. Ленгмура. Несмотря на то, что данный метод начали применять 70 лет назад, его можно назвать всего лишь прообразом современной технологии. Все методы защиты сварочной ванны с применением инертных газов, а также разработку портативных аппаратов придумали в период с 1963 по 2006 годы.

Безусловно, плазменная резка, которая увидела свет в 1963 году, значительно увеличила скорость производства, но при этом была одна существенная проблема – на металлическую поверхность сильно воздействовало окисление. В 1965 году начали впрыскивать воду, и это снизило процент окалины, но инженеры-конструкторы на этом не собирались останавливаться. В результате исследований в 1987 году появляется резак с контактным пуском, а в 1990 с плазмой начали работать под водой на глубине до 5 (пяти!) метров. В 1999 мир услышал о создании коаксиальной технологии (газ поступает по общей оси), а в 2006 году начали использовать портативные полуавтоматы.

В результате исследований в 1987 году появляется резак с контактным пуском, а в 1990 с плазмой начали работать под водой на глубине до 5 (пяти!) метров. В 1999 мир услышал о создании коаксиальной технологии (газ поступает по общей оси), а в 2006 году начали использовать портативные полуавтоматы.

Популярность и назначение плазменной сварки

На сегодняшний день плазменные агрегаты претендуют на завоевание основной ниши на рынке сварочных аппаратов, причем популярность таких моделей стала расти и не только в промышленном секторе, но и среди бытовых потребителей. Если быть более точным, то можно обратиться к цифрам: сейчас 65% работ, которые раньше выполнялись при помощи электросварки, отошли в сферу деятельности плазмы, то есть, уже больше половины и это явный и стремительный прогресс.

При помощи плазменного оборудования монтируют трубопроводы разного назначения, ее используют в машино- и самолетостроении, строительстве, ремонте различных механизмов, но это лишь часть всей сферы применения. Кроме того, способность плазмотрона обрабатывать неметаллы может заменять гидроизоляцию, например, оплавление стыков железобетонных блоков, плит и перекрытий.

Кроме того, способность плазмотрона обрабатывать неметаллы может заменять гидроизоляцию, например, оплавление стыков железобетонных блоков, плит и перекрытий.

Такой метод имеет ряд неоспоримых преимуществ:

- высокая температура плазмы при резке и сваривании материалов:

- повышенный уровень КПД;

- низкий расход инертных газов;

- малая площадь прогрева, что практически исключает деформацию и существенно понижает усадку шва;

- применение технологии не только для металлов, но также для неметаллов;

- отпадает потребность в периодическом приобретении баллонов с газом или их заправке;

- агрегат легко перемещать с место на место;

- повышенный диапазон по толщине металлических заготовок для обработки;

- улучшенная система безопасности;

- доступная стоимость.

Наиболее популярные в России аппараты плазменной сварки

МППК (многофункциональный портативный плазменный комплекс) Горыныч рассчитан на выработку плазм из жидкости – воды или водно-спиртовой смеси, где пар выполняет защитную функцию. Такие агрегаты производят с силой тока 8,10 и 12 A и при этом они универсальны, то есть, Горыныч может, как резать, так и варить разные детали, но это не все. Задав необходимую мощность, аппарат можно использовать в качестве паяльной лампы, кузнечного горна и даже огнетушителя, если в качестве жидкости используется вода. МППК достаточно легок – масса плазмотрона с кабелем и шлангом не превышает 5,4 кг, а для его питания нужна обычная розетка ≈220±22 V и 50 A. Агрегат создает дугу прямой полярности с КПД не менее 80%.

Такие агрегаты производят с силой тока 8,10 и 12 A и при этом они универсальны, то есть, Горыныч может, как резать, так и варить разные детали, но это не все. Задав необходимую мощность, аппарат можно использовать в качестве паяльной лампы, кузнечного горна и даже огнетушителя, если в качестве жидкости используется вода. МППК достаточно легок – масса плазмотрона с кабелем и шлангом не превышает 5,4 кг, а для его питания нужна обычная розетка ≈220±22 V и 50 A. Агрегат создает дугу прямой полярности с КПД не менее 80%.

Если говорить о деньгах, Мультиплаз-15000 является самым выгодным плазменным сварочным аппаратом среди своих аналогов. Кроме того, такой агрегат можно назвать самым легким среди подобных, так, масса источника питания составляет 33 кг а вес плазмотрона вместе с кабелем и шлангом на 9 метров – 5 кг. Потребляемая мощность составляет 15 kW при входном напряжении 380±38 V, с частотой сети 50 A. Сварка функционирует в диапазоне тока от 20 до 100 A, расходует 480 л/мин сжатого воздуха и ее КПД составляет 85% — это позволяет разрезать лист стали толщиной до 50 мм. Безусловно, Мультиплаз-15000 больше подходит для промышленных предприятий и автомастерских, но его также покупают для бытового применения.

Безусловно, Мультиплаз-15000 больше подходит для промышленных предприятий и автомастерских, но его также покупают для бытового применения.

В Российской Федерации достаточно популярной является модель плазменной сварки Плазариум SP3, представляющая собой компактный и надежный в работе электроприбор. Агрегат работает от сети ≈220±22 V с частотой 50 A и потребляет 2,64 kW, имеет ступенчатую программируемую регулировку от 1 до 12 A. Плазариум SP3 предназначен в основном для резки и сварки металлических деталей малой толщины и пользуется достаточной популярностью. Примечательно, что масса горелки нетто составляет всего 600 г, а длина кабеля 2 м, и это очень удобно для тех же автомастерских или любых станций техобслуживания. Еще можно отметить, что данное устройство соответствует всем нынешним требованиям правил техники безопасности, включая пожарную защиту.

Заключение

В заключение можно отметить, что аппараты плазменной сварки отличаются друг от друга по мощности и силе тока, поэтому, при выборе прибора на эти характеристики следует обращать первостепенное внимание. Далеко не последнее значение имеют масса и габариты прибора, но опять-таки все зависит от вида выполняемых работ – они могут быть стационарными, где блок питания не нужно переносить или мобильными, когда сварка постоянно нужна в разных местах.

Далеко не последнее значение имеют масса и габариты прибора, но опять-таки все зависит от вида выполняемых работ – они могут быть стационарными, где блок питания не нужно переносить или мобильными, когда сварка постоянно нужна в разных местах.

автор Воронина Соня |

Плазменно-дуговая резка. Вопросы процесса и оборудования

Процесс плазменной дуги всегда рассматривался как альтернатива кислородно-топливному процессу. В этой части серии описываются основы процесса с акцентом на рабочие характеристики и преимущества многих вариантов процесса.

Щелкните здесь , чтобы посмотреть наши последние технические подкасты на YouTube .

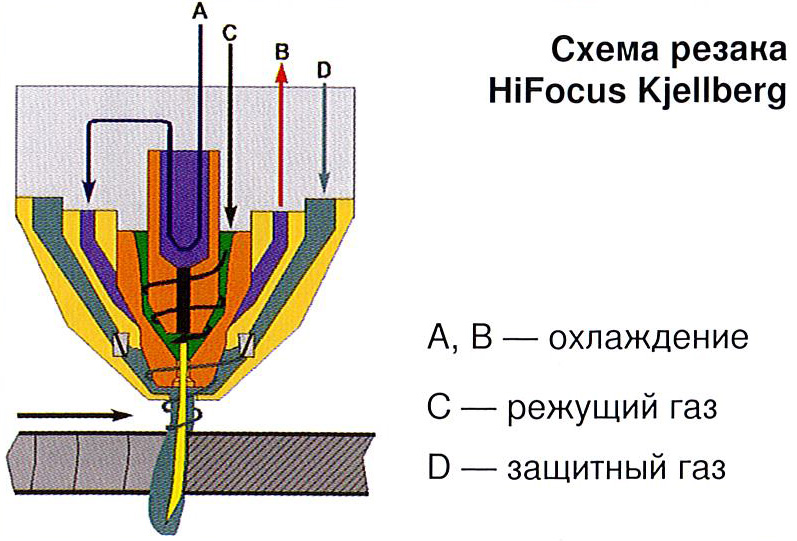

Основы процесса

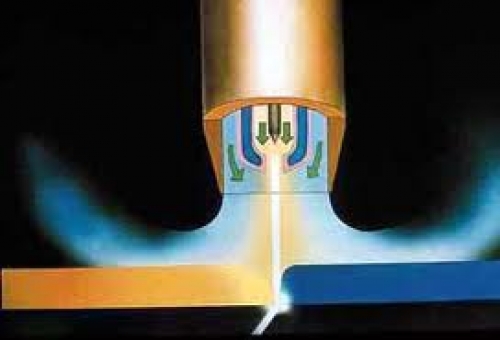

Процесс плазменной резки показан на Рис. 1 . Основной принцип заключается в том, что дуга, образующаяся между электродом и заготовкой, сужается медным соплом с мелким отверстием. Это увеличивает температуру и скорость плазмы, выходящей из сопла. Температура плазмы превышает 20 000°C, а скорость может приближаться к скорости звука. При резке поток плазмообразующего газа увеличивается так, что глубоко проникающая плазменная струя прорезает материал, а расплавленный материал удаляется в вытекающей плазме.

Это увеличивает температуру и скорость плазмы, выходящей из сопла. Температура плазмы превышает 20 000°C, а скорость может приближаться к скорости звука. При резке поток плазмообразующего газа увеличивается так, что глубоко проникающая плазменная струя прорезает материал, а расплавленный материал удаляется в вытекающей плазме.

Процесс отличается от кислородно-топливного процесса тем, что в плазменном процессе используется дуга для плавления металла, тогда как в кислородно-топливном процессе кислород окисляет металл, а тепло экзотермической реакции плавит металл. . Таким образом, в отличие от кислородно-топливного процесса, плазменный процесс можно применять для резки металлов, образующих тугоплавкие оксиды, таких как нержавеющая сталь, алюминий, чугун и сплавы цветных металлов.

Источник питания

Источник питания, необходимый для плазменно-дугового процесса, должен иметь падающую характеристику и высокое напряжение. Хотя рабочее напряжение для поддержания плазмы обычно составляет от 50 до 60 В, напряжение холостого хода, необходимое для зажигания дуги, может достигать 400 В постоянного тока.

При инициировании вспомогательная дуга формируется внутри корпуса горелки между электродом и соплом. Для резки дуга должна быть перенесена на заготовку в так называемом «перенесенном» режиме дуги. Электрод имеет отрицательную полярность, а заготовка – положительную, так что большая часть энергии дуги (примерно две трети) используется для резки.

Состав газа

В традиционной системе с использованием вольфрамового электрода плазма является инертной, образованной с использованием либо аргона, либо аргона-H 2 или азот. Однако, как описано в Варианты процесса , можно использовать окисляющие газы, такие как воздух или кислород, но электрод должен быть из меди с гафнием.