Подготовка стыков труб к сварке и обработка труб после сварки

Все технологические конструкционные трубопроводы промышленного, социального, коммунального значения изготавливаются из различных материалов, следовательно, происходит разная методика подготовка труб к сварке. Попробуем разобраться, какие методы и способы используют для данного технологического процесса. Для всех процессов используют один из выбранных вариантов, это подготовка труб под сварку автоматическим или промышленным полуавтоматическим способом. Рассматривая подробно технологию подготовку труб к сварке стыков, выделим следующие методы, например под рабочим давлением:

- Холодная технология.

- Газопрессовая.

- Прессовая.

- Методика трением.

- Термитная технология.

- Универсальная контактная.

- Ультразвуковая.

Рассматривая другой способ, подготовка кромок труб под сварку плавлением, следует выделить следующие группы:

- Методика электродуговой сварки в специальной среде газов.

- Электродуговая, с использованием флюса.

- Ручная методика сварки электродугового типа.

- Электрическая технология, на основе шлака.

- Стандартная газовая.

Какие виды соединений существует?

В большинстве случаев обработка стыков труб до и после сварки производится с использованием условного электрического источника подачи переменного тока. В большинстве случаев, электроток является самым выгодным по экономическим соображением вариантом, который позволяет проводить сварочные работы с минимальными финансовыми затратами, по сравнению с использованием источника постоянного тока.

В целом, при проведении сварочных работ, используется несколько вариантов соединений, в частности:

- Стыковой метод.

- Соединение под угловым расположением.

- Внахлёст.

Каждый из этих вариантов также имеет несколько подвидов, которые отличаются по основным техническим, механическим и иным параметрам, например по количеству используемых швов, по наличию или же по отсутствию скосов применяемых кромок, по способу проведения состыковочных операций.

Как осуществляется подготовительная работа?

Для того чтобы обработка концов труб под сварку прошла идеально и без лишних проблем, необходимо правильно организовать рабочий процесс подготовительных работ, которые включают несколько технологических этапов.

- Правка концевых соединений, которые подвергаются сварке.

- Зачистка труб перед сваркой от образования загрязнений, мусора, обезжиривание и т.д.

- Комплексная сборка труб к подсоединению.

Проведение правки. Как правило, во время транспортировки трубы имеют свойство деформироваться, и для того, чтобы избежать ненужных досадных ситуаций, проводится подготовка труб к сварке на газопроводе для придания идеальной круглой формы конструкциям трубы концевых соединений.

Деформированная труба

«Важно!

Для того, чтобы добиться идеальной круглой формы используют основное и вспомогательное оборудование, которое основано на механическом, гидравлическом или пневматическом принципе действия.

»

Для примера приведём вариант исправления кривизны при помощи гидравлического домкрата, а также с использованием для вставки специальных радиальных прокладок, которые вставляются во внутреннюю часть трубы. При помощи домкрата производится подготовка труб к сварке под углом 90, радиальные прокладки выравнивают неровные участки, и труба становится идеально круглой и подготовленной к сварочным работам.

Очистка концевых соединений. Для того чтобы труба имела идеальную конструкцию после сварочных работ, необходимо произвести размагничивание труб перед сваркой, а также обработать поверхность специальными чистящими составами. В качестве чистящего вещества, используют доступные материалы и средства. Например, для очистки от скопившегося налёта или масла, используют обычное дизельное топливо или бензин. Допускается применение специальных растворителей, очищающие кромки концевых соединений от налёта. Если на месте обработки имеется ржавчина, то разделка под сварку труб, предусматривает проведение очистки при помощи механических средств, в виде щётки или абразивных кругов.

Зачистка труб перед сваркой

Сборочный процесс. Окончательным этапом является сборка стыковых соединениях, после того, как пройдёт обработка труб после сварки. Этот процесс требует выполнение в обязательном порядке 3 основных правила, которые знают специалисты по сварочным работам.

- Общая поверхность всех стыковых соединений должны полностью совпадать.

- Технологическая ось основного трубопровода не должна быть нарушена, ни под каким предлогом.

- Общий технологический зазор между соединениями должен совпадать по всему диаметру обрабатываемой трубы.

Сборочный процесс допускается выполнение в ручном режиме, но для труб большего диаметра или для более точных производственных операций используются центраторы, которые в свою очередь делятся на внутренние и наружные приспособления.

После окончания всех подготовительных работ можно приступать к основной работе, которая включает в себя сварочные работы специального типа.

«Обратите внимание!

Сварщик, должен знать особенности материала труб, и только после этого он может приступать к выполнению прямых обязанностей.

»

Не последнее место занимает знание целевого предназначения трубопроводной магистрали. Зная конечную цель эксплуатации трубопровода, применяется соответствующий тип варочной технологии:

- По варианту используемой энергии, которая подразделяется на дуговую, лучевую, а также на плазменную или газовую.

- По типу защитного слоя, который может быть как под флюсом, так и под воздействием газовой среды.

- По уровню автоматизации, который может быть – автоматическим, полуавтоматическим, а также ручной.

По статистике, для магистральных трубопроводов общего и специального назначения, почти в 70% случаев используется автоматический вариант сварочных работ с использованием флюса.

Безопасность проведения подготовительных работ

Несмотря на то, что подготовительный этап требует минимальное использование сварочного оборудования, необходимо соблюдать все требования пожарной и электробезопасности, которые позволяют грамотно и безопасно осуществлять технологические процессы. К работе допускается только специалист, имеющий соответствующий разряд подготовки. Перед началом работы, проводится общий и специальный инструктаж мастера и исполнителя, которые подписывают соответствующие документы. Во всех случаях, исполнителям предоставляется технологическая карта, в соответствии с которой осуществляется общий фронт работ. По окончании подготовки, исполнители также проводят ознакомительные действия при работе со сварочным оборудованием. В непосредственной близости должны располагаться основные средства пожаротушения и электрозащиты, в случае возникновения непредвиденных ситуаций.

К работе допускается только специалист, имеющий соответствующий разряд подготовки. Перед началом работы, проводится общий и специальный инструктаж мастера и исполнителя, которые подписывают соответствующие документы. Во всех случаях, исполнителям предоставляется технологическая карта, в соответствии с которой осуществляется общий фронт работ. По окончании подготовки, исполнители также проводят ознакомительные действия при работе со сварочным оборудованием. В непосредственной близости должны располагаться основные средства пожаротушения и электрозащиты, в случае возникновения непредвиденных ситуаций.

Технология сборки и сварки труб и секций трубопроводов

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

1. Технология сборки и сварки труб и секций трубопроводов

2. ПОДГОТОВКА ТРУБ ПОД СВАРКУ

Резка труб и обработка кромокГазопламенный резак

Воздушноплазменная резка

3. ПОДГОТОВКА ТРУБ ПОД СВАРКУ

Резка труб и обработка кромокФрезерный станок

4. ПОДГОТОВКА ТРУБ ПОД СВАРКУ

Очистка поверхности свариваемыхкромок

5. ПОДГОТОВКА ТРУБ ПОД СВАРКУ

Сборка стыков под сваркуНаружный центратор

6. ПОДГОТОВКА ТРУБ ПОД СВАРКУ

Сборка стыков под сваркуВнутренний

центратор

7. Газовая сварка трубопроводов

1. Сварка труб диаметромдо 159 мм

Трубы диаметром 14-48 мм с

толщиной стенки до 3 мм

сваривают левым способом.

Трубы диаметром 57-159 мм

с толщиной стенки более 3

мм сваривают правым

способом.

Сварочная

Сварочнаяванночка должна

располагаться ниже верхней

точки трубы.

8. Газовая сварка трубопроводов

2. Сварка трубдиаметром до 300 мм

При сварке поворотного

стыка труб диаметром

200 – 300 мм для

уменьшения внутренних

напряжений швы

накладывают

отдельными участками в

указанном порядке.

9. Газовая сварка трубопроводов

3. Сварка труб двумясварщиками

Сварку труб диаметром

500-600 мм могут вести

одновременно два

сварщика. Сначала

сваривают верхнюю часть

трубы на участках 1 и 2, а

затем трубу

поворачивают и также

одновременно

заваривают участки 3 и 4.

10. Газовая сварка

4. Сварка без поворота трубыНеповоротные стыки труб диаметром

до 100 мм заваривают в следующем

порядке: вначале выполняется шов на

нижней половине трубы, а затем – на

верхней при обратном направлении.

Начало и конец шва верхней половины

трубы должен перекрывать шов нижней

половины, для того, чтобы валик шва

получился равнопрочным по всей

окружности стыка.

Трубы большего

Трубы большегодиаметра варят в указанном порядке.

11. Газовая сварка трубопроводов

5. Сварка труб втруднодоступных местах

В труднодоступных местах,

где нет возможности

приблизить горелку к

сварочному шву, выполняют

сварку с козырьком. Для

этого в трубе вырезают

козырек, сваривают

труднодоступные места с

внутренней стороны трубы,

прикладывают козырек на

место и заваривают

остальные швы.

12. Ручная электродуговая сварка

1. Сварка поворотных стыковПервый слой высотой 3 – 4 мм сваривают

электродами диаметром 2 – 4 мм. Второй

слой наплавляется электродами большего

диаметра и при повышенном токе. Первые

два слоя можно выполнить одним из трех

способов:

13. Ручная электродуговая сварка

I — ый способСтык делят на четыре участка. Вначале

сваривают участки 1 – 2, после чего трубу

поворачивают на 180° и заваривают участки

3 и 4. Затем трубу поворачивают еще на 90°

и сваривают участки 5 и 6, затем

поворачивают трубу на 180° и сваривают

участки 7 и 8.

14. I — ый способ

15. Ручная электродуговая сварка

II — ой способСтык делят на четыре участка. Вначале

сваривают участки 1 и 2, затем

поворачивают трубу на 90° и сваривают

участки 3 и 4. После сварки первого слоя

трубу поворачивают на 90° и сваривают

участки 5 и 6, затем поворачивают трубу

на 90° и сваривают участки 7 и 8.

16. II — ой способ

17. Ручная электродуговая сварка

III — ий способСтык делят на несколько участков (при

сварке труб диаметром более 500 мм).

Сварку ведут обратноступенчатым

способом отдельными участками. Длина

каждого участка шва (1 — 8) составляет 150

— 300 мм и зависит от диаметра трубы.

18. III — ий способ

19. Ручная электродуговая сварка

2. Сварка неповоротных стыковНеповоротные стыки труб при толщине стенок до

12 мм свариваются в три слоя. Высота каждого

слоя не должна превышать 4 мм, а ширина валика

должна быть равной двум-трем диаметрам

электрода.

Стыки труб диаметром более 300 мм свариваются

обратноступенчатым способом. Длина каждого

участка должна быть 150 — 300 мм, швы

накладывают в указанном порядке.

20. Сварка неповоротных стыков

21. 3. Сварка горизонтальных стыков

Зависимость числа слоев шва от толщиныстенки трубы

Толщина

Число слоев

стенки трубы

шва

До 3

1

4–5

2

6–9

3

10 – 12

4

13 — 15

5

23. Контрольные вопросы

1. Какие основные виды сварки применяют притрубопроводных работах?

2. В чем заключается подготовка труб под сварку?

3. В чем заключаются особенности центровки стыков

труб?

4. Как выполняют газовую сварку трубных конструкций?

5. Как выполняют дуговую сварку трубных конструкций?

ручной?

English Русский Правила

Технология сборки и сварки труб и секций трубопроводов презентация, доклад

Технология сборки и сварки труб и секций трубопроводов

ПОДГОТОВКА ТРУБ ПОД СВАРКУ

Резка труб и обработка кромок

Газопламенный резак

Воздушно-плазменная резка

ПОДГОТОВКА ТРУБ ПОД СВАРКУ

Резка труб и обработка кромок

Фрезерный станок

ПОДГОТОВКА ТРУБ ПОД СВАРКУ

Очистка поверхности свариваемых кромок

ПОДГОТОВКА ТРУБ ПОД СВАРКУ

Сборка стыков под сварку

Наружный центратор

ПОДГОТОВКА ТРУБ ПОД СВАРКУ

Сборка стыков под сварку

Внутренний центратор

Газовая сварка трубопроводов

1. Сварка труб диаметром до 159 мм

Трубы диаметром 14-48 мм с толщиной стенки до 3 мм сваривают левым способом. Трубы диаметром 57-159 мм с толщиной стенки более 3 мм сваривают правым способом. Сварочная ванночка должна располагаться ниже верхней точки трубы.

Сварка труб диаметром до 159 мм

Трубы диаметром 14-48 мм с толщиной стенки до 3 мм сваривают левым способом. Трубы диаметром 57-159 мм с толщиной стенки более 3 мм сваривают правым способом. Сварочная ванночка должна располагаться ниже верхней точки трубы.

Газовая сварка трубопроводов

2. Сварка труб диаметром до 300 мм

При сварке поворотного стыка труб диаметром 200 – 300 мм для уменьшения внутренних напряжений швы накладывают отдельными участками в указанном порядке.

Газовая сварка трубопроводов

3. Сварка труб двумя сварщиками

Сварку труб диаметром 500-600 мм могут вести одновременно два сварщика. Сначала сваривают верхнюю часть трубы на участках 1 и 2, а затем трубу поворачивают и также одновременно заваривают участки 3 и 4.

Газовая сварка

4. Сварка без поворота трубы

Неповоротные стыки труб диаметром до 100 мм заваривают в следующем порядке: вначале выполняется шов на нижней половине трубы, а затем – на верхней при обратном направлении. Начало и конец шва верхней половины трубы должен перекрывать шов нижней половины, для того, чтобы валик шва получился равнопрочным по всей окружности стыка. Трубы большего диаметра варят в указанном порядке.

Сварка без поворота трубы

Неповоротные стыки труб диаметром до 100 мм заваривают в следующем порядке: вначале выполняется шов на нижней половине трубы, а затем – на верхней при обратном направлении. Начало и конец шва верхней половины трубы должен перекрывать шов нижней половины, для того, чтобы валик шва получился равнопрочным по всей окружности стыка. Трубы большего диаметра варят в указанном порядке.

Газовая сварка трубопроводов

5. Сварка труб в труднодоступных местах

В труднодоступных местах, где нет возможности приблизить горелку к сварочному шву, выполняют сварку с козырьком. Для этого в трубе вырезают козырек, сваривают труднодоступные места с внутренней стороны трубы, прикладывают козырек на место и заваривают остальные швы.

Ручная электродуговая сварка

1. Сварка поворотных стыков

Первый слой высотой 3 – 4 мм сваривают электродами диаметром 2 – 4 мм. Второй слой наплавляется электродами большего диаметра и при повышенном токе. Первые два слоя можно выполнить одним из трех способов:

Второй слой наплавляется электродами большего диаметра и при повышенном токе. Первые два слоя можно выполнить одним из трех способов:

Ручная электродуговая сварка

I — ый способ

Стык делят на четыре участка. Вначале сваривают участки 1 – 2, после чего трубу поворачивают на 180° и заваривают участки 3 и 4. Затем трубу поворачивают еще на 90° и сваривают участки 5 и 6, затем поворачивают трубу на 180° и сваривают участки 7 и 8.

I — ый способ

Ручная электродуговая сварка

II — ой способ

Стык делят на четыре участка. Вначале сваривают участки 1 и 2, затем поворачивают трубу на 90° и сваривают участки 3 и 4. После сварки первого слоя трубу поворачивают на 90° и сваривают участки 5 и 6, затем поворачивают трубу на 90° и сваривают участки 7 и 8.

II — ой способ

Ручная электродуговая сварка

III — ий способ

Стык делят на несколько участков (при сварке труб диаметром более 500 мм).

III — ий способ

Ручная электродуговая сварка

2. Сварка неповоротных стыков

Неповоротные стыки труб при толщине стенок до 12 мм свариваются в три слоя. Высота каждого слоя не должна превышать 4 мм, а ширина валика должна быть равной двум-трем диаметрам электрода.

Стыки труб диаметром более 300 мм свариваются обратноступенчатым способом. Длина каждого участка должна быть 150 — 300 мм, швы накладывают в указанном порядке.

Сварка неповоротных стыков

3. Сварка горизонтальных стыков

Зависимость числа слоев шва от толщины стенки трубы

Контрольные вопросы

1. Какие основные виды сварки применяют при трубопроводных работах?

2. В чем заключается подготовка труб под сварку?

3. В чем заключаются особенности центровки стыков труб?

4. Как выполняют газовую сварку трубных конструкций?

5. Как выполняют дуговую сварку трубных конструкций?

6. В чем преимущества автоматической сварки перед ручной?

Какие основные виды сварки применяют при трубопроводных работах?

2. В чем заключается подготовка труб под сварку?

3. В чем заключаются особенности центровки стыков труб?

4. Как выполняют газовую сварку трубных конструкций?

5. Как выполняют дуговую сварку трубных конструкций?

6. В чем преимущества автоматической сварки перед ручной?

Скачать презентацию

Подготовка шва под орбитальную сварку: подготовка и сборка концов труб

Сварка труб и трубопроводов подразделяется на множество миров. На одном конце находится грубый мир субподрядчиков по сварке, состоящих из владельцев/операторов. Эти сварщики носят сварочные шлемы в виде блинов, водят грузовики с установленными на видном месте источниками питания для сварки труб сзади и имеют, казалось бы, бесконечный запас сварочных электродов, спрятанных вокруг их людей и транспортных средств. На другом конце находится значительно более точный и требовательный мир орбитальной сварки. На первый взгляд, у последних столько же общего с первым, как и в ракетостроении, анализе ДНК и других профессиях, связанных с лабораторными халатами. Более пристальный взгляд показывает, что это не так.

На первый взгляд, у последних столько же общего с первым, как и в ракетостроении, анализе ДНК и других профессиях, связанных с лабораторными халатами. Более пристальный взгляд показывает, что это не так.

На самом деле, независимо от того, свариваются ли трубы вручную или с помощью автоматизированного оборудования, основы сварки труб на самом деле не сильно отличаются. Подготовка шва под орбитальную сварку начинается так же, как начинается подготовка шва под сварку труб SMAW или MIG: с боковой шлифовальной машины. Тем не менее, подготовка шва орбитальной сварки труб становится более сложной и легкой.

Базовая подготовка сварного соединения труб Независимо от используемого процесса сварка труб — и любая сварка в этом отношении — начинается с удаления краски, ржавчины, смазки, анодирования, прокатного покрытия и любых других посторонних материалов. которые могут нарушить сварку со свариваемых поверхностей. Инструмент, который чаще всего для этого используют, – болгарка. Он может легко и быстро удалять посторонние загрязнения и покрытия с трубы, оставляя для сварки только оголенную металлическую поверхность. Струя воздушного компрессора или быстроиспаряющийся растворитель могут удалить металлические фрагменты и пыль, оставшиеся от шлифовального круга.

Он может легко и быстро удалять посторонние загрязнения и покрытия с трубы, оставляя для сварки только оголенную металлическую поверхность. Струя воздушного компрессора или быстроиспаряющийся растворитель могут удалить металлические фрагменты и пыль, оставшиеся от шлифовального круга.

При первоначальной подготовке соединения следует соблюдать осторожность, чтобы не повредить трубу. Шлифование в течение слишком длительного времени может создать очень чистую и гладкую поверхность, но оно также может удалить слишком много материала и, как следствие, изменить диаметр и размеры трубы. Слишком долгое шлифование в одном месте также может привести к перегреву трубы и обесцвечиванию. Изменение размеров трубы или ее механических свойств в результате перегрева влияет на общую целостность секции трубы, что делает ее непригодной для использования в трубопроводе. Базовый визуальный осмотр должен быть выполнен после первоначальной подготовки, чтобы убедиться, что подготовка не повредила трубу. После очистки и осмотра конец трубы готов к механической обработке.

После очистки и осмотра конец трубы готов к механической обработке.

Сварные швы должны проходить через соединение на всем протяжении и превращать два куска металла в один сплошной кусок. При работе с толстыми металлическими деталями необходимо создать канавку, чтобы сварочная головка могла проникнуть в глубину стыка, и можно было провести непрерывный шов от внутреннего края трубы к внешней поверхности. Эта канавка делается путем вырезания угла на поверхности конца трубы с обеих сторон соединения. Можно предположить, что для любого типа трубы с толщиной стенки более 1/8 дюйма (около трех миллиметров (мм)) потребуется какой-либо скос, чтобы сварной шов мог проникнуть через всю толщину трубы. стенка трубы.

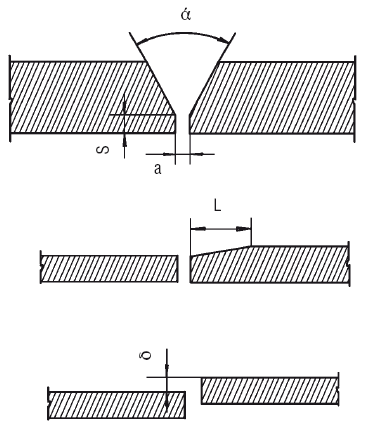

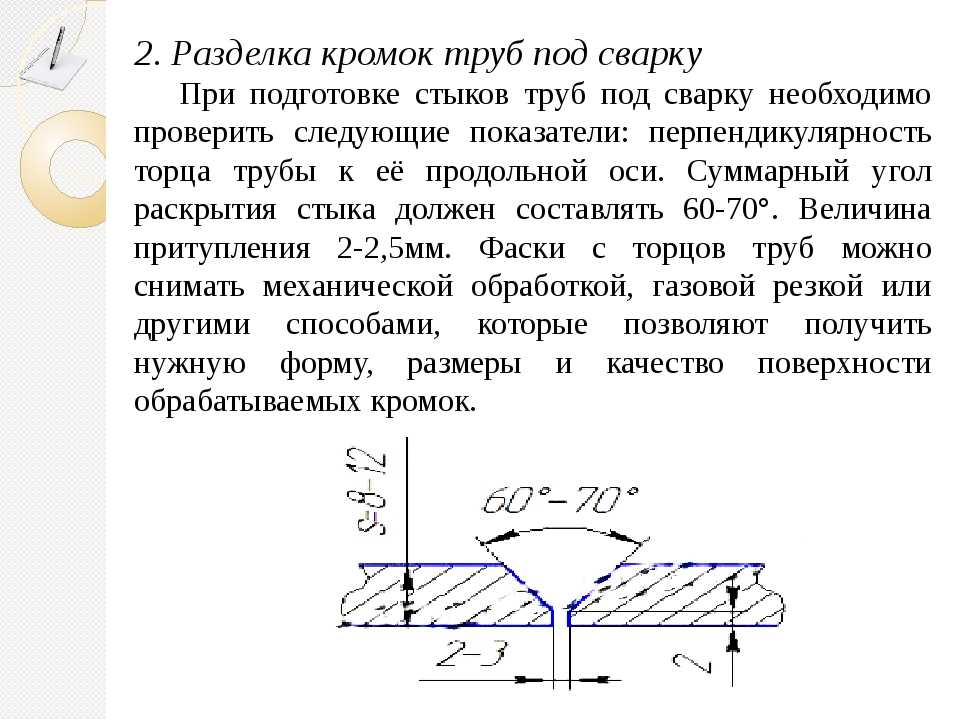

Типичный скос, сваренный вручную, состоит из трех отдельных плоскостей, обработанных на конце трубы, как показано на схеме ниже:

- Скос: Плоская плоскость, расположенная под углом к внутреннему диаметру трубы и от соединения.

Скос открывает соединение, так что внутренний диаметр открыт для сварки.

Скос открывает соединение, так что внутренний диаметр открыт для сварки. - Сторона: Плоская поверхность, перпендикулярная трубе, около внутреннего диаметра трубы. Это также отражается перпендикулярной поверхностью на конце трубы, к которому она будет присоединяться.

- Зенковка: Опциональный дополнительный скос на внутреннем диаметре трубы, который помогает довести ширину поверхности до свариваемых размеров или обеспечивает место для сварки трубы по внутреннему диаметру.

Тип фаски, показанный на схеме выше, называется V-образной канавкой. Общий внешний угол сварного шва от внешней кромки каждого скоса колеблется от 60 до 75 градусов (37,5 градусов на сторону очень распространены в промышленности, как показано на фото ниже). Его можно рассматривать как стандартную подготовку конца трубы, и его можно использовать для труб с толщиной стенки примерно от 3/16 дюйма или около 4,76 мм до 1,5 дюйма или 38 мм. Таким образом можно подготовить большинство стыковых соединений концов труб перед сваркой.

Другим важным параметром для подготовки и монтажа труб является зазор в корневой части трубы, то есть расстояние между противоположными поверхностями трубы. В большинстве применений орбитальной сварки предпочтительно не иметь корневого зазора, а поверхности соединяются встык в конфигурации «стыковое соединение».

Множество различных передовых методов сварки труб содержат точные сведения и детали, помогающие сварщикам определить надлежащий угол фаски, толщину лицевой поверхности, глубину и угол зенковки, а также общую геометрию подготовки конца трубы. Эти рекомендации должны быть включены в график сварочного производства, и перед сваркой подготовленные концы труб должны сверяться с графиком, чтобы убедиться в их правильности.

Хотя подготовка одиночных V-образных канавок является обычным явлением, это не единственный тип подготовки сварных соединений. Учитывая более толстые материалы, с которыми часто имеет дело орбитальная сварка, процессы механизированной сварки труб часто требуют других типов подготовки соединения.

Подготовка конца трубы, позволяющая уменьшить объем необходимого материала, представляет собой подготовку J-образной канавки. Дополнительным преимуществом является обеспечение более плоской посадки для корневого прохода и возможность более узкого зазора между поверхностями трубы. Этот тип подготовки труб получил свое название из-за небольшого изгиба в основании скоса. Профиль подготовки конца трубы с J-образной канавкой выглядит следующим образом:

J-образная канавка также может быть выполнена с двумя углами, что называется составным скосом, как показано ниже:

Тип подготовки конца трубы и точные используемые углы будут сильно зависеть от требований проекта, толщины материалов и типа процесса орбитальной сварки. Сегодняшние строгие стандарты и высокое давление также означают, что эти фаски должны быть точными, чтобы избежать растрескивания и других проблем. После того, как концы трубы будут обработаны, их необходимо проверить, чтобы убедиться, что углы скоса правильные, а поверхность имеет правильную ширину.

После того, как концы трубы будут обработаны, их необходимо проверить, чтобы убедиться, что углы скоса правильные, а поверхность имеет правильную ширину.

В идеале обработка концов труб должна выполняться с помощью специальных инструментов для резки и механической обработки. Результаты значительно точнее, чем при использовании боковой шлифовальной машины, и для этого требуется гораздо меньше времени. Как и в случае с самим процессом орбитальной сварки, экономия времени и улучшение качества за счет использования правильных инструментов для работы вполне оправдывают дополнительные затраты на необходимое специализированное оборудование. То же самое относится и к монтажу труб.

Сборка труб и орбитальная сварка стыка В полевых условиях секции труб часто свисают с вил фронтального погрузчика, и для протягивания каждой секции трубы на место используются веревки. совмещены с прижимными планками. К счастью, более сложные методы делают монтаж труб значительно быстрее, проще и позволяют работать с более длинными участками трубы.

Если подготовка шва для орбитальной сварки выполнена правильно, то орбитальная сварка трубы выполняется просто. Операция устанавливает направляющую на трубу, монтирует сварочную головку на направляющую, выполняет осмотр машины для орбитальной сварки, чтобы убедиться, что сварочная головка и другое оборудование находятся в хорошем рабочем состоянии, а в контроллер загружается надлежащий график сварки, затем запускается процедура сварки и следит за тем, чтобы сварочная головка вращалась вокруг трубы, чтобы убедиться, что ничего не пойдет не так.

Для сварки стыка труб можно использовать различные процессы автоматической сварки труб, но сварка вольфрамовым электродом в среде инертного газа (TIG) или дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) позволяет получить наиболее точные и высококачественные сварные швы. Автоматизированная орбитальная сварка открывает возможность изготовления толстых непрерывных соединений труб исключительно из высококачественных сварных швов методом GTAW. Строгие технические требования, предъявляемые к промышленным трубопроводам и трубопроводам, лучше всего удовлетворяются за счет точной подготовки шва для орбитальной сварки и непрерывной орбитальной сварки GTAW с подачей проволоки в узкую разделку.

Строгие технические требования, предъявляемые к промышленным трубопроводам и трубопроводам, лучше всего удовлетворяются за счет точной подготовки шва для орбитальной сварки и непрерывной орбитальной сварки GTAW с подачей проволоки в узкую разделку.

Arc Machines, Inc. поставляет промышленное оборудование для орбитальной сварки GTAW, способное выполнять сварные швы толщиной до 12 дюймов. Головки и источники питания для орбитальной сварки Arc Machines — лучшие варианты для требовательных проектов орбитальной сварки. По вопросам продукции обращайтесь по телефону [email protected] . По вопросам обслуживания обращайтесь по телефону [email protected] . Arc Machines приветствует возможность обсудить ваши конкретные потребности. Свяжитесь с нами по телефону , чтобы договориться о встрече.

Как снять фаску с трубы для сварки

Если вы планируете сваривать вместе два куска трубы, вам необходимо снять фаску с труб. Снятие фаски является важным этапом в процессе подготовки к соединению труб. Надлежащая подготовка и очистка обеспечивают наилучшее сварное соединение. В этой статье мы расскажем вам, как правильно использовать трубу со скосом под сварку.

Вкратце, вот как снять фаску с трубы для сварки:

- Метод шлифования рук

- Факел или плазменный резак

- Портативный скос. Вам нужно понять, что такое скашивание, как это сделать правильно и какой метод лучше всего подойдет для вашего конкретного проекта.

Что такое фаска?

Снятие фаски – это процесс формирования угла между трубой и поверхностью, к которой она должна быть приварена. Снятие фаски используется для аккуратного и сглаживания концов трубы в целях безопасности.

Включение этого процесса обеспечивает эстетически привлекательные результаты всех процедур сварки.

Включение этого процесса обеспечивает эстетически привлекательные результаты всех процедур сварки.Проще говоря, фаска — это изменение формы труб перед сваркой, чтобы они лучше подходили друг к другу. Есть два способа скоса трубы. Вы можете сделать это с помощью ручной шлифовальной машины или использовать станки для снятия фаски с труб. Есть также три типа углов, которые вы можете создать.

- Стыковое соединение типа I

- Одиночный V-образный скос

- Двойной V-образный или X-образный скос

- U-образный скос

- J-образный скос

Способы снятия фаски на трубе .

1. Ручная шлифовка

Самый дешевый способ снятия фаски на трубе — ручная шлифовальная машина. Использование ручной шлифовальной машины — наименее безопасный метод из всех. Это занимает много времени и требует квалифицированных операций. Вы также не сможете получить J-образную фаску с помощью ручной шлифовальной машины.

- Создает много беспорядка

- Неравномерная фаска

- Потенциальная угроза безопасности

- Опасность возгорания

- Трудоемкость

- Дорогие шлифовальные круги Вы должны проявлять особую осторожность при использовании одного из них для создания фаски.

Вот короткое видео с советами о том, чего нельзя делать при использовании УШМ.

Вот короткое видео с советами о том, чего нельзя делать при использовании УШМ. 2. Резак или плазменный резак

Вы можете использовать резак или плазменный резак, чтобы отрезать угол вручную. Вы даже можете использовать портативную прижимную машину для направления пламени. Резак или плазменный резак дают более быстрые результаты, чем ручная шлифовальная машина. Однако эта техника имеет почти те же недостатки, что и ручная шлифовальная машина.

- Требует подкраски

- Создает много беспорядка

- Опасность возгорания

- Не может использоваться на всех материалах

- Требуется кислород/ацетилен или сухой сжатый воздух

Используя этот метод, вы не сможете создать J-образные фаски. Вам также нужно будет вручную подготовить ровную площадку на конце трубы. Процесс не очень безопасный, поэтому советуем быть осторожным.

Производимые фаски также непостоянны и опять же требуют некоторых отличных навыков, которые вы сможете развить только со временем.

Проверить цены на плазменный резак Amico CUT-50 на Amazon

3. Портативные станки для снятия фаски

Портативная машина для снятия фаски значительно безопаснее и поставляется в нескольких различных конфигурациях. Существенным преимуществом этих машин является их портативность. Возможность подвести их к трубе экономит много времени. Они также производят более последовательные фаски, чем любой из ручных методов.

Некоторые недостатки использования этого метода:

- Необходимо улавливать летящие стружки

- Электрические шнуры могут представлять опасность

- Возможные проблемы с ограждением

- Дорогой специальный инструмент для шлифовки

Портативные станки для снятия фаски идеально подходят для использования на новых строительных площадках или при ремонтных работах.

Закрепленные в станке высокоскоростные фрезы удаляют из трубы куски для формирования уголков.

Закрепленные в станке высокоскоростные фрезы удаляют из трубы куски для формирования уголков.Различные инструменты поставляются с машиной, используемой для изготовления различных типов склонов. Зажимы, прикрепленные к машине, гарантируют, что труба останется на месте.

Проверить цены на портативный станок для снятия фаски KOPO KP-5702 на Amazon

4. Стационарные станки для снятия фаски

Стационарные станки для снятия фаски с труб предлагают самые разнообразные варианты фаски. Они предназначены для удовлетворения высоких производственных требований. С помощью различных комбинаций инструментов можно создавать практически все типы скосов.

Стационарные станки используют недорогие стандартные твердосплавные режущие пластины. Они легко встраиваются в автоматизированные производственные линии. Мониторинг не требуется, а управлять такими машинами может даже робот. Труба, однажды вставленная, не вращается. Встроенный ящик машины улавливает всю металлическую стружку.

Преимущества стационарной скостной машины

- Быстрое время цикла составляет 20 секунд, а ниже

- Неудолепые вставки

- создают без беспорядков

- Safe

- Низкие обслуживания

- Earry to Setup

- Низкие рабочие

- Охватывает широкий спектр труб

Автоматизированное стационарное оборудование может выполнять несколько операций, таких как:

- J-фаски

- Составные J-фаски

- Составные прямые уголки

- Внутренние отверстия для сопряжения стенок двух разных толщин

- Радиальные концы труб

- Выпрямление концов труб

Проверить цены на Grizzly Industrial T10091 Удаление заусенцев и

Выбор правильного метода снятия фаски на Amazon 9000 9000Выбор правильного метода может зависеть от множества факторов. Прежде чем выбрать технику, необходимо задать себе следующие вопросы:

- Какое требуется качество?

- Сколько времени доступно для каждой трубы?

- Можно ли подвести трубу к оборудованию?

- Необходима ли портативность машины?

- Каковы характеристики всех требований к фаске?

- Какой уровень квалификации требуется?

- Будут ли проблемы с подключением к электричеству?

- Каков уровень квалификации оператора?

Какими бы ни были требования, безопасность всегда на первом месте.

Прежде чем принять решение о методе, сначала оцените все потенциальные угрозы безопасности на месте. Убедитесь, что техника производит здоровый скос .

Прежде чем принять решение о методе, сначала оцените все потенциальные угрозы безопасности на месте. Убедитесь, что техника производит здоровый скос .Здоровая фаска

Некоторые металлы при нагревании выделяют токсичные газы. Такие выбросы могут представлять серьезную опасность для здоровья на месте. Прежде чем выбрать метод и место для снятия фаски, узнайте, с каким металлом вы работаете. Предварительные знания помогут вам выполнить все требования безопасности.

Очень важно выбрать правильный метод снятия фаски. Но то же самое можно сказать и о выборе правильного типа скоса. Наиболее распространенным является измерение скоса на торце трубы под углом 37,5 градусов. Отрезка материала под этим углом создает угол 75 градусов между двумя отрезками трубы. Другие типы фаски включают стыковое соединение I типа, V-образную фаску, X-фаску, J-фаску и одинарную U-фаску.

Стыковое соединение I-типа

Стыковое соединение I-типа не является точно скошенным соединением.

Для этого требуется всего два отрезка трубы, которые должны быть соединены параллельно друг с другом. Для этого соединения не нужны углы. Однако иногда его путают со скошенными суставами.

Для этого требуется всего два отрезка трубы, которые должны быть соединены параллельно друг с другом. Для этого соединения не нужны углы. Однако иногда его путают со скошенными суставами.V-образный скос

V-образный скос — самый простой тип скоса. Чтобы создать этот угол, вам нужно снять металл под углом 45 градусов от верхнего края к нижнему. Когда вы соедините обе части вместе, они образуют V-образную форму, отсюда и название V-образный скос.

X-образный скос

Х-образный скос аналогичен V-образному скосу. При V-образных скосах вы удаляете материал только с одной стороны трубы. В скосах X вы удаляете его с обеих сторон. Угол удаления будет вдвое меньше, чем при V-образных скосах. Когда сварщики сваривают эти две стороны вместе, они создают более прочное соединение.

J-образный скос

J-образный скос очень распространен, как и V-образный скос. Однако они разные. При J-фаске вам не нужно резать сверху вниз. Кусок металла остается нескошенным в месте сварки.

J-образный скос не прямой. Он образует небольшую кривую внизу, образуя форму, напоминающую букву J.

J-образный скос не прямой. Он образует небольшую кривую внизу, образуя форму, напоминающую букву J.Скосы J создавать сложнее. По мнению профессионалов, J-образные фаски имеют несколько преимуществ. Образует более равномерный связующий слой. J-образный скос также требует меньше материала для его заполнения по сравнению с V-образным скосом.

Одинарная U-образная фаска

Одинарные U-образные соединения являются самыми дорогостоящими соединениями. Их радиальная форма затрудняет управление ими. Для одинарного U-образного соединения требуется меньше материала, чем для двойного V-образного соединения. Это также делает соединение более прочным.

Существуют и другие технические характеристики, связанные с каждым типом соединения под углом. Для достижения наилучшего результата используйте автоматизированный стационарный станок для снятия фаски. Это сэкономит вам много хлопот и времени, а также этот процесс является самым безопасным из всех возможных вариантов. В настоящее время многие компании автоматизируют процедуру снятия фаски с труб.

Почему компании автоматизируют снятие фаски с труб

Автоматизация процесса снятия фаски с труб дает множество преимуществ:

- Экономит время — стационарные станки для снятия фаски с труб работают быстрее. Их время оборота на трубу составляет менее 20 секунд.

- Они менее грязные – Ручная шлифовка, сжигание и даже переносные станки для снятия фаски производят много стружки. Автоматизированное оборудование имеет встроенные ящики для сбора металлолома.

- Сейф — весь процесс резки происходит в закрытых отсеках. Отрезанные куски металла не летают.

- Не требует навыков – техника настолько проста в использовании, что с ней справится даже ребенок. Это, конечно, нецелесообразно. Держите всех детей подальше от строительных площадок.

- Подходит для всех материалов – подходит даже для нержавеющей стали и других материалов, не пригодных для факельной обработки или ручной шлифовки.

Преимущества автоматическое снятие фаски с труб намного превосходит другие методы. Выбранный вами угол будет зависеть от ваших требований, а выбранный вами метод будет зависеть от многих других факторов. Убедитесь, что вы выбрали лучший вариант для вашего проекта.

Что такое снятие фаски с труб? Как сделать фаску на трубе?

Что такое фаска трубы? Как сделать фаску на трубе?

Скос трубы представляет собой угол, образующийся между кромкой конца трубы или трубы. Когда конец трубы сформирован с определенным углом, он называется скошенным концом или скошенным концом. Снятие фаски с труб является важным этапом в процессе подготовки к сварке соединения труб. Качество трубы со скошенной кромкой напрямую влияет на качество сварки, поэтому правильная подготовка трубы обеспечивает наилучшее возможное сварное соединение. Помимо сварки, скашивание кромок также может использоваться для удаления заусенцев с обрезанных концов труб по эстетическим соображениям и по соображениям безопасности.

Существует несколько методов подготовки концов труб к сварке. В этой статье будут рассмотрены виды, плюсы и минусы станков для снятия фаски с труб.

Что правильно, фаска или фаска?

И фаска, и фаска верны. «Pipe bevelling» — это английское правописание Великобритании, а «pipe bevelling» — английское правописание США. Кроме того, термины «снятие фаски с трубы», «обработка конца трубы», «подготовка конца трубы» и «подготовка трубы» являются другими общими терминами для этого метода нанесения.

Фаска против фаски: в чем разница?

Снятие фаски с трубы технически является одним из видов снятия фаски с трубы. Оба термина относятся к кромке, образующейся между двумя сторонами трубы или трубки. Однако основное различие между снятием фаски и снятием фаски на трубе состоит в том, что фаска — это кромка, соединяющая две грани под углом 45 градусов, тогда как наклон фаски может быть любым, кроме 45 или 90 градусов.

Как сделать фаску на трубе?

Существуют различные способы снятия фаски с трубы.

С помощью переносных или стационарных станков для снятия фаски, ручным шлифовальным станком, плазменным или газовым резаком.

С помощью переносных или стационарных станков для снятия фаски, ручным шлифовальным станком, плазменным или газовым резаком. Метод ручного шлифования для снятия фаски с трубы является самым дешевым и наиболее опасным методом по сравнению с использованием станка для снятия фаски с трубы. Это занимает много времени, и требуется опытный оператор для выполнения фаски на трубе с помощью ручной шлифовальной машины. Кроме того, почти невозможно сохранить одинаковое качество фаски для каждой операции с трубой, создавая при этом много беспорядка.

Использование резака или плазменного резака — это еще один тип станка для подготовки концов труб. Однако он обеспечивает более быстрые результаты по сравнению с ручной кофемолкой; он также имеет некоторые недостатки. Плоская площадка на конце трубы должна быть подготовлена вручную, что небезопасно. Опять же, полученная команда будет непоследовательной.

Кроме того, этот метод снятия фаски с трубы нельзя использовать для всех материалов, что может повлиять на гибкость производства.

Переносной станок для снятия фаски поставляется в различных конфигурациях и значительно безопаснее, чем два предыдущих метода. Самым большим преимуществом этих портативных машин является то, что они портативны, что экономит время, поскольку пользователь может доставить машину к трубе. Их удобно использовать для ремонтных работ, либо на стройке. Однако они не соответствуют высоким производственным требованиям.

Стационарные станки для снятия фаски обеспечивают самые широкие возможности и гибкость для снятия фаски с труб. Практически все формы фасок труб могут быть созданы с помощью различных комбинаций инструментов. Они предназначены для удовлетворения высоких производственных требований в безопасной рабочей среде. Кроме того, стационарные станки для снятия фаски с труб легко интегрируются с автоматизированными производственными линиями, так что оператору даже не нужно постоянно находиться на станке. Существуют различные преимущества стационарных станков для снятия фаски, таких как; стандартные твердосплавные режущие пластины недороги, их можно заменить при необходимости, они просты в установке и требуют минимального обслуживания, обеспечивают минимальную стоимость и минимальное время цикла на скос, обеспечивают безопасную рабочую среду, не создавая беспорядка, предлагают широкий спектр вариантов обработки и могут обрабатываться несколько материалов трубы или трубы, и не требует квалифицированного оператора.

И последнее, но не менее важное: стационарные станки для снятия фаски с труб обеспечивают постоянное качество фаски, что напрямую влияет на качество сварки труб.

И последнее, но не менее важное: стационарные станки для снятия фаски с труб обеспечивают постоянное качество фаски, что напрямую влияет на качество сварки труб.Недостатки методов снятия фаски

Hand Grinding Torch or Plasma Cutter Portable Beveling Machine Stationary Beveling Machine Potential safety hazard Fire hazard Potential опасность поражения электрическим током Не подходит для обработки на месте Fire hazard Requires touchups Possible guarding issues Relatively high investment cost Creates a lot of mess Creates a lot of mess Needs a chip container Требует много времени Не может работать на всех материалах Дорогой специальный шлифованный инструмент Inconsistent bevel quality Requires Oxygen or dry compressed air Time-consuming Expensive grinding wheels Cannot process J-bevels or special shapes Нельзя обрабатывать J-образные фаски или специальные формы0428 Как выбрать правильный метод скашивания?

Прежде чем выбрать правильный метод снятия фаски с трубы, необходимо учитывать множество факторов.

Следующие вопросы облегчат вам это решение:

Следующие вопросы облегчат вам это решение:- Можно ли подвести трубу к оборудованию?

- Необходима ли портативность/мобильность машины?

- Каковы характеристики и требуемое качество фаски?

- Сколько времени можно получить за канал или команду?

- Какой уровень квалификации требуется для работы на станке для снятия фаски?

Однако безопасность всегда на первом месте. Какими бы ни были требования, оценка всех потенциальных угроз безопасности на месте является первым шагом к выбору правильного метода.

Что мы предлагаем

Копирное оборудование специализируется на стационарных машинах для снятия фаски с труб и предлагает различные машины для подготовки концов труб с более чем 20-летним опытом работы в отрасли. Мы проектируем, проектируем и производим три различных типа стационарных станков для снятия фаски с труб: Beaver S (с ручным и автоматическим режимами), Beaver CB (для снятия фаски и резки труб с ЧПУ), Beaver CNC и RTL Series (наиболее точные и гибкие возможности обработки).

»

» »

» Скос открывает соединение, так что внутренний диаметр открыт для сварки.

Скос открывает соединение, так что внутренний диаметр открыт для сварки. Включение этого процесса обеспечивает эстетически привлекательные результаты всех процедур сварки.

Включение этого процесса обеспечивает эстетически привлекательные результаты всех процедур сварки. Вот короткое видео с советами о том, чего нельзя делать при использовании УШМ.

Вот короткое видео с советами о том, чего нельзя делать при использовании УШМ.

Закрепленные в станке высокоскоростные фрезы удаляют из трубы куски для формирования уголков.

Закрепленные в станке высокоскоростные фрезы удаляют из трубы куски для формирования уголков.

Прежде чем принять решение о методе, сначала оцените все потенциальные угрозы безопасности на месте. Убедитесь, что техника производит здоровый скос .

Прежде чем принять решение о методе, сначала оцените все потенциальные угрозы безопасности на месте. Убедитесь, что техника производит здоровый скос . Для этого требуется всего два отрезка трубы, которые должны быть соединены параллельно друг с другом. Для этого соединения не нужны углы. Однако иногда его путают со скошенными суставами.

Для этого требуется всего два отрезка трубы, которые должны быть соединены параллельно друг с другом. Для этого соединения не нужны углы. Однако иногда его путают со скошенными суставами. J-образный скос не прямой. Он образует небольшую кривую внизу, образуя форму, напоминающую букву J.

J-образный скос не прямой. Он образует небольшую кривую внизу, образуя форму, напоминающую букву J.

С помощью переносных или стационарных станков для снятия фаски, ручным шлифовальным станком, плазменным или газовым резаком.

С помощью переносных или стационарных станков для снятия фаски, ручным шлифовальным станком, плазменным или газовым резаком.

И последнее, но не менее важное: стационарные станки для снятия фаски с труб обеспечивают постоянное качество фаски, что напрямую влияет на качество сварки труб.

И последнее, но не менее важное: стационарные станки для снятия фаски с труб обеспечивают постоянное качество фаски, что напрямую влияет на качество сварки труб. Следующие вопросы облегчат вам это решение:

Следующие вопросы облегчат вам это решение: