Сварка вольфрамовым электродом в среде защитного газа, орбитальная сварка, автоматическая сварка, сварка труб

Орбитальная сварка в чистых помещениях

Новый взгляд на сварку с учётом особенностей эксплуатации в чистых помещениях

Обратная связь

Запросить документацию

Региональные офисы комании

Ваш надежный партнер в области орбитальной и автоматизированной сварки и наплавки вольфрамовым электродом в среде защитного газа… Компания Polysoude известна своим опытом работы в области орбитальной сварки вольфрамовым электродом в среде защитного газа, широким ассортиментом продукции, в который входит высокоэффективное оборудование для механизированной, автоматизированной, роботизированной и автоматической сварки вольфрамовым электродом в среде защитного газа, а также решения для наплавки.

Отметьте в своем календаре

FABTECH — Атланта США

08 Ноябрь 2022 — 10 Ноябрь 2022

Пресса

Все статьи

21/12/20

ITER inside the Tokamak assembly pit Polysoude machines faultlessly and seamlessly TIG welding

15/09/20

ПОЛИСУД TIGer: Представляем будущее дуговой наплавки!

Automated welding

Процессы сварки вольфрамовым электродом в среде защитного газа с холодной и горячей проволокой, а также плазменной сварки остаются основной темой нашей работы в отношении орбитальных сварочных аппаратов, а также автоматизированных и роботизированных сварочных решений. Автоматизация – основа нашего бизнеса и результат нашего мастерства в указанных выше сварочных процессах.

Более 25 экспертов по сварке по всему миру уделяют особое внимание исключительно трудным областям применения сварки.

За более чем 50 лет опыта в области оборудования для орбитальной сварки труб разного диаметра компания Polysoude вышла сектора аэрокосмической, нефтегазовой, пищевой, химической, фармацевтической промышленности, а также в области полупроводников, теплообменников, генерации энергии и многих других.

Автоматизация – основа нашего бизнеса и результат нашего мастерства в указанных выше сварочных процессах.

Более 25 экспертов по сварке по всему миру уделяют особое внимание исключительно трудным областям применения сварки.

За более чем 50 лет опыта в области оборудования для орбитальной сварки труб разного диаметра компания Polysoude вышла сектора аэрокосмической, нефтегазовой, пищевой, химической, фармацевтической промышленности, а также в области полупроводников, теплообменников, генерации энергии и многих других.

Читать далее

Weld overlay/cladding

Основными преимуществами сварки вольфрамовым электродом в среде защитного газа с холодной и горячей проволокой по сравнению с другими процессами является возможность работы в любых положениях, отличное качество поверхности, четкий результат без брызг. .. нулевые дефект.

Технологи TIGer – инновация компании Polysoude, основанная на процессе сварки вольфрамовым электродом в среде защитного газа и разработанная, чтобы гарантировать качество, значительно повысить количество наплавляемого материала и уменьшить разбавление.

Все указанные выше процессы могут использоваться на установках RIG для вертикальной и горизонтальной наплавки.

Наши решения в области наплавки применяются, главным образом, в нефтегазовом секторе, а также в области генерации энергии.

Наши 25 специалистов по наплавке к вашим услугам в любой стране мира. Они будут сопровождать ваши проекты.

.. нулевые дефект.

Технологи TIGer – инновация компании Polysoude, основанная на процессе сварки вольфрамовым электродом в среде защитного газа и разработанная, чтобы гарантировать качество, значительно повысить количество наплавляемого материала и уменьшить разбавление.

Все указанные выше процессы могут использоваться на установках RIG для вертикальной и горизонтальной наплавки.

Наши решения в области наплавки применяются, главным образом, в нефтегазовом секторе, а также в области генерации энергии.

Наши 25 специалистов по наплавке к вашим услугам в любой стране мира. Они будут сопровождать ваши проекты.

Читать далее

Подготовка труб и деталей к сборке и сварке стыков

Главная / Техника сварки

Назад

Время на чтение: 2 мин

0

1019

«Разделка» или «обработка» кромок заключается в том, что с торцов заготовки снимают часть металла под углом и создают соответствующую их конфигурацию.

Молодым сварщикам придется хорошо усвоить, что такая работа – необходимый этап в подготовке сварки, а не пустая трата времени.

ГОСТами и другими руководящими документами предусмотрено формирование конкретно обусловленных форм линии соприкосновения деталей.

Четкое выполнение данных требований позволит получить прочное сварное соединение, ибо электрод дойдет до самого корня шва и получится глубокий провар.

Опытные мастера рекомендуют разделывать стыки при толщине листов выше 5 мм. Для более тонких материалов используют бесскосное соединение. Раскроем главные правила обработки кромок.

- До разделки

- Скосы как буквы

- Способы обработки кромок

- Какие выводы

Подготовка заготовок под разделку

Необходимым условием получения качественного сварного соединения является тщательная подготовка металла листов, труб, профильного проката под разделку кромок. Предварительно производится входной контроль материалов, в процессе которого определяется необходимый объём подготовительных работ, который обычно включает следующие операции:

- Правка проката.

Устраняются поверхностные дефекты и повреждения, образовавшиеся при погрузочно-разгрузочных работах, перевозке и хранении. Листовой прокат выравнивают с применением прессов или правильных вальцов. Концы труб с глубиной вмятин и забоин свыше 5 мм обрезают или наплавляют.

Устраняются поверхностные дефекты и повреждения, образовавшиеся при погрузочно-разгрузочных работах, перевозке и хранении. Листовой прокат выравнивают с применением прессов или правильных вальцов. Концы труб с глубиной вмятин и забоин свыше 5 мм обрезают или наплавляют. - Механическая чистка. Поверхность металла очищается от ржавчины, шлаков и других загрязнений. Очистку проводят с помощью абразивного инструмента, металлическими щётками, напильниками, пескоструйными аппаратами, дробемётными установками.

- Химическая чистка. Поверхность очищается от масляных и других химических загрязнений с применением растворителей.

- Термическая обработка. Производится для улучшения прочностных характеристик металла и снятия внутренних напряжений.

Стандартные размеры конструктивных элементов кромок предусматривают стыковую сварку изделий равной толщины, в то время как размеры имеющегося проката могут отличаться. Так допускаемая разность толщин листового проката составляет 1-4 мм для толщин тонкой детали 1-30 мм. При большей разности в толщинах свариваемых изделий на более толстой заготовке выполняется плавный скос для того, чтобы размеры обеих деталей в стыке совпадали. Приведение в соответствие наружных диаметров труб производится, как и для листового проката: снимают обточкой с конца большего диаметра фаску резцом под углом 13-17 градусов к оси трубы.

При большей разности в толщинах свариваемых изделий на более толстой заготовке выполняется плавный скос для того, чтобы размеры обеих деталей в стыке совпадали. Приведение в соответствие наружных диаметров труб производится, как и для листового проката: снимают обточкой с конца большего диаметра фаску резцом под углом 13-17 градусов к оси трубы.

Финишной операцией подготовки является разметка или наметка и вырезание заготовки по чертежу. При разметке размеры детали переносят с чертежа на металлопрокат, для чего линию будущего реза обозначают кернением. При наметке применяют специальные шаблоны из фанеры или тонколистового металла и чертилки. Вырезку заготовки производят на ножницах или газовыми резаками. Если для изготовления заготовок применяется ручная газовая резка, то неровности на кромках листового проката устраняют на кромкострогальных станках, а торцы труб подвергают токарной обработке.

youtube.com/embed/PWBzYD7Fdrs?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Подготовка труб к сварке

Очистка стыков труб

Очистку свариваемых труб рекомендуется выполнять следующим образом. Следы от масел, красок, лаков и других органических покрытий убирают при помощи бензина, или специального растворителя. От грязи и ржавчины кромки можно очистить стальными щётками или абразивными кругами.

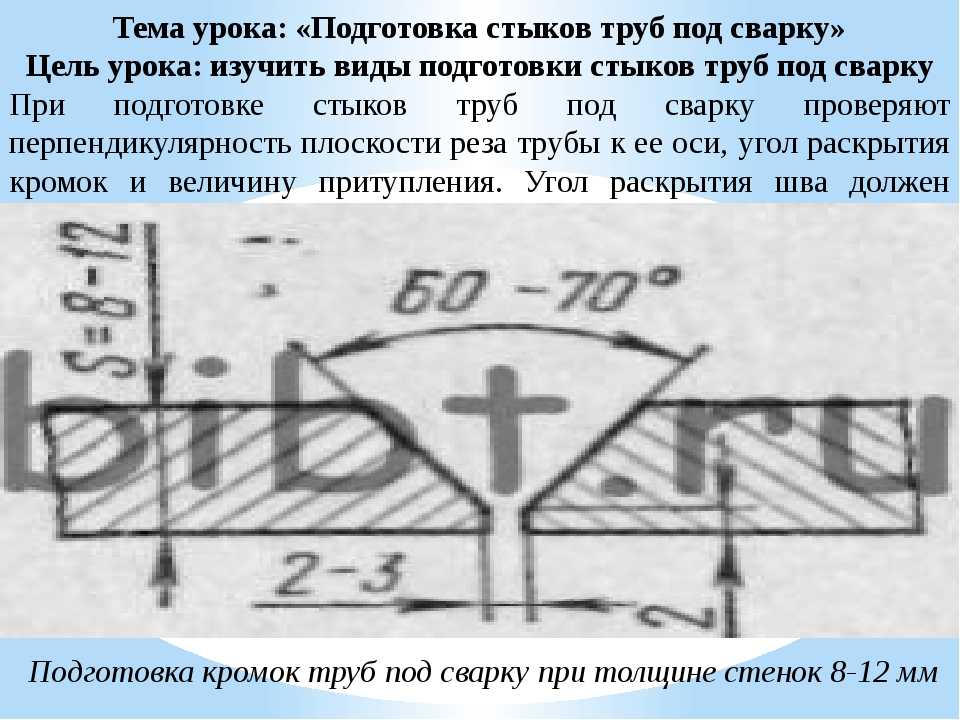

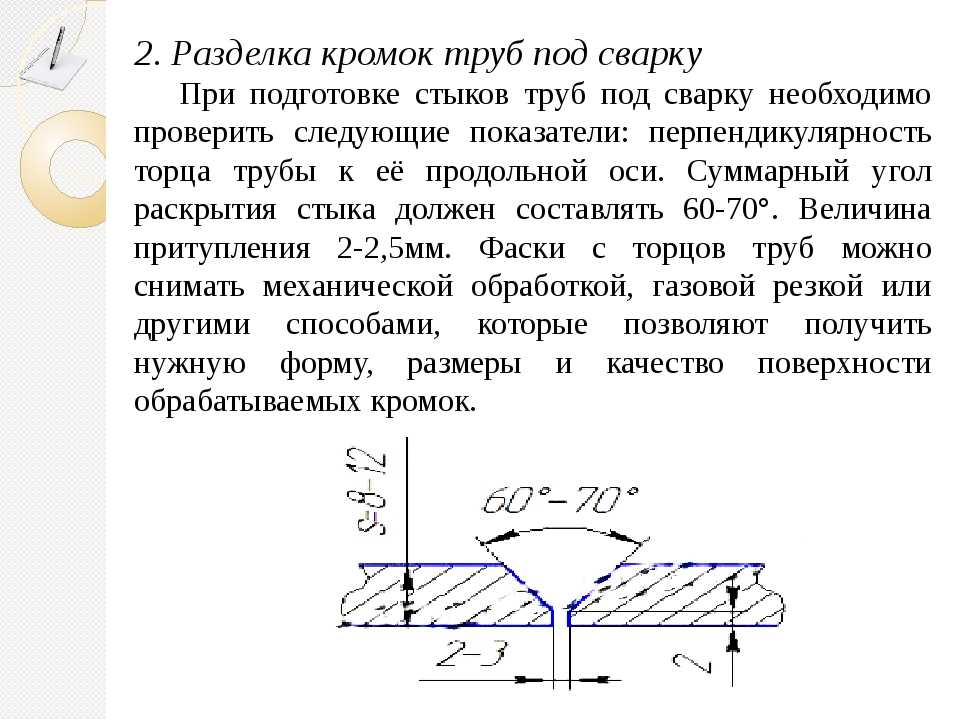

Разделка кромок труб под сварку

При подготовке стыков труб под сварку необходимо проверить следующие показатели: перпендикулярность торца трубы к её продольной оси. Суммарный угол раскрытия стыка должен составлять 60-70°. Величина притупления 2-2,5мм. Фаски с торцов труб можно снимать механической обработкой, газовой резкой или другими способами, которые позволяют получить нужную форму, размеры и качество поверхности обрабатываемых кромок. Схема разделки кромок указана на рисункесправа:

Схема разделки кромок указана на рисункесправа:

Сборка труб под сварку

При сборке стыков труб необходимо совмещать их кромки так, чтобы поверхности стыков обоих труб совпадали, и ось трубопровода не была смещена. Зазор между кромками должен быть в пределах 2-3мм и он должен быть равномерным по всему диаметру.

Сборку и центрирование возможно сделать вручную, но минусы этого процесса состоят в том, что он достаточно трудоёмкий и не способен обеспечить высокую точность. Для сборки труб на производстве пользуются центраторами. Для совмещения стыков магистральных труб большого диаметра используют внутренние центраторы, которые позволяют отцентрировать трубы по внутреннему диаметру.

Наружные центраторы позволяют центрировать трубы по наружному диаметру и их конструкция проще, чем у внутренних центраторов. Но при большой разностенности труб или при большой гибкости труб, с помощью наружного центратора сложнее обеспечить хорошее качество сварки.

После сборки труб диаметром до 300мм, стыки скрепляют прихватками, длиной 50-80мм в 4-х местах. При сварке труб диаметром более 300мм прихватки располагают равномерно по окружности, и рекомендуемое расстояние между прихватками составляет 250-400мм.

При сварке труб диаметром более 300мм прихватки располагают равномерно по окружности, и рекомендуемое расстояние между прихватками составляет 250-400мм.

Прихватки, являются неотъемлемой частью сварного шва и они должны выполняться теми же сварщиками, которые в дальнейшем, будут проваривать стык трубопровода с использованием таких же электродов.

При сборке внутренними центраторами вместо прихватки лучше выполнять сплошную заварку корня шва. Особенно, если температура окружающей среды низкая. Этот приём позволяет уменьшить внутренние напряжения и снизить риск возникновения закалочных трещин в металле сварного шва и околошовной зоне.

Видео: газовая резка трубы со снятием фаски под сварку

youtube.com/embed/RfA_I8Tl3hU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Обозначения на чертежах

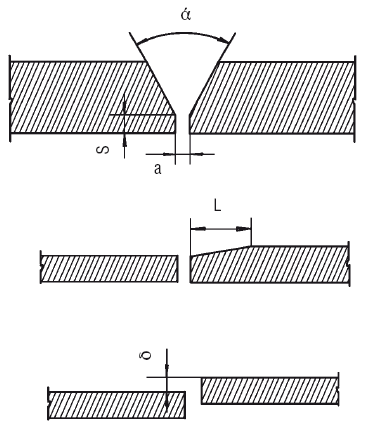

Согласно нормативной документации геометрию подготовленных к сварке кромок, обозначают на чертежах латинскими символами:

- S и S1 – толщины стенок труб, профилей, листов, мм.

- b – расстояние, выставляемое между кромками свариваемых изделий и фиксируемое прихваткой, мм.

- угол скоса кромок в градусах. Обозначает часть металла, снимаемого с торцов свариваемых кромок для обеспечения доступа сварочного инструмента к корневой зоне соединения.

- c – притупление кромок свариваемых деталей в мм. Это необрабатываемая часть торца кромки, предназначенная для предотвращения появления прожогов в корне шва.

- B – ширина нахлёстки, мм.

- f – фаска фланца, мм.

- угол разделки кромок (=2).

youtube.com/embed/P2vTy1NBShw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Зачем нужно выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

- Хорошего провара и надежного соединения сварочных швов.

- Уменьшения времени выполнения сварочных работ.

- Предотвращения травматизма сотрудников об острые углы изделия.

- Упрощения предстоящего монтажа возводимой металлической конструкции.

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы.

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Формы кромок

Разделка кромок позволяет сварить металл любой толщины. При разделке с торцов свариваемых деталей удаляют часть металла по специальной геометрической форме:

При разделке с торцов свариваемых деталей удаляют часть металла по специальной геометрической форме:

- При V-образной разделке материал удаляют по плоской поверхности, задаваемой углом скоса. Наиболее простая в технологическом воплощении конструкция элементов под сварку.

- Для U-образной форме кромок металл удаляют по чашеобразной поверхности. Эта форма более предпочтительна особенно для формирования качественного провара при больших толщинах металла.

- Х-образная геометрия кромок — это двухсторонняя V-образная разделка. Позволяет уменьшить на треть расход сварочных материалов и снизить деформации соединения по сравнению с односторонней разделкой. Недостатки относятся к технологии сварки при такой форме кромок: необходимо точно совместить притупление кромок обеих свариваемых деталей.

- К-образная разделка: скос выполняют только для одной кромки, вторую не разделывают. Такой способ применяют предпочтительно при сварке в горизонтальном положении, в этом случае неразделанная кромка облегчает формирование шва.

Для всех вышеперечисленных способов разделки кромок важно обеспечить, наряду с углом скоса, требуемые значения притупления с и зазора между кромками b. Размеры последних зависят от толщины металла свариваемых изделий, способа сварки (ручная дуговая, механизированная в среде углекислого газа и т.д.), режима сварки. При выборе зазора для качественной сварки наиболее важно не столько само значение зазора, как его постоянство по периметру сварного соединения.

Виды сварочных швов и соединений | Типы сварных швов

Сварочные швы – зоны сварных соединений, которые образованы первоначально расплавленным, а затем кристаллизованным при остывании металлом.

Параметры сварочных швов

Срок службы всей сварочной конструкции зависит от качества сварочных швов. Качество сварки характеризуется следующими геометрическими параметрами сварного шва:

- Ширина – расстояние между его краями;

- Корень – внутренняя часть , противоположная его внешней поверхности;

- Выпуклость – наибольший выступ от поверхности соединяемого металла;

- Вогнутость – наибольший прогиб от поверхности соединяемого металла;

- Катет – одна из равных сторон треугольника, вписанного в поперечное сечение двух соединяемых элементов.

Какие бывают сварочные швы и соединения, классификация

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

| Рис. 7С Форма разделки кромок под сварку Параметры разделки являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку. Форма разделки кромок характеризуются следующими основными конструктивными элементами: угол скоса кромки β; угол разделки кромок α= 2 β; притупление С; зазор b. Скос кромки — прямолинейный наклонный срез кромки, подлежащей сварке. Угол скоса кромки β — острый угол между плоскостью скоса кромки и плоскостью торца. Угол разделки (раскрытия) кромок α — угол между скошенными кромками свариваемых частей. Угол скоса кромок βпри щелевой разделке изменяется в пределах от 0 до 8 градусов. Стандартный угол разделки кромок α в зависимости от способа варки и типа сварного соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию формируемого сварного шва. Притупление кромки С — нескошенная часть торца кромки, подлежащей сварке. Притупление кромок С обычно составляет 2 мм ± 1 мм. Назначение притупления — обеспечить формирование сварного шва без образования прожога (см. Дефекты сварных соединений). Иногда, в связи с конструктивными особенностями сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва – см. Выполнение швов сварных соединений). Зазор b — кратчайшее расстояние между кромками собранных для сварки деталей. Зазор b обычно равен 1,0 – 3,0 мм. При принятых углах разделки кромок наличие зазора необходимо для обеспечения проплавления всей толщины свариваемых элементов в результате затекание расплавленного металла между их кромками. R назначается для обеспечения плавного сопряжения вертикальных и горизонтальных плоскостей разделки. Величина R зависит от геометрических особенностей профиля разделки. Форма разделки кромок определяет количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза. Форма разделки кромок, а также размеры параметров разделки (профиль разделки кромок, угол разделки кромок, величина зазора и притупление) зависит от свариваемого материала, толщины свариваемых элементов, и способа сварки. Параметры разделки кромок являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. | ||||

| № п/п | Сварные соединения и швы | Особенности расположения | Основное применение | Примечание |

| 1 | Стыковые | Соединяемые детали, элементы находятся в одной плоскости. | Сварка конструкций из листового металла, резервуаров и трубопроводов. | Экономия расходных материалов и времени на сварку, прочность соединения. Тщательная подготовка металла и выбор электродов. |

| 2 | Угловые | Соединяемые детали, элементы расположены под любым углом относительно друг друга. | Сварка емкостей, резервуаров. | Максимальная толщина металла 3 мм. |

| 3 | Нахлесточные | Параллельное расположение деталей. | Сварка конструкций из листового металла до 12 мм. | Большой расход материала без тщательной обработки. |

| 4 | Тавровые (буквой Т) | Торец одного элемента и боковая часть другого находятся под углом | Сварка несущих конструкций. | Тщательная обработка вертикального листа. |

| 5 | Торцовые | Боковые поверхности деталей примыкают друг к другу | Сварка сосудов без давления | Экономия материала и простота исполнения |

Рекомендуем! Как варить полуавтоматом без газа

По способу выполнения:

- Двухсторонние – сварка с двух противоположных сторон с удалением корня первой стороны;

- Однослойные – выполнение за один «проход», с одним наплавленным валиком;

- Многослойные – число слоев равно числу «проходов». Применяется при большой толщине металла.

По степени выпуклости:

- Выпуклые — усиленные;

- Вогнутые — ослабленные;

- Нормальные — плоские.

На выпуклость шва влияют используемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок.

По положению в пространстве:

- Нижние – сварка ведется под углом 0° — наиболее оптимальный вариант, высокие производительность и качество;

- Горизонтальные — сварка ведется под углом от 0 до 60° требуют повышенной

- Вертикальные- сварка ведется под углом от 60 до 120° квалификации сварщика;

- Потолочные – сварка ведется под углом от 120 до 180° — наиболее трудоемкие, небезопасные, сварщики проходят специальное обучение.

По протяженности:

- Сплошные – самые распространенные;

- Прерывистые – негерметичность конструкции.

Виды сварных соединений и швов по взаимному расположению:

- Расположены по прямой линии;

- Расположены по кривой линии;

- Расположены по окружности.

По направлению действующего усилию и вектору действия внешних сил:

- фланговые – вдоль оси сварного соединения;

- лобовые – поперек оси сварного соединения;

- комбинированные – сочетание фланговых и лобовых;

- косые –под некоторым углом к оси сварного соединения.

Виды сварных швов по форме свариваемых изделий:

- на плоских поверхностях;

- на сферических.

Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

- короткие — не > 25 см, при этом сварка производится способом «за один проход»;

- средние — длиной

Рекомендуем! Как сварить нержавейку инвертором своими руками

Все протяженные швы обрабатываются обратно-ступенчатым способом, от центра к краям.

Разделка кромок под сварку

Для создания прочного и качественного сварного шва кромки соединяемых изделий проходят необходимую подготовку и им придается определенная форма (V, X, U, I, K, J, Y – образная). Во избежание прожога подготовку кромок можно выполнять при толщине металла не менее 3 мм.

Порядок подготовки кромок:

- Очищение краев металла от ржавчины и загрязнений;

- Снятие фасок определенного размера – в зависимости от способа сварки;

- Величина зазора – в зависимости от типа сварных соединений.

Параметры подготовки кромок:

- Угол разделки кромок – α;

- Зазор между кромками –b;

- Притупление кромок –c.

В таблице 2 приведены особенности подготовки кромок в зависимости от толщины металла.

Таблица 2

| №,п/п | Толщина металла, мм | Разделка кромки | Угол, α | Зазор b,мм | Притупление кромок c, мм |

| 1 | 3-25 | Односторонняя V-образная | 50 | — | — |

| 2 | 12-60 | Двухсторонняя X-образная | 60 | — | — |

| 3 | 20-60 | Односторонняя, двухсторонняя U-образная | — | 2 | 1-2 |

| 4 | >60 | I-образная | — | — | — |

svarkagid.ru

Методы обработки кромок под разделку

Различают два способа разделки металлических кромок:

- механический;

- термический.

К механическому способу формирования сварочных металлических кромок относятся: фрезерование, строгание, шлифование, долбление, токарная обработка.

Достоинством механической разделки является высокое качество кромок, в том числе сложной формы и с требуемой шероховатостью для любых металлов. Недостатки: низкая производительность и сложность обработки крупногабаритных деталей.

Термический способ отличается более высокой производительностью и мобильностью при обработке крупных заготовок. Арсенал метода включает кислородную, плазменно-дуговую и воздушно-дуговую резку. Недостатки метода состоят в необходимости финишной зачистки поверхности реза механическим способом, ограниченность применения по типу металла (не применяют, например, при разделке нержавеющих сталей).

Оборудование для механической разделки кромок

По признакам мобильности применяемое оборудование разделяется на:

- стационарные станки;

- передвижные машины;

- переносной инструмент.

Наиболее распространенные станки для обработки сварочных кромок:

- Кромкострогальные станки. Применяют только для разделки кромок прямолинейных заготовок.

Позволяют получить форму кромки любой геометрии, в том числе криволинейной формы.

Позволяют получить форму кромки любой геометрии, в том числе криволинейной формы. - Кромкофрезерные станки. Их преимуществом, в отличие от строгальных станков, является возможность обработки криволинейных заготовок. При обработке перемещается либо фреза, либо обрабатываемая деталь. Требуемый угол скоса достигается соответствующим наклоном фрезы. Для обработки криволинейных поверхностей используют устройства отслеживания кромки заготовки, а также станки с ЧПУ.

- Кромкоскалывающие станки. Применяют для предварительной обработки кромок крупных деталей. Имеют большую производительность, чем кромкофрезерные станки, вследствие высокой скорости реза металла фрезами из быстрорежущей стали, но требуют доводки до требуемого качества поверхности кромок чистовым фрезерованием или абразивной обработкой.

К передвижному оборудованию относятся кромкофрезерные машины, которые по принципу действия сходны с соответствующими станками, отличаясь от них необходимостью ручного перемещения машины относительно обрабатываемой заготовки. Их преимуществом является возможность обработки длинных деталей.

Их преимуществом является возможность обработки длинных деталей.

Переносное оборудование для разделки кромок представлено следующим ручным инструментом:

- Стандартные и специальные углошлифовальные электрические машинки (УШМ) для резки металлических кромок или их зачистки абразивными кругами после фрезерных или строгальных операций. Наиболее актуально применение метода для деталей из алюминиевых и нержавеющих металлов, для сварки которых шероховатость поверхности кромок имеет большое значение. Вместо абразивных кругов УШМ может оснащаться сменными фрезерными головками с твердосплавными пластинами различной формы. Такой инструмент удобен при разделке стандартных скосов кромок и обработке криволинейных деталей с вырезами и отверстиями.

- Ручные кромкорезы и фаскорезы долбежного типа. Это сравнительно новое оборудоваие, завезённое в Россию из Германии. Кромкорез обладает высокой производительностью, и он очень удобен для применения в монтажных условиях. Недостатки: возможность разделки только прямых скосов и большая масса.

Способы производства скоса кромок.

Скос кромок металлических заготовок может производиться различными способами:

- Срубание кромок с помощью ручного или пневматического зубила. Это самый грубый и самый неточный способ подготовки кромок к сварке. Его недостатком является то, что при применении зубила края кромок получаются очень неровными.

- Подготовка кромок на специальном оборудовании – кромкострогательных станках или фрезерных машинах. При применении этого способа подготовки кромок к сварке скос получается более ровным, а края кромок более чистыми.

- Применение для выполнения скоса кромок кислородной резки. Этот способ считается самым экономичным и производительным. Кислородный резак может быть как ручным, так и механическим. Здесь важно помнить, что после его применения на поверхности металла могут остаться шлаки и окалина – их следует удалить с помощью зубила или металлической щетки.

Разделка трещин в металле

Определяют положение концов трещины, которые фиксируют сверлением отверстий. Производят выборку металла в дефектной детали на глубину трещины. Кромкам выборки в металле в поперечном сечении придают чашеобразную форму разделки. При сквозной трещине в нижней части выборки оставляют слой металла толщиной 2,0-2,5 мм, выполняющего роль подкладки для шва заварки трещины. Этот слой для надёжности проверяют засверливанием сквозными отверстиями диаметром 2-2,5 мм вдоль трещины. Выборку предпочтительнее выполнять вырубкой, резанием или шлифованием. Допускается применение кислородной или воздушно-плазменной строжки с последующей механической обработкой поверхности выборки.

Производят выборку металла в дефектной детали на глубину трещины. Кромкам выборки в металле в поперечном сечении придают чашеобразную форму разделки. При сквозной трещине в нижней части выборки оставляют слой металла толщиной 2,0-2,5 мм, выполняющего роль подкладки для шва заварки трещины. Этот слой для надёжности проверяют засверливанием сквозными отверстиями диаметром 2-2,5 мм вдоль трещины. Выборку предпочтительнее выполнять вырубкой, резанием или шлифованием. Допускается применение кислородной или воздушно-плазменной строжки с последующей механической обработкой поверхности выборки.

Контроль качества готовой поверхности

Подготовленные под сварку кромки должны быть зачищены в зависимости от типа сварного соединения на ширину 20-70 мм, после чего они проходят визуальный контроль, в процессе которого проверяется:

- отсутствие на поверхности кромок ржавчины, консервирующей смазки, оплавленного слоя и других загрязнений;

- отсутствие на кромках дефектов металла: трещин, расслоений, отслоение коррозионно-стойкого слоя;

- отсутствие внутренних дефектов при толщине металла свыше 36 мм для чего кромки подвергают ультразвуковому контролю;

- соответствие шероховатости требованиям документации.

Измерительный контроль кромок под сварку проводится для оценки соответствия формы и размеров кромок нормативной документации и включает проверку:

- величины угла скоса;

- размера притупления кромки;

- радиуса чаши разделки в корневой области.

Контроль выполняется с помощью эталонов, шаблонов и мерительного инструмента. Отклонения от конструктивных размеров кромок, предусмотренных стандартами, приводит к дефектам в готовых сварных соединениях. Например, если занижен угол скоса или завышено притупление, это приводит к непровару корня шва, а завышение угла скоса – к перерасходу сварочного материала, перегреву и деформациям. Уменьшение притупления ниже допуска может привести к дефекту сварного соединения — прожогу.

Подготовка и выравнивание кромок под сварку труб » The Piping Engineering World

Объявление

Метки: #piping_engineering #piping_welding #edge_preparation #piping_fabrication

Подготовка кромок под сварку требования любым из следующих рекомендуемых методов:

Подготовка и выравнивание кромок

- Углеродистая сталь: Должны использоваться методы газовой резки, механической обработки или шлифования.

После газовой резки оксиды должны быть удалены скалыванием или шлифованием.

После газовой резки оксиды должны быть удалены скалыванием или шлифованием. - Низколегированные стали (содержащие до 5% хрома): Должны использоваться методы газовой резки, механической обработки или шлифования. После газовой резки поверхность реза должна быть обработана

или шлифована. - Высоколегированная сталь (> 5% хрома) и нержавеющая сталь, никелевые сплавы: Должны использоваться методы плазменной резки, механической обработки или шлифования. После плазменной резки поверхности реза должны быть обработаны или отшлифованы.

Очистка

Свариваемые концы должны быть должным образом очищены от краски, масла, смазки, ржавчины, оксидов, песка, земли и других посторонних веществ. Концы должны быть полностью сухими до начала сварки.

Использование шлифовальных машин для очистки кромок

Использование карандашной шлифовальной машины для очистки внутренних кромок

Снятие фасок с концов труб

Концы труб должны быть скошены в соответствии с применимым стандартом с помощью машины для снятия фасок с труб. Размеры фаски должны быть правильно измерены.

Размеры фаски должны быть правильно измерены.

Измерение размеров фаски

Измерение толщины фаски

Проверка намагниченности конца трубы

Магнетизм может отрицательно сказаться на качестве сварного шва трубы. После снятия фаски на конце трубы необходимо проверить остаточный магнетизм на конце трубы. При обнаружении трубу необходимо размагнитить.

Проверка магнитного поля конца трубы

Выравнивание и расстояние

Свариваемые компоненты должны быть выровнены и расположены на расстоянии в соответствии с требованиями, изложенными в применимых нормах. Необходимо соблюдать особую осторожность, чтобы обеспечить правильную установку и выравнивание, когда сварка выполняется методом GT AW. Нагрев пламенем для регулировки и исправления концов не допускается, если это специально не одобрено ответственным инженером.

Внутренние хомуты для выравнивания труб

Проволочная прокладка подходящего диаметра может использоваться для поддержания раскрытия корня шва во время прихватки, но ее необходимо удалить после прихватки и перед укладкой корневого валика.

Для труб с толщиной стенки 5 мм и более концы, подлежащие сварке, должны быть закреплены на месте с помощью хомутов, хомутов и С-образных зажимов для обеспечения идеального выравнивания. Хомуты должны быть отсоединены после завершения сварки, не вызывая каких-либо неровностей поверхности. Любые неровности, возникшие на поверхности трубы, должны быть надлежащим образом отремонтированы к удовлетворению Главного инженера.

Инструмент для внутреннего выравнивания фланцев

Прихватка

Прихватка для поддержания выравнивания соединений труб должна выполняться только квалифицированными сварщиками с использованием утвержденных Технических условий сварки. Поскольку прихваточные швы становятся частью окончательного сварного соединения, они должны быть выполнены тщательно и не должны иметь дефектов. Дефектные прихваточные швы должны быть удалены до фактической сварки соединений.

- 3 прихватки – для диаметра 2 1/2″ и меньше. трубы.

- 4 кнопки – для диаметра от 3 до 12 дюймов.

трубы.

трубы. - 6 прихваток – для диам. 14″ и больше. трубы.

Сварочные работы должны начинаться только после утверждения монтажных работ Главным инженером.

Нравится:

Нравится Загрузка…

Нравится Piping на FacebookМои твиты

Детали для Pipe 1

NPD: 1/2 дюйма4/4 дюйма2 дюйма2,5 дюйма3 дюйма4 дюйма5 дюйма6 дюйма8 дюйма20 дюйма22 дюйма24 дюйма26 дюйма28 дюйма30 дюйма34 дюйма36 дюйма38 дюйма40 дюйма42 дюйма44 дюйма46 дюйма48 дюйма50 дюйма52 дюйма54 дюйма56 дюйма58 дюйма50 дюйма52 дюйма9 дюйма54 дюйма56 дюйма06 дюйма0003

Изоляция (мм)

Детали для трубы 2

NPD: 1/2 дюйма4/4 дюйма2 дюйма2,5 дюйма3 дюйма 4 дюйма5 дюйма6 дюйма20 дюйма22 дюйма24 дюйма26 дюйма28 дюйма30 дюйма34 дюйма36 дюйма40 дюйма 42 дюйма 44 дюйма 48 дюйма50 дюйма52 дюйма54 дюйма56 дюйма58 дюйма52 дюйма54 дюйма56 дюйма60 дюйма

Рейтинг. 150#300#400#600#900#

150#300#400#600#900#

Изоляция (мм)

Варианты конфигурации трубопровода

Увеличенный фланец

Оба фланца

Без фланца

Фланец в трубе 1

Фланец в трубе 2

Стандарт проекта Зазор (мм)

ITW Welding Сингапур | Надлежащая подготовка сварного соединения для успешной сварки труб

Когда речь идет о сварке труб в нефтегазовой и энергетической отраслях, большое внимание уделяется новым материалам на рынке и новейшим технологиям сварки. Как правило, совместной подготовке уделяется меньше внимания. В этой статье мы обсудим важность подготовки сварного шва и то, как она может способствовать успешной сварке труб.

Важность подготовки сварных швов

Для того чтобы производители металлоконструкций могли уложиться в строгие сроки проекта и уложиться в бюджет, сварщики должны своевременно выполнять сварные швы неизменно высокого качества. Однако, независимо от того, насколько квалифицированы сварщики или сложное сварочное оборудование, плохо обработанная подготовка соединения может привести к увеличению разочарования сварщика, снижению его эффективности и увеличению количества переделок. Таким образом, нельзя недооценивать постоянную и воспроизводимую подготовку сварного соединения и ее вклад в производительность сварки.

Таким образом, нельзя недооценивать постоянную и воспроизводимую подготовку сварного соединения и ее вклад в производительность сварки.

Подготовка сварного шва холодной резкой

Существует два основных метода подготовки сварного соединения. Первый метод — это термическая резка (пламенная или плазменная), при которой для резки трубы применяется тепло с помощью горелки. Затем следует ручная шлифовка для формирования фаски. Второй метод – это холодная резка на станке, при котором вращающийся фрезерный инструмент используется для одновременной резки и снятия фаски на трубе. Холодная резка превосходит термическую резку по следующим причинам.

Во-первых, холодная резка предпочтительнее при ремонте и техническом обслуживании существующих нефте- и газопроводов. Из-за присутствия углеводородов в трубопроводе термическая резка явно нежелательна по соображениям безопасности.

Во-вторых, поскольку холодная резка использует механизированный процесс, она способна обеспечить точную и воспроизводимую токарную обработку для лучшей подгонки соединений. Это, в свою очередь, позволяет сварщикам производить высококачественные сварные швы. Подготовка к сварке, выполняемая термической резкой, всегда приводит к несоответствиям, потому что последующая ручная шлифовка — это ручной процесс, который в значительной степени зависит от навыков и опыта шлифовщика. Ручная шлифовка также нежелательна с точки зрения безопасности, так как она может создавать много переносимых по воздуху загрязняющих веществ, которые могут вдыхаться сварщиками.

Это, в свою очередь, позволяет сварщикам производить высококачественные сварные швы. Подготовка к сварке, выполняемая термической резкой, всегда приводит к несоответствиям, потому что последующая ручная шлифовка — это ручной процесс, который в значительной степени зависит от навыков и опыта шлифовщика. Ручная шлифовка также нежелательна с точки зрения безопасности, так как она может создавать много переносимых по воздуху загрязняющих веществ, которые могут вдыхаться сварщиками.

В-третьих, поскольку при термической резке для резки трубы используется тепло, создается зона термического влияния (ЗТВ). Поскольку молекулярная структура металла в ЗТВ изменяется, термическая резка может привести к нежелательным побочным эффектам. Например, если нержавеющая сталь серии 300 подвергается воздействию определенного диапазона температур в течение длительного периода времени, может произойти сенсибилизация, что приведет к снижению коррозионной стойкости и хрупкости сплава. При холодной резке в основном материале не образуется ЗТВ.

Устраняются поверхностные дефекты и повреждения, образовавшиеся при погрузочно-разгрузочных работах, перевозке и хранении. Листовой прокат выравнивают с применением прессов или правильных вальцов. Концы труб с глубиной вмятин и забоин свыше 5 мм обрезают или наплавляют.

Устраняются поверхностные дефекты и повреждения, образовавшиеся при погрузочно-разгрузочных работах, перевозке и хранении. Листовой прокат выравнивают с применением прессов или правильных вальцов. Концы труб с глубиной вмятин и забоин свыше 5 мм обрезают или наплавляют.

В отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору).

В отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору). Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Позволяют получить форму кромки любой геометрии, в том числе криволинейной формы.

Позволяют получить форму кромки любой геометрии, в том числе криволинейной формы.

После газовой резки оксиды должны быть удалены скалыванием или шлифованием.

После газовой резки оксиды должны быть удалены скалыванием или шлифованием. трубы.

трубы.