Как подключать сварочный аппарат плюс и минус: сварка электродом полярность

Электрод с плюсом

Значение полярности для сварки

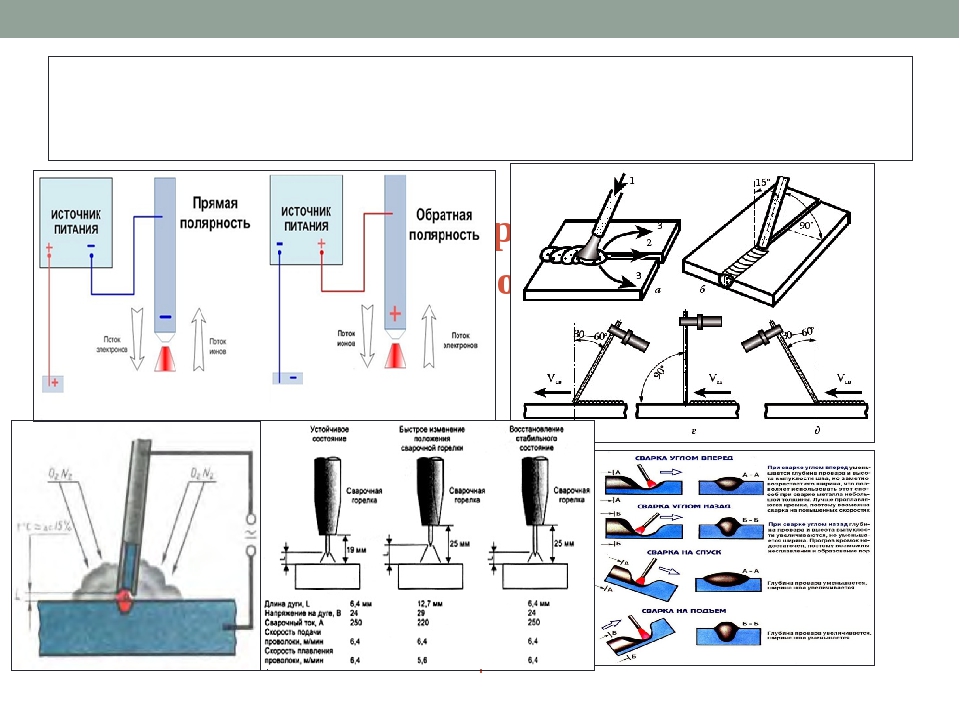

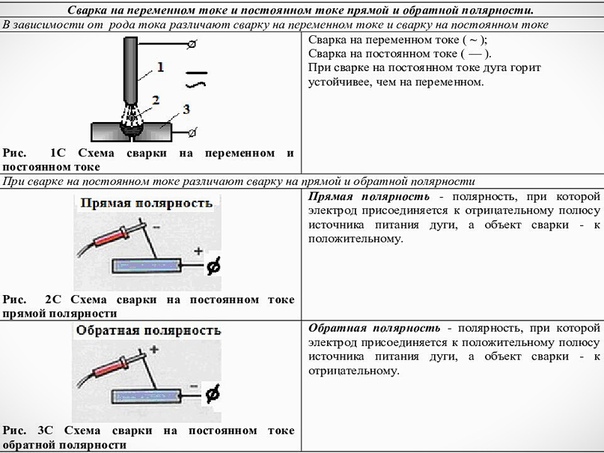

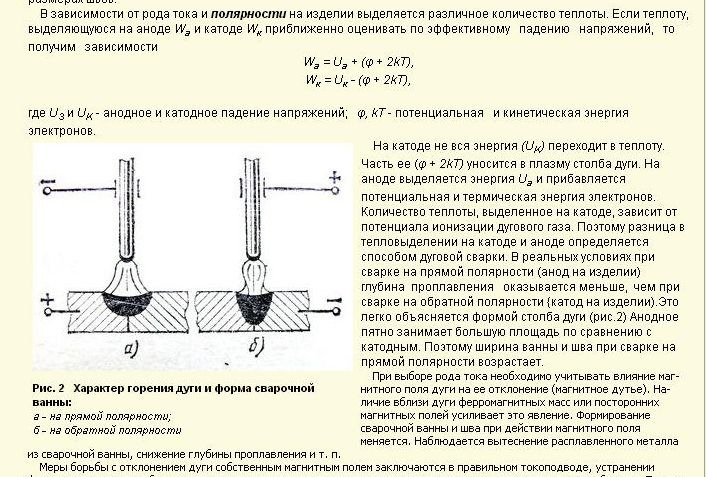

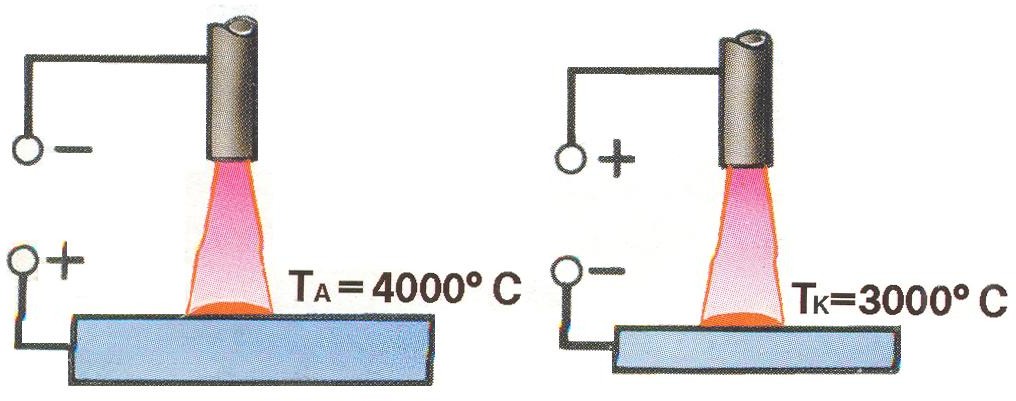

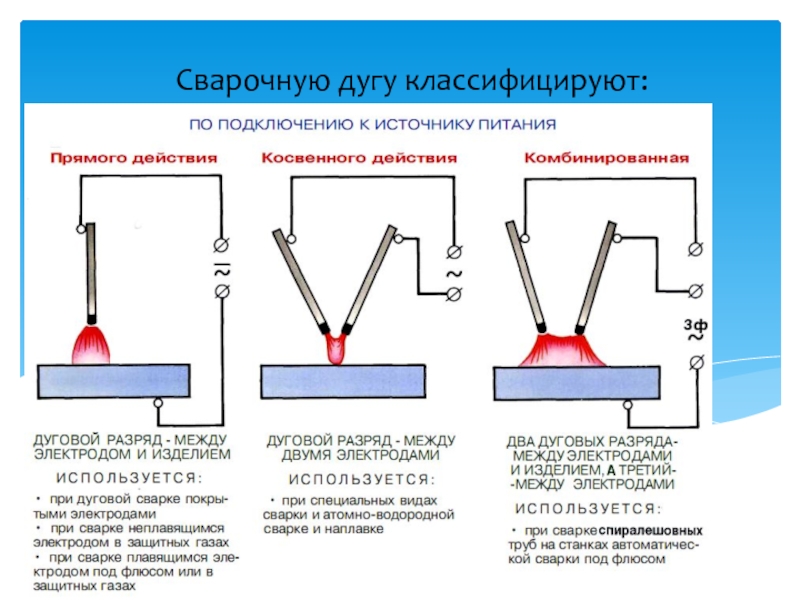

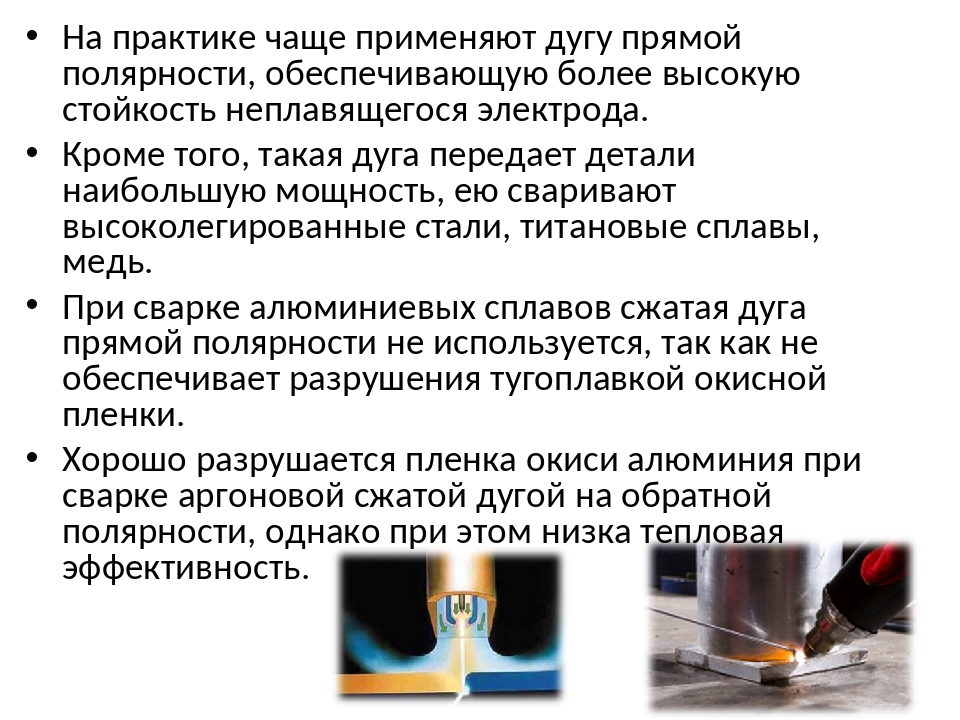

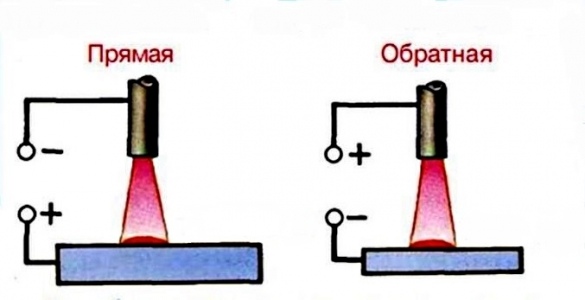

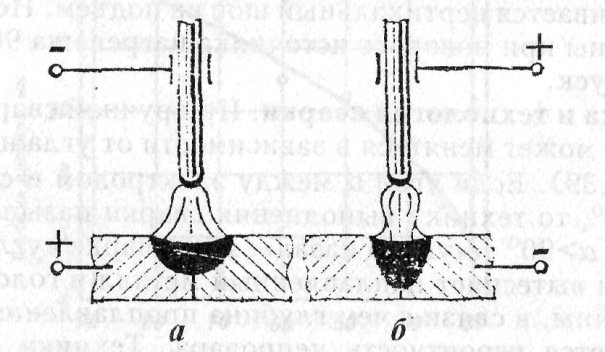

Постоянный ток создаёт термическое (анодное) пятно. Меняя полярность, можно его перемещать от электрода к заготовке. Основной нагрев создаётся на плюсовом гнезде, поэтому при прямой полярности сильнее нагревается заготовка, а при обратной – электрод. Таким образом формируются возможности инвертора в зависимости от характеристик металлов:

- Толщина металла. При прямой полярности основной нагрев достаётся заготовке, поэтому ширина шва провара получается достаточно глубокой. Соответственно для тонких металлов правильнее использовать обратное подключение, при котором металл нагревается слабее электрода.

- Тип металла. При сварке приходится работать с различными сплавами, обладающими определёнными свойствами. Например, алюминий относится к среднеплавким металлам, поэтому нужно обеспечить заготовке прямое подключение для нагрева.

- Тип электрода. Сварочные электроды имеют покрытие – флюс. При разогреве он сгорает, выполняя свою основную задачу: вытесняя воздух, предотвращает образование пор. Тип флюса определяет особенности использования электродов при разных температурных режимах. К примеру, угольные электроды не подходят для подключения с обратной полярностью. Рекомендации производителя позволят сделать правильный выбор. То же самое относится и к типам проволоки. К слову, инверторные полуавтоматы также имеют характеристики, которые стоит учитывать.

Если заготовка и электрод имеют характеристики, требующие противоречивых настроек, придётся найти компромиссный вариант, регулируя силу тока и время обработки шва.

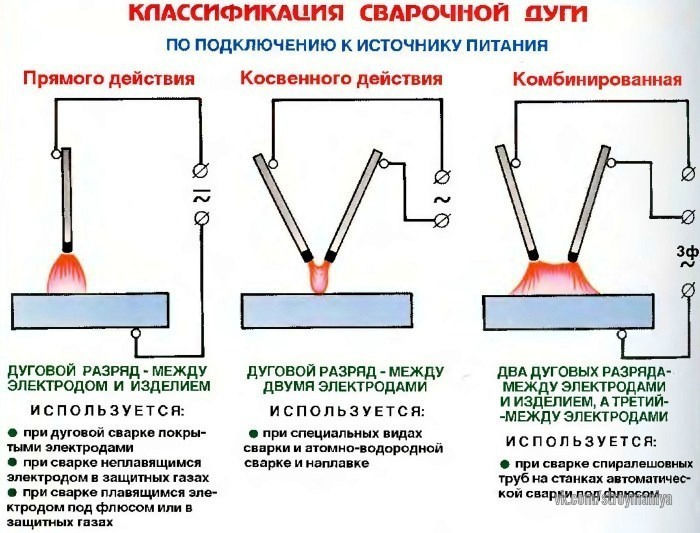

Виды сварки

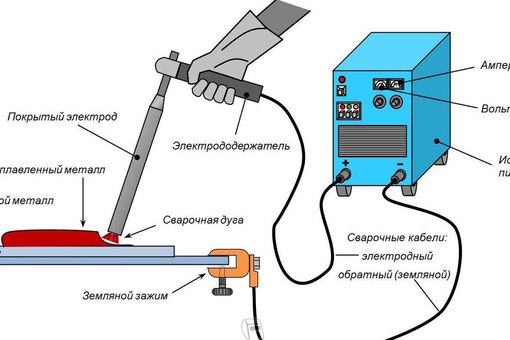

Ручная сварка дугой с помощью плавящегося электрода (ММА)

Здесь его роль играет особая плавящаяся проволока, покрытая шлаком. Способ очень популярен, но специалисты считают его не самым лучшим вариантом для получения качественных швов, если изделие по составу является сложным сплавом. Во время плавления проволока соединяет нужные детали, а её покрытие очищает от грязи и защищает от кислорода сварочную ванну. Способ подходит для сварки чугуна, чёрных металлов.

Сварка полуавтоматическая

Электродом является проволока, автоматически попадающая в зону сварки. Аппарат находится в режиме ручного передвижения, поэтому данный способ не подходит для обработки большой рабочей зоны, его используют для сварки тонких листов, цветных металлов, высоколегированной стали. Применяется как постоянный, так и импульсный ток. При использовании порошковой проволоки газ не нужен, в остальных случаях сварка током производится в среде активных или инертных защитных газов.

Сварка в среде защитных газов

Технологический процесс подразумевает использование газа аргона, который выжигает грязь и кислородные соединения. Электродом выступает неплавкий вольфрамовый либо графитовый стержень. Применение аргона очищает сварочную ванную от всех ненужных примесей и окислов. Образование шлака исключено, шов получается качественным и чистым, но сварка в среде защитных газов – довольно дорогая технология, требующая серьёзных навыков.

Разные типа сварки используются и в зависимости от условий работы сварки. Например, для ремонта кузовов автомобилей в сервисах используют дуговую сварку полуавтоматом с помощью среды защитного газа, что позволяет создавать качественную сварочную работу при её невысокой стоимости. Прямая и обратная полярность при сварке инвертором позволяет регулировать глубину плавления для любого типа сварочных работ.

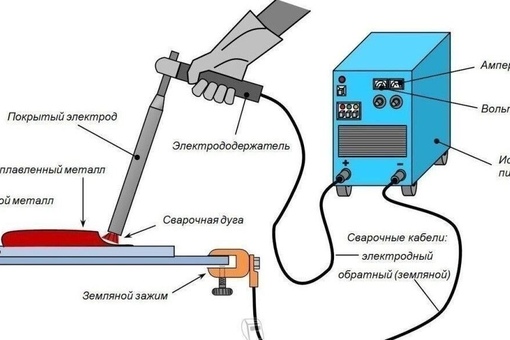

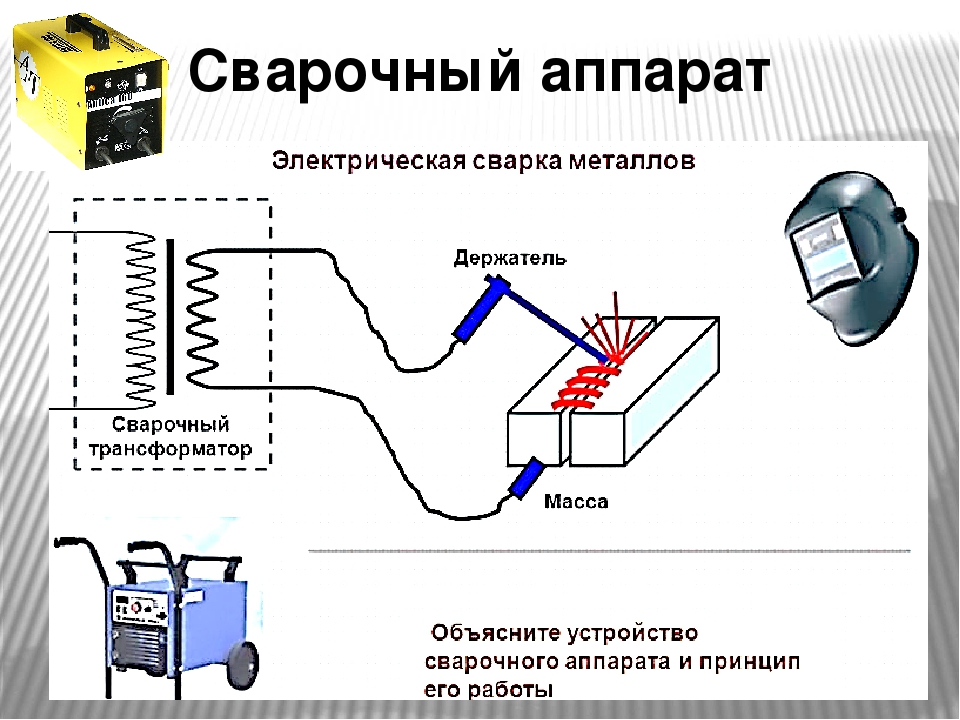

Технология ручной сварки дугой

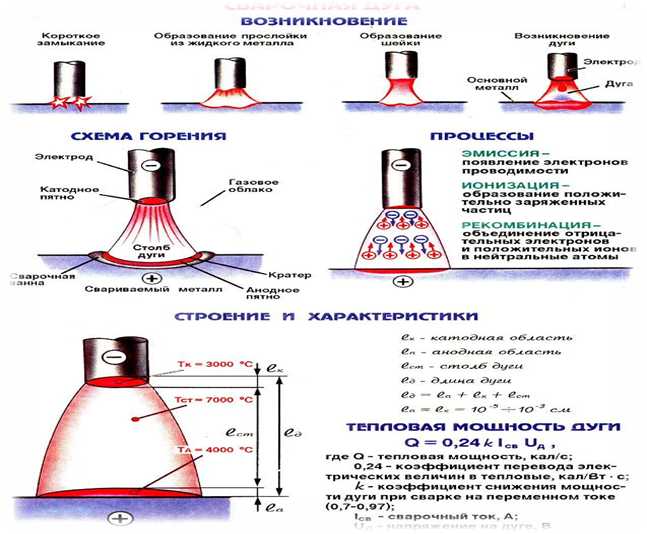

Дуговая сварка – самый распространённый тип сварки металла. Способ универсален, технологически прост и позволяет получать сварочные швы хорошего качества в непроизводственных условиях. Электроток сварочного источника образует дугу между изделием и электродом. На нём сгорает покрытие (флюс), выделяя газ, очищающий рабочую область от кислорода.

Способ универсален, технологически прост и позволяет получать сварочные швы хорошего качества в непроизводственных условиях. Электроток сварочного источника образует дугу между изделием и электродом. На нём сгорает покрытие (флюс), выделяя газ, очищающий рабочую область от кислорода.

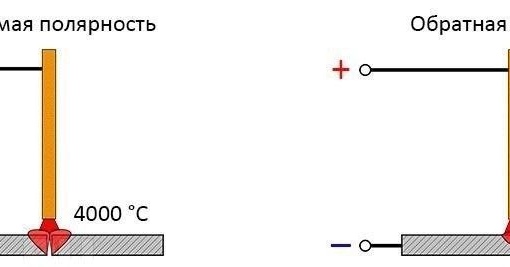

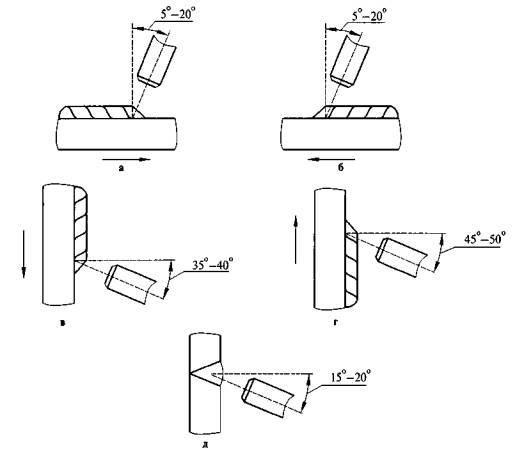

При постоянном или переменном токе для сварки используются плавящиеся электроды. Их во время процесса передвигают по оси координат, чтобы сохранить размер дуги. Оптимальной считается дуга не больше стержня электрода, обеспечивающая самое высокое качество шва. Если допускать длинную дугу, качество сварки током ухудшится из-за отклонения дуги от заданного направления. Необходимо соблюдать определённую скорость перемещения электрода, чтобы шов не получился неровным или неплотным.

По форме и типам соединений сварочные швы разделяются на:

- тавровые;

- угловые;

- стыковые;

- нахлесточные;

- торцовые.

Разные углы наклона электрода позволяют создавать разные по типу швы. Самый удобный промежуток – между 45 и 90 градусами, при котором сварочная ванна полностью в зоне видимости. С опытом приходит и понимание, как именно нужно менять угол наклона.

Самый удобный промежуток – между 45 и 90 градусами, при котором сварочная ванна полностью в зоне видимости. С опытом приходит и понимание, как именно нужно менять угол наклона.

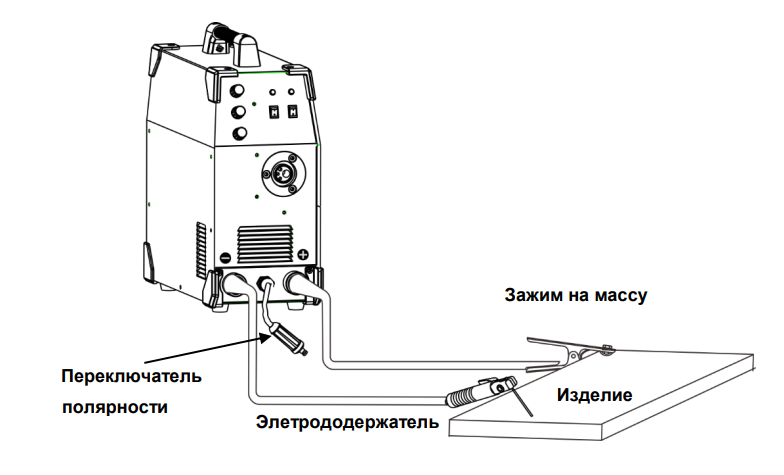

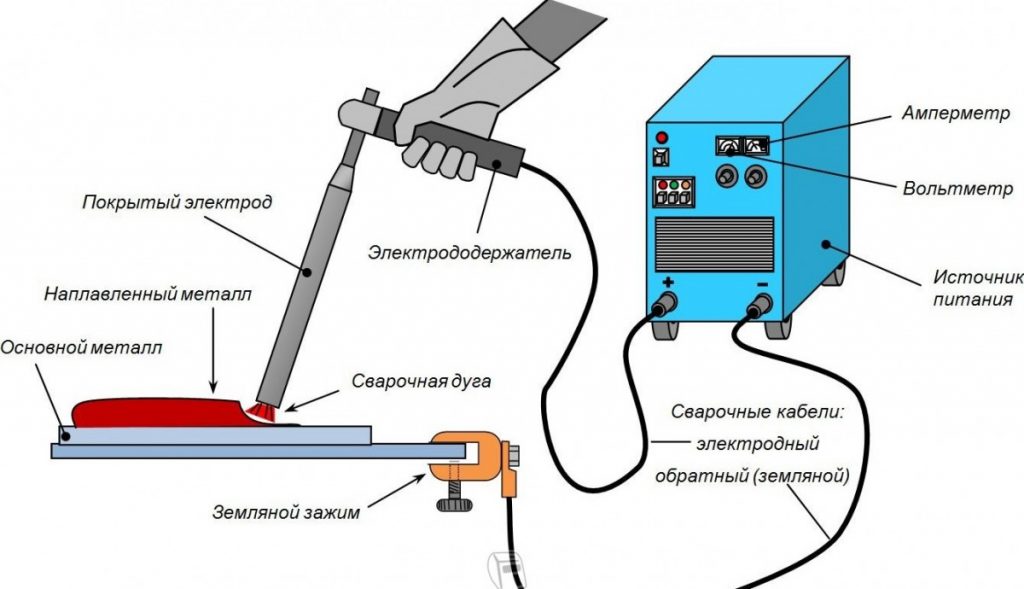

Обычно сварочные аппараты комплектуются кабелем массы с держателем зажимного типа. С первого взгляда, это удобно, такое приспособление можно надежно закрепить к практически любой поверхности (листы, металлопрокат и прочие). Но бывают ситуации, когда нет возможности установить такую массу на заготовку или, еще чаще, она перегорает. Неплохой альтернативой станет магнитный контакт сварочного кабеля.

Зачем все это нужно

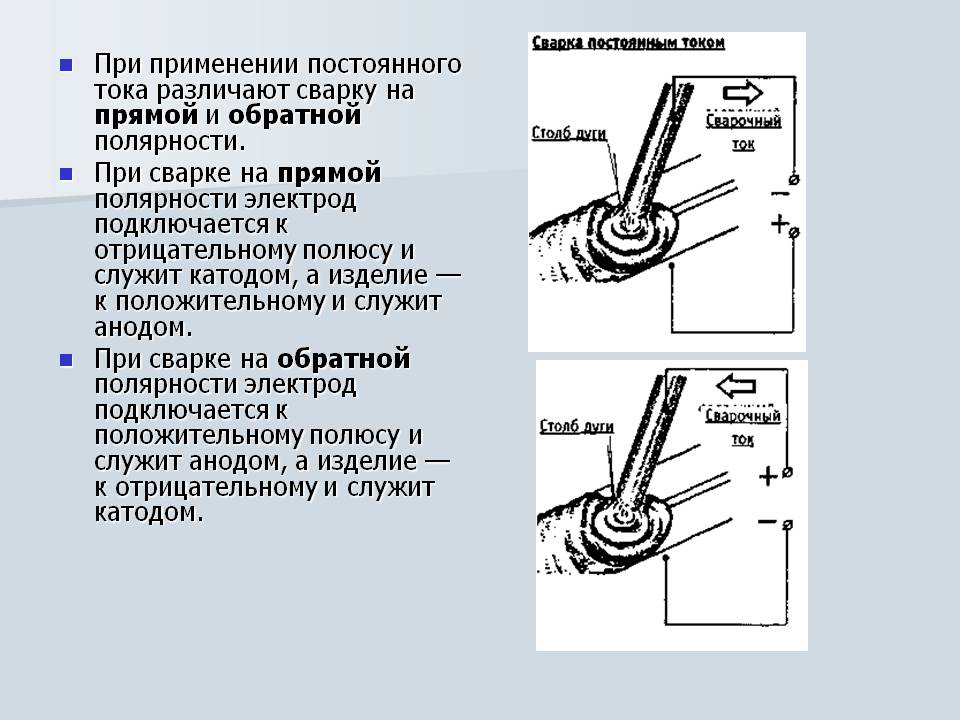

При сварке постоянным током на кончике электрода образуется термическое пятно, которое обладает высокой температурой. В зависимости от того, какой полюс подключен к электроду, будет зависеть и температура на его кончике, а соответственно будет зависеть режим сварочного процесса. К примеру, если подключен к расходнику плюс, то на его конце образуется анодное пятно, температура которого равна 3900С. Если минус, то получается катодное пятно с температурой 3200С. Разница существенная.

К примеру, если подключен к расходнику плюс, то на его конце образуется анодное пятно, температура которого равна 3900С. Если минус, то получается катодное пятно с температурой 3200С. Разница существенная.

Что это дает.

- При сварке током прямой полярности основная температурная нагрузка ложится на металлическую заготовку. То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва.

- При сварке током обратной полярности концентрация температуры происходит на кончике электрода. То есть, основной металл при этом нагревается меньше. Поэтому этот режим в основном используют при соединении заготовок с небольшой толщиной.

Необходимо добавить, что режим обратной полярности применяют также при стыковке высокоуглеродистых и легированных сталей, нержавейки. То есть, тех видов металлов, которые чувствительны к перегреву.

Внимание! Так как на анодном и катодном пятне температура разная, то от правильного подключения сварочного аппарата будет зависеть расход самого электрода. То есть, обратная полярность при сварке инвертором – это перерасход электродов.

То есть, обратная полярность при сварке инвертором – это перерасход электродов.

В процессе сварки постоянным током необходимо добиться того, чтобы металл заготовок прогрелся хорошо, практически до состояния расплавленного. То есть, должна образоваться сварочная ванна. Именно прямая и обратная полярность режима сваривания влияет на качественное состояние ванны.

- Если сила тока будут большой, а значит, и температура нагрева также будет высокой, то металл разогреется до такого состояния, что электрическая дуга будут просто его отталкивать. Ни о каком соединении здесь уже говорить не придется.

- Если ток будут, наоборот, слишком мал, то металл не разогреется до необходимого состояния. И это тоже минус.

При прямой полярности внутри ванны будет создана среда, которой легко руководить электродом. Она растекается, поэтому одно движение стержня создает направленность сварного шва. При этом легко контролируется глубина сваривания.

Кстати, скорость движения электрода напрямую влияет на качество конечного результата.

Что касается самих электродов, то выбор полярности обусловлен материалом, из которого он изготовлен, или видом обмазки. К примеру, использование обратной полярности при сварке постоянным током, в которой применяется угольный электрод, приводит к быстрому расходу сварных стержней. Потому что при высоких температурах угольный электрод начинает разрушаться. Поэтому этот вид используется только при режиме прямой полярности. Чистый металлический стержень без покрытия, наоборот, хорошо заполняет сварочный шов при обратной полярности.

Глубина и ширина сварочного шва также зависит от используемого режима. Чем выше ток, тем происходит увеличение провара. То есть, увеличивается глубина сварного шва. Все дело в погонной энергии на дуге. По сути, это количество тепловой энергии, проходящей через единицу длины сварочного шва. Но увеличивать ток до бесконечности нельзя, даже в независимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его вытеснение. Конечный результат такой электросварки при повышенном токе – прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то большую глубину проплавки может обеспечить режим обратной полярности.

То есть, увеличивается глубина сварного шва. Все дело в погонной энергии на дуге. По сути, это количество тепловой энергии, проходящей через единицу длины сварочного шва. Но увеличивать ток до бесконечности нельзя, даже в независимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его вытеснение. Конечный результат такой электросварки при повышенном токе – прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то большую глубину проплавки может обеспечить режим обратной полярности.

Некоторые особенности сваривания при прямой полярности

Что такое прямая полярность определено. Указаны некоторые качества сварных швов при проведении процесса соединения в режиме прямой полярности. Но остались некоторые тонкие моменты.

- В сварочную ванну металл от электродов или присадочных материалов переносится большими каплями. Это, во-первых, большой разбрызг металла.

Во-вторых, увеличение коэффициента проплавления.

Во-вторых, увеличение коэффициента проплавления. - При таком режиме электрическая дуга нестабильна.

- С одной стороны снижение глубины провара, с противоположной снижение внедрения углерода в массу металла заготовки.

- Правильный нагрев металла.

- Меньший нагрев стержня электрода или присадочной проволоки, что позволяет сварщику использовать токи с более высоким значением.

- При некоторых сварочных материалах наблюдается увеличение коэффициента наплавки. К примеру, при использовании плавящихся электродов в инертных и некоторых активных газах. Или при применении присадочных материалов, которые наносятся под флюсами некоторых типов, например, марки ОСЦ-45.

- Кстати, прямая полярность влияет и на состав материала, оказавшегося в шве между двумя металлическими заготовками. Обычно в металле практически отсутствует углерод, но зато в большом количестве присутствует кремний и марганец.

Особенности сварки током обратной полярности

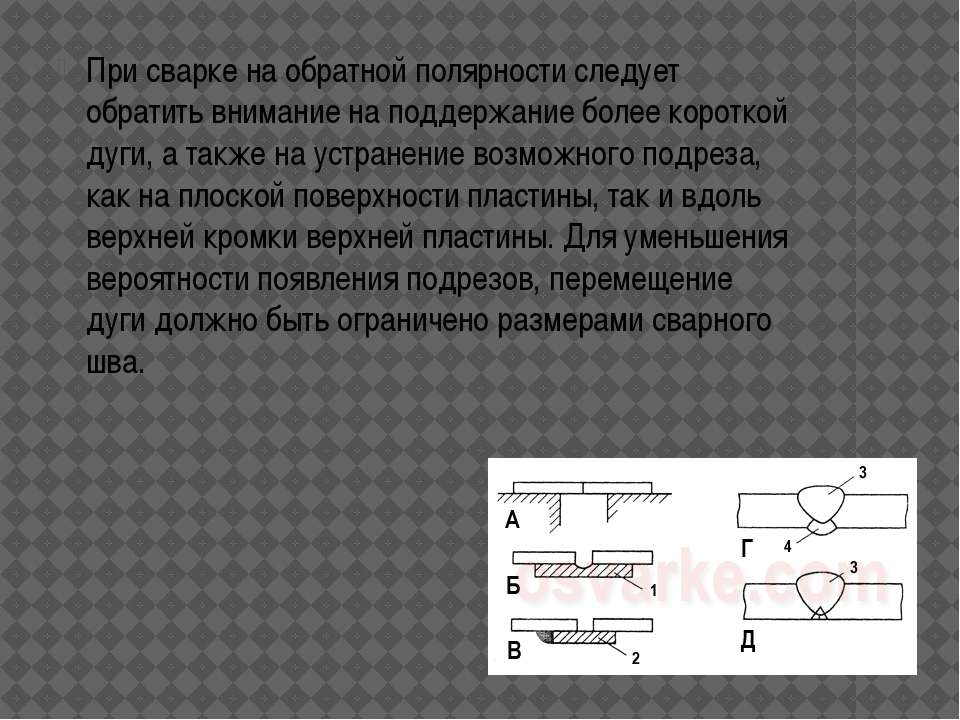

Сваривание тонких заготовок – процесс с повышенной трудностью, потому что постоянно присутствует опасность появления прожогов. Поэтому их соединяют режимом обратной полярности. Но есть и другие методы, чтобы снизить опасность.

Поэтому их соединяют режимом обратной полярности. Но есть и другие методы, чтобы снизить опасность.

- Снизить потенциал тока, чтобы уменьшить температуру на заготовке.

- Сварку лучше проводить прерывистым швом. К примеру, сделать небольшой участок в начале, затем переместиться в центр, после начать стыковку с противоположной стороны, далее начать варить промежуточные участки. В общем, схему можно менять. Таким способом можно избежать коробления металла, особенно если длина стыка больше 20 см. Чем больше сваренных отрезков, чем короче каждый участок, тем меньше процент коробления металла.

- Очень тонкие металлические заготовки сваривают с периодическим прерыванием электрической дуги. То есть, электрод выдергивается из зоны сварки, затем тут же быстро снова поджигается, и процесс продолжается.

- Если проводится сварка внахлест, то две заготовки должны быть герметично прижиматься друг к другу. Небольшой воздушный зазор приводит к прожогу верхней детали. Для создания плотного прилегания нужно использовать струбцины или любой груз.

- При стыковочном соединении заготовок лучше минимизировать зазор межу деталями, а идеально, чтобы зазора не было бы вообще.

- Для сварки очень тонких заготовок с неровными кромками под стык необходимо уложить материал, который бы хорошо забирал на себя тепло процесса. Обычно для этого используют медную пластину. Можно и стальную. В данном случае, чем больше толщина вспомогательного слоя, тем лучше.

- Можно провести отбортовку кромок свариваемых изделий. Угол отбортовки — 180°.

Специалисты же рекомендуют, перед тем как начать сварку тонких заготовок обратной полярностью, лучше немного потренироваться на дефектном листе металла. Лучше потратите время на тренировку, чем латать дыры от прожога.

Поделись с друзьями 0 0 1 0

Источник: https://svarkalegko.com/tehonology/pryamaya-i-obratnaya-polyarnost.html

Как влияет на сварку прямая и обратная полярность

Само понятие полярности, применительно к сварочной аппаратуре, означает тот или иной вариант подключения, связанный с текущими процессами и необходимостью решения конкретной задачи. Для того чтобы изменить полярность, достаточно всего лишь поменять местами клеммы подключения. Ток изменит свое направление и физические процессы, а сама сварка в каждом случае будут протекать по-разному.

Для того чтобы изменить полярность, достаточно всего лишь поменять местами клеммы подключения. Ток изменит свое направление и физические процессы, а сама сварка в каждом случае будут протекать по-разному.

Существует два вида полярности, настраиваемые перед выполнением работы:

- Прямая полярность. Устанавливается на аппаратуре перед началом соединения толстых заготовок с глубокими швами. В данном случае электрод подключается к минусу, а свариваемый металл – к плюсовой клемме. Благодаря прямой полярности, в процессе сварки возникают так называемые анодные и катодные пятна. Более горячее анодное пятно появляется со стороны заготовки. За счет этого основной металл расплавляется на большую глубину, позволяя сваривать чугунные, алюминиевые и другие заготовки из сложных металлов.

- Обратная полярность. При таком подключении плюс соединяется с электродом, а минус – с металлической заготовкой. Анодное пятно с повышенной температурой возникает уже на противоположной стороне, то есть, на электроде.

Металл остается относительно холодным, а электрод разогревается. Этот способ соединения позволяет сваривать тонкостенные заготовки.

Металл остается относительно холодным, а электрод разогревается. Этот способ соединения позволяет сваривать тонкостенные заготовки.

В соответствии с конкретными задачами, сварщиком настраивается прямая и обратная полярность при сварке инвертором. Некоторые молодые специалисты не знают всех особенностей настройки, поэтому у них иногда возникают сложности с прогревом и проплавлением заготовок из разных материалов. Рекомендуется сначала изучать техническую документацию инверторной сварки и проверять теорию практическими действиями.

Технические условия для выбора полярности

Полярность соединения выбирается исходя из технических условий, необходимых для решения конкретной задачи. Путем изменения типа подключения можно получить концентрацию горячего анодного пятна или на самой заготовке, или на электроде. Непосредственный нагрев осуществляется за счет плюсовой клеммы, поэтому прямое подключение к ней приводит к разогреву данного участка.

Эта особенность подключения дает возможность выбирать рабочий режим с учетом следующих факторов.

Толщина металлической заготовки

При сваривании деталей со средней и большой толщиной следует воспользоваться прямым подключением. В этом случае тепловая энергия концентрируется на самом изделии, способствуя получению глубокого сварного шва. В этом же режиме возможна резка металлов, независимо от их толщины. Для сварки тонких листовых металлов рекомендуется использовать обратную полярность, когда основное тепло сосредоточено на электроде. За счет этого удается избежать перегрева заготовок, а плавление электрода будет происходить намного быстрее.

Типы свариваемых металлов

Возможность изменения места расположения анодного теплового пятна позволяет выбрать режим работы, максимально эффективный для конкретной детали. Например, при сварке чугуна или нержавеющей стали при сварке инвертором применяется обратная полярность, чтобы не перегреть сплав и сформировать надежное соединение. Алюминий, наоборот, нужно варить в режиме прямого подключения, чтобы как можно быстрее преодолеть окислительную пленку. Существуют рекомендации по настройке аппаратуры под конкретные сплавы, которые следует внимательно изучить и использовать на практике.

Существуют рекомендации по настройке аппаратуры под конкретные сплавы, которые следует внимательно изучить и использовать на практике.

Тип сварочной проволоки или электрода

Данные компоненты также отличаются индивидуальными особенностями режимов температур, которые во многом зависят от используемых флюсов. Если сварка производится угольными электродами, то подключение в режиме обратной полярности не подходит, поскольку флюс подвергнется сильному перегреву и электрод станет непригоден для работы. В таких случаях выбор наиболее подходящих настроек полностью зависит от типа флюса и проволоки.

Иногда для металла и электродов требуются совершенно разные настройки, и сварщику приходится подбирать наиболее оптимальное совмещение рабочих циклов с силой тока. Кроме того, нужно обязательно учитывать рекомендации завода-изготовителя, отраженные в технической документации.

Особенности сварки с прямой и обратной полярностью

Прямая и обратная полярность инвертора обладают индивидуальными свойствами, которые нужно обязательно учитывать при выполнении сварочных работ.

Особенности сварки при подключении инвертора с прямой полярностью:

- Электроды и присадочные материалы во время работы расплавляются и переносятся в сварочную ванну в виде крупных металлических капель. Это приводит к увеличенному разбрызгиванию металла и росту коэффициента проплавления.

- Режим прямого подключения отличается нестабильностью электрической дуги.

- С одной стороны заготовки глубина проваривания снижается, а с другой – снижается количество углерода, внедряемого в металлическую массу детали.

- Металл нагревается правильно, его структура не нарушается и остается неизменной.

- Сварочная проволока или электрод нагревается меньше, что дает возможность при необходимости увеличить силу тока.

- Отдельные сварочные материалы отличаются увеличенным коэффициентом наплавки, особенно, когда в активных и инертных газах используются плавящиеся электроды. Такой же эффект получается при взаимодействии присадок с некоторыми типами флюсов.

- Прямая полярность при сварке оказывает влияние на структуру материала, остающегося внутри шва между сваренными металлическими деталями.

Получается состав с содержанием марганца и кремния при полном отсутствии углерода.

Получается состав с содержанием марганца и кремния при полном отсутствии углерода.

Обратная полярность при сварке инвертором обязательно используется, когда свариваются заготовки из тонких листовых металлов. Этот процесс требует внимания и осторожности, поскольку велика вероятность прожечь и испортить материал. Данный режим подключения дополняется другими методами, позволяющими избежать неосторожных повреждений.

Среди них можно выделить следующие:

- Понижение силы тока, вызывающее уменьшение температуры на поверхности заготовки.

- В процессе сварки рекомендуется использовать прерывистый шов. Вначале свариваются несколько участков в разных местах, после чего они соединяются между собой в единое целое. Данная схема может меняться, в зависимости от конкретных условий соединения металлов. Таким образом, удается предотвратить деформацию металлических заготовок, особенно, если их длина превышает 20 см. Большее количество отрезков делает каждый участок более коротким, и металл за счет этого намного меньше коробится.

- Сварка слишком тонких заготовок осуществляется с периодически прерывающейся электрической дугой. Электрод быстро выходит из рабочей зоны и тут же возвращается на место и поджигается. Процесс выполняется практически непрерывно.

- При соединении внахлест прижим заготовок друг к другу должен быть максимально плотным и герметичным. Наличие даже незначительного воздушного зазора может вызвать прожигание детали, расположенной сверху. Создать плотное прилегание можно каким-нибудь грузом или струбцинами.

- Выполняя соединение встык, необходимо обеспечить минимальный зазор между свариваемыми изделиями. В идеальном варианте зазор должен вообще отсутствовать.

- Если тонкие листовые заготовки имеют слишком неровные кромки, то в этом месте под сварочным стыком укладывается материал, компенсирующий избыточное тепло. Лучше всего для этих целей подходят медные или стальные пластины, толщину которых желательно выбирать как можно больше.

Новичкам, только начавшим осваивать данный вид соединения, рекомендуем проводить тренировочную сварку с обратной полярностью на испорченных металлических листах. Это даст возможность прочувствовать все особенности процесса и в дальнейшем избежать прожогов и других дефектов.

Это даст возможность прочувствовать все особенности процесса и в дальнейшем избежать прожогов и других дефектов.

Источник: https://electric-220.ru/news/poljarnost_pri_svarke_invertorom/2019-05-17-1690

Как подключить сварочный инвертор — руководство пользователя

При подключении к источнику питания и применении инверторного сварочного оборудования необходимо соблюдать ряд правил, которые не только необходимы для безопасной эксплуатации устройства, но и способны значительно продлить срок его службы. Эти правила подходят для всех сварочных инверторов, вне зависимости от вида (профессиональный, промышленный или бытовой).

Рекомендации по безопасной эксплуатации устройства можно разделить на категории:

- розетки и пробки

- проводка

- кабели

- напряжение и мощность

- удлинители

Кроме того, необходимо отдельно рассмотреть подключение сварочного инвертора к сети и к электрическому генератору.

Подсоединение к сети

Подключение сварочного инвертора к сети возможно при напряжении в 220 или 380 В. При этом необходимо учитывать ряд внешних факторов и условий, которые могут повлиять на срок службы устройства.

Единственные элементы в схеме подключения инвертора, с которыми вряд ли возникнут проблемы – это соединительный кабель с вилкой. Конечно, если они не повреждены. Каждый производитель тщательно рассчитывает максимальную мощность устройства, и кабель с вилкой способны выдержать ее без проблем. Немного сложнее все обстоит с остальными элементами.

И первый из них – проводка в помещении, в котором проводятся сварочные работы. Она рассчитана на определенную максимальную мощность, при достижении или превышении которой срабатывает защитное устройство.

Защитное устройство может быть как сложным автоматизированным агрегатом, так и обычной бытовой пробкой.

Стандартным значением для большинства элементов современной бытовой электрической сети является 16 А – именно столько проводка, розетки и вилки могут выдержать без получения повреждений. Поэтому некоторые мощные сварочные инверторы способны при включении вызвать срабатывание защитной системы. Следует сразу же проверить, может ли местная сеть выдержать.

Поэтому некоторые мощные сварочные инверторы способны при включении вызвать срабатывание защитной системы. Следует сразу же проверить, может ли местная сеть выдержать.

Сварка в домашних условиях с питанием от сети возможна не всегда

При этом недостаточное напряжение не должно вызывать неисправностей в самом инверторе. Такие устройства оснащены несколькими уровнями защиты. Поэтому, если напряжение будет слишком низким (к примеру, 190 В), агрегат просто не включится. То же самое произойдет и в случаях:

1. Слишком маленького сечения проводки

2. Перегруза сети

3. Неисправного предохранителя

Почти все популярные сварочные инверторы работают с низкочастотным (50 Гц) током, перерабатывая его в высокочастотный (20-80 кГц).

Подключение к электрическому генератору

Подключение к электрическому генератору необходимо в следующих случаях:

- отсутствие электрической сети

- слишком маленькое сечение проводки (напряжение снижается из-за сопротивления)

- срабатывание защитного устройства при включении инвертора

- перегруз сети, скачки напряжения

- другие варианты, при которых подключение инвертора к сети невозможно

Основной характеристикой, влияющей на возможность использования того или иного электрогенератора с конкретным инвертором, является мощность. Причем учитывать необходимо не только среднюю, но и максимальную мощность, взятую с запасом. К сожалению, в большинстве случаев производители не указывают все нужные параметры в технической документации устройства. Но рассчитать мощность генератора можно самостоятельно. Для этого всего лишь нужно выяснить значение рабочего тока инвертора. Часто оно находится в диапазоне от 100 до 200 А.

Причем учитывать необходимо не только среднюю, но и максимальную мощность, взятую с запасом. К сожалению, в большинстве случаев производители не указывают все нужные параметры в технической документации устройства. Но рассчитать мощность генератора можно самостоятельно. Для этого всего лишь нужно выяснить значение рабочего тока инвертора. Часто оно находится в диапазоне от 100 до 200 А.

Для примера возьмем рабочий ток в 150 А и напряжение дуги 25 В (стандартное значение). Умножаем эти цифры друг на друга, учитываем КПД (в среднем – 90 %), получаем 150х25/0,9=4166 Вт. Также прибавляем к этому значению 25 %, чтобы генератору не приходилось работать на полной мощности (это может уменьшить срок его службы), и получаем 4166+4166х0,25=5207 Вт. Именно такой генератор потребуется вам для инвертора с рабочим током в 150 А.

Выбор соединительного кабеля

Профессиональны предпочитают КГ в качестве соединительного кабеля

Соединительный кабель идет от инвертора к держателю электрода. Большинство профессиональных сварщиков используют КГ или КОГ1 (более гибкую разновидность). Марка КГ имеет диапазон сечения от 1х16 до 1х95. При этом КГ 1х16 выдерживает нагрузку до 189 А, а КГ 1х25 – до 240 А, чего хватит для большинства ситуаций.

Большинство профессиональных сварщиков используют КГ или КОГ1 (более гибкую разновидность). Марка КГ имеет диапазон сечения от 1х16 до 1х95. При этом КГ 1х16 выдерживает нагрузку до 189 А, а КГ 1х25 – до 240 А, чего хватит для большинства ситуаций.

Использование удлинителя

Удлинитель – это то, что повышает сопротивление провода из-за дополнительной его длины. Как следствие, напряжение и сила тока падает. Может появиться проблема с направлением дуги. Для ее решения придется повышать силу тока на инверторе и заставлять его работать на пределе возможностей. Это негативно сказывается на сроке службы изделия.

Поэтому по возможности от использования удлинителя лучше отказаться. Но есть ситуации, в которых это невозможно. В этом случае следует руководствоваться максимальной длиной провода определенного сечения, при котором напряжение будет достаточным для комфортной работы. К примеру, для инвертора с рабочим током 150 А провод длиной 20 м и сечением 2 кв. мм не будет создавать проблем при работе.

мм не будет создавать проблем при работе.

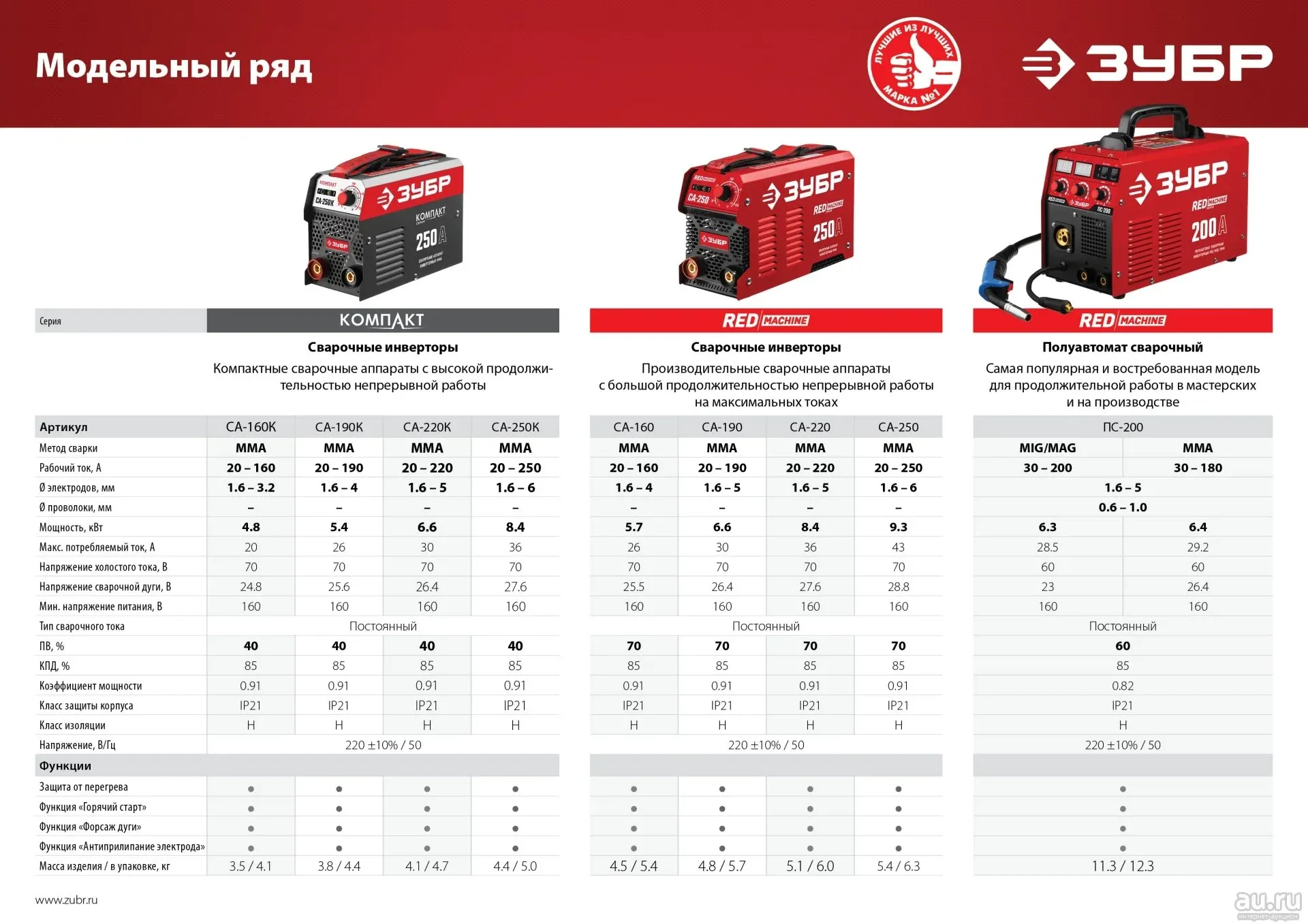

Ресанта 160 и модификации, возможности сварочных инверторов

Сварочные аппараты инверторного типа Ресанта очень популярны, особенно модель Ресанта 160. Это надежный аппарат, отличающийся простотой и легкостью в эксплуатации, а также возможностью самостоятельного обслуживания.

Преимущества Ресанта 160

Сварочный аппарат Ресанта 160 относится к инверторным. Его отличает продуманность каждого узла и элемента конструкции, без нагромождения лишних приспособлений. Небольшие размеры и малый вес дают возможность пользоваться агрегатом, как мобильным устройством, легким в перемещении и выполнять сварку вне зависимости от размеров объекта для проведения работ.

Технические показатели стали основными плюсами:

- Можно выбрать необходимый режим работы и проводить сварку без технологических перерывов.

- Широкий диапазон рабочих параметров, позволяющих даже человеку, далекому от сварных работ, выполнять нужные операции с минимальными погрешностями.

- Горячий старт (легкость в проведении розжига дуги) и минимальное залипание электродов при сварных работах.

- Высокое КПД дает реальную экономию электроэнергии при сварке.

- Максимальная мощность оборудования при работе не вызывает сбоев работы электросети. Дополнительный плюс – работа агрегата от переносного генератора или источника бесперебойного питания.

Модификации Ресанта САИ 160

В линейке инверторов Ресанта саи 160 есть несколько модификаций.

Ресанта САИ 160А

Аппарат с максимальным рабочим током 160 А. Базовый, недорогой и компактный агрегат, для сварки РДС со штучным электродом, оснащенным покрытием для защиты.

Подходит для бытовых нужд, в качестве обучающей модели или как первый сварочный аппарат. С его помощью пользователь легко починит металлические ворота, проведет установку металлических опор и прожилин для забора, отремонтирует теплицу и производство других работ, требующих сварки.

В комплектации аппарата – держатель электрода, клемма, два двухметровых кабеля, кабель питания, подключающийся к обыкновенной розетке.

В технических возможностях модели горячий старт и антизалипание. Специалисты советуют научиться самостоятельно проводить розжиг дуги и выставлять режим сварочных работ, чтобы продлить срок эксплуатации.

Ресанта САИ 160ПН

Мало чем отличается от предыдущей модели, но стоит намного дороже. Имеет функцию пониженного напряжения. Аббревиатура ПН в названии модели прямо указывает, что аппарат сможет производить сварку при пониженном напряжении в сети или его нестабильности.

Если электросеть «страдает» такими прыжками напряжения, то выгоднее САИ 160ПН, чем к дешевому САИ 160 покупать дополнительно стабилизатор. Это актуально для работ на даче, где качество подачи электроэнергии, в том числе напряжение, оставляют желать лучшего.

Ресанта САИ 160К

Это незаменимый аппарат для переноски. Его вес всего три килограмма, а размеры позволяют спрятать в обыкновенный рюкзак. Пользователь может без труда перемещаться с ним в общественном транспорте, что важно для мастеров по выездному ремонту на объекте у заказчика.

Несмотря на компактность, это «малыш» легко справится со сваркой толстостенных деталей или поверхностей. Технические характеристики прибора позволяют использовать его с кратковременным понижением напряжения до 210В. Но при условии постоянно-нестабильной работой электрической сети нужен стабилизатор напряжения.

Технические возможности сварочных инверторов Ресанта

Технические характеристики моделей в линейке инверторов ресанта 160 мало чем отличаются друг от друга:

- максимальный потребляемый ток 22 ампера;

- напряжение – 220 Вольт с возможными скачками от 30 до 10 В. Модель САИ 160ПН может работать при значительно пониженных показателях;

- длительность нагрузки в условиях максимального тока 70%;

- регулировка сварочного тока от 10 до 160 Ампер;

- показатели напряжения в процессе горения дуги при холостом ходе агрегата – 26 V и 80 V;

- вес инверторов от 3 до 4,5 килограммов;

- диаметр электродов 4 мм;

- класс защиты IP 21;

- работы могут выполняться от – 100С до + 400С.

Бренд Ресанта позиционирует свои аппараты, как полупрофессиональное оборудование для сварки, но для объемных производственных целей они не подходят, в виду ограничения по мощности.

Как работают инверторы серии 160?

Аппарат изготовлен из металла, который обеспечивает прочность и надежность конструкции. Лицевая панель оснащена двумя силовыми разъемами для подключения сварочных кабелей. Тут же на панели есть рукоятка, выполняющая регулировку силы тока и индикаторы, обозначающие сетевое подключение и перегрев агрегата.

Исключение перегрева внутренних узлов контролируется принудительной вентиляцией при помощи отверстий, расположенных на корпусе, которые во избежание перегрева оборудования не рекомендуется перекрывать.

Подключение сварочного аппарата

Первое, что нужно учитывать – диаметр электродов и сложность сварочных работ. Далее выбирается обратное или прямое подключение кабельного провода с учетом держателя и кабеля заземления.

Подключение кабелей выполняется к силовым клеммам, которые находятся на лицевой панели. Но необходимо проверить сетевой кабель на предмет включения или отключения. Только после проверки сетевой кабель подключается к энергопитанию, предварительно нужно выставить минимальное значение тока для сварки. Только после этого нажимается клавиша включения и выбирается нужная величина сварочного тока.

Но необходимо проверить сетевой кабель на предмет включения или отключения. Только после проверки сетевой кабель подключается к энергопитанию, предварительно нужно выставить минимальное значение тока для сварки. Только после этого нажимается клавиша включения и выбирается нужная величина сварочного тока.

Производитель советует придерживаться следующих параметров: диаметр электрода 4 мм – ток (максимальное значение – 160Ампер). Чем меньше диаметр электродов, тем меньше сила тока.

Все действия перед выключением выполняются в обратном порядке.

Используемая литература и источники:

- Ирвинг М., Готтлиб. Источники питания. Инверторы, конверторы, линейные и импульсные стабилизаторы. = Power Supplies, Switching Regulators, Inverters and Converters. — 2-е изд. — М.: Постмаркет, 2002.

- «Сварочное дело: Сварка и резка металлов: учебник для нач. проф. образования/Г. Г. Чернышов.- М.: Издательский центр «Академия», 2008 г.

- «Справочник молодого электросварщика по ручной сварке», Г.

Г. Чернышов, В. Б. Мордынский, Москва, «Машиностроение», 1987

Г. Чернышов, В. Б. Мордынский, Москва, «Машиностроение», 1987 - Официальный сайт производителя

Поделиться в социальных сетях

Что такое сварочный инвертор и как он работает

Сварочные инверторы

Основное назначение всех сварочных источников — обеспечивать стабильное горение сварочной дуги и её легкий поджиг. Одним из самых важных параметров сварочного процесса является его устойчивость к колебаниям и помехам. Существует несколько видов источников питания сварочной дуги — трансформаторы, дизельные или бензиновые электрогенераторы, выпрямители и инверторы. Инверторный источник сварочного тока появился в XX веке, а в начале XXI века стал одним из самых популярных сварочных аппаратов для всех видов дуговой сварки.

Сварочные инверторы представляют собой переносное электрическое устройство, широко применяемое в промышленной и бытовой сфере, которое позволяет осуществлять ручное дуговое сваривание и резку как цветных, так и черных металлов.

Большую популярность данные устройства получили благодаря своей компактности и весу, что гарантирует качественную сварку на высотах и других местах, где использование классических сварочных трансформаторов является невозможным.

Также сварочные инверторы считаются отличным вариантом для использования неопытными сварщиками, поскольку имеется возможность автоматизации настраиваемых режимов работы, простоты применения и проведения различных видов и типов сварки. Ну а в случае со специалистами — позволит во много раз увеличить производительность путем замены стандартного сварочного транзистора или выпрямителя.

В нашем арсенале отдельно выделен бренд сварочных аппаратов — Weldmaster и серия «ИСКРА» Электроприбор

Принцип действия

Схема инверторных сварочных аппаратов не слишком сложная и ее принцип работы построен на преобразовании переменного тока одной частоты на переменный, но уже более высокой частоты. Подробнее этот процесс можно описать так: напряжение сети (переменный ток) поступая на выпрямитель, трансформируется в постоянный. Далее в работу включается преобразователь частоты, который обратно изменяет ток на переменный, который имеет увеличенную частоту. Следующей стадией является уменьшение напряжения с помощью трансформатора. Завершающим этапом преобразования служит силовой выпрямитель позволяющий получить на выходе ток, обладающий существенной силой и имеющий низкое напряжение.

Подробнее этот процесс можно описать так: напряжение сети (переменный ток) поступая на выпрямитель, трансформируется в постоянный. Далее в работу включается преобразователь частоты, который обратно изменяет ток на переменный, который имеет увеличенную частоту. Следующей стадией является уменьшение напряжения с помощью трансформатора. Завершающим этапом преобразования служит силовой выпрямитель позволяющий получить на выходе ток, обладающий существенной силой и имеющий низкое напряжение.

Преимущества и особенности

Отличительной особенностью является осуществимость выдачи тока требуемой мощности, не уступая при этом большим по размерам аналогам.

Преимущества :

-

такие же рабочие характеристики как и у трансформаторных, при наличии существенно меньших размеров и веса аппарата;

-

простота и легкая настройка тока под любые поставленные задачи;

-

меньшее потребление электроэнергии благодаря использованию инверторной технологии, которая подразумевает применение пары преобразователей;

-

имеют большой коэффициент полезного действия, по сравнению с трансформаторами и преобразователями, который равняется 90%.

Это свидетельствует о том, что практически вся потребляемая электроэнергия потребляется дугой;

Это свидетельствует о том, что практически вся потребляемая электроэнергия потребляется дугой;

-

уменьшение разбрызгивания металла при сварочном процессе;

-

применение IGBT-элементов позволило повысить общую надежность устройства;

-

легкая и удобная доставка к месту проведения работ.

Как пользоваться

Первое что нужно сделать – это подготовить защитную спецодежду и экипировку. Далее следует определиться с материалом, требующим сварки (чугун, мягкая или нержавеющая сталь) и его толщиной. Опираясь на известную информацию, производится выбор необходимой силы тока и нужного диаметра электрода. Далее проводится настройка самого инвертора, после чего следует определение вида подключения, оно может быть прямым и обратным. Прямое необходимо для сварки толстого изделия («+» крепится на деталь, «-» соответственно электрод). Обратное подключение необходимо для тонких материалов («+» — электрод, «-» закрепляется на свариваемой детали). По завершению всех подготовительных процедур можно приступать к процессу сварки.

Обратное подключение необходимо для тонких материалов («+» — электрод, «-» закрепляется на свариваемой детали). По завершению всех подготовительных процедур можно приступать к процессу сварки.

Кроме выше перечисленного, нужно обратить внимание на следующий нюанс: что именно требуется сварить (угол, вертикальная или горизонтальная поверхность, труднодоступные места и т.д), подобрать правильно положение электрода (углом вперед, назад или прямой).

Приобретение

Наш интернет-магазин предоставляет возможность купить лучшие инверторные сварочные аппараты по выгодным и доступным ценам. Наши специалисты всегда предоставят самую актуальную и полезную информацию и помогут правильно выбрать оборудование. Мы предлагаем недорогие инверторные СА благодаря тому, что сами являемся производителем и воплощаем идею максимального качества инструмента и доступности его как можно большему кругу потребителей. Так же у нас имеется быстрая доставка по городу и региону.

Сварочный инвертор Дніпро-М САБ-258ДП | Сварочные инверторы

Описание и характеристики сварочного инвертора Дніпро-М САБ-258

Сварочный инвертор Дніпро-М САБ-258ДП представляет собой мощный и мобильный инструмент для домашних задач. Аппарат обладает широким диапазоном сварки и работает с электродами толщиной от 1,6 до 4 мм. Устройство отличается значительно меньшим (всего 5,7 кг) весом и габаритами, в то же время демонстрируя высокую производительность с рабочим циклом 80%. Диапазон сварочного тока составляет от 20 до 250 А благодаря чему инвертор значительно расширил рабочие возможности и способен варить металлические заготовки толщиной до 12 мм.Точность настройки тока контролируется с помощью дисплея.

Существует два способа подключения модели Дніпро-М САБ-258ДП: прямое для стандартных работ и обратное при сваривании тонкостенных деталей или же сварки электродами с основным покрытием. Конструкция инвертора была значительно модифицирована: на платы нанесено дополнительное напыление олова, что в сочетании с мощными силовыми транзисторами увеличило ресурс работы до 100000 рабочих циклов. . Корпус аппарата имеет надежную пластиковую панель, а оптимальный температурный режим механизма поддерживается вентилятором.

. Корпус аппарата имеет надежную пластиковую панель, а оптимальный температурный режим механизма поддерживается вентилятором.

К преимуществам инвертора относится экономное потребление энергии (максимальная потребляемая мощность аппарата не превышает 5,5 кВт), а также бесшумная и комфортная работа. Для эффективной работы в труднодоступных местах в комплект к инструменту входят провода длиной 2,5 и 3 м.

Сварочный инвертор Дніпро-М САБ-258ДП – оптимальный инструмент для начинающего сварщика: благодаря высоким характеристикам он не требует особых усилий для разжигания дуги и поддерживает стабильность сварки при незначительных скачках напряжения.

Диаметр электрода (мм) 1.6-4

Держатель массы (м) 2.5

Держатель электрода (м) 3

Номинальный сварочный ток (А) 20-250

Рабочий цикл (%) 80

Мощность (Вт) 5500

Класс защиты корпуса IP21S

Модель с кейсом нет

Вес (кг) 5. 7

7

Размеры в упаковке (см) 28 х 12.3 х 20.1

| A | B |

|---|---|

| Резка угольной дугой на воздухе | Процесс резки, при котором металлы плавятся под действием тепла дуги с использованием угольного электрода. |

| Переменный ток | Электрический ток, который меняет свое направление через равные промежутки времени, например, 60 циклов переменного тока (AC) или 60 герц. |

| Сила тока | Измерение количества электричества, проходящего через заданную точку в проводнике за секунду.Ток — это еще одно название силы тока. |

| Arc | Физический зазор между концом электрода и основным металлом. Физический зазор вызывает нагревание из-за сопротивления току и дуговым лучам. Физический зазор вызывает нагревание из-за сопротивления току и дуговым лучам. |

| Автоматическая сварка | Использует оборудование, которое выполняет сварку без постоянной регулировки органов управления сварщиком или оператором. |

| Устройство подачи проволоки с постоянной скоростью | Устройство подачи работает от 24 или 115 В переменного тока от источника сварочного тока. |

| Сварочный аппарат с постоянным напряжением (CV), постоянным потенциалом (CP) | «Потенциал» и «напряжение» в основном имеют одинаковое значение. Сварочный аппарат этого типа поддерживает относительно стабильное постоянное напряжение независимо от выходной силы тока. |

| Ток | Другое название силы тока. Количество электричества, проходящего через точку в проводнике каждую секунду. |

| Дефект | Одна или несколько несплошностей, которые вызывают отказ при испытании сварного шва. |

| Постоянный ток (DC) | Протекает в одном направлении и не меняет его направление на противоположное, как переменный ток. |

| Отрицательный электрод постоянного тока (DCEN) | Определенное направление тока, протекающего через сварочную цепь, когда вывод электрода подключен к отрицательной клемме, а рабочий провод подключен к положительной клемме сварочного аппарата постоянного тока. Также называется постоянным током прямой полярности (DCSP). |

| Положительный электрод постоянного тока (DCEP) | Определенное направление тока, протекающего через сварочную цепь, когда вывод электрода подключен к положительному выводу, а рабочий провод подсоединен к отрицательному выводу сварочного аппарата постоянного тока. Также называется постоянным током обратной полярности (DCRP). Также называется постоянным током обратной полярности (DCRP). |

| Рабочий цикл | Количество минут из 10-минутного периода времени, в течение которого аппарат дуговой сварки может работать с максимальной номинальной мощностью. |

| Fan-On-Demand | Внутренняя система охлаждения источника питания, которая работает только при необходимости, поддерживая чистоту внутренних компонентов. |

| Стационарная автоматизация | Автоматическая сварочная система с электронным управлением для простых, прямых или круглых швов. |

| Гибкая автоматизация | Автоматизированная роботизированная сварочная система для сложных форм и применений, где сварочные пути требуют изменения угла наклона горелки. |

| Дуговая сварка порошковой проволокой (FCAW) | Процесс дуговой сварки, при котором плавятся и соединяются металлы путем их нагрева дугой между непрерывной плавящейся электродной проволокой и изделием. Экранирование обеспечивается флюсом, содержащимся в сердечнике электрода. Экранирование обеспечивается флюсом, содержащимся в сердечнике электрода. |

| Заземление | Безопасное соединение рамы сварочного аппарата с землей. |

| Провод заземления | При подключении сварочного аппарата к работе |

| Герц | «Циклов в секунду». В Соединенных Штатах частота или направление изменения переменного тока обычно составляет 60 герц. |

| Высокая частота | Охватывает весь частотный спектр выше 50 000 Гц. Используется при сварке TIG для зажигания и стабилизации дуги. |

| Индуктивность | Замедляет изменения тока, изменяя скорость реакции машины и количество коротких замыканий в секунду; помогает ограничить количество брызг и в целом улучшает смачивание сварочной ванны. |

| Инвертор | Источник питания, который увеличивает частоту поступающей первичной мощности, тем самым обеспечивая меньший размер машины и улучшенные электрические характеристики для сварки, такие как более быстрое время отклика и больший контроль для импульсной сварки. |

| KVA — Киловольт-амперы. | Общее количество вольт, умноженное на ампер, разделенное на 1000, потребляемое источником сварочного тока от первичной мощности, предоставляемой коммунальной компанией. |

| кВт — Киловатт | Первичная кВт — это фактическая мощность, используемая источником питания при его номинальной выходной мощности.Киловатты находятся путем деления вольт на ампер на 1000 и учета любого коэффициента мощности. |

| MIG (GMAW или газовая дуговая сварка металла) | Процесс дуговой сварки, при котором металлы соединяются путем нагрева их дугой. Дуга возникает между непрерывно подаваемым присадочным (расходуемым) электродом и деталью. Подача газа или газовых смесей из внешнего источника обеспечивает защиту. Дуга возникает между непрерывно подаваемым присадочным (расходуемым) электродом и деталью. Подача газа или газовых смесей из внешнего источника обеспечивает защиту. |

| Плазменно-дуговая резка | Процесс дуговой резки, при котором металл разрезается с помощью суженной дуги для расплавления небольшого участка работы.Этот процесс может разрезать все металлы, проводящие электричество. |

| фунтов на квадратный дюйм (psi) | Измерение, равное массе или весу, приложенному к одному квадратному дюйму площади поверхности. |

| Энергоэффективность | Насколько хорошо электрическая машина использует поступающую электроэнергию. |

| Импульсная сварка MIG (MIG-P) | Модифицированный процесс переноса распылением, при котором не образуются брызги, поскольку проволока не касается сварочной ванны. |

| Импульсный | Последовательность и управление величиной тока, полярностью и продолжительностью сварочной дуги. |

| Сварочный полуавтомат | Аппаратура контролирует только подачу электродной проволоки. Движение сварочной горелки контролируется вручную. |

| Защитный газ | Защитный газ, используемый для предотвращения атмосферного загрязнения сварочной ванны. |

| Однофазная цепь | Электрическая цепь, производящая только один чередующийся цикл в пределах временного интервала 360 градусов |

| Брызги | Частицы металла, уносимые сварочной дугой.Эти частицы не становятся частью завершенного сварного шва. |

| Сварка палкой (SMAW или дуга в экранированном металле) | Процесс дуговой сварки, при котором плавятся и соединяются металлы путем нагрева их дугой между покрытым металлическим электродом и изделием. Защитный газ получают из внешнего покрытия электрода, часто называемого флюсом. Присадочный металл в основном получают из сердечника электрода. Защитный газ получают из внешнего покрытия электрода, часто называемого флюсом. Присадочный металл в основном получают из сердечника электрода. |

| Сварка TIG (GTAW или газовая вольфрамовая дуга) | Часто называемая сваркой TIG (вольфрамовый инертный газ), этот процесс сварки соединяет металлы путем их нагрева вольфрамовым электродом, который не должен становиться частью завершенного сварного шва.Иногда используется присадочный металл, а для защиты используются инертный газ аргон или смеси инертных газов. Расходные материалы: вольфрамовый электрод, присадочный металл, защитный газ. |

| Трехфазная цепь | Электрическая цепь, обеспечивающая три цикла в пределах временного интервала в 360 градусов, при этом циклы разнесены на 120 электрических градусов. |

| Вольфрам | Редкий металлический элемент с чрезвычайно высокой температурой плавления (3410 ° C). Используется при производстве электродов TIG. Используется при производстве электродов TIG. |

| Напряжение | Давление или сила, проталкивающая электроны через проводник. |

| Устройство подачи проволоки с датчиком напряжения | Устройство подачи работает от дугового напряжения, генерируемого источником сварочного тока. |

| Кривая вольт-ампер | График, показывающий выходные характеристики источника сварочного тока. Показывает возможности напряжения и силы тока конкретной машины. |

| Сварочный металл | Электрод и основной металл, расплавленные во время сварки.Это формирует сварной валик. |

| Скорость подачи проволоки | Выражается в дюймах / мин или мм / с и относится к скорости и количеству присадочного металла, подаваемого в сварной шов. Как правило, чем выше скорость подачи проволоки, тем выше сила тока. Как правило, чем выше скорость подачи проволоки, тем выше сила тока. |

| Присоединение заготовки | Средство для крепления рабочего кабеля (рабочего кабеля) к изделию (металлу, на который нужно приваривать). Кроме того, точка, в которой выполняется это соединение |

Простое переключение полярности при сварке с помощью новой технологии

Сварщики могут изменять процесс сварки и полярность нажатием кнопки на сварном шве, что значительно экономит время.

Реверс полярности для TIG и Stick

Когда при сварке труб требуется переход от корневого прохода TIG (GTAW) к последующим проходам сварки плавной сваркой (SMAW), необходимость изменения полярности сварки может добавить много времени и хлопот к процессу.

При сварке углеродистой стали в полевых условиях строительства, например при прокладке труб, в сварке TIG обычно используется отрицательный электрод постоянного тока (DCEN), тогда как в процессах сварки штучной сваркой и сварки MIG (GMAW) обычно используется положительный электрод постоянного тока (DCEP). Сварка с неправильной полярностью для процесса может привести к низкому качеству и вызвать дефекты сварного шва, которые могут потребовать доработки.

Сварка с неправильной полярностью для процесса может привести к низкому качеству и вызвать дефекты сварного шва, которые могут потребовать доработки.

При сварке в полевых условиях, чтобы переключить процесс (что также может потребовать изменения полярности), сварщики должны отслеживать сварочные провода, чтобы найти точку соединения — обычно на источнике сварочного тока. Необходимость в смене технологического процесса при применении труб часто возникает на многих сварочных площадках, но какова стоимость этого перехода при типичной работе?

Часов в день с потерей производительности

На некоторых сварочных площадках переключение с TIG на Stick или TIG на MIG может происходить от шести до восьми раз в день для каждого сварщика.Это может составлять до нескольких часов каждый день потерянного времени. Это особенно отнимает много времени на больших стройплощадках, где операторы могут работать на большом расстоянии от источника сварочного тока.

Один из подрядчиков электростанции из Пенсильвании, который завершает крупные проекты по ремонту котлов, считает, что каждое переключение процесса сварки занимает 30 минут или больше. Внутри большого котла могут работать десятки сварщиков. Это означает, что сварочные провода запутываются, и сварщикам становится сложнее определить, какой кабель и какой аппарат им принадлежит, когда они хотят переключить процессы.

Внутри большого котла могут работать десятки сварщиков. Это означает, что сварочные провода запутываются, и сварщикам становится сложнее определить, какой кабель и какой аппарат им принадлежит, когда они хотят переключить процессы.

Подрядчики могут даже нанять кого-то, чья единственная работа — управлять этими кабелями, отслеживать выводы и изменять процессы и полярность источника питания для сварщиков внутри котла или других труднодоступных мест.

Угрозы безопасности

Эти частые поездки к источнику питания для изменения сварочного процесса также влияют на безопасность на рабочем месте. Сварщикам, возможно, придется преодолевать лазейки или подниматься и спускаться по лесам, чтобы совершить поездку, что увеличивает опасность скольжения, спотыкания и падения.

OSHA сообщает, что падения были основной причиной смерти рабочих в строительной отрасли в 2017 году, в результате чего погиб 381 из 971 строителей, или 39 процентов. Когда сварщики могут оставаться на своем рабочем месте и сокращать количество поездок туда и обратно к источнику питания, это обеспечивает более безопасную рабочую площадку.

Влияние на качество сварки

Сварка с соблюдением полярности — важная часть получения качественного сварного шва и соблюдения определенных нормативных требований.

На переполненной рабочей площадке сварщик нередко случайно меняет полярность не на том аппарате.Это приводит к разочарованию сварщиков и может привести к необходимости доработки сварных швов, если оператор начнет сварку с неправильной полярностью или с неправильными параметрами.

Суть в том, что неправильная полярность может потребовать дополнительных затрат времени и денег на переделку.

Упрощенное изменение полярности

Общие проблемы для операций, которые часто меняют полярность сварки на рабочем месте, можно решить с помощью правильной технологии. Когда сварщик может более легко переключаться между полярностями и процессами, потенциально можно сэкономить часы каждый день в этих приложениях, что повысит производительность, качество и безопасность.

Инверсия полярности, встроенная в сварочную систему, позволяет сварщикам изменять процессы и полярность одним нажатием кнопки с помощью пульта ДУ / TIG или механизма подачи проволоки. Наличие этого элемента управления устраняет необходимость возвращаться к источнику питания, чтобы поменять местами провода сварочного кабеля, чтобы изменить процессы и полярность, поэтому сварщики могут оставаться на сварном шве и добиться большего времени горения дуги.

Наличие этого элемента управления устраняет необходимость возвращаться к источнику питания, чтобы поменять местами провода сварочного кабеля, чтобы изменить процессы и полярность, поэтому сварщики могут оставаться на сварном шве и добиться большего времени горения дуги.

также могут предотвратить внесение каких-либо изменений в источник питания после подключения пульта дистанционного управления, что исключает вероятность того, что другой сварщик случайно изменит параметры или изменит процессы на неправильном аппарате.Наличие управления изменением полярности, встроенного в сварочную систему, предназначенную для использования в полевых условиях, может улучшить качество сварки и уменьшить количество доработок, а также избавить сварщика от разочарования при попытке выполнить сварку с неправильной полярностью.

В системе XMT® 350 FieldPro ™ с реверсированием полярности от Miller Electric Mfg. LLC система отобразит ошибку и не позволит оператору выполнять сварку до тех пор, пока не будет исправлено соединение проводов, что исключает работу с неправильной полярностью.

Специально разработанная стержневая дуга системы также сокращает количество доработок, вызванных частыми запусками и остановками.С меньшим дрейфом дуги, запуски и остановы адаптированы к сварке под углом, что дает сварщику больше возможностей для контроля замочной скважины и лужи, даже когда подгонка стыка не выполняется.

Простое изменение полярности

Если переключение между процессами TIG, MIG и Stick является обычным явлением в ваших сварочных приложениях, время, затрачиваемое на возвращение к источнику питания для замены проводов, может составлять до часа или более каждый день на каждого сварщика. На этот раз можно потратить до нескольких тысяч долларов, потраченных сварщиком на обход рабочего места.

Инвестиции в технологию, которая позволяет сварщикам легко менять процессы одним нажатием кнопки на сварном шве и обеспечивает соблюдение правильной полярности для каждого процесса, предлагает значительную экономию времени, а также преимущества для качества сварки и безопасности оператора.

Если вы конкурируете за выполнение срочных работ, экономия даже нескольких минут при каждом переключении может иметь существенное значение и снизить риск споткнуться и упасть для оператора. Если операторы совершают семь обходов строительной площадки в день, чтобы внести изменения в параметры и процессы, в среднем 15 минут на прогулку, что в сумме составляет один час в день, система XMT 350 FieldPro с реверсированием полярности может помочь компаниям сэкономить 19 688 долларов США. в год.

10 ошибок при проведении сварочных работ и способы их устранения

Ошибки при сварке не редкость, но многие из них могут существенно повлиять на качество, производительность и прибыль компании. При таком большом количестве факторов, которые необходимо контролировать — оборудование, процедуры сварки, присадочные металлы и расходные материалы для горелок MIG, — ошибки неизбежны при выполнении большинства сварочных операций в любой день. Из-за человеческой ошибки сварщик может легко настроить источник питания и механизм подачи проволоки на неправильные параметры или выполнить настройку и установить футеровку горелки MIG неправильно. Но есть и другие ошибки, которые могут происходить при сварке на регулярной основе — те, о которых многие компании могут даже не подозревать.

Но есть и другие ошибки, которые могут происходить при сварке на регулярной основе — те, о которых многие компании могут даже не подозревать.

Однако в действительности эти ошибки могут существенно повлиять на качество, производительность и чистую прибыль компании. К счастью, этого не должно происходить. Рассмотрим 10 основных ошибок, возникающих при выполнении сварочных работ, а также некоторые рекомендации по их устранению.

Хранение присадочных металлов в местах, где они склонны к накоплению влаги или подвержены воздействию других загрязняющих веществ (например,(например, грязь, масло или жир) могут отрицательно сказаться на их сварочных характеристиках. Чтобы предотвратить повреждение, компании должны хранить присадочные металлы в сухом, чистом месте с относительно постоянной температурой, пока они не будут готовы к использованию. Катушки и катушки с проволокой, которые хранятся на механизме подачи проволоки в течение длительного времени, должны быть надежно закрыты пластиковым пакетом или извлечены из механизма подачи и храниться в оригинальной упаковке. Закрытый механизм подачи проволоки также может защитить от загрязнений. Такие меры предосторожности предотвращают повреждение, которое может привести к плохому качеству сварки и, в конечном итоге, к доработке.

Закрытый механизм подачи проволоки также может защитить от загрязнений. Такие меры предосторожности предотвращают повреждение, которое может привести к плохому качеству сварки и, в конечном итоге, к доработке.

Ошибка № 2: перепрофилирование старого оборудования

Для компаний важно использовать лучшее оборудование для работы. Переоборудование старых или вышедших из строя источников питания, сварочных аппаратов / генераторов или механизмов подачи проволоки может вызвать проблемы с качеством, не говоря уже о простоях и дополнительных затратах на устранение неполадок, которые неизбежно возникают из-за использования устаревшего оборудования и технологий. Вместо этого компаниям следует рассмотреть новые технологии, доступные на рынке, осознавая преимущества, которые они могут предложить с точки зрения улучшения качества и производительности сварки.В большинстве случаев новое оборудование может обеспечить компаниям быструю окупаемость инвестиций и большую долгосрочную экономию при относительно коротком периоде окупаемости.

Новые технологии часто предлагают такие преимущества, как повышенная энергоэффективность, лучшая скорость наплавки, меньшее время подготовки к сварке и более быстрое обучение, что в конечном итоге приводит к увеличению времени горения дуги и производительности. Выполнение тщательного анализа экономии затрат перед покупкой нового оборудования может помочь компаниям оценить потенциальную окупаемость инвестиций, а также оправдать капитальные затраты.

Ошибка № 3: Использование пистолета MIG неправильного размера

Использование пистолета MIG со слишком низкой или слишком высокой силой тока может привести к ненужным расходам на покупку и замену этого оборудования. Сварщики редко тратят весь день на сварку или сварку непрерывно, поскольку есть время простоя для подготовки, перемещения и / или фиксации деталей. По этой причине в некоторых случаях можно использовать пистолет MIG с меньшей силой тока или пистолет с меньшим рабочим циклом. Например, использование более легкой и меньшей горелки MIG на 300 А вместо модели на 400 А может обеспечить сварщикам большую маневренность и сократить время простоя из-за усталости. Пистолеты MIG с меньшим током также обычно дешевле.

Пистолеты MIG с меньшим током также обычно дешевле.

И наоборот, в приложениях с более высокой силой тока и / или тех, которые требуют более длительных периодов сварки, важно использовать пистолет с большей силой тока. Экономия и покупка сварочного пистолета MIG с меньшим током в этой ситуации может привести к перегреву, преждевременному выходу из строя и большим долгосрочным затратам. Компании должны проконсультироваться с проверенным дистрибьютором сварочных аппаратов для получения рекомендаций по применению горелок MIG.

Ошибка № 4: Неправильный предварительный нагрев или контроль температуры между проходами

Компании нередко слишком мало подогревают или вообще пропускают эту часть процедуры сварки

.Тем не менее, предварительный нагрев является одним из основных факторов, препятствующих образованию трещин, поскольку он снижает скорость охлаждения после сварки. Тип и толщина свариваемого материала определяют температуру предварительного нагрева и промежуточного прохода. Эти требования можно найти в процедуре сварки, правилах сварки или других производственных документах. Для достижения наилучших результатов сварщикам необходимо полностью разогреть материал и увеличить площадь нагрева примерно до трех дюймов с каждой стороны сварного шва.Сварку следует начинать, пока температура материала не превышает температуры предварительного нагрева. Охлаждение сварной детали ниже требуемой температуры между проходами также может привести к растрескиванию.

Эти требования можно найти в процедуре сварки, правилах сварки или других производственных документах. Для достижения наилучших результатов сварщикам необходимо полностью разогреть материал и увеличить площадь нагрева примерно до трех дюймов с каждой стороны сварного шва.Сварку следует начинать, пока температура материала не превышает температуры предварительного нагрева. Охлаждение сварной детали ниже требуемой температуры между проходами также может привести к растрескиванию.

Ошибка № 5: Игнорирование профилактического обслуживания

Профилактическое обслуживание (PM) — это часто упускаемая из виду часть сварочных работ, но она крайне важна для предотвращения незапланированных простоев и снижения затрат на ремонт. Хорошо выполненная программа PM также может помочь повысить производительность, продлить срок службы оборудования и создать философию рабочего места, которая поощряет совместную ответственность и заинтересованность в сохранении целостности сварочного оборудования. Компаниям следует разработать регулярный график проверок своих источников питания, механизмов подачи проволоки, горелок MIG или горелок TIG во время запланированных простоев производства. Между сварочными сменами часто бывает достаточно времени для проведения профилактических осмотров. Регулярная проверка расходных материалов на предмет скопления брызг — и замена этих компонентов по мере необходимости — также является важной частью жизнеспособной программы PM.

Компаниям следует разработать регулярный график проверок своих источников питания, механизмов подачи проволоки, горелок MIG или горелок TIG во время запланированных простоев производства. Между сварочными сменами часто бывает достаточно времени для проведения профилактических осмотров. Регулярная проверка расходных материалов на предмет скопления брызг — и замена этих компонентов по мере необходимости — также является важной частью жизнеспособной программы PM.

Ошибка № 6: Несоответствие защитного газа

Использование правильного типа и / или смеси защитного газа может помочь компаниям предотвратить дефекты сварных швов, свести к минимуму чрезмерное разбрызгивание и снизить затраты на доработку или очистку после сварки. Защитные газы также определяют характеристики дуги и проплавление сварного шва в конкретной области применения. Прямой CO2 обеспечивает хорошее проплавление шва, но он склонен к разбрызгиванию и имеет менее стабильную дугу, чем смеси, содержащие аргон.

Прямой CO2 обеспечивает хорошее проплавление шва, но он склонен к разбрызгиванию и имеет менее стабильную дугу, чем смеси, содержащие аргон.

Смеси с высоким содержанием аргона (минимум 85 процентов аргона для сплошной проволоки или всего 75 процентов для проволоки с металлическим сердечником) являются лучшим выбором.Эти смеси можно использовать в процессе переноса распылением для повышения скорости осаждения и образования меньшего количества брызг. Для сварки TIG подходящая смесь аргона и гелия может улучшить скорость, качество и характеристики дуги. Как для сварки MIG, так и для TIG, компании должны приобретать защитный газ у надежных дистрибьюторов сварочных материалов и быть уверенными, что он соответствует требованиям чистоты для их применения. Все системы подачи газа не должны содержать загрязняющих веществ, которые могут попасть в сварочную ванну, и сварщики должны использовать правильный расход защитного газа.Слишком слабый поток газа не защитит расплавленную сварочную ванну должным образом, а слишком большой поток может вызвать турбулентность и всасывание воздуха в сварочную ванну. Также очень важно защитить сварочную ванну от сквозняков.

Также очень важно защитить сварочную ванну от сквозняков.

Из-за первоначальной экономии первоначальных затрат у компаний может возникнуть соблазн покупать менее дорогие присадочные металлы. Однако это часто может привести к более высоким долгосрочным затратам и снижению производительности. Например, нередки простои, связанные с плохой подачей проволоки, чрезмерным разбрызгиванием или, возможно, дефектами сварки при использовании присадочных металлов более низкого качества.Компании также могут испытывать чрезмерное количество времени на действия, не приносящие добавленной стоимости (те, которые не влияют напрямую на их производительность), такие как нанесение антибрызгивания и шлифовка или доработка после сварки. По этой причине важно смотреть на общую стоимость использования определенных присадочных металлов, а не на удельную стоимость. Если более дорогие и качественные присадочные металлы могут минимизировать затраты на рабочую силу для операций, не связанных с добавленной стоимостью, и обеспечить лучшее качество сварки и / или более высокую производительность, тогда более высокие первоначальные затраты имеют смысл в долгосрочной перспективе.

Ошибка № 8: Неправильная подготовка сварного шва

Пропуск этапов подготовки к сварке может привести к дефектам сварки, переделке или браку деталей. Сварщики всегда должны тщательно очищать основной материал перед сваркой, чтобы предотвратить попадание загрязняющих веществ, таких как грязь, масло или жир, в сварочную ванну. Аналогичным образом, контроль сборки деталей является важной частью процесса предварительной сварки. Операторы сварки должны тщательно проверять сварные соединения, чтобы убедиться в отсутствии чрезмерных зазоров, так как плохая подгонка деталей может привести к таким проблемам, как прожог или деформация всех материалов, но особенно при сварке таких материалов, как алюминий или нержавеющая сталь.Зажим или фиксация детали в правильном положении также является хорошей практикой для защиты таких материалов, как нержавеющая сталь, от деформации или деформации.

Ошибка № 9: Пренебрежение расходными материалами для пистолета MIG

Ищите расходные материалы, в которых диффузор блокирует и выравнивает лайнер с контактным наконечником и силовым штифтом для безупречной подачи проволоки.

Компании нередко упускают из виду важность расходных материалов для своих пистолетов MIG. К сожалению, такой надзор может привести к множеству проблем, включая незапланированные простои для замены и / или исправления дефектов сварки, вызванных плохой работой контактного наконечника, сопла или футеровки.Чтобы избежать проблем, выбирайте расходные материалы с конической конструкцией, которая соединяет токопроводящие части вместе, чтобы уменьшить тепловыделение. Контактные наконечники с крупной резьбой — это хороший способ ускорить замену и обеспечить точность установки. Ищите расходные материалы, в которых диффузор блокирует и выравнивает лайнер с контактным наконечником и силовым штифтом для безупречной подачи проволоки. Эти системы также предлагают безошибочную установку футеровки без необходимости измерения; лайнер просто фиксируется и обрезается заподлицо с силовым штифтом на задней части пистолета.

Ошибка № 10: упускать из виду возможности обучения

Как и в случае с другими частями сварочных работ, вложение времени и денег в обучение может принести компаниям значительные долгосрочные выгоды. Операторы сварки не только получают индивидуальную выгоду от обучения процессу и оборудованию, но во многих случаях это также может помочь им оптимизировать сварочные операции для повышения эффективности. Кроме того, надлежащее обучение может дать компаниям конкурентное преимущество перед теми, у кого менее квалифицированная рабочая сила, и способствует большей командной работе между сотрудниками.Как правило, возможности обучения доступны у производителей оборудования и присадочного металла или у дистрибьюторов сварочного оборудования. В некоторых случаях работа с местным техническим колледжем может привести к обучению для конкретных приложений и рынков, что позволяет компаниям привлекать операторов сварки, которые уже обучены для данного приложения, и лучше продвигать свои позиции в данной отрасли.

Операторы сварки не только получают индивидуальную выгоду от обучения процессу и оборудованию, но во многих случаях это также может помочь им оптимизировать сварочные операции для повышения эффективности. Кроме того, надлежащее обучение может дать компаниям конкурентное преимущество перед теми, у кого менее квалифицированная рабочая сила, и способствует большей командной работе между сотрудниками.Как правило, возможности обучения доступны у производителей оборудования и присадочного металла или у дистрибьюторов сварочного оборудования. В некоторых случаях работа с местным техническим колледжем может привести к обучению для конкретных приложений и рынков, что позволяет компаниям привлекать операторов сварки, которые уже обучены для данного приложения, и лучше продвигать свои позиции в данной отрасли.

Совершать ошибки — это человеческая природа, но при некотором внимательном рассмотрении легко избежать некоторых из наиболее распространенных ошибок, связанных с выполнением операции сварки.Измерение долгосрочной экономии по сравнению с сокращением затрат заранее — это особенно хороший способ избежать ошибок, которые могут привести к чрезмерным простоям, проблемам с качеством или снижению производительности. И это может иметь отличное влияние на прибыль компании.

Основные параметры сварщика изучены и объяснены.

Сварщик основные переменные указаны в правилах сварки. (Щелкните здесь, чтобы узнать больше о кодах сварки.) Сварочные нормы и правила определяют типы испытаний, которые должны пройти сварщики, чтобы стать «квалифицированные сварщики».(Кликните сюда чтобы узнать больше о типовых тестах кодирования сварщика.) успешно закодированы, возникает вопрос, какая квалификация на самом деле охватывает. На этот вопрос ответят в кодах, указав сварщика. существенные переменные квалификации и соответствующие диапазоны квалификаций.

The WelderDestiny Compass: еженедельная подписка на электронный журнал

Вы можете посмотреть прошлые выпуски «The WelderDestiny Compass», щелкнув здесь.

Для

каждый код этих основных переменных сварщика будет немного отличаться, а

квалифицированные диапазоны будут другими.Данная веб-страница не предназначена для

перейти к полной интерпретации всех различных кодексов и их основных

переменные и квалифицированные диапазоны. Чтобы получить эту информацию, вам нужно будет посмотреть

с соответствующими правилами сварки. Цель этой веб-страницы — перечислить

типичные основные параметры квалификации сварщика, и обсудить, почему они

перечислены в правилах сварки.

Где

есть обозначения, связанные с различными важными параметрами сварщика, мы

перечислит типичные американские и европейские обозначения.Европейский

обозначения, если применимо, указаны вторыми.

Сварочный процесс

каждый

Процесс сварки требует разных навыков, поэтому это одна из важнейших переменных сварщика.

Типичные сварочные процессы:

- Кислородный газ Сварка (OFW / 311): Это «старомодная» газовая сварка с использованием «паяльная лампа».

- Экранированный металл Дуговая сварка (SMAW / 111): Также называется ручной дуговой сваркой металла (MMAW) или палкой сварка.

- Подводная дуга Сварка (SAW / 121 [Сплошная проволока] и 125 [Трубчатая проволока]): В этом процессе сварки сварочная дуга «погружается» под покрытие из порошкового флюса.

- Газовая металлическая дуга Сварка (GMAW / 131 [MIG] и 135 [MAG]): Также называется металлическим инертным газом (MIG) или Сварка металлов активным газом (MAG). Очевидно, это зависит от того, инертный или активный газ используется для защиты.

- Порошковая дуга Сварка (FCAW / 114 [самозащитный] и 136 [газозащитный]): В некоторых нормах FCAW и GMAW считаются одним и тем же процессом, при этом тип проволоки дополнительная существенная переменная, которая отличает их друг от друга.

- Газовая вольфрамовая дуга Сварка (GTAW / 141 [сплошная проволока] и 142 [без проволоки] и 143 [с порошковой проволокой] проволока] & 145 [Использование восстановительного газа]): Также называется вольфрамовым инертным газом (TIG) сварка.

- Плазменно-дуговая сварка (PAW / 15): PAW похожа на GTAW-сварку, но при этом вводится дополнительный плазменный газ. Плавление металла в первую очередь достигается плазменным газом, а не непосредственно дугой.

Пожалуйста

обратите внимание, что пронумерованные обозначения выше являются европейскими обозначениями.Машинные и автоматические сварочные процессы, такие как электронно-лучевая сварка (EBW) или

LASER Beam Welding (LBW) и т.п. здесь не перечислены, поскольку они имеют дело

с различными способами сварки, основанными на навыках.

Как

общее правило, каждый процесс дает вам право на сварку только с тем процессом, который вы

использованный в купоне. Вполне возможно использовать более одного процесса в каждом

купон. Два процесса на купон — довольно распространенное явление. (например, корень GTAW и SMAW

наполнитель и колпачок.) Время от времени используются 3 процесса, чтобы получить максимальную отдачу от

ваш доллар »вне процесса квалификации.(например, корень GTAW, наполнитель SMAW и

Наполнитель и крышка FCAW.) Практически очень редко можно сварить сварочный аппарат.

квалификационный купон с более чем 3 процессами.

Опора

Поддержка

это когда сварной шов наносится на что-то, что может сдерживать сварку

дуга и сварочная ванна в корне стыка.

Когда

стык приваривается только с одной стороны, при этом сварной шов должен быть полный проплав

без подкладки, тогда потребуется гораздо больше навыков, чем если бы соединение можно было сварить

с обеих сторон.Поэтому сварка с подложкой или без нее является важным

Существенная переменная сварщика.

Как по общему правилу, если квалификация сварщика была сварена без подкладки, то вы будете квалифицированы для сварки с подкладкой или без нее, но не наоборот.

Толщина наплавленного шва

Когда

выполняя многопроходные сварные швы, сварщик, которому не хватает навыков, в конечном итоге

неровные слои шва. По мере увеличения толщины это может привести к очень

неприглядный сварной шов, ведущий к участкам, где легко может скапливаться шлак, и

неровная шапка.Если сварщик может показать, что у него есть навыки сварки выше

определенной толщины, то дальнейшее увеличение толщины не даст большого

дополнительная информация с точки зрения навыков. По этой причине существует тенденция

быть максимальной толщиной наплавленного металла шва, указанной в кодах выше