Требования к производственным помещениям, оборудованию, технологическим процессам и приспособлениям

Требования к производственным помещениям, оборудованию, технологическим процессам и приспособлениям

Производство работ по сварке и резке вне сборочно-сварочных цехов и на открытом воздухе допускается на действующих предприятиях в соответствии с требованиями Правил техники безопасности и производственной санитарии по отраслям промышленности.

В многопролетных зданиях с целью предотвращения перетекания сварочного аэрозоля в помещениях, где сварка не производится, пролеты вдоль линии раздела должны иметь перегородки, не доходящие до уровня пола на 2,5 м.

Сварку и наплавку изделий с использованием хромоникелевых сварочных материалов следует производить в изолированных помещениях.

Выполнение этих работ допускается в общих помещениях при условии, что расход хромоникелевых сварочных материалов по отношению к расходу других сварочных материалов на стационарных постах, оборудованных местными отсосами, не превышает 5% или составляет не более 0,25 кг/ч на 1000 м3 объема помещений согласно требований к вентиляции.

Сварку, наплавку и резку мелких и средних изделий на стационарных местах следует производить в кабинах с открытым верхом.

При работе, связанной с применением защитных газов, обшивка по всему периметру не должна доходить до пола на расстояние 300 мм.

Площадь кабины должна быть достаточной для размещения сварочной установки, стола или кондуктора и изделий, подлежащих обработке. Свободная площадь в кабине на один сварочный пост должна составлять не менее 3 м3. Размещение в одной кабине двух или более сварочных постов допускается при условии разделения кабины экранами, изолирующими сварщиков друг от друга, с обеспечением при этом каждого работающего соответствующей свободной площадью.

При сварке и наплавке изделий с предварительным подогревом размещение нескольких сварочных постов в одной кабине не разрешается. Допускается работа двух сварщиков в одной кабине только при сварке одного изделия.

Для участков плазменной обработки изделий должны отводиться помещения или изолированные участки цеха с расположением сварочных постов у наружных стен здания. Высота помещений от уровня пола до потолка должна быть не менее 3,5 м. Свободная площадь, не занятая оборудованием, на каждого работающего должна быть не менее 10 м2. Размещение участков в подвальных помещениях зданий не допускается.

При сварке и наплавке крупногабаритных изделий на кондукторах, манипуляторах и других устройствах местные отсосы следует встраивать в приспособления для этих работ, согласно требованиям к вентиляции, а при резке — в секционные раскроечные столы.

Сварочное оборудование, предназначенное для автоматической сварки под слоем флюса на стационарных постах, должно иметь:

- приспособление для механизированной засыпки флюса в сварочную ванну;

- флюсоотсос с бункером-накопителем для уборки неиспользованного флюса со шва.

При автоматической сварке под флюсом на стационарных постах очистку шва от шлаковой корки с одновременным её сбросом следует осуществлять механизировано с аспирацией пыли и вручную — металлическими щетками-скребками при сварке полуавтоматами и сварочными тракторами.

Посты стационарной автоматической сварки под флюсом следует оборудовать удлиненными (не короче 300 мм) местными отсосами с равномерным всасыванием воздуха требование к местной вентиляции.

При сварке под флюсом полуавтоматами и сварочными тракторами следует применять передвижные флюсоотсасывающие аппараты. Ручная уборка флюса допускается только в случаях, когда применение флюсоотсосов не представляется возможным.

Оборудование, предназначенное для электрошлаковой сварки, должно быть обеспечено дистанционным управлением и иметь приспособления для механизированной засыпки флюса в шлаковую ванну.

Машины для контактной сварки следует снабжать откидывающимися прозрачными щитками, предохраняющими рабочих от искр и позволяющими наблюдать за процессами сварки.

Во избежание повышенного выделения сварочного аэрозоля, особенно при сварке изделий с противокоррозийными покрытиями, следует строго соблюдать режим сварки — не превышать силу тока, предусмотренную для применяемых сварочных материалов.

При плазменной обработке изделий источники питания следует располагать вне помещений, в которых проводятся работы.

Управление плазменными процессами и источниками их питания необходимо предусматривать дистанционное, со специальных пультов.

При дистанционном управлении плазменными процессами сварки (наплавки, резки) и невозможности средствами вентиляции обеспечить благоприятные условия труда для операторов необходимо устройство кабины, оборудованное рациональным рабочим местом, освещением и обеспеченное притоком чистого воздуха.

При контроле качества сварных швов следует руководствоваться действующими санитарными правилами при промышленной гамма-дефектоскопии.

На участках сварки, наплавки, резки, где систематически производится обработка изделий весом более 20кг, должны быть предусмотрены подъемно-транспортные механизмы.

Для защиты от лучистой энергии рабочих, не связанных со сваркой, наплавкой и резкой металлов, сварочные посты должны ограждаться экранами из несгораемых материалов высотой не менее 1,8 м.

Читайте также:

Портальная машина

Требования к производственным помещениям, оборудованию, технологическим процессам и приспособлениям

Cухая уборка пыли

Инструкция для маски сварщика

Технология ручной плазменной резки

Общие требования к оборудованию сварочного поста, их основные виды

План урока.

Тема: Общие требования к оборудованию сварочного поста, их основные виды.

Цель: Определить основные требования к оборудованию сварочного поста и их основные виды; научиться правильно выбирать оборудование, инструменты и приспособления, необходимые для выполнения определенной работы; развить умение рационально организовывать рабочее место.

Оборудование: учебник, плакат, ноутбук, проектор.

Тип урока: комбинированный

Структура урока

1.Организационный момент 1мин

2.Актуализация опорных знаний 5мин

3.Мотивация учебной деятельности 3мин

4.Изучение нового материала 27мин

5.Закрепление полученной информации 7 мин

6.Подведение итогов 1мин

7.Домашнее задание 1мин

Ход урока

1.Проверка присутствующих на уроке и их готовность к уроку.

2.Актуализация опорных знаний.

Беседа.

— вспомнить виды сварки и её классификацию;

-определить необходимые инструменты и для приспособления, необходимые для подготовки металла к сварке.

3.Мотивация учебной деятельности.

Слово преподавателя.

Для проведения сварочных работ необходимо четко знать требования к оборудованию СП. Это позволяет правильно выбрать оборудование, инструмент, приспособления и сопутствующие материалы для выполнения определенного вида работ, четко планировать рабочее время, что позволяет существенно повысить КПД работника и соответственно его заработную плату.

Без знания требований к оборудованию к СП и их видов невозможно проводить сварочные работы, так как существует большое количество видов сварки, которые требуют того или иного вида оборудования, инструментов, приспособлений и материалов.

Требования к оборудованию при работе на стационарном рабочем месте, при работе на монтаже в цеху и работе на открытом воздухе отличаются друг от друга, и поэтому тема сегодняшнего урока имеет прямое отношение к рациональному использованию рабочего времени, охране труда, качеству продукции и в конечном итоге зарплате рабочего.

4.Изучение нового материала

Лекция.

5.Закрепление новых знаний.

Пояснить понятие «сварочный пост».

Определить вид СП в зависимости от вида оборудования и местонахождения поста.

Рассказать, что должно находиться на СП.

Назвать основные требования к источникам питания.

6.Подведение итогов урока.

Оценивание наиболее активных учащихся определение степени усвоения материала классом.

7.Повторить пройденный материал по конспекту и обработать материал из учебника

Общие требования к оборудованию сварочного поста, их основные виды.

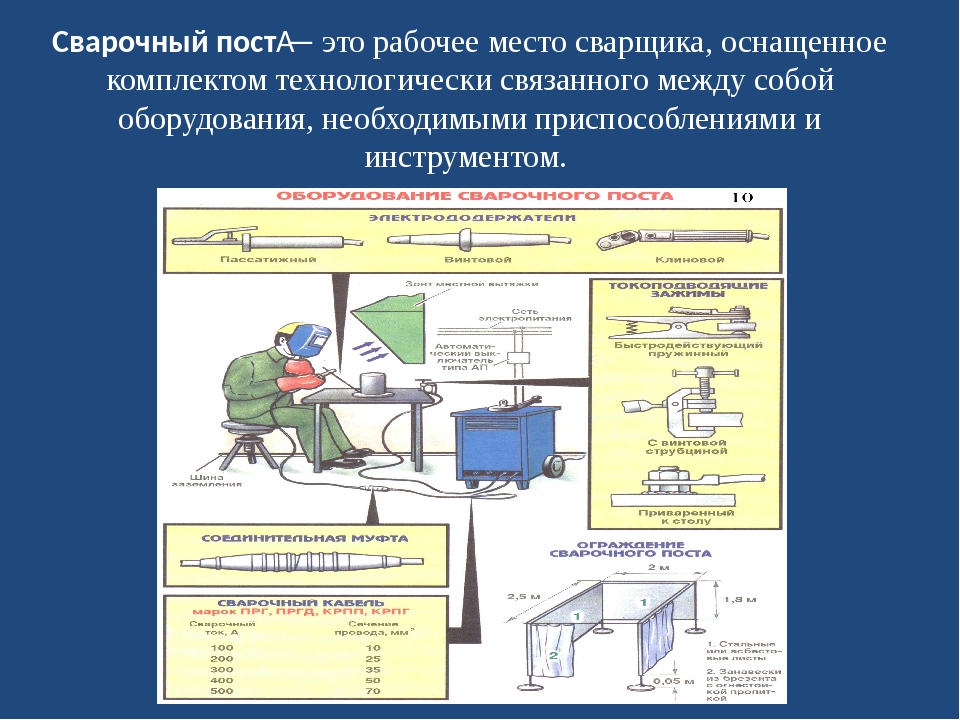

Рабочее место сварщика принято называть сварочным постом, который имеет все необходимое оборудование для проведения сварки металлических изделий. Традиционно, пост для сварочных работ имеет источник питания, кабеля для сварки, горелку или держатель электродов (в зависимости от способов сварки), все необходимые инструменты и приспособления, и обязательно комплект средств защиты для самого сварщика.

Для разных видов сварки комплект сварочного оборудования может отличаться. Также существует и несколько видов сварочных постов. Каким должен быть сварочный пост и его оборудование мы посмотрим дальше.

Виды сварочных постов.

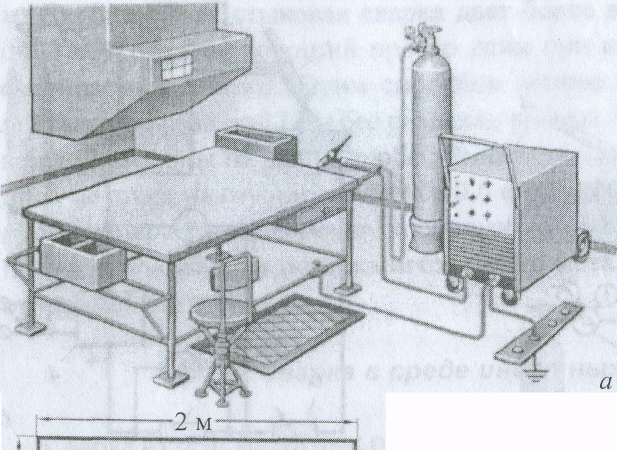

Выделяют два вида постов – стационарный и передвижной. Стационарный сварочный пост и его оборудование представляют собой кабину, которая открыта сверху, в которой находится все необходимое для сварки. Отметим, что в таких постах может производиться сваривание небольших по размерам изделий из металлов. Для сваривания больших изделий (труб, при монтаже конструкций и пр.) такой пост не подойдет.

Отметим, что в таких постах может производиться сваривание небольших по размерам изделий из металлов. Для сваривания больших изделий (труб, при монтаже конструкций и пр.) такой пост не подойдет.

Кабина для стационарного поста имеет стальной каркас, высота которого варьируется от 1800 до 2000 миллиметров. Стены такой кабины несколько подняты над полом (на 20-25 сантиметров), что обеспечивает более качественную вентиляцию внутри сварочной кабины. Для изготовления стен обычно могут использоваться разные материалы, например сталь или плиты асбестоцементные, а также другие материалы (обязательно негорючие). Дополнительно стены покрывают специальной огнеупорной краской, которая способна поглощать ультрафиолетовое излучение дуги. К таким краскам относятся:

Полы на сварочном посту делаются из бетона, кирпича или цемента. А вход в кабину закрывается специальной ширмой из брезента.

К сварочным постам такого типа предъявляется ряд требований:

Хорошее освещение: желательно комбинировать дневное и искусственное.

Площадь такой кабины не должна быть меньше трех квадратных метров, а высота стен должна превышать два метра.

Стол для проведения работ сидя должен быть высотой 50-60 сантиметров, а для работы стоя – примерно 90 сантиметров.

Крышка у стола должна быть площадью в один квадратный метр. Ее делают из стали (толщина 1,5-2 сантиметра) или чугуна (2,5 сантиметра).

К столу обязательно прикрепляется токопроводящий кабель от источника питания.

В кабине обязательно должны быть карманы (или специальные ящики из негорючих материалов), предназначенные для электродов, инструментов, документации, отходов.

Обязательно производить заземление всего оборудования.

Пол, под ногами сварщика, должен быть устлан резиновым ковриком.

Кроме того, для удобства сварщика в кабине может быть установлено кресло из металла с диэлектрическим сиденьем (при сидячих работах, это обязательное условие).

Второй вид – передвижной сварочный пост. Он может понадобиться для проведения сварки изделий больших размеров. Обычно такие посты оборудуются на производственных участках. Они также, как и стационарные посты, имеют всю необходимую защиту и оборудование.

Он может понадобиться для проведения сварки изделий больших размеров. Обычно такие посты оборудуются на производственных участках. Они также, как и стационарные посты, имеют всю необходимую защиту и оборудование.

Главное требование к любому сварочному посту – это обеспечение безопасности проведения всех работ. Именно поэтому для организации рабочего места сварщика должны использоваться негорючие материалы, должно быть осуществлено заземление и предусмотрена хорошая вентиляция воздуха.

Узнаем как устроен сварочный пост? Требования и оборудование

У каждого специалиста, занимающегося сварочными работами, должно быть рабочее место, именуемое сварочным постом. Его организация зависит от вида работ, размеров деталей и конструкций, которые сварщик изготавливает. Сегодня мы рассмотрим варианты обустройства рабочего места сварщика, поговорим о необходимом оборудовании и требованиях!

Для начала ответим на вопрос – что такое сварочный пост? Так называют рабочее место, которое оснащено полным комплектом оборудования, связанного между собой технологически. В зависимости от видов работ посты могут быть передвижными и стационарными. Рассмотрим каждый вид подробнее!

В зависимости от видов работ посты могут быть передвижными и стационарными. Рассмотрим каждый вид подробнее!

Еще одна важная составляющая – вентиляционные устройства. Обычно это вытяжные зонты или же специальные вентиляторы. Дело в том, что при сварке выделяются газы, которые могут отравить сварщика. Чтобы этого не произошло, необходимо выводить газы из помещения. Вентиляция сварочного поста должна быть достаточно мощной и обеспечивать обмен воздуха не менее 40 м2/ч. Если данная величина окажется хоть немного меньше, летучие отходы будут накапливаться на рабочем месте сварщика, поражая органы дыхания специалиста. Кстати, современное вытяжное оборудование нередко оснащено заслонками, позволяющими регулировать интенсивность удаления с рабочего места вредных газов.

Кабина

Абсолютно все элементы сварочного поста должны располагаться в кабине. К ней также есть определенные требования. К примеру, четко установлен размер этой кабины – 2000 × 2500 × 2000 мм. Верх кабины – открытый. Стены обычно изготавливают из следующих материалов:

Стены обычно изготавливают из следующих материалов:

- брезент;

- фанера;

- тонкая сталь.

Обратите внимание: брезент и фанера предварительно проходят обработку огнестойкими составами. Еще одна особенность заключается в том, что стены кабины обычно красят в светло-серый цвет, который поглощает ультрафиолет.

Требования к сварочным постам касаются и пола – он непременно должен быть огнестойким. А норма освещения в кабине — не менее 80 Лк. На каждом посту устанавливается рубильник и магнитный пускатель – они включают и выключают ток.

Рабочий стол

Еще один важный элемент – сварочный стол. Самые простые модели изготавливают из металлического каркаса, который обшит листовой сталью. Если нужен стол, способный выдержать большой вес и не подвергающийся воздействию сварочного луча, следует обратить внимание на модели из литого чугуна. К нему не прилипают брызги раскаленного металла. Для сварки нержавеющей стали подойдет стол, выполненный из сплава меди и алюминия. Этот состав хорош тем, что не оставляет царапин на поверхности изделий.

Этот состав хорош тем, что не оставляет царапин на поверхности изделий.

Передвижной пост

Передвижной сварочный пост просто необходим для сварки крупногабаритных изделий. Обычно он расположен на открытой площадке, а потому его оборудуют навесом, который защитит сварщика от светового излучения и осадков. Оснащено мобильное рабочее место сварщика специальными тумбами – в них обычно хранятся все необходимые приспособления – электроды, различные инструменты.

Во время выполнения любых сварочных работ выделяется так называемый сварочный аэрозоль (вредные газы и вещества). Этот аэрозоль крайне вреден для работника. Стоит отметить, что при работах на передвижных постах такая смесь быстро рассеивается, поэтому пост не нужно оборудовать вентиляцией. Чтобы на рабочее место поступал свежий воздух, все стенки передвижного поста имеют зазор в полметра.

Мобильное место сварщика также нуждается в хорошем освещении, обычно лампа располагается непосредственно над столешницей стола или же недалеко от нее. Достаточное количество света способно не только уменьшить нагрузку на органы зрения сварщика, но и обеспечивает условия для выполнения трудоемких изделий. Кроме того, необходимо заземление – оно предотвратит поражение работника током.

Достаточное количество света способно не только уменьшить нагрузку на органы зрения сварщика, но и обеспечивает условия для выполнения трудоемких изделий. Кроме того, необходимо заземление – оно предотвратит поражение работника током.

Оборудование для разных видов работ

Оборудование сварочного поста зависит от видов сварки. Как известно, существуют разные ее типы – дуговая, ручная, электродуговая, в среде защитных газов и другие. Поэтому и необходимое оборудование для поста отличается. К примеру, сварочный пост для дуговой сварки обязательно включает в себя аппарат для работы, провода (они нужны для осуществления сварки), источник питания, держатели электродов и механизмы для пуска.

При работах, производимых с помощью электрической горелки, сварщику понадобятся:

- компрессор;

- реостат;

- горелка;

- источник тока.

Сварка трехфазной дугой невозможна без электромагнитных контакторов. При сварке переменным током необходим трансформатор (он должен быть с высоким напряжением холостого хода) и осциллятор, который позволит стабилизировать горение дуги.

При любых видах сварки необходимы стол, заземление и защитные средства. Еще одно требование – безопасность проводимых работ.

Вентиляция сварочного цеха

Сварочный цех считается, пожалуй, одним из самых неблагоприятным мест для рабочей деятельности человека ввиду того, что во время технологического процесса выбрасывается огромное количество вредностей. Сварочные работы провоцируют насыщение окружающего воздуха фтористыми соединениями, окисями озона, азота и оксидами углерода, провоцирующими развитие опасных (т. н. «профессиональных») заболеваний и несущих вред окружающей среде. Именно поэтому грамотно спроектированная и сбалансированная система вентиляции сварочного цеха является приоритетной задачей.

Особенности и задачи системы вентиляции сварочного цеха

Особенностью при проектировании системы вентиляции сварочного цеха является необходимость достижения высоких результатов очищения воздушных масс, при относительно низких затратах энергии. Кроме того, процесс вентиляции производственного помещения должен быть бесперебойным — поэтому, помимо основной вентсистемы, предусматривается монтаж дополнительной (аварийной вентиляции), которая должна функционировать настолько же эффективно и продуктивно, как и основная.

Ключевыми задачами вентиляционной системы становятся следующие пункты:

- Минимизация концентрации вредных веществ, которые выделяются во время сварочных работ, посредством применения эффективных местных отсосов;

- Обеспечение рекомендуемых микроклиматических показателей, в соответствии с «Санитарными правилами при сварке, наплавке и резке металлов» №1009-73.

- Устранение химических выделений и выбросов, которые уже успели распространиться дальше помещения, посредством общеобменной вентиляции;

- Обеспечение достаточного притока свежих воздушных масс в сварочный цех, с целью снижения предельно допустимой концентрации вредных примесей и опасных веществ.

Вентиляция сварочного поста

Требования, предъявляемые к вентиляции сварочного цеха (СНИП II-33-75)

Согласно стандартам, разработанным и изложенным в СНИП II-33-75, к вентиляции сварочного поста/цеха, предъявляются следующие требования, которые должны неукоснительно соблюдаться, во избежание травм и отравлений.

Скорость потока, с которой движется воздух, при установке локальной вентиляции должна находиться в пределах 0,8-2,1 метр/сек;

Если расход сварочных материалов составляет более 0,21 г/ч, требуется обязательный монтаж общеобменной вентиляции. Если этот показатель ниже — можно обойтись системой локального воздухообмена;

Допустимый показатель скорости движения воздуха в области проведения сварочных работ варьируется от 0,4 до 1 метр/сек;

Направление потока свежего воздуха — строго на сварку;

Если сварочный аппарат используют в закрытых резервуарах, либо повышена интенсивность соединительных работ — приток подается на маску работника, при этом температура подаваемых воздушных масс должна быть не выше +19С;

Обязательна установка общеобменной вентиляции в шкафу для хранения газового баллона.

Виды систем вентиляции сварочного цеха. Вытяжная вентиляция

Один из наиболее важных моментов, которому уделяется повышенное внимание при организации вентиляции в цеху — сооружение качественных приборов для местного отведения всех вредных веществ, выделяемых в процессе сварки. Качественная вытяжка для сварочного поста — это не просто забота о здоровье сотрудника, но и уменьшение вреда для окружающей среды.

Качественная вытяжка для сварочного поста — это не просто забота о здоровье сотрудника, но и уменьшение вреда для окружающей среды.

Чем лучше организована вентиляция сварочного стола и хорошо отгорожено место сварки — тем меньше вредных веществ попадут в атмосферу цеха. Кроме того, снижается требуемая мощность сварочной вытяжки.

На практике, местные отсосы способны уловить и поглотить до 2/3 объема всех выбрасываемых ядовитых веществ, для удаления оставшейся трети используют общеобменную систему вентиляции цеха.

*ВАЖНО! Вентиляция сварочного поста (СНИП II-33-75) в обязательном порядке должна быть оборудована мощными вытяжными системами, из расчета распределения мощности по следующей схеме: 25% направлены на верхний ярус производственного цеха, 75% — на нижний.

Местный отсос

Общеобменная вентиляция

Оборудование рабочих сварочных постов локальной системой отведения эффективно лишь в том случае, когда речь идет о стационарных столах. Если постоянные посты отсутствуют и рабочим цеха приходится постоянно перемещаться/выполнять работу на передвижных сварочных столах, система местной вытяжки становится попросту неэффективной. В таких ситуациях актуальной становится монтаж общеобменной системы вентиляции с кратностью воздухообмена до 10 единиц.

Если постоянные посты отсутствуют и рабочим цеха приходится постоянно перемещаться/выполнять работу на передвижных сварочных столах, система местной вытяжки становится попросту неэффективной. В таких ситуациях актуальной становится монтаж общеобменной системы вентиляции с кратностью воздухообмена до 10 единиц.

При выборе оптимальной общеобменной схемы, учитывают все важные моменты, в том числе выход конвективных потоков вверх производственного помещения. Конвективные потоки могут при необходимости усиливаться посредством направленных приточных струй или направляться этими струями к воздухозаборным панелям.

Беря во внимание тот факт, что эти потоки не особо стабильны и могут быть нарушены движением масс аэрационного воздуха или охлажденным притоком, могут возникнуть сложности в борьбе за чистый воздух. А если к этому прибавить то, что процесс сварки металлов сопровождается большим выделением пыли, единственный выход кроется в установке механической общеобменной системы вентиляции приточно-вытяжного типа с опцией обязательного подогрева приточного воздуха в холодные сезоны.

Общеобменная вентиляция

Приточная вентиляция: особенности подачи воздушных потоков

При обустройстве вентсистемы в сварочном цеху, подача воздуха может осуществляться как вертикально, так и горизонтально. Рассмотрим каждую из них подробнее.

При горизонтальном воздухообмене, систему вентиляции монтируют так, чтобы она охватывала всю площадь производственного помещения. Абсолютно не допускается образование застоя воздушных масс, при этом скорость воздушного обмена должна превышать хотя бы 0,1 м/сек. Это оптимальное решение для небольших сварочных помещений, или для цехов, где расстояние между вытяжкой и притоком не превышает 100 метров.

При вертикальном воздухообмене, система вентиляции организовывается посредством установки мощных вентиляторов в подвальных помещениях с тем, чтобы они обеспечивали мощный приток воздуха по вентиляционным шахтам. Выходные отверстия монтируются в полу и прикрываются спецрешетками, диаметр ячеек которых не превышает 5 сантиметров. Скорость движения воздуха при выходе от вентиляторов должна находится в пределах 4,5 м/сек и около 0,1 м/сек на входе в помещение. Вытяжные вентиляторы в этой схеме, устанавливаются, как правило, на крыше. Подобная система очень эффективно работает в производственных помещениях сварочных цехов с большой площадью, благодаря возможности очень быстро и эффективно снижать концентрацию вредных веществ до требуемых ГОСТами и СНиПами параметров.

Скорость движения воздуха при выходе от вентиляторов должна находится в пределах 4,5 м/сек и около 0,1 м/сек на входе в помещение. Вытяжные вентиляторы в этой схеме, устанавливаются, как правило, на крыше. Подобная система очень эффективно работает в производственных помещениях сварочных цехов с большой площадью, благодаря возможности очень быстро и эффективно снижать концентрацию вредных веществ до требуемых ГОСТами и СНиПами параметров.

Перейти в каталог вентиляционного оборудования

Перейти Расчеты для организации вентиляции рабочей зоныЕсли следовать нормативам ГОСТ 12.3.003-86, сварочный цех нуждается в обустройстве локальной вентиляции со скоростью удаления грязного воздуха не меньше 1,5 м/с.

Чтобы рассчитать количество удаляемого местными отсосами отработанного воздуха, используют следующую формулу:

L=K(корень кубический)*а, где

K равен 12 (стандарт для однощелевых отсосов), либо

К равен 16 (стандарт для нескольких щелевых отсосов)

а — сила тока, которую поставляет аппарат для сварки.

Помимо этого, при расчете системы сварочной вентиляции, учитывают следующие общепринятые показатели требуемого объема воздуха:

- при ручной сварке — 4500 м3 в час;

- при автоматической сварке — 2000 м3 в час;

- при сварке, с использованием порошковой проволоки — 5400 м3 в час;

Щелевой отсос

Следует отдельно отметить, что всеми расчетами и установкой оборудования для сварочного цеха должны заниматься исключительно профессионалы. Несоблюдение требуемых норм и пренебрежение техникой безопасности может привести к опасным ситуациям, вплоть до летального исхода. Не экономьте на специалистах, ведь качественная вентиляция — залог успешной работы вашего предприятия.

Получить бесплатную консультацию инженера по вентиляции сварочного цеха

Получить!Какие требования предъявляются к устройству постов для сварки и резки металла?

Какие требования предъявляются к устройству постов для сварки и резки металла?

П. 3.34-3.38 ПБГХ.

3.34-3.38 ПБГХ.

Газоразборные посты могут быть как стационарными, так и передвижными. Стационарные газоразборные посты могут размещаться в местах потребления: на стенах, колонах и специальных конструкциях на расстоянии не менее 1 м до изолированных проводов и электрокабелей и не менее 2 м – до оголенных проводов. Газоразборные посты на газопроводах должны размещаться в запирающихся металлических шкафах с отверстиями дл вентиляции. Шкафы должны быть окрашены масляной краской в красный цвет и иметь надписи «Горючий газ», «Огнеопасно», выполненные краской белого цвета.

Расстояние между шкафами газоразборных постов (с подводкой горючего газа и кислорода) должно быть не менее 150 мм. Шкафы должны размещаться на высоте не менее 0,6 м. от пола (до низа шкафа).

Стационарные газоразборные посты горючего газа должны быть оснащены предохранительными затворами закрытого типа или затвора сухого типа и соответствующей запорной арматурой.

Давление природного газа или сжиженного газа, подаваемого по газопроводу к рабочему посту (постам) не должно превышать 1,5 кгс/см2 (0,15 МПа). При давлении газа свыше 1,5 кгс/см2 (0,15МПа) на газопроводе должен быть установлен редуктор (регулятор для снижения давления).

При давлении газа свыше 1,5 кгс/см2 (0,15МПа) на газопроводе должен быть установлен редуктор (регулятор для снижения давления).

При питании рабочего поста или сжиженным газом от баллона на последнем должен быть установлен редуктор, предназначенный для снижения давления газа и поддерживания его на требуемом уровне.

К одному баллону, сухому затвору или обратному клапану могут быть присоединены только одна горелка или один резак. Если газоразборный пост питает газом машину, обслуживаемую одним оператором, то число горелок или резаков, установленных на машине, зависит только о пропускной способности затвора или клапана.

Комментарий к последним изменениям требований ASME B31.3 к термообработке после сварки и эффективности предварительного нагрева | Конференция по сосудам под давлением и трубопроводам

Издание ASME B31.3, Process Piping [1] 2014 г. внесло значительные изменения в требования к термообработке после сварки (PWHT) для P-No. 1 материалы из углеродистой стали. В частности, PWHT больше не является обязательным требованием для любой толщины стенки при условии, что многопроходная сварка используется для толщины стенки более 5 мм (3/16 дюйма) и минимального предварительного нагрева 95 ° C (200 ° F). применяется для толщины стенок более 25 мм (1 дюйм).Детальный анализ механики разрушения показал, что отсутствие обязательных требований PWHT для более толстых P-No. 1, может привести к значительному увеличению риска разрушения из-за хрупкого разрушения из-за остаточных напряжений сварных швов, близких к уровню текучести. Учитывая озабоченность всего сообщества сосудов высокого давления и трубопроводов относительно потенциальных отказов из-за хрупких трещин, это обновленное руководство по PWHT рассматривается.

1 материалы из углеродистой стали. В частности, PWHT больше не является обязательным требованием для любой толщины стенки при условии, что многопроходная сварка используется для толщины стенки более 5 мм (3/16 дюйма) и минимального предварительного нагрева 95 ° C (200 ° F). применяется для толщины стенок более 25 мм (1 дюйм).Детальный анализ механики разрушения показал, что отсутствие обязательных требований PWHT для более толстых P-No. 1, может привести к значительному увеличению риска разрушения из-за хрупкого разрушения из-за остаточных напряжений сварных швов, близких к уровню текучести. Учитывая озабоченность всего сообщества сосудов высокого давления и трубопроводов относительно потенциальных отказов из-за хрупких трещин, это обновленное руководство по PWHT рассматривается.

Требования к испытаниям на удар и кривые исключения были введены в Дополнение 1987 г. [2] к ASME Раздел VIII Раздел 1 (VIII-1) [3] в Параграфе UCS-66 и расширены в Раздел VIII Раздела 2 ASME (VIII-2) [ 4]. Во время переписывания VIII-2 в 2007 г. [5] доступная техническая и историческая основа для кривых исключения UCS-66 была изучена и улучшена для отражения современных стандартов механики разрушения. Результатом этих усилий стал систематический подход, который при желании можно модифицировать для конкретных геометрических форм и предполагаемых дефектов. В этом методе использовался самый современный подход к механике разрушения сварных швов в соответствии с API 579-1 / ASME FFS-1, пригодность для эксплуатации, (API 579) [6] на основе диаграммы оценки отказов (FAD). В результате явного учета остаточного напряжения сварного шва в VIII-2 [4] представлены два отдельных набора кривых исключения; один набор для компонентов после сварки и другой набор для компонентов после термообработки.В этом документе подобный подход резюмируется для создания кривых исключения путем создания новых кривых после сварки и PWHT с использованием эталонной кривой вязкости разрушения (эталонной кривой), как описано в бюллетене 562 Совета по исследованиям в области сварки (WRC) [7].

Во время переписывания VIII-2 в 2007 г. [5] доступная техническая и историческая основа для кривых исключения UCS-66 была изучена и улучшена для отражения современных стандартов механики разрушения. Результатом этих усилий стал систематический подход, который при желании можно модифицировать для конкретных геометрических форм и предполагаемых дефектов. В этом методе использовался самый современный подход к механике разрушения сварных швов в соответствии с API 579-1 / ASME FFS-1, пригодность для эксплуатации, (API 579) [6] на основе диаграммы оценки отказов (FAD). В результате явного учета остаточного напряжения сварного шва в VIII-2 [4] представлены два отдельных набора кривых исключения; один набор для компонентов после сварки и другой набор для компонентов после термообработки.В этом документе подобный подход резюмируется для создания кривых исключения путем создания новых кривых после сварки и PWHT с использованием эталонной кривой вязкости разрушения (эталонной кривой), как описано в бюллетене 562 Совета по исследованиям в области сварки (WRC) [7]. Повышенная склонность к хрупкому разрушению в компонентах после сварки по сравнению с компонентами, полученными после термообработки, четко подчеркивается при использовании этого подхода. Основная кривая в сочетании с механикой упруго-пластического разрушения, используемой в API 579 [6], обеспечивает средства для разработки кривых исключений, закрепленных в современной технологии трещиностойкости, которые могут быть напрямую привязаны к различным эталонным размерам дефектов.Кроме того, предлагается комментарий относительно уместности текущих требований ASME B31.3 [1] PWHT, а также эффективность использования предварительного нагрева сварного шва вместо PWHT, как это разрешено Национальным советом по инспекциям (NBIC) [8], исследуется с использованием упрощенных расчетов. анализ сварного шва.

Повышенная склонность к хрупкому разрушению в компонентах после сварки по сравнению с компонентами, полученными после термообработки, четко подчеркивается при использовании этого подхода. Основная кривая в сочетании с механикой упруго-пластического разрушения, используемой в API 579 [6], обеспечивает средства для разработки кривых исключений, закрепленных в современной технологии трещиностойкости, которые могут быть напрямую привязаны к различным эталонным размерам дефектов.Кроме того, предлагается комментарий относительно уместности текущих требований ASME B31.3 [1] PWHT, а также эффективность использования предварительного нагрева сварного шва вместо PWHT, как это разрешено Национальным советом по инспекциям (NBIC) [8], исследуется с использованием упрощенных расчетов. анализ сварного шва.

(PDF) ОБЗОР ВЛИЯНИЯ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА И / ИЛИ ПОСЛЕ СВАРНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ (PWHT) НА ЗАКАЛЕННУЮ СТАЛЬ

Международный журнал технических исследований и приложений e-ISSN: 2320-8163,

www. ijtra.com Том 1, Выпуск 2 (май-июнь 2013 г.), стр. 05-07

ijtra.com Том 1, Выпуск 2 (май-июнь 2013 г.), стр. 05-07

7 | Стр.

основной материал [10]. Равномерный нагрев конструкции до достаточно высокой температуры

, но ниже нижнего диапазона температур превращения

, а затем ее равномерное охлаждение

может ослабить эти остаточные напряжения [5, 11].

За счет снятия напряжений повышается стабильность размеров

во время обработки, уменьшается вероятность коррозионного растрескивания под напряжением

и, наконец, уменьшается вероятность образования трещин

, вызванного водородом.Температура, достигнутая во время обработки для снятия напряжений

, имеет гораздо больший эффект для снятия напряжений

, чем продолжительность выдержки образца при этой температуре

[12]. Чем ближе температура к температуре кристаллизации

, тем эффективнее она при снятии остаточных напряжений

. Кроме того, подвод тепла обратно пропорционален скорости охлаждения

, как показано на рисунке 3 [8].

Фиг.3

Твердость HAZ по сравнению с Тепловая нагрузка

V. ОБСУЖДЕНИЕ

В ходе исследования предыдущей работы рассматривается, что эффективный предварительный нагрев

и / или последующий нагрев являются основными средствами, с помощью которых

являются приемлемыми свойствами зоны термического влияния, минимальным потенциалом

для индуцированного водородом растрескивания и минимальным остаточные напряжения

создаются.

Некоторые исследователи пришли к выводу, что микроструктура HAZ

ответственна за ухудшение свойств сварного шва и склонность к образованию холодных трещин

. Некоторые исследователи наблюдали

, что увеличение предварительного нагрева и / или PWHT увеличило микроструктуры

сварного шва и ЗТВ и

существенно повлияли на свойства сварных соединений.

Изучая влияние нагрева до и после сварки

на механические свойства, некоторые исследователи

заметили, что ударная вязкость снижается после снятия напряжения

, с другой стороны, ударная вязкость увеличивается, если применяется только PWHT

. Напряжения при сварке можно снизить на 21-32% за счет использования новой технологии сварки

Напряжения при сварке можно снизить на 21-32% за счет использования новой технологии сварки

, т.е. параллельного процесса тепловой сварки

(PHW).

ССЫЛКИ

[1] AU: IPRM, Сварочные материалы: нержавеющая сталь (2007).

[2] Q. Xue, D. Benson, M.A. Meyers, V.F. Нестеренко Е.А. Олевский

, Строительный отклик сварной стали HSLA 100, Материаловедение

и Машиностроение A354: 166–179 (2003)

[3] Тадаси Касуя, Нобутака Юриока, Макото Окумура, Методы

, прогнозирующие максимальную твердость зоны термического воздействия и выбор

необходимой температуры предварительного нагрева для сварки стали, Nippon Steel

Технический отчет No.65 ,: (1995)

[4] LIN Y. C .; ЛИ К. Х., Влияние предварительного нагрева на остаточное напряжение в сварной детали из нержавеющей стали типа

304, Журнал технологии обработки материалов,

т. 63, №1-3: 797-801 (1997)

[5] Тадаси Касуя, Нобутака Юриока, Макото Окумура, Методы для

, предсказывающие максимальную твердость зоны термического влияния и выбор необходимой температуры предварительного нагрева для сварки стали,

, Nippon Steel

Технический отчет №65: (1995)

[6] Бипин Кумар Сривастав и др. , International Journal of Engineering

, International Journal of Engineering

Science and Technology Vol. 2 (4), 2010, 625-631

[7] Р. Скотт Фандерберк, Ключевые концепции сварочной техники — Postweld

Термическая обработка, инновации в сварке Vol. XV, No. 2,: (1998)

[8] Элиа Леви, Welding Advisors.com, сварка легированных сталей.

[9] Хисаки ОКАБАЯСИ и Риочи КУМЕ, Влияние предварительного и последующего нагрева

на растрескивание сварного шва 9Cr.-1 Mo-Nb-V Steel, Транзакция

Японского общества сварщиков, Том 19, № 2: (1988)

[10] GHOSH P. K.; GUPTA P. C.; ПОТЛУРИ Н.Б .; ГУПТА Йогеш;

Влияние нагрева до и после сварки на свариваемость модифицированных стальных листов 9Cr-

1MoVNb при сварке SMA и GTA, чугун и

Институт стали Японии, Токио, т. 44, №7: 1201-1210 (2004)

[11] Статья о термообработке после сварки (PWHT), май 2004 г., выпуск

No.09 of Practical Welding Letter., Issues -3: 51-54 (2007-08)

[12] Р. Скотт Фандерберк, Ключевые концепции сварочной техники —

Основы предварительного нагрева, Welding Innovation Vol. XIV, No. 2 ,: (1997)

XIV, No. 2 ,: (1997)

[13] Дж. Э. РАМИРЕС, С. МИШАЭЛЬ, Р. ШОКЛИ, Свойства и

Сопротивление сульфидному растрескиванию под напряжением крупнозернистых термообработанных

Зоны в V-микролегированных Стальная труба X60, сварочные исследования, сварка

журнал: (2005)

[14]] Khaleel Ahmed and J.Кришнан, Термическая обработка после сварки, BARC

Информационное письмо,: 2-4 (2002)

Hobart Brothers Performance Welding Products

Для многих областей применения тяжелого оборудования — например, для изготовления и ремонта валов, шестерен и поковок — требуются материалы, которые могут выдерживать жесткие, сложные условия. В этих случаях часто используются низколегированные стали AISI / SAE 4130 и 4140, потому что их химический состав позволяет нагревать их до высоких пределов прочности и твердости.

Спецификации AISI / SAE 4130 и 4140 относятся только к диапазону химического состава, в отличие от диапазонов химического состава и механических свойств. И 4130, и 4140 содержат углерод, хром (от 0,80 до 1,15 процента) и молибден (от 0,15 до 0,25 процента) в качестве основных легирующих элементов. Они немного различаются по содержанию углерода — 4130 имеет номинальное содержание углерода

И 4130, и 4140 содержат углерод, хром (от 0,80 до 1,15 процента) и молибден (от 0,15 до 0,25 процента) в качестве основных легирующих элементов. Они немного различаются по содержанию углерода — 4130 имеет номинальное содержание углерода

0,3 процента, а 4140 — номинальное 0,4 процента.

Прочность обоих материалов может сильно изменяться в зависимости от выполняемой термической обработки: отжиг, нормализация или закалка и отпуск.Закалка пламенем может использоваться для дополнительной упрочнения этих материалов снаружи, сохраняя при этом относительно мягкость внутренней части.

Благодаря своей прочности стали 4130 и 4140 хорошо подходят для таких компонентов, как шестерни, требующие высокой прочности и долговечности. Однако более высокие уровни углерода, хрома и молибдена, которые делают эти материалы прочными и сильно закаливаемыми, также делают их более склонными к растрескиванию.

Рассмотрим общие проблемы и передовые методы сварки сталей 4130 и 4140 — как при производстве новых, так и при ремонтной сварке — и то, как правильный присадочный металл может помочь добиться успеха.

Советы по сварке сталей 4130 и 4140

Многие проблемы и передовые методы сварки сталей 4130 и 4140 одинаковы, независимо от того, включает ли приложение сварку нового материала или ремонт. При сварке или ремонте 4130 и 4140:

Укажите термическую обработку. Изготовление нового обычно выполняется на материале в отожженном или нормализованном состоянии. Не рекомендуется сваривать сталь 4130 или 4140 в условиях закалки и отпуска или цементирования без предварительного отжига или нормализации в зоне сварки.

Выберите присадочный металл. Выбор подходящего присадочного металла для сталей 4130 и 4140 зависит от состояния материала перед сваркой, требований к конструкции компонентов и желаемого состояния материала после сварки.

Для материала, оставшегося в состоянии после сварки или после сварки, после сварки соответствие предела прочности основного металла при поставке является общим определяющим фактором при выборе присадочного металла. Обычно используется низколегированный присадочный металл, который не имеет химического состава основного материала 4130/4140, но при этом обеспечивает подходящие механические свойства как для условий после сварки, так и для термической обработки после сварки (PWHT). .Однако, если компонент подлежит ремонту несколько раз в течение срока его службы — при каждом ремонте требуется цикл снятия напряжений после сварки — убедитесь, что присадочный металл будет продолжать обеспечивать желаемые механические свойства после общего времени снятия напряжений .

Обычно используется низколегированный присадочный металл, который не имеет химического состава основного материала 4130/4140, но при этом обеспечивает подходящие механические свойства как для условий после сварки, так и для термической обработки после сварки (PWHT). .Однако, если компонент подлежит ремонту несколько раз в течение срока его службы — при каждом ремонте требуется цикл снятия напряжений после сварки — убедитесь, что присадочный металл будет продолжать обеспечивать желаемые механические свойства после общего времени снятия напряжений .

Недостаточное соответствие прочности на растяжение основного металла 4130 и 4140 — выбор присадочного металла, который слабее основного металла — позволяет улучшить пластичность металла сварного шва и усталостную долговечность, но может не позволить сварному шву противостоять высоким напряжениям, необходимым для дизайн конкретного компонента.

Из-за их высокой закаливаемости стали 4130 |

Превышение предела прочности сварных деталей 4130 и 4140 на растяжение — выбор присадочного металла, который прочнее основного металла — обычно не рекомендуется, поскольку дополнительная прочность на растяжение коррелирует с потерей пластичности, что может еще больше увеличить склонность к растрескиванию сваривать металл.

Сварные швы, которые должны быть отожжены или нормализованы. после сварки можно использовать присадочный металл 4130 или 4140 соответственно. Хотя присадочные металлы 4130 и 4140 образуют хрупкий наплавленный металл, микроструктура «сброса», создаваемая отжигом или нормализацией, восстанавливает пластичность как металла шва, так и основного металла, подвергшегося термическому воздействию.

Сварные швы, которые должны быть закалены и отпущены после сварки, требуют использования присадочного металла 4130 или 4140, так как большинство низколегированных присадочных металлов с достаточной прочностью на растяжение не имеют углерода, необходимого для надлежащей реакции после закалки и отпуска.

Применить предварительный нагрев. Более высокая закаливаемость сталей 4130 и 4140 повышает легкость образования твердой, хрупкой микроструктуры в зоне термического влияния или разбавленном металле шва после сварки. Предварительный нагрев необходим для получения однородных высококачественных сварных швов.

Установление и поддержание минимальной температуры предварительного нагрева и промежуточного прохода снижает скорость охлаждения сварного шва и основного металла для предотвращения или минимизации образования хрупких микроструктур.Обеспечьте надлежащий предварительный нагрев, используя достаточные температуры — обычно от 550 до 800 градусов по Фаренгейту при сварке толстых компонентов — и нагрев по всей толщине основного материала, а не только для достижения температуры на поверхности. Использование индукционного нагрева может помочь эффективно добиться надлежащего нагрева всей детали. Кроме того, не забудьте установить температуру предварительного нагрева на достаточном расстоянии от сварного шва, обычно не менее 3 дюймов во всех направлениях. Сварные детали большего размера могут выиграть от еще большей площади предварительного нагрева вокруг сварного шва.

Сварные детали большего размера могут выиграть от еще большей площади предварительного нагрева вокруг сварного шва.

Выполните сварку. Подобно температуре предварительного нагрева и промежуточного прохода, когда тепловложение слишком мало, это может ускорить скорость охлаждения сварного шва до точки, где образуются хрупкие микроструктуры, которые ухудшают пластичность и вязкость. Поглощение тепла увеличивается за счет увеличения напряжения и силы тока, а также уменьшения скорости движения. Учитывайте влияние этих переменных при разработке процедуры сварки для соединения сталей 4130 и 4140.

Медленное охлаждение. Выдержка сварного изделия при температуре предварительного нагрева в течение некоторого времени после сварки с последующим покрытием сварного соединения керамической изоляцией является выгодным, поскольку это обеспечивает диффузию водорода из металла шва и зоны термического влияния (HAZ).Рекомендуется выдержка от 30 минут до часа на 1 дюйм толщины основного материала. Этот процесс неофициально известен как водородный прогрев, и он отличается от снятия напряжения после сварки.

Этот процесс неофициально известен как водородный прогрев, и он отличается от снятия напряжения после сварки.

| Выберите присадочный металл для основного материала 4130 или 4140 , подобрав химический состав. Это гарантирует, что присадочный металл и образующийся наплавленный слой будут реагировать на любую послесварочную термообработку так же, как и основной материал . |

Выполните термическую обработку после сварки. Термическая обработка после сварки может помочь снять напряжения, создаваемые сваркой, которые могут способствовать растрескиванию готового сварного шва. Снятие этих остаточных напряжений также может быть полезным перед механической обработкой для поддержания жестких допусков. Тонкий материал (толщиной менее 1/8 дюйма) обычно не требует снятия напряжения, потому что растрескивание не вызывает беспокойства. Более толстые материалы обычно снимаются при температуре от 1050 до 1250 градусов по Фаренгейту в течение примерно одного часа на дюйм толщины основного материала.Как упоминалось ранее, всегда учитывайте время и температуру термообработки после сварки — будь то PWHT, отжиг, нормализация или закалка и отпуск — чтобы гарантировать, что используемый присадочный металл будет обеспечивать или поддерживать адекватные механические свойства.

Более толстые материалы обычно снимаются при температуре от 1050 до 1250 градусов по Фаренгейту в течение примерно одного часа на дюйм толщины основного материала.Как упоминалось ранее, всегда учитывайте время и температуру термообработки после сварки — будь то PWHT, отжиг, нормализация или закалка и отпуск — чтобы гарантировать, что используемый присадочный металл будет обеспечивать или поддерживать адекватные механические свойства.

Советы по ремонту стали 4130 и 4140

Ремонт стали 4130 или 4140 часто бывает сложнее, чем изготовление нового материала с использованием материалов, поскольку ремонтируемый компонент может быть изношен, засален или загрязнен. Также может быть сложнее собрать информацию о предшествующей термической обработке материала.

Всегда обращайтесь к информации об исходном оборудовании для получения рекомендаций и лучшего понимания любых термических обработок или требований к конструкции компонента. Прежде чем приступить к ремонту, особенно важно определить, как деталь подвергалась термообработке — отжиг, нормализация, закалка и отпуск или закалка в пламени. Например, деталь, которая была закалена и отпущена, обычно менее пластична и более чувствительна к трещинам, что значительно затрудняет ее ремонт. В этих случаях может помочь локальный отжиг или нормализация вокруг сварного шва перед ремонтом, но имейте в виду, что это влияет на прочность материала.Продукт для наплавки может потребоваться, если твердость поверхности была в первую очередь. Если необходимо восстановление прочности основного материала, его можно повторно кондиционировать с помощью термической обработки после ремонта.

Например, деталь, которая была закалена и отпущена, обычно менее пластична и более чувствительна к трещинам, что значительно затрудняет ее ремонт. В этих случаях может помочь локальный отжиг или нормализация вокруг сварного шва перед ремонтом, но имейте в виду, что это влияет на прочность материала.Продукт для наплавки может потребоваться, если твердость поверхности была в первую очередь. Если необходимо восстановление прочности основного материала, его можно повторно кондиционировать с помощью термической обработки после ремонта.

Правильная подготовка материала перед ремонтом также помогает обеспечить высокое качество сварки. Сварка поверх масла или консистентной смазки может способствовать образованию пористости в металле сварного шва и диффузии водорода в наплавленном шве, повышая вероятность образования водородных трещин. Простого удаления видимых масел и смазки может быть недостаточно.Вместо этого рассмотрите возможность обезжиривания паром для удаления загрязнений, застрявших глубоко в порах основного материала, открывающихся при повышенных температурах. Вот несколько дополнительных советов по двум конкретным типам ремонта:

Вот несколько дополнительных советов по двум конкретным типам ремонта:

Ремонт трещин: Вне зависимости от материала основания ремонт трещин сложен. Ремонт часто страдает от более сильной фиксации суставов, что создает дополнительное напряжение и увеличивает риск растрескивания. Перед тем, как приступить к ремонту, выполните проверку с помощью проникающего красителя (PT) или магнитопорошков (MT), чтобы определить полную протяженность трещины.

Удалите трещины с помощью шлифовки или дуговой строжки. Удаленная область должна образовывать широкую букву «V» или «U», чтобы предотвратить возникновение трещин из-за отсутствия плавления или затвердевания во время сварки. Используйте предварительный нагрев при выполнении любого процесса дуговой строжки по тем же причинам, по которым предварительный нагрев используется во время сварки. Чтобы свести к минимуму риск продолжения развития существующей трещины во время ремонта, просверлите оба конца трещины. Перед сваркой убедитесь, что трещина была полностью удалена, снова с помощью PT или MT.После такой обширной подготовки наконец можно начинать сварку.

Перед сваркой убедитесь, что трещина была полностью удалена, снова с помощью PT или MT.После такой обширной подготовки наконец можно начинать сварку.

Наращивание и наплавка: Этот тип ремонта относится к восстановлению компонентов до их первоначальных размеров, а в случае наплавки — нанесению наплавки, обеспечивающей твердость, сравнимую с той, которую можно получить при закалке и отпуске или упрочнении . Чтобы успешно завершить этот ремонт, рассмотрите возможность наращивания и наложения присадочного металла. Оверлейные продукты, как правило, тверже, чем продукты для наращивания, но часто имеют ограничения по толщине, в то время как продукты для наращивания обычно этого не делают.Это означает, что при использовании наплавки сверх определенного количества слоев наплавленный металл не обладает хорошей пластичностью и может быть чувствительным к трещинам или просто отслаиваться от основного металла. Наплавки используются для восстановления размеров изделия, когда восстанавливаемая толщина превышает допустимую для накладываемого изделия.

Заключительные мысли

Из-за высокой закаливаемости сталей 4130 и 4140 выбор присадочного металла, контроль содержания водорода и скорость охлаждения являются критическими соображениями для получения наилучших результатов.Чтобы обеспечить успех при сварке тяжелого оборудования:

1. Перед сваркой проверьте все требования к конструкции и термическую обработку основного материала.

2. Выберите присадочный металл, который обеспечивает достаточные механические свойства для деталей, оставшихся в состоянии после сварки или без напряжения.

3. Выберите присадочный металл, соответствующий химическому составу основного металла, для компонентов, подлежащих отжигу, нормализации или закалке и отпуску после сварки.

4. Выберите минимальную подводимую теплоту и температуру предварительного нагрева / промежуточного прохода, чтобы снизить скорость охлаждения сварного шва.

У вас недостаточно прав для чтения этого закона в настоящее время

У вас недостаточно прав для чтения этого закона в настоящее время Логотип Public. Resource.Org На логотипе изображен черно-белый рисунок улыбающегося тюленя с усами. Вокруг печати красная круглая полоса с белым шрифтом, в верхней половине которого написано «Печать одобрения», а в нижней половине — «Public.Resource.Org». На внешней стороне красной круглой марки находится круг серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.

Resource.Org На логотипе изображен черно-белый рисунок улыбающегося тюленя с усами. Вокруг печати красная круглая полоса с белым шрифтом, в верхней половине которого написано «Печать одобрения», а в нижней половине — «Public.Resource.Org». На внешней стороне красной круглой марки находится круг серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.Public.Resource.Org

Хилдсбург, Калифорния, 95448

Соединенные Штаты Америки

Этот документ в настоящее время недоступен для вас!

Уважаемый гражданин:

В настоящее время вам временно отказано в доступе к этому документу.

Public Resource ведет судебный процесс за ваше право читать и говорить о законах. Для получения дополнительной информации см. Досье по рассматриваемому судебному делу:

Американское общество испытаний и материалов (ASTM), Национальная ассоциация противопожарной защиты (NFPA), и Американское общество инженеров по отоплению, охлаждению и кондиционированию воздуха (ASHRAE) v.

Public.Resource.Org (общедоступный ресурс), DCD 1: 13-cv-01215, Объединенный окружной суд округа Колумбия [1]

Ваш доступ к этому документу, который является законом Соединенных Штатов Америки, был временно отключен, пока мы боремся за ваше право читать и говорить о законах, по которым мы решаем управлять собой как демократическим обществом.

Чтобы подать заявку на получение лицензии на чтение этого закона, ознакомьтесь с Сводом федеральных нормативных актов или применимыми законами и постановлениями штата. на имя и адрес продавца.Для получения дополнительной информации о постановлениях правительства и ваших правах как гражданина в соответствии с нормами закона , пожалуйста, прочтите мое свидетельство перед Конгрессом Соединенных Штатов. Вы можете найти более подробную информацию о нашей деятельности на публичном ресурсе. в нашем реестре деятельности за 2015 год. [2] [3]

Спасибо за интерес к чтению закона. Информированные граждане — это фундаментальное требование для работы нашей демократии. Благодарим вас за усилия и приносим извинения за возможные неудобства.

Благодарим вас за усилия и приносим извинения за возможные неудобства.

С уважением,

Карл Маламуд

Public.Resource.Org

7 ноября 2015 г.

Банкноты

[1] http://www.archive.org/download/gov.uscourts.dcd.161410/gov.uscourts.dcd.161410.docket.html

[2] https://public.resource.org/edicts/

[3] https://public.resource.org/pro.docket.2015.html

Требования к предварительному нагреву, межпроходной и послесварочной термообработке для сварки низколегированных сталей

Кто ты? Мы инженеры Abbott Aerospace.

Почему Вы делаете это бесплатно? Большая часть библиотечных материалов не принадлежит нам, поэтому, с чистой совестью, мы не можем взимать плату за эту часть библиотеки. Есть проблемы с коммерциализацией материалов, которые мы создаем, защитой от копирования, поддержкой клиентов и ценообразованием на нужном уровне. Делая все доступным бесплатно, мы можем сосредоточиться на содержании.

Как финансируется библиотека? Библиотека финансируется за счет доходов от инженерных служб Abbott Aerospace и пожертвований людей, которые считают библиотеку полезной.

Что мне делать, если я думаю, что вижу нарушение авторских прав в любом из материалов библиотеки? Пожалуйста, немедленно свяжитесь с нами и предоставьте конкретную информацию о вашей проблеме

Что мне делать, если я думаю, что обнаружил ошибку в каком-либо из библиотечных материалов? Пожалуйста, дайте нам знать немедленно

Я хочу помочь библиотеке, посвящая свое время. Как я могу это сделать? В настоящее время мы не можем принимать предложения о помощи.В будущем мы хотели бы работать с группой инженеров-добровольцев. В настоящее время мы не разработали цифровую инфраструктуру, чтобы сделать это возможным. Вы можете помочь, сделав пожертвование любого размера.

Я хочу помочь, пожертвовав материалы, которые я собрал или создал. Как я могу это сделать? Сообщите нам, что у вас есть, и если он соответствует нашим критериям, мы с радостью примем его и предоставим вам имя, если вы захотите.

Как я могу это сделать? Сообщите нам, что у вас есть, и если он соответствует нашим критериям, мы с радостью примем его и предоставим вам имя, если вы захотите.

Каковы критерии приемки библиотеки? Чтобы любой материал был добавлен в библиотеку, он должен соответствовать следующим критериям

- Этого не должно быть в библиотеке

- Если материал не является автором автора, он должен продемонстрировать, что он находится в общественном достоянии, или если материал создан участником, он должен ссылаться на доступный источник общественного достояния.

- Это должен быть документ Adobe PDF, электронная таблица Microsoft Excel или файл надстройки Microsoft Excel. Можно рассмотреть другие типы файлов.

Закалочная сварка валиком — Обзор норм проектирования и установленных практик.

П. Госвами, П. Энг, IWE, специалист по сварке и металлургии, Онтарио, Канада.

Сварочный ремонт устаревшего и находящегося под давлением оборудования, трубопроводов и других компонентов всегда представляет собой сложную задачу для инженеров-сварщиков.Обоснование очень простое. Различные механические свойства ухудшаются из-за старения и эксплуатации. Свойства материалов старых компонентов всегда ниже, чем у новых компонентов. Послесварочная термообработка — это идеальный вариант для снижения остаточных напряжений сварных швов, повышения пластичности, ударной вязкости и снижения твердости. Однако полная PWHT для компонентов в процессе эксплуатации не всегда возможна из-за размера и расположения компонентов, объема ремонта и проблем с материальным имуществом после многих лет воздействия, связанного с эксплуатацией, и многих других ограничений.

Ремонт сварных швов методом отпускного валика — привлекательный вариант для ремонта в процессе эксплуатации некоторых марок распространенных и популярных ферритных сталей для сосудов высокого давления. Выполнение этой техники в полевых условиях должно быть «точным» и «очень систематическим». Этот метод был первоначально разработан для атомных электростанций и принят Кодексами проектирования ядерной техники ASME (Sec-III) и в Кодексе инспекции обслуживания-Sec-XI, а затем принят другими правилами ремонта сварных швов, например NBIC для неядерных приложений. Из-за различных требований к конструкции и соображений приемки за последние 30 лет было разработано несколько вариаций методов ремонта закаленными валиками.

Выполнение этой техники в полевых условиях должно быть «точным» и «очень систематическим». Этот метод был первоначально разработан для атомных электростанций и принят Кодексами проектирования ядерной техники ASME (Sec-III) и в Кодексе инспекции обслуживания-Sec-XI, а затем принят другими правилами ремонта сварных швов, например NBIC для неядерных приложений. Из-за различных требований к конструкции и соображений приемки за последние 30 лет было разработано несколько вариаций методов ремонта закаленными валиками.

В этой статье суммируются различные рекомендуемые техники и их относительные плюсы и минусы, а также особое внимание уделяется различным факторам, связанным с этой техникой.

Введение в сварку под давлением Технология сварки под давлением была первоначально разработана в качестве альтернативы сварным швам с термообработкой после сварки (PWHT), предусмотренным конструктивными и строительными нормативами, чтобы снизить твердость HAZ после сварки. Метод сварки под давлением является одним из наиболее важных методов ремонтной сварки крупных конструкций, для которых трудно выполнить указанную термическую обработку после сварки.Сварка с добавлением швов была специально разработана для измельчения крупнозернистой ЗТВ в основном металле за счет разумного расположения сварных швов и контроля подводимого тепла.

Метод сварки под давлением является одним из наиболее важных методов ремонтной сварки крупных конструкций, для которых трудно выполнить указанную термическую обработку после сварки.Сварка с добавлением швов была специально разработана для измельчения крупнозернистой ЗТВ в основном металле за счет разумного расположения сварных швов и контроля подводимого тепла.

Определение и методика:

По данным Американского общества инженеров-механиков (ASME), определение техники закалки закаленных валиков выглядит следующим образом: —

“ Десантная сварка: сварной шов, помещаемый в определенном месте в или на поверхности сварного шва с целью воздействия на металлургические свойства зоны воздействия тепла или ранее наплавленного металла шва.Борт может располагаться выше, заподлицо или ниже окружающей поверхности основного металла. Если они находятся над поверхностью основного металла, валики могут покрывать весь или только часть наплавленного металла и могут или не могут быть удалены после сварки ».

Предостережение: Технология дуговой сварки никогда не заменяет термообработку после сварки в условиях, когда рабочие условия требуют значительного снижения уровней остаточных напряжений и выполнения других требований. Эта термообработка направлена на локальное улучшение вязкости разрушения и снижение максимальной твердости в ЗТВ.

- Руководящие правила и стандарты

Неядерные:

National Bard Inspection Code (NBIC) — это наиболее распространенный кодекс, который используется для ремонта и изменения в неядерных отраслях, таких как электроэнергетика, нефтегазовая промышленность. Согласно NBIC При определенных условиях термообработка после сварки в соответствии с исходными нормами конструкции может быть нецелесообразной или непрактичной. В таких случаях могут использоваться альтернативные методы PWHT.Одна из рекомендуемых альтернатив — это техника сварки под давлением. NBIC Часть 3, пункты с 2. 5.3.2 по 2.5.3.5 — это методы, в которых процедура сварки требует использования метода дрессировочной сварки.

5.3.2 по 2.5.3.5 — это методы, в которых процедура сварки требует использования метода дрессировочной сварки.

Ядерная:

ASME Sec-III, NB-4622.9 допускает ограниченный ремонт сварных швов на P-No. 1 и P-No. 3, без PWHT или после окончательной PWHT, при условии, что невозможно или непрактично провести термообработку зоны после ремонта, и при соблюдении дополнительных требований в соответствии с этим кодексом.

- Металлургические принципы (микроструктурные изменения) за сваркой и HAZ

На рис. 1 показаны различные микроструктурные изменения, происходящие во время типичного процесса дуговой сварки. Это помогает понять, что происходит в HAZ из-за сварки и термообработки после сварки или сварки дугой. Ссылка здесь — это температурные диапазоны в зависимости от полученной микроструктуры относительно фазовой диаграммы железо-углерод. Эти микроструктурные изменения действительны для многих марок обычных ферритных сталей (углеродистых и устойчивых к ползучести), используемых при строительстве энергетических / нефтехимических и нефтеперерабатывающих заводов.

Согласно документальным свидетельствам для хромомолибденовых сталей, устойчивых к ползучести, образование более широкой межкритической зоны привело к растрескиванию ползучести типа IV в процессе эксплуатации. Важно хорошо сузить межкритические зоны, чтобы получить значительную ширину подкритической зоны, чтобы обеспечить эффективный отпуск основного металла с контролируемым подводом тепла и правильным размещением сварных швов.

- Различные методы закалочной сварки

При сварке с добавлением шва, подвод тепла, предварительный нагрев и последовательность сварных швов тщательно контролируются до: —

- a) Ограничьте подвод тепла и предварительный нагрев, чтобы избежать чрезмерного укрупнения зерна в «крупнозернистой» ЗТВ первого слоя сварного шва;

- b) Увеличить подвод тепла на заданную величину для второго слоя сварного шва, чтобы уменьшить зернистость крупнозернистой HAZ нижележащего первого слоя сварного шва;

- c) Размещение последовательных валиков сварного шва внахлест для улучшения зернистости соседнего валика.

За последние 30 лет были разработаны методы многократной сварки дугами. Однако в этой статье обсуждаются только методы, популярные в отрасли.

- a) Техника полубусины

- б) Метод контролируемого осаждения

Все методы имеют общую цель отпуск крупнозернистой ЗТВ (см. Рис. 1) в основном металле. Способы нанесения сварных швов зависят от выбранной техники, как описано ниже.

- Метод полубусины (принят в ASME Sec-III, Nuclear Codes)

Первоначально разрабатывался для использования в атомной промышленности, но с тех пор этот метод стал широко популярным для ремонта высокотемпературных трубопроводов, коллекторов и корпусов турбин на обычных электростанциях.

Используется метод SMAW, в котором используется серия электродов с увеличивающимся диаметром, начиная с 2,5 мм, затем 3,2 мм и заканчивая электродами 4,0 мм. Увеличивающиеся диаметры обеспечивают постепенное и достаточное увеличение погонной энергии для постепенного отпуска от первого к третьему слою.

Ремонтируемый участок необходимо очистить и предварительно нагреть до температуры, соответствующей материалу и толщине (обычно> 150 o ° C), а также использовать технику нанесения масла в качестве первого слоя с электродами 2,5 мм. Использование электродов 2,5 мм предназначено для создания небольшой неглубокой зоны термического влияния.

Второй этап — удалить примерно половину сварного слоя шлифованием.

Третий этап — нанесение второго слоя с использованием электродов 3,2 мм.Это эффективно преобразует крупнозернистую зону термического влияния и первый слой.

Остальные этапы — это нанесение третьего и последующих слоев с использованием электродов 4,0 мм с последующей шлифовкой MINOR после каждого нанесенного слоя по мере необходимости. Каждый последующий слой трансформирует и смягчает нижележащие слои.

Недостаток техники в том, что требуется много точной шлифовки. Это занимает много времени, и если с первого слоя удалить слишком много материала, эффекты повторного преобразования не будут успешными. В результате этот метод сейчас потерял популярность в неядерной промышленности.

В результате этот метод сейчас потерял популярность в неядерной промышленности.

- Метод контролируемого осаждения

Этот метод был разработан для ремонта сталей C-Mo на традиционных электростанциях, работающих на ископаемом топливе, где потенциальными проблемами во время ремонта были охрупчивание из-за ползучести и растрескивание при повторном нагреве. Он использует технику SMAW и строго контролируемое соотношение тепловложения между одним слоем сварного шва и другим. Подвод тепла для второго слоя составляет 1,3 к 1.В 8 раз выше, чем у первого слоя, и предназначен для измельчения зерна и отпуска в исходной зоне термического влияния. Соотношения необходимо проверить экспериментально для каждого свариваемого материала.

Увеличение тепловложения должно составлять от 30 до 70% для каждого последующего слоя, а для SMAW увеличение размера электрода на один размер при неизменной технике сварки обычно позволяет достичь этого.

На производстве нет необходимости использовать точно такое же количество тепла, как при испытании процедуры, но соотношение между слоями должно оставаться таким же.

Часть металла шва и HAZ первого валика переплавляется вторым валиком. Сколько переплавляют, зависит от перекрытия, но обычно целью является 50% перекрытие. Техника темперирования бусинок обычно подразумевает выполнение первого слоя первым.

Подвод тепла для прогонов второго слоя увеличивается, так что тепло повторно расплавляет часть первого слоя, но повторно преобразует крупнозернистую область ЗТВ при закалке межкритической области. При размещении последнего прохода требуется особая осторожность.Третий слой повторяет второй слой с повышенным тепловложением.

- Аттестация процедуры дрессирующей сварки

Номенклатура аттестации процедуры сварки темперированным швом определена в Разделе IX Норм правил ASME по котлам и сосудам высокого давления. Как правило, этот метод сводит к минимуму подвод тепла к исходным валикам, тем самым ограничивая тепло за пределами зоны термического влияния сварного шва (HAZ) основного металла. Подвод тепла должен быть увеличен для последовательных валиков в соответствии с правилами QW-290 для дрессировочной сварки в разделе IX ASME.

Подвод тепла должен быть увеличен для последовательных валиков в соответствии с правилами QW-290 для дрессировочной сварки в разделе IX ASME.

В шести подпунктах этого раздела представлены требования к квалификационным требованиям процедуры, ограничения, существенные и второстепенные переменные, подготовка и тестирование испытательного купона, а также сварка в процессе ремонта. Кроме того, подпункт QW-290.6 устанавливает дополнительные квалификационные требования для сварщиков, которые будут выполнять работы.

ASME Sec-IX — это наиболее часто применяемый код для процедуры сварки и аттестации рабочих характеристик. QW-290 рассматривает все соответствующие разделы, касающиеся сварки под давлением.Если в соответствующем разделе кодов указано использование этого параграфа для дресс-сварки, должны применяться от QW-2 90.1 до QW-290.6. Соответствующие статьи: —

- QW-290.1 Базовая квалификация и обновление существующих WPS

- QW-290.2 Ограничения на процесс сварки

- QW-290.

3 Переменные для квалификационных требований к дресс-сварке

3 Переменные для квалификационных требований к дресс-сварке - Таблица QW-290.4 Параметры сварки для аттестации процедуры отпускного валика

- QW-290.5 Подготовка и тестирование тестового купона

- QW-290.6 Сварка в процессе ремонта

Схема испытательного образца, показанная в разделе III, NB, извлечена на рисунке 3 ниже.

Для того, чтобы оценить металлургическую эффективность процедуры дуговой сварки на ремонтируемых материалах, как правило, проводятся следующие четыре дополнительных испытания:

1) Оценка микроструктуры сварного шва и ЗТВ

2) Испытание на твердость

3) Испытание на ударную вязкость по Шарпи Ви

4) Испытание на изгиб

Для того, чтобы определить эффективность процедуры сварки закаленным валиком, необходимо будет сравнить результаты HAZ закладки валика с:

- a) Те же результаты, полученные при квалификационных испытаниях стандартной процедуры сварки после традиционной термообработки после сварки;

- b) Те же результаты испытаний, полученные при обычной сварке без термообработки после сварки.

Оба сравнения необходимы, чтобы определить, дает ли примененная технология дрессированной сварки требуемые результаты.

- Квалификация сварщиков дежурного шва

В дополнение к обычным квалификационным требованиям сварщика согласно разделу IX ASME, сварщикам необходимо пройти дополнительную демонстрацию квалификации. Эта демонстрация имитирует фактическую сварку, которая должна выполняться с достаточным количеством сварочных работ, чтобы продемонстрировать компетентность.

Сложность большинства методов сварки под давлением требует, чтобы сварщик находился под наблюдением компетентного специалиста на протяжении всей сварки. Закалка подошвы сварного шва может быть произведена квалифицированным сварщиком удовлетворительным образом без постоянного присмотра.

- Выводы

Закаленный валик — это очень специализированная технология сварки, которая используется вместо термической обработки после сварки. Следовательно, при применении необходимо соблюдать все требования к нормам строительства / ремонта и металлургические факторы, относящиеся к основным металлам / сварным швам, чтобы предотвратить возникновение отказов при эксплуатации.Следующие ключевые факторы являются важными до или во время выполнения любого ремонта с помощью дуговой сварки на состаренных компонентах.

Следовательно, при применении необходимо соблюдать все требования к нормам строительства / ремонта и металлургические факторы, относящиеся к основным металлам / сварным швам, чтобы предотвратить возникновение отказов при эксплуатации.Следующие ключевые факторы являются важными до или во время выполнения любого ремонта с помощью дуговой сварки на состаренных компонентах.

- Планирование,

- WPS квалификация,

- Обучение персонала,

- Сварщик или сварщик, квалификация или квалификация,

- Демонстрация,

- Инспекция и записи / Документация.

7. Каталожные номера: —

- Национальный кодекс инспекции бардов (NBIC) -2011, часть 3

- Кодекс ASME BPV, Sec-III

- Публикация Австралийского технологического института сварки (WTIA), TGN-PE-02, Закалочная сварка, Ред. 0,1 марта 2006 г.

ASME, код BPV-Sec-IX

Рис. 1. Диаграммы фаз железо-углерод, показывающие точки перехода, относящиеся к ЗТВ поля. (Ссылка-3)

(Ссылка-3)

Примечание: Во время сварки может быть до четырех подзон в пределах HAZ, созданной в соответствии с максимальной достигнутой температурой и продолжительностью времени при этой температуре.

Эти подзоны:

- Подкритические: 650-723 o C

- Межкритический: 723 — 900 o C

- Мелкое зерно: 900 — 1000 o C

- Крупное зерно> 1000 o C <точка плавления.

Формирование этих подзон определяется характеристиками трансформации стали. Пунктирные линии, соединяющие фазовую диаграмму железо-углерод слева с подзонами ЗТВ, указывают на трансформацию, происходящую в процессе сварки.

Рис. 2: Иллюстрация из ASME Sec-III NB-4623.1 по методике, принятой для ремонта заклепок в ядерном строительстве. (Реф-2)

Рис. 3: Иллюстрация техники, применяемой для ремонта заклепок в неядерном строительстве. (Ссылка-3)

(Ссылка-3)

Рис. 4: Макет пластины для аттестации процедуры сварки, взят из ASME Sec-III, NB, в соответствии с ASME Sec-IX

(Ref-2 и 4)

Преимущества и методы предварительного нагрева металла

Есть много причин использовать предварительный нагрев при сварке. В некоторых случаях производители предварительно нагревают материалы перед сваркой. Иногда предварительный нагрев требуется спецификациями, иногда это выборная методика, соответствующая лучшим практикам.В любом случае, очень важно работать с производителем, который понимает этот процесс и знает, как включить его в планирование.

3 причины предварительного нагрева

Производители обычно предварительно нагревают по одной из трех причин:

- 1. Требуется: Сварочные нормы или стандарты иногда требуют предварительного нагрева. Некоторые материалы, например, высокоуглеродистые или легированные стали, склонны к растрескиванию во время сварки.

Трещины, которые являются наихудшими дефектами сварки, могут возникать при слишком быстром охлаждении металла.Предварительный нагрев замедляет охлаждение как жидкого металла шва, так и основного металла.

Трещины, которые являются наихудшими дефектами сварки, могут возникать при слишком быстром охлаждении металла.Предварительный нагрев замедляет охлаждение как жидкого металла шва, так и основного металла.- 2. Это увеличивает производительность: Производители иногда предпочитают предварительный нагрев стали, потому что это увеличивает производительность тремя способами. Во-первых, это может уменьшить деформацию сварного шва. Во-вторых, это способствует более плавному смешиванию металлов сварного шва с окружающими областями, что может снизить объем требуемого шлифования. Наконец, он уменьшает пористость за счет замедления охлаждения, достаточного для предотвращения захвата пузырьков газа по мере затвердевания металла.

- 3. Снижает напряжение: Предварительный нагрев может работать вместе с нагревом после сварки для поддержки усилий по снятию напряжения. Некоторые материалы особенно склонны к растрескиванию, и наилучшие результаты достигаются, когда нагреву для снятия напряжений после сварки предшествуют основные предварительные нагрева до 500-600 градусов по Фаренгейту.

Предварительный нагрев и процесс планирования

Поскольку для нагрева большого количества стали может потребоваться значительное время, при проектировании необходимо учитывать требования к предварительному нагреву.Поскольку предварительный нагрев включает в себя несколько переменных и сложных соображений, проектировщикам лучше заранее отметить это требование.

Разработчики должны учитывать, нужно ли остывать стали в течение ночи или командам придется поддерживать температуру, чтобы на следующее утро не требовалось меньше подогрева. В некоторых случаях им придется поддерживать высокую температуру, завершить сварку, а затем, при необходимости, сразу перейти к снятию напряжений после сварки, не давая сначала остыть.