Ультразвуковая сварка пластмасс: принцип действия и оборудование

Сварка пластмасс ультразвуком — часто используемый способ соединения изделий, выполненных из этого материала. Ультразвуковая сварка пластмасс обладает рядом преимуществ по сравнению с другими методами.

Принцип действия

Суть метода сварки ультразвуковым способом заключается в том, что генератором вырабатываются электрические колебания частой 20-50 кГц, которые относятся к области ультразвуковых. Затем происходит их преобразование в механические колебания инструмента под названием волновод. Входящий в это устройство пневмоцилиндр заставляет свариваемые части изделия прижиматься друг к другу. При этом колебания передаются в зону сварки.

Соединяемые полимеры подвергаются деформации. Между ними начинается диффузия — проникновение молекул одного изделия в другое, вернее в его межмолекулярные промежутки. Этот процесс носит взаимный характер. Происходит соединение пластмассовых деталей.

Для равномерности распределения расплавленного материала в сварном шве после отключения воздействия ультразвука детали остаются прижатыми друг к другу до их полного остывания. Наиболее часто используемым способом при этом является соединение внахлест.

Ультразвуковая сварка бывает выполненной по принципу образования шва, точечной и вдоль периметра.

Таким способом может выполняться ультразвуковая сварка полипропилена и других видов пластмасс.

Преимущества

К достоинствам ультразвукового метода относится:

- Отсутствие необходимости в защитной газовой среде.

- Не предъявляются особые требования к качеству подготовки свариваемых поверхностей.

- Любая геометрическая форма свариваемых изделий.

- Экологичность метода.

- Минимальное количество выделяемых вредных веществ.

- Не слишком высокая температура нагрева деталей.

- Отсутствие применения сварочных материалов в виде проволоки и припоя.

- Незаметность полученного шва.

- Высокая производительность.

- Минимальные энергозатраты.

- Безопасность процесса.

Полученный шов обладает эстетичным внешним видом. В дополнительной обработке он не нуждается.

Оборудование

Для ультразвуковой сварки пластмасс применяемое оборудование разделяется на точечное, шовное и шовно-шаговое. Также находят применение небольшие переносные установки типа ручных пистолетов, обладающих небольшой мощностью. К основному используемому оборудованию относится ультразвуковой генератор для сварки пластмасс.

Его параметры:

- Амплитуда колебаний. Она влияет на величину энергетического потока, и, соответственно, на время всего процесса.

- Прижимное усилие. Определяет прочность полученного шва.

- Частота колебаний.

- Величина давления на соединяемые детали.

- Продолжительность импульсов. Оказывает влияние на продолжительность сварки.

Также играют роль предварительный прогрев изделий и расстояние, на котором находится головка аппарата по отношению к изделию.

Важнейшая часть в системе — сварочный или, иначе акустический узел. Его назначение — преобразование электрической энергии в механическую. Роль волновода сводится к транспортированию потока энергии к месту сварки. На рабочем конце волновода находится сварочная головка, которая является сменной деталью. Все узлы устанавливаются на опорную раму.

При использовании генератора имеется ограничение, касающееся размера заготовок. Он не должен превышать 30 сантиметров. Это объясняется небольшим значением мощности этого оборудования. Также не слишком большой должна быть и толщина изделий. При использовании генератора необходимо следить за тем, чтобы свариваемые детали имели минимально возможную влажность.

Интересное видео

Сварка пластмасс — Википедия

Сварка пластмасс — технологический процесс получения неразъемного соединения элементов конструкции за счет диффузионно-реологического или химического воздействия макромолекул полимера, в результате чего между соединяемыми поверхностями исчезает граница раздела и создается структурный переход от одного полимера к другому.

Диффузионно-реологический процесс взаимодействия свариваемых поверхностей деталей наиболее эффективно реализуется в стадии вязкотекучего состояния материала, когда молекулы имеют максимальную подвижность и наименьшую плотность упаковки. В некоторых случаях возможно достичь разрыхлений структуры полимера с помощью действия растворителя. Степень и скорость диффузии зависит от молекулярной массы и полярности звеньев полимеров. С их снижением скорость диффузии увеличивается.

Химическая сварка основана на создании химических связей между полимерными материалами. В отличие от склеивания при химическом сварке не создается самостоятельная непрерывная фаза. Материалы, которые не подлежат диффузионной сварке ( реактопласты, вулканизатов ) возможно соединять путем химического взаимодействия функциональных групп или с помощью присадочной материала, который близок по активности к свариваемых полимеров, при этом подогрев и давление создают необходимые условия для сварки, а присадочные материалы способствуют активации групп.

По способности к сварке все известные полимеры можно разделить на 4 группы.

- Первая группа — неориентированный термопласты с энергией активации вязкого течения значительно меньшей, чем энергия разрушения химической связи (не более 150 кДж / моль), температурным интервалом вязкотекучего состояния (Тд-ТТ> 50 ° C), вязкостью расплава 102-105 Па • с в интервале температур сварки. Эти термопласты хорошо свариваются. Сварка возможна с помощью различных методов в интервале температур, лежащий в широких пределах от температуры текучести до температуры деструкции. Полимеры лучше свариваются плавлением, в первую очередь относится к полиолефинy — полиэтилену высокого и низкого давления и полипропилену. Эти полимеры характеризуются низкой энергией активации вязкого течения (46-53 кДж / моль), имеют достаточно низкую температуру текучести (120-160 ° С), широкий интервал вязкотекучего состояния (> 50 ° C) сравнительно низкую вязкость расплава .

- Вторая группа — термопласты с энергией активации вязкого течения, которая близка к энергии разрушения химической связи, с узким температурным интервалом вязкотекучего состояния (<50 ° C) или сравнительно высокой вязкостью расплава (107-108 Па • с ).

- Третья группа — термопласты, энергия активации вязкого течения которых не превышает энергию химической связи, а также термопласты, вязкость расплава которых составляет 1011-1012 Па • с. Эти термопласты не могут быть переведены в вязкотекучее состояние, то есть невозможна из сварка плавлением. Образование сварных соединений таких термопластов делается за счет диффузных процессов на границе раздела, при условии, что необходимый для этого контакт осуществляется высокоэластичной деформацией материала. Диффузионная сварка осуществляется путем длительного контакта поверхностей.

- Четвертая группа — реактопласты и вулканизаторы (полимеры, которые невозможно соединить с помощью диффузионной сварки).

Они свариваются в результате химического взаимодействия молекул полимеров, спровоцированной подогревом, давлением или введением в зону сварки сшивающего агента.

Они свариваются в результате химического взаимодействия молекул полимеров, спровоцированной подогревом, давлением или введением в зону сварки сшивающего агента.

Методы сварки

Разработаны специальные методы сварки пластмассовых изделий. К ним относятся:

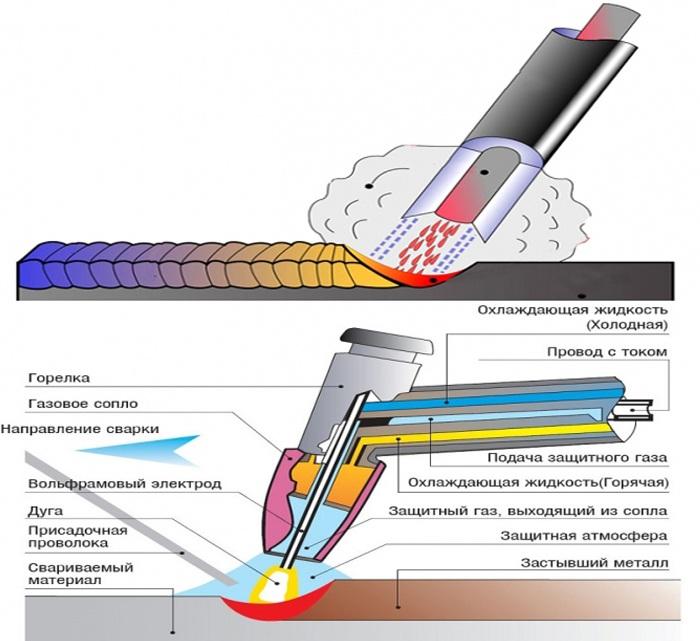

Горячая газовая сварка

Горячая газовая сварка, также известная как сварка горячим воздухом, представляет собой сварку с использованием тепла. Разработана тепловая пушка, которая производит струю горячего воздуха, который смягчает обе части соединяемых материалов из пластика. (Сварка ПВХ с акрилом является исключением из этого правила.)

Горячая газовая сварка воздуха представляет собой распространенный метод изготовления таких изделий, как химические цистерны, емкости для воды, теплообменники и водопроводная арматура.

При сварке тканей и пленок не может использоваться присадочный пруток. Два листа пластмассы нагреваются с помощью горячего газа (или нагревательный элемент ), а затем соединяются. Этот быстрый процесс сварки может выполняться непрерывно.

Этот быстрый процесс сварки может выполняться непрерывно.

Термосваривание

Термосваривание — процесс сварки одного термопластичного материала с другим аналогичным материалом с использованием тепла и давления. Термосваривание используется для многих применений, включая соединители, термоактивированные клеи и др.

Экструзионная сварка

Экструзионная сварка используется для производства длинных сварных швов в одном проходе. Этот метод предпочтителен для соединения материала толщиной более 6 мм. Сварочный стержень всталяется в миниатюрные ручные пластиковые экструдеры и выдавливается из экструдера в местах соединения. Места соединений размягчаются струей горячего воздуха.

Высокочастотная сварка

Некоторые пластмассы, такие как ПВХ, полиамиды (ПА) и ацетаты могут быть нагреты высокочастотными электромагнитными волнами. Высокочастотная сварка использует это свойство для размягчения пластмасс при их соединении. Нагревание локализовано, процесс сварки может быть непрерывным.

Радиочастотная сварка используется с 1940 — х годов. Этим методом сварки свариваются ПВХ, полиуретан, нейлон и др.

Индукционная сварка

Используется для сварки пластмасс, имеющих плохую электропроводность. При этом в место соединения вкладывается материал, имеющий высокую электропроводность — металлы или углеродные волокна. Сварочный аппарат содержит индукционную катушку, которая запитывается с высокочастотным электрическим током. Ток генерирует электромагнитное поле, которое действует на проводящие вкладки заготовки. В них проходит резистивный нагрев с помощью индуцированных токов, называемых вихревыми токами. Индукционная сварка широко используется в например авиационно — космической промышленности.

Ультразвуковая сварка

В ультразвуковой сварке используется высокая частота (15 кГц до 40 кГц) с низкой амплитудой колебаний для создания тепла путем создания трения между материалами, подлежащих соединению. Ультразвуковой сваркой можно сваривать практически все пластмассы.

Сварка трением

При сварке трением, две части свариваемого материала воздействуют механическими колебаниями на более низкой частоте (обычно 100-300 Гц) с более высокой амплитудой (от 1 до 2 мм), чем при ультразвуковой сварке. Трение создает высокую температуру, которая плавит контактные зоны между этими частями. В пластмассах формируются слои, которые переплетаются друг с другом. По завершении движения вибрации обе части остаются скрепленными до сварного соединения. Движение трения может быть линейным или круговым.

См. также: Вращательная сварка

Лазерная сварка

При лазерной сварке две свариваемые части ставятся под давлением. В это время происходит движение лазерного луча вдоль соединительной линии. Луч проходит через первую часть и поглощается другой частью или непрозрачным покрытием, чтобы произошло выделение достаточного количество тепла для смягчения пластмасс и созданий сварного шва.

Для сварки используются полупроводниковые лазерные диоды с длинами волн в диапазоне от 808 нм до 980 нм. и уровнями мощности от 1 Вт до 100 Вт в зависимости от вида материалов, его толщины и желаемой скорости процесса.

и уровнями мощности от 1 Вт до 100 Вт в зависимости от вида материалов, его толщины и желаемой скорости процесса.

Сварка растворением

Сварка проходит с использованием растворителя, который применяется для растворения полимера при комнатной температуре. Во время растворения пластмассы полимерные цепи свободно перемещаются в жидкости и смешиваются с другими растворенными цепями. Со временем цепи теряют подвижность. Формируется твердая масса перепутанных полимерных цепей, которые образует сварной шов.

Этот метод обычно используется для сварки пластиковых труб в бытовой сантехнике.

Литература

- ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений. — М.: ФГУП «Стандартинформ», 2009.

- J. Alex Neumann and Frank J. Bockoff, «Welding of Plastics», 1959, Reinhold publishing.

- Safety in the use of Radiofrequency Dielectric Heaters and Sealers, ISBN 92-2-110333-1

- Michael J. Troughton, «Handbook of Plastics Joining, A Practical Guide», 2nd ed.

, 2008, ISBN 978-0-8155-1581-4

, 2008, ISBN 978-0-8155-1581-4 - Tres, Paul A., «Designing Plastic Parts for Assembly», 6th ed., 2006, ISBN 978-1-5699-0401-5

Ссылки

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры (с Изменением N 1)

ГОСТ 16310-80

Группа Л05

ОКП 06 0200 0000

Дата введения 1981-07-01

1. РАЗРАБОТАН Северодонецким филиалом НИИХИММАШа

РАЗРАБОТЧИКИ

А.Ф.Басанец, Е.И.Зелик, А.В.Евсюков

ВНЕСЕН Министерством химического и нефтяного машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.03.1980 г. N 1309

3. ВЗАМЕН ГОСТ 16310-70

4. Ограничение срока действия снято Постановлением Госстандарта СССР от 06.02. 91 N 116

91 N 116

5. ПЕРЕИЗДАНИЕ (август 1997 г.) с Изменением N 1, утвержденным в феврале 1991 г. (ИУС 5-91)

1. Настоящий стандарт распространяется на соединения из полиэтилена, полипропилена и винипласта, выполненные сваркой нагретым газом с присадочным прутком или экструзионной сваркой, и устанавливает основные типы, конструктивные элементы и размеры сварных соединений.

Стандарт не распространяется на угловые и тавровые сварные соединения с углом между соединяемыми элементами, отличным от 90°±5°, а также на соединения трубопроводов.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1).

2. В стандарте приняты следующие обозначения способов сварки:

Г — сварка нагретым газом с присадочным прутком;

Э — сварка экструзионная.

3. Основные типы сварных соединений приведены в табл.1.

Таблица 1

Тип соеди- | Форма подготовленных кромок | Характер сварного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм, для способов сварки | Условное обозна- | |||

подготовленных кромок | сварного шва | Г | Э | |||||

Стыковое | Без скоса кромок | Односторонний | 2-4 | — | С1 | |||

Односторонний на съемной подкладке | С2 | |||||||

Односторонний на остающейся подкладке | 2-6 | С3 | ||||||

Двусторонний | 2-4 | — | С4 | |||||

Со скосом одной кромки | Односторонний | С5 | ||||||

Односторонний на съемной подкладке | С6 | |||||||

Односторонний на остающейся подкладке | 4-20 | С7 | ||||||

Двусторонний | С8 | |||||||

С двумя симметричными скосами одной кромки | Двусторонний | 8-20 | С9 | |||||

Со скосом двух кромок | Односторонний | С10 | ||||||

Односторонний на съемной подкладке | С11 | |||||||

Односторонний на остающейся подкладке | 4-20 | С12 | ||||||

Двусторонний | С13 | |||||||

С двумя симметричными скосами двух кромок | Двусторонний | 8-20 | С14 | |||||

Угловое | Без скоса кромок | Односторонний | 2-10 | У1 | ||||

Односторонний | 2-4 | — | У2 | |||||

Двусторонний | 2-10 | У3 | ||||||

Двусторонний | 2-4 | — | У4 | |||||

Со скосом одной кромки | Односторонний | 4-20 | У5 | |||||

Двусторонний | 4-20 | У6 | ||||||

С двумя симметричными скосами одной кромки | Двусторонний | 8-20 | У7 | |||||

Со скосом двух кромок | Односторонний | У8 | ||||||

Двусторонний | 4-20 | У9 | ||||||

Тавровое | Без скоса кромки | Односторонний | Т1 | |||||

Двусторонний | 2-20 | Т2 | ||||||

Со скосом одной кромки | Односторонний | Т3 | ||||||

Двусторонний | 4-20 | Т4 | ||||||

С двумя симметричными скосами одной кромки | Двусторонний | 8-20 | Т5 | |||||

Нахлес- | Без скоса кромок | Односторонний | Н1 | |||||

Двусторонний | 2-20 | Н2 | ||||||

4. Конструктивные элементы сварных соединений и их размеры должны соответствовать указанным в табл.2-31.

Конструктивные элементы сварных соединений и их размеры должны соответствовать указанным в табл.2-31.

Таблица 2

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | Способ | (пред. откл. +1) |

| (пред. откл. ±1) | , | ||

подготовленных кромок свариваемых деталей | сварного шва | |||||||

С1 | Г | 2-4 | 0,5 | 2 | 1 | 6 | ||

Таблица 3

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | Способ | (пред. |

| (пред. откл. ±1) | , | ||

подготовленных кромок свариваемых деталей | сварного шва | |||||||

С2 | Г | 2-6 | 3 | 2 | 1 | 8 | ||

Э | 10 | |||||||

Таблица 4

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | Способ | (пред. откл. ±1) |

| , | ||

подготовленных кромок свариваемых деталей | сварного шва | ||||||

С3 | Г | 2-6 | 2 | 2 | 8 | ||

Э | 10 | ||||||

Таблица 5

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | (пред. откл. +1) |

| (пред. откл. ±1) | , | , не более | ||

подготовленных кромок свариваемых деталей | сварного шва | ||||||||

С4 | Г | 2-4 | 0,5 | 2 | 2 | 8 | 3 | ||

Таблица 6

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | (пред. откл. +1) |

| , | ||

подготовленных кромок свариваемых деталей | сварного шва | ||||||

4-6 | 2 | 10 | |||||

7-9 | 16 | ||||||

10-12 | 18 | ||||||

С5 | Г; Э | 13-15 | 0,5 | 3 | 20 | ||

16-18 | 24 | ||||||

19-20 | 26 | ||||||

Таблица 7

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | (пред. откл. ±1) |

| , | ||

подготовленных кромок свариваемых деталей | сварного шва | ||||||

4-6 | 2 | 10 | |||||

7-9 | 16 | ||||||

10-12 | 18 | ||||||

С6 | Г; Э | 13-15 | 2 | 3 | 20 | ||

16-18 | 24 | ||||||

19-20 | 26 | ||||||

Таблица 8

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | (пред. откл. ±1) |

| , | ||

подготовленных кромок свариваемых деталей | сварного шва | ||||||

4-6 | 2 | 10 | |||||

7-9 | 16 | ||||||

10-12 | 18 | ||||||

С7 | Г; Э | 13-15 | 2 | 3 | 20 | ||

16-18 | 24 | ||||||

19-20 | 26 | ||||||

Таблица 9

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | (пред. откл. +1) |

| , | , (пред. откл. | ||

подготовленных кромок свариваемых деталей | сварного шва | |||||||

4-6 | 10 | |||||||

7-9 | 2 | 16 | 6 | |||||

С8 | Г; Э | 10-12 | 0,5 | 18 | ||||

13-15 | 3 | 20 | ||||||

16-18 | 24 | 9 | ||||||

19-20 | 26 | |||||||

Таблица 10

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | (пред. откл. +1) |

| , | ||

подготовленных кромок свариваемых деталей | сварного шва | ||||||

8-10 | 2 | 16 | |||||

11-13 | 18 | ||||||

С9 | Г; Э | 14-16 | 0,5 | 20 | |||

17-19 | |||||||

Различные типы сварных соединений, преимущества и их применение

Сварные соединения очень часто используются для длительной сварки. В настоящее время наблюдается большой прогресс в сварочной технике ; он занял важное место в современных компонентах машин. Сварные соединения имеют несколько преимуществ , таких как более высокая эффективность, легкий вес, гладкий внешний вид, не дорогое удовольствие, гибкость для изменения, а также добавления, а также возможность соединения посредством сварки в труднодоступных местах.Благодаря этим преимуществам процесс сварки подходит для комбинирования компонентов в современных машинах. Существует различных сварных компонентов машин , таких как стальные конструкции, сосуды высокого давления, оси, валы тяжелых гидравлических турбин, фланцы, приваренные к валам, коленчатые валы, шкивы, большие шестерни, маховики, рамы машин, корпус редуктора, клети и базы.

Что такое сварные соединения?

Сварные стыки — это кромки, в противном случае точки соединения различных металлических или пластиковых деталей.Они могут быть сформированы путем соединения различных металлических деталей или пластмассовых деталей на основе точной геометрии. На рынке доступны различные типы соединений, но согласно Американское общество сварки классифицировало некоторые из них как стыковые, кромочные, угловые, тройники и внахлестку. Эти соединения могут иметь различную конструкцию в местах соединения, где бы ни происходила фактическая сварка.

Сварные стыки

Перед тем, как начать сварку, необходимо подготовить стыки. Существует различных методов соединения. доступны, которые включают фрезерование, штамповку, резку, литье, ковку, механическую обработку, опиливание, плазменную резку, кислородно-ацетиленовую резку и шлифование.

Различные типы сварных соединений

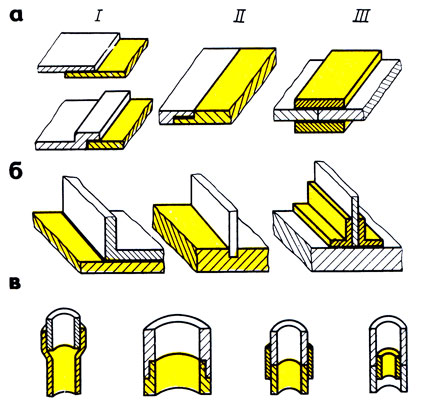

Сварные соединения подразделяются на пять типов для сварки двух частей как одной. Сварочные соединения бывают стыковые, угловые, нахлесточные, тройники и кромочные.

1) Стыковое соединение

Стыковое соединение может быть образовано соединением двух металлических концов вместе и называется стыковым соединением. В этом типе соединения два конца лежат на одной плоскости, в противном случае рядом. Это соединение очень удобно при соединении металлических или пластмассовых деталей.Стыковое соединение включает в себя различные типы сварки, а именно: квадратный стык, скос с канавкой, сварку с V-образной канавкой, J-образную канавку, U-образную канавку, развальцовку с V-образной канавкой, стыковую сварку с развальцовкой и скосом с канавкой.

Стыковое соединениеСтыковое соединение применяется в , включая трубы, клапаны, фланцы и фитинги

2) Угловое соединение

Угловое соединение может быть образовано путем расположения углов двух металлических концов под прямым углом. как угловой стык. Г-образную форму можно получить путем сваривания двух частей угловым соединением.Угловое соединение включает в себя различные типы сварки, а именно угловую, точечную, квадратную, V-образную, скошенную, U-образную, J-образную, канавку с развальцовкой и V-образную канавку и кромочный угловой фланец.

Угловое соединениеУгловое соединение применяется в , включая листовой металл, легкие листы, более тяжелые металлические листы, и это соединение также используется при проектировании коробок, рам и других подобных конструкций.

3) Тройник

Тройник можно расположить путем соединения двух концов под углом 90 градусов, при этом один элемент находится посередине другого.Два конца сварены как буква Т, поэтому он называется Т-образным соединением. Тройник включает в себя различные типы сварки, а именно угловую, заглушку, паз, скос с канавкой, J-образную канавку, коническую канавку с развальцовкой и сквозной сварной шов.

ТройникТройник применяется в , в основном, когда металлическая деталь соединяется с основанием определенного типа, крепление тонких пластин, конструкционные и машинные приложения

4) Соединение внахлест

формируется, когда два металлических или пластмассовых конца помещаются один над другим, а затем соединяются в процессе сварки.Этот тип соединения может быть односторонним или двусторонним. Соединения внахлест часто используются для сварки двух металлических деталей разной ширины. Соединение внахлестку включает в себя различные типы сварки, а именно угловую сварку, скос с канавкой, J-образную канавку, заглушку, паз, точечную, развальцовку-скос-паз , а также дуговой сварки металлов в газе. Они также используются в производстве пластмассы, дерева, табличек, временных рамок, сборки рамы в производстве шкафов и в связанных процессах автоматизации.

5) Краевое соединение

Краевое соединение может быть образовано путем соединения двух краев металлических деталей вместе, что называется краевым соединением. Кромочное соединение в основном используется там, где две кромки листа находятся рядом, и это считается параллельными плоскостями на сварочном конце. В этом типе соединения соединение не входит полностью из-за ширины соединения, поэтому его нельзя использовать в таких приложениях, как напряжение, а также давление. Краевое соединение включает в себя различные типы сварки, а именно сварку с квадратной канавкой, скосом с канавкой, V-образной канавкой, J-образной канавкой, U-образной канавкой, кромкой с фланцем и угловым фланцем.

Краевое соединениеКрайнее соединение применяется в основном там, где края листов расположены рядом и находятся примерно в параллельных плоскостях на сварочном конце. Эти соединения применимы там, где соединение необходимо для совместной сварки двух соседних деталей, и где толщина листов меньше 3 мм.

Преимущества сварки с использованием заклепок

Преимущества сварки по сравнению с клепкой в основном заключаются в следующем.

- Сварочный процесс в основном используется для сварки металлических кромок без перекрытия.

- Метод сварки снижает нагрузку при сборке.

- Сварные соединения превосходят в несколько раз из-за материала, лежащего с обеих сторон соединения, которое физически соединяется.

- В процессе сварки можно просто соединить секции трубы или металлическую колонну.

- Метод сварки — более быстрый способ соединения металла.

- Изменения можно вносить с помощью процесса сварки.

Таким образом, это всего около различных типов сварных соединений .Из приведенной выше информации, наконец, мы можем сделать вывод, почему эти соединения необходимы для различных приложений. Некоторые из них используются как в легких, так и в тяжелых металлах. Некоторые типы сварных соединений могут создавать прочные сварные швы, поэтому они сложны, тогда как другие недорогие и дают мягкие сварные швы. Каждое сварочное соединение имеет свои преимущества, недостатки и области применения. К вам вопрос, в чем недостатки сварных соединений?

17 крупнейших преимуществ и недостатков пластмасс — Green Garage

Пластмасса может быть самым противоречивым материалом современности.Он обеспечивает ряд невероятных преимуществ, которые помогают нам каждый день, но этот продукт также может быть одним из самых вредных веществ на нашей планете. Первоначально это слово означало, что продукт гибкий и легко формируется. Только в недавних определениях этот термин теперь применяется к множеству полимеров.

Первый пластиковый продукт появился благодаря исследованиям, проведенным Джоном Уэсли Хаяттом в 1869 году. Он изобрел первый синтетический полимер, пытаясь получить приз в размере 10 000 долларов, который был объявлен как способ обеспечить замену слоновой кости.Бильярд становился все популярнее в Соединенных Штатах, и оригинальные шары делались из клыков диких слонов. Компания Hyatt обнаружила, что обработка целлюлозы из хлопкового волокна камфарой позволяет создавать продукт, которому можно придать самые разные формы.

Этот оригинальный целлулоид сразу же получил признание как спаситель слонов и черепах. Мы чувствовали, что можем защитить мир природы от деструктивной потребности человека в потреблении. По мере того как новые полимеры находились в процессе разработки, преимущества и недостатки пластмасс требовали постоянного анализа, чтобы избежать вредного воздействия на окружающую среду.

Список преимуществ пластмасс

1. Многие пластмассы имеют длительный срок службы, что позволяет использовать их повторно.

Пластмассы не обязательно должны быть одноразовыми или использоваться как одноразовые. Многие формы этого материала имеют длительный срок службы, равный или больший, чем у других материалов. Качественно изготовленная и обслуживаемая ПВХ-труба может служить до столетия. Строительные пластмассы имеют средний срок службы 35 лет. Когда мы продолжаем использовать эти предметы вместо того, чтобы их выбрасывать, мы можем мгновенно снизить уровень отходов.

Если вы повторно используете пластиковые предметы как минимум семь раз, вы сэкономите столько же энергоресурсов, как если бы вы переработали продукт.

2. Методы производства пластика выгодно отличаются от многих других материалов.

Процесс производства пластмасс с использованием ископаемого топлива может быть энергоемким, но он все же является более экологически чистым ресурсом, чем другие материалы. Бамбук обеспечивает использование натуральных волокон, хотя производители должны использовать химические процессы, чтобы превратить содержимое во что-то полезное.Алюминий — еще один пример продукта, который превосходит пластик.

Процессы вторичной переработки могут время от времени изменять сравнение. Это по-прежнему явное преимущество, которое может обеспечить пластик при постоянном повторном использовании. Даже если вы выберете тканевый мешок вместо пластикового, вы должны использовать мешок многоразового использования не менее 40 раз, прежде чем сопоставить воздействие на окружающую среду аналогичного пластикового изделия. Обычные хлопковые мешки требуют 7 100 использований, прежде чем они станут нейтральными вложениями.

3.Пластмасса занимает меньше места на наших свалках.

Несмотря на то, что пластмассовым материалам может потребоваться значительное время, чтобы разрушиться на свалке, количество места, которое они занимают на этих свалках, минимально по сравнению с другими предметами. Бумажные изделия занимают в семь раз больше объема. Когда мы сможем направить эти предметы на программы утилизации или другие виды использования, тогда мы сможем более эффективно управлять своими полигонами.

4. При разложении пластмасс метан не образуется.

Органические материалы выделяют парниковые газы, когда начинают разлагаться. В центре внимания этого процесса часто находится углекислый газ, но выбрасываемый метан чрезвычайно проблематичен. По сравнению с CO2, метан в 20 раз более эффективен как отражающий атмосферный продукт.

Пластмасса не выделяет этот газ, когда начинает разлагаться, а это значит, что легче рассчитать общее воздействие продукта на жизненный цикл.

5. Он обеспечивает безопасный способ транспортировки наших необходимых вещей.

Одна из причин, по которой мы используем пластик для бутылок с водой и другими напитками, заключается в том, что он обеспечивает безопасность продукта. Мы используем этот материал, чтобы быстро и по доступной цене доставить воду уязвимым группам населения по всему миру. Если в городе возникает нехватка или после стихийного бедствия необходимы предметы первой необходимости, мы используем этот продукт, чтобы обеспечить удовлетворение потребностей людей.

В прошлом было признано, что некоторые виды пластика потенциально вредны с учетом этого преимущества, поэтому были введены законодательные запреты для предотвращения их использования.

6. У нас есть несколько способов утилизации пластиковых отходов.

Нагревание — один из наиболее распространенных методов обработки пластиковых отходов или создания возможностей для вторичной переработки. Это не единственный вариант, который можно использовать сегодня. Мы можем использовать пиролиз или газификацию для обработки этого материала с минимальными выбросами или загрязнением. Можно даже измельчить материалы, чтобы создать из них новые ткани.

Хотя стоимость альтернативных методов обработки не является экономически оправданной в некоторых сообществах, это преимущество все же присутствует и заслуживает рассмотрения.Некоторые пластиковые бутылки даже более экологичны, чем другие материалы, если судить по нескольким экологическим показателям.

7. Пластмассы обладают высокой плотностью энергии.

Сжигание пластика может быть весьма полезным в некоторых ситуациях из-за его высокой плотности энергии. Этот материал обеспечивает значительный выход энергии для цементных печей или сжигания, потому что мы создаем его с использованием нефтяных углеводородов. Это означает, что мы можем использовать его как прямую замену сжиганию ископаемого топлива, поскольку основу продукта составляет энергетический ресурс, который мы все используем.

Сектор бумажных изделий в Соединенном Королевстве потребляет почти столько же энергии, что и пластмассовая и резиновая промышленность. Вот насколько полезен этот материал с точки зрения энергетики.

8. Пластмассы — доступный материал.

Мы можем снизить затраты на самые разные товары благодаря низкой цене на пластмассы. Наши налаженные производственные процессы позволяют нам производить несколько миллионов тонн этого материала для различных целей, от упаковки до соломинок.Мы можем изменить химический состав материала, чтобы обеспечить определенные полезные свойства для его конечного использования, включая возможность сделать его более мягким, твердым, податливым или долговечным.

9. Промышленность пластмасс вносит значительный вклад в мировую экономику.

Мировая пластмассовая промышленность создает рынок стоимостью более 1 триллиона долларов в год. Благодаря этому изобретению почти два миллиона человек имеют прямые возможности трудоустройства в Соединенных Штатах. Мы используем его для предотвращения пищевых отходов, защиты нашего здоровья и повышения уровня гигиены.У нас есть строительные и промышленные пластмассы. Он необходим для современных перевозок, обеспечивает поддержку инфраструктуры, а также делает доставку и транспортировку предметов дешевле и проще в выполнении.

Более 31 000 человек в США непосредственно заняты в производстве пластиковых пакетов. Промышленность пластмасс в США в настоящее время является восьмой по величине из действующих.

Список недостатков пластмасс

1. Пластмассы обычно получают из невозобновляемых источников.

Хотя первые пластмассовые материалы были из волокон растительного происхождения, в основе большинства изделий, которые мы производим сегодня, лежит ископаемое топливо. Обычно это нефть, но мы также можем использовать природный газ для разработки этого продукта. Около 4% этого топлива идет непосредственно в пластмассовую промышленность для создания новых продуктов. Если посмотреть на количество ресурсов, потребляемых в процессе очистки, и ожидаемый рост спроса, стоимость ископаемого топлива для пластмасс может достигнуть 20% в течение следующего десятилетия.

2. В большинстве случаев загрязнения Мирового океана связаны с пластиком.

До 80% всего морского мусора содержит пластик. Эта проблема возникает из наземных и морских источников, часто скапливаясь на больших участках открытой воды, где сливаются течения. Эта проблема заставляет нас находить отходы на пляжах, на суше и даже в источниках пресной воды. Чаще всего засоряются пластиковые соломинки, мешалки, бутылки, крышки и пищевые обертки.

Удаление пластикового загрязнения из поверхностных вод океана обходится в 5 долларов за килограмм, но стоимость повторного использования элемента составляет всего 0 долларов.30. Вот почему усилия по очистке морских территорий возглавляются некоммерческими организациями.

3. Загрязнение пластиком может привести к нескольким экономическим потерям.

Загрязнение пластиковой упаковки само по себе приносит мировой экономике почти 80 миллиардов долларов ежегодно. Он составляет почти 50% всех отходов в этой отрасли, и практически во всех других отраслях этот элемент так или иначе используется. Строительные и строительные пластмассы составляют 16% использования пластика, а текстильные изделия — около 15%.Поскольку утилизировать многие предметы невыгодно, большая их часть, как правило, отправляется в потоки отходов, а не повторно.

Средний мировой показатель переработки пластика составляет около 14%. Индия является одним из мировых лидеров по переработке примерно 60% своих товаров, в то время как Соединенные Штаты занимают последнее место в развитом мире по переработке только 9%.

4. Мы не можем бесконечно перерабатывать пластмассовые изделия.

Металлы можно многократно перерабатывать в различные продукты благодаря свойствам материала.Пластмассы не имеют такой возможности. Мы можем повторно использовать или восстанавливать его только определенное количество раз, прежде чем он потеряет свое качество и целостность. Это означает, что мы с большей вероятностью остановим цикл этого продукта, сожжем его или спрячем на свалке.

Некоторые изделия и предметы из пластика вообще не подлежат переработке, что усугубляет этот недостаток. Ежегодно более 93 миллиардов пластиковых изделий остаются незатронутыми, а это значит, что они попадают в наши потоки отходов.

5. Мы должны тратить энергию на очистку пластика и переработку предметов.

Пластмассы, которые подвергаются перекрестному загрязнению с различными типами, создают непригодные для использования продукты. Нам также необходимо очистить предметы, прежде чем переработчики смогут превратить их в новые части.

Некоторые продукты содержат разные типы пластика в одном и том же предмете (например, бутылка и крышка), что создает еще больше проблем. Это недостаток, который делает переработку в лучшем случае неэффективной для некоторых сообществ, а иногда и невозможной.

6. Цепочки перепродажи переработанного пластика длинные, и управлять ими сложно.

Некоторые цепочки переработки и перепродажи пластмасс имеют тенденцию быть долгими и неэффективными. Один предмет может переходить из рук в руки несколько раз или преодолевать большое расстояние, чтобы пройти процесс переработки. Когда требуется много энергии для повторного использования или переработки продукта, многие из потенциальных преимуществ исчезают. Вот почему у некоторых пластиков высокий уровень отходов, особенно если они не являются вариантами №1 или №2.

Этот недостаток является одной из основных причин того, почему пластик является одним из наиболее распространенных материалов, обнаруживаемых в городских мусорных пунктах и на свалках.

7. Пластиковые изделия разлагаются долго.

Пластик разлагается дольше, чем органический. На то, чтобы пластиковая леска окончательно сломалась, может потребоваться более 600 лет. Некоторые исследователи считают, что некоторые формы этого материала никогда не могут полностью разложиться, оставаясь в виде нанопластика, которые могут влиять на здоровье человека, животных и моря различными способами.

Даже пластиковые пакеты, которые мы используем для повседневного ношения предметов, могут разложиться естественным путем от 10 до 20 лет, но некоторым из них может потребоваться до 1000 лет.Если выбросить пластиковую бутылку с водой, это может занять 450 лет.

8. Пластмассы наносят вред окружающей среде океана.

EcoWatch оценивает, что 10 метрических тонн пластиковых изделий, включая пакеты для продуктов, будут вымываться в океан из Лос-Анджелеса каждый день. Эти предметы распадаются на мелкие фрагменты, которые становятся микроскопическими по размеру и поглощаются морскими обитателями. Ежегодно нашу пищевую цепочку загрязняет до 24 000 тонн пластика. До 25% рыбы, продаваемой на рынках Калифорнии, содержали в желудке животного волокна или цельный пластик.Химические вещества из пластика, который проникает в этих животных, могут передаваться людям при употреблении.

Заключение

Пластик, пожалуй, самый революционный продукт в истории человечества. Это дает нам множество способов повысить безопасность наших продуктов питания и напитков, обеспечивая при этом механизмы поддержки, которые создают инфраструктурные преимущества, которые мы все используем.

Мы также обнаружили, что эндокринные разрушители являются связующим звеном между пластиком и опасностями для здоровья человека.ПХД и диоксины уже загрязнили водные пути мира. BPA, или бисфенол A, специально запрещен из-за этой особенности, хотя люди все еще получают его из различных источников. По оценкам CDC, 95% людей заражены BPA в организме.

Когда мы смотрим на преимущества и недостатки этих пластмасс, необходимо помнить, что проглатывание — не единственная опасность, которую следует учитывать. Простые воздействия, время, необходимое для разложения, и мусор, который мы создаем, наносят ущерб нашей планете.Мы должны повысить уровень утилизации и искать альтернативы, когда имеет смысл снизить уровень воздействия.

Об автореБрэндон Миллер имеет степень бакалавра искусств. из Техасского университета в Остине. Он опытный писатель, написавший более ста статей, которые прочитали более 500 000 человек. Если у вас есть какие-либо комментарии или сомнения по поводу этого сообщения в блоге, свяжитесь с командой Green Garage здесь.

Применение и преимущества фитингов для стыковой сварки

Дата : 08, 2016 Категории : Новости рынка / Просмотры новостей : 9,211 просмотров

Применение фитингов для стыковой сварки

Отводы стальные для стыковых соединений

Конец фитинга для стыковой сварки соединяется с концом труб или фитингов с помощью стыковой сварки, он также может присоединяться к фланцу приварной шейки.Диаметр и толщина концов труб и фитингов должны быть одинаковыми по размеру, графику и материалу. Стыковые сварные швы должны устанавливаться ручной или машинной сваркой и проверяться после сварки. На следующем рисунке показано стыковое сварное соединение стальной трубы. стальной тройник и фланец под приварку на заводе в Хайхао для заводского изготовления.

приварной фланец-патрубок-тройник-стык-приварка-соединение в Хайхао

Фитинги для стыковой сварки обычно используются для соединений труб, которые не меняются и не собираются.Например, подземные трубопроводные системы, магистральные трубопроводы.

Индукционная гибка-стыковая сварка с подземным трубопроводом

Преимущество фитингов для стыковой сварки:

труба для стыковой сварки под фаску

По сравнению с другими типами фитингов для стальных труб, фитинги для стыковой сварки имеют преимущества:

1. Стыковое сварное соединение долговечно герметично и прочно.

Они свариваются в результате химического взаимодействия молекул полимеров, спровоцированной подогревом, давлением или введением в зону сварки сшивающего агента.

Они свариваются в результате химического взаимодействия молекул полимеров, спровоцированной подогревом, давлением или введением в зону сварки сшивающего агента. , 2008, ISBN 978-0-8155-1581-4

, 2008, ISBN 978-0-8155-1581-4 откл. ±1)

откл. ±1)