Презентация к уроку на тему: Презентация Подготовка и разделка кромок под сварку

Слайд 1

Выполнил преподаватель Иванов О.А.Слайд 2

Подготовка (зачистка) кромок под сварку означает полное удаление включений и дефектов до появления характерного металлического блеска.

Слайд 3

Зачистка кромок производится с двух сторон шириной не менее 20 мм. При подготовке кромок под сварку обратите особое внимание на тщательную зачистку торцов, скосов и притуплений соединяемых деталей. Запомните! После сборки деталей в узел, подготовка кромок бесполезна. .

Слайд 4

вручную с помощью металлической щетки, напильника, наждачной бумаги, химической обработкой механизированным способом, с помощью шлифовальной машины.

Слайд 5

1. Цель подготовки (зачистки) кромок под сварку: а) получение характерного металлического блеска; б) получение качественного сварного шва; в) получение заданных геометрических размеров кромки.

Слайд 6

2. Подготовка (зачистка) кромок под сварку включает: а) удаление различных включений и дефектов до появления характерного металлического блеска; б) установку и закрепление деталей для выполнения сварки; в) химическую обработку поверхности пластин.

Слайд 7

3. Зачистка кромок под сварку производится: а) с одной стороны шириной 20 мм; б) только по торцу и скосу кромки; в) с двух сторон шириной 20 мм, по торцу и скосу кромки.

Слайд 8

Разделка кромок на деталях делается для улучшения условий сварки и получения гарантированного провара по всему сечению сварного шва свариваемых деталей, толщина которых, как правило, составляет 5 мм и более.

Слайд 9

придание кромкам, подлежащих сварке, необходимой формы.

Слайд 10

с прямолинейным односторонним скосом; с криволинейным скосом;

Слайд 11

с прямолинейным двусторонним скосом с прямолинейным двусторонним симметричным скосом;

Слайд 12

с комбинированным прямолинейным двусторонним скосом. с комбинированным (криволинейным с прямолинейным) скосом «усом».

Слайд 13

По стыкуемому торцу пластины снимается часть металла под определенным углом (углом скоса ). Скос кромки — прямолинейный наклонный срез кромки, подлежащий сварке. Угол скоса кромки (в ) — острый угол между плоскостью скоса кромки и плоскостью торца.

Слайд 14

При снятии металла с торца пластины обязательно надо оставить притупление. Оно необходимо для того, чтобы при прихватке и сварке быстро расплавляющиеся острые кромки не создавали широкую щель, которую трудно заваривать. Отсутствие притупления приводит к образованию прожогов при сварке по стыку сварного соединения.

Слайд 15

Притупление кромки — нескошенная часть торца k р o м k и подлежащая сварке

Слайд 16

Форма разделки кромок характеризуется углом их скоса, размером притупления и зазором между свариваемыми кромками. Она зависит от типа сварного соединения (стыковое, угловое, тавровое, нахлесточное, торцевое), толщины свариваемых элементов.

Слайд 18

Для ручной дуговой сварки покрытыми металлическими электродами у металла толщиной до 5 мм скос кромок, как правило, не требуется. На элементах толщиной начиная с 5 мм делают, как правило, одностороннюю симметричную разделку кромок Угол разделки кромок составляет 60—80° .

Слайд 19

во всех случаях должна составлять от 1 до 3 мм, в зависимости от толщины свариваемых деталей. при толщине более 20 мм применяют двустороннюю разделку кромок. При этом притупление составляет от 1 до 3 мм, в зависимости от толщины свариваемых деталей.

Слайд 20

Газовая резка с последующей механической или ручной доработкой. Механическая резка на ножницах с последующей механической или ручной доработкой. Механическая обработка: для тел вращения — токарная или карусельная обработка, обработка на расточном станке; для прямолинейных элементов — механическая строжка, фрезерная обработка, обработка пневмошлифовкой. Ручная обработка: — рубка зубилом и доработка напильником.

Презентация по МДК 01.01. Подготовка металла к сварке

Рассмотрено на заседании УТВЕРЖДАЮ

предметно цикловой комиссии Зам. директора по ТО

« » 20 г. ______ Я.И. Габидуллов

Председатель «____»_________ 2014 г.

Профессия (специальность): Сварщик

Дисциплина: Сварочное производство

Группа: СВ 1/1а

Тема программы: 1.3. Подготовка газовой аппаратуры

Тема урока: 3. Правила безопасности при подготовке, обслуживании и эксплуатации баллонов.

Цели занятия:

образовательная: обеспечить усвоение учащимися нового материала по подготовке баллонов и аппаратуры для сварки и резки, а также правила безопасности.

воспитательная: работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями, принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

развивающая: научиться хранить и использовать сварочную аппаратуру и инструменты в ходе производственного процесса.

Материальное и дидактическое обеспечение занятия: учебники, мультимедиа проектор, экран, ноутбук, карточки с тестами, раздаточный материал, презентация.

Методы обучения: рассказ, объяснение с демонстрацией наглядных пособий.

Форма организации деятельности: фронтальная и индивидуальная

Тип урока – комбинированный

Ход урока

1. Организационный этап (1 мин.):

— приветствие;

— проверка отсутствующих;

— проверка готовности учащихся к работе;

— проверка готовности помещения учебного кабинета к уроку2. Этап проверки домашнего задания, актуализации знаний учащихся (10 мин.)

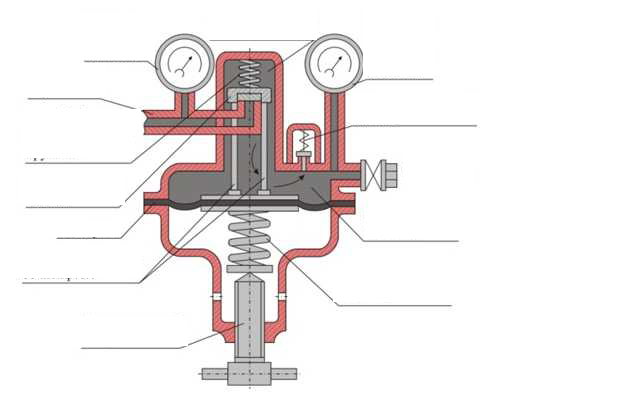

(Слайд 1) Рассказать устройство редуктора у доски

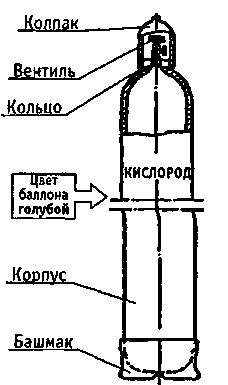

Укажите на рис. из каких частей состоит баллон (Слайд 2)

отв:

отв:

тест:

1. Заполните таблицу, укажите цвета окраски и название газа

Газ

Цвет окраски

Цвет надписи

Водород

красный

Пропан

чёрный

голубой

белый

красный

отв

Газ

Цвет окраски

Цвет надписи

Водород

зелёный

красный

Пропан

красный

чёрный

Кислород

голубой

черный

Ацетилен

белый

красный

2. Вставьте пропущенные слова:

«Манометр… — это устройство для измерения давления газа»

«Редуктор… — устройство, предназначенное для регулировки давления газа,

содержащегося в баллонах и других сосудах высокого давления»

«Вентиль… — это запорное устройство, которое сохраняет сжатый или

сжиженный газ в баллоне»

(Вентиль, Манометр, Редуктор)

3. Из какого материала должны изготавливаться детали вентилей для баллонов со сжатым кислородом?

а) Латунь.

б) Медь.

в) Сталь.

4. В какой цвет должен быть окрашен редуктор для пропана?

а) голубой, б) красный, в) зеленый

5. Для чего служат рукава I класса??

а) для городского природного газа, ацетилена, бутана и пропана

б) топлива, керосина, уайт-спирита

в) обеспечивает подачу кислорода

6. Рукава 2 класса окрашиваются

а) в синий цвет

б) в жёлтый цвет

в) в красный цвет

(Ответы слайд 3, 4, 5. )

Критерии оценивания: (слайд 6)

от 5 до 6 прав. ответов – оценка 5;

4 прав. ответов – оценка 4;

3 прав. ответов – оценка 3;

менее 3 оценка 2.

3. Этап изложения нового материала (20 мин.)

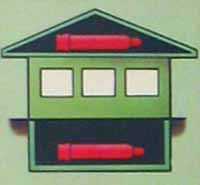

(Слайд 7)

Взрыв (слайд 8)

Последствия взрыва (слайд 9 — 12)

При эксплуатации баллонов надо делать особый упор на предотвращение причин, которые могут привести к физическому или химическому взрыву.

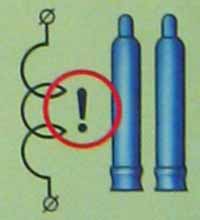

Причинами взрывов баллонов со сжиженными, сжатыми и растворенными газами являются: (слайд 13) дефекты и неточности, допущенные при их изготовлении, перенасыщения давления газа в баллоне; нагрева баллона под действием солнечных лучей, нагревательных приборов, открытого огня, чрезвычайно быстрого наполнения газом. Падения и ударов баллонов; попадания масла на вентиль кислородного баллона и др. Особые требования предъявляются к ацетиленовым баллонам, так как он может взрываться, особенно в присутствии инициаторов, таких как влажность, механические примеси.

Остаточное давление в баллоне должно быть не менее 0,5 бар

. (Слайд 14)Несчастные случаи чаще происходят при транспортировке, загрузке и при падении баллонов.

Статистика

От взрывов газа каждый год погибает более 300 человек

(Слайд 15) Баллоны подвергаются периодическому освидетельствованию не реже чем через 5 лет. Баллоны, для сжатых и сжиженных газов подлежат освидетельствованию не реже чем через 2 года. Состояние пористой массы в баллонах для ацетилена должно проверяться не реже чем через 24 месяца. Освидетельствование баллонов должно производиться на заводах-наполнителях или на наполнительных станциях

В случае удовлетворительных результатов освидетельствования на каждый баллон наносят клеймо завода-наполнителя, на котором произведено освидетельствование баллона (круглой формы диаметром 12 мм), дату произведенного и следующего освидетельствования.

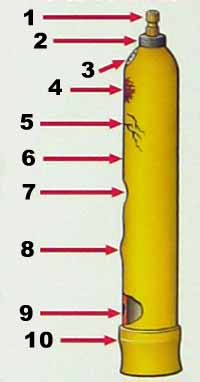

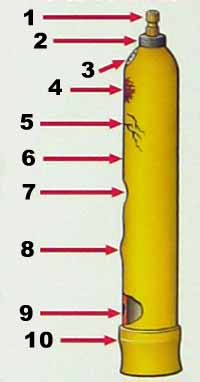

(Слайд 16) Наполнять баллоны газом запрещается в следующих случаях:

1. Неисправность вентиля

2. Износ резьбы горловины

3. Выбиты не все данные или истек срок освидетельствования

4. Сильная наружная коррозия

5. Трещины

6. Окраска и надпись не соответствуют норме

7. Вмятины

8. Выпучены

9. Раковины и риски глубиной более 10% номинальной толщины стенки

10. Косо насаженный или поврежденный башмак

При использовании баллонов должны соблюдаться правила:

РЕДУКТОР: (Слайд 17)

при полностью вывернутом регулировочном винте газ проходит в рабочую камеру

повреждена резьба накидной гайки

неисправен один или оба манометра

давление в рабочей камере после прекращения подачи газа повысилось

неисправен предохранительный клапан

МАНОМЕТР: (Слайд 18)

отсутствует пломба или клеймо с отметкой о проверке

истек срок проверки

стрелка при отключении манометра не возвращается к нулю на величину больше половины допускаемой погрешности

разбито стекло или имеются другие повреждения, которые могут отразиться на правильности показаний

ВЕНТИЛЬ: (Слайд 19)

отсутствует заглушка штуцера

наличие следов масла, жира, пыли

не проворачивается маховичок

наблюдается утечка газа

(Слайд 20) Газовые баллоны: транспортировка и хранение

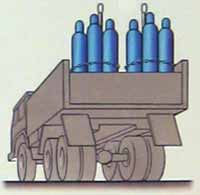

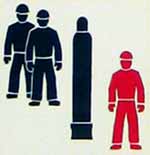

Рабочие, обслуживающие баллоны, должны быть обучены правилам безопасности и проинструктированы. Перевозить баллоны, наполненные газом, следует на рессорном транспорте или на автокарах в горизонтальном положении обязательно с прокладками между баллонами, предохраняющие их от ударов друг от друга.

Транспортировка (Слайд 21)

На автомобиле:

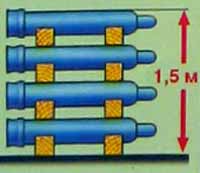

Баллоны укладывают горизонтально в пределах высоты борта не более чем в 3 ряда.

На автокаре:

Баллоны укладывают горизонтально в один ряд, вентилями в одну сторону — вправо от кабины.

(Слайд 22)В специальном контейнере:

Баллоны перевозятся в вертикальном положении.

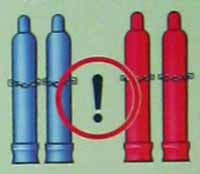

Допускается перевозить в контейнере совместно кислородные и ацетиленовые баллоны

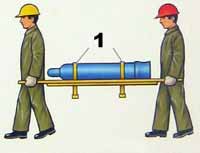

(Слайд 23) Доставка баллонов к месту работ

Перевозить баллоны на специальной тележке с рессорами на резиновом ходу. Допускается перевозка кислородных и ацетиленовых баллонов совместно

1. Хомут

Переносить только на носилках

1. Хомуты

(Слайд 24) Перемещение баллонов в пределах рабочего места разрешается на башмаке в наклонном положении

Хранение баллонов

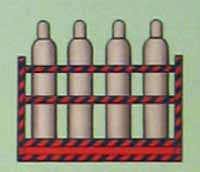

Баллоны со сжатым газом хранятся в специальных складских помещениях или под навесом в вертикальном положении, в гнездах специальных стоек и обязательно с завернутыми предохранительными колпаками. Ввиду того, что баллоны со сжатым газом представляют собой большую опасность, на площадке

В помещениях для отдыха, приема пищи и обогрева, в гардеробных и других бытовых помещениях, а также в материальных складах даже временное хранение баллонов со сжатым газом запрещается. Склады для хранения баллонов должны иметь надежную вентиляцию, на видном месте в складе необходимо вывешивать Правила эксплуатации хранения и перевозки баллонов.

Склады для хранения баллонов, наполненных газами, должны быть одноэтажными с покрытиями легкого типа без чердачных помещений, окна и двери должны открываться наружу.

Освещение складов для баллонов с горючими газами должно отвечать нормам для помещений, опасных в отношении взрывов.

(Слайд 25) Колпаки и заглушки на штуцерах должны быть завернуты

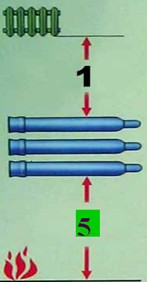

(Слайд 26)

1. Расстояние до отопительных приборов не менее 1 м

2. Расстояние до источников тепла с открытым огнем не менее 5 м

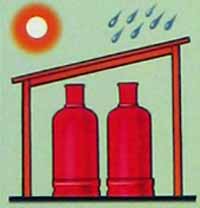

(Слайд 27) Баллоны должны быть защищены от солнца и осадков (максимальная температура корпуса баллона +45 градусов С)

В горизонтальном положении баллоны хранят на деревянных рамах или стеллажах

(Слайд 28) Вентили должны быть направлены в одну сторону, высота штабелей не более 1,5 м

Запрещается хранить кислород в одном помещении с ацетиленом или другими горючими газами

(Слайд 29) При вертикальном хранении баллоны устанавливают в специальные гнезда, клети, или ограждают барьером от падения

Наполненные и порожние баллоны хранят раздельно, обозначая места хранения соответствующими табличками

(Слайд 30) Запрещается хранить баллоны в подвалах и на чердаках

Запрещается в местах хранения баллонов размещать легковоспламеняющиеся и горючие вещества

(Слайд 31) Не допускайте соприкосновения баллонов с электрическими проводами

4. Закрепление полученных знаний. (5 мин.)

Сформулируйте, глядя на рис. что запрещается при погрузке или выгрузке. (Слайд 32)

Работать одному (должно участвовать не менее 2-х человек)

Работать в промасленной одежде, рукавицах со следами масла, жира

Грузить баллоны с кислородом в кузов со следами масла, ГСМ, грязи, мусора

Переносить баллоны на руках или на плече

Перекатывать баллоны по земле

Сбрасывать баллоны и ударять один об другой

Подавать или удерживать баллон вентилем вниз

Грузить и выгружать баллоны без колпаков и заглушек

5. Подведение итогов. (5 мин.)

— выставление оценок

— выдача д/з: (Слайд 33) составить кроссворд по пройденному материалу, данного раздела (Подготовка газовой аппаратуры), необходимо использовать 10 слов.

Рефлексия (Слайд 34)

Приложение:

Карточки-заданий:

1. Заполните пропуски в таблице, укажите цвета окраски и название газа

Газ

Цвет окраски

Цвет надписи

Водород

красный

Пропан

чёрный

голубой

белый

красный

2. Вставьте пропущенные слова:

«… — это устройство для измерения давления газа»

«… — устройство, предназначенное для регулировки давления газа,

содержащегося в баллонах и других сосудах высокого давления»

«… — это запорное устройство, которое сохраняет сжатый или

сжиженный газ в баллоне»

(Вентиль, Манометр, Редуктор)

Выберите правильный ответ задания с 3 по 6:

3. Из какого материала должны изготавливаться детали вентилей для баллонов со сжатым кислородом?

а) Латунь.

б) Медь.

в) Сталь.

4. В какой цвет должен быть окрашен редуктор для пропана?

а) голубой, б) красный, в) зеленый

5. Для чего служат рукава I класса??

а) для городского природного газа, ацетилена, бутана и пропана

б) топлива, керосина, уайт-спирита

в) обеспечивает подачу кислорода

6. Рукава 2 класса окрашиваются

а) в синий цвет

б) в жёлтый цвет

в) в красный цвет

Ответы:

1.

Газ

Цвет окраски

Цвет надписи

Водород

зелёный

красный

Пропан

красный

чёрный

Кислород

голубой

черный

Ацетилен

белый

красный

2.

«Манометр… — это устройство для измерения давления газа»

«Редуктор… — устройство, предназначенное для регулировки давления газа,

содержащегося в баллонах и других сосудах высокого давления»

«Вентиль… — это запорное устройство, которое сохраняет сжатый или

сжиженный газ в баллоне»

3. а) Латунь.

4. б) красный

5. а) для городского природного газа, ацетилена, бутана и пропана

6. б) жёлтый цвет

Раздаточный материал:

Наполнять баллоны газом запрещается в следующих случаях:

1. Неисправность вентиля

2. Износ резьбы горловины

3. Выбиты не все данные или истек срок освидетельствования

4. Сильная наружная коррозия

5. Трещины

6. Окраска и надпись не соответствуют норме

7. Вмятины

8. Выпучены

9. Раковины и риски глубиной более 10% номинальной толщины стенки

10. Косо насаженный или поврежденный башмак

ПРОЕКТ на тему «Подготовка металла к сварке».

Государственное автономное профессиональное

образовательное учреждение московской области

«профессиональный КОЛЛЕДЖ «московия»

ПРОЕКТ

на тему «Подготовка металла к сварке»

Исполнитель:

Студент СВ-16 гр.

Крутилин Д.Е.

Кашира, 2018 год

Содержание:

1. Введение

2. Ручная механическая подготовка металла к сварке

2.1. Правка металлических заготовок

2.2. Разметка заготовок

2.3. Резка металла

2.4. Подготовка кромок под сварку

2.5. Сборка деталей

3. Заключение

Литература и источники информации

1. ВВЕДЕНИЕ

Основанием выбора такой темы, как « Подготовка металла под сварку» обусловлено тем, что это один из главных этапов сварочного процесса при любом методе сварки. Тщательная подготовка изделий в итоге поможет получить качественный, прочный и надежный шов.

Подготовка металла под сварку очень актуальный в настоящее время вопрос.

Обработка металла в настоящее время классифицируется по видам и методам. Причем, в основе большинства видов лежит механический метод (точение, растачивание, фрезерование, сверление, шлифование, полирование и пр.). Главным их недостатком является большое количество образующейся металлической стружки, угара, опилок, что очень неблагоприятно сказывается на здоровье человека при производстве работ, требует значительных трудозатрат.

Цель проекта: рассмотреть существующие методы и способы подготовки металла под сварку.

2. РУЧНАЯ МЕХАНИЧЕСКАЯ ПОДГОТОВКА

МЕТАЛЛА К СВАРКЕ

Прежде, чем приступить к свариванию металлических изделий, необходимо их подготовить. Непосредственно подготовка металла под сварку состоит из нескольких этапов. Вначале металл подвергается правке, затем осуществляется разметка и резка изделия, его зачистка и подогрев. На заключительной стадии производятся гибка и обработка кромок. Эти процедуры необходимы для того, чтобы добиться качественного соединения элементов конструкции.

Стоит помнить: ржавчина, частички металла, прочие элементы, оставшиеся на поверхности, препятствуют качественной сварке.

Поэтому важна правильная подготовка деталей к сварке, которая позволяет улучшить свариваемость. Количество процедур, которые необходимо выполнить при подготовке деталей под сварку, может различаться в зависимости от конкретной ситуации – степени загрязненности, деформации заготовок, объема работ и прочее. При этом все этапы подготовки регулируются согласно ГОСТ 5264-80.

2.1. ПРАВКА МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК

Металлические заготовки при транспортировке или по иной причине могут деформироваться. В этом случае возникают сложности с их стыковкой в области сваривания, что приводит к снижению качества сварного шва.

Поэтому подготовительно выполняется правка изделия. В зависимости от размеров заготовок и сложности искривленных участков применяется холодная или горячая правка. Она выполняется вручную или специальными приспособлениями. Плиты из чугуна и стали вручную исправляют молотком или кувалдой. При необходимости создать большее давление применяется ручной пресс. Он представляет собой винтовой аппарат с двумя плитами, между которыми укладывают детали с деформированными участками, и выправляют их под высоким давлением.

Если вручную исправить деформацию невозможно, используются специальные приспособления – в частности, листоплавильные станки или прессы различных типов. Данные устройства работают на электродвигателях, вырабатывающих необходимую для работы мощность, для передачи которой используются редукторы. Таким образом удается увеличить давление на искривленные участки.

2.2 РАЗМЕТКА ЗАГОТОВОК

Подготовка деталей под сварку включает в себя такой важный этап, как разметка заготовок. Необходимость его выполнения связана с несовпадением размеров профилей с параметрами деталей, которые будут использованы в конструкции. Поэтому профиль необходимо подрезать. А перед этим – разметить, задав необходимые размеры.

Выделяют несколько способов разметки: ручная, оптическая, мерная резка. При ручной разметке используются простые инструменты для измерений – например, линейка или штангенциркуль. Если размечается небольшая партия однотипных заготовок, применяются изготовленные из алюминия или профилируемых листов шаблоны. Ручной способ отличается трудоемкостью и низкой скоростью выполнения работы.

При оптическом способе нанесения разметки применяются разметно-маркировочные машины. Их преимущество заключается в высокой скорости – до 10 метров в минуту. Чтобы разметить заготовку, необходимо запрограммировать аппарат под установленные параметры. Для нанесения разметки в данных устройствах используется пневматический крен.

Технология мерной резки не предполагает нанесение разметки на профили – в этом случае в специальные машины закладывается программа с указанием конфигурации и размеров заготовок. В результате аппарат сразу режет изделие под заданную форму.

2.3. РЕЗКА МЕТАЛЛА

Это один из важнейших этапов, который предполагает подготовку металла под сварку, поскольку иначе не получится добиться нужного размера заготовок. Выделяют механическую и термическую резку .

При механической резке используются ручные и механические инструменты.

Процесс термической резки представляет собой плавление металла по предварительно нанесенным отметкам. Этот тип работ также может быть ручным и автоматизированным. Для выполнении операции применяются кислородный резак, дуговая сварка, плазматрон. Также термическая резка осуществляется с применением станков, аппаратов, работающих в полу- или в автоматическом режиме.

Стоит отметить, что термическая резка – это универсальная технология, которая позволяет разрезать изделия в различных направлениях, как прямолинейно, так и криволинейно.

2.4. ПОДГОТОВКА КРОМОК ПОД СВАРКУ

Сварочные работы необходимо проводить на предварительно подготовленных поверхностях – очищенных от механических загрязнений, и химических пленок. Присутствие даже небольших частичек загрязнений может привести к растрескиванию конструкции, пористости, напряжению в металле. В результате сварное соединение утрачивает свои качественные характеристики.

Не стоит забывать об оксидной пленке, которая образуется на поверхности металлов при их контакте с воздухом. Она является жаростойкой, препятствует качественной сварке. Удалить ее можно как болгаркой, так и вручную, щеткой из металла.

На производстве детали зачищаются пескоструйными и дробеструйными аппаратами. Также производится химическая чистка – путем погружения изделий на определенное время в ванну с химическими реагентами. Этот тип очистки в основном используется при подготовке деталей из цветных металлов, а черные, стальные заготовки зачищаются вручную.

Кромки заготовок, особенно большой толщины, предварительно необходимо зачистить и придать им нужную геометрическую форму. Выделяют плоские, V-образные и Х-образные кромки. Плоские кромки используются при соединении тонких изделий, вторые два вида – при стыковке толстых заготовок.

Важно: кромки не обрабатываются, если толщина детали не более 3 мм.

Подготовка кромок под сварку состоит из обработки ширины зазора, угла разделки, регулировки длины откоса. При подготовке кромок под сварку труб различной толщины их обработка особенно актуальна – в противном случае металл не провариться. Поэтому важно подобрать правильный скос, благодаря которому переход между деталями будет плавным. А это снимет напряжение нагрузки во время использования готового изделия.

Для подрезки кромок при подготовке труб к сварке холодным способом используются станки или ручные инструменты. Термический способ предполагает использование горелок – ручных или автоматических.

Холодная подготовка металла к сварке считается более качественной. В этом случае в разы повышается точность сборки конечного изделия. А после термической обработки фаски зачастую нужно довести до правильных размеров и формы, особенно когда осуществляется подготовка труб под сварку.

2.5 СБОРКА ДЕТАЛЕЙ

Сборка под сварку – это заключительный этап подготовки. В этом случае отдельные детали фиксируются, чтобы они после сварки остались в нужном положении. Зачастую недостаточно просто расположить их рядом или зафиксировать специальным устройством – необходимо выполнить точечную приварку двух деталей. Это обеспечивает надежность конструкции и сохраняет ее форму. Такую заготовку можно расположить так, чтобы было удобно сделать горизонтальный шов.

Сборка осуществляется после того, как полностью завершена подготовка поверхности металла под сварку. К местам соединения деталей нужно обеспечить свободный доступ. Все заготовки должны быть надежно скреплены, чтобы избежать деформации при сварке.

3. ЗАКЛЮЧЕНИЕ

Раскрой металла – это технологический процесс, позволяющий получить металлические заготовки или детали необходимой формы и размеров.

На сегодняшний день существует несколько методов раскроя металлических листов.

Среди них заметное место занимают плазменная резка для раскроя металла.

Данные способы дают возможность выполнять обработку любых типов металла и получать высококачественный результат в самые короткие сроки. При этом процедура является безопасной, экономичной и не наносит вред экологической среде.

Литература и источники информации :

Лупачев В. Г. Сварочные работы. Мн.: Высшая школа, 1997

Лупачев В. Г. Ручная дуговая сварка. Мн.: Высшая школа,2006.

Справочник сварщика / под ред. В. В. Степанова. – М.: машиностроение, 1983

Опорный конспект по предмету.

ГОСТ 5264-80. Ручная дуговая сварка. Соединения сварные.

Основные типы, конструктивные элементы и размеры».

Интернет сайт: https://svarkalegko.com/

Спасибо за внимание!

Презентация к учебному занятию производственного обучения на тему «Технология сварки неповоротных стыков»

Пояснительная записка

В программе профессионального модуля (ПМ.02) «Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях», в МДК (02.05) на тему «Технология производства сварных конструкций» отводится – 20 часов.

На тему урока: «Технология сварки неповоротных стыков» – 6 часов. На данном уроке обучающимся будет предложена работа: “ Приварка патрубка к пластине ( положение при сварке В1)”.

Цель: Сформировать практические умения и навыки по технологии сварки неповоротных стыков.

Тип урока: Урок изучения трудовых приемов и операций.

Формы работы: коллективная, индивидуальная.

На вводном инструктаже обучающиеся работают в микрогруппах, выполняют творчески – поисковые задания, анализируют, делают выводы. При проведении текущего и заключительного инструктажей используется индивидуальная форма работы.

Роль мастера производственного обучения на уроке: консультант с задачей правильно организовать работу обучающихся на каждом этапе, помочь выполнить задание в группах и индивидуально, проверить, сделать выводы, подвести итоги и перейти в следующий этап.

Просмотр содержимого документа

«Презентация к учебному занятию производственного обучения на тему «Технология сварки неповоротных стыков»»

Сварка неповоротных стыков

КОЛЬЦЕВЫЕ ШВЫ ПРИМЕНЯЮТСЯ ПРИ СВАРКЕ

газопроводов,

нефтепроводов,

паропроводов,

водопровода , отопления.

В этом видеоролике были допущены нарушения по технике безопасности!

1.Сварщик отбивал шлак без

2.Сварщик работал не в

3.Сварщик не от грязи и ржавчины.

4.Сварщик неправильно собрал трубы на

5.Сварщик выполнял сварку кольцевого шва сверху вниз, а правильно

очков

спец.одежде

зачистил

прихватки.

снизу вверх.

Подготовка металла к сварке

Технология сварки кольцевых швов

Выбор параметров режима РДС

1.

Последовательность выполнения задания.

1.Подготовка металла к сварке.

2.Выбор параметров режима ручной дуговой сварки.

3.Сборка и сварка.

2.

3.

Какие элементы разделки кромок вы знаете? Для чего нужен зазор? Для чего нужно притупление кромок?

Параметры режима ручной дуговой сварки

1.Диаметр электрода выбирают в зависимости от толщины свариваемого металла.

2.Величина сварочного тока

I=(20+6d) d

Вставка рисунка

Тема практического занятия:

Приварка патрубка к пластине

(положение при сварке В1)

№

Ф.И.О.

1.

Теоретические знания

2.

5 баллов

Соблюдение

3.

Организация рабочего места

техники безопасности

4.

10 баллов

5 баллов

Подготовка металла к сварке

5.

Сборка детали под сварку

10 баллов

6.

10 баллов

Сварка (проверка на герметичность)

7.

Общее кол-во баллов

20 баллов

8.

60 баллов -“5”

9.

40 баллов -”4”

30 баллов -”3″

Оценка