Латунь температура плавления — Справочник химика 21

При плавке латуней и медн в индукционных канальных печах с кислой футеровкой закись меди реагирует с кремнеземом футеровки с образованием силикатов оксида меди (I), имеющих не особо высокую температуру плавления и переходящих в шлак [c.88] В маленькой, тщательно вымытой пробирке, укрепленной в подставке из пробки, взвешивают на аналитических весах 6—10 мг испытуемого вещества и в 10—12 раз большее количество камфары. Смесь быстро расплавляют в прозрачную жидкость осторожным нагреванием на самом маленьком пламени. По охлаждении смесь извлекают из пробирки при помощи латунной проволочки, конец которой расплющен наподобие шпателя, и еще раз хорошо перемешивают в ступке металлическим шпателем. Тонкостенный капилляр, закругленный снизу и конически расширяющийся кверху, заполняют смесью для определения температуры плавления. Смесь должна составить столбик высотой 1 мм, и ее утрамбовывают сверху еще более тонким капилляром.

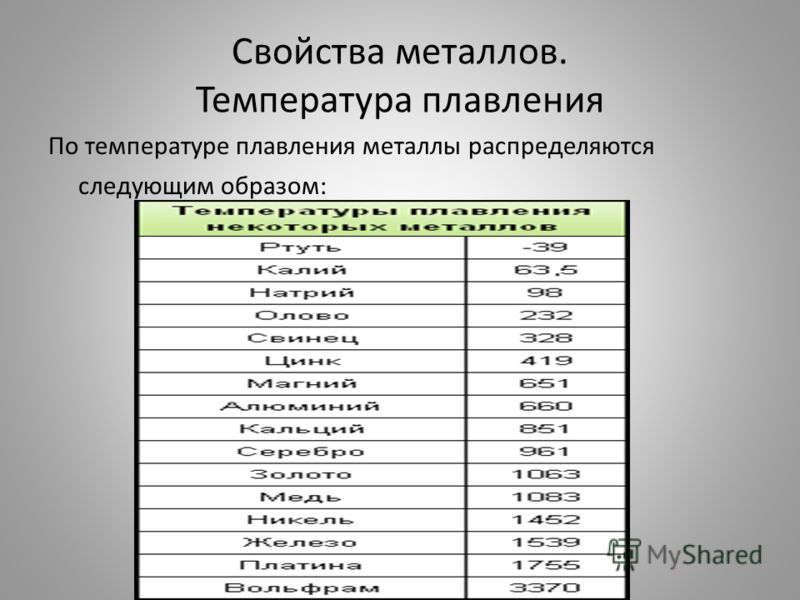

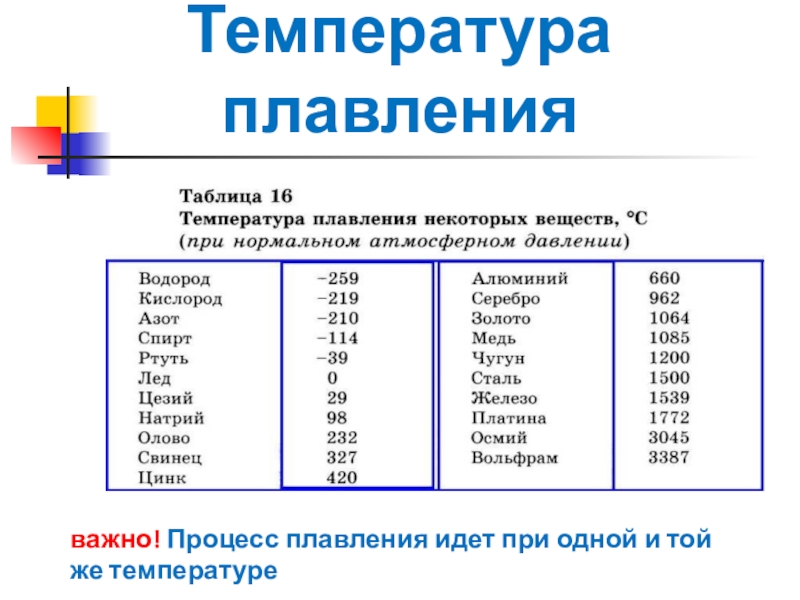

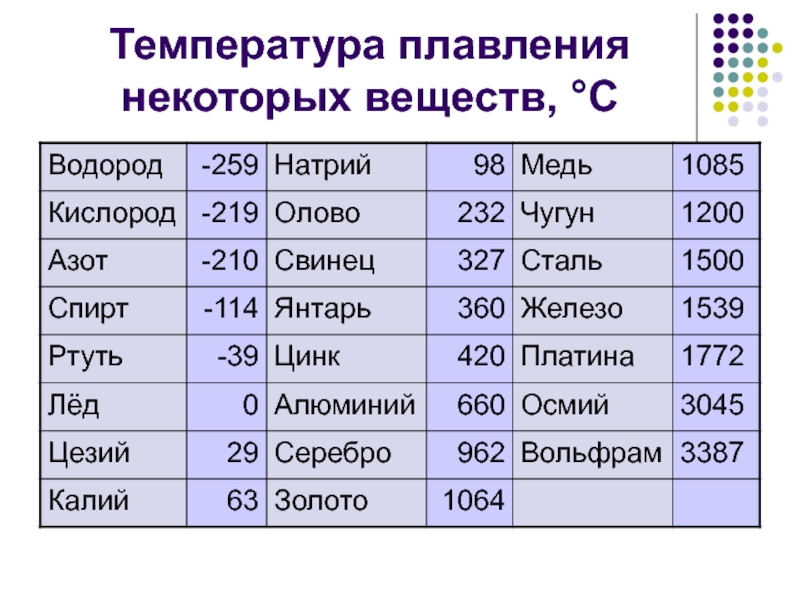

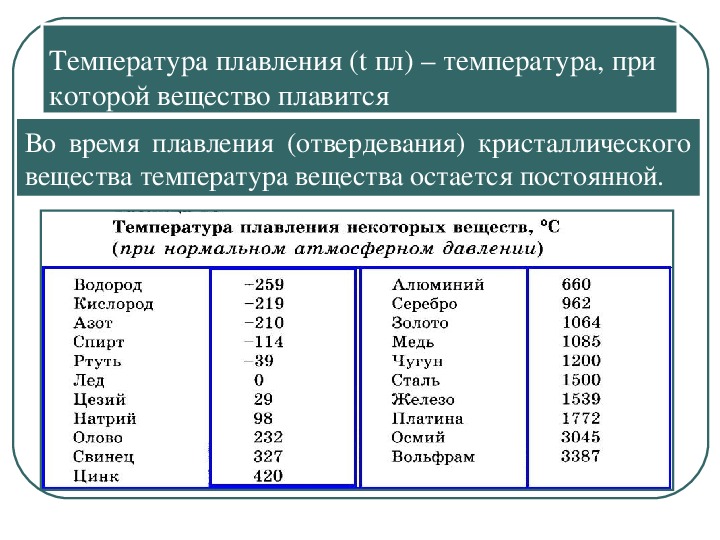

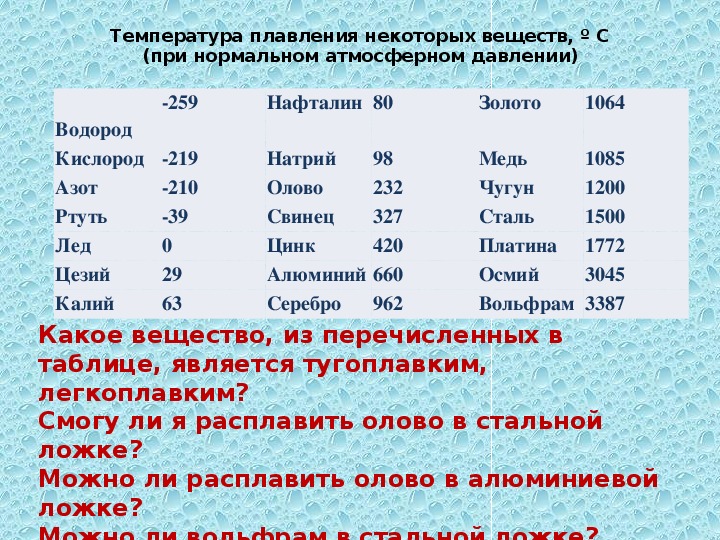

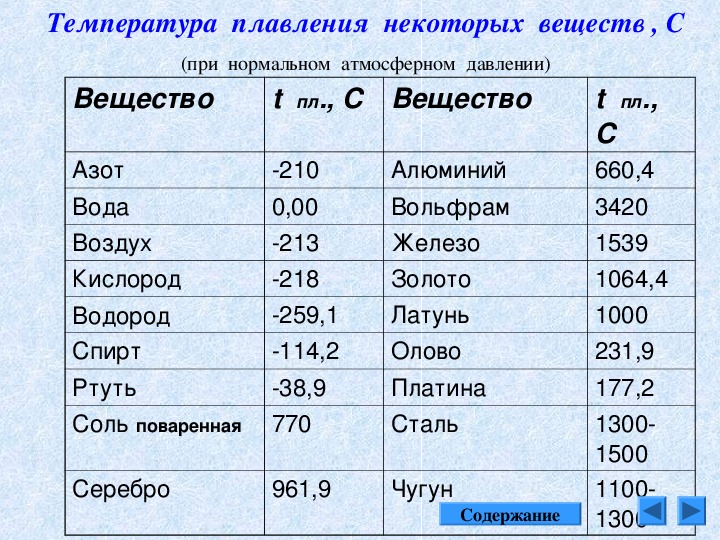

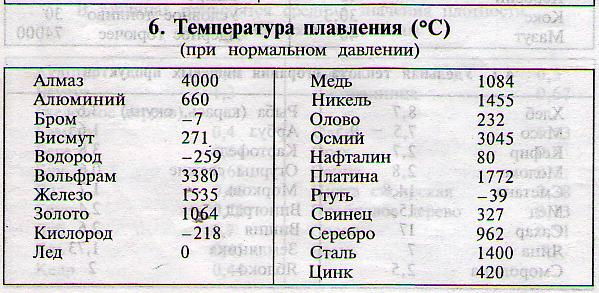

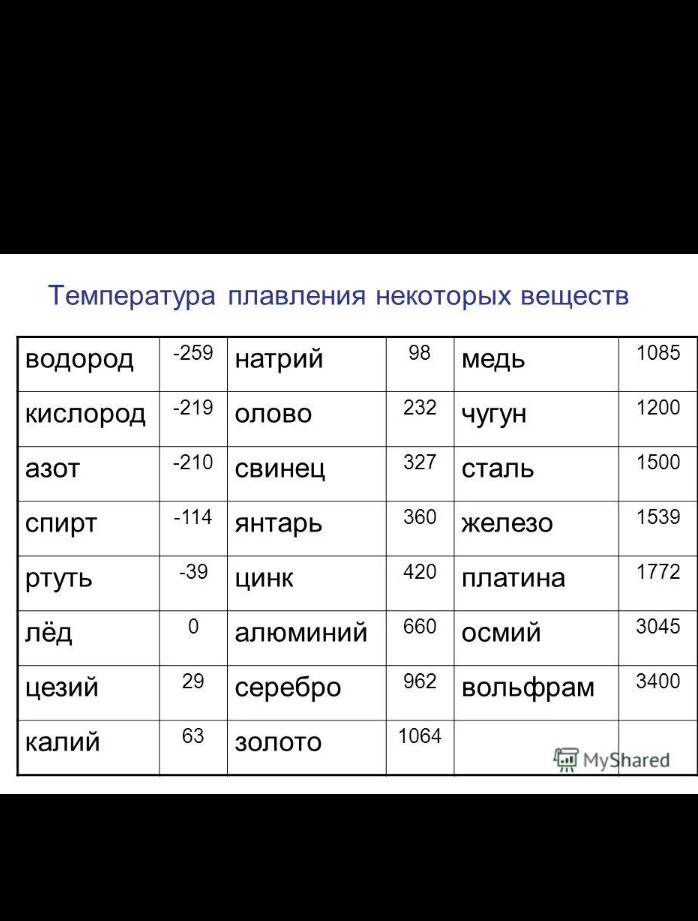

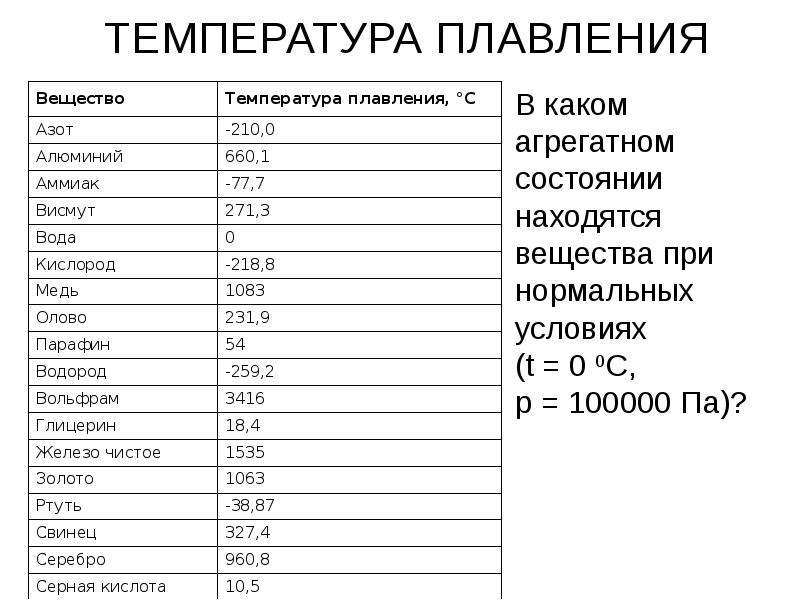

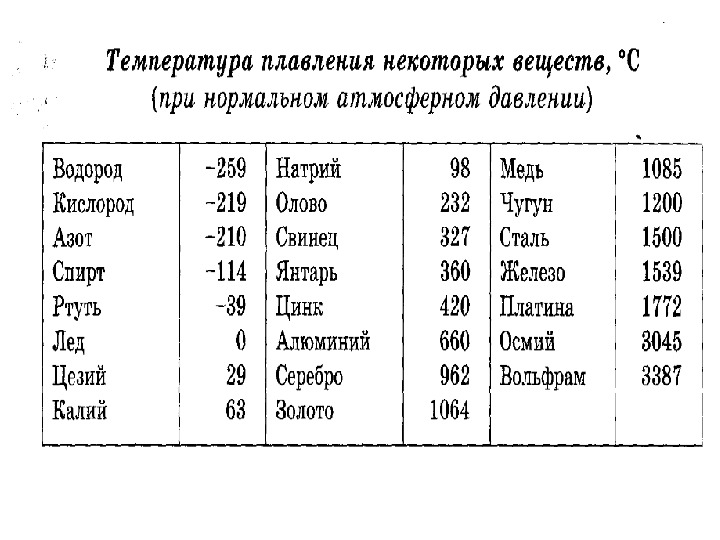

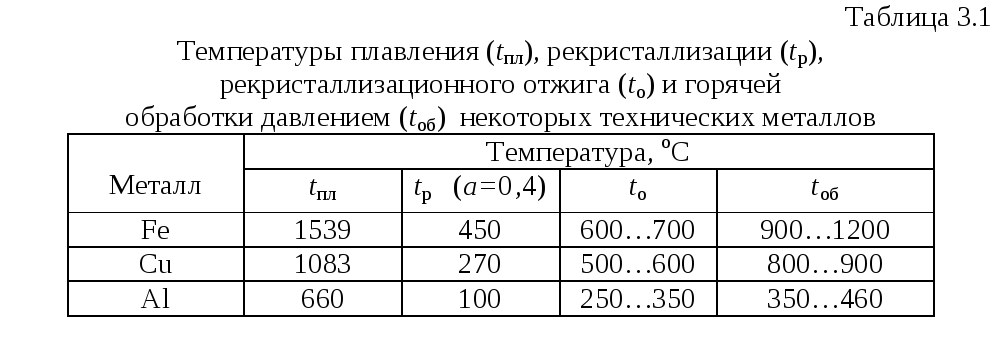

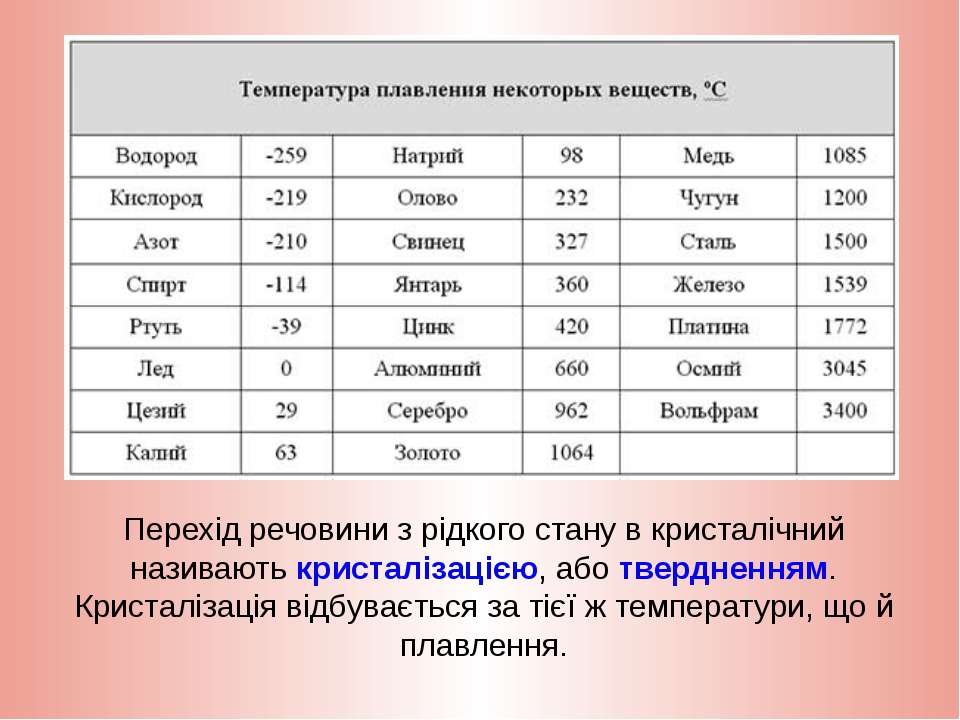

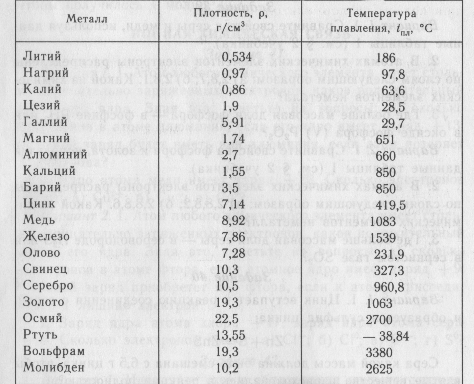

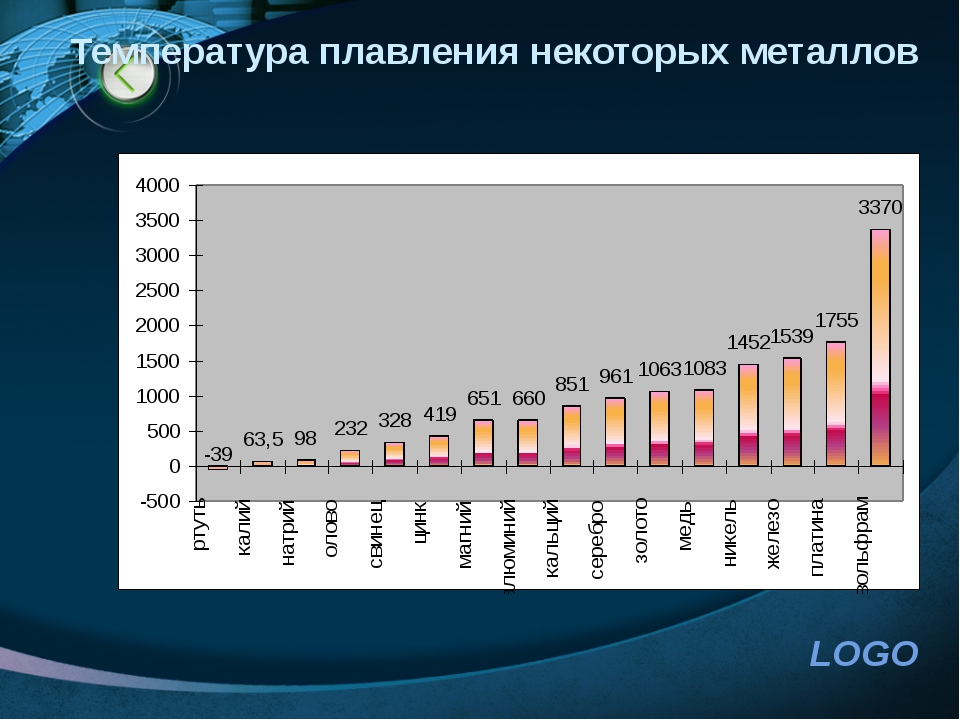

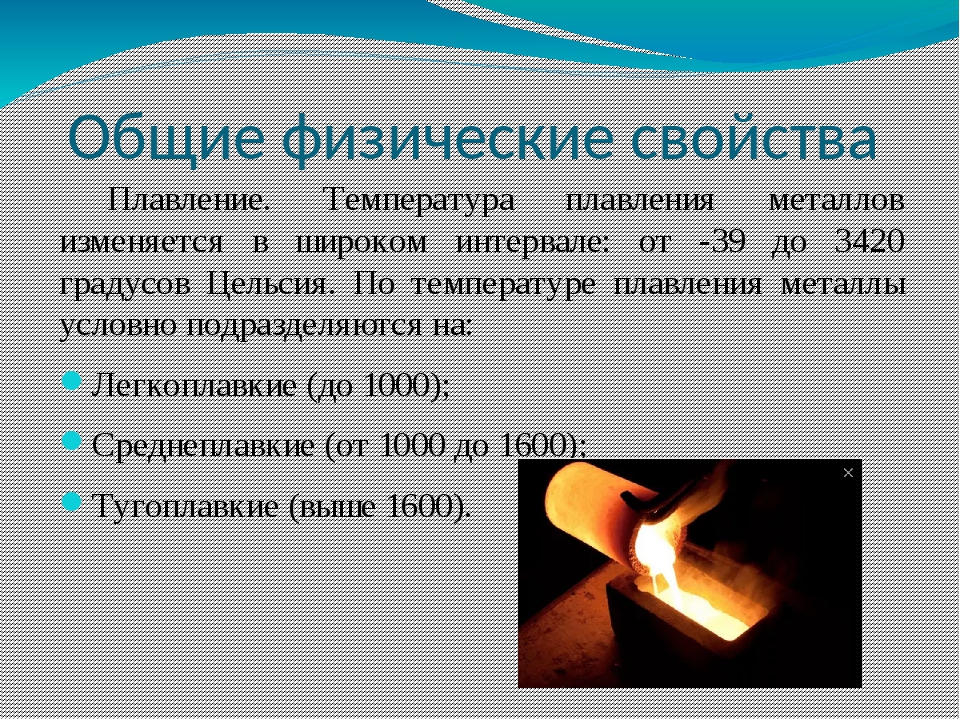

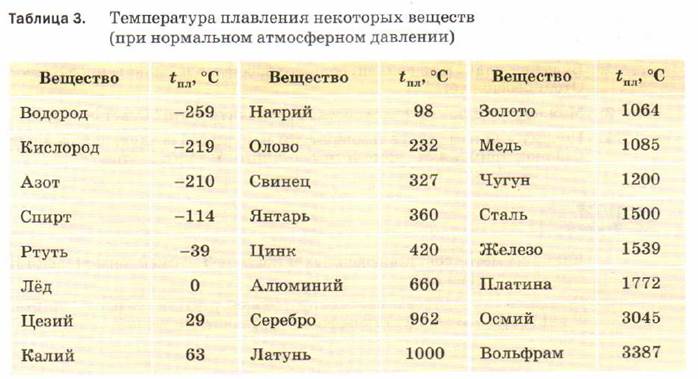

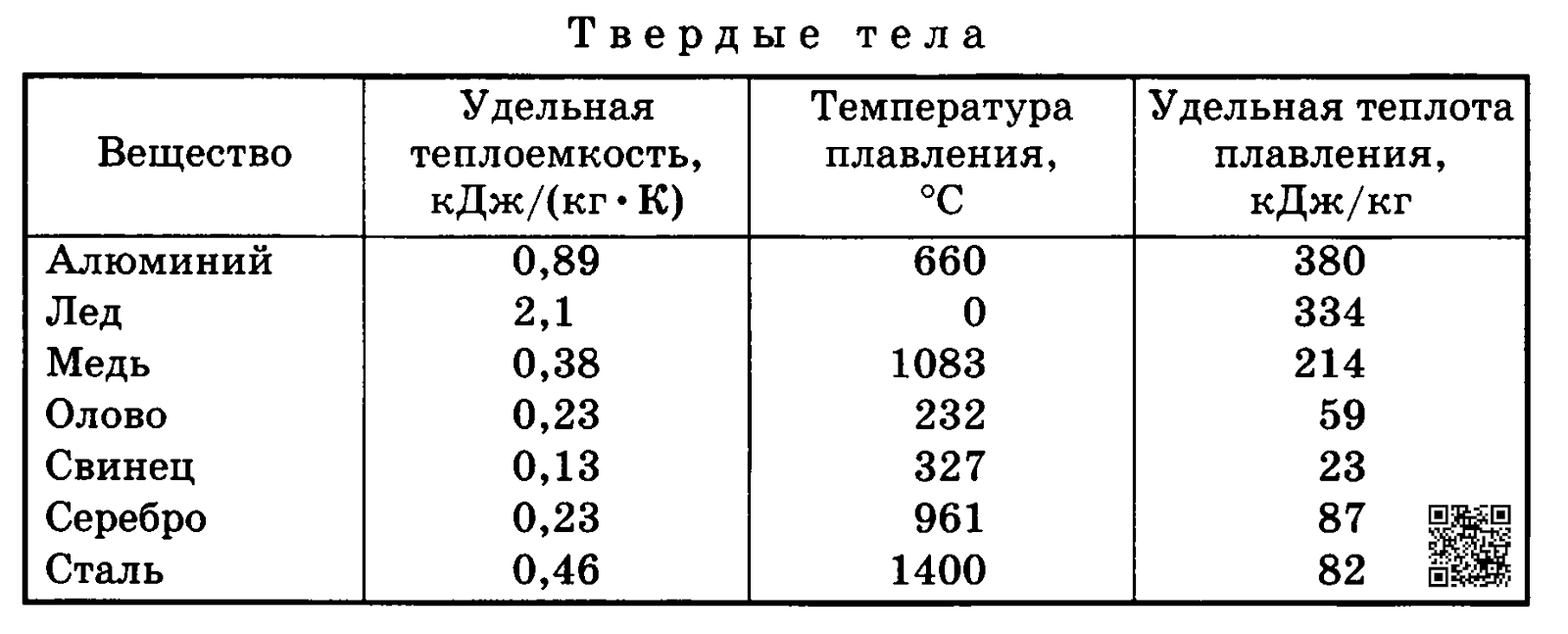

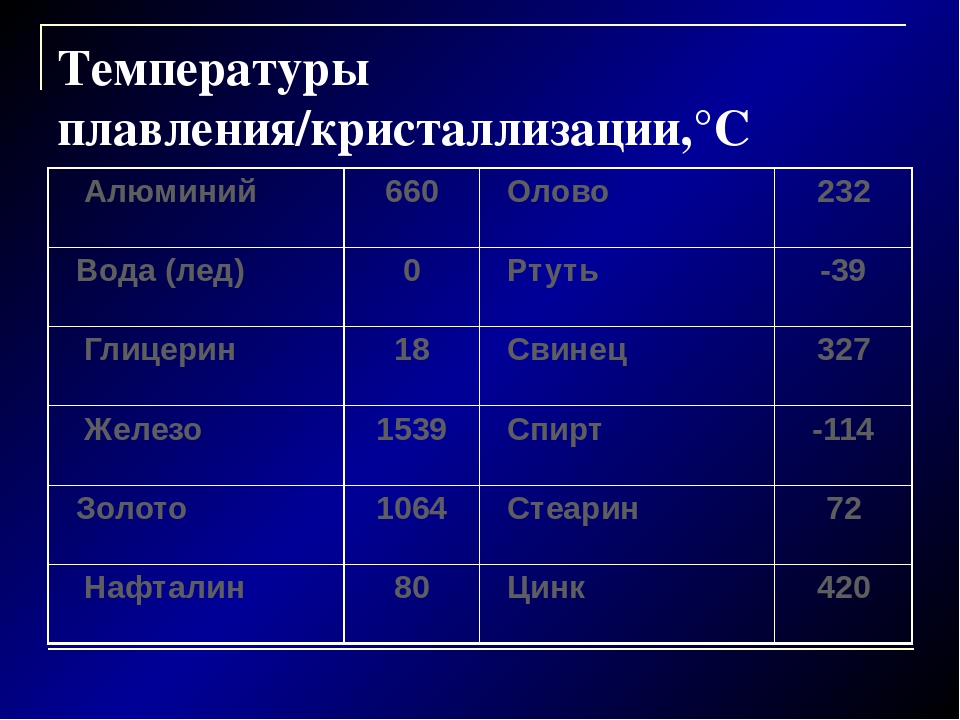

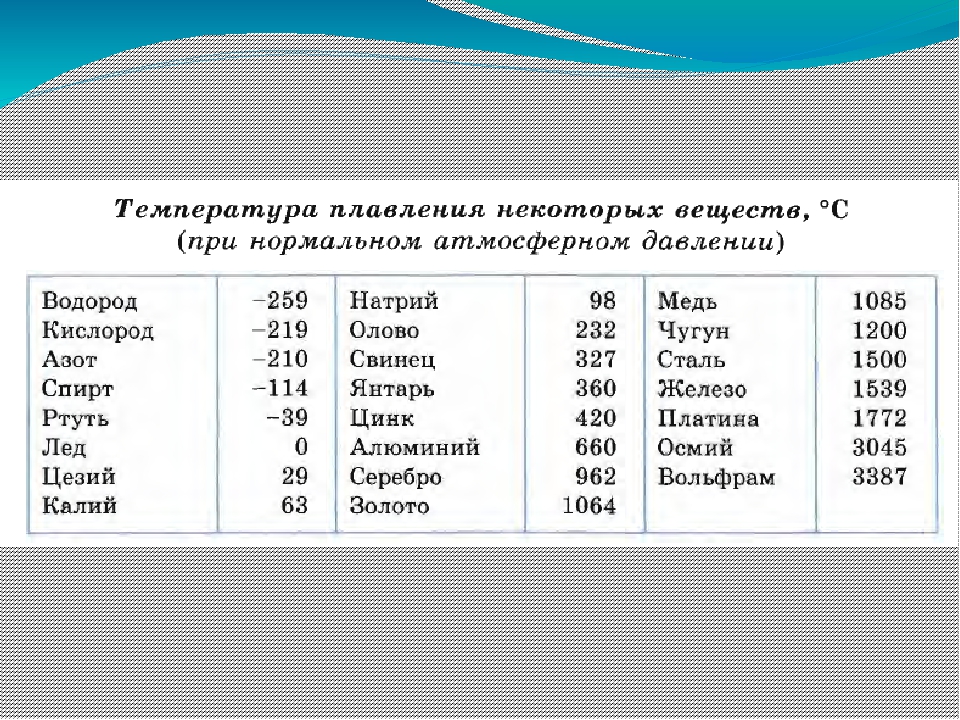

Сплавы. Металлы в чистом виде применяют на практике гораздо реже их сплавов. Это связано с тем, что сплавы часто обладают более высокими техническими качествами, чем чистые металлы. Так, латунь (сплав меди и цинка) значительно тверже меди и цинка отдельно взятых. Сплавы, как правило, плавятся при более низких температурах, чем образующие их металлы. Так, температуры плавления натрия и калия соответственно равны 97,5 и 62,3 °С. Сплав же, состоящий из 56% (масс.) Na и 44% (масс.) К, плавится при 19 °С, Удельные электрические сопротивления сплавов и образующих их металлов также значительно отличаются. Например, удельное сопротивление никеля равно 7-10 , хрома—15-10- , а их сплава — нихрома [80% (масс.) Ni + 20% (масс.) Сг] —110-10- Ом-ем. В настоящее время в технике применяют большое число различных сплавов, обладающих заранее заданными свойствами, причем для их получения используют более 40 химических элементов в самых разнообразных сочетаниях и ко личественных соотношениях, [c.

397]

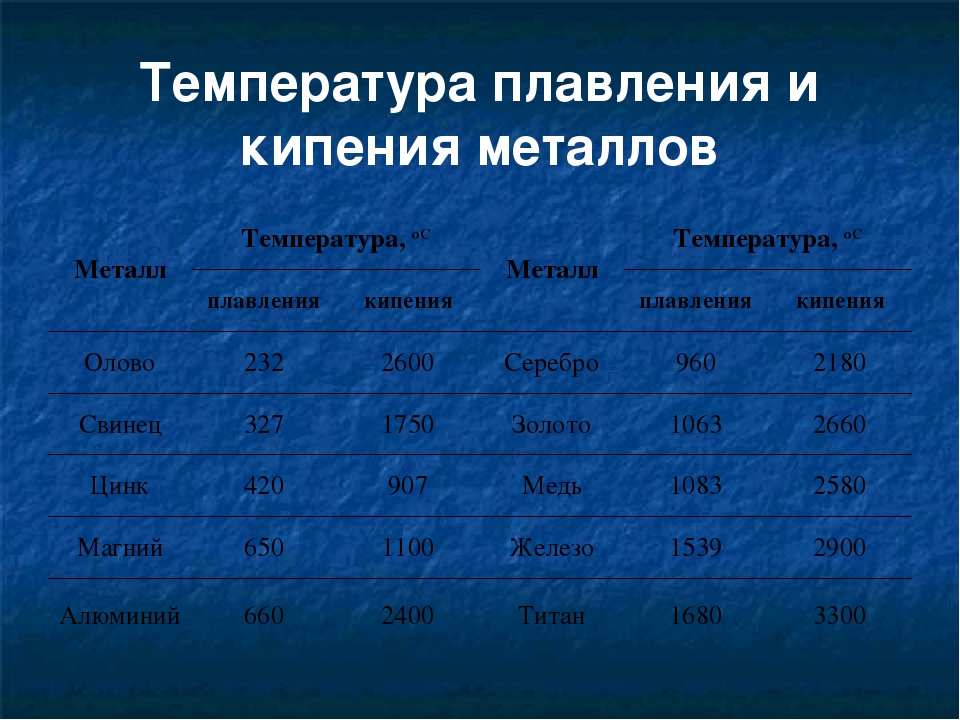

397] Медь, серебро золото — слабые восстановители, окисляются с трудом. Их температура плавления порядка 1000° С (см. табл. 33), температура кипения высокая, большая плотность, кристаллическая решетка типа К-12. Опи легко куются и прокатываются, очень тепло-и электропроводны. В силу большой химической устойчивости золото и серебро находятся в природе в самородном состоянии. Эти металлы и их сплавы известны с древнейших времен, издавна применяются в различных денежных системах. Медь и ее сплавы (бронза, латунь) использовались для изготовления оружия, украшений, домашней утвари.

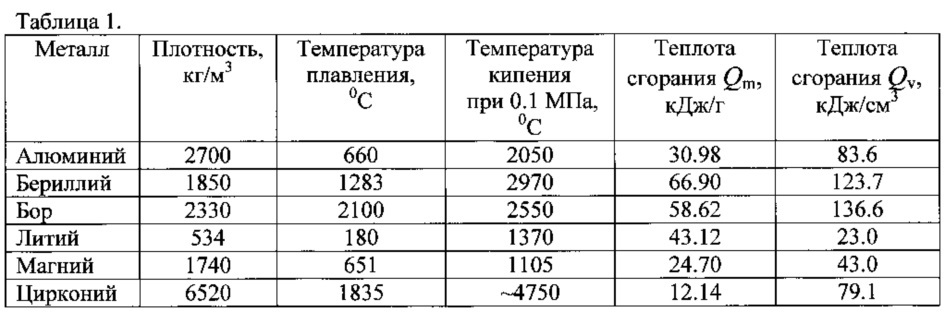

Эрозий электродов в широкой степени зависит от теплофизических свойств материалов — от его теплопроводности и температуры плавления. Нагрев поверхности более теплопроводного материала при той же энергии импульса меньше, так как теплота быстрее уходит в глубь материала. Поэтому электроды-инструменты выполняются обычно из латуни, меди, алюминия их эрозия оказывается намного меньшей, чем эрозия сталей или твердых сплавов. С другой стороны, выброс материала при прочих равных условиях тем меньше, чем выше температура плавления материала. Поэтому иногда применяют для изготовления электрода-инструмента тугоплавкие материалы, например графит, вольфрам, композиции меди и вольфрама. Эти материалы, однако, очень дороги и хуже обрабатываются, тогда как медные и латунные электроды дешевы и могут быть выполнены любой формы. [c.359]

С другой стороны, выброс материала при прочих равных условиях тем меньше, чем выше температура плавления материала. Поэтому иногда применяют для изготовления электрода-инструмента тугоплавкие материалы, например графит, вольфрам, композиции меди и вольфрама. Эти материалы, однако, очень дороги и хуже обрабатываются, тогда как медные и латунные электроды дешевы и могут быть выполнены любой формы. [c.359]

Итак, дуговые печи косвенного действия— небольшие (до 500—600 ква), обычно однофазные печи, служащие для плавления металлов с температурой плавления не выше 1 300—1400° С, в основном печи для плавления цветных металлов. В ннх переплавляют как с целью рафинировки, так и для фасонного литья медь и ее сплавы — бронзы, латуни и т. п. и другие цветные [c.5]

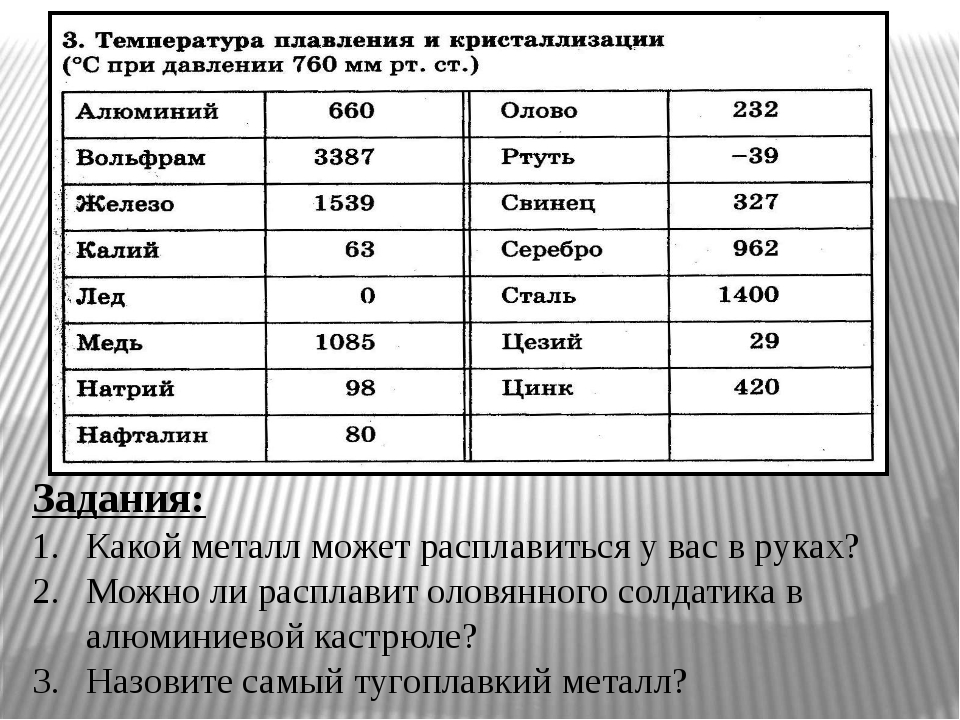

Считают, что нанесение олова на поверхность металлов (лужение) было освоено уже в бронзовом веке. Этому способствовала низкая температура плавления олова.

В прошлом особенно часто проводили лужение медной и латунной посуды тазов, котлов, кувшинов, самоваров и др. Продукты коррозии олова безвредны для человека, поэтому луженая посуда широко применялась в быту. В XV в. во многих странах Европы (Германии, Австрии, Голландии, Англии и Франции) широко использовалась столовая посуда, изготовленная из олова. Имеются сведения, что в рудных горах Богемии оловянные ложки, чашки, кувшины, тарелки начали изготавливать уже в XII в.

В прошлом особенно часто проводили лужение медной и латунной посуды тазов, котлов, кувшинов, самоваров и др. Продукты коррозии олова безвредны для человека, поэтому луженая посуда широко применялась в быту. В XV в. во многих странах Европы (Германии, Австрии, Голландии, Англии и Франции) широко использовалась столовая посуда, изготовленная из олова. Имеются сведения, что в рудных горах Богемии оловянные ложки, чашки, кувшины, тарелки начали изготавливать уже в XII в. Для определения температур плавления, в том числе и лежащих выше 250° С, часто применяется металлический блок (рйс. 15). Блок может быть изготовлен из латуни или меди. Нижняя часть блока нагревается горелкой. В цилиндрический канал, имеющийся в центре блока, помещается термометр, а в пазы по бокам канала — два капилляра с веществом. Смотровые окошечки закрыты [c.47]

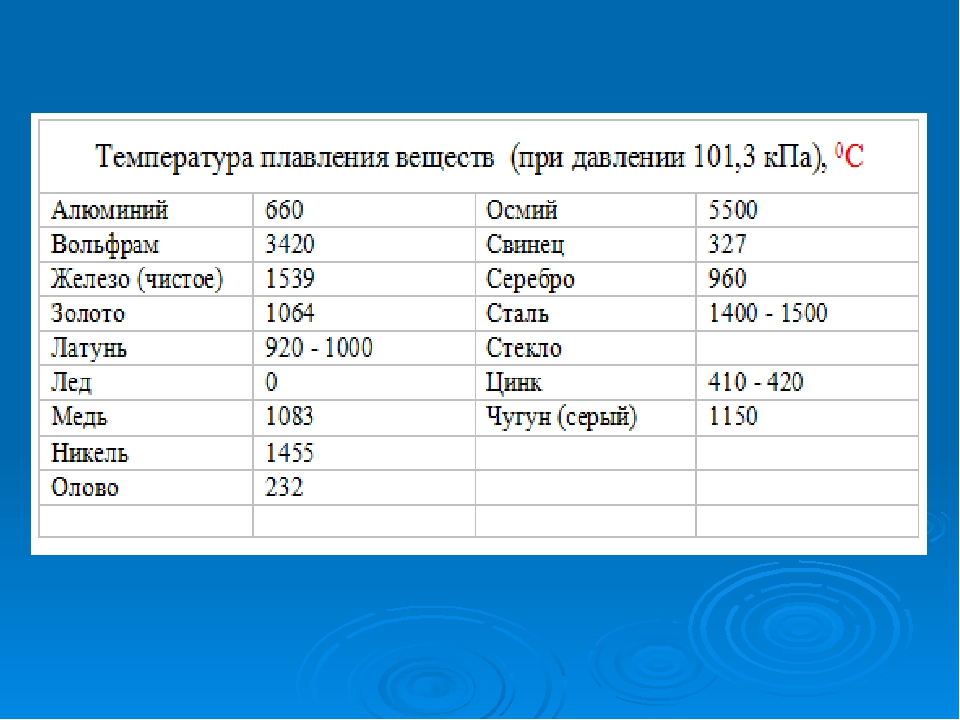

Температура плавления латуни дана для сплава 60% Си и 40% 2п. [c.121]

При определении температуры плавления выше 250 °С иногда применяют металлический блок (рис. 159). Он изготовляется из. латуни или меди. В цилиндрический канал 1, имеющийся в центре блока, помещается термометр 2, а в пазы по бокам канала — два капилляра 3 с исследуемым веществом. Смотровые окошки 4 закрыты стеклами, через них наблюдают за плавлением вещества в обоих капиллярах. Блок снизу нагревают горелкой. Недостатком блока является его инерционность, а также необходимость наблюдения за плавлением вещества лишь в проходящем свете, что не очень удобно. [c.224]

159). Он изготовляется из. латуни или меди. В цилиндрический канал 1, имеющийся в центре блока, помещается термометр 2, а в пазы по бокам канала — два капилляра 3 с исследуемым веществом. Смотровые окошки 4 закрыты стеклами, через них наблюдают за плавлением вещества в обоих капиллярах. Блок снизу нагревают горелкой. Недостатком блока является его инерционность, а также необходимость наблюдения за плавлением вещества лишь в проходящем свете, что не очень удобно. [c.224]

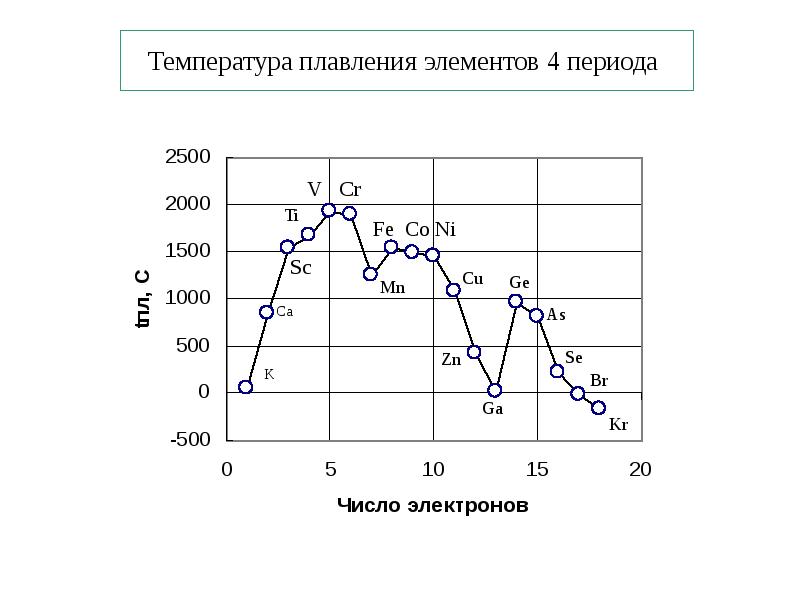

Это предположение частично проверялось на системах РЬ—В1 и Си — 2п [4, 5]. Как оказалось, скоростная зависимость механических свойств сплава РЬ—В1 с 29% В1, который находится в области существования интерметаллической р-фазы, выражена в меньшей степени, чем у сплава твердого раствора РЬ с 15% В1, хотя последний и имеет более высокую температуру плавления. Аналогичное соотношение наблюдается и для р- и а-фаз латуней [6]. Между тем, как известно [7], скоростная зависимость механических свойств с повышением температуры плавления чистых металлов не возрастает, а падает.

Латунь — сплав меди с цинком (35—40%). В состав латуни некоторых марок входят свинец, олово, алюминий, марганец и железо. Температура плавления латуни 900—960° С. [c.36]

Зависимость температуры плавления (i) и температуры литья (2) литейных латуней от содержания цинка. [c.708]

В зависимости от температуры плавления припои делятся на легкоплавкие, или мягкие, и тугоплавкие, или твердые. Последние изготовляются из латуни с повышенным содержанием цинка (чем больше цинка в припое, тем легче он плавится). Для повышения прочности и уменьшения хрупкости в состав припоя вводят серебро. Такие припои называют серебряными. Состав твердых латунных припоев колеблется в среднем в пределах 36—65% Си и 35—64% 1п. Температура плавления их лежит в интервале 800—900° С. [c.314]

Латуни в чистом виде и легированные кремнием и оловом являются основными тугоплавкими припоями для изготовления и ремонта аппаратов и трубопроводов холодильных установок. Образуемые ими швы прочны, плотны, вибростойки и не меняют механических свойств при низких температурах. В швах, выполненных припоем Л-62, возможно появление пор, образующихся вследствие испарения цинка (температура плавления припоя 905 С соответствует температуре кипения цинка). Этот недостаток устраняется в припоях ЛОК-62-06-04 и ЛОК-59-1-03 присадкой кремния и олова. Кремний, являясь элементом более активным, чем цинк, быстрее соединяется с кислородом и вместе с расплавленным флюсом образует на поверхности припоя защитную пленку, препятствующую испарению цинка, но при этом образуются вязкие шлаки, снижающие текучесть припоя. Добавление олова увеличивает жидкотекучесть и несколько снижает температуру плавления припоя.

Образуемые ими швы прочны, плотны, вибростойки и не меняют механических свойств при низких температурах. В швах, выполненных припоем Л-62, возможно появление пор, образующихся вследствие испарения цинка (температура плавления припоя 905 С соответствует температуре кипения цинка). Этот недостаток устраняется в припоях ЛОК-62-06-04 и ЛОК-59-1-03 присадкой кремния и олова. Кремний, являясь элементом более активным, чем цинк, быстрее соединяется с кислородом и вместе с расплавленным флюсом образует на поверхности припоя защитную пленку, препятствующую испарению цинка, но при этом образуются вязкие шлаки, снижающие текучесть припоя. Добавление олова увеличивает жидкотекучесть и несколько снижает температуру плавления припоя.

Латунь — сплав меди с цинком. Это золотисто-желтый сплав, более твердый, чем медь. Температура плавления 4-1000° С. Латунь применяют для изготовления деталей машин, бытовых изделий (водопроводных кранов, дверных ручек и т. д.). [c. 82]

82]

Очень удобным прибором для определения температур плавления, в том числе и лежащих выше 250°, является металлический блок (рис. 24). Блок может быть изготовлен из латуни или меди. Нижняя часть блока нагревается горелкой. В цилиндрический канал, имеющийся в центре блока, помещается термометр, а в пазы по бокам канала — два капилляра с веществом (можно работать и с одним капилляром). Смотровые окошечки закрыты небольшими стеклами, через которые производится наблюдение за плавлением в капиллярах. [c.66]

Сплавы меди. Благодаря относительно высокой температуре плавления (1083° С), сходству по цвету с золотом и невысокой стоимости медь очень часто применяют для изготовления ювелирных и художественных эмалированных изделий. Наиболее пригодны для этой цели томпаки, представляющие собой сплавы меди с цинком (до 10%). Сплавы меди с более высоким содержанием других металлов, например латунь (30—40% Zn), непригодны для эмалирования. Для их использования приходится предварительно обогащать поверхность медью, выщелачивая другие металлы травлением в кислотах или покрывать ее тонким слоем меди гальваническим способом.

Медно-цинковые припои типа ПМЦ, медно-фосфорные припои типа ПМФ и латуни имеют температуры плавления от 800 до 930 °С, их применяют для пайки стальных, чугунных и медных деталей. В качестве флюса используют буру. [c.309]

При эксплуатации экструзионных линий следует соблюдать необходимую чистоту рабочего помещения, исключающую загрязнение перерабатываемого материала и особенно попадание в него металлических включений производить чистку оборудования сразу же после окончания работы, пока оно не охладилось более чем на 5—10° С ниже температуры плавления термопласта применять для чистки деталей головок, насадок от перерабатываемой пластмассы только деревянный, медный нли латунный инструмент смазывать детали байонетных затворов, винтовых соединений, которые работают при высоких температурах и находятся под давлением, суспензией графита в воде обеспечивать плотное прилегание нагревательных элементов к нагреваемой поверхности во избежание быстрого выхода элементов из строя.

Закрыть пробирш пробками, в отверстия которых вставить термометры со шкалой на 150—200° С и латунные мешалки. Пробирки поочередно опускать в водяную баню, нагретую на 10—15° выше температуры плавления нафталина (80° С). Когда содержимое пробирки расплавится и несколько перегреется, пробирку вытереть насухо и перенести в более широкую пробирку. Для построения кривой охлаждения через каждые 30 с по секундомеру отмечать температуру непрерывно помешивая смесь. Работать удобнее вдвоем одному следить за температурой, другому отсчитывать время по секундомеру и записывать. [c.64]

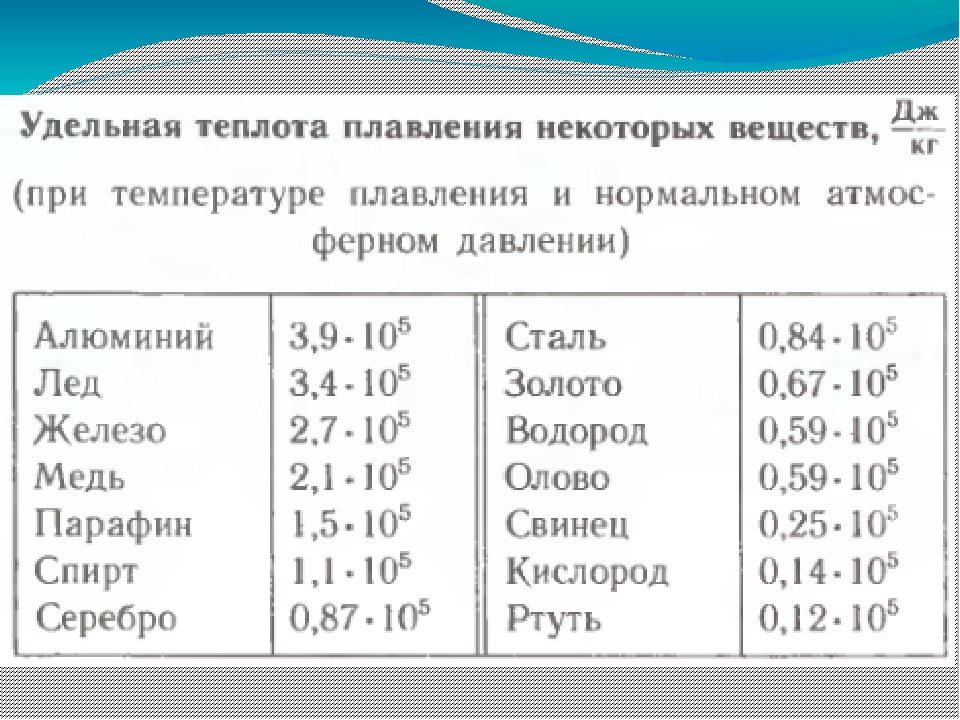

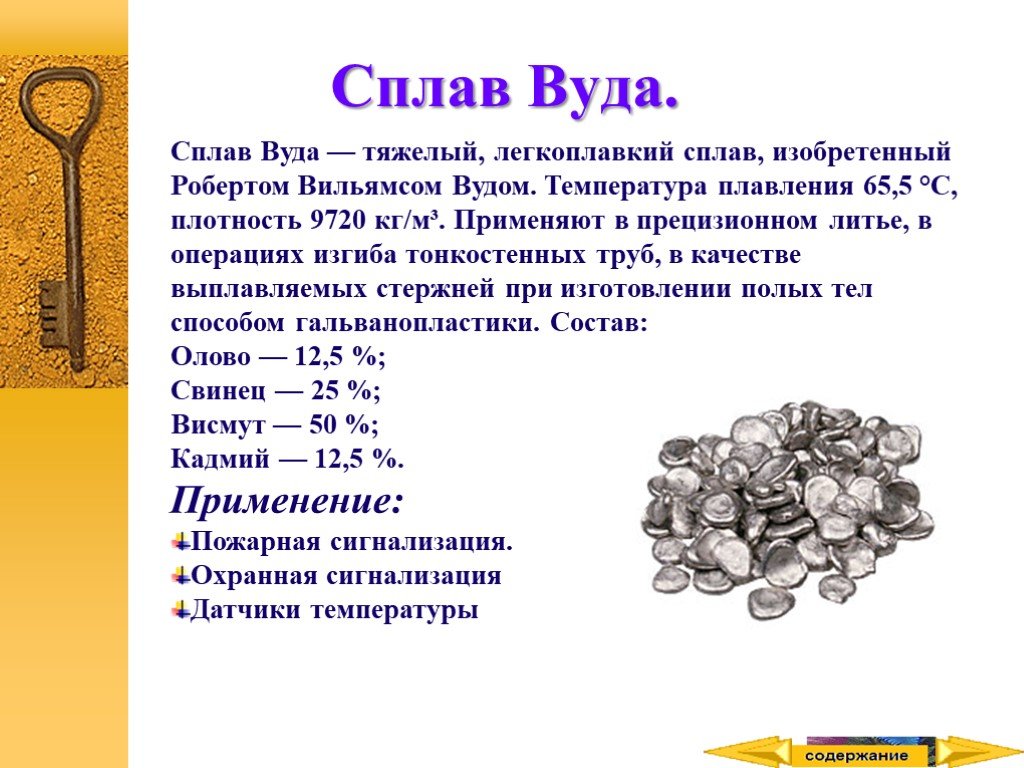

Свойства сплавов. Сплавы сохраняют хорошую электрическую проводимость, теплопроводность и другие присущие металлам свойства. Однако их свойства не складываются как среднее арифметическое из свойств сплавляемых компонентов. Наоборот, температуры плавления сплавов ниже, чем у исходных металлов. Например, сплав Вуда плавится пр11 75 «С, а температура плавления самого легкоплавкого его компонента — олова 232 С. Сплав Деварда [50% (мае.) меди, 45% (мае.) алюминия и 5% (мае.) цинка] легко растирается в порошок и вытесняет водород из воды, хотя ни один из исходных металлов этим свойством не обладает. Очевидно, у сплавов появляются новые свойства, возникают новые качества. Как правило, сплавы более тверды, чем исходные металлы. Например, твердость латуни составляет 150 условных единиц, а исходных компонентов — меди и цинка — соответственно 40 и 50. Удельное электрическое сопротивление сплавов обычно выше, чем у исходных чистых металлов. Например, у нихрома [20% (мае.) хрома + 80% (мае.) никеля] сопротивление 110-10 , у хрома 15-Ю , а у никеля только 7 10″ Ом-см. [c.267]

Сплав Деварда [50% (мае.) меди, 45% (мае.) алюминия и 5% (мае.) цинка] легко растирается в порошок и вытесняет водород из воды, хотя ни один из исходных металлов этим свойством не обладает. Очевидно, у сплавов появляются новые свойства, возникают новые качества. Как правило, сплавы более тверды, чем исходные металлы. Например, твердость латуни составляет 150 условных единиц, а исходных компонентов — меди и цинка — соответственно 40 и 50. Удельное электрическое сопротивление сплавов обычно выше, чем у исходных чистых металлов. Например, у нихрома [20% (мае.) хрома + 80% (мае.) никеля] сопротивление 110-10 , у хрома 15-Ю , а у никеля только 7 10″ Ом-см. [c.267]

Печи для плавки сплавов на основе меди. Канальные индукционные печи для плавки и подогрева меди и спла ВОВ на медной основе (латуни, бронзы, томпака, мель хиора и т. п.) изготавливаются как периодического, так и непрерывного действия (миксеры). Корпус печи кон струируется прямоугольной или цилиндрической формы В последнее время применяют печи барабанного типа со сменными индукционными единицами. На рис. 3.10 при ведена конструкция печи ИЛК-16, имеющей цилиндри ческую ванну и щесть индукционных отъемных единиц Футеровка выполняется из шамотной набивной массы Теплоизоляцией служит диатомитовый кирпич. При плавке латуней и бронз температура разлива составляет 1100—1200° С. Большой перегрев металла свыше указанного значения может вызвать так называемую цинковую пульсацию, которая возникает при парообразовании цинка, входящего в состав расплава (цинк кипит при 916° С, тогда как температура плавления меди 1083° С). Цинковая пульсация выражается в кратковременном прекращении тока в каналах печи и затем его восстановлении, так как парообразование при исчезновении тока прекращается. Это приводит к характерному качанию стрелок измерительных приборов. [c.124]

На рис. 3.10 при ведена конструкция печи ИЛК-16, имеющей цилиндри ческую ванну и щесть индукционных отъемных единиц Футеровка выполняется из шамотной набивной массы Теплоизоляцией служит диатомитовый кирпич. При плавке латуней и бронз температура разлива составляет 1100—1200° С. Большой перегрев металла свыше указанного значения может вызвать так называемую цинковую пульсацию, которая возникает при парообразовании цинка, входящего в состав расплава (цинк кипит при 916° С, тогда как температура плавления меди 1083° С). Цинковая пульсация выражается в кратковременном прекращении тока в каналах печи и затем его восстановлении, так как парообразование при исчезновении тока прекращается. Это приводит к характерному качанию стрелок измерительных приборов. [c.124]

Сульфиды U, Th и Се. Многие из этих соединений представляют собой высокоогнеупорные материалы с температурами плавления >1800°С ( eS плавится ири 2450 100°С). Некоторые из них характеризуются иитеисивиой окраской eS латунно-желтый, СегЗз красный, ио Сез34 черный. Соединения урана окращены от серого металлического цвета до черного. Известны следующие соединения [c.437]

Соединения урана окращены от серого металлического цвета до черного. Известны следующие соединения [c.437]

В качестве флюса при пайке чаще всего применяют травленую кислоту , или хлористый цинк (Zn l), получаемый при реакции между соляной кислотой (НС1, гл. 16, 3) и металлическим цинком. Для этого наливают в стеклянную или фарфоровую баночку 10—20 см соляной кислоты (можно технической) и столько же воды и бросают туда кусочки цинка. После того как реакция прекращается (прекращается выделение водорода), можно считать, что раствор пригоден для употребления. Для хранения хлористого цинка его сливают в стеклянный пузырек и закрывают резиновой пробкой. Удобно пропустить сквозь пробку стеклянную или деревянную палочку, тогда ее концом можно смазывать место спая. Вместо травления кислоты можно также воспользоваться солью — хлористым цинком, растворив 1 часть этой соли в 3 частях воды (гл. 16, 6). Как это видно из приведенной выше таблицы, хлористый цинк в качестве флюса применяют при пайке железа, стали, меди, латуни и их сплавов. Однако применять этот флюс можно только для тех припоев, температура плавления которых меньше 260° С. Поэтому самый тугоплавкий оловянно-свинцовый припой (см. табл. 7 на стр. 102) при флюсе — хлористый цинк, если и спаяет, то плохо. Для таких припоев надо применять флюс, имеющий температуру плавления около 175° С и представляющий собой раствор из 12 частей воды, 3 частей хлористого цинка и 1 части нашатыря. Для школьных [c.176]

Однако применять этот флюс можно только для тех припоев, температура плавления которых меньше 260° С. Поэтому самый тугоплавкий оловянно-свинцовый припой (см. табл. 7 на стр. 102) при флюсе — хлористый цинк, если и спаяет, то плохо. Для таких припоев надо применять флюс, имеющий температуру плавления около 175° С и представляющий собой раствор из 12 частей воды, 3 частей хлористого цинка и 1 части нашатыря. Для школьных [c.176]

После того как прибор собран, начинают медленно нагревать его на асбестовой сетке маленьким пламенем горелки и внимательно следят за повышением температуры и состоянием столбика вещества в капилляре. Наблюдая за веществом в капилляре, отмечают все его изменения — перемену окраски, разложение, слипание, спекание, намокание и т. п. Когда исследуемое вещество начинает заметно сжиматься и мокнуть, горелку удаляют. Началом плавления считают появление первой капли в капилляре, а окончанием — исчезновение последних кристалликов вещества. Для определения температуры плавления ве ществ, плавящихся выше 300 °С, желатель но употреблять металлический блок (рис 62), изготовленный из латуни или меди Нижняя часть блока нагревается горелкой В цилиндрический канал помещается тер- /-смотровые окна, мометр, а в пазы —два капилляра с веществом. Наблюдение за плавлением в капиллярах ведут через смотровые окошки, закрытые небольшими стеклами. [c.83]

Наблюдение за плавлением в капиллярах ведут через смотровые окошки, закрытые небольшими стеклами. [c.83]

Широкое применение находит также впервые предложенный Тамманом 165—68 тигельный метод. При этом применяют высокий платиновый тигель, закрытую снизу стеклянную или угольную трубку и т. п., которые заполняют расплавом и затем проводят через зону с резким падением температуры, лежащую в области температуры плавления. Способ-применим не только для многих металлов, таких, как Си, Ag, Аи, Нд, РЬ,Ы1, А1, 2п, Зп, В1, С(1, а-латунь, Ыа, Кит. д., но также служит для получения монокристаллов МаС1, КВг, ЫР и т. п. [69, 70]. [c.206]

Наряду с покрытиями чистыми металлами уже давно была показана возможность осаждения разнообразных бинарных и более сложных сплавов. Ряд давно известных сплавов в связи с новыми требованиями промышленности получил широкое применение. Так, например, латунные покрытия применяются для улучшения сцепления резины с металлами, а покрытия из малооловянистой бронзы хорошо защищают сталь от воздействия горячей воды. Покрытия бронзой с большим содержанием олова (40—50%) хорошо полируются, отличаются высоким блеском и твердостью, коррозионной стойкостью, немагнитны и могут в ряде случаев успешно конкурировать с никелевыми и хромовыми покрытиями. Сплавы олова и свинца стали широко применяться для покрытия контактов, подлежащих пайке. Такие сплавы имеют более низкую температуру плавления по сравнению с чистым оловом и значительно дешевле. [c.3]

Покрытия бронзой с большим содержанием олова (40—50%) хорошо полируются, отличаются высоким блеском и твердостью, коррозионной стойкостью, немагнитны и могут в ряде случаев успешно конкурировать с никелевыми и хромовыми покрытиями. Сплавы олова и свинца стали широко применяться для покрытия контактов, подлежащих пайке. Такие сплавы имеют более низкую температуру плавления по сравнению с чистым оловом и значительно дешевле. [c.3]

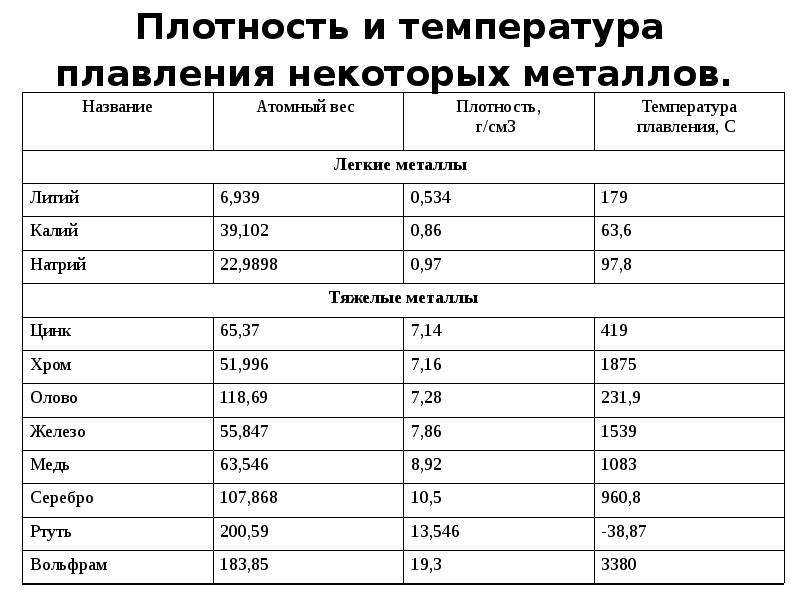

Латуни. Для аппаратуры, работающей под давлением, применяют отожженную латунь марок Л68 и Л62 (ГОСТ 1019-47), содержащих соответственно 68 и 62% меди (остальные цинк) и характеризуемых следующими физическими свойствами удельный вес у = 8,5 кг/дм , температура плавления (Л68) = 940 С, теплоемкость с = 0,092 ккал1кг °С, теплопроводность Я = 90-ч—+ 100 ккал1м°С час, линейный коэффициент температурного расшире-нияа=2-10-5, удельное сопротивление д=0,072 ол Высокая [c.47]

Грубе (1905), исследовав сплавы А1 с Мг, нашел температуры плавления чистых А1 = 657°,0. М = 650°,9, для евтектического сплава, близкого по составу к А1-Мг 452°, и близкого по составу к А1№ 440°, между [ними] же идет очень хрупкий (после остывания) определенный сплав, по составу близкий к АГ М , плавящийся при 463°. Сплавы, содержащие до ЗО о Мг, сходны по крепости с латунью, а сплавы с 30 — 50 /о Мг отличаются твердостью иодяородностью, делающими их пригодными для полированных зеркал. [c.430]

М = 650°,9, для евтектического сплава, близкого по составу к А1-Мг 452°, и близкого по составу к А1№ 440°, между [ними] же идет очень хрупкий (после остывания) определенный сплав, по составу близкий к АГ М , плавящийся при 463°. Сплавы, содержащие до ЗО о Мг, сходны по крепости с латунью, а сплавы с 30 — 50 /о Мг отличаются твердостью иодяородностью, делающими их пригодными для полированных зеркал. [c.430]

Удобный тип электрического нагревательного прибора показан на рис. 16. Капилляр для. определения температуры плавления и специальный термометр вставляются в латунный цилиндр, атре-ваемый элементом сопротивления со стеклянной изоляцией. В этом случае могут быть достигнуты температуры до 350°. Регулирование температуры осуществляют при помощи специального реостата. Цилиндр имеет сквозное горизонтальное отверстие, что позволяет наблюдать капилляр с веществом при помощи линзы, расположенной перед отверстием. Капилляр с веществом освещается электрической лампой, расположенной позади цилиндра. [c.242]

[c.242]

Германий (Гпл = 937°С) в принципе должен расти легче, чем кремний (Гпл = 1412°С), из-за его более низкой температуры плавления. Расплавы германия обычно содержатся прямо в графитовых тиглях, которые являются одновременно и приемниками индукционных токов при индукционном нагреве. При этом карбиды германия не образуются, а растворимость С в Ge при температуре плавления незначительна. Индукционный нагрев применяется чаще всего, так как в печах сопротивления выше вероятность загрязнения расплава. Для выращивания очень чистого Ge используется исходный материал наивысшей чистоты, полученный зонной плавкой. Бор — особенно вредная примесь в полупроводниках четвертой группы, где он действует как электрический акцептор. Поскольку его коэффициент распределения в Si близок к единице, он не оттесняется при обычной зонной плавке или при выращивании методом вытягивания. Загрязнение бором из графитовых тиглей может оказаться серьезной проблемой. Но для ядерных применений выпускается графит, почти свободный от бора, и он имеется в форме тиглей. Бор, первоначально присутствующий в исходном реактиве Si, можно удалить зонной плавкой в присутствии паров воды [56], которые селективно окисляют бор. Окисел же удаляют путем испарения. На фиг. 5.16 показано устройство для выращивания кристаллов Ge и Si методом вытягивания из расплава. Нагрев печи обеспечивается 10-киловаттным генератором, работающим на частоте 450 Гц, который нагревает графитовый приемник индукционных токов. Температуру измеряют термопарой Pt/Pt — 10% Rh в молибденовом колпачке, установленной в нужной точке приемника. Для создания требуемой атмосферы через трубу из плавленого кварца с герметичными латунными концевыми фланцами, охлаждаемыми водой, пропускают поток газа. Затравку зажимают в патроне на валу из нержавеющей стали, который [c.211]

Бор, первоначально присутствующий в исходном реактиве Si, можно удалить зонной плавкой в присутствии паров воды [56], которые селективно окисляют бор. Окисел же удаляют путем испарения. На фиг. 5.16 показано устройство для выращивания кристаллов Ge и Si методом вытягивания из расплава. Нагрев печи обеспечивается 10-киловаттным генератором, работающим на частоте 450 Гц, который нагревает графитовый приемник индукционных токов. Температуру измеряют термопарой Pt/Pt — 10% Rh в молибденовом колпачке, установленной в нужной точке приемника. Для создания требуемой атмосферы через трубу из плавленого кварца с герметичными латунными концевыми фланцами, охлаждаемыми водой, пропускают поток газа. Затравку зажимают в патроне на валу из нержавеющей стали, который [c.211]

При ремонте изделий из чугунов, не подверженных атмосферной и электролитической коррозии, применяется также пайка их твердым припоем. В качестве присадочного металла можно использовать морскую латунь (60% Си 39,25% 2п 0,75температура плавления 880—890 С. Процесс пайкп проводится прп более низкой температуре, протекает быстрее и вызывает меньшие термические напряжения в изделии. [c.590]

Процесс пайкп проводится прп более низкой температуре, протекает быстрее и вызывает меньшие термические напряжения в изделии. [c.590]

Как раскисленную, так и технически чистую медь можно сварпвать бронзой, применяя ацетилено-кислородное пламя (основной метал.ч при этом не расплавляется). Вначале на изделие наносится флюс и нагретые кромки смачиваются каплей расплавленного присадочного металла, имеющего температуру плав.иения 875° С (состав —60 40 Си — 2п, 0,5% 81 и 0,5% 8п). Затем производптся наплавка присадки. Иногда в качестве присадочного металла применяется латунь, содержащая 0,05—0,25% Мп и 0,1—0,5% Ге (температура плавления 895° С). [c.593]

Для лайки более тугоплавкими припоями, как, например, медь, латунь, ПСРМ-50-50 и др. с температурой плавления от 850 до 1 100° С применяются флюсы 200 и 201. При употреблении они также замешиваются в кашицу яа воде или спирте. [c.123]

Серебряный припой типа ПСр-45 имеет температуру плавления 725°С его применяют для пайки ответственных соединений, главньпк образом соединений деталей из различных материалов, например меди и латуни, меди и нержавеющей стали. [c.309]

[c.309]

Латунь температура плавления — Энциклопедия по машиностроению XXL

Твердые припои имеют температуру плавления в интервале 800—900°С и являются сплавами меди и цинка (латуни) и меди, цинка и серебра (так называемые серебряные припои). Последние применяют при пайке электроприборов, когда электропроводность спая не должна уменьшаться по сравнению с электропроводностью основного металла. [c.624]Специфическая особенность при сварке латуней заключается в том, что в процессе сварки цинк, содержащийся в латуни, значительно испаряется и сгорает, так как температура испарения цинка (Т сп=906°С) близка к температуре плавления латуни (Т =90Б°С). Поэтому снижается содержание цинка в металле шва и ухудшаются механические свойства соединения. Кроме того, пары цинка ядовиты. Для уменьшения выгорания цинка целесообразны сварка на пониженной мощности, применение присадочного металла, содержащего кремний (кремний создает на поверхности расплавлен-

[c. 137]

137]

Применение индукционного нагрева обычно экономически оправдано при пайке среднеплавкими припоями (медь, латунь, ферромарганец, медно-серебряные сплавы) с температурой плавления 400—1200 °С. [c.219]

Добавка лития к литой латуни Л68 с примесью свинца существенно улучшила пластичность при температуре горячей прокатки (табл. 76) вследствие образования соединений лития со свинцом с температурой плавления —ТОО С п изменения характера распределения свинца в латуни. [c.179]

Литий уменьшает вредное влияние на латунь висмута, образующего с литием соединение с температурой плавления 1145 С. Добавка 0,05 % [c.179]

Для специфических условий нагружения это явление принято обозначать другими терминами, например, коррозионное растрескивание стали в щелочных средах называют каустической или щелочной хрупкостью, разрушение латуней во влажной атмосфере— сезонным растрескиванием аналогичны коррозионному растрескиванию хрупкие разрушения металлов, происходящие вследствие проникновения по границам зерен легкоплавких примесей. Диффузия легкоплавкого металла вдоль границ зерен сплава, находящегося под действием напряжения и температуры, близкой к температуре плавления диффундирующего металла, приводит также к снижению прочности и пластичности основного металла. Этот вид порчи материала иногда называют легированием под напряжением. Развивающееся во времени в металлах разрушение при наводороживании, называемое водородным растрескиванием, в некоторой степени можно отнести к категории коррозионных разрушений, хотя чаще его классифицируют как замедленное разрушение. Во всяком случае, когда в процессе коррозионного воздействия освобождаются атомы водорода и материал чувствителен к водородному охрупчиванию, разрушение значительно ускоряется.

[c.70]

Диффузия легкоплавкого металла вдоль границ зерен сплава, находящегося под действием напряжения и температуры, близкой к температуре плавления диффундирующего металла, приводит также к снижению прочности и пластичности основного металла. Этот вид порчи материала иногда называют легированием под напряжением. Развивающееся во времени в металлах разрушение при наводороживании, называемое водородным растрескиванием, в некоторой степени можно отнести к категории коррозионных разрушений, хотя чаще его классифицируют как замедленное разрушение. Во всяком случае, когда в процессе коррозионного воздействия освобождаются атомы водорода и материал чувствителен к водородному охрупчиванию, разрушение значительно ускоряется.

[c.70]

Однако на практике эти условия не всегда соблюдаются. Так, при пайке латунных деталей серебряными припоями ПСр.25, ПСр.45 и пер.70 с температурами плавления 720—780° до последнего времени в качестве флюса использовалась бура, плавящаяся при 741°. Отсутствие разницы в температурах плавления флюса и припоев в этом случае приводило к тому, что металл покрывался толстым слоем окисной пленки, затрудняющей пайку и снижающей ее качество.

[c.273]

Отсутствие разницы в температурах плавления флюса и припоев в этом случае приводило к тому, что металл покрывался толстым слоем окисной пленки, затрудняющей пайку и снижающей ее качество.

[c.273]

Латунь дельта — Температура плавления 6 — 193 [c.129]

Для стальных деталей припоем обычно служит чистая электролитическая медь (марки М1 и М2). Она весьма жидкотекуча в восстановительной атмосфере, даёт прочное, чистое соединение, не требует флюса, за исключением некоторых плохо смачиваемых сортов стали. Применение флюсов вообще удорожает процесс пайки и требует последующей очистки. Флюсы требуются при содержании в стали более 1—2о/о хрома, марганца, кремния, ванадия и алюминия, образующих окисные плёнки, не восстанавливаемые газовой атмосферой и ухудшающие смачивание. Никель, наоборот, усиливает смачивание и является желательным элементом в сталях для пайки. Иногда в качестве припоя используется латунь, которая обычно требует применения флюса для уменьшения окисления цинка и растворения образовавшейся окиси. В процессе пайки латунь может повышать температуру плавления вследствие испарения части цинка. С флюсом латунь растекается почти так же хорошо, как и чистая медь. Для меди и медных сплавов, не-

[c.448]

В процессе пайки латунь может повышать температуру плавления вследствие испарения части цинка. С флюсом латунь растекается почти так же хорошо, как и чистая медь. Для меди и медных сплавов, не-

[c.448]

Температуры плавления и разливки латуней [c.193]

Общий нагрев деталей в печах и горнах применяют только при твердой пайке латунью или медью. Подготовленные и собранные детали с припоем и флюсом около шва загружают в печь, нагретую на 50—80° выше температуры плавления припоя. [c.208]

Латунь является сплавом меди с цинком. Содержание цинка в латуни доходит до 50%. Температура плавления латуни колеблется от 800 до 950° С и зависит от количества цинка. Латунь широко применяется в технике в виде листового и сортового металла, а также литья. [c.15]

Твердые припои бывают медно-цинковые и серебряные. Такие припои применяют для пайки медных, бронзовых, латунных и стальных деталей, когда соединение требует большой прочности. Температура плавления твердых припоев от 600 до 900° С. Предметы, подлежащие пайке, должны быть плотно стянуты проволокой.

[c.36]

Температура плавления твердых припоев от 600 до 900° С. Предметы, подлежащие пайке, должны быть плотно стянуты проволокой.

[c.36]

Газовую сварку чугуна цветными сплавами без подогрева детали в сочетании с дуговой сваркой широко применяют в ремонтном производстве для сварки трещин на обрабатываемых поверхностях корпусных деталей. Присадочным материалом для газовой сварки является латунь, которая более соответствует требованиям сварки по сравнению с другими цветными сплавами на медной основе. Температура плавления латуни ниже температуры плавления чугуна (880—950 °С), поэтому ее можно применить для сварки, не доводя чугун до плавления и не вызывая в нем особенных структурных изменений и внутренних напряжений. [c.111]

При сварке латуней возможно испарение цинка, температура кипения которого составляет 907 °С, т. е. ниже температуры плавления меди. Образующийся оксид цинка ядовит, поэтому при сварке требуется хорошая вентиляция. Испарение цинка может привести к пористости металла шва. Введение Мп и Si в шов уменьшает испарение Zn.

[c.264]

Введение Мп и Si в шов уменьшает испарение Zn.

[c.264]

Пайка нержавеющих сталей и жаропрочных сплавов латунью и другими припоями с температурой плавления [c.345]

При сварке некоторых сплавов цветных металлов возможно испарение отдельных легкоплавких компонентов. Так, температура плавления цинка 419 °С, олова 232 °С, а температура плавления латуней и бронз [c.437]

Стали кадмиевыми припоями паяли только после меднения. Активирование кадмиевых припоев цинком, имеюш,им высокое химическое сродство с железом, позволило применить их для пайки сталей и одновременно повысить их прочность. Припой такого типа, содержащий 60—85% d 15—50% Zn и 0,4—5% Ni с температурой плавления 290—270° С, пригоден для пайки не только меди, цинка и латуни, но и сталей, в том числе и коррозионно-стойкой. Предел прочности стыковых соединений из медного листа толщ,иной 2 мм, паяных таким припоем, равен 23,3 кгс/мм, между тем предел прочности соединений из того же металла, паянных оловянно-свинцовым припоем, 5,5 кгс/мм. Этот припой не содержит серебра и применяется для пайки изделий в электротехнической промышленности и теплообменников. Введение никеля в припой дополнительно активирует и упрочняет его, так как никель образует с железом непрерывный ряд твердых растворов, а с кадмием — фазу типа у-латуни.

[c.96]

Этот припой не содержит серебра и применяется для пайки изделий в электротехнической промышленности и теплообменников. Введение никеля в припой дополнительно активирует и упрочняет его, так как никель образует с железом непрерывный ряд твердых растворов, а с кадмием — фазу типа у-латуни.

[c.96]

Более высокую температуру плавления, чем у припоев на основе системы Си—Р, имеют припои на основе сплавов системы Си—Zn (латуни). [c.123]

Прочность литых латуней, состоящих из а-фазы, непрерывно увеличивается с повышением содержания цинка (табл. 34). Наиболее прочна латунь с содержанием —42% Zn. Латунные припои, содержащие 60% Си, имеют температуру плавления 900° С. Введение в них добавок олова, кадмия или увеличение содержания цинка позволяет снизить их температуру плавления максимум на 50° С. [c.124]

Наличие в сплавах системы Си—Мп твердого раствора с минимальной температурой плавления 870° С (при 35% Мп) позволяет разрабатывать припои с температурами пайки не выше, чем у латунных припоев. Однако сплавы с марганцем склонны к ликвации. Из-за большой упругости пара марганец заметно испаряется. По А. Салли для двойных сплавов Си—Мп, особенно содержащ,их более 20% Мп, вследствие полиморфизма марганца и метастабильности характерны невысокие пластичность и технологичность. Так, например, припой Си—36% Мп с 0,15— 0,20% Li малопластичен и может быть применен только в виде литых колец. Среди сплавов системы Си—Мп известен только один припой, применяемый для пайки коррозионно-стойких сталей он содержит 15% MHj температура его плавления 950° С температура пайки 970° С.

[c.128]

Однако сплавы с марганцем склонны к ликвации. Из-за большой упругости пара марганец заметно испаряется. По А. Салли для двойных сплавов Си—Мп, особенно содержащ,их более 20% Мп, вследствие полиморфизма марганца и метастабильности характерны невысокие пластичность и технологичность. Так, например, припой Си—36% Мп с 0,15— 0,20% Li малопластичен и может быть применен только в виде литых колец. Среди сплавов системы Си—Мп известен только один припой, применяемый для пайки коррозионно-стойких сталей он содержит 15% MHj температура его плавления 950° С температура пайки 970° С.

[c.128]

Припои на основе Ag и Си. Серебряные припои содержат медь, цинк, кадмий известны прппои, содержащие также золото. Температурный интервал пайки этих припоев 600—1000° С. Содержание серебра колеблется 6т 25 до 70%. В качестве примера моллегирующие элементы, образующие низкотемпературные эвтектики меди с фосфором при 707° С, с серебром при 779° С.

Для снижения температуры плавления к припою добавляют олово и цинк. Медно-фосфористый припой МФ1 с содержанием 10% фосфора имеет. Т л = 714 850° С. Для пайки латуни применяют медно-цинковые припои с содержанием 50—60% Си. Их температура плавления составляет 850—940° С. В качестве флюсов для указанных припоев применяют, в основном смеси плавленой буры ЫагВ40, и борной кислоты. Бура плавится при 743° С для активирования в состав вводят фториды.

[c.283]

Для снижения температуры плавления к припою добавляют олово и цинк. Медно-фосфористый припой МФ1 с содержанием 10% фосфора имеет. Т л = 714 850° С. Для пайки латуни применяют медно-цинковые припои с содержанием 50—60% Си. Их температура плавления составляет 850—940° С. В качестве флюсов для указанных припоев применяют, в основном смеси плавленой буры ЫагВ40, и борной кислоты. Бура плавится при 743° С для активирования в состав вводят фториды.

[c.283]А. С. Лавров не только открыл явления юна 1Ьной ликвации, но и объяснил их происхождение и основные закономерности. В чем же причины ликвации Прежде всего в химической неоднородности любых металлических сплавов, будь то сталь, латунь или бронза. В отличие от чистых металлов сплавы застывают и кристаллизуются не при одной определенной температуре, а в некотором интервале температур. Когда жидкая сталь налита в изложницу, в первую очередь затвердевают ее наиболее lyroJiflauioie составляющие, прежде всего железо, температура плавления которого 1530°. Поэтому ранее остывшие слои металла, расположенные у внешней поверхности слитка, содержат больше железа и меньше других химических элементов — углерода, фосфора, серы и т. д. по сравнению с внутренними частями слитка, затвердевающими позже. Наружные слои стального слитка обладают вследствие этого более высокими механическими свойствами.

[c.66]

Поэтому ранее остывшие слои металла, расположенные у внешней поверхности слитка, содержат больше железа и меньше других химических элементов — углерода, фосфора, серы и т. д. по сравнению с внутренними частями слитка, затвердевающими позже. Наружные слои стального слитка обладают вследствие этого более высокими механическими свойствами.

[c.66]

Литий — серебристо-белый очень мягкий металл, легко окисляющийся на воздухе. По ГОСТ 8774—75 устанавливаются три марки лития ЛЭ-1 (содержание чистого лития не менее 99,5%), Л9-2(98,8%) и ЛЭ-3 (98,0%). Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни, в баббитах — вместо олова для повышения температуры плавления и апти-фрикгцгонных свойств. Повышает качество алюминиевых, магниевых, медных, свинцовых и других сплавов, улучшает их антикоррозионные и литейные свойства и т. д., образует твердые припои для пайки без флюсов. Поставляетс.ч в виде чушек массой до 2,5 кг и хранится в плотно закрытых (запаянных) банках из белой жести (по 12—20 чушек — до 50 кг), залитых смесью трансформаторного масла (50%) и парафина (50%) с надписью Осторожно, от воды загорается . [c.170]

[c.170]

В отдельных случаях для пайки лопаток можно использовать также припой на медно-цинковой основе типа латуней марок ЛОК-62-0,6-0,4 и ЛОК-59-1-03. Эти припои имеют более высокую температуру плавления (905—938°) и поэтому их применение целесообразно лишь при пайке лопаток из аустенитных сталей. Пайка ими лопаток из хромистой стали неиз- [c.152]

Цинк в 4H T0iM виде применяют в основном для оцин-кования стали, в электрических батареях и элементах. В большом количестве применяют цинк в сплаве с медью и другими металлами для получения латуни, припоев и т. п. Температура плавления цинка равна 419° С, [c.14]

Мягкие припои изготовляют в основном из сплава олова и свинца или олова, свинца и висмута. Такие припои нримедяют для пайки цинка, латуни, жести, меди и других металлов, когда от соединения не требуется большой прочности. Температура плавления мягких припоев от 180 до 300° С в зависимости от состава. Чем больше в припое свинца, тем выше температура плавления припоя. Пайка мягкими припоями производится при помощи паяльника, изготовленного из красной меди.

[c.36]

Пайка мягкими припоями производится при помощи паяльника, изготовленного из красной меди.

[c.36]

Для пайки латуней, богатых медью, используют серебряные припои ПСр 72, ПСр 40, ПСр 45, ПСр 25, ПСр 12, а также латуни с низкой температурой плавления (припои типа ПМЦ 36 ПМК 48 ПМЦ 54) и медно-фосфори-стые. [c.252]

При сварке латуней поры могут возникать вследствие испарения цинка (7кип = 907 °С ниже температуры плавления меди). Образующийся при испарении оксид цинка ядовит. Испарение цинка уменьшается при использовании предварительного подогрева и высоких скоростей сварки, при легировании металла шва кремнием. [c.457]

Для исправления дефектов на чугунных изделиях при ремонте иногда целесообразно, в целях снижения термических напряжений. применять вместо сварки чугунным присадочным прутком пайкосварку латунными припоями. Этот процесс идет при более низкой рабочей температуре с нагревом основного металла (чугуна) до температуры плавления латуни (850—900°С), т..png) е. без расплавления чугуна. Затем кромки разделки или раковину посыпают флюсом и залуживают участками латунным прутковым припоем. Пайкосварка выполняется правым способом (рис. 5.2) снизу вверх с расположением свариваемых кромок в наклонном положении (для того, чтобы расплавленная латунь не стекала на нелуженую поверхность).

[c.105]

е. без расплавления чугуна. Затем кромки разделки или раковину посыпают флюсом и залуживают участками латунным прутковым припоем. Пайкосварка выполняется правым способом (рис. 5.2) снизу вверх с расположением свариваемых кромок в наклонном положении (для того, чтобы расплавленная латунь не стекала на нелуженую поверхность).

[c.105]

Чистая медь имеет розовато-красный цвет, плотность ее 8,93 г/см , температура плавления 1083 °С. В отожженном состоянии а = 250 МПа, 5 = 45-60 %, твердость 60 НВ. Кристаллизуется в кубической гранецент-рированной решетке и полиморфных превращений не имеет. Благодаря высокой электропроводности около половины всей произведенной меди используют в элек-тро- и радиотехнической промышленности для изготовления проводников, монтажных и обмоточных проводов, токопроводящих деталей приборов, аппаратов, в электровакуумной технике. Как конструкционный материал медь не используется из-за высокой стоимости и низких механических свойств. Маркируется буквой М и цифрами, зависящими от содержания примесей. Медь марок МОО (0,01 % примесей), МО (0,05 % ) и Ml (0,1 %) используется для изготовления проводников электрического тока, медь М2 (0,3 % ) — для производства высококачественных сплавов меди, М3 (0,5 % ) — для сплавов обыкновенного качества. Широкое использование в промышленности имеют сплавы меди с другими элементами — латуни и бронзы.

[c.198]

Медь марок МОО (0,01 % примесей), МО (0,05 % ) и Ml (0,1 %) используется для изготовления проводников электрического тока, медь М2 (0,3 % ) — для производства высококачественных сплавов меди, М3 (0,5 % ) — для сплавов обыкновенного качества. Широкое использование в промышленности имеют сплавы меди с другими элементами — латуни и бронзы.

[c.198]

Латунь Плот- ность. г/см Температура плавления, °С Теплопровод- ность, (кал/см С-°С) Коэффициент линейного расшн )ения Р. Ом-мм /м Е, кгс/мм Gg, кгс/мм [c.427]

Широкое применение в качестве припоев получили высокотемпературные припои — сплавы на основе серебра, алюминия, меди и др., обладающие, как правило, температурой плавления выше 450—500° С (723—773° К). Наибольшее применение находят медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 (ГОСТ 1534—42). Они имеют предел прочности = 21—35 кПмм (206,0—343,2 Мн/м ), относительное удлинение до 26% и рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830° С (413—1103° К). Согласно ГОСТу 8190—56 марки припоев разделяются в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). Остальными составляющими являются цинк, медь и в небольшом количестве свинец. Эти припои применяются для пайки тонких деталей, для соединений медных проводов и в случаях, когда медь спая не должна резко уменьшать электропроводность соединений встык. Эти припои применяются для пайки тонкой луженой стальной проволоки в кабельном производстве и т. д.

[c.113]

Серебряные припои имеют температуру плавления 740—830° С (413—1103° К). Согласно ГОСТу 8190—56 марки припоев разделяются в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). Остальными составляющими являются цинк, медь и в небольшом количестве свинец. Эти припои применяются для пайки тонких деталей, для соединений медных проводов и в случаях, когда медь спая не должна резко уменьшать электропроводность соединений встык. Эти припои применяются для пайки тонкой луженой стальной проволоки в кабельном производстве и т. д.

[c.113]

Зибель и Помп пересмотрели проблему Людвика. Исследования Людвика (Ludwik [1909, 1]) из-за низкой температуры плавления олова предназначались для твердых тел со сходственной температурой Т/Т =0,59 при Т, равном комнатной температуре. Для свинца и цинка, которые он полагал также вязкопластическими, значения сходственной температуры при том же условии были Т Тт = = 0,50 и Т/Т =0,43 соответственно. С другой стороны, для стали, меди и латуни, для которых по его утверждению вязкими эффектами. можно было пренебречь, Т/Т =0,17 0,22 и 0,25 соответственно. Таким образом, на выводы Людвика повлияло то, что он выбрал частное значение Т, т. е. комнатную температуру, для всех своих сравнений.

[c.189]

С другой стороны, для стали, меди и латуни, для которых по его утверждению вязкими эффектами. можно было пренебречь, Т/Т =0,17 0,22 и 0,25 соответственно. Таким образом, на выводы Людвика повлияло то, что он выбрал частное значение Т, т. е. комнатную температуру, для всех своих сравнений.

[c.189]

Соединения, паяные припоями системы Ag—Си—Zn— d, теплостойки примерно до 4 Ю С, а припои системы Ag—Си—Zn — до температуры 500 С в связи с упрочнением твердого раствора на основе серебра. При пайке сталей двухфазные припои на основе Ag—Си имеют важное преимуш,ество по сравнению с при-пояйи на основе а-латуней они не проникают по границам зерен. Это связано с более низкой температурой плавления первой системы припоев, когда диффузионные процессы протекают с меньшей скоростью. [c.110]

Исходя из этих соображений С. В. Лашко, О. П. Бондарчук, Г. Н. УполоБникова и др. предложили припой ПМФСб-0,15 с пониженным содержанием фосфора, легированный кремнием или кремнием и серебром. Пределы содержания легирующих элементов в припое 5—8% Р 0,10—1,5% Si Си— остальное. Припой такого состава рекомендован для пайки изделий из меди и латуни, работающих без воздействия значительных ударных нагрузок, температура плавления припоя 725° С температура пайки 750—780° С. Для изделий с повышенной ударной вязкостью паяных соединений предложен вариант припоя состава 5—6% Р 3% Ag 0,15% Si Си—остальное температура пайки 750—780° С. Данные по сопротивлению срезу соединений из латуни Л62, паянных припоями ПМФС6-0, 5 и др., приведены в табл. 32.

[c.122]

Пределы содержания легирующих элементов в припое 5—8% Р 0,10—1,5% Si Си— остальное. Припой такого состава рекомендован для пайки изделий из меди и латуни, работающих без воздействия значительных ударных нагрузок, температура плавления припоя 725° С температура пайки 750—780° С. Для изделий с повышенной ударной вязкостью паяных соединений предложен вариант припоя состава 5—6% Р 3% Ag 0,15% Si Си—остальное температура пайки 750—780° С. Данные по сопротивлению срезу соединений из латуни Л62, паянных припоями ПМФС6-0, 5 и др., приведены в табл. 32.

[c.122]

Широкое распространение латунных припоев для пайки медных сплавов и сталей объясняется их относительно низкой температурой плавления, узким интервалом кристаллизации, большой растворимостью цинка в меди и недефицитностью. Температура пайки сталей латунными припоями 850—950° С. Температура ликвидуса латуни непрерывно снижается с увеличением содержания цинка, [c.123]

Основной недостаток латунных припоев заключается в частичном испарении цинка при пайке вследствие высокого давления его пара. Чистый цинк кипит при температуре 906° С. В латунях температура испарения цинка повышается и равна 1000° С при 50% Си, 1200° С при 75% Си и 1400° С при 85% Си. Из латуней цинк испаряется в виде белой окиси цинка ZnO, имеющей температуру плавления 1975 С. Температура испарения цинка из латунных припоев отличается от их температуры плавления всего лишь на —100° С. Перегрев латунных припоев при пайке поэтому весьма нежелателен, так как ухудшаются свойства паяных соединений (появляется пористость). Окись цинка, вдыхае-

[c.125]

Чистый цинк кипит при температуре 906° С. В латунях температура испарения цинка повышается и равна 1000° С при 50% Си, 1200° С при 75% Си и 1400° С при 85% Си. Из латуней цинк испаряется в виде белой окиси цинка ZnO, имеющей температуру плавления 1975 С. Температура испарения цинка из латунных припоев отличается от их температуры плавления всего лишь на —100° С. Перегрев латунных припоев при пайке поэтому весьма нежелателен, так как ухудшаются свойства паяных соединений (появляется пористость). Окись цинка, вдыхае-

[c.125]

Эвтектика Си—Р содержит 8,4% Р. Добавка фосфора резко снижает температуру плавления медных припоев. Припои систем Си—Р, Си—Р—Zn, Си—Р—Sb обеспечивают сравнительна низкую прочность паяных соединений меди и плохо удерживаются в зазорах более 0,3 мм. Введение в припои Си—Р кремния, бора, алюминия, никеля обеспечивает их пригодность для пайки меди при зазорах 0,3—0,6 мм, повышает прочность и пластичность паяных соединений при сохранении температуры пайки в пределах 750—780° С. Это позволяет применять такие припои взамен серебряных типа ПСр45 при пайке латуней. Такие припои имеют 134

[c.134]

Это позволяет применять такие припои взамен серебряных типа ПСр45 при пайке латуней. Такие припои имеют 134

[c.134]

структура материала и причины популярности – статьи Дорлок

Латунь представляет собой один из самых полезных и наиболее часто употребляемых сплавов. Состав её изменяется в довольно широких пределах соответственно её назначению, но главные составные части — медь и цинк -обыкновенно находятся в отношении около 2:1.

Хоть цинк был открыт только в XVI cтoлетии, латунь, тем не менее, была известна уже древним римлянам и готовилась ими с помощью восстановительной плавки меди (или кислородных медных руд) с галмеем, который, как полагали, обладал свойством окрашивать медь в желтый цвет. Этот способ приготовления Латуни практиковался также и в средние века и удержался вплоть до прошлого столетия. Латунь иногда содержит незначительные количества олова и свинца.Она более тверда, чем медь и, следовательно, труднее изнашивается; она очень ковка и вязка и потому легко прокатывается в тонкие листы, плющится под ударом молотка, вытягивается в проволоку или выштамповывается в самые разнообразные формы. Латунь сравнительно легко плавится и отливается при температурах ниже точки плавления меди. Хотя поверхность латуни, если не покрыта лаком, чернеет на воздухе, она, тем не менее, сопротивляется действию атмосферы активнее, чем медь. Наконец, она имеет красивый желтый цвет и отлично полируется. Степень ковкости латуни изменяется с составом и температурой.

Латунь сравнительно легко плавится и отливается при температурах ниже точки плавления меди. Хотя поверхность латуни, если не покрыта лаком, чернеет на воздухе, она, тем не менее, сопротивляется действию атмосферы активнее, чем медь. Наконец, она имеет красивый желтый цвет и отлично полируется. Степень ковкости латуни изменяется с составом и температурой.

Некоторые виды латуни ковки только в холодном состоянии, другие же — в нагретом или совсем не ковки. При температуре немного ниже точки плавления лаутнь, как и медь, становится так хрупка, что её можно толочь.

Латунь приготовляют или в тиглях из огнеупорной глины, нагреваемых в печах соответственного устройства, шахтных или пламенных, или прямо в отражательных печах без тиглей. Сначала в тигли кладут медь, а затем, когда она начнет плавиться, добавляют цинк по кускам. Слитки меди предварительно нагревают до красного каления. Топливом служит кокс, древесный и каменный уголь (в пламенных печах). Когда медь и цинк хорошо сплавились и смешались, сплав отливают в формы из песка, или, если латунь предназначается для прокатки в листы, в закрытые железные изложницы. Часть цинка всегда улетучивается, что надо принимать во внимание при составлении смеси металлов. При сплавлении в отражательных печах соблюдается тот же порядок: сначала сплавляют медь и потом добавляют цинк. При штамповании и вытягивании латунь часто закаливают, при этом она теряет свойственный ей цвет, благодаря образованию слоя окислов на поверхности. Эти окислы легко удаляются при погружении предмета в азотную кислоту и промывании водой. Таким образом, получается блестящая металлическая поверхность, готовая для лакирования.

Когда медь и цинк хорошо сплавились и смешались, сплав отливают в формы из песка, или, если латунь предназначается для прокатки в листы, в закрытые железные изложницы. Часть цинка всегда улетучивается, что надо принимать во внимание при составлении смеси металлов. При сплавлении в отражательных печах соблюдается тот же порядок: сначала сплавляют медь и потом добавляют цинк. При штамповании и вытягивании латунь часто закаливают, при этом она теряет свойственный ей цвет, благодаря образованию слоя окислов на поверхности. Эти окислы легко удаляются при погружении предмета в азотную кислоту и промывании водой. Таким образом, получается блестящая металлическая поверхность, готовая для лакирования.

Подытожим…

Особенность латуни заключается в ее высокой способности к пластическим деформациям. Именно поэтому из нее часто изготавливают катаный материал. Благодаря отличным технологическим свойствам из латуни удобно делать мелкие предметы, которые требуют обработки. А способность этого металла к текучести позволяет изготавливать отливки наилучшего качества.

А способность этого металла к текучести позволяет изготавливать отливки наилучшего качества.

Латунь — недорогой и легкий в обработке материал.

У неё есть и свои недостатки: например, она довольно быстро окисляется на воздухе, коррозирует при соприкосновении с потом человека, (так, на руке хозяина часов из латунного корпуса нередко остаются черные разводы после их ношения).

Таким интересным материалом предстает перед нами латунь. Не удивительно, что именно она стала в последнее время основой многих производств в области дверной фурнитуры.

Лазерная резка латуни | Rival-Laser

Лазерная резка латуни

При соединении цинка и меди получается латунь. Этот сплав отличается благородным цветом. Чтобы улучшить свойства латуни, выполняется добавление свинца, никеля и других элементов. Их количество в сплаве не превышает 10%. Область использования латуни влияет на процентное содержание дополнительных элементов. Плавится материал при температуре от 880 до 950 0С, а его плотность равна 8500 кг/м3. Стоимость лазерной резки латуни зависит от толщины сплава.

Плавится материал при температуре от 880 до 950 0С, а его плотность равна 8500 кг/м3. Стоимость лазерной резки латуни зависит от толщины сплава.

Применение латуни

Сплав используется в разных областях. Он широко применяется из-за доступной цены. На популярность латуни также повлияла его стойкость перед коррозией и легкая обработка. Из материала изготавливается проволока, прутья, листы и фольга. Сплав также применяется при производстве труб и сантехнических приборов, значков и украшений. Часто латунь используется в автомобильной отрасли.

Нюансы лазерной резки латуни

Позитивными сторонами лазерной резки латуни являются следующие плюсы:

- невысокая цена операции;

- большая производительность;

- высокая точность обработки;

- возможность получения идеально ровного среза;

- процесс осуществляется с высокой точностью.

К минусам лазерной резки латуни относится небольшое оплавление краев вырезанной детали. Однако дополнительная обработка среза не требуется.

Однако дополнительная обработка среза не требуется.

Технология обработки

На заготовки с небольшой толщиной действует импульсное лазерное излучение. Если разрезается толстый материал, на производстве используется микроплазменный способ. Этот метод позволяет выполнить чистый рез. При его применении отсутствует неконтролируемое горение. Он может использоваться для разрезания листов латуни, у которых толщина составляет 5 мм.

Достоинства технологии

Лазерная резка латуни обладает следующими достоинствами:

- Процесс выполняется без образования дефектов. Это окалины и наплывы. Операция также осуществляется без изменения цвета латуни.

- Существует возможность проводить резку большого количества материала при минимальных затратах времени.

- Обработка имеет низкую себестоимость.

- Погрешность резки не превышает 0,05 мм.

- Возможность выполнения небольших отверстий, аккуратных краев и углов, которые не нужно дополнительно подвергать сложной обработке.

Лазерная обработка латуни от профессионалов

При выполнении лазерной резки латуни используется оборудование немецкого производства — это установки Trumpf. Они полностью автоматизированы, что позволяет быстро выполнять даже сложные заказы и проводить процессы, отличающиеся небольшой себестоимостью.

Наши профессионалы осуществляют не только лазерную резку латуни, но и помогают составлять технические задания, разрабатывать чертежи. При необходимости заказчик может воспользоваться услугой доставки готовой продукции.

При какой температуре плавится латунь? – Easyrwithpractice.com

При какой температуре плавится латунь?

Точки плавления различных металлов

| Точки плавления | ||

|---|---|---|

| Металлы | по Фаренгейту (ф) | по Цельсию (с) |

| Латунь, красный | 1810-1880 | 990-1025 |

| Латунь, желтая | 1660-1710 | 905-932 |

| Бронза | 1675 | 913 |

Какова температура кипения металла?

Металлы и их температуры кипения

| Металл | Температура кипения | |

|---|---|---|

| (ф) | (оС) | |

| Медь | 4667 | 2575 |

| Золото | 5072 | 2800 |

| Железо | 5198 | 2870 |

Есть ли у металлов температура кипения?

Поскольку металлы представляют собой гигантские решетчатые структуры, количество электростатических сил, которые необходимо разрушить, чрезвычайно велико, поэтому металлы имеют высокие температуры плавления и кипения. Это означает, что температура плавления и температура кипения металлов больше похожи на таковые для ионных соединений, чем для ковалентных веществ.

Это означает, что температура плавления и температура кипения металлов больше похожи на таковые для ионных соединений, чем для ковалентных веществ.

Какой металл имеет самую низкую температуру кипения?

Zn не имеет неспаренных электронов, поэтому у него самая низкая температура плавления и кипения.

Какой металл имеет самую высокую температуру плавления и кипения?

вольфрам

Какой самый прочный жаропрочный металл?

Установлен новый рекорд для самого термостойкого материала в мире. Исследователи обнаружили, что материалы из карбида тантала и карбида гафния могут выдерживать палящие температуры почти 4000 градусов по Цельсию.

Что имеет самую высокую температуру кипения?

Углерод имеет самую высокую температуру плавления при 3823 K (3550 C), а рений имеет самую высокую температуру кипения при 5870 K (5594 C).

При какой температуре кипит золото?

2700 °С

Какое соединение имеет самую низкую температуру кипения?

Этен имеет самую низкую температуру кипения. Температуры кипения этана, этена и этина составляют 184,5 К, 171 К и 198 К соответственно.

Температуры кипения этана, этена и этина составляют 184,5 К, 171 К и 198 К соответственно.

Какая функциональная группа имеет самую высокую температуру кипения?

Ветвление делает молекулу более компактной, что уменьшает площадь поверхности и ван-дер-ваальсово притяжение.Эфиры обычно имеют более высокие точки кипения, чем алканы с сопоставимой молекулярной массой, потому что для того, чтобы эфир закипел, необходимо преодолеть как силы Ван-дер-Ваальса, так и диполь-дипольные взаимодействия в эфире.

Что определяет температуру кипения?

Типы молекул: типы молекул, из которых состоит жидкость, определяют ее температуру кипения. Если межмолекулярные силы между молекулами: относительно велики, температура кипения будет относительно высокой. относительно слабый, температура кипения будет относительно низкой.

Что происходит на молекулярном уровне при кипении воды?

При кипячении воды тепловая энергия передается молекулам воды, которые начинают двигаться быстрее. В конце концов, у молекул слишком много энергии, чтобы оставаться связанными как жидкость. Когда это происходит, они образуют газообразные молекулы водяного пара, которые всплывают на поверхность в виде пузырьков и переносятся в воздух.

В конце концов, у молекул слишком много энергии, чтобы оставаться связанными как жидкость. Когда это происходит, они образуют газообразные молекулы водяного пара, которые всплывают на поверхность в виде пузырьков и переносятся в воздух.

Что заставляет воду кипеть?

Внутри пузыря находится давление пара, а снаружи — давление воды.Это означает, что для того, чтобы вода закипела, температура должна повышаться до тех пор, пока давление пара не станет равным внешнему давлению, и может образоваться пузырек.

Теряет ли вода кислород при кипячении?

Кипячение воды не влияет на кислород, оно только меняет состояние воды с жидкого на газообразное.

Что происходит, когда мы кипятим воду?

Кипячение воды убивает такие микроорганизмы, как бактерии, вирусы или простейшие, которые могут вызывать заболевания. Кипячение делает водопроводную воду микробиологически безопасной.

Можно ли пить воду из Боруэлла после кипячения?

Вода из скважины обычно безопасна для питья, но она не является на 100% чистой из-за своей жесткости и уровня загрязнения. Вода в скважине может содержать бактерии, вирусы и тяжелые металлы, такие как мышьяк, фтор, свинец и т. д. Проще говоря, жесткость воды определяется растворенными в ней кальцием и магнием.

Вода в скважине может содержать бактерии, вирусы и тяжелые металлы, такие как мышьяк, фтор, свинец и т. д. Проще говоря, жесткость воды определяется растворенными в ней кальцием и магнием.

Сколько времени нужно кипятить воду для очистки?

Для уничтожения патогенных бактерий, вирусов и простейших достаточно кипячения (ВОЗ, 2015).Если вода мутная, дайте ей отстояться и профильтруйте ее через чистую ткань, бумажное полотенце или кофейный фильтр. Доведите воду до кипения в течение по крайней мере одной минуты.

Можно ли пить речную воду, если ее прокипятить?

1. Кипячение. Если у вас нет безопасной бутилированной воды, вам следует кипятить воду, чтобы сделать ее безопасной для питья. Кипячение — самый надежный метод уничтожения болезнетворных организмов, включая вирусы, бактерии и паразиты.

Почему нельзя кипятить воду дважды?

Химический состав воды изменяется при кипячении, так как при этом удаляются летучие соединения и растворенные газы. Однако, если вы слишком долго кипятите воду или повторно кипятите ее, вы рискуете сконцентрировать определенные нежелательные химические вещества, которые могут быть в вашей воде.

Однако, если вы слишком долго кипятите воду или повторно кипятите ее, вы рискуете сконцентрировать определенные нежелательные химические вещества, которые могут быть в вашей воде.

Какая самая чистая река в мире?

река Темза

Безопасна ли кипяченая прудовая вода?

Кипячение — лучший способ уничтожить болезнетворные организмы, включая вирусы, бактерии и паразиты. Высокая температура и время, затрачиваемое на кипячение, очень важны для эффективного уничтожения организмов в воде. Кипячение также эффективно очищает воду, если она все еще мутная или мутная.

Является ли кипяченая вода дистиллированной водой?

Дистиллированная вода — это вода, которая была вскипячена до состояния пара, а затем охлаждена до состояния воды. Тогда он не содержит минералов и солей. Дистиллированная вода используется в автомобильных аккумуляторах и паровых утюгах.

Что лучше кипятить или фильтровать воду?

При сравнении кипяченой и фильтрованной воды мы обнаружили, что кипячения воды недостаточно для полной очистки воды, поскольку она оставляет вредные примеси, такие как свинец и хлор. В целом, фильтрованная вода лучше для вашего здоровья и имеет множество других преимуществ по сравнению с кипяченой водой.

В целом, фильтрованная вода лучше для вашего здоровья и имеет множество других преимуществ по сравнению с кипяченой водой.

Почему мы должны кипятить воду перед употреблением для класса 2?

Чтобы уберечься от болезней и быть здоровым, нужно употреблять кипяченые отходы. Вода может содержать патогенные микроорганизмы, поэтому ее необходимо кипятить перед употреблением. При употреблении кипяченой воды бактерии и другие болезнетворные микроорганизмы погибают.

Какова температура кипения латуни в Фаренгейтах? – Первый законкомик.ком

Какова температура кипения латуни в Фаренгейтах?

Алюминий: 660°C (1220°F) Латунь: 930°C (1710°F)

Какова температура плавления латуни?

Температура плавления 1880 F (1025 C). Латунь: 1700 F (927 C) Латунь представляет собой сплав меди.

Какова температура кипения металлов?

Металлы и их температуры кипения

| Металл | Температура кипения | |

|---|---|---|

| (ф) | (оС) | |

| Медь | 4667 | 2575 |

| Золото | 5072 | 2800 |

| Железо | 5198 | 2870 |

Какова температура кипения и плавления металлов?

Поскольку металлы представляют собой гигантские решетчатые структуры, количество электростатических сил, которые необходимо разрушить, чрезвычайно велико, поэтому металлы имеют высокие температуры плавления и кипения. Это означает, что температура плавления и температура кипения металлов больше похожи на таковые для ионных соединений, чем для ковалентных веществ.

Это означает, что температура плавления и температура кипения металлов больше похожи на таковые для ионных соединений, чем для ковалентных веществ.

Можно ли плавить латунь в домашних условиях?

Металл, желтый сплав меди и цинка, плавится при 788 градусов по Фаренгейту и кипит при 1742 по Фаренгейту. Сегодня люди могут плавить латунь дома. Латунь используется для изготовления различных предметов, включая пули, солнечные часы и скульптуры. Латунь также используется для изготовления дверных ручек, монет и болтов.

Можно ли плавить латунь пропановой горелкой?

Да.Температура плавления латуни значительно ниже температуры пламени пропановой горелки. Если у вас возникли проблемы с пропановой горелкой, попробуйте использовать газ MAPP — большинство пропановых горелок также могут использовать его, и температура его пламени намного выше.

Какова температура кипения меди и латуни?

Факты о латуни – Литейная зона для литья металла в литейных печах и литейных принадлежностей Латунь – (Cu+Zn) Температура плавления: 1652-1724 градусов по Фаренгейту \ 900-940 по Цельсию цинк, для сравнения, бронза — это в основном сплав меди и олова.

Какова температура кипения буровой латуни?

Температуры плавления и кипения некоторых продуктов Продукт Температура плавления (°С) Температура кипения (°С) Бура 740 Латунь 900 1100 Бром -7,3 63 Бронза 910 2300

Какие бывают виды латунного сплава?

Латунь можно разделить на разные классы в зависимости от количества меди и цинка. Соотношение смеси определяет различные свойства сплава, такие как температура плавления, ковкость, пластичность, стойкость к коррозии и т. д.Латунь Alpha: <35% цинка и >65% меди Латунь Alpha-beta/дуплексная латунь: 35-35% цинка и 55-65% меди

Что прочнее латунь, цинк или медь?

▶ Температура кипения латуни ниже, чем у цинка или меди. ▶ Ковкость латуни выше, чем у исходных элементов. ▶ Латунь обладает большей прочностью, чем цинк или медь. Медь затвердевает при добавлении цинка. Незначительные количества свинца добавляются, чтобы сделать латунный сплав пригодным для механической обработки.

youtube.com/embed/0qMIL3NPW1w?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Расплавится ли нержавеющая сталь в огне?

Нержавеющая сталь, также известная как сталь Inox, является одним из самых универсальных металлов, используемых в промышленности.Этот никель-хромовый сплав высоко ценится из-за сопротивления коррозии, которое они обеспечивают. Такое удельное сопротивление достигается за счет дополнительного содержания в них хрома. Нержавеющая сталь прокатывается в различных продуктах, таких как листы, плиты, стержни, проволока, трубы, фланцы и т. д. Низкие эксплуатационные расходы и знакомый блеск делают нержавеющую сталь идеальной для различных применений во многих отраслях промышленности. Они используются для различных применений, таких как производство хирургических инструментов, столовых приборов, кухонной посуды, электронных приборов; строительство всех больших и малых зданий и т. д.По сравнению с обычными пластиковыми полимерами термостойкость, стойкость к воздействию тепла и прочность на растяжение стали превосходят пластмассовые полимеры. Пластичные полимеры не обладают высокой термостойкостью. Их способность выдерживать тепло совсем не похожа на нержавеющую сталь.

д.По сравнению с обычными пластиковыми полимерами термостойкость, стойкость к воздействию тепла и прочность на растяжение стали превосходят пластмассовые полимеры. Пластичные полимеры не обладают высокой термостойкостью. Их способность выдерживать тепло совсем не похожа на нержавеющую сталь.

Температура плавления нержавеющей стали

Нержавеющая стальвстречается в бесчисленном количестве различных составов. Они в основном делятся на 3 категории: аустенитные, ферритные и мартенситные.Аустенитные стали содержат такие марки, как 304 и 316, ферритные стали содержат такие марки, как 430 и 434, а мартенситные стали содержат такие марки, как 410 и 420. Все эти марки нержавеющей стали имеют разные температурные допуски и температуры плавления. Ниже приведены различные сорта с разными температурами, при которых они начинают плавиться.

| 1 | Марка 304. 1400-1450°C (2552-2642°F) |

| 2 | Марка 316. 1375-1400°C (2507-2552°F) |

| 3 | Класс 430. 1425-1510°C (2597-2750°F) 1425-1510°C (2597-2750°F) |

| 4 | Марка 434. 1426-1510°C (2600-2750°F) |

| 5 | Марка 420. 1450-1510°C (2642-2750°F) |

| 6 | Марка 410. 1480-1530°C (2696-2786°F) |

Как упоминалось выше, точки плавления всех марок выражены в диапазоне температур. Это связано с тем, что все еще существует возможность небольших изменений в рецептуре, которые могут повлиять на температуру плавления даже в пределах определенного сплава нержавеющей стали.Существует широкий спектр марок нержавеющей стали, и здесь невозможно обсудить их все. Все остальные марки нержавеющей стали аналогичны вышеупомянутым маркам.

Хотя указанные выше диапазоны температур являются температурами плавления, рекомендуемая максимальная температура для применения нержавеющей стали может быть намного ниже указанных выше температур.

Температура плавления не должна приниматься за теплостойкость нержавеющей стали.

Известно, что несколько материалов теряют свою прочность при более высоких температурах.Нержавеющая сталь ничем не отличается. Он более подвержен изгибу и теряет свою жесткость при повышенных температурах. Еще до достижения точки плавления металл начинает терять свою прочность.

Высокое содержание хрома помогает нержавеющей стали достичь стойкости к образованию накипи при повышенных температурах и устойчивости к влажной коррозии. Это также помогает им достичь высокой термостойкости. Способность противостоять изменениям при воздействии высоких температур известна как сопротивление ползучести нержавеющей стали.Но стандарты нержавеющей стали с низким содержанием углерода плохо работают при высоких температурах. Подобно дуплексной нержавеющей стали, листы с низким содержанием углерода также обладают превосходным сопротивлением ползучести, но они не могут противостоять охрупчиванию, возникающему при работе при температурах выше примерно 350°C, что ограничивает их применение при температурах ниже этих температур. Например, если сплав из нержавеющей стали сохраняет свою структурную целостность на 100 % при 850°C, он может потерять 50 % своей целостности при 1000°C.Эта потеря стабильности и прочности может привести к изгибу и разрушению сплава.

Например, если сплав из нержавеющей стали сохраняет свою структурную целостность на 100 % при 850°C, он может потерять 50 % своей целостности при 1000°C.Эта потеря стабильности и прочности может привести к изгибу и разрушению сплава.

Следовательно, крайне важно проверить, хорошо ли работает сплав в более высоких средах, помимо проверки температуры плавления сплава. Высокие температуры все еще могут нанести ущерб другими способами, даже если ваш выполняемый процесс не достиг температуры плавления нержавеющей стали. Прежде чем выбрать правильный металл для высокотемпературных применений, необходимо принять во внимание несколько факторов.

Pipingmart — портал B2B, специализирующийся на промышленной, металлической и трубопроводной продукции. Кроме того, делитесь последней информацией и новостями, касающимися продуктов, материалов и различных типов марок, чтобы помочь бизнесу в этой отрасли.

Латунный сплав — обзор

Полуфабрикаты и материалы

В настоящее время в качестве материалов для необходимых полуфабрикатов в гидроформовочном производстве используются преимущественно стальные сплавы и алюминиевые сплавы. Медные и латунные сплавы используются для гидроформованных изделий в трубопроводной и санитарно-технической промышленности. Применяемые сплавы в большинстве случаев соответствуют материалам, которые используются для обычных процессов холодной штамповки, таких как глубокая вытяжка или массовая штамповка. В принципе, для полуфабрикатов в процессах гидроформовки подходят все металлические материалы с достаточной формуемостью. Мелкозернистая структура в сочетании с большими величинами равномерного удлинения, удлинения при разрыве и большим коэффициентом деформационного упрочнения является преимуществом в возможном расширении исходной заготовки, достижимом без возникновения нестабильности материала.Прочность конечного компонента повышается за счет характерного упрочнения формованного материала; однако деформационное упрочнение также вызывает увеличение требуемых формообразующих нагрузок.

Медные и латунные сплавы используются для гидроформованных изделий в трубопроводной и санитарно-технической промышленности. Применяемые сплавы в большинстве случаев соответствуют материалам, которые используются для обычных процессов холодной штамповки, таких как глубокая вытяжка или массовая штамповка. В принципе, для полуфабрикатов в процессах гидроформовки подходят все металлические материалы с достаточной формуемостью. Мелкозернистая структура в сочетании с большими величинами равномерного удлинения, удлинения при разрыве и большим коэффициентом деформационного упрочнения является преимуществом в возможном расширении исходной заготовки, достижимом без возникновения нестабильности материала.Прочность конечного компонента повышается за счет характерного упрочнения формованного материала; однако деформационное упрочнение также вызывает увеличение требуемых формообразующих нагрузок.