Новости

19.09.2022 УЧЕБНАЯ НЕДЕЛЯ НАЧИНАЕТСЯ С ГИМНА РОССИИ

Новый учебный год внес новые традиции и подходы в современную систему воспитания в профессиональном образовании. Теперь учебная неделя для студентов начинается с торжественной церемонии выноса флага, исполнения гимна России и нового проекта «Разговоры о важном»

19.09.2022 БИЛЕТ В БУДУЩЕЕ 2022

Профессиональные пробы в рамках федерального проекта ранней профессиональной ориентации «Билет в будущее»

18.09.2022 ВЫБОРЫ ПРЕДСЕДАТЕЛЯ СТУДСОВЕТА И СТУДСОВЕТА ОБЩЕЖИТИЯ

Новый учебный год, новые перспективы и новые возможности для преподавателей и студентов! Одна из таких возможностей — участие в выборах на пост председателя студенческого совета ГАПОУ СО БПТТ им.Н.В.Грибанова и студенческого совета общежития.

15.

С 1 сентября 2022 во всех профессиональных образовательных учреждений введен церемониал поднятия флага России в начале учебной недели

14.09.2022 ОБЩЕЖИТИЕ — ПОРЯДОК И ДИСЦИПЛИНА

Ежегодно, в начале сентября, проходит встреча директора техникума с обучающимися, проживающими в студенческом общежитии

13.09.2022 ТОРЖЕСТВЕННАЯ ЦЕРЕМОНИЯ ВЫНОСА ЗНАМЕНИ

Новая неделя началась с торжественной церемонии выноса флага России. Для проведения церемонии в техникуме сформирована знаменная группа, в которую входят обучающиеся, имеющие различные достижения в учебной и общественной жизни техникума

05.09.2022 ПОГОВОРИЛИ О ВАЖНОМ

С нового учебного года во всех профессиональных образовательных учреждениях страны каждый понедельник начинается с занятия «Разговоры о важном».

05.09.2022 АКЦИЯ «БУМ БАТЛ

Запускаем ежегодную экологическую акцию по сбору макулатуры «БУМ БАТЛ». Цель акции — привлечение внимания студентов, преподавателей и родителей к вопросу сбережения ресурсов и экологическому воспитанию.

04.09.2022 ДОМ ЮНАРМИИ

Совсем скоро совместный проект с Балаковским районным отделением ВООВ «Боевое братство» — «ДОМ ЮНАРМИИ» начнёт своё воплощение в жизнь на базе ГАПОУ СО БПТТ им.Н.В.Грибанова. Официальный сайт движения — https://yunarmy.ru/

03.09.2022 ДЕНЬ СОЛИДАРНОСТИ В БОРЬБЕ С ТЕРРОРИЗМОМ

Сегодня, 3 сентября, юнармейцы и обучающиеся — судоводители приняли участие в митинге, посвящённом Дню солидарности в борьбе с терроризмом. Мероприятие прошло традиционно в сквере 9 микрорайона на аллее Памяти бойцам, погибшим в Беслане.

02.09.2022 КАПЛЯ ЖИЗНИ

3 сентября День солидарности в борьбе с терроризмом. Через участие во Всероссийской акции «Капля жизни» обучающиеся ГАПОУ СО БПТТ им.Н.В.Грибанова почтили память погибших в Беслане в 2004 году.

02.09.2022 АТМОСФЕРА ПРАЗДНИКА

Праздничная атмосфера Дня знаний была не только в новом корпусе, но и в основном учебном корпусе. Для студентов проводились классные часы, встречи, квесты, посвящённые Дню знаний. В центральном холле работала фото-зона, где каждый желающий мог сделать фото на память.

01.09.2022 В ДЕНЬ ЗНАНИЙ ОТКРЫЛИ НОВЫЙ КОРПУС ТЕХНИКУМА ПОД КОЛОКОЛЬНЫЙ ЗВОН

1 сентября сотни студентов собрались на пересечении улиц Ленина и Набережная у памятника архитектуры XX века. И в необыкновенной обстановке для ребят прошла торжественная линейка, посвящённая началу нового учебного года.

31. 08.2022 ЗНАКОМИМСЯ С НОВЫМ НАБОРОМ СТУДЕНТОВ

08.2022 ЗНАКОМИМСЯ С НОВЫМ НАБОРОМ СТУДЕНТОВ

Уже, по — традиции, в последние числа августа в ГАПОУ СО БПТТ им.Н.В.Грибанова проходят встречи директора Дмитрия Поперечнева и администрации техникума с первокурсниками и их родителями.

18.08.2022 СВЕЖАЯ НОВОСТЬ ДЛЯ АБИТУРИЕНТОВ ГРИБАНОВСКОГО ТЕХНИКУМА

В техникуме начинают действовать новые бонусы для абитуриентов специальности «Судовождение». С 2022 года всем выпускникам — судоводителям при поддержке ООО «АЛБИ ШИППИНГ ГРУП» будет осуществлена организация выдачи первичных морских документов.

20.07.2022 УНИКАЛЬНЫЕ МАСТЕРСКИЕ

В этом году студентов специальности «Судовождение» ждёт сюрприз — новые мастерские. Многие годы этой специальности обучали буквально «на пальцах». С этого учебного года все изменится. Реальные условия работы, ощущения от управлением судном и обеспечения безопасности на судне.

18.07.2022 СВЕЖАЯ НОВОСТЬ ДЛЯ АБИТУРИЕНТОВ ГРИБАНОВСКОГО ТЕХНИКУМА

В техникуме им.Н.В.Грибанова начинают действовать новые бонусы для абитуриентов специальности «Судовождение». С 2022 года всем выпускникам — судоводителям при поддержке ООО «АЛБИ ШИППИНГ ГРУП» будет осуществлена организация выдачи первичных морских документов.

12.07.2022 ЛЕТО — ВРЕМЯ ИЗМЕНЕНИЙ И НОВЫХ ПЕРСПЕКТИВ

Новая рабочая неделя в техникуме началась с конструктивной встречи с директором ООО «АЛБИ ШИППИНГ ГРУП» г.Нижний Новгород Алексеем Быстровым. Алексей Викторович является руководителем крупной компании, занимающейся деятельностью морского грузового транспорта.

08.07.2022 ВТОРОЙ ВЫПУСК ПОДДЕРЖАЛ ТРАДИЦИЮ

В этом году студенты выпускных групп ГАПОУ СО БПТТ им.Н.В.Грибанова поддержали новую традицию, чтобы даже после выпуска память о них осталась в техникуме. Выпускники оставили в память о себе прекрасные цветущие кустарники, розы и гортензии.

Выпускники оставили в память о себе прекрасные цветущие кустарники, розы и гортензии.

30.06.2022 НОВЫЕ СПЕЦИАЛИСТЫ ВЫХОДЯТ В ЖИЗНЬ!

Еще вчера – студенты, а уже сегодня – выпускники, несколько лет преодолевали тернистый путь, чтобы стать профессионалами в своём деле! В этом году стены техникума выпускают 7 учебных групп, всего было вручено 90 дипломов студентам, успешно освоивших различные направления подготовки!

Новости

1 — 20 из 781

Начало | Пред. | 1 2

3

4

5

|

След. |

Конец | Все

Что из перечисленного ниже наиболее сильно влияют на свариваемость металла? — Мегаобучалка

1) Химический состав металла. 2) Механические свойства металла. 3) Электропроводность металла.

Вопрос38: Какой линией условно изображают видимый сварной шов на чертеже?

1)Сплошной основной. 2) Штриховой. 3) Штрих – пунктирной.

2) Штриховой. 3) Штрих – пунктирной.

Вопрос 39: Укажите правильное подразделение электродов по типу покрытия по ГОСТ 9466?

1. Кремнесодержащие, марганцесодержащие и нейтральные покрытия.

2. Окислительные, восстановительные и пассивирующие покрытия.

3. Кислые, основные, целлюлозные и рутиловые покрытия

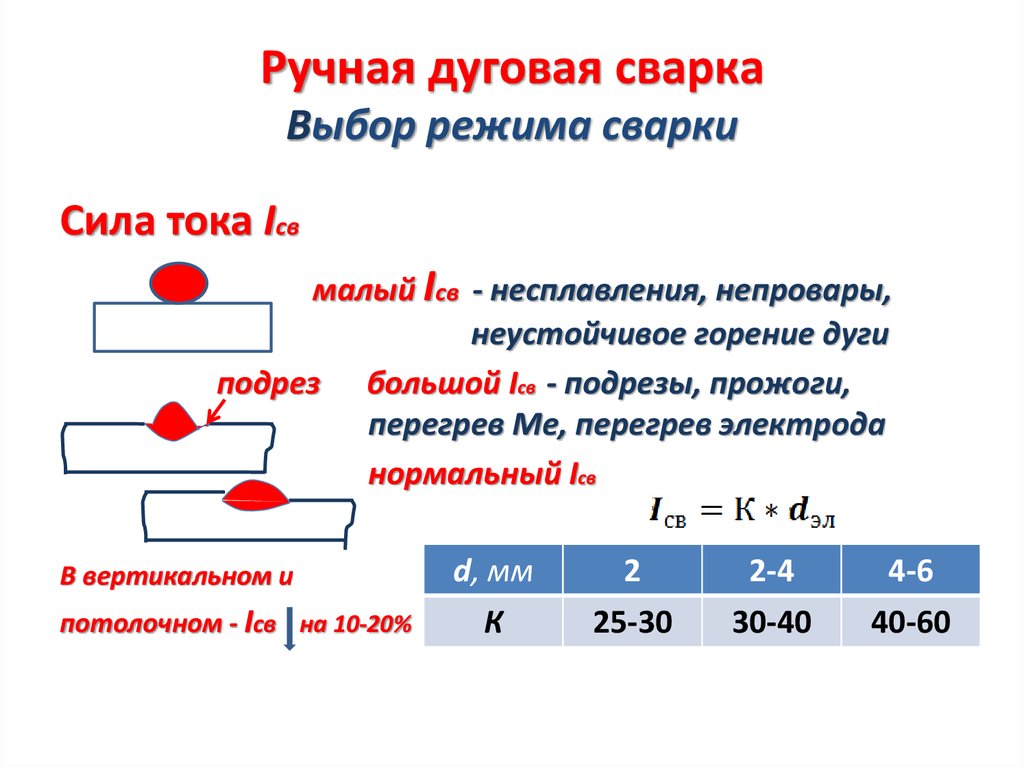

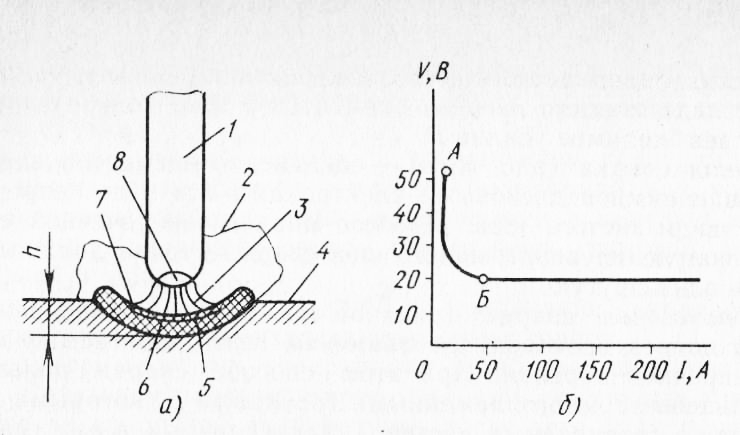

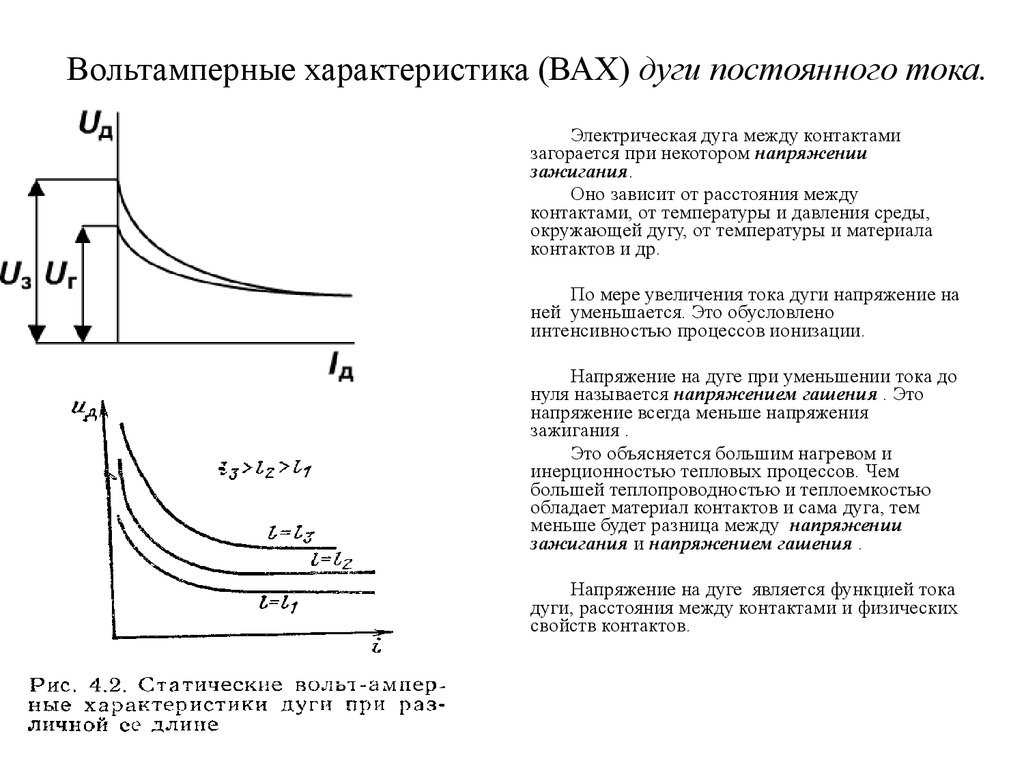

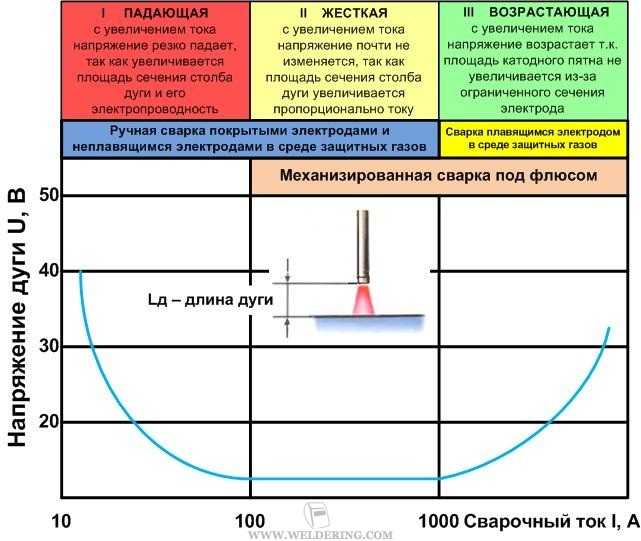

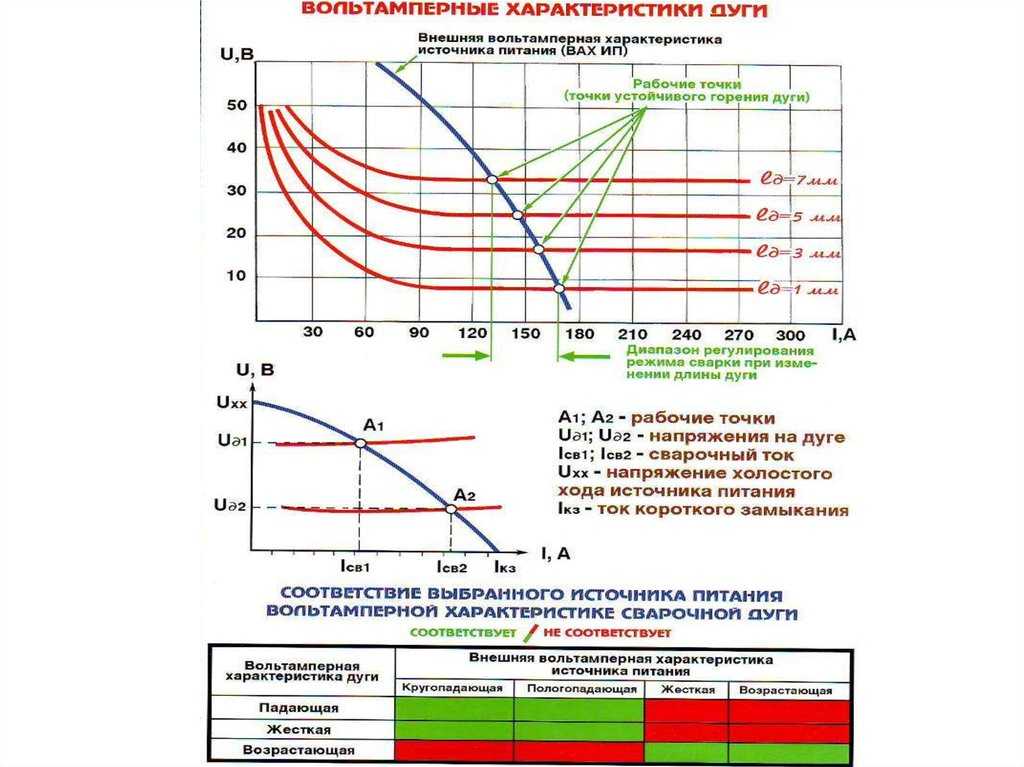

Вопрос 40: Какую вольтамперную характеристику должен имеет источник питания для РДС?

1. Возрастающую.

2. Падающую.

3. Любую.

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ МАТЕРИАЛЫ

ПМ.02 Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом (РД)

для профессии15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

(очная форма обучения)

Вариант II

1 Вопрос:_ Что обозначают буквы и цифры в маркировке низколегированных сталей?

1.

2.Обозначения номера плавки и партии металла.

3. Обозначение химических элементов и их процентный состав.

Вопрос:_ Для чего в сталь вводятся легирующие элементы?

1. Для придания стали специальных свойств.

2. Для улучшения свариваемости стали.

3. Для снижения содержания вредных примесей (серы и фосфора) в стали.

3 Вопрос:_ Как влияет высокое содержание серы и фосфора на свариваемость стали?

1. Не влияет.

2. Повышает свариваемость при условии предварительного подогрева стали.

3. Способствует появлению трещин и ухудшает свариваемость стали.

Вопрос: Какие сварочные деформации называют остаточными?

1. Деформации, появляющиеся после сварки.

2. Деформации, остающиеся после сварки и полного остывания изделия.

3. Деформации, образующиеся под действием эксплуатационных нагрузок.

5 Вопрос:

Какие конструктивные элементы характеризуют форму разделки кромок? 1. Смещение кромок, угловатость.

Смещение кромок, угловатость.

2. Притупление, угол скоса кромки.

3. Способ подготовки, зазор.

6 Вопрос: Как обозначается сварное соединение на чертеже?

1. Указывается тип соединения, метод и способ сварки, методы контроля.

2. Указывается ГОСТ, тип соединения, метод и способ сварки, катет шва, длина или шаг, особые обозначения.

3.Указывается метод и способ сварки, длина или шаг, сварочный материал, методы и объем контроля.

7 Вопрос: С какой целью выполняют визуально-измерительный контроль сварного соединения?

1. С целью выявления поверхностных дефектов шва

2.С целью выявления поверхностных дефектов и дефектов формирования шва.

3. С целью выявления несоответствия конструкционных размеров шва требованиям нормативно-технической документации.

Вопрос:_ Что называют прожогом?

1. Цилиндрическое углубление в сварном шве.

2. Сквозное отверстие в сварном шве.

Сквозное отверстие в сварном шве.

3. Воронкообразное углубление в сварном шве.

Вопрос:_ Что такое «ручная дуговая сварка покрытым электродом»?

1. Дуговая сварка, выполняемая не расплавляющимся при сварке электродом.

2. Дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, а газошлаковая защита расплавленного металла обеспечивается расплавлением и разложением компонентов покрытия.

3. Дуговая сварка, при которой защита дуги и сварочной ванны осуществляется потоком защитного газа, подаваемого в зону сварки с помощью специальных устройств.

Вопрос : Где должен подключаться токопровод к изделиям больших размеров для выполнения сварки?

1. В самом толстом месте конструкции, при условии надежного контакта.

2. В непосредственной близости к месту сварки, при условии надежного контакта.

3. Место крепления токопровода не зависит от места сварки.

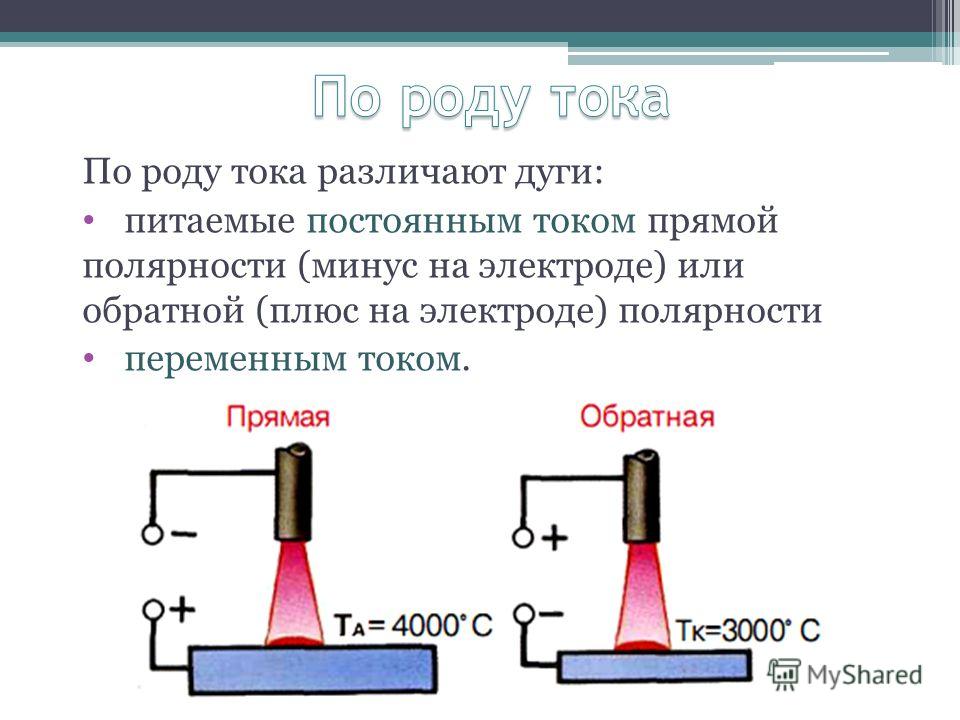

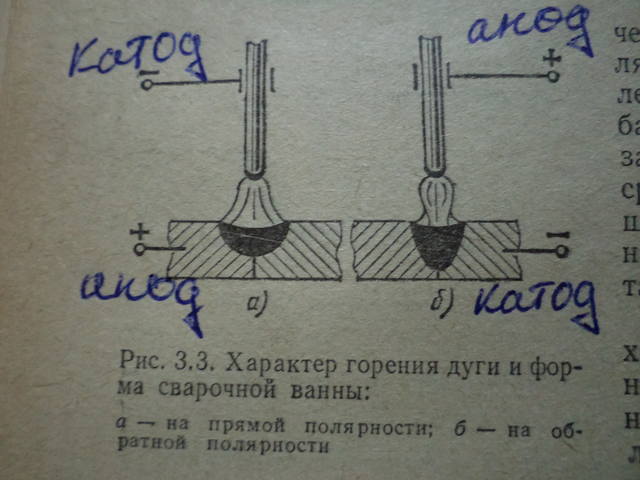

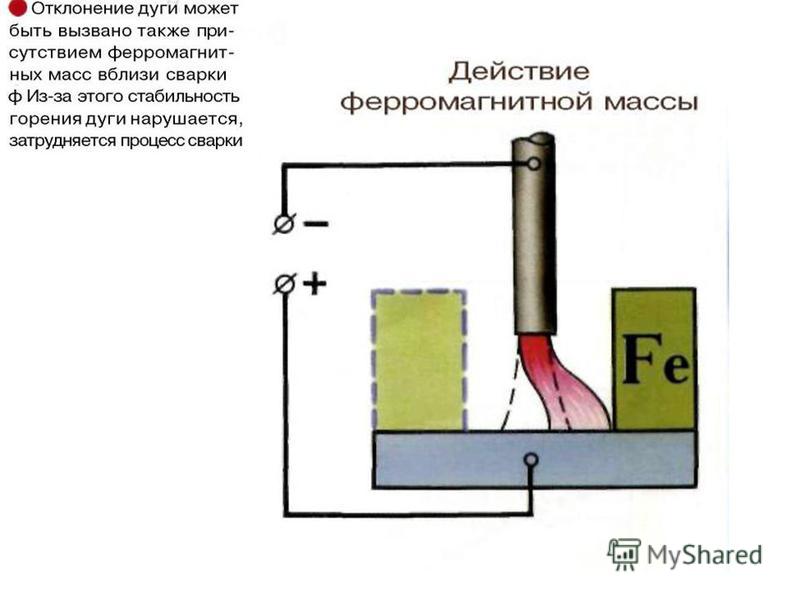

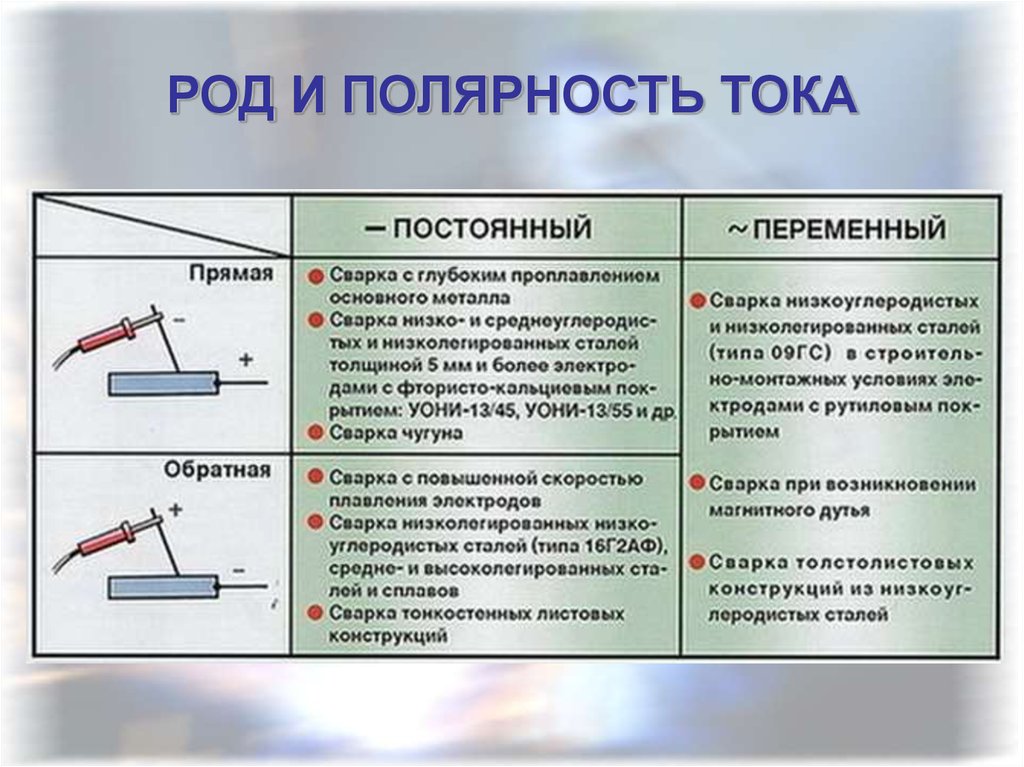

Вопрос:_ При каком роде тока обеспечивается более высокая устойчивость горения дуги?

1. При постоянном.

При постоянном.

2. При переменном.

3. Устойчивость горения дуги не зависит от рода тока.

Вопрос:_ Какой тип источников питания предназначен для сварки на переменном токе?

1. Сварочные трансформаторы.

2. Сварочные выпрямители.

3. Инверторные источники питания.

Вопрос:_ Как надо подключить источник постоянного тока при сварке на обратной полярности?

1. Отрицательный полюс к электроду.

2. Положительный полюс к электроду

3. Не имеет значения.

Вопрос:_ Укажите причины образования непроваров при ручной дуговой сварке.

1. Большая скорость ведения сварки, недостаточная величина сварочного тока.

2. Малая скорость ведения сварки, повышенная величина сварочного тока.

3. Малая скорость ведения сварки, оптимальная величина сварочного тока.

15 Вопрос: Укажите, чем отличается Ст3кп от Ст3сп

1. Содержанием углерода.

2. Содержанием кремния.

3. Содержанием вредных примесей S и P и газов.

Вопрос:_ Что такое «газовая сварка»?

1. Дуговая сварка, при которой защита сварочной ванны осуществляется за счет подачи газа.

2. Сварка плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки.

3.Дуговая сварка проволокой сплошного сечения в среде инертного газа

Тестовые задания для проведения конкурса по профессии Сварщик

Просмотр содержимого документа

«Тестовые задания для проведения конкурса по профессии Сварщик»

Тестовые задания для проведения конкурса по профессии «СВАРЩИК»

№ п/п | Вопросы и варианты ответов | ответ |

1 | Может ли электросварщик произвести подключение к сети сварочного оборудования? а) не может б) может с разрешения инструктора в) подключение производит электротехнический персонал | |

2 | Минимальная величина проходов вокруг места проведения сварочных работ составляет: а) 2 м б) 1,5 м в) 1 м | |

3 | Можно ли производить работы вне сварочного поста в помещении, в котором присутствуют люди? а) нельзя б) можно с согласия руководителя работ в) можно, оградив место работ переносными щитами | |

4 | Каково применение песка как средства пожаротушения? а) для защиты горючих поверхностей полов и настилов б) для тушения горючих жидкостей в) для тушения горящих электроустановок | |

5 | Для защиты близко работающих людей других профессий передвижные сварочные посты оснащаются: а) дополнительной вентиляцией б) переносными щитами (ограждениями),ширмами в) звуковой сигнализацией | |

6 | С какой квалификационной группой по электробезопасности допускаются электросварщики для проведения электросварочных работ? а) не ниже второй б) не ниже третьей в) не ниже четвертой | |

7 | Во время работы необходимо: а) оберегать провода от возможных повреждений б) готовые детали укладывать в соответствующую тару в) соблюдать правила пожарной и электробезопасности | |

8 | Подготовка (зачистка) кромок под сварку включает: а) удаление различных включений и дефектов до появления характерного металлического блеска б) установку и закрепление деталей для выполнения сварки в) химическую обработку поверхности пластин | |

9 | Удалить заусенцы с поверхности кромки можно с помощью: а) металлической щетки б) напильника в) наждачной бумаги | |

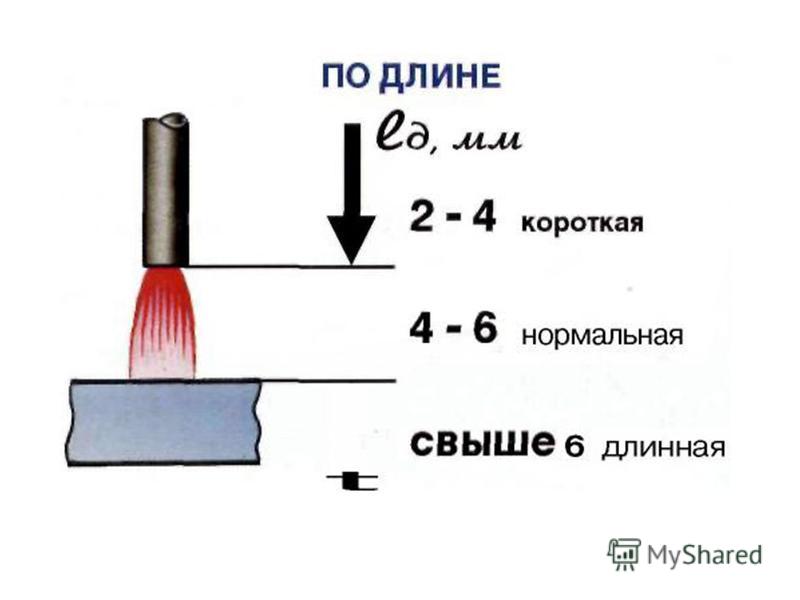

10 | Для получения валика правильной формы длина дуги должна быть: а) меньше диаметра электрода б) равна диаметру электрода в) больше диаметра электрода | |

11 | Ширина валика, в зависимости от диаметра электрода, изменяется следующим образом: а) возрастает с увеличением диаметра электрода б) уменьшается с увеличением диаметра электрода в) не изменяется | |

12 | Точечная прихватка – это короткий сварной шов длиной: а) до 4 мм б) менее 10 мм в) от 10 до 15 мм | |

13 | Какой диапазон сварочного тока следует использовать для прихватки электродом диаметром 4 мм: а) 90…110 А б) 120…140 А в) 140…160 А | |

14 | Зачистка шва предполагает удаление: а) неровности б) шлаковые корки в) брызг застывшего металла | |

15 | При измерительном контроле прихваток пользуются измерительными инструментами: а) лупой б) металлической линейкой в) рулеткой и штангенциркулем | |

16 | Допустимые дефекты прихватки: а) не заваренный кратер б) прожог в) заниженная длина прихватки | |

17 | Кто должен присоединять и отсоединять от сети электросварочные установки? а) сварщик, работающий на этих установках, под наблюдением мастера или начальника участка. б) электротехнический персонал с группой по электробезопасности не ниже II. в) электротехнический персонал с группой по электробезопасности не ниже III. | |

18 | Какая максимальная длина гибкого кабеля допускается при подключении передвижной электросварочной установки к коммутационному аппарату? а)10 м б)15 м в)20 м | |

19 | Электродная проволока: а) обеспечивает стабильное горение сварочной дуги б) обеспечивает хорошее формирование сварочного шва в) выполняет роль присадочного материала | |

20 | Какие дефекты допускается устранять сварщику (не привлекая руководителя работ) в процессе сварки стыка трубы? а) любые дефекты, включая трещины. б) трещины и межваликовые несплавления. в) поверхностные поры, шлаковые включения, межваликовые несплавления, подрезы. | |

21 | Что называется низкоуглеродистой сталью? а) любая конструкционная сталь б) сталь с содержанием углерода до 0,25% в) сталь с содержанием углерода более 0,25% | |

22 | Что такое «ручная дуговая сварка покрытым электродом»? а) дуговая сварка, выполняемая не расплавляющимся при сварке электродом. б) дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, а газошлаковая защита расплавленного металла обеспечивается расплавлением и разложением компонентов покрытия. в) дуговая сварка, при которой защита дуги и сварочной ванны осуществляется потоком защитного газа, подаваемого в зону сварки с помощью специальных устройств. | |

23 | При каком роде тока обеспечивается более высокая устойчивость горения дуги? а) при переменном. б) при постоянном. в) устойчивость горения дуги не зависит от рода тока. | |

24 | Укажите причины образования непроваров при ручной дуговой сварке. а) большая скорость ведения сварки, недостаточная величина сварочного тока. б)малая скорость ведения сварки, повышенная величина сварочного тока. в)малая скорость ведения сварки, оптимальная величина сварочного тока. | |

25 | Как заземляется сварочное оборудование? а)должен быть предусмотрен приваренный к оборудованию медный провод, расположенный в доступном месте с надписью «Земля». б)на оборудовании должен быть предусмотрен болт и вокруг него контактная площадка, расположенные в доступном месте с надписью «Земля». в)на оборудовании должен быть предусмотрен зажим, расположенный в доступном месте с надписью «Земля». |

ТЕСТ 2

№ п/п | Вопросы и варианты ответов | ответ | |

1 | В каких местах допускается производить сварочные работы? а) в помещениях сварочных цехов б) в любых помещениях в) в помещениях и на открытом воздухе по согласованию с органами пожарной охраны | ||

2 | Может ли сварщик произвести мелкий ремонт электрооборудования в процессе работы? а) может с разрешения инструктора б) не может в) ремонт производится только электротехническим персоналом | ||

3 | Имеет ли сварщик право отлучиться, не выключив питание сварочного аппарата? а) имеет б) имеет при отлучке не более 5 мин. в) не имеет | ||

4 | Что должно сделать в первую очередь лицо, занятое сварочными работами, при возникновения пожара? а) сообщить о пожаре в пожарную часть б) немедленно принять меры по ликвидации пожара в) оказать помощь пострадавшим | ||

5 | Стационарный пост обычно устанавливается: а) в виде отдельного участка на строительной площадке б) в виде рабочего места на свариваемой конструкции в) в виде отдельной кабины размером 2х2,5 м | ||

6 | При сварке крупногабаритных конструкций рабочее место сварщика должно быть оборудовано: а) подъемной площадкой или лестницей б) дополнительным ограждением или ширмами в) дополнительной вентиляцией | ||

7 | Длина сварочных проводов не должна превышать: а) 30 м б) 20 м в) 10 м | ||

8 | Химическая обработка кромок под сварку включает: а) удаление влаги с поверхности кромки с помощью обтирочного материала б) удаление масляных пятен с помощью обтирочного материала, смоченного в ацетоне в) удаление загрязнения с помощью материала, смоченного в уайт-спирите | ||

9 | Что необходимо предпринять, если при возбуждении сварочной дуги электрод прилип к поверхности металла? а) необходимо немедленно отломить электрод от поверхности заготовки б) необходимо выключить источник питания сварочной дуги, освободить электрод из электрододержателя, покачивая в разные стороны, отломить его от поверхности заготовки в) необходимо отломить электрод от поверхности заготовки с помощью молотка | ||

10 | Слишком длинная дуга приводит: а) к увеличению разбрызгивания б) к неровному формированию валика в) к прилипанию электрода | ||

11 | Прихватка – это короткий сварной шов длиной: а) от 10 до 30 мм б) от 10 до 60 мм в) от 60 до 90 мм | ||

12 | Прихватка – это короткий сварной шов, выполняемый: а) в один проход б) в два прохода в) в три прохода | ||

13 | Выберите длину прихватки стыкового соединения из пластин, толщиной 4 мм, длиной 600 мм а) 8 мм б) 15 мм в) 25 мм | ||

14 | Шлаковую корку со сварного шва можно удалить: а) молотком и зубилом б) молотком-шлакоотделителем в) шлифовальным кругом, закрепленным на пневмомашине | ||

15 | Недопустимые дефекты прихватки: а) трещины б) скопление пор в) заниженная длина прихватки | ||

16 | При обнаружении дефектов прихватки, в результате визуального контроля осмотра собранного прихватками узла, вам необходимо: а) запоминать обнаруженные дефекты б) помечать обнаруженные дефекты в) помечать и записывать обнаруженные дефекты | ||

17 | В каких случаях ручные электроинструменты (входящие в комплект сварочного оборудования) должны быть выключены и отсоединены от электрической сети: а) при перерывах в работе и по окончанию работы б) при смазке и очистке в) при смене рабочего инструмента Правильные ответы 1,2 и 3 | ||

18 | На каком расстоянии должны располагаться кабели электросварочных машин от трубопроводов ацетилена и других горючих газов? а) не менее 5 м. б) не менее 1 м. в) не менее 10 м. | ||

19 | Покрытие электрода служит для: а) обеспечения стабильного горения сварочной дуги б) получения металла заданного химического состава в) получения неразъемного сварного соединения | ||

20 | Что называют наплывом в металле шва? а) неровности поверхности металла шва или наплавленного металла. б) дефект в виде металла, натекшего на поверхность свариваемого металла и или ранее выполненного валика и не сплавившегося с ним. в) несплавление валика металла шва с основным металлом. | ||

21 | Свойства низкоуглеродистых сталей определяются: а) содержанием углерода б) содержанием легирующих элементов в) содержанием вредных примесей | ||

22 | Что такое «дуговая сварка в защитном газе»? а) сварка, при которой защита дуги и сварочной ванны обеспечивается газами, образующимися при плавлении и сгорании электродного покрытия. б) дуговая сварка, при которой дуга и расплавленный металл, находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств. в) сварка, при которой защита дуги и сварочной ванны обеспечивается слоем сварочного флюса. | ||

23 | Какой тип источников питания предназначен для сварки на переменном токе? а) сварочные трансформаторы. б) сварочные выпрямители. в) инверторные источники питания. | ||

24 | Как влияет характер переноса электродного металла на качество сварного шва? а) мелкокапельный регулярный перенос способствует получению бездефектных швов. б) при крупнокапельном переносе обеспечивается наименьшее содержание водорода в наплавленном металле, что значительно снижает вероятность образования холодных трещин. в) при мелкокапельном переносе повышается вероятность «примерзания» электрода. | ||

25 | На каком расстоянии должны располагаться сварочные кабели от баллонов с кислородом? а) не менее 5 м. б) не менее 0,5 м. в) не менее 8,5 м. | ||

404 — страница не найдена

404 Not FoundООО «Техэкспо»

Производство дизельных электростанций

и энергокомплексов до 30 МВт

Выбранный город:

Санкт-Петербург

Промышленная ул., д. 19Р

Заказать обратный звонок- Санкт-Петербург

- Промышленная ул.

, д. 19Р

, д. 19Р - +7 (812) 602-52-94

- Москва

- Щербаковская ул., 3

- +7 499 647-54-32

- Волгоград

- Мира ул., д. 19

- +7 844 268-48-25

- Воронеж

- Московский пр., д. 4

- +7 473 201-60-99

- Екатеринбург

- Антона Валека ул.

, д. 13

, д. 13 - +7 343 302-00-42

- Казань

- Проточная ул., д. 8

- +7 843 207-28-35

- Краснодар

- Карасунская ул., д. 60

- +7 861 211-72-34

- Красноярск

- Взлётная ул., д. 57

- +7 391 229-59-39

- Нижний Новгород

- Максима Горького, д.

260

260 - +7 831 288-54-50

- Новосибирск

- Гаранина ул., д. 15

- +7 383 312-14-04

- Оренбург

- Шоссейная ул., 24А

- +7 353 248-64-94

- Пермь

- Аркадия Гайдара ул., д. 8Б

- +7 342 233-83-04

- Ростов-на-Дону

- Максима Горького ул.

, д. 295

, д. 295 - +7 863 309-21-51

- Самара

- Скляренко ул., д. 26

- +7 846 215-16-17

- Сургут

- 30 лет Победы ул., 44Б

- +7 346 276-92-88

- Тюмень

- Пермякова ул., д. 1

- +7 345 256-43-32

- Уфа

- Кирова ул, д.

107

107 - +7 347 225-34-97

- Хабаровск

- ул. Карла Маркса, 96А

- +7 421 252-90-77

- Челябинск

- Победы пр., д. 160

- +7 351 225-72-62

- Якутск

- Короленко ул., 25

- +7 411 250-55-80

- Ярославль

- Некрасова ул.

, д. 41А

, д. 41А - +7 4852 27-52-34

- Контейнерные ЦОД

- Дизельные электростанции

- Энергокомплексы 3-50 МВт

- Контейнеры для ДГУ

- Аренда ДГУ до 20 МВт

- ТО ДГУ

Заказ оборудования по телефону: 8 (800) 550-83-94

- org/ListItem»>

Главная

- Такой страницы не существует Зато на сайте есть про наши услуги и фото:

- Дизельные электростанции

- Проектирование

- Фотогалерея поставок

По мощности По производителю По двигателю По цене

Что заставляет электрическую сварочную дугу выполнять требуемую функцию (Технический отчет)

Что заставляет электрическую сварочную дугу выполнять требуемую функцию (Технический отчет) | ОСТИ.GOVперейти к основному содержанию

- Полная запись

- Другое связанное исследование

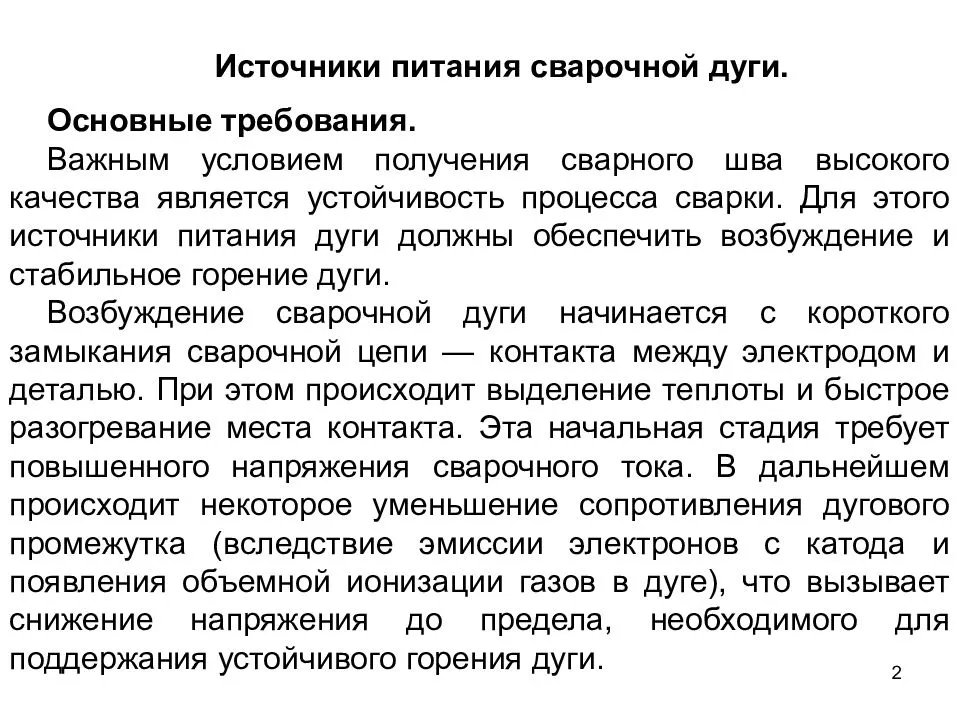

Обсуждаются физика сварочных дуг постоянного и переменного тока, теплопередача сварочных дуг постоянного тока, характеристики сварочных источников постоянного и переменного тока, а также рекомендации по приобретению и обслуживанию прецизионных источников питания. (LCL)

(LCL)

- Авторов:

- Корри, Т. Б.

- Дата публикации:

- Исследовательская организация:

- Pacific Northwest Lab., Ричленд, Вашингтон (США)

- Идентификатор ОСТИ:

- 64

- Номер(а) отчета:

- PNL-4341

ВКЛ.: DE83000542

- Номер контракта с Министерством энергетики:

- АК06-76РЛ01830

- Тип ресурса:

- Технический отчет

- Отношение ресурсов:

- Прочая информация: Части документа неразборчивы

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 36 МАТЕРИАЛОВЕДЕНИЕ; 42 МАШИНОСТРОЕНИЕ; ДУГОВАЯ СВАРКА; ЭЛЕКТРИЧЕСКИЕ ДУГИ; ИСТОЧНИКИ ПИТАНИЯ; ФИЗИЧЕСКИЕ СВОЙСТВА; ЭКСПЛУАТАЦИЯ; ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ; ПЕРЕМЕННЫЙ ТОК; ПОСТОЯННЫЙ ТОК; ГАЗЫ; ТЕПЛОПЕРЕДАЧА; МЕТАЛЛЫ; ПРОИЗВОДИТЕЛЬНОСТЬ; ВЫПРЯМИТЕЛИ; ВОЛНОВЫЕ ФОРМЫ; ТОКИ; ЭЛЕКТРИЧЕСКИЕ ТОКИ; ЭЛЕКТРИЧЕСКИЕ РАЗРЯДЫ; ЭЛЕКТРООБОРУДОВАНИЕ; ЭЛЕКТРОННОЕ ОБОРУДОВАНИЕ; ЭЛЕМЕНТЫ; ПЕРЕДАЧА ЭНЕРГИИ; ОБОРУДОВАНИЕ; ИЗГОТОВЛЕНИЕ; ЖИДКОСТИ; ПРИСОЕДИНЕНИЕ; СВАРКА; 360101* — Металлы и сплавы — Подготовка и изготовление; 420800 — Инженерия — Электронные схемы и устройства — (-1989)

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Корри, Т. Б. Что заставляет электрическую сварочную дугу выполнять требуемую функцию . США: Н. П., 1982.

Веб. дои: 10.2172/64.

Б. Что заставляет электрическую сварочную дугу выполнять требуемую функцию . США: Н. П., 1982.

Веб. дои: 10.2172/64.

Копировать в буфер обмена

Корри, Т. Б. Что заставляет электрическую сварочную дугу выполнять требуемую функцию . Соединенные Штаты. https://doi.org/10.2172/64

Копировать в буфер обмена

Корри, Т. Б. 1982.

«Что заставляет электрическую сварочную дугу выполнять требуемую функцию». Соединенные Штаты. https://doi.org/10.2172/64. https://www.osti.gov/servlets/purl/64.

Копировать в буфер обмена

@статья{osti_64,

title = {Что заставляет электрическую сварочную дугу выполнять требуемую функцию},

автор = {Корри, TB},

abstractNote = {Обсуждаются физика сварочных дуг постоянного и переменного тока, теплопередача сварочных дуг постоянного тока, характеристики источников питания для сварки постоянным и переменным током, а также рекомендации по приобретению и обслуживанию прецизионных источников питания. (LCL)},

(LCL)},

дои = {10.2172/64},

URL-адрес = {https://www.osti.gov/biblio/64},

журнал = {},

номер =,

объем = ,

место = {США},

год = {1982},

месяц = {9}

}

Копировать в буфер обмена

Посмотреть технический отчет (4,70 МБ)

https://doi.org/10.2172/64

Экспорт метаданных

Сохранить в моей библиотеке

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI.GOV:

- Аналогичные записи

Стабильность процесса GMAW

- Вход в панель авторов

Что такое открытый доступ?

Открытый доступ — это инициатива, направленная на то, чтобы сделать научные исследования бесплатными для всех. На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Наши авторы и редакторы

Мы представляем собой сообщество из более чем 103 000 авторов и редакторов из 3 291 учреждения в 160 странах мира, включая лауреатов Нобелевской премии и самых цитируемых исследователей мира. Публикация на IntechOpen позволяет авторам получать цитирование и находить новых соавторов, а это означает, что больше людей увидят вашу работу не только из вашей собственной области исследования, но и из других смежных областей.

Оповещения о содержимом

Краткое введение в этот раздел, описывающий открытый доступ, особенно с точки зрения IntechOpen

Как это работаетУправление предпочтениями

Контакты

Хотите связаться? Свяжитесь с нашим головным офисом в Лондоне или командой по работе со СМИ здесь:

Карьера:

Наша команда постоянно растет, поэтому мы всегда ищем умных людей, которые хотят помочь нам изменить мир научных публикаций.

Рецензируемая глава в открытом доступе

Автор:

Элина Милен Монтеро Пуньялес и Садек Крисостомо Абси Альфаро

Представлено: 29 августаTh, 2019 Обзор: 5 ноября 2019 года. Детали Заказать Распечатать

Обзор показателей главы

496 Глава Загрузки

Посмотреть полные показатели

СКАЧАТЬ БЕСПЛАТНОРекламное объявление

Abstract

Процесс дуговой сварки металлическим электродом в среде защитного газа (GMAW) широко используется в промышленном производстве; поэтому прилагаются большие усилия для выбора подходящей процедуры, обеспечивающей высочайшее качество. Широко изучаемой областью исследований, напрямую связанной с качеством GMAW, является контроль стабильности процесса. Цель этой главы — представить библиографический обзор научной литературы, связанной с качественными и количественными показателями для оценки стабильности процесса GMAW. Документы представляют собой подборку факторов, влияющих на стабильность, показатели стабильности и, наконец, обобщение исследования. При обзоре литературы был сделан вывод, что наибольший процент исследований был направлен на изучение стабильности переноса металла, особенно в режиме переноса с коротким замыканием. Также очевидно, что основными методами обработки для разработки индексов были математическая формулировка; статистический анализ; обработка изображений; и мониторинг акустических сигналов. В этом тексте обсуждаются статьи, тезисы и другие документы, найденные по теме.

Широко изучаемой областью исследований, напрямую связанной с качеством GMAW, является контроль стабильности процесса. Цель этой главы — представить библиографический обзор научной литературы, связанной с качественными и количественными показателями для оценки стабильности процесса GMAW. Документы представляют собой подборку факторов, влияющих на стабильность, показатели стабильности и, наконец, обобщение исследования. При обзоре литературы был сделан вывод, что наибольший процент исследований был направлен на изучение стабильности переноса металла, особенно в режиме переноса с коротким замыканием. Также очевидно, что основными методами обработки для разработки индексов были математическая формулировка; статистический анализ; обработка изображений; и мониторинг акустических сигналов. В этом тексте обсуждаются статьи, тезисы и другие документы, найденные по теме.

Ключевые слова

- сварка

- GMAW

- индекс качества

- GMAW

- стабильность процесса

При соответствующей настройке параметров он позволяет производить сварку практически во всех положениях и почти со всеми существующими металлическими сплавами.

Одной из особенностей процесса GMAW является то, что в зависимости от силы тока и напряжения могут наблюдаться различные типы переноса металла. Режим переноса металла характеризует способ осаждения расплавленного металла. Три основных режима переноса металла: короткое замыкание, шаровидный и аэрозольный. Можно упомянуть наиболее важные параметры, участвующие в процессе: сила тока, напряжение, скорость сварки и вылет. Еще одна особенность состоит в том, что процесс можно определить как хаотический; предполагает взаимодействие нескольких нелинейных переменных сварки; и представляет собой стохастическое поведение. Поэтому прилагаются большие усилия для выбора подходящей процедуры для обеспечения высочайшего качества.

Одной из особенностей процесса GMAW является то, что в зависимости от силы тока и напряжения могут наблюдаться различные типы переноса металла. Режим переноса металла характеризует способ осаждения расплавленного металла. Три основных режима переноса металла: короткое замыкание, шаровидный и аэрозольный. Можно упомянуть наиболее важные параметры, участвующие в процессе: сила тока, напряжение, скорость сварки и вылет. Еще одна особенность состоит в том, что процесс можно определить как хаотический; предполагает взаимодействие нескольких нелинейных переменных сварки; и представляет собой стохастическое поведение. Поэтому прилагаются большие усилия для выбора подходящей процедуры для обеспечения высочайшего качества. Качество можно определить как совокупность требований клиента к продукту. В конкретном случае сварки основная цель состоит в том, чтобы получить сварной шов как можно ближе к требованиям. Качество сварки можно контролировать в два момента: в режиме онлайн во время процесса и в автономном режиме после получения сварочного валика.

При автономной оценке учитывались такие геометрические факторы, как надлежащее проникновение, армирование и длина деталей. Разрушающие испытания могут проводиться и заключаются в отборе образцов сварных конструкций для оценки непрерывности металла, механической прочности и других определяющих факторов для правильной эксплуатации. Иногда эти тесты приводят к разрушению тестируемого тела. С другой стороны, Ву и соавт. [1] утверждают, что онлайн-контроль качества позволяет экономить финансовые ресурсы за счет сокращения брака на производственной линии. С этой целью были реализованы датчики для визуального изображения, сбора звука, инфракрасные камеры и методы ультразвукового зондирования.

Одной из концепций, тесно связанных с онлайн-качеством, является контроль стабильности процесса. Согласно Пономареву [2], стабильность процесса GMAW оценивается в режиме онлайн тремя факторами: регулярностью переноса металла, стабильностью дуги и эксплуатационным поведением процесса сварки. Meneses [3] также утверждает, что чем выше стабильность переноса, тем выше проникновение и меньше разбрызгивание.

Meneses [3] также утверждает, что чем выше стабильность переноса, тем выше проникновение и меньше разбрызгивание.

Целью данной работы является представление библиографического обзора научной литературы, связанной с оценкой качества сварных швов, с упором главным образом на те исследования, в которых представлены качественные и количественные показатели для оценки стабильности процесса GMAW. Глава имеет следующую структуру: в разделе 2 обсуждается управление стабильностью в процессе GMAW; Раздел 2.1 обсуждает работу процесса GMAW; В разделе 2.2 обсуждаются факторы, влияющие на стабильность; В разделе 2.3 представлен краткий индекс стабильности; и, наконец, Раздел 3 раскрывает синтез исследования и будущих направлений исследований.

Реклама

2. Контроль стабильности в процессе GMAW

2.1 Процесс GMAW

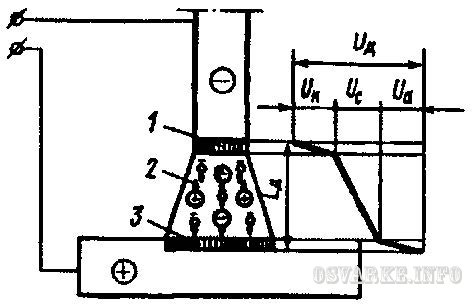

Процесс GMAW характеризуется образованием дуги между постоянно подаваемым плавящимся электродом, защитным газом и свариваемым изделием, как представлен на рис. 1.

1.

Рис. 1.

Принципиальная схема процесса MIG/MAG (с изменениями из [4]).

Токопроводящая трубка: Это компонент сварочной горелки, выполняющий функцию направления потока газа в процессе сварки.

Контактный наконечник: это устройство-фонарик, предназначенное для направления и подачи напряжения на провод.

Электрод: это расходуемый стальной электрод с медным покрытием, который плавится под действием электрической дуги и перемещается в плавильную ванну.

Заготовка: состоит из металлических тел, соединяемых сварным швом.

CTWD (расстояние от контактного наконечника до рабочего места): его часто путают с расстоянием между контактным наконечником и заготовкой, которое совпадает, когда передний срез сопла совпадает с передним срезом контактного наконечника.

Вылет: это длина свободного провода после его прохождения через контактный наконечник.

Состав газа направлен на стабилизацию дуги и защиту сварочного материала от атмосферных газов, таких как азот и кислород, которые могут вызвать дефекты плавления, пористость и охрупчивание металла шва при контакте с электродом, дугой или сварка металла. В зависимости от того, является ли газ инертным (Ar или He) или активным (CO 2 или смесью, включающей N 2 или O 2 ), он может быть классифицирован как активный газ металла (MAG) или инертный газ металла (MIG).

Геометрия сварного шва напрямую зависит от параметров, определяющих процесс. На рис. 2 показаны эти геометрические параметры в поперечном сечении наплавленного валика. Наиболее важными параметрами, влияющими на проплавление и геометрию в процессе GMAW, являются сварочный ток, напряжение дуги, скорость перемещения горелки или скорость сварки, вылет, наклон горелки и диаметр электрода.

Рис. 2.

w3.org/1999/xlink» xmlns:xsi=»http://www.w3.org/2001/XMLSchema-instance»> Геометрические характеристики сварного шва [5].Согласно [6] технологические параметры GMAW можно разделить на пять основных групп (как показано на рисунке 3):

Фиксированные, которые не могут быть изменены оператором и определены в технологическом проекте.

Настраивается онлайн, что может быть изменено в процессе.

Настраивается в автономном режиме, который можно изменить только перед запуском процесса.

Поддается количественному онлайн-измерению, которое можно измерить в процессе.

Поддается количественной оценке в автономном режиме, т. е. поддается измерению только после завершения процесса.

Рис. 3.

Классификации параметров GMAW [6].

2.

2 Факторы, влияющие на стабильность

2 Факторы, влияющие на стабильностьЭксплуатационные характеристики оказывают большое влияние на стабильность. Если газ подается неточно, дуга может не загореться, не будет стабильной или непрерывной ионизации плазмы, что повлияет на защитный эффект; азот, кислород и водяной пар попадают в зону сварки и непосредственно контактируют с дугой и плавящимися металлами, снижая устойчивость дуги и образуя различные сварочные дефекты. Точно так же наличие смазки, краски, пыли, влажности и экстремальных температур приводит к изменению сварочного напряжения.

Но стабильность дуги напрямую зависит от параметров процесса. Можно отметить, что существует зависимость между длиной дуги и стабильностью процесса. Увеличение длины дуги (из-за увеличения контактной насадкой рабочей длины заготовки) приведет к дестабилизации процесса, вызывая колебания силы сварочного тока и напряжения на дуге. В то же время, когда напряжение слишком мало, длина дуги мала, поэтому капля не растет полностью и затем контактирует с расплавленной ванной.

Параметр скорости подачи проволоки также оказывает влияние. При увеличении скорости подачи проволоки диаметр капли уменьшается; очень высокие или низкие значения совпадают с наиболее нестабильными условиями. Но степень этого влияния зависит от используемого защитного газа и сварочного напряжения.

Кроме того, изменение тока влияет на регулярность металлического переноса, и, кроме того, регулярность переноса отражает стабильность процесса. Тогда можно сказать, что на эти факторы будет влиять динамическое поведение процесса сварки GMAW, особенно физические изменения во время различных режимов переноса. Следовательно, чтобы понять, как эти факторы повлияли на стабильность, необходимо углубиться в особенности переноса металла.

Перенос металла напрямую влияет на стабильность дуги и окончательную геометрию наплавленного валика. Перенос металла контролируется несколькими параметрами, такими как ток, напряжение, диаметр электрода и состав защитного газа. Это напрямую влияет на способ переноса капель металла; однородность и объем капли; и изменения длины дуги.

Три первых режима передачи: короткое замыкание, шаровидное распыление и импульсный GMAW. В дополнение к этим режимам переноса существуют другие, классифицируемые как режимы переноса в свободном полете, которые возникают при высоком напряжении дуги и включают в себя отталкивание шаровидного распыления, выбрасываемое распыление, струйное распыление и вращающееся распыление. Настоящее исследование сосредоточено на трех первых естественных способах переноса.

Распылительный перенос характеризуется мелкими однородными каплями диаметром, близким к размеру электрода. Эта передача достигается с высокой интенсивностью и высоким напряжением; его силы тока от 150 до 500 А и напряжения от 24 до 40 ⱱ. Инертный защитный газ способствует этому типу переноса. Процесс характеризуется высокой стабильностью дуги, большими токами и глубоким проваром в заготовке, высокой частотой отрыва. Это позволяет достичь высокого проникновения. Осциллограммы напряжения и сварочного тока существенно не различаются, как показано на рис. 4.9.0003

4.9.0003

Рис. 4.

Коэффициенты волновой формы Режим переноса распылением [7].

При глобулярном переносе капля растет, пока не превысит размеры электрода, а отрыв происходит под действием силы тяжести. Типичными параметрами шаровидного переноса являются напряжение 20–36 ⱱ, сила тока 70–255 А. Он был нежелательным в промышленности из-за его нестабильности и высокой степени разбрызгивания. Во время этого режима передачи выходные токи продолжают колебаться в зависимости от отрыва капли, как показано на рисунке 5.9.0003

Рис. 5.

Волновые коэффициенты шарового режима передачи [7].

Импульсный перенос считается частным случаем распылительного переноса, но характеризуется высокой стабильностью, которая достигается за счет управления переменными процесса, в частности током. Сварочное оборудование генерирует два уровня тока. В первом случае базовый ток (Ib) поддерживается на низком уровне, так что не происходит передачи, а только начинается сплавление проволоки; во втором пиковый ток (Ip) выше, чем ток шарового перехода, вызывающий перенос в оптимальных условиях работы одиночной капли. Типичными параметрами при импульсной передаче являются напряжение 20–30 ⱱ и сила тока 100–300 А, как показано на рисунке 6.9.0003

Сварочное оборудование генерирует два уровня тока. В первом случае базовый ток (Ib) поддерживается на низком уровне, так что не происходит передачи, а только начинается сплавление проволоки; во втором пиковый ток (Ip) выше, чем ток шарового перехода, вызывающий перенос в оптимальных условиях работы одиночной капли. Типичными параметрами при импульсной передаче являются напряжение 20–30 ⱱ и сила тока 100–300 А, как показано на рисунке 6.9.0003

Рис. 6.

Факторы формы волны (изменено из [8]).

Еще одним параметром, влияющим на стабильность процесса, является ток перехода, который изменяет частоту и диаметр переносимых капель.

При заданном токе перехода короткого замыкания капельный перенос существует в виде короткого замыкания, а сварка устойчива. При увеличении сварочного тока переход капли из режима короткого замыкания в смешанный режим, поэтому процесс сварки и электрический сигнал становятся нестабильными.

С другой стороны, ток перехода шаровидных брызг также представляет нестабильность; большое количество брызг, но дуга уже не гаснет. Исследования показывают, что с увеличением СО 2 в газовой смеси происходит увеличение тока перехода.

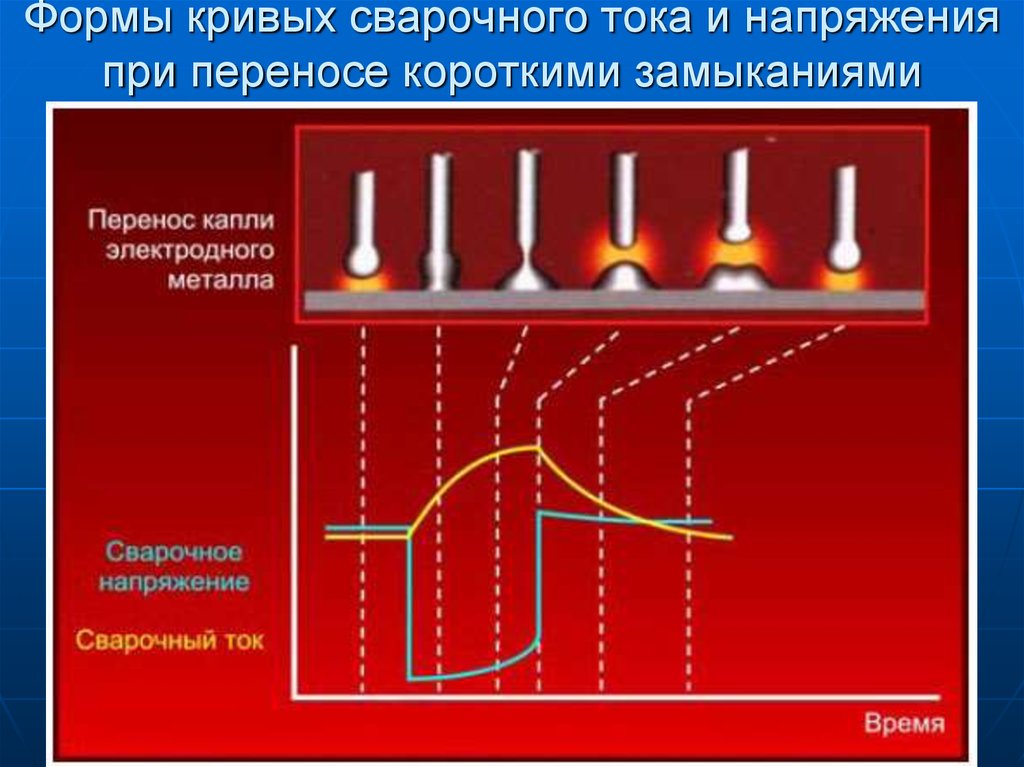

Наконец, особенностью режима переноса короткого замыкания является наличие регулярного контакта между электродом и заготовкой. Типичными параметрами короткого замыкания являются напряжение 16–22 ⱱ и сила тока 50–150 А. При возникновении короткого замыкания дуга гасится с образованием двух характерных фаз: дугового периода и периода короткого замыкания. Рост капель происходит в период горения дуги, тогда как в период контакта происходит перенос металла. Кроме того, напряжение и ток колеблются в сторону высоких и низких значений на той же частоте переноса металла (рис. 7).

Рис. 7.

Факторы формы волны (изменено из [9]).

Кроме того, существует взаимосвязь между коэффициентом формы короткого замыкания и стабильностью дуги. Некоторые параметры (относящиеся к времени и току), используемые для количественной оценки стабильности, легко рассчитать по коэффициенту формы сигнала, например, время короткого замыкания, время горения дуги, период переключения и частота короткого замыкания. Мита и др. В [9] также утверждается, что корреляция между этими параметрами и стабильностью ослабевает с увеличением тока.

2.3 Резюме индексов стабильности

Используя вышеупомянутые концепции, было предложено несколько индексов для оценки стабильности и качества процесса сварки. Они рассчитывались с использованием методов обработки изображений, акустического мониторинга и анализа электрических сигналов. На рисунке 8 показан процент статей, классифицированных по режимам передачи, и было обнаружено, что самый высокий процент индексов сосредоточен на режиме передачи с коротким замыканием.

Рис. 8.

Бумаги, классифицированные по способам передачи.

2.3.1 Статистический анализ для выявления нарушений

Зная, что сигнал ведет себя согласно стохастическому процессу, можно определить вероятностную модель и применить некоторые алгоритмы для обработки этого сигнала. Следовательно, несколько работ были сосредоточены на изучении электрических сигналов в момент возмущения с использованием статистической обработки.

Адольфссон и Бахрами [10] рассчитывают дисперсию сварочного напряжения (каждые 1024 сигнала). Исследование подтверждает гипотезу о том, что нестабильность процесса (вызванная возмущениями) коррелирует со снижением дисперсии сварочного напряжения; аналогичным образом уменьшилась скорость передачи короткого замыкания; и наоборот, не происходит снижения расчетной дисперсии сварочного тока. Полученные результаты были использованы при разработке алгоритма онлайн-обнаружения неисправностей. Эта работа показывает многообещающий индекс стабильности, но она ориентирована только на режим переноса с коротким замыканием и не была распространена на другие режимы переноса. Обратите внимание, что моменты возмущения были вызваны выполнением надрезов в заготовке, а не изменением входных переменных процесса, таких как скорость подачи проволоки, скорость сварки и расстояние от наконечника до рабочего места (CTWD), что также влияет на стабильность.

Эта работа показывает многообещающий индекс стабильности, но она ориентирована только на режим переноса с коротким замыканием и не была распространена на другие режимы переноса. Обратите внимание, что моменты возмущения были вызваны выполнением надрезов в заготовке, а не изменением входных переменных процесса, таких как скорость подачи проволоки, скорость сварки и расстояние от наконечника до рабочего места (CTWD), что также влияет на стабильность.

Luksa [11] рассчитывает среднее значение короткого замыкания; отклонение сварочного тока; время горения дуги; и значения частоты короткого замыкания (каждые 2200 отсчетов сигналов). Он выделяет два типа помех, вызванных внешними факторами, такими как жир и краска, которые влияют на газовую защиту сварочной дуги, и вторую группу, вызванную изменениями длины проволоки. Как уже упоминалось в предыдущей работе, автор указывает, что в момент возмущения дисперсия сварочного напряжения уменьшалась. Но он также утверждает, что при ступенчатом воздействии также могут иметь место увеличения скоростей коротких замыканий и оптимальная устойчивость процесса, что противоречит результатам, полученным в [10]. Интересным вкладом этой работы является исследование правильного размера окна данных, поскольку очень большой или маленький размер окна данных может привести к ошибочным результатам стабильности.

Интересным вкладом этой работы является исследование правильного размера окна данных, поскольку очень большой или маленький размер окна данных может привести к ошибочным результатам стабильности.

Наконец, Wu et al. [12] использовали статистическое управление процессом (SPC), создав последовательную диаграмму сварочного напряжения и тока (каждые 2000 сигналов). Совпадая с представленным ранее индексом, во время этапа возмущения происходит уменьшение расчетной дисперсии сварочного напряжения. Они также понимают в результате увеличение эксцесса как для сварочного напряжения, так и для тока. Результаты были обобщены для трех основных режимов переноса и использованы при построении СПК.

2.3.2 Стабильность дуги

В 1988 г. авторы Mita et al. [9] выявил корреляцию между стабильностью дуги и стандартным отклонением времени горения дуги; стандартное отклонение тока короткого замыкания; и среднее значение частоты коротких замыканий. Они использовали линейную регрессию, чтобы доказать эту корреляцию и создать новый индекс стабильности. Они показали, что на частоту коротких замыканий влияют несколько параметров сварки, в основном скорость подачи проволоки и напряжение дуги. Кроме того, утверждается, что стабильность процесса возрастает при уменьшении стандартного отклонения частоты короткого замыкания. Тем не менее, предложенный индекс был протестирован во всех текущих диапазонах, и авторы пришли к выводу, что стабильность дуги может быть получена во всех режимах переноса.

Они показали, что на частоту коротких замыканий влияют несколько параметров сварки, в основном скорость подачи проволоки и напряжение дуги. Кроме того, утверждается, что стабильность процесса возрастает при уменьшении стандартного отклонения частоты короткого замыкания. Тем не менее, предложенный индекс был протестирован во всех текущих диапазонах, и авторы пришли к выводу, что стабильность дуги может быть получена во всех режимах переноса.

Hermans и Ouden [13] предлагают критерий стабильности дуги (уравнение 1, таблица 1), основанный на частоте коротких замыканий, используя взаимосвязь между временем дуги и временем короткого замыкания. Для этого они проанализировали поведение сварочной ванны, сделав снимки высокоскоростной камерой. Авторы пришли к выводу, что в момент, когда частота колебаний сварочной ванны и частота короткого замыкания синхронизированы, достигается наибольшая стабильность.

Таблица 1.

Сводка индексов стабильности дуги.

Ogunbiyi и Norris [14] обобщили несколько критериев, представленных другими авторами, и предложили три индекса для расчета стабильности переноса металла. Этими показателями являются индекс переноса (уравнение 2, таблица 1), индекс стабильности переноса (уравнение 3, таблица 1) и индекс устойчивости погружения (уравнение 4, таблица 1), которые основаны на корреляции между режимами переноса металла, дугой. стабильность и форма тока. Исследование сталкивается с тремя основными способами переноса металла, что является преимуществом по сравнению с другими исследованиями. Они рассчитывают индексы на основе соотношения между минимальным, средним и максимальным сварочным током. Показатели и математическая формулировка представлены в таблице 1. Они также используют форму волны напряжения для прогнозирования режима переноса металла, поскольку наблюдаются большие изменения напряжения при переходе от распыления к переносу при коротком замыкании. Они делают обобщение и предлагают новый показатель коэффициента мощности (PR) (уравнение 5, таблица 1), используемый для идентификации режима переноса металла и стабильности дуги. Наконец, была создана система онлайн-мониторинга, способная прогнозировать состояние процесса.

Этими показателями являются индекс переноса (уравнение 2, таблица 1), индекс стабильности переноса (уравнение 3, таблица 1) и индекс устойчивости погружения (уравнение 4, таблица 1), которые основаны на корреляции между режимами переноса металла, дугой. стабильность и форма тока. Исследование сталкивается с тремя основными способами переноса металла, что является преимуществом по сравнению с другими исследованиями. Они рассчитывают индексы на основе соотношения между минимальным, средним и максимальным сварочным током. Показатели и математическая формулировка представлены в таблице 1. Они также используют форму волны напряжения для прогнозирования режима переноса металла, поскольку наблюдаются большие изменения напряжения при переходе от распыления к переносу при коротком замыкании. Они делают обобщение и предлагают новый показатель коэффициента мощности (PR) (уравнение 5, таблица 1), используемый для идентификации режима переноса металла и стабильности дуги. Наконец, была создана система онлайн-мониторинга, способная прогнозировать состояние процесса.

Симпсон [15] представляет индекс стабильности с использованием метода обработки изображений, известного как сигнатурные изображения. Этот показатель рассчитывается последовательно из сравнения двух изображений размерных гистограмм данных напряжения и тока, позволяющих обнаруживать неисправности для трех основных режимов переноса металла. Хотя это метод обработки изображений, который не требует высокоскоростных камер, вместо этого необходима хорошая система сбора данных для работы в режиме реального времени. Поэтому его можно рассматривать как дешевый и осуществимый метод для внедрения в промышленность.

Наконец, группа Laprosolda из Федерального университета Уберландии, Бразилия [12, 13, 16, 17], в аналогичном приближении, на основе численных и статистических методов, предлагает два показателя для режима передачи короткого замыкания: регулярность индекс (IVcc) (уравнение 6, таблица 1) критерий для количественной оценки стабильности переноса короткого замыкания в процессе сварки MIG/MAG, принимая во внимание постоянство времени короткого замыкания и открытой дуги, а также индекс частоты резания ( ∆Fcc) (уравнение 7, табл. 1) для определения диапазона регулирования напряжения, гарантирующего большую стабильность переноса металла при коротком замыкании GMAW. Используя параметры диаметра проволока-электрод, скорость подачи проволоки и диаметр капли в зависимости от диаметра проволоки, они определяют поведение переноса металла (особенно в отношении корреляции между стабильностью режима переноса и дефектами сварки). Использование этих индексов позволило авторам проверить корреляцию между индуктивностью; регулярность металлического переноса; и влияние изменения расстояния от контактного наконечника до рабочего расстояния (CTWD) с тремя различными типами газов. Кроме того, предложенные индексы широко использовались в других исследованиях; некоторые из них обсуждаются ниже.

1) для определения диапазона регулирования напряжения, гарантирующего большую стабильность переноса металла при коротком замыкании GMAW. Используя параметры диаметра проволока-электрод, скорость подачи проволоки и диаметр капли в зависимости от диаметра проволоки, они определяют поведение переноса металла (особенно в отношении корреляции между стабильностью режима переноса и дефектами сварки). Использование этих индексов позволило авторам проверить корреляцию между индуктивностью; регулярность металлического переноса; и влияние изменения расстояния от контактного наконечника до рабочего расстояния (CTWD) с тремя различными типами газов. Кроме того, предложенные индексы широко использовались в других исследованиях; некоторые из них обсуждаются ниже.

Souza [18] представляет работу, связанную с картированием режимов переноса капель, чтобы помочь сварщикам в выборе наилучших необходимых параметров настройки сварки. Карты были предложены для режимов переноса брызг и короткого замыкания. Они использовали параметры IVcc и ∆Fcc, чтобы сфокусировать диапазон напряжений и получить области перехода с соответствующими рабочими характеристиками для режима короткого замыкания. Исследование показало, что показатель имеет свойство уменьшаться, а затем вновь возрастать при увеличении сварочного напряжения. Поскольку меньшие значения индекса указывают на лучшую стабильность, кажется, что процесс имеет плохую стабильность при очень низких и очень высоких напряжениях.

Они использовали параметры IVcc и ∆Fcc, чтобы сфокусировать диапазон напряжений и получить области перехода с соответствующими рабочими характеристиками для режима короткого замыкания. Исследование показало, что показатель имеет свойство уменьшаться, а затем вновь возрастать при увеличении сварочного напряжения. Поскольку меньшие значения индекса указывают на лучшую стабильность, кажется, что процесс имеет плохую стабильность при очень низких и очень высоких напряжениях.

Meneses [3] представляет реализацию модели, представляющей процесс GMAW при орбитальной сварке. Она также разработала исследование управления переносом металла с целью достижения высокого уровня качества сварного соединения в различных условиях. Указанные показатели использовались для того, чтобы сделать возможной оценку гипотезы, чтобы большее количество коротких замыканий имело большую устойчивость в процессе. Это позволяет пользователям выбирать правильную настройку параметров в зависимости от своих потребностей, чтобы получить стабильный перенос при соответствующих условиях сварки.

Коста [19] провел проверку стабильности процесса сварки для режима переноса короткого замыкания. Были использованы индекс регулярности (IVcc) и индекс частоты резания (Fcc), и это позволило определить уровни натяжения, которые приводят к большей регулярности переноса, меньшему уровню разбрызгивания, более высокой эффективности наплавки и лучшему качеству поверхности сварного валика. На следующем этапе они использовали характеристики осаждения и позволили оценить количество материала, потерянного из-за шлака и дыма, а также количество образующихся брызг. Также удалось оценить влияние скорости подачи и типа защитного газа на поведение при коротких замыканиях. Наконец, он разработал анализ термического КПД, где пришел к выводу, что нет никакой связи между значениями термического КПД и регулярностью переноса.

В заключение отметим, что эти индексы являются мощными инструментами для определения стабильности процесса GMAW и могут отслеживаться в режиме реального времени. Частота короткого замыкания является одним из наиболее подходящих параметров для определения устойчивости в режиме переноса короткого замыкания либо путем ее корреляции с частотой колебаний сварочной ванны, либо путем расчета ее стандартного отклонения. Так называемый индекс Вилариньо, разработанный группой Laprosolda, получил широкое распространение в Бразилии, и это индекс устойчивости к короткому замыканию, о котором было найдено наибольшее количество ссылок.

Так называемый индекс Вилариньо, разработанный группой Laprosolda, получил широкое распространение в Бразилии, и это индекс устойчивости к короткому замыканию, о котором было найдено наибольшее количество ссылок.

2.3.3 Анализ осциллограмм тока и напряжения

Анализ осциллограмм тока и напряжения используется так же, как индикатор стабильности. Были использованы методы спектральной плотности мощности и частотно-временного анализа, которые позволили выполнить разложение сигналов по времени и частоте.

Адольфссон и Бахрами [10] использовали спектральный анализ данных измерений для обнаружения различий в спектральной плотности мощности сварочного напряжения и тока в момент возмущения. Это сделало возможным создание алгоритма, обнаруживающего изменения частот и позволяющего обнаруживать неисправности. Они также утверждают, что уменьшение дисперсии отражалось в уменьшении площади спектральной плотности мощности. Эта работа обсуждалась ранее в разделе 2.3.1.

Кроме того, Huang et al. [20] использовали методы частотно-временной энтропии для оценки стабильности дуговой сварки металлическим электродом с коротким замыканием, продемонстрировав, что, когда сварка более стабильна, частотно-временная энтропия увеличивается. Чтобы получить результаты, авторы изменили входные переменные, такие как ток, напряжение и скорость сварки, продемонстрировав, что этот метод можно использовать для определения параметров, обеспечивающих большую стабильность. Наконец, результаты могут быть использованы для выполнения классификации процессов в стабильной и неустойчивой дуге. В будущих работах было бы интересно интегрировать эти методы с алгоритмами машинного обучения под наблюдением для выполнения классификации устойчивости.

[20] использовали методы частотно-временной энтропии для оценки стабильности дуговой сварки металлическим электродом с коротким замыканием, продемонстрировав, что, когда сварка более стабильна, частотно-временная энтропия увеличивается. Чтобы получить результаты, авторы изменили входные переменные, такие как ток, напряжение и скорость сварки, продемонстрировав, что этот метод можно использовать для определения параметров, обеспечивающих большую стабильность. Наконец, результаты могут быть использованы для выполнения классификации процессов в стабильной и неустойчивой дуге. В будущих работах было бы интересно интегрировать эти методы с алгоритмами машинного обучения под наблюдением для выполнения классификации устойчивости.

Чу и др. В работе [21] проведен анализ спектральной плотности мощности сигналов тока и напряжения также для процессов с режимом передачи короткого замыкания с использованием для этого преобразования Фурье. Чтобы определить, были ли процессы испытаний стабильными, была проведена корреляция между геометрией валика сварного шва и значениями напряжения и тока. Они утверждают, что процесс сварки с уникальной частотой соответствует однородности сварных швов и хорошему качеству поверхности сварного шва, что позволяет обнаруживать стабильные диапазоны и участки с дефектами.

Они утверждают, что процесс сварки с уникальной частотой соответствует однородности сварных швов и хорошему качеству поверхности сварного шва, что позволяет обнаруживать стабильные диапазоны и участки с дефектами.

Cayo и Alfaro [22] сравнивают временную и частотную области, чтобы определить, какая из них наиболее подходит для расчета стабильности процесса сварки S-GMAW. Применение этих двух методов к звуку сварочной дуги показало, что временная область является наиболее подходящей. Они также демонстрируют, что частота акустических возгораний и частота коротких замыканий уменьшаются в областях неустойчивости. Полученные результаты могут быть использованы для разработки онлайн-системы выявления областей нарушений.

Масиас и др. [23] используют обработку изображений для анализа изображения, генерируемого частотно-временной диаграммой, полученной из акустического мониторинга. Доказательство того, что минимальное стандартное отклонение сварного шва с переносом металла указывает на то, что процесс стабилен, как упоминалось ранее. Авторы не реализовали онлайн-мониторинг, но подчеркнули существующую гибкость с точки зрения обработки изображений и онлайн-обработки сигналов. Следует отметить, что в будущих работах авторы интегрируют свои результаты в нейронную сеть с искусственным интеллектом для прогнозирования стабильности процесса.

Авторы не реализовали онлайн-мониторинг, но подчеркнули существующую гибкость с точки зрения обработки изображений и онлайн-обработки сигналов. Следует отметить, что в будущих работах авторы интегрируют свои результаты в нейронную сеть с искусственным интеллектом для прогнозирования стабильности процесса.

Таким образом, можно сделать вывод, что спектральная плотность мощности является мощным методом количественной оценки стабильности и позволяет выявлять сбои в процессе путем обнаружения изменений частоты сигнала. Таким образом, можно сделать вывод, что спектральная плотность мощности является мощным методом количественной оценки стабильности и позволяет выявлять неисправности в процессе путем обнаружения изменений частоты сигнала, которые можно соотнести с качеством геометрии сварного шва. шарик.

Сигналы тока и напряжения также использовались для создания циклограмм, показывающих зависимость сварочного напряжения от сварочного тока для получения индикатора стабильности процесса. Циклограммы представляют собой новый метод анализа стабильности в процессе сварки. Они представляют собой визуальное представление в виде графиков зависимости значений напряжения от тока (рис. 9). Он широко используется в качестве индикатора стабильности для режима передачи короткого замыкания.

Циклограммы представляют собой новый метод анализа стабильности в процессе сварки. Они представляют собой визуальное представление в виде графиков зависимости значений напряжения от тока (рис. 9). Он широко используется в качестве индикатора стабильности для режима передачи короткого замыкания.

Рис. 9.

Представление циклограмм (изменено из [24]).

Согласно Мойнуддину и Шарме [24], с помощью циклограмм можно представить характеристики отрыва капли и стадии горения дуги. Авторы также провели анализ распределения плотности вероятности напряжения дуги, наплавленного валика и анализ микроструктуры для различных условий сварки, что позволило распространить исследование стабильности на режим струйного переноса. Исследование показало, что существует сильная корреляция между микроструктурой и стабильностью дуги. Кроме того, различные типы электродов и их электропроводность также влияют на получаемую микроструктуру сварного шва. Стабильная дуга обеспечивает большее проплавление и повышает эффективность плавки. Авторы отмечают, что исследование может быть расширено с учетом других параметров, таких как тип электрода, удлинение электрода, защитный газ, скорость сварки и другие режимы тока, такие как импульсный.

Стабильная дуга обеспечивает большее проплавление и повышает эффективность плавки. Авторы отмечают, что исследование может быть расширено с учетом других параметров, таких как тип электрода, удлинение электрода, защитный газ, скорость сварки и другие режимы тока, такие как импульсный.

Cayo [25] использует циклограммы для обнаружения дефектов сварного шва, отраженных в сигналах дуги и вольт-амперного сигнала. Циклограммы позволили выявить три вида возмущений, изменение стенда, наличие смазки и отсутствие защитного газа. Каждый тип дефекта показывал изменения на циклограммах, что позволяло анализировать изменения напряжения и тока. Одним из преимуществ циклограмм является то, что они дают визуальный результат, позволяющий быстро анализировать значения, полученные в процессе. Снова показан мощный индикатор стабильности, но он был ориентирован только на анализ режима передачи короткого замыкания.

Субан [26] использует этот показатель для определения более стабильного переноса материала при коротком замыкании. В результате идентифицируются моменты открытой дуги, короткого замыкания и переноса брызг в зависимости от типа используемого газа. Кроме того, автор выполняет анализ вероятностного распределения напряжения и тока с помощью анализа Фурье. Среди выводов авторы подчеркивают, что с чистым CO 2 достигается большая стабильность. Этот метод прост и может быть реализован в режиме реального времени.

В результате идентифицируются моменты открытой дуги, короткого замыкания и переноса брызг в зависимости от типа используемого газа. Кроме того, автор выполняет анализ вероятностного распределения напряжения и тока с помощью анализа Фурье. Среди выводов авторы подчеркивают, что с чистым CO 2 достигается большая стабильность. Этот метод прост и может быть реализован в режиме реального времени.

2.3.4 Контроль размера капель

Контроль размера капель обеспечивает стабильность переноса. Для измерения этой переменной обычно используются методы обработки изображений, лазерного затенения и обработки звука. Соответствующее управление обеспечивает правильный режим передачи; повышает качество сварки и уменьшает количество дефектов. Крупные капли не представляют подходящего состояния.

Перенос капли зависит от форм сварочного тока и напряжения дуги, на которые влияют сила тяжести, электромагнитная сила, сила сопротивления плазмы и поверхностное натяжение. Субан [26] гарантирует, что для максимальной стабильности время между переносами двух последовательных капель всегда должно быть одинаковым.

Мусави и Кулкарни [27, 28] демонстрируют, что связь между отрывом капель и статистическими параметрами тока существует, уверяя, что меньшее стандартное отклонение и коэффициент вариации считаются равномерными отрывом капель и однородностью длины дуги.

Soderstrom и Mendez [29] используют высокоскоростные лазерные теневые графики и быстрое преобразование Фурье (БПФ) сигнала напряжения для измерения диаметра капель и частоты отрыва. Было обнаружено, что существует зависимость между средним диаметром капель и током для электродов разного диаметра. Кроме того, в нем говорится, что увеличение CO 2 выше нормы вызывает неустойчивое отслоение.

Тогда можно сделать вывод, что существует корреляция между формой волны тока и отрывом капли. Меньший коэффициент вариации среднего значения сварочного тока отражает однородность частоты отрыва. Кроме того, при переменном времени переноса сварочная дуга имеет тенденцию к нестабильности, а сигналы тока проявляют неравномерное поведение. В случае режима передачи короткого замыкания рекомендуется отсоединить одну капельницу накоротко. В равной степени Пал и соавт. В работе [30] утверждается, что в процессах импульсной сварки отрыв капли должен происходить во время импульсов, а диаметр капли должен быть подобен диаметру электрода. Наконец, адекватный контроль и изучение металлического переноса позволяют гарантировать качество геометрии наплавленного валика.

В случае режима передачи короткого замыкания рекомендуется отсоединить одну капельницу накоротко. В равной степени Пал и соавт. В работе [30] утверждается, что в процессах импульсной сварки отрыв капли должен происходить во время импульсов, а диаметр капли должен быть подобен диаметру электрода. Наконец, адекватный контроль и изучение металлического переноса позволяют гарантировать качество геометрии наплавленного валика.

2.3.5 Показатель разбрызгивания

Еще одним широко используемым показателем является количество брызг, образующихся в процессе сварки; брызги являются результатом нестабильности дуги и должны быть сведены к минимуму. Наибольшее количество исследований разработано в области короткого замыкания. В момент возникновения короткого замыкания и сброса дуги образуется наибольшее количество брызг. Кроме того, если среднее значение времени короткого замыкания неравномерно, будет образовываться больше брызг.

Сильва и др. [31] предлагают критерий индекса разбрызгивания, коррелирующий скорость разбрызгивания (S — уравнение 1, таблица 2) и скорость осаждения (D — уравнение 2, таблица 1). Цель состояла в том, чтобы продемонстрировать, что правильный контроль этих показателей позволяет выбрать соответствующие параметры для любого конкретного применения сварки.

Цель состояла в том, чтобы продемонстрировать, что правильный контроль этих показателей позволяет выбрать соответствующие параметры для любого конкретного применения сварки.

Таблица 2.

Сводка индексов стабильности переноса.

С другой стороны, Kang и Rhee [32] разработали модели статистической регрессии для прогнозирования количества брызг при передаче короткого замыкания для GMAW. Таким же образом показано, что формы сигналов напряжения и сварочного тока могут быть удовлетворительно использованы для прогнозирования наличия брызг. Канг и др. [33] в аналогичной работе используют четыре различные модели линейной и нелинейной регрессии, состоящие из коэффициентов формы волны, для разработки модели прогнозирования разбрызгивания. Доказывая, что количество брызг зависит от количества погасаний дуги, погасания дуги происходят, когда сварочное напряжение ниже оптимального. В другом исследовании были разработаны модели для оценки скорости разбрызгивания на основе обычных многослойных персептронов с прямой связью и обратным распространением ошибки в качестве алгоритма обучения для оценки скорости разбрызгивания.

Наконец, Fernandes et al. [34] предлагают коэффициент разбрызгивания (уравнение 7, таблица 2), связанный математическим уравнением веса брызг, собранных в ящике, и веса сварного шва. Используя рассчитанное значение индекса разбрызгивания, они предлагают новый индекс стабильности (уравнение 8, таблица 1), который повышает электрическую стабильность процесса и вес брызг, образующихся во время сварки. Предлагаемый метод эффективен при правильном сборе брызг. Он подходит для лабораторных условий, но вряд ли может быть реализован в промышленности, поскольку зависит от устройства сбора. Однако полученные результаты могут быть обобщены в модели автоматического обучения и реализованы для контроля разбрызгивания.

2.3.6 Акустический мониторинг

Согласно Grad et al. [35], акустический сигнал содержит информацию о режиме переноса и поведении дуги. Также возможно определить изменения размеров и геометрии дуги; изменения интенсивности дуги; перенос металла и колебания расплавленной ванны.

Даже согласно Mota et al. [36], можно заметить, что звуковой сигнал сопровождает электрический сигнал, а именно напряжение, по отношению к моментам гашения и зажигания дуги. На рис. 10 легко увидеть звуковые импульсы с моментов резкого изменения напряжения электрической дуги, а промежутки времени между ними следуют той же закономерности, что и в электрическом сигнале.

Рис. 10.

Сравнение звукового и токового сигналов (с изменениями из [36]).

Грум и др. [37] используют звуковой и световой сигналы для обнаружения даже самых незначительных отклонений в поведении дуги, а также больших отклонений из-за режима переноса материала и чрезмерного/недостаточного проплавления сварного шва. Они предлагают математическую модель, использующую значения звука и света. Авторы продемонстрировали наличие корреляции между световыми сигналами и энергией, подводимой к системе. При контроле звука удалось выявить колебания дуги, свидетельствующие о нестабильности. Модель была разработана для режима переноса короткого замыкания, но была обобщена для режима переноса распылением.

При контроле звука удалось выявить колебания дуги, свидетельствующие о нестабильности. Модель была разработана для режима переноса короткого замыкания, но была обобщена для режима переноса распылением.

Cayo и Alfaro [38] используют звук, чтобы определить разницу между режимами передачи в процессе GMAW. Они используют звуковое давление и токовые сигналы для выявления изменений в режиме передачи и выявления дефектов. В случае спрей-переноса капли мелкие и практически незаметны при акустическом анализе. Уже в случае короткого замыкания можно отслеживать возникновение каждого короткого замыкания и повторное зажигание дуги.

Рока и др. [39] также применяли акустический мониторинг, а полученные результаты использовали для обучения нейронной сети. Для проведения анализа получают стандартные отклонения пиковых амплитуд звука в момент короткого замыкания и используют их в качестве индикатора стабильности. В уравнении 12, в таблице 1 показан ранее установленный индекс стабильности. Сочетание статистического метода, акустического мониторинга и искусственного интеллекта позволило использовать онлайн-мониторинг, считая его эффективным и неразрушающим методом.

Сочетание статистического метода, акустического мониторинга и искусственного интеллекта позволило использовать онлайн-мониторинг, считая его эффективным и неразрушающим методом.

Можно резюмировать, что электрические и акустические сигналы коррелируются в основном в режиме передачи короткого замыкания, где можно идентифицировать отрыв капли и повторное зажигание дуги. Кроме того, с помощью звукового мониторинга можно выявить режимы переноса. Это недорогой метод, который можно реализовать в промышленности. Комбинация этого метода с методами машинного обучения, позволяющими прогнозировать и классифицировать, открыта для будущих работ.

Реклама

3. Обобщение исследования и будущих направлений исследований

Для синтеза исследования был получен анализ документации, метаданные коллекции документов экспортированы в формат исследования информационных систем (RIS), а библиометрический анализ проводили с помощью программы VOSViewer. График с группами основных авторов и их отношением соавторства (принимая пять за частоту встречаемости фамилии автора) представлен на рисунке 11. Можно выделить как самый большой кластер китайских авторов, за которыми следуют меньшие группы бразильских и индийских авторов, подчеркнув, что между этими группами мало сотрудничества.

График с группами основных авторов и их отношением соавторства (принимая пять за частоту встречаемости фамилии автора) представлен на рисунке 11. Можно выделить как самый большой кластер китайских авторов, за которыми следуют меньшие группы бразильских и индийских авторов, подчеркнув, что между этими группами мало сотрудничества.

Рис. 11.

Авторы и их отношения соавторства (два как частота встречаемости фамилии автора).

На рис. 12 показаны наиболее часто используемые термины в области, которые можно определить как ключевые слова.

Рисунок 12.

Кластер терминов (два как частота появления термина).

На рисунках 13 и 14 показаны сводные данные о сигналах и методах, используемых для измерения или оценки индексов. Следовательно, сигналы тока и напряжения широко используются, а также камера при обработке изображений и микрофон для анализа акустических сигналов.

Следовательно, сигналы тока и напряжения широко используются, а также камера при обработке изображений и микрофон для анализа акустических сигналов.

Рис. 13.

Датчики, используемые для измерения.

Рис. 14.

Методы, используемые для оценки индексов.

На рис. 15 обобщены параметры и переменные, использованные в исследованиях, которые показывают, что среди факторов, наиболее влияющих на стабильность процесса, можно упомянуть ток, напряжение, скорость подачи проволоки, время короткого замыкания, время горения дуги и частоту короткого замыкания. .

Рисунок 15.

w3.org/2001/XMLSchema-instance»> Параметры и переменные, используемые в исследованиях.Также возможно классифицировать указатели на группы по назначению, ориентированные на контроль металлического переноса, анализ стабильности дуги и процесса в целом. На рис. 16 показано процентное соотношение по группам; На рис. 17 показан метод, используемый для разработки индексов для этих групп. Важно подчеркнуть, что эти понятия широко соотносятся.

Рисунок 16.

Проценты по группам.

Рисунок 17.

Методы, используемые для разработки индексов, классифицированных по группам.