Условия устойчивого горения дуги — Энциклопедия по машиностроению XXL

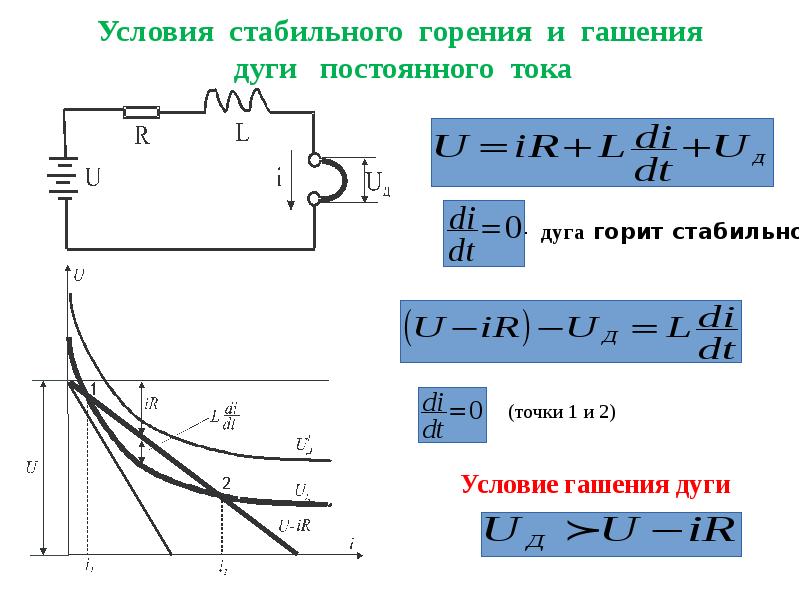

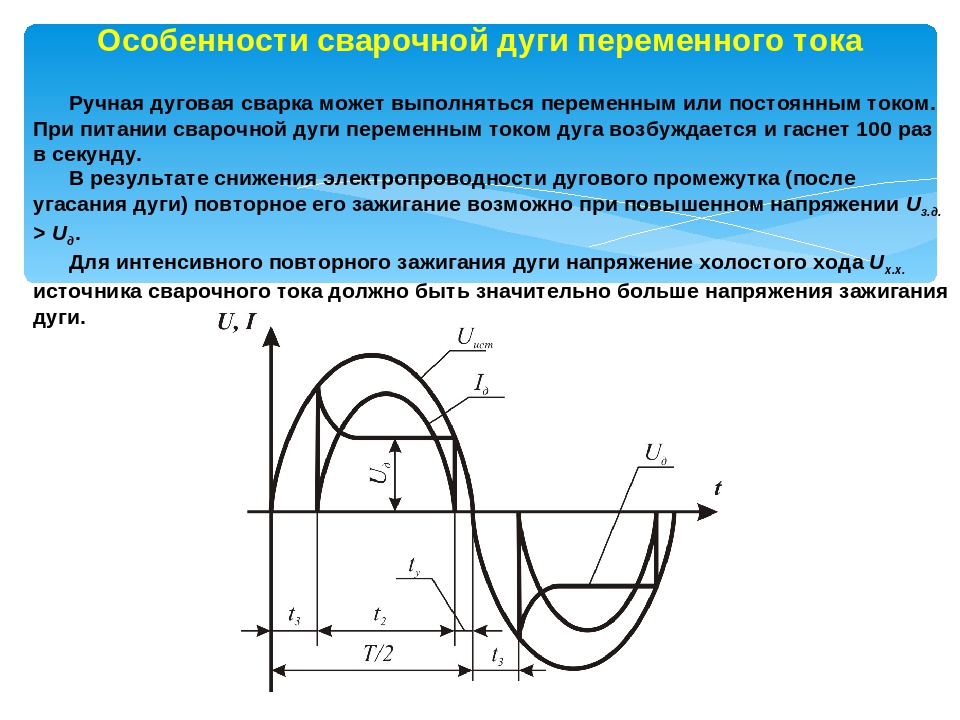

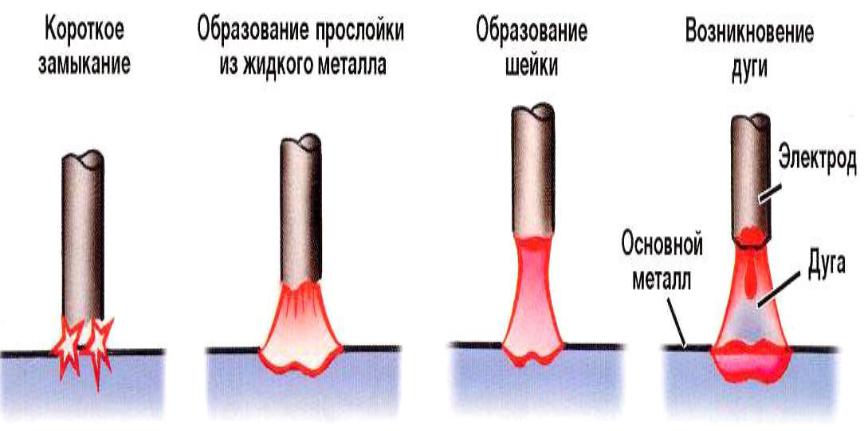

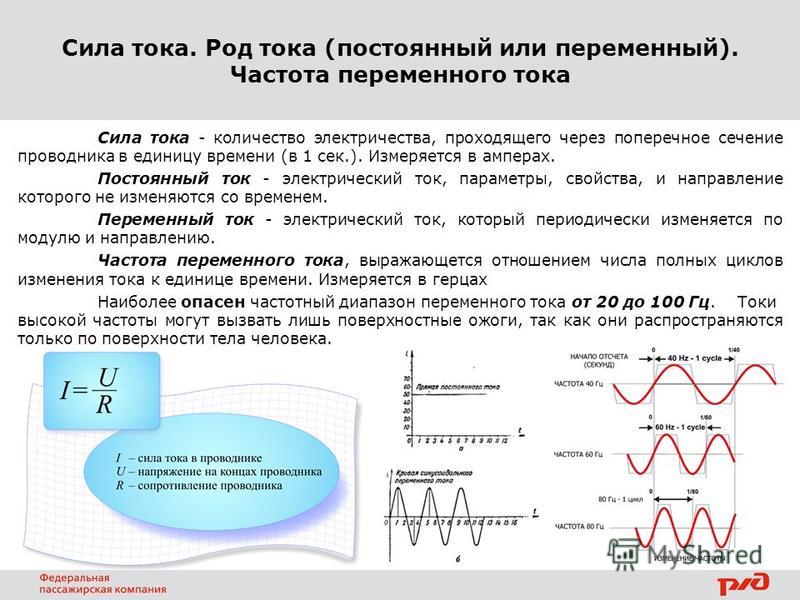

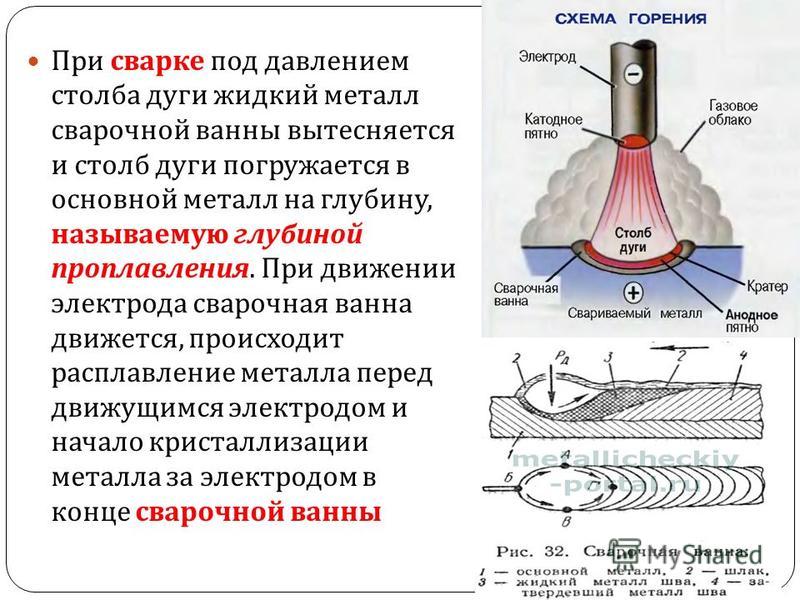

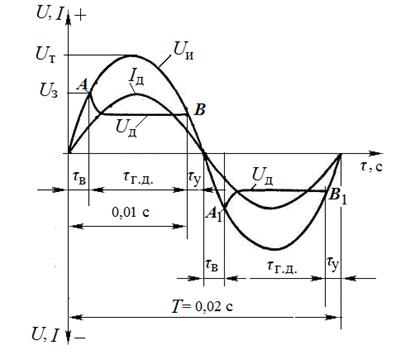

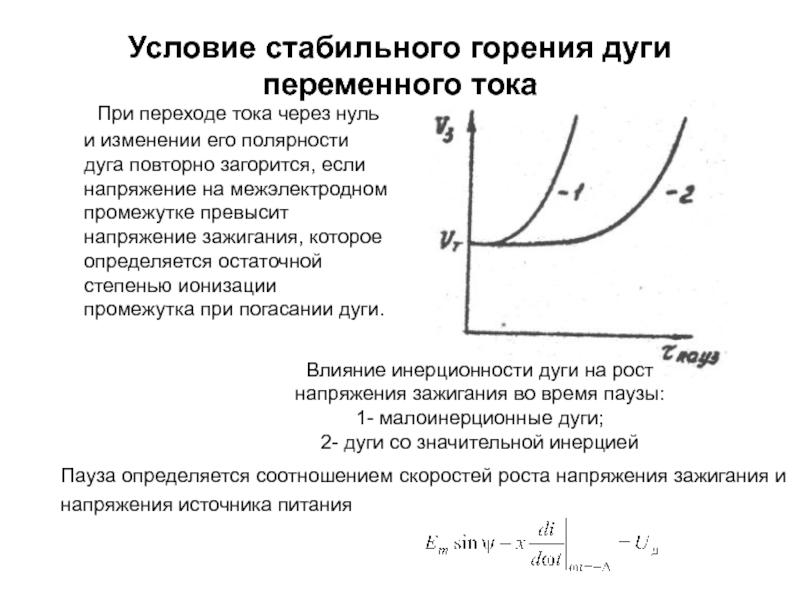

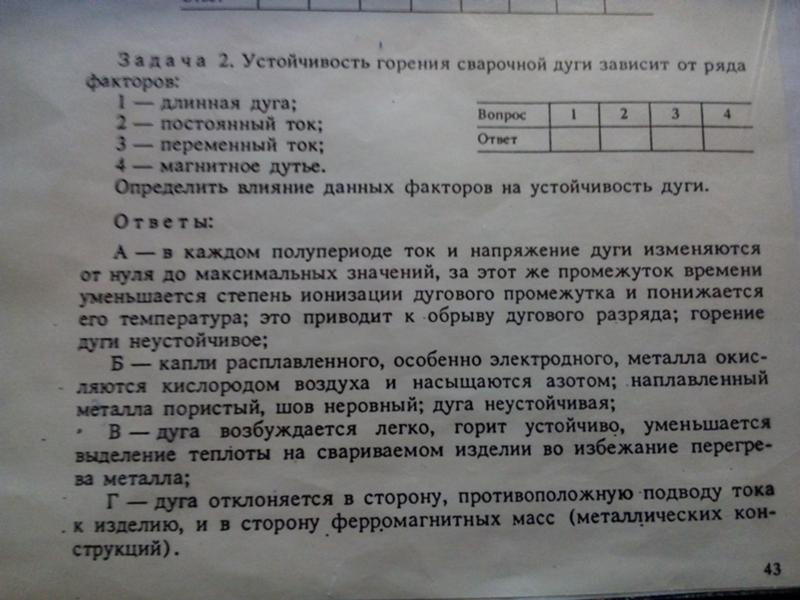

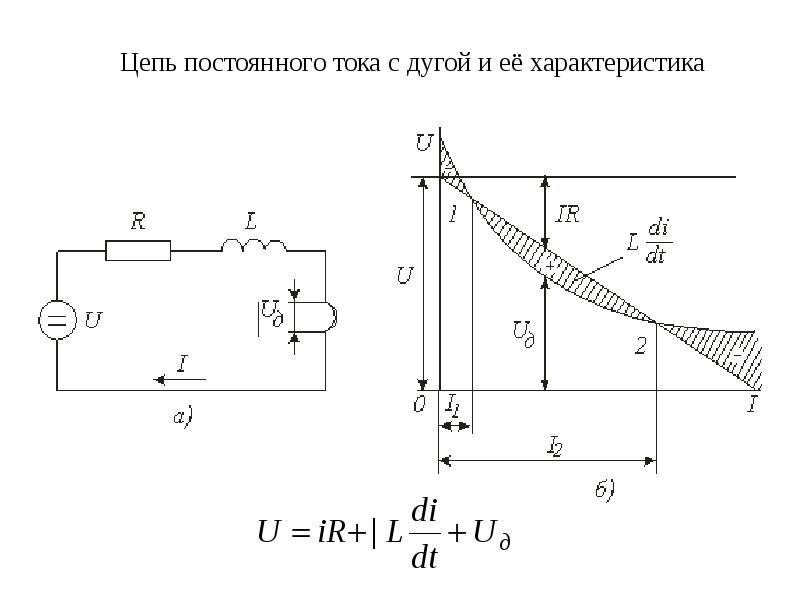

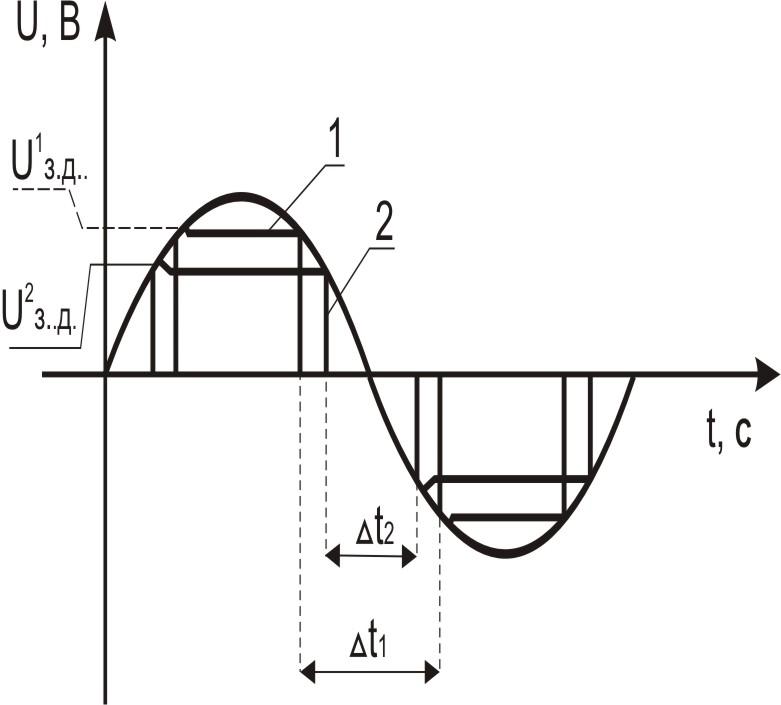

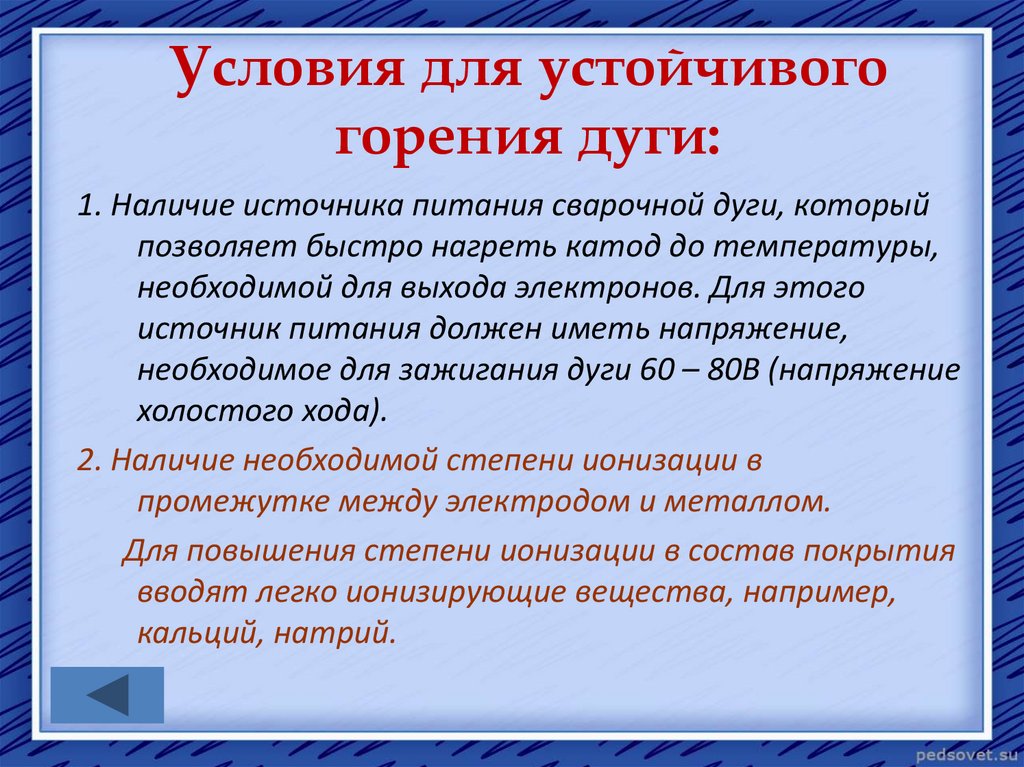

При сварке на постоянном токе полярность электродов остаётся неизменной, а при переменном токе меняется 100 раз в 1 сек., поэтому условия для существования дуги затруднены. Для устойчивого горения дуги переменного тока необходимо наличие индуктивности в сварочной цепи, создающей сдвиг фаз между током и напряжением такой величины,, чтобы после перехода тока через нуль напряжение трансформатора было достаточным для зажигания дуги, а при уменьшении напряжения дуга поддерживалась бы за счёт возникающей электродвижущей силы самоиндукции. Благодаря этому сварочный аппарат, обладая значительной индуктивностью, должен иметь коэфициент мощности os 9 порядка 0,35 — 0,45. С экономической точки зрения желательно иметь os 9 по возможности выше, в пределах, допускаемых условиями устойчивого горения дуги. Напряжение холостого хода по- [c.285]Первое условие устойчивого горения дуги состоит в том, что внешняя характеристика источника питания в рабочей точке должна быть более крутопадающей, чем статическая характеристика дуги.

УСЛОВИЯ УСТОЙЧИВОГО ГОРЕНИЯ ДУГИ [c.13]

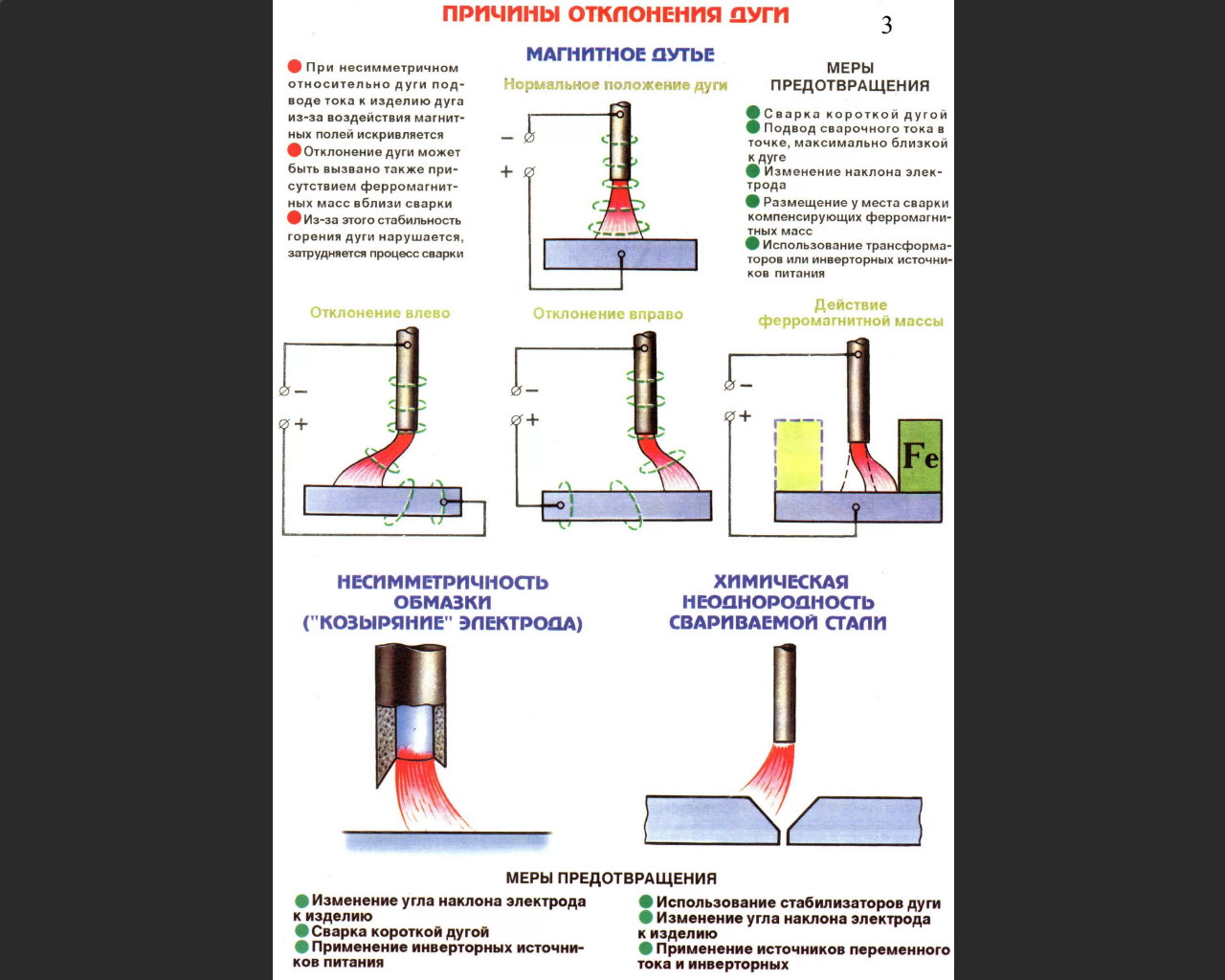

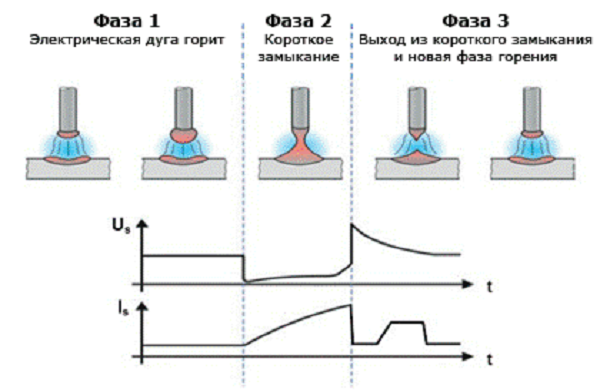

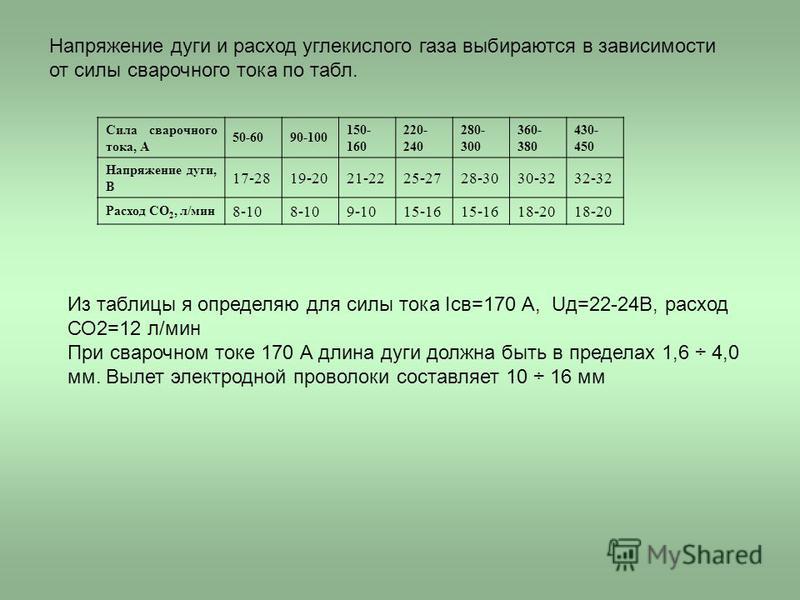

Необходимым условием устойчивого горения дуги является постоянство длины дуги. Это условие обеспечивается соблюдением в процессе сварки равенства между скоростью подачи электродной проволоки в зону дуги и скоростью ее плавления (у ), т. е. Колебания напряжения в сети, неровности поверхностей свариваемых деталей, пробуксовка проволоки в подающих роликах, магнитное дутье и другие причины вызывают нарушение этого равенства, в результате чего может произойти или короткое замыкание электрода с изделием, когда Vg > п или обрыв дуги, когда V, [c.49]

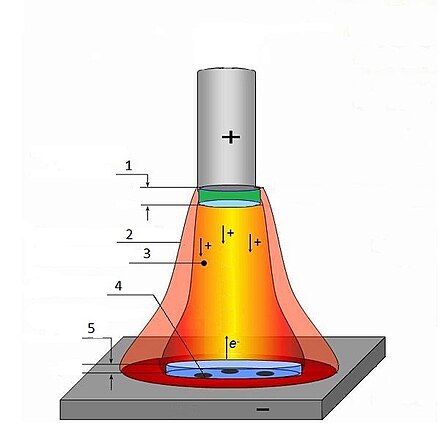

ЗАЩИТНЫЙ ПУЗЫРЬ, парогазовый пузырь (при подводной сварке) — парогазовый объем, возникающий вокруг подводной дуги в результате испарения и диссоциации воды и испарения металла. Служит защитной атмосферой. Образование 3. п. является непременным условием устойчивого горения дуги под водой. [c.49]

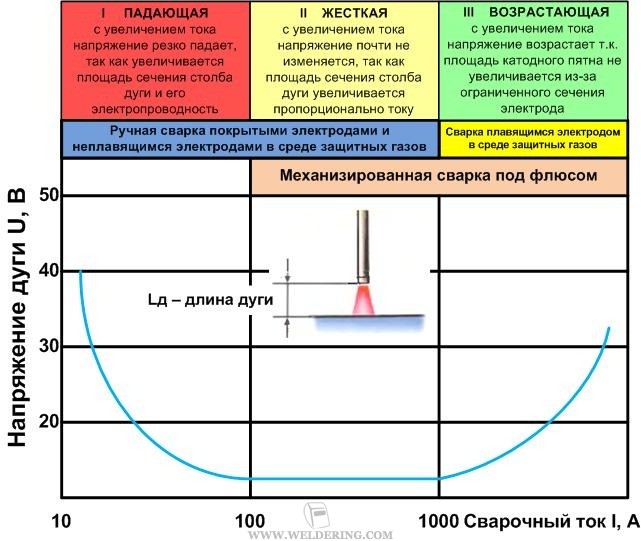

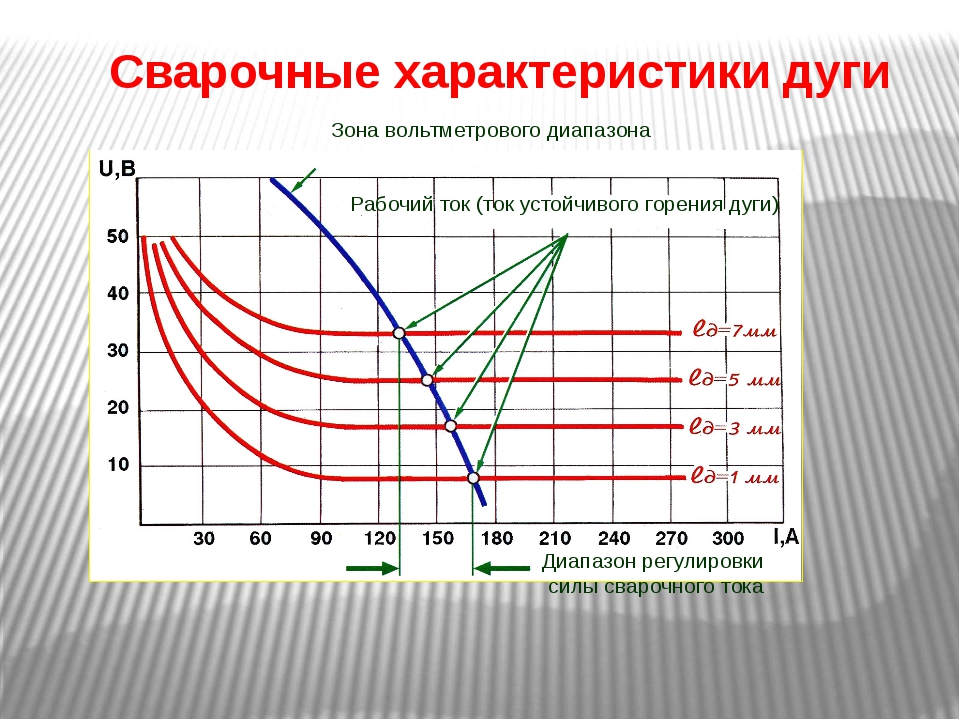

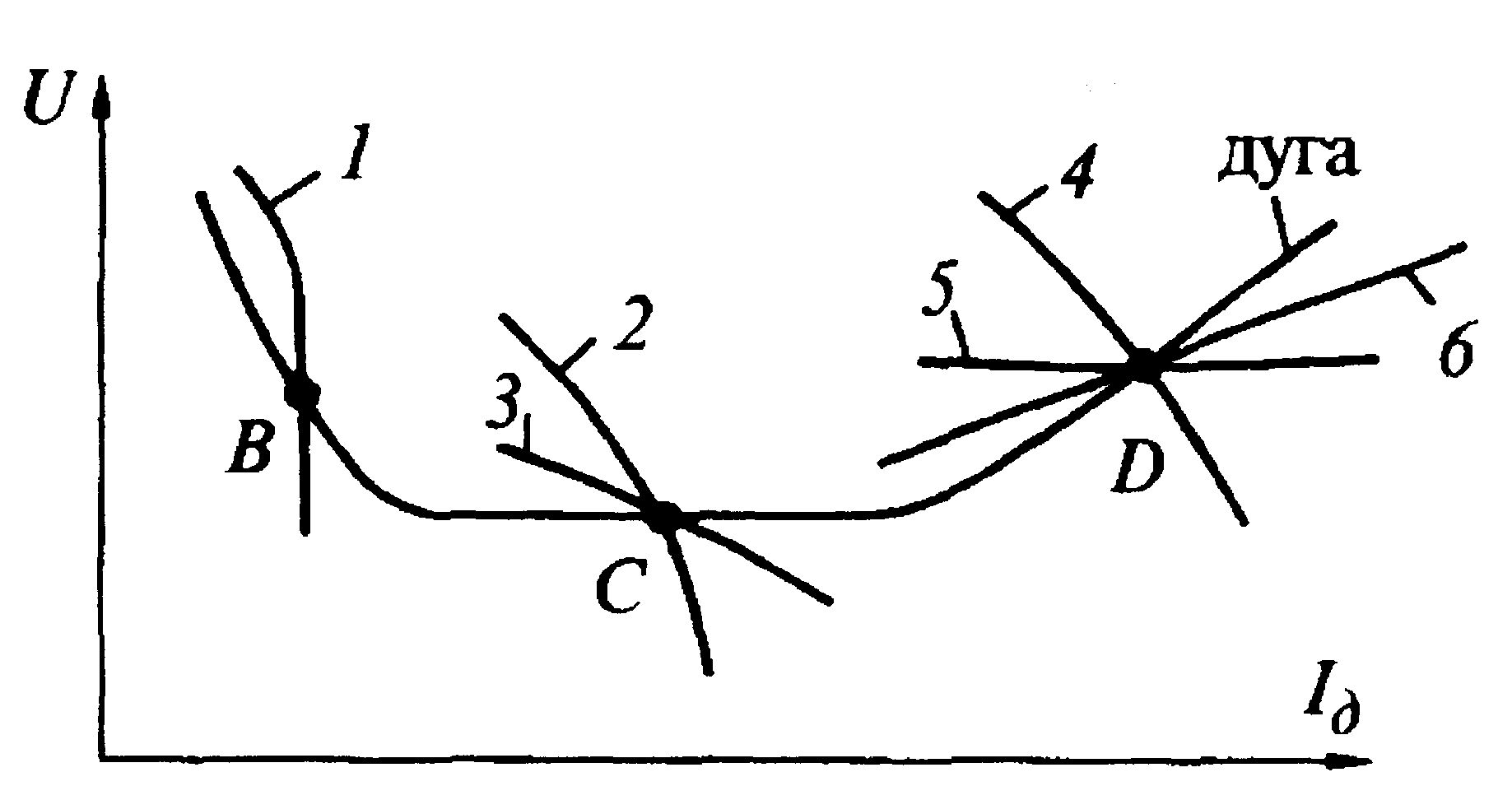

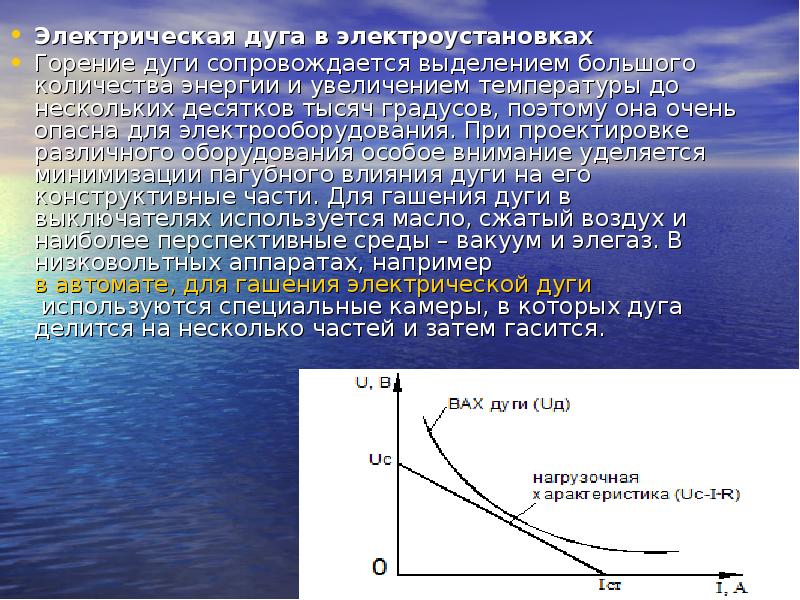

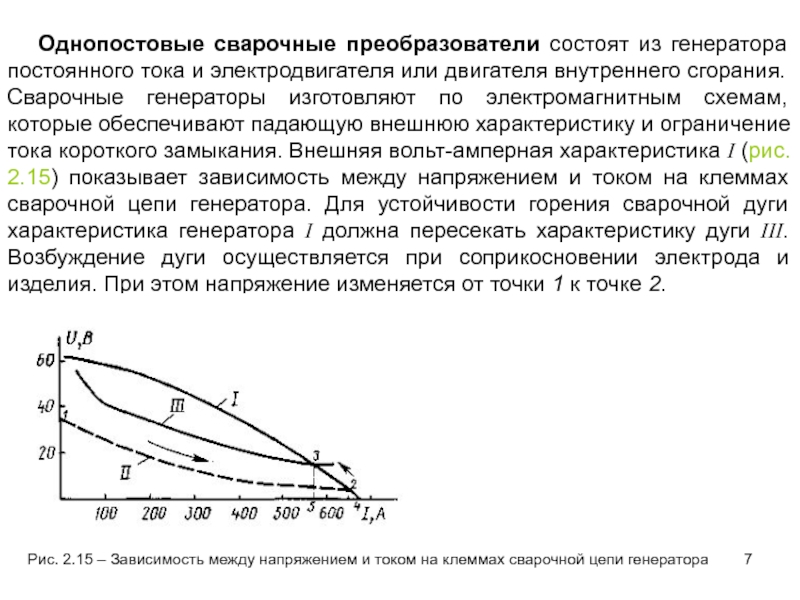

Различают следующие внешние характеристики источников питания (рис. 8-6) падающую 1, пологопадающую 2, жесткую 3 и возрастающую 4. Выбор источника питания по типу внешней характеристики производится в зависимости от способа сварки. Условия устойчивого горения дуги будут выполнены, если в течение длительного времени дуговой разряд существует непрерывно при заданных значениях напряжения и тока. Установившийся режим работы системы сварочная дуга—источник питания определяется точкой пересечения внешней характеристики источника питания и вольт-амперной характеристики

[c.379]

8-6) падающую 1, пологопадающую 2, жесткую 3 и возрастающую 4. Выбор источника питания по типу внешней характеристики производится в зависимости от способа сварки. Условия устойчивого горения дуги будут выполнены, если в течение длительного времени дуговой разряд существует непрерывно при заданных значениях напряжения и тока. Установившийся режим работы системы сварочная дуга—источник питания определяется точкой пересечения внешней характеристики источника питания и вольт-амперной характеристики

[c.379]

Рассмотрим условия устойчивого горения дуги (рис. 27, б) с возрастающей статической характеристикой при уменьшении ее длины от до /2. [c.64]

Главным условием устойчивого горения дуги является равенство скорости плавления проволоки Кд и скорости подачи ее в зону дуги

[c. 87]

87]

Основным условием устойчивого горения дуги под флюсом является равенство скорости плавления проволоки и скорости подачи ее в зону дуги В процессе сварки происходит непрерывное нарушение равенства v = v , вызываемое колебаниями напряжения в сети, изменениями длины дуги в связи с неровностями поверхности металла в зоне сварки (расплавлением кромок), пробуксовыванием проволоки в подающих роликах и т. д. [c.125]

Аргоно-гелиевая смесь создает условия устойчивого горения дуги и ее высокой тепловой мощности. Применение смеси, состоящей из 40% аргона и 60% гелия при сварке алюминия обеспечивает получение более плотных швов, чем при защите аргоном. [c.307]

Сварочная дуга с возрастающей статической характеристикой будет устойчиво гореть в условиях, которые отличаются от условий устойчивого горения дуги с падающей статической характеристикой. Если для питания дуги при ручной сварке должны применяться сварочные генераторы с крутопадающей внешней характеристикой, то при сварке в углекислом газе внешняя характеристика сварочных генераторов должна быть жесткой или даже слегка возрастающей.

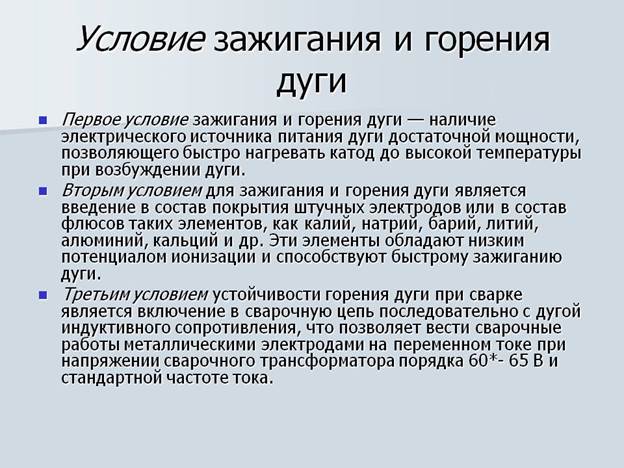

Третьим условием устойчивости горения дуги при сварке является включение в сварочную цепь последовательно с дугой ин- [c.29]

Укажите условия устойчивого горения дуги [c.83]

Условием устойчивости горения дуги при сварке на переменном токе является наличие в сварочной цепи специального стабилизирующего устройства — дросселя. В процессе горения дуги образуются обрывы (100 обрывов дуги в секунду при промышленной частоте переменного тока 50 Гц). [c.31]

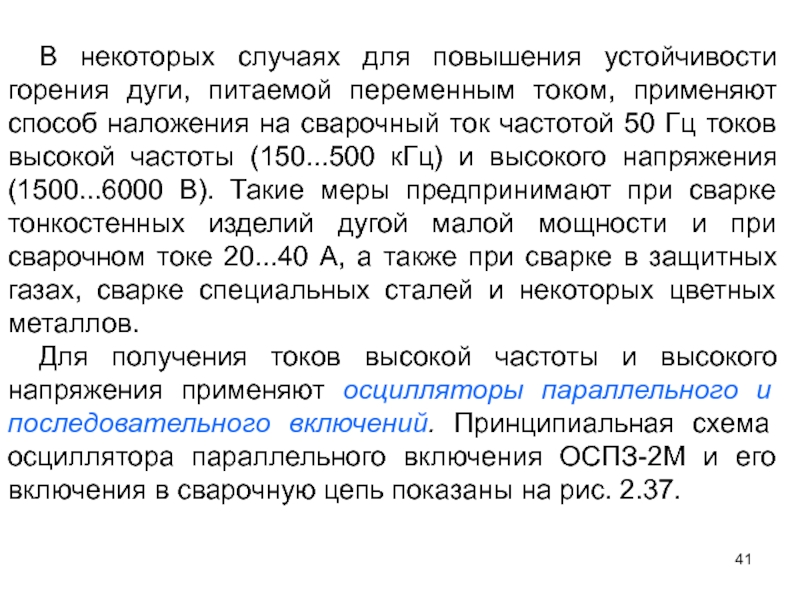

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы). Источники переменного тока более распространены, так как обладают рядом технико-экономических преимуществ. Сварочные трансформаторы проще в эксплуатации, значительно долговечнее и обладают более высоким КПД, чем выпрямители и генераторы постоянного тока. Однако в некоторых случаях (сварка на малых токах покрытыми электродами и под флюсом) при питании переменным током дуга горит неустойчиво, так как через каждые 0,01 с напряжение и ток дуги проходят через нулевые значения, что приводит к временной деионизации дугового промежутка.

Дроссель-регулятор типа РСТЭ-53 служит для получения крутопадающей характеристики трансформатора, создающей условия для устойчивого горения дуги и плавного регулирования силы сварочного тока. Имеет сердечник стержневого типа. Ярмо сердечника разъёмное и одна его часть может перемещаться при помощи ходового винта, снабжённого рукояткой. При вращении рукоятки по часовой стрелке сила тока увеличивается, против часовой стрелки — уменьшается. Вес дросселя 183 кг. При работе на трансформаторах СТЭ-32 следует применять дроссели РСТЭ-32 или 23.

345]

345]

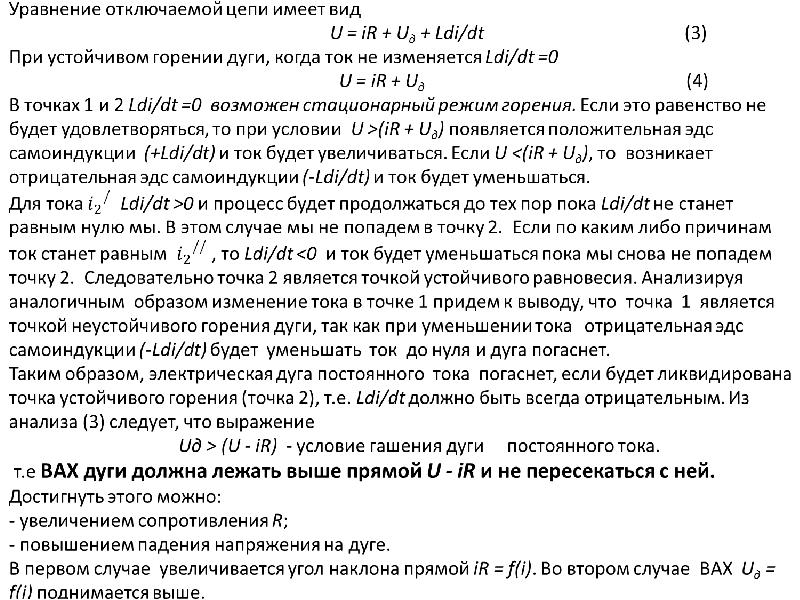

Устойчивое горение дуги и, следовательно, качественное формирование сварного шва возможны при выполнении ряда условий. Одно из них — равенство напряжения и тока ИП напряжению и току дуги. Это возможно, если ВАХ источника и ВАХ дуги пресекаются хотя бы в одной точке. Например, дуга будет устойчивой, если ВАХ источника J пересекает ВАХ ручной дуговой сварки, а это возможно, только если источник имеет крутопадающую ВАХ. В процессе ручной дуговой сварки часто происходят значительные изменения длины дуги и, следовательно, падения напряжения на нее. При таких изменениях точка пересечения ВАХ будет смещаться, например из точки >42 в точку Аз. Это вызовет изменение силы тока на величину А/, которая будет тем меньше, чем круче ВАХ источника. Значит, источники с крутопадающей характеристикой для ручной сварки предпочтительнее. [c.93]

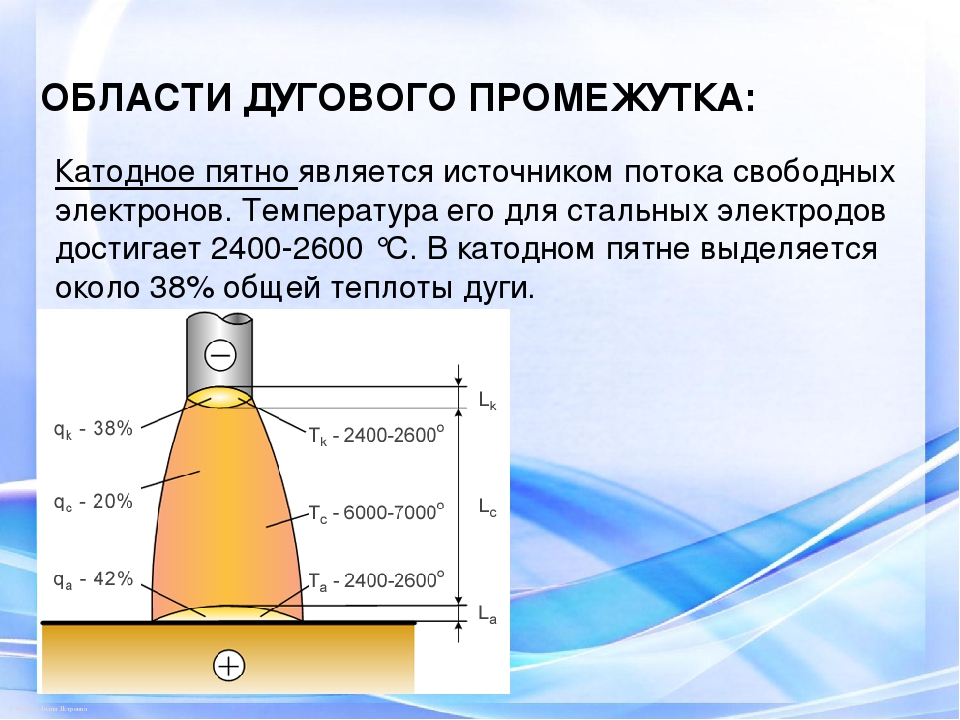

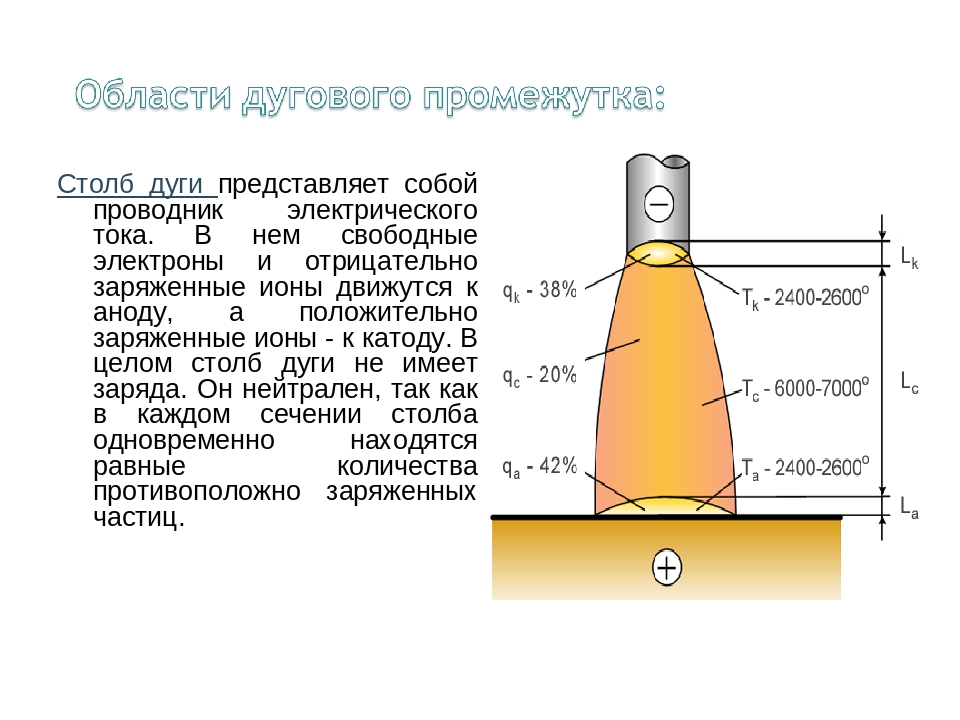

Устойчивость горения дуги достигается подбором электрических характеристик дуги и ее источника питания (рис. 3.15). Совмещение электрической характеристики дуги и источника питания позволяет найти в точке их пересечения условия U и /д) устойчивой работы. При использовании дуги на начальном участке ее характеристики в точке В, где дифференциальное сопротивление дуги отрицательно (рд характеристика источника / должна быть крутопадающей (рд [c.236]

Совмещение электрической характеристики дуги и источника питания позволяет найти в точке их пересечения условия U и /д) устойчивой работы. При использовании дуги на начальном участке ее характеристики в точке В, где дифференциальное сопротивление дуги отрицательно (рд характеристика источника / должна быть крутопадающей (рд [c.236]

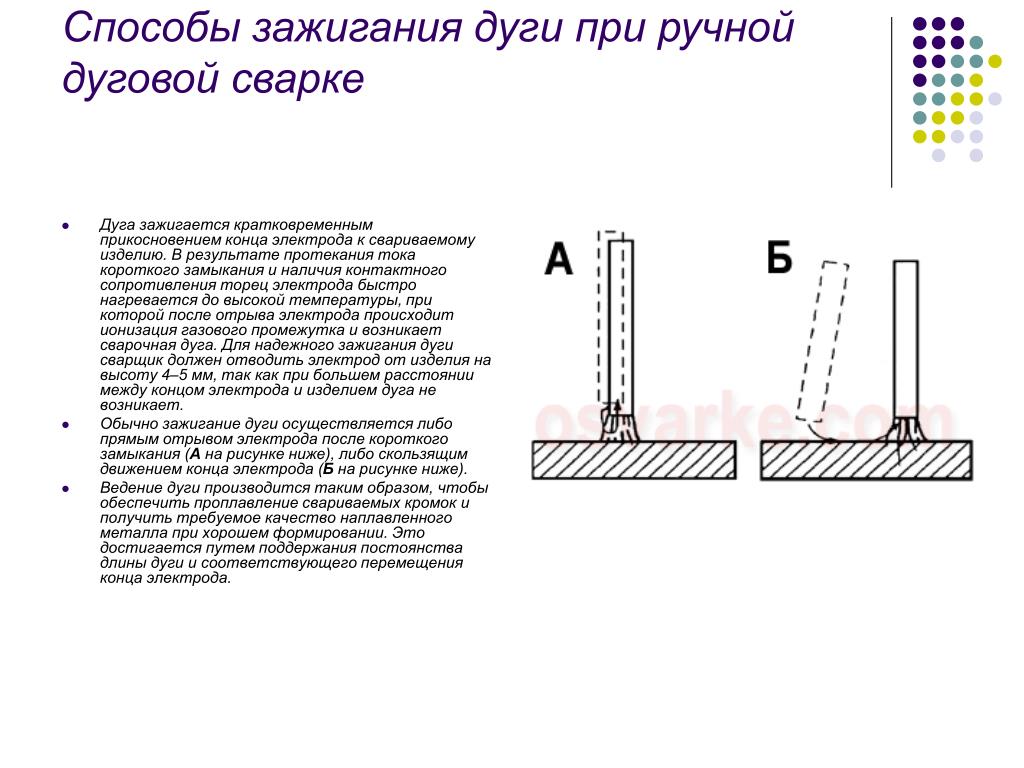

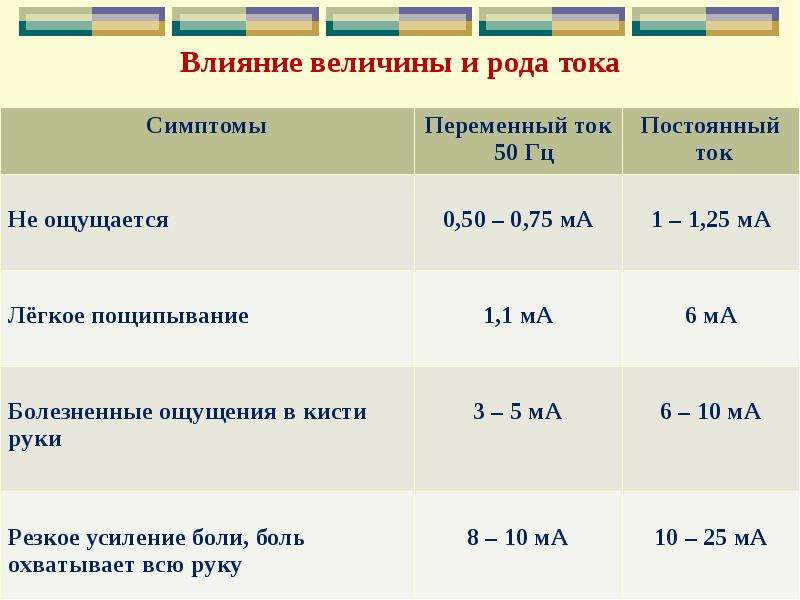

Условия зажигания и устойчивого горения дуги зависят от рода тока (постоянный или переменный), полярности при сварке на постоянном токе, диаметра электрода, состава обмазки при сварке штучными электродами и температуры окружающей среды.

Для сварки металла толщиной до 4 мм, а также при сварке вертикальных, горизонтальных и потолочных швов рекомендуется применять электродную проволоку диаметром 1—1,2 мм. Ввиду того что в монтажных условиях сварку приходится производить в различных пространственных положениях, применяется главным образом проволока диаметром 1 —1,2 мм. При одной и той же силе тока применение более тонкой проволоки увеличивает устойчивость горения дуги и глубину проплавления, уменьшает разбрызгивание и повышает производительность труда.

[c.374]

При одной и той же силе тока применение более тонкой проволоки увеличивает устойчивость горения дуги и глубину проплавления, уменьшает разбрызгивание и повышает производительность труда.

[c.374]

Таким образом, устойчивое горение дуги и стабильность режима сварки зависят от условий существования дугового разряда, свойств и параметров источников питания. Основным параметром источника питания является его внешняя характеристика, которая выражает зависимость между напряжением на зажимах источника и током, протекающим через сварочную цепь при нагрузке. Различают падающую, пологопадающую, жесткую и возрастающую внешние характеристики (рис. 12). Источник питания выбирают по типу внешней характеристики в зависимости от способа сварки. Для ручной электродуговой сварки применяют источники питания с падающей внешней характеристикой (при коротком замыкании напряжение снижается до нуля, что не дает расти силе тока короткого замыкания, а при возбуждении дуги, когда ток очень мал, на дуге обеспечивается повышенное напряжение).

Устойчивое горение дуги и стабильность режима сварки зависят от условий существования дугового разряда, свойств и параметров источника питания. Основным параметром источника питания является его внешняя статическая вольтамперная характеристика, которая выражает зависимость между напряжением на зажимах источника и сварочным током. Источники питания могут иметь крутопадающую, пологопадающую, жесткую характеристику (рис. И). В зависимости от способа сварки источник тока выбирают по типу внеш- [c.35]

Сварочные трансформаторы служат для преобразования высокого напряжения электрической сети (220 или 380 в) в низкое напряжение вторичной электрической цепи до требуемого для сварки уровня, определяемого условиями для возбуждения и стабильного горения сварочной дуги. Вторичное напряжение сварочного трансформатора при холостом ходе (без нагрузки в сварочной цепи) составляет 60—75 в. При сварке на малых токах (60—100 а) для устойчивого горения дуги желательно иметь напряжение холостого ода 70—80 в.

[c.12]

Вторичное напряжение сварочного трансформатора при холостом ходе (без нагрузки в сварочной цепи) составляет 60—75 в. При сварке на малых токах (60—100 а) для устойчивого горения дуги желательно иметь напряжение холостого ода 70—80 в.

[c.12]

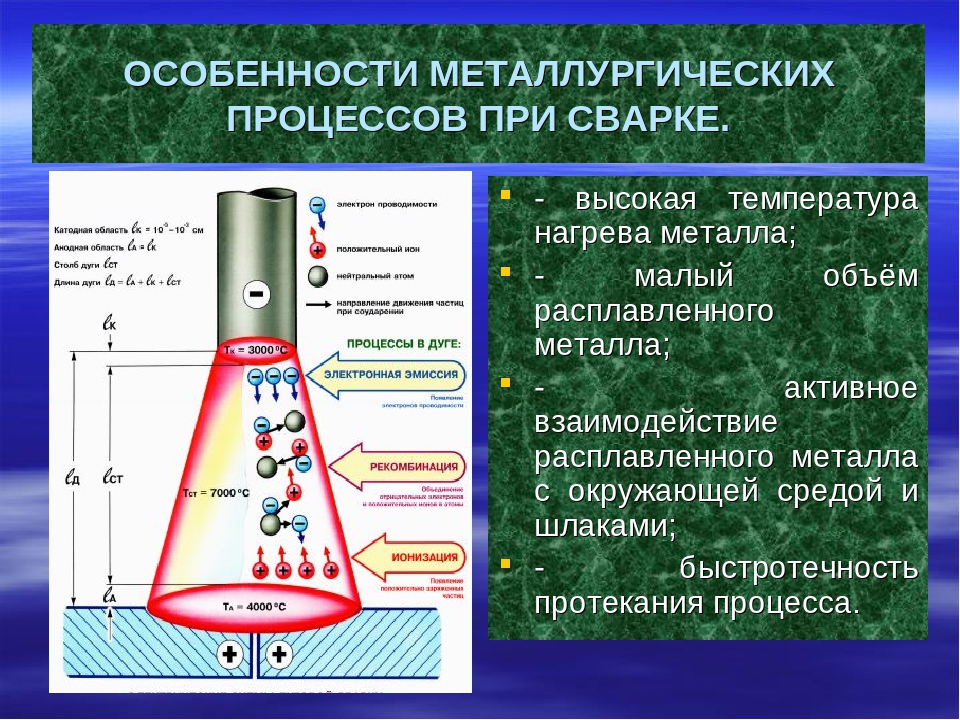

Следовательно, в условиях пониженной степени ионизация дугового промежутка зажигание дуги может происходить в начале каждого полупериода только при повышенном напряжении повторного зажигания дуги. Пик зажигания (напряжение зажигания в начале каждого полупериода) всегда выше стационарного напряжения дуги. С увеличением силы тока и введением в дуговой промежуток легко ионизируемых элементов или наложением токов высокой частоты устойчивость горения дуги резко возрастает. Высокая температура и большая концентрация теплоты сварочной дуги позволяют почти мгновенно расплавлять небольшие объемы металлов электрода и изделия при сварке. [c.186]

Снижение сварочного тока ниже 250 а приводит к ухудшению устойчивости горения дуги. Можно успешно применять полуавтоматическую сварку под флюсом на токах меньше 250 а, но при условии, что сварка будет выполняться постоянным током обратной полярности.

[c.404]

Можно успешно применять полуавтоматическую сварку под флюсом на токах меньше 250 а, но при условии, что сварка будет выполняться постоянным током обратной полярности.

[c.404]

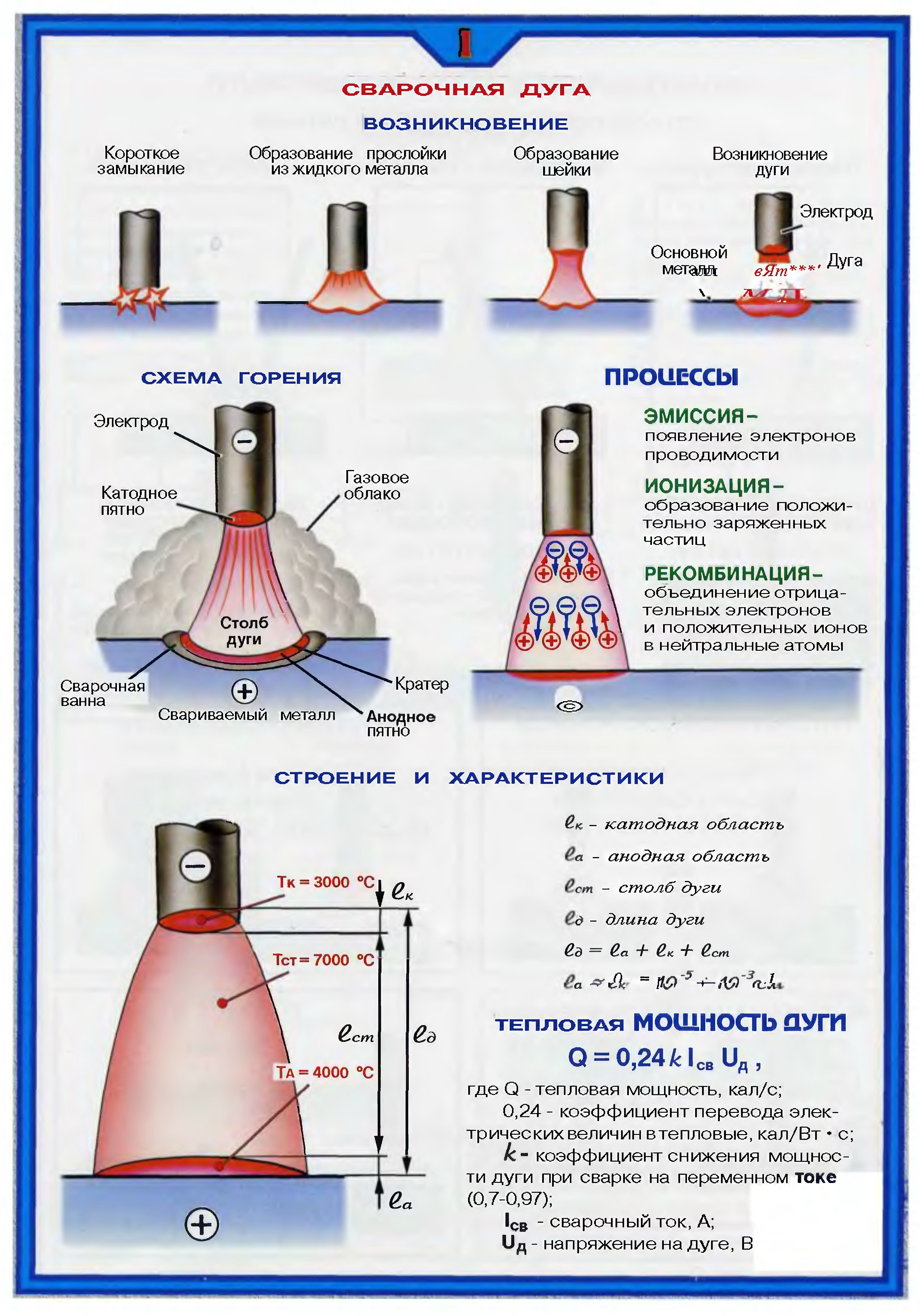

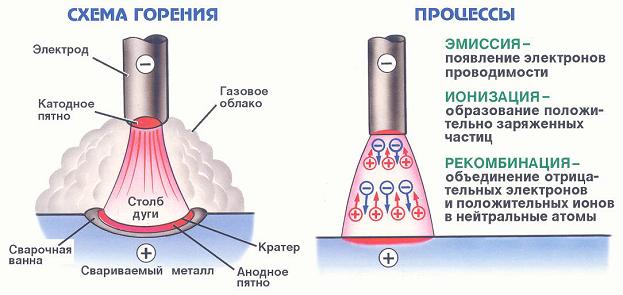

Условия стабильного горения электрической дуги. Для сварки весьма важным условием является устойчивое, без перерывов, горение электрической дуги. Чем устойчивее (стабильнее) горит дуга, тем легче сварщику выполнять сварку и тем лучше качество сварного шва. Устойчивость горения дуги обеспечивается достаточно высокой степенью ионизации газа в дуговом промежутке. Степень ионизации газа характеризуется отношением количества заряженных (ионизированных) частиц к нейтральным в данном объеме дугового промежутка. [c.16]

Основным условием устойчивого горения сварочной дуги является соответствие внешней характеристики источника питания статической характеристике дуги. Под внешней характеристикой источника питания понимают зависимость между силой тока в сварочной цепи и напряжением источника. [c.602]

[c.602]

Выше мы рассмотрели основные статические характеристики источника питания, относящиеся к условиям, когда последний работает при установившемся режиме. Однако источникам питания приходится обслуживать установку для ПМО и при переходных процессах, например при возбуждении дежурной и основной дуг. При возбуждении дежурной дуги с помощью искрового разряда осциллятора за время существования искры сила тока должна достигнуть значения, при котором дуга будет гореть стабильно. Если значение силы тока устойчивого горения дуги обозначим /у, а время существования искры tu, то темп нарастания силы тока, который должен обеспечиваться источником питания, можно рассчитать из условия [c.20]

Так как условием устойчивого горения дуги при сварке плавящимся электродом в защитных газах является высокая плотность сварочного тока, то применяют электродную проволоку малого диаметра (обычно необходимости применения бо.

льших скоростей подачи электродной проволоки.

[c.85]

льших скоростей подачи электродной проволоки.

[c.85]Необ.кодимое условие устойчивого горения дуги и получения качествекных сварных соединений — равенство скорости подачи электродной проволоки и скорости ее плавления. [c.96]

Величины потенциалов ионизации и возбуждения зависят от природы атома и колеблются от 3,9 до 24,5 эВ. Наименыхгами потенциалами ионизации обладают щелочноземельные металлы (калий, кальций) и их соединения. Элементы, обладающие малыми потенциалами ионизации и возбуждения,- вводят в состав электродных покрытий, так как они способствуют устойчивому 1 орению дуги. Это первое условие устойчивого горения дуги. Второе условие — напряжение холостого хода источника питания должно быть больше напряжения дуги. [c.16]

Фактически величины dL ldI и dUJdl — динамические сопротивления сварочной дуги и источника питания при данной величине тока дуги /д у. Коэффициент — динамическое сопротивление всей энергетической системы источник питания — сварочная дуга в данном режиме работы. Таким образом, устойчивое горение дуги определяется только общим динамическим сопротивлением системы источник питания — дуга. Если оно положительно — режим устойчив. При нормальных сварочных режимах (сила тока дуги 100—800 А) dUp /dl 0. Это свойственно источникам с падающей внешней характеристикой (рис. 71, б), жесткой или даже возрастающей, но при условии, что dUJdl [c.126]

Таким образом, устойчивое горение дуги определяется только общим динамическим сопротивлением системы источник питания — дуга. Если оно положительно — режим устойчив. При нормальных сварочных режимах (сила тока дуги 100—800 А) dUp /dl 0. Это свойственно источникам с падающей внешней характеристикой (рис. 71, б), жесткой или даже возрастающей, но при условии, что dUJdl [c.126]

Минимальное напряжение устойчивого горения дуги (напряжение разрыва) Уд исследовано в ряде работ, В [58, 59] при ВДП стали и титана на переменном токе промьшшенной частоты получено Уд = 32 В. Известно, что прт постоянном токе оно существенно ниже. Повышение Уд при переменном токе по сравнению с постоянным связано с тенденцией к обрыву возникающих разрядов при прохождении кривой тока через нуль. Необходимо, однако, учитывать, что в отличие от условий горения дуги при ВДП на промышленной частоте, на ИПХТ-М обычно используют повьппенную частоту. Соответственно сокращается время, в течение которого идет деионизация разрядного промежутка (при 8000 Гц — до 6-10 с, что на два порядка меньше времени свечения анодного пятна, полученного в [58]). Это обстоятельство может существенно ограничить повышение Уд, вносимое знакоперемеиностью тока в ИПХТ-М.

[c.68]

Это обстоятельство может существенно ограничить повышение Уд, вносимое знакоперемеиностью тока в ИПХТ-М.

[c.68]

Электрические сварочные дуги могут быть непрерывные и прерывистые, импульсные. Импульсная дуга по сравнению с обычной имеет следующие преимущества более совершенное управление процессом плавления проволоки сокращение ве,йичины зоны термического влияния и размеров кристаллов в щве сниж ие нижнего предела рабочих токов и повышение устойчивости горение дуги улучшение условий для сварки в вертикальном и потолочном положениях. [c.452]

Известно, что качество и физико-механические свойства покрытий в вакууме во многом определяются условиями испарения материала катода. Для электродуговых испарителей одним из основных параметров является сила тока горения дуги, характеризующаяся таким значением, при котором горение дуги происходит устойчиво. Нарушение устойчивого горения дуги резко ухудшает качество покрытия за счет нарушения однородности их химического состава. Эта величина для каждого типа катода имеет свое значение и зависит от химического состава и физических свойств расходуемого катода (например, от теплопроводности, энергии сублимации, пористости). Некоторые значения силы тока устойчивого горения д>ти для катодов, изготовленных различными методами порошковой металт ургии, приведены в табл. 4.4.

[c.144]

Эта величина для каждого типа катода имеет свое значение и зависит от химического состава и физических свойств расходуемого катода (например, от теплопроводности, энергии сублимации, пористости). Некоторые значения силы тока устойчивого горения д>ти для катодов, изготовленных различными методами порошковой металт ургии, приведены в табл. 4.4.

[c.144]

Необходимо также отметить, что при прочих равных условиях испарения минимальная сила тока устойчивого горения дуги зависит от технологии получения катодов. Так, в материале катода, изготовленного методом порошковой металлургии, в большинстве случаев имеется остаточная пористость, с увеличением которой увеличивается сила тока устойчивого горения дуги. Это связано с влиянием плотности прессованного материала на тегиюпроводность полученных катодов. [c.144]

Основным условием устойчивого горения сварочной дуги явля ется соответствие внешней характеристики источника питания ста тической характеристике дуги. Под внешней хара зависимость между током в сварочной цеп -и напряжением источника.

[c.442]

Под внешней хара зависимость между током в сварочной цеп -и напряжением источника.

[c.442]

Ар гонно-дуговая сварка — разновидность сварки в инертных газах. Сущность ее заключается в том, что зону сварки и электрод защищают от воздуха аргоном, гелием или их смесями. Инертные газы хорошо ионизируются и создают условия для устойчивого горения дуги. Так как из инертных газов наибольшее распространение получил аргон, сварку называют аргонно-дуговой. [c.73]

Особенно сильно охлаждается дуга струей углекислого газа. При этом тепло расходуется как на нагрев, так и на диссоциацию газа. В подобных условиях для устойчивого горения дуги переменного тока необходимо в ее зону вводить повышенное количество ионизируюпдих веществ. Это успешно применяется при ручной сварке покрытыми электродами, автоматической и полуавтоматической сварке под флюсом, но практически пока не находит применения при сварке в углекислом газе. Вследствие этого сварка в углекислом газе выполняется исключительно на постоянном токе. [c.18]

[c.18]

ИСКУССТВО ЭЛЕКТРОГАЗОСВАРКИ — 10.08.2020

Самые опытные электрогазосварщики Лебединского ГОКа из основных производственных цехов комбината продемонстрировали свои знания и навыки в конкурсе профессионального мастерства.

Сначала конкурсантам предстояло ответить на вопросы по профессии и требованиям охраны труда и промышленной безопасности. Лебединцы уверенно справились с этим этапом, в частности ответив, при каком роде тока обеспечивается более высокая устойчивость горения дуги или для чего в сталь вводятся легирующие элементы.

Второй этап – проверка профессиональных навыков.

– Практическая часть состояла из нескольких подэтапов: во-первых, участники должны были собрать конструкцию в соответствии с технологической картой и сделать прихватки. На это давалось 20 минут. Мы проверяли качество сборки, и если всё выполнено верно, допускали к следующему этапу – сварке. Каждому предоставлялось 35 минут на завершение работы. Затем мы проводили визуальный и измерительный контроль готового образца, а также с помощью ультразвукового дефектоскопа оценивали сварочные швы на наличие внутреннего непровара, – рассказала ведущий специалист неразрушающего контроля управления производственными и машиностроительными активами Ирина Шпарло.

Каждому предоставлялось 35 минут на завершение работы. Затем мы проводили визуальный и измерительный контроль готового образца, а также с помощью ультразвукового дефектоскопа оценивали сварочные швы на наличие внутреннего непровара, – рассказала ведущий специалист неразрушающего контроля управления производственными и машиностроительными активами Ирина Шпарло.

По ее словам, задание было достаточно сложное, поскольку стык получается неповоротный, то есть участникам предстояло продемонстрировать всё своё мастерство владения тремя видами швов: вертикальным, горизонтальным и в потолочном положении.

Первое место завоевал Евгений Лебедев (РМУ), второе – Константин Максимюк (УПЗЧ), которые уже не раз успешно принимали участие в подобных испытаниях. На третьем месте – электрогазосварщик рудоуправления Геннадий Недвижай.

– Участвовал в этом конкурсе много раз, даже сосчитать не могу сколько, но волнение всё равно было. Мне кажется, здесь нужно просто делать свою работу, как умеешь. Сегодня пришёл за победой, и всё получилось, – признался Евгений Лебедев.

Сегодня пришёл за победой, и всё получилось, – признался Евгений Лебедев.

Эта функция не доступна в Google Chrome. Нажмите на звездочку (символ в конце адрес-бара) или нажмите Ctrl-D, чтобы создать закладку.

Комментарии:

Конкурс профессионального мастерства «Электрогазосварщик»

ҚАЗАҚСТАН РЕСПУБЛИКАСЫНЫҢ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

Шығыс-Қазақстан облысыбілім басқармасы

ШҚО білім басқармасының

«Глубокое техникалық колледжі» КММ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

Управление образования Восточно-Казахстанской области

КГУ «Глубоковский технический колледж»

управления образования ВКО

Методическая разработка внеклассного мероприятия

«Конкурс профессионального мастерства, посвященный

25-летию Независимости Республики Казахстан

«Лучший электрогазосварщик»»

Құрастырған (Разработал):

Т. А.Ж. (Ф.И.О.) Овчинников А.К.

А.Ж. (Ф.И.О.) Овчинников А.К.

Овчинников Е.К.

п. Верхнеберезовский,

2016г.

Конкурс профессионального мастерства

«Лучший электрогазосварщик»

Аннотация:

Методическая разработка предназначена для проведения конкурса профессионального мастерства среди учащихся первого курса по профессии «Электрогазосварщик»

Конкурс включает в себя кроссворд, головоломку, тестовые задания, задание на скорость и практическое работу.

Представлены критерии оценок по выполнению теоретических и практического заданий.

Содержание

I. Пояснительная записка

II. Методические рекомендации

III. Положение о проведении конкурса профессионального мастерства «Лучший электрогазосварщик» по профессии «Электрогазосварщик»

IV. Материально-техническое обеспечение конкурса

V. Структура конкурса

Структура конкурса

V.1. Подготовительная часть

V.2. Ход конкурса

VI. Подведение итогов конкурса

I. Пояснительная записка.

Данный конкурс имеет цель выявить лучших из числа участников, позволяет выявить и развить интересы и способности учащихся.

Конкурсные задания состоят из:

1 тур — теоретический, который включает в себя соревнования по проверке теоретических знаний.

2 тур – практический, который включает в себя проверку практических навыков.

II. Методические рекомендации при организации конкурса профессионального мастерства.

1. Проводя конкурс, необходимо создать атмосферу активности, в которой комфортно работать: учащимся, организаторам, жюри и зрителям.

2. любое задание включенное в программу, должно быть интересным не только для тех, кто в нем участвует, но и для зрителей. Интерес этот может быть вызван неожиданностью затруднений, возникающих перед конкурсантами, динамичным решением задания, наглядностью и современностью.

3. При проведении конкурса необходимо соблюдать требования по охране труда и технике безопасности.

4. В каждом конкурсе должен быть обязательно элемент познавательности.

5. программа конкурса должна быть хорошо рассчитана по времени, а составляющие ее элементы так скомпонована, чтобы между ними не возникало слишком затяжных пауз.

III. Положение

о проведении конкурса профессионального мастерства «Лучший электрогазосварщик» по профессии «Электрогазосварщик»

1. Цели конкурса

Учебная: Показать уровень подготовленности учащихся по профессии как теоретические так и с умением выполнять трудовые приемы.

Образовательная: Развить умения устанавливать связи между теоретическими знаниями и трудовыми приемами.

Воспитательная: Вызвать ответственное отношение к неукоснительному соблюдению технологической дисциплины как главного условия высокого качества работы.

Время и место проведения.

Электрогазосварочная мастерская.

Подведение итогов.

Для подведения итогов конкурса создается жюри в составе из четырех человек.

Награждение победителей.

Победители конкурса, занявшие призовые места (1,2,3) награждаются грамотами и ценными призами.

IV. Материально-техническое обеспечение конкурса

1. Набор инструмента электросварщика

2. Средства индивидуальной защиты сварщика

3. Электроды

4. Металлические пластины

5. Ручки, листы бумаги

6. Карточки задания

7. Сварочный выпрямитель, балластный реостат

V. Структура конкурса

1. Организационный момент – 10 мин.

2. Конкурсы теоретические – 16 мин.

3. Конкурс практический – 10 мин.

4. Конкурс практический – 37 мин.

5. Подведение итогов после каждого конкурса – 1 мин. (5 мин.)

(5 мин.)

6. Награждение победителей – 5 мин.

Общее время проведения конкурса – 1 час 20 мин.

2. Организация и проведение конкурса.

В конкурсе участвуют учащиеся первого курса группа 1ЭГС-16 в полном составе, по профессии «Электрогазосварщик».

Конкурс делится на 2 тура.

1 тур — теоретический, который включает в себя соревнования по проверке теоретических знаний.

2 тур – практический, который включает в себя проверку практических навыков.

В состав жюри входят: методист – Ершова Ирина Петровна, мастер производственного обучения – Вагайцев Николай Юрьевич, преподаватель специальных дисциплин – Овчинников Евгений Константинович, старший мастер – Анисимов Сергей Алексеевич.

Жюри оценивает каждый тур конкурса, выставляя баллы в таблицу. Побеждает участник, набравший наибольшее количество баллов. Оценка практического задания зависит от соблюдения правильности сборки, технологии сборки и качества сварки конкурсного образца, соблюдения правил безопасности труда, рациональной организации рабочего места.

3. Условия проведения конкурса.

Порядок проведения 1 этапа конкурса – «Прояви смекалку».

Задание представляет собой решение кроссворда по тематике «Электросварка». В кроссворд входит 8 слов. Каждое правильно угаданное слово оценивается жюри в 1 балл. Приложение 1

Норма времени 3 минут

Порядок проведения 2 этапа конкурса – «Сварщик — Теоретик».

Теоретическое задание конкурсанта представляет собой письменное испытание в форме теста, включающего ситуационные задачи.

В содержание теоретического теста включены общие вопросы по сварке, особенностям ручной дуговой сварки, охране труда, чтению чертежей, решению ситуационной задачи.

Всего в тесте 20 вопросов.

Норма времени – 10 минут.

После истечения времени, установленного на выполнение теоретического задания, каждый конкурсант обязан сдать тест членам квалификационной комиссии для проведения оценки правильности его выполнения.

Итоги выполнения теста каждым конкурсантом заносятся членами конкурсной комиссии в соответствующую графу «Оценочная таблица участников конкурса». Приложение 3

Порядок проведения 3 этап «Шустрый сварщик»

Задание выполняют синхронно четыре участника. Судьи засекают время отдельно каждого участника. Участникам необходимо на время одеть экипировку сварщика (сварочная роба, кирзовые сапоги, рукавицы)

Норма времени – 10 минут.

Порядок проведения 4 этапа конкурса – «Как 2х2».

Участникам выдается карточка-задание «Устройство сварочного трансформатора ТС -300», где они должны подписать составные части трансформатора. Приложение 4

Норма времени – 5 минут.

Порядок проведения 5 этапа конкурса – «Сварщик Умелые ручки».

Практическое задание выполняется согласно требованиям технологической карты по сборке и сварке конкурсного образца.

Нормативное время 37 минут.

Оценка практического задания зависит от соблюдения правильности сборки, технологии сборки и качества сварки конкурсного образца, соблюдения правил безопасности труда, рациональной организации рабочего места, соблюдения временного норматива.

Оценки практического задания

ЖюриМаксимальная оценка

Организация рабочего места

5 баллов

Соблюдение правил ТБ и санитарных норм

5 баллов

Качество выполняемых работ

30 баллов

Соблюдение технологического процесса

10 баллов

Максимальное количество баллов

50 баллов

За каждое нарушение условий конкурса

1 балл

4. Этапы конкурса.

Ведущий (мастер п/о) объявляет о начале конкурса «Лучший электрогазосварщик».

О рабочих руках много сказано,

На рабочих руках жизнь лежит,

И с знаниями сердце повязано

Здесь науки грызем мы гранит!

Чтобы нашей любимой Родины

Свою пользу трудом принести,

Дни учебы уже не забудем мы

На великом и славном пути.

1 этап – «Прояви смекалку»

Ведущий раздает участникам кроссворд «Ассоциация». В течение 5 минут участники решают кроссворд. Затем ведущий передает жюри готовые кроссворды — эталон. Задание проверяется. Жюри выставляет за каждый правильный ответ один балл в таблицу.

Кроссворд «Ассоциация»

1.Сталь СП

Л

А

В

Транспортирование леса по реке.

2.Металл

ЖЕ

Л

Е

З

О

Основной компонент стали.

3.Неметалл

СЕ

Р

А

Нежелательный компонент стали

4. Легирующий элемент

Легирующий элемент

Р

О

М

Кожа.

5.Неметалл в составе стали

КР

Е

М

Н

И

Й

Составная часть горной породы.

6.Неметалл

УГ

Л

Е

Р

О

Д

Основной компонент стали.

7.Легирующий элемент

ТИ

Т

А

Н

Выдающаяся личность.

8.Легирующий элемент

БО

Р

Лес.

2 этап – «Сварщик — теоретик»

Ведущий предлагает выполнить тест, состоящий из двух вариантов, выбрав правильный вариант ответа, время выполнения задания 10 минут. За каждый правильный ответ жюри выставляет по одному баллу.

Вариант I

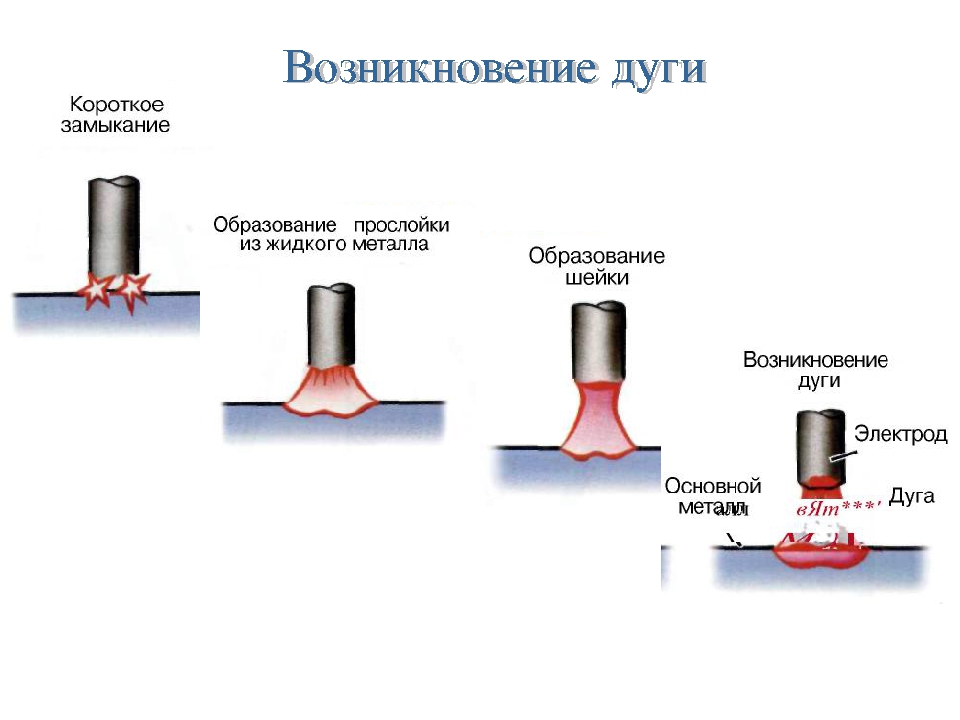

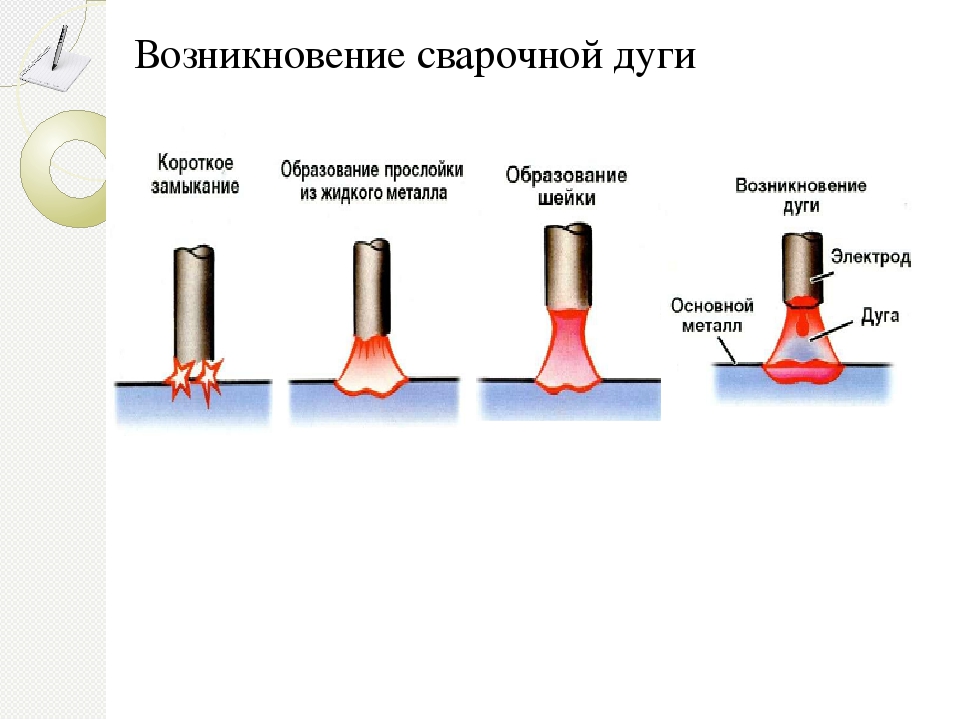

1. Какие существуют способы зажигания электрической дуги?

А. короткое замыкание

В. чирком и тычком +

С. твердым соприкосновением электрода с поверхностью заготовки

2. Какое движение электродом необходимо для наплавки валиком?

А. сверху вниз

В. снизу вверх

С. колебательные +

3. Какой тип источников питания предназначен для сварки на переменном токе?

А. Сварочные трансформаторы. +

В. Сварочные выпрямители.

С. Все перечисленные.

4. Ионизация столба сварочной дуги за счёт обмазки необходима для:

А. усиления переноса металла через дугу

В. повышение горения дуги

С. стабилизация горения дуги +

5. Что называется сварочной дугой?

А. электрический дуговой термический разряд в ионизированной смеси газов, паров металлов и компонентов, входящих в состав электродных покрытий +

В. электрический дуговой не термический разряд

С. грозовой разряд

6. Что такое сварочный выпрямитель?

А. Преобразователь энергии сети в энергию выпрямленного тока, используемую для сварочных работ. +

В. Генератор для преобразования энергии сети в энергию перемененного тока, используемую для сварочных работ.

С. Генератор для преобразования энергии сети в энергию выпрямленного тока, используемую для сварочных работ.

7. Для чего служит сварочный трансформатор?

А. Для преобразования частоты переменного тока.

В. Для преобразования напряжения переменного тока. +

С. Для уменьшения напряжения холостого хода сварочного источника питания.

8. Что нужно одеть, чтобы зачистить сварочные швы после сварки?

А. защитные очки и спецодежду +

В. сварочную маску

С. ничего не одевать

9. С какой целью выполняют разделку кромок?

А. для уменьшения разбрызгивания металла

В. для удобства наблюдения за процессом сварки

С. для обеспечения провара на всю глубину +

10. Выбор силы сварочного тока зависит от:

А. марки стали и положения сварки в пространстве

В. диаметр электрода, марки стали детали и положения сварки в пространстве +

С. толщины металла, диаметра электрода, марки стали и положения в пространстве

толщины металла, диаметра электрода, марки стали и положения в пространстве

11. При каком роде тока обеспечивается более высокая устойчивость горения дуги?

А. при переменном

В. при постоянном +

С. устойчивость горения дуги не зависит от рода тока

12. Заземление предназначено для защиты:

А. Дуги

В. Материала

С. Людей +

13. Для защиты органов дыхания в кабинке устанавливается:

А. Кантователь

В. Подъемные устройства

Подъемные устройства

С. Вентиляция +

14. Для чего служит сварочный кабель:

А. Принадлежность сварщика для подвода тока к электроду +

В. Основной инструмент сварщика

С. Вспомогательный инструмент сварщика

15. Очистку металла производят:

А. От воды

В. Не производят

С. От ржавчины, окалины, грязи, масла +

16. Соединения, в котором свариваемые элементы расположены параллельно и перекрывают друг друга, называются:

А. Двутавровыми

В. Стыковыми

С. Нахлесточными +

17. При затвердевании расплавленного металла образуется:

А. Сварочный шов +

В. Болтовое соединение

С. Кратер

18. При сварке снизу вверх дугу возбуждают:

А. В середине шва

В. В нижней точке шва +

С. Не возбуждают

Не возбуждают

19. Все необходимое для работы должно находиться:

А. В чехле

В. В ящике

С. Под рукой +

20. Подключение к сети и обслуживание преобразователей и агрегатов должен осуществлять:

А. Дежурный слесарь

В. Сам сварщик

С. Специально подготовленный электромонтажник +

Вариант II

1. Подключение к сети и обслуживание преобразователей и агрегатов должен осуществлять:

А. Дежурный слесарь

Дежурный слесарь

В. Сам сварщик

С. Специально подготовленный электромонтажник +

2. Все необходимое для работы должно находиться:

А. В чехле

В. В ящике

С. Под рукой +

3. При сварке снизу вверх дугу возбуждают:

А. В середине шва

В. В нижней точке шва +

С. Не возбуждают

4. При затвердевании расплавленного металла образуется:

А. Сварочный шов +

В. Болтовое соединение

С. Кратер

5. Соединения, в котором свариваемые элементы расположены параллельно и перекрывают друг друга, называются:

А. Двутавровыми

В. Стыковыми

С. Нахлесточными +

6. Очистку металла производят:

А. От воды

В. Не производят

С. От ржавчины, окалины, грязи, масла +

7. Для чего служит сварочный кабель:

А. Принадлежность сварщика для подвода тока к электроду +

Принадлежность сварщика для подвода тока к электроду +

В. Основной инструмент сварщика

С. Вспомогательный инструмент сварщика

8. Для защиты органов дыхания в кабинке устанавливается:

А. Кантователь

В. Подъемные устройства

С. Вентиляция +

9. Заземление предназначено для защиты:

А. Дуги

В. Материала

С. Людей +

10. При каком роде тока обеспечивается более высокая устойчивость горения дуги?

А. при переменном

В. при постоянном +

при постоянном +

С. устойчивость горения дуги не зависит от рода тока

11. Выбор силы сварочного тока зависит от:

А. марки стали и положения сварки в пространстве

В. диаметр электрода, марки стали детали и положения сварки в пространстве +

С. толщины металла, диаметра электрода, марки стали и положения в пространстве

12. С какой целью выполняют разделку кромок?

А. для уменьшения разбрызгивания металла

В. для удобства наблюдения за процессом сварки

С. для обеспечения провара на всю глубину +

13. Что нужно одеть, чтобы зачистить сварочные швы после сварки?

А. защитные очки и спецодежду +

В. сварочную маску

С. ничего не одевать

14. Для чего служит сварочный трансформатор?

А. Для преобразования частоты переменного тока.

В. Для преобразования напряжения переменного тока. +

С. Для уменьшения напряжения холостого хода сварочного источника питания.

15. Что такое сварочный выпрямитель?

А. Преобразователь энергии сети в энергию выпрямленного тока, используемую для сварочных работ. +

В. Генератор для преобразования энергии сети в энергию перемененного тока, используемую для сварочных работ.

С. Генератор для преобразования энергии сети в энергию выпрямленного тока, используемую для сварочных работ.

16. Что называется сварочной дугой?

А. электрический дуговой термический разряд в ионизированной смеси газов, паров металлов и компонентов, входящих в состав электродных покрытий +

В. электрический дуговой не термический разряд

С. грозовой разряд

17. Ионизация столба сварочной дуги за счёт обмазки необходима для:

А. усиления переноса металла через дугу

усиления переноса металла через дугу

В. повышение горения дуги

С. стабилизация горения дуги +

18. Какой тип источников питания предназначен для сварки на переменном токе?

А. Сварочные трансформаторы. +

В. Сварочные выпрямители.

С. Все перечисленные.

19. Какое движение электродом необходимо для наплавки валиком?

А. сверху вниз

В. снизу вверх

С. колебательные +

20. Какие существуют способы зажигания электрической дуги?

А. короткое замыкание

В. чирком и тычком +

С. твердым соприкосновением электрода с поверхностью заготовки

3 этап «Шустрый сварщик»

Участникам необходимо на время одеть экипировку сварщика (сварочная роба, кирзовые сапоги, рукавицы)

4 этапа конкурса «Как 2х2».

Участникам выдается карточка-задание «Устройство сварочного трансформатора ТС -300», где они должны подписать составные части трансформатора. Приложение 4

5 этап «Сварщик «Умелые ручки»

Порядок проведения 4 тура конкурса – оценка профессионального мастерства.

Практическое задание является единым для всех участников и заключается в заваривании ручной дуговой сваркой одного плоского стыкового и одного нахлёсточного соединения образца.

1. Размеры пластин: 100 х 50 х 3 мм.

2. Материал пластин: углеродистая сталь.

3. Сварочные электроды МР-3, Ø 3.

4. Положение сварки – нижнее, вертикальное.

5. Сварное соединение двухстороннее.

Конкурсантам дается время 10 минут для подготовки рабочего места.

6. Время, устанавливаемое на сборку участником свариваемого стыка, зачистку кромок и подбор режимов сварки – 20 минут.

Время на сварку стыка задается технологической картой.

7. Для послойной зачистки шва в процессе сварки разрешается использовать молоток, зубило и стальную щетку. Для зачистки выполненного шва и околошовной зоны от шлака, окисной пленки и брызг (на ширину не менее 20 мм. от линии сплавления) разрешается использовать молоток, зубило и стальную щетку.

Для послойной зачистки шва в процессе сварки разрешается использовать молоток, зубило и стальную щетку. Для зачистки выполненного шва и околошовной зоны от шлака, окисной пленки и брызг (на ширину не менее 20 мм. от линии сплавления) разрешается использовать молоток, зубило и стальную щетку.

8. Перед выполнением практической части конкурса каждый сварщик имеет возможность ознакомиться со сварочным оборудованием, технологическими картами сварки.

9. После выполнения прихваток и завершения сварки контрольные образцы подвергаются визуальному и измерительному контролям, по результатам которых оформляются заключения. За выявленные дефекты начисляются штрафные баллы. Результаты выполнения практического задания заносятся членами квалификационной комиссии в соответствующие графы индивидуального Листа оценки.

10. Участник, допустивший грубые нарушения технологии выполнения практического задания или правил техники безопасности, по решению квалификационной комиссии может быть дисквалифицирован и отстранен от участия в конкурсе.

11. Члены конкурсной комиссии следят за соблюдением конкурсантами техники безопасности, требований охраны труда и правил эксплуатации оборудования.

5. Подведение итогов конкурса.

5.1. Победитель конкурса определяется по максимальному количеству баллов, полученных при выполнении конкурсных заданий.

5.2. Оценивается выполнение практического и теоретического задания, затем подсчитывается сумма баллов для каждого участника и определяется итоговая оценка.

5.3. При равных показателях предпочтение отдается участнику, выполнившему качественнее практическое задание.

5.4. Победители конкурса награждаются призами и почетными грамотами.

Итоговая оценочная таблица участников конкурса

№

ФИО

«Прояви смекалку»

«Сварщик — теоретик»

«Шустрый сварщик»

«Как 2х2»

«Сварщик «умелые ручки»

Итого баллов

Организация рабочего места

5 б

Соблюдение правил ТБ

5 б

Соблюдение технологического процесса

10 б

Качество выполняемых работ

30 б

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

Оценочная таблица 5 тура конкурса – «Сварщик Умелые ручки».

Максимальная оценка

Организация рабочего места

5 баллов

Соблюдение правил ТБ и санитарных норм

5 баллов

Качество выполняемых работ

30 баллов

Соблюдение технологического процесса

10 баллов

Максимальное количество баллов

50 баллов

Нарушение условий конкурса

Первое нарушение

1 балл

Второе нарушение

2 балла

Третье нарушение

3 балла

Критерии оценки практического задания.

1. Сборка. Оценивается правильность сборки, соответствие размеров собранного стыка, отсутствие перекосов, излома кромок и т.п.

2. Сварка оценивается по следующим параметрам:

3. Сваренный образец предъявляется сварщиком представителю конкурсной комиссии.

4. Сваренные образцы подвергаются визуальному осмотру.

5. При визуально-измерительном контроле конкурсная комиссия проверяет качество и правильность выполнения швов, соответствие швов заданным размерам, наличие недопустимых наружных дефектов.

При выявлении недопустимых наружных дефектов, образец признается браком.

7. За каждый обнаруженный дефект, начисляются 1 штрафной балл.

8. Режим и технология сварки (сила тока, напряжение, порядок сборки, порядок наложения швов, однослойная или многослойная сварка, и т.д.) устанавливаются сварщиками исходя из рекомендаций технологических карт, которые выдаются каждому участнику конкурса перед началом практических испытаний. Испытания сварщиков производятся с применением исправного оборудования и инструмента.

9. При несоблюдении условий конкурса, грубых нарушениях технологии работ, правил безопасности труда участник конкурса по решению жюри может быть отстранен от выполнения конкурсного задания.

Требования к качеству

1.Соблюдение техники безопасности

2.Последовательность технологического процесса

3.Качество выполненной работы

Штрафные очки

1. Несоблюдение правил организации рабочего места — 1

2. Отклонение от заданных размеров при сборке — 1

3. Наличие брака — 1

Подготовка рабочего места сварщика.

— убрать все лишние предметы с рабочего места, не загромождая при этом проходов к электрооборудованию, к средствам пожаротушения, приступать к работе только на чистом, не скользком полу;

— убедиться в исправности сварочного оборудования и соответствии рабочего места требованиям ТБ, исправности заземления сварочной установки, свариваемого изделия;

— расположить сварочные провода таким образом, чтобы они не подвергались механическим повреждениям и действию высокой температуры, не соприкасались с влагой;

— убедиться в том, что вблизи рабочего места не расположены пожаро- и взрывоопасные вещества и горючие материалы в радиусе 5 м.

Детали и заготовки уложить или установить в устойчивом положении на подкладках и стеллажах таким образом, чтобы высота штабелей не превышала полторы ширины и полтора диаметра основания штабеля, но не более 1 метра.

Проверить:

— освещенность рабочего места.

— ознакомиться с предстоящей работой и подготовить необходимый для ее выполнения инструмент и технологическую оснастку.

— проверить исправность местной и общеобменной вентиляции.

Критерии качества сварного соединения.

Качество сварных швов считается не годным, если в них при любом типе проверки были найдены наружные или внутренние дефекты, выходящие за пределы значений, регламентированных правилами.

Внешний осмотр и обмер сварных швов. Внешним осмотром выявляют несоответствие шва требуемым геометрическим размерам, наплывы, подрезы, глубокие картеры, прожоги, наружные трещины, непровары, свищи и поры и другие внешние дефекты (рис. 2). Размеры швов должны соответствовать указанным на чертеже. Не допускается какое бы то ни было уменьшение фактического размера шва по сравнению с заданным (номинальным) размером.

2). Размеры швов должны соответствовать указанным на чертеже. Не допускается какое бы то ни было уменьшение фактического размера шва по сравнению с заданным (номинальным) размером.

Рис. 2. Наружные дефекты сварного шва:

а — наплывы;

б — подрезы;

в — непровары;

г — прожог;

д — Трещина в основном металле

Дефекты сварного шва

- Обрыв дуги

Неправильное выполнение конечного участка шва

Большой сварочный ток

Длинная дуга

При сварке угловых швов – смещение электрода в сторону вертикальной стенки

Быстрое охлаждение шва

Загрязнение кромок маслом, ржавчиной и т.п.

Непросушенные электроды

Высокая скорость сварки

Малый угол скоса вертикальных кромок

Малый зазор между ними

Загрязнение кромок

Недостаточный сварочный ток

Завышенная скорость сварки

Грязь на кромках

Малый сварочный ток

Большая скорость сварки

Плохая зачистка кромок

Большая длина дуги

Недостаточный сварочный ток

Большая скорость сварки

Большой сварочный ток

Неправильный наклон электрода

Излишне длинная дуга

Резкое охлаждение конструкции

Высокие напряжения в жестко закрепленных конструкциях

Повышенное содержание серы или фосфора

Низкая пластичность металла шва

Образование закалочных структур

Напряжение от неравномерного нагрева

Чрезмерный нагрев околошовной зоны

Неправильный выбор тепловой мощности

Завышенные значения мощности пламени или сварочного тока

Российская академия ракетных и артиллерийских наук — Российская академия ракетных и артиллерийских наук

С 8 по 10 декабря в Парке науки и искусства «Сириус» в Сочи проходил Конгресс молодых ученых и VIII ежегодная национальная выставка «Вузпромэкспо-2021». Делегация БГТУ «ВОЕНМЕХ» им. Д.Ф. Устинова (ассоциированного члена РАРАН) во главе с ректором университета…Подробнее>>>

Делегация БГТУ «ВОЕНМЕХ» им. Д.Ф. Устинова (ассоциированного члена РАРАН) во главе с ректором университета…Подробнее>>>

3 декабря в Минске, в Белорусском государственном музее истории Великой Отечественной войны, была открыта временная экспозиция «Битва за Москву. Бессмертие подвига» и при участии РАРАН проведена конференция. Оба мероприятия посвящены 80-летию Битвы под Москвой.

Бывшие несовершеннолетние узники фашистских концлагерей провели всероссийские онлайн-конференции при участии РАРАН

27.12.2021

Организация бывших несовершеннолетних узников фашизма при поддержке Общероссийской общественной организации «Офицеры России», Общероссийского движения «Сильная Россия» и Российской академии ракетных и артиллерийских наук на площадке Дома общественных организаций…Подробнее>>>

Представители РАРАН на самом масштабном военно-исторический форуме17.12.2021

Представители РАРАН советники по научному отделению № 10 заместитель начальника Военной академии Генерального штаба ВС РФ д-р военных наук, профессор генерал-лейтенант А. В. Сержантов, заместитель начальника НИО НИИ (ВИ) ВАГШ ВС РФ к.и.н. подполковник А.А. Кузнецов и снс НИИ (ВИ) ВАГШ ВС…Подробнее>>>

В. Сержантов, заместитель начальника НИО НИИ (ВИ) ВАГШ ВС РФ к.и.н. подполковник А.А. Кузнецов и снс НИИ (ВИ) ВАГШ ВС…Подробнее>>>

15.12.2021

На историческом факультете МГУ им. М.В.Ломоносова 7 декабря 2021 г. прошла Международная научная конференция «Начало Великой Отечественной войны. К 80-летию разгрома немецко-фашистских войск под Москвой». Советник РАРАН по научному отделению № 10 А.А. Кузнецов…Подробнее>>>

Ведущей кафедре «ВОЕНМЕХа» 75 лет!01.12.2021

В ноябре 2021 г. под руководством ректора БГТУ «ВОЕНМЕХ» им. Д.Ф. Устинова, члена-корреспондента РАРАН (научное отделение № 10) К.М. Иванова состоялось празднование 75-летия кафедры «Ракетостроение» (А1), исторически известной как кафедра № 1.

Одна…Подробнее>>>

В «ВОЕНМЕХЕ» подвели итоги конкурса на присуждение персональных стипендий фонда «Истоки»01.12. 2021

2021

22 ноября 2021 г. ректор БГТУ «ВОЕНМЕХ» им. Д.Ф. Устинова, член-корреспондент РАРАН (научное отделение № 10) К.М. Иванов участвовал в организации конкурса на присуждение персональных стипендий фонда «Истоки», основанного выпускником «Военмеха» по кафедре…Подробнее>>>

tooltips | Клуб пользователей ANSYS

Одна из сильнейших сторон в ANSYS Mechanical – это создаваемый входной файл, который посылается в ANSYS Mechanical APDL (MAPDL) на решение. И это действительно замечательно потому, что вы, как пользователь, имеете полный доступ ко всем глубинам и всем возможностям классического ANSYS. MAPDL – это хорошая старомодная программа, способная считывать команды и последовательно их исполнять. Так что единственное, что вам нужно сделать, чтобы добраться до любой опции – это просто ввести нужные команды.

Для множества пользователей со стажем это не является проблемой потому, что они «выросли» на текстовых командах. Однако у новых пользователей, как правило, возникают проблемы при желании ощутить всю мощь APDL (ANSYS Parametric Design Language) т. к. добраться до всех расширенных возможностей нелегко.

к. добраться до всех расширенных возможностей нелегко.

Порой, при оказании помощи пользователям или проведении обучения, нужно рассказать, как, например, изменить тип конечного элемента (Mechanical по умолчанию использует наиболее общую формулировку, но у пользователя есть возможность использовать и другие) и иногда попадаются люди, которые признаются, что не только не работали с командами APDL, но и никогда их не встречали.

Таким образом, чтобы помочь пользователям ANSYS Mechanical ступить на эту дорогу любви к APDL командам, мы выпустили список 20 APDL команд, которые следует знать каждому. Правда, по факту их тут больше, чем 20 потому, что некоторые из них мы объединили в группы. Здесь не будет приведено много подробностей по использованию каждой из них, т.к. в APDL help все превосходно расписано.

Основы APDL

APDL был разработан еще во времена перфокарт. Он был гораздо проще других программ в использовании, поскольку вводимые команды не требовалось раскидывать по столбцам. Вместо этого аргументы в командах разделяются запятыми. Поэтому, при задании узла, вместо вот этого:

Вместо этого аргументы в командах разделяются запятыми. Поэтому, при задании узла, вместо вот этого:

345 12.456 17.4567 0.0034

(обратите внимание, что расположение запятой имеет решающее значение) нужно написать строку:

N,345,12.456,17.4567, 0.0034

По тем временам это был большой шаг вперед. Главное, что вам нужно знать об APDL командах – это то, что они начинаются с ключевого слова и далее продолжаются аргументами, назначение каждого из которых подробно расписано в разделе ANSYS help/Command Reference. Например, по команде для создания узла там написано следующее:

Рис.1 Описание команды N в ANSYS help.

Документация последовательная и вы довольно быстро разберетесь с нужными опциями для вашей задачи. Принцип компоновки и изложения этих статей также объясняется в help: // Command Reference // 3. Command Dictionary.

Другой ключевой момент в командах MAPDL – это автоматическое присвоение большинству созданных вами объектов (кроме нагрузок и граничных условий) ID номера. К объектам нужно обращаться по этому ID номеру. Это ключевое понятие зачастую неизвестно людям, «выросшим» только на GUI’s. Таким образом, если вы захотите создать систему координат и использовать ее в последствии, то вам необходимо присвоить ей ID и далее на него ссылаться.

К объектам нужно обращаться по этому ID номеру. Это ключевое понятие зачастую неизвестно людям, «выросшим» только на GUI’s. Таким образом, если вы захотите создать систему координат и использовать ее в последствии, то вам необходимо присвоить ей ID и далее на него ссылаться.

То же самое касается определения элементов (Element Types), свойств материала, и т. д… Запомните — на этом «горит» множество пользователей. Для того, чтобы использовать MAPDL команды их нужно просто ввести строками в командный объект (command object) в дереве проекта.

Идея выбора объектов имеет фундаментальное значение для APDL. Выше было сказано, что все объекты имеют свой ID. Вы можете взаимодействовать с каждым объектом, указав его ID. Но если у вас их очень много, например, узлов и элементов, то в таком взаимодействии будет огромное количество тупой и скучной работы. APDL справляется с этим, предоставляя пользователю право выбирать группы объектов определенного типа и делать их “выбранными” или “невыбранными”. После этого при вводе команд, вместо конкретного ID, можно указывать “ALL” и тогда будут использоваться только все выбранные объекты. Иногда мы ссылаемся на объекты как на выбранные «selected», а иногда — как на активные “active.” Основная концепция в том, что любой объект в ANSYS Mechanical APDL может быть в двух состояниях: active/selected или inactive/unselected. Inactive/unselected объекты не используются ни в каких командах.

После этого при вводе команд, вместо конкретного ID, можно указывать “ALL” и тогда будут использоваться только все выбранные объекты. Иногда мы ссылаемся на объекты как на выбранные «selected», а иногда — как на активные “active.” Основная концепция в том, что любой объект в ANSYS Mechanical APDL может быть в двух состояниях: active/selected или inactive/unselected. Inactive/unselected объекты не используются ни в каких командах.

Если вы захотите посмотреть на все команды APDL, которые записывает ANSYS Mechanical, то просто выберите ветвь setup и далее Tools-> Write Input File. Просмотреть его можно в любом текстовом редакторе.

Перед тем как мы перейдем непосредственно к списку команд, обозначу последнее важное замечание: старый интерфейс GUI для MAPDL можно использовать для изменения и создания моделей так же, как и ANSYS Mechanical. Любое действие, которое вы производите в старом интерфейсе GUI конвертируется в команду и сохраняется в лог файле с названием проекта (например, jobname. log). Иногда имеет смысл сначала провести необходимые операции там, а потом скопировать получившиеся команды из log файла.

log). Иногда имеет смысл сначала провести необходимые операции там, а потом скопировать получившиеся команды из log файла.

И еще одно замечание: на данный момент эти команды необходимы, но с каждым релизом все больше и больше возможностей решателя переносится в интерфейс ANSYS Mechanical и все меньше требуется APDL скриптов. Так что всякий раз перед написанием скрипта сначала убедитесь, что интерфейс ANSYS Mechanical этого пока не умеет.

Команды

1. !

Восклицательный знак является комментарием в APDL. Любой текст справа от него игнорируется программой. Регулярно используйте эту команду и оставляйте частые подробные комментарии, чтобы другие люди и вы сами всегда могли понять, что именно в вашем файле происходит.

2. /PREP7 – /SOLU – /POST1 – FINISH

Программа MAPDL состоит из совокупности аж 10 процессоров (было больше, но они не были задокументированы). Отдельные команды работают только в нескольких процессорах, а большинство – только в одном из них. Если вы используете команду для препроцессора в постпроцессоре, то обязательно получите ошибку.

Если вы используете команду для препроцессора в постпроцессоре, то обязательно получите ошибку.

После создания командного объекта в ANSYS Mechanical, он может быть реализован в препроцессоре, настройках решателя (Solution processor) или в постпроцессоре, в зависимости от того, в какой ветви дерева проекта был создан. Если есть необходимость отправить команду в другой процессор, то нужно просто ввести соответствующую команду. ГЛАВНОЕ, НЕ ЗАБУДЬТЕ ПЕРЕЙТИ ОБРАТНО К ИСХОДНОМУ ПРОЦЕССОРУ после записи нужных команд.

/PREP7 – перейти к препроцессору. Здесь можно изменять формулировки элементов, модель материала и любым образом менять сетку конечных элементов.

/SOLU – перейти к настройкам решателя (Solution Processor). Чаще всего вы будете начинать отсюда, так что довольно часто нужно использовать эту команду для того, чтобы перейти обратно к исходному разделу после задания команд в /PREP7. Здесь изменяются нагрузки, граничные условия, и настройки расчета.

/POST1 – перейти к постпроцессору. Здесь можно поиграть с результатами, построить собственные графики, и использовать иные возможности APDL для обработки результатов.

Здесь можно поиграть с результатами, построить собственные графики, и использовать иные возможности APDL для обработки результатов.

FINISH – перейти к самому началу. Сюда нужно заходить если вы собираетесь работать с именами файлов.

3. TYPE – MAT – REAL – SECNUM

Вообще, вам действительно нужно знать эти команды, только если вы собираетесь писать ваши собственные элементы… но кое-что про них должен знать каждый, поскольку назначение атрибутов элементам (element attributes) имеет фундаментальное значение для работы в APDL … Так что это имеет смысл прочитать даже если вы не собираетесь писать ваши собственные элементы.

К каждому элементу в вашей модели назначаются определяющие его свойства. Когда вы определяете элемент, вместо указания всех его свойств в каждом случае, вы создаете определения и даете им номера, а затем присваиваете их к каждому элементу. Простейший пример – это свойства материала. Вы определяете набор свойств материала, присваиваете им номер, а затем присваиваете этот номер ко всем элементам в вашей модели, которые в соответствии с этими свойствами должны работать.

И вы не указываете ID при создании элементов, это был бы долгий и полный боли процесс. Вместо этого вы указываете ID для каждого типа свойств “активным” и каждому вновь созданному элементу будет назначен активный ID.

Сами команды не нуждаются в пояснениях: Type устанавливает тип элемента, MAT задает ID материала, REAL задает номер реальных констант, и SECNUM задает номер активного сечения.

Таким образом, введя следующее:

type,4

real,2

mat,34

secnum,112

e,1,2,3,4,11,12,13,14

вы получите:

ELEM MAT TYP REL ESY SEC NODES

1 34 4 2 0 112 1 2 3 4 11 12 13 14

2 3 4 4 0 200 101 102 103 104 111 112 113 114

4. ET

Решатель MAPDL поддерживает сотни элементов. Независимо от решаемой задачи, ANSYS Mechanical выбирает наилучший исходя из общих соображений элемент. Но он может быть и не лучшим для вашей конкретной модели. В таких случаях, вы можете переопределить используемые ANSYS Mechanical элементы.

В таких случаях, вы можете переопределить используемые ANSYS Mechanical элементы.

Примечание: новый элемент обязательно должен иметь ту же топологию. Вы не сможете заменить 4х узловой оболочечный элемент на 8ми узловой гекса элемент. Но если расположение узлов (топология) одинаковое, то вы можете произвести замену при помощи ET команды.

5. EMODIF

Если вы определили тип элемента или ID материала в APDL и хотите внести эти изменения в большой набор элементов, то используйте EMODIF. Это наиболее быстрый способ изменения определения элемента.

6. MP – MPDATA – MPTEMP –TB – TBDATA – TBTEMP

Базовые команды определения свойств материала — это возможно наиболее часто требующиеся для пользователей ANSYS Mechanical команды APDL. Линейные свойства определяются с помощью MP команды, полиноминально зависимые от температуры – с помощью MPDATA и MPTEMP используется для задания кусочно-линейного температурного отклика. Нелинейные свойства материала определяются командами TB, TBDATA, и TBTEMP.

Нелинейные свойства материала определяются командами TB, TBDATA, и TBTEMP.

Никогда не помешает сохранить заданные данные по материалам, чтобы 1) иметь запись о том, что было использовано, и 2) иметь возможность использовать ту же модель материала в других проектах в будущем.

7. R – RMODIF

Если формулировка элемента определяется опциями ET команды, а свойства материала – соответствующими командами по материалам, то как определять остальное, например, толщину оболочки, свойства контакта, или жесткость для снижения эффекта песочных часов? Их нужно вводить в виде реальных констант. Если вы новичок в использовании решателя MAPDL, то к идее реальных констант вам будет немного трудно привыкнуть.

Официальное определение гласит:

Data required for the calculation of the element matrices and load vectors, but which cannot be determined by other means, are input as real constants. Typical real constants include hourglass stiffness, contact parameters, stranded coil parameters, and plane thicknesses.

Данные, требуемые для вычисления матриц и векторов нагрузки элемента, которые не определяются другими средствами, вводятся как реальные константы. Типичные реальные константы – это жесткость для снижения эффекта песочных часов, параметры контакта, параметры обмотки и толщины.

Фактически это просто место, куда нужно писать то, что больше написать некуда. R создает реальную константу, а RMODIF изменяет ее.

8. NSEL – ESEL

Как уже упоминалось, логика выбора является фундаментальной частью работы в MAPDL. Вам никогда не захочется работать с каждым объектом по отдельности, изменять, нагружать, и т. д… Вместо этого вы предпочтете объединять объекты определенного типа в “активную” группу и затем уже с работать со всеми активными объектами разом. (Этим группам также можно присваивать имена — CM-CMSEL-CMDELE команды о компонентах описаны чуть ниже)

При работе в MAPDL из-под ANSYS Mechanical вы наиболее часто будете иметь дело либо с узлами, либо с элементами. NSEL и ESEL используются для определения того, какие узлы или элементы будут являться активными. Эти команды содержат множество опций, так что не пренебрегайте информацией в ANSYS help.

NSEL и ESEL используются для определения того, какие узлы или элементы будут являться активными. Эти команды содержат множество опций, так что не пренебрегайте информацией в ANSYS help.

9. NSLE – ESLN

Часто возникают ситуации, когда по выбранным узлам нужно выбрать приложенный к ним элемент, или наоборот от выбранного элемента перейти к выбору его узлов. NSLE и ESLN отвечают за это. NSLE выбирает все узлы текущего активного выбора элементов, а ESLN – обратную процедуру.

10. ALLSEL

При написании небольших APDL скриптов для ANSYS Mechanical люди часто совершают следующую ошибку: используют команды для выбора нужных им объектов и после всех манипуляций забывают снова выбрать все узлы и элементы модели. Если вы, используя NSEL, выберете несколько узлов модели для того, чтобы, скажем, приложить к ним силу и на этом остановитесь, то обязательно получите ошибку, поскольку эти узлы будут единственными активными во всей модели.

ALLSEL исправит эту проблему. Эта команда попросту все делает активным. Имеет смысл ВСЕГДА вносить эту строку в конец каждого скрипта, где есть что-либо связанное с выбором отдельных объектов.

Эта команда попросту все делает активным. Имеет смысл ВСЕГДА вносить эту строку в конец каждого скрипта, где есть что-либо связанное с выбором отдельных объектов.

11. CM – CMSEL

Если вы используете ANSYS Mechanical, то, должно быть, знакомы с концепцией именованных наборов (Named Selections). Это группы объектов (узлов, элементов, поверхностей, ребер, вершин) с присвоенным именем, по которому на них можно ссылаться, а не выбирать каждый раз по новой. В ANSYS MAPDL это называется компонентами, и команды, с ними работающие, начинаются с букв CM.

Любые геометрические именованные наборы, созданные вами в ANSYS Mechanical, превращаются в узловой компонент – все узлы выбранной в именованном наборе геометрии превращаются в узловой компонент. Вы также можете создать собственный узловой или элементный именованный набор, и он также будет создан в виде соответствующего компонента.

Вы можете использовать CM для создания ваших собственных компонентов в APDL скрипах. Ему нужно будет дать имя – и можно работать. Вы также можете выбирать компоненты с помощью команды CMSEL.

Ему нужно будет дать имя – и можно работать. Вы также можете выбирать компоненты с помощью команды CMSEL.

12. *GET

Чрезвычайно полезная команда в APDL. Это способ просмотреть вашу модель и найти любую полезную информацию: число узлов, наибольшее значение координаты Z среди узлов, если выбраны узлы, то нагрузки на узел, информация о результатах, и т. д…

Обязательно изучите информацию в ANSYS help по этой команде. Если вы в процессе написания скрипта с грустью произносите: “Ах если бы я только знал эту величину в моей модели…”, то скорее всего вам стоит обратиться к команде *get.

13. CSYS – LOCAL – RSYS

Системы координат очень важны в ANSYS Mechanical и ANSYS MAPDL. В большинстве случаев вы можете спокойно создать систему координат в ANSYS Mechanical. Использовать эту систему координат можно будет и в ANSYS MAPDL, но по умолчанию ANSYS Mechanical назначает автоматические ID. Для использования системы координат в MAPDL нужно указать ее номер в окне свойств: изменить предварительно свойство “Coordinate System” с “Program Defined” на “Manual” и указать номер в поле “Coordinate System ID”.

Рис 2. Определение ID системы координат в интерфейсе ANSYS Mechanical

Если есть необходимость создать систему координат прямо в APDL скрипте, используйте команду LOCAL.

Когда вы захотите использовать определенную систему координат, введите команду CSYS, чтобы сделать ее активной.

Примечание: система координат 0 – это глобальная декартова система. Если вы изменили активную систему, то убедитесь, что после скрипта вы не забыли вернуться к глобальной системе координат CSYS,0

RSYS – это что-то вроде CSYS, но для результатов. Если вы хотите построить график или получить список результатов не в глобальной системе координат, то используйте RSYS для активации нужной вам системы координат.

14: NROTATE

Еще одна очень полезная вещь, которую нужно знать – каждый узел в модели имеет ориентацию. По умолчанию степени свободы UX, UY, и UZ ориентированы в соответствии с глобальной системой координат. В ANSYS Mechanical, при задании нагрузки или граничного условия по нормали или по касательной к поверхности, программа фактически поворачивает все узлы таким образом, чтобы степень свободы была расположена нормально к поверхности.

В ANSYS Mechanical, при задании нагрузки или граничного условия по нормали или по касательной к поверхности, программа фактически поворачивает все узлы таким образом, чтобы степень свободы была расположена нормально к поверхности.

Если вам нужно проделать это самостоятельно, например, если вы хотите приложить нагрузку или граничное условие в определенном направлении, кроме глобального декартового, используйте NROTATE. В первую очередь нужно выбрать узлы, которые будете поворачивать, далее следует указать активную систему координат CSYS, затем использовать NROTATE,ALL, чтобы повернуть узлы.

15. D

Наиболее распространенным граничным условием является перемещение, даже в температурных задачах. Для задания оного в ANSYS MAPDL скрипте, используйте команду D. Большинство людей использует набор узлов или компоненты для приложения перемещений нескольким узлам.

В простейшей форме прикладывается единственное значение для перемещения к одному узлу по одной степени свободы. Но и узлов и степеней свободы может быть несколько.

Но и узлов и степеней свободы может быть несколько.

16. F

Команда F – это то же самое, что D, за исключением того, что определяет силу, а не перемещение.

17. SF – SFE

Если нужно приложить давление, то используйте либо SF для приложения к узлам, либо SFE для приложения к элементам. Работает команда во многом также как D и F.

18. /OUTPUT

Когда решатель ANSYS MAPDL находится в процессе решения, он пишет информацию в файл jobename.out, где jobname – это название вашего проекта. Иногда может возникнуть необходимость выписать определенную информацию, скажем, перечислить напряжения всех выбранных узлов. Используйте /OUTPUT,filename для перенаправления вывода в файл. После того как вы закончите нужно будет написать /OUTPUT без опций, и машина вернется к стандартному выводу.

19. /SHOW

ANSYS MAPDL имеет несколько интересных возможностей по построению графиков. Существуют тонны команд и опций для создания графиков, но наиболее важная из них — команда /SHOW,png. Она сообщает ANSYS MAPDL, что все графики, начиная с текущего момента, будут записаны в файлы в формате PNG.

Она сообщает ANSYS MAPDL, что все графики, начиная с текущего момента, будут записаны в файлы в формате PNG.

Рис 3. Обработанное PNG изображение результата

20. ETABLE

Решатель ANSYS MAPDL в процессе решения находит множество величин. Чем более сложные элементы вы используете, тем большее количество величин вы можете получить. Но как добраться до наиболее скрытых? ETABLE.

Выводы

Это, конечно, не окончательный список. Спросите 20 пользователей ANSYS MAPDL какие APDL команды все пользователи ANSYS Mechanical должны знать, и вы в лучшем случае услышите пять или шесть общих. Но основываясь на данных техподдержки и собственном опыте, скажу, что именно эти 20 используются чаще всего.

Command help – это ваш незаменимый друг и товарищ. Всегда пользуйтесь им.

Кроме того, вы можете открыть ANSYS MAPDL и поиграть с этими командами, изучить их влияние на проект.

Информация взята с сайта http://www.padtinc.com/.

Прямое наблюдение эволюции вакуумной дуги с наносекундным разрешением

Фазы развития вакуумной дуги

Геометрия наших экспериментов позволяла четко различать катод (тонкий наконечник) и анод (плоская поверхность). Электроды устанавливали в высоковакуумной камере с уровнем вакуума 2,5 × 10 –4 Па на расстоянии нескольких мм друг от друга. Это расстояние, или длина зазора d g , варьировалось от 0.5-5 мм в разных экспериментах. Источник импульсного высокого напряжения с шириной импульса δ T V = 1 — 5 = 1 — 5 μ S был подключен к катоду и предусмотрено до V MAX = -40 кВ, что было достаточно высока, чтобы обеспечить появление дуги в каждом отдельном импульсе.

На рисунке 1 показаны типичные формы волны напряжения и тока, записанные во время события пробоя для установки с г г = 5 мм и δ T V = 1 μ S (см. вставку к рис.1 для геометрии установки). Абсцисса, левая ордината и правая ордината показывают время, напряжение промежутка и ток промежутка соответственно. На рис. 1 мы выделяем четыре основные фазы развития вакуумной дуги. Фаза P0, фаза зарядки, начинается при подаче импульса от источника напряжения ( t s ). Во время P0 конденсатор промежутка вместе с паразитными емкостями системы (небольшой начальный пик на форме тока) заряжается, и напряжение промежутка начинает расти.P0 заканчивается при t = t 0 , когда ток начинает быстро расти. t 0 также определяется как начало оси времени в наших экспериментах. На следующей фазе P1 ток возрастает до I max = 80 A. Отметим, что напряжение продолжает расти кратковременно до t VP ; только после этого момента он падает до околонулевого значения, когда ток достигает I max .

вставку к рис.1 для геометрии установки). Абсцисса, левая ордината и правая ордината показывают время, напряжение промежутка и ток промежутка соответственно. На рис. 1 мы выделяем четыре основные фазы развития вакуумной дуги. Фаза P0, фаза зарядки, начинается при подаче импульса от источника напряжения ( t s ). Во время P0 конденсатор промежутка вместе с паразитными емкостями системы (небольшой начальный пик на форме тока) заряжается, и напряжение промежутка начинает расти.P0 заканчивается при t = t 0 , когда ток начинает быстро расти. t 0 также определяется как начало оси времени в наших экспериментах. На следующей фазе P1 ток возрастает до I max = 80 A. Отметим, что напряжение продолжает расти кратковременно до t VP ; только после этого момента он падает до околонулевого значения, когда ток достигает I max . Однако мы связываем начальную точку вакуумной дуги с t 0 , а не с t VP , так как ожидается, что напряжение будет продолжать расти после появления тока через промежуток. На этой начальной стадии дуги ток еще недостаточен для потребления напряжения на промежутке. Это ожидание подтверждается моделированием Simulink 34 , выполненным для той же схемы и условий, которые использовались в эксперименте (подробности см. в разделе S1 дополнительных материалов).Рис. 1 с. Геометрия электродов показана на вставке. P0-P3 обозначает различные фазы развития дуги, T T , , 0, T VP и T V 0 Обозначим к экземплярам при система начала заряжаться, ток начал расти, напряжение достигло своего максимального значения, а напряжение упало до нуля, соответственно.

Однако мы связываем начальную точку вакуумной дуги с t 0 , а не с t VP , так как ожидается, что напряжение будет продолжать расти после появления тока через промежуток. На этой начальной стадии дуги ток еще недостаточен для потребления напряжения на промежутке. Это ожидание подтверждается моделированием Simulink 34 , выполненным для той же схемы и условий, которые использовались в эксперименте (подробности см. в разделе S1 дополнительных материалов).Рис. 1 с. Геометрия электродов показана на вставке. P0-P3 обозначает различные фазы развития дуги, T T , , 0, T VP и T V 0 Обозначим к экземплярам при система начала заряжаться, ток начал расти, напряжение достигло своего максимального значения, а напряжение упало до нуля, соответственно.

Также отметим, что падение напряжения до околонулевого значения и рост тока до I max завершаются примерно в один и тот же момент, который мы определяем как t V 0 и связать с началом следующей фазы установившейся дуги Р2, которая длится до конца импульса. Последней фазой Р3 является затухание разряда, во время которого напряжение и ток через промежуток падают до нуля, завершая процесс вакуумной дуги.Подтверждено существование всех четырех фаз вакуумной дуги при различной длительности импульса напряжения Δ t В = 1 − 5 µ с. Соответствующее сравнение приведено в Дополнительных материалах (S3), где мы показываем, что более длинные Δ t V только увеличивали продолжительность установившейся фазы дуги P2, в то время как фазы P0, P1 и P3, которые определяют динамика развития дуги одинакова и не зависит от длительности импульса.

Последней фазой Р3 является затухание разряда, во время которого напряжение и ток через промежуток падают до нуля, завершая процесс вакуумной дуги.Подтверждено существование всех четырех фаз вакуумной дуги при различной длительности импульса напряжения Δ t В = 1 − 5 µ с. Соответствующее сравнение приведено в Дополнительных материалах (S3), где мы показываем, что более длинные Δ t V только увеличивали продолжительность установившейся фазы дуги P2, в то время как фазы P0, P1 и P3, которые определяют динамика развития дуги одинакова и не зависит от длительности импульса.

Зависимость осциллограмм от длины зазора

Так как было высказано предположение, что длина зазора влияет на роль электродов в процессе вакуумного дугообразования 5 , мы провели серию экспериментов, в которых зафиксировали все экспериментальные параметры кроме d g , варьируя от 0,5 мм до 5 мм. Эти результаты показаны на рис. 2.

Эти результаты показаны на рис. 2.

Типичные формы сигналов тока ( a ) и напряжения ( b ) для четырех различных длин зазоров, как показано на рисунке.Длительность импульса 1 мкс с.

Как видно на этом рисунке, на формы сигналов тока (рис. 2a) и напряжения (рис. 2b) влияет изменение d g . Чем короче этот параметр, тем дальше t 0 сдвигается в сторону более ранних времен, уменьшая продолжительность фазы P0. С другой стороны, для более длинных d g фаза нарастания тока (P1) длится дольше. Мы проанализировали эти вариации, и результаты представлены на рис.3(а). Здесь точками показана продолжительность фаз P0 и P1, усредненная по 50 независимым измерениям. Соответствующие планки погрешностей показывают стандартное отклонение от среднего значения. Как видно, увеличение длительности фазы P1 существенно с увеличением d g , а начальная точка вакуумной дуги t 0 значительно меньше зависит от размера зазор между электродами.

Зависимость длительности фаз P0 и P1 ( a ) и напряжения пробоя ( b ) от длины промежутка.Соответствующие планки погрешностей указывают стандартное отклонение, полученное из 50 повторений измерений для каждой длины зазора.